Page 1

Instructions

Danfoss scroll compressors

DSH / SM / SY / SZ / SH / WSH

English / English p. 2

Français / French p. 7

中文 / Chinese p. 12

Italiano / Italian p. 17

Español / Spanish p. 22

Deutsch / German p. 27

Português / Portuguese p. 32

Dansk / Danish

Svenska / Swedish

Nederlands / Dutch

Gaeilge / Irish

Suomi / Finnish

Lietuviu kalba / Lithuanian

Latviesu valoda / Latvian

Eesti / Estonian

Elinika / Greek

Português (Brasil) / Brazilian Portuegese

Slovenčina / Slovak

Slovenščina / Slovene

български (Bălgarski) / Bulgarian

Română / Romanian

Magyar / Hungarian

Čeština / Czech

Polski / Polish

http://instructions.cc.danfoss.com

© Danfoss | DCS (CC) | 2019.01

8510197P05F - AN24598649703302-000501 | 1

Page 2

Instructions

To (°C)

Tc (°C)

To (°C)

70

T

(°C)

T

(°C)

70

Danfoss scroll compressors

DSH / SM / SY / SZ / SH / WSH

1 – Introduction

These instructions pertain to the Danfoss scroll compressors DSH, SM, SY, SZ, SH, DSF & WSH scroll

compressors used for air-conditioning systems. They provide necessary information regarding safety

and proper usage of this product.

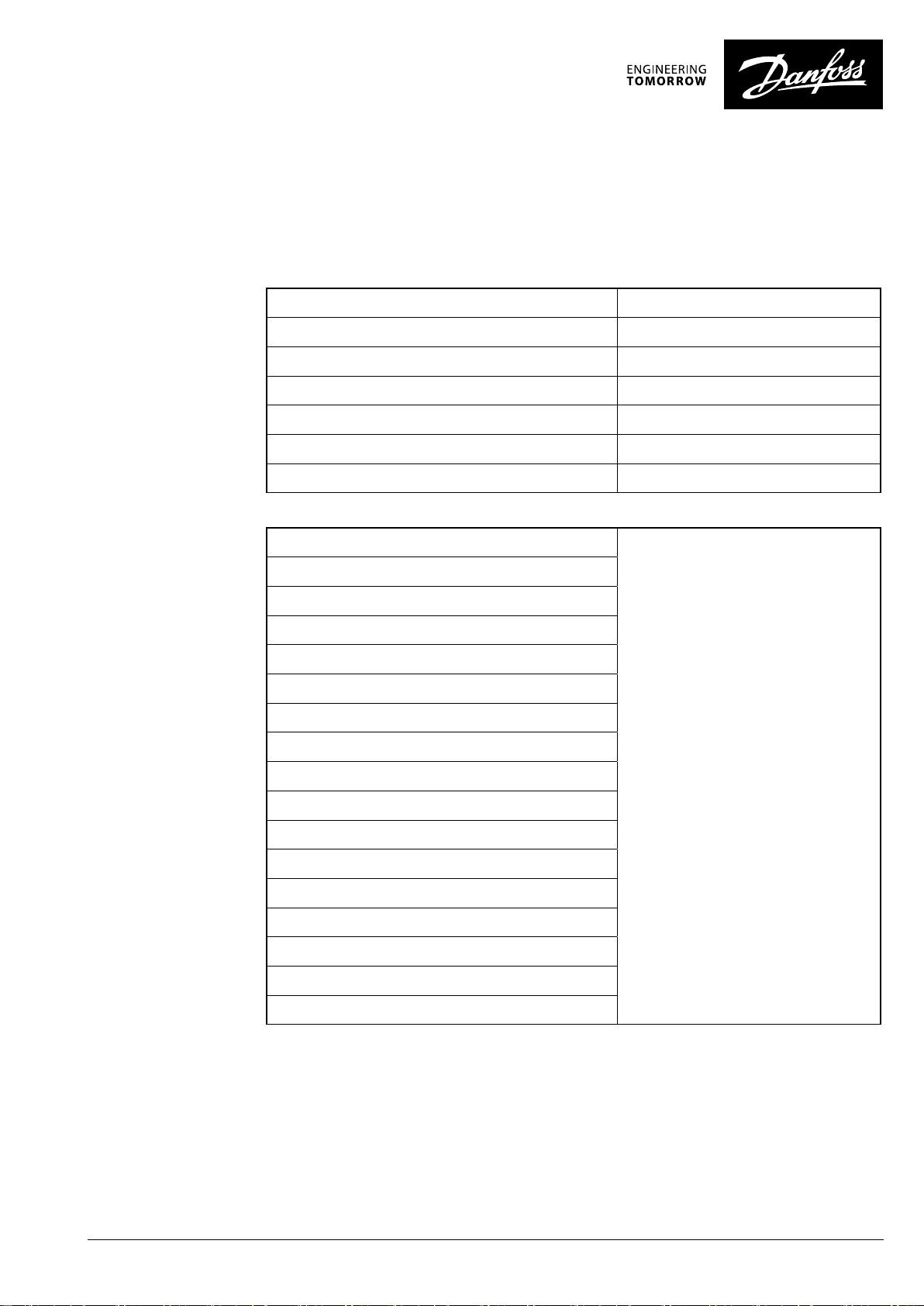

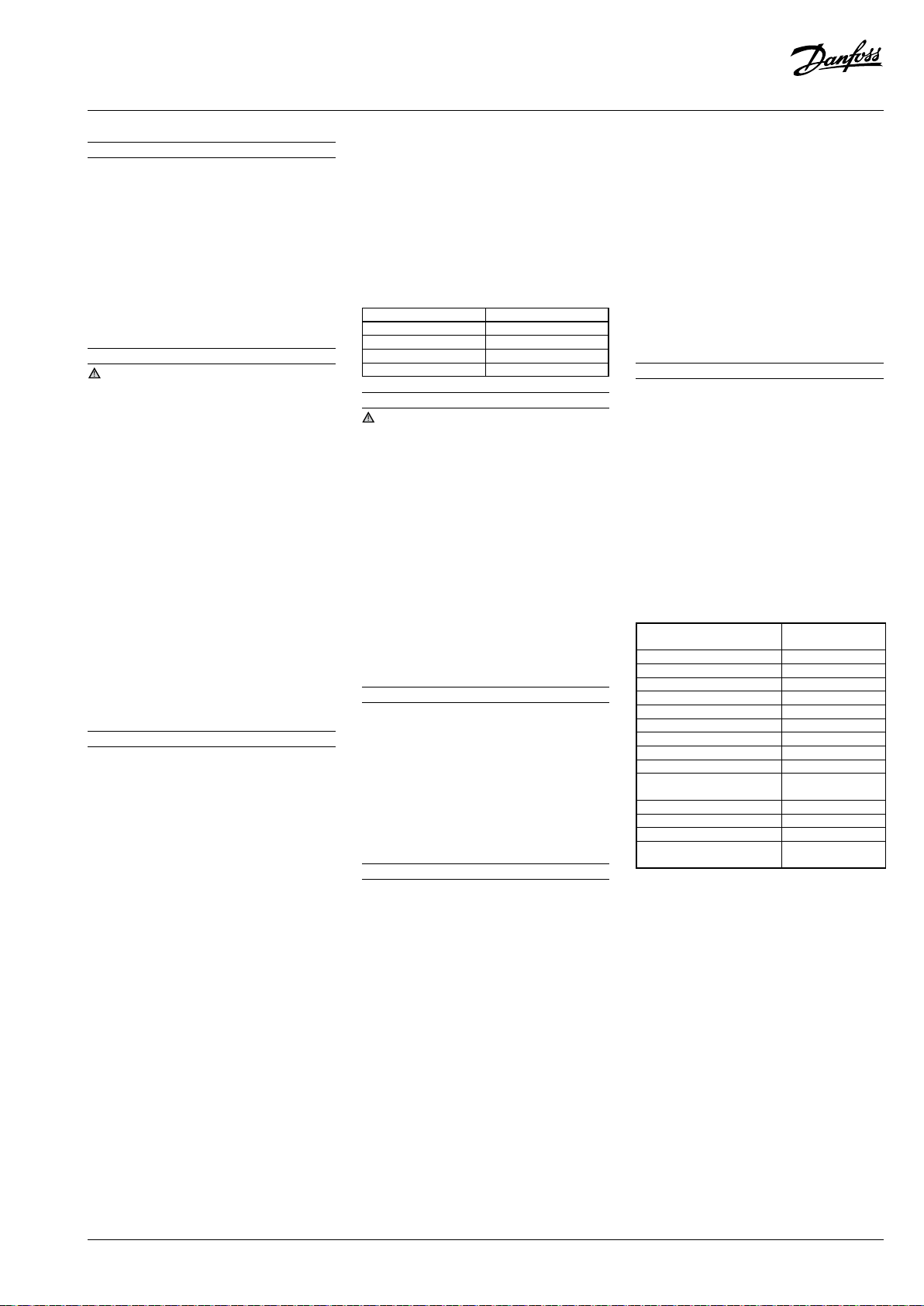

2- Nameplate

A

B

C

Installation and servicing of the compressor by qualied personnel only. Follow these instructions and sound refrigeration engineering

practice relating to installation, commissioning, maintenance and service.

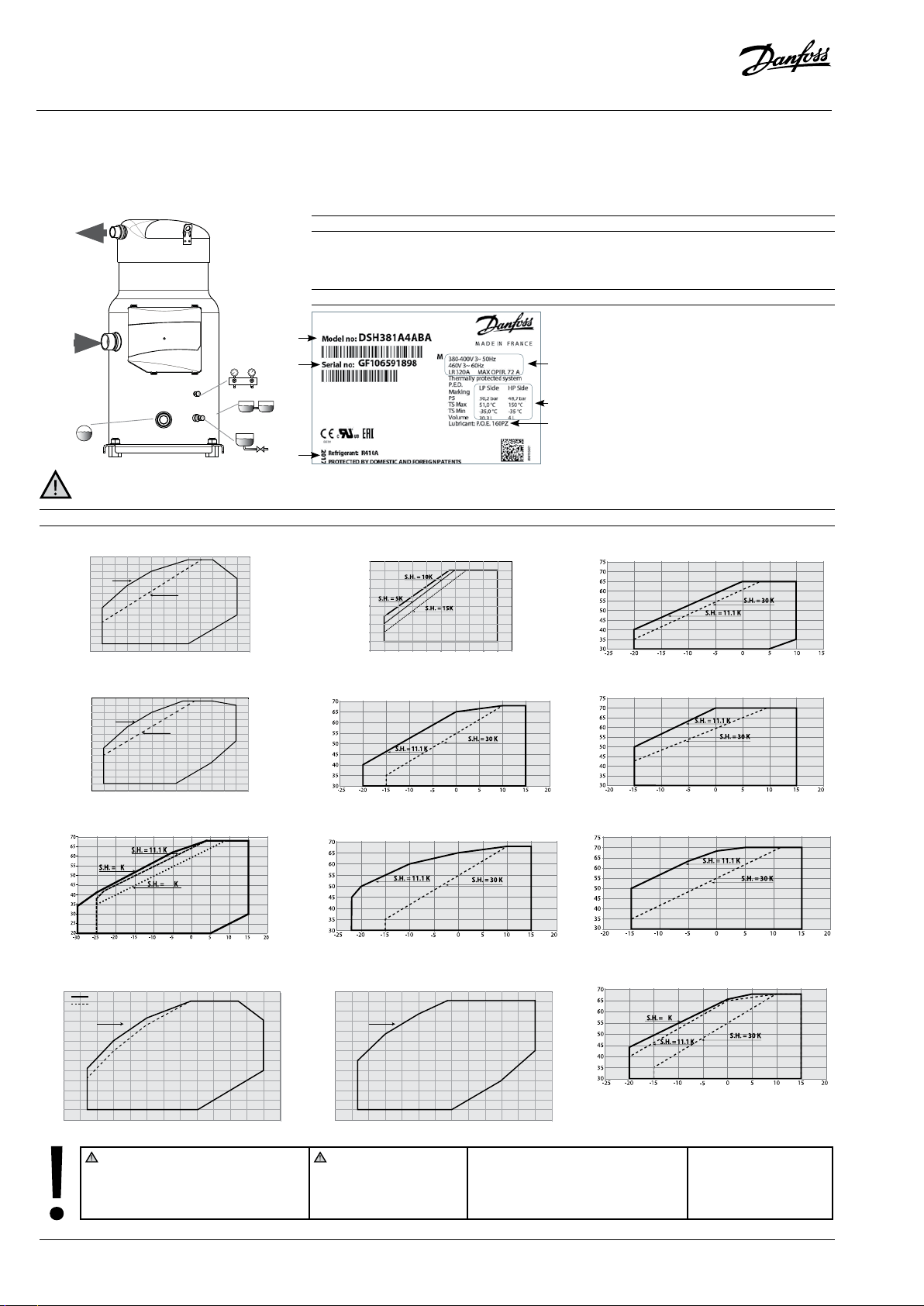

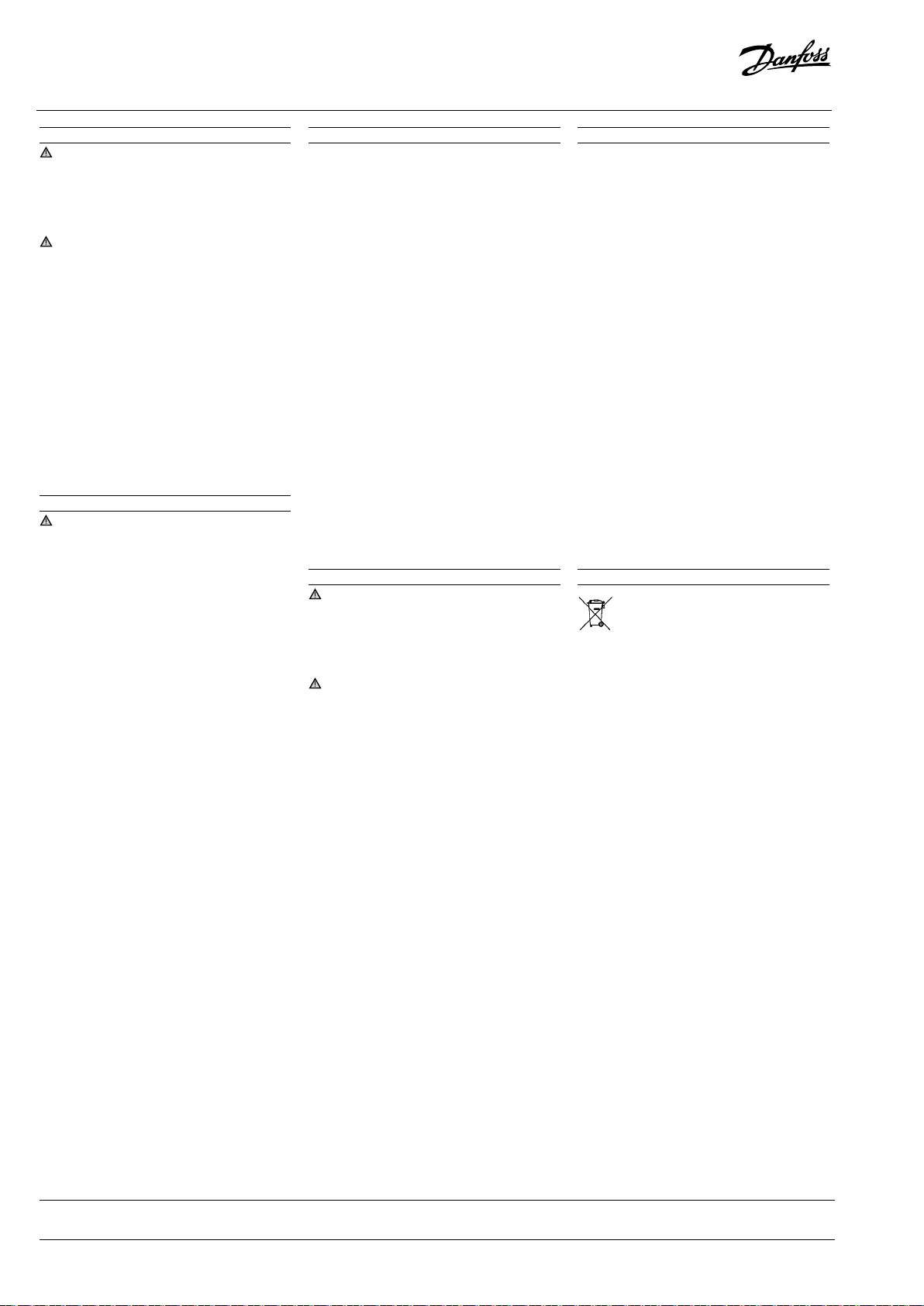

3 - Operating map

A: Model number

B: Serial number

C: Refrigerant

D: Supply voltage, Starting current & Maximum

D

operating current

E: Housing service pressure

F: Factory charged lubricant

E

F

R410A - DSH090-184

70

65

60

55

SH=5K

50

45

40

35

Tc (°C)

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

R410A - DSH240-600

70

65

60

55

50

45

40

35

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

SH=5K

SH=30K

SH=30K

R410A - SH

5

(°C)

C

T

30

T0 (°C)

R452B / R454B DSH090-184

(dedicated references)

DSH120/140/161/184

65

DSH090/105

60

55

SH=5K

50

45

40

35

Tc (°C)

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

The compressor must only be used for its

designed purpose(s) and within its scope of

application (refer to «operating limits»).

Consult Application guidelines and datasheet

available from cc.danfoss.com

2 | AN24598649703302en-000501 - 8510197P05F

To (°C)

R410A - WSH

70

65

60

55

50

45

(°C)

C

T

40

35

30

25

20

-30

-25 -20 -15 -10 -5 0 5 10 15 20

T0 (°C)

R407C Dew point Conditions - SZ084-185

(°C)

C

T

T0 (°C)

R407C Dew point Conditions - SY240-380

(°C)

C

T

T0 (°C)

R452B / R454B - DSH240-485

(dedicated references)

65

60

55

SH=5K

50

45

40

35

Tc (°C)

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

Under all circumstances,

the EN378 (or other

applicable local safety

regulation) requirements

must be fullled.

To (°C)

The compressor is delivered under

nitrogen gas pressure (between 0.3 and

0.7 bar) and hence cannot be connected

as is; refer to the «assembly» section for

further details.

R404A & R507A - SZ084-185

(°C)

C

T

T0 (°C)

R134a - SZ084-185

(°C)

C

T

T0 (°C)

R134a - SY240-380

C

T0 (°C)

R22 & R417A - SM - SY

5

(°C)

C

T

When SM compressors are used with R417A,

the factory charged mineral oil 160P must be

replaced by polyolester oil 160SZ.

The compressor must be

handled with caution in the

vertical position (maximum

oset from the vertical : 15°)

© Danfoss | DCS (CC) | 2019.01

Page 3

Instructions

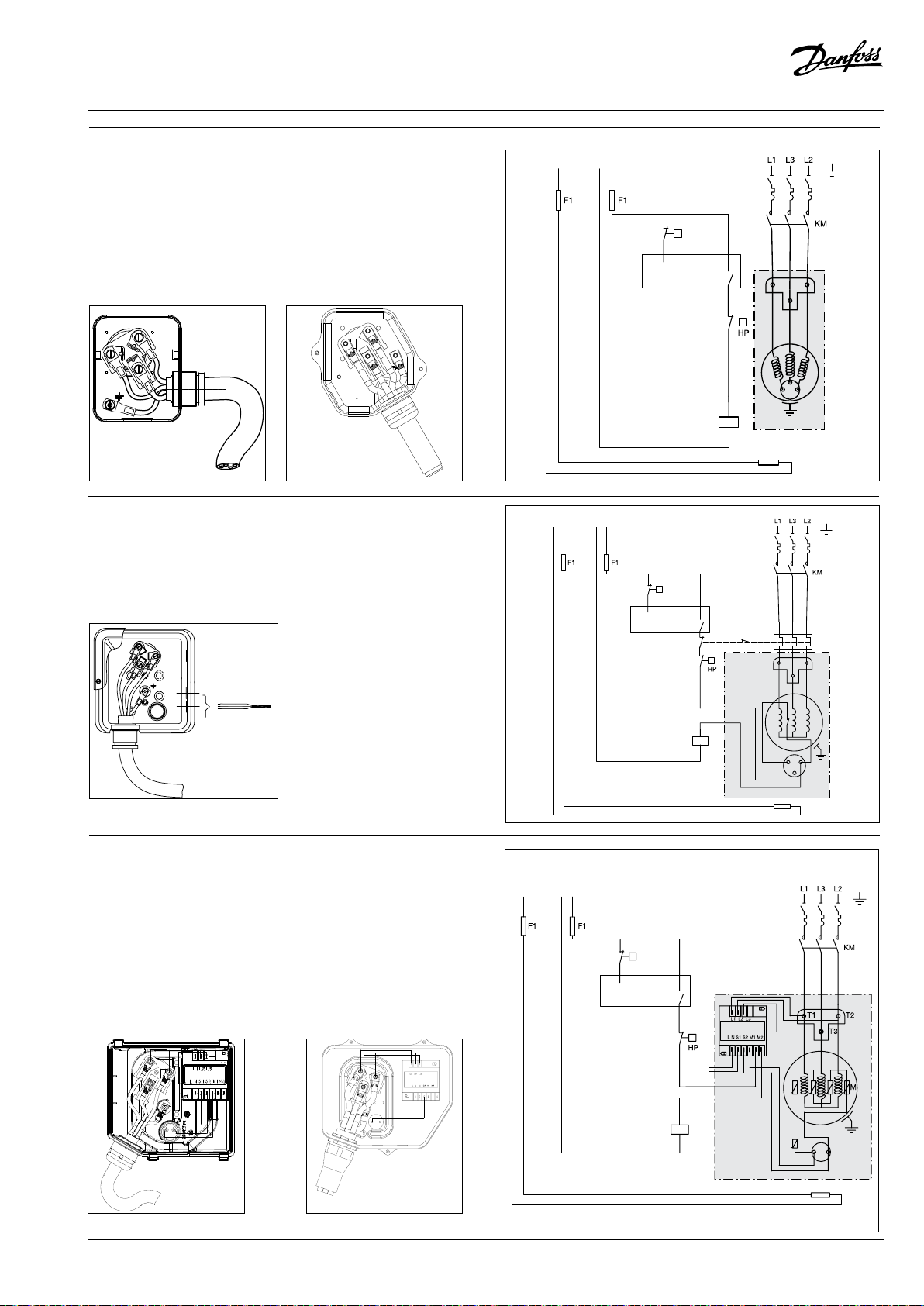

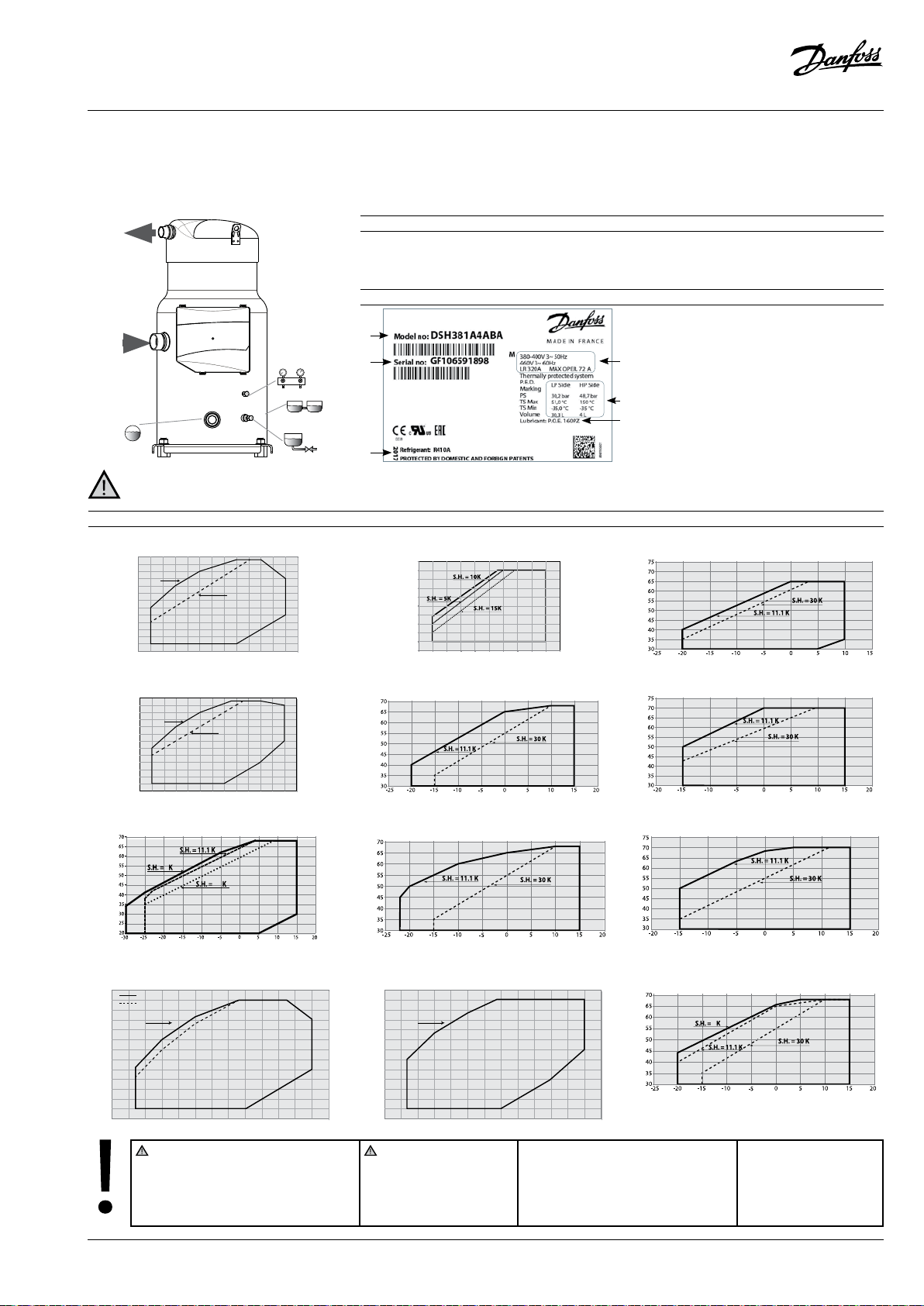

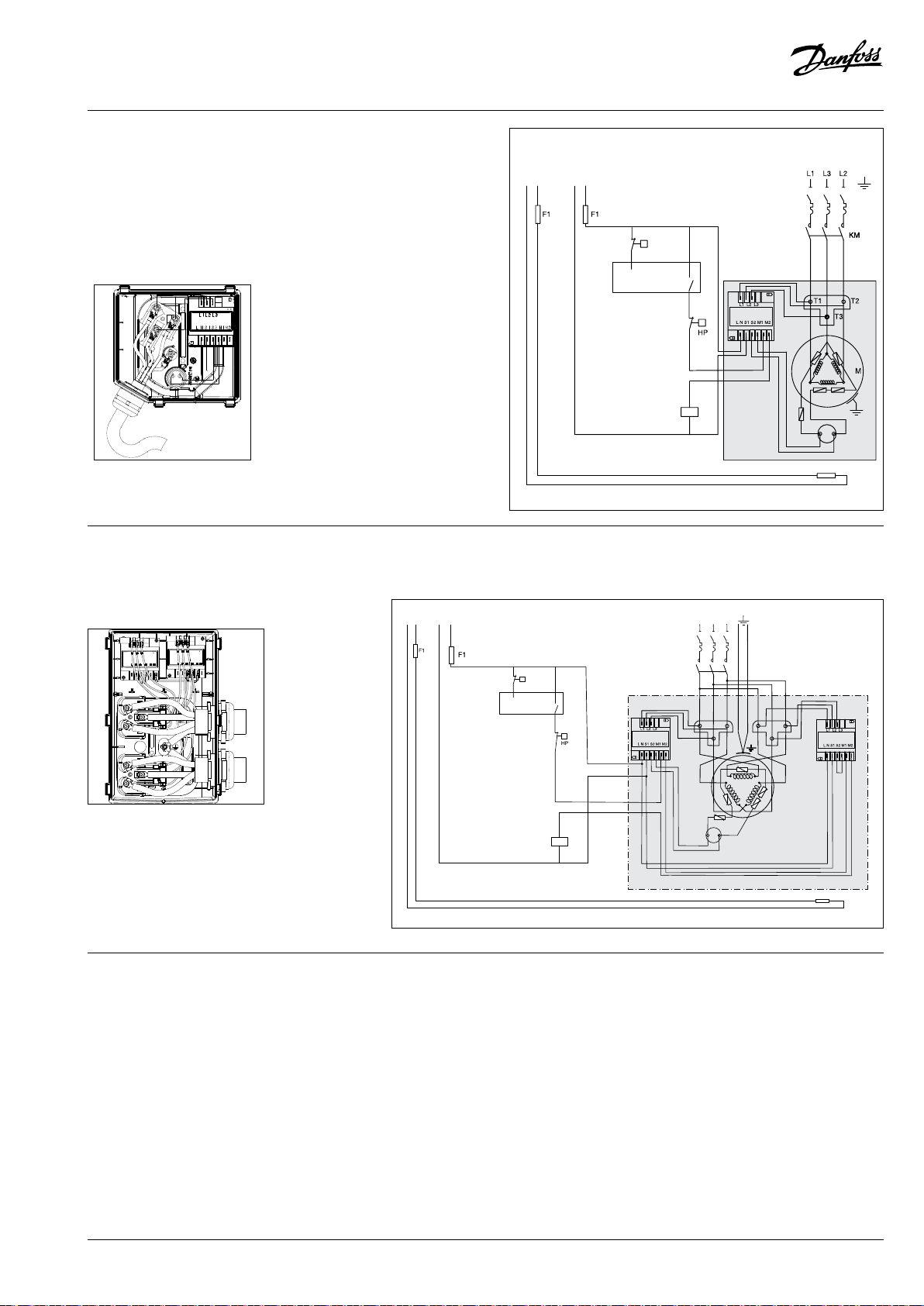

4 - Electrical connections details

DSH / SH / WSH 090 - 105 - 120 - 140 *- 161* - 184*

SM 084 - 090 - 100 - 110 - 112 - 120 - 124 - 147 - 148 - 161

SZ 084 - 090 - 100 - 110 - 120 - 147 - 148 - 161

These Danfoss scroll compressors are protected against overheating and

overloading by an internal safety motor protector. However, an external

manual reset overload protector is recommended for protecting the circuit

against over-current.

All models except DSH / SH/

WSH140-3 & 161-3 & 184

DSH / SH / WSH140-3 & 161-3

& 184

SS

CC

LPS

UC

KM

T1

T2

T3

M

SSH

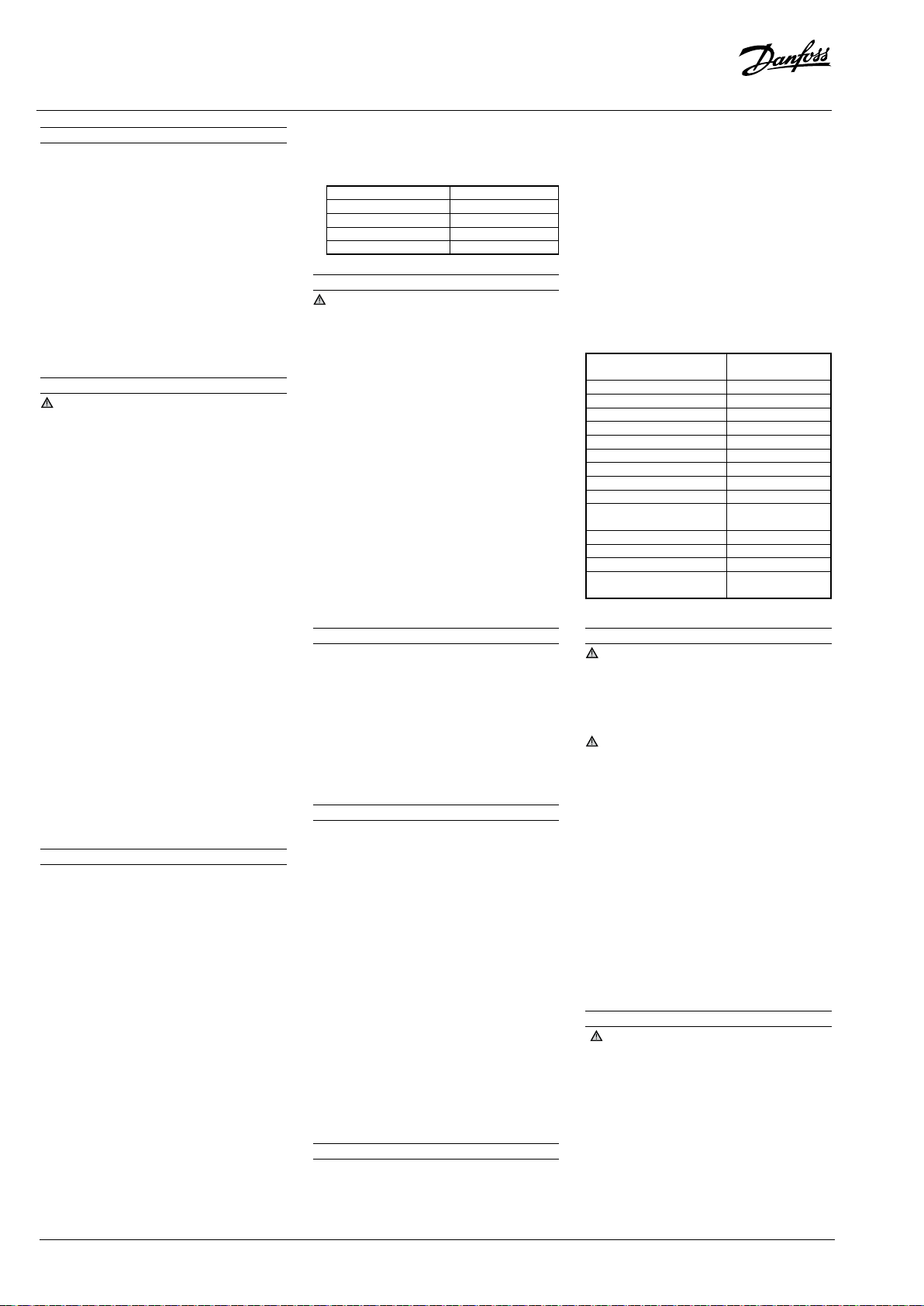

SM / SZ 115 - 125 - 160 - 175 - 185 versions with thermostat

These Danfoss scroll compressors are provided with a bimetallic single

pole single throw thermostat which is located in the motor windings.

Because the thermostat is an automatic reset device, it must be wired

in a lockout safety circuit with a manual reset to restart the unit. For

over-current protection, an external manual reset overload protector

must be used.

SH 180 - 240 - 295 - 300 - 380

DSH 240 - 295 - 381

SY/ SZ 240 - 300 - 380

SM / SZ 185 versions with electronic module

These Danfoss scroll compressor motors are protected by an external

module protecting against phase loss/reversal, over heating and high

current draw.

All models except

SH380-3

SH380-3

CCSS

CCSS

UNIT

CONTROLLER

LPS

LPS

UC

F2

T1

T2

T3

ThM

M

KM

2

1

SSH

CB

MPM

© Danfoss | DCS (CC) | 2019.01

S

KM

DGT

SSH

8510197P05F - AN24598649703302en-000501 | 3

Page 4

Instructions

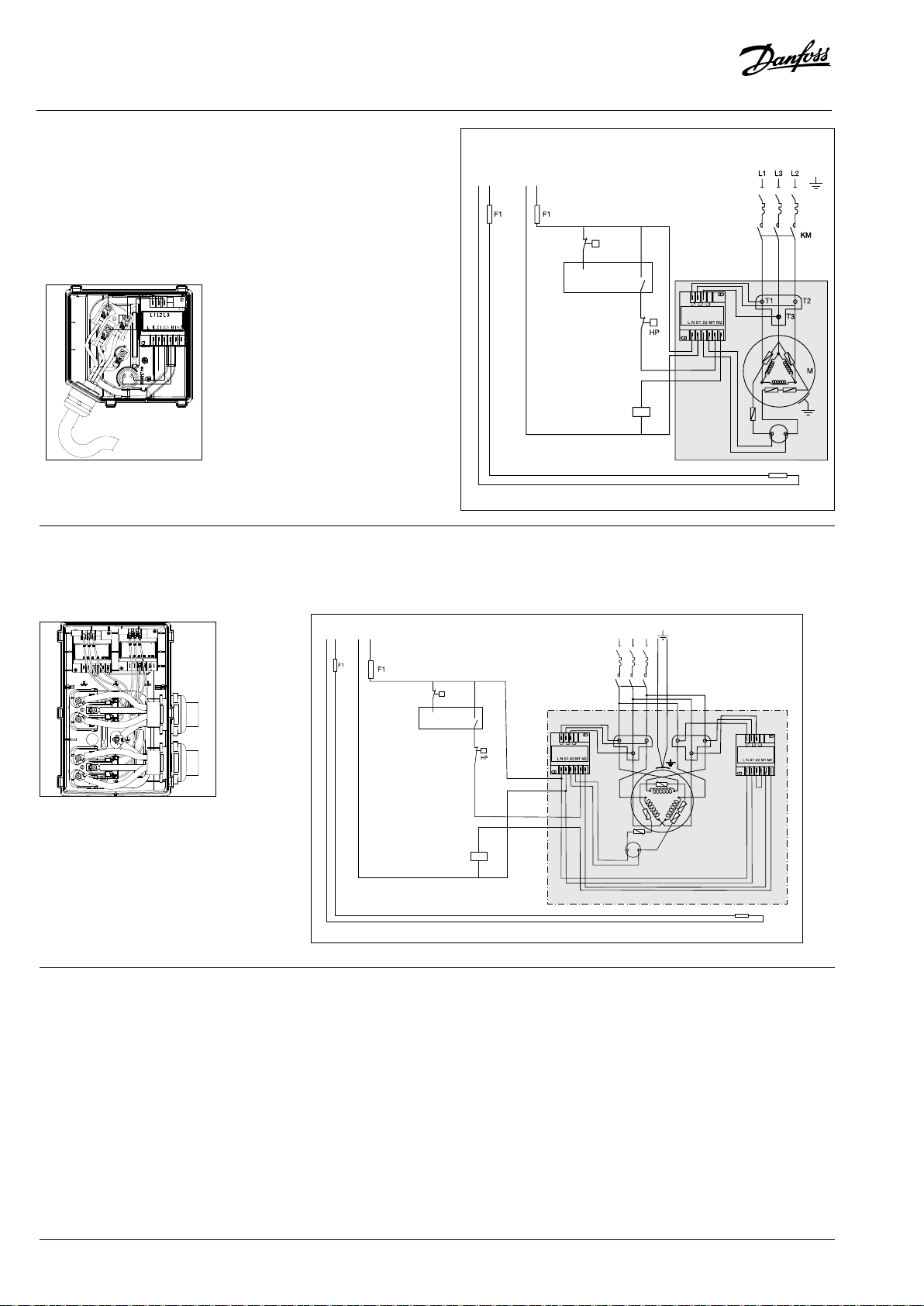

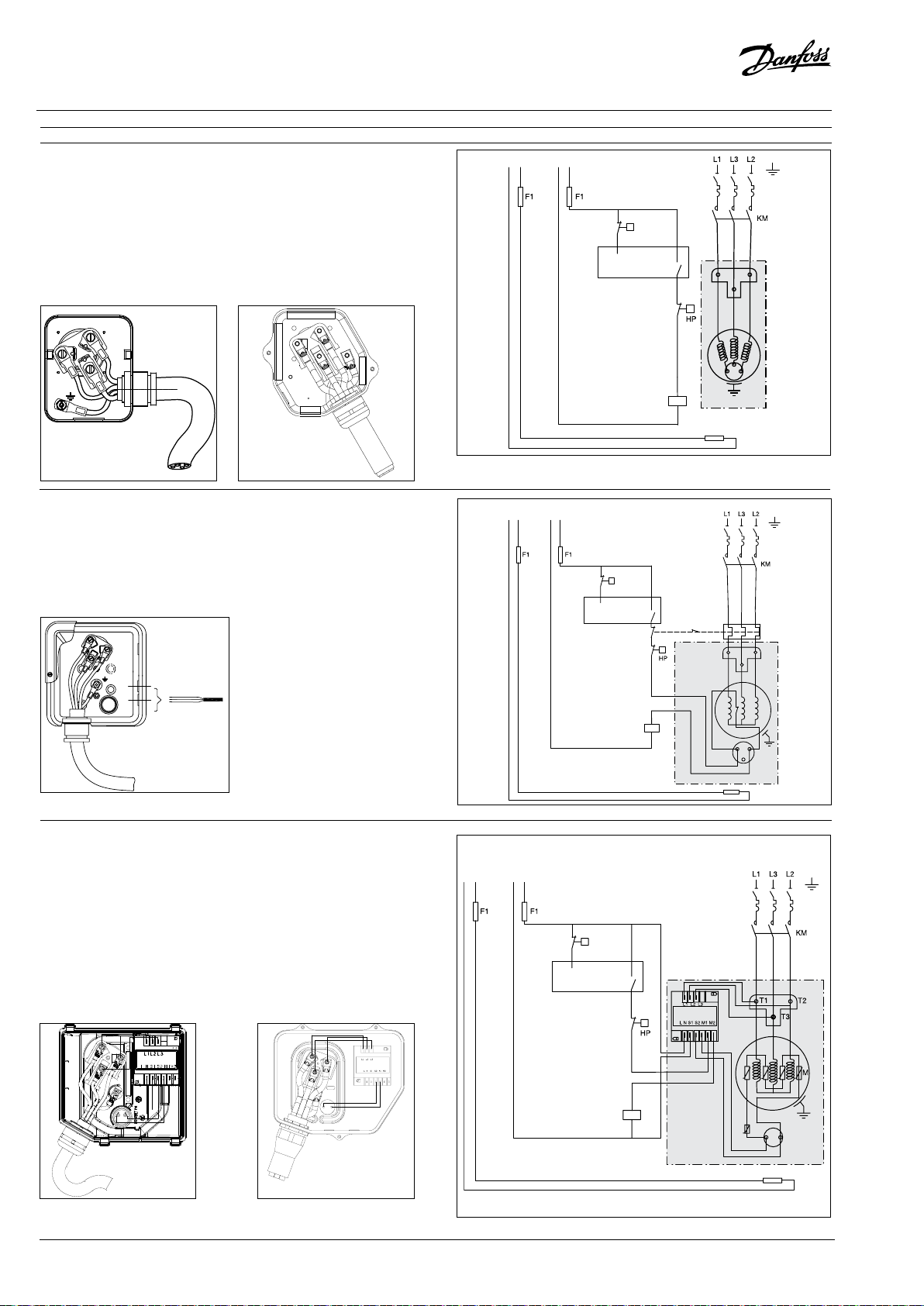

SH/DSH485, DSH600

These Danfoss scroll compressor motors are protected by an external

module protecting against phase loss/reversal, over heating and high

current draw.

DSH485-3

These Danfoss scroll compressor motors are protected by two external

modules protecting against phase loss/reversal, over heating and high

current draw.

SEPARATE

SUPPLY

CONTROL

CIRCUIT

LPS

UNIT

CONTROLLER

CB

MPM

KM

S

DGT

SSH

Legend:

Fuses .........................................................................................F1

Compressor contactor ........................................................ KM

High pressure safety switch................................................ HP

Discharge gas thermistor (embedded in compressors

DSH240-600 and SH485) ................................................. DGT

CCSS

LPS

UNIT

CONTROLLER

KM

Surface Sump Heater ......................................................... SSH

Compressor motor .................................................................M

Motor Protection Module ...............................................MPM

Thermistor chain...................................................................... S

L2

L1 L3

CB

KM

MPM

L1

3

L1

L2

1

2

L3

L2

9

7

8

L3

S

MPM

Safety pressure switch ........................................................LPS

Thermal magnetic motor circuit breaker ....................... CB

SSH

4 | AN24598649703302en-000501 - 8510197P05F

© Danfoss | DCS (CC) | 2019.01

Page 5

Instructions

5 – Handling and storage

• Handle the compressor with care. Use the

dedicated handles in the packaging. Use the

compressor lifting lug and use appropriate

and safe lifting equipment.

• Store and transport the compressor in an

upright position.

• Store the compressor between Ts min and Ts

max values for LP side indicated on compressor nameplate.

• Don’t expose the compressor and the packaging to rain or corrosive atmosphere.

6 – Safety measures before assembly

Never use the compressor in a ammable at-

mosphere.

• Check before assembly that the compressor

does not show any obvious signs of deterioration that could have occurred during inappropriate transportation, handling or storage.

• The compressor ambient temperature may

not exceed Ts max value for LP side indicated

on compressor nameplate during o-cycle.

• Mount the compressor on a horizontal at

surface with less than 3° slope.

• Verify that the power supply corresponds to

the compressor motor characteristics (see

nameplate).

• When installing DSH, SH, WSH or SZ, use

equipment specically reserved for HFC refrigerants which was never used for CFC or

HCFC refrigerants.

• Use clean and dehydrated refrigeration-grade

copper tubes and silver alloy brazing material.

• Use clean and dehydrated system components.

• The piping connected to the compressor must be

exible in 3 dimensions to dampen vibrations.

7 – Assembly

• The compressor must be mounted on rails or

chassis according to Danfoss recommendations described in related product guidelines

(type of spacer, tightening torques).

• Slowly release the nitrogen holding charge

through the schrader port.

• Remove the gaskets when brazing rotolock

connectors.

• Always use new gaskets for assembly.

• Connect the compressor to the system as

soon as possible to avoid oil contamination

from ambient moisture.

• Avoid material entering into the system while

cutting tubes. Never drill holes where burrs

cannot be removed.

• Braze with great care using state-of-the-art

technique and vent piping with nitrogen gas

ow.

• Connect the required safety and control devices. When the schrader port is used for this,

remove the internal valve.

• Do not exceed the maximum tightening

torque for rotolock connections:

Rotolock connections Tightening torque

1" rotolock 80 Nm

1 1/4 " rotolock 90 Nm

1 3/4" rotolock 110 Nm

2 1/4" rotolock 145 Nm.

8 – Leak detection

Never pressurize the circuit with oxygen or

dry air. This could cause re or explosion.

• SM 084 to 185, SY 380, SZ 084 to 185, SZ 380,

DSH / SH / WSH 090 to 184: Pressurize the

system on HP side rst and then on LP side.

Never let the pressure on LP side exceed the

pressure on HP side with more than 5 bar.

Such pressure dierence could cause internal

compressor damage.

• Do not use dye for leak detection.

• Perform a leak detection test on the complete

system.

• The test pressure must not exceed 1.1 x PS

value for LP side and PS value for HP side indicated on compressor nameplate.

• When a leak is discovered, repair the leak and

repeat the leak detection.

9 – Vacuum dehydration

• Never use the compressor to evacuate the

system.

• Connect a vacuum pump to both the LP & HP

sides.

• Pull down the system under a vacuum of 500

µm Hg (0.67 mbar) absolute.

• Do not use a megohmmeter nor apply power

to the compressor while it is under vacuum as

this may cause internal damage.

10 – Electrical connections

• Switch o and isolate the main power supply.

See overleaf for wiring details.

• All electrical components must be selected as

per local standards and compressor requirements.

• Refer to section 4 for electrical connections

details.

• The Danfoss scroll compressors only works

correctly in one rotation direction. Line

phases L1, L2, L3 must absolutely be connected to compressor terminals T1, T2, T3 to

avoid reverse rotation.

• Use ø 4.8 mm (3/16”) screws and ¼” ring terminals for the power connection. Fasten with

3 Nm torque.

• The thermostat connection (if present) is a ¼”

AMP-AWE spade connector.

• The compressor must be connected to earth

with the 5 mm earth terminal screw.

11 – Filling the system

• Keep the compressor switched o.

• Fill the refrigerant in liquid phase into the

condenser or liquid receiver. The charge must

be as close as possible to the nominal system

charge to avoid low pressure operation and

excessive superheat. Never let the pressure on

LP side exceed the pressure on HP side with

more than 5 bar. Such pressure dierence

could cause internal compressor damage.

• Keep the refrigerant charge below the indicated charge limits if possible. Above this

limit; protect the compressor against liquid

ood-back with a pump-down cycle or suction line accumulator.

• Never leave the lling cylinder connected to

the circuit.

Compressor models Refrigerant charge

SM/SZ 084, 090, 100 8.5

SM/SZ 110, 120 10

SM 112, 124, 147 , SZ147 7.9

SM/SZ 115, 125 11

SM/SZ 148, 160, 161 12.5

SM/SZ 175, 185 13.5

SY/SZ 240 16

SY/SZ 380 20

DSH / SH / WSH 090 5.9

DSH / SH / WSH 105, 120,

140, 161, 184

SH 180, 240, 295, 300 13.5

DSH 240,295 15

SH 380 14.5

SH 485, DSH600,

DSH 381,485

limit (kg)

7.9

17

© Danfoss | DCS (CC) | 2019.01

8510197P05F - AN24598649703302en-000501 | 5

Page 6

Instructions

12 – Verification before commissioning

Use safety devices such as safety pressure

switch and mechanical relief valve in compliance

with both generally and locally applicable regulations and safety standards. Ensure that they are

operational and properly set.

Check that the settings of high-pressure switches and relief valves don’t exceed the maximum

service pressure of any system component.

• A low-pressure switch is recommended to

avoid vacuum operation. Minimum setting for

SM/SY/SZ: 0.5 bar g. Minimum setting for DSH

/ SH / WSH: 1.7 bar g.

• Verify that all electrical connections are pro-

perly fastened and in compliance with local

regulations.

• When a crankcase heater is required, it must be

energized at least 12 hours before initial start-

up and start-up after prolonged shutdown for

belt type crankcase heaters (6 hours for sur-

face sump heaters).

13 – Start-up

Never operate the compressor without the

electrical box cover tted.

• Never start the compressor when no refrige-

rant is charged.

• All service valves must be in the open position.

• Balance the HP/LP pressure.

• Energize the compressor. It must start promp-

tly. If the compressor does not start, check wi-

ring conformity and voltage on terminals.

• Eventual reverse rotation can be detected

by following phenomena; the compressor

doesn’t build up pressure, it has abnormally

high sound level and abnormally low power

consumption. In such case, shut down the

compressor immediately and connect the

phases to their proper terminals. Most Danfoss

scroll compressors are protected against re-

verse rotation either by an internal reverse ro-

tation protection or by the external electronic

protection module. They will shut o automa-

tically. Only SM 112, 124, 147, SZ147 have no

reverse rotation protection. Prolonged reverse

rotation will damage these compressors.

• If the internal overload protector trips out (SM/

SZ 084, 090, 100, 110, 112, 120, 124, 147, 148,

161 and DSH / SH / WSH 090, 105, 120, 140,

161, 184), it must cool down to 60°C to reset.

Depending on ambient temperature, this may

take up to several hours.

• If the internal pressure relief valve is opened

(SY/SZ 240, 300, 380 / SH 380, 485 / DSH 381,

485, DSH600), the compressor sump will be

warm and the compressor will trip out on the

motor protector.

14 – Check with running compressor

• Check current draw and voltage.

• Check suction superheat to reduce risk of slugging.

• Observe the oil level in the sight glass for

about 60 minutes to ensure proper oil return

to the compressor.

• Respect the operating limits.

• Check all tubes for abnormal vibration. Movements in excess of 1.5 mm require corrective

measures such as tube brackets.

• When needed, additional refrigerant in liquid

phase may be added in the low-pressure side

as far as possible from the compressor. The

compressor must be operating during this

process.

• Do not overcharge the system.

• Never release refrigerant to atmosphere.

• For reversible systems, ensure that the 4-way

valve does not reverse when the compressor

is stopped due to heating or cooling demand

(stop on thermostat)

• Before leaving the installation site, carry out

a general installation inspection regarding

cleanliness, noise and leak detection.

• Record type and amount of refrigerant charge

as well as operating conditions as a reference

for future inspections.

15 – Maintenance

Internal pressure and surface temperature

are dangerous and may cause permanent injury.Maintenance operators and installers require

appropriate skills and tools. Tubing temperature

may exceed 100°C and can cause severe burns.

Ensure that periodic service inspections to

ensure system reliability and as required by local

regulations are performed.

To prevent system related compressor problems, following periodic maintenance is recommended:

• Verify that safety devices are operational and

properly set.

• Ensure that the system is leak tight.

• Check the compressor current draw.

• Conrm that the system is operating in a way

consistent with previous maintenance records

and ambient conditions.

• Check that all electrical connections are still

adequately fastened.

• Keep the compressor clean and verify the absence of rust and oxidation on the compressor

shell, tubes and electrical connections.

16 - Warranty

Always transmit the model number and serial number with any claim led regarding this product.

The product warranty may be void in following

cases:

• Absence of nameplate.

• External modications; in particular, drilling,

welding, broken feet and shock marks.

• Compressor opened or returned unsealed.

• Rust, water or leak detection dye inside the

compressor.

• Use of a refrigerant or lubricant not approved

by Danfoss.

• Any deviation from recommended instructions pertaining to installation, application or

maintenance.

• Use in mobile applications.

• Use in explosive atmospheric environment.

• No model number or serial number transmitted with the warranty claim.

The compressor is not designed to withstand

natural disasters such as earthquakes, cyclones,

oods…. or extreme events such as res, terrorist

attacks, military bombardments, or explosions of

any kind.

Danfoss Commercial Compressor is not liable

for any malfunction of its product resulting from

such events

17 – Disposal

Danfoss recommends that compressors

and compressor oil should be recycled

by a suitable company at its site.

Danfoss can accept no responsibility for possible errors in catalogues, brochures and other printed material. Danfoss reserves the right to alter its products without notice. This

also applies to products already on order provided that such alterations can be made without subsequential changes being necessary in specications already agreed. All trademarks in this material are property of the respective companies. Danfoss and the Danfoss logotype are trademarks of Danfoss A/S. All rights reserved.

6 | AN24598649703302en-000501 - 8510197P05F

© Danfoss | DCS (CC) | 2019.01

Page 7

Instructions

Tc (°C)

To (°C)

Tc (°C)

To (°C)

T

(°C)

T

(°C)

T

(°C)

T

(°C)

Danfoss scroll compresseurs

DSH / SM / SY / SZ / SH / WSH

1 – Introduction

Ces instructions s’appliquent aux compresseurs scroll Danfoss DSH, SM, SY, SZ SH et WSH utilisés pour

les systèmes de climatisation. Elles fournissent les informations nécessaires relatives à la sécurité et à

l’utilisation de ce produit.

2- Nameplate

A: Modèle

A

B

C

Toute opération de montage et d’entretien du compresseur doit exclusivement être eectuée par un personnel qualié. Le montage, la

mise en service, la maintenance et la réparation doivent être eectués conformément aux présentes instructions ainsi qu’aux règles de l’art en

matière de réfrigération.

3 - Plages d’application

R410A - DSH090-184

70

65

60

55

SH=5K

50

45

40

35

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

R410A - DSH240-485

70

65

60

55

50

45

40

35

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

SH=5K

SH=30K

SH=30K

R410A - SH

R407C C

(°C)

C

T

R407C Conditions du point de rosée - SZ240-380

R410A - WSH

70

65

60

55

50

45

C

40

35

30

25

20

-30

-25 -20 -15 -10 -5 0 5 10 15 20

onditions du point de rosée

T0 (°C)

T0 (°C)

- SZ084-185

B: Numéro de série

C: Fluide frigorigène

D: Tension, courant de démarrage, courant de

D

fonctionnement max.

E: Pression de service du compresseur

E

F: Type d’huile chargé en usine

F

R404A & R507A - SZ084-185

(°C)

C

T

T0 (°C)

R134a - SZ084-185

(°C)

C

T

T0 (°C)

R134a - SY240-380

5

(°C)

T

C

30

T0 (°C)

R452B / R454B DSH090-184

(Références spéciques)

70

DSH120/140/161/184

65

DSH090/105

60

55

SH=5K

50

45

40

35

Tc (°C)

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

To (°C)

Ce compresseur doit uniquement être employé

aux ns pour lesquelles il a été conçu et dans le

respect de ses conditions d’utilisation (se reporter

à la rubrique « Limites d’utilisation »).

Se reporter aux directives d’application et aux ches

techniques disponibles à l’adresse cc.danfoss.com.

© Danfoss | DCS (CC) | 2019.01

(°C)

C

T

T0 (°C)

R452B / R454B - DSH240-485

(Références spéciques)

70

65

60

55

SH=5K

50

45

40

35

Tc (°C)

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

En toutes circonstances, la

directive EN378 (ou une autre

réglementation de sécurité

locale applicable) doit être

respectée.

To (°C)

Le compresseur est fourni sous pression

d’azote (entre 0,3 et 0,7 bar) et ne peut

donc pas être raccordé tel quel. Se

reporter à la rubrique « Assemblage »

pour plus d’informations.

C

T0 (°C)

R22 & R417A - SM - SY

5

C

Lorsque les compresseurs SM sont utilisés avec du

R417A, l’huile minérale remplie en usine 160P doit

être remplacée par de l’huile polyolester 160SZ.

Le compresseur doit être

manipulé avec précaution

en position verticale

(décalage maximal par

rapport à la verticale : 15°).

8510197P05F - AN24598649703302fr-000501 | 7

Page 8

Instructions

4 - Raccordements éléctriques

DSH / SH / WSH 090 - 105 - 120 - 140 *- 161* - 184*

SM 084 - 090 - 100 - 110 - 112 - 120 - 124 - 147 - 148 - 161

SZ 084 - 090 - 100 - 110 - 120 - 147 - 148 - 161

Ces compresseurs Danfoss sont protégés contre la surchaue et la

surcharge par un dispositif interne de protection du moteur. Toutefois,

il est recommandé d’utiliser un disjoncteur de surcharge à réarmement

manuel externe pour protéger le circuit contre les surintensités.

Tous les modèles sauf DSH /

SH/WSH140-3 & 161-3 & 184

DSH / SH /WSH 140-3 &

161-3 & 184

SS

CC

LPS

UC

T1

KM

T2

T3

M

SSH

SM / SZ 115 - 125 - 160 - 175 - 185 versions avec thermostat

Ces compresseurs Danfoss sont fournis avec un thermostat unipolaire bilame

situé dans les enroulements du moteur. Comme le thermostat est un dispositif

à réarmement automatique, il doit être câblé dans un circuit de verrouillage

de sécurité avec réarmement manuel pour pouvoir redémarrer l’appareil.

Pour une protection contre les surintensités, il convient d’utiliser un dispositif

externe de protection contre les surcharges à réarmement manuel.

SH 180 - 240 - 295 - 300 - 380

DSH 240 - 295 - 381

SY/ SZ 240 - 300 - 380

SM / SZ 185 versions with electronic module

Ces moteurs de compresseurs Danfoss sont protégés par un module

externe qui protège contre la perte et l’inversion de phases, la surchaue

et le courant absorbé élevé.

Tous les modèles sauf

SH380-3

SH380-3

CCSS

CCSS

LPS

UNIT

CONTROLLER

LPS

UC

F2

T1

T2

T3

ThM

M

KM

2

1

SSH

CB

MPM

8 | AN24598649703302fr-000501 - 8510197P05F

S

KM

DGT

SSH

© Danfoss | DCS (CC) | 2019.01

Page 9

Instructions

CCSS

SH/DSH485, DSH600

Ces moteurs de compresseurs Danfoss sont protégés par un module

externe qui protège contre la perte et l’inversion de phases, la surchaue

et le courant absorbé élevé.

DSH485-3

Ces moteurs de compresseurs Danfoss sont protégés par deux modules

externes qui protègent contre la perte et l’inversion de phases, la

surchaue et le courant absorbé élevé.

SEPARATE

SUPPLY

LPS

UNIT

CONTROLLER

CONTROL

CIRCUIT

LPS

UNIT

CONTROLLER

MPM

CB

MPM

KM

S

DGT

SSH

L2

L1 L3

CB

KM

L1

3

L1

L2

1

2

L3

L2

9

7

8

L3

MPM

S

KM

SSH

Légende :

Fusibles ............................................................................F1

Contacteur du compresseur ..................................... KM

Pressostat pump down................................................BP

Commutateur de sécurité haute pression ............HP

Thermistance de gaz refoulement (incorporé dans les

compresseurs DSH240-600 et SH485) ................. DGT

Résistance de carter surfacique ............................. SSH

Moteur du compresseur ...............................................M

Module de protection du moteur.........................MPM

Chaîne de thermistance ................................................ S

Pressostat de sécurité ................................................LPS

Disjoncteur moteur magnéto-thermique .............. CB

© Danfoss | DCS (CC) | 2019.01

8510197P05F - AN24598649703302fr-000501 | 9

Page 10

Instructions

5 – Manutention et stockage

• Manipuler le compresseur avec précaution.

Utiliser les poignées prévues à cet eet

dans l’emballage. Utiliser l’oreille de levage

du compresseur ainsi qu’un équipement de

levage adapté à une manutention en toute

sécurité.

• Stocker et transporter le compresseur en

position verticale.

• Stocker le compresseur entre les valeurs de

température Ts min et Ts max pour la basse

pression (LP) indiquées sur l’étiquette du

compresseur.

• Ne pas exposer le compresseur et l’emballage

aux intempéries ou à des substances corrosives

6 – Mesures de sécurité préalables à l’assemblage

Ne jamais utiliser le compresseur dans une

atmosphère inammable.

• Avant montage, s’assurer que le compresseur

ne présente pas des signes évidents de

détérioration qui auraient pu survenir

pendant des transports, manutentions ou

stockages inappropriés.

• La température ambiante ne doit jamais excéder la valeur de Ts max pour la basse pression (LP) indiquée sur l’étiquette quand le

compresseur est à l’arrêt.

• Monter le compresseur sur une surface plane

horizontale dont l’inclinaison est inférieure à 3°.

• Vérier que l’alimentation électrique

correspond aux caractéristiques du moteur

du compresseur (se reporter à la plaque

signalétique).

• Pour le montage du DSH ou du SZ ou du

SH ou du WSH, utiliser un équipement

spéciquement réservé aux réfrigérants HFC,

qui n’a jamais été utilisé avec des réfrigérants

CFC ou HCFC.

• Utiliser des tubes en cuivre de qualité

frigorique, propres et déshydratés, ainsi que

de la brasure à base d’argent.

• Utiliser des composants propres et

déshydratés.

• Le tuyau raccordé au compresseur doit

présenter une souplesse tridimensionnelle

de manière à atténuer les vibrations.

7 – Assemblage

• Le compresseur doit être monté sur rails ou sur

châssis, en respectant les recommandations

Danfoss décrites dans les documentations

produits associées (type d’entretoises,

couples de serrage).

• Réduire progressivement la pression d’azote

interne via le raccord Schrader.

• Retirer les joints pour braser les raccords

Rotolock.

• Utiliser systématiquement des joints neufs

pour l’assemblage.

• Raccorder le compresseur au système le plus

rapidement possible pour éviter que l’huile

ne soit contaminée par l’humidité ambiante.

• Éviter que des impuretés ne pénètrent dans

le système lors de la découpe des tubes. Ne

jamais eectuer de perçage si les copeaux ne

peuvent pas être retirés.

• Prendre les plus grandes précautions lors du

brasage, se conformer scrupuleusement aux

règles de l’art et dégazer la tuyauterie avec un

ux d’azote.

• Raccorder les dispositifs de sécurité et de

régulation nécessaires. Retirer la vanne

interne pour utiliser le raccord Schrader à cet

eet.

• Ne pas dépasser le couple de serrage

maximum des raccords Rotolock :

Raccords Rotolock Couple de serrage

1” Rotolock 80 Nm

1’’1/4 Rotolock 90 Nm

1’’3/4 Rotolock 110 Nm

2’’1/4 Rotolock 130 Nm

8 – Détection des fuites

Proscrire l’oxygène et l’air sec pour mettre le

circuit sous pression. Ceci pourrait provoquer un

incendie ou une explosion.

• SM 084 à 185, SY 380, SZ 084 à 185, SZ 380,

DSH / SH / WSH 090 à 184 : Mettre le système

sous pression du côté HP d’abord puis du

côté BP. Ne jamais laisser la pression du côté

BP dépasser la pression du côté HP de plus

de 5 bar. Cette diérence de pression peut

entraîner des dommages sur le compresseur

interne.

• Ne pas utiliser de traceur pour la détection

des fuites.

• Procéder à un test de détection des fuites sur

l’ensemble du système.

• La pression de test ne doit pas dépasser la valeur

1.1 x Ps pour la basse pression (LP) et la valeur Ps

pour la haute pression (HP) indiquées sur l’éti-

quette du compresseur.

• En cas de fuite, procéder à la réparation puis

renouveler le test de détection des fuites.

9 – Déshydratation et tirage au vide

• Ne jamais utiliser le compresseur pour faire le

vide dans le système.

• Raccorder une pompe à vide côté BP et côté

H P.

• Faire le vide dans le système à raison d’une

pression absolue de 500 µm Hg (0,67 mbar).

• Ne pas mettre le compresseur sous tension

ni utiliser de mégohmmètre lorsque le

compresseur est sous vide, sous peine de

provoquer des dommages internes.

10 – Raccordements électriques

• Couper et isoler l’alimentation électrique

principale. Se reporter au verso pour les détails de câblage.

• Sélectionner les composants électriques

conformément aux spécications du

compresseur et aux normes locales en

vigueur.

• Se reporter à la partie 4 pour les détails des

raccordements électriques.

• Le compresseur à spirales Danfoss fonctionne

correctement dans un seul sens de rotation.

Les lignes de phase L1, L2 et L3 doivent

absolument être raccordées aux bornes T1,

T2 et T3 du compresseur an d’éviter toute

rotation inversée.

• Utiliser des vis de 4,8 mm (3/16”) de

diamètre et des cosses à anneau 1/4” pour

l’alimentation. Serrer avec un couple de 3 Nm.

• Le raccord du thermostat (le cas échéant) est

un raccord en fourche AMP-AWE 1/4”.

• Le compresseur doit être relié à la terre avec la

vis de la borne de terre de 5 mm.

11 – Remplissage du système

• Laisser le compresseur hors tension.

• Verser le réfrigérant en phase liquide dans

le condenseur ou la bouteille de liquide. La

charge doit se rapprocher le plus possible de

la charge nominale du système an d’éviter

un fonctionnement à trop basse pression

ainsi qu’une surchaue excessive. Ne jamais

laisser la pression du côté BP dépasser la

pression du côté HP de plus de 5 bar. Cette

diérence de pression peut entraîner des

dommages sur le compresseur interne.

• Maintenir si possible la charge de réfrigérant

inférieure aux limites de charge indiquées.

Au-delà de ce seuil, protéger le compresseur

du retour de liquide par un cycle de tirage

au vide simple à l’arrêt ou une bouteille anticoups de liquide à l’aspiration.

• Ne jamais laisser le cylindre de remplissage

raccordé au circuit.

Modèles de

compresseurs

SM/SZ 084, 090, 100 8.5

SM/SZ 110, 120 10

SM 112, 124, 147 , SZ147 7.9

SM/SZ 115, 125 11

SM/SZ 148, 160, 161 12.5

SM/SZ 175, 185 13.5

SY/SZ 240 16

SY/SZ 380 20

DSH / SH / WSH 090 5.9

DSH / SH / WSH 105, 120,

140, 161, 184

SH 180, 240, 295, 300 13.5

DSH 240,295 15

SH 380 14.5

SH 485, DSH600,

DSH 381,485

12 –

Vérifications préalables à la mise en service

Utiliser des dispositifs de sécurité (pressostat,

soupape de sécurité mécanique) conformes aux

réglementations et normes de sécurité générales et locales en vigueur. S’assurer qu’ils sont

opérationnels et correctement réglés.

Vérier que le réglage des pressostats haute

pression et des soupapes de sécurité ne dépasse

pas la pression de service maximale des composants du système.

• L’utilisation d’un pressostat basse pression

est recommandée pour empêcher tout

fonctionnement sous vide. Réglage minimum

des SM/SY/SZ : 0,5 bar g. Réglage minimum

du DSH / SH / WSH : 1,7 bar g.

• Vérier que tous les raccords électriques sont

bien serrés et conformes aux réglementations

locales.

• Si une résistance de carter est nécessaire, elle

doit être mise sous tension au minimum 12

heures avant la mise en service initiale et/ou

après des périodes d’arrêt prolongé pour les

résistances de carter type ceinture (6 heures

pour les résistances de surface).

13 – Mise en service

Ne jamais faire fonctionner le compresseur

sans le couvercle du boîtier électrique.

• Ne jamais démarrer le compresseur en

l’absence de réfrigérant.

• Toutes les vannes de service doivent être en

position ouverte.

• Procéder à l’équilibrage HP/BP.

• Mettre le compresseur sous tension. Il doit

démarrer immédiatement. Si le compresseur

ne démarre pas, vérier la conformité du

câblage et la tension aux bornes.

• Toute éventuelle rotation inversée peut

être détectée par les phénomènes suivants

Limite de charge

de réfrigérant (kg)

7.9

17

10 | AN24598649703302fr-000501 - 8510197P05F

© Danfoss | DCS (CC) | 2019.01

Page 11

Instructions

: le compresseur ne crée pas de pression, le

niveau sonore est anormalement élevé et la

consommation électrique est anormalement

faible. Dans ce cas, arrêter immédiatement le

compresseur et relier les phases à leurs bornes

respectives. La plupart des compresseurs

à spirales Danfoss sont protégés contre la

rotation inversée par un dispositif de protection

interne contre les rotations inversées ou

par le module de protection électronique

externe. Ils s’arreteront automatiquement.

Seuls les SM112, 124, 147, SZ147 ne sont pas

équipés de dispositif de protection contre les

rotations inversées. Toute rotation inversée

endommagera ces compresseurs.

• Si le dispositif de protection interne contre les

surcharges se déclenche (SM/SZ 084, 090, 100,

110, 112, 120, 124, 147, 148, 161 et DSH / SH /

WSH 090, 105, 120, 140, 161, 184), il doit être

refroidi à 60 °C avant d’être réarmé. Cela peut

nécessiter plusieurs heures, en fonction de la

température ambiante.

• Si le détendeur de pression interne est ouvert

(SY/SZ 240, 300, 380 / SH 380, 485 / DSH 381,

485, DSH600), le carter du compresseur sera

chaud et le compresseur se déclenchera sur le

dispositif de protection du moteur.

14 – Vérifications avec compresseur en marche

• Vérier la tension et le courant absorbé.

• Vérier la surchaue à l’aspiration pour réduire

les risques de coups de réfrigérant.

• Observer le voyant qui indique le niveau

d’huile pendant environ 60 minutes an

de garantir un retour d’huile correct vers le

compresseur.

• Respecter les limites de fonctionnement.

• Contrôler le niveau de vibration de l’ensemble

des tubes. Tout déplacement sur plus d’1,5

mm nécessite des actions correctives telles

que des supports.

• Si besoin est, eectuer un complément

de charge de réfrigérant en phase liquide

côté basse pression, le plus loin possible du

compresseur. Maintenir le compresseur en

marche au cours de cette opération.

• Éviter toute surcharge du système.

• Ne jamais libérer de réfrigérant dans

l’atmosphère.

• Pour les systèmes réversibles, s’assurer que

la vanne 4 voies ne change pas de position

lorsque le compresseur est arrêté sur demande

de chauage ou de refroidissement (arrêt sur

thermostat).

• Avant de quitter le site de l’installation,

eectuer une tournée d’inspection générale

pour s’assurer de la propreté, de l’absence de

bruits et de fuites.

• Noter le type et la quantité de la charge de

réfrigérant ainsi que les conditions de service

à titre de référence pour les inspections ultérieures.

15 – Maintenance

La pression interne et la température de

surface sont dangereuses et susceptibles de

provoquer des blessures irréversibles. Les agents

de maintenance et monteurs doivent disposer

de compétences et d’équipements adaptés. La

température des tuyaux peut être supérieure à

100 °C. Elle peut donc provoquer des brûlures

graves.

S’assurer que les inspections périodiques

de fonctionnement prescrites par les

réglementations locales et nécessaires au

contrôle de abilité du système sont bien

eectuées.

Pour éviter tout problème lié au compresseur, les

opérations de maintenance périodique suivantes

sont recommandées :

• Vérier que les dispositifs de sécurité sont

opérationnels et correctement réglés.

• Contrôler l’étanchéité du système.

• Vérier le courant absorbé par le compresseur.

• S’assurer que le fonctionnement du système

ne présente pas d’écart notable par rapport

aux rapports de maintenance et conditions

ambiantes précédentes.

• Controler que tous les raccords électriques

soient toujours bien serrés.

• Veiller à la propreté du compresseur et vérier

l’absence de rouille ou d’oxydation au niveau

de l’enveloppe du compresseur, des tubes et

des raccordements électriques.

16 - Garantie

Fournir systématiquement la référence du

modèle et le numéro de série en cas de

réclamation.

La garantie du produit peut être annulée dans les

cas de gure suivants :

• Absence de plaque signalétique.

• Modications extérieures et plus spécialement

perçage, soudage, pieds cassés, traces de

chocs.

• Compresseur ouvert ou retourné non scellé.

• Présence de rouille, d’eau ou de traceur

de détection des fuites à l’intérieur du

compresseur.

• Utilisation d’un réfrigérant ou d’un lubriant

non homologué par Danfoss.

• Non-respect des instructions spéciques au

montage, à l’application ou à la maintenance.

• Utilisation dans des applications mobiles.

• U tilisation dans des atmosphères déagrantes.

• Absence de référence de modèle ou de

numéro de série accompagnant la réclamation

au titre de la garantie.

Le compresseur n’est pas conçu pour résister à des

catastrophes naturelles de type tremblements

de terre, cyclones, inondations… ni pour des

évènements extrêmes tels que des incendies,

attaques terroristes, bombardements militaires

ou explosions fortuites de toutes natures.

Danfoss Commercial Compressor ne saurait être

tenu responsable d’un dysfonctionnement de

son produit faisant suite à de tels évènements.

17 – Mise au rebut

Danfoss préconise le recyclage des compresseurs et des huiles de compresseur

par une société spécialisée sur son site.

© Danfoss | DCS (CC) | 2019.01

8510197P05F - AN24598649703302fr-000501 | 11

Page 12

To (°C)

Tc (°C)

To (°C)

T

(°C)

T

(°C)

说明

Danfoss 压缩机

DSH / SM / SY / SZ / SH / WSH

1 - 概述

这些概述面向用于空调系统的 DSH、SM、SY、SZ 、SH & WSH 涡旋压缩机。它们提供了有关该产

品的安全和正确使用的必要信息。

2- 铭牌

A

B

C

本压缩机须由经过培训的人员安装和维护。并按照以下说明以及与安装、运行和维护相关的制冷工程知识。

3 - 运行范围

A: 型 号

B: 序列号

C: 制冷剂

D: 电源电压、启动电流、最大工作电流

D

E: 外壳工作压力

F: 工厂注入的润滑油

E

F

R410A - DSH090-184

70

65

60

55

SH=5K

50

45

40

35

Tc (°C)

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

R410A - DSH240-485

70

65

60

55

50

45

40

35

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

SH=5K

SH=30K

SH=30K

R410A - SH

5

(°C)

C

T

30

T0 (°C)

R452B / R454B DSH090-184

70

65

60

55

50

45

40

35

Tc (°C)

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

(专用参考)

DSH120/140/161/184

DSH090/105

SH=5K

To (°C)

该压缩机只能用于指定用途及其应用

范围之内(请参考《使用限制》)。

请查阅 cc.danfoss.com 提供的应用指南

和数据表

R410A - WSH

70

65

60

55

50

45

(°C)

C

T

40

35

30

25

20

-30

(°C)

T

(°C)

C

T

C

-25 -20 -15 -10 -5 0 5 10 15 20

R407C

R407C

T0 (°C)

露点状态

T0 (°C)

露点状态

T0 (°C)

- SZ084-185

- SZ240-380

R452B / R454B - DSH240-485

(

70

65

60

55

50

45

40

35

Tc (°C)

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

在所有情况下都必须达到

EN378(或其他适用的当地安

全规定)要求。

专用参考)

SH=5K

To (°C)

该压缩机是根据氮气压力(0.3 到 0.7

bar 之间)提供的,因此无法按原样连

接,有关进一步信息,请参考 "组装"

一节。

R404A & R507A - SZ084-185

(°C)

C

T

T0 (°C)

R134a - SZ084-185

(°C)

C

T

T0 (°C)

R134a - SY240-380

C

T0 (°C)

R22 & R417A - SM - SY

5

(°C)

C

T

当 SM 压缩机与 R417A 一起使用时,必须将工

厂注入的矿物油 160P 更换为聚酯油 160SZ。

处理压缩机时必须小心,

并使其处于垂直位置(至

多可偏离垂直位置:15°

)

12 | AN24598649703302zh-000501 - 8510197P05F

© Danfoss | DCS (CC) | 2019.01

Page 13

说明

DSH / SH / WSH 090 - 105 - 120 - 140 *- 161* - 184*

SM 084 - 090 - 100 - 110 - 112 - 120 - 124 - 147 - 148 - 161

SZ 084 - 090 - 100 - 110 - 120 - 147 - 148 - 161

这些 压缩机可通过内部电机保护器,防止电机过热和超载。不过,

建议使用外部手动过载保护器对电路进行过电流保护。

4 -

电气连接

SS

CC

LPS

所有型号(DSH / SH / WSH

140-3、 161-3 和 184 除外)

DSH / SH / WSH 140-3、1613 和 184

SM / SZ 115 - 125 - 160 - 175 - 185 带温度控制器的型号

这些 压缩机内置一个双金属片温度控制器,该控制器位于电机绕组

中。由于该温度控制器是一个自动复位装置,所以必须通过手动复位

重启压缩机。为了对过电流进行保护,必须使用外部手动复位过载保

护器。

UC

T1

KM

T2

T3

M

SSH

CCSS

LPS

UC

F2

T1

T2

T3

ThM

M

KM

2

1

SH 180 - 240 - 295 - 300 - 380

DSH 240 - 295 - 381

SY/ SZ 240 - 300 - 380

SM / SZ 185 带电子模块的型号

这些 压缩机 电动机受外部模块保护,以防止缺相/相位颠倒、过热

和过电流。

所有型号

SH380-3

SH380-3 除外

SSH

CCSS

CB

LPS

UNIT

CONTROLLER

MPM

S

KM

DGT

SSH

© Danfoss | DCS (CC) | 2019.01

8510197P05F - AN24598649703302zh-000501 | 13

Page 14

说明

CCSS

SH/DSH485, DSH600

这些 压缩机 电动机受外部模块保护,以防止缺相/相位颠倒、过热

和过电流。

DSH485-3

压缩机电机受外部模块保护,防止缺相,反转,过热和过电流

SEPARATE

SUPPLY

CONTROL

CIRCUIT

LPS

UNIT

CONTROLLER

CB

MPM

KM

S

DGT

SSH

图例:

保险丝................................ F1

压缩机接触器.......................... KM

高压安全开关 ......................... HP

LPS

UNIT

CONTROLLER

KM

排温保护器(内置在压缩机 DSH 240-600 和 SH

485)................................ DGT

表面式曲轴箱加热器................... SSH

压缩机电动机........................... M

L2

L1 L3

CB

KM

MPM

L1

3

L1

L2

1

2

L3

L2

9

7

8

L3

S

MPM

电动机保护模块....................... MPM

热敏电阻测温链......................... S

安全压力开关 ........................ LPS

热继电器 ............................. CB

SSH

14 | AN24598649703302zh-000501 - 8510197P05F

© Danfoss | DCS (CC) | 2019.01

Page 15

说明

5 – 处理和存储

• 处理压缩机时请小心。请使用包装箱内的

专用把手。请使用压缩机的吊耳,并采用

恰当且安全的起重设备。

• 请将压缩机竖直存储和运输。

• 工作温度在低压侧的最大最小值在铭牌上

已标识.

• 请勿让压缩机和包装箱淋雨或是放在腐蚀

性环境中。

6 – 组装前的安全措施

切勿在易燃环境中使用压缩机。

• 在装配前检查压缩机,检查其是否在运

输、搬运或储存过程中有明显的损坏。

• 存储时,压缩机所处的环境温度不得超过

铭牌上所标识的工作温度在低压侧的最大

值。

• 在坡度小于 3° 的水平面上安装压缩机。

• 确保电源与压缩机的电动机特性对应(请

参见铭牌)。

• 安装 DSH 或SH 或WSH 或SZ 压缩机时,使

用专门为HFC制冷剂的设备,该设备不得用

于CFC或HCFC制 冷剂。

• 请使用干净且已脱水的制冷级铜管和银钎

焊合金。

• 请使用干净且已脱水的系统组件。

• 与压缩机相连的管道在空间上必须有弹

性,以降低振动。

7 – 组装

• 压缩机必须根据相关产品手册的建议(垫

片的类型,紧固力矩)安装在导轨或底盘

上。

• 通过注液阀口慢慢释放氮气。

• 对螺纹口接头进行铜焊时,先取出垫圈。

• 组装时始终使用新的垫圈。

• 尽快将压缩机连接至系统,以避免周围环

境中的水分污染润滑油。

• 切割管道时,避免材料进入系统。若无法

去除毛刺,切勿钻孔。

• 采用最新技术、利用通风管中的氮气流进

行铜焊,并且要格外小心。

• 连接所需的保护装置和控制器。使用注液阀

口进行连接时,请拆掉内阀。

• 不要超过旋锁阀连接的最大紧固力矩:

旋锁阀连接 紧固力矩

1” 旋锁阀

1 1/4 ” 旋锁阀

1 3/4” 旋锁阀

2 1/4” 旋锁阀

8 –泄漏检测

切勿用氧气或干燥空气给回路增压。这会

酿成火灾或爆炸。

• SM 084 至 185、SY 380、SZ 084 至 185

、SZ 380、DSH 090 至 184, SH 090 至

184 、WSH 090 至 184:先在高压端密封该

系统,然后再在低压端密封该系统。切勿

80 Nm

90 Nm

110 Nm

130 Nm

让低压端上的压力超过高压端 5 bar。否

则,这样的压差会导致压缩机内部损伤。

• 请勿使用染料来进行泄漏检测。

• 对整个系统进行泄漏检测。

• 测试压力不得超出铭牌上所标识的工作压

力在低压侧限定值的1.1倍和高压侧的限定

值。

• 如果发现泄漏,则检修泄漏并再次进行泄

漏检测。

9 – 真空脱水

• 切勿使用压缩机将系统排空。

• 将真空泵连接至低压和高压端。

• 将系统降至真空绝对值 500 μm Hg (0.67

mbar) 以下。

• 在压缩机处于真空状态时,请勿使用兆欧表

测试压缩机,因为这样会造成内部损伤。

10 – 电气连接

• 关闭主电源并将其绝缘。请参阅背面的布

线详细资料。

• 所有电气组件的选择必须依据当地标准和

压缩机要求进行。

• 电气连接的详细信息请参考第4节。

• 涡旋压缩机只能在一个旋转方向正确运行。

线相 L1、L2、L3 必须绝对连接到压缩机端

子 T1、T2、T3,以避免反转。

• 使用 ø 4.8 毫米 (3/16”) 螺栓和 1/4”

R 型端子连接电源。以 3 Nm 的扭矩拧紧。

• 温控器连接(如果有)为 1/4” AMP-AWE 扁

形接头。

• 必须使用 5 毫米接地端子螺钉将压缩机与

地面连接。

11 – 系统充注

• 切断压缩机电源。

•将制冷剂液体装入冷凝器或液体接收器。充

注量必须尽可能接近标称系统充注量,以

免操作压力过低或过热。切勿让低压端上

的压力超过高压端 5巴。否则,这样的压

差会导致压缩机内部损伤。

• 如果可能的话,让制冷剂充注量保持在指

定的充注限制以下。如果超出该限制;请

防止压缩机的吸气周期或吸入管累加器出

现液体回液。

• 切勿将充注罐一直与回路连接。

压缩机型号 制冷剂充注量

(kg)

SM/SZ 084, 090, 100 8.5

SM/SZ 110, 120 10

SM 112, 124, 147 , SZ147 7.9

SM/SZ 115, 125 11

SM/SZ 148, 160, 161 12.5

SM/SZ 175, 185 13.5

SY/SZ 240 16

SY/SZ 380 20

DSH / SH / WSH 090 5.9

DSH / SH / WSH 105, 120,

140, 161, 184

SH 180, 240, 295, 300 13.5

DSH 240,295 15

SH 380 14.5

SH 485, DSH600,

DSH 381,485

12 – 运行前的核查工作

请依照通用和当地适当的规定和安全标

准,使用安全压力开关和机械卸压阀等保护

装置。确保它们运行且状态良好。

检查高压开关的设置,并确保卸压阀未超

出任何系统组件的最大维修压力。

•建议采用低压开关,以免真空操作。SM/SY/

SZ 的最低设置:0.5 bar g。DSH/SH/WSH

最低设置:1.7 bar g。

• 确保所有电气连接均已正确固定,且符合

当地规定。

• 如果需要曲轴箱加热器,必须在初次启动

或长期关闭后再行启动前 12 个小时以上

通电 对于皮带式曲柄箱加热器(表面槽加

热器为 6 小时)

13 – 启动

切勿在没有安装电气盒盖的情况下操作压

缩机。

• 切勿在未充注制冷剂的情况下启动压缩

机。

• 所有检修阀必须处于打开位置。

• 平衡高低压压力。

• 给压缩机通电,它应会立即启动。如果压

缩机没有启动,请检查端子电压以及布线

是否一致。

• 根据以下现象可以检测出反向旋转;压缩

机没有形成压力,出现不正常噪声和不正

常低功耗。在此情况下,请立即关闭压缩

机并将相位连接到正确的端子。大多数涡

旋压缩机都可通过内部反向保护或外部电

子保护模块来防止反向。它们会自动关

闭。只有 SM 112、 124、147、SZ147 没

有反向保护。持续反向运转会损伤这些压

缩机。

• 如果内部过载保护器断开(SM/SZ 084

、090、100、110、 112、 120、124、147

、148、161 和 DSH/SH/WSH 090、105、120

、140、161 、184),则必须待其冷却至

60°C 后才能复位。这可能需要几个小时,

具体取决于环境温度。

• 如果内部减压阀处于打开状态(SY/SZ 240

、 300、 380 / SH 380、 485 / DSH 381

、 485、 DSH600),则压缩机油槽将发

热,且压缩机将断开电动机保护器。

14 – 检查压缩机的运行情况

• 检查最大电流和电压。

• 检查抽吸过热情况,降低液击风险。

7.9

17

© Danfoss | DCS (CC) | 2019.01

8510197P05F - AN24598649703302zh-000501 | 15

Page 16

说明

• 观察视液镜中的油位约 60 分钟,以确保返

回到压缩机的油量适当。

• 请遵守运行限制。

• 检查所有管道是否存在异常振动。如果移动

幅度超过 1.5 毫米,则须采用管道托架等

纠正措施。

• 如有需要,请向低压端添加更多的液相制冷

剂,并尽可能远离压缩机。必须在压缩机运

行过程中执行该操作。

• 请勿对系统进行过量充注。

• 切勿将制冷剂洒到周围环境中。

• 对热泵系统,当压缩机因为制热或制冷要求

而停机时,要确保四通换向阀不被切换。

• 离开安装场地之前,执行常规安装检查,包

括清洁度、噪音和泄漏检测。

• 记录制冷剂的类型和充注量以及工作条件,

以供将来检查参考。

15 – 维护

内部压力和表面温度均具有危险性,并可

能造成持久伤害。维护操作员和安装人员需

具备适当的技能和工具。管道温度可能超过

100°C,并会造成严重烧伤。

务必根据当地规定定期进行维修检查,以

确保系统的可靠性。

为防止与压缩机相关的系统问题,建议定期进

行下列维护操作:

• 检查保护装置是否正确安装和运行。

• 确保系统无漏损。

• 检查压缩机的最大电流。

• 确保系统按照先前的维护记录和周围环境持

续运行。

• 检查所有电气连接是否依然紧固。

• 保持压缩机的清洁,确保压缩机壳体、管道

和电气连接没有生锈或氧化。

16 - 保修

对该产品进行索赔时,必须提供其型号和序列

号。

产品保修在下列情况下无效:

• 无铭牌。

• 外部改装,尤其是钻孔、焊接、脚垫破损以

及撞击痕迹。

• 压缩机已打开或返还时未密封。

• 压缩机内生锈,存在水渍或泄漏检测染料。

• 使用未经 Danfoss 批准的制冷剂或润滑

剂。

• 任何违背有关安装、应用或维护的建议指示

的行为。

• 用于移动应用。

• 在爆炸性环境中使用。

• 进行保修索赔时未提供型号或序列号。

压缩机的设计并不能抵抗自然灾害,例如地

震、旋风、洪水等,或极端事件,如火灾、恐

怖袭击、军事轰炸,或爆炸等。

丹佛斯商用压缩机对此类事件造成的任何故障

不负任何责任。

17 – 处理

Danfoss 建议由适当的公司在其站点

回收压缩机和压缩机油。

16 | AN24598649703302zh-000501 - 8510197P05F

© Danfoss | DCS (CC) | 2019.01

Page 17

Istruzioni

Tc (°C)

To (°C)

Tc (°C)

To (°C)

To (°C)

T

(°C)

T

(°C)

T

(°C)

T

(°C)

To (°C)

Compressori scroll Danfoss

DSH / SM / SY / SZ / SH / WSH

1 – Introduzione

Queste istruzioni riguardano i compressori scroll Danfoss DSH, SM, SY, SZ, SH & WSH usati nei sistemi

per condizionamento d’aria. Esse forniscono le informazioni necessarie in materia di sicurezza e uso

corretto del prodotto.

2- Targa dati

A

B

A: Modello

B: Numero di serie

C: Refrigerante

D

D: Tensione di alimentazione, corrente di

avviamento e massima corrente di esercizio

E: Pressione di esercizio

E

F: Lubricante caricato in fabbrica

F

C

Seguire queste istruzioni e le corrette procedure relative a installazione, messa in servizio, manutenzione e riparazione degli impianti di

refrigerazione.

3 - Mappa di funzionamento

R410A - DSH090-184

70

65

60

55

SH=5K

50

45

40

35

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

SH=30K

R410A - DSH240-485

70

65

60

55

SH=5K

50

45

40

35

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

SH=30K

R410A - SH

R407C

(°C)

C

T

R407C

R410A - WSH

70

65

60

55

50

45

C

40

35

30

25

20

-30

-25 -20 -15 -10 -5 0 5 10 15 20

Condizioni del punto di condensa

Condizioni del punto di condensa

T0 (°C)

SZ084-185

T0 (°C)

R404A & R507A - SZ084-185

(°C)

C

T

T0 (°C)

-

(°C)

C

T

-

R134a - SZ084-185

T0 (°C)

R134a - SY240-380

SZ240-380

5

(°C)

T

C

30

T0 (°C)

R452B / R454B DSH090-184

70

65

60

55

50

45

40

35

Tc (°C)

30

25

20

15

10

(riferimenti dedicati)

DSH120/140/161/184

DSH090/105

SH=5K

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

Il compressore deve essere utilizzato solo per

gli scopi per i quali è progettato e che rientrano

nel suo ambito di applicazione (fare riferimento ai

«limiti operativi»). Consultare le linee guida per

l’applicazione e la scheda tecnica disponibile su

cc.danfoss.com

© Danfoss | DCS (CC) | 2019.01

(°C)

C

T

T0 (°C)

R452B / R454B - DSH240-485

70

65

60

55

50

45

40

35

Tc (°C)

30

25

20

15

10

In qualsiasi circostanza si

dovranno soddisfare i requisiti

EN378 (o altra norma locale

applicabile sulla sicurezza).

(riferimenti dedicati)

SH=5K

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

Il compressore viene consegnato sotto

pressione di gas di azoto (compresa tra 0,3 e

0,7 bar) e pertanto non può essere collegato

così com’è; fare riferimento alla sezione

«montaggio» per ulteriori dettagli.

C

T0 (°C)

R22 & R417A - SM - SY

5

C

Quando i compressori SM sono usati con

R417A, l’olio minerale caricato in fabbrica 160P

deve essere sostituito da olio poliestere 160SZ.

Il compressore deve essere

movimentato con cautela

in posizione verticale

(scostamento massimo dalla

verticale: 15°)

8510197P05F - AN24598649703302it-000501 | 17

Page 18

Istruzioni

4 - Dettagli sulla connessione elettrica

DSH / SH / WSH 090 - 105 - 120 - 140 *- 161* - 184*

SM 084 - 090 - 100 - 110 - 112 - 120 - 124 - 147 - 148 - 161

SZ 084 - 090 - 100 - 110 - 120 - 147 - 148 - 161

I compressori Danfoss sono protetti da surriscaldamento e sovraccarico

grazie a un protettore interno di sicurezza del motore. Tuttavia, si

raccomanda un protettore di sovraccarico esterno manuale con reset per

la protezione dei circuiti elettrici da sovraccorrenti.

Tutti i modelli ad eccezione di

DSH/SH/WSH140-3 & 161-3 & 184

DSH / SH / WSH140-3 & 161-3

& 184

SS

CC

LPS

UC

T1

KM

T2

T3

M

SSH

SM / SZ 115 - 125 - 160 - 175 - 185 versioni con termostato

I compressori Danfoss sono dotati di termostato bimetallico monopolare

a una via che si trova nell’avvolgimento del motore. Dal momento che il

termostato è un dispositivo di reset automatico, deve essere installato in

un circuito di blocco di sicurezza a reset manuale per riavviare l’unità. Per

protezione da sovraccorrente, deve essere usato un protettore esterno da

sovraccarico a reset manuale.

SH 180 - 240 - 295 - 300 - 380

DSH 240 - 295 - 381

SY/ SZ 240 - 300 - 380

SM / SZ 185 versioni con modulo elettronico

Questi motori per compressori Danfoss sono protetti da un modulo

esterno di protezione da perdita/inversione di fase, surriscaldamento ed

assorbimento di alta corrente.

Tutti i modelli ad eccezione di

SH380-3

SH380-3

CCSS

CCSS

UNIT

CONTROLLER

LPS

LPS

UC

F2

T1

T2

T3

ThM

M

KM

2

1

SSH

CB

MPM

18 | AN24598649703302it-000501 - 8510197P05F

S

KM

DGT

SSH

© Danfoss | DCS (CC) | 2019.01

Page 19

Istruzioni

SH/DSH485, DSH600

Questi motori per compressori Danfoss sono protetti da un modulo

esterno di protezione da perdita/inversione di fase, surriscaldamento ed

assorbimento di alta corrente.

DSH485-3

Questi motori per compressori Danfoss sono protetti da due moduli

esterni di protezione da perdita/inversione di fase, surriscaldamento ed

assorbimento di alta corrente.

SEPARATE

SUPPLY

CONTROL

CIRCUIT

LPS

UNIT

CONTROLLER

CB

MPM

KM

S

DGT

SSH

Legenda:

Fusibili .............................................................................F1

Contattore del compressore..................................... KM

Interruttore di sicurezza di alta pressione..............HP

CCSS

LPS

UNIT

CONTROLLER

KM

Termistore sul gas di mandata (incorporato nei

compressori serie: DSH240-600 e SH485) ........... DGT

Riscaldatore carter di supercie ............................. SSH

Motore del compressore ..............................................M

L2

L1 L3

CB

KM

MPM

L1

3

L1

L2

1

2

L3

L2

9

7

8

L3

S

MPM

Modulo protezione motore ...................................MPM

Catena termistore ........................................................... S

Pressostato di sicurezza ...........................................LPS

Interruttore magnetotermico installato sul motore.CB

SSH

© Danfoss | DCS (CC) | 2019.01

8510197P05F - AN24598649703302it-000501 | 19

Page 20

Istruzioni

5 – Movimentazione e conservazione

• Movimentare il compressore con

cautela. Utilizzare le maniglie apposite

nell’imballaggio. Servirsi del golfare di

sollevamento del compressore e utilizzare

apparecchiature sicure ed adeguate per il

sollevamento.

• Conservare e trasportare il compressore in

posizione eretta.

• Conservare il compressore a temperatura

compresa tra i valori Ts min e Ts max per il lato

di bassa pressione (LP) indicati in targa dati.

• Non esporre il compressore e l’imballaggio a

pioggia o atmosfera corrosiva.

6 – Misure di sicurezza prima del montaggio

Non usare mai il compressore in atmosfera

inammabile.

• Controllare prima dell’installazione che il

compressore non presenti danneggiamenti

dovuti al trasporto, alla movimentazione o

allo stoccaggio.

• La temperatura ambiente non deve superare

il valore Ts max del lato di bassa pressione (LP)

indicato in targa dati durante il ciclo di spegnimento.

• Montare il compressore su una supercie

orizzontale piana con pendenza inferiore a 3°.

• Vericare che l’alimentazione corrisponda alle

caratteristiche del motore del compressore

(riportate sulla targhetta).

• Per l’installazione di DSH o SZ o SH o WSH,

adottare le apparecchiature appositamente

destinate ai refrigeranti HFC mai impiegate

per i refrigeranti CFC o HCFC.

• Utilizzare tubi in rame per refrigerazione puliti

e disidratati e materiale per la brasatura in lega

di argento.

• Utilizzare componenti del sistema puliti e

disidratati.

• La tubazione collegata al compressore deve

essere essibile in 3 dimensioni per smorzare le

vibrazioni.

7 – Montaggio

• Il compressore deve essere installato su telai

come indicato nella “product guideline”, dove

vengono indicate per esempio le coppie di

serraggio e la tipologia degli antivibranti.

• Rilasciare lentamente la carica di

mantenimento di azoto dalla valvola

Schrader.

• Rimuovere le guarnizioni prima della

brasatura dei raccordi rotolock.

• Utilizzare nuove guarnizioni per il montaggio.

• Collegare prima possibile il compressore al

sistema per evitare contaminazione dell’olio

con l’umidità ambiente.

• Evitare l’ingresso di materiale nel sistema

mentre si tagliano i tubi. Non praticare mai

fori dove non è possibile eliminare le bave.

• Eseguire la brasatura con estrema cautela,

impiegando la tecnica più all’avanguardia e

satare la tubazione con usso di gas d’azoto.

• Collegare i dispositivi di sicurezza e di

controllo necessari. Se per tale scopo si

adopera la valvola Schrader, rimuovere la

valvola interna.

• Non superare mai il massimo momento

torcente per il serraggio delle connessioni

rotolock:

Connessioni Rotolock Momento torcente

1” rotolock 80 Nm

1 1/4” rotolock 90 Nm

1 3/4” rotolock 110 Nm

2 1/4” rotolock 130 Nm.

8 – Rilevamento di fughe

Non pressurizzare mai il circuito con ossigeno

o aria secca. Ciò potrebbe causare incendio o

esplosione.

• Da SM 084 a 185, SY 380, da SZ 084 a 185, SZ

380, da DSH / SH / WSH 090 a 184: Pressurizzare

il sistema prima sul lato HP e poi sul lato LP.

Non consentire mai che la pressione sul lato LP

superi la pressione sul lato HP di oltre 5 bar. Tale

dierenza di pressioni può causare un danno

interno nel compressore.

• Non utilizzare sostanza colorante per rilevare

eventuali fughe.

• Eseguire una prova di tenuta su tutto il

sistema.

• La pressione di prova non deve superare il valore

di 1.1 x PS per i lati di bassa (LP) e 1 x PS per i alta

(HP) pressione indicato in targa dati.

• Se viene rilevata una perdita, sigillarla e

ripetere la prova.

9 – Disidratazione sottovuoto

• Non utilizzare mai il compressore per

evacuare il sistema.

• Collegare una pompa a vuoto al lato di alta e

di bassa pressione.

• Evacuare il sistema ad una pressione di 500

µm Hg (0.67 mbar) assoluti.

• Non utilizzare un megaohmetro né applicare

potenza al compressore mentre è sotto vuoto,

poiché ciò potrebbe causare danni interni.

10 – Collegamenti elettrici

• Spegnere e isolare l’alimentazione principale.

Vedere sul retro per i dettagli sul cablaggio.

• Tutti i componenti elettrici devono essere

selezionati in base agli standard locali ed ai

requisiti del compressore.

• Fare riferimento alle sezione 4 per i dettagli relativi

alle connessioni elettriche.

• Il compressore scroll Danfoss funziona

correttamente solo in un senso di rotazione. Le

fasi di linea L1, L2, L3 devono aasolutamente

essere collegate ai terminali T1, T2, T3 del

compressore per evitare la rotazione in senso

inverso.

• Per i collegamenti dell’alimentazione elettrica

usare viti ø 4,8 mm (3/16”) e terminali anulari

da 1/4”. Serrare con un momento torcente di

3 Nm.

• Il collegamento del termostato (se installato)

è con attacco a baionetta 1/4” AMP-AWE.

• Il compressore va messo a terra usando

l’apposita vite di terra da 5 mm.

11 – Carica del refrigerante

• Tenere spento il compressore.

• Versare il refrigerante in fase liquida nel

condensatore o nel ricevitore di liquido.

La carica deve essere più vicina possibile

alla carica nominale del sistema, per

evitare funzionamento a bassa pressione o

surriscaldamento. Non consentire mai che la

pressione sul lato LP superi la pressione sul lato

HP di oltre 5 bar. Tale dierenza di pressioni può

causare un danno interno nel compressore.

• Mantenere, se possibile, la carica di

refrigerante al di sotto dei limiti di carica

indicati. Al di sopra di questo limite,

proteggere il compressore dal ritorno di

liquido con un ciclo di svuotamento o un

accumulatore sulla linea di aspirazione.

• Non lasciare mai il cilindro di riempimento

collegato al circuito.

Modelli di

compressore

SM/SZ 084, 090, 100 8.5

SM/SZ 110, 120 10

SM 112, 124, 147 , SZ147 7.9

SM/SZ 115, 125 11

SM/SZ 148, 160, 161 12.5

SM/SZ 175, 185 13.5

SY/SZ 240 16

SY/SZ 380 20

DSH / SH / WSH 090 5.9

DSH / SH / WSH 105, 120,

140, 161, 184

SH 180, 240, 295, 300 13.5

DSH 240,295 15

SH 380 14.5

SH 485, DSH600,

DSH 381,485

12 – Verifica prima della messa in servizio

Utilizzare dispositivi di sicurezza, come pressostati e valvole limitatrici conformi alle norme

generali e locali e agli standard di sicurezza. Assicurarsi che siano operativi e adeguatamente

regolati.

Controllare che le regolazioni dei pressostati

di alta pressione e delle valvole limitatrici non

superino la pressione massima di esercizio di

alcun componente del sistema.

• Un pressostato di bassa pressione è

consigliato per evitare il funzionamento

sottovuoto. Impostazione minima per SM/SY/

SZ: 0,5 bar g. Impostazione minima per DSH /

SH / WSH: 1,7 bar g.

• Vericare che tutti i collegamenti elettrici

siano correttamente allacciati e conformi alle

norme locali.

• Quando è necessario un riscaldatore di carter,

deve essere messo sotto tensione almeno 12

ore prima dell’avviamento iniziale o dopo uno

spegnimento prolungato per riscaldatori del

carter del tipo a cintura (6 ore per riscaldatori

del tipo adesivo)

13 – Avviamento

Non mettere mai in funzione il compressore

senza che il coperchio della scatola elettrica

sia in posizione.

• Non avviare mai il compressore quando il

refrigerante non è caricato.

• Tutte le valvole di servizio devono essere in

posizione aperta.

• Bilanciare la pressione alta/bassa.

• Mettere il compressore sotto tensione.

Normalmente si avvia subito. Se il

compressore non si avvia, controllare la

correttezza del cablaggio e della tensione sui

morsetti.

• L’eventuale rotazione inversa può essere

notata se si vericano i seguenti fenomeni;

il compressore non aumenta la pressione, il

funzionamento è anormalmente rumoroso

ed il consumo elettrico è anormalmente

basso. In tal caso, disattivare immediatamente

il compressore e collegare adeguatamente le

fasi ai rispettivi terminali. La maggior parte

dei compressori scroll Danfoss sono protetti

dalla rotazione inversa da una protezione

antinversione interna o dal modulo

protettivo elettronico esterno. Si fermano

quindi automaticamente. Solo i modelli da

SM 112, 124, 147, SZ147 non sono provvisti

di protezione da rotazione inversa. Una

rotazione inversa prolungata danneggia tali

compressori.

• Se il protettore di sovraccarico interno scatta

Limite di carica del

refrigerante (kg)

7.9

17

20 | AN24598649703302it-000501 - 8510197P05F

© Danfoss | DCS (CC) | 2019.01

Page 21

Istruzioni

(SM/SZ 084, 090, 100, 110, 112, 120, 124, 147,

148, 161 e DSH / SH / WSH 090, 105, 120, 140,

161, 184), la temperatura deve tornare sotto

60°C per ripristinare il funzionamento. A seconda

della temperatura ambiente, potrebbero essere

necessarie diverse ore.

• Se la valvola limitatrice della pressione interna

è aperta (SY/SZ 240, 300, 380 / SH 380, 485

/ DSH 381, 485, DSH600), lo scarico del

compressore si surriscalda ed il compressore

si arresta su intervento del protettore del

motore.

14 – Controllo del funzionamento del compressore

• Controllare l’assorbimento di corrente e della

tensione.

• Controllare il riscaldamento nella linea di

aspirazione per ridurre il rischio di colpo di

liquido.

• Osservare il livello dell’olio della spia per circa

60 minuti per assicurare il corretto ritorno

dell’olio al ompressore.

• Rispettare i limiti operativi.

• Controllare che nessun tubo sia soggetto a

vibrazioni anomale. I movimenti in eccesso

di 1,5 mm richiedono misure correttive, quali

stae per tubi.

• Se necessario è possibile aggiungere altro

refrigerante in fase liquida nel lato di bassa

pressione, il più distante possibile dal

compressore. Il compressore deve essere

operativo durante questo processo.

• Non sovraccaricare il sistema.

• Mai rilasciare refrigerante nell’atmosfera.

• Per gli impianti reversibili, assicurarsi che la

valvola 4 vie non si attivi (invertendo il verso

del usso di refrigerante) a compressore

fermo, a seguito di una richiesta di calore o

freddo dell’impianto.

• Prima di lasciare il sito di installazione,

eettuare un’ispezione generale

dell’installazione per vericare la pulizia, il

rumore ed eventuali fughe.

• Registrare il tipo e la quantità di carica di

refrigerante, insieme alle condizioni operative,

come riferimento per le ispezioni future.

15 – Manutenzione

La pressione interna e la temperatura di

supercie sono pericolose e possono causare

lesioni permanenti. Gli operatori per la

manutenzione e gli installatori devono possedere

le competenze e gli strumenti appropriati. La

temperatura della tubazione può superare i

100°C e può causare bruciature gravi.

Assicurarsi di eseguire ispezioni periodiche

per garantire l’adabilità del sistema come

richiesto dalle norme locali.

Per evitare problemi al sistema causati dal

compressore, si raccomandano i seguenti controlli

di manutenzione periodici:

• Vericare che i dispositivi di sicurezza siano

operativi e adeguatamente regolati.

• Assicurarsi che il sistema sia a tenuta.

• Controllare l’assorbimento di corrente del

compressore.

• Confermare che il sistema funziona in modo

coerente con i registri di manutenzione

precedenti e le condizioni ambientali.

• Controllare che tutti i collegamenti elettrici

sono ancora saldamente allacciati.

• Tenere il compressore pulito e vericare

l’assenza di ruggine e ossidazione sul mantello

del compressore, sui tubi e sui collegamenti

elettrici.

16 - Garanzia

Comunicare sempre il numero di modello e il

numero di serie insieme a qualsiasi reclamo relativo

a questo prodotto.

La garanzia del prodotto può essere nulla nei casi

seguenti:

• Assenza di targhetta.

• Modiche esterne; in particolare perforazioni,

saldature, rottura dei piedi e urti.

• Il compressore è aperto o viene restituito non

sigillato.

• Presenza di ruggine, acqua o sostanza

colorante per la rilevazione di fughe nel

compressore.

• Utilizzo di un refrigerante o lubricante non

approvato da Danfoss.

• Qualsiasi deviazione dalle istruzioni consigliate

relative a installazione, applicazione o

manutenzione.

• Utilizzo in applicazioni mobili.

• Utilizzo in ambiente con atmosfera esplosiva.

• Non è stato comunicato nessun numero di

modello o di serie insieme alla richiesta di

intervento in garanzia.

Il compressore non è progettato per resistere

a disastri naturali come: terremoti, tornado,

alluvioni… o eventi estremi come: attacchi

terroristici, bombardamenti militari o qualsiasi

tipo di esplosione.

L’azienda Danfoss, produttrice dei suddetti

compressori non può essere ritenuta

responsabile per qualsiasi malfunzionamento dei

propri prodotti per le cause indicate.

17 – Smaltimento

Danfoss raccomanda di riciclare i compressori e l’olio del compressore presso

un’azienda competente in materia.

© Danfoss | DCS (CC) | 2019.01

8510197P05F - AN24598649703302it-000501 | 21

Page 22

Instrucciones

To (°C)

70

Tc (°C)

To (°C)

T

(°C)

T

(°C)

T

(°C)

Compresores scroll Danfoss

DSH / SM / SY / SZ / SH / WSH

1 – Introducción

Estas instrucciones son aplicables a los compresores scroll Danfoss SM, SY, SZ, SH y WSH utilizados para

sistemas de aire acondicionado. Ofrecen la información necesaria con respecto a la seguridad y el uso

adecuado de este producto.

2- Placa

A: Modelo

A

B

C

La instalación y el mantenimiento del compresor deben ser realizados únicamente por personal cualicado. Siga estas instrucciones y las

prácticas de ingeniería de refrigeración adecuadas respecto a la instalación, puesta en marcha, mantenimiento y servicio técnico.

3 - Mapa de funcionamiento

R410A - DSH090-184

70

65

60

55

SH=5K

50

45

40

35

Tc (°C)

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

SH=30K

R410A - DSH240-485

65

60

55

SH=5K

50

45

40

35

30

25

20

15

10

5

-35 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30

SH=30K

R410A - SH

R407C Condiciones de punto de rocío -

C

R407C

R410A - WSH

70

65

60

55

50

45

(°C)

C

T

40

35

30

25

20

-30

-25 -20 -15 -10 -5 0 5 10 15 20

T0 (°C)

SZ084-185

T0 (°C)

Condiciones de punto de rocío

SZ240-380

B: Número de serie

C: Refrigerante

D: Tensión de alimentación, corriente de arranque

D

y corriente máxima de funcionamiento

E: Presión de servicio de la carcasa

E

F: Carga de lubricante de fábrica

F

R404A & R507A - SZ084-185

(°C)

C

T

T0 (°C)

R134a - SZ084-185

(°C)

C

T

T0 (°C)

-

R134a - SY240-380

5

(°C)

C

T

30

T0 (°C)

R452B / R454B DSH090-184

(referencias monográcas)

70

DSH120/140/161/184

65