Guía de aplicaciones

Optyma™ Plus INVERTER

Modulación continua de la capacidad de 30 a 100 rps en una sencilla

unidad plug and play

http://cc.danfoss.com

Guía de aplicaciones

Índice

Información importante y seguridad .....4

1.1 Símbolos que se muestran

a la izquierda del texto .................................... 4

Descripción del producto ........................ 5

2.1 Unidad condensadora

Optyma™ Plus INVERTER ...................................5

2.2 Vista detallada de la unidad

Optyma™ Plus INVERTER ................................. 6

2.3 Sistema de nomenclatura

de unidades condensadoras ........................7

2.4 Etiqueta ................................................................ 7

2.5 Homologaciones y certicados ..................8

2.6 Especicaciones técnicas ............................... 8

2.7 Códigos de piezas de repuesto ................... 8

2.8 Capacidades de refrigeración y datos

acústicos ..............................................................9

2.9 Diseño .................................................................12

Rango de aplicación ............................... 13

3.1 Principales aplicaciones ................................ 13

3.2 Selección de una unidad condensadora ......13

3.3 Límites de funcionamiento ........................ 14

3.4 Condiciones ambientales ............................ 15

3.5 Límites para el suministro de tensión ..... 15

Instalación ..............................................16

4.1 Ubicación y jaciones .................................... 16

4.2 Conexión eléctrica ......................................... 17

4.2.1 Protección de la fuente de alimentación .. 17

4.2.2 Protección y características ........................17

4.3 Diagramas de cableado ................................18

4.3.1 Funcionamiento de emergencia

sin controlador .............................................19

4.4 Norma de protección eléctrica

(grado de protección) ...................................22

4.5 Conformidad EMC ..........................................22

4.5.1 Advertencia al tocar la unidad

cuando está apagada ................................ 22

4.6 Secuencia de fases .........................................23

4.7 Conexiones soldadas .....................................23

4.8 Conexión del transmisor

de alta presión .................................................24

Recomendaciones para

el diseño de sistemas ............................25

5.1 Diseño del circuito de tuberías ................25

5.2 Evacuación ........................................................26

5.3 Carga de refrigerante .................................... 27

5.4 Nivel del aceite ................................................. 28

5.5 Comprobaciones previas

a la puesta en marcha ...................................28

5.6 Arranque de la unidad .................................. 29

5.7 Comprobaciones posteriores

a la puesta en marcha....................................29

Controlador de la

unidad condensadora .................................30

6.1 Ventajas ............................................................... 30

6.2 Lógica de regulación del controlador .....30

6.3 Funciones ...........................................................30

6.4 Referencia de regulación para

la temperatura de condensación ..............30

6.5 Funcionamiento del ventilador ................. 30

6.6 Control del compresor ..................................30

6.4

Temperatura máxima

del gas de descarga

6.8 Monitorización de alta presión ..................31

6.9 Monitorización de baja presión ................. 31

6.10 Límite para parada por vacío ....................31

6.11 Comunicación de datos .............................. 31

6.12 Conguración del controlador.................32

..........................................31

Inspección y mantenimiento .................35

7.1 Recomendaciones generales .....................35

7.2 Condensador ...................................................35

7.3 Consejos de mantenimiento y seguridad .....35

7.4 Puertos de acceso .......................................... 36

Transporte, manipulación

yalmacenamiento .................................37

8.1 Desembalaje .....................................................37

8.2 Transporte y manipulación ......................... 37

8.3 Instrucciones de eliminación ..................... 37

Garantía ..................................................38

9.1 Condiciones de la garantía .......................... 38

9.2 Modicaciones no autorizadas .................. 38

Datos recopilados durante el arranque ....39

3FRCC.PC.044.A4.05

AVISO

Guía de aplicaciones

Información importante y seguridad

1.1 Símbolos que se

muestran a la

izquierda del texto

Para señalar el grado de peligro, se usan 3 símbolos

distintos:

ADVERTENCIA

¡Advertencia! ¡Riesgo de muerte o lesiones graves!

PRECAUCIÓN

¡Precaución! ¡Peligro por riesgo de daños graves!

¡Aviso! ¡Riesgo de daños al equipo!

El objetivo de esta guía es garantizar la instalación,

el arranque, el funcionamiento y el mantenimiento

seguros de las unidades condensadoras Optyma

Plus INVERTER por parte del usuario. No pretende

ser un sustituto de la extensa experiencia ofrecida

por los fabricantes de sistemas.

Además de la presente guía, deberán tenerse en

cuenta también las instrucciones de aplicación

del compresor con variador, el controlador y otros

componentes internos.

™

4 FRCC.PC.044.A4.05

Guía de aplicaciones

Descripción del producto

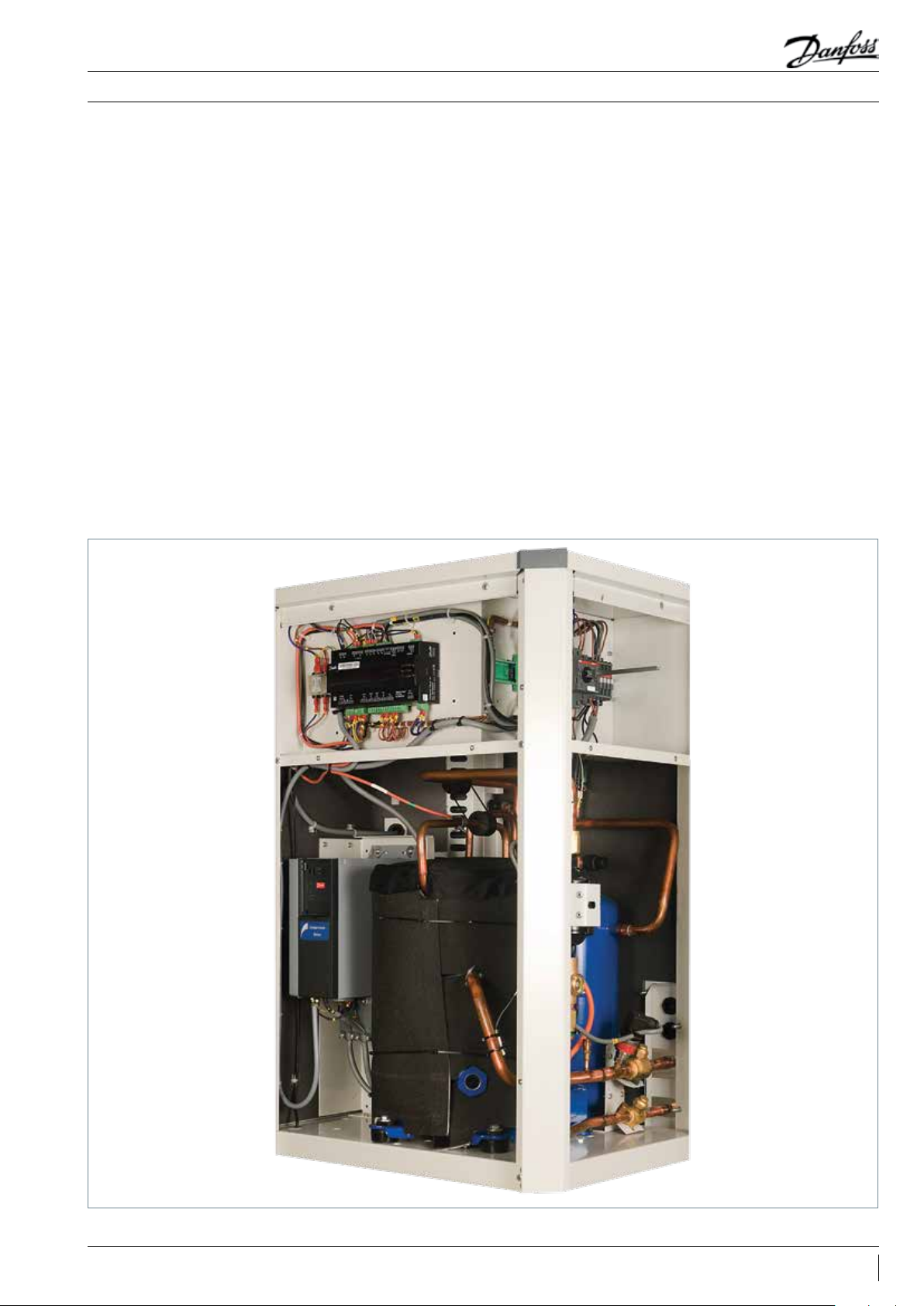

2.1 Unidad condensadora

Optyma™ Plus INVERTER

Optyma™ Plus INVERTER combina nuestra extensa

experiencia en el diseño de unidades condensadoras

con las ventajas exclusivas que aporta la tecnología

de modulación continua scroll inverter. El resultado

es una eciencia energética un 20-30 % superior

en una unidad exible, de tipo plug and play,

destinada a aplicaciones de refrigeración de

media y alta temperatura en el

comprendido entre 2 kW y 9 kW.

Características de serie del equipo:

• Compresor de velocidad variable (tipo scroll)

con carcasa acústica y resistencia del cárter

• Variador del compresor (con ltro de

interferencias electromagnéticas, EMI)

• Condensador MCHX

• Motor del ventilador del condensador

rango de potencias

• Separador de aceite con calentador de aceite

• Recipiente con válvula de cierre

• Válvulas de bola

• Visor de líquido

• Interruptores para alta y baja presión

• Filtro secador

™

• Controlador Optyma

• Disyuntor MCB, contactor del compresor con

relé de sobrecarga

• Carcasa resistente con protección para la

intemperie

Plus

5FRCC.PC.044.A4.05

ITEM NAME DESCRIPTION QTY

1

023U8007

2

009G7053

3

009G7054

4

118A0614

5

118A0639C

6

118A0615

7

HUSKY_118U3455_LEG

8

061F8492

9

014F0174

10

134N4263

11

MLZ026_HOOD

12

DIGITAL_DISPLY_2

13

118A0679

14

023Z8045

15

118U3202

16

061F7283

17

021F0075

18

118U3259

19

118U3243

20

118U3256

21

118U3258

22

118U3887

23

118U3255

24

118U3261

25

118U3241-02

26

118U3264

27

MANIFOLD_A6E500AJ0302

28

118A0632001

29

118A05930001

30

118U3431001

31

118U34320002

32

118A06310001

33

PRESSURE_TRANSDUCER

34

VZH028_035_044_INVERTER_SCROLL_

Guía de aplicaciones

Descripción del producto

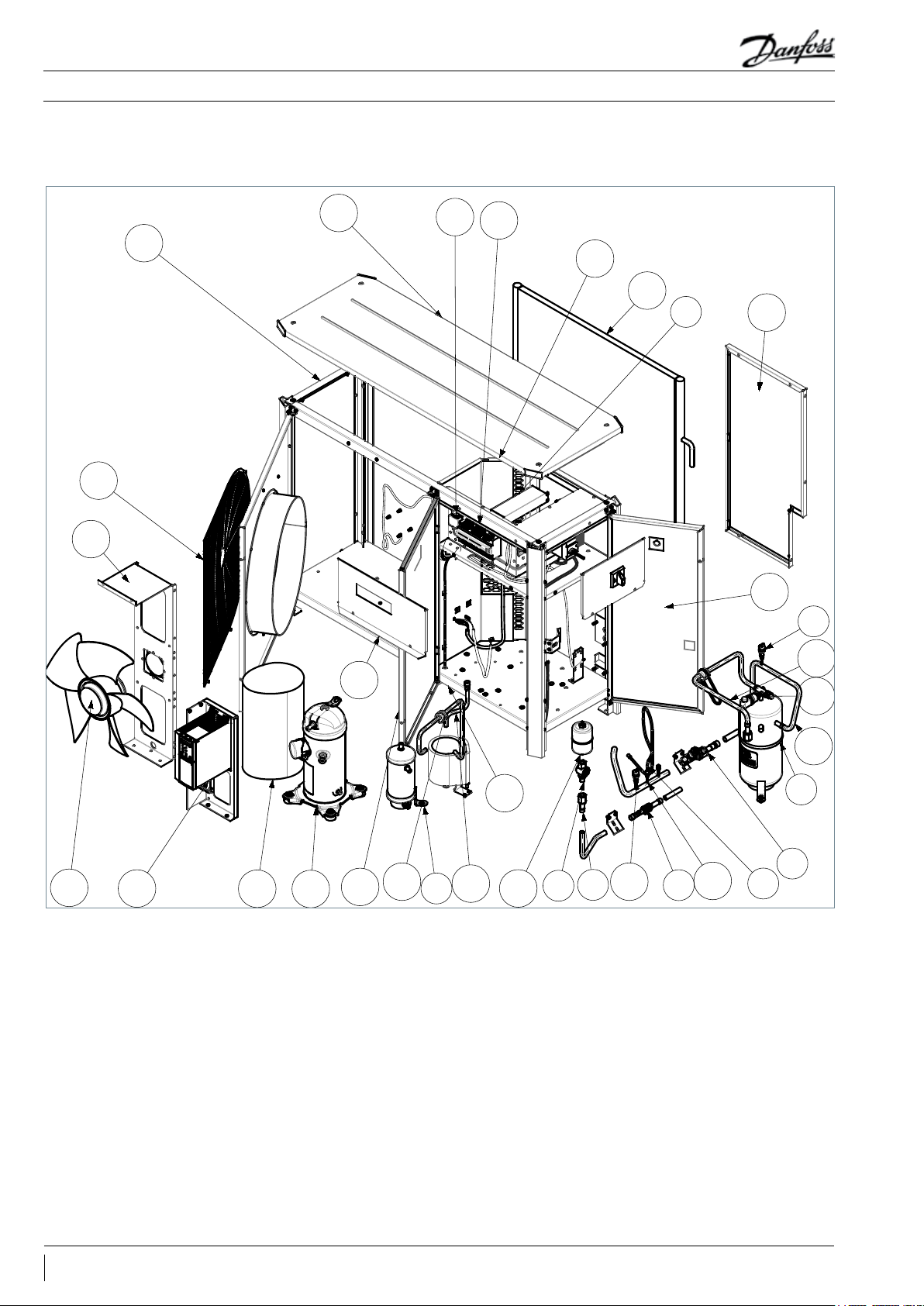

2.2 Vista detallada de la unidad

Optyma

™

Plus INVERTER

21

15

22

27

10

Leyenda:

1: Adaptador FSA

2: Válvula de línea de líquido (con Schrader)

3: Válvula de línea de aspiración +

conexión adicional de servicio

4: Filtro EMI (variador)

5: Tubería de retorno de aceite

6: Separador de aceite

7: Recipiente

8: Presostato de alta presión

9: Visor de líquido

10: Variador del compresor

11: Cubierta acústica

6 FRCC.PC.044.A4.05

11

26

13

12

19

25

28

34

20

12: Controlador Optyma

29

6

™

14

Plus

13: Filtro EMI (controlador)

14: Filtro de refrigerante

15: Protección del ventilador

16: Presostato de baja presión

17: Intercambiador de calor de microcanales

18: Compuerta lado derecho

19: Cubierta de caja eléctrica

20: Compuerta delantera, lado derecho

21: Bastidor de la unidad

22: Soporte del ventilador

23: Panel de separación

23

17

4

16

1

9

32

2

24: Panel posterior

25: Placa base

26: Panel superior

27: Conjunto del ventilador

28: Tubo de descarga

29: Tubo de salida del condensador

30: Tubo de salida del recipiente

31: Tubo de salida del separador de aceite

32: Línea de aspiración

33: Válvula Rotolock

34: Compresor

24

18

8

30

33

31

7

3

5

Guía de aplicaciones

2.3 Sistema de

nomenclatura

de unidades

condensadoras

Descripción del producto

OP - M P L M 028 VVL P01 E

1 2 3 4 5 6 7 8 9

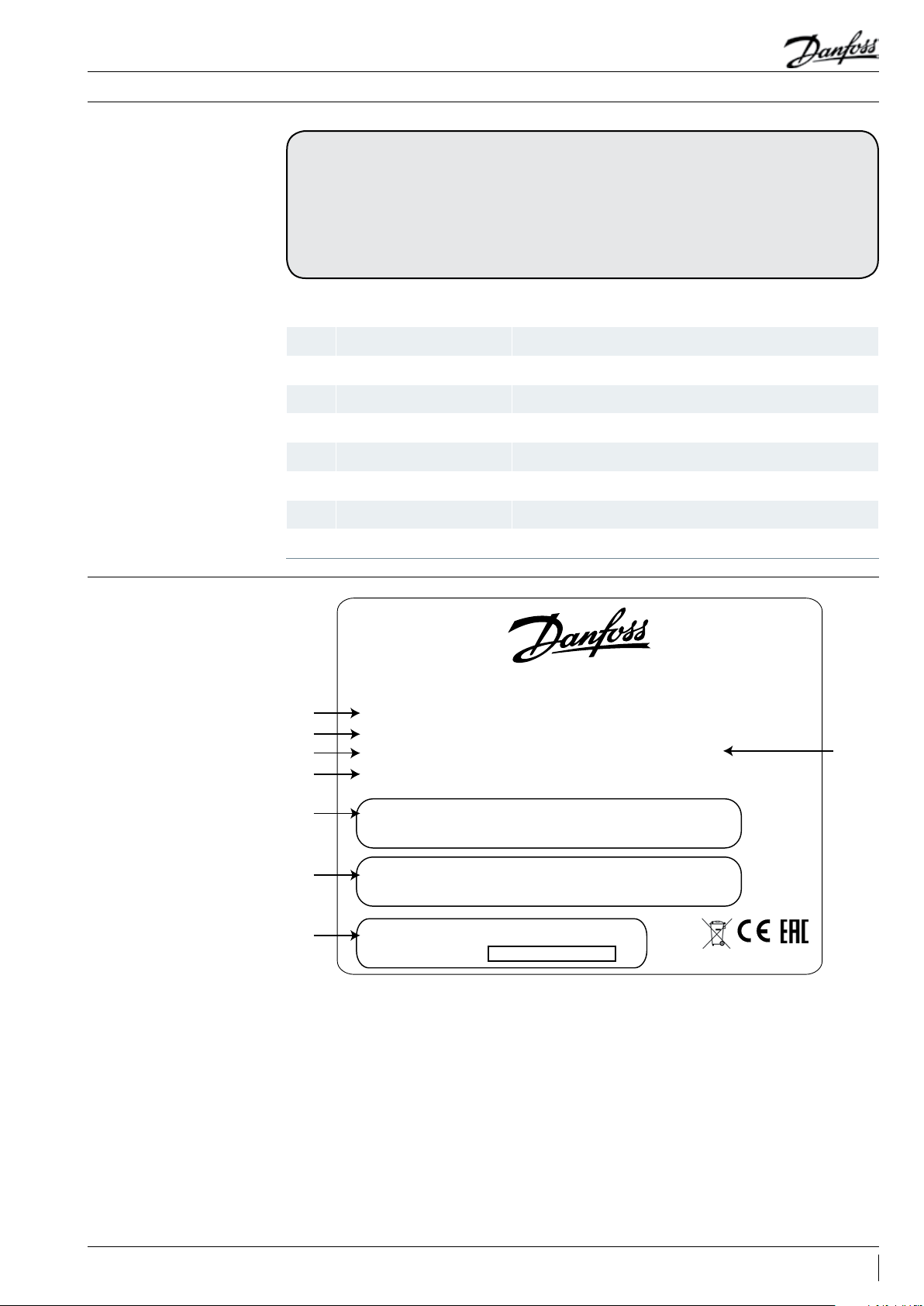

2.4 Etiqueta

1. Familia de productos Optyma

2. Aplicación M = MBP

3. Diseño P = Unidad carrozada

4. Refrigerante L = R-404A, R-407A, R-407F

5. Tipo de condensador M = Estándar, con intercambiador de calor de microcanales

6. Desplazamiento 028 = 28 cm

7. Plataforma del compresor VVL = Compresor scroll VLZ de velocidad variable

8. Versión P01

9. Código eléctrico

E = Compresor: 400V/trifásico/50Hz;

ventilador: 230V/monofásico/50Hz

™

3

/rev

MADE IN INDIA

A

B

C

D

OP-MPLM044VVLP01E

Code Number: 114X4333

Aplicación MBP IP 54

Refrigerante (1) R407F/R407A/R404A (2)

H

E

M.W.P HP (1) 28 bar (2)

LP (1) 7 bar (2)

F

Voltage 380V-400V~3N~50Hz

LRA Inverter Driven MCC 12.1 A

G

A: Modelo

B: Código

C: Aplicación

D: Refrigerante

E: Presión de servicio de la carcasa

F: Tensión de alimentación y consumo máximo de corriente

G: Número de serie y código de barras

H: Protección

Serial No. 123456CG1015

7FRCC.PC.044.A4.05

AVISO

Guía de aplicaciones

Descripción del producto

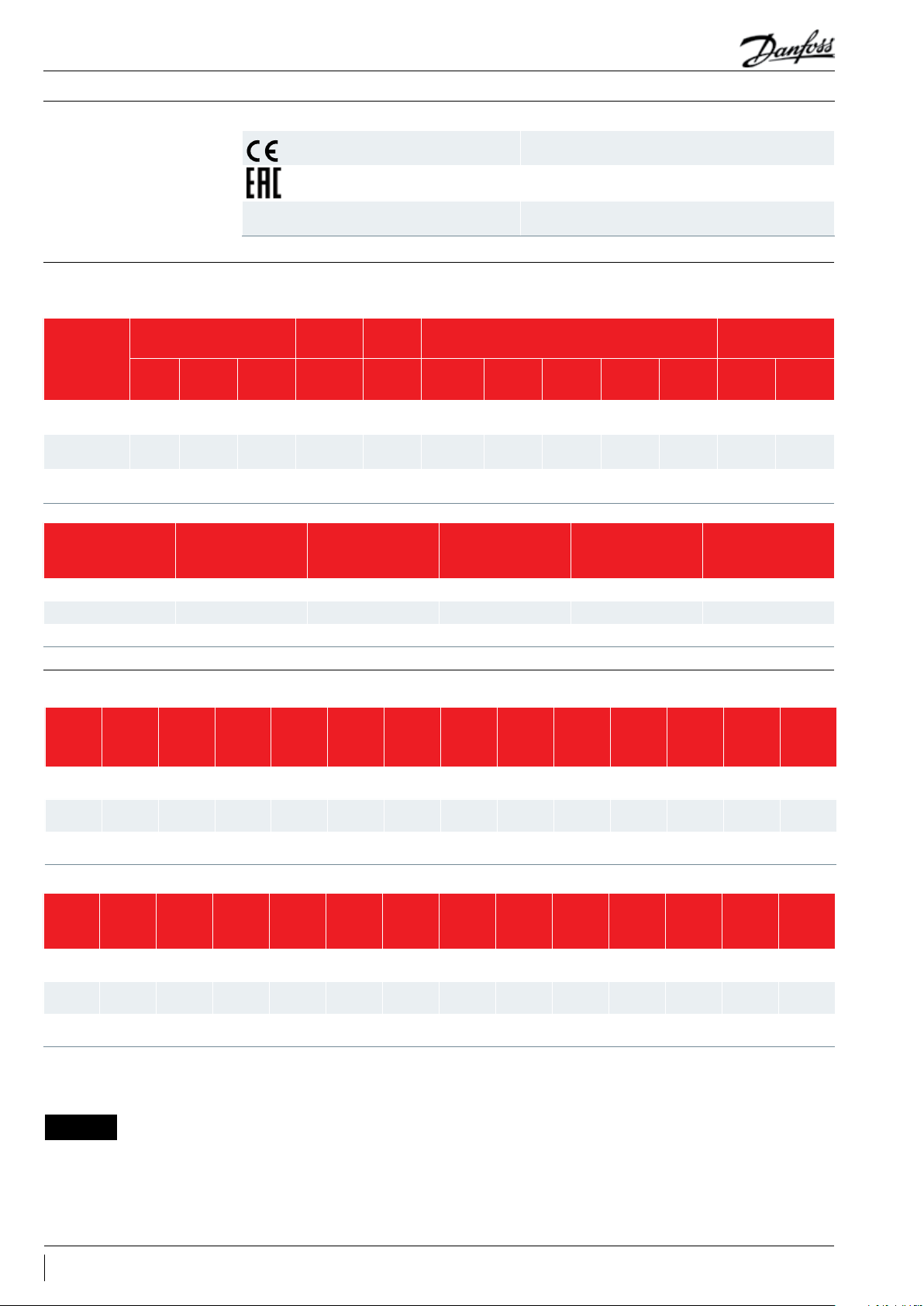

2.5 Homologaciones

y certicados

Otros Póngase en contacto con Danfoss

Todos los modelos OP-MPLM

Todos los modelos OP-MPLM

2.6 Especicaciones

técnicas

Ventilador

del

Bobina del condensador

Unidad

OP-MPLM028 G7 5200 1,8 1x 500 6,2 481 140 6 965 3/4" 5/8" 150 124

OP-MPLM035 G7 5200 1,8 1x 500 6,2 481 140 6 965 3/4" 5/8" 151 125

OP-MPLM044 G7 5200 1,8 1x500 6,2 481 140 6 965 3/4" 5/8" 151 125

Unidad

OP-MPLM028 8,1 3,98 0,96 1x130 1x220

OP-MPLM035 9,8 4,94 0,96 1x130 1x 220

OP-MPLM044 12,0 6,33 0,96 1x130 1x 220

Tipo

Caudal de

aire [m

Volumen

interno

3

/h]

MCC compresor

[A]

400V/trifásico

[dm3]

condensador

Ø aspas del

ventilador

[mm]

Recipiente Dimensiones Peso [kg]

Volumen

válvula)

Consumo de

potencia máximo

en funcionamiento

continuo [kW]

[L] (sin

Profundidad

Pr

[mm]

MCC del ventilador

230V/monofásico

Anchura

An

[mm]

[A]

Altura

[mm]

Línea de

Al

aspiración

Potencia de salida del

ventilador

[W]

Línea de

líquido

Bruto Neto

Consumo de potencia

del ventilador

[W]

2.7 Códigos de piezas de repuesto

Temper-

atura

ambiente

y de

aspiración

Filtro EMI

(contro-

lador)

Sensor de

temperatura de

descarga

Aceite del

compresor

Rejilla del

ventilador

Separador

de aceite

Unidad Compresor

OP-

MPLM028

MPLM035

MPLM044

Unidad

MPLM028

MPLM035

MPLM044

120 G0069 118 U3 494 118 U3829 118 U3 476 023Z5045 014F0174 009G7053 009G7054 118 U37 22 118U37 21 084N0003 084N2007 118U34 85

OP-

120 G0070 118 U3494 118 U3829 118 U3 476 023Z5045 014F0174 009G7053 009G7054 118 U37 22 118 U37 21 084N0003 084N2007 118 U3485

OP-

120 G0071 118 U3494 118 U3829 118 U3 476 023Z5045 014F0174 009G7053 009G7054 118 U37 22 118 U37 21 084N0003 084N2007 118 U3485

Contro-

lador*

OP-

118 U34 65 118 U385 2 118 U38 47 118 U3858 120Z 5040 118U3718 118U37 20 120Z 5043 118U3973 118U3972 118U3974 120Z 503 4 118 U39 81

OP-

118 U34 65 118 U385 2 118 U38 47 118 U3858 120Z 5040 118U3718 118U37 20 120Z 5043 118U3973 118U3972 118U3974 120Z 503 4 118 U39 81

OP-

118 U34 65 118 U385 2 118 U38 47 118 U3858 120Z 5040 118U3718 118U37 20 120Z 5043 118U3973 118U3972 118U3974 120Z 503 4 118U3982

Conden-

sador

Inter-

ruptor

principal

Conjunto

del

ventilador

Contacto

del

compresor

Recipiente Filtro

Manilla de

la puerta

Resistencia

del cárter

Visor de

líquido

Presostato

de alta

presión

Válvula de

línea de

líquido

Presostato

de baja

presión

Válvula de

línea de

aspiración

Cubierta

acústica

Trans -

misor

de alta

presión

Variador

del com-

presor

CDS803

Trans -

misor

de baja

presión

Filtro EMI

(variador)

* Al llevar a cabo la sustitución del controlador de la unidad Optyma™ Plus INVERTER como resultado de una reparación, sólo podrá

emplearse la nueva versión de dicho controlador, cuyo código es el 084B8080.

En las tareas de mantenimiento deberán usarse los componentes originales (piezas de repuesto) recomendados por Danfoss.

8 FRCC.PC.044.A4.05

Guía de aplicaciones

Descripción del producto

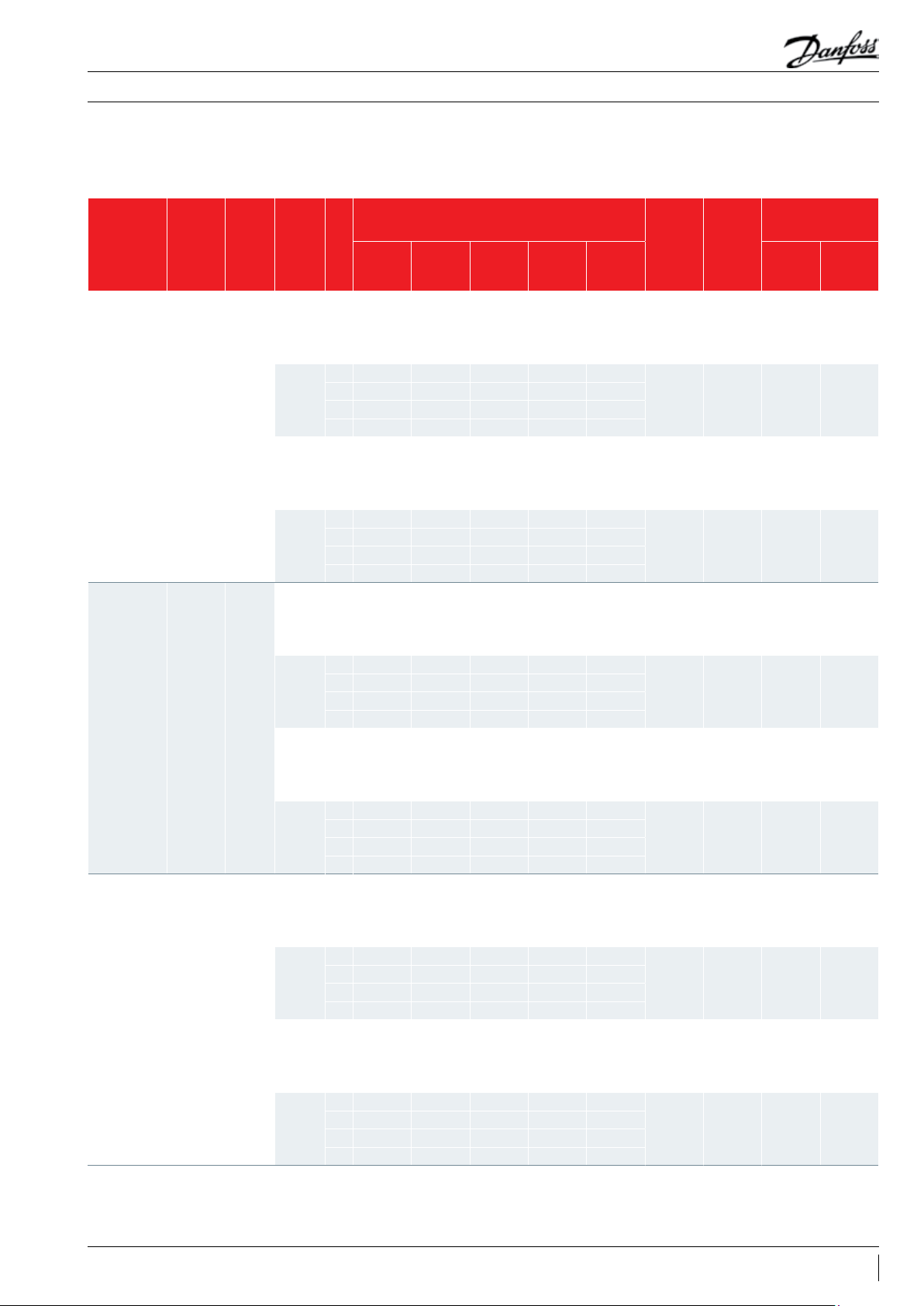

2.8 Capacidades de refrigeración y datos acústicos

Optyma™ Plus INVERTER, R-407A

Unidad

OP-MPLM028 114X 4300 VLZ028

OP-MPLM035 114X4 315 VL Z035

OP-MPLM044 114X4333 VLZ044

Código

Compresor

Rango de capacidades en [W] a la temperatura de

rps

-15°C -10°C -5°C 0°C 5°C -10°C 0°C

Temp. amb. °C

Veloc. compresor,

27 14 40 1810 2240 2750 3340

32 1350 1690 210 0 2590 3150

30

38

43

27 2400 3020 374 0 4580 5560

32 2260 2850 3540 4350 5280

50

38

43

27 3530 4460 5530 6780 8200

32 334 0 42 20 5250 6430 7790

75

38

43

27 4600 5820 7220 8830 10 650

32 4360 5520 6840 8360 10080

100

38

43

27 1810 2270 2820 3450 4200

32 1700 2130 26 40 32 50 3950

30

38

43

27 3010 3790 4690 574 0 6940

32 2840 3580 4440 5440 6600

50

38

43

27 4 420 5580 6910 8440 1018 0

32 4180 5280 6540 8000 9650

75

38

43

27 5750 7250 8960 10 920 1312 0

32 5450 6870 8480 10330 124 00

100

38

43

27 2320 2900 3590 4390 5330

32 2170 2720 3370 413 0 5020

30

38

43

27 3830 4810 5950 7270 878 0

32 3610 4540 5630 6890 8330

50

38

43

27 5610 7050 8710 10600 12740

32 529 0 6 670 8240 1003 0 1206 0

75

38

43

27 7260 9120 112 20 13590 16240

32 6870 8630 10610 128 40 15330

100

38

43

-

- - - - -

-

-

-

-

-

-

-

- - - - -

-

-

-

-

-

-

-

- - - - -

-

-

-

-

-

-

evaporación indicada [°C]

1570 1940 2400 2920

2640 3300 4060 4940

2470 3080 3800 4630

3930 4890 6000 7270

3670 4570 5620 6810

5150 6380 7790 9390

4830 5980 7300 8810

1970 24 40 3010 3670

3320 413 0 5070 6160

3090 3850 474 0 5770

4900 6090 745 0 8990

4570 5680 6960 8420

6400 79 00 9600 11530

5990 74 00 8990 10800

2510 3110 3830 4660

4210 5230 6 410 7760

3910 4870 5980 7260

6180 7650 9320 11210

5750 7120 8690 10460

8020 9850 11920 14230

7500 9210 1113 0 1329 0

Código eléctrico E: compresor 400V/trifásico/50Hz; ventilador 230V/monofásico/50Hz.

Consumo de potencia

según norma EN 13215,

SH 10 K, temp. amb. 32°C

sonora a la

acústica dB(A)

Nivel de potencia

72,8 41, 8 894 897

73,4 42,4 13 21 1417

74, 0 43,0 1978 2176

75,3 44,3 2781 3069

71,7 40,7 10 49 10 59

72,3 41, 3 1580 1711

72,9 41, 9 2404 2671

74, 6 43,6 3414 38 11

72,6 41,6 12 65 1286

73,1 4 3,1 194 4 2127

73,7 43,7 3006 3379

74, 4 43,4 4317 4883

@ 10mdB(A)

Nivel de presión

velocidad máxima

9FRCC.PC.044.A4.05

Guía de aplicaciones

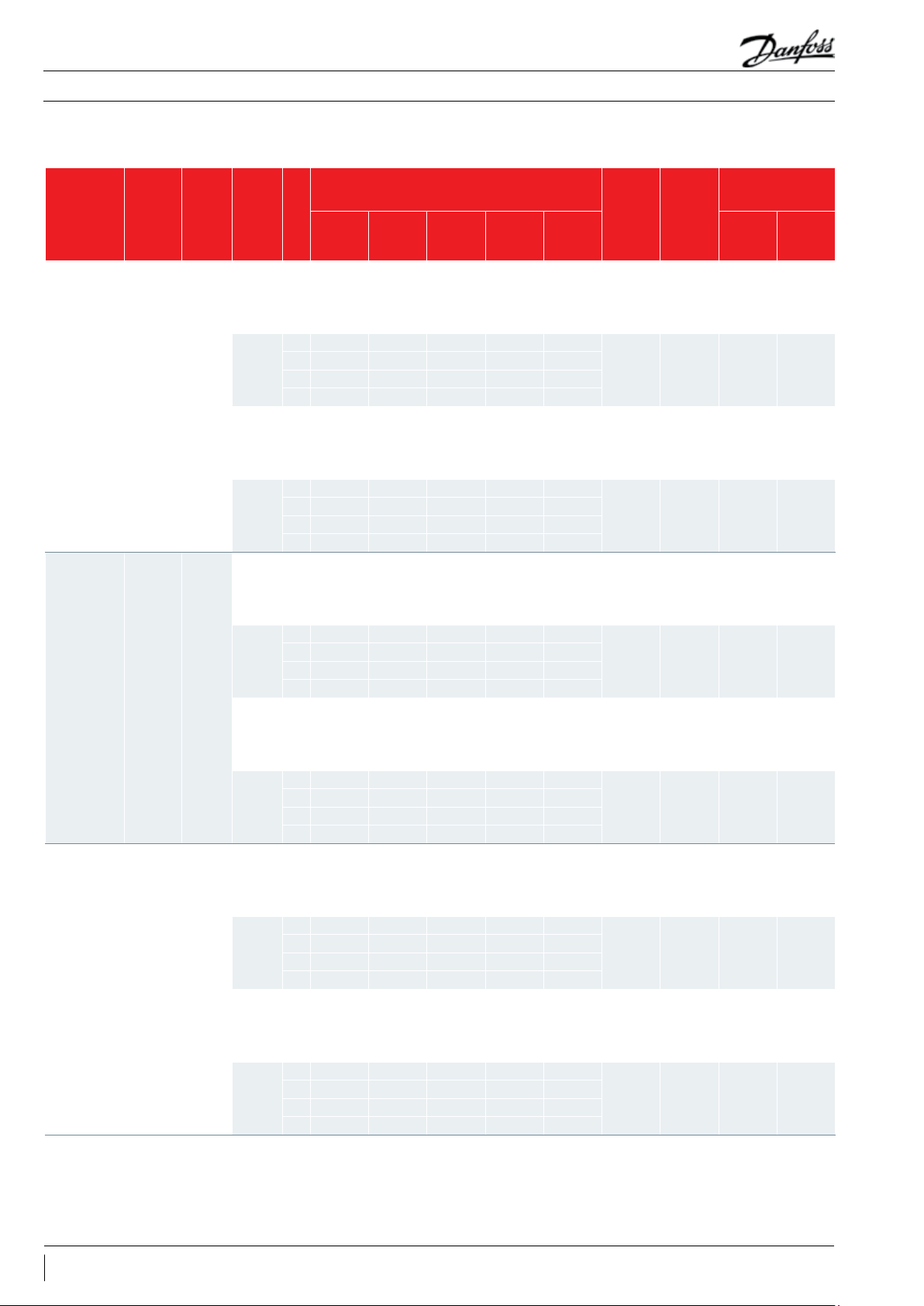

Optyma™ Plus INVERTER, R-407F

Descripción del producto

Rango de capacidades en [W] a la temperatura de

Unidad

OP-MPLM028 114X 4300 VLZ028

OP-MPLM035 114X4 315 VL Z035

OP-MPLM044 114X4333 VLZ044

Código eléctrico E: compresor 400V/trifásico/50Hz; ventilador 230V/monofásico/50Hz.

Código

rps

Compresor

Veloc. compresor,

30

50

75

100

30

50

75

100

30

50

75

100

-15°C -10°C -5°C 0°C 5°C -10°C 0°C

Temp. amb. °C

27 15 40 192 0 2380 2910 3520

32 1450 182 0 2250 2750 3340

38

43

27 2620 3280 4060 4950 5970

32 2470 311 0 3850 4700 5680

38

43

27 3860 4850 5970 7270 8730

32 3650 4590 5670 6910 8310

38

43

27 5010 6260 770 0 9330 1118 0

32 4750 5950 7320 8880 106 40

38

43

27 19 40 2420 2990 3650 4 420

32 18 30 2290 2820 3460 419 0

38

43

27 328 0 4120 5080 6190 7450

32 3100 3900 4820 5880 7090

38

43

27 4830 6060 7450 9040 10 830

32 4560 5730 7070 8590 10300

38

43

27 6250 7800 9550 11550 1378 0

32 5920 740 0 9070 10970 13100

38

43

27 2480 3090 3810 4650 5620

32 2340 2920 3600 4400 5320

38

43

27 4180 5230 6450 7830 9 410

32 394 0 4950 6110 743 0 8940

38

43

27 6120 7650 9380 11350 13 560

32 5770 7230 8890 10770 12 870

38

43

27 7880 9790 11960 14390 170 90

32 74 60 9280 113 40 13650 162 20

38

43

-

- - - - -

-

-

-

-

-

-

-

- - - - -

-

-

-

-

-

-

-

- - - - -

-

-

-

-

-

-

evaporación indicada [°C]

1690 2090 2560 312 0

2890 359 0 4400 5320

2700 3360 413 0 5010

4280 5300 6 470 7790

4000 4970 6080 7340

5560 6850 8320 9980

5230 6450 78 40 9 420

2120 2630 3220 3910

3620 4490 5490 6630

3370 4200 5160 6240

5330 6590 8030 9640

4980 6180 7540 9070

6910 8480 10270 12270

6490 7980 9670 115 60

2710 3350 4100 4960

4590 5680 6930 8350

4270 5310 6500 7850

6710 8280 1004 0 12020

6260 774 0 9420 11290

8650 10580 12 750 15160

8110 9940 11 980 14260

Consumo de potencia

según norma EN 13215,

SH 10 K, temp. amb. 32°C

sonora a la

acústica dB(A)

Nivel de potencia

71,7 40,7 939 943

72,3 41, 3 1395 1475

72,9 41, 9 2090 2277

74, 2 43,2 2923 3226

71,2 40,2 1106 1117

71,9 40,9 1675 17 88

72,5 41, 5 2546 2805

73,55 42,5 3595 4014

72 41 1338 1362

72,6 41,6 2069 2235

73,2 42,2 319 4 3566

74 43 4558 5156

@ 10mdB(A)

Nivel de presión

velocidad máxima

10 FRCC.PC.044.A4.05

Guía de aplicaciones

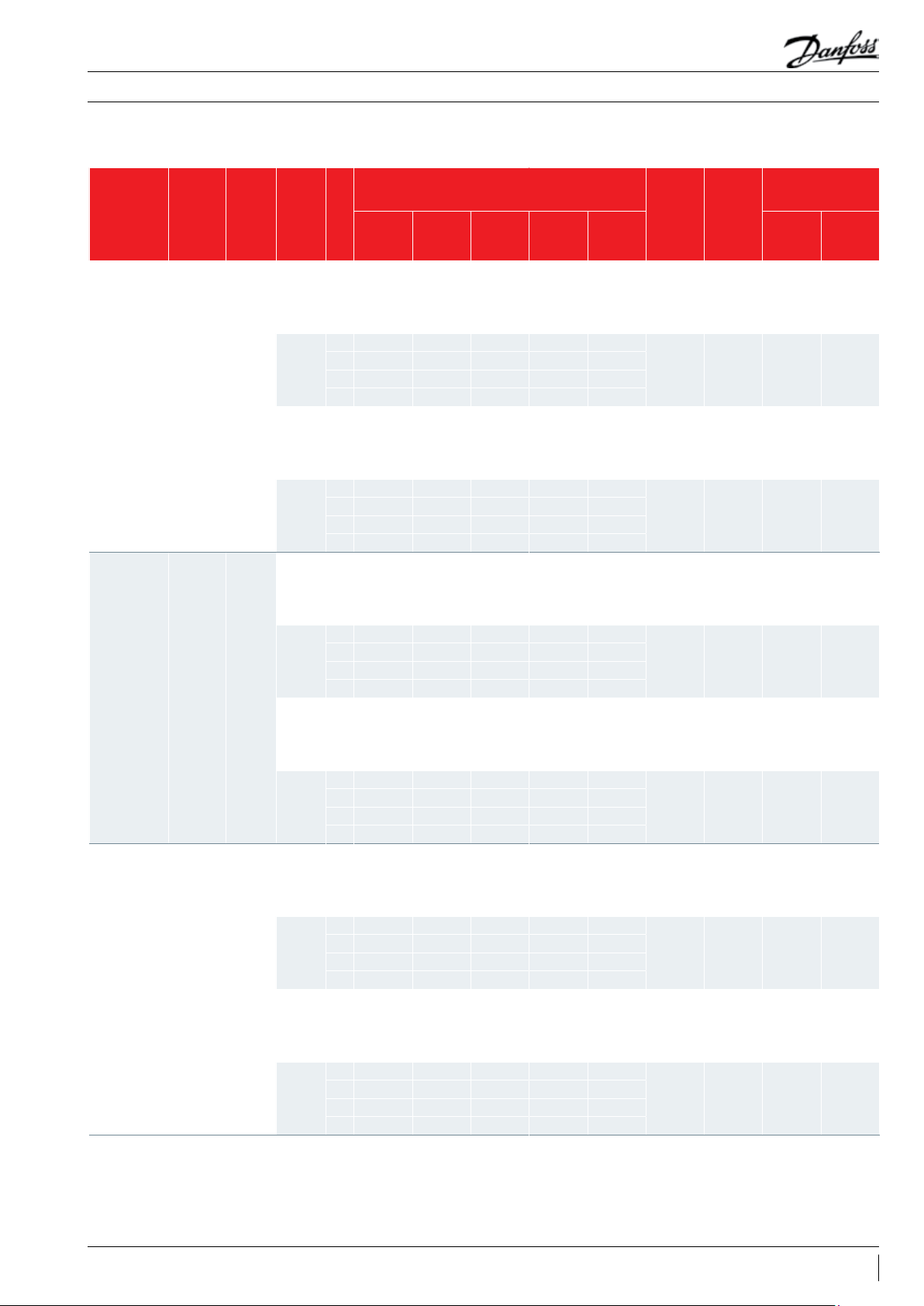

Optyma™ Plus INVERTER, R-404A

Descripción del producto

Rango de capacidades en [W] a la temperatura de

Unidad

OP-MPLM028 114X 4300 VLZ028

OP-MPLM035 114X4 315 VL Z035

OP-MPLM044 114X4333 VLZ044

Código eléctrico E: compresor 400V/trifásico/50Hz; ventilador 230V/monofásico/50Hz.

Código

rps

Compresor

Veloc. compresor,

30

50

75

100

30

50

75

100

30

50

75

100

-15°C -10°C -5°C 0°C 5°C -10°C 0°C

Temp. amb. °C

27 15 40 192 0 2380 2910 3530

32 1450 180 0 2210 2700 3280

38

- - - - -

43

- - - - -

27 2680 334 0 4100 4970 5950

32 2510 3130 3850 4660 5580

38 2300 2880 3540 429 0 5140

43 2110 2650 3270 3970 4770

27 4000 4980 6080 7320 8710

32 3730 4660 5700 6870 818 0

38 3380 4250 5220 6310 7530

43 3070 3890 4810 5830 6960

27 520 0 6440 7840 9400 1114 0

32 4840 6020 7340 8810 1044 0

38 4390 5480 6710 8060 9570

43 4000 5020 616 0 7420 8830

27 19 40 2420 2980 3650 4410

32 18 30 2260 2780 3390 410 0

38

- - - - -

43

- - - - -

27 336 0 4190 5130 6200 74 00

32 3140 3920 4 810 5820 6950

38 2870 3600 4420 5350 6390

43 2640 3310 4080 4950 5920

27 4990 6190 7550 9 070 10750

32 4640 5790 7070 8500 10080

38 4200 5270 6470 7790 9260

43 3 810 4820 5940 7180 8550

27 6450 7970 9 670 11 550 13 630

32 6000 7430 9030 10800 12750

38 5420 6760 8230 9860 1166 0

43 4920 6170 7540 9050 10720

27 2480 3080 3790 4630 5590

32 2340 2880 3530 430 0 5190

38

- - - - -

43

- - - - -

27 4270 5310 6490 7820 9310

32 399 0 4970 6 070 7320 8720

38 3640 4550 5570 6720 8010

43 334 0 4180 5140 6210 7410

27 6290 7790 9460 1132 0 1336 0

32 5840 7260 8840 1059 0 12510

38 5270 6590 8060 9680 11450

43 475 0 6000 7380 8880 105 40

27 8070 9940 119 90 1426 0 16720

32 74 80 9240 1117 0 1329 0 1560 0

38 6740 8370 10150 120 90 14210

43 6080 7600 9260 110 60 13 010

evaporación indicada [°C]

Consumo de potencia

según norma EN 13215,

SH 10 K, temp. amb. 32°C

sonora a la

acústica dB(A)

Nivel de potencia

71,2 40,2 971 962

71,9 40,9 1462 1492

72,5 41,5 219 7 2328

73,7 42,7 3064 334 8

73,1 42,1 114 7 1143

73,8 42,8 17 60 1811

74, 4 43,4 2679 2865

75,4 44,4 3767 4148

73,1 42,1 13 93 140 0

73,9 42,9 2178 2267

74, 5 43,5 3363 3635

75,5 44,5 4771 5297

@ 10mdB(A)

Nivel de presión

velocidad máxima

11FRCC.PC.044.A4.05

Guía de aplicaciones

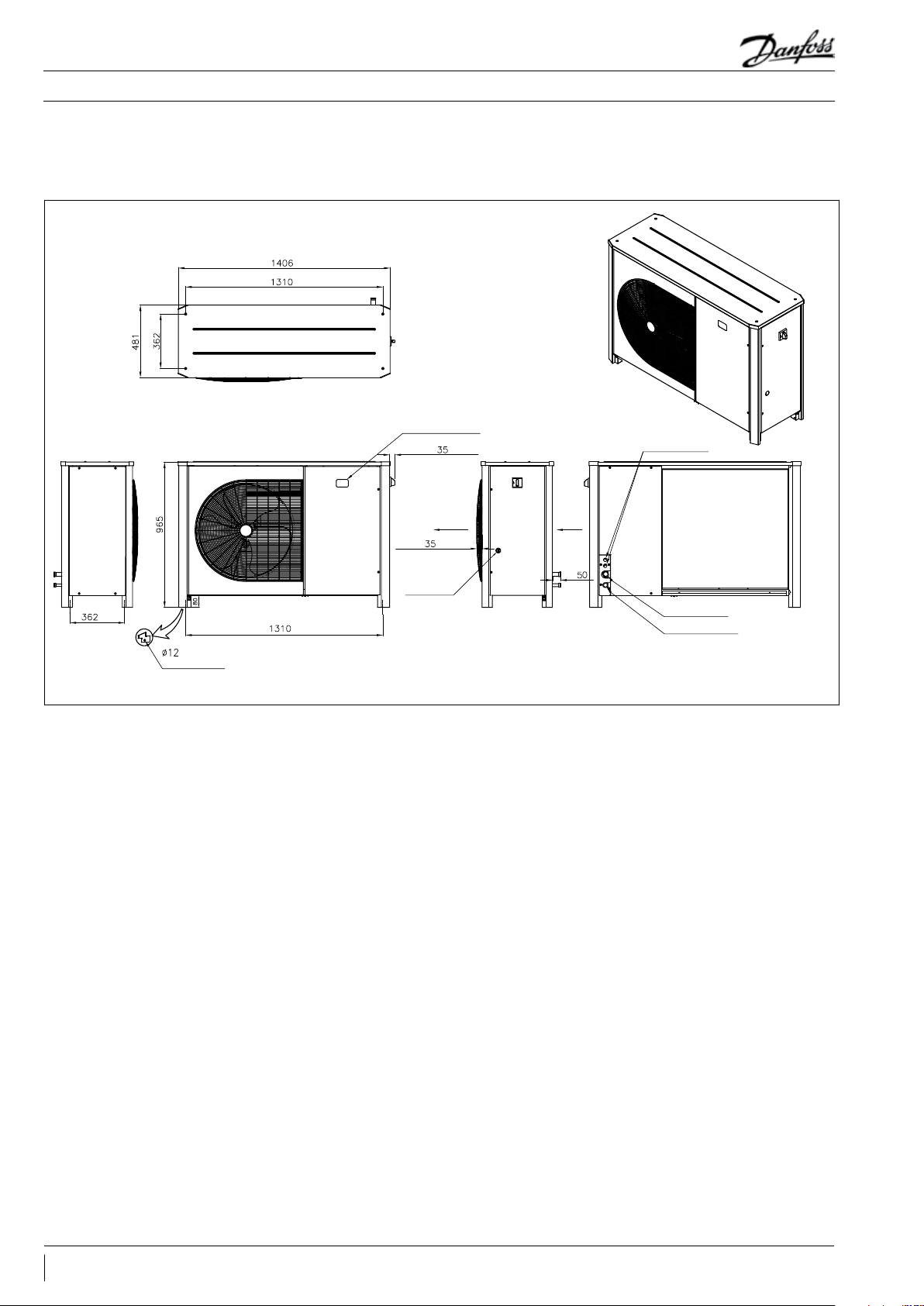

2.9 Diseño

OP-MPLM028-035-044

MONTAJE APILADO

FONDO DE LA UNIDAD

Descripción del producto

ANCHURA DE LA UNIDAD

MONTAJE APILADO

DISTANCIA ENTRE CENTROS

(ORIFICIOS DE MONTAJE)

VISTA LATERAL IZDA.

VISTA LATERAL IZDA.

VISTA SUPERIOR

ALTURA DE LA UNIDAD

DISTANCIA ENTRE CENTROS (ORIFICIOS DE MONTAJE)

ORIFICIO DE MONTAJE

VISTA FRONTAL

PANTALLA DEL

CONTROLADOR

ALTURA DEL

INTERRUPTOR

SALIDA

DE AIRE

ALTURA DE

LA REJILLA

VISOR

ENTRADA

DE AIRE

TÍP.

VISTA LATERAL DCHA.

VISTA ISOMÉTRICA

CONEXIONES

PARA CABLES

INTERCAMBIADOR

DE CALOR DE

MICROCANALES

(MCHX)

CONEXIÓN DE ASPIRACIÓN

CONEXIÓN DE LA LÍNEA DE LÍQUIDO

VISTA POSTERIOR

12 FRCC.PC.044.A4.05

AVISO

AVISO

Guía de aplicaciones

Rango de aplicación

3.1 Principales

aplicaciones

3.2 Selección de una

unidad condensadora

Optyma™ Plus INVERTER es una solución de

refrigeración perfecta para aplicaciones MBP

típicas como la distribución alimentaria minorista,

las áreas de servicio y las cámaras frigorícas. Todas

las unidades se entregan totalmente cableadas

yprobadas en fábrica. Poseen dimensiones

estándar y están equipadas con un ventilador.

La tecnología inverter ofrece una exibilidad

mayor en la selección de la unidad condensadora

que las unidades de velocidad ja. A n de

seleccionar la unidad adecuada puede

observarse el siguiente método:

Elija un tamaño de unidad condensadora que,

asu velocidad máxima, alcance el pico de carga

correspondiente a la demanda de capacidad de

refrigeración del sistema.

Es imprescindible asegurarse de

que la capacidad de la unidad condensadora

asu velocidad mínima (30rps) no sea mayor

que la capacidad de refrigeración necesaria

para el evaporador más pequeño.

De lo contrario, la unidad condensadora

podría estar operando fuera de sus límites

de funcionamiento y, como resultado, se

reduciría su vida útil.

Las unidades condensadoras exteriores

Optyma

para usar R-407A/F y R-404A.

Evaporador 1 = 1 kW

Evaporador 2 = 2,1 kW

Evaporador 3 = 2,5 kW

Evaporador 4 = 1,5 kW

Q total = 7,1kW (capacidad de refrigeración máxima)

Capacidad de refrigeración mínima = capacidad

mínima del evaporador = Evaporador 1 = 1kW

De acuerdo con las capacidades a una

temperatura de evaporación de -10°C, con

temperatura ambiente de 32°C y refrigerante

R-404A, la unidad condensadora OP-MPLM035

(con capacidad máxima de 7,2kW) alcanza el

pico de carga de la demanda de capacidad de

refrigeración del sistema (7,1kW) a su velocidad

máxima pero, no obstante, la capacidad de la

unidad condensadora a su velocidad mínima

(capacidad mínima de 2kW) es mayor que la

capacidad de refrigeración necesaria para el

evaporador de menor tamaño (1kW).

™

Plus INVERTER están fabricadas

Ejemplo 1 (temperatura de evaporación -10°C,

temperatura ambiente 32°C, R-404A):

Evaporador 1 = 3,5 kW

Evaporador 2 = 2,8 kW

Evaporador 3 = 3 kW

Q total = 9,3 kW (capacidad de refrigeración máxima)

Capacidad de refrigeración mínima = capacidad

mínima del evaporador = Evaporador 2 = 2,8 kW

De acuerdo con las capacidades a una

temperatura de evaporación de -10°C, con

temperatura ambiente de 32°C y refrigerante

R-404A, la unidad condensadora OP-MPLM044

(con capacidad máxima de 9,3kW) alcanza el

pico de carga de lademanda de capacidad de

refrigeración del sistema (9,3kW) a su velocidad

máxima y, al mismo tiempo, la capacidad de la

unidad condensadora a su velocidad mínima

(capacidad mínima de 2,6kW) no es mayor que

lacapacidad de refrigeración necesaria para el

evaporador de menor tamaño (2,8kW).

Ejemplo 2 (temperatura de evaporación -10°C,

temperatura ambiente 32°C, R-404A):

En este caso, a efectos de lograr que la menor

capacidad requerida sea superior a la capacidad

mínima de la unidad condensadora, se recomienda

conectar juntos varios evaporadores regulándolos

con un solo termostato: al controlar el Evaporador

1 y el Evaporador 4 mediante un único termostato,

la capacidad mínima requerida será de 2,1kW

(evaporador 2), lo cual es mayor que la capacidad

mínima de la unidad condensadora a su velocidad

inferior (2kW).

El compresor de la unidad Optyma™

Plus INVERTER está equipado con un motor BLAC

(c.a., sin escobillas) de cuatro polos. Dicho compresor

no puede funcionar sin un convertidor de frecuencia.

Conectarlo a la red eléctrica pública daría lugar a su

inmediata destrucción. La frecuencia aplicada por la

unidad inverter se encontrará siempre comprendida

entre 60 Hz para 30 rps (1800 rpm) y 200 Hz para 100

rps (6000 rpm).

Consulte la siguiente tabla:

Velocidad del compresor Mín. Máx.

rps 30 100

rpm 1800 6000

Frec. de salida del variador, Hz 60 200

13FRCC.PC.044.A4.05

Temperatura ambiente (°C)

Temperatura ambiente (°C)

Guía de aplicaciones

Rango de aplicación

3.3 Límites de

funcionamiento

Las grácas siguientes muestran los límites de

funcionamiento de la unidad Optyma

™

Plus

INVERTER (las temperaturas ambiente y de

evaporación representan los límites de

funcionamiento en régimen constante). Las

grácas siguientes muestran los límites de

Mapa de funcionamiento (R-407F/A)

70

65

60

55

50

45

40

35

30

25

20

15

10

5

0

-40 -30 -20 -10 0 10 20-35 -25 -15 -5 5 15 25

°C

SH 10K (Te -10°C, Tamb 43°C)

RGT 20

Temperatura de evaporación (°C)

funcionamiento para las unidades condensadoras

con refrigerantes R-407A/F y R-404A. Estos límites

sirven para denir los intervalos dentro de los

cuales se garantiza el funcionamiento able de las

unidades condensadoras.

50rps-100rps

30rps-100rps

Mapa de funcionamiento (R-404A)

70

65

60

55

50

45

40

35

30

25

20

15

10

5

0

-40 -30 -20 -10 0 10 20-35 -25 -15 -5 5 15 25

°C

SH 10K

RGT 20

(Te -8°C, Tamb 43°C)

Temperatura de evaporación (°C)

La línea roja en los límites de funcionamiento

indica la temperatura ambiente máxima segura

con carga baja (30-50rps) y condiciones

ambientales

cálidas (por encima de 32 °C para el

R-404A y por encima de 40°C para el R-407A/F).

En caso de que la unidad necesite funcionar a

baja capacidad (30-50rps) con una temperatura

ambiente elevada, el controlador aumentará

la velocidad del compresor hasta la velocidad

50rps-100rps

30rps-100rps

mínima establecida como segura para altas

temperaturas. Esta velocidad viene predeterminada

de fábrica a 50rps (parámetro c47 del controlador:

velocidad de arranque del compresor). No se

recomienda disminuir el valor del parámetro c47

por debajo de 50rps, ya que ello podría hacer

que el compresor funcionara a baja velocidad

durante condiciones ambientales cálidas y

reducir así la vida útil de la unidad.

14 FRCC.PC.044.A4.05

Guía de aplicaciones

Rango de aplicación

3.4 Condiciones

ambientales

Las temperaturas de evaporación y condensación

mínimas y máximas responden a los límites de

Otros límites de funcionamiento Recomendación

Temperatura del gas de descarga

Recalentamiento salida del evaporador Superior a 6K (para evitar el reujo de líquido)

Recalentamiento gas de aspiración en entrada de

compresor

Deberá prestarse una atención especial al

aislamiento de la línea de aspiración con objeto de:

funcionamiento; el compresor deberá operar

dentro de tales límites.

125

°C máximo

Dentro de los límites mostrados en límites de

funcionamiento

• Evitar un recalentamiento insuciente en

condiciones ambientales frías que pudiera dar

lugar a la condensación del refrigerante en la

• Evitar un recalentamiento excesivo en condiciones

línea de aspiración.

ambientales cálidas que pudiera dar lugar a una

temperatura del gas de descarga demasiado alta.

Las unidades Optyma™ Plus INVERTER pueden usarse

a una temperatura ambiente de entre -25°C y 43°C.

Póngase en contacto con Danfoss para instalar la

unidad en altitudes superiores a los 2000m.

Las demás condiciones de operación deberán

encontrarse dentro de los límites de funcionamiento.

La unidad CDS803 fuerza al compresor a 50rps

(véase el parámetro c47 del Optyma Controller)

durante 30 seg siempre en el arranque del

compresor, para asegurar el retorno de aceite

adecuado a carga baja y tiempos de funcionamiento

cortos. El tiempo de retardo puede modicarse en

los parámetros 1-71, se asegura el retorno de aceite

Para asegurar que la unidad pueda arrancar durante

condiciones de frío, se puede utilizar el parámetro

“c94LpMinOnTime”. Si este parámetro está ajustado a

un valor mayor de 0 y la temperatura ambiente

(Tamb) está por debajo de 5°C, se anularán el

transmisor interno “LP switch c75” y el “límite pump

apropiado modicando o sin modicar estar función

de retardo de arranque. Para cambiar los parámetros

1-71, se necesita utilizar un panel LCP adicional para

cambiar los ajustes en la unidad, el panel LCP puede

pedirse con el código 120Z0581. Al cambia 1-71,

debe aplicarse un valor no inferior a 10 segundos”.

down c33” por el número de segundos denidos en

“c94LpMinOnTime”. Y el valor para Min on Time para

el compresor se ajustará al mayor de los valores de

“c94LpMinOnTime” y “c01 Min.on Time”.

3.5 Límites para el

suministro de tensión

Límites de tensión: mín. 360 V; máx. 440 V

Asimetría de fase: ±3%

Límites de frecuencia: 50Hz ±1%

15FRCC.PC.044.A4.05

AVISO

Guía de aplicaciones

Instalación

La instalación de la unidad

Optyma

™

Plus INVERTER debe ser realizada por

PRECAUCIÓN

personal competente debidamente autorizado

4.1 Ubicación y jaciones La unidad deberá situarse de modo tal que no

bloquee ni suponga un obstáculo en zonas de paso,

puertas, ventanas, etc. La base sobre la que se

coloque habrá de ser lo bastante resistente como

para soportar el peso total; consulte los datos de

la

unidad. Asegúrese de que exista espacio suciente

a

su alrededor para permitir la circulación del aire.

Evite instalarla en ubicaciones en las que se vea

expuesta a la luz solar directa a diario durante

períodos prolongados. Deberá situarse sobre una

supercie horizontal, con una pendiente inferior a 3°,

lo bastante sólida y estable para eliminar las

vibraciones e interferencias. Se recomienda instalarla

sobre arandelas de caucho o elementos que

amortigüen las vibraciones (no se incluyen entre los

componentes suministrados por Danfoss). Dicha

instalación no deberá efectuarse en lugares con

condiciones ambientales agresivas o con suciedad

Además, la unidad no deberá instalarse en

emplazamientos donde estén presentes gases

inamables.

Deberá prestarse especial atención

en caso de que la unidad tenga que instalarse

próxima al mar, ya que ello puede reducir su vida

útil por la corrosión de las piezas de metal.

y de conformidad con la legislación y los

reglamentos locales vigentes.

Cuando en una misma ubicación se instalen varias

unidades, habrá de considerarse detenidamente

cada caso individual. Deberá evitarse en todo

momento la derivación de aire alrededor de cada

condensador y entre cada una de las unidades.

Las unidades condensadoras Optyma

™

Plus

INVERTER también son aptas para su montaje en

pared mediante el empleo de los soportes

adecuados. Danfoss no suministra este tipo de

soportes.

Otro factor a considerar en la búsqueda del lugar

adecuado para la instalación es la dirección del

viento predominante. Por ejemplo, si el aire

procedente del condensador sale de cara al

viento predominante, su circulación a través del

condensador puede verse dicultada, originando

unas elevadas temperaturas de condensación y el

funcionamiento inadecuado de la unidad, lo que

acabaría reduciendo su vida útil. Esta situación se

puede solucionar mediante el empleo de un

deector.

Q

W

ZY

R

X

Ilustración 1: distancias de montaje mínimas

Q: Entrada de aire R: Salida de aire

Unidad

Carcasa 3 250 760 581 581

An

[mm]X [mm]Y [mm]Z [mm]

16 FRCC.PC.044.A4.05

ADVERTENCIA

Guía de aplicaciones

4.2 Conexión eléctrica

Instalación

La siguiente tabla enumera los tamaños

Asegúrese de que no sea

posible encender la fuente de alimentación

durante la instalación.

Modelo Tamaño de cable, mm2 (desde la red eléctrica al interruptor principal de la unidad)

OP-MPLM028 4

OP-MPLM035 4

OP-MPLM044 4

recomendados para los cables de la fuente de

alimentación de la unidad condensadora. Estos

tamaños son válidos para longitudes de cable de

hasta 30 m.

4.2.1 Protección de

la fuente de

alimentación

Nota: 1. El tamaño de cable aquí indicado es

orientativo. El tamaño de cable necesario para

cada caso especíco deberá ser especicado por

el instalador en función del diseño del sistema,

la temperatura ambiente, el material del cable,

lacorriente, etc.

A n de asegurar un funcionamiento seguro y libre

de problemas, se recomienda:

- Asegurarse de que la fuente de alimentación se

corresponda con la unidad y sea estable (consulte

los valores nominales en la etiqueta de la unidad

ylos límites de la fuente en el párrafo 3.5).

- Conectar la fuente de alimentación de acuerdo

con las normas locales y los requisitos legales

vigentes. Asegúrese de que la unidad se encuentre

adecuadamente conectada a tierra.

La unidad está equipada con un interruptor

principal con protección contra sobrecarga.

Esta protección viene predeterminada de fábrica.

Use sólo disyuntores originales con una

capacidad mín. de interrupción de cortocircuito

de 100 kA. Consulte el apartado dedicado

Su valor puede encontrarse en el diagrama de

cableado que se encuentra en la compuerta

delantera de la unidad. La unidad está equipada

con presostatos de alta y baja presión que

interrumpen directamente el suministro eléctrico

del contactor del compresor al activarse.

También dispone de un controlador electrónico

yun variador del compresor.

El controlador y el variador del compresor vienen

preprogramados con los parámetros adecuados

para la unidad especíca en la que se encuentran.

De fábrica, los parámetros de funcionamiento

corresponden al refrigerante R-404A. De usarse

cualquier otro, deberá modicarse el parámetro

(o30); consulte su descripción en el manual

de aplicación del controlador. Los parámetros

correspondientes a las presiones de interrupción

alta y baja vienen precongurados en el controlador

de acuerdo con el compresor y el refrigerante

instalados en la unidad.

a las piezas de repuesto para conocer los

componentes que debe utilizar en caso de

sustitución por avería.

4.2.2 Protección

ycaracterísticas

- Protección electrotérmica del compresor frente

a sobrecargas.

- La monitorización de la temperatura del

disipador térmico permite asegurar que el

convertidor de frecuencia se desconecte en

caso de sobretemperatura.

- El convertidor de frecuencia está protegido

frente a cortocircuitos entre los terminales U,

V y W del compresor.

- En caso de ausencia de una de las fases del

compresor, el convertidor de frecuencia se

desconecta y emite una alarma.

- En caso de ausencia de una de las fases de red,

el convertidor de frecuencia se desconecta

oemite un aviso (en función de la carga).

- La monitorización de la tensión del circuito

intermedio permite asegurar que el convertidor

de frecuencia se desconecte en caso de que sea

demasiado alta o demasiado baja.

- El convertidor de frecuencia está protegido

frente a fallos de conexión a tierra en los

terminales U, V y W del compresor.

- Las alarmas que se activen se mostrarán en la

pantalla del controlador y se indicarán mediante

el indicador LED de color rojo situado delante

del convertidor de frecuencia.

- La causa de una alarma en particular se puede

consultar empleando un LCP opcional (panel de

control local, código 120Z0581) o el software de

conguración MCT10.

17FRCC.PC.044.A4.05

Guía de aplicaciones

4.3 Diagramas de cableado

OP-MPLM028-035-044

12345

BNBKGY

1 3 5

I > I > I >

-Q1

2 4 6

L1 L2 PEL3 N

380-400V3N~/50Hz

-F1

-X1

-K1

-A1

-A2

3A

BU

333443

44

.

PE

N

L1 L2 L3

L1'L2' L3'PEPE

L1 L2 L3

~

UVW

T1T2T3

T1 T2 T3

M

3~-M1

6

PE

~

Instalación

21

22

PE

CDS803

10

11

29271918 42 50 53 546968 5416

6

5

4

3

27

2

28

1

setting/Einstellung/ajustage Q1

OP-MPLM028VVLP01E

114X4315

OP-MPLM035VVLP01E

114X4333

OP-MPLM044VVLP01E

-R1 -R3

-B2

-B1

P

U

T>

-S1

-A4

57

552012

56

value

range

Wert

type/Typ/typeCode

Bereich

domaine

10-16A114X4300

10-16A

10-16A 16A

valeur

11A

14A

123

BKBRGYBKBR

RD

24252627303132

28

29

+ s

DI1

DI2 Pc

Optyma Plus Evo3 Controller

Danfoss Code-No. 084B8080

Alimentación

Ventilador

0-230Vac

230Vc.a.

LLN

N

PE

PE

12354

BU

BN

BU

.

N1.6

-A3

P'

P

N'

N

PE

-X1

-M2

.

N1

-R2 -R4

P

U

123

GY

BKBKRD

353637383940414243

33

34

+ s

S2 S3

Ps

Alarma

6

78910111213141516171819

BN

BN

-C1

BKBUBN

GY

GY

GNYE

1~

M

-R5

BK

BK

WH

S5S4 S6 AO1

Comp.

.

14

-R7

-R6

.

.

.

.

N3

N2

PE

PE

Pantalla

EKA

AUXVentiladorCCH

-B3

-B4

51

52

53

545556

A+

B-

RS485

AUX2

20

21

.

22

-X1

P>

.

20

-X1

P<

.

15

-X1

-K1

606162

57

AO2

A+

B-

MODBUS

DI3

230Vac

22

23

A1

A2

A1: Filtro EMC/RFI (compresor) A2: Convertidor de frecuencia A3: Filtro EMI (controles) A4: Controlador Optyma™ Plus

B1: Transductor de presión de condensación B2: Transductor de presión de aspiración B3: Presostato de alta presión B4: Presostato de baja presión

C1: Condensador de marcha (ventilador) F1: Fusible (circuito de control) K1: Contactor M1: Compresor

M2: Motor del ventilador Q1: Interruptor principal R1: Sensor de temp. ambiente R2: Sensor de temp. de descarga

R3: Sensor de temp. de aspiración R4, R5: Sensor de temperatura auxiliar (opcional) R6: Resistencia del cárter R7: Calentador del separador de aceite

S1: Termostato ambiente (opcional) X1: Terminal

Supply: Alimentación Fan: Ventilador Alarm: Alarma Comp.: Compresor

CCH: Resistencia del cárter Aux: Auxiliar

18 FRCC.PC.044.A4.05

Guía de aplicaciones

Instalación

4.3.1 Funcionamiento de

emergencia sin

controlador

Si el controlador se avería, aún será posible poner

en marcha la unidad condensadora modicando

el cableado estándar del controlador (esquema

eléctrico1) y usando el cableado temporal

(esquema eléctrico2) descrito a continuación.

Esta modicación sólo debe ser llevada a cabo

por un electricista autorizado. Debe respetarse

lalegislación nacional a este respecto.

Desconecte la unidad condensadora de la fuente

de alimentación (apague el interruptor principal

del equipo).

• Debe ser posible establecer contacto con el

termostato ambiente para suministrar 250Vc.a.

• Desconecte el cable 22 (entrada de seguridad

DI3) y el cable 6 (alimentación del ventilador)

yúnalos. Puede conectarse un presostato de

ventilador (KP5, por ejemplo) o un controlador

de velocidad de ventilador (XGE, por ejemplo)

en serie con el cable 6.

• Desconecte el cable10 (arranque del variador)

yel cable24 (termostato ambiente) y únalos.

• Desconecte el cable11 (arranque del variador)

yel cable25 (termostato ambiente) y únalos.

• Desconecte los cables 53 y 55 de los terminales

del variador y conecte el potenciómetro de

10kΩ incluido según se indica a continuación:

Conecte el cable 1 al terminal 55 del variador.

Conecte el cable 2 al terminal 53 del variador.

Conecte el cable 3 al terminal 50 del variador.

• Gire el mando del potenciómetro hasta situarlo

en la posición central, correspondiente

aproximadamente a una velocidad del

compresor de 50rps.

• Desconecte el cable 14 (resistencia del cárter y

calentador del separador de aceite) y conéctelo

al terminal 22 del contactor del compresor.

• Desconecte el cable 12 (alimentación de la

resistencia del cárter y el calentador del

separador de aceite), prolónguelo empleando

un puente terminal de 10mm² y 250Vc.a. y un

cable marrón de 1,0mm², y conéctelo al

terminal 21 del contactor del compresor.

• Desconecte de la regleta grande los terminales

10 a 19 del controlador.

• Conecte la unidad condensadora a la fuente de

alimentación (encienda el interruptor principal

del equipo).

• Ajuste el potenciómetro hasta obtener la

velocidad deseada.

• Sustituya el controlador lo antes posible.

19FRCC.PC.044.A4.05

Guía de aplicaciones

Instalación

OP-MPLM028-035-044 - Cableado de emergencia

12345

~

UVW

M

3~-M1

13

14

6

-R8

10kOhm

10

11

PE

PE

CDS803

29271918 42 50 53 54696861 45

6

5

4

3

27

2

26

1

setting/Einstellung/ajustage Q1

type/Typ/typeCode

OP-MPLM028VVLP01E

OP-MPLM035VVLP01E

114X4315

OP-MPLM044VVLP01E

114X4333

-F1

3A

BNBKGY

135

I > I > I >

-Q1

246

-X1

L1 L2 PEL3 N

380-400V3N~/50Hz

-K1

-A1

L1 L2 L3

L1'L2' L3'PEPE

L1 L2 L3

-A2

~

BU

333443

44

T1T2T3

T1 T2 T3

.

PE

N

-A3

312

P

N

552012

Bereich

domaine

10-16A114X4300

10-16A

10-16A 16A

P'

N'

PE

range

value

Wert

valeur

11A

14A

-S1

-A4

P

P>

N1

-M2

U

BKBRGY

.

-B2

P

U

123

BKBRGY

1

2

6

BN

BU

.

6

GY

GY

GNYE

1~

-R1 -R3-R2 -R4 -R5

BK

BK

BKBKRD

WH

1011121415

BN

-C1

-R6

-R7

.

N2.N3

PE

BKBUBN

M

.

.

-K1

14

56

57

21

22

16

.

-X1

P>

-B3

.

-X1

P<

-B4

.

-X1

.

PE

22

20

15

-K1

23

22

A1

A2

RD

242526

-B1

123

27

T>

-B5*

123

BN

BU

.

N1

-X1

A1: Filtro EMC/RFI (compresor) A2: Convertidor de frecuencia A3: Filtro EMI (controles) A4: Controlador Optyma™ Plus

B1: Transductor de presión de condensación B2: Transductor de presión de aspiración B3: Presostato de alta presión B4: Presostato de baja presión

B5*: Controlador de velocidad del ventilador/presostato C1: Condensador de marcha (ventilador) F1: Fusible (circuito de control) K1: Contactor

M1: Compresor M2: Motor del ventilador Q1: Interruptor principal R1: Sensor de temp. ambiente

R2: Sensor de temp. de descarga R3: Sensor de temp. de aspiración R4, R5: Sensor de temperatura auxiliar (opcional) R6: Resistencia del cárter

R7: Calentador del separador de aceite R8: Potenciómetro de S1: Termostato ambiente (opcional) X1: Terminal

velocidad del compresor

Supply: Alimentación Fan: Ventilador Alarm: Alarma Comp.: Compresor

CCH: Resistencia del cárter Aux: Auxiliar

20 FRCC.PC.044.A4.05

Guía de aplicaciones

Ilustración 1:

cableado normal

Instalación

Ilustración 2:

cableado de emergencia

21FRCC.PC.044.A4.05

Guía de aplicaciones

Instalación

4.4 Norma de protección

eléctrica (grado de

protección)

4.5 Conformidad EMC

4.5.1 Advertencia al tocar

la unidad cuando

está apagada

- Compresores scroll: IP22

- Ventilador: IP54

- Controlador: IP20

- Variador: IP20

- Unidad completa IP54

Se han llevado a cabo todas las acciones

necesarias para garantizar la conformidad EMC

de la unidad condensadora al completo.

ADVERTENCIA

Los convertidores de frecuencia

contienen condensadores con enlaces de c.c.

que pueden permanecer cargados incluso con

el convertidor apagado. Para evitar el riesgo de

descarga eléctrica, antes de realizar cualquier

tarea de mantenimiento o reparación desconecte

la alimentación de c.a. y espere 15 minutos para

que los condensadores se descarguen

completamente. De no esperar el tiempo

indicado tras desconectar la alimentación antes

de dichos trabajos, existe un peligro de muerte

ode sufrir lesiones graves.

Las entradas digitales no son un interruptor de

seguridad. No desconectan el convertidor de

frecuencia de la alimentación de red.

ADVERTENCIA

Peligro de descarga eléctrica: las

conexiones de alimentación pueden tener tensión.

Las unidades Optyma™ Plus INVERTER se entregan

totalmente cableadas y probadas en fábrica. La

realización de la conexión eléctrica solamente

afecta a la fuente de alimentación.

PRECAUCIÓN

Corriente de fuga

La corriente de fuga a tierra desde el convertidor

de frecuencia supera los 3,5mA. Según la norma

IEC 61800-5-1, las conexiones de protección a

tierra reforzadas deben realizarse con un cable

que tenga un Cu mín. de 10mm

2

o un cable PE

adicional, con la misma sección transversal que

el cableado de red, y deben terminarse por

separado.

Dispositivo de corriente residual

Este producto puede generar una corriente

continua en el conductor de protección. En caso

de emplearse un dispositivo de corriente residual

(RCD) como protección adicional, únicamente

deberá usarse un RCD de tipoB en el lado de

alimentación del producto.

No extraiga las conexiones de la alimentación

dered, las conexiones del compresor ni otras

conexiones de alimentación cualesquiera mientras

el convertidor de frecuencia se encuentre

conectado a la red eléctrica.

Recomendado marca y número de modelo:

Make RCCB Número de modelo

Doepke DFS 4B SK, Tipo B

ABB F 804 B, Tipo B

ABL RA4403, Tipo B

La protección a tierra del convertidor de

frecuencia y el uso de los RCD deberá siempre

ajustarse a los reglamentos nacionales y locales.

22 FRCC.PC.044.A4.05

AVISO

Guía de aplicaciones

Instalación

4.6 Secuencia de fases

4.7 Conexiones soldadas

Las unidades Optyma™ Plus INVERTER están

equipadas con compresores scroll de velocidad

variable, los cuales requieren una secuencia de fases

adecuada para garantizar su giro en la dirección

correcta y, de este modo, su funcionamiento.

Las conexiones del refrigerante, las

soldaduras y las conexiones de las bridas deben

ser efectuadas por un instalador cualicado de

acuerdo con la norma EN378.

La unidad se suministra con una presión

protectora positiva de nitrógeno (1 bar).

No se permite el uso de sustancias que contengan

cloro, aceites minerales u otros productos.

Las tuberías deben diseñarse a prueba de

vibraciones mediante el empleo de tubos

exibles o soportes adecuados. Además, deben

disponerse de tal forma que el retorno de aceite

hacia el compresor esté garantizado y se elimine

el riesgo de golpes de líquido en el compresor.

Utilice sólo tubos de cobre homologados para

refrigeración, limpios y deshidratados. Córtelos de

modo que no pierdan su redondez y asegúrese de

que no quede ningún residuo en su interior. Utilice

sólo racores homologados para refrigerante cuyo

diseño y tamaño permitan una caída de presión

mínima a través del conjunto completo.

Siga las instrucciones de soldadura indicadas a

continuación. Nunca practique oricios en aquellas

partes de las tuberías de las que no sea posible

extraer los fragmentos o partículas. Incluso durante

el proceso de instalación, en caso de dejar el

sistema abierto durante cualquier periodo de

tiempo razonable (por ejemplo, 1 hora), las tuberías

deberán volver a taparse para evitar la entrada de

humedad y contaminantes en el sistema.

Los tubos de líquidos/aspiración parten de

la carcasa de la unidad condensadora; es

recomendable aislar dicha carcasa aplicando

un blindaje o compuesto absorbente térmico

(por ejemplo, un paño húmedo) en los tubos

de cobre. Use un soplete con doble punta.

heat shield

C

A

B

El control de dicha secuencia de fases debe

realizarse entre el variador y el compresor.

(La secuencia de fases entre la red eléctrica y el

variador de la unidad no afecta a la dirección de

giro del compresor).

Para efectuar la soldadura de las conexiones de

las líneas de aspiración y de líquidos, se aconseja

observar el siguiente procedimiento:

• Asegúrese de que no haya ningún cable

eléctrico conectado al compresor.

• Use material de soldadura con un contenido

mínimo de plata del 5%.

• Inserte el tubo de cobre en el tubo de la unidad.

• Aplique calor de manera uniforme a la zona

Ahasta que se alcance la temperatura de soldadura.

Mueva el soplete a la zona B y aplique calor

uniformemente hasta alcanzar la temperatura

de soldadura también en ese punto; después

comience a añadir el material de soldadura.

Mueva el soplete uniformemente alrededor de

la junta aplicando sólo el material de soldadura

necesario para cubrir la circunferencia completa.

• Mueva el soplete a la zona C sólo lo necesario para

arrastrar el material de soldadura hacia la junta.

• Utilice un cepillo de cerdas metálicas o un paño

húmedo para eliminar los restos de fundente

una vez que la junta haya quedado soldada.

Este fundente podría causar la corrosión de la

tubería. Asegúrese de evitar la penetración de

ningún resto de fundente en los conductos. Se trata

de un material ácido que puede causar daños graves

en las piezas internas del sistema y en el compresor.

El aceite polioléster usado en los compresores VLZ

es extremadamente higroscópico y absorberá

rápidamente la humedad del aire. No deberá, por

tanto, dejar la unidad condensadora abierta, en

contacto con la atmósfera, durante periodos de

tiempo prolongados. Los tapones de los racores de

la unidad deberán retirarse justo antes de soldar.

La unidad condensadora deberá ser siempre el

último

componente que se suelde al sistema.

En caso de procederse a retirar la soldadura del

compresor o de otro componente del sistema

posteriormente, deberá extraerse la carga de

refrigerante tanto del lado de alta presión como

del de baja presión. De lo contrario, existe el

riesgo de sufrir lesiones graves. Para asegurarse

de que todas las presiones se encuentren a nivel

atmosférico, se emplearán manómetros.

Si desea obtener información más detallada sobre

los materiales adecuados para la soldadura, póngase

en contacto con el fabricante o el distribuidor del

producto. Para obtener más información sobre

aplicaciones especícas no abordadas en este

documento, póngase en contacto con Danfoss.

23FRCC.PC.044.A4.05

AVISO

AVISO

Guía de aplicaciones

Instalación

4.8 Conexión del

transmisor de

alta presión

Es obligatorio soldar con una atmósfera protectora

de nitrógeno en el interior de las tuberías.

El nitrógeno desplaza el aire y evita la formación

de óxidos de cobre en el sistema.

(El óxido de cobre podría bloquear los tubos

capilares y las válvulas de expansión térmica,

causando daños en el compresor).

Se recomienda además aislar la tubería de

aspiración hasta la entrada del compresor.

No abra completamente la válvula

Rotolock del recipiente: debe girarla 1 vuelta

(360°) en el sentido de cierre para que el

transmisor disponga de presión en el sistema.

(El material aislante deberá tener un espesor

mínimo de 19 mm y no forma parte de los

elementos suministrados por Danfoss). A n de

evitar la entrada de humedad en el sistema use

únicamente tuberías y componentes secos.

La presión de prueba máxima es de

28 bar.

1. Válvula de entrada (desde el recipiente).

2. Válvula de salida (al evaporador).

3. Puerto de servicio (para dispositivos de seguridad).

4. Puerto de servicio (sólo para el transmisor

opara mantenimiento).

24 FRCC.PC.044.A4.05

A) Válvula totalmente cerrada (eje de la válvula

completamente girado en sentido horario).

• 1, 3 y 4 conectados.

• 2 no cuenta con conexión a otros puertos.

B) Válvula abierta varias vueltas (eje de la válvula

ubicado en un punto entre abierto y cerrado).

• 1, 2, 3 y 4 conectados.

C) Válvula completamente abierta (eje de la válvula

completamente girado en sentido antihorario).

• 1, 2 y 3.

• 4 no cuenta con conexión a otros puertos.

Funcionamiento normal: el eje de la válvula no

debe estar completamente abierto (1 vuelta

menos) para que el transmisor reciba su presión.

Fallo del transmisor: para desconectar el puerto

del transmisor de los demás, la válvula debe

abrirse completamente.

AVISO

Guía de aplicaciones

Recomendaciones para el diseño de sistemas

5.1 Diseño del circuito

de tuberías

¡Tamaños de conexión! ¡Caudal inadecuado de

refrigerante!

No asuma que los tamaños de las

conexiones de líquido/aspiración de la unidad son

necesariamente las correctas para funcionar con

las tuberías de refrigeración que usted conecte.

Las tuberías deben dimensionarse para garantizar

un rendimiento óptimo y un buen retorno del

aceite. Para ello deberá también considerarse el

intervalo total de capacidad en el que necesitará

operar la unidad especíca.

Tamaño de tubo Distancia entre 2 abrazaderas de sujeción

12 mm (1/2") 1 m

16 mm (5/8") 1,5 m

19 mm (3/4") 1,8 m

22 mm (7/8") 2 m

La línea de aspiración debe:

• Ofrecer una ligera pendiente hacia la unidad

(mínimo recomendado 0,5/100).

• Disponer de trampas “P”, tramos ascendentes

dobles y diámetros reducidos donde resulten

inevitables los tramos ascendentes prolongados.

La velocidad del gas de aspiración debe ser la

suciente para asegurar un buen retorno del aceite,

Se procurará la menor longitud de tubería

posible, con el mínimo número de cambios de

dirección. Aplique curvas de radio amplio para

evitar que el aceite y el refrigerante queden

atrapados. Esto resulta especialmente importante

para la línea de aspiración.

Todas las tuberías deberán quedar adecuadamente

sujetas para evitar su deformación, que puede

dar lugar a trampas de aceite. La tabla siguiente

muestra la distancia recomendada entre las

abrazaderas de sujeción:

entre 8 y 12m/s en los tramos ascendentes

verticales. En las tuberías horizontales, esta

velocidad puede reducirse hasta 4m/s. El uso de

trampas “U” ytramos ascendentes dobles resulta

amenudo necesario. Estos tramos ascendentes de

aspiración deben contar siempre con una trampa

“U” en su parte inferior y una trampa “P” en su parte

superior yno exceder nunca los 4m de altura, salvo

que se instale un segundo sistema de trampa “U”.

De 8 a 12m/s a velocidad mínima

De 8 a 12m/s a velocidad mínima

Si el evaporador se encuentra situado por encima

de la unidad del compresor, se recomienda

encarecidamente incorporar un ciclo de vaciado.

De omitirse, la línea de aspiración deberá contar

con un bucle en la salida del evaporador que

impida el drenaje del refrigerante en el compresor

durante los ciclos de inactividad. Si el evaporador

se encuentra debajo de la unidad condensadora,

el tramo de aspiración ascendente debe contar

con trampas para evitar que el refrigerante

líquido se acumule en la salida del evaporador

mientras el sistema está inactivo, yaque ello

confundiría al sensor de la válvula de expansión

(bulbo térmico) durante el arranque.

La longitud máxima de seguridad de las tuberías

entre la unidad condensadora y el último

evaporador es de 20m.

En caso de superar los 20m será necesario

realizar un ajuste especial de todo el sistema

(adaptaciones en la carga de aceite y refrigerante).

25FRCC.PC.044.A4.05

AVISO

AVISO

Guía de aplicaciones

Recomendaciones para el diseño de sistemas

5.2 Evacuación

El diámetro de las diferentes líneas de aspiración

desde los evaporadores hasta el colector de la

unidad condensadora deberá ser el adecuado

en función de la capacidad del evaporador

(asegurando la velocidad recomendada para un

correcto retorno del aceite). El tubo común del

colector deberá estar lo más cerca posible de la

unidad condensadora.

La humedad impide el correcto funcionamiento

tanto del compresor como del sistema de

refrigeración. El aire y la humedad reducen la

vida útil y aumentan la presión de condensación,

lo que da lugar a temperaturas de descarga

anormalmente altas que pueden degradar las

propiedades lubricantes del aceite. El riesgo de

formación de ácido también se ve potenciado

por el aire y la humedad, y esta situación puede

llevar a la sedimentación del cobre. Todos estos

fenómenos pueden producir fallos mecánicos

y eléctricos en el compresor. El método más

habitual para evitarlos es el uso de una bomba

de vacío para crear así un vacío mínimo de

500micras (0,67 mbar).

El procedimiento de evacuación se

basa en alcanzar un estándar de vacío para el

sistema actual, y NO DEPENDE DEL TIEMPO.

Evacue la instalación hasta los 0,67 mbar para

garantizar un vacío de calidad.

Se recomienda evacuar tanto en el lado de alta

presión como en el de baja presión para lograr un

vaciado rápido y uniforme de todo el sistema de

refrigeración.

El instalador es el responsable de la

instalación de la unidad y del diseño completo

del sistema de refrigeración de conformidad con

las condiciones especícas de cada aplicación;

estos aspectos no forman parte del ámbito de la

presente guía.

Se debe alcanzar un vacío de 0,67mbar, el

cual habrá de mantenerse durante 4 horas.

Esta presión debe medirse en el sistema de

refrigeración, no en el manómetro de la bomba

de vacío.

Un aumento rápido de la presión indicará que

el sistema no es hermético. Localice y repare las

fugas. Reinicie el procedimiento de vacío.

Si la presión aumenta de forma lenta, el sistema

contiene humedad en su interior. Rompa el

vacío con gas nitrógeno y comience de nuevo el

proceso.

PRECAUCIÓN

aplique alimentación al compresor mientras se

encuentre en vacío, ya que esto podría provocar

daños internos.

PRECAUCIÓN

efectuarse usando una mezcla de nitrógeno

yrefrigerante o nitrógeno y helio. Nunca use

otros gases como oxígeno, aire seco o acetileno,

ya que pueden formar una mezcla inamable.

Presurice el sistema en el lado de alta presión

primero y luego en el lado de baja presión.

No utilice un megóhmetro ni

La detección de fugas debe

Cuando se haya alcanzado el nivel de vacío, aísle

el sistema de la bomba.

26 FRCC.PC.044.A4.05

Guía de aplicaciones

Recomendaciones para el diseño de sistemas

5.3 Carga de refrigerante

Durante la carga inicial no deberá estar funcionando la

condensación y las demás válvulas de servicio habrán de

estar cerradas. Cargue el refrigerante hasta un nivel lo más

próximo posible a la carga nominal del sistema antes de

arrancar el compresor. Puesto que la carga de refrigerante

máxima segura del compresor es 3,6kg, la carga inicial

puede considerarse próxima a 4kg (dependerá del

Para la carga inicial del refrigerante puede usarse el

puerto de mantenimiento de la válvula esférica

correspondiente a la línea de líquido. Este puerto

dispone de una válvula Schrader.

Para el ajuste de la carga de refrigerante puede usarse

el puerto de la línea de aspiración, ubicado entre el

puerto de retorno del aceite y el puerto de la válvula

esférica de aspiración. Este puerto dispone también de

una válvula Schrader.

La carga de refrigerante deberá garantizar un

funcionamiento estable con las cargas térmicas

mínima y máxima dentro de los límites de

funcionamiento de la unidad condensadora.

El resto de la carga deberá llevarse a cabo una vez que la

instalación haya alcanzado sus niveles nominales y los

mantenga con estabilidad durante el funcionamiento.

Para una adecuada carga del sistema pueden

observarse los pasos siguientes:

- Mantenga el sistema funcionando en condiciones

carga máxima (todos los evaporadores en

funcionamiento para alcanzar la máxima circulación

de aire/líquido a través de ellos).

- Introduzca lentamente líquido por el lado de baja presión,

lo más alejado posible de la conexión de aspiración por

defecto del compresor, a través del puerto ubicado en la

línea de aspiración, según se ha descrito anteriormente.

- Mantenga controladas la presión de evaporación, la

presión de condensación y el recalentamiento de

aspiración.

de

tamaño de los tubos y las longitudes de cada sistema

especíco). Esta operación inicial de carga debe realizarse

en fase líquida lo más alejado posible del compresor.

No arranque nunca el compresor en condiciones de

vacío y asegúrese de cargar el sistema de manera

progresiva hasta los 4 o 5 bar.

- Cargue el sistema hasta alcanzar un recalentamiento

de aspiración de 6-12K a la temperatura de

evaporación deseada.

El recalentamiento de aspiración, así como

las presiones (temperaturas) de aspiración

ycondensación, pueden leerse en la pantalla

del controlador.

Para evitar la sobrecarga del sistema (que puede

originar un mayor consumo energético y la activación

de las alarmas de alta presión), la carga máxima de

refrigerante puede calcularse del siguiente modo:

Mmáx = (Vrec + VliqL) * 0,9,

siendo

Mmáx = carga máxima de refrigerante que

corresponda, kg

Vrec = volumen del recipiente, L; para la unidad

Optyma™ Plus INVERTER, 6,2 L

VliqL = volumen interno de la línea de líquido,

L (especíco para cada sistema)

0,9: coeciente de correlación debido a la densidad

refrigerante.

Línea de líquido (tamaño)

OD [in] OD [mm] ID [mm]

3/8 9,5 7,9 0,05 0,5

1/2 12,7 11,1 0,10 1,0

5/8 15,9 14,1 0,16 1,6

3/4 19,1 17,3 0,23 2,3

7/8 22,2 19,9 0,31 3,1

Línea de líquido

(volumen)

VliqL

[l/1 m]

del

VliqL

[l/10 m]

27FRCC.PC.044.A4.05

AVISO

Guía de aplicaciones

Recomendaciones para el diseño de sistemas

5.4 Nivel del aceite

Mantenga los calentadores de aceite encendidos

durante todo el proceso de carga y vigile el visor

de líquido, para comprobar que el aceite no

cambie de color, densidad ni apariencia, y que no

comience a formar espuma. La cantidad de carga

de refrigerante debe ser la adecuada para las

condiciones de carga máxima y mínima del

sistema, tanto durante el funcionamiento en

verano como en invierno.

Ello implica que dicha carga debe ser suciente

para alimentar todos los evaporadores durante

los picos de carga del sistema, y que el

condensador no debe quedar inundado de

líquido refrigerante en condiciones de carga mínima

Las líneas del recipiente y del líquido deberán ser

capaces de contener el exceso de refrigerante en

condiciones de carga baja.

Las unidades condensadoras Optyma™ Plus

INVERTER se suministran precargadas con 0,3 l de

aceite PVE en el separador de aceite. En caso de

agregar aceite, use siempre aceite original PVE de

Danfoss procedente de latas nuevas.

Después de la puesta en servicio, deberá revisarse

el nivel de aceite y, de ser necesario, rellenarse.

Cuando el compresor se encuentra funcionando

en condiciones estables, el nivel de aceite debe ser

visible a través del visor. La presencia de espuma

llenando el visor indica una gran concentración de

refrigerante en el aceite o la presencia de líquido

que retorna al compresor. El nivel de aceite también

puede comprobarse transcurridos unos minutos de

que el compresor se detenga: debe ocupar entre ¼

y ¾ del visor. Cuando el compresor está apagado, el

nivel que muestra el visor puede verse afectado por

la presencia de refrigerante en el aceite.

Sólo deberá cargarse el tipo de refrigerante para el

que haya sido diseñada la unidad; consulte los datos.

En caso de usarse una mezcla de refrigerante,

la carga debe llevarse a cabo en forma líquida

para evitar cualquier alteración química de este.

No asuma como 100% exacta la carga

de refrigerante que indique el visor de líquido.

¡Puede resultar engañoso!

PRECAUCIÓN

INVERTER tenga que ser desechada, el refrigerante

deberá ser adecuadamente tratado para su

destrucción. Observe la legislación y los

.

reglamentos locales para la eliminación del

refrigerante.

En instalaciones con un buen retorno del aceite

ylíneas de hasta 20m no se necesita aceite

adicional. Si las líneas de la instalación superan

los 20m, puede ser necesario añadir aceite.

Su carga debe ajustarse en función del nivel de

aceite que indique el visor del compresor.

Rellene el aceite con el compresor en reposo.

Use el conector Schrader o cualquier otro conector

accesible de la línea de aspiración del compresor

y una bomba adecuada.

La conexión de llenado de aceite, así como el

puerto de medida, es un conector abocardado

macho de 1/4" que incorpora una válvula Schrader.

Normalmente, el cambio de aceite no es

necesario en las unidades carrozadas.

Cuando la unidad Optyma™ Plus

5.5 Comprobaciones

previas a la puesta

en marcha

28 FRCC.PC.044.A4.05

1. Compatibilidad entre la unidad y la fuente de

alimentación.

2. Compruebe que las válvulas estén abiertas.

Nota: No abra por completo la válvula del

recipiente para conseguir la presión correcta en el

transmisor de presión de descarga. Gire el eje de la

válvula una vuelta (360°) en el sentido de cierre.

3. Compruebe que la resistencia del cárter y el

calentador del separador de aceite funcionen.

4. Compruebe que el ventilador pueda girar

libremente.

5. Compruebe posibles averías en la instalación.

6. Compruebe la conguración de protección

frente a sobrecarga del interruptor principal.

Guía de aplicaciones

Recomendaciones para el diseño de sistemas

5.6 Arranque de la unidad

Una vez completados los pasos siguientes:

1) Sistema completamente instalado.

2) Todas las conexiones eléctricas realizadas.

3) Sistema cargado.

Los siguientes pasos son necesarios para arrancar

la unidad:

El controlador de la unidad condensadora está

congurado para el refrigerante R-404A. Si tanto

esta conguración como los demás parámetros

de fábrica son los adecuados para los requisitos

de su aplicación, no debe modicarse ningún

parámetro del controlador.

• Para cambiar el refrigerante, vaya al menú de

parámetros (pulse el botón superior durante

5segundos).

• Seleccione el parámetro “r12” (interruptor

principal de software) pulsando brevemente el

botón inferior.

• Active el parámetro “r12” con el botón central

ycambie el valor a 0 (cero).

• Conrme el valor pulsando brevemente el

botón central (los 3 indicadores LED comenzarán

a parpadear).

• Vaya al parámetro “o30” (refrigerante).

• Cambie el valor del parámetro “o30” a 21 si se va

a usar R-407A o a 37 si se va a usar R-407F.

• Conrme el valor pulsando brevemente el

botón central.

Pulse brevemente el botón superior (o inferior)

para ir al siguiente parámetro del menú de

parámetros: por ejemplo, parámetro r23 para

punto de ajuste de la presión de aspiración o r82

para presión de condensación mín. Puede recorrer

rápidamente los parámetros manteniendo

pulsados estos botones.

• Pulse brevemente el botón central para mostrar

el valor del parámetro seleccionado.

• A continuación, pulse el botón superior (o inferior)

para cambiar el valor del parámetro seleccionado.

Mantenga pulsados estos botones para cambiar

el valor rápidamente.

• Vuelva a seleccionar “r12”.

• Cambie el valor a 1 (uno).

• Conrme el valor pulsando brevemente el

botón central; los 3 indicadores LED dejarán de

parpadear y la unidad condensadora se pondrá

en marcha de ser necesario.

• Tras 20 segundos, la pantalla vuelve a mostrar

latemperatura de evaporación en °C, quedando

congurados tanto el nuevo refrigerante como

todos los demás parámetros modicados.

Es obligatorio energizar la resistencia del cárter y

el calentador del separador de aceite, al menos,

1hora antes de la puesta en marcha inicial o de

cualquier puesta en marcha que tenga lugar tras

un período prolongado de inactividad, con el n

de eliminar el refrigerante líquido del compresor.

La unidad condensadora viene congurada de

fábrica para su fácil instalación y puesta en marcha.

El variador del compresor está íntegramente

gestionado por el controlador de la unidad

condensadora, por lo que todos los parámetros

deben congurarse a través de dicho controlador.

5.7 Comprobaciones

posteriores a la

puesta en marcha

Después de un par de horas de funcionamiento

estable, deben comprobarse los siguientes puntos

mediante los parámetros de servicio U:

1. Consumo de corriente de la unidad.

2. Rotación del ventilador