Installation Guide

eet)

eet)

Float Valve (High Pressure)

HFI

Installation

027R9528

1 2

3

Maintenance

027R9528

24 mm

183 Nm (135 LB-f

4 5

Detail / Détail A

Fully closed

Complètement fermé

A

No orifice holes

exposed

Orifice holes

exposed

B

6

© Danfoss | Climate Solutions | 2021.03

24 mm

183 Nm (135 LB-f

70 60

Detail / Détail B

Fully open

Complètement ouvert

50 40

Info for UK customers only:Danfoss Ltd. Oxford Road, UB9 4LH Denham, UK

AN14908641675701-001001 | 1

ENGLISH

Installation

Refrigerants

Applicable to all common non-flammable

refrigerants, including R717 and noncorrosive gases/liquids dependent on

sealing material compatability.

As standard the float ball is designed for

R717 with a density of 500 through to

700 kg/m3. For refrigerants, which have a

density outside this range please contact

Danfoss.

Flammable hydrocarbons are not

recommended. The valve is only

recommended for use in closed circuits. For

further information please contact Danfoss.

Temperature range

HFI : –50/+80°C (–58/+176°F)

Pressure range

The HFI valve is designed for a max.

pressure of PED: 28 bar g (407 psi g).

The Ball (float) is designed for max. working

pressure: 25 bar g (363 psi g).

If test pressure exceeds 25 bar g (363 psi g)

the ball should be removed during testing.

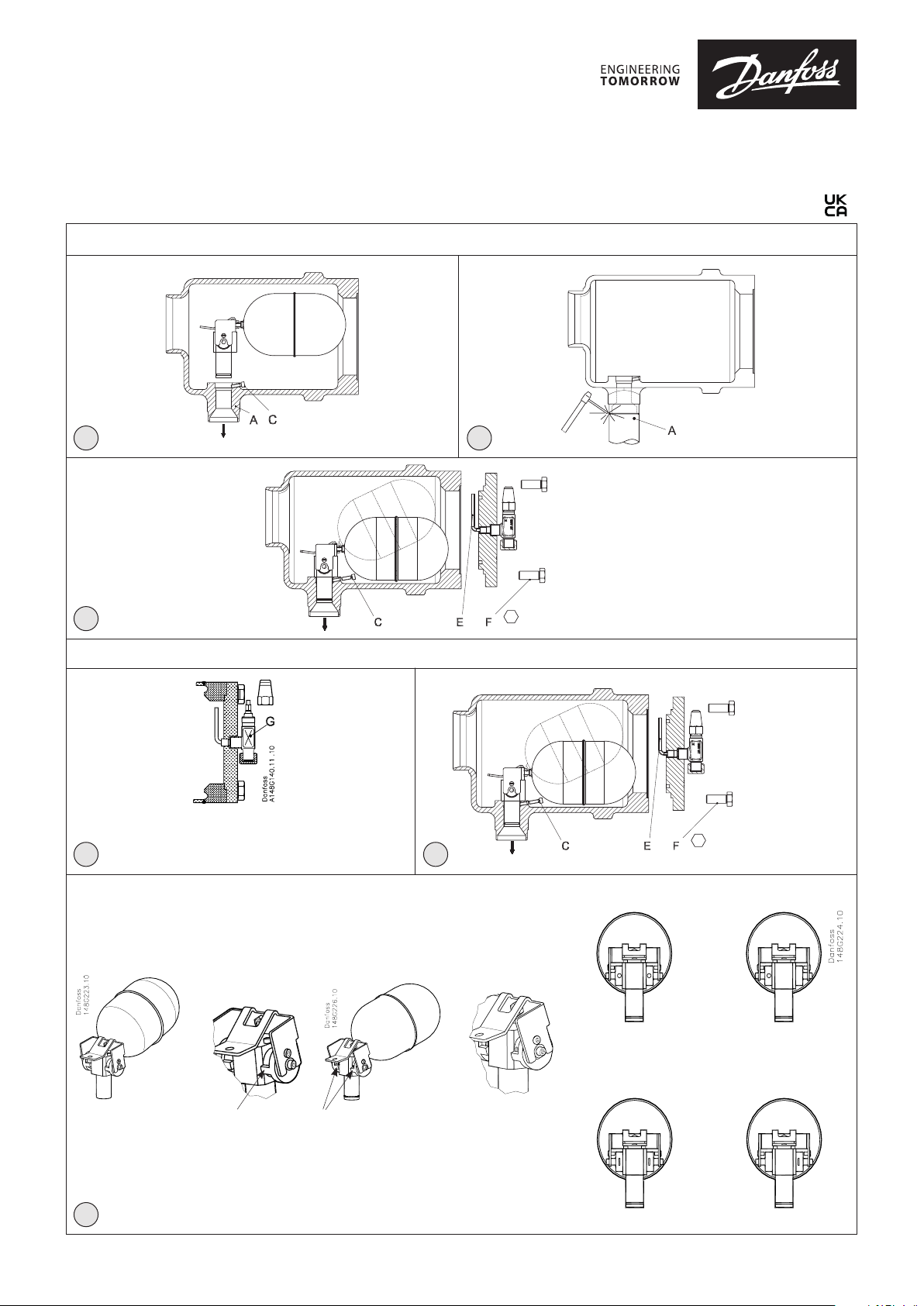

Installation

Mount the float valve horizontally with the

outlet connection pos. A (fig. 1) vertically

downwards.

The flow direction has to be from the

flanged inlet connection as indicated with

the arrows (fig. 1).

The valve is designed to withstand a high

internal pressure. However, the piping

system should be designed to avoid liquid

traps and reduce the risk of hydraulic

pressure caused by thermal expansion. It

must be ensured that the valve is protected

from pressure transients like “liquid

hammer” in the system.

Welding

Remove the float assembly before welding

as follows:

- Dismount the end cover and remove the

transport packing.

After welding and assembly, the

transport packing should be put back

into place, until the final destination of

the unit is reached.

- Unscrew the screw pos. C (fig. 1) and lift

up the float assembly from the outlet.

- Weld the outlet connection pos. A (fig. 1)

into the plant as shown in fig. 2.

Only materials and welding methods,

compatible with the valve housing

material, must be welded to the valve

housing. The valve should be cleaned

internally to remove welding debris on

completion of welding and before the

valve is reassembled.

Avoid welding debris and dirt in the

housing.

NB! When demand is heavy at low

temperature operation, we recommend to

check the velocity in the outlet branch. If

necessary the diameter of the pipe which is

welded on to the outlet branch pos. A

(fig. 1) can be increased.

The valve housing must be free from

stresses (external loads) after installation.

Assembly

Remove welding debris and any dirt from

pipes and valve body before assembly.

Replace float assembly in the outlet branch

and tighten the screw pos. C (fig 3). Check

that the float assembly has gone all the

way down the outlet connection and that

the float ball is positioned in the middle of

the housing, so it can move without any

restriction.

End cover with purge valve and pipe is

remounted in the housing.

NB! The ventilating pipe pos. E (fig 3) has to

be placed vertically up-wards.

In case an insert with a slide (version before

2007) replaced by a present version, an

extra threaded hole needs to be made in

the outlet connection A to fix the screw

(fig.1)

Tightening

Use a torque wrench to tighten the screws

pos. F (fig. 3). Tighten with torque of 183

Nm (135 Lb-feet).

Colours and identification

The HFI valves are painted with a red oxide

primer in the factory. The external surface

of the valve housing must be prevented

against corrosion with a suitable protective

coating after installation and assembly.

Protection of the ID plate when repainting

the valve is recommended.

Maintenance

Purging of incondensable gases

Incondensable gases might accumulate

in the upper part of the float valve. Purge

these gases by means of the purge valve

pos. G (fig. 4).

Replacement of complete float assembly

(adjusted from factory), follow the steps

below:

1) NB! Before openening up the float

valve, the system must be evacuated

and the pressure equalized to

atmospheric pressure by using the

purge valve pos. G (fig. 4)

2) Remove the end cover

3) Remove float valve assembly by

untightening the screw pos. C (fig. 5)

and lifting up the complete float valve

assembly.

4) Place new float assembly in the outlet

connection pos. A and tighten the screw

pos. C (fig. 5)

5) End cover with purge valve and pipe is

remounted on the housing.

NB! Ventilating pipe pos. E (fig. 5) has to

be placed vertically upwards.

6) Use a torque wrench to tighten the

screws pos. F (fig. 5). Tighten with

torque of 183 Nm (135 LB-feet).

NB! Check that the purge valve is closed

before you pressurize the float valve.

Use only original Danfoss parts for

replacement. Materials of new parts are

certified for the relevant refrigerant.

In cases of doubt, please contact Danfoss.

Danfoss accepts no responsibility for

errors and omissions. Danfoss Industrial

Refrigeration reserves the right to make

changes to products and specifications

without prior notice.

© Danfoss | Climate Solutions | 2021.03

AN14908641675701-001001 | 2

FRANÇAIS

Installation

Fluides frigorigènes

Utilisable avec tous les fluides frigorigènes

ininflammables courants, y compris le

R717, mais aussi avec les gaz et liquides

non corrosifs, à condition qu’ils soient

compatibles avec les joints.

Le flotteur est normalement conçu pour

le R717 d’une densité de 500 à 700 kg/m3.

Pour les réfrigérants ayant une densité en

dehors de cette plage de valeurs, consulter

Danfoss.

Des hydrocarbures inflammables sont

déconseillés. Ce flotteur est préconisé

uniquement pour les circuits fermés.

Contacter Danfoss pour de plus amples

informations.

Plage de température

HFI : –50/+80°C (–58/+176°F)

Plage de pression

La vanne HFI est conçue pour un max.

pression de PED: 28 bar g (407 psi g).

La balle (float) est conçue pour max.

pression de travail: 25 bar g (363 psi g).

Si la pression de test dépasse 25 bar g (363

psi g), la balle doit être retirée pendant le

test.

Installation

Monter le flotteur horizontalement avec

le branchement de sortie pos. A (fig. 1)

orienté verticalement vers le bas.

Le débit doit se faire dans le sens indiqué

par la flèche (fig. 1).

Ce flotteur est conçu pour supporter

une pression interne élevée. Toutefois, il

convient de concevoir le circuit de façon

à éviter les pièges liquides et réduire

les risques de formation d’une pression

hydraulique sous l’effet de la dilatation

thermique. Veiller à ce que le flotteur soit

protégé des variations de pression au sein

du circuit comme les coups de bélier.

Soudure

Avant toute opération de soudage, retirer

l’ensemble à flotteur comme suit :

- Démonter le couvercle et retirer la

protection de transport.

Après soudure et montage, l’emballage

d’expédition doit être remis en place

jusqu’à destination finale.

- Desserrer la vis pos. C (fig. 1) et dégager

l’ensemble à flotteur de la sortie en le

soulevant.

- Souder la connexion de sortie pos. A (fig.

1) sur l’installation comme indiqué sur la

fig. 2.

Nettoyer l’intérieur du flotteur pour

évacuer les résidus de soudure une fois le

soudage terminé, avant de procéder au

remontage.

Éviter que des résidus de soudure et des

salissures ne pénètrent dans le boîtier.

N. B. ! Si la demande est importante lors

d’une utilisation à basse température, nous

recommandons de vérifier la vitesse dans

le branchement de sortie. Si nécessaire,

le diamètre du tuyau qui est soudé sur le

branchement de sortie pos. A (fig. 1) peut

être élargi.

Préserver le boîtier du flotteur des

contraintes (charges externes) après

l’installation.

Montage

Retirer les résidus de soudure et les

salissures des conduites et du corps du

flotteur avant de procéder au montage.

Replacer le flotteur dans le logement de

sortie et serrer la vis pos. C (fig 3). Vérifier

que le flotteur est totalement engagé sur

le logement de sortie et que le flotteur est

positionné au milieu du boîtier de façon à

pouvoir se déplacer sans problème.

Remonter le couvercle d’extrémité - avec la

vanne de purge et le tuyau - dans le boîtier.

N. B. ! Le tuyau de purge pos. E (fig 3) doit

être orienté verticalement vers le haut.

En cas de remplacement d’un insert avec

coulisseau (version avant 2007) par la

présente version, il convient de percer

un trou fileté supplémentaire dans le

connecteur A pour fixer la vis C (fig. 1).

Serrage

Utiliser une clé dynamométrique pour

serrer les vis pos. F (fig. 3). Serrer au couple

de 183 Nm (135 Lb-feet).

Couleurs et identification

Les vannes HFI sont revêtues en usine

d’une couche primaire d’oxyde rouge. La

surface extérieure du boîtier de flotteur

doit être protégée de la corrosion à l’aide

d’un revêtement adéquat à l’issue de

l’installation et du montage.

Il est préconisé de protéger la plaque

d’identification lors de l’application de la

peinture sur le flotteur.

Maintenance

Purge des gaz incondensables

Des gaz incondensables peuvent

s’accumuler dans la partie supérieure du

flotteur. Il convient de purger ces gaz au

moyen de la vanne de purge pos. G (fig. 4).

Pour remplacer le flotteur complet

(ajusté en usine), procéder comme suit :

1) N. B. ! Avant d’ouvrir la vanne à flotteur,

il convient de vider le circuit et de le

ramener à la pression atmosphérique à

l’aide de la vanne de purge pos. G (fig.

4).

2) Déposer le couvercle d’extrémité.

3) Déposer le flotteur en desserrant la vis

pos. C (fig. 5) et en soulevant le flotteur

au complet.

4) Placer le nouveau flotteur dans le

logement de sortie et serrer la vis pos. C

(fig. 5).

5) Remonter le couvercle d’extrémité avec la vanne de purge et le tuyau - sur

le boîtier.

N. B. ! Le tuyau de ventilation pos. E (fig.

5) doit être orienté verticalement vers le

haut.

6) Utiliser une clé dynamométrique pour

serrer les vis pos. F (fig. 5). Serrer au

couple de 183 Nm (135 Lb-feet).

N. B. ! S’assurer que la vanne de purge est

fermée avant de mettre la vanne à flotteur

sous pression.

Utiliser exclusivement des pièces de

rechange Danfoss d’origine. Les pièces de

rechange homologuées garantissent que le

matériau est bien compatible avec le fluide

frigorigène concerné.

Contacter Danfoss en cas de doute.

Danfoss décline toute responsabilité quant

aux éventuelles erreurs et omissions. La

société Danfoss Industrial Refrigeration se

réserve le droit de modifier les produits et

spécifications sans préavis.

Veiller à faire usage de matériaux et de

procédures compatibles avec le matériau

du boîtier de flotteur pour effectuer des

soudures sur ce dernier.

© Danfoss | Climate Solutions | 2021.03

AN14908641675701-001001 | 3

© Danfoss | Climate Solutions | 2021.03

AN14908641675701-001001 | 4

Loading...

Loading...