ENGINEERING TOMORROW

Bedienungsanleitung

VLT® HVAC Drive FC 102

355–800 kW, Baugrößen E1h–E4h

www.danfoss.de/vlt

Inhaltsverzeichnis Bedienungsanleitung

Inhaltsverzeichnis

1 Einführung

1.1 Zielsetzung des Handbuchs

1.2 Zusätzliche Materialien

1.3 Handbuch- und Softwareversion

1.4 Zulassungen und Zertifizierungen

1.5 Entsorgung

2 Sicherheit

2.1 Sicherheitssymbole

2.2 Qualifiziertes Personal

2.3 Sicherheitsmaßnahmen

3 Produktübersicht

3.1 Bestimmungsgemäße Verwendung

3.2 Nennleistungen, Gewichte und Abmessungen

3.3 Innenansicht von Bauform E1h und E2h

3.4 Innenansicht von Bauform E3h und E4h

3.5 Steuerfach

3

3

3

3

3

3

4

4

4

4

6

6

6

7

8

9

3.6 Bedieneinheit (LCP)

4 Mechanische Installation

4.1 Gelieferte Teile

4.2 Benötigte Werkzeuge

4.3 Lagerung

4.4 Betriebsumgebung

4.5 Einbau und Kühlanforderungen

4.6 Anheben der Einheit

4.7 E1h/E2h Mechanische Installation

4.8 E3h/E4h Mechanische Installation

5 Elektrische Installation

5.1 Sicherheitshinweise

5.2 EMV-gerechte Installation

5.3 Anschlussdiagramm

5.4 Anschluss des Motors

5.5 Netzanschluss

10

12

12

12

12

12

14

14

15

17

21

21

21

24

25

27

5.6 Anschließen an die Erde

5.7 Klemmenabmessungen

5.8 Steuerkabel

5.9 Checkliste vor der Inbetriebnahme

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 1

29

31

41

46

Inhaltsverzeichnis

VLT® HVAC Drive FC 102

6 Inbetriebnahme

6.1 Sicherheitshinweise

6.2 Anlegen der Netzversorgung

6.3 LCP-Menü

6.4 Programmieren des Frequenzumrichters

6.5 Prüfung vor dem Systemstart

6.6 Systemstart

6.7 Parametereinstellungen

7 Beispiele für die Verdrahtung

7.1 Verkabelung für Drehzahlregelung ohne Rückführung

7.2 Verdrahtung für Start/Stopp

7.3 Verdrahtung für externe Alarmquittierung

7.4 Verdrahtung für einen Motorthermistor

7.5 Verdrahtung für Rückspeisung

8 Wartung, Diagnose und Fehlersuche

8.1 Wartung und Service

48

48

48

49

50

53

54

54

56

56

57

59

59

59

60

60

8.2 Kühlkörper-Zugangsdeckel

8.3 Zustandsmeldungen

8.4 Warnungs- und Alarmtypen

8.5 Warnungen und Alarmmeldungen

8.6 Fehlerbehebung

9 Spezifikationen

9.1 Elektrische Daten

9.2 Netzversorgung

9.3 Motorausgang und Motordaten

9.4 Umgebungsbedingungen

9.5 Kabelspezifikationen

9.6 Steuereingang/-ausgang und Steuerdaten

9.7 Sicherungen

9.8 Schaltschrankabmessungen

9.9 Luftzirkulation im Gehäuse

9.10 Drehmomentnennwerte der Befestigungen

60

61

64

65

76

79

79

83

83

83

84

84

87

88

104

105

10 Anhang

10.1 Abkürzungen und Konventionen

10.2 Werkseinstellungen der Parameter (International/Nordamerika)

10.3 Aufbau der Parametermenüs

Index

2 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

106

106

107

107

112

Einführung Bedienungsanleitung

1 Einführung

1.1 Zielsetzung des Handbuchs

Diese Bedienungsanleitung enthält Informationen zur

sicheren Installation und Inbetriebnahme der VLT®-

Frequenzumrichter der Bauform E (E1h, E2h, E3h und E4h).

Die Bedienungsanleitung richtet sich ausschließlich an

qualifiziertes Personal. Lesen Sie die Bedienungsanleitung

vollständig durch, um sicher und professionell mit dem

Gerät zu arbeiten. Beachten Sie insbesondere die Sicherheitshinweise und allgemeinen Warnungen. Bewahren Sie

diese Bedienungsanleitung immer zusammen mit dem

Frequenzumrichter auf.

VLT® ist eine eingetragene Marke.

1.2 Zusätzliche Materialien

Es stehen weitere Ressourcen zur Verfügung, die Ihnen

helfen, erweiterte Funktionen und die Programmierung der

Geräte der Bauformen E1h bis E4h zu verstehen.

Das VLT® HVAC Drive FC102 Programmier-

•

handbuch enthält umfassendere Informationen

über das Arbeiten mit Parametern sowie viele

Beispiele für Anwendungen in der Heizungs-,

Lüftungs- und Klimatechnik.

Das VLT® HVAC DriveFC102, 90–1200-kW-Projektie-

•

rungshandbuch enthält detaillierte

Beschreibungen der Fähigkeiten und Funktionen

zur Auslegung von Steuerungssystemen für

Motoren, die in Anwendungen in der Heizungs-,

Lüftungs- und Klimatechnik eingesetzt werden.

Die Bedienungsanleitung zu Safe Torque Off

•

enthält detaillierte Spezifikationen, Anforderungen und Installationsanweisungen zur

Funktion Safe Torque Off.

Zusätzliche Veröffentlichungen und Handbücher sind bei

Danfoss erhältlich. Siehe www.danfoss.com/en/search/?

filter=type%3Adocumentation für Auflistungen.

Handbuch- und Softwareversion

1.3

Dieses Handbuch wird regelmäßig geprüft und aktualisiert.

Alle Verbesserungsvorschläge sind willkommen. Tabelle 1.1

zeigt die Handbuchversion und die entsprechende Softwareversion an.

Handbuch-

version

MG16O2xx Ausgangsschütz-Warnung und

andere Korrekturen hinzugefügt.

Tabelle 1.1 Handbuch- und Softwareversion

Anmerkungen Software-

version

4.44

1.4 Zulassungen und Zertifizierungen

Tabelle 1.2 Zulassungen und Zertifizierungen

Weitere Zulassungen und Zertifizierungen sind verfügbar.

Bitte wenden Sie sich an eine örtliche Danfoss-Vertretung

oder unsere Servicepartner. Frequenzumrichter der

Bauform T7 (525-690 V) sind nur für 525–690 V nach ULAnforderungen zertifiziert.

Der Frequenzumrichter erfüllt die Anforderungen der UL

61800-5-1 bezüglich der thermischen Sicherung. Weitere

Informationen können Sie dem Abschnitt Thermischer

Motorschutz im produktspezifischen Projektierungshandbuch

entnehmen.

HINWEIS

AUFERLEGTE BEGRENZUNGEN DER AUSGANGSFREQUENZ

Ab Softwareversion 3.92 ist die Ausgangsfrequenz des

Frequenzumrichters aufgrund von Exportkontrollvorschriften auf 590 Hz begrenzt.

1.4.1 Übereinstimmung mit ADN

Für eine Übereinstimmung mit dem Europäischen Übereinkommen über die internationale Beförderung gefährlicher

Güter auf Binnenwasserstraßen (ADN) siehe Abschnitt ADN-

konforme Installation im Projektierungshandbuch.

Entsorgung

1.5

Sie dürfen elektrische Geräte und Geräte

mit elektrischen Komponenten nicht

zusammen mit normalem Hausmüll

entsorgen.

Sammeln Sie diese separat gemäß den

lokalen Bestimmungen und den aktuell

gültigen Gesetzen und führen Sie sie dem

Recycling zu.

1 1

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 3

Sicherheit

VLT® HVAC Drive FC 102

2 Sicherheit

22

2.1 Sicherheitssymbole

Folgende Symbole kommen in diesem Handbuch zum

Einsatz:

WARNUNG

Weist auf eine potenziell gefährliche Situation hin, die

zum Tod oder zu schweren Verletzungen führen kann!

VORSICHT

Weist auf eine potenziell gefährliche Situation hin, die zu

leichten oder mittelschweren Verletzungen führen kann.

Die Kennzeichnung kann ebenfalls als Warnung vor

unsicheren Verfahren dienen.

HINWEIS

Weist auf eine wichtige Information hin, z. B. eine

Situation, die zu Geräte- oder sonstigen Sachschäden

führen kann.

2.2 Qualifiziertes Personal

Der einwandfreie und sichere Betrieb des Frequenzumrichters setzt fachgerechten und zuverlässigen Transport

voraus. Lagerung, Installation, Bedienung und Instandhaltung müssen diese Anforderungen ebenfalls erfüllen.

Nur qualifiziertes Personal darf dieses Gerät installieren

oder bedienen.

WARNUNG

UNERWARTETER ANLAUF

Bei Anschluss des Frequenzumrichters an Versorgungsnetz, DC-Versorgung oder Zwischenkreiskopplung

kann der angeschlossene Motor jederzeit unerwartet

anlaufen. Ein unerwarteter Anlauf im Rahmen von

Programmierungs-, Service- oder Reparaturarbeiten kann

zum Tod, zu schweren Verletzungen oder zu

Sachschäden führen! Der Motor kann über einen

externen Schalter, einen Feldbus-Befehl, ein Sollwerteingangssignal, über ein LCP oder LOP, eine Fernbedienung

per MCT 10 Konfigurationssoftware oder nach einem

quittierten Fehlerzustand anlaufen.

So verhindern Sie ein unerwartetes Starten des Motors:

Drücken Sie [Off/Reset] am LCP, bevor Sie

•

Parameter programmieren.

Trennen Sie den Frequenzumrichter von der

•

Netzversorgung.

Montieren und verdrahten Sie Frequenzum-

•

richter, Motor und alle angetriebenen Geräte

vollständig, bevor Sie den Frequenzumrichter an

das Versorgungsnetz, die DC-Versorgung oder

die Zwischenkreiskopplung anschließen.

Qualifiziertes Fachpersonal sind per Definition geschulte

Mitarbeiter, die gemäß den einschlägigen Gesetzen und

Vorschriften zur Installation, Inbetriebnahme und Instandhaltung von Betriebsmitteln, Systemen und Schaltungen

berechtigt sind. Außerdem muss das Personal mit allen

Anweisungen und Sicherheitsmaßnahmen gemäß dieser

Anleitung vertraut sein.

Sicherheitsmaßnahmen

2.3

WARNUNG

HOCHSPANNUNG

Bei Anschluss an das Versorgungsnetz, DC-Versorgung,

Zwischenkreiskopplung oder Permanentmagnetmotoren

führen Frequenzumrichter Hochspannung. Erfolgen

Installation, Inbetriebnahme und Wartung von Frequenzumrichtern nicht durch qualifiziertes Personal, kann dies

zum Tod oder zu schweren Verletzungen führen!

Installation, Inbetriebnahme und Wartung der

•

Frequenzumrichter dürfen ausschließlich von

qualifiziertem Personal vorgenommen werden.

4 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

Sicherheit Bedienungsanleitung

WARNUNG

ENTLADEZEIT

Der Frequenzumrichter enthält Zwischenkreiskondensatoren, die auch bei abgeschaltetem Frequenzumrichter

geladen sein können. Auch wenn die Warn-LED nicht

leuchten, kann Hochspannung anliegen. Das Nichteinhalten der Wartezeit von 40 Minuten nach dem Trennen

der Stromversorgung vor Wartungs- oder Reparaturarbeiten kann zum Tod oder zu schweren Verletzungen

führen!

1. Stoppen Sie den Motor.

2. Trennen Sie die Netzversorgung und alle

externen DC-Zwischenkreisversorgungen,

einschließlich externer Batterie-, USV- und DCZwischenkreisverbindungen mit anderen

Frequenzumrichtern.

3. Trennen oder verriegeln Sie den Motor.

4. Warten Sie 40 Minuten bis zur vollständigen

Entladung der Kondensatoren.

5. Verwenden Sie vor der Durchführung von

Wartungs- oder Reparaturarbeiten ein

geeignetes Spannungsmessgerät, um sicherzustellen, dass die Kondensatoren vollständig

entladen sind.

WARNUNG

GEFAHR DURCH ABLEITSTRÖME

Die Ableitströme überschreiten 3,5 mA. Eine nicht

vorschriftsgemäße Erdung des Frequenzumrichters kann

zum Tod oder zu schweren Verletzungen führen!

Lassen Sie die ordnungsgemäße Erdung der

•

Geräte durch einen zertifizierten Elektroinstallateur überprüfen.

WARNUNG

GEFAHR DURCH ANLAGENKOMPONENTEN!

Ein Kontakt mit drehenden Wellen und elektrischen

Betriebsmitteln kann zum Tod oder zu schweren Verletzungen führen!

Stellen Sie sicher, dass Installations-,

•

Inbetriebnahme- und Wartungsarbeiten am

Frequenzumrichter ausschließlich von

geschultem und qualifiziertem Personal

durchgeführt werden.

Alle Elektroarbeiten müssen den VDE-

•

Vorschriften und anderen lokal geltenden

Elektroinstallationsvorschriften entsprechen.

Befolgen Sie die Verfahren in diesem Handbuch.

•

VORSICHT

HEISSE OBERFLÄCHEN

Der Frequenzumrichter enthält Metallkomponenten, die

auch nach dem Ausschalten des Frequenzumrichters heiß

sind. Die Nichtbeachtung des Symbols für hohe

Temperaturen (gelbes Dreieck) auf dem Frequenzumrichter kann schwere Verbrennungen zur Folge haben.

Beachten Sie, dass interne Komponenten wie

•

Sammelschienen auch nach dem Ausschalten

des Frequenzumrichter extrem heiß sein

können.

Mit dem Symbol für hohe Temperaturen (gelbes

•

Dreieck) gekennzeichnete externe Flächen sind

bei Verwendung und unmittelbar nach dem

Ausschalten des Frequenzumrichters heiß.

WARNUNG

GEFAHR BEI EINEM INTERNEN FEHLER

Unter bestimmten Umständen kann ein interner Fehler

dazu führen, dass eine Komponente explodiert. Wenn

das Gehäuse nicht geschlossen und ordnungsgemäß

gesichert ist, kann dies zum Tod oder zu schweren

Verletzungen führen!

Der Frequenzumrichter darf nicht mit geöffneter

•

Tür oder abgenommenen Abdeckungen

betrieben werden.

Stellen Sie sicher, dass das Gehäuse während

•

des Betriebs ordnungsgemäß geschlossen und

gesichert ist.

HINWEIS

NETZABSCHIRMUNG ALS SICHERHEITSOPTION

Eine optionale Netzabschirmung ist für Gehäuse der

Schutzart IP21/IP54 (Typ 1/Typ 12) erhältlich. Die Netzabschirmung ist eine Schutzabdeckung zum Schutz vor

versehentlicher Berührung der Leistungsklemmen gemäß

BGV A2, VBG 4.

2 2

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 5

Produktübersicht

VLT® HVAC Drive FC 102

3 Produktübersicht

3.1 Bestimmungsgemäße Verwendung

33

Ein Frequenzumrichter ist ein elektronischer Motorregler, der eine eingangsseitige Wechselspannung fester Frequenz in eine

variable Ausgangsspannung mit anpassbarer Frequenz umwandelt. So steuern Frequenz und Spannung des Ausgangsstroms

die Motordrehzahl und das Motordrehmoment. Der Frequenzumrichter ist für Folgendes bestimmt:

Regelung der Motordrehzahl als Reaktion auf die Systemrückführung oder auf Remote-Befehle von externen

•

Reglern

Überwachung von System- und Motorzustand

•

Bereitstellung von Motorüberlastschutz

•

Der Frequenzumrichter ist auf die Verwendung in Geschäfts- und Gewerbebereichen unter Berücksichtigung örtlich

geltender Gesetze und Standards ausgelegt. Je nach Konfiguration lässt sich der Frequenzumrichter als Stand-aloneAnwendung oder als Teil eines größeren Systems oder einer größeren Anlage einsetzen.

HINWEIS

In Wohnbereichen kann dieses Produkt Funkstörungen verursachen. In diesem Fall müssen Sie zusätzliche Maßnahmen

zur Minderung dieser Störungen ergreifen.

Vorhersehbarer Missbrauch

Verwenden Sie den Frequenzumrichter nicht in Anwendungen, die nicht mit den angegebenen Betriebsbedingungen und umgebungen konform sind. Achten Sie darauf, dass Ihre Anwendung die unter Kapitel 9 Spezifikationen angegebenen

Bedingungen erfüllt.

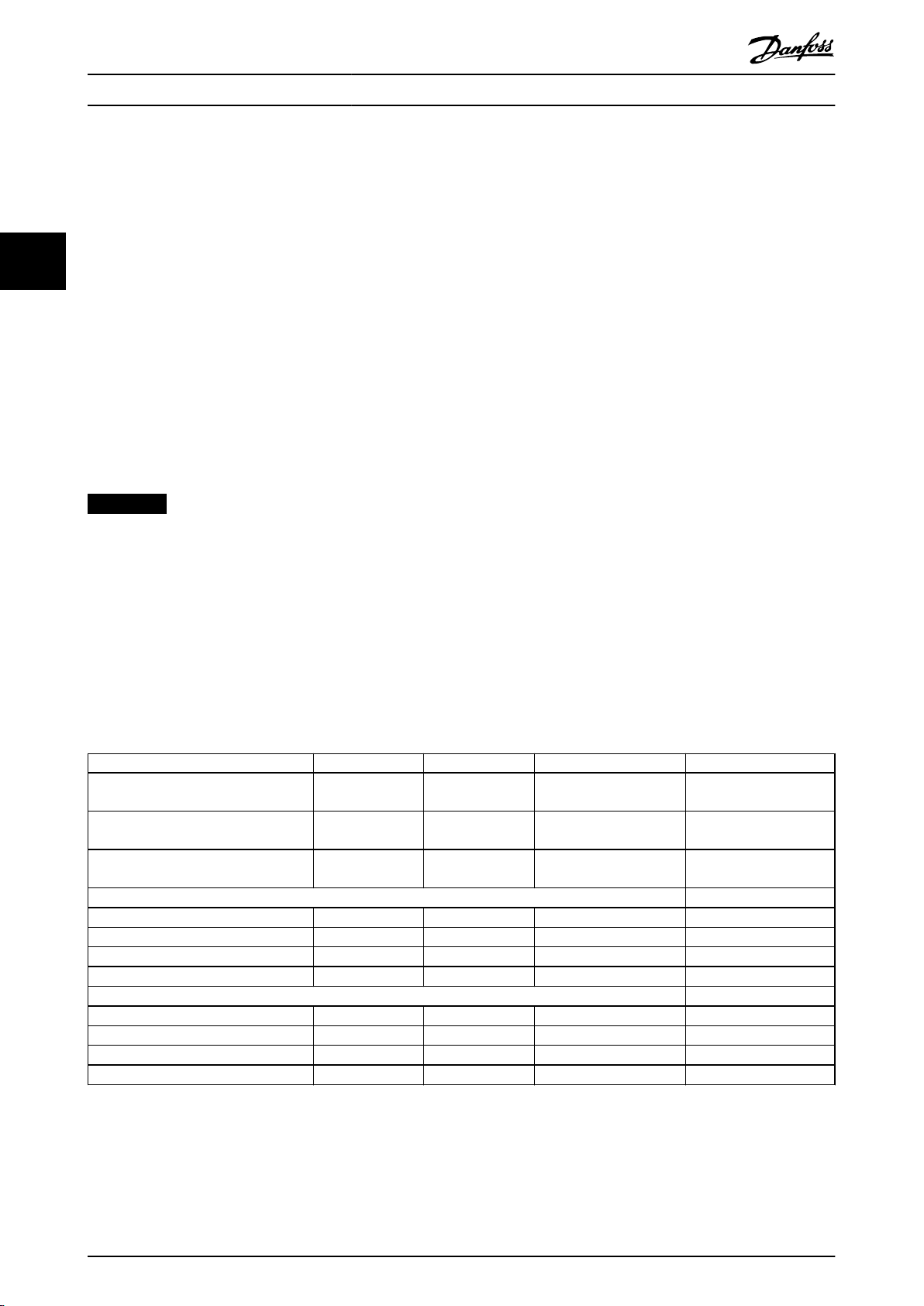

3.2 Nennleistungen, Gewichte und Abmessungen

Tabelle 3.1 liefert Abmessungen für Standardkonfigurationen. Abmessungen für optionale Konfigurationen siehe

Kapitel 9 Spezifikationen.

Baugröße E1h E2h E3h E4h

Nennleistung bei 380–480 V [kW (HP)] 355–450

(500–600)

Nennleistung bei 525–690 V [kW] 450–630

(450–650)

Schutzart IP21/Typ 1

IP54/Typ 12

Geräteabmessungen

Höhe [mm] 2043 (80,4) 2043 (80,4) 1578 (62,1) 1578 (62,1)

Breite [mm] 602 (23,7) 698 (27,5) 506 (19,9) 604 (23,89)

Tiefe [mm] 513 (20,2) 513 (20,2) 482 (19,0) 482 (19,0)

Gewicht [kg (lb)] 295 (650) 318 (700) 272 (600) 295 (650)

Transportmaße

Höhe [mm] 2191 (86,3) 2191 (86,3) 1759 (69,3) 1759 (69,3)

Breite [mm] 768 (30,2) 768 (30,2) 746 (29,4) 746 (29,4)

Tiefe [mm] 870 (34,3) 870 (34,3) 794 (31,3) 794 (31,3)

Gewicht [kg (lb)] – – – –

Tabelle 3.1 Nennleistungen und Abmessungen der einzelnen Bauformen

500–560

(650–750)

710–800

(750–950)

IP21/Typ 1

IP54/Typ 12

355–450

(500–600)

450–630

(450–650)

IP20

Gehäuse

500–560

(650–750)

710–800

(750–950)

IP20

Gehäuse

6 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

130BF206.11

FASTENER TORQUE:

M10 19Nm (14FT-LB)

M12 35Nm (26FT-LB)

- REGEN 83

FASTENER TORQUE:

M10 19Nm (14FT-LB)

M12 35Nm (26FT-LB)

+ REGEN 82

2

6

4

5

11

12

9

1

7

10

8

3

Produktübersicht Bedienungsanleitung

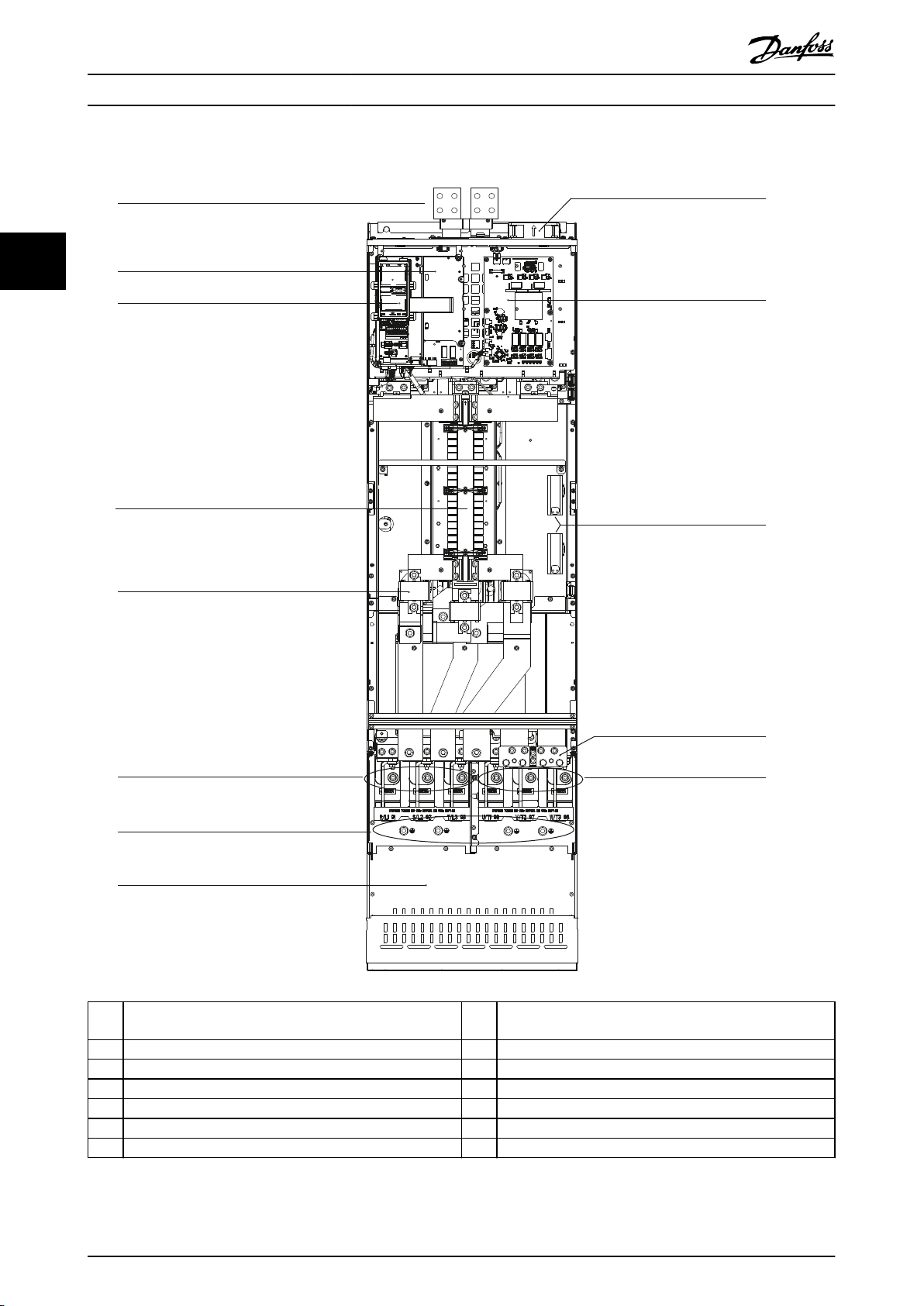

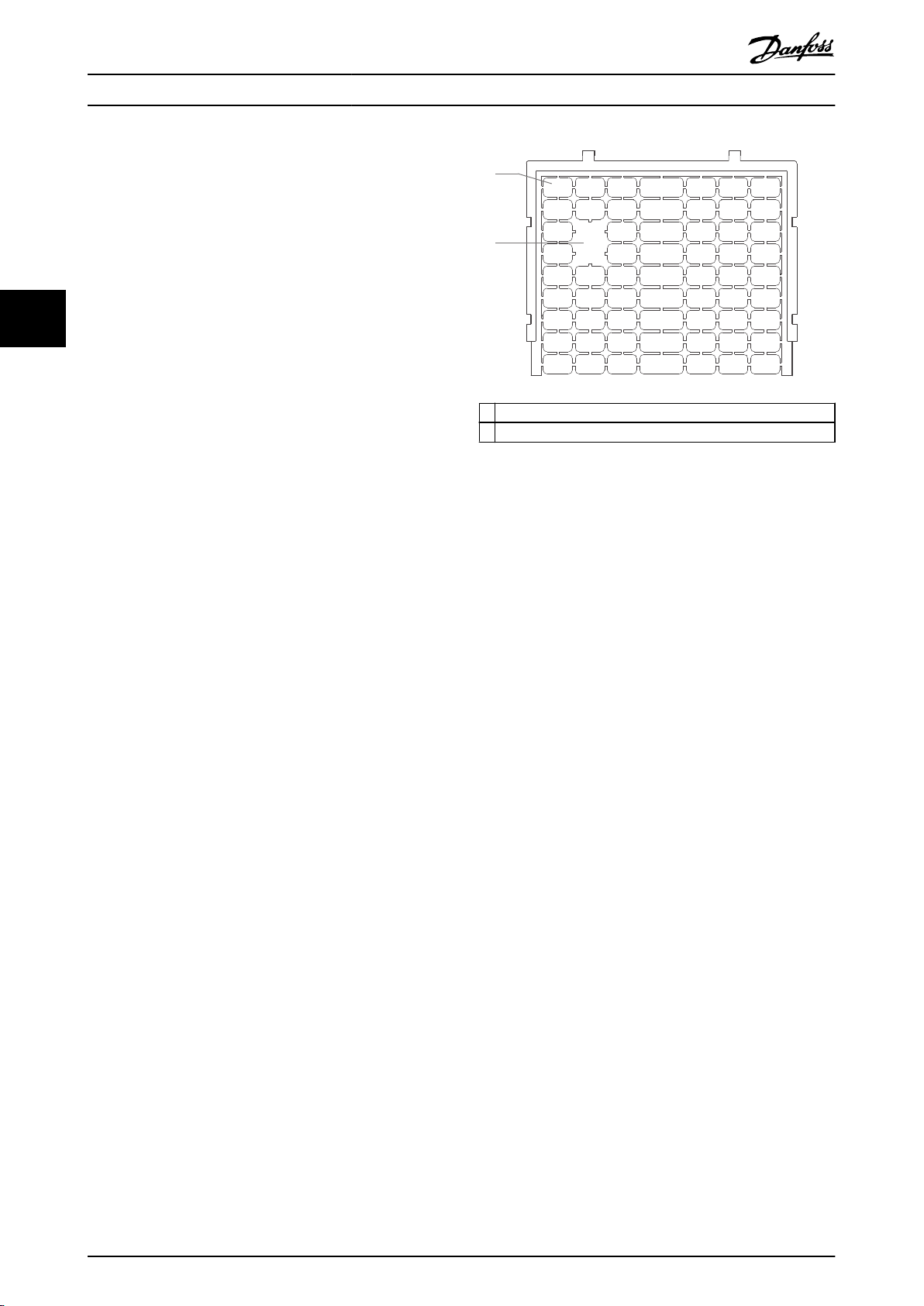

3.3 Innenansicht von Bauform E1h und E2h

3 3

1 Steuerfach (siehe Abbildung 3.3) 7 Leistungskarte für den Lüfter

2 Bedieneinheit (LCP)-Träger 8 Integrierte Heizung (optional)

3 EMV-Filter (optional) 9 Netztrennschalter (optional)

4 Netzsicherungen (erforderlich für UL-Konformität, sonst

10 Anschlussklemmen für Bremse/Rückspeiseeinheit (optional)

jedoch optional)

5 Netzklemmen 11 Motorklemmen

6 EMV-Schirmabschluss 12 Erdungsklemmen

Abbildung 3.1 Innenansicht von Bauform E1h (Bauform E2h ist ähnlich)

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 7

FASTENER TORQUE:

M10 19Nm (14FT-LB)

M12 35Nm (26FT-LB)

+ DC 89

FASTENER TORQUE:

M10 19Nm (14FT-LB)

M12 35Nm (26FT-LB)

- BRAKE 83

FASTENER TORQUE:

M10 19Nm (14FT-LB)

M12 35Nm (26FT-LB)

+ BRAKE 82

FASTENER TORQUE:

M10 19Nm (14FT-LB)

M12 35Nm (26FT-LB)

- DC 88

130BF211.11

1

6

2

5

9

12

13

11

7

8

3

10

4

Produktübersicht

VLT® HVAC Drive FC 102

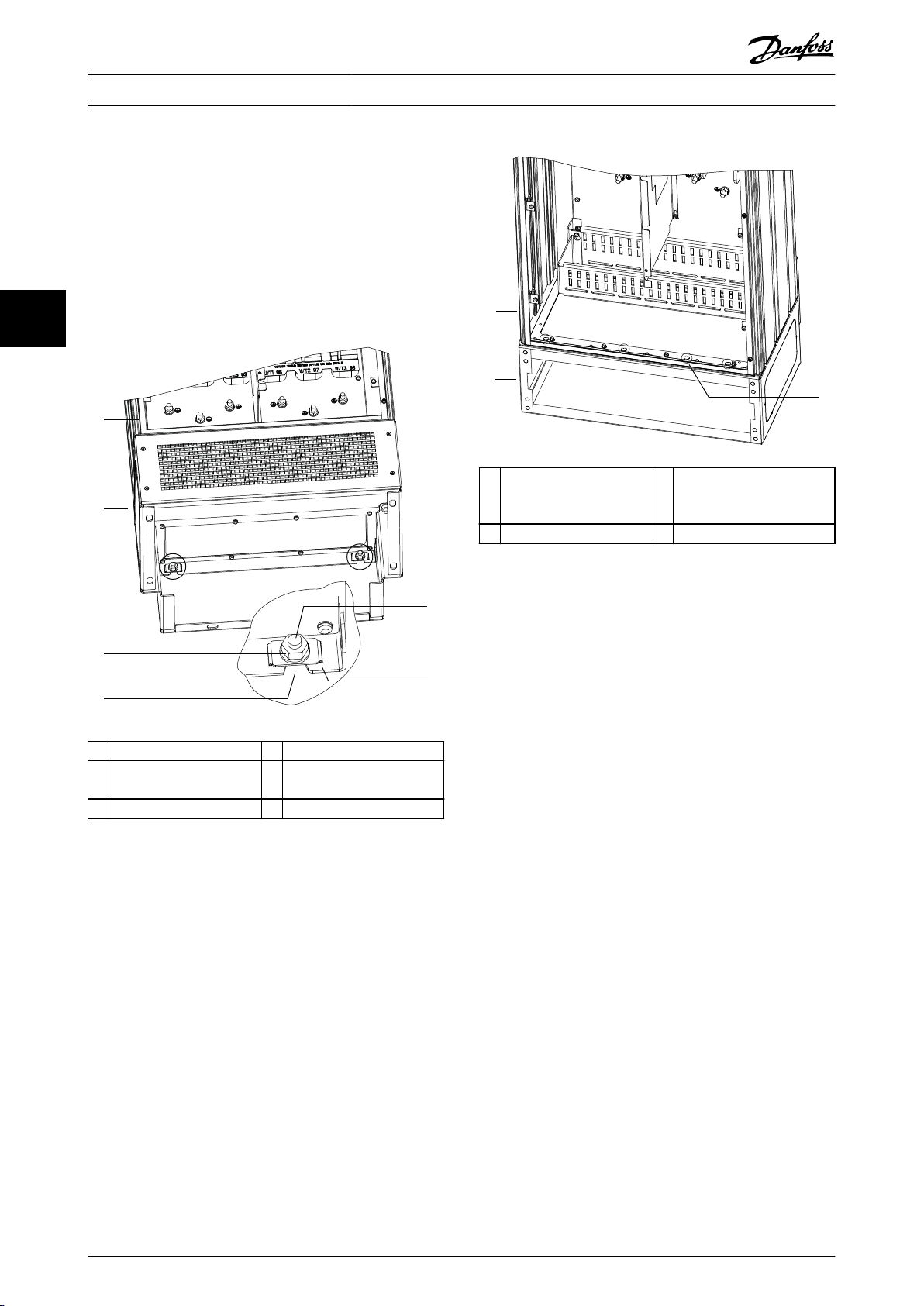

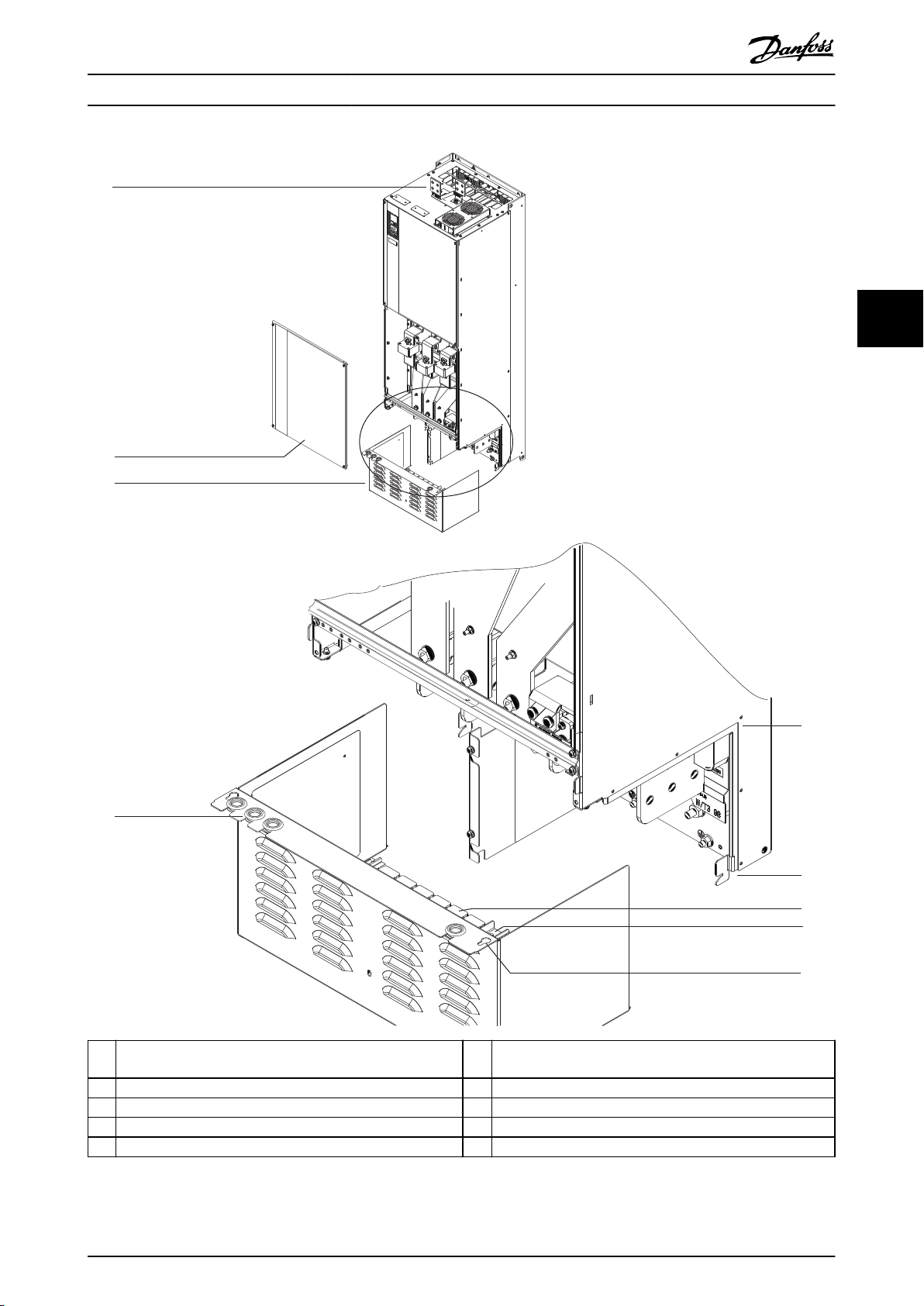

3.4 Innenansicht von Bauform E3h und E4h

33

1 Anschlussklemmen für Zwischenkreiskopplung/Rückspeise-

einheit (optional)

2 Steuerfach (siehe Abbildung 3.3) 9 Lüfter (zur Kühlung des vorderen Teils des Gehäuses)

8 EMV-Schirmabschluss (optional, jedoch Standard bei

Bestellung von EMV-Filter)

3 Bedieneinheit (LCP)-Träger 10 Leistungskarte für den Lüfter

4 EMV-Filter (optional) 11 Integrierte Heizung (optional)

5 Netzsicherungen (optional) 12 Bremsklemmen (optional)

6 Netzklemmen 13 Motorklemmen

7 Erdungsklemmen – –

Abbildung 3.2 Innenansicht von Bauform E3h (Bauform E4h ist ähnlich)

8 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

130BF148.11

Remove Jumper to activate Safe Stop

12 13 18 19 27 29 32 33 20 37

39 42 50 53 54 55

61 68 69

1

3

4

12

9

8

RELAY 1 RELAY 2

01 02 0304 05 06

2

6

10

7

5

11

13

Produktübersicht Bedienungsanleitung

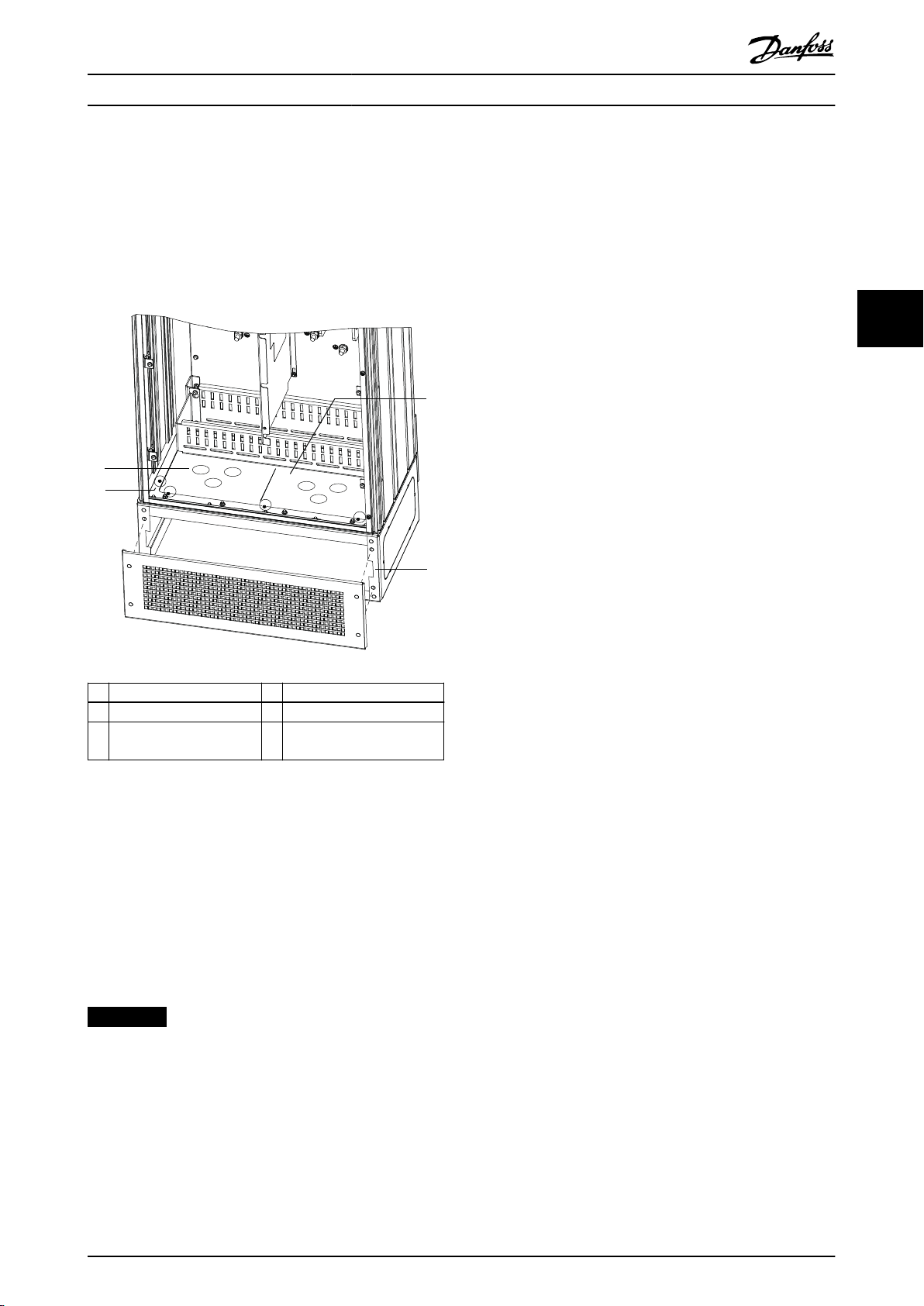

3.5 Steuerfach

3 3

1 LCP-Träger (LCP nicht dargestellt) 8 Steuerfach

2 Schalter für Schnittstelle

3 Klemmen für die serielle Kommunikation (siehe Tabelle 5.1) 10 Schalter für analoge Schnittstelle A53/A54

(siehe Kapitel 5.8.5 Konfiguration der seriellen Schnittstelle

RS485)

9 USB-Anschluss

(siehe Kapitel 5.8.10 Auswahl des Spannungs-/Stromeingangs-

signals)

4 Digitaleingangs-/ausgangsklemmen (siehe Tabelle 5.2) 11 Analogeingangs-/ausgangsklemmen (siehe Tabelle 5.3)

5 Kabel/EMV-Schellen 12 Bremswiderstandsklemmen, 104–106

(auf Leistungskarte unter Steuerfach)

6 Relais 1 und Relais 2 (siehe ) 13 Leistungskarte (unter Steuerfach)

7 Steuerkarte (unter LCP- und Steuerklemmen) – –

Abbildung 3.3 Ansicht des Steuerfachs

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 9

130BF153.11

Auto

On

Reset

Hand

On

Off

Status

Quick

Menu

Main

Menu

Alarm

Log

Back

Cancel

Info

OK

Status

1(1)

0.00 kW

0.0 Hz

On

Alarm

Warn.

0.00 A

0.0 %

2605 kWh

A1.1

A1.2

A1.3

A2

A3

B1

B2

B4

B3

C1

C2

C3

C4

C5

D1

D2

D3

E1

E2

E3

E4

Off Remote Stop

Produktübersicht

VLT® HVAC Drive FC 102

3.6 Bedieneinheit (LCP)

Die Bedieneinheit (LCP) ist die Displayeinheit mit integriertem Tastenfeld an der Vorderseite des Frequenzumrichters.

Die Bedieneinheit dient zu folgendem Zweck:

Steuerung von Frequenzumrichter und Motor.

33

•

Zugriff auf Frequenzumrichter-Parameter und Programmierung des Frequenzumrichters.

•

Anzeige von Betriebsdaten, Zustand des Frequenzumrichters und Warnungen.

•

Eine numerische Bedieneinheit (LCP 101) ist optional verfügbar. Das LCP 101 funktioniert ähnlich wie die grafische LCP,

jedoch gibt es Unterschiede. Angaben zur Bedienung des LCP 101 finden Sie im produktspezifischen Programmierhandbuch.

Abbildung 3.4 Grafisches LCP-Bedienteil

A. Displaybereich

Mit jeder Displayanzeige ist ein Parameter verknüpft. Siehe Tabelle 3.2. Sie können die am LCP angezeigten Informationen an

spezielle Anwendungen anpassen. Siehe Kapitel 6.3.1.2 Q1 Benutzer-Menü.

ID Parameter Werkseinstellung

10 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

A1.1 Parameter 0-20 Displayzeile 1.1 Sollwert [%]

A1.2 Parameter 0-21 Displayzeile 1.2 Motorstrom [A]

A1.3 Parameter 0-22 Displayzeile 1.3 Leistung [kW]

A2 Parameter 0-23 Displayzeile 2 Frequenz [Hz]

A3 Parameter 0-24 Displayzeile 3 kWh-Zähler

Tabelle 3.2 LCP-Displaybereich

Produktübersicht Bedienungsanleitung

B. Menütasten

Verwenden Sie die Menütasten zum Aufrufen des Menüs

zum Konfigurieren der Parameter, zum Navigieren in den

Statusanzeigemodi während des Normalbetriebs und zur

Anzeige der Fehlerspeicherdaten.

ID Taste Funktion

B1 Status Zeigt Betriebszustände an.

B2 Quick Menu Ermöglicht den schnellen Zugang zu

Parametern für die erste

Inbetriebnahme. Stellt auch viele detaillierte Anwendungsschritte bereit. Siehe

Kapitel 6.3.1.1 Quick-Menü-Modus.

B3 Main Menu Ermöglicht den Zugriff auf alle

Parameter. Siehe Kapitel 6.3.1.8 Hauptme-

nümodus.

B4 Alarm Log Zeigt eine Liste aktueller Warnungen

und der letzten 10 Alarme an.

Tabelle 3.3 LCP-Menütasten

C. Navigationstasten

Verwenden Sie die Navigationstasten, um Funktionen zu

programmieren und den Displaycursor zu bewegen. Die

Navigationstasten ermöglichen zudem eine Drehzahlregelung im Handbetrieb (Ortsteuerung). Stellen Sie die

Displayhelligkeit durch Drücken der Taste [Status] und der

Pfeiltasten [▲]/[▼] ein.

ID Taste Funktion

C1 Back Kehrt zum vorhergehenden Schritt oder

Liste in der Menüstruktur zurück.

C2 Cancel Macht die letzte Änderung oder den letzten

Befehl rückgängig, so lange der

Anzeigemodus bzw. die Displayanzeige nicht

geändert worden ist.

C3 Info Zeigt Informationen zur angezeigten

Funktion an.

C4 OK Ruft Parametergruppen auf oder aktiviert

eine Option.

C5

▲ ▼

Tabelle 3.4 LCP-Navigationstasten

Ermöglicht es, zwischen den Optionen im

◄ ►

Menü zu wechseln.

D. Anzeigeleuchten

Leuchtanzeigen dienen zur Bestimmung des Frequenzumrichterzustands und liefern eine visuelle Benachrichtigung

zu Warnungen oder Fehlerbedingungen.

ID Anzeige Leucht-

anzeige

D1 On Grün Ist aktiv, wenn das Netz oder

D2 Warn. Gelb Zeigt an, wenn Warnbedin-

D3 Alarm Rot Zeigt das Vorliegen einer Fehler-

Tabelle 3.5 LCP-Leuchtanzeigen

Funktion

eine externe 24-V-DC-Versorgung

den Frequenzumrichter versorgt.

gungen aktiv sind. Im

Anzeigebereich erscheint ein

Text, der das Problem bestimmt.

bedingung an. Im

Anzeigebereich erscheint ein

Text, der das Problem bestimmt.

E. Bedientasten und Quittieren (Reset)

Die Bedientasten befinden sich im unteren Bereich des

LCP-Bedienteils.

ID Taste Funktion

E1 Hand On Startet den Frequenzumrichter im

Handbetrieb. Ein externes Stoppsignal

über Steuersignale oder serielle

Kommunikation hebt den Handbetrieb

auf.

E2 Off Stoppt den angeschlossenen Motor,

schaltet jedoch nicht die Spannungsversorgung zum Frequenzumrichter ab.

E3 Auto On Schaltet das System in den Fernbetrieb

um, sodass es auf einen externen

Startbefehl durch Steuerklemmen oder

serielle Kommunikation reagieren kann.

E4 Reset Dient dazu, den Frequenzumrichter nach

Behebung eines Fehlers manuell zurückzusetzen.

Tabelle 3.6 LCP-Bedientasten und Quittieren (Reset)

3 3

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 11

OUT: 3x0-Vin 0-590Hz 880/780 A

IN: 3x380-480V 50/60Hz 848/752 A

500 kW / 650 HP

VLT

T/C: FC-102N500T4E20H2XGC7XXSXXXXAXBXCXXXXDX

P/N: 135N6991 S/N:

R

HVAC Drive

www.danfoss.com

130BF711.11

ASSEMBLED IN USA

Max Tamb. 55

C/131

F at Full Output Current Derating

Tamb. 40

C/104

F at Full Output Current

SCCR 100 kA at UL Voltage range 380-480 V

Listed 36U0 E70524 IND. CONT. EQ.

UL Voltage range 380-480 V

CAUTION - ATTENTION:

Stored charge, wait 40 min.

Charge residuelle, attendez 40 min.

See manual for special condition / prefuses

Voir manuel de conditions speciales / fusibles

WARNING - AVERTISSEMENT:

`

`

123456H123

1

2

3

4

5

6

Danfoss A/S

6430 Nordborg

Denmark

CHASSIS/IP20

Mechanische Installation

4 Mechanische Installation

VLT® HVAC Drive FC 102

4.1 Gelieferte Teile

Die mitgelieferten Teile können je nach Produktkonfiguration unterschiedlich sein.

4.2 Benötigte Werkzeuge

Annahme/Abladen

I-Träger und Haken, die für das Heben des

•

Frequenzumrichtergewichts zugelassen sind.

Prüfen Sie, ob die mitgelieferten Teile und die

44

•

Informationen auf dem Typenschild mit der

Bestellbestätigung übereinstimmen.

Überprüfen Sie die Verpackung und den Frequen-

•

zumrichter per Sichtprüfung auf Beschädigungen,

die eine unsachgemäße Handhabung beim

Installation

Versand verursacht hat. Machen Sie Beanstandungen direkt beim Spediteur geltend. Bewahren

Sie beschädigte Teile zur Klärung auf.

Siehe Kapitel 3.2 Nennleistungen, Gewichte und

Abmessungen.

Kran oder sonstige Hubvorrichtung für die Positi-

•

onierung des Geräts.

Bohrer mit 10- oder 12-mm-Bits.

•

Bandmaß.

•

Kreuz- und Schlitzschraubendreher in

•

verschiedenen Größen.

Schraubenschlüssel mit entsprechenden

•

Steckschlüsseln (7–17 mm).

Verlängerungen für Schraubenschlüssel.

•

Torx-Antriebe (T25 und T50).

•

Blechstanze für Installationsrohre oder Kabelver-

•

schraubungen.

I-Träger und Haken zum Heben des Frequenzum-

•

richtergewichts. Siehe Kapitel 3.2 Nennleistungen,

Gewichte und Abmessungen.

Kran oder sonstige Hubvorrichtung für die Positi-

•

onierung des Geräts auf dem Sockel.

Lagerung

4.3

Lagern Sie den Frequenzumrichter an einem trockenen Ort.

Es wird empfohlen, das Gerät bis zur Installation

verschlossen in der Verpackung zu belassen. Hinweise zur

1 Typencode

2 Artikelnummer

3 Nennleistung

Eingangsspannung, Frequenz und Strom (bei niedrigen/

4

hohen Spannungen)

Ausgangsspannung, Frequenz und Strom (bei niedrigen/

5

hohen Spannungen)

6 Entladezeit

Abbildung 4.1 Produkttypenschild für Bauform E4h (Beispiel)

empfohlenen Umgebungstemperatur finden Sie in

Kapitel 9.4 Umgebungsbedingungen.

Während der Lagerung ist ein regelmäßiges Formieren

(Laden der Kondensatoren) nicht erforderlich, sofern ein

Zeitraum von 12 Monate nicht überschritten wird.

Betriebsumgebung

4.4

Stellen Sie in Umgebungen mit Aerosol-Flüssigkeiten,

Partikeln oder korrosionsfördernden Gasen sicher, dass die

Schutzart der Geräte der Installationsumgebung entspricht.

Spezifikationen zu den Umgebungsbedingungen finden Sie

HINWEIS

Das Entfernen des Typenschilds vom Frequenzumrichter

kann einen Verlust des Garantieanspruchs zur Folge

haben.

12 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

in Kapitel 9.4 Umgebungsbedingungen.

Mechanische Installation Bedienungsanleitung

HINWEIS

KONDENSATION

Feuchtigkeit kann an den elektronischen Komponenten

kondensieren und Kurzschlüsse verursachen. Vermeiden

Sie eine Installation in Bereichen, in denen Frost auftritt.

Installieren Sie eine optionale Schaltschrankheizung,

wenn der Frequenzumrichter kühler als die

Umgebungsluft ist. Im Standby-Betrieb wird die Kondensation reduziert, solange der Leistungsverlust die

Schaltung frei von Feuchtigkeit hält.

HINWEIS

EXTREME UMGEBUNGSBEDINGUNGEN

Heiße oder kalte Temperaturen beeinträchtigen Leistung

und Langlebigkeit von Geräten.

Das Gerät darf nicht in Umgebungen mit einer

•

Umgebungstemperatur von über 55 °C (131 °F)

betrieben werden.

Der Frequenzumrichter kann bei Temperaturen

•

bis zu -10 °C (14 °F) betrieben werden. Ein

ordnungsgemäßer Betrieb bei Nennlast ist

jedoch erst bei Temperaturen ab 0 °C (32 °F)

oder höher garantiert.

Wenn die Grenzwerte für die Umgebungstem-

•

peratur überschritten werden, ist eine

zusätzliche Klimatisierung des Schaltschranks

oder des Installationsorts erforderlich

4.4.1 Gase

Aggressive Gase wie Schwefelwasserstoff, Chlor oder

Ammoniak können die elektrischen und mechanischen

Komponenten beschädigen. Das Gerät verwendet schutzbeschichtete Leiterplatten zur Reduzierung der

Auswirkungen von aggressiven Gasen. Spezifikationen und

Nennwerte der Schutzbeschichtungsklassen sind in

Kapitel 9.4 Umgebungsbedingungen zu finden.

4.4.2 Staub

Beachten Sie bei der Installation des Frequenzumrichters in

staubigen Umgebungen Folgendes:

Regelmäßige Wartung

Wenn sich Staub an elektronischen Bauteilen ansammelt,

wirkt er als Isolierungsschicht. Diese Schicht reduziert die

Kühlleistung der Komponenten, sodass sich die

Komponenten erwärmen. Die heißere Umgebung führt zu

einer Reduzierung der Lebensdauer der elektronischen

Komponenten.

Halten Sie den Kühlkörper und die Lüfter frei von Staubansammlung. Weitere Wartungs- und

Instandhaltungsinformationen finden Sie in

Kapitel 8 Wartung, Diagnose und Fehlersuche.

Kühllüfter

Lüfter liefern einen Luftstrom zur Kühlung des Frequenzumrichters. Wenn die Lüfter staubigen Umgebungen

ausgesetzt sind, kann der Staub die Lüfterlager

beschädigen und frühzeitigen Ausfall der Lüfter

verursachen. Staub kann sich auch auf den Lüfterflügeln

ansammeln und zu einer Unwucht führen, welche eine

ordnungsgemäße Kühlung des Geräts durch den Lüfter

verhindert.

4.4.3 Explosionsgefährdete Bereiche

WARNUNG

EXPLOSIONSGEFÄHRDETE BEREICHE

Installieren Sie keine Frequenzumrichter in explosionsgefährdeten Bereichen. Installieren Sie das Gerät in einem

Schaltschrank außerhalb dieses Bereichs. Eine Nichtbeachtung dieser Richtlinie kann zum Tod oder zu

schweren Verletzungen führen!

In explosionsgefährdeten Bereichen betriebene Anlagen

müssen bestimmte Bedingungen erfüllen. Die EU-Richtlinie

94/9/EG (ATEX 95) beschreibt den Betrieb elektronischer

Geräte in explosionsgefährdeten Bereichen.

Die Zündschutzart d sieht vor, dass eine etwaige

•

Funkenbildung ausschließlich in einem

geschützten Bereich stattfindet.

Die Zündschutzart e verbietet jegliche Funken-

•

bildung.

Motoren mit der Zündschutzart d

Erfordert keine Zulassung. Spezielle Verdrahtung und

Eindämmung sind erforderlich.

Motoren mit der Zündschutzart e

In Kombination mit einer ATEX-zugelassenen PTC-Überwachungsvorrichtung wie der VLT® PTC Thermistor Card MCB

112 ist für die Installation keine separate Zulassung einer

ausgewiesenen Zertifizierungsstelle erforderlich.

Motoren mit der Zündschutzart d/e

Der Motor ist von der Zündschutzart e, während die

Motorverkabelung und die Anschlussumgebung in

Übereinstimmung mit der Klassifizierung d ist. Verwenden

Sie zur Dämpfung einer hohen Spitzenspannung einen

Sinusfilter am Ausgang.

Verwenden Sie beim Einsatz in einem explosionsgefährdeten Bereich Folgendes:

Motoren der Zündschutzart d oder e.

•

PTC-Temperatursensor zur Überwachung der

•

Motortemperatur.

Kurze Motorkabel.

•

Sinus-Ausgangsfilter, wenn abgeschirmte

•

Motorkabel nicht verwendet werden.

4 4

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 13

Mechanische Installation

HINWEIS

ÜBERWACHUNG DES MOTORTHERMISTORSENSORS

Frequenzumrichter mit der Option VLT® PTC Thermistor

Card MCB 112 sind PTB-zertifiziert für explosionsgefährdete Bereiche.

4.5 Einbau und Kühlanforderungen

44

HINWEIS

Eine unsachgemäße Montage kann zu Überhitzung und

einer reduzierten Leistung führen.

Installationsanforderungen

Stellen Sie das Gerät so nah wie möglich am

•

Motor auf. Informationen zur Maximallänge für

Motorkabel sind in Kapitel 9.5 Kabelspezifikationen

angegeben.

Sorgen Sie durch Montage des Geräts auf einer

•

festen Oberfläche dafür, dass das Gerät stabil

steht.

Sie können die Bauformen E3h und E4h in

•

folgender Weise montieren:

- Senkrecht an der Rückwand des Schalt-

schranks (typische Installation).

- Senkrecht über Kopf an der Rückwand

des Schaltschranks.

- Horizontal auf dem Rücken liegend,

montiert an der Rückseite des Schaltschranks.

- Horizontal auf der Seite liegend,

montiert an der Rückwand,

Achten Sie darauf, dass der Montageort stabil

•

genug ist, um das Gewicht des Geräts zu tragen.

Achten Sie darauf, dass rund um das Gerät

•

ausreichend Platz für eine ordnungsgemäße

Kühlung vorhanden ist. Siehe Kapitel 9.9 Luftzirku-

lation im Gehäuse.

Achten Sie darauf, dass ausreichend Platz zum

•

Öffnen der Tür ist.

Achten Sie darauf, dass die Kabeleinführung von

•

unten erfolgt.

1) Wenden Sie sich bei nicht-typischen Installationen an das

Werk.

1)

VLT® HVAC Drive FC 102

1)

1)

Berücksichtigen Sie eine Leistungsreduzierung

•

aufgrund hoher Temperaturen zwischen 45 °C

(113 °F) und 50 °C (122 °F) und einer Höhenlage

von 1000 m über dem Meeresspiegel. Weitere

Informationen finden Sie im Projektierungs-

handbuch.

Der Frequenzumrichter nutzt ein Kühlkonzept über

rückseitige Kühlkanäle, die Kühlluft vom Kühlkörper

abführen. Die Kühlluft vom Kühlkörper führt ca. 90 % der

Wärme über die Rückseite des Frequenzumrichters ab.

Leiten Sie die vom rückseitigen Kühlkanal abgeführte

warme Luft mit Hilfe einer der folgenden Lösungen aus

dem Schaltschrank oder Raum ab:

Kanalkühlung

•

Ein Lüftungs-Einbausatz mit rückseitigem

Kühlkanal steht zur Verfügung, mit dem Sie die

Kühlkörperkühlluft aus dem Schaltschrank

ableiten können, wenn ein Frequenzumrichter der

Schutzart IP20 in einem Rittal-Schaltschrank

eingebaut ist. Diese Einbausätze die Wärmeentwicklung im Schaltschrank, sodass Sie kleinere

Türkühllüfter verwenden können.

Rückwand-Kühlung

•

Die Anbringung von oberen und unteren

Abdeckungen am Frequenzumrichter ermöglicht

es, die Kühlluft vom rückseitigen Kühlkanal aus

dem Raum abzuleiten.

HINWEIS

Für die Bauformen E3h und E4h (IP20) ist im Schaltschrank mindestens ein Türlüfter erforderlich, um die

nicht im rückseitigen Kühlkanal des Frequenzumrichters

gehaltene Wärme anzuleiten. Zudem wird die durch

weitere Komponenten im Frequenzumrichter erzeugte

Wärme ebenfalls abgeführt. Zur Auswahl der passenden

Lüftergröße berechnen Sie den erforderlichen GesamtLuftstrom.

Sorgen Sie für die notwendige Luftströmung über den

Kühlkörper.

Baugröße Türlüfter/Dachlüfter

[m3/h (cfm)]

E1h 510 (300) 994 (585)

E2h 552 (325) 1053–1206 (620–710)

E3h 595 (350) 994 (585)

E4h 629 (370) 1053–1206 (620–710)

Tabelle 4.1 Luftdurchsatz

Kühlkörperlüfter

[m3/h (cfm)]

Anheben der Einheit

Kühlanforderungen

Sehen Sie über und unter dem Frequenzum-

•

richter zur Luftzirkulation einen ausreichenden

Abstand vor. Abstandsanforderung: 225 mm.

Achten Sie auf eine ausreichende Luftdurchf-

•

lussrate. Siehe Tabelle 4.1.

14 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

4.6

Heben Sie den Frequenzumrichter immer an den dafür

vorgesehenen Hebeösen an. Um ein Verbiegen der

Hebeösen zu vermeiden, verwenden Sie eine Traverse.

130BF685.10

130BF208.10

Mechanische Installation Bedienungsanleitung

WARNUNG

VERLETZUNGS- BZW. LEBENSGEFAHR

Beachten Sie die geltenden Sicherheitsvorschriften für

das Heben schwerer Gewichte. Das Nichtbeachten der

Empfehlungen und der lokalen Sicherheitsvorschriften

kann zum Tod oder zu schweren Verletzungen führen!

Stellen Sie sicher, dass die Hebeanlage in einem

•

ordnungsgemäßen Zustand ist.

Siehe Kapitel 3.2 Nennleistungen, Gewichte und

•

Abmessungen für das Gewicht der

verschiedenen Baugrößen.

Maximaler Durchmesser der Stange: 20 mm (0,8

•

in).

Winkel zwischen FU-Oberkante und Hubseil:

•

mindestens 60°.

Türlüfter mit Kühlluft zu versorgen und die Schutzart

IP21/Typ 1 oder IP54/Typ 12 beizubehalten.

4.7.1 Befestigung des Sockels am Boden

Sie müssen den Sockel vor der Installation des Gehäuses

mit 6 Schrauben sicher am Boden befestigen.

1. Bestimmen Sie die ordnungsgemäße Platzierung

des Geräts anhand von Betriebsbedingungen und

Kabelzugang.

2. Entfernen Sie die vordere Abdeckung des Sockels,

um Zugriff auf die Montagebohrungen zu haben.

3. Stellen Sie den Sockel auf dem Boden auf und

sichern Sie ihn mithilfe von 6 Schrauben, die Sie

durch die Bohrungen führen. Siehe die

umkreisten Bereiche in Abbildung 4.3.

4 4

Abbildung 4.2 Empfohlenes Hebeverfahren

4.7 E1h/E2h Mechanische Installation

Die Bauformen E1h und E2h sind nur für die Bodeninstallation bestimmt und werden mit einem Sockel und einer

Bodenplatte zur Kabeleinführung geliefert. Sie müssen den

Sockel und die Bodenplatte zur Kabeleinführung für eine

ordnungsgemäße Installation montieren.

Der Sockel ist 200 mm hoch und hat an der Vorderseite

Öffnungen für die Luftzuführung, die notwendig zur

Kühlung der Leistungsbauteile des Frequenzumrichters ist.

Die Bodenplatte zur Kabeleinführung ist notwendig, um

die Steuerbauteile des Frequenzumrichters über den

Abbildung 4.3 Montagepunkte für Befestigung des Sockels am

Boden

4.7.2 Befestigung von E1h/E2h am Sockel

1. Heben Sie den Frequenzumrichter an und

platzieren Sie ihn auf dem Sockel. An der

Rückseite des Sockels befinden sich zwei

Schrauben, die in die zwei Langlöcher auf der

Rückseite des Gehäuses gleiten. Positionieren Sie

den Frequenzumrichter, indem Sie die Schrauben

nach oben oder unten justieren. Sichern Sie ihn

lose mit 2 M10-Sechskantmuttern und

Haltewinkeln. Siehe Abbildung 4.4.

2. Vergewissern Sie sich, dass ein Abstand von

mindestens 225 mm zur Luftzirkulation über dem

Frequenzumrichter vorhanden ist.

3. Vergewissern Sie sich, dass die Luftzufuhr unten

an der Vorderseite des Geräts nicht behindert ist.

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 15

130BF225.10

1

2

5

4

6

3

130BF207.10

1

2

3

Mechanische Installation

VLT® HVAC Drive FC 102

4. Befestigen Sie das Gehäuse an der Oberseite des

Sockels rundum mit 6 M10x30-Schrauben. Siehe

Abbildung 4.5. Ziehen Sie jede Schraube lose an,

bis alle Schrauben montiert sind.

5. Ziehen Sie jede Schraube mit einem Anzugsdrehmoment von 19 Nm fest.

6. Ziehen Sie die 2 M10-Sechskantmuttern an der

Rückseite des Gehäuses mit einem Drehmoment

44

von 19 Nm fest.

1 Gehäuse 3 M10x30-Schrauben

(Schrauben an hinterer Ecke

nicht dargestellt)

2 Sockel – –

Abbildung 4.5 Montagepunkte für Befestigung des Gehäuses

am Sockel

4.7.3 Herstellen von Öffnungen für

Kabeldurchführungen

Die Bodenplatte zur Kabeleinführung besteht aus einer

Metallplatte mit Stiften entlang der Außenkante. Die

1 Gehäuse 4 Langloch in Gehäuse

2 Sockel 5 Schraube an der Sockel-

rückseite

3 M10-Sechskantmutter 6 Haltewinkel

Abbildung 4.4 Montagepunkte für Befestigung der Gehäuserückseite am Sockel

Bodenplatte stellt Kabeleinführungs- und Kabelabschlusspunkte bereit. Sie müssen diese zum Sicherstellen der

Schutzart IP21/IP54 (Typ 1/Typ 12) installieren. Die

Bodenplatte wird zwischen dem Frequenzumrichtergehäuse und dem Sockel platziert. Je nach Ausrichtung der

Stifte können Sie die Bodenplatte im Inneren des Gehäuses

oder am Sockel installieren. Die Abmessungen der

Bodenplatte finden Sie in Kapitel 9.8.1 Außenabmessungen

E1h.

Siehe Abbildung 4.6 für die folgenden Schritte.

1. Brechen Sie die Kabeleinführungsöffnungen in

der Bodenplatte mit einer Blechstanze aus.

2. Führen Sie die Bodenplatte auf eine der

folgenden Weisen ein:

2a Um die Bodenplatte durch den Sockel

einzuführen, schieben Sie die

Bodenplatte durch den Schlitz (4) auf

der Vorderseite des Sockels ein.

2b Um die Bodenplatte durch das Gehäuse

einzuführen, bringen Sie die

Bodenplatte in einen Winkel, dass sie

16 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

130BF209.10

1

3

4

2

Mechanische Installation Bedienungsanleitung

unter die Schlitzwinkel geschoben

werden kann.

3. Richten Sie die Stifte auf der Bodenplatte an den

Bohrungen im Sockel aus und befestigen Sie sie

mit 10 M5-Sechskantmuttern (2).

4. Ziehen Sie jede Sechskantmutter mit einem

Anzugsdrehmoment von 2,3 Nm fest.

4.8.1 Anbringen des E3h/E4h an einer

Montageplatte oder der Wand

1. Bohren Sie die Befestigungslöcher gemäß der

Gehäusegröße. Siehe Kapitel 9.8 Schaltschrankab-

messungen.

2. Befestigen Sie die Oberseite des Frequenzumrichtergehäuses an der Montageplatte oder der

Wand.

3. Befestigen Sie die Unterseite des Frequenzumrichtergehäuses an der Montageplatte oder der

Wand.

4.8.2 Herstellen von Öffnungen für

Kabeldurchführungen

Die Bodenplatte deckt die Unterseite des Frequenzumrichtergehäuses ab, Sie müssen diese installieren, um die

Schutzart IP20 sicherzustellen. Die Bodenplatte besteht aus

Kunststoffquadraten, die ausgeschnitten werden können,

um eine Kabeldurchführung zu den Anschlüssen zu

ermöglichen. Siehe Abbildung 4.7.

4 4

1. Nehmen Sie die untere Abdeckung und die

Klemmenabdeckung ab. Siehe Abbildung 4.8.

1a Lösen Sie die untere Abdeckung durch

Entfernen der 4 T25-Schrauben.

1 Kabeleinführungsöffnung 4 Schlitz in Sockelbasis

2 M5-Sechskantmutter 5 Frontabdeckung/Gitter

3 Bodenplatte zur Kabelein-

führung

Abbildung 4.6 Installation der Bodenplatte

E3h/E4h Mechanische Installation

4.8

Die Bauformen E3h und E4h sind für die Wandmontage

oder die Montage auf einer Montageplatte in einem

Gehäuse bestimmt. Eine Kunststoffdurchführungsplatte ist

im Gehäuse installiert. It is designed to prevent unintentional access to the terminals in an IP20/protected chasis

unit.

– –

2. Ermitteln Sie die Größe und Position der Motor-,

3. Stellen Sie auf der Basis der Abmessungen und

4. Schieben Sie die Kunststoffbodenplatte (7) in die

5. Neigen Sie die Vorderseite der Klemmenab-

HINWEIS

RÜCKSPEISUNGS-/ZWISCHENKREISKOPPLUNGSOPTION

Bedingt durch die herausgeführten Anschlüsse oben am

Gehäuse haben Geräte mit einer Rückspeisungs-/

Zwischenkreiskopplungsoption die Schutzart IP00.

6. Stellen Sie sicher, dass die Seitenwände der

7. Drücken Sie die Klemmenabdeckung bis zum

1b Entfernen Sie die 5 T20-Schrauben, mit

denen die Unterseite des Frequenzumrichters an der Oberseite der

Abschlussabdeckung befestigt ist, und

ziehen Sie dann die Klemmenabdeckung

gerade heraus.

Netz- und Massekabel. Notieren Sie ihre Position

und ihre Abmessungen.

Positionen der Kabel Öffnungen in der Kunststoffbodenplatte her, indem Sie die entsprechenden

Quadrate ausschneiden.

unteren Schienen der Klemmenabdeckung ein.

deckung nach unten, bis die Befestigungspunkte

(8) auf den Schlitzwinkeln (6) aufliegen.

Klemmenabdeckung an der äußeren Schienenführung (5) sind.

Schlitzwinkel hinein.

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 17

1

130BF662.10

2

Mechanische Installation

8. Neigen Sie die Vorderseite der Klemmenabdeckung nach oben, bis die Befestigungsbohrung

unten im Laufwerk an der Schlüssellochbohrung

(9) in der Klemme ausgerichtet ist. Befestigen Sie

dies mit 2 T25-Schrauben mit einem

Drehmoment von 2,3 Nm.

9. Befestigen Sie die untere Abdeckung mit 3 T25Schrauben mit einem Drehmoment von 2,3 Nm.

VLT® HVAC Drive FC 102

44

1 Kunststoffquadrat

2 Zur Kabeldurchführung entfernte Quadrate

Abbildung 4.7 Kunststoffbodenplatte

18 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

6

7

9

5

8

4

130BF688.10

2

3

1

Mechanische Installation Bedienungsanleitung

4 4

1 Anschlussklemmen für Zwischenkreiskopplung/Rückspeise-

einheit (optional)

2 Untere Abdeckung 7 Kunststoffdurchführungsplatte (installiert)

3 Klemmenabdeckung 8 Befestigungspunkt

4 Kabeldurchführungsöffnung für Steuerleitung 9 Schlüssellochbohrung

5 Schienenführung – –

Abbildung 4.8 Montage von Bodenplatte und Klemmenabdeckung

6 Schlitzwinkel

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 19

130BF697.10

3

5

4

1

2

Mechanische Installation

VLT® HVAC Drive FC 102

4.8.3 Installation der

Zwischenkreiskopplungs-/

Rückspeisungsklemmen

Die Zwischenkreiskopplungs-/Rückspeisungsklemmen auf

der Oberseite des Frequenzumrichters sind werkseitig nicht

installiert, um eine Beschädigung beim Versand zu

verhindern. Siehe Abbildung 4.9 für die folgenden Schritte.

Ziehen Sie diese mit einem Anzugsdrehmoment

von 19 Nm an.

5. Bringen Sie das Etikett auf der Vorderseite der

Klemmen an, wie in Abbildung 4.9 dargestellt.

Befestigen Sie dies mit 2 M4-Schrauben mit

einem Drehmoment von 1,2 Nm.

44

1 Etikettbefestigung, M4

2 Etikett

3 Zwischenkreiskopplungs-/Rückspeisungsklemme

4 Klemmenbefestigung, M10

5 Klemmenplatte mit 2 Öffnungen

Abbildung 4.9 Zwischenkreiskopplungs-/Rückspeisungsklemmen

1. Entnehmen Sie die Klemmenplatte, 2 Klemmen,

Etikett und Befestigungen aus dem Beutel mit

Zubehör, der im Lieferumfang des Frequenzumrichters enthalten ist.

2. Entfernen Sie die Abdeckung von der Zwischenkreiskopplungs-/Rückspeisungsöffnung an der

Oberseite des Frequenzumrichters. Legen Sie die

2 M5-Schrauben für die spätere Verwendung

beiseite.

3. Entfernen Sie den Kunststoffträger und installieren Sie die Klemmenplatte über der

Zwischenkreiskopplungs-/Rückspeisungsöffnung.

Befestigen Sie sie mit den 2 M5-Schrauben mit

einem Drehmoment von 2,3 Nm.

4. Montieren Sie die beiden Klemmen an der

Klemmenplatte mit 1 M10-Schraube pro Klemme.

20 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

Elektrische Installation Bedienungsanleitung

5 Elektrische Installation

5.1 Sicherheitshinweise

Siehe Kapitel 2 Sicherheit für allgemeine Sicherheitshinweise.

WARNUNG

INDUZIERTE SPANNUNG

Induzierte Spannung von Ausgangsmotorkabeln von

verschiedenen Frequenzumrichtern, die nebeneinander

verlegt sind, können Gerätekondensatoren auch dann

aufladen, wenn die Geräte abgeschaltet und verriegelt

sind. Die Nichtbeachtung der Empfehlung zum separaten

Verlegen von Motorkabeln oder zur Verwendung von

abgeschirmten Kabeln kann zum Tod oder zu schweren

Verletzungen führen!

Verlegen Sie Motorkabel separat oder

•

verwenden Sie abgeschirmte Kabel.

Verriegeln Sie alle Frequenzumrichter gleich-

•

zeitig.

WARNUNG

STROMSCHLAGGEFAHR

Der Frequenzumrichter kann einen Gleichstrom im

Schutzleiter verursachen, wodurch es zum Tod oder zu

schweren Verletzungen kommen kann!

Wenn ein Fehlerstromschutzschalter als Schutz

•

vor Stromschlag eingesetzt wird, ist netzseitig

nur ein Fehlerstromschutzschalter vom Typ B

zulässig.

Eine Nichtbeachtung dieser Empfehlung kann dazu

führen, dass der Fehlerstromschutzschalter nicht den

gewünschten Schutz bietet.

Überspannungsschutz

Für Anwendungen mit mehreren Motoren

•

benötigen Sie zusätzliche Schutzvorrichtungen

wie einen Kurzschlussschutz oder einen

thermischen Motorschutz zwischen Frequenzumrichter und Motor.

Der Kurzschluss- und Überspannungsschutz wird

•

durch Sicherungen am Eingang gewährleistet.

Wenn die Sicherungen nicht Bestandteil der

Lieferung ab Werk sind, muss sie der Installateur

als Teil der Installation bereitstellen. Maximale

Sicherungsnennleistungen finden Sie unter

Kapitel 9.7 Sicherungen.

Kabeltyp und Nennwerte

In Bezug auf Querschnitte und Umgebungstem-

•

peraturen müssen alle Leitungen lokale und

nationale Vorschriften erfüllen.

Empfehlung für das Netzanschlusskabel:

•

Mindestens für 75 °C (167 °F) bemessenes

Kupferkabel.

Siehe Kapitel 9.5.1 Kabelspezifikationen zu empfohlenen

Kabelquerschnitten und -typen.

VORSICHT

GEFAHR VON SACHSCHÄDEN

Ein Motorüberlastschutz ist in der Werkseinstellung nicht

enthalten. Um diese Funktion hinzuzufügen, setzen Sie

Parameter 1-90 Thermischer Motorschutz auf [ETR

Abschalt.] oder [ETR Warnung]. Für den nordamerika-

nischen Markt bietet die ETR-Funktion einen

Motorüberlastschutz der Klasse 20 gemäß NEC. Wird

Parameter 1-90 Thermischer Motorschutz nicht auf [ETR

Abschalt.] oder [ETR Warnung] gesetzt, so ist kein

Motorüberlastschutz aktiviert und bei einer Motorüberhitzung kann es zu Sachschäden kommen.

5.2 EMV-gerechte Installation

Befolgen Sie zur Durchführung einer EMV-gerechten Installation die Anweisungen in:

Kapitel 5.3 Anschlussdiagramm.

•

Kapitel 5.4 Anschluss des Motors.

•

Kapitel 5.6 Anschließen an die Erde.

•

Kapitel 5.8 Steuerkabel.

•

HINWEIS

VERDRILLTE ABSCHIRMUNGSENDEN (PIGTAILS)

Verdrillte Abschirmungsenden erhöhen die Impedanz der

Abschirmung bei höheren Frequenzen, was die

Wirksamkeit der Abschirmung stark reduziert und den

Ableitstrom erhöht. Verwenden Sie integrierte

Schirmbügel, um verdrillte Abschirmungsenden zu

vermeiden.

Zur Verwendung für Relais, Steuerleitungen, eine

•

Signalschnittstelle, Feldbus oder Bremse

verbinden Sie die Abschirmung an beiden Enden

mit dem Gehäuse. Wenn die Erdung eine hohe

Impedanz hat, rauscht oder Strom führt,

unterbrechen Sie die Abschirmung an einem

Ende, um Masseschleifen zu vermeiden.

Führen Sie die Ableitströme mithilfe einer

•

Montageplatte aus Metall zum Gerät zurück.

Durch die Montageschrauben muss stets ein

5 5

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 21

Elektrische Installation

VLT® HVAC Drive FC 102

guter elektrischer Kontakt von der Montageplatte

zum Frequenzumrichtergehäuse gewährleistet

sein.

Verwenden Sie immer abgeschirmte Motoraus-

•

gangskabel. Eine Alternative dazu sind

ungeschirmte Motorkabel in Metallrohren.

HINWEIS

HINWEIS

PELV-KONFORMITÄT

Verhindern Sie elektrischen Schlag, indem Sie eine

Stromversorgung vom Typ PELV (Schutzkleinspannung –

Protective Extra Low Voltage) verwenden und die Installation gemäß den örtlichen bzw. nationalen Vorschriften

für PELV-Versorgungen ausführen.

ABGESCHIRMTE KABEL

Wenn keine abgeschirmten Kabel oder Metallrohre

verwendet werden, erfüllen das Gerät und die Installation nicht die regulatorischen Vorschriften der

55

Grenzwerte für Funkfrequenzemissionen.

Stellen Sie sicher, dass die Motorkabel und

•

Anschlusskabel für Bremse so kurz wie möglich

sind, um das Störungsniveau des gesamten

Systems zu reduzieren.

Sie dürfen Steuer- und Buskabel nicht gemeinsam

•

mit Anschlusskabeln für Motor und Bremse

verlegen.

Für Kommunikations- und Steuerleitungen

•

müssen Sie die jeweiligen besonderen Kommunikationsprotokollstandards beachten. So müssen

Sie für USB beispielsweise abgeschirmte Kabel

verwenden, während Sie für RS485/Ethernet

abgeschirmte oder ungeschirmte UTP-Kabel

verwenden können.

Stellen Sie sicher, dass alle Steuerklemmenverbin-

•

dungen den PELV-Anforderungen entsprechen.

HINWEIS

EMV-STÖRUNGEN

Verwenden Sie für Motor- und Steuerleitungen

abgeschirmte Kabel und verlegen Sie die Kabel für

Netzversorgung, Motor- und Steuerleitungen getrennt.

Die Nichtbeachtung dieser Vorgabe kann zu nicht

vorgesehenem Verhalten oder reduzierter Leistung der

Anlage führen. Ein Mindestabstand von 200 mm (7,9 in)

zwischen Leistungskabeln sowie Steuerleitungen ist

erforderlich.

HINWEIS

INSTALLATION IN GROSSER HÖHENLAGE

Es besteht die Gefahr von Überspannung. Die Isolierung

zwischen Komponenten und kritischen Teilen ist ggf.

nicht ausreichend und entspricht möglicherweise nicht

den PELV-Anforderungen. Reduzieren Sie die Gefahr von

Überspannung durch externe Schutzeinrichtungen oder

galvanische Trennung.

Kontaktieren Sie Danfoss bei Installationen in einer Höhe

von über 2000 m (6500 ft) hinsichtlich der PELVKonformität.

22 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

e30bf228.11

L1

L2

L3

PE

PE

u

v

w

2

1

3

5

16

17

18

14

12

8

7

10

9

4

11

13

4

6

15

90

4

Elektrische Installation Bedienungsanleitung

5 5

1 SPS 10 Netzkabel (ungeschirmt)

2

Minimum 16 mm2 (6 AWG) Potentialausgleich

3 Steuerleitungen 12 Kabel abisoliert festklemmen

4 Mindestens 200 mm (7,9 Zoll) zwischen Steuerleitungen,

Motorkabeln und Netzkabeln.

5 Netzversorgung 14 Bremswiderstand

6 Freiliegende (nicht lackierte) Oberfläche 15 Metallkasten

7 Sternscheiben 16 Anschluss zum Motor

8 Anschlusskabel für Bremse (abgeschirmt) 17 Motor

9 Motorkabel (abgeschirmt) 18 EMV-Kabelverschraubung

Abbildung 5.1 Beispiel für EMV-gerechte Installation

11 Ausgangsschütz und ähnliche Optionen

13 Bezugserde-Sammelschiene. Beachten Sie nationale und

örtliche Vorschriften für die Schaltschrankerdung.

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 23

Elektrische Installation

VLT® HVAC Drive FC 102

5.3 Anschlussdiagramm

55

Abbildung 5.2 Anschlussdiagramm des Grundgeräts

A = Analog, D = Digital

1) Klemme 37 (optional) wird für die Funktion Safe Torque Off (STO) verwendet. Installationsanweisungen zu Safe Torque Off (STO)

finden Sie in der Bedienungsanleitung zu Safe Torque Off.

24 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

Elektrische Installation Bedienungsanleitung

5.4 Anschluss des Motors

WARNUNG

INDUZIERTE SPANNUNG

Von nebeneinander verlegten Motorausgangskabeln induzierte Spannung kann die Gerätekondensatoren aufladen,

selbst wenn das Gerät ausgeschaltet und gesperrt ist. Die Nichtbeachtung der Empfehlung zum separaten Verlegen von

Motorkabeln oder zur Verwendung von abgeschirmten Kabeln kann zum Tod oder zu schweren Verletzungen führen!

Befolgen Sie bezüglich der Kabelquerschnitte örtliche und nationale Vorschriften. Maximaler Kabelquerschnitt siehe

•

Kapitel 9.1 Elektrische Daten.

Befolgen Sie die Anforderungen des Motorherstellers an die Motorkabel.

•

Kabeleinführungen für Motorkabel oder Bodenplatten mit Durchführungen sind am Sockel von Geräten mit

•

Schutzart IP21/IP54 (Typ 1/Typ 12) vorgesehen.

Schließen Sie kein Anlass- oder Polwechselgerät (z. B. Dahlander-Motor oder Asynchron-Schleifringläufermotor)

•

zwischen Frequenzumrichter und Motor an.

Vorgehensweise

1. Isolieren Sie einen Abschnitt der äußeren Kabelisolierung ab.

2. Stellen Sie eine mechanische Befestigung und einen elektrischen Kontakt zwischen Kabelschirm und Masse her,

indem Sie das abisolierte Kabel unter der Kabelschelle positionieren.

3. Schließen Sie das Erdungskabel gemäß den Erdungsanweisungen in Kapitel 5.6 Anschließen an die Erde an die

nächstgelegene Erdungsklemme an.

4. Schließen Sie die 3 Phasen des Motorkabels an die Klemmen 96 (U), 97 (V) und 98 (W) an (siehe Abbildung 5.3).

5. Ziehen Sie die Klemmen gemäß den Anzugsdrehmomenten in Kapitel 9.10.1 Nenndrehmomente für Schrauben an.

5 5

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 25

130BF150.10

U/T1 96 V/T2 97

W/T3 98

FASTENER TORQUE M10 19Nm (14FT-LB), M12 35Nm (26FT-LB)

U/T1 96 V/T2 97

W/T3 98

FASTENER TORQUE M10 19Nm (14FT-LB), M12 35Nm (14FT-LB)

+ REGEN 82

FASTENER TORQUE:

M10 19Nm (14FT-LB)

M12 35Nm (26FT-LB)

- REGEN 83

FASTENER TORQUE:

M10 19Nm (14FT-LB)

M12 35Nm (26FT-LB)

Elektrische Installation

VLT® HVAC Drive FC 102

55

Abbildung 5.3 AC-Motorklemmen (abgebildet ist E1h). Eine detaillierte Ansicht der Klemmen finden Sie in Kapitel 5.7 Klemmenabmes-

sungen.

26 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

Elektrische Installation Bedienungsanleitung

5.5 Netzanschluss

Wählen Sie die Querschnitte der Kabel anhand des Eingangsstroms des Frequenzumrichters. Maximaler Kabelquer-

•

schnitt siehe Kapitel 9.1 Elektrische Daten.

Befolgen Sie bezüglich der Kabelquerschnitte örtliche und nationale Vorschriften.

•

Vorgehensweise

1. Isolieren Sie einen Abschnitt der äußeren Kabelisolierung ab.

2. Stellen Sie eine mechanische Befestigung und einen elektrischen Kontakt zwischen Kabelschirm und Masse her,

indem Sie das abisolierte Kabel unter der Kabelschelle positionieren.

3. Schließen Sie das Erdungskabel gemäß den Erdungsanweisungen in Kapitel 5.6 Anschließen an die Erde an die

nächstgelegene Erdungsklemme an.

4. Schließen Sie die 3 Phasen des Netzeingangs an die Klemmen R, S und T an (siehe Abbildung 5.4).

5. Ziehen Sie die Klemmen gemäß den Anzugsdrehmomenten in Kapitel 9.10.1 Nenndrehmomente für Schrauben an.

6. Versorgt ein IT-Netz eine potenzialfreie Dreieckschaltung oder ein TT/TN-S-Netz mit geerdetem Zweig (geerdete

Dreieckschaltung) den Frequenzumrichter, so stellen SieParameter 14-50 EMV-Filter auf [0] Aus, um Beschädigungen

des Zwischenkreises zu vermeiden und die Erdungskapazität zu verringern.

HINWEIS

AUSGANGSSCHÜTZ

Danfoss empfiehlt nicht die Verwendung eines Ausgangsschützes für 525–690-V-Frequenzumrichter, die im IT Netz

betrieben werden.

5 5

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 27

130BF151.10

T/L3 93

S/L2 92

R/L1 91

FASTENER TORQUE M10 19Nm (14FT-LB), M12 35Nm (26FT-LB)

T/L3 93

S/L2 92

R/L1 91

FASTENER TORQUE M10 19Nm (14FT-LB), M12 35Nm (26FT-LB)

Elektrische Installation

VLT® HVAC Drive FC 102

55

Abbildung 5.4 AC-Netzklemmen (abgebildet ist E1h). Eine detaillierte Ansicht der Klemmen finden Sie in Kapitel 5.7 Klemmenabmes-

sungen.

28 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

Elektrische Installation Bedienungsanleitung

5.6 Anschließen an die Erde

WARNUNG

GEFAHR DURCH ABLEITSTRÖME

Die Ableitströme überschreiten 3,5 mA. Eine nicht vorschriftsgemäße Erdung des Frequenzumrichters kann zum Tod

oder zu schweren Verletzungen führen!

Lassen Sie die ordnungsgemäße Erdung der Geräte durch einen zertifizierten Elektroinstallateur überprüfen.

•

Für elektrische Sicherheit

Erden Sie den Frequenzumrichter gemäß den geltenden Normen und Richtlinien.

•

Verwenden Sie für Netzversorgung, Motorkabel und Steuerleitungen einen speziellen Schutzleiter.

•

Erden Sie Frequenzumrichter nicht in Reihe hintereinander.

•

Halten Sie die Erdungskabel so kurz wie möglich.

•

Befolgen Sie die Anforderungen des Motorherstellers an die Motorkabel.

•

Mindestleitungsquerschnitt: 10 mm2 (6 AWG) (oder 2 getrennt abgeschlossene, entsprechend bemessene

•

Erdungskabel).

Ziehen Sie die Klemmen gemäß den Anzugsdrehmomenten in Kapitel 9.10.1 Nenndrehmomente für Schrauben an.

•

5 5

Für eine EMV-gerechte Installation

Stellen Sie einen elektrischen Kontakt zwischen Kabelschirm und Frequenzumrichtergehäuse her, indem Sie

•

Kabelverschraubungen aus Metall oder die mit den Geräten mitgelieferten Schellen verwenden.

Reduzieren Sie Schalttransienten, indem Sie Kabel mit einer hohen Litzenzahl verwenden.

•

Verwenden Sie keine verdrillten Abschirmungsenden (Pigtails).

•

HINWEIS

POTENZIALAUSGLEICH

Es besteht die Gefahr von Schalttransienten, wenn das Massepotenzial zwischen Frequenzumrichter und System

abweicht. Installieren Sie Ausgleichskabel zwischen den Systemkomponenten. Empfohlener Leitungsquerschnitt: 16 mm

(5 AWG).

2

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 29

130BF152.10

U/T1 96 V/T2 97

W/T3 98

T/L3 93S/L2 92R/L1 91

FASTENER TORQUE M10 19Nm (14FT-LB), M12 35Nm (26FT-LB)

FASTENER TORQUE M10 19Nm (14FT-LB), M12 35Nm (26FT-LB)

U/T1 96 V/T2 97

W/T3 98

T/L3 93S/L2 92R/L1 91

FASTENER TORQUE M10 19Nm (14FT-LB), M12 35Nm (26FT-LB)

FASTENER TORQUE M10 19Nm (14FT-LB), M12 35Nm (26FT-LB)

Elektrische Installation

VLT® HVAC Drive FC 102

55

Abbildung 5.5 Erdungsklemmen (abgebildet ist E1h). Eine detaillierte Ansicht der Klemmen finden Sie in Kapitel 5.7 Klemmenabmes-

sungen.

30 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

130BF683.10

6X 613 (24.1)

383 (15.1)

472 (18.6)

423 (16.7)

165 (6.5)

0 (0.0)

101 (4.0)

82 (3.2)

721 (28.4)

0 (0.0)

1

2

3

200 (7.9)

515 (20.3)

485 (19.1)

248 (9.8)

241 (9.5)

171 (6.7)

414 (16.3)

361 (14.2)

331 (13.0)

501 (19.7)

497 (19.6)

431 (17.0)

512 (20.2)

4

Elektrische Installation Bedienungsanleitung

5.7 Klemmenabmessungen

5.7.1 E1h-Klemmenabmessungen

5 5

1 Netzklemmen 3 Motorklemmen

2 Anschlussklemmen für Bremse oder Rückspeiseeinheit 4 Erdungsklemmen, M10-Sechskantmutter

Abbildung 5.6 E1h-Klemmenabmessungen (Frontansicht)

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 31

130BF650.10

A

A

649 (25.5)649 (25.5)

0 (0.0)

0 (0.0)

0 (0.0)

164 (6.4)

290 (11.4)

377 (14.8)

0 (0.0)

164 (6.4)

290 (11.4)

18 (0.7)

0 (0.0)

84 (3.3)

42 (1.7)

5X

0 (0.0)

36 (1.4)

44 (1.8)

14 (0.5)

Elektrische Installation

VLT® HVAC Drive FC 102

55

Abbildung 5.7 E1h-Klemmenabmessungen (Seitenansichten)

32 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

130BF689.10

721 (28.4)

6X 613 (24.1)

1

515 (20.3)

485 (19.1)

0 (0.0)

200 (7.9)

185 (7.3)

0 (0.0)

101 (4.0)

89 (3.5)

289 (11.4)

281 (11.1)

195 (7.7)

483 (19.0)

409 (16.1)

387 (15.2)

597 (23.5)

579 (22.8)

503 (19.8)

479 (18.9)

568 (22.4)

519 (20.4)

608 (23.9)

2

3

4

Elektrische Installation Bedienungsanleitung

5.7.2 E2h-Klemmenabmessungen

5 5

1 Netzklemmen 3 Motorklemmen

2 Anschlussklemmen für Bremse oder Rückspeiseeinheit 4 Erdungsklemmen, M10-Sechskantmutter

Abbildung 5.8 E2h-Klemmenabmessungen (Frontansicht)

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 33

649 (25.5)649 (25.5)

0 (0.0)

0 (0.0)

0 (0.0)

164 (6.4)

290 (11.4)

377 (14.8)

0 (0.0)

164 (6.4)

290 (11.4)

130BF690.10

A

18 (0.7)

0 (0.0)

84 (3.3)

42 (1.7)

5X

0 (0.0)

36 (1.4)

44 (1.8)

14 (0.5)

A

Elektrische Installation

VLT® HVAC Drive FC 102

55

Abbildung 5.9 E2h-Klemmenabmessungen (Seitenansichten)

34 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

130BF660.10

336 (13.2)

425 (16.7)

376 (14.8)

465 (18.3)

256 (10.1)

33 (1.3)

6X 148 (5.8)

90 (3.5)

50 (2.0)

0 (0.0)

0 (0.0)

64 (2.5)

35 (1.4)

91 (3.6)

118 (4.6)

194 (7.6)

174 (6.9)

201 (7.9)

284 (11.2)

340 (13.4)

314 (12.3)

367 (14.4)

444 (17.5)

423 (16.7)

450 (17.7)

2

3

4

1

Elektrische Installation Bedienungsanleitung

5.7.3 E3h-Klemmenabmessungen

5 5

1 Netzklemmen 3 Motorklemmen

2 Anschlussklemmen für Bremse oder Rückspeiseeinheit 4 Erdungsklemmen, M8- und M10-Sechskantmuttern

Abbildung 5.10 E3h-Klemmenabmessungen (Frontansicht)

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 35

130BF661.10

0 (0.0)

0 (0.0)

160 (6.3)

0 (0.0)

373 (14.7)

287 (11.3)

287 (11.3)

160 (6.3)

0 (0.0)

184

(7.2)

184

(7.2)

A

5X

14 (0.5)

44 (1.8)

0 (0.0)

36 (1.4)

18 (0.7)

0 (0.0)

84 (3.3)

42 (1.7)

A

Elektrische Installation

VLT® HVAC Drive FC 102

55

Abbildung 5.11 Abmessungen der Motor-, Netz- und Erdungsanschlussklemmen für E3h (Seitenansichten)

36 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

130BF663.10

0 (0.0)

234 (9.2)

314 (12.4)

0 (0.0)

176 (6.9)

A

A

8X 14 (0.5)

20 (0.8)

0 (0.0)

35(1.4)

0 (0.0)

15 (0.6)

35 (1.4)

50 (2.0)

75 (3.0)

90 (3.5)

125 (4.9)

140 (5.5)

2X 125 (4.9)

0 (0.0)

Elektrische Installation Bedienungsanleitung

5 5

Abbildung 5.12 Abmessungen der Zwischenkreiskopplungsklemmen/Anschlüsse für Rückspeiseeinheiten für E3h

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 37

130BF668.10

6X 148 (5.8)

90 (3.5)

50 (2.0)

0 (0.0)

1

0 (0.0)

64 (2.5)

41 (1.6)

105 (4.1)

137 (5.4)

194 (7.6)

200 (7.9)

233 (9.2)

402 (15.8)

339 (13.4)

410 (16.1)

499 (19.6)

435 (17.1)

531 (20.9)

256 (10.1)

33 (1.3)

2

3

4

540 (21.2)

432 (17.0)

521 (20.5)

472 (18.6)

561 (22.1)

Elektrische Installation

VLT® HVAC Drive FC 102

5.7.4 E4h-Klemmenabmessungen

55

1 Netzklemmen 3 Motorklemmen

2 Anschlussklemmen für Bremse oder Rückspeiseeinheit 4 Erdungsklemmen, M8- und M10-Sechskantmuttern

Abbildung 5.13 E4h-Klemmenabmessungen (Frontansicht)

38 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

130BF681.10

5X 14 (0.5)

44 (1.8)

0 (0.0)

36 (1.4)

0 (0.0)

373 (14.7)

287 (11.3)

160 (6.3)

0 (0.0)

0 (0.0)

160 (6.3)

0 (0.0)

287 (11.3)

184

(7.2)

184

(7.2)

A

18 (0.7)

0 (0.0)

84 (3.3)

42 (1.7)

Elektrische Installation Bedienungsanleitung

5 5

Abbildung 5.14 Abmessungen der Motor-, Netz- und Erdungsanschlussklemmen für E4h (Seitenansichten)

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 39

130BF682.10

A

20 (0.8)

0 (0.0)

35(1.4)

0 (0.0)

15 (0.6)

35 (1.4)

50 (2.0)

75 (3.0)

90 (3.5)

125 (4.9)

140 (5.5)

8X 14 (0.5)

2X 125 (4.9)

0 (0.0)

0 (0.0)

234 (9.2)

314 (12.4)

0 (0.0)

219 (8.6)

A

Elektrische Installation

VLT® HVAC Drive FC 102

55

Abbildung 5.15 Abmessungen der Zwischenkreiskopplungsklemmen/Anschlüsse für Rückspeiseeinheiten für E4h

40 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

130BF715.10

130BF144.10

12 13 18 19 27 29 32 33 20 37

39696861 42 50 53 54 55

130BF145.10

1

2

3

Elektrische Installation Bedienungsanleitung

5.8 Steuerkabel

Alle Klemmen zu den Steuerleitungen befinden sich im

Frequenzumrichter unter dem LCP. Öffnen Sie zum Zugriff

darauf die Tür (E1h und E2h) oder entfernen Sie die

Vorderabdeckung (E3h und E4h).

5.8.1 Führung von Steuerleitungen

Befestigen und führen Sie alle Steuerleitungen wie in

Abbildung 5.16 dargestellt. Achten Sie auf den ordnungsgemäßen Anschluss der Abschirmungen, um optimale

Störsicherheit zu gewährleisten.

Trennen Sie die Steuerleitung von Hochspan-

•

nungsbauteilen im Frequenzumrichter.

Ist der Frequenzumrichter an einen Thermistor

•

angeschlossen, müssen die Thermistorsteuerleitungen abgeschirmt und verstärkt/doppelt isoliert

sein. Wir empfehlen eine 24-VDC-Versorgungsspannung.

Feldbus-Verbindung

Anschlüsse werden zu den entsprechenden Optionen auf

der Steuerkarte hergestellt. Weitere Informationen

entnehmen Sie der entsprechenden Feldbus-Anleitung.

Führen Sie das Kabel in die Einheit ein und bündeln Sie

dieses dabei mit anderen Steuerleitungen. Siehe

Abbildung 5.16.

5.8.2 Steuerklemmentypen

Abbildung 5.17 zeigt die steckbaren Anschlüsse des

Frequenzumrichters. Die Klemmenfunktionen und

Werkseinstellungen sind in Tabelle 5.1 – Tabelle 5.3

zusammengefasst.

5 5

Abbildung 5.17 Anordnung der Steuerklemmen

Abbildung 5.16 Steuerkartenverkabelungsweg

MG16O203 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. 41

1 Klemmen für die serielle Kommunikation

2 Digitaleingangs-/ausgangsklemmen

3 Analogeingangs-/ausgangsklemmen

Abbildung 5.18 Klemmennummern der Steckklemmen

Elektrische Installation

VLT® HVAC Drive FC 102

Anschluss Parameter Werksein-

stellung

61 – – Integrierter RC-Filter

68 (+) Parameter-

gruppe 8-3* Ser.

FC-Schnittst.

69 (-) Parameter-

gruppe 8-3* Ser.

55

Tabelle 5.1 Klemmenbeschreibungen – Serielle Kommunikation

Anschluss Parameter Werksein-

12, 13 – +24 V DC 24 V DC-Versorgungs-

18 Parameter 5-10

19 Parameter 5-11

32 Parameter 5-14

33 Parameter 5-15

27 Parameter 5-12

29 Parameter 5-13

20 – – Bezugspotenzial für

FC-Schnittst.

Digitaleingangs-/ausgangsklemmen

Klemme 18

Digitaleingang

Klemme 19

Digitaleingang

Klemme 32

Digitaleingang

Klemme 33

Digitaleingang

Klemme 27

Digitaleingang

Klemme 29

Digitaleingang

– RS485-Schnittstelle.

–

stellung

[8] Start Digitaleingänge.

[10]

Reversierung

[0] Ohne

Funktion

[0] Ohne

Funktion

[2]

Motorfreilau

f invers

[14]

Festdrehzahl

JOG

Beschreibung

für Kabelschirm. Dient

NUR zum Anschluss

der Abschirmung bei

EMV-Problemen.

Ein Schalter (BUS

TER.) auf der

Steuerkarte dient zum

Zuschalten des

Busabschlusswiderstands. Siehe

Abbildung 5.22.

Beschreibung

spannung für

Digitaleingänge und

externe Messwandler.

Maximaler

Ausgangsstrom von

200 mA für alle 24-VLasten.

Für Digitaleingang

und -ausgang. In

Werkseinstellung als

Eingang definiert.

Digitaleingänge und

0-V-Potenzial für 24-VSpannungsversorgung

.

Digitaleingangs-/ausgangsklemmen

Anschluss Parameter Werksein-

stellung

37 – STO Wenn die Funktion

Tabelle 5.2 Klemmenbeschreibung Digitalein-/-ausgänge

Analogeingangs-/ausgangsklemmen

Anschluss Parameter Werksein-

stellung

39 – – Bezugspotential für

42 Parameter 6-50

Klemme 42

Analogausgang

50 – +10 V DC 10 V DC Versorgungs-

53 Parameter-

gruppe 6-1*

Analogeingang

1

54 Parameter-

gruppe 6-2*

Analogeingang

2

55 – – Bezugspotenzial für

Tabelle 5.3 Klemmenbeschreibung Analogein-/-ausgänge

[0] Ohne

Funktion

Sollwert Analogeingang. Für

Istwert

Beschreibung

Safe Torque Off (STO)

nicht verwendet wird,

benötigen Sie

Drahtbrücken

zwischen Klemme 12

(oder 13) und

Klemme 37. Diese

Konfiguration erlaubt,

den Frequenzumrichter mit den

vorgegebenen

Parameterwerten der

Werkseinstellung zu

betreiben.

Beschreibung

Analogausgang.

Programmierbarer

Analogausgang. 0-20

mA oder 4-20 mA bei

maximal 500 Ω.

spannung am

Analogausgang für

Potenziometer oder

Thermistor. Maximal

15 mA.

Spannung oder

Strom. Schalter A53

und A54 dienen zur

Auswahl von Strom

[mA] oder Spannung

[V].

Analogeingang

42 Danfoss A/S © 04/2018 Alle Rechte vorbehalten. MG16O203

e30bg283.10

10 mm (0.4)

12 13 18 19 27 29 32 33

130BD546.11

2

1

10 mm

[0.4 inches]

12 13 18 19 27 29 32 33

Elektrische Installation Bedienungsanleitung

5.8.3 Verdrahtung der Steuerklemmen

Die Steuerklemmen befinden sich in der Nähe des LCP. Die

Steuerklemmenanschlüsse am Frequenzumrichter sind

steckbar und ermöglichen so eine einfache Verdrahtung,

wie in Abbildung 5.17 dargestellt. An die Steuerklemmen

können entweder eindrähtige oder flexible Leitungen

angeschlossen werden. Gehen Sie wie folgt vor, um die

Steuerleitungen zu verbinden oder zu trennen.

HINWEIS

Halten Sie Störsignaleinstreuungen möglichst gering,

indem Sie die Steuerleitungen möglichst kurz halten und

diese separat von Leistungskabeln verlegen.

Anschließen der Leitung an die Steuerklemmen

1. Entfernen Sie 10 mm (0,4 Zoll) der äußeren

Kunststoffschicht vom Leitungsende.

2. Führen Sie die Steuerleitung in die Klemme ein.

Bei einer eindrähtigen Leitung schieben

•

Sie den blanken Draht in den Kontakt.

Siehe Abbildung 5.19.

Bei einer flexiblen Leitung öffnen Sie

•

den Kontakt, indem Sie einen kleinen

Schraubendreher in die rechteckige

Öffnung zwischen den Klemmenlöchern

entsprechenden Kontakt einführen und

nach innen drücken. Siehe

Abbildung 5.20 Führen Sie anschließend