Page 1

ENGINEERING TOMORROW

Projektierungshandbuch

VLT® Midi Drive Frequenzumrichter 280

www.danfoss.de/vlt

Page 2

Page 3

Inhaltsverzeichnis Projektierungshandbuch

Inhaltsverzeichnis

1 Einführung

1.1 Zweck des Projektierungshandbuchs

1.2 Zusätzliche Materialien

1.3 Definitionen

1.4 Dokument- und Softwareversion

1.5 Zulassungen und Zertifizierungen

1.6 Sicherheit

2 Produktübersicht

2.1 Baugrößenübersicht

2.2 Elektrische Installation

2.2.1 Motoranschluss 14

2.2.2 Netzanschluss 15

2.2.3 Steuerklemmentypen 16

2.2.4 Verdrahtung der Steuerklemmen 17

2.3 Regelungsstrukturen

2.3.1 Steuerungsmodi 17

2.3.2 Steuerverfahren 19

2.3.3 Regelungsstruktur in VVC

2.3.4 Interner Stromgrenzenregler in Betriebsart VVC

5

5

5

5

8

8

9

10

10

12

17

+

+

19

20

2.3.5 Hand-Steuerung (Hand On) und Fern-Betrieb (Auto On) 20

2.4 Sollwertverarbeitung

2.4.1 Sollwertgrenzen 23

2.4.2 Skalierung von Festsollwerten und Bussollwerten 24

2.4.3 Skalierung von Analog- und Pulssollwerten und Istwert 24

2.4.4 Totzone um Null 25

2.5 PID-Regelung

2.5.1 PID-Drehzahlregler 28

2.5.2 PID-Prozessregler 31

2.5.3 Relevante Parameter für die Prozessregelung 32

2.5.4 Beispiel für PID-Prozessregler 33

2.5.5 Optimierung des Prozessreglers 35

2.5.6 Ziegler-Nichols-Verfahren 36

2.6 EMV-Emission und Störfestigkeit

2.6.1 Allgemeine Aspekte von EMV-Emissionen 37

2.6.2 EMV-Emission 39

2.6.3 EMV-Immunität 40

22

28

37

2.7 Galvanische Trennung

2.8 Erdableitstrom

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 1

42

42

Page 4

Inhaltsverzeichnis

VLT® Midi Drive Frequenzumrichter 280

2.9 Bremsfunktionen

2.9.1 Mechanische Haltebremse 44

2.9.2 Dynamische Bremse 44

2.9.3 Auswahl des Bremswiderstands 44

2.10 Motorisolation

2.10.1 Sinusfilter 46

2.10.2 dU/dt-Filter 46

2.11 Smart Logic Controller

2.12 Extreme Betriebszustände

2.12.1 Thermischer Motorschutz 48

3 Anwendungsbeispiele

3.1 Einführung

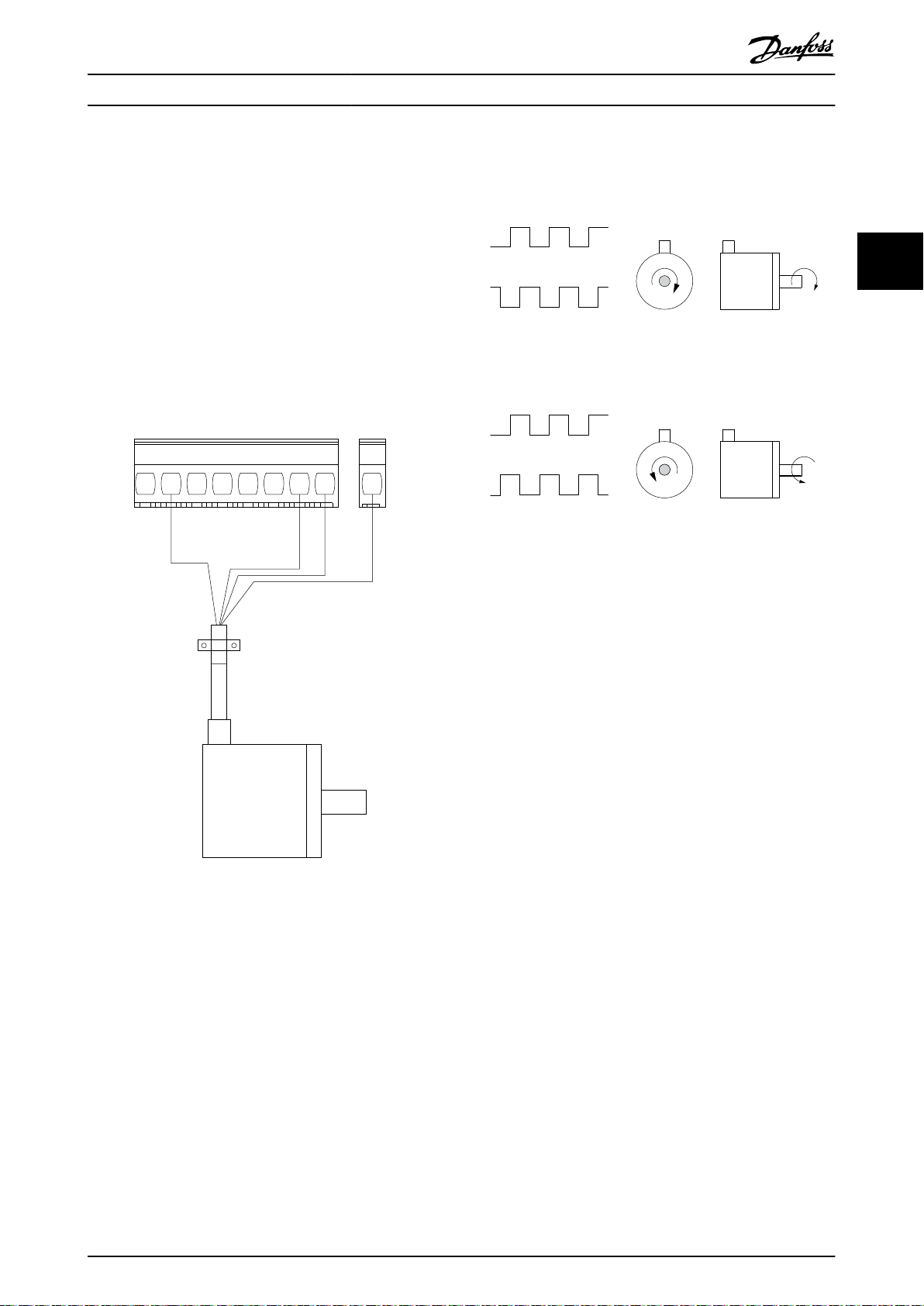

3.1.1 Drehgeberverbindung 49

3.1.2 Drehgeberrichtung 49

3.1.3 Frequenzumrichtersystem mit Rückführung 49

3.2 Anwendungsbeispiele

3.2.1 AMA 50

44

46

46

47

49

49

50

3.2.2 Drehzahl 50

3.2.3 Start/Stopp 51

3.2.4 Externe Alarmquittierung 52

3.2.5 Motorthermistor 52

3.2.6 SLC 52

4 Safe Torque Off (STO)

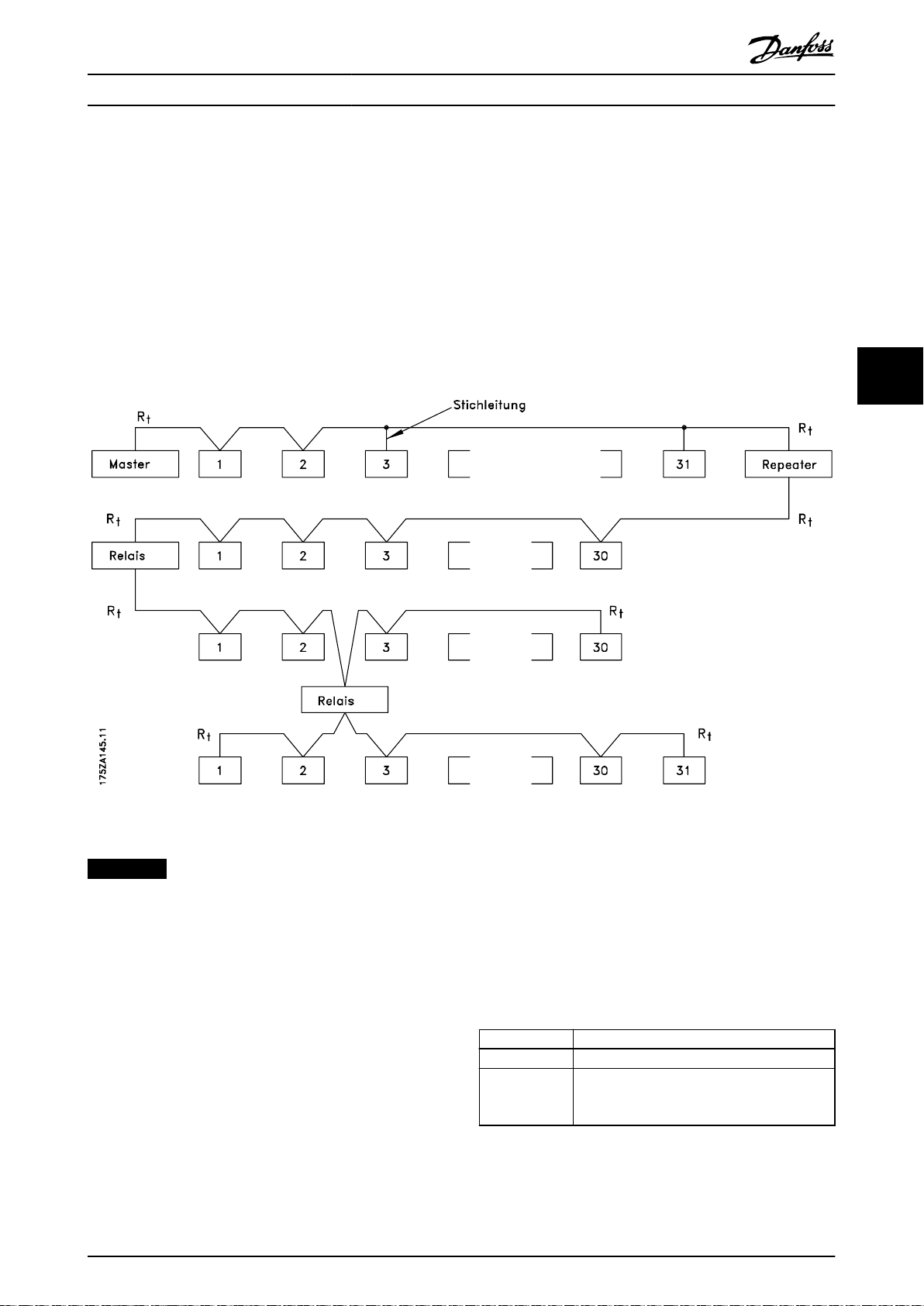

5 RS485 Installation und Konfiguration

5.1 Einführung

5.1.1 Übersicht 55

5.1.2 Netzwerkverbindung 56

5.1.3 Hardware-Konfiguration 56

5.1.4 Parametereinstellungen für ModbusKommunikation 56

5.1.5 EMV-Schutzmaßnahmen 56

5.2 Frequenzumrichter-Protokoll

5.2.1 Übersicht 56

54

55

55

56

5.2.2 Frequenzumrichter mit Modbus RTU 57

5.3 Netzwerkkonfiguration

5.4 Aufbau der Telegrammblöcke für Frequenzumrichter-Protokoll

5.4.1 Inhalt eines Zeichens (Byte) 57

5.4.2 Telegrammaufbau 57

5.4.3 Telegrammlänge (LGE) 58

2 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

57

57

Page 5

Inhaltsverzeichnis Projektierungshandbuch

5.4.4 Frequenzumrichteradresse (ADR) 58

5.4.5 Datensteuerbyte (BCC) 58

5.4.6 Das Datenfeld 58

5.4.7 Das PKE-Feld 58

5.4.8 Parameternummer (PNU) 59

5.4.9 Index (IND) 59

5.4.10 Parameterwert (PWE) 59

5.4.11 Vom Frequenzumrichter unterstützte Datentypen 59

5.4.12 Umwandlung 60

5.4.13 Prozesswörter (PCD) 60

5.5 Beispiele

5.5.1 Schreiben eines Parameterwerts 60

5.5.2 Lesen eines Parameterwertes 60

5.6 Modbus RTU

5.6.1 Was der Anwender bereits wissen sollte 61

5.6.2 Übersicht 61

5.6.3 Frequenzumrichter mit Modbus RTU 61

5.7 Netzwerkkonfiguration

5.8 Aufbau der Modbus RTU-Telegrammblöcke

5.8.1 Einführung 62

5.8.2 Modbus RTU-Telegrammaufbau 62

5.8.3 Start-/Stoppfeld 62

5.8.4 Adressfeld 62

5.8.5 Funktionsfeld 63

5.8.6 Datenfeld 63

5.8.7 CRC-Prüffeld 63

5.8.8 Adressieren von Einzelregistern 63

60

61

62

62

5.8.9 Steuern des Frequenzumrichters 65

5.8.10 Von Modbus RTU unterstützte Funktionscodes 65

5.8.11 Modbus-Ausnahmecodes 65

5.9 Zugriff auf Parameter

5.9.1 Parameterverarbeitung 66

5.9.2 Datenspeicherung 66

5.9.3 IND (Index) 66

5.9.4 Textblöcke 66

5.9.5 Umrechnungsfaktor 66

5.9.6 Parameterwerte 66

5.10 Beispiele

5.10.1 Spulenzustand lesen (01 Hex) 67

5.10.2 Einzelne Spule erzwingen/schreiben (05 Hex) 67

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 3

66

67

Page 6

Inhaltsverzeichnis

VLT® Midi Drive Frequenzumrichter 280

5.10.3 Mehrere Spulen zwangsetzen/schreiben (0F Hex) 67

5.10.4 Halteregister lesen (03 Hex) 68

5.10.5 Voreingestelltes, einzelnes Register (06 Hex) 68

5.10.6 Voreingestellte multiple Register (10 Hex) 69

5.11 Danfoss Frequenzumrichter-Steuerprofil

5.11.1 Steuerwort gemäß Frequenzumrichter-Profil (8-10 Protokoll = FC-Profil) 69

5.11.2 Zustandswort gemäß FC-Profil (STW) 71

5.11.3 Bus-Drehzahlsollwert 72

6 Typencode und Auswahl

6.1 Typencode

6.2 Bestellnummern: Optionen, Zubehör und Ersatzteile

6.3 Bestellnummern: Bremswiderstände

6.3.1 Bestellnummern: Bremswiderstände 10 % 75

6.3.2 Bestellnummern: Bremswiderstände 40 % 77

6.4 Bestellnummern: Sinusfilter

6.5 Bestellnummern: dU/dt-Filter

6.6 Bestellnummern: Externe EMV-Filter

7 Technische Daten

7.1 Elektrische Daten

7.2 Netzversorgung

69

73

73

73

74

78

79

79

82

82

84

7.3 Motorausgang und Motordaten

7.4 Umgebungsbedingungen

7.5 Kabelspezifikationen

7.6 Steuereingang/-ausgang und Steuerdaten

7.7 Anzugsdrehmomente für Anschlüsse

7.8 Sicherungen und Trennschalter

7.9 Wirkungsgrad

7.10 Störgeräusche

7.11 dU/dt-Bedingungen

7.12 Besondere Betriebsbedingungen

7.12.1 Manuelle Leistungsreduzierung 92

7.12.2 Automatische Leistungsreduzierung 95

7.13 Baugrößen, Nennleistungen und Abmessungen

Index

85

85

86

86

89

89

90

91

91

92

95

98

4 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 7

Einführung Projektierungshandbuch

1 Einführung

1.1 Zweck des Projektierungshandbuchs

Dieses Projektierungshandbuch ist für Projektingenieure

und Anlagenbauer, Planungsberater sowie Anwendungsund Produktspezialisten bestimmt. Es enthält technische

Informationen zu den Möglichkeiten und Funktionen des

Frequenzumrichters zur Integration in Steuerungs- und

Überwachungssysteme für Motoren. Detaillierte Informationen bezüglich Betrieb, Anforderungen und

Empfehlungen für die Systemintegration sind ebenfalls

enthalten. Zudem enthält das Handbuch Informationen zur

Eingangsleistung, dem Ausgang für die Motorsteuerung

und Umgebungsbedingungen zum Betrieb des Frequenzumrichters.

Ebenfalls enthalten sind:

Sicherheitsmerkmale.

•

Überwachung der Fehlerbedingung.

•

Berichtsfunktionen zur Betriebsbereitschaft

•

Serielle Kommunikationsfunktionen.

•

Programmierbare Optionen und Merkmale.

•

Projektierungsdetails wie Standortanforderungen, Kabel,

Sicherungen, Steuerkabel, Größe und Gewicht von Geräten

und weitere kritische Informationen, die zur Planung der

Systemintegration erforderlich sind, können Sie dem

Handbuch ebenfalls entnehmen.

Die Verfügbarkeit aller detaillierten Produktinformationen

in der Projektierungsphase ist für die Entwicklung einer

ausgereiften Anlage mit optimaler Funktionalität und

Effizienz sehr hilfreich.

Definitionen

1.3

1.3.1 Frequenzumrichter

Motorfreilauf

Die Motorwelle dreht im Motorfreilauf. Kein Drehmoment

am Motor.

I

VLT,MAX

Maximaler Ausgangsstrom.

I

VLT,N

Vom Frequenzumrichter gelieferter Ausgangsnennstrom.

U

VLT,MAX

Maximale Ausgangsspannung.

1.3.2 Eingang

Steuerbefehle

Sie können den angeschlossenen Motor über das LCP und

die Digitaleingänge starten und stoppen.

Die Funktionen sind in zwei Gruppen unterteilt.

Funktionen in Gruppe 1 haben eine höhere Priorität als

Funktionen in Gruppe 2.

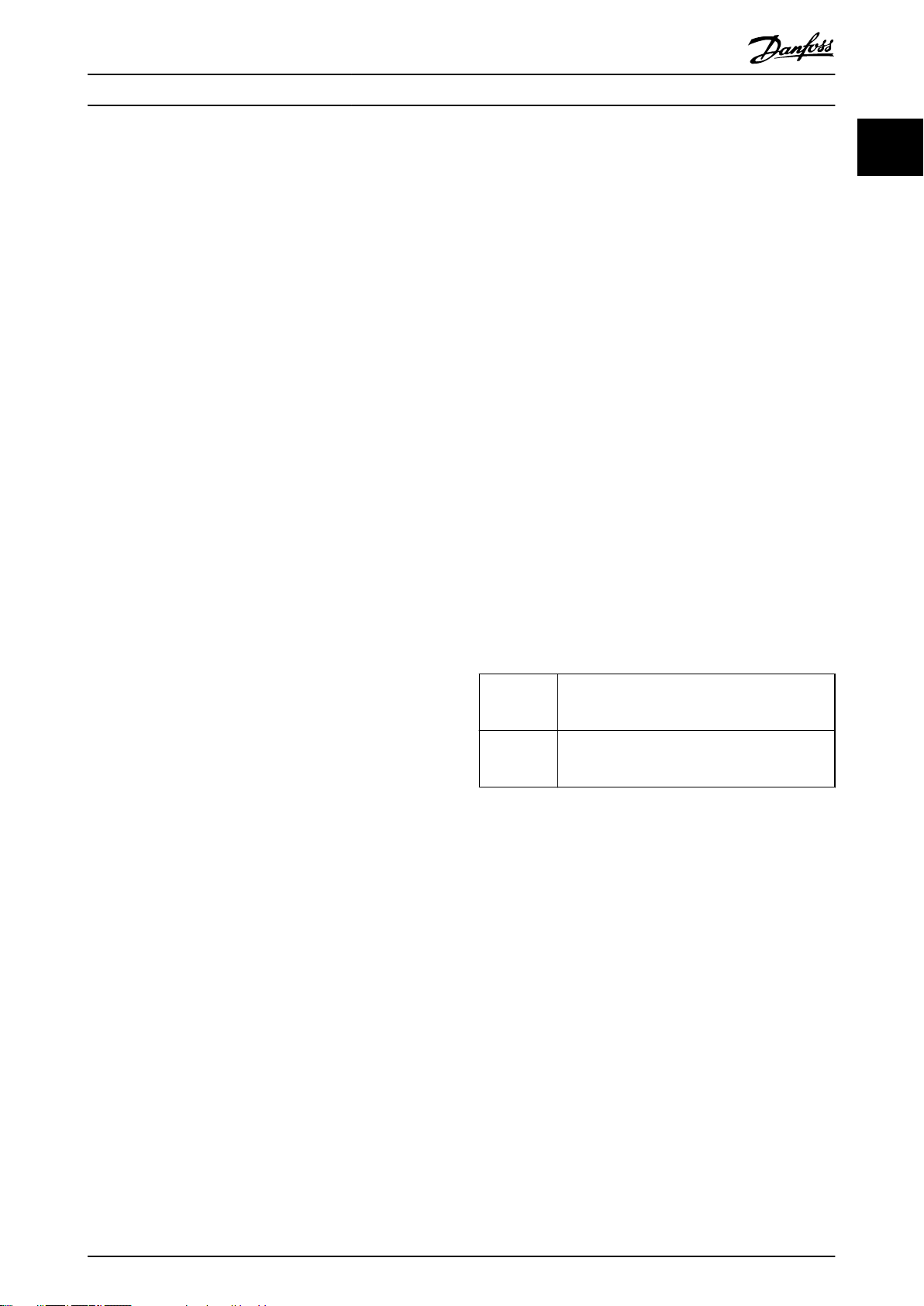

Gruppe 1 Präziser Stopp, Freilauf- und Resetstopp, präziser

Stopp und Freilaufstopp, Schnellstopp, DC-Bremse,

Stopp und [AUS].

Gruppe 2 Start, Puls-Start, Reversierung, Start +

Reversierung, Festdrehzahl JOG und Ausgangsfrequenz speichern.

Tabelle 1.1 Funktionsgruppen

1 1

VLT® ist eine eingetragene Marke.

Zusätzliche Materialien

1.2

Es stehen weitere Materialien bereit, die Ihnen helfen, die

Bedienung und Programmierung des Frequenzumrichters

zu verstehen:

VLT® Midi Drive FC 280 Bedienungsanleitung,

•

enthält Informationen zu Installation,

Inbetriebnahme, Anwendung und Wartung des

Frequenzumrichters.

Das VLT® Midi Drive FC 280 Programmierhandbuch

•

enthält Informationen über die Programmierung

und vollständige Parameterbeschreibungen.

Zusätzliche Veröffentlichungen und Handbücher sind bei

Danfoss erhältlich. Siehe drives.danfoss.de/knowledge-center/

technical-documentation/ für Auflistungen.

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 5

1.3.3 Motor

Motor läuft

An der Antriebswelle erzeugtes Drehmoment und Drehzahl

von 0 UPM bis zur maximalen Drehzahl des Motors.

f

JOG

Motorfrequenz bei aktivierter Funktion Festdrehzahl JOG

(über Digitalklemmen oder Bus).

f

M

Motorfrequenz.

f

MAX

Maximale Motorfrequenz.

f

MIN

Minimale Motorfrequenz.

f

M,N

Motornennfrequenz (Typenschilddaten).

I

M

Motorstrom (Istwert).

Page 8

175ZA078.10

Kippgrenze

Drehzahi

Moment

Einführung

VLT® Midi Drive Frequenzumrichter 280

11

I

M,N

1.3.4 Sollwerteinstellung

Motornennstrom (Typenschilddaten).

n

M,N

Motornenndrehzahl (Typenschilddaten).

n

s

Synchrone Motordrehzahl.

2 × Parameter 1−23 × 60s

ns=

n

slip

Parameter 1−39

Motorschlupf.

P

M,N

Motornennleistung (Typenschilddaten in kW oder HP).

T

M,N

Nenndrehmoment (Motor).

U

M

Momentanspannung des Motors.

U

M,N

Motornennspannung (Typenschilddaten).

Losbrechmoment

Analogsollwert

Ein Sollwertsignal an den Analogeingängen 53 oder 54

(Spannung oder Strom).

Binärsollwert

Ein über die serielle Kommunikationsschnittstelle

übertragenes Signal.

Festsollwert

Ein definierter Festsollwert, einstellbar zwischen -100 %

und +100 % des Sollwertbereichs. Sie können bis zu 8

Festsollwerte über die Digitaleingänge auswählen. Sie

können bis zu 4 Festsollwerte über den Bus auswählen.

Pulssollwert

Ein an die Digitaleingänge übertragenes Pulsfrequenzsignal

(Klemme 29 oder 33).

Ref

MAX

Bestimmt das Verhältnis zwischen dem Sollwerteingang bei

100 % des Gesamtskalenwerts (in der Regel 10 V, 20 mA)

und dem resultierenden Sollwert. Der in

Parameter 3-03 Maximaler Sollwert eingestellte maximale

Sollwert.

Ref

MIN

Bestimmt das Verhältnis zwischen dem Sollwerteingang bei

0 % (normalerweise 0 V, 0 mA, 4 mA) und dem

resultierenden Sollwert. Der in Parameter 3-02 Minimaler

Sollwert eingestellte minimale Sollwert.

Abbildung 1.1 Losbrechmoment

η

VLT

Der Wirkungsgrad des Frequenzumrichters ist definiert als

das Verhältnis zwischen Leistungsabgabe und Leistungsaufnahme.

Einschaltsperrbefehl

Ein Startdeaktivierungsbefehl, der zu den Steuerbefehlen in

Gruppe 1 gehört. Nähere Angaben finden Sie unter

Tabelle 1.1.

Stoppbefehl

Ein Stoppbefehl, der zu den Steuerbefehlen in Gruppe 1

gehört. Nähere Angaben finden Sie unter Tabelle 1.1.

1.3.5 Verschiedenes

Analogeingänge

Die Analogeingänge können verschiedene Funktionen des

Frequenzumrichters steuern.

Es gibt zwei Arten von Analogeingängen:

Eingangsstrom: 0–20 mA und 4–20 mA.

•

Spannungseingang: 0–10 V DC.

•

Analogausgang

Die Analogausgänge können ein Signal von 0-20 mA oder

4-20 mA ausgeben.

Automatische Motoranpassung, AMA

Die AMA ist ein Testalgorithmus, der die elektrischen

Parameter des angeschlossenen Motors im Stillstand misst.

Bremswiderstand

Der Bremswiderstand kann die bei generatorischer

Bremsung erzeugte Bremsleistung aufnehmen. Während

generatorischer Bremsung erhöht sich die Zwischenkreisspannung. Ein Bremschopper stellt sicher, dass die

generatorische Energie an den Bremswiderstand

übertragen wird.

Konstantmoment (CT)-Kennlinie

Konstantmomentkennlinie; wird für Anwendungen wie

Förderbänder, Verdrängungspumpen und Kräne eingesetzt.

6 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 9

Einführung Projektierungshandbuch

Digitaleingänge

Die Digitaleingänge können verschiedene Funktionen des

Frequenzumrichters steuern.

Digitalausgänge

Der Frequenzumrichter verfügt über zwei programmierbare

Ausgänge, die ein 24 V-DC-Signal (max. 40 mA) liefern

können.

DSP

Digitaler Signalprozessor.

ETR

Das elektronische Thermorelais ist eine Berechnung der

thermischen Belastung auf Grundlage der aktuellen

Belastung und Zeit. Damit lässt sich die Motortemperatur

schätzen.

Frequenzumrichter-Standardbus

Schließt RS485-Bus mit FC-Protokoll oder MC-Protokoll ein.

Siehe Parameter 8-30 Protocol.

Initialisierung

Eine Initialisierung (Parameter 14-22 Operation Mode) stellt

die Werkseinstellungen des Frequenzumrichters wieder her.

Arbeitszyklus für Aussetzbetrieb

Der Aussetzbetrieb bezieht sich auf eine Abfolge von

Arbeitszyklen. Jeder Zyklus besteht aus einem Belastungsund einem Entlastungszeitraum. Der Betrieb kann

periodisch oder aperiodisch sein.

LCP

Das LCP Bedienteil dient zum Steuern und Programmieren

des Frequenzumrichters. Das LCP ist abnehmbar. Mithilfe

des optionalen Einbausatzes können Sie die Bedieneinheit

bis zu 3 m (9,8 ft) vom Frequenzumrichter entfernt an

einer Schaltschranktür anbringen.

LCP 101

Das numerische Bedienteil dient zum Steuern und

Programmieren des Frequenzumrichters. Das Display ist

numerisch und die Bedieneinheit dient der Anzeige von

Prozesswerten. Das LCP 101 verfügt über Funktionen zum

Speichern und Kopieren.

LCP 102

Das grafische Bedienteil dient zum Steuern und Programmieren des Frequenzumrichters. Das Display ist grafisch

und die Bedieneinheit dient der Anzeige von Prozesswerten. Das LCP 102 verfügt über Funktionen zum

Speichern und Kopieren.

lsb

Steht für „Least Significant Bit“, bei binärer Codierung das

Bit mit der niedrigsten Wertigkeit.

msb

Steht für „Most Significant Bit“; bei binärer Codierung das

Bit mit der höchsten Wertigkeit.

MCM

Steht für Mille Circular Mil; eine amerikanische Maßeinheit

für den Leitungsquerschnitt. 1 MCM = 0,5067 mm2.

Online-/Offline-Parameter

Änderungen der Online-Parameter werden sofort nach

Änderung des Datenwertes aktiviert. Drücken Sie [OK], um

die Änderungen der Offline-Parameter zu aktivieren.

PID-Prozess

Der PID-Regler sorgt durch eine Anpassung der Ausgangsfrequenz an die wechselnde Last für eine

Aufrechterhaltung von Drehzahl, Druck und Temperatur.

PCD

Process Control Data (Prozessregelungsdaten).

PFC

Korrektur Leistungsfaktor.

Aus- und Einschaltzyklus

Schalten Sie die Netzversorgung aus, bis das Display (LCP)

dunkel ist. Schalten Sie die Spannungsversorgung

anschließend wieder ein.

Leistungsfaktor

Der Leistungsfaktor ist das Verhältnis zwischen I1 und I

Leistungs− faktor =

Für FC 280 Frequenzumrichter ist

Leistungs− faktor =

3xUxI1cosϕ1

3xUxI

EFF

cosϕ

I1xcosϕ1

=

I

EFF

1 = 1, deshalb:

I

1

I

EFF

.

eff

Der Leistungsfaktor gibt an, wie stark ein Frequenzumrichter die Netzversorgung belastet.

Je niedriger der Leistungsfaktor, desto höher der I

bei

eff

gleicher kW-Leistung.

I

EFF

=

I

+ I

1

5

+ I

2

+ .. + I

7

2

n

2

2

Darüber hinaus weist ein hoher Leistungsfaktor darauf hin,

dass der Oberschwingungsstrom sehr niedrig ist.

Die eingebauten DC-Spulen (T2/T4) und PFC (S2) erzeugen

einen hohen Leistungsfaktor und reduzieren dadurch die

Netzbelastung.

Pulseingang/Inkrementalgeber

Ein externer digitaler Impulsgeber für Istwertinformationen

über die Motordrehzahl. Der Drehgeber kommt in

Anwendungen zum Einsatz, bei denen eine große

Genauigkeit bei der Drehzahlregelung erforderlich ist.

Fehlerstromschutzschalter

Fehlerstromschutzschalter.

Parametersatz

Sie können die Parametereinstellungen in vier Parametersätzen speichern. Sie können zwischen den vier

Parametersätzen wechseln oder einen Satz bearbeiten,

während ein anderer Satz gerade aktiv ist.

SFAVM

Akronym für den Schaltmodus „Statorfluss-orientierte

asynchrone Vektormodulation“.

Schlupfausgleich

Der Frequenzumrichter gleicht den belastungsabhängigen

Motorschlupf aus, indem er unter Berücksichtigung des

Motorersatzschaltbildes und der gemessenen Motorlast die

1 1

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 7

Page 10

Einführung

VLT® Midi Drive Frequenzumrichter 280

11

Ausgangsfrequenz anpasst (nahezu konstante

Motordrehzahl).

Smart Logic Control (SLC)

Die SLC ist eine Folge benutzerdefinierter Aktionen, die

ausgeführt werden, wenn der Smart Logic Controller die

zugeordneten benutzerdefinierter Ereignisse als „wahr“

ermittelt (Parametergruppe 13-** Smart Logic Control).

STW (ZSW)

Zustandswort

THD

Total Harmonic Distortion ist die gesamte Spannungsverzerrung, die sich aus der Addition der einzelnen

Oberschwingungen ergibt.

Thermistor

Ein temperaturabhängiger Widerstand, mit dem die

Temperatur des Frequenzumrichters oder des Motors

überwacht wird.

Abschaltung

Die Abschaltung ist ein Zustand, der in Fehlersituationen

eintritt. Beispiele für Fehlersituationen:

Der Frequenzumrichter ist einer Überspannung

•

ausgesetzt.

Der Frequenzumrichter schützt den Motor, den

•

Prozess oder die Installation.

Der Neustart wird verzögert, bis die Fehlerursache

behoben wurde und der Alarmzustand über die [Reset]Taste am LCP quittiert wird. In einigen Fällen erfolgt das

Quittieren automatisch (durch vorherige Programmierung).

Sie dürfen die Abschaltung nicht zu Zwecken der

Personensicherheit verwenden.

Abschaltblockierung

Die Abschaltblockierung ist ein Zustand, der in Fehlersituationen eintritt, in denen der Frequenzumrichter aus

Sicherheitsgründen abschaltet und ein manueller Eingriff

erforderlich ist. Beispiel: Ein Kurzschluss am Ausgang löst

Abschaltblockierung aus. Sie können eine Abschaltblockierung nur durch Unterbrechen der Netzversorgung,

Beheben der Fehlerursache und erneuten Anschluss des

Frequenzumrichters aufheben. Der Neustart wird verzögert,

bis der Fehlerzustand über die [Reset]-Taste am LCP

quittiert wird. In einigen Fällen erfolgt die Aufhebung

automatisch (durch vorherige Programmierung). Sie dürfen

die Abschaltblockierung nicht zu Zwecken der Personensicherheit verwenden.

VT-Kennlinie

Variable Drehmomentkennlinie; typisch bei Anwendungen

mit quadratischem Lastmomentverlauf über den Drehzahlbereich, z. B. Kreiselpumpen und Lüfter.

+

VVC

Im Vergleich zur herkömmlichen U/f-Steuerung bietet

Voltage Vector Control (VVC+) eine verbesserte Dynamik

und Stabilität der Motordrehzahl in Bezug auf Änderungen

des Last-Drehmoments.

60° AVM

Siehe den Schaltmodus 60° asynchrone Vektormodulation.

1.4 Dokument- und Softwareversion

Dieses Handbuch wird regelmäßig geprüft und aktualisiert.

Alle Verbesserungsvorschläge sind willkommen. Tabelle 1.2

zeigt die Dokumentenversion und die entsprechende

Softwareversion an.

Ausgabe Anmerkungen

MG07B3

Tabelle 1.2 Dokument- und Softwareversion

Weitere Informationen zu POWERLINK

und Softwareaktualisierung.

Software-

version

1.3

1.5 Zulassungen und Zertifizierungen

Frequenzumrichter werden in Übereinstimmung mit den in

diesem Abschnitt beschriebenen Richtlinien konstruiert.

1.5.1 CE-Zeichen

Das CE-Zeichen (Communauté Européenne) zeigt an, dass

der Hersteller des Produkts alle relevanten EU-Richtlinien

einhält.

Die geltenden EU-Richtlinien zu Ausführung und

Konstruktion des Frequenzumrichters sind:

Die Niederspannungsrichtlinie.

•

Die EMV-Richtlinie.

•

Die Maschinenrichtlinie (für Geräte mit

•

integrierter Sicherheitsfunktion).

Die CE-Kennzeichnung soll für einen freien Handel

zwischen der EG und Mitgliedsstaaten der EFTA

(Europäische Freihandelsassoziation) innerhalb der EWE

technische Barrieren beseitigen. Über die Qualität eines

Produkts sagt die CE-Kennzeichnung nichts aus. Auch gibt

sie keinen Aufschluss zu technischen Spezifikationen.

1.5.2 Niederspannungsrichtlinie

Frequenzumrichter werden als elektronische Komponenten

klassifiziert und müssen in Übereinstimmung mit der

Niederspannungsrichtlinie die CE-Kennzeichnung tragen.

Die Richtlinie gilt für alle elektrischen Geräte in den

Spannungsbereichen 50–1000 V AC und 75–1500 V DC.

Die Richtlinie schreibt vor, dass aufgrund der Konstruktion

der Betriebsmittel bei einer ordnungsmäßigen Installation

und Wartung sowie einer bestimmungsgemäßen

Verwendung die Sicherheit von Menschen und Nutztieren

sowie die Erhaltung von Sachwerten gewährleistet sind.

Danfoss CE-Kennzeichnungen sind mit der Niederspan-

8 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 11

Einführung Projektierungshandbuch

nungsrichtlinie konform und Danfoss liefert auf Wunsch

eine Konformitätserklärung.

1.5.3 EMV-Richtlinie

Elektromagnetische Verträglichkeit (EMV) bedeutet, dass

elektromagnetische Störungen zwischen Geräten deren

Leistung nicht beeinträchtigt. Die grundlegende Schutzanforderung der EMV-Richtlinie 2014/30/EU gibt vor, dass

Betriebsmittel, die elektromagnetische Störungen

verursachen oder deren Betrieb durch diese Störungen

beeinträchtigt werden kann, bei einer ordnungsmäßigen

Installation und Wartung sowie einer bestimmungsgemäßen Verwendung so ausgelegt sein müssen, dass ihre

erreichten elektromagnetischen Störungen begrenzt sind

und die Betriebsmittel eine bestimmte Störfestigkeit

aufweisen.

Ein Frequenzumrichter kann als Stand-alone-Gerät oder als

Teil einer komplexeren Anlage eingesetzt werden. In jedem

dieser Fälle müssen die Gehäuse mit der CEKennzeichnung versehen sein. Anlagen müssen nicht über

eine CE-Kennzeichnung verfügen, jedoch den grundlegenden Schutzanforderungen der EMV-Richtlinie

entsprechen.

Im Falle einer Wiederausfuhr ist der Exporteur dafür verantwortlich, die Einhaltung aller geltenden

Exportkontrollvorschriften sicherzustellen.

1.6 Sicherheit

Frequenzumrichter enthalten Hochspannungskomponenten

und können bei unsachgemäßer Handhabung tödliche

Verletzungen verursachen. Nur qualifiziertes Fachpersonal

darf das Gerät installieren oder bedienen. Reparaturarbeiten dürfen erst erfolgen, wenn der Frequenzumrichter

vom Netz getrennt und der festgelegte Zeitraum für die

Entladung gespeicherter elektrischer Energie verstrichen ist.

Weitere Informationen entnehmen Sie dem Produkthandbuch, das dem Gerät bei Lieferung beiliegt und

online verfügbar ist unter:

Entladezeit.

•

Detaillierte Sicherheitshinweise und Warnungen.

•

Für einen sicheren Betrieb des Frequenzumrichters ist die

strikte Befolgung von Sicherheitsmaßnahmen und hinweisen unbedingt erforderlich.

1 1

1.5.4 UL-Konformität

UL-gelistet

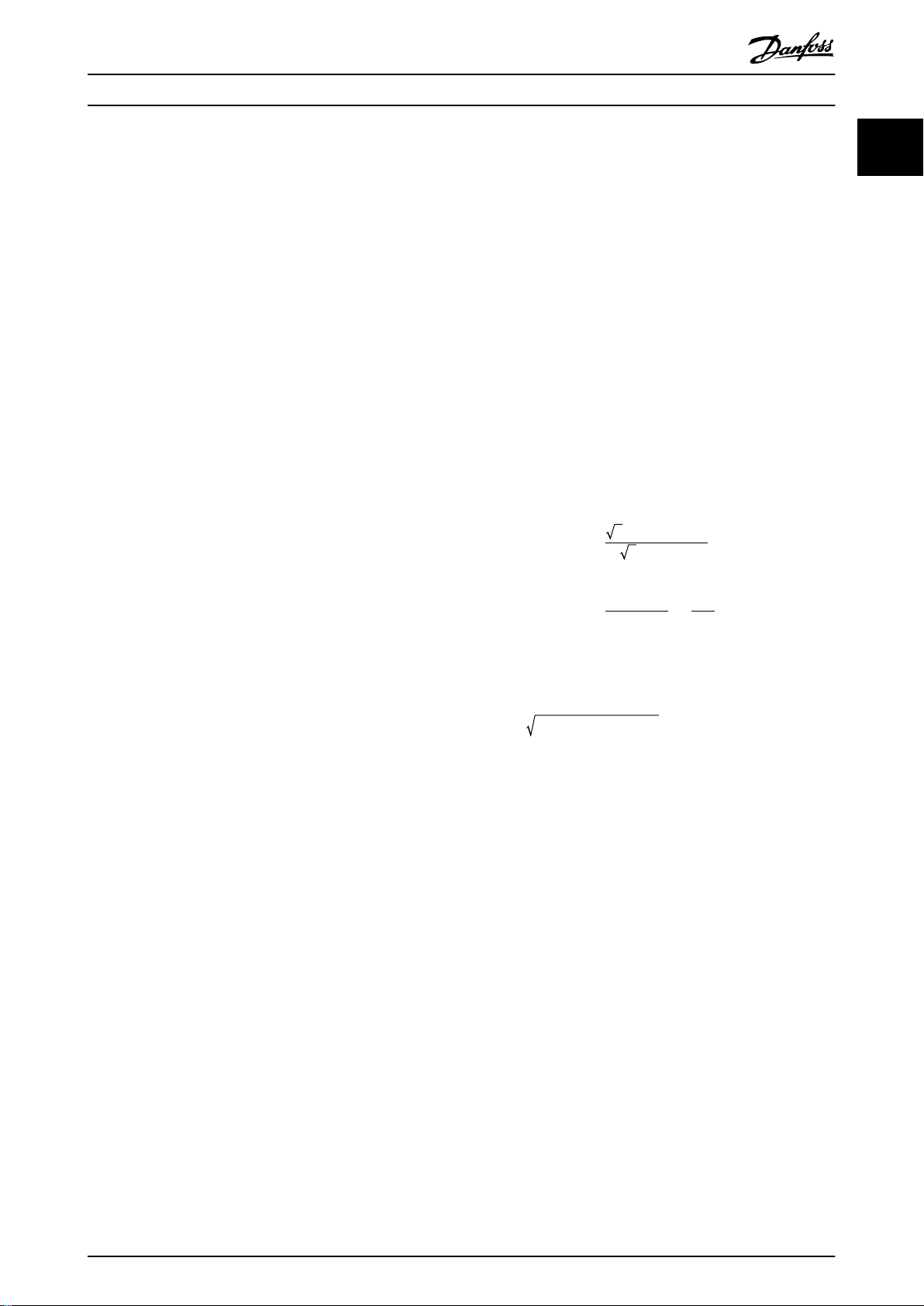

Abbildung 1.2 UL

Angewendete Normen und Konformität für STO

Zur Verwendung der Funktion „Safe Torque Off“ an den

Klemmen 37 und 38 müssen Sie alle Sicherheitsbestimmungen in einschlägigen Gesetzen, Vorschriften und

Richtlinien erfüllen. Die integrierte STO-Funktion erfüllt

folgende Normen:

IEC/EN 61508:2010, SIL2

•

IEC/EN 61800-5-2:2007, SIL2

•

IEC/EN 62061:2015, SILCL von SIL2

•

EN ISO 13849-1:2015, Kategorie 3 PL d

•

Frequenzumrichter können regionalen und/oder nationalen

Exportkontrollvorschriften unterliegen.

Frequenzumrichter, die Exportkontrollvorschriften

unterliegen, sind mit einer ECCN-Nummer gekennzeichnet.

Die ECCN-Nummer finden Sie in den Dokumenten, die Sie

mit dem Frequenzumrichter erhalten.

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 9

Page 12

130BA870.10

130BA809.10

130BA810.10

130BA810.10

130BA810.10

Produktübersicht

VLT® Midi Drive Frequenzumrichter 280

2 Produktübersicht

22

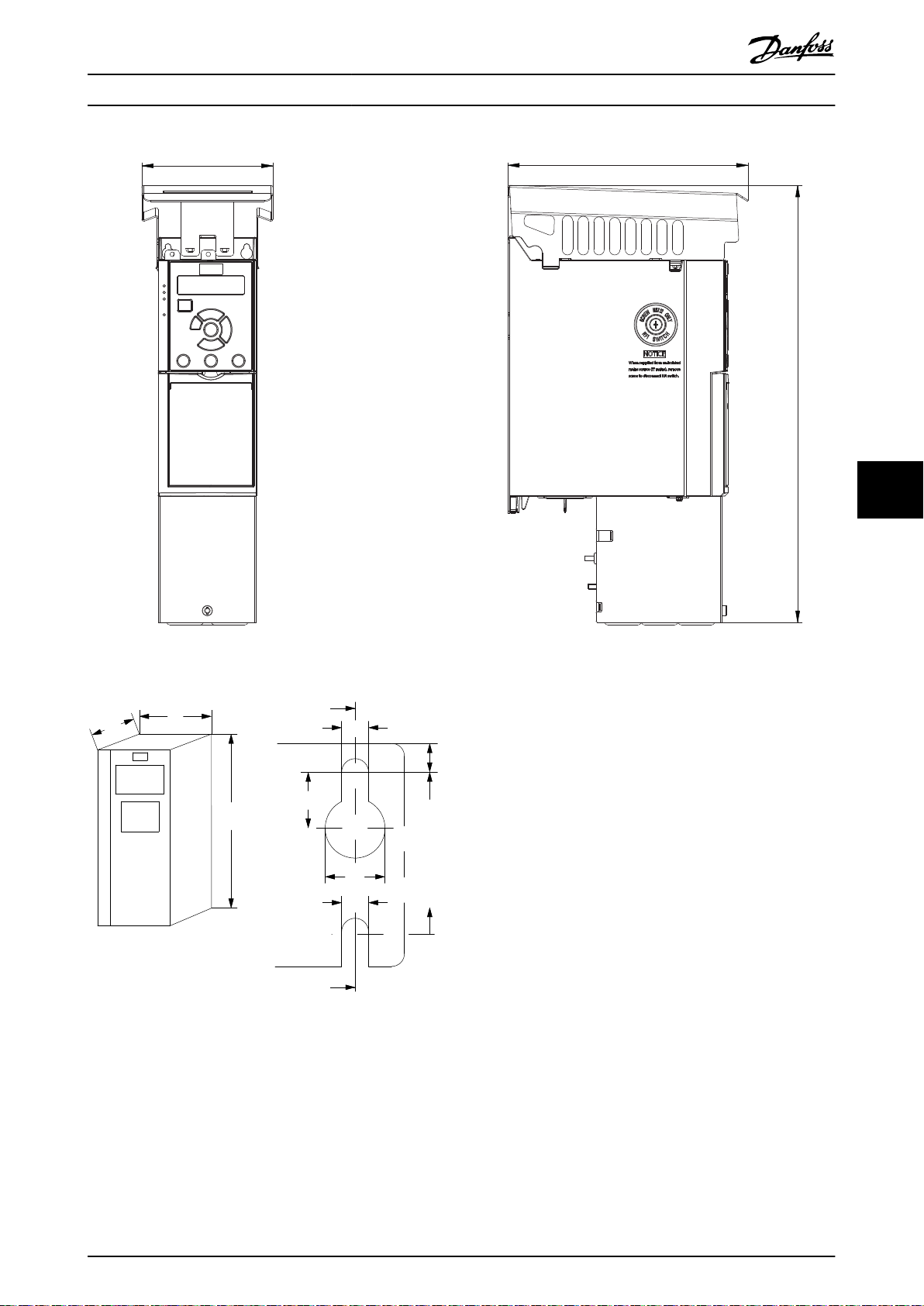

2.1 Baugrößenübersicht

Die Baugröße hängt von der Leistung ab. Informationen zu den Abmessungen finden Sie in Kapitel 7.13 Baugrößen, Nennleis-

tungen und Abmessungen.

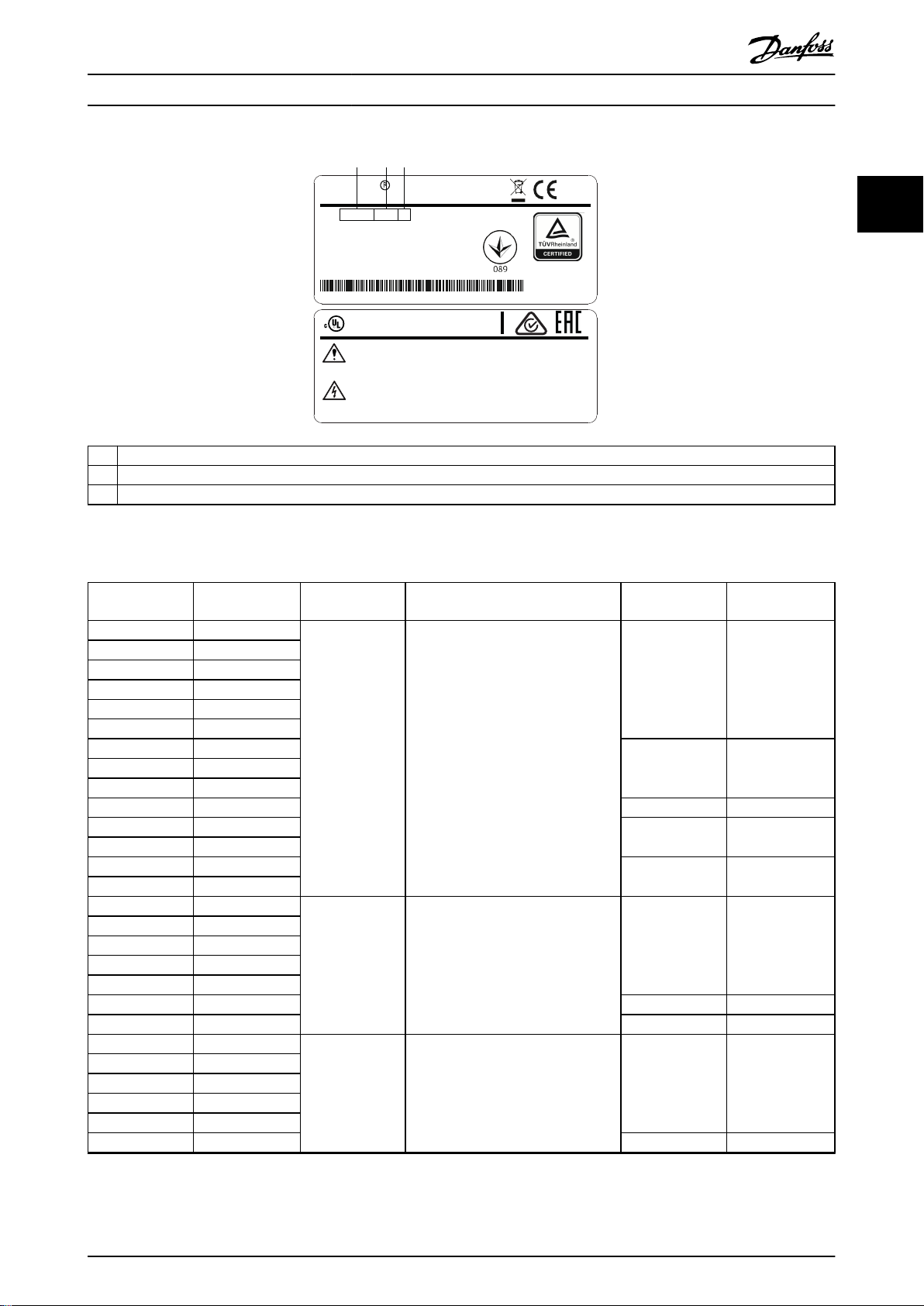

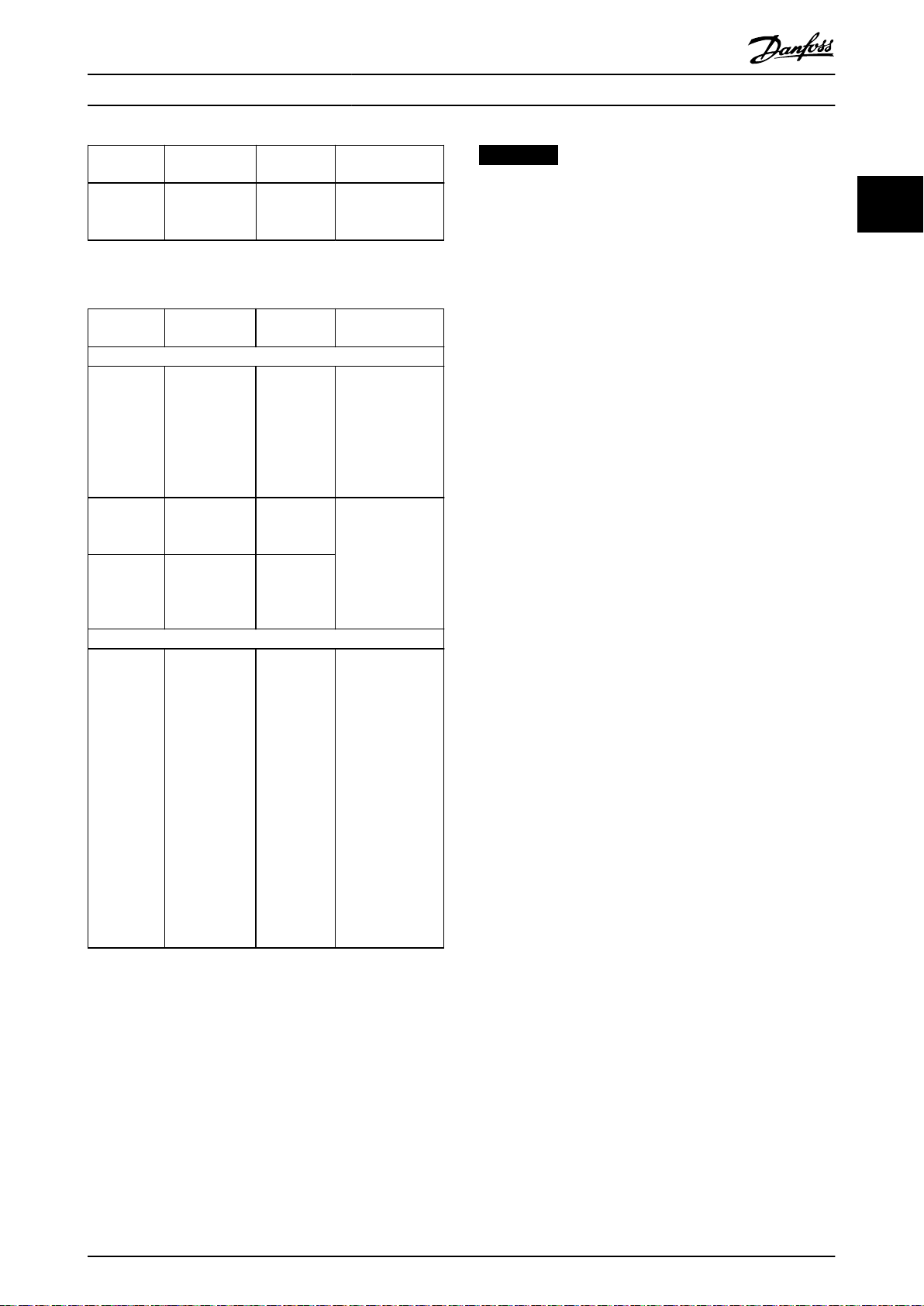

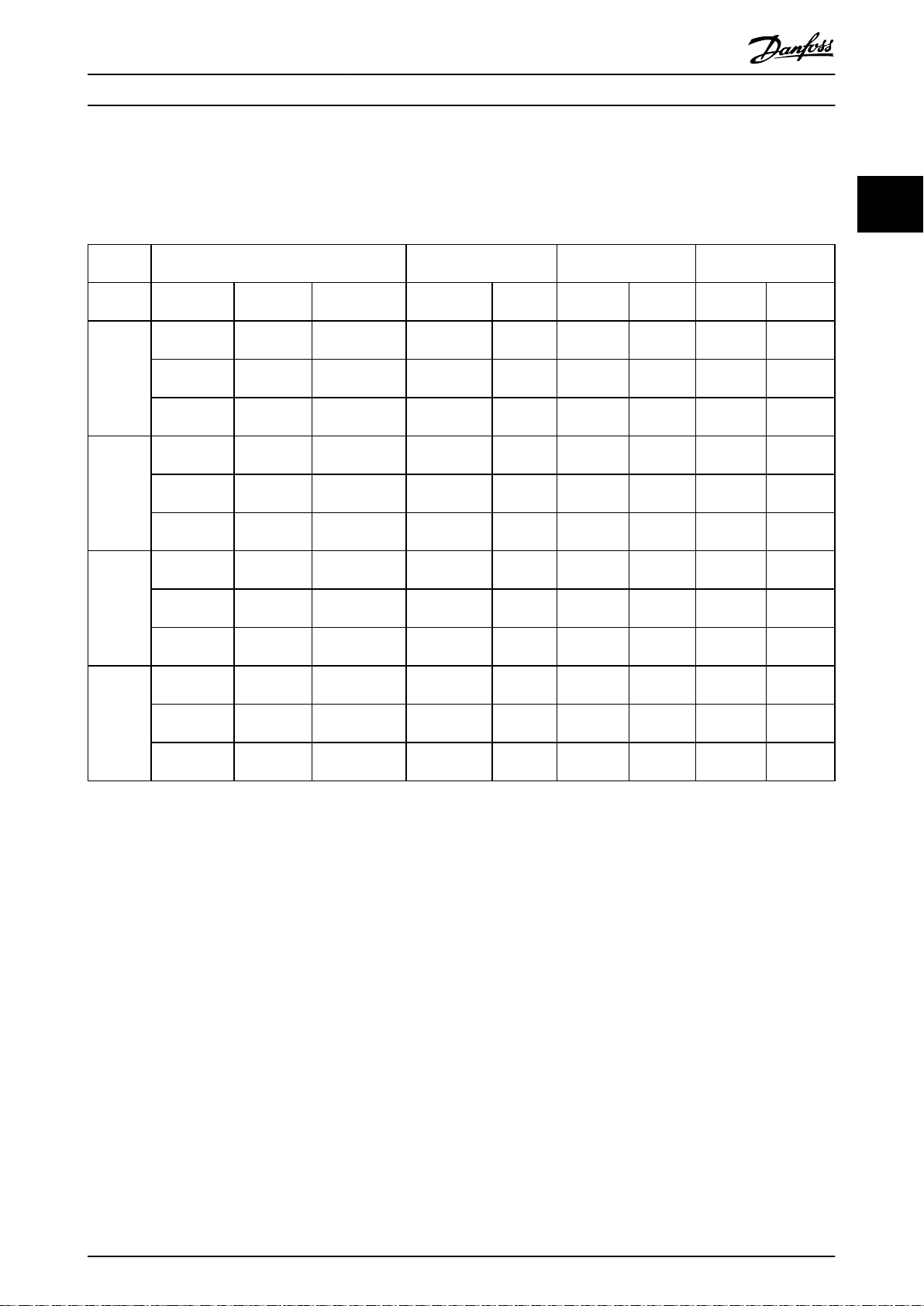

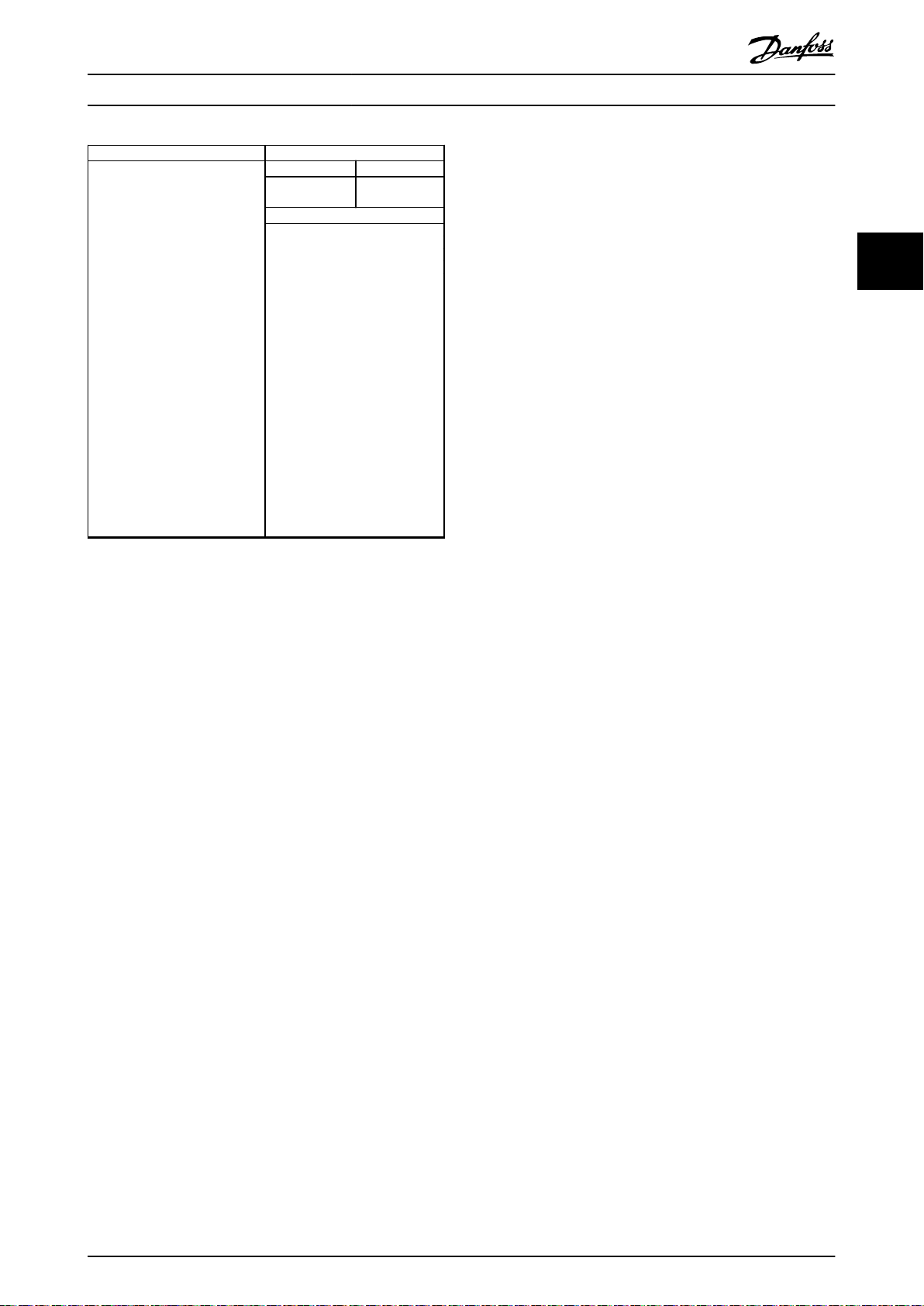

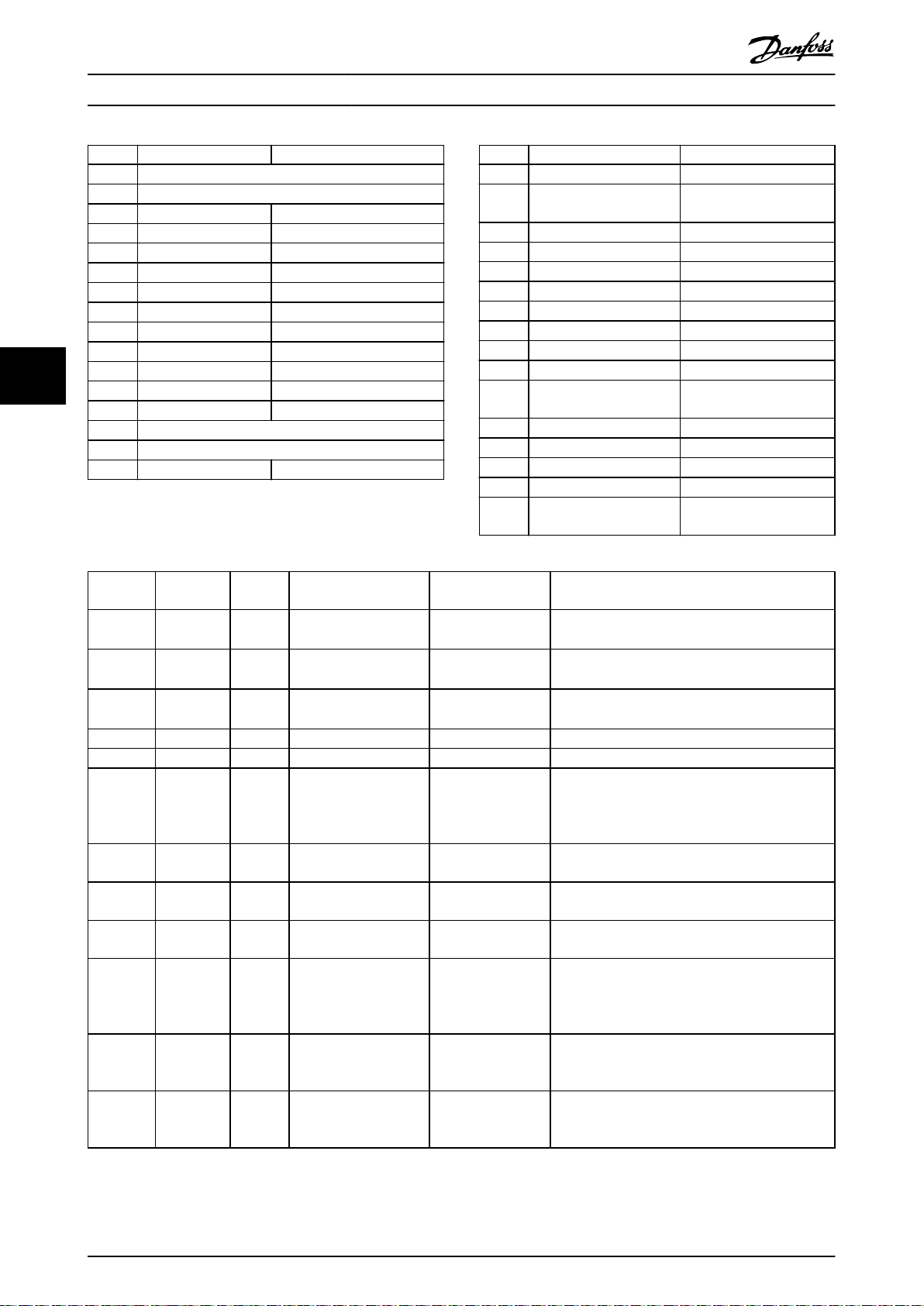

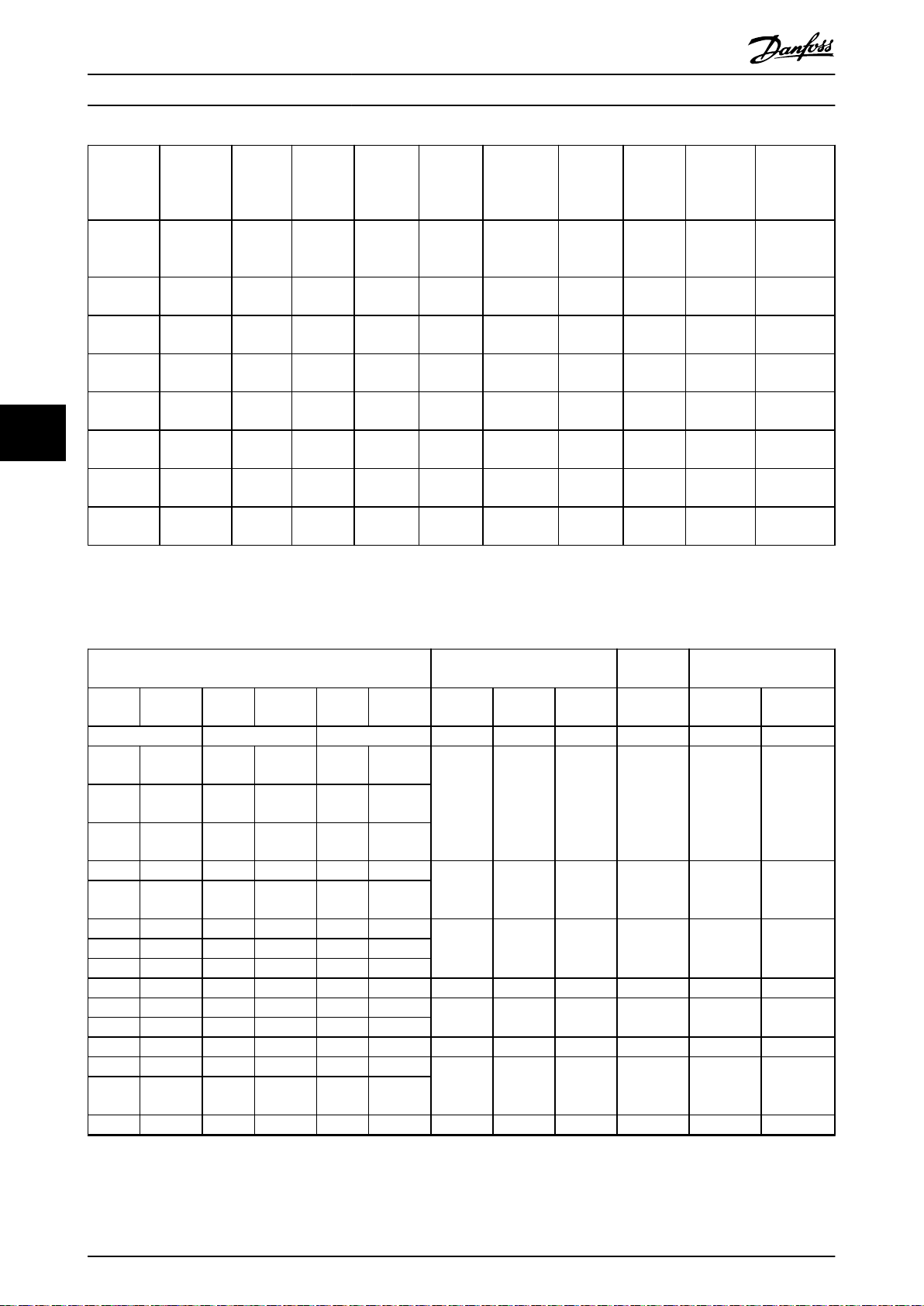

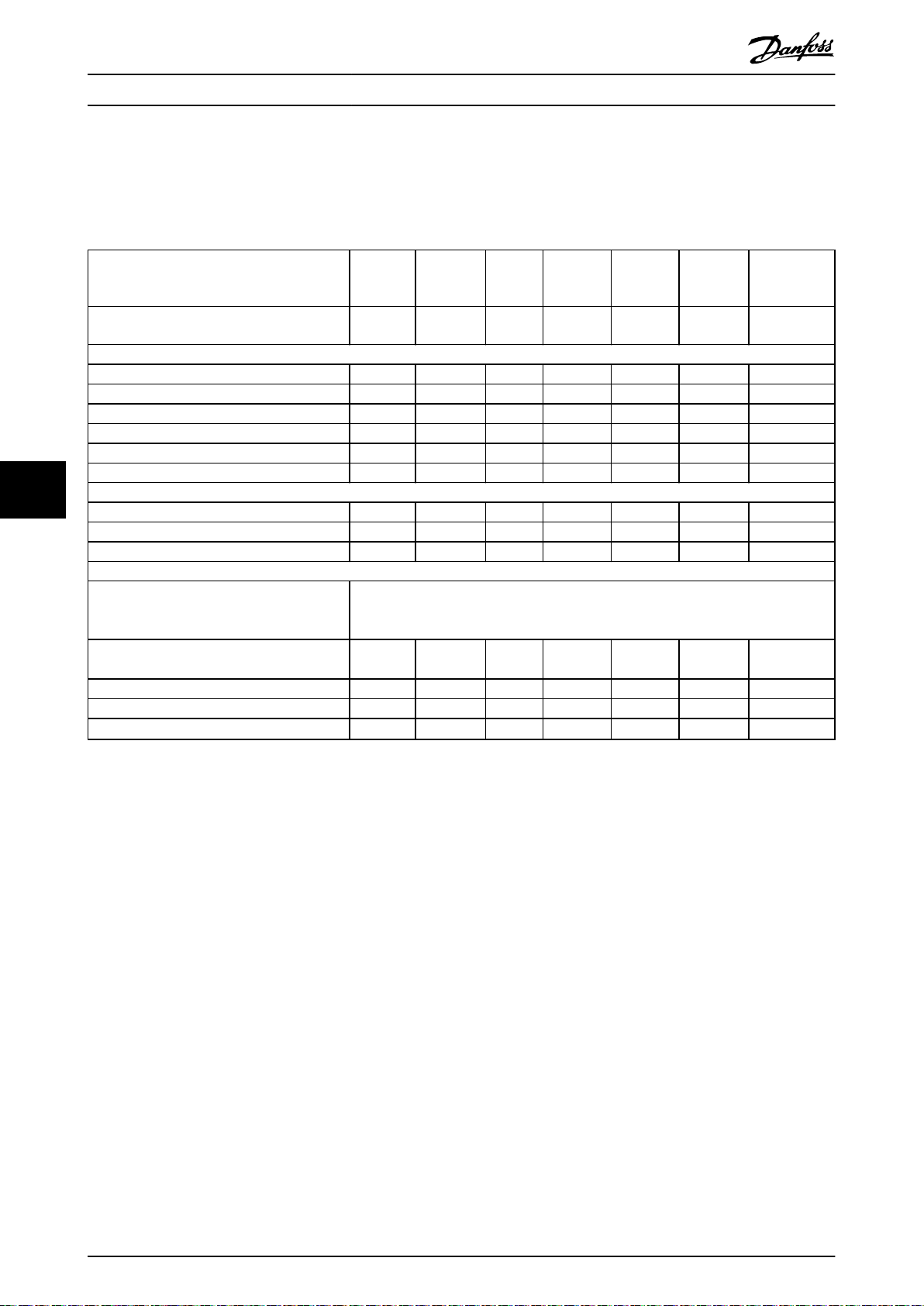

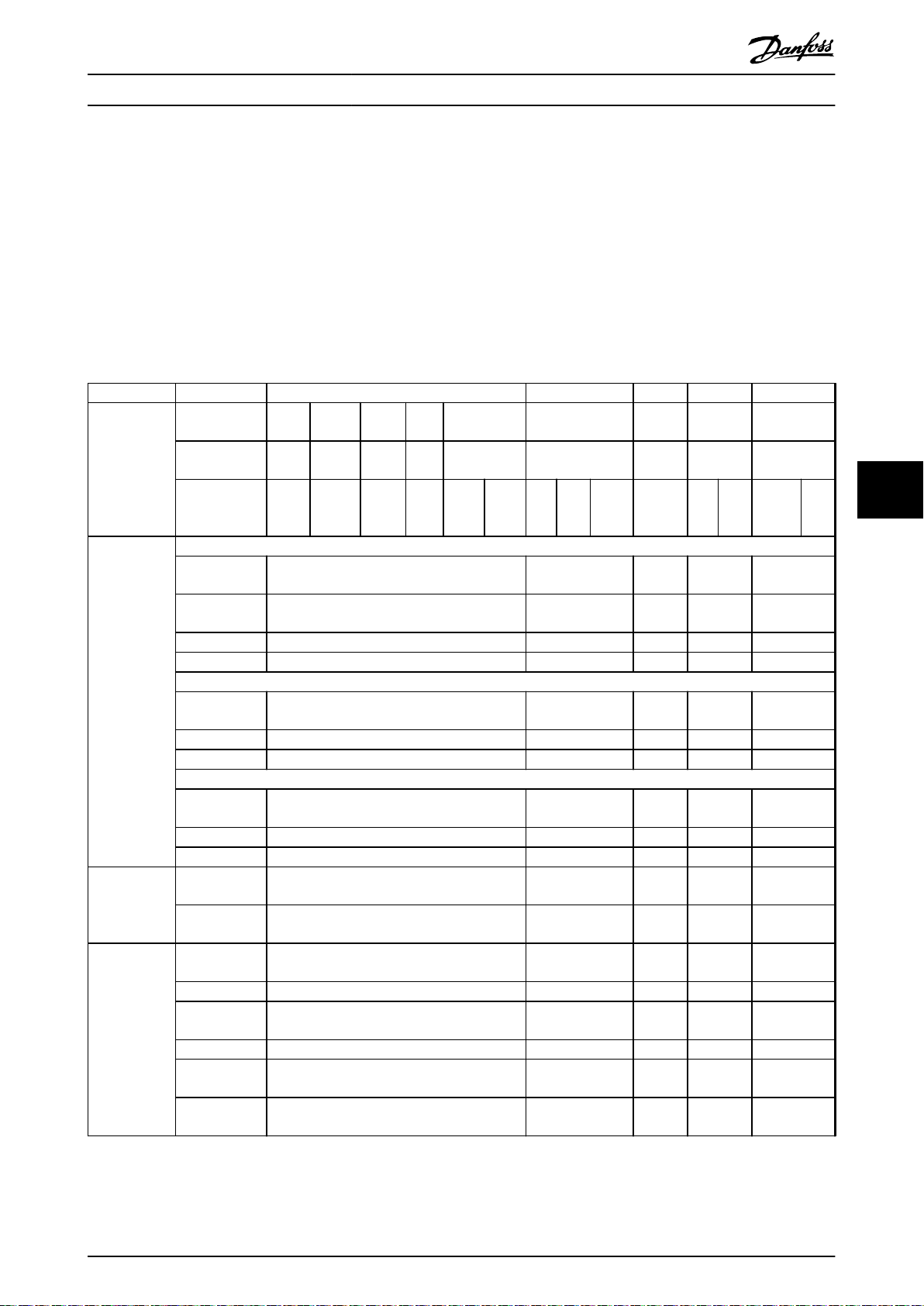

Baugröße K1 K2 K3 K4 K5

Gehäuseschutzart

Leistungsbereich

[kW (HP)]

3-phasig

380–480 V

Leistungsbereich

[kW (HP)]

3-phasig

200–240 V

Leistungsbereich

[kW (HP)]

, einphasig

200–240 V

1) IP21 ist für einige Varianten des VLT® Midi Drive FC 280 erhältlich. Durch die Montage der IP21-Bausatzoptionen können Sie alle Leistungsgrößen zu IP21 aufrüsten.

1)

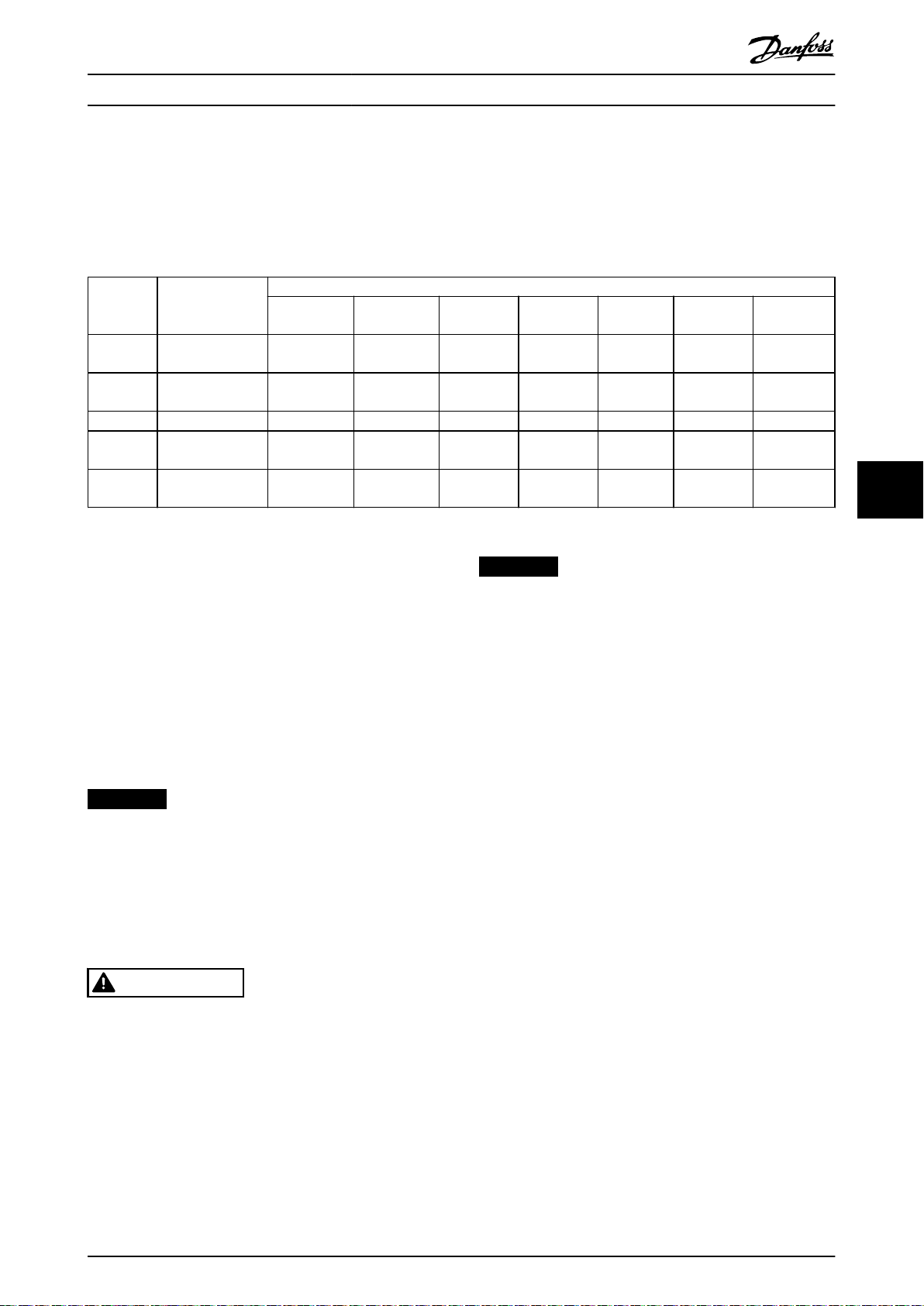

Tabelle 2.1 Baugrößen

IP20 IP20 IP20 IP20 IP20

0,37–2,2 (0,5–3,0) 3,0–5,5 (5,0–7,5) 7,5 (10) 11–15 (15–20) 18,5–22 (25–30)

0,37–1,5 (0,5–2,0) 2,2 (3,0) 3,7 (5,0) – –

0,37–1,5 (0,5–2,0) 2,2 (3,0) – – –

Die Baugröße ist im gesamten Handbuch ein Indikator, da sich die Verfahren und Komponenten der Frequenzumrichter je

nach physischer Größe unterscheiden.

Suchen Sie die Baugröße mithilfe der folgenden Schritte:

1. Entnehmen Sie dem Typencode auf dem Typenschild die folgenden Informationen. Siehe Abbildung 2.1.

1a Produktgruppe und Frequenzumrichterserie (Zeichen 1–6), zum Beispiel FC 280.

1b Nennleistung (Zeichen 7-10), zum Beispiel PK37.

1c Nennspannung (Phasen und Netzspannung) (Zeichen 11–12), zum Beispiel T4.

2. Entnehmen Sie Tabelle 2.2 die Nennleistung und Nennspannung, und schlagen Sie die Baugröße von FC 280 nach.

10 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 13

130BF709.10

VLT

MADE IN

DENMARK

T/C: FC-280PK37T4E20H1BXCXXXSXXXXAX

0.37kW 0.5HP

IN: 3x380-480V 50/60Hz, 1.2/1.0A

OUT: 3x0-Vin 0-500Hz, 1.2/1.1A

IP20

P/N: 134U2184 S/N: 000000G000

Midi Drive

www.danfoss.com

CAUTION / ATTENTION:

WARNING / AVERTISSEMENT:

See manual for special condition/mains fuse

Voir manual de conditions speciales/fusibles

Enclosure: See manual

5AF3 E358502 IND.CONT.EQ.

Stored charge, wait 4 min.

Charge r

é

siduelle, attendez 4 min.

R

US LISTED

www.tuv.com

ID 0600000000

Danfoss A/S, 6430 Nordborg, Denmark

1 2 3

Produktübersicht Projektierungshandbuch

1 Produktgruppe und Frequenzumrichterserie

2 Nennleistung

3 Nennspannung (Phasen und Netzspannung)

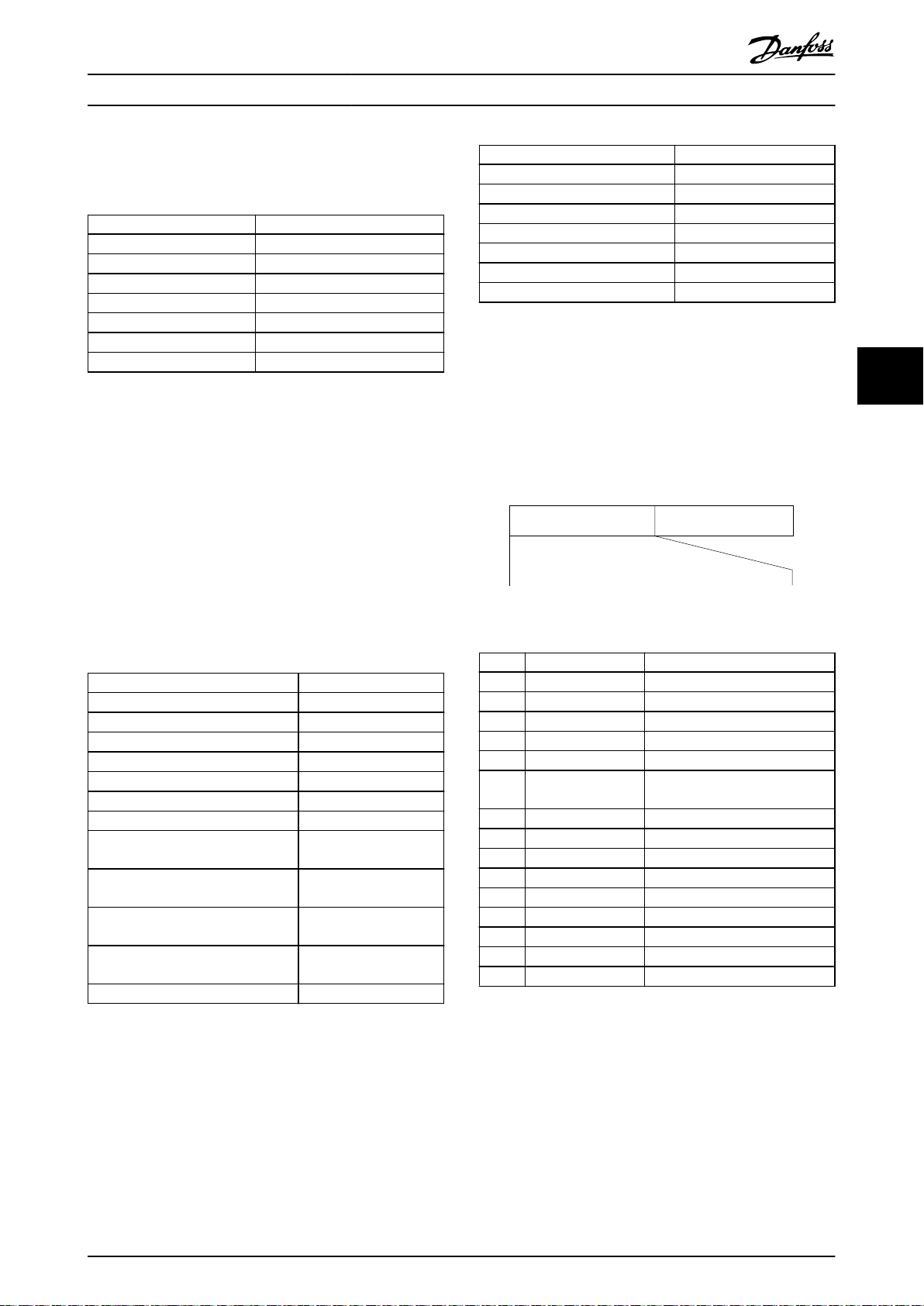

Abbildung 2.1 Verwendung des Typenschilds zum Suchen der Baugröße

2 2

Nennleistung in

Typenschild

Leistung

[kW (HP)]

PK37 0,37 (0,5)

PK55 0,55 (0,75)

PK75 0,75 (1,0)

P1K1 1,1 (1,5)

P1K5 1,5 (2,0)

P2K2 2,2 (3,0)

P3K0 3 (4,0)

P4K0 4 (5,0)

P5K5 5,5 (7,5)

P7K5 7,5 (10) K3 K3T4

P11K 11 (15)

P15K 15 (20)

P18K 18,5 (25)

P22K 22 (30)

PK37 0,37 (0,5)

PK55 0,55 (0,75)

PK75 0,75 (1,0)

P1K1 1,1 (1,5)

P1K5 1,5 (2,0)

P2K2 2,2 (3,0) K2 K2T2

P3K7 3,7 (5,0) K3 K3T2

PK37 0,37 (0,5)

PK55 0,55 (0,75)

PK75 0,75 (1,0)

P1K1 1,1 (1,5)

P1K5 1,5 (2,0)

P2K2 2,2 (3,0) K2 K2S2

Tabelle 2.2 Baugröße von FC 280

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 11

Nennspannung in

Typenschild

Phasen und Netzspannung Baugröße

T4 Dreiphasig 380-480 V

T2 Dreiphasig 200-240 V

S2 Einphasig 200-240 V

Frequenzum-

richter

K1 K1T4

K2 K2T4

K4 K4T4

K5 K5T4

K1 K1T2

K1 K1S2

Page 14

Power

input

Switch mode

power supply

Motor

Analog output

interface

(PNP) = Source

(NPN) = Sink

ON = Terminated

OFF = Open

Brake

resistor

91 (L1/N)

92 (L2/L)

93 (L3)

PE

50 (+10 V OUT)

53 (A IN)

2)

54 (A IN)

55 (COM digital/analog I/O)

0/4−20 mA

12 (+24 V OUT)

13 (+24 V OUT)

18 (D IN)

10 V DC

15 mA 100 mA

+ - + -

(U) 96

(V) 97

(W) 98

(PE) 99

(A OUT) 42

(P RS485) 68

(N RS485) 69

(COM RS485) 61

0 V

5 V

S801

0/4−20 mA

RS485

RS485

03

+10 V DC

0−10 V DC

24 V DC

02

01

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

19 (D IN)

24 V (NPN)

0 V (PNP)

27 (D IN/OUT)

24 V

0 V

0 V (PNP)

24 V (NPN)

29 (D IN)

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

33 (D IN)

32 (D IN)

38 (STO2)

4)

37 (STO1)

4)

95

P 5-00

21

ON

(+DC/R+) 89

(R-) 81

0−10 V DC

(-DC) 88

RFI

0 V

250 V AC, 3 A

Relay 1

1)

3)

5)

5)

130BE202.18

Produktübersicht

VLT® Midi Drive Frequenzumrichter 280

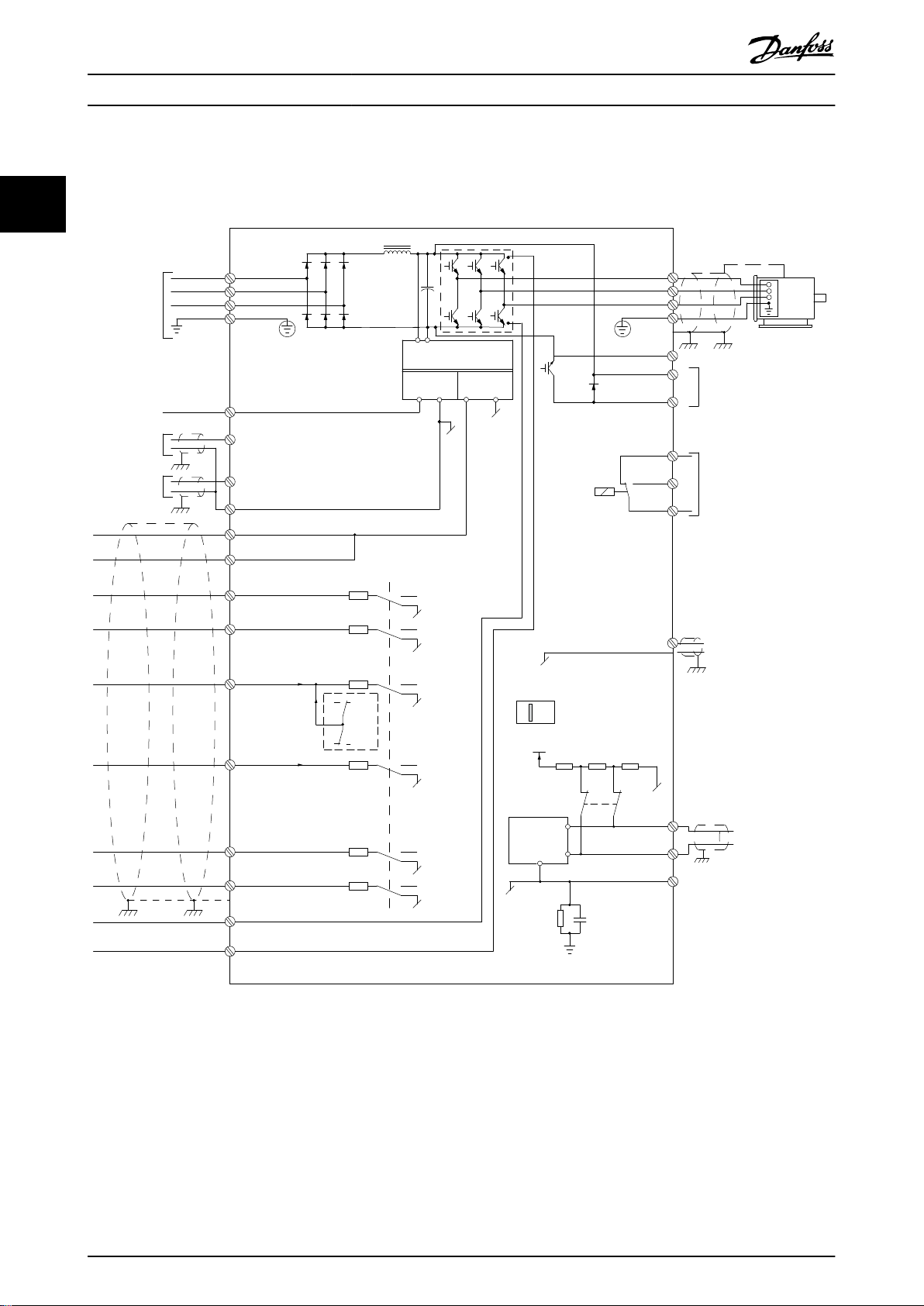

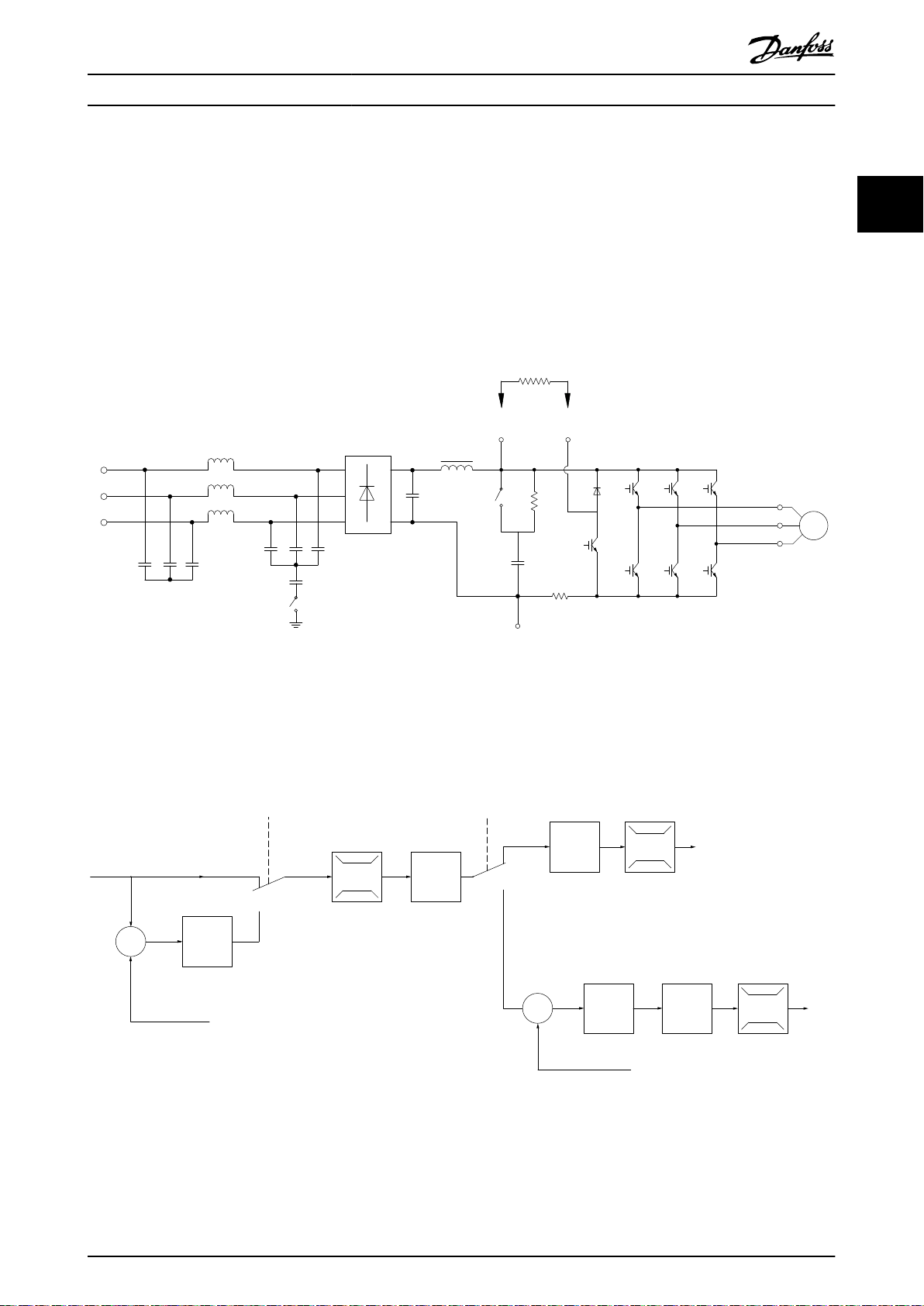

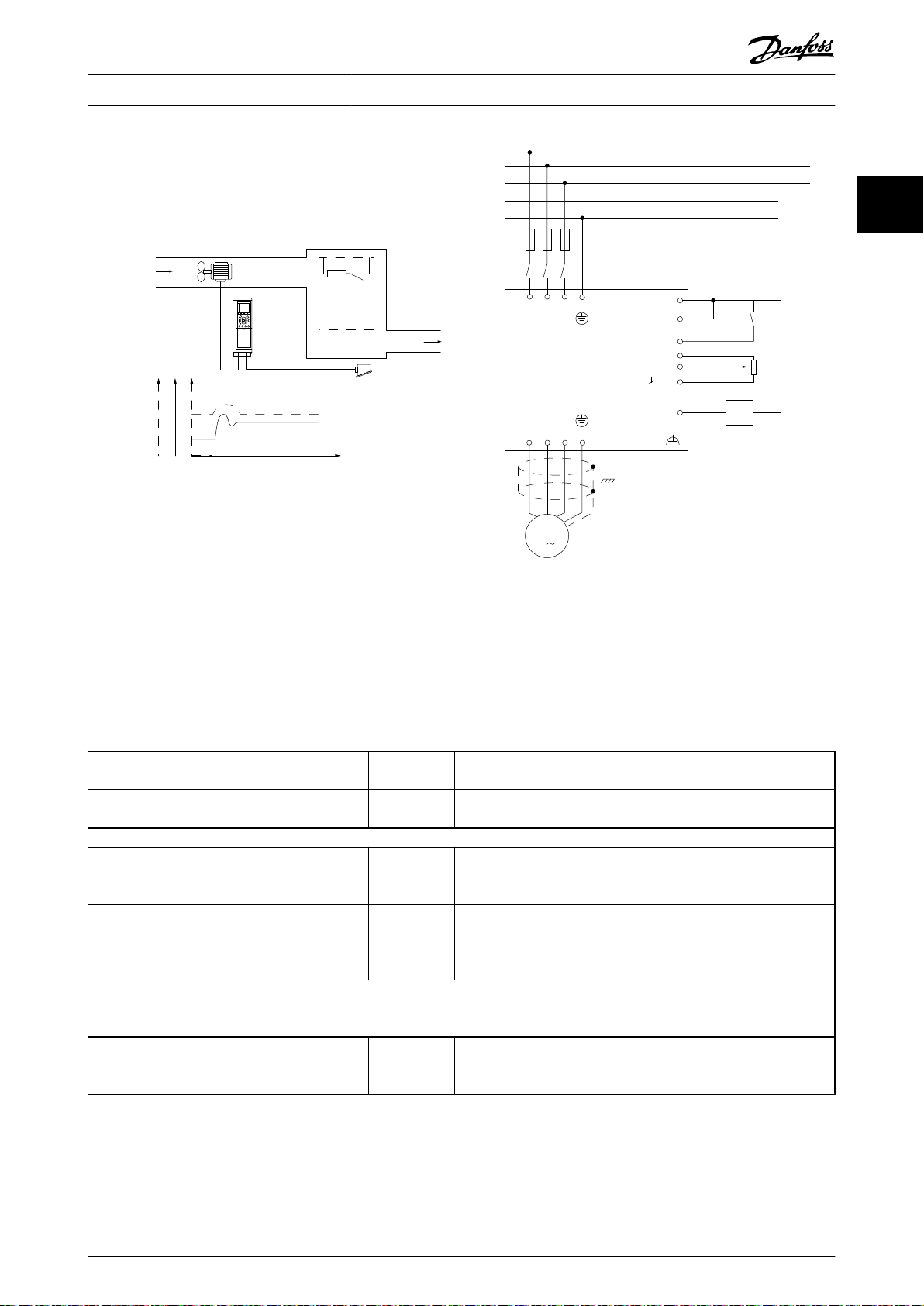

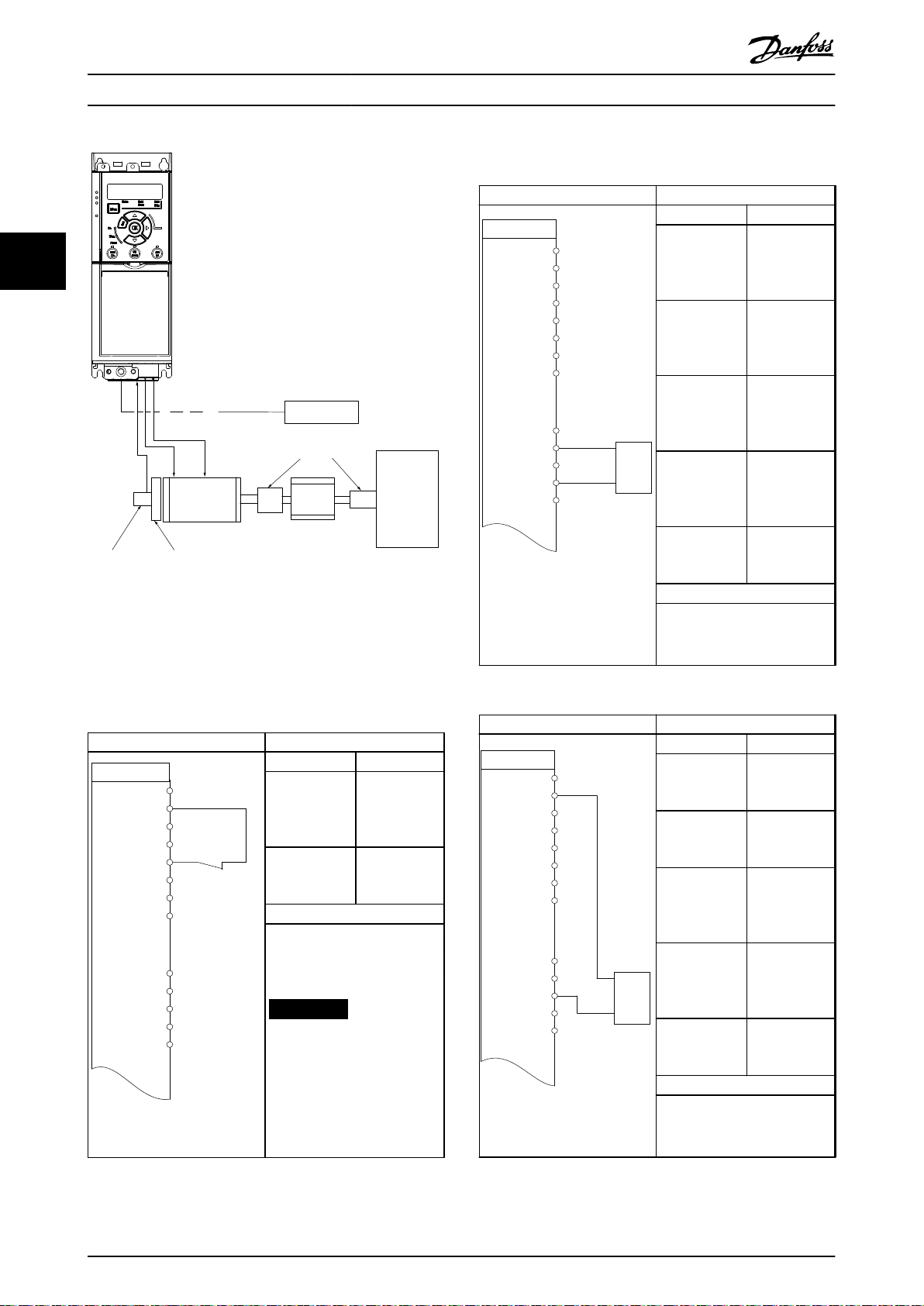

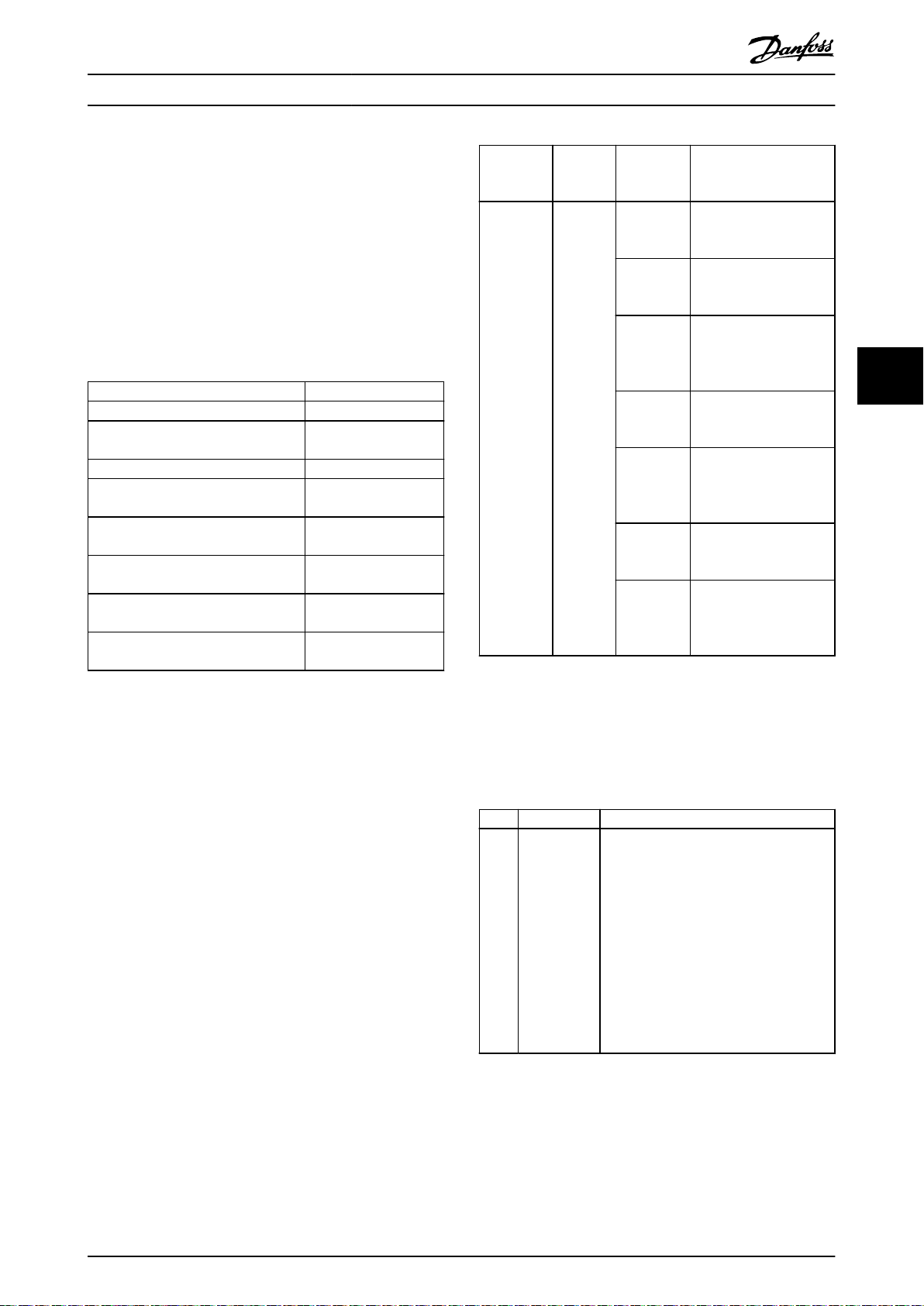

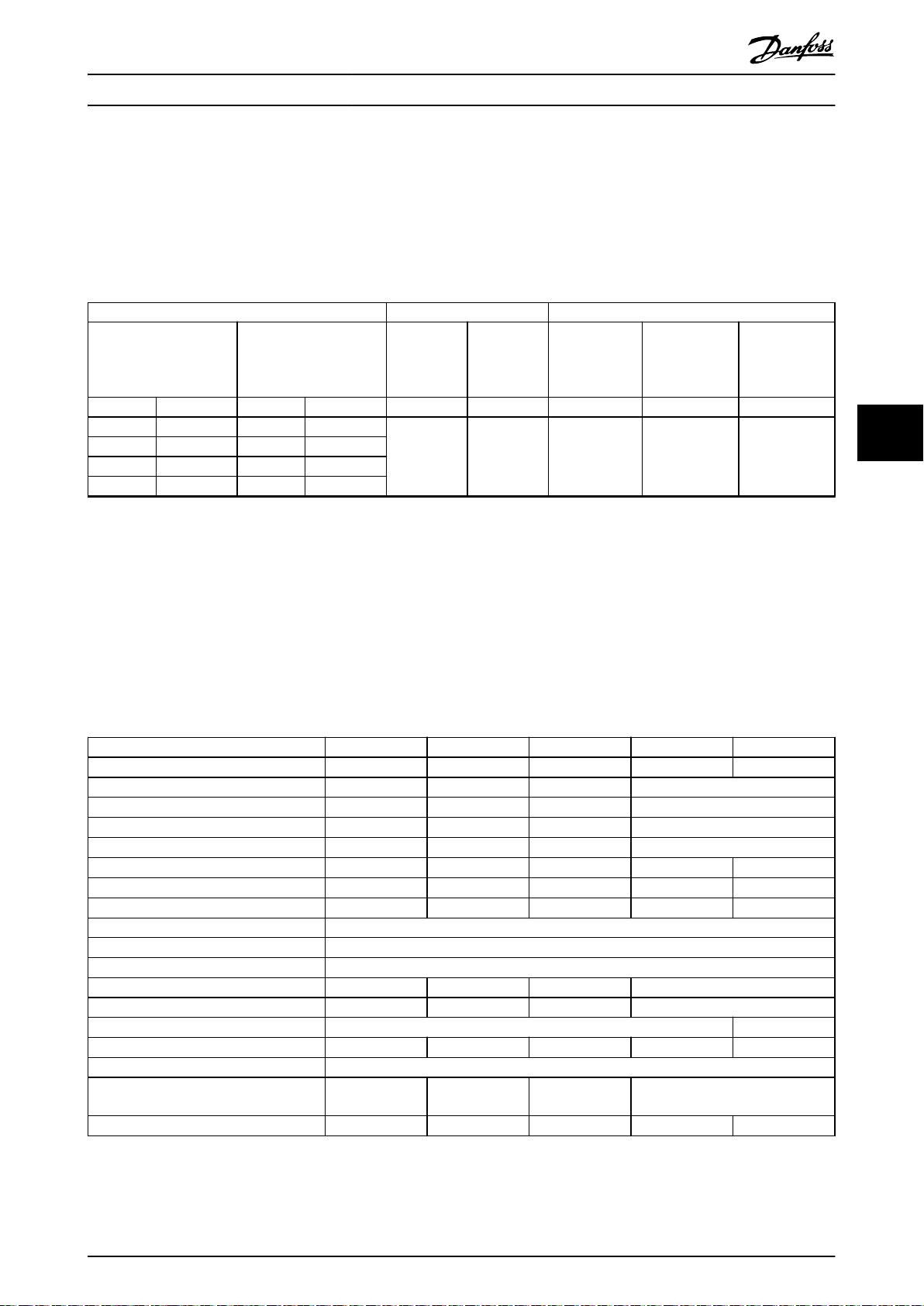

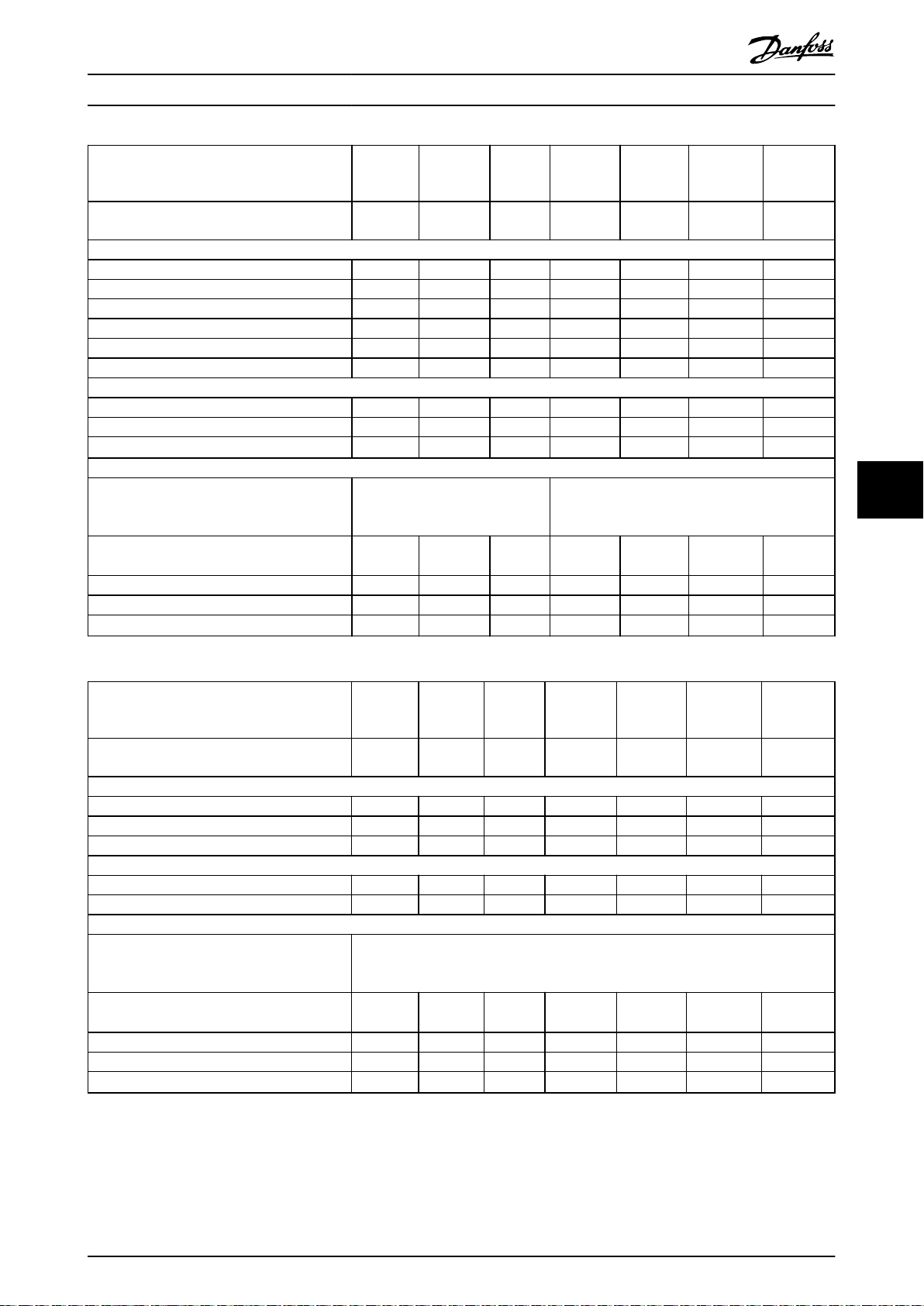

2.2 Elektrische Installation

Dieser Abschnitt enthält eine Beschreibung zum Anschluss des Frequenzumrichters.

22

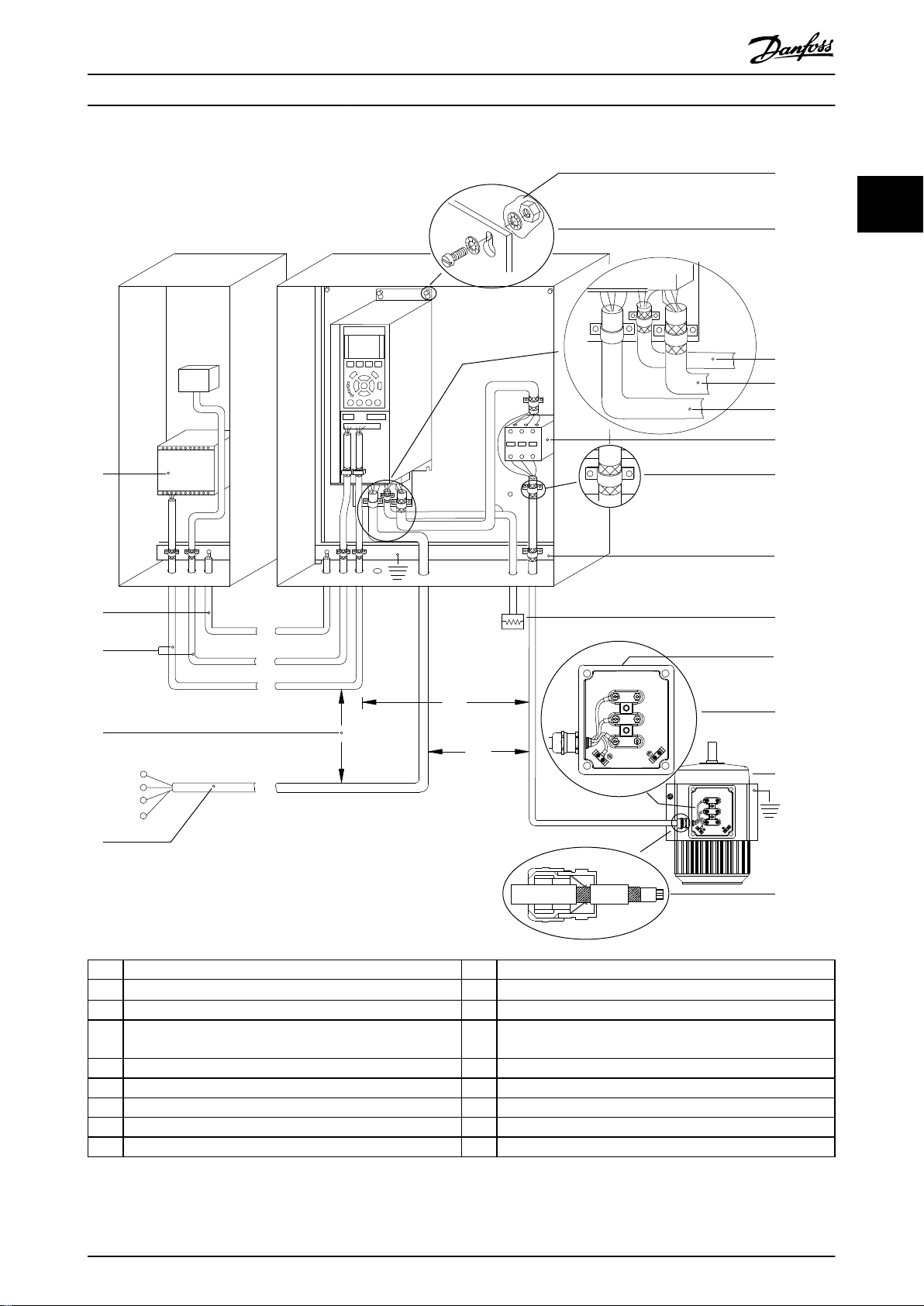

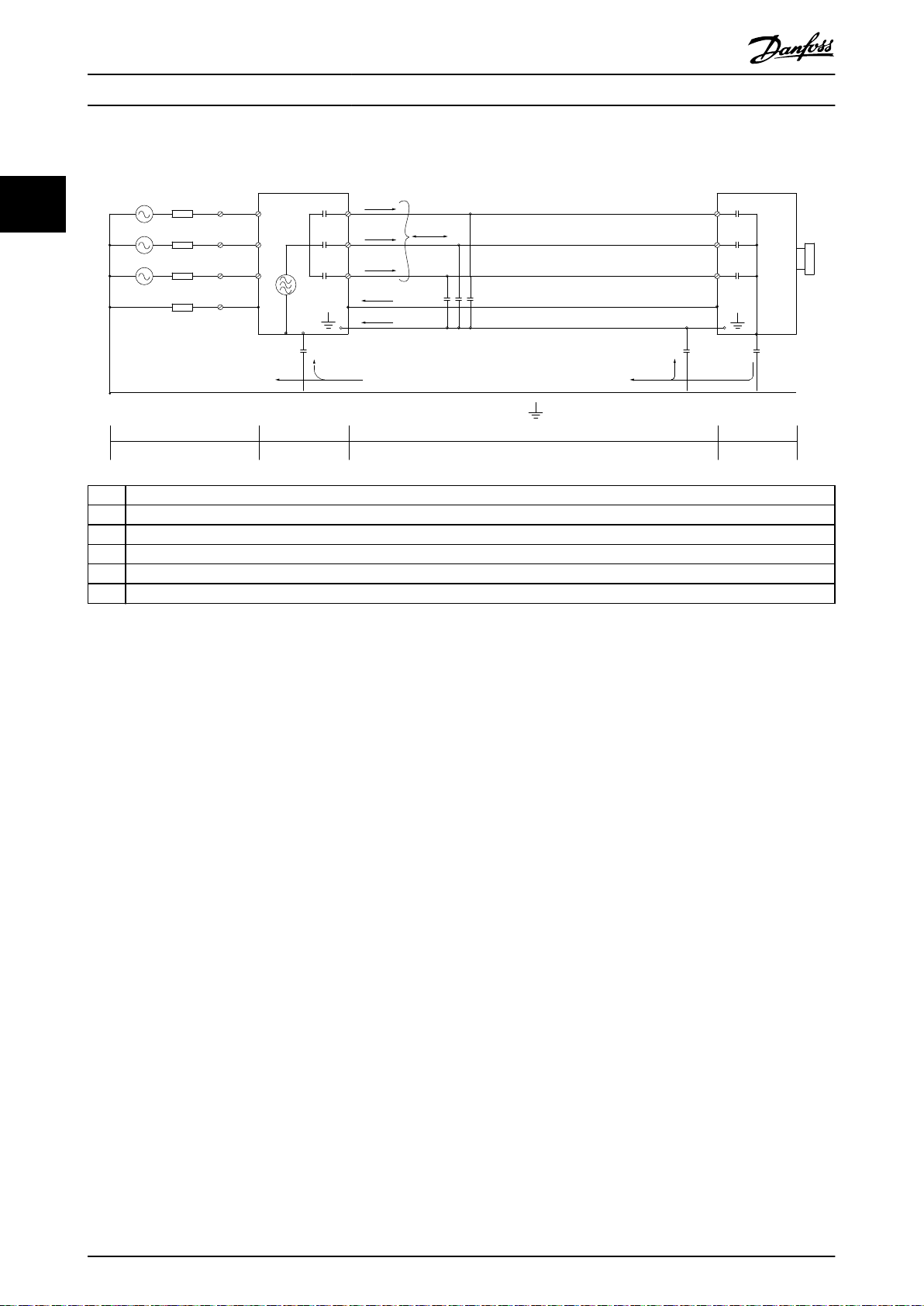

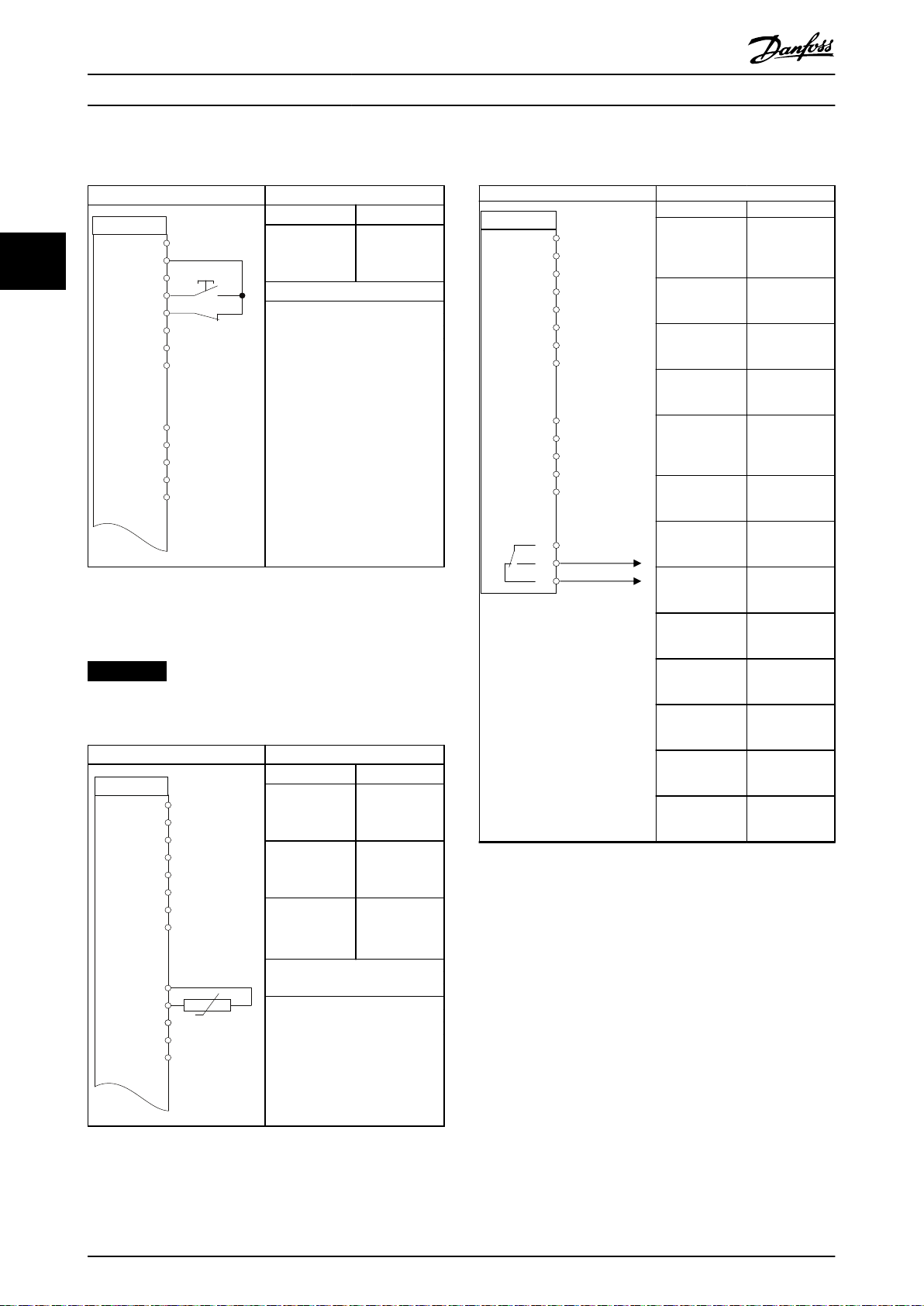

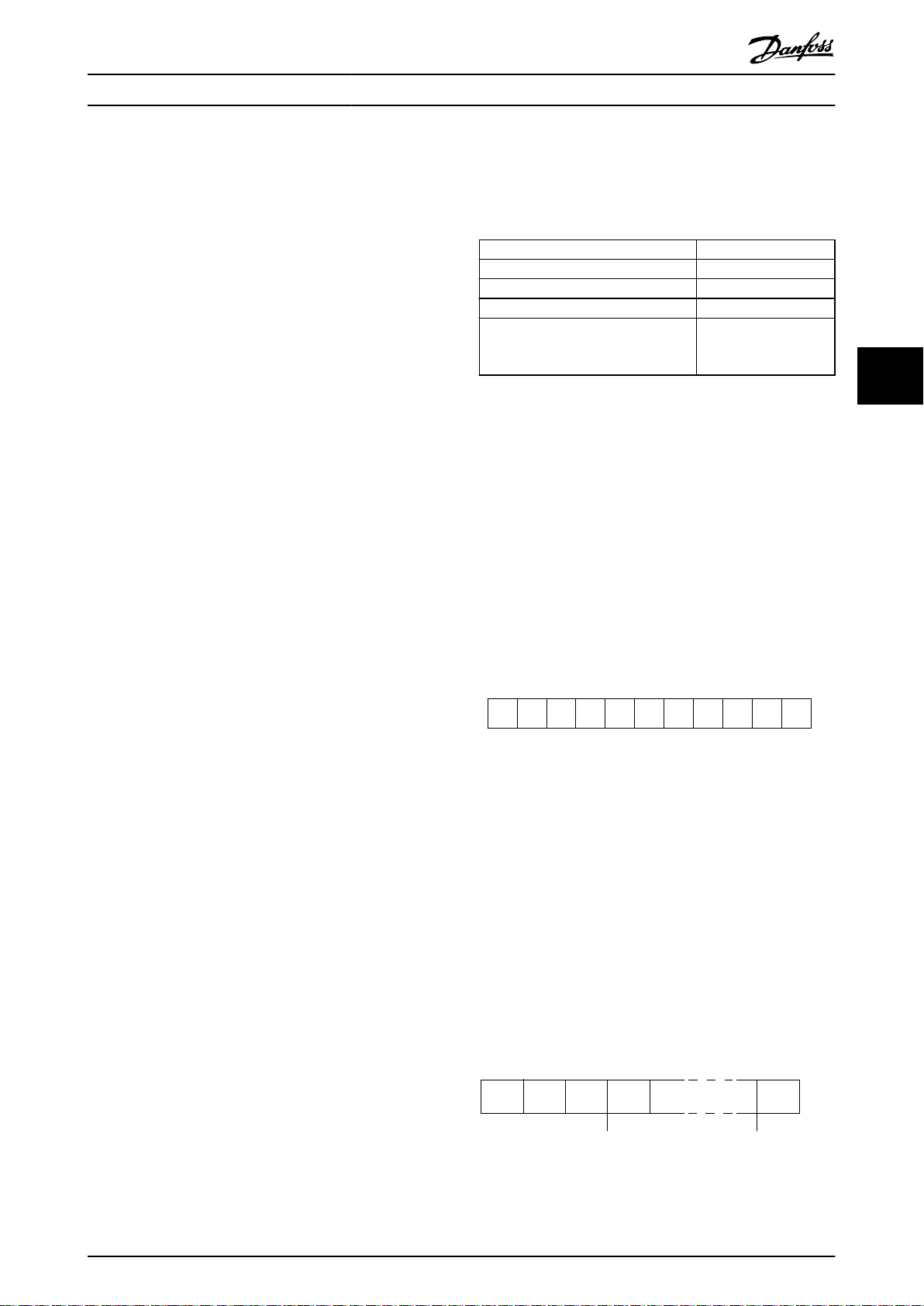

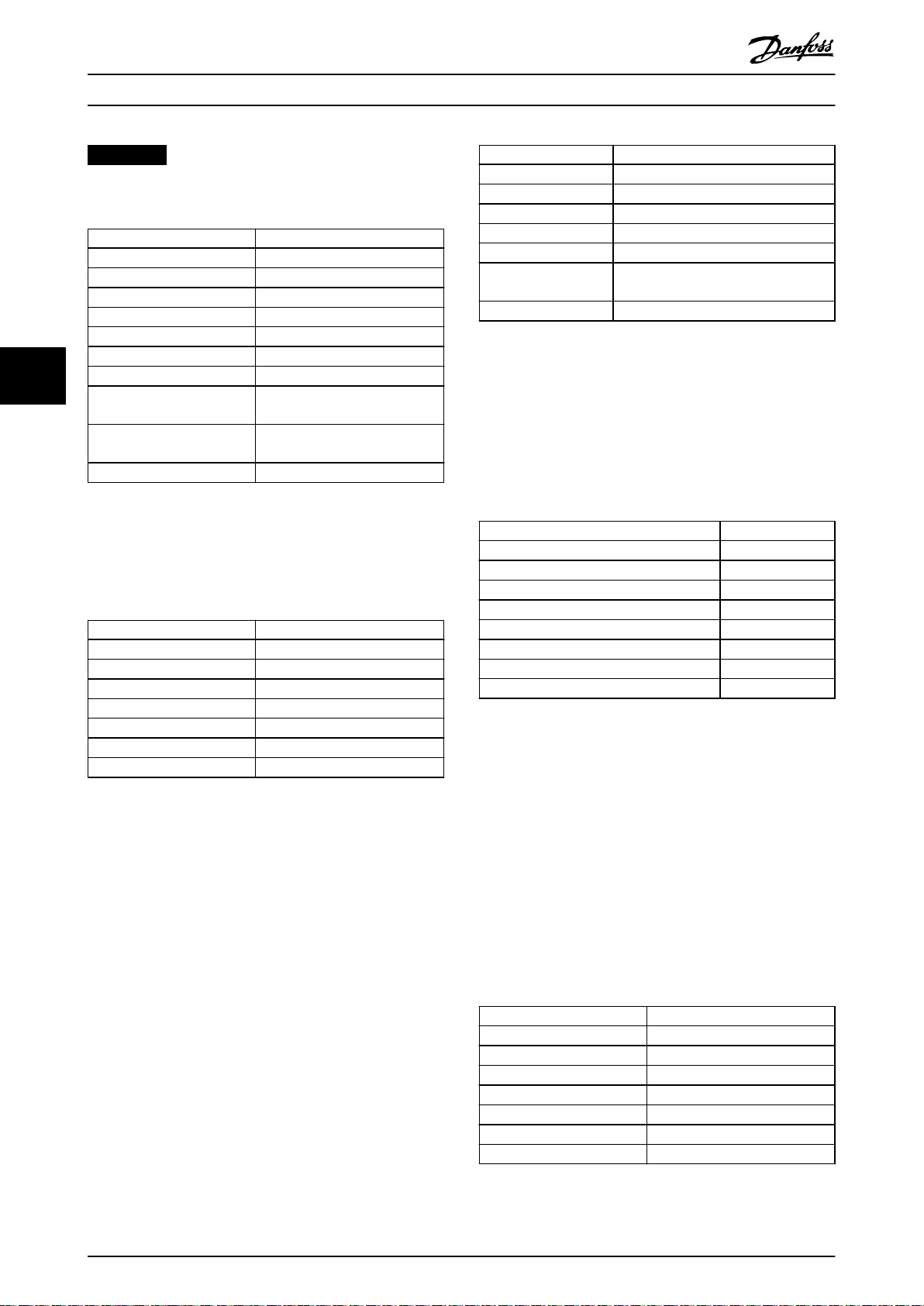

Abbildung 2.2 Anschlussdiagramm des Grundgeräts

A = analog, D = digital

1) Der integrierte Bremschopper ist nur für 3-phasige Einheiten erhältlich.

2) Sie können Klemme 53 auch als Digitaleingang verwenden.

3) Sie können den Schalter S801 (DC-Bus-Zwischenkreisklemmen) verwenden, um für die serielle RS485-Schnittstelle (Klemmen 68

und 69) die integrierten Busabschlusswiderstände zu aktivieren.

4) Kapitel 4 Safe Torque Off (STO) zeigt die richtige STO-Verdrahtung.

5) Der S2-Frequenzumrichter (Single-Phase 200–240 V) unterstützt nicht Zwischenkreiskopplungsanwendungen.

12 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 15

130BF228.10

L1

L2

L3

PE

PE

u

v

w

2

1

3

5

16

17

18

14

12

8

7

10

9

4

11

13

4

4

6

15

90

Produktübersicht Projektierungshandbuch

2 2

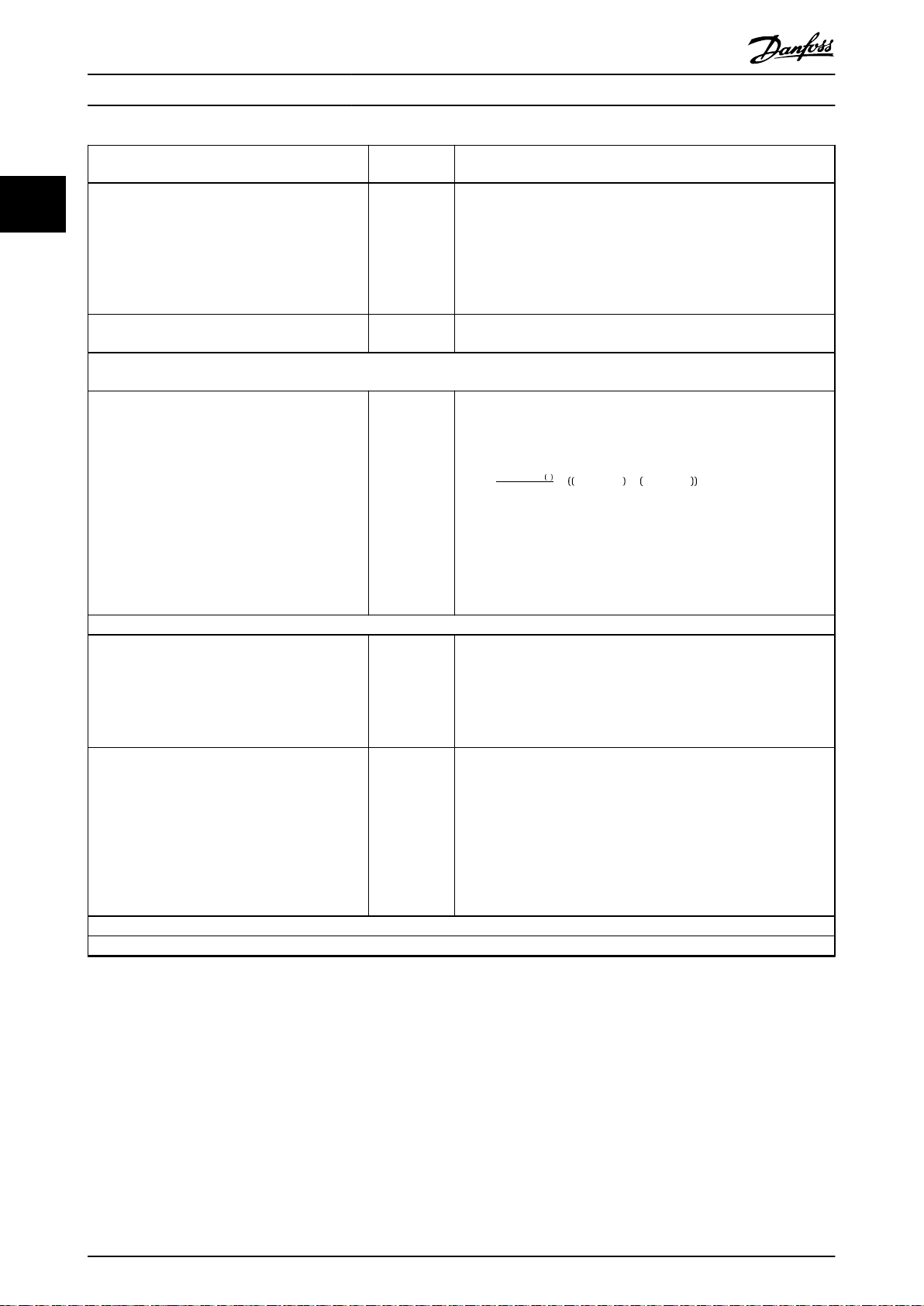

1 SPS 10 Netzkabel (ungeschirmt)

2

Minimum 16 mm2 (6 AWG) Ausgleichskabel

3 Steuerleitungen 12 Kabelisolierung, abisoliert

4 Mindestens 200 mm (656 ft) zwischen Steuerleitungen,

Motorkabeln und Netzkabeln.

5 Netzversorgung 14 Bremswiderstand

6 Freiliegende (nicht lackierte) Oberfläche 15 Metallkasten

7 Sternscheiben 16 Anschluss zum Motor

8 Anschlusskabel für Bremse (abgeschirmt) 17 Motor

9 Motorkabel (abgeschirmt) 18 EMV-Kabelverschraubung

Abbildung 2.3 Typische elektrische Verbindung

11 Ausgangsschütz usw.

13 Gemeinsame Erdsammelschiene. Beachten Sie nationale und

örtliche Vorschriften für die Schaltschrankerdung.

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 13

Page 16

130BD531.10

U

V

W

96

97

98

Produktübersicht

2.2.1 Motoranschluss

VLT® Midi Drive Frequenzumrichter 280

22

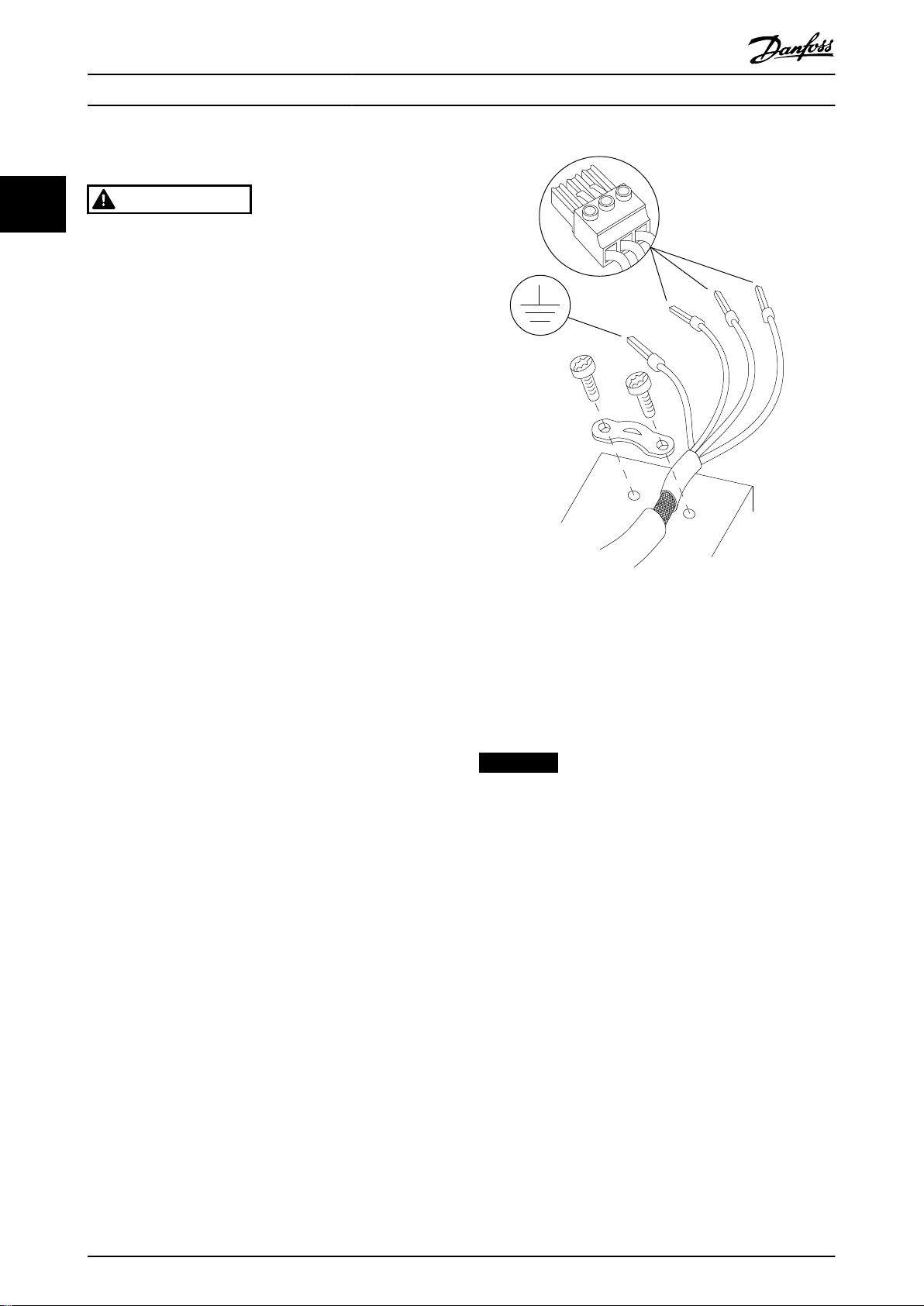

WARNUNG

INDUZIERTE SPANNUNG!

Induzierte Spannung durch nebeneinander verlegte

Motorkabel kann Gerätekondensatoren auch dann

aufladen, wenn die Geräte abgeschaltet und verriegelt

sind. Die Nichtbeachtung der Empfehlung zum separaten

Verlegen von Motorkabeln oder zur Verwendung von

abgeschirmten Kabeln kann zum Tod oder zu schweren

Verletzungen führen!

Verlegen Sie Motorkabel getrennt.

•

Verwenden Sie abgeschirmte Kabel.

•

Befolgen Sie bezüglich der Kabelquerschnitte

•

örtliche und nationale Vorschriften. Maximale

Kabelquerschnitte siehe Kapitel 7.1 Elektrische

Daten.

Befolgen Sie die Anforderungen des Motorhers-

•

tellers an die Motorkabel.

Kabeleinführungen für Motorkabel oder

•

Bodenplatten mit Durchführungen sind am

Unterteil von Frequenzumrichtern mit Schutzart

IP21 (NEMA Typ 1) vorgesehen.

Schließen Sie kein Anlass- oder Polwechselgerät

•

(z. B. Dahlander-Motor oder Asynchron-Schleifringläufermotor) zwischen Frequenzumrichter und

Motor an.

Vorgehensweise

1. Isolieren Sie einen Abschnitt der äußeren

Kabelisolierung ab. Empfohlene Länge beträgt

10–15 mm.

2. Positionieren Sie das abisolierte Kabel unter der

Kabelschelle, um eine mechanische Befestigung

und elektrischen Kontakt zwischen Kabelschirm

und Erde herzustellen.

3. Schließen Sie das Erdungskabel gemäß den

Erdungsanweisungen im Kapitel Erdung der VLT

Midi DriveFC 280 Bedienungsleitung an die

nächstgelegene Erdungsklemme an. Siehe

Abbildung 2.4.

4. Schließen Sie die 3 Phasen des Motorkabels an

die Klemmen 96 (U), 97 (V) und 98 (W) an (siehe

Abbildung 2.4).

5. Ziehen Sie die Klemmen gemäß den Anzugsdrehmomenten in Kapitel 7.7 Anzugsdrehmomente für

Anschlüsse an.

®

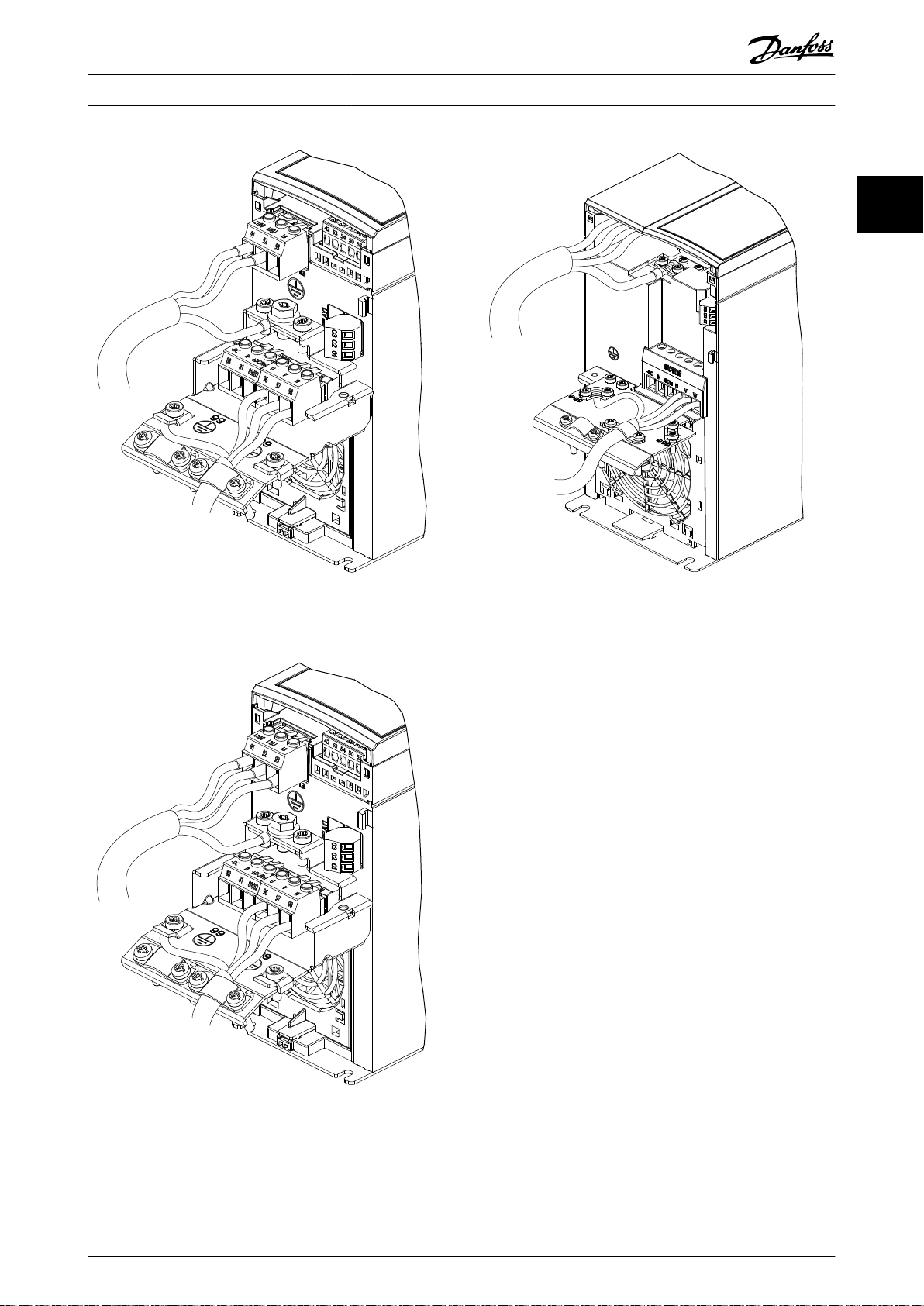

Abbildung 2.4 Motoranschluss

Die Netz-, Motor- und Erdanschlüsse für 1-phasige und 3phasige Frequenzumrichter sind jeweils in Abbildung 2.5,

Abbildung 2.6 und Abbildung 2.7 aufgeführt. Die jeweiligen

Konfigurationen ändern sich je nach Gerätetypen und

optionaler Ausrüstung.

HINWEIS

Bei Motoren ohne Phasentrennpapier oder eine

geeignete Isolation, welche für den Betrieb an einem

Zwischenkreisumrichter benötigt wird, müssen Sie einen

Sinusfilter am Ausgang des Frequenzumrichters

vorsehen.

14 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 17

130BE232.11

130BE231.11

130BE804.10

Produktübersicht Projektierungshandbuch

2 2

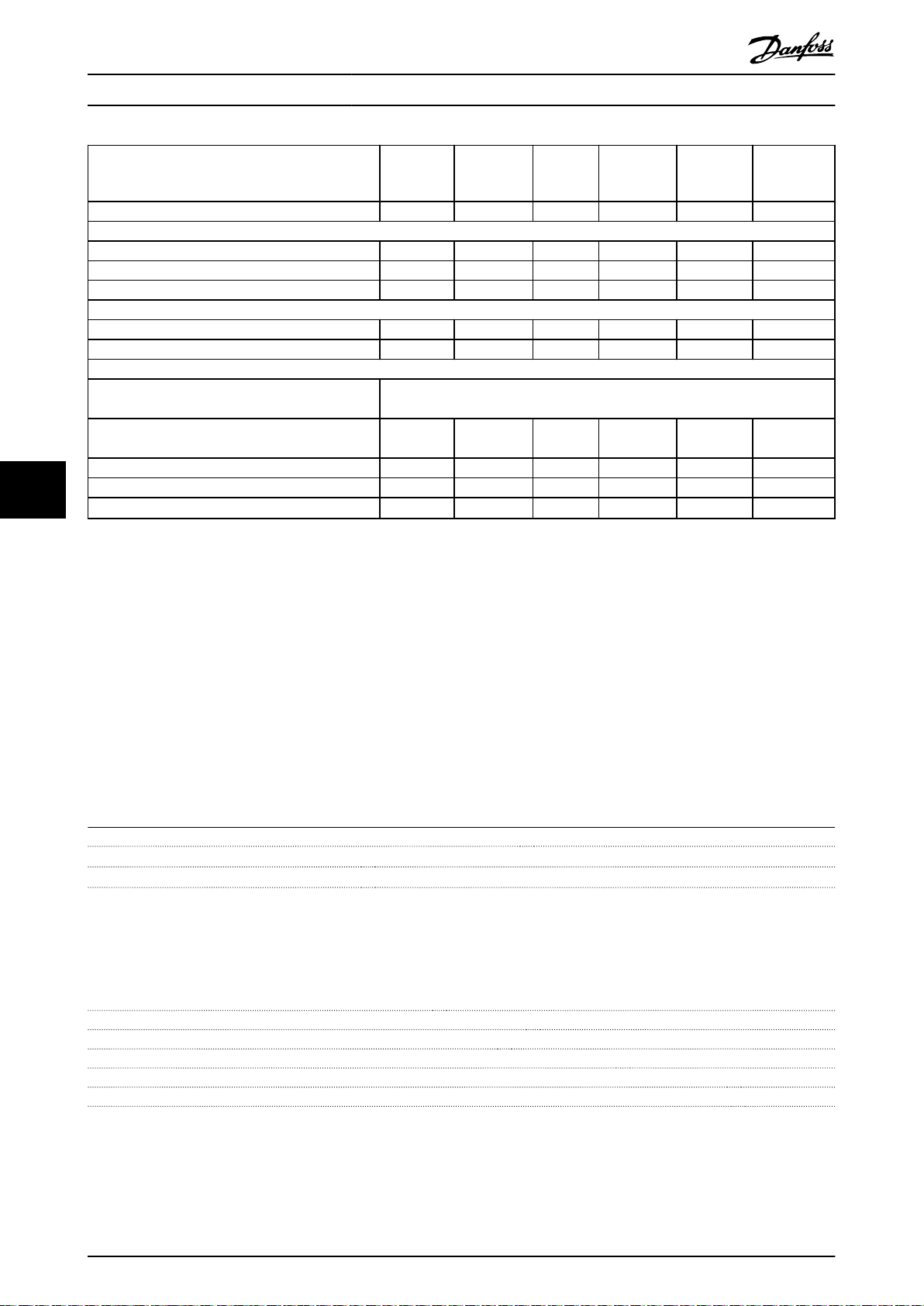

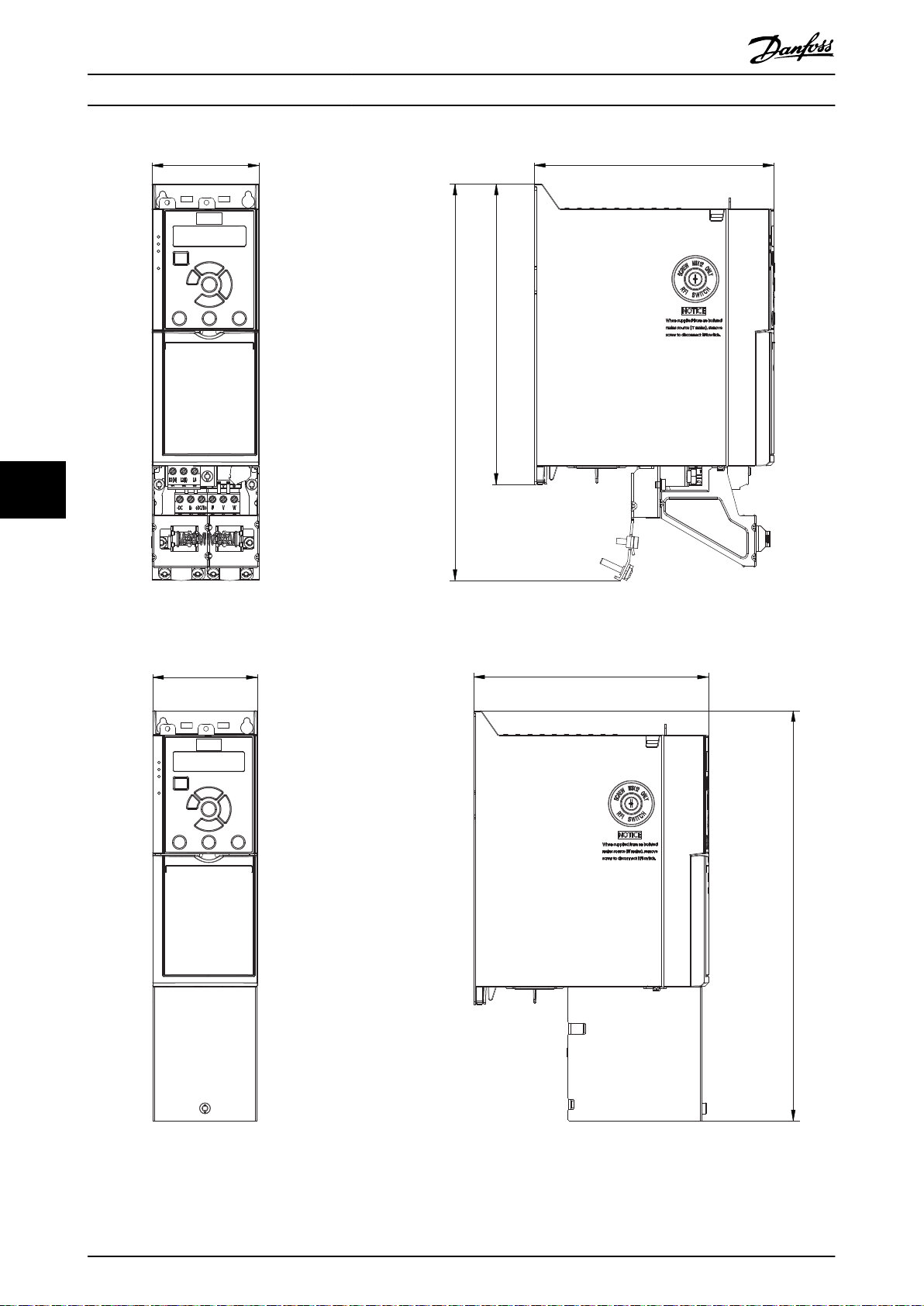

Abbildung 2.5 Netz-, Motor- und Erdanschluss für 1-phasige

Einheiten (K1, K2)

Abbildung 2.6 Netz-, Motor- und Erdanschluss für 3-phasige

Einheiten (K1, K2, K3)

Abbildung 2.7 Netz-, Motor- und Erdanschluss für 3-phasige

Einheiten (K4, K5)

2.2.2 Netzanschluss

Wählen Sie die Querschnitte der Kabel anhand

•

des Eingangsstroms des Frequenzumrichters.

Angaben zum maximalen Kabelquerschnitt finden

Sie in Kapitel 7.1 Elektrische Daten.

Befolgen Sie bezüglich der Kabelquerschnitte

•

örtliche und nationale Vorschriften.

Vorgehensweise

1. Schließen Sie die Netzkabel an die Klemmen N

und L für 1-phasige Einheiten (siehe

Abbildung 2.5) oder an die Klemmen L1, L2 und

L3 für 3-phasige Einheiten (siehe Abbildung 2.6

und Abbildung 2.7) an.

2. Schließen Sie je nach Konfiguration der Geräte

die Eingangsleistung an die Netzeingangsklemmen oder den Netztrennschalter an.

3. Erden Sie das Kabel gemäß den Erdungsanweisungen im Kapitel Erdung der VLT® Midi DriveFC

280 Bedienungsleitung.

4. Versorgt ein IT-Netz, eine potenzialfreie Dreieckschaltung oder ein TT/TN-S-Netz mit geerdetem

Zweig (geerdete Dreieckschaltung) den Frequenzumrichter, so stellen Sie sicher, dass die

Schraube des EMV-Filters entfernt wird. Durch das

Entfernen der Schraube des EMV-Filters

verhindern Sie Schäden am Zwischenkreis und

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 15

Page 18

130BE212.10

1 2

3

130BE214.10

37 38 12 13 18 19 27 29 32 33 61

42 53 54 50 55

68 69

1

3

2

Produktübersicht

VLT® Midi Drive Frequenzumrichter 280

verringern die Erdungskapazität gemäß IEC

61800-3 (siehe Abbildung 7.13, die Schraube des

EMV-Filters befindet sich an der Seite des

22

Frequenzumrichters).

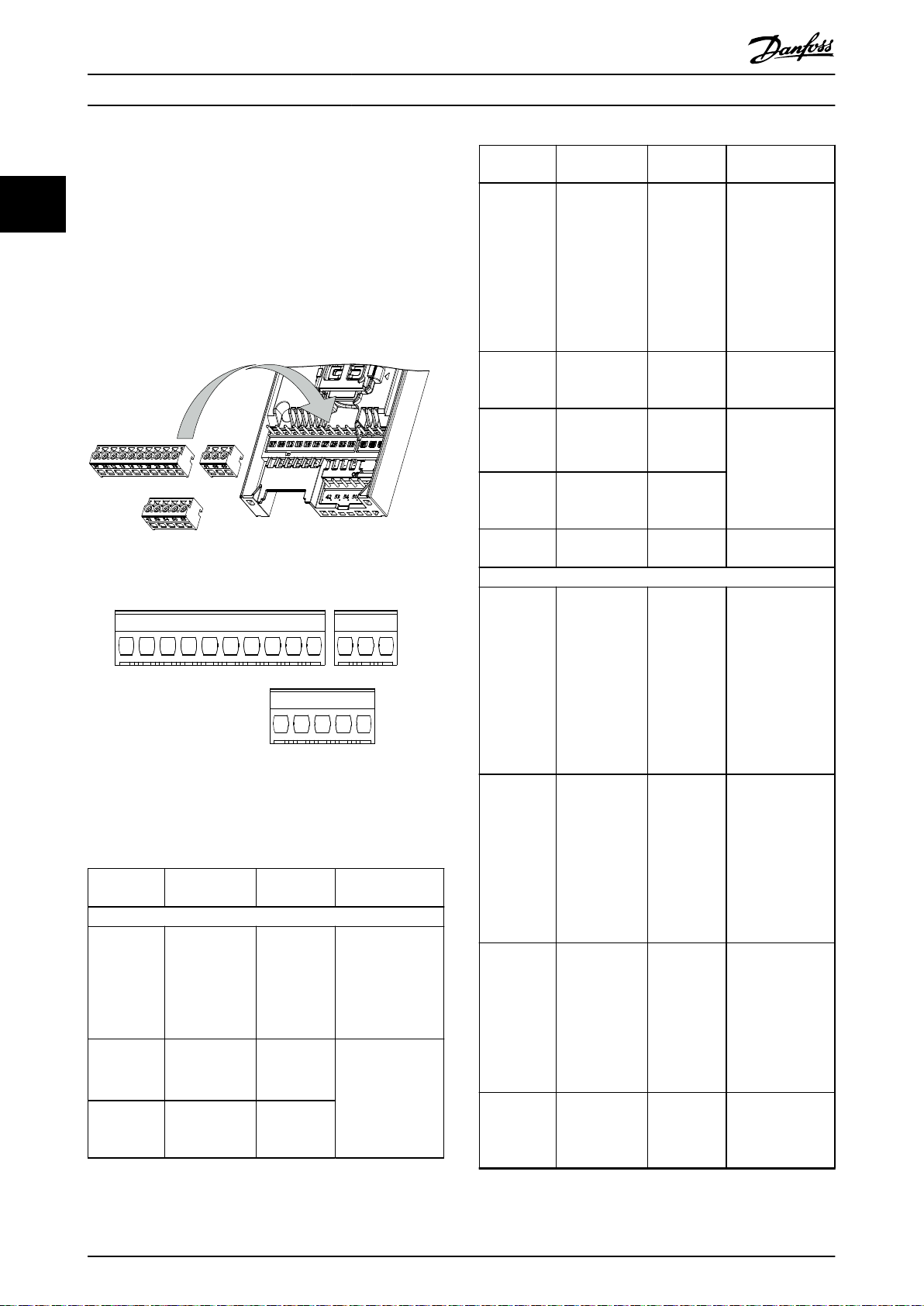

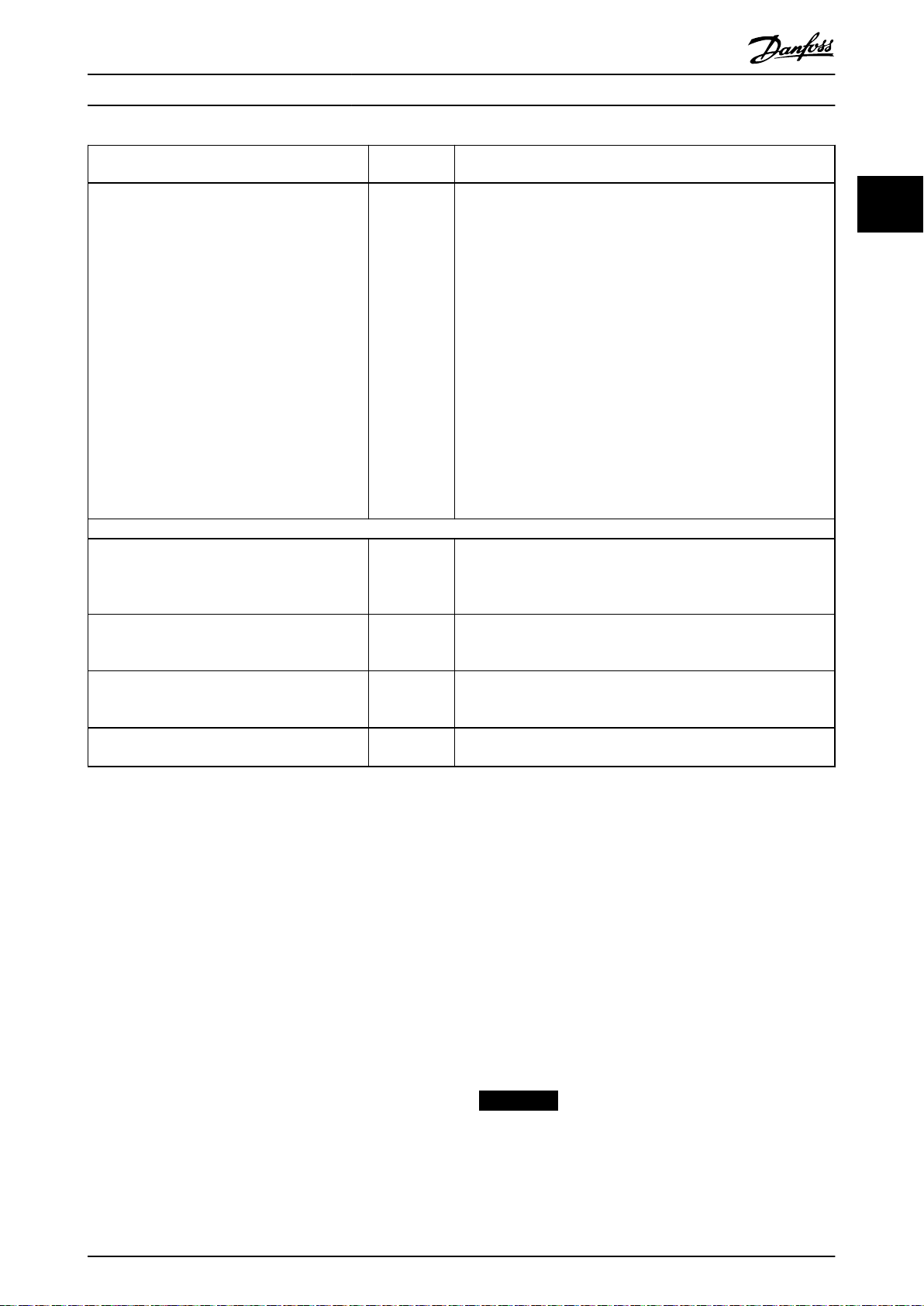

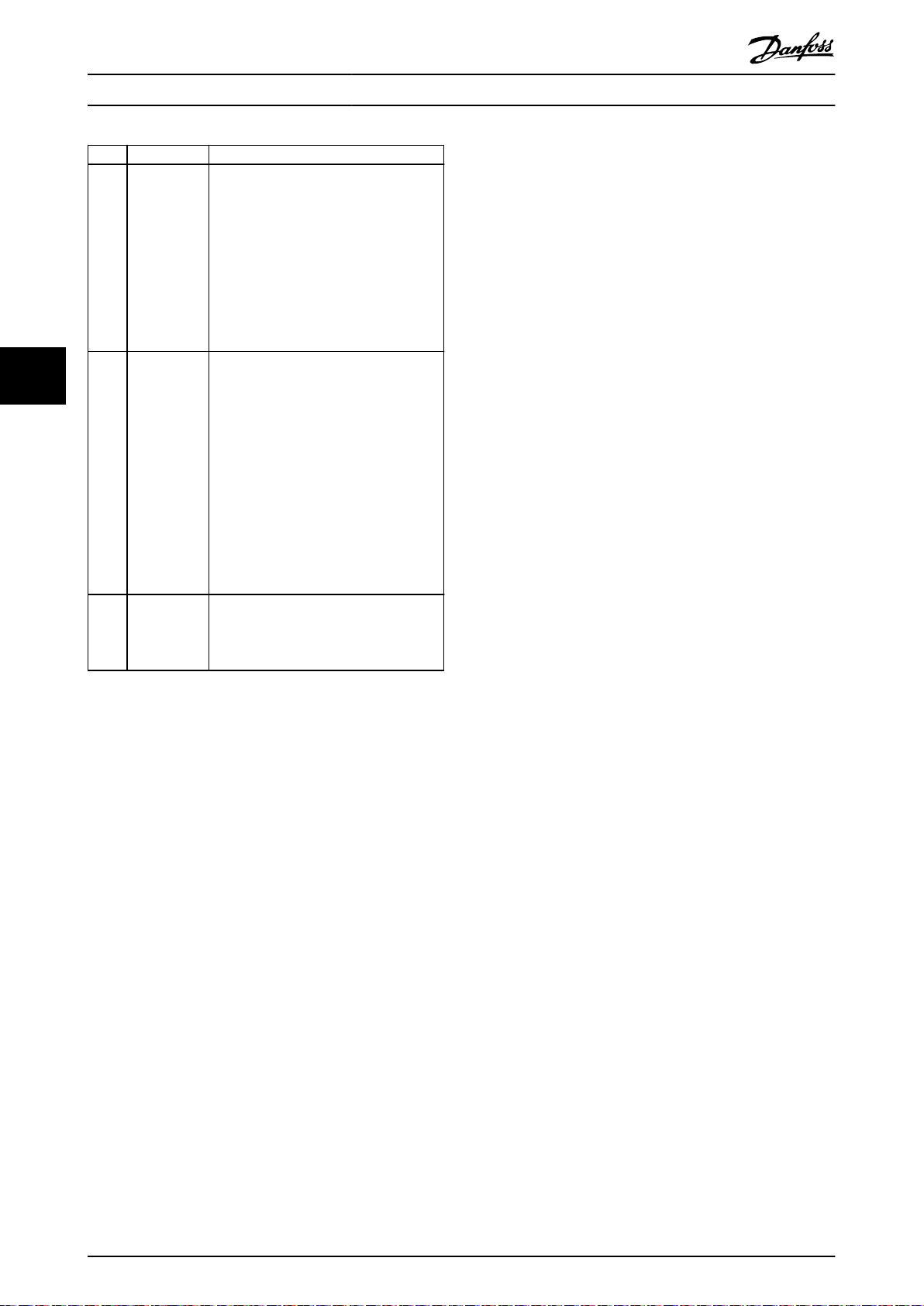

2.2.3 Steuerklemmentypen

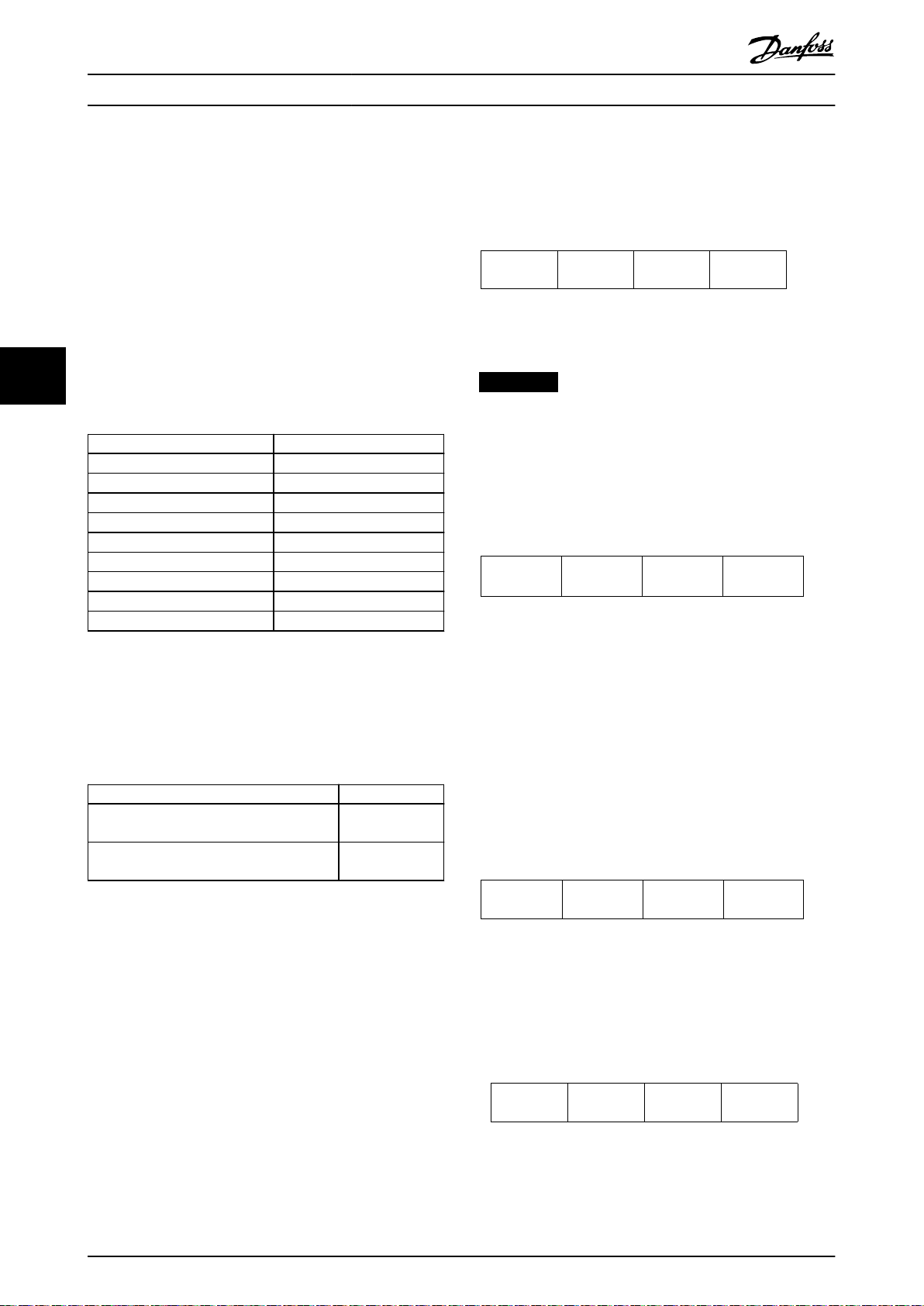

Abbildung 2.8 zeigt die steckbaren Anschlüsse des Frequenzumrichters. Tabelle 2.3 und Tabelle 2.4 fasst

Klemmenfunktionen und Werkseinstellungen zusammen.

Abbildung 2.8 Anordnung der Steuerklemmen

Abbildung 2.9 Klemmennummern

Nähere Angaben zu Klemmenspezifikationen finden Sie in

Kapitel 7.6 Steuereingang/-ausgang und Steuerdaten .

Anschluss Parameter

Digital-E/A, Puls-E/A, Drehgeber

12, 13 – +24 V DC

Parameter 5-10

18

19

Klemme 18

Digitaleingang

Parameter 5-11

Klemme 19

Digitaleingang

Werksein-

stellung

[8] Start

[10]

Reversierung

Beschreibung

24-V-DC-Versorgungsspannung.

Maximaler

Ausgangsstrom

von 100 mA für

alle 24-V-Lasten.

Digitaleingänge.

Anschluss Parameter

Parameter 5-01

Klemme 27

Funktion

Parameter 5-12

27

29

32

33

37, 38 – STO

42

50 – +10 V DC

53

54

Klemme 27

Digitaleingang

Parameter 5-30

Klemme 27

Digitalausgang

Parameter 5-13

Klemme 29

Digitaleingang

Parameter 5-14

Klemme 32

Digitaleingang

Parameter 5-15

Klemme 33

Digitaleingang

Analogeingänge/-ausgänge

Parameter 6-91

Klemme 42

Analogausgang

Parameter-

gruppe 6-1*

Analogeingang

53

Parameter-

gruppe 6-2*

Analogeingang

54

Werksein-

stellung

Digitaleingang [2]

Motorfreilauf

(inv.)

Digitalausgang [0]

Ohne

Funktion

[14]

Festdrehzahl

JOG

[0] Ohne

Funktion

[0] Ohne

Funktion

[0] Ohne

Funktion

–

–

Beschreibung

Lässt sich als

Digitaleingang,

Digitalausgang

oder Pulsausgang

wählen. Die

Werkseinstellung

ist Digitaleingang.

Digitaleingang.

Digitaleingang, 24V-Drehgeber. Sie

können Klemme

33 als Pulseingang

verwenden.

Funktionale Sicherheitseingänge.

Programmierbarer

Analogausgang.

Das Analogsignal

liefert 0 .. 20 mA

oder 4 .. 20 mA

bei maximal 500

Ω. Sie können die

Klemmen auch als

Digitalausgänge

konfigurieren.

10-V-DC-Versorgungsspannung

am Analogausgang. Maximal

15 mA, in der

Regel für Potenziometer oder

Thermistor

verwendet.

Analogeingang.

Nur die Einstellung

Spannung wird

unterstützt. Sie

können diesen

auch als Digitaleingang

verwenden.

Analogeingang.

Programmierbar

für Spannung oder

Strom.

16 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 19

Produktübersicht Projektierungshandbuch

Anschluss Parameter

55 – –

Tabelle 2.3 Klemmenbeschreibung – Digitaleingänge/-ausgänge,

Analogeingänge/-ausgänge

Anschluss Parameter

Serielle Kommunikation

61 – –

Parameter-

68 (+)

69 (-)

01, 02, 03

Tabelle 2.4 Klemmenbeschreibungen – Serielle Schnittstelle

gruppe 8-3* Ser.

FC-Schnittst.

Parameter-

gruppe 8-3* Ser.

FC-Schnittst.

Parameter 5-40

Relaisfunktion

Werksein-

stellung

Werkseinstellung

Relais

[1] Steuer.

bereit

Beschreibung

Bezugspotential

für Digital- und

Analogeingänge.

Beschreibung

Integrierter RCFilter für

Kabelabschirmung.

Dient NUR zum

Anschluss der

Abschirmung bei

EMV-Problemen.

RS485-Schnitt-

–

–

stelle. Ein Schalter

auf der

Steuerkarte dient

zum Zuschalten

des Abschlusswiderstands.

WechselkontaktRelaisausgang.

Diese Relais

befinden sich je

nach Konfiguration

und Größe des

Frequenzumrichters an

verschiedenen

Positionen.

Verwendbar für

Wechsel- oder

Gleichspannung

sowie ohmsche

oder induktive

Lasten.

2.2.4 Verdrahtung der Steuerklemmen

Steuerklemmenanschlüsse am Frequenzumrichter sind

steckbar und ermöglichen so eine einfache Installation

(siehe Abbildung 2.8).

Details zur STO-Verdrahtung siehe Kapitel 4 Safe Torque Off

(STO).

HINWEIS

Halten Sie Steuerleitungen möglichst kurz und verlegen

Sie diese separat von den Leistungskabeln, um

Störungen möglichst gering zu halten.

1. Lösen Sie die Schrauben für die Klemmen.

2. Führen Sie die abisolierten Steuerleitungen in die

Steckplätze ein.

3. Ziehen Sie die Schrauben für die Klemmen fest.

4. Stellen Sie sicher, dass der Kontakt fest hergestellt

ist. Lose Steuerkabel können zu Fehlern oder

einem Betrieb führen, der nicht die optimale

Leistung erbringt.

Steuerleitungsquerschnitte finden Sie unter

Kapitel 7.5 Kabelspezifikationen und typische Beispiele für

den Anschluss der Steuerleitungen unter

Kapitel 3 Anwendungsbeispiele.

2.3 Regelungsstrukturen

Ein Frequenzumrichter richtet die Netzwechselspannung in

Gleichspannung gleich. Der Wechselrichter wandelt dann

die Gleichspannung in eine Wechselspannung mit variabler

Amplitude und Frequenz um.

Spannung/Strom und Frequenz am Motorausgang sind

somit variabel, was eine stufenlose Drehzahlregelung von

herkömmlichen Dreiphasen-Asynchronmotoren und

Permanentmagnet-Synchronmotoren ermöglicht.

2.3.1 Steuerungsmodi

Der Frequenzumrichter regelt die Drehzahl oder das

Drehmoment an der Motorwelle. Der Frequenzumrichter

regelt außerdem den Prozess für einige Anwendungen, die

die Prozessdaten als Soll- oder Istwert verwenden (z. B.

Temperatur und Druck). Einstellung von

Parameter 1-00 Configuration Mode bestimmt die Art der

Regelung.

Drehzahlregelung

Es gibt zwei Arten der Drehzahlregelung:

Drehzahlregelung ohne Istwertrückführung vom

•

Motor (ohne Geber).

Drehzahlregelung mit Istwertrückführung mit PID-

•

Regelcharakteristik. Eine optimierte

Drehzahlregelung mit Istwertrückführung arbeitet

mit einer wesentlich höheren Genauigkeit als eine

ohne Istwertrückführung.

Wählen Sie aus, welcher Eingang zur Rückführung des PIDDrehzahlistwerts in Parameter 7-00 Speed PID Feedback

Source verwendet werden soll.

2 2

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 17

Page 20

Produktübersicht

Drehmomentregelung

Die Drehmomentregelung kommt in Anwendungen zum

Einsatz, in denen das Drehmoment an der Motorwelle in

22

der Anwendung zur Zugkraftregelung dient. Wählen Sie [2]

Drehmoment mit Rückführung oder [4] Drehmoment ohne

Rückführung in Parameter 1-00 Configuration Mode. Die

Drehmomenteinstellung erfolgt durch Festlegung eines

analogen, digitalen oder busgesteuerten Sollwerts. Bei

Betrieb mit Drehmomentregelung empfehlen wir, eine

komplette AMA auszuführen, da die richtigen Motordaten

wichtig für optimale Leistung sind.

VVC+-Betrieb mit Rückführung. Diese Funktion

•

können Sie bei Anwendungen mit niedrigen bis

mittleren Dynamikanforderungen verwenden. Sie

bietet in allen vier Quadranten und bei allen

Motordrehzahlen eine ausgezeichnete Leistung.

Das Drehzahlistwertsignal ist obligatorisch. Stellen

Sie sicher, dass die Drehgeberauflösung

mindestens 1024 PPR beträgt und das

Abschirmkabel des Drehgebers ordnungsgemäß

geerdet ist, weil die Genauigkeit des Drehzahlistwertsignals wichtig ist. Stellen Sie

Parameter 7-06 Speed PID Lowpass Filter Time auf

das beste Drehzahlistwertsignal ein.

VLT® Midi Drive Frequenzumrichter 280

VVC+-Betrieb ohne Rückführung. Die Funktion

•

wird in mechanisch robusten Anwendungen

verwendet, die Genauigkeit ist jedoch begrenzt.

Die Drehmomentregelung ohne Rückführung

funktioniert in beide Richtungen. Das

Drehmoment wird anhand der internen

Strommessung des Frequenzumrichters

berechnet.

Drehzahl-/Drehmomentsollwert

Der Sollwert für dieses Regelverhalten kann entweder ein

einzelner Sollwert oder die Summe verschiedener Sollwerte

einschließlich relativ skalierter Sollwerte sein. Die Sollwertverarbeitung wird ausführlich in

Kapitel 2.4 Sollwertverarbeitung erläutert.

Prozessregelung

Es gibt zwei Arten der Prozessregelung:

Die Prozessregelung mit Rückführung ist ein

•

grundlegender PID-Prozessregler.

Die erweiterte PID-Drehzahlregelung ohne

•

Rückführung erweitert die Funktion des grundlegenden PID-Prozessreglers durch Hinzufügen

weiterer Funktionen. Beispielsweise Vorsteuerung,

Befestigung, Sollwert/Istwert-Filter und Verstärkungsskalierung.

18 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 21

130BD974.10

L2 92

L1 91

L3 93

M

U 96

V 97

W 98

RFI switch

Inrush

R+

82

Load sharing -

88(-)

R81

Brake resistor

Load sharing +

89(+)

+

_

+

_

S

S

Cong. mode

Ref.

Process

P 1-00

High

+f max.

Low

-f max.

P 4-12

Motor speed

low limit (Hz)

P 4-14

Motor speed

high limit (Hz)

Motor

controller

Ramp

Speed

PID

P 7-20 Process feedback

1 source

P 7-22 Process feedback

2 source

P 7-00 Speed PID

feedback source

P 1-00

Cong. mode

P 4-19

Max. output freq.

-f max.

Motor

controller

P 4-19

Max. output freq.

+f max.

P 3-**

P 7-0*

130BD371.10

Produktübersicht Projektierungshandbuch

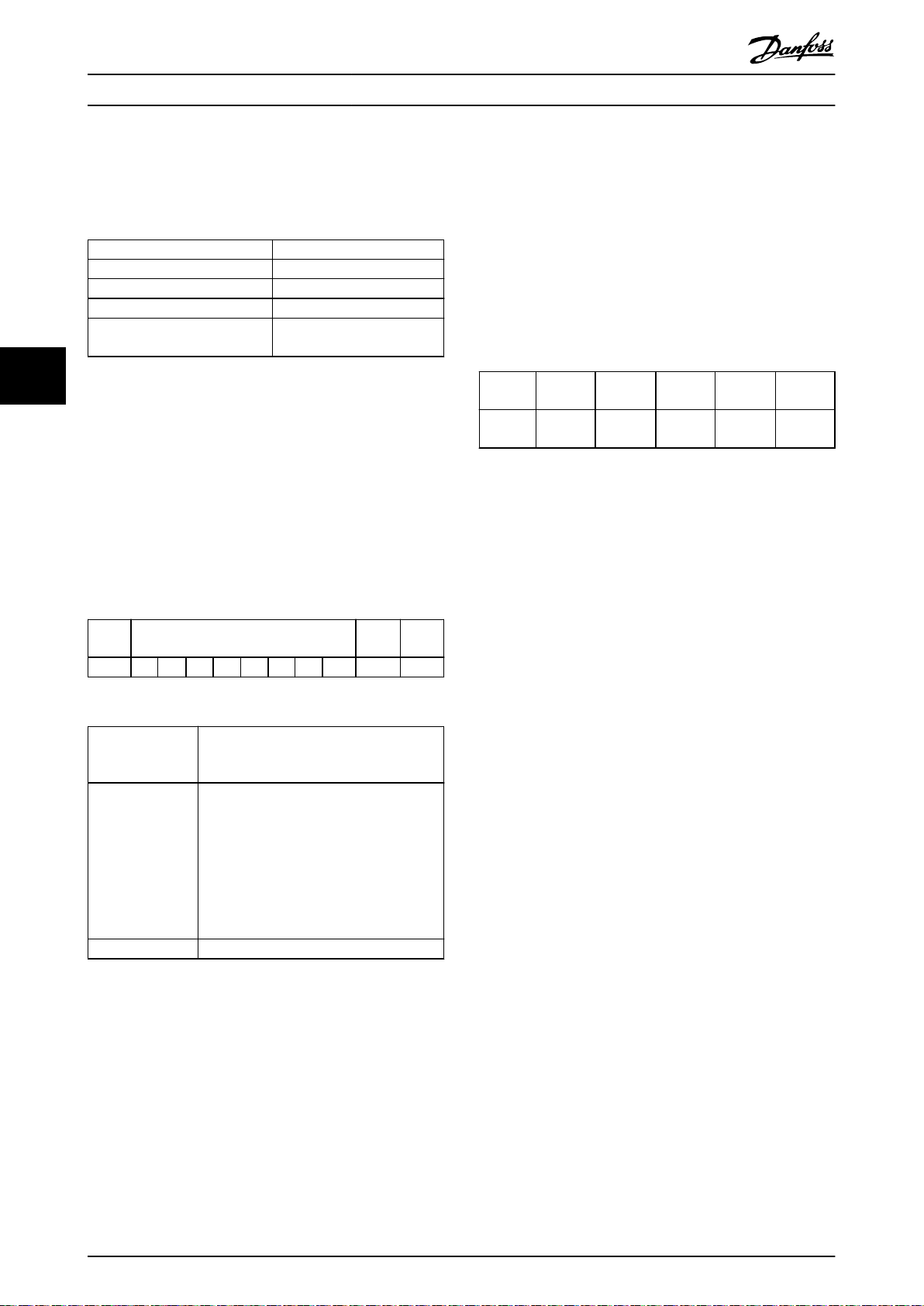

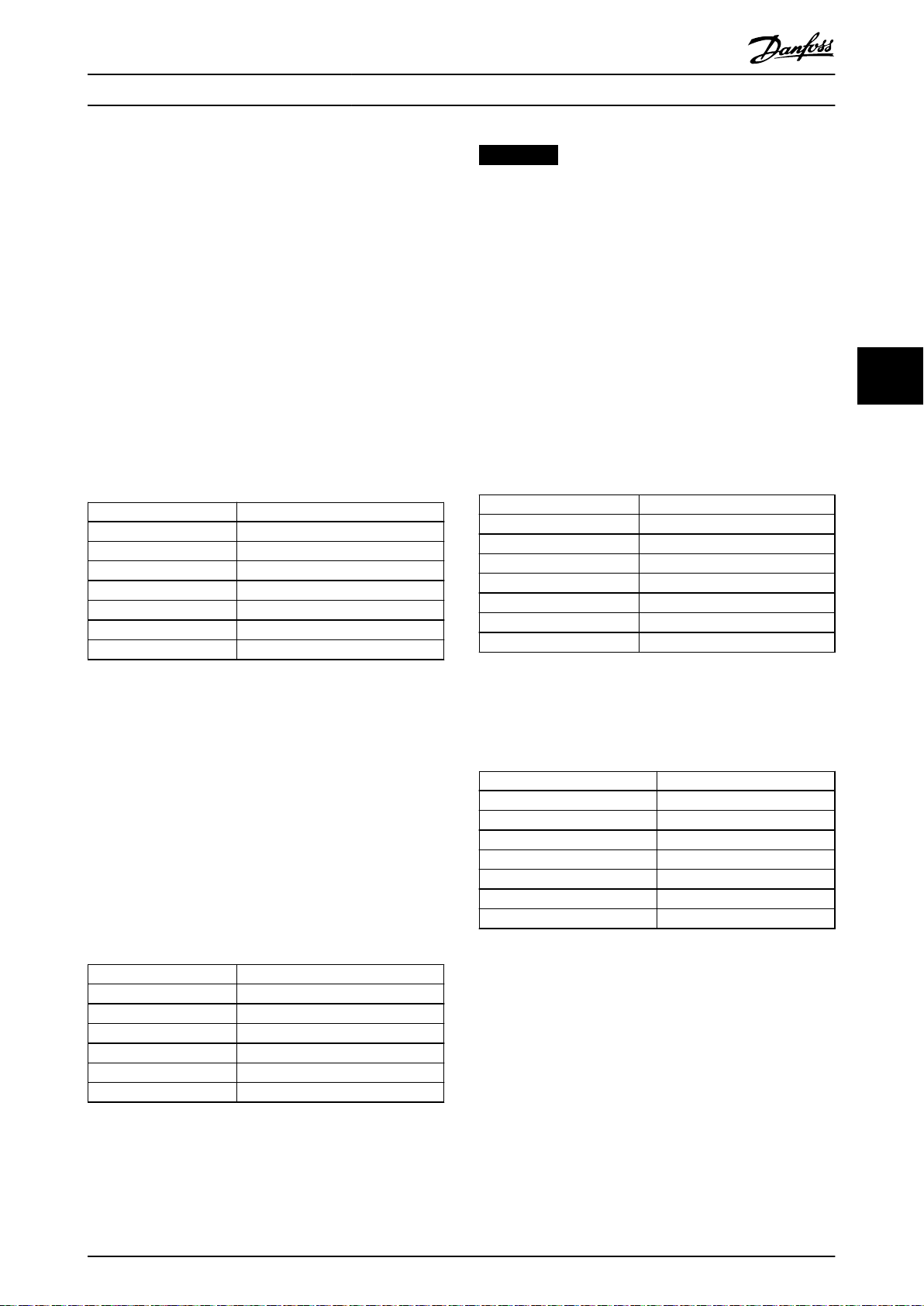

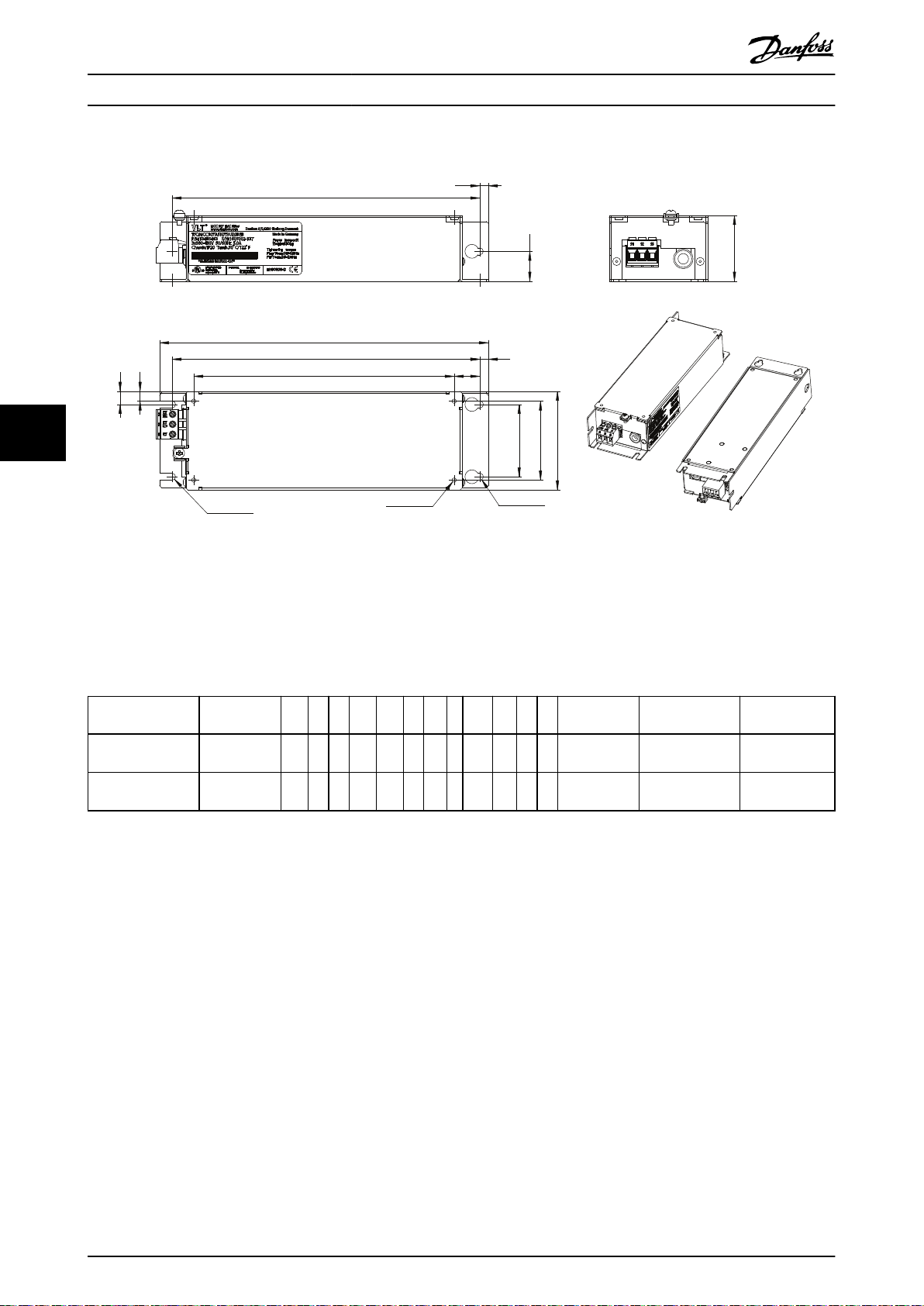

2.3.2 Steuerverfahren

Der VLT® Midi Drive FC 280 ist ein Frequenzumrichter für Anwendungen mit einfachen bis mittleren Anforderungen an

Dynamik und Genauigkeit. Das Steuerverfahren basiert auf VVC+.

FC 280 Frequenzumrichter können Asynchronmotoren und Permanentmagnet-Synchronmotoren bis 22 kW (30 hp) steuern.

Das Strommessprinzip in FC 280 Frequenzumrichtern basiert auf der Strommessung durch einen Widerstand im

Zwischenkreis. Erdschlussschutz und Kurzschlussverhalten werden durch denselben Widerstand realisiert.

2 2

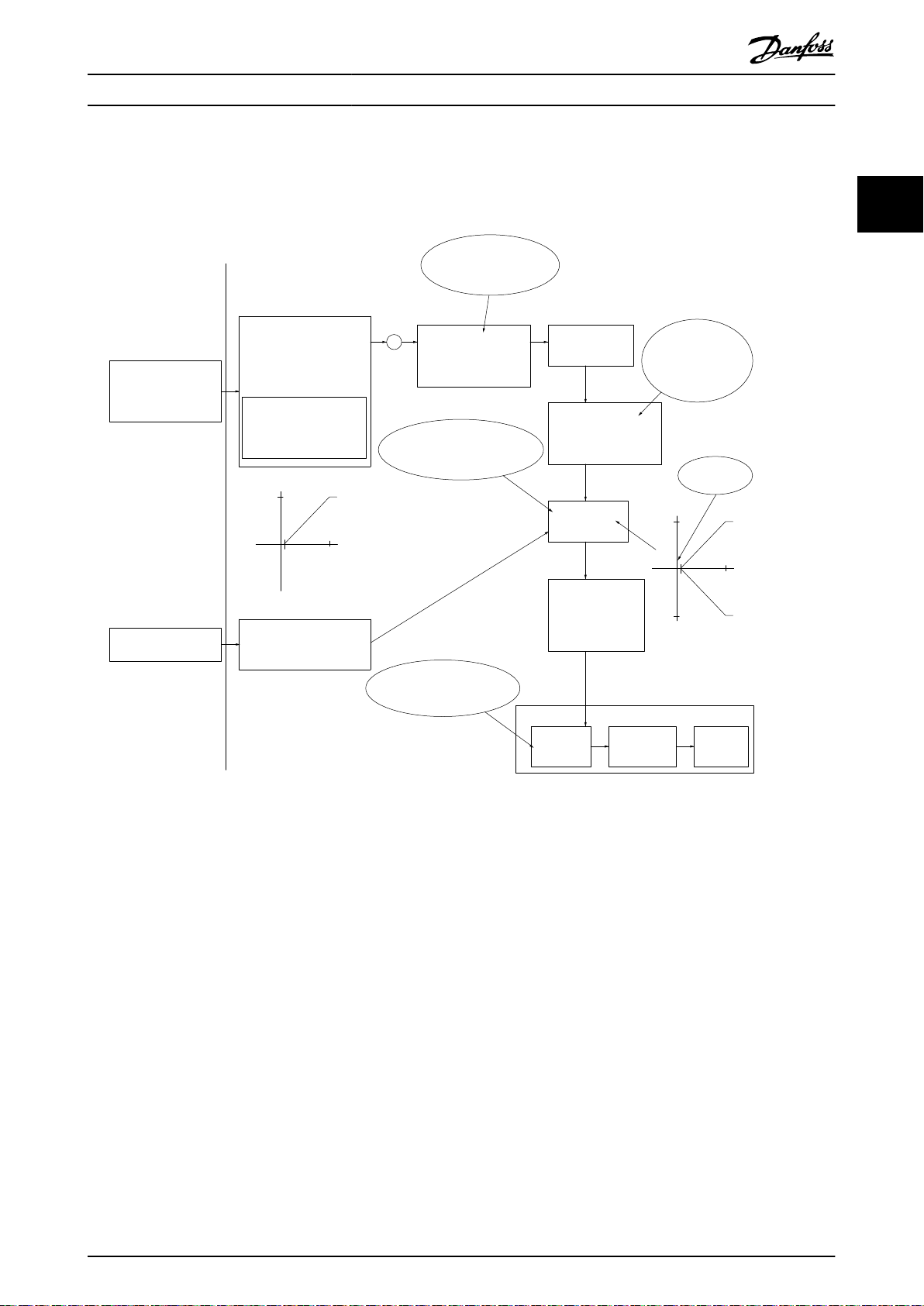

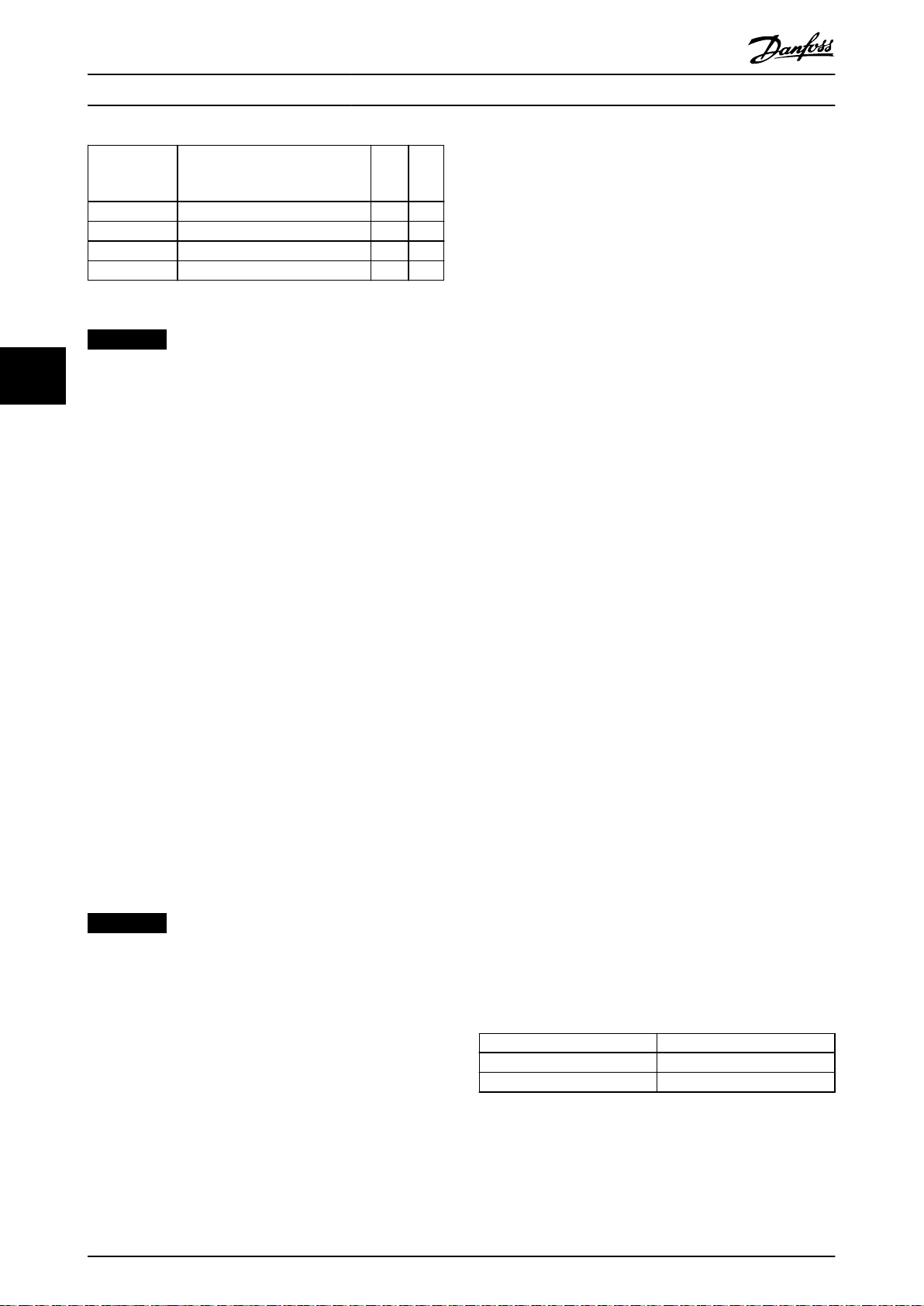

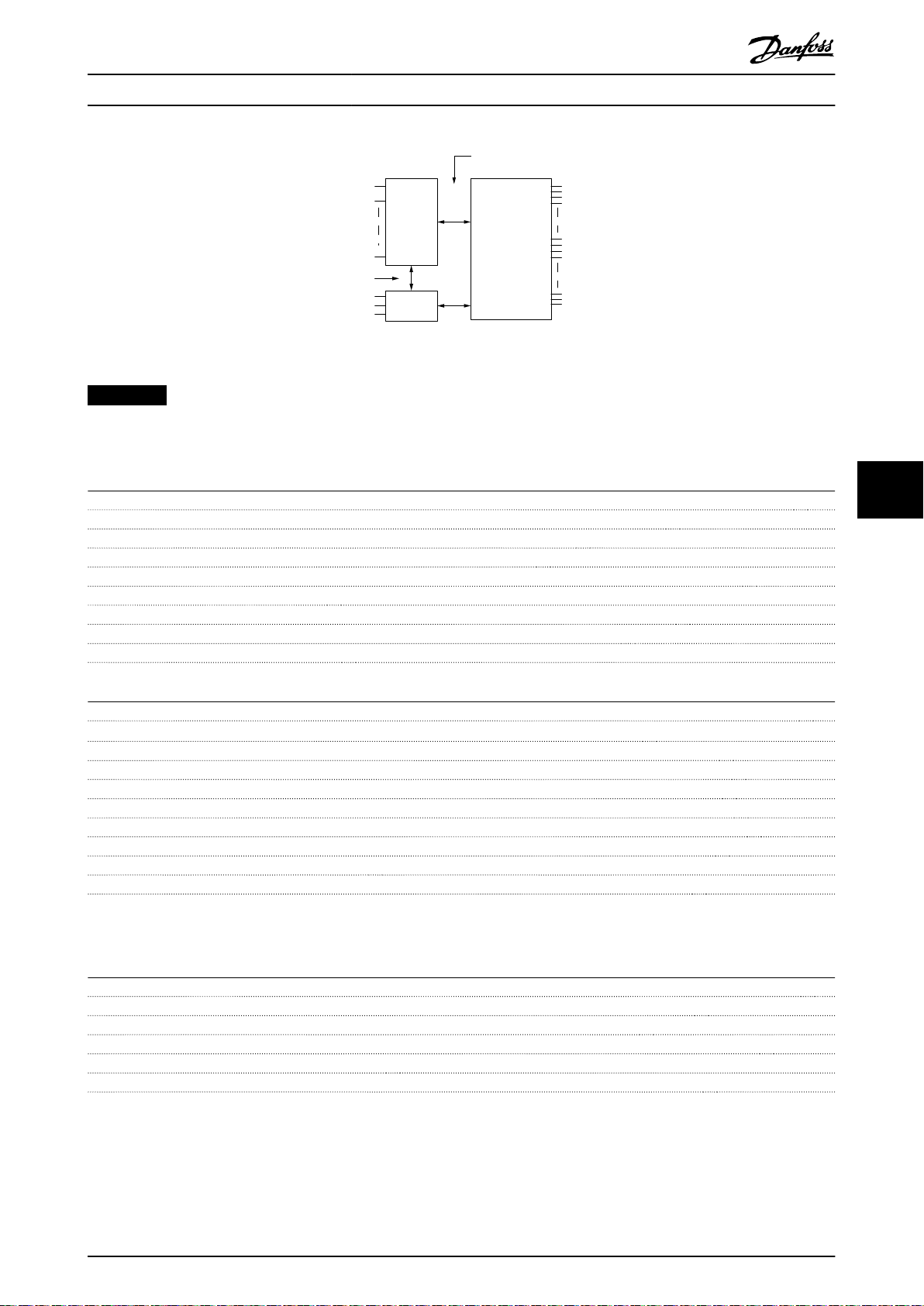

Abbildung 2.10 Steuerschaltbild

2.3.3

Regelungsstruktur in VVC

Abbildung 2.11 Regelungsstruktur in VVC+-Konfigurationen mit und ohne Rückführung

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 19

+

Page 22

130BP046.10

Hand

on

O

Auto

on

Reset

Hand

On

Off

Reset

Auto

On

130BB893.10

Produktübersicht

VLT® Midi Drive Frequenzumrichter 280

In der in Abbildung 2.11 gezeigten Konfiguration ist Parameter 1-01 Motor Control Principle auf [1] VVC+ eingestellt und

Parameter 1-00 Configuration Mode auf [0] Ohne Rückführung. Der resultierende Sollwert aus dem Sollwertsystem wird in der

Rampenbegrenzung und Drehzahlbegrenzung empfangen und durch sie geführt, bevor er an die Motorregelung übergeben

22

wird. Der Ausgang der Motorregelung ist dann zusätzlich durch die maximale Frequenzgrenze beschränkt.

Wenn Parameter 1-00 Configuration Mode auf [1] Mit Drehgeber eingestellt ist, wird der resultierende Sollwert von der

Rampenbegrenzung und Drehzahlgrenze an einen PID-Drehzahlregler übergeben. Die Parameter für den PID-Drehzahlregler

befinden sich in Parametergruppe 7-0* PID Drehzahlregler. Der resultierende Sollwert vom PID-Drehzahlregler wird beschränkt

durch die Frequenzgrenze an die Motorsteuerung geschickt.

Wählen Sie [3] PID-Prozess in Parameter 1-00 Configuration Mode, um den PID-Prozessregler zur Regelung mit Rückführung

bei einer Druck- oder Durchflussregelung zu verwenden. Die Parameter für Prozess-PID-Regelung befinden sich in den

Parametergruppen 7-2* PID-Prozess Istw. Istw. und 7-3* PID-Prozessregler.

2.3.4

Interner Stromgrenzenregler in Betriebsart VVC

+

Der Frequenzumrichter ist mit einem integrierten Stromgrenzenregler ausgestattet. Diese Funktion wird aktiviert, wenn der

Motorstrom und somit das Drehmoment die in Parameter 4-16 Torque Limit Motor Mode, Parameter 4-17 Torque Limit

Generator Mode und Parameter 4-18 Current Limit eingestellten Drehmomentgrenzen überschreitet.

Wenn der Frequenzumrichter während des Motorbetriebs oder im generatorischen Betrieb die Stromgrenze erreicht,

versucht der Frequenzumrichter schnellstmöglich, die eingestellten Drehmomentgrenzen wieder zu unterschreiten, ohne die

Kontrolle über den Motor zu verlieren.

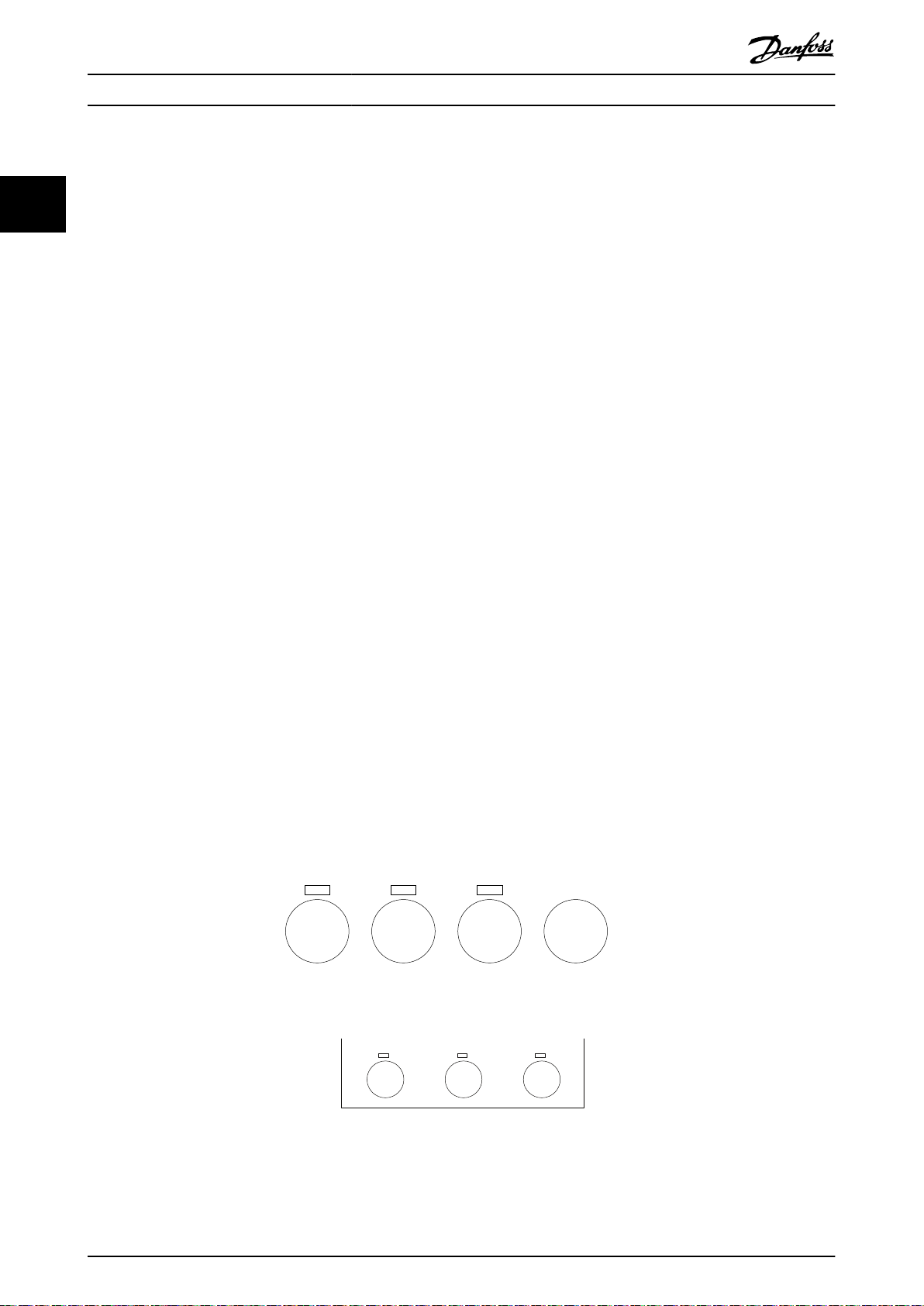

2.3.5 Hand-Steuerung (Hand On) und Fern-Betrieb (Auto On)

Sie können den Frequenzumrichter manuell über das Bedienteil vor Ort (grafisches oder numerisches LCP) oder aus der

Ferne über Analog-/Digitaleingänge oder Feldbus betreiben.

Starten und stoppen Sie den Frequenzumrichter über das LCP mit den Tasten [Hand On] und [Reset]. Die Inbetriebnahme

erfolgt über folgende Parameter:

Parameter 0-40 [Hand On]-LCP Taste.

•

Parameter 0-44 [Off/Reset]-LCP Taste.

•

Parameter 0-42 [Auto On]-LCP Taste.

•

Quittieren Sie Alarme mithilfe der [Reset]-Taste oder über einen Digitaleingang, wenn die Klemme auf Reset programmiert

wird.

Abbildung 2.12 LCP 102-Steuertasten

Abbildung 2.13 LCP 101-Steuertasten

20 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 23

Produktübersicht Projektierungshandbuch

Der Ortsollwert versetzt das Regelverfahren in eine Regelung ohne Rückführung, die unabhängig von den Einstellungen in

Parameter 1-00 Regelverfahren ist.

Der Ortsollwert wird beim Ausschalten des Frequenzumrichters wiederhergestellt.

2 2

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 21

Page 24

No function

Analog ref.

Pulse ref.

Local bus ref.

Preset relative ref.

Preset ref.

Local bus ref.

No function

Analog ref.

Pulse ref.

Analog ref.

Pulse ref.

Local bus ref.

No function

Local bus ref.

Pulse ref.

No function

Analog ref.

Input command:

Catch up/ slow down

Catchup Slowdown

value

Freeze ref./Freeze output

Speed up/ speed down

ref.

Remote

Ref. in %

-max ref./

+max ref.

Scale to

Hz

Scale to

Nm

Scale to

process

unit

Relative

X+X*Y

/100

DigiPot

DigiPot

DigiPot

max ref.

min ref.

DigiPot

D1

P 5-1x(15)

Preset '1'

External '0'

Process

Torque

Speed

open/closed loop

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(0)

(0)

(1)

Relative scaling ref.

P 3-18

Ref.resource 1

P 3-15

Ref. resource 2

P 3-16

Ref. resource 3

P 3-17

200%

-200%

Y

X

-100%

100%

%

%

Ref./feedback range

P 3-00

Conguration mode

P 1-00

P 3-14

±100%

130BD374.10

P 16-01

P 16-02

P 3-12

P 5-1x(21)/P 5-1x(22)

P 5-1x(28)/P 5-1x(29)

P 5-1x(19)/P 5-1x(20)

P 3-04

Freeze ref.

&

increase/

decrease

ref.

Catch up/

slow

down

P 3-10

Produktübersicht

VLT® Midi Drive Frequenzumrichter 280

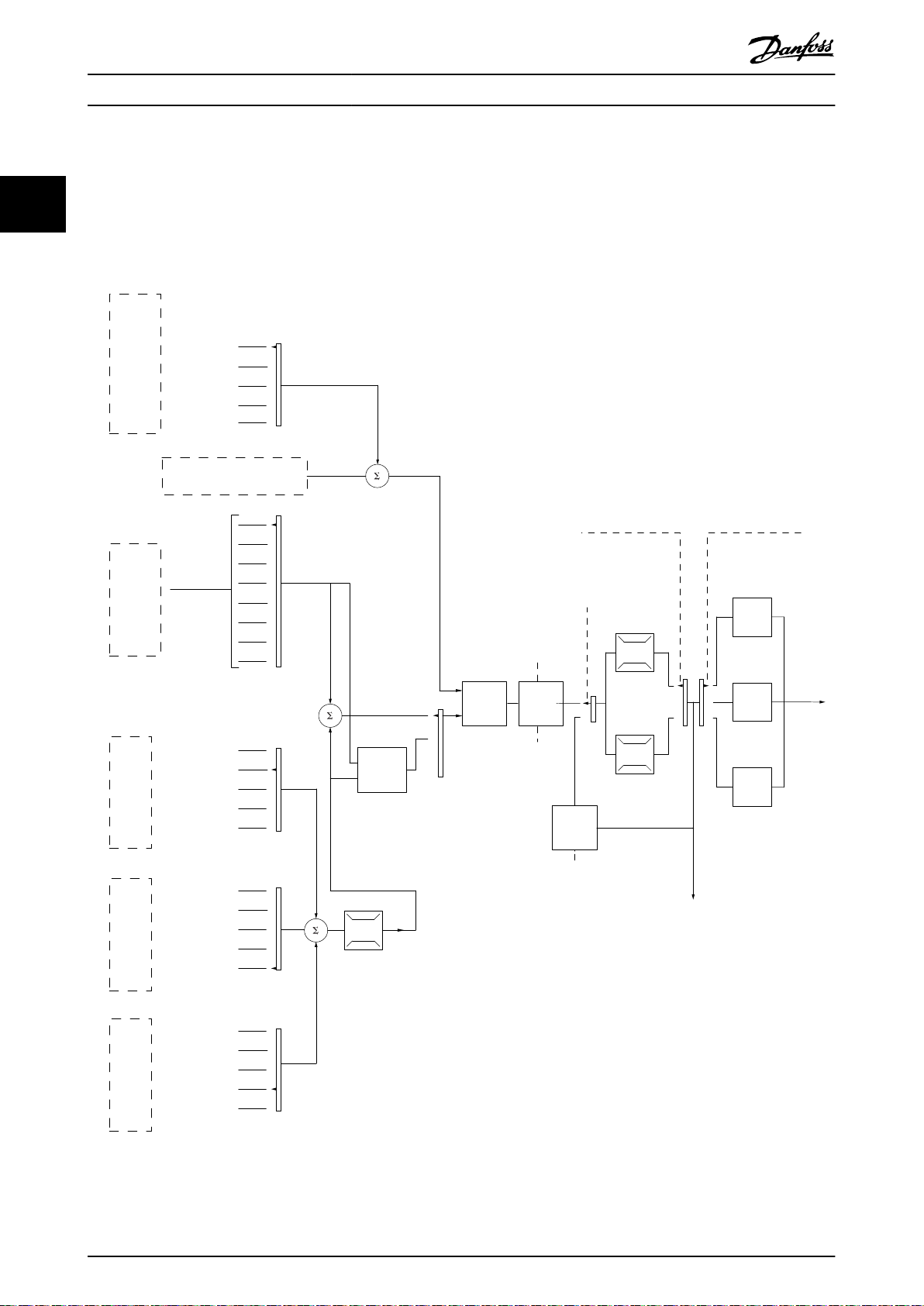

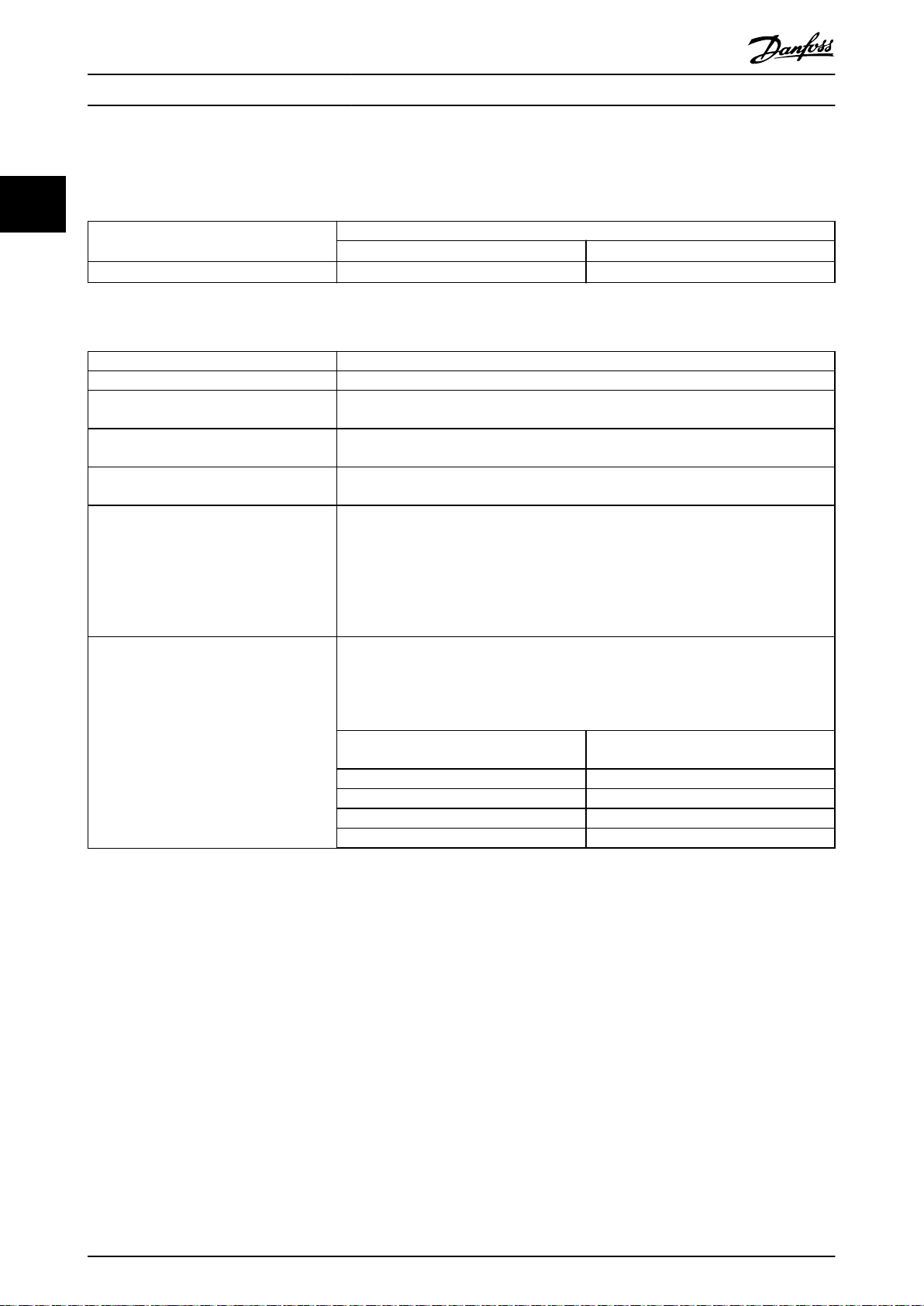

2.4 Sollwertverarbeitung

Ortsollwert

22

Der Ortsollwert ist aktiv, wenn der Frequenzumrichter mit aktiver [Hand on]-Taste betrieben wird. Stellen Sie den Sollwert

über [▲]/[▼] und [◄/[►] ein.

Fernsollwert

Abbildung 2.14 zeigt das Sollwertsystem zur Berechnung des Fernsollwerts.

Abbildung 2.14 Fernsollwert

22 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 25

Resultlerender Sollwert

Summe aller

Sollwerte

P 3-00 Sollwertbereich= [0] Min-Max

130BA184.10

-P 3-03

P 3-03

P 3-02

-P 3-02

P 3-00 Sollwertbereich =[1]-Max-Max

Resultierender Sollwert

Summe aller

Sollwerte

-P 3-03

P 3-03

130BA185.10

Produktübersicht Projektierungshandbuch

Der Fernsollwert wird bei jedem Abtastintervall

berechnet und besteht anfänglich aus 2 Arten von

Sollwerteingängen:

1. X (der externe Sollwert): Eine Summe (siehe

Parameter 3-04 Reference Function) von bis zu vier

extern ausgewählten Sollwerten, bestehend aus

einer beliebigen Kombination (bestimmt durch

die Einstellung von Parameter 3-15 Reference 1

Source, Parameter 3-16 Reference 2 Source und

Parameter 3-17 Reference 3 Source) eines

Festsollwerts (Parameter 3-10 Preset Reference),

variabler Analogsollwerte, variabler digitaler

Pulssollwerte und verschiedener Feldbussollwerte

in einer beliebigen Einheit, in welcher der

Frequenzumrichter die Überwachungsfunktion

übernimmt ([Hz], [UPM], [Nm] usw.).

2. Y (der relative Sollwert): Eine Summe eines

Festsollwerts (Parameter 3-14 Preset Relative

Reference) und eines variablen Analogsollwerts

(Parameter 3-18 Relative Scaling Reference

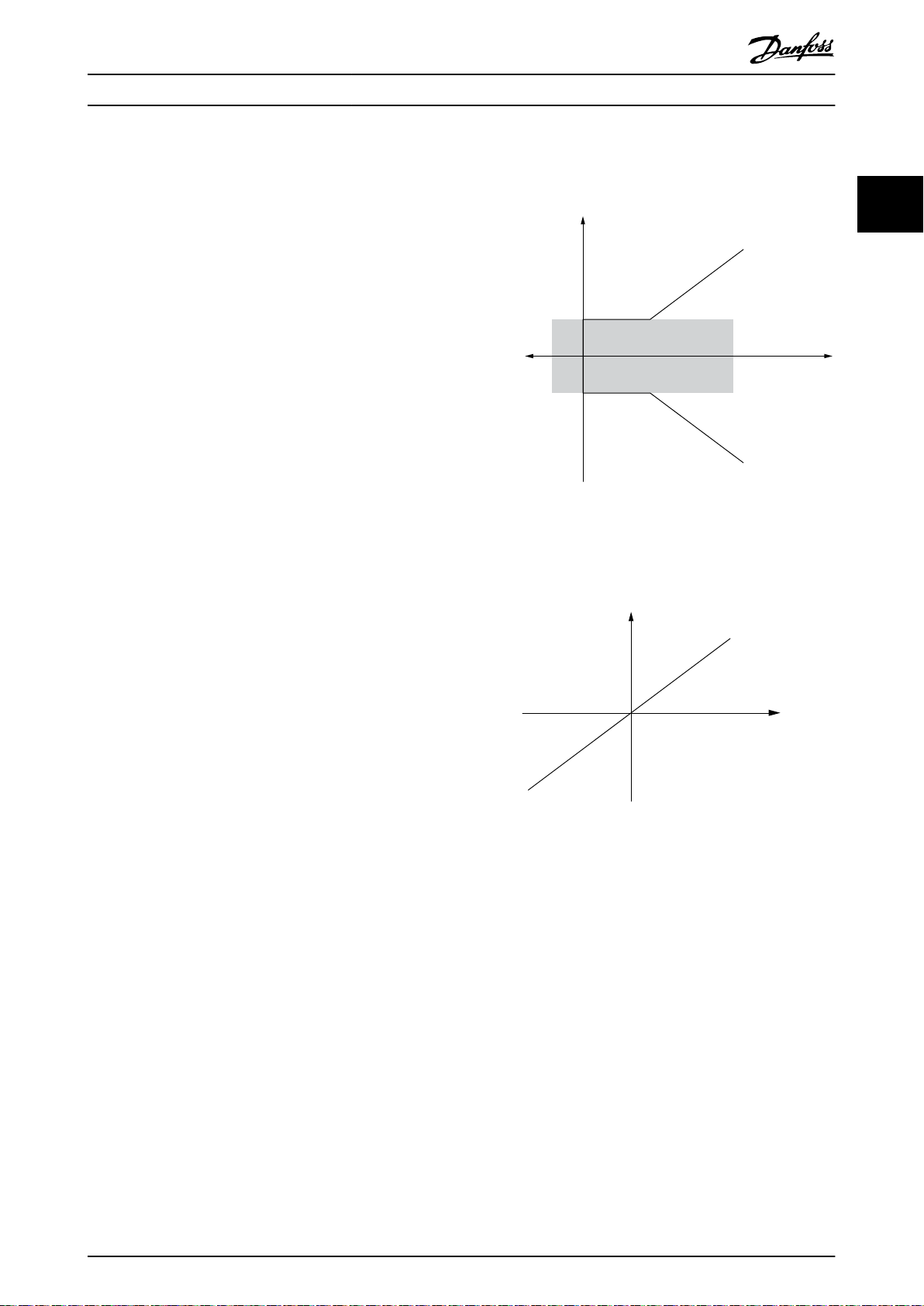

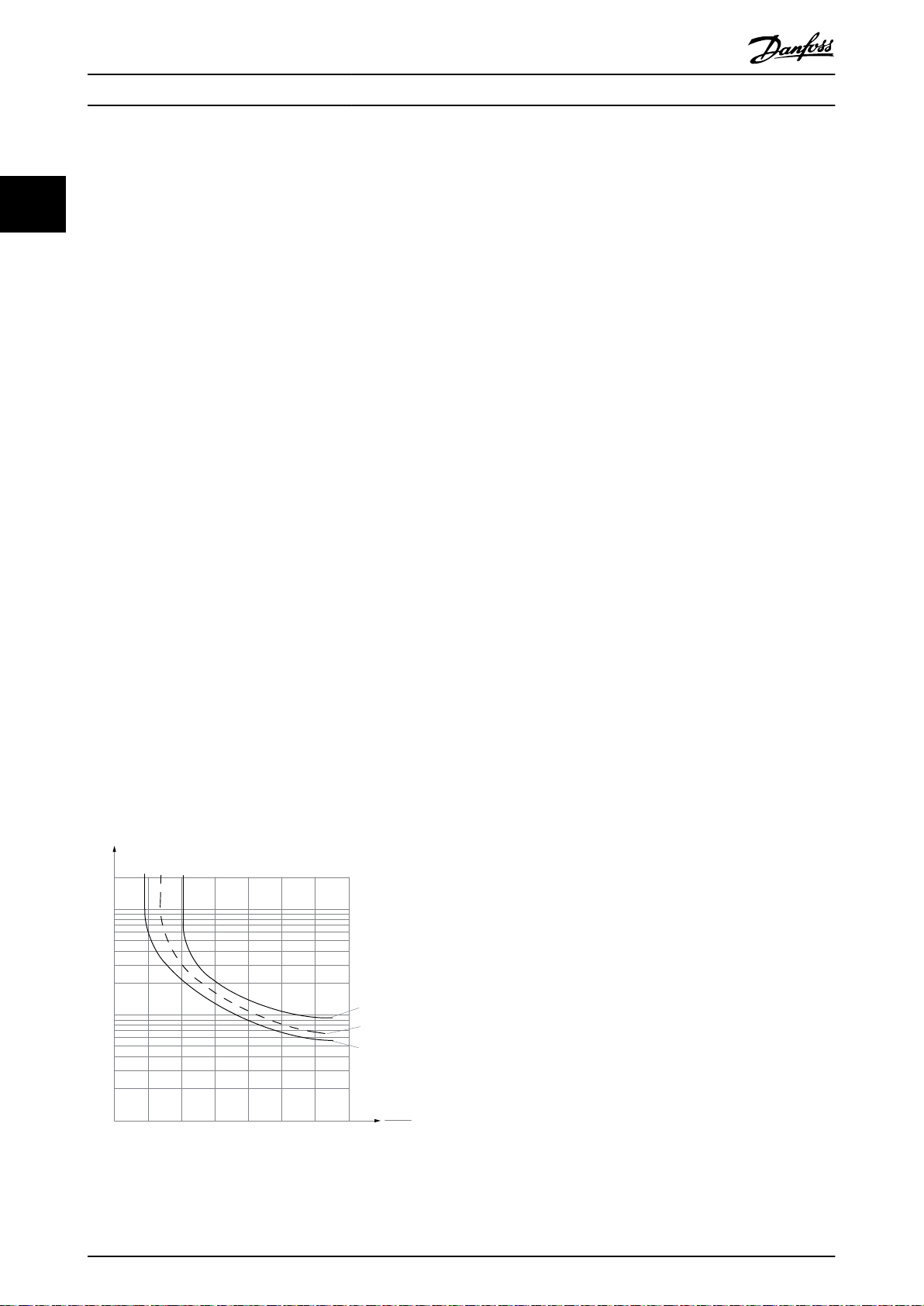

Abbildung 2.15 Die Summe aller Sollwerte, wenn Sie den

Sollwertbereich auf 0 setzen

Resource) in [%].

Die 2 Arten von Sollwerteingängen werden in folgender

Formel kombiniert:

Fernsollwert = X+X*Y/100 %.

Wenn der relative Sollwert nicht verwendet wird, müssen

Sie Parameter 3-18 Relative Scaling Reference Resource auf

[0] Deaktiviert und Parameter 3-14 Preset Relative Reference

auf 0 % einstellen. Die Digitaleingänge des Frequenzumrichters können die Funktion „Frequenzkorrektur Auf/Ab“

und die Funktion „Sollwert speichern“ aktivieren. Die

Funktionen und Parameter werden im VLT® Midi DriveFC

280 Programmierhandbuch beschrieben.

Die Skalierung von Analogsollwerten wird in den Parame-

tergruppen 6-1* Analogeingang 53 und 6-2* Analogeingang

54 und die Skalierung digitaler Pulssollwerte in Parametergruppe 5-5* Pulseingänge beschrieben.

Sollwertgrenzen und -bereiche stellen Sie in Parameter-

Abbildung 2.16 Die Summe aller Sollwerte, wenn Sie den

Sollwertbereich auf 1 setzen

gruppe 3-0* Sollwertgrenzen ein.

2 2

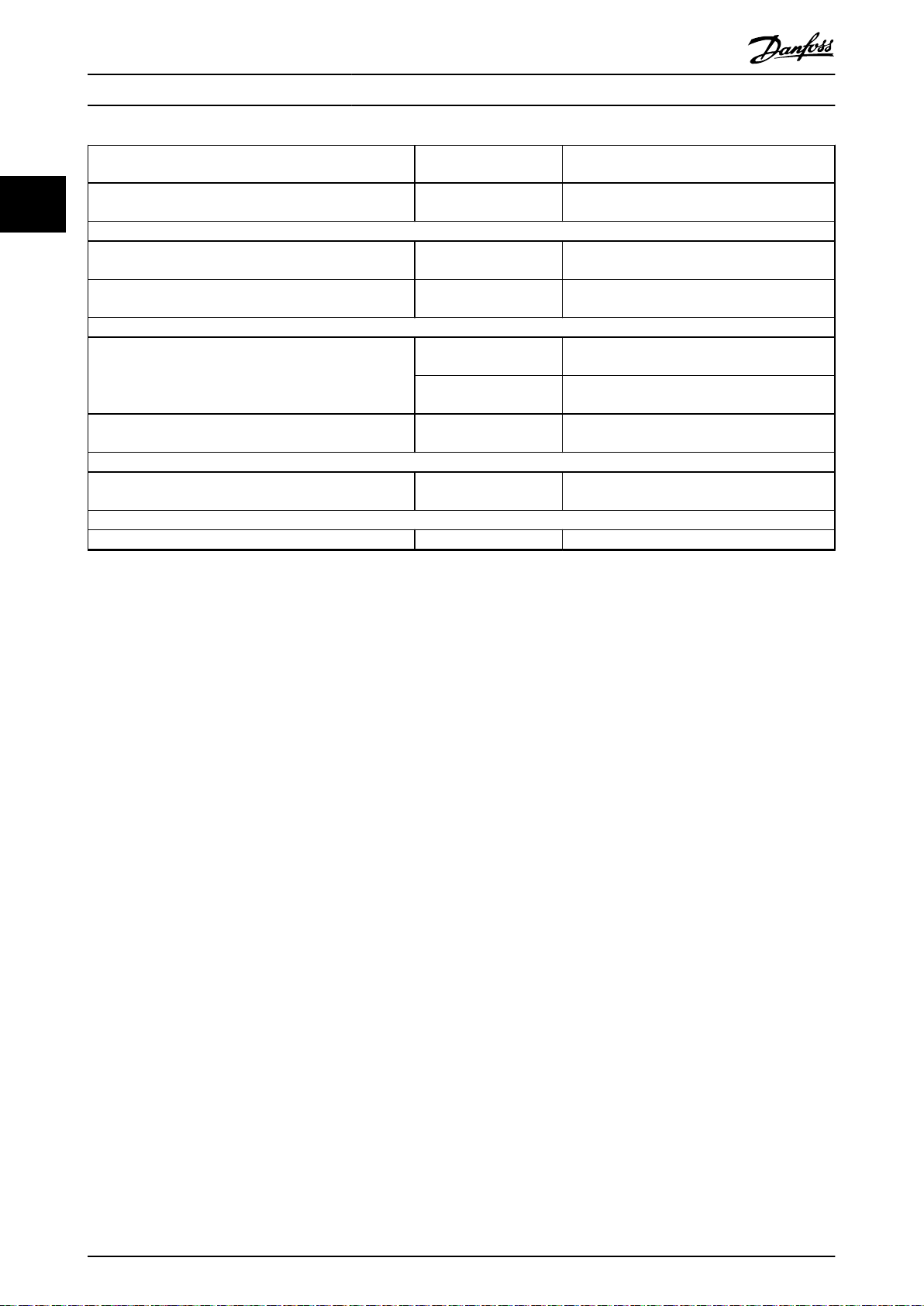

2.4.1 Sollwertgrenzen

Parameter 3-00 Sollwertbereich, Parameter 3-02 Minimaler

Sollwert und Parameter 3-03 Maximaler Sollwert definieren

zusammen den zulässigen Bereich der Summe aller

Sollwerte. Die Summe aller Sollwerte wird bei Bedarf

begrenzt. Die Beziehung zwischen dem resultierenden

Sollwert (nach der Befestigung) und der Summe aller

Sollwerte wird in Abbildung 2.15 und Abbildung 2.16

gezeigt.

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 23

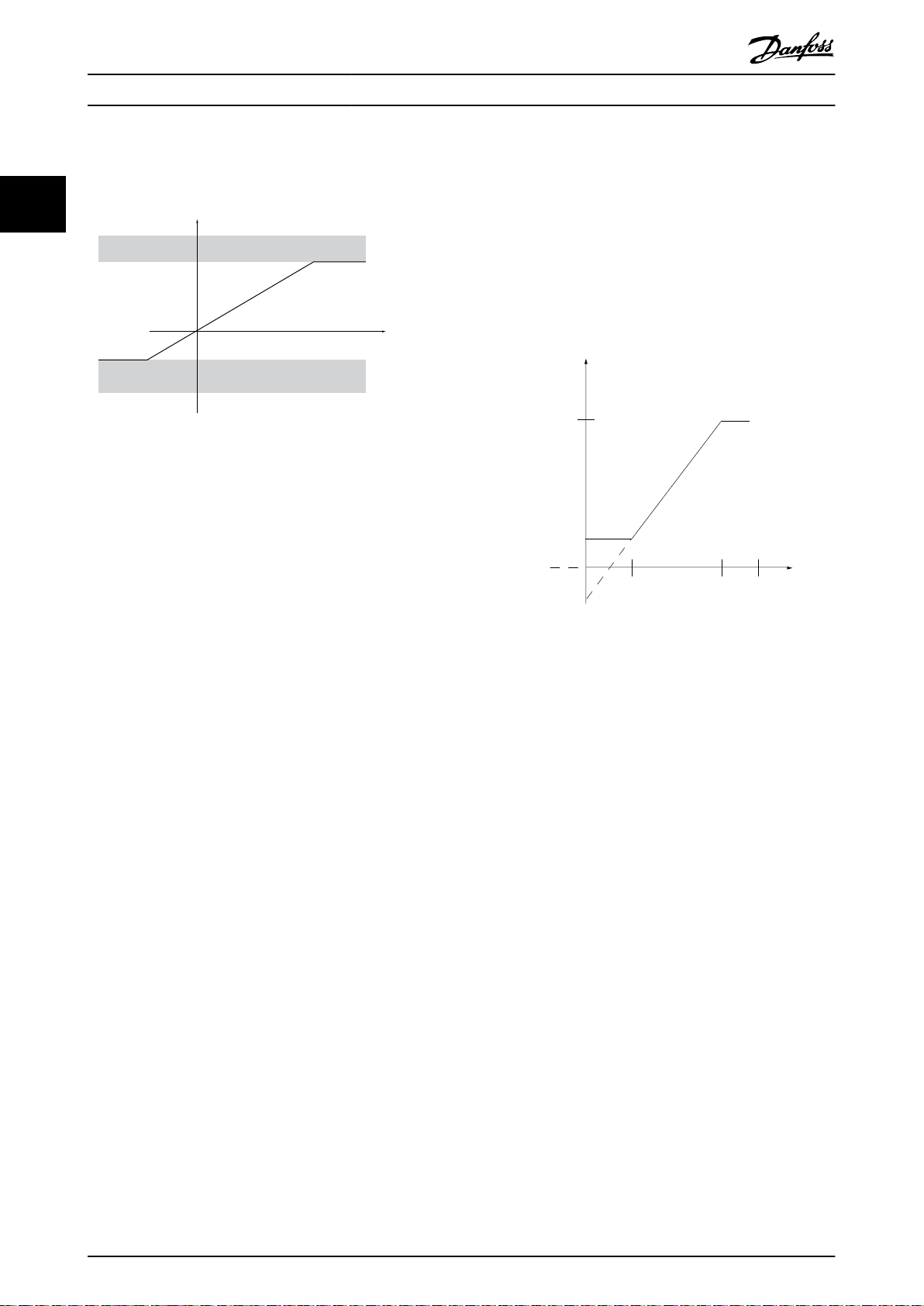

Sie können den Wert von Parameter 3-02 Minimaler Sollwert

nicht unter 0 einstellen, sofern Parameter 1-00 Regelver-

fahren nicht auf [3] PID-Regler eingestellt ist. In diesem Fall

ergibt sich das Verhältnis zwischen dem resultierenden

Sollwert (nach der Befestigung) und der Summe aller

Sollwerte wie in Abbildung 2.17 gezeigt.

Page 26

130BA186.11

P 3-03

P 3-02

Summe aller

Sollwerte

P 3-00 Sollwertbereich= [0] Min to Max

Resultierender Sollwert

Resource output

[Hz]

Resource input

Terminal X

high

High reference/

feedback value

130BD431.10

8

[V]

50

10

P1

P2

10

Low reference/

feedback value

Produktübersicht

VLT® Midi Drive Frequenzumrichter 280

2.4.3 Skalierung von Analog- und

Pulssollwerten und Istwert

22

Soll- und Istwerte werden auf gleiche Weise von Analogund Pulseingängen skaliert. Der einzige Unterschied ist,

dass Sollwerte, die über oder unter den angegebenen

Endpunkten liegen (in Abbildung 2.18 P1 und P2),

eingegrenzt werden, während dies bei Istwerten nicht der

Fall ist.

Abbildung 2.17 Die Summe aller Sollwerte, wenn Sie den

minimalen Sollwert auf einen negativen Wert setzen

2.4.2 Skalierung von Festsollwerten und

Bussollwerten

Festsollwerte werden gemäß den folgenden Regeln

skaliert:

Wenn Parameter 3-00 Reference Range [0] Min. bis

•

Max. ist, entspricht ein Sollwert von 0 % dem

Wert 0 [Einheit], wobei eine beliebige Einheit

(UPM, m/s, bar usw.) zulässig ist, und ein Sollwert

von 100 % entspricht dem Maximum (abs.

Parameter 3-03 Maximum Reference), abs

(Parameter 3-02 Minimaler Sollwert)).

Wenn Parameter 3-00 Reference Range [1] -Max–

•

+Max ist, entspricht ein Sollwert von 0 % dem

Wert 0 [Einheit] und ein Sollwert von 100 % dem

maximalen Sollwert.

Bussollwerte werden gemäß den folgenden Regeln

skaliert:

Wenn Parameter 3-00 Reference Range [0] Min–Max

•

ist, entspricht ein Sollwert von 0 % dem

minimalen Sollwert und ein Sollwert von 100%

dem maximalen Sollwert.

Wenn Parameter 3-00 Reference Range [1] Min–

•

+Max ist, entspricht ein Sollwert von -100 % dem

negativen maximalen Sollwert und ein Sollwert

von 100% dem maximalen Sollwert.

Abbildung 2.18 Minimale und maximale Endpunkte

24 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 27

Resource output

[Hz] or “No unit”

Resource input

[mA]

Quadrant 2

Quadrant 3

Quadrant 1

Quadrant 4

Terminal X high

Low reference/feedback

value

High reference/feedback

value

1

-50

165020

P1

P2

0

130BD446.10

forward

reverse

Terminal low

Produktübersicht Projektierungshandbuch

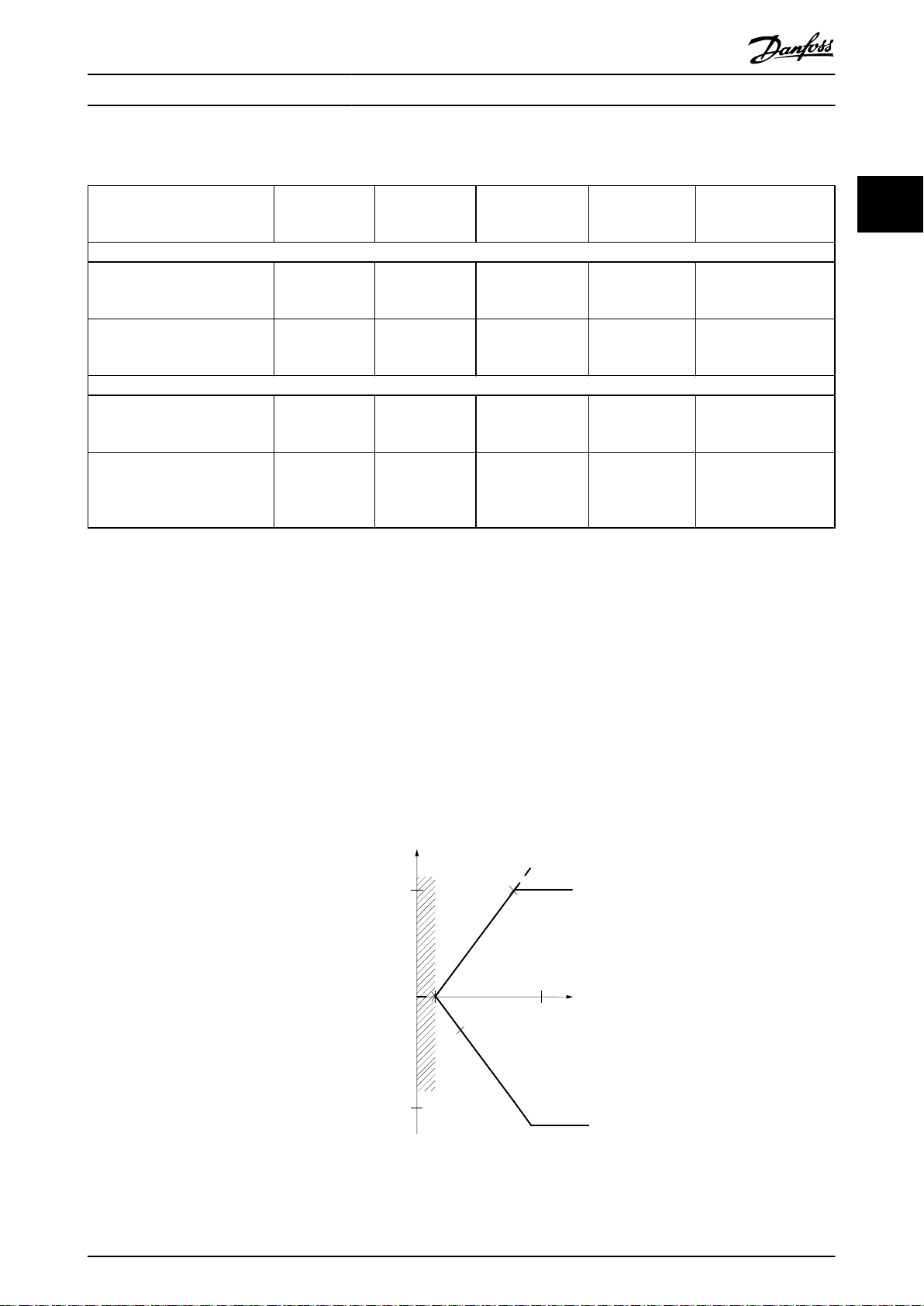

Die Endpunkte P1 und P2 werden in Abhängigkeit vom Eingang in Tabelle 2.5 definiert.

Eingang Analog 53

Spannungsmodu

s

P1 = (Minimaler Eingangswert, minimaler Sollwert)

Minimaler Sollwert Parameter 6-14 Kl

emme 53 Skal.

Min.-Soll/Istwert

Minimaler Eingangswert Parameter 6-10 Kl

emme 53 Skal.

Min.Spannung [V]

P2=(Minimaler Eingangswert, maximaler Sollwert)

Maximaler Sollwert Parameter 6-15 Kl

emme 53 Skal.

Max.-Soll/Istwert

Maximaler Eingangswert Parameter 6-11 Kl

emme 53 Skal.

Max.Spannung

[V]

Tabelle 2.5 Endpunkte P1 und P2

Analog 54

Spannungsmodu

s

Parameter 6-24 Kl

emme 54 Skal.

Min.-Soll/Istwert

Parameter 6-20 Kl

emme 54 Skal.

Min.Spannung [V]

Parameter 6-25 Kl

emme 54 Skal.

Max.-Soll/Istwert

Parameter 6-21 Kl

emme 54 Skal.

Max.Spannung

[V]

Analog 54

Strommodus

Parameter 6-24 Kle

mme 54 Skal. Min.Soll/Istwert

Parameter 6-22 Kle

mme 54 Skal.

Min.Strom [mA]

Parameter 6-25 Kle

mme 54 Skal. Max.Soll/Istwert

Parameter 6-23 Kle

mme 54 Skal.

Max.Strom [mA]

Pulseingang 29 Pulseingang 33

Parameter 5-52 Kle

mme 29 Min. Soll-/

Istwert

Parameter 5-50 Kle

mme 29 Min.

Frequenz [Hz]

Parameter 5-53 Kle

mme 29 Max. Soll-/

Istwert

Parameter 5-51 Kle

mme 29 Max.

Frequenz [Hz]

Parameter 5-57 Klemme

33 Min. Soll-/Istwert

Parameter 5-55 Klemme

33 Min. Frequenz [Hz]

Parameter 5-58 Klemme

33 Max. Soll-/Istwert

Parameter 5-56 Klemme

33 Max. Frequenz [Hz]

2.4.4 Totzone um Null

In einigen Fällen sollte der Sollwert (gelegentlich auch der Istwert) eine Totzone um Null haben, um sicherzustellen, dass die

Maschine gestoppt wird, wenn der Sollwert nahe Null liegt.

2 2

Nehmen Sie die folgenden Einstellungen vor, um die Totzone zu aktivieren und ihren Umfang zu definieren:

P1 oder P2 definiert die Größe der Totzone, wie dies in Abbildung 2.19 gezeigt wird.

Setzen Sie den minimalen Sollwert (siehe Tabelle 2.5 für relevante Parameter) oder den maximalen Sollwert auf 0.

•

Mit anderen Worten:P1 oder P2 muss auf der X-Achse in Abbildung 2.19 liegen.

Stellen Sie sicher, dass sich beide Punkte im selben Quadranten befinden.

•

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 25

Abbildung 2.19 Größe der Totzone

Page 28

20

1

10

V

V

20

1

10

-20

130BD454.10

+

Analog input 53

Low reference 0 Hz

High reference 20 Hz

Low voltage 1 V

High voltage 10 V

Ext. source 1

Range:

0.0% (0 Hz)

100.0% (20 Hz)

100.0% (20 Hz)

Ext. reference

Range:

0.0% (0 Hz)

20 Hz 10V

Ext. Reference

Absolute

0 Hz 1 V

Reference

algorithm

Reference

100.0% (20 Hz)

0.0% (0 Hz)

Range:

Limited to:

0%- +100%

(0 Hz- +20 Hz)

Limited to: -200%- +200%

(-40 Hz- +40 Hz)

Reference is scaled

according to min

max reference giving a

speed.!!!

Scale to

speed

+20 Hz

-20 Hz

Range:

Speed

setpoint

Motor

control

Range:

-8 Hz

+8 Hz

Motor

Digital input 19

Low No reversing

High Reversing

Limits Speed Setpoint

according to min max speed.!!!

Motor PID

Hz

Hz

Dead band

Digital input

General Reference

parameters:

Reference Range: Min - Max

Minimum Reference: 0 Hz (0,0%)

Maximum Reference: 20 Hz (100,0%)

General Motor

parameters:

Motor speed direction:Both directions

Motor speed Low limit: 0 Hz

Motor speed high limit: 8 Hz

Produktübersicht

VLT® Midi Drive Frequenzumrichter 280

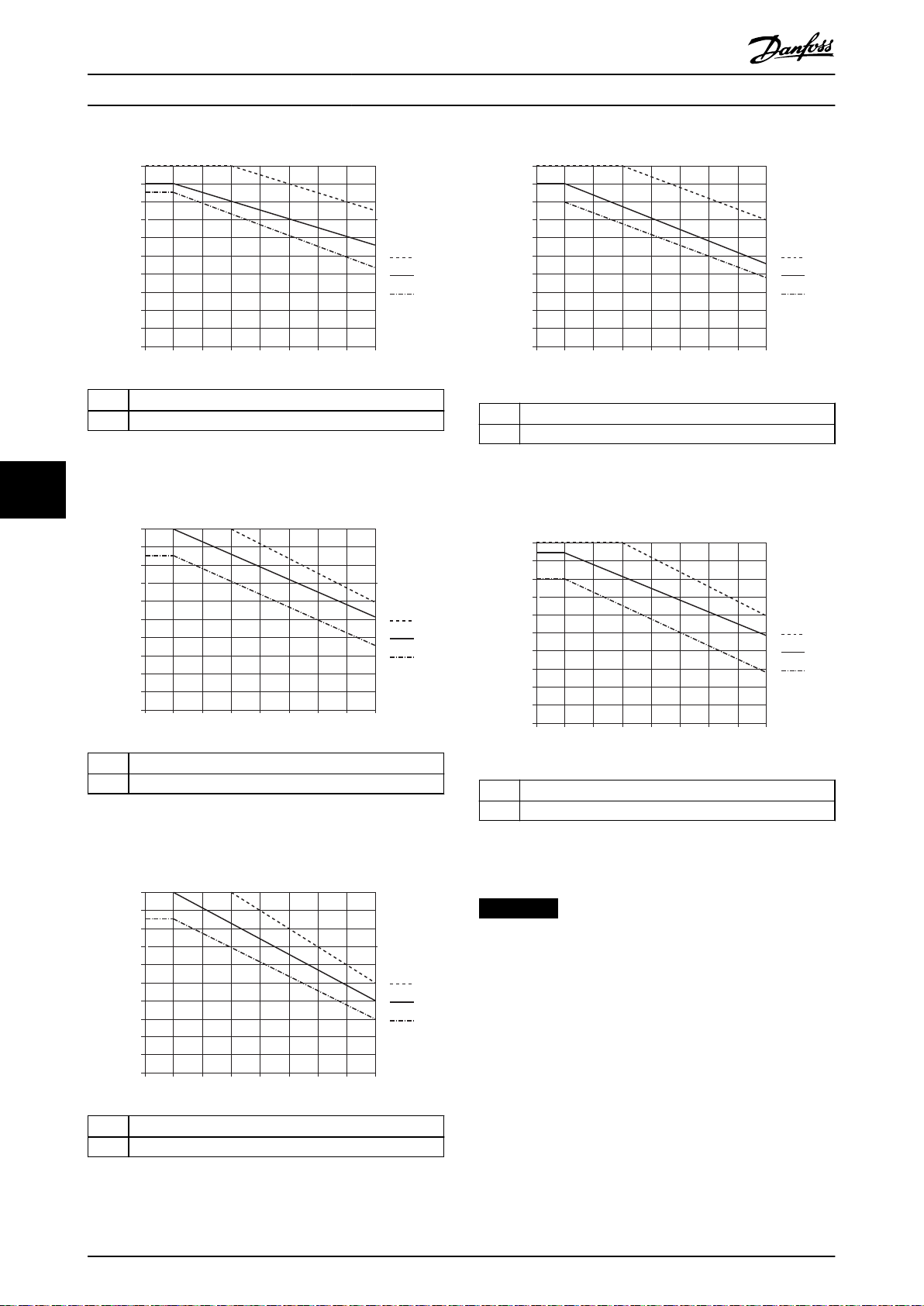

Fall 1: Positiver Sollwert mit Totzone, Digitaleingang zum Triggern der Reversierung, Teil I

Abbildung 2.20 zeigt die Wirkung der Min.-Max.-Begrenzungen an einem Sollwerteingang.

22

Abbildung 2.20 Beschränkung des Sollwerteingangs innerhalb von Minimum und Maximum

26 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 29

+

30 Hz

1

10

20 Hz

1

10

130BD433.11

-20 Hz

V

V

Analog input 53

Low reference 0 Hz

High reference 20 Hz

Low voltage 1 V

High voltage 10 V

Ext. source 1

Range:

0.0% (0 Hz)

150.0% (30 Hz)

150.0% (30 Hz)

Ext. reference

Range:

0.0% (0 Hz)

30 Hz 10 V

Ext. Reference

Absolute

0 Hz 1 V

Reference

algorithm

Reference

100.0% (20 Hz)

0.0% (0 Hz)

Range:

Limited to:

-100%- +100%

(-20 Hz- +20 Hz)

Limited to: -200%- +200%

(-40 Hz- +40 Hz)

Reference is scaled

according to

max reference giving a

speed.!!!

Scale to

speed

+20 Hz

-20 Hz

Range:

Speed

setpoint

Motor

control

Range:

–10 Hz

+10 Hz

Motor

Digital input 19

Low No reversing

High Reversing

Limits Speed Setpoint

according to min max speed.!!!

Motor PID

Dead band

Digital input

General Reference

parameters:

Reference Range: -Max - Max

Minimum Reference: Don't care

Maximum Reference: 20 Hz (100.0%)

General Motor

parameters:

Motor speed direction: Both directions

Motor speed Low limit: 0 Hz

Motor speed high limit: 10 Hz

Produktübersicht Projektierungshandbuch

Fall 2: Positiver Sollwert mit Totzone, Digitaleingang zum Triggern der Reversierung, Teil II

Abbildung 2.21 zeigt, wie der Sollwerteingang mit Werten, die außerhalb der Grenzen für -Max und +Max liegen, die Unterund Obergrenzen der Eingänge begrenzt, bevor der externe Sollwert addiert wird. Außerdem sehen Sie, wie der externe

Sollwert durch den Sollwertalgorithmus an -Max bis +Max begrenzt wird.

2 2

Abbildung 2.21 Beschränkung des Sollwerteingangs außerhalb von Minimum - und Maximum +

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 27

Page 30

Produktübersicht

VLT® Midi Drive Frequenzumrichter 280

2.5 PID-Regelung

2.5.1 PID-Drehzahlregler

22

Parameter 1-00 Regelverfahren

[1] Mit Drehgeber

Tabelle 2.6 Steuerkonfigurationen, aktive Drehzahlregelung

1) Nicht verfügbar bedeutet, dass der Modus nicht verfügbar ist.

Parameter Funktionsbeschreibung

Parameter 7-00 Drehgeberrückführung Legt den Eingang fest, von der der PID-Drehzahlregler den Istwert erhält.

Parameter 7-02 Speed PID Proportional Gain Je höher der Wert, desto schneller die Regelung. Ein zu hoher Wert kann jedoch zu

Parameter 7-03 Drehzahlregler I-Zeit Eliminiert eine Abweichung von der stationären Drehzahl. Niedrigere Werte stehen für eine

Parameter 7-04 Drehzahlregler D-Zeit Liefert Zuwachs proportional zur Veränderungsrate des Istwerts. Die Einstellung 0

Parameter 7-05 Drehzahlregler D-Verstärk./

Grenze

Parameter 7-06 Drehzahlregler Tiefpassfilterzeit Ein Tiefpassfilter, der Schwingungen auf dem Istwertsignal dämpft und die stationäre

Parameter 1-01 Steuerprinzip

U/f

Nicht verfügbar

Schwingungen führen.

schnellere Reaktion. Ein zu niedriger Wert kann jedoch zu Schwingungen führen.

deaktiviert den Differentiator.

Kommt es in einer Anwendung zu sehr schnellen Änderungen des Soll- oder Istwertes, so

kann der Differentiator rasch zum Überschwingen neigen. Er reagiert auf Änderungen der

Regelabweichung. Je schneller sich die Regelabweichung ändert, desto höher fällt auch die

Differentiationsverstärkung aus. Sie können die Differentiationsverstärkung daher

begrenzen, so dass sowohl eine angemessene Differentiationszeit bei langsamen

Änderungen als auch eine angemessene Verstärkung bei schnellen Änderungen eingestellt

werden kann.

Leistung verbessert. Bei einer zu langen Filterzeit nimmt jedoch die dynamische Leistung

des PID-Drehzahlreglers ab.

Einstellungen von Parameter 7-06 Speed PID Lowpass Filter Time aus der Praxis anhand der

Anzahl von Impulsen pro Umdrehung am Drehgeber (PPR):

Drehgeber-PPR Parameter 7-06 Drehzahlregler Tiefpassfil-

512 10 ms

1024 5 ms

2048 2 ms

4096 1 ms

1)

VVC

Aktiv

terzeit

+

Tabelle 2.7 Parameter für Drehzahlregelung

Beispiel zur Programmierung der Drehzahlregelung

In diesem Beispiel wird der PID-Drehzahlregler verwendet, um eine konstante Motordrehzahl trotz veränderlicher Motorlast

aufrecht zu erhalten. Die erforderliche Motordrehzahl wird über ein Potenziometer eingestellt, das mit Klemme 53

verbunden ist. Der Drehzahlbereich liegt zwischen 0 und 1500 U/min, was 0 bis 10 V über das Potenziometer entspricht. Ein

mit Klemme 18 verbundener Schalter regelt das Starten und das Stoppen. Der PID-Drehzahlregler überwacht die aktuelle

Drehzahl des Motors mit Hilfe eines 24 V/HTL-Inkrementalgebers als Istwertgeber. Der Istwertgeber (1024 Impulse pro

Umdrehung) ist mit den Klemmen 32 und 33 verbunden. Der Pulsfrequenzbereich an den Klemmen 32 und 33 beträgt 4

Hz–32 kHz.

28 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 31

M

3

96 97 9998

91 92 93 95

50

12

L1 L2L1PEL3

W PEVU

F1

L2

L3

N

PE

18

53

27

55

32

33

24 Vdc

130BD372.11

Produktübersicht Projektierungshandbuch

2 2

Abbildung 2.22 Programmierung der Drehzahlregelung

Befolgen Sie die Schritte in Tabelle 2.8, um die Drehzahlregelung zu programmieren (siehe Erläuterung der Einstellungen

im Programmierhandbuch)

In Tabelle 2.8 wird davon ausgegangen, dass für alle anderen Parameter und Schalter die Werkseinstellung verwendet wird.

Funktion Parameternummer Einstellung

1) Stellen Sie sicher, dass der Motor einwandfrei läuft. Gehen Sie wie folgt vor:

Stellen Sie die Motorparameter mithilfe der Daten auf dem

Typenschild ein.

Eine AMA durchführen. Parameter 1-29 Automatic

2) Prüfen Sie, ob der Motor läuft und der Drehgeber ordnungsgemäß angeschlossen ist. Gehen Sie wie folgt vor:

Drücken Sie [Hand On]. Prüfen Sie, ob der Motor läuft und

in welche Drehrichtung er sich dreht (nachfolgend positive

Richtung genannt).

3) Stellen Sie sicher, dass die Grenzwerte des Frequenzumrichters auf sichere Werte eingestellt sind:

Stellen Sie zulässige Grenzwerte für die Sollwerte ein. Parameter 3-02 Minimum

Stellen Sie sicher, dass die Rampeneinstellungen innerhalb

des Leistungsbereichs des Frequenzumrichters liegen und

zulässigen Spezifikationen für den Anwendungsbetrieb

entsprechen.

Stellen Sie zulässige Grenzwerte für die Motordrehzahl und

-frequenz ein.

4) Konfigurieren Sie die Drehzahlregelung und wählen Sie das Motorsteuerprinzip:

Parametergruppe 1-2*

Siehe Motor-Typenschild.

Motordaten

[1] Komplette AMA

Motor Adaption (AMA)

Stellen Sie einen positiven Sollwert ein.

0

Reference

Parameter 3-03 Maximum

50

Reference

Parameter 3-41 Ramp 1

Werkseinstellung

Ramp Up Time

Parameter 3-42 Ramp 1

Werkseinstellung

Ramp Down Time

Parameter 4-12 Motor

0 Hz

Speed Low Limit [Hz]

Parameter 4-14 Motor

50 Hz

Speed High Limit [Hz]

Parameter 4-19 Max

60 Hz

Output Frequency

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 29

Page 32

Produktübersicht

VLT® Midi Drive Frequenzumrichter 280

Aktivierung der Drehzahlregelung Parameter 1-00 Configu-

ration Mode

Auswahl des Motorsteuerprinzips Parameter 1-01 Motor

22

5) Konfigurieren und skalieren Sie den Sollwert für die Drehzahlregelung:

Stellen Sie Analogeingang 53 als Sollwertquelle ein. Parameter 3-15 Reference 1

Skalieren Sie den Analogeingang 53 0 Hz (0 V) bis 50 Hz

(10 V)

6) Konfigurieren Sie das Signal des 24V/HTL-Drehgebers als Istwert für die Motorsteuerung und die Drehzahlregelung:

Stellen Sie Digitaleingang 32 und 33 als Drehgebereingänge ein.

Wählen Sie Klemme 32/33 als PID-Drehzahlrückführung. Parameter 7-00 Speed PID

7) Stellen Sie die Parameter für die PID-Drehzahlregelung ein:

Verwenden Sie ggf. die Einstellungsanweisungen oder

stellen Sie manuell ein.

8) Beenden:

Speichern Sie die Parametereinstellung im LCP. Parameter 0-50 LCP-Kopie [1] Speichern in LCP

Tabelle 2.8 Programmierreihenfolge für den PID-Drehzahlregler

Control Principle

Source

Parametergruppe 6-1*

Analogeingang 1

Parameter 5-14 Terminal

32 Digital Input

Parameter 5-15 Terminal

33 Digital Input

Feedback Source

Parametergruppe 7-0*PID

Drehzahlregler

[1] Mit Drehgeber

+

[1] VVC

Nicht notwendig (Werkseinstellung)

Nicht notwendig (Werkseinstellung)

[82] Drehgebereingang B

[83] Drehgebereingang A

[1] 24-V-Drehgeber

30 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. MG07B303

Page 33

P 7-30

normal/invers

PID

P 7-38

*(-1)

Vorsteuerung

Sollwert−

verarbei−

tung

Istwert

verarbei−

tung

% [Einheit]]

% [Einheit]]

%

[Einheit]

%

[Drehzahl]

Drehzahl−

bereich

P 4-10

Motordrehrichtung

Zu

Motorsteuerung

Prozess H192PID

130BA178.10

_

+

0%

-100%

100%

0%

-100%

100%

−

Produktübersicht Projektierungshandbuch

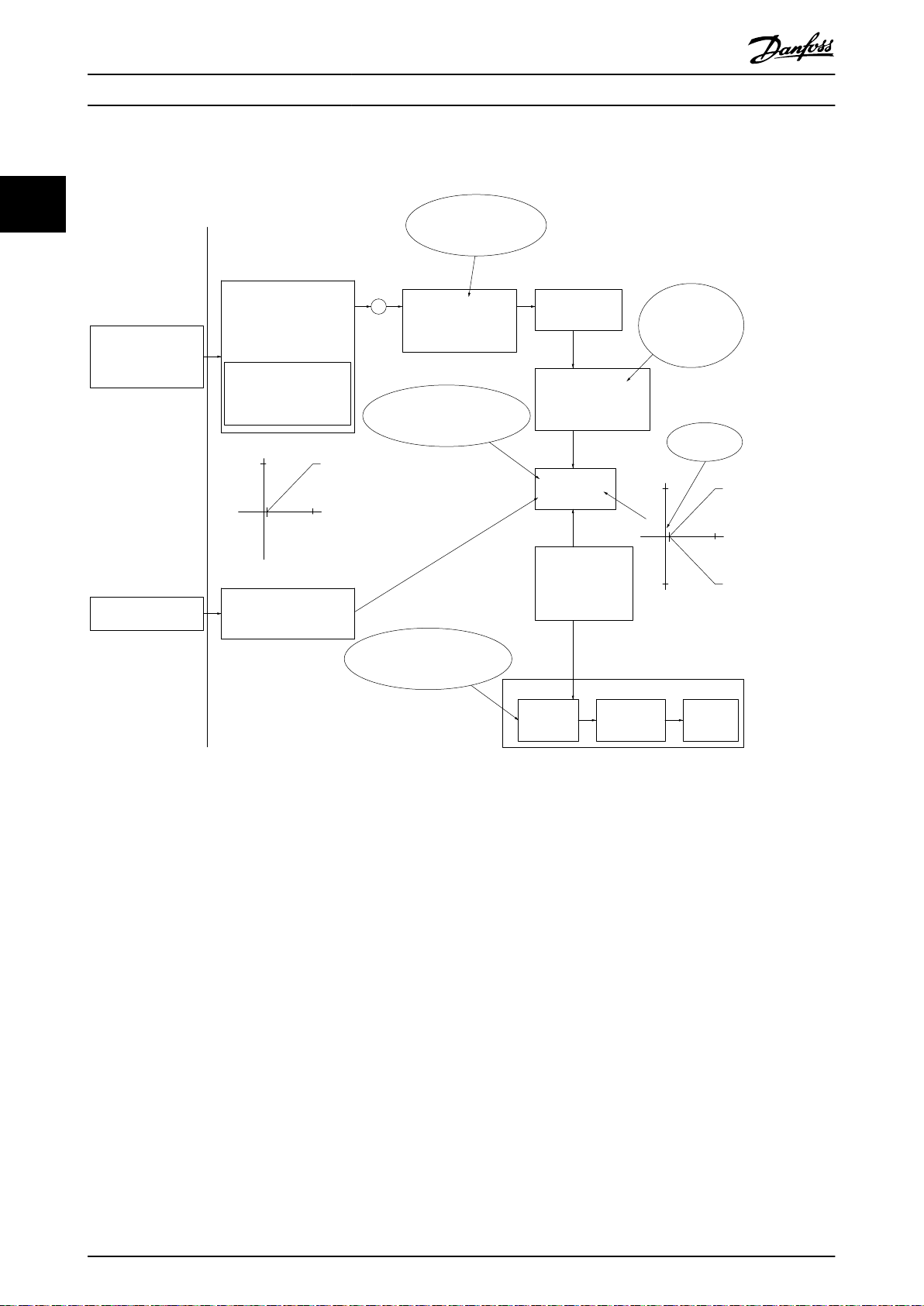

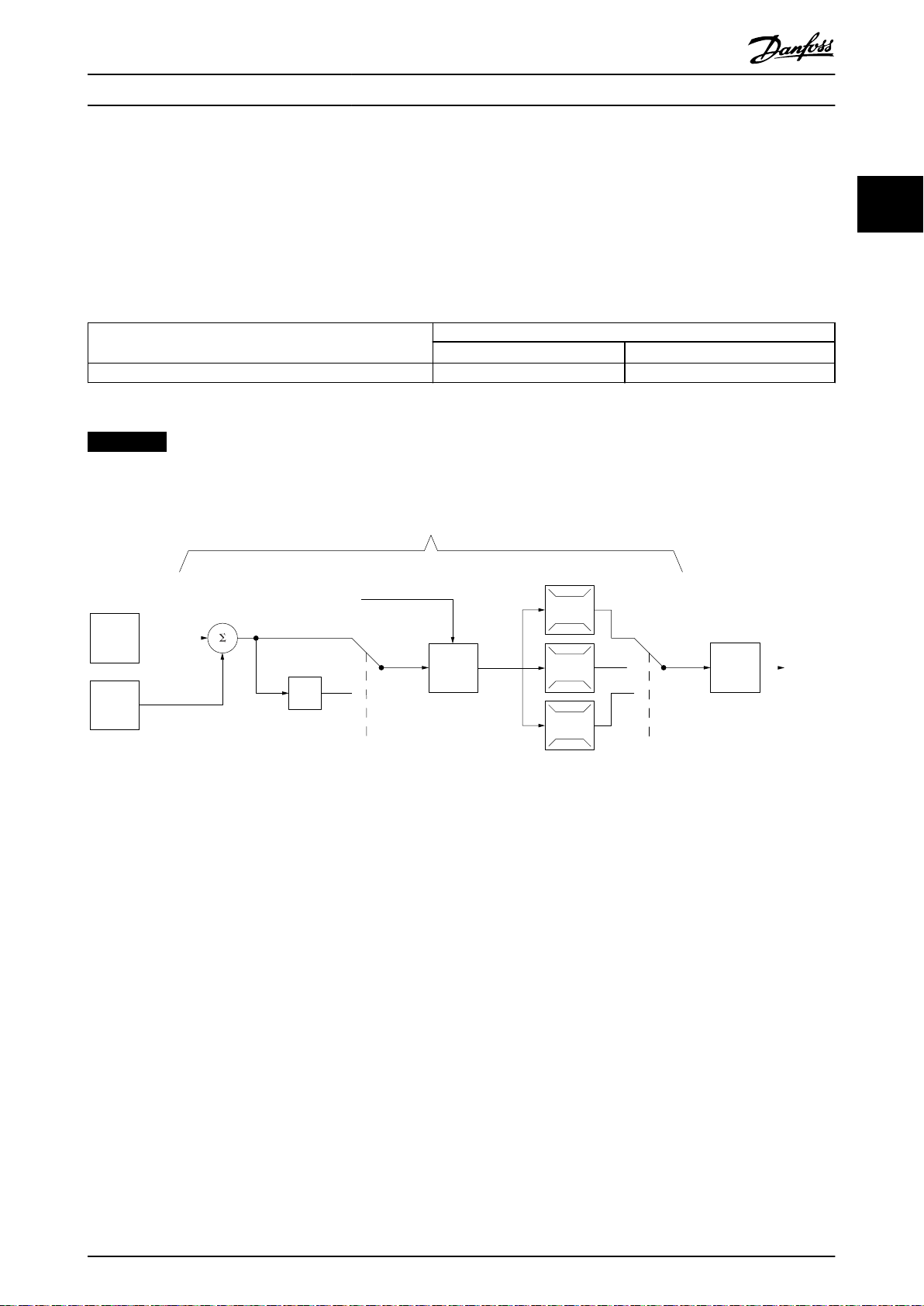

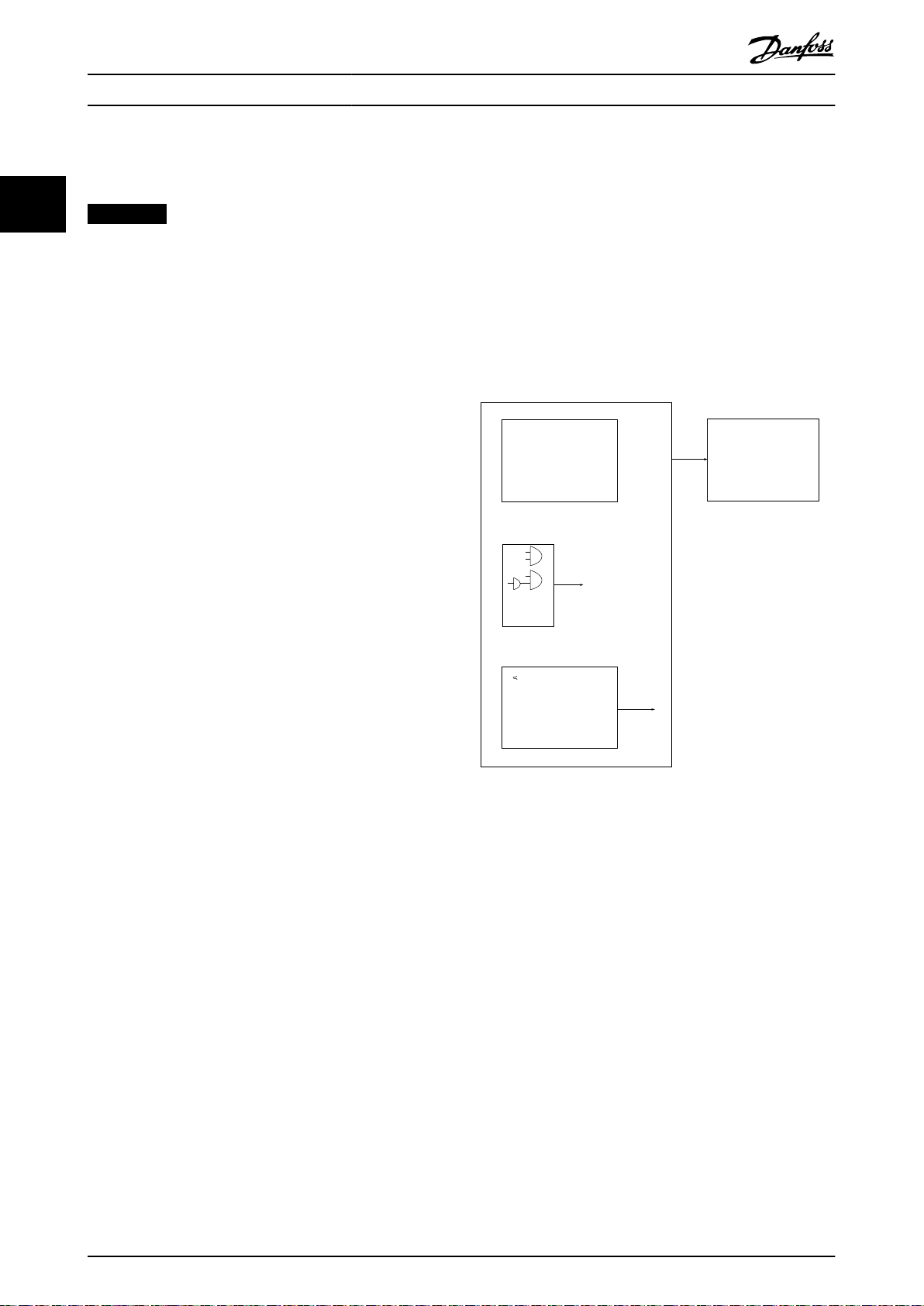

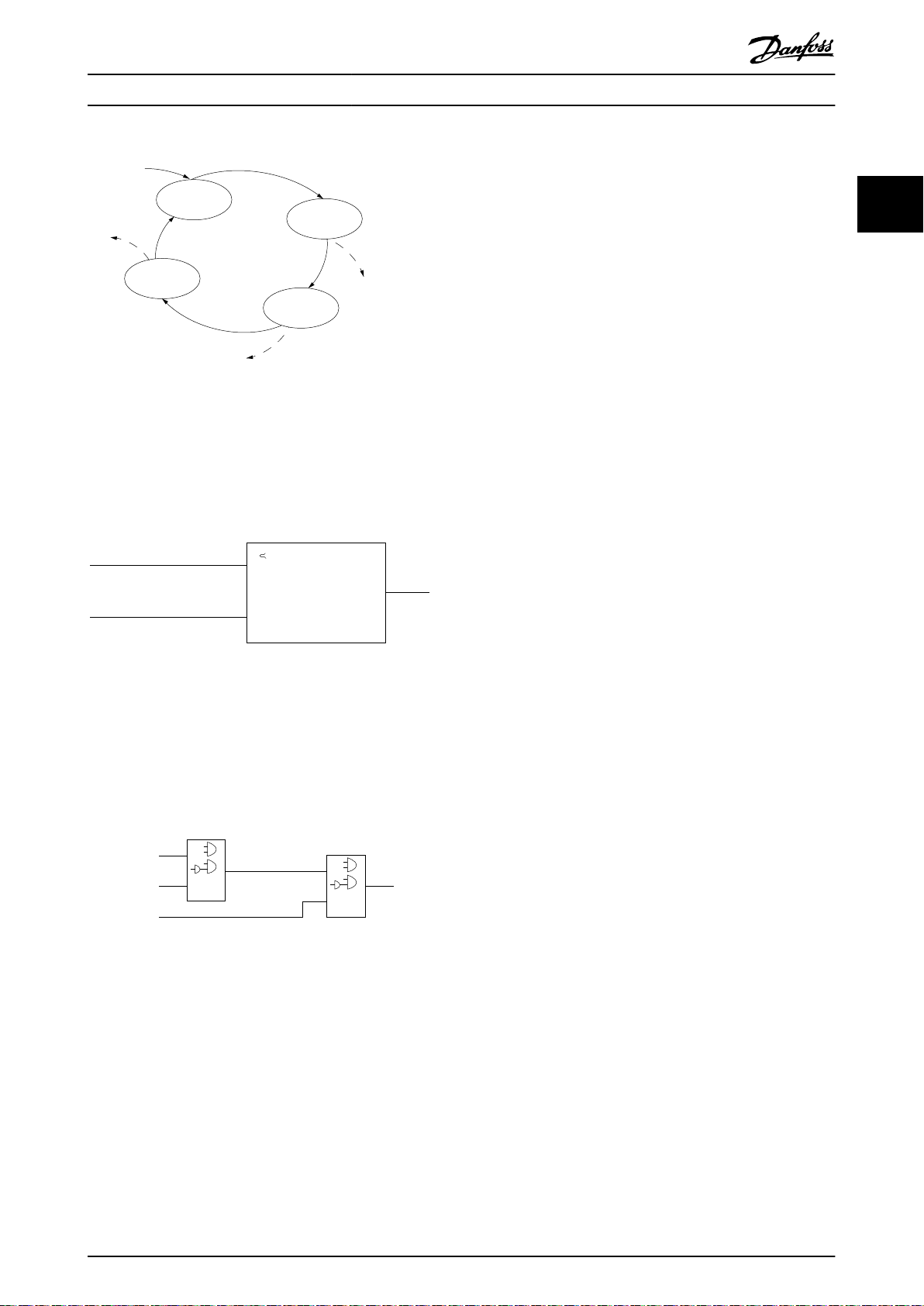

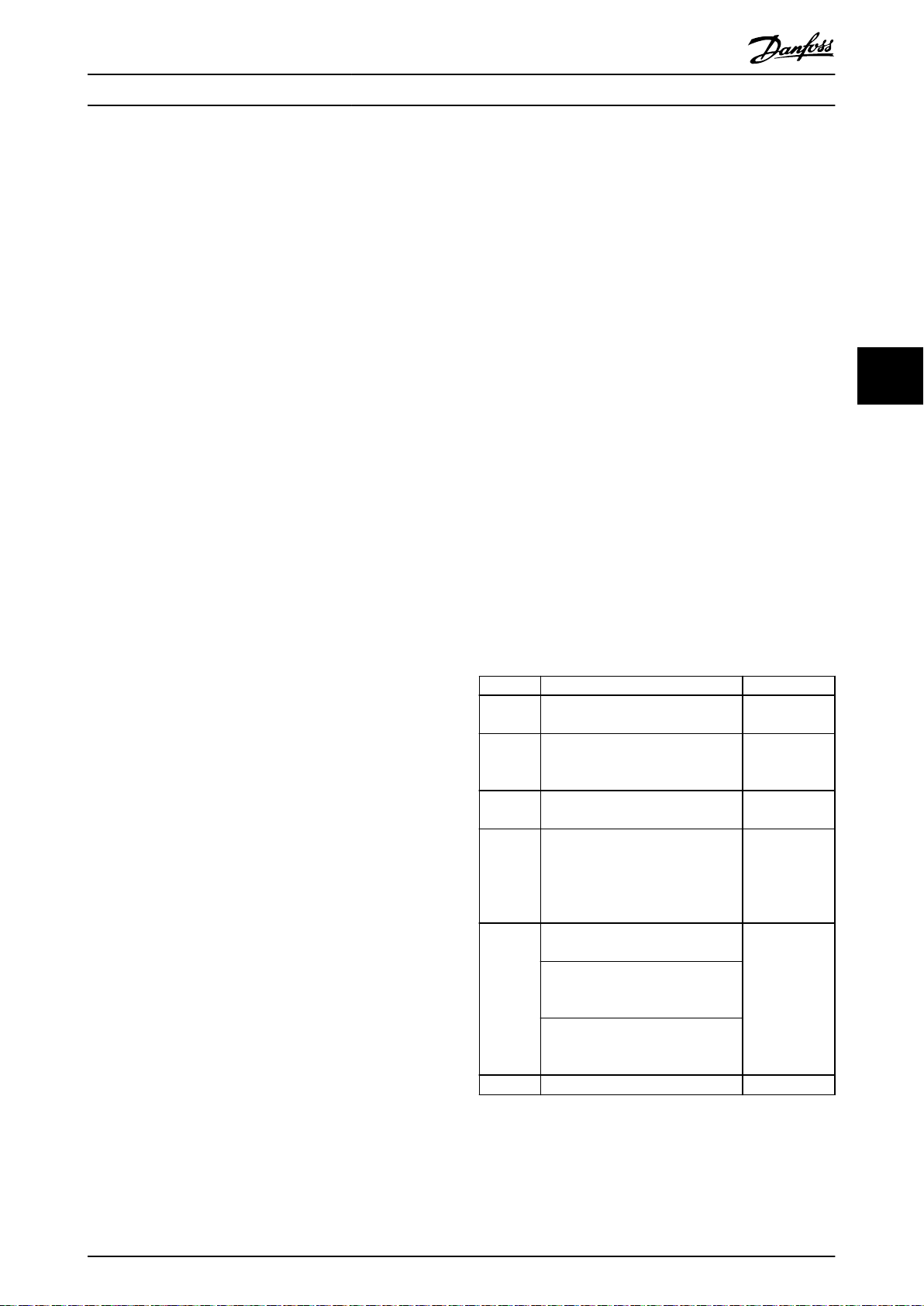

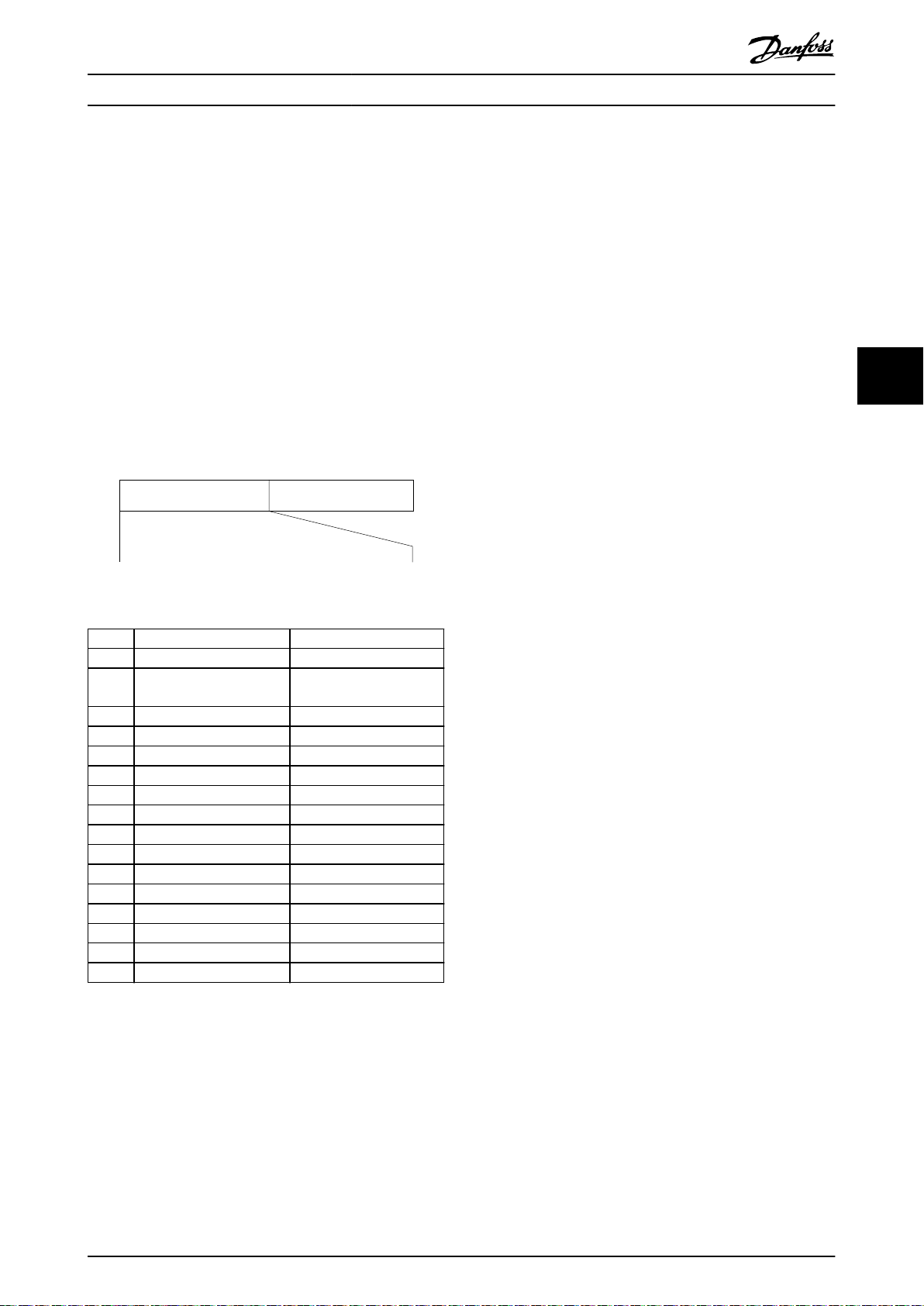

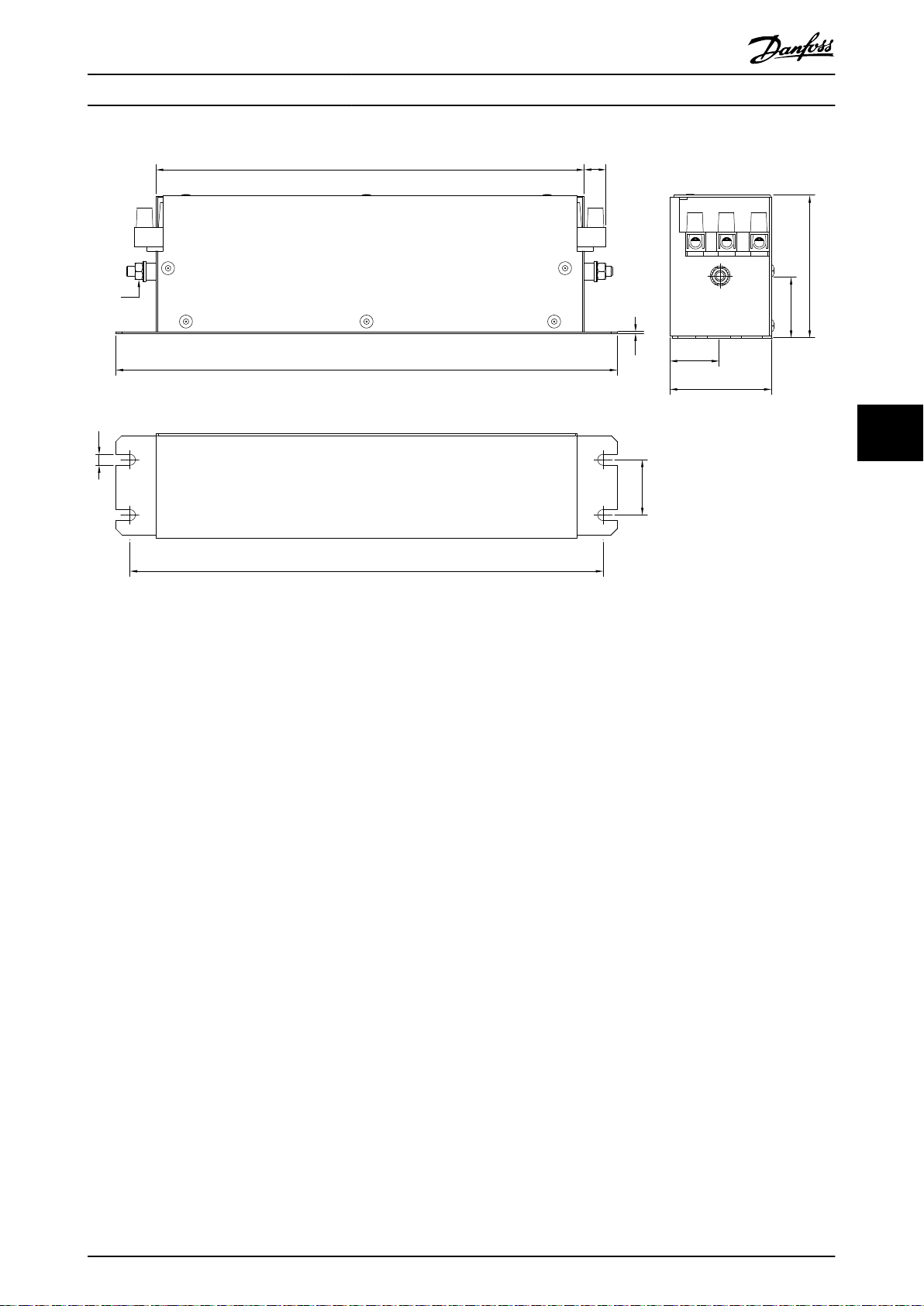

2.5.2 PID-Prozessregler

Mit dem PID-Prozessregler lassen sich Anwendungsparameter steuern, die mit einem Sensor messbar sind (Druck,

Temperatur, Fluss) und vom angeschlossenen Motor über eine Pumpe, einen Lüfter oder ein anderes angeschlossenes Gerät

beeinflusst werden können.

Tabelle 2.9 zeigt die Konfigurationen, bei denen die Prozessregelung möglich ist. Lesen Sie Kapitel 2.3 Regelungsstrukturen,

um zu sehen, wo die Drehzahlregelung aktiviert ist.

Parameter 1-00 Configuration Mode Parameter 1-01 Motor Control Principle

U/f

VVC

+

[3] PID-Prozess PID-Prozess PID-Prozess

Tabelle 2.9 Steuerungskonfiguration

HINWEIS

Die PID-Prozessregelung funktioniert mit der Standard-Parametereinstellung, Sie sollten diese jedoch zur Optimierung

der Anwendungssteuerung anpassen.

2 2

Abbildung 2.23 Diagramm für PID-Prozessregler

MG07B303 Danfoss A/S © 05/2017 Alle Rechte vorbehalten. 31

Page 34

Produktübersicht

VLT® Midi Drive Frequenzumrichter 280

2.5.3 Relevante Parameter für die Prozessregelung

22

Parameter Funktionsbeschreibung

Parameter 7-20 Process CL Feedback 1 Resource Legt den Eingang (Analog oder Puls) fest, von dem die PID-Prozessregelung den Istwert

erhält.

Parameter 7-22 Process CL Feedback 2 Resource Gegebenenfalls: Legt fest, ob (und von woher) die PID-Prozessregelung ein zusätzliches

Istwertsignal erhält. Wenn Sie einen weiteren Istwertanschluss ausgewählt haben, werden

die beiden Istwertsignale vor der Verwendung im PID-Prozessregler addiert.

Parameter 7-30 Process PID Normal/ Inverse

Control

Parameter 7-31 Process PID Anti Windup Die Anti-Windup-Funktion bewirkt, dass im Falle des Erreichens einer Frequenz- oder

Parameter 7-32 Process PID Star t Speed In einigen Anwendungen kann das Erreichen der gewünschten Drehzahl bzw. des

Parameter 7-33 Process PID Proportional Gain Je höher der Wert, desto schneller die Regelung. Ein zu hoher Wert kann jedoch zu

Parameter 7-34 Process PID Integral Time Eliminiert eine Abweichung von der stationären Drehzahl. Je niedriger der Wert, desto

Parameter 7-35 Process PID Differentiation Time Liefert Verstärkung proportional zur Veränderungsrate des Istwerts. Die Einstellung 0

Parameter 7-36 Process PID Diff. Gain Limit Kommt es in einer Anwendung zu sehr schnellen Änderungen des Soll- oder Istwertes, so

Parameter 7-38 Process PID Feed Forward

Factor

Parameter 5-54 Pulse Filter Time Constant

•

#29 (Puls Kl. 29)

Parameter 5-59 Pulse Filter Time Constant

•

#33 (Puls Kl. 33)

Parameter 6-16 Terminal 53 Filter Time

•

Constant (Analog Klemme 53)

Parameter 6-26 Terminal 54 Filter Time

•

Constant (Analog Kl. 54)