Page 1

Service-Handbuch

D1P Axialkolben-Verstellpumpe im

offenen Kreislauf

Baugröße 145/193

powersolutions.danfoss.de

Page 2

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Änderungshistorie Änderungstabelle

Datum Geändert Überarbeitet

April 2016 An Danfoss-Layout angepasst – DITA CMS 0101

Juli 2015 Information zu 145 cc hinzugefügt AB

Januar 2014 Erstausgabe AA

2 | © Danfoss | April 2016 AX00000292de-DE0101

Page 3

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Inhalt

Einführung

Übersicht............................................................................................................................................................................................. 5

Allgemeine Anweisungen.............................................................................................................................................................5

Demontage der Einheit.............................................................................................................................................................5

Halten Sie alles sauber...............................................................................................................................................................5

Bitte ersetzen Sie alle O-Ringe und Dichtungen..............................................................................................................5

Sichern der Einheit......................................................................................................................................................................5

Sicherheitsvorkehrungen..............................................................................................................................................................6

Unbeabsichtigte Bewegung der Maschine....................................................................................................................... 6

Entzündliche Reinigungslösungen.......................................................................................................................................6

Flüssigkeit unter Druck............................................................................................................................................................. 6

Persönliche Sicherheit...............................................................................................................................................................6

Gefahrstoffe...................................................................................................................................................................................6

In der Danfoss-Literatur verwendete Symbole......................................................................................................................7

Design...................................................................................................................................................................................................8

Bedienung

TPSN (Leistungsregler + Druckregler + Load-Sensing-Regler)......................................................................................10

TPE2 (Leistungsregler + Druckregler + elektrische Verstellung des Fördervolumens)........................................13

Betriebsparameter

Druck.................................................................................................................................................................................................. 16

Drehzahl............................................................................................................................................................................................ 16

Flüssigkeit.........................................................................................................................................................................................16

Viskosität......................................................................................................................................................................................17

Temperatur................................................................................................................................................................................. 17

Fließgeschwindigkeit..............................................................................................................................................................17

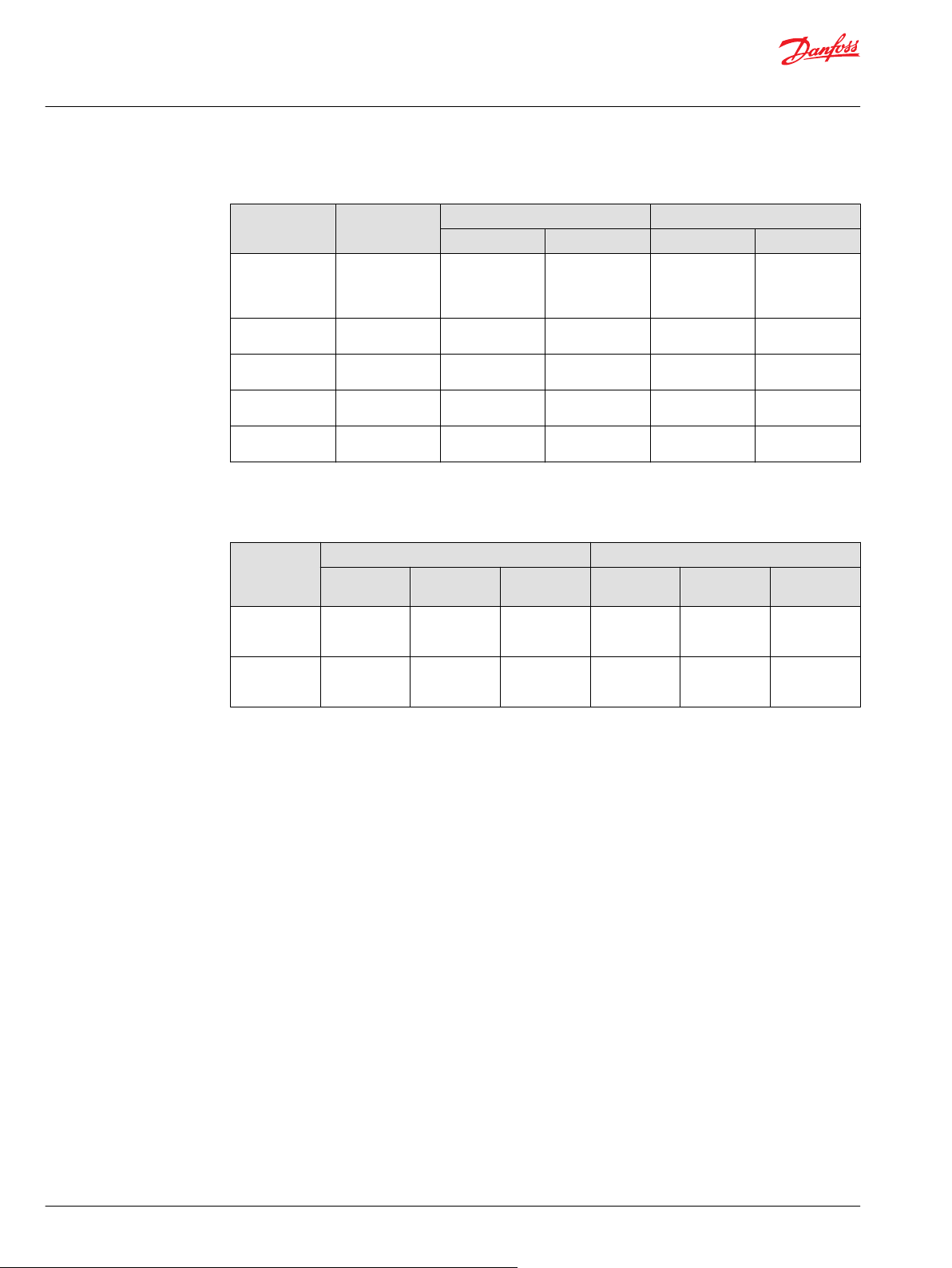

Technische Daten

Pumpen-Spezifikationen.............................................................................................................................................................18

Technische Daten der Hydraulikflüssigkeit..........................................................................................................................18

Wartung von Hydraulikflüssigkeit und Filter

Empfehlungen für die Wartung von Hydraulikflüssigkeit und Filter.......................................................................... 20

Druckmessungen

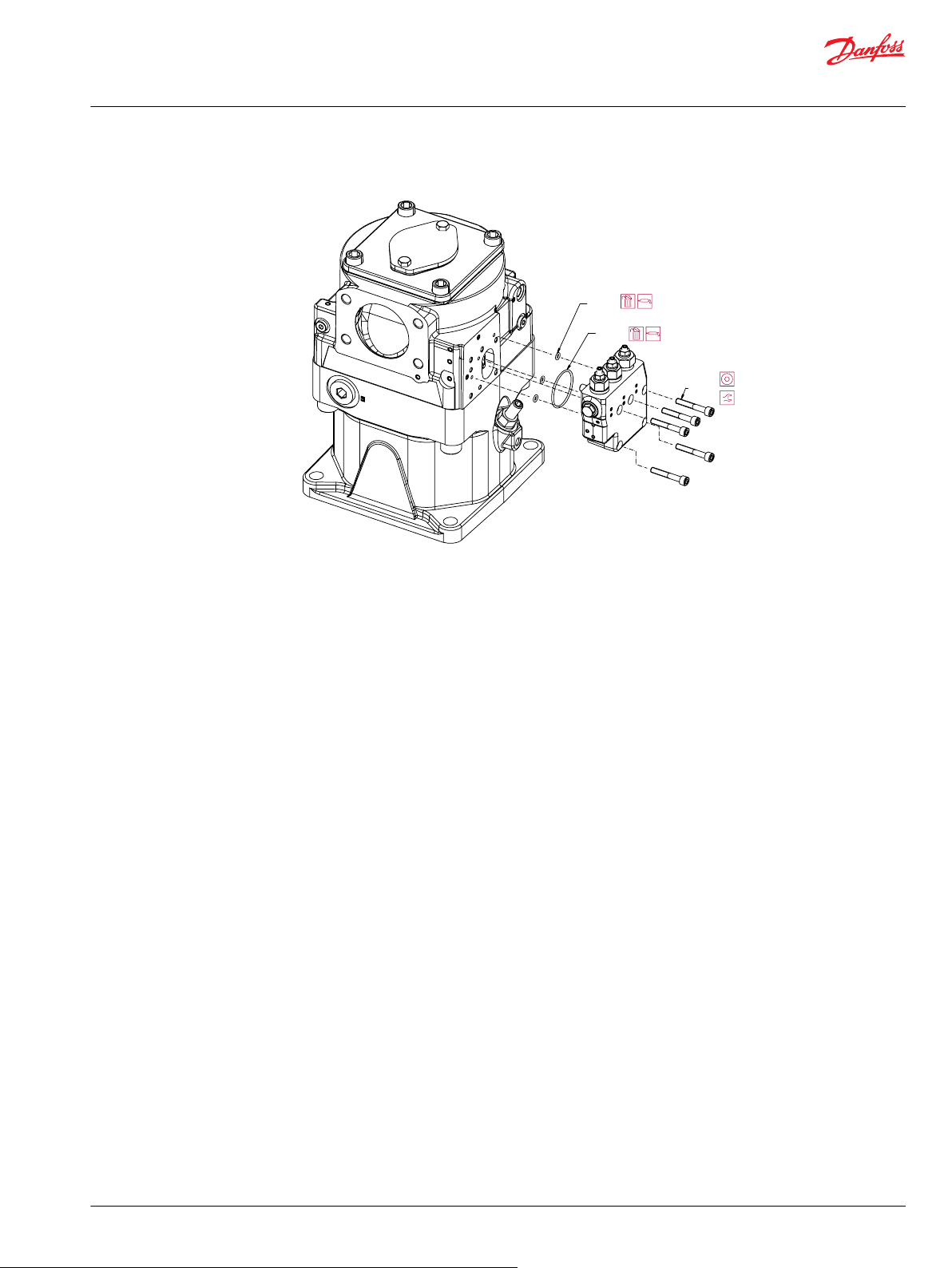

Positionen der Anschlüsse und Installation der Manometer (145)..............................................................................21

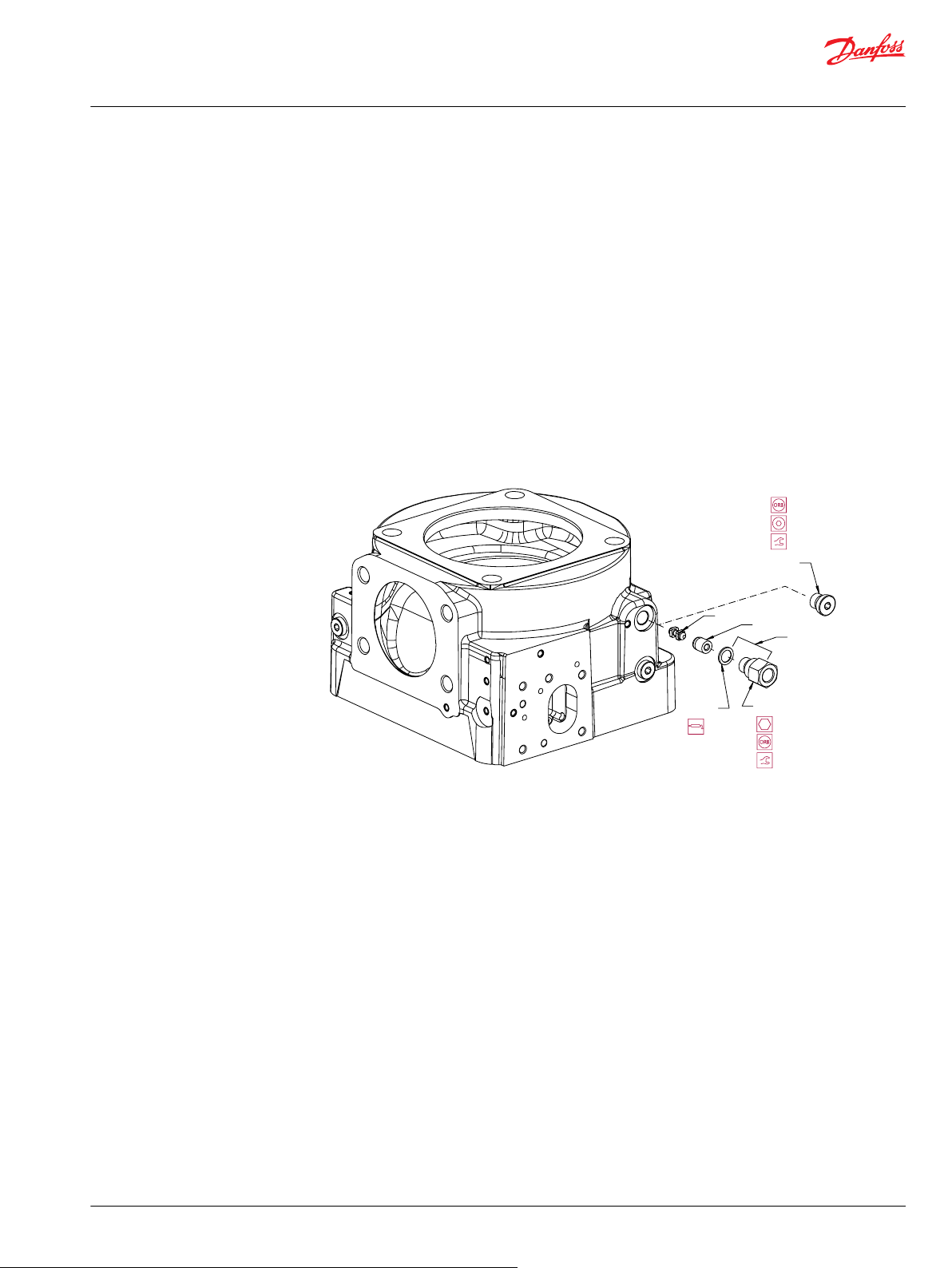

Positionen der Anschlüsse und Installation der Manometer (193)..............................................................................22

Erste Inbetriebnahme

Allgemein..........................................................................................................................................................................................23

Inbetriebnahme..............................................................................................................................................................................23

Fehlersuche

Hoher Geräuschpegel bzw. Vibrationen............................................................................................................................... 24

Niedriger Ausgangsförderstrom der Pumpe....................................................................................................................... 24

Kein oder niedriger Systemdruck.............................................................................................................................................25

Antrieb reagiert träge...................................................................................................................................................................25

Druck- oder Förderstrominstabilität....................................................................................................................................... 26

Das System überhitzt sich...........................................................................................................................................................26

Zu hoher Saugdruck......................................................................................................................................................................27

Anpassungen

TPE2-Regler (193)...........................................................................................................................................................................28

TPSN-Regler (193).......................................................................................................................................................................... 30

TPSN-Regler (145).......................................................................................................................................................................... 32

Einstellungen des Fördervolumens.........................................................................................................................................33

Einstellung des Fördervolumens........................................................................................................................................ 33

Kleinere Reparatur

Austausch des Wellendichtrings.............................................................................................................................................. 34

Entfernen.....................................................................................................................................................................................34

Installation...................................................................................................................................................................................34

©

Danfoss | April 2016 AX00000292de-DE0101 | 3

Page 4

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Inhalt

Austausch des Hilfsflansches und des Impellers................................................................................................................ 36

Entfernen.....................................................................................................................................................................................36

Installation...................................................................................................................................................................................36

145..................................................................................................................................................................................................36

193..................................................................................................................................................................................................37

Regler (193)...................................................................................................................................................................................... 38

Entfernen.....................................................................................................................................................................................38

Installation...................................................................................................................................................................................38

Regler (145)...................................................................................................................................................................................... 40

Wechselventil oder Stopfen.......................................................................................................................................................41

Entfernen.....................................................................................................................................................................................41

Installation...................................................................................................................................................................................41

Fördervolumenbegrenzungen................................................................................................................................................. 42

Entfernen.....................................................................................................................................................................................42

Installation...................................................................................................................................................................................42

Größen und Drehmomente für Stopfen und angebaute Komponenten..................................................................43

193 TPE2-Regler........................................................................................................................................................................ 43

145 TPSN-Regler........................................................................................................................................................................44

Drehmoment-Übersicht.............................................................................................................................................................. 45

Übersicht über Größen und Drehmomente der Befestigungselemente.............................................................45

Übersicht über Größen und Drehmomente der Stopfen...........................................................................................46

4 | © Danfoss | April 2016 AX00000292de-DE0101

Page 5

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Einführung

Übersicht

In diesem Handbuch finden Sie Informationen zu Installation, Wartung und kleineren Reparaturen der

D1-Pumpen. Es enthält eine Beschreibung der Einheit und ihrer Einzelteile sowie Informationen zur

Fehlersuche und Vorgehensweise bei kleineren Reparaturen.

Die Durchführung kleinerer Reparaturen erfordert eventuell den Ausbau der Einheit aus dem

Fahrzeug/der Maschine. Reinigen Sie die Einheit gründlich, bevor Sie mit der Wartung oder Reparatur

starten. Da Schmutz und Verunreinigung die größten Feinde für alle Arten von Hydraulikanlagen sind,

muss strikt auf Sauberkeit geachtet werden. Dies ist besonders wichtig, wenn man den Systemfilter

wechselt und Schläuche oder Rohre entfernt.

Ein weltweites Netzwerk von autorisierten Danfoss Service Centers (ASCs) steht Ihnen für größere

Reparaturen zur Verfügung. Größere Reparaturen erfordern das Entfernen des Endgehäuses der Einheit,

was zum Verlust der Garantie führt, falls dies nicht durch ein ASC vorgenommen wird. Danfoss ASCs

werden im Werk geschult und regelmäßig zertifiziert. Ihr nächstgelegenes ASC finden Sie über die

Händlerliste auf www.powersolutions.danfoss.com

Allgemeine Anweisungen

Befolgen Sie diese allgemeinen Verfahren bei der Reparatur von D1-Pumpen mit variablem

Fördervolumen für offene Kreisläufe.

Demontage der Einheit

Demontieren Sie die Einheit vor der Durchführung von Reparaturen vom Fahrzeug/von der Maschine.

Blockieren Sie die Räder des Fahrzeugs oder blockieren Sie den Mechanismus, damit sich nichts bewegen

kann. Machen Sie sich bewusst, dass die Hydraulikflüssigkeit möglicherweise heiß ist und/oder unter

hohem Druck steht. Untersuchen Sie die Außenflächen der Pumpe und die Amaturen auf Schäden.

Verschließen Sie Schläuche nach dem Entfernen, um Verunreinigung zu verhindern.

Halten Sie alles sauber

Sauberkeit ist eines der besten Mittel, um die Langlebigkeit der Pumpe sowohl in neuen als auch in

reparierten Einheiten sicherzustellen. Reinigen Sie die Pumpe von außen gründlich, bevor Sie sie

zerlegen. Sorgen Sie dafür, dass die Systemanschlüsse nicht verunreinigt werden. Eine Reinigung der

Teile mit sauberer Reinigungslösung und anschließender Lufttrocknung reichen normalerweise aus.

Wie bei Präzisionsgeräten üblich, müssen alle Teile frei von Fremdstoffen und Chemikalien sein. Schützen

Sie alle zugänglichen Dichtungsoberflächen und offenen Hohlräume vor Beschädigung und

Fremdstoffen. Wird die Pumpe unbeaufsichtigt gelassen, decken Sie sie mit einer Plastik-Schutzfolie ab.

Bitte ersetzen Sie alle O-Ringe und Dichtungen

Wir empfehlen, alle O-Ringe und Dichtungen bei der Wartung auszutauschen. Schmieren Sie O-Ringe vor

dem Zusammenbau etwas mit sauberer Vaseline ein.

Sichern der Einheit

©

Danfoss | April 2016 AX00000292de-DE0101 | 5

Page 6

W

W

W

W

W

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Einführung

Stellen Sie die Einheit zur Reparatur in einer stabilen Position so auf, dass die Welle nach unten zeigt. Es

ist erforderlich, die Pumpe beim Ausbau und beim Festziehen von Befestigungselementen und

Komponenten zu sichern.

Sicherheitsvorkehrungen

Beachten Sie vor Beginn der Servicearbeit stets die Sicherheitsvorkehrungen. Schützen Sie sich und

andere vor Verletzungen. Führen Sie die folgenden allgemeinen Sicherheitsmaßnahmen immer durch,

wenn Sie Servicearbeiten an einem Hydrauliksystem durchführen.

Unbeabsichtigte Bewegung der Maschine

Warnung

Unbeabsichtigte Bewegungen der Maschine oder des Mechanismus können zu Verletzungen des

Technikers oder umstehender Personen führen. Zum Schutz gegen unbeabsichtigte Bewegungen

müssen Sie während der Wartungsarbeiten die Maschine sichern oder den Mechanismus deaktivieren/

abtrennen.

Entzündliche Reinigungslösungen

Warnung

Einige Reinigungslösungen sind entzündlich. Verwenden Sie in Bereichen, in denen eine Zündquelle

vorhanden sein könnte, keine Reinigungslösungen, damit kein Brand ausgelöst wird.

Flüssigkeit unter Druck

Warnung

Austretende, unter Druck stehende Hydraulikflüssigkeit kann genug Kraft erzeugen, um Ihre Haut zu

durchdringen und ernsthafte Verletzungen und/oder Infektionen hervorzurufen. Diese Flüssigkeit kann

auch heiß genug sein, um Verbrennungen zu verursachen. Lassen Sie beim Umgang mit unter Druck

stehender Hydraulikflüssigkeit Vorsicht walten. Lassen Sie den Druck aus dem System ab, bevor Sie

Schläuche, Messinstrumente oder Komponenten entfernen. Suchen Sie niemals mit Ihrer Hand oder

anderen Körperteilen nach Lecks in unter Druck stehenden Leitungen. Begeben Sie sich sofort in

medizinische Behandlung, wenn Sie eine Schnittwunde durch Hydraulikflüssigkeit erleiden.

Persönliche Sicherheit

Warnung

Schützen Sie sich vor Verletzungen. Tragen Sie jederzeit eine angemessene Sicherheitsausrüstung mit

Schutzbrille.

Gefahrstoffe

Warnung

Hydraulikflüssigkeit enthält gesundheitsgefährdende Stoffe. Vermeiden Sie längeren Kontakt mit

Hydraulikflüssigkeit. Entsorgen Sie gebrauchte Hydraulikflüssigkeit immer so, wie es in den Landes- und

Bundesvorschriften geregelt ist.

6 | © Danfoss | April 2016 AX00000292de-DE0101

Page 7

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Einführung

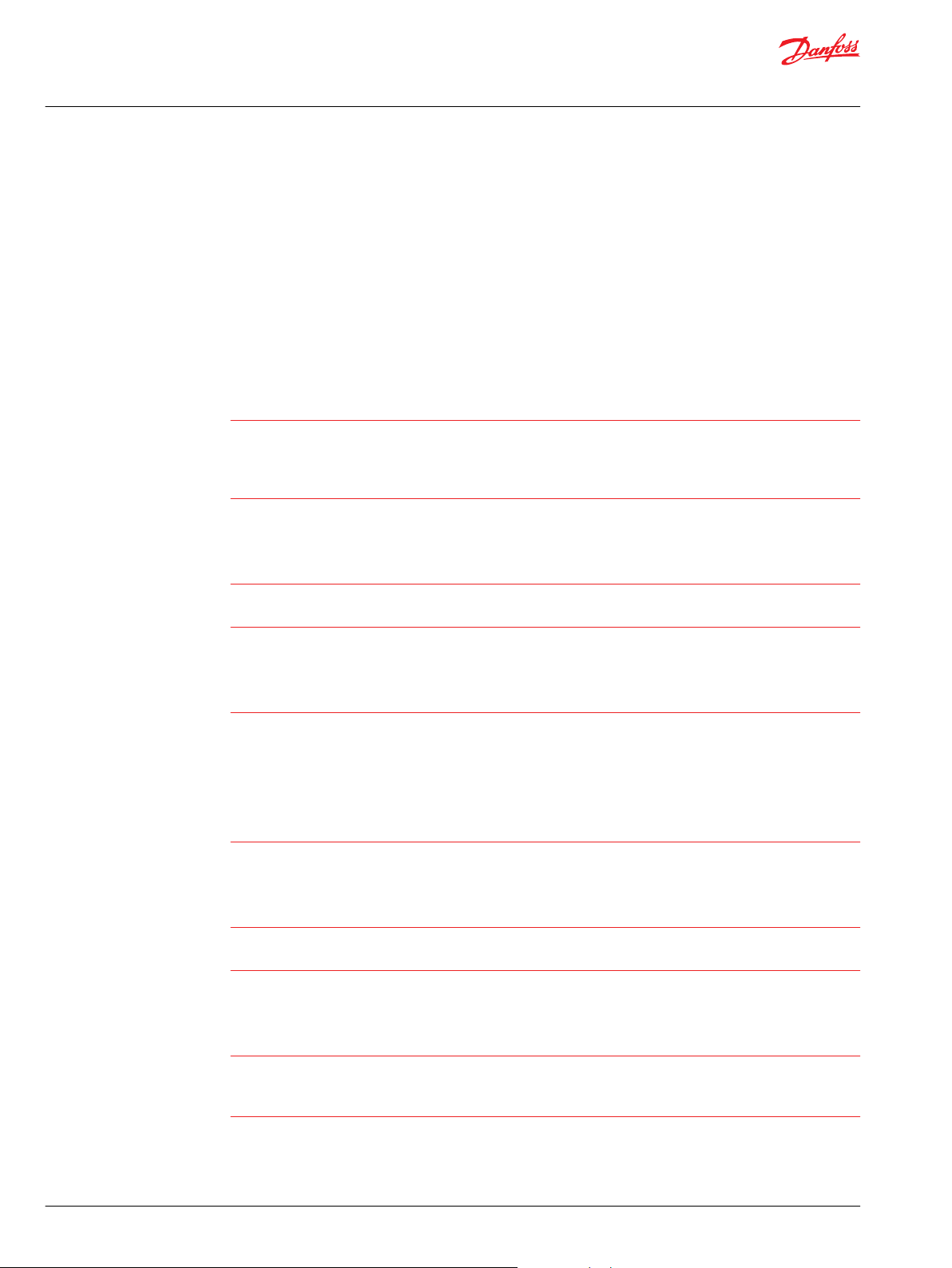

In der Danfoss-Literatur verwendete Symbole

WARNUNG – kann zu Verletzung führen Tipp, hilfreicher Vorschlag

VORSICHT – kann zu Schäden am Produkt oder

anderen Sachschäden führen

Wiederverwertbares Teil Schmiermittel / Vaseline auftragen

Nicht wiederverwendbar; verwenden Sie ein neues

Teil

Nicht demontierbares Teil Auf Verschleiß oder Schäden prüfen

Option – eins der beiden Teile ist vorhanden Bereich oder Teil reinigen

Ersatzteile sind nicht gegenseitig austauschbar Nicht zerkratzen oder beschädigen

Messung erforderlich Richtige Orientierung beachten

Spezifikation für Ebenheit Orientierung für erneute Installation markieren

Spezifikation für Parallelität Spezifikation für Drehmoment

Außensechskant Einpressen – Presspassung

Innensechskant Mit Werkzeug herausziehen – Presspassung

Torx-Schraube Wellenverzahnung mit Schutzhülse für Installation

Anschluss mit Gewinde Druckmessung / Position oder Spezifikation für

Schmieren mit Hydraulikflüssigkeit

Sicherungslack auftragen

abdecken

Manometer

Die oben angegebenen Symbole werden in den Zeichnungen und Texten dieses Handbuchs verwendet.

Sie sollen dem Leser an dem Punkt hilfreiche Informationen bieten, an dem es zweckdienlich ist. In den

meisten Fällen wird die Bedeutung aus dem Symbol selbst klar. In der Legende oben wird jedes Symbol

definiert und sein Zweck erklärt.

©

Danfoss | April 2016 AX00000292de-DE0101 | 7

Page 8

P400073

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Einführung

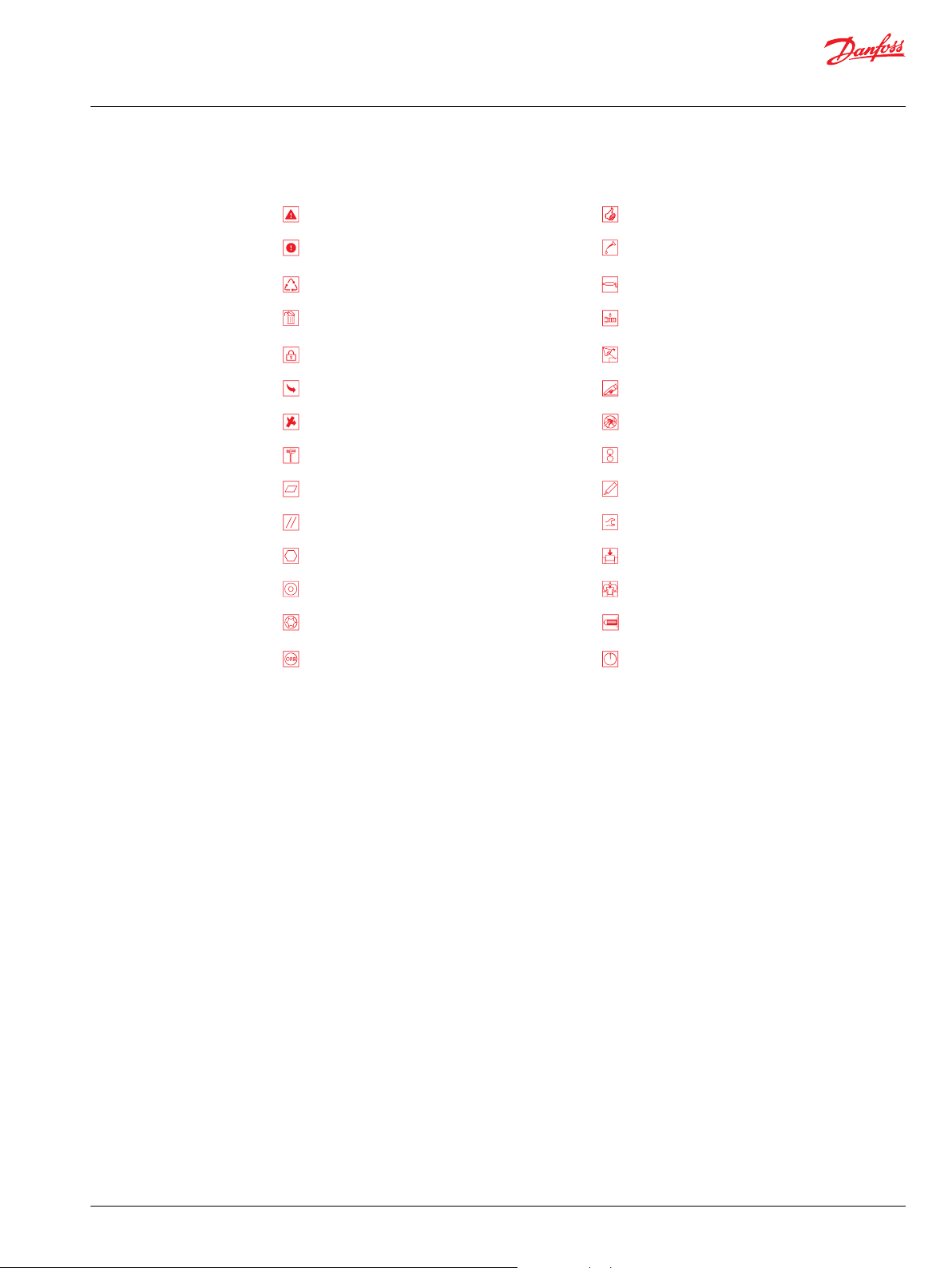

Design

Danfoss D1 Axialkolben-Verstellpumpen im offenen Kreislauf wandeln das Eingangsdrehmoment in

hydraulische Leistung um. Die Drehkraft wird durch die Eingangswelle auf den Zylinderblock übertragen.

Die Eingangswelle ruht vorne und hinten an der Pumpe auf Rollenlagern und wird in den Zylinderblock

keilverzahnt. Eine Lippendichtung am vorderen Ende der Pumpe vermeidet Leckagen am Austrittspunkt

der Welle aus dem Pumpengehäuse. Der sich drehende Zylinderblock enthält neun sich hin- und her

bewegende Kolben. An jedem Kolben ist mithilfe eines Kugelgelenks an einem Kolbenende ein MessingGleitschuh angebracht. Die Gleitschuhe werden durch eine Arretierung an die Schrägscheibe gedrückt.

Die Blockfeder hält den Zylinderblock gegen die Ventilplatte. Die Kolben werden hin- und her bewegt,

wenn die Gleitschuhe während der Rotation gegen die geneigte Schrägschreibe drücken. Über die

Ventilplatte ist eine Hälfte des Zylinderblocks mit dem Pumpeneingang verbunden, die andere Hälfte mit

dem Pumpenausgang. Wenn die Kolben in das Bohrloch ein- und austreten, wird die Flüssigkeit vom

Eingang zum Ausgang geleitet, wodurch Leistung im Systemkreislauf entsteht. Eine kleine Menge

Flüssigkeit darf an den Verbindungen zwischen Zylinderblock / Ventilplatte und Gleitschuh /

Schrägscheibe zur Schmierung und Kühlung austreten. Das Gehäuse verfügt über

Leckflüssigkeitsanschlüsse, um diese Flüssigkeit zurück in den Tank zu leiten.

Das Flüssigkeitsvolumen, das durch den Systemkreislauf geleitet wird, wird durch den Winkel der

Schrägscheibe bestimmt. Die Schrägscheibe wird durch die Bias-Kolben und die Feder in eine geneigte

Position (Hub nach innen) gezwungen. Der Servokolben liefert die Gegenbewegung zum Bias-Kolben

und zur Feder und drückt die Schrägscheibe zurück.

Der Pumpenregler regelt das Fördervolumen der Flüssigkeit im Systemkreislauf, indem er den Druck am

Servokolben variiert.

Schnittdarstellung der D1 Pumpe*

1. Wellendichtring 2. Rollenlager 3. Gehäuse

4. Minimale

8 | © Danfoss | April 2016 AX00000292de-DE0101

Fördervolumenbegrenzung

7. Ventilplatte 8. Endgehäuse 9. Impeller

10. Servokolben 11. Zylinderblock 12. Maximale

5. Bias-Kolben 6. Regler

Fördervolumenbegrenzung

Page 9

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Einführung

13. Kolben 14. Schrägscheibe 15. Schrägscheibenlager

16. Eingangswelle

©

Danfoss | April 2016 AX00000292de-DE0101 | 9

Page 10

MB

X

B

(1)

P400251

Vg min

Vg max

L3

S M4 L1 L2

P400080

MB

X

B

(1)

Vg min

Vg max

L3

S M4 L1 L2

Q max

0

0

Flow

Pressure

0

0

Q max

Flow

Pressure

0

0

Q max

P400081

Flow

Pressure

P setting

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Bedienung

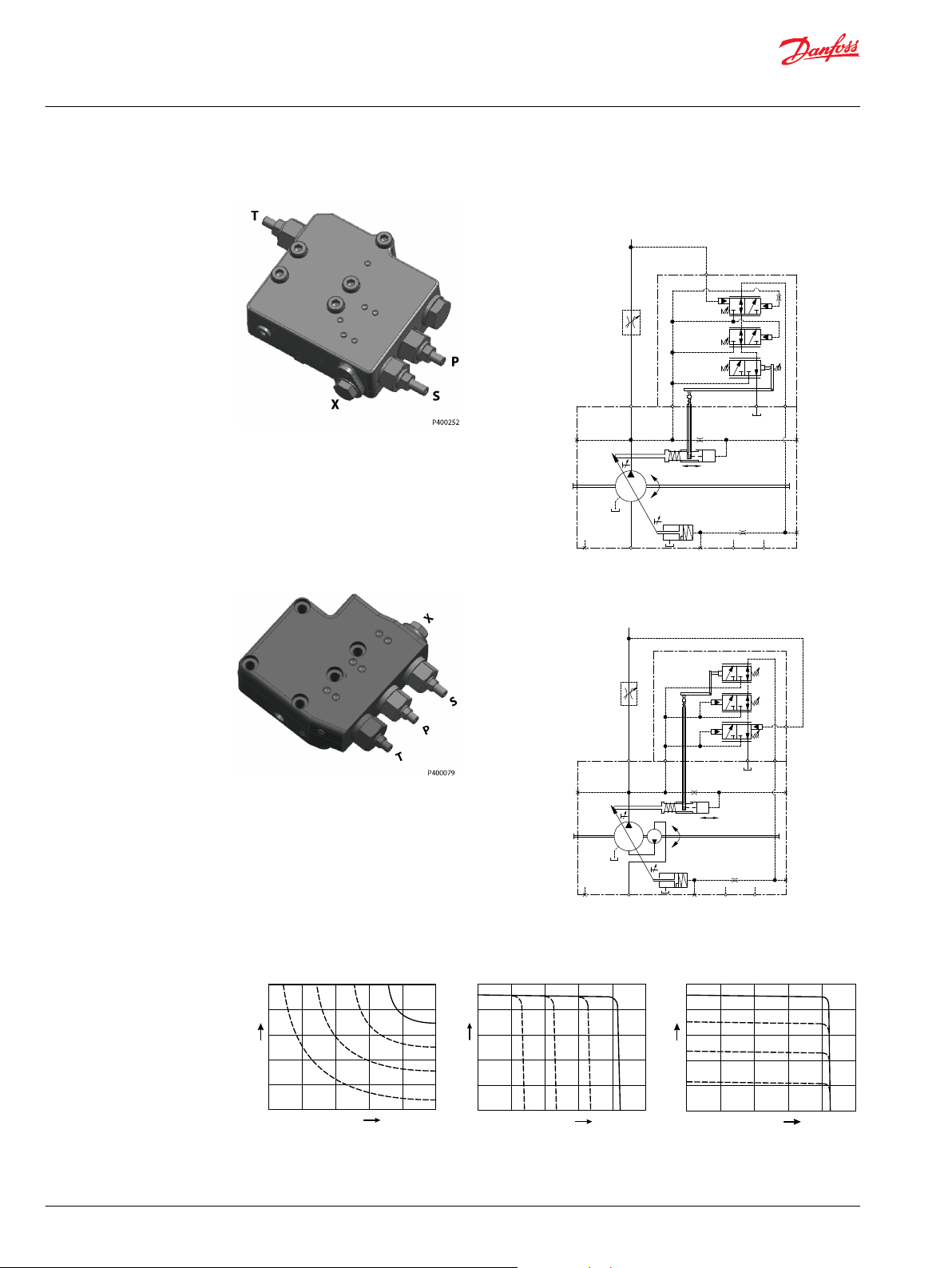

TPSN (Leistungsregler + Druckregler + Load-Sensing-Regler)

D1P145+TPSN

D1P193+TPSN

T-Kennlinie P-Kennlinie S-Kennlinie

10 | © Danfoss | April 2016 AX00000292de-DE0101

Page 11

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Bedienung

Prinzip des Leistungsreglers (T)

Der Leistungsregler reguliert das Fördervolumen der Pumpe abhängig vom Arbeitsdruck, sodass eine

vorgegebene Antriebsleistung bei konstanter Antriebsdrehzahl nicht überschritten wird. Diese Funktion

kann die Überbelastung des Motors (z. B. „Abwürgen“) verhindern.

PB = Arbeitsdruck

PB • Vg = C Vg = Fördervolumen

C = Konstante

Die präzise Regelung über eine hyperbolische Regel-Kennlinie bietet eine optimale Ausnutzung der

verfügbaren Leistung.

Betrieb des Leistungsreglers (T)

Der Arbeitsdruck wirkt über eine Kinematik, die den Schwenkwinkel rückführt und damit dem Moment

entspricht; eine von außen einstellbare Federkraft erzeugt ein Gegenmoment dazu; daraus ergibt sich die

Drehmomenteinstellung.

Wenn das durch den Arbeitsdruck generierte Moment größer ist als das durch die Federkraft generierte

Moment, steuert die Kinematik das Regelventil an, und die Pumpe verringert das Fördervolumen. Die

Hebellänge der Kinematik wird verkürzt und der Arbeitsdruck kann in gleichem Maße erhöht werden, wie

das Fördervolumen sinkt, damit es zu keiner überhöhten Antriebsleistung kommt.

(PB • Vg = C).

Die hydraulische Ausgangsleistung (Kennlinie T) wird durch den Wirkungsgrad der Pumpe beeinflusst.

Prinzip des Druckreglers (P)

Der P-Regler hält den Druck im Hydraulikkreislauf bei variierendem Förderstrom konstant. Der Regler P

moduliert den Pumpenförderstrom, um den Systemdruck bei Einstellung P zu halten, der durch die

Stellschraube und die Federkraft vorgegeben ist.

Betrieb des Druckreglers (P)

Wenn der Systemdruck, der auf die Kolbenfläche des Schiebers P wirkt, größer wird als die Kraft der Feder

P, leitet der Schieber den wirkenden Systemdruck auf den Servokolben und der Pumpenschwenkwinkel

verringert sich. Wenn der Systemdruck unter die Einstellung P fällt, drückt die Feder P den Schieber in die

Gegenrichtung, sodass der Servokolben am Pumpengehäuse anliegt und der Pumpenschwenkwinkel

größer wird. Der Pumpenschwenkwinkel regelt sich immer so ein, dass der Systemdruck entsprechend

der Einstellung P aufrechterhalten wird.

Prinzip des Load-Sensing-Reglers (S)

Der S-Regler passt den Pumpenförderstrom an die Systemanforderungen an. Der Regler S erkennt den

Systembedarf in Form des Druckabfalls über das externe Regelventil (1).

Wenn (1) sich öffnet und schließt, ändert sich die Druckdifferenz über das Ventil. Beim Öffnen verringert

sich die Differenz. Beim Schließen steigt die Differenz. Der Regler S erhöht bzw. verringert daraufhin den

Pumpenförderstrom zum System, bis die Druckdifferenz der Einstellung S entspricht, wie durch die

Stellschraube S und die Federkraft vorgegeben.

Betrieb des Load-Sensing-Reglers (S)

Durch interne Übertragung wird der Systemdruck [oberhalb von (1)] an die Kolbenfläche des Schiebers S

angelegt. Über eine Hydraulikleitung, die an Anschluss X angeschlossen ist, wird der Lastdruck [unterhalb

von (1)] an das Federende angelegt und damit überlagert. Dadurch kann der S-Schieber auf die Differenz

zwischen Systemdruck und Lastdruck reagieren. Die S-Feder setzt die Betriebsschwelle (S-Einstellung).

©

Danfoss | April 2016 AX00000292de-DE0101 | 11

Page 12

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Bedienung

Da die Pumpe maximal ausgeschwenkt ist, erzeugt sie den maximalen Förderstrom. Wenn der gelieferte

Förderstrom den Bedarf übersteigt, ist die Druckdifferenz auf (1) groß genug, um die Federkraft zu

überwinden und den am Schieber S anliegenden Systemdruck auf den Servokolben umzuleiten. Der Hub

der Pumpe wird verringert, wodurch der Förderstrom sinkt, bis die Differenz an (1) der Einstellung

S entspricht.

Wenn der gelieferte Förderstrom den Bedarf unterschreitet, fällt die Druckdifferenz auf (1) unter die

Einstellung S und die Feder S bewegt den Schieber so, das der Servokolben mit dem Pumpengehäuse

verbunden wird. Der Hub der Pumpe wird erhöht, wodurch der Förderstrom steigt, bis die Differenz an

(1) der Einstellung S entspricht.

Wenn das externe Regelventil (1) in Neutralstellung gebracht wird, verbindet es die LS-Signalleitung mit

dem Tank. Wenn kein LS-Druck auf die Kolbenfläche des LS-Schiebers wirkt, passt die Pumpe das

Fördervolumen an die jeweils erforderliche Menge an, um den Systemdruck gemäß der LS-Einstellung

aufrechtzuerhalten. Die Pumpe ist jetzt im Standby-Modus mit niedrigem Druck. (1) ist nicht im

Lieferumfang enthalten.

TPSN-Priorität

Der Druckregler (P) hat gegenüber dem Leistungsregler und der Leistungsregler (T) hat gegenüber der

Load-Sensing-Funktion (S) Priorität.

12 | © Danfoss | April 2016 AX00000292de-DE0101

Page 13

W

MB

E B

L3

S M4 L1 L2

Vg min

Vg max

P400074

Q max

0

0

Flow

Pressure

0

0

Q max

Flow

Pressure

0

0

Q max

200 400 600 800

P400083

Control current (mA)

Flow

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Bedienung

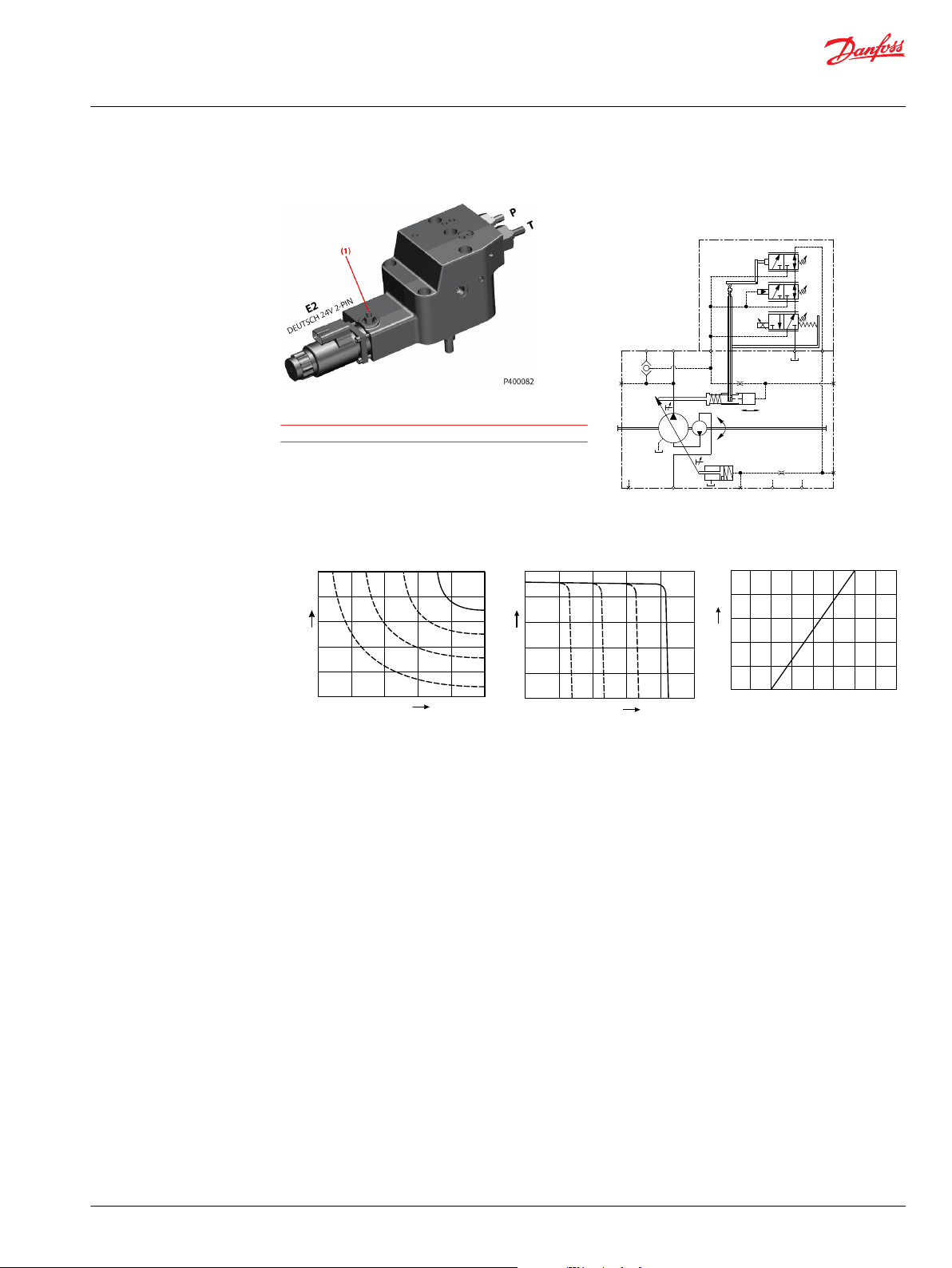

TPE2 (Leistungsregler + Druckregler + elektrische Verstellung des Fördervolumens)

D1P193+TPE2

Warnung

(1) Eine Anpassung ist nicht zulässig

T-Kennlinie P-Kennlinie E2-Kennlinie

Prinzip und Betrieb des Leistungsreglers (T)

Siehe auch TPSN (Leistungsregler + Druckregler + Load-Sensing-Regler) auf Seite 10

Prinzip und Betrieb des Druckreglers (P)

Siehe auch TPSN (Leistungsregler + Druckregler + Load-Sensing-Regler) auf Seite 10

Prinzip der elektrischen Verstellung des Fördervolumens (E2)

Die elektrische Verstellung des Fördervolumens verwendet ein elektrisches Proportional-Magnetventil,

um das Fördervolumen der Pumpe vom minimalem zum maximalem Fördervolumen oder umgekehrt zu

verstellen. Der Pumpenschwenkwinkel (Fördervolumen der Pumpe) ist proportional zum elektrischen

Eingangssignal (Regelstrom).

©

Danfoss | April 2016 AX00000292de-DE0101 | 13

Betrieb der elektrischen Verstellung des Fördervolumens (E2)

E2 ist ein stromangetriebener Regler, der ein pulsweiten moduliertes (PWM) Signal erfordert. Die

Pulsweitenmodulation ermöglicht eine präzisere Regelung der Magnetposition. Durch das PWM-Signal

wird der Magnetstift gegen den Schieber E2 gedrückt, wodurch der Druck am Ende des Servokolbens

sinkt und der Pumpenschwenkwinkel aufgrund der Kraft des Bias-Kolbens steigt.

Die Rückführung der Wiegenposition erfolgt über die Federkraft, die immer im Gleichgewicht mit der

Magnetkraft ist und dem Eingangsstrom entspricht. Der Regler ist ausbalanciert, wenn die Position der

Rückführungskraft der Schrägscheibenfeder exakt der Magnetkraft des Eingangsbefehls des Bedieners

Page 14

W

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Bedienung

entspricht. Ändert sich die Last und damit der Arbeitsdruck, arbeiten Regler und Servo-/

Schrägscheibensystem konstant daran, die Position der Schrägscheibe zu halten und weiterhin einen

konstanten Volumenstrom zu erhalten.

Bedienungsanweisung zur elektrischen Verstellung des Fördervolumens (E2)

Um sicherzustellen, dass die elektrische Verstellung des Fördervolumens fehlerfrei funktioniert, ist

mindestens ein Steuerdruck von 30 bar erforderlich. Der erforderliche Steuerdruck wird entweder aus

dem Arbeitsdruck oder von einem extern angelegten Steuerdruck am Anschluss E erzeugt.

Wenn Sie nicht gewährleisten können, dass der Arbeitsdruck permanent über 30 bar liegt, ist ein Druck

von 30 bar am Anschluss E sicherzustellen.

Entfernen Sie das Wechselventil, falls kein E-Anschluss angeschlossen ist.

MOR

Die elektrische Verstellung des Fördervolumens mit manueller Nothandbetätigung (Manual Override,

MOR) dient dazu, den Regler zu Diagnosezwecken vorübergehend anzusteuern.

Warnung

Betätigen Sie die MOR nur, wenn die Maschine sich im sicheren Modus (Modus "SAFE") befindet.

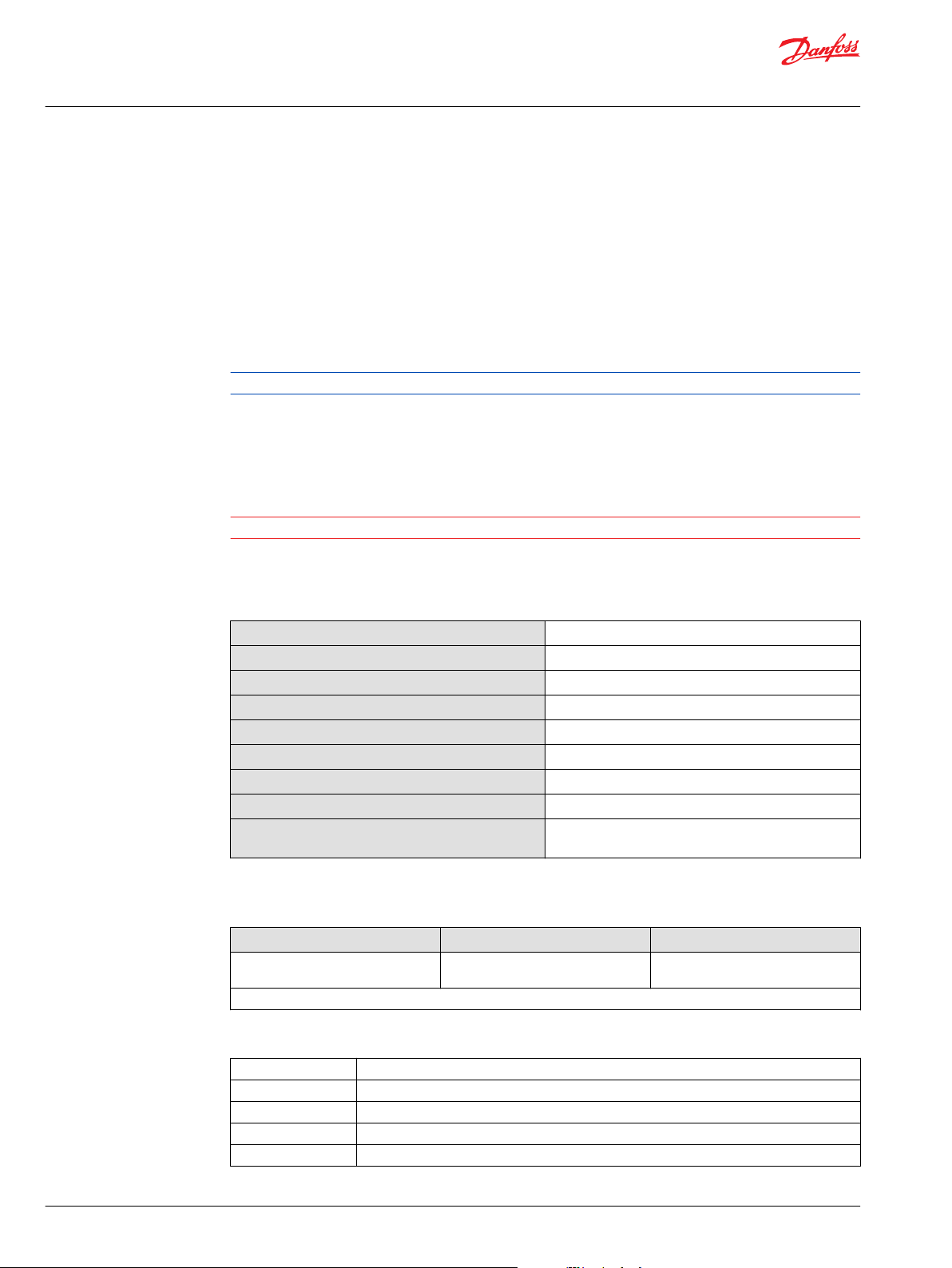

Magnet-Spezifikationen

Technische Daten – Magnet

Spannung

Startstrom bei Vg min

Endstrom bei Vg max

Max. Strom

Spulenwiderstand bei 20 °C [70 °F]

PWM-Bereich

PWM-Frequenz (bevorzugt)

IP-Schutzart (IEC 60 529) + DIN 40 050, Teil 9

IP-Schutzart (IEC 60 529) + DIN 40 050, Teil 9 mit

Gegenstecker

*

PWM-Signal für optimales Verstellverhalten erforderlich

*

24V (±20%)

200 mA

600 mA

770 mA

22,7 Ω

70~200 Hz

100 Hz

IP 67

IP 69K

Gegenstecker für Magneten

Beschreibung Bestellnummer Menge

Danfoss Gegensteckersatz für

Magnet

Der Gegenstecker ist nicht im Lieferumfang enthalten, kann aber von Danfoss auf Anfrage geliefert werden.

K29657 1

Die nachfolgenden PLUS+1-kompatiblen Regler sind verfügbar:

MC012 L1301095

MC024 L1315302

MC038 11051653

MC050 L1301752

MC088 11006645

Weitere Informationen:

14 | © Danfoss | April 2016 AX00000292de-DE0101

Page 15

DEUTSCH DT04-2P

74.5 4.5

(3)

A

(2)

(1)

45°

Ø37.1

36.7

Ø4

Ø13

M18x1.5

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Bedienung

Siehe http://www.danfoss.com/Products/MobileElectronics/index.htm

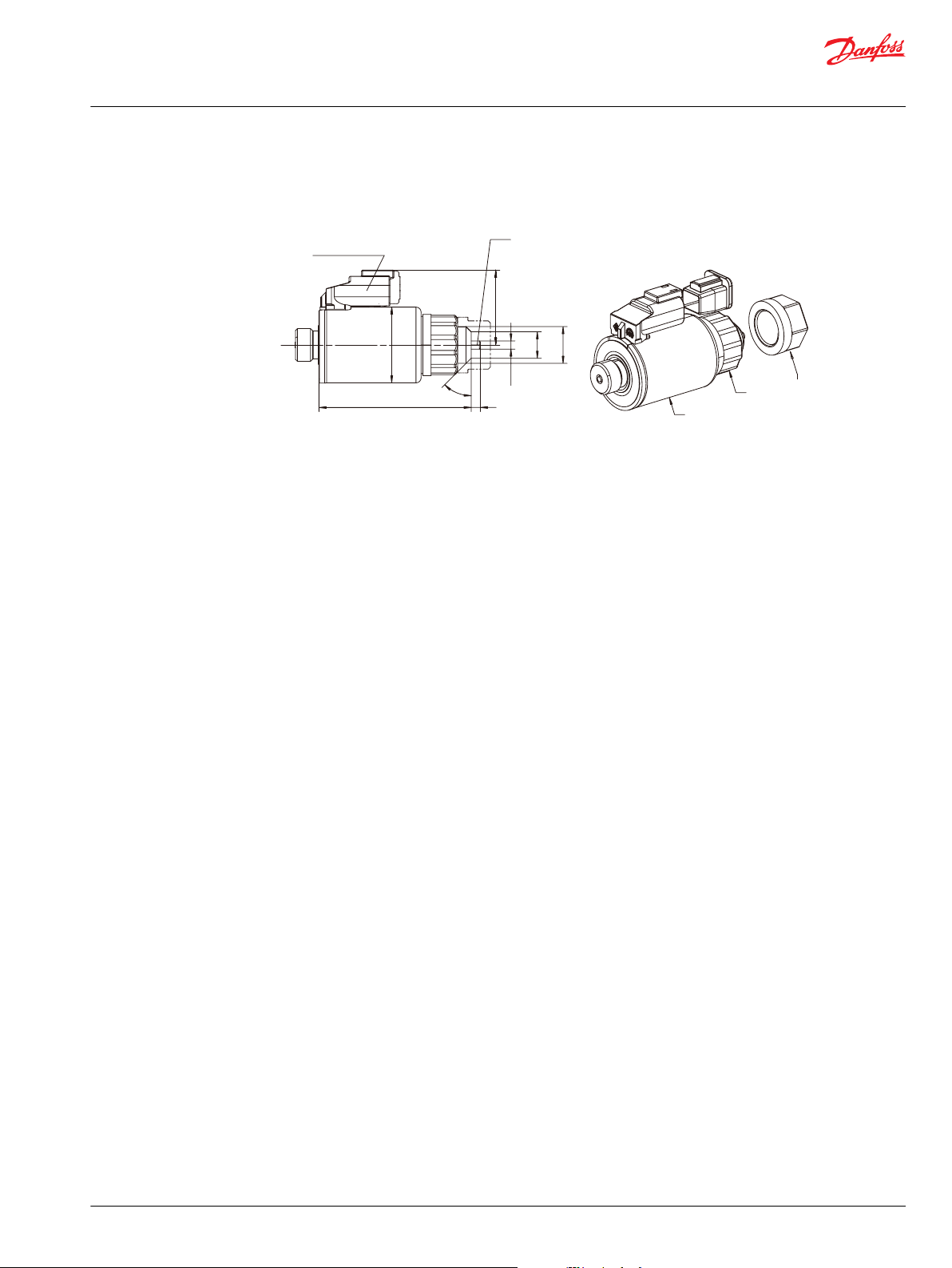

EDC-Standardventil

•

A: Bei der ersten Ansteuerung maximale Losbrechkraft von 45 N; Bei wiederholter Betätigung max. 25

N.

Hinweis für runde Magnete

Die Position des Steckers kann durch Drehen des Magnetkörpers verändert werden.

Gehen Sie wie folgt vor:

1. Lösen Sie die Schutzkappe (1).

2. Lösen Sie die Kontermutter (2).

3. Drehen Sie den Magnetkörper (3) in die gewünschte Position.

4. Ziehen Sie die Kontermutter (2) fest.

5. Drehen Sie die Schutzkappe (1) fest.

Anzugsmoment der Kontermutter: 5±1 N•m.

TPE2-Priorität

Der Druckregler (P) hat gegenüber dem Leistungsregler (T) Priorität und der Leistungsregler (T) hat

gegenüber der elektrischen Verstellung des Fördervolumens (EDC) Priorität.

©

Danfoss | April 2016 AX00000292de-DE0101 | 15

Page 16

0.8

0.9

Speed

n

max

/

n

max1

0.9

1.0

Displacement Vg/Vgmax

1.0

1.1

1.2

Pabs=1bar

Pabs=1.5bar

P400076

C

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Betriebsparameter

Druck

Der maximale Arbeitsdruck ist der maximal empfohlene Ausgangs-/Anwendungsdruck. Ein dauerhafter

Betrieb bei maximalem Arbeitsdruck reduziert die Lebensdauer. Bei allen Anwendungen sollte sich die

Last unterhalb dieses Druckes bewegen. Das entspricht der maximal zulässigen Einstellung für den

Druckregler.

Der maximale (Spitzen)druck ist der höchste zulässige intermittierende (t<1s) Hochdruck. Die maximale

Maschinenlast sowie Drucküberschreitungen sollten diesen Druck nie übersteigen.

Der Saugdruck ist der absolute Druck im Sauganschluss der Pumpe und steht in Verbindung mit der

Pumpendrehzahl. Stellen Sie sicher, dass er sich im zulässigen Bereich befindet; siehe Pumpen-

Spezifikationen auf Seite 18.

Gehäusedruck: Der Gehäusedruck an den Anschlüssen L1 und L2 darf maximal 1,2 bar höher sein als der

Saugdruck an Anschluss S, jedoch nicht höher als 2 bar. Bemessen Sie die Abflussleitungen entsprechend

und schließen Sie sie direkt an den Tank an. Das Gehäuse muss immer mit Hydraulikflüssigkeit gefüllt

sein.

Drehzahl

Die Nenndrehzahl ist die empfohlene Betriebsdrehzahl bei vollem Fördervolumen und mindestens

0,8 bar abs Saugdruck mit Impeller (1 bar abs ohne Impeller). Der Betrieb mit oder unter dieser Drehzahl

führt zu einer Produktlebensdauer, die der Auslegung entspricht.

Die maximale Drehzahl ist die maximal empfohlene Betriebsdrehzahl bei voller Leistung. Der Betrieb

mit oder zwischen Nenndrehzahl und der maximalen Drehzahl erfordert einen positiven Saugdruck und/

oder eine Reduzierung des Volumenstroms der Pumpe. Siehe auch das nachfolgende Diagramm

„Saugdruck und Drehzahl“.

Die Minimale Drehzahl ist die niedrigste zulässige Betriebsdrehzahl. Der Betrieb unterhalb dieser

Drehzahl kann Leistungseinbußen zur Folge haben.

Saugdruck/Drehzahl

Vorsicht

Arbeitszyklus und Lebensdauer der Pumpe

Die Kenntnis der Betriebsbedingungen Ihrer Anwendung ist die beste Grundlage für die Auswahl der

richtigen Pumpe. Mit genauen Informationen zum Arbeitszyklus können Ihre Ansprechpartner bei

Danfoss Power Solutions Sie optimal bei der Berechnung der erwarteten Pumpenlebensdauer

unterstützen.

Die Nenn- und Leistungsdaten für Pumpen der Produktreihe D1 basieren auf einem Betrieb mit

hochwertigen Hydraulikflüssigkeiten, die Oxidations-, Rost- und Schaumhemmer enthalten. Diese

umfassen Premium-Turbinenöle, API CD Motoröle laut SAE J183, M2C33F oder G Automatikgetriebe-Öle

(ATF), Dexron II (ATF), was die Anforderungen von Allison C-3 oder Caterpillar T0‑2 erfüllt, sowie

bestimmte Spezialflüssigkeiten für landwirtschaftliche Traktoren. Weitere Informationen zur Auswahl der

Flüssigkeit

16 | © Danfoss | April 2016 AX00000292de-DE0101

Page 17

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Betriebsparameter

Hydraulikflüssigkeit finden Sie in der Veröffentlichung von Danfoss Power Solutions 520L0463

Hydraulikflüssigkeiten und Schmiermittel, Technische Informationen und 520L0465 Erfahrungen mit

biologisch abbaubaren Hydraulikflüssigkeiten, Technische Informationen.

Viskosität

Minimale Viskosität: Die minimale Viskosität darf nur kurzzeitig bei maximaler Umgebungstemperatur

und außergewöhnlichen Betriebszyklen auftreten.

Maximale Viskosität: Die maximale Viskosität darf nur beim Kaltstart auftreten. Die Pumpenleistung

wird reduziert. Die Drehzahl muss begrenzt werden, bis das System warm ist.

Für maximale Leistungsfähigkeit und Pumpenlebensdauer muss die Viskosität der Flüssigkeit im

empfohlenen Bereich liegen.

Temperatur

Die minimale Temperatur ist abhängig von den physikalischen Eigenschaften der verwendeten

Materialien. Kaltes Öl beeinträchtigt die Lebensdauer der Pumpenbauteile nicht. Es kann jedoch den

Förderstrom und die Leistung der Pumpe beeinträchtigen.

Die maximale Temperatur basiert auf den Materialeigenschaften der Bauteile. Sie ist auf keinen Fall zu

überschreiten. Messen Sie die maximale Temperatur am heißesten Punkt im System. Dieser befindet sich

normalerweise am Leckflüssigkeitsausgang der Pumpe.

Fließgeschwindigkeit

Wählen Sie eine ausreichend große Rohrleitung und passende Konfigurationen für eine optimale

Fließgeschwindigkeit und minimalen Druckabfall. Dies reduziert Geräuschbildung, Druckabfall und

Überhitzung. Es maximiert die Lebensdauer und Leistung des Systems.

Empfohlene Strömungsgeschwindigkeiten

Systemleitungen

Saugleitung

Leckflüssigkeitsanschluss

6 bis 9 m/s

1 bis 2 m/s

3 bis 5 m/s

Allgemeine Richtlinien; bitte halten Sie sich an die empfohlenen Druckangaben.

Geschwindigkeitsgleichungen

SI-Einheiten

Q = Förderstrom (l/min)

A = Fläche (mm²)

Geschwindigkeit = (16,67•Q)/A (m/s)

©

Danfoss | April 2016 AX00000292de-DE0101 | 17

Page 18

C

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Technische Daten

Pumpen-Spezifikationen

(theoretische Werte, ohne Wirkungsgrad und Toleranzen; gerundete Werte)

Größe

Parameter Einheit

Fördervolumen

Eingangsdrehzahl

Maximal

Minimal 0 0

Maximal bei Vg max

Maximal bei Vg ≤ Vg max

3)

cm

min

(U/min)

Förderstrom bei n max und Vg max l/min 319 483

Arbeitsdruck

Saugdruck (absolut)

Gehäusedruck (absolut)

Maximal

Peak (Spitzenwert) 400 400

Minimal

Maximal 30 2

Maximal über Saugdruck

Maximal 2 2

bar

bar

bar

Pumpenfüllmenge L 2,9 3,8

Drehmoment bei Vg max und Δp = 350 bar N•m 808 1075

Leistung bei Q max und Δp = 350 bar kw 186 281

Massenträgheitsmoment der rotierenden Bauteile kg•m20,0341 0,0577

Masse (ca.) kg 71 107,5

Externe Wellenbelastung

Zulässige Momente am

Anschlussflansch

1)

Die Werte gelten bei einem absoluten Druck (P abs) von mindestens 1 bar am Sauganschluss S und einer auf Mineralöl basierenden

Me

Axiallast ein (TDruck), aus (TZug) -3510/5570 -3990/5570

Vibrationen (kontinuierlich)

Stoßbelastung (maximal) 4939 13782

N

N•m

Hydraulikflüssigkeit.

2)

Die Werte gelten bei einem absoluten Druck (P abs) von mindestens 0,8 bar am Sauganschluss S und einer auf Mineralöl basierenden

Hydraulikflüssigkeit.

3)

Die Werte gelten bei Vg ≤ Vg max oder im Fall eines Anstiegs des Saugdrucks (P abs) am Sauganschluss S.

Ohne Impeller Mit Impeller

145 193

145 193

3

2200

1)

-1

2500 2500

350 350

0,8 0,6

1,2 1,2

476 822

2290 6286

2500

2)

Vorsicht

Das Überschreiten der zulässigen Werte kann zu Funktionsausfällen, einer verkürzten Lebensdauer oder

dem vollständigen Ausfall der Pumpe führen.

Technische Daten der Hydraulikflüssigkeit

Parameter Einheite

n

1)

5

mm2/s

2)

2)

1)

°C

1600

-40

115

3)

Viskosität

Temperaturbereich

intermittierend

Minimal 7

Empfohlener Bereich 16 - 36

Maximal (Kaltstart)

Minimal (Kaltstart)

Maximal intermittierend

18 | © Danfoss | April 2016 AX00000292de-DE0101

Page 19

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Technische Daten

Parameter Einheite

Filtration (Minimal)

Reinheit laut ISO 4406

1)

Intermittierend = Kurzfristig < 3 min pro Vorfall.

2)

Kaltstart = Kurzfristig < 3 min, p ≤ 30 bar, n ≤ 1000 min-1 (U/min); wenden Sie sich an Power Solutions,

insbesondere bei Temperaturen unter -25 °C.

3)

Ein Überschreiten dieses Wertes ist auch lokal (z. B. im Lagerbereich) nicht zulässig. Die Temperatur im

Lagerbereich liegt (abhängig von Druck und Drehzahl) um bis zu 5 °C höher als die durchschnittliche Temperatur am

Leckflüssigkeitsausganges des Gehäuses.

-40 – 90 °C 20/18/15

90 – 150 °C 19/17/14

n

©

Danfoss | April 2016 AX00000292de-DE0101 | 19

Page 20

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Wartung von Hydraulikflüssigkeit und Filter

Empfehlungen für die Wartung von Hydraulikflüssigkeit und Filter

Führen Sie für eine optimale Lebensdauer der Pumpen der Baureihe D1 eine regelmäßige Wartung von

Hydraulikflüssigkeit und Filter durch. Die Hauptursache für ein Versagen der Einheit ist eine verunreinigte

Hydraulikflüssigkeit. Achten Sie darauf, dass die Hydraulikflüssigkeit bei Service-Arbeiten nicht

verunreinigt wird.

Prüfen Sie den Tank täglich auf den richtigen Flüssigkeitsstand, Vorhandensein von Wasser und ranzigen

Geruch. Wasser in der Hydraulikflüssigkeit erkennt man durch trübes oder milchiges Aussehen sowie

durch freies Wasser am Boden des Tanks. Ein ranziger Geruch deutet darauf hin, dass die

Hydraulikflüssigkeit extremer Hitze ausgesetzt war. Wechseln Sie in diesen Fällen die Hydraulikflüssigkeit

unverzüglich. Beheben Sie das Problem umgehend.

Wechseln Sie die Hydraulikflüssigkeit und den Filter nach den Empfehlungen des Fahrzeugs-/

Maschinenherstellers oder in den folgenden Intervallen: Wechseln Sie die Hydraulikflüssigkeit häufiger,

wenn sie durch Fremdkörper (Schmutz, Wasser, Fett usw.) verunreinigt wurde oder Temperaturen über

dem empfohlenen Maximum ausgesetzt war.

Auswechselintervall für Hydraulikflüssigkeit und Filter

Tankart Maximales Auswechselintervall

Versiegelter Tank 2000 Stunden

Mit Entlüftungsvorrichtung 500 Stunden

Entsorgen Sie die verwendete Hydraulikflüssigkeit korrekt. Hydraulikflüssigkeit niemals

wiederverwenden.

Wechseln Sie die Filter, wenn sich die Flüssigkeit verändert hat oder die Filteranzeige anzeigt, dass es

erforderlich ist den Filter zu wechseln. Ersetzen Sie die gesamte Hydraulikflüssigkeit, die beim

Filterwechsel verloren geht.

20 | © Danfoss | April 2016 AX00000292de-DE0101

Page 21

P400254

MB

L1

B : Outlet port

X : Load sensing

signal port

S : Inlet port

M4

L3

L2

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Druckmessungen

Positionen der Anschlüsse und Installation der Manometer (145)

In der folgenden Tabelle und der Zeichnung sehen Sie die Anschlusspositionen und die erforderlichen

Anschlussmaße der Messgeräte. Kalibrieren Sie beim Testen des Systemdrucks die Manometer häufiger,

um Abweichungen zu vermeiden. Benutzen Sie Druckschwingungsdämpfer zum Schutz der Manometer.

Anschluss Zweck AnschlussgrößeSchlüsselweite Manometerbereich

L1, L2, L3 Leckflüssigkeitsanschluss M26x1,5 12 mm 0-60 bar

M

B

M

4

145 Positionen der Anschlüsse, Reglertyp: TPSN

Ausgang M12x1,5 6 mm 0-600 bar

Servokolben-Kammer M12x1,5 6 mm 0-600 bar

©

Danfoss | April 2016 AX00000292de-DE0101 | 21

Page 22

MB

E : External Control

Port

L1

S : Inlet Port

B : Outlet Port

M4

L3

L2

MB

L1

X : Load Sensing

Signal Port

M4

L3

L2

B : Outlet Port

S : Inlet Port

P400092

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Druckmessungen

Positionen der Anschlüsse und Installation der Manometer (193)

Anschluss Zweck AnschlussgrößeSchlüsselweite Manometerbereich

L1, L2, L3 Leckflüssigkeitsanschluss M33x2 17 mm 0-60 bar

M

B

M

4

193 Positionen der Anschlüsse, Reglertyp: TPE2

Ausgang M12x1,5 6 mm 0-600 bar

Servokolben-Kammer M12x1,5 6 mm 0-600 bar

193 Positionen der Anschlüsse, Reglertyp: TPSN

22 | © Danfoss | April 2016 AX00000292de-DE0101

Page 23

C

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Erste Inbetriebnahme

Allgemein

Verfahren Sie wie folgt beim Systemstart einer neuen D1-Installation oder beim Neustart einer

Installation, bei der die Pumpe entfernt wurde.

Prüfen Sie die Pumpe vor dem Einbau auf Transportschäden. Vergewissern Sie sich, dass alle

Systemkomponenten (Tank, Schläuche, Ventile, Armaturen, Wärmetauscher usw.) sauber sind, bevor Sie

Hydraulikflüssigkeit einfüllen.

Inbetriebnahme

1. Schließen Sie die Pumpe an die Antriebsmaschine an.

Stellen Sie sicher, dass die Pumpenwelle korrekt zu der Welle der Antriebsmaschine ausgerichtet ist.

Die Ausrichtung sollte innerhalb einer Toleranz von 0,25 mm liegen, der Winkel darf 0,2° nicht

überschreiten.

Vorsicht

Eine falsche Ausrichtung der Welle kann zu Schäden an der Welle, den Lagern oder der Dichtung und

dadurch externer Öl-Leckage führen.

2. Füllen Sie den Tank mit der empfohlenen Hydraulikflüssigkeit.

Filtern Sie die Flüssigkeit immer durch einen 10-Mikrometer-Gießfilter in den Tank.

Hydraulikflüssigkeit niemals wiederverwenden.

3. Füllen Sie das Hauptpumpengehäuse mit sauberer Hydraulikflüssigkeit. Gießen Sie das gefilterte Öl

direkt in den obersten Leckflüssigkeitsanschluss des Gehäuses.

4. Füllen Sie die Saugleitung von der Pumpe zum Tank. Prüfen Sie, ob die Anschlüsse richtig befestigt

sind. Vergewissern Sie sich, dass die Leitungen sich frei bewegen können und keine

Beschädigungen vorhanden sind, die eine Luftansaugung verursachen.

5. Befestigen Sie die Leckflüssigkeitsleitung am obersten Leckflüssigkeitsanschluss des Gehäuses, um

sicherzustellen, dass die Pumpe mit Öl gefüllt bleibt.

6. Bringen Sie ein Manometer am Anschluss MB an, um den Systemdruck bei der Inbetriebnahme zu

überwachen.

Beachten Sie die Empfehlungen im Fahrzeug-/Maschinenhandbuch für die Inbetriebnahme der

Antriebsmaschine.

7. Schalten Sie das System auf drucklose Zirkulation oder niedrigsten Druck. Fahren Sie die

Antriebsmaschine im Tipp-Betrieb oder mit der niedrigstmöglichen Drehzahl, bis die Pumpe und alle

Rohrleitungen gefüllt und frei von Luftblasen sind. Erhöhen Sie die Druckeinstellungen erst, wenn das

System komplett entlüftet ist.

Lassen Sie die Pumpe etwa 5 bis 10 Minuten bei reduziertem Druck arbeiten. Prüfen Sie, ob alle Rohre

und Verbindungen keine Leckage haben und fest miteinander verbunden sind.

8. Prüfen Sie den Saugdruck an Anschluss S der Axialkolbenpumpe bei Nenndrehzahl und maximalem

Förderstrom. Stellen Sie sicher, dass er sich im zulässigen Bereich befindet.

9. Prüfen Sie den Leckflüssigkeitsdruck des Gehäuses am Anschluss L1 oder L2 bei maximalem Druck.

Stellen Sie sicher, dass er sich im zulässigen Bereich befindet.

10. Schalten Sie die Antriebsmaschine aus und entfernen Sie das Manometer. Bringen Sie den Stopfen

am Anschluss MB wieder an.

11. Prüfen Sie den Flüssigkeitsstand im Tank. Füllen Sie ggf. saubere, gefilterte Hydraulikflüssigkeit nach.

Die Pumpe ist jetzt betriebsbereit.

©

Danfoss | April 2016 AX00000292de-DE0101 | 23

Page 24

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Fehlersuche

Hoher Geräuschpegel bzw. Vibrationen

Position Beschreibung Aktion

Prüfen Sie den Flüssigkeitsstand im

Tank.

Prüfen Sie, ob Luft im System ist. Luft im System verursacht im System

Prüfen Sie den Saugdruck der Pumpe. Ungeeignete Startbedingungen

Prüfen Sie die Wellenkupplungen. Eine lose oder falsche

Prüfen Sie die Ausrichtung der Welle. Falsch ausgerichtete Wellen

Viskosität der Hydraulikflüssigkeit

über zulässigen Grenzwerten.

Zu wenig Hydraulikflüssigkeit

verursacht Kavitation.

laute, unregelmäßige Geräusche.

verursachen

ein unregelmäßiges Betriebsverhalte

n und einen niedrigen

Ausgangsförderstrom.

Wellenkupplung verursacht

einen erhöhten Geräuschpegel bzw.

Vibration.

verursachen einen erhöhten

Geräuschpegel bzw. Vibration.

Wenn die Viskosität der

Hydraulikflüssigkeit über den

zulässigen Grenzwerten liegt oder die

Flüssigkeitstemperatur zu niedrig ist,

wird die Pumpe nicht richtig

gefüllt, und dadurch wird die

Funktion beschränkt.

Füllen Sie den Tank bis zum korrekten

Niveau.

Entlüften Sie das System und ziehen

Sie die Anschlüsse an. Prüfen Sie den

Sauganschluss auf Undichtigkeiten.

Korrigieren Sie den Saugdruck der

Pumpe.

Reparieren oder ersetzen Sie die

Kupplung. Vergewissern Sie sich, dass

die richtige Kupplung verwendet

wird.

Korrigieren Sie eine falsche

Ausrichtung der Welle.

Lassen Sie die Systeme vor dem

Betrieb warmlaufen oder verwenden

Sie eine Hydraulikflüssigkeit mit

einem geeigneten Viskositätsgrad für

die zu erwartenden

Betriebstemperaturen.

Niedriger Ausgangsförderstrom der Pumpe

Position Beschreibung Aktion

Prüfen Sie den Flüssigkeitsstand im

Tank.

Viskosität der Hydraulikflüssigkeit

über zulässigen Grenzwerten.

Prüfen Sie die Einstellung des

externen Druckbegrenzungsventils.

Prüfen Sie die Einstellung für Druck(PC)-, Load-Sensing-(LS)- und

Leistungs-(T)-Regelung.

Prüfen Sie die LS-SteuersignalDrücke.

Zu wenig Hydraulikflüssigkeit führt

zu geringerem Ausgangsförderstrom

und verursacht interne Schäden an

der Pumpe.

Wenn die Viskosität der Flüssigkeit

über den zulässigen Grenzwerten

liegt oder die Flüssigkeitstemperatur

zu niedrig ist, wird die Pumpe nicht

richtig gefüllt, und dadurch wird die

Funktion beschränkt.

Wenn die Einstellung des externen

Druckbegrenzungsventils unter den

PC-Einstellungen liegt, führt dies zu

einem niedrigen

Ausgangsförderstrom.

Bei niedriger PC-Einstellung erreicht

die Pumpe nicht ihre vollständige

Leistungsfähigkeit. Eine niedrige LSEinstellung beschränkt den

Ausgangsförderstrom. Eine niedrige

T-Einstellung beschränkt den

Ausgangsförderstrom.

Bei einem falschen LS-Signal arbeitet

die Pumpe nicht korrekt.

Füllen Sie den Tank bis zum korrekten

Niveau.

Lassen Sie die Systeme vor dem

Betrieb warmlaufen oder verwenden

Sie eine Hydraulikflüssigkeit mit

einem geeigneten Viskositätsgrad für

die zu erwartenden

Betriebstemperaturen.

Passen Sie das externe

Entlastungsventil gemäß den

Herstellerempfehlungen an. Für eine

korrekte Funktion muss die

Einstellung des externen

Entlastungsventils über der PCEinstellung liegen.

Wenden Sie sich bitte an den Danfoss

Service.

Prüfen Sie das System, um

sicherzustellen, dass ein richtiges LSSignal an die Pumpe übertragen wird.

24 | © Danfoss | April 2016 AX00000292de-DE0101

Page 25

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Fehlersuche

Position Beschreibung Aktion

Prüfen Sie den Steuerdruck für die

hydraulische Verstellung des

Fördervolumens und den

Eingangsstrom für die elektrische

Verstellung des Fördervolumens.

Prüfen Sie den Saugdruck der Pumpe. Ein niedriger Saugdruck verursacht

Prüfen Sie die Eingangsdrehzahl. Eine niedrige Eingangsdrehzahl

Prüfen Sie die Pumpenrotation. Eine falsche Einstellung der Rotation

Kein oder niedriger Systemdruck

Position Beschreibung Aktion

Prüfen Sie die Einstellung für Druck(PC)- und Leistungs-(T)-Regelung.

Prüfen Sie das externe

Druckbegrenzungsventil.

Prüfen Sie den Steuerdruck. Ungenügender Steuerdruck. Erhöhen Sie ihn bis zum richtigen

Interne Systemleckagen. Durch verschlissene Teile im Inneren

Falsche Eingangssignale verursachen

einen niedrigen

Ausgangsförderstrom.

einen niedrigen

Ausgangsförderstrom.

verringert den Förderstrom.

verursacht einen niedrigen

Förderstrom.

Niedrige PC- und T-Einstellungen

führen zu einem niedrigen

Systemdruck.

Einstellung des externen

Druckbegrenzungsventils unter den

PC-Einstellungen.

arbeitet die Pumpe nicht richtig.

Stellen Sie den richtigen

Eingangswert für das hydraulische

oder elektrische Signal ein.

Korrigieren Sie den Saugdruck.

Passen Sie die Eingangsdrehzahl an.

Nutzen Sie eine Pumpe mit richtiger

Rotationseinstellung.

Wenden Sie sich bitte an den Danfoss

Service.

Passen Sie das externe

Druckbegrenzungsventil gemäß den

Herstellerempfehlungen an. Für eine

korrekte Funktion muss die

Einstellung des externen

Druckbegrenzungsventils über der

PC-Einstellung liegen.

Wert.

Bitte beauftragen Sie einen

zugelassenen Service Center mit der

erforderlichen Reparatur.

Antrieb reagiert träge

Position Beschreibung Aktion

Prüfen Sie die Einstellung des

externen Druckbegrenzungsventils.

Prüfen Sie die Einstellung für Druck(PC)-, Load-Sensing-(LS)- und

Leistungs-(T)-Regelung.

Prüfen Sie die LS-SteuersignalDrücke.

Prüfen Sie den Steuerdruck für die

hydraulische Verstellung des

Fördervolumens und den

Eingangsstrom für die elektrische

Verstellung des Fördervolumens.

©

Danfoss | April 2016 AX00000292de-DE0101 | 25

Eine niedrige Einstellung des

externen Druckbegrenzungsventil

verlangsamt das System.

Bei niedriger PC-Einstellung erreicht

die Pumpe nicht ihre vollständige

Leistungsfähigkeit. Eine niedrige LSEinstellung beschränkt den

Ausgangsförderstrom. Eine niedrige

T-Einstellung beschränkt das

Ausgangsdrehmoment.

Bei einem falschen LS-Signal arbeitet

die Pumpe nicht korrekt.

Falsche Eingangssignale verursachen

einen niedrigen

Ausgangsförderstrom.

Passen Sie das externe

Druckbegrenzungsventil gemäß den

Herstellerempfehlungen an. Für eine

korrekte Funktion muss die

Einstellung des externen

Druckbegrenzungsventils über der

PC-Einstellung liegen.

Wenden Sie sich bitte an den Danfoss

Service.

Prüfen Sie das System, um

sicherzustellen, dass ein richtiges LSSignal an die Pumpe übertragen wird.

Stellen Sie den richtigen

Eingangswert für das hydraulische

oder elektrische Signal ein.

Page 26

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Fehlersuche

Position Beschreibung Aktion

Interne Systemleckagen. Durch verschlissene Teile im Inneren

Viskosität der Hydraulikflüssigkeit

über zulässigen Grenzwerten.

Prüfen Sie die Einstellung der

externen Systemventile.

Prüfen Sie den Gehäusedruck. Hoher Gehäusedruck führt zu einer

Prüfen Sie den Saugdruck der Pumpe. Ein niedriger Saugdruck verursacht

Druck- oder Förderstrominstabilität

arbeitet die Pumpe nicht richtig.

Wenn die Viskosität der

Hydraulikflüssigkeit über den

zulässigen Grenzwerten liegt oder die

Flüssigkeitstemperatur zu niedrig ist,

wird die Pumpe nicht richtig

gefüllt, und dadurch wird die

Funktion beschränkt.

Das System kann womöglich nicht

richtig reagieren, wenn die Ventile

nicht funktionieren.

trägen Reaktion des Systems.

einen niedrigen

Ausgangsförderstrom.

Bitte beauftragen Sie einen

zugelassenen Service Center mit der

erforderlichen Reparatur.

Lassen Sie die Systeme vor dem

Betrieb warmlaufen oder verwenden

Sie eine Flüssigkeit mit einem

geeigneten Viskositätsgrad für die zu

erwartenden Betriebstemperaturen.

Reparieren oder ersetzen Sie die

Systemventile nach Bedarf.

Korrigieren Sie Verengungen in der

Leckflüssigkeitsleitung.

Korrigieren Sie den Saugdruck.

Das System überhitzt sich

Position Beschreibung Aktion

Prüfen Sie, ob Luft im System ist. Luft im System verursacht

Prüfen Sie die LS-Einstellung. Eine niedrige LS-Einstellung kann

Prüfen Sie die LS-Signalleitung. Eine gestörte LS-Signalleitung

Prüfen Sie die Einstellung des

externen Druckbegrenzungsventils

und die PC-Einstellung.

Prüfen Sie das externe

Druckbegrenzungsventil.

Position Beschreibung Aktion

Prüfen Sie den Flüssigkeitsstand im

Tank.

Prüfen Sie den Wärmetauscher.

Prüfen Sie den Luftstrom und die

Eingangstemperatur der Luft für den

Wärmetauscher.

einen ungleichmäßigen Betrieb.

Instabilität verursachen.

verhindert einen korrekten LSBetrieb.

Zu geringer Druckunterschied

zwischen PC-Einstellung und dem

externem Druckbegrenzungsventil.

Ein flatterndes externes

Druckbegrenzungsventil kann

instabile Rückmeldungen an den

Pumpenregler verursachen.

Der Kühlbedarf des Systems wird

durch zu geringes

Flüssigkeitsvolumen nicht gedeckt.

Der Kühlbedarf des Systems wird

durch einen ungenügenden

Luftstrom, eine hohe

Eingangstemperatur der Luft oder

einen zu kleinen Wärmetauscher

nicht gedeckt.

Aktivieren Sie PC, damit das System

entlüftet wird. Prüfen Sie die

Saugleitung auf Leckagen und

beheben Sie Undichtigkeiten.

Wenden Sie sich bitte an den Danfoss

Service.

Störung beheben.

Passen Sie das externe

Druckbegrenzungsventil oder die PCRegler-Einstellung entsprechend an.

Für eine korrekte Funktion muss die

Einstellung des

Druckbegrenzungsventils über der

PC-Einstellung liegen.

Passen Sie das

Druckbegrenzungsventil an oder

tauschen Sie es aus.

Füllen Sie den Tank bis zum

korrektem Niveau. Prüfen Sie, ob der

Tank die richtige Größe hat.

Reinigen, reparieren oder ersetzen

Sie den Wärmetauscher nach Bedarf.

Prüfen Sie, ob der Wärmetauscher die

richtige Größe hat.

26 | © Danfoss | April 2016 AX00000292de-DE0101

Page 27

C

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Fehlersuche

Position Beschreibung Aktion

Prüfen Sie die Einstellung des

externen Druckbegrenzungsventils.

Prüfen Sie den Saugdruck der Pumpe. Ein hoher Saugdruck sorgt für mehr

Zu hoher Saugdruck

Position Beschreibung Aktion

Prüfen Sie die

Hydraulikflüssigkeitstemperatur.

Prüfen Sie den Ansaugfilter. Ein zugesetzter oder beschränkt

Prüfen Sie die Saugleitung. Zu viele Armaturen, Knicke in

Viskosität der Hydraulikflüssigkeit

über zulässigen Grenzwerten.

Hydraulikflüssigkeit, die durch das

Druckbegrenzungsventil fließt, sorgt

für mehr Wärme im System.

Wärme im System.

Niedrige Temperatur erhöht

Viskosität. Eine hohe Viskosität der

Hydraulikflüssigkeit verursacht einen

hohen Saugdruck.

arbeitender Ansaugfilter verursacht

einen hohen Saugdruck.

Leitungen oder lange Rohrleitungen

verursachen einen hohen Saugdruck.

Eine hohe Viskosität der

Hydraulikflüssigkeit verursacht einen

hohen Saugdruck.

Passen Sie das externe

Druckbegrenzungsventil gemäß den

Herstellerempfehlungen an. Für eine

korrekte Funktion muss die

Einstellung des externen

Druckbegrenzungsventils über der

PC-Einstellung liegen.

Korrigieren Sie den Saugdruck.

Lassen Sie das System vor dem

eigentlichen Betrieb warmlaufen.

Reinigen oder ersetzen Sie den Filter.

Bauen Sie nicht

benötigte Armaturen ab, damit ein

direkter Weg für den Volumenstrom

ermöglicht wird.

Wählen Sie eine Hydraulikflüssigkeit

mit passender Viskosität für die zu

erwartende Betriebstemperatur.

Vorsicht

Ein hoher Saugdruck verursacht Kavitation, was die internen Pumpenkomponenten beschädigen kann.

©

Danfoss | April 2016 AX00000292de-DE0101 | 27

Page 28

W

C

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Anpassungen

TPE2-Regler (193)

Der Einstellwert für TPE2+TPSN ist im Pumpentypencode angegeben. Weitere Informationen finden Sie

in den Technischen Informationen D1 Hochleistungspumpen für den offenen Kreislauf, L1426007.

Lesen Sie vor dem Durchführen von Anpassungen bitte Druckmessungen auf Seite 21.

Berechnen Sie zuvor den Startdruck und den entsprechenden Förderstrom für den Leistungsregler

1. Berechnen Sie den Startdruck für den Leistungsregler mit der folgenden Formel: Leistung =

P*n*Vg*10-3/600, (P: Startdruck des Leistungsreglers; n: Eingangsdrehzahl der Pumpe; Vg:

theoretische Verdrängung der Pumpe)

Zum Beispiel: Die gewünschte Leistungseinstellung ist 90 kW, die Eingangsdrehzahl der Pumpe 1500

U/min und die theoretische Verdrängung 193 cc. Dann gilt: 90=P*1500*193*10-3/600, d. h., der

Startdruck des Leistungsreglers beträgt P = 186 bar.

2. Wählen Sie einen Durchschnittsdruck zwischen Startdruck des Leistungsreglers und Einstellung für

den Druckregler. Berechnen Sie dann den entsprechenden Förderstrom.

Zum Beispiel: Liegt der Startdruck des Leistungsreglers bei 186 bar und beträgt die Einstellung für

Druckregler 320 bar, dann ist der Durchschnittsdruck 186+320/2=253 bar. Berechnen Sie den

Förderstrom nach der folgenden Formel: Leistung = P*Q/600, beispielsweise: 90=253*Q/600, d. h.

Q=213 l/min.

Anpassung der elektrischen Verstellung des Fördervolumens

3. Bringen Sie ein Manometer an Anschluss MB an, um den Hochdruck zu messen. Bringen Sie einen

Durchflussmesser an der Ausgangsleitung an, um den Pumpenförderstrom zu messen.

Warnung

Austretende, unter Druck stehende Hydraulikflüssigkeit kann genug Kraft erzeugen, um Ihre Haut zu

durchdringen und ernsthafte Verletzungen und/oder Infektionen hervorzurufen. Lassen Sie den

Druck aus dem System ab, bevor Sie Schläuche, Messinstrumente oder Komponenten entfernen.

Unbeabsichtigte Bewegungen der Maschine oder des Mechanismus können zu Verletzungen des

Technikers oder umstehender Personen führen. Zum Schutz gegen unbeabsichtigte Bewegungen

müssen Sie während Wartungsarbeiten die Maschine sichern oder den Mechanismus deaktivieren/

abtrennen.

Vorsicht

Verunreinigung kann die internen Komponenten beschädigen und führt zum Verlust der

Herstellergarantie. Sorgen Sie dafür, dass die Sauberkeit des Systems beim Entfernen und der

Neuinstallation von Systemleitungen gewährleistet bleibt.

4. Starten Sie die Antriebsmaschine und geben Sie 700 mA für das Magnetventil der elektrischen

Verstellung des Fördervolumens vor. Lassen Sie die Flüssigkeit die normale Betriebstemperatur

erreichen.

5. Sperren Sie den Leistungsregler komplett ab. Lösen Sie dafür die Kontermutter des Leistungsreglers

und drehen Sie die Stellschraube des Leistungsreglers im Uhrzeigersinn bis zum Ende. Halten Sie die

Stellschraube des Leistungsreglers fest und ziehen Sie die Kontermutter mit 21,6~24,6 N•m an.

6. Sperren Sie den Druckregler komplett ab. Lösen Sie dafür die Kontermutter des Druckreglers und

drehen Sie die Stellschraube des Druckreglers im Uhrzeigersinn bis zum Ende. Halten Sie die

Stellschraube des Druckreglers fest und ziehen Sie die Kontermutter mit 21,6~24,6 N•m an.

7. Geben Sie 400 mA für die elektrische Verstellung des Fördervolumens sowie einen Hochdruck der

Pumpe von 50 bar vor. Lösen Sie die Kontermutter der elektrischen Verstellung des Fördervolumens

und drehen Sie die Stellschraube, bis die Pumpenverdrängung 120 cc beträgt. Dies kann mit dem

Ausgangsförderstrom und der Drehzahl der Pumpe berechnet werden. Drehen Sie die Stellschraube

im Uhrzeigersinn, um das Fördervolumen der Pumpe zu verringern. Drehen Sie sie gegen den

Uhrzeigersinn, um das Fördervolumen zu erhöhen. Die Kennlinie Fördervolumen-Strom verschiebt

sich um 329 mA je Umdrehung.

8. Halten Sie die Stellschraube für die elektrische Verstellung des Fördervolumens fest und ziehen Sie

die Kontermutter mit 9,5 N•m an.

28 | © Danfoss | April 2016 AX00000292de-DE0101

Page 29

Measurement Point,

Outlet Pressure Port MB

M12x1.5

0-600 bar

6 mm

22.5 - 27.5 N·m

Power Control

Adjusting Screw

4 mm

Pressure Compensated

Control Adjusting Screw

4 mm

Power Control

Lock Nut

13 mm

21.6 - 24.6 N·m

Pressure Compensated

Control Lock Nut

13 mm

21.6 - 24.6 N·m

Electric Displacement

Control Adjusting Screw

3 mm

Electric Displacement

Control Lock Nut

10 mm

8.5 - 10.5 N·m

P400094

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Anpassungen

9. Geben Sie 500 mA für die elektrische Verstellung des Fördervolumens vor. Prüfen Sie, ob das

Fördervolumen in diesem Moment etwa 171,5 cc beträgt. Falls ja, ist die Anpassung der elektrischen

Verstellung beendet. Falls nicht, führen Sie die Anpassung erneut durch.

Anpassung des Druckreglers

10. Geben Sie 700 mA für die elektrische Verstellung des Fördervolumens vor und vergewissern Sie sich,

dass die Pumpe das maximale Fördervolumen liefert.

11. Geben Sie einen Hochdruck von mindestens 30 bar über der erwarteten Einstellung des Druckreglers

für die Pumpe vor.

12. Lösen Sie die Kontermutter des Druckreglers und drehen die Stellschraube, bis die gewünschte

Einstellung am an Anschluss MB angeschlossenen Manometer angezeigt wird. Eine Drehung im

Uhrzeigersinn erhöht den Druck, im Gegenuhrzeigersinn wird er verringert; Erhöhung von ca. 204 bar

je Umdrehung; halten Sie die Stellschraube des Druckreglers fest und ziehen Sie die Kontermutter mit

21,6~24,6 N•m an.

Falls der Druck nicht steigt, muss das externe Druckbegrenzungsventil eventuell angepasst werden.

Für eine korrekte Funktion muss die Einstellung des externen Druckbegrenzungsventils über der

Einstellung des Druckreglers liegen.

Anpassung des Druckreglers

13. Geben Sie einen Hochdruck von 253 bar vor. Lösen Sie die Kontermutter des Leistungsreglers und

drehen Sie die Stellschraube. Beobachten Sie den Durchflussmesser. Wenn der Durchflussmesser

einen Förderstrom von 213 l/min zeigt, drehen Sie nicht weiter. Halten Sie die Stellschraube fest und

ziehen Sie die Kontermutter des Leistungsreglers mit 21,6~24,6 N•m an.

14. Stoppen Sie die Antriebsmaschine. Entfernen Sie Manometer und Durchflussmesser und bringen Sie

das System wieder in den normalen Betriebszustand.

©

Danfoss | April 2016 AX00000292de-DE0101 | 29

Page 30

W

C

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Anpassungen

TPSN-Regler (193)

Anpassungen für Leistungs- und Druckregler

1. Berechnen Sie zuvor den Startdruck und den entsprechenden Förderstrom, siehe Schritte 1 und 2 in

Berechnen Sie zuvor den Startdruck und entsprechenden Förderstrom für den Leistungsregler der

Anpassungen des TPE2-Reglers.

2. Bringen Sie ein Manometer an Anschluss MB an, um den Hochdruck zu messen. Befestigen Sie ein

Manometer als Verzweigung an der LS-Signalleitung (Anschluss X), um den LS-Signaldruck zu

messen. Bringen Sie einen Durchflussmesser an der Ausgangsleitung an, um den

Pumpenförderstrom zu messen.

3. Starten Sie die Antriebsmaschine. Lassen Sie die Hydraulikflüssigkeit die normale Betriebstemperatur

erreichen.

4. Sperren Sie den LS-Regler komplett ab. Lösen Sie dafür die Kontermutter des LS-Reglers und drehen

Sie die Stellschraube des LS-Reglers im Uhrzeigersinn bis zum Ende. Halten Sie die Stellschraube des

LS-Reglers fest und ziehen Sie die Kontermutter mit 21,6~24,6 N•m an.

5. Passen Sie dann den Leistungs- und den Druckregler wie in den Schritten 5, 6, 11, 12 und 13 des

TPE2-Reglers an.

Anpassung des Load-Sensing-Reglers

6. Testen Sie nach Schritt 5 langsam eine Hydraulikfunktion, die etwa den halben Förderstrom der

Pumpe benötigt, aber halten Sie den Hochdruck unter dem Druckwendepunkt des Druckreglers.

Warnung

Austretende, unter Druck stehende Hydraulikflüssigkeit kann genug Kraft erzeugen, um Ihre Haut zu

durchdringen und ernsthafte Verletzungen und/oder Infektionen hervorzurufen. Lassen Sie den

Druck aus dem System ab, bevor Sie Schläuche, Messinstrumente oder Komponenten entfernen.

Unbeabsichtigte Bewegungen der Maschine oder des Mechanismus können zu Verletzungen des

Technikers oder umstehender Personen führen. Zum Schutz gegen unbeabsichtigte Bewegungen

müssen Sie während Wartungsarbeiten die Maschine sichern oder den Mechanismus deaktivieren/

abtrennen.

Vorsicht

Verunreinigung kann die internen Komponenten beschädigen und führt zum Verlust der

Herstellergarantie. Sorgen Sie dafür, dass die Sauberkeit des Systems beim Entfernen und der

Neuinstallation von Systemleitungen gewährleistet bleibt.

7. Lösen Sie die Kontermutter des LS-Reglers. Beobachten Sie die Manometer und drehen Sie dabei die

Stellschraube des LS-Reglers im Gegenuhrzeigersinn, bis der gewünschte Druckunterschied zwischen

den Anschlüssen MB und X erreicht ist. Durch Drehen im Uhrzeigersinn erhöht sich die Einstellung,

im Gegenuhrzeigersinn wird sie verringert; Anstieg von ca. 33 bar je Umdrehung. Halten Sie die

Stellschraube für den LS-Regler fest und ziehen Sie die Kontermutter mit 21,6~24,6 N•m an.

30 | © Danfoss | April 2016 AX00000292de-DE0101

Page 31

Measurement Point,

Outlet Pressure Port MB

M12x1.5

0-600 bar

6 mm

22.5 - 27.5 N·m

Power Control Adjusting Screw

4 mm

Load Sensing Adjusting Screw

4 mm

Pressure Compensated

Control Adjusting Screw

4 mm

Power Control Lock Nut

13 mm

21.6 - 24.6 N·m

Pressure Compensated

Control Lock Nut

13 mm

21.6 - 24.6 N·m

Load Sensing Lock Nut

13 mm

21.6 - 24.6 N·m

P400095

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Anpassungen

8. Stoppen Sie die Antriebsmaschine. Entfernen Sie Manometer und Durchflussmesser und bringen Sie

das System wieder in den normalen Betriebszustand.

©

Danfoss | April 2016 AX00000292de-DE0101 | 31

Page 32

W

C

P400255

Measurement Point,

Outlet Pressure Port MB

M12x1.5

0-600 bar

6 mm

22.5 - 27.5 N·m

Power Control

Adjusting Screw

4 mm

Power Control

Lock Nut

13 mm

21.6 - 24.6 N·m

Pressure Compensated

Control Lock Nut

13 mm

21.6 - 24.6 N·m

Pressure Compensated

Control Adjusting Screw

4 mm

Load Sensing

Adjusting Screw

4 mm

Load Sensing Lock Nut

13 mm

21.6 - 24.6 N·m

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Anpassungen

TPSN-Regler (145)

Die speziellen Schritte zur Anpassung finden Sie unter 193 TPSN Anpassungsschritte.

Warnung

Austretende, unter Druck stehende Hydraulikflüssigkeit kann genug Kraft erzeugen, um Ihre Haut zu

durchdringen und ernsthafte Verletzungen und/oder Infektionen hervorzurufen. Lassen Sie den Druck

aus dem System ab, bevor Sie Schläuche, Messinstrumente oder Komponenten entfernen.

Unbeabsichtigte Bewegungen der Maschine oder des Mechanismus können zu Verletzungen des

Technikers oder umstehender Personen führen. Zum Schutz gegen unbeabsichtigte Bewegungen

müssen Sie während Wartungsarbeiten die Maschine sichern oder den Mechanismus deaktivieren/

abtrennen.

Vorsicht

Verunreinigung kann die internen Komponenten beschädigen und führt zum Verlust der

Herstellergarantie. Sorgen Sie dafür, dass die Sauberkeit des Systems beim Entfernen und der

Neuinstallation von Systemleitungen gewährleistet bleibt.

Schlüsselweiten und Drehmomente finden Sie unter der Zeichnung.

32 | © Danfoss | April 2016 AX00000292de-DE0101

Veränderung je Umdrehung jeder Stellschraube

Typ der Verstellung Veränderung je Umdrehung

T

P

S

N

95 kW bei 1.500 U/min

271 bar

50 bar

-

Page 33

W

C

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Anpassungen

Einstellungen des Fördervolumens

Einstellung des Fördervolumens

Warnung

Austretende, unter Druck stehende Hydraulikflüssigkeit kann genug Kraft erzeugen, um Ihre Haut zu

durchdringen und ernsthafte Verletzungen und/oder Infektionen hervorzurufen. Lassen Sie den Druck

aus dem System ab, bevor Sie Schläuche, Messinstrumente oder Komponenten entfernen.

Unbeabsichtigte Bewegungen der Maschine oder des Mechanismus können zu Verletzungen des

Technikers oder umstehender Personen führen. Zum Schutz gegen unbeabsichtigte Bewegungen

müssen Sie während Wartungsarbeiten die Maschine sichern oder den Mechanismus deaktivieren/

abtrennen.

Vorsicht

Verunreinigung kann die internen Komponenten beschädigen und führt zum Verlust der

Herstellergarantie. Sorgen Sie dafür, dass die Sauberkeit des Systems beim Entfernen und der

Neuinstallation von Systemleitungen gewährleistet bleibt.

1. Installieren Sie einen Durchflussmesser in der Rückleitung, um den Pumpenförderstrom zu messen.

2. Starten Sie die Antriebsmaschine. Lassen Sie die Hydraulikflüssigkeit die normale Betriebstemperatur

erreichen.

3. Passen Sie den Regler so an, dass das maximale Fördervolumen der Pumpe sichergestellt wird.

4. Lösen Sie die Begrenzungsschraube für die minimale bzw. maximale Fördervolumenbegrenzung mit

einem Außensechskantschlüssel. Drehen Sie dann die Stellschraube mit einem

Innensechskantschlüssel, bis der gewünschte Förderstrom erreicht ist.

Option Beschreibung

Maximales Fördervolumen

Minimales Fördervolumen

•

Eine Drehung im Uhrzeigersinn verringert das

Fördervolumen

•

Eine Drehung im Gegenuhrzeigersinn erhöht das

Fördervolumen

•

Eine Drehung im Uhrzeigersinn erhöht das Fördervolumen

•

Eine Drehung im Gegenuhrzeigersinn verringert das

Fördervolumen

Veränderung des Fördervolumens je Umdrehung

145 193

Max. Veränderung des

Fördervolumens je Umdrehung

Min. Veränderung des

Fördervolumens je Umdrehung

11 cm3/U 15 cm3/U

9 cm3/U 14 cm3/U

5. Halten Sie die Stellschraube fest und ziehen Sie die Kontermutter mit dem erforderlichen

Drehmoment an.

Schlüsselweiten und Drehmomente

145 193

Schrauben

Muttern

©

Danfoss | April 2016 AX00000292de-DE0101 | 33

5 mm 8 mm

17 mm 24 mm

43~48 N·m 180~206 N·m

Page 34

Service-Handbuch

D1P Axialkolben-Verstellpumpe im offenen Kreislauf

Kleinere Reparatur

Austausch des Wellendichtrings