Page 1

Podręcznik aplikacji

Chłodnictwo przemysłowe

Aplikacje z użyciem

amoniaku i CO

2

www.danfoss.com/ir

Page 2

Page 3

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

Spis treści stronie

Przedmowa ....................................................................................................... 3

1. Wprowadzenie ..................................................................................................4

2. Regulacja pracy sprężarki........................................................................................ 6

2.1 Regulacja wydajności sprężarki ............................................................................ 6

2.2 Regulacja temperatury tłoczenia przez wtrysk cieczy.......................................................10

2.3 Regulacja ciśnienia w skrzyni korbowej....................................................................13

2.4 Zapobieganie przepływowi wstecznemu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

2.5 Podsumowanie...........................................................................................15

2.6 Dokumenty źródłowe.....................................................................................16

3. Regulacja pracy skraplacza .....................................................................................17

3.1 Skraplacze chłodzone powietrzem ........................................................................17

3.2 Skraplacze natryskowo-wyparne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

3.3 Skraplacze chłodzone wodą...............................................................................25

3.4 Podsumowanie...........................................................................................27

3.5 Dokumenty źródłowe.....................................................................................27

4. Regulacja poziomu cieczy ......................................................................................28

4.1 Układ regulacji poziomu cieczy po stronie wysokiego ciśnienia ............................................28

4.2 Regulacja poziomu cieczy po stronie niskiego ciśnienia ....................................................32

4.3 Podsumowanie...........................................................................................36

4.4 Dokumenty źródłowe.....................................................................................36

5. Regulacja pracy parownika .....................................................................................37

5.1 Zasilanie ciśnieniowe .....................................................................................37

5.2 Zasilanie pompowe....................................................................................... 42

5.3 Odszranianie gorącymi parami przy ciśnieniowym zasilaniu parownika.....................................45

5.4 Odszranianie gorącymi parami chłodnic powietrza zasilanych pompowo...................................51

5.5 Parowniki ze zmienną temperaturą wrzenia ...............................................................54

5.6 Regulacja temperatury medium chłodzonego .............................................................55

5.7 Podsumowanie...........................................................................................57

5.8 Dokumenty źródłowe.....................................................................................58

6. Obieg oleju ....................................................................................................59

6.1 Chłodzenie oleju..........................................................................................59

6.2 Regulacja ciśnienia oleju ..................................................................................63

6.3 Układ powrotu oleju ......................................................................................66

6.4 Podsumowanie...........................................................................................68

6.5 Dokumenty źródłowe.....................................................................................69

7. Układy zabezpieczające ........................................................................................70

7.1 Zawory bezpieczeństwa ..................................................................................70

7.2 Wyłączniki ciśnieniowe i temperaturowe ..................................................................74

7.3 Wyłączniki zależne od poziomu cieczy.....................................................................75

7.4 Detektory gazu ...........................................................................................76

7.5 Podsumowanie...........................................................................................78

7.6 Dokumenty źródłowe.....................................................................................78

8. Regulacja pracy pomp czynnika chłodniczego ..................................................................79

8.1 Zabezpieczenie pompy z wykorzystaniem presostatu różnicowego ........................................79

8.2 Upustowa regulacja wydajności pompy ...................................................................81

8.3 Regulacja różnicy ciśnienia przed i za pompą ..............................................................82

8.4 Podsumowanie...........................................................................................83

8.5 Dokumenty źródłowe.....................................................................................83

9. Inne ...........................................................................................................84

9.1 Filtry odwadniacze w układach z czynnikami fluorowcopochodnymi .......................................84

9.2 Usuwanie wilgoci z układów amoniakalnych...............................................................86

9.3 Układy odpowietrzania ...................................................................................88

9.4 Układ odzysku ciepła .....................................................................................90

9.5 Dokumenty źródłowe.....................................................................................92

10. Wykorzystanie CO2 w układach chłodniczych ..................................................................93

10.1 CO2 jako czynnik chłodniczy .............................................................................94

10.1 CO2 jako czynnik chłodniczy (ciąg dalszy)................................................................. 95

10.2 CO2 jako czynnik chłodniczy w układach przemysłowych.................................................. 95

10.3 Ciśnienie obliczeniowe ..................................................................................97

10.4 Bezpieczeństwo .........................................................................................99

10.5 Sprawność .............................................................................................100

10.6 Olej w układach CO2....................................................................................100

10.7 Porównanie różnych cech elementów stosowanych w obiegach chłodniczych CO2, amoniaku i R134a......102

10.8 Woda w układach CO2 ..................................................................................104

10.9 Usuwanie wody ........................................................................................107

10.10 Jak woda wnika do układu CO2? .......................................................................111

10.11 Różne zagadnienia, które należy wziąść pod uwagę w układach chłodniczych z CO2.....................112

11. Pośrednie układy pompowe oparte na CO2 jako czynniku chłodniczym ........................................115

12. Metody regulacji układów CO2................................................................................125

13. Projektowanie instalacji podkrytycznej z CO2..................................................................126

13.1 Elektroniczna regulacja poziomu cieczy .................................................................126

13.2 Odszranianie gorącymi parami chłodnic powietrza zasilanych pompowo.................................127

14.

Produkty Danfoss do układów

15. Pełna oferta produktów ze stali nierdzewnej ..................................................................131

16. Dodatek .....................................................................................................133

16.1 Typowe układy chłodnicze ..............................................................................133

17. Regulatory dwustanowe i o ciągłym sygnale wyjściowym .....................................................138

17.1 Regulacja dwustanowa (ON/OFF) .......................................................................139

17.2 Regulacja ciągła ........................................................................................140

Spis materiałów źródłowych w porządku alfabetycznym ..........................................................146

podkrytycznych z CO2 ...........................................................129

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 1

Page 4

Page 5

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

Przedmowa

Niniejszy przewodnik po aplikacjach został

opracowany jako dokument informacyjny.

Materiał ten ma na celu dostarczenie odpowiedzi

na różnorodne pytania dotyczące regulacji

w przemysłowych instalacjach chłodniczych.

W odpowiedzi na te pytania przedstawiono zasadę

działania poszczególnych układów regulacji,

załączając odpowiednie przykłady z wykorzystaniem

produktów firmy Danfoss, projektowanych z myślą

o chłodnictwie przemysłowym. W przykładach

tych nie uwzględniono wydajności i sprawności,

a parametry robocze każdej zastosowania

powinny być odpowiednio dobrane przed

zastosowaniem określonego spososbu regulacji.

Na rysunkach nie pokazano wszystkich zaworów,

a rysunków nie należy kopiować do celów

projektowych.

W celu wykonania kompletnego projektu

instalacji niezbędne jest skorzystanie również

z innych narzędzi, takich jak katalogi producenta,

czy programy doborowe (np. katalog chłodnictwa

przemysłowego firmy Danfoss i oprogramowanie

DIRcalc).

DIRcalc, to program do doboru zaworów i armatury

firmy Danfoss, dedykowanych dla chłodnictwa

przemysłowego. DIRcalc jest udostępniany

nieodpłatnie.

W celu jego pozyskania należy skorzystać ze strony

www.danfoss.pl lub skontaktować z lokalnym

przedstawicielem firmy Danfoss.

Prosimy o kontakt z firmą Danfoss, jeśli tylko

pojawią się pytania na temat metod regulacji,

zastosowania i regulatorów opisanych

w niniejszym przewodniku.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 3

Page 6

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

10-2012

2

1. Wprowadzenie

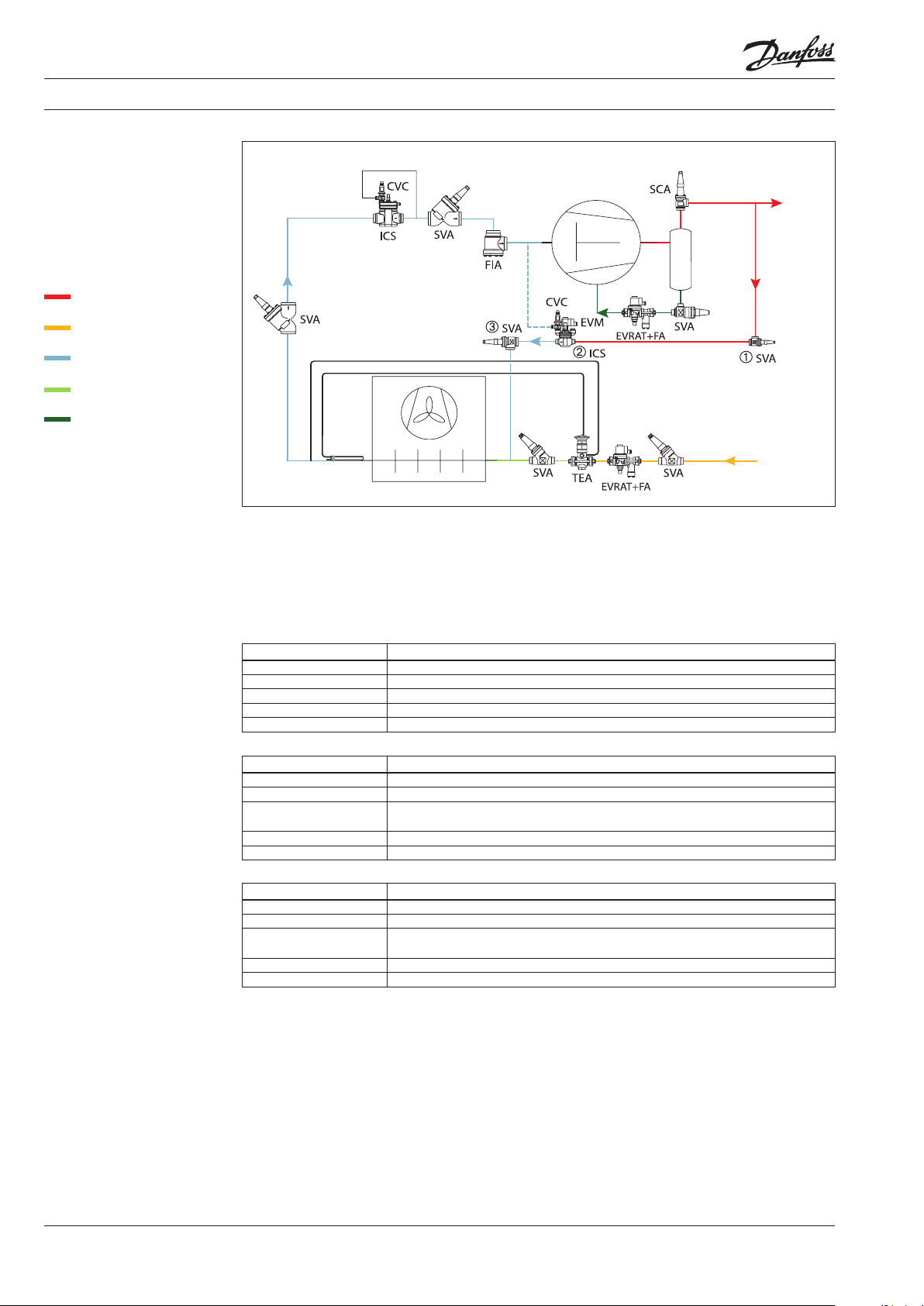

Pompowy układ chłodniczy

Sprężarka

Chłodnica oleju

Parownik

Czynnik w fazie gazowej pod wysokim ciśnieniem

Czynnik w fazie ciekłej pod wysokim ciśnieniem

Mieszanina cieczy i pary

Odolejacz

Skraplacz

Zbiornik cieczy

Zawór

rozprężny 1

Separator cieczy

Pompa czynnika

chłodniczego

Czynnik w fazie gazowej pod

niskim ciśnieniem

Czynnik w fazie ciekłej pod

niskim ciśnieniem

Olej

Danfoss

Tapp_0015_02

Regulacja pracy sprężarki

À

W jakim celu?

– Po pierwsze: regulacja ciśnienia ssania;

– Po drugie: zapewnienie niezawodnego

działania sprężarki (start/stop itp.)

W jaki sposób?

– Regulacja wydajności sprężarki w zależności od

obciążenia cieplnego poprzez: upust gorącego

gazu

ze strony wysokiego ciśnienia na stronę

niskiego ciśnienia, regulację obiążenia ON/OFF

lub zmianę prędkości obrotowej wału sprężarki;

– Zainstalowanie zaworu zwrotnego na przewodzie

tłocznym w celu zabezpieczenia przed wstecznym

przepływem czynnika w kierunku sprężarki;

– Utrzymywanie ciśnienia i temperatury po stronie

ssawnej i tłocznej w dozwolonym zakresie

parametrów roboczych.

Regulacja temperatury oleju

Á

W jakim celu?

– Utrzymywanie optymalnej temperatury i ciśnienia

oleju, w celu zapewnienia bezawaryjnej pracy

sprężarki.

W jaki sposób?

– Ciśnienie: utrzymywanie i regulacja różnicy

ciśnień niezbędnej do cyrkulacji środka smarnego

w sprężarce, utrzymywanie ciśnienia w skrzyni

korbowej (tylko w przypadku sprężarek

tłokowych);

– Temperatura: rozdział przeplywu oleju przez i poza

chłodnicę oleju, regulacja natężenia przepływu

powietrza lub wody przez chłodnicę oleju;

– Poziom oleju: powrót oleju w układach

amoniakalnych i w niskotemperaturowych

instalacjach z czynnikami syntetycznymi.

4 DKRCI.PA.000.C6.49 / 520H2378 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 7

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

1. Wprowadzenie

(ciąg dalszy)

Regulacja pracy skraplacza

Â

W jakim celu?

– Utrzymywanie ciśnienia skraplania powyżej

minimalnego poziomu, gwarantującego

odpowiedni przepływ czynnika chłodniczego

przez urządzenia rozprężające;

– Zapewnienie prawidłowego rozprowadzenia

czynnika w układzie.

W jaki sposób?

– Przerywana praca lub regulacja prędkości

obrotowej wentylatorów skraplacza, regulacja

przepływu wody chłodzącej, zalewanie

skraplacza ciekłym czynnikiem chłodniczym.

Regulacja poziomu cieczy

Ã

W jakim celu?

– Uzyskanie prawidłowego przepływu ciekłego

czynnika chłodniczego ze strony wysokiego

ciśnienia na stronę niskiego ciśnienia, zgodnie

z bieżącym zapotrzebowaniem;

– Zapewnienie bezpiecznego i niezawodnego

działania urządzeń rozprężnych.

W jaki sposób?

– Regulacja stopnia otwarcia urządzenia

rozprężnego, w zależności od zmian

poziomu cieczy.

Regulacja pracy pomp czynnika

Ä

W jakim celu?

– Zapewnienie prawidłowej pracy pomp,

dzięki utrzymywaniu przepływu w zakresie

dozwolonych parametrów roboczych;

– Utrzymanie odpowiedniej różnicy ciśnień

przed i za pompą (w niektórych układach).

Regulacja pracy parownika

Å

W jakim celu?

– Po pierwsze: utrzymywanie stałej temperatury

medium;

– Po drugie: optymalizacja pracy parownika;

– W przypadku zasilania ciśnieniowego:

zabezpieczenie przed przedostaniem się ciekłego

czynnika chłodniczego z parownika do przewodu

ssawnego sprężarki.

W jaki sposób?

– Zmiana natężenia przepływu czynnika przez

parownik, w zależności od zapotrzebowania

mocy chłodniczej;

– Odszranianie parowników.

Układy zabezpieczające

Æ

W jakim celu?

– Zapobieganie przed wystąpieniem niepożądanych

wartości ciśnienia w aparatach;

– Ochrona przed uszkodzeniem sprężarki

wskutek uderzenia cieczy, przeciążenia,

braku oleju, przegrzania itp.;

– Ochrona przed uszkodzeniem pompy

w następstwie kawitacji.

W jaki sposób?

– Instalacja zaworów bezpieczeństwa w miejscach

zagrożonych występowaniem zbyt dużego

ciśnienia;

– Wyłączenie sprężarki i pompy, jeśli ciśnienie

na wlocie lub wylocie, lub różnica tych ciśnień

wykroczy poza dopuszczalny zakres;

– Wyłączenie układu lub jego części,

w przypadku przekroczenia dopuszczalnego

poziomu w zbiorniku lub separatorze cieczy.

W jaki sposób?

– Zaprojektowanie linii upustowej, tak aby

wydajność pompy kształtowała się na poziomie

wyższym od minimalnego dozwolonego

przepływu;

– Wyłączenie pompy, gdy nie ma możliwości

utrzymania dostatecznej różnicy ciśnień.

– Instalacja zaworu regulującego ciśnienie

tłoczenia.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 5

Page 8

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

2. Regulacja pracy sprężarki

2.1

Regulacja wydajności

sprężarki

Sprężarka jest „sercem” układu chłodniczego.

Posiada dwa podstawowe zadania:

1. Utrzymywanie odpowiedniego ciśnienia

w parowniku, zapewniającego wrzenie

ciekłego czynnika.

2. Sprężanie do ciśnienia pozwalającego na

skroplenie czynnika chłodniczego w normalnej

temperaturze.

Podstawą regulacji pracy sprężarki jest dopasowanie

jej wydajności do bieżącego zapotrzebowania

układu chłodniczego tak, aby utrzymywana była

wymagana temperatura parowania. Jeśli

Sprężarka w układzie chłodniczym jest zazwyczaj

dobrana tak, aby pokryć najwyższe możliwe

obciążenie cieplne. Jednakże rzeczywiste obciążeni

cieplne jest zwykle mniejsze od obliczeniowego.

Oznacza to nieustanną konieczność regulacji

wydajności sprężarki, w celu dopasowania jej do

bieżącego zapotrzebowania. Istnieje kilka

powszechnie stosowanych metod regulacji

wydajności sprężarki:

1. Regulacja wielostopniowa.

Pod tym pojęciem kryje się odciążanie

poszczególnych cylindrów sprężarek

wielocylindrowych, otwieranie i zamykanie

otworów ssawnych w sprężarkach śrubowych,

bądź włączanie i wyłączanie pojedynczych

sprężarek w układach wielosprężarkowych.

Jest to sposób prosty i wygodny. Co więcej,

przy częściowym obciążeniu efektywność

spada nieznacznie. Metoda ta nadaje się

w szczególności do układów wyposażonych

w kilka wielocylindrowych sprężarek tłokowych.

2. Suwak regulacyjny.

Najbardziej rozpowszechnionym urządzeniem

przeznaczonym do regulacji wydajności sprężarek

śrubowych jest suwak regulacyjny. Działanie

poruszanego ciśnieniem oleju suwaka reguluje

długość roboczą śruby. Sposób ten zapewnia

ciągłą i płynną regulację wydajności w zakresie

od 10% do 100%, jednakże kosztem spadku

efektywności przy częściowym obciążeniu.

wydajność sprężarki będzie większa od

zapotrzebowania, to ciśnienie i temperatura

parowania będą niższe od wymaganych

i odwrotnie.

Ponadto, w celu optymalizacji warunków pracy,

nie należy dopuszczać, aby sprężarka pracowała

poza zalecanym przez producenta zakresem

ciśnień i temperatur.

3. Zmiana prędkości obrotowej.

Regulacja prędkości obrotowej. Rozwiązanie to

e

jest możliwe do wykorzystania we wszystkich

rodzajach sprężarek i jest efektywne energetycznie

Do zmiany prędkości obrotowej wału sprężarki

może posłużyć dwubiegowy silnik elektryczny

lub przetwornica częstotliwości. Silnik

dwubiegowy różnicuje wydajność sprężarki

dzięki pracy z wysoką prędkością obrotową,

gdy obciążenie cieplne jest duże (np. podczas

schładzania towaru) oraz z prędkością niską,

w czasie małego zapotrzebowania na wydajność

chłodniczą (np. podczas

przechowywania

schłodzonego towaru). Przetwornica częstotliwości

może natomiast płynnie zmieniać prędkość

obrotową wału sprężarki tak, aby pokryć bieżące

zapotrzebowanie. Przetwornica częstotliwości

pracuje z uwzględnieniem ograniczeń w zakresie

minimalnej i maksymalnej prędkości, temperatury

i ciśnienia, ochrony silnika sprężarki oraz

dopuszczalnego momentu i natężenia prądu

elektrycznego. Wykorzystanie przetwornic

częstotliwości pozwala również na obniżenie

prądu rozruchowego.

4. Upust gorącej pary.

Rozwiązanie to stosuje się w sprężarkach o stałej

wydajności i jest bardziej typowe dla handlowych

układów chłodniczych. W celu regulacji wydajności

chłodniczej, część sprężonego czynnika z przewodu

tłocznego jest upuszczana na stronę niskiego

ciśnienia. Mechanizm obniżenia wydajności

chłodniczej jest dwojaki: zmniejszone zasilanie

parownika ciekłym czynnikiem chłodniczym

oraz dostarczenie pewnej ilości ciepła do

niskociśnieniowej części układu.

.

6 DKRCI.PA.000.C6.49 / 520H2378 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 9

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

Danfoss

Tapp_0016

10-2012

WN

WYD

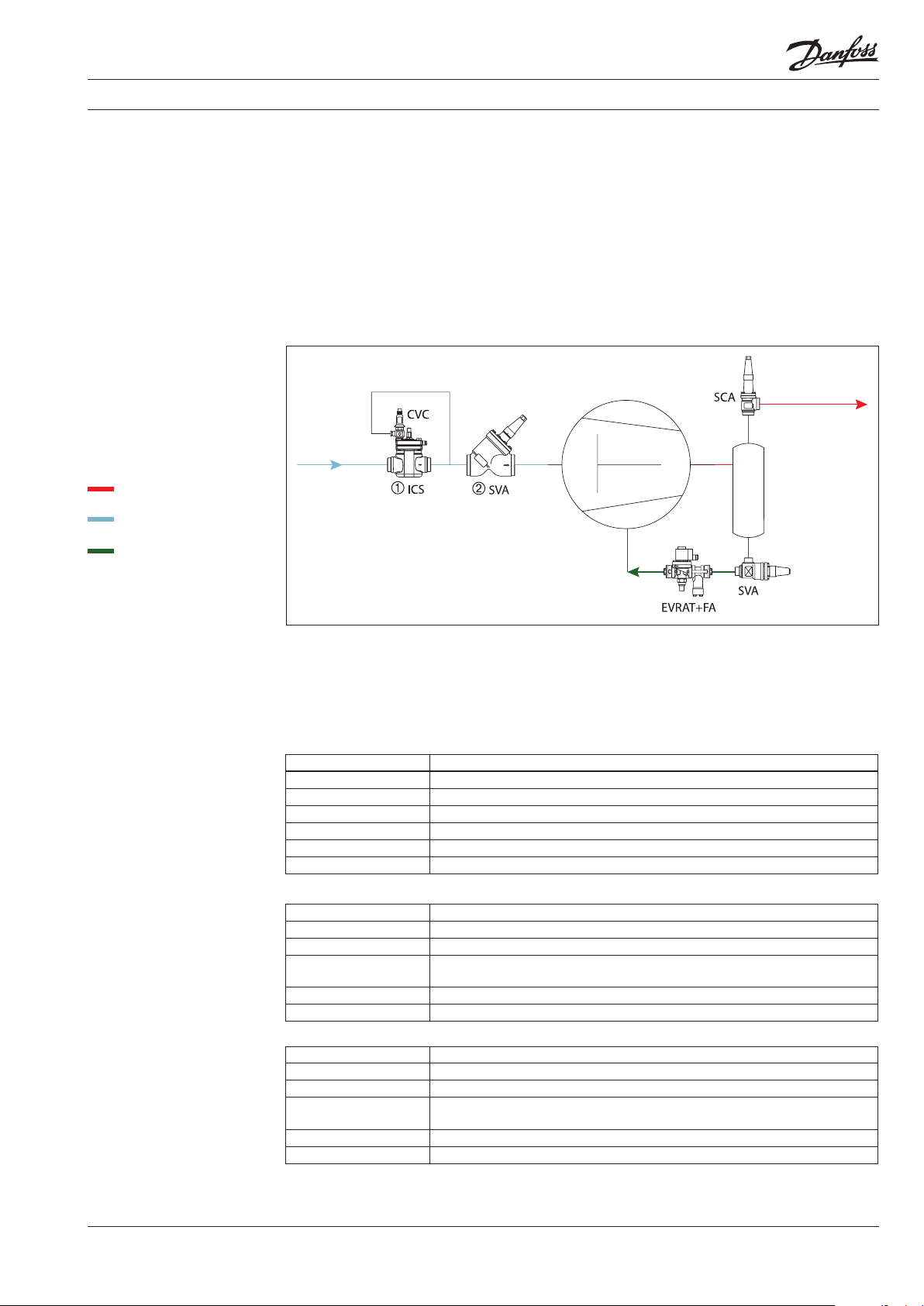

Przykład zastosowania 2.1.1:

Wielostopniowa regulacja

wydajności sprężarki

2

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie gazowej

pod niskim ciśnieniem

Olej

Regulator wielostopniowy

À

Przetwornik ciśnienia

Á

Z parownika

separatora

cieczy

Sprężarka tłokowa

Wielostopniowa regulacja wydajności sprężarki

może zostać zrealizowana dzięki wykorzystaniu

wielostopniowego regulatora EKC 331 À. EKC 331

jest sterownikiem o maksymalnie czterech stopniach

regulacji. Obciąża i odciąża poszczególne sprężarki

lub cylindry, bądź steruje pracą silnika elektrycznego

w zależności od informacji o ciśnieniu ssania,

pochodzącej z przetwornika ciśnienia AKS 33 Á

lub AKS 32R. Działający na zasadzie regulacji ze

strefą neutralną EKC 331 może sterować działaniem

układu odciążania sprężarki o czterech jednakowych

stopniach, albo pracą zespołu dwóch sprężarek

wyposażonych w pojedyncze zawory odciążające.

Do skraplacza

Odolejacz

Poza strefą neutralną (w zakreskowanych przedziałach

„Strefa +” i „Strefa -”, w których mierzone ciśnienie

wykracza poza strefę neutralną), sterownik

podejmuje działanie obciążające lub odciążające.

,

W odchyleniach od nastawy wykraczających poza

przedziały zakreskowane („Strefa + +” i „Strefa - -”)

zmiany wydajności sprężarki (WYD) dokonywane

są szybciej.

Więcej szczegółowych informacji można znaleźć

w instrukcji obsługi sterownika EKC 331(T) firmy

Danfoss.

Wersja EKC 331T może współpracować z czujnikiem

temperatury PT 1000, co może okazać się potrzebne

w przypadku układów pośrednich.

Regulacja ze strefą neutralną

Strefa neutralna (SN) stanowi przedział wokół

wartości nastawionej (WN), w którym nie następuje

Strefa

Strefa

SN

Strefa

Strefa

obciążanie ani odciążanie.

Dane techniczne

Czynniki chłodnicze Wszystkie czynniki chłodnicze,

Zakres roboczy [bar] -1 do 34 -1 do 34

Maks. ciśnienie pracy PB [bar] 55 (zależnie od zakresu roboczego) 60 (zależnie od zakresu roboczego)

Zakres temperatury pracy [°C] -40 do 85

Skompensowany zakres temperatury [°C] Niskie ciśnienie: -30 do +40 / Wysokie ciśnienie: 0 do +80

Znamionowy sygnał wyjściowy 4 do 20 mA 10 do 90% napięcia zasilania

Czynniki chłodnicze Wszystkie czynniki chłodnicze, włącznie

Zakres roboczy [bar] 0 do 60 (zależnie od zakresu) -1 do 39 (zależnie od zakresu)

Maks. ciśnienie pracy PB [bar] 100 (zależnie od zakresu roboczego) 60 (zależnie od zakresu roboczego)

Zakres temperatury pracy [°C] -40 do 80 -40 do 85

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 7

Skompensowany zakres temperatury [°C] Niskie ciśnienie: -30 do +40 / Wysokie

Znamionowy sygnał wyjściowy 4 do 20 mA 1 do 5 V albo 0 do 10 V

Przetwornik ciśnienia AKS 33 Przetwornik ciśnienia AKS 32R

Wszystkie czynniki chłodnicze,

włącznie z R717

Przetwornik ciśnienia AKS 3000 Przetwornik ciśnienia AKS 32

z R717

ciśnienie: 0 do +80

włącznie z R717

Wszystkie czynniki chłodnicze,

włącznie z R717

Niskie ciśnienie: -30 do +40 / Wysokie

ciśnienie: 0 do +80

Page 10

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

Danfoss

Tapp_0017

10-2012

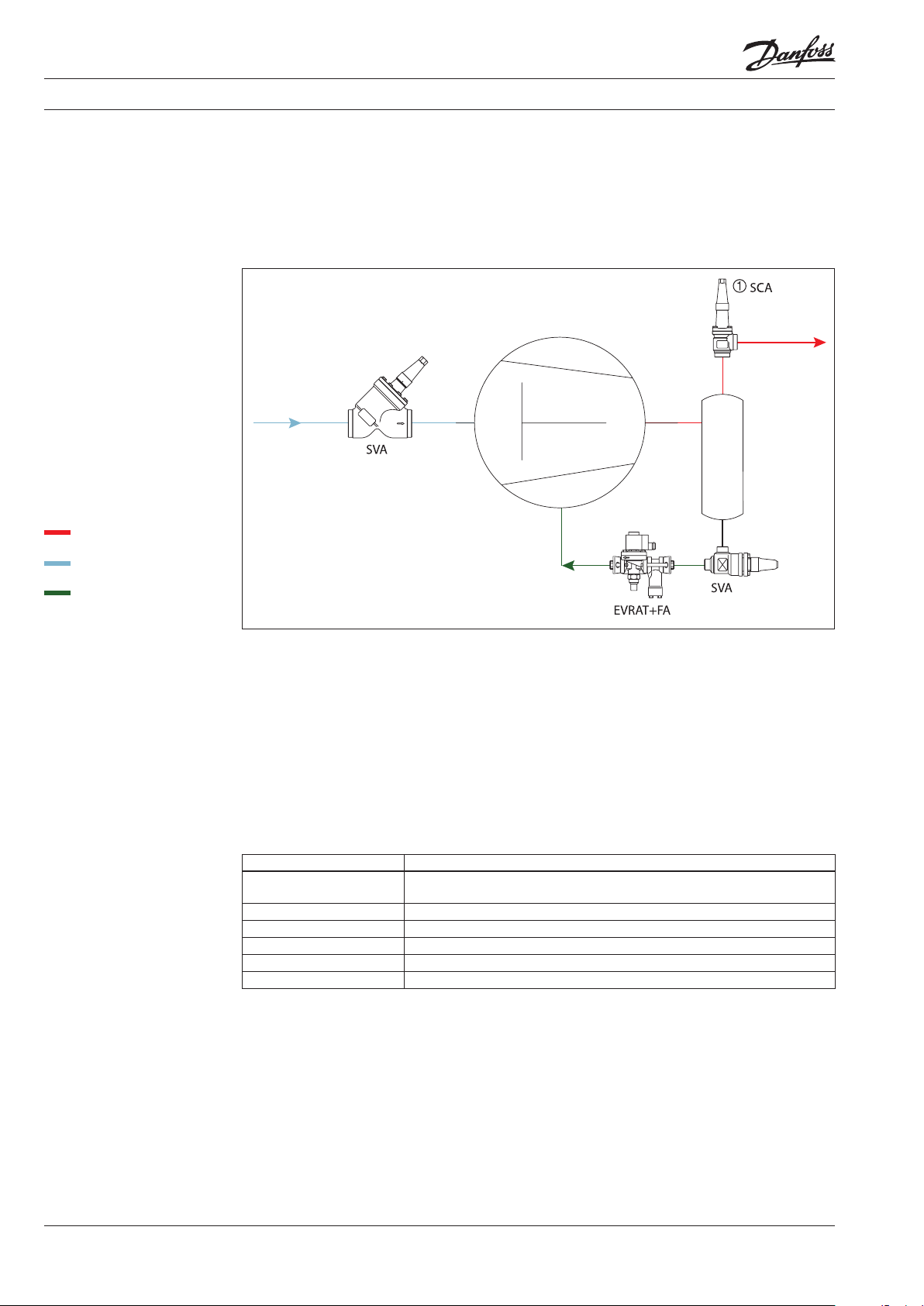

Przykład zastosowania 2.1.2:

Regulacja wydajności sprężarki

poprzez upust gorącej pary

Sprężarka

Odolejacz

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie ciekłej

pod wysokim ciśnieniem

Czynnik w fazie gazowej

pod niskim ciśnieniem

Czynnik w fazie ciekłej

pod niskim ciśnieniem

Olej

Zawór odcinający

À

Regulator wydajności

Á

Zawór odcinający

Â

Parownik

Ze zbiornika

2

Do skraplacza

Dane techniczne

Upust gorących par może być wykorzystany

do regulacji wydajności chłodniczej sprężarek

o stałej wydajności. Sterowany pilotem CVC

zawór serwotłokowy ICS Á steruje natężeniem

przepływu upuszczanej gorącej pary, w zależności

od ciśnienia w przewodzie ssawnym. CVC jest

zaworem pilotowym sterowanym przez ciśnienie

Zawór serwotłokowy ICS

Materiał Korpus: stal niskotemperaturowa

Czynniki chłodnicze Wszystkie powszechnie używane, włącznie z R717 i R744

Zakres temperatury medium [°C]

Maks. ciśnienie robocze [bar] 52

Średnica nominalna DN [mm] 20 do 150

Czynniki chłodnicze Wszystkie typowe czynniki

Zakres temperatury medium [°C]

Maks. ciśnienie robocze [bar] Strona wysokiego ciśnienia: 28

Zakres ciśnień [bar] -0,45 do 7

Wartość Kv [m3/h] 0,2

Czynniki chłodnicze Wszystkie typowe czynniki

Zakres temperatury medium [°C]

Maks. ciśnienie robocze [bar] Strona wysokiego ciśnienia: 52

Zakres ciśnień [bar] 4 do 28

Wartość Kv [m3/h] 0,2

-60 do +120

Zawór pilotowy CVC (LP)

-50 do 120

Strona niskiego ciśnienia: 17

Zawór pilotowy CVC (XP)

-50 do 120

Strona niskiego ciśnienia: 28

ssania, które otwiera zawór ICS, zwiększając

przepływ gorącej pary, gdy ciśnienie ssania jest

niższe od nastawionej wartości. W ten sposób

ciśnienie przed sprężarką jest utrzymywane na

stałym poziomie i co za tym idzie, wydajność

chłodnicza dostosowuje się do bieżącego

obciążenia cieplnego.

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

8 DKRCI.PA.000.C6.49 / 520H2378 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 11

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

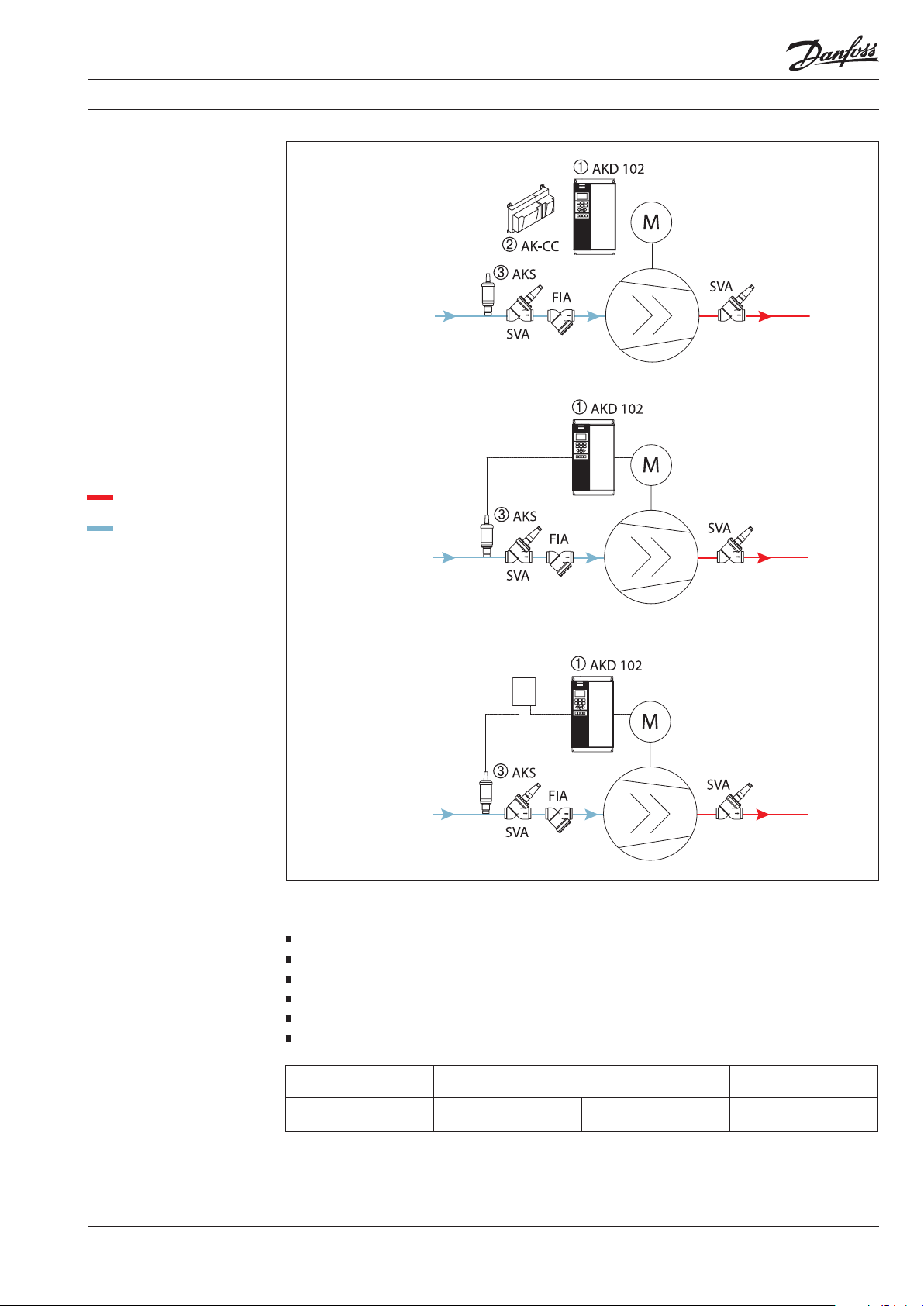

Przykład zastosowania 2.1.3:

Regulacja prędkości obrotowej

wału sprężarki

Danfoss

Tapp_0139

10-2012

Z parownika

separatora

cieczy

Do odolejacza

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie gazowej

pod niskim ciśnieniem

Przetwornica częstotliwości

À

Regulator

Á

Przetwornik ciśnienia

Â

Z parownika

separatora

cieczy

Do odolejacza

2

Dane techniczne

Sterownik

programowalny

PLC/OEM

Z parownika

separatora

cieczy

Do odolejacza

Sterowanie przetwornicą częstotliwości daje

następujące korzyści:

Oszczędność energii

Lepsza jakość regulacji

Zmniejszenie hałasu

Dłuższy okres eksploatacji

Uproszczona instalacja

Łatwa w użytkowaniu, kompleksowa regulacja

układu

Przetwornica częstotliwości AKD 102

Moc znamionowa (kW) 1,1 kW do 45 kW 1,1 kW do 250 kW Do 1200 kW

Napięcie zasilające 200–240 V 380–480 V 200–690 V

Przetwornica częstotliwości

VLT FC 102 / FC 302

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 9

Page 12

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

Danfoss

Ta

10-2012

2

2.2

Regulacja temperatury

tłoczenia

przez wtrysk cieczy

Przykład zastosowania 2.2.1:

Wtrysk cieczy za pomocą

termostatycznego zaworu

wtryskowego

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie ciekłej

pod wysokim ciśnieniem

Czynnik w fazie gazowej

pod niskim ciśnieniem

Czynnik w fazie ciekłej

pod niskim ciśnieniem

Olej

Zawór odcinający

À

Á Zawór elektromagnetyczny

Termostatyczny zawór

wtryskowy

à Zawór odcinający

Ä Termostat

Producenci sprężarek zazwyczaj zalecają

ograniczenie temperatury tłoczenia poniżej

pewnej wartości, w celu ochrony przed

przegrzaniem, dla przedłużenia okresu

eksploatacji i zapobieżenia termicznemu

rozkładowi oleju.

Z analizy wykresu log p-h można wywnioskować,

że temperatura tłoczenia może osiągać wysokie

wartości, gdy:

sprężarka pracuje przy dużej różnicy ciśnień.

sprężarka zasysa parę o wysokim przegrzaniu.

wydajność sprężarki jest regulowana przez

upust gorącej pary.

Z parownika

separatora

cieczy

Wtrysk oleju

pp_0018

Istnieje kilka sposobów na obniżenie temperatury

tłoczenia. Jednym z nich jest wodne chłodzenie

głowic sprężarek tłokowych. Inną metodą jest wtrysk

cieczy, czyli doprowadzenie ciekłego czynnika

chłodniczego zza skraplacza lub zbiornika do

przewodu ssawnego, chłodnicy międzystopniowej

lub okna wtryskowego sprężarki śrubowej.

Sprężarka

Do odolejacza

Ze zbiornika

W przypadku wzrostu temperatury tłoczenia

powyżej wartości nastawionej na termostacie

RT 107 Ä, regulator ten podaje napięcie na

cewkę zaworu elektromagnetycznego EVRA Á,

Termostatyczny zawór wtryskowy TEAT Â

reguluje przepływ wtryskiwanej cieczy,

w zależności od temperatury tłoczenia,

co zapobiega jej dalszemu wzrostowi.

co umożliwia dopływ cieczy do okna

wtryskowego sprężarki śrubowej.

Dane techniczne

Czynniki chłodnicze R717 i czynniki syntetyczne

Obudowa IP 66/54

Maks. temperatura czujnika [°C] 65 do 300

Temperatura otoczenia [°C] -50 do 70

Zakres regulacji [°C] -60 do 150

Różnica łączeń [°C] 1,0 do 25,0

Czynniki chłodnicze R717 i czynniki syntetyczne

Zakres regulacji [°C] Maks. temperatura czujnika: 150°C

Maks. ciśnienie robocze [bar] 20

Wydajność znamionowa* [kW] 3,3 do 274

* Warunki: Te = +5°C, ∆p = 8 bar, ∆T

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

Termostat RT

Termostatyczny zawór wtryskowy TEAT

Pasmo proporcjonalności: 20°C

= 4°C

sub

10 DKRCI.PA.000.C6.49 / 520H2378 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 13

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

Danfoss

Ta

10-2012

Przykład zastosowania 2.2.2:

Wtrysk cieczy za pomocą

zaworu silnikowego

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Z parownika

separatora

cieczy

Sprężarka

Czynnik w fazie ciekłej

pod wysokim ciśnieniem

Czynnik w fazie gazowej

pod niskim ciśnieniem

Czynnik w fazie ciekłej

pod niskim ciśnieniem

Olej

Zawór odcinający

À

Wtrysk oleju

Á Zawór elektromagnetyczny

Zawór silnikowy

à Zawór odcinający

Ä Regulator

pp_0019

Å Czujnik temperatury

2

Do odolejacza

Ze zbiornika

Dane techniczne

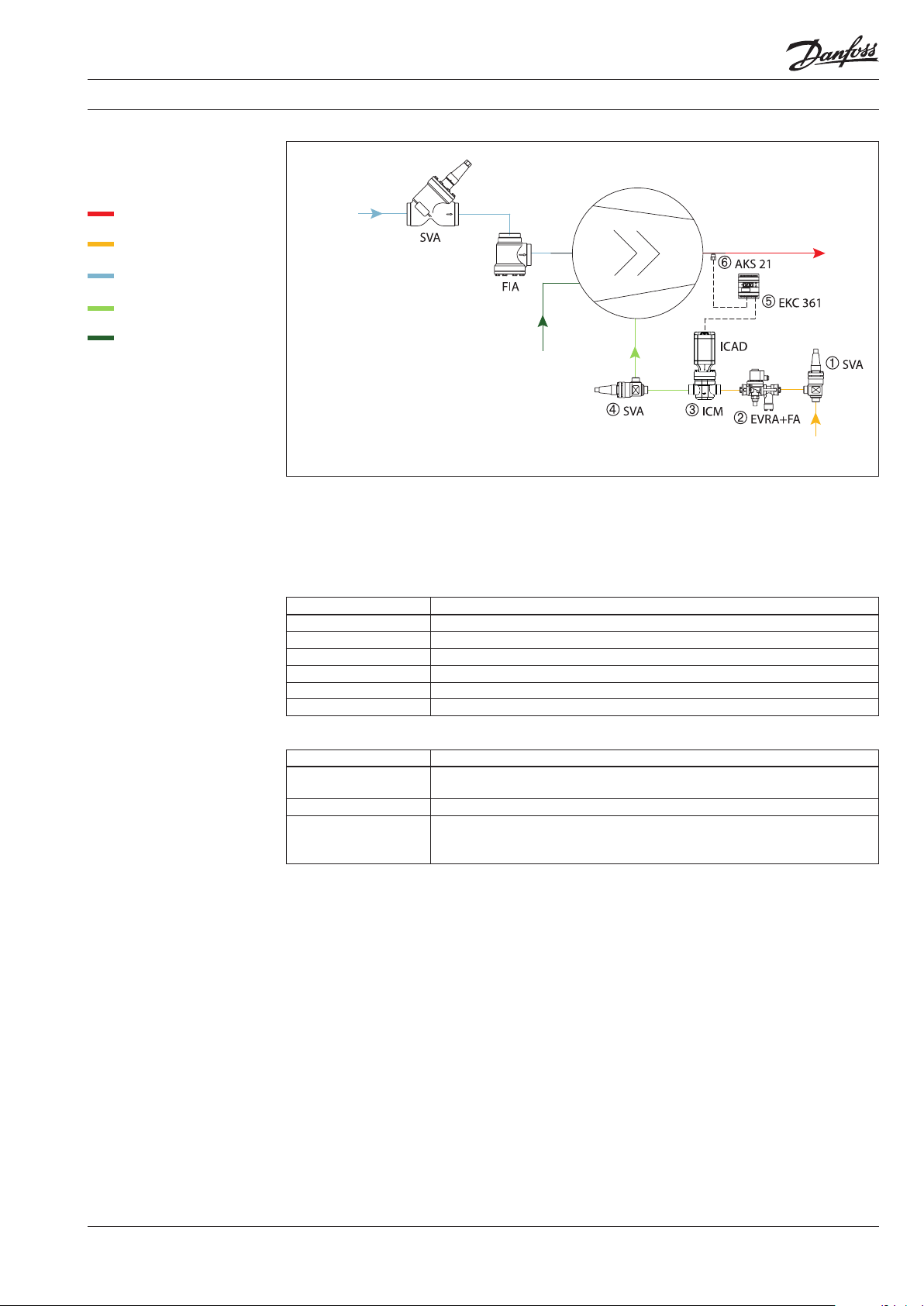

Elektroniczna regulacja wtrysku cieczy może

zostać zrealizowana dzięki wykorzystaniu zaworu

silnikowego ICM Â. Czujnik temperatury PT 1000

typu AKS 21 Å mierzy temperaturę tłoczenia

i przekazuje informację o niej do sterownika EKC

Zawór ICM do rozprężania

Materiał Korpus: Stal niskotemperaturowa

Czynniki chłodnicze Wszystkie powszechnie używane czynniki, włącznie z R717 i R744

Zakres temperatury medium [°C]

Maks. ciśnienie robocze [bar] 52

Średnica nominalna DN [mm] 20 do 80

Wydajność nominalna* [kW] 72 do 22 700

* Warunki: Te = -10°C, ∆p = 8,0 bar, ∆T

Zakres temperatury otoczenia

[°C]

Wejściowy sygnał sterujący 0/4–10 mA lub 0/2–10

Czas otwierania-zamykania

po wybraniu maksymalnej

prędkości

-60 do 120

= 4K

sub

Siłownik ICAD

-30 do 50

3 do 45 sekund, w zależności od wielkości zaworu

361 Ä. W przypadku osiągnięcia nastawionej

wartości temperatury tłoczenia, sterownik EKC 361

wysyła sygnał do siłownika ICAD, który zmienia

stopień otwarcia zaworu silnikowego ICM tak,

aby obniżyć temperaturę tłoczenia.

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 11

Page 14

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

Danfoss

Tapp_0020

10-2012

2

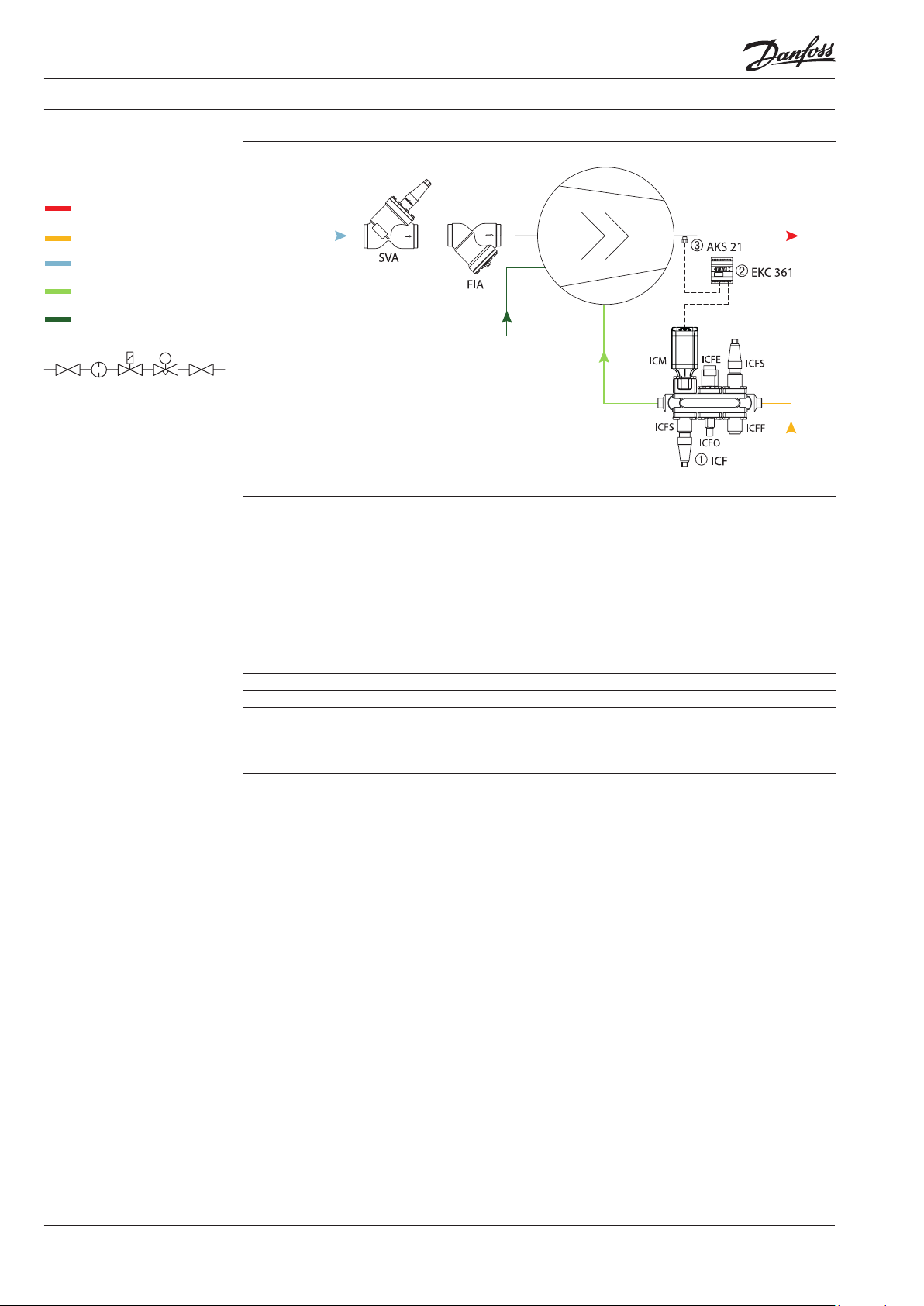

Na rysunkach nie pokazano wszystkich z

aworów. Rysunków nie należy

kopiować

z wykorzystaniem korpusu ICF

À

Zawór odcinający

Filtr

Zawór elektromagnetyczny

Zawór ręczny

Zawór silnikowy

Zawór odcinający

do celów projektowych.

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie ciekłej pod

wysokim ciśnieniem

Czynnik w fazie gazowej

pod niskim ciśnieniem

Czynnik w fazie ciekłej

pod niskim ciśnieniem

Olej

Zespół zaworów wyposażony w:

M

Á Regulator

Czujnik temperatury

Z parownika

separatora

cieczy

Wtrysk oleju

Na potrzeby realizacji wtrysku cieczy, firma

Danfoss oferuje bardzo zwarty zespół zaworów

zmontowanych na wspólnym korpusie ICF À.

Można

w nim zainstalować do sześciu różnych

elementów.

Prezentowane rozwiązanie działa

według tej samej zasady, co w przykładzie 2.2.2,

jednak odznacza się zwartą budową i łatwym

montażem.

Sprężarka

Do odolejacza

Ze zbiornika

Dane techniczne

Zespół zaworów w korpusie ICF

Materiał Korpus: Stal niskotemperaturowa

Czynniki chłodnicze Wszystkie powszechnie używane czynniki, włącznie z R717 i R744

Zakres temperatury medium

[°C]

Maks. ciśnienie robocze [bar] 52

Średnica nominalna DN [mm] 20 do 40

-60 do 120

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

12 DKRCI.PA.000.C6.49 / 520H2378 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 15

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

Danfoss

Ta

10-2012

2

2.3

Regulacja ciśnienia w skrzyni

korbowej

Przykład zastosowania 2.3.1:

Regulacja ciśnienia w skrzyni

korbowej z wykorzystaniem ICS

i CVC

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie gazowej

pod niskim ciśnieniem

Olej

Regulator ciśnienia w skrzyni

À

korbowej

Á Zawór odcinający

Dane techniczne

Podczas rozruchu sprężarki, bądź po odszranianiu,

istnieje konieczność regulacji ciśnienia ssania, gdyż

zbyt wysoka jego wartość może doprowadzić do

przeciążenia silnika sprężarki.

sprężarki, jak np. odciążanie poszczególnych

cylindrów w wielocylindrowych sprężarkach

tłokowych, czy upust części zassanego czynnika

przez suwak regulacyjny w sprężarkach

śrubowych itd.

Na skutek tego przeciążenia silnik sprężarki może

ulec uszkodzeniu.

2. Regulacja ciśnienia w skrzyni korbowej

w przypadku sprężarek tłokowych. Może ono

Istnieją dwa sposoby zaradzenia temu problemowi:

1. Uruchamianie sprężarki pod częściowym

obciążeniem. W tym celu mogą zostać

wykorzystane układy regulacji wydajności

być utrzymywane poniżej konkretnego poziomu

dzięki zainstalowaniu na przewodzie ssawnym

zaworu stałego ciśnienia ssania, który nie otworzy

się, dopóki ciśnienie w tym przewodzie nie

spadnie poniżej nastawionej wartości.

Sprężarka

Z parownika

pp_0021

W celu regulacji ciśnienia panującego w skrzyni

korbowej podczas rozruchu, po odszranianiu lub

w innych przypadkach, gdy ciśnienie ssania może

wzrosnąć do zbyt wysokich wartości, na przewodzie

ssawnym został zainstalowany zawór serwotłokowy

ICS À sterowany pilotowym zaworem

ograniczającym wzrost ciśnienia ssania CVC.

Zawór serwotłokowy ICS

Materiał Korpus: stal niskotemperaturowa

Czynniki chłodnicze Wszystkie powszechnie używane, włącznie z R717 i R744

Zakres temperatury medium [°C]

Maks. ciśnienie robocze [bar] 52

Średnica nominalna DN [mm] 20 do 150

Wydajność* [kW] 11 do 2440

* Warunki: Te = -10°C, Tl = 30°C, ∆p = 0,2 bar, ∆T

-60 do +120

= 8K

sub

Zawór ICS nie otworzy się, dopóki panujące za

nim ciśnienie ssania nie spadnie poniżej wartości

nastawionej na zaworze pilotowym CVC. Dzięki

temu, para znajdująca się w przewodzie ssawnym

pod wysokim ciśnieniem jest dostarczana do

skrzyni korbowej stopniowo,

sprężarki bez dużych przeciążeń.

,

Do skraplacza

Odolejacz

co zapewnia pracę

Zawór pilotowy CVC (LP)

Czynniki chłodnicze Wszystkie typowe czynniki

Zakres temperatury medium [°C]

Maks. ciśnienie robocze [bar] Strona wysokiego ciśnienia: 28

Zakres ciśnień [bar] -0,45 do 7

Wartość Kv [m3/h] 0,2

Czynniki chłodnicze Wszystkie typowe czynniki

Zakres temperatury medium [°C]

Maks. ciśnienie robocze [bar] Strona wysokiego ciśnienia: 52

Zakres ciśnień [bar] 4–28

Wartość Kv [m3/h] 0,2

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 13

-50 do 120

Strona niskiego ciśnienia: 17

Zawór pilotowy CVC (XP)

-50 do 120

Strona niskiego ciśnienia: 28

Page 16

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

2.4

Zapobieganie przepływowi

wstecznemu

Przykład aplikacji 2.4.1:

Zapobieganie przepływowi

wstecznemu

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie gazowej

pod niskim ciśnieniem

Olej

Zawór odcinająco-zwrotny

À

Wsteczny przepływu czynnika chłodniczego ze

skraplacza do odolejacza

uniemożliwiony w każdej sytuacji

i sprężarki powinien być

. W przypadku

sprężarek tłokowych, wsteczny przepływ może

doprowadzić do uderzenia hydraulicznego.

W sprężarkach śrubowych może spowodować

wsteczną rotację śrub i uszkodzenie łożysk

Z parownika

Danfoss

Tapp_0023_02

10-2012

sprężarki. Co więcej, należy zapobiegać migracji

czynnika chłodniczego do odolejacza i dalej do

sprężarki także podczas postoju. W celu

niedopuszczenia do wstecznego przepływu

czynnika należy zainstalować na wypływie

z odolejacza zawór zwrotny.

Sprężarka

Do skraplacza

Odolejacz

Dane techniczne

Zawór SCA À może pracować jako zawór

zwrotny podczas pracy układu, a także może

służyć do odcięcia przepływu w przewodzie

tłocznym, w celach serwisowych. Kombinowany

zawór odcinająco-zwrotny charakteryzuje się

prostszym montażem oraz mniejszym oporem

przepływu w porównaniu do tradycyjnego zestawu

obejmującego dwa zawory — odcinający i zwrotny.

1. Dobór przeprowadzić w zależności od

wydajności, a nie od średnicy przewodu.

2. Uwzględnić zarówno pracę układu pod

obciążeniem nominalnym, jak i częściowym.

Prędkość przepływu czynnika w warunkach

nominalnych powinna być bliska wartości

zalecanej, podczas gdy przy obciążeniu

,

częściowym powinna ona być wyższa od

dopuszczalnej prędkości minimalnej.

Podczas doboru zaworu odcinająco-zwrotnego

należy wziąć pod uwagę następujące wskazówki:

Szczegółowe informacje na temat doboru

zaworów można znaleźć w katalogu wyrobów.

Zawór odcinająco-zwrotny SCA

Materiał Obudowa: specjalna stal niskotemperaturowa

Wrzeciono: polerowana stal nierdzewna

Czynniki chłodnicze Wszystkie powszechnie używane, niepalne czynniki, w tym R717.

Zakres temperatury medium [°C] -60 do 150

Różnica ciśnień otwarcia [bar] 0,04 (jako część zamienna dostępna jest sprężyna 0,3 bar)

Maks. ciśnienie robocze [bar] 52

Średnica nominalna DN [mm] 15 do 125

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

14 DKRCI.PA.000.C6.49 / 520H2378 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 17

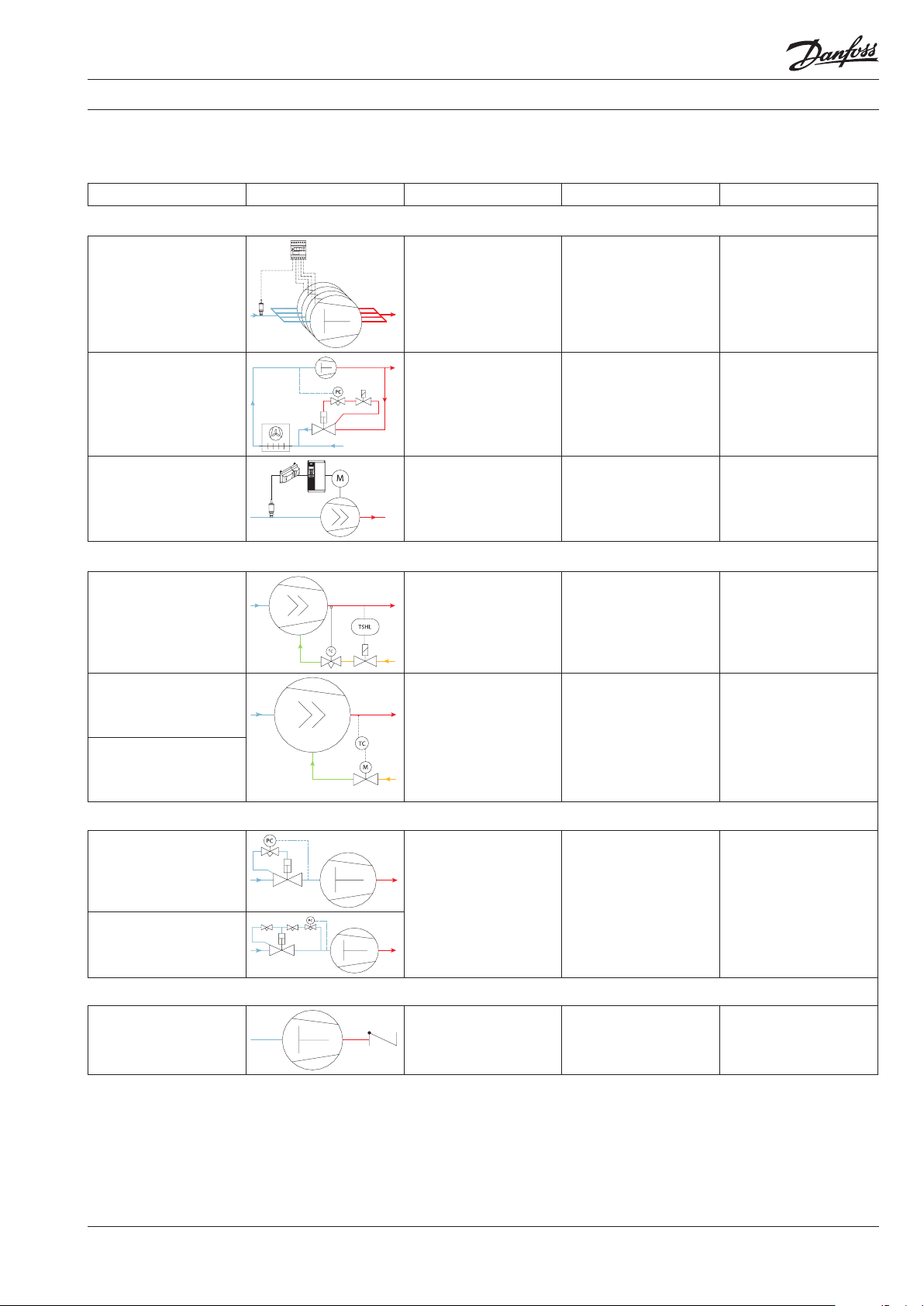

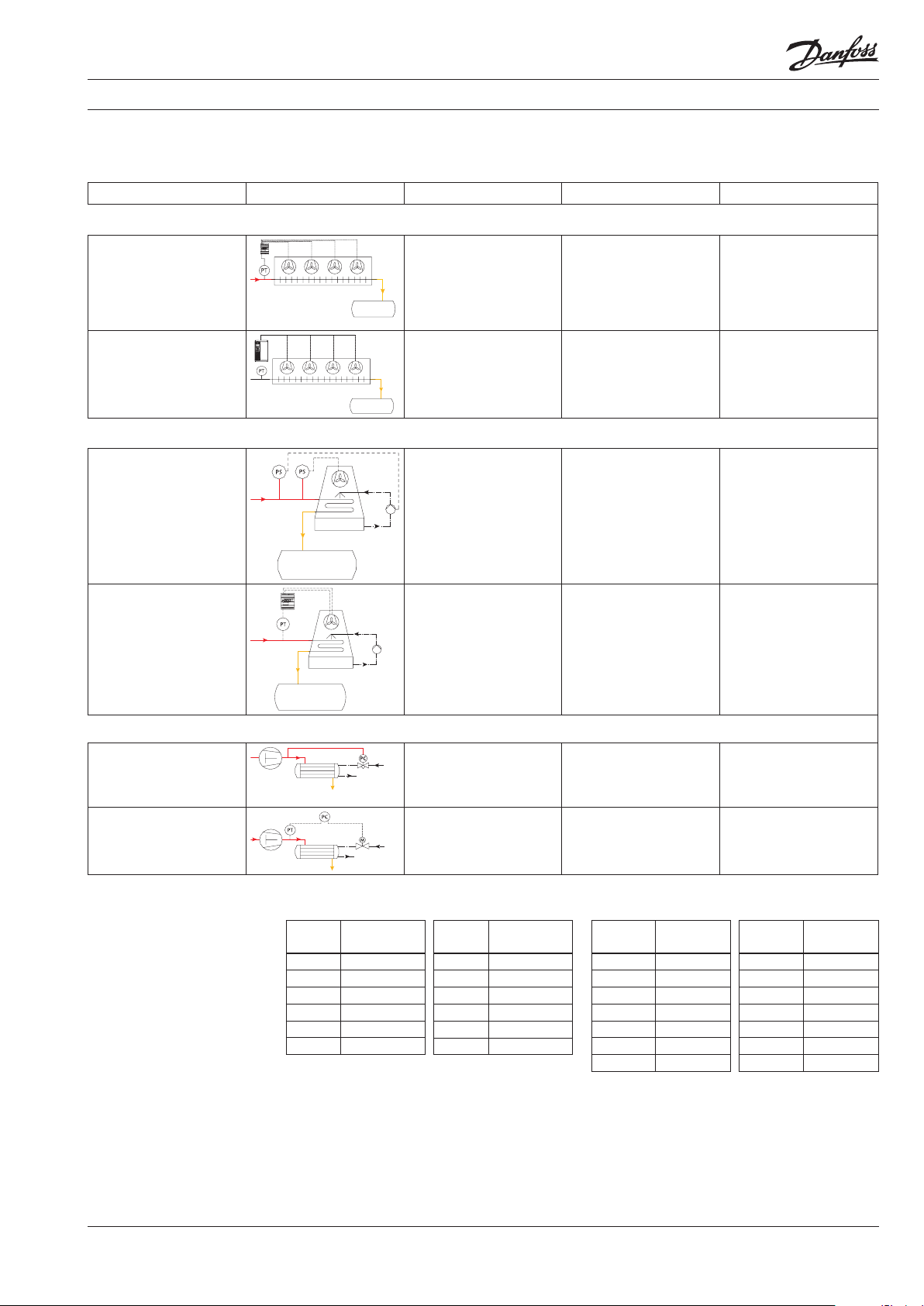

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

2.5

Podsumowanie

Rozwiązanie Zastosowanie Zalety Ograniczenia

Regulacja wydajności sprężarki

Regulacja wielostopniowa

z wykorzystaniem EKC 331

i AKS 32/33

Sprężarki wielocylindrowe,

śrubowe z wewnętrzną,

upustową regulacją

wydajności, równoległe

połączenie kilku sprężarek.

Prostota.

Niemal jednakowa

efektywność pracy pod

obciążeniem częściowym i

całkowitym.

Regulacja nieciągła,

szczególnie przy małej

liczbie stopni. Wahania

ciśnienia ssania.

Upustowa regulacja

wydajności z wykorzystaniem

ICS i CVC

Regulacja prędkości

obrotowej wału sprężarki

Sprężarki o niezmiennej

wydajności.

Wszystkie sprężarki mogące

pracować ze zmienną

prędkością obrotową.

Regulacja temperatury tłoczenia za pomocą wtrysku cieczy

Mechaniczne rozwiązanie

układu regulacji wtrysku

cieczy z wykorzystaniem

TEAT, EVRA(T) i RT

Elektroniczne rozwiązanie

układu regulacji wtrysku

cieczy z wykorzystaniem

EKC 361 i ICM

Elektroniczne rozwiązanie

układu regulacji wtrysku

cieczy z wykorzystaniem

EKC 361 i ICF

Układy zagrożone zbyt wysoką

temperaturą tłoczenia.

Układy zagrożone zbyt

wysoką temperaturą

tłoczenia.

Skuteczna ciągła regulacja

wydajności, w zależności

od bieżącego obciążenia

cieplnego. Gorące pary

mogą polepszyć warunki

powrotu oleju z parownika.

Niski prąd rozruchowy

Oszczędność energii

Mniejszy hałas

Dłuższy okres eksploatacji

Uproszczona instalacja

Prostota i efektywność. Wtrysk ciekłego czynnika

Elastyczność i zwartość.

Możliwość zdalnego

sterowania i nadzoru.

Niska efektywność pod

częściowym obciążeniem.

Energochłonność.

Sprężarka musi być

dostosowana do pracy

ze zmienną prędkością

obrotową.

może stanowić zagrożenie

dla sprężarki. Efektywność

niższa w porównaniu

z chłodzeniem

międzystopniowym.

Nie nadaje się dla czynników

łatwopalnych. Wtrysk ciekłego

czynnika może stanowić

zagrożenie dla sprężarki.

Efektywność niższa

w porównaniu z chłodzeniem

międzystopniowym.

Regulacja ciśnienia w skrzyni korbowej

Regulacja ciśnienia w skrzyni

korbowej z wykorzystaniem

ICS i CVC

Regulacja ciśnienia w skrzyni

korbowej z wykorzystaniem

ICS i CVP

Sprężarki tłokowe,

przeznaczone dla układów

o małej i średniej wydajności.

Prostota i niezawodność.

Skuteczna ochrona sprężarek

tłokowych podczas rozruchu

i po odszranianiu gorącymi

parami.

Stały spadek ciśnienia

w przewodzie ssawnym.

Zapobieganie przepływowi wstecznemu

Zapobieganie przepływowi

wstecznemu z wykorzystaniem

SCA

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 15

Wszystkie urządzenia

chłodnicze.

Prostota.

Łatwa instalacja.

Mały opór przepływu.

Stały spadek ciśnienia

w przewodzie tłocznym.

Page 18

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

2.6

Dokumenty źródłowe

Alfabetyczny spis wszystkich

dokumentów źródłowych

znajduje się na stronie 146

Karty katalogowe / Instrukcje

Typ Materiał

źródłowy

AKD 102 PD.R1.B

AKS 21 RK0YG

AKS 33 RD5GH

CVC PD.HN0.A

CVP PD.HN0.A

EKC 331 RS8AG

EKC 361 RS8AE

EVRA(T ) PD.BM0.B

Najnowsze wersje materiałów źródłowych można pobrać z witryny internetowej firmy Danfoss.

Typ Materiał

źródłowy

ICF PD.FT1.A

ICM PD.HT0.B

ICS PD.HS2.A

REG PD.KM1.A

SCA PD.FL1.A

SVA PD.KD1.A

TEAT PD.AU0.A

Instrukcje obsługi

Typ Materiał

źródłowy

AKD 102 MG11L

AKS 21 RI14D

AKS 32R PI.SB0.A

AKS 33 PI.SB0.A

CVC-XP PI.HN0.A

CVC-LP PI.HN0.M

CVP PI.HN0.C

EKC 331 RI8BE

EKC 361 RI8BF

EVRA(T ) PI.BN0.L

Typ Materiał

źródłowy

ICF PI.FT0.C

ICM 20-65 PI.HT0.A

ICM 100-150 PI.HT0.B

ICS 25-65 PI.HS0.A

ICS 100-150 PI.HS0.B

REG PI.KM1.A

SCA PI.FL1.A

SVA PI.KD1.A

TEAT PI.AU0.A

16 DKRCI.PA.000.C6.49 / 520H2378 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 19

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

3. Regulacja pracy

skraplacza

3.1

Skraplacze chłodzone

powietrzem

W rejonach, w których notuje się duże wahania

temperatury otaczającego powietrza, a także

obciążenia cieplnego, niezbędna staje się regulacja

ciśnienia skraplania niepozwalająca na jego

spadek do zbyt niskiego poziomu. Zbyt niskie

ciśnienie skraplania pociąga za sobą

niewystarczającą różnicę ciśnień na zaworze

rozprężnym i w konsekwencji zbyt małą ilość

czynnika chłodniczego dostarczanego do

parownika. Oznacza to, że regulacja wydajności

skraplacza jest najczęściej stosowana w strefach

klimatu umiarkowanego, a w mniejszym stopniu

w strefach subtropikalnej i tropikalnej.

Podstawową ideą jest regulacja wydajności

skraplacza w okresach niskiej temperatury

otoczenia tak, aby ciśnienie skraplania

utrzymywało się powyżej dopuszczalnego

minimalnego poziomu.

Skraplacz chłodzony powietrzem składa się

z rurek

zamontowanych w użebrowanym bloku.

Skraplacz może mieć układ poziomy, pionowy

lub V. Powietrze z otoczenia jest pobierane przez

użebrowany blok wymiennika ciepła przez

wentylatory osiowe lub odśrodkowe.

3.1.1 - Regulacja wielostopniowa w skraplaczach

chłodzonych powietrzem

Pierwszym rozwiązaniem było wykorzystanie

odpowiedniej liczby presostatów, np. RT-5 firmy

Danfoss, o zróżnicowanych nastawach ciśnienia

załączenia i wyłączenia.

Drugim sposobem sterowania pracą wentylatorów

było wykorzystanie regulatora ciśnienia ze strefą

nieczułości typu RT-L firmy Danfoss. Początkowo

współpracował on z wielostopniowym regulatorem

Taką regulację wydajności skraplacza realizuje się

albo zmieniając natężenie przepływu powietrza lub

wody przez skraplacz, bądź na skutek zmniejszenia

efektywnej powierzchni wymiany ciepła.

Projektuje się różnorodne rozwiązania,

przeznaczone dla różnych typów skraplaczy:

3.1 Skraplacze chłodzone powietrzem

3.2 Skraplacze natryskowo-wyparne

3.3 Skraplacze chłodzone wodą

Skraplacze chłodzone powietrzem są

wykorzystywane w przemysłowych układach

chłodniczych, gdzie względna wilgotność powietrza

jest wysoka. Regulację ciśnienia skraplania w

skraplaczach chłodzonych powietrzem można

zrealizować następującymi metodami:

wyposażonym w odpowiednią liczbę styków dla

danej ilości wentylatorów. Jednakże układ ten

reagował zbyt szybko, toteż, aby opóźnić włączanie

i wyłączanie wentylatorów wykorzystywano

przekaźniki czasowe.

Trzeci sposób reprezentuje współczesny

regulator wielostopniowy Danfoss EKC 331.

,

3.1.2 - Regulacja prędkości obrotowej wentylatorów

w skraplaczach chłodzonych powietrzem

Ten sposób sterowania pracą wentylatorów

skraplacza jest najczęściej wykorzystywany

wszędzie tam, gdzie względy środowiskowe

wymuszają redukcję hałasu.

3.1.3 - Zmniejszanie powierzchni wymiany ciepła

w skraplaczach chłodzonych powietrzem

Ten sposób regulacji wydajności skraplacza

powietrznego wymaga obecności w układzie

zbiornika cieczy. Zbiornik musi się charakteryzować

pojemnością wystarczającą do przejęcia zmian

ilości czynnika chłodniczego w skraplaczu.

Sterowanie wydajnością i wielkością powierzchni

wymiany ciepła może się odbywać na dwa sposoby:

1. Za pomocą zaworu serwotłokowego ICS

z pilotowym zaworem stałego ciśnienia

CVP(HP), zainstalowanego w rurociągu

tłocznym na dopływie do skraplacza oraz

zaworu serwotłokowego ICS wyposażonego w

zawór pilotowy stałej różnicy ciśnień CVPP(HP),

umieszczonego w przewodzie łączącym

rurociąg tłoczny ze zbiornikiem. Pomiędzy

skraplaczem i zbiornikiem musi się znaleźć

zawór zwrotny NRVA, zapobiegający

wstecznemu przepływowi czynnika.

W tego typu instalacjach można wykorzystać

przetwornicę częstotliwości AKD firmy Danfoss.

2. Za pomocą zaworu głównego ICS z zaworem

pilotowym stałego ciśnienia CVP(HP),

zainstalowanego pomiędzy skraplaczem

i zbiornikiem oraz zaworu ICS wyposażonego

w zawór pilotowy stałej różnicy ciśnień CVPP(HP

umieszczonego w przewodzie łączącym rurociąg

tłoczny ze zbiornikiem. Ta metoda jest najczęściej

realizowana w handlowych urządzeniach

chłodniczych.

)

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 17

Page 20

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

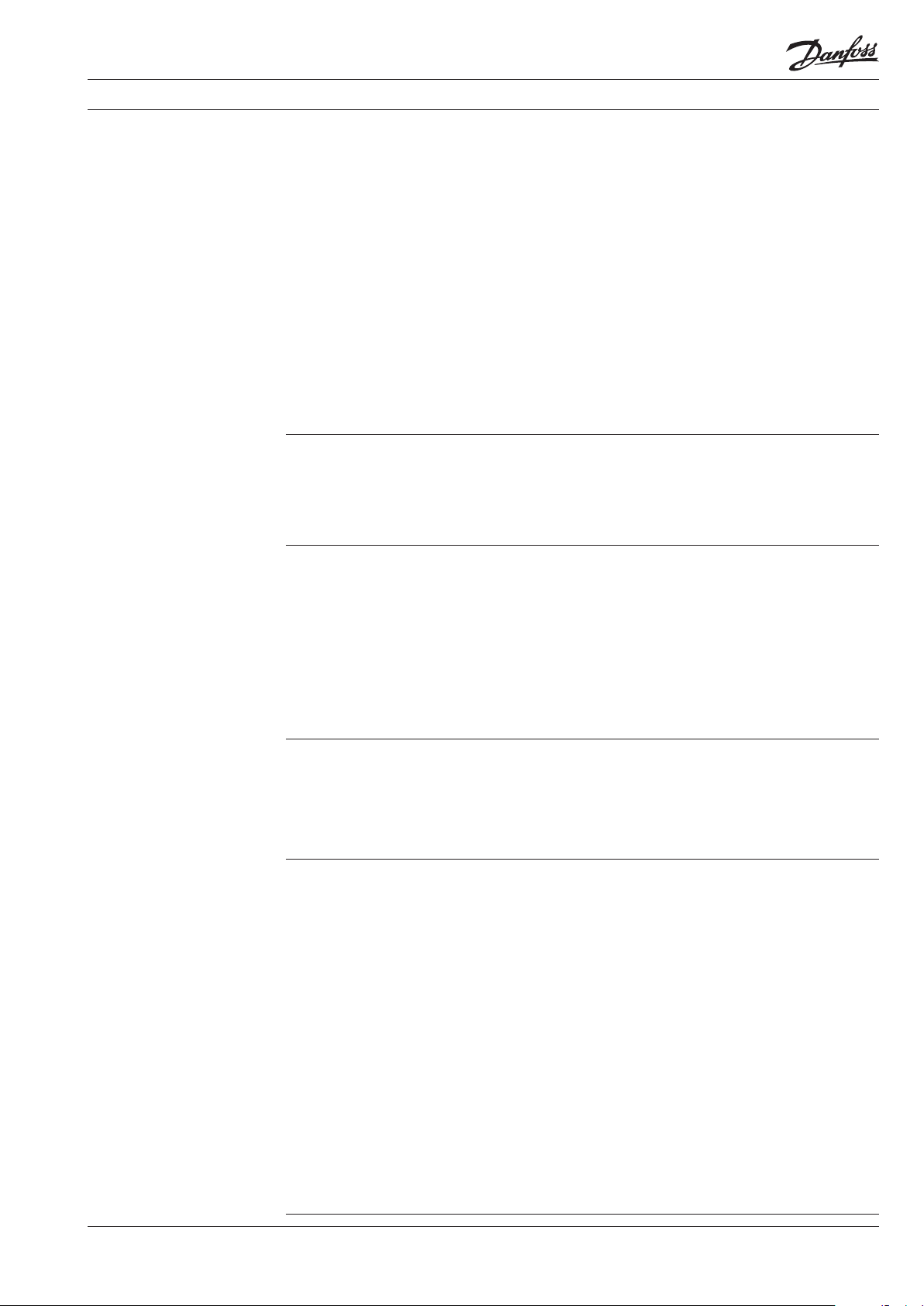

Przykład zastosowania 3.1.1:

Wielostopniowa regulacja pracy

wentylatorów za pomocą

regulatora EKC 331

Od

przewodu

tłocznego

Skraplacz

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie ciekłej

pod wysokim ciśnieniem

Zbiornik cieczy

À Regulator wielostopniowy

Á Przetwornik ciśnienia

Zawór odcinający

à Zawór odcinający

Ä Zawór odcinający

Danfoss

Tapp_0031_02

10-2012

Do zaworu

rozprężnego

2

Dane techniczne

EKC 331 À jest regulatorem czterostopniowym

o maksymalnie czterech wyjściach przekaźnikowych.

Steruje załączaniem wentylatorów w zależności

od informacji o ciśnieniu skraplania pochodzącej

z przetwornika AKS 33 Á lub AKS 32R. Działający

W niektórych układach znajduje zastosowanie

regulator EKC 331T. W tym przypadku sygnał

wejściowy może pochodzić z czujnika temperatury

PT 1000, np. typu AKS 21. Czujnik temperatury

montowany jest zwykle na wylocie ze skraplacza.

na zasadzie regulacji ze strefą neutralną, sterownik

EKC 331 À reguluje wydajność skraplacza tak, że

ciśnienie skraplania utrzymuje się powyżej

dopuszczalnego minimalnego poziomu.

Uwaga: Rozwiązanie ze sterownikiem EKC 331T

wyposażonym w czujnik temperatury PT 1000 nie

oferuje takiej dokładności, jak sterownik EKC 331

z przetwornikiem ciśnienia, ponieważ temperatura

Więcej informacji na temat regulacji ze strefą

neutralną podano w rozdziale 2.1.

czynnika na wylocie ze skraplacza nie musi

dokładnie odpowiadać ciśnieniu skraplania,

z uwagi na dochłodzenie lub obecność gazów

Przewód obejściowy, w którym zainstalowano

zawór SVA Ä, pełni rolę przewodu wyrównawczego

wspomagającego wyrównywanie się ciśnienia

w zbiorniku i na dopływie do skraplacza, w celu

nieskraplających się. W przypadku zbyt małego

dochłodzenia, po włączeniu wentylatorów może

,

dojść do pojawienia się w tym przewodzie

pęcherzyków pary, powstałych na skutek dławienia.

umożliwienia spływu skroplin z tego wymiennika

ciepła do zbiornika.

Przetwornik ciśnienia AKS 33 Przetwornik ciśnienia AKS 32R

Czynniki chłodnicze Wszystkie czynniki chłodnicze,

włącznie z R717

Zakres roboczy [bar] -1 do 34 -1 do 34

Maks. ciśnienie pracy PB [bar] 55 (zależnie od zakresu roboczego) 60 (zależnie od zakresu roboczego)

Zakres temperatury pracy [°C] -40 do 85

Skompensowany zakres temperatury [°C] Niskie ciśnienie: -30 do +40 / Wysokie ciśnienie: 0 do +80

Znamionowy sygnał wyjściowy 4 do 20 mA 10 do 90% napięcia zasilania

Wszystkie czynniki chłodnicze,

włącznie z R717

Przetwornik ciśnienia AKS 3000 Przetwornik ciśnienia AKS 32

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

Czynniki chłodnicze

Zakres roboczy [bar] 0 do 60 (zależnie od zakresu) -1 do 39 (zależnie od zakresu)

Maks. ciśnienie pracy PB [bar] 100 (zależnie od zakresu roboczego) 60 (zależnie od zakresu roboczego)

Zakres temperatury pracy [°C] -40 do 80 -40 do 85

Skompensowany zakres temperatury [°C] Niskie ciśnienie: -30 do +40 / Wysokie

Znamionowy sygnał wyjściowy 4 do 20 mA 1 do 5 V albo 0 do 10 V

Wszystkie czynniki chłodnicze, włącznie z R717 Wszystkie czynnik i chłodnicze, włącznie z R717

Niskie ciśnienie: -30 do +40 / Wysokie

ciśnienie: 0 do +80

ciśnienie: 0 do +80

18 DKRCI.PA.000.C6.49 / 520H2378 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 21

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

T

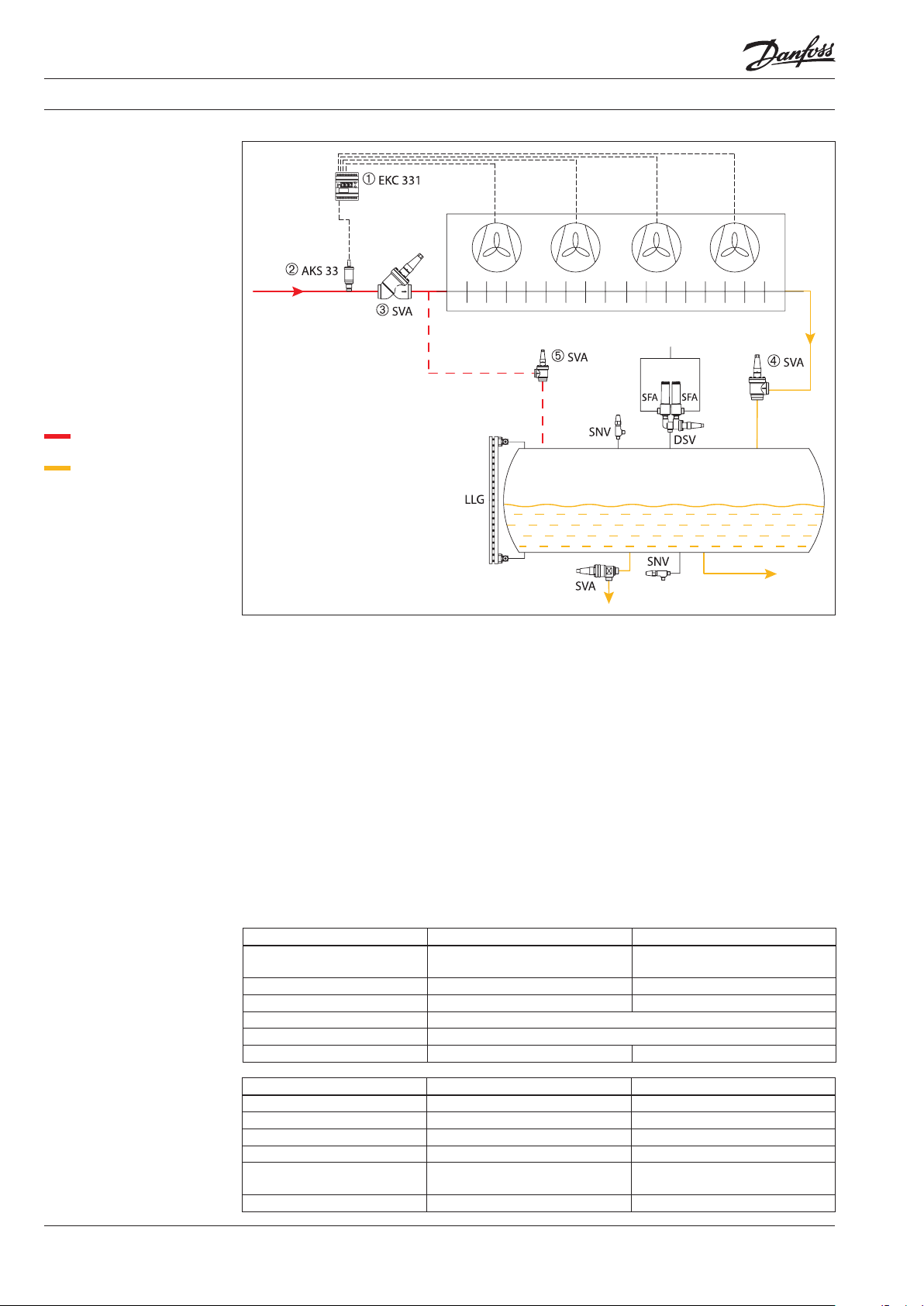

Przykład aplikacji 3.1.2:

Płynna regulacja obrotów

wentylatorów w skraplaczach

powietrznych

Z przewodu

tłocznego

Skraplacz

2

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie ciekłej

pod wysokim ciśnieniem

À Przetwornica częstotliwości

Á Przetwornik ciśnienia

Dane techniczne

Zbiornik cieczy

Danfoss

app_0141_02

10-2012

Sterowanie przetwornicą częstotliwości daje

następujące korzyści:

Oszczędność energii

Lepsza jakość regulacji

Zmniejszenie hałasu

Dłuższy okres eksploatacji

Uproszczona instalacja

Łatwa w użytkowaniu, kompleksowa regulacja

układu

Przetwornica częstotliwości AKD 102

Moc znamionowa (kW) 1,1 kW do 45 kW 1,1 kW do 250 kW Do 1200 kW

Napięcie zasilające 200–240 V 380–480 V 200–690 V

Przetwornica częstotliwości

VLT FC 102 / FC 302

Do zaworu

rozprężnego

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 19

Page 22

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

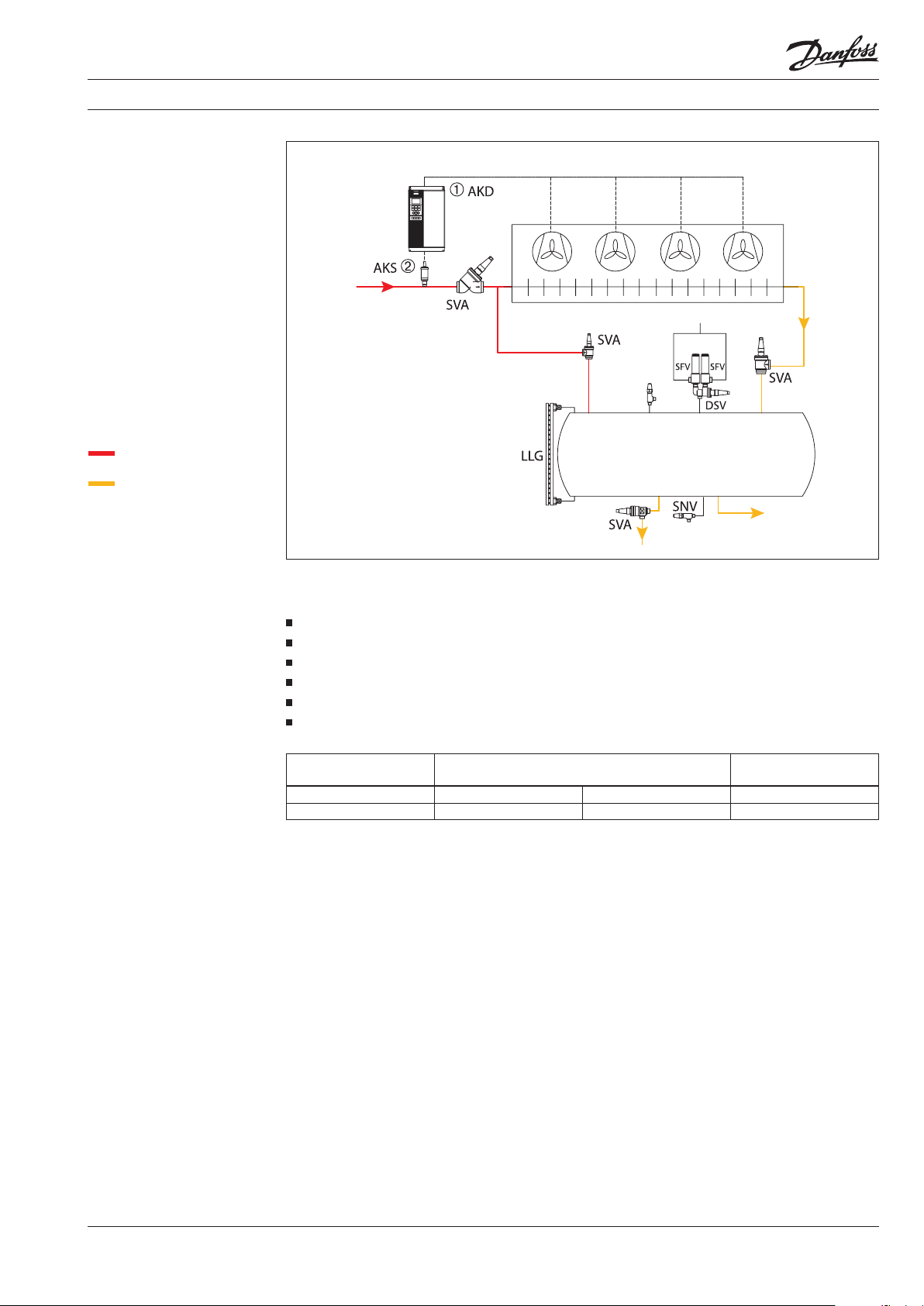

Przykład zastosowania 3.1.3:

Regulacja powierzchni roboczej

skraplacza chłodzonego

powietrzem

Skraplacz

Przewód

ssawny

Sprężarka

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie ciekłej

pod wysokim ciśnieniem

2

À Regulator ciśnienia

Á Zawór odcinający

Zawór zwrotny

à Zawór odcinający

Ä Zawór odcinający

Å Regulator różnicy ciśnień

Æ Zawór odcinający

Dane techniczne

Zbiornik cieczy

Danfoss

Tapp_0148_02

10-2012

Ten sposób regulacji utrzymuje ciśnienie

w zbiorniku cieczy na odpowiednio wysokim

różnicy ciśnień Å można zastosować

alternatywnie zawór upustowy OFV.

Do chłodnicy

oleju

poziomie przy niskiej temperaturze otoczenia.

Zawór zwrotny NRVA Â zapewnia wzrost ciśnienia

Zawór serwotłokowy ICS À otwiera się, gdy

ciśnienie tłoczenia osiąga nastawioną wartość na

zaworze pilotowym CVP. Gdy ciśnienie spada poniżej

tej wartości, zawór ICS zamyka się.

skraplania poprzez zatrzymanie cieczy w skraplaczu

To rozwiązanie wymaga odpowiednio dużego

zbiornika cieczy. Zawór zwrotny NRVA zapobiega

również przepływowi cieczy ze zbiornika

z powrotem do skraplacza, gdy skraplacz jest

Zawór serwotłokowy ICS Å z zaworem pilotowym

CVPP stałej różnicy ciśnień utrzymuje odpowiednie

zimniejszy niż zbiornik podczas przestoju sprężarki.

ciśnienie w zbiorniku cieczy. W miejscu regulatora

Zawór serwotłokowy ICS

Materiał Korpus: stal niskotemperaturowa

Czynniki chłodnicze Wszystkie powszechnie używane, włącznie z R717 i R744

Zakres temperatury medium [°C]

Maks. ciśnienie robocze [bar] 52

Średnica nominalna DN [mm] 20 do 150

Wydajność nominalna* [kW] Na przewodzie tłocznym: 20 do 3950

* Warunki: R717, T

ciecz

=30°C, P

-60 do 120

Ciecz o wysokim ciśnieniu: 179 do 37 000

=12bar, ∆P=0,2bar, T

tłocz.

=80°C, Te=-10°C

tłocz.

Do zaworu

rozprężnego

.

Zawór pilotowy różnicy ciśnień CVPP

Czynniki chłodnicze Wszystkie powszechnie używane, niepalne czynniki, w tym R717

Zakres temperatury medium [°C]

Maks. ciśnienie robocze [bar] CVPP (LP): 17

Zakres regulacji [bar] CVPP (LP): 0 do 7

Wartość Kv m3/h 0,4

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

-50 do 120

CVPP (HP): do 40

CVPP (HP): 0 do 22

20 DKRCI.PA.000.C6.49 / 520H2378 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 23

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

Dane techniczne

(ciąg dalszy)

Zawór pilotowy stałego ciśnienia CVP

Czynniki chłodnicze Wszystkie powszechnie używane czynniki, włącznie z R717 i R744

Zakres temperatury medium [°C]

Maks. ciśnienie robocze [bar] CVP (LP): 17

Zakres ciśnień [bar] CVP (LP): -0,66 do 7

Wartość Kv m3/h CVP (LP): 0,4

Materiał Korpus: stal

Czynniki chłodnicze Wszystkie powszechnie używane czynniki, włącznie z R717

Zakres temperatury medium [°C]

Maks. ciśnienie robocze [bar] 40

Średnica nominalna DN [mm] 20/25

Zakres różnicy ciśnienia

otwarcia [bar]

-50 do 120

CVP (HP): do 40

CVP (XP): 52

CVP (HP): -0,66 do 28

CVP (XP): 25 do 52

CVP (HP): 0,4

CVP (XP): 0,2

Zawór upustowy OFV

-50 do 150

2 do 8

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 21

Page 24

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

3.2

Skraplacze natryskowowyparne

Skraplacz natryskowo-wyparny jest chłodzony

otaczającym powietrzem oraz wodą natryskiwaną

przeciwprądowo z dysz. Krople wody częściowo

odparowują, w efekcie zwiększając wydajność

skraplacza.

Współczesne skraplacze natryskowo-wyparne

posiadają obudowę wykonaną ze stali lub tworzyw

sztucznych oraz osiowe bądź odśrodkowe

wentylatory umieszczone na dole lub u góry

aparatu.

Powierzchnię wymiany ciepła znajdującą się

w strumieniu wilgotnego powietrza stanowią

gładkie rury stalowe.

Ponad dyszami wodnymi (w strumieniu suchego

powietrza) umieszcza się zwykle odcinki

użebrowanych rur stalowych, w których

następuje odebranie ciepła przegrzania par, zanim

trafią one do strefy skraplania poniżej dysz. Dzięki

3.2.1 - Regulacja pracy skraplaczy natryskowowyparnych

Regulację ciśnienia skraplania w tych wymiennikach

ciepła można zrealizować na różne sposoby:

1. Sterowanie pracą wentylatorów za pomocą

presostatów RT lub KP oraz wyłączanie pomp

wody (najstarsze rozwiązanie).

2. Sterowanie pracą wentylatorów za pomocą

regulatora ciśnienia ze strefą nieczułości RT-L

oraz wyłączanie pomp.

3. Sterowanie pracą dwubiegowych

wentylatorów oraz pomp za pomocą

regulatora wielostopniowego.

4. Ciągła regulacja prędkości obrotowej

wentylatorów oraz pomp za pomocą

przetwornic częstotliwości.

5. Wykorzystanie czujnika przepływu

Saginomiya jako urządzenia alarmowego

w przypadku zaniku cyrkulacji wody.

temu spowalnia się znacznie proces narastania

kamienia kotłowego na zasadniczej powierzchni

wymiany ciepła.

Ten typ skraplacza charakteryzuje się znacznie

mniejszym zużyciem wody chłodzącej w porównaniu

do wymiennika chłodzonego jedynie wodą.

Regulacja wydajności skraplacza natryskowo-

wyparnego może być realizowana z wykorzystaniem

dwubiegowych silników wentylatorów, bądź przez

płynną zmianę ich prędkości obrotowej oraz,

w przypadku bardzo niskiej temperatury otoczenia

przez wyłączenie cyrkulacyjnej pompy wody.

Stosowanie skraplaczy natryskowo-wyparnych

jest ograniczone w obszarach o podwyższonej

wilgotności względnej. W zimnych obszarach,

gdzie w temperatura otoczenia spada poniżej

0°C, należy zabezpieczyć urządzenie przed

możliwością zamarznięcia poprzez usuniecie

wody ze skraplacza.

,

22 DKRCI.PA.000.C6.49 / 520H2378 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 25

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

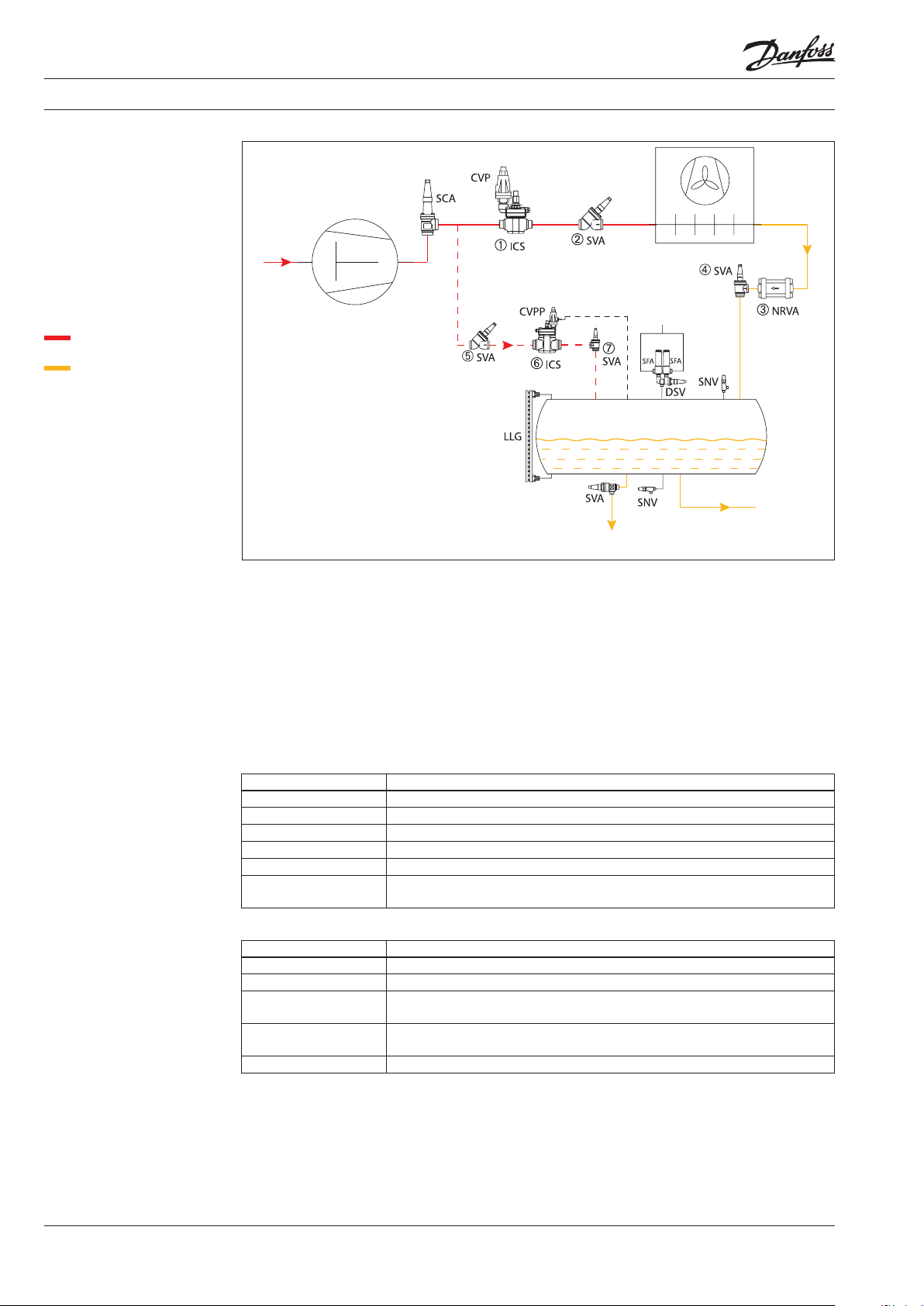

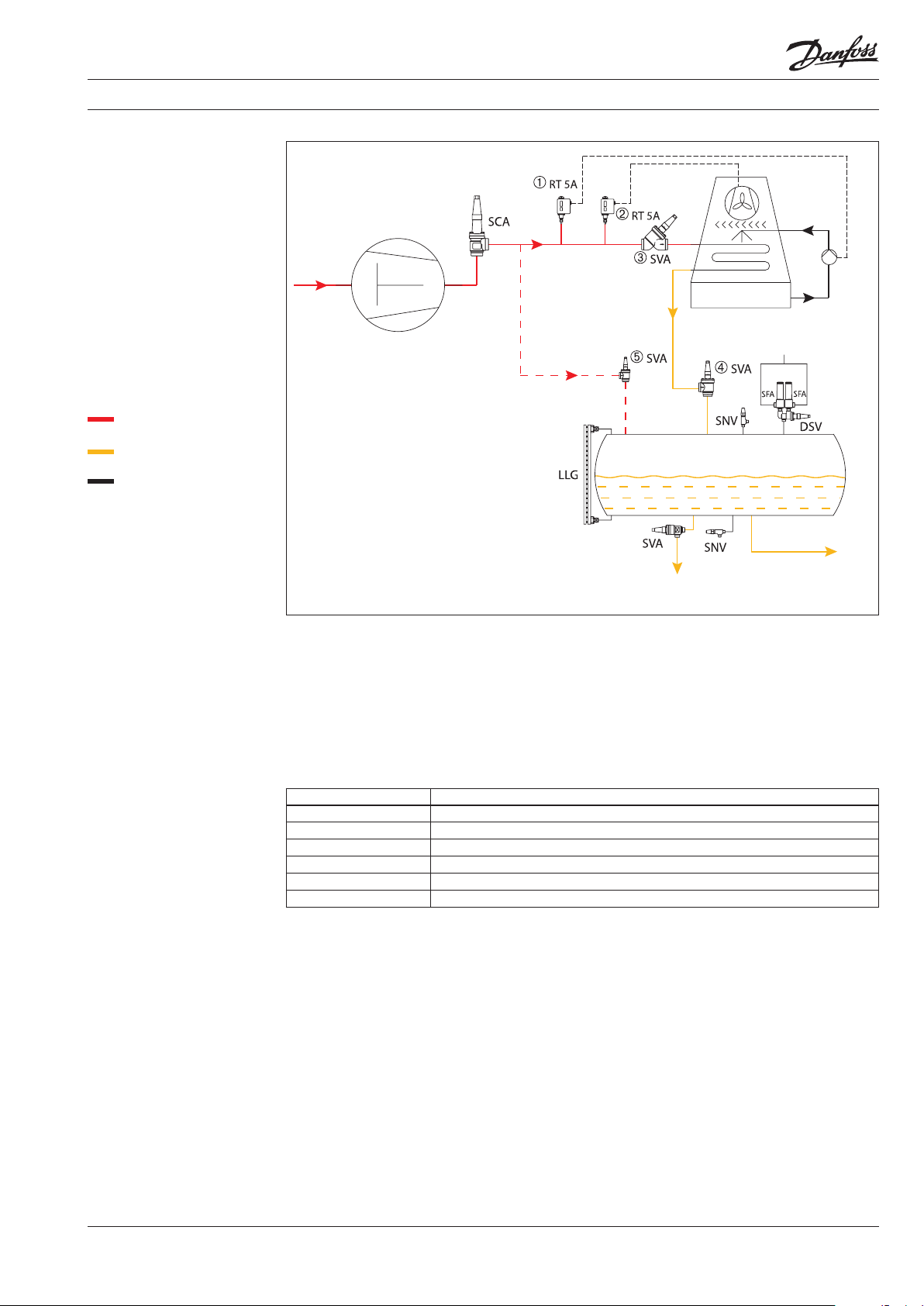

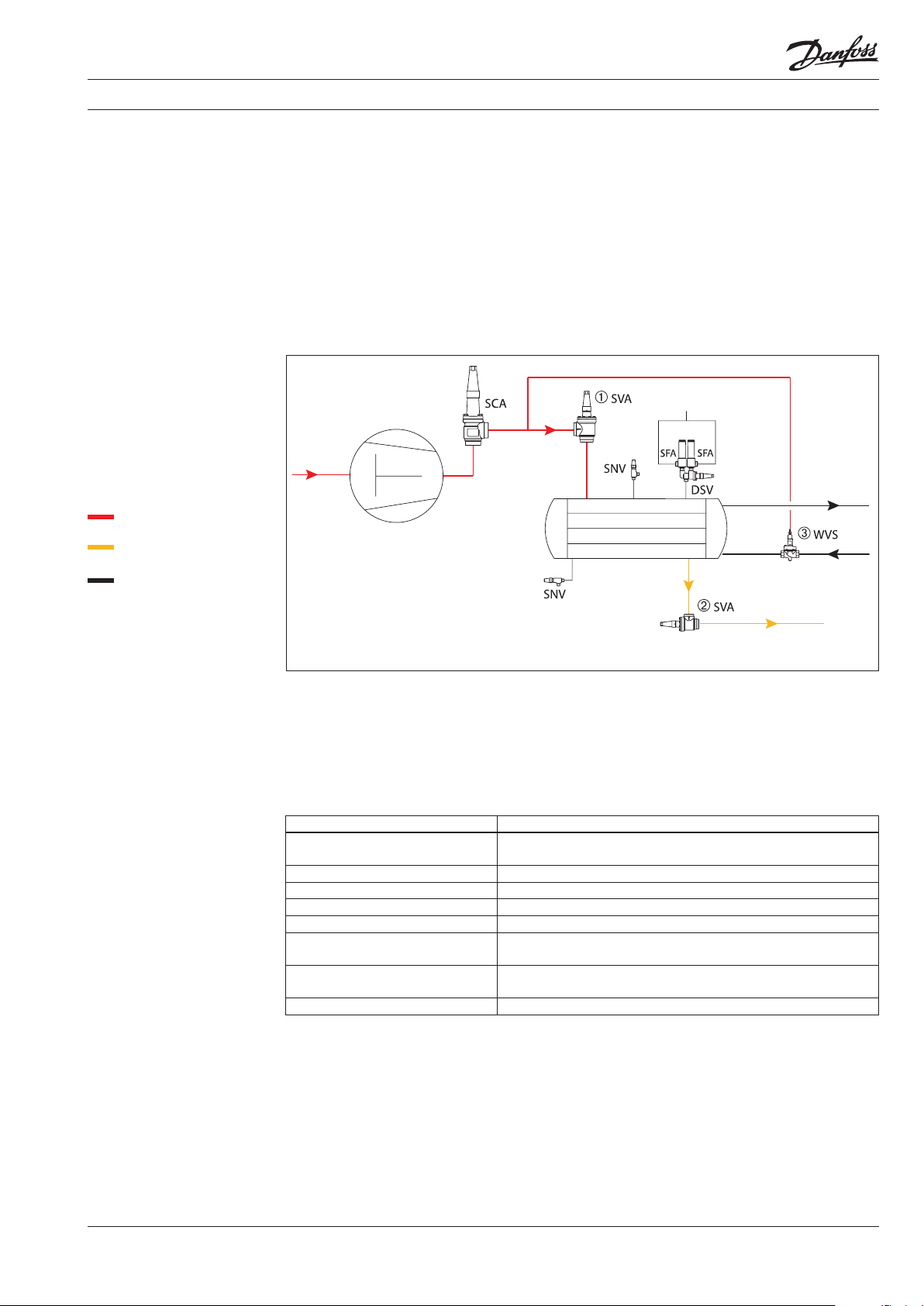

Przykład zastosowania 3.2.1:

Regulacja wielostopniowa

z wykorzystaniem presostatów RT

Przewód

ssawny

Sprężarka

Skraplacz

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie ciekłej

pod wysokim ciśnieniem

Zbiornik cieczy

Woda

À Presostat

Á Presostat

Zawór odcinający

à Zawór odcinający

Danfoss

Tapp_0033_02

10-2012

Do chłodnicy oleju

Ä Zawór odcinający

2

Pompa

wody

Do zaworu

rozprężnego

Dane techniczne

Rozwiązanie to, w przypadku niskiej temperatury

otoczenia, utrzymuje ciśnienie skraplania i ciśnienie

w zbiorniku na wystarczająco wysokim poziomie.

Gdy ciśnienie na wlocie do skraplacza obniży

się poniżej wartości nastawionej na presostacie

RT 5A Á, regulator ten wyłączy wentylator, w celu

zmniejszenia wydajności skraplacza.

Presostat wysokiego ciśnienia RT 5A

Czynniki chłodnicze R717 i czynniki syntetyczne

Obudowa IP 66/54

Temperatura otoczenia [°C] -50 do 70

Zakres regulacji [bar] RT 5A: 4 do 17

Maks. ciśnienie robocze [bar] 22

Maks. ciśnienie próbne [bar] 25

Przy wyjątkowo niskiej temperaturze otoczenia,

gdy pomimo wyłączenia wentylatorów ciśnienie

skraplania spadnie poniżej nastawy presostatu

RT 5A À, regulator zatrzyma pompę wody.

W przypadku wyłączenia pompy, woda powinna

zostać usunięta ze skraplacza i rur, aby zapobiec

odkładaniu się kamienia kotłowego i zamarzaniu.

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 23

Page 26

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

WN

WYD

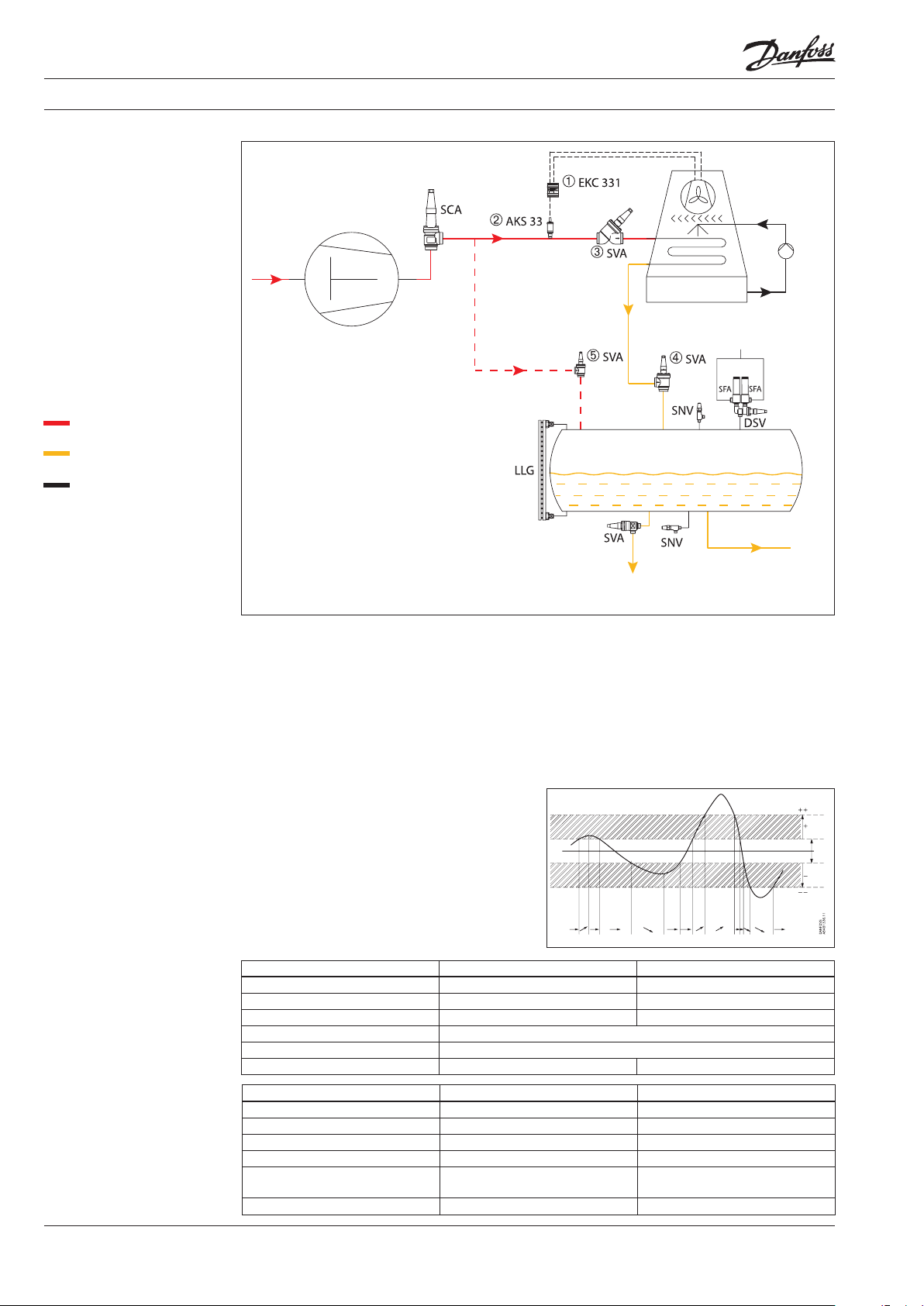

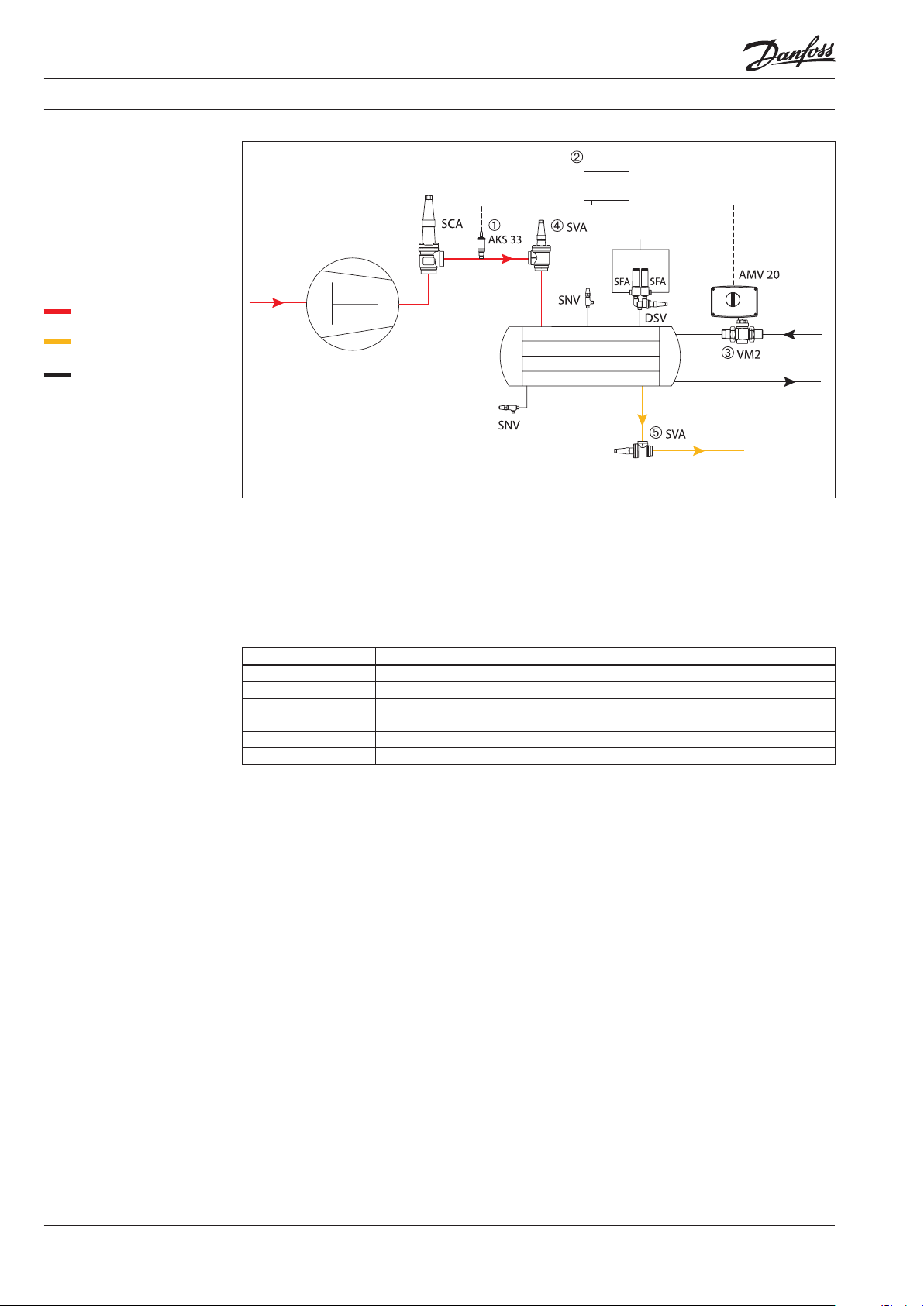

Przykład zastosowania 3.2.2:

Regulacja wielostopniowa

z wykorzystaniem sterownika

EKC 331

Przewód

ssawny

Sprężarka

Skraplacz

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie ciekłej

pod wysokim ciśnieniem

Zbiornik cieczy

Woda

À Regulator wielostopniowy

Á Przetwornik ciśnienia

Zawór odcinający

à Zawór odcinający

Danfoss

Tapp_0034_02

10-2012

Do chłodnicy oleju

Do zaworu

rozprężnego

Ä Zawór odcinający

Rozwiązanie to działa na tej samej zasadzie, jak

w przykładzie 3.2.1, z tym że elementem sterującym

jest wielostopniowy regulator EKC 331 À. Więcej

informacji na temat sterownika EKC 331 znajduje

się na stronie 7.

Wydajność skraplaczy wyparnych można regulować

za pomocą regulatora mocy EKC 331 oraz

przetwornika ciśnienia AKS.

Ostatnim krokiem jest wybór regulacji sekwencyjnej

dla pompy wody. Regulacja sekwencyjna oznacza,

że stopnie zawsze są włączane i wyłączane w tej

samej kolejności.

Wersja EKC 331T może współpracować z czujnikiem

temperatury PT 1000, co może okazać się

potrzebne w przypadku układów pośrednich.

Regulacja ze strefą neutralną

Strefa neutralna (SN) stanowi przedział wokół

wartości nastawionej (WN), w którym nie następuje

obciążanie ani odciążanie.

Poza strefą neutralną (w zakreskowanych

przedziałach „Strefa +” i „Strefa -”, w których mierzone

ciśnienie wykracza poza strefę neutralną), sterownik

podejmuje działanie obciążające lub odciążające.

W odchyleniach od nastawy wykraczających poza

przedziały zakreskowane („Strefa + +” i „Strefa - -”)

zmiany wydajności sprężarki (WYD) dokonywane

są szybciej.

Więcej szczegółowych informacji można znaleźć

w instrukcji obsługi sterownika EKC 331(T) firmy

Danfoss.

2

Pompa

wody

Strefa

Strefa

SN

Strefa

Strefa

Dane techniczne

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

Czynniki chłodnicze

Zakres roboczy [bar] -1 do 34 -1 do 34

Maks. ciśnienie pracy PB [bar] 55 (zależnie od zakresu roboczego) 60 (zależnie od zakresu roboczego)

Zakres temperatury pracy [°C] -40 do 85

Skompensowany zakres temperatury [°C] Niskie ciśnienie: -30 do +40 / Wysokie ciśnienie: 0 do +80

Znamionowy sygnał wyjściowy 4 do 20 mA 10 do 90% napięcia zasilania

Czynniki chłodnicze

Zakres roboczy [bar] 0 do 60 (zależnie od zakresu) -1 do 39 (zależnie od zakresu)

Maks. ciśnienie pracy PB [bar] 100 (zależnie od zakresu roboczego) 60 (zależnie od zakresu roboczego)

Zakres temperatury pracy [°C] -40 do 80 -40 do 85

Skompensowany zakres temperatury [°C] Niskie ciśnienie: -30 do +40 / Wysokie

Znamionowy sygnał wyjściowy 4 do 20 mA 1 do 5 V albo 0 do 10 V

Przetwornik ciśnienia AKS 33 Przetwornik ciśnienia AKS 32R

Wszystkie czynniki chłodnicze, włącznie z R717 Wszystkie cz ynniki chłodnicze, włącznie z R717

Przetwornik ciśnienia AKS 3000 Przetwornik ciśnienia AKS 32

Wszystkie czynniki chłodnicze, włącznie z R717 Wszystkie cz ynniki chłodnicze, włącznie z R717

ciśnienie: 0 do +80

Niskie ciśnienie: -30 do +40 / Wysokie

ciśnienie: 0 do +80

24 DKRCI.PA.000.C6.49 / 520H2378 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 27

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

3.3

Skraplacze chłodzone wodą

Przykład zastosowania 3.3.1:

Regulacja przepływu wody przez

skraplacz z wykorzystaniem

zaworu wodnego

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie ciekłej

pod wysokim ciśnieniem

Woda

Pierwotna postać skraplacza wodnego,

to płaszczowo-rurowy wymiennik ciepła.

Obecnie jednak bardzo często ma on formę

wymiennika płytowego o nowoczesnej konstrukcji.

Skraplacze wodne nie są wykorzystywane

powszechnie, ponieważ w wielu rejonach nie

dopuszcza się do zużywania w celu chłodzenia

skraplacza tak dużych ilości wody (brak, lub też

wysoka cena wody).

Przewód

ssawny

Sprężarka

Obecnie skraplacze wodne są często spotykane

w schładzaczach wody („chillerach”), gdzie woda

chłodząca krąży w obiegu zamkniętym i oddaje

ciepło w chłodni kominowej. Znajdują ponadto

zastosowanie jako wymienniki do odzysku ciepła

skraplania w celu podgrzewania wody.

Regulację ciśnienia skraplania można zrealizować

z wykorzystaniem presostatycznego zaworu

wodnego, albo wodnego zaworu silnikowego,

współpracującego ze sterownikiem elektronicznym,

w celu regulacji przepływu wody chłodzącej

zależnie od ciśnienia skraplania.

Odpływ wody

chłodzącej

Skraplacz Dopływ wody

chłodzącej

À Zawór odcinający

Á Zawór odcinający

Zawór wodny

Dane techniczne

Danfoss

Tapp_0035_02

10-2012

Prezentowane rozwiązanie zapewnia utrzymywanie

ciśnienia skraplania na stałym poziomie. Sygnał

o ciśnieniu skraplania czynnika chłodniczego jest

przekazywany rurką kapilarną do górnej części

zaworu wodnego WVS Â i steruje stopniem jego

otwarcia. Zawór wodny WVS jest regulatorem

proporcjonalnym.

Zawór wodny WVS

Materiały Korpus: żeliwo

Mieszek: aluminium i stal z zabezpieczeniem antykorozyjnym

Czynniki chłodnicze R717, CFC, HCFC, HFC

Płyny robocze Woda słodka, nieagresywna solanka

Zakres temperatury medium [°C] -25 do 90

Regulowane ciśnienie zamknięcia [bar] 2,2 do 19

Maksymalne ciśnienie robocze po stronie

czynnika chłodniczego [bar]

Maksymalne ciśnienie robocze po stronie

cieczy [bar]

Średnica nominalna DN [mm] 32 do 100

26,4

10

Do zaworu

rozprężnego

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 25

Page 28

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

Przykład zastosowania 3.3.2:

Regulacja przepływu

wody przez skraplacz

z wykorzystaniem zaworu

silnikowego

Czynnik w fazie gazowej

pod wysokim ciśnieniem

Czynnik w fazie ciekłej

pod wysokim ciśnieniem

Woda

À Przetwornik ciśnienia

Á Regulator

à Zawór silnikowy

à Zawór odcinający

Ä Zawór odcinający

Przewód

ssawny

Sprężarka

Danfoss

Tapp_0036_02

10-2012

Sterownik Á otrzymuje informację o ciśnieniu

skraplania z przetwornika AKS 33 À i wysyła

odpowiedni sygnał sterujący do siłownika AMV 20

zaworu silnikowego VM 2 Â. Tym sposobem

następuje dostosowanie przepływu wody

chłodzącej, a ciśnienie skraplania utrzymuje się

na stałym poziomie.

Sterownik

Odpływ wody

chłodzącej

Skraplacz

Do zaworu

rozprężnego

Dopływ wody

chłodzącej

W tym rozwiązaniu, sterownik może być

regulatorem typu PI lub PID.

VM 2 i VFG 2 są zaworami silnikowymi,

zaprojektowanymi dla układów centralnego

ogrzewania i mogą także służyć do regulacji

przepływu wody w instalacjach chłodniczych.

Dane techniczne

Zawór silnikowy VM 2

Materiał Korpus: brąz

Płyny robocze Woda obiegowa / wodne roztwory glikolu do 30%

Zakres temperatury

medium [°C]

Maks. ciśnienie robocze [bar] 25

Średnica nominalna DN [mm]

2 do 150

15 do 50

Na rysunkach nie pokazano wszystkich

zaworów. Rysunków nie należy

kopiować do celów projektowych.

26 DKRCI.PA.000.C6.49 / 520H2378 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 29

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

3.4

Podsumowanie

Rozwiązanie Zastosowanie Zalety Ograniczenia

Regulacja pracy skraplaczy powietrznych

Wielostopniowa regulacja

pracy wentylatorów

z wykorzystaniem

sterownika EKC 331

Skraplacz

Zbiornik cieczy

Płynna regulacja

obrotów wentylatorów

w skraplaczach

powietrznych

Skraplacz

Zbiornik cieczy

Regulacja pracy skraplaczy natryskowo-wyparnych

Regulacja wielostopniowa

z wykorzystaniem

presostatów RT

Z

przewodu

tłocznego

Skraplacz

Zbiornik cieczy

Głównie w przemysłowych

instalacjach chłodniczych

w klimacie gorącym oraz

w dużo mniejszym stopniu

w klimatach chłodniejszych.

Wszystkie skraplacze

z wentylatorami o zmiennej

prędkości obrotowej.

Przemysłowe instalacje

chłodnicze o bardzo dużej

wydajności.

Stopniowa regulacja

przepływu powietrza,

także z wentylatorami

wielobiegowymi.

Oszczędność energii.

Brak poboru wody.

Niski prąd rozruchowy

Oszczędność energii

Mniejszy hałas

Dłuższy okres eksploatacji

Uproszczona instalacja

Znaczne zmniejszenie zużycia

wody, w porównaniu do

skraplaczy wodnych, przy

stosunkowo łatwej regulacji

wydajności. Oszczędność

energii.

Bardzo niska temperatura

otoczenia. Możliwość

głośnej pracy wentylatora.

Bardzo niska temperatura

otoczenia.

Wysoka wilgotność względna

powietrza otaczającego;

W klimacie zimnym potrzeba

s

puszczania wody w okresach

postoju pomp.

Regulacja wielostopniowa

z wykorzystaniem

sterownika EKC 331

Z

przewodu

tłocznego

Zbiornik cieczy

Regulacja pracy skraplaczy wodnych

Regulacja przepływu

wody z wykorzystaniem

presostatycznego zaworu

wodnego

Regulacja przepływu wody

z wykorzystaniem zaworu

silnikowego

3.5

Dokumenty źródłowe

Alfabetyczny spis wszystkich

dokumentów źródłowych

znajduje się na stronie 146

Sprężarka

Skraplacz

Sprężarka

Skraplacz

Karty katalogowe / Instrukcje

Typ Materiał

AKD 102 PD.R1.B

AKS 21 RK0YG

AKS 33 RD5GH

AMV 20 ED95N

CVP PD.HN0.A

CVPP PD.HN0.A

Skraplacz

Dopływ wody

chłodzącej

Odpływ wody

chłodzącej

Dopływ wody

chłodzącej

Odpływ wody

chłodzącej

źródłowy

Przemysłowe instalacje

chłodnicze o bardzo dużej

wydajności.

Pompa

wody

Schładzacze cieczy („chillery”),

układy z odzyskiem ciepła

skraplania.

Schładzacze cieczy („chillery”),

układy z odzyskiem ciepła

skraplania.

Typ Materiał

źródłowy

ICS PD.HS2.A

NR VA PD.FK0.A

RT 5A PD.CB0.A

SVA PD.KD1.A

VM 2 ED97K

WVS PD.DA0.A

Znaczne zmniejszenie zużycia

wody, w porównaniu do

skraplaczy wodnych, przy

stosunkowo łatwej regulacji

wydajności. Możliwość

Wysoka wilgotność względna

powietrza otaczającego;

W klimacie zimnym potrzeba

spuszczania wody w okresach

postoju pomp.

zdalnego sterowania.

Oszczędność energii.

Łatwa regulacja wydajności. Problemy z dostępnością

wody.

Łatwa regulacja wydajności

skraplacza i odzysku ciepła.

Wyższy koszt; Problemy

z dostępnością wody.

Możliwość zdalnego

sterowania.

Instrukcje obsługi

Typ Materiał

źródłowy

AKD 102 MG11L

AKS 21 RI14D

AKS 32R PI.SB0.A

AKS 33 PI.SB0.A

AMV 20 EI96A

CVP, CVPP PI.HN0.C

CVP-XP PI.HN0.J

Typ Materiał

źródłowy

ICS 25-65 PI.HS0.A

ICS 100-150 PI.HS0.B

NR VA PI.FK0.A

RT 5A RI5BC

SVA PI.KD1.A

VM 2 VIHBC

WVS PI.DA0.A

Najnowsze wersje materiałów źródłowych można pobrać z witryny internetowej firmy Danfoss.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.49 / 520H2378 27

Page 30

Przykłady zastosowań Automatyka do Przemysłowych Układów Chłodniczych z użyciem amoniaku i CO

2

4. Regulacja poziomu cieczy

4.1

Układ regulacji poziomu

cieczy po stronie wysokiego

ciśnienia

Regulacja poziomu cieczy odgrywa ważną rolę

w funkcjonowaniu przemysłowych instalacji

chłodniczych. Polega na sterowaniu ilością

doprowadzanej cieczy tak, aby utrzymać jej

stały poziom w danym aparacie.

Projektując układ regulacji poziomu cieczy, można

wykorzystać jedną z dwóch zasadniczych metod:

Regulacja poziomu cieczy po stronie

wysokiego ciśnienia (HP LLRS)