Daikin DWSC 079, DWSC 087, DWSC 100, DWSC 113, DWSC 126 Operation manuals [fr]

...

Traduction des instructions originales

Refroidisseurs centrifuges à compresseur simple ou double

DWSC/DWDC 079, 087, 100, 113, 126, refroidissement uniquement

Manuel d'installation, d'utilisation et de maintenance

D–EIMWC00808-16HU - 3/64

IMPORTANT

Les unités décrites dans le présent manuel représentent un investissement important. Il faut donc veiller à assurer une installation

correcte et des conditions de fonctionnement appropriées des unités.

CE MANUEL, LES SCHÉMAS ÉLECTRIQUES ET LES DESSINS D'ENCOMBREMENT DOIVENT ÊTRE

CONSIDÉRÉS ESSENTIELS, CONSERVER SYSTÉMATIQUEMENT UNE COPIE DE CES DOCUMENTS DANS

L'UNITÉ.

Installation et maintenance doivent être effectuées uniquement par un personnel qualifié et spécialement formé.

Une maintenance correcte de l’unité est indispensable pour sa sécurité et sa fiabilité. Les centres de services sont les seuls à

disposer des compétences techniques nécessaires pour la maintenance.

L'unité est fabriquée avec des composants métalliques, plastiques et électroniques. Tous ces composants doivent être éliminés

conformément à la législation locale sur l'élimination des déchets et aux lois nationales mettant en place la directive 2012/19/UE

(DEEE).

Les batteries au plomb doivent être collectées et envoyées à des centres spécifiques de collecte des déchets.

Évitez que des gaz réfrigérants ne s'échappent dans l'environnement en utilisant des récipients à pression et des outils appropriés

pour transférer les fluides sous pression. Cette opération doit être réalisée par un personnel qualifié en systèmes de réfrigération

et dans le respect des lois applicables dans le pays d'installation.

IMPORTANT

LIRE ENTIÈREMENT CE DOCUMENT AVANT DE COMMENCER TOUTE INTERVENTION

SUR L'UNITÉ.

TOUTES LES RÉGLEMENTATIONS FÉDÉRALES, NATIONALES ET LOCALES EN MATIÈRE

D'ENVIRONNEMENT ET DE SÉCURITÉ, Y COMPRIS LES RÈGLES DE SÉCURITÉ

APPLIQUÉES PAR DAIKIN, DOIVENT ÊTRE RESPECTÉES.

Tous les équipements de protection individuelle (« EPI ») adéquats doivent être utilisés ; une analyse du risque

professionnel (« ARP ») doit être effectuée avant toute intervention sur l'unité.

Les techniciens effectuant cette opération doivent être formés de manière adéquate sur l'équipement centrifuge WSC,

WDC, DWSC, DWDC de Daikin.

Remarque importante : Si une procédure nécessite l'accès au circuit de réfrigérant de ces unités, garder à

l'esprit que le réfrigérant est sous pression et que des huiles sont contenues dans ces circuits.

S'assurer que toutes les vannes d'évacuation et d'échappement de service appropriées sont dans la bonne

position, ouvertes ou fermées selon les besoins et maintenues.

Les vannes solénoïdes et les détendeurs peuvent piéger le réfrigérant et les huiles, ces dispositifs doivent

être actionnés manuellement pour libérer les gaz et les huiles piégés pendant l'évacuation ou

l'échappement.

L'ensemble des conduites de réfrigérant et des composants de l'unité doit être vidangé à un vide d'au moins

30 kPa et vérifié avant l'ouverture des vannes de chargement, des vannes Schrader de purge ou des orifices

d'essai.

Ces dispositifs doivent être ouverts et purgés lors de l'accès au système de réfrigérant. Dans certains cas,

il peut être nécessaire d'installer des conduites de raccordement croisées pour assurer la récupération de

tout le réfrigérant dans toutes les sections du système ou des composants concernés.

D–EIMWC00808-16HU - 4/64

MISE EN GARDE

Toutes les unités sont livrées complètes en sortie d’usine et incluent les schémas de câblage et des plans cotés y compris la taille, le

poids et les caractéristiques pour chaque modèle.

En cas de différences entre ce manuel et les deux documents précités, prière de se reporter au schéma de câblage et aux plans cotés.

Câblage d'alimentation

• Seuls des électriciens qualifiés et formés doivent intervenir sur les branchements électriques.

Le risque d’électrocution existe.

• Les connexions aux borniers doivent être réalisées avec des connecteurs en cuivre et des câbles

en cuivre.

• Avant toute opération d'installation et de branchement, le système doit être éteint et sécurisé.

Après l'arrêt de l'unité, lors de l'installation d'un convertisseur, les condensateurs du circuit

intermédiaire du convertisseur sont encore chargés sous haute tension pendant 5 minutes.

• Avant toute intervention, couper l'interrupteur principal pour couper l'alimentation électrique

de la machine.

• Les unités de la série peuvent être équipées de composants électriques non linéaires haute

puissance (convertisseurs) qui introduisent des harmoniques plus élevées et peuvent provoquer

des fuites à la terre considérables (supérieures à 300 mA). La protection du système

d'alimentation électrique doit tenir compte des valeurs ci-dessus

AVERTISSEMENT

Avant de commencer l'installation de l'unité, veuillez lire ce manuel attentivement. Il est absolument interdit de démarrer cette

unité si toutes les instructions contenues dans ce manuel ne sont pas claires.

D–EIMWC00808-16HU - 5/64

Mises en garde pour l’opérateur

L'opérateur doit lire ce manuel avant d'utiliser l'unité.

L'opérateur doit être formé et entraîné à utiliser cette unité.

L'opérateur doit suivre strictement la réglementation de sécurité locale et les lois.

L'opérateur doit suivre strictement toutes les instructions et limitations données pour l'unité.

L'opérateur n'est pas autorisé à effectuer la maintenance. La maintenance doit être effectuée uniquement par des

techniciens formés, veuillez contacter un représentant DAIKIN.

L'opérateur doit appliquer toutes les normes de sécurité relatives aux équipements de protection individuelle et aux outils

de travail.

Explication des symboles

Remarque importante : le non-respect de cette instruction peut endommager l'unité ou compromettre son

fonctionnement

Remarque relative à la sécurité en général ou au respect des lois et des réglementations

Remarque relative à la sécurité en matière d'électricité

Remarque concernant l'équipement de pression

Un emploi et une maintenance sûrs de cette unité, tels qu'expliqués dans ce manuel, sont fondamentaux pour éviter les

accidents pendant le fonctionnement, la maintenance et les travaux de réparation.

Par conséquent, il est fortement recommandé que ce document soit lu attentivement, respecté et rangé en lieux sûrs.

D–EIMWC00808-16HU - 6/64

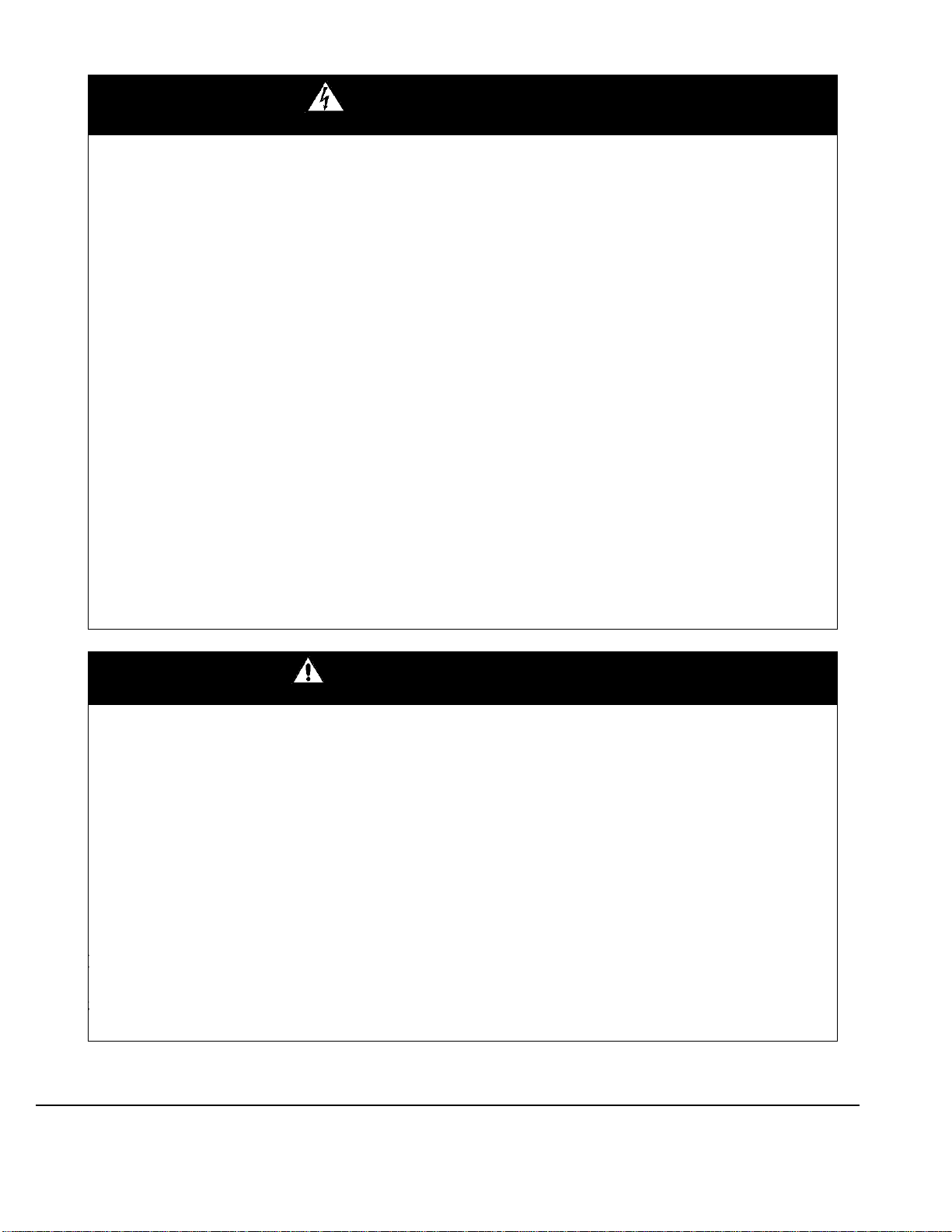

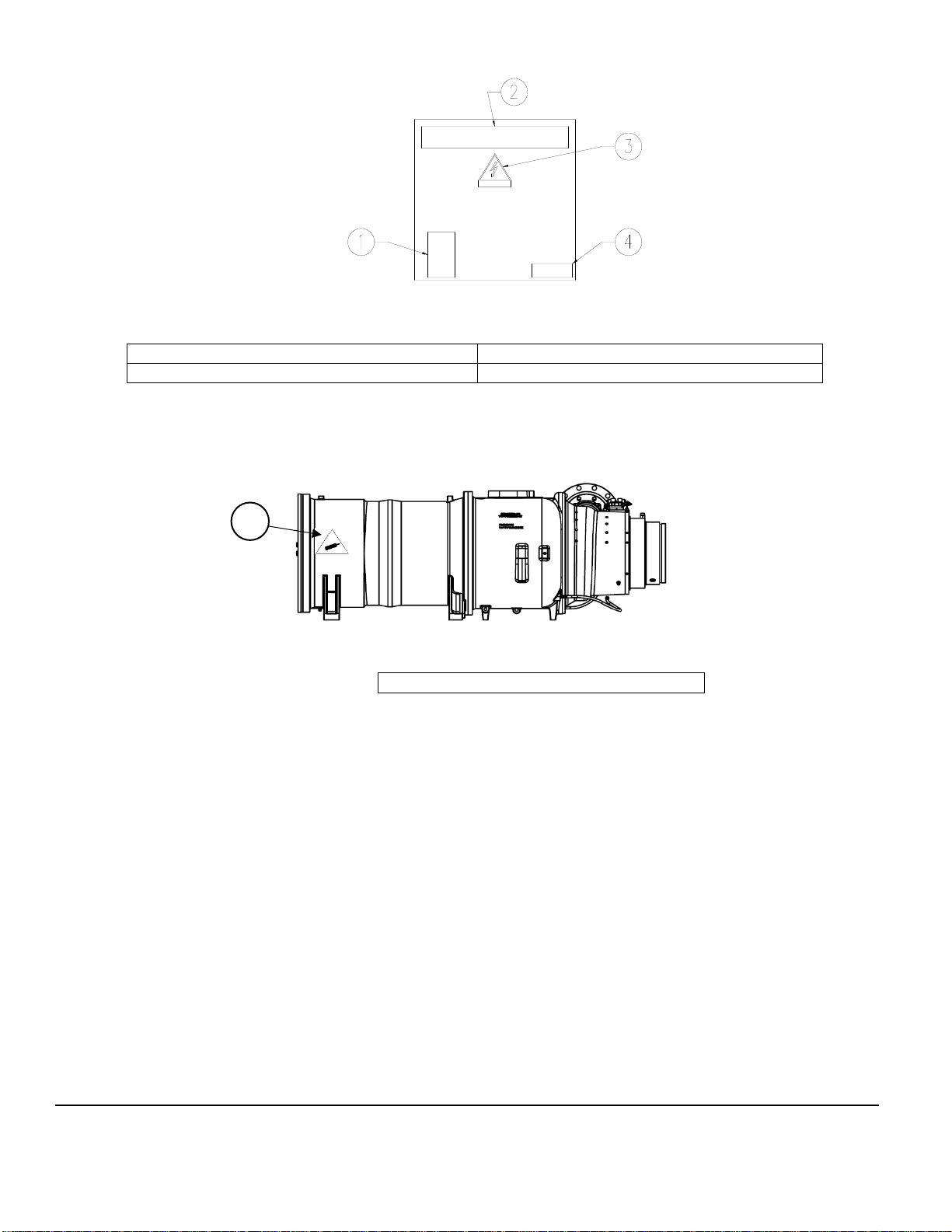

Description des étiquettes apposées sur le tableau électrique

Panneau du démarreur du compresseur

1 – Logo du fabricant

3 – Avertissement serrage de câble

2 – Avertissement tension dangereuse

4 – Symbole indiquant un danger électrique

Tableau de commande de l'unité

1 – Symbole du gaz non inflammable

5 – Données de la plaque signalétique de l'unité

2 – Symbole indiquant un danger électrique

6 – Caractéristiques techniques de l'unité

3 – Type de gaz

7 – Arrêt d’urgence

4 – Code du tableau de commande

Tableau de commande du compresseur

1 – Disposition des composants

3 – Symbole indiquant un danger électrique

2 – Avertissement tension dangereuse

4 – Code du tableau de commande du compresseur

D–EIMWC00808-16HU - 7/64

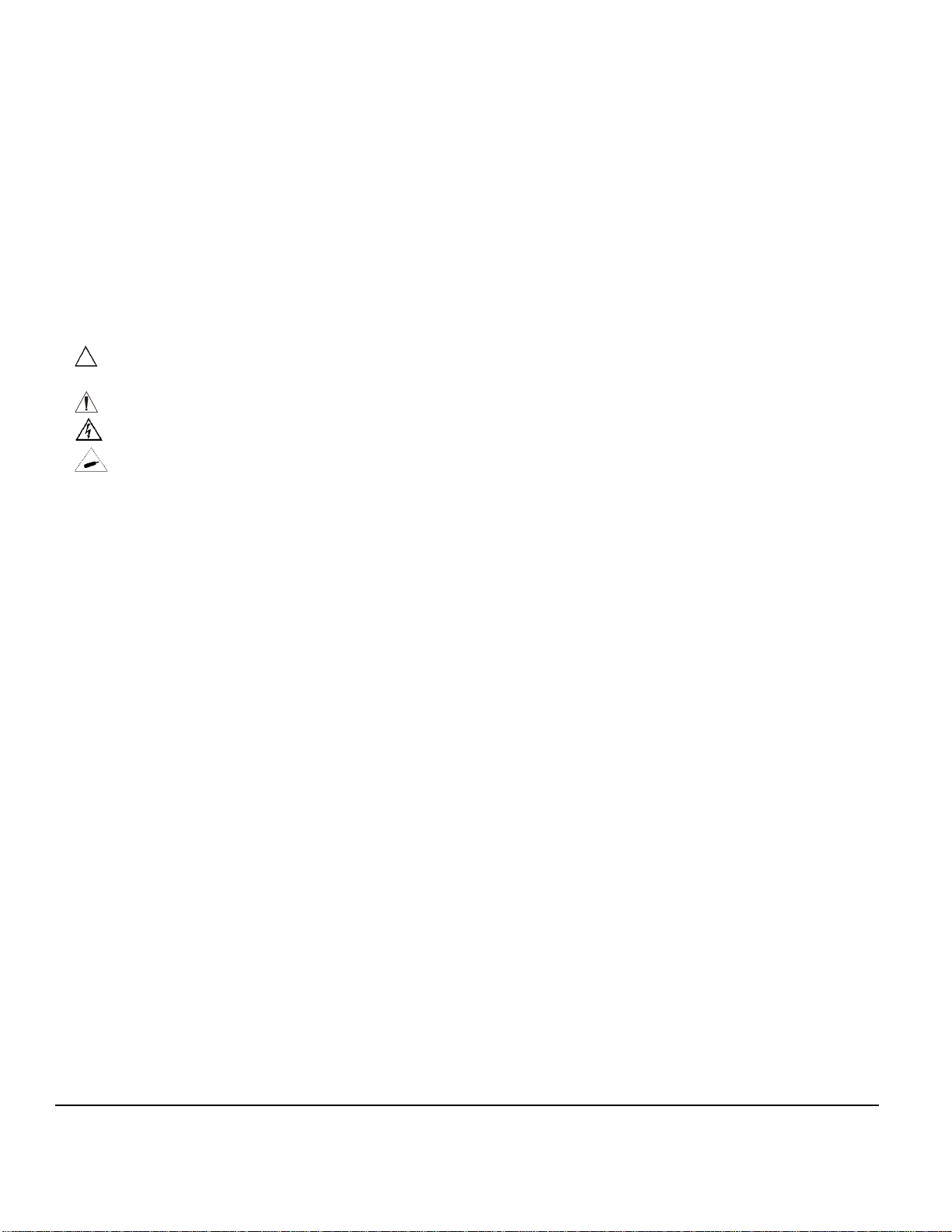

Boîte à bornes du moteur

1 – Fixation de la boîte à bornes

3 – Symbole indiquant un danger électrique

2 – Logo du fabricant

4 – Raccordement des bornes

Étiquette sur le compresseur

1 – Étiquette : Composant sous pression

1

D–EIMWC00808-16HU - 8/64

Table des matières

Mises en garde pour l’opérateur ......................................................................................................................................... 5

Introduction....................................................................................................................................................................... 9

Description générale ........................................................................................................................................................... 9

Application ......................................................................................................................................................................... 9

Nomenclature ...................................................................................................................................................................... 9

Installation ....................................................................................................................................................................... 10

Réception et manutention ................................................................................................................................................. 10

Emplacement et installation .............................................................................................................................................. 11

Limites de fonctionnement/de veille ................................................................................................................................. 11

Sécurité ............................................................................................................................................................................. 12

Volume d'eau dans le circuit ............................................................................................................................................. 13

Fonctionnement à basse température de l'eau du condenseur ........................................................................................... 14

Tuyaux de l'eau ................................................................................................................................................................. 15

Guide d'isolation sur place ................................................................................................................................................ 19

Caractéristiques physiques et poids .................................................................................................................................. 21

Refroidisseurs d'huile ....................................................................................................................................................... 22

Réchauffeur d'huile ........................................................................................................................................................... 26

Soupapes de décharge ....................................................................................................................................................... 26

Circuit électrique .............................................................................................................................................................. 27

Câblage d'alimentation...................................................................................................................................................... 27

Câblage de l'afficheur du démarreur à distance ................................................................................................................ 30

Câblage de l'alimentation de commande................................................................ ........................................................... 30

Configuration de plusieurs refroidisseurs ......................................................................................................................... 35

Contrôles préliminaires avant démarrage ......................................................................................................................... 38

Fonctionnement .............................................................................................................................................................. 39

Responsabilités de l'utilisateur .......................................................................................................................................... 39

Alimentation de secours ................................................................................................................................................... 39

Commande MicroTech II ................................................................ ................................................................ .............. 39

Système de contrôle de la capacité ................................................................................................................................... 41

Surpression et décrochage ................................................................................................................................................ 44

Système de lubrification ................................................................................................................................................... 44

Dérivation des gaz chauds ................................................................................................................................................ 45

Température de l'eau du condenseur ................................................................................................................................. 46

Maintenance .................................................................................................................................................................... 47

Tableau pression/température ........................................................................................................................................... 47

Maintenance de routine ..................................................................................................................................................... 48

Arrêt annuel ...................................................................................................................................................................... 52

Démarrage annuel ............................................................................................................................................................. 53

Réparation du système ...................................................................................................................................................... 54

Analyse de l’huile ............................................................................................................................................................. 57

Programme de maintenance .......................................................................................................................................... 60

Programmes de service ................................................................................................................................................... 63

Formations pour les opérateurs ..................................................................................................................................... 64

Déclaration de garantie .................................................................................................................................................. 65

Informations importantes concernant le réfrigérant utilisé ........................................................................................ 66

L'information et les illustrations concernent les produits Daikin au moment de la publication, nous nous réservons le droit d'apporter des

modifications de conception et construction à tout moment sans avertissement.

D–EIMWC00808-16HU - 9/64

Introduction

Description générale

Les refroidisseurs d'eau centrifuges Daikin sont des unités de refroidissement de fluide complètes, autonomes et à

commande automatique. Chaque unité est complètement assemblée en usine et testée avant son expédition. Les

modèles DWSC/DWDC disposent de refroidissement uniquement.

Dans le DWSC, chaque unité est équipée d'un compresseur relié à un condenseur et à un évaporateur. La série DWDC

dispose de deux compresseurs fonctionnant en parallèle avec un seul évaporateur et condenseur. Les informations

contenues dans ce manuel se réfèrent à toutes les unités DWSC et DWDC, sauf indication contraire.

Les refroidisseurs utilisent le réfrigérant R-134a (ou R513A) qui permet de réduire le volume et le poids de l'ensemble

contrairement à des réfrigérants fonctionnant à des pressions négatives. Comme ces réfrigérants sont utilisés sous des

pressions positives à tous les niveaux de fonctionnement, aucune purge du système n'est nécessaire.

Les panneaux de contrôle sont pré-câblés, réglés et testés. Afin de simplifier l'installation et d'augmenter la fiabilité,

seules les connexions habituelles, comme les raccordements hydrauliques, électriques et de sécurité, etc. sont

nécessaires sur le chantier. La plupart des équipements de protection et de contrôle du fonctionnement sont installés à

l’usine dans le panneau de contrôle

Les dimensions de base des unités sont 079, 087, 100, 113 et 126. Elles ont une capacité de refroidissement allant de

80 tonnes à 2 500 tonnes. Dans ce manuel, toutes les références aux modèles DWSC s'appliquent également aux autres

modèles, sauf indication contraire.

Application

Les procédures présentées dans ce manuel s'appliquent à la gamme standard de refroidisseurs DWSC/DWDC. Pour

plus de détails sur le fonctionnement du régulateur de l'unité MicroTech II, se reporter au manuel d'utilisation OM

CentrifMicro II (dernière version disponible sur www.daikineurope.com).

Tous les refroidisseurs centrifuges Daikin sont testés en usine avant d'être livrés et doivent d'abord être mis en service

sur place par un technicien de service Daikin formé en usine. Un manquement à cette procédure de démarrage peut

avoir des conséquences sur la garantie du matériel.

La garantie standard qui s’applique à ces unités couvre uniquement les pièces dont il est prouvé qu’elles présentent un

défaut de matériel ou de fabrication. Les détails spécifiques de cette garantie sont disponibles dans la déclaration de

garantie fournie avec l'équipement.

Les tours de refroidissement utilisées avec les refroidisseurs centrifuges Daikin sont normalement sélectionnées pour

des températures d'eau d'admission du condenseur maximales comprises entre 75 °F et 90 °F (24 °C et 32 °C). Des

températures d'entrée d'eau plus basses sont souhaitables du point de vue de la réduction de la consommation d'énergie,

mais il existe un minimum.

Nomenclature

D W D C 079

W = Water-cooled (refroidi par eau)

H = Heat Recovery (récupération de chaleur)

D = Compresseur double

S = Compresseur simple

C = Double, à contre-courant

Compresseur centrifuge

Modèle du refroidisseur, basé

sur le diamètre de la roue

D = Daikin

D–EIMWC00808-16HU - 10/64

Installation

Réception et manutention

Les unités doivent être inspectées immédiatement à la réception pour d’éventuels dommages.

Tous les refroidisseurs d'eau centrifuges Daikin sont vendus « F. A. B. départ usine », il s'ensuit que toute réclamation

concernant d'éventuels dommages lors du transport ou de la manipulation de l'unité est à adresser au transporteur.

Les coins d'isolation des trous de montage de l'évaporateur sont expédiés en vrac et doivent être collés en place une

fois que l'unité est à son emplacement final. Des patins antivibratoires en néoprène sont également prévus séparément

dans le transport. Contrôler qu’ils soient bien livrés avec l'unité.

Si c'est le cas, laisser le patin d'expédition en place jusqu'à ce que l'unité soit dans sa position finale. Cela facilitera la

manutention de l'équipement.

Au moment de soulever l’unité, faire très attention à ne pas endommager les panneaux de commande ou le circuit

frigorifique. Voir les dessins d'encombrement certifiés inclus dans la soumission de travail pour le centre de gravité

de l'unité. Consulter le service commercial Daikin local pour obtenir de l'aide si les dessins ne sont pas disponibles.

L'unité peut être levée en accrochant les crochets des gréements aux anneaux de fixation situés aux quatre coins de

l'unité (voir Figure 1). Des barres d'écartement doivent être utilisées entre les barres de fixation pour éviter

d'endommager les tableaux de commande, les tuyaux ou les borniers de raccordement moteur.

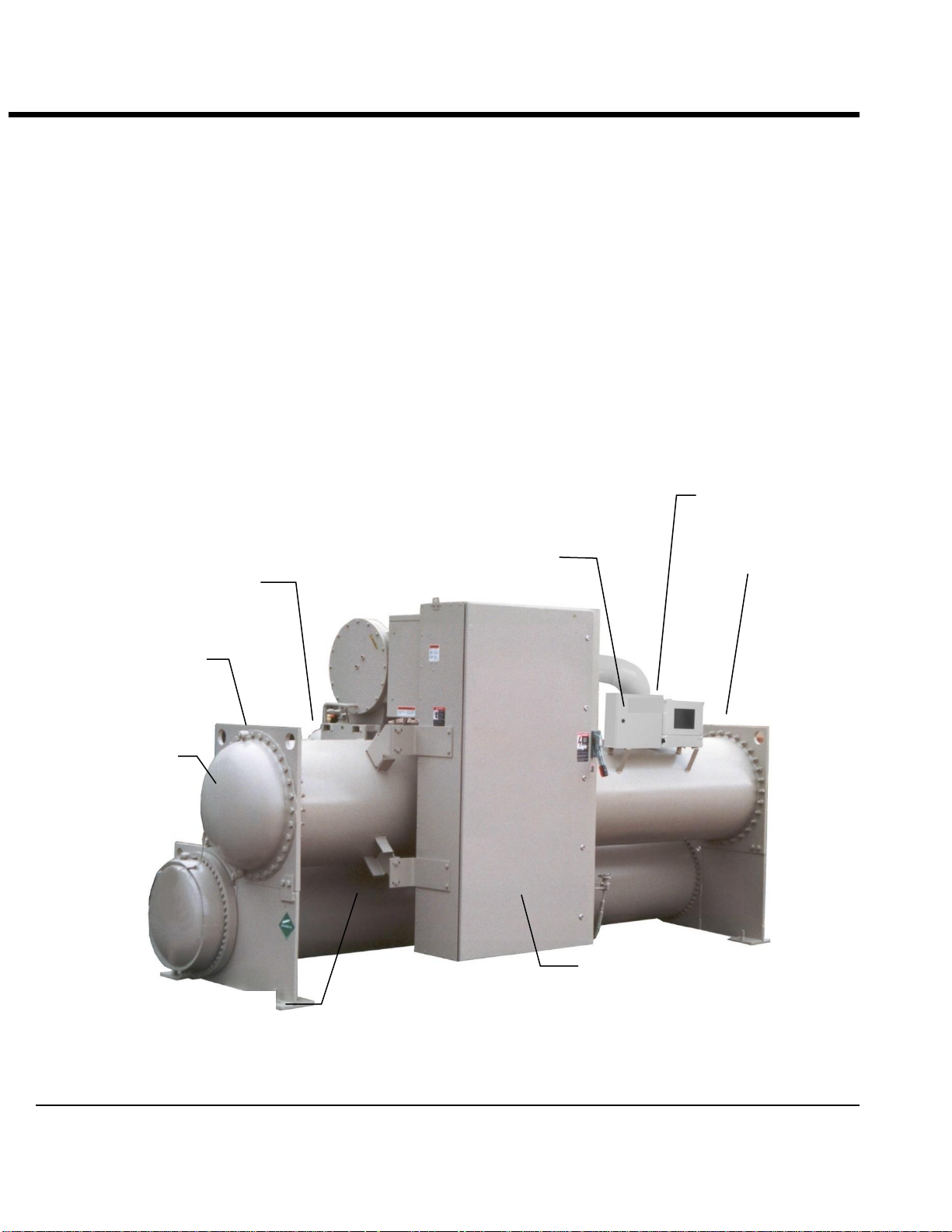

Figure 1, Emplacement des principaux composants DWSC

Tableau de commande

de l'unité

Emplacements

de montage

(6) Disponibles

Évaporateur

Condenseur

Emplacements

de montage

(6) Disponibles

Démarreur du compresseur,

montage en option

Tableau de commande du

compresseur, à l'arrière

Panneau d'interface

opérateur

D–EIMWC00808-16HU - 11/64

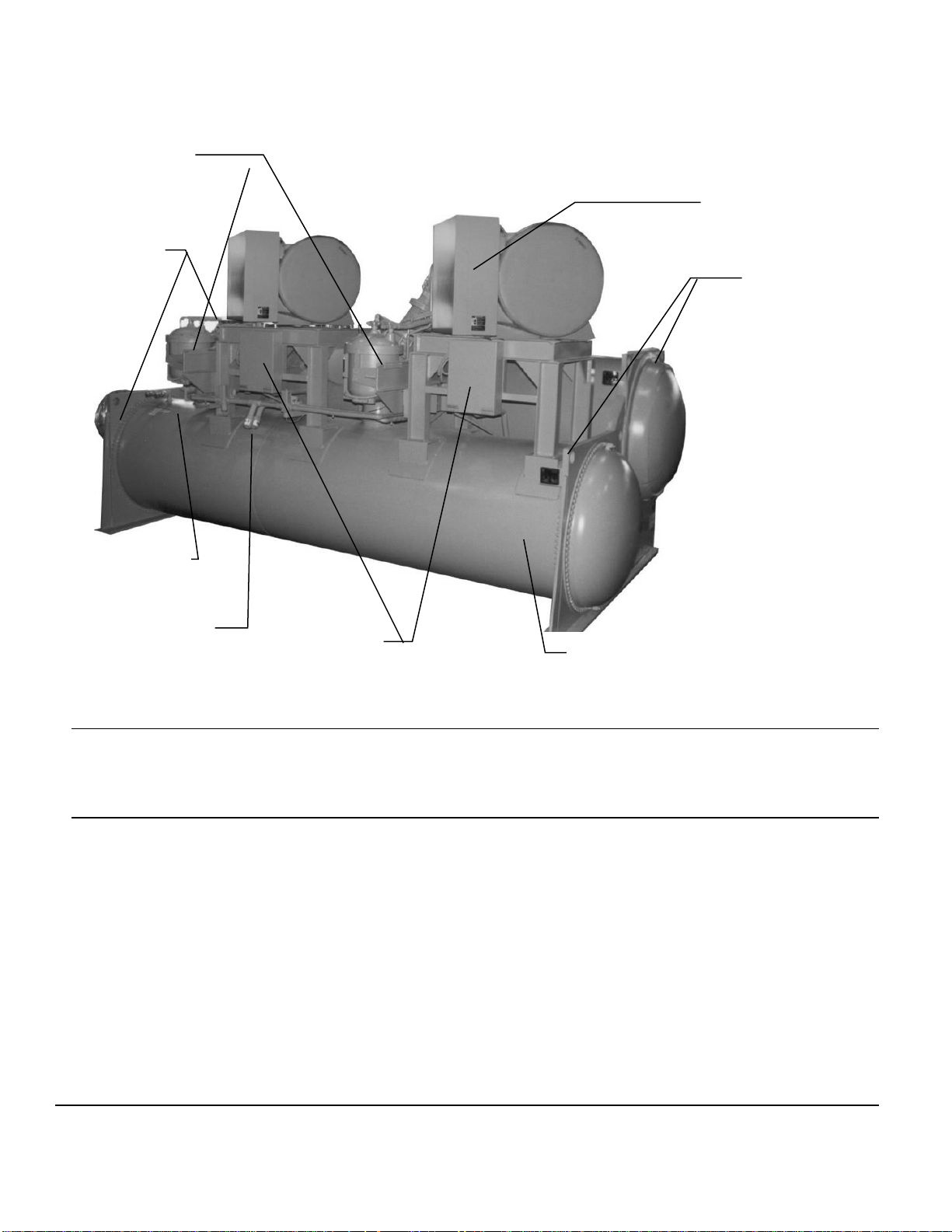

Figure 2, Emplacement des principaux composants DWDC

Remarque : 1. L'emplacement de raccordement de l'eau refroidie et du condenseur peut varier. Vérifier les

marquages sur l'unité ou consulter les dessins certifiés de l'appareil pour les emplacements de

raccordement sur des unités spécifiques. 2. Les unités DWCC à deux circuits disposent de soupapes de

décharge d'évaporateur et de condenseur séparées sur chaque circuit.

Emplacement et installation

L'unité doit être installée sur un plan en béton ou sur un support en acier et doit être positionnée de façon à laisser

suffisamment de place pour l'entretien à une des extrémités de l'unité pour permettre le retrait des tuyaux de

l'évaporateur et/ou du condenseur. Les tubes de l’évaporateur et du condenseur sont enroulés dans les plaques

tubulaires pour permettre leur remplacement si nécessaire. La longueur du récipient doit être laissée à une extrémité.

Des portes ou des sections de paroi amovibles peuvent être utilisées pour le dégagement des tubes. Le dégagement

minimal nécessaire autour des autres points de l'unité, y compris le haut, est de 3 pieds (1 mètre). Le National Electric

Code (NEC) peut exiger un dégagement de quatre pieds ou plus dans et autour des composants électriques et doit être

vérifié.

Limites de fonctionnement/de veille

Température ambiante de l'équipement, veille.

Condenseur

Œillets de

montage

Soupapes de

décharge doubles

du condenseur

Œillets de

montage

Carter d'huile,

pompe, réchauffeurs

Boîte à bornes

du moteur

Raccordements

communs d'eau du

refroidisseur d'huile

Boîtiers de contrôle

de lubrification et

du compresseur

D–EIMWC00808-16HU - 12/64

• Eau dans les récipients et le refroidisseur d'huile : de 32 F à 122 F (de 0 C à 50 C)

• Sans eau dans les récipients et le refroidisseur d'huile : de 0 F à 140 F (de -18 C à 60 C)

• WSC sans eau dans les récipients : de 0 F à 130 F (de -18 C à 54,4 C)

Température ambiante de l'équipement en fonctionnement : de 32 F à 104 F (de 0 C à 40 C)

Température maximale de l'eau entrant dans le condenseur, démarrage : température de calcul + 5 degrés F

(2,7 degrés C)

Température maximale de l'eau entrant dans le condenseur, en fonctionnement : température de calcul

spécifique à la tâche

Température minimale de l'eau entrant dans le condenseur, en fonctionnement : voir page 13.

Température minimale de sortie de l'eau refroidie : 38 F (3,3 C)

Température minimale de sortie du liquide refroidi avec le liquide antigel correct : 15 F (9,4 C)

Température maximale d'entrée d'eau refroidie, en fonctionnement : 90 F (32,2 C)

Température maximale d'entrée du refroidisseur d'huile/VFD : 90 F (32,2 C)

Température minimale d'entrée du refroidisseur d'huile/VFD : 42 F (5,6 C)

Patins antivibratoires

Les patins antivibratoires fournis séparément doivent être positionnés sous chaque coin de l’unité (sauf information

contraire précisée dans la spécification du projet). Ils doivent être positionnés à niveau avec les côtés et le bord

extérieur des pieds. La plupart des unités DWSC ont six pieds de montage, bien que seuls les quatre extérieurs soient

nécessaires. Six patins sont fournis, l'installateur peut placer des patins sous les pieds du milieu si désiré.

Montage

S’assurer que le sol ou le support est adapté pour supporter le poids de l’unité complète en fonctionnement.

Il n'est pas nécessaire de boulonner l'unité à la dalle ou au châssis de montage, mais si cela est souhaitable, des trous

de montage de 1 1/8" (28,5 mm) sont prévus aux quatre coins du support de l'unité.

Remarque :Les unités sont expédiées avec des vannes de réfrigérant et d'huile fermées pour isoler ces

fluides en vue de leur expédition. Les vannes doivent rester fermées jusqu'à la mise en service par le

technicien Daikin.

Plaques signalétiques

Le refroidisseur comporte plusieurs plaques signalétiques :

• La plaque signalétique de l'unité est située sur le côté du tableau de commande de l'unité. Elle comporte un n° de

style XXXX et un n° de série XXXX, tous deux uniques à l'unité et qui permettent de l'identifier. Ces numéros

doivent être utilisés pour identifier l'unité pour les questions de service, de pièces ou de garantie. Cette plaque

signalétique comporte également la charge de réfrigérant de l'unité.

• Les plaques signalétiques des récipients sont situées sur l'évaporateur et le condenseur. En plus d'autres

renseignements, elles comportent un numéro de National Board (NB) et un numéro de série, qui identifient le

récipient (mais pas l'unité entière).

• Une plaque signalétique du compresseur est située sur le compresseur et contient les numéros d'identification.

Sécurité

La machine doit être fixée au sol solidement.

Respecter impérativement les instructions suivantes :

- La machine doit être soulevée uniquement au niveau des points de levage. Seuls ces points peuvent soutenir tout le poids de

l’unité.

- Ne pas laisser du personnel non autorisé et/ou non qualifié accéder à la machine.

D–EIMWC00808-16HU - 13/64

- Il est interdit d’accéder aux composants électriques sans avoir ouvert les sectionneurs principaux

de la machine et de couper l’alimentation électrique.

- Il est interdit d'accéder aux composants électriques sans utiliser une plate-forme isolante. Ne pas

accéder aux composants électriques en présence d'eau et/ou d'humidité.

- Toutes les opérations faites sur les circuits réfrigérants et sur des composants sous pression ne

doivent être effectuées que par du personnel qualifié.

- Le remplacement d'un compresseur ou l'ajout d'huile de lubrification ne peut être effectué que par

du personnel qualifié.

- Les bords tranchants peuvent provoquer des blessures. Eviter tout contact direct.

- Éviter d'introduire des corps étrangers dans le circuit d'eau pendant que la machine est connectée au système.

- Un filtre mécanique doit être installé sur la conduite d'eau raccordée à l'entrée de l'échangeur de chaleur.

- La machine est fournie avec des vannes de sécurité qui sont installées sur les deux côtés de haute

et basse pression du circuit de réfrigération.

AVERTISSEMENT

Si l'unité comporte des soupapes d'aspiration et de refoulement, elles doivent être fixées en position

ouverte lorsque l'unité est installée, au moyen d'un joint en plomb ou équivalent. Cela permet

d'éviter qu'elles se ferment.

L'utilisation de cette vanne est destinée à l'entretien du compresseur.

En cas d'arrêt soudain de l'unité, suivre les instructions reportées dans le Manuel d'Utilisation du Panneau de

Commandes qui fait partie de la documentation présente sur la machine fournie à l'utilisateur final avec ce manuel.

Il est recommandé d’effectuer l’installation et la maintenance en présence d'autres personnes. En cas de blessure

accidentelle ou de malaise, il est nécessaire de :

- Garder son calme

- Appuyer sur le bouton d'alarme, s'il est présent sur le lieu d'installation

- Mettre la personne blessée dans un endroit chaud, loin de l'unité, et la placer en position de repos

- Contacter immédiatement le personnel d'urgence présent dans le bâtiment ou un service de premier secours

- Attendre l'arrivée des secouristes sans laisser le blessé seul

- Fournir toutes les informations nécessaires aux secouristes

Volume d'eau dans le circuit

Tous les systèmes d'eau refroidie ont besoin de suffisamment de temps pour reconnaître un changement de charge,

réagir à ce changement de charge et se stabiliser, sans cycle court indésirable des compresseurs ou perte de contrôle.

Dans les systèmes de climatisation, le potentiel de cycle court existe généralement lorsque la charge du bâtiment est

inférieure à la capacité minimale de l'installation de refroidissement ou sur des systèmes à commande directe avec de

très petits volumes d'eau.

Lorsqu'il examine le volume d'eau, le concepteur doit tenir compte, entre autres, de la charge de refroidissement

minimale, de la capacité minimale de l'installation de refroidissement pendant la période de faible charge et du temps

de cycle souhaité pour les compresseurs.

En supposant qu'il n'y a pas de changements soudains de charge et que l'installation de refroidissement a un débit

moyen raisonnable, on utilise souvent la règle empirique suivante : « gallons de volume d'eau égal à deux ou trois fois

le débit en gpm de l'eau refroidie ».

D–EIMWC00808-16HU - 14/64

Un réservoir de stockage conçu de manière adéquate doit être ajouté si les composants du système ne fournissent pas

un volume d'eau suffisant.

Fonctionnement à basse température de l'eau du condenseur

Lorsque la température ambiante humide est inférieure à la température de calcul, on peut laisser la température de

l'eau entrant dans le condenseur baisser. Des températures plus basses amélioreront les performances du refroidisseur.

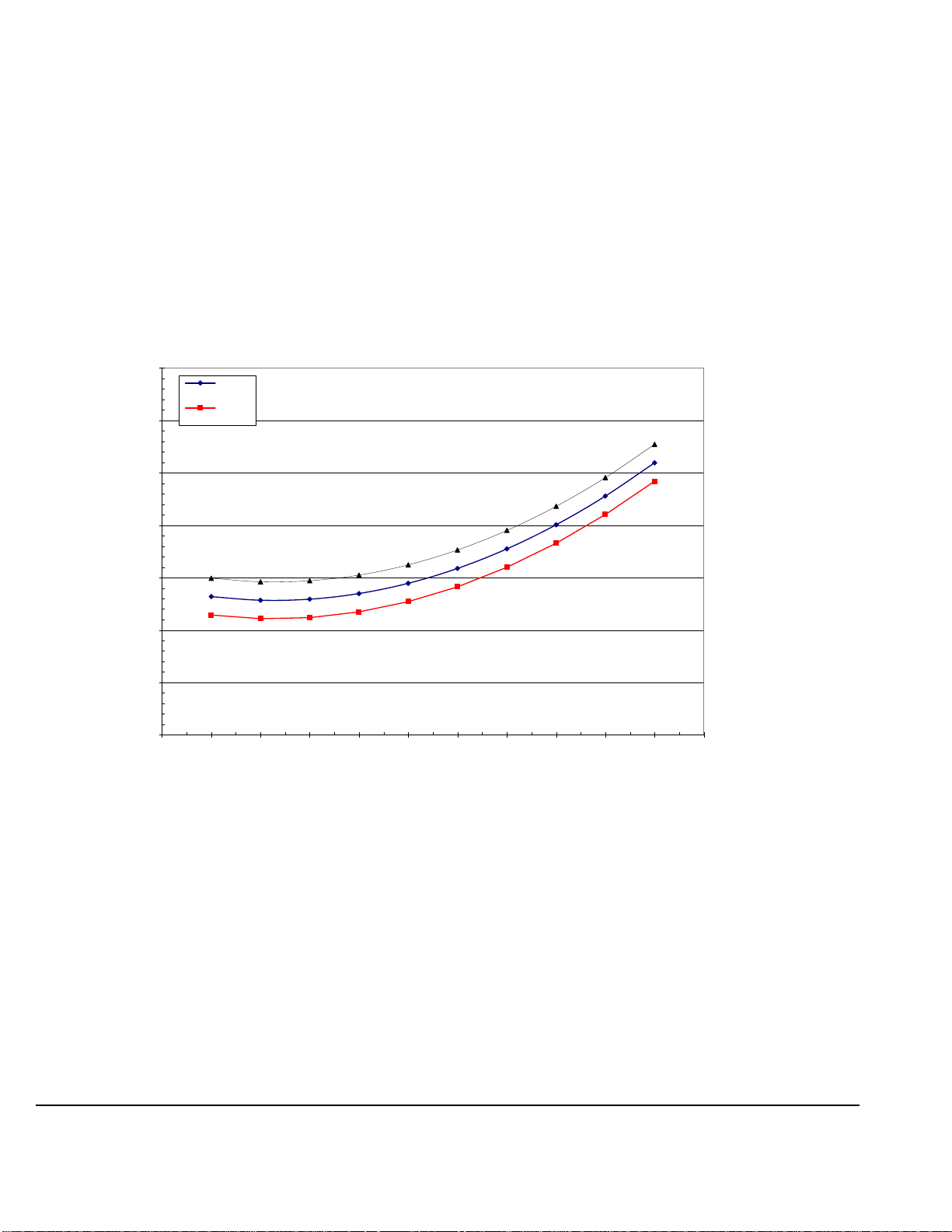

Les refroidisseurs centrifuges Daikin jusqu'à 300 tonnes sont équipés de détendeurs électroniques (EXV). Ils

démarrent et fonctionnent avec des températures d'eau entrant dans le condenseur aussi basses que celles indiquées

dans la Figure 3 ou calculées à partir de l'équation suivante sur laquelle les courbes sont basées.

Figure 3, Température minimale de l'eau entrant dans le condenseur (EXV)

Min. ECWT = 5. 25 + 0,88*(LWT) - DT

FL*

(PLD/100) + 22*(PLD/100)2

• ECWT = Entering condenser water temperature (Température de l'eau entrant dans le condensateur)

• LWT = Leaving chilled water temperature (Température de sortie de l'eau refroidie)

• DTFL = Chilled Water Delta-T at full load (Écart-T eau refroidie à pleine charge)

• PLD = Le point de charge du refroidisseur en pourcentage à vérifier

Par exemple, à 44 F LWT, Delta-T de 10 degrés F et 50 % de pleine charge, la température de l'eau entrant dans le

condenseur pourrait être de 44,5 F. Ceci permet un excellent fonctionnement avec les systèmes d'économiseur côté

eau.

Selon les conditions climatiques locales, l'utilisation de la température la plus basse possible de l'eau entrant dans le

condenseur peut s'avérer plus coûteuse en énergie totale consommée par le système que ne le suggèrent les économies

d'énergie prévues dans le refroidisseur, en raison de la puissance excessive requise du ventilateur.

Les ventilateurs des tours de refroidissement doivent continuer à fonctionner à 100 % de leur capacité à basse

température humide. Comme les refroidisseurs sont sélectionnés pour des puissances inférieures en kW par tonne, la

puissance du moteur du ventilateur de la tour de refroidissement devient un pourcentage plus élevé de la puissance

30,0

35,0

40,0

45,0

50,0

55,0

60,0

65,0

0 10 20 30 40 50 60 70 80 90 100 110

ECWT, F

Pourcentage de la charge

Température minimale de l'eau entrant dans le condenseur - Plage de température 10 F

44

LChWT

42

LChWT

D–EIMWC00808-16HU - 15/64

totale du refroidisseur en charge maximale. Le programme Energy Analyzer de Daikin permet d'optimiser le

fonctionnement du refroidisseur/de la tour pour des bâtiments spécifiques dans des endroits précis.

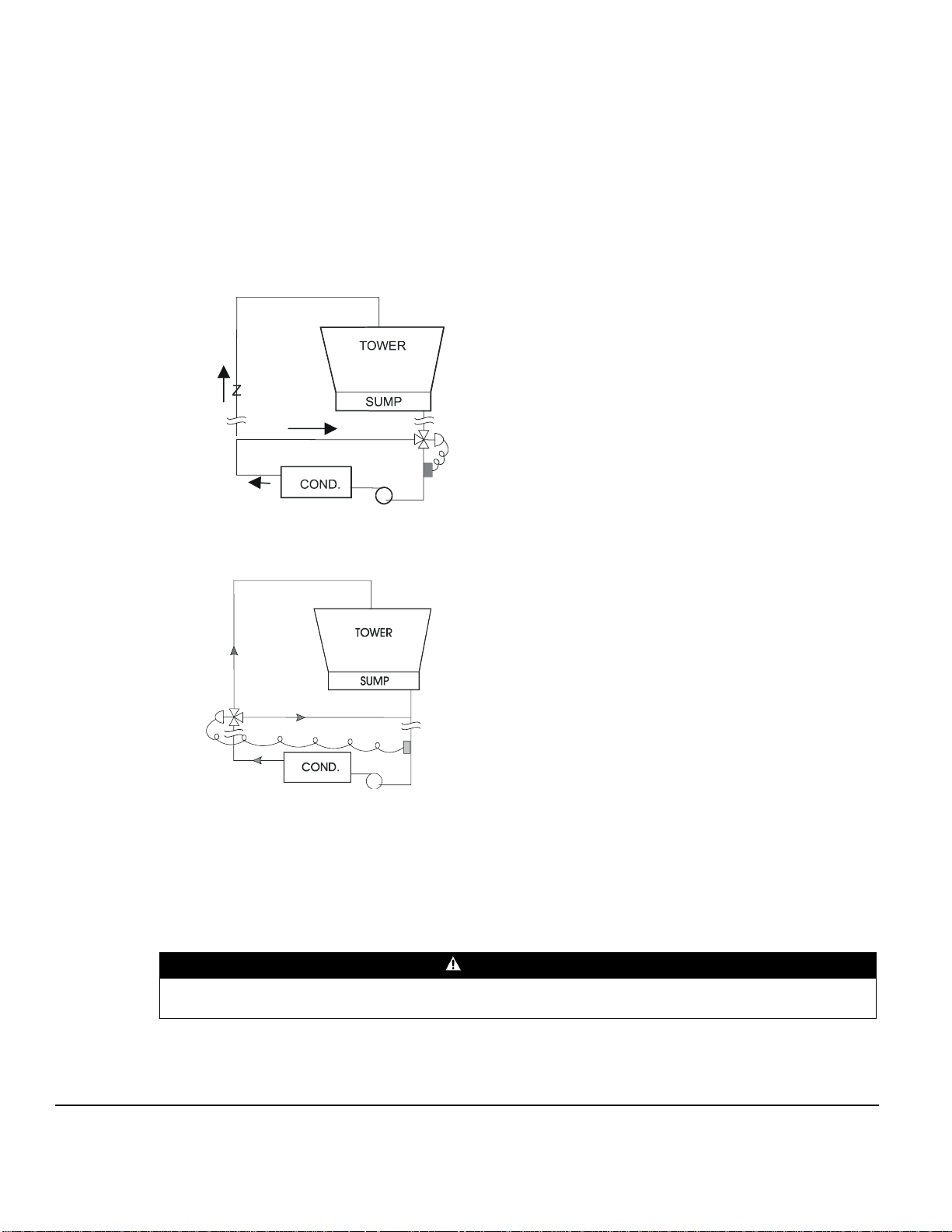

Même avec le contrôle du ventilateur de la tour, une certaine forme de contrôle du débit d'eau, comme la dérivation

de la tour, est recommandée.

Figure 5 illustre deux dispositifs de dérivation de la tour actionnés par la température. Le schéma « Temps froid »

permet un meilleur démarrage dans des conditions de température ambiante froide. Le clapet anti-retour peut être

nécessaire pour empêcher l'entraînement de l'air à l'entrée de la pompe.

Figure 5, Dérivation, fonctionnement par temps doux

Tuyaux de l'eau

AVERTISSEMENT

Si la charge de réfrigérant de l'unité est supérieure à 500 kg, il est nécessaire d'installer un

capteur de gaz sur le circuit d'eau pour détecter une éventuelle fuite de gaz.

Figure 4, Dérivation, fonctionnement par temps froid

D–EIMWC00808-16HU - 16/64

Pompes à eau

Éviter d'utiliser des moteurs de pompe à 3 600/3 000 tr/min (moteur bipolaire). Il n'est pas rare de constater que ces

pompes émettent un bruit et des vibrations indésirables pendant le fonctionnement.

Il est également possible d'obtenir un battement de fréquence en raison de la légère différence entre le régime de

fonctionnement du moteur de la pompe et celui du moteur centrifuge Daikin. Daikin conseille d'utiliser des moteurs

de pompe à 1 750/1 460 tr/min (quatre pôles).

Vidange des récipients au moment de la mise en service

Les récipients de l'unité sont vidangés de l'eau à l'usine et sont expédiés avec les bouchons de vidange retirés des têtes

et stockés dans le tableau de commande ou avec des robinets à tournant sphérique ouverts dans le trou de vidange.

Veiller à remplacer les bouchons ou fermer les vannes avant de remplir le récipient de liquide.

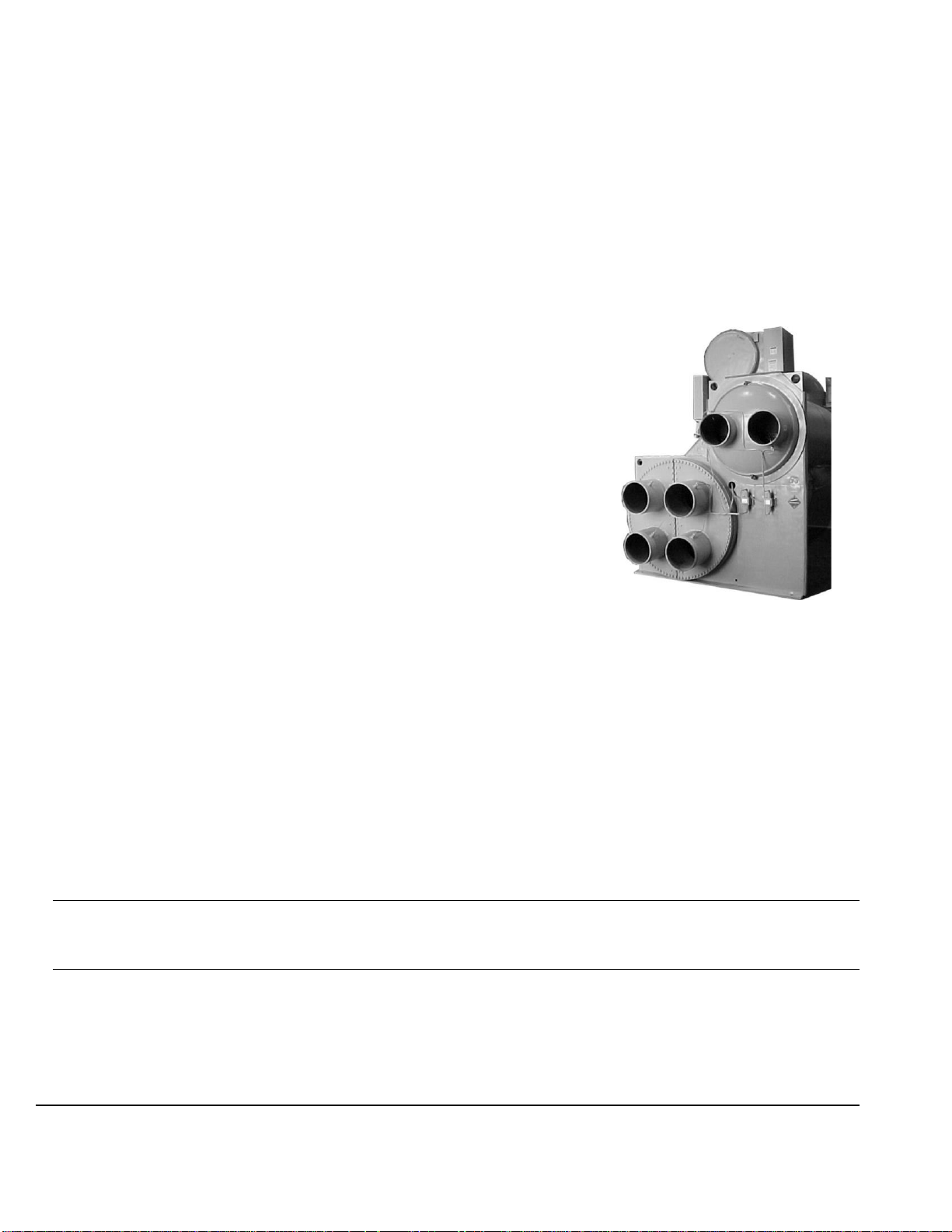

Tuyaux d'eau évaporateur et condenseur

Tous les évaporateurs et condenseurs sont livrés de série avec des

raccordements de type Victaulic AWWA C-606 (convenant également à la

soudure), ou des raccordements à bride en option. L'installateur doit prévoir un

assortiment de raccordements mécaniques ou des adaptateurs de la taille et du

type demandés. Un refroidisseur à récupération de chaleur, DHSC (illustré à

droite), possède deux ensembles de tuyauterie de condenseur ; un pour la tour

et un pour le système de chauffage.

Les connexions de la tour sont toujours la paire de connexions intérieures. Sur

la figure de droite, les raccordements du condenseur sont « à gauche » lorsqu'on

les regarde depuis l'avant de l'unité (côté tableau de commande de l'unité et

panneau d'interface), donc, dans ce cas, les raccordements du condenseur de

droite sont ceux de la tour.

Si les raccords du condenseur se trouvaient à l'autre extrémité (« droite »), les

raccords de la tour seraient la paire de raccords gauche.

Remarque importante sur la soudure

Si une soudure doit être réalisée sur des raccordements mécaniques ou à bride, enlever le capteur de température à

semi-conducteur et les ampoules du thermostat de leurs emplacements afin d'éviter des dommages aux composants. Il

faut également relier correctement l'unité à la terre sinon le régulateur de l'unité MicroTech II pourrait subir de graves

dommages.

Des bouchons de raccord d'indicateurs de niveau de pression d'eau et des manomètres doivent être placés sur le réseau

de canalisations à l'entrée et à la sortie des deux éléments pour mesurer la perte de charge sur l'eau. Les niveaux de

perte de charge et de débit d’eau des différents évaporateurs et condenseurs sont spécifiés dans le projet et cette

information peut être consulté dans le document original de spécification du projet. Se référer à la plaque signalétique

de l'échangeur pour son identification.

S’assurer que les connexions d’entrée et sortie d’eau correspondent aux schémas certifiés et aux marques inscrites sur

les embouts. Le condenseur est connecté avec l'entrée d'eau la plus froide en partie basse afin de maximiser le sousrefroidissement.

Remarque :Quand une canalisation est utilisée aussi bien en mode froid que chaud, veiller à ce que le

débit d'eau envoyé à l'évaporateur ne dépasse pas 110 °F, ce qui pourrait provoquer une perte de réfrigérant

par la soupape de décharge ou endommager le contrôleur.

Les canalisations doivent avoir des supports pour que le poids et la pression ne soient pas supportés par l’installation

et les connexions. Les canalisations doivent également être correctement isolées. Un filtre épurateur d'eau lavable de

20 mesh doit être installé aussi bien à l'entrée qu'à la sortie d'eau. Des robinets d'arrêt doivent être installés en nombre

suffisant pour permettre d'évacuer l'eau de l'évaporateur ou du condenseur sans vider la totalité du système.

D–EIMWC00808-16HU - 17/64

Fluxostat

Un fluxostat d'eau doit être installé pour signaler la présence d'un débit d'eau adéquat vers les récipients avant que

l'unité ne soit mise en marche. Ils servent également à arrêter l'unité en cas d'interruption du débit d'eau pour éviter le

gel de l'évaporateur ou une pression de décharge excessive.

Des fluxostats à dispersion thermique peuvent être montés en usine par Daikin, en option. Il est monté dans une buse

d'eau d'évaporateur et de condenseur et câblé en usine.

Un fluxostat à palette peut être fourni par le propriétaire pour le montage et le câblage sur site.

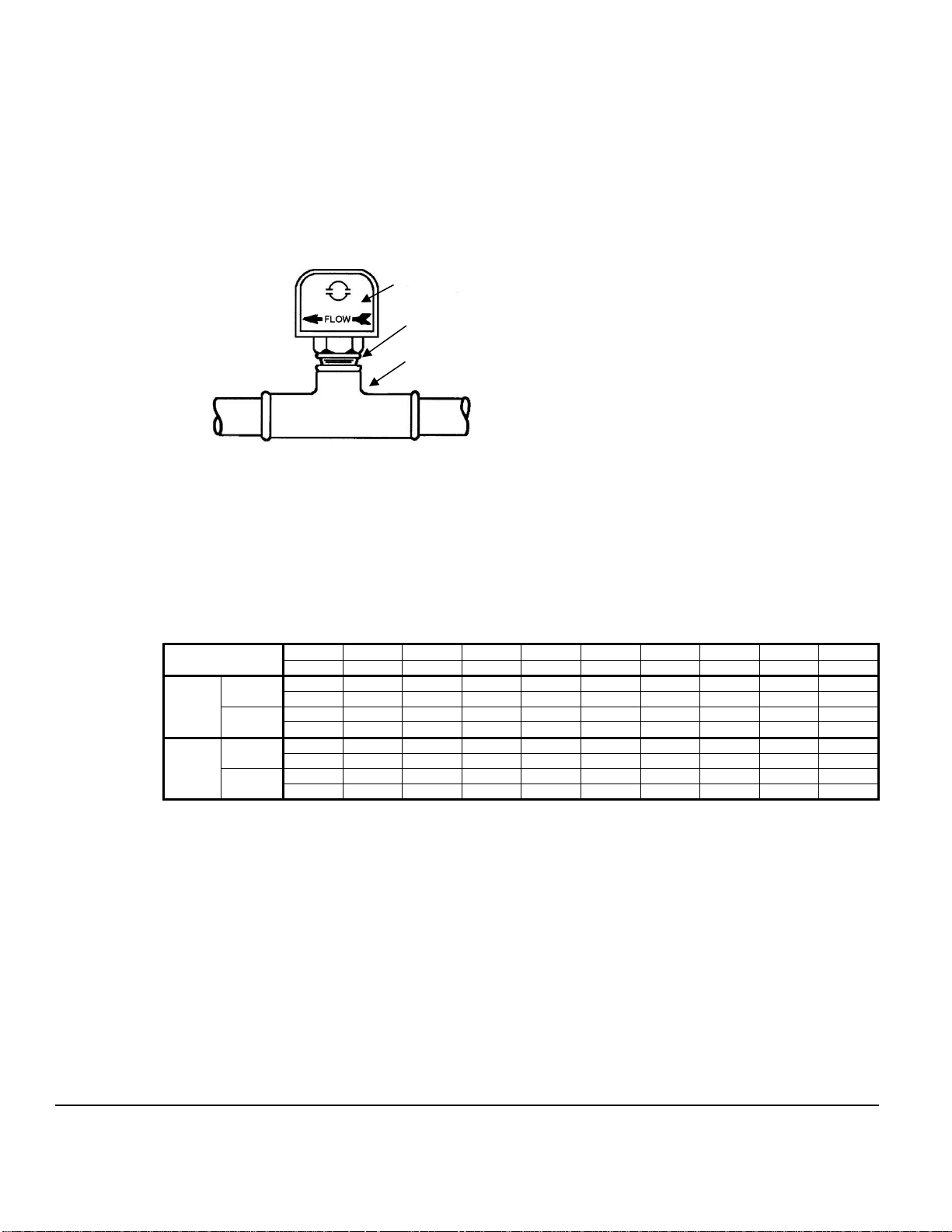

Figure 6, Montage du fluxostat

Si des fluxostats sont utilisés seuls, les connexions électriques dans le tableau de commande de l'unité doivent être

effectuées depuis la borne commune T3-S à la borne CF pour l'interrupteur du condenseur et T3-S à la borne EF pour

l'interrupteur de l'évaporateur. Voir Figure 14, Diagramme de câblage page 34. Les contacts de travail du fluxostat

doivent être câblés entre les bornes. Le type de contact du fluxostat doit être compatible avec un courant 24 Vca de

faible courant (16 mA). Les câbles du contrôleur de débit d’eau doivent être dans une gaine qui les séparent de tout

conducteur à haute tension (115 Vca et plus).

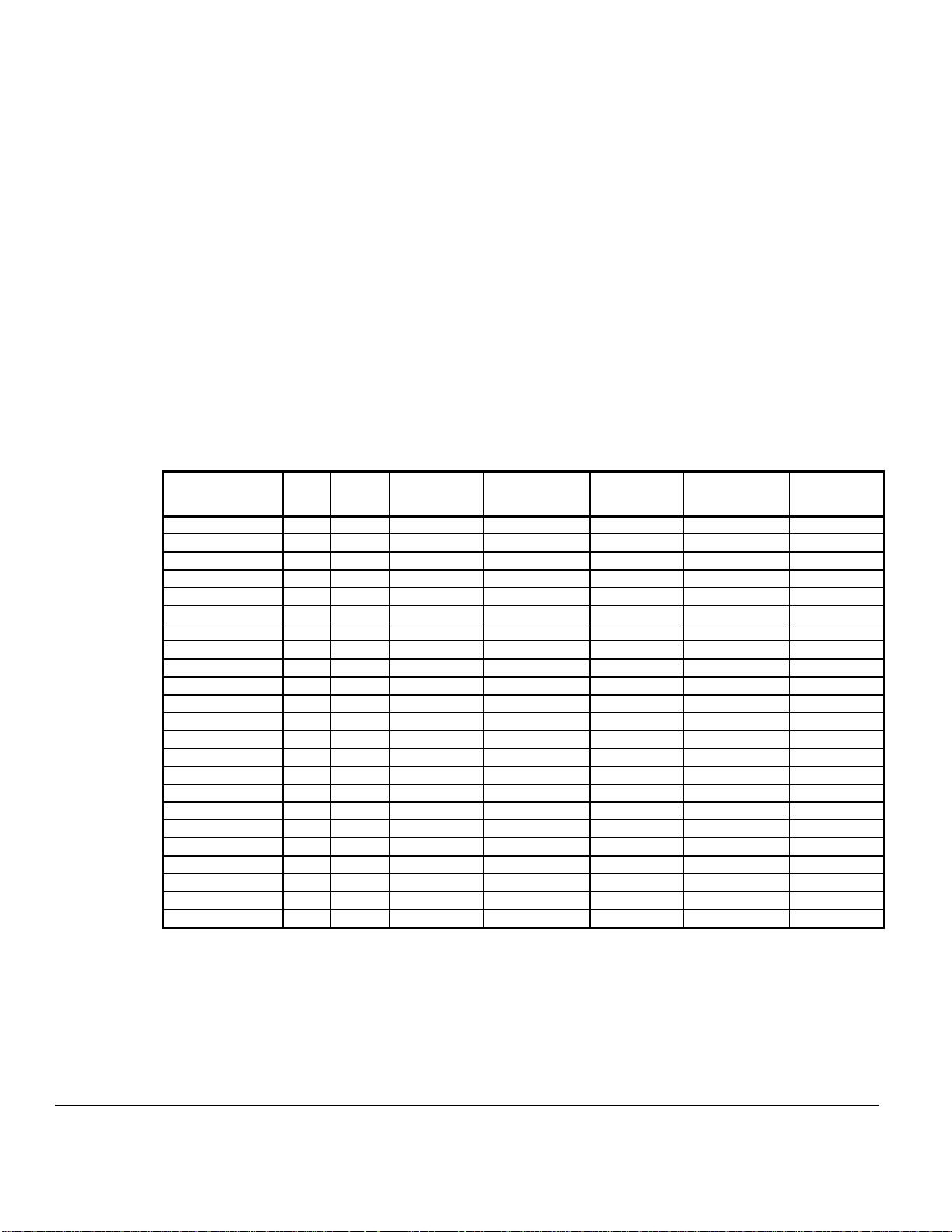

Tableau 1, Débits du fluxostat

Dimensions de tuyau

(REMARQUE !)

pouce

1 1/4

1 1/2 2 2 1/2 3 4 5 6 8 mm

32 (2)

38 (2)

51

63 (3)

76

102 (4)

127 (4)

153 (4)

204 (5)

Min.

Rég.

Débit

gpm

5,8

7,5

13,7

18,0

27,5

65,0

125,0

190,0

205,0

Lpm

1,3

1,7

3,1

4,1

6,2

14,8

28,4

43,2

46,6

Pas de

débit

gpm

3,7

5,0

9,5

12,5

19,0

50,0

101,0

158,0

170,0

Lpm

0,8

1,1

2,2

2,8

4,3

11,4

22,9

35,9

38,6

Max.

Rég.

Débit

gpm

13,3

19,2

29,0

34,5

53,0

128,0

245,0

375,0

415,0

Lpm

3,0

4,4

6,6

7,8

12,0

29,1

55,6

85,2

94,3

Pas de

débit

gpm

12,5

18,0

27,0

32,0

50,0

122,0

235,0

360,0

400,0

Lpm

2,8

4,1

6,1

7,3

11,4

27,7

53,4

81,8

90,8

REMARQUES :

1. Une palette segmentée de 3 pouces (1, 2 et 3 pouces) est fournie montée, avec une autre palette de 6 pouces en

vrac.

2. Débits pour une palette de 2 pouces taillée pour s'adapter au tuyau.

3. Débits pour une palette de 3 pouces taillée pour s'adapter au tuyau.

4. Débits pour une palette de 3 pouces.

5. Débits pour une palette de 6 pouces.

6. Il n'y a pas de données pour les tuyaux d'une dimension supérieure à 8 pouces. Un réglage minimum de

l'interrupteur doit assurer une protection contre l'absence de débit et une fermeture bien avant que le débit de

calcul ne soit atteint.

Sinon, pour une marge de protection plus élevée, les contacts de travail auxiliaires dans les démarreurs de pompe

peuvent être câblés en série avec les fluxostats comme indiqué sur la Figure 14, Diagramme de câblage page 34.

Direction du débit

marquée sur le contrôleur

Raccordement NPT du

fluxostat de 1 po (25 mm)

Té

D–EIMWC00808-16HU - 18/64

MISE EN GARDE

Information concernant le gel : Ni l'évaporateur, ni le condenseur ne se purgent automatiquement ;

les deux éléments doivent être vidés pour éviter un quelconque endommagement dû au gel.

Le système de canalisations doit aussi être équipé de thermomètres à l’entrée et à la sortie des raccordements

hydrauliques et des purges d’air doivent être installées aux points les plus hauts

Les boîtes à eau des échangeurs peuvent être inter changées (d'un côté à l'autre) ainsi les raccords d'eau peuvent être

faits à n'importe laquelle des extrémités. Si cela est fait, il convient d'utiliser de nouveaux joints de culasse et de

replacer des capteurs à commande.

Dans les cas où le bruit de la pompe à eau est un problème, une isolation contre les vibrations à l'entrée et à la sortie

de la pompe est recommandée. Dans la plupart des cas, il n’est pas nécessaire de prévoir des parties antivibratoires sur

les lignes d’entrée et de sortie d’eau au niveau de condenseur. Mais elles peuvent être nécessaires si le bruit et les

vibrations sont critiques.

Tours de refroidissement

Le débit d'eau du condenseur doit être vérifié pour s'assurer qu'il est conforme à la conception du système. Un contrôle

de la température est également nécessaire si une tour non contrôlée peut fournir de l'eau à une température inférieure

à environ 65 F (18 C). Si le contrôle du ventilateur de la tour n'est pas adéquat, il est recommandé d'utiliser une

soupape de dérivation de la tour. À moins que le système et l'unité de refroidissement ne soient spécifiquement conçus

pour la dérivation du condenseur ou si un débit variable du condenseur est déconseillé, car de faibles débits du

condenseur peuvent provoquer un fonctionnement instable et un encrassement excessif des tubes.

Les pompes à eau du condenseur doivent être mises en marche et arrêtées en même temps que l'unité. Voir Figure 14,

Diagramme de câblage page 34 pour les détails concernant le câblage.

Le traitement de l'eau de la tour est essentiel au fonctionnement efficace et fiable de l'unité. S'il n'y a pas de spécialistes

compétents en traitement de l'eau en interne, il est possible de faire appel à des spécialistes en traitement de l'eau.

D–EIMWC00808-16HU - 19/64

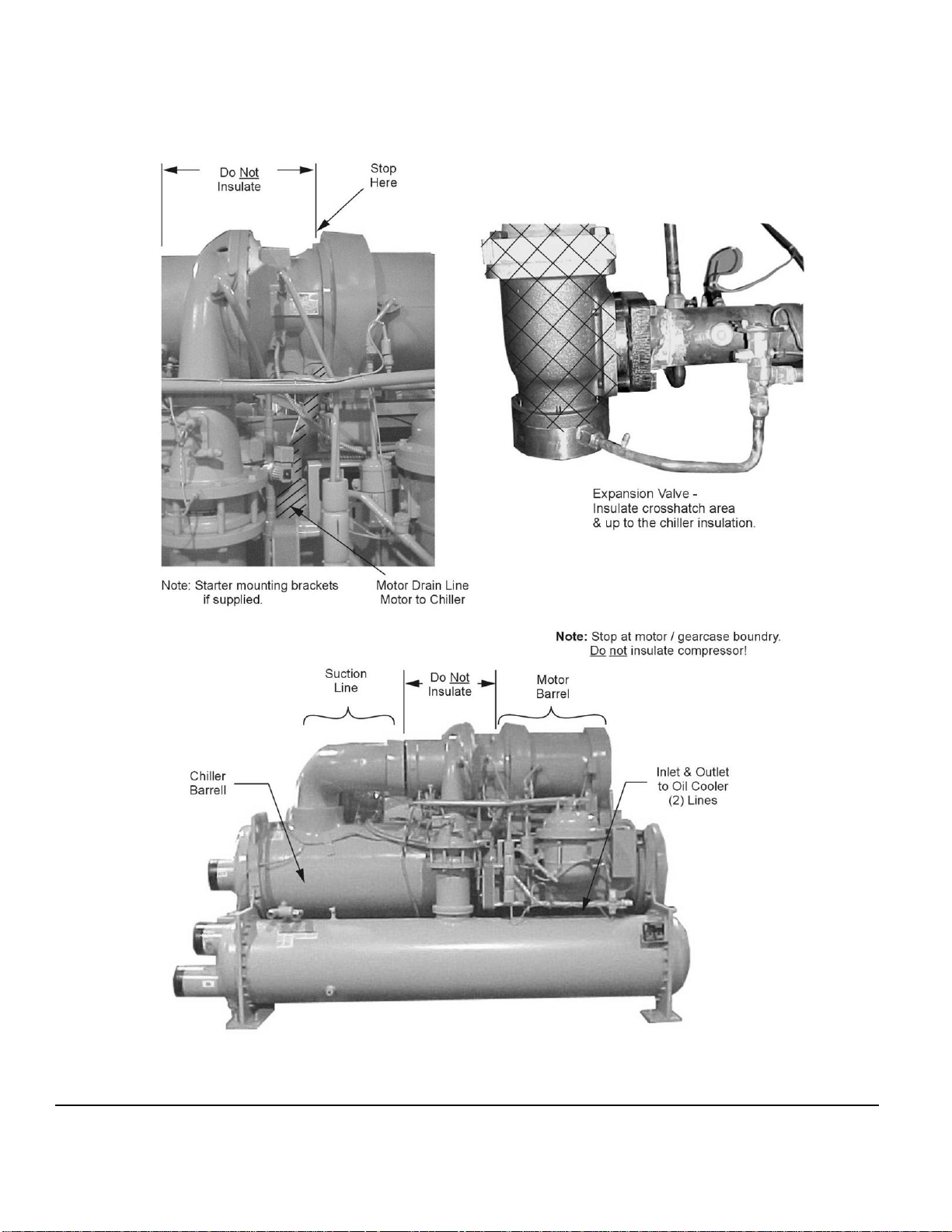

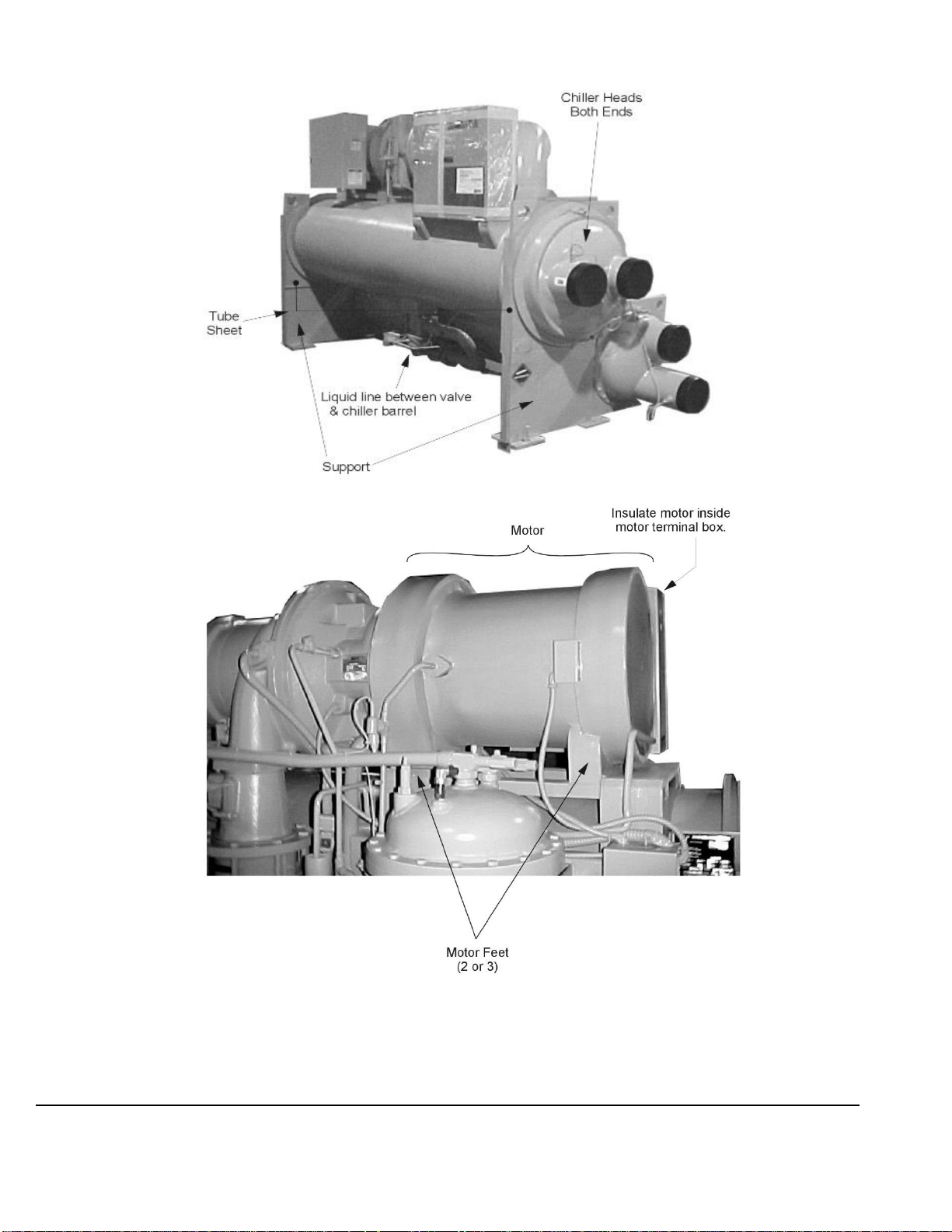

Guide d'isolation sur place

Figure 7, Exigences en matière d'isolation, unités de refroidissement seulement

D–EIMWC00808-16HU - 20/64

D–EIMWC00808-16HU - 21/64

Caractéristiques physiques et poids

Évaporateur

L'isolation standard des surfaces froides comprend l'évaporateur et la charge d'eau non raccordée, la tuyauterie

d'aspiration, l'entrée du compresseur, le carter moteur et la conduite de sortie du liquide de refroidissement du moteur.

L'isolation est reconnue UL (Fichier # E55475). Il s'agit d'une mousse souple en ABS/PVC de 3/4" d'épaisseur avec

une membrane. Le facteur K est de 0,28 à 75 °F. L'isolant en feuille est posé et cimenté en place pour former un parevapeur, puis peint avec un revêtement époxy résilient qui résiste à la fissuration.

L'isolation est conforme ou a été testée conformément aux normes suivantes :

ASTM-C-177 ASTM-C-534 Type 2 UL 94-5V

ASTM-D-1056-91-2C1 ASTM E 84 MEA 186-86-M Vol. N

CAN/ULC S102-M88

La pression de calcul côté réfrigérant est de 200 psi (1 380 kPa) sur les unités DWSC et de 180 psi (1 242 kPa) sur les

unités DWDC. Le côté eau est de 150 psi (1 034 kPa) au total.

Si l'isolation doit être installée sur place, aucune des surfaces froides identifiées ci-dessus ne sera isolée en usine.

L'isolation sur place requise est indiquée à partir de la page 19. La superficie totale approximative en pieds carrés de

la surface d'isolation requise pour les refroidisseurs individuels monobloc est indiquée par code d'évaporateur et

disponible ci-dessous.

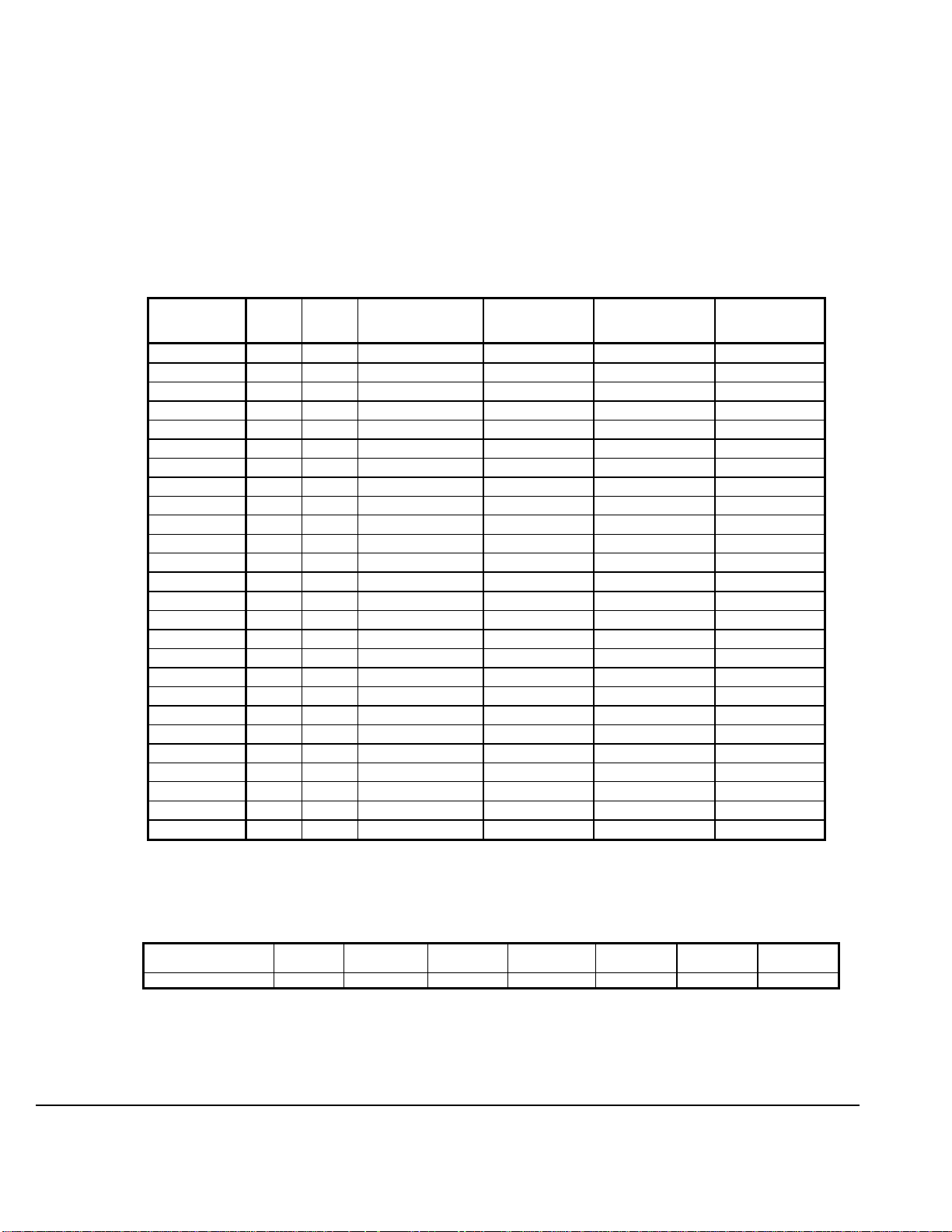

Tableau 2, Caractéristiques physiques de l'évaporateur

Code de

l'évaporateur

DWSC

DWDC

Charge de

réfrigérant lb.

(kg)

Eau de

l'évaporateur

Capacité, gal (L)

Zone

d'isolation

Sq. Ft. (m2)

Poids du

récipient

lb. (kg)

Nombre de

soupapes de

décharge

E2209

X 729 (331)

54 (206)

66 (6. 1)

3285 (1488)

2

E2212

X 500 (227)

45 (170)

90 (8. 3)

2877 (1305)

2

E2212

X 645 (291)

63 (240)

90 (8. 3)

3550 (1609)

2

E2216

X 1312 (595)

79 (301)

144 (13. 4)

4200 (1903)

4

E2412

X 1005 (456)

88 (335)

131 (12. 1)

4410 (1999)

2

E2416

X 1424 (646)

110 (415)

157 (14. 6)

5170 (2343)

4

E2609

X 531 (249)

54 (295)

76 (7. 1)

2730 (1238)

2

E2612

X 708 (321)

72 (273)

102 (9. 4)

3640 (1651)

2

E2612

X 925 (418)

101 (381)

102 (9. 4)

4745 (2150)

2

E2616

X 1542 (700)

126 (478)

162 (15. 0)

5645 (2558)

4

E3009

X 676 (307)

67 (252)

86 (8. 0)

3582 (1625)

2

E3012

X 901 (409)

89 (336)

115 (10. 6)

4776 (2166)

2

E3016

X 2117 (960)

157 (594)

207 (19. 2)

7085 (3211)

4

E3609

X 988 (720)

118 (445)

155 (14. 4)

5314 (2408)

2

E3612

X 1317 (597)

152 (574)

129 (11. 9)

6427 (2915)

4

E3616

X 3320 (1506)

243 (918)

239 (22. 2)

9600 (4351)

4

E3620

4150 (1884)

434 (1643)

330 (30. 6)

12500 (5675)

2

E4212

X 1757 (797)

222 (841)

148 (13. 7)

8679 (3937)

4

E4216

X 4422 (2006)

347 (1313)

264 (24. 5)

12215 (5536)

4

E4220

X 4713 (2138)

481 (1819)

330 (30. 6)

15045 (6819)

6

E4812

X 2278 (1033)

327 (1237)

169 (15. 6)

10943 (4964)

4

E4816

X 4690 (2128)

556 (2106)

302 (28. 1)

16377 (7429)

6

E4820

X 5886 (2670)

661 (2503)

377 (35. 0)

17190 (7791)

6

1. La charge de réfrigérant est approximative puisque la charge réelle dépendra d'autres variables. La charge réelle sera indiquée sur la plaque

signalétique de l'unité.

2. La capacité en eau est basée sur la configuration standard des tubes et des fonds torosphériques standard.

3. La charge de l'évaporateur comprend la charge maximale du condenseur disponible avec cet évaporateur, et donc la charge maximale pour

une unité totale avec l'évaporateur. La charge réelle d'une sélection spécifique peut varier en fonction du nombre de tubes et peut être obtenue

auprès du programme de sélection Daikin. Le programme n'autorisera pas une sélection lorsque la charge de l'unité dépasse la capacité

d'évacuation du condenseur.

Condenseur

Avec les systèmes à pression positive, la variation de pression en fonction de la température est toujours prévisible, et

la conception du récipient et la protection contre les surpressions sont basées sur les caractéristiques du réfrigérant pur.

R-134a exige la conception, l'inspection et les essais des récipients ASME et utilise des soupapes de décharge à ressort.

D–EIMWC00808-16HU - 22/64

En cas de surpression, les soupapes de surpression à ressort ne purgent que le réfrigérant nécessaire pour réduire la

pression du système à la pression de consigne, puis se ferment.

La pression de calcul côté réfrigérant est de 200 psi (1 380 kPa) sur les unités DWSC et de 225 psi (1 552 kPa) sur les

unités DWDC. La pression de calcul côté eau est de 150 psi (1 034 kPa) au total.

Pumpdown (Évacuation)

Pour faciliter l'entretien du compresseur, tous les refroidisseurs centrifuges Daikin sont conçus pour permettre

l'évacuation et l'isolation de la totalité de la charge de réfrigérant dans le condenseur de l'unité. Les unités à double

compresseur et les unités à compresseur simple équipées d'un robinet d'arrêt d'aspiration en option peuvent également

être évacuées dans l'évaporateur.

Tableau 3, Caractéristiques physiques du condenseur

Code du

condenseur

DWSC

DWDC

Capacité

d'évacuation

lb. (kg)

Capacité d'eau

gal. (L)

Poids du

récipient

lb. (kg)

Nombre de

soupapes de

décharge

C1609

X 468 (213)

33 (125)

1645 (746)

2

C1612

X 677 (307)

33 (123)

1753 (795)

2

C1809

X 597 (271)

43 (162)

1887 (856)

2

C1812

X 845 (384)

44 (166)

2050 (930)

2

C2009

X 728 (330)

47 (147)

1896 (860)

2

C2012

X 971 (440)

62 (236)

2528 (1147)

2

C2209

X 822 (372)

73 (278)

2596 (1169)

2

C2212

X 1183 (537)

76 (290)

2838 (1287)

2

C2212

X 1110 (504)

89 (337)

3075 (1395)

2

C2216

X 1489 (676)

114 (430)

3861 (1751)

2

C2416

X 1760 (799)

143 (540)

4647 (2188)

2

C2609

X 1242 (563)

83 (314)

2737 (1245)

2

C2612

X 1656 (751)

111 (419)

3650 (1660)

2

C2616

X 2083 (945)

159 (603)

5346 (2425)

2

C3009

X 1611 (731)

108 (409)

3775 (2537)

2

C3012

X 2148 (975)

144 (545)

5033 (3383)

2

C3016

X 2789 (1265)

207 (782)

6752 (3063)

4

C3612

X 2963 (1344)

234 (884)

7095 (3219)

4

C3616

X 3703 (1725)

331 (1251)

9575 (4343)

4

C3620

4628 (92100)

414 (1567)

12769 (5797)

4

C4212

X 3796 (1722)

344 (1302)

9984 (4529)

4

C4216

X 5010 (2273)

475 (1797)

12662 (5743)

4

C4220

X 5499 (2494)

634 (2401)

17164 (7785)

4

C4812

X 4912 (2228)

488 (1848)

12843 (5826)

4

C4816

X 5581 (2532)

717 (2715)

18807 (8530)

4

C4820

X 7034 (3191)

862 (3265)

23106 (10481)

6

1. Capacité d'évacuation du condenseur basée sur 90 % à 90 F.

2. La capacité d'eau est basée sur la configuration standard et les hauteurs d'élévation standard et peut être inférieure si le nombre de tubes est

inférieur.

3. Voir la section Soupapes de décharge pour plus d'informations.

Compresseur

Tableau 4, Poids du compresseur

Taille du

compresseur

050

063

079

087

100

113

126

Poids lb. (kg)

870 (390)

3200 (1440)

3200 (1440)

3200 (1440)

6000 (2700)

6000 (2700)

6000 (2700)

Refroidisseurs d'huile

Les refroidisseurs centrifuges Daikin, dimensions 063 à 126, sont équipés en usine d'un refroidisseur d'huile refroidi

par eau, d'une vanne de régulation d'eau à température contrôlée et d'une vanne solénoïde par compresseur. Les

Loading...

Loading...