Page 1

Operator’s Manual

210 AMP

MIG WELDER

Model No. 117.205710

OM-194 199E April 2001

CAUTION:

Safety Rules

Before using welder, read this

manual and follow all its Safety

Rules and Operating Instructions.

Installation

Operation

Maintenance

Parts

Español

Sears, Roebuck and Co., Hoffman Estates, IL 60179 U.S.A.

Visit the Craftsman web page: www.sears.com/craftsman

Page 2

Warranty On Welding Gun or Cables,

Welder, and Welder's Transformer

Effective January 1, 2000

Full One Year Warranty for Craftsman Welding Gun or Cables. For one year from the date

of purchase, when the welding gun or cables are operated and maintained according to

the owner’s manual instructions, if the welding gun or cables fail due to a defect in

material or workmanship, Sears will repair or replace the welding gun or cables free of

charge. This warranty does not cover parts consumed in normal operation, such as

contact tips, nozzles, gun liners, and drive rolls.

Full Three Year Warranty on Craftsman Welder. For three years from the date of

purchase, when the welder is operated and maintained according to the owner’s manual

instructions, if the welder fails due to a defect in material or workmanship, Sears will

repair or replace the welder free of charge. This warranty does not cover the welding gun,

cables, or normal consumable parts.

WARRANTY SERVICE IS AVAILABLE BY SIMPLY CONTACTING THE NEAREST

SEARS SERVICE CENTER. This warranty applies only while this product is in use in the

Untied States.

This warranty gives you specific legal rights, and you may have other rights which may

vary from state to state.

Sears Roebuck and Co., Dept.817WA, Hoffman Estates, IL 60179

Owner’s Record

Please complete and retain with your personal records.

Model Name Serial/Style Number

Purchase Date (Date which equipment was delivered to original customer.)

Distributor

Address

City

State Zip

brand_1yr_warr_1/00

Page 3

The following terms are

used interchangeably

throughout this manual:

MIG = GMAW

WARNING

This product, when used

for welding or cutting,

produces fumes or

gases which contain

chemicals known to the

State of California to

cause birth defects and,

in some cases, cancer.

(California Health &

Safety Code Section

25249.5 et seq.)

TABLE OF CONTENTS

WARRANTY

SECTION 1 – SAFETY PRECAUTIONS - READ BEFORE USING 1. . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-1. Symbol Usage 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2. Arc Welding Hazards 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3. Additional Symbols for Installation, Operation, and Maintenance 3. . . . . . . . . . . . . . . . . . . . . .

1-4. Principal Safety Standards 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-5. EMF Information 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 2 – INSTALLATION 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-1. Specifications 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-2. Volt-Ampere Curves 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-3. Welding Power Source Duty Cycle And Overheating 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-4. Welding Gun Duty Cycle And Overheating 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-5. Installing Work Clamp 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-6. Installing Gas Supply 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-7. Installing Welding Gun 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-8. Setting Gun Polarity 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-9. Installing Wire Spool And Adjusting Hub Tension 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-10. Changing Input Voltage 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-11. Electrical Service Guide 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-12. Selecting A Location And Connecting Input Power 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

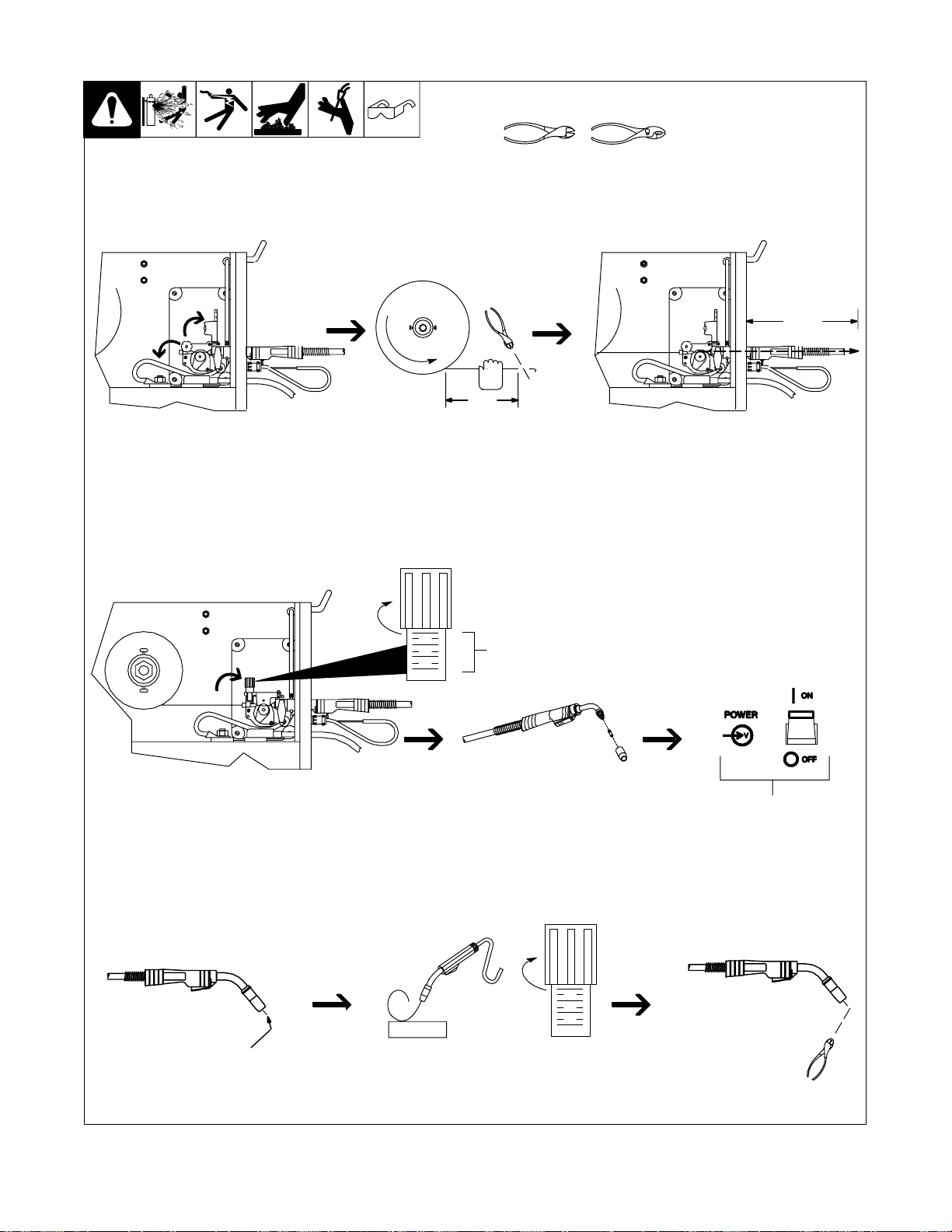

2-13. Threading Welding Wire 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-14. Weld Parameter 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-15. Aluminum Weld Parameter For Use With Optional Spool Gun 13. . . . . . . . . . . . . . . . . . . . . . . .

SECTION 3 – OPERATION 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-1. Front Panel Controls 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 4 – MAINTENANCE & TROUBLESHOOTING 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-1. Routine Maintenance 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2. Circuit Breakers CB1 And CB2 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-3. Changing Drive Roll And Inlet Wire Guide 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-4. Cleaning Or Replacing Gun Liner 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-5. Replacing Switch And/Or Head Tube 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-6. Replacing Gun Contact Tip 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-7. Troubleshooting 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 5 – ELECTRICAL DIAGRAM 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 6 – MIG WELDING (GMAW) GUIDELINES 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-1. Typical MIG Process Connections 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-2. Typical MIG Process Control Settings 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-3. Holding And Positioning Welding Gun 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-4. Conditions That Affect Weld Bead Shape 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-5. Gun Movement During Welding 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-6. Poor Weld Bead Characteristics 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-7. Good Weld Bead Characteristics 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-8. Troubleshooting – Excessive Spatter 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-9. Troubleshooting – Porosity 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-10. Troubleshooting – Excessive Penetration 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-11. Troubleshooting – Lack Of Penetration 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-12. Troubleshooting – Incomplete Fusion 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-13. Troubleshooting – Burn-Through 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-14. Troubleshooting – W aviness Of Bead 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-15. Troubleshooting – Distortion 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-16. Common MIG Shielding Gases 28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 7 – PARTS LIST 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Español 35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

OM-194 199

Page 4

SECTION 1 – SAFETY PRECAUTIONS - READ BEFORE USING

1-1. Symbol Usage

Means Warning! Watch Out! There are possible hazards

with this procedure! The possible hazards are shown in

the adjoining symbols.

som _nd_4/98

Y Marks a special safety message.

. Means “Note”; not safety related.

1-2. Arc Welding Hazards

Y The symbols shown below are used throughout this manual to

call attention to and identify possible hazards. When you see

the symbol, watch out, and follow the related instructions to

avoid the hazard. The safety information given below is only

a summary of the more complete safety information found in

the Safety Standards listed in Section 1-4. Read and follow all

Safety Standards.

Y Only qualified persons should install, operate, maintain, and

repair this unit.

Y During operation, keep everybody, especially children, away.

ELECTRIC SHOCK can kill.

Touching live electrical parts can cause fatal shocks

or severe burns. The electrode and work circuit is

electrically live whenever the output is on. The input

live when power is on. In semiautomatic or automatic wire welding, the

wire, wire reel, drive roll housing, and all metal parts touching the

welding wire are electrically live. Incorrectly installed or improperly

grounded equipment is a hazard.

D Do not touch live electrical parts.

D Wear dry, hole-free insulating gloves and body protection.

D Insulate yourself from work and ground using dry insulating mats

or covers big enough to prevent any physical contact with the work

or ground.

D Do not use AC output in damp areas, if movement is confined, or if

there is a danger of falling.

D Use AC output ONLY if required for the welding process.

D If AC output is required, use remote output control if present on

unit.

D Disconnect input power or stop engine before installing or

servicing this equipment. Lockout/tagout input power according to

OSHA 29 CFR 1910.147 (see Safety Standards).

D Properly install and ground this equipment according to its

Owner’s Manual and national, state, and local codes.

D Always verify the supply ground – check and be sure that input

power cord ground wire is properly connected to ground terminal in

disconnect box or that cord plug is connected to a properly

grounded receptacle outlet.

D When making input connections, attach proper grounding conduc-

tor first – double-check connections.

D Frequently inspect input power cord for damage or bare wiring –

replace cord immediately if damaged – bare wiring can kill.

D Turn off all equipment when not in use.

D Do not use worn, damaged, undersized, or poorly spliced cables.

D Do not drape cables over your body.

power circuit and machine internal circuits are also

This group of symbols means Warning! Watch Out! possible

ELECTRIC SHOCK, MOVING PARTS, and HOT PARTS hazards.

Consult symbols and related instructions below for necessary actions

to avoid the hazards.

D If earth grounding of the workpiece is required, ground it directly

with a separate cable.

D Do not touch electrode if you are in contact with the work, ground,

or another electrode from a different machine.

D Use only well-maintained equipment. Repair or replace damaged

parts at once. Maintain unit according to manual.

D Wear a safety harness if working above floor level.

D Keep all panels and covers securely in place.

D Clamp work cable with good metal-to-metal contact to workpiece

or worktable as near the weld as practical.

D Insulate work clamp when not connected to workpiece to prevent

contact with any metal object.

D Do not connect more than one electrode or work cable to any

single weld output terminal.

SIGNIFICANT DC VOLTAGE exists after removal of

input power on inverters.

D Turn Off inverter, disconnect input power, and discharge input

capacitors according to instructions in Maintenance Section

before touching any parts.

FUMES AND GASES can be hazardous.

Welding produces fumes and gases. Breathing

these fumes and gases can be hazardous to your

health.

D Keep your head out of the fumes. Do not breathe the fumes.

D If inside, ventilate the area and/or use exhaust at the arc to remove

welding fumes and gases.

D If ventilation is poor, use an approved air-supplied respirator.

D Read the Material Safety Data Sheets (MSDSs) and the

manufacturer’s instructions for metals, consumables, coatings,

cleaners, and degreasers.

D Work in a confined space only if it is well ventilated, or while

wearing an air-supplied respirator. Always have a trained watchperson nearby. Welding fumes and gases can displace air and

lower th e oxygen level causing injury or death. Be sure the breathing air is safe.

D Do not weld in locations near degreasing, cleaning, or spraying op-

erations. The heat and rays of the arc can react with vapors to form

highly toxic and irritating gases.

D Do not weld on coated metals, such as galvanized, lead, or

cadmium plated steel, unless the coating is removed from the weld

area, the area is well ventilated, and if necessary, while wearing an

air-supplied respirator. The coatings and any metals containing

these elements can give off toxic fumes if welded.

OM-194 199 Page 1

Page 5

ARC RAYS can burn eyes and skin.

BUILDUP OF GAS can injure or kill.

Arc rays from the welding process produce intense

visible and invisible (ultraviolet and infrared) rays

that can burn eyes and skin. Sparks fly off from the

weld.

D Wear a welding helmet fitted with a proper shade of filter to protect

your face and eyes when welding or watching (see ANSI Z49.1

and Z87.1 listed in Safety Standards).

D Wear approved safety glasses with side shields under your

helmet.

D Use protective screens or barriers to protect others from flash and

glare; warn others not to watch the arc.

D Wear protective clothing made from durable, flame-resistant mate-

rial (leather and wool) and foot protection.

WELDING can cause fire or explosion.

Welding on closed containers, such as tanks,

drums, or pipes, can cause them to blow up. Sparks

can fly off from the welding arc. The flying sparks, hot

burns. Accidental contact of electrode to metal objects can cause

sparks, explosion, overheating, or fire. Check and be sure the area is

safe before doing any welding.

D Protect yourself and others from flying sparks and hot metal.

D Do not weld where flying sparks can strike flammable material.

D Remove all flammables within 35 ft (10.7 m) of the welding arc. If

this is not possible, tightly cover them with approved covers.

D Be alert that welding sparks and hot materials from welding can

easily go through small cracks and openings to adjacent areas.

D Watch for fire, and keep a fire extinguisher nearby.

D Be aware that welding on a ceiling, floor, bulkhead, or partition can

cause fire on the hidden side.

D Do not weld on closed containers such as tanks, drums, or pipes,

unless they are properly prepared according to AWS F4.1 (see

Safety Standards).

D Connect work cable to the work as close to the welding area as

practical to prevent welding current from traveling long, possibly

unknown paths and causing electric shock and fire hazards.

D Do not use welder to thaw frozen pipes.

D Remove stick electrode from holder or cut off welding wire at

contact tip when not in use.

D Wear oil-free protective garments such as leather gloves, heavy

shirt, cuffless trousers, high shoes, and a cap.

D Remove any combustibles, such as a butane lighter or matches,

from your person before doing any welding.

workpiece, and hot equipment can cause fires and

FLYING METAL can injure eyes.

D Welding, chipping, wire brushing, and grinding

cause sparks and flying metal. As welds cool,

they can throw off slag.

D Wear approved safety glasses with side

shields even under your welding helmet.

D Shut off shielding gas supply when not in use.

D Always ventilate confined spaces or use

approved air-supplied respirator.

HOT PARTS can cause severe burns.

D Do not touch hot parts bare handed.

D Allow cooling period before working on gun or

torch.

MAGNETIC FIELDS can affect pacemakers.

D Pacemaker wearers keep away.

D Wearers should consult their doctor before

going near arc welding, gouging, or spot

welding operations.

NOISE can damage hearing.

Noise from some processes or equipment can

damage hearing.

D Wear approved ear protection if noise level is

high.

CYLINDERS can explode if damaged.

Shielding gas cylinders contain gas under high

pressure. If damaged, a cylinder can explode. Since

gas cylinders are normally part of the welding

process, be sure to treat them carefully.

D Protect compressed gas cylinders from excessive heat, mechani-

cal shocks, slag, open flames, sparks, and arcs.

D Install cylinders in an upright position by securing to a stationary

support or cylinder rack to prevent falling or tipping.

D Keep cylinders away from any welding or other electrical circuits.

D Never drape a welding torch over a gas cylinder.

D Never allow a welding electrode to touch any cylinder.

D Never weld on a pressurized cylinder – explosion will result.

D Use only correct shielding gas cylinders, regulators, hoses, and fit-

tings designed for the specific application; maintain them and

associated parts in good condition.

D Turn face away from valve outlet when opening cylinder valve.

D Keep protective cap in place over valve except when cylinder is in

use or connected for use.

D Read and follow instructions on compressed gas cylinders,

associated equipment, and CGA publication P-1 listed in Safety

Standards.

OM-194 199 Page 2

Page 6

1-3. Additional Symbols For Installation, Operation, And Maintenance

FIRE OR EXPLOSION hazard.

D Do not install or place unit on, over, or near

combustible surfaces.

D Do not install unit near flammables.

D Do not overload building wiring – be sure power supply system is

properly sized, rated, and protected to handle this unit.

FALLING UNIT can cause injury.

D Use lifting eye to lift unit only, NOT running

gear, gas cylinders, or any other accessories.

D Use equipment of adequate capacity to lift and

support unit.

D If using lift forks to move unit, be sure forks are

long enough to extend beyond opposite side of

unit.

OVERUSE can cause OVERHEATING

D Allow cooling period; follow rated duty cycle.

D Reduce current or reduce duty cycle before

starting to weld again.

D Do not block or filter airflow to unit.

STATIC (ESD) can damage PC boards.

MOVING PARTS can cause injury.

D Keep away from moving parts such as fans.

D Keep all doors, panels, covers, and guards

closed and securely in place.

H.F. RADIATION can cause interference.

D High-frequency (H.F.) can interfere with radio

navigation, safety services, computers, and

communications equipment.

D Have only qualified persons familiar with

electronic equipment perform this installation.

D The user is responsible for having a qualified electrician prompt-

ly correct any interference problem resulting from the installation.

D If notified by the FCC about interference, stop using the

equipment at once.

D Have the installation regularly checked and maintained.

D Keep high-frequency source doors and panels tightly shut, keep

spark gaps at correct setting, and use grounding and shielding to

minimize the possibility of interference.

D Put on grounded wrist strap BEFORE handling

boards or parts.

D Use proper static-proof bags and boxes to

store, move, or ship PC boards.

MOVING PARTS can cause injury.

D Keep away from moving parts.

D Keep away from pinch points such as drive

rolls.

WELDING WIRE can cause injury.

D Do not press gun trigger until instructed to do

so.

D Do not point gun toward any part of the body,

other people, or any metal when threading

welding wire.

1-4. Principal Safety Standards

Safety in Welding and Cutting, ANSI Standard Z49.1, from American

Welding Society, 550 N.W. LeJeune Rd, Miami FL 33126

Safety and Health Standards, OSHA 29 CFR 1910, from Superintendent of Documents, U.S. Government Printing Office, Washington, D.C.

20402.

Recommended Safe Practices for the Preparation for Welding and Cutting of Containers That Have Held Hazardous Substances, American

Welding Society Standard AWS F4.1, from American Welding Society,

550 N.W. LeJeune Rd, Miami, FL 33126

National Electrical Code, NFPA Standard 70, from National Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

ARC WELDING can cause interference.

D Electromagnetic energy can interfere with

sensitive electronic equipment such as

computers and computer-driven equipment

such as robots.

D Be sure all equipment in the welding area is

electromagnetically compatible.

D To reduce possible interference, keep weld cables as short as

possible, close together, and down low, such as on the floor.

D Locate welding operation 100 meters from any sensitive elec-

tronic equipment.

D Be sure this welding machine is installed and grounded

according t o this manual.

D If interference still occurs, the user must take extra measures

such as moving the welding machine, using shielded cables,

using line filters, or shielding the work area.

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

from Compressed Gas Association, 1235 Jefferson Davis Highway,

Suite 501, Arlington, VA 22202.

Code for Safety in Welding and Cutting, CSA Standard W117.2, from

Canadian Standards Association, Standards Sales, 178 Rexdale

Boulevard, Rexdale, Ontario, Canada M9W 1R3.

Safe Practices For Occupation And Educational Eye And Face

Protection, ANSI Standard Z87.1, from American National Standards

Institute, 1430 Broadway, New York, NY 10018.

Cutting And Welding Processes, NFPA Standard 51B, from National

Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

OM-194 199 Page 3

Page 7

1-5. EMF Information

Considerations About Welding And The Effects Of Low Frequency

Electric And Ma g netic Fields

Welding current, as it flows through welding cables, will cause electromagnetic fields. There has been and still is some concern about such

fields. However, after examining more than 500 studies spanning 17

years of research, a special blue ribbon committee of the National

Research Council concluded that: “The body of evidence, in the

committee’s judgment, has not demonstrated that exposure to power-

frequency electric and magnetic fields is a human-health hazard.”

However, studies are still going forth and evidence continues to be

examined. Until the final conclusions of the research are reached, you

may wish to minimize your exposure to electromagnetic fields when

welding or cutting.

To reduce magnetic fields in the workplace, use the following

procedures:

1. Keep cables close together by twisting or taping them.

2. Arrange cables to one side and away from the operator.

3. Do not coil or drape cables around your body.

4. Keep welding power source and cables as far away from operator as practical.

5. Connect work clamp to workpiece as close to the weld as possible.

About Pacemakers:

Pacemaker wearers consult your doctor first. If cleared by your doctor,

then following the above procedures is recommended.

OM-194 199 Page 4

Page 8

2-1. Specifications

Rated Welding

Output

Amperage

Range

SECTION 2 – INSTALLATION

Amperes Input at

Maximum

Open-Circuit

Voltage DC

Voltage DC

Rated Load

Output, 60 Hz,

Single-Phase

200 V 230 V KVA KW

Weight

Overall

Dimensions

Length: 36 in

(915 mm)

150 A @ 23 Volts

DC, 60% Duty Cycle

30 – 185 33 30 (1.6)* 26 (1.4)* 6 (0.27)* 5 (0.13)*

165 lb

(75 kg)

Wire Type And Diameter

Solid Steel /

Stainless

Flux Cored Aluminum

Calculated Wire Speed

Range At No Load

Max Wire Feed Speed

While Welding

Steel

.023 – .035 in

(0.6 - 0.9 mm)

*While idling

Operating Temperature Range – –20C to +40C Storage Temperature Range – -30C to + 50C

.030 – .045 in

(0.8 – 1.2 mm)

.030 – .035 in

(0.8 – 0.9 mm)

138 – 795 IPM (3.5 – 20.3 m/min) 650 IPM (16.5 m/min)

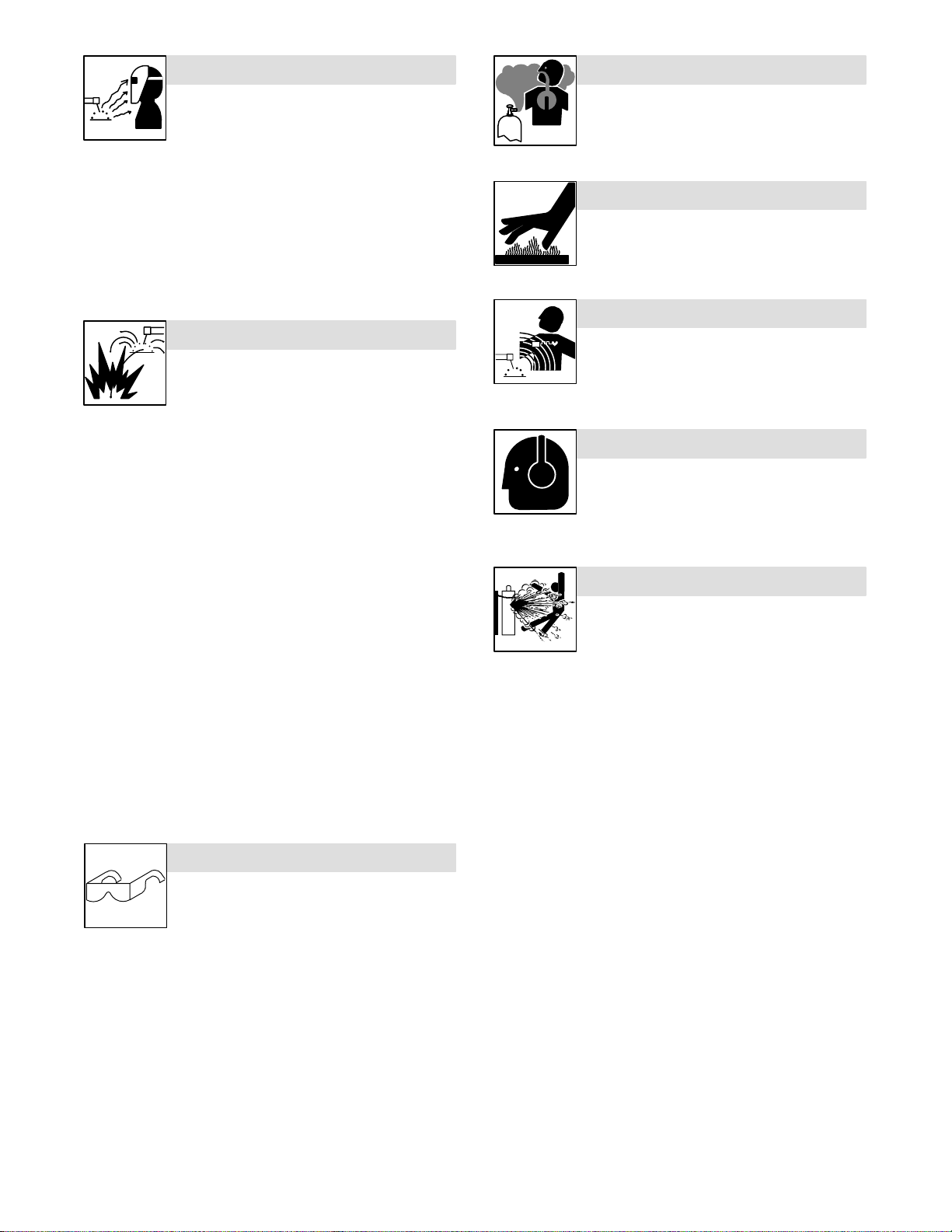

2-2. Volt-Ampere Curves

Volt-ampere curves show minimum and maximum voltage and

amperage output capabilities of

unit. Curves of other settings fall between curves shown.

Width: 18 in

(457 mm)

Height: 27 in

(686 mm)

OM-194 199 Page 5

va_curve1 4/95 – SB-180 824

Page 9

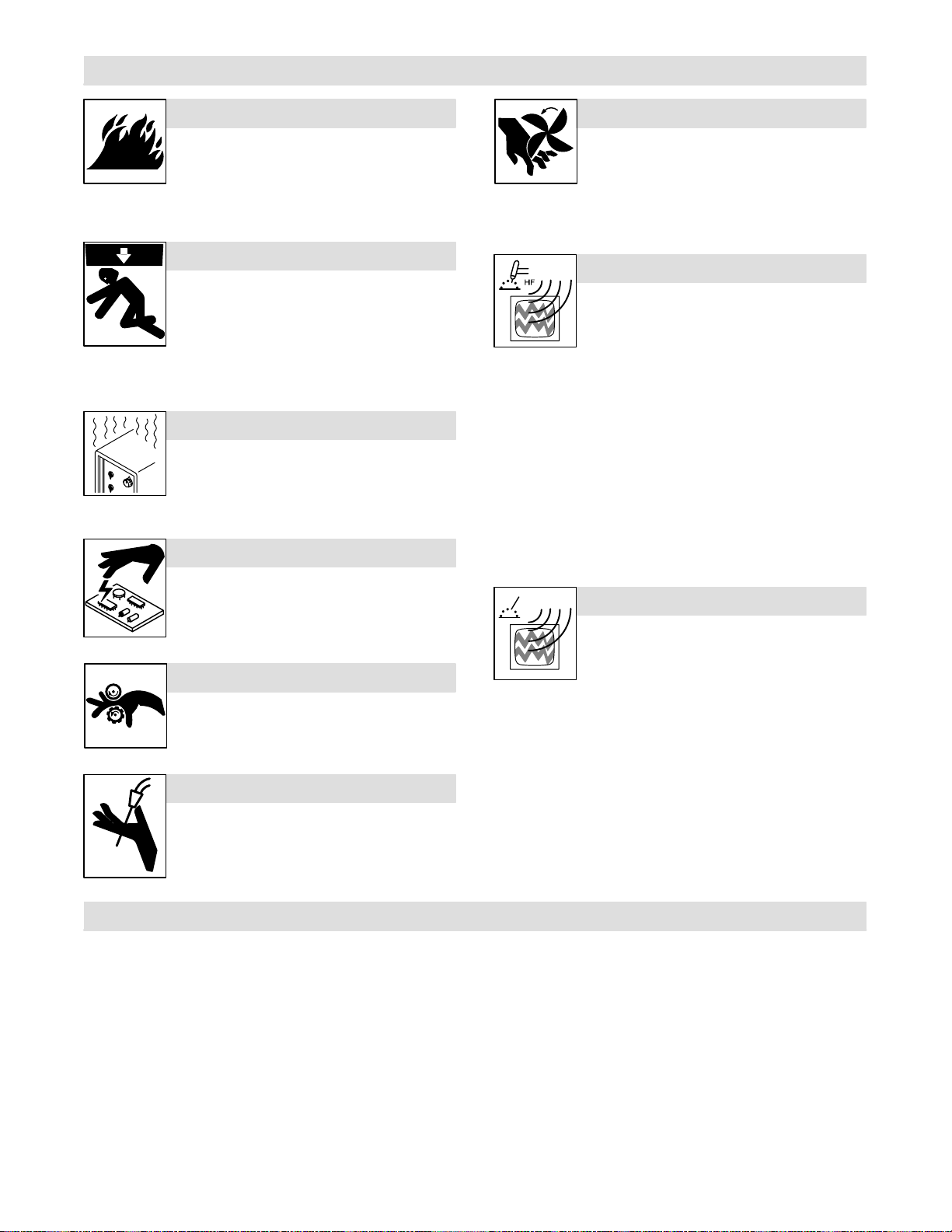

2-3. Welding Power Source Duty Cycle And Overheating

60% Duty Cycle At 150 Amperes

Duty Cycle is percentage of 10 mi n utes that unit can weld at rated load

without overheating.

If unit overheats, thermostat(s)

opens, output stops, and cooling

fan runs. Wait fifteen minutes for

unit to cool. Reduce amperage or

voltage, or duty cycle before

welding.

Y Exceeding duty cycle can

damage unit and void

warranty.

6 Minutes Welding 4 Minutes Resting

Overheating

0

15

Reduce Duty Cycle

Minutes

A or V

OR

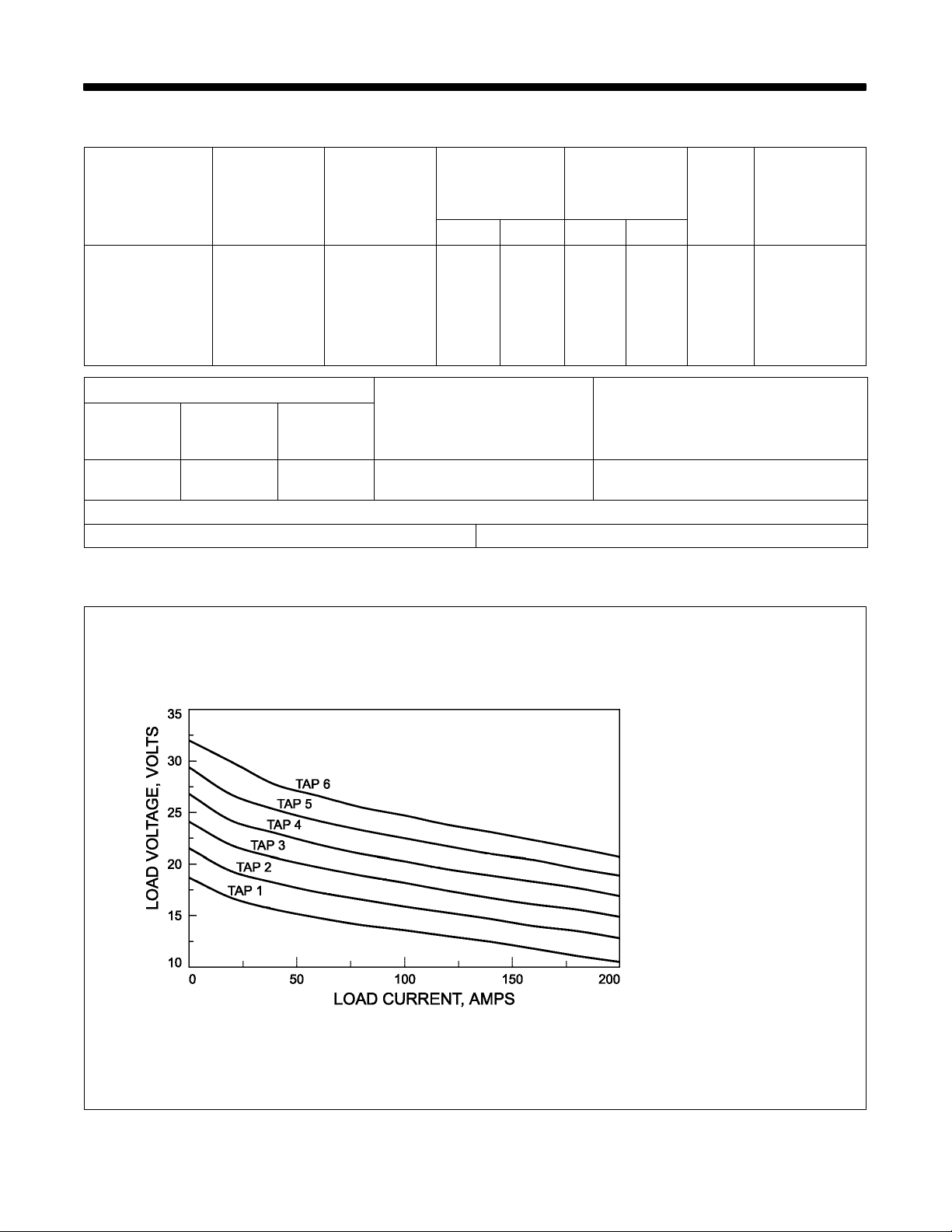

2-4. Welding Gun Duty Cycle And Overheating

CAUTION

WELDING LONGER THAN RATED DUTY CYCLE can damage gun and void warranty.

• Do not weld at rated load longer than shown below.

• Using gasless flux cored wire reduces gun duty cycle.

Definition .023 To .045 in (0.6 To 1.1 mm)

0

10

Minutes

Duty Cycle is percentage of 10

minutes that gun can weld at

rated load without overheating.

Hard Or Flux Cored Wires

100% Duty Cycle At 150 Amperes

100% Duty Cycle At 120 Amperes

Using CO

Using Mixed Gases

2

.023 To .045 in (0.6 To 1.1 mm) Hard Or Flux Cored Wires

60% Duty Cycle At 200 Amperes

Using CO

60% Duty Cycle At 150 Amperes

Using Mixed Gases

duty1 4/95 – SB-181 009

warn7.1 8/93

2

Continuous Welding

6 Minutes Welding 4 Minutes Resting

SB1.1 8/93

OM-194 199 Page 6

Page 10

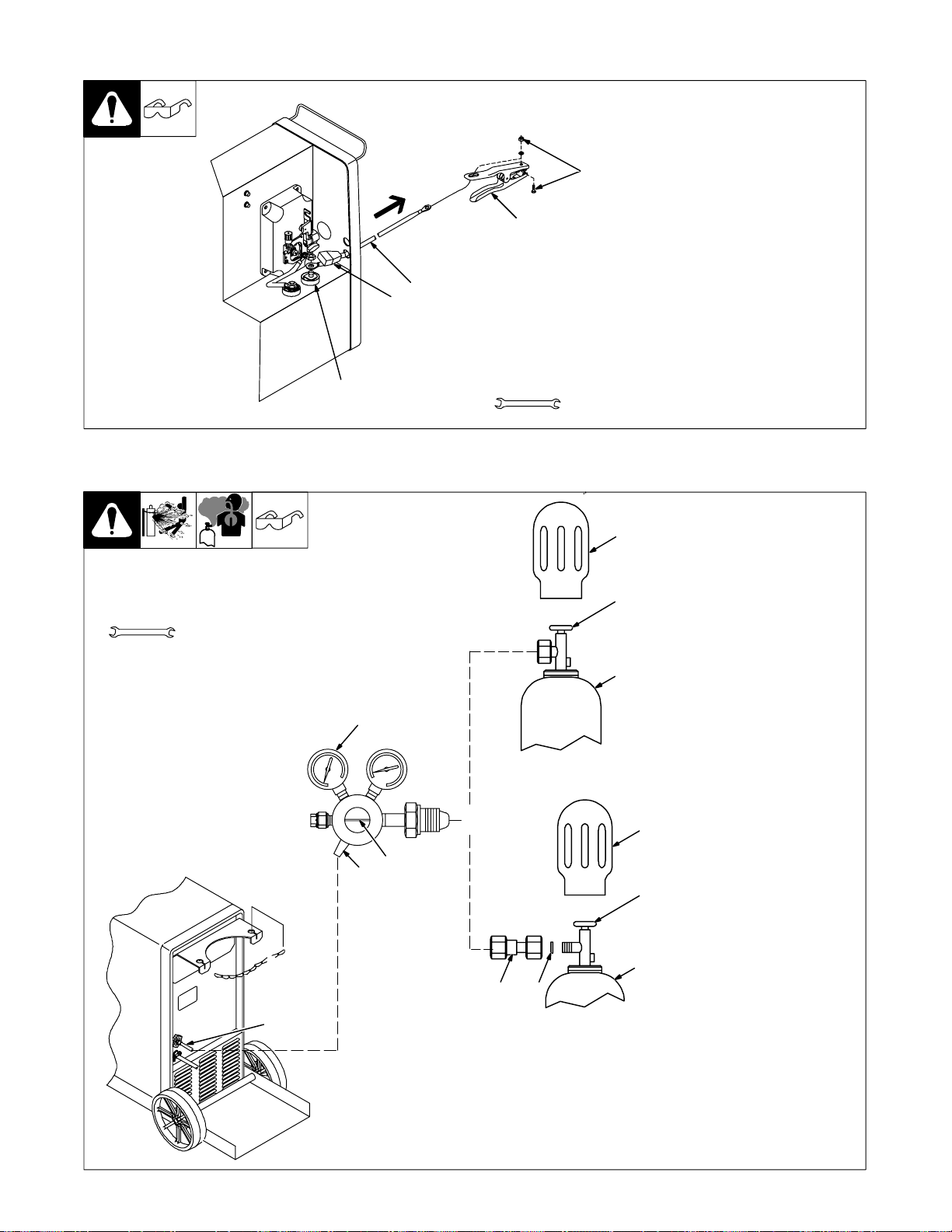

2-5. Installing Work Clamp

1 Work Cable

2 Boot

Slide boot onto work cable. Route

cable out front panel opening from

4

5

1

2

inside.

3 Negative (–) Output Terminal

Connect cable to terminal and

cover connection with boot.

4 Hardware

5 Work Clamp

Route cable through clamp handle

and secure as shown.

Close door.

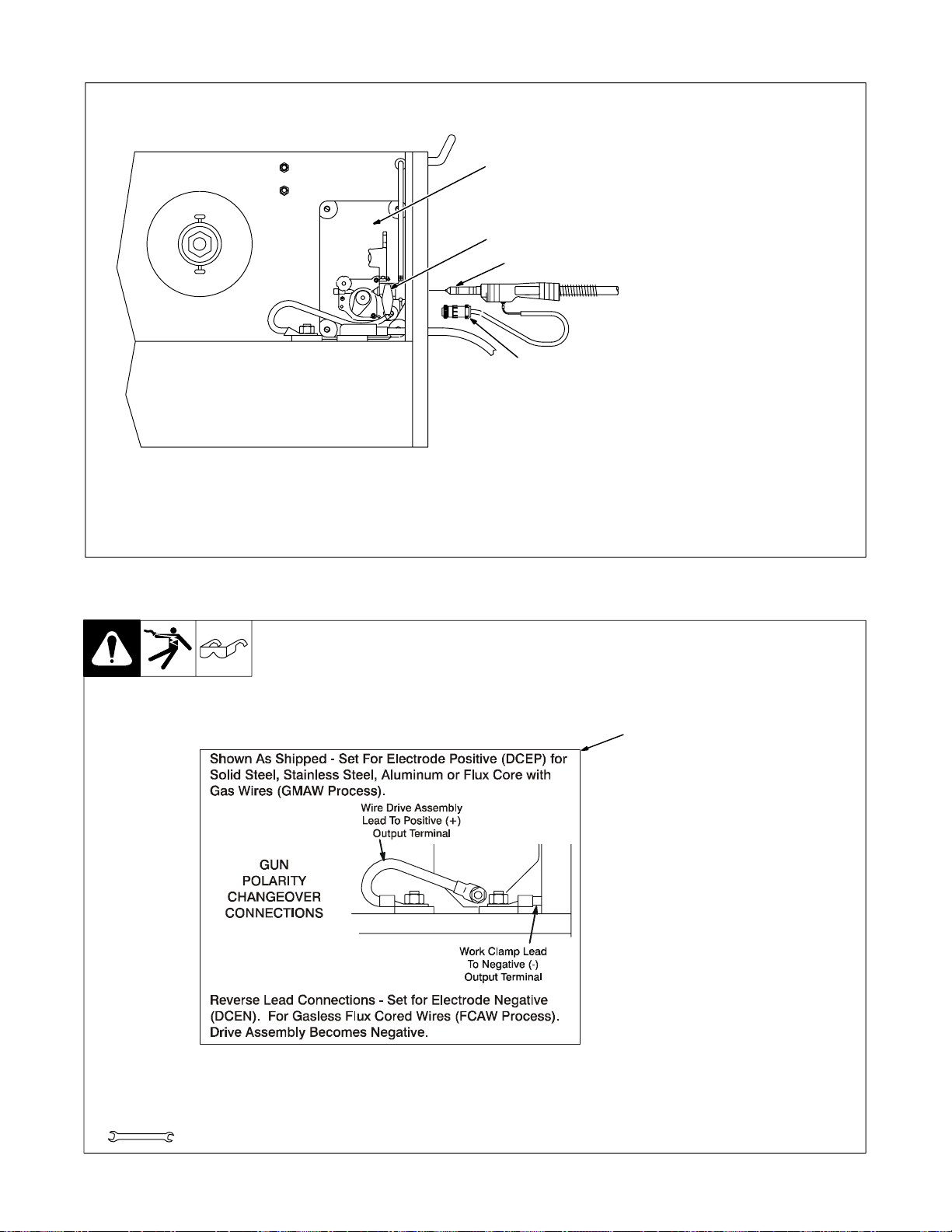

2-6. Installing Gas Supply

Tools Needed:

5/8, 1-1/8 in

6

3

4

7

5

Tools Needed:

OR

8 9

1/2, 3/4 in

Argon Gas

CO2 Gas

Obtain gas cylinder and chain to

running gear, wall, or other station-

1

ary support so cylinder cannot fall

and break off valve.

1 Cap

2 Cylinder Valve

2

Remove c ap, stand to side of valve,

and open valve slightly. Gas flow

blows dust and dirt from valve.

Close valve.

3 Cylinder

3

4 Regulator/Flowmeter

Install so face is vertical.

5 Regulator/Flowmeter Gas

Hose Connection

6 Welding Power Source Gas

Hose Connection

Connect customer supplied gas

hose between regulator/flowmeter

gas hose connection, and fitting on

1

rear of welding power source.

7 Flow Adjust

Typical flow rate is 20 cfh (cubic feet

per hour). Check wire manufactur-

2

er’s recommended flow rate.

8CO2 Adapter (Customer Sup-

plied)

9 O-Ring (Customer Supplied)

3

Install adapter with O-ring between

regulator/flowmeter and CO

cylinder.

ST-801 566-A

2

OM-194 199 Page 7

ST-801 571 / ST-802 028

Page 11

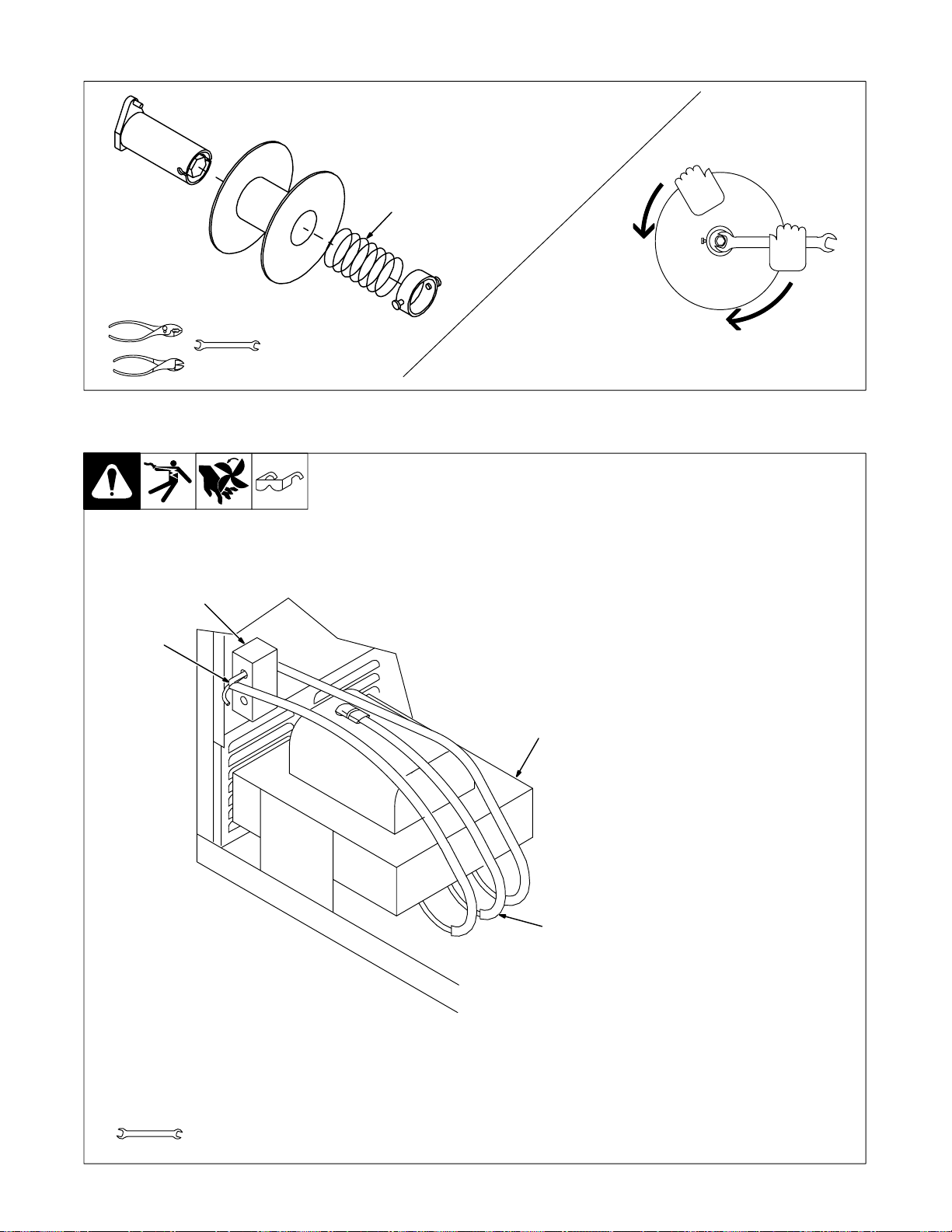

2-7. Installing Welding Gun

1 Drive Assembly

2 Gun Securing Knob

3 Gun End

1

2

3

4

Loosen securing knob. Insert gun

end through opening until it bottoms

against drive assembly. Tighten

nut.

4 Gun Trigger Plug

Insert plug into receptacle, and

tighten threaded collar.

Close door.

2-8. Setting Gun Polarity

Ref. ST-801 567

1 Polarity Changeover Label

Always read and follow manufac-

ture’s recommended polarity.

1

Tools Needed:

3/4, 11/16 in

Ref. 190 821-A

OM-194 199 Page 8

Page 12

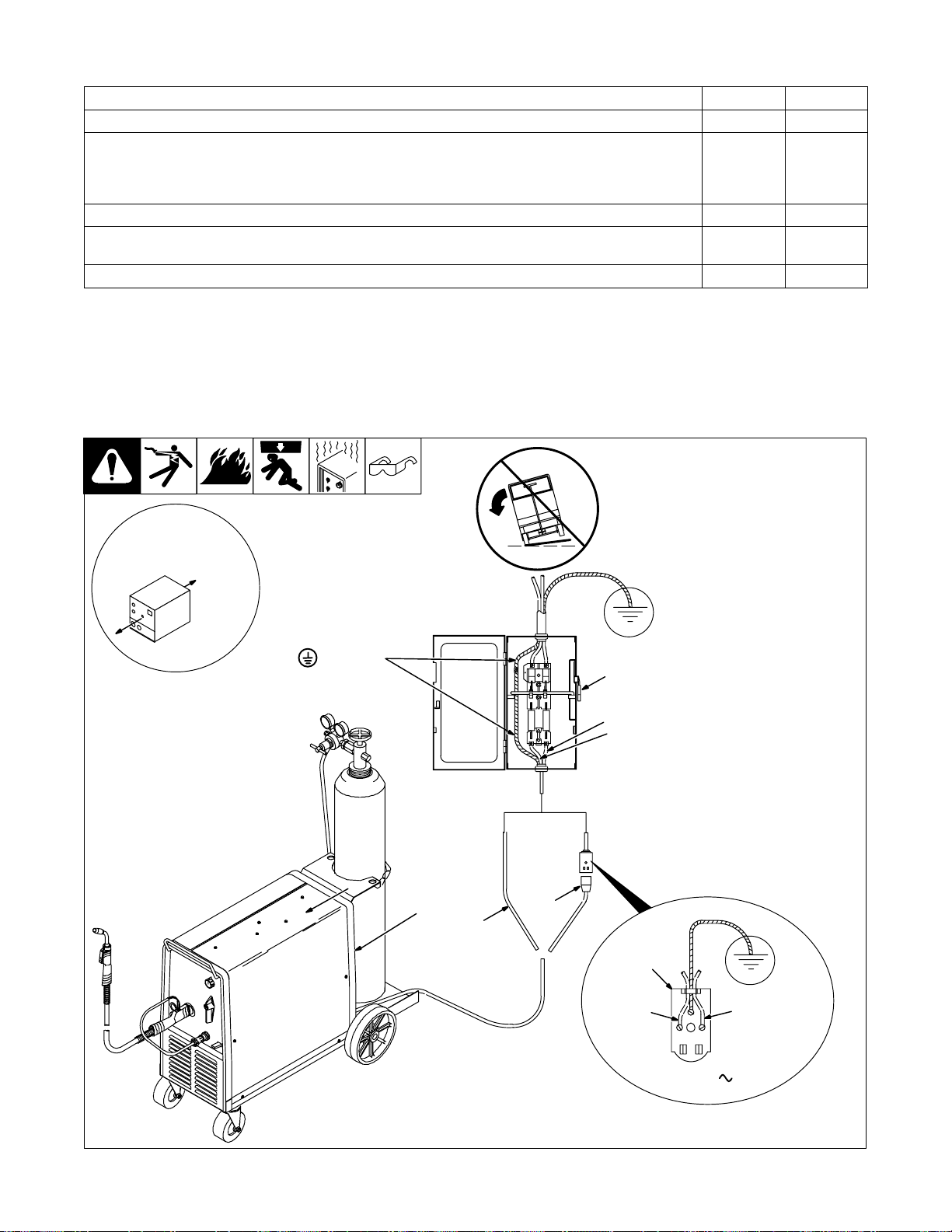

2-9. Installing Wire Spool And Adjusting Hub Tension

Use compression spring with

8 in (200 mm) spools.

Tools Needed:

15/16 in

2-10. Changing Input Voltage

2

3

When a slight force is needed

to turn spool, tension is set.

1

ST-072573-B

Y Turn Off unit, and disconnect

input power.

Unit was shipped from factory set

for 230 volts.

1 Transformer T1

2 Rear Of Power Switch S1

3 Lead Marked 230 Volt And

Fan Motor Lead

Disconnect 230 volt lead and fan

motor lead from rear of S1. Leave

fan motor lead connected to 230

volt lead.

4 Lead Marked 200 Volt

Remove cable tie, and slide short

piece of sleeving off 200 volt lead,

and slide sleeving over end of 230

volt and fan motor leads. Fold

sleeving ov e r a n d s e c u r e i n p l a c e .

Connect 200 volt lead to S1 where

230 volt lead was removed.

Reinstall wrapper.

Tools Needed:

OM-194 199 Page 9

4

3/8, 7/16 in

ST-801 580-A

Page 13

2-11. Electrical Service Guide

Input Voltage 200 230

Input Amperes At Rated Output 30 26

Max Recommended Standard Fuse Or Circuit Breaker Rating In Amperes

Circuit Breaker 1, Time-Delay

Normal Operating

Min Input Conductor Size In AWG/Kcmil 10 10

Max Recommended Input Conductor Length In Feet (Meters)

Min Grounding Conductor Size In AWG/Kcmil 10 10

Reference: 1999 National Electrical Code (NEC)

1 Choose a circuit breaker with time-current curves comparable to a Time Delay Fuse.

2 “Time-Delay” fuses are UL class “RK5” .

3 “Normal Operating” (general purpose – no intentional delay) fuses are UL class “K5” (up to and including 60 amp), and UL class “H” ( 65 amp and

above).

Y Caution: Failure to follow these fuse and circuit breaker recommendations could create an electric shock or fire hazard.

2

3

35 30

45 40

97

(29)

128

(39)

2-12. Selecting A Location And Connecting Input Power

1 Rating Label

Supply correct input power.

Y Do not move or operate unit

where it could tip.

18 in (457 mm) of

space for airflow

Y Always connect grounding

conductor first.

= GND/PE

5

L1

L2

2 Plug

3 Receptacle

Connect plug to receptacle.

4 Input And Grounding

Conductors

Connect directly to line disconnect

device if hard wiring is required.

5 Line Disconnect Device

See Section 2-11.

Y Special installation may be

required where gasoline or

volatile liquids are present –

see NEC Article 511 or CEC

Section 2 0 .

1

1

4

2

3

L2

230 VAC, 1

L1

Ref. 801 568 / Ref. 800 797-C

OM-194 199 Page 10

Page 14

2-13. Threading Welding Wire

6 in

(150 mm)

Tools Needed:

4 in

(102 mm)

Open pressure assembly. Pull and hold wire; cut off end. Push wire thru guides into gun;

continue to hold wire.

Tighten

. Use pressure indicator

scale to set a desired

drive roll pressure.

Pressure

Indicator

Scale

Close and tighten pressure

1

2

3

4

Remove gun nozzle and contact tip. Turn On.

assembly, and let go of wire.

Press gun trigger until wire

comes out of gun. Reinstall

contact tip and nozzle.

OM-194 199 Page 11

Tighten

WOOD

Feed wire to check drive roll pressure.

Tighten knob enough to prevent slipping.

1

2

3

4

Cut off wire. Close

and latch door.

Ref. ST-801 570-A / ST-801 083 / S-0627-A

Page 15

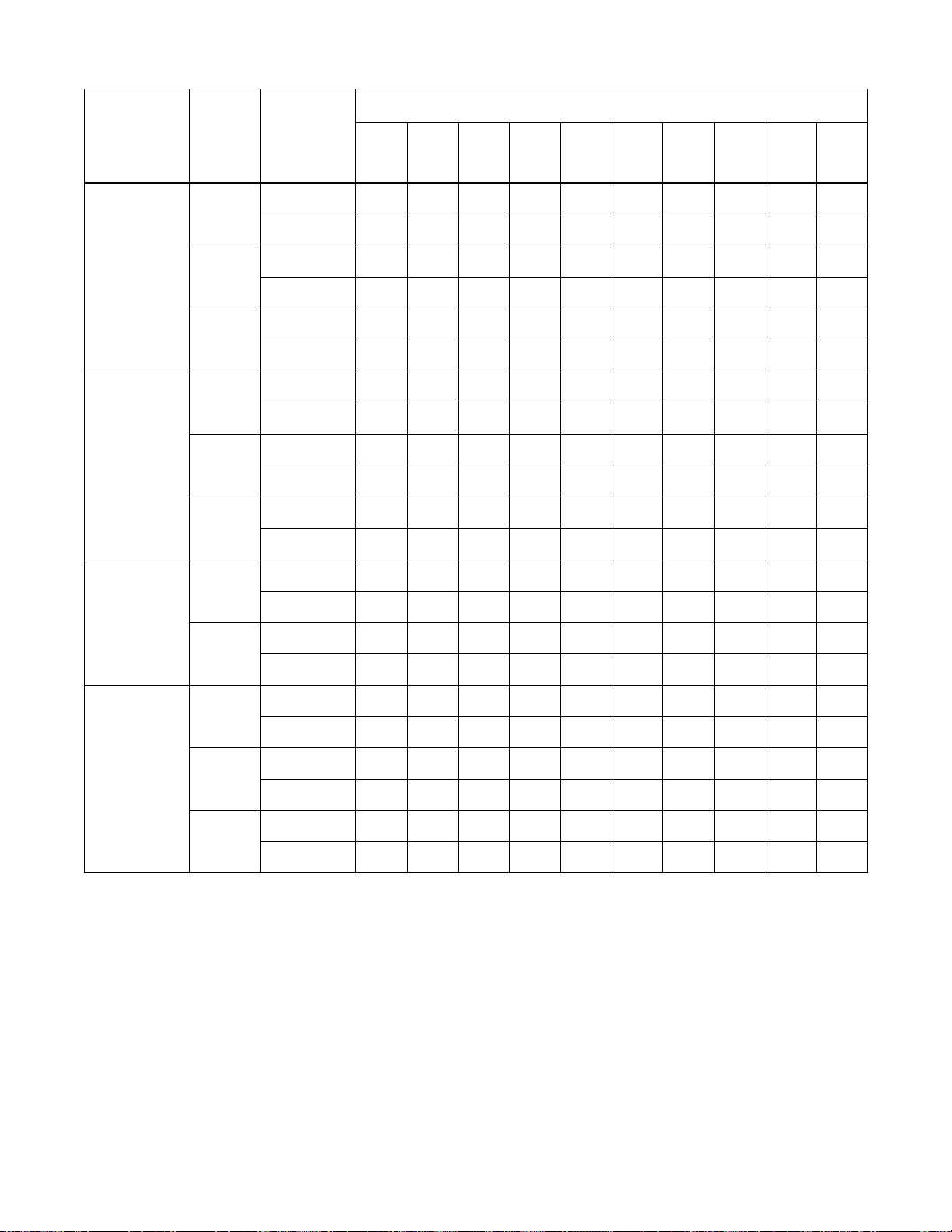

2-14. Weld Parameter

Wire Type,

Shielding Gas,

And Flow Rate

Wire

Diameter

(inch)

.023

Material Thickness

Operator

Controls

3/8 in

(9.5

mm)

1/4 in

(6.4

mm)

3/16 in

(4.8

mm)

1/8 in

(3.2

mm)

12 ga 14 ga 16 ga 18 ga 20 ga 22 ga

Voltage Tap – – 6 5 4 3 3 2 2 1 1

Wire Speed – – 100 80 65 55 45 35 25 15 5

E70S-6

CO

2

20 cfh+

E70S-6

75% Argon

75% Argon

25% CO

2

20 cfh+

20 cfh+

E71T-GS

E71T-GS

Flux Core

ER 308

Stainless Steel

90% HE /

90% HE /

7.5% Argon /

2.5% CO

20 cfh+

2

2

Voltage Tap 6 5 4 3 3 2 2 1 1 – –

.030

Wire Speed 80 70 60 55 45 35 25 15 5 – –

Voltage Tap 6 5 4 3 3 2 2 2 – – – –

.035

Wire Speed 70 60 50 45 40 30 20 10 – – – –

Voltage Tap – – 5 4 3 3 2 2 1 1 1

.023

Wire Speed – – 90 80 70 60 50 40 35 25 12

Voltage Tap 6 5 4 3 3 2 2 1 1 1

.030

Wire Speed 85 75 65 55 50 45 35 20 5 0

Voltage Tap 6 5 4 3 3 2 2 1 1 – –

.035

Wire Speed 80 70 60 45 40 30 20 10 0 – –

Voltage Tap 6 5 5 4 4 3 2 1 – – – –

.030

Wire Speed 80 70 65 55 50 30 20 10 – – – –

Voltage Tap 6 5 4 3 3 2 1 – – – – – –

.035

Wire Speed 60 50 40 30 25 20 10 – – – – – –

Voltage Tap 5 4 4 4 3 3 3 2 2 2

.023

Wire Speed 95 85 80 60 50 50 50 30 20 20

Voltage Tap 5 5 4 3 3 2 2 2 1 – –

.030

Wire Speed 70 70 70 50 45 50 45 40 0 – –

Voltage Tap 6 5 5 4 3 2 2 2 – – – –

.035

Wire Speed 65 40 40 30 30 25 20 10 – – – –

*Do not change Voltage switch position while welding. Wire Speed is a starting value only, and can be adjusted while welding. Weld conditions also

depend on other variables such as stickout, travel speed, weld angle, cleanliness of metal, etc.

OM-194 199 Page 12

Page 16

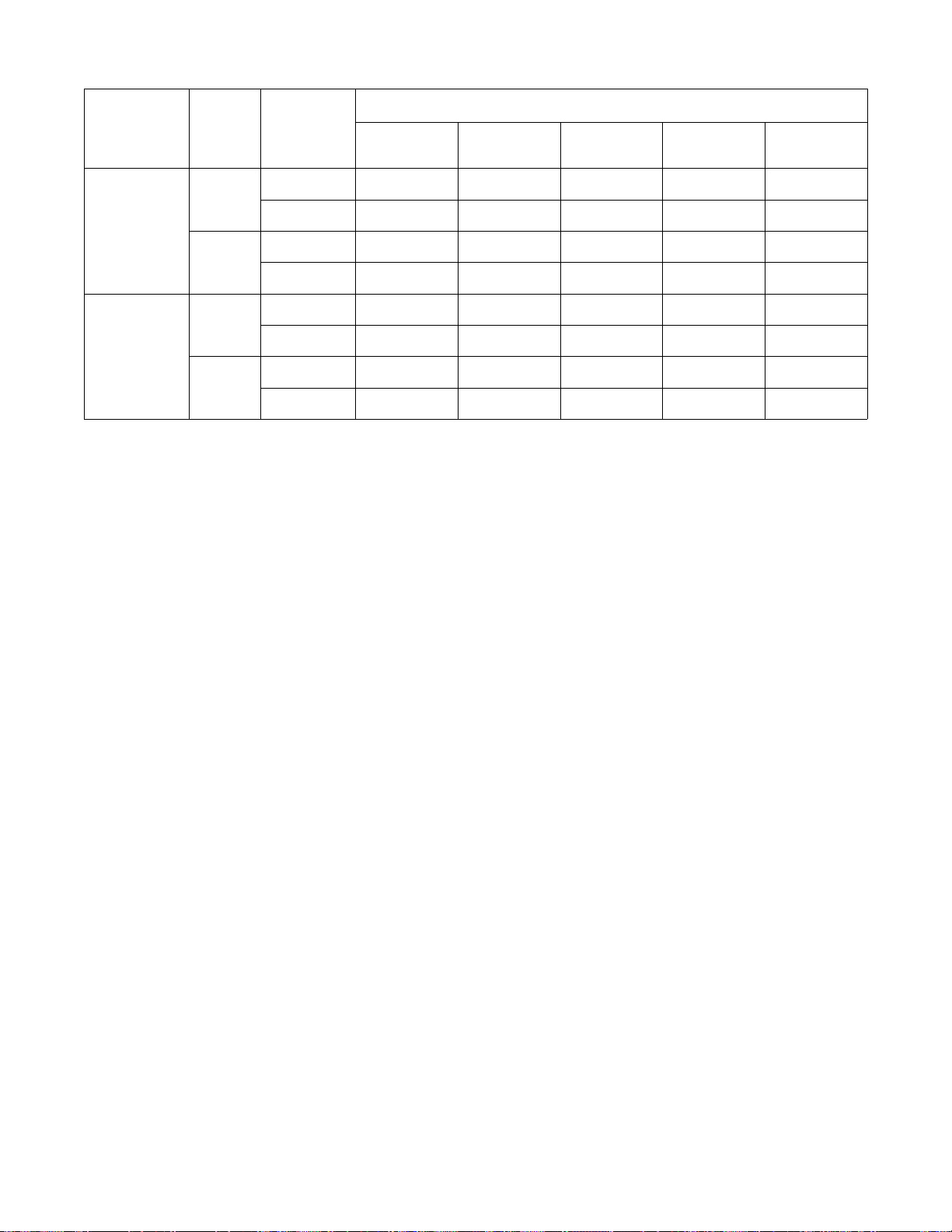

2-15. Aluminum Weld Parameter For Use With Optional Spool Gun

Wire Type, Wire

Wire Type,

Shielding Gas,

And Flow Rate

4043 AL

4043 AL

100% Argon

5356 AL

5356 AL

100% Argon

Diameter

Wire

(inch)

.030

.035

.030

.035

Material Thickness

Operator

Controls

Voltage Tap 5 5 4 3 2

Wire Speed 88 88 73 55 45

Voltage Tap 6 6 5 4 2

Wire Speed 95 85 68 59 34

Voltage Tap – 5 4 3 2

Wire Speed – 100 90 80 70

Voltage Tap 6 6 5 4 2

Wire Speed 100 92 85 70 60

3/8 in (9.5 mm) 1/4 in (6.4 mm)

3/16 in

(4.8 m m)

1/8 in (3.2 mm) 14 ga

OM-194 199 Page 13

Page 17

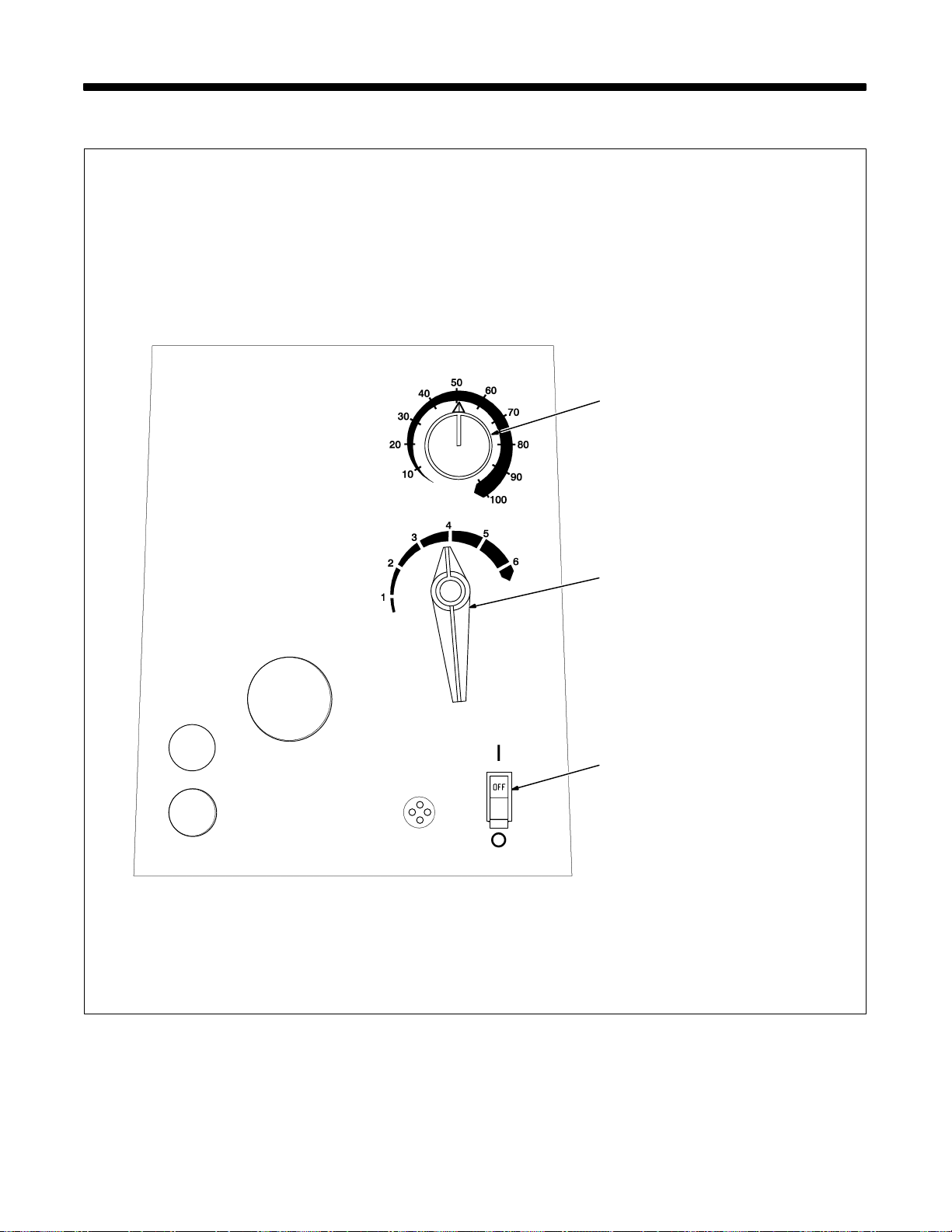

SECTION 3 – OPERATION

3-1. Front Panel Controls

Controls For Standard Units

1 Wire Speed Control

Use control to select a wire feed

speed. Scale around control is not

actual wire feed speed, but is for

reference only.

2 Voltage Switch

The higher the selected number,

the thicker the material that can be

welded (see Section 2-14). Do not

switch under load.

3 Power Switch

1

2

3

Ref. ST-180 930

OM-194 199 Page 14

Page 18

SECTION 4 – MAINTENANCE & TROUBLESHOOTING

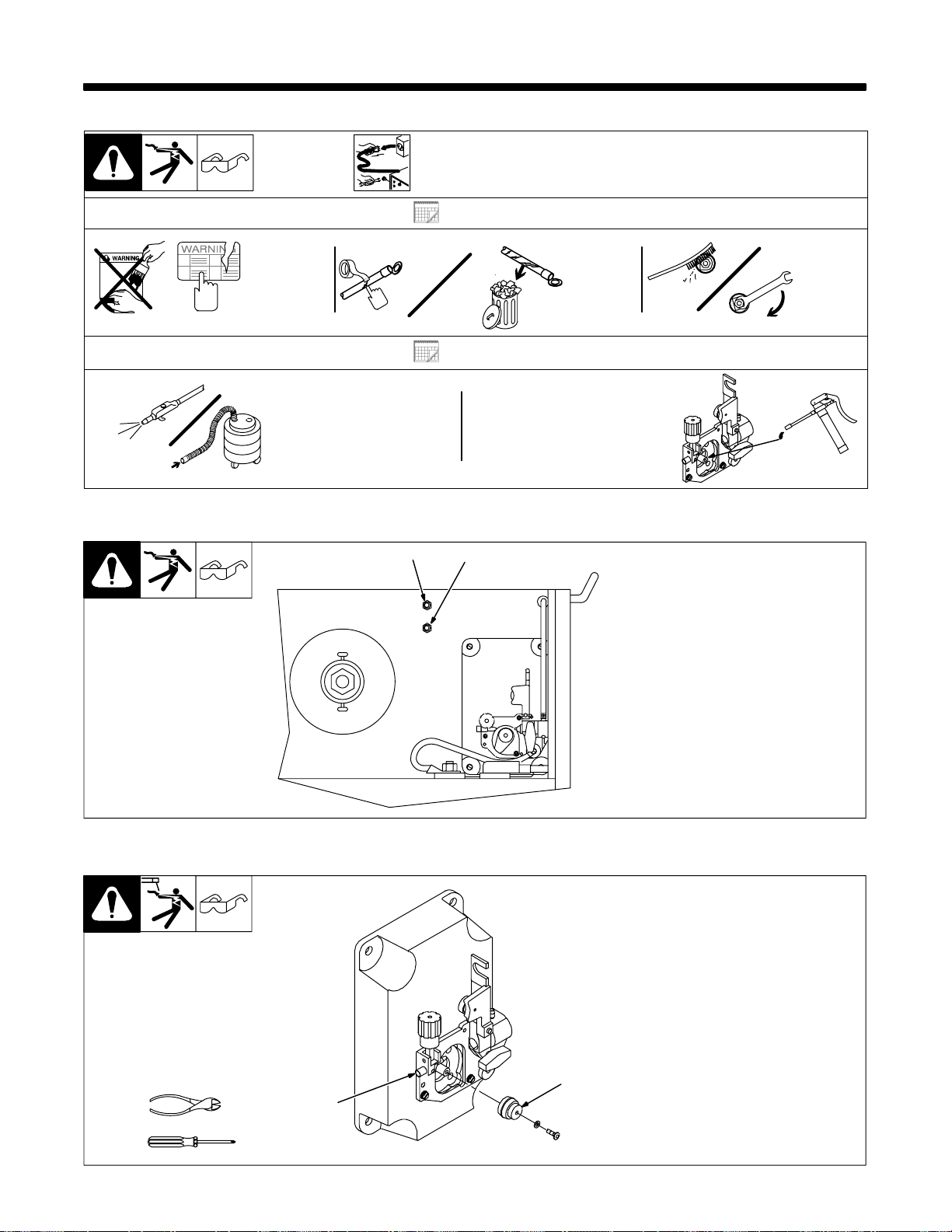

4-1. Routine Maintenance

Replace

Damaged Or

Unreadable

Labels

Blow Out Or

Vacuum Inside

4-2. Circuit Breakers CB1 And CB2

Y Disconnect power

before maintaining.

3 Months

6 Months

1

2

Repair Or

Replace

Cracked

Cables And

Cords

Remove drive roll

and apply light coat

of oil or grease to

drive motor shaft.

. Maintain more often

during severe conditions.

Clean And

Tighten

Weld

Terminals

Y Turn Off unit.

1 Circuit Breaker CB1

CB1 protects the transformer from

overload. If CB1 opens, wire

feeding stops.

2 Circuit Breaker CB2

CB2 protects the trigger circuit from

overload. If CB1 opens, weld output

stops.

Press button to reset circuit

breaker. Close door.

4-3. Changing Drive Roll And Inlet Wire Guide

Tools Needed:

2

OM-194 199 Page 15

Ref. ST-801 567

1 Drive Roll

Choose correct drive roll for wire

type, and install as shown.

2 Inlet Wire Guide

Remove guide by pressing on

barbed area, or cutting off one end

near housing and pulling it out of

hole. Push new guide into hole from

rear until it snaps in place.

1

Ref. ST-801 569-A

Page 19

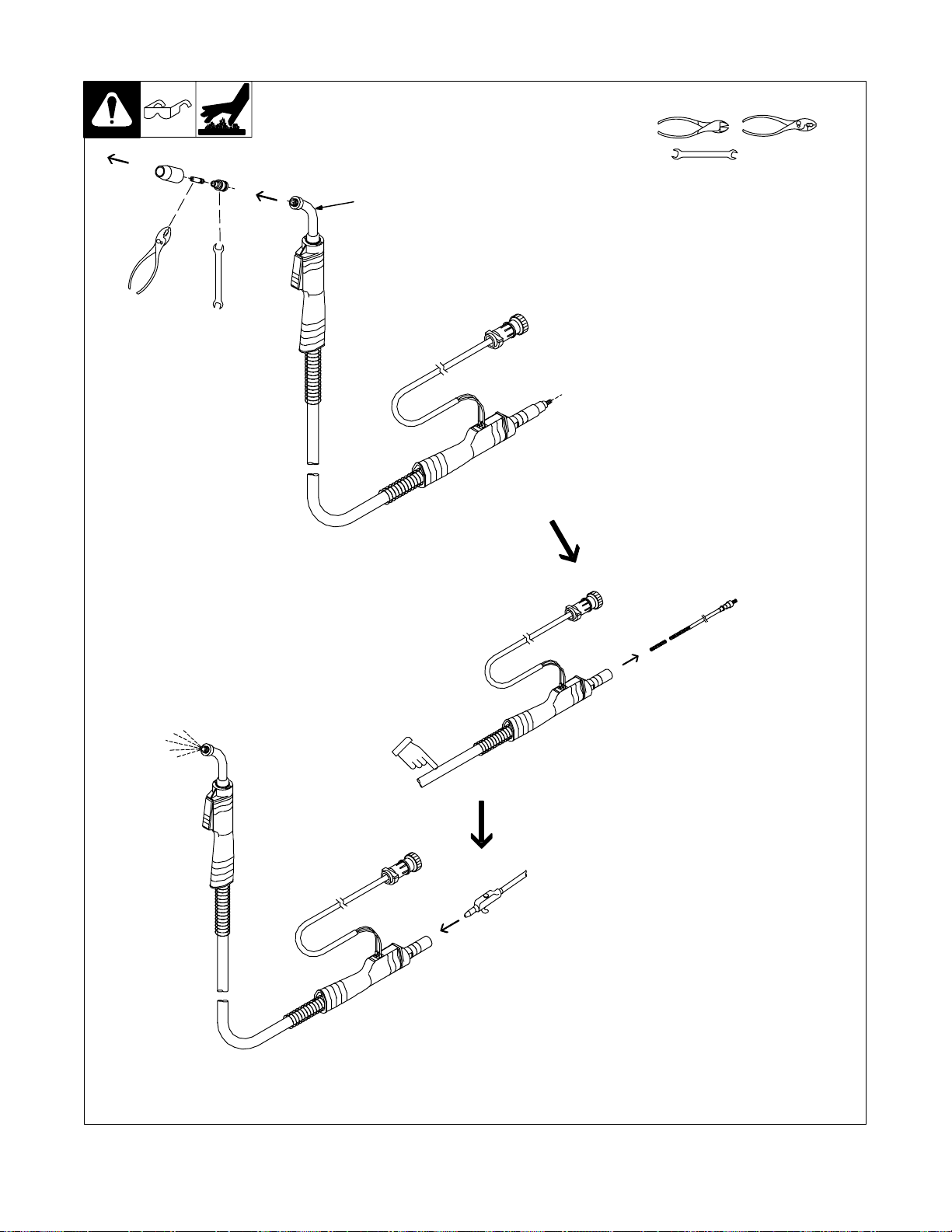

4-4. Cleaning Or Replacing Gun Liner

Y Disconnect gun first.

Head Tube

Remove nozzle, contact tip, and

adapter.

3/8 in

Tools Needed:

3/8 in

Lay gun cable out straight

before installing new liner.

Blow out gun casing.

Remove liner.

To Reassemble Gun:

Insert new liner.

Install and tighten wire outlet guide.

Cut liner off 3/4 in (20 mm) (3/8 in

[9.5 mm] for aluminum) from head

tube.

Install adapter, contact tip, and

nozzle.

Ref. ST-800 797-C

OM-194 199 Page 16

Page 20

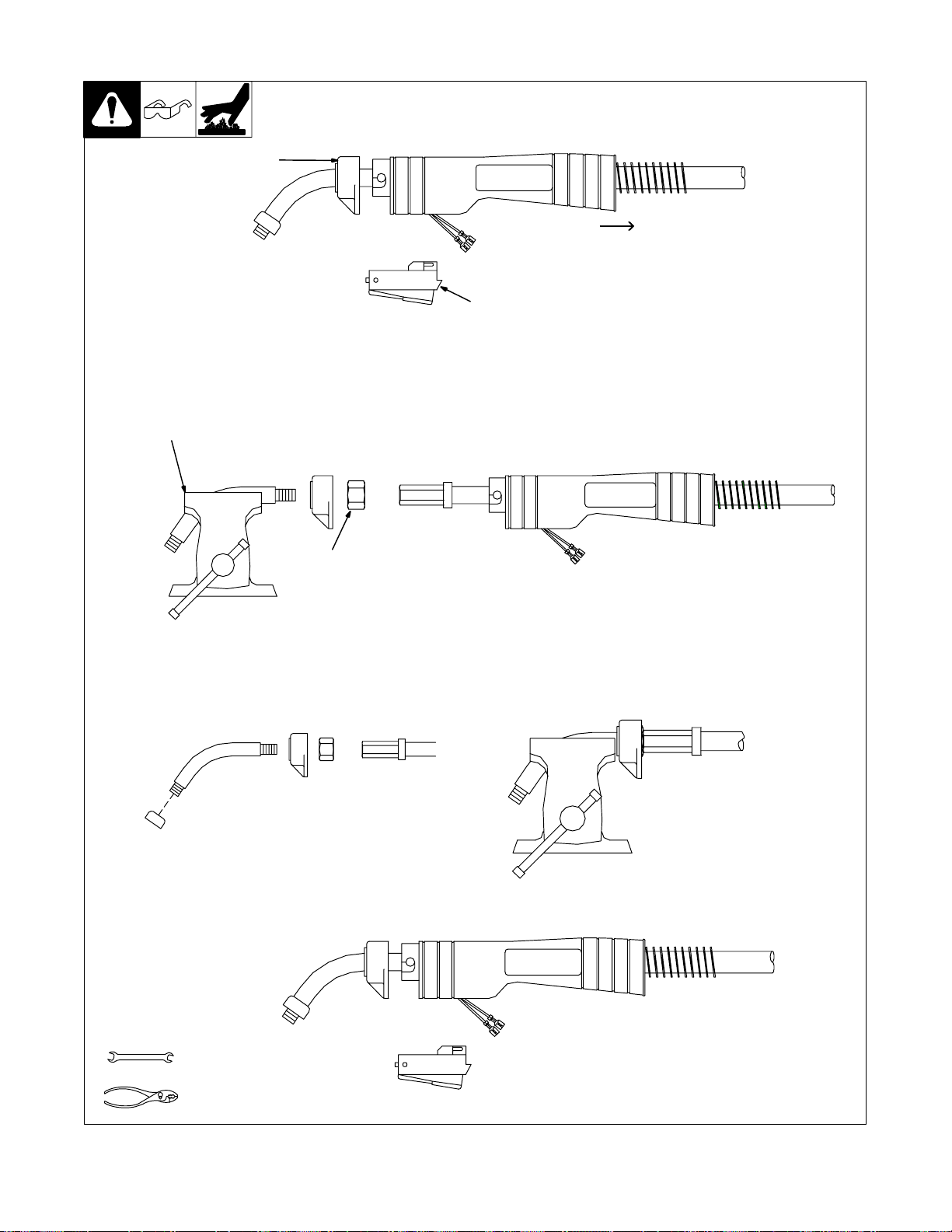

4-5. Replacing Switch And/Or Head Tube

Y Disconnect gun first.

1 Remove handle

locking nut.

4 Secure head

tube in vice.

3 Slide handle.

2 Remove switch housing. Note: If installing new

switch, push switch lead connectors onto terminal of

new switch (polarity is not important). Install switch

back into handle, and secure with handle locking nut.

If replacing head tube, continue to end of figure.

5 Loosen jam nut. Remove

from vice and turn head

tube out by hand.

6 Install existing shock washer onto

new head tube. Hand-tighten head

tube into connector cable.

8 Remove from vice. Reposition

handle and install switch housing.

Secure with handle locking nut.

7 Place head tube in vice and tighten

until nuts are tight.

Tools Needed:

OM-194 199 Page 17

3/4 in

Ref. ST-800 795-C

Page 21

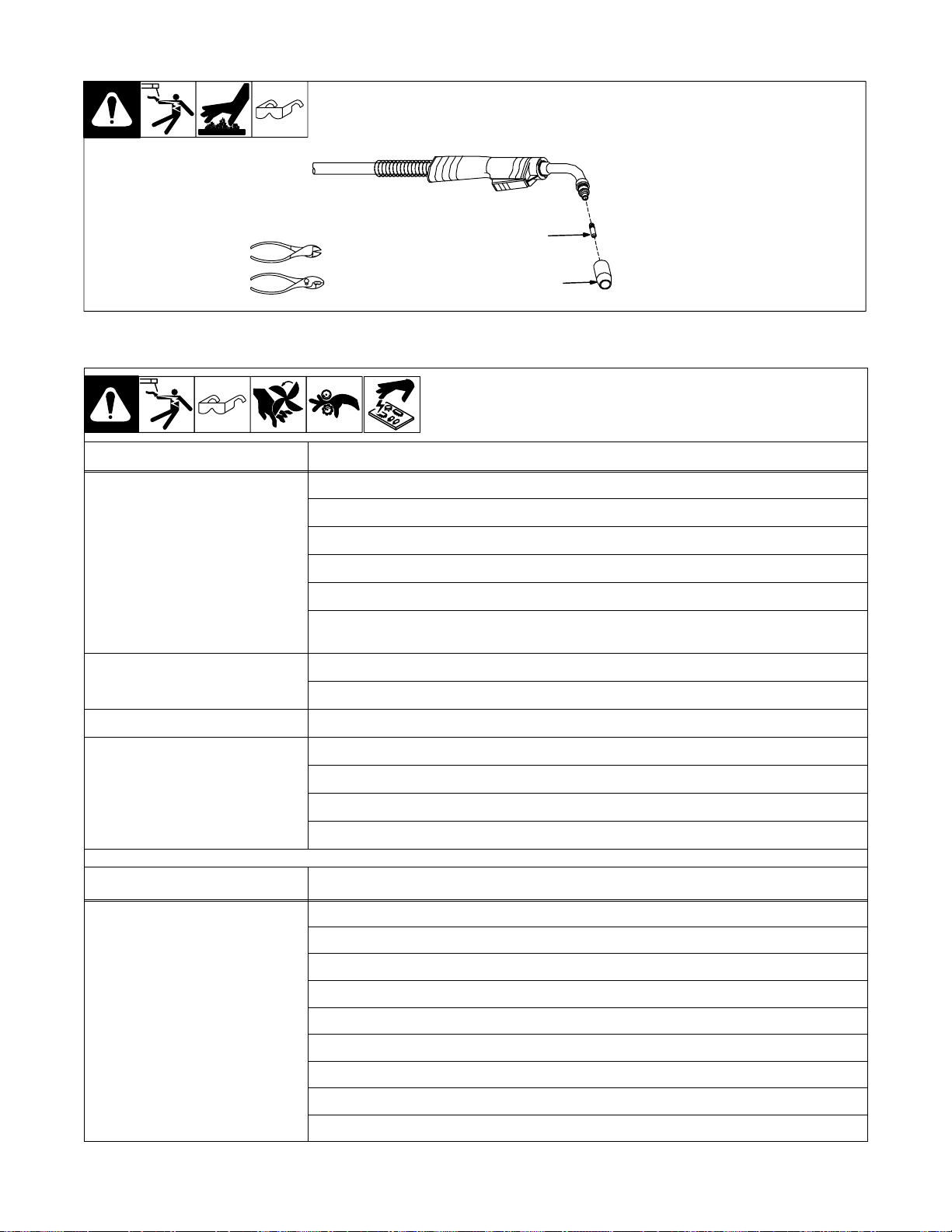

4-6. Replacing Gun Contact Tip

Y Turn Off unit.

1 Nozzle

2 Contact Tip

Cut off welding wire at contact tip.

Remove nozzle.

Remove contact tip and install new

contact tip. Reinstall nozzle.

Tools Needed:

2

1

4-7. Troubleshooting

Welding Trouble Remedy

No weld output; wire does not feed. Secure power cord plug in receptacle (see Section 2-12).

Check and replace power switch if necessary.

Check circuit breakers CB1 and/or CB2, and reset if necessary (see Section 4-2).

Replace building line fuse or reset circuit breaker if open (see Section 2-12).

Secure gun plug in receptacle or repair leads, or replace trigger switch (see Section 2-7 and/or 4-5).

Thermostat TP1 open (overheating). Allow fan to run; the thermostat will close when the unit has cooled

(see Section 2-3).

No weld output; wire feeds. Connect work clamp to get good metal to metal contact.

Ref. 800 797-C

Replace contact tip (see Section 4-6).

Low weld output. Connect unit to proper input voltage or check for low line voltage (see Section 2-12).

Low, high, or erratic wire speed. Readjust front panel settings (see Section 3-1).

Change to correct size drive roll (see Section 11-3).

Readjust drive roll pressure (see Section 2-13).

Replace inlet guide, contact tip, and/or liner if necessary (see Sections 4-3, and 4-4).

Wire Drive/Gun Trouble Remedy

Electrode wire feeding stops during

welding.

Straighten gun cable and/or replace damaged parts (see Section 4-4).

Adjust drive roll pressure (see Section 2-13).

Readjust hub tension (see Section 2-9).

Replace contact tip if blocked (see Section 4-6).

Clean or replace wire inlet guide or liner if dirty or plugged (see Section 4-4).

Replace drive roll if worn or slipping (see Section 11-3).

Secure gun plug in receptacle or repair leads, or replace trigger switch (see Section 2-7 and/or 4-5).

Check and clear any restrictions at drive assembly and liner (see Section 4-4).

Have nearest Factory Authorized Service Agent check drive motor.

OM-194 199 Page 18

Page 22

SECTION 5 – ELECTRICAL DIAGRAM

OM-194 199 Page 19

SB-186 065

Figure 5-1. Circuit Diagram

Page 23

SECTION 6 – MIG WELDING (GMAW) GUIDELINES

6-1. Typical MIG Process Connections

Regulator/

Flowmeter

Wire Feeder/

Gas

Power Source

Y Weld current can damage

electronic parts in vehicles.

Disconnect both battery

cables before welding on a

vehicle. P l a c e w o r k c l a m p a s

close t o the weld as possible.

Shielding

Gas

Gun

Work Clamp

Workpiece

light mig 5/967 / Ref. 801 909 / 801 570-B

OM-194 199 Page 20

Page 24

6-2. Typical MIG Process Control Settings

NOTE

These settings are guidelines only. Material and wire type, joint design, fitup,

position, shielding gas, etc. affect settings. Test welds to be sure they comply to

specifications.

Material thickness determines weld

parameters.

.035 in

Wire Size Amperage Range

.023 in

.030 in

.035 in

1/8 or

.125 in

30 – 90 A

40 – 145 A

50 – 180 A

Convert Material

Thickness to

Amperage (A)

(.001 in = 1 ampere)

.125 in = 125 A

Select Wire Size

Wire

Size (Approx.)

.023 in

.030 in

.035 in

Recommendation

3.5 in per ampere

2 in per ampere

1.6 in per ampere

Low voltage: wire stubs into work

High voltage: arc is unstable (spatter)

Set voltage midway between high/low voltage.

Wire speed (amperage) controls weld penetration (wire speed = burn-off rate)

Voltage controls height and width of

weld bead.

Wire Speed

3.5 x 125 A = 437 ipm

2 x 125 A = 250 ipm

1.6 x 125 A = 200 ipm

Select Wire Speed

(Amperage)

125 A based on 1/8 in

material thickness

ipm = inch per minute

Select Voltage

OM-194 199 Page 21

Ref. ST-801 865

Page 25

6-3. Holding And Positioning Welding Gun

NOTE

Welding wire is energized when gun trigger is pressed. Before lowering helmet and

pressing trigger, be sure wire is no more than 1/2 in (13 mm) past end of nozzle,

and tip of wire is positioned correctly on seam.

1

2

5

4

0°-15°

90° 90°

End View Of Work Angle Side View Of Gun Angle

GROOVE WELDS

1 Hold Gun and Control Gun

Trigger

2 Workpiece

3

3 Work Clamp

4 Electrode Extension (Stickout)

1/4 to 1/2 in (6 To 13 mm)

5 Cradle Gun and Rest Hand on

Workpiece

45°

45°

End View Of Work Angle Side View Of Gun Angle

FILLET WELDS

0°-15°

S-0421-A

OM-194 199 Page 22

Page 26

6-4. Conditions That Affect Weld Bead Shape

NOTE

Weld bead shape depends on gun angle, direction of travel, electrode extension

(stickout), travel speed, thickness of base metal, wire feed speed (weld current),

and voltage.

10

°

Push

Perpendicular Drag

GUN ANGLES AND WELD BEAD PROFILES

Short Normal Long

10°

ELECTRODE EXTENSIONS (STICKOUT)

Short Normal Long

FILLET WELD ELECTRODE EXTENSIONS (STICKOUT)

Slow Normal Fast

GUN TRAVEL SPEED

S-0634

OM-194 199 Page 23

Page 27

6-5. Gun Movement During Welding

NOTE

Normally , a single stringer bead is satisfactory for most narrow groove weld joints;

however, for wide groove weld joints or bridging across gaps, a weave bead or

multiple stringer beads works better.

1 2

3

6-6. Poor Weld Bead Characteristics

1 Stringer Bead – Steady

Movement Along Seam

2 Weave Bead – Side To Side

Movement Along Seam

3 Weave Patterns

Use weave patterns to cover a wide

area in one pass of the electrode.

S-0054-A

2

6-7. Good Weld Bead Characteristics

2

4

3

1 Large Spatter Deposits

1

4

3

5

1

2 Rough, Uneven Bead

3 Slight Crater During Welding

4 Bad Overlap

5 Poor Penetration

S-0053-A

1 Fine Spatter

2 Uniform Bead

3 Moderate Crater During

Welding

Weld a new bead or layer for each

1/8 in (3.2 mm) thickness in metals

being welded.

4 No Overlap

5 Good Penetration into Base

Metal

5

OM-194 199 Page 24

S-0052-B

Page 28

6-8. Troubleshooting – Excessive Spatter

Excessive Spatter – scattering of molten metal particles that

cool to solid form near weld bead.

S-0636

Possible Causes Corrective Actions

Wire feed speed too high. Select lower wire feed speed.

Voltage too high. Select lower voltage range.

Electrode extension (stickout) too long. Use shorter electrode extension (stickout).

Workpiece dirty. Remove all grease, oil, moisture, rust, paint, undercoating, and dirt from work surface before welding.

Insufficient shielding gas at welding arc. Increase flow of shielding gas at regulator/flowmeter and/or prevent drafts near welding arc.

Dirty welding wire. Use clean, dry welding wire.

Eliminate pickup of oil or lubricant on welding wire from feeder or liner.

6-9. Troubleshooting – Porosity

Porosity – small cavities or holes resulting from gas pockets

in weld metal.

S-0635

Possible Causes Corrective Actions

Insufficient shielding gas at welding arc. Increase flow of shielding gas at regulator/flowmeter and/or prevent drafts near welding arc.

Remove spatter from gun nozzle.

Check gas hoses for leaks.

Place nozzle 1/4 to 1/2 in (6-13 mm) from workpiece.

Hold gun near bead at end of weld until molten metal solidifies.

Wrong gas. Use welding grade shielding gas; change to different gas.

Dirty welding wire. Use clean, dry welding wire.

Eliminate pick up of oil or lubricant on welding wire from feeder or liner.

Workpiece dirty. Remove all grease, oil, moisture, rust, paint, coatings, and dirt from work surface before welding.

Use a more highly deoxidizing welding wire (contact supplier).

Welding wire extends too far out of nozzle. Be sure welding wire extends not more than 1/2 in (13 mm) beyond nozzle.

6-10. Troubleshooting – Excessive Penetration

Excessive Penetration – weld metal melting through base metal

and hanging underneath weld.

Excessive Penetration

Possible Causes Corrective Actions

Excessive heat input. Select lower voltage range and reduce wire feed speed.

OM-194 199 Page 25

Good Penetration

Increase travel speed.

S-0639

Page 29

6-11. Troubleshooting – Lack Of Penetration

Lack Of Penetration – shallow

fusion between weld metal and

base metal.

Lack of Penetration Good Penetration

Possible Causes Corrective Actions

S-0638

Improper joint preparation. Material too thick. Joint preparation and design must provide access to bottom of groove while

maintaining proper welding wire extension and arc characteristics.

Improper weld technique. Maintain normal gun angle of 0 to 15 degrees to achieve maximum penetration.

Keep arc on leading edge of weld puddle.

Be sure welding wire extends not more than 1/2 in (13 mm) beyond nozzle.

Insufficient heat input. Select higher wire feed speed and/or select higher voltage range.

Reduce travel speed.

6-12. Troubleshooting – Incomplete Fusion

Incomplete Fusion – failure of weld metal to fuse completely with

base metal or a preceeding weld bead.

Possible Causes Corrective Actions

Workpiece dirty. Remove all grease, oil, moisture, rust, paint, undercoating, and dirt from work surface before

welding.

Insufficient heat input. Select higher voltage range and/or adjust wire feed speed.

S-0637

Improper welding technique. Place stringer bead in proper location(s) at joint during welding.

Adjust work angle or widen groove to access bottom during welding.

Momentarily hold arc on groove side walls when using weaving technique.

Keep arc on leading edge of weld puddle.

Use correct gun angle of 0 to 15 degrees.

6-13. Troubleshooting – Burn-Through

Burn-Through – weld metal melting completely through base metal

resulting i n holes where no metal remains.

Possible Causes Corrective Actions

Excessive heat input. Select lower voltage range and reduce wire feed speed.

Increase and/or maintain steady travel speed.

S-0640

OM-194 199 Page 26

Page 30

6-14. Troubleshooting – Waviness Of Bead

Waviness O f Bead – weld metal that is not parallel and does not cover

joint formed by base metal.

Possible Causes Corrective Actions

Welding wire extends too far out of nozzle. Be sure welding wire extends not more than 1/2 in (13 mm) beyond nozzle.

Unsteady hand. Support hand on solid surface or use two hands.

6-15. Troubleshooting – Distortion

Distortion – contraction of weld metal during welding that forces

base metal to move.

Base metal moves

in the direction of

the weld bead.

Possible Causes Corrective Actions

Excessive heat input. Use restraint (clamp) to hold base metal in position.

S-0641

S-0642

Make tack welds along joint before starting welding operation.

Select lower voltage range and/or reduce wire feed speed.

Increase travel speed.

Weld in small segments and allow cooling between welds.

OM-194 199 Page 27

Page 31

6-16. Common MIG Shielding Gases

This is a general chart for common gases and where they are used. Many different combinations (mixtures) of

shielding gases have been developed over the years. The most commonly used shielding gases are listed in the

following table.

Application

Gas

Argon All Positions

Argon + 25% CO

CO

Tri-Mix

1 Globular Transfer

2 Single Pass Welding Only

3 90% HE + 7-1/2% AR + 2-1/2% CO

2

2

3

Spray Arc Steel Short Circuiting Steel

Flat & Horizontal1 Fillet All Positions All Positions

Flat & Horizontal1 Fillet All Positions

Short Circuiting

Stainless Steel

2

All Positions

2

Short Circuiting

Aluminum

OM-194 199 Page 28

Page 32

SECTION 7 – PARTS LIST–Welder Model No. 117.205710

13

11

10

7

6

5

12

14

20

19

18

9

8

–

+

15

16

17

. * Standard hardware item –

may be purchased locally.

21

22

38

4 (Fig.7–2)

42

23

25

31

26

30

27

39

28

40

29

41

24

37

3

32

43

33

2

1

36

34

OM-194 199 Page 29

Figure 7-1. Main Assembly

35

9

801 572-C

Page 33

Parts List–Welder Model No. 117.205710

Item

No.

1 089 899 LATCH, slide flush 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 134 464 LABEL, warning general precautionary 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 +151 565 WRAPPER 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 Fig 7-2 CENTER BAFFLE, w/components 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 SR1 191 487 RECTIFIER ASSEMBLY, (consisting of) 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6 FM 123 468 MOTOR, fan 230V 60/50 Hz 3000RPM 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7 005 656 BLADE, fan 6.000 4wg 30 deg .175 bore 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8 180 918 PANEL, rear 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9 190 773 BEZEL, front rear 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10 180 923 BRACKET, bottle retainer 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11 602 387 CHAIN, weldless 2/0 x 27 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12 605 227 NUT, 750-14 knurled 1.68dia 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13 PLG1 181 072 CORD SET, 250V 6-50P 12ga 3/c 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14 111 443 BUSHING, strain relief 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15 GS1 125 785 VALVE, 24VAC 2 way 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

16 180 916 BASE 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17 203 417 AXLE, running gear 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

18 186 758 WHEEL, rubolene 10in dia x 2.25 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19 602 250 WASHER, flat .812 ID x 1.469 OD 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

20 121 614 RING, rtng ext .750 shaft 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21 Z **180 989 STABILIZER 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

22 008 999 CASTER, swvl 4.00 in plastic 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

23 T1 180 925 TRANSFORMER, power main 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

24 180 924 PANEL, side lower 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

25 S2 153 197 SWITCH, selector 6 position 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

26 RC2 048 282 RECEPTACLE W/SOCKETS 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

27 S1 124 511 SWITCH, tgl DPST 40A 600VAC scr 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

28 180 917 PANEL, front 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

29 148 956 HANDLE, switch 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

30 057 357 BUSHING, snap-in nyl .937 ID x 1.125mtg hole 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

31 097 924 KNOB, pointer 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

32 R1 035 897 POTENTIOMETER 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

33 NAMEPLATE, (order by model and serial number) 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

34 147 571 HANDLE 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

35 130 750 CLAMP, work 300A 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

36 600 318 CABLE, weld copper (order by ft) 10ft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

37 *SCREW, 008-15 x .37 hexwhd-pln stl 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

38 *NUT, 375-16 .56 hex stl 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

39 *RIVET, al .187 dia x .063 - .125 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

40 *RIVET, al .125 dia x .188 - .250 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

41 *SCREW, k50 x 20 soc hd-trx stl pl 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

42 *NUT, 375-32 .56 hex stl 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

43 *NUT, 312-18 .56 hex stl 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

*Standard hardware item – may be purchased locally.

+When ordering a component originally displaying a precautionary label, the label should also be ordered.

**When ordering stabilizer 180 989, also order thermostat 163 266.

To maintain the factory original performance of your equipment, use only Manufacturer’s Suggested

Replacement Parts. Model number required when ordering parts from a Sears Parts/Repair Center.

Dia.

Mkgs.

TP1 604 515 THERMOSTAT, NC open 211F 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

TP2 163 266 THERMOSTAT, NC 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Part

No.

Figure 7-1. Main Assembly

180 920 BRACKET RECTIFIER 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

191 375 RECTIFIER SI DIODE ASSEMBLY, POS 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

191 376 RECTIFIER SI DIODE ASSEMBLY, NEG 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

152 862 GROMMET, SCR .250 panel hole 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

026 947 STAND-OFF 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

165 745 HOUSING & PINS 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

192 121 REGULATOR/FLOWMETER, 10–50 cfh 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

144 108 HOSE, gas 5ft 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Description

Quantity

OM-194 199 Page 30

Page 34

Parts List–Welder Model No. 117.205710

. * Standard hardware item –

may be purchased locally.

1

2

3

4

5

6

7

8

31

9

32

33

10

11

29

Fig.7–4 – 28

27

36

30

37

23

26

25

24

22

Figure 7-2. Center Baffle w/Components

21

18

17

16

15

34

12

14

13

35

20

ST-801 631-D

Item

No.

Dia.

Mkgs.

Part

No.

Description

Figure 7-2. Baffle, Center w/Components (Fig 7-1 Item 4)

1 058 427 RING, retaining spool 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 085 980 NUT, 625-11 .94 hex 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 605 941 WASHER, flat 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 186 437 SPRING, cprsn .84500 x .110W 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 057 971 WASHER, flat .632 ID x 1.500 OD x .12 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6 057 745 SPRING, cprsn 2.430 OD x .90 wire x 2.500 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7 186 435 HUB, spool 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8 186 436 WASHER, brake plastic 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9 180 915 BAFFLE, center 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10 C6 191 385 CAPACITOR ASSEMBLY, (consisting of) 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11 191 374 CAPACITOR, elctlt 30000uf 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12 191 101 BUSS BAR, positive 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13 191 102 BUSS BAR, negative 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14 188 846 SCREW, .010-32 x .50 hex hd-slt S 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

OM-194 199 Page 31

Quantity

Page 35

Parts List–Welder Model No. 117.205710

Item

No.

15 083 147 GROMMET, scr No. 8/10 panel hole 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

16 180 927 REEL SUPPORT 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17 057 358 BUSHING, snap-in nyl 1.000 ID x 1.375mtg hole 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

18 R2 091 685 RESISTOR, WW fxd 50W 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

20 W 189 486 CONTACTOR, def prp 40A 3P 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21 PC1 171 986 CIRCUIT CARD ASSEMBLY, control 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

22 134 201 STAND-OFF SUPPORT, PC card 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

23 CB1 183 492 CIRCUIT BREAKER, man reset 10A 250V 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

24 CB2 180 912 CIRCUIT BREAKER, man reset 5A 250V 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

25 097 421 TERMINAL, pwr output red 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

26 097 416 TERMINAL, pwr output black 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

27 CR1 072 817 RELAY, encl 24VAC DPDT 20 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

28 Fig 7-4 DRIVE ASSEMBLY, wire 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

29 *SCREW, 250-20 x .62 hex hd 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

30 *RIVET, al .125 dia x .188-.250 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

31 *RIVET, al .187 dia x .157-.472 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

32 *SCREW, .250-20 X 1.00 hexwhd 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

33 *SCREW, k 40 x 12 pan hd-phl stl 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

34 *SCREW, .250-20 x .50 hexwhd 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

35 *NUT, .250-20 .44 hex 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

36 *NUT, .500-13 .75 hex 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

37 *BOLT, crg stl .250-20 x .750 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Dia.

Mkgs.

PLG3 115 093 CONNECTOR & SOCKETS 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

RC3 131 059 CONNECTOR & PINS 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Part

No.

Figure 7-2. Baffle, Center w/Components (Continued) (Fig 7-1 Item 4)

196 894 BRACKET, consumable/tool tray 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

202 449 PLATE, switch 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Description

Quantity

*Standard hardware item – may be purchased locally.

To maintain the factory original performance of your equipment, use only Manufacturer’s Suggested

Replacement Parts. Model number required when ordering parts from a Sears Parts/Repair Center.

OM-194 199 Page 32

Page 36

Parts List–Welder Model No. 117.205710

8

2

1

3

5

9

10

15

16

14

800 792-B

17

11

12

13

9

11

12

Figure 7-3. M-15 Gun

To maintain the factory original performance of your equipment, use only Manufacturer’s Suggested

Replacement Parts. Model number required when ordering parts from a Sears Parts /Repair Center.

Item

No.

Part

No.

169 589

Description Quantity

Figure 7-3. M-15 Gun (Fig 7-1 Item 36)

1 169 715 NOZZLE, slip type .500 orf flush 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 ♦087 299 TIP, contact scr .023 wire x 1.125. . . . . . . .

2 ♦000 067 TIP, contact scr .030 wire x 1.125. . . . . . . .

2 ♦000 068 TIP, contact scr .035 wire x 1.125. . . . . . . .

2 ♦000 069 TIP, contact scr .045 wire x 1.125. . . . . . . .

3 169 716 ADAPTER, contact tip 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 170 470 RING, retaining 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8 169 718 TUBE, head 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9 169 738 NUT, locking handle 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10 194 524 NUT, jam 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11 169 737 HANDLE 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12 169 741 STRAIN RELIEF, cable 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13 180 433 CORD, trigger assembly 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14 079 974 O-RING, .500 ID x .103CS rbr 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15 ♦194 010 LINER, monocoil .023/.025 wire x 15ft (consisting of) 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15 ♦194 011 LINER, monocoil .030/.035 wire x 15ft (consisting of) 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15 ♦194 012 LINER, monocoil .035/.045 wire x 15ft (consisting of) 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

16 079 975 O-RING, .187 ID x .103CS rbr 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17 196 255 SWITCH, trigger 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

♦Optional

OM-194 199 Page 33

Page 37

Parts List–Welder Model No. 117.205710

Item

No.

Part

No.

Description

Figure 7-4. Drive Assembly, Wire (Fig 7-2 Item 29)

1 196 237 MOTOR, gear 24VDC 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 180 929 HOUSING, motor drive 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 198 789 DRIVE ASSEMBLY, wire (consisting of) 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 196 895 KNOB, adjustment tension 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 090 415 SPRING, cprsn .695 OD x .080 wire x 1.500 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6 198 080 CUP, spring 185 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7 085 242 FASTENER, pinned 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8 090 416 PIN, hinge 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9 124 817 HOUSING, wire drive 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10 090 443 BEARING, ball rdl sgl row .315 x .866 x .27 (consisting of) 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

111 622 SPACER, bearing .196 ID x .310 OD x .500 collar 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11 112 031 LEVER, pressure roll 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12 151 828 PIN, cotter hair .054 x .750 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13 124 778 KNOB, T 2.000 bar w/.312-18 st 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14 174 609 SCREW 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15 090 423 ROLL, drive V groove .023-.035 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

16 058 549 GUIDE, wire inlet 1/16 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17 010 224 PIN, spring CS .187 x 1.000 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

18 *SCREW, m 6-1.0 x 20 soc hd button 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19 *WASHER, tooth .195 ID x .410 OD 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

20 *NUT, .010-32 .38 hex 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21 *WASHER, flat .344 ID x .688 OD 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .