Page 1

Service Manual

Service Manual

Service ManualService Manual

Hochfrequenz

Hochfrequenz----Chirurgiegerät

HochfrequenzHochfrequenz

Chirurgiegerät

ChirurgiegerätChirurgiegerät

BOWA

BOWA----electronic GmbH & Co. KG

BOWABOWA

electronic GmbH & Co. KG Heinrich

electronic GmbH & Co. KGelectronic GmbH & Co. KG

Heinrich----Hertz Strasse

HeinrichHeinrich

Hertz Strasse 4444----10

Hertz StrasseHertz Strasse

10 DDDD----72810 Gomaringen

1010

72810 Gomaringen

72810 Gomaringen72810 Gomaringen

Page 2

Vorwort

Vorwort

Vorwort

Vorwort Vorwort

Folgende Geräte werden in dieser Serviceanleitung beschri

Folgende Geräte werden in dieser Serviceanleitung beschrieeeeben:

Folgende Geräte werden in dieser Serviceanleitung beschriFolgende Geräte werden in dieser Serviceanleitung beschri

BOWA ARC 300 und ARC 350 HF-Chirurgie-Geräte

Hergestellt von:

Hergestellt von:

Hergestellt von:Hergestellt von:

BOWA-electronic GmbH & Co. KG

Heinrich-Hertz-Strasse 4-10

D-72810 Gomaringen 0123

Gemäß Richtlinie 93/ 42/EWG

Soweit möglich, wurden in den Darstellungen und Schaltplänen lediglich die relevanten Bauteile und Funktionsgruppen aufgeführt, um die

Klarheit und das Verständnis der Inhalte zu verbessern.

Nähere Informationen erhalten Sie unter folgender Rufnummer:

Nähere Informationen erhalten Sie unter folgender Rufnummer:

Nähere Informationen erhalten Sie unter folgender Rufnummer:Nähere Informationen erhalten Sie unter folgender Rufnummer:

+49(0)7072-6002-0

Vertrieb durch den autorisierten medizinischen Fachhandel

Vertrieb durch den autorisierten medizinischen Fachhandel

Vertrieb durch den autorisierten medizinischen FachhandelVertrieb durch den autorisierten medizinischen Fachhandel

Hergestellt in Deutschland

Gedruckt in Deutschland

Änderungsstand: 10590_S5 (ab Software Version 2.3)

Datum der Herausgabe: Dezember 2006

0123

01230123

ben:

ben:ben:

Seite 2/147 ARC 300 / ARC 350 Serviceunterlagen

Page 3

Inhaltsverzeichnis

Inhaltsverzeichnis

Inhaltsverzeichnis

InhaltsverzeichnisInhaltsverzeichnis

Vorwort

Vorwort................................

VorwortVorwort

Inhaltsverzeichnis

Inhaltsverzeichnis................................

InhaltsverzeichnisInhaltsverzeichnis

Kapitel 1. Sicherheitsinformationen für Service

Kapitel 1. Sicherheitsinformationen für Service----Techniker

Kapitel 1. Sicherheitsinformationen für ServiceKapitel 1. Sicherheitsinformationen für Service

1.1 Sicherheitsinformationen ..............................................................7

1.2 Warn- und Sicherheitshinweise ......................................................7

................................................................

................................................................

1.2.1 Allgemeines.........................................................................7

1.2.2 Aktives Zubehör...................................................................8

1.2.3 Brand- und Explosionsgefahr ...............................................9

1.2.4 Gefahr durch Stromschlag ...................................................9

1.2.5 Wartungsarbeiten ..............................................................10

1.2.6 Abgleich ............................................................................10

1.2.7 Säuberung.........................................................................10

1.2.8 Sicherheitstechnische Kontrollen (STK) ..............................11

..............................................................

................................................................

................................................................

................................................................

...............................................

................................................................

.............................. 2222

............................................................

Techniker ....................

TechnikerTechniker

.................... 7777

........................................

............... 3333

..............................

Kapitel 2. Bedienelemente, Anzeigen und Anschlüsse

Kapitel 2. Bedienelemente, Anzeigen und Anschlüsse.........................

Kapitel 2. Bedienelemente, Anzeigen und AnschlüsseKapitel 2. Bedienelemente, Anzeigen und Anschlüsse

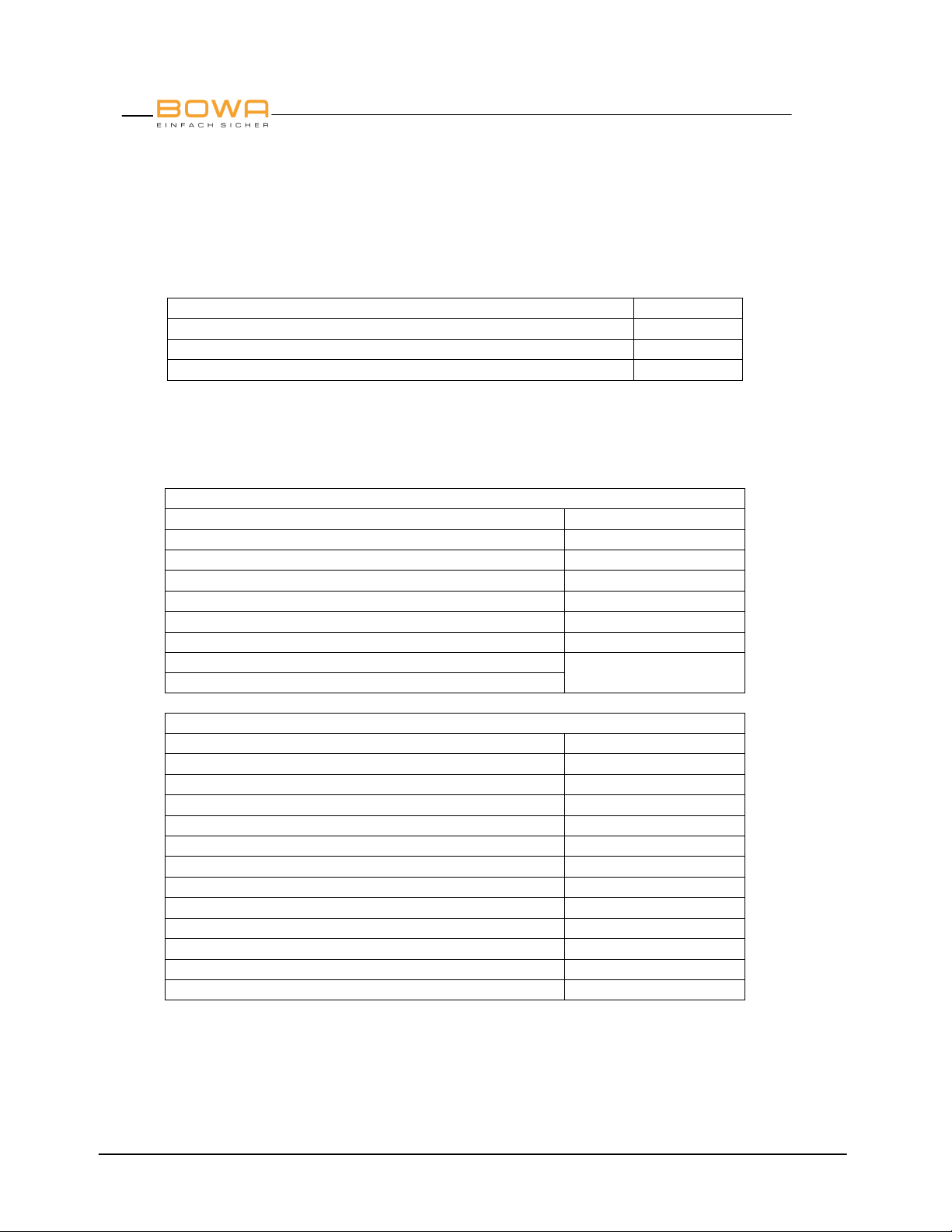

2.1 Komponentenliste .......................................................................13

2.2 Vorderseite .................................................................................14

Beschreibung .............................................................................15

2.3 Rückseite....................................................................................17

Kapitel 3. Technische Daten

Kapitel 3. Technische Daten................................

Kapitel 3. Technische DatenKapitel 3. Technische Daten

3.1 Technische Merkmale und Daten.................................................18

3.2 Leistungs-, Spannungs- und Stromdiagramme.............................18

3.3 Gerätestandards und Normvorschriften .......................................18

Kapite

Kapitel 4. Baugruppen und deren Funktionsprüfung

KapiteKapite

l 4. Baugruppen und deren Funktionsprüfung ...........................

l 4. Baugruppen und deren Funktionsprüfungl 4. Baugruppen und deren Funktionsprüfung

Blockschaltbild...........................................................................19

Baugruppen ...............................................................................20

4.1 Netzmodul..................................................................................20

LNT-Modul 70038 ......................................................................21

Funktionsprüfung des LNT-Moduls..............................................25

Kleinspannungsnetzteil 70004....................................................27

Funktionsprüfung des Kleinspannungsnetzteils ...........................30

4.2 Relaisblock-Modul.......................................................................31

Anpassungsplatine 70036 ..........................................................32

Funktionsprüfung der Anpassungsplatine ....................................32

..............................................................

................................................................

......................... 13

..................................................

.............................. 18

............................................................

........................... 19

......................................................

13

1313

18

1818

19

1919

ARC 300 / ARC 350 Serviceunterlagen Seite 3/147

Page 4

Inhaltsverzeichnis

Relais-Anpassungsplatine 70072................................................ 33

Funktionsprüfung der Relais-Anpassungsplatine ......................... 33

Relaisplatine 70005................................................................... 34

Funktionsprüfung der Relaisplatine ............................................ 34

4.3 Generator-Block 70013 .............................................................. 36

Generatorplatine........................................................................ 37

Funktionsprüfung der Generatorplatine ...................................... 37

4.4 Frontplatteneinheit 70000, 70006.............................................. 39

Anzeigeplatine / Display Board .................................................. 39

Funktionsprüfung der Frontplatte............................................... 40

4.5 Sensor-Modul............................................................................. 41

Sensorplatine 70026 ................................................................. 41

Sensorplatine-Logik 70071 ........................................................ 42

Funktionsprüfung der Sensorik................................................... 42

Lichtbogensensor 70025 ........................................................... 43

Funktionsprüfung des Lichtbogensensors ................................... 43

4.6 Steuerungsmodul....................................................................... 45

Steuerplatine 70010.................................................................. 45

Funktionsprüfung der Steuerplatine ........................................... 47

MCU Platine 70011 ................................................................... 48

Funktionsprüfung der MCU-Platine............................................. 49

4.7 Backplane 70023....................................................................... 51

Funktionsprüfung des Backplane ............................................... 52

Kapitel 5. Fehlersuche und Fehlerbehebung

Kapitel 5. Fehlersuche und Fehlerbehebung ................................

Kapitel 5. Fehlersuche und FehlerbehebungKapitel 5. Fehlersuche und Fehlerbehebung

.......................................

................................................................

....... 54

..............

54

5454

5.1 Fehlersuche ............................................................................... 54

5.2 Vorgehensweise beim Auftreten von Informationsanzeigen .......... 60

5.3 Serviceprogramme ARC 300 und ARC 350.................................. 61

5.3.1 Frontplattenbeschreibung ................................................. 61

5.3.2 Menüprogramme .............................................................. 62

5.3.3 Serviceprogramme ........................................................... 62

5.3.3.1 Serviceprogramm 10: PC-Tool.................................... 63

5.3.3.2 Serviceprogramm 11: Calibration ............................... 63

5.3.3.3 Serviceprogramm 12: Burn In .................................... 63

5.3.3.4 Serviceprogramm 13: Show Sys-Param ...................... 64

5.3.3.5 Serviceprogramm 14: Delete Sys-Param..................... 64

5.3.3.6 Serviceprogramm 15: Delete EEPROM........................ 65

5.3.3.7 Serviceprogramm 16: Check Ext. ADC ........................ 65

5.3.3.8 Serviceprogramm 17: Check ADC Intern..................... 66

5.3.3.9 Serviceprogramm 18: Check DAC............................... 67

5.3.3.10 Serviceprogramm 19: Check Sensors ....................... 67

5.3.3.11 Serviceprogramm 20: Set Output ............................. 68

Seite 4/147 ARC 300 / ARC 350 Serviceunterlagen

Page 5

Inhaltsverzeichnis

5.3.3.12 Serviceprogramm 21: Read Input..............................68

5.3.3.13 Serviceprogramm 22: Set Relais ...............................69

5.3.3.14 Serviceprogramm 23: Check SCI ...............................70

5.3.3.15 Serviceprogramm 24: Safety Check...........................70

5.4 Klassifizierung der Informationsmeldungen .................................71

Kapitel 6. Austausch von Teilen

Kapitel 6. Austausch von Teilen................................

Kapitel 6. Austausch von TeilenKapitel 6. Austausch von Teilen

6.1 Deckel ........................................................................................76

6.2 MCU Platine ...............................................................................78

6.3 Steuerplatine ..............................................................................80

6.4 Gehäuse MCU-Platine Kabelbezeichnung .....................................83

6.5 Leistungsnetzteil.........................................................................85

6.6 Lichtbogensensor........................................................................87

.........................................................

................................................................

......................... 75

..................................................

75

7575

6.7 Kleinspannungsnetzteil ...............................................................89

6.8 Sensorplatine Logik ....................................................................93

6.9 Sensorplatine..............................................................................95

6.10 Relais-Platine, Anpassung, Relais-Anpassungsplatine.................98

6.11 Generator-Block......................................................................102

6.12 Lautsprecher ..........................................................................104

6.13 Frontblende ............................................................................106

6.14 Buchsen .................................................................................110

6.15 Poag-Anschluss.......................................................................112

6.16 Gerätestecker .........................................................................114

6.17 Rückblende.............................................................................116

6.18 Backplane...............................................................................120

6.19 Stückliste ...............................................................................122

6.20 Kabel Auflistung......................................................................125

Kapitel 7. Wartung und Reparatur

Kapitel 7. Wartung und Reparatur ................................

Kapitel 7. Wartung und ReparaturKapitel 7. Wartung und Reparatur

....................................................

................................................................

....................131

........................................

131

131131

7.1 Reparaturarbeiten im Werk .......................................................132

7.2 Reparaturarbeiten vor Ort .........................................................132

Kapitel 8. Ersatzteile

Kapitel 8. Ersatzteile ................................

Kapitel 8. ErsatzteileKapitel 8. Ersatzteile

................................................................

................................................................

.......................................

................................................................

.......133

133

..............

133133

8.1 Ersatzteilbestellung ..................................................................133

8.2 Schaubild der Hauptkomponenten.............................................133

ARC 300 / ARC 350 Serviceunterlagen Seite 5/147

Page 6

Inhaltsverzeichnis

8.3 Teileliste.................................................................................. 134

Kapitel 9. Blockschaltbilder

Kapitel 9. Blockschaltbilder................................

Kapitel 9. BlockschaltbilderKapitel 9. Blockschaltbilder

.............................................................

................................................................

............................. 135

..........................................................

135

135135

Kleinspannungsnetzteil ............................................................ 136

Anpassungsplatine .................................................................. 137

Frontplatte ARC 300 ................................................................ 138

Frontplatte ARC 350 ................................................................ 139

MCU-Platine ............................................................................ 140

Generator................................................................................ 141

Lichtbogensensor .................................................................... 142

LNT-Modul .............................................................................. 143

Relaisplatine............................................................................ 144

Relais-Anpassungsplatine ........................................................ 145

Sensorplatine .......................................................................... 146

Sensorplatine-Logik ................................................................. 147

Seite 6/147 ARC 300 / ARC 350 Serviceunterlagen

Page 7

Kapitel 1

Sicherheitsinformationen für Service-Techniker

Kapitel 1. Sicherheitsinformationen für Service

Kapitel 1. Sicherheitsinformationen für Service----Techniker

Kapitel 1. Sicherheitsinformationen für ServiceKapitel 1. Sicherheitsinformationen für Service

BOWA-electronic setzt einen hohen Standard an Sicherheit im Umgang mit elektrochirurgischen Geräten. Dieses Kapitel enthält Informationen über:

- Sicherheitshinweise

- Warn- und Achtungshinweise

1.1 Sicherheitsinformationen

1.1 Sicherheitsinformationen

1.1 Sicherheitsinformationen1.1 Sicherheitsinformationen

Der sichere und effektive Einsatz von elektrochirurgischen Geräten hängt von

einer Vielzahl von Faktoren ab. Elektrochirurgische Geräte unterliegen strengsten Kontrollen durch speziell geschultes Personal.

Arbeiten am Generator dürfen nur von ausgebildeten Personen durchgeführt

werden.

Techniker

TechnikerTechniker

1.2 Warn

1.2 Warn---- und Sicherheitshinweise

1.2 Warn1.2 Warn

1.2.1

1.2.1 Allgemeines

1.2.1 1.2.1

Verwenden Sie den Generator nur, wenn der Selbsttest wie beschrieben durchgeführt wurde.

Die am Gerät vorhandenen Buchsen sind ausschließlich für die Verwendung

von BOWA electronic Zubehör geeignet.

Legen Sie kein Werkzeug auf dem Generator ab und stellen Sie den Generator

nicht auf elektrische Geräte. Diese Anordnungen sind instabil und/oder verhindern die ausreichende Kühlung des Generators.

Halten Sie den Abstand zwischen dem Generator und anderen elektrischen Geräten (beispielsweise Monitore) so groß wie möglich. Ein eingeschalteter Hochfrequenz-Generator kann in Wechselwirkung mit solchen Geräten Störungen

hervorrufen.

und Sicherheitshinweise

und Sicherheitshinweise und Sicherheitshinweise

Allgemeines

AllgemeinesAllgemeines

WARNUNG

WARNUNG

WARNUNGWARNUNG

ACHTUNG

ACHTUNG

ACHTUNGACHTUNG

ARC 300 / ARC 350 Serviceunterlagen Seite 7/147

Page 8

Kapitel 1

Sicherheitsinformationen für Service-Techniker

Stellen Sie das akustische Aktivierungs-Signal nicht zu leise ein. Das Aktivierungs-Signal warnt das Operationspersonal vor aktivem Hochfrequenz-Zubehör.

Hinweis

Hinweis

HinweisHinweis

Wenn es Ihre Vorschriften verlangen, verbinden Sie das HF-Chirurgie-Gerät über ein geeignetes Massekabel mit dem Potentialsausgleich der Klinik.

Verbinden Sie das Netzkabel mit einer Wandsteckdose, die die benötigte Netzspannung führt. In anderen Fällen kann das Gerät beschädigt werden.

Verwenden Sie keine bewegliche Mehrfachsteckdosenleiste.

1.2.2

1.2.2 Aktives Zubehör

1.2.2 1.2.2

Aktives Zubehör

Aktives ZubehörAktives Zubehör

WARNUNG

WARNUNG

WARNUNGWARNUNG

Gefahr durch Stromschlag

takt mit dem Generator.

Gefahr durch Stromschlag

ches Zubehör ordnungsgemäß angeschlossen sind und keine ungeschützen

Metallteile vorhanden sind.

– Bringen sie keine feuchten Gegenstände in Kon-

– Achten Sie darauf, dass alle Adapter und sämtli-

ACHTUNG

ACHTUNG

ACHTUNGACHTUNG

Stecken Sie das Zubehör nur in die dafür vorgesehene Buchse ein. Verwenden

Sie bipolares Zubehör ausschließlich mit den bipolaren Buchsen. Verwenden

Sie monopolares Zubehör ausschließlich mit den monopolaren Buchsen.

Hinweis

Hinweis

HinweisHinweis

Lesen Sie die Gebrauchsanweisung für das entsprechende Gerät.

Seite 8/147 ARC 300 / ARC 350 Serviceunterlagen

Page 9

Kapitel 1

Sicherheitsinformationen für Service-Techniker

1.2.3

1.2.3 Brand

1.2.3 1.2.3

Brand---- und Explosionsgefahr

BrandBrand

und Explosionsgefahr

und Explosionsgefahr und Explosionsgefahr

WARNUNG

WARNUNG

WARNUNGWARNUNG

Explosionsgefahr

wart entflammbarer Anästhetika, Gase, Flüssigkeiten, etc.

Brandgefahr

Nähe oder in den Kontakt mit entflammbaren Materialien. Aktives oder durch

Verwendung erhitztes Zubehör kann ein Auslöser für Feuer sein. Verwenden Sie

eine spezielle Halterung, um das elektrochirurgische Zubehör von Menschen

und entflammbaren Materialien fern zu halten.

Brandgefahr

Brandgefahr

nalsicherungen ausschließlich gegen Sicherungen des selben Typs und der selben Güte aus.

– Verwenden Sie elektrochirurgische Geräte nicht in Gegen-

– Bringen Sie keine aktiven Hochfrequenz- Chirurgiegeräte in die

– Verwenden Sie keine Netz-Verlängerungskabel.

– Wechseln Sie, um der Gefahr durch Feuer vorzubeugen, Origi-

1.2.4

1.2.4 Gefahr durch Stromschlag

1.2.4 1.2.4

Gefahr durch Stromschlag

Gefahr durch StromschlagGefahr durch Stromschlag

WARNUNG

WARNUNG

WARNUNGWARNUNG

Verbinden Sie das Netzkabel des HF-Chirurgie-Gerätes mit einer funktionsfähigen, geerdeten Steckdose. Verwenden Sie keine Adapter für den Netzstecker.

Verbinden Sie keine feuchten Netzstecker mit dem Generator oder der Steckdose.

Stecken Sie den Generator aus, bevor Sie daran Service-Arbeiten durchführen.

Warten Sie mindestens 5 Minuten vor dem Ausbau von Teilen, um gespeicherte

Energie abfließen zu lassen.

Schalten Sie den Generator immer ab und stecken Sie den Generator immer

aus, bevor Sie ihn reinigen.

Berühren Sie keine ungeschützten Leitungen oder Leiterplatinen, während der

Generator aufgeladen ist und/oder unter Spannung steht. Verwenden Sie keinesfalls ein Erdungsband, wenn Sie an einem unter Spannung stehenden Generator arbeiten.

Treffen Sie angemessene Sicherheitsvorkehrungen, bevor Sie Mess- und/oder

Wartungsarbeiten am Generator durchführen. Verwenden Sie Trenntransformatoren, isolierte Werkzeuge und Materialien.

Potenziell tödliche Gleich- und Wechselspannungen sind im Wechselspannungsstromkreis, im Hochspannungs- Gleichstromkreis sowie an eingebauten

Halterungen und Kühlern vorhanden, da diese nicht gegen Spannungen isoliert

sind. Treffen Sie angemessene Sicherheitsvorkehrungen, bevor sie Mess- und

/oder Wartungsarbeiten in diesen Bereichen durchführen.

ARC 300 / ARC 350 Serviceunterlagen Seite 9/147

Page 10

Sicherheitsinformationen für Service-Techniker

1.2.5

1.2.5 Wartungsarbeiten

1.2.5 1.2.5

Wartungsarbeiten

WartungsarbeitenWartungsarbeiten

ACHTUNG

ACHTUNG

ACHTUNGACHTUNG

Lesen Sie alle Warn- und Achtungshinweise in der Gebrauchsanweisung

des Generators, sowie des von Ihnen verwendeten Zubehörs sorgfältig

durch.

Der Generator enthält Bauteile, die sehr empfindlich auf elektrostatische

Entladungen reagieren. Arbeiten Sie immer in elektrostatisch geschützten

Bereichen, wenn Sie Reparaturarbeiten am Generator durchführen. Verwenden Sie ein Erdungsband, wenn Sie mit elektrostatisch gefährdeten

Bauteilen arbeiten, außer wenn Sie am unter Spannung stehenden Generator selbst arbeiten. Berühren Sie Leiterplatinen nur an den unbeschaltenen Ecken. Benutzen Sie antistatische Container, um elektrostatisch gefährdete Bauteile zu transportieren.

Kapitel 1

1.2.6

1.2.6 Abgleich

1.2.6 1.2.6

Abgleich

AbgleichAbgleich

Hinweis

Hinweis

HinweisHinweis

Nach Austausch einer Platine ist kein Abgleich nötig.

Es muss lediglich eine Messung an einem 500Ω-Widerstand gemacht werden, um eine eventuelle Abweichung fest zu stellen.

Dazu sollte der Generator im Programm 0: Standard bei einer Leistungseinstellung von 300W Blend 9 und im Programm 11: Micro Plastic Neuro

+ Hand bei einer Leistungseinstellung von 4W Blend 9 geprüft werden.

Dabei darf der Leistungswert nicht mehr als ±15% abweichen.

1.2.7

1.2.7 Säuberung

1.2.7 1.2.7

Säuberung

SäuberungSäuberung

Hinweis

Hinweis

HinweisHinweis

Säubern Sie den Generator nicht mit Scheuermitteln, da hierdurch Teile

verkratzt oder beschädigt werden können.

Beachten Sie hierzu auch die Reinigungsanweisungen in der Gebrauchsanleitung.

Seite 10/147 ARC 300 / ARC 350 Serviceunterlagen

Page 11

Kapitel 1

Sicherheitsinformationen für Service-Techniker

1.2.8

1.2.8 Sicherheitstechnische Kontrollen (STK)

1.2.8 1.2.8

Empfehlung:

Empfehlung:

Empfehlung: Empfehlung:

Sicherheitstechnischen Kontrollen sollten nur von einem autorisierten Techniker durchgeführt werden.

Es wird die Sicherheit und die Funktionsbereitschaft des Gerätes, des Zubehörs

und eventuell des Gerätewagens überprüft.

Die Durchführung der STK soll entsprechend der jeweiligen nationalen Richtlinien vorgenommen werden (z. B. in Deutschland entsprechend der MedBetreibV).

Die Norm VDE 0751

Die Norm VDE 0751----1 kann als D

Die Norm VDE 0751Die Norm VDE 0751

verwendet we

verwendet werrrrden

verwendet weverwendet we

Elektrische Sicherheit

Elektrische Sicherheit

Elektrische SicherheitElektrische Sicherheit

es sind folgende sicherheitstechnische Kontrollen festgelegt:

• Prüfung der elektrischen Sicherheit nach EN 60 601-1

• Näheres siehe: Kap. 5.3.3.15 (Serviceprogramme)

Sichtprüfungen

Sichtprüfungen

SichtprüfungenSichtprüfungen

Überprüfung des Zubehörs und der Kabel auf Beschädigungen (Fußschalter,

POAG, Pinzetten, Elektrodenhandgriff, Neutralelektrode)

Funktionskontrollen

Funktionskontrollen

FunktionskontrollenFunktionskontrollen

Sicherheitstechnische Kontrollen (STK)

Sicherheitstechnische Kontrollen (STK)Sicherheitstechnische Kontrollen (STK)

1 kann als Durchführungshilfe

1 kann als D1 kann als D

den

denden

Die Prüfung der elektrischen Sicherheit nach EN 60 601-1 kann

nur im Serviceprogramm 24 „Safety Check“ (STK) durchgeführt

werden.

• Typschild noch vorhanden und lesbar

• Kurzbedienungsanleitung / Gebrauchsanweisung vorhanden

• Netzsicherungen auf vorgeschriebenen Wert überprüfen

• POAG Anschluss

• Allgemeinzustand, Verschmutzung etc.

• Funktionsprüfung aller Schalter, Anzeigen und Kontrollleuchten am Gerät

• Überprüfung der Aktivierungssignale, Fuß/Fingerschalter

urchführungshilfe

urchführungshilfeurchführungshilfe

ARC 300 / ARC 350 Serviceunterlagen Seite 11/147

Page 12

Kapitel 1

Sicherheitsinformationen für Service-Techniker

• Überprüfung der akustischen Signale, Cut, Coag, Bipolar Coag, Bipolar

Cut, Forced Cut, Alarmton

• Überprüfung der Autostartfunktion

Überprüfung der EASY Überwachungsfunkti

Überprüfung der EASY Überwachungsfunktioooonen

Überprüfung der EASY ÜberwachungsfunktiÜberprüfung der EASY Überwachungsfunkti

nen

nennen

NE Überwachung, einteilig grün

NE Überwachung, zweiteilig grün

NE Überwachung, grün blinken

NE Überwachung, rote LED 1X, bei Aktivierung „EASY OFF“

Überprüfung der Ausgangsleistungen

Überprüfung der Ausgangsleistungen

Überprüfung der Ausgangsleistungen Überprüfung der Ausgangsleistungen

0Ω

20Ω

160Ω

250Ω

Messung der HF

Messung der HF----Ausgangsleistung Schneiden

Messung der HFMessung der HF

Standard Cut, Blend9, RL= 500Ω

Dry Cut, Blend9, RL= 500Ω

Bipolar Cut, Blend9, RL= 500Ω

Micro Plastic Cut, Blend9, RL= 500Ω

Micro Bipolar Cut, Blend9, RL= 500Ω

Macro Plastic Cut, Blend9,RL= 500Ω

ENT/HNO Cut, Blend9, RL= 500Ω

GastroCut Pol. ab/from V2.00

GastroCut Pap. ab/from V2.00

Messung der HF Ausgangsleistung Koagulieren

Messung der HF Ausgangsleistung Koagulieren

Messung der HF Ausgangsleistung KoagulierenMessung der HF Ausgangsleistung Koagulieren

Moderate Coag, RL= 75Ω

Forced, RL= 500Ω

Spray, RL= 500Ω

Argon Spray, RL= 500Ω

Argon Flex Spray, RL= 500Ω

Micro Moderate Coag, RL= 125Ω

Micro Forced Coag, RL= 500Ω

Micro Spray Coag, RL= 500Ω

Sensitiv Coag Forced, RL= 500Ω

Sensitiv Coag Spray, RL= 500Ω

Micro Bipolar Coag, RL= 75Ω

Bipolar Coag, RL= 75Ω

Ligation, RL= 10Ω (optional)

Die Ergebnisse der sicherheitstechnischen Kontrolle sind zu dokumentieren.

Ausgangsleistung Schneiden

Ausgangsleistung SchneidenAusgangsleistung Schneiden

300W ± 20%

200W ± 20%

150W ± 20%

30W ± 20%

30W ± 20%

75W ± 20%

50W ± 20%

Funktionsprü-

fung

120W ± 20%

120W ± 20%

120W ± 20%

120W ± 20%

120W ± 20%

30W ± 20%

30W ± 20%

30W ± 20%

40W ± 20%

30W ± 20%

30W ± 20%

120W ± 20%

200W ± 20%

Seite 12/147 ARC 300 / ARC 350 Serviceunterlagen

Page 13

Kapitel 2

Bedienelemente, Anzeigen und Anschlüsse

Kapitel 2. Bedienelemente, Anzeigen und

Kapitel 2. Bedienelemente, Anzeigen und Anschlü

Kapitel 2. Bedienelemente, Anzeigen undKapitel 2. Bedienelemente, Anzeigen und

Dieses Kapitel beschreibt die Vorder- und Rückseite des Generators mit allen

Bedienfeldern, Anzeigetafeln, Leuchten und Steckern. Außerdem beschreibt es

die Sicherung sowie die Lautstärkeregelung.

2.1 Komponentenliste

2.1 Komponentenliste

2.1 Komponentenliste2.1 Komponentenliste

Der ARC 300 / ARC 350 besteht grundlegend aus folgenden Bauteilen:

• Frontplatte (AN/ AUS-Schalter, LCD-Anzeige, Bedienfelder, Steckerbuch-

sen,...)

• Backplane (Netzsteckerbuchse, Fußschalterbuchsen, Serieller Port,...)

• Interne Bauteile (Mikrokontroller, HF-Generator, Kleinspannungsnetzteil,

MCU-Platine,...)

Anschlüssssse

Anschlü Anschlü

se

sese

ARC 300 / ARC 350 Serviceunterlagen Seite 13/147

Page 14

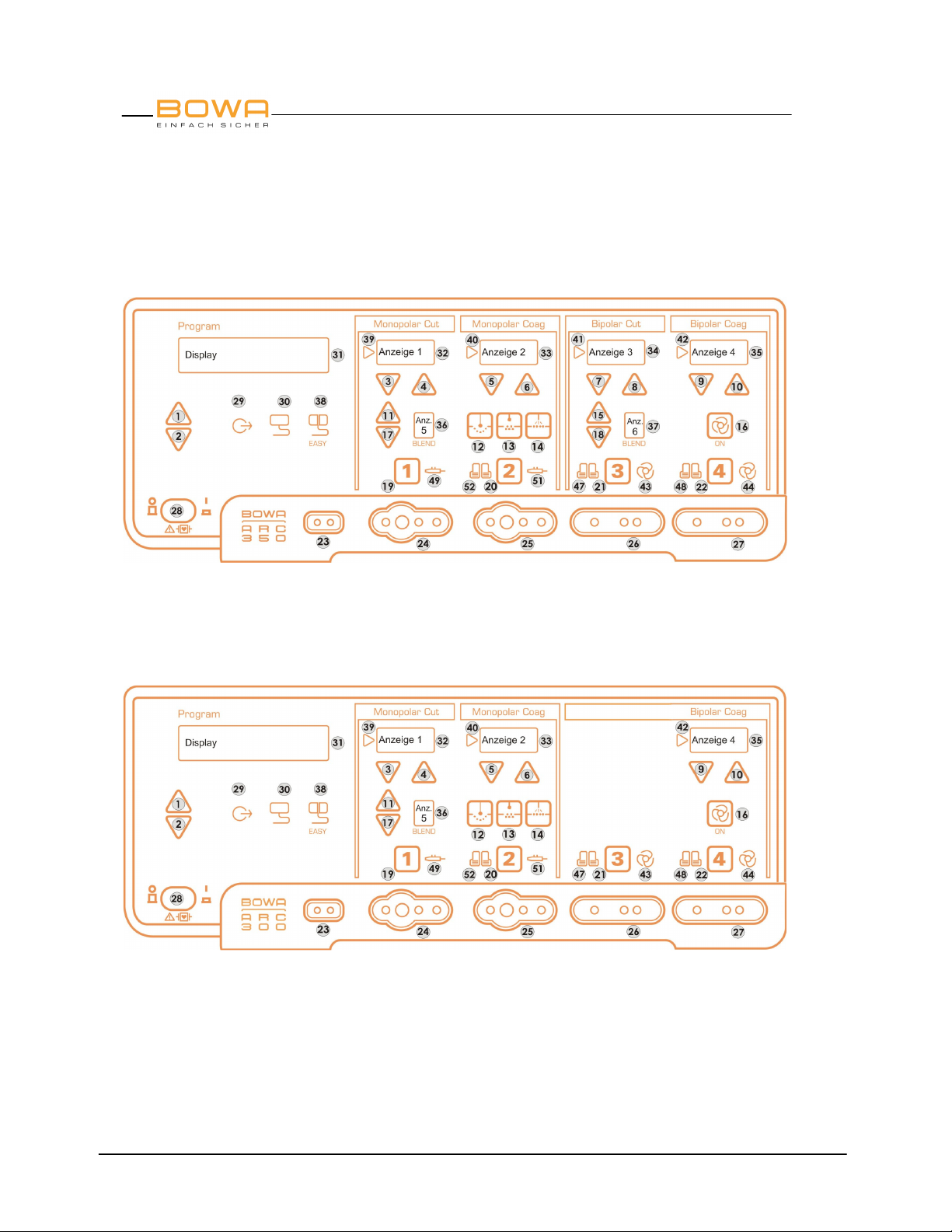

2.2 Vorderseite

2.2 Vorderseite

2.2 Vorderseite2.2 Vorderseite

ARC 350

Kapitel 2

Bedienelemente, Anzeigen und Anschlüsse

ARC 300

Seite 14/147 ARC 300 / ARC 350 Serviceunterlagen

Page 15

Kapitel 2

Bedienelemente, Anzeigen und Anschlüsse

Beschreibung

Beschreibung

BeschreibungBeschreibung

Nr.

Nr. Bezeichnung/ Beschreibung

Nr.Nr.

1 Programmwahlschalter aufwärts, aktuelle Anzeige auf 2-zeiligem

Display „31“

2 Programmwahlschalter abwärts, aktuelle Anzeige auf 2-zeiligem Dis-

play „31“

3 Leistungsbegrenzung abwärts für monopolares Schneiden, auf An-

zeige „1“ ablesbar. Einstellbar für Ausgang „1“ oder „2“

4 Leistungsbegrenzung aufwärts für monopolares Schneiden, auf An-

zeige „1“ ablesbar. Einstellbar für Ausgang „1“ oder „2“

5 Leistungsbegrenzung abwärts für monopolares Koagulieren, auf An-

zeige „2“ ablesbar. Einstellbar für Ausgang „1“ oder „2“

6 Leistungsbegrenzung aufwärts für monopolares Koagulieren, auf An-

zeige „2“ ablesbar. Einstellbar für Ausgang „1“ oder „2“

7 Leistungsbegrenzung abwärts für bipolares Schneiden, auf Anzeige

„3“ ablesbar.

Einstellbar für Ausgang „3“ oder „4“, nur verfügbar bei ARC 350

8 Leistungsbegrenzung aufwärts für bipolares Schneiden, auf Anzeige

„3“ ablesbar.

Einstellbar für Ausgang „3“ oder „4“, nur verfügbar bei ARC 350

9 Leistungsbegrenzung abwärts für bipolares Koagulieren, auf Anzeige

„4“ ablesbar. Einstellbar für Ausgang „3“ oder „4“

10 Leistungsbegrenzung abwärts für bipolares Koagulieren, auf Anzeige

„4“ ablesbar. Einstellbar für Ausgang „3“ oder „4“

11 Wahlschalter für Verschorfungsgrad aufwärts beim monopolarem

Schneiden. Blend- Einstellungen „0“ – „9“ auf Anzeige „36“

12 Wahlschalter/ Anzeige für die Stromart „Moderate Koagulation“

13 Wahlschalter/ Anzeige für die Stromart „Forcierte Koagulation“

14 Wahlschalter/ Anzeige für die Stromart „Spraykoagulation“

15 Wahlschalter für Verschorfungsgrad aufwärts beim bipolarem

Schneiden. Blend- Einstellungen „0“ – „9“ auf Anzeige „37“, nur ver-

fügbar bei ARC 350

16 Wahlschalter/ Anzeige für AUTO START Ausgang „3“ und/ oder „4“

(Buchse „26“ und/ oder „27“).

17 Wahlschalter für Verschorfungsgrad abwärts beim monopolarem

Schneiden. Blend- Einstellungen „0“ – „9“ auf Anzeige „36“

18 Wahlschalter für Verschorfungsgrad abwärts beim bipolarem

Schneiden. Blend- Einstellungen „0“ – „9“ auf Anzeige „37“, nur ver-

fügbar bei ARC 350

19 Wahlschalter/ Anzeige für monopolaren Ausgang „1“ (Buchse „24“),

für monopolare Instrumente mit Handschaltung

20 Wahlschalter/ Anzeige für monopolaren Ausgang „2“ (Buchse „25“),

ARC 300 / ARC 350 Serviceunterlagen Seite 15/147

Page 16

Kapitel 2

Bedienelemente, Anzeigen und Anschlüsse

für monopolare Instrumente mit Hand- oder Fußschaltung

21 Wahlschalter/ Anzeige für bipolaren Ausgang „3“ (Buchse „26“), für

bipolare Instrumente mit Fußschaltung oder AUTO START

22 Wahlschalter/ Anzeige für bipolaren Ausgang „4“ (Buchse „27“), für

bipolare Instrumente mit Fußschaltung oder AUTO START

23 Buchse für die Neutralelektrode (NE)

24 Ausgang „1“ Monopolar

25 Ausgang „2“ Monopolar

26 Ausgang „3“ Bipolar

27 Ausgang „4“ Bipolar

28 Ein/ Aus- Schalter

29 Indikator für Fehlerzustand

30 Anzeigesystem für Elektroden-Applikations-System EASY der Neut-

ralelektrode (grün)

31 Anzeige Hauptdisplay: Programme und Informationen

32 7-Segmentanzeige Monopolar Cut

33 7-Segmentanzeige Monopolar Coag

34 7-Segmentanzeige Bipolar Cut, nur verfügbar bei ARC 350

35 7-Segmentanzeige Bipolar Coag

36 Anzeige Blendfaktor Monopolar Cut

37 Anzeige Blendfaktor Bipolar Cut

38 Anzeige geteilte NE angeschlossen (grün), hochohmig (rot)

39 Anzeige Pfeil Monopolar Cut (gelb)

40 Anzeige Pfeil Monopolar Coag (blau)

41 Anzeige Pfeil Bipolar Cut (gelb)

42 Anzeige Pfeil Bipolar Coag (blau)

43 Anzeige AUTO START Ausgang „3“ (Buchse „26“) aktiv

44 Anzeige AUTO START Ausgang „4“ (Buchse „27“) aktiv

47 Anzeige Fußschalterzuweisung auf Bipolar Ausgang „3“

48 Anzeige Fußschalterzuweisung auf Bipolar Ausgang „4“

49 Anzeige Fingerschalter Monopolar Ausgang „1“

51 Anzeige Fingerschalter Monopolar Ausgang „2“

52 Anzeige Fußschalterzuweisung Monopolar Ausgang „2“

Seite 16/147 ARC 300 / ARC 350 Serviceunterlagen

Page 17

3

2

66

1

61 62

Kapitel 2

Bedienelemente, Anzeigen und Anschlüsse

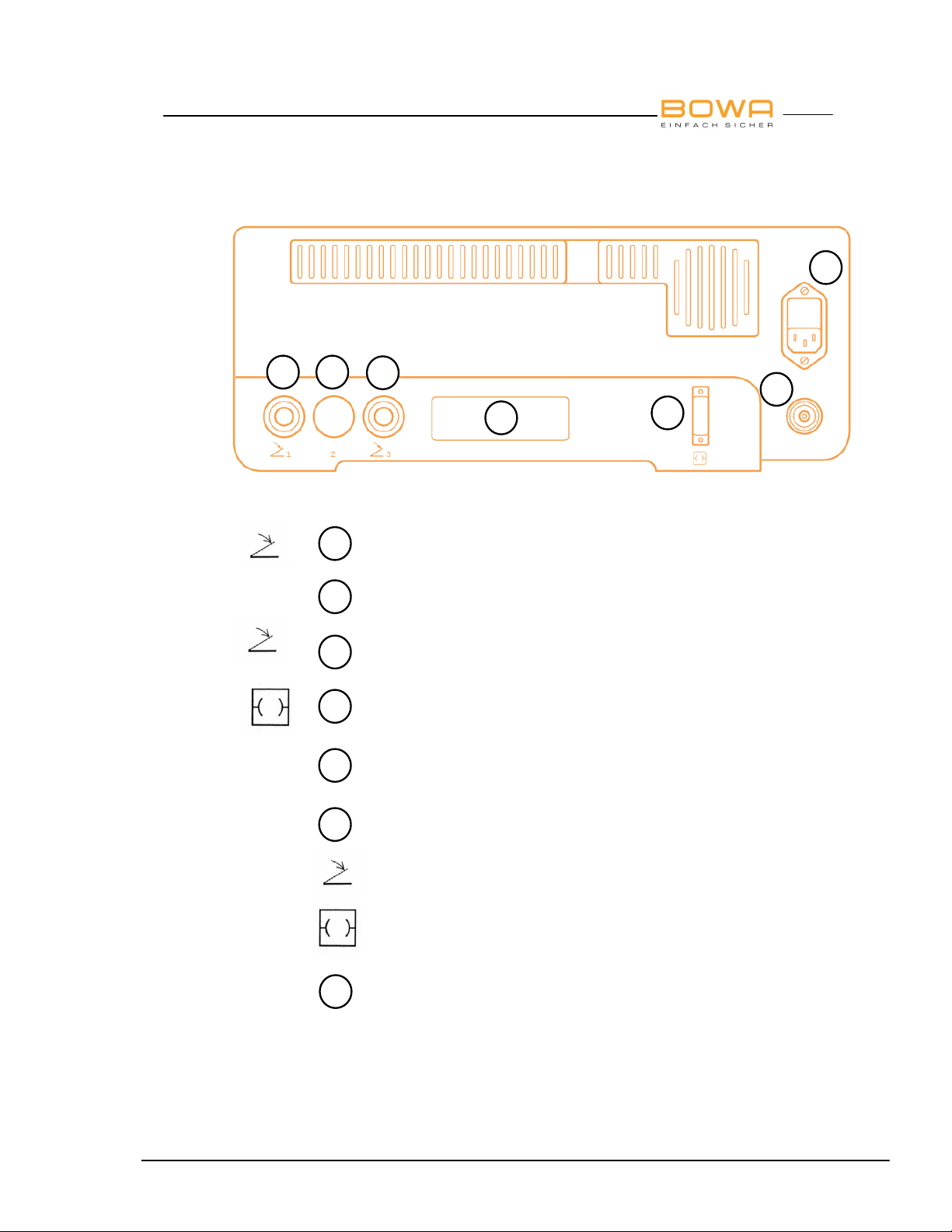

2.3 Rückseite

2.3 Rückseite

2.3 Rückseite2.3 Rückseite

63

67

61

Anschlussbuchse „1“ für Fußschalter (Fußschalter

Konzept siehe Gebrauchsanweisung Kap. 4.12)

62

derzeit nicht belegt

Anschlussbuchse „3“ für Fußschalter (Fußschalter

63

Konzept siehe Gebrauchsanweisung Kap. 4.12)

64

Anschluss für Kommunikations-Interface 901-045

65

Potential-Ausgleichsstift

Netzanschluss für Kaltgerätestecker

Symbol für Fußschalter

Symbol für Schnittstelle

67

Typenschild

66

65

64

ARC 300 / ARC 350 Serviceunterlagen Seite 17/147

Page 18

Kapitel 4

Baugruppen und deren Funktionsprüfung

Kapitel 3. Technische Daten

Kapitel 3. Technische Daten

Kapitel 3. Technische DatenKapitel 3. Technische Daten

3.1 Technische Merkmale und Daten

3.1 Technische Merkmale und Daten

3.1 Technische Merkmale und Daten3.1 Technische Merkmale und Daten

Die aktuelle Version der Technischen Merkmale und Daten be

Die aktuelle Version der Technischen Merkmale und Daten befinden sich in der

Die aktuelle Version der Technischen Merkmale und Daten beDie aktuelle Version der Technischen Merkmale und Daten be

Gebrauchsanweisung.

Gebrauchsanweisung.

Gebrauchsanweisung.Gebrauchsanweisung.

3.2 Leistungs

3.2 Leistungs----, Spannungs

3.2 Leistungs3.2 Leistungs

Die aktuelle Version der Leistungs

Die aktuelle Version der Leistungs----, Spannungs

Die aktuelle Version der LeistungsDie aktuelle Version der Leistungs

der Gebrauchsanweisung.

der Gebrauchsanweisung.

der Gebrauchsanweisung.der Gebrauchsanweisung.

, Spannungs---- und Stromdiagramme

, Spannungs, Spannungs

und Stromdiagramme

und Stromdiagramme und Stromdiagramme

, Spannungs---- und Stromdiagra

, Spannungs, Spannungs

und Stromdiagrammmmme befinden sich in

und Stromdiagra und Stromdiagra

finden sich in der

finden sich in der finden sich in der

me befinden sich in

me befinden sich in me befinden sich in

3.

3.3333 Gerätestandards und Normvorschriften

Gerätestandards und Normvorschriften

3.3.

Gerätestandards und Normvorschriften Gerätestandards und Normvorschriften

Der Entwicklung der HF-Gerätereihe ARC 350 und ARC 300 wurden die international

geltenden Sicherheitsnormen zugrunde gelegt, soweit sie für die Entwicklung von

Hochfrequenz-Chirurgiegeräten relevant sind.

Außerdem gilt das Medizinproduktegesetz MPG vom 7. August 2002 sowie

die ISO 13485 : 2003 Medizinprodukte (Qualitätsmanagementsysteme)

Seite 18/147 ARC 300 / ARC 350 Serviceunterlagen

Page 19

Kapitel 4

Baugruppen und deren Funktionsprüfung

Kapitel 4. Baugruppen und deren Funktionsprüfung

Kapitel 4. Baugruppen und deren Funktionsprüfung

Kapitel 4. Baugruppen und deren FunktionsprüfungKapitel 4. Baugruppen und deren Funktionsprüfung

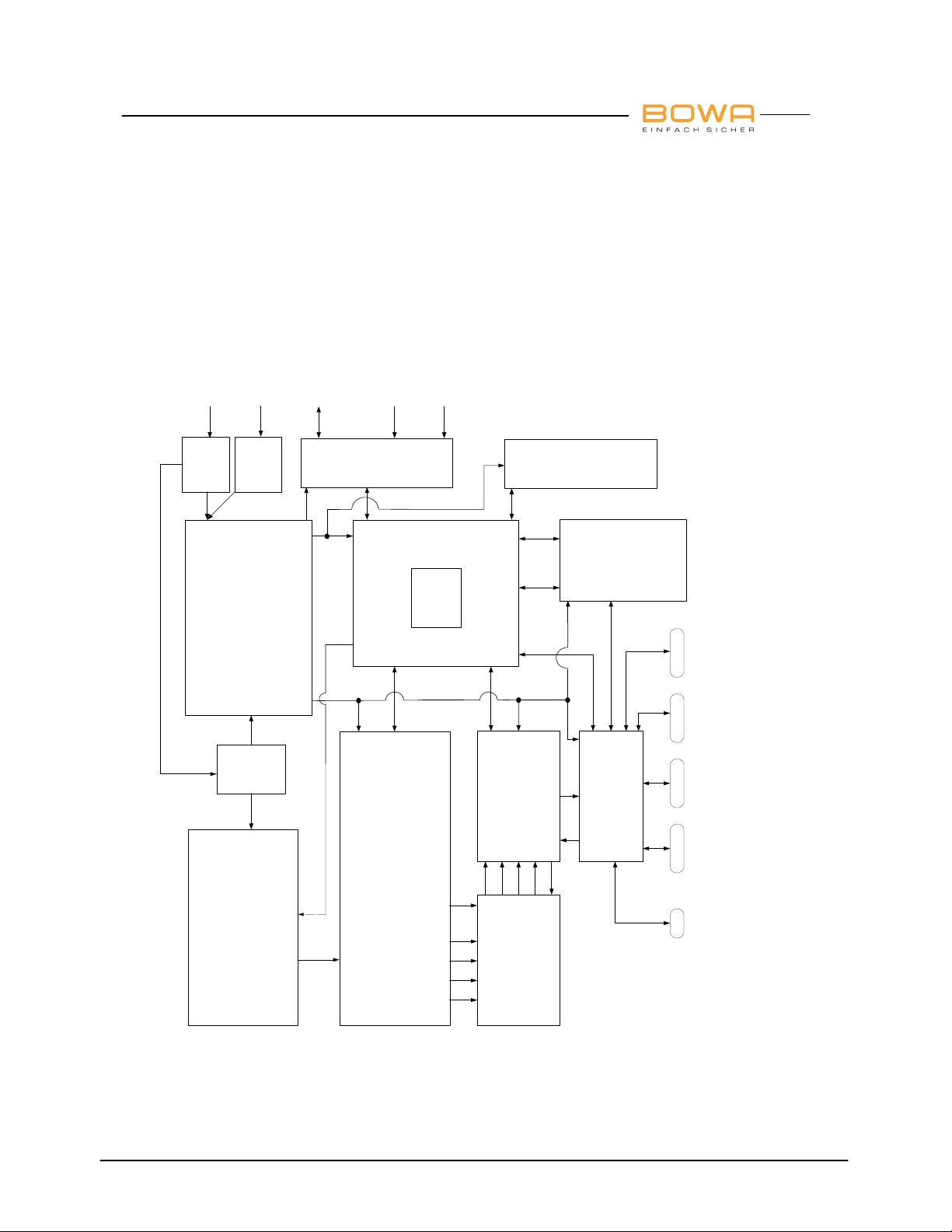

In diesem Kapitel wird beschrieben, wie der ARC 300 und der ARC 350 funktionieren

und wie innere Komponenten zusammen arbeiten.

Blo

Blockschaltbild

ckschaltbild

BloBlo

ckschaltbildckschaltbild

POA G-

Netzk abel

3P 15P 7P 7P

Leitu ng

SIO

Fußs chalte r 3

Fußs chalte r 1

Net z-

ein gan g

zentr aler

Erdu ngspunk t

Kle inspa nnu ngsne tzteil

2P

PO AG

700 04

2P

Net zs cha lter

2P

LNT -Mod ul

700 38

Bac kplan e

700 23

5P

26P

26P 26P

Ge ner ato r-

Blo ck

700 13

Wic klung 4

Wic klung 3

Wic klung 2

Wic klung 1

Sinusgenerator

Ste ue rpl atin e

700 10

MC U-

Pla tine

700 11

SPR AY

5P

5P

16P

2P

2P

2P

2P

2P

2P

5P

Rel ais -

Anp assun gs -

pla tin e

700 72

Anp assun gs -

pla tin e

700 36

Fro ntp latte

700 00 (Ar c35 0)

700 01 (Ar c30 0)

26P

26P

700 25 Lic htbog en sen sor,

700 26 Se ns orp lat ine ,

700 71 Se ns orp lat ine -Lo gik

16P

5P

26P

5P

AE

NE

NE

Sen sor-

Mo du l

Rel ais -

pla tin e

700 05

4P

2P

Ausgang 2

Bipolar-

2P

Ausgang 1

Bipolar-

3P

Ausgang 2

Monopolar-

3P

Ausgang 1

Monopolar-

2P

NE-

Buchse

ARC 300 / ARC 350 Serviceunterlagen Seite 19/147

Page 20

Kapitel 4

Baugruppen und deren Funktionsprüfung

Baugruppen

Baugruppen

BaugruppenBaugruppen

Die Baugruppen des Gerätes sind in Module und Blöcke zusammengefasst. Dies sind

im Einzelnen:

- Netzmodul

- Relaisblock-Modul

- Generator-Block

- Frontplatteneinheit

- Sensormodul

- Steuermodul

- Backplane

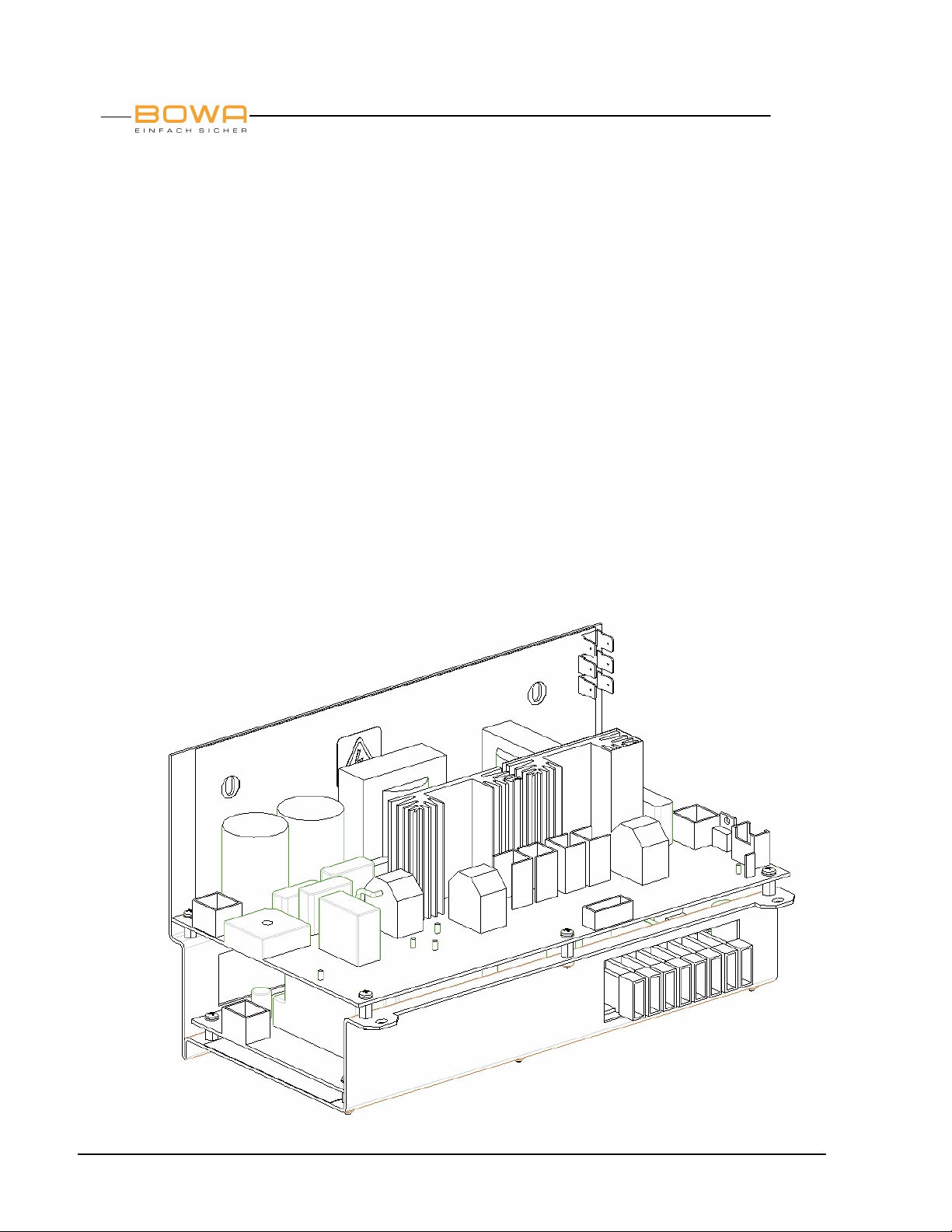

4.1 Netzmodul

4.1 Netzmodul

4.1 Netzmodul4.1 Netzmodul

Das Netzmodul setzt sich aus den Platinen des LNT-Moduls und des Kleinspannungsnetzteils, sowie aus dem Montagewinkel mit zentralem Erdungspunkt zusammen.

Seite 20/147 ARC 300 / ARC 350 Serviceunterlagen

Page 21

Kapitel 4

Baugruppen und deren Funktionsprüfung

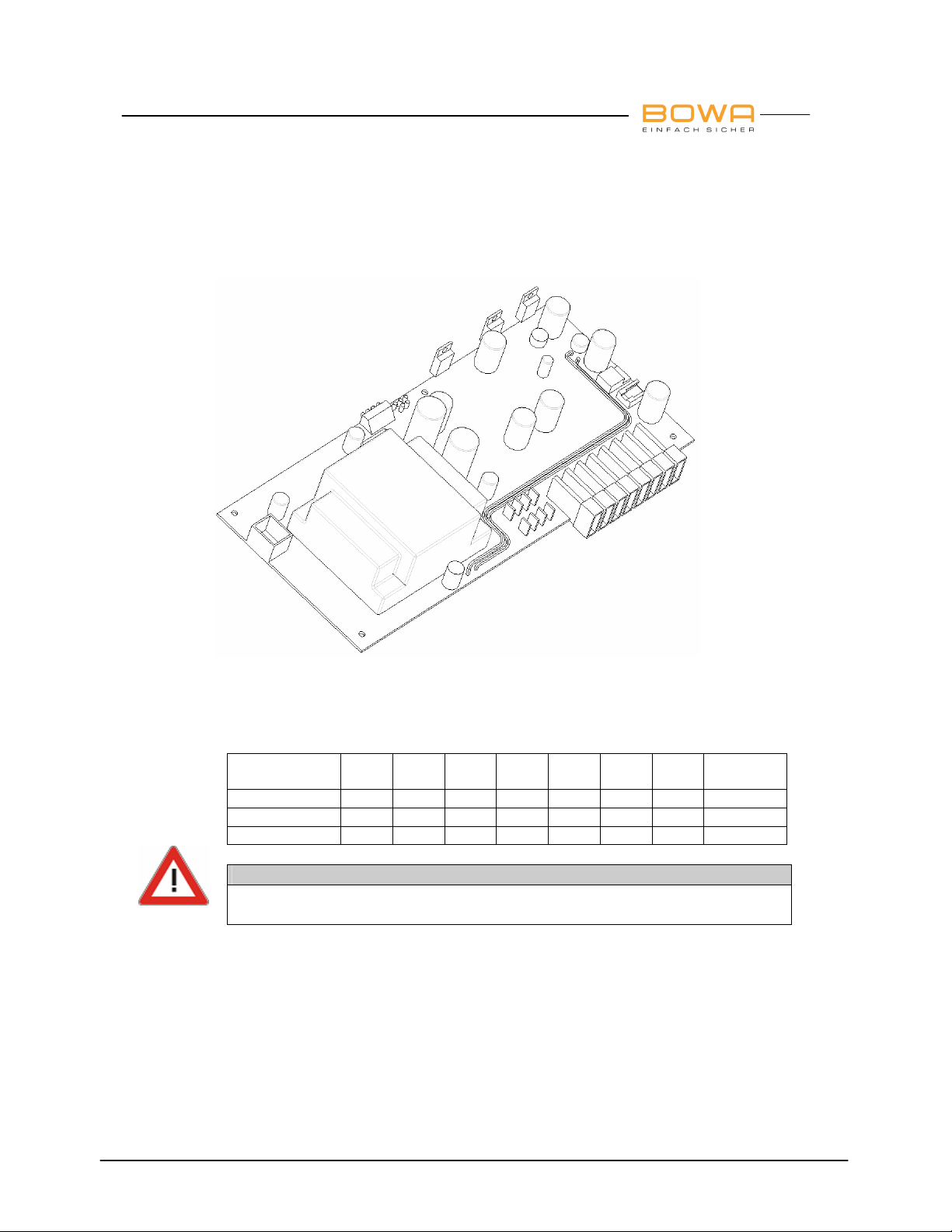

LNT

LNT----Modul 70038

Modul 70038

LNTLNT

Modul 70038Modul 70038

Das LNT-Modul wandelt die Netzspannung (AC) zu der von der MCU eingestellten

Gleichspannung für den HF-Generator um. Es beinhaltet einen Netzgleichrichter und

ein Schaltnetzteil samt der dazu gehörigen Steuerung.

Netzgleichrichter / AC/DC Converter

Netzgleichrichter / AC/DC Converter

Netzgleichrichter / AC/DC ConverterNetzgleichrichter / AC/DC Converter

Der Netzgleichrichter ist über den Netzschalter an der Netzeingangsbuchse mit integriertem Netzfilter angeschlossen. Er wandelt die Netzspannung (AC) in zwei Gleichspannungen (±160V) für das Schaltnetzteil um. Über eine Lötbrücke kann die Versorgungsspannung zwischen 120V und 230V eingestellt werden (siehe Tabelle unten).

Versorgungs

Versorgungs----

VersorgungsVersorgungs

Spannung

Spannung

SpannungSpannung

120V XXXX

230V XXXX

Brücke

Brücke

Brücke Brücke

zwische

zwischen

zwischezwische

Pin1

Pin1----Pin2

Pin2

Pin1Pin1

Pin2Pin2

Brücke zw

Brücke zwi-

Brücke zwBrücke zw

n

schen Pin2

schen Pin2----

n n

schen Pin2schen Pin2

Pin3

Pin3

Pin3Pin3

i-

i-i-

Nach dem Einschalten laden sich die leeren Kondensatoren C50 und C51 über den

Brückengleichrichter BR2, Sicherung F1 und R74 langsam auf. Nach der Initialisierung

der MCU schaltet diese das Relais K1 ein und umgeht somit diese Einschaltstrombegrenzung.

Sicherung F1 = T200mA, Bauform TR5 nach IEC 127

ARC 300 / ARC 350 Serviceunterlagen Seite 21/147

Page 22

Kapitel 4

Baugruppen und deren Funktionsprüfung

Schaltnetzteil / DC/DC Switching Regulator

Schaltnetzteil / DC/DC Switching Regulator

Schaltnetzteil / DC/DC Switching RegulatorSchaltnetzteil / DC/DC Switching Regulator

Das Leistungsnetzteil ist ein Vollresonanz-Schaltnetzteil, dessen Ausgangsspannung

von der MCU geregelt wird. Es liefert Ausgangsspannungen zwischen 0V und 380V.

Das Leistungsnetzteil beinhaltet eine Halbbrückenschaltung aus zwei MOSFETs (T5

und T6), die auf Netzpotential liegen. Diese Halbbrücke arbeitet auf einen Serienresonanzkreis (L1 und C30), welcher einen anschwellenden Sinusstrom in die Primärwicklung des Transformators TR3 treibt. Auf der Sekundärseite wird dieser Strom über die

Dioden D14 und D15 wieder gleichgerichtet.

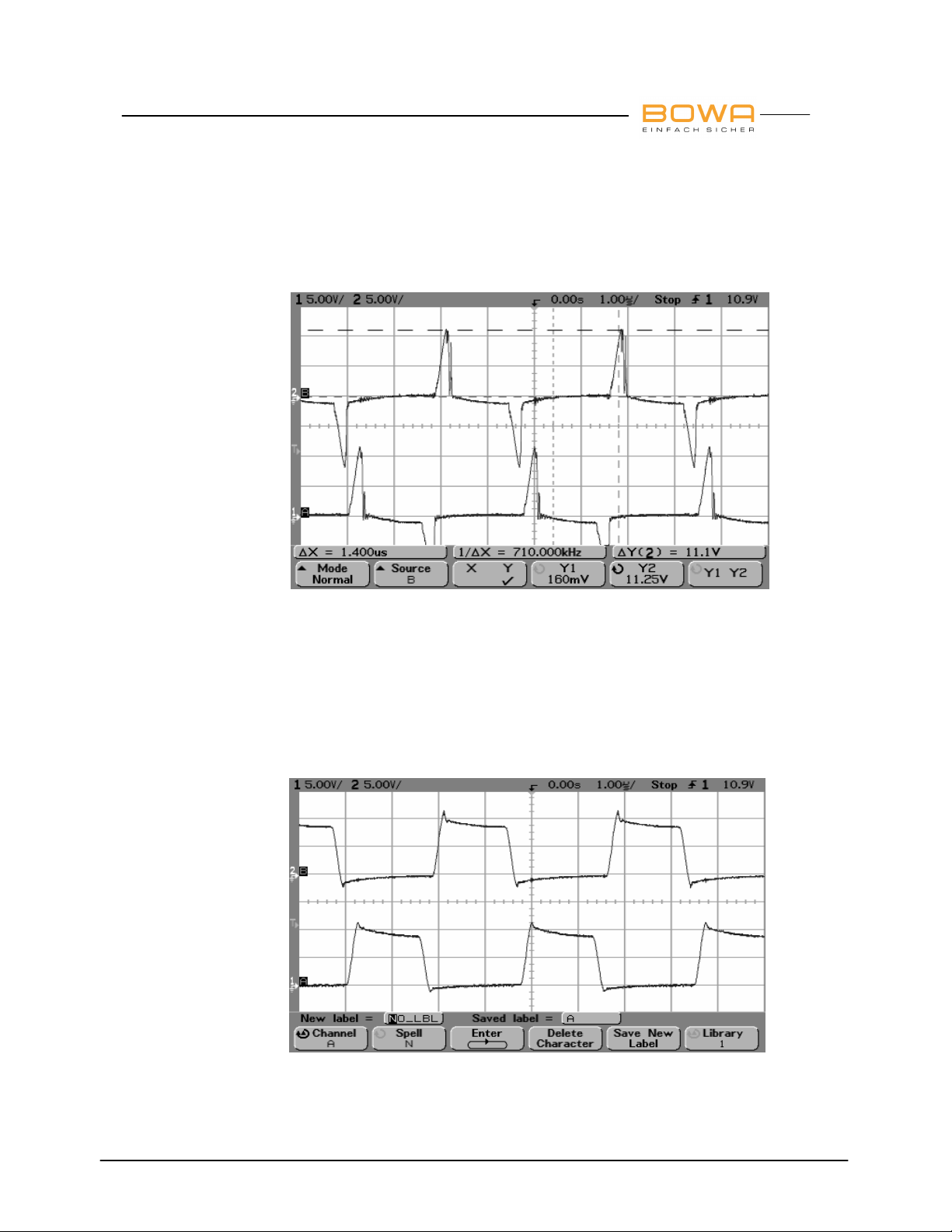

Einschwingverhalten des LC-Serienkreises, Primärstrom

Seite 22/147 ARC 300 / ARC 350 Serviceunterlagen

Page 23

Kapitel 4

Baugruppen und deren Funktionsprüfung

Die Impulsübertrager TR1 und TR2 bilden die Isolationsstrecke zum Netz und schalten

somit isoliert die Leistungs-MOSFETs. Die Ansteuerschaltung vor dem Impulsübertrager für jeden MOSFET besteht aus einem Treiberbaustein (U1 und U2) und AnsteuerMOSFETs (T1, T2, T3 und T4) und Pulldown-Widerständen (R56, R57, R58 und R59).

Diese generieren kurze Impulse (ca. 150ns).

Nadelimpulse vor der sekundären Diodenschaltung der Leistungs-MOSFETs

Die nachgeschalteten Dioden im Sekundärkreis des Ansteuertransistors machen aus

den Nadelimpulsen der Übertrager breitere Ansteuerimpulse bzw. löschen die Ladung

des Gates der Leistungs-MOSFETs. Die Pulsbreite der Ansteuerimpulse am Gate liegt

konstant bei 1,6µs. Die Auszeit des Transistors liegt bei 2µs. (s. Oszillographenbild

unten).

Die Ansteuerfrequenz ist 227kHz.

Ansteuersignale am Gate der beiden Leistungs-MOSFETs

Das Schaltnetzteil mißt über den Strommeßübertrager TR4 isoliert den Primärstrom.

Steigt dieser über eine bestimmte Schwelle wird die Ansteuerung der MOSFETs für

ARC 300 / ARC 350 Serviceunterlagen Seite 23/147

Page 24

Kapitel 4

Baugruppen und deren Funktionsprüfung

eine gewisse Zeit unterbrochen, damit sich die Serienkreiselemente wieder erholen

können. Diese Abschaltung erfolgt auch bei einer zu hohen Ausgangsspannung auf der

Sekundärseite.

Das LNT-Modul wird über vier Signale freigeschaltet. Diese sind FUSS_ENAB,

UNG_ENAB, \RESET und REGELUNG JPC3. Fehlt eines dieser Signale so ist das LNTModul ausgeschaltet (TP8 0V, Signal ENABLE)

Die MCU regelt die Ausgangsspannung über das Signal REGELUNG von der Steuerplatine.

Damit das Netzteil anschwingen kann, wird ein Initialimpuls benötigt. Über das Signal

FUSS_ENAB wird der Oszillator-Baustein (U12) eingeschaltet, der diesen Initialimpuls

liefert. Dieser Baustein schwingt mit einer festen Frequenz (ca. 210kHz). Dieses Signal

ist an TP6 messbar.

Oszillographenbild: Signal an TP6 des LNT-Moduls

Nach dem Anschwingen des Stromes (s. Oszilloskopbild: Einschwingverhalten LCKreis) übernimmt die Nulldurchgangsdetektion des Primärstromes die Triggersteuerung und schaltet den Aktivierungspfad um.

Auf dem LNT-Modul wird über einen Spannungsteiler (R56, R57, R58 und R59) die

Ausgangsspannung gemessen. Ebenso wird der zurück fließende Netzteilstrom über

einen Stromshunt (R49) gemessen. Ein NTC (R62) misst die Temperatur am Kühlkörper KK2. Alle diese Messsignale werden über den Stecker JPC3 zur MCU geleitet und

weiterverarbeitet.

Seite 24/147 ARC 300 / ARC 350 Serviceunterlagen

Page 25

Kapitel 4

Baugruppen und deren Funktionsprüfung

Funktionsprüfung des LNT

Funktionsprüfung des LNT----Moduls

Funktionsprüfung des LNTFunktionsprüfung des LNT

Moduls

ModulsModuls

WARNUNG

WARNUNG

WARNUNGWARNUNG

Gefahr eines elektrischen Schlages

Teile dieses Moduls stehen unter Netzspannung! Arbeiten an diesem Teil des Gerätes dürfen nur von speziell ausgebildeten Ingenieuren und Technikern durchgeführt werden.

Damit die gespeicherte Energie nach dem Abschalten der Netzspannung komplett

vernichtet wird, muss vor dem Austauschen der Platine eine Zeit von 5 Minuten

abgewartet werden.

Bei einem Defekt auf dieser Leiterplatte wechseln Sie bitte die komplette Baugruppe gegen eine Ersatzplatine aus. Beim Austausch beachten Sie bitte die Angaben in Kapitel 8 „Austausch von Teilen“ zu der entsprechenden Baugruppe.

Führen Sie nach dem Austausch einen neuen LNT-Modul-Abgleich, wie in Kapitel

6 beschrieben, durch.

Benötigtes

Benötigtes Messequipment

Benötigtes Benötigtes

Zur systematischen Funktionsprüfung gehen Sie bitte wie folgt vor:

1. Prüfen Sie zuerst, ob die Leistungs-MOSFETs noch i.O. sind, indem Sie im

2. Stellen Sie die Netzverbindung über den Trenntrafo her und überprüfen Sie alle

3. Stellen Sie sicher, dass die Netzspannung den korrekten Wert hat und an JP1

4. Überprüfen Sie alle Versorgungsspannungen an JP2 der Platine.

5. Überprüfen Sie die gleichgerichtete Netzspannung. Dazu messen Sie den Span-

6. Kontrollieren Sie während der Aktivierung das Signal ENABLE an TP8. Liegt

Messequipment::::

MessequipmentMessequipment

• Trenntransformator 1000VA

• Digitalvoltmeter mit Widerstandsmessung

• Oszilloskop 100MHz

stromlosen Zustand mit einem Widerstandsmessgerät die Drain-Source-Stecke

(Pin 2 und Pin 3) messen. Sollte der Messwert deutlich unter 2 MΩ liegen, sind

die Leistungs-MOSFETs und weitere Bauteile im Netzkreis defekt.

Verbindungskabel der Zu- und Ableitungen auf korrekten Sitz und Kontakt.

anliegt.

nungsabfall an R73 und R71 (ca. 160V) mit dem Digitalvoltmeter. Keine oder

weniger Spannung an diesen Widerständen deutet auf einen defekten Brückengleichrichter hin.

dieses Signal andauernd auf „low“-Potential, fehlt eines der Aktivierungssignale

der Steuerplatine. Überprüfen Sie die ankommenden Signale an JPC3 und de-

ARC 300 / ARC 350 Serviceunterlagen Seite 25/147

Page 26

Kapitel 4

Baugruppen und deren Funktionsprüfung

ren Pegelwandlung. Sollte eines oder mehrere Signale nicht ankommen, prüfen

Sie bitte die Steuerplatine und das Flachbandkabel auf korrekte Funktion.

7. Beobachten Sie während der Aktivierung das Ausgangssignal des Bausteins

U12 an TP6 mit dem Oszilloskop. Sollte dieses Signal nicht dem vorgegebenen

o.g. Oszillographenbild „Signal an TP6 des LNT-Moduls“ entsprechen, so fehlt

entweder das Signal FUSS_SW_ON oder dieser Teil der Schaltung ist defekt.

8. Messen Sie mit dem Oszilloskop die Ansteuersignale der Leistungs-MOSFETs

an der Gate-Source-Strecke (Spannungsabfall an R45 und R46). Diese sollten

dem o.g. Oszillographenbild der Ansteuersignale entsprechen.

9. Waren die Ansteuersignale i.O., messen Sie bitte mit dem Oszilloskop an TP7

den Primärstrom des LC-Schwingkreises. Die Stromform sollte einen anschwellenden sinusförmigen Verlauf wie in o.g. Oszillographenbild zeigen.

10. Messen Sie mit dem Digitalvoltmeter die Ausgangsspannung an JP6. Sollte

hier keine Spannung anliegen, so ist der sekundäre Gleichrichter defekt.

Seite 26/147 ARC 300 / ARC 350 Serviceunterlagen

Page 27

Kapitel 4

Baugruppen und deren Funktionsprüfung

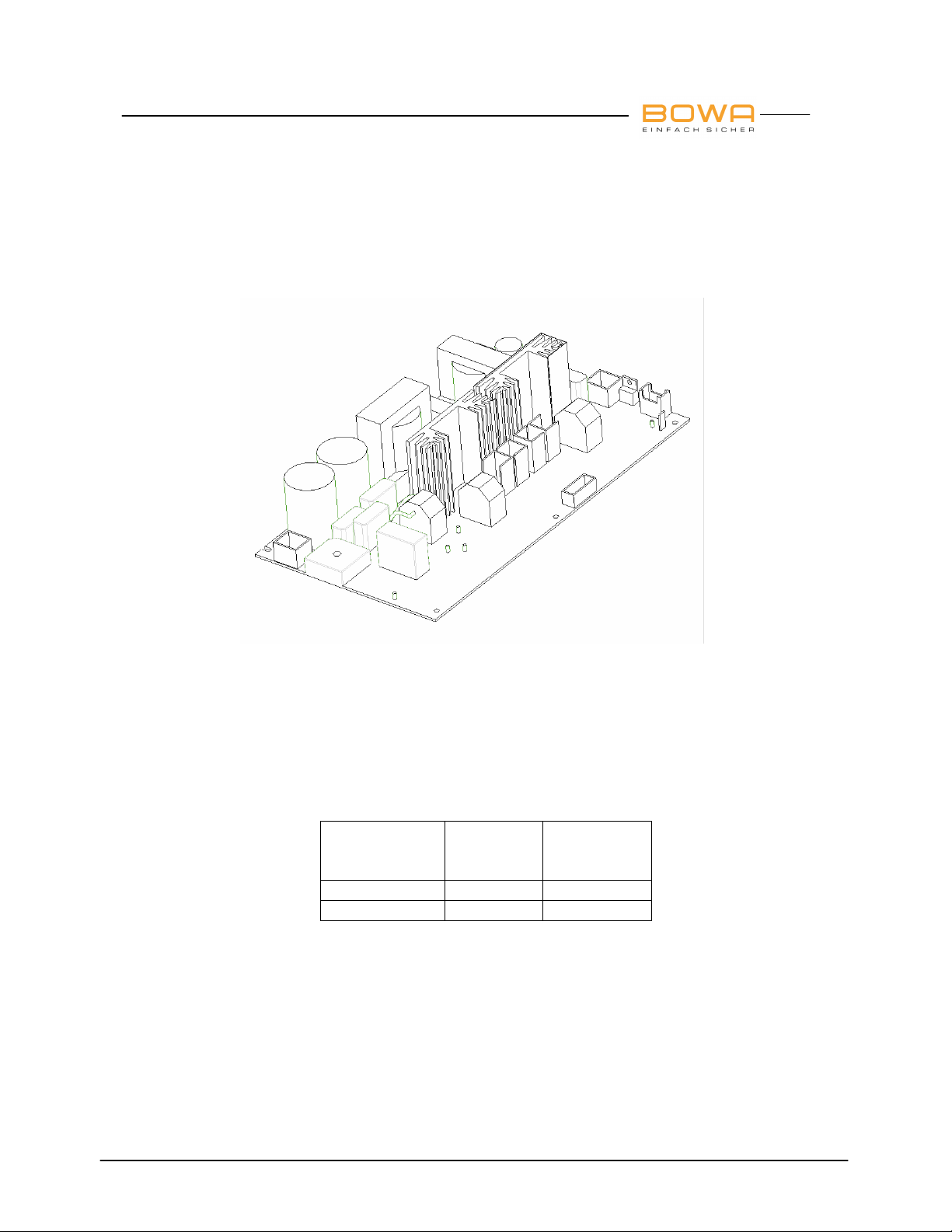

Kleinspannungsnetz

Kleinspannungsnetzteil 70004

KleinspannungsnetzKleinspannungsnetz

Das Kleinspannungsnetzteil versorgt alle Platinen mit der benötigten Kleinspannung.

teil 70004

teil 70004teil 70004

Der Transformator stellt die Trennstrecke zum Netz dar. Über Lötbrücken kann die Versorgungsspannung zwischen 90V, 120V und 230V eingestellt werden (siehe Tabelle unten).

Versorgungs

Versorgungs----

VersorgungsVersorgungs

Spannung

Spannung

SpannungSpannung

100 XXXX XXXX XXXX XXXX TTTT 1111AAAA

120 XXXX XXXX XXXX XXXX TTTT 1111AAAA

230 XXXX XXXX XXXX TTTT 315mA

BR 1

BR 1

BR 1BR 1

BR2

BR2 BR3

BR2BR2

BR3 BR4

BR3BR3

BR4 BR5

BR4BR4

BR5 BR6

BR5BR5

BR6 BR7

BR6BR6

BR7 Sicherung

BR7BR7

Sicherung

Sicherung Sicherung

F1

F1

F1F1

315mA

315mA315mA

! Achtung !:

! Achtung !:

! Achtung !:! Achtung !:

Beim Ein- bzw. Umstellen des Spannungsbereichs ist darauf zu achten,

dass der richtige Sicherungswert F1 eingesetzt wird.

ARC 300 / ARC 350 Serviceunterlagen Seite 27/147

Page 28

Kapitel 4

Baugruppen und deren Funktionsprüfung

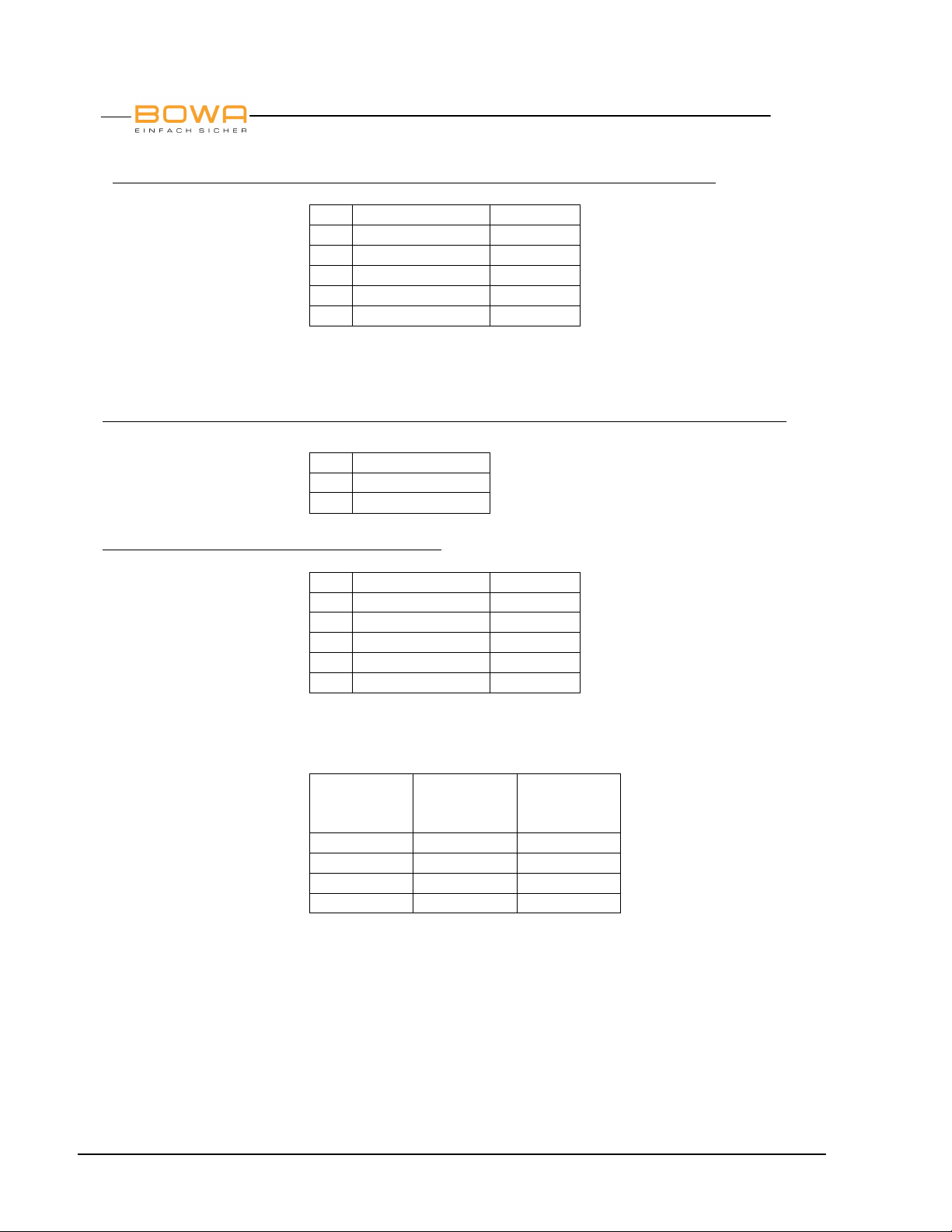

Belegung des Versorgungssteckers JP2 (Spannungs-versorgung Steuerplatine):

Pin

Pin

PinPin

1 +19V ungeregelt

Spannung

Spannung Testpunkt

SpannungSpannung

Testpunkt

TestpunktTestpunkt

TP5

2 -12V TP4

3 +12V TP3

4 +5V TP2

5 GND TP1

JP2 ist durch eine Codierung an der Buchse des Kleinspannungsnetzteils gegen Vertauschen

geschützt.

Alle hier aufgeführten Zwischenstromkreise sind geerdet.

Belegung des Versorgungssteckers JP3 (isolierte Spannungsversorgung von Fußschalter):

Pin

Pin

PinPin

Spannung

Spannung

SpannungSpannung

1 +12V isoliert

2 GND isoliert

Belegung der Versorgungsstecker JP4-JP10:

Pin

Pin

PinPin

Spannung

Spannung Testpunkt

SpannungSpannung

Testpunkt

TestpunktTestpunkt

1 GND TP1

2 -12V TP4

3 +12V TP3

4 +5V TP2

5 GND TP1

Alle hier aufgeführten Zwischenstromkreise sind geerdet.

Ausgangsparameter des Kleinspannungsnetzteils

Ausgangs

Ausgangs----

AusgangsAusgangs

spannung

spannung

spannungspannung

+19V 2A 40W

-12V 1A 12W

+12V 1A 12W

+5V 3A 15W

*

Die gesamte Ausgangsleistung darf zusammen 40W nicht überschreiten

Max. Au

Max. Aus-

Max. AuMax. Au

gangs

gangs----

gangsgangs

strom

strom

stromstrom

s-

s-s-

Max.

Max.

Max.Max.

Au

Ausgangs

sgangs----

AuAu

sgangssgangs

leistung

leistung

leistungleistung

*

*

*

Seite 28/147 ARC 300 / ARC 350 Serviceunterlagen

Page 29

Kapitel 4

Baugruppen und deren Funktionsprüfung

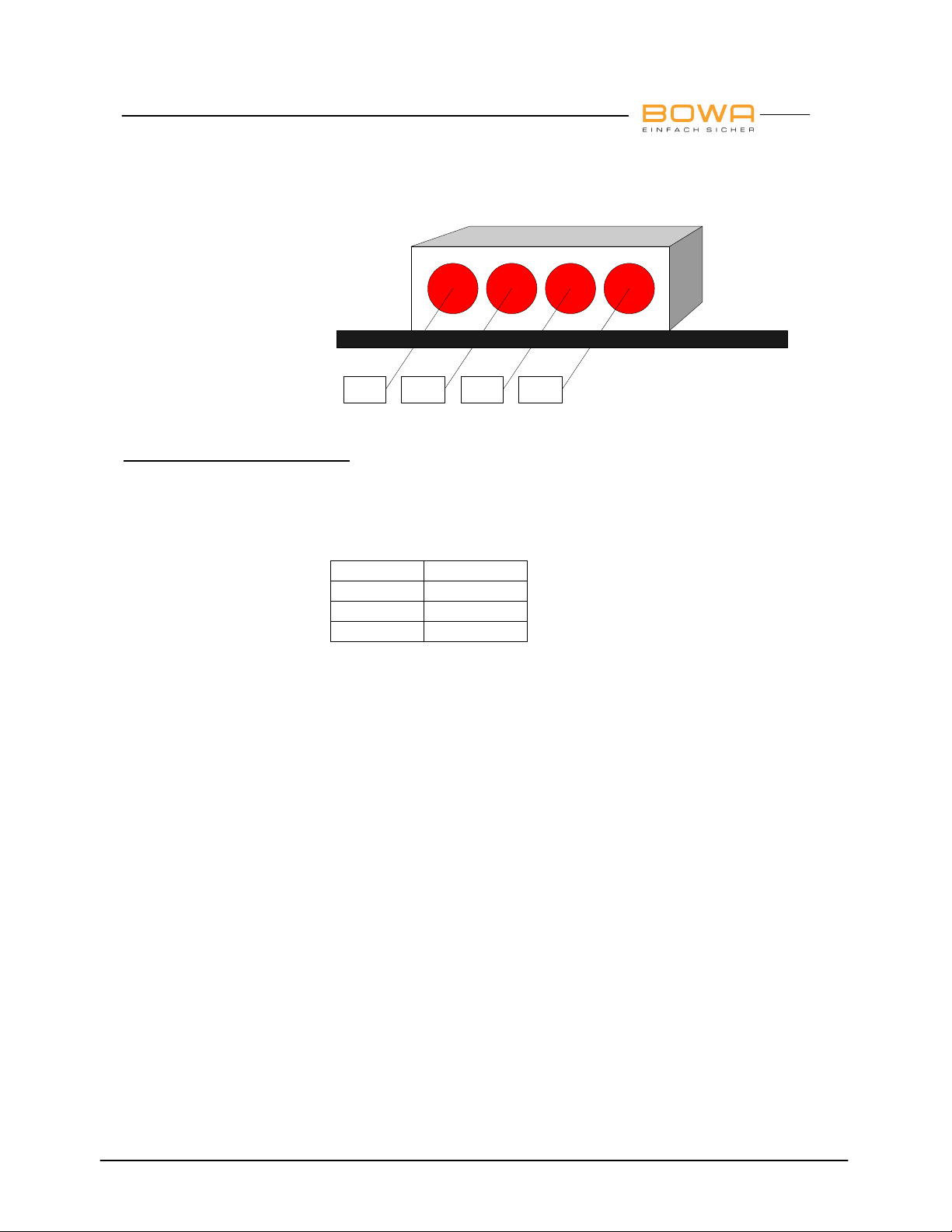

Ein LED-Modul auf der Platine zeigt die Betriebsbereitschaft der Spannungen an.

+5V +12V -12V +19V

Sekundär-Sicherungen F2-F4:

Die einzelnen sekundären Stromkreise werden durch Feinsicherungen der Bauform TR5 nach

IEC127 abgesichert.

Sicherung

Sicherung

SicherungSicherung

F2 T 2A

F3 T 315mA

F4 T 315mA

Wert

Wert

WertWert

ARC 300 / ARC 350 Serviceunterlagen Seite 29/147

Page 30

Kapitel 4

Baugruppen und deren Funktionsprüfung

Funktionsprüfung des Kleinspannungsnetzteils

Funktionsprüfung des Kleinspannungsnetzteils

Funktionsprüfung des KleinspannungsnetzteilsFunktionsprüfung des Kleinspannungsnetzteils

Bei einem Defekt auf dieser Leiterplatte wechseln Sie bitte die komplette Baugruppe

gegen eine Ersatzplatine aus. Beim Austausch beachten Sie bitte die Angaben in Kapitel 6 „Austausch von Teilen“ zu der entsprechenden Baugruppe.

Führen Sie nach dem Austausch eine Funktionsprüfung, wie unten beschrieben durch.

WARNUNG

WARNUNG

WARNUNGWARNUNG

Gefahr eines elektrischen Schlages

Teile dieses Moduls stehen unter Netzspannung! Arbeiten an diesem Teil des Gerätes

dürfen nur von speziell ausgebildeten Ingenieuren und Technikern durchgeführt werden.

Benötigtes

Benötigtes Messequipment

Benötigtes Benötigtes

• Digital-Multimeter

Zur systematischen Funktionsprüfung gehen Sie bitte wie folgt vor:

1. Stellen Sie die Netzverbindung für den HF-Generator über den Trenntrafo her und

überprüfen Sie alle Verbindungskabel der Zu- und Ableitungen auf korrekten Sitz

und Kontakt.

2. Stellen Sie sicher, dass im eingeschalteten Betrieb alle vier LEDs der Baugruppe

leuchten.

3. Überprüfen Sie alle Versorgungsspannungen an den Testpunkten TP1: GND TP2:

+5V, TP3: +12V, TP4: -12V, TP5: +19V mit dem Digital-Multimeter

Messequipment::::

MessequipmentMessequipment

Seite 30/147 ARC 300 / ARC 350 Serviceunterlagen

Page 31

Kapitel 4

Baugruppen und deren Funktionsprüfung

4.2 Relaisblock

4.2 Relaisblock----Modul

4.2 Relaisblock4.2 Relaisblock

Das Relaisblock-Modul besteht aus einem kodierten Platinenaufnahmerahmen mit

Führungsnuten und der Anpassungsplatine, der Relais-Anpassungsplatine sowie der

Relaisplatine. Es hat die Aufgabe, die vom Generator erzeugte HF-Spannung über die

geeignete Wicklungsanpassung auf die gewählte HF-Buchse zu schalten.

Modul

ModulModul

ARC 300 / ARC 350 Serviceunterlagen Seite 31/147

Page 32

Kapitel 4

Baugruppen und deren Funktionsprüfung

Anpassungsplatine 70036

Anpassungsplatine 70036

Anpassungsplatine 70036Anpassungsplatine 70036

Die Anpassungsplatine ist ein Teil des Relaisblock-Moduls. Sie ist über die Stecker

JP10A-JP10D mit dem Generator verbunden. Jede Generatorausgangswicklung hat auf

dieser Baugruppe ihre eigene Drossel zur Kompensation des AntifaradisationsKondensators.

Funktionsprüfung der Anpassungsplatine

Funktionsprüfung der Anpassungsplatine

Funktionsprüfung der AnpassungsplatineFunktionsprüfung der Anpassungsplatine

Bei einem Defekt auf dieser Leiterplatte wechseln Sie bitte die komplette Baugruppe

gegen eine Ersatzplatine aus. Führen Sie nach dem Austausch eine Funktionsprüfung

wie unten beschrieben durch.

Da diese Baugruppe keine aktiven Elektronikkomponenten beinhaltet, ist ein ausführlicher Test kaum möglich.

Benötigtes

Benötigtes Messequipment

Benötigtes Benötigtes

Messequipment::::

MessequipmentMessequipment

• Digital-Multimeter mit Kapazitätsmessbereich

Zur systematischen Funktionsprüfung gehen Sie bitte wie folgt vor:

1. Sichtprüfung aller Verbindungen und Leiterbahnen.

2. Messen Sie die Widerstands- bzw. Kapazitätswerte der folgenden Bauteile:

Bauteilbezeichnung Sollwert

C1 220pF

C2 100pF

C3 100pF

C4 100pF

C5 1,5nF

C7 1,5nF

C8 4,7nF

C9 220pF

C10 1,5nF

C11 1,5nF

DR1

DR3

DR4

<0,3Ω

<0,3Ω

<0,4Ω

Seite 32/147 ARC 300 / ARC 350 Serviceunterlagen

Page 33

Kapitel 4

Baugruppen und deren Funktionsprüfung

Relais

Relais----Anpassungsplatine 70072

RelaisRelais

Diese Baugruppe schaltet zur gewählten Betriebsart des Generators die passende Anpassung (Generatorwicklung und LC-Kreis) auf die Ausgangsrelais. Die Relaisansteuerung geschieht mittels SPI-Kommunikation der MCU und den Bausteinen U9 (Ansteuersignalgenerierung) sowie U2 (Treiberbaustein für die Relais). Die LEDs L1-L7 zeigen

durch ihr Leuchten die aktivierten Relais an.

Über den Baustein U10 werden die gesetzten Relais zurückgelesen.

Die Funktionen dieser Baugruppe können im Serviceprogramm 22 „SET RELAIS“ geprüft werden.

Funktionsprüfung der Relais

Funktionsprüfung der Relais----Anpassungsplatine

Funktionsprüfung der RelaisFunktionsprüfung der Relais

Bei einem Defekt auf dieser Leiterplatte wechseln Sie bitte die komplette Baugruppe

gegen eine Ersatzplatine aus.

Führen Sie nach dem Austausch eine Funktionsprüfung, wie unten beschrieben durch.

Benötigtes

Benötigtes Messequipment

Benötigtes Benötigtes

Anpassungsplatine 70072

Anpassungsplatine 70072Anpassungsplatine 70072

Anpassungsplatine

AnpassungsplatineAnpassungsplatine

Messequipment::::

MessequipmentMessequipment

Trenntransformator 1000VA

Digital-Multimeter

Oszilloskop 100MHz

Zur systematischen Funktionsprüfung gehen Sie bitte wie folgt vor:

1. Entfernen Sie die 2-poligeVerbindungsleitung zwischen JP6 des LNT-Moduls und

JP14 des Generators.

2. Stellen Sie die Netzverbindung für den HF-Generator über den Trenntrafo her und

überprüfen Sie alle Verbindungskabel der Zu- und Ableitungen auf korrekten Sitz

und Kontakt.

3. Überprüfen Sie alle Versorgungsspannungen an JP21 der Platine (TP2: +5V, TP3:

+12V, TP1: GND) mit dem Digital-Multimeter. Die Spannungsversorgung dieser Platine wird von der MCU über die Steuerplatine (K1) freigeschaltet.

4. Starten Sie das Serviceprogramm 22 „SET RELAIS“ (tno. 22) in der Serviceebene

des Gerätes.

5. Beginnen Sie die Relaisüberprüfung durch Drücken der Monopolar Cut AUF-Taste.

6. Achten Sie darauf, dass im monopolaren Blendanzeigenfeld eine „1“ angezeigt wird.

7. Jetzt werden alle Anpassungsrelais nacheinander angesteuert und dabei zurückgelesen. Der Rücklesewert muss dem Ansteuerwert entsprechen. Die Ansteuerreihenfolge der Relais entnehmen Sie der unten gezeigten Tabelle. Zu jedem angesteuerten Relais leuchtet die entsprechende LED.

ARC 300 / ARC 350 Serviceunterlagen Seite 33/147

Page 34

Kapitel 4

Baugruppen und deren Funktionsprüfung

Relaisbezeichnung

Rel. auf Generator

K2 In. _ _ 2 _ _ _ _ _ 2

K3 In. _ _ 4 _ _ _ _ _ 4

K4 In. _ _ 8 _ _ _ _ _ 8

K5 In. _ 1 6 _ _ _ _ 1 6

K6 In. _ 3 2 _ _ _ _ 3 2

K7 In. _ 6 4 _ _ _ _ 6 4

K8 In. 1 2 8 _ _ _ 1 2 8

8. Prüfen Sie mit dem Digital-Multimeter die Relaisschaltkontakte auf ihre korrekte

Funktion. Im aktivierten Zustand darf der Übergangswiderstand nicht >0,2Ω sein

und im Ruhezustand darf kein Durchgang gemessen werden.

Anzeige bei

Monop. Cut

In. _ _ 1 _ _ _ _ _ 1

Anzeige bei

Monop. Coag

Ansteuerung

Anzeige bei

Bip. Cut

Anzeige bei

Bip. Coag

Rücklesen

Relaisplatine 70005

Relaisplatine 70005

Relaisplatine 70005Relaisplatine 70005

Sie dient zum Freischalten der HF-Spannung auf die richtige HF-Ausgangsbuchse. Die

Relaisansteuerung geschieht mittels SPI-Kommunikation der MCU und den Bausteinen

U1 (Ansteuersignal) sowie U2 (Treiberbaustein). Die LEDs L1-L7 zeigen durch ihr

Leuchten die aktivierten Relais an.

Über den Baustein U3 werden die gesetzten Relais zurückgelesen.

Die Funktionen dieser Baugruppe können im Serviceprogramm 22 „SET RELAIS“ geprüft werden.

Funktionsprüfung der Relaisplatine

Funktionsprüfung der Relaisplatine

Funktionsprüfung der RelaisplatineFunktionsprüfung der Relaisplatine

Bei einem Defekt auf dieser Leiterplatte wechseln Sie bitte die komplette Baugruppe

gegen eine Ersatzplatine aus.

Führen Sie nach dem Austausch eine Funktionsprüfung, wie unten beschrieben durch.

Benötigtes

Benötigtes Messequipment

Benötigtes Benötigtes

Messequipment::::

MessequipmentMessequipment

Trenntransformator 1000VA

Digital-Multimeter

Oszilloskop 100MHz

Seite 34/147 ARC 300 / ARC 350 Serviceunterlagen

Page 35

Kapitel 4

Baugruppen und deren Funktionsprüfung

Zur systematischen Funktionsprüfung gehen Sie bitte wie folgt vor:

1. Entfernen Sie die 2-poligeVerbindungsleitung zwischen JP6 des LNT-Moduls und

JP14 des Generators.

2. Stellen Sie die Netzverbindung für den HF-Generator über den Trenntrafo her

und überprüfen Sie alle Verbindungskabel der Zu- und Ableitungen auf korrekten

Sitz und Kontakt.

3. Überprüfen Sie alle Versorgungsspannungen an JP21 der Platine (TP2: +5V,

TP3: +12V, TP1: GND) mit dem Digital-Multimeter. Die Spannungsversorgung

dieser Platine wird von der MCU über die Steuerplatine (K1) freigeschaltet.

4. Starten Sie das Serviceprogramm 22 „SET RELAIS“ (tno. 22) in der Serviceebene

des Gerätes.

5. Beginnen Sie die Relaisüberprüfung durch Drücken der Monopolar Cut AUFTaste.

6. Wechseln Sie durch Drücken der Monopolar Coag AUF-Taste die angesteuerte

Platine, so dass im monopolaren Blendanzeigenfeld eine „2“ angezeigt wird.

7. Jetzt werden alle Ausgangsrelais nacheinander angesteuert und dabei zurückgelesen. Der Rücklesewert muss dem Ansteuerwert entsprechen. Die Ansteuerreihenfolge der Relais entnehmen Sie der unten gezeigten Tabelle. Zu jedem angesteuerten Relais leuchtet die entsprechende LED. Sollte diese Prozedur nicht ablaufen, so deutet dies auf eine gestörte Kommunikation hin. (Flachbandleitung

und Steuerplatine)

Relaisbezeichnung

K9 In. _ _ 1 _ _ _ _ _ 1

K10 In. _ _ 2 _ _ _ _ _ 2

K11 In. _ _ 4 _ _ _ _ _ 4

K12 In. _ _ 8 _ _ _ _ _ 8

K13 In. _ 1 6 _ _ _ _ 1 6

K14 In. _ 3 2 _ _ _ _ 3 2

K15 In. _ 6 4 _ _ _ _ 6 4

Anzeige bei

Monop. Cut

Anzeige bei

Monop. Coag

Ansteuerung

Anzeige bei

Bip. Cut

Anzeige bei

Bip. Coag

Rücklesen

8. Prüfen Sie mit dem Digital-Multimeter die Relaisschaltkontakte auf ihre korrekte

Funktion. Im aktivierten Zustand darf der Übergangswiderstand nicht >0,2Ω sein

und im Ruhezustand darf kein Durchgang gemessen werden.

ARC 300 / ARC 350 Serviceunterlagen Seite 35/147

Page 36

Kapitel 4

Baugruppen und deren Funktionsprüfung

4.3 Generator

4.3 Generator----Block 70013

4.3 Generator4.3 Generator

Der Generator-Block ist die Synthese aus Kühlkörper und der Generatorplatine. Die

Generatorplatine ist über Stehbolzen am Kühlkörper befestigt. Diese Generatoreinheit

ist mit der Rückwand des Gehäuses verschraubt.

Block 70013

Block 70013Block 70013

Kühlkörper

Kühlkörper

KühlkörperKühlkörper

Der Kühlkörper dient zur Abfuhr der Verlustwärme der Leistungs-MOSFETs (TR2, TR3

und TR4) sowie der Leistungswiderstände (R75, R76 und R107). Die LeistungsMOSFETs sind über Keramik-Isolationsscheiben an den Kühlkörper kontaktiert, wobei

TR3 und TR4 mit Schrauben befestigt sind und TR2 über eine SchraubKlemmverbindung an den Kühlkörper gepresst wird.

Der Kühlkörper ist über den zentralen Massepunkt geerdet.

Seite 36/147 ARC 300 / ARC 350 Serviceunterlagen

Page 37

Kapitel 4

Baugruppen und deren Funktionsprüfung

Generatorplatine

Generatorplatine

GeneratorplatineGeneratorplatine

Diese Platine generiert aus der Gleichspannung des LNT-Moduls (0V-380V) eine Sinusspannung zwischen 10Vp und 3500Vp oder eine Impulsspannung bis zu 7000Vp.

Die Sinusspannung kann als kontinuierliches oder moduliertes Signal erzeugt werden.

Über SPI-Schnittstelle der MCU werden die Funktionen, wie Modulationsart und dauer, Entladung und Signalform der Generatorplatine gesteuert.

Die Eingangsspannung des Generators wird über einen Spannungsteiler (R43, R56,

R57 und R83) gemessen.

Die Temperatur wird auf der Generatorplatine an zwei Stellen überwacht. Der NTC R91

misst die Temperatur der Leistungs-MOSFETs (TR3 und TR4) und der NTC R44a misst

die Lufttemperatur im Gerätegehäuse.

Funktionsprüfung der Generatorplatine

Funktionsprüfung der Generatorplatine

Funktionsprüfung der GeneratorplatineFunktionsprüfung der Generatorplatine

Bei einem Defekt auf dieser Leiterplatte wechseln Sie bitte die komplette Baugruppe

gegen eine Ersatzplatine aus. Beim Austausch beachten Sie bitte die Angaben in Kapitel 6 „Austausch von Teilen“ zu der entsprechenden Baugruppe.

Führen Sie nach dem Austausch eine Funktionsprüfung, wie unten beschrieben durch.

WARNUNG

WARNUNG

WARNUNGWARNUNG

Gefahr eines elektrischen Schlages

Teile dieses Moduls stehen unter Netzspannung! Arbeiten an diesem Teil des Gerätes

dürfen nur von speziell ausgebildeten Ingenieuren und Technikern durchgeführt werden.

Damit die gespeicherte Energie nach dem Abschalten der Netzspannung komplett vernichtet wird, muss vor dem Austauschen der Platine eine Zeit von 5 Minuten abgewartet werden

ARC 300 / ARC 350 Serviceunterlagen Seite 37/147

Page 38

Kapitel 4

Baugruppen und deren Funktionsprüfung

Benötigtes

Benötigtes Messequipme

Benötigtes Benötigtes

Messequipment

MessequipmeMessequipme

nt::::

ntnt

Trenntransformator 1000VA

Digital-Multimeter

Digitalspeicheroszilloskop

METRON QA-ES

Doppelpedal Fußschalter

Zur systematischen Funktionsprüfung gehen Sie bitte wie folgt vor:

1. Stellen Sie die Netzverbindung für den HF-Generator über den Trenntrafo her

und überprüfen Sie alle Verbindungskabel der Zu- und Ableitungen auf korrekten Sitz und Kontakt.

2. Verbinden Sie die monopolare Ausgangsbuchse 2 sowie den NeutralelektrodenEingang mit dem Messeingang des METRON QA-ES und wählen Sie dort einen

Widerstand von 1kΩ. Starten Sie die kontinuierliche Messung des Messgerätes.

3. Schalten Sie den Generator mit dem Netzschalter ein und wählen Sie das Programm 0 „STANDARD“.

4. Überprüfen Sie alle Versorgungsspannungen an den Testpunkten TP1: GND

TP2: +5V, TP3: +12V, TP4: -12V mit dem Digital-Multimeter.

5. Drücken Sie die Taste AUTOSTART im Feld Bipolar Coag.

6. Messen Sie mit dem Oszilloskop an TP20 die Ansteuerimpulse der LeistungsMOSFETs. Diese Impulse müssen auch an der Gate-Source-Strecke der

Leistungs-MOSFETs TR3 und TR4 messbar sein (Spannungsabfall R89 bzw.

R90).

7. Überprüfen Sie die Sinusspannung am bipolaren Ausgang 4 mit dem Oszilloskop.

8. Wechseln Sie die Betriebsart auf SPRAY COAG und wählen Sie eine Leistungseinstellung von 1 Watt.

9. Aktivieren Sie mit dem blauen Pedal des Fußschalters

10. Messen Sie mit dem Oszilloskop an TP20 die Ansteuerimpulse der LeistungsMOSFETs. Diese Impulse müssen auch an der Gate-Source-Strecke der

Leistungs-MOSFETs TR3 und TR4 messbar sein (Spannungsabfall R89 bzw.

R90).

11. Überprüfen Sie die Impulsspannung am monopolaren Ausgang 2 mit dem

METRON QA-ES.

Seite 38/147 ARC 300 / ARC 350 Serviceunterlagen

Page 39

Kapitel 4

Baugruppen und deren Funktionsprüfung

4.4 Frontplatteneinheit 70000, 7000

4.4 Frontplatteneinheit 70000, 70006666

4.4 Frontplatteneinheit 70000, 70004.4 Frontplatteneinheit 70000, 7000

Die Frontplatteneinheit sitzt in einem Kunststoffrahmen. Sie besteht aus einem Netzschalter und der Frontplattenplatine, die auf einem Aluminium- Trägerblech mit aufgeklebter Folientastatur geschraubt ist. Die Frontplatte ist mit der Steuerplatine über ein

26-poliges Flachbandkabel verbunden.

Anzeigeplatine / Display Board

Anzeigeplatine / Display Board

Anzeigeplatine / Display BoardAnzeigeplatine / Display Board

Die Anzeigeplatine ist mit der Aluminiumplatte verschraubt. Sie beinhaltet 7-SegmentAnzeigen samt Treiberelektronik für die Leistungseinstellung, Blend-Anzeige und Programmanzeige (nur ARC 300), ein 2x16 LCD-Display (nur ARC 350) und die Microtaster für die Einstellung aller Geräteparameter.

Die 7-Segment-Anzeigen werden mit einer Frequenz von ca. 70Hz von der MCU gemultiplext. Somit werden Anzeigestörungen immer wieder mit der richtigen Information

überschrieben.

Netzschalter / Power Switch

Netzschalter / Power Switch

Netzschalter / Power SwitchNetzschalter / Power Switch

Der Netzschalter ist ein einstufiger, zweipolig trennender Schalter. Dieser ist in der

Aluminiumträgerplatte eingerastet und verbindet die Netzeingangsbuchse mit dem

Kleinspannungsnetzteil sowie dem LNT-Modul.

ARC 300 / ARC 350 Serviceunterlagen Seite 39/147

Page 40

Kapitel 4

Baugruppen und deren Funktionsprüfung

Funktionsprüfung der Frontplatte

Funktionsprüfung der Frontplatte

Funktionsprüfung der FrontplatteFunktionsprüfung der Frontplatte

Bei einem Defekt auf dieser Leiterplatte wechseln Sie bitte die komplette Baugruppe

gegen eine Ersatzplatine aus. Beim Austausch beachten Sie bitte die Angaben in Kapitel 6 „Austausch von Teilen“ zu der entsprechenden Baugruppe.

Führen Sie nach dem Austausch eine Funktionsprüfung, wie unten beschrieben durch.

Benötigtes

Benötigtes Messequipment

Benötigtes Benötigtes

Messequipment::::

MessequipmentMessequipment

Trenntransformator 1000VA

Zur systematischen Funktionsprüfung gehen Sie bitte wie folgt vor:

1. Stellen Sie die Netzverbindung für den HF-Generator über den Trenntrafo her

und überprüfen Sie alle Verbindungskabel der Zu- und Ableitungen auf korrekten

Sitz und Kontakt.

2. Schalten Sie den HF-Generator über den Netzschalter ein.

3. Achten Sie darauf, dass beim Selbsttest alle Leuchtelemente funktionieren und

sich ein- und ausschalten.

Seite 40/147 ARC 300 / ARC 350 Serviceunterlagen

Page 41

Kapitel 4

Baugruppen und deren Funktionsprüfung

4.5 Sensor

4.5 Sensor----Modul

4.5 Sensor4.5 Sensor

Das Sensor-Modul besteht aus der Sensorplatine, der Sensorplatine-Logik und dem

Lichtbogensensor. Die Sensorplatine ist hierbei primär der Sensorenträger und die

Sensorplatine-Logik bereitet die Messsignale zur Messung mit der MCU auf. Der Lichtbogensensor misst den entstehenden Lichtbogen und gibt die Messwerte mittels LWLKabel weiter.

Modul

ModulModul

Sensorplatine 70026

Sensorplatine 70026

Sensorplatine 70026Sensorplatine 70026

Die Sensorplatine misst im Ausgangskreis des Generators Strom und Spannung. Ebenso befinden sich auf dieser Platine die EASY-Überwachungsschaltung sowie die

Fingerschalter-Monitore der monopolaren Ausgangsbuchsen.

Spannungssensor

Spannungssensor

SpannungssensorSpannungssensor

Der Spannungssensor (S1) misst induktiv die HF-Ausgangsspannung. Das Messsignal

wird von der Sensorplatine-Logik weiter verarbeitet.

Stromsensoren

Stromsensoren

StromsensorenStromsensoren

Die Stromsensoren (S2 und S3) messen induktiv den zu- und abfließenden HF-Strom.

Dieses Messsignal wird von der Sensorplatine-Logik weiter verarbeitet.

ARC 300 / ARC 350 Serviceunterlagen Seite 41/147

Page 42

Kapitel 4

Baugruppen und deren Funktionsprüfung

EASY

EASY----Überwachungsschaltung

EASYEASY

Überwachungsschaltung

ÜberwachungsschaltungÜberwachungsschaltung

Diese Schaltung generiert eine Sinusschwingung von ca. 46kHz (TP3) zur Messung der

Patientenimpedanz. Über den Übertrager TR3 wird diese Spannung zur geteilten Elektrode gesendet (JP1) und über eine primäre Hilfswicklung wieder gemessen. Die

darauf folgende OP-Schaltung wandelt dieses Signal in ein Gleichspannungssignal

(TP7) für die MCU.

Fingerschaltermonitor

Fingerschaltermonitor

FingerschaltermonitorFingerschaltermonitor

Zur Überwachung der Fingerschalterbetätigung an den monopolaren Ausgängen wird

diese Schaltung benötigt. Sie erzeugt ein isoliertes Abtastsignal, welches durch die

Betätigung der Fingerschalter optoentkoppelt an die MCU geschickt wird.

Sensorplatine

Sensorplatine----Logik 70071

SensorplatineSensorplatine

Diese Platine verarbeitet die Messsignale der Sensorplatine. Sie steckt über eine DINSteckleiste senkrecht auf der Sensorplatine. Sie verbindet über JP2 die Steuerplatine

samt MCU mit der Sensorik. Die Spannungsversorgung dieser Platine läuft ebenfalls

über die Steckleiste.

Der Steckverbinder JP3 versorgt den Lichtbogensensor mit Spannung.

Eine Schaltung überwacht die Ausfallzeit der Netzspannung und schaltet entweder auf

Neustart (Auszeit >15s) oder auf Kurzzeitstromausfall (Auszeit <15s).

Logik 70071

Logik 70071Logik 70071

Funktionsprüfung der Sensorik

Funktionsprüfung der Sensorik

Funktionsprüfung der Sensorik Funktionsprüfung der Sensorik

Sensorplatine und Sensorplatine

Sensorplatine und Sensorplatine----Logik

Sensorplatine und SensorplatineSensorplatine und Sensorplatine

Bei einem Defekt auf diesen Leiterplatten wechseln Sie bitte die komplette Baugruppe

gegen eine Ersatzplatine aus. Beim Austausch beachten Sie bitte die Angaben in Kapitel 6 „Austausch von Teilen“ zu der entsprechenden Baugruppe.

Führen Sie nach dem Austausch einen kompletten Abgleich, wie in Kapitel 6 beschrieben, durch.

Benötigtes

Benötigtes Messequipment

Benötigtes Benötigtes

Messequipment::::

MessequipmentMessequipment

Logik

LogikLogik

Trenntransformator 1000VA

Digitalvoltmeter mit Widerstandsmessung

Oszilloskop 100MHz

Neutralelektrodenkabel 3m mit 2x4mm-Büschelstecker

Widerstandsdekade

Fingerschalter-Handgriff

Seite 42/147 ARC 300 / ARC 350 Serviceunterlagen

Page 43

Kapitel 4

Baugruppen und deren Funktionsprüfung

Zur systematischen Funktionsprüfung gehen Sie bitte wie folgt vor:

1. Überprüfen Sie alle Verbindungskabel der Zu- und Ableitungen auf korrekten

Sitz und Kontakt und stellen Sie dann die Netzverbindung über den Trenntrafo

her.

2. Schalten Sie das Gerät mit dem Netzschalter ein.

3. Stecken Sie das Neutralelektrodenkabel in die NE-Gerätebuchse und verbinden

Sie die Büschelstecker mit der Widerstandsdekade.

4. Schalten Sie die Widerstandsdekade auf 0Ω und beachten Sie die EASYAnzeige der Frontplatte. Diese sollte das grüne einteilige NE-Symbol zeigen.

5. Erhöhen Sie den Widerstandswert auf 20Ω. Das grüne zweigeteilte NE-Symbol

muss jetzt dauernd leuchten.

6. Erhöhen Sie den Widerstandswert auf 160Ω. Das grüne zweigeteilte NE-Symbol

muss jetzt blinken.

7. Erhöhen Sie den Widerstandswert auf 250Ω. Das rote zweigeteilte NE-Symbol

muss jetzt kurz aufleuchten und dann verschwinden.

8. Verbinden Sie das METRON QA-ES über die Messkabel mit dem HF-Generator.

Wählen Sie am METRON QA-ES einen Widerstand von 500Ω und aktivieren Sie

die kontinuierliche Messung.

9. Testen Sie nun mit den Fingerschaltern die Monitoringfunktionen der beiden

Ausgangsbuchsen, indem Sie nacheinander Cut und Coag über die Tasten am

Fingerschalter aktivieren. Wird jeder Tastendruck erkannt, sind die Monitore in

Ordnung.

10. Verändern Sie die Leistungsbeschränkung und wählen Sie BLEND 9 am Gerät.

Überprüfen Sie während der Aktivierung die dabei abgegebene Leistung am

METRON QA-ES. Liegt der Messwert im Bereich von ±20% des eingestellten

Leistungsniveaus, ist die Spannungs- sowie die Strommessung in Ordnung.

Lichtbogensensor 70025

Lichtbogensensor 70025

Lichtbogensensor 70025Lichtbogensensor 70025

Der Lichtbogensensor wandelt die Messwerte der Lichtbogenintensität in ein PWMSignal um. Diese PWM-Signale werden dann isoliert über drei optische Schnittstellen

zur Steuerplatine übertragen.