Bosch MC 400 Installation Instructions For Skilled Labour

EMS 2

EMS plus

EMS

MC 400

[de] Installationsanleitung für das Fachhandwerk ................................................. 2

[en] Installation instructions for skilled labour .................................................... 11

[es] Manual de instalación para el técnico especializado...................................... 20

[fl] Installatiehandleiding voor de installateur ................................................... 29

[fr] Notice d’installation pour le professionnel................................................... 38

[it] Istruzioni per l'installazione per tecnico specializzato.................................... 48

[nl] Installatie-instructie voor de installateur ..................................................... 58

[pt] Instruções de instalação para técnicos especializados .................................. 68

[zh] уъӪઈᆹ㻵䈤᰾Җ ........................................................................... 77

6 720 809 449-00.1O

6 720 819 669 (2016/05)

2 | Inhaltsverzeichnis

Inhaltsverzeichnis

1 Symbolerklärung und Sicherheitshinweise . . . . . . . . . . . . . . . 2

1.1 Symbolerklärung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.2 Allgemeine Sicherheitshinweise . . . . . . . . . . . . . . . . . . . 2

2 Angaben zum Produkt . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.1 Wichtige Hinweise zur Verwendung . . . . . . . . . . . . . . . . . 3

2.2 Funktionsbeschreibung . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.2.1 Grundprinzip . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.2.2 Zeitliche Begrenzungen . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.3 Regelungsstrategien . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

2.3.1 Serielle Standard-Kaskade . . . . . . . . . . . . . . . . . . . . . . . . 4

2.3.2 Serielle optimierte Kaskade . . . . . . . . . . . . . . . . . . . . . . . 4

2.3.3 Serielle Kaskade mit Spitzenlastabdeckung . . . . . . . . . . 4

2.3.4 Parallele Kaskade . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

2.3.5 Leistungsregelung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

2.3.6 Vorlauftemperaturregelung . . . . . . . . . . . . . . . . . . . . . . . 4

2.3.7 Pumpenvorlauf . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

2.4 Kodierschalter einstellen . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.5 Lieferumfang . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.6 Technische Daten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.7 Ergänzendes Zubehör . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.8 Reinigung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

3 Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

3.1 Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

3.2 Installation eines Temperaturfühlers an der

hydraulischen Weiche . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3.3 Elektrischer Anschluss . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3.3.1 Anschluss BUS-Verbindung und Temperaturfühler

(Kleinspannungsseite) . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3.3.2 Anschluss Spannungsversorgung, Pumpe und

Mischer (Netzspannungsseite) . . . . . . . . . . . . . . . . . . . . 6

3.3.3 Anschlusspläne mit Anlagenbeispielen . . . . . . . . . . . . . . 7

3.3.4 Überblick Anschlussklemmenbelegung . . . . . . . . . . . . . . 7

4 Inbetriebnahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

4.1 Kodierschalter einstellen . . . . . . . . . . . . . . . . . . . . . . . . . 8

4.2 Inbetriebnahme der Anlage und des Moduls . . . . . . . . . . 8

4.2.1 Einstellungen bei Anlagen mit einem Kaskadenmodul

im BUS-System . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

4.2.2 Einstellungen bei Anlagen mit 2 oder mehr

Kaskadenmodulen im BUS-System . . . . . . . . . . . . . . . . . 8

4.3 Zustandsanzeige für Wärmeerzeuger/

untergeordnete Kaskadenmodule am

übergeordneten Kaskadenmodul . . . . . . . . . . . . . . . . . . 8

4.4 Zustandsanzeige der Wärmeerzeuger am

untergeordneten Kaskadenmodul . . . . . . . . . . . . . . . . . . 8

4.5 Menü Einstellungen Kaskade . . . . . . . . . . . . . . . . . . . . . . 9

4.6 Menü Diagnose . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

5 Störungen beheben . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

5.1 Betriebsanzeige an einzeln installiertem oder

übergeordnetem Kaskadenmodul . . . . . . . . . . . . . . . . .10

5.2 Betriebsanzeige an untergeordnetem

Kaskadenmodul . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

1 Symbolerklärung und Sicherheitshinweise

1.1 Symbolerklärung

Warnhinweise

Warnhinweise im Text werden mit einem Warndreieck

gekennzeichnet.

Zusätzlich kennzeichnen Signalwörter die Art und Schwere

der Folgen, falls die Maßnahmen zur Abwendung der

Gefahr nicht befolgt werden.

Folgende Signalwörter sind definiert und können im vorliegenden Dokument verwendet sein:

• HINWEIS bedeutet, dass Sachschäden auftreten können.

• VORSICHT bedeutet, dass leichte bis mittelschwere Personenschä-

den auftreten können.

• WARNUNG bedeutet, dass schwere bis lebensgefährliche Perso-

nenschäden auftreten können.

• GEFAHR bedeutet, dass schwere bis lebensgefährliche Personen-

schäden auftreten werden.

Wichtige Informationen

Wichtige Informationen ohne Gefahren für Menschen

oder Sachen werden mit dem nebenstehenden Symbol

gekennzeichnet.

Weitere Symbole

Symbol Bedeutung

▶ Handlungsschritt

Æ Querverweis auf eine andere Stelle im Dokument

• Aufzählung/Listeneintrag

– Aufzählung/Listeneintrag (2. Ebene)

Tab. 1

1.2 Allgemeine Sicherheitshinweise

Diese Installationsanleitung richtet sich an Fachleute für Wasserinstallationen, Heizungs- und Elektrotechnik.

▶ Installationsanleitungen (Wärmeerzeuger, Module, usw.) vor der

Installation lesen.

▶ Sicherheits- und Warnhinweise beachten.

▶ Nationale und regionale Vorschriften, technische Regeln und Richtli-

nien beachten.

▶ Ausgeführte Arbeiten dokumentieren.

Bestimmungsgemäße Verwendung

▶ Produkt ausschließlich zur Regelung von Heizungsanlagen mit Kaska-

densystemen verwenden. In einem Kaskadensystem werden mehre-

re Wärmeerzeuger genutzt, um eine höhere Wärmeleistung zu

erreichen.

Jede andere Verwendung ist nicht bestimmungsgemäß. Daraus resultie-

rende Schäden sind von der Haftung ausgeschlossen.

Installation, Inbetriebnahme und Wartung

Installation, Inbetriebnahme und Wartung darf nur ein zugelassener

Fachbetrieb ausführen.

▶ Produkt nicht in Feuchträumen installieren.

▶ Nur Originalersatzteile einbauen.

6 Umweltschutz/Entsorgung . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

MC 4006 720 819 669 (2016/05)

Angaben zum Produkt | 3

Elektroarbeiten

Elektroarbeiten dürfen nur Fachleute für Elektroinstallationen ausführen.

▶ Vor Elektroarbeiten:

– Netzspannung (allpolig) spannungsfrei schalten und gegen Wie-

dereinschalten sichern.

– Spannungsfreiheit feststellen.

▶ Produkt benötigt unterschiedliche Spannungen.

Kleinspannungsseite nicht an Netzspannung anschließen und umgekehrt.

▶ Anschlusspläne weiterer Anlagenteile ebenfalls beachten.

Übergabe an den Betreiber

Weisen Sie den Betreiber bei der Übergabe in die Bedienung und die Betriebsbedingungen der Heizungsanlage ein.

▶ Bedienung erklären – dabei besonders auf alle sicherheitsrelevanten

Handlungen eingehen.

▶ Darauf hinweisen, dass Umbau oder Instandsetzungen nur von ei-

nem zugelassenen Fachbetrieb ausgeführt werden dürfen.

▶ Auf die Notwendigkeit von Inspektion und Wartung für den sicheren

und umweltverträglichen Betrieb hinweisen.

▶ Installations- und Bedienungsanleitungen zur Aufbewahrung an den

Betreiber übergeben.

Schäden durch Frost

Wenn die Anlage nicht in Betrieb ist, kann sie einfrieren:

▶ Hinweise zum Frostschutz beachten.

▶ Anlage immer eingeschaltet lassen, wegen zusätzlicher Funktionen,

z. B. Warmwasserbereitung oder Blockierschutz.

▶ Auftretende Störung umgehend beseitigen.

2 Angaben zum Produkt

Das Modul dient zum Regeln von Kaskadensystemen. Ein Kaskadensystem ist ein Heizungssystem, in dem mehrere Wärmeerzeuger genutzt

werden, um eine größere Wärmeleistung zu erhalten. Siehe dazu z. B.

Schaltplan auf Seite 90.

• Das Modul dient zur Ansteuerung der Wärmeerzeuger.

• Das Modul dient zur Erfassung der Außen-, Vorlauf und Rücklauftemperatur.

• Konfiguration des Kaskadensystems mit einer Bedieneinheit mit

BUS-Schnittstelle EMS 2 / EMS plus (nicht mit allen Bedieneinheiten

möglich).

Die Kombinationsmöglichkeiten der Module sind aus den Anschlussplänen ersichtlich.

2.1 Wichtige Hinweise zur Verwendung

Das Modul kommuniziert über eine EMS 2 / EMS plus Schnittstelle mit

anderen EMS 2 / EMS plus-fähigen BUS-Teilnehmern.

Wenn bei Wärmeerzeugern mit drehzahlgeregelter Pumpe

beim Brennerstart die Drehzahl zu gering ist, können hohe

Temperaturen und häufiges Brennertakten auftreten.

▶ Wenn möglich, Pumpe auf Ein/Aus-Betrieb mit

100 % Leistung konfigurieren, sonst minimale Pumpenleistung auf höchstmöglichen Wert einstellen.

• Das Modul kann an Bedieneinheiten mit BUS-Schnittstelle EMS 2 /

EMS plus (Energie-Management-System) angeschlossen werden.

Alternativ kann über die 0-10V-Schnittstelle am Modul eine externe

Leistungs- oder Temperaturanforderung angeschlossen werden.

• Das Modul kommuniziert nur mit Wärmeerzeugern mit EMS, EMS 2,

EMS plus und 2-Draht-BUS (HTIII) (außer Wärmeerzeuger der

Produktserien GB112, GB132, GB135, GB142, GB152).

• Nur Wärmeerzeuger eines Herstellers in der Anlage anschließen.

• Nur Wärmeerzeuger mit Energieträger Gas oder nur Wärmeerzeuger

mit Energieträger Öl in einer Anlage verwenden (keine Wärmepumpen mit BUS-Schnittstelle EMS 2 / EMS plus erlaubt).

• Der Installationsraum muss für die Schutzart gemäß den technischen

Daten des Moduls geeignet sein.

• Wenn ein Warmwasserspeicher direkt an einem Wärmeerzeuger angeschlossen ist:

– Der Systemregler oder 0-10 V Regler zeigt keine Informationen

zum Warmwassersystem an und hat keinen Einfluss auf die

Warmwasserbereitung.

– Es wird empfohlen, bei direkter Warmwasserbereitung einen

Speicher kleiner 400 Liter zu verwenden.

– Warmwasser einschließlich thermischer Desinfektion wird direkt

vom Wärmeerzeuger gesteuert.

– Thermische Desinfektion muss ggf. manuell überwacht werden.

Anleitung des Wärmeerzeugers beachten.

– Wenn die Überwachung der thermischen Desinfektion am Gerät

nicht möglich ist, keinen Warmwasserspeicher direkt an einem

Wärmeerzeuger anschließen.

2.2 Funktionsbeschreibung

2.2.1 Grundprinzip

Das Modul moduliert die Gesamtleistung der Kaskade abhängig von der

Temperaturdifferenz zwischen Vorlauftemperatur (an der hydraulischen

Weiche) und Systemsolltemperatur. Dazu werden Geräte nacheinander

zu- oder abgeschaltet. Die Geräte werden immer über Leistungsvorgabe

moduliert und erhalten als Temperatursollwert jeweils die maximal mögliche Solltemperatur. Bevor ein Gerät zugeschaltet wird, aktiviert das

Modul für 2 Minuten die Heizungspumpe, um das Gerät auf Betriebstemperatur zu bringen.

Jedes Gerät verursacht beim zu- oder abschalten einen erheblichen

Leistungssprung. Das Modul verwendet das vorher eingeschaltete Gerät, um den Leistungssprung zu verringern.

Dazu moduliert das Modul das erste Gerät zunächst bis zur Maximalleistung. Wenn dann ein weiteres Gerät eingeschaltet wird, senkt es gleichzeitig die Leistung des ersten Gerätes ab. Dadurch verursacht das

Zweite keinen Sprung in der Gesamtleistung. Bei weiterem Leistungsbedarf erhöht das Modul dann wieder die Leistung des ersten Gerätes. Das

Zweite bleibt bei Minimalleistung. Erst, wenn das erste Gerät wieder die

Maximalleistung erreicht, erfolgt die Modulation am zweiten Gerät. Bei

entsprechendem Leistungsbedarf wird dies fortgesetzt, bis alle Geräte

mit Maximalleistung laufen.

Wenn die gelieferte Leistung zu groß ist, verringert das Modul die Leistung des zuletzt zugeschalteten Gerätes bis zur Minimalleistung. Danach

wird das davor gestartete Gerät (das noch mit Maximalleistung läuft)

moduliert, bis es um die verbliebene Leistung des letzten Gerätes reduziert wurde. Erst dann wird das letzte Gerät abgeschaltet und gleichzeitig das Vorletzte wieder auf Maximalleistung gesetzt. Damit wird ein

sprunghaftes Absenken der Gesamtleistung vermieden. Wenn die Betriebstemperatur zu hoch bleibt, wird dies fortgesetzt, bis alle Geräte

abgeschaltet sind. Wenn die Wärmeanforderung endet, werden alle Geräte gleichzeitig abgeschaltet.

2.2.2 Zeitliche Begrenzungen

Wenn mehr Leistung benötigt wird als ein Wärmeerzeuger liefern kann

oder die Temperatur unter der Solltemperatur

verfügbare Wärmeerzeuger erst nach einer definierten Zeit

zugeschaltet.

1) Tolerierte Untertemperatur, Einstellbereich 0-10 K, Werkseinstellung 5 K

(wird bei Leistungsregelung nicht verwendet)

2) Anlaufverzögerung Folgegerät, Einstellbereich 0-15 Minuten, Werkseinstellung

6 Minuten

1)

ist, wird der nächste

2)

vom Modul

6 720 819 669 (2016/05)MC 400

4 | Angaben zum Produkt

Nach dem Start eines weiteren Wärmeerzeugers wartet das Modul

1½ Minuten, bis eine weitere Leistungsanhebung erfolgt. Dies verhindert weitestgehend ein Überschwingen der Temperatur.

Dieses Grundprinzip gilt für die Funktionen mit Kodierung 1 bis 4 und 8

bis 9. Das Modul regelt bei diesen Funktionen immer auf die Solltemperatur im System, und die tolerierte Unter-/ und Übertemperatur dient als

Schaltdifferenz für die Wärmeerzeuger.

2.3 Regelungsstrategien

2.3.1 Serielle Standard-Kaskade

Die angeschlossenen Wärmeerzeuger/Module werden entsprechend

der Verdrahtung zu- oder abgeschaltet.

Z. B. wird der Wärmeerzeuger an Anschlussklemme BUS1 als Erster, der

Wärmeerzeuger an Anschlussklemme BUS2 als Zweiter usw. zugeschaltet.

Wenn die Wärmeerzeuger abgeschaltet werden, ist die Reihenfolge umgekehrt. Der Wärmeerzeuger, der als Letzter zugeschaltet wurde, wird

zu erst wieder abgeschaltet.

Die Regelung berücksichtigt dabei, dass die Leistung beim zu- oder Abschalten eines Wärmeerzeugers sprunghaft ansteigt oder abfällt.

2.3.2 Serielle optimierte Kaskade

Ziel dieser Regelungsstrategie ist, die Wärmeerzeuger mit möglichst

gleichen Brennerlaufzeiten zu betreiben.

Die angeschlossenen Wärmeerzeuger werden entsprechend der Brennerlaufzeit zu- oder abgeschaltet. Die Brennerlaufzeiten werden alle

24 Stunden verglichen und die Reihenfolge somit neu bestimmt.

Der Wärmeerzeuger mit der kürzesten Brennerlaufzeit wird zu erst, der

mit der längsten zu letzt zugeschaltet.

Wenn die Wärmeerzeuger abgeschaltet werden, ist die Reihenfolge umgekehrt. Der Wärmeerzeuger, der als Letzter zugeschaltet wurde, wird

zu erst wieder abgeschaltet.

Die Regelung berücksichtigt dabei, dass die Leistung beim Zu- oder Abschalten eines Wärmeerzeugers sprunghaft ansteigt oder abfällt

(Æ Kap. 2.2.1).

2.3.3 Serielle Kaskade mit Spitzenlastabdeckung

Diese Regelungsstrategie ist sinnvoll, wenn die Heizlast über längere

Zeit gleichmäßig (Grundlast) und kurzzeitig höher (Spitzenlast) ist.

Die Wärmeerzeuger an den Anschlussklemmen BUS1 und BUS2 decken

dabei die Grundlast. Die Wärmeerzeuger an den Anschlussklemmen

BUS3 und BUS4 werden zugeschaltet, um den Energiebedarf bei Spitzenlast zu decken.

Die Wärmeerzeuger an den Anschlussklemmen BUS3 und BUS4 werden

zugeschaltet, wenn die geforderte Vorlauftemperatur über einen einstellbaren Grenzwert steigt oder die Außentemperatur unter einen einstellbaren Grenzwert fällt.

Wenn die Wärmeerzeuger abgeschaltet werden, ist die Reihenfolge umgekehrt. Der Wärmeerzeuger, der als Letzter zugeschaltet wurde, wird

zu erst wieder abgeschaltet.

Die Regelung berücksichtigt dabei, dass die Leistung beim Zu- oder Abschalten eines Wärmeerzeugers sprunghaft ansteigt oder abfällt

(Æ Kap. 2.2.1).

2.3.4 Parallele Kaskade

Diese Regelungsstrategie sollte verwendet werden, wenn die Wärmeerzeuger einen ähnlichen Modulationsgrad haben.

Wenn an einem zugeschalteten Gerät 68 % der Leistung erreicht sind,

wird das Nächste zugeschaltet.

Die Wärmeerzeuger werden dadurch mit annähernd gleichen Brennerlaufzeiten betrieben, da in der Regel dabei alle Wärmeerzeuger gleichzeitig in Betrieb sind. Wenn alle Wärmeerzeuger zugeschaltet sind,

werden sie in gleichem Maß modulierend betrieben.

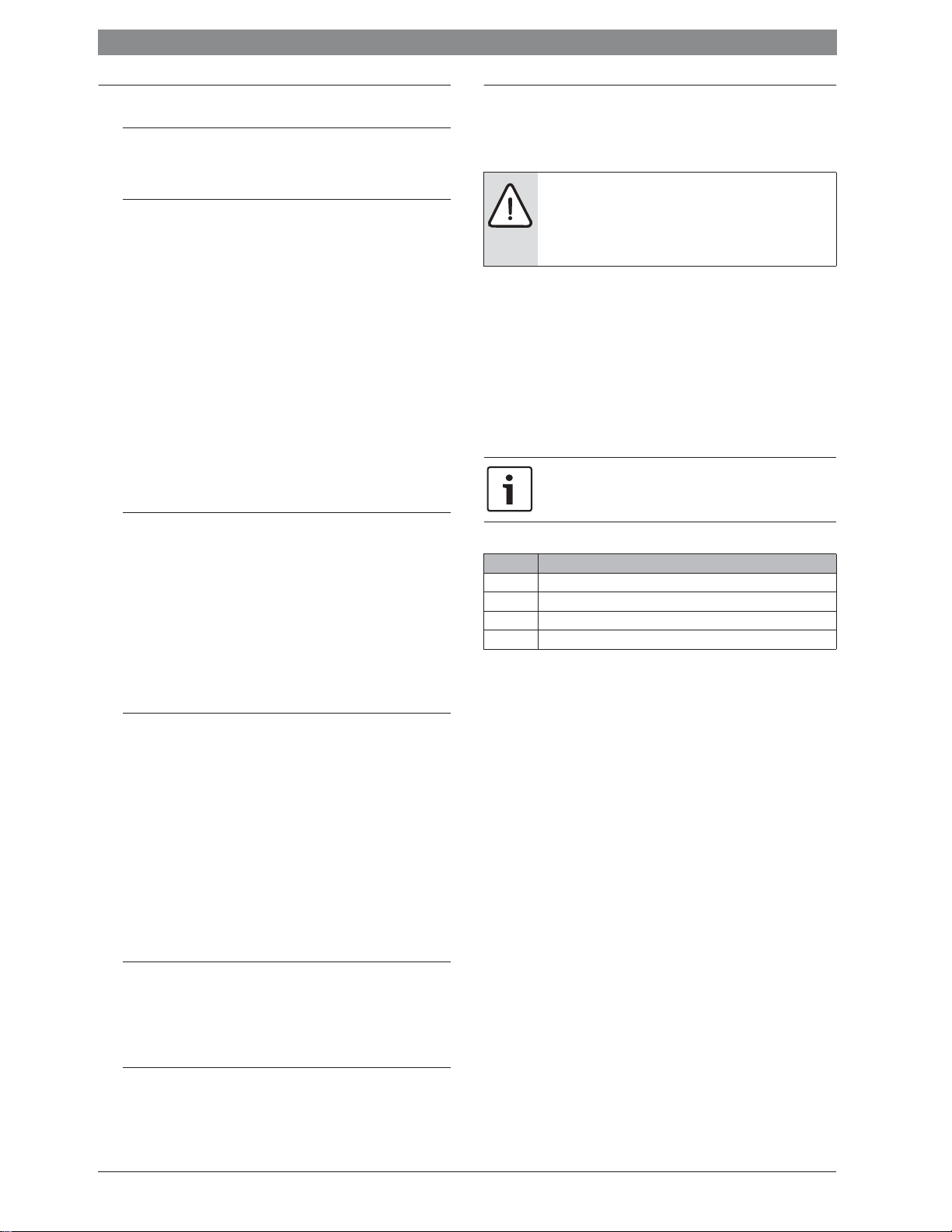

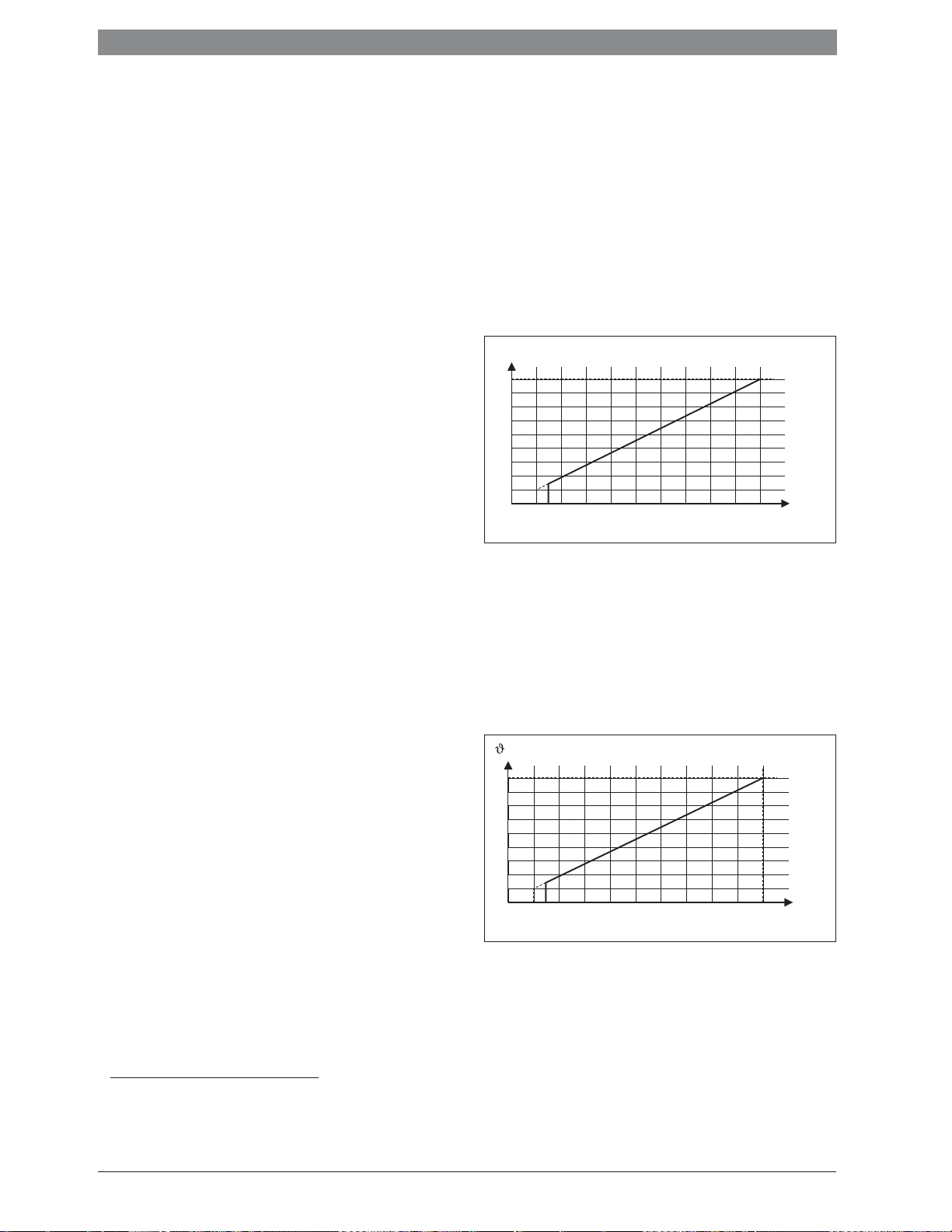

2.3.5 Leistungsregelung

Diese Regelungsstrategie findet Anwendung, wenn die Heizungsanlage

über eine Gebäudeleittechnik mit einem 0-10 V-Reglerausgang geregelt

wird.

P / %

100

10

1

1,5 10

U / V

6 720 809 449-21.1O

Bild 1 Linearer Zusammenhang zwischen 0-10 V-Signal (U in Volt)

und angeforderter Leistung P (in Prozent bezogen auf die

maximale Leistung der Anlage)

Die angeschlossenen Wärmeerzeuger werden entsprechend der angeforderten Leistung gemäß Kodierung des Moduls wie bei serieller Standard oder serieller optimierter Kaskade zu- und abgeschaltet.

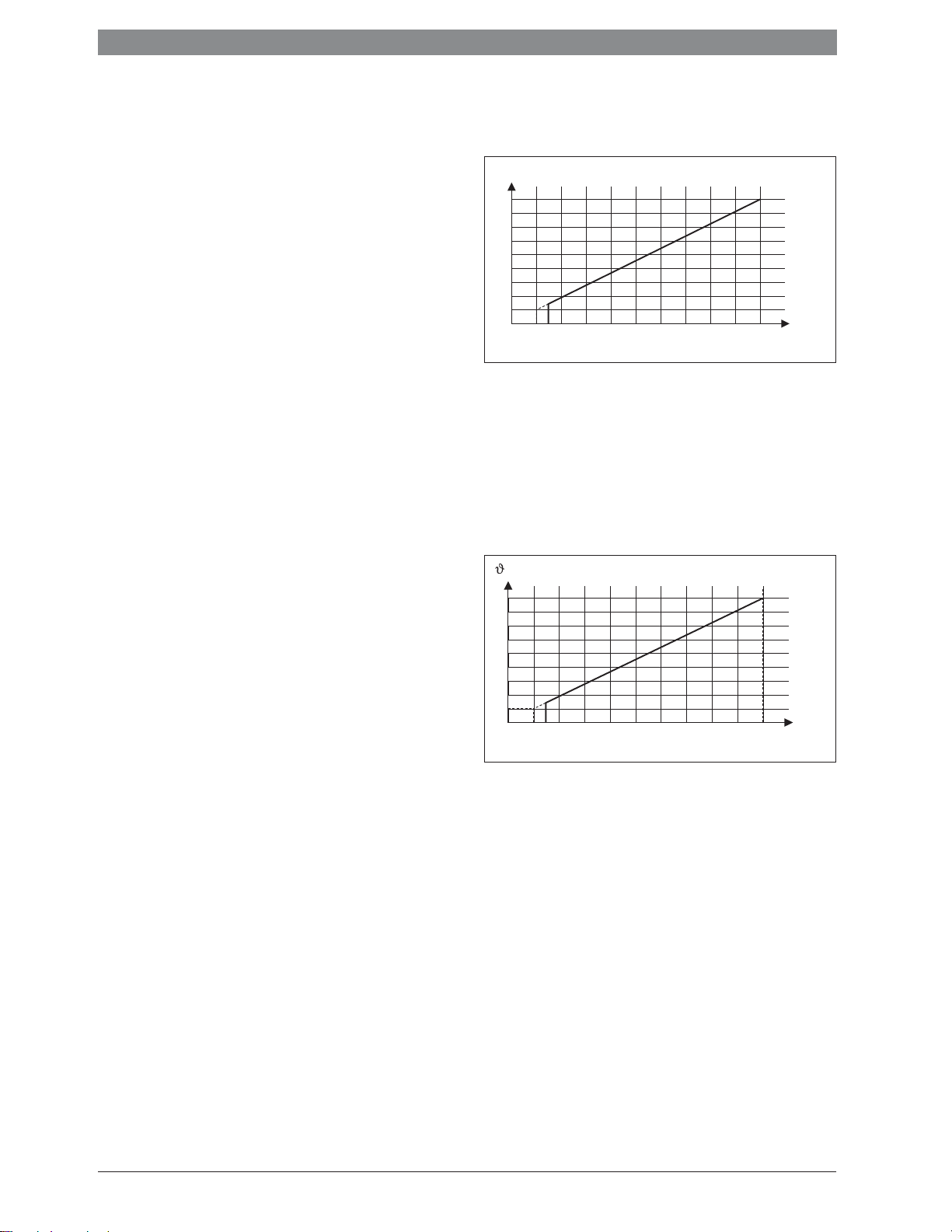

2.3.6 Vorlauftemperaturregelung

Diese Regelungsstrategie findet Anwendung, wenn die Heizungsanlage

über eine Gebäudeleittechnik mit einem 0-10 V-Reglerausgang geregelt

wird.

/ °C

90

20

1

1,5 10

Bild 2 Linearer Zusammenhang zwischen 0-10V-Signal (U in Volt) und

angeforderter Vorlauftemperatur - (in °C bezogen auf den

Bereich minimale Vorlauftemperatur bis maximale Vorlauftemperatur [Grundeinstellung 20 °C bis 90 °C])

Die angeschlossenen Wärmeerzeuger werden entsprechend der angeforderten Vorlauftemperatur gemäß Kodierung des Moduls wie bei serieller Standard oder serieller optimierter Kaskade zu- und abgeschaltet.

2.3.7 Pumpenvorlauf

Bei allen Regelungsstrategien (Æ Kap. 2.3.1 bis 2.3.6) erfolgt vor dem

Starten des Brenners in den Wärmeerzeugern ein Pumpenvorlauf von

2 Minuten. Dies verringert den Temperaturgradienten im Vorlauf und

verhindert das Ansprechen einer Gradientüberwachung.

U / V

6 720 809 449-22.2O

MC 4006 720 819 669 (2016/05)

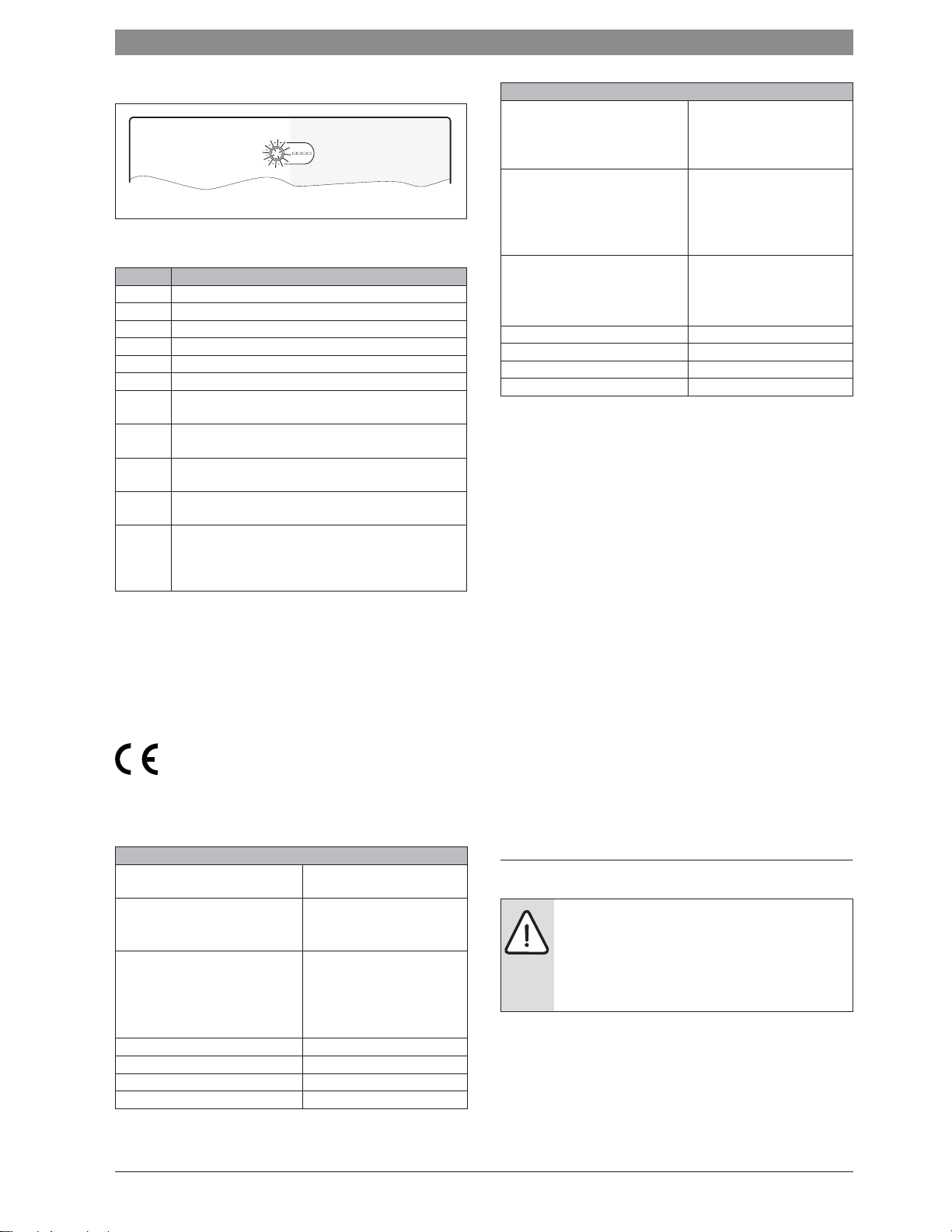

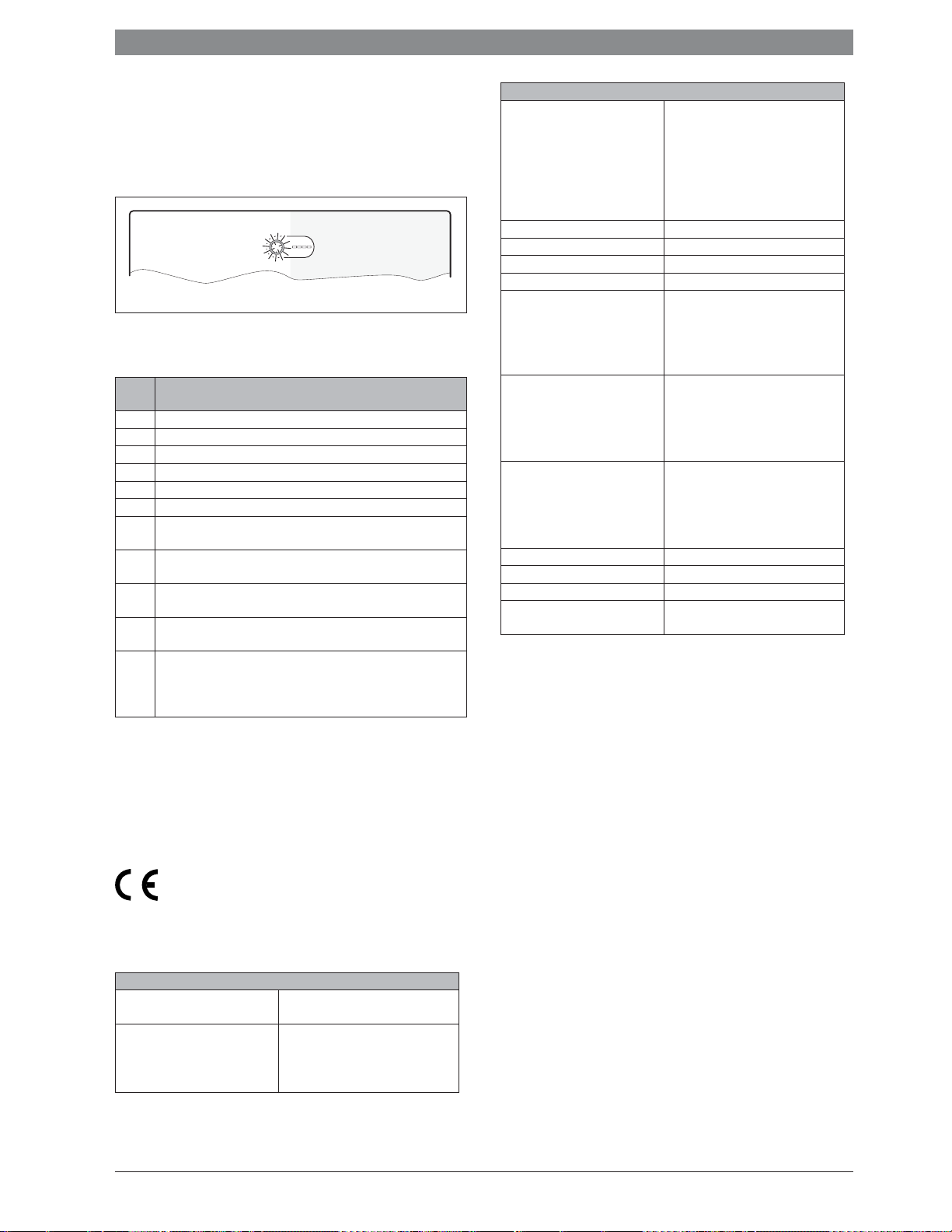

Installation | 5

0

1

2

3

4

S

Y

I

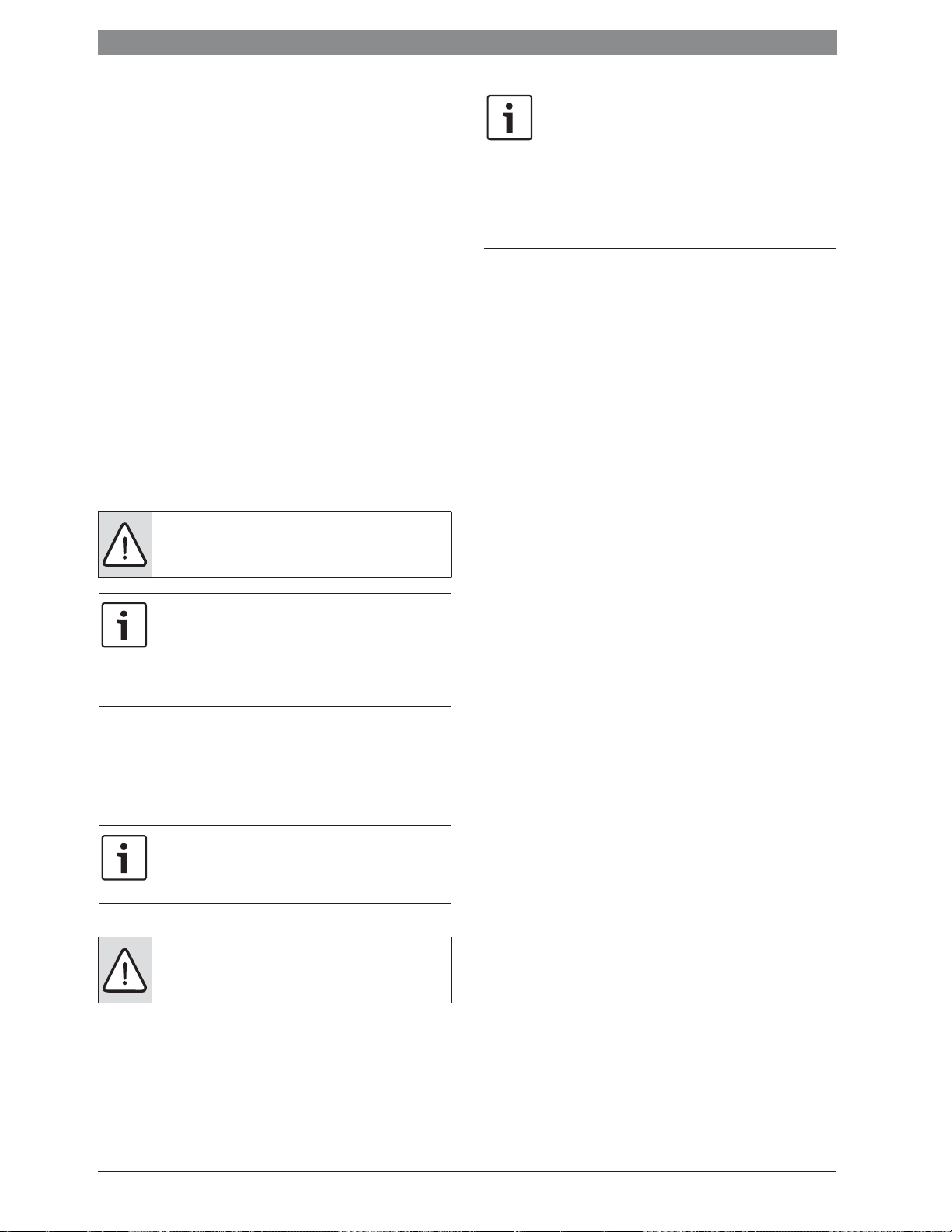

2.4 Kodierschalter einstellen

6 720 810 538-23.1O

Bild 3 Kodierschalter mit Zustandsanzeige des Moduls und Zustands-

anzeige der angeschlossenen Wärmeerzeuger oder Module

Kodierung Funktion des Moduls

0 Aus (Lieferzustand)

1 Serielle Standard-Kaskade

2 Serielle optimierte Kaskade (Æ Bild 24, Seite 89)

3 Serielle Kaskade mit Spitzenlastabdeckung

4 Parallele Kaskade

5 Keine Funktion

6 Externe 0-10 V-Leistungsregelung mit serieller Standard-Kaskade

(keine Interne Temperaturregelung)

7 Externe 0-10 V-Leistungsregelung mit serieller optimierter Kaska-

de (Æ Bild 25, Seite 90, keine Interne Temperaturregelung)

8 Externe 0-10 V-Vorlauftemperaturregelung mit serieller Standard-

Kaskade

9 Externe 0-10 V-Vorlauftemperaturregelung mit serieller optimier-

ter Kaskade

10 Das Modul ist eines von maximal 4 untergeordneten Kaskadenmo-

dulen. Das Übergeordnete Kaskadenmodul regelt die angeschlossenen Wärmeerzeuger entsprechend der daran eingestellten

Kodierung (Æ Bild 26, Seite 90).

Tab. 2 Kodierung und Funktion

2.5 Lieferumfang

Bild 5, Seite 86:

[1] Modul

[2] Beutel mit Zugentlastungen

[3] Installationsanleitung

2.6 Technische Daten

Dieses Produkt entspricht in Konstruktion und Betriebsverhalten den europäischen Richtlinien sowie den ergänzenden

nationalen Anforderungen. Die Konformität wurde mit der

CE-Kennzeichnung nachgewiesen. Sie können die Konformitätserklärung des Produkts anfordern. Wenden Sie sich dazu an die Adresse auf

der Rückseite dieser Anleitung.

Technische Daten

Abmessungen (B × H × T) 246 × 184 × 61 mm

(weitere Maße Æ Bild 6, Seite 86)

Maximaler Leiterquerschnitt

• Anschlussklemme 230 V

• Anschlussklemme Kleinspannung

Nennspannungen

• BUS

• Netzspannung Modul

• Bedieneinheit

• Pumpen u. Mischer

Sicherung 230 V, 5 AT

BUS-Schnittstelle EMS 2 / EMS plus

Leistungsaufnahme – Standby < 1,0 W

max. Leistungsabgabe 1100 W

• 2,5 mm

• 1,5 mm

• 15 V DC (verpolungssicher)

• 230 V AC, 50 Hz

• 15 V DC (verpolungssicher)

• 230 V AC, 50 Hz

Tab. 3

2

2

Technische Daten

Max. Leistungsabgabe pro Anschluss

• PC0, PC1

• A0, IA1

Messbereich Vorlauf- und Rücklauftemperaturfühler

• Untere Fehlergrenze

• Anzeigebereich

• Obere Fehlergrenze

Messbereich Außentemperaturfühler

• Untere Fehlergrenze

• Anzeigebereich

• Obere Fehlergrenze

Zul. Umgebungstemperatur 0 ... 60 °C

Schutzart IP44

Schutzklasse I

Ident.-Nr. Typschild (Æ Bild 23, Seite 89)

• 400 W (Hochefizienzpumpen

zulässig; max. 40 A/Ps)

• 10 W

• < – 10 °C

• 0 ... 100 °C

• > 125 °C

• < – 35 °C

• – 30 ... 50 °C

• > 125 °C

Tab. 3

2.7 Ergänzendes Zubehör

Genaue Angaben zu geeignetem Zubehör entnehmen Sie bitte dem

Katalog.

• Bedieneinheit: Außentemperaturgeführter Regler mit Außentemperaturfühler oder raumtemperaturgeführter Regler; Anschluss an BUS

(nicht an BUS1, BUS2, BUS3 oder BUS4 anschließen); Anschluss

Außentemperaturfühler an T1

• Vorlauftemperaturfühler; Anschluss an T0

• Außentemperaturfühler; Anschluss an T1

• Rücklauftemperaturfühler; Anschluss an T2

• Kaskadenpumpe; Anschluss an PC0

• Heizungspumpe; Anschluss an PC1

• Schalter für maximale Leistung; Anschluss an I2

• Stopp-Schalter; Anschluss an I3

• IGM für Wärmeerzeuger ohne EMS, EMS 2 oder EMS plus; Anschluss

gemäß technischer Dokumentation des IGM (das Kaskadenmodul

MC 400 ersetzt hierbei das ICM)

Installation des ergänzenden Zubehörs

▶ Ergänzendes Zubehör entsprechend den gesetzlichen Vorschriften

und der mitgelieferten Anleitungen installieren.

2.8 Reinigung

▶ Bei Bedarf mit einem feuchten Tuch das Gehäuse abreiben. Dabei

keine scharfen oder ätzenden Reinigungsmittel verwenden.

3 Installation

GEFAHR: Stromschlag!

▶ Vor Installation dieses Produktes: Wärmeerzeuger

und alle weiteren BUS-Teilnehmer allpolig von der

Netzspannung trennen.

▶ Vor Inbetriebnahme: Abdeckung anbringen

(Æ Bild 22, Seite 89).

3.1 Installation

▶ Modul an einer Wand (Æ Bild 7 bis Bild 9, ab Seite 86), an einer Hut-

schiene (Æ Bild 10, Seite 86) oder in einer Baugruppe installieren.

▶ Beim Entfernen des Moduls von der Hutschiene Bild 11 auf Seite 87

beachten.

6 720 819 669 (2016/05)MC 400

6 | Installation

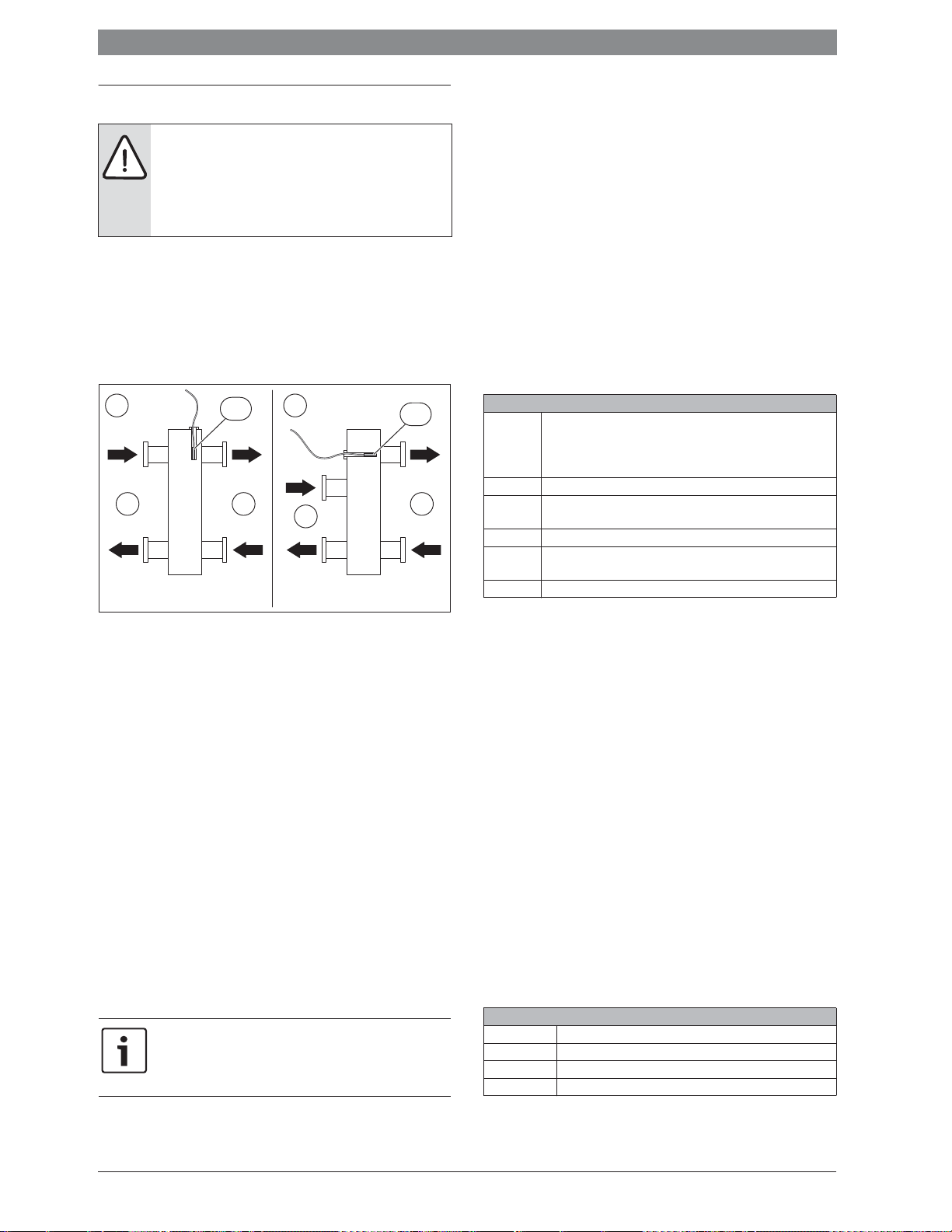

3.2 Installation eines Temperaturfühlers an der hydraulischen Weiche

A

ϑ

1

1 2

T0

B

ϑ

3

ϑ

1

T0

ϑ

3

2

1

ϑ

2

Bild 4 Position Temperaturfühler Vorlauf (T0)

[1] Alle Wärmeerzeuger

[2] Alle Heizkreise

A Hydraulische Weiche Bauform 1

B Hydraulische Weiche Bauform 2

-

Gemeinsame Vorlauftemperatur aller Wärmeerzeuger

1

Gemeinsame Rücklauftemperatur aller Wärmeerzeuger

-

2

Gemeinsame Vorlauftemperatur aller Heizkreise

-

3

-

Gemeinsame Rücklauftemperatur aller Heizkreise

4

T

Temperaturfühler Vorlauf an der hydraulischen Weiche

0

T

ist so zu positionieren, dass -3 unabhängig vom Volumenstrom auf

0

der Seite aller Wärmeerzeuger [1] erfasst wird. Nur so kann die Regelung auch bei kleinen Lasten stabil arbeiten.

3.3 Elektrischer Anschluss

▶ Unter Berücksichtigung der geltenden Vorschriften für den An-

schluss mindestens Elektrokabel der Bauart H05 VV-... verwenden.

3.3.1 Anschluss BUS-Verbindung und Temperaturfühler

(Kleinspannungsseite)

BUS-Verbindung allgemein

Wenn die maximale Kabellänge der BUS-Verbindung zwischen allen BUS-Teilnehmern überschritten wird oder im

BUS-System eine Ringstruktur vorliegt, ist die Inbetriebnahme der Anlage nicht möglich.

ϑ

ϑ

4

2

ϑ

4

6 720 809 449-24.1O

Allgemeines zur Kleinspannungsseite

Bezeichnungen der Anschlussklemmen (Kleinspannungsseite d 24 V)

0-10 V Anschluss

2)

BUS

BUS1...4 Anschluss Wärmeerzeuger oder untergeordnete Kaskadenmodule

I2, I3 Anschluss exterer Schalter (Input)

OC1 Anschluss

T0, T1, T2 Anschluss Temperaturfühler (Temperature sensor)

1)

für 0-10 V-Raumtemperaturregler oder Gebäudeleittechnik mit einem 0-10 V-Reglerausgang zusätzlich LeistungsFeedback als 0-10 V Signal für Gebäudeleittechnik an Klemme 3

Anschluss an Regler, Module

3)

Drehzahlregelung Pumpe mit 0-10 V-Signal

(Output Cascade)

Tab. 4

1) Klemmenbelegung: 1 – Masse; 2 – 0-10 V-Eingang (Input) für Wärmeanforderung von der Gebäudeleittechnik; 3 – 0-10 V-Ausgang (Output, optional) für

Feedback

2) In einigen Geräten ist die Anschlussklemme für das BUS-System mit EMS

beschriftet.

3) Klemmenbelegung: 1 – Masse; 2 – Ausgang (Output); 3 – Eingang (Input, optional)

▶ Wenn PO zur Regelung verwendet wird, IA1 nicht brücken. Wenn IA1

gebrückt und PO offen ist, wird auf die eingestellte maximale Vorlauftemperatur geregelt.

▶ Um induktive Beeinflussungen zu vermeiden: Alle Kleinspannungs-

kabel von Netzspannung führenden Kabeln getrennt verlegen

(Mindestabstand 100 mm).

▶ Bei induktiven äußeren Einflüssen (z. B. von PV-Anlagen) Kabel ge-

schirmt ausführen (z. B. LiYCY) und Schirmung einseitig erden.

Schirmung nicht an Anschlussklemme für Schutzleiter im Modul anschließen, sondern an Hauserdung, z. B. freie Schutzleiterklemme

oder Wasserrohre.

▶ Kabel durch die bereits vormontierten Tüllen führen und gemäß den

Anschlussplänen anklemmen.

3.3.2 Anschluss Spannungsversorgung, Pumpe und Mischer

(Netzspannungsseite)

Bezeichnungen der Anschlussklemmen (Netzspannungsseite)

120/230 V AC Anschluss Netzspannung

PC0, PC1 Anschluss Pumpe (Pump Cascade)

A0 Anschluss für Störungsmeldung (Alert)

IA1 Anschluss für on/off-Regler 230 V)

Tab. 5

Maximale Gesamtlänge der BUS-Verbindungen:

• 100 m mit 0,50 mm

• 300 m mit 1,50 mm

2

Leiterquerschnitt

2

Leiterquerschnitt

BUS-Verbindung Wärmeerzeuger – Kaskadenmodule

▶ Wärmeerzeuger und untergeordnete Kaskadenmodule direkt an den

Anschlussklemmen BUS1 ... BUS4 anschließen (Æ Überblick der

Anschlussklemmenbelegung).

BUS-Verbindung Kaskadenmodul – Bedieneinheit – andere Module

▶ Bei unterschiedlichen Leiterquerschnitten Verteilerdose für den An-

schluss der BUS-Teilnehmer verwenden.

▶ BUS-Teilnehmer [B] über Verteilerdose [A] in Stern (Æ Bild 20,

Seite 88, Anleitung der Bedieneinheit und der anderen Module beachten).

Temperaturfühler

Bei Verlängerung der Fühlerleitung folgende Leiterquerschnitte verwenden:

• Bis 20 m mit 0,75 mm

• 20 m bis 100 m mit 1,50 mm

2

bis 1,50 mm2 Leiterquerschnitt

2

Leiterquerschnitt

Die Belegung der elektrischen Anschlüsse ist von der installierten Anlage abhängig. Die in Bild 13 bis 20, ab Seite 87

dargestellte Beschreibung ist ein Vorschlag für den Ablauf

des elektrischen Anschlusses. Die Handlungsschritte sind

teilweise in unterschiedlichen Farben dargestellt. Damit ist

leichter zu erkennen, welche Handlungsschritte zusammengehören.

▶ Nur Elektrokabel gleicher Qualität verwenden.

▶ Auf phasenrichtige Installation des Netzanschlusses achten.

Netzanschluss über einen Schutzkontaktstecker ist nicht zulässig.

▶ An den Ausgängen nur Bauteile und Baugruppen gemäß dieser Anlei-

tung anschließen. Keine zusätzlichen Steuerungen anschließen, die

weitere Anlagenteile steuern.

MC 4006 720 819 669 (2016/05)

Installation | 7

0

1

2

3

4

5

6

7

8

9

10

Die maximale Leistungsaufnahme der angeschlossenen

Bauteile und Baugruppen darf die in den technischen Daten

des Moduls angegebene Leistungsabgabe nicht überschreiten.

▶ Wenn die Netzspannungsversorgung nicht über die Elek-

tronik des Wärmeerzeugers erfolgt: bauseits zur Unterbrechung der Netzspannungsversorgung eine allpolige

normgerechte Trennvorrichtung (nach EN 60335-1) installieren.

▶ Kabel durch die Tüllen führen, gemäß den Anschlussplänen anklem-

men und mit den im Lieferumfang enthaltenen Zugentlastungen sichern (Æ Bild 12 bis 19, ab Seite 87).

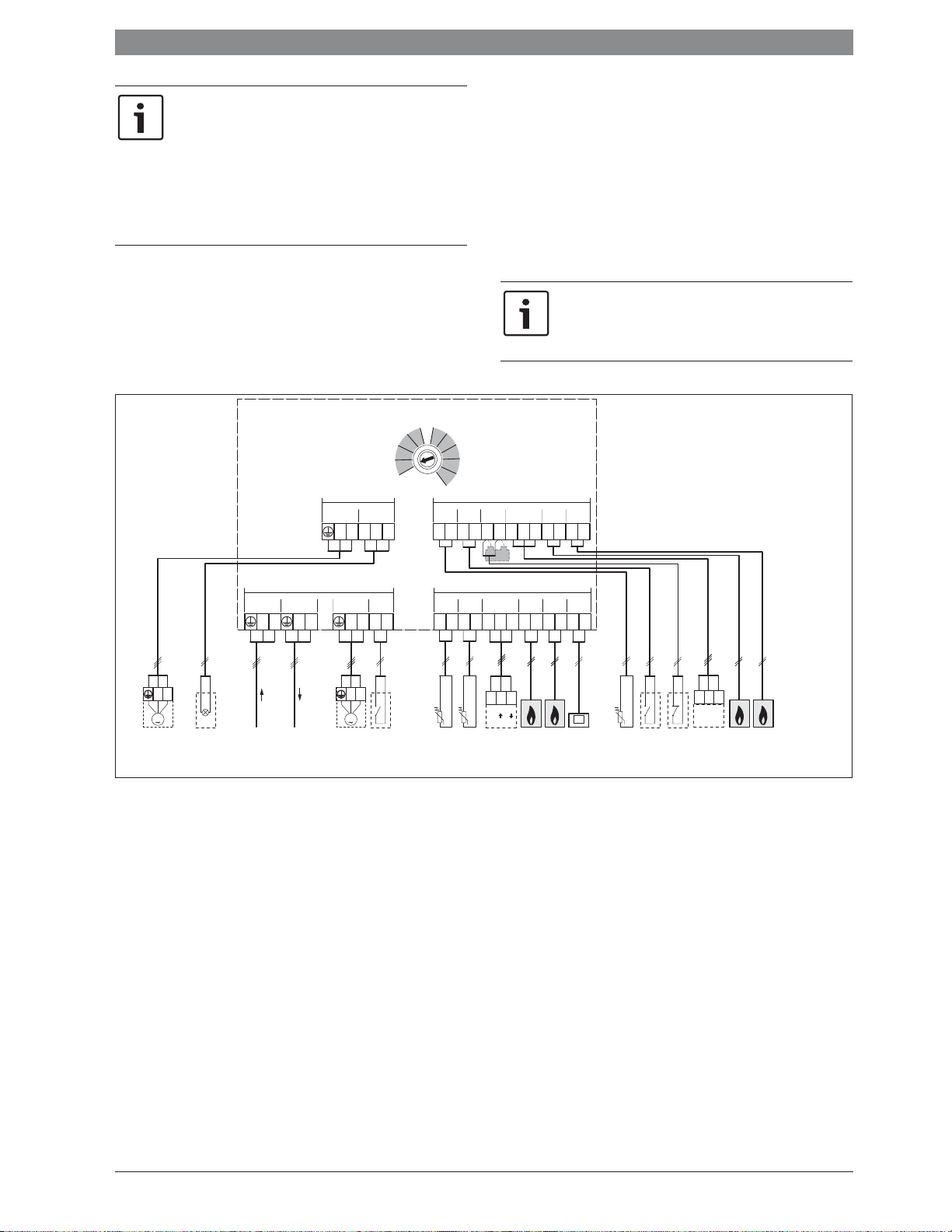

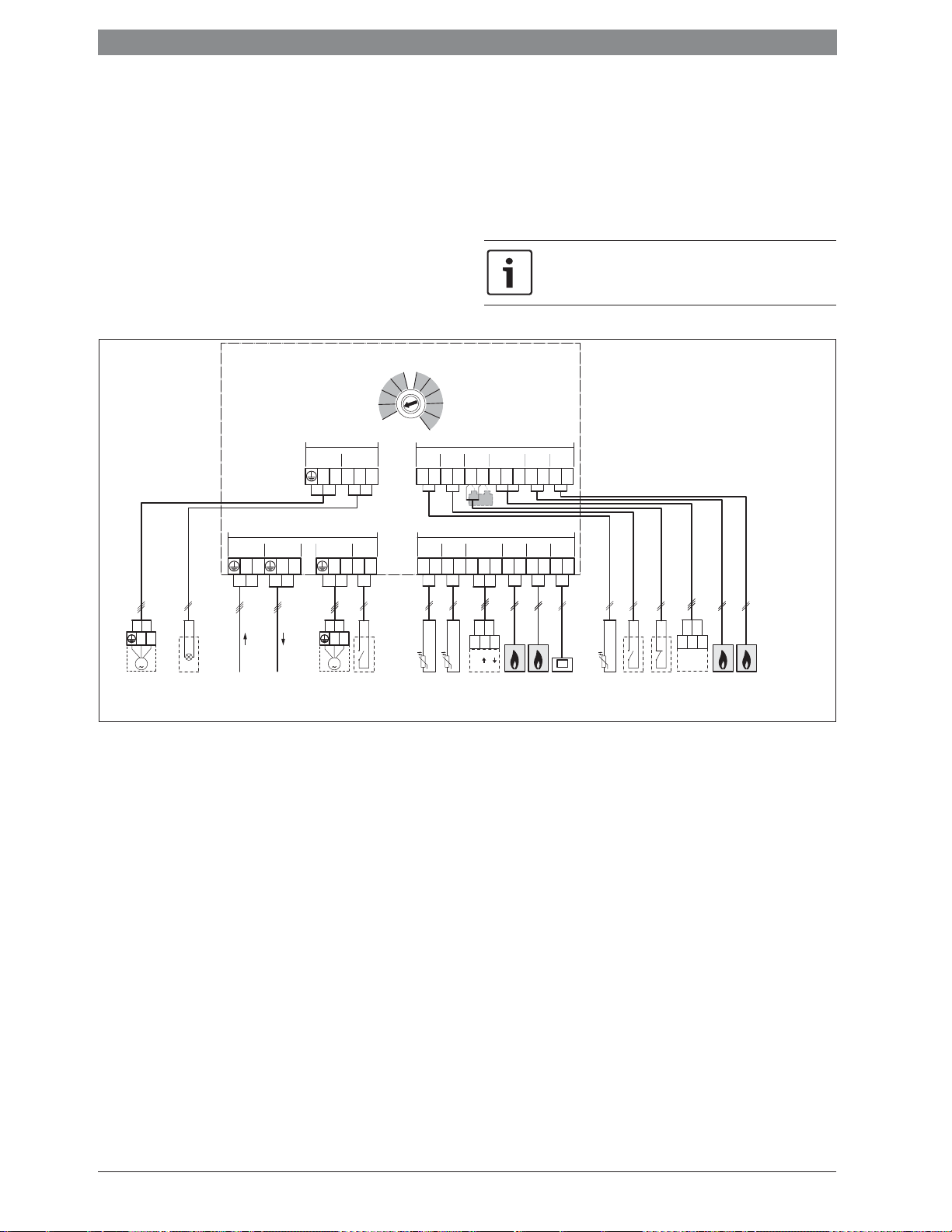

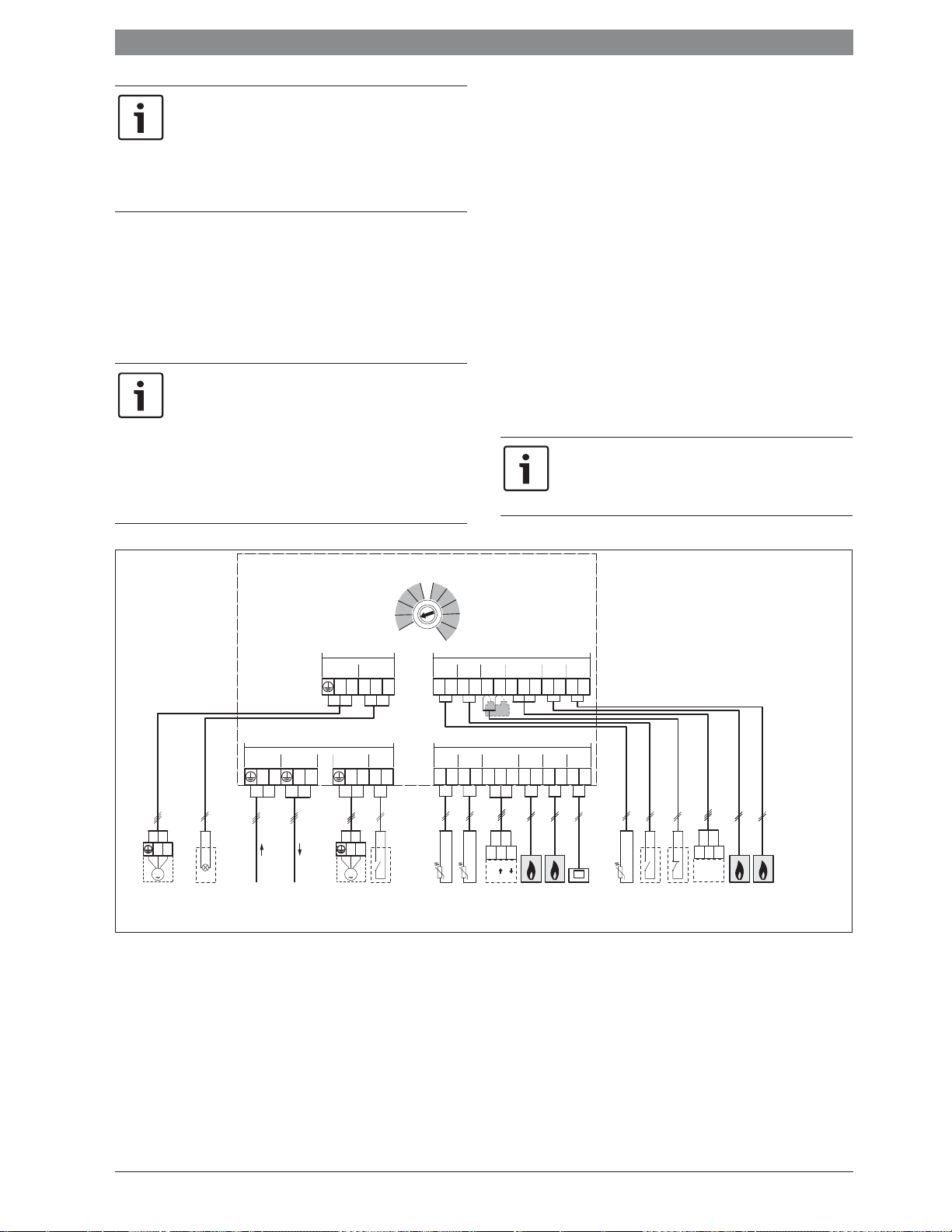

3.3.3 Anschlusspläne mit Anlagenbeispielen

Die hydraulischen Darstellungen sind nur schematisch und geben einen

unverbindlichen Hinweis auf eine mögliche hydraulische Schaltung. Die

Sicherheitseinrichtungen sind nach den gültigen Normen und örtlichen

MC400

10

120/230 V AC

A0

PC0

N63

CNO NC

T0 I2 I3

Vorschriften auszuführen. Weitere Informationen und Möglichkeiten

entnehmen Sie bitte den Planungsunterlagen oder der Ausschreibung.

3.3.4 Überblick Anschlussklemmenbelegung

Dieser Überblick zeigt für alle Anschlussklemmen des Moduls, welche

Anlagenteile angeschlossen werden können. Die mit * gekennzeichneten

Bauteile (z. B. HS1 und M1) der Anlage sind alternativ möglich. Je nach

Verwendung des Moduls wird eines der Bauteile an der Anschlussklemme „BUS1“ angeschlossen.

Komplexere Anlagen werden in Kombination mit weiteren Kaskadenmodulen realisiert. Dabei sind vom Überblick der Anschlussklemmen abweichende Belegungen der Anschlussklemmen möglich.

Wenn an Anschlussklemme I3 kein Stopp-Schalter (Öffner)

angeschlossen ist:

▶ Im Lieferumfang enthaltene Brücke an Anschluss-

klemme I3 anschließen.

1)

≤ 24V

BUS3 BUS4

OC1

123

1212121212

1)

≤ 24V

T2 BUS1

0-10V

123

12 12

123

(-) (+) (+)

PO

HS1*

M1*

BUS2

12

HS5*

M2*

BUS

CONT2IA1A0

PC0

NL

M

120/230 V AC

120/230VAC 120/230VAC

NL N LINN63L

PC1 IA1

NL

M

PC1

T1

1212

T1 T0

Legende zum Bild oben und zu Bild 24 bis 26 (keine Bezeichnung der Anschlussklemmen):

230 V AC Anschluss Netzspannung

A0 Fernstöranzeige 230 V bauseitig

BUS BUS-System EMS 2 / EMS plus (nicht an BUS1 ... BUS4

anschließen)

BUS1...4 BUS-System EMS / EMS plus oder EMS 2 / 2-Draht-BUS

(direkt an HS1 ... HS4 oder M1 ... M4 anschließen)

CON Bedieneinheit mit BUS-System EMS 2 / EMS plus (Controler)

GLT Gebäudeleittechnik mit 0-10V Schnittstellen (GebäudeLeit-

Technik)

HS1, HS5, HS9, HS13

Wärmeerzeuger 1 (HS1 an BUS1), 2 (HS5 an BUS2),

3 (HS9 an BUS3) und 4 (HS13 an BUS4) an einzigem

MC 400 / (Heat Source)

HS1...4 Wärmeerzeuger 1 (an BUS1) ... 4 (an BUS4) an erstem unter-

geordnetem MC 400 (M1) / (Heat Source)

HS5...8 Wärmeerzeuger 1 (an BUS1) ... 4 (an BUS4) an zweitem un-

tergeordnetem MC 400 (M2) / (Heat Source)

I2 Schalter für maximale Leistung (alle Geräte gehen auf maxi-

male Leistung, wenn geschlossen; Input)

I3 Stopp-Schalter (Wärmeanforderung aller Geräte wird unter-

brochen, wenn geöffnet; Input)

M1...4 untergeordnetes Kaskadenmodul 1 (an BUS1) ...

4 (an BUS4)

MC 400 Kaskadenmodul

MM 100 Heizkreismodul (EMS 2 / EMS plus)

PC0 Kaskadenpumpe (Ein-/Aus oder optional Drehzahlregelung

über 0-10V-Signal mit an Anschluss OC1; Pump Cascade);

nur bei Wärmeerzeugern ohne Pumpe

PC1 Heizungspumpe (Pump Circuit); nur bei einem ungemischten

Heizkreis ohne MM 100 (Zubringerpumpe oder Heizungs-

pumpe)

PO Eingang und Feedback für Leistungsregelung über ein

0-10 V-Signal (Power In-/Output); Klemmenbelegung:

1 – 2 Eingang; 1 – 3 Ausgang)

T0 Temperaturfühler Vorlauf (Temperature sensor)

T1 Temperaturfühler Außentemperatur (Temperature sensor)

T2 Temperaturfühler Rücklauf (nur erforderlich, wenn PC0 mit

Drehzahlregelung über 0-10 V-Signal an Anschluss OC1;

sonst optional; Temperature sensor)

1) Nur erforderlich, wenn an Anschlussklemme I3 kein Stopp-

Schalter angeschlossen ist.

IA1 Eingang on/off-Regler 230 V (Kodierung 6 ... 9)

123

0-10V

PC0

HS9*

I2 I3230 V AC230 V AC

M3*

HS13*

M4*

6 720 809 449-16.4O

6 720 819 669 (2016/05)MC 400

8 | Inbetriebnahme

4 Inbetriebnahme

HINWEIS: Anlagenschaden durch zerstörte Pumpe!

▶ Vor dem Einschalten die Anlage befüllen und entlüften,

damit die Pumpen nicht trocken laufen.

Alle elektrischen Anschlüsse richtig anschließen und erst

danach die Inbetriebnahme durchführen!

▶ Installationsanleitungen aller Bauteile und Baugruppen

der Anlage beachten.

▶ Spannungsversorgung nur einschalten, wenn alle

Module eingestellt sind.

4.1 Kodierschalter einstellen

Wenn der Kodierschalter auf einer gültigen Position steht und die Kommunikation über das BUS-System aufgebaut ist, leuchtet die Betriebsanzeige dauerhaft grün. Wenn der Kodierschalter auf einer ungültigen

Position oder in Zwischenstellung steht, leuchtet die Betriebsanzeige

zunächst nicht und anschließend rot.

Wenn am übergeordneten Modul MC 400 der Kodierschalter auf 10 eingestellt ist und eine direkte BUS-Verbindung

zwischen einem Wärmeerzeuger und diesem Modul besteht, ist die Inbetriebnahme der Anlage nicht möglich.

4.2 Inbetriebnahme der Anlage und des Moduls

HINWEIS: Anlagenschaden durch zerstörte Pumpe!

▶ Vor dem Einschalten die Anlage befüllen und entlüften,

damit die Pumpen nicht trocken laufen.

Wenn ein IGM installiert ist, müssen folgende Punkte beachtet werden:

▶ Am IGM die maximale und minimale Leistung des ange-

schlossenen Gerätes einstellen.

▶ Maximale Leistung mindestens auf 5 kW einstellen, da

sonst das IGM nicht von der Kaskadenregelung verwendet wird.

▶ Wenn das angeschlossene Gerät ein Zweipunkt-Gerät

ist, maximale Leistung = minimale Leistung einstellen.

1. Netzspannung (allpolig) spannungsfrei schalten und gegen Wiedereinschalten sichern.

2. Spannungsfreiheit feststellen.

3. Alle benötigten Fühler und Aktoren anschließen.

4. Spannungsversorgung (230 V AC) mechanisch an allen installierten

Modulen und Wärmeerzeugern herstellen.

4.2.1 Einstellungen bei Anlagen mit einem Kaskadenmodul im

BUS-System

1. Regelungsstrategie mit dem Kodierschalter am Kaskadenmodul einstellen.

2. Kodierschalter ggf. an weiteren Modulen einstellen.

3. Spannungsversorgung (Netzspannung) der gesamten Anlage einschalten.

Das Modul MC 400 detektiert die angeschlossenen Wärmeerzeuger.

Abhängig von der Anzahl kann dies bis zu 5 Minuten dauern. In dieser

Zeit erfolgt keine Reaktion auf Heizbefehle der Bedieneinheit. Sobald

der erste Wärmeerzeuger erkannt wurde, aktiviert das MC 400 die

Versorgungsspannung der Bedieneinheit mit BUS-System EMS 2 /

EMS plus (CON)

Wenn die Betriebsanzeige des Moduls dauernd grün leuchtet:

4. Bedieneinheit gemäß beiliegender Installationsanleitung in Betrieb

nehmen und entsprechend einstellen.

5. Raumeinfluss an der Bedieneinheit auf 0 stellen.

6. Einstellungen an der Bedieneinheit für die Kaskade prüfen und ggf.

auf die installierte Anlage abstimmen.

4.2.2 Einstellungen bei Anlagen mit 2 oder mehr Kaskadenmodu-

len im BUS-System

In einer Anlage können bis zu 16 Wärmeerzeuger installiert werden. In

solchen Fällen gibt es ein übergeordnetes Kaskadenmodul und 1 bis 4

untergeordnete Kaskadenmodule.

1. Regelungsstrategie mit dem Kodierschalter am übergeordneten

Kaskadenmodul einstellen.

2. Kodierschalter an den untergeordneten Kaskadenmodulen auf 10

einstellen.

3. Kodierschalter ggf. an weiteren Modulen einstellen.

4. Spannungsversorgung der Wärmeerzeuger einschalten.

5. Spannungsversorgung für Module einschalten.

Die MC 400 detektieren die angeschlossenen Wärmeerzeuger und

ggf. weitere MC 400 (untergeordnete Module). Abhängig von der Anzahl kann dies bis zu 5 Minuten dauern. In dieser Zeit erfolgt keine

Reaktion auf Heizbefehle der Bedieneinheit. Sobald der erste Wärmeerzeuger erkannt wurde, aktiviert das MC 400 die Versorgungsspannung der Bedieneinheit mit BUS-System EMS 2 / EMS plus

(CON).

6. Bedieneinheit gemäß beiliegender Installationsanleitung in Betrieb

nehmen und entsprechend einstellen.

7. Raumeinfluss an der Bedieneinheit auf 0 stellen.

8. Einstellungen an der Bedieneinheit für die Kaskade prüfen und ggf.

auf die installierte Anlage abstimmen.

4.3 Zustandsanzeige für Wärmeerzeuger/untergeordne-

te Kaskadenmodule am übergeordneten Kaskadenmodul

Neben dem Kodierschalter sind am Modul 4 LEDs, die den jeweiligen

Zustand der angeschlossenen Wärmeerzeuger/Module anzeigen.

• LED 1, 2, 3 und 4 zeigen den Zustand der entsprechend am Modul

angeschlossenen Wärmeerzeuger/untergeordneten Kaskadenmodule:

– aus: Verbindung getrennt oder keine Kommunikation

– rot: Wärmeerzeuger gefunden, aber Verbindung unterbrochen

oder Störung am Wärmeerzeuger

– gelb: Wärmeerzeuger angeschlossen, keine Wärmeanforderung

– blinkt gelb: Wärmeerzeuger gefunden, Wärmeanforderung liegt

vor, aber der Brenner ist aus

– grün: untergeordnetes Modul gefunden -oder- Wärmeerzeuger

gefunden, Wärmeanforderung liegt vor, Brenner in Betrieb, Hei-

zung aktiv

– blinkt grün: untergeordnetes Modul gefunden -oder- Wärmeer-

zeuger gefunden, Wärmeanforderung liegt vor, Brenner in Be-

trieb, Warmwasserbereitung aktiv

4.4 Zustandsanzeige der Wärmeerzeuger am untergeordneten Kaskadenmodul

Neben dem Kodierschalter sind am Modul 4 LEDs, die den jeweiligen

Zustand der angeschlossenen Wärmeerzeuger/Module anzeigen.

• LED 1, 2, 3 und 4 zeigen den Zustand der entsprechenden Wärmeer-

zeuger:

– aus: Verbindung getrennt oder keine Kommunikation

– rot: Kaskadenmodul gefunden -oder- Wärmeerzeuger gefunden,

aber Verbindung unterbrochen oder Störung am Wärmeerzeuger

– gelb: Wärmeerzeuger angeschlossen, keine Wärmeanforderung

MC 4006 720 819 669 (2016/05)

Inbetriebnahme | 9

– blinkt gelb: Wärmeerzeuger gefunden, Wärmeanforderung liegt

vor, aber der Brenner ist aus (z. B., wenn die Taktsperre des Wärmeerzeugers aktiv ist)

– grün: Wärmeerzeuger gefunden, Wärmeanforderung liegt vor,

Brenner in Betrieb, Heizung aktiv

– blinkt grün: Wärmeerzeuger gefunden, Wärmeanforderung liegt

vor, Brenner in Betrieb, Warmwasserbereitung aktiv

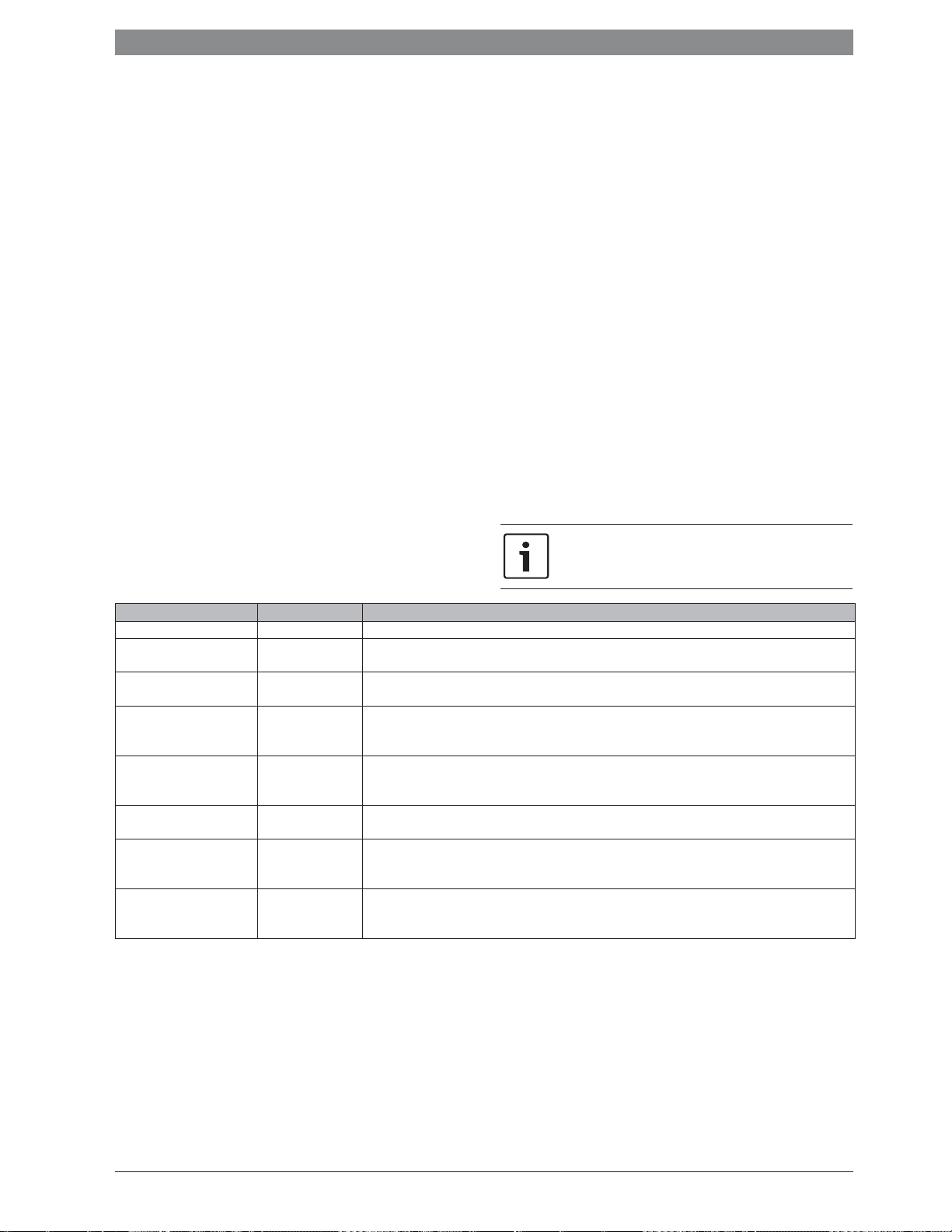

4.5 Menü Einstellungen Kaskade

Wenn ein Kaskadenmodul installiert ist, wird an der Bedieneinheit das

Menü Servicemenü > Einstellungen Kaskade angezeigt (nicht bei allen Bedieneinheiten verfügbar). Wenn dieses Menü bei der installierten

Bedieneinheit nicht verfügbar ist, verwendet das Kaskadenmodul die

Grundeinstellungen. Die Einstellungen können mit einer geeigneten Bedieneinheit geändert werden, auch wenn die Bedieneinheit nur vorübergehend angeschlossen ist.

Die Grundeinstellungen sind in den Einstellbereichen

hervorgehoben.

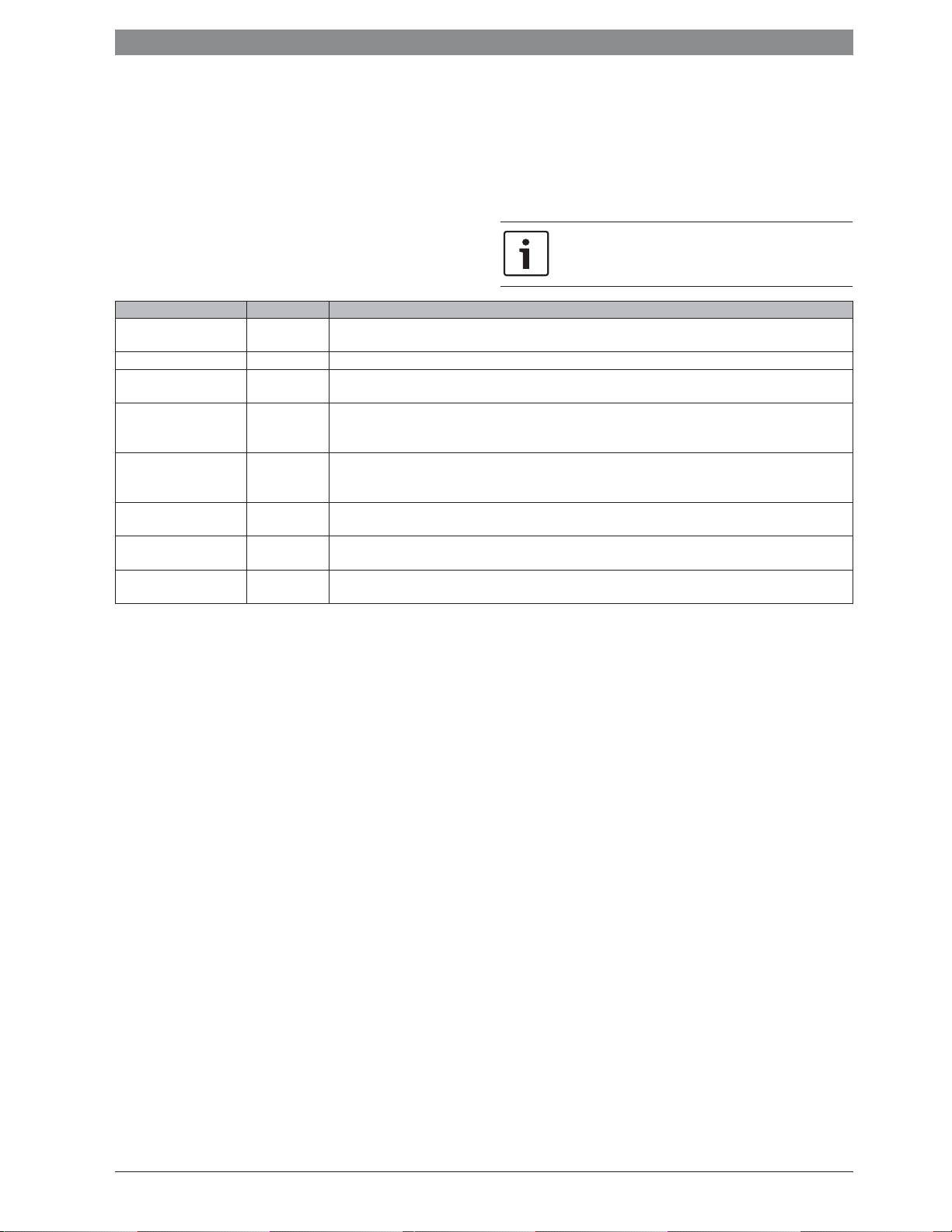

Menüpunkt Einstellbereich Funktionsbeschreibung

Offset Weichensensor – 20 ... 0

... 20 K

Solltemp. Kaskade Max 30 ... 90 °C Maximale Vorlauftemperatur der Kaskade an der hydraulischen Weiche.

Nachlaufzeit Kask.pumpe 0 ... 3 ... 15 min Die am Kaskadenmodul angeschlossene Heizungspumpe (Sekundärseite) läuft für die hier eingestellte Dauer länger,

Vorlauftemp. Spitzenlast 30 ... 50

... 70 °C

Außentemp. Spitzenlast – 20 ... 10

... 20 °C

Anlaufverzög. Folgegerät 0 ... 6 ... 30 min Wenn ein Wärmeerzeuger zugeschaltet wurde, wartet die Regelung für die hier eingestellte Dauer, bis das nächste

Tolerierte Übertemperatur 0 ... 5 ... 10 K Zur Verringerung des Gerätetaktens werden Wärmeerzeuger erst abgeschaltet, wenn die Vorlauftemperatur die

Tolerierte Untertemperatur 0 ... 5 ... 10 K Zur Verringerung des Gerätetaktens werden Wärmeerzeuger erst zugeschaltet, wenn die Vorlauftemperatur die

Die von der Regelung angeforderte Vorlauftemperatur wird um diesen Wert geändert.

als es eine Wärmeanforderung gibt.

Wenn die von der Regelung angeforderte Vorlauftemperatur den hier eingestellten Wert überschreitet, werden bei der

Regelungsstrategie Serielle Kaskade mit Spitzenlastabdeckung (Kodierschalter auf Position 3) die zur Spitzenlastabdeckung erforderlichen Wärmeerzeuger zugeschaltet.

Wenn die Außentemperatur den hier eingestellten Wert unterschreitet, werden bei der Regelungsstrategie Serielle

Kaskade mit Spitzenlastabdeckung (Kodierschalter auf Position 3) die zur Spitzenlastabdeckung erforderlichen Wärmeerzeuger zugeschaltet.

Gerät zugeschaltet wird.

gewünschte Solltemperatur um die tolerierte Übertemperatur überschreitet (positive Schaltdifferenz).

gewünschte Solltemperatur um die tolerierte Untertemperatur unterschreitet (negative Schaltdifferenz).

Tab. 6

4.6 Menü Diagnose

Die Menüs sind von der installierten Bedieneinheit und der installierten

Anlage abhängig.

Monitorwerte

Wenn ein Modul MC 400 installiert ist, wird das Menü Monitorwerte >

Kaskade angezeigt.

In diesem Menü können Informationen zum aktuellen Zustand der Anlage und der einzelnen Geräte in der Kaskade abgerufen werden. Z. B.

kann hier angezeigt werden, wie hoch die Vor- und Rücklauftemperatur

der Anlage oder die aktuell erbrachte Geräteleistung ist.

Wenn ein Modul MC 400 installiert ist, wird das Menü Monitorwerte >

Systeminformationen > Kaskade angezeigt.

In diesem Menü können Informationen über das Modul MC 400 (Typ

Kaskadenmodul, SW-Vers. Kaskadenmodul) und die einzelnen Geräte in der Kaskade (z. B. Typ Steuereinheit 1, SW-Vers. Steuereinheit

1) abgerufen werden.

Verfügbare Informationen und Werte sind dabei abhängig von der instal-

lierten Anlage. Technische Dokumente des Wärmeerzeugers, der Bedieneinheit, der weiteren Module und anderer Anlagenteile beachten.

6 720 819 669 (2016/05)MC 400

10 | Störungen beheben

0

1

2

3

4

5

6

7

8

9

10

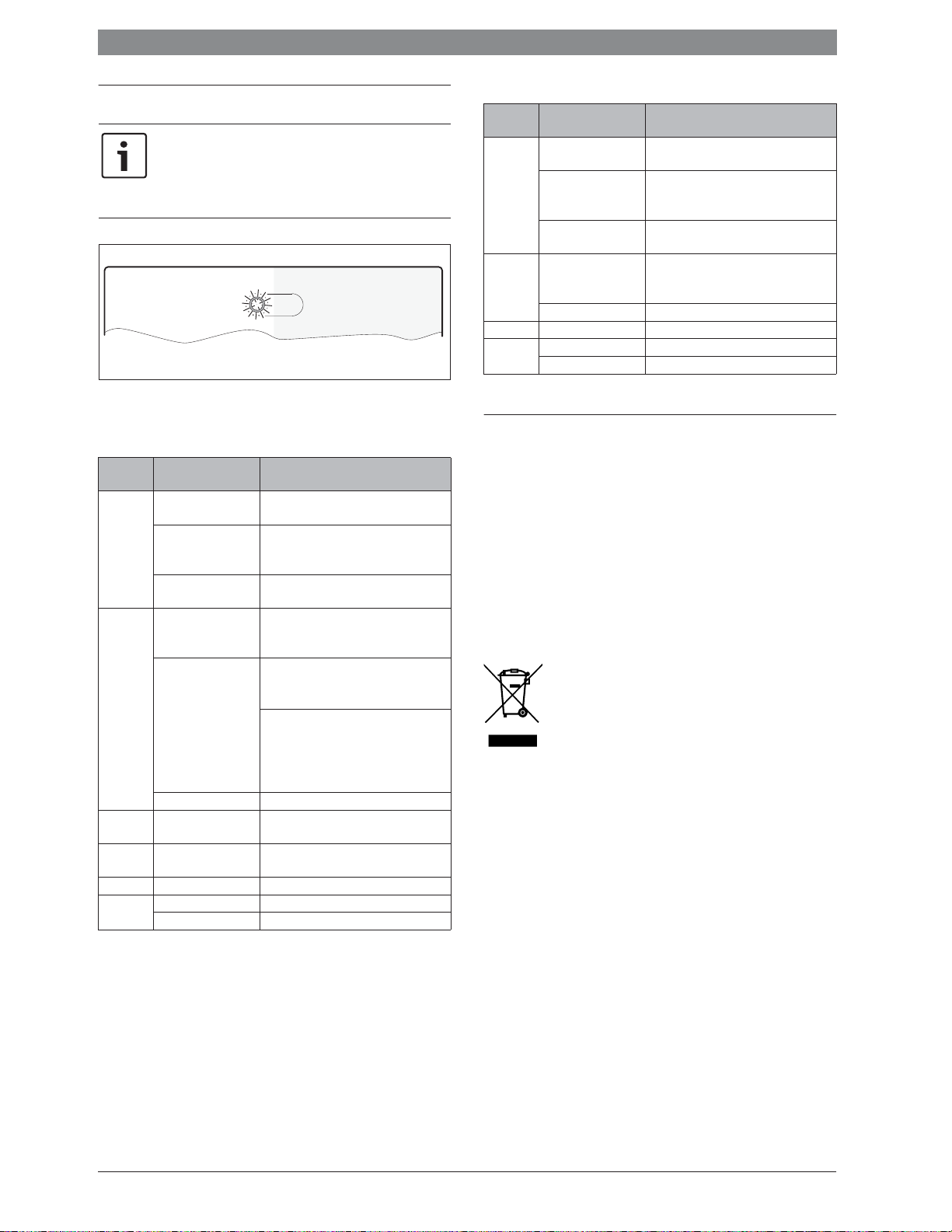

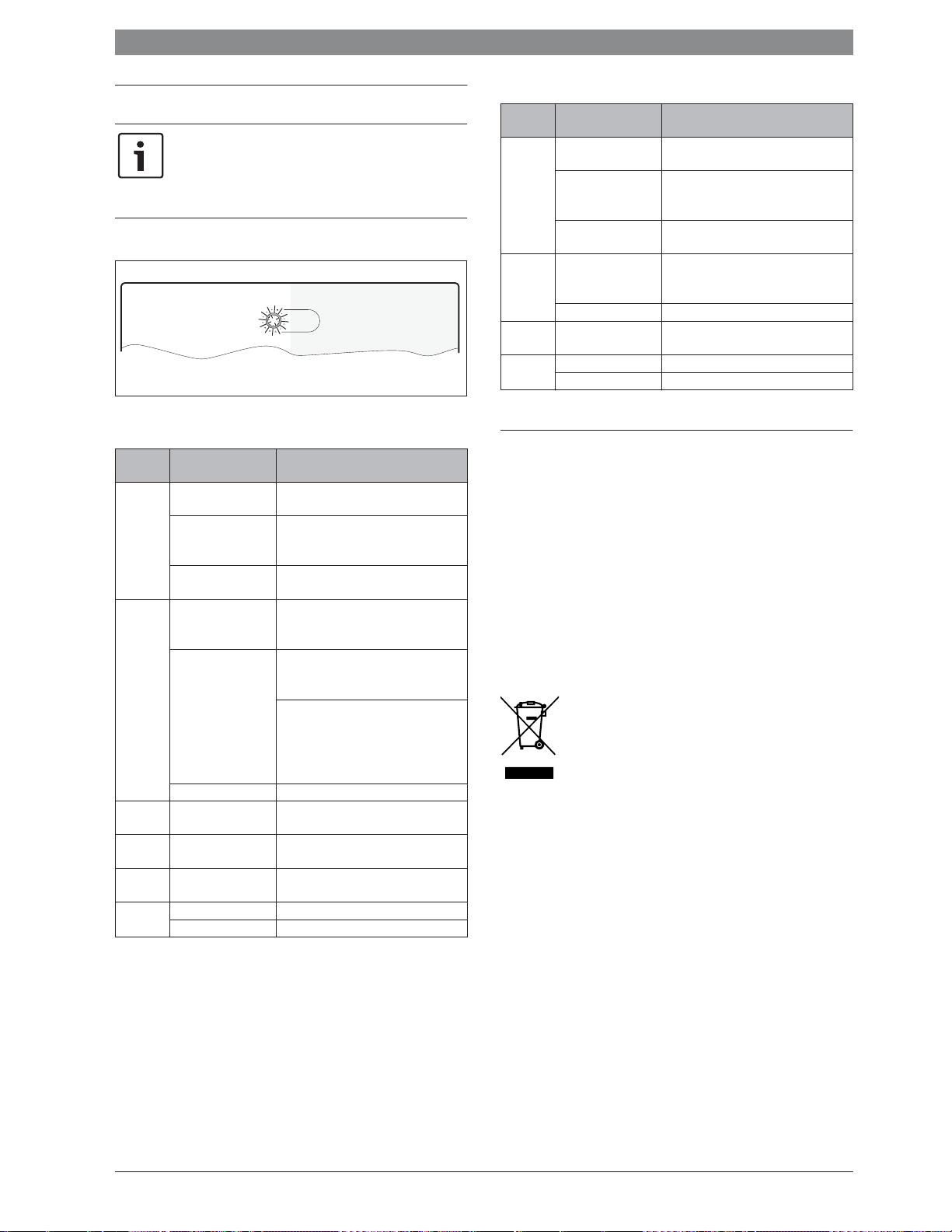

5 Störungen beheben

Nur Originalersatzteile verwenden. Schäden, die durch

nicht vom Hersteller gelieferte Ersatzteile entstehen, sind

von der Haftung ausgeschlossen.

Wenn sich eine Störung nicht beheben lässt, bitte an den zuständigen Servicetechniker wenden.

Die Betriebsanzeige zeigt den Betriebszustand des Moduls.

6 720 647 922-52.1O

5.2

Betriebsanzeige an untergeordnetem Kaskadenmodul

Betriebsanzeige

dauernd

aus

Mögliche Ursache Abhilfe

Spannungsversorgung

▶ Spannungsversorgung einschalten.

unterbrochen.

Sicherung defekt. ▶ Bei ausgeschalteter Spannungsver-

sorgung Sicherung tauschen

(Æ Bild 21 auf Seite 89)

dauernd

rot

Kurzschluss in BUSVerbindung.

Kodierschalter auf ungültiger Position oder

▶ BUS-Verbindung prüfen und ggf.

instandsetzen.

▶ Kodierschalter einstellen.

in Zwischenstellung.

Interne Störung ▶ Modul austauschen.

blinkt gelb Initialisierung –

dauernd

grün

Kodierschalter auf 0. ▶ Kodierschalter einstellen.

Keine Störung Normalbetrieb

Tab. 8

5.1 Betriebsanzeige an einzeln installiertem oder übergeordnetem Kaskadenmodul

Betriebsanzeige

dauernd

aus

dauernd

rot

blinkt rot Stopp-Schalter an I3

blinkt grün Schalter für max. Leis-

blinkt gelb Initialisierung –

dauernd

grün

Tab. 7

Mögliche Ursache Abhilfe

Spannungsversorgung

▶ Spannungsversorgung einschalten.

unterbrochen

Sicherung defekt ▶ Bei ausgeschalteter Spannungsver-

sorgung Sicherung tauschen

(Æ Bild 21 auf Seite 89)

Kurzschluss in BUSVerbindung

Kodierschalter auf un-

▶ BUS-Verbindung prüfen und ggf.

instandsetzen.

▶ Kodierschalter einstellen.

gültiger Position oder

in Zwischenstellung.

Temperaturfühler

defekt

▶

Temperaturfühler prüfen.

▶ Wenn Werte nicht übereinstimmen,

dann den Fühler austauschen

▶

Spannung an den Anschlussklemmen

des Temperaturfühlers im Modul prüfen

▶ Wenn die Fühlerwerte stimmen, aber

die Spannungswerte nicht übereinstimmen, Modul austauschen

Interne Störung ▶ Modul austauschen.

▶ Stopp-Schalter prüfen.

ist offen

Max-Schalter an I2 prüfen

tung ist geschlossen

Kodierschalter auf 0 ▶ Kodierschalter einstellen.

Keine Störung Normalbetrieb

6 Umweltschutz/Entsorgung

Umweltschutz ist ein Unternehmensgrundsatz der Bosch Gruppe.

Qualität der Produkte, Wirtschaftlichkeit und Umweltschutz sind für uns

gleichrangige Ziele. Gesetze und Vorschriften zum Umweltschutz werden strikt eingehalten.

Zum Schutz der Umwelt setzen wir unter Berücksichtigung wirtschaftlicher Gesichtspunkte bestmögliche Technik und Materialien ein.

Verpackung

Bei der Verpackung sind wir an den länderspezifischen Verwertungssystemen beteiligt, die ein optimales Recycling gewährleisten.

Alle verwendeten Verpackungsmaterialien sind umweltverträglich und

wiederverwertbar.

Elektro- und Elektronik-Altgeräte

Nicht mehr gebrauchsfähige Elektro- oder Elektronikgeräte müssen getrennt gesammelt und einer umweltgerechten Verwertung zugeführt werden (Europäische Richtlinie

über Elektro- und Elektronik-Altgeräte).

.

Nutzen Sie zur Entsorgung von Elektro- oder ElektronikAltgeräten die länderspezifischen Rückgabe- und Sammelsysteme.

MC 4006 720 819 669 (2016/05)

Contents | 11

Contents

1 Key to symbols and safety instructions . . . . . . . . . . . . . . . . . 11

1.1 Key to symbols . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

1.2 General safety instructions . . . . . . . . . . . . . . . . . . . . . . 11

2 Product details . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2.1 Important usage information . . . . . . . . . . . . . . . . . . . . 12

2.2 Function description . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2.2.1 Basic principle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2.2.2 Time limits . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2.3 Control strategies . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

2.3.1 Serial standard cascade . . . . . . . . . . . . . . . . . . . . . . . . 13

2.3.2 Serial optimised cascade . . . . . . . . . . . . . . . . . . . . . . . 13

2.3.3 Serial cascade with peak load coverage . . . . . . . . . . . . 13

2.3.4 Parallel cascade . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

2.3.5 Output control . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

2.3.6 Flow temperature control . . . . . . . . . . . . . . . . . . . . . . . 13

2.3.7 Pump pre-run . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

2.4 Setting the coding card . . . . . . . . . . . . . . . . . . . . . . . . . 14

2.5 Scope of delivery . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

2.6 Specifications . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

2.7 Additional accessories . . . . . . . . . . . . . . . . . . . . . . . . . 14

2.8 Cleaning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

3 Mounting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

3.1 Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

3.2 Installation of temperature sensor on the low loss

header . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

3.3 Electrical connection . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

3.3.1 Connecting the BUS connection and temperature

sensor (extra-low voltage side) . . . . . . . . . . . . . . . . . . .15

3.3.2 Connecting the power supply, pump and mixer

(mains voltage side) . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

3.3.3 Connection diagrams with system schematics . . . . . . 16

3.3.4 Overview of the terminal assignment . . . . . . . . . . . . . . 16

4 Commissioning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

4.1 Setting the coding card . . . . . . . . . . . . . . . . . . . . . . . . . 17

4.2 System and module commissioning . . . . . . . . . . . . . . . 17

4.2.1 Settings for systems with a cascade module in

the BUS system . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

4.2.2 Settings for systems with 2 or more cascade

modules in the BUS system . . . . . . . . . . . . . . . . . . . . . .17

4.3 Status display for the heat source/subordinate

cascade modules on the subordinate cascade modul

4.4 Status display for the heat source on the

subordinate cascade module . . . . . . . . . . . . . . . . . . . . .17

4.5 Cascade settings menu . . . . . . . . . . . . . . . . . . . . . . . . . 18

4.6 Diagnosis menu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

5 Eliminate fault . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

5.1 Status indicator on the individual installed or

higher-level cascade module . . . . . . . . . . . . . . . . . . . . .19

5.2 Status indicator on the lower-level cascade module . . 19

e . .17

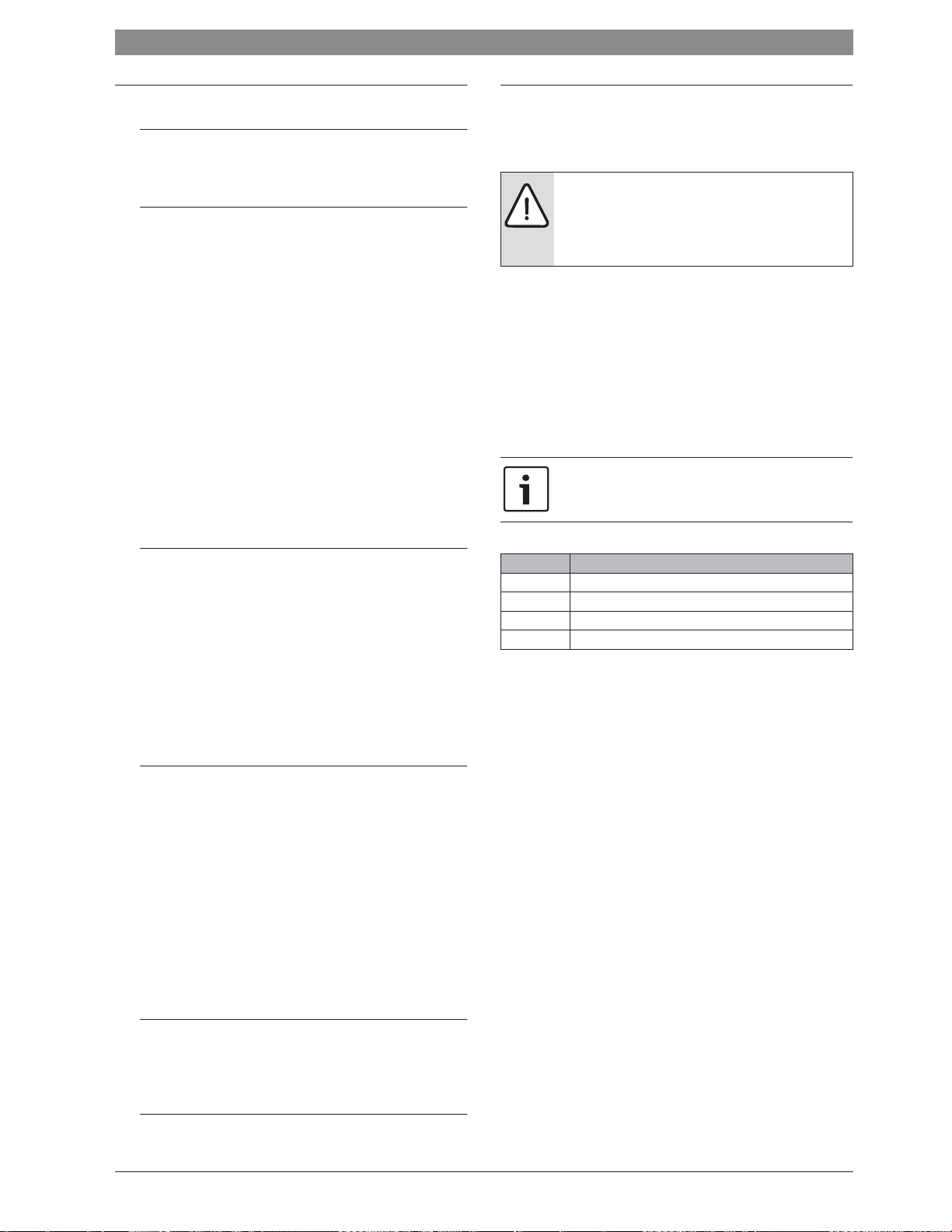

1 Key to symbols and safety instructions

1.1 Key to symbols

Warnings

Warnings in this document are identified by a warning

triangle printed against a grey background.

Keywords at the start of a warning indicate the type and

seriousness of the ensuing risk if measures to prevent

the risk are not taken.

The following keywords are defined and can be used in this document:

• NOTICE indicates a situation that could result in damage to property

or equipment.

• CAUTION indicates a situation that could result in minor to medium

injury.

• WARNING indicates a situation that could result in severe injury or

death.

• DANGER indicates a situation that will result in severe injury or

death.

Important information

This symbol indicates important information where

there is no risk to people or property.

Additional symbols

Symbol Explanation

▶ Step in an action sequence

Æ Cross-reference to another part of the document

• List entry

– List entry (second level)

Table 1

1.2 General safety instructions

These installation instructions are intended for a competent person.

▶ Read the installation instructions (heat appliances, modules, etc.)

before installation.

▶ Observe safety instructions and warnings.

▶ Observe national and regional regulations, technical rules and

guidelines.

▶ Keep a record of any work carried out.

Determined use

▶ Use the product only to control heating systems with cascade

systems. In a cascade system, several heat sources are used to

achieve greater heat output.

Any other use is considered inappropriate. Any damage that may result

is excluded from liability.

Installation, commissioning and maintenance

Installation, commissioning and maintenance must only be carried out

by a competent person.

▶ Never install the product in wet rooms.

▶ Only install genuine spare parts.

6 Environment / disposal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

6 720 819 669 (2016/05)MC 400

12 | Product details

Electrical work

Electrical work must only be carried out by qualified and competent

persons.

▶ Before carrying out electrical work:

– Isolate all poles of the mains voltage and secure against

unintentional reconnection.

– Using suitable means, test that the power supply is isolated.

▶ The product requires different voltages.

Do not connect the extra-low voltage side to the mains voltage or vice

versa.

▶ Also observe connection diagrams of other system components.

Handover to the end user

When handing over the heating system, explain the operating conditions

to the end user.

▶ Explain how to operate the heating system, with particular emphasis

on all safety-related actions.

▶ Explain that conversions or maintenance must only be carried out by

a suitably qualified engineer.

▶ Highlight the need for regular inspections and maintenance for safe

and environmentally friendly operation.

▶ The installation and operating instructions must be given to the end

user for safekeeping.

Damage caused by frost

The system can freeze if it is switched off:

▶ Observe the notices regarding frost protection.

▶ Due to the additional functions, e.g. DHW heating or anti-seizing

protection, the system should always be left on.

▶ Correct any faults immediately.

2 Product details

The module is designed to control cascade systems. A cascade system is

a heating system in which several heat sources are used to obtain greater

heat output. See example wiring diagram on page 90.

• The module is used to activate the heat source (e.g. boiler).

• The module is used to record external, flow and return temperature.

• Configuration of the cascade system with a user interface (e.g.

heating control) with an EMS 2/EMS plus BUS interface (not possible

with all user interfaces).

The combination options for the modules are shown in the connection

diagrams.

2.1 Important usage information

The module communicates via an EMS 2 / EMS plus interface with other

EMS 2 / EMS plus-enabled BUS modules (e.g. MM100).

If the pump speed is too low when the burner is started in

heat sources with a variable speed pump, high

temperatures and frequent burner cycles can arise.

▶ If possible, configure the pump to On/Off mode with

100 % output, otherwise set minimum pump output to

the highest possible value.

• The module can be connected to user interfaces with an EMS 2 / EMS

plus (Energy Management System) BUS interface. Alternatively, an

external output demand or temperature demand can be connected

via the 0-10 V interface on the module.

• The module only communicates with heat sources with EMS, EMS 2,

EMS plus and 2-wire BUS (HTIII) (with the exception of heat sources

of product series GB112,GB132, GB135, GB142, GB152).

• Only connect heat sources from a single manufacturer.

• Only use with cascade installations containing natural gas, LPG or oilfired heat sources (heat pumps with an EMS 2 / EMS plus BUS

interface are not allowed).

• The installation location must be suitable for the IP rating stated in

the module specifications.

• If a DHW cylinder is connected directly to a heat source:

– The system controller or 0-10 V controller does not display any

information about the DHW system and does not influence the

DHW heating.

– With direct DHW heating, a cylinder smaller than 400 litres is

recommended.

– The domestic hot water including thermal disinfection is

controlled directly by the heat source.

– Thermal disinfection may have to be monitored manually.

Observe the heat source instructions.

– If it is not possible to monitor thermal disinfection at the device,

do not connect a DHW cylinder directly to a heat source.

2.2 Function description

2.2.1 Basic principle

The module modulates the overall output of the cascade depending on

the temperature difference between the flow temperature (at the

hydraulic separator, i.e. low loss header or plate heat exchanger) and

the system set temperature. With it, the devices are switched on or off

one after the other. The devices are always modulated via the

performance specification to attain the set target temperature. Before a

device is switched off, the module activates the heating pump for

2 minutes to bring the device up to operating temperature.

In order to smooth out the changes in cascade output the MC 400

module modulates the first heat source to achieve maximum output.

When an additional heat source is fired, the first heat source

simultaneously modulates down. This avoids large jumps in the overall

cascade output. To maximise the overall cascade output, the first heat

source then modulates upwards, whilst the second heat source remains

at minimum modulation. The second heat source will then modulate

upwards depending on the required heat demand. This logic continues

for each additional heat source.

The above control logic is reversed when the overall cascade output

modulates down from its maximum output. The output of the heat

sources therefore overlap to avoid sudden jumps in output. If the

operating temperature is too high, this will continue until all heat sources

are switched off. When the heat requirement ends, all heat sources stop

firing simultaneously.

2.2.2 Time limits

If more performance is required than a heat source can provide or the

temperature falls below the set temperature

source is only after a defined time

2)

After the start of another heat source, the module waits 1½ minutes,

until a further performance increase takes effect. This prevents

overshooting of the temperature as far as possible.

This basic principle applies to the functions with coding card setting 1 to

4 and 8 to 9. With these functions, the module always controls the set

temperature in the system, and the tolerated lower/upper temperature

and serves as a switching differential for the heat source.

1) Tolerated lower temperature, setting range 0-10 K, default 5 K (not used for

performance control)

2) Starting delay of the sequential device, setting 0-15 minutes, factory setting

6 minutes, see section 4.5 for more information

1)

the next available heat

switched off from the module.

MC 4006 720 819 669 (2016/05)

Product details | 13

2.3 Control strategies

2.3.1 Serial standard cascade

The connected heat sources/modules are turned on and off according to

the wiring.

For example, the heat source connected to the BUS1 terminal is

designated as heat source 1, BUS 2 is heat source 2 etc.

If the heat source is turned off, the sequence is reversed. The heat

source which was last fired is turned off first.

The module takes into account that the performance increases or

decreases suddenly when a heat source is fired or turned off

(see chapter 2.2.1).

2.3.2 Serial optimised cascade

The aim of this control strategy is to operate the heat sources according

to the burner runtime.

The connected heat sources are turned on and off according to the

burner runtime. The burner runtimes are compared every 24 hours, and

the sequence is re-established.

The heat source with the shortest burner runtime is fired first, and the

one with the longest runtime is fired last.

If the heat source is turned off, the sequence is reversed. The heat

source which was last fired is turned off first.

The controls take into account that performance increases or decreases

suddenly when a heat source is fired or turned off (Æ chapter 2.2.1).

2.3.3 Serial cascade with peak load coverage

This control strategy is recommended when the heat energy demand is

even over a long time (base-load output) with brief peaks (peak load).

The heat sources connected to terminals BUS1 and BUS2 cover in the

base-load output. The heat sources at terminals BUS3 and BUS4 are

connected to cover and the energy demand in peak loads.

The heat sources connected to terminals BUS3 and BUS4 are fired when

the required flow temperature rises above an adjustable limit, or the

outdoor temperature falls below an adjustable limit.

If the heat source is turned off, the sequence is reversed. The heat

source which was last fired is turned off first.

The controls take into account that performance increases or decreases

suddenly when a heat source is fired or turned off (Æ chapter 2.2.1).

2.3.4 Parallel cascade

This control strategy can be selected for cascades containing heat

sources with similar modulation ratios, for example, where all outputs

are the same.

The first heat source will modulate up to 68 %. At this point, if the heat

demand has not been met, the second heat source will modulate up to

68%, and so on with additional heat sources. Once the set temperature

has been reached then the heat sources will modulate down with the

same control logic.

The parallel cascade setting ensures that burner runtimes within the

cascade are closely matched, thus evenly distributing heat source wear

and tear.

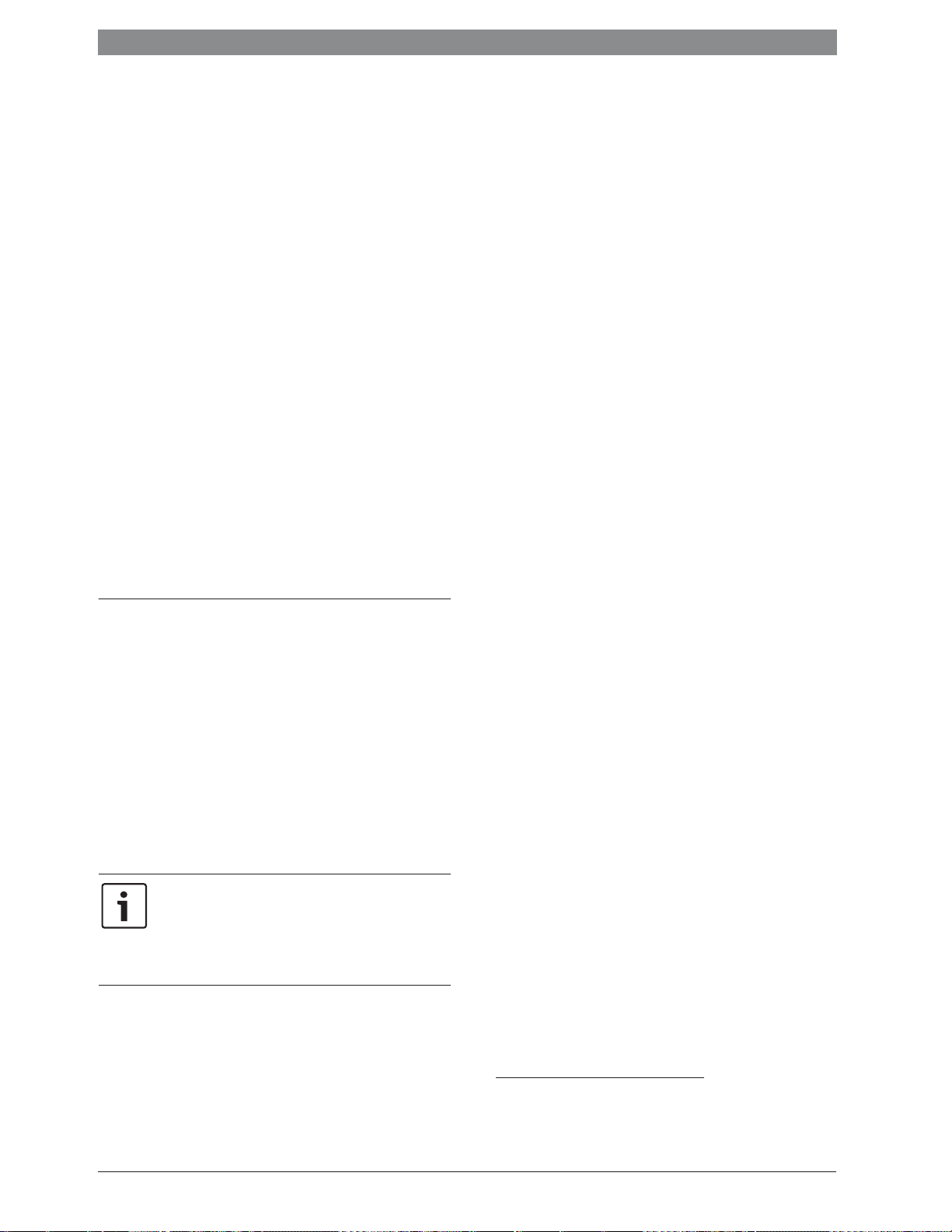

2.3.5 Output control

This control strategy can be used when the heating system is controlled

using a building management system with a 0-10 V controller output.

P / %

100

10

1

1,5 10

U / V

6 720 809 449-21.1O

Fig. 1 Linear relationship between the 0-10 V signal (U in volts) and

required performance P (in percent with reference to the

maximum cascade output)

The connected heat sources are turned on and off according to the

required performance as per the module code. This setting can be

combined with serial standard or optimised cascade strategies.

2.3.6 Flow temperature control

This control strategy can be used when the heating system is controlled

using a building management system with a 0-10 V controller output.

/ °C

90

20

1

1,5 10

Fig. 2 Linear relationship between the 0-10 V signal (U in volts) and

required flow temperature - (in °C with reference to the

minimum flow temperature range to the maximum flow

temperature range [default setting 20 °C to 90 °C])

The connected heat sources are turned on and off according to the

required flow temperature as per the module code. This setting can be

combined with serial standard or optimised cascade strategies.

2.3.7 Pump pre-run

For all control strategies (Æ chapter 2.3.1 to 2.3.6) a pump flow period

of 2 minutes takes place before firing the burner in the heat sources.

This enables optimised burner start-up performance via careful flow and

temperature control, in addition to the avoidance of burner lock-outs.

U / V

6 720 809 449-22.2O

6 720 819 669 (2016/05)MC 400

14 | Mounting

0

1

2

3

4

S

Y

I

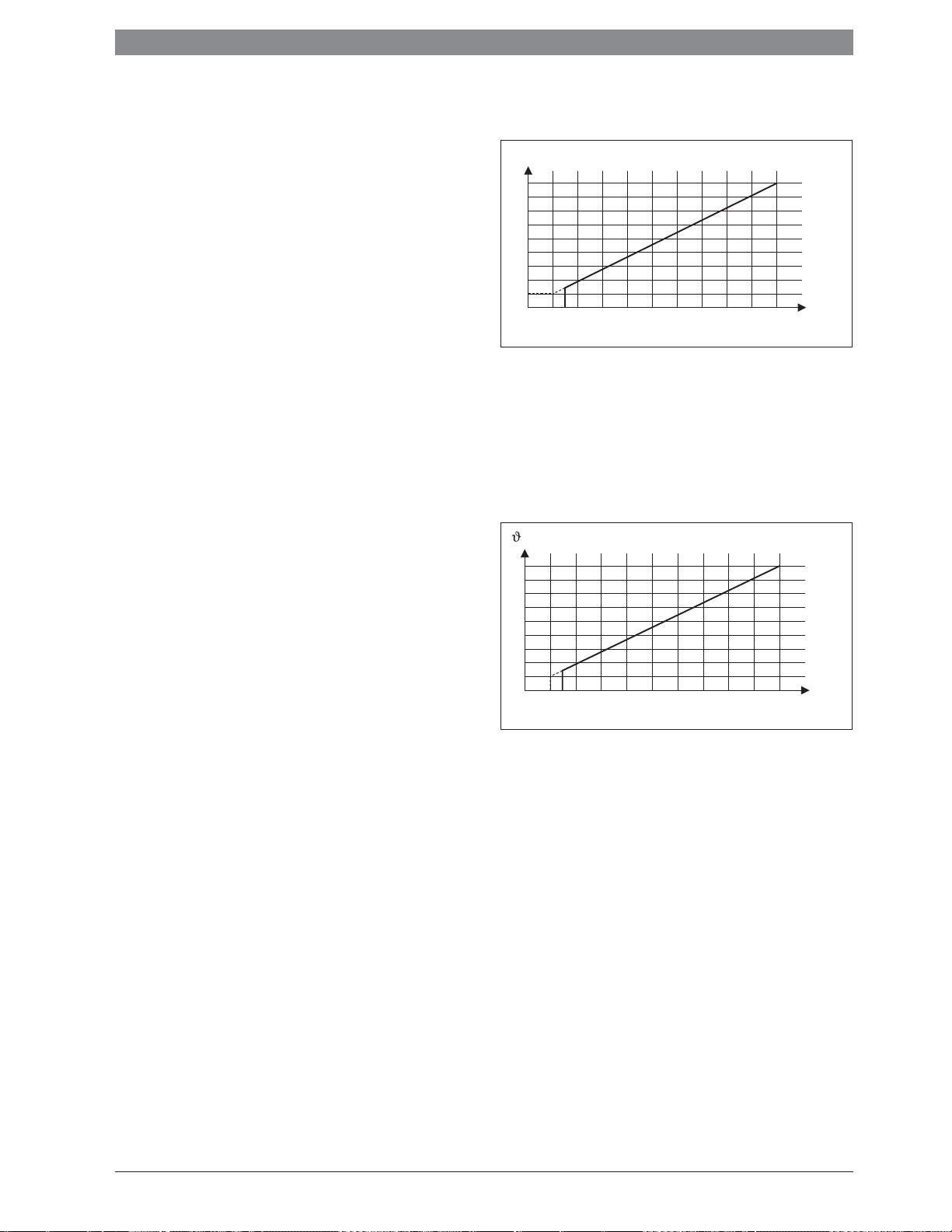

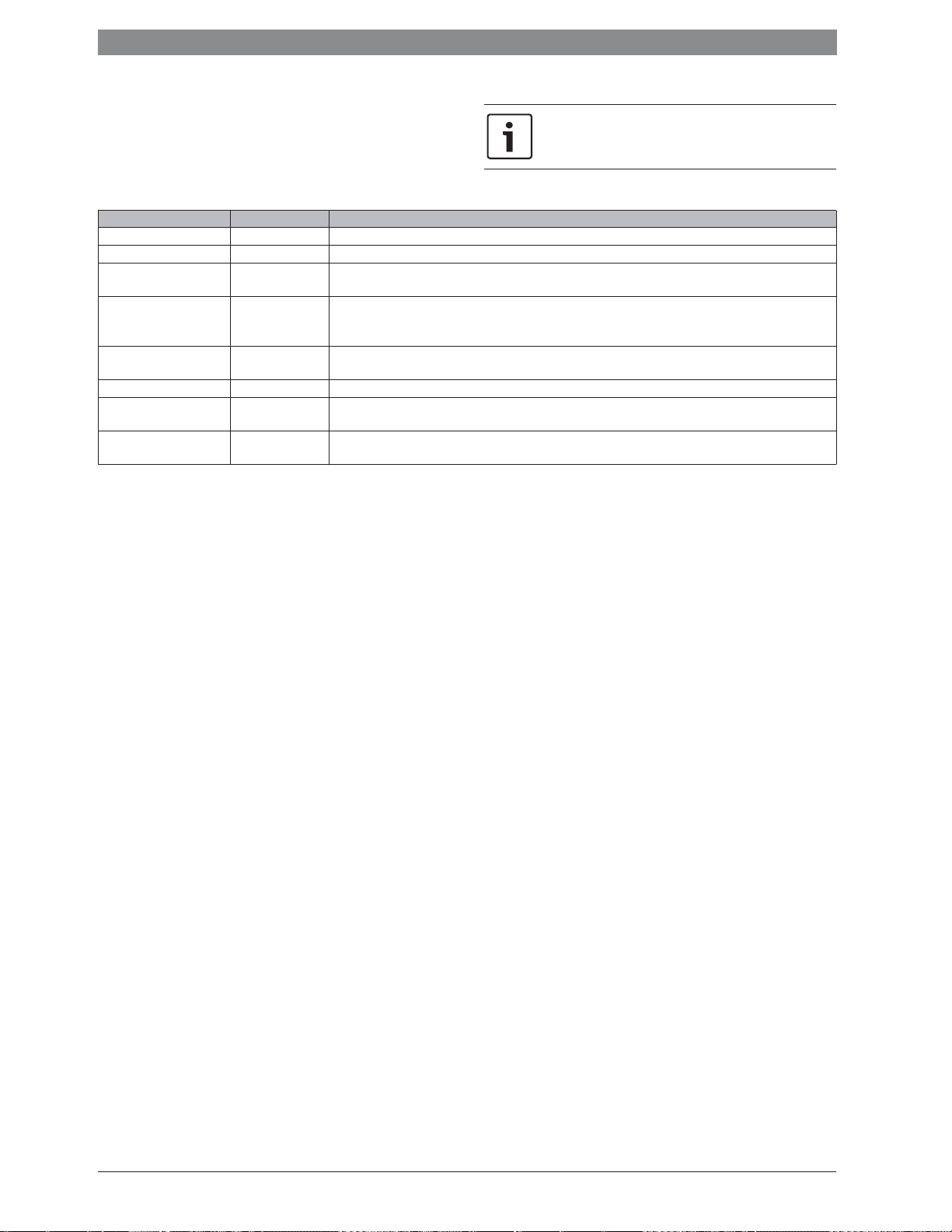

2.4 Setting the coding card

6 720 810 538-23.1O

Fig. 3 Coding card with module status display, and a status display of

the connected heat sources or modules

Coding Module function

0 Off (delivered condition)

1 Serial standard cascade

2 Serial optimised cascade (Æ fig. 24, page 89)

3 Serial cascade with peak load coverage

4 Parallel cascade

5 No function

6 External 0-10 V performance control with serial standard cascade

(no internal temperature control)

7 External 0-10 V performance control with serial optimised cascade

(Æ fig. 25, page 90, no internal temperature control)

8 External 0-10 V flow temperature control with serial standard

cascade

9 External 0-10 V flow temperature control with serial optimised

cascade

10 The module is one of a maximum of 4 subordinate cascade

modules. The higher level cascade modules control the connected

heat source corresponding to the code noted on them (Æ fig. 26,

page 90).

Table 2 Coding and function

2.5 Scope of delivery

Fig. 5, page 86:

[1] Module

[2] Bag with strain relief

[3] Installation instructions

2.6 Specifications

The design and operation of this product comply with

European Directives and the supplementary national

requirements. Its conformity is demonstrated by the CE

marking. You can ask for a copy of the declaration of conformity for this

product. For this purpose see the contact address on the back cover of

these instructions.

Specifications

Dimensions (W × H × D) 246 × 184 × 61 mm (further

dimensions Æ fig. 6, page 86)

Maximum conductor cross-section

• 230 V terminal

• Extra-low voltage terminal

Rated voltages

• BUS

• Module mains voltage

• User interface

• Pumps and mixers

Fuse 230 V, 5 AT

BUS interface EMS 2 /EMS plus

Power consumption on – standby < 1,0 W

Maximum power output 1100 W

• 2.5 mm

• 1.5 mm

•

• 230 V AC, 50 Hz

•

• 230 V AC, 50 Hz

Table 3

2

2

15 V DC (reverse-polarity-protected)

15 V DC (reverse-polarity-protected)

Specifications

Maximum power output per

connection

• PC0, PC1

• A0, IA1

Capturing range for the flow and

return temperature sensor

• Lower fault limit

• Display range

• Upper fault limit

Capturing range, outdoor

temperature sensor

• Lower fault limit

• Display range

• Upper fault limit

Permitted ambient temp. 0 ... 60 °C

IP rating IP44

Protection class I

ID no. Data plate (Æ Fig. 23, page 89)

• 400 W (high-efficiency pumps

permitted; max. 40 A/Ps)

• 10 W

• < – 10 °C

• 0 ... 100 °C

• > 125 °C

• < – 35 °C

• – 30 ... 50 °C

• > 125 °C

Table 3

2.7 Additional accessories

For precise information regarding suitable accessories, contact the local

manufacturer's representative.

• User interface: weather-compensated controller with outdoor

temperature sensor or room temperature-dependent controller;

connect to BUS (do not connect to BUS1, BUS2, BUS3 or BUS4);

connect outdoor temperature sensor to T1

• Flow temperature sensor; connect to T0

• Outdoor temperature sensor; connect to T1

• Return temperature sensor; connect to T2

• Cascade pump; connect to PC0

• Heating pump; connect to PC1

• Switch for maximum performance; connect to I2

• Stop switch; connect to I3

• IGM for heat source without EMS, EMS 2 or EMS plus; connect in

accordance with the technical documentation for the IGM

(the MC 400 cascade module replaces the ICM). Not used in all

countries.

Installation of additional accessories

▶ Install the additional accessories in accordance with legal

requirements and the instructions supplied.

2.8 Cleaning

▶ If required, wipe the enclosure with a damp cloth. Never use

aggressive or acidic cleaning agents for this.

3 Mounting

DANGER: Risk of electric shock!

▶ Before installing this product: completely disconnect

heat appliances and all other BUS nodes from the

mains voltage.

▶ Before commissioning: fit the cover (Æ fig. 22,

page 89).

3.1 Installation

▶ Install the module on a wall, (Æ fig. 7 to fig. 9, starting at page 86),

on a mounting rail (Æ fig. 10, page 86) or in an assembly.

▶ When removing the module from the mounting rail, refer to fig. 11 on

page 87.

MC 4006 720 819 669 (2016/05)

Mounting | 15

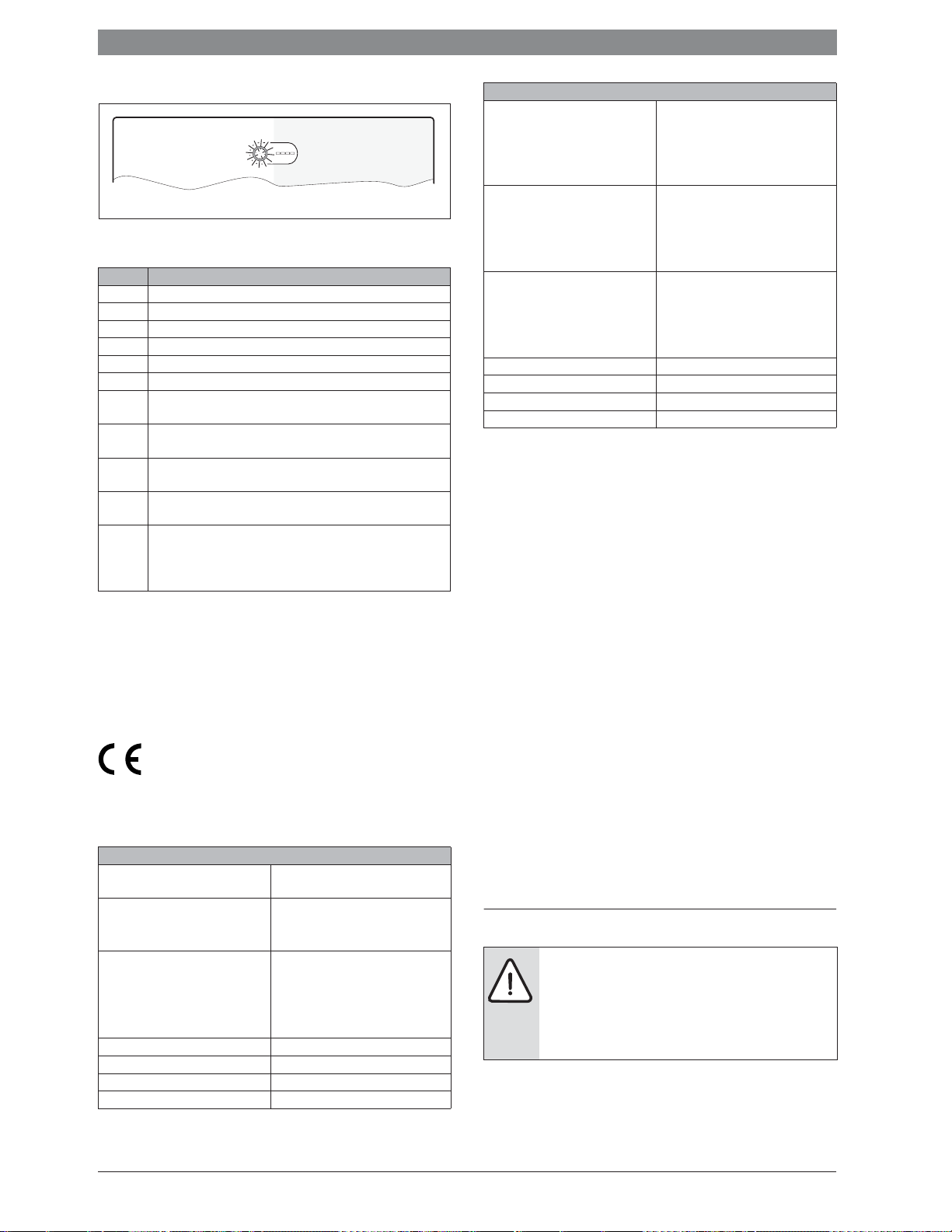

3.2 Installation of temperature sensor on the low loss

header

A

ϑ

1

1 2

T0

B

ϑ

3

ϑ

1

T0

ϑ

3

2

1

ϑ

2

Fig. 4 Temperature sensor flow position (T0)

[1] All heat sources

[2] All heating circuits

A Low loss header model 1

B Low loss header model 2

-

Overall flow temperature of all heat sources

1

Overall return temperature to all heat sources

-

2

Overall flow temperature to all heating circuits

-

3

-

Overall return temperature of all heating circuits

4

T

Temperature sensor flow on the low loss header

0

T

should be positioned so -3 is detected on the side of all heat sources

0

[1] independently of the flow. Only in this way can the control also work

with small heat loads and lower flow rates. Please follow the same logic

and advice when using a secondary plate heat exchanger as a hydraulic

separation solution.

3.3 Electrical connection

▶ Observe current regulations applicable to power connections, and

use at least cable type H05 VV-…

3.3.1 Connecting the BUS connection and temperature sensor

(extra-low voltage side)

General BUS connection

If the maximum cable length of the BUS connection between

all BUS nodes is exceeded, or if the BUS system is realised

as a ring structure, the system cannot be commissioned.

Maximum total length of BUS connections:

• 100 m at 0.50 mm

• 300 m at 1.50 mm

BUS connection between the heat source – and cascade module

▶ Connect the heat sources and lower-level cascade modules directly

to terminals BUS1 ...BUS4 (Æ overview of the terminal

assignment).

BUS connection between the cascade module – user interface –

other modules

▶ If the conductor cross-sections are different, use the junction box to

connect the BUS nodes.

▶ BUS user [B] via junction box [A] in a star (Æ fig. 20, page 88, note

the instructions for the user interface and other modules).

Temperature sensor

When sensor leads are extended, apply the following lead crosssections:

• Up to 20 m with 0.75 mm

• 20 m up to 100 m with 1.50 mm

ϑ

2

conductor cross-section

2

conductor cross-section

ϑ

4

2

2

to 1.50 mm2 conductor cross-section

2

conductor cross-section

ϑ

4

6 720 809 449-24.1O

General information on the low voltage side

Terminal designations (extra-low voltage side d 24 V)

0-10 V Connection

or building management system with a 0-10 V controller output, or

in addition for output feedback as a 0-10 V signal to terminal 3 for

a building management system

2)

BUS

BUS1...4 Connection to heat sources or lower-level cascade modules

I2, I3 Connection to external switch (Input)

OC1 Connection

T0, T1, T2 Temperature sensor connection (Temperature sensor)

Connection to controller, modules

(Cascade Output)

1)

for 0-10 V room temperature-dependent controller

3)

Pump speed control with 0-10 V signal

Table 4

1) Terminal assignment: 1 – earth; 2 – 0-10 V input for heat requirement from the

building management system; 3 – 0-10 V output (optional) for feedback

2) In a few devices, the terminal for the BUS system is labelled with EMS.

3) Terminal assignment: 1 - earth; 2 - output; 3 - input (optional)

▶ If PO is used to control, do not bridge IA1. When IA1 is bridged and

PO is open, the maximum set flow temperature is controlled.

▶ All low voltage leads must be routed separately from cables carrying

mains voltage to avoid inductive interference (minimum separation

100 mm).

▶ In the case of external inductive interferences (e.g. from PV

systems), use shielded cables (e.g. LIYCY) and earth the shield on

one side. The shield should be connected to the building's earth lead,

e.g. to a free earth conductor terminal or water pipe, and not to the

terminal for the earth lead in the module.

▶ Route cables through the grommets provided and connect them as

shown in the connection diagrams.

3.3.2 Connecting the power supply, pump and mixer

(mains voltage side)

Terminal designations (mains voltage side)

120/230 V AC Mains voltage connection

PC0, PC1 Pump connection (Cascade Pump)

A0 Connection for fault display (Alert)

IA1 230 V ON/OFF controller connection)

Table 5

The electrical connections made depend on the hydraulic

design and system installed. Figures 13 to 20, from

page 87 onwards, reflect possible electrical connections

and are not to be taken as recommended systems.

▶ Only use electrical cables of the same quality.

▶ Ensure that the power supply is connected to the correct phases.

A power supply via an earthed safety plug is not permitted.

▶ Only connect components and assemblies to the outputs in

accordance with these instructions. Do not connect any additional

controls, which control other system components.

The maximum power consumption of the connected

components and assemblies must not exceed the output

stated in the module specifications.

▶ If the mains voltage is not supplied via the electronic

system of the heat source: install a standard all-pole

isolator (in accordance with EN 60335-1) on site to

interrupt the mains voltage.

6 720 819 669 (2016/05)MC 400

16 | Mounting

0

1

2

3

4

5

6

7

8

9

10

▶ Route cables through the grommets, connect them as shown in the

connection diagrams and secure them with the strain reliefs, which

are supplied as part of the scope of delivery (Æ fig. 12 to 19, starting

at page 87).

3.3.3 Connection diagrams with system schematics

The hydraulic diagrams are only schematic illustrations and provide a

non-binding notice of a possible hydraulic circuit. Install safety

equipment in accordance with applicable standards and local

regulations. For further information and options, refer to the technical

guides or tender specification.

MC400

10

120/230 V AC

A0

120/230 V AC

120/230VAC 120/230VAC

NL N LINN63L

PC0

N63

PC1 IA1

CNO NC

T0 I2 I3

T1

1212

3.3.4 Overview of the terminal assignment

This overview indicates which system parts can be connected for all

terminals in the module. The components identified with * (such as HS1

and M1) in the system are possible alternatives. Depending on the

module's use, one of the components is connected to the “BUS1”

terminal.

More complex systems can be created in combination with additional

cascade modules. Terminal assignments, which deviate from the

terminal overview, are therefore possible.

If no stop switch (N/C contact) is connected to terminal I3:

▶ Connect the jumper, which is included in the scope of

delivery, to terminal I3.

1)

≤ 24V

BUS3 BUS4

OC1

123

1212121212

1)

≤ 24V

T2 BUS1

0-10V

123

12 12

BUS2

12

BUS

PC1

NL

M

T1 T0

NL

M

PC0

Key to the fig. above and to fig. 24 to 26 (no terminal designation):

230 V AC Mains voltage connection

A0 230 V remote fault indicator provided by the customer

BUS EMS 2 / EMS plus BUS system (do not connect to BUS1 ...

BUS4)

BUS1...4 EMS / EMS plus BUS system or EMS 2 / 2-wire BUS

(connect directly to HS1 ... HS4 or M1 ... M4)

CON User interface with EMS 2 / EMS plus BUS system

(Controller)

GLT Building management system with 0-10 V interfaces

(Building Management System)

HS1, HS5, HS9, HS13