Page 1

Dokumentation | DE

EL32xx-0xx0

Analoge Eingangsklemmen Pt100 (RTD)

19.01.2021 | Version: 6.1

Page 2

Page 3

Inhaltsverzeichnis

Inhaltsverzeichnis

1 Produktübersicht Analoge Eingangsklemmen Pt100 (RTD)..................................................................5

2 Vorwort .......................................................................................................................................................6

2.1 Hinweise zur Dokumentation.............................................................................................................6

2.2 Sicherheitshinweise...........................................................................................................................7

2.3 Ausgabestände der Dokumentation ..................................................................................................8

2.4 Versionsidentifikation von EtherCAT-Geräten.................................................................................10

2.4.1 Beckhoff Identification Code (BIC)................................................................................... 13

3 Produktübersicht.....................................................................................................................................15

3.1 EL3201, EL3202, EL3204, EL3214, EL3208, EL3218 - Einführung................................................15

3.2 EL3214-0090 - Einführung ..............................................................................................................22

3.3 Technologie RTD-Messung.............................................................................................................23

3.4 Grundlagen der RTD-Technologie ..................................................................................................27

3.4.1 Übersicht implementierte RTD Transformationen ........................................................... 32

3.5 Technische Daten............................................................................................................................38

3.6 Hinweis zu Beckhoff Kalibrierzertifikaten.........................................................................................45

3.7 Start .................................................................................................................................................45

4 Grundlagen der Kommunikation............................................................................................................46

4.1 EtherCAT-Grundlagen.....................................................................................................................46

4.2 EtherCAT-Verkabelung - Drahtgebunden .......................................................................................46

4.3 Allgemeine Hinweise zur Watchdog-Einstellung .............................................................................47

4.4 EtherCAT State Machine.................................................................................................................49

4.5 CoE-Interface ..................................................................................................................................51

4.6 Distributed Clock .............................................................................................................................56

5 Installation................................................................................................................................................57

5.1 Sicherheitshinweise.........................................................................................................................57

5.2 Umgebungsbedingungen ................................................................................................................57

5.3 Transportvorgaben / Lagerung ........................................................................................................57

5.4 Schaltschrank / Klemmenkasten .....................................................................................................57

5.5 Hinweise zum ESD-Schutz..............................................................................................................58

5.6 Tragschienenmontage.....................................................................................................................59

5.7 Montagevorschriften für erhöhte mechanische Belastbarkeit..........................................................62

5.8 Positionierung von passiven Klemmen............................................................................................63

5.9 Einbaulagen.....................................................................................................................................64

5.10 Anschluss ........................................................................................................................................66

5.10.1 Anschlusstechnik............................................................................................................. 66

5.10.2 Verdrahtung..................................................................................................................... 68

5.10.3 Schirmung........................................................................................................................ 69

5.11 ATEX - Besondere Bedingungen (Standardtemperaturbereich) .....................................................70

5.12 ATEX - Besondere Bedingungen (erweiterter Temperaturbereich).................................................71

5.13 Weiterführende Dokumentation zu ATEX und IECEx .....................................................................72

5.14 UL-Hinweise ....................................................................................................................................72

5.15 LEDs und Anschlussbelegung.........................................................................................................73

5.16 Anschluss analoger RTD-Signalleitungen .......................................................................................84

EL32xx-0xx0 3Version: 6.1

Page 4

Inhaltsverzeichnis

6 Inbetriebnahme........................................................................................................................................87

6.1 TwinCAT Quickstart.........................................................................................................................87

6.1.1 TwinCAT 2 ....................................................................................................................... 90

6.1.2 TwinCAT 3 ..................................................................................................................... 100

6.2 TwinCAT Entwicklungsumgebung.................................................................................................113

6.2.1 Installation TwinCAT Realtime Treiber .......................................................................... 114

6.2.2 Hinweise ESI-Gerätebeschreibung................................................................................ 119

6.2.3 TwinCAT ESI Updater ................................................................................................... 123

6.2.4 Unterscheidung Online/Offline....................................................................................... 123

6.2.5 OFFLINE Konfigurationserstellung ................................................................................ 124

6.2.6 ONLINE Konfigurationserstellung.................................................................................. 129

6.2.7 EtherCAT Teilnehmerkonfiguration ............................................................................... 137

6.2.8 Import/Export von EtherCAT-Teilnehmern mittels SCI und XTI .................................... 147

6.3 Allgemeine Inbetriebnahmehinweise des EtherCAT Slaves .........................................................153

6.4 Einstellungen und Anwendungshinweise zur EL32xx-0010/0020 .................................................162

6.5 Einstellungen und Anwendungshinweise zur EL3204-0200..........................................................165

6.6 Prozessdaten und Betriebsmodi....................................................................................................174

6.7 TwinSAFE SC................................................................................................................................181

6.7.1 TwinSAFE SC - Funktionsprinzip .................................................................................. 181

6.7.2 TwinSAFE SC - Konfiguration ....................................................................................... 182

6.8 TwinSAFE SC Prozessdaten EL3214-0090 ..................................................................................186

6.9 CoE Objektverzeichnis EL32xx-00xx ............................................................................................186

6.10 CoE Objektverzeichnis EL3204-0200............................................................................................199

6.11 Status-Wort....................................................................................................................................207

6.12 Grundlagen zu Signaltrennern, Barrieren......................................................................................212

6.13 Hinweise zu analogen Spezifikationen..........................................................................................214

6.13.1 Messbereichsendwert (MBE)......................................................................................... 214

6.13.2 Messfehler/ Messabweichung ....................................................................................... 214

6.13.3 Temperaturkoeffizient tK [ppm/K] .................................................................................. 215

6.13.4 Langzeiteinsatz.............................................................................................................. 216

6.13.5 Typisierung SingleEnded / Differentiell.......................................................................... 216

6.13.6 Gleichtaktspannung und Bezugsmasse (bezogen auf Differenzeingänge)................... 221

6.13.7 Spannungsfestigkeit ...................................................................................................... 221

6.13.8 Zeitliche Aspekte der analog/digital Wandlung.............................................................. 222

7 Anhang ...................................................................................................................................................225

7.1 EtherCAT AL Status Codes...........................................................................................................225

7.2 Kalibrierungs-Zertifikat...................................................................................................................225

7.3 Firmware Kompatibilität .................................................................................................................226

7.4 Firmware Update EL/ES/ELM/EM/EPxxxx ....................................................................................228

7.4.1 Gerätebeschreibung ESI-File/XML ................................................................................ 229

7.4.2 Erläuterungen zur Firmware .......................................................................................... 232

7.4.3 Update Controller-Firmware *.efw ................................................................................. 234

7.4.4 FPGA-Firmware *.rbf ..................................................................................................... 235

7.4.5 Gleichzeitiges Update mehrerer EtherCAT-Geräte ....................................................... 239

7.5 Wiederherstellen des Auslieferungszustandes..............................................................................240

7.6 Support und Service ......................................................................................................................241

EL32xx-0xx04 Version: 6.1

Page 5

Produktübersicht Analoge Eingangsklemmen Pt100 (RTD)

1 Produktübersicht Analoge Eingangsklemmen

Pt100 (RTD)

EL3201, EL3202, EL3204 [}15]

EL3201-0010, EL3202-0010 [}15]

EL3201-0020, EL3202-0020 [}15]

EL3204-0162

EL3204-0200 [}15]

EL3214 [}19]

EL3214-0090 [}22]

EL3208 [}20]

EL3208-0010 [}20]

EL3218 [}21]

1-, 2-, 4 kanalige Eingangsklemmen Pt100 (RTD)

1-, 2 kanalige Eingangsklemmen Pt100 (RTD), hochpräzise

1-, 2 kanalige Eingangsklemmen Pt100 (RTD), hochpräzise mit

Kalibrierungszertifikat

4 kanalige Eingangsklemme für 2x Pt100 (RTD) und 2x -10 …+10 V,

12 Bit, single ended

4 kanalige Eingangsklemme für RTD bis 240 kΩ, NTC 20 k, 16 Bit

4 kanalige HD-Eingangsklemme Pt100 für 3-Leiteranschluss

4 kanalige HD-Eingangsklemme für Pt100 (RTD), 3-Leiteranschluss,

TwinSAFE Single Channel

8 kanalige HD-Eingangsklemme Pt100 (RTD)

8 kanalige HD-Eingangsklemme PT1000, Ni1000 (RTD); NTCSensoren, Potentiometer

8 kanalige analoge HD-Eingangsklemme PT100 (RTD) für 2/3Leiteranschluss

EL32xx-0xx0 5Version: 6.1

Page 6

Vorwort

2 Vorwort

2.1 Hinweise zur Dokumentation

Zielgruppe

Diese Beschreibung wendet sich ausschließlich an ausgebildetes Fachpersonal der Steuerungs- und

Automatisierungstechnik, das mit den geltenden nationalen Normen vertraut ist.

Zur Installation und Inbetriebnahme der Komponenten ist die Beachtung der Dokumentation und der

nachfolgenden Hinweise und Erklärungen unbedingt notwendig.

Das Fachpersonal ist verpflichtet, für jede Installation und Inbetriebnahme die zu dem betreffenden Zeitpunkt

veröffentlichte Dokumentation zu verwenden.

Das Fachpersonal hat sicherzustellen, dass die Anwendung bzw. der Einsatz der beschriebenen Produkte

alle Sicherheitsanforderungen, einschließlich sämtlicher anwendbaren Gesetze, Vorschriften, Bestimmungen

und Normen erfüllt.

Disclaimer

Diese Dokumentation wurde sorgfältig erstellt. Die beschriebenen Produkte werden jedoch ständig weiter

entwickelt.

Wir behalten uns das Recht vor, die Dokumentation jederzeit und ohne Ankündigung zu überarbeiten und zu

ändern.

Aus den Angaben, Abbildungen und Beschreibungen in dieser Dokumentation können keine Ansprüche auf

Änderung bereits gelieferter Produkte geltend gemacht werden.

Marken

Beckhoff®, TwinCAT®, EtherCAT®, EtherCATG®, EtherCATG10®, EtherCATP®, SafetyoverEtherCAT®,

TwinSAFE®, XFC®, XTS® und XPlanar® sind eingetragene und lizenzierte Marken der Beckhoff Automation

GmbH. Die Verwendung anderer in dieser Dokumentation enthaltenen Marken oder Kennzeichen durch

Dritte kann zu einer Verletzung von Rechten der Inhaber der entsprechenden Bezeichnungen führen.

Patente

Die EtherCAT-Technologie ist patentrechtlich geschützt, insbesondere durch folgende Anmeldungen und

Patente: EP1590927, EP1789857, EP1456722, EP2137893, DE102015105702 mit den entsprechenden

Anmeldungen und Eintragungen in verschiedenen anderen Ländern.

EtherCAT® ist eine eingetragene Marke und patentierte Technologie lizenziert durch die Beckhoff

Automation GmbH, Deutschland.

Copyright

© Beckhoff Automation GmbH & Co. KG, Deutschland.

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und Mitteilung seines Inhalts sind

verboten, soweit nicht ausdrücklich gestattet.

Zuwiderhandlungen verpflichten zu Schadenersatz. Alle Rechte für den Fall der Patent-, Gebrauchsmusteroder Geschmacksmustereintragung vorbehalten.

EL32xx-0xx06 Version: 6.1

Page 7

Vorwort

2.2 Sicherheitshinweise

Sicherheitsbestimmungen

Beachten Sie die folgenden Sicherheitshinweise und Erklärungen!

Produktspezifische Sicherheitshinweise finden Sie auf den folgenden Seiten oder in den Bereichen Montage,

Verdrahtung, Inbetriebnahme usw.

Haftungsausschluss

Die gesamten Komponenten werden je nach Anwendungsbestimmungen in bestimmten Hard- und SoftwareKonfigurationen ausgeliefert. Änderungen der Hard- oder Software-Konfiguration, die über die

dokumentierten Möglichkeiten hinausgehen, sind unzulässig und bewirken den Haftungsausschluss der

Beckhoff Automation GmbH & Co. KG.

Qualifikation des Personals

Diese Beschreibung wendet sich ausschließlich an ausgebildetes Fachpersonal der Steuerungs-,

Automatisierungs- und Antriebstechnik, das mit den geltenden Normen vertraut ist.

Erklärung der Hinweise

In der vorliegenden Dokumentation werden die folgenden Hinweise verwendet.

Diese Hinweise sind aufmerksam zu lesen und unbedingt zu befolgen!

GEFAHR

Akute Verletzungsgefahr!

Wenn dieser Sicherheitshinweis nicht beachtet wird, besteht unmittelbare Gefahr für Leben und Gesundheit

von Personen!

WARNUNG

Verletzungsgefahr!

Wenn dieser Sicherheitshinweis nicht beachtet wird, besteht Gefahr für Leben und Gesundheit von Personen!

VORSICHT

Schädigung von Personen!

Wenn dieser Sicherheitshinweis nicht beachtet wird, können Personen geschädigt werden!

HINWEIS

Schädigung von Umwelt/Geräten oder Datenverlust

Wenn dieser Hinweis nicht beachtet wird, können Umweltschäden, Gerätebeschädigungen oder Datenverlust entstehen.

Tipp oder Fingerzeig

Dieses Symbol kennzeichnet Informationen, die zum besseren Verständnis beitragen.

EL32xx-0xx0 7Version: 6.1

Page 8

Vorwort

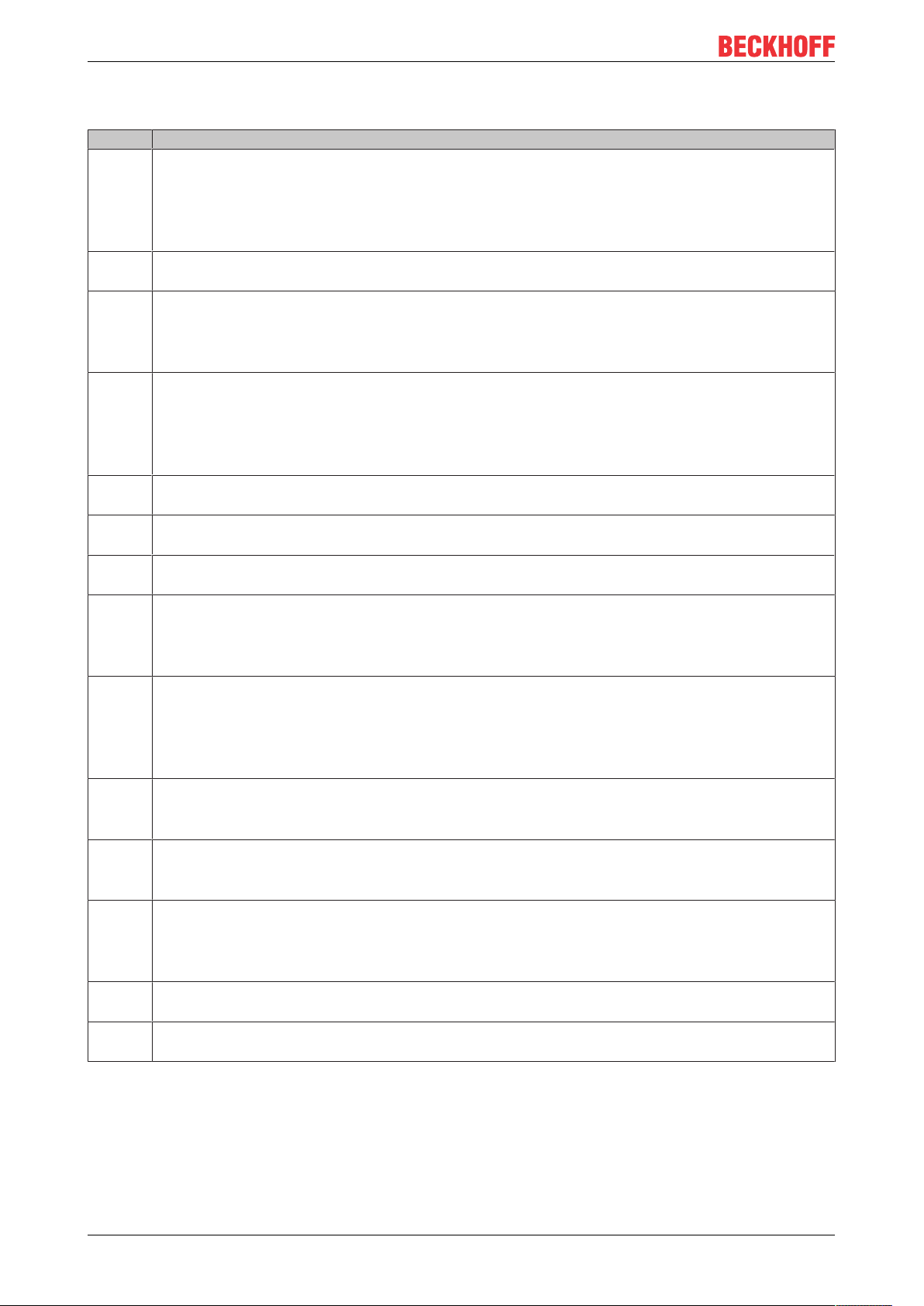

2.3 Ausgabestände der Dokumentation

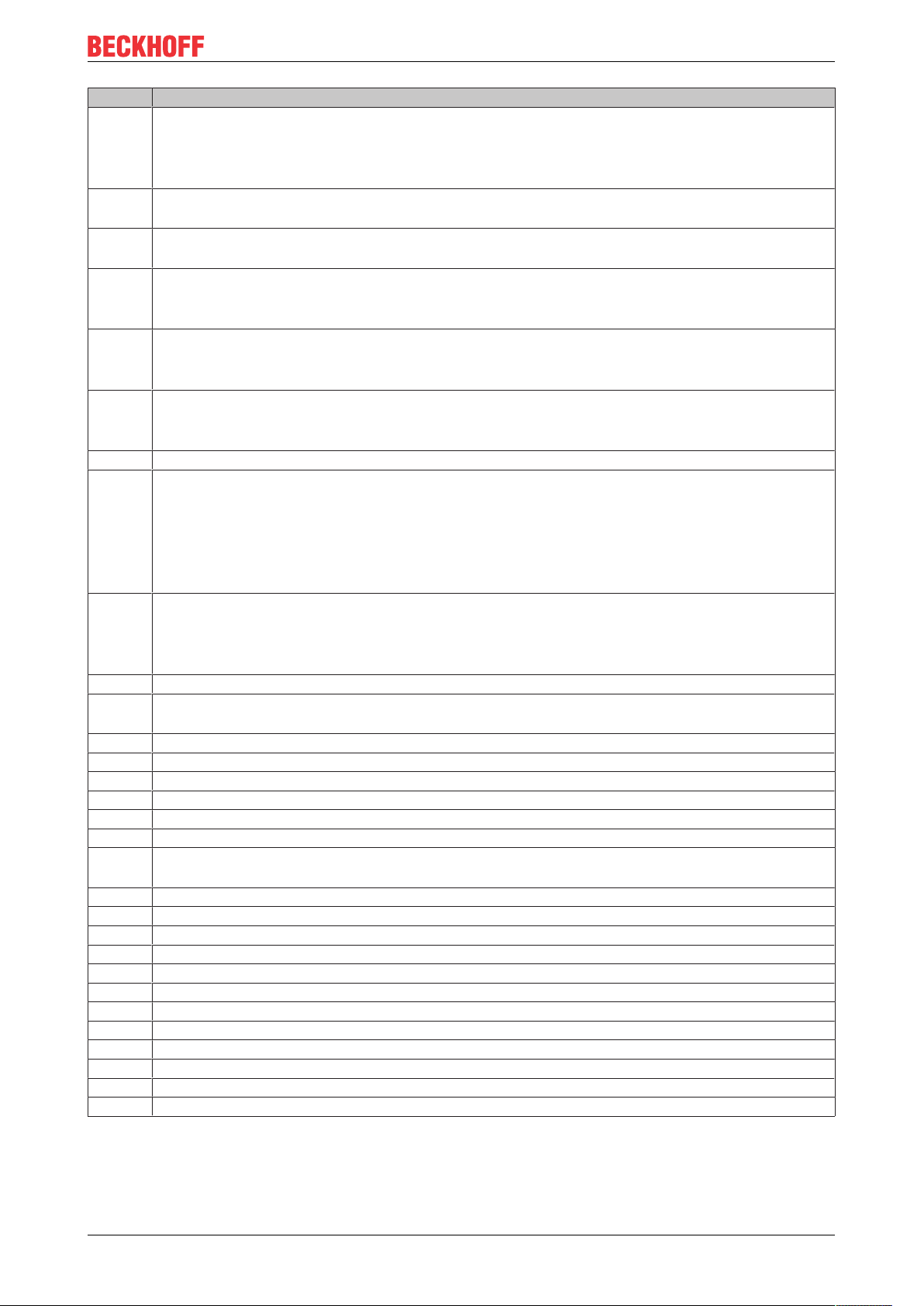

Version Kommentar

6.1 • Update Kapitel „Einführung“

• Update Kapitel "LEDs und Anschlussbelegung"

• Update Kapitel „Ratiometrische Spannungsmessung"

• Update Struktur

• Update Revisionsstand

6.0 • Update Kapitel „Einführung“

• Kapitel „Inbetriebnahme“: Selbsterwärmung von RTD-Sensoren“ ergänzt

5.9 • Kapitel „Inbetriebnahme“: Unterkapitel „Grundlagen zu Signaltrennern, Barrieren“ eingefügt

• Revisionsstand aktualisiert

• Kapitel „Objektbeschreibung“ aktualisiert

• Update Struktur

5.8 • EL3208-0010 ergänzt

• EL3218-0000 ergänzt

• Update Kapitel "Technische Daten"

• Update Struktur

• Update Revisionsstand

5.7 • Update Kapitel "Technische Daten"

• Update Struktur

5.6 • Update Kapitel "Technische Daten"

• Update Struktur

5.5 • Update Kapitel "Technische Daten"

• Update UL - Hinweise

5.4 • Update Kapitel "Technische Daten"

• Update Kapitel "CoE Objektbeschreibung EL32xx-00xx"

• Update Struktur

• Update Revisionsstand

5.3 • Update Kapitel "Technische Daten"

• Update Kapitel " EL3214-0090 - Einleitung" und Kapitel "CoE Objektbeschreibung EL32xx-00xx"

• Update Kapitel "TwinSAFE SC"

• Update Struktur

• Update Revisionsstand

5.2 • Update Kapitel "Objektverzeichnis", „Funktion“

• Update Struktur

• Update Revisionsstand

5.1 • Update Kapitel "Technische Daten"

• Update Struktur

• Update Revisionsstand

5.0 • EL3214-0090 ergänzt

• Update Kapitel "Technische Daten"

• Update Struktur

• Update Revisionsstand

4.9 • Update Kapitel "Technische Daten"Hinweis zum ESD-Schutz eingefügt

• Kapitel "Analogtechnische Hinweise - Spezifikationen" ersetzt durch Kapitel "Hinweise zu analogen Spezifikationen"

4.8 • Update Kapitel "Technologie RTD-Messung“

• Korrektur Revisionsstand

EL32xx-0xx08 Version: 6.1

Page 9

Version Kommentar

4.7 • Update Kapitel "Hinweise zur Dokumentation"

• Korrektur Technische Daten

• Update Kapitel "TwinCAT 2.1x" -> Kapitel "TwinCAT Entwicklungsumgebung" und Kapitel "TwinCAT Quick Start"

• Korrektur Revisionsstand

4.6 • Update Kapitel „Technische Daten“

• Revisionstand aktualisiert

4.5 • Update Kapitel „Einstellungen und Anwendungshinweise zur EL32xx-0010/0020“

• „Hinweis zum Werkskalibrierzertifikat“ in das Kapitel „Produktübersicht“ eingefügt

4.4 • Update Kapitel "Technische Daten"

• Update Struktur

• Update Revisionsstand

4.3 • Update Kapitel "Technologie RTD-Messung"

• Update Struktur

• Update Revisionsstand

4.2 • Update Kapitel "Technische Daten"

• Update Struktur

• Update Revisionsstand

4.1 • Update Kapitel "LED’s und Anschluss"

4.0 • Überführung SCHEMA

• EL3208 hinzugefügt

• EL3214 hinzugefügt

• Update Kapitel "Technische Daten"

• Update Struktur

• Update Revisionsstand

3.1 • Update Kapitel "Technische Daten"

• Kapitel "Montagehinweise bei erhöhter mechanischer Belastbarkeit" ergänzt

• Update Struktur

• Update Revisionsstand

3.0 • Update Struktur

2.9 • EL3204-0200 ergänzt

• Update Struktur

2.8 • Kapitel "Technologie" aktualisiert

2.7 • Kapitel "Technologie RTD-Messung" aktualisiert, EL3204-0200 ergänzt

2.6 • Kapitel "Technologie" aktualisiert

2.5 • Kapitel "RTD-Technologie" hinzugefügt

2.4 • Update Kapitel "Technologie"

2.3 • Hinweis zum Anschluss analoger Signalleitungen ergänzt

2.2 • Hinweis Kalibrierungs-Zertifikat ergänzt

• Update Struktur

2.1 • EL3202-0020 ergänzt

2.0 • Datenflussschema ergänzt, Technische Hinweise ergänzt

1.9 • Technische Hinweise ergänzt

1.8 • Technische Hinweise ergänzt

1.7 • Technische Daten ergänzt und korrigiert

1.6 • Technische Korrekturen, Ergänzung EL3202-0010

1.5 • KT/KTY Kennlinien hinzugefügt, Ergänzung Limit

1.4 • Technische Änderungen hinzugefügt

1.3 • Technische Änderungen hinzugefügt

1.2 • EL3201-0010, EL3201-0020 hinzugefügt

1.1 • Technische Daten korrigiert

1.0 • Technische Daten ergänzt, erste Veröffentlichung

Vorwort

EL32xx-0xx0 9Version: 6.1

Page 10

Vorwort

2.4 Versionsidentifikation von EtherCAT-Geräten

Bezeichnung

Ein Beckhoff EtherCAT-Gerät hat eine 14stellige technische Bezeichnung, die sich zusammensetzt aus

• Familienschlüssel

• Typ

• Version

• Revision

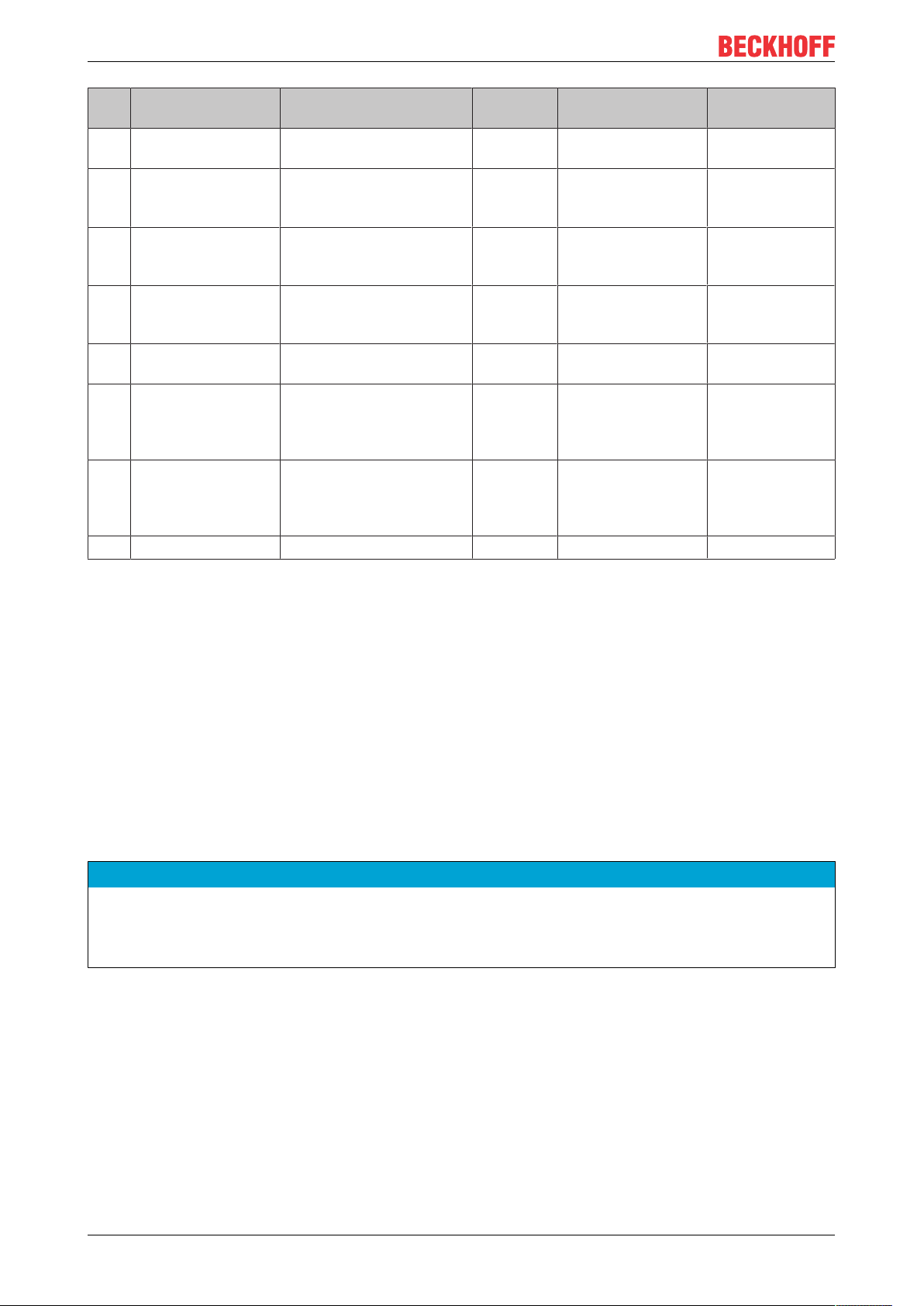

Beispiel Familie Typ Version Revision

EL3314-0000-0016 EL-Klemme

(12 mm, nicht steckbare

Anschlussebene)

ES3602-0010-0017 ES-Klemme

(12 mm, steckbare

Anschlussebene)

CU2008-0000-0000 CU-Gerät 2008

3314

(4 kanalige

Thermoelementklemme)

3602

(2 kanalige Spannungsmessung)

(8 Port FastEthernet Switch)

0000

(Grundtyp)

0010

(Hochpräzise

Version)

0000

(Grundtyp)

0016

0017

0000

Hinweise

• die oben genannten Elemente ergeben die technische Bezeichnung, im Folgenden wird das Beispiel

EL3314-0000-0016 verwendet.

• Davon ist EL3314-0000 die Bestellbezeichnung, umgangssprachlich bei „-0000“ dann oft nur EL3314

genannt. „-0016“ ist die EtherCAT-Revision.

• Die Bestellbezeichnung setzt sich zusammen aus

- Familienschlüssel (EL, EP, CU, ES, KL, CX, ...)

- Typ (3314)

- Version (-0000)

• Die Revision -0016 gibt den technischen Fortschritt wie z.B. Feature-Erweiterung in Bezug auf die

EtherCAT Kommunikation wieder und wird von Beckhoff verwaltet.

Prinzipiell kann ein Gerät mit höherer Revision ein Gerät mit niedrigerer Revision ersetzen, wenn nicht

anders z.B. in der Dokumentation angegeben.

Jeder Revision zugehörig und gleichbedeutend ist üblicherweise eine Beschreibung (ESI, EtherCAT

Slave Information) in Form einer XML-Datei, die zum Download auf der Beckhoff Webseite bereitsteht.

Die Revision wird seit 2014/01 außen auf den IP20-Klemmen aufgebracht, siehe Abb. „EL5021 EL-

Klemme, Standard IP20-IO-Gerät mit Chargennummer und Revisionskennzeichnung (seit 2014/01)“.

• Typ, Version und Revision werden als dezimale Zahlen gelesen, auch wenn sie technisch hexadezimal

gespeichert werden.

Identifizierungsnummer

Beckhoff EtherCAT Geräte der verschiedenen Linien verfügen über verschiedene Arten von

Identifizierungsnummern:

Produktionslos/Chargennummer/Batch-Nummer/Seriennummer/Date Code/D-Nummer

Als Seriennummer bezeichnet Beckhoff im IO-Bereich im Allgemeinen die 8-stellige Nummer, die auf dem

Gerät aufgedruckt oder auf einem Aufkleber angebracht ist. Diese Seriennummer gibt den Bauzustand im

Auslieferungszustand an und kennzeichnet somit eine ganze Produktions-Charge, unterscheidet aber nicht

die Module einer Charge.

Aufbau der Seriennummer: KK YY FF HH

KK - Produktionswoche (Kalenderwoche)

YY - Produktionsjahr

FF - Firmware-Stand

HH - Hardware-Stand

EL32xx-0xx010 Version: 6.1

Page 11

Vorwort

Beispiel mit

Ser. Nr.: 12063A02: 12 - Produktionswoche 12 06 - Produktionsjahr 2006 3A - Firmware-Stand 3A 02 Hardware-Stand 02

Ausnahmen können im IP67-Bereich auftreten, dort kann folgende Syntax verwendet werden (siehe

jeweilige Gerätedokumentation):

Syntax: D ww yy x y z u

D - Vorsatzbezeichnung

ww - Kalenderwoche

yy - Jahr

x - Firmware-Stand der Busplatine

y - Hardware-Stand der Busplatine

z - Firmware-Stand der E/A-Platine

u - Hardware-Stand der E/A-Platine

Beispiel: D.22081501 Kalenderwoche 22 des Jahres 2008 Firmware-Stand Busplatine: 1 Hardware Stand

Busplatine: 5 Firmware-Stand E/A-Platine: 0 (keine Firmware für diese Platine notwendig) Hardware-Stand

E/A-Platine: 1

Eindeutige Seriennummer/ID, ID-Nummer

Darüber hinaus verfügt in einigen Serien jedes einzelne Modul über eine eindeutige Seriennummer.

Siehe dazu auch weiterführende Dokumentation im Bereich

• IP67: EtherCAT Box

• Safety: TwinSafe

• Klemmen mit Werkskalibrierzertifikat und andere Messtechnische Klemmen

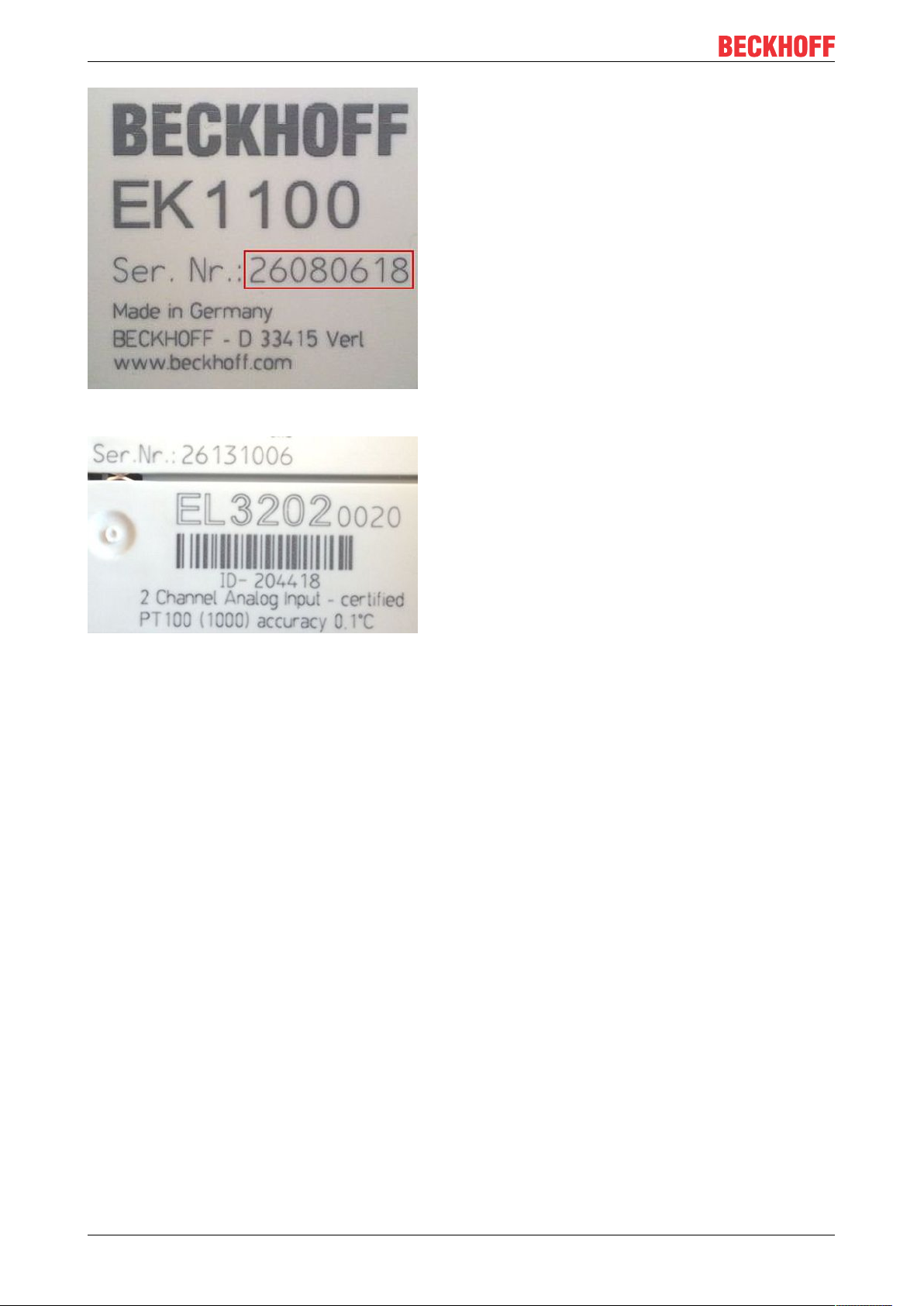

Beispiele für Kennzeichnungen

Abb.1: EL5021 EL-Klemme, Standard IP20-IO-Gerät mit Seriennummer/ Chargennummer und

Revisionskennzeichnung (seit 2014/01)

EL32xx-0xx0 11Version: 6.1

Page 12

Vorwort

Abb.2: EK1100 EtherCAT Koppler, Standard IP20-IO-Gerät mit Seriennummer/ Chargennummer

Abb.3: EL3202-0020 mit Seriennummer/ Chargennummer 26131006 und eindeutiger ID-Nummer 204418

EL32xx-0xx012 Version: 6.1

Page 13

Vorwort

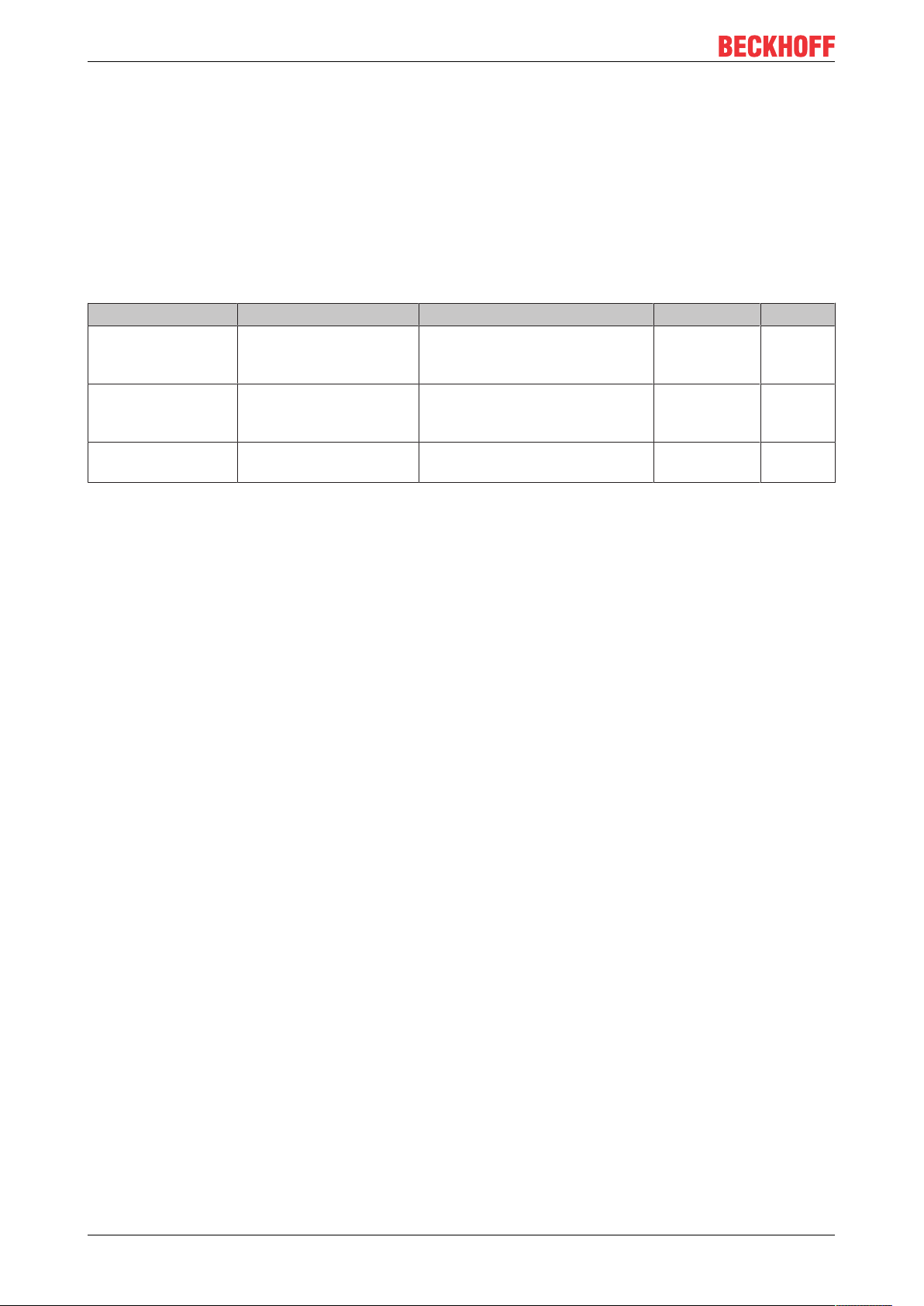

2.4.1 Beckhoff Identification Code (BIC)

Der Beckhoff Identification Code (BIC) wird vermehrt auf Beckhoff-Produkten zur eindeutigen

Identitätsbestimmung des Produkts aufgebracht. Der BIC ist als Data Matrix Code (DMC, Code-Schema

ECC200) dargestellt, der Inhalt orientiert sich am ANSI-Standard MH10.8.2-2016.

Abb.4: BIC als Data Matrix Code (DMC, Code-Schema ECC200)

Die Einführung des BIC erfolgt schrittweise über alle Produktgruppen hinweg.

Er ist je nach Produkt an folgenden Stellen zu finden:

• auf der Verpackungseinheit

• direkt auf dem Produkt (bei ausreichendem Platz)

• auf Verpackungseinheit und Produkt

Der BIC ist maschinenlesbar und enthält Informationen, die auch kundenseitig für Handling und

Produktverwaltung genutzt werden können.

Jede Information ist anhand des so genannten Datenidentifikators (ANSIMH10.8.2-2016) eindeutig

identifizierbar. Dem Datenidentifikator folgt eine Zeichenkette. Beide zusammen haben eine maximale Länge

gemäß nachstehender Tabelle. Sind die Informationen kürzer, werden sie um Leerzeichen ergänzt. Die

Daten unter den Positionen 1 bis 4 sind immer vorhanden.

Folgende Informationen sind enthalten:

EL32xx-0xx0 13Version: 6.1

Page 14

Vorwort

Pos-

Art der Information Erklärung Dateniden-

Nr.

1 Beckhoff-

Artikelnummer

2 Beckhoff Traceability

Number (BTN)

3 Artikelbezeichnung Beckhoff

4 Menge Menge in

5 Chargennummer Optional: Produktionsjahr

6 ID-/Seriennummer Optional: vorheriges

7 Variante Optional:

...

Beckhoff Artikelnummer

Eindeutige

Seriennummer, Hinweis

s. u.

Artikelbezeichnung, z.B.

EL1008

Verpackungseinheit,

z.B. 1, 10…

und -woche

Seriennummer-System,

z.B. bei Safety-Produkten

oder kalibrierten Klemmen

Produktvarianten-Nummer

auf Basis von

Standardprodukten

Anzahl Stellen inkl.

tifikator

1P 8 1P072222

S 12 SBTNk4p562d7

1K 32 1KEL1809

Q 6 Q1

2P 14 2P401503180016

51S 12 51S678294104

30P 32 30PF971, 2*K183

Datenidentifikator

Beispiel

Weitere Informationsarten und Datenidentifikatoren werden von Beckhoff verwendet und dienen internen

Prozessen.

Aufbau des BIC

Beispiel einer zusammengesetzten Information aus den Positionen 1 bis 4 und 6.

Die Datenidentifikatoren sind zur besseren Darstellung jeweils rot markiert:

BTN

Ein wichtiger Bestandteil des BICs ist die Beckhoff Traceability Number (BTN, Pos.-Nr.2). Die BTN ist eine

eindeutige, aus acht Zeichen bestehende Seriennummer, die langfristig alle anderen SeriennummernSysteme bei Beckhoff ersetzen wird (z. B. Chargenbezeichungen auf IO-Komponenten, bisheriger

Seriennummernkreis für Safety-Produkte, etc.). Die BTN wird ebenfalls schrittweise eingeführt, somit kann

es vorkommen, dass die BTN noch nicht im BIC codiert ist.

HINWEIS

Diese Information wurde sorgfältig erstellt. Das beschriebene Verfahren wird jedoch ständig weiterentwickelt. Wir behalten uns das Recht vor, Verfahren und Dokumentation jederzeit und ohne Ankündigung zu

überarbeiten und zu ändern. Aus den Angaben, Abbildungen und Beschreibungen in dieser Information

können keine Ansprüche auf Änderung geltend gemacht werden.

EL32xx-0xx014 Version: 6.1

Page 15

Produktübersicht

3 Produktübersicht

3.1 EL3201, EL3202, EL3204, EL3214, EL3208, EL3218 Einführung

Ein-, zwei- und vierkanalige analoge Eingangsklemmen Pt100 (RTD)

Abb.5: EL3201

EL32xx-0xx0 15Version: 6.1

Page 16

Produktübersicht

Abb.6: EL3201-0010/0020

Abb.7: EL3202

EL32xx-0xx016 Version: 6.1

Page 17

Produktübersicht

Abb.8: EL3202-0010/0020

Abb.9: EL3204

Die analogen Eingangsklemmen EL320x-0xxx erlauben den direkten Anschluss von Widerstandssensoren

(RTD). Es kann der Widerstandswert direkt gemessen und ausgegeben werden, oder es wird die integrierte

Umrechnung nach diversen Sensorkennlinien (Pt100, Pt1000, NI120, NI1000, KTY-Typen u.a.) genutzt und

so die Temperatur am Messort gemessen.

EL32xx-0xx0 17Version: 6.1

Page 18

Produktübersicht

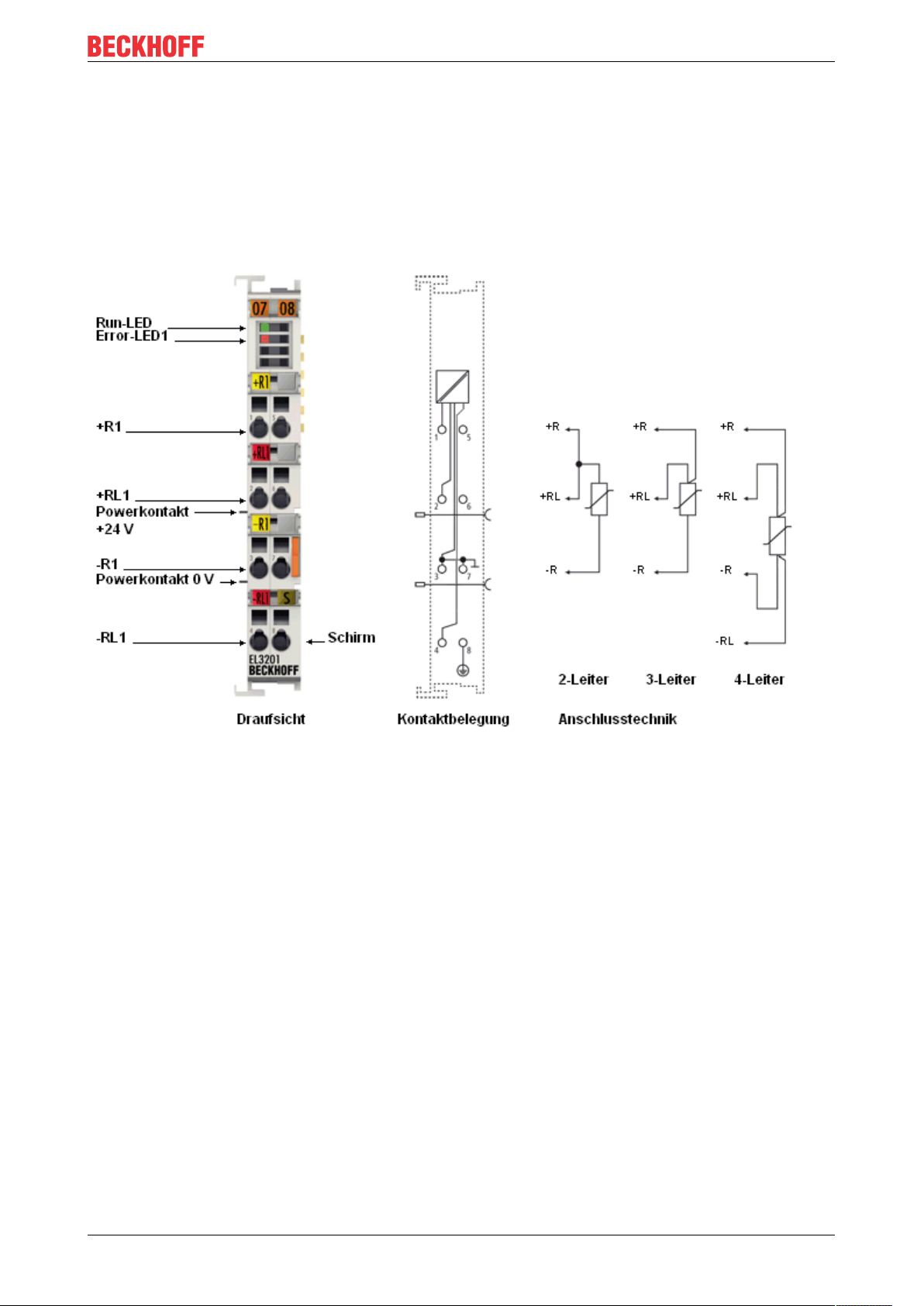

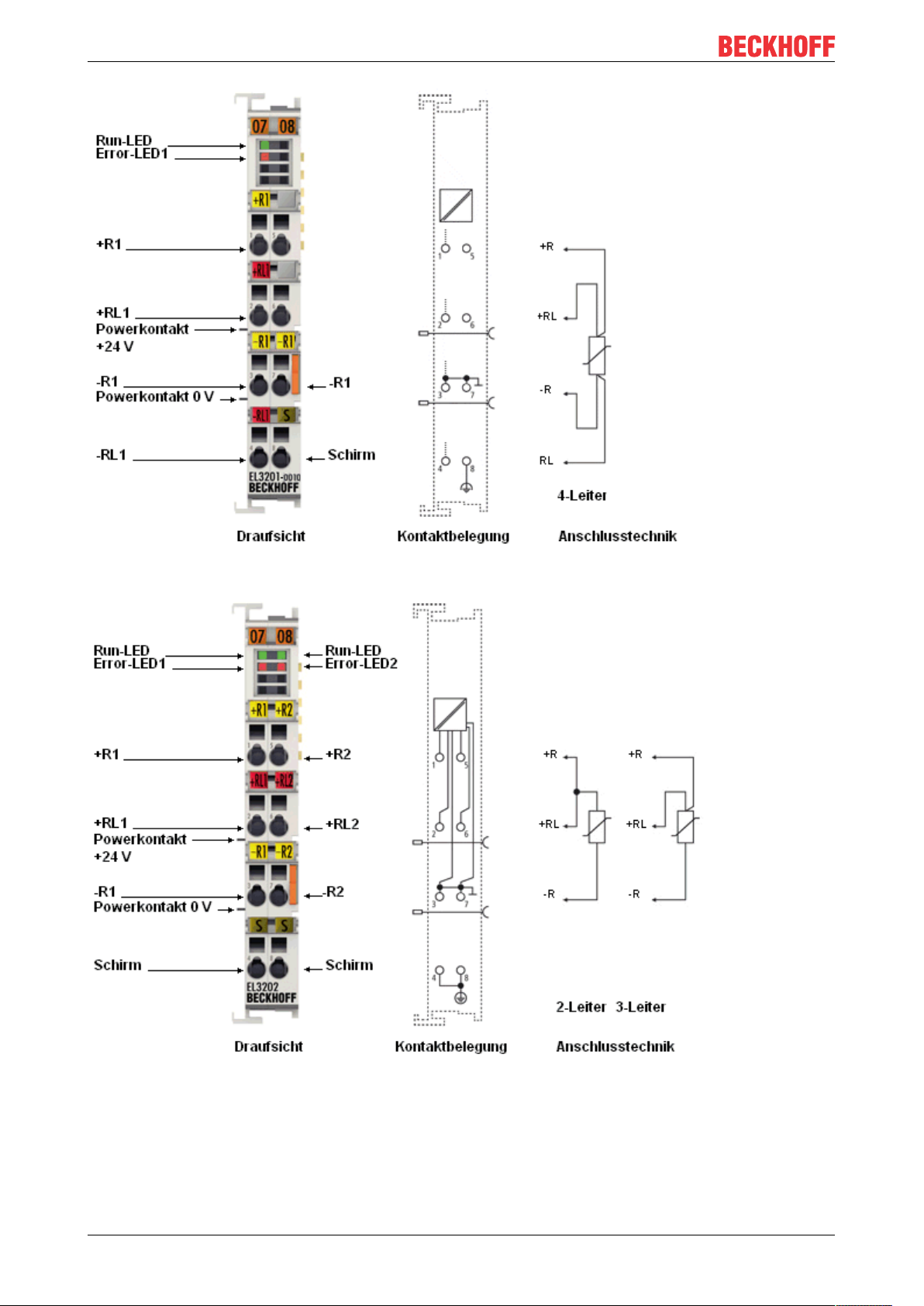

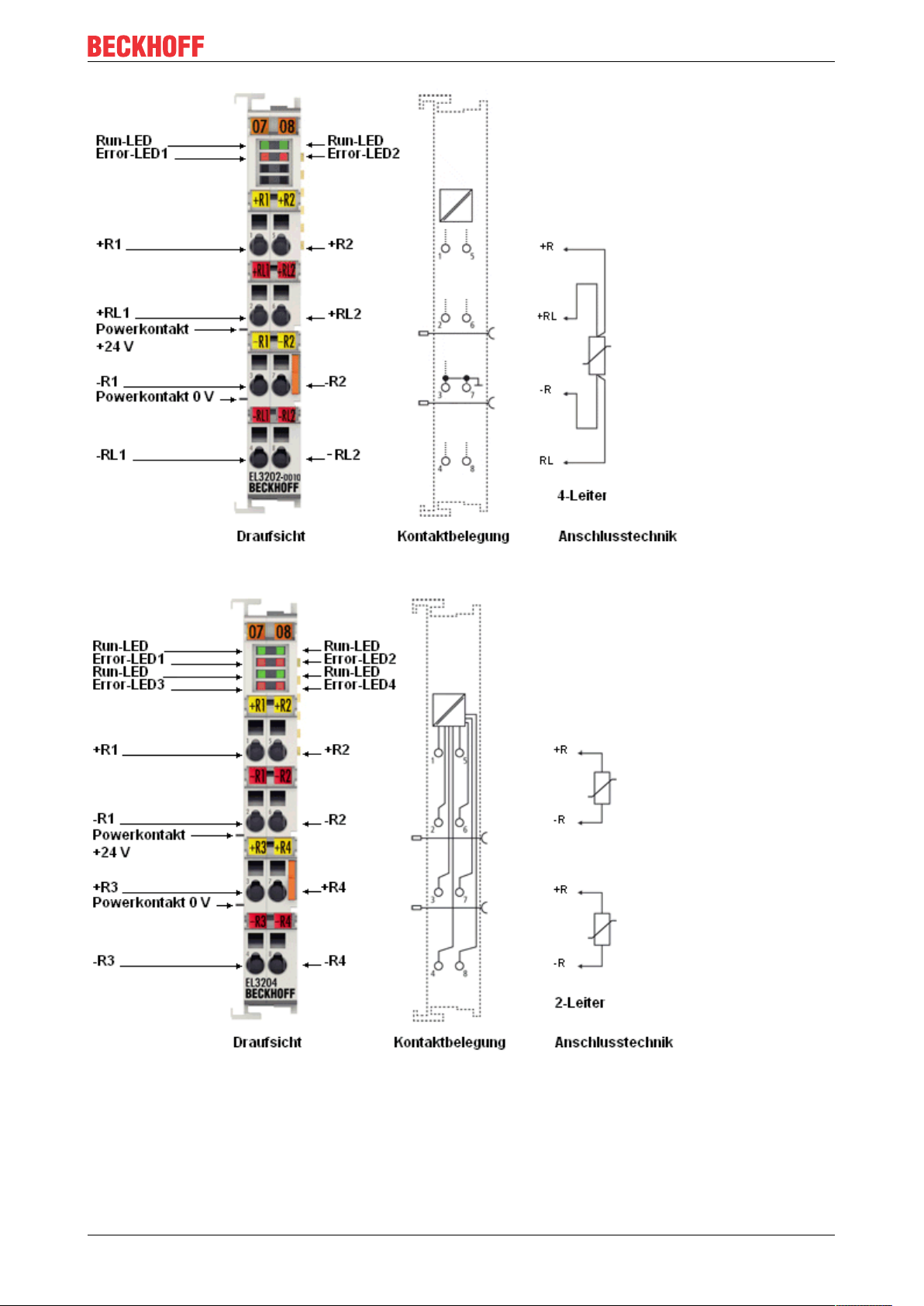

Aus der gegebenen Anzahl von Anschlusspunkten im Gehäuse folgt die mögliche Anschlusstechnik: die

EL3201 unterstützt 2-, 3- und 4-Leitertechnik, die EL3202 2- und 3-Leitertechnik und die EL3204 die 2Leitertechnik.

Die EL320x-0010 (EL3201-0010, EL3202-0010) ist die hochpräzise Ausführung der jeweiligen Basisklemme.

Diese Klemmen sind in 4-Leitertechnik zu betreiben, um die spezifizierte Genauigkeit zu erreichen. Diese

Klemmen sind auch als Variante mit Werkskalibrierzertifikat [}225] als EL3201-0020, EL3202-0020 und mit

externem ISO17025 oder DAkkS Zertifikat als EL3201-0030, EL3202-0030 verfügbar.

Mit der EL3204-0200 sind beliebige RTD im Bereich 100 Ohm bis 240 kOhm einsetzbar. Die Umrechnung

der Widerstandswerte (Linearisierung) erfolgt in der Klemme wahlweise nach voreingestellten Kennlinien,

Umrechnungsformeln mit spezifischen Materialkennwerten (bspw. nach IEC 60751, Steinhart-HartGleichung, B-Parameter-Gleichung), oder nach einer frei programmierbaren Umrechnungstabelle.

Die EtherCAT-Klemmen zeigen ihren Signalzustand durch Leuchtdioden an. Sensorstörungen (z. B.

Drahtbruch) signalisieren Error-LEDs.

EL32xx-0xx018 Version: 6.1

Page 19

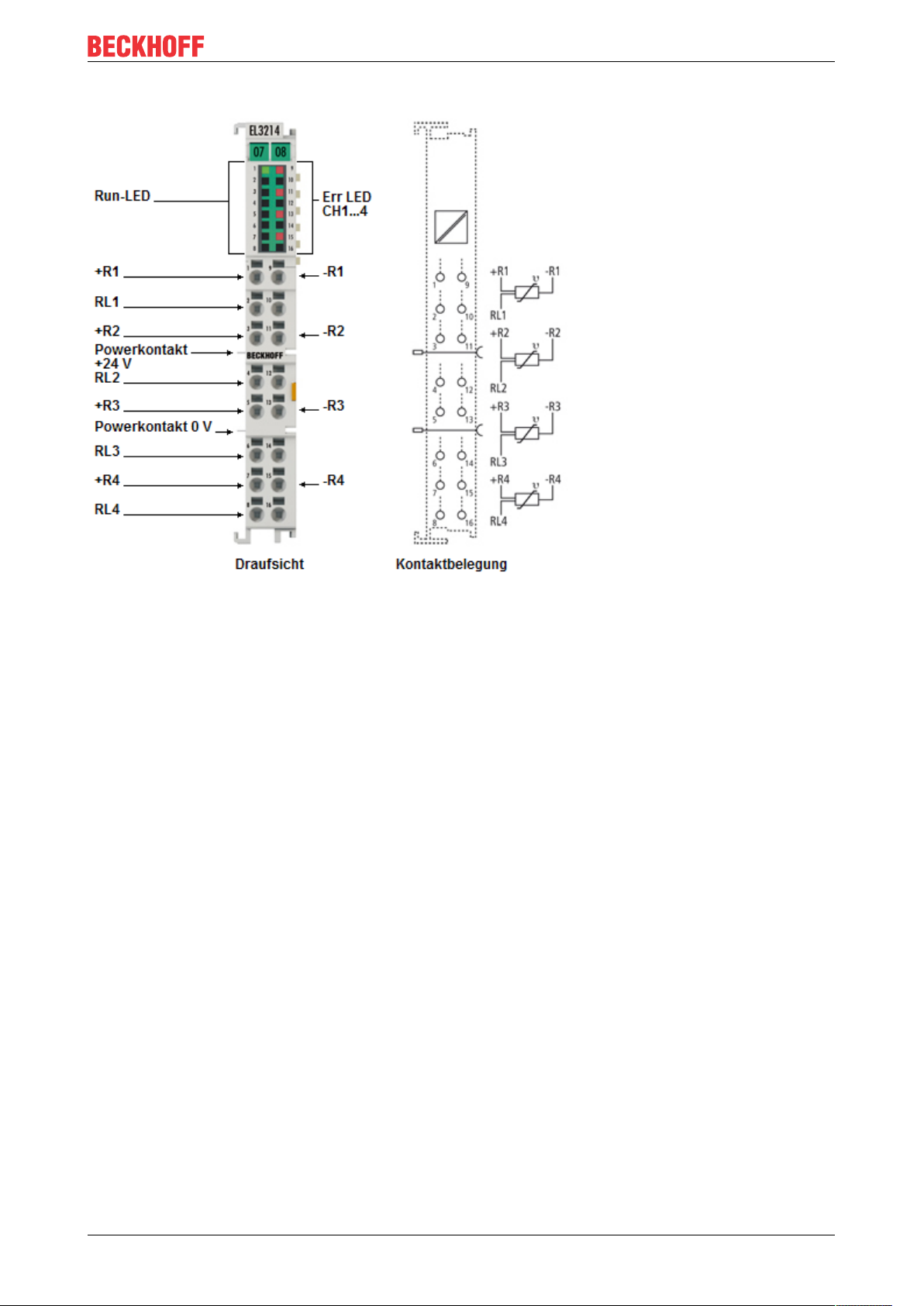

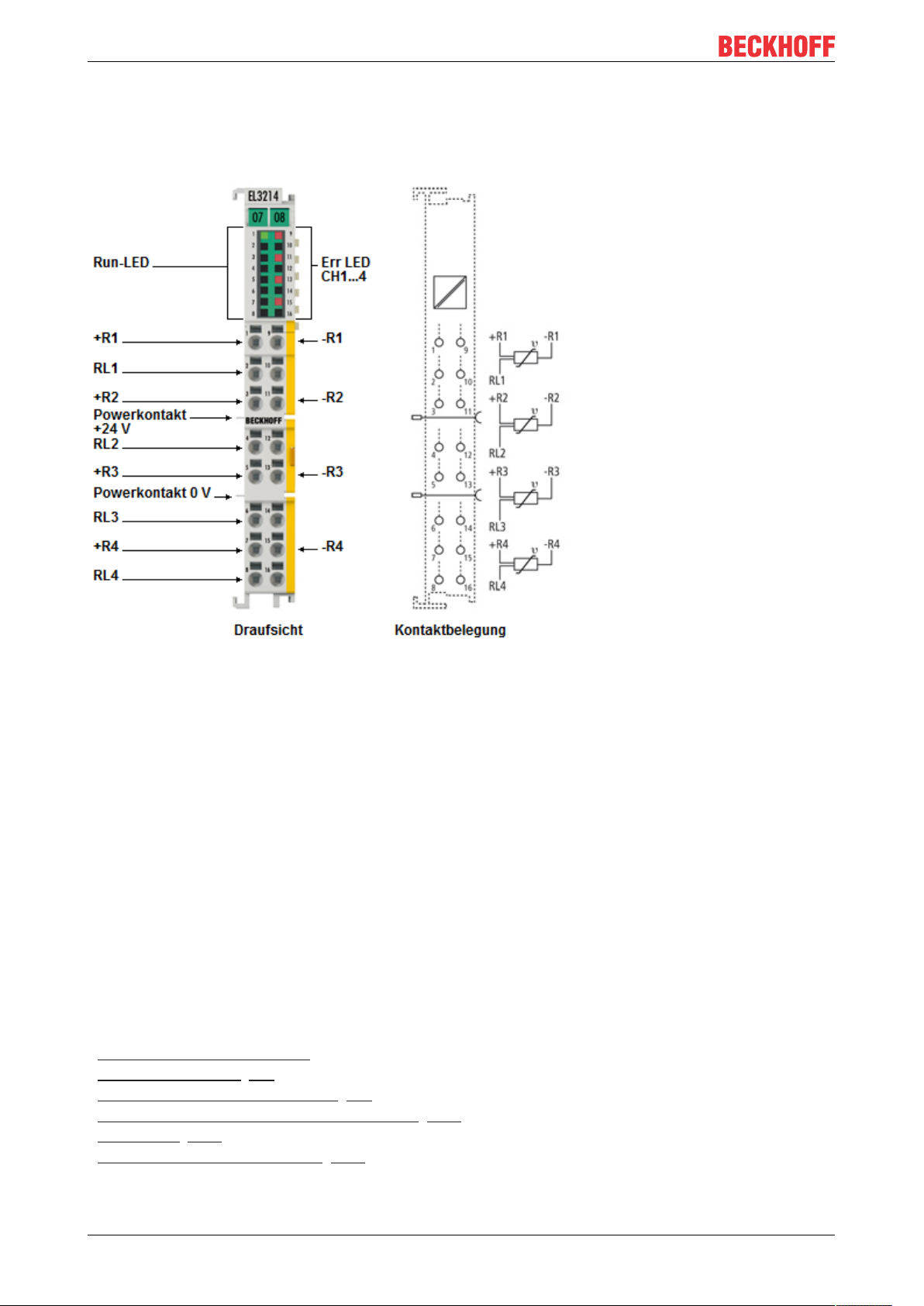

Vierkanalige analoge HD-Eingangsklemme Pt100 (RTD) für 3-Leiteranschluss

Produktübersicht

Abb.10: EL3214

Die analoge Eingangsklemme EL3214 erlaubt den direkten Anschluss von vier Widerstandssensoren auf

12mm Breite.

Die Schaltung der EtherCAT-Klemme kann Sensoren in 3-Leitertechnik betreiben. Ein Mikroprozessor

realisiert die Linearisierung über den gesamten Temperaturbereich, der frei wählbar ist.

Die Standardeinstellung der EtherCAT-Klemme ist: Auflösung 0,1 °C. Sensorstörungen (z. B. Drahtbruch)

signalisieren Error-LEDs.

EL32xx-0xx0 19Version: 6.1

Page 20

Produktübersicht

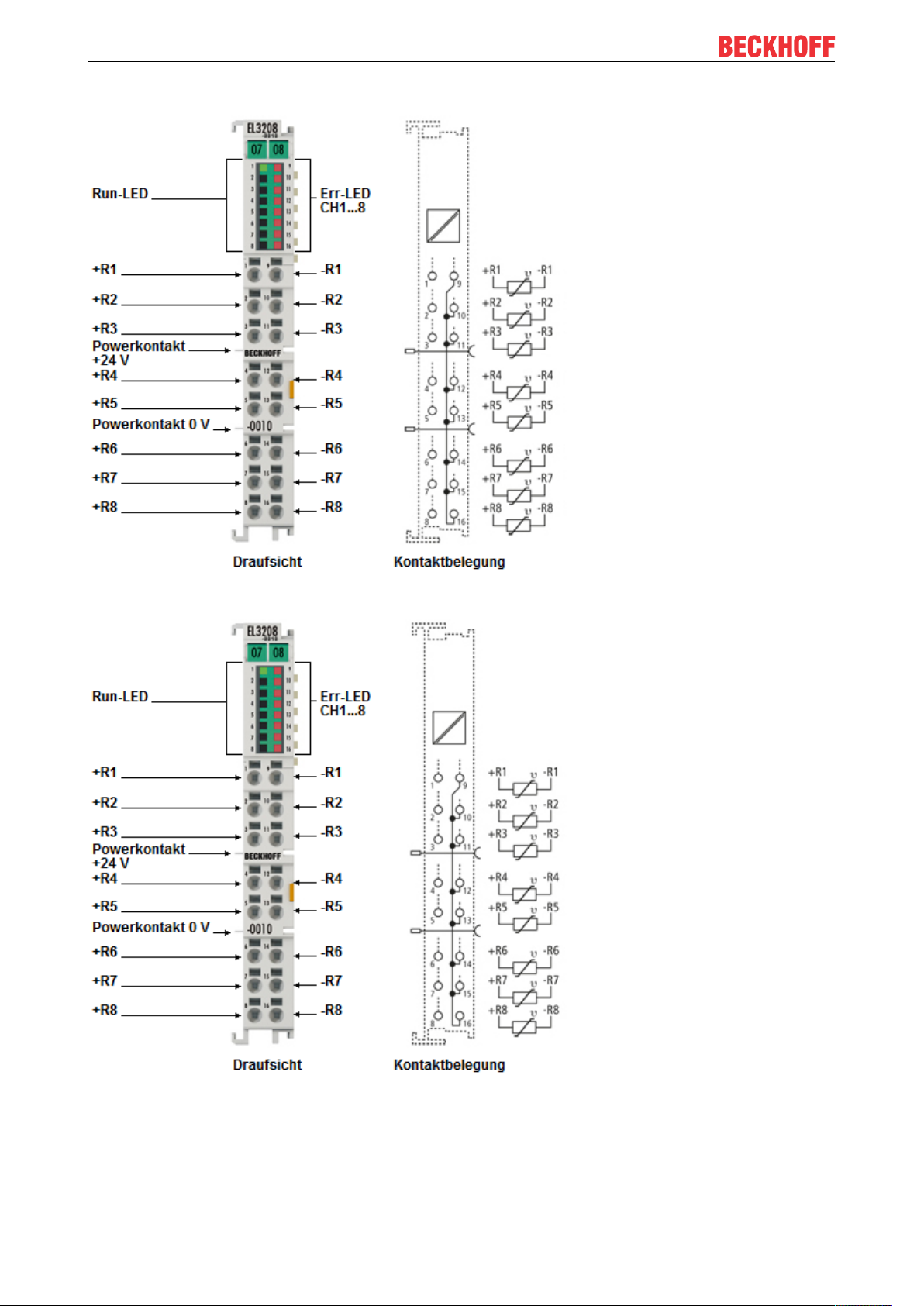

Achtkanalige analoge HD-Eingangsklemme (RTD)

Abb.11: EL3208-0000

Abb.12: EL3208-0010

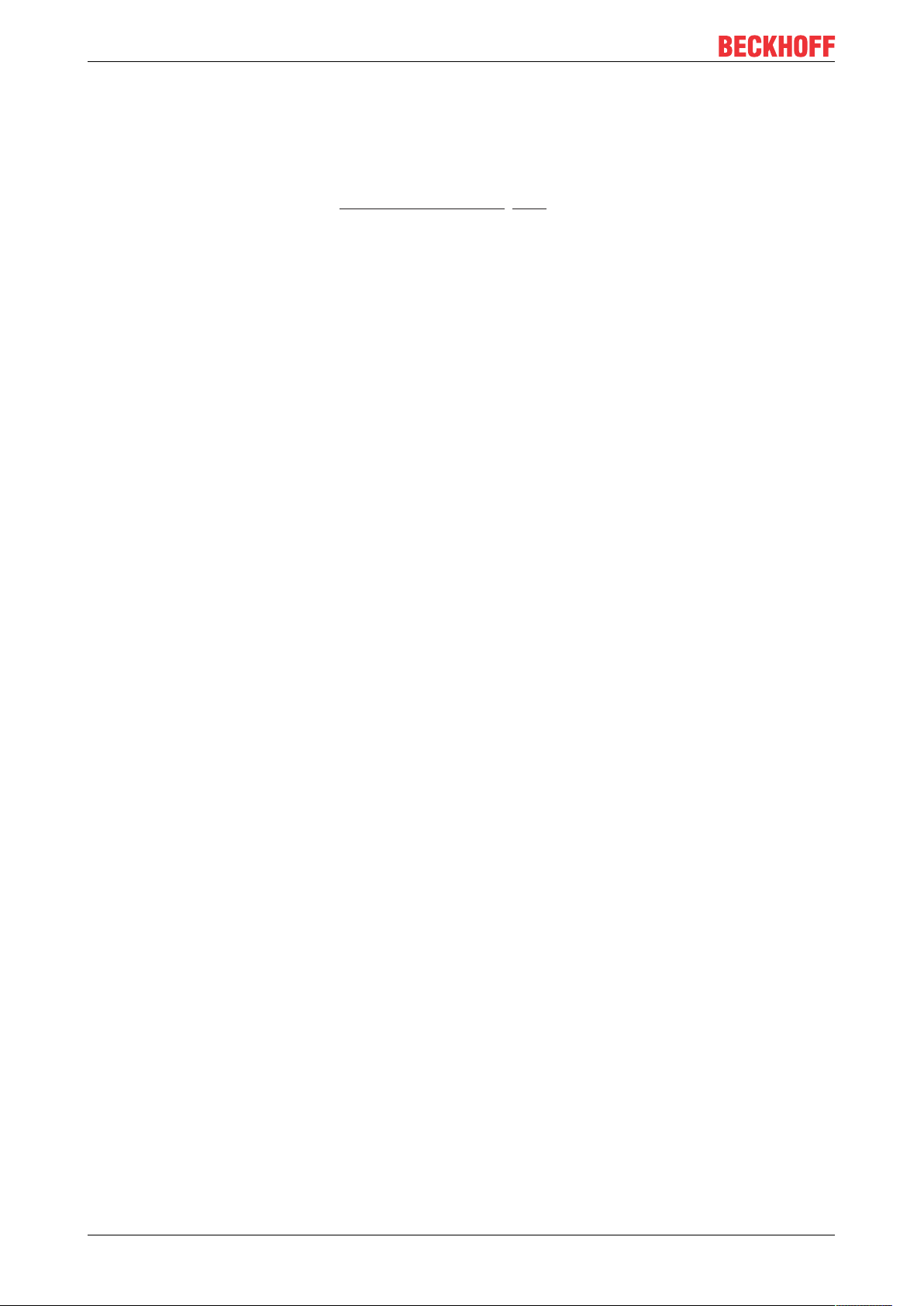

Die analoge Eingangsklemme EL3208 erlaubt den direkten Anschluss von acht Widerstandssensoren auf

12mm Breite (High Density Gehäuse).

Die Schaltung der EtherCAT-Klemme kann Sensoren in 2-Leitertechnik betreiben. Ein Mikroprozessor

realisiert die Linearisierung über den gesamten Temperaturbereich, der frei wählbar ist.

EL32xx-0xx020 Version: 6.1

Page 21

Produktübersicht

Die Standardeinstellung der EtherCAT-Klemme ist: Auflösung 0,1 °C. Sensorstörungen (z. B. Drahtbruch)

signalisieren Error-LEDs.

Die EL3208-0010 Variante hat eine Auflösung von 0,01°C/Digit und ist standardmäßig auf PT1000 Sensoren

eingestellt.

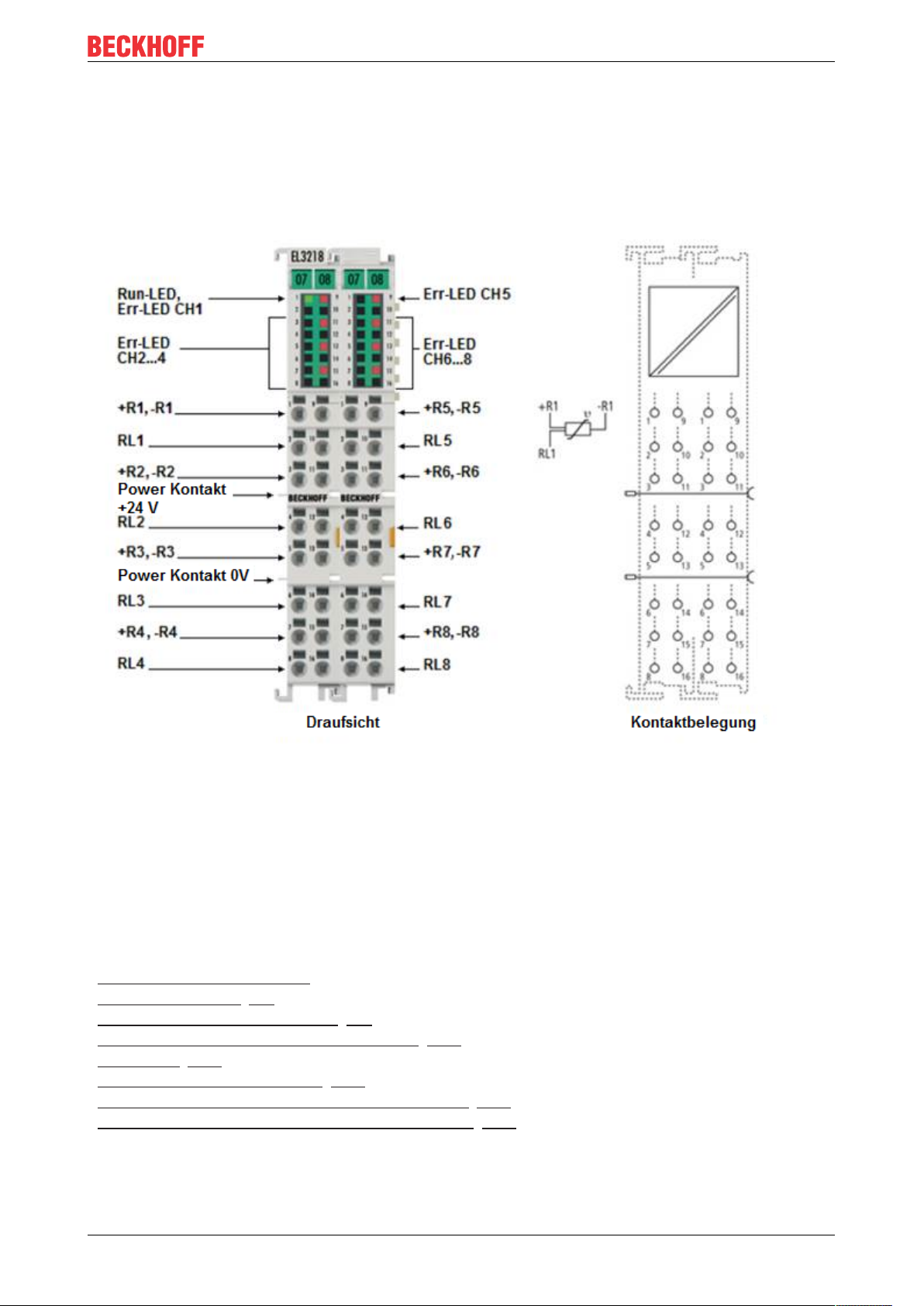

Achtkanalige analoge HD-Eingangsklemme PT100 (RTD) für 2/3-Leiteranschluss

Abb.13: EL3218-0000

Die analoge Eingangsklemme EL3218 erlaubt den direkten Anschluss von acht Widerstandssensoren auf

24mm Breite (High Density Gehäuse).

Die Schaltung der EtherCAT-Klemme kann Sensoren in 3- und auch 2-Leitertechnik betreiben. Ein

Mikroprozessor realisiert die Linearisierung über den gesamten Temperaturbereich, der frei wählbar ist.

Sensorstörungen (z. B. Drahtbruch) signalisieren Error-LEDs

Quick-Links

• EtherCAT Funktionsgrundlagen

• Technologie EL32xx [}23]

• Konfigurationserstellung TwinCAT [}87]

• CoE-Objektbeschreibung und Parametrierung [}186]

• Statuswort [}207]

• Prozessdaten und Betriebsmodi [}174]

• Einstellungen und Anwendungshinweise EL32xx-00xx [}162]

• Einstellungen und Anwendungshinweise EL3204-0200 [}165]

EL32xx-0xx0 21Version: 6.1

Page 22

Produktübersicht

3.2 EL3214-0090 - Einführung

Vierkanalige analoge Eingangsklemmen Pt100 (RTD), 2/3-Leiteranschluss, TwinSAFE Single Channel

Abb.14: EL3214-0090

Die analoge Eingangsklemme EL3214-0090 erlaubt den direkten Anschluss von vier Widerstandssensoren.

Die Schaltung der EtherCAT-Klemme kann Sensoren in 3-Leitertechnik (ab Firmware 02 auch in 2Leitertechnik) betreiben. Ein Mikroprozessor realisiert die Linearisierung über den gesamten

Temperaturbereich, der frei wählbar ist.

Mit Hilfe der TwinSAFE-SC-Technologie (TwinSAFE Single Channel) ist es möglich, in beliebigen

Netzwerken bzw. Feldbussen Standardsignale für sicherheitstechnische Aufgaben nutzbar zu machen. Die

Standard-Funktionalitäten und Features der I/Os bleiben dabei erhalten. Die Daten der TwinSAFE-SC-I/Os

werden zu der TwinSAFE-Logic geleitet und dort sicherheitstechnisch mehrkanalig verarbeitet. In der SafetyLogic werden die aus verschiedenen Quellen stammenden Daten analysiert, plausibilisiert und einem

„Voting“ unterzogen. Dieses erfolgt durch zertifizierte Funktionsbausteine wie z. B. Scale, Compare/Voting

(1oo2, 2oo3, 3oo5), Limit usw. Dabei muss aus Sicherheitsgründen mindestens eine der Datenquellen eine

TwinSAFE-SC-Komponente sein. Die weiteren Daten können aus anderen Standard-Busklemmen,

Antriebsreglern oder Messumformern stammen.

Mit Hilfe der TwinSAFE-SC-Technologie ist ein Sicherheitsniveau entsprechend PL d/Kat. 3 gem. EN ISO

13849-1 bzw. SIL 2 gem. EN 62061 typischerweise erreichbar.

Quick-Links

• EtherCAT Funktionsgrundlagen

• Technologie EL32xx [}23]

• Konfigurationserstellung TwinCAT [}87]

• CoE-Objektbeschreibung und Parametrierung [}186]

• Statuswort [}207]

• Prozessdaten und Betriebsmodi [}174]

EL32xx-0xx022 Version: 6.1

Page 23

Produktübersicht

3.3 Technologie RTD-Messung

Inhaltsverzeichnis

• Funktion [}23]

- Hinweis zur Serie EL320x-0010/-0020 (hochpräzise) [}24]

• Ratiometrische Spannungsmessung [}24]

• Anschlusstechniken [}24]

- Beispiel für Leitungskompensation im 2-Leiter-Modus [}25]

• Übersicht geeigneter Widerstandssensoren [}25]

Funktion

Die analoge Eingangsklemmen EL32xx-xxxx erlauben den direkten Anschluss von Widerstandssensoren im

Bereich 0 - 4096 Ohm (EL3204-0200: bis 240 kOhm, siehe besondere Hinweise)

Funktionen:

• Widerstandsmessung

◦ Messbereich 0 bis 1024 Ω: Auflösung 1/64 Ohm

◦ Messbereich 0 bis 4096 Ω: Auflösung 1/16 Ohm

◦ Der Einsatz der Klemme im Bereich 0 bis 10 Ohm wird aufgrund der relativ geringen

Messgenauigkeit nicht empfohlen. Für solche Messungen sind Widerstandsmessklemmen wie die

EL3692 in 4-Leiter-Messung zu verwenden.

◦ Bei der EL3201 und EL3202 ist die externe Brücke zwischen +R und +RL beim 3-Leiter-Modus

einzusetzen

• Temperaturmessung

der ermittelte Sensorwiderstand wird vom internen µC über die gewünschte Linearisierungskennlinie

direkt in eine Temperatur umgerechnet

◦ Standardauflösung 1/10 °C (1 Digit = 0,1 °C) entsprechend einem theoretisch darstellbaren

Temperaturbereich [-3276,7 ... 3276,8 °C]

Es ist der für den jeweiligen Sensor physikalisch vorgegebene Temperaturbereich zu beachten!

◦ Es sind in der EL32xx-Serie diverse PTC-Sensor-Kennlinien über ihren kompletten Messbereich

zur Auswahl implementiert: Pt/Ni xxxx, KTY xx

◦ Skalierung und Präsentation können geändert werden

◦ Falls ein Sensor verwendet werden soll, der nicht bereits in der EL320x implementiert ist, kann die

EL3204-0200 verwendet werden

Durch die freie Programmierbarkeit kann die EL3204-0200 auf jede Sensorkennlinie im zulässigen

Widerstandbereich eingestellt werden.

Weitere Hinweise:

• Die Widerstandermittlung erfolgt durch ratiometrische Spannungsmessung, siehe unten [}24].

• Der Fehlerzustand "Drahtbruch" wird als Overrange detektiert, als Error an die Steuerung gemeldet

und durch die ERROR-LED angezeigt.

• Der Fehlerzustand "Kurzschluss" wird als Underrange detektiert, wenn der Widerstand kleiner ist als

der kleinste Widerstand des Messbereichs, so wie als Error an die Steuerung gemeldet und durch die

ERROR-LED angezeigt.

• Ab Firmware 06 (EL3201, EL3202-xxxx, EL3204) sind Kennlinien für KT/KTY-Sensoren implementiert

und über das CoE-Verzeichnis anwählbar.

• Die Ausgabe des Messwertes erfolgt im Auslieferungszustand in 1/10° C Schritten in

Zweierkomplement-Darstellung (integer).

• Über CoE 0x80n0:02 [}187] sind andere Darstellungsarten anwählbar z.B. hohe Auflösung mit 1/100

°C

Bei Verwendung der hohen Auflösung ist durch das 2-Byte-PDO ein Temperaturbereich von -320 ...

320°C (-32566 .... 32567) messbar.

EL32xx-0xx0 23Version: 6.1

Page 24

Produktübersicht

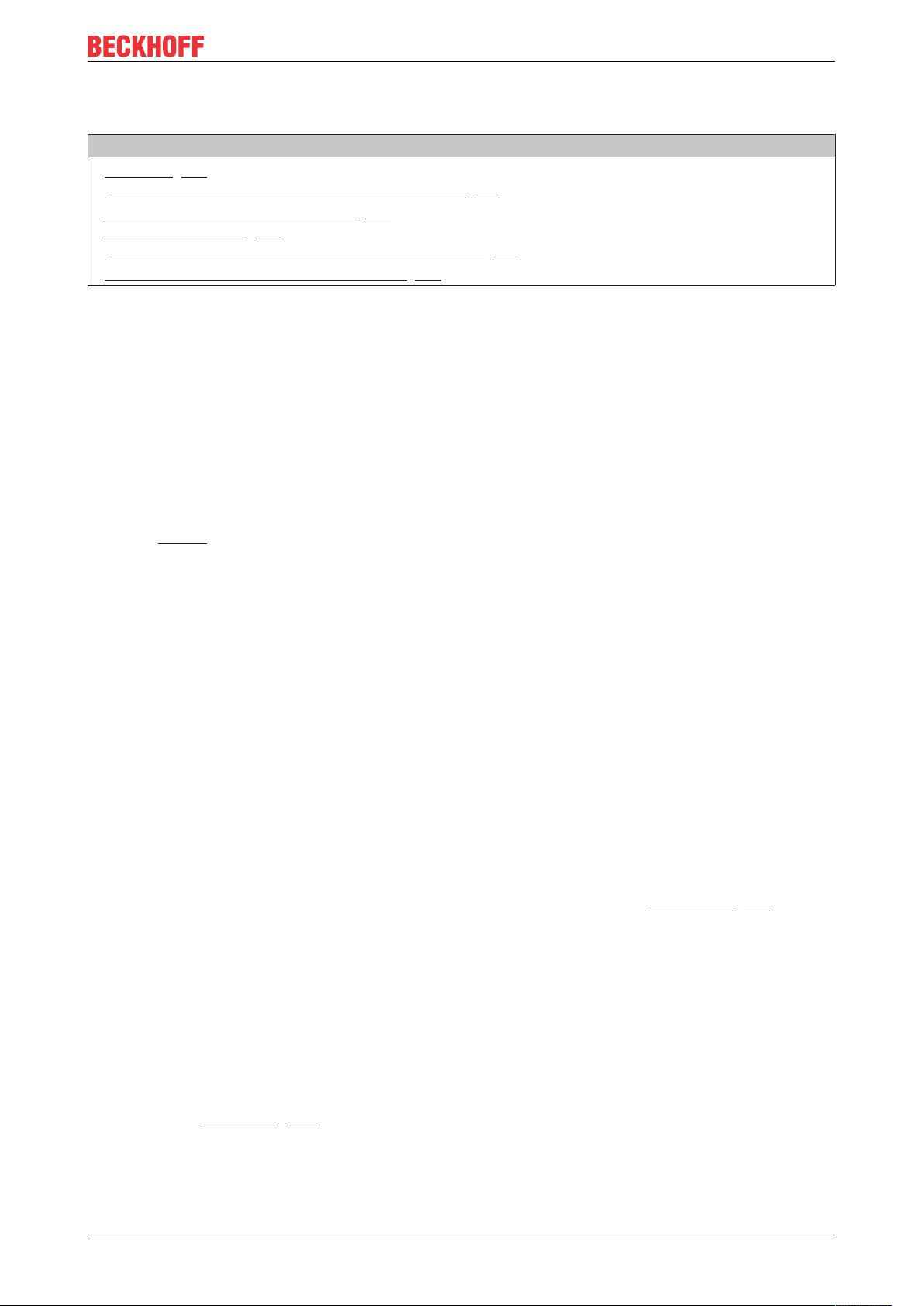

Abb.15: Darstellung der Messung und Berechnung Widerstand/Temperatur

Hinweis zur Serie EL320x-0010/-0020 (hochpräzise)

Durch besondere Eigenschaften in Hardware und Firmware ist die EL320x-0010/0020 in der Lage, den

Widerstandswert und damit ggf. die Temperatur hochgenau zu messen. Dabei ist zu beachten:

Erhöhte Genauigkeit EL320x-00x0

Bei den hochpräzisen Klemmen soll die Einstellungen im Objekt 0x80n0 [}186] / RTD-Settings

nicht verändert werden! Die hochgenaue Widerstandermittlung/Temperaturmessung kann nur im

Bereich 10 ... 220 Ohm erfolgen, dies entspricht einem Pt100-Messbereich von -200 ... 320°C.

Um die hohe Genauigkeit darstellen zu können, ist die 0,01°C/Digit Darstellung voreingestellt. Die

erhöhte Genauigkeit der EL320x-00x0 gilt deshalb nur für folgende Einstellungen:

• Widerstandsmessung oder Pt100-Kennlinie (0,00385 Ω/Ω/°C, IEC60751 Kennlinie Pt385) - andere

Kennlinie ohne Gewähr!

• Umgebungstemperatur von 40°C

• 4-Leiter-Anschlusstechnik

• Messbereich -200 bis 320°C

• 50 Hz Filter

Temperaturen bzw. Widerstände außerhalb des o.g. Bereichs können nicht hochgenau gemessen

werden. Werden diese Eckwerte verlassen, verhält sich die hochgenaue Klemme wie eine Klemme

mit Standard-Genauigkeit.

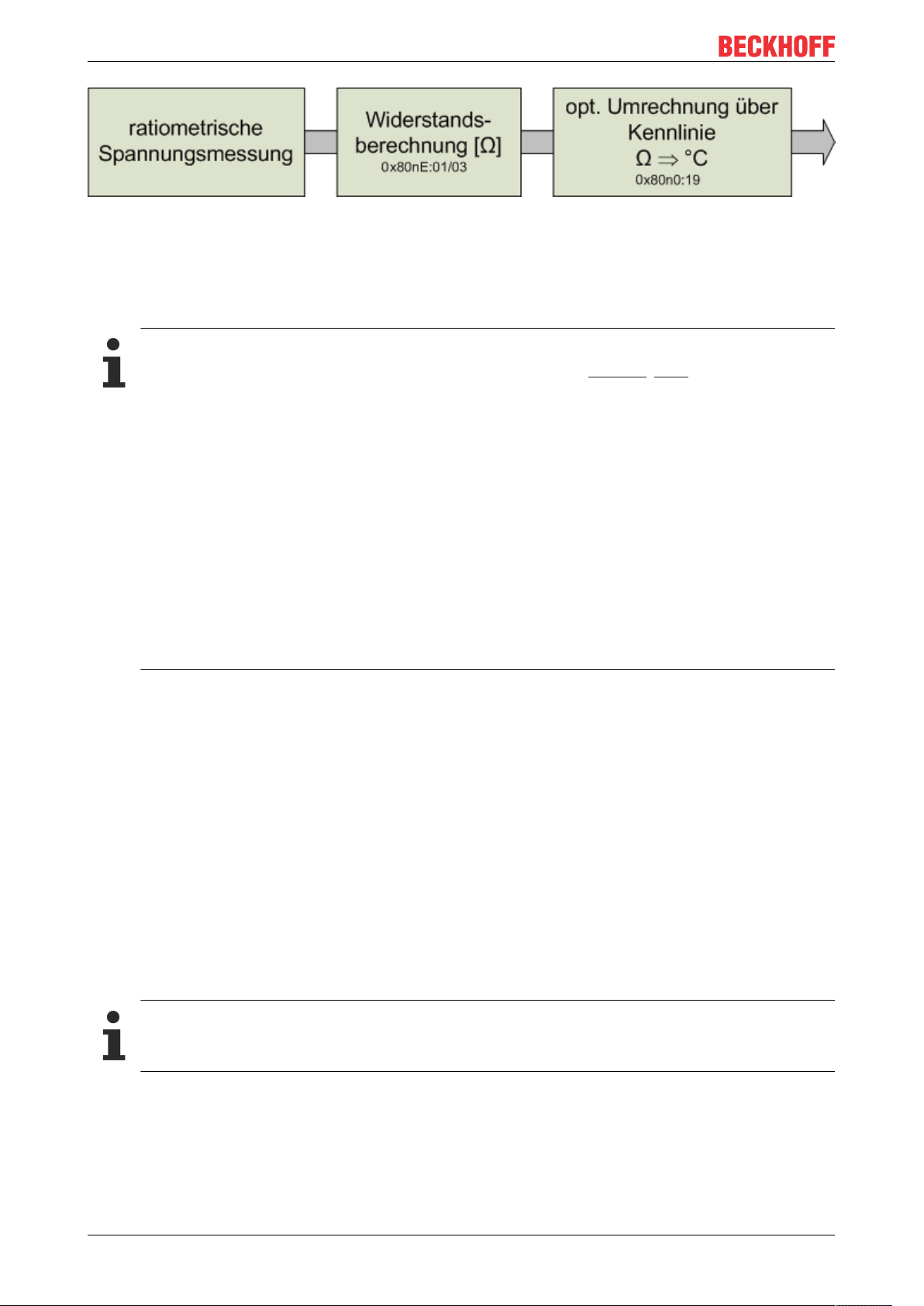

Ratiometrische Spannungsmessung

Die Widerstandsermittlung der EL32xx-xxxx erfolgt ratiometrisch durch Spannungsvergleich, siehe Abb.

„Anschlusstechnik 4-Leiter und 3-Leiter“:

• Eine Konstantspannung von 2,5 V wird durch einen stabilen bekannten Referenzwiderstand R

den Sensor Rt geführt. R

ist

ref

ref

und

◦ EL3204-0200: 120 kOhm

◦ alle anderen EL32xx: 5 kOhm

• Durch Vergleich der beiden Spannungen, U1 an R

und U2 an Rt kann auf den Sensorwiderstand R

ref

geschlossen werden

• Der Messstrom durch den Sensor ist damit abhängig vom Sensorwiderstand Rt, dies ist bei Fragen zur

Sensoreigenerwärmung zu berücksichtigen:

Beispiel: ein Pt1000 bewirkt bei 0°C und damit Rt = 1000 Ohm Eigenwiderstand an einer EL3204 mit

2,5V Speisung und R

= 5 kΩ einen Messstrom von 0,42 mA. Am Widerstand entsteht dadurch die

ref

Wärmeleistung von 1kΩ * (0,42 mA)² = 0,17 mW

Beschaltung der Eingangskanäle

Auf Grund dieses Messprinzips (widerstandsbehafteter Temperatursensor) darf keine Parallelschaltung von einem Sensor an 2 oder mehr Eingangskanäle erfolgen!

t

Anschlusstechniken

Die elektrische Verbindung eines Widerstandssensors zur EL32xx kann im Zweileiter-, Dreileiter- oder

Vierleiterverfahren (nur EL3201) erfolgen. Da das Messverfahren eine Widerstandsmessung ist, können die

Sensorzuleitungen mit ihrem Eigenwiderstand die Messung verfälschen. Zu diesem Zweck sind verfügbar:

EL32xx-0xx024 Version: 6.1

Page 25

Produktübersicht

Abb.16: Anschlusstechnik 4-Leiter und 3-Leiter

• 4-Leiter-Sensoren: Stromführung und Spannungsmessung laufen über separate Adern. Da die

Spannung von der EL32xx hochohmig gemessen wird, unterliegen die Adern zur Spannungsmessung

somit annähernd keinem Spannungsabfall.

• 3-Leiter-Sensoren: diese vereinfachte Anschaltung reduziert Verkabelungskosten und kompensiert

Leitungswiderstände in hohem Maße.

• 2-Leiter-Sensoren: sehr einfache Anschaltung, nur für kurze Zuleitung empfohlen

Die Zuleitungswiderstände können im 2-Leiter-Modus herausgerechnet werden, wenn der EL32xx im

CoE-Objekt 0x80n0:1B [}187] der Zuleitungswiderstand bekannt gegeben wird (Einheit [1/32 Ω]). Die

Ermittlung des Zuleitungswiderstands kann applikationsseitig durch Messung oder durch Abgleich

geschehen.

Zweileiter Anschluss

Wird die EL3201/EL3202 im 2-Leiter-Anschluss betrieben, müssen der Eingang +R und +RL vom

Anwender gebrückt werden.

Beispiel für Leitungskompensation im 2-Leiter-Modus

Beispiel für Leitungskompensation im 2-Leiter-Modus Der Leitungsquerschnitt der 50 m langen

Anschlussleitung aus Kupferlitze sei 0,5 mm2. Der spezifische Widerstand von Kupfer entspricht

0,0175Ωmm2m

-1.

Ermittlung des Gesamtwiderstandes der Zuleitung:

R

= 0,0175 Ω mm2m-1* (2 * 50 m / 0,5 mm2) = 3,5 Ω

Lges

Bei einer Widerstandsänderung des Pt100 von ≈0,39 Ω/K ergibt sich daraus eine Temperaturabweichung

von

3,5 Ω / (0,39 Ω/°C) = 8,97 °C

wenn der Leitungswiderstand nicht berücksichtigt wird. Wenn nun die 3,5 Ohm als

3,5 Ω / (1/32) Ω = 112

dez

in 0x8000:1B [}187] eingetragen werden, wird dies vom Messwert abgezogen, und die Temperatur

entsprechend korrigiert.

Steckervariante ES32xx mit Pt100 / Ni100 Sensoren

Bei der Verwendung von Pt100 / Ni100 Sensoren empfehlen wir zur Vermeidung von Genauigkeitsverlusten auf Grund von Übergangswiderständen bei der Steckervariante ES32xx den Einsatz der

EL32xx .

Übersicht geeigneter Widerstandssensoren

Übersicht geeigneter Widerstandssensoren Folgende Widerstandssensoren sind für die

Temperaturmessung mit der EL32xx-0000 geeignet (Tab. 1) und können über das Objekt 0x80n0:19 [}187]

gewählt werden:

EL32xx-0xx0 25Version: 6.1

Page 26

Produktübersicht

Besondere oder abweichende Kennlinien (z. B. Pt375) können mit der frei parametrierbaren EL3204-0200

erfasst werden.

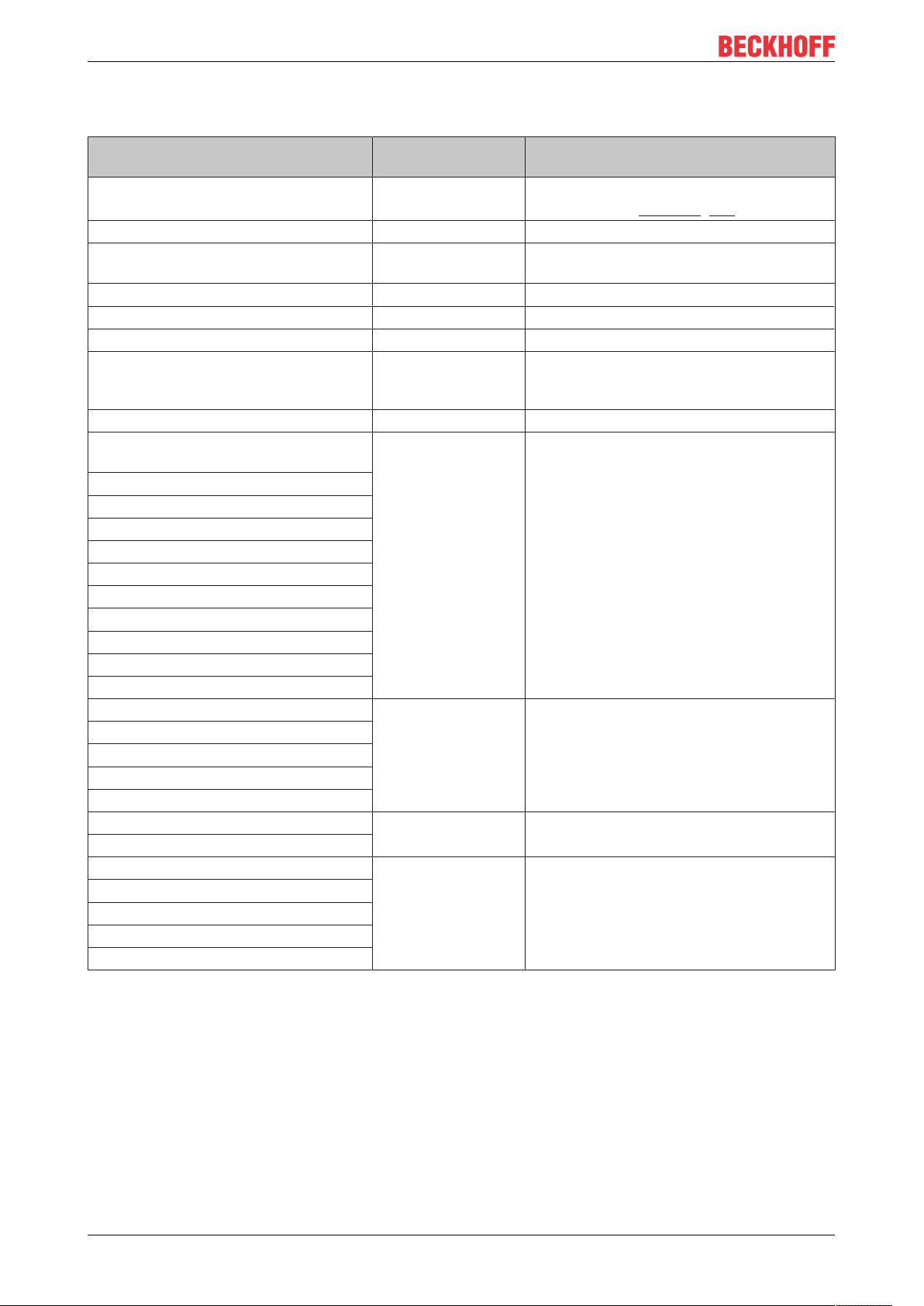

Typ Widerstandsbe-

reich

Pt100 (0,00385 Ω/Ω/°C, IEC60751

Kennlinie Pt385)

Ni100 -60°C bis 250°C

Pt1000 (0,00385 Ω/Ω/°C, IEC60751

Kennlinie Pt385)

Pt500 -200°C bis 850°C

Pt200 -200°C bis 1370°C

Ni1000 -60°C bis 250°C

Ni1000

TK5000

100°C: 1500 Ohm

Ni120 -60°C bis 320°C

KT100/110/130/210/230

KTY10/11/13/16/19

KTY81/82-110,120,150

KTY81-121

KTY81-122

KTY81-151

KTY81-152

KTY81/82-210,220,250

KTY81-221

KTY81-222

KTY81-251

KTY81-252

KTY83-110,120,150 ~500 ... ~2500 Ohm -50...175°C

KTY83-121

KTY83-122

KTY83-151

KTY83-152

KTY84-130,150 ~350 ... ~2500 Ohm -40...300°C

KTY84-151

KTY21/23-6 ~500 ... ~4000 Ohm -50...150°C

KTY1x-5

KTY1x-7

KTY21/23-5

KTY21/23-7

~ 18 ... ~390 Ohm -200°C bis 850°C (für hochpräzise

~180 ... ~ 3900 Ohm -200°C bis 850°C

~500 ... ~2200 Ohm -55...150°C

Implementierter Temperaturbereich

Klemmen siehe Hinweis [}24]!

-30 bis 160°C

EL32xx-0xx026 Version: 6.1

Page 27

Produktübersicht

3.4 Grundlagen der RTD-Technologie

Bestimmte Werkstoffe ändern ihren elektrischen Widerstand, wenn sich die Temperatur des Werkstoffs

ändert. Durch diese Eigenschaft können sie als Sensor zur Temperaturmessung verwendet werden. Solch

ein RTD-Element (Resistance Temperature Detector) oder Thermistor weist dann eine materialabhängige

bekannte Charakteristik auf, nämlich, wie sich der Widerstand in Abhängigkeit von der Temperatur

reproduzierbar ändert. In erster Näherung kann diese Kennlinie als lineare Gleichung aufgefasst werden:

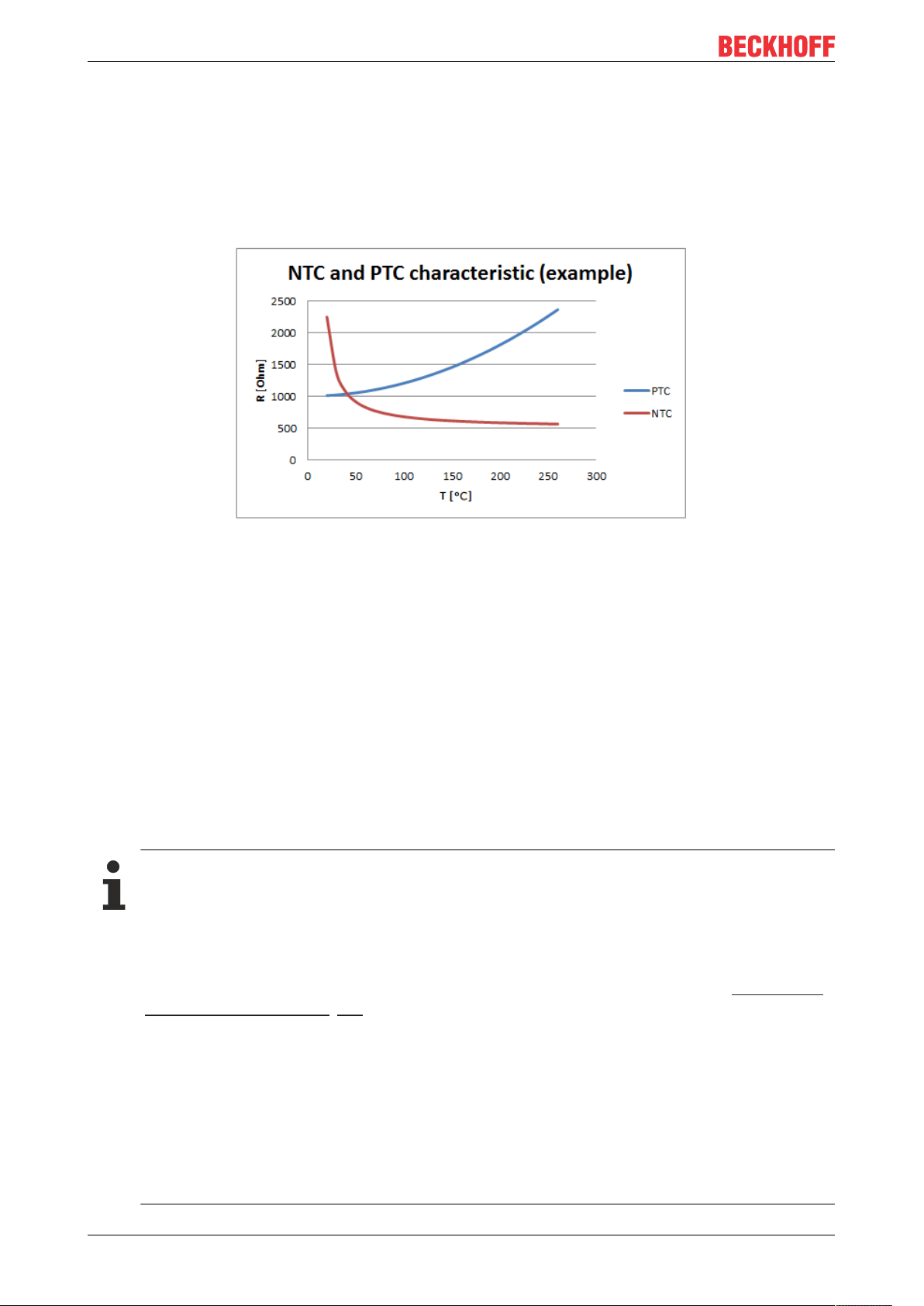

Der Faktor k kann positiv oder negativ sein und muss vom Sensorhersteller angegeben werden:

• Positiver Koeffizient (PTC): elektrischer Widerstand steigt mit steigender Temperatur, wird also

schlechter leitend, Sensor wird dann als Kaltleiter bezeichnet,

• negativer Koeffizient (NTC): elektrischer Widerstand steigt mit fallender Temperatur, wird also besser

leitend, Sensor wird dann als Heißleiter bezeichnet.

Je größer der Koeffizient, desto empfindlicher ist der Sensor.

Temperaturmessung

Diese Art der Temperaturmessung ist abzugrenzen von jener mit Thermoelement‑Sensoren: Letztere erzeugen von sich aus eine (kleine) Spannung über den Leiter, die an den Kontaktstellen gemessen wird.

In einem sehr kleinen Messbereich können fast alle Materialien durch solch eine lineare Kennlinie

beschrieben werden. Oft soll jedoch über einen großen Messbereich, z.B. mehrere 10K oder 100K,

gemessen werden. In solchen Bereichen muss die Kennlinie bei vielen Materialien durch nichtlineare

Gleichungen höherer Ordnung oder mit exponentiellen Funktionen beschrieben werden. Beispiele für solche

Gleichungen sind

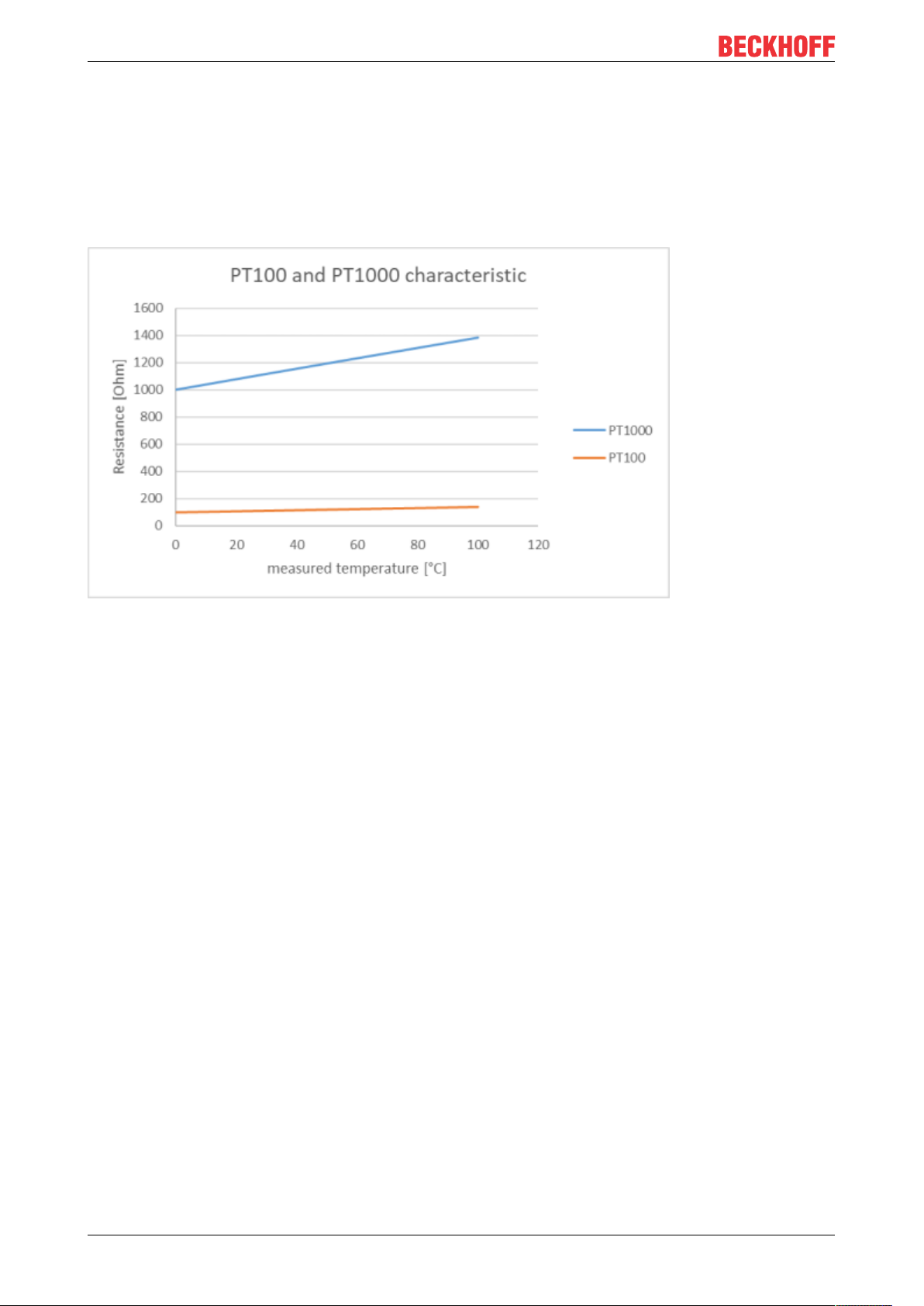

• Platin/Pt-Sensoren (PTC/Kaltleiter) nach IEC 60751:

◦ für den Bereich -200.. 0°C:

◦ für den Bereich 0°C..850°C:

Die Koeffizienten A, B, C sind vom Sensorhersteller anzugeben bzw. der Norm zu entnehmen. Der

Parameter R0 gibt den Widerstand in Ω des Platinsensors bei T=0°C an. Die Sensoren werden nach diesen

Bezeichnungen qualifiziert, so spricht man vom PT100, wenn R0=100Ω bei T=0°C beträgt.

• Steinhart-Hart (für NTC/Heißleiter):

Die Koeffizienten a, b, c sind vom Sensorhersteller anzugeben, diese können auch durch Messung des

Widerstandes bei drei bekannten Temperaturen bestimmt werden.

• B-Parameter-Gleichung (für NTC/Heißleiter):

Die Koeffizienten RT0, B, T0 und A sind vom Sensorhersteller anzugeben, diese können auch durch Messung

des Widerstandes bei zwei bekannten Temperaturen bestimmt werden.

EL32xx-0xx0 27Version: 6.1

Page 28

Produktübersicht

Die B-Parameter-Gleichung stellt eine Vereinfachung der Steinhart-Hart-Gleichung dar. Der B-Parameter

selber ist nur in einem kleinen Bereich konstant, z.B. zwischen 25°C.. 50°C oder 25°C.. 85°C; dieser wird

wie folgt Bezeichnet: B

25/50

bzw. B

. Die Genauigkeit der Gleichung hängt stark von dem B-Parameter ab,

25/85

je größer der Messbereich, desto geringer die Genauigkeit. Wird ein größerer Messbereich benötigt, so ist

die Steinhart-Hart-Gleichung vorzuziehen.

• Weitere..

Eine jeweils typische Kennlinie für die NTC- und PTC-Familien ist in folgender Abbildung gezeigt:

Abb.17: Beispiele für Temperaturabhängige Widerstandswerte

Es gibt also nicht den allgemeinen NTC- oder PTC-Sensor, sondern dies sind Bezeichnungen für SensorFamilien mit einem bestimmten Verhalten.

Für weit verbreitete Sensoren/Kennlinien wie PT100, werden diese Kennlinien bereits fest in die Messgeräte

implementiert. Es ist anwenderseitig zu prüfen, ob ein vorgesehener Sensor vom Messgerät unterstützt wird,

dabei gelten Kriterien wie

• Temperaturbereich: Unterstützt der Sensor den vorgesehenen Temperaturbereich?

• Messbereich: Kann der Sensor-Widerstand im beabsichtigten Temperaturbereich gemessen werden?

• Kennlinie: Kann der gemessene Widerstand entsprechend in Temperatur umgerechnet werden?

(Basispunkt, Steigung/Koeffizienten)

• Geschwindigkeit: Wie oft wird der Widerstand gemessen?

In ganz grundsätzlicher Art kann ein Sensorhersteller die Kennlinie seines Sensors natürlich auch als WerteTabelle veröffentlichen.

Widerstandsmessung

Zur Ermittlung des Widerstands ist es üblich, einen geringen Messstrom I im mA-Bereich (I<5mA)

durch den Sensor fließen zu lassen und die resultierende Spannung zu messen. Dabei sind drei Effekte zu berücksichtigen:

●Der Messstrom kann zu einer Eigenerwärmung des Sensors führen. Dies hat üblicherweise

aber nur geringen Einfluss auf die Messgenauigkeit. Bei Hochpräzisionsmessungen kann dies aber

eine wesentliche Rolle spielen; siehe dazu die Ausführungen im folgenden Abschnitt: „Selbsterwär-

mung von RTD Sensoren“ [}29].

Für Tiefsttemperaturanwendungen sind spezielle Sensoren gebräuchlich.

●Die Zuleitungen zum Sensor sind ebenfalls widerstandsbehaftet und bringen einen (meist) kon-

stanten zusätzlichen Widerstand in die Messung ein. Kompensation kann erfolgen durch

●3- oder 4-Leiter-Anschluss des Sensors,

●manuelle Berücksichtigung des bekannten Leitungswiderstands in der Berechnung oder

●Verwendung eines Sensors mit höherem Nennwiderstand - dann fallen die Zuleitungseffekte

weniger ins Gewicht.

●Isolationsfehler oder Thermospannungen können die Messung beeinflussen.

EL32xx-0xx028 Version: 6.1

Page 29

Produktübersicht

Zur Einordnung im Folgenden eine Übersicht der NTC/PTC-Eigenschaften verschiedener Sensoren:

NTC und PTC Eigenschaften

NTC PTC

viele Halbleiter viele Metalle

verschiedene Keramiken versch. Keramiken

NTC20, NTC100 etc. Pt100, Pt1000, ..

KTY ..

Ni100, Ni1000, ..

FeT

Sensortausch

Es ist zu beachten, dass eine 1:1 Austauschbarkeit gerade von herstellerspezifizierten Sensoren

nicht immer gewährleistet ist. Ggf. muss der neue Sensor in der Anlage neu eingemessen werden.

Selbsterwärmung von RTD‑Sensoren

Durch den Messstrom kommt es am widerstandsbehafteten Sensor zwangsläufig und gewollt zu einem

Spannungsabfall. Es entsteht eine Verlustleistung an dem Sensor, die ihn selbst erwärmt und somit die

Messung verfälscht. Das Abfließen der Wärme an die Umgebung über die Luft, dem Gehäuse, so wie dem

zu messenden Objekt über Oberflächenkontaktierung (z.B. mittels Klebeschicht), kann ein komplexer

Prozess sein. Es ist ratsam, überschlägig zu prüfen, ob die Selbsterwärmung in einen für die angestrebte

Messgenauigkeit relevanten Bereich kommt. Je nach Sensor kann dies bei Zielgenauigkeiten von unter

100mK der Fall sein.

Im Folgenden werden einige beispielhafte Werte zur Veranschaulichung des Effekts verwendet, die Methode

ist ggf. auf die konkrete Anwendung zu übertragen.

Zum Sensor:

• Ein Sensor kann einen self‑heating Koeffizient von z.B. 0,5mK/µW ausgewiesen haben, je nach

Umgebung.

• Über den Messstrom und die abfallende Spannung am Widerstandselement kann die Verlustleistung

und die Selbsterwärmung berechnet werden. Achtung: Dies ist ein nichtlinearer Vorgang!

Zur Beckhoff Klemme/Modul:

• Das Beckhoff Messgerät schickt einen Messstrom durch den RTD‑Sensor.

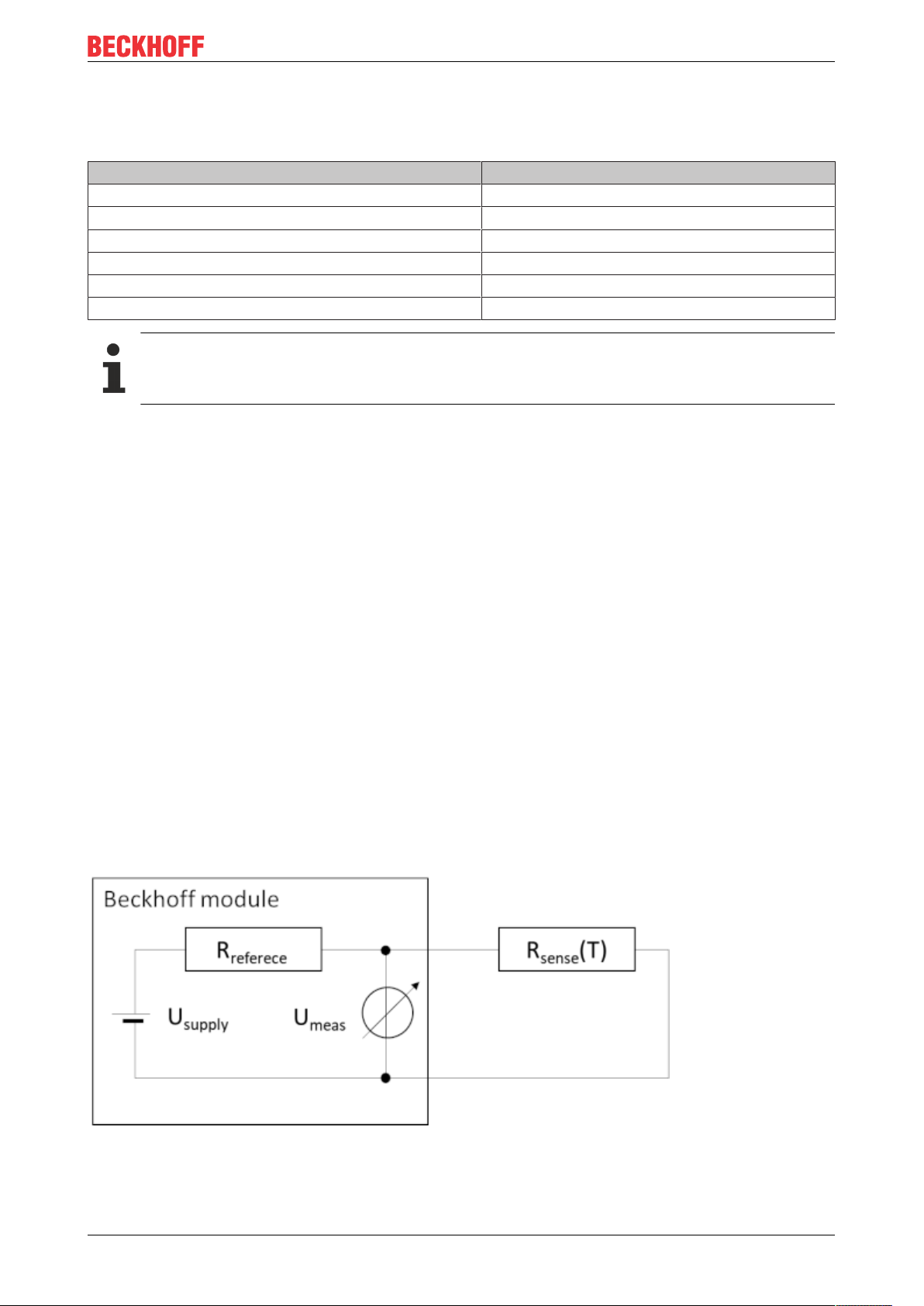

• Eine mögliche, z.B. in EL32xx/ELM370x realisierte Messmethode kann die Vergleichsmessung mit

einem bekannten Referenzwiderstand sein, hier für die folgenden Überlegungen vereinfacht im

2‑Leiter‑Anschluss dargestellt:

Abb.18: Vergleichsmessung mit einem bekannten Referenzwiderstand

• U

supply

, R

reference

und U

seien bekannt, dann kann R

meas

und damit die Temperatur T vom Modul in der

sense

Firmware berechnet werden.

EL32xx-0xx0 29Version: 6.1

Page 30

Produktübersicht

• Anhand der in der Gerätedokumentation gegebenen Werte kann die Auswirkung auf den R/RTD

Sensor berechnet werden.

Im Folgenden ein Beispiel in Zahlen:

• Es soll untersucht werden, mit welchem Sensor in welchem Messbereich der ELM3704 bei einer

Zieltemperatur T die geringste Wärme am Sensor entsteht.

• Es wird ein Sensor PT100 oder PT1000 verwendet und von 0‑100°C gemessen, der

Widerstandbereich wäre somit im Bereich 100..138Ω bzw. 1000…1385Ω.

Abb.19: Darstellung Widerstandwerte bei gemessener Temperatur; PT100, PT1000 Sensor

• Die ELM3704 hat die Eigenschaften (hier nur Richtwerte, gültig sind die in der ELM370x

Dokumentation gegebenen Werte)

◦ Messbereich 5Ω, R

◦ Messbereich 2Ω, R

◦ Messbereich 500Ω, R

◦ Messbereich 200Ω, R

◦ Messbereich 50Ω, R

• R

reference

und R

sense

liegen in Reihe, dann lässt sich der Messstrom und damit die Leistung am Sensor in

Reference

Reference

Reference

Reference

Reference

= 5kΩ, U

= 5kΩ, U

= 5kΩ, U

= 5kΩ, U

= 5kΩ, U

Supply

Supply

Supply

= 2,5V

= 2,5V

= 4,5V

Supply

= 4,5V

Supply

= 4,5V

Abhängigkeit von R bzw. T in den möglichen fünf Messbereichen der ELM3704 einfach berechnen:

EL32xx-0xx030 Version: 6.1

Page 31

Abb.20: Darstellung Messstrom bzw. Verlustleistung bei den verschiedenen Messbereichen

Produktübersicht

• Somit wird bei T=0°C und damit R

=100Ω bzw. R

PT100

=1000Ω der PT100 mit 0,08mW nur

PT1000

halb so viel Wärme erzeugen wie der PT1000 mit 0,17mW.

• Dennoch würde sich der o.a. Sensor also um 0,17mW * 0,5mK/µW = 85mK selbst erwärmen

Falls die Selbsterwärmung relevant für den betrachteten Prozess wird, ist zu bedenken:

• ob der Sensor gewechselt werden kann,

• ob die thermische Anbindung des Sensors verbessert werden kann,

• ob eine dauerhafte Messung nötig ist oder aus der Steuerung heraus der Messstrom des Beckhoff

Moduls temporär abgeschaltet werden kann, z.B. 1Sekunde messen, 10Sekunden abkühlen und

• ob der Effekt numerisch greifbar ist und somit auch nachträglich in der Steuerung aus dem

Temperaturwert herausgerechnet werden kann.

Diese Betrachtung konzentriert sich allerdings allein auf die Problematik der Eigenerwärmung.

Ob der Sensor und der Messbereich insgesamt der Geeignete ist, muss auch gegen andere Aspekte wie

Rauschen, angegebene Messunsicherheit im Messbereich und Empfindlichkeit des Sensor ∆T/∆T

ambient

geprüft werden.

EL32xx-0xx0 31Version: 6.1

Page 32

Produktübersicht

3.4.1 Übersicht implementierte RTD Transformationen

Einige Beckhoff IO Geräte (IP20 Klemmen, Steckmodule) unterstützen die Auswertung von

Widerstandssensoren zur Temperaturmessung (RTD) wie PT100, PT1000, NTC1K etc.

Im Folgenden sind die dort teilweise je nach Gerät implementierten Kennlinien aufgeführt. Die angegebenen

Tabellenwerte sind die Grundlage für die Auswertung im Gerät.

• Pt, Ni, KTY: die Tabellenwerte sind entsprechend im Gerät hinterlegt, Zwischenwerte werden

interpoliert. Bei KL-Klemmen wird die Temperatur davon abweichend über ein Näherungspolynom

berechnet.

• NTC: die Tabellenwerte wurden zur Ermittlung der Steinhart-Hart-Koeffizienten genutzt und über diese

Koeffizienten ermittelt die Firmware die Temperatur.

Stand 12/2020

EL32xx-0xx032 Version: 6.1

Page 33

Pt-RTD

Produktübersicht

EL32xx-0xx0 33Version: 6.1

Page 34

Produktübersicht

Werte in Ω Pt100 Pt1000 Pt500 Pt200

[°C] (ITS-90) -200…+850°C -200…+850°C -200…+850°C -200…+850°C

-200 18,520 185,200 92,600 37,040

-190 22,825 228,250 114,125 45,650

-180 27,096 270,960 135,480 54,192

-170 31,335 313,350 156,675 62,670

-160 35,543 355,430 177,715 71,086

-150 39,723 397,230 198,615 79,446

-140 43,876 438,760 219,380 87,752

-130 48,005 480,050 240,025 96,010

-120 52,110 521,100 260,550 104,220

-110 56,193 561,930 280,965 112,386

-100 60,256 602,560 301,280 120,512

-90 64,300 643,000 321,500 128,600

-80 68,325 683,250 341,625 136,650

-70 72,335 723,350 361,675 144,670

-60 76,328 763,280 381,640 152,656

-50 80,306 803,060 401,530 160,612

-40 84,271 842,710 421,355 168,542

-30 88,222 882,220 441,110 176,444

-20 92,160 921,600 460,800 184,320

-10 96,086 960,860 480,430 192,172

0 100,000 1.000,000 500,000 200,000

10 103,903 1.039,030 519,515 207,806

20 107,794 1.077,940 538,970 215,588

30 111,673 1.116,730 558,365 223,346

40 115,541 1.155,410 577,705 231,082

50 119,397 1.193,970 596,985 238,794

60 123,242 1.232,420 616,210 246,484

70 127,075 1.270,750 635,375 254,150

80 130,897 1.308,970 654,485 261,794

90 134,707 1.347,070 673,535 269,414

100 138,506 1.385,060 692,530 277,012

110 142,293 1.422,930 711,465 284,586

120 146,068 1.460,680 730,340 292,136

130 149,832 1.498,320 749,160 299,664

140 153,584 1.535,840 767,920 307,168

150 157,325 1.573,250 786,625 314,650

160 161,054 1.610,540 805,270 322,108

170 164,772 1.647,720 823,860 329,544

180 168,478 1.684,780 842,390 336,956

190 172,173 1.721,730 860,865 344,346

200 175,856 1.758,560 879,280 351,712

210 179,528 1.795,280 897,640 359,056

220 183,188 1.831,880 915,940 366,376

230 186,836 1.868,360 934,180 373,672

240 190,473 1.904,730 952,365 380,946

250 194,098 1.940,980 970,490 388,196

260 197,712 1.977,120 988,560 395,424

270 201,314 2.013,140 1.006,570 402,628

280 204,905 2.049,050 1.024,525 409,810

290 208,484 2.084,840 1.042,420 416,968

300 212,052 2.120,520 1.060,260 424,104

310 215,608 2.156,080 1.078,040 431,216

320 219,152 2.191,520 1.095,760 438,304

330 222,685 2.226,850 1.113,425 445,370

340 226,206 2.262,060 1.131,030 452,412

350 229,716 2.297,160 1.148,580 459,432

360 233,214 2.332,140 1.166,070 466,428

EL32xx-0xx034 Version: 6.1

Page 35

Produktübersicht

Werte in Ω Pt100 Pt1000 Pt500 Pt200

[°C] (ITS-90) -200…+850°C -200…+850°C -200…+850°C -200…+850°C

370 236,701 2.367,010 1.183,505 473,402

380 240,176 2.401,760 1.200,880 480,352

390 243,640 2.436,400 1.218,200 487,280

400 247,092 2.470,920 1.235,460 494,184

410 250,533 2.505,330 1.252,665 501,066

420 253,962 2.539,620 1.269,810 507,924

430 257,379 2.573,790 1.286,895 514,758

440 260,785 2.607,850 1.303,925 521,570

450 264,179 2.641,790 1.320,895 528,358

460 267,562 2.675,620 1.337,810 535,124

470 270,933 2.709,330 1.354,665 541,866

480 274,293 2.742,930 1.371,465 548,586

490 277,641 2.776,410 1.388,205 555,282

500 280,978 2.809,780 1.404,890 561,956

510 284,303 2.843,030 1.421,515 568,606

520 287,616 2.876,160 1.438,080 575,232

530 290,918 2.909,180 1.454,590 581,836

540 294,208 2.942,080 1.471,040 588,416

550 297,487 2.974,870 1.487,435 594,974

560 300,754 3.007,540 1.503,770 601,508

570 304,010 3.040,100 1.520,050 608,020

580 307,254 3.072,540 1.536,270 614,508

590 310,487 3.104,870 1.552,435 620,974

600 313,708 3.137,080 1.568,540 627,416

610 316,918 3.169,180 1.584,590 633,836

620 320,116 3.201,160 1.600,580 640,232

630 323,302 3.233,020 1.616,510 646,604

640 326,477 3.264,770 1.632,385 652,954

650 329,640 3.296,400 1.648,200 659,280

660 332,792 3.327,920 1.663,960 665,584

670 335,932 3.359,320 1.679,660 671,864

680 339,061 3.390,610 1.695,305 678,122

690 342,178 3.421,780 1.710,890 684,356

700 345,284 3.452,840 1.726,420 690,568

710 348,378 3.483,780 1.741,890 696,756

720 351,460 3.514,600 1.757,300 702,920

730 354,531 3.545,310 1.772,655 709,062

740 357,590 3.575,900 1.787,950 715,180

750 360,638 3.606,380 1.803,190 721,276

760 363,674 3.636,740 1.818,370 727,348

770 366,699 3.666,990 1.833,495 733,398

780 369,712 3.697,120 1.848,560 739,424

790 372,714 3.727,140 1.863,570 745,428

EL32xx-0xx0 35Version: 6.1

Page 36

Produktübersicht

Ni-RTD

Werte in Ω Ni100 Ni120 Ni1000 Ni1000 TK5000

[°C] (ITS-90) -60..50°C -60..320°C -60..250°C -30..160°C

-60 69,52 80,943 695,200

-50 74,255 87,011 742,550

-40 79,131 93,251 791,310

-30 84,146 99,667 841,460 871,690

-20 89,296 106,261 892,960 913,480

-10 94,582 113,038 945,820 956,240

0 100 120,000 1.000,000 1.000,000

10 105,552 127,151 1.055,520 1.044,790

20 111,236 134,494 1.112,360 1.090,650

30 117,056 142,033 1.170,560 1.137,620

40 123,011 149,772 1.230,110 1.185,710

50 129,105 157,712 1.291,050 1.234,950

60 135,34 165,859 1.353,400 1.285,450

70 141,721 174,214 1.417,210 1.337,150

80 148,25 182,783 1.482,500 1.390,120

90 154,934 191,567 1.549,340 1.444,390

100 161,779 200,572 1.617,790 1.500,000

110 168,789 209,798 1.687,890 1.556,980

120 175,972 219,251 1.759,720 1.615,370

130 183,335 228,934 1.833,350 1.675,190

140 190,887 238,850 1.908,870 1.736,470

150 198,635 249,002 1.986,350 1.799,270

160 206,589 259,394 2.065,890 1.863,600

170 214,758 270,029 2.147,580

180 223,153 280,911 2.231,530

190 231,783 292,042 2.317,830

200 240,66 303,427 2.406,600

210 249,795 315,069 2.497,950

220 259,2 326,971 2.592,000

230 268,887 339,136 2.688,870

240 278,868 351,569 2.788,680

250 289,156 364,271 2.891,560

260 377,247

270 390,501

280 404,035

290 417,853

300 431,958

310 446,354

320 461,044

EL32xx-0xx036 Version: 6.1

Page 37

Produktübersicht

KT/KTY-RTD

Werte in Ω KT100.. KTY81/82-110… KTY81-121 KTY81-122 KTY81-151 KTY81-152

[°C] (ITS-90) -50..150°C -50..150°C -50..150°C -50..150°C -50..150°C -50..150°C

-50 518 515 510 520 502 528

-40 570 567 562 573 553 582

-30 625 624 617 630 608 639

-20 685 684 677 690 667 701

-10 748 747 740 755 729 766

0 815 815 807 823 794 835

10 886 886 877 895 864 908

20 961 961 951 971 937 985

30 1.040 1.040 1.029 1.050 1.014 1.066

40 1.123 1.122 1.111 1.134 1.094 1.150

50 1.209 1.209 1.196 1.221 1.178 1.239

60 1.300 1.299 1.286 1.312 1.266 1.331

70 1.394 1.392 1.378 1.406 1.357 1.427

80 1.492 1.490 1.475 1.505 1.453 1.527

90 1.594 1.591 1.575 1.607 1.551 1.631

100 1.700 1.696 1.679 1.713 1.654 1.738

110 1.810 1.805 1.786 1.823 1.759 1.850

120 1.923 1.915 1.896 1.934 1.867 1.963

130 2.041 2.023 2.003 2.044 1.973 2.074

140 2.128 2.124 2.103 2.146 2.071 2.178

150 2.235 2.211 2.189 2.233 2.156 2.266

NTC-RTD

Werte in Ω NTC1K8 NTC1K8_TK NTC2K2 NTC3K NTC5K NTC10K

R0=4940 R0=5200 R0=7373 R0=9822 R0=16325 R0=32650

[°C] (ITS-90) -40..130°C -30..150°C -50..130°C -30..80°C -30..150°C -30..150°C

-50 154.464 205.800 333.914 6.678.300

-40 35.480 77.081 102.690 167.836 335.670

-30 20.659 24.500 40.330 53.730 88.342 176.680

-20 12.443 14.000 22.032 29.346 48.487 96.970

-10 7.730 8.400 12.519 16.674 27.649 55.300

0 4.940 5.200 7.373 9.822 16.325 32.650

10 3.241 3.330 4.487 5.976 9.952 19.900

20 2.177 2.200 2.814 3.750 6.247 12.490

25 1.800 1.800 2.252 3.000 5.000 10.000

30 1.496 1.480 1.814 2.417 4.028 8.060

40 1.049 1.040 1.199 1.598 2.662 5.320

50 750 740 812 1.081 1.801 3.600

60 545 540 561 747 1.244 2.490

70 403 402 396 527 876 1.750

80 303 306 284 378 628 1.260

90 230 240 207 458 920

100 178 187 154 339 680

110 139 149 116 255 510

120 110 118 88 194 390

130 87 95 68 150 300

140 71 77 117 230

150 64 92 180

EL32xx-0xx0 37Version: 6.1

Page 38

Produktübersicht

3.5 Technische Daten

EL3201 - Technische Daten

Technische Daten EL3201 EL3201-0010 EL3201-0020

Anzahl Eingänge 1

Sensorarten Pt100, Pt200, Pt500, Pt1000, Ni100, Ni120, Ni1000

KT/KTY ab Firmware 06 [}226]

Widerstandsmessung 10Ω...1kΩ bzw. 10Ω...4kΩ (z.B. für Poti-Anschluss )

Anschlusstechnik 2-, 3-, 4-Leiter 4-Leiter

Temperaturbereich Bereichsabhängig:

Auflösung (default) 0,1°C pro Digit 0,01°C pro Digit

Wandlungszeit ca. 4 .. 500ms (konfigurierbar), je nach Konfiguration und Filtereinstellung

Messstrom (abh. vom Sensorelement und Temperatur)

Sensor Versorgung Dauerstrom (nicht geschaltet)

Messfehler bei Pt-Sensoren:

Breite im Prozessabbild max. 4Byte Input

Spannungsversorgung für

Elektronik

Stromaufnahme aus dem E-

Bus

Potenzialtrennung 500V (E-Bus/Feldspannung)

Konfiguration über TwinCAT System Manager

Gewicht ca. 60g

zulässiger Umgebungstempe-

raturbereich im Betrieb

zulässiger Umgebungstempe-

raturbereich bei Lagerung

zulässige relative Luftfeuch-

tigkeit

Abmessungen (B x H x T) ca. 15mm x 100mm x 70mm (Breite angereiht: 12mm)

Montage [}59]

Vibrations- / Schockfestigkeit gemäß EN 60068-2-6 / EN

EMV-Festigkeit / Aussendung gemäß EN 61000-6-2 / EN 61000-6-4

Schutzart IP20

Einbaulage beliebig

Zulassung CE, EAC

-200…+850°C

(Pt-Sensoren);

-60…+250°C

(Ni-Sensoren)

ca. 24ms voreingestellt

typ. < 0,5mA

< ±0,5 °C bei Umgebungstempe-

ratur 0°C ... +55°C

< ±1,5 °C im erweiterten Tempe-

raturbereich

über den E-Bus

typ. 190mA

-25°C ... +60°C (erweiterter Temperaturbereich) 0°C ... +55°C

-40°C ... +85°C -25°C ... +85°C

95%, keine Betauung

auf 35mm Tragschiene nach EN 60715

60068-2-27,

siehe auch Montagevorschriften

für Klemmen mit erhöhter me-

chanischer Belastbarkeit [}62]

ATEX [}71]

UL [}72]

Bereichsabhängig:

-200…+850°C

(Pt-Sensoren);

-60…+250°C

(Ni-Sensoren)

Hochpräzise Messung

nur für Pt100 Sensoren,

Messbereich

-200…+320°C,

siehe Hinweis [}24]!

bei Pt100-Sensoren, 4-Leiter-Anschlusstechnik, Messbereich -200

bis 320°C, 50Hz Filter:

< ±0,1 °C bei Umgebungstemperatur von 40°C

< ±0,3 °C im Betriebs-Temperaturbereich

Hinweis: andere Sensorfälle lt. CoE bei verminderter Genauigkeit

nutzbar (z.B. PT1000, 3-Leiter-Anschluss usw.)

gemäß EN 60068-2-6 / EN 60068-2-27

CE, EAC

ATEX [}70]

UL [}72]

EL32xx-0xx038 Version: 6.1

Page 39

EL3202 - Technische Daten

Technische Daten EL3202 EL3202-0010, EL3202-0020

Anzahl Eingänge 2 2

Sensorarten Pt100, Pt200, Pt500, Pt1000, Ni100, Ni120, Ni1000

KT/KTY ab Firmware 06 [}226]

Widerstandsmessung 10 Ω...1kΩ bzw. 10Ω...4kΩ (z.B. für Poti-Anschluss )

Anschlusstechnik 2-, 3-Leiter

Temperaturbereich Bereichsabhängig:

Auflösung (default) 0,1°C pro Digit 0,01°C pro Digit

Wandlungszeit ca. 800ms .. 2ms (konfigurierbar), je nach Konfiguration und Filtereinstellung

Messstrom (abh. vom Sensorelement und Temperatur)

Sensor Versorgung Dauerstrom (nicht geschaltet)

Messfehler bei Pt-Sensoren:

Breite im Prozessabbild max. 8Byte Input

Spannungsversorgung für Elek-

tronik

Stromaufnahme aus dem E-Bus typ. 190mA

Potenzialtrennung 500V (E-Bus/Feldspannung)

Konfiguration über TwinCAT System Manager

Gewicht ca. 60g

zulässiger Umgebungstempera-

turbereich im Betrieb

zulässiger Umgebungstempera-

turbereich bei Lagerung

zulässige relative Luftfeuchtigkeit 95%, keine Betauung

Abmessungen (B x H x T) ca. 15mm x 100mm x 70mm (Breite angereiht: 12mm)

Montage [}59]

Vibrations- / Schockfestigkeit gemäß EN 60068-2-6 / EN 60068-2-27,

EMV-Festigkeit / Aussendung gemäß EN 61000-6-2 / EN 61000-6-4

Schutzart IP20

Einbaulage beliebig

Zulassung CE, EAC

(Voreinstellung: 3-Leiter)

-200…+850°C

(Pt-Sensoren);

-60…+250°C

(Ni-Sensoren)

ca. 85ms voreingestellt

typ. < 0,5mA

< ±0,5 °C bei Umgebungstemperatur 0°C ...

+55°C

< ±1,5 °C im erweiterten Temperaturbereich

über den E-Bus

-25°C ... +60°C (erweiterter Temperaturbereich)

-40°C ... +85°C

auf 35mm Tragschiene nach EN 60715

siehe auch Montagevorschriften für Klemmen mit

erhöhter mechanischer Belastbarkeit [}62]

ATEX [}71]

UL [}72]

4-Leiter

Bereichsabhängig:

-200…+850°C

(Pt-Sensoren)

-60…+250°C

(Ni-Sensoren)

Hochpräzise Messung

nur für Pt100 Sensoren,

Messbereich

-200…+320°C,

siehe Hinweis [}24]!

bei Pt100-Sensoren, 4-Leiter-Anschlusstechnik,

Messbereich -200 bis 320°C, 50Hz Filter:

< ±0,1 °C bei Umgebungstemperatur von 40°C

< ±0,3 °C im Betriebs-Temperaturbereich

Hinweis: andere Sensorfälle lt. CoE bei verminderter Genauigkeit nutzbar (z.B. PT1000, 3-Leiter-Anschluss usw.)

gemäß EN 60068-2-6 / EN 60068-2-27

Produktübersicht

EL32xx-0xx0 39Version: 6.1

Page 40

Produktübersicht

EL3204 - Technische Daten

Technische Daten EL3204 EL3204-0200

Anzahl Eingänge 4 4

Sensorarten Pt100, Pt200, Pt500, Pt1000, Ni100, Ni120,

Anschlusstechnik 2-Leiter

Temperaturbereich Bereichsabhängig:

Auflösung (default) 0,1°C pro Digit default: 0,1°C pro Digit bei Temperaturmessung

Wandlungszeit ca. 800ms .. 2ms (konfigurierbar), je nach Konfi-

Messstrom (abh. vom Sensorelement und Temperatur)

Sensor Versorgung Dauerstrom (nicht geschaltet)

Messfehler < ±0,5 °C bei Pt-Sensoren

Breite im Prozessabbild max. 16Byte Input max. 16Byte Input

Spannungsversorgung für Elek-

tronik

Stromaufnahme aus dem E-Bus typ. 190mA typ. 150mA

Potenzialtrennung 500V (E-Bus/Feldspannung)

Konfiguration über TwinCAT System Manager

Gewicht ca. 60g

zulässiger Umgebungstempera-

turbereich im Betrieb

zulässiger Umgebungstempera-

turbereich bei Lagerung

zulässige relative Luftfeuchtigkeit 95%, keine Betauung

Abmessungen (B x H x T) ca. 15mm x 100mm x 70mm (Breite angereiht: 12mm)

Montage [}59]

Vibrations- / Schockfestigkeit gemäß EN 60068-2-6 / EN 60068-2-27,

EMV-Festigkeit / Aussendung gemäß EN 61000-6-2 / EN 61000-6-4

Schutzart IP20

Einbaulage beliebig

Zulassung CE, EAC

Ni1000

KT/KTY ab Firmware 06 [}226]

Widerstandsmessung 10 Ω...1 kΩ bzw.

10Ω...4kΩ (z.B. für Poti-Anschluss )

-200…+850°C

(Pt-Sensoren);

-60…+250°C

(Ni-Sensoren)

guration und Filtereinstellung

ca.85 ms voreingestellt

typ. < 0,5mA typ. < 0,03mA

< ±1,5 °C (erweiterter Temperaturbereich)

über den E-Bus

-25°C ... +60°C (erweiterter Temperaturbereich) 0°C ... +55°C

-40°C ... +85°C -25°C ... +85°C

auf 35mm Tragschiene nach EN 60715

siehe auch Montagevorschriften für Klemmen mit erhöhter mechanischer Belastbarkeit [}62]

IECEx

FM

ATEX [}71]

UL [}72]

beliebige RTD im Bereich

100Ω…240kΩ

Bereichsabhängig

ca. 4ms .. 500ms (konfigurierbar), je nach Konfiguration und Filtereinstellung

ca. 24ms voreingestellt

< ±0,3% vom Messbereichsendwert jeweiligen

bei Widerstandsmessung

CE, EAC

ATEX [}70]

UL [}72]

EL32xx-0xx040 Version: 6.1

Page 41

EL3208-00x0 - Technische Daten

Technische Daten EL3208-0000 EL3208-0010

Anzahl Eingänge 8

Sensorarten Pt100, Pt200, Pt500, Pt1000, Ni100, Ni120,

Anschlusstechnik 2-Leiter

Grenzbereich Eingangsfilter 1kHz typ.

Messbereich -200…+850°C (Pt-Sensoren);

Auflösung (default) 0,1°C pro Digit 0,01°C pro Digit

Wandlungszeit ca. 3ms .. 1600ms (konfigurierbar),

Messstrom (abh. vom Sensorelement und Temperatur)

Sensor Versorgung Dauerstrom (nicht geschaltet) multiplex (geschaltet)

Messfehler < ±0,5 °C bei Pt-Sensoren

Breite im Prozessabbild max. 32Byte Input

Spannungsversorgung für Elektro-

nik

Stromaufnahme aus dem E-Bus typ. 140mA

Potenzialtrennung 500V (E-Bus/Feldspannung)

Konfiguration über TwinCAT System Manager

Gewicht ca. 60g

zulässiger Umgebungstemperatur-

bereich im Betrieb

zulässiger Umgebungstemperaturbereich bei Lagerung

zulässige relative Luftfeuchtigkeit 95%, keine Betauung

Abmessungen (B x H x T) ca. 15mm x 100mm x 70mm (Breite angereiht: 12mm)

Montage [}59]

Vibrations- / Schockfestigkeit gemäß EN 60068-2-6 / EN 60068-2-27,

EMV-Festigkeit / Aussendung gemäß EN 61000-6-2 / EN 61000-6-4

Schutzart IP20

Einbaulage beliebig

Zulassung CE, EAC

Ni1000

KT/KTY, Widerstandsmessung 10Ω...1kΩ bzw.

10Ω...4 kΩ (z.B. für Poti-Anschluss )

-60…+250°C (Ni-Sensoren)

je nach Konfiguration und Filtereinstellung

typ. < 0,5mA

< ±1,5 °C (erweiterter Temperaturbereich)

über den E-Bus

-25 °C ... +60 °C

(erweiterter Temperaturbereich)

-40 °C ... +85 °C -25 °C ... +85 °C

auf 35mm Tragschiene nach EN 60715

siehe auch Montagevorschriften für Klemmen mit erhöhter mechanischer Belastbarkeit [}62]

ATEX [}71]

UL [}72]

Pt1000 (Default), Ni1000, Poti 1/5/10 kΩ, NTC

1,8 k/2,2 k/3 k/5 k/10 k/20 k/100 k

-50…+150 °C (sensorabhängig)

ca. 1 s

-20…+60 °C: ±0,25 °C bei 25 °C Umgebungstemperatur;

-50…+150 °C: ±1,5 °C (bei PT-/Ni-Sensoren)

0 °C ... +55 °C

Produktübersicht

EL32xx-0xx0 41Version: 6.1

Page 42

Produktübersicht

EL3214 - Technische Daten

Technische Daten EL3214

Anzahl Eingänge 4

Sensorarten Pt100, Pt200, Pt500, Pt1000, Ni100, Ni120, Ni1000

Anschlusstechnik 3-Leiter

Temperaturbereich Bereichsabhängig:

Auflösung (default) 0,1°C pro Digit

Wandlungszeit ca. 5ms .. 1600ms (konfigurierbar), je nach Konfiguration und Filterein-

Messstrom (abh. vom Sensorelement und Temperatur) typ. < 0,5mA

Sensor Versorgung Dauerstrom (nicht geschaltet)

Messfehler < ±0,5 °C bei Pt-Sensoren, 4 x 3-Leiteranschluss

Breite im Prozessabbild max. 16Byte Input

Spannungsversorgung für Elektronik über den E-Bus

Stromaufnahme aus dem E-Bus typ. 140mA

Potenzialtrennung 500V (E-Bus/Feldspannung)

Konfiguration über TwinCAT System Manager

Gewicht ca. 60g

zulässiger Umgebungstemperaturbereich im Betrieb -25°C ... +60°C (erweiterter Temperaturbereich)

zulässiger Umgebungstemperaturbereich bei Lagerung -40°C ... +85°C

zulässige relative Luftfeuchtigkeit 95%, keine Betauung

Abmessungen (B x H x T) ca. 15mm x 100mm x 70mm (Breite angereiht: 12mm)

Montage [}59]

Vibrations- / Schockfestigkeit gemäß EN 60068-2-6 / EN 60068-2-27,

EMV-Festigkeit / Aussendung gemäß EN 61000-6-2 / EN 61000-6-4

Schutzart IP20

Einbaulage beliebig

Zulassung CE, EAC

KT/KTY, Widerstandsmessung 10Ω...1kΩ bzw. 10Ω...4kΩ (z.B. für

Poti-Anschluss )

-200…+850°C

(Pt-Sensoren);

-60…+250°C

(Ni-Sensoren)

stellung

< ±1,5 °C (erweiterter Temperaturbereich)

auf 35mm Tragschiene nach EN 60715

siehe auch Montagevorschriften für Klemmen mit erhöhter mechani-

scher Belastbarkeit [}62]

UL [}72]

EL32xx-0xx042 Version: 6.1

Page 43

Produktübersicht

EL3214-0090 - Technische Daten

Technische Daten EL3214-0090

Anzahl Eingänge 4

Sensorarten Pt100, Pt200, Pt500, Pt1000, Ni100, Ni120, Ni1000

Anschlusstechnik 2-Leiter (ab Firmware 02), 3-Leiter

Grenzfrequenz Eingangsfilter 1kHz typ.