Adler 975 Service Manual [de]

Inhalt Seite:

Home

Teil 3: Serviceanleitung Kl. 975 - 1 - 5

1. Allgemeines .............................................. 3

2. Oberteil ................................................. 4

2.1 Schlingenhub.............................................. 4

2.2 NadelstangenhöheundAbstandderGreiferspitzezurNadel ................... 5

2.3 Stichplatte ............................................... 6

2.3.1 SeitlicheStellungdesStichplattenträgers.............................. 6

2.3.2 ObereunduntereStellungdesStichplattenträgers......................... 7

2.3.3 ZeitpunktderSchalterbetätigung................................... 8

2.3.4 Geschwindigkeit“Stichplattenachobenundunten”........................ 9

2.4 Kapsellüfter............................................... 10

2.4.1 HöhedesFingers ........................................... 10

2.4.2 GrößedesLüftungsspalts(LagedesFingerwegs)undFingertiefe ............... 11

2.4.3 ZeitpunktderLüftung ......................................... 12

2.5 Nähfuß ................................................. 13

2.5.1 Nähfuß-Druck ............................................. 13

2.5.2 Höheneinstellbereich ......................................... 14

2.5.3 ZeitpunktderNähfußbewegung ................................... 15

2.6 Fadenanzugsfeder........................................... 16

2.7 Fadenspannungslüftung........................................ 17

2.8 Ölschmierung.............................................. 18

2.8.1 RegulierungderÖlschmierung.................................... 19

2.9 Näharm................................................. 21

2.9.1 PositiondesNäharms......................................... 21

2.9.2 EndlagendämpfungdesZylinders .................................. 22

2.9.3 BetätigungszeitpunktderSchalter .................................. 23

2.10 StellschraubenfürdenZahnriemen ................................. 24

3. Fadenabschneider

3.1 Funktionsablauf ............................................ 25

3.2 PositionderGrundplatteundderSteuerkurve ........................... 26

3.3 AbstandzwischenAntriebssegmentundSteuerkurve ....................... 27

3.4 GegenmesserundFadenziehmesser ................................ 28

3.5 Gegenmesserdruck .......................................... 29

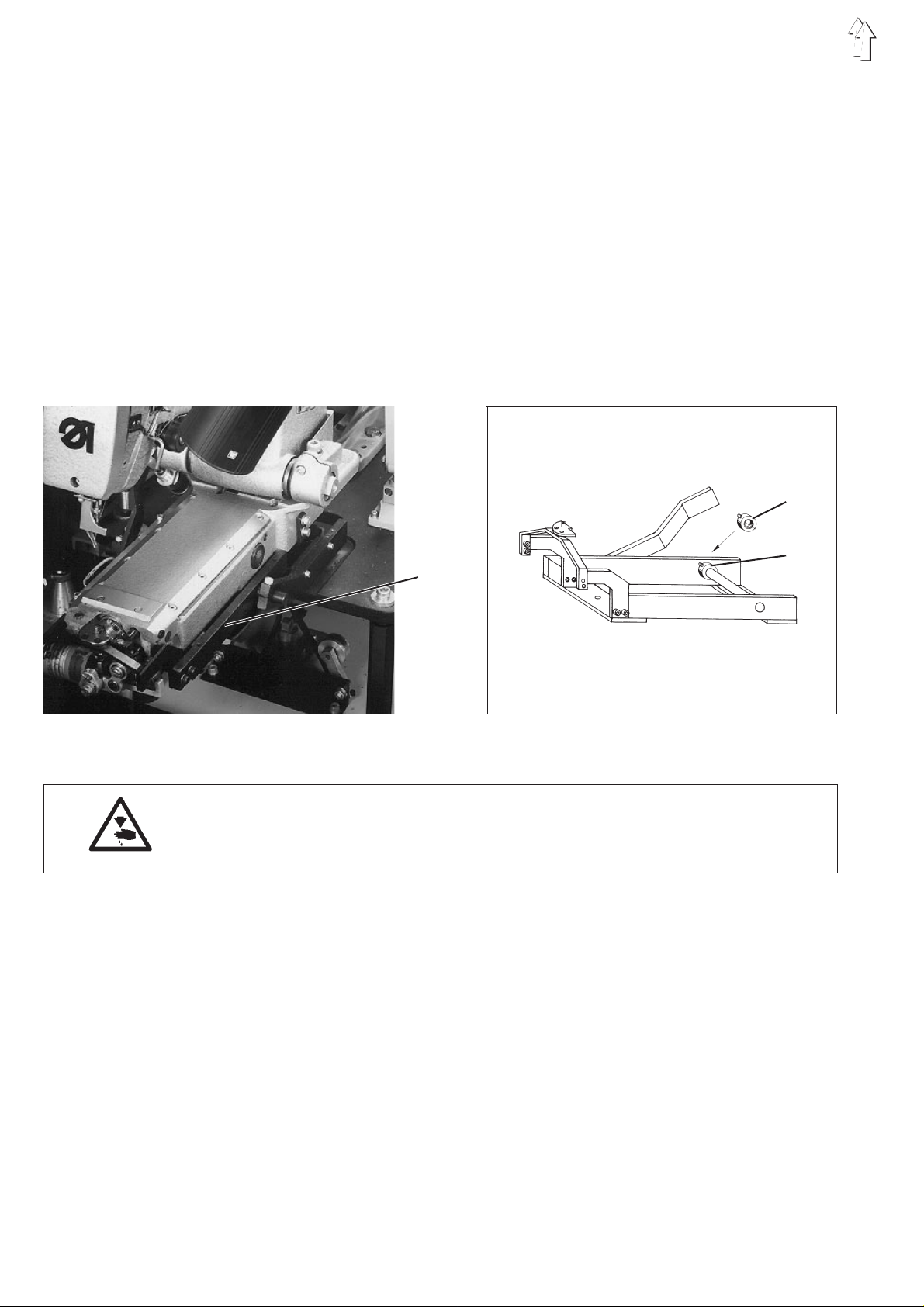

4. Spanntisch ............................................... 30

4.1 GroßeSteuerkurve........................................... 30

4.1.1 Alu-Streifenanbringen......................................... 31

4.2 Stichlängeändern ........................................... 32

Inhalt Seite:

4.3 KleineSteuerkurven ......................................... 33

4.3.1 FunktionderSteuerkurven...................................... 33

4.3.2 PositionderSteuerkurvenaufderWelle .............................. 34

4.3.3 PositionderAlu-StreifenaufderSteuerkurve ........................... 35

4.4 Schaltscheiben ............................................ 36

4.4.1 FunktionderSchaltscheiben..................................... 36

4.4.2 PositionderSchaltscheibenaufderWelle............................. 37

4.5 PositiondesSpanntisches...................................... 38

4.6 Festklammer ............................................. 39

4.7 Schwenkklammer........................................... 41

4.7.1 AuflagenderSchwenkklammererneuern.............................. 43

4.8 Innenschieber............................................. 44

4.8.1 Innenschiebereinstellen....................................... 45

4.9 Seitenschieber ............................................ 47

4.10 VorderschieberAußen ........................................ 48

4.11 VorderschieberMitte ......................................... 49

4.12 VorderschieberInnen......................................... 50

4.13 Niederhalter.............................................. 52

5. Ursachen für ungleiche Kantenabstände ............................ 53

6. Positionsgeber ............................................ 55

7. Pneumatik .............................................. 56

8. Wartung ................................................ 57

1. Allgemeines

Die vorliegende Service-Anleitung zur 975 - 1 - 5 beschreibt das Einstellen der Nähanlage.

ACHTUNG

Die in der Serviceanleitung beschriebenen Tätigkeiten dürfen nur von

Fachkräften bzw. entsprechend unterwiesenen Personen ausgeführt

werden !

Vorsicht Verletzungsgefahr

Bei Reparatur-, U mbau- und Wartungsarbeiten Hauptschalter ausschalten.

Justierarbeiten und Fun ktionsprüfungen bei laufender M aschine nur

bei Beachtung aller Sicherheitsmaßnahmen unter größter Vorsicht

durchführen.

3

2. Oberteil

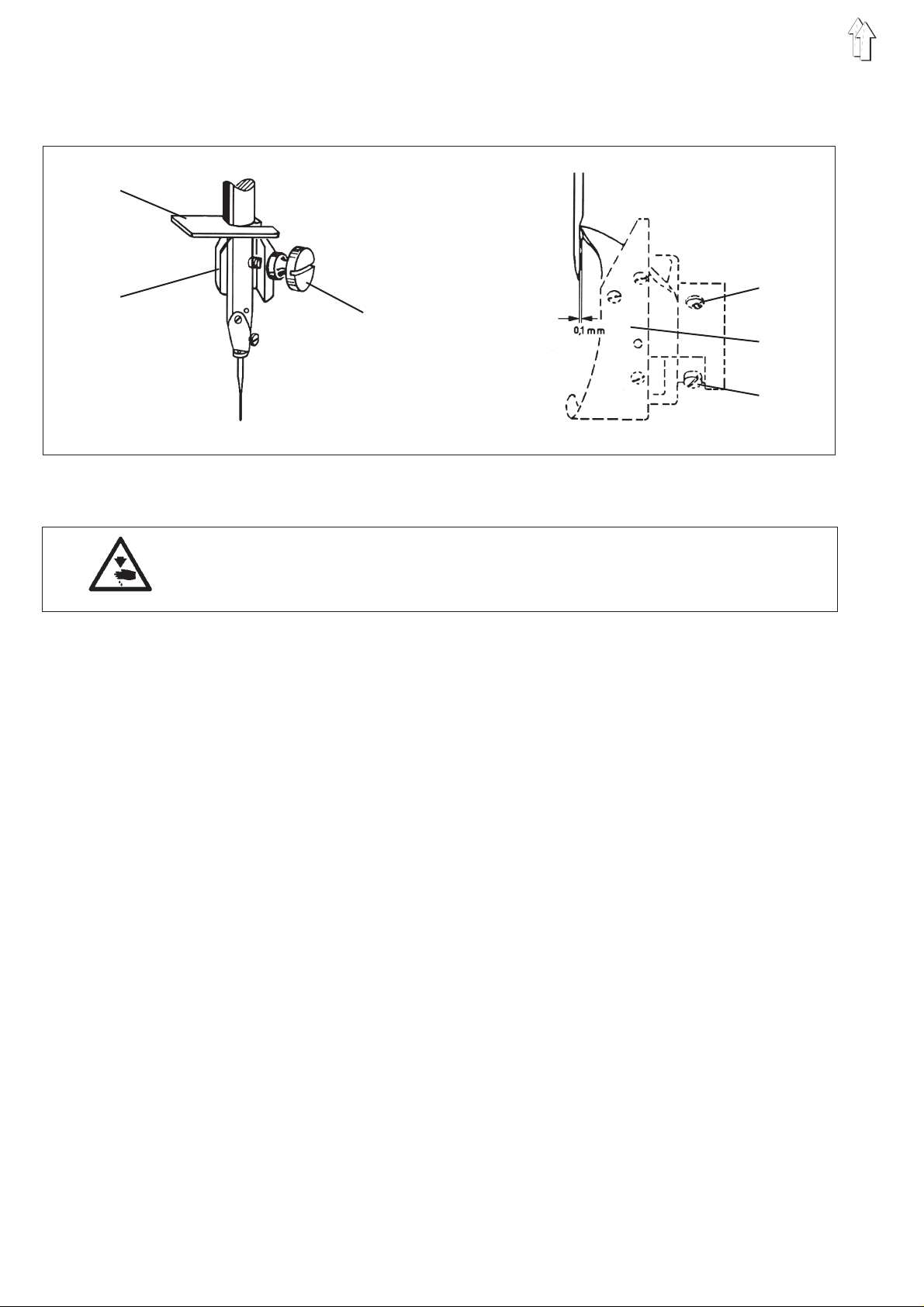

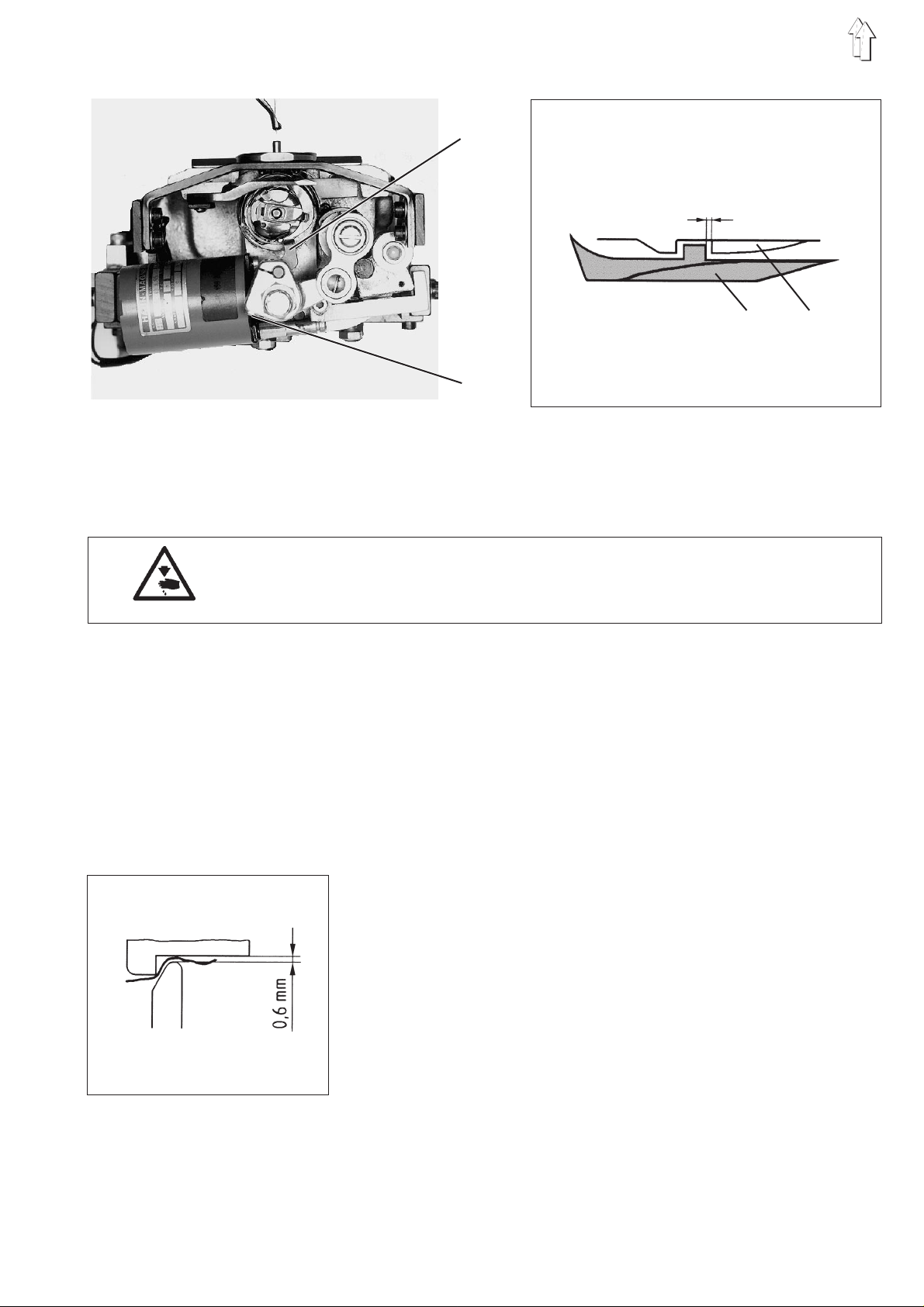

2.1 Schlingenhub

1

2

4

3

5

6

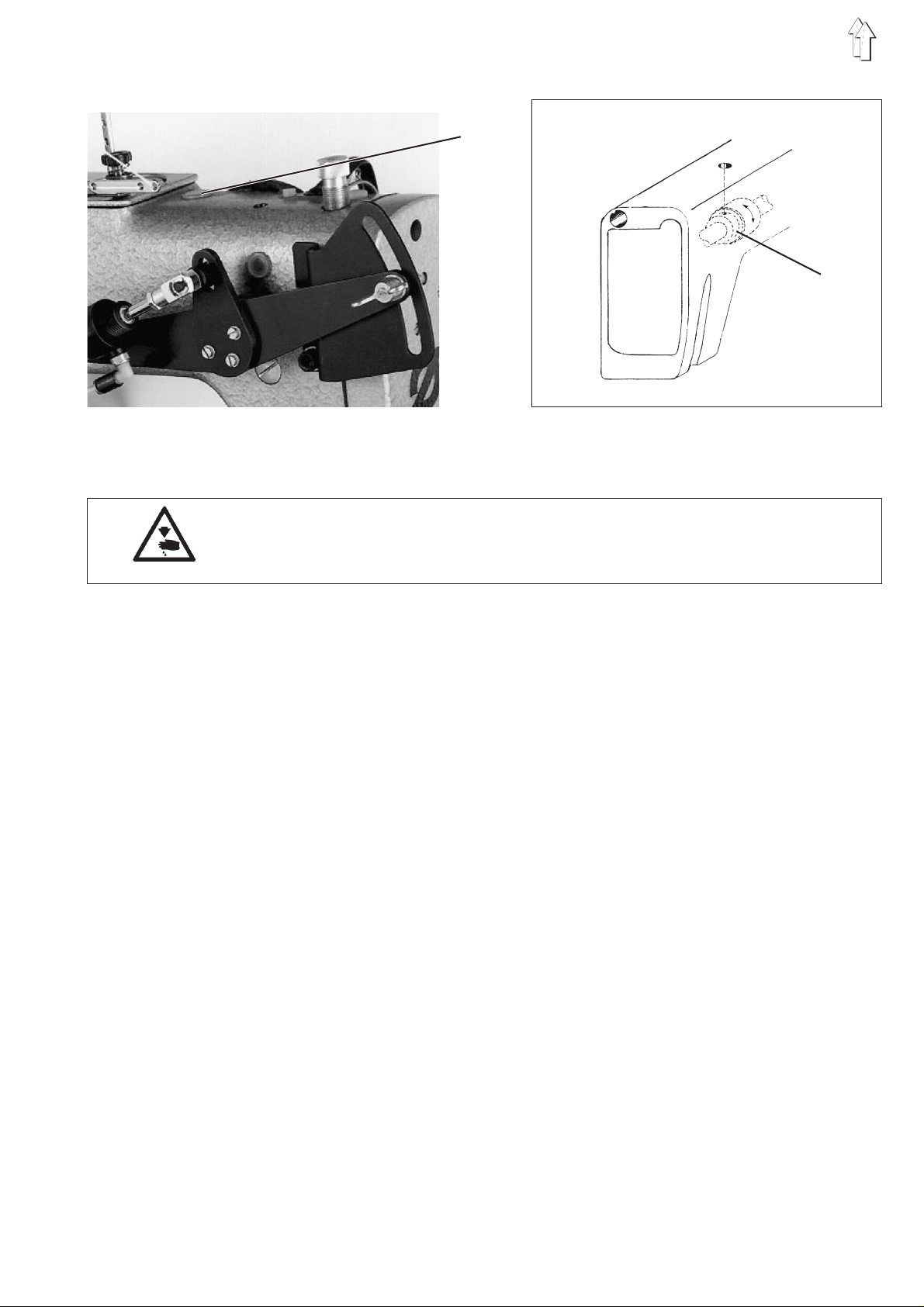

Der Schlingenhub ist der Weg der Nadelstange vom un teren Totpu nkt

bis zu dem Punkt, an dem die Greiferspitze auf Nadelmitte steht.

Vorsicht Verletzungsgefahr !

Einstellarbeiten und Funktionsprüfung nur mit größtmöglicher

Vorsicht durchführen.

–

Nähkopf absenken.

Programmschalter auf 44 einstellen und Taste “STOP”drücken.

Der Nähkopf wird abgesenkt.

–

Nadelstange mit dem Handrad in die tiefste Stellung drehen.

–

Mit dem Kloben 2 die Lehre 1 gegen die Nadelstangenbuchse drükken.

–

Schraube 3 fe stziehen.

–

Lehre herausziehen und Handrad in Laufrichtung drehen, bis der

Kloben an der Nadelstangenbuchse anliegt.

In dieser Stellung muß die Greiferspitze auf Nadelmitte stehen.

–

Schrauben 4 un d 6 löse n.

–

Greifer 5 auf der Antriebswelle drehen.

–

Schrauben 4 und 6 festziehen.

Kloben Bestell-Nr. : 981 150002

Lehre Bestell-Nr.: 981 150003

4

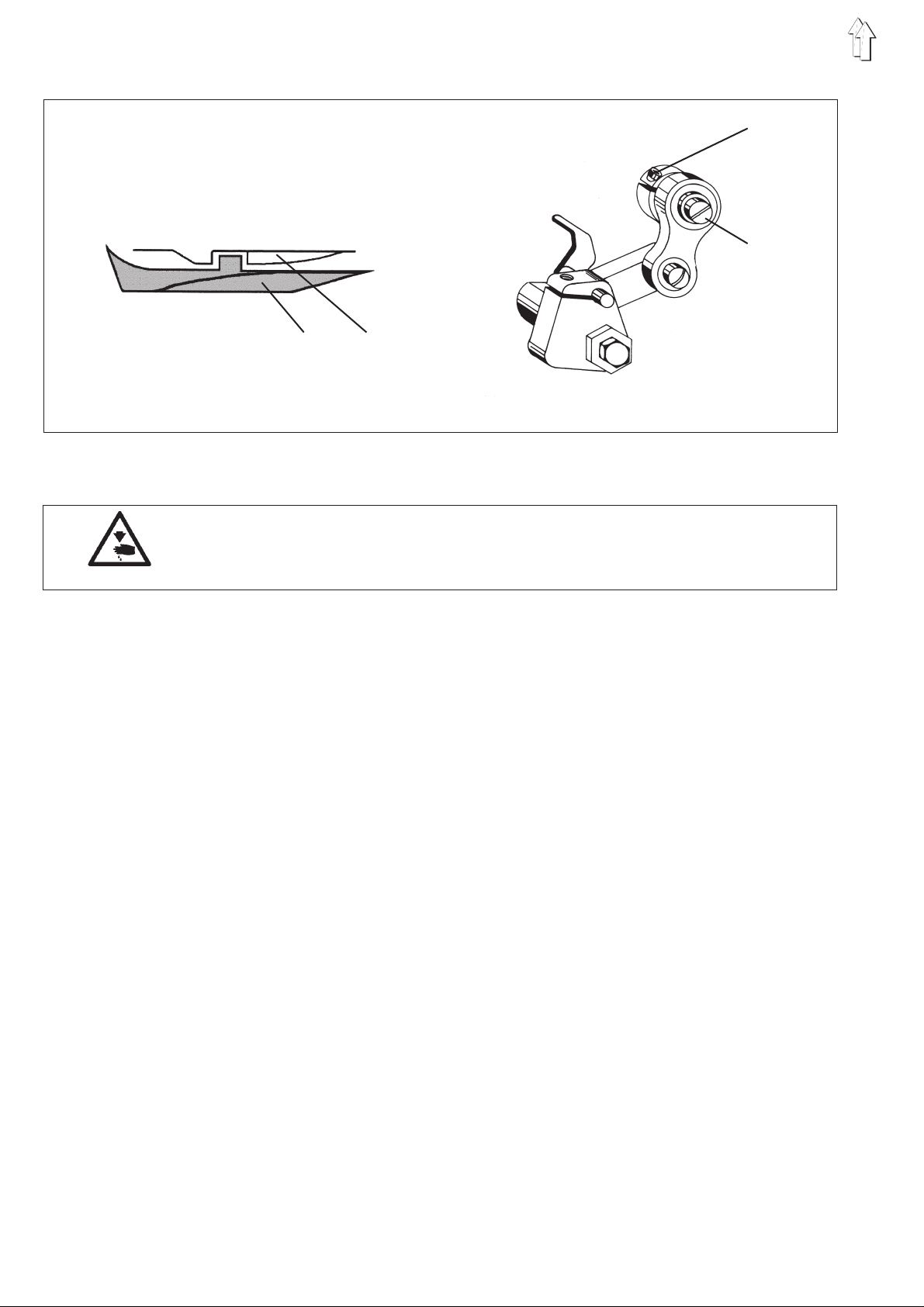

2.2 Nadelstangenhöhe und Abstand der Greiferspitze zur Nadel

1

2

3

4

5

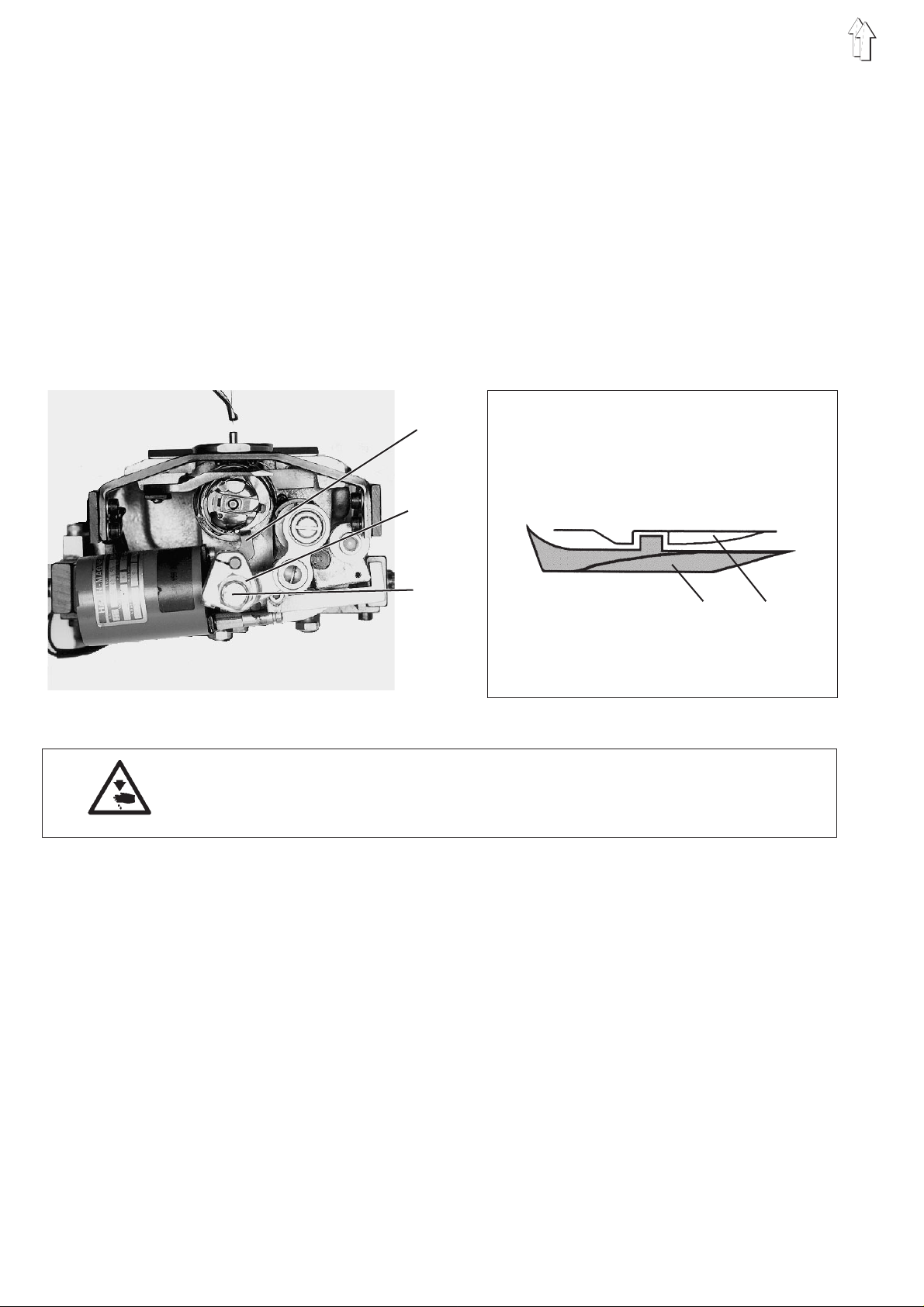

In der Schlingenhubstellung soll die Greiferspitze 2 in der Mitte der

Hohlkehle stehen.

In der Schlingenhubstellung soll der Abstand der Greiferspitze zur

Hohlkehle 0,1 mm betragen.

Vorsicht Verletzungsgefahr !

Einstellarbeiten und Funktionsprüfung nur mit größtmöglicher

Vorsicht durchführen.

–

Nähkopf absenken.

Programmschalter auf 44 einstellen und Taste “STOP”drücken.

Der Nähkopf wird abgesenkt.

Nadelstangenhöhe

–

Nadelstange mit de m Handrad in die Schlingenhubstellung bringen.

–

Schraube 1 lö sen.

–

Nadelstange verschieben.

Die Mitte der Hohlkehle muß auf Greiferspitze 2 stehen.

–

Schraube 1 f estziehen.

Abstand zur Greiferspitze

–

Schraube 3 u nd 5 lösen.

–

Greifer 4 auf der Welle axial verschieben.

Der Abstand zwischen Greiferspitze und Ho hlkehle beträgt 0,1 mm.

Greifer nicht verdrehen.

Ölschleuderscheibe nicht zu weit nach hinten verschieben.

–

Schrauben 3 un d 5 fe stziehen.

5

2.3 Stichplatte

Während des Nähvorgan ges befindet sich die Stichplatte immer in der

oberen Stellung.

Der Stichlochpilz ist an der Innenseite abgeschrägt, damit der Besatz

zu Beginn des Nähablaufes nicht weggeschoben werden kann und keine Falten schlägt.

Die Funktionen “ Stichplatte nach oben ” und “ Oberteil nach un-

ten ” werden gleichzeitig ausgelöst. Die Funktion “ Stichplatte nach

unten ” erfolgt erst, wenn das Oberteil seine untere Stellung verlas-

sen hat und das Ventil betätigt. Durch diese Funktionsfolge w ird das

abgeschnittene Ende des Nadelfadens erst aus dem Bereich der Stichplatte herausgezogen, bevor diese den Faden möglicherweise festklemmt.

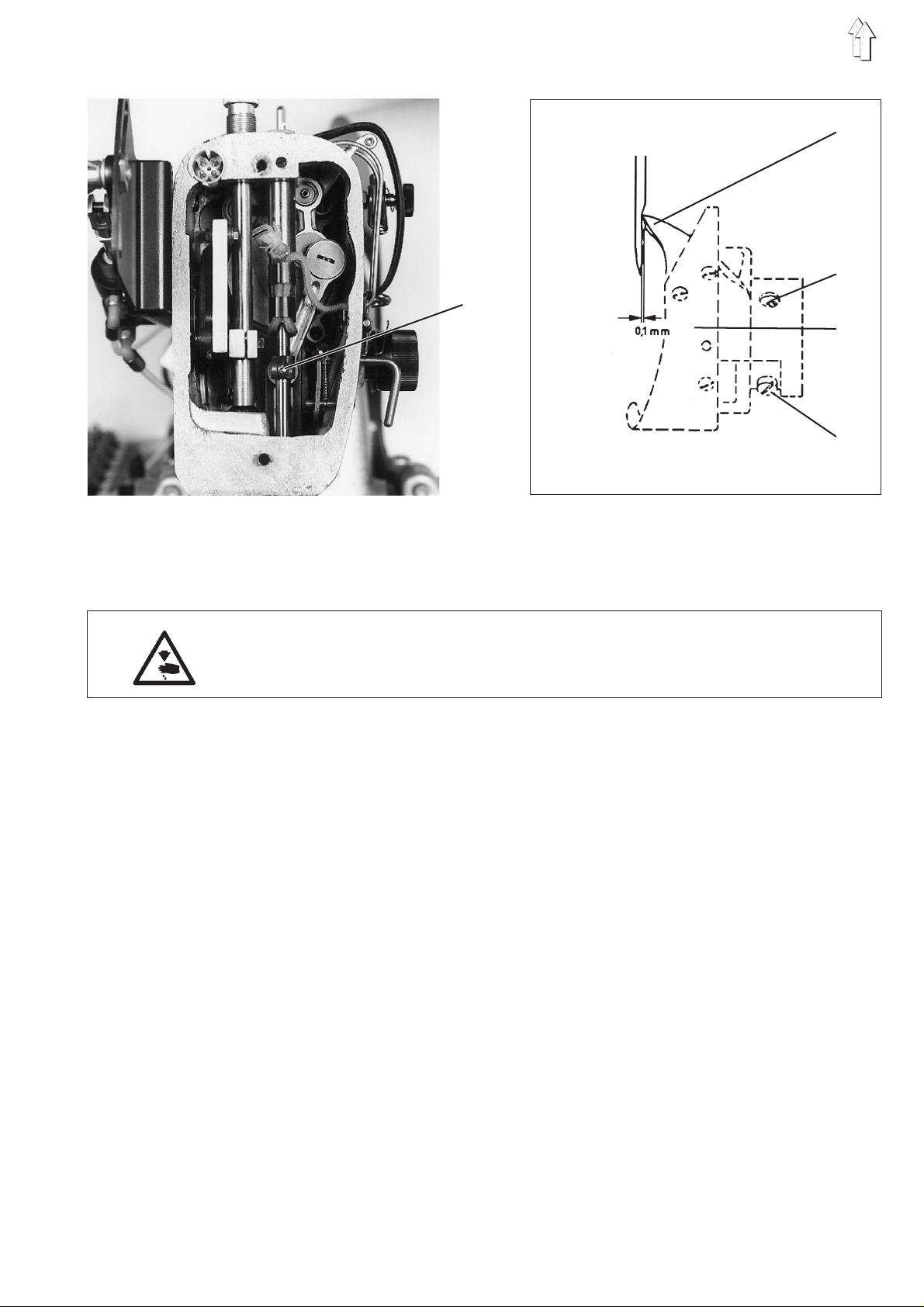

2.3.1 Seitliche Stellung des Stichplattenträgers

2

3

1

Die Nadel soll zentrisch in das Stichloch der angehobenen Stichplatte

einstechen.

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Stellung nur bei ausgesch alteter Nähanlag e einstellen.

–

Ölwanne entfernen.

–

Stellringe 2 und 3 auf der linken Seite der Welle lösen.

–

Stichplattenträger 1 seitlich ausrichten.

Das Stichloch muß zentrisch unter der Nadel stehen.

–

Stellringe 2 und 3 dicht stellen und die Schrauben festziehen.

–

Ölwanne wieder anbringen.

6

2.3.2 Obere und untere Stellung des Stichplattenträgers

1

2

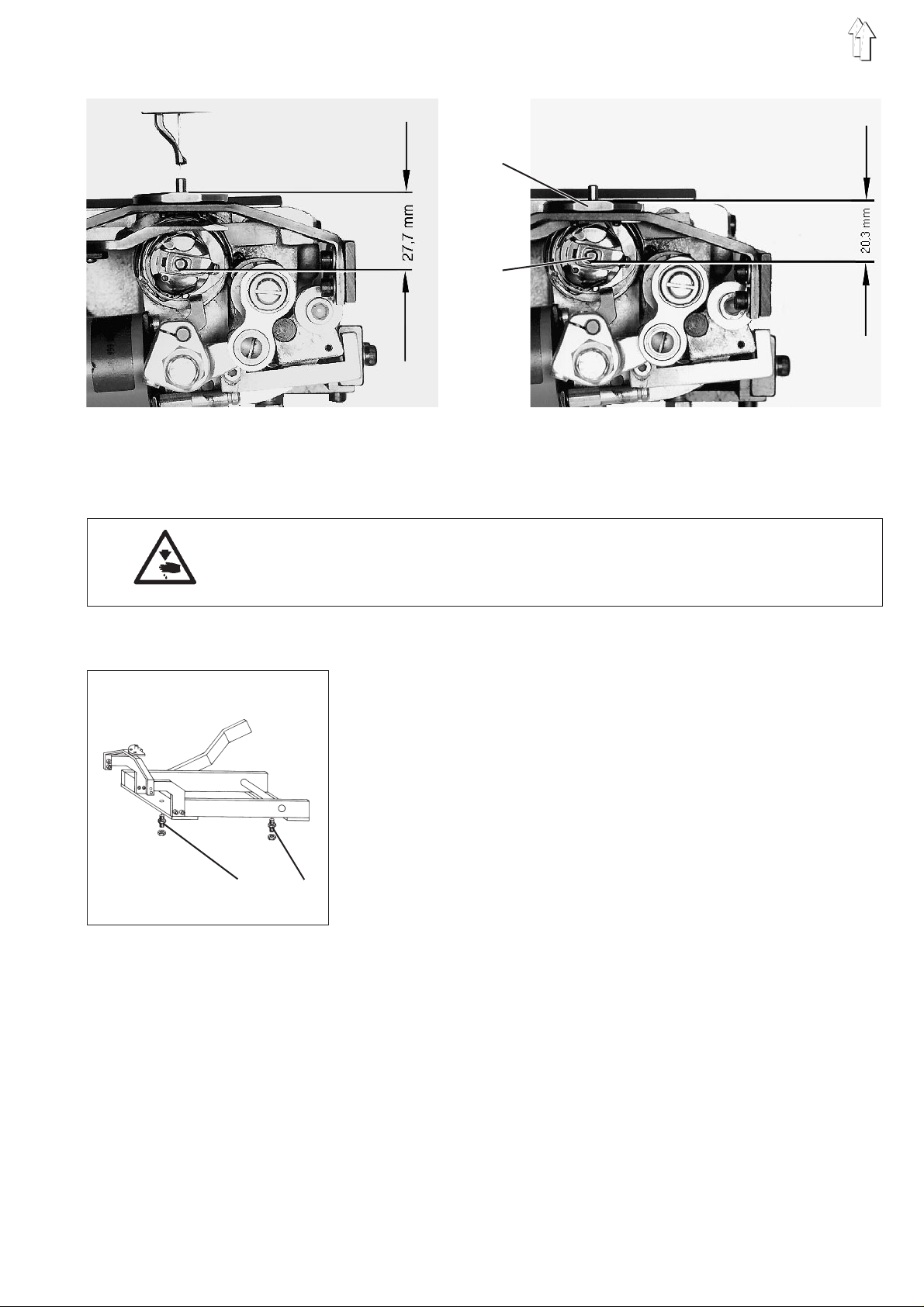

In der oberen Stellung beträgt der Abstand 27,7 mm zwischen de r

Oberkante d er Stichplatte 1 und der U nterkante des Stiftes 2.

In der unteren Stellung beträgt der Abstand 20,3 mm zwischen der

Oberkante d er Stichplatte 1 und der U nterkante des Stiftes 2.

34

Vorsicht Verletzungsgefahr !

Einstellarbeiten und Funktionsprüfung nur mit größtmöglicher

Vorsicht durchführen.

Obere Stellung

–

Nähkopf absenken.

Programmschalter auf 44 einstellen und Taste “STOP”drücken.

Der Nähkopf wird abgesenkt.

–

Kontermutter lösen und Anschlagschraube 3 verstellen.

Der Abstand zwischen der Oberkante der Stichplatte 1 und der Unterkante des Stiftes 2 beträgt 27,7 mm.

–

Kontermutter festziehen.

Untere Stellung

–

Ölwanne entfernen.

–

Programmschalter auf 44 einstellen und Taste “STOP”drücken.

Der Nähkopf wird abgesenkt und Stichplatte und Nähfuß we rden

angehoben.

–

Taste “ START ” drücken.

Mit der Taste “ Σ ” kann der Nähkopf jetzt beliebig oft wieder ange-

hoben und abge senkt w erden.

–

Kontermutter lösen und Anschlagschraube 4 verstellen.

Der Abstand zwischen der Oberkante der Stichplatte 1 und der Unterkante des Stiftes 2 beträgt 20,3 mm.

Der Greifer muß frei unter der Stichplatte durchlaufen.

–

Kontermutter festziehen.

–

Ölwanne wieder anbringen.

7

2.3.3 Zeitpunkt der Schalterbetätigung

In der oberen Stellung der Stichplatte soll der Schalter 2 ( b20 ) durch

die Leiste 3 betätigt sein.

In der unteren Stellung der Stichplatte soll der S chalter 1 ( b19 ) durch

die Leiste 3 betätigt sein.

1

2

1

2

3

Vorsicht Verletzungsgefahr !

Einstellarbeiten und Funktionsprüfung nur mit größtmöglicher

Vorsicht durchführen.

Schalter obere Stellung

–

Programmschalter auf 63 einstellen und Taste “STOP”drücken.

–

Programmschalter auf 20 einstellen.

–

Stichplatte von Hand in die untere Stellun g bringen.

Im Display muß “- b20 ” angezeigt werden.

Falls nicht, muß die Schalterstellung korrigiert werden.

Schalter untere Stellung

–

Programmschalter auf 63 einstellen und Taste “STOP”drücken.

–

Programmschalter auf 19 einstellen.

–

Stichplatte von Han d in die obere Stellung bringen.

Im Display muß “- b19 ” angezeigt werden.

Falls nicht, muß die Schalterstellung korrigiert werden.

8

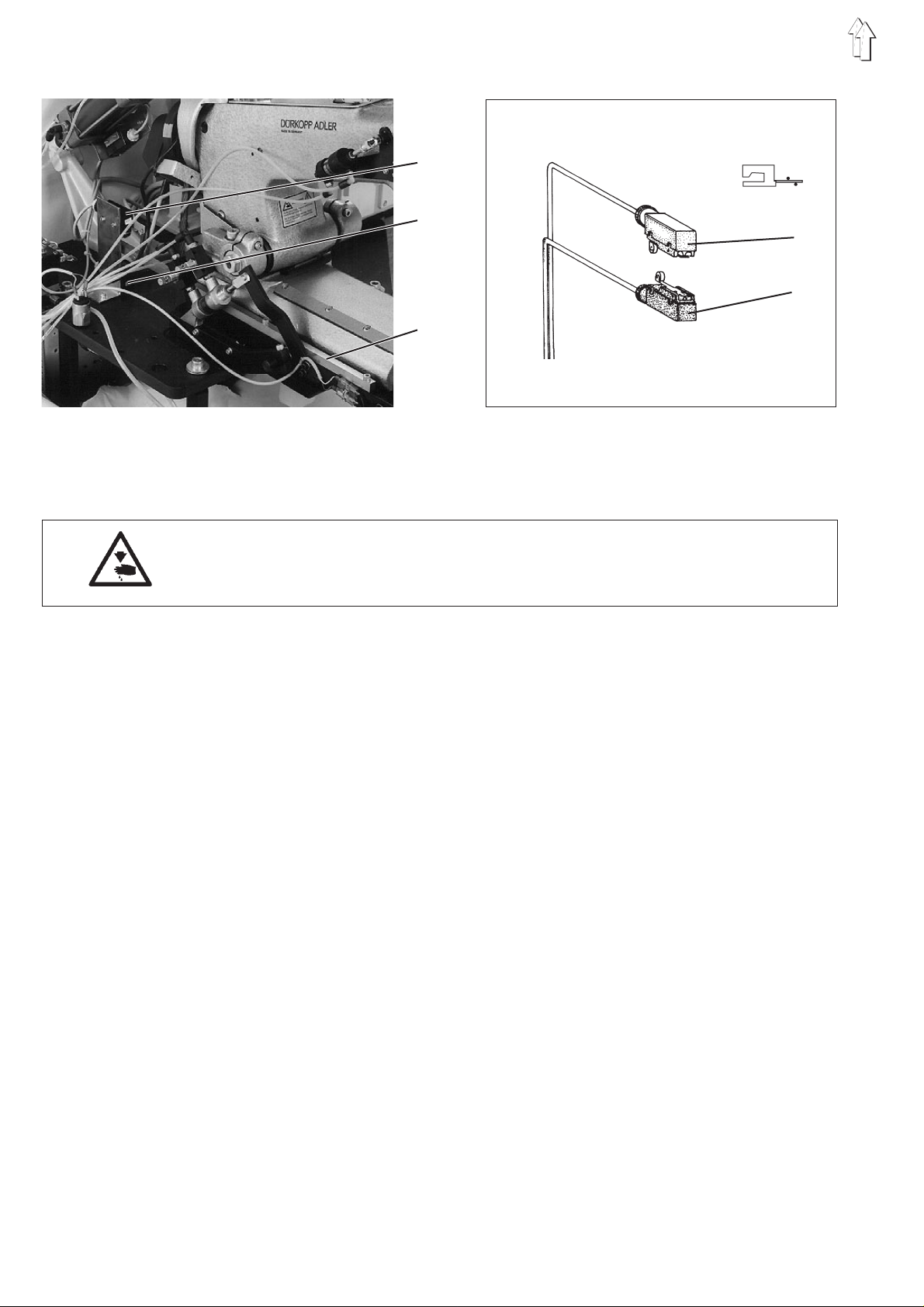

2.3.4 Geschwindigkeit “ Stichplatte nach oben und nach unten ”

1

2

3

Die Stichplatte wird durch den Zylinder 3 in die obere bzw. untere Stellung bewegt.

Vorsicht Verletzungsgefahr !

Einstellarbeiten und Funktionsprüfung nur mit größtmöglicher

Vorsicht durchführen.

Geschwindigkeit “ Stichplatte nach oben ”

–

Drossel 1 einstellen.

–

Funktionsprüfung durchführen.

Programmschalter auf 44 einstellen und Taste “STOP”drücken.

Der Nähkopf wird abgesenkt und Stichplatte und Nähfuß we rden

angehoben.

Taste “ START ” drücken.

Mit der Taste “ Σ ” können der Nähkopf, Stichplatte und Nähfuß

jetzt beliebig oft w ieder ange hoben und abgesenkt werd en.

Die Stichplatte soll sich zügig, aber nicht ruckartig nach oben bewegen.

Wenn nicht, dann muß die Drossel 1 erneut eingestellt werden.

Geschwindigkeit “ Stichplatte nach unten ”

–

Drossel 2 einstellen.

–

Funktionsprüfung durchführen.

Programmschalter auf 44 einstellen und Taste “STOP”drücken.

Der Nähkopf wird abgesenkt und Stichplatte und Nähfuß we rden

abgesenkt.

Taste “ START ” drücken.

Mit der Taste “ Σ ” können der Nähkopf, Stichplatte und Nähfuß

jetzt beliebig oft w ieder ange hoben und abgesenkt werd en.

Die Stichplatte soll sich zügig, aber nicht ruckartig nach unten

bewegen.

Wenn nicht, dann muß die Drossel 2 erneut eingestellt werden.

9

2.4 Kapsellüfter

2.4.1 Höhe des Fingers

Der Fadenhebel muß den Faden zwischen dem Mittelteil 5 und dessen

Halter 4 durchziehen.

Damit dieser Vorgang ungehindert erfolgen kann, muß das Mittelte il in

diesem Moment vom Kapsellüfter gelüft et werden .

Dadurch w ird das gewünschte Nahtbild mit der geringstmöglichen Fadenspannung erzielt.

Falsch Einstellungen könne n folgende Auswirkungen h aben:

–

Fadenbrüche.

–

Ösen auf der Nähgutunterseite.

–

Starke Geräusche.

1

2

3

45

Der Finger 1 so ll mit der Nase des Mittelteils auf einer Höhe stehen.

Vorsicht Verletzungsgefahr !

Einstellarbeiten und Funktionsprüfung nur mit größtmöglicher

Vorsicht durchführen.

–

Nähkopf absenken.

Programmschalter auf 44 einstellen und Taste “STOP”drücken.

Der Nähkopf wird abgesenkt und Stichplatte und Nähfuß werden

angehoben.

–

Schraube 2 lö sen.

–

Exzenter 3 drehen.

–

Schraube 2 fe stziehen.

10

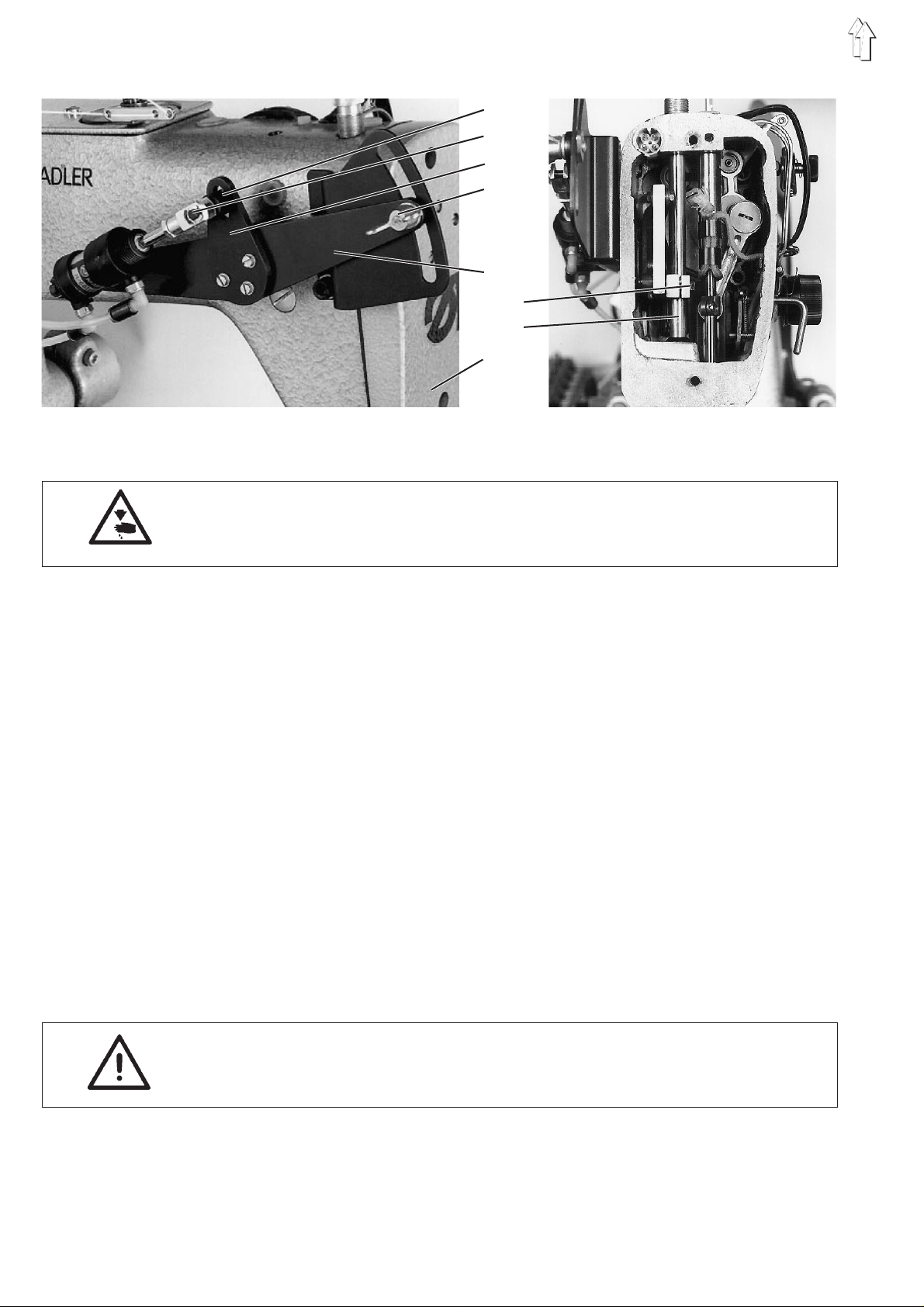

2.4.2 Größe des Lüftungsspalts ( L age des Fingerw egs ) und Fingertiefe

1

2

Der Abstand x z wischen dem gelüfteten Mittelteil 4 und dessen

Halter 3 soll de r Stärke des zu nähen den Fadens entsprechen.

Der Finger soll einen Abstand von ca. 0,6 mm zum Mittelteil haben.

Bei diesem A bstand kann der Faden unbehindert zwischen Finger und

Mittelteil durchschlüpfen.

X

34

Vorsicht Verletzungsgefahr !

Einstellarbeiten und Funktionsprüfung nur mit größtmöglicher

Vorsicht durchführen.

–

Nähkopf absenken.

Programmschalter auf 44 einstellen und Taste “STOP”drücken.

Der Nähkopf wird abgesenkt und Stichplatte und Nähfuß we rden

angehoben.

Lüftungsspalt

–

Schraube 2 lö sen.

–

Position des Fingers 1 ändern.

–

Schraube 2 f estziehen.

Tiefe

–

Schraube 2 lö sen.

–

Tiefe des Fingers 1 ändern.

Der Abstand zwischen Mittelteil und Finger muß 0,6 mm betragen.

–

Schraube 2 f estziehen.

11

2.4.3 Zeitpunkt der Lüftung

3

4

12

Das Mittelteil soll im Moment des Fadendurchschlupfs zwischen Mittelteil 2 und dessen Halter 1 gelüft et sein.

Vorsicht Verletzungsgefahr !

Einstellarbeiten und Funktionsprüfung nur mit größtmöglicher

Vorsicht durchführen.

–

Nähkopf absenken.

Programmschalter auf 44 einstellen und Taste “STOP”drücken.

Der Nähkopf wird abgesenkt und Stichplatte und Nähfuß werden

angehoben.

–

Schraube 3 lö sen.

–

Nadelstange mit dem Handrad 1 mm hinter den oberen Totpunkt

bringen (in Laufrichtung gesehen).

–

Exzenter 4 dreh en, bis sich der Finger im vorderen Umkehr punkt

befindet.

Das Mittelteil 2 muß ganz gelüftet sein.

–

Schraube 3 fe stziehen.

12

2.5 Nähfuß

2.5.1 Nähfuß-Druck

1

In der Quernaht kann die geöffnete Spitzenklammer den S toff nicht

mehr klammern. D amit Fehlstiche vermieden werden, wird der N ähfuß

abgesenkt.

Das Absenken des Nähfußes erfolgt zur gleichen Zeit wie das Öffnen

der Spitzenklammer.

Der Nähfuß soll dem Betätigungsmechanismus bei der Abwärtsbewegung folgen.

Ein zu geringer Nähfußdruck kann zu Fehlstichen führen.

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Nähfußdruck nur bei ausgeschalteter Nähanlage einstellen.

–

Nähfußdruck mit Schraube 1 einste llen.

13

2.5.2 Höheneinstellbereich

1

2

3

4

5

6

7

8

Wenn die niedrigste Hublage wirksam ist dann soll der Nähfuß im unteren Totpunkt einen Abstand von 2, 5 mm zum Stichlochpilz ha ben.

Vorsicht Verletzungsgefahr !

Einstellarbeiten und Funktionsprüfung nur mit größtmöglicher

Vorsicht durchführen.

–

Nähkopf absenken.

Programmschalter auf 44 einstellen und Taste “STOP”drücken.

Der Nähkopf wird abgesenkt und Stichplatte und Nähfuß werden

angehoben.

–

Flügelschraube 4 lösen und den H ebel 5 in der untersten Stellung

arretieren.

–

Mutter 1 lösen.

–

Bolzen 2 nach unten bis zum Schlitzende drücken.

–

Mutter 1 festziehen.

–

Hebel 3 so weit nach vorn ziehen, bis die Kolbenstange des Zylinders ganz herausgefahren ist.

–

Nähfuß mit dem Handrad in die Tiefstellung bringen.

–

Kopfdeckel 8 abschrauben.

–

Schraube 6 lö sen.

–

Stoffdrückerstange 7 einst ellen.

Der Abstand zwischen Nähfuß und S tichlochpilz muß 2,5 mm

betragen.

–

Schraube 6 fe stziehen.

–

Kopfdeckel 8 wieder anschrauben.

14

ACHTUNG !

Im Anschluß an die Einstellung des Höheneinstellbereiches ist die

Nähfußhublage ( siehe Bedienanleitung ) einzustellen.

2.5.3 Zeitpunkt der Nähfußbewegung

Der Nähfuß soll zusammen mit der Nadelstange de n unteren Totpunkt

erreichen. Die Aufwärtsbewegung des Nähfußes beginnt erst nach

dem S chlingenhub.

Vorsicht Verletzungsgefahr !

Einstellarbeiten und Funktionsprüfung nur mit größtmöglicher

Vorsicht durchführen.

1

2

–

Nähkopf absenken.

Programmschalter auf 44 einstellen und Taste “STOP”drücken.

Der Nähkopf wird abgesenkt und Stichplatte und Nähfuß we rden

angehoben.

–

Verschlußstopfen 1 entfernen.

–

Beide Schrauben des Hubexzenters lösen.

–

Hubexzenter 2 auf der Welle drehen.

Die axiale Position da rf nicht verändert werden .

–

Beide Schrauben des Hubexzenters wieder festziehen.

–

Verschlußstopfen 1 wieder einsetzen.

15

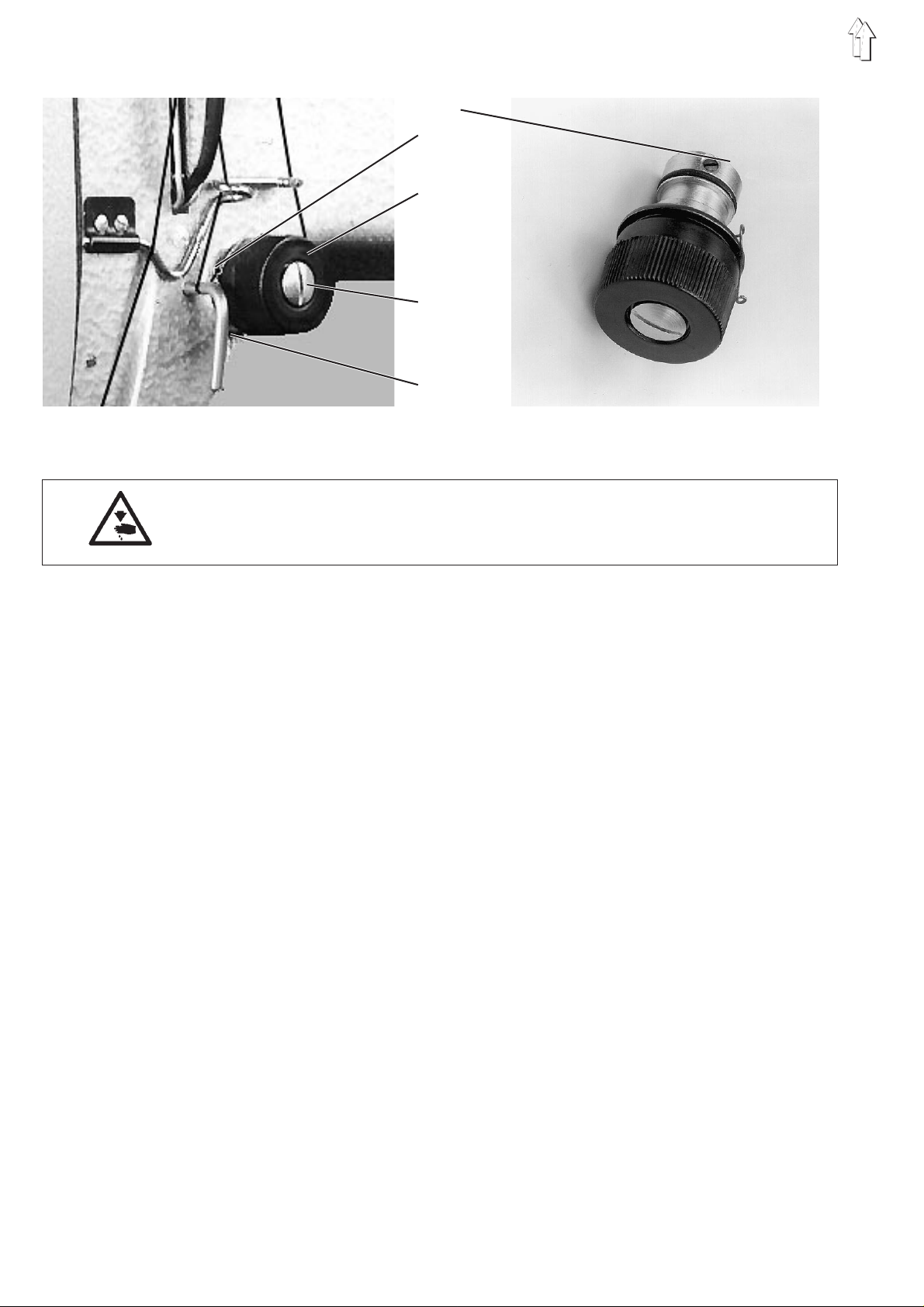

2.6 Fadenanzugsfeder

1

2

3

4

5

Die Fadenanzugsfeder 2 soll gerade ihre unterste Stellu ng erreicht haben, wenn die Nadel bis zum Öhr in das Nähgut eingestochen hat.

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Fadenanzugsfeder nur bei ausgeschalteter Nähanlage einstellen.

Weg

–

Handrad drehen, bis die Nadel bis zum Öhr in das Nähgut eingestochen hat.

–

Schraube 5 lö sen.

–

Mit dem Bolzen 4 die gesamte Fadenspannungseinheit 3 drehen.

Die Fadenanzugsfeder 2 muß gerade ihre unterste S tellung er reicht haben.

–

Schraube 5 w ieder fest anziehen.

Spannung

–

Schraube 5 lö sen.

–

Fadenspannungseinheit 3 herausziehen.

–

Schraube 1 lö sen.

–

Bolzen 4 verstellen.

–

Schraube 1 w ieder festziehen.

–

Fadenspannungseinheit 3 wieder einbauen.

–

Schraube 5 w ieder festziehen.

16

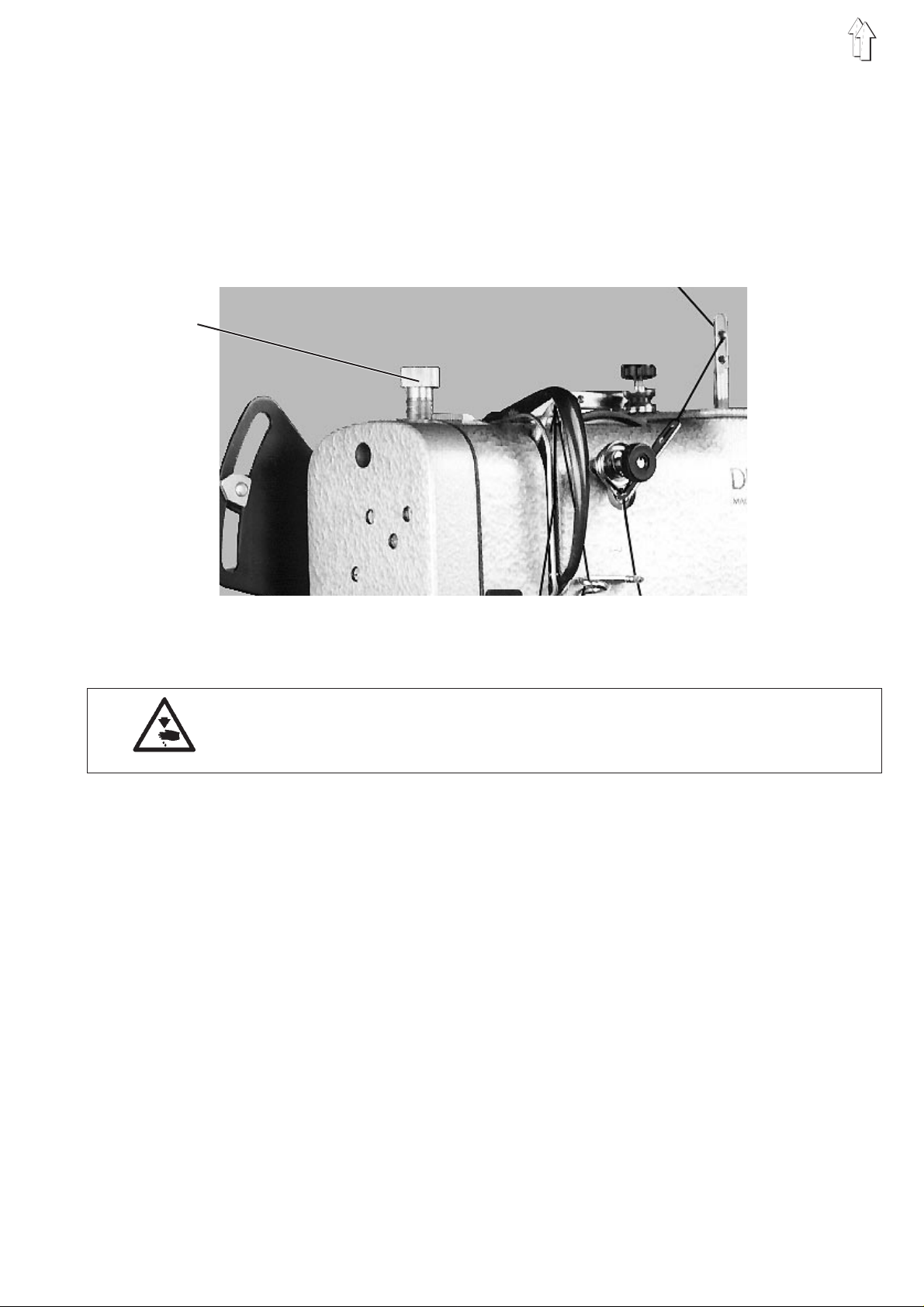

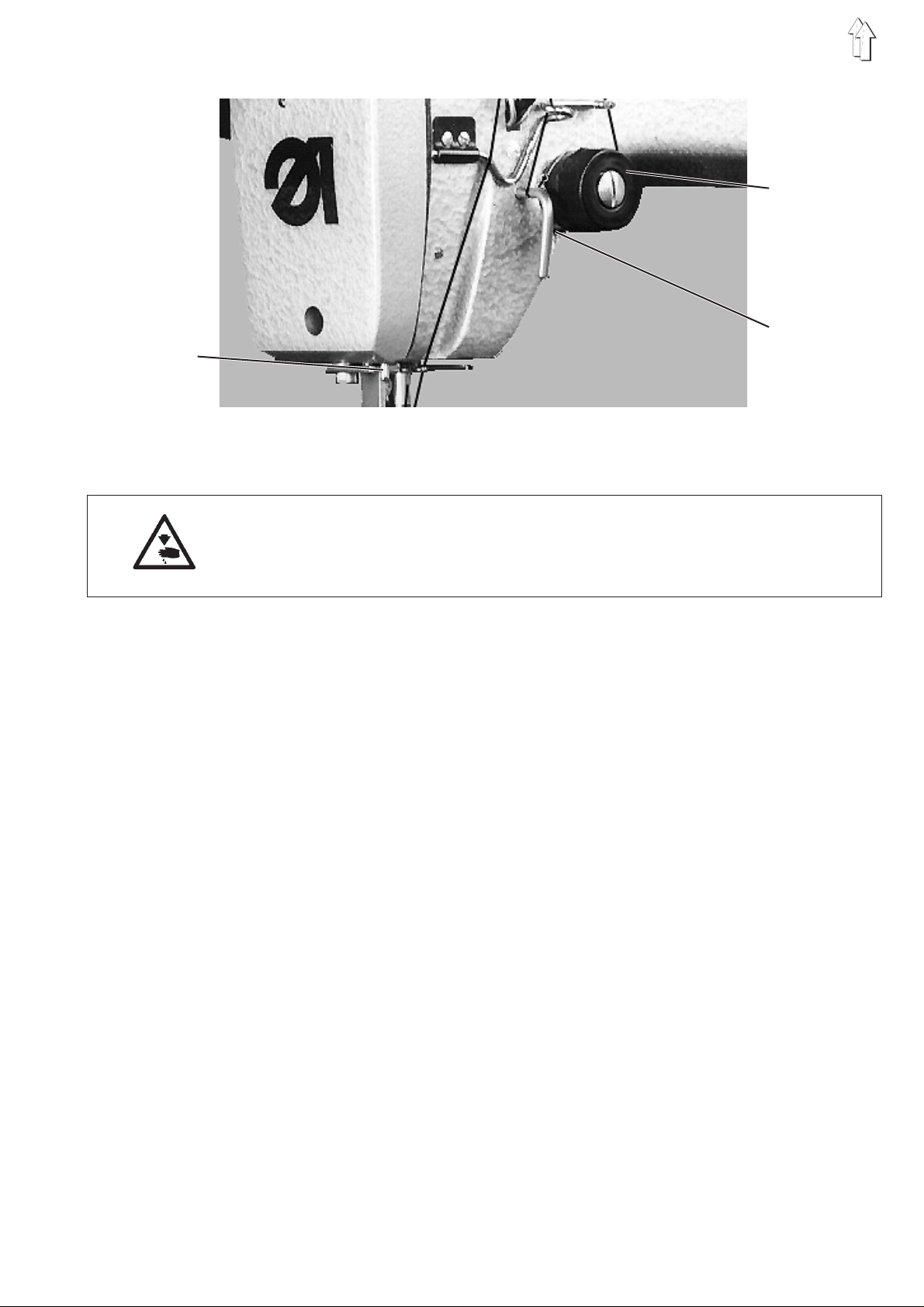

2.7 Fadenspannungslüftung

1

2

3

Die Fadenspannungslüftung erfolgt während des Abschneidevorgangs

durch den Magneten im Kopfdeckel oder von Hand durch Drücken des

Stiftes 1.

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Fadenspannungslüftung n ur bei ausgeschalteter Nähanlage einstellen.

Funktionsprüfung mit größtmöglicher Vorsicht durchführen.

–

Schraube 3 lö sen.

–

Fadenspannungeinheit 2 axial verschieben.

Der Faden muß sich bei gedrücktem Stift 1 ungehindert von Hand

durch die gelüftete Spannung ziehen lassen.

–

Schraube 3 wie der festzieh en.

Funktionsprüfung

–

Hauptschalter einschalten.

–

Programmschalter auf 64 einstellen und Taste “STOP”drücken.

Programmschalter auf 9 einstellen.

–

Taste “O”drücken.

Die Fadenspannungseinheit wird vom M agneten g elüftet.

Der Faden muß sich von Hand ungehindert durch die gelüftete

Spannung ziehen lassen.

17

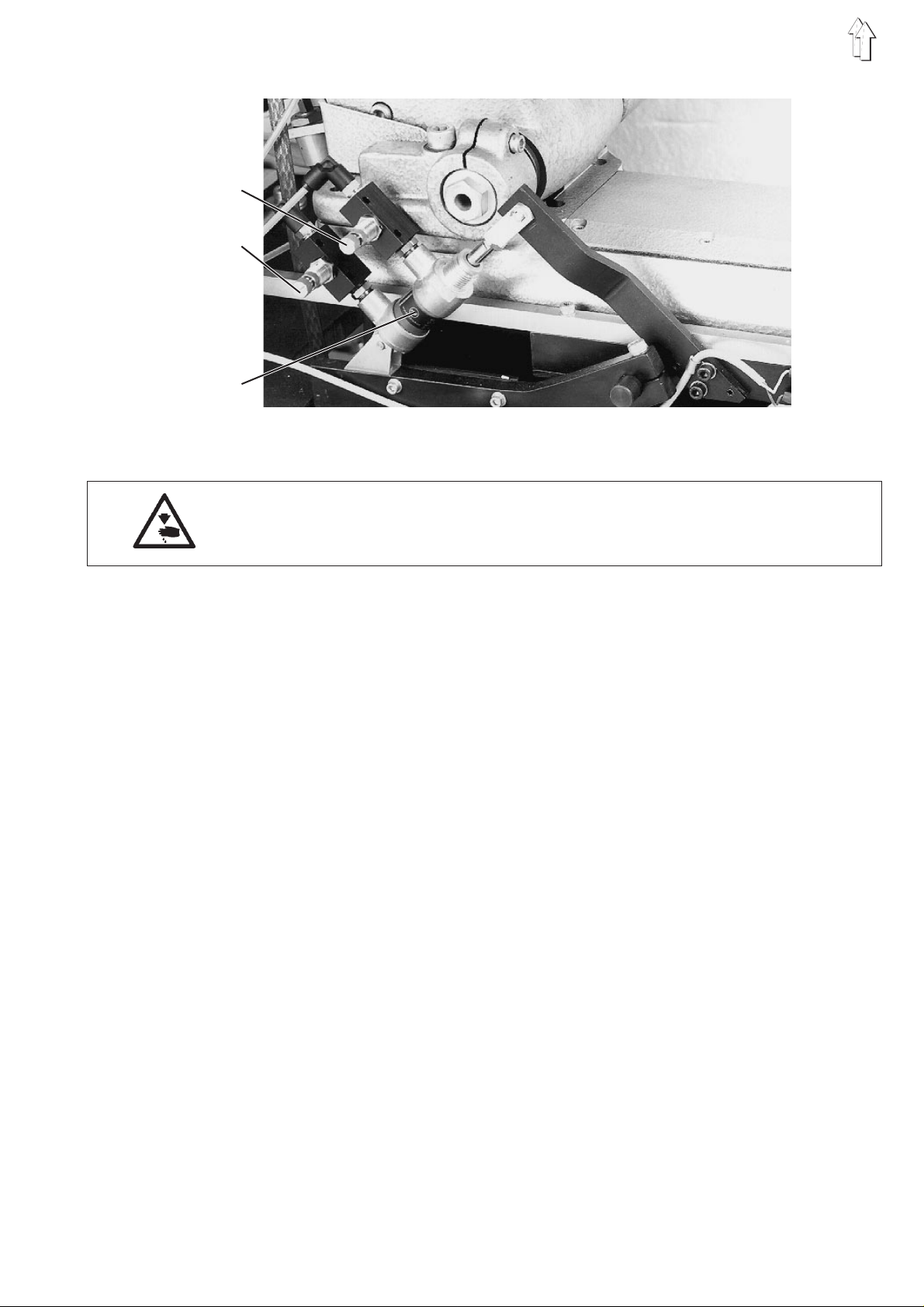

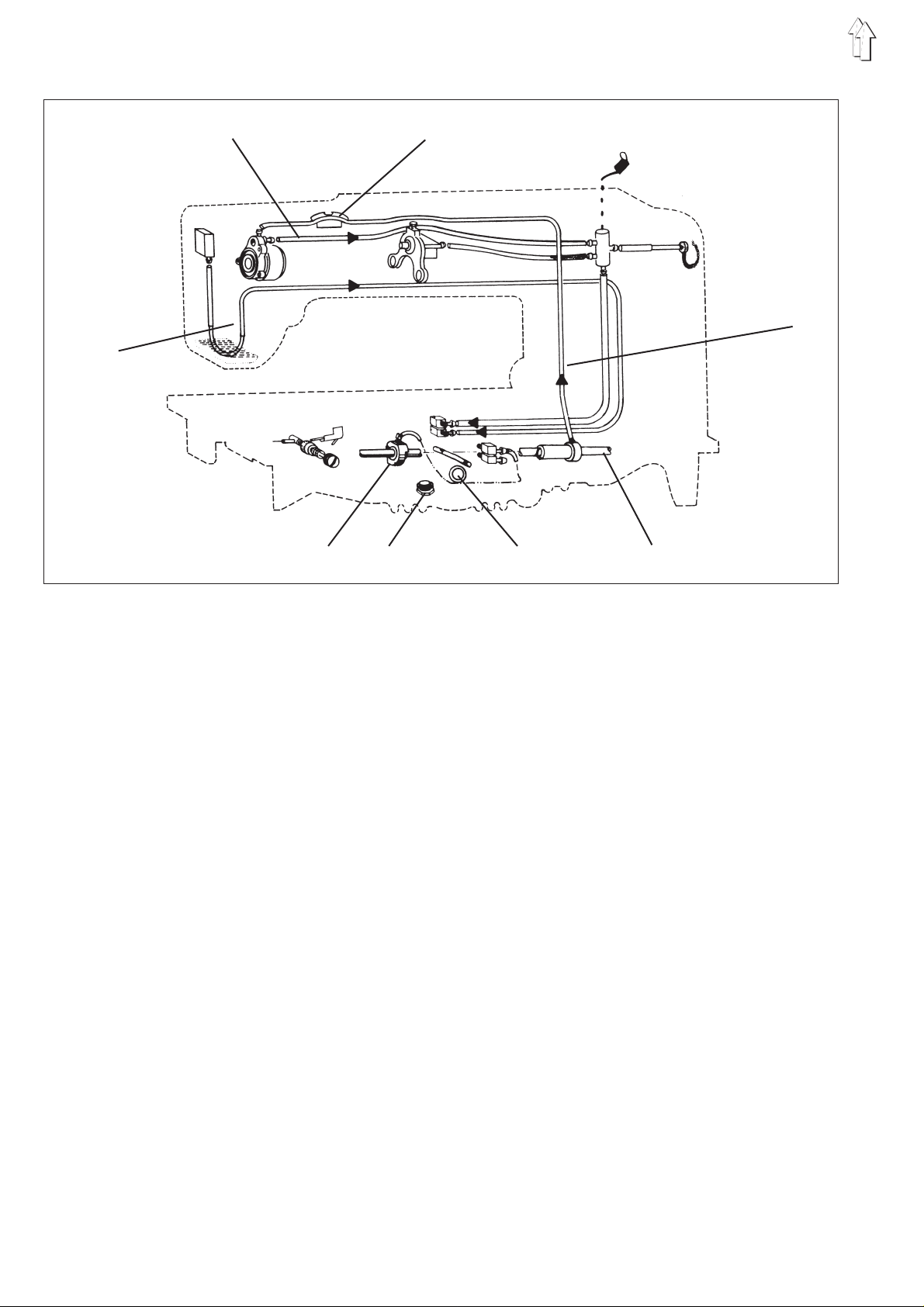

2.8 Ölschmierung

3

12

4

5678

Ölförderung zum Nähkopf

Die Greiferantriebswelle 8 fördert über Spiralnuten das Öl aus der

Wanne durch die Leitung 4 zum Nähkopf. Das Sichtfenster 2 über der

Leitung ermöglicht eine Kontrolle der Ö lförderung. Ein Teil des zum

Nähkopf geförderten Öls wird für die Schmierung der mech anischen

Teile im Nähkopf verwendet. Der andere Teil des Öls fließt über die Leitung 1 zum Ein füllstutzen. Von hier werd en die Armwellenlagerung und

die Füßchenhubmechanik über Dochte geschmiert.

Ölrückführung vom Nähkopf

Das im Nähkopf abgeschleuderte Öl sammelt sich im unteren Teil des

Nähkopfes, wo sich au ch die S augleitung 3 mit dem Metallfilter befindet. Über diese Leitung saugt die Pumpe 5 auf der Greiferantriebsw elle das Öl wieder zurück.

Ölförderung zum Greifer

Die Pumpe 5 saugt neben dem Öl aus dem Nähkopf auch Öl aus der

Ölwanne an. Dieses Öl gelangt über eine Leitung in die Pumpe. Ein

Gummiring verhindert, daß das Leitungsende direkt auf dem Grund

der Ölwanne liegt. Hierdurch wird vermieden, daß Schmutzpartikel angesaugt werden, die den Kanal zum Greifer verstopfen.

Die Pumpe fördert das angesaugte Öl über eine Druckleitung in eine n

Kanal. Von hier gelangt das Öl über die Ölschleuderscheibe zum Greifer. Das für die Greiferschmierung nicht benötigte Öl fließt vorher

durch ein Loch in der Druckleitung ab.

18

6 = Ölablaßschraube

7 = Schauglas

Loading...

Loading...