Page 1

Inhalt Seite:

Home

T eil 3: Serviceanleitung Klasse 805

1. Nähmaschi ne ( K l. 80 5- 1 21 )

1.1 Greifer, Nadelstange und Nadelführung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4, 5

1.2 Kapsellüfter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6, 7

1.3 Nähfuß . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

1.4 Fadenanzugsfeder . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

1.5 Fadenspannungslüftung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

1.6 Ölschmierung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10, 11

1.7 Armposition . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2. Nähmaschi ne ( K l. 80 5- 111)

2.1 Stichsteller und Übertragungshebel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

2.2 Schwinge und Stichplatte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14-16

2.3 Greifer, Nadelstange, Greiferschutz und Nadelführung . . . . . . . . . . . . . . . . . . . . 17-19

2.4 Kapsellüfter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20, 21

2.5 Nähfuß . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

2.6 Fadenanzugsfeder . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

2.7 Fadenspannungslüftung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

2.8 Fadenvorzieher . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

2.9 Sicherheitskupplung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

2.10 Ölschmierung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24-26

2.11 Näharm . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

2.12 Schwenkzylinder für den Greiferkasten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

3. Fadenabschneider (Kl. 805-121

4. Fadenabschneider (Kl. 805-111)

5. Umbugeinrichtung

5.1 Außenrahmen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39, 40

5.2 Innenrahmen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

5.3 Mittelschieber . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42-44

5.4 Seiten-, Vorder- und Eckenschieber . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

5.5 Eckeneinschieber . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45-47

5.6 Position der beiden Stellräder . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

6. Transferschlitten

6.1 Allgemeine Informationen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

6.2 Streckenabgleich der Schlitten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48-55

6.3 Positionsabgleich der Schlitten zur Umbug- und Nähstation . . . . . . . . . . . . . . . . . 56-61

6.4 Position des Schlittens zur Frässtation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62, 63

6.5 Nullpunktlage der Schlitten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64

6.6 Betätigungszeitpunkt der Begrenzungsschalter . . . . . . . . . . . . . . . . . . . . . . . . 65

6.7 Position des Anschlagstifts . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29-33

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34-38

Page 2

Inhalt: Seite:

7. Stapler

7.1 Allgemeine Informationen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

7.2 Funktionsablauf des Staplers . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 67-71

7.3 Seitliche Position des Auswerfers und des Staplers . . . . . . . . . . . . . . . . . . . . . 72

7.4 Niedrige und hohe Drehzahl des Ausrollers . . . . . . . . . . . . . . . . . . . . . . . . . . 73

7.5 Stellung des geöffneten Innenbügels . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 74

7.6 Stellung des geöffneten Außenbügels . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 74

7.7 Empfindlichkeit der Lichtschranke . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 74

7.8 Untere Position der Auswerferrolle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 74

7.9 Geschwindigkeit von Außenbügel, Innenbügel und Ablage . . . . . . . . . . . . . . . . . . 74

7.10 Geschwindigkeit "Auswerferrollen nach oben und unten" . . . . . . . . . . . . . . . . . . 75

7.11 Luftstromstärke und Blasrichtung der Düse . . . . . . . . . . . . . . . . . . . . . . . . . . 75

8. Fräseinrichtung

8.1 Allgemeine Informationen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 76

8.2 Geschwindigkeit "Fräseinheit nach unten und oben schwenken" . . . . . . . . . . . . . . 76

8.3 Geschwindigkeit "Fräse nach oben und unten" . . . . . . . . . . . . . . . . . . . . . . . . 76

8.4 Betätigungszeitpunkt der Schalter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 77

8.5 Höhe der Fräseinheit zur Fräsplatte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 77

9. Menü "Service-Einrichter"

9.1 Menü "Service-Einrichter" aufrufen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 77

9.2 Struktur des Menüs "Service-Einrichter" . . . . . . . . . . . . . . . . . . . . . . . . . . . . 78

9.3 Vorgänge im Menü "Programmierung" . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 79

9.4 Vorgänge im Menü "Programmkorrektur" . . . . . . . . . . . . . . . . . . . . . . . . . . . 80

9.5 Vorgänge im Menü "Einrichtarbeiten" . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81-85

9.6 Vorgänge im Menü "Fräsen" . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 85

9.7 Vorgänge im Menü "Datenverwaltung" . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 86

9.8 Vorgänge im Menü "Diskettenbetrieb" . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 87

9.9 Vorgänge "SPS-Bit-Anzeige", Variantenwechsel" und "Sprachen" . . . . . . . . . . . . . 87

10. Eingangs- und Ausgangssignale abfragen

11. Betriebssystem wechseln

12. Pneumatische Wartungseinheit

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 89, 90

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 91

. . . . . . . . . . . . . . . . . . . . . . . . . 88

Page 3

T eil 3: Serviceanleitung

Klasse 805

Page 4

4

Page 5

1. Nähmaschine (Kl. 805-121)

1.1 Greifer, Nadelstange und Nadelführung

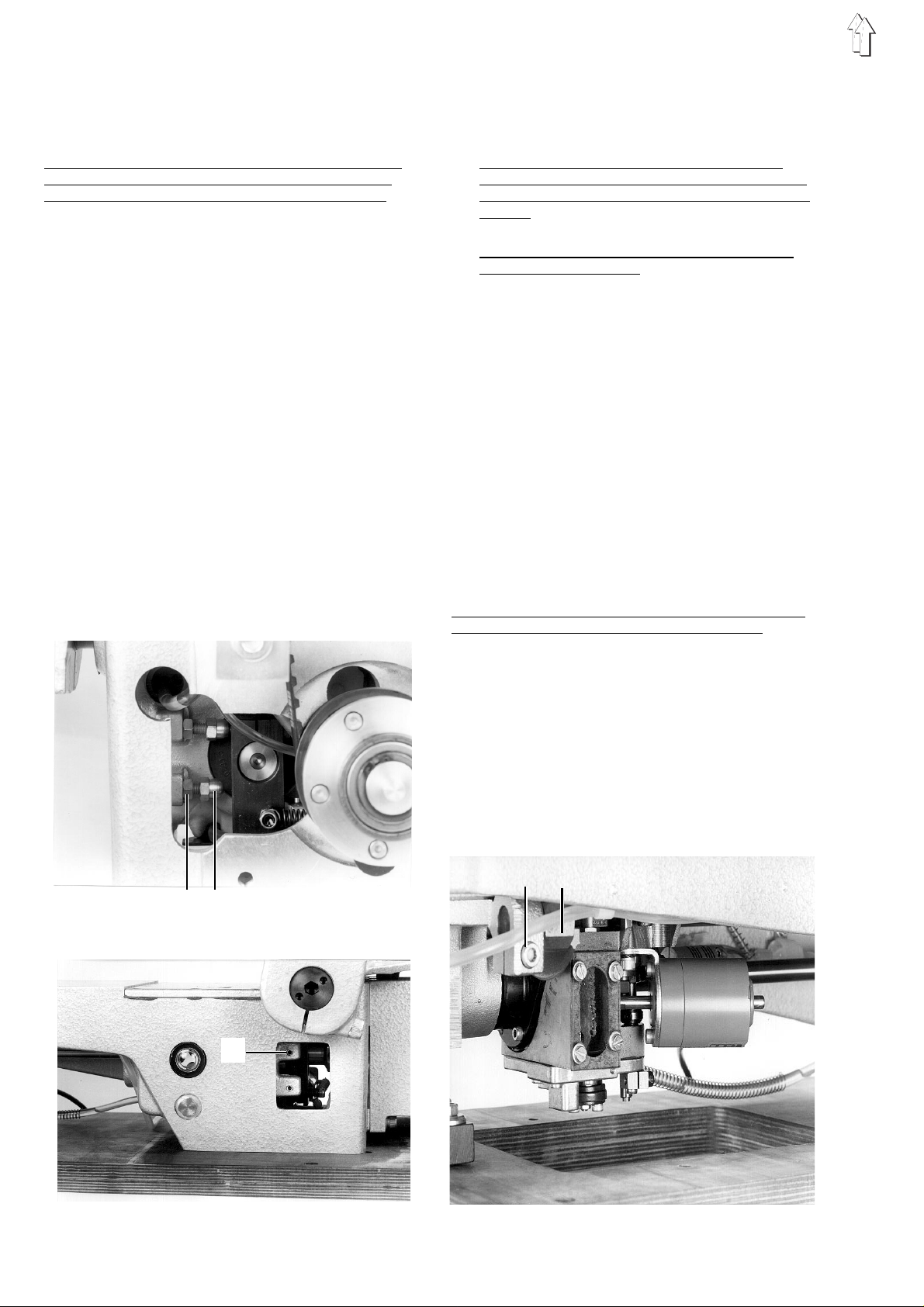

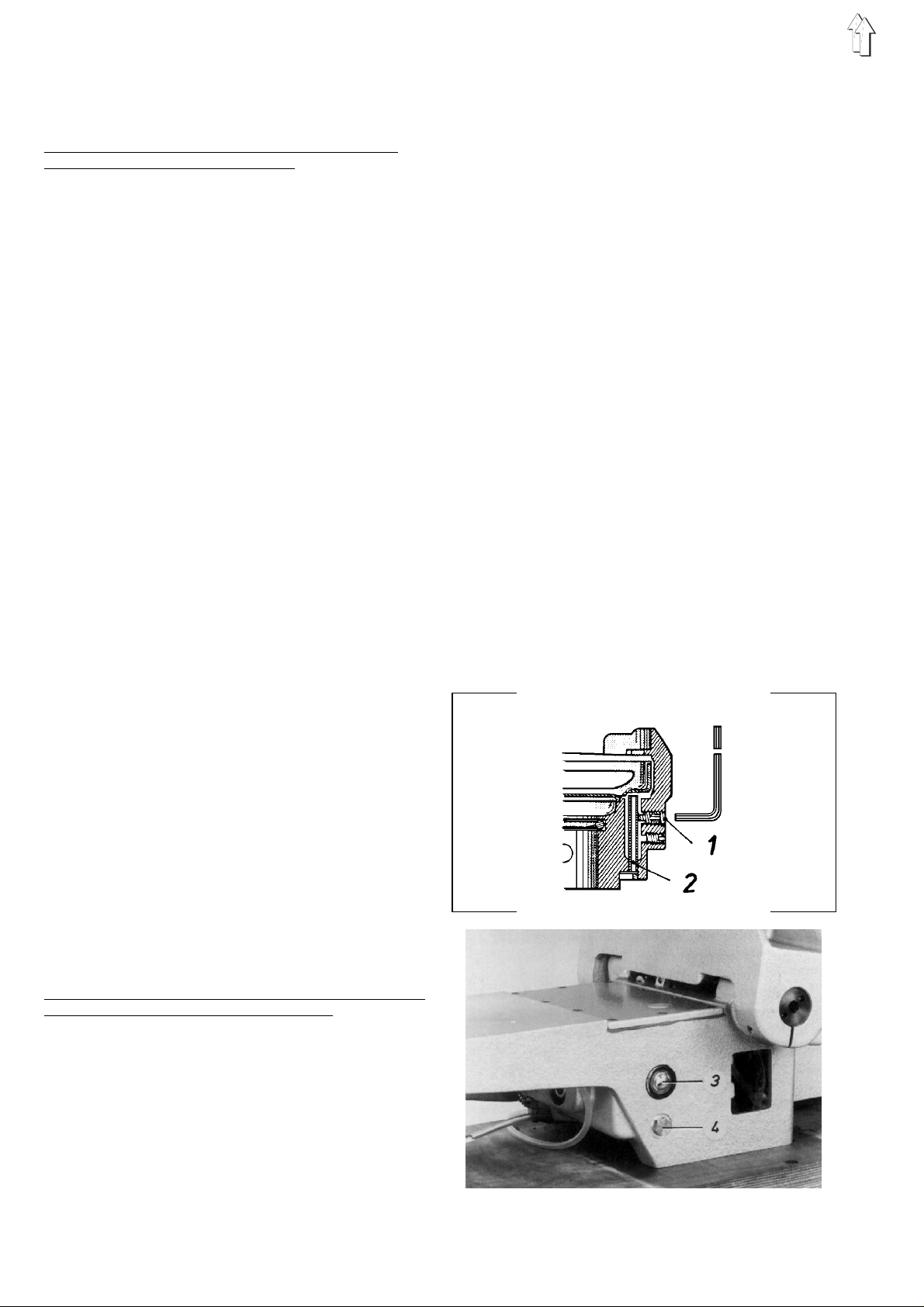

1.1.1 Schlingenhub

Erläuterung:

Der Schlinge nh ub i st d er Weg de r Na de l sta ng e

vom unteren Totpunkt bis zu dem Pun k t, w o die

Greiferspitze auf Nadelmitte steht.

Regel:

Der Schlinge nh ub sol l 2 mm be tra ge n.

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

Kontrolle:

– Nadelstange mit der Kurbel in die tiefste

Stellung br i n ge n.

– Mit de m K o lben 1 (Teile-Nr. 981 15 000 2) die

Lehre 2 (Teile-Nr. 981 15 000 1) gegen die

Nadelstangenbuchse drücken und die

Schraube am K l ob en fe s tz ie hen.

– Lehre he r au s zi eh en und Kurbel in Pfei l ri c h tu ng

drehen, bis de r Kl ob en an der

Nadelstangenbuchse anliegt.

In dieser Stellung muß die Greiferspitze auf

Nadelmitte stehen.

Korrektur:

Schraube 4 löse n u nd Na de l sta ng e e nt spr. verset zen.

1.1.3. Abstand der Greiferspitze zur Nadel

Regel:

In der Schlingenhubstellung soll der Abstand der

Greiferspitze zur Hohlkehle der Nadel 0,1 mm betragen.

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

Kontrolle:

Kurbel ents pre c he nd dr e he n.

Korrektur:

Schrauben 3 lösen und Greifer auf der Welle axial

verschieben.

1.1.4 Abstand zwischen der Nadelführung und

der Nadel

Erläuterung:

Beim Nähen in be sti m mt en Ri ch tu ng en s ol l d i e N a delführung 6 e i ne B er ü hru ng zwischen Nade l un d

Greiferspitze verhindern.

Korrektur:

Schrauben 3 lösen und Greifer auf der Antriebswelle entsprec he nd dre hen.

1.1.2 Nadelstangenhöhe

Regel:

In der Schlingenhubstellun g s o ll di e G rei f er s p i tze

in der Mitte der Hohlkehle stehen.

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

Kontrolle:

Kurbel ents pre c he nd dr e he n.

Regel:

In der Schlingenhubstellun g s o ll di e Na de l fü hr u ng

6 so dicht wi e m ög l i c h zu r Na de l s te he n, oh ne di ese zu berühren.

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

Korrektur:

Die Position de r Na de lfü hr u ng 6 n ach Lö s en de r

Schraube 7 entsprechend ändern.

Hinweis:

Eine falsche Einstellung kann zu einer Beschädigung der Greif er s p i tze und zum Nadelbrech en führen.

5

Page 6

1.2 Kapsellüf ter

1.2.1 Allgemeine Informationen

– Der Fa de nh eb el m uß d en F ad en zw i sc h en de m

Mittelteil 1 und dessen Halter 2 durchziehen.

Damit dieser Vorgang ung eh i nd er t erfolgen

kann, muß das Mittelteil in diesem Moment vom

Kapsellüfter gelüftet werden.

Dadurch wird das gewünschte Nahtbild mit der

geringstmög l i che n F a de ns p an nu ng er z ie l t.

– Fals che Einstellungen k ön ne n folgende

Auswirkungen haben:

Fadenbrüche

Ösen auf der Nähgutunterseite

Starke Geräusche.

1.2.2 Höhe des Fingers

Regel:

Der Finger 8 soll mit der Nase des Mittelteils auf einer Höhe stehen.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Korrektur:

Schraube 6 lösen und Position des Fingers 8 entsprechend ändern.

1.2.5 Tiefe des Fingers

Regel:

Der Finger 9 soll einen Abstand von ca. 0,6 mm

zum Mittelteil 10 haben.

(Damit der F a de nd urc h s c hlupf zwischen Fi ng er

und Mittelteil unbehindert erfolgen kann.)

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Kontrolle:

Kurbel entsprechend drehen.

Korrektur:

Den Finger 8 na c h L ös e n d er S c h r au be 6 e nt s prechend einst el l e n.

(Dabei den Lüftungsweg nich t v e rän dern.)

Kontrolle:

Kurbel entsprechend drehen.

Korrektur:

Schraube 7 lösen und den Exzenter 5 entsprechend drehen .

1.2.3 Größe des Lüftungsspalts - Lage des

Fingerwegs

Regel:

Der Abstand X zwischen dem gelüfteten Mittelteil

und dessen Halter soll der Stärke des zu nähenden

Fadens ents prechen.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

1.2.6 Zeitpunkt der Lüftung

Regel:

Das Mittelteil 1 soll im Mo me nt de s F ad en du r ch schlupfes z wi sc h en Mi t te l te i l un d d es s e n H al t er 2

gelüftet sein.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Kontrolle:

Kurbel drehen und Fadendurchschlupf beim Nähen

beobachten.

Kontrolle:

Kurbel entsprechend drehen.

6

Page 7

Voreinstellung:

– Schra ub e 4 am E x zenter lösen.

– Mit der Kurbel die Nadelstange 1 mm hinter

den oberen Totpunkt bringen (in Laufrichtung

gesehen).

– Exzenter 3 mit Hilfe eines Schraubendrehers

so weit drehen , b i s de r F ing er 8 si c h im

vorderen Umk ehr pu nk t be fin de t, wo da s

Mittelteil ganz gelüftet ist.

– Schraube 4 am Exzenter festziehen.

Korrektur:

– Schra ub e 4 l ös e n u nd di e P osi t i on de s

Exzenters 3 mi t Hi l f e e i ne s S c hra ub en dr e he r s

entspreche nd än de r n.

8 3 4

6 7 5

7

Page 8

1.3 Nähfuß

1.3.1 Höhen-Einstellbereich

Regel:

Der Nähfuß soll im unteren Totpunkt einen Abstand

von 0,7 mm zur S t i chp l at te ha be n, we nn di e ni e dri gste Hublag e e i ng estellt ist.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Nähac h se" a ufrufen und Vorgang "Nähach se freistellen" wählen, siehe 9.2.

Kontrolle:

– Niedrigste Hublage mit dem Stellrad 1

einstellen.

– Nähfu ß mit der Kurbel in Tiefstel l un g bri n ge n.

Korrektur:

Die Schrau be 2 l ö s en un d d i e S t offdr ü ck er stange 3

entspreche nd v ers e tz e n.

Hinweis:

Nach der Korrektur folgende Bedingungen prüfen:

Die Nadels t an ge da r f i m un te ren Totpunkt nicht den

Nähfuß berühren, wenn die höchste Hublage eingestellt ist.

1.3.2 Zeitpunkt der Nähfuß-Bewegung

Regel:

– Die Schraube 6 a m H ubexzenter 7 soll si c h i n

der senkrechte n S t el lu ng be fi n de n, we nn s ic h

die Schraube 9 an der Armwellenkurbel 10 in

der gleichen Position befindet.

In diesem Fall erreicht der Nähfuß zusammen

mit der Nadel s ta ng e de n un te r en Totpunkt.

In axialer Richtung soll der Bund des Exzenters

–

7 einen Abstand von 7,8 mm zum Freischnitt in

der Welle haben.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Kontrolle:

Kurbel entsprechend drehen.

Korrektur:

Schraube 6 l ö s en un d d i e P o si ti o n d es H ub ex z e nters 7 auf der Welle entsprechend ändern.

Hinweis:

Eine falsc he E ins t el l u ng k an n f ol g en de

Auswirkungen haben:

– Starke Vibrationen der Nähmaschine.

(Weil der Hubexzenter 7 nicht die konstruktiv

vorgesehene Position zum Gegengewicht 8 hat

und dadurch eine "Unwucht" bewirkt.)

–Fehlstiche

1

2

3

8

Page 9

1.4 Fadenanzugsfeder

1.5 Fadenspannungslüftung

Regel:

Die Fadenanzugsfeder soll gerade ihre unterste

Stellung erreicht haben, wenn die Nadel bis zum

Öhr in das Nähg ut ei n ges to c he n is t .

Kontrolle:

Im Zyklus "Automatik" mit einer Geschwindigkeit

von 5% nähen.

Korrektur des Wegs:

– Schraube 2 am Arm etwas lösen.

– Mit de m Bo l z en 1 d i e g esa mt e

Fadenspannungseinheit entsprechend drehen.

Korrektur der Spannung:

– Mit de r Taste "0" die Lampe h4 0 "S i c he r er Ha l t"

einschalten.

– Schraube 2 am Arm lösen und die

Fadenspannungseinheit herausziehen.

– Schra ub e 3 l ös e n u nd de n B o l zen 4

entspreche nd dr e he n.

Erläuterung:

Die Fadenspa nn un gs l ü ft un g e r fo l gt ma gn et i s ch

während des Abschneidevorganges.

Regel:

Der Faden muß sich ungehindert durch die gelüftete Spannung ziehen lassen.

Korrektur:

– Mit de r Taste "0" die Lampe h4 0 "S i c he r er Ha l t"

einschalten.

– Die Schraube 2 lösen und die Position der

gesamten Spannung verändern.

(Dabei die S p an nu ng ni c h t d r eh en .)

1

2

9

Page 10

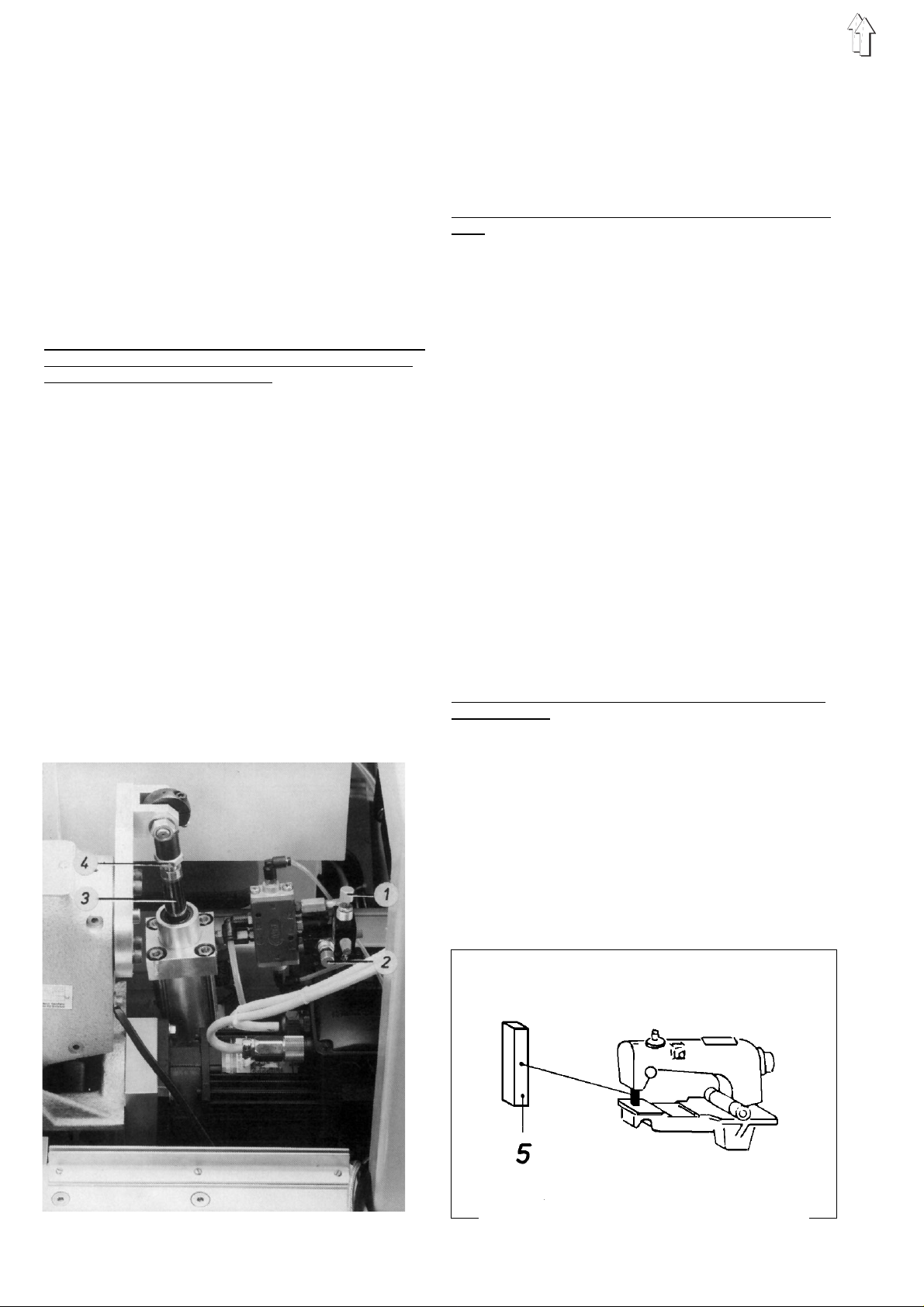

1.6 Ölschmierung

1.6.1 Funktionsweise

Ölförderung zum Nähkopf

Die Greife ran t ri e bs w el l e 5 f ör d ert üb er d i e S p i ral n u-

ten das Öl au s de r Wanne du r c h d i e L eitung 4 zum

Nähkopf. Das Rückschlagventil 6 in dieser Leitung

soll beim Maschinenstillstand den Rücklauf des Öls

verhindern. Das Sichtfenst er 2 üb er d er L ei t ung ermöglicht ei n e K o nt r ol le der Ölförderung. Ei n Teil

des zum Nähkopf geförderten Öls wird für die

Schmierung der mechanischen Teile im Nähkopf

verwendet. Der andere Teil des Öls fließt über die

Leitung 1 zum Einfüllstut zen 3. Von hi er w erden die

Armwellen l ag er u ng un d d i e Fü ß c he nh ub me c ha ni k

über die Dochte geschmiert.

Ölrückführung vom Nähkopf

Das im Nähko pf abgeschleudert e Ö l sammelt sich

im unteren Teil des Nähkopfes, wo sich auch die

Saugleitun g 14 mit dem Metall fi l t er b efindet. Über

diese Leitung saugt die Pumpe 10 auf der Greiferantriebswelle das Öl wieder zurück.

Ölförderung zum Greifer

Die Pumpe 10 saugt neben dem Öl aus dem Näh-

kopf auch Öl aus der Ölwanne an. Dieses Öl gelangt über die Leitung 9 mit dem Gummiring in die

Pumpe. Der Gummiring soll verhindern, daß das

Leitungsende direkt auf dem Grund der Ölwanne

liegt. Sons t be s te ht di e G ef ah r, daß Schm ut z pa rti kel angesau gt we r de n, di e de n K a na l z um G rei f er

verstopfen k ön nt en .

Die Pumpe 1 0 f ör d ert da s an ge s au gt e Ö l ü be r die

Drucklei tu ng 12 i n e i ne n K a na l . Von hier ge l an gt

das Öl über die Ölschleuderscheibe zum Greifer.

Das für die Greiferschmierung nicht benötigte Öl

fließt vorher d urc h da s Lo ch 1 3 i n de r Dr u ck l eit un g

ab.

1.6.3 Regulierung der Nähkopfschmierung

Regel:

Die eingestellte Ölmenge k an n wesentlich größ e r

sein als di e ta tsächlich benötig te Ö l me ng e.

(Die Pumpe saugt das Öl aus dem tiefsten Punkt

des Kopfes wieder zurück in di e Wanne).

Voreinstellung:

Die Regulierschraube 15 ganz hineindrehen und

dann um 1/2 Umdrehung lösen.

Kontrolle:

– Kopfdeckel abschrauben.

– Menü " N äh ac h s e ve r fa hr e n" a uf rufen.

(Über "Service Einrichter", "Einrichtarbeiten",

Verfahren X-, Y- und Nähachse" und "Nähkopf

senken").

– Vorgang "Handb et r i eb " wä hl e n.

–Mit der Taste ↓ die Nä hm asc h i ne c a. 2 M i nu te n

laufen lassen.

– Ein Stück Papier zwischen Stoffdrückerstange

und Gußwand ha l te n.

– Nähma s c hin e mi t Taste ↓ in Intervallen laufen

lassen.

Die Einstellung ist korrekt, wenn genügend Öl

auf das Papie r ab ge s chl e ud ert wi r d .

Korrektur:

Die Reguli e r sc hr a ub e 1 5 entsprechend dre he n.

Ölmenge vergrößern - Schraube nach links drehen.

Ölmenge verringern - Schraube nach rechts dre-

hen.

1.6.2 Kontrolle des Ölstands und der

Ölförderung

– Ölst an d- Kontrolle bei nic h t l a uf en de r

Nähmaschine am Ölstandsauge 7 vornehmen.

Öl ist nachzufüllen, wenn der Ölstand bis zur

Augenmitte ab ge s un ken i s t ( si e he 1. 6.6).

– Ölför d eru ng zum Nähkopf am S i chtfenster 2 bei

laufender Nähmaschine kontrollieren, z. B.

während des auto matischen Ablaufs im Menü

"Automatik".

10

1.6.4 Regulierung der Greiferschmierung

Erläuteru ng:

Der Greifer kann nur geschmiert werden, wenn sich

die Ölschleuderscheibe im Kesselbereich des Greifers befindet.

Regel:

Der Greifer soll mit einer möglichst geringen Ölmenge sicher geschmiert werden.

(Dann wird auch entsprechend wenig Öl verbraucht).

Voreinstellung:

Die Regulierschraube 11 ganz hineindrehen und

dann um 1/8 Umdrehung lösen.

Page 11

Kontrolle:

– Menü "Nähachse verfahren" aufrufen.

(Über "Service-Einrichter", "Einrichtarbeiten",

"Verfahren X-, Y- und Nähachse" und "Nähkop f

senken".)

– Vorgang "Handbetrieb" wählen.

– Nähgut au fl a ge he r au s ne hm en .

–Mit der Taste ↓ die Nähmaschine ca. 2 Minuten

laufen lass e n.

– Ein St üc k P a pi e r un te r de n G re i fe r ha l te n.

– Nähmaschine mit der Taste ↓ in Intervallen

laufen lass e n.

Die Einste ll un g i st k orr e kt, wenn genügend Öl

auf das Papier abgeschleudert wird.

1.6.5 Öl wech se ln

Nach den erst en 10 00 B et r i eb ss tu nd en bzw. nach

den ersten 6 Mo na te n i s t da s Ö l folgendermaßen

zu wechseln:

– Ablaßschraube 8 zum Ablassen des Öls

herausdrehen.

– Ölwannendeckel abnehmen.

– Ölwanne reinigen und kontrollieren, ob das

Lüftungsrohr frei ist.

– Ablaßs c hra ub e u nd Ö lwa nn de c k el m on ti e ren

(neue Dichtungen verwenden).

– Öl "ESSO SP-NK 10" nachfüllen.

Korrektur:

Die Reguli e rs c hra ube 11 entspr e chend drehen.

Ölmenge vergrößern - Schraube nach links

drehen.

Ölmenge verringern - Schraube nach rechts

drehen.

1.6.6 Öl nachfüllen

– Das Öl ist nachzufüllen, wenn der Ölstand bei

nicht laufender Maschine bis zur Augenmitte

abgesunken ist.

– Öl "ESSO SP-NK 10" durch den Einfüllstutzen

3 bis zum obe r en Ra nd de s Öl s ta nd s au ge s 7

nachfüllen.

Es können au c h a nd er e Öl e m i t f ol g en de n

Richtdaten verwendet werden:

Viskosität bei 40° C: 10 mm

2

/s

Flammpunk t : 150 C°

11

Page 12

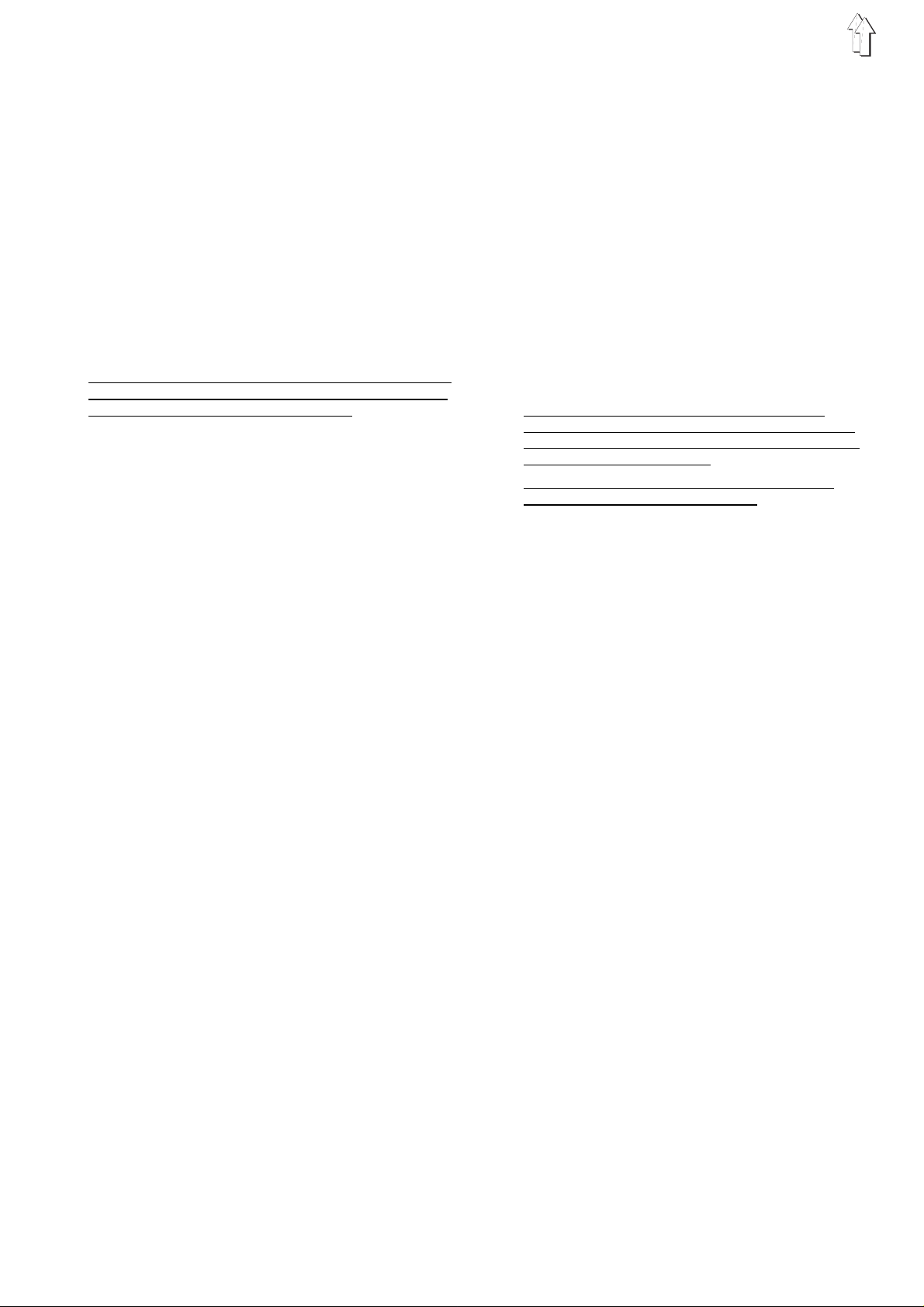

1.7 Näharmposition

1.7.1 Allgemeine Informationen

Die Schalter am Zylinder werden vom Magnetkern

an der Kolbens t an ge be tä ti g t, we nn de r Nä hk o pf

angehoben bzw. abgesenkt ist.

1.7.2 Untere Position des Näharms

Regel:

Die viereckige Abstandslehre 5 (70,9 mm hoch) soll

bei abgesenktem Arm genau zwischen Stichplatte

und Näharmunterseite passen.

Kontrolle:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Korrektur:

Kontermutt e r 4 l ö s en un d K o l be ns t an ge 3 e nt s pr e chend drehen .

Hinweis:

Nach dieser Einstellung ergibt sich die obere Position des Näharms durch den Kolbenstangenweg des

Zylinders.

1.7.3 Geschwindigkeit "Näharm nach oben und

unten"

Regel:

Der Nähkop f so l l s i ch z ü gi g un d g l ei c h mä ßi g b ewegen.

Kontrolle:

– Menü " Verfahren X- , Y- und Nähachse"

aufrufen, siehe 9.2.

– Wechselweise die Taste 4 für das Senken und

die Menütaste fü r da s He be n d es Näharms

betätigen.

Korrektur:

Mit den Drosseln 2 und 1 die "Abluft" des Zylinders

entsprechend regulieren.

1.7.4 Endlagendämpfung des Zylinders

Erläuteru ng:

Die Geschwi nd i gk e i t d er K o l be ns t an ge wi rd c a. 10

mm vor der Endlage verringert , u m d en s c hw er e n

Nähkopf weich abzubremsen.

Regel:

Die Kolbenstange 3 soll "weich" in die beiden Endlagen fahren .

Kontrolle:

– Menü " Verfahren X- , Y- und Nähachse"

aufrufen, siehe 9.2.

– Wechselweise die Taste 4 für das Senken und

die Menütaste fü r da s He be n d es Näharms

betätigen.

Korrektur:

Drosseln am Zylinder entsprechend drehen.

12

Page 13

2. Nähmaschine (Kl. 805-111)

2.1 Stichsteller u. Übertragungshebel

2.1.1 0-Stellung des Stichstellers

Regel:

Beim Nähen ohne Zick-Zack-Funktion darf die Nadelstange nicht "pendeln".

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

Kontrolle:

Nach dem Abschrauben des Ölwannendeckels

kann eine gena ue Kontrolle auf die s e Wei s e erfolgen:

– Knebelinbusschlüssel in Schraube 1 stecken.

– Stell r ad dre hen.

Wenn der Schlüssel die geringstmögliche

Bewegung ma c ht , i st die Einstellu ng k or re k t.

2

2

Korrektur:

– Kontermutter 3 lösen.

– Schra ub e 2 en ts p rec h en d d r eh en .

2.1.2 Stellung des Übertragungshebels

Erläuterung:

Der Hebel 5 überträgt die Bewegung von der Vorschubwelle 6 auf die Schwinge 4.

Regel:

Der Hebel 5 sol l lot r ec h t st eh en , wenn die ZickZack-Funktion ni c h t a kti v i e rt i st .

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

3 2

Korrektur:

Schraube 7 lösen und den Hebel auf der Welle entsprechend drehen.

Hinweis:

Bei falscher Einstellung sind die "Pendelbewegungen" der Nadelstange und der Stichplatte während

des Zick-Zack-Betriebs nicht synchron.

13

Page 14

Y

X

1

1 5 6 7 8 9 10 11

16 15

14 13 12

21

14

Page 15

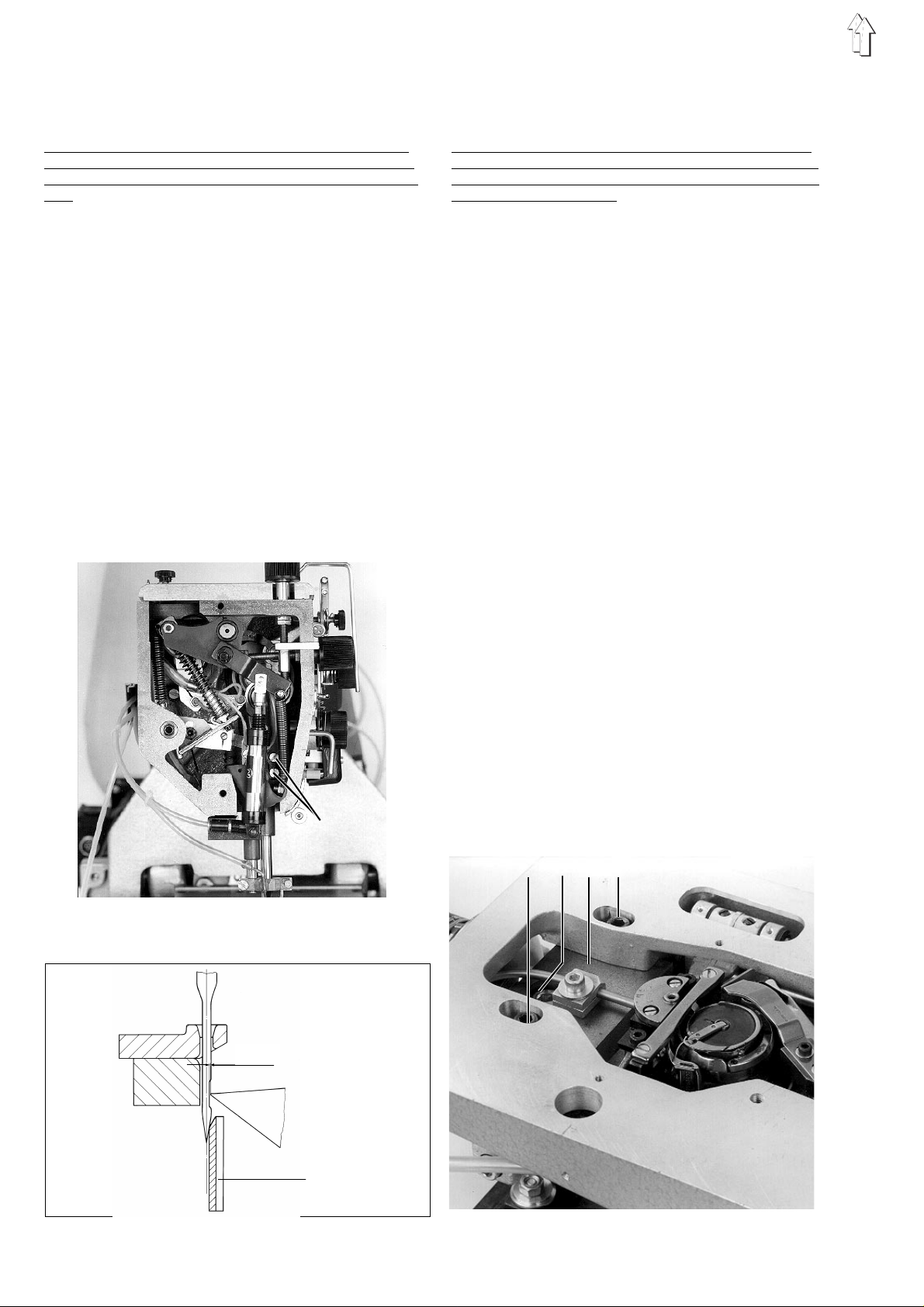

2.2 Schwinge und Stichplatte

2.2.1 Allgem eine I nformati onen

Bei einer voll s t än dig en P en de l be we gu ng de r Na de l stange und Stichplatte während der Zick-ZackFunktion wird die Nadelstange 2 mal auf und ab bewegt. Dies w i rd d ur c h da s Zah nr a dp aa r 17 un d 1 9

mit einem Übers e tz u ng sv erh äl t ni s v o n 1 :2 be wi rk t .

2.2.2 Position der Schwinge

Regel:

Die Nadel soll z e nt ri sc h i n die 2 m m- B o hru ng de r

Lehre 1 eintau c he n, we nn sich die Nähma sc hi n e

nicht im Zic k -Z ac k- B e tri e b b efindet.

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

Korrektur in X-Richtung:

– Schra ub en 2 a n d en 2 S t el l k l o be n 3 l öse n.

– Klemmschraube 15 am Antriebshebel 16 lösen.

– 2 Schr au be n 4 un d 6 an de r La ge r un g f ür d en

Fadenhebell e nk e r 5 l ö s en .

– 2 Klemmschrauben 14 an der Armwellenkurbel

13 lösen.

– 1 Positionsschraube 21 an der Armwellenkurbel

etwas lösen.

(Weil die Positionsschraube auf der Fläche des

Zapfens si tzt.)

– Korre ktur vornehmen.

Evtl. Hubwelle 7 für den Nähfuß nach dem

Lösen folgender Schrauben axial verschieben:

Schrauben a n d en be i de n S t el l ri n ge n 8 und 9,

Schraube 10 am K l ob en 11.

– Alle vorher gelösten Schrauben festziehen und

dabei auf folgendes achten:

Axiale Fixierung der Schwinge,

waagerechte Stellung der Stellkloben 3,

korrekte Position der Dochte,

geringstmögliches seitliches Spiel des

Fadenhebell e nk e rs 5.

Korrektur in Y-Richtung:

– Klemmschraube 15 am Antriebshebel 16 lösen.

– Posit i on de r S chwinge entspreche nd ändern.

Hinweis:

Nach einer Korrektur in X-Richtung ist der Abstand

der Nadel zum Greifer zu kontrollieren und evtl. zu

korrigieren.

2.2.3 Zeitpunkt der Schwingen-Pendelbewegung

Regel:

– Im Zick-Zack-Betrieb soll die Nadel beim

Einstich in den oberen Riegelpunkt genau so

weit nach innen "treiben" wie beim Einstich in

den unteren Riegelpunkt.

Beide Rieg ele i ns t i c he s oll e n d en gl e i c he n

–

Abstand zum "Nullstich" haben.

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

Kontrolle:

– Ein St üc k P a pi e r au f d i e Nähgutauflage le ge n

und dort festhalten.

– Stell r ad dre hen, um die Posit i on de s

"Nullstichs" zu ermitteln.

– Vorgang "Zick- Z ack " w äh l en . ( S iehe 9.2).

– Stell r ad dre hen

Korrektur:

Schrauben 20 lösen und Zahnrad 18 auf der Greiferantriebswelle entsprechend drehen.

Hinweis:

Eine falsc he E ins t el l u ng k an n z u m N ad el b r echen

führen.

15

Page 16

2.2.4 Größe des Schwingen-Pendelbereichs

(Überstichbreite)

Regel:

Beim Zick-Zack-Betrieb der Nähmaschine sollen

die "oberen " un d " u nt er e n" E i n s ti c h e a uf ei n em

Stück Papier einen Abstand von 5 mm haben.

Dies ergibt bei der aufgenähten Tasche eine von

der Nähgutart, dem Faden und der Fadenspannung

abhängige Überstichbreite von ca. 3 mm.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Kontrolle:

– Vorgang "Zick-Zack" wählen. (Siehe 9.2)

– Ein Stück Papier auf die Nähgutauflage legen

und dort festh al t en .

– Stellrad drehen.

2.2.5 Horizontale Position der Stichplatte

Regel:

–In X-Richtung:

In der Schlin ge nh ub ste l l un g - o de r et wa s

danach - soll der Nadelschaft einen Abstand

von 0,3 mm zur rec h te n S e i te de s S ti c h loc h s

haben.

–In Y-Richtung:

Die Nadel soll in dieser Richtung mittig ins

Stichloch eintauchen.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Korrektur:

Schrauben l ö s en un d P o si ti o n d er S t i chplatte entsprechend ändern.

Korrektur:

Kontermutter 2 lösen und Anschlagschraube 1 entsprechend d reh en.

2 1

2.2.6 Höhe der Stichplatte

Regel:

Der Stichl o c hp i lz s ol l s i c h 0, 5 m m u nt er h al b de r

oberen Seite der Nähgutauflage befinden.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Korrektur:

Schraube 3 l ö s en un d d en K l ob en 4 e nt s pre c he nd

drehen.

3 4

16

1

Page 17

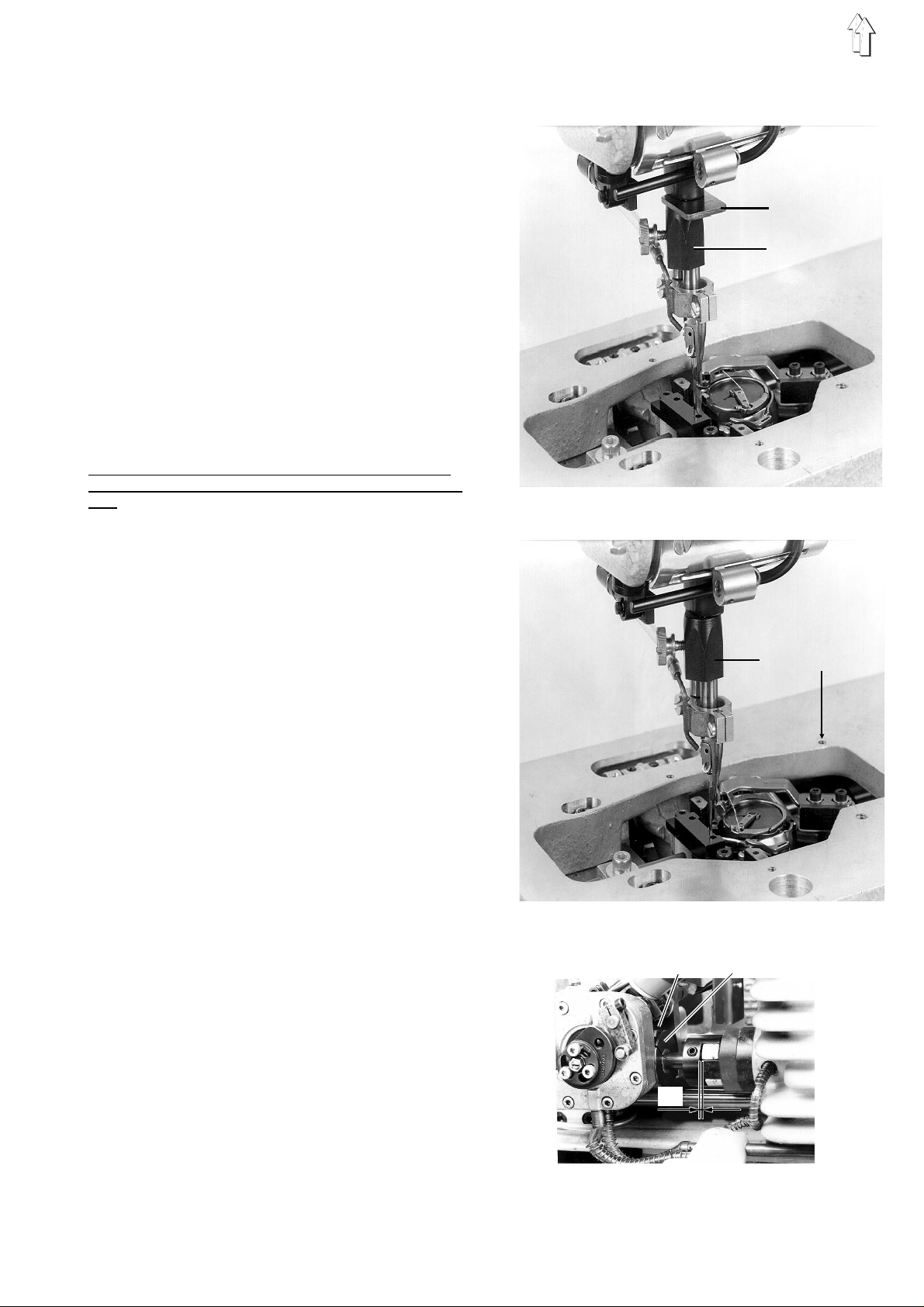

2.3 Greifer , Nadelstange, G reiferschutz und Nadelführung

2.3.1 Schlingenhub

Erläuterung

– Der Sc hl i n ge nh ub i s t d er Weg de r Na de l s ta ng e

vom unteren Totpunkt bis zu dem Punkt, wo die

Greiferspit z e a uf Na de lmi t te s te ht .

– Die 1. Schraube am Greifer - in Drehrichtung

des Greifers gesehen - sitzt auf der Fläche der

Greiferwelle.

Durch die Fixierung kann sich der Greifer beim

Nähen nicht mehr auf der Welle verdrehen. Bei

einer Block i e r un g d es Gr e i fe rs r ast et die

Sicherheitskupplung aus.

:

Voraussetzung:

Position de r S chwinge korrekt (s h. 2. 2.2).

Regel:

Der Schlinge nh ub sol l 2 mm be tr a gen, we nn s ic h

die Nähmaschine nicht im Zick-Zack-Betrieb befindet.

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

Korrektur:

– Voraussetzung " S i cherheitskupplu ng

eingeraste t" p rüfen.

– Nadel s ta ng e i n ti e fste Stellung brin ge n.

– Mit de m K lo ben 2 (Teile-Nr. 981 15 000 2) die

Lehre 1 (Teile-Nr. 981 15 000 3) gegen die

Schwinge dr ü c k en un d d i e S ch r au be am

Kloben festziehen.

– Lehre he r au s zi eh en und Stellrad in

Laufrichtung drehen, bis der Kloben 2 an der

Schwinge anliegt.

In dieser Stellung muß die Greiferspitze auf

Nadelmitte stehen.

1

2

2 3

Korrektur:

– Klemmschraube in Bohrung 3 mit einem

Sechskant s chr a ub en dr e he r ( S W 5m m) l ö s en .

Die Schrau be 4 b ef i nd et s i c h a m S t el l ri n g 5 .

– Greifer auf der Antriebswelle soweit drehen,

daß die Greiferspitze auf Nadelmitte steht.

Darauf acht e n, da ß der Luftspalt in de r K l au en -

kupplung 0,5 mm beträgt.

– Klemmschraube 4 in Bohrung 3 festziehen.

Hinweis:

Nach einer Korrektur sind folgende Einstellungen

zu überprüfen:

– Lüftungszeitpunkt des Kapsellüfters (sh. 2.4.4).

– Position des Greiferschutzes (sh. 2.3.4).

4 5

0,5

17

Page 18

2.3.2 Nadelstangenhöhe

2.3.3 Abstand des Greifers zur Nadel

Regel:

In der Schlingenhubstellung soll die Greiferspitze

in der Mitte der Nadelhohlkehle stehen, wenn sich

die Nähmaschine nicht im Zick-Zack-Betrieb befindet.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Korrektur:

2 Schrauben 1 lösen und Höhe der Nadelstange

entspreche nd än de r n.

(Dabei die Nadelstange nicht drehen).

Hinweis:

Nach einer K o r rek t ur is t di e P os i t i on de r Nadelführung und des G re i fe r s chu tz e s z u p rüfen. (Siehe

2.3.4 und 2.3.5).

Regel:

In der Schlingenhubstellung soll der Abstand der

Greiferspit z e z u r Ho hl k e hl e de r Na del 0,1 mm betragen, wenn sich die Nähmaschine nicht im ZickZack-Betrieb befindet.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Kontrolle:

– Prüfe n, ob die Na de l in d er

Schlingenh ub s te ll un g v o m Gr e i fe rs c hu tz 2

nicht abgedrängt wird.

Bei einer Abdrängung ist der Greiferschutz 2

entsprechend zurückzustellen.

– Abstand prüfen.

Dazu kann ein S tü c k we i ß es P a pi e r hi n te r de n

Greifer gelegt we r de n.

Korrektur:

– Evtl. Greiferschutz 2 zurückstellen.

– Schrauben 4, 5, 7 lösen und den Greiferkasten

6 entspreche nd s ei t l ic h v e rs c hi e be n.

0,1mm

Hinweis:

– Nach einer Korrektur ist der seitliche Abstand

in der Klauenkupplung zu kontrollieren und

evtl. zu korr i g i ere n ( si e he 2.3.7).

– Wenn eine Nadel mit einer and er e n S t är ke

eingesetzt wird, die zu eine r an de ren

Stärkengru pp e (8 0- 110 bzw. 120-140) gehört,

muß der Abstand zwischen dem Greifer und der

Nadel geprüft we rde n.

1

4 5 6 7

18

2

Page 19

2.3.4 Position des Greiferschutzes

Erläuterung:

– Der Gr eiferschutz 2 sol l ei n e B e r üh r un g

zwischen der Nadel und der Greiferspitze

verhindern.

– Die Stellung des Greiferschutzes ist nach

folgenden Vorgängen z u prüfen:

Korrektur der Nadelstangenhöhe,

Korrektur des Schleifenhubs,

Nadelstärkenänderung ab 0,2 mm.

Regel:

In der Schlingenhubstellung soll die Nadel ohne Abdrängung am Greiferschutz 2 anliegen, wenn sich

die Nähmaschine nicht im Zick-Zack-Betrieb befindet.

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

Korrektur:

Schraube lösen und Position des Greiferschutzes 2

entsprechend ändern.

2.3.6 Kontrollen nach dem Eins atz von Nadeln

mit anderen Stärken

– Wenn sich die Nadelstärke um mindestens 0,2

mm verändert hat:

Position des Greiferschutzes kontrollieren.

– Wenn sich der Abstand der Hohlkehle zur

Nadelmitte ändert.

Dies ist de r Fal l , we nn di e Na de l z u e i ne r

anderen Stärkengruppe (80-110 bzw. 120-140)

gehört. Innerhalb einer Stärkengruppe ist der

Abstand immer gleich:

Abstand des Greifers zur Nadel kontrollieren.

2.3.7 Seitlicher Abstand in der Klauenkupplung

Regel:

Der seitliche Abstand in der Klauenkupplung 3 soll

0,5 mm betrag en .

Korrektur:

– Klemmschraube 9 durch Bohrung 3 mit einem

Sechskant s chr a ub en dr e he r ( S W 5m m) l ö s en .

Die Schrau be 9 b ef i nd et s i c h a m S t el l ri n g 1 0.

(sh. 2.3.1)

– Posit i on de r l ink e n K u pp l un gs h äl f te

entspreche nd än de r n.

(Dabei die Wel l e ni cht drehen.)

2.3.5 Position der Nadelführung

Erläuterung

Die Nadelführu ng 8 s o l l di e Na de l be i m N äh en in

bestimmten Ric h tu ng en s o f üh r en , d aß d i ese ni c h t

vom Greifer w eg gedrängt wird. Sonst könnten Fehlstiche entstehen.

:

Regel:

In der Nadeltiefstellung soll die Nadelspitze so nah

wie möglich zur Nadelführung stehen, ohne diese

zu berühren.

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

Korrektur:

Schraube lösen und Position der Nadelführung 8

entsprechend ändern.

9 10

0,5

0,1mm

Hinweis:

Eine falsc he E ins t el l u ng k an n z u m B ru c h d er N ad el

im Bereich de r Ho hl ke hl e fü hr e n.

8

2

0,05mm

19

Page 20

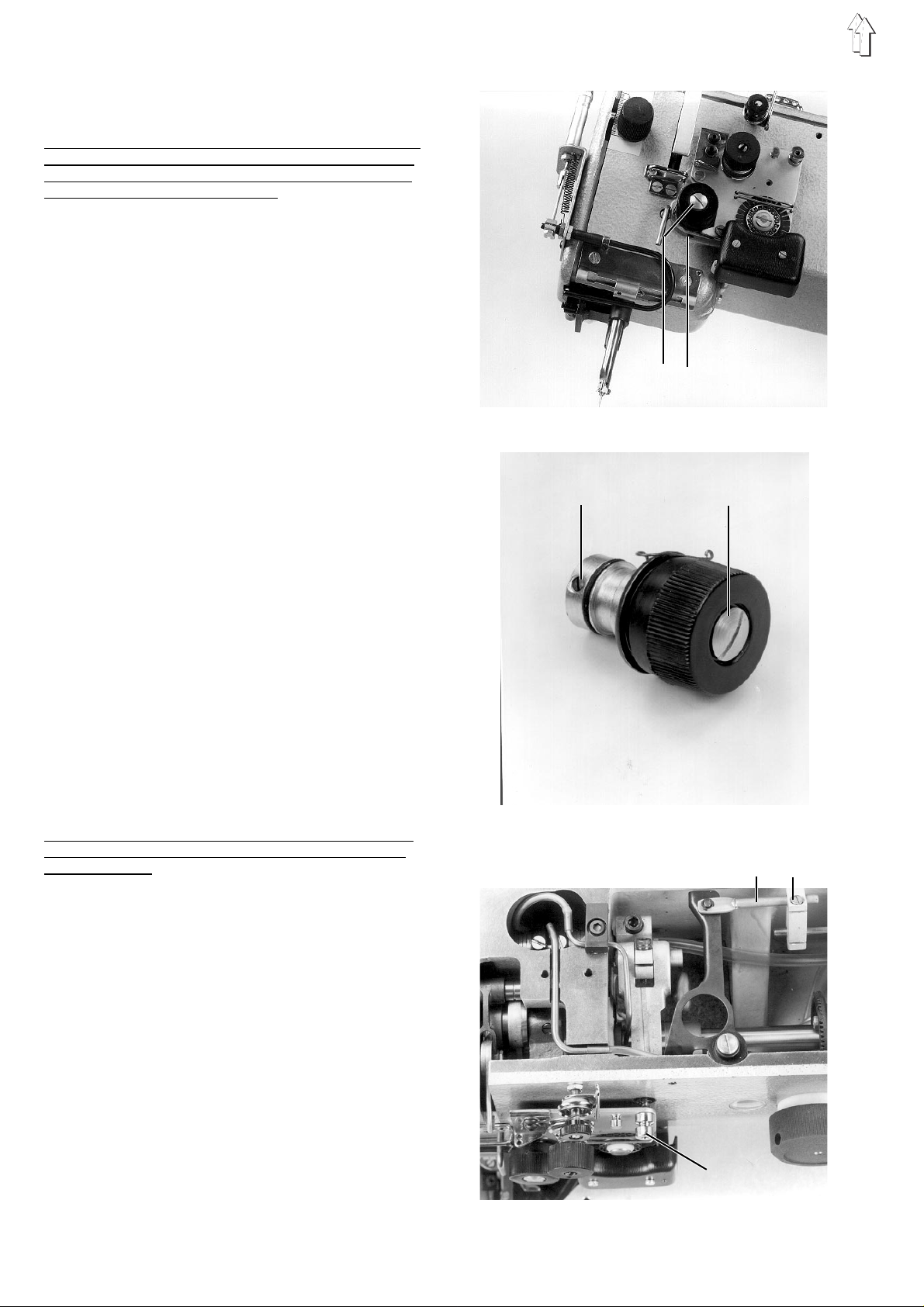

2.4 Kapsellüf ter

2.4.1 Allgemeine Informationen

– Der Fa de nh eb el m uß d en F ad en zw i sc h en de r

Spulenkaps el 4 un d d er e n H al t er 7 du rc hz i e he n.

Damit dieser Fa de ndurchschlupf un ge hi n de r t

erfolgen kan n, mu ß di e S pu l en kap s el i n di e s em

Moment vom Kap sel l ü ft er g el ü ft et we r de n.

Dadurch wird das gewünschte Nahtbild mit der

geringstmög l i che n F a de ns p an nu ng er z ie l t.

– Fals che Einstellungen k ön ne n folgende

Auswirkungen haben:

Fadenbrüche,

Ösen auf der Nähgutunterseite,

starke Geräusche.

2.4.2 Größe des Fingerweges

Regel:

Der Hebel 3 soll 3 mm exzentrisch gelagert sein.

Dies ist de r Fal l , we nn di e Mu tt er 2 mi t de r

Außenkante der Welle abschließt.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Korrektur:

Mit dem Spezialschlüssel 1 die Mutter 2 lösen und

die Exzent r iz i tä t e nt s pr e che nd ändern.

Hinweis:

Nach einer K o r rek t ur d en Lü ft un gs w eg un d Lüftungszeitpunkt kontrollieren.

2.4.4 Zeitpunkt der Kapsellüftung

Regel:

Die Spule nka ps e l s ol l i m Mo me nt des Fadendurch schlupfes zwischen Spulenkapsel 4 und deren Halter 7 gelüftet sein.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Kontrolle:

Stellrad drehen und den Fadendurchschlupf beobachten.

Voreinstellung:

– 2 Schrauben 8 lösen.

– Stellrad so weit drehen, bis sich die

Greiferspitze nach der Schlingenaufnahme in

der "3-Uhr-Stellung" befindet.

– Welle 9 m i t H i l fe ei n es S chraubenziehers so

weit drehen, b is de r F i ng er s ic h i m vo r de ren

Umkehrpunkt befindet, wo die Kapsel ganz

gelüftet ist.

– 2 Schr a ub en 8 f es t z i eh en .

Korrektur:

2 Schrauben 8 lösen und die Position der Welle 9

mit Hilfe eines Schraubenziehers entsprechend ändern.

2.4.3 Größe des Lüftungsspalts - Lage des

Fingerwegs

Regel:

Der Abstand X zwischen der gelüfteten Spulenkapsel 4 und deren Halter 7 soll der Stärke des zu nähenden Fadens entsprechen.

Kontrolle un d K o r rek t ur vo r be r eiten:

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

Korrektur:

Schraube 5 lösen und Position des Fingers 6 entsprechend ändern.

20

Page 21

7 6 5 4 3

2.5 Nähfuß

2.5.1 Allgemeine Informationen

Die Einstell u ng de r un te r en un d o be ren Hu bl a ge

des Nähfußes i st bei Thema 6.2.6 der Be tr i e bs a nleitung erläutert.

2.5.2 Zeitpunkt der Nähfuß-Bewegung

9 8

Regel:

In der Schlingenhubstellung soll die Aufwärtsbewegung des Nähf uße s be gi n ne n.

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

Korrektur:

2 Schrauben l ö s en un d E xz e nt er 1 0 a uf de r Wel le

entsprechend drehen.

10

21

Page 22

2.6 Fadenanzugsfeder

Regel:

Der Weg und die S p annung der Fadenan zug s fe de r

soll so eingestellt sein, daß sie gerade ihre untere

Stellung err e ic ht ha t, we nn di e Na de l bis z u m Öh r

in das Nähgut ei n ge sto c he n is t .

Kontrolle:

Im Zyklus " A ut omatik" mit einer G e s chwindigkeit

von 5% nähen.

Korrektur des Wegs:

– Schraube 1 am Arm etwas lösen.

– Mit dem Bolzen 2 die gesamte

Fadenspannun gs e i nh ei t en ts p rec h en d d r eh en .

Korrektur d er S p an nu ng :

– Mit der Taste "0" die Lampe h40 "Sicherer Halt"

einschalten.

– Schraube 1 am Arm lösen und die

Fadenspannun gs e i nh ei t he r au sz i eh en .

– Schraube 4 lösen und den Bolzen 3

entsprechend drehen.

2 1

3 4

2.7 Fadenspannungslüftung

Erläuteru ng:

Die Fadenspannung wird während des Abschneidevorgangs oder durch die Betätigung des Druckknopfes 7 an der Trägerplatte gelüftet.

Regel:

Der Faden muß sich während des Abschneidevorgangs ungeh indert durch die gel ü ft et e S p an nu ng

ziehen lassen.

Kontrolle

Mit der Zugstange 5 die Fadenspannung so weit

wie möglic h l ü ft en .

Korrektur:

Schraube 6 l ö s en un d P o si ti o n d er Zu gs t an ge 5 entsprechend ändern.

:

5 6

22

7

Page 23

2.8 Fadenvorzieher

Erläuterung:

Während des Abschn ei d ev o rgangs wird der Fadenvorzieher 4 n ac h de r Sc hl i n ge na uf na hm e v o r ge schwenkt und während der 2. Bewegungsphase

des Fadenziehmessers wieder zurückgeschwenkt.

Regel:

Der Fadenvorzieher 4 soll soviel Faden vorziehen,

daß folgende Bedingungen für den nächsten Nähzyklus erfüllt sind:

Sicheres Annähen.

–

Fadenende wird unter das Nähgut gezogen.

–

Kein "Faden ei n sc hl a g" i n de n G re i fe r.

–

5

Korrektur:

Schraube 5 lösen und Position des Fadenvorziehers 4 entspre c he nd än dern.

2.9 Sicherheitskupplung

2.9.1 Allgemeine Informationen

Die Sicherheitskupplung im unteren Gurtrad soll

beim Blockieren des Greifers ausrasten.

Nach dem Ausraste n i s t di e Kupp l un g wi ed er fol gendermaßen e i nz u ras t en :

– Stell r ad s o w ei t drehen, bis die Ku pp l un g

wieder eing er a s te t i st .

– Ursac he fü r da s B l oc k ieren des Greifers

beseitigen.

4

2.9.2 Größe des übertragbaren Drehmoments

Das übertrag ba re Drehmoment der S ic he r he i ts kupplung wir d i m Werk a uf ei n en be s ti m mt en Wer t

eingestellt.

23

Page 24

2.10 Ölschmierung

2.10.1 Allgemeine Informationen

– Die Dochte zur Schmierung der betreffenden

Elemente im Nähkopf dürfen de n

Rückführungs do cht ni c h t b erü hr e n.

– Die Kunsttoffkappe am Greifer verhindert, daß

die Vakuumpumpe Staub und F lus e n i n de n

Greiferkas te n h i ne i nsa ugen kann.

– Durch di e Ö l sc hl e ud er sc h r au be 20 ge l an gt

auch bei niedrigem Ölstand genügend Öl auf

das Fangblech.

Beim Kompl et ti e r en de r Ma sc hi n e o de r na c h

–

längerem Maschinenstillstand sollten die

"ausgetrockeneten" Dochte im Nähkopf mit Öl

benetzt werden, bevor die Maschine wieder in

Betrieb genomm en wi r d . So ns t k ön ne n dur ch

die zunächst ungenügende Schmierung

Schäden auf tre te n.

– Die Schlitzschraube 22 unter der

Regulierschraube 21 für die Ölschmierung

kann herausgedreht werden, um Verstopfungen

in der Ölzuführung zur Greiferbahn mit einer

Blaspisto l e b ese i ti g en z u k ö nn en .

Danach ist die Schraube 22 wieder ganz

hineinzudrehen.

– Das S ic h tf en s te r 15 er m ög l ic ht di e K on tr o l l e

des Ölstands im Greiferkasten.

2.10.2 Funktionsweise

Ölförderung v o m N ähkopf zum Greife rk as t en

Das im Nähkopf abgeschleuderte Öl wird vom

Filz aufgen om me n u nd z u d em da r un te r

liegenden Rücksaugdocht 16 weitergeleitet,

der das Öl in d en G r eiferkasten fördert.

Das vom Messingrohr 3 in die Auskesselung 2

tropfende Öl gelangt über die Leitung 6 zum

Greiferkasten.

Das vom Füßchenhubexzenter

abgeschleud er t e Öl wird von der Filz p l at te 17

aufgefangen u nd üb er d i e L ei t un g 1 8 z u m

Greiferkasten geführt.

Ölförderung z u m G re i fe r

Das aus dem Näh k op f zu r ück g ef üh rte Ö l fli e ß t

durch die Lei t un g 2 9 i n de n G re i fe r kas t en . H i er

kann das öl bis zum Niveau der Saugleitung 28

ansteigen.

Die Greiferhoh l welle 26 fördert über d ie

Spiralnuten der fixierten Welle 30 das Öl bis

zum oberen Kessel 23 des Greifers. Von hier

aus gelangt das Öl durch die Bo hr u ng 24 i n d en

unteren Kess e l 31 . D er kl e i ne r e Teil dieses Öls

wird durch die Z e nt ri fu ga l k raf t ü be r ei n Ö lr oh r

32 zur Greiferbahn geführt. Der größere Teil

des Öls fließt wieder nach unten zurück und

schmiert da be i die Z ah nr ä de r 27 und das

Kugellager 25 .

Ölförderung von der Ölwanne zum Nähkopf

Die Spiralnu te n i n de r G rei f era nt r ieb s we l l e 11

fördern das Öl von der Wanne durch die

Leitung 7 bis zur Auskesselung 2 im Nähkopf.

Das Rückschlagventil 8 in dieser Leitung soll

beim Maschinenstillstand den Rücklauf des Öls

verhindern. Eine Kontrolle der Ölförderung in

dieser Leit un g e rmöglicht das Sic h tf en s te r 4.

Das aus dem Messingrohr 3 heraustretende Öl

gelangt zum größten Teil in die Bohrung der

Hohlwelle 1. In di e ser H oh l we ll e b ef i nd et si c h

ein Docht, das das Öl zu den Schmierstellen

des Füßchenhubantriebs und zum Sumpf im

Nähkopf fördert. Von hier wird das Öl über

Dochte zu den Ge l en ken de r

Füßchenhubm ech anik und zu der Sc hw i ng e

transportier t . Der Füßchenhubexz e nt er w i r d

vom Docht 19 geschmiert, der das Öl aus der

Auskesselung 2 ansaugt.

Ölrückführung vom Greiferkasten zur Ölwanne

Die Pumpe 12 auf der Greiferantriebswelle

saugt das Öl vom Greiferkasten über die

Leitung 14 wieder zurück in die Ölwanne. Der

Filter 13 in dieser Leitung soll Schmutzpartikel

abfangen und d am i t e i ne Funktionsstörung de r

Pumpe verhindern.

2.10.3 Kontrol le des Öls tands und der

Ölförderung

– Ölstand in der Ölwanne bei nicht laufender

Maschine am Auge 10 kontrollieren.

Öl ist nachzufüllen, wenn sich der Ölspiegel im

unteren Drittel des Auges befindet.

– Ölförd er u ng zum Nä hk o pf am S ic ht fe ns t er 4

bei laufender Nähmaschine kontrollieren, z. B.

während des auto matischen Ablaufs im Menü

"Automatik".

– Ölst an d a m S i c h tf en s te r 15 des Greiferkaste ns

prüfen, wenn sich dieser in "Nähstellung"

befindet und die Nähmaschine nicht in Betrieb

ist.

24

Page 25

32

31

23 24

25

26

27

21

22

28

29

30

25

Page 26

2.10.4 Regulierung der Greiferschmierung

2.10.5 Öl wechseln

Regel:

Der Greifer soll mit einer möglichst geringen Ölmenge sicher geschmiert werden.

Kontrolle:

– Menü " N äh ac h s e ve r fa hr e n" a uf rufen.

Über "Service-Einrichter", "Einrichtarbeiten",

"Verfahren X-, Y- und Nähachse" und Nähkopf

senken".)

– Vorgang "Handb et r i eb " wä hl e n.

– Nähgutauflage herausnehmen.

–Mit der Taste ↓ die Nä hm asc h i ne c a. 1 M i nu te

laufen lassen.

– Ein Stück Papier neben den Greifer halten.

– Nähma s c hin e mit der Taste ↓ in Intervallen von

ca. 15 Sekunden laufen lassen.

Die Einstellung ist korrekt, wenn genügend Öl

auf das Papie r ab ge s chl e ud ert wi r d .

Voreinstellung:

– Spulenkapsel und Abdeckblech herausnehmen,

um die Posit i on de s Öl r öh rc he ns 2 er ke nnen zu

können.

– Mit einem Inbusschlüssel "SW 1,5" die

Schraube 1 so weit zurückdrehen, bis sich das

Ölröhrchen 2 nicht mehr bewegt.

(Dies ist normalerweise der Fall, wenn sich das

Röhrchen in der Mitte der Bohrung befindet.)

– Schraube 1 so weit hineindrehen, bis die

Röhrchenbewe gu ng ge rad e b eg inn t u nd da nn

die Schraube 1 noch um 1/8 Umdrehung

weiterdrehen.

Je weiter das Röhrchen von der Mitte der

Bohrung entfernt ist, um so geringer ist die

eingestell te Ö l me ng e.

Das Öl sollte nach den ersten 500

Betriebsstunden folgendermaßen gewechselt

werden:

– Ölwan nendeckel abnehm en .

– Ablaßschraube 4 lösen, um das Öl abzulassen.

– Ölwan ne und Entlüftungs r o hr r e i nigen.

– Filt er 13 (Seite 25) in d er S a ugleitung zwisc he n

dem Greiferkasten und der Ölwanne reinigen.

– Ablaßschraube 4 mit neuer Dichtung wieder

hineindrehen.

– Öl "ESSO SP-NK 10" durch den Einfüllstutzen

5 (Seite 25) gießen, bis sich der Ölspiegel im

oberen Dritt el d es Öl s t an ds a ug es b ef i nd et .

2.10.6 Öl nachfüllen

Öl ist nachzufüllen, wenn sich bei nicht

laufender Maschine der Ölspiegel im unteren

Drittel des Auges 3 befindet.

Dazu das Öl "ESSO SP-NK 10" durch den

Einfüllst ut z en 5 (S e i te 25 ) gi e ßen, bis sich der

Ölspiegel im oberen Drittel des Ölstandsauges

befindet.

Es können andere Öle mit folgenden

Richtdaten v erw en de t w er d en :

Viskosität bei 40° C: 10 mm

2

/s

Flammpunk t : 150° C

Korrektur:

Mit einem Inbusschlüssel "SW 1,5" die Schraube 1

im Uhrzeigersinn drehen, um die Ölmenge zu verkleinern.

Schraube 1 entgegen dem Uhrzeigersinn drehen,

um die Ölmenge zu vergrößern.

Dabei ist folgendes zu beachten:

Der Regulierbereich zwisc h en de r ma x imalen und

minimalen Ölmenge erstreckt sich ca. auf eine 1/4

Umdrehung d er S c h r au be .

Das Röhrchen 2 wi r d zus a mm en ge drü c kt, wenn die

Schraube 1 zu we i t h ine i ng ed reh t wird.

Hinweis:

Damit eine sichere Schmierung während der Einlaufzeit der Maschine gewährleistet ist, wird vom

Werk aus eine rel a ti v g roß e Öl me ng e eingestelt.

Deshalb sollte die Ölmenge nach der Einlaufzeit

kontrolliert und evtl. reduziert werden.

26

Page 27

2.11 Näharm

2.11.1 Allgemeine Informationen

– Die S cha l te r b1 9 u nd b2 0 a m Z y l in der werden

vom Magnetkern an der Kolbenstange betätigt,

wenn der Nähkopf angehoben bzw. abgesenkt

ist.

– Die K li nk e 5 s o l l de n N äh k op f i n de r oberen

Stellung arretieren, wenn das pneumatische

System dru ck l os i st , w i e e s z. B . nach der

Betätigung der Taste "0" oder nach dem

Ausschalten der Maschine der Fall ist.

2.11.2 Untere Position des Näharms

Regel:

Die sechseckige Abstandslehre 10 (82.8 mm hoch)

soll bei abgesenktem Arm genau zwischen Grundplatte und Näharmunterseite passen.

Kontrolle und Korrektur vorbereiten:

Menü "Verfahren X-, Y- und Nähachse" aufr uf en ,

Vorgang "Nähkopf senken" wählen und mit der Taste "0" die Lampe h40 "Sicherer Halt der Motore"

einschalten, siehe 9.5.4.

2.11.4 Endlagendämpfung des Zylinders

Erläuterung:

Die Geschwindigkeit der Kolbenstange wird ca.

10 mm vor der En dla ge v err in ge r t, um de n s ch we ren Nähkopf weich abzubremsen.

Regel:

Die Kolbenstange 6 soll "weich" in die beiden Endlagen fahren.

Kontrolle:

– Menü "Verfahren X-, Y- und Nähachse"

aufrufen, si e he 9. 2.

– Wechsel we i se d i e Taste 4 für das Senken un d

die Menütaste für das Heben des Näharms

betätigen.

Korrektur:

Drosselschrauben 7 und 8 entsprechend drehen.

Korrektur:

Kontermutter 9 lösen und Kolbenstange 6 entsprechend drehen.

Hinweis:

Nach dieser Ei ns t el l u ng er g ibt sich die obere P o s iti on des Näharms d urc h de n K o l be ns t an ge nweg des

Zylinders.

2.11.3 Geschwindigkeit "Näharm nach oben

und unten"

Regel:

Der Nähkopf soll sich zügig und gleichmäßig bewegen.

Kontrolle:

– Menü "Verfahren X-, Y- und Nähachse"

aufrufen, si e he 9. 2.

– Wechsel we i se d i e Taste 4 für das Senken un d

die Menütaste für das Heben des Näharms

betätigen.

Korrektur:

Mit den Dross e l n 4 .5 un d 4 .4 di e " A bl u ft " de s Zy l i nders entsprec h en d r e gu l i ere n.

27

Page 28

2.12. Schwenkzylinder für den

Greiferkasten

2.12.1 Stellung des eingeschwenkten

Greiferkastens

Regel:

Der eingesc h we nk t e G re i fe r kas t en 6 s o l l an de r

Grundplatte 7 anliegen.

Diese Bedi ng un g i s t er f ül l t , w en n d er S chaltnocken

1 einen Abstand von 1 mm zum Anschlag 3 hat.

Korrektur:

Schraube 2 l ö s en un d P o si ti o n d es S c h al t no c ken s

1 entsprechend ändern.

2.12.2 Stellung des ausgeschwenkten

Greiferkastens

Regel:

Der Greiferkasten 6 soll nach einer Drehung von

75° diese S t el l u ng er re i c he n.

Kontrolle:

– Im Menü "Automatik" den Vorgang

"Spulenwechsel" wählen.

– Drehwinkel an der Skala 8 ermitteln.

1 2 3 4 5 6 7

8

Korrektur:

Schraube 4 l ö s en un d P o si ti o n d es S c h al t no c ken s

5 entsprechend ändern.

Hinweis:

Wenn der Greiferkasten zu weit ausgeschwenkt

wird, kann das Öl aus dem Greifer heraustreten.

2.12.3 Geschwindigkeit "Greiferkasten ein-

und ausschwenken"

Regel:

Der Greife rk as t en s oll z ü gi g un d g l ei chmäßig einund ausgeschwenkt werden.

Kontrolle:

Im Menü "Automatik" den Vorgang "Spulenwechsel" aufrufe n, um de n G re i fe rk asten auszuschwenken und die Taste "Ι" betätigen, um den Greiferkasten wieder einzuschwenken.

Korrektur:

Abluft des Z y li n de r s mi t de n b et r effen de n D r os se l n

entspreche nd r eg eln.

28

Page 29

3. Fadenabschneider

(Kl. 805-121)

3.1 Funktionsablauf

In der 1. Position - ca. 4 mm hinter der

Nadeltiefstellung:

– Der Fadenabschneider-Magnet wird

eingeschaltet und drückt das Antriebssegment

gegen die Steuerkurve.(Phase 1)

– Lüften de r Fad en s pa nn un g.

– Drehe n d er M as c h i ne mi t S chn ei d dr e hz a hl .

Wenn das Antriebssegment vom Magneten in

die Ausnehmung der Steuerkurve gezogen

wird: (Phase 2)

Das Fadenzie hm es se r wi rd i n d ie

Oberfadensc hli n ge ge s chw en k t. Da be i fa l len

der Oberfad en un d U nt er f ad en hi n te r de n

Fadenziehh ak e n d es M ess e r s.

Wenn das Antriebssegment aus der

Steuerkur ven - A us n eh mu ng he r au sge dr ü c k t

wird:

(Phase 3)

Der Ober- und Unterfaden werden zum

Gegenmesse r gezogen und in der

Fadenhebelh oc h s te l l un g g es ch ni t ten.

In der 2. Position kurz hinter der

Fadenhebelhochstellung:

(Phase 4)

– Der Motor stoppt.

– Der Ma gn et fü r di e F ad en s pa nn un gs l ü ft un g

wird ausgeschaltet.

– Der Ma gn et fü r den Fadenabschnei de r wi rd

ausgeschaltet.

3.2 Al lge me in e Info rma tio ne n

– Die Oberfadenlänge wird von der Vorspannung

beeinflußt.

– Nach e i ne m Fe hl s t i c h w i rd d er O b erf ad en nicht

geschnitten.

– Stumpfe Me s ser p aar we is e a ust au s che n.

29

Page 30

3.3 Nähanlage für die Einstellungen

vorbereiten

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

3.4 Position der Grundplatte

Erläuteru ng:

Die Höhe der Grundplatte 5 bestimmt den Abstand

des Fadenzi e hm ess e r s zum G r eifer.

Einstellung:

– Grei fe r he r au s ne hm en .

– Mutte r 8 l ö s en .

– Sechs k a nt s chr a ub e 6 l ös e n.

– Lehre 3 96 35 185 0 auf die Welle s te ck en

– Mutter 8 und Sechskantschraube 6 festziehen.

3.5 Position der Steuerkurve

Erläuteru ng:

Die Position der Steuerkurve 10 bestimmt den Zeitpunkt des Ein- und Ausschwenkens des Fadenziehmessers.

Regel:

Das Antriebssegment 12 soll die Steuerkurve 10 im

letzten Drittel der kleinen Fläche berühren, wenn

das Antriebssegment in der Fadenhebelhochstellung gegen d i e Steuerkurve gedrüc k t wi rd.

Korrektur:

Die Steuerk u r ve nach Lösen der Sc hraube entsprechend auf de r Wel l e d reh en.

3.6 Abstand zwischen

Antriebssegment und Steuerkurve

Regel:

Der Abstand soll 0,2 mm betragen, wenn das Antriebssegment 2 ganz zurückgeschwenkt ist.

0396 351850

Korrektur:

Schraube 4 lösen und Magnetanker 3 entsprechend drehen .

Hinweis:

– Bei zu großem Spiel kann das

Fadenziehmesser nicht weit genug nach hinten

schwenken un d d i e F ä de n n i c ht erf as s e n.

– Bei dieser Einstellung sollte gleichzeitig die

Funktion der Feder 11 im Antriebssegment und

die leichtgän gi g e B e we gu ng de s

Antriebssegmentes überprüft werden.

30

Page 31

3.7 Seitliche Fadenziehmesser-Position

Regel:

Die Spitze des Fadenziehmessers 13 soll mittig zur

Nadel stehen.

(Damit das Fadenziehmesser in die Mitte der Oberfadenschlinge eintreten kann.)

Korrektur:

Grundplatte 5 n ac h Lö s en v on 2 S ch r au be n 6 un d 7

seitlich versetzen.

3.9 Position des Gegenmesserträgers

zum Fadenziehmesser

Regel:

Der seitliche Abstand Y zwischen dem Gegenmesserträger und de m Z i e hh ak e n d es Fa de nz i e hm essers soll so gering wie möglich sein.

Außerdem soll sich die Nase 15 des Gegenmesserträgers unterhalb des Ziehhakens befinden. Dabei

kann die Nase 15 genau mit dem Zieh ha ken abschließen oder auch etwas vorstehen.

Korrektur:

Die Position des Gegenmesserträgers nach Lösen

der beiden Sc h rau ben 14 entsprechend ändern.

3.8 Position des Fadenziehmessers

zum Gegenmesserträger

Regel:

Der Abstand vom Ziehhaken des Fadenziehmessers zum Gege nm es s e rtr ä ge r 15 sol l c a . 0 ,3 mm

betragen, wenn das Antriebssegment ganz zurückgeschwenkt ist.

Korrektur:

Die Position des Fadenziehmessers nach Lösen

der beiden Sc h rau ben entsprechend ändern.

13

Hinweis:

Bei einer falschen Einstellung kann der Nadelfaden

am Ziehhaken hä ng en bl e i be n. Di e s fü hrt zu Fadenbrüchen oder Ös en .

14

15

31

Page 32

3.10. Position des Gegenmessers zum

Fadenziehmesser

3.11 Druck des Gegenmessers zum

Fadenziehmesser

Erläuteru ng:

Die Positi o n d es G e ge nm es se r s be st im mt die Messerüberlappung und den Zeitpunkt des Abschneidens.

Regel:

In der Fadenh eb el h oc h s te l lung sollen die Sc hn eiden kurz vor dem Beginn der Überlappung stehen.

(Damit wird der Faden erst nach der Fadenhebelhochstellung geschnitten).

Korrektur:

Die Position des Gegenmessers nach Lösen der

Schraube entsprechend ändern.

Regel:

Die Messer sollen beim geringsmöglichen Druck sicher schneiden.

Kontrolle:

– Faden hinter den Ziehhaken des

zurückgeschwenkten Fadenziehmessers legen.

– Fadenziehmesser zum Gegenmesser

schwenken.

Korrektur:

Die Schrau be 1 e nt s pr e chend drehen.

1

32

Page 33

3.12 2. Positi on

3.13 1. Positi on

Erläuterung:

Der Schneidvorgang wird in dieser Position beendet.

Regel:

In dieser Po si ti o n, k ur z h i nt er d er Fa de nh ebelhochstellung, sollen die Schneiden der Messer ca.

0,5 mm überlappt sein.

(Bei dieser Überlappung liegt das Antriebssegment

noch nicht am hö c hs t en P un k t d er S t euerkurve an.)

Kontrolle und Korrektur vorbereiten:

– Menü "Verfahren X-, Y- und Nähachse"

aufrufen, si e he 9. 2.

– Mit de r en ts p r ech enden Tas t e de n Vorgang

"Nähkopf senken" aktivieren und damit das

Menü "Nähac h se v e r fa hr e n" aufrufen.

Kontrolle:

Mit der entsp r ech en den Tas te den Vorgang "Fad en hebelhochst el l u ng an fa hr e n" a kti v i e ren.

Korrektur:

Position des Inkrementalgebers 2 am Gleichstrommotor entsprechend ändern.

Dabei darauf a cht en , d aß a uch di e " 1. Pos i t i on " v erändert wird.

Erläuterung:

Der Fadenabschneider wird in dieser Position aktiviert, wenn das Signal "Nahtende" erfolgt.

Voraussetzung:

2. Position k orr e k t e i ng es t el lt.

Regel:

In dieser Pos iti o n so l l die Na de l sta ng e 4 mm v om

unteren Totpunkt aufgestiegen sein.

Kontrolle und Einstellung vorbereiten:

Wie bei Thema 3.12 beschrieben vorgehen.

Kontrolle:

Mit der entsprechenden Taste den Vorgang "Nadeltiefstellu ng an fa hr e n" a k tiv i e r en .

Einstellu ng :

– Mit de r en ts p r ech enden Tas t e de n Vorgang

"Nadelti ef st e ll un g e i ns t el l e n" w äh l en .

– Mit der Kurbel die Nadelstange in die

entsprechende Position bringen.

– Taste " Yes" zur Speiche r un g d er Position

drücken.

2

3.14 Funktion des Fadenabschneiders

prüfen

– Funkti o ns p rüf ung vorbereiten:

Wie bei "Kontrolle und Korrektur vorbereiten"

des Themas 3.12 beschrieben.

– Mit de r en ts p r ech enden Tas t e de n Vorgang

"Fadenabschneideablauf" aktivieren.

33

Page 34

4. Fadenabschneider (Kl. 805-111)

4.1 Funktionsablauf

Zeitpunkt Funktion

Nadel kurz vor dem unteren Totpunkt (1. Position)

Fadenziehm es se r s chwenkt zum Gegenm ess e r

(Phase b und c)

Kurz vor der Fadenhebelhochstellung – Fadenvorzieher zurück in die Ausgangsstellung.

– Der Magnet drückt den Rollenhebel 1 gegen

den tiefsten Punkt der Steuerkurve 2.

Dadurch wird das Fadenziehmesser 3

weggeschwenkt – Phase a.

– Nähmaschine läuft mit 160 U/min.

– In der Phase b wird das Fadenziehmesser bis

kurz vor die Nase der Spulenkapsel

geschwenkt.

(Damit bef indet sich das Fade nz iehmesser

außerhalb des B e we gu ng s be rei c h s de s

Kapsellüfterfingers).

– Zu Begi n n d er P h ase c er f aßt das

Fadenziehmesser zunächst den Greifer- und

dann den Nadelfaden.

– Fadenspannung lüften.

– Aktiv i e run g d es F a de nv o rz i eh er.

– Im weiteren Verlauf zieht das Fadenziehmesser

den "losen" N ad el f ad en unter das Nähgut un d

den Greiferfaden von der Spu le.

– Klemmu ng des Greiferfad en s .

– Schneid en de s Na de l - un d G re i fe rfa de ns .

Fadenhebelh och s te l lun g ( 2 . Po s i tio n) – Der Antrieb stoppt.

– Fadenspannung schließen.

– Fadenab s c hn ei d em ag ne t d ea k ti v ie r t.

4.2 Nähanlage für die Einstellungen

vorbereiten

Kontrolle un d K o rr ektur vorbereiten :

Menü "Verfahren X-, Y- und Nähachse" aufrufen,

Vorgang "Nähkopf se nken" wählen und mit der Taste "0" die La mp e h 40 " S i c he rer H al t de r Mo to r e"

einschalt en , s i e he 9. 5. 4.

4.3 Seitliche Stellung des

Fadenziehmessers

Regel:

– Das Fadenziehmesser 6 soll im "sicheren

Abstand" an d er N as e 5 d er S p ul e nka ps e l

vorbeischwenken.

Das Fadenzi e hm es ser 6 darf nicht mi t d er

–

Spulenkapsel 8 kollidieren.

Korrektur:

Schrauben 7 lösen und Position des Fadenziehmessers 6 ents pre c he nd än de r n.

34

Page 35

5 6

8

7

35

Page 36

4.4 Höhe des Fadenziehmessers

4.6 Position der Unterfadenklemme

Regel:

Das Fadenzi e hm es ser 2 soll so nah wi e mö gl ic h

über die Spule 1 schwenken, ohne diese zu berühren.

Korrektur:

– Schrauben an den 2 Stellringen 10 und 11

lösen.

– Höhe d es Fa denziehmessers entsprechend

ändern.

– Welle 12 mi t de n b ei d en S te l l r ingen so fixieren,

daß sich das F a de nz iehmesser ohne Spi e l

leichtgängig schwenken läßt.

– Schr au be n a n d en 2 S t el l r in gen festziehen.

Hinweis:

Eine falsc he E ins t el l u ng k an n f ol g en de

Auswirkungen haben:

– Kein sicheres Erfassen der Fäden.

– Berührung der Nähgutauflage.

– Beschädigung der Spule.

Erläuteru ng:

Die Klemme 5 soll während des Abschneidevorgangs den Unterfaden festklemmen, damit dieser

beim Annähen sicher vom Nadelfaden erfaßt werden kann.

Regel:

Der Unterf ad en s oll m i t e i ne m m ög l i c hst geringen

Druck sicher gehalten werden.

Kontrolle:

– Fäden mit dem von Hand betätigten

Fadenziehmesser abschneiden.

– Faden aus der Klemme herausziehen, um die

Klemmwirk un g z u erm i tt el n .

Korrektur:

Schrauben 7 l ös e n u nd K l em me en ts p rec h en d v e r setzen.

Hinweis:

Eine falsche Einstellung kann zu Annähproblemen

führen.

4.5 Position des Gegenmessers zum

Fadenziehmesser

Regel:

Der Gegenmess e rtr ä ge r 8 s o l l s o n ah wi e

–

möglich zur hinteren Gußkante stehen.

Die Fäden so l l en be i m g eri n gs m ög l i c he n D r uck

–

des Gegenmessers 3 zum Fadenziehmesser 2

sicher geschnitten werden. Dies ist

normalerwei se der Fall, wenn be i ha l be r

Messerüberl ap pu ng di e G eg en me s s ers c h ne i de

gerade das Fa de nzi e hm es s e r be rüh r t.

Korrektur:

Schrauben 9 bz w. 6 lösen un d Ge ge nmesserträger

bzw. Gegenmesser ents p r echend versetzen.

Hinweis:

Je höher der Me ss er d ruc k i st, um so höher ist d er

Messerverschleiß.

4.7 Position der Steuerkurve

Erläuteru ng:

Die Steuerkurve 21 bestimmt den Bewegungsablauf des Fadenziehmessers.

Regel:

In der Fadenh eb el h oc h s te l lung soll das Loch 2 0 i n

der Steuerk u rv e 2 1 a uf de r Verbindung s l ini e 18 z wischen der Welle 22 und der Rolle 19 des Hebels 17

liegen.

Korrektur:

3 Schrauben 23 lösen und die Steuerkurve entsprechend drehen .

36

Page 37

4.8 Schwenkbereich des

Fadenziehmessers

4.9 Stellung des Rollenhebels zur

Steuerkurve

Regel:

Der Rücken des Fadenziehmessers 2 soll bündig

zur Schneide des Gegenmessers 3 stehen, wenn

der Magnetan ker 1 4 g an z au s ge fa hren ist.

Korrektur:

Schraube am Klemmkloben 13 lösen und Magnetanker 14 en ts p r ech en d drehen.

Hinweis:

Die Stellung des ausgeschwenkten Fadenziehmessers ergibt sich, wenn der Rollenhebel 17 am tiefsten Punkt der Steuerkurve 21 anliegt.

1 2 3

Erläuterung:

Die Steuerkurve 21 darf den Rollenhebel 17 während des Nähens nicht berühren.

Regel:

Der Abstand des Rollenhebels 17 zum höchsten

Punkt der St eu er ku r v e 2 1 soll 0,1 mm betrag en ,

wenn der Magnetanker 14 ganz aus ge fa hr e n i s t .

Korrektur:

Schraube 15 am Rollenhebel 17 lösen und diesen

auf der Welle 16 en ts p rec h en d d r eh en . ( D ab ei d ar auf achten, d aß d i e Rolle mittig zur S t eu er ku r v e

steht.)

2 3 5 6 7 8 9

10

11

12

13 14 15

16

17

18

19

20

21

22

23

37

Page 38

4.10 2. Position

4.11 1. Position

Erläuteru ng:

Der Schnei dv o rga ng wird in dieser P os i t i on be en det.

Regel:

In dieser P os ition soll sich die Maschine in der Fa denhebelhochstellung befinden.

Kontrolle un d K o r rek t ur vo r be r eiten:

– Menü " Verfahren X- , Y- und Nähachse"

aufrufen, siehe 9.2.

– Mit der entsprechenden Taste den Vorgang

"Nähkopf sen k en " ak t i v ier e n u nd da mi t da s

Menü "Nähachse verfahren" aufrufen..

Kontrolle:

Mit der entsprechenden Taste den Vorgang "Fadenhebelhochstellung anfahren" aktivieren.

Korrektur:

Position des Inkrementalgebers 1 entsprechend ändern.

Dabei beachten, daß auch die "1. Position" verändert wird.

Erläuteru ng:

Der Fadenabs c h ne i de r wi r d i n d ies e r P osi t i on ak t i viert, wenn da s S i gn al " N ah te nd e" e rfo l gt .

Voraussetzung:

2. Position korrekt eingestellt.

Regel:

In dieser Position soll die Nadelöhrunterkante der

abwärtsgehenden Nadel mit dem Greiferdeckring 2

abschließen.

(Damit der R ol l e nh eb el g eg en de n tiefsten Punkt

der Steuerku rv e g esc h we nk t we rde n k a nn .)

Kontrolle un d E i n s te l lun g v o r be rei t en:

Wie bei Thema 4.10 beschrieben vorgehen.

Kontrolle:

Mit der ents pr e che nden Tas t e de n Vorgang "N ad el tiefstellung anfahren" aktivieren.

Einstellung:

– Mit der entsprechenden Taste den Vorgang

"Nadeltiefstellung einstellen" wählen.

– Mit dem S te l lr ad di e Na de ls ta ng e i n die

entsprechen de P os ition bringen.

– Taste "Yes" zur Speicherung der Position

drücken.

1

4.12 Funktion des Fadenabschneiders

prüfen

– Funktionsprüfung vorbereiten:

Wie bei "Ko nt r oll e un d K o r r ekt ur v o rbe r ei t en "

des Themas 4.10 beschrieben.

– Mit der entsprechenden Taste den Vorgang

"Fadenabsc hn eideablauf" akti vi er e n.

2

38

Page 39

5. Umbugeinrichtung

5.1 Außenrahmen

5.1.1 Allgemeine Informationen

Der Außenrahmen ist der Träger von folgenden

Funktionselementen:

Seitenschieber

Vordersch ieber

Eckenschieber

Eckeneinschieber

Innenrahmen

5.1.2 "Umbugstellung" des Außenrahmens

Regel:

Der gelüftete Außenrahmen soll in seiner vorderen

Stellung einen Abstand von 85 mm zur Nähgutauflage haben.

Kontrolle:

– Vorgang "Einzelschrittmodus" aufrufen, siehe

9.5.5.

(Über die Me nü s " S erv i ce - E i nri c h te r " un d

"Einrichtarbeiten".)

– Taste b1 "Start" so oft drücken, bis der

Außenrahme n d i e e nt s pre c he nd e P o s i ti o n h at .

Korrektur:

Kontermutter 1 lösen und Kolbenstange 2 entsprechend drehen.

Hinweis:

Wenn der Außenrahmen zu tief steht, kann dieser

mit dem Mittelschieber kollidieren.

39

Page 40

5.1.3 Betätigungszeitpunkt der Schalter

Erläuteru ng:

Der Betätigungszeitpunkt des Schalter b25 "Außenrahmen hinte n" , de r c a. 24 5 m m v o r der Endstellung erfolgt, läßt sich nicht verändern.

Regel:

Die folgen de n S c h alter sollen kurz v o r den Endstellungen des Außenrahmens betätigt werden:

Schalter b 30 " Auß e nra hm en ob en "

Schalter b 28 " Auß e nra hm en un te n"

Schalter b24 "Außenrahmen vorn"

Korrektur:

Position des Betätigungselements entsprechend

ändern.

5.1.4 Endlagendämpfung der Zylinder

Erläuteru ng:

Die Dämpfun g d es Z yl i n de r s 8. 4 (S e i te 39 ) " A uße nrahmen nach oben und unten" beginnt ca. 10 mm

vor den Endla ge n. Di e Dä mp fu ng de s k ol b en sta ngenlosen Zy li n de r s 14 .2 " A uße nr a hm en v or u nd z urück" setz t s chon 20 mm vor den E nd lagen ein.

Regel:

Der Außenrahmen soll "weich" in alle Endlagen fahren.

Kontrolle:

Entweder die Dämpfung während des automatischen Ablaufs im Zyklus "Automatik" oder bei der

schrittwei sen Betätigung der Taste b1 beim Vorgang "Einz el s c h ri ttmodus" beobach te n, s i eh e 9 .5.5.

Korrektur:

Drosselsc hr a ub en an den Zylindern 8 .4 bz w. 14.2

entspreche nd dr e he n.

(Dabei niem al s d i e Drosselschraub en ga nz z u dr e hen.)

b28

b30

40

Page 41

5.2 Innenrahmen

5.2.1 Allgemeine Informationen

– Der Innenrahmen 2 ist mit dessen Halter

federnd an 3 Punkten verbunden

– Das Vakuumfeld unter dem Innenrahmen 2

saugt den Mittelschieber an un d e r mö gl ic h t d as

Hochziehen de s Mi t te l s c hiebers in die

"Umbugstellung".

5.2.2 Einstellbereich des Stellrades 3

Erläuterung:

Mit dem Stell r a d 3 k an n d i e " U mb ug s te l l un g" d es Innenrahmens 2 und damit auch des Mittelschiebers

bestimmt werden. Auf de m Au fkle be r de r Transferplatte steht die Position des Stellrades, die für das

Umbuggen der be tre ffend en S to ffart b en öt i gt wi rd .

Bei der Einstellung mit dem Stellrad 3 sollte beachtet werden, daß die "Umbugstellung" hauptsächlich

im "unteren" Taschenbereich verä nd ert wird. Eine

stärkere Änderung im "oberen" Taschenbereich bewirkt die E ins t el l u ng mi t de m S t el l rad 1.

1

3 4 2

Regel:

Die Vorderschieber 4 m üs s e n si c h mi t de m g eringstmöglichen Abstand unter den Mittelschieber

schieben lassen, wenn sich die beiden Stellräder 1

und 3 in der Position "0" befinden und der Innenrahmen 2 in der "U mb ug s te l l un g" s t eh t.

Kontrolle:

– Beide Stellräder 1 und 3 in die Position "0"

bringen.

– Vorgang "Einzelschrittmodus" aufrufen, siehe

9.5.5.

– Taste b 1 s o hä uf i g b et ät i ge n, bi s d i e

Vorderschieber 4 von Hand nach vorn

geschoben we rde n k ö nn en .

Korrektur:

Kontermutter 6 lösen und Kolbenstange des Verstelleleme nt s 5 e nt s prechend drehen.

6 5

41

Page 42

5.3 Mitte lschieber

5.3.1 Allgemeine Information

– Der Mittelschieber 1 bestimmt die Außenkontur

der aufzunähenden Tasche.

– Das u nt ere Blech des Mitte l s c hi e be rs 1 s o l l di e

umgebuggten S e i te n f i x ier e n, we nn di e S ei t en - ,

Vorder- und Eckensch i eb er wieder in die

Ausgangsst el l u ng fa hre n. Diese Funktion k an n

jedoch nur erf üll t we r den, we nn de r

Taschenzusc h nitt eine entsprech en de

Mindestgröße hat. Dies ist bei einer

Größenzugabe von mindestens 10 mm

gegenüber der Taschenaußenkontur de r Fa ll .

– Der Mittelschieber wird durch die Aktivierung

des Vakuumfelds 6 gegen di e u ntere Seite des

Innenrahmens gesaugt. Der Zylinder im

Stelleleme nt 10 z i eh t d en In ne nr a hm en un d

damit auch den angesaugten Mit te l s c hieber

nach oben in die "Umbugstellung". Diese

stoffstärken-abhängige Stellung kann mit dem

Stellrad 11 verändert werden.

5.3.2 Einstellbereich des Stellrades 9

5.3.3 Begrenzung der Bewegung

"Mittelschieber nach oben"

Regel:

Die Bewegu ng de s Mi t te l sc hi e be r s nach oben muß