Page 1

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

Dampfmaschine, transparent U10055

Bedienungsanleitung

07/05 ALF

bp

bq

br

bs

bt

bu

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

1

23

4

1 Kondensatschlauch

2 Abdampfschlauch

789blbmbnbo

3 Abflussschlauch

4 Feder

5 Schwungrad

6 Kurbelwelle

7 Pleuel

8 Arbeitszylinder

9 Arbeitskolben

bl Zylinderwange

bm Träger

bn Zudampfschlauch

bo Sicherheitsventil

bp Kesselverschluss

bq Kessel

br Abdampfrohr

5

6

bs Grundplatte

bt Spiritusbrenner

bu Kondensatbecher

Die Dampfmaschine dient zur Demonstration der Funktionsweise einer oszillierenden Dampfmaschine.

Sicherheitsnormen Dampfmaschinen allgemein Bezogen auf Dampfmaschine U10055

1. Keine scharfen Ecken und Kanten

2. Schutz gegen Korrosion 2. Es wurden keine korrosionsanfälligen Werkstoffe ver-

3. Temperaturbegrenzung bei Bedienungselementen 3. Der Docht des Spiritusbrenners ist verstellbar.

4. Bei der Dampfmaschine darf der Kesselinhalt

2000 ccm und der Betriebsdruck 1,5 bar Überdruck

nicht überschreiten.

• Für Dampfmaschinen gelten die Sicherheitsnormen

nach DIN 31000:1979-03.

1. Es sind keine scharfen Ecken und Kanten vorhanden.

wendet.

4. Der Kesselinhalt beträgt 50 ccm. Der Betriebsdruck

beträgt 0,5 bar.

1

1. Sicherheitshinweise

Page 2

Sicherheitsnormen Dampfmaschinen allgemein Bezogen auf Dampfmaschine U10055

5. Ein unverstellbares Federsicherheitsventil aus nicht

rostendem Material, wobei der Ansprechdruck unter

max. 3,0 bar (2-facher Betriebsdruck) liegen muss.

6. Der Berstdruck des Kessels beträgt wenigstens den

3-fachen Betriebsdruck.

7. Der Wasserstand muss möglichst als Schauglas angezeigt werden.

8. Eine leicht verständliche Gebrauchsanleitung und die

Kennzeichnung mit Namen oder Zeichen des Herstellers ist vorgeschrieben.

• Dampfmaschine nur in Betrieb nehmen, wenn sich

alle Bauteile in einem einwandfreien Zustand befinden und deren Funktionstüchtigkeit gewährleistet ist.

Insbesondere ist darauf zu achten, dass sich im gläsernen Kessel bq kein Riss befindet oder er nicht

anderweitig beschädigt ist.

• Ausschließlich destilliertes Wasser, entmineralisiert

nach VDE 0510, verwenden. Bei Gebrauch herkömmlichen Leitungswassers ist durch entsprechende Ablagerungen an sicherheitsrelevanten Bauteilen deren

Funktionsfähigkeit nicht mehr gewährleistet.

• Brennspiritus vorsichtig in Spiritusbrenner bt ein-

füllen, darauf achten, dass nichts verschüttet wird.

• Spiritusbrenner nie befüllen, solange der Docht noch

glimmt oder eine andere offene Flamme in der Nähe

ist.

• Spiritusflasche nach Gebrauch sofort verschließen.

• Nicht in die offene Flamme fassen.

• Vorsicht! Flamme des Spiritusbrenners nur mit dem

befestigten Deckel löschen. Die Flamme nicht in der

Nähe des Kessels ausblasen, da ein plötzlicher Temperaturwechsel zum Bruch des gläsernen Kessels

führen kann.

• Die Beheizung des Kessels ist nicht zulässig, wenn er

nicht mit Wasser gefüllt ist. Daher ist die Flamme des

Spiritusbrenners rechtzeitig zu löschen.

• Während und nach dem Betrieb der Dampfmaschine

Dampf führende Bauteile insbesondere Kessel bq,

Schläuche 1, 2, 3, bn, Abdampfrohr br,

Träger bm und auch Spiritusbrenner bt nicht berühren. Verbrennungsgefahr!

• Dampfmaschine vor dem Wegräumen abkühlen las-

sen.

2. Beschreibung, technische Daten

Die oszillierende Dampfmaschine wurde für den Einsatz

als Lehrmittel konzipiert. Um die einzelnen Bewegungsabläufe jederzeit beobachten zu können, wurde bei der

Konstruktion insbesondere Wert auf Transparenz gelegt.

Daher bestehen Arbeitszylinder 8 und Kessel bq aus

hitzebeständigem Spezialglas sowie das Schwungrad 5

5. Ein unverstellbares Federsicherheitsventil aus nicht

rostendem Material ist vorhanden, wobei der Ansprechdruck 1,0 bar (2-facher Betriebsdruck) beträgt.

6. Der Berstdruck des Kessels beträgt wenigstens 1,5 bar

(mind. 3-facher Betriebsdruck). Jeder Kessel wird durch

eine Berstdruckprüfung (2 bar+) auf seine Sicherheit

und Dichtheit kontrolliert.

7. Der Wasserstand wird jederzeit durch den gläsernen

Kessel angezeigt.

8. Eine Gebrauchsanweisung wird mit jedem Gerät geliefert. Auf der Grundplatte befindet sich ein entsprechender Siebdruck.

aus Acryl-Glas. Die gehärtete Kurbelwelle 6 und das

Pleuel 7 sind kugelgelagert. Der aus Graphit gefertigte

Arbeitskolben 9 läuft im Arbeitszylinder trocken - ohne

zusätzliche Schmierung. Deshalb arbeitet die Dampfmaschine sehr leise und dauerlauffest mit einer Leistung

von ca. 1 W mechanisch. Das Sicherheitsventil bo befindet sich im Kesselverschluss bp. Es öffnet sich, sobald

der Druck im Kessel 1,0 bar überschreitet. Unabhängig

hiervon verfügt die Maschine über eine zweite Überdrucksicherung. Bis zu einem Überdruck von ca. 1,5 bar wird

der Wasserdampf in die Kanäle des Trägers bm gepresst

und über den Kondensatschlauch 1 abgeführt. Bei

einem Druck über 1,5 bar wird die Zylinderwange bl

durch Nachgeben der Feder 4 vom Träger weggedrückt,

so dass der Wasserdampf ungehindert aus dem Dampfeinlassloch des Trägers strömen kann.

Kolbendurchmesser: 19 mm

Kolbenhub: 10 mm

Kesseldurchmesser: 50 mm

Kesselvolumen 50 ml

Laufzeit je Füllung: ca. 20 – 25 min

Drehzahl 800 U/min.

Mech. Leistung ca. 1 W

Betriebsdruck max. 0,5 bar

Ansprechdruck Sicherheitsventil: 1,0 bar

Berstdruckprüfung des Kessels min.: 2,0 bar

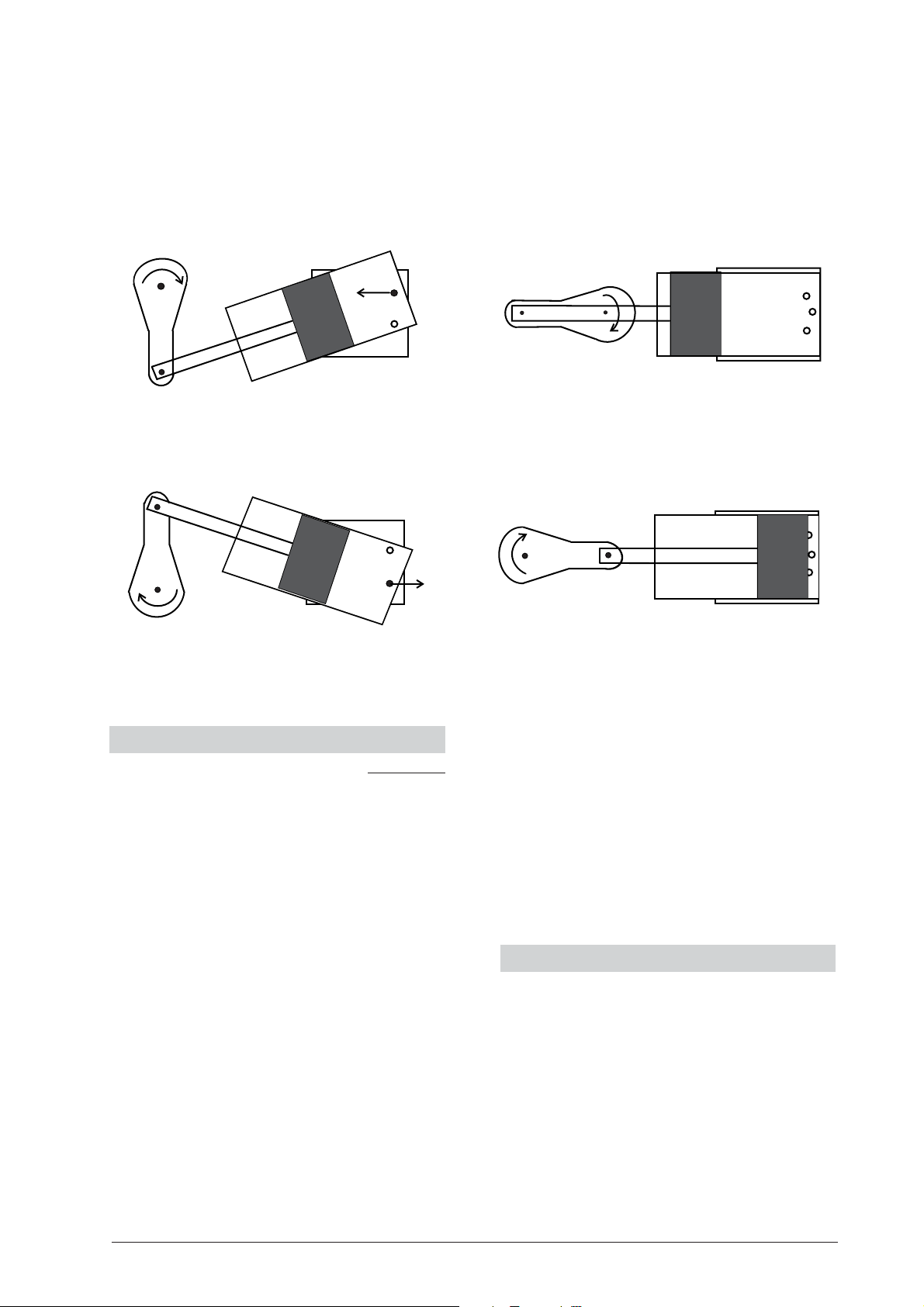

3. Funktionsprinzip

Im Gegensatz zu einer schiebergesteuerten Dampfmaschine bewegt sich der Zylinder bei einer oszillierenden

Dampfmaschine um eine Mittelachse und öffnet bzw.

schließt während seiner Bewegung den Ein- und Auslass

der Dampfkanäle.

Im Kessel wird das Wasser erhitzt und Wasserdampf erzeugt. Der Wasserdampf strömt über den Zudampfschlauch bn in den Träger zum Dampfeinlassloch. Sobald sich die Öffnung des Zylinders und die Frischdampfzuführung begegnen, strömt Dampf in den Zylinder und

verdrängt den Kolben (Fig. 1 a). Wenn der Kolben in der

untersten Stellung angekommen ist, sind die Dampfka-

2

Page 3

näle geschlossen. Mit Hilfe des Schwungrads wird dieser

Totpunkt überwunden (Fig. 1 b). In der nächsten Phase

bewegt sich der Kolben zurück, öffnet das Dampfauslassloch und drückt den Dampf hinaus (Fig. 1 c). Der

Dampf wird über den Abdampfschlauch 2 und das

Abdampfrohr br abgeführt. Angefallenes Kondensat wird

ab

über den Kondensatschlauch 1 in den Kondensatbecher bu abgeleitet. Der Kolben erreicht den oberen Totpunkt, bei dem wieder beide Dampfkanäle geschlossen

sind. Nach Überwindung des oberen Totpunktes mittels

des Schwungrads wird wieder Dampf zugeführt und der

Prozess beginnt erneut (Fig. 1 d).

Fig.1: Arbeitszyklus der oszillierenden Dampfmaschine

4. Bedienung

• Füllschraube bp öffnen und Kessel mit destilliertem

Wasser (entmineralisiert nach VDE 0510) befüllen. Den

Kessel nicht vollständig bis zum Kesseldeckel füllen

sondern ca. 5 mm Luftsäule beibehalten. Die Dampfmaschine funktioniert ebenso gut bei nur halb gefülltem Kessel. Lediglich das Betriebsintervall verringert sich entsprechend.

• Docht des Spiritusbrenners entzünden und Kessel

beheizen.

• Dampfeinlassloch zum zügigeren Druckaufbau schlie-

ßen.

• Nach ca. zwei Minuten beginnt das Wasser im Kessel

zu sieden. Von nun an werden noch weitere ca. 2 – 3

Minuten benötigt, um den notwendigen Betriebsdruck aufzubauen. Wasserdampf strömt über den

Zudampfschlauch in den Träger zum Dampfeinlassloch. Überschüssiges Kondensat wird über den Abflussschlauch 3 in den Kondensatbecher abgeleitet. Hierzu wurden Kanäle in den Träger gefräst, in

denen das Kondensat gesammelt und abgeleitet wird.

• Die Maschine kann nun durch Drehung des Schwung-

rades im Uhrzeigersinn (bei Blick auf den Arbeitszylinder) in Betrieb genommen werden.

• Die Leistung der Maschine nimmt ab, wenn nicht

mehr genügend Wasser im Kessel vorhanden ist. Die

dc

Beheizung des Kessels ist nicht zulässig, wenn er nicht

mit Wasser gefüllt ist. Daher ist die Flamme des Spiritusbrenners rechtzeitig zu löschen.

• Die Flamme des Spiritusbrenners nicht in der Nähe

des Kessels ausblasen, sondern mit dem befestigten

Deckel löschen.

• Während des Abkühlungsprozesses wird das Konden-

sat aus dem Kondensatbecher über Kondensatschlauch, Träger und Zudampfschlauch in den Kessel

gesogen.

5. Aufbewahrung und Reinigung

• Dampfmaschine staubfrei lagern.

• Zur Reinigung der Dampfmaschine feuchtes Tuch ggf.

mit etwas Spülmittel verwenden. Acrylglasteile nie

mit Lösungsmitteln oder aggressiven Putzmitteln reinigen.

• Nach häufiger Inbetriebnahme kann sich durch steti-

ge Flammeneinwirkung an der Unterseite des Kessels bq eine Rußschicht ablagern. Diese lässt sich je-

doch mit einem in Aceton getränkten Lappen lösen

und entfernen.

• Nach der Reinigung gut abtrocknen, um Wasserflecke

zu vermeiden.

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Deutschland • www.3bscientific.com • Technische Änderungen vorbehalten

3

Page 4

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

Steam engine, transparent U10055

Instruction Sheet

07/05 ALF

bp

bq

br

bs

bt

bu

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

1

23

4

1 Condensation hose

2 Exhaust steam hose

789blbmbnbo

3 Drainage hose

4 Spring

5 Flywheel

6 Crankshaft

7 Connecting rod

8 Main cylinder

9 Main piston

bl Cylinder flank

bm Support frame

bn Steam feeding hose

bo Safety valve

bp Boiler cap

bq Boiler

br Exhaust steam pipe

5

6

bs Base plate

bt Spirit burner

bu Condensation beaker

The steam engine is used to demonstrate how an oscillating steam engine functions.

General safety standards applicable to steam engines Specific conformance of steam engine U10055

1. No sharp corners or edges

2. Protection against corrosion 2. No materials that are subject to corrosion have been

3. Temperature limiting for operating elements 3. The wick of the spirit burner can be adjusted.

4. The boiler capacity of the steam engine may not

exceed 2000 cc Maximum operating pressure may not

exceed 1.5 bars.

• The safety standards applicable to the steam engine

are specified in DIN 31000:1979-03.

1. There are no sharp corners or edges on this device.

used.

4. The boiler capacity is 50 cc. The operating pressure is

0.5 bars.

4

1. Safety instructions

Page 5

General safety standards applicable to steam engines

Specific conformance of steam engine U10055

5. An adjustable spring-operated safety valve made of

non-rusting material with a safety threshold of no

more than 3.0 bars (double the operating pressure)

must be provided.

6. The bursting pressure of the boiler should be no less

than 3-times the operating pressure.

7. The water level must be visible, if possible, with the

aid of an inspection window.

8. An easy to understand instruction sheet is required

plus a label with the name or logo of the manufacturer.

• Only put the steam engine into operation if all of the

components are in perfect condition and their functionality is assured. Special attention must be made

to ensure that there are no cracks or any other damage to the glass boiler bq.

• Only use distilled water that has been demineralised

as per VDE 0510. If conventional tap water is used the

associated deposits that form on the safety-relevant

components mean that functionality can no longer

be guaranteed.

• Carefully pour alcohol into the burner bt. Make sure

that nothing spills.

• Never pour in alcohol while the wick is still glowing or

if there is any other open flame in the immediate

proximity.

• Seal the bottle of alcohol immediately after use.

• Keep away from the open flame. Be careful! Only ex-

tinguish the burner flame by means of the attached

cover. Do not blow on the flame in the proximity of

the boiler, as any sudden temperature change could

cause the boiler to crack.

• The boiler may not be heated unless it is filled with

water. For that reason it is important to extinguish

the lamp’s flame before it boils dry.

• Do not touch any components steam carrying, par-

ticularly the boiler bq, hoses 1, 2, 3, bn, steam

exhaust pipe br and support frame bm. Do not

touch the spirit burner bt during or after operating

the steam engine either. Risk of burns!

• Let the steam engine cool before storing.

2. Description, technical data

The oscillating steam engine has been designed for use

in a training and educational environment. In order that

individual operations and dynamic processes should be

observable, particular emphasis has been placed on transparent construction. For that reason the main cylinder

8 and boiler bq are made of heat-resistant special glass

and the flywheel 5 is made of acrylic. The hardened

crankshaft 6 and the connecting rod 7 are ball-bear-

ing mounted. The graphite piston 9 runs dry in the

5. This unit is equipped with an adjustable spring-operated safety valve made of non-rusting material with

a safety threshold of 1.0 bar (double the operating

pressure)

6. The boiler’s bursting pressure is at least 1.5 bars (at

least three times the operating pressure). Each boiler

is checked for safety and leaks by means of a burst

pressure test (2 bars+).

7. The water level is visible at all times because of the glass

boiler.

8. An instruction sheet is supplied with each apparatus.

An appropriate silk-screen printed label is located on

the base plate.

operating cylinder – i.e. without any added lubricant. For

that reason the steam engine runs very quietly and safely for long periods, providing a mechanical power output of approx. 1 W. The safety valve bo is located in the

boiler cap bp. It opens as soon as the boiler pressure

exceeds 1.0 bar. In addition, the machine is also equipped

with a second, independent excess pressure safety mechanism. Up to a pressure of approx. 1.5 bars the steam is

forced into the ducts of the support frame bm and discharged via the condensation hose 1. When the pressure exceeds 1.5 bars the cylinder flank bl is forced away

from the frame because the tension in the spring 4 is

overcome so that the steam can flow unimpeded out of

the steam inlet hole in the frame.

Piston diameter: 19 mm

Piston stroke: 10 mm

Boiler diameter: 50 mm

Boiler volume: 50 ml

Operating time per filling: approx. 20-25 mins

Speed: 800 rpm

Mech. Power output: approx. 1 W

Max. operating pressure: 0.5 bars

Trigger pressure

of the safety valve: 1.0 bars

Minimum boiler

bursting pressure test: 2.0 bars

3. How the apparatus works

Unlike a slide-valve steam-engine, an oscillating steam

engine has a cylinder that rotates on a central shaft causing steam inlet and outlet ducts to open and close. Water

in the boiler begins to boil, and thus steam is generated.

The steam flows via the steam inlet hose bn into the

frame then through the steam inlet hole. As soon the

opening of the cylinder is fed with fresh steam, steam

flows into the cylinder and displaces the piston (Fig. 1, a).

When the piston reaches its lowest point, the steam ducts

are closed. This slack point is passed thanks to the inertia

of a flywheel (Fig 1, b). In the next phase, the piston moves

back, opens the steam outlet and pushes out the steam

5

Page 6

(Fig. 1, c). The steam flows out via the exhaust steam

hose 2 and the exhaust steam pipe br. The condensed

water that accumulates drips out via the condensation

hose 1 into the condensation beaker bu.

ab

When the piston has reached the dead point at the top,

both of the steam ducts are closed again. The flywheel

drags the engine past this top slack point, after which

steam is once again fed in and the procedure repeats

from the start (Fig. 1, d).

Fig. 1: Work cycle of an oscillating steam engine

4. Operation

• Open the boiler cap bp and fill up the boiler with

distilled water (demineralised water conforming to

VDE 0510). Do not fill up the boiler to the brim, maintain an air column of approx. 5 mm. The steam engine functions equally well even if the boiler is only

half-filled. Only the operating duration is correspondingly reduced.

• Light the wick of the spirit burner and heat the boiler.

• Shut the steam inlet opening to enable quicker build

up of pressure.

• After approx. 2 minutes, the water in the boiler be-

gins to boil. From this point onwards, only approx.

2-3 minutes are needed to attain the required operating pressure. Steam flows via the steam feeding

hose into the steam inlet opening. Excess condensed

water drips into the condensate beaker via the drainage hose 3. For this purpose, channels that facilitate collection and transfer of the condensed water

are milled into the frame.

• The engine can now be operated by turning the fly-

wheel in a clockwise direction (while observing the

main cylinder).

dc

• The power of the engine decreases if there is not

enough water left in the boiler. It is not permitted to

heat the boiler if it is not filled with water. The spirit

burner should, therefore, be extinguished at the appropriate time.

• Do not blow out the flame in the proximity of the

boiler. Use the attached cap to extinguish the flame.

• During the cooling process, condensed water is sucked

up from the condensation beaker via the condensation hose, frame and steam feeding hose and transferred into the boiler.

5. Storage and maintenance

• Store the steam engine in a dust-free place.

• To clean use a damp cloth, if necessary, with some

washing-up liquid. Never use solvents or aggressive

cleaning agents to clean the acrylic glass components.

• Frequent use of the apparatus may cause a layer of

soot to deposit on the underside of the boiler bq due

to the constant play of a flame. This, however, can be

dissolved and removed by using a cloth soaked in

acetone.

• In order to prevent water stains appearing, dry thor-

oughly after cleaning.

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Germany • www.3bscientific.com • Technical amendments are possible

6

Page 7

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

Machine à vapeur transparente U10055

Manuel d’utilisation

07/05 ALF

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

789blbmbnbo

1 Tuyau d’eau de conden-

sation

2 Tuyau de vapeur

3 Tuyau d’écoulement

4 Ressort

5 Roue volante

bp

bq

br

bs

bt

bu

1

23

La machine à vapeur permet de démontrer le fonctionnement d’une machine à vapeur oscillante.

4

6 Manivelle

7 Bielle

8 Cylindre de travail

9 Piston de travail

bl Paroi de cylindre

bm Support

bn Tuyau d’amenée de va-

peur

bo Soupape de sécurité

bp Fermeture de chaudière

bq Chaudière

br Tube d’évacuation de

vapeur

bs Plaque de base

5

6

bt Brûleur

bu Gobelet d’eau de con-

densation

1. Consignes de sécurité

• Les machines à vapeur sont soumises aux normes de

sécurité selon DIN 31000:1979-03.

Normes de sécurité machines à vapeur en général Relatives à la machine à vapeur U10055

1. Pas de coins ni arêtes tranchants

2. Protection contre la corrosion 2. Aucun matériau sensible à la corrosion n’a été utilisé.

3. Limitation de température pour les éléments de

manipulation

4. Le volume de la chaudière ne doit pas dépasser 2 000

cm³ et la pression de service une surpression de 1,5

bar.

1. Il n’y a pas de coins ni arêtes tranchants.

3. La mèche du brûleur peut être ajustée

4. La chaudière offre une capacité de 50 cm³. La pression de service s’élève à 0,5 bar.

7

Page 8

Normes de sécurité machines à vapeur en général

Relatives à la machine à vapeur U10055

5. Soupape de sécurité non ajustable à ressort en matériau inox, la pression de réponse ne devant pas être

inférieure à max. 3,0 bars (double pression de service).

6. La pression d’éclatement de la chaudière doit s’élever à au moins trois fois la pression de service.

7. Dans la mesure du possible, le niveau d’eau doit être

affiché à l’aide d’un verre-regard.

8. Un manuel d’utilisation aisément compréhensible et

une identification avec nom ou sigle du constructeur

sont indispensables.

• Ne mettre la machine à vapeur en marche que si tous

les composants sont en parfait état et que leur fonctionnement est garanti. Veiller notamment à ce que

la chaudière en verre bq ne présente aucune fissure

ni aucun autre endommagement.

• Utiliser uniquement de l’eau distillée, déminéralisée

selon VDE 0510. L’emploi d’eau du robinet normale

entraîne des dépôts sur les composants importants

pour la sécurité et ne peut donc plus garantir le parfait fonctionnement de ces derniers.

• Remplir avec précaution l’alcool dénaturé dans le

brûleur bt, en veillant à ne rien renverser.

• Ne jamais remplir le brûleur lorsque la mèche est

encore rouge ou en cas de présence d’une flamme

nue à proximité.

• Refermer le flacon d’alcool dénaturé immédiatement

après son emploi.

• Ne jamais toucher la flamme nue.

• Prudence ! Eteindre la flamme du brûleur unique-

ment avec le couvercle qui y est fixé. Ne pas souffler

la flamme à proximité de la chaudière, car un brusque changement de température peut provoquer la

cassure de la chaudière en verre.

• Si elle n’est pas remplie d’eau, il est interdit de chauf-

fer la chaudière. Aussi la flamme du brûleur doit-elle

être éteinte à temps.

• Pendant et après l’exploitation de la machine à va-

peur, ne pas toucher les composants entrant en contact avec la vapeur, comme notamment la chaudière

bq, les tuyaux 1, 2, 3, bn, le tube d’évacuation

de vapeur br, le support bm et le brûleur bt. Risque

de brûlure !

• Avant de la ranger, laisser la machine à vapeur refroi-

dir.

5. La machine présente une soupape de sécurité non

ajustable à ressort en matériau inox, la pression de

réponse s’élevant à 1,0 bar (double pression de service).

6. La pression d’éclatement de la chaudière s’élève à au

moins 1,5 bar (au moins trois fois la pression de service). La sécurité et l’étanchéité de chaque chaudière

sont surveillées par un dispositif de contrôle de pression d’éclatement (2 bars+).

7. Le niveau d’eau est visible à tout moment à travers la

chaudière transparente.

8. Un manuel d’utilisation est livré avec chaque appareil.

Une plaquette sérigraphiée est appliquée sur la plaque

de base.

8 et la chaudière bq sont-ils en verre spécial résistant

aux températures élevées et la roue volante 5 en verre

acrylique. La manivelle durcie 6 et la bielle 7 sont

montées sur un roulement à billes. Le piston en graphite

9 marche à sec dans le cylindre - sans lubrification sup-

plémentaire. Aussi, conçue pour une exploitation permanente, la machine à vapeur est-elle particulièrement

silencieuse et offre une puissance d’env. 1 W mécanique.

La soupape de sécurité bo se trouve dans la fermeture

de la chaudière bp. Elle s’ouvre dès que la pression dans

la chaudière dépasse 1,0 bar. Indépendamment de cela,

la machine dispose d’un second mécanisme de sûreté.

En cas de surpression d’env. 1,5 bar, la vapeur d’eau est

pressée dans les canaux du support bm et évacuée par le

tuyau d’eau de condensation 1. Lorsque la pression

atteint 1,5 bar, la paroi de cylindre bl est dégagée du

support par le relâchement du ressort 4, de sorte que

la vapeur d’eau puisse être dégagée sans obstacle par

l’orifice d’alimentation de vapeur du support.

Diamètre de piston : 19 mm

Course de piston : 10 mm

Diamètre de chaudière : 50 mm

Volume de chaudière : 50 ml

Durée par remplissage : env. 20 – 25 min

Vitesse de rotation : 800 t/min

Puissance mécan. : env. 1 W

Pression de service max. : 0,5 bar

Pression de réponse

soupape de sécurité : 1,0 bar

Contrôle de pression

d’éclatement de

la chaudière, min. : 2,0 bars

2. Description, caractéristiques techniques

La machine à vapeur oscillante a été conçue pour l’enseignement. Pour permettre d’observer à tout moment

chaque mouvement, nous avons attaché une grande

importance à la transparence. Aussi le cylindre de travail

3. Principe du fonctionnement

Contrairement à une machine à vapeur à coulisse, le cylindre d’une machine à vapeur oscillante tourne autour

d’un axe central. Son mouvement ouvre et ferme l’entrée et la sortie des canaux de vapeur.

8

Page 9

Dans la chaudière, l’eau est réchauffée et de la vapeur se

forme. La vapeur traverse le tuyau d’alimentation bn

dans le support pour accéder à l’orifice d’entrée de vapeur. Dès que l’ouverture du cylindre rencontre l’alimentation de vapeur fraîche, de la vapeur pénètre dans le

cylindre et repousse le piston (Fig. 1 a). Lorsque le piston

atteint sa position inférieure finale, les canaux de vapeur

se referment. La roue volante permet de surmonter ce

ab

point mort (Fig. 1 b). Au cours de la phase suivante, le

piston revient en arrière, ouvre l’orifice de sortie de vapeur et refoule la vapeur (Fig. 1 c). La vapeur est évacuée

à travers le tuyau 2 et le tube br. L’eau de condensation est évacuée dans le gobelet bu à travers le tuyau 1.

Le piston atteint le point mort supérieur, les deux canaux

de vapeur sont de nouveau fermés. La roue volante ayant

surmonté le point mort supérieur, de la vapeur est de

nouveau introduite et le processus recommence (Fig. 1 d).

Fig.1 : Cycle de travail de la machine à vapeur oscillante

4. Manipulation

• Ouvrir la vis de remplissage bp et remplir la chaudiè-

re avec de l’eau distillée (déminéralisée selon VDE

0510). Ne pas remplir complètement la chaudière jusqu’au couvercle, mais garder une colonne d’air d’env.

5 mm. La machine à vapeur fonctionne tout aussi

bien lorsque la chaudière n’est remplie qu’à moitié.

Seule l’intervalle d’exploitation est réduit.

• Allumer la mèche du brûleur et réchauffer la chau-

dière.

• Refermer l’orifice d’entrée de vapeur pour que la pres-

sion augmente plus rapidement.

• Après environ deux minutes, l’eau dans la chaudière

commence à bouillir. Désormais, il faut encore deux

à trois minutes pour obtenir la pression de service

requise. De la vapeur traverse le tuyau d’alimentation dans le support pour accéder à l’orifice d’entrée

de vapeur. L’eau de condensation superflue est évacuée dans le gobelet à travers le tuyau d’écoulement

3. Des canaux ont été fraisés dans le support pour

recueillir et évacuer l’eau de condensation.

• A présent, on peut mettre la machine à vapeur en

route en tournant la roue dans le sens des aiguilles

d’une montre (vue sur le cylindre).

dc

• Si la quantité d’eau dans la chaudière est insuffisan-

te, la puissance de la machine diminue. Si elle n’est

pas remplie d’eau, il est interdit de chauffer la chaudière. Aussi la flamme du brûleur doit-elle être éteinte à temps.

• Ne pas souffler la flamme du brûleur à proximité de

la chaudière, mais à l’aide du couvercle.

• Pendant la phase de refroidissement, l’eau de con-

densation est aspirée depuis le gobelet dans la chaudière, via le tuyau d’eau de condensation, le support

et le tuyau d’alimentation de vapeur.

5. Nettoyage et rangement

• Ranger la machine à vapeur à l’abri de la poussière.

• Pour nettoyer la machine, utiliser un chiffon humide

avec éventuellement un peu de produit de rinçage.

Ne pas nettoyer les pièces en verre acrylique avec des

solvants ou des nettoyants agressifs.

• En cas d’emploi fréquent, la flamme peut entraîner

le dépôt d’une couche de suie sur la partie inférieure

de la chaudière bq. Pour l’essuyer, utiliser un chiffon

imbibé d’acétone.

• Après le nettoyage, bien sécher pour éviter des ta-

ches d’eau.

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Allemagne • www.3bscientific.com • Sous réserve de modifications techniques

9

Page 10

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

Macchina a vapore, trasparente U10055

Istruzioni per l’uso

07/05 ALF

bp

bq

br

bs

bt

bu

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

1

23

4

1 Tubo della condensa

2 Tubo vapore di scarico

789blbmbnbo

3 Tubo di scarico

4 Molla

5 Volano

6 Albero a gomiti

7 Biella

8 Cilindro di lavoro

9 Pistone di lavoro

bl Spalla del cilindro

bm Supporto

bn Tubo vapore aggiuntivo

bo Valvola di sicurezza

bp Tappo caldaia

bq Caldaia

br Condotto vapore di

scarico

5

6

bs Piastra di base

bt Bruciatore ad alcool

bu Vaso della condensa

La macchina a vapore serve per dimostrare il funzionamento di una macchina a vapore oscillante.

Norme di sicurezza generali macchine a vapore Riferite alla macchina a vapore U10055

1. Assenza di angoli e bordi taglienti 1. Non sono presenti angoli e bordi taglienti.

2. Protezione contro la corrosione 2. Non sono stati utilizzati materiali soggetti a

3. Limitazione della temperatura degli elementi di comando

4. Nella macchina a vapore, il contenuto della caldaia

non deve superare i 2000 ccm e la pressione di esercizio non deve superare 1,5 bar di sovrapressione.

• Per le macchine a vapore si applicano le norme di

sicurezza conformi alla normativa DIN 31000:1979-03.

corrosione.

3. Lo stoppino del bruciatore ad alcool è

regolabile.

4. La capacità della caldaia è di 50 ccm. La pressione di

esercizio è pari a 0,5 bar.

10

1. Norme di sicurezza

Page 11

Norme di sicurezza generali macchine a vapore Riferite alla macchina a vapore U10055

5. La macchina deve essere dotata di una valvola di sicurezza a molla non regolabile in materiale inossidabile,

la cui pressione di intervento deve essere inferiore a

max. 3,0 bar (2 volte la pressione di esercizio).

6. La pressione di scoppio minima della caldaia deve essere pari al triplo della pressione di esercizio.

7. Il livello dell’acqua deve essere preferibilmente

indicato dal vetro spia.

8. La dotazione deve contenere un manuale di istruzioni

di facile comprensione e un contrassegno con nome o

simbolo del produttore.

• Mettere in funzione la macchina a vapore solo se

tutti i componenti sono in uno stato ottimale e la

capacità di funzionamento è garantita. In particolar

modo, assicurarsi che la caldaia di vetro bq non presenti crepe o non sia danneggiata in altro modo.

• Utilizzare esclusivamente acqua distillata, deminera-

lizzata secondo la norma VDE 0510. In caso di utilizzo

di acqua corrente tradizionale, il funzionamento di

componenti importanti per la sicurezza non è garantito a causa della formazione di depositi .

• Riempire con attenzione il bruciatore ad alcool bt

con alcool da ardere, facendo attenzione che non

fuoriesca.

• Non riempire il bruciatore ad alcool se lo stoppino

sta ancora bruciando o se nelle vicinanze è presente

un’altra fiamma aperta.

• Dopo l’uso chiudere immediatamente il flacone di

alcool.

• Non avvicinare le mani alla fiamma aperta.

• Attenzione! Spegnere la fiamma del bruciatore ad al-

cool solo con il coperchio fissato. Evitare di spegnere

la fiamma soffiandoci sopra nelle vicinanze della caldaia, poiché un’improvvisa variazione di temperatura può provocare la rottura della caldaia di vetro.

• Non riscaldare la caldaia in assenza di acqua. Spegne-

re in tempo la fiamma del bruciatore.

• Durante e dopo l’uso della macchina a vapore, non

toccare i componenti che contengono vapore, in particolar modo la caldaia bq, i tubi flessibili 1, 2, 3,

bn, il condotto del vapore di scarico br, il supporto

bm ed anche il bruciatore ad alcool bt. Pericolo di

ustioni!

• Lasciare raffreddare la macchina a vapore prima di

portarla via.

5. La macchina è dotata di una valvola di sicurezza a

molla non regolabile in materiale inossidabile, la cui

pressione di intervento è pari a 1,0 bar (2 volte la

pressione di esercizio).

6. La pressione di scoppio della caldaia è di almeno

1,5 bar (min. 3 volte la pressione di esercizio). Ogni

caldaia viene sottoposta al collaudo della pressione

di scoppio (2 bar+) per verificarne la sicurezza e la

tenuta.

7. Il livello dell’acqua può essere controllato in ogni

momento attraverso la caldaia di vetro.

8. Ogni apparecchio viene fornito con un manuale di

istruzioni. Sulla piastra di base è presente una stampa serigrafica corrispondente.

trasparenza. Pertanto, il cilindro di lavoro 8 e la caldaia

bq sono stati realizzati in vetro speciale resistente al calo-

re, così come il volano 5 realizzato in vetro acrilico.

L’albero a gomiti irrigidito 6 e la biella 7 sono dotati

di cuscinetti a sfere. Il pistone di lavoro in grafite 9

scorre a secco nel cilindro di lavoro e non necessita di

ulteriore lubrificazione. Pertanto, il funzionamento della

macchina a vapore è estremamente silenzioso e di lunga

durata ed è caratterizzato da una potenza meccanica di

ca. 1 W. La valvola di sicurezza bo è situata nel tappo

della caldaia bp. Si apre appena la pressione della caldaia

supera 1,0 bar. A prescindere da ciò, la macchina dispone

di un secondo dispositivo di sicurezza contro la sovrapressione. Fino ad una sovrapressione di ca. 1,5 bar, il

vapore acqueo viene compresso nei canali del supporto

bm e scaricato attraverso il tubo della condensa 1. Ad

una pressione superiore a 1,5 bar la spalla del cilindro bl

viene allontanata dal supporto mediante la distensione

della molla 4, in modo che il vapore acqueo possa defluire senza impedimenti dal foro di immissione del vapore del supporto.

Diametro pistone: 19 mm

Corsa: 10 mm

Diametro caldaia: 50 mm

Volume della caldaia: 50 ml

Durata a seconda

del riempimento: ca. 20 – 25 min

Numero di giri: 800 giri/min.

Potenza mecc.: ca. 1 W

Pressione di esercizio max.: 0,5 bar

Pressione di intervento

valvola di sicurezza: 1,0 bar

Collaudo pressione

di scoppio della caldaia min.: 2,0 bar

2. Descrizione, caratteristiche tecniche

La macchina a vapore oscillante è stata progettata per

essere utilizzata come sussidio didattico. Per poter osservare i singoli movimenti in qualsiasi momento, durante

la costruzione è stata data particolare importanza alla

3. Principio di funzionamento

Contrariamente ad una macchina a vapore con valvola a

cassetto, il cilindro di una macchina a vapore oscillante si

muove intorno ad un asse centrale e, durante il movi-

11

Page 12

mento, apre o chiude l’immissione e lo scarico dei canali

del vapore. Nella caldaia l’acqua si riscalda e genera vapore acqueo. Il vapore acqueo scorre attraverso il tubo

del vapore aggiuntivo bn del supporto fino al foro di

immissione del vapore. Non appena inizia l’apertura del

cilindro con l’alimentazione del vapore nuovo, il vapore

scorre nel cilindro e avvia la fase di compressione del

pistone (fig. 1 a). Quando il pistone raggiunge la posizione più in basso, i canali del vapore si chiudono. Con l’ausilio del volano questo punto morto viene superato

ab

(fig. 1 b). Nella fase successiva, il pistone compie il movimento di ritorno, apre il foro di scarico del vapore e spinge fuori il vapore (fig. 1 c). Il vapore viene scaricato attraverso il tubo del vapore di scarico 2 e il condotto del

vapore di scarico br. La condensa formatasi viene deviata dal tubo della condensa 1 nel vaso della condensa

bu. Il pistone raggiunge il punto morto superiore, in cor-

rispondenza del quale entrambi i canali del vapore sono

chiusi. Dopo il superamento del punto morto superiore

grazie al volano, l’alimentazione del vapore riprende e il

processo ricomincia (fig. 1 d).

Fig.1: Ciclo di lavoro della macchina a vapore oscillante

4. Utilizzo

• Aprire la vite di riempimento bp e riempire la caldaia

con acqua distillata (demineralizzata in conformità

con la norma VDE 0510). Non riempire la caldaia completamente fino al coperchio, ma lasciare una colonnina d’aria di ca. 5 mm. La macchina a vapore funziona ottimamente anche con la caldaia riempita per

metà. Solo l’intervallo di esercizio si riduce in maniera proporzionale.

• Accendere lo stoppino del bruciatore ad alcool e ri-

scaldare la caldaia.

• Chiudere il foro di immissione del vapore per ridurre

la pressione più rapidamente.

• Dopo ca. due minuti, l’acqua della caldaia comincia a

bollire. Da questo momento saranno necessari altri

2 – 3 minuti per raggiungere la pressione di esercizio

richiesta. Il vapore acqueo scorre attraverso il tubo

del vapore aggiuntivo del supporto fino al foro di

dc

immissione del vapore. La condensa in eccesso viene

deviata dal tubo di scarico nel vaso della condensa. A

tale scopo, nel supporto sono stati ricavati canali nei

quali la condensa si accumula e viene deviata.

• A questo punto la macchina può essere messa in

funzione ruotando il volano in senso orario (sguardo

rivolto verso il cilindro di lavoro).

• La potenza della macchina diminuisce quando non

rimane più acqua sufficiente nella caldaia. Non riscaldare la caldaia in assenza di acqua. Spegnere in tempo la fiamma del bruciatore.

• Evitare di spegnere la fiamma del bruciatore ad alco-

ol soffiandoci sopra nelle vicinanze della caldaia, bensì

con il coperchio fissato.

• Durante il processo di raffreddamento, la condensa

viene aspirata dal vaso attraverso il tubo della condensa, il supporto e il tubo del vapore aggiuntivo

fino a raggiungere la caldaia.

12

Page 13

5. Conservazione e pulizia

• Riporre la macchina a vapore in un luogo privo di

polvere.

• Per pulire la macchina a vapore, utilizzare un panno

inumidito, eventualmente con una quantità minima

di detergente. Non pulire le parti in vetro acrilico con

solventi o detergenti abrasivi.

• Dopo frequenti cicli di funzionamento, l’azione con-

tinua della fiamma può causare la formazione di uno

strato di fuliggine sulla parte inferiore della caldaia

bq. Per scioglierlo ed eliminarlo, utilizzare un panno

imbevuto di acetone.

• Dopo la pulizia, asciugare accuratamente per evitare

macchie d’acqua.

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Germania • www.3bscientific.com • Con riserva di modifiche tecniche

13

Page 14

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

Máquina de vapor, transparente U10055

Instrucciones de uso

07/05 ALF

bp

bq

br

bs

bt

bu

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

1

23

4

1 Tubo de condensado

2 Tubo de vapor

de escape

789blbmbnbo

3 Tubo de descarga

4 Muelle

5 Rueda volante

6 Cigüeñal

7 Biela

8 Cilindro de trabajo

9 Émbolo de trabajo

bl Parte lateral del cilindro

bm Soporte

bn Tubo de entrada

de vapor

bo Válvula de seguridad

bp Tapón de cierre de la

caldera

bq Caldera

5

6

br Tubo metálico de salida

de vapor

bs Placa base

bt Quemador de alcohol

bu Vaso para condensado

La máquina de vapor sirve para demostrar el funcionamiento de una máquina de vapor oscilante.

Normas de seguridad, máquinas de vapor en general

1. No deben tener esquinas ni cantos cortantes. 1. No tiene esquinas ni cantos cortantes.

2. Protección contra la corrosión. 2. No se han empleado materiales sensibles a la corro-

3. Limitación de la temperatura en los elementos de

servicio.

4. En la máquina de vapor, el contenido de la caldera no

debe superar los 2000 centímetros cúbicos y la presión de trabajo no debe exceder de 1,5 barios de sobrepresión.

• Para máquinas de vapor rigen las normas de seguri-

dad según DIN 31000:1979-03.

Con respecto a la máquina de vapor U10055

sión.

3. La mecha del quemador de alcohol es regulable.

4. El contenido de la caldera es de 50 centímetros cúbicos. La presión de trabajo es de 0,5 barios.

14

1. Avisos de seguridad

Page 15

Normas de seguridad, máquinas de vapor en general

Con respecto a la máquina de vapor U10055

5. Una válvula de seguridad de muelle no regulable de

material inoxidable, debiendo estar la presión de reacción por debajo de máx. 3,0 barios (el doble de la presión de trabajo).

6. La presión de reventón de la caldera debe ser de al

menos tres veces la presión de trabajo.

7. De ser posible, el nivel de agua debe aperecer indicado

en una mirilla de nivel.

8. Es obligatorio incluir unas instrucciones de uso perfectamente inteligibles y la identificación mediante nombre o símbolo característico del fabricante.

• La máquina de vapor sólo se debe poner en funcio-

namiento, si todos los componentes están en perfecto estado y su capacidad de funcionamiento está

garantizada. En particular, cabe vigilar que la caldera

de vidrio bq no tenga grietas y que no esté dañada

en cualquier otra zona o forma.

• Debe emplearse exclusivamente agua destilada, des-

mineralizada según VDE 0510. Si se utiliza agua normal del grifo, ésta puede dejar los residuos propios

del agua en los componentes importantes para la

seguridad, con lo que ya no queda garantizada la

capacidad de funcionamiento de dichos componentes.

• Introducir cuidadosamente el alcohol desnaturaliza-

do en el quemador de alcohol bt, vigilar que no se

derrame nada.

• Jamás debe llenarse el quemador, si la mecha toda-

vía arde sin llama o si hay otra llama ardiendo cerca

del quemador.

• Después de su uso, debe cerrarse inmediatamente la

botella de alcohol.

• No acercarse demasiado a la llama.

• ¡Cuidado! La llama del quemador sólo debe apagar-

se con la tapa adherida. No debe apagarse mediante

soplado cerca de la caldera, ya que un cambio repentino de temperatura puede conducir a la rotura de la

caldera de vidrio.

• No debe calentarse la caldera, si no está llena de agua.

Por eso, debe apagarse a tiempo la llama del quemador de alcohol.

• Durante y después del funcionamiento de la máqui-

na de vapor, no se deben tocar los componentes, por

los que pasa el vapor, en particular, la caldera bq, los

tubos flexibles 1, 2, 3, bn, el tubo metálico de

salida de vapor br, el soporte bm ni tampoco el

quemador de alcohol bt. ¡Peligro de quemadura!

• Antes de retirar la máquina de vapor, es necesario

dejar que se enfríe.

5. Hay instalada una válvula de seguridad de muelle no

regulable de material inoxidable, y la presión de reacción es de 1,0 bario (el doble de la presión de trabajo).

6. La presión de reventón de la caldera es de al menos

1,5 barios (mínimo tres veces la presión de trabajo).

La seguridad y la estanqueidad de cada caldera se

comprueban mediante una prueba de presión de

reventón (2 bar+).

7. El nivel de agua queda indicado en todo momento

mediante la caldera de vidrio.

8. Junto con cada aparato se suministran unas instrucciones de uso. En la placa base hay un una impresión

serigráfica con los datos solicitados.

2. Descripción, datos técnicos

La máquina de vapor oscilante ha sido concebida para

su empleo como instrumento didáctico. A fin de poder

observar en todo momento los distintos movimientos

de trabajo, se le ha prestado especial importancia a la

transparencia, a la hora de su construcción. Es por ello

que el cilindro de trabajo 8 y la caldera bq están hechos

de un vidrio especial termoestable y la rueda volante 5

es de vidrio acrílico. El cigüeñal templado 6 y la biela 7

se apoyan sobre rodamientos de bolas. El émbolo de

trabajo fabricado con grafito 9 es de marcha en seco

dentro del cilindro de trabajo, sin necesidad de lubricación adicional. Por eso, la máquina de vapor trabaja de

forma muy silenciosa y es resistente a las marchas permanentes, con una potencia mecánica de aprox. 1 vatio.

La válvula de seguridad bo se encuentra en el tapón de

cierre de la caldera bp. Ésta se abre, en cuanto la presión

dentro de la caldera supera 1,0 bario. Independientemente de lo antedicho, la máquina dispone de una segunda válvula de corte por alta presión. Hasta una sobrepresión de aprox. 1,5 barios, el vapor de agua es empujado hacia los canales del soporte bm y evacuado a través

del tubo de condensado 1. Cuando la presión supera

los 1,5 barios, la parte lateral del cilindro bl es apartada

por el soporte al ceder el muelle 4, de manera que el

vapor de agua puede salir sin impedimento por la apertura de entrada de vapor del soporte.

Diámetro del émbolo: 19 mm

Carrera del émbolo: 10 mm

Diámetro de la caldera: 50 mm

Volumen de la caldera: 50 ml

Duración por operación

de llenado: aprox.

20 – 25 minutos

Número de revoluciones: 800 r.p.m

Potencia mecánica

de salida: aprox. 1 vatio

Presión máx. de servicio: 0,5 barios

Presión de reacción válvula

de seguridad: 1,0 bario

15

Page 16

Prueba de presión mín.

de reventón de la caldera: 2,0 barios

3. Principio de funcionamiento

Al contrario que en las máquinas de vapor reguladas por

una válvula de compuerta, en una máquina de vapor

oscilante el cilindro se mueve en torno a un eje central y

abre o cierra, respectivamente, durante su movimiento,

la entrada y la salida de los canales de vapor. En la caldera

se calienta el agua y se genera vapor de agua. El vapor de

agua pasa a través del tubo de entrada bn al interior del

soporte, hacia el agujero de entrada de vapor. En cuanto

coinciden la apertura del cilindro con el suministro de

vapor nuevo, éste entra en el cilindro y desplaza el ém-

bolo (fig. 1 a). Cuando el émbolo ha llegado a la posición

inferior final, los canales de vapor están cerrados. Con

ayuda de la rueda volante, se supera este punto muerto

(fig. 1 b). En la fase siguiente, el émbolo se mueve hacia

atrás, abre el agujero de salida de vapor y expulsa el

vapor mediante presión (fig. 1 c). El vapor se disipa por el

tubo de vapor de escape 2 y el tubo metálico de salida

de vapor br. El condensado, que se ha generado, circula

a través del tubo de condensado 1 al vaso de condensado bu. El émbolo alcanza el punto muerto superior, en

el que nuevamente están cerrados ambos canales de

vapor. Una vez superado el punto muerto superior mediante la rueda volante, se vuelve a admitir la entrada de

vapor, y el proceso comienza de nuevo (fig. 1 d).

ab

Fig.1: Ciclo de trabajo de la máquina de vapor oscilante

4. Servicio

• Abrir la rosca de llenado bp y llenar la caldera con

agua destilada (desmineralizada según VDE 0510). No

es necesario llenar la totalidad de la caldera hasta la

tapa de la misma, sino dejar una columna atmosférica de aprox. 5 mm. El funcionamiento de la máquina

de vapor es igual de bueno con la caldera llena hasta

la mitad. Lo único que varía es que el intervalo de

trabajo se reduce de forma proporcional.

• Encender la mecha del quemador de alcohol y calen-

tar la caldera.

dc

• Cerrar el agujero de entrada de vapor para que la

presión se genere con más rapidez.

• Al cabo de aprox. dos minutos comienza la ebullición

del agua en la caldera. A partir de ese momento, todavía deben transcurrir otros 2 ó 3 minutos más para

que se pueda generar la presión de trabajo necesaria.

El vapor de agua se dirige, a través del tubo de entrada de vapor al interior del soporte, hacia el agujero

de entrada de vapor. El exceso de condensado es conducido al vaso de condensado a través del tubo de

descarga 3. Para tal efecto, se fresaron canales en el

soporte, en los cuales el condensado se acumula y se

deriva.

16

Page 17

• Ahora, se puede poner en marcha la máquina ha-

ciendo girar la rueda volante en el sentido de las agujas del reloj (mirando hacia el cilindro de trabajo).

• El rendimiento de la máquina baja cuando ya no

queda suficiente agua en la caldera. Está prohibido

calentar la caldera, si no está llena de agua. Por eso, la

llama del quemador de alcohol debe ser apagada

con la debida antelación.

• No se debe apagar soplando la llama del quemador

cerca de la caldera, sino que es necesario apagarla

con el tapón adherido.

• Durante el proceso de enfriamiento, el condensado

es aspirado del vaso de condensado a la caldera, a

través del tubo de condensado, del soporte y del tubo

de entrada de vapor.

5. Limpieza y almacenamiento

• Guárdese la máquina de vapor en un lugar libre de

polvo.

• Para limpiar la máquina de vapor, debe utilizarse un

paño húmedo o, en caso necesario, un poco de detergente. No limpie jamás las partes de vidrio acrílico

con disolventes o productos de limpieza agresivos.

• El uso frecuente de la máquina puede crear una capa

de hollín en la parte inferior de la caldera bq como

consecuencia del efecto continuo de la llama. No

obstante, esa capa se puede disolver y eliminar con

un trapo impregnado en acetona.

• Una vez terminada la limpieza, debe secarse bien la

máquina, a fin de evitar manchas de agua.

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Alemania • www.3bscientific.com • S e r eservan las modificaciones técnicas

17

Page 18

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

Máquina a vapor, transparente U10055

Manual de instruções

07/05 ALF

bp

bq

br

bs

bt

bu

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

1

23

4

1 Mangueira de conden-

sação

789blbmbnbo

2 Mangueira de escape

3 Mangueira evacuação

4 Mola

5 Roda de impulso

6 Eixo da manivela

7 Biela

8 Cilindro

9 Êmbolo

bl Parede lateral cilindro

bm Suporte

bn Mangueira injeção va-

por

bo Válvula de segurança

bp Tampa da caldeira

bq Caldeira

br Tubo de condensação

5

6

bs Base

bt Queimador de álcool

bu Recipiente para conden-

sação

A máquina a vapor serve para a demonstração do modo

de funcionamento de uma máquina a vapor de pistão

oscilatório.

Normas de segurança para máquinas a vapor em geral Específico da máquina a vapor U10055

1. Ausência de pontas agudas e de quinas cortantes 1. Não existem pontas agudas ou quinas.

2. Proteção contra a corrosão 2. Não foram utilizados materiais sujeitos à corro-

3. Controle da temperatura nos elementos operacionais

4. Numa máquina a vapor, o conteúdo não deve ultra-

passar 2000 ccm e nem a pressão operativa deve ser

superar uma sobrepressão de 1,5 bar.

• Para máquinas de vapor devem ser aplicadas as nor-

mas de segurança conforme DIN 31000:1979-03.

são.

3. A cobertura do queimador de álcool é ajustável.

4. O conteúdo da caldeira é de 50 ccm. A pressão operativa é de 0,5 bar.

18

1. Indicações de segurança

Page 19

Normas de segurança para máquinas a vapor em geral

Específico da máquina a vapor U10055

5. Uma válvula de segurança inalterável de mola, feita

de material inoxidável, sendo que a pressão de ativação não deve superar 3,0 bar (2 vezes a pressão operativa).

6. A pressão crítica da caldeira deve ser de no mínimo 3

vezes a pressão operativa.

7. O nível da água deve ser o mais visível possível por

transparência.

8. Um manual de instruções de fácil compreensão e a

designação do fabricante com nome ou logomarca

são obrigatórios.

• Só operar a máquina a vapor se todos os elementos

estejam num estado perfeito e sua operatividade seja

garantida. Deve-se prestar particular atenção para que

não se encontre alguma rachadura ou qualquer outro dano na caldeira de vidro bq.

• Utilizar somente água destilada, desmineralizada con-

forme a norma VDE 0510. Se for utilizada água comum da torneira, por causa dos depósitos conseqüentes nas partes relevantes para a segurança, a

capacidade operativa não está mais garantida.

• Introduzir com cuidado o álcool no queimador de

álcool bt, prestar atenção para que nada seja derramado.

• Nunca preencher o queimador de enquanto a mecha

ainda esteja acesa ou caso se encontre por perto alguma outra chama aberta.

• Fechar a garrafa de álcool imediatamente após utili-

zação.

• Nunca tocar a chama. Cuidado! Só apagar a chama

do queimador de álcool fechando a tampa. Não soprar a chama perto do queimador, já que uma mudança brusca de temperatura pode provocar a quebra da caldeira de vidro.

• O aquecimento da caldeira não é permitido se ela

não estiver cheia de água. Por isso deve-se apagar a

chama do queimador de álcool a tempo.

• Durante e após a operação da máquina a vapor, não

tocar nas partes que conduzem o vapor, em particular na caldeira bq, nas mangueiras 1, 2, 3, bn,

no tubo de condensação br, no suporte bm, assim

como no queimador de álcool bt. Risco de queimaduras!

• Deixar a máquina de vapor esfriar antes de armaze-

ná-la.

5. Existe uma válvula fixa de segurança de mola feita de

material inoxidável, sendo que a pressão de ativação

é de 1,0 bar (2 vezes a pressão operativa).

6. A pressão crítica da caldeira é de pelo menos 1,5 bar

(no mín. 3 vezes a pressão operativa). Cada caldeira

passa por um controle de sua segurança e hermetismo num teste de pressão crítica (2 bar+).

7. O nível da água é permanentemente visível através

da caldeira de vidro.

8. Um manual de instruções é fornecido junto a cada

aparelho. Sobre a base encontra-se um impresso correspondente.

8 e a caldeira bq são feitos de vidro especial resistente

à alta temperatura, assim como a roda de impulso 5 é

feita de acrílico transparente. O eixo endurecido da manivela 6 e a biela 7 são montados sobre rolimã. O

êmbolo 9 feito de grafite movimenta-se a seco no

cilindro, sem necessidade de lubrificação adicional. Por

isso, a máquina a vapor funciona de modo muito silencioso e garante uma operação constante com um desempenho mecânico de aproximadamente 1 W. A válvula de segurança bo encontra-se na tampa da caldeira bp.

Ela se abre assim que a pressão na caldeira ultrapassa 1,0

bar. Independente disto, a máquina possui uma segunda segurança contra sobrepressão. Até uma sobrepressão de aproximadamente 1,5 bar, o vapor de água é premido para os canais do suporte bm e evacuado pela

mangueira de condensação 1. No caso de uma pressão

superior a 1,5 bar, a parede lateral do cilindro bl separase por pressão do suporte ao ceder a mola 4, de modo

que o vapor de água possa escapar pelo orifício de entrada do vapor sem obstrução.

Diâmetro do êmbolo: 19 mm

Curso do êmbolo: 10 mm

Diâmetro da caldeira: 50 mm

Volume da caldeia: 50 ml

Tempo de operação

por recarga: aprox. 20 – 25 min.

Número de rotações : 800 U/min.

Desempenho mecânico aprox. 1 W

Pressão operacional: máx. 0,5 bar

Pressão de ativação

da válvula: 1,0 bar

Teste de pressão crítica

mín. da caldeira: 2,0 bar

2. Descrição, dados técnicos

Esta máquina a vapor de pistão oscilatório foi concebida

para a utilização como instrumento pedagógico. Para

poder observar cada movimento, foi dado ênfase particular à transparência na construção. Por isso o cilindro

3. Princípio de funcionamento

Contrariamente a uma máquina a vapor de controle por

corrediço, numa máquina de cilindro oscilatório o cilindro se move ao longo de um eixo central, e abre ou fecha

no seu movimento as saídas ou as entradas nos canais

19

Page 20

de distribuição de vapor. Na caldeira aquece-se a água e

é produzido o vapor. O vapor de água passa pela mangueira de injeção de vapor bn através do suporte para o

orifício de entrada de vapor. Assim que a abertura do

cilindro encontra a entrada de vapor novo, entra vapor

no cilindro e este empurra o êmbolo (fig. 1 a). Quando o

cilindro chega na extremidade os canais de vapor estão

então fechados. Graças à roda de impulso, supera-se esse

ponto morto (fig. 1 b). Na fase seguinte o cilindro retorna

ab

para trás, abre o orifício de saída de vapor e empurra o

vapor para fora (fig. 1 c). O vapor é evacuado pela mangueira de escape 2 e pelo tubo de condensação br. A

condensação residual é levada ao recipiente para condensação pela mangueira de condensação 1. O êmbolo atinge o ponto morto superior, no qual ambos canais de distribuição estão fechados. Após superar o ponto morto superior graças à roda de impulso, o vapor

volta a ser introduzido e o processo repete-se desde o

início (fig. 1 d).

Fig.1: Ciclo de trabalho da máquina a vapor de pistão oscilatório

4. Utilização

• Desenroscar e retirar a tampa da caldeira bp e preen-

cher a caldeira com água destilada (desmineralizada

conforme VDE 0510). Não preencher a caldeira completamente, deixar uma coluna de ar de aproximadamente 5 mm. A máquina a vapor funciona exatamente tão bem com a caldeira preenchida na metade. Só o tempo de funcionamento fica proporcionalmente mais curto.

• Acender a mecha do queimador de álcool e aquecer

a caldeira.

• Fechar o orifício de entrada de vapor para acelerar o

aumento da pressão.

• Após uns dois minutos a caldeira começa a ferver. A

partir de então são necessários ainda uns 2 a 3 minutos para atingir-se a pressão necessária. O vapor passa pela mangueira de injeção de vapor para o suporte e para o orifício de entrada de vapor. A condensa-

dc

ção residual é levada para o recipiente de condensação pela mangueira de condensação. Para tal, foram

perfurados canais no suporte nos quais a condensação é coletada e direcionada.

• A máquina pode agora ser posta em movimento gi-

rando a roda de impulso no sentido horário (de frente para o cilindro).

• O desempenho da máquina diminui quando já não

há mais água suficiente na caldeira. O aquecimento

da caldeira não é permitido se ela não estiver com

água. Por isso deve-se apagar a chama do queimador de álcool a tempo.

• Não soprar a chama do queimador perto da caldeira,

sempre apagar fechando a tampa.

• Durante o processo de esfriamento, a condensação

retida no recipiente de condensação é absorvida para

a caldeira por meio da mangueira de condensação,

do suporte e da mangueira de injeção de vapor.

20

Page 21

5. Armazenamento e limpeza

• Armazenar a máquina a vapor num lugar livre de

poeira.

• Utilizar um pano úmido, se necessário com um pou-

co de detergente, para a limpeza da máquina a vapor. Nunca limpar as partes em acrílico com solventes ou produtos de limpeza agressivos.

• Após numerosas utilizações, pode se depositar uma

camada de fuligem na parte inferior da caldeira bq

por ação da chama. A fuligem pode ser dissolvida e

retirada com um pano com acetona.

• Secar bem após a limpeza para evitar manchas pro-

duzidas pela água.

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Alemanha • www.3bscientific.com • Sob reserva de modificações técnicas

21

Loading...

Loading...