Page 1

1

3B SCIENTIFIC

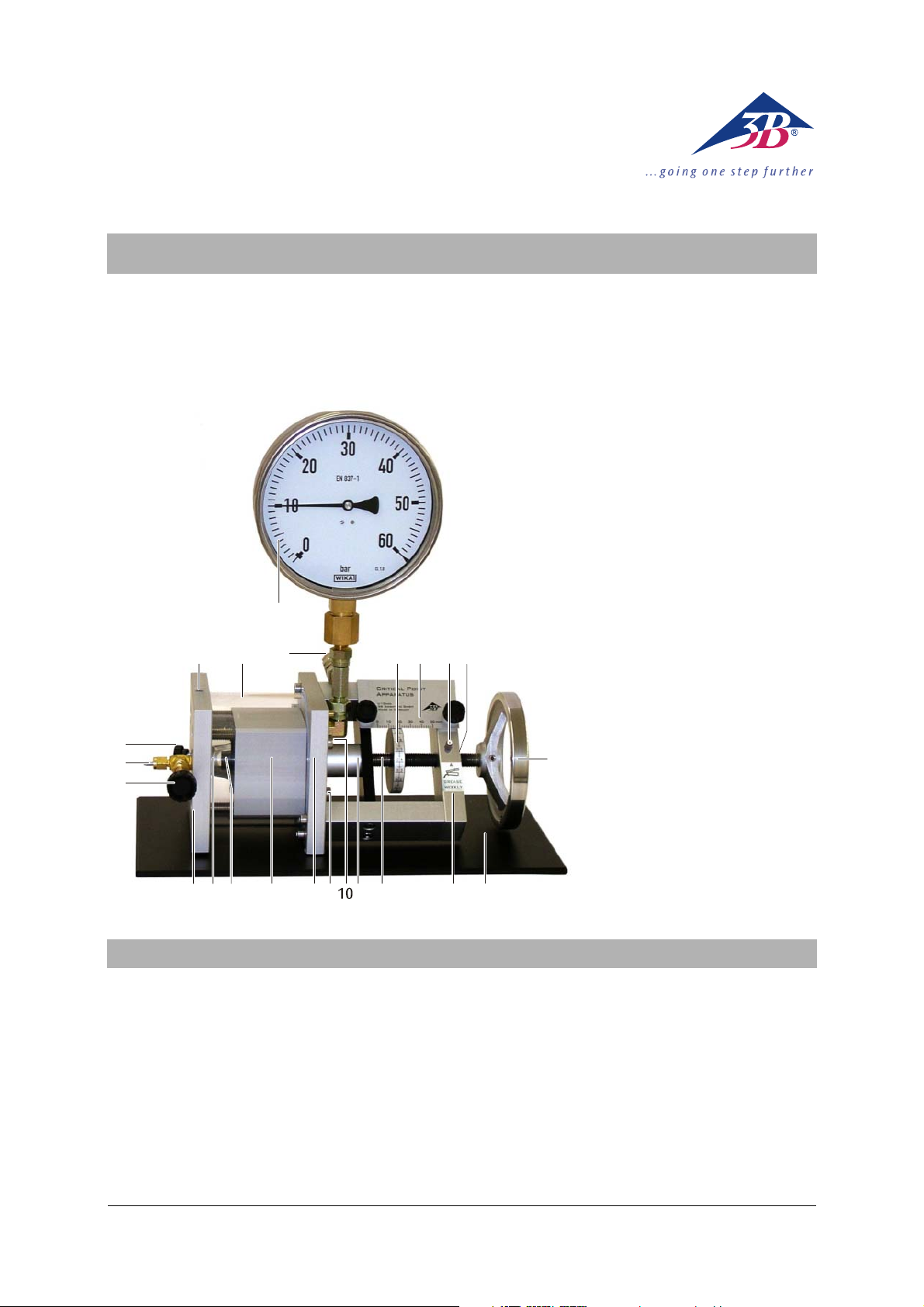

Apparatur zum kritischen Punkt U104001

Bedienungsanleitung

09/10 MH/JS

23

22

19

18

17

®

PHYSICS

1 Mitdrehende Skala

2 Feststehende Skala

3 Schmiernippel

4 Gewindebuchse

5 Handrad

6 Grundplatte

7 Bügel

8 Gewindestange mit Kolben

9 Kolbenschutz

10 Abfluss für Temperiermedium

11 Zufluss für Temperiermedium

12 Basisplatte

13 Zylinder

14 Hutdichtung

15 Messzelle

1220 21

3 4

5

16 Ventilplatte

17 Regulierventil

18 Gasanschlussstutzen 1/8"

(für Minican®-Gaskanister)

19 Spülventil

20 Bohrung für Temperaturfühler

21 Temperiermantel

22 Sicherheitsventil

23 Manometer (Überdruckanzeige)

1516 14

Die Apparatur zum kritischen Punkt ist bei Auslieferung mit Hydrauliköl jedoch nicht mit Testgas gefüllt.

Vor der Befüllung mit Testgas sollte eine Volumenkalibrierung gemäß Abschnitt 6 mit Luft als idealem Gas

durchgeführt werden.

Die Befüllung mit Testgas selbst ist in Abschnitt 7

beschrieben.

Experimentelle Untersuchungen sind in Abschnitt 8

erläutert.

Hinweise zur Einlagerung bei längeren Pausen gibt

Abschnitt 9.

1213

876

91

1. Inhalt der Bedienungsanleitung

Wegen der unvermeidlichen Diffusion des Testgases

durch die Hutdichtung ist nach längeren Standzeiten

und vor einer geplanten testgasfreien Einlagerung der

Apparatur das Hydrauliköl entsprechend Abschnitt 10

zu entgasen.

Die Gewindebuchse im Bügel muss regelmäßig gefettet und in größeren Abständen überprüft werden.

Dies ist in Abschnitt 11 beschrieben.

Die in Abschnitt 12 beschriebenen Wartungsarbeiten

sind erst dann erforderlich, wenn die Gummiteile

durch Alterung in ihrer Funktion beeinträchtigt sind.

1

Page 2

2. Sicherheitshinweise

3. Beschreibung

Bei bestimmungsgemäßem Gebrauch ist der Umgang

mit der Apparatur zum kritischen Punkt ungefährlich,

da Experimentator und Apparatur durch ein Sicherheitsventil geschützt werden. Dennoch sind einige

Vorsichtsregeln unbedingt zu beachten:

• Gesamte Bedienungsanleitung sorgfältig lesen

und beachten.

• Maximal zulässige Werte für Druck und Tempera-

tur (60 bar und 10–60°C) nicht überschreiten.

• Apparatur nur unter Aufsicht betreiben.

• Schutzbrille tragen.

Eine Temperaturerhöhung darf nur bei geringem

Druck und möglichst bei reiner Gasphase in der Messzelle vorgenommen werden.

• Vor einer Temperaturerhöhung das Handrad

möglichst bis zum maximalen Volumen herausdrehen.

Während des Einstellens darf das Sicherheitsventil

nicht in die Richtung von Personen oder Gegenständen zeigen, die durch ein Herausschießen der Ventilkappe verletzt bzw. zerstört werden könnten. Auch

beim normalen Experimentieren ist auf die Ausrichtung des Sicherheitsventils zu achten:

• Apparatur grundsätzlich so aufstellen, dass das

Sicherheitsventil nicht in die Richtung von Personen oder zu schützenden Gegenständen zeigt.

• Zur Einstellung des Sicherheitsventils mit den

Armen von vorne um die Apparatur herum nach

hinten zum Sicherheitsventil greifen.

Die Hutdichtung wird bei Überlastung zerstört:

• Niemals bei offenem Regulierventil oder Spülven-

til, d.h. ohne Gasgegendruck in der Messzelle, einen Druck über 5 bar einstellen.

• Niemals bei geschlossenen Ventilen durch Zu-

rückdrehen des Handrades einen Unterdruck erzeugen.

Im Bügel befindet sich eine Gewindebuchse, die als

sicherheitsrelevantes Bauteil einzustufen ist (siehe

Abschnitt 9).

• Gewindebuchse alle 100 Zyklen schmieren.

• Gewindebuchse einmal jährlich prüfen.

Um Korrosionschäden im Gerät zu vermeiden,

• Gemisch aus Wasser und Kühlerschutzmittel im

Verhältnis 2:1 als Temperiermedium verwenden.

Die Apparatur zum kritischen Punkt ermöglicht die

Untersuchung von Kompressibilität und Verflüssigung

eines Gases, die Bestimmung des kritischen Punktes

und die Aufnahme der Isothermen des p-VDiagramms (Clapeyron-Diagramm). Als Testgas wird

Schwefelhexafluorid (SF

) eingesetzt, das mit einer

6

kritischen Temperatur von 318,6 K (45,5°C) und einem

kritischen Druck von 3,76 MPa (37,6 bar) einen einfachen Aufbau ermöglicht.

Die Apparatur enthält eine durchsichtige Messzelle in

besonders dichter und druckfester Ausführung. Das

Volumen in der Messzelle wird durch fein dosierbare

Drehung eines Handrades verändert, wobei die Volumenänderung mittels einer feststehenden und einer

mitdrehenden Skala mit einer Genauigkeit von einem

1/1000 des Maximalvolumens abgelesen werden

kann. Der Druckaufbau erfolgt durch ein Hydrauliksystem mit Rizinusöl in einer für medizinische Anwendungen zugelassenen Qualität. Messzelle und

Hydrauliksystem sind durch eine Hutdichtung getrennt, die sich bei einer Volumenvergrößerung einrollt. Durch diese Konstruktion ist die Druckdifferenz

zwischen Messzelle und Ölraum praktisch vernachlässigbar. Ein Manometer misst anstelle des Gasdruckes

den Öldruck, ohne ein Totvolumen in der Messzelle

zu beanspruchen. Bei der Beobachtung der Übergänge von der gasförmigen in die flüssige Phase und

umgekehrt kann daher sowohl die Entstehung des

ersten Flüssigkeitstropfens wie auch das Verschwinden der letzten Gasblase beobachtet werden.

Die Messzelle ist von einer transparenten Wasserkammer umhüllt. Über einen Umwälzthermostaten lässt

sich somit eine konstante Temperatur mit hoher Genauigkeit einstellen, wobei die Temperatur über ein

Thermometer abgelesen und kontrolliert werden kann.

Die guten Ablesemöglichkeiten von Volumen, Druck

und Temperatur erlauben die Aufnahme von p-V-

oder pV-p-Diagrammen ohne großen Aufwand mit

qualitativ richtigen Ergebnissen. Mit einer druck- und

temperaturabhängigen Volumenkorrektur lassen sich

auch quantitativ richtige Ergebnisse erzielen, die

einem Vergleich mit Literaturwerten standhalten.

4. Lieferumfang

1 Apparatur zum kritischen Punkt, gefüllt mit Hyd-

rauliköl (Rizinusöl) jedoch ohne Testgas (SF

), mit

6

montiertem Gasanschlussstutzen für MINICAN®-

Gaskanister und Schutz für Gasanschluss

1 Öl-Befüll-Vorrichtung

1 Sechskant-Winkelschraubendreher 1,3 mm

(für Madenschraube der mitdrehenden Skala)

1 Kunststoffschlauch, 3 mm Innendurchmesser

1 Rohrverschraubung für 1/8" (SW 11)

1 Fettpresse

2

Page 3

5. Technische Daten

A

J

Δ⋅=

Δ

6. Volumenkalibrierung

Schwefelhexafluorid:

6.1 Vorbemerkung:

Kritische Temperatur: 318,6 K (45,5°C)

Kritischer Druck: 3,76 MPa (37,6 bar)

Kritisches Volumen: 197,4 cm

Kritische Dichte: 0,74 g/Mol

3

/Mol

Q

Maximalwerte:

Temperaturbereich: 10–60°C

Maximaldruck: 6,0 MPa (60 bar)

Schwellwert des

Sicherheitsventilsventils: 6,3 MPa (63 bar)

Theoretische

Dauerfestigkeit: 7,0 MPa (70 bar)

Theoretischer

R

S

Berstdruck: >20,0 MPa (200 bar)

Materialien:

Probengas: Schwefelhexafluorid

Hydrauliköl: Rizinusöl

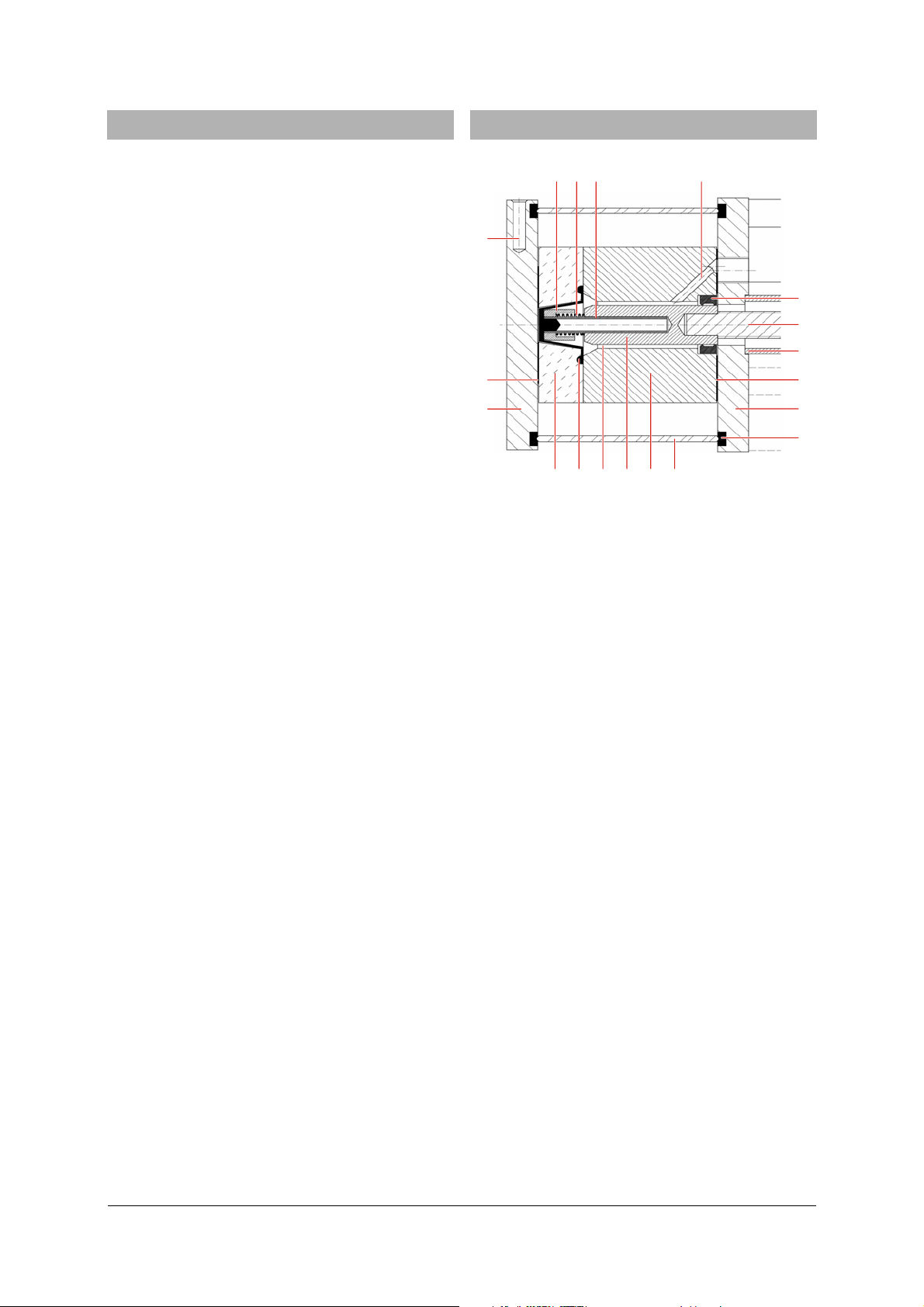

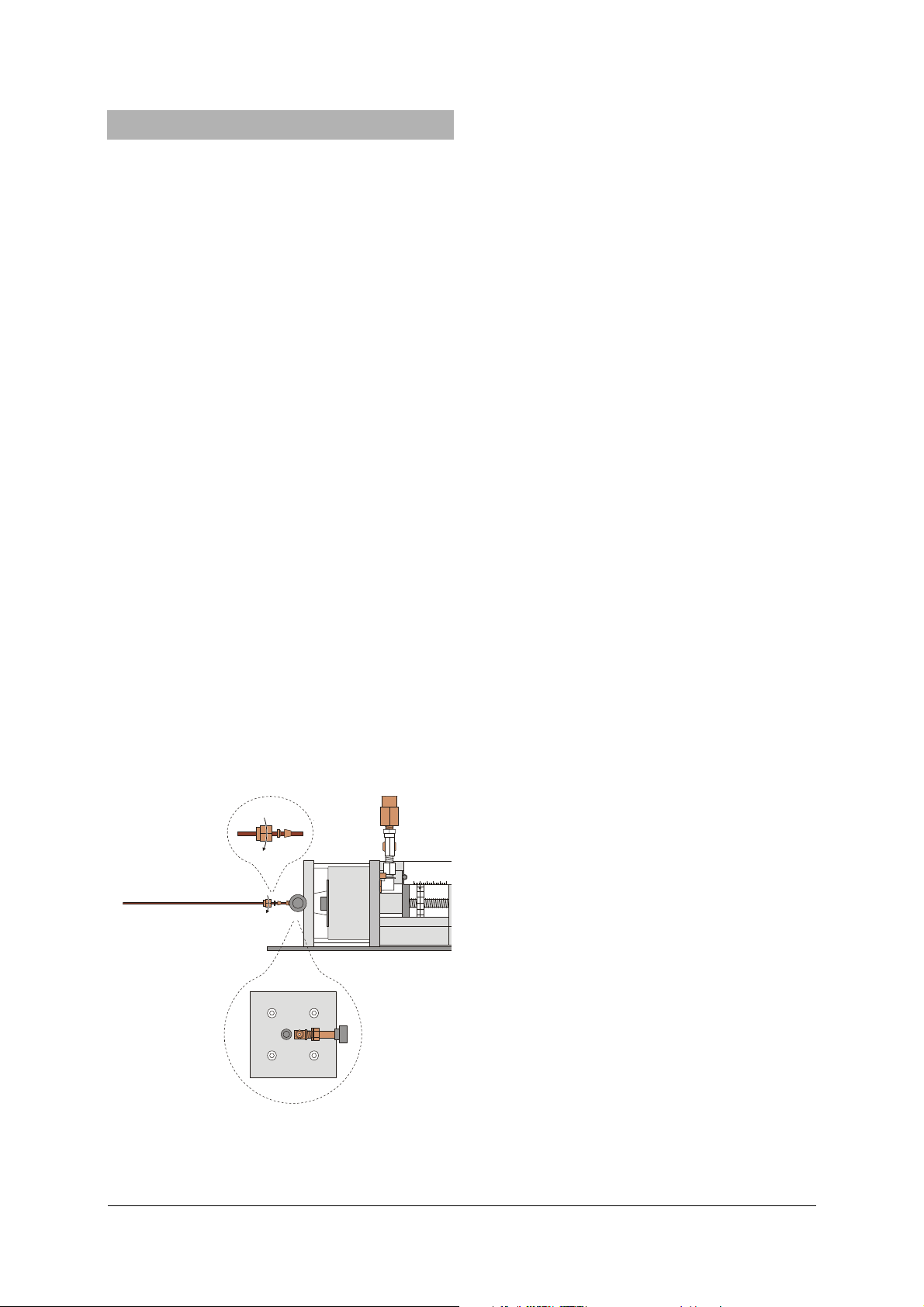

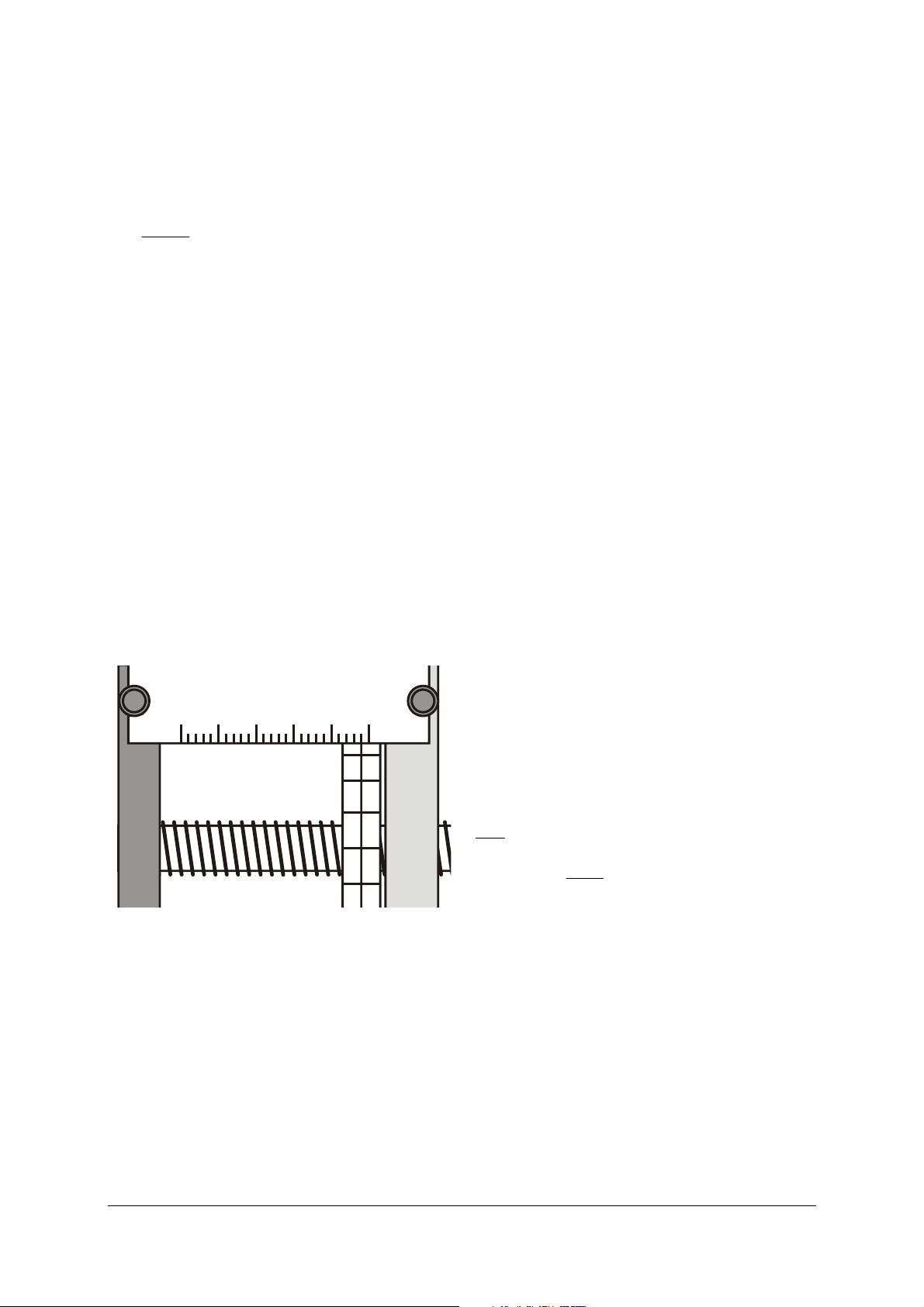

Fig. 1: Schnitt durch die Apparatur mit

Messzelle: Acrylglas

Temperiermantel: Acrylglas

Empf. Temperiermedium: Gemisch aus Wasser und

Kühlerschutzmittel im Verhältnis 2:1

Volumenbestimmung:

Kolbendurchmesser: 20,0 mm

Kolbenfläche: 3,14 cm

Verstelltes Volumen: 3,14 cm

Maximalvolumen: 15,7 cm

2

2

× Verstellweg

3

Skalenteilung

für Verstellweg: 0,05 mm

Maximaler Verstellweg: 50 mm

Druckbestimmung:

Manometer: Klasse 1.0

(max. 1% Abweichung vom

Skalenendwert)

Messgröße: Überdruck

Anzeige: bis 60 bar

Manometerdurchmesser: 160 mm

Eine Drehung am Handrad dreht den Kolben über die

Gewindestange in den Zylinder hinein oder heraus,

wodurch sich das Volumen im Ölraum ändert (siehe

Fig. 1). Da Öl nahezu inkompressibel ist und bis auf

die Hutdichtung alle anderen Teile nahezu starr sind,

bewirkt die Volumenänderung im Ölraum eine Deformation der Hutdichtung und damit eine nahezu

gleich große Volumenänderung ΔV

Für ΔV

Anschlüsse:

Bohrung

mit

für Temperaturfühler: 6 mm ∅

Anschlüsse

für Temperiermittel: 7 mm ∅

Anschluss

des Reduzierventils: 1/8 Zoll ∅

Gasanschluss: 1/8’’ (3,17 mm) ∅

(bei Auslieferung)

Allgemeine Daten:

Abmessungen: 380 x 200 x 400 mm

Masse: ca. 7 kg

3

Der Kolbenweg wird in Schritten von 2 mm auf der

feststehenden Skala angezeigt, Zwischenwerte können

auf der mitdrehenden Skala in Schritten von 0,05 mm

abgelesen werden.

Die feststehende Skala kann nach Lösen der beiden

Rändelschrauben verschoben, die mitdrehende Skala

nach Lösen der (zwischen den Skalenpositionen 0 9

und 1 0 angeordneten) Madenschraube verschoben

sowie um die Gewindestange gedreht werden.

NOP M

B C E F

Messzelle (A), Hutdichtung (B),

Ölraum (C), Kolben (D),

Zylinder (E), Temperiermantel (F),

Silikondichtung (G),

Basisplatte (H),

quadratische Gummidichtung (I),

Kolbenschutz (J),

Gewindestange (K),

Dichtring (L),

Manometeranschluss (M),

Führungsrohr (N),

Feder (O), Hülse (P),

Bohrung für Temperaturfühler (Q),

runde Gummidichtung (R) und

Ventilplatte (S)

gilt also in erster Näherung:

G

sAV

G

(1)

2

cm143,A = und Δs = Verstellweg des Kolbens.

D

in der Messzelle.

G

L

K

I

H

G

3

Page 4

6.2 Nullpunktkalibrierung:

T

⋅

Der Nullpunkt der Volumenskala muss durch eine

Kalibrierung ermittelt werden.

Hierzu bedient man sich der Tatsache, dass sich Luft

im Druckbereich von 1–50 bar und im Temperaturbereich von 270–340 K wie ein ideales Gas verhält (der

Realgasfaktor weicht um weniger als 1% von 1 ab).

Daher gilt bei konstanter Temperatur (z.B. bei Raumtemperatur) für zwei Kolbenwege s

zugehörigen Drücke p

und p1 der eingeschlossenen

0

und s1 sowie die

0

Luft

spsp ⋅=⋅ (2)

1100

Mit

s Δ⋅

=

1

sss Δ+=

ergibt sich nach Umstellung:

10

p

0

s

pp

−

(3)

01

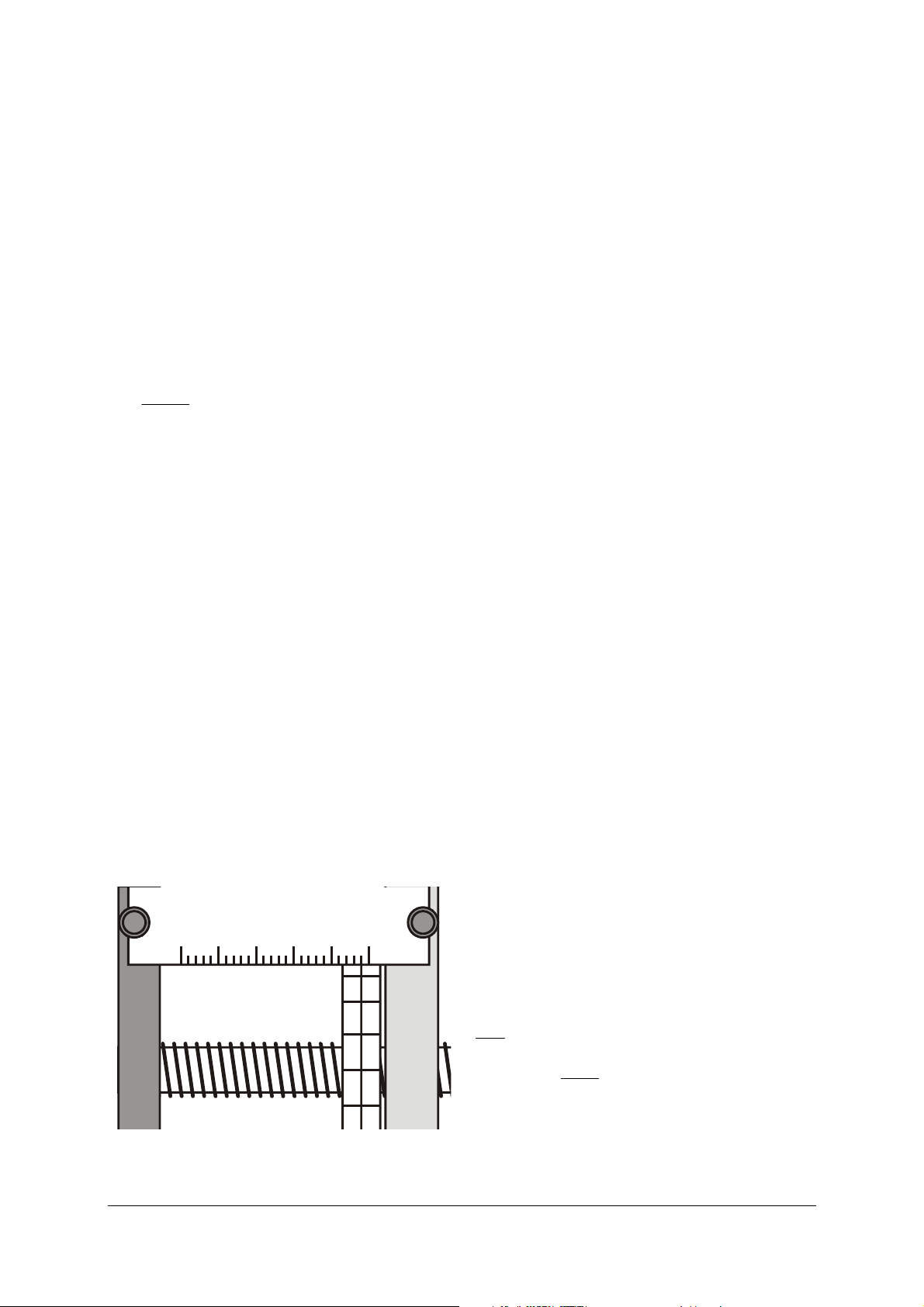

Grobjustierung der Skalen:

• Regulierventil weit öffnen.

• Madenschraube der mitdrehenden Skala um eine

halbe Umdrehung lösen (die Skala lässt sich jetzt

auf der Gewindestange leicht verdrehen, ohne

das Handrad zu bewegen; dem selbstständigen

Verdrehen wirkt aber noch ein federndes Druckstück entgegen).

• Handrad bis zum merklichen Widerstand heraus-

drehen.

• Ohne das Handrad zu bewegen, mitdrehende

Skala auf der Gewindestange verdrehen, bis die

0,0-Markierung oben ist und auf der feststehenden Skala ca. 48 mm angezeigt werden.

• Rändelschrauben der feststehenden Skala lösen

und die Skala seitlich verschieben, bis der Strich

bei 48 mm exakt über der Mittellinie der mitdrehenden Skala liegt (siehe Fig. 2).

• Rändelschrauben wieder anziehen; dabei darauf

achten, dass die feste Skala nicht auf die mitdrehende Skala drückt.

100 20304050mm

00

19

18

17

16

Fig. 2: Anzeige der Kolbenposition 48,0 mm

Nullpunktkorrektur:

• Regulierventil schließen (der Druck in der Mess-

zelle entspricht jetzt dem Umgebungsdruck

1 bar; das Manometer zeigt im Rahmen der Messgenauigkeit den Überdruck 0 bar an).

• Handrad hineindrehen, bis 15 bar Überdruck

angezeigt werden (Absolutdruck

• Kolbenposition s

stellweg

• Nullpunktkorrigierte Kolbenposition s

Δs = s

ablesen und daraus den Ver-

1

– s1 berechnen.

0

p

= 16 bar).

1

1,korr

Gl. 3 berechnen.

• Mitdrehende Skala auf den korrigierten Wert

einstellen und ggf. die feststehende Skala nochmals verschieben.

• Handrad ggf. etwas herausdrehen und die mit-

drehende Skala mit der Madenschraube fixieren.

Messbeispiel:

p

= 1 bar, p1 = 16 bar, p1 – p0 = 15 bar

0

s

= 48,0 mm, s1 = 3,5 mm, Δs = 44,5 mm

0

das ergibt

s

= 2,97 mm.

1,corr

Die mitdrehende Skala ist daher so zu verstellen, dass

anstelle von 3,50 mm nun 2,97 mm angezeigt wird.

Hinweis:

Nach dieser Nullpunktkalibrierung erhält man bereits

qualitativ richtige Messwerte. Bezüglich

T und p wer-

den die Isothermen im zweiphasigen Bereich bis zum

kritischen Punkt auch quantitativ richtig erfasst. Allerdings sind besonders im flüssigen Bereich die gemessenen Isothermen etwas zu weit gespreizt.

6.3 Ausführliche Kalibrierung:

Der genaue Zusammenhang zwischen dem Volumen

V

in der Messzelle und der Skalenanzeige s ist von der

G

eingefüllten Ölmenge im Ölraum abhängig. Außerdem dehnt sich der Ölraum proportional zum Druck

geringfügig aus, was auf die Rohrfeder im Manometer

zurückzuführen ist. Zusätzlich dehnt sich Rizinusöl

bei einer Temperaturerhöhung stärker aus, als der

Rest der Apparatur, wodurch der Druck mit zunehmender Temperatur leicht übermäßig ansteigt. All

diese Effekte können nach einer entsprechenden

Kalibrierung mit Luft als idealem Gas herausgerechnet werden.

Die ideale Gasgleichung lautet:

Vp

Rn

(4)

⋅=

mit

J

3148,R =

molK

p

=

0

nach

4

Page 5

Dabei lässt sich der Absolutdruck gemäß

β−⋅β

(

)

p = p

+ 1 bar (6)

e

aus dem abgelesenen Überdruck

p

berechnen. Für

e

die absolute Temperatur gilt:

T = ϑ + ϑ

mit ϑ0 = 273,15°C (7)

0

Das Volumen berechnet sich gemäß

sAV ⋅=

G

mit

(8)

2

cm143,A = und dem „wirksamen“ Kolbenweg s.

Der wirksame Kolbenweg ergibt sich aus dem abgelesenen Kolbenweg

s

wie folgt:

e

++=

psss

pe 0

ϑ⋅

(9)

ϑ

Einsetzen in Gl. 4 ergibt:

⋅ϑ⋅β−⋅β++⋅

Apssp

pe

0

ϑ

ϑ+ϑ

0

0

=⋅−

Rn

(10)

• Zur Aufnahme einiger Messwerte das Volumen in

der Messzelle oder die Temperatur am Thermostaten variieren, Einstellung des stationären

Gleichgewichts abwarten und Druck ablesen.

• Mit einer geeigneten Anpassungssoftware die

s

Parameter

Fehlerquadratsumme

• Falls gewünscht die mitdrehende Skala um den

Wert

, βP, βϑ und n so bestimmen, dass die

0

Q minimal wird (vgl. Gl. 11).

s

verdrehen, wodurch diese Korrektur her-

0

ausfällt.

Mit den so bestimmten Parametern wird gemäß Gl. 9

s

aus der abgelesenen Kolbenposition

Kolbenposition

s berechnet und daraus gemäß Gl. 8

die „wirksame“

e

das kalibrierte Messzellenvolumen.

Messbeispiel:

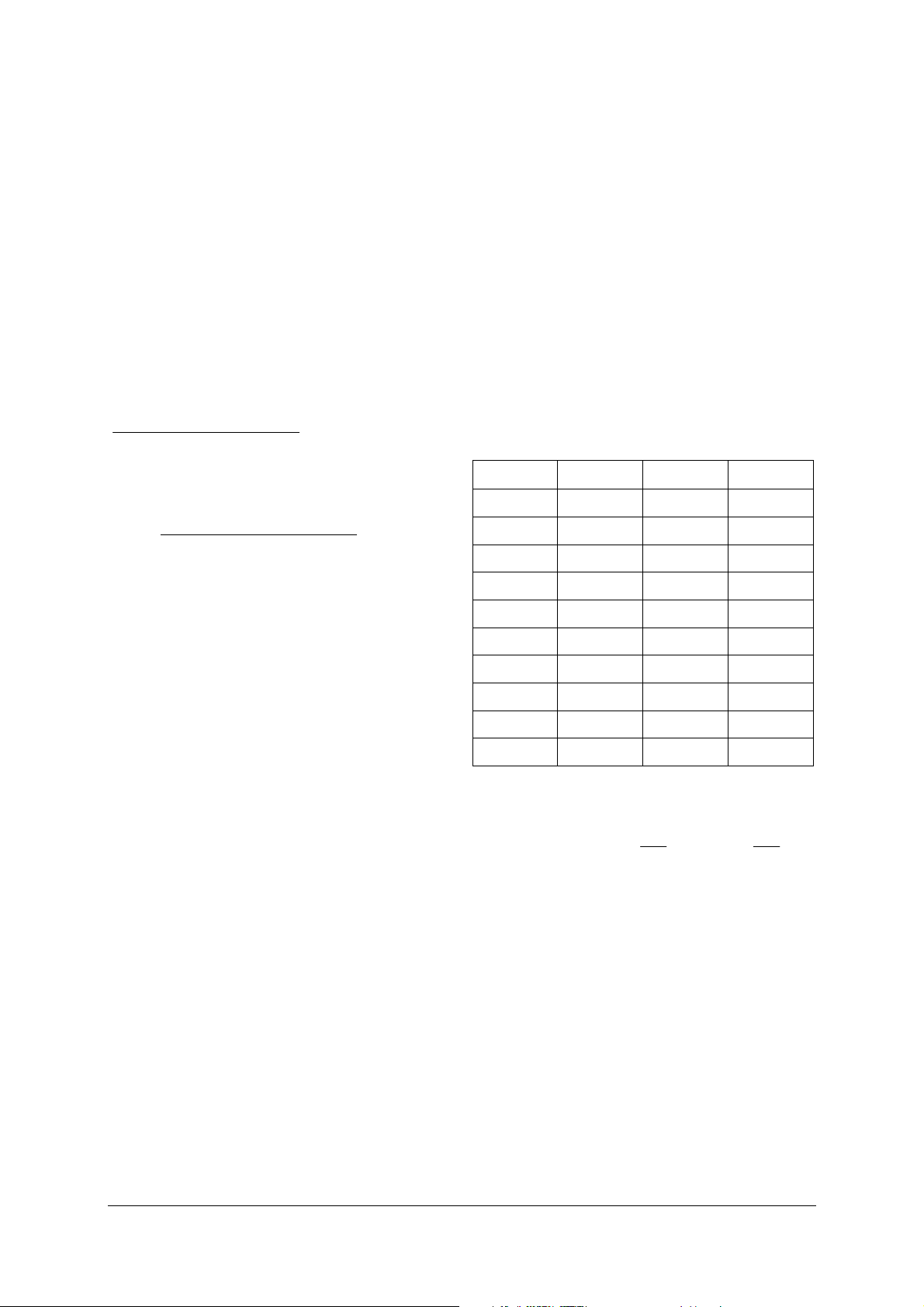

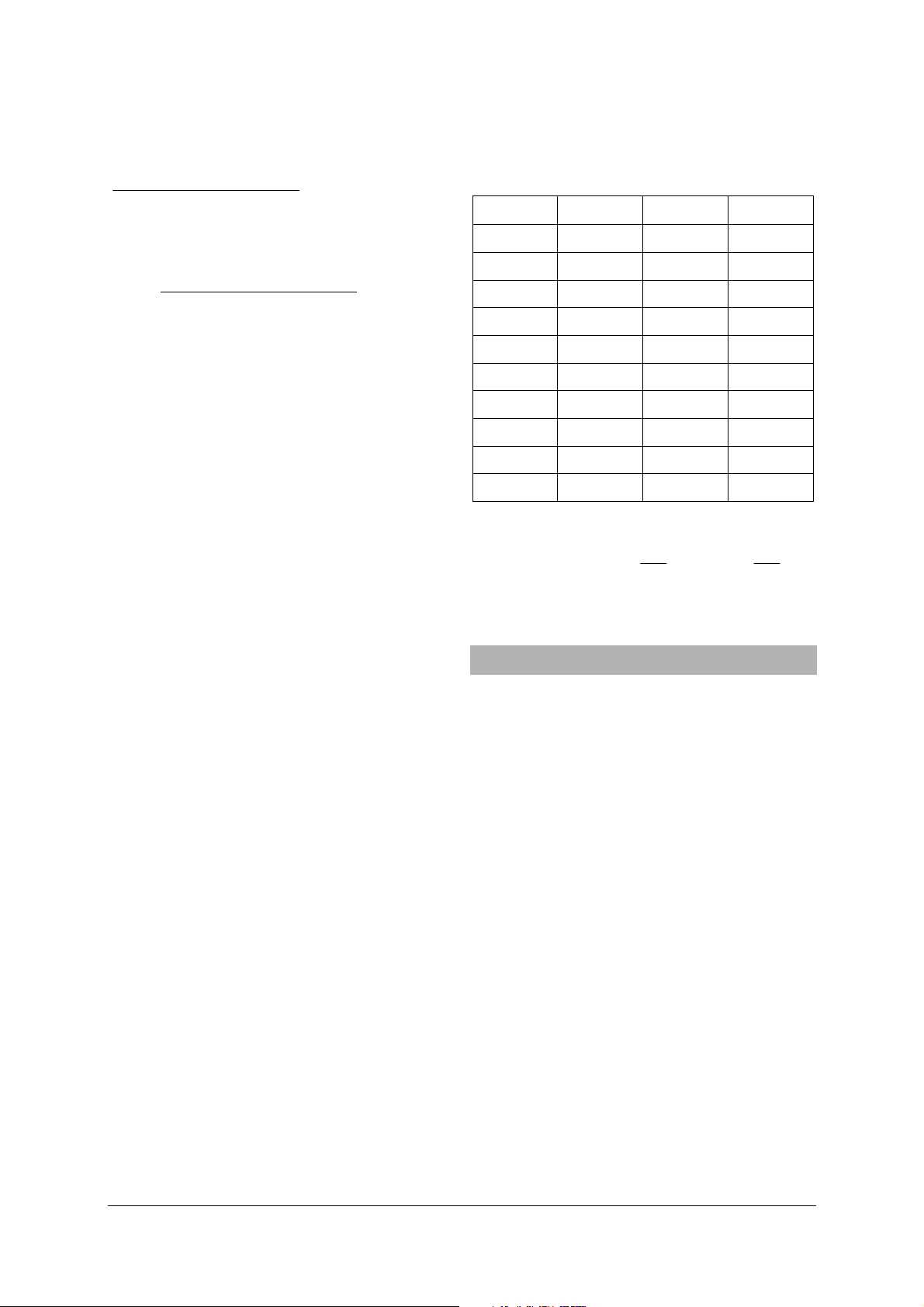

Tab. 1: Messwerte zur Kalibrierung

Nimmt man mehrere Messpunkte bei verschiedenen

Temperaturen und Drücken auf, so ist der Term

n

()

⎛

⎜

=

Q

∑

⎜

=

1i

⎝

p

ϑ+ϑ

0

⋅ϑ⋅β−⋅β++⋅

Apssp

ϑ

ii0ii

zu berechnen und die freien Parametern

2

⎞

⎟

⋅−

Rn

(11)

⎟

⎠

s

, βP, βϑ und

0

n so zu wählen, dass Q minimal wird.

Zusätzlich erforderlich (vgl. Abschnitt 8):

1 Kompressor oder

Fahrradluftpumpe und Fahrradventil

1 Bad-/Umwälzthermostat U14400

1 Digital-Sekunden-Taschenthermometer U11853

1 Tauchfühler

NiCr-Ni Typ K, -65°C bis 550°C U11854

2 Silikonschläuche, 1 m U10146

1 l Kühlerschutzmittel mit Korrosionsschutz-Additiven

für Aluminium-Motoren (z.B. Glysantin® G30 der

Fa. BASF)

Durchführung der Kalibrierung:

• Umwälzthermostat wie in Abschnitt 8 beschrie-

benen anschließen und mit Wasser-KühlerschutzGemisch füllen.

• Kunststoffschlauch mit Innendurchmesser 3 mm

auf den Gasanschlussstutzen 1/8" stecken.

• Regulierventil öffnen.

• Kolben mit dem Handrad z.B. bis zur Position

46,0 mm herausdrehen.

• Mit Kompressor oder einer Fahrrad-Luftpumpe

einen Luft-Überdruck von ca. 3–8 bar in der Messzelle erzeugen.

• Regulierventil schließen.

i

s

/ mm

e

ϑ

p / bar

1 40,0 20,0°C 6,6

2 20,0 20,0°C 12,4

3 10,0 20,0°C 23,3

4 5,0 20,0°C 41,8

5 3,5 20,0°C 53,9

6 5,0 20,0°C 41,8

7 5,0 10,0°C 38,9

8 5,0 30,0°C 45,3

9 5,0 40,0°C 49,0

10 5,0 50,0°C 53,5

Es ergeben sich folgende Parameterwerte:

s

= 0,19 mm,

0

mm

bar

,

ϑ

0230

,=β

P

mm

0340,=β

grd

n = 0,00288 mol.

und

5

Page 6

7. Befüllung mit Testgas

m

7.1 Umgang mit Schwefelhexafluorid:

Schwefelhexafluorid (SF6) ist ungiftig und für den

Menschen vollkommen ungefährlich. Der MAK-Wert,

bei dem Erstickungsgefahr durch Sauerstoffverdrängung droht, beträgt 1000 ppm. Das entspricht ca. 6

Messzellen-Füllungen pro 1 m

Allerdings ist SF

sehr umweltschädlich und weist

6

3

Luft.

einen 24.000-mal stärkeren Treibhauseffekt auf als

. Daher sollten nicht größere Mengen in die Um-

CO

2

welt freigesetzt werden.

7.2 Gasanschluss über eine feste Rohrleitung:

Zusätzlich erforderlich:

1 SF

-Gasflasche mit einer vom Gashersteller bzw.

6

–vertreiber empfohlenen Gasarmatur, z.B. Gasflasche

SH ILB und Regulierventil Y11 L215DLB180 von Fa.

Airgas (www.airgas.com)

1 Rohrleitung mit Außendurchmesser 1/8" und ggf.

Reduzierstücke, z.B. von Fa. Swagelok (www.swagelok.com)

1 Maulschlüssel SW 13, 1 Maulschlüssel SW 11

Gemäß den Grundsätzen einer „guten Laborpraxis“ ist

insbesondere bei regelmäßiger Nutzung der Apparatur zum kritischen Punkt der Gasanschluss über eine

feste Rohrleitung zu empfehlen.

Eine Befüllung beginnt mit mehreren Spülvorgängen

zum Herausspülen der Luft aus der Rohrleitung. Die

Zahl der Spülvorgänge hängt ab von der Rohrleitungslänge (genauer vom Verhältnis Leitungsvolumen/

Messzellenvolumen). Vom Treibhausgas SF

sollte da-

6

bei möglichst wenig in die Umwelt freigesetzt werden.

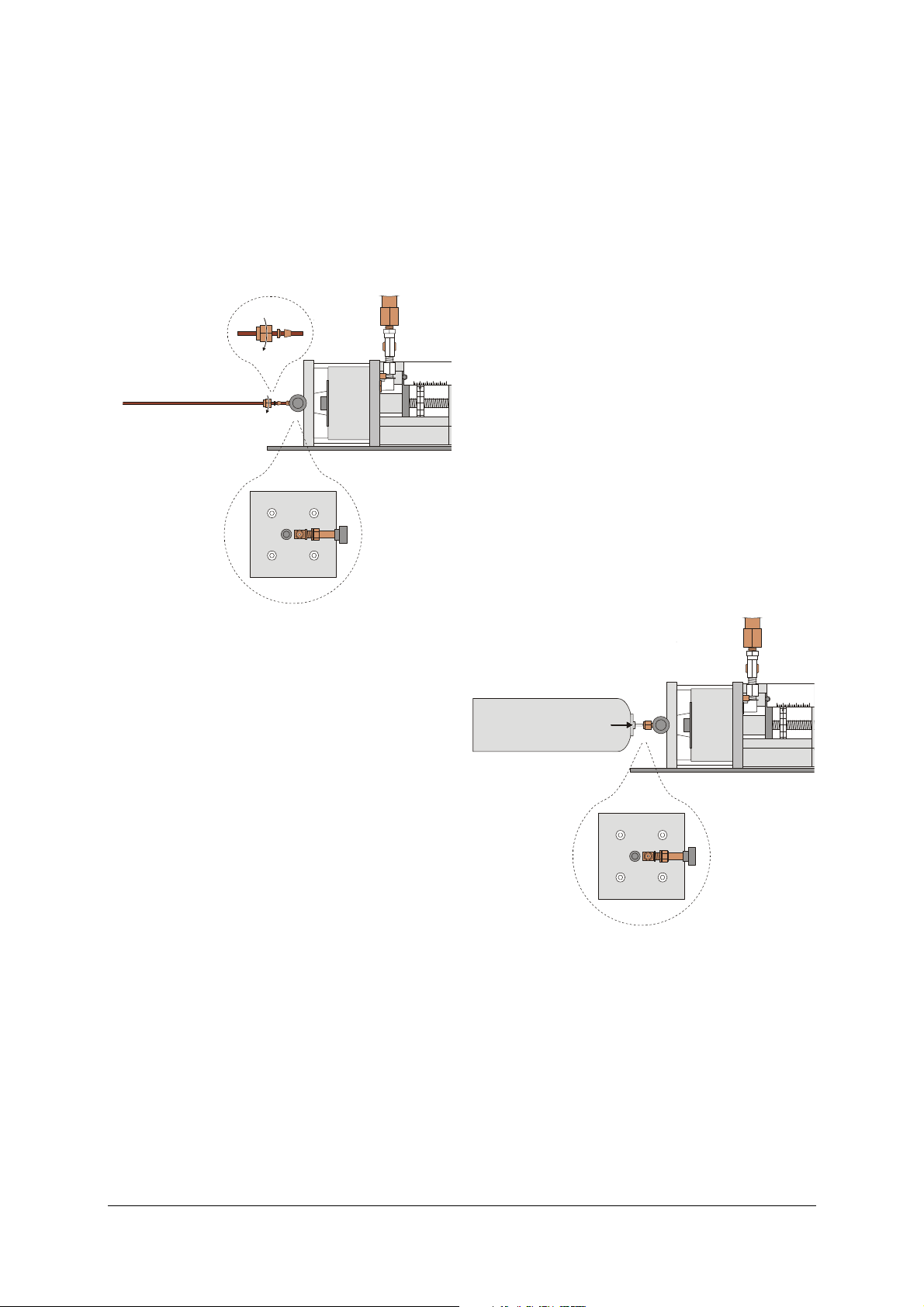

Anschluss der festen Rohrleitung:

100 20304050m

00

19

18

17

16

15

ab

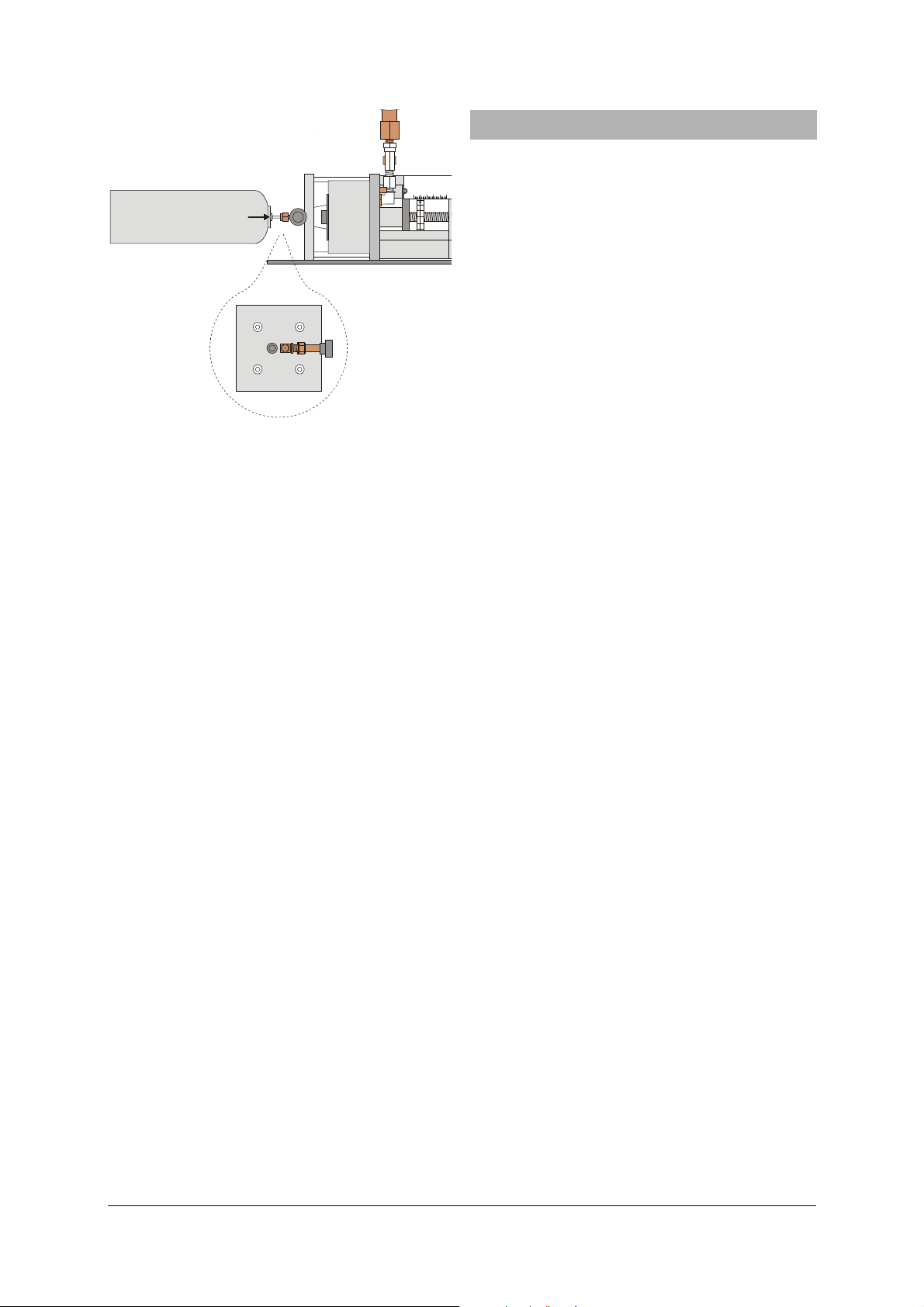

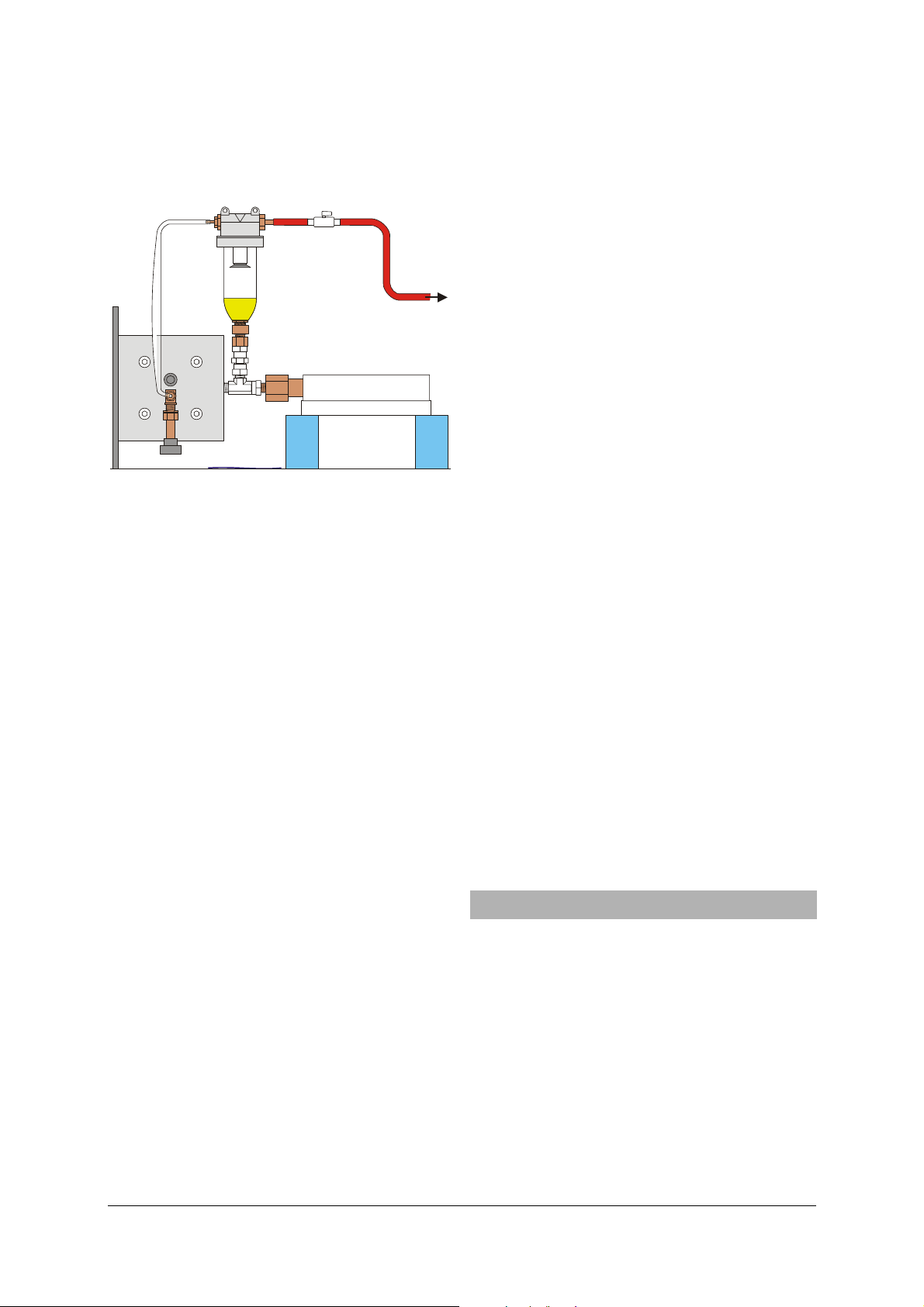

Fig. 3: Anschluss der festen Rohrleitung

(a) Spülventil, (b) Regulierventil

• Ggf. Schutz für Gasanschluss abziehen und Gasan-

schlussstutzen 1/8" durch Lösen der Überwurfmutter (SW 11) entfernen.

• Rohrleitung (ggf. mit Reduzierstücken) an die

Gasarmatur anschließen.

• Mitgelieferte Rohrverschraubung beginnend mit

der Überwurfmutter auf die Rohrleitung schieben

(siehe Fig. 3, Reihenfolge und Ausrichtung wie mit

dem Kabelbinder vorgegeben!).

• Rohrleitung in das Regulierventil stecken und die

Überwurfmutter soweit festziehen, bis sich die

Rohrleitung gerade nicht mehr mit den Fingern

verschieben lässt.

• Regulierventil mit einem Maulschlüssel (SW 13)

kontern und Überwurfmutter um weitere 270°

festdrehen.

Nun ist die Verbindung gasdicht. Beim späteren Lösen

der Überwurfmutter ist das Regulierventil ebenfalls

mit einem Maulschlüssel zu kontern.

Herausspülen der Luft:

• Kolben mit Handrad auf Position 10 mm stellen.

• Regulierventil langsam öffnen und SF

einströmen

6

lassen, bis ca. 10 bar angezeigt werden.

• Regulierventil schließen.

• Spülventil wenig öffnen, bis die Druckanzeige auf

fast 0 bar abgesunken ist.

• Spülventil schließen.

Befüllung mit Testgas:

• Nach mindestens vier Spülvorgängen das Regu-

lierventil öffnen, bis wiederum 10 bar angezeigt

werden.

• Regulierventil schließen.

• Kolben mit Handrad auf z.B. 46 mm zurückdre-

hen.

• Regulierventil langsam öffnen und bei Erreichen

von 10 bar wieder schließen.

7.3 Gasbefüllung aus einer MINICAN®:

Zusätzlich erforderlich:

1 MINICAN®-Gaskanister mit SF

, z.B. von Fa. Westfa-

6

len (www.westfalen-ag.de)

Bei gelegentlicher Nutzung der Apparatur, ist es güns-

tiger, das Testgas aus einem MINICAN®-Gaskanister zu

entnehmen. Der Gasanschluss einer MINICAN® ist

ähnlich aufgebaut wie ein Ventil an einer handelsüblichen Sprühdose, d.h. es öffnet, wenn die MINICAN®

direkt auf den Gasanschlussstutzen gedrückt wird.

Auch hier beginnt eine Befüllung mit mehreren Spülvorgängen zum Herausspülen der Luft.

6

Page 7

100 20304050m

m

00

19

18

SF

6

ab

17

16

15

Fig. 4: Einfüllen des Testgases aus einem MINICAN®-Gas-

kanister (a) Spülventil, (b Regulierventil

Herausspülen der Luft:

• Ggf. Schutz für Gasanschluss abziehen

• Kolben mit Handrad auf Position 10 mm stellen.

• MINICAN® mit SF

nach Entfernen der Schutzkap-

6

pe an den Gasanschlussstutzen ansetzen.

• MINICAN® anpressen, Regulierventil (b) langsam

öffnen und SF

einströmen lassen, bis ca. 10 bar

6

angezeigt werden.

• Regulierventil schließen.

• Spülventil wenig öffnen, bis die Druckanzeige auf

fast 0 bar abgesunken ist.

• Spülventil schließen.

Befüllung mit Testgas:

• Nach mindestens vier Spülvorgängen MINICAN®

anpressen, Regulierventil langsam öffnen und SF

6

einströmen lassen, bis ca. 10 bar angezeigt werden.

• Regulierventil schließen.

• Kolben mit Handrad auf z.B. 46 mm zurückdre-

hen.

• MINICAN® anpressen, Regulierventil langsam

öffnen und bei Erreichen von 10 bar wieder

schließen.

7.4 Empfehlung für kurze Unterbrechungen:

Die Gasfüllung kann einige Tage in der Messzelle

verbleiben.

Wenn keine Experimente durchgeführt werden, sollte

der Kolben mit dem Handrad in eine möglichst

druckarme Position - also z.B. auf 46 mm - zurückgedreht werden.

Nach Möglichkeit sollte die Apparatur immer mit dem

Temperiermedium gefüllt bleiben.

8. Experimente

8.1 Experimenteller Aufbau:

Zusätzlich erforderlich:

1 Bad-/Umwälzthermostat U14400

1 Digital-Sekunden-TaschenThermometer U11853

1 Tauchfühler

NiCr-Ni Typ K, -65°C bis 550°C U11854

2 Silikonschläuche, 1 m U10146

1 l Kühlerschutzmittel mit Korrosionsschutz-Additi-

ven für Aluminium-Motoren (z.B. Glysantin® G30

der Fa. BASF)

• Apparatur in zur Beobachtung der Messzelle gut

geeigneter Höhe aufstellen und so ausrichten,

dass das Sicherheitsventil nicht auf Personen oder

zu schützende Gegenstände gerichtet ist.

• Silikonschläuche vom Ausfluss des Umwälzther-

mostaten zum Zufluss des Temperiermantels und

vom Ausfluss des Temperiermantels zum Zufluss

des Umwälzthermostaten anschließen.

• Temperiermedium aus 2 Volumenteilen Wasser

und 1 Volumenteil Kühlerschutzmittel herstellen.

• Umwälzthermostat füllen.

8.2 Qualitative Beobachtungen:

Flüssiger und gasförmiger Zustand, dynamischer Zustand beim Phasenübergang, Ausbildung der Übergangspunkte bei verschiedenen Temperaturen.

• Volumen durch Drehen am Handrad und Tempe-

ratur am Thermostaten unter Beachtung der Sicherheitshinweise variieren.

• Zur leichteren Beobachtung der Grenzfläche zwi-

schen Flüssigkeit und Gas vorsichtig am Aufbau

wackeln.

In der Nähe des kritischen Punktes kann auch die

kritische Opaleszenz beobachtet werden: Durch einen

ständigen Wechsel zwischen flüssigem und gasförmigen Zustand in kleinen Bereichen der Messzelle entsteht eine Art „Nebel“ und das Schwefelhexafluorid

erscheint trübe.

8.3 Messung von Isothermen im p-V-Diagramm:

• Bei maximalem Volumen die gewünschte Tempe-

ratur am Umwältzthermostaten einstellen.

• Schrittweise das Volumen in der Messzelle bis zur

Kolbenposition 10 mm verkleinern, Einstellung

des stationären Gleichgewichts abwarten und

Druck ablesen.

• Anschließend bei möglichst kleinem Volumen

beginnend das Volumen schrittweise bis zur gleichen Kolbenposition 10 mm vergrößern, Einstellung des stationären Gleichgewichts abwarten

und Druck ablesen.

• Überdrücke in Absolutdrücke und die Kolbenpositi-

7

Page 8

onen gemäß Abschnitt 6 in Volumina umrechnen.

Im Bereich kleiner Volumina wird das stationäre

Gleichgewicht schneller beim Übergang von hohen

Drücken zu niedrigen Drücken – also vom kleineren

zum größeren Volumen – erreicht, da die Phasengrenzfläche des Phasenübergang von flüssig nach

gasförmig auch durch Dampfblasen überall in der

Flüssigkeit gebildet wird. Die Gleichgewichtseinstellung dauert dann etwa 1–5 min, wobei die Messpunkte am Rand des zweiphasigen Gebietes die längste

Zeit benötigen.

Der empfohlene Grenzwert von 10 mm bezieht sich

auf einen Einfülldruck von 10 bar. Im erlaubten Temperaturbereich liegt oberhalb dieses Wertes sicher

noch keine Flüssigphase vor. Der Grenzwert wandert

bei höheren Einfülldrücken nach „rechts“.

8.4 Messung von Isochoren im p-T-Diagramm:

• Gewünschte Ausgangstemperatur und anschlie-

ßend gewünschtes Volumen einstellen.

• Temperatur schrittweise absinken lassen.

• Einstellung des stationären Gleichgewichts abwar-

ten und Druck ablesen.

Im zweiphasigen Bereich bilden die so gemessenen

Messpunkte die Dampfdruckkurve.

Die Gleichgewichtseinstellung dauert nach jeder

Temperaturänderung bis zu 20 min, da zunächst das

Wasserbad und die Messzelle die gewünschte Temperatur erreichen müssen.

8.5 Bestimmung der Gasmasse:

Ausblasen des Gases aus der Messzelle in eine gasdichte

Plastiktüte und anschließende Wägung:

• Ggf. Rohrleitung entfernen und Gasanschlussstut-

zen montieren.

• Handrad weit herausdrehen, z.B. auf 46 mm.

• Regulierventil wenig öffnen und das Gas über den

Gasabschlussstutzen in die Plastiktüte entlassen.

• Regulierventil schließen.

• Masse des ausgeblasenen Gases bestimmen, dabei

Leergewicht der Tüte und Luftauftrieb beachten.

• Volumen der Messzelle verkleinern, bis der Druck

in der Messzelle wieder den ursprünglichen Wert

erreicht hat.

• Aus der Volumendifferenz vor und nach der Ent-

leerung und dem noch vorhandenen Volumen in

der Messzelle die ursprünglich vorhandene Gasmasse berechnen.

Abgleich mit Literaturwerten:

Mit Hilfe von Tabellenwerken, z.B. Clegg et al. [4],

wird alternativ aus Messwerten ϑ, p und V die Gas-

masse in der Messzelle berechnet.

8.6 Auswertung:

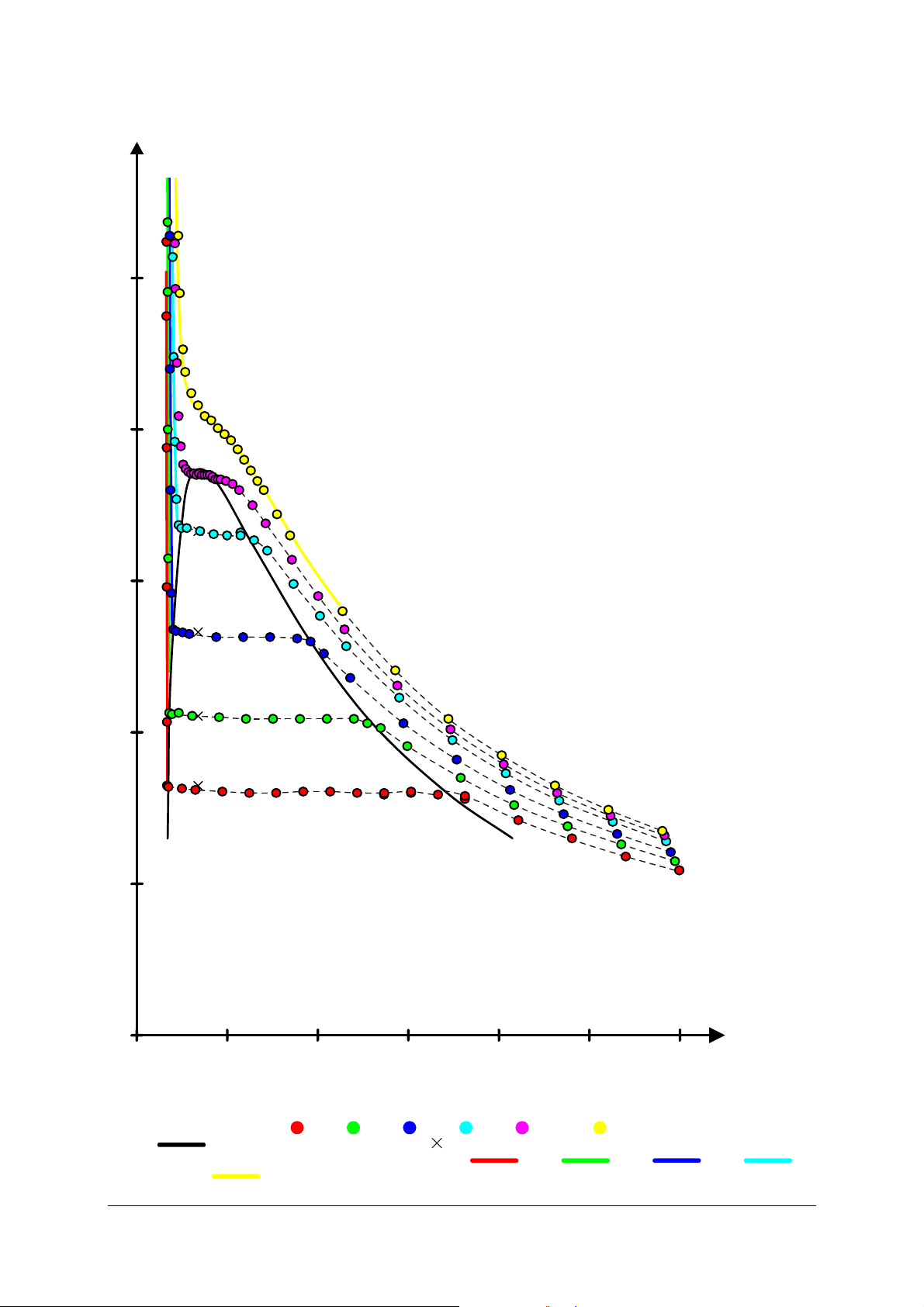

In Fig. 5 ist zu erkennen, dass mit der relativ einfachen Apparatur Messwerte erzielt werden können, die

einen Vergleich mit den auch im Diagramm eingezeichneten Literaturwerten nicht zu scheuen brauchen.

8.7 Literatur:

[1,2] Sulphur Hexafluoride, Firmenschrift S.27[1],30[2]

und Solvay Fluor und Derivate GmbH, Hannover,

Germany, 2000

[3] Otto und Thomas, in: Landolt-Börnstein - Zahlenwerte und Funktionen, II Band, 1. Teil, SpringerVerlag, Berlin, 1971

[4] Clegg et al., in: Landolt-Börnstein - Zahlenwerte

und Funktionen, II Band, 1. Teil, Springer-Verlag,

Berlin, 1971

[5] Din, F.: Thermodynamic Functions of Gases, Vol. 2,

Butterworths Scientific Publications, London, 1956

[6] Vargaftik, N. B.: Handbook of Physical Properties

of Liquids and Gases, 2nd ed., Hemisphere Publishing

Corporation, Washington, 1983

[7] Nelder, J. und Mead, R.: Comp. J., Vol. 7, S. 308,

1965

9. Einlagerung für längere Unterbrechungen

Wenn über einen längeren Zeitraum keine Experimente geplant sind, wird das Testgas abgelassen und

der Kolben in die „Ruheposition“ gedreht, in der der

konische Teil der Hutdichtung minimal eingebeult ist

und nicht gegen die Messzelle drückt.

• Ggf. Apparatur abkühlen lassen und Kolben mit

dem Handrad in eine möglichst druckarme Position drehen.

• Testgas über das Spülventil ablassen.

• Kolben mit dem Handrad in die „Ruheposition“

bei etwa 5 mm drehen.

• Spülventil wieder schließen.

• Vor der endgültigen Einlagerung unbedingt das

Hydrauliköl gemäß Abschnitt 10 entgasen, falls

die Apparatur vorher lange Zeit in Betrieb war.

• Bei der Einlagerung direkte Sonneneinstrahlung

vermeiden.

• Das Temperiermedium sollte in der Apparatur

verbleiben, da die Additive Korrosion und Ausblühungen durch elektrochemische Spannungen

zwischen den verschiedenen Materialien verhindern. Alternativ kann die Apparatur mit entionisiertem Wasser gespült und anschließend mit

Pressluft (ölfrei, max. 1,1 bar) getrocknet werden.

8

Page 9

g

1

p

/ MPa

5

4

3

2

1

0

0

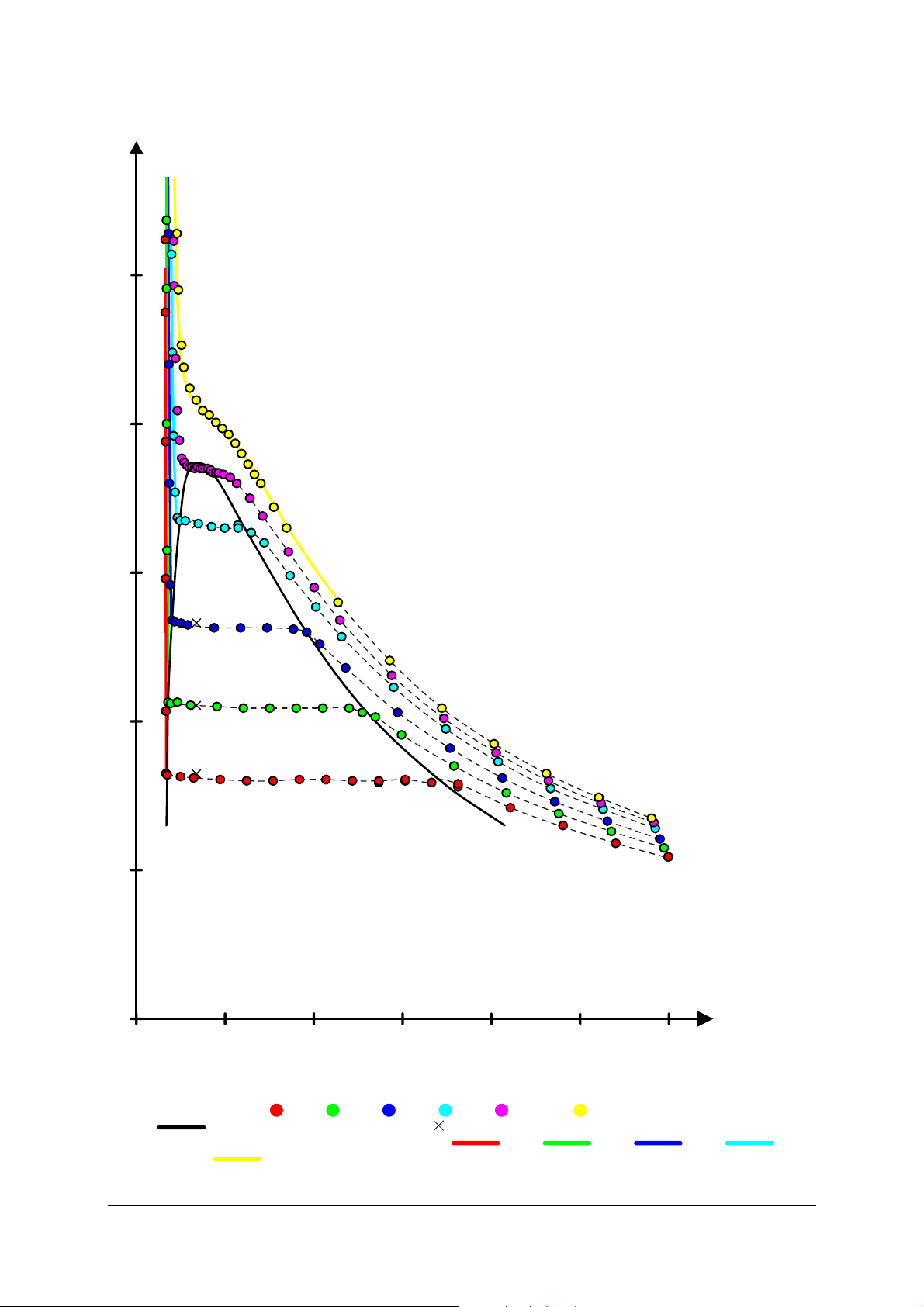

Fig. 5 pV-Diagram von SF6, gemessen mit der Apparatur zum kritischen Punkt

Messwerte bei 10°C (

(

Literaturwerte aus [2] für Flüssigkeitsdruck bei 10°C (

und 50°C (

246 81012

), 20°C ( ), 30°C ( ), 40°C ( ), 45°C ( ) und 50°C ( ),

) Grenzlinie des Flüssig-Gas-Gemisches , ( ) Literaturwerte aus [1] für Dampfdruck,

), 20°C ( ), 30°C ( ), 40°C ( )

)

V

/ ml

-

9

Page 10

10. Entgasen des Hydrauliköls

Durch die unvermeidliche Diffusion des Testgases

durch die Hutdichtung sinkt der Druck in der Messzelle über einen längeren Zeitraum langsam ab. Das

durch die Hutdichtung diffundierende Gas wird zunächst im Hydrauliköl gelöst und hat keinen nennenswerten Einfluss auf die Messungen.

Wenn jedoch das Testgas zur Lagerung der Apparatur

abgelassen wird und entsprechend der Druck im Hydrauliköl auf den Umgebungsdruck fällt, dann entweicht Testgas gemäß dem Henryschen Gesetzes aus

dem Hydrauliköl und führt zu einem langsamen

Druckanstieg im Ölraum, der ohne Gasgegendruck in

der Messzelle unbedingt zu vermeiden ist. Aus diesem

Grund sollte vor der Einlagerung das Hydrauliköl

entgast werden.

Zum Entgasen wird das Hydrauliköl unter Vakuum

zum Sieden gebracht. Da der Druckunterschied zu

beiden Seiten der Hutdichtung nicht zu groß werden

darf, wird dafür gesorgt, dass auf der Gasseite möglichst der gleiche Unterdruck herrscht.

Zusätzlich erforderlich:

1 Rizinusöl in DAB-Qualität z.B. U10401

1 Vakuumschlauch, 6 mm Innendurchmesser

1 Absperrhahn (bzw. Dosierventil)

1 Drehschieberpumpe

1 Maulschlüssel SW 14, 1 Pinzette

saugfähiges Papier, Schachtel

Lagerung der Apparatur:

• Ggf. Apparatur abkühlen lassen und Kolben mit

dem Handrad in eine möglichst druckarme Position drehen.

• Testgas über das Spülventil ablassen und Spülven-

til schließen.

• Ggf. Gas-Rohrleitung demontieren und Gasan-

schlussstutzen montieren.

• Mitdrehende Skala lösen.

• Regulierventil öffnen.

• Kolben mit Handrad soweit hineindrehen, bis

1 bar Überdruck erreicht ist.

• Regulierventil schließen.

• Handrad zwei Umdrehungen zurückdrehen.

• Apparatur mit der Manometer-Skala nach unten

auf den Arbeitsplatz legen, wobei das Manometer

mit einer ca. 6 cm dicken Unterlage gestützt wird

(siehe Fig. 6).

Achtung: Der Kolben darf keinesfalls weiter als 25

mm herausgedreht werden, da andernfalls bei den

folgenden Arbeiten das Führungsrohr aus dem Kolben

herausrutschen kann.

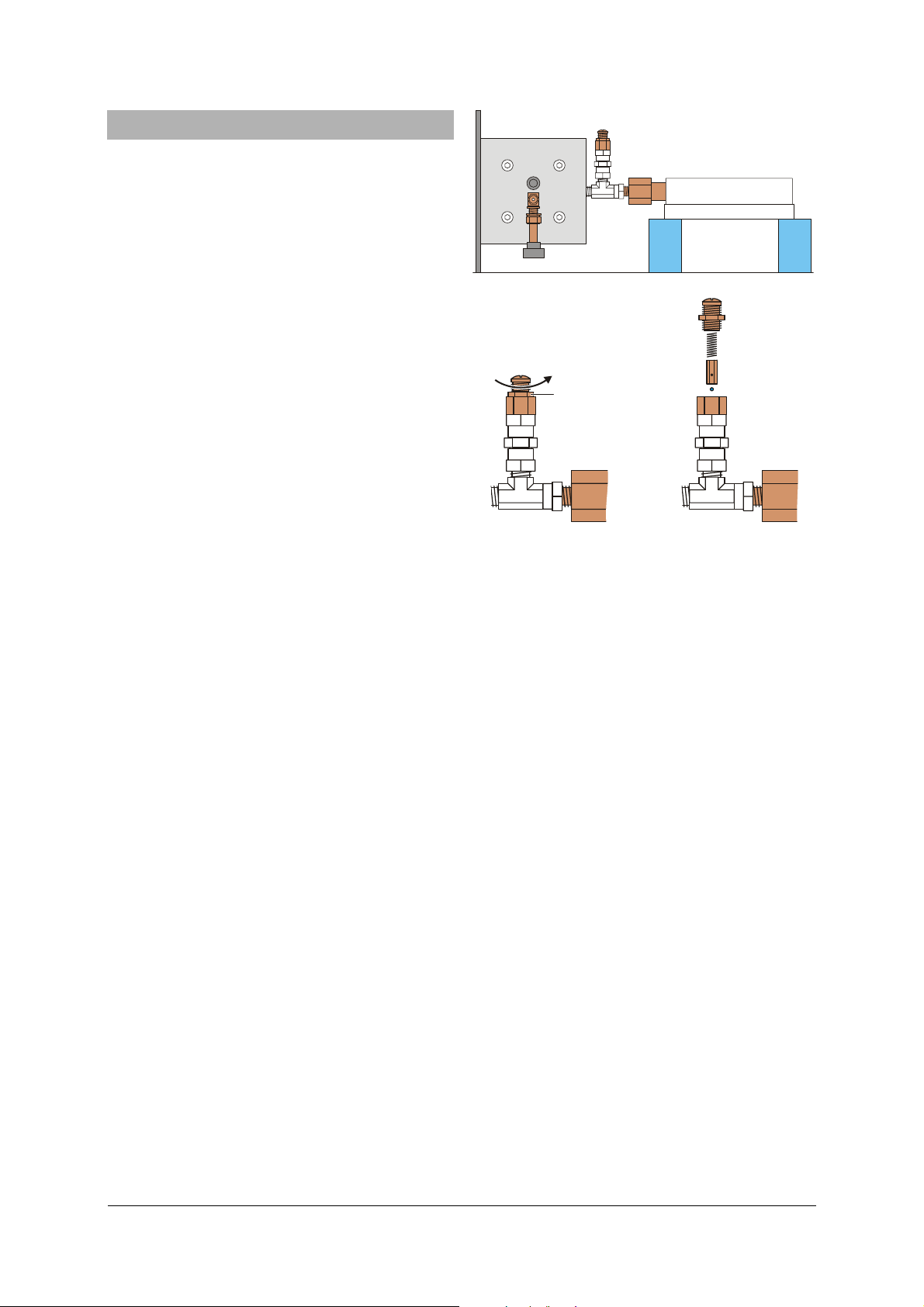

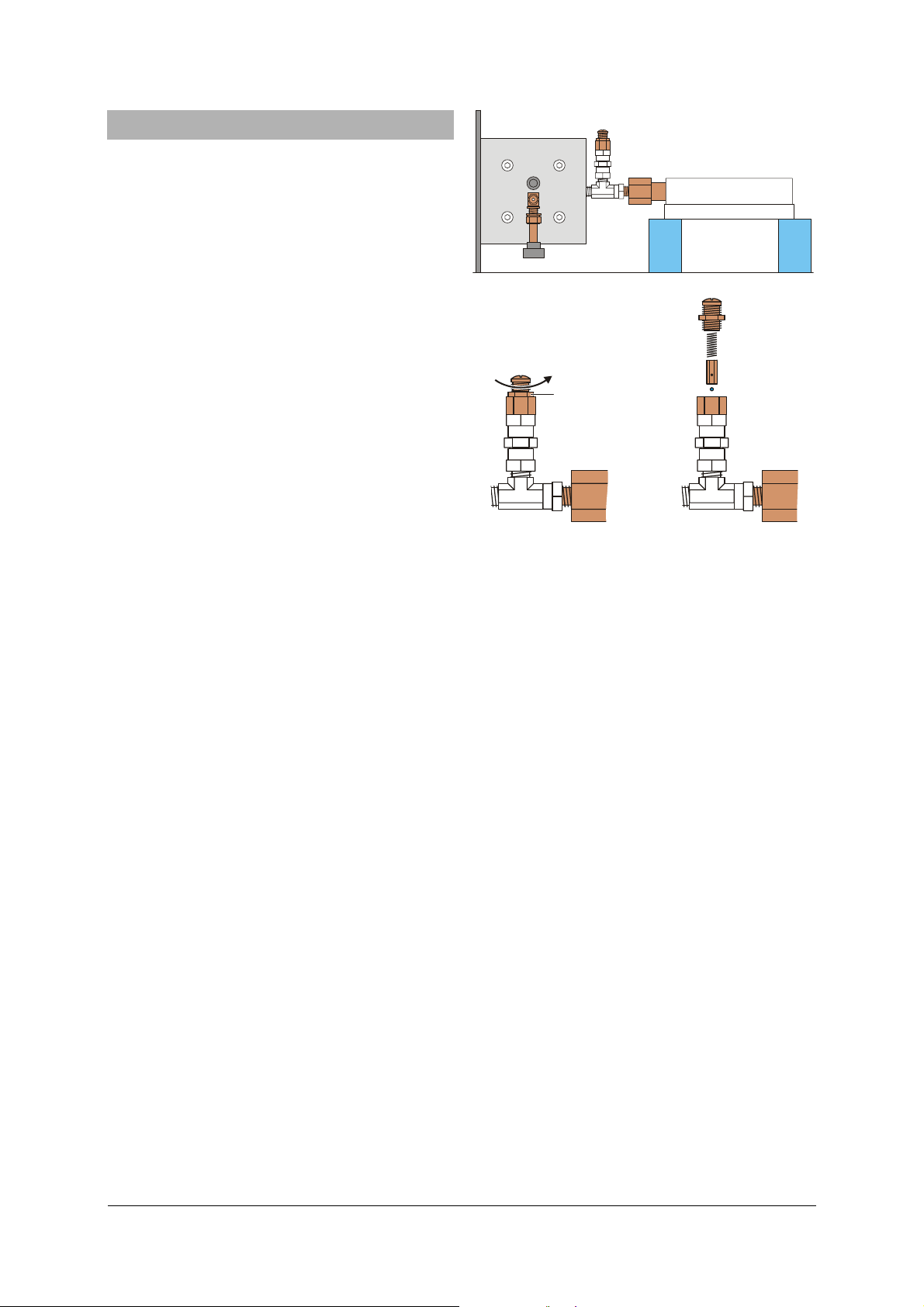

Fig. 6: Lagerung der Apparatur für die Ölbefüllung.

c, d

e

d

c

Fig. 7: Ausbau des Sicherheitsventils.

(c) Kontermutter, (d) Ventilkappe, (e) Druckfeder,

(f) Sechskantstempel, (g) Stahlkugel

f

g

Ausbau des Sicherheitsventils:

• Kontermutter (SW 14) des Sicherheitsventils lösen

und Ventilkappe mit einem Schraubendreher

herausdrehen (siehe Fig. 7).

• Nacheinander die Druckfeder, den Sechs-

kantstempel und die Stahlkugel mit einer Pinzette entnehmen und z.B. in einer Schachtel ablegen.

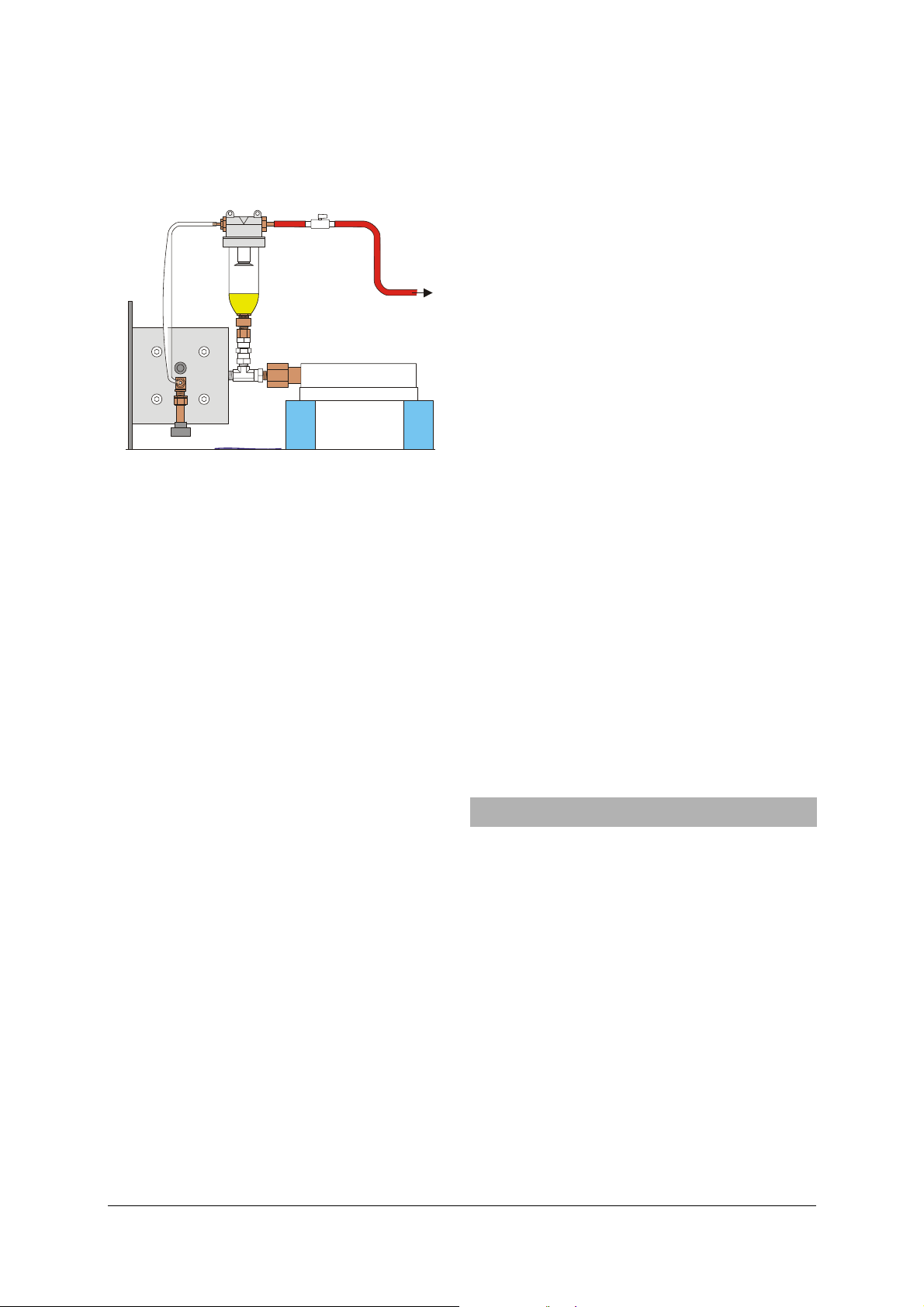

Montage der Öl-Befüll-Vorrichtung:

• Überwurfmutter der Öl-Befüll-Vorrichtung lösen,

Aufsatz abnehmen und Überwurfmutter über das

Sicherheitsventil legen (siehe Fig. 8).

• Öl-Behälter nicht zu fest einschrauben (der O-Ring

darf nicht herausquetschen).

• Regulierventil öffnen.

• Handrad zunächst ganz bis zum Anschlag am

Bügel hineindrehen (ggf. mitdrehende Skala lösen) und danach das Handrad um 3 Umdrehungen herausdrehen.

• Saugfähiges Papier unterlegen und Öl-Behälter

bis maximal zur Hälfte mit Rizinusöl befüllen.

• Aufsatz der Öl-Befüll-Vorrichtung mit der Über-

wurfmutter verschrauben.

Anschluss der Vakuumpumpe:

• Kunststoffschlauch mit 3 mm Innendurchmesser

auf den Gasanschlussstutzen der Apparatur und

den kleineren Stutzen der Öl-Befüll-Vorrichtung

stecken.

• Zum Anschluss der Vakuumpumpe einen Vaku-

10

Page 11

umschlauch mit 6 mm Innendurchmesser über

einen Absperrhahn oder besser über ein Dosierventil an den größeren Stutzen der Öl-BefüllVorrichtung anschließen.

kl

i

h

Fig. 8: Montage der Öl-Befüll-Vorrichtung und Anschluss

der Vakuumpumpe (h) Ölbehälter, (i) Überwurfmutter, (k) Aufsatz, (l) Absperrhahn (bzw. Dosierventil)

Entgasen:

• Kontrollieren, ob das Regulierventil offen und das

Spülventil geschlossen ist.

• Vakuumpumpe einschalten, Absperrhahn wenig

öffnen und dabei die Schaumbildung im Rizinusöl beobachten.

Der Abpumpvorgang ist durch Schließen des Absperrhahns zu unterbrechen, wenn die Schaumbildung so

stark ist, dass der am Aufsatz angebrachte Filter erreicht wird. Erst nachdem der Schaum zerfallen ist,

wird der Absperrhahn wieder geöffnet.

Nach mehreren Minuten (abhängig vom Saugvermögen der angeschlossenen Vakuumpumpe) wird der

Dampfdruck des Rizinusöls erreicht und es beginnt zu

sieden. Dies ist daran zu erkennen, dass „aus dem

Nichts“ Dampfblasen entstehen, die sich auf ihrem

Weg durch das Öl schnell vergrößern.

Jetzt ist das Öl ausreichend entgast.

• Regulierventil und Absperrhahn schließen.

Abbau:

• Vakuumschlauch vom Absperrhahn abziehen (das

Schlauchstück mit dem Hahn verbleibt noch an

der Öl-Befüll-Vorrichtung).

• Zur Vermeidung eines Druckstoßes den Absperr-

hahn langsam öffnen und den Druckausgleich

abwarten.

• Schläuche von beiden Stutzen der Öl-Befüll-

Vorrichtung abziehen.

• Behälter aus dem Sicherheitsventil herausschrau-

ben.

Da das Rizinusöl relativ dickflüssig ist, läuft es nur

sehr langsam aus dem Behälter und dieser Arbeitsgang kann problemlos durchgeführt werden. Ein

Putztuch (Küchenpapier), das direkt nach dem Herausdrehen unter den Behälter gehalten wird verhindert jegliche Tropfenbildung.

• Mit einem Putztuch das überschüssige Öl aus dem

Sicherheitsventil entfernen und danach das

Handrad minimal hineindrehen, bis sich der Ölspiegel im Ventil genau auf der Höhe der Auflagekante der Stahlkugel befindet.

• Stahlkugel einlegen, den Sechskantstempel mit

der kurzen Bohrung auf die Kugel stellen (Pinzette) und die Druckfeder in die längere Bohrung

stecken.

• Ventilkappe vorsichtig (nicht zu fest) bis zum

Anschlag einschrauben und 2 Umdrehungen lösen.

Sicherheitsventil einstellen:

• Apparatur aufrichten und so aufstellen, dass das

Sicherheitsventil nicht in die Richtung von Personen oder zu schützenden Gegenständen zeigt.

• Regulierventil öffnen, Handrad ganz heraus-

drehen und Regulierventil wieder schließen.

• Handrad hineindrehen bis ca. 65 bar Überdruck

erreicht werden.

• Mit den Armen von vorne um die Apparatur her-

um nach hinten zum Sicherheitsventil greifen

und Ventilkappe des Sicherheitsventils langsam

herausschrauben, bis der Druck auf ca. 63 bar abfällt.

• Kontermutter (SW 14) festziehen.

Ruheposition

• Handrad zurückdrehen, bis der Druck auf max.

10 bar gefallen ist.

• Regulierventil öffnen und das Handrad in die

„Ruheposition“ bei ca. 5 mm drehen.

• Regulierventil schließen.

Nach diesen Arbeiten kann die Apparatur eingelagert

oder erneut mit Testgas befüllt werden.

11. Pflege und Wartung der Gewindebuchse

11.1 Gewindebuchse fetten

Etwa alle 100 Zyklen (bestehend aus einer Druckerhöhung von 10 auf 60 bar und der nachfolgenden Entspannung auf 10 bar) bzw. einmal wöchentlich sollte

die Gewindebuchse im Bügel zur Verminderung des

Verschleißes gefettet werden. Das Abschmieren dauert ca. 1 min und verlängert die Buchsen-Lebensdauer

beträchtlich! Zur Abschmierung eignet sich ein helles

Mehrzweckfett ohne Graphit oder ähnliche Zusätze.

Hierzu:

• Einen vollen Kolbenhub Fett aus einer handelsüb-

lichen Fettpresse durch den Schmiernippel am

Bügel in die Gewindebuchse pressen.

11

Page 12

• Das überschüssige, aus der Buchse austretende

Fett abwischen.

Das austretende Fett enthält auch etwas Kunststoffabrieb, der auf diese Weise entfernt wird.

11.2 Gewindebuchse prüfen.

Die Gewindebuchse im Bügel unterliegt einem langsamen aber stetigen Verschleiß und ist daher einmal

jährlich hinsichtlich des Axialspiels zu prüfen:

• Druck aus der Messzelle ablassen und den Kolben

auf Position 10 mm einstellen.

• Mit einer Schieblehre den minimalen und den

maximalen Abstand zwischen Handrad-Flansch

und Bügel bestimmen; dazu gegen das Handrad

drücken und anschließend am Handrad ziehen.

Wenn die Differenz der beiden Abstände größer als

0,3 mm ist, muss die Buchse ausgetauscht werden.

11.3 Gewindebuchse austauschen

Zusätzlich erforderlich:

1 Gewindebuchse aus Dichtungssatz (U10402)

Nach 10 Jahren ist die Gewindebuchse in jedem Fall

auszutauschen, auch wenn die Verschleißgrenze nicht

erreicht ist (bei Prüfstandsversuchen konnte nach

1000 Zyklen kein messbarer Verschleiß [<0,05 mm]

festgestellt werden), da bisher keine verlässlichen

Daten zur Langzeitstabilität des verwendeten Kunststoffes (POM-C) verfügbar sind.

• Druck aus der Messzelle ablassen.

• Feststehende Skala abschrauben.

• Gewindestift im Handradflansch lösen und Hand-

rad abziehen.

• Die vier Schrauben in der Querstrebe des Bügels

lösen und die Querstrebe mit der Gewindebuchse

von der Gewindestange herunterdrehen.

• Schmiernippel abschrauben (SW 7) und mit einem

3-mm-Innensechskantschlüssel den quer in die

Gewindebuchse eingeschraubten Gewindestift um

4 Umdrehungen lösen.

• Mit einem geeigneten Dorn die Gewindebuchse

von der Handrad-Seite aus ausschlagen. Oder alternativ eine Schraube M14 lose in die Buchse

eindrehen und die Buchse durch Schläge auf den

Schraubenkopf austreiben.

• Neue Buchse so ansetzen, dass die Querbohrung

mit dem Schmiernippel fluchtet.

• Buchse im Schraubstock (mit Planbacken oder

geeigneter Beilage) einpressen.

• Gewindestift einschrauben (min. 6,0 mm ver-

senkt) und Schmiernippel einschrauben.

Buchsenmaterial: POM-C = Polyoxymethylen Copolymer

Übermaß (Presspassung): 0,05 – 0,1 mm.

12. Dichtungswechsel

Zusätzlich erforderlich:

1 Sechskant-Winkelschraubendreher (SW 6)

1 Dichtungssatz zu U104001 U10402

bestehend aus

1 hutförmige Gummidichtung,

1 runde Gummidichtung,

1 Gummidichtung 78x78 mm

2

,

4 Kupferdichtscheiben

1 Gewindebuchse

Insbesondere wenn die Apparatur direkter Sonneneinstrahlung ausgesetzt ist, kann es nach einiger Zeit

erforderlich werden, die Hutdichtung oder andere

Dichtungen zu wechseln.

12.1 Zerlegen der Apparatur:

• Ggf. Apparatur abkühlen lassen und Kolben mit

dem Handrad in eine möglichst druckarme Position drehen.

• Testgas über das Spülventil ablassen und Spülven-

til schließen.

• Ggf. Gas-Rohrleitung demontieren.

• Regulierventil öffnen.

• Handrad auf Position 25 mm herausdrehen.

• Apparatur nach rechts kippen und auf einer ge-

eigneten Unterlage auf das Handrad und die Kante der Grundplatte stellen.

• Mit einem Sechskant-Winkelschraubendreher

(SW 6) die vier Schrauben in der Ventilplatte

gleichmäßig über Kreuz jeweils 1/8 Umdrehung

lösen, bis die Vorspannung abgebaut ist.

• Schrauben ganz herausdrehen und entnehmen.

• Kupferdichtscheiben ebenfalls entnehmen.

• Ventilplatte mit steigender Kraft links- und

rechtsherum verdrehen, bis sich die Dichtungen

lösen; dabei nicht am Regulierventil drehen.

• Ventilplatte abnehmen (ggf. klebt die Messzelle

noch an der Platte).

• Wiederum durch Verdrehen die noch verbleiben-

de Dichtung zwischen Messzelle und Zylinder

oder zwischen Messzelle und Ventilplatte lösen.

• Führungsrohr durch Verdrehen von der Hutdich-

tung abziehen.

12.2 Reinigung der zerlegten Apparatur:

Rizinusöl lässt sich relativ gut mit Spiritus entfernen.

Mantel und Messzelle aus Acrylglas werden jedoch

durch Spiritus angegriffen. Fingerabdrücke und sonstige Verschmutzungen können in einer (milden)

Spülmittel-Lösung entfernt werden. Auch die neuen

Dichtungen sollten mit Spiritus und Spülmittel-Lösung

gereinigt werden.

12

Page 13

12.3 Zusammenbau der Apparatur:

Falls Rizinusöl aus dem Ölraum entfernt wurde:

• Neues Rizinusöl bis etwa 5 mm unter die Zylin-

der-Oberkante (Beginn der Senkung) einfüllen.

• Beide Silikondichtungen einlegen.

• Hutdichtung umstülpen und den Zapfen mit

etwas Rizinusöl befeuchtet in das Führungsrohr

eindrehen.

• Hutdichtung zurückstülpen, Feder auf den Kolben

stellen und das Führungsrohr in den Kolben stecken.

• Messzelle auflegen und an den Kanten des Zylin-

ders gleichmäßig ausrichten.

• Temperiermantel auf die untere Silikondichtung

stellen und zentrieren.

• Runde Gummidichtung auflegen und mit Hilfe

eines Lineals, das auf den Temperiermantel gelegt wird, parallel zum Zylinder ausrichten (vgl.

Fig. 9, die halbmondförmigen Löcher müssen sich

später unter den Ventilöffnungen befinden).

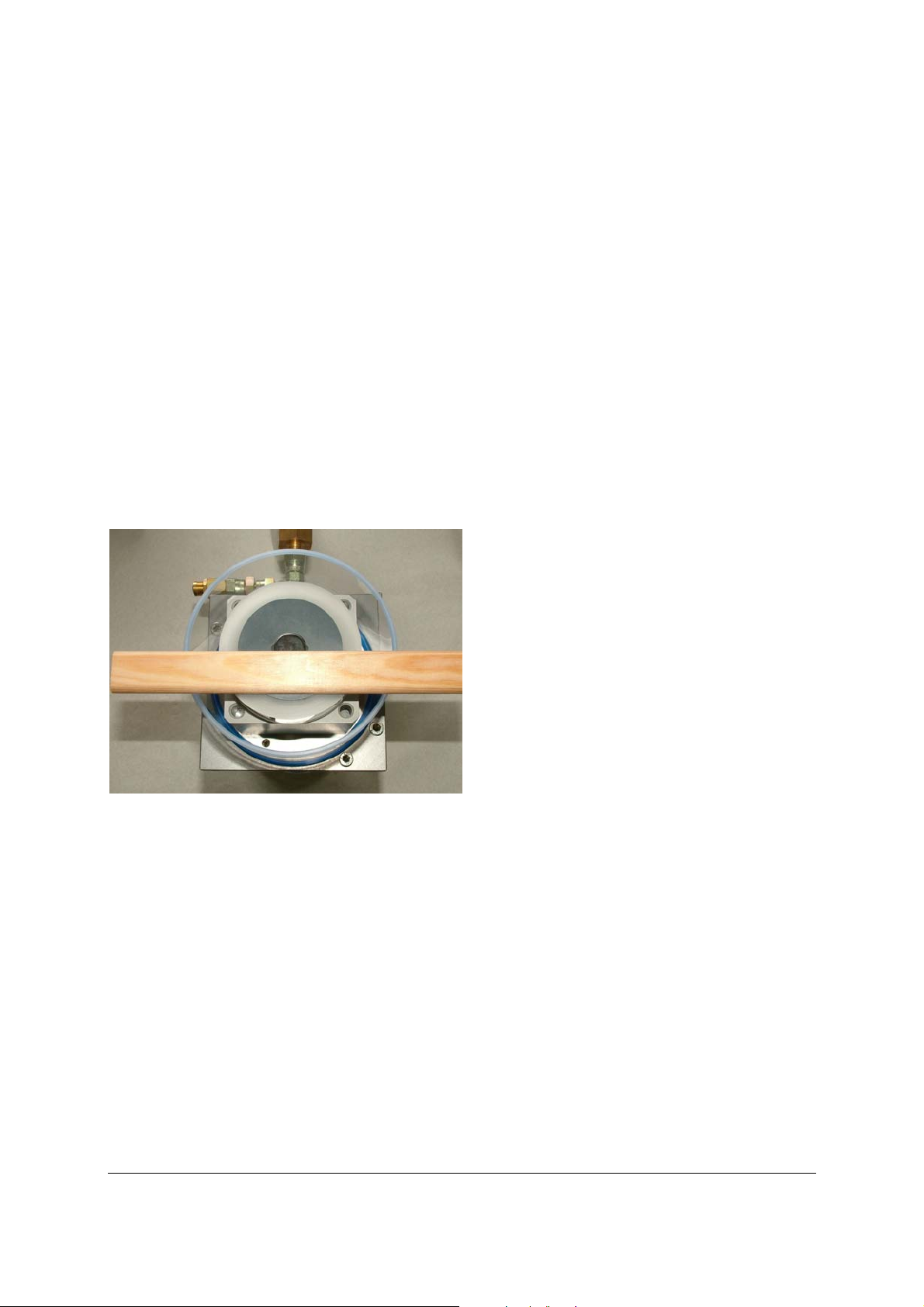

Fig. 9: Ausrichten der runden Gummidichtung

• Ventilplatte auflegen, zentrieren und parallel zur

Basisplatte ausrichten.

• Schrauben M8×40 mit neuen Kupferdichtschei-

ben versehen und lose eindrehen.

• Schrauben über Kreuz festziehen; dabei die

gleichmäßige Pressung der runden Gummidichtung kontrollieren (im Bereich hoher Pressung zeichnet sich die Gummidichtung auf dem

Acrylglas der Messzelle grau ab, während Bereiche mit geringer Pressung milchig erscheinen).

12.4 Wiederinbetriebnahme:

• Hydrauliköl entgasen und Öl einfüllen (siehe Ab-

schnitt 10).

• Sicherheitsventil einstellen (siehe Abschnitt 10).

• Volumenkalibrierung neu durchführen (siehe Ab-

schnitt 6).

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Deutschland • www.3bscientific.com

Technische Änderungen vorbehalten

© Copyright 2010 3B Scientific GmbH

Page 14

Page 15

1

3B SCIENTIFIC

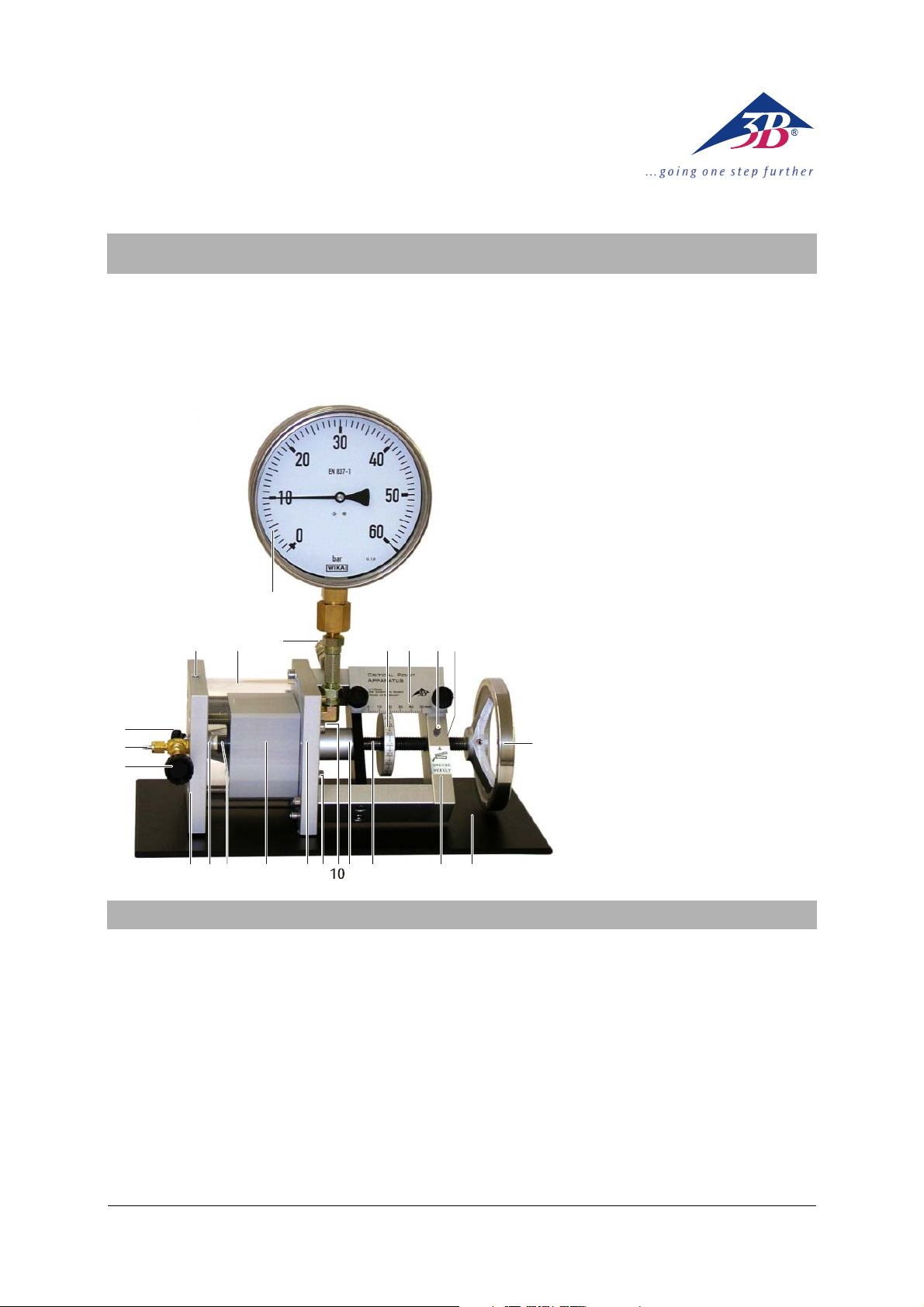

Critical Point Apparatus U104001

Instruction sheet

09/10 MH/JS

23

22

19

18

17

®

PHYSICS

1 Vernier scale

2 Fixed scale

3 Grease nipple

4 Threaded bush

5 Handwheel

6 Base

7 Frame

8 Threaded axle with piston

9 Piston cover

10 Outlet for thermal medium

11 Inlet for thermal medium

12 End plate

13 Cylinder

14 Conical seal

1220 21

3 4

15 Measuring cell

16 Valve plate

17 Regulating valve

18 Gas connection fittings 1/8"

(for Minican® gas container)

19 Flush valve

20 Hole for thermocouple

5

21 Heat casing

22 Safety valve

23 Manometer (excess pressure indicator)

876

On delivery, the critical point apparatus is filled with

hydraulic fluid. The test gas is not included.

Before filling with the test gas, carry out a volume

calibration, as described in chapter 6, using air as an

approximation of an ideal gas.

Filling with the test gas is described in chapter 7.

Experimental investigations are described in chap-

ter 8.

Important notes on storage of the test gas and

equipment (if not in use for a long period) are stated

in chapter 9.

1516 14

1213

91

1. Contents of instruction manual

Owing to the inevitable diffusion of the test gas

through the conical seal, it is necessary to degas the

hydraulic fluid in the equipment, as described in

chapter 10. This must be done before the equipment

is put away for storage (after removing the test gas) or

if it has been in use for a long time.

The threaded bush in the frame must be lubricated

regularly and also inspected at lengthier intervals.

Refer to section 11 for instructions.

Maintenance work as described in chapter 12 is only

required if the rubber components get worn out and

their functionality is adversely affected.

1

Page 16

2. Safety instructions

3. Description

When used properly, the operation of the critical

point apparatus is not dangerous, since both the

experimenter and the equipment are protected by a

safety valve. However, it is extremely important to

observe a few precautionary measures:

• Read the instruction sheet thoroughly and follow

the instructions therein.

• Do not exceed the maximum permissible values

for pressure and temperature (60 bar and 1060°C).

• Do not operate the equipment without qualified

supervision.

• Always wear safety goggles.

Only increase the temperature at low pressure with

pure gas phase in the measuring cell.

• Before increasing the temperature, wind the

handwheel outwards so that maximum volume is

attained in the measuring cell.

When conducting adjustments, make sure that the

safety valve does not point in the direction of people

who could be injured or objects that could be damaged if the valve cover shoots out. When conducting

experiments, pay special attention too to the alignment of the safety valve.

• When setting up the apparatus, make sure that

the safety valve does not point in the direction of

people who could be injured or objects that could

be damaged.

• When adjusting the safety valve, wrap your arms

around the apparatus to reach the valve at the

back.

If the conical seal is overtaxed, it could get damaged

or even destroyed.

• Never set a pressure above 5 bar if the regulating

valve or the flush valve is open, i.e. if there is no

back pressure from the gas in the measuring cell.

• Never create underpressure by turning the hand

wheel inwards when the valves are shut.

In the frame there is a threaded bush, which is to be

regarded as a safety-related feature (see section 9).

• Lubricate the threaded bush every 100 cycles.

• Inspect the threaded bush annually.

To prevent damage by corrosion inside the instrument,

• use a 2:1 mixture of water and anti-freeze fluid as

the thermal medium.

The critical point apparatus allows us to investigate

the compressibility and liquefaction of a gas. Measurements allow determination of the critical point for

the gas as well as the recording of isotherms for an

adiabatic p-V diagram (Clapeyron diagram). The gas

used for testing is sulphur hexafluoride (SF

). SF6 has a

6

critical temperature of 318.6°K (45.5°C) and a critical

pressure of 3.76 MPa (37.6 bar) which makes for a

simple experiment set-up.

The critical point apparatus consists of a transparent

measuring cell of particularly well sealed, pressureresistant design. The volume of the measuring cell

can be modified by turning a fine-adjustment wheel

and can be read by means of a fixed scale and a rotating vernier scale to an accuracy of one thousandth of

the maximum volume. The pressure is applied via a

hydraulic system using castor oil approved for medicinal use. The measuring cell and hydraulic system

are isolated from one another by a conical rubber

seal which rolls up when there is an increase in pressure. This design means that any pressure difference

between the measuring cell and the oil reservoir is

negligible in practical terms. A manometer measures

not the pressure of the actual gas but that of the oil,

thus eliminating any need for a space within the

measuring cell. When observing transitions from gas

to liquid or vice versa, the lack of such a dead space

means that the development of the very first drop of

liquid as well as the disappearance of the last bubble

of gas can be observed. The measuring cell is surrounded by a transparent chamber of water. A circulating thermostat arrangement (water bath) means

that a constant temperature can be maintained during the experiment with a high degree of accuracy.

The temperature can be read and monitored using a

thermometer.

The fact that volume, pressure and temperature can

all be read with a high degree of accuracy means that

accurate p-V diagrams or pV-p diagrams can be recorded without much difficulty. Pressure and temperature-dependent volume correction enable us to

achieve accurate quantitative results which are well in

agreement with published values.

4. Contents

1 Critical point apparatus, filled with hydraulic fluid

(castor oil). With attached gas connection fittings

for MINICAN® gas container and protection for gas

supply connections. Test gas (SF

) not included.

6

1 Oil filling device

1 Allen key, 1.3 mm (for grub screw on the vernier

scale)

1 Plastic tubing, 3 mm diameter

1 1/8" tube fitting (wrench width 11 mm)

1 Grease gun

2

Page 17

A

J

Δ⋅=

Δ

5. Technical data

Sulphur hexafluoride:

Critical temperature: 318.6 K (45.5°C)

Critical pressure: 3.76 MPa (37.6 bar)

Critical volume: 197.4 cm

3

/mol

Critical density: 0.74 g/mol

Maximum values:

Temperature range: 10-60°C

Maximum pressure: 6.0 MPa (60 bar)

Threshold value for

safety valve: 6.3 MPa (63 bar)

Theoretical long-term

pressure: 7.0 MPa (70 bar)

Theoretical rupture

pressure: >20.0 MPa (200 bar)

Materials:

Test gas: Sulphur hexafluoride (SF

)

6

Hydraulic fluid: Castor oil

Measuring cell: Transparent acrylic

Temperature coating: Transparent acrylic

Recommended

thermal medium: mixture of water and anti freeze in the ratio 2:1

Determination of volume:

Piston diameter: 20.0 mm

Piston surface: 3.14 cm

Displaced volume: 3.14 cm

Maximum volume: 15.7 cm

2

2

× displacement

3

Scale division for

displacement: 0.05 mm

Maximum displacement: 50 mm

Determination of pressure:

Manometer: Class 1.0 (max. 1% deviation

from full scale value)

Measured quantity: Excess pressure

Indicator: 60 bar max.

Manometer diameter: 160 mm

Connections:

Hole for

temperature sensor: 6 mm dia.

Connections for

thermal medium: 7 mm dia.

Connection for

regulating valve: 1/8’’ dia.

Gas connection: 1/8’’ (3.17 mm) dia. (as

supplied)

General specifications:

Dimensions: 380 x 200 x 400 mm

3

Weight: 7 kg approx.

6. Volume calibration

6.1 Preliminary notes:

NOP M

Q

L

K

R

S

B C E F

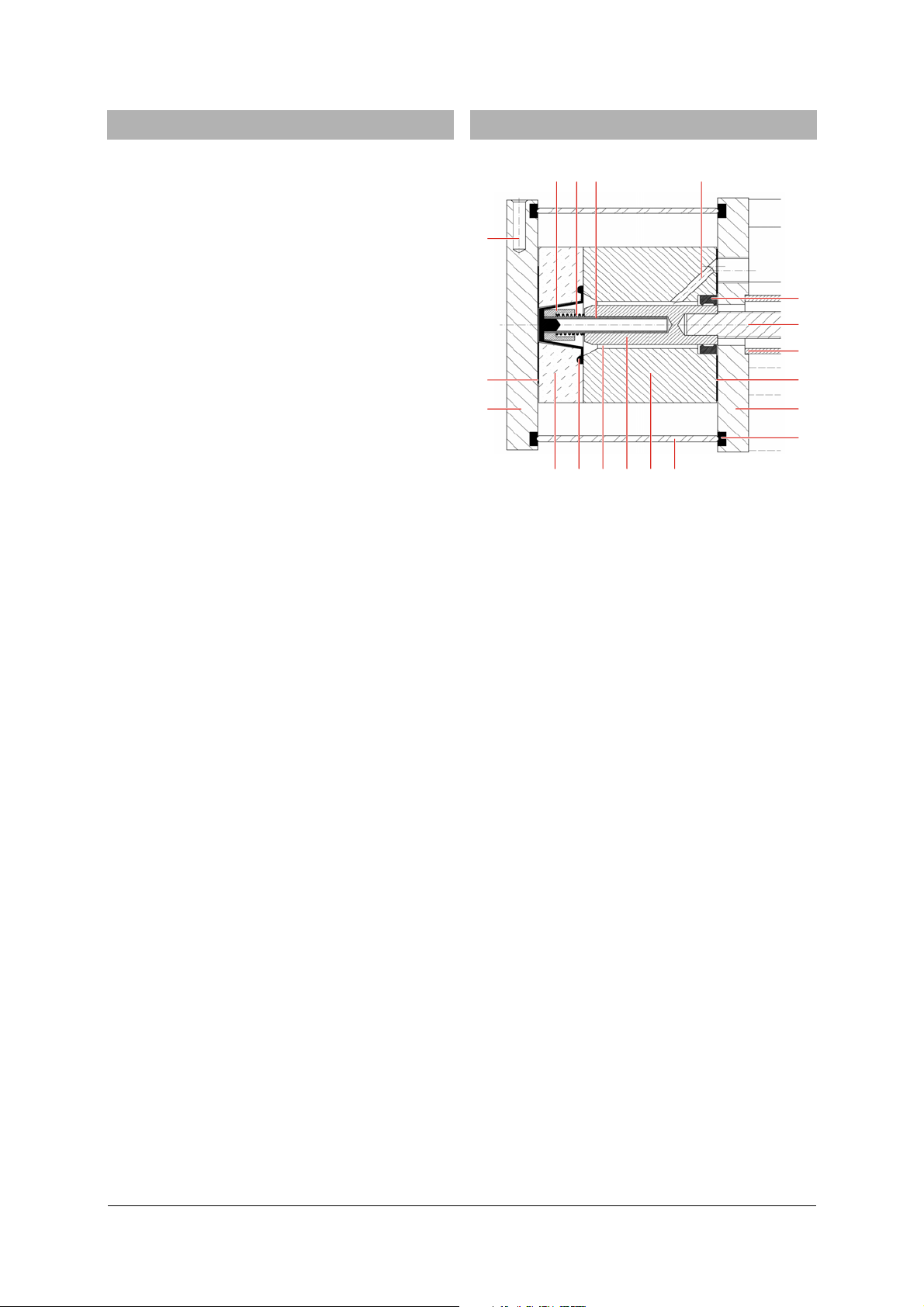

Fig. 1: Cross-section of apparatus with measuring cell (A),

conical seal (B), oil chamber (C), piston (D), cylinder (E), heat casing (F), silicone seal (G), end

plate (H), square grommet (I), piston cover (J),

threaded axle (K), gasket (L), manometer connection (M), guide tube (N), spring (O), sleeve (P), hole

for temperature sensor (Q), circular grommet (R) and

valve plate (S)

D

I

H

G

One turn of the handwheel winds the piston into/out

of the cylinder by means of a threaded axle. This

leads to a change of volume in the oil chamber (see

Fig. 1). Since oil is practically incompressible and all

the other components other than the conical seal are

almost rigid, a change in volume in the oil chamber

causes the conical seal to deform, thereby creating an

almost equal change in volume ΔV

cell. As a first approximation for ΔV

sAV

G

where

(1)

2

cm143.A= and Δs = displacement of piston.

in the measuring

G

, we can assume:

G

The piston displacement is shown in divisions of

2 mm on the fixed scale. Intermediate values are read

on the vernier scale in divisions of 0.05 mm.

The fixed scale can be moved by loosening the two

knurled screws. The vernier scale can be repositioned

and turned around the threaded axle on loosening

the grub screw (between scale positions 0 9 and 1 0).

6.2 Zero point calibration:

The zero point for the volume scale must be determined by conducting a calibration.

For this, we take advantage of the fact that in a pressure range of 1-50 bar and in a temperature range of

270-340 K, air acts as a near-ideal gas (the real gas

factor has a deviation of less than 1% from 1). Therefore, at a constant temperature (e.g. room temperature) for two piston displacements s

and s1 and for

0

3

Page 18

the corresponding pressures p0 and p1 of the trapped

T

⋅

⋅

=

air, we get:

spsp ⋅=⋅ (2)

1100

Substituting

p

s Δ⋅

1

0

=

pp

−

s

01

sss Δ+=

10

and rearranging gives:

(3)

Rough calibration of scales:

• Open the regulating valve wide.

• Loosen the grub screw for the vernier scale by

half a turn (it is now possible to turn the scale

easily on the threaded axle without moving the

handwheel, although a counterpressure acts

against this independent movement).

• Wind the handwheel out till you detect a notice-

able resistance.

• Without turning the handwheel, turn the vernier

scale on the threaded axle till the 0.0 mark is on

the top and the fixed scale shows approx. 48 mm.

• Loosen the knurled screws of the fixed scale and

shift the scale to the side till the 48-mm bar is exactly above the centre line of the vernier scale

(see Fig. 2).

• Tighten the knurled screws again. In doing so,

make sure that the fixed scale does not press

against the vernier scale.

100 20304050mm

00

19

18

17

• Calculate the zero corrected piston position s

1, corr

using Equation 3.

• Adjust the vernier scale to the corrected value

and, if necessary, move the scale again.

• If required, wind the handwheel out a little and

secure the vernier scale with the grub screw.

Measurement example:

= 1 bar, p1 = 16 bar, p1 – p0 = 15 bar

p

0

s

= 48.0 mm, s1 = 3.5 mm, Δs = 44.5 mm

0

Therefore,

s

= 2.97 mm.

1, corr

The vernier scale must therefore be adjusted so that

now only 2.97 mm are shown instead of 3.50 mm.

Note:

After calibrating the zero point, it is possible to obtain

qualitatively accurate measured values. With regard

to temperature

T and pressure p, it is also possible to

obtain quantitatively accurate measurements of the

isotherms in range around to the critical point where

the two phases exist simultaneously. However, especially in the liquid phase, the measured isotherms are

rather too widely separated.

6.3 Detailed calibration:

The exact relation between the volume VG in the

measuring cell and the scale reading

s is dependent

on the volume of oil in the oil chamber. The oil

chamber also expands marginally in proportion to the

pressure as a result of the spring in the manometer

tube. Additionally, when the temperature is increased, the castor oil expands to a greater extent

than the rest of the equipment. This means that the

pressure rises at a slightly greater rate at higher temperatures. All of these phenomena can be calculated

if appropriate calibration has been effected using air

as an ideal gas.

The ideal gas equation would thus be:

Vp

Rn

(4)

⋅=

16

with

J

3148.R =

molK

Fig. 2: Piston position reading at 48.0 mm

Zero correction:

• Shut the regulating valve (the pressure in the

measuring cell now corresponds to the ambient

pressure

p

= 1 bar. To within the accuracy of the

0

measurement, the manometer should display an

excess pressure of 0 bar).

• Wind the handwheel in till an excess pressure of

15 bar has been reached (absolute pressure

p

= 16 bar).

1

• Read the piston position s

displacement

Δs = s

– s1.

0

and calculate the

1

After taking the overpressure reading

pressure can be calculated from:

p = p

+ 1 bar (6)

e

The absolute temperature is given by:

T = ϑ + ϑ

where ϑ0 = 273.15°C (7)

0

The volume is given by:

sAV

G

where

(8)

2

cm143,A = and s is the “effective” piston

displacement.

From the measured displacement

p

, the absolute

e

s

, it is possible to

e

calculate the effective piston displacement as follows:

4

Page 19

(9)

(

)

ϑ⋅−⋅++=

CpCsss

pe 0

ϑ

By substituting in equation 4, we get:

⋅ϑ⋅β−⋅β++⋅

0

pe

ϑ+ϑ

0

Apssp

ϑ

(10)

0

=⋅−

Rn

If we take several readings at various temperatures

and pressures, we can calculate the term:

n

()

⎛

⎜

Q

=

∑

⎜

=

1i

⎝

The free parameters s

Apssp

⋅ϑ⋅β−⋅β++⋅

p

, βP, βϑ and n should be appro-

0

ϑ

ii0ii

ϑ+ϑ

0

2

⎞

⎟

Rn

(11)

⋅−

⎟

⎠

priately selected so that the value of Q is reduced to a

minimum.

Additionally required (see also chapter 8):

1 Compressor or

bicycle pump and valve

1 Bath/circulating thermostat U14400

1 Dig. quick-response pocket thermometer U11853

1 Type K NiCr-Ni immersion sensor,

-65°C-550°C U11854

2 Silicone tubes, 1 m U10146

1 l Anti-freeze fluid with corrosion-inhibiting additive

for aluminium engines (e.g., Glysantin® G30 manufactured by BASF)

Conducting the calibration:

• Connect the circulation thermostat as described

in chapter 8 and fill it with the water/anti-freeze

mixture.

• Connect the plastic tube (3-mm internal diameter)

to the 1/8" gas connection fittings.

• Open the regulating valve.

• Wind the handwheel outwards, making the piston

move till it reaches say the 46.0 mm position.

• Use a compressor or a bicycle pump to create an

excess air pressure of approx. 3-8 bar in the

measuring cell.

• Shut the regulating valve.

• To record measurements, vary the volume in the

measuring cell or the temperature of the thermostat and wait till a stationary equilibrium has

been attained. Then take a pressure reading.

• Use appropriate adjustment software to set the s

, βϑ and n parameters so that the quadratic

β

P

,

0

equation for the errors Q is reduced to a minimum (see equation 11).

• If you like, you can adjust the vernier scale

around s

so that this correction is not necessary.

0

With the set parameters, it is possible to calculate the

“effective” piston displacement s from the measured

displacement s

using Equation 9 and then to calcu-

e

late the calibrated measuring cell volume using Equa-

tion 8.

Sample measurements:

Table 1: Measured values for calibration

i s

/ mm

e

ϑ

p / bar

1 40.0 20.0°C 6.6

2 20.0 20.0°C 12.4

3 10.0 20.0°C 23.3

4 5.0 20.0°C 41.8

5 3.5 20.0°C 53.9

6 5.0 20.0°C 41.8

7 5.0 10.0°C 38.9

8 5.0 30.0°C 45.3

9 5.0 40.0°C 49.0

10 5.0 50.0°C 53.5

The following parameter values are obtained:

s

= 0.19 mm,

0

P

mm

.=β ,

0230

bar

ϑ

mm

grd

and

0340.=β

n = 0.00288 mol.

7. Filling with test gas

7.1 Handling of sulphur hexafluoride:

Sulphur hexafluoride (SF6) is a non-toxic gas and is

absolutely safe for humans. The MAC value for danger

of suffocation on account of oxygen deprivation is

1000 ppm. That is equivalent to 6 filled measuring

cells per 1 m

However, SF

3

of air.

is extremely harmful to the environment

6

and can give rise to a greenhouse effect 24,000 times

stronger than CO

. Therefore, do not allow large quan-

2

tities to be released into the environment.

7.2 Gas connection via fixed pipes:

Additionally required:

1 SF

gas cylinder with manufacturer’s/supplier’s rec-

6

ommended gas fittings/valves, e.g. SH ILB gas cylinder

and Y11 L215DLB180 regulating valve from Airgas

(www.airgas.com).

1 Pipes with outer diameter of 1/8" and, if necessary,

adapters, e.g. from Swagelok (www.swagelok.com).

1 open-end spanner (13 mm), 1 open-end spanner

(11 mm)

According to the principles of “good laboratory practice”, it is recommended to utilise a gas supply via

fixed pipes, especially if the equipment is regularly in

operation.

5

Page 20

Filling begins with several flush cycles in which the air

m

m

is flushed out of the pipe. The number of cycles required to flush out the air depends on the length of

the pipe (more precisely, on the ratio of the pipe

length to the volume of the measuring cell). In the

process, care should be taken that the quantity of the

greenhouse gas SF

released in the environment is

6

reduced to a minimum.

Connecting a fixed pipe:

100 20304050m

00

19

18

17

16

15

ab

Fig. 3: Connecting a fixed pipe

(a) flush valve, (b) regulating valve

• If necessary, pull out the protection for the gas

connection and loosen the valve nut (11 mm) to

remove the 1/8" gas connection fittings.

• Connect the pipe (if necessary with adapters) to

the gas fitting.

• Beginning with the valve nut, slide the supplied

screw joints onto the tubing. (See Fig. 3: follow

the sequence and alignment specified along with

the cable binder)

• Insert the pipe into the regulating valve and

tighten the valve nut till the point is reached

where it is no longer possible to move the pipe

any further using only your fingers.

• Hold the regulating valve still with an open-end

spanner (13 mm) and tighten the valve nut by a

further 270°.

Now, the connection is gas-tight. When loosening the

valve nut afterwards, the regulating valve also needs

to be held still with a spanner.

Flushing out air:

• Use the handwheel to set the piston position to

10 mm.

• Slowly open the regulating valve and let in the SF

till a pressure of approx. 10 bar has been attained.

• Shut the regulating valve.

• Open the flush valve slightly till the pressure has

dropped to almost 0 bar.

• Shut the flush valve.

Filling with test gas:

• After at least four flush cycles, open the regulat-

ing valve till the pressure attained is once again

10 bar.

• Shut the regulating valve.

• Turn the handwheel in the reverse direction till

the piston reaches a position of say 46 mm.

• Slowly open the regulating valve and shut it again

when a pressure of 10 bar has been attained.

7.3 Filling with gas from a MINICAN®:

Additionally required:

1 MINICAN® gas container with SF

, e.g. from the

6

company Westfalen (www.westfalen-ag.de

If the equipment is used only occasionally, it is more

practical to draw the test gas from a MINICAN® gas

container. The gas connection of a MINICAN® container is similar in design to a commercial spray can,

i.e. it opens when the MINICAN® container is pressed

directly onto the gas connection fittings.

Here too, filling begins with several rinsing cycles for

flushing out the air.

SF

6

ab

Fig. 4: Filling with test gas from a MINICAN® gas container

(a) flush valve, (b) regulating valve

Flushing out air:

• If necessary, pull off the protection for the gas

connection.

• Use the handwheel to set the piston position to

10 mm.

• After removing the protective cap, position the

6

MINICAN® container with SF

onto the gas connec-

6

tion fittings.

• Press the MINICAN® container onto the gas con-

nection fittings, slowly open regulating valve (b)

100 20304050m

00

19

18

17

16

15

6

Page 21

and let in SF6 till a pressure of approx. 10 bar has

been attained.

• Shut the regulating valve.

• Open the flush valve slightly till the pressure has

dropped to almost 0 bar.

• Shut the flush valve.

Filling with test gas:

• After at least four flush cycles, press the MINI-

CAN® gas container against the gas connection fittings. Slowly open the regulating valve and let in

SF

till a pressure of approx. 10 bar has been at-

6

tained.

• Shut the regulating valve.

• Wind the handwheel in the opposite direction till

the piston reaches a position of say 46 mm.

• Press the MINICAN® gas container against the gas

connection fittings, slowly open the regulating

valve and shut it again when a pressure of 10 bar

has been attained.

7.4 Recommendation for storage lasting for short

periods of time:

One gas filling can remain in the measuring cell for

several days.

If no experiments are being conducted, wind the

handwheel back till the piston is in a position where

it is subjected to the lowest possible pressure – say,

for instance, 46 mm.

If possible the apparatus should always be kept filled

with the thermal medium.

8. Experiments

8.1 Experiment set-up:

Additionally required:

1 Bath/circulating thermostat U14400

1 Dig. quick-response pocket thermometer U11853

1 Type K NiCr-Ni immersion sensor,

-65°C-550°C U11854

2 Silicone tubes, 1 m U10146

1 l Anti-freeze fluid with corrosion-inhibiting additive

for aluminium engines (e.g., Glysantin® G30 manufactured by BASF)

• Place the equipment at a suitable height so that it

is convenient to observe the measuring cell. Position it so that the safety valve does not point in

the direction of any people who could be injured

or objects that could be damaged.

• Connect the silicone tubing from the outlet of the

circulation thermostat to the inlet of the heat casing and from the outlet of the heat casing to the

inlet of the circulation thermostat.

• Prepare the thermal medium consisting of 2 parts

water to 1 part anti-freeze by volume.

• Fill the circulated thermostat bath.

8.2 Qualitative observations:

Liquid and gaseous states, dynamic state during phase

transformation, transition points occurring at different temperatures.

• Vary the volume by turning the handwheel and

the temperature by means of the thermostat. Observe the safety instructions while doing so.

• Carefully shake the set-up to conduct simple

observations on the boundary between liquid and

gas.

In the vicinity of the critical point, it is also possible to

observe the critical opalescence. Owing to the constant changing of state between liquid and gaseous

states in small regions of the measuring cell, a kind of

“mist” develops and the sulphur hexafluoride appears

to be turbid.

8.3 Measuring isotherms in a p-V diagram:

• At maximum volume, set the desired temperature

on the circulation thermostat.

• Gradually reduce the volume in the measuring

cell (in steps down to a position of 10 mm). Wait

till a stationary equilibrium has been attained before taking pressure readings.

• Then, beginning with the minimum volume,

gradually increase the volume till the piston position is once again at 10 mm. Wait till a stationary

equilibrium has been attained before taking pressure readings.

• Convert the excess pressure readings into abso-

lute pressure and the piston positions into volume, as described in chapter 6.

In the low-volume region, stationary equilibrium is

attained more quickly during transition from higher

to lower pressure – i.e. from a lower volume to a

greater volume – since the phase boundary layer for

the phase transition from liquid to gas is created by

vapour bubbles present throughout the liquid. Stationary equilibrium then takes around 1 to 5 minutes

to attain, whereby the measurements on the fringe of

the region where both phases exist take longest.

The recommended threshold value of 10 mm refers to

a filling pressure of 10 bar. Above this value, there

will certainly be no occurrence of a liquid phase in

the permissible temperature range. The threshold

value shifts to the “right” if the filling pressure is

higher.

8.4 Measuring isochores in a p-T diagram:

• Set the desired initial temperature. Subsequently

set the desired volume.

• Gradually allow the temperature to decrease.

• Wait till a stationary equilibrium has been at-

tained then take the pressure reading.

Measurements where both phases are present can be

plotted to generate a vapour-pressure curve.

Attainment of equilibrium takes up to 20 minutes

after each change of temperature due to the fact that

7

Page 22

the water bath and the measuring cell must attain the

desired temperature first.

8.5 Determining the mass of gas:

Blow the gas out of the measuring cell into a gas-tight

plastic bag and then weigh it:

• If necessary, remove the gas supply pipe and

attach gas connection fittings.

• Wind out the handwheel, say to 46 mm.

• Open the regulating valve a little and release the

gas through the gas connection fittings into the

plastic bag.

• Shut the regulating valve.

• Determine the mass of the released gas. In doing

this, take into consideration the empty weight of

the bag and the buoyancy of air.

• Reduce the volume of the measuring cell till the

pressure in the measuring cell has reached its

original value.

• Calculate the original mass of gas from the vol-

ume difference before and after emptying the

measuring cell and the volume which is still present in the measuring cell.

Comparison with quoted values:

Using tabulated values, e.g. Clegg et al. [4], it is alternatively possible to calculate the mass of gas in the

measuring cell from the measurements of ϑ, p, and V.

8.6 Evaluation:

We can clearly see from Fig. 5 that, despite the relatively simple equipment, it is possible to achieve

measurements which match closely to the reference

values plotted on the graph.

8.7 Bibliography:

[1, 2] Sulphur Hexafluoride, in-house publication,

pp. 27 [1], 30 [2], Solvay Fluor und Derivate GmbH,

Hannover, Germany, 2000

[3] Otto and Thomas: Landolt-Börnstein – Numerical

Data and Functional Relationships in Science and

Technology, Vol. II, Section 1, Springer-Verlag, Berlin,

1971

[4] Clegg et al.: Landolt-Börnstein – Numerical Data

and Functional Relationships in Science and Technology, Vol. II, Section 1, Springer-Verlag, Berlin, 1971.

[5] Din, F.: Thermodynamic Functions of Gases, Vol. 2,

Butterworths Scientific Publications, London, 1956

[6] Vargaftik, N.B.: Handbook of Physical Properties of

Liquids and Gases, 2

nd

ed., Hemisphere Publishing

Corporation, Washington, 1983

[7] Nelder, J. and Mead, R.: Comp. J., Vol. 7, p. 308,

1965

9. Storage for long periods without use

If no experiments are to be conducted over a long

period, the test gas should be released and the piston

should be turned to its rest position where the conical

rubber seal is only very slightly curled and does not

press against the walls of the measuring cell.

• If necessary, allow the equipment to cool. Wind

the handwheel back till the lowest possible pressure is present.

• Release the test gas through the flush valve.

• Turn the handwheel to move the piston to its

“rest position”, at approx. 5 mm.

• Shut the flush valve again.

• Before storing away the equipment, the hydraulic

fluid needs to be degassed (as described in chapter 10) if the equipment has been in use over a

long period of time.

• Store the equipment in a safe place where it is

not exposed to direct sunlight.

• The thermal medium should be kept in the appa-

ratus during storage, as the additives inhibit corrosion and efflorescence caused by electrochemical potentials between the different materials. Alternatively, the apparatus can be flushed with deionised water and then dried using compressed

air (oil-free, max. 1.1 bar).

8

Page 23

1

p

/ MPa

5

4

3

2

1

0

0

Fig. 5: p-V diagram of SF6, measured with the critical point apparatus:

Readings taken at 10°C (

(

Reference values from [2] for pressure of liquid at 10°C (

and 50°C (

246 81012

V

/ ml g

), 20°C ( ), 30°C ( ), 40°C ( ), 45°C ( ) and 50°C ( ),

) threshold value of liquid-gas mixture, ( ) Reference values from [1] for vapour pressure,

), 20°C ( ), 30°C ( ), 40°C ( )

)

9

-

Page 24

10. Degassing the hydraulic fluid

Owing to the inevitable diffusion of the test gas

through the protection valve, the pressure in the

measuring cell slowly decreases over a long period.

The gas diffusing through the protection valve first

dissolves in the hydraulic fluid but does not have any

significant influence on the measurements.

However, if the test gas is removed from the equipment (for storage of the equipment) and the pressure

of the hydraulic fluid consequently falls to the ambient pressure, then the test gas will escape from the

hydraulic fluid due to Henry's law. This leads to a

gradual increase in pressure in the oil chamber which

must be avoided at all costs as there is no back pressure in the measuring cell. On account of this, it is

necessary to cleanse the hydraulic fluid of all gas

before storing the equipment.

To degas the hydraulic fluid, the oil is made to boil in

a vacuum. Since the pressure difference on both sides

of the protection valve should not exceed a particular

limit, it is necessary to maintain, as best as possible,

the existing underpressure constant on the gas side.

Additionally required: