Handbuch

WAGO-ETHERNET-Zubehör 852

852-1605

Industrial

8 Ports 1000BASE

PROFINET; EXT

Version 1.0.0

-Managed-Switch

-T, 4 x 1000BASE-SX/LX,

2 WAGO-ETHERNET-Zubehör 852

852-1605 Industrial-Managed-Switch

© 2019 WAGO Kontakttechnik GmbH & Co. KG

Alle Rechte vorbehalten.

WAGO Kontakttechnik GmbH & Co. KG

Hansastraße 27

D-32423 Minden

Tel.: +49 (0) 571/8 87 – 0

Fax: +49 (0) 571/8 87 – 1 69

E-Mail: info@wago.com

Web: www.wago.com

Technischer Support

Tel.: +49 (0) 571/8 87 – 4 45 55

Fax: +49 (0) 571/8 87 – 84 45 55

E-Mail: support@wago.com

Es wurden alle erdenklichen Maßnahmen getroffen, um die Richtigkeit und

Vollständigkeit der vorliegenden Dokumentation zu gewährleisten. Da sich

Fehler, trotz aller Sorgfalt, nie vollständig vermeiden lassen, sind wir für Hinweise

und Anregungen jederzeit dankbar.

E-Mail: documentation@wago.com

Wir weisen darauf hin, dass die im Handbuch verwendeten Soft- und

Hardwarebezeichnungen und Markennamen der jeweiligen Firmen im

Allgemeinen einem Warenzeichenschutz, Markenzeichenschutz oder

patentrechtlichem Schutz unterliegen.

WAGO ist eine eingetragene Marke der WAGO Verwaltungsgesellschaft mbH.

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Inhaltsverzeichnis 3

852-1605 Industrial-Managed-Switch

Inhaltsverzeichnis

1 Hinweise zu dieser Dokumentation ....................................................... 10

1.1 Gültigkeitsbereich ................................................................................. 10

1.2 Urheberschutz ...................................................................................... 10

1.3 Symbole ............................................................................................... 11

1.4 Darstellung der Zahlensysteme ............................................................ 12

1.5 Schriftkonventionen .............................................................................. 12

2 Wichtige Erläuterungen .......................................................................... 13

2.1 Rechtliche Grundlagen ......................................................................... 13

2.1.1 Änderungsvorbehalt ......................................................................... 13

2.1.2 Personalqualifikation ........................................................................ 13

2.1.3 Bestimmungsgemäße Verwendung der Industrial-Switches ............. 13

2.1.4 Technischer Zustand der Geräte ...................................................... 14

2.1.5 Richtlinien und Bestimmungen für die Verwendung der Industrial-

Switches .......................................................................................... 14

2.2 Sicherheitshinweise .............................................................................. 15

2.3 Spezielle Einsatzbestimmungen für ETHERNET-Geräte ...................... 17

3 Einleitung ................................................................................................ 18

3.1 Lieferumfang ........................................................................................ 18

3.2 Industrial-ETHERNET-Technologie ...................................................... 18

3.3 PROFINET ........................................................................................... 19

3.4 Switching-Technologie.......................................................................... 21

3.5 Autonegotiation .................................................................................... 21

3.6 Autocrossing ......................................................................................... 22

3.7 Store-and-Forward-Switching-Modus ................................................... 22

3.8 Übertragungsmethoden ........................................................................ 22

4 Gerätebeschreibung ............................................................................... 23

4.1 Ansicht ................................................................................................. 24

4.1.1 Frontansicht ..................................................................................... 24

4.1.2 Draufsicht ......................................................................................... 26

4.2 Anschlüsse ........................................................................................... 27

4.2.1 Spannungsversorgung (PWR/RPS) ................................................. 27

4.2.2 Netzwerkanschlüsse ........................................................................ 28

4.2.2.1 RJ-45-Anschluss ......................................................................... 29

4.2.2.2 10/100/1000BASE-T-Anschlüsse ................................................ 29

4.2.2.3 1000BASE-SX/-LX-Anschlüsse ................................................... 29

4.3 Anzeigeelemente .................................................................................. 30

4.3.1 Geräte-LEDs .................................................................................... 30

4.3.2 Anschluss-LEDs ............................................................................... 31

4.4 Bedienelemente ................................................................................... 32

4.4.1 DIP-Schalter .................................................................................... 32

4.4.2 Reset-Taster .................................................................................... 33

4.5 Aufkleber .............................................................................................. 34

4.6 Technische Daten ................................................................................. 35

4.6.1 Gerätedaten ..................................................................................... 35

4.6.2 Systemdaten .................................................................................... 35

Handbuch

Version 1.0.0

4 Inhaltsverzeichnis WAGO-ETHERNET-Zubehör 852

852-1605 Industrial-Managed-Switch

4.6.3 Versorgung ...................................................................................... 35

4.6.4 Kommunikation ................................................................................ 36

4.6.5 Umgebungsbedingungen ................................................................. 37

4.7 Zulassungen ......................................................................................... 38

5 PROFINET ................................................................................................ 39

5.1 Systemübersicht ................................................................................... 39

5.1.1 Aufbau ............................................................................................. 39

5.1.1.1 Geräteklassen ............................................................................. 39

5.1.1.2 Gerätemodell eines IO-Devices ................................................... 40

5.2 Kommunikation ..................................................................................... 43

5.3 Datenübertragung ................................................................................. 45

5.3.1 Real-Time-Kommunikation ............................................................... 45

5.3.2 Übertragungsmethoden ................................................................... 45

5.3.3 Übertragungsarten ........................................................................... 45

5.3.4 Telegrammaufbau ............................................................................ 47

5.4 Adressierung ........................................................................................ 48

5.4.1 Gerätename ..................................................................................... 48

5.5 Konformitätsklassen („Conformance Classes“) ..................................... 49

5.6 Medienredundanz ................................................................................. 52

5.7 Protokolle ............................................................................................. 54

5.8 PROFINET-Managed-Switch ................................................................ 56

5.9 GSDML-Datei ....................................................................................... 57

5.9.1 Einleitung ......................................................................................... 57

5.9.2 Aufbau einer GSDML-Datei.............................................................. 58

5.9.3 Eindeutige Identifizierung von IO-Devices ........................................ 60

5.10 Projektieren über GSDML-Datei ........................................................... 61

5.10.1 Konfigurieren ................................................................................... 61

5.10.1.1 Projektierungstools (Übersicht) .................................................... 62

5.10.1.2 Allgemeines Vorgehen zum Projektieren eines PROFINET-

Systems ...................................................................................... 63

5.10.1.3 Laden des Projektes in den IO-Controller .................................... 65

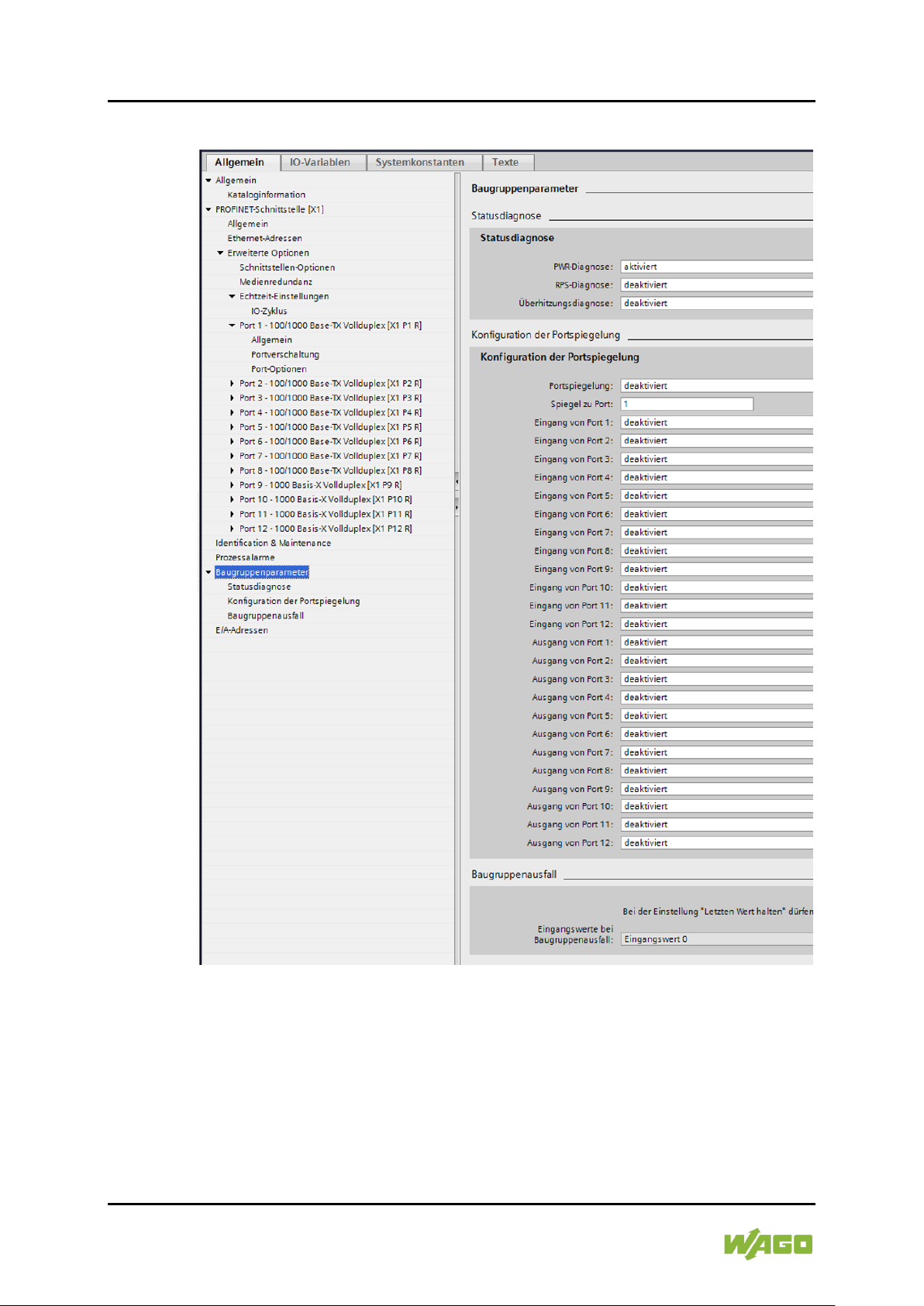

5.10.2 Parameter ........................................................................................ 66

5.10.2.1 Bereich „Allgemein“ ..................................................................... 66

5.10.2.2 Bereich „PROFINET-Schnittstelle [X1]“ ....................................... 67

5.10.2.3 Bereich „Erweiterte Optionen“ ..................................................... 68

5.10.2.4 Bereich „Port 1“ ........................................................................... 70

5.10.2.5 Bereich „Port-Optionen“ ............................................................... 71

5.10.2.6 Bereich „Identification & Maintenance“ ........................................ 72

5.10.2.7 Bereich „Prozessalarme“ ............................................................. 73

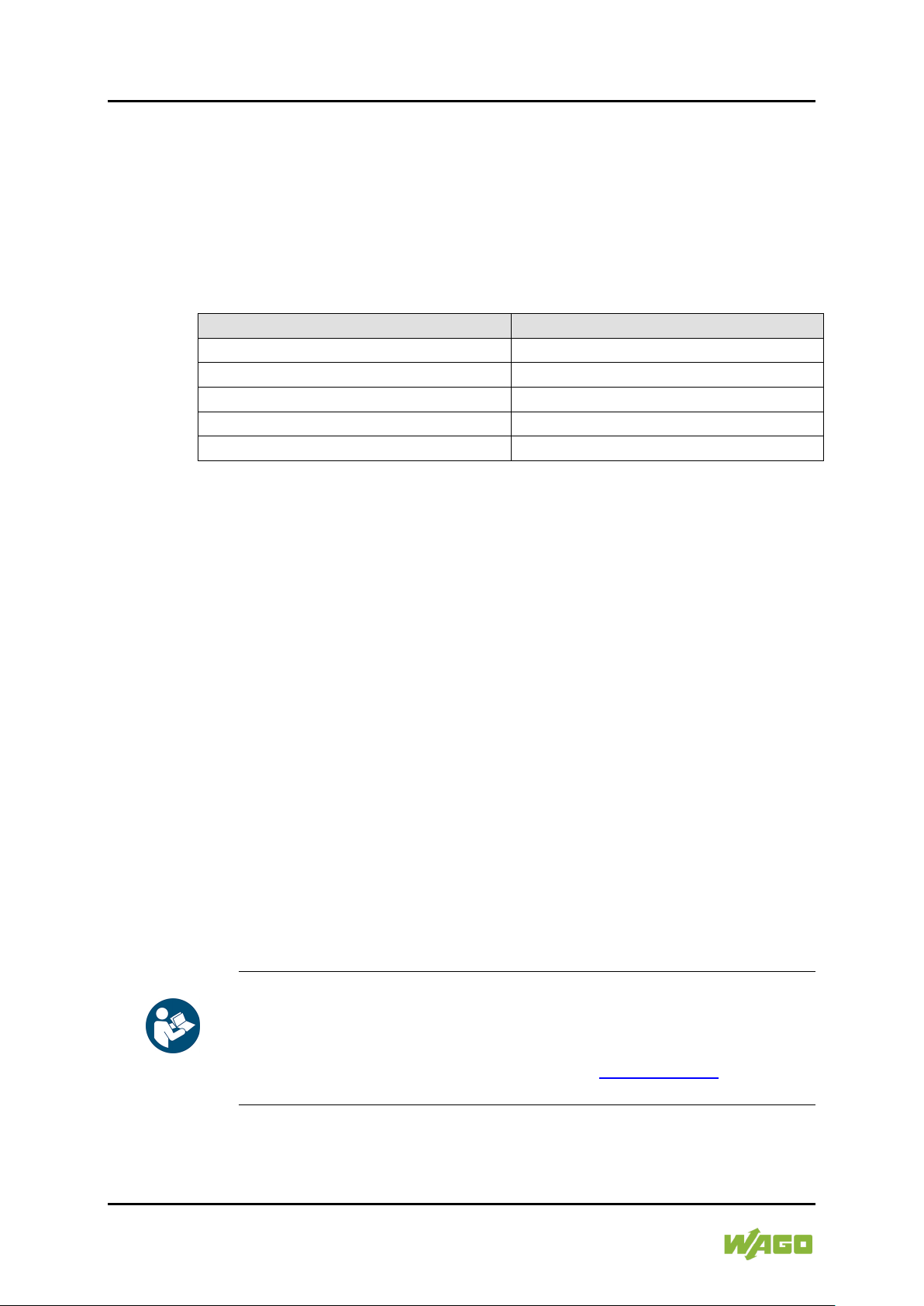

5.10.2.8 Bereich „Baugruppenparameter“ ................................................. 74

5.10.2.9 Bereich „E/A-Adressen“ ............................................................... 76

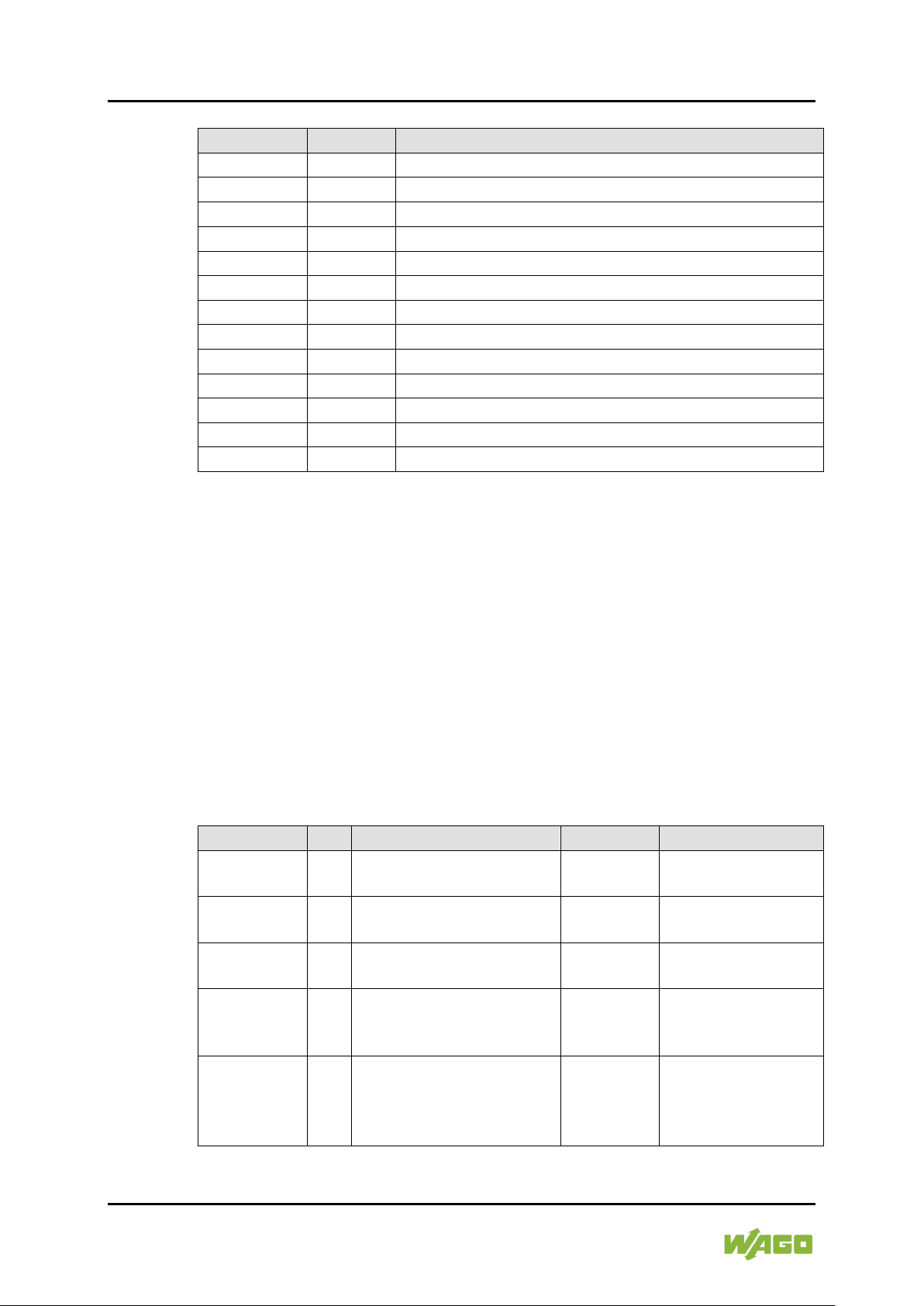

5.11 Zyklische I/O-Daten .............................................................................. 77

5.11.1 Beispiel für zyklische I/O-Daten ....................................................... 78

5.12 DAP-Parameter .................................................................................... 81

5.13 Zugriff über Konsolen-Port (CLI) ........................................................... 85

5.13.1 Vergabe der IP-Adresse mit dem Konsolen-Port .............................. 85

5.14 Parametrieren über WBM im PROFINET-Modus .................................. 89

5.14.1 Systemstatus ................................................................................... 92

5.14.1.1 Systeminformationen ................................................................... 92

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Inhaltsverzeichnis 5

852-1605 Industrial-Managed-Switch

5.14.2 Grundeinstellungen .......................................................................... 94

5.14.2.1 Allgemeine Einstellungen ............................................................ 94

5.14.2.1.1 System .................................................................................... 94

5.14.2.2 Port-Spiegelung ........................................................................... 96

5.14.2.3 Port-Einstellungen ....................................................................... 98

5.14.3 PROFINET ....................................................................................... 99

5.14.3.1 PROFINET Setting ...................................................................... 99

5.14.3.2 Informationen ............................................................................ 100

5.14.3.3 Diagnoseliste ............................................................................. 101

5.14.4 Erweiterte Einstellungen ................................................................ 102

5.14.4.1 MRP .......................................................................................... 102

5.14.5 Management .................................................................................. 105

5.14.5.1 Datei hochladen ........................................................................ 105

5.14.5.1.1 Benutzerkonto ....................................................................... 105

6 Montieren ............................................................................................... 106

6.1 Montageort ......................................................................................... 106

6.2 Montage auf Tragschiene ................................................................... 106

6.3 Demontage von der Tragschiene ........................................................ 106

7 Geräte anschließen ............................................................................... 107

7.1 Spannungsversorgung ....................................................................... 107

7.2 Externer Alarmkontakt-Anschluss ....................................................... 109

7.3 Anschluss Konsolenanschlusskabel ................................................... 109

7.4 Anschluss 1000BASE-SX/LX, Glasfaser ............................................ 110

7.5 Anschluss 10/100/1000Base-T-Ports .................................................. 111

8 Funktionsbeschreibung ........................................................................ 112

8.1 Grundeinstellungen ............................................................................ 112

8.1.1 Jumbo Frame ................................................................................. 112

8.1.2 SNTP ............................................................................................. 112

8.1.3 Management Host .......................................................................... 113

8.1.4 MAC-Management ......................................................................... 113

8.1.4.1 Static MAC ................................................................................ 114

8.1.5 Port-Spiegelung (Port Mirroring) .................................................... 115

8.1.6 Port-Einstellungen (Port Settings) .................................................. 115

8.2 Erweiterte Einstellungen ..................................................................... 119

8.2.1 Bandbreitenkontrolle ...................................................................... 119

8.2.1.1 QoS ........................................................................................... 119

8.2.1.2 Rate Limitation .......................................................................... 126

8.2.1.2.1 Storm Control ........................................................................ 126

8.2.1.2.2 Bandbreitenbegrenzung (Rate Limitation) ............................. 126

8.2.2 IGMP Snooping .............................................................................. 127

8.2.2.1 Multicast-Adresse ...................................................................... 130

8.2.3 VLAN ............................................................................................. 133

8.2.3.1 Port-Isolation ............................................................................. 135

8.2.4 LLDP .............................................................................................. 136

8.2.5 MAC based VLAN .......................................................................... 136

8.2.6 Schleifenerkennung (Loop Detection) ............................................ 137

8.2.7 STP ................................................................................................ 138

8.3 Sicherheit ........................................................................................... 144

Handbuch

Version 1.0.0

6 Inhaltsverzeichnis WAGO-ETHERNET-Zubehör 852

852-1605 Industrial-Managed-Switch

8.3.1 Zugriffskontrollliste ACL ................................................................. 144

8.4 Monitor ............................................................................................... 145

8.4.1 Alarm ............................................................................................. 145

8.4.2 Monitor Informationen .................................................................... 145

8.4.3 RMON Statistiken .......................................................................... 145

8.4.4 SFP ................................................................................................ 145

8.4.4.1 SFP-Informationen .................................................................... 146

8.4.5 Traffic Monitor ................................................................................ 146

8.5 Management ...................................................................................... 147

8.5.1 SNMP ............................................................................................ 147

8.5.1.1 SNMP Trap ............................................................................... 148

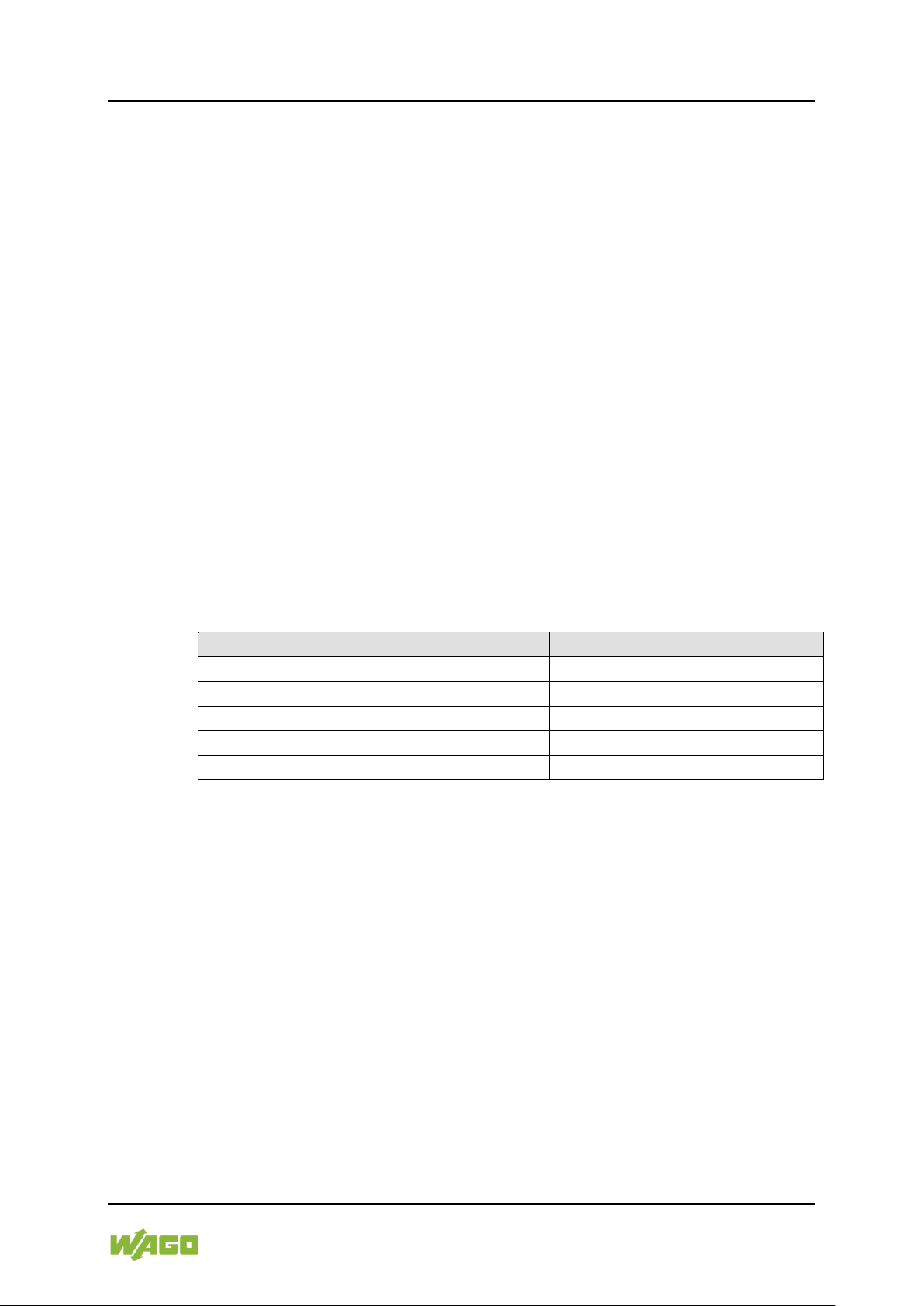

9 Konfigurieren ........................................................................................ 149

9.1 Übersicht der Konfigurationsoptionen ................................................. 149

9.1.1 Telnet-Port ..................................................................................... 150

9.2 Konsolenport ...................................................................................... 151

10 Web-Based-Management-System (WBM) ............................................ 152

10.1 Systemstatus ...................................................................................... 155

10.1.1 Systeminformation ......................................................................... 155

10.2 Grundeinstellungen ............................................................................ 157

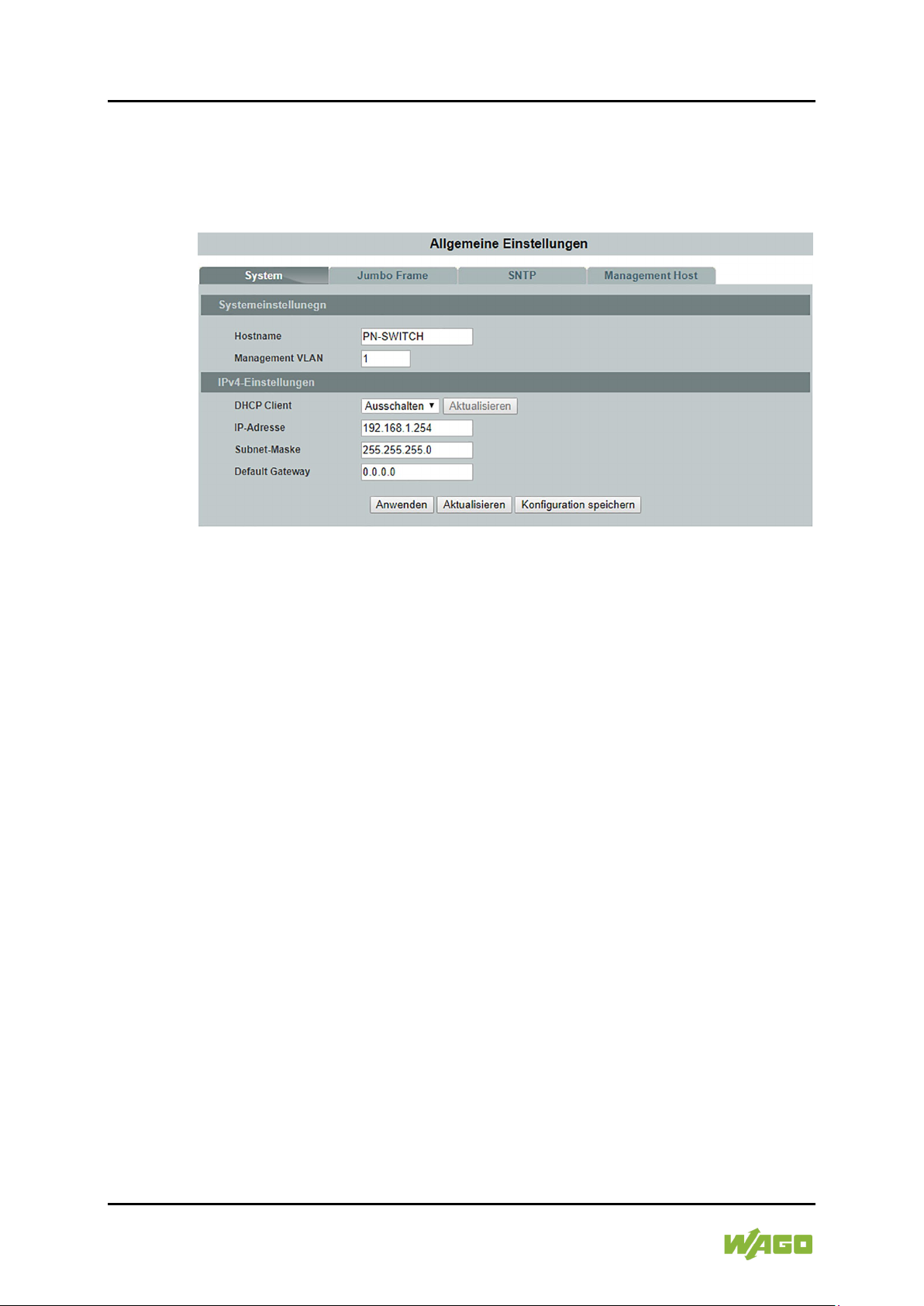

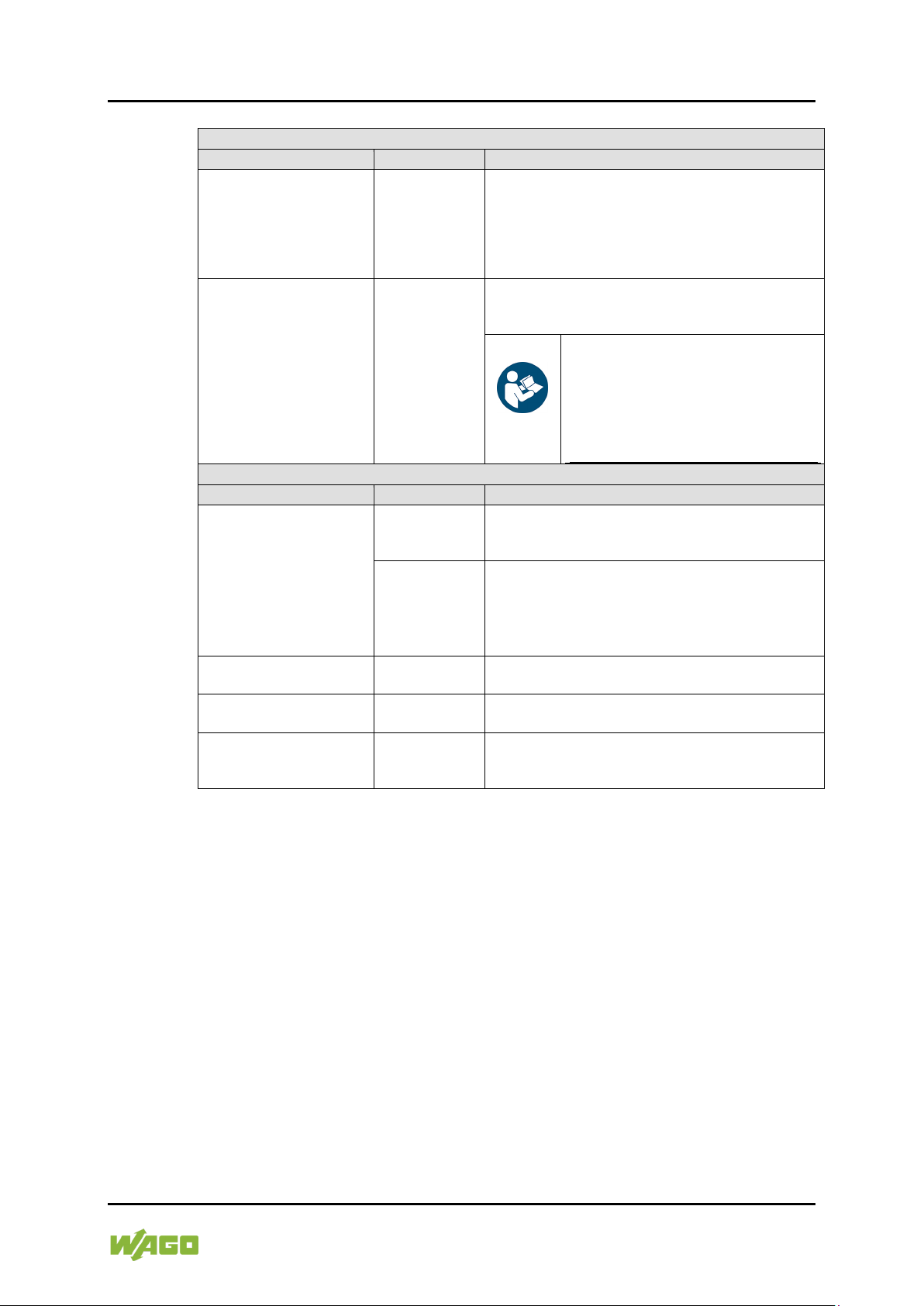

10.2.1 Allgemeine Einstellungen ............................................................... 157

10.2.1.1 System ...................................................................................... 157

10.2.1.2 Jumbo Frame ............................................................................ 159

10.2.1.3 SNTP......................................................................................... 160

10.2.1.4 Management-Host ..................................................................... 163

10.2.2 MAC Management ......................................................................... 164

10.2.2.1 Statische MAC-Einstellungen .................................................... 164

10.2.2.2 MAC-Tabelle ............................................................................. 166

10.2.2.3 Age-Time-Einstellung ................................................................ 167

10.2.2.4 Blacklisting ................................................................................ 168

10.2.3 Port-Spiegelung ............................................................................. 169

10.2.4 Port-Einstellungen .......................................................................... 171

10.2.4.1 Allgemeine Einstellungen .......................................................... 171

10.2.4.2 Informationen ............................................................................ 173

10.3 PROFINET ......................................................................................... 174

10.4 Erweiterte Einstellungen ..................................................................... 174

10.4.1 Bandbreiten-Regelung ................................................................... 174

10.4.1.1 QoS ........................................................................................... 174

10.4.1.1.1 Port-Priorität .......................................................................... 174

10.4.1.1.2 IP-DiffServ (DSCP) ............................................................... 175

10.4.1.1.3 Priorität/Queue-Zuordnung ................................................... 176

10.4.1.1.4 Schedule-Modus ................................................................... 177

10.4.1.2 Bandbreitenbegrenzung ............................................................ 179

10.4.1.2.1 Sturmbegrenzung ................................................................. 179

10.4.1.2.2 Bandbreitenbegrenzung ........................................................ 181

10.4.2 IGMP-Snooping ............................................................................. 182

10.4.2.1 IGMP-Snooping ......................................................................... 182

10.4.2.1.1 Allgemeine Einstellungen ...................................................... 182

10.4.2.1.2 Port-Einstellungen ................................................................. 184

10.4.2.1.3 Querier-Einstellungen ........................................................... 186

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Inhaltsverzeichnis 7

852-1605 Industrial-Managed-Switch

10.4.2.2 IGMP-Filter ................................................................................ 187

10.4.2.2.1 Allgemeine Einstellungen ...................................................... 187

10.4.2.2.2 Multicast-Gruppen ................................................................. 188

10.4.2.2.3 Port-Einstellungen ................................................................. 189

10.4.2.3 Statische Multicast-Adressen .................................................... 190

10.4.2.4 Multicast-Statistiken ................................................................... 191

10.4.3 VLAN ............................................................................................. 192

10.4.3.1 Port Isolation ............................................................................. 192

10.4.3.2 VLAN ......................................................................................... 194

10.4.3.2.1 VLAN-Einstellungen .............................................................. 194

10.4.3.2.2 Tag-Einstellungen ................................................................. 196

10.4.3.2.3 Port-Einstellungen ................................................................. 197

10.4.3.3 MAC-VLAN ................................................................................ 199

10.4.4 LLDP .............................................................................................. 200

10.4.4.1 Einstellungen ............................................................................. 200

10.4.4.2 Nachbarerkennung .................................................................... 202

10.4.5 Schleifenerkennung (Loop Detection) ............................................ 203

10.4.6 MRP ............................................................................................... 205

10.4.7 Spanning Tree Protocol ................................................................. 208

10.4.7.1 Allgemeine Einstellungen .......................................................... 208

10.4.7.2 Port-Parameter .......................................................................... 210

10.4.7.3 STP-Status ................................................................................ 213

10.5 Sicherheit ........................................................................................... 214

10.5.1 Access-Control-Liste ...................................................................... 214

10.6 Monitor ............................................................................................... 218

10.6.1 Alarminformationen ........................................................................ 218

10.6.2 Systeminformationen ..................................................................... 219

10.6.3 Port-Statistik .................................................................................. 221

10.6.4 Port-Auslastung ............................................................................. 222

10.6.5 RMON-Statistiken .......................................................................... 223

10.6.6 SFP-Informationen ......................................................................... 226

10.6.7 Traffic-Monitor ................................................................................ 229

10.7 Management ...................................................................................... 232

10.7.1 SNMP ............................................................................................ 232

10.7.1.1 SNMP ........................................................................................ 232

10.7.1.1.1 SNMP-Einstellungen ............................................................. 232

10.7.1.1.2 Community-Name ................................................................. 233

10.7.1.2 SNMP-Trap ............................................................................... 235

10.7.1.2.1 Trap-Receiver-Einstellungen ................................................. 235

10.7.1.2.2 Trap Event Status ................................................................. 236

10.7.1.2.3 Trap-Port-Einstellungen ........................................................ 237

10.7.1.3 SNMPv3-Konfiguration .............................................................. 238

10.7.1.3.1 SNMPv3-User ....................................................................... 238

10.7.1.3.2 SNMPv3-Gruppen ................................................................. 240

10.7.1.3.3 SNMPv3-View ....................................................................... 241

10.7.2 Wartung ......................................................................................... 242

10.7.2.1 Konfiguration ............................................................................. 242

10.7.2.2 Firmware ................................................................................... 244

10.7.2.3 Neustart ..................................................................................... 245

10.7.2.4 Protokolle .................................................................................. 246

Handbuch

Version 1.0.0

8 Inhaltsverzeichnis WAGO-ETHERNET-Zubehör 852

852-1605 Industrial-Managed-Switch

10.7.3 System-Log .................................................................................... 248

10.7.4 Upload File ..................................................................................... 250

10.7.5 Ping ............................................................................................... 251

10.7.6 Benutzerkonto ................................................................................ 252

11 Anhang .................................................................................................. 254

11.1 Konsolenanschluss (RJ-45 zu DB9) ................................................... 254

11.2 RJ-45-Kabel ....................................................................................... 255

11.3 Configuring in the Command Line Interface (CLI) (Zugriff über Konsole

(CLI)) .................................................................................................. 256

11.3.1 System Status ................................................................................ 256

11.3.1.1 System Information.................................................................... 256

11.3.2 Basic Settings ................................................................................ 257

11.3.2.1 System ...................................................................................... 257

11.3.2.1.1 Jumbo Frame ........................................................................ 258

11.3.2.1.2 SNTP .................................................................................... 258

11.3.2.1.3 Management Host ................................................................. 259

11.3.2.2 MAC Management..................................................................... 260

11.3.2.3 Port Mirroring ............................................................................. 260

11.3.2.4 Port Settings .............................................................................. 261

11.3.3 Advanced Settings ......................................................................... 262

11.3.3.1 Bandwidth Control ..................................................................... 262

11.3.3.1.1 QoS ...................................................................................... 262

11.3.3.1.2 Rate Limitation ...................................................................... 263

11.3.3.1.2.1 Storm Control ................................................................... 263

11.3.3.2 IGMP Snooping ......................................................................... 264

11.3.3.2.1 IGMP Snooping Querier ........................................................ 266

11.3.3.2.2 IGMP Snooping Filtering ....................................................... 266

11.3.3.3 Multicast Address ...................................................................... 267

11.3.3.4 VLAN ......................................................................................... 267

11.3.3.4.1 Port-Isolation ......................................................................... 267

11.3.3.4.2 VLAN Settings ...................................................................... 268

11.3.3.4.3 MAC VLAN ........................................................................... 269

11.3.3.5 LLDP ......................................................................................... 270

11.3.3.6 Loop Detection .......................................................................... 271

11.3.3.7 MRP .......................................................................................... 272

11.3.3.8 STP ........................................................................................... 273

11.3.4 Security .......................................................................................... 275

11.3.4.1 Access Control List .................................................................... 275

11.3.5 Monitor ........................................................................................... 277

11.3.5.1 Alarm ......................................................................................... 277

11.3.5.2 Monitor Information.................................................................... 277

11.3.5.3 Port Statistics ............................................................................ 277

11.3.5.4 Port Utilization ........................................................................... 277

11.3.5.5 RMON Statistics ........................................................................ 277

11.3.5.6 SFP Information ........................................................................ 277

11.3.5.7 Traffic Monitor ........................................................................... 278

11.3.6 Management .................................................................................. 279

11.3.6.1 SNMP ........................................................................................ 279

11.3.6.1.1 SNMP ................................................................................... 279

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Inhaltsverzeichnis 9

852-1605 Industrial-Managed-Switch

11.3.6.1.2 SNMP Trap ........................................................................... 280

11.3.6.1.2.1 Port Trap Settings ............................................................ 280

11.3.6.1.3 SNMPv3 ............................................................................... 281

11.3.6.2 Maintenance .............................................................................. 282

11.3.6.2.1 Reboot .................................................................................. 282

11.3.6.3 System Log ............................................................................... 283

11.3.6.4 User Account ............................................................................. 283

Abbildungsverzeichnis .................................................................................. 284

Tabellenverzeichnis ....................................................................................... 287

Handbuch

Version 1.0.0

10 Hinweise zu dieser Dokumentation WAGO-ETHERNET-Zubehör 852

852-1605 Industrial-Managed-Switch

1 Hinweise zu dieser Dokumentation

Hinweis

1.1 Gültigkeitsbereich

1.2 Urheberschutz

Dokumentation aufbewahren!

Diese Dokumentation ist Teil des Produkts. Bewahren Sie deshalb die

Dokumentation während der gesamten Nutzungsdauer des Produkts auf.

Geben Sie die Dokumentation an jeden nachfolgenden Benutzer des

Produkts weiter. Stellen Sie darüber hinaus sicher, dass gegebenenfalls

jede erhaltene Ergänzung in die Dokumentation mit aufgenommen wird.

Die vorliegende Dokumentation gilt für das WAGO-ETHERNET-Zubehör

„Industrial-Managed-Switch“ (852-1605).

Diese Dokumentation, einschließlich aller darin befindlichen Abbildungen, ist

urheberrechtlich geschützt. Jede Weiterverwendung dieser Dokumentation, die

von den urheberrechtlichen Bestimmungen abweicht, ist nicht gestattet. Die

Reproduktion, Übersetzung in andere Sprachen sowie die elektronische und

fototechnische Archivierung und Veränderung bedarf der schriftlichen

Genehmigung der WAGO Kontakttechnik GmbH & Co. KG, Minden.

Zuwiderhandlungen ziehen einen Schadenersatzanspruch nach sich.

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Hinweise zu dieser Dokumentation 11

852-1605 Industrial-Managed-Switch

1.3 Symbole

WARNUNG

VORSICHT

GEFAHR

GEFAHR

Warnung vor Personenschäden!

Kennzeichnet eine unmittelbare Gefährdung mit hohem Risiko, die Tod

oder schwere Körperverletzung zur Folge haben wird, wenn sie nicht

vermieden wird.

Warnung vor Personenschäden durch elektrischen Strom!

Kennzeichnet eine unmittelbare Gefährdung mit hohem Risiko, die Tod

oder schwere Körperverletzung zur Folge haben wird, wenn sie nicht

vermieden wird.

Warnung vor Personenschäden!

Kennzeichnet eine mögliche Gefährdung mit mittlerem Risiko, die Tod oder

(schwere) Körperverletzung zur Folge haben kann, wenn sie nicht

vermieden wird.

Warnung vor Personenschäden!

Kennzeichnet eine mögliche Gefährdung mit geringem Risiko, die leichte

oder mittlere Körperverletzung zur Folge haben könnte, wenn sie nicht

vermieden wird.

ACHTUNG

Warnung vor Sachschäden!

Kennzeichnet eine mögliche Gefährdung, die Sachschaden zur Folge

haben könnte, wenn sie nicht vermieden wird.

ESD

Warnung vor Sachschäden durch elektrostatische Aufladung!

Kennzeichnet eine mögliche Gefährdung, die Sachschaden zur Folge

haben könnte, wenn sie nicht vermieden wird.

Hinweis

Wichtiger Hinweis!

Kennzeichnet eine mögliche Fehlfunktion, die aber keinen Sachschaden

zur Folge hat, wenn sie nicht vermieden wird.

Information

Weitere Information

Weist auf weitere Informationen hin, die kein wesentlicher Bestandteil

dieser Dokumentation sind (z. B. Internet).

Handbuch

Version 1.0.0

12 Hinweise zu dieser Dokumentation WAGO-ETHERNET-Zubehör 852

Tabelle 1: Darstellungen der Zahlensysteme

Zahlensystem

Beispiel

Bemerkung

Dezimal

100

Normale Schreibweise

Hexadezimal

0x64

C-Notation

Binär

'100'

'0110.0100'

In Hochkomma,

Nibble durch Punkt getrennt

Tabelle 2: Schriftkonventionen

Schriftart

Bedeutung

kursiv

Namen von Pfaden und Dateien werden kursiv dargestellt z. B.:

Menü

Menüpunkte werden fett dargestellt z. B.:

Speichern

>

Ein „Größer als“- Zeichen zwischen zwei Namen bedeutet die

Datei > Neu

Eingabe

Bezeichnungen von Eingabe- oder Auswahlfeldern werden fett

Messbereichsanfang

„Wert“

Eingabe- oder Auswahlwerte werden in Anführungszeichen

Geben Sie unter Messbereichsanfang den Wert „4 mA“ ein.

[Button]

Schaltflächenbeschriftungen in Dialogen werden fett dargestellt und

[Eingabe]

[Taste]

Tastenbeschriftungen auf der Tastatur werden fett dargestellt und in

[F5]

852-1605 Industrial-Managed-Switch

1.4 Darstellung der Zahlensysteme

1.5 Schriftkonventionen

C:\Programme\WAGO Software

Auswahl eines Menüpunktes aus einem Menü z. B.:

dargestellt z. B.:

dargestellt z. B.:

in eckige Klammern eingefasst z. B.:

eckige Klammern eingefasst z. B.:

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Wichtige Erläuterungen 13

852-1605 Industrial-Managed-Switch

2 Wichtige Erläuterungen

Dieses Kapitel beinhaltet ausschließlich eine Zusammenfassung der wichtigsten

Sicherheitsbestimmungen und Hinweise. Diese werden in den einzelnen Kapiteln

wieder aufgenommen. Zum Schutz vor Personenschäden und zur Vorbeugung

von Sachschäden an Geräten ist es notwendig, die Sicherheitsrichtlinien

sorgfältig zu lesen und einzuhalten.

2.1 Rechtliche Grundlagen

2.1.1 Änderungsvorbehalt

Die WAGO Kontakttechnik GmbH & Co. KG behält sich Änderungen vor. Alle

Rechte für den Fall der Patenterteilung oder des Gebrauchsmusterschutzes sind

der WAGO Kontakttechnik GmbH & Co. KG vorbehalten. Fremdprodukte werden

stets ohne Vermerk auf Patentrechte genannt. Die Existenz solcher Rechte ist

daher nicht auszuschließen.

2.1.2 Personalqualifikation

Sämtliche Arbeitsschritte, die an den Geräten der Serie 852 durchgeführt

werden, dürfen nur von Elektrofachkräften mit ausreichenden Kenntnissen im

Bereich der Automatisierungstechnik vorgenommen werden. Diese müssen mit

den aktuellen Normen und Richtlinien für die Geräte und das

Automatisierungsumfeld vertraut sein.

Alle Eingriffe in die Steuerung sind stets von Fachkräften mit ausreichenden

Kenntnissen in der SPS-Programmierung durchzuführen.

2.1.3 Bestimmungsgemäße Verwendung der Industrial-Switches

Das Gerät wurde für die Schutzklasse IP30 entwickelt. Es ist geschützt gegen

das Eindringen fester Objekte und Fremdkörper mit einem Durchmesser von bis

zu 2,5 mm, aber nicht gegen das Eindringen von Wasser. Sofern nicht anders

angegeben, darf das Gerät in feuchten und staubigen Umgebungen nicht

betrieben werden.

Handbuch

Version 1.0.0

14 Wichtige Erläuterungen WAGO-ETHERNET-Zubehör 852

852-1605 Industrial-Managed-Switch

2.1.4 Technischer Zustand der Geräte

Die Geräte werden ab Werk für den jeweiligen Anwendungsfall mit einer festen

Hard- und Softwarekonfiguration ausgeliefert. Sie enthalten keine durch den

Anwender zu wartenden oder zu reparierenden Teile. Folgende Handlungen

bewirken den Haftungsausschluss der WAGO Kontakttechnik GmbH & Co. KG:

• Reparaturen,

• Veränderungen an der Hard- oder Software, die nicht in der

Bedienungsanleitung beschrieben sind,

• nicht bestimmungsgemäßer Gebrauch der Komponenten.

Weitere Einzelheiten ergeben sich aus den vertraglichen Vereinbarungen.

Wünsche an eine abgewandelte bzw. neue Hard- oder Softwarekonfiguration

richten Sie bitte an die WAGO Kontakttechnik GmbH & Co. KG.

2.1.5 Richtlinien und Bestimmungen für die Verwendung der Industrial-Switches

Beachten Sie folgende für die Installation relevante Richtlinien und

Bestimmungen:

• Daten- und Netzleitungen müssen gemäß Richtlinien angeschlossen und

installiert werden, damit Installationsfehler vermieden und Gefahren für die

Mitarbeiter ausgeschlossen werden.

• Beachten Sie beim Installieren, Starten, Warten und Reparieren die

Bestimmungen Ihres Gerätes zur Unfallverhütung (z. B. DGUV Vorschrift 3

„Elektrische Anlagen und Betriebsmittel“).

• Not-Aus-Funktionen und -Geräte dürfen nicht deaktiviert oder anderweitig

unwirksam gemacht werden. Siehe relevante Richtlinien (z. B. EN 418).

• Ihre Installationsausrüstung muss den EMV-Richtlinien entsprechen, damit

elektromagnetische Beeinflussungen ausgeschlossen werden können.

• Beachten Sie die Sicherheitsmaßnahmen gegen elektrostatische Entladung

gemäß EN 61340-5-1/-3. Stellen Sie bei der Verwendung der Module

sicher, dass die Umgebungsfaktoren (Personen, Arbeitsplatz und

Verpackung) geerdet sind.

• Die für die Installation von Switch-Gehäusen geltenden Richtlinien und

Bestimmungen müssen eingehalten werden.

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Wichtige Erläuterungen 15

offene Betriebsmittel. Bauen

852-1605 Industrial-Managed-Switch

2.2 Sicherheitshinweise

Beim Einbauen des Gerätes in Ihre Anlage und während des Betriebes sind

folgende Sicherheitshinweise zu beachten:

GEFAHR

GEFAHR

GEFAHR

Nicht an Geräten unter Spannung arbeiten!

Schalten Sie immer alle verwendeten Spannungsversorgungen für das

Gerät ab, bevor Sie es montieren, Störungen beheben oder

Wartungsarbeiten vornehmen.

Nur in Gehäusen, Schränken oder elektrischen Betriebsräumen

einbauen!

WAGO-ETHERNET-Geräte der Serie 852 sind

Sie diese ausschließlich in abschließbaren Gehäusen, Schränken oder in

elektrischen Betriebsräumen ein. Ermöglichen Sie nur autorisiertem

Fachpersonal den Zugang mittels Schlüssel oder Werkzeug.

Unfallverhütungsvorschriften beachten!

Beachten Sie bei Montage, Inbetriebnahme, Betrieb, Wartung und

Störbehebung die für Ihre Maschine/Anlage zutreffenden Unfallverhütungsvorschriften wie beispielsweise die DGUV Vorschrift 3 „Elektrische Anlagen

und Betriebsmittel“.

GEFAHR

ACHTUNG

ACHTUNG

ACHTUNG

Auf normgerechten Anschluss achten!

Zur Vermeidung von Gefahren für das Personal und Störungen an Ihrer

Anlage, verlegen Sie die Daten- und Versorgungsleitungen normgerecht

und achten Sie auf die korrekte Anschlussbelegung. Beachten Sie die für

Ihre Anwendung zutreffenden EMV-Richtlinien.

Nicht in Telekommunikationsnetzen einsetzen!

Verwenden Sie Geräte mit ETHERNET-/RJ-45-Anschluss ausschließlich in

LANs. Verbinden Sie diese Geräte niemals mit Telekommunikationsnetzen,

wie z. B. mit Analog- oder ISDN-Telefonanlagen.

Defekte oder beschädigte Geräte austauschen!

Tauschen Sie defekte oder beschädigte Geräte (z. B. bei deformierten

Kontakten) aus.

Geräte vor kriechenden und isolierenden Stoffen schützen!

Die Geräte sind unbeständig gegen Stoffe, die kriechende und isolierende

Eigenschaften besitzen, z. B. Aerosole, Silikone, Triglyceride (Bestandteil

einiger Handcremes). Sollten Sie nicht ausschließen können, dass diese

Stoffe im Umfeld der Geräte auftreten, bauen Sie die Geräte in ein

Gehäuse ein, das resistent gegen oben genannte Stoffe ist. Verwenden Sie

generell zur Handhabung der Geräte saubere Werkzeuge und Materialien.

Handbuch

Version 1.0.0

16 Wichtige Erläuterungen WAGO-ETHERNET-Zubehör 852

852-1605 Industrial-Managed-Switch

ACHTUNG

ACHTUNG

ACHTUNG

ESD

VORSICHT

Nur mit zulässigen Materialien reinigen!

Reinigen Sie das Gehäuse und verschmutzte Kontakte mit Propanol.

Kein Kontaktspray verwenden!

Verwenden Sie kein Kontaktspray, da in Verbindung mit Verunreinigungen

die Funktion der Kontaktstelle beeinträchtigt werden kann.

Verpolungen vermeiden!

Vermeiden Sie die Verpolung der Daten- und Versorgungsleitungen, da

dies zu Schäden an den Geräten führen kann.

Elektrostatische Entladung vermeiden!

In den Geräten sind elektronische Komponenten integriert, die Sie durch

elektrostatische Entladung bei Berührung zerstören können. Beachten Sie

die Sicherheitsmaßnahmen gegen elektrostatische Entladung gemäß

DIN EN 61340-5-1/-3. Achten Sie beim Umgang mit den Geräten auf gute

Erdung der Umgebung (Personen, Arbeitsplatz und Verpackung).

Warnung vor Laserstrahlung!

Sehen Sie nicht in die Öffnungen der Anschlüsse hinein, wenn kein Kabel

angeschlossen ist, um sich nicht der Strahlung auszusetzen.

Es kann eine nicht sichtbare Laserstrahlung emittieren.

Dabei handelt es sich um eine Laser Klasse 1 nach EN 60825-1.

Hinweis

Funkstörungen im Wohnbereich

Dieses Gerät ist eine Einrichtung der Klasse A. Diese Einrichtung kann im

Wohnbereich Funkstörungen verursachen; in diesem Fall kann vom

Betreiber verlangt werden, angemessene Maßnahmen durchzuführen.

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Wichtige Erläuterungen 17

852-1605 Industrial-Managed-Switch

2.3 Spezielle Einsatzbestimmungen für ETHERNETGeräte

Wo nicht speziell beschrieben, sind ETHERNET-Geräte für den Einsatz in

lokalen Netzwerken bestimmt. Beachten Sie folgende Hinweise, wenn Sie

ETHERNET-Geräte in Ihrer Anlage einsetzen:

• Verbinden Sie Steuerungskomponenten und Steuerungsnetzwerke nicht

direkt mit einem offenen Netzwerk wie dem Internet oder einem

Büronetzwerk. WAGO empfiehlt, Steuerungskomponenten und

Steuerungsnetzwerke hinter einer Firewall anzubringen.

• Schließen Sie alle nicht von Ihrer Applikation benötigten Ports und Dienste

in den Steuerungskomponenten (z. B. für WAGO-I/O-CHECK und

CODESYS), um die Gefahr von Cyber-Angriffen zu verringern und damit

die Cyber-Security zu erhöhen.

Öffnen Sie die Ports und Dienste nur für die Dauer der Inbetriebnahme

bzw. Konfiguration.

• Beschränken Sie den physikalischen und elektronischen Zugang zu

sämtlichen Automatisierungskomponenten auf einen autorisierten

Personenkreis.

• Ändern Sie vor der ersten Inbetriebnahme unbedingt die standardmäßig

eingestellten Passwörter! Sie verringern so das Risiko, dass Unbefugte

Zugriff auf Ihr System erhalten.

• Ändern Sie regelmäßig die verwendeten Passwörter! Sie verringern so das

Risiko, dass Unbefugte Zugriff auf Ihr System erhalten.

• Ist ein Fernzugriff auf Steuerungskomponenten und Steuerungsnetzwerke

erforderlich, sollte ein „Virtual Private Network“ (VPN) genutzt werden.

• Führen Sie regelmäßig eine Bedrohungsanalyse durch. So können Sie

prüfen, ob die getroffenen Maßnahmen Ihrem Schutzbedürfnis

entsprechen.

• Wenden Sie in der sicherheitsgerichteten Gestaltung Ihrer Anlage

„Defense-in-depth“-Mechanismen an, um den Zugriff und die Kontrolle auf

individuelle Produkte und Netzwerke einzuschränken.

Handbuch

Version 1.0.0

18 Einleitung WAGO-ETHERNET-Zubehör 852

852-1605 Industrial-Managed-Switch

3 Einleitung

3.1 Lieferumfang

• 1 Industrial-Managed-Switch mit Federleiste

• Schutzabdeckungen für nicht verwendete Anschlüsse

• Datenkabel RS-232 für CLI

3.2 Industrial-ETHERNET-Technologie

Die robusten Switches sind für den Industrieeinsatz ausgelegt und kompatibel zu

folgenden Standards:

- IEEE 802.3

- IEEE 802.3u

- IEEE 802.3ab

- IEEE 802.3z

- IEEE 802.3x

- IEEE 802.1d

- IEEE 802.1w

- IEEE 802.1s

- IEEE 802.1Q

- IEEE 802.1p

- IEEE 802.1ab

- PROFINET

Die Switches verfügen über eine Spannungsversorgung mit einem

Versorgungsspannungsbereich 12 … 60 V.

Leistungsmerkmale wie Autonegotiation und Auto-MDI/MDIX (crossover) an allen

10/100/1000BASE-T-Ports sind realisiert.

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Einleitung 19

852-1605 Industrial-Managed-Switch

3.3 PROFINET

Das Echtzeit-ETHERNET-Kommunikationssystem PROFINET ist eines der

flexibelsten und verbreitetsten Feldbussysteme in der Automatisierungstechnik.

Aufgrund der weltweiten Marktpräsenz ist PROFINET in vielen Branchen bekannt

und akzeptiert. Hersteller und Anwender sind weltweit organisiert in der

PROFIBUS & PROFINET International (PI).

PROFINET gilt als Nachfolger des konventionellen Feldbusses PROFIBUS und

wird deshalb häufig gewählt, sobald die Kommunikation von konventionellen

Feldbussen auf ein ETHERNET-basiertes Feldbussystem umgestellt wird.

Technisch bietet PROFINET eine Reihe von Vorzügen, die je nach Anforderung

der Einsatzumgebung den Ausschlag für dieses Feldbussystem geben können.

Auch auf Grund dieser Vorzüge kann PROFINET in den unterschiedlichsten

Branchen eingesetzt werden.

PROFINET erlaubt eine Kombination von Standard-ETHERNET-Teilnehmern mit

Echtzeitteilnehmern im selben Netzwerk. PROFINET stellt sicher, dass die

Feldbuskommunikation nicht durch Standardkommunikation auf Basis von

TCP/IP gestört wird. Diese Flexibilität bietet einen großen Vorteil gegenüber

anderen ETHERNET-Echtzeitsystemen, bei denen Standard-IT-Geräte gar nicht

oder nur an ausgewiesenen Stellen ins Netzwerk integriert werden dürfen bzw.

nur bei laufender Steuerung in die Kommunikation einbezogen werden. In der

Abbildung „Parallele Nutzung von Standard ETHERNET und PROFINET“ wird

diese parallele Nutzung über dieselbe physikalische Verbindung schematisch

dargestellt.

Handbuch

Version 1.0.0

20 Einleitung WAGO-ETHERNET-Zubehör 852

852-1605 Industrial-Managed-Switch

Abbildung 1: Parallele Nutzung von Standard ETHERNET und PROFINET

Bei PROFINET erfolgt eine Trennung von echtzeitfähigen und nichtechtzeitfähigen Geräten. Diese Trennung erfolgt je nach Echtzeitklasse

(RT_Class) unterschiedlich:

• Bei RT_Class_1 erfolgt die Trennung dadurch, dass die

Echtzeittelegramme über VLAN priorisiert werden.

• Bei RT_Class_3 erfolgt die Trennung über spezielle PROFINET-Switches,

die eine Bandbreitenreservierung für die Echtzeittelegramme vornehmen.

Durch diese Trennung von echtzeitfähigen und nicht-echtzeitfähigen Geräten ist

gewährleistet, dass jedes Standard-IT-Gerät an jeder Stelle eines PROFINETNetzwerkes betrieben werden kann, ohne dass besondere Vorkehrungen

hinsichtlich der physikalischen Anschaltung getroffen werden müssen.

An jeder Schnittstelle im Automatisierungsnetzwerk kann jedes beliebige

ETHERNET-fähige Gerät angeschlossen werden. Bei RT_Class_1 muss dabei

die zulässige Netzlast des Standarddatenverkehrs berücksichtigt werden.

Von jeder Schnittstelle im Automatisierungsnetzwerk aus kann mit Hilfe eines

PCs eine Diagnose vorgenommen werden, ohne dass der Betriebszustand des

Automatisierungssystems dabei relevant ist. Diese Funktion ermöglicht die

optimale physikalische Anpassung der Netzwerkstruktur an die vorliegenden

Gegebenheiten und funktioniert ohne jede Einschränkung hinsichtlich der

physikalischen Topologie:

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Einleitung 21

852-1605 Industrial-Managed-Switch

• Ringtopologie (nur bei Nutzung eines Protokolls zur Medienredundanz,

z. B. MRP)

• Linientopologie

• Sterntopologie

• vermaschtes Netzwerk

In vielen Fällen wird dadurch auch ein Zusammenlegen vormals getrennter

Netzwerke unter Beachtung der zulässigen Netzlast möglich.

3.4 Switching-Technologie

Im Industrial ETHERNET wird vorwiegend die Switching-Technologie genutzt.

Bei dieser Technologie kann jeder Netzwerkteilnehmer jederzeit senden, da er

immer über eine freie Punkt-zu-Punkt-Verbindung zum nächsten Switch verfügt.

Diese Verbindung ist bidirektional, das heißt, die Teilnehmer können gleichzeitig

senden und empfangen (Vollduplex).

Der gezielte Einsatz der Switching-Technologie kann die Echtzeitfähigkeit

erhöhen, da durch die Punkt-zu-Punkt-Verbindung Kollisionen in der

Netzwerkkommunikation vermieden werden.

3.5 Autonegotiation

Autonegotiation ermöglicht es dem Switch, für jeden Port und den daran

angeschlossenen Teilnehmer bzw. die Teilnehmer die Übertragungsrate und die

Betriebsart zu erkennen und entsprechend automatisch einzustellen. Dabei wird

der höchstmögliche Modus (Übertragungsgeschwindigkeit und Betriebsart)

eingestellt.

Autonegotiation ist für ETHERNET-Teilnehmer verfügbar, die über Kupferkabel

mit dem Switch verbunden sind.

Somit ist der Switch ein Plug-and-Play-fähiges Gerät.

Handbuch

Version 1.0.0

22 Einleitung WAGO-ETHERNET-Zubehör 852

852-1605 Industrial-Managed-Switch

3.6 Autocrossing

Autocrossing (MDI/MDI-X, „Medium Dependent Interface“) führt bei Bedarf eine

automatische Kreuzung der Sende- und Empfangsleitungen an Twisted-PairSchnittstellen durch. Damit kann der Anwender 1:1 verdrahtete Kabel und

gekreuzt verdrahtete Kabel (Cross-over-Kabel) gleichermaßen einsetzen.

3.7 Store-and-Forward-Switching-Modus

Im Modus „Store and Forward“ speichert der ETHERNET-Switch das komplette

Datentelegramm zwischen, überprüft es auf Fehler (CRC-Prüfsumme) und ordnet

es bei Fehlerfreiheit in eine Warteschlange ein. Anschließend wird das

Datentelegramm (MAC-Tabelle) selektiv an denjenigen Port weitergeleitet, der

auf den adressierten Knoten Zugriff hat.

Die Verzögerungszeit, die das Datentelegramm zum Passieren des Store-andForward-Switches benötigt, ist von der Telegrammlänge abhängig.

Vorteil von „Store and Forward“:

Die Datentelegramme werden auf ihre Korrektheit und Gültigkeit geprüft.

Dadurch wird verhindert, dass fehlerhafte bzw. beschädigte Datentelegramme

über das Netzwerk verteilt werden.

3.8 Übertragungsmethoden

Die Datenübertragung in ETHERNET-Netzwerken kann über 2 Modi realisiert

werden:

• Halbduplex (Half Duplex)

- Ein ETHERNET-Gerät kann zu einem Zeitpunkt entweder nur

empfangen oder nur senden.

- Die Erkennung von Kollisionen (CSMA/CD) ist aktiv.

- Die Netzausdehnung ist durch die Laufzeitverzögerungen der Geräte

und Übertragungsmedien begrenzt.

• Vollduplex (Full Duplex)

- Ein ETHERNET-Gerät kann gleichzeitig Daten empfangen und

senden.

- Die Erkennung von Kollisionen (CSMA/CD) ist ausgeschaltet.

- Die Netzausdehnung hängt nur von den Leistungsgrenzen der

verwendeten Sende- und Empfangskomponenten ab.

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Gerätebeschreibung 23

852-1605 Industrial-Managed-Switch

4 Gerätebeschreibung

Der 852-1605 ist ein industrieller, konfigurierbarer ETHERNET-Switch mit 8

Kupfer-Ports 10/100/1000BASE-T und 4 Slots SFP-1000BASE-SX/LX.

Entsprechende SFP-Module sind optional erhältlich.

Der Switch besitzt u. a. folgende Merkmale:

• ein robustes Gehäuse

• eine redundante Spannungsversorgung

• eine Funktionsüberwachung mit Relais

Eine einfache Integration ins Automatisierungssystem erfolgt mit Hilfe der

PROFINET-Gerätebeschreibungsdatei (GSD).

Handbuch

Version 1.0.0

24 Gerätebeschreibung WAGO-ETHERNET-Zubehör 852

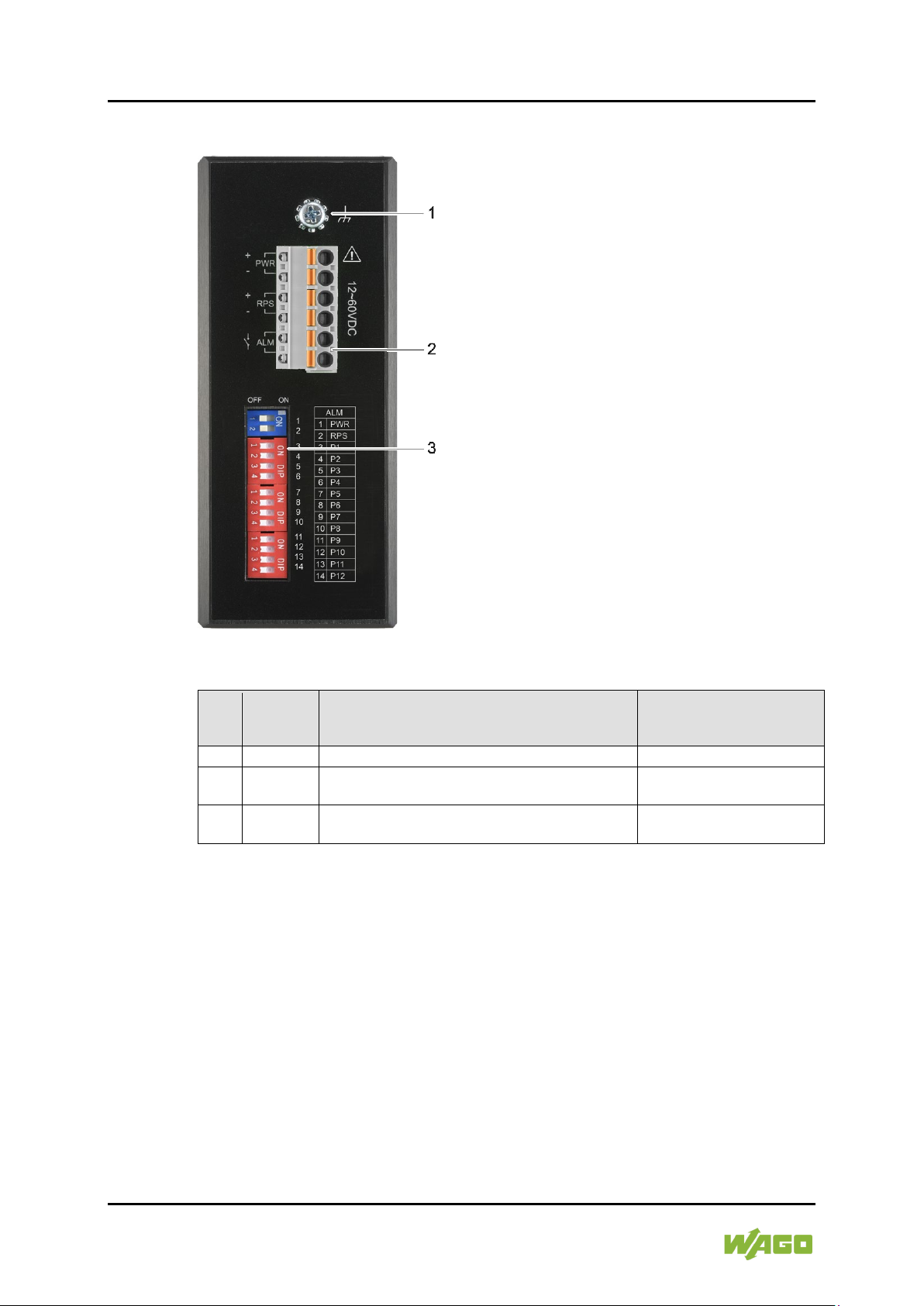

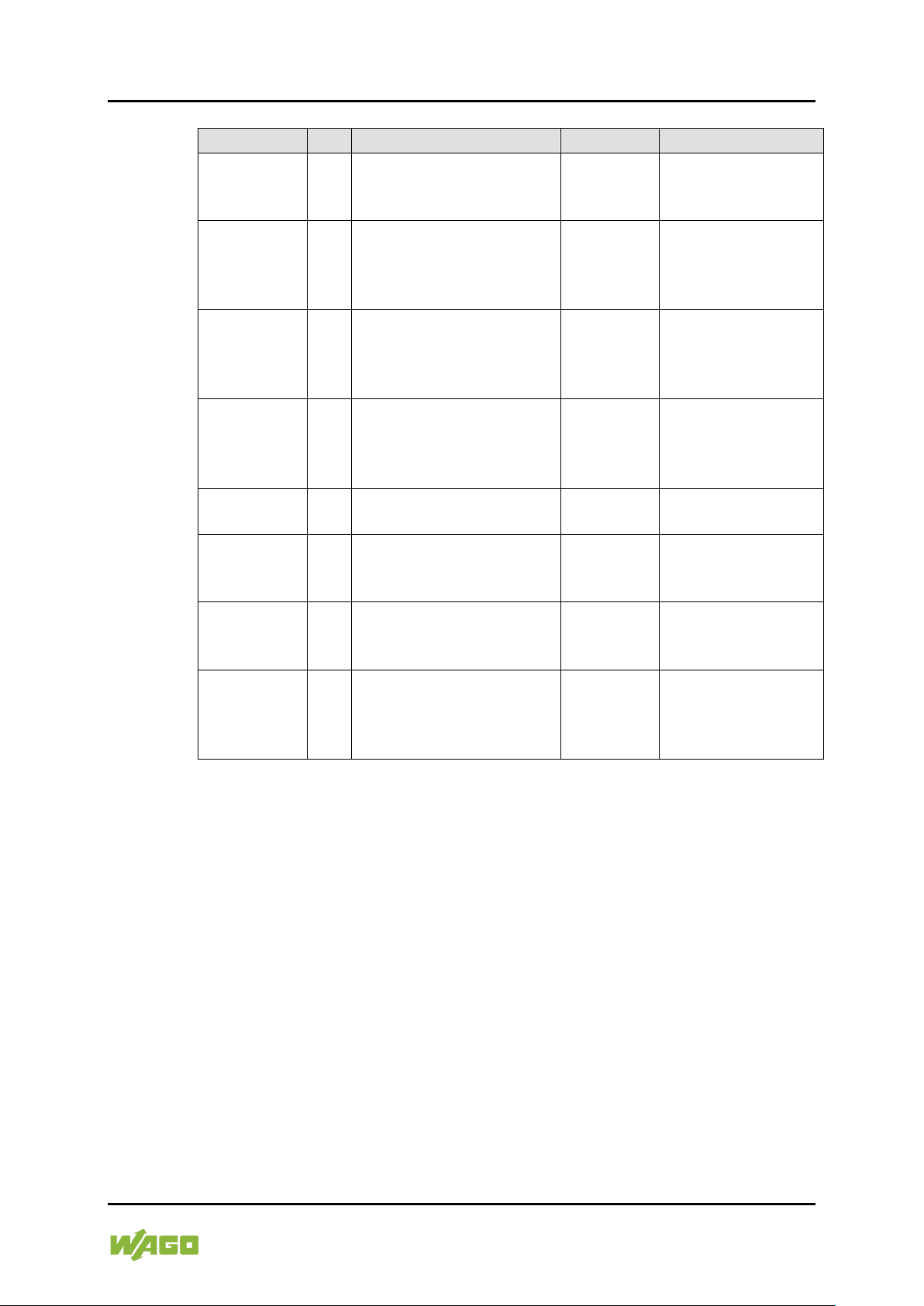

Tabelle 3: Legende zur Abbildung „Frontansicht des Industrial-Managed-Switches“

Be-

nung

„Gerätebeschreibung“ >

„Anzeigeelemente“

„Gerätebeschreibung“ >

„Gerätebeschreibung“ >

„Anzeigeelemente“

852-1605 Industrial-Managed-Switch

4.1 Ansicht

4.1.1 Frontansicht

Abbildung 2: Frontansicht des Industrial-Managed-Switches

Pos.

zeich-

1 PWR Status-LED Versorgungsspannung

2 RPS Status-LED Redundante Versorgungsspannung

3 ALM Staus-LED Alarm

Bedeutung Details siehe Kapitel

Handbuch

Version 1.0.0

„Anzeigeelemente“

WAGO-ETHERNET-Zubehör 852 Gerätebeschreibung 25

Tabelle 3: Legende zur Abbildung „Frontansicht des Industrial-Managed-Switches“

Be-

nung

„Gerätebeschreibung“ >

„Anzeigeelemente“

Status-LED T-Port – 1000-Mbit/s

„Gerätebeschreibung“ >

Status-LED T-Port – 10/100-Mbit/s

(1 LED für jeden Anschluss)

„Gerätebeschreibung“ >

„Anzeigeelemente“

Anschluss 4 x SFP (1000BASE-SX/-LX,

Glasfaser)

„Gerätebeschreibung“ >

„Anschlüsse“

„Gerätebeschreibung“ >

„Gerätebeschreibung“ >

„Bedienelemente“

„Gerätebeschreibung“ >

„Anschlüsse“

Status-LED SFP-Port LNK/ACT

„Gerätebeschreibung“ >

852-1605 Industrial-Managed-Switch

Pos.

10 - Anschluss 1 x RJ-45 (RS-232)

11 SFP

zeich-

4 POST Status-LED POST

5 -

6 -

7 -

8 - Anschluss 8 x RJ-45 (10/100/1000BASE-T)

9 Reset Taste Reset

(1 LED für jeden Anschluss)

(1 LED für jeden Anschluss)

Bedeutung Details siehe Kapitel

„Anzeigeelemente“

„Anschlüsse“

„Anzeigeelemente“

Handbuch

Version 1.0.0

26 Gerätebeschreibung WAGO-ETHERNET-Zubehör 852

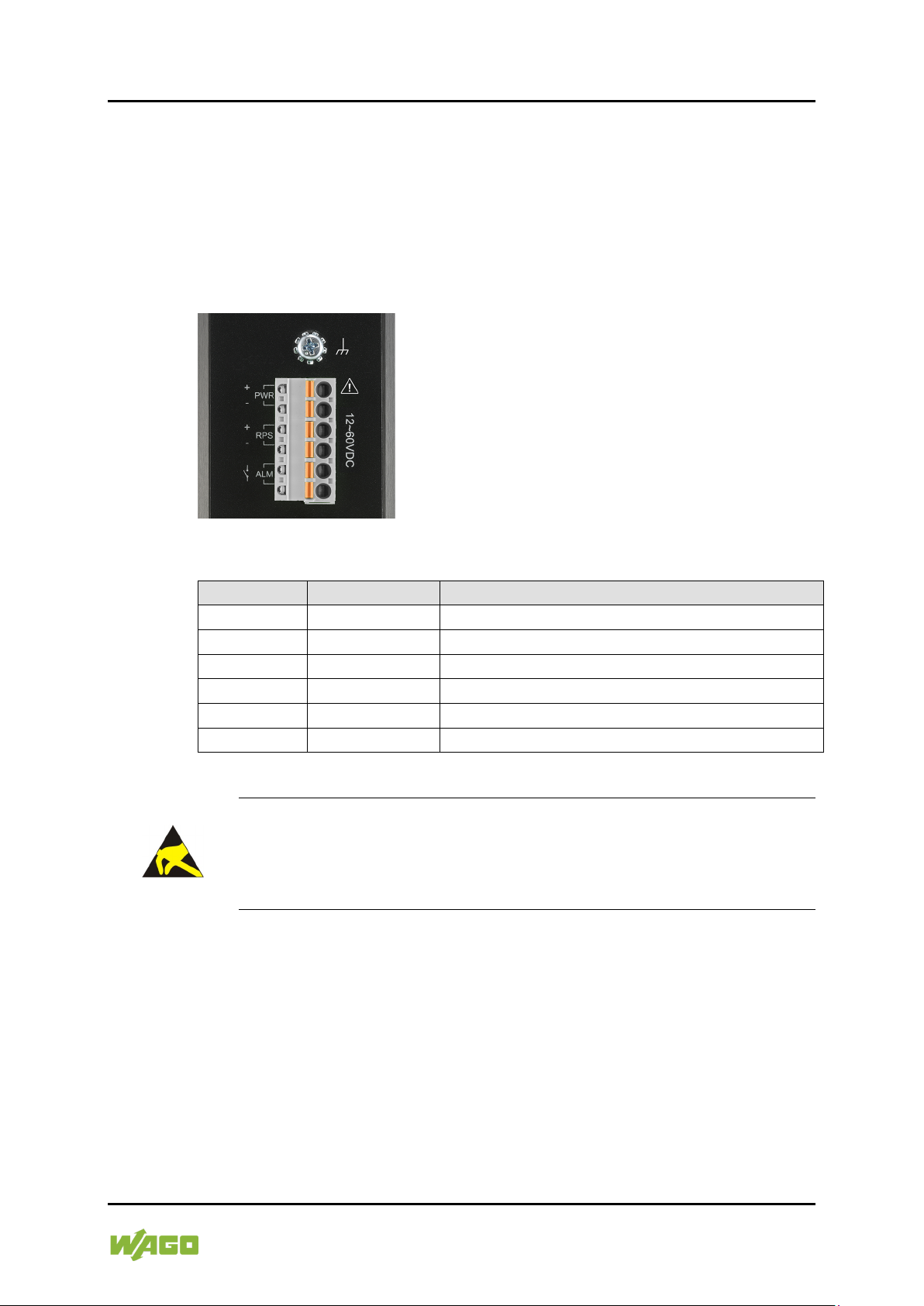

Tabelle 4: Legende zur Abbildung „Frontansicht des Industrial-Managed-Switches“

Be-

nung

1 - Erdungsschraube

-

Stecker (Stiftleiste) für Leistungsaufnahme

(PWR/RPS/ALM) und potentialfreier Alarmkontakt

„Gerätebeschreibung“ >

„Anschlüsse“

„Gerätebeschreibung“ >

„Bedienelemente“

852-1605 Industrial-Managed-Switch

4.1.2 Draufsicht

Abbildung 3: Draufsicht des Industrial-Managed-Switches

Pos.

zeich-

2 -

3 - DIP-Schalter

Bedeutung Details siehe Kapitel

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Gerätebeschreibung 27

Tabelle 5: Legende zur Abbildung „Anschluss Spannungsversorgung (PWR/RPS)“

Anschluss

Bezeichnung

Beschreibung

+

PWR

Primärer Gleichstromeingang

-

PWR

Primärer Gleichstromeingang

+

RPS

Sekundärer Gleichstromeingang

-

RPS

Sekundärer Gleichstromeingang

HW ALM

Kontakt für externen Alarm

HW ALM

Kontakt für externen Alarm

852-1605 Industrial-Managed-Switch

4.2 Anschlüsse

4.2.1 Spannungsversorgung (PWR/RPS)

Die Federleiste (Bestell-Nr. 2231-106/026-000) kann problemlos mit der auf der

Oberseite des Switches befindlichen 6-poligen Stiftleiste verbunden werden.

Die Stiftleiste hat folgende Belegung:

Abbildung 4: Anschluss Spannungsversorgung (PWR/RPS)

ESD

Warnung vor Sachschäden durch elektrostatische Aufladung!

Switch für Gleichstrombetrieb: Die Stromversorgung erfolgt über eine

externe Gleichstromquelle. Da der Switch keinen Netzschalter hat, schaltet

er sich sofort ein, nachdem Sie das Netzteil in die Steckdose gesteckt

haben.

Handbuch

Version 1.0.0

28 Gerätebeschreibung WAGO-ETHERNET-Zubehör 852

Tabelle 6: Legende zur Abbildung „Netzwerkanschlüsse“

Be-

nung

„Gerätebeschreibung“ > …

> „RJ-45-Anschluss“

„Gerätebeschreibung“ > …

Anschlüsse“

„Gerätebeschreibung“ > …

Anschlüsse“

852-1605 Industrial-Managed-Switch

4.2.2 Netzwerkanschlüsse

Der Industrial-Managed-Switch verwendet Anschlüsse mit Glasfaser- oder

Kupfersteckern und unterstützt ETHERNET, Fast-ETHERNET und Gigabit

Ethernet.

Abbildung 5: Netzwerkanschlüsse

Pos.

zeich-

1 - Anschluss 1 x RJ-45 (RS-232-Port)

2 - Anschluss 8 x RJ-45 (10/100/1000BASE-T)

3 -

Anschluss 4 x SFP (1000BASE-SX/-LX,

Glasfaser)

Bedeutung Details siehe Kapitel

„10/100/1000BASE-T-

„1000BASE-SX/-LX-

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Gerätebeschreibung 29

852-1605 Industrial-Managed-Switch

4.2.2.1 RJ-45-Anschluss

Der Anschluss an die ETHERNET-basierten Feldbusse erfolgt über die

RJ-45-Steckverbinder.

Die Pinbelegung für ETHERNET-RJ-45-Steckverbinder ist in der Richtlinie

EIA/TIA 568 festgelegt.

Die Aderfarben entsprechen ebenfalls dieser Richtlinie. Pinbelegung und

Aderfarbe unterscheiden sich nach der belegten Aderzahl (4- oder 8-adrig).

4.2.2.2 10/100/1000BASE-T-Anschlüsse

Die 10/100/1000BASE-T-Anschlüsse unterstützen die

Netzwerkgeschwindigkeiten 10 Mbit/s, 100 Mbit/s und 1000 Mbit/s und können

im Halb- und im Vollduplex-Übertragungsmodus betrieben werden. Außerdem

bieten die Anschlüsse eine automatische Crossover-Erkennung (Auto-MDI/MDIX) und sind damit Plug-and-Play-fähig. Sie brauchen die Netzwerkkabel einfach

in die Anschlüsse zu stecken; diese passen sich dann an die Endknotengeräte

an. Folgendes Kabel wird für die RJ-45-Anschlüsse empfohlen:

• Kat. 5e oder besser mit einer Kabellänge von max. 100 m

4.2.2.3 1000BASE-SX/-LX-Anschlüsse

Die 1000BASE-SX/-LX-Anschlüsse sind für den Anschluss der Gigabit-SFPModule konzipiert, die Übertragungsgeschwindigkeiten von 1000 Mbit/s

unterstützen.

Handbuch

Version 1.0.0

30 Gerätebeschreibung WAGO-ETHERNET-Zubehör 852

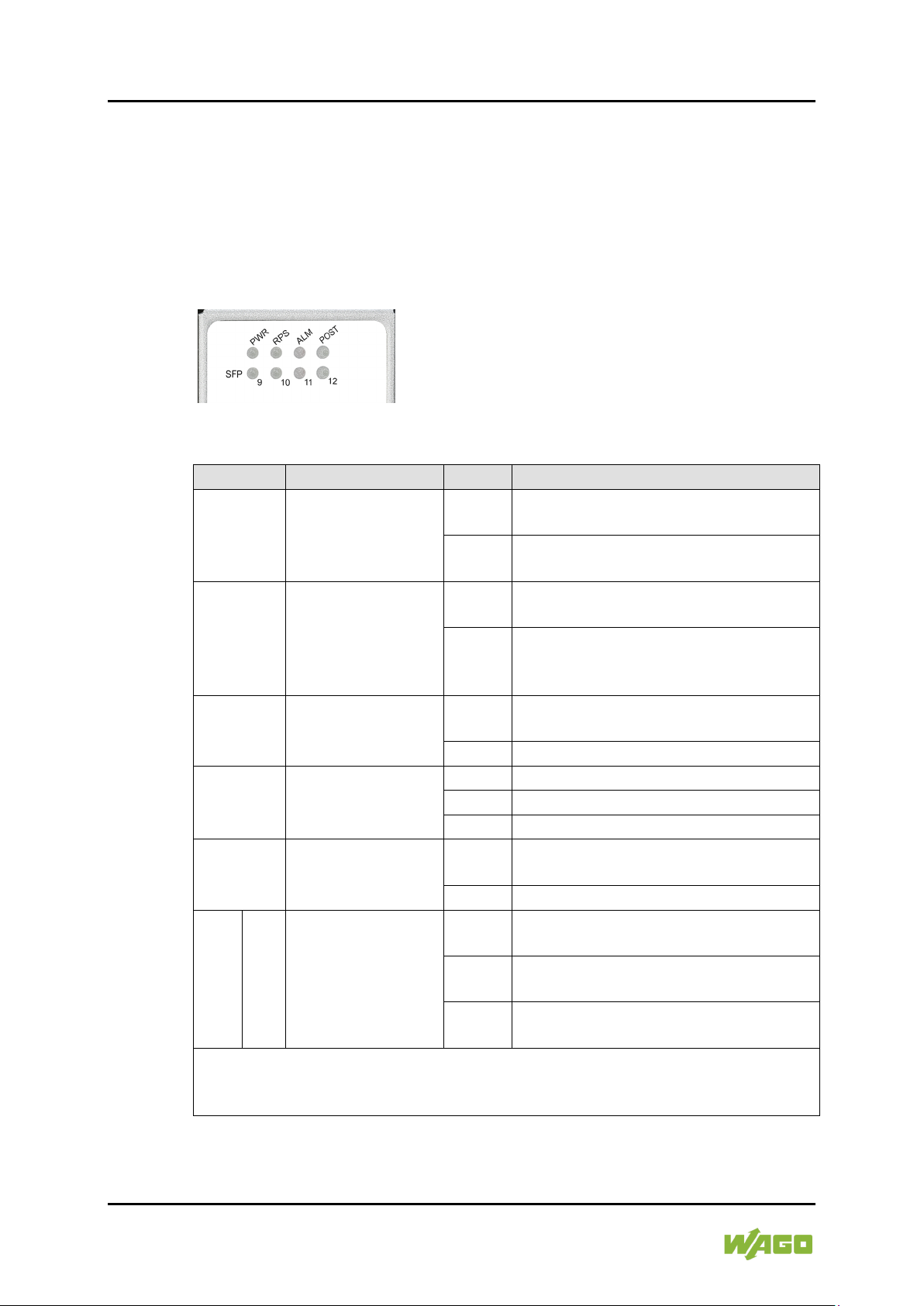

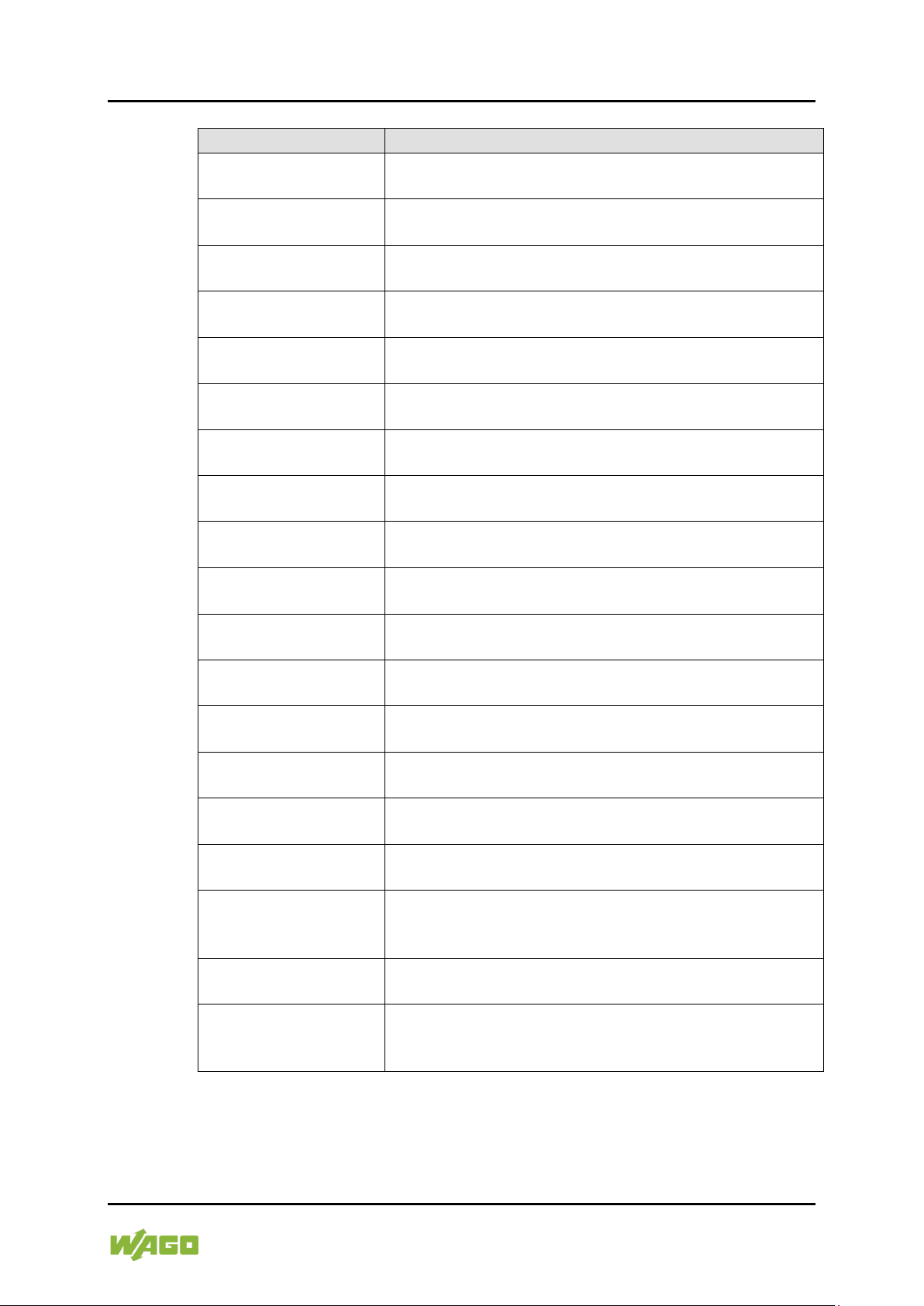

Tabelle 7: Legende zur Abbildung „Geräte-LEDs“

LED

Name

Status

Beschreibung

PWR

Primary-Power-

Grün

Der Industrial-Managed-Switch

verwendet das primäre Netzteil.

Aus

Das primäre Netzteil ist ausgeschaltet

oder weist einen Fehler auf.

RPS

Redundant-Power-

Grün

Der Industrial-Managed-Switch

verwendet das redundante Netzteil.

Aus

Das redundante Netzteil ist

auf.

ALM 1)

Alarm-LED

Rot

Ausfall einer Portverbindung, sonstiger

Aus

Es wird kein Alarm gemeldet.

ALM 2)

Alarm-LED

Rot

PROFINET-Fehler liegt vor.

Blinkt

Keine „Application Relation“ vorhanden

Aus

Es wird kein Alarm gemeldet.

POST

Power-On-Self-

Grün

Der Switch ist betriebsbereit oder in

Aus

Der Switch ist nicht betriebsbereit.

SFP-Port-LED

Grün

Leuchtet, wenn der Anschluss

verbunden ist.

Blinkt

Datenverkehr wird über den Anschluss

geleitet.

Aus

Am Anschluss ist keine gültige

1)

PROFINET-Modus nicht aktiv

Diagnose gesteuert.

852-1605 Industrial-Managed-Switch

4.3 Anzeigeelemente

Der Industrial-Managed-Switch ist mit Geräte-LEDs sowie mit Anschluss-LEDs

ausgestattet.

4.3.1 Geräte-LEDs

Anhand der Geräte-LEDs können Sie den Status des Switches schnell erkennen.

Abbildung 6: Geräte-LEDs

SFP

9 …

12

LED

System-LED

Test-LED

ausgeschaltet oder weist einen Fehler

Alarm; der Alarmkontakt wird aktiviert.

Betrieb.

2)

PROFINET-Modus aktiv; Alarmkontakt wird nicht über die PROFINET-

Handbuch

Version 1.0.0

Verbindung hergestellt.

WAGO-ETHERNET-Zubehör 852 Gerätebeschreibung 31

Tabelle 8: Legende zur Abbildung „LEDs für RJ-45-Anschlüsse“

LED

Name

Status

Beschreibung

1000M

1000BASE T-

Anschluss ist mit 1000 Mbit/s in Betrieb.

Datenverkehr wird über den Anschluss

Am Anschluss ist keine gültige

Verbindung hergestellt.

10/100M

10/100BASE T-

Anschluss ist mit 10/100 Mbit/s in

Betrieb.

Datenverkehr wird über den Anschluss

Am Anschluss ist keine gültige

Verbindung hergestellt.

852-1605 Industrial-Managed-Switch

4.3.2 Anschluss-LEDs

Die Anschluss-LEDs geben Auskunft über die Verbindungsaktionen.

Abbildung 7: LEDs für RJ-45-Anschlüsse

Ports-LED

(1 LED für jeden

Anschluss)

Ports-LED

(1 LED für jeden

Anschluss)

Grün

Blinkt

Aus

Grün

Blinkt

Aus

geleitet.

geleitet.

Handbuch

Version 1.0.0

32 Gerätebeschreibung WAGO-ETHERNET-Zubehör 852

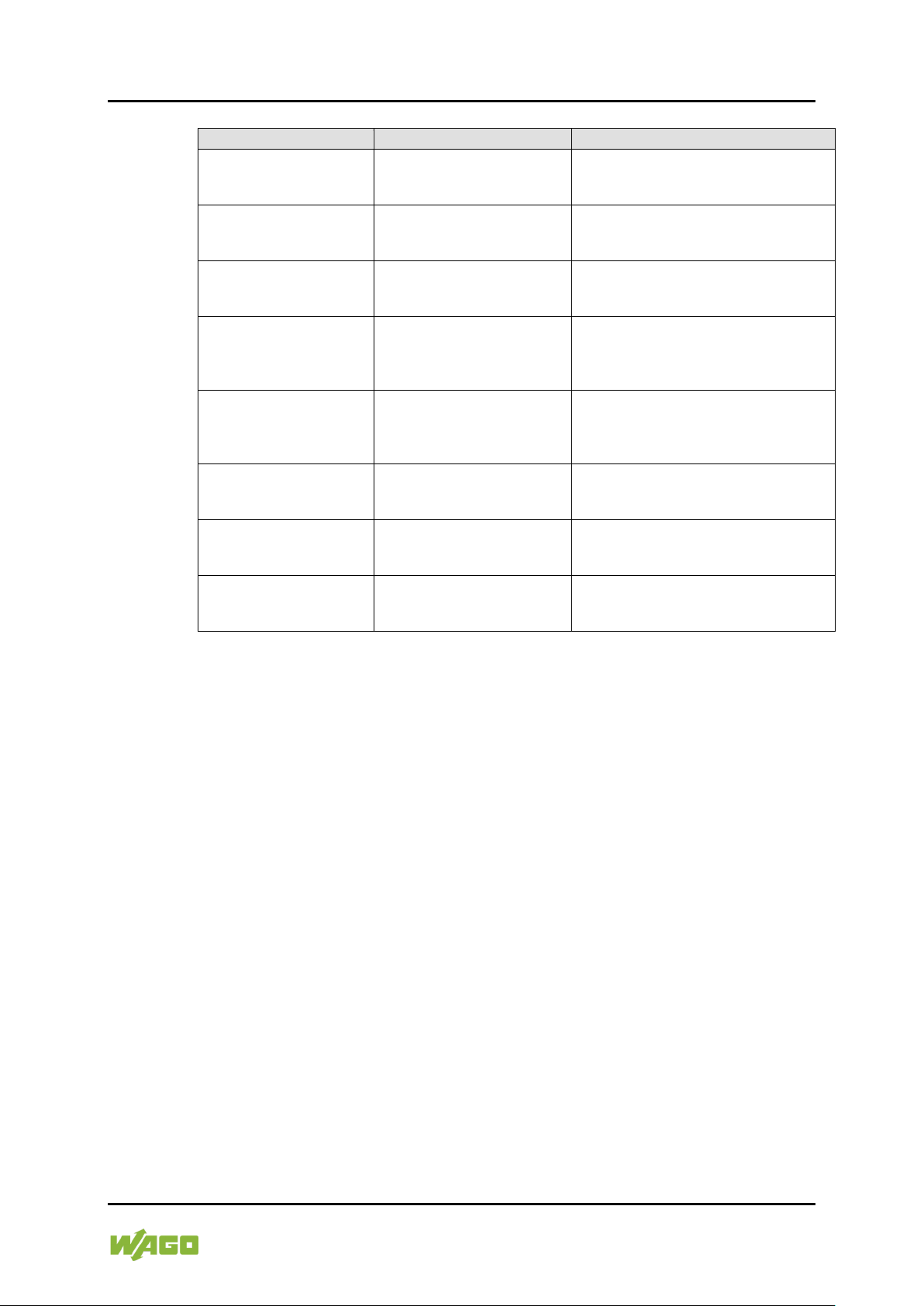

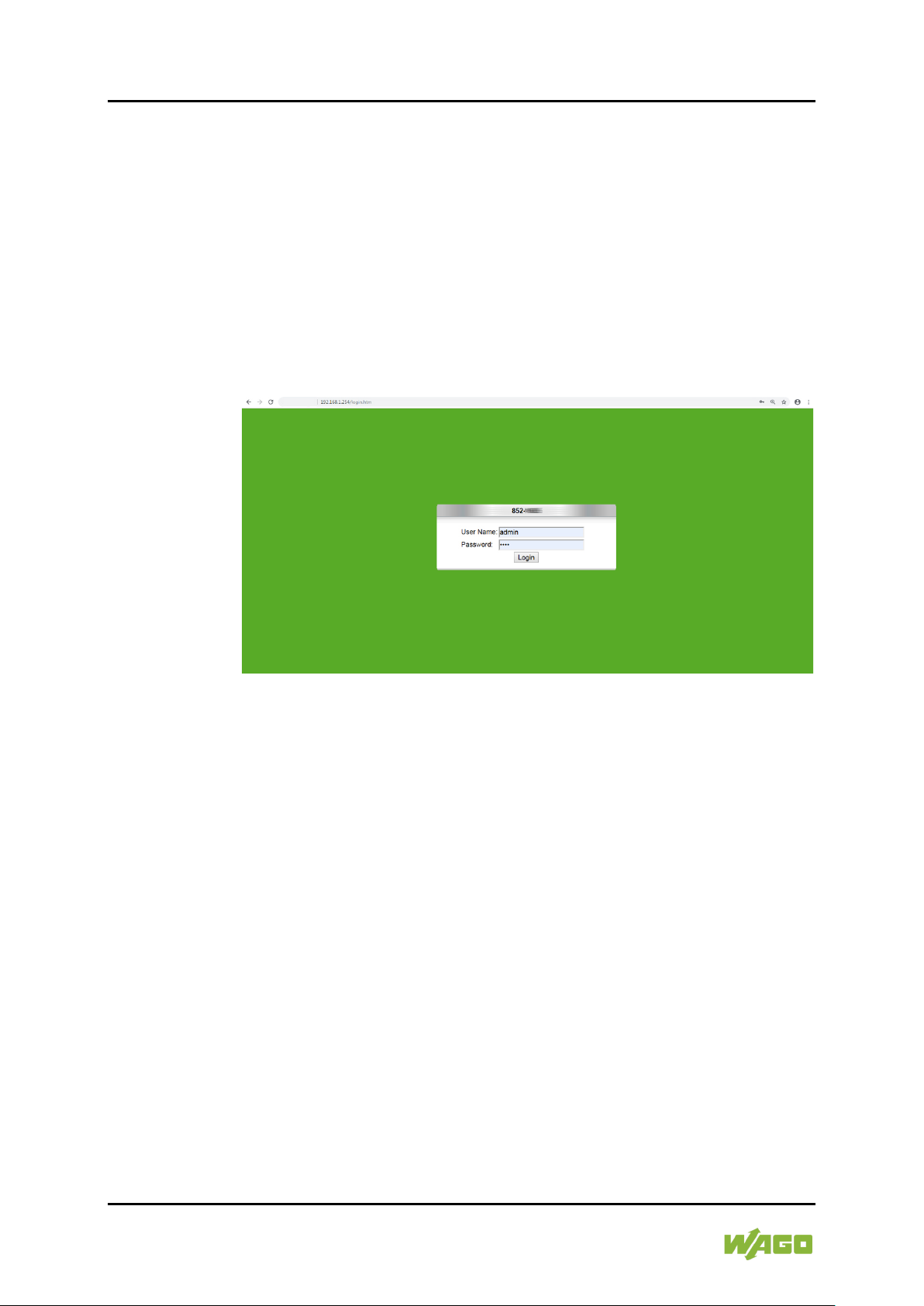

Tabelle 9: Legende zur Abbildung „DIP-Schalter“

Nr.

Name

Status

Beschreibung

1

PWR

ON

Die Alarmberichtfunktion für das primäre Netzteil ist

OFF

Die Alarmberichtfunktion für das primäre Netzteil ist

deaktiviert.

2

RPS

ON

Die Alarmberichtfunktion für das sekundäre Netzteil ist

aktiviert.

OFF

Die Alarmberichtfunktion für das sekundäre Netzteil ist

deaktiviert.

3

P1

ON

Die Alarmberichtfunktion bei Verbindungsfehler für Port 1

ist aktiviert.

OFF

Die Alarmberichtfunktion bei Verbindungsfehler für Port 1

ist deaktiviert.

…

10

P8

ON

Die Alarmberichtfunktion bei Verbindungsfehler für Port 8

ist aktiviert.

OFF

Die Alarmberichtfunktion bei Verbindungsfehler für Port 8

ist deaktiviert.

11

P9

ON

Die Alarmberichtfunktion bei Verbindungsfehler für Port 9

(SFP) ist aktiviert.

OFF

Die Alarmberichtfunktion bei Verbindungsfehler für Port 9

(SFP) ist deaktiviert.

852-1605 Industrial-Managed-Switch

4.4 Bedienelemente

4.4.1 DIP-Schalter

An der Oberseite des Industrial-Managed-Switches befinden sich DIP-Schalter

für die Alarmkonfigurationen. Bei aktivierter Alarmberichtsfunktion wird der

Alarmkontakt bei Eintreten des Ereignisses geschaltet.

Bei nicht aktivem PROFINET-Modus erfolgt bei Aktivierung der

Alarmberichtsfunktion zusätzlich die Anzeige über die Geräte-LED „ALM“ (siehe

Kapitel „Anzeigeelemente“).

Die Bedeutungen der DIP-Schalter-Einstellungen sind nachfolgend erläutert:

Abbildung 8: DIP-Schalter

aktiviert.

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Gerätebeschreibung 33

Tabelle 9: Legende zur Abbildung „DIP-Schalter“

Nr.

Name

Status

Beschreibung

…

14

P12

ON

Die Alarmberichtfunktion bei Verbindungsfehler für

OFF

Die Alarmberichtfunktion bei Verbindungsfehler für

Port 12 (SFP) ist deaktiviert.

Tabelle 10: Legende zur Abbildung „Reset-Taster“

Name

Status

Beschreibung

Reset

Drücken Sie den Reset-

Das System wird neu gestartet.

852-1605 Industrial-Managed-Switch

Port 12 (SFP) ist aktiviert.

Die Alarmfunktion kann sowohl für jeden Anschluss als auch für die primäre oder

die redundante Stromversorgung über DIP-Schalter vom Anwender manuell einund ausgeschaltet werden.

Der DIP-Schalter muss auf „ON“ stehen, um die entsprechende Alarmfunktion

aktivieren zu können. Die Default-Einstellung ist „OFF“.

Zur Konfigurierung und Einstellung der DIP-Schalter empfiehlt sich folgendes

Vorgehen bei der ersten Installation:

1. Stellen Sie die DIP-Schalter auf „OFF“.

2. Installieren Sie den Industrial-Managed-Switch in Ihrem Netzwerk.

3. Wählen Sie den Port, der zu überwachen ist oder der den Alarm aktivieren

soll. Eine Mehrfachauswahl kann erfolgen.

4. Stellen Sie den DIP-Schalter des entsprechenden Anschlusses auf „ON“.

5. Schalten Sie den Industrial-Managed-Switch ein.

4.4.2 Reset-Taster

Abbildung 9: Reset-Taster

Taster 2 Sekunden lang und

lassen Sie ihn wieder los.

Hinweis

Wichtiger Hinweis!

Verwenden Sie zum Drücken des Reset-Tasters einen geeigneten

Gegenstand (z. B. einen Kugelschreiber oder eine aufgebogene

Büroklammer).

Handbuch

Version 1.0.0

34 Gerätebeschreibung WAGO-ETHERNET-Zubehör 852

Tabelle 11: Legende zur Abbildung „Aufkleber (Beispiel)“

Nr.

Beschreibung „Serial NO“

01

Firmwareversion (linke Ziffernfolge)

01

Hardwareversion (rechte Ziffernfolge)

852-1605 Industrial-Managed-Switch

4.5 Aufkleber

Auf der Rückseite des Industrial-Managed-Switches befindet sich ein Aufkleber

mit der „Serial NO“ und der „MAC Address“.

Abbildung 10: Aufkleber (Beispiel)

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Gerätebeschreibung 35

Tabelle 12: Technische Daten – Gerätedaten

Breite

50 mm

Höhe

162 mm (ab Oberkante Tragschiene)

Tiefe

120 mm

Gewicht

945 g

Schutzart

IP30

Tabelle 13: Technische Daten – Systemdaten

MAC-Tabelle

bis 16000 Adressen

VLAN

Port-based und Tag-based (4094 VIDs)

Jumbo Frame Size

10240 Byte

Wellenlänge Lichtleiter

abhängig vom SFP-Modul

Maximale Längen

10/100/

RS-232: 15 m

Tabelle 14: Technische Daten – Versorgung

Versorgungsspannung

DC 12 … 60 V

Leistungsaufnahme max.

18 W

852-1605 Industrial-Managed-Switch

4.6 Technische Daten

4.6.1 Gerätedaten

4.6.2 Systemdaten

4.6.3 Versorgung

1000BASE-T: 100 m;

Glasfaser: 2 … 80 km

Handbuch

Version 1.0.0

36 Gerätebeschreibung WAGO-ETHERNET-Zubehör 852

Tabelle 15: Technische Daten – Kommunikation

Konfiguration und Update

1 x USB-Host 2.0

Ports (Kupfer; RJ-45)

8 x 10/100/1000BASE-T

1 x RS-232

Ports (LWL)

4 x 1000BASE-SX/-LX

Standards

IEEE 802.3 10BASE-T

PROFINET CC-B

Netzwerkmanagement

• CLI durch Konsolenport, Telnet und

Analyse

852-1605 Industrial-Managed-Switch

4.6.4 Kommunikation

IEEE 802.3u 100BASE-TX/-FX

IEEE 802.3ab 1000BASE-T

IEEE 802.3z 1000BASE-SX/LX

IEEE 802.3x Flow Control

IEEE 802.1d Spanning Tree Protocol

(STP)

IEEE 802.1w Rapid Spanning Tree

Protocol (RSTP)

IEEE 802.1s Multiple Spanning Tree

Protocol (MSTP)

IEEE 802.1Q VLAN Tagging

IEEE 802.1p Class of Service

IEEE 802.1ab Link Layer Discovery

Protocol (LLDP)

SSH

• RJ-45-Port für lokales Management

• Web-based Management

• Statusanzeige und Ereignisreport

über Web-based Management

• Port-Management

• Autonegotiation

• Duplex-Modus

• 802.3x Flow Control

• Unterstützung Jumbo Frame

• SNMP v1 und v2c Management

• SNMP Trap

• Link UP/Down

• Konfigurationswechsel

• Kaltstart

• Warmstart

• Trap-Übertragung: 5 Ziele

• Bereitstellung von Fehler-,

Leistungs-, Konfigurations- und

Sicherheitsmanagement

• RMON: 4 RMON-Gruppen 1, 2, 3, 9

(Verlauf, Statistik, Alarme und

Ereignisse) für verbessertes TrafficManagement, Überwachung und

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 Gerätebeschreibung 37

Netzwerksicherheit

• ACL

Tabelle 16: Technische Daten – Umgebungsbedingungen

Umgebungstemperatur, Betrieb

-40 … +70 °C

Umgebungstemperatur, Lagerung

-40 …+80 °C

Relative Feuchte (ohne Betauung)

10 … 95 %

Vibrationsfestigkeit gemäß

EN 60068-2-6

Schockfestigkeit gemäß

EN 60068-2-27

EMV-Störfestigkeit gemäß

EN 55024

EN 61000-4-8

EMV-Störaussendung gemäß

FCC Part 15

852-1605 Industrial-Managed-Switch

• Port-basierte Authentifizierung

des Netzwerkzugriffs

• MAC-basierte Authentifizierung

des Netzwerkzugriffs

• SNMP v3 Sicherheit

• SSH

• Web-Authentifizierung

4.6.5 Umgebungsbedingungen

EN 61000-6-2

EN 61000-4-2

EN 61000-4-3

EN 61000-4-4

EN 61000-4-5

EN 61000-4-6

EN 55022: Klasse A

EN 55011: Klasse A

EN 61000-6-4

Handbuch

Version 1.0.0

38 Gerätebeschreibung WAGO-ETHERNET-Zubehör 852

Konformitätskennzeichnung

852-1605 Industrial-Managed-Switch

4.7 Zulassungen

Folgende Zulassungen wurden für das WAGO-ETHERNET-Zubehör

„Industrial-Managed-Switch“ (852-1605) erteilt:

Ordinary

Locations

UL61010-2-201 (E175199)

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 PROFINET 39

Tabelle 17: Beispiele für Provider und Consumer

Daten

Provider

Consumer

Prozessdaten (Eingänge)

IO-Devices

IO-Controller

Prozessdaten (Ausgänge)

IO-Controller

IO-Devices

Parameterdaten

IO-Controller

IO-Devices

852-1605 Industrial-Managed-Switch

5 PROFINET

5.1 Systemübersicht

5.1.1 Aufbau

5.1.1.1 Geräteklassen

Der Prozessdatenaustausch bei PROFINET IO erfolgt nach dem ProviderConsumer-Modell:

• „Provider“ erzeugen Daten und versenden diese über Datentelegramme

ohne konkrete Anforderung.

• „Consumer“ empfangen Daten und verarbeiten diese.

PROFINET IO definiert folgende Geräteklassen (siehe auch Abbildung

„Geräteklassen bei PROFINET IO“):

• IO-Controller:

Ein IO-Controller ist typischerweise Bestandteil einer überlagerten SPS

(„Speicher-Programmierbare Steuerung“), in der das

Automatisierungsprogramm abläuft und die eingehenden Prozess- und

Diagnosedaten verarbeitet werden. Der IO-Controller ist der Provider der

Ausgangs- und Parameterdaten und der Consumer der Eingangsdaten der

IO-Devices.

• IO-Device:

Ein IO-Device ist ein dezentral angeordnetes Feldgerät, das über

PROFINET IO an einen oder mehrere IO-Controller angekoppelt wird. Ein

IO-Device ist der Provider der Eingangsdaten und der Consumer der

Ausgangs- und Parameterdaten.

Die PROFINET-Switches von WAGO sind IO-Devices.

- I-Device:

Ein I-Device ist ein intelligentes IO-Device mit einer integrierten

Steuerungseinheit (z. B. eine integrierte SPS), das vorverarbeitende

Funktionen übernehmen kann (z. B. I/O-Systeme). Ein I-Device ist der

Provider der Eingangsdaten und der Consumer der Ausgangs- und

Parameterdaten.

• IO-Supervisor:

Der IO-Supervisor (z. B. eine Engineering-Station) ist typischerweise ein

PG („Programmiergerät“), PC oder HMI („Human Machine Interface“) für

Handbuch

Version 1.0.0

40 PROFINET WAGO-ETHERNET-Zubehör 852

852-1605 Industrial-Managed-Switch

die Inbetriebsetzung oder Diagnose. Der Einsatz des IO-Supervisors wird

oft nur temporär für die Projektierung des Netzwerkes und für die

Konfiguration des IO-Controllers benötigt.

In einem PROFINET-IO-System gibt es immer mindestens 1 IO-Controller und 1

oder mehrere IO-Devices. Der IO-Supervisor ist während der Inbetriebnahme

und zur Fehlersuche meist nur temporär eingebunden.

5.1.1.2 Gerätemodell eines IO-Devices

PROFINET unterstützt IO-Devices in folgenden Ausführungen:

• Kompakte Feldgeräte:

Der Ausbaugrad ist im Auslieferzustand bereits festgelegt und kann durch

den Anwender nicht verändert werden.

• Modulare Feldgeräte:

Der Ausbaugrad kann beim Projektieren der Anlage individuell an den

Einsatzfall angepasst werden.

Zur Beschreibung der technischen und funktionellen Möglichkeiten der IODevices dient das Gerätemodell. Dieses Gerätemodell ist in der GSDML-Datei

durch den DAP („Device Access Point“) für eine bestimmte Gerätefamilie

festgelegt. Ein DAP ist der Zugangspunkt für die Kommunikation des Feldgerätes

mit der ETHERNET-Schnittstelle und dem Automatisierungsprogramm.

Für das Gerätemodell eines IO-Devices sind folgende Strukturen standardisiert:

• Der DAP kennzeichnet das IO-Device als Einheit.

• Der Slot kennzeichnet den physikalischen Steckplatz eines I/O-Moduls in

einem modularen IO-Device. Anhand der Slots werden die projektierten

Module adressiert. Diese Module enthalten wiederum 1 oder mehrere

Subslots für den Datenaustausch.

• Die Subslots innerhalb eines Slots bilden die eigentliche Schnittstelle zu

den Ein- und Ausgängen und damit zum Prozess. Die Granularität eines

Subslots und damit die Aufteilung der I/O-Daten ist herstellerspezifisch. Der

Dateninhalt eines Subslots wird immer durch eine Statusinformation

begleitet, die die Gültigkeit der Daten bestimmt.

Jeder Slot muss mindestens 1 Subslot beinhalten.

• Der Index gilt nur für den azyklischen Datenaustausch. Der Index

spezifiziert die Daten, die innerhalb eines Slots bzw. Subslots geschrieben

oder gelesen werden können. Bestimmte Indexe sind normativ festgelegt.

Weitere Indexe können herstellerspezifisch definiert werden.

Handbuch

Version 1.0.0

WAGO-ETHERNET-Zubehör 852 PROFINET 41