Page 1

WAGO I/O System 750

Dezentrale Automatisierungstechnik

Serie 750, 753

Systemhandbuch | Version 3.0.2

Page 2

© 2021 WAGO Kontakttechnik GmbH & Co. KG

Alle Rechte vorbehalten.

WAGO Kontakttechnik GmbH & Co. KG

Hansastraße 27

D-32423 Minden

Tel: +49 (0) 571/887 – 0

Fax: +49 (0) 571/887 – 844 169

E-Mail: * info@wago.com

Web: ü www.wago.com

Technischer Support

Tel: +49 (0) 571/887 – 44555

Fax: +49 (0) 571/887 – 844555

E-Mail: * support@wago.com

Serie 750, 753Impressum

Es wurden alle erdenklichen Maßnahmen getroffen, um die Richtigkeit und Vollständigkeit der vorliegenden Dokumentation zu gewährleisten. Da sich Fehler, trotz aller Sorgfalt, nie vollständig vermeiden lassen, sind wir für Hinweise und Anregungen jederzeit

dankbar.

E-Mail: * documentation@wago.com

Wir weisen darauf hin, dass die im Handbuch verwendeten Soft- und Hardwarebezeichnungen und Markennamen der jeweiligen Firmen im Allgemeinen einem Warenzeichenschutz, Markenzeichenschutz oder patentrechtlichem Schutz unterliegen.

WAGO ist eine eingetragene Marke der WAGO Verwaltungsgesellschaft mbH.

Systemhandbuch | Version: 3.0.2

Page 3

Serie 750, 753 Inhaltsverzeichnis

Inhaltsverzeichnis

1 Bestimmungen .................................................................................................................5

1.1 Bestimmungsgemäße Verwendung ........................................................................ 5

1.2 Darstellungskonventionen....................................................................................... 6

1.3 Rechtliche Informationen ........................................................................................ 8

2 Sicherheit........................................................................................................................10

2.1 Allgemeine Sicherheitsbestimmungen .................................................................. 10

2.2 Elektrische Sicherheit............................................................................................ 10

2.3 Mechanische Sicherheit ........................................................................................ 11

2.4 Thermische Sicherheit........................................................................................... 11

2.5 Indirekte Sicherheit................................................................................................ 11

3 Systemeigenschaften ....................................................................................................12

3.1 Aufbau der Komponenten ..................................................................................... 12

3.1.1 Bauformen der Komponenten ......................................................................12

3.1.2 Aufbau der Kopfstationen.............................................................................13

3.1.3 Aufbau der I/O-Module ................................................................................. 16

3.1.4 Produktidentifikation ..................................................................................... 19

3.1.4.1 Ausführungen ......................................................................................19

3.1.4.2 Bedruckung Beispiel ............................................................................20

3.1.4.3 Identifikation ........................................................................................22

3.1.4.4 Update-Matrix ......................................................................................22

3.1.5 Systemkontakte............................................................................................23

3.1.5.1 Datenkontakte .....................................................................................23

3.1.5.2 Leistungskontakte................................................................................23

3.1.5.3 Tragschienenkontakt ...........................................................................24

3.1.6 Kodierelemente ............................................................................................24

3.1.7 Beschriftungselemente.................................................................................24

3.2 Elektrischer Aufbau ............................................................................................... 24

3.2.1 Potentialgruppen ..........................................................................................24

3.2.2 Systemversorgung .......................................................................................25

3.2.3 Feldversorgung ............................................................................................27

3.2.4 Bestandteile der Versorgungen....................................................................27

3.3 Technische Daten ................................................................................................. 28

3.4 Standards.............................................................................................................. 28

3.4.1 Zulassungen.................................................................................................28

3.4.2 Richtlinien, Normen und Empfehlungen.......................................................28

3.4.3 Produktbezogener Umweltschutz................................................................. 28

4 Planung...........................................................................................................................30

4.1 Knotenzusammensetzung..................................................................................... 30

4.2 Aufbaurichtlinien.................................................................................................... 31

4.2.1 Aufbauort und Berührungsschutz.................................................................31

4.2.2 Überstromschutz ..........................................................................................31

4.2.3 Schutzleiter................................................................................................... 31

Systemhandbuch | Version: 3.0.2 iii

Page 4

Serie 750, 753Inhaltsverzeichnis

4.2.4 Pufferung......................................................................................................31

4.2.5 Einbaulage ...................................................................................................31

4.2.6 Tragschieneneigenschaften .........................................................................33

4.2.7 EMV-gerecht installieren ..............................................................................33

4.2.8 Datensicherheit ............................................................................................34

4.3 Auslegung der Systemversorgung ........................................................................ 35

4.4 Auslegung der Feldversorgung ............................................................................. 35

4.5 Besondere Anwendungen und Einsatzumgebungen ........................................... 36

4.5.1 Marine und Offshore..................................................................................... 36

4.5.2 Anwendungen Ex i .......................................................................................38

4.5.3 Anwendung Ex i in Marine und Offshore......................................................40

4.6 Beispiele und Hilfsmittel ........................................................................................ 42

4.6.1 Hilfsmittel......................................................................................................42

4.6.2 E/A-Test .......................................................................................................43

5 Transport und Lagerung ...............................................................................................44

6 Montieren und Demontieren .........................................................................................45

6.1 Montagereihenfolge .............................................................................................. 45

6.2 Kopfstation auf Tragschiene aufrasten ................................................................. 45

6.3 I/O-Modul einfügen................................................................................................ 46

6.4 Kopfstation von Tragschiene lösen ....................................................................... 48

6.5 I/O Modul entfernen .............................................................................................. 48

6.6 Komponenten zusammenstecken/zerlegen .......................................................... 50

6.6.1 Kodierelemente einsetzen............................................................................50

7 Anschließen....................................................................................................................52

7.1 Leiter an CAGE CLAMP® anschließen................................................................. 52

8 Außer Betrieb nehmen...................................................................................................53

8.1 Abschalten............................................................................................................. 53

8.2 Entsorgung und Recycling .................................................................................... 53

9 Anhang............................................................................................................................54

9.1 Schutzrechte ......................................................................................................... 54

9.2 Zubehör................................................................................................................. 54

iv Systemhandbuch | Version: 3.0.2

Page 5

Serie 750, 753 Bestimmungen

1Bestimmungen

Die vorliegende Dokumentation gilt für das I/O-System:

WAGO I/O System 750/753 (Serien 750, 753).

Hinweis

Mitgeltende Dokumentation beachten!

Diese Dokumentation ist Bestandteil der vollständigen Gebrauchsanleitung für das

WAGO I/O System 750/753. Die Produkte dürfen nur nach Anweisungen der vollständigen Gebrauchsanleitung installiert und betrieben werden. Kenntnis der vollständigen

Gebrauchsanleitung ist Voraussetzung für die bestimmungsgemäße Verwendung.

1. Lesen Sie dieses Systemhandbuch.

2. Lesen Sie die Produkthandbücher der eingesetzten Produkte.

Tabelle1: Vollständige Gebrauchsanleitung

Dokumenttyp Inhalt

& Systemhandbuch Enthält alle produktübergreifenden Informationen zu einem System.

& Produkthandbuch Enthält alle produktspezifischen Informationen zu einem Produkt.

& Beipackzettel Liegt jedem Produkt bei. Enthält erste Informationen zum sicheren Umgang

mit dem Produkt.

& Datenblatt Enthält die technischen Daten und Zulassungen / Zertifikate zu einem Pro-

dukt.

Alle Dokumentationen finden Sie unter: üwww.wago.com /<Artikelnummer>.

Hinweis

Produktübergreifende Informationen

Einzelne Produkte können weitere als die hier beschriebenen Eigenschaften und Funktionen besitzen. Nicht alle der hier beschriebenen Eigenschaften und Funktionen sind in jedem Produkt vorhanden.

1.1 Bestimmungsgemäße Verwendung

Das I/O-System dient dazu, digitale und analoge Signale von Sensoren aufzunehmen

und Aktoren anzusteuern. Über die Feldbus-Schnittstellen kann mit übergeordneten

Steuerungen kommuniziert werden. Mit den Controllern ist eine (Vor-)Verarbeitung möglich.

Die Produkte sind offene Betriebsmittel und sind für den Einbau in ein zusätzliches Gehäuse konzipiert. Für den Einsatz müssen Schutzmaßnahmen entsprechend des Einsatzbereiches vorgenommen werden.

• Die Produkte sind für den Einbau in Anlagen der Automatisierungstechnik vorgesehen.

• Die Produkte genügen der Schutzart IP20 und sind für den Einsatz in trockenen Innenräumen ausgelegt.

• Der Betrieb der Produkte im Industriebereich ist zulässig.

Systemhandbuch | Version: 3.0.2 5

Page 6

Serie 750, 753Bestimmungen

• Die Produkte erfüllen die EMV-Anforderungen für Wohnbereich, Geschäfts- und Gewerbebereiche sowie Kleinbetriebe, wenn die eingesetzten Produkte die notwendigen

Störaussendungen (Emissionsgrenzen) einhalten.

• Der Betrieb der Produkte in weiteren Einsatzbereichen ist nur zulässig, soweit eine

entsprechende Zulassung und Bedruckung vorliegt.

Sachwidrige Verwendung

Eine sachwidrige Verwendung der Produkte ist nicht gestattet. Die sachwidrige Verwendung ist insbesondere in folgenden Fällen gegeben:

• Nichtbeachten der bestimmungsgemäßen Verwendung.

• Einsatz ohne Schutzmaßnahmen in einer Umgebung, in der Feuchtigkeit, Salzwasser,

Salzsprühnebel, Staub, ätzende Dämpfe, Gase, direkte Sonneneinstrahlung oder ionisierende Strahlung auftreten können.

• Verwendung der Produkte in Bereichen mit besonderem Risiko, die einen fehlerfreien

Dauerbetrieb erfordern und in denen ein Ausfall oder Betrieb des Produktes zu einer

unmittelbaren Gefahr für Leben, Körper oder Gesundheit oder zu erheblichen Sachoder Umweltschäden führen kann (wie der Betrieb von Kernkraftwerken, Waffensystemen, Luft- und Kraftfahrzeugen).

Gewährleistung und Haftung

Es gelten die Bestimmungen der allgemeinen Geschäfts- und Vertragsbedingungen für

Lieferungen und Leistungen der WAGO Kontakttechnik GmbH & Co.KG sowie für Softwareprodukte und Produkte mit integrierter Software der WAGO Softwarelizenzvertrag,

beide abrufbar unter: üwww.wago.com. Danach ist die Gewährleistung insbesondere

in folgenden Fällen ausgeschlossen:

• Die Produkte werden sachwidrig verwendet.

• Der Mangel beruht auf speziellen Vorgaben (Hard- und Softwarekonfigurationen).

• Es wurden Modifikationen der Hard- oder Software durch den Nutzer oder Dritte durchgeführt, die nicht in dieser Dokumentation beschrieben sind und für das Auftreten des

Mangels zumindest mitursächlich sind.

Einzelvertragliche Abreden haben stets Vorrang.

Pflichten von Errichter/Betreiber

Die Verantwortung für die Sicherheit einer mit den Produkten errichteten Anlage bzw. eines Systems liegt beim Errichter/Betreiber. Der Errichter/Betreiber ist für den sachgemäßen Einbau und die Sicherheit in den Anlagen verantwortlich. Dieser muss die geltenden

Gesetze, Normen, Bestimmungen, örtlichen Vorschriften, den Stand und die Regeln der

Technik zum Zeitpunkt der Installation einhalten und die in der Gebrauchsanleitung beschriebenen Vorgaben beachten. Ferner müssen die Errichtungsbestimmungen der Zulassungen eingehalten werden. Bei Nichteinhaltung dürfen die Produkte nicht im Geltungsbereich der Zulassung betrieben werden.

1.2 Darstellungskonventionen

Zahlensysteme

100 Dezimal: Normale Schreibweise

0x64 Hexadezimal: C-Notation

6 Systemhandbuch | Version: 3.0.2

Page 7

Serie 750, 753 Bestimmungen

ü

'100'

'0110.0100'

Binär: In Hochkomma

Nibbles durch Punkt getrennt

Textauszeichungen

kursiv Namen von Pfaden oder Dateien

fett Bezeichnungen von Menüpunkten, Eingabe- oder Auswahlfelder, Hervorhebungen

Code Ausschnitte von Programmcode

> Auswahl eines Menüpunktes aus einem Menü

„Wert“ Werteingaben

[F5] Beschriftungen von Schaltflächen oder Tasten

Querverweise/Links

Querverweis/Link zu einem Thema im Dokument

Querverweis/Link zu einer Dokumentation

Querverweis/Link zu einer Website

Querverweis/Link zu einer E-Mail-Adresse

Handlungsanweisung

ü Dieses Symbol kennzeichnet eine Voraussetzung.

1. Handlungsschritt

2. Handlungsschritt

ð Dieses Symbol kennzeichnet ein Zwischenergebnis.

ð Dieses Symbol kennzeichnet ein Handlungsresultat.

Aufzählung

• Aufzählung erste Ebene

– Aufzählung zweite Ebene

Abbildungen

Abbildungen in dieser Dokumentation dienen dem besseren Verständnis und können von

der tatsächlichen Ausführung der Produkte abweichen.

Hinweise

GEFAHR

Art und Quelle der Gefahr

Mögliche Folge der Gefahr, die auch Tod oder irreversible Verletzung umfasst

• Handlungsschritt zur Risikoreduktion

Systemhandbuch | Version: 3.0.2 7

Page 8

Serie 750, 753Bestimmungen

!

WARNUNG

Art und Quelle der Gefahr

Mögliche Folge der Gefahr, die auch schwere Verletzung umfasst

• Handlungsschritt zur Risikoreduktion

VORSICHT

Art und Quelle der Gefahr

Mögliche Folge der Gefahr, die zumindest leichte Verletzung umfasst

• Handlungsschritt zur Risikoreduktion

ACHTUNG

Art und Quelle der Störung (nur Sachschäden)

Mögliche Störungen, die den Funktionsumfang bzw. die Ergonomie des Produktes einschränken, aber nicht vorhersehbar zu Gefährdung von Personen führen

• Handlungsschritt zur Risikoreduktion

Hinweis

Hinweis und Information

Kennzeichnet Informationen, Erklärungen, Empfehlungen, Verweise etc.

1.3 Rechtliche Informationen

Geistiges Eigentum

Vorbehaltlich anderslautender gesetzlicher Bestimmungen ist die Weitergabe oder Vervielfältigung dieses Dokumentes sowie die Verwertung und Mitteilung seines Inhalts ausdrücklich untersagt, es sei denn, es wurden abweichende Vereinbarungen getroffen.

Fremdprodukte werden stets ohne Vermerk etwaiger Patentrechte genannt. Alle Rechte

für den Fall der Patent-, Gebrauchsmuster- oder Designeintragung sind der WAGO Kontakttechnik GmbH & Co.KG, bei Fremdprodukten dem jeweiligen Hersteller, vorbehalten.

In der Dokumentation der Produkte werden Marken Dritter verwendet. Im Weiteren wird

auf das Mitführen der Zeichen „®“ und „TM“ verzichtet. Die Marken sind im Anhang aufgeführt (8Schutzrechte [}54]).

Änderungsvorbehalt

Die in diesem Handbuch aufgeführten Vorschriften, Richtlinien, Normen usw. entsprechen dem Stand während der Ausarbeitung und unterliegen keinem Änderungsdienst.

Sie sind vom Errichter/Betreiber in Eigenverantwortung in ihrer jeweils gültigen Fassung

anzuwenden. Die WAGO Kontakttechnik GmbH & Co.KG behält sich das Recht vor, jederzeit technische Änderungen und Verbesserungen der Produkte und der Daten, Anga-

8 Systemhandbuch | Version: 3.0.2

Page 9

Serie 750, 753 Bestimmungen

ben und Abbildungen dieses Handbuchs vorzunehmen. Ein Anspruch auf Änderung oder

Nachbesserung von bereits ausgelieferten Produkten ist – mit Ausnahme von Nachbesserungen im Rahmen der Gewährleistung – ausgeschlossen.

Lizenzen

Die Produkte können Open-Source-Software enthalten. Die notwendigen Informationen

zu den Lizenzen sind in den Produkten gespeichert. Diese Informationen finden Sie auch

unter: üwww.wago.com.

Systemhandbuch | Version: 3.0.2 9

Page 10

2Sicherheit

2.1 Allgemeine Sicherheitsbestimmungen

• Diese Dokumentation ist Teil der Produkte. Bewahren Sie deshalb die Dokumentation

während der gesamten Nutzungsdauer der Produkte auf. Geben Sie die Dokumentation an den nachfolgenden Benutzer der Produkte weiter. Stellen Sie darüber hinaus sicher, dass gegebenenfalls jede erhaltene Ergänzung in die Dokumentation mit aufgenommen wird.

• Die Produkte dürfen ausschließlich durch qualifizierte Elektrofachkräfte gemäß

EN50110‑1/‑2 sowie IEC60364 installiert und in Betrieb genommen werden.

• Halten Sie die geltenden Gesetze, Normen, Bestimmungen, örtlichen Vorschriften, den

Stand der Technik und die Regeln der Technik zum Zeitpunkt der Installation ein.

2.2 Elektrische Sicherheit

• Überprüfen Sie die Spannungsfreiheit der Produkte, bevor Sie mit den Arbeiten beginnen.

Serie 750, 753Sicherheit

Versorgung

• Verwenden Sie Funktionskleinspannung mit sicherer Trennung (SELV, PELV) für alle

Spannungen mit einem Nennwert von DC 24 V.

• Achten Sie bei der Projektierung darauf, dass der maximale Summenstrom der Feldversorgung des Knotens nicht überschritten wird. Planen Sie bei Bedarf ein weiteres

Einspeisemodul ein.

• Achten Sie bei der Projektierung darauf, dass der maximale Summenstrom der Systemversorgung des Knotens nicht überschritten wird. Planen Sie bei Bedarf ein weiteres Einspeisemodul ein.

• Das Aufschalten von unzulässigen Spannungs- oder Frequenzwerten kann zur Zerstörung der Produkte führen.

• Planen Sie eine Spannungspufferung für kurze Spannungseinbrüche ein, wenn die Anforderung einer Spannungspufferung gemäß EN61131-2 erfüllt werden soll.

• Treffen Sie zum Schutz vor Überlast geeignete Schutzmaßnahmen (z.B. ein Potentialeinspeisemodul mit Sicherung oder eine externe Sicherung).

• Trennen Sie im Mischbetrieb die Bereiche in der Ausführung XTR und die Bereiche mit

der Standard-Ausführung immer mit den separaten Potentialeinspeisemodulen für die

Feldversorgung und getrennten Netzteilen der jeweiligen Ausführung in unterschiedlichen Potentialgruppen. Innerhalb dieser Potentialgruppen dürfen Sie die Ausführungen

nicht mischen.

Erden/Schutz/Sicherung

• Stellen Sie eine ausreichende Erdung sicher. Achten Sie auf die einwandfreie elektrische Verbindung zwischen der Tragschiene und dem Rahmen bzw. dem zusätzlichen

Gehäuse.

• Verwenden Sie in Anlagen, die eine UL-Zulassung besitzen, nur UL-zugelassene Sicherungen.

10 Systemhandbuch | Version: 3.0.2

Page 11

Serie 750, 753 Sicherheit

Leitungen

• Verlegen Sie Steuer-/Signal-/Datenleitungen räumlich getrennt von Versorgungsleitungen.

• Beachten Sie den zulässigen Temperaturbereich der Anschlussleitungen.

• Sie dürfen an jede Klemmstelle nur einen Leiter anschließen.

Sichern

• Sichern Sie bei Arbeiten an der Anlage (z.B. bei einer Wartung) den betreffenden

Anlagenteil vor unbeabsichtigtem oder unbefugtem Wiedereinschalten.

2.3 Mechanische Sicherheit

• Prüfen Sie die Produkte vor Inbetriebnahme auf eventuelle Transportschäden. Bei Beschädigungen darf ein Produkt nicht in Betrieb genommen werden.

• Öffnen Sie nicht das Produktgehäuse.

• Fassen Sie nicht in die Messerkontakte.

• Vermeiden Sie leitfähige Verschmutzungen.

2.4 Thermische Sicherheit

• Die Temperatur innerhalb des zusätzlichen Gehäuses darf die zulässige Umgebungstemperatur der montierten Produkte nicht überschreiten.

2.5 Indirekte Sicherheit

• Verwenden Sie zur Reinigung kein Kontaktspray.

• Reinigen Sie das Produktgehäuse und verschmutzte Kontakte mit Propanol.

• Die Produkte sind unbeständig gegen Stoffe, die kriechende und isolierende Eigenschaften besitzen, z.B. Aerosole, Silikone, Triglyceride (Bestandteil einiger Handcremes). Wenn diese Stoffe im Umfeld der Produkte auftreten, bauen Sie die Produkte in

ein zusätzliches Gehäuse ein, das auch resistent gegen oben genannte Stoffe ist.

• Tauschen Sie defekte oder beschädigte Produkte aus.

• Legen Sie die Produkte nicht auf die Daten- oder Leistungskontakte.

• Bei Ausfall eines Produktes kann die Kommunikation zu allen Produkten unterbrochen

sein.

• Ein Mischbetrieb mit Produkten des WAGO I/O Systems 750/753 und des WAGO I/O

Systems 750 XTR ist möglich. Bei Mischbetrieb ändern sich jedoch nicht die maximal

zulässigen klimatischen Umgebungsbedingungen der einzelnen Produkte.

• Betreiben Sie ETHERNET- und PROFINET-Schnittstellen in getrennten Netzwerken.

• Beachten Sie die möglicherweise abweichenden technischen Daten bei Einbaulagen,

die nicht der Nenneinbaulage entsprechen.

• Verwenden Sie nur von WAGO empfohlenes Zubehör.

Systemhandbuch | Version: 3.0.2 11

Page 12

3Systemeigenschaften

3.1 Aufbau der Komponenten

3.1.1 Bauformen der Komponenten

Im WAGO I/O System 750 gibt es unterschiedliche Gehäuseformen.

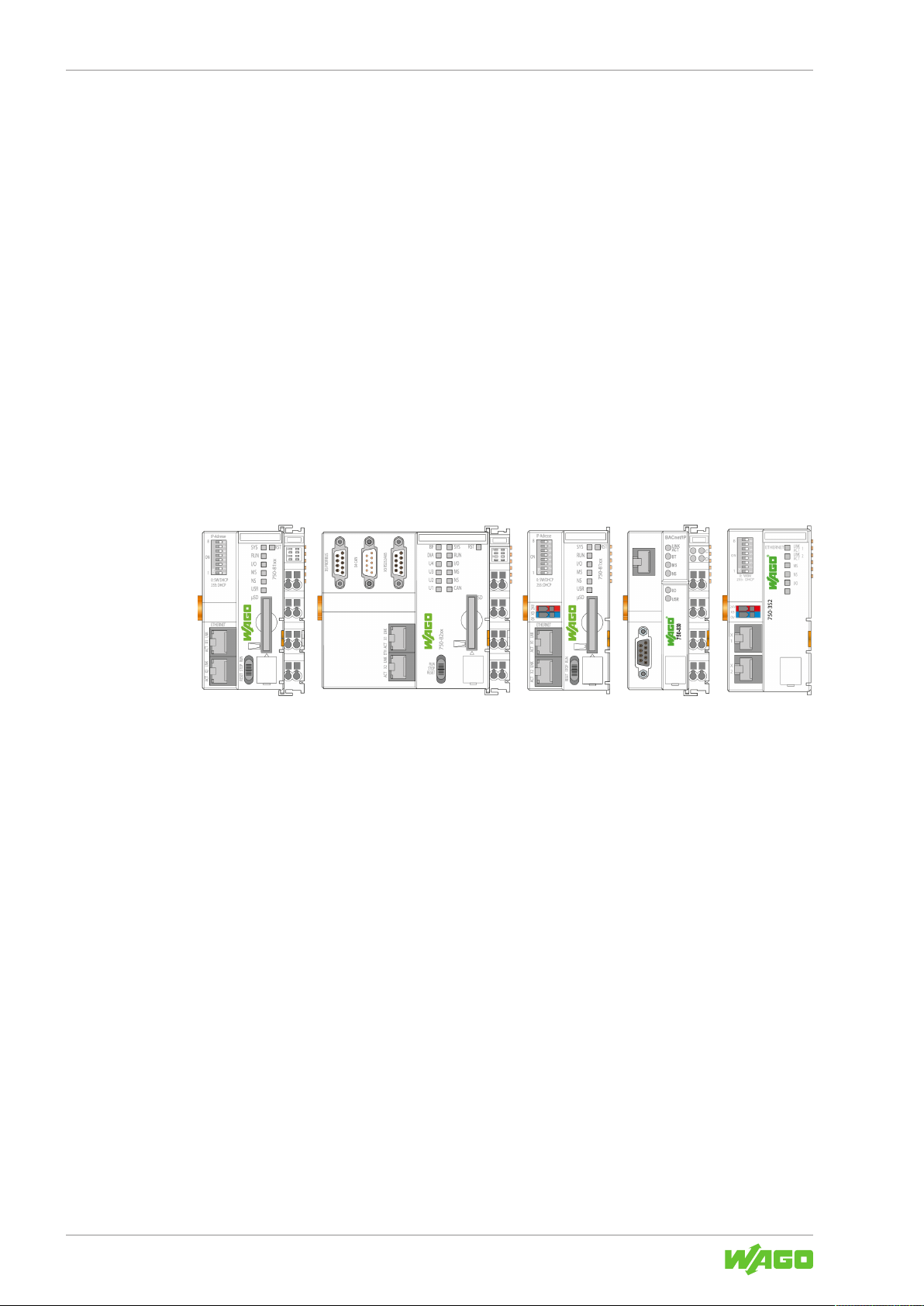

Kopfstationen

Die Gehäuse von Kopfstationen (Feldbuskoppler oder Controller) unterscheiden sich

durch:

• die Anschlussebene

– mit Einspeisung der Feldebene

– ohne Einspeisung der Feldebene (Eco)

• Bedien-/und Anzeigeelemente

• die jeweiligen Feldbusschnittstellen

• weitere Kommunikationsschnittstellen

Serie 750, 753Systemeigenschaften

Abbildung1: Beispielgehäuse der Kopfstationen

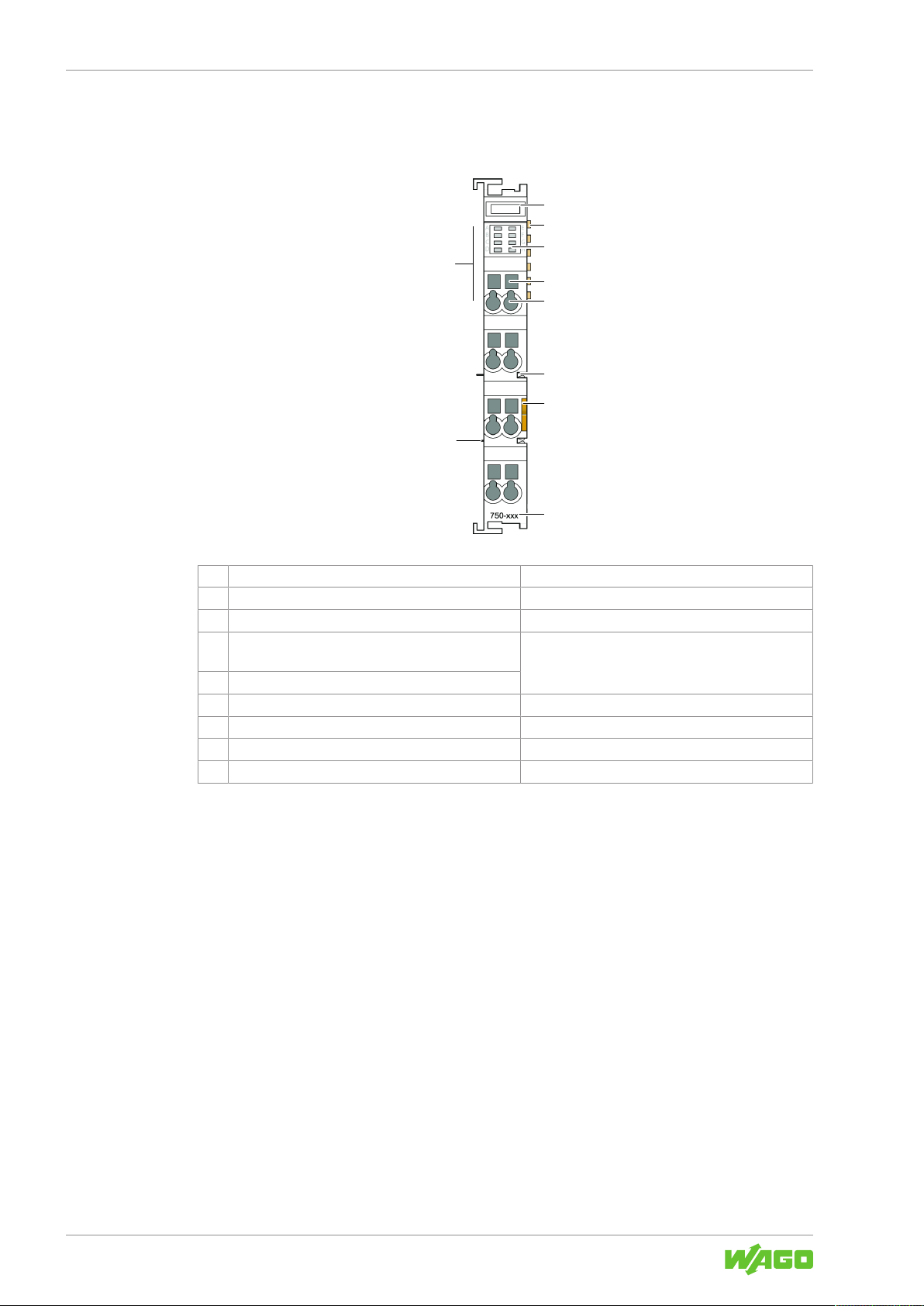

I/O-Module

Die Gehäuse der I/O-Module unterscheiden sich durch:

• Die Modulbreite

– Einfache Breite (12mm)

– Doppelte Breite (24mm)

– Vierfache Breite (48mm)

• den Aufbau der Verdrahtungsebene

• unterschiedliche Anzeigeelemente

• Sicherungshalter

12 Systemhandbuch | Version: 3.0.2

Page 13

Serie 750, 753 Systemeigenschaften

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

Abbildung2: Beispielgehäuse der I/O-Module

3.1.2 Aufbau der Kopfstationen

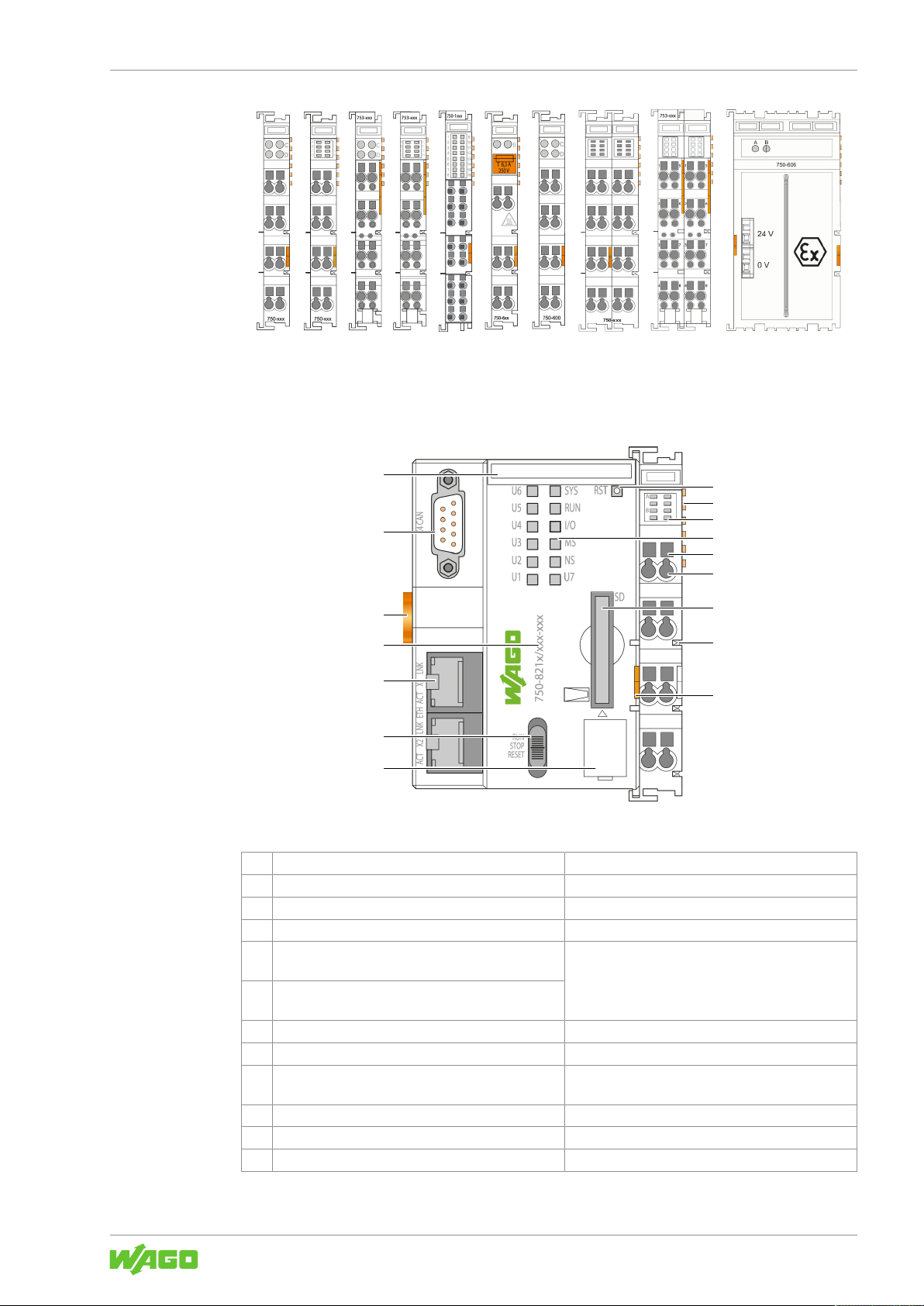

Beispielansicht PFC

Abbildung3: Beispielansicht PFC

1 Reset-Taster & Produkthandbuch

2 Datenkontakte

3 Anzeigeelemente: Status Betriebsspannung & Produkthandbuch

4 Anzeigeelemente: Status System & Produkthandbuch

5 Zugang zum Öffnen des zugehörigen CAGE

CLAMP®-Anschlusses

6 CAGE CLAMP®-Anschluss für Spannungsversor-

gung

7 Speicherkarten-Steckplatz mit Schutzklappe & Produkthandbuch

8 Leistungskontakt (Feder)

9 Entriegelungslasche

10 Abdeckung der Service-Schnittstelle

11 Betriebsartenschalter & Produkthandbuch

12 Netzwerkanschluss & Produkthandbuch

8Datenkontakte [}23]

8Leiter an CAGE CLAMP® anschließen [}52]

8Leistungskontakte [}23]

8Kopfstation auf Tragschiene aufrasten [}45]

8Kopfstation von Tragschiene lösen [}48]

Systemhandbuch | Version: 3.0.2 13

Page 14

Serie 750, 753Systemeigenschaften

13 Artikelnummer

14 Verriegelungsscheibe

15 Serielle Schnittstelle (optional) & Produkthandbuch

16 Steckplatz für Mini-WSB (optional)

8Produktidentifikation [}19]

8Kopfstation auf Tragschiene aufrasten [}45]

8Kopfstation von Tragschiene lösen [}48]

14 Systemhandbuch | Version: 3.0.2

Page 15

Serie 750, 753 Systemeigenschaften

1

2

3

4

5

6

7

8

9

10

11

12

13

14

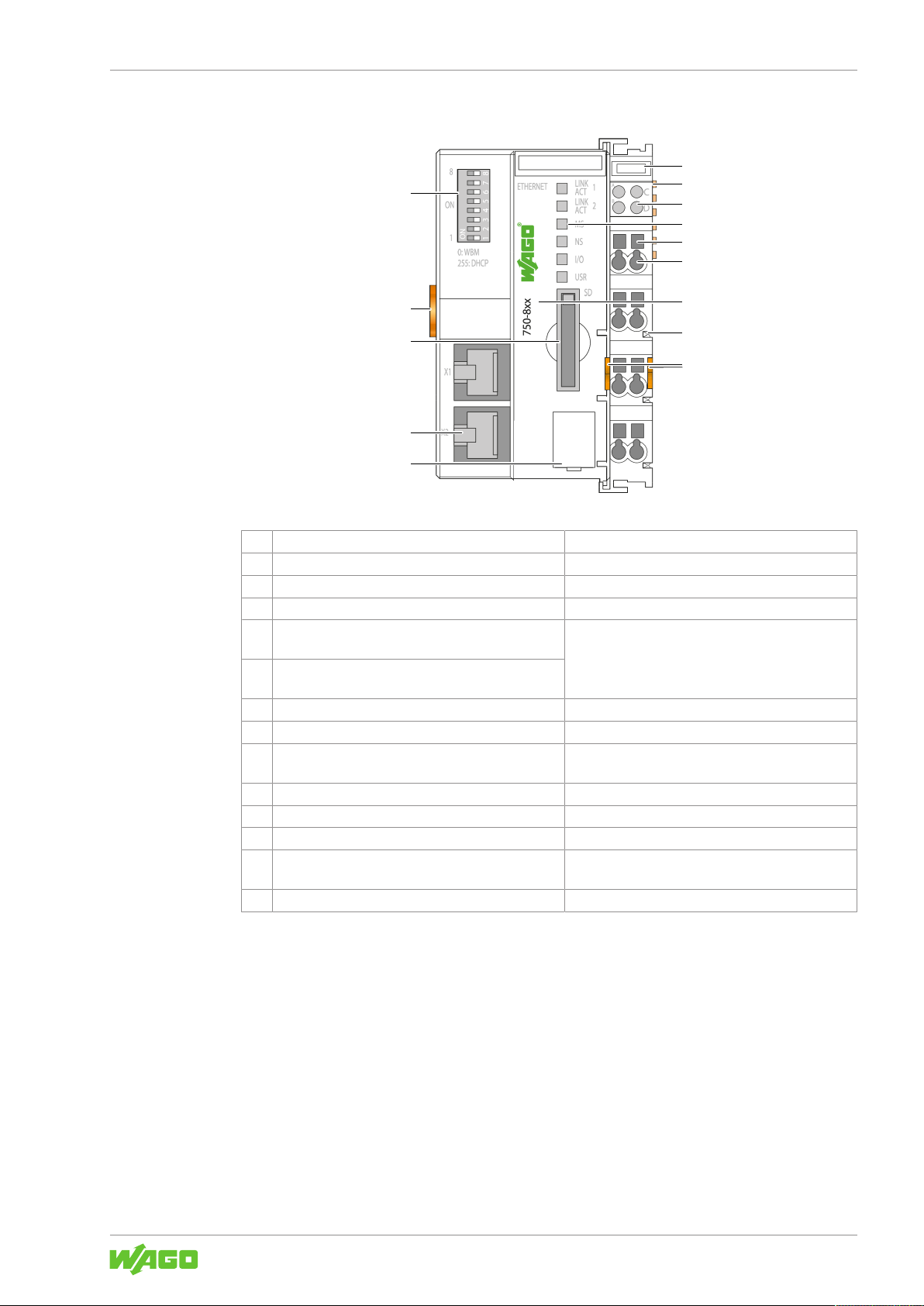

Beispielansicht Feldbuskoppler/Controller

Abbildung4: Beispielansicht Controller

1 Steckplatz für Mini-WSB (optional)

2 Datenkontakte

3 Anzeigeelemente: Status Betriebsspannung & Produkthandbuch

4 Anzeigeelemente: Status Feldbus & Produkthandbuch

5 Zugang zum Öffnen des zugehörigen CAGE

CLAMP®-Anschlusses

6 CAGE CLAMP®-Anschluss für Spannungsversor-

gung

7 Artikelnummer

8 Leistungskontakt (Feder)

9 Entriegelungslasche

10 Abdeckung der Service-Schnittstelle

11 Feldbusanschluss (optional) & Produkthandbuch

12 Speicherkarten-Steckplatz mit Schutzklappe & Produkthandbuch

13 Verriegelungsscheibe

14 Adresswahlschalter (optional) & Produkthandbuch

8Datenkontakte [}23]

8Leiter an CAGE CLAMP® anschließen [}52]

8Produktidentifikation [}19]

8Leistungskontakte [}23]

8Kopfstation auf Tragschiene aufrasten [}45]

8Kopfstation von Tragschiene lösen [}48]

8Kopfstation auf Tragschiene aufrasten [}45]

8Kopfstation von Tragschiene lösen [}48]

Systemhandbuch | Version: 3.0.2 15

Page 16

3.1.3 Aufbau der I/O-Module

1

2

2

3

4

5

6

7

8

9

Beispielansicht I/O-Modul Serie 750 (CAGE CLAMP®-Anschlüsse)

Serie 750, 753Systemeigenschaften

Abbildung5: I/O-Modul Serie 750 mit CAGE CLAMP®-Anschlüssen (Beispiel)

1 Steckplatz für WSB (optional)

2 Datenkontakte

3 Anzeigeelemente & Produkthandbuch

4 Zugang zum Öffnen des zugehörigen CAGE

CLAMP®-Anschlusses

5 CAGE CLAMP®-Anschluss

6 Leistungskontakt (Feder)

7 Entriegelungslasche

8 Artikelnummer

9 Leistungskontakt (Messer)

8Datenkontakte [}23]

8Leiter an CAGE CLAMP® anschließen [}52]

8Leistungskontakte [}23]

8I/O Modul entfernen [}48]

8Produktidentifikation [}19]

8Leistungskontakte [}23]

16 Systemhandbuch | Version: 3.0.2

Page 17

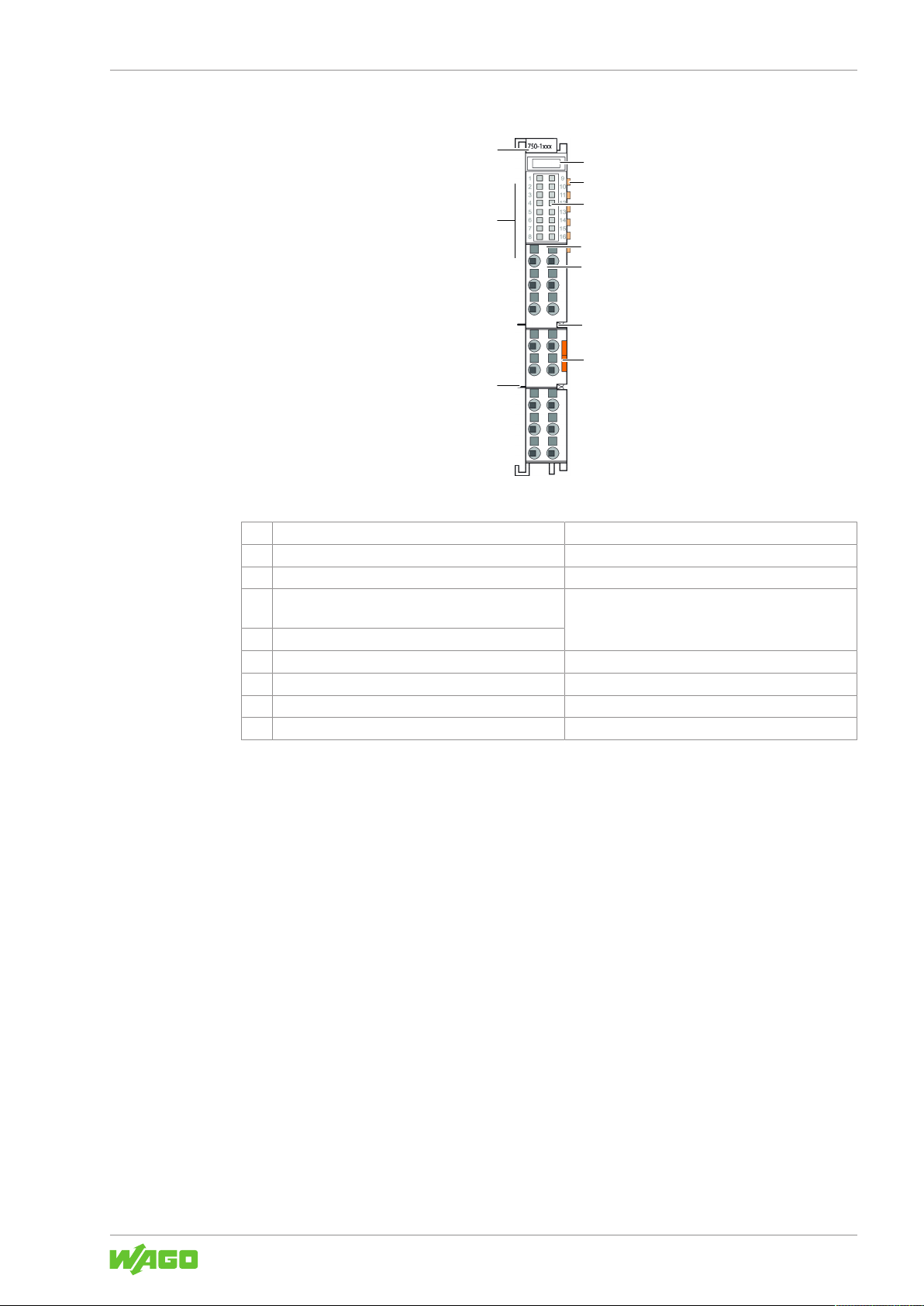

Serie 750, 753 Systemeigenschaften

1

2

2

3

4

5

6

7

8

9

Beispielansicht I/O-Modul Serie 750 (Push-in CAGE CLAMP®-Anschlüsse)

Abbildung6: I/O-Modul Serie 750 mit Push-in CAGE CLAMP®-Anschlüssen (Beispiel)

1 Steckplatz für WSB (optional)

2 Datenkontakte

3 Anzeigeelemente & Produkthandbuch

4 Zugang zum Öffnen des zugehörigen Push-in CA-

GE CLAMP®-Anschlusses

5 Push-in CAGE CLAMP®-Anschluss

6 Leistungskontakt (Feder)

7 Entriegelungslasche

8 Leistungskontakt (Messer)

9 Artikelnummer

8Datenkontakte [}23]

8Leiter an CAGE CLAMP® anschließen [}52]

8Leistungskontakte [}23]

8I/O Modul entfernen [}48]

8Leistungskontakte [}23]

8Produktidentifikation [}19]

Systemhandbuch | Version: 3.0.2 17

Page 18

Beispielansicht I/O-Modul Serie 753 (steckbare Verdrahtungsebene)

1

2

2

3

4

5

6

7

8

9

10

11

12

13

Serie 750, 753Systemeigenschaften

Abbildung7: I/O-Modul Serie 753 (Beispiel)

1 Steckplatz für WSB (optional)

2 Datenkontakte

3 Anzeigeelemente & Produkthandbuch

4 Zugang zum Öffnen des zugehörigen CAGE

CLAMP®-Anschlusses

5 CAGE CLAMP®-Anschluss

6 Entriegelungslasche der steckbaren Verdrahtungs-

ebene

7 Leistungskontakt (Feder)

8 Entriegelungslasche des I/O-Moduls

9 Befestigungslasche für Kabelbinder

10 Prüföffnung des zugehörigen CAGE CLAMP®-An-

schlusses

11 Leistungskontakt (Messer)

12 Kodierelement

13 Artikelnummer

8Datenkontakte [}23]

8Leiter an CAGE CLAMP® anschließen [}52]

8I/O Modul entfernen [}48]

8Leistungskontakte [}23]

8I/O Modul entfernen [}48]

8Leistungskontakte [}23]

8Kodierelemente [}24]

8Produktidentifikation [}19]

18 Systemhandbuch | Version: 3.0.2

Page 19

Serie 750, 753 Systemeigenschaften

3.1.4 Produktidentifikation

3.1.4.1 Ausführungen

Farbkodierung zur Kennzeichnung des Komponententyps

Um schnell und einfach eine Übersicht der unterschiedlichen I/O-Komponenten zu bekommen, sind diese farbkodiert.

Tabelle2: Farbkodierung von Komponententypen

Gehäusefarbe Komponententyp

Lichtgrau WAGO I/O System 750 (Standard Module)

Blau Eigensichere Module (Ex i)

Signalgelb Module für funktionale Sicherheit

Blau + Signalgelb Eigensichere Module (Ex i) für funktionale Sicherheit

Dunkelgrau WAGO I/O System 750 XTR

Blau + Dunkelgrau WAGO I/O System 750 XTR – eigensichere Module (Ex i)

Farbkodierung zur Kennzeichnung der Funktionalität

Um sich schnell und einfach eine Übersicht über die in einem Knoten vorhandenen Komponentenklassen zu verschaffen, sind diese farbkodiert. Die Farbkodierung ist wie folgt

realisiert:

• Gehäuse mit bis zu 4 runden Anzeigeelementen haben fest verbaute, farbkodierte,

herausziehbare Beschriftungsfelder.

• Gehäuse mit 8 Anzeigeelementen können durch das Anbringen von Beschriftungselemente (Mini-WSB) über den Anzeigeelementen farbkodiert werden.

• bei Gehäusen mit 16 Anzeigeelementen sind diese farblich hinterlegt.

Tabelle3: Farbkodierung von Komponentenklassen

Farbe des Kodierelements Komponentenklasse

Grün Analogeingänge

Blau Analogausgänge

Gelb Digitaleingänge

Rot Digitalausgänge

Transparent Versorgungsmodule, Funktions- und Technologiemodule

Systemhandbuch | Version: 3.0.2 19

Page 20

3.1.4.2 Bedruckung Beispiel

1

2

3

4

5

6

7

8910

11

12 13 14 15

Serie 750, 753Systemeigenschaften

Tabelle4: Erklärung der Beispielbedruckung

Pos. Inhalt Beschreibung

1 WAGO Logo und Adresse WAGO Kontakttechnik GmbH & Co. KG

2 Produktinformationen Artikelnummer und Produktkurzbezeichnung, ggf.

Leiterquerschnitt.

3 Produktionsdaten

4 DataMatrix-Code

5 Klemmstellenbelegung Weiter Informationen zu dem Thema Anschlüsse im

6 „CE“-Kennzeichnung Mit der CE-Kennzeichnung erklärt WAGO gemäß

7 Hinweissymbol „ESD“ Hinweis: Elektrostatische Entladung vermeiden!

jeweiligen & Produkthandbuch.

EU-Verordnung 765/2008, dass das Produkt den

geltenden Anforderungen genügt, die in den Harmonisierungsrechtsvorschriften der Gemeinschaft über

ihre Anbringung festgelegt sind.

In den Produkten sind elektronische Komponenten

integriert, die Sie durch elektrostatische Entladung

bei Berührung zerstören können. Beachten Sie die

Sicherheitsmaßnahmen gegen elektrostatische Entladung gemäß DIN EN 61340-5-1/-3.

20 Systemhandbuch | Version: 3.0.2

Page 21

Serie 750, 753 Systemeigenschaften

Pos. Inhalt Beschreibung

8 Zulassungssymbol „Ex“ Das Produkt erfüllt die klassifizierten Anforderungen

gemäß ATEX für den Betrieb in explosionsgefährdeten Bereichen. Weitere Informationen zu dem Thema Zulassungen im jeweiligen & Produkthand-

buch.

9 Hinweissymbol „Achtung“ Hinweis: Produktdokumentation beachten!

Es gibt geltende Informationen und Dokumente zu

dem Produkt, die beachtet werden müssen.

10 Zulassungssymbol „KC“ Dieses Zulassungssymbol steht für die Einhaltung

der koreanischen Produktsicherheitsanforderungen

für elektrische und elektronische Geräte und Komponenten.

11 Zulassungssymbol „cULus“ Zertifiziertes Sicherheitszeichen von UL gelisteten

Produkten für den amerikanischen und kanadischen

Markt.

12 „WEEE“-Kennzeichnung Hinweis: Elektro- und Elektronikgeräte dürfen nicht

über den Hausmüll entsorgt werden!

Elektro- und Elektronikgeräte enthalten Materialien,

Stoffe und Substanzen, die umwelt- und gesundheitsschädlich sein können. Elektro- und Elektronikgeräte müssen nach Nutzungsbeendigung ordnungsgemäß entsorgt werden.

Weiter Informationen zu diesem Thema: 8Entsor-

gung und Recycling [}53].

13 Fertigungsnummer:

14 Symbol „Schifffahrtszulassungen“ Sammelsymbol für Schiffszulassungen.

15 Update-Matrix

8Identifikation [}22]

Weiter Informationen zu diesem Thema: 8Beson-

dere Anwendungen und Einsatzumgebungen

[}36]

Weitere Informationen zu dem Thema Zulassungen

im jeweiligen & Produkthandbuch.

8Update-Matrix [}22]

Tabelle5: Erklärung abweichender Beispielbedruckung

Pos. Inhalt Beschreibung

Symbol „RFID“ Das Produkt enthält RFID-Technologie (Radio Fre-

quency Identification), siehe 8Identifikation

[}22].

Warnsymbol„Heiße Oberfläche“ Warnung: Heiße Oberflächen nicht berühren!

Während des Betriebs kann sich die Gehäuseoberfläche erwärmen. Wenn das Produkt bei hohen

Umgebungstemperaturen in Betrieb war, lassen

Sie es abkühlen, bevor Sie es berühren.

Zulassungssymbol „TÜV“ TÜV (Technischer Überwachungsverein) Rheinlan-

d® als Prüfstelle für die funktionale Sicherheit.

Zulassungssymbol „FS“ Konformitätszeichen mit dem Schlüsselwort „Funk-

tionale Sicherheit“ werden für elektrische/elektronische/programmierbare elektronische und elektromechanische Produkte vergeben, die für den Einsatz in sicherheitsbezogenen Anwendungen vorgesehen sind. Für diese Produkte wurde durch eine Baumusterprüfung nachgewiesen, dass sie

nach einem definierten Sicherheitsniveau ausreichend sicher und zuverlässig sind und sich für den

Systemhandbuch | Version: 3.0.2 21

Page 22

Pos. Inhalt Beschreibung

Einsatz in Sicherheitsfunktionen zum Schutz von

Personen, der Umwelt und wertvollen Gütern eignen.

„RCM“-Kennzeichnung Mit der RCM-Kennzeichnung (Regulatory Com-

pliance Mark) erklärt WAGO gemäß den australischen Standards, dass das Produkt den geltenden

Anforderungen genügt.

„CCC“-Kennzeichnung Mit der CCC-Kennzeichnung (China Compulsory

Certification) erklärt WAGO gemäß den für den

chinesischen Markt geltenden Standards, dass

das Produkt den geltenden Anforderungen genügt.

Symbol „EAC“ EAC-Kennzeichnung: Das Produkt genügt den in

den Technischen Regelwerken der Eurasischen

Wirtschaftsunion geltenden Sicherheitsanforderungen.

Symbol „EAC Ex“ EAC-Ex-Kennzeichnung: Das Produkt genügt den

in den Technischen Regelwerken der Eurasischen

Wirtschaftsunion geltenden Sicherheitsanforderungen für den Betrieb in explosionsgefährdeten Bereichen.

Zulassungssymbol „UR“ Zertifiziertes Sicherheitszeichen von UL anerkann-

ten Komponenten für den amerikanischen und kanadischen Markt.

Serie 750, 753Systemeigenschaften

3.1.4.3 Identifikation

In der Fertigungsnummer sind interne Produktionsdaten sowie produktspezifischen Fertigungsdaten enthalten. Die Ausführung der Fertigungsnummer kann sein:

• Einreihig: XXXXXXXXXX_WWJJFWHWFL

• Zweireihig: XXXXXXXXXX

XXXXXXXXXX Fertigungsauftragsnummer, 10-stellig

WWJJFWHWFL WW: Produktionswoche

3.1.4.4 Update-Matrix

Bei einem werksseitigen Update werden die aktualisierten Fertigungsdaten in der Update-Matrix dokumentiert. Die initialen Fertigungsangaben bleiben auf dem Produktgehäuse

erhalten. Zusätzlich wird bei einer Kopfstation auch die Abdeckklappe der ServiceSchnittstelle mit der aktualisierten Fertigungsnummer bedruckt.

WWJJFWHWFL

Tabelle6: Fertigungsnummer

JJ: Produktionsjahr

FW: Firmware-Index

HW: Hardware-Index

FL: Firmware-Loader-Index

FA XXXXXXXXXX Fertigungsauftragsnummer, 10-stellig

PD WWJJ WW: Produktionswoche

JJ: Produktionsjahr

AZ FWHWFL FW: Firmware-Index

HW: Hardware-Index

22 Systemhandbuch | Version: 3.0.2

Tabelle7: Update-Matrix

Page 23

Serie 750, 753 Systemeigenschaften

FL: Firmware-Loader-Index

3.1.5 Systemkontakte

3.1.5.1 Datenkontakte

Über die Datenkontakte erfolgt die Kommunikation zwischen den Komponenten sowie die

Systemversorgung der I/O-Module.

3.1.5.2 Leistungskontakte

Durch die Leistungskontakte wird die Feldversorgungsspannung im I/O-System verteilt.

Die Leistungskontakte auf der linken Seite sind als Messerkontakte und auf der rechten

Seite als berührungssichere Federkontakte ausgeführt.

Abbildung8: Datenkontakte

Abbildung9: Bsp. für die Anordnung der Leistungskontakte (links: Messerkontakte; rechts: Federkontakte)

Systemhandbuch | Version: 3.0.2 23

Page 24

3.1.5.3 Tragschienenkontakt

Viele Komponenten des I/O-Systems leiten elektromagnetische Störungen über Tragschienenkontakte an die Tragschiene weiter. Die Tragschienenkontakte der I/O-Module

werden beim Aufrasten auf die Tragschiene automatisch verbunden.

Bei den I/O-Modulen besteht meistens keine direkte Verbindung zwischen dem Tragschienenkontakt und den Erdanschlüssen der Verdrahtungsebene und den zugehörigen

Leistungskontakten. Die spezifische Ausführung ist im & Produkthandbuch beschrieben.

Serie 750, 753Systemeigenschaften

Abbildung10: Tragschienenkontakt (Beispiel)

3.1.6 Kodierelemente

I/O-Module der Serie 753 und die dazugehörigen steckbaren Verdrahtungsebenen können mit Kodierelementen bestückt werden, um ein Fehlaufstecken zu verhindern. Die Kodierung mittels kleiner Kunststoffstifte und -buchsen vereinfacht die Zuordnung der Verdrahtungsebene zum I/O-Modul.

Weitere Informationen zu diesem Thema: 8Kodierelemente einsetzen [}50]

3.1.7 Beschriftungselemente

Die Systemkomponenten können mit Beschriftungselementen versehen werden:

• Auf Kopfstationen:

– über den Anzeigeelementen

– bei vorhandener Einspeisung für die Modulversorgung, oberhalb der einzelnen

Anschlüsse

• Auf I/O-Modulen der Serien 750 und 753:

– über den Anzeigeelementen

• Auf einigen I/O-Modulen der Serie 750:

– oberhalb der einzelnen Anschlüsse

3.2 Elektrischer Aufbau

3.2.1 Potentialgruppen

Das I/O-System ist in folgende unterschiedliche Potentialgruppen gegliedert.

• Systemebene

Diese Potentialgruppe umfasst die gesamte systemseitige Elektronik und beinhaltet

unter anderem die Systemversorgung und die Signale des Lokalbusses.

• Feldebene

24 Systemhandbuch | Version: 3.0.2

Page 25

Serie 750, 753 Systemeigenschaften

1

2

4

3

Diese Potentialgruppe beinhaltet die Versorgung und die I/O-Signale der Feldebene.

Durch Einspeise- und Segmentmodule kann der Knotenaufbau in unterschiedliche Abschnitte gegliedert werden. In diesen Abschnitten können verschiedene Feldpotentiale

verwendet werden.

• Feldbus

Diese Potentialgruppe beinhaltet die Signale der jeweiligen Feldbus-Schnittstelle. Die

Höhe der Spannungen und Ströme ist abhängig vom jeweils eingesetzten Feldbusstandard.

• Funktionserde

Zur Ableitung von EMV-Störungen sind modulintern die Systemversorgungsspannung,

die Feldversorgungsspannung und die I/O-Signalein-/-ausgänge kapazitiv über die

Tragschienenkontakte an Funktionserde angebunden.

Beispielhafte Potentialgruppen/-trennung bei galvanischer getrennter Einspeisung

Abbildung11: Darstellung der verschiedenen Potentialgruppen

1 Potentialgruppe der Systemebene

2 Potentialgruppe der Feldebene im rechten Abschnitt des Knotens

3 Potentialgruppe der Feldebene im linken Abschnitt des Knotens

4 Potentialgruppe des Feldbussystems

3.2.2 Systemversorgung

Die Einspeisung der Systemversorgung erfolgt über den Feldbuskoppler/Controller und

bei Bedarf über zusätzliche Potentialeinspeisemodule mit Busnetzteil. Die systemseitige

Elektronik der Komponenten ist gegen Verpolung geschützt.

Systemhandbuch | Version: 3.0.2 25

Page 26

Serie 750, 753Systemeigenschaften

Abbildung12: Einspeisung der Systemversorgung (Versorgungsbeispiel)

Folgende Vorgaben müssen Sie bei der Systemversorgung beachten:

• Verwenden Sie Spannungsquellen mit sicherer Funktionskleinspannung (SELV,

PELV).

• Die Spannungsversorgung aller Systemeinspeisungen muss gleichzeitig erfolgen.

WAGO empfiehlt, die Spannungsversorgung über dieselbe Spannungsquelle zu realisieren.

• Stellen Sie sicher, dass die maximal erlaubten Stromwerte nicht überschritten werden.

• Sichern Sie jede Einspeisung der Systemversorgung mit einer externen Sicherung ab.

Die produktspezifischen Informationen entnehmen Sie den technischen Daten im jeweiligen & Produkthandbuch.

26 Systemhandbuch | Version: 3.0.2

Page 27

Serie 750, 753 Systemeigenschaften

3.2.3 Feldversorgung

Folgende Vorgaben müssen Sie bei der Feldversorgung beachten:

• Verwenden Sie Spannungsquellen mit sicherer Funktionskleinspannung (SELV, PELV)

für alle Spannungen mit einem Nennwert von DC24V.

• Stellen Sie mit einer Überstrom-Schutzeinrichtung sicher, dass die maximal erlaubten

Stromwerte nicht überschritten werden.

Sie benötigen zusätzliche Einspeisemodule bei:

• höherem Strombedarf

• Verwendung unterschiedlicher Potentialgruppen

• Verwendung unterschiedlicher Feldspannungen

• Funktionswechsel (z.B. Ex i oder funktionale Sicherheit)

3.2.4 Bestandteile der Versorgungen

Zum Aufbau einer Spannungsversorgung benötigen Sie:

• Spannungsquellen mit sicherer Funktionskleinspannung (SELV, PELV)

• Überstromschutzeinrichtungen

– Einspeisemodule mit integrierter Sicherung

– Externe Sicherungsklemmen

– Sicherungsautomaten

• Geeignete Trenneinrichtungen, z.B. Leistungstrennschalter

• Einspeisemodule

– Busnetzteile

– Potentialeinspeisung

Abbildung13: Einspeisung der Feldversorgung (Versorgungsbeispiel)

Systemhandbuch | Version: 3.0.2 27

Page 28

Abhängig vom Einsatzbereich können Sie darüber hinaus zusätzlich benötigen:

• Filtermodule

• Distanzmodule

Durch den Einsatz von Distanzmodulen realisieren Sie erhöhte Anforderungen an Luftund Kriechstrecken.

• Spannungspufferung

– USV-Module

– Kapazitive Puffermodule

3.3 Technische Daten

Hinweis

Produkthandbuch lesen!

Produktspezifische Informationen zu den Technische Daten der Produkte finden Sie im

jeweiligen & Produkthandbuch.

Serie 750, 753Systemeigenschaften

3.4 Standards

3.4.1 Zulassungen

Hinweis

Produkthandbuch lesen!

Produktspezifische Informationen zu den Zulassungen der Produkte finden Sie im jeweiligen & Produkthandbuch.

3.4.2 Richtlinien, Normen und Empfehlungen

Hinweis

Produkthandbuch lesen!

Produktspezifische Informationen zu den Richtlinien, Normen und Empfehlungen der Produkte finden Sie im jeweiligen & Produkthandbuch.

3.4.3 Produktbezogener Umweltschutz

Der produktbezogene Umweltschutz ist ein bedeutender Teil des nachhaltigen Umweltmanagements bei WAGO. Die Sicherstellung der Einhaltung von Stoffverboten/-beschränkungen weltweit hat hierbei einen hohen Stellenwert.

28 Systemhandbuch | Version: 3.0.2

Page 29

Serie 750, 753 Systemeigenschaften

RoHS – Restriction of the use of certain Hazardous Substance

Es handelt sich um eine EG-Richtlinie, die die Verwendung bestimmter gefährlicher Stoffe in Elektro- und Elektronikgeräten regelt. Die Gesetzgebung hat neben der Reduktion

der schädlichen Einwirkung auf Mensch und Umwelt die Verbesserung der Recyclingmöglichkeiten zum Ziel. WAGO beobachtet die Entwicklung bezüglich RoHS genau und

reagiert entsprechend zeitnah auf Vorgaben.

Für weitere Informationen zu RoHS kontaktieren Sie bitte: *ehs-product-complian-

ce@wago.com.

REACH – Registration, Evaluation and Authorisation of Chemicals

Am 01.06.2007 ist die Verordnung (EG) Nr. 1907/2006 (REACH-Verordnung) in Kraft getreten und bildet seitdem für alle EU-Mitgliedsstaaten eine gültige Rechtsgrundlage. Zum

Schutz der menschlichen Gesundheit und der Umwelt zielt diese EU-Chemikalienverordnung auf eine Klassifizierung und Identifizierung aller Chemikalien inklusive deren Wirkungen. Aus der REACH-Verordnung entstehen für jeden Akteur in der Lieferkette bestimmte Pflichten. Die von WAGO hergestellten Produkte sind im Sinne der Verordnung

als Erzeugnisse zu bezeichnen. Da Erzeugnisse nicht registrierungspflichtig sind, nimmt

WAGO in der Lieferkette üblicherweise die Rolle des nachgeschalteten Anwenders ein.

Somit hat WAGO gemäß REACH Artikel 33 eine Informationspflicht entlang der Lieferkette. WAGO ist sich dieser Pflicht selbstverständlich bewusst.

Weitere Informationen bezüglich unserer Informationspflicht nach Artikel 33 finden Sie

auf unserer Seite „REACH SVHC Declaration“ unter: üwww.wago.com/svhc.

Systemhandbuch | Version: 3.0.2 29

Page 30

4Planung

4.1 Knotenzusammensetzung

Beachten Sie, dass produktspezifische Konfigurations- oder Prüfschritte nötig sein können. Beispielsweise vor:

• Inbetriebnahme

• Wiederinbetriebnahme

• Austausch und Ersatz von I/O-Modulen

Diese Konfigurations- oder Prüfschritte sind, im jeweiligen & Produkthandbuch beschrieben.

Arten von Komponenten

Das I/O-System unterscheidet folgende Arten von Komponenten:

• Kopfstationen:

– PFC

– Controller

– Feldbuskoppler

• I/O-Module:

– Analogein- und -ausgangsmodule

– Digitalein- und -ausgangsmodule

– Funktions- und Technologiemodule

– Kommunikationsmodule

– Einspeise- und Segmentmodule

Serie 750, 753Planung

Anzahl von I/O-Modulen

Die maximale Anzahl von I/O-Modulen, die in einem Knoten betrieben werden kann, ist

von mehreren Faktoren abhängig:

• Mechanische Ausdehnung:

Zwischen Kopfstation und Endmodul dürfen maximal 768 mm liegen. Wenn Ihr Knoten

breiter ist, müssen Sie den Knoten mit einem weiteren Feldbuskoppler, einem Controller oder einer Klemmenbusverlängerung in mehrere Abschnitte unterteilen.

• Adressierfähigkeit:

Abhängig von der verwendeten Kopfstation, sind maximal 250 I/O-Module adressierbar.

I/O-Module, die keinerlei Prozess- oder Diagnosedaten haben (z.B. Distanzmodule)

brauchen bei der Berechnung der Anzahl nicht berücksichtigt zu werden.

• Speicher der Kopfstation:

Kopfstationen haben begrenzt Speicher für das Prozessabbild.

• Eigenschaften der eingesetzten Feldbustechnologie

30 Systemhandbuch | Version: 3.0.2

Page 31

Serie 750, 753 Planung

4.2 Aufbaurichtlinien

4.2.1 Aufbauort und Berührungsschutz

Das WAGO I/O System ist ein offenes Betriebsmittel. Daher darf das System nur in Gehäusen, Schränken oder elektrischen Betriebsräumen eingebaut werden, die mindestens

die nachfolgenden Anforderungen erfüllen:

• Ausreichender Schutz gegen direktes und indirektes Berühren

• Ausreichender Schutz gegen UV-Einstrahlung

• Einschränken des Zugangs auf autorisiertes Fachpersonal und Öffnen nur mit Werkzeug

• Sicherstellen des erforderlichen Verschmutzungsgrades in der Umgebung des Betriebsmittels

• Verhindern des Ausbreitens von Feuer außerhalb des Gehäuses

• Gewährleistung der Festigkeit gegen mechanische Beanspruchung

4.2.2 Überstromschutz

Die Einspeisung der System- und Feldversorgung erfolgt über die Kopfstation und/oder

weitere Einspeisemodule. Sichern Sie die Spannungsversorgung entsprechend der technischen Produktdaten ab. Nutzen Sie hierzu:

• Einspeisemodule mit integrierter Sicherung

• Externe Sicherungen

Weitere Informationen finden Sie im & Produkthandbuch.

4.2.3 Schutzleiter

Das I/O-System benötigt zum ordnungsgemäßen Betrieb keinen Schutzleiteranschluss.

Darüber hinaus stellt das I/O-System auch keine Schutzleiterfunktionalität über die Feldanschlüsse zur Verfügung. Wenn ein Schutzleiteranschluss benötigt wird, muss dieser

außerhalb des Systems realisiert werden.

4.2.4 Pufferung

Um Spannungsunterbrechungen gemäß IEC 61131 (PS-1 oder PS-2) zu kompensieren,

benötigen Sie eine externe Pufferung.

Die Pufferkapazität ist abhängig von der Knotenkonfiguration, weshalb eine pauschale

Angabe zur benötigten Kapazität nicht gegeben werden kann.

4.2.5 Einbaulage

Alle Angaben und Handlungsschritte beziehen sich auf die Nenneinbaulage. Abweichende Einbaulagen haben z.B. Einfluss auf:

• die Luftzirkulation

• die Messgenauigkeit

Für den gesamten Knoten sind folgende Abstände zu benachbarten Komponenten, Kabelkanälen und Gehäuse-/Rahmenwänden einzuhalten.

Systemhandbuch | Version: 3.0.2 31

Page 32

Koordinatenmodell

Serie 750, 753Planung

Abbildung14: Einbauabstände

Hinweis

Geändertes Koordinatenmodell

In Produktdokumentationen die vor 2021 veröffentlicht wurden, sind die Höhe (y) und die

Tiefe (z) getauscht!

• Breite = Abmessung in Richtung der x-Achse = horizontal in Nenneinbaulage, parallel

zur Längsachse der Tragschiene

• Höhe = Abmessung in Richtung der y-Achse = vertikal in Nenneinbaulage

• Tiefe = Abmessung in Richtung der z-Achse = horizontal in Nenneinbaulage, senkrecht

zur Längsachse der Tragschiene

32 Systemhandbuch | Version: 3.0.2

Abbildung15: Koordinatenmodell: Breite (x), Höhe (y), Tiefe (z)

Page 33

Serie 750, 753 Planung

Übersicht der Einbaulagen

Nenneinbaulage (horizontal links) Bodeneinbaulage Deckeneinbaulage

Einbaulage horizontal rechts Einbaulage vertikal oben Einbaulage vertikal unten

Montieren Sie bei vertikaler Einbaulage stets eine Endklammer unterhalb

des Knotens, um ein Abrutschen zu verhindern.

4.2.6 Tragschieneneigenschaften

Um einen optimalen Systemaufbau zu realisieren, müssen alle Komponenten des Systems auf einer Tragschiene (TS 35) aufgerastet werden. Beachten Sie:

• Das Material muss korrosionsbeständig sein.

• Die Geometrie der Tragschiene darf nicht verändert werden.

• Verhindern Sie Durchbiegen und Verdrehung (Torsion) z.B. durch ausreichende Befestigungspunkte.

• Versenken Sie Befestigungspunkte unterhalb des Knotenaufbaus, z.B. durch Senkkopfschrauben oder Blindnieten.

• Der Tragschienenkontakt (CuSn6) der Komponente darf mit der Tragschiene kein galvanisches Element bilden, das eine Differenzspannung über 0,5V erzeugt (Kochsalzlösung von 0,3% bei 20°C).

4.2.7 EMV-gerecht installieren

• Erden Sie die Tragschiene

Erden Sie die Tragschiene um elektromagnetische Störungen abzuleiten.

• Verwenden Sie geschirmte Leitungen für Daten- und Signalleitungen

Verwenden Sie geschirmte Leitungen. Elektromagnetische Einflüsse werden verringert

und die Signalqualität erhöht. Messfehler, Datenübertragungsfehler und Störung durch

Überspannung können vermieden werden!

• Halten Sie Daten- und Signalleitungen von Störquellen fern

Verlegen Sie Daten- und Signalleitungen getrennt von Versorgungsleitungen und anderen Quellen hoher elektromagnetischer Emission (z.B. Frequenzumrichter oder Antriebe).

• Verbinden Sie den Kabelschirm mit dem Erdpotential

Eine durchgängige Schirmung ist zwingend erforderlich, um die technischen Angaben

bezüglich der Messgenauigkeit zu gewährleisten. Stellen Sie die Verbindung zwischen

Kabelschirm und Erdpotential bereits am Einlass des Schrankes bzw. Gehäuses her.

Diese Erdung ermöglicht, eingestreute Störungen abzuleiten und von den darin befindlichen Geräten fernzuhalten.

Systemhandbuch | Version: 3.0.2 33

Page 34

• Verbessern Sie die Schirmung durch großflächige Auflage

Eine verbesserte Schirmung wird erreicht, wenn die Verbindung zwischen Schirm und

Erdpotential niederohmig ist. Legen Sie zu diesem Zweck den Schirm großflächig auf,

z.B. unter Verwendung des WAGO Schirmanschlusssystems 790. Dies wird insbesondere für Anlagen mit großer Ausdehnung empfohlen, bei denen Ausgleichsströme fließen oder hohe impulsförmige Ströme auftreten können.

4.2.8 Datensicherheit

Fachgerechte Planung und Projektierung ist eine wichtige Voraussetzung für die Sicherheit der Vertraulichkeit, Verfügbarkeit und Integrität von Daten.

Zufällige Einflüsse

Datenübertragung und -verarbeitung können durch zufällige Einflüsse wie beispielsweise

vorübergehend vorliegende elektromagnetische Störungen beeinträchtigt werden. Durch

fachgerechten Aufbau kann die Wahrscheinlichkeit für Verfälschung oder Zerstörung von

Daten deutlich reduziert werden.

Serie 750, 753Planung

Weitere Informationen zu diesem Thema: 8EMV-gerecht installieren [}33].

Mutwillige Einflüsse

Einsatz im ETHERNET-Bereich

ETHERNET-Produkte sind für den Einsatz in lokalen Netzwerken bestimmt. Beachten Sie

folgende Hinweise, wenn Sie ETHERNET-Produkte in Ihrer Anlage einsetzen:

• Verbinden Sie Steuerungskomponenten und Steuerungsnetzwerke nicht mit einem offenen Netzwerk wie dem Internet oder einem Büronetzwerk.

WAGO empfiehlt, Steuerungskomponenten und Steuerungsnetzwerke hinter einer Firewall anzubringen.

• Schließen Sie alle nicht von Ihrer Applikation benötigten Ports und Dienste in den

Steuerungskomponenten (z.B. für WAGO-I/O-CHECK und CODESYS), um die Gefahr

von Cyberangriffen zu verringern und damit die Cyber-Security zu erhöhen.

Öffnen Sie die Ports und Dienste nur für die Dauer der Inbetriebnahme bzw. Konfiguration.

• Beschränken Sie den physikalischen und elektronischen Zugang zu sämtlichen Automatisierungskomponenten auf einen autorisierten Personenkreis.

• Um das Risiko zu verringern, dass Unbefugte Zugriff auf Ihr System erhalten, ändern

Sie vor der ersten Inbetriebnahme unbedingt die standardmäßig eingestellten Passwörter.

• Um das Risiko zu verringern, dass Unbefugte Zugriff auf Ihr System erhalten, ändern

Sie regelmäßig die verwendeten Passwörter.

• Um zu prüfen, ob die getroffenen Maßnahmen Ihrem Schutzbedürfnis entsprechen,

führen Sie regelmäßig eine Bedrohungsanalyse durch.

• Um den Zugriff und die Kontrolle auf individuelle Produkte und Netzwerke einzuschränken, wenden Sie in der sicherheitsgerichteten Gestaltung Ihrer Anlage „Defense-indepth“-Mechanismen an (& White Paper IT Sicherheit in Produktionsanlagen).

34 Systemhandbuch | Version: 3.0.2

Page 35

Serie 750, 753 Planung

Tabelle8: Ergänzende Dokumentation

Dokumenttyp Name

& Produkthandbuch

& White Paper ITSicherheit in Produktionsanlagen

CyberSecurity für Controller PFC100/PFC200

Alle Dokumentationen finden Sie unter: üwww.wago.com.

Einsatz von Cloud-Diensten

Hinweis

Beachten Sie die Risiken bei der Nutzung von Cloud-Diensten!

Wenn Sie fremde Cloud-Dienste nutzen, lagern Sie schützenswerte Daten in eigener

Verantwortung an einen Cloud-Anbieter aus. Durch Zugriffe von außen können manipulierte Daten und/oder ungewollte Steuerungsbefehle die Funktionsfähigkeit Ihrer Steuerungsanlage beeinträchtigen.

• Nutzen Sie Verschlüsselungsverfahren, um Ihre Daten zu schützen.

• Beachten Sie die Hinweise des Bundesamts für Sicherheit in der Informationstechnik

„Cloud: Risiken und Sicherheitstipps“.

• Beachten Sie vergleichbare Publikationen der zuständigen Stellen Ihres Landes.

Weitere Informationen finden Sie unter: üwww.bsi.bund.de.

4.3 Auslegung der Systemversorgung

Zur Auslegung der Systemversorgung müssen Sie die gesamte systemseitige Stromaufnahme der verbauten I/O-Module kennen. Wenn die Summe der systemseitigen Stromaufnahme den zulässigen Summenstrom der Systemversorgung übersteigt, muss eine

weitere Systemeinspeisung eingesetzt werden.

Die produktspezifischen Informationen finden Sie im jeweiligen & Produkthandbuch.

Die Auslegung der Versorgung können Sie einfach und komfortabel mit der WAGO Konfigurationssoftware Smart Designer planen.

Ein Berechnungsbeispiel finden Sie unter: 8Hilfsmittel [}42].

4.4 Auslegung der Feldversorgung

Zur Auslegung der Feldversorgung müssen Sie die gesamte feldseitige Stromaufnahme

der verbauten I/O-Module kennen. Die feldseitige Stromaufnahme eines I/O-Moduls setzt

sich zusammen aus:

• dem Bedarf für die feldseitige Elektronik im I/O-Modul

• den möglichen Ausgangsströmen der verwendeten I/O-Module

Die spezifischen Informationen zum Produkt finden Sie im jeweiligen & Produkthand-

buch.

Eine weitere Versorgung über ein Einspeisemodul muss zur Verfügung gestellt werden,

wenn der zulässige Summenstrom

Systemhandbuch | Version: 3.0.2 35

Page 36

• der Feldversorgung erreicht wird und/oder

• der Leistungskontakte erreicht wird.

Die Auslegung der Versorgung können Sie einfach und komfortabel mit der WAGO Konfigurationssoftware Smart Designer planen.

Ein Berechnungsbeispiel finden Sie unter: 8Hilfsmittel [}42].

4.5 Besondere Anwendungen und Einsatzumgebungen

4.5.1 Marine und Offshore

Für den zertifizierten Einsatz in der Schifffahrt muss die Knotenzusammensetzung zusätzliche Anforderungen erfüllen.

Sind diese Anforderungen spezifisch für ein I/O-Modul, sind diese im jeweiligen & Pro-

dukthandbuch beschrieben. Andernfalls gelten die nachfolgenden allgemeinen Anforde-

rungen für den Einsatz in der Schifffahrt.

Für jede Einspeisestelle von System-/ und Feldversorgung mit einer Nennspannung von

DC 24V ist ein Filtermodul zu verwenden:

• Für die Systemversorgung verwenden Sie einen Netzteilfilter (750-626/xxx-xxx).

• Für die Feldversorgung verwenden Sie einen Feldeinspeisefilter (750-624/xxx-xxx)

oder einen Netzteilfilter (750-626/xxx-xxx).

Serie 750, 753Planung

Für die Einspeisung einer Feldversorgung mit einem Nennwert von 230V ist kein zusätzliches Filtermodul erforderlich.

Schiffseinsatzbereiche gem. DNV GL

• Class A: alle Bereiche, außer Brücke und offenes Deck

• Class B: alle Bereiche, inklusive Brücke und offenes Deck

Einsatzbereiche mit Isolationsüberwachung

In Einsatzbereichen mit Isolationsüberwachung müssen die High-Isolation-(HI-)Varianten

der Filtermodule verwendet werden.

Tabelle9: High-Isolation-Filtermodule

High-Isolation-Filtermodule

Feldeinspeisefilter Filtermodul, DC 24 V, HI (750-624/020-000)

Filtermodul, DC 24 V, HI, ohne Messerkontakte (750-624/020-001)

Filtermodul, DC 24 V, HI, mit Erdschlussdiagnose (750-624/020-002)

Netzteilfilter Filtermodul, DC 24 V, HI (750-626/020-000)

Filtermodul, DC 24 V, HI, mit Erdschlussdiagnose (750-626/020-002)

Filtermodul, DC 24 V, HI/T (750-626/025-001)

36 Systemhandbuch | Version: 3.0.2

Page 37

Serie 750, 753 Planung

U

S

U

F1

U

F2

1

2 3

4

U

F3

5

Beispiel Einspeisekonzept Schifffahrt - Class A und B gemäß DNV GL

Abbildung16: Einspeisekonzept Schifffahrt – Class A und B

1 Filtermodul, DC 24 V, HI GF (750-626/020-002) oder

Filtermodul, DC 24 V, HI (750-626/020-000) oder

Filtermodul, DC 24 V, HI / T (750-626/025-001)

2 Potentialeinspeisung, DC 24 V (750-602) oder

Potentialeinspeisung, DC 24 V, mit Sicherung (750-601) oder

Potentialeinspeisung, DC 24 V, mit Sicherung und Diagnose (750-610)

3 Filtermodul, DC 24 V, HI GF 750-624/020-002 oder

Filtermodul, DC 24 V, HI 750-624/020-000

4 Distanzmodul, DC 24 V / AC 230V (750-616/030-000)

5 Potentialeinspeisung, AC/DC 230 V, mit Diagnose, mit Sicherungshalter (750-611) oder

Potentialeinspeisung, AC/DC 230 V, ohne Diagnose, mit Sicherungshalter (750-609) oder

Potentialeinspeisung, AC/DC 230 V, ohne Diagnose, ohne Sicherungshalter (750-612)

U

S

U

F1

U

F2

U

F3

Systemversorgung (DC24V)

Feldversorgung 1 (DC24V)

Feldversorgung 2 (DC24V)

Feldversorgung 3 (AC230V)

Einspeisung mit FE-Leistungskontakt

Wenn nach dem Filtermodul (750-626/xxx-xxx) ein FE-Leistungskontakt benötigt wird, ist

nach dem Filtermodul ein zusätzliches Einspeisemodul notwendig. Hierzu muss die Feldversorgung vom Filtermodul (750-626/xxx-xxx) auf das Einspeisemodul gebrückt werden.

Systemhandbuch | Version: 3.0.2 37

Page 38

Serie 750, 753Planung

U

S

U

F1

FE

1 2 3

1 Kopfstation

2 Filtermodul, DC 24 V, HI GF (750-626/020-002) oder

Filtermodul, DC 24 V, HI (750-626/020-000) oder

Filtermodul, DC 24 V, HI / T (750-626/025-001)

3 Potentialeinspeisung, DC 24 V (750-602) oder

Potentialeinspeisung, DC 24 V, mit Sicherung (750-601) oder

Potentialeinspeisung, DC 24 V, mit Sicherung und Diagnose (750-610)

U

S

U

F1

FE Funktionserdung

Systemversorgung (DC24V)

Feldversorgung 1 (DC24V)

4.5.2 Anwendungen Ex i

Einige I/O-Module sind zur Verbindung mit Geräten vorgesehen, die sich in explosionsgefährdeten Bereichen befinden. Damit diese Verwendung zulässig ist, müssen weitere Anforderungen berücksichtigt werden:

• Die Knotenzusammensetzung erfüllt die nachfolgend angegebenen zusätzlichen Anforderungen an die Einspeisung sowie die Anforderungen an Luft- und Kriechstrecken.

• Der Betreiber erwirkt eine Baumusterprüfbescheinigung, die den korrekten Einbau des

Systems im Schaltschrank bzw. Gehäuse bestätigt.

Detaillierte Anforderungen entnehmen Sie dem Originalwortlaut des jeweiligen Zertifikats

(Errichtungsbestimmungen aus Zertifikaten).

Abbildung17: Einspeisekonzept Schifffahrt – Class A und B mit FE-Leistungskontakt

Anforderungen an die Einspeisung

Für alle Teile des Knotens, in denen sich I/O-Module für den Einsatz Ex i befinden, darf

die Einspeisung ausschließlich über Potentialeinspeisemodule Ex i erfolgen.

Hierzu dürfen folgende Potentialeinspeisemodule Ex i verwendet werden: 750-606,

750-625/000-001.

38 Systemhandbuch | Version: 3.0.2

Page 39

Serie 750, 753 Planung

1 2

USU

F1

U

F2

Abbildung18: Einspeisekonzept Ex i

1 Potentialeinspeisung Ex i (750-606, 750-625/000-001)

2 I/O-Module Ex i

U

S

U

F1

U

F2

*)

750-606 mit elektronischer Sicherung und Diagnose

750-625/000-001 mit elektronischer Sicherung, ohne Diagnose

Systemversorgung (DC 24 V)

Feldversorgung 1 (DC 24 V)

Feldversorgung 2 (DC 24 V)

*

Anforderungen an Luft- und Kriechstrecken

Für alle Abschnitte eines Knotens, in denen sich I/O-Module für den Einsatz Ex i befinden, gelten strengere Anforderungen hinsichtlich Luft- und Kriechstrecken. Vor dem ersten solchen Knotenabschnitt gewährleistet das jeweilige Einspeisemodul Ex i (750-606

oder 750-625/000-001) den nötigen Abstand.

Nach jedem solchen Knotenabschnitt müssen 4 Distanzmodule (750-616) verwendet

werden. Dies gilt auch dann, wenn der nächste Abschnitt wieder mit einem Einspeise-

modul Ex i (750-606 oder 750-625/000-001) beginnt.

Ausnahmen:

Falls der nachfolgende Abschnitt aus einem Endmodul zur Busverlängerung (750-627)

besteht, reicht 1 Distanzmodul (750-616).

Systemhandbuch | Version: 3.0.2 39

Page 40

Falls nachfolgend das Endmodul (750-600) eingesetzt wird, kann auf den Einsatz von

5

U

S

U

F1

U

F2

3

4

1

2

Distanzmodulen ganz verzichtet werden.

4.5.3 Anwendung Ex i in Marine und Offshore

Serie 750, 753Planung

Bei Verwendung von I/O-Modulen für Anwendungen „Ex i in der Schifffahrt“ sind zusätzlich zu den unter 8Anwendungen Ex i [}38] beschriebenen Maßnahmen weitere Anforderungen zu berücksichtigen.

Einspeisekonzept Schifffahrt im Bereich Ex i, Class A

Für den Einsatz von eigensicheren Modulen in Schiffsbereichen Class A (alle Bereiche,

außer Brücke und offenes Deck) ist das Filtermodul 750-624/xxx-xxx in Verbindung mit

der Potentialeinspeisung Ex i zu verwenden.

40 Systemhandbuch | Version: 3.0.2

Abbildung19: Einspeisekonzept Schifffahrt im Bereich Ex i – Class A

Page 41

Serie 750, 753 Planung

4

U

S

U

F1

U

F2

3

1

2

1 Filtermodul, DC 24 V, HI GF (750-626/020-002) oder

Filtermodul, DC 24 V, HI (750-626/020-000)

2 Potentialeinspeisung, DC 24 V (750-602) oder

Potentialeinspeisung, DC 24 V, mit Sicherung (750-601) oder

Potentialeinspeisung, DC 24 V, mit Sicherung und Diagnose (750-610)

3 Filtermodul, DC 24 V, HI GF (750-624/020-002) oder

Filtermodul, DC 24 V, HI (750-624/020-000)

4 Potentialeinspeisung, DC 24 V, Ex i, mit Diagnose (750-606) oder

Potentialeinspeisung, DC 24 V, Ex i (750-625/000-001)

5 I/O-Module Ex i

Einspeisekonzept Schifffahrt im Bereich Ex i, Class B

Für den Einsatz von eigensicheren Modulen in Schiffsbereichen Class B (alle Bereiche,

inklusive Brücke und offenes Deck) ist das Filtermodul 750-626/xxx-xxx in Verbindung mit

der Potentialeinspeisung Ex i zu verwenden.

1 Filtermodul, DC 24 V, HI GF (750-626/020-002) oder

2 Filtermodul, DC 24 V, HI GF (750-626/020-002) oder

3 Potentialeinspeisung, DC 24 V, Ex i, mit Diagnose (750-606) oder

4 I/O-Module Ex i

Filtermodul, DC 24 V, HI (750-626/020-000)

Filtermodul, DC 24 V, HI (750-626/020-000)

Potentialeinspeisung, DC 24 V, Ex i (750-625/000-001)

Abbildung20: Einspeisekonzept Schifffahrt im Bereich Ex i – Class B

Systemhandbuch | Version: 3.0.2 41

Page 42

4.6 Beispiele und Hilfsmittel

4.6.1 Hilfsmittel

WAGO unterstützt Sie mit vielen nützlichen Produkten und Softwarelösungen. Zur Projektierung können unter anderem folgende Hilfsmittel verwendet werden:

• e!COCKPIT

e!COCKPIT ist eine integrierte Entwicklungsumgebung, die sämtliche Tätigkeiten zur

Automatisierung unterstützt: von der Hardwarekonfiguration über die Programmierung,

Simulation und Visualisierung bis hin zur Inbetriebnahme – alles in einer Software.

• WAGO Produktkonfigurator Smart Designer

Der Smart Designer ermöglicht echtes 3D-Projektieren von WAGO-Produkten aus

den Bereichen der elektrischen Verbindungs- und Automatisierungstechnik – darunter

das WAGO I/O System 750, Leiterplatten- und Reihenklemmen. Mit diesem Tool können Sie unter anderem einen Knoten des I/O-Systems konfigurieren und für diesen

den ungefähr zu erwartenden Strombedarf berechnen lassen.

• WAGO-I/O-CHECK

Anwendung zur Bedienung und Darstellung eines Knotens aus dem WAGO I/O Sys-

tem 750

Serie 750, 753Planung

Kodierung

Mehrteilige I/O-Module des WAGO I/O Systems können mit Kodierelementen versehen

werden. Durch diese Kodierung wird ein Fehlstecken der einzelnen Modulteile verhindert.

Weitere Informationen finden Sie unter: 8Komponenten zusammenstecken/zerlegen

[}50].

Beispielrechnung Strombedarf Systemversorgung

Die Beispielberechnung basiert auf folgendem Knotenaufbau:

• Kopfstation

• 5 × 16-Kanal-Digitaleingangsmodul

• 5 × 16-Kanal-Digitalausgangsmodul

• 11 × 8-Kanal-Analogeingangsmodul

• 10 × 8-Kanal-Analogausgangsmodul

• 2 × Relaismodul

• I/O-Modul ...

Tabelle10: Beispielrechnung Strombedarf

Kopfstation 1.700mA

5 × 16-Kanal-Digitaleingangsmodul (25mA) − 125mA

5 × 16-Kanal-Digitalausgangsmodul (40mA) − 200mA

11 × 8-Kanal-Analogeingangsmodul (69mA) − 759mA

10 × 8-Kanal-Analogausgangsmodul (61mA) − 610mA

Rest Summenstrom der Systemversorgung

An diesem Punkt muss ein weiteres Einspeisemodul gesetzt werden!

Einspeisemodul 2. 000mA

2 × Relaismodul (100mA) − 200mA

I/O-Modul ... − ...

6mA

42 Systemhandbuch | Version: 3.0.2

Page 43

Serie 750, 753 Planung

Beispielrechnung Strombedarf Feldversorgung

Die Auslegung der Feldversorgung muss auf die gleiche Weise, wie die Systemversorgung, betrachtet werden. Weitere Einspeisemodule können benötigt werden. Die spezifischen Informationen zum Produkt finden Sie im jeweiligen& Produkthandbuch.

Bestimmung der Verlustleistung

Die Verlustleistung ist abhängig vom Knotenaufbau sowie den anliegenden Feldsignalen.

Zur überschlägigen Bestimmung der Verlustleistung verwenden Sie:

• Kopfstation: 3W

• I/O-Modul: 1W

4.6.2 E/A-Test

Mit dem WAGO I/O System ist es möglich, durch einen E/A-Test Ihre Verdrahtung einfach und effektiv zu prüfen.

Durch WAGO Softwarelösungen, wie z.B. e!COCKPIT und WAGO-I/O-CHECK, ist es

beispielsweise möglich

• Ein- und Ausgänge zu schalten,

• digitaler Eingangszustände anzuzeigen,

• analogen Eingangswerte anzuzeigen und

• Analogwerte auszugeben.

Eine detaillierte Anleitung finden Sie in den & Produkthandbücher von e!COCKPIT und

WAGO-I/O-CHECK.

Systemhandbuch | Version: 3.0.2 43

Page 44

Serie 750, 753Transport und Lagerung

5Transport und Lagerung

Die Originalverpackung bietet den optimalen Schutz bei Transport und Lagerung.

• Lagern Sie die Produkte in geeigneten Verpackungen, möglichst in der Originalverpackung.

• Transportieren Sie die Produkte nur in geeigneten Behältern/Verpackungen.

• Stellen Sie sicher, dass die Kontakte der Produkte beim Ein- und Auspacken nicht verschmutzt oder beschädigt werden.

• Beachten Sie die angegebenen klimatischen Umgebungsbedingungen für Transport

und Lagerung der Produkte im & Produkthandbuch.

44 Systemhandbuch | Version: 3.0.2

Page 45

Serie 750, 753 Montieren und Demontieren

6Montieren und Demontieren

GEFAHR

Nicht an Produkten unter Spannung arbeiten!

Gefährliche elektrische Spannung kann zu elektrischem Schlag und Verbrennungen führen!

• Trennen Sie immer alle verwendeten Spannungsversorgungen vom Produkt, bevor

Sie das Produkt montieren, installieren, Störungen beheben oder Wartungsarbeiten

vornehmen.

Hinweis

Planungsunterlagen beachten!

Der Aufbau des Knotens und Einbau in die Anlage darf nur gemäß den Planungsunterlagen erfolgen, die vom Planer der Anlage zur Verfügung gestellt werden.

Folgende Informationen müssen bereitgestellt werden:

• Angaben zum korrekten Aufbau des Knotens

• Angaben zu zulässigen mechanischen, elektrischen und klimatischen Umgebungsbedingungen

• Stromlaufpläne

• Einbaulage, Abstände, Kabeltypen und -längen

6.1 Montagereihenfolge

Die Komponenten des I/O Systems müssen direkt auf eine Tragschiene aufgerastet werden. Beginnend mit der Kopfstation müssen die I/O-Module entsprechend der Projektierung von links nach rechts, bei Nenneinbaulage montiert werden.

6.2 Kopfstation auf Tragschiene aufrasten

1. Rasten Sie die Kopfstation auf die Tragschiene auf.

2. Um die Kopfstation auf der Tragschiene zu befestigen, drehen Sie die Verriegelungsscheibe mit einem Betätigungswerkzeug, bis die Nase der Verriegelungsscheibe hinter der Tragschiene einrastet.

Systemhandbuch | Version: 3.0.2 45

Page 46

ð Die Kopfstation ist damit auf der Tragschiene verriegelt.

6.3 I/O-Modul einfügen

Serie 750, 753Montieren und Demontieren

Abbildung21: Kopfstation verriegeln

1. Positionieren Sie das I/O-Modul so, dass Nut und Feder zur vorhergehenden Komponente und ggf. zur nachfolgenden Komponente verbunden sind.

Abbildung22: I/O-Modul einsetzen

2. Drücken Sie das I/O-Modul in den Verbund, bis das I/O-Modul auf der Tragschiene

einrastet.

46 Systemhandbuch | Version: 3.0.2

Page 47

Serie 750, 753 Montieren und Demontieren

Abbildung23: I/O Modul einrasten

3. Überprüfen Sie den festen Sitz des I/O-Moduls auf der Tragschiene und im Verbund.

ð Mit Einrasten des I/O-Moduls sind die elektrischen Verbindungen der Datenkontakte

und (soweit vorhanden) der Leistungskontakte zur Kopfstation oder zum vorhergehenden und ggf. zum nachfolgenden I/O-Modul hergestellt.

Verdrahtungsebne der Serie 753 aufsetzen

Abbildung24: Verrahtungsebene und I/O-Modul der Serie 753

1. Stellen Sie sicher, dass die Verriegelungslasche des I/O-Moduls nicht herausgezogen ist.

2. Setzen Sie die Verdrahtungsebene auf das I/O-Modul.

3. Drücken Sie die Verdrahtungsebene auf das I/O-Modul, bis diese vollständig einrastet.

Systemhandbuch | Version: 3.0.2 47

Page 48

6.4 Kopfstation von Tragschiene lösen

Um eine Kopfstation von einer Tragschiene zu lösen, gehen Sie wie folgt vor:

Serie 750, 753Montieren und Demontieren

Abbildung25: Verriegelungscheibe entriegeln

1. Drehen Sie die Verriegelungsscheibe mit einem Betätigungswerkzeug, bis die Nase

der Verriegelungsscheibe nicht mehr hinter der Tragschiene eingerastet ist.

2. Ziehen Sie die Kopfstation an der Entriegelungslasche von der Tragschiene und ggf.

aus dem Verbund. Um Kopfstationen mit zwei Entriegelungslaschen zu entfernen,

müssen beide Laschen gleichzeitig gezogen werden!

ð Mit dem Herausziehen der Kopfstation aus einem Verbund sind die elektrischen Ver-

bindungen der Datenkontakte bzw. Leistungskontakte zum nachfolgenden I/O-Modul

getrennt.

6.5 I/O Modul entfernen

Ein I/O-Modul kann mit Hilfe seiner Entriegelungslasche von der Tragschiene gelöst und

aus dem Verbund gezogen werden.

I/O-Module der Serie 750 entfernen

1. Ziehen Sie die orangefarbene Entriegelungslasche des I/O-Moduls nach oben. Um I/

O-Module mit zwei Entriegelungslaschen aus einem Verbund zu entfernen, müssen

beide Laschen gleichzeitig gezogen werden!

48 Systemhandbuch | Version: 3.0.2

Page 49

Serie 750, 753 Montieren und Demontieren

Abbildung26: Entriegelungslasche ziehen

2. Ziehen Sie das I/O-Modul an der Entriegelungslasche aus dem Verbund.

ð Mit dem Herausziehen des I/O-Moduls aus dem Verbund sind die elektrischen Ver-

bindungen der Daten- bzw. Leistungskontakte getrennt.

I/O-Module der Serie 753 entfernen

1. Entfernen Sie die steckbare Verdrahtungsebene durch Ziehen der orangefarbenen

Rastklinke in Richtung Oberkante des I/O-Moduls.

ð Die Entriegelungslasche ist damit zugänglich.

Abbildung27: Ziehen der Rastklinke

2. Ziehen Sie die orangefarbene Entriegelungslasche des I/O-Moduls nach oben.

Systemhandbuch | Version: 3.0.2 49

Page 50

Serie 750, 753Montieren und Demontieren

3. Ziehen Sie das I/O-Modul an der Entriegelungslasche aus dem Verbund.

ð Mit dem Herausziehen des I/O-Moduls aus dem Verbund sind die elektrischen Ver-

bindungen der Daten- bzw. Leistungskontakte getrennt.

6.6 Komponenten zusammenstecken/zerlegen

6.6.1 Kodierelemente einsetzen

Bei I/O-Modulen der Serie 753 kann die Verbindung zwischen dem I/O-Modul und der

steckbaren Verdrahtungsebene kodiert werden. Für die Kodierung gehen Sie wie folgt

vor:

1. Stecken Sie Stift und Buchse zusammen.

Abbildung28: I/O-Modul der Serie 753 lösen

2. Positionieren Sie die zusammengesetzten Kodierelemente in dem I/O-Modul.

50 Systemhandbuch | Version: 3.0.2

Abbildung29: Zusammenstecken der Kodierelemente

Page 51

Serie 750, 753 Montieren und Demontieren

Abbildung30: Einsetzen der Kodierelemente