Page 1

Betriebsanleitung

Operating manual........... p. 22

Mode d’emploi................ p. 44

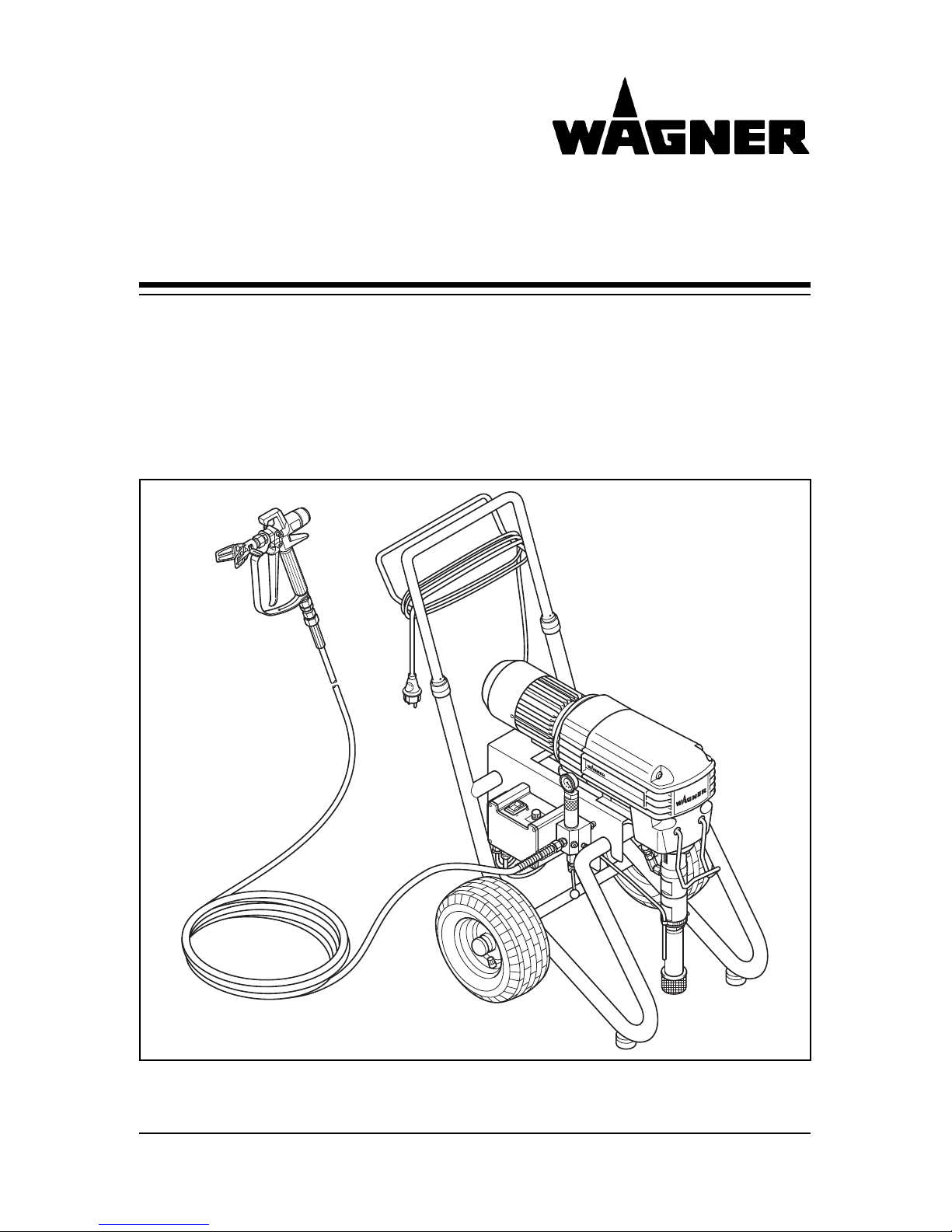

Airless Hochdruck-Spritzgerät

Airless high-pressure spraying unit

Groupe de projection à haute pression

EP 3000

EP3000

DRUCK/

Pressure

WAGNER

G15

0256 882

Ausgabe 12 / 2002

Edition

Page 2

Warnung!

Niemals Finger, Hände oder andere Körperteile mit dem Spritzstrahl

in Berührung bringen!

Nie die Spritzpistole auf sich, Personen und Tiere richten.

Nie die Spritzpistole ohne Spritzstrahl-Berührungsschutz benutzen.

Behandeln Sie eine Spritzverletzung nicht als harmlose Schnittverletzung. Bei einer Hautverletzung durch Beschichtungsstoff oder

Lösemittel sofort einen Arzt aufsuchen zur schnellen, fachkundigen

Behandlung. Informieren Sie den Arzt über den verwendeten Beschichtungsstoff oder das Lösemittel.

Vor jeder Inbetriebnahme sind gemäß Betriebsanleitung

folgende Punkte zu beachten:

1. Fehlerhafte Geräte dürfen nicht benutzt werden.

2. Wagner-Spritzpistole sichern mit Sicherungshebel am

Abzugsbügel

3. Erdung sicherstellen – Der Anschluss muss über eine vorschriftsmäßig geerdete Schutzkontakt-Steckdose erfolgen.

4. zulässigen Betriebsdruck vom Hochdruckschlauch und

Spritzpistole überprüfen

5. alle Verbindungsteile auf Dichtheit prüfen

Anweisungen zur regelmäßigen Reinigung und Wartung des

Gerätes sind streng einzuhalten.

Vor allen Arbeiten am Gerät und bei jeder Arbeitspause folgende

Regeln beachten:

1. Spritzpistole und Hochdruckschlauch druckentlasten

2. Wagner-Spritzpistole sichern mit Sicherungshebel am

Abzugsbügel

3. Gerät ausschalten.

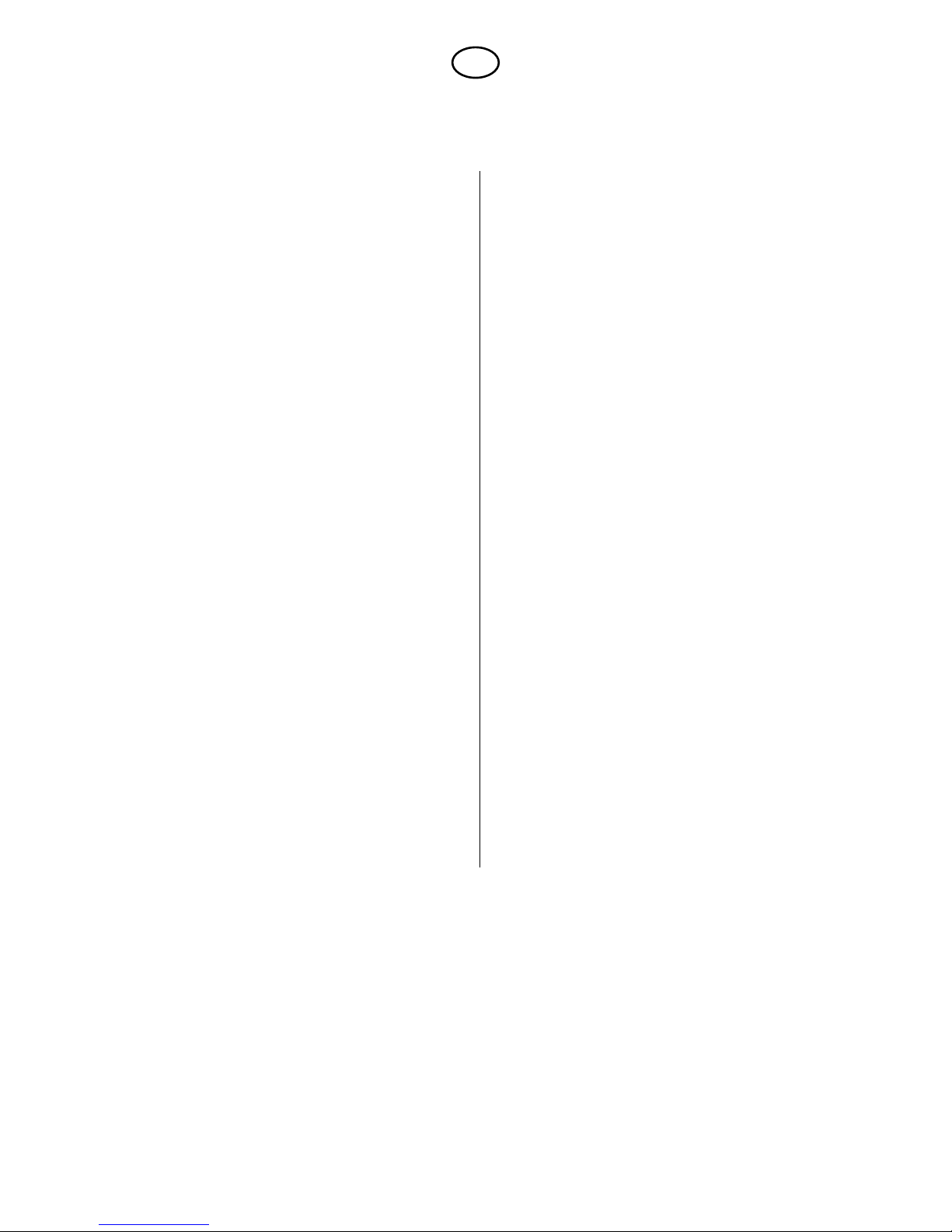

①

②

③

A

c

ht

e au

f

Sic

h

e

rh

e

it!

Achtung, Verletzungsgefahr durch Injektion!

Airless-Geräte entwickeln extrem hohe Spritzdrücke.

Gefahr

D

Page 3

Inhaltsverzeichnis

Seite

Sicherheitsvorschriften für das

Airless-Spritzen.................................................... 2

Einführung in das Spritzen mit Airless-Geräten..... 3

Funktion des Gerätes............................................. 3

Einsatzgebiete....................................................... 3

Verarbeitbare Beschichtungsstoffe........................ 3

Technische Daten................................................ 3

Beschichtungsstoffe........................................... 3

Hinweise zum Hochdruckfilter............................ 3/4

Erklärungsbild WAGNER EP 3000...................... 4

Hauptgruppen der WAGNER EP 3000................ 5-7

1. Antrieb ............................................................ 5

Elektromotor..................................................... 5

Motorschutzschalter......................................... 5

Netzkabel......................................................... 5

2. Getriebeeinheit............................................... 5

3. Materialförderpumpe..................................... 6

4. Hochdruckarmaturen..................................... 6

Entlastungsventil.............................................. 6

5. Druckregeleinheit........................................... 7

Druckregelknopf

Krantransport......................................................... 7

Inbetriebnahme.................................................... 7/8

Allgemeine Hinweise zur Anwendungstechnik...... 8

Spritzpistole........................................................... 8

Hochdruckschlauch................................................ 8

Behandlung des Hochdruckschlauches................. 8

Arbeitsunterbrechung......................................... 9

Außerbetriebnahme und

Reinigung des Gerätes........................................ 9

Seite

Behebung von Störungen................................... 10/11

Wartung................................................................ 12

Rückstoßkraft-Diagramm für Airless-Düsen.......... 13

Düsenauswahl...................................................... 13

Airless-Düsen-Tabelle......................................... 14

Volumenstrom-Tabelle........................................... 15

Wartung und Reinigung

von Airless Hartmetall-Düsen................................ 15

Spritzpistolen-Zubehör........................................... 15

Ersatzteilliste Hochdruck-Spritzgerät

WAGNER EP 3000................................................ 16

Ersatzteilbild Hochdruck-Spritzgerät

WAGNER EP 3000................................................ 66

Ersatzteilliste Materialförderpumpe................... 17

Ersatzteilbild Materialförderpumpe.................... 67

Ersatzteilliste Hochdruckfilter............................ 18

Ersatzteilbild Hochdruckfilter............................. 68

Ersatzteilliste Wagen........................................... 18

Ersatzteilbild Wagen............................................ 69

Werkzeug ............................................................. 18

Standardausrüstung ........................................... 19

Zubehör ................................................................19/20

Wagner-Servicenetz............................................. 21

Prüfung des Gerätes............................................ 70

Wichtiger Hinweis zur Produkthaftung.............. 70

CE Konformitätserklärung.................................. 70

Garantieerklärung................................................ 70

1

D

Page 4

D

Die sicherheitstechnischen Anforderungen sind geregelt in:

a) Europäische Norm „Spritz- und Sprühgeräte für

Beschichtungsstoffe – Sicherheitsanforderungen“

(EN 1953: 1998).

b) Die Berufs-Genossenschaftliche-Vorschriften

„Arbeiten mit Flüssigkeitsstrahlern“ (BGV D15) und

„Verarbeiten von Beschichtungsstoffen“ (BGV D25).

c) Richtlinien zu Bau- und Ausführungsanforderungen

für Flüssigkeitsstrahler (Spritzgeräte) der gewerblichen Berufsgenossenschaften (ZH1/406).

1. Lesen Sie die Betriebsanleitung sorgfältig und befolgen

Sie die darin gegebenen Anweisungen, um Gefährdungen zu vermeiden.

2. Es dürfen nur Beschichtungsstoffe mit einem Flammpunkt von 21° C oder darüber, ohne zusätzliche Erwärmung, verspritzt werden.

3. In Betriebsstätten, welche unter die Explosionsschutz-Verordnung fallen, darf das Gerät nicht benutzt werden.

4. Beim Spritzen dürfen in der Umgebung keine Zündquellen vorhanden sein; z.B. offenes Feuer, Rauchen

von Zigaretten, Zigarren und Tabak-Pfeifen, Funken,

glühende Drähte, heiße Oberflächen, usw.

5. Achtung Verletzungsgefahr durch Injektion!

Nie die Spritzpistole auf sich, Personen und Tiere

richten.

Niemals mit den Fingern oder mit der Hand in den Spritz-

strahl fassen. Durch die sehr hohen Spritzdrücke kommt

es zu sehr gefährlichen Verletzungen. Nie die Spritzpistole ohne Berührungsschutz benutzen.

Die Spritzpistole ist bei der Montage oder Demontage

der Düse und bei Arbeitsunterbrechung immer zu sichern, so daß keine Betätigung erfolgen kann.

6. Bei Spritzarbeiten Atemschutz tragen.

Dem Benutzer ist eine Atemschutzmaske zur Verfügung

zu stellen (Berufs-Genossenschaftliche Regeln „Regeln

für den Einsatz von Atemschutzgeräten“ (BGR 190), Berufs-Genossenschaftliche-Vorschriften „Arbeiten mit Flüssigkeitsstrahlern” (BGV D15) und „Verarbeiten von Beschichtungsstoffen“ (BGV D25).

Zur Vermeidung von Berufskrankheiten sind bei Aufbereitung, Verarbeitung und Gerätereinigung die Verarbeitungsvorschriften der Hersteller der verwendeten Stoffe,

Lösemittel und Reiniger zu beachten. Zum Schutz der

Haut sind Schutzkleidung, Handschuhe und eventuell

Hautschutzcreme erforderlich.

7. Die Spritzpistole und der Hochdruckschlauch

zwischen Gerät und Spritzpistole müssen dem im

Gerät erzeugten Druck entsprechen.

Eine dauerhafte Kennzeichnung auf dem Hochdruckschlauch muß den zulässigen Betriebsdruck, den Herstel-

ler und das Herstelldatum erkennen lassen. Außerdem

muß er so beschaffen sein, daß der elektrische Widerstand zwischen den Anschlüssen am Gerät und der

Spritzpistole gleich oder kleiner ein Megaohm ist.

8. Bedingt durch die Strömungsgeschwindigkeit kann es

unter Umständen am Gerät zu elektrostatischen Aufladungen kommen. Diese können bei Entladung Funkenoder Flammenbildung nach sich ziehen. Deshalb ist es

notwendig, daß das Gerät immer über die elektrische Installation geerdet ist. Der Anschluß muß über eine vorschriftsmäßig geerdete Schutzkontakt-Steckdose erfolgen.

9. Beim Arbeiten in Räumen muß eine ausreichende Lüftung

zur Abführung der Lösemitteldämpfe gewährleistet sein.

10. Absauganlagen sind entsprechend lokaler Vorschriften

bauseits zu erstellen.

11. Die zu beschichtenden Werkstücke müssen geerdet sein.

12. Bei der Gerätereinigung mit Lösemittel darf in keinem Fall

in einen Behälter mit nur kleiner Öffnung (Spundloch) zurückgespritzt werden. Bildung eines explosionsfähigen

Gas-/Luftgemisches. Der Behälter muß geerdet sein.

13. Gerätereinigung

Gerät auf keinen Fall mit scharfem Strahl, besonders

nicht mit Hochdruck- oder Dampfhochdruckreiniger abspritzen. Kurzschlußgefahr durch eindringendes Wasser!

14. Bei allen Arbeiten an elektrischen Bauteilen den

Netzstecker aus der Steckdose ziehen.

15. Arbeiten oder Reparaturen an der elektrischen Ausrü-

stung nur von einer Elektrofachkraft durchführen lassen.

Auch dann, wenn Hinweise in der Betriebsanleitung sind.

Für unsachgemäße Installation wird keine Haftung übernommen.

16. Aufstellung in unebenem Gelände

Das Vorderteil des Gerätes muß nach unten zeigen, so

daß ein Wegrutschen vermieden wird.

2

Sicherheitsvorschriften für das Airless-Spritzen

10 ˚

EP3000

Page 5

Einführung in das Spritzen mit

Airless-Geräten

Beim Airless-Verfahren mit Elektromotor angetriebener

Kolbenpumpe wird der Beschichtungsstoff aus dem

Materialbehälter angesaugt und durch eine Spezialdüse

gepreßt. Durch die Querschnittsverengung an der

Düse staut sich ein Druck bis 210 bar an. Dieser enorm

hohe Druck bewirkt eine mikrofeine Zerstäubung des

Beschichtungsstoffes.Da zum Zerstäuben keine Luft

verwendet wird, bezeichnet man dieses Verfahren als

Airless (luftlos)-Verfahren. Diese Art zu spritzen bringt

die Vorteile von feinster Zerstäubung, nebelarmer Betriebsweise und spiegelglatter, blasenfreier Oberfläche.

Neben diesen Vorteilen sind die enorme Arbeitsgeschwindigkeit und die große Handlichkeit des Airless

Spritzens zu nennen.

Funktion des Gerätes

Zum besseren Verständnis der Funktion soll hier kurz auf

den technischen Aufbau eingegangen werden.

WAGNER Airless EP 3000 ist ein luftlos arbeitendes, mit

Elektromotor angetriebenes Hochdruck-Spritzgerät.

Auf der Motorwelle sitzt eine elektromagnetische Kupplung, welche die Antriebskraft über ein Zykloiden-Getriebe auf eine Exzenterwelle überträgt.

Die Exzenterwelle bewegt den Kolben der Materialförder-

pumpe auf und ab.

Bei der Aufwärtsbewegung öffnet das Einlaßventil und

saugt den zu verarbeitenden Beschichtungsstoff an.

Bei der Abwärtsbewegung öffnet das Auslaßventil und

fördert den Beschichtungsstoff unter Druck zur Spritzpistole.

Einsatzgebiete

Grundierung und Lackierung von Großflächen, Versiegelung und Holzschutz oder Holzimprägnierung, Bausanierung, Fassadenschutz und Fassadenrenovierungen, Rostschutz und Bautenschutz, Dachbeschichtung,

sowie schwerer Korrosionsschutz, im Stahlbau und in

Schiffswerften.

Verarbeitbare Beschichtungsstoffe

Wasserverdünnbare und lösemittelhaltige Lacke und

Lackfarben, Grundierungen und Füller. Kunstharzlacke,

Acryllacke, Epoxylacke, Latexfarben, Reaktionslacke, Dispersionsfarben, Flammschutz- und Dickschichtmaterialien, Zinkstaub- und Eisenglimmerfarben, Spritzspachtel,

spritzbare Kleber und bitumenähnliche Beschichtungsstoffe.

Die Verarbeitung anderer Beschichtungsstoffe ist nur mit

Zustimmung der Firma WAGNER zulässig.

Technische Daten

Spannung : 230 V, 50 Hz ~

: 400 V,

50 Hz , V3~

Motorleistung P1 (230 V) : 3,1 kW

(400 V) : 2,9 kW

Schutzart : IP 54

Absicherung : 16 A träge

Netzkabel : 6 m lang

Leergewicht : 88 kg

max. Schalldruckpegel: : 84 dB (A)

max. Betriebsdruck : 210 bar

max. Volumenstrom : 5,6 l/min

Volumenstrom bei

120 bar (Wasser) : 5,1 l/min

Spezial Hochdruckschlauch : 15 m

Reifendruck max. : 1,4 bar

Beschichtungsstoffe

Filterung

Trotz Ansaugfilter, Einsteckfilter in der Spritzpistole und

Hochdruckfilter ist eine besondere Filterung des

Beschichtungsstoffes im allgemeinen zu empfehlen.

Beschichtungsstoff vor Arbeitsbeginn gut aufrühren.

Achtung: Beim Aufrühren mit motorgetriebenen

Rührwerken darauf achten, daß keine Luftblasen

eingerührt werden. Luftblasen erschweren den

Ansaugvorgang.

Viskosität

Gewisse Beschichtungsstoffe sind nach den Richtlinien

der Hersteller mit der entsprechenden Verdünnung zu

verdünnen.

Für den zum Verarbeiten notwendigen Druck ist die

Viskosität nicht allein entscheidend. Manche Beschichtungsstoffe kann man als flüssig bezeichnen, trotzdem

benötigen diese einen hohen Druck zur Verarbeitung.

Zweikomponenten-Beschichtungsstoff

Die entsprechende Verarbeitungszeit ist genau einzuhalten. Innerhalb dieser Zeit das Gerät sorgfältig mit dem

entsprechenden Reinigungsmittel durchspülen und reinigen.

Beschichtungsstoffe mit scharfkantigen Pigmenten

Diese üben auf Ventile, Packungen, Spritzpistole und

Düse eine stark abschleifende Wirkung aus. Die

Lebensdauer dieser Teile kann sich dadurch erheblich

verkürzen.

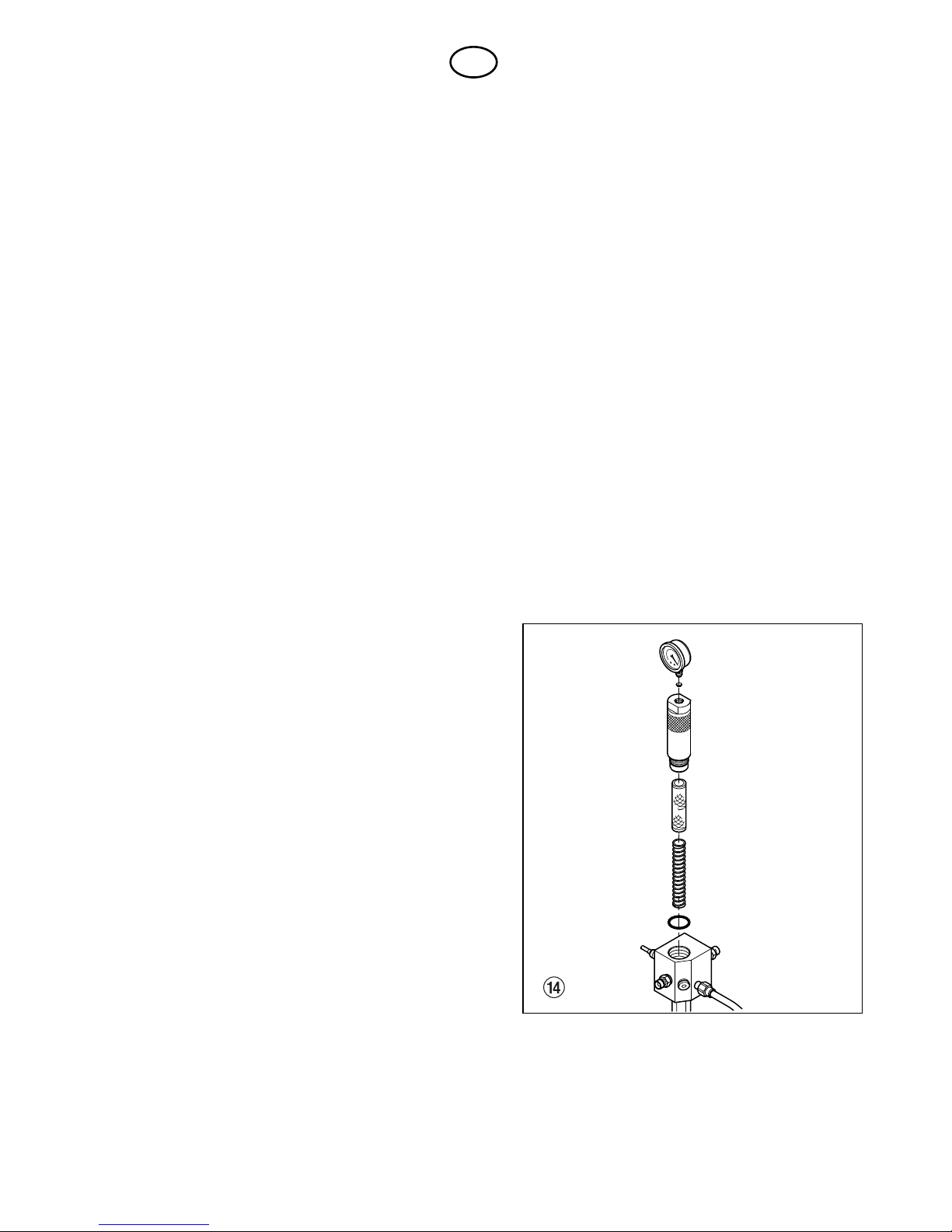

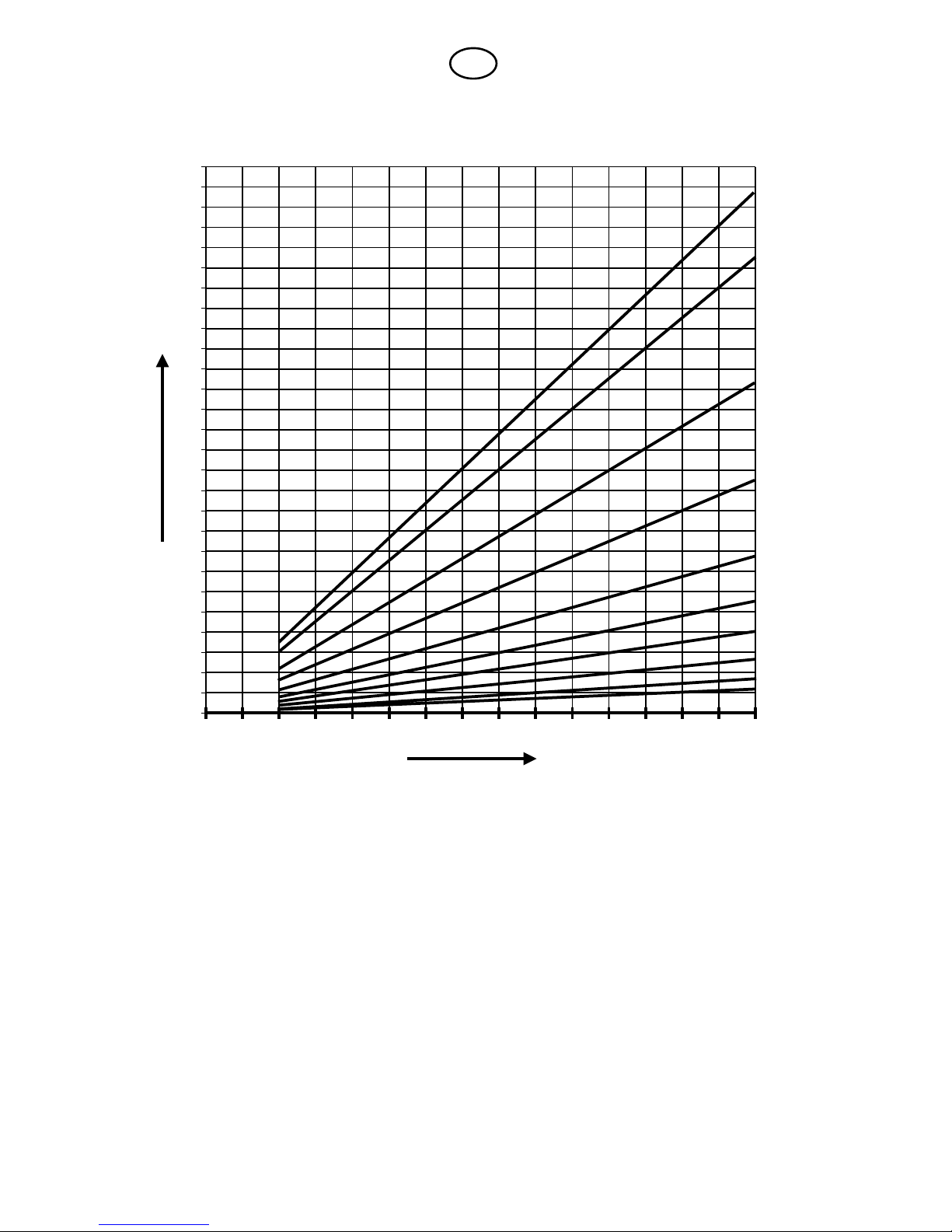

Hinweise zum Hochdruckfilter

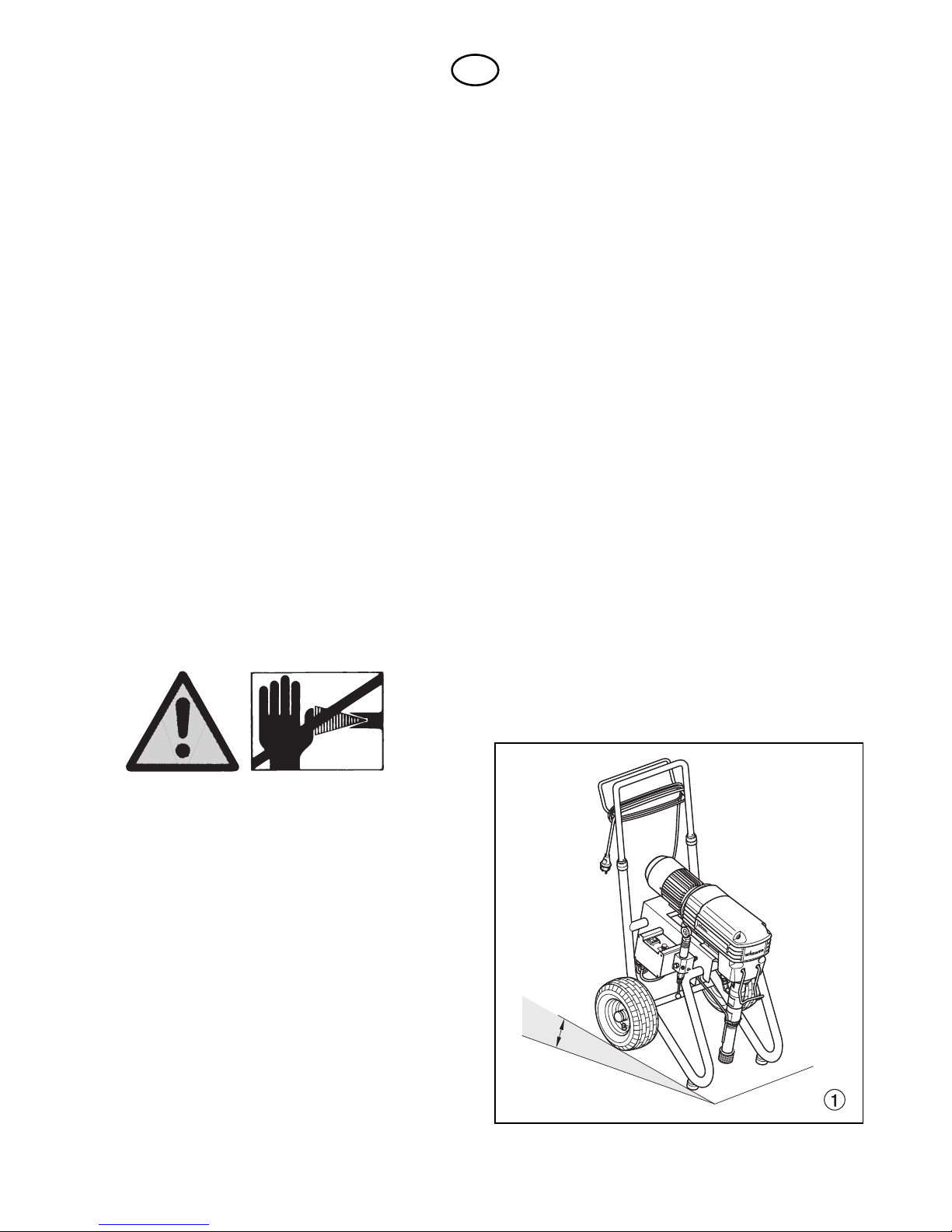

(Abb. 2, Pos. 1)

Auswahl der Filterpatrone

Abgestimmt auf die jeweils verwendete Düse

Für Düsenbohrung unter 0,38 mm / 015

Maschenweite 0,16 mm - 100 Maschen

Für Düsenbohrung zwischen 0,38 mm / 015

und 0,66 mm / 026

Maschenweite 0,32 mm - 50 Maschen

Für Düsenbohrung über 0,66 mm / 026

sowie bei gefülltem Beschichtungsstoff

Maschenweite 0,85 mm - 20 Maschen

(Standardausrüstung)

Bestell-Nr. siehe Seite 18, Pos. 2 Hochdruckfilter.

3

D

Page 6

EP3000

DRUCK/

Pressure

1

2

Erklärungsbild WAGNER EP 3000

Bei Arbeiten am Hochdruckfilter Gerät ausschalten

und Gerät vom Druck entlasten.

Achtung:

Wenn der Hochdruckfilter verstopft ist, niemals das

Filtergehäuse (Abb. 2, Pos. 1) unter Druck abschrauben,

sondern:

1. Gerät ausschalten.

2. Netzstecker aus Steckdose ziehen.

3. Spritzpistole entsichern und Abzugsbügel

betätigen.

4. Entlastungshahn öffnen (2) – Hebel umgelegt.

5. Filtergehäuse abschrauben.

6. Filterpatrone reinigen oder ersetzen.

4

EP3000

DRUCK/

Pressure

WAGNER

G15

1

3

4

5

679 8

16

10

13

12

2

15

11

14

1 Spritzpistole G 15

2 Elektromotor

3 Getriebeeinheit

4 Materialförderpumpe

5 Ansaugrohr mit Filter

6Rücklaufrohr

7 Wagen

8 Entlastungsventil

9 Hochdruckfilter

10 Schaltkasten

11 Motorschutzschalter

(400 V)

12 Motorschutzschalter

(230 V)

13 Druckregelknopf

14 Manometer

15 Netzkabel

16 Spezial Hochdruck-

schlauch 15 m

D

Page 7

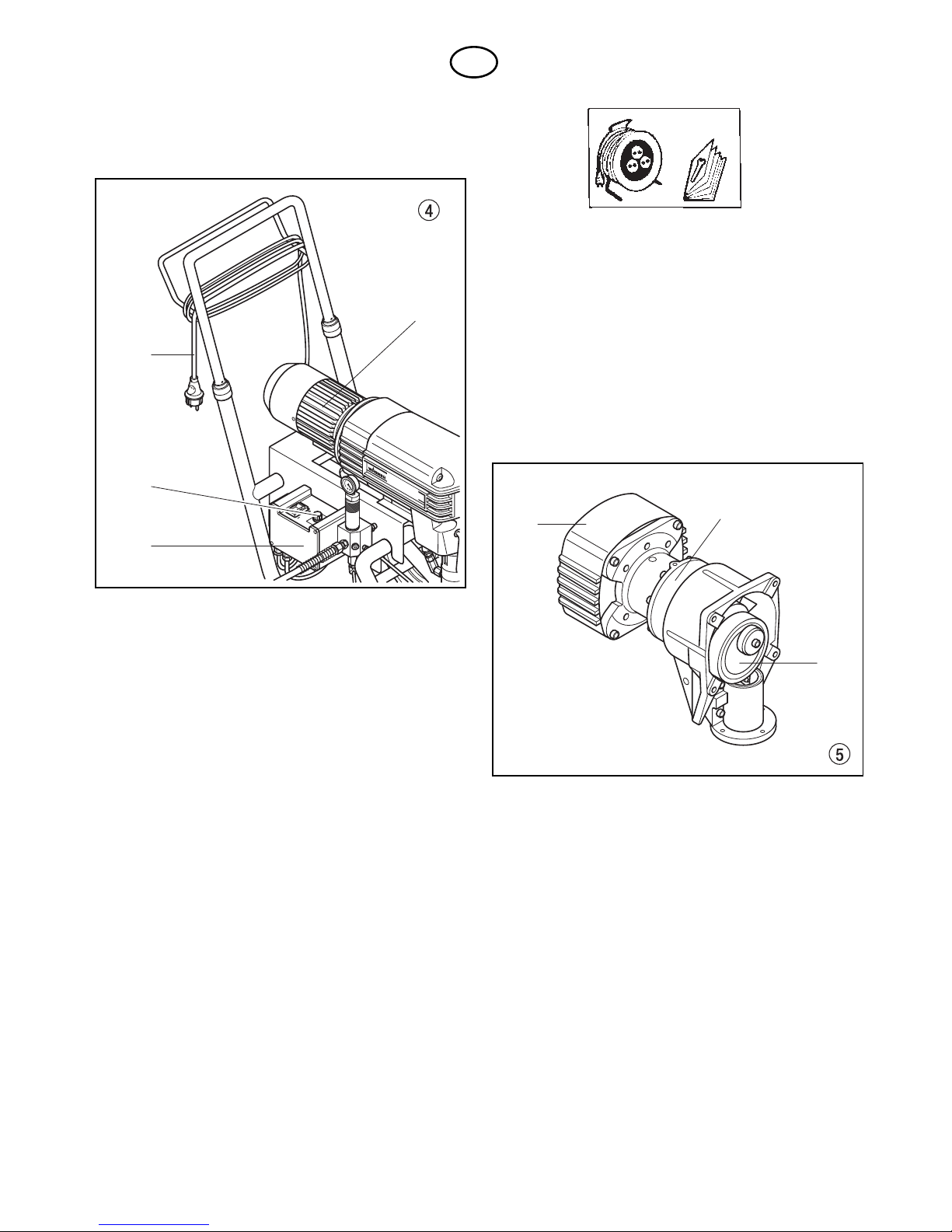

Hauptgruppen der WAGNER EP 3000

1. Antrieb

1 Schaltkasten

2 Druckregelknopf

3 Netzkabel

4 Elektromotor

Wichtig: Beim Einsatz auf Baustellen Absicherung mit

16 A träge, wegen möglichem Spannungsabfall.

Elektromotor

Der Elektromotor ist wartungsfrei.

EP 3000 230 V ~, 50 Hz

Das Gerät hat einen Einphasen-Induktionsmotor mit

Betriebskondensator.

Motorschutzschalter

Bei Überlastung schaltet sich der Elektromotor

automatisch ab. Die Abschaltung ist bleibend.

Nach etwa 2-3 Minuten Motorschutzschalter wieder

betätigen.

Netzkabel

EP 3000 230 V~, 50 Hz

Länge 6 m, Querschnitt 3 x 2,5 mm2

und Bezeichnung HO7 RN-F3G2,5.

EP 3000 400 V~, 50 Hz, V3~

Länge 6 m, Querschnitt 5 x 1,5 mm2

und Bezeichnung HO7 RN-F5G1,5.

Achtung: Es ist unbedingt erforderlich auch ein Verlängerungskabel der obengenannten Ausführung zu

verwenden. Kabellänge bis 100 m je nach zu verarbeitendem Beschichtungsstoff. Das Verlängerungskabel

muß ganz abgerollt werden. Des weiteren ist auf

einwandfreie Kupplungsstücke und

Steckerverbindungen zu achten! Spannungsabfall

erschwert das Anlaufen des Motors und vermindert die

Leistung des Gerätes.

2. Getriebeeinheit

5 Elektromagnetische Kupplung

6 Zykloidengetriebe

7 Exzenter

Die Getriebeeinheit beinhaltet die elektromagnetische

Kupplung (5) das Zykloiden-Getriebe (6) und den Exzenter (7). Die Kupplung ist selbstnachstellend und die ganze Einheit wartungsfrei.

5

EP3000

DRUCK/

Pressure

1

3

2

4

3 x 2,5 mm

2

5 x 1,5 mm

2

5

6

7

D

Page 8

6

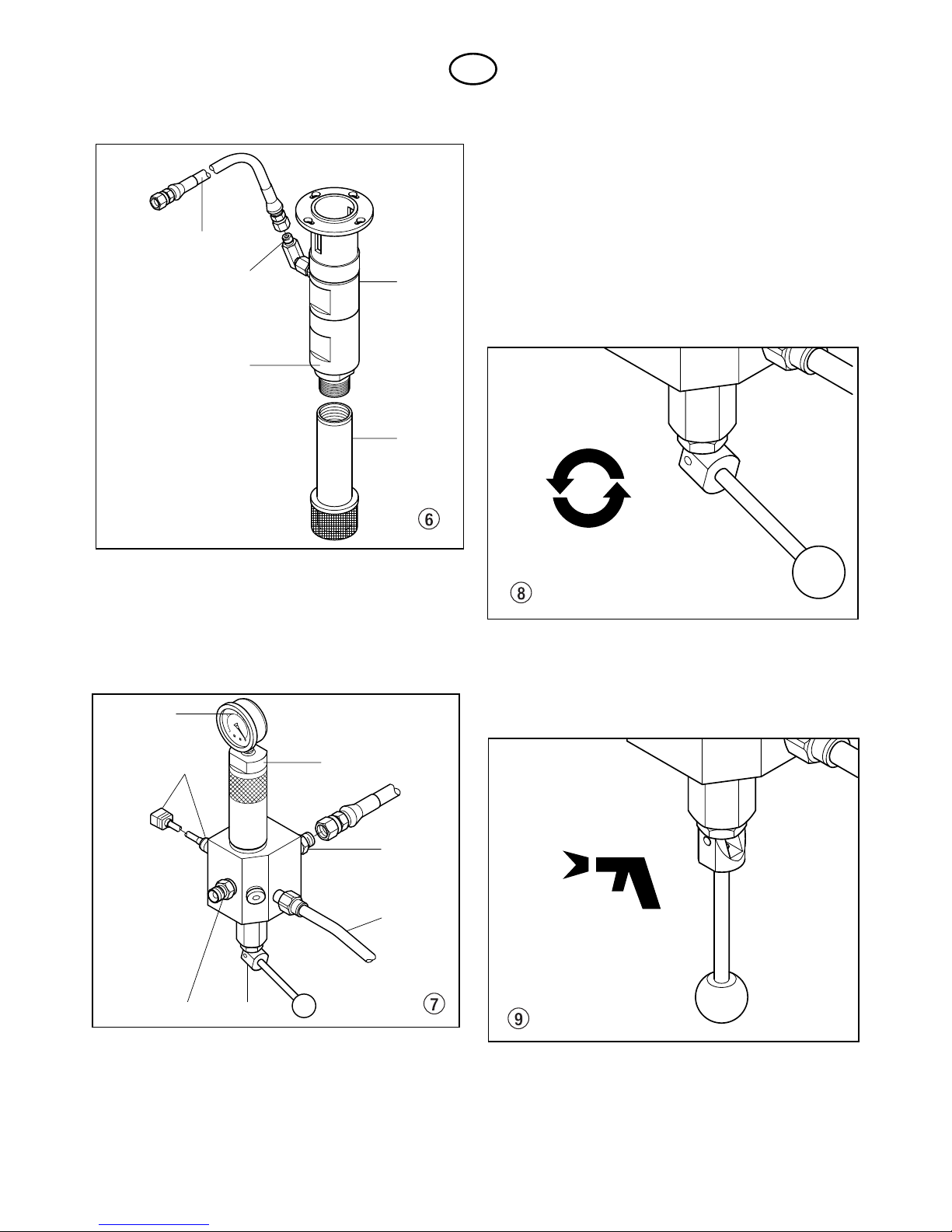

3. Materialförderpumpe

8 Materialförderpumpe

9 Ansaugrohr mit Filter

11 Einlaßventil

12 Winkelstück 90°

13 Verbindungsschlauch zum Hochdruckfilter

4. Hochdruckarmaturen

14 Hochdruckfilter

15 Einschraubstutzen für Verbindungsschlauch

zur Materialförderpumpe

16 Rücklaufrohr

17 Entlastungsventil

18 Anschluß für Hochdruckschlauch

19 Drucksensor

20 Manometer

13

12

11

9

8

14

19

16

18 17

15

20

Entlastungsventil

dient der Sicherheit (Druckentlastung), dem Ansaugen

und Entlüften.

Hebel umgelegt

Entlastungsventil geöffnet

Durchgang frei über das Rücklaufrohr zum Material-

behälter.

Die Pumpe saugt Beschichtungsstoff an. Durch das

Rücklaufrohr fließt der Beschichtungsstoff wieder zurück.

Hebel senkrecht

Entlastungsventil geschlossen.

Die Materialförderpumpe fördert Beschichtungsstoff entsprechend der Einstellung am Druckregelknopf.

Sicherheitseinrichtung

Bei Überschreiten des zulässigen Betriebsdruckes öffnet

automatisch das druckfederbelastete Ventil. Dadurch

sinkt der Überdruck ab.

D

Page 9

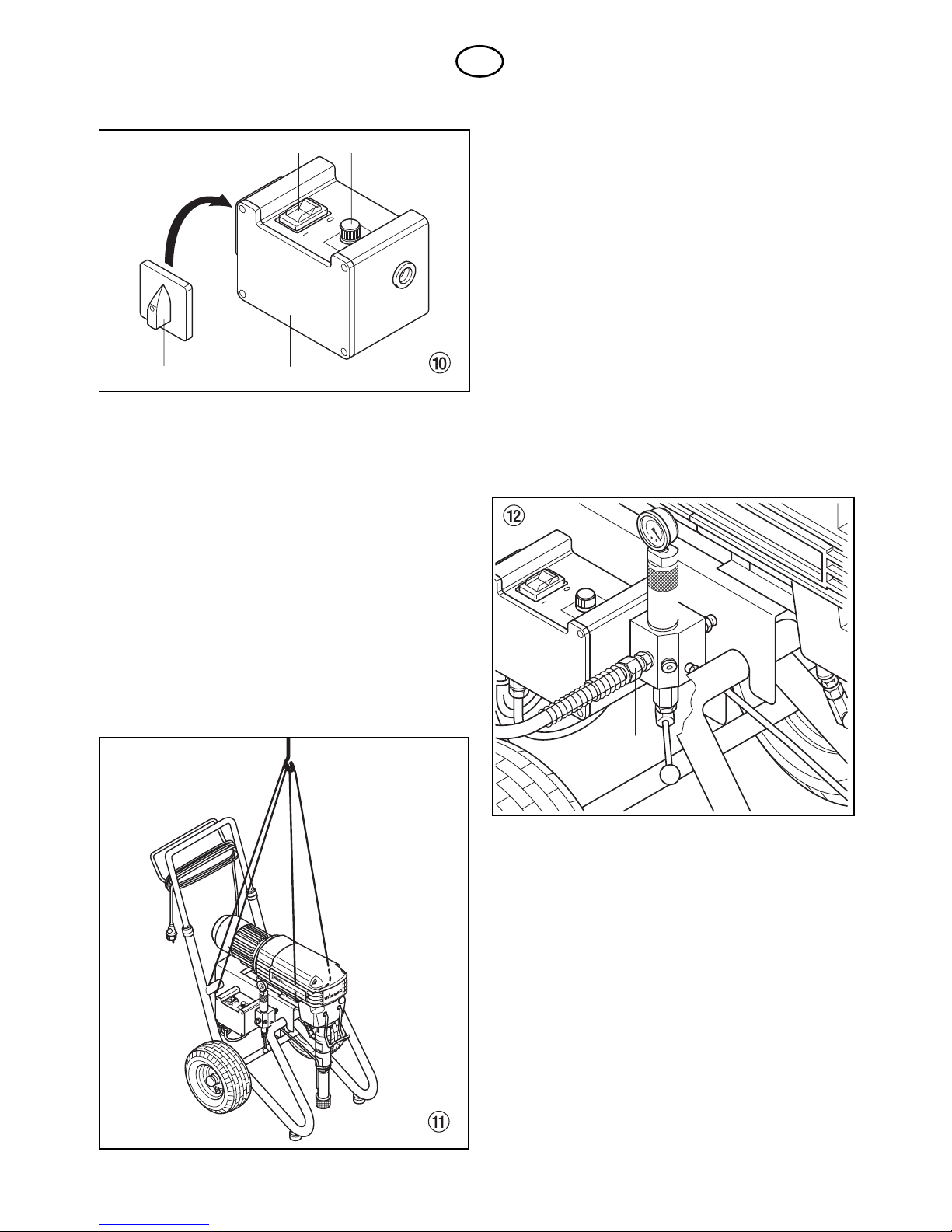

5. Druckregeleinheit

22 Schaltkasten mit elektronischer Druckregeleinheit

23 Druckregelknopf

EP 3000 230 V

24 Motorschutzschalter

EP 3000 400 V

25 Motorschutzschalter

Am Druckregelknopf ist der gewünschte Betriebsdruck

stufenlos einstellbar.

Nach rechts drehen bis zum Anschlag – maximaler

Betriebsdruck.

Nach links drehen bis zum Anschlag – minimaler

Betriebsdruck.

Krantransport

Zum Transport des Gerätes mit einem Kran sind Bänder

oder Seile (keine Drahtseile) zu verwenden.

7

0

1

DRUCK/

Pressure

2225

24 23

Inbetriebnahme

1. Vor Anschluß an das Stromnetz darauf achten, daß

die Netzspannung übereinstimmt mit der Angabe

auf dem Leistungsschild.

Der Anschluß muß über eine vorschriftsmäßig geerdete Schutzkontakt-Steckdose erfolgen.

2. Spezial Hochdruckschlauch (Abb. 12, Pos. 1)

mit Gabelschlüssel an den Hochdruckfilter anschrauben.

Übergangsstutzen in den Hochdruckschlauch einschrauben.

Spritzpistole mit ausgewählter Düse am Hochdruckschlauch anschrauben.

Beim Anziehen oder Lösen des Hochdruckschlauches (Abb. 12, Pos. 1) am Einschraubstutzen des Hochdruckfilters mit Gabelschlüssel

gegenhalten.

EP3000

EP3000

DRUCK/

Pressure

1

D

Page 10

3. Trennöl einfüllen. Nur soviel einfüllen, daß kein

Trennöl in den Beschichtungsstoff-Behälter tropft.

Trennöl verhindert erhöhten Verschleiß der

Packungen.

4. Materialförderpumpe in einen Behälter mit geeignetem Reinigungsmittel einschwenken.

5. Entlastungsventil öffnen k, siehe Seite 6.

6. Druckregelknopf nach links drehen bis zum Anschlag.

7. Gerät einschalten.

8. Druckregelknopf nach rechts drehen. Abwarten bis

am Rücklaufrohr Reinigungsmittel austritt.

9. Entlastungsventil schließen p, siehe Seite 6. Am

Druckregelknopf den gewünschten Betriebsdruck

einstellen.

10. Restliches Reinigungsmittel aus dem Gerät in einen

offenen Sammelbehälter spritzen.

11. Danach Materialförderpumpe aufbereiteten Beschichtungsstoff ansaugen lassen.

12. Das Gerät ist spritzbereit.

8

Allgemeine Hinweise zur

Anwendungstechnik

Spritzpistole

Während des Spritzvorganges die Spritzpistole gleichmäßig führen. Bei Nichteinhaltung tritt ein unregelmäßiges Spritzbild auf. Die Spritzbewegung mit dem Arm

ausführen und nicht mit dem Handgelenk. Ein paralleler

Abstand von ca. 30 cm zwischen Spritzpistole und

Spritzobjekt einhalten. Die seitliche Abgrenzung des

Spritzstrahles soll nicht zu scharf sein. Der Spritzrand

sollte allmählich auflockern, damit beim nächsten Durchgang leicht überlappt werden kann. Die Spritzpistole immer parallel und im Winkel von 90° zur Spritzfläche füh-

ren, so entsteht am wenigsten Farbnebel.

Achtung

Beim Auftreten sehr scharfer Randzonen und Streifen im

Spritzstrahl – Betriebsdruck erhöhen oder Beschichtungsstoff verdünnen.

Verstopfte Düsen

Siehe Wartungsanleitung für Airless-Düsen Seite 15.

Hochdruckschlauch

Das Gerät ist mit einem besonders für elektrisch angetriebene Kolbenpumpen geeigneten Hochdruckschlauch

ausgerüstet. Mit Hilfe von Schlauchkupplungen ist eine

Hochdruckschlauchlänge bis 60 Meter erreichbar, ohne

daß ein bedeutender Druckabfall an der Düse auftritt.

Aus Gründen der Funktion, Sicherheit und Lebensdauer

empfehlen wir, nur WAGNER Original-Ersatzschläuche

zu verwenden.

Behandlung des Hochdruckschlauches

Scharfes Biegen oder Knicken des Hochdruckschlauches vermeiden, kleinster Biegeradius etwa 20 cm.

Vor einem Überfahren, sowie vor scharfen Gegenständen und Kanten – Hochdruckschlauch schützen.

Achtung

Verletzungsgefahr durch undichte Hochdruckschläuche.

Beschädigte Hochdruckschläuche nicht benutzen. Niemals defekten Hochdruckschlauch selbst reparieren!

D

Page 11

Arbeitsunterbrechung

1. Druckregelknopf nach links drehen.

2. Entlastungsventil öffnen k, siehe Seite 6.

3. Gerät ausschalten.

4. Abzugsbügel der Spritzpistole ziehen, um Hochdruckschlauch und Spritzpistole vom Druck zu entlasten.

5. Spritzpistole sichern, siehe Betriebsanleitung der

Spritzpistole

6. Falls die Düse gereinigt werden soll, siehe Anleitung

Seite 15.

7. Ansaugrohr im Beschichtungsstoff eingetaucht lassen

oder dieses in das entsprechende Reinigungsmittel

eintauchen.

Ansaugrohr mit Filter und Gerät sollen nicht austrocknen.

Achtung

Beim Einsatz von schnelltrocknenden – oder Zweikomponenten-Beschichtungsstoffen, Gerät unbedingt

innerhalb der Verarbeitungszeit mit geeignetem Reinigungsmittel durchspülen.

Außerbetriebnahme und Reinigung

des Gerätes

Sauberkeit ist die sicherste Gewährleistung für einen

störungsfreien Betrieb. Bei Arbeitsende das Gerät reinigen. Es dürfen keine Beschichtungsstoffreste im Gerät

antrocknen und sich festsetzen. Das zur Reinigung verwendete Reinigungsmittel (nur mit einem Flammpunkt

über 21° C) muß dem Beschichtungsstoff entsprechen.

1. Spritzpistole sichern, siehe Betriebsanleitung der

Spritzpistole.

Düse demontieren und reinigen, siehe Seite 15.

2. Ansaugrohr in ein geeignetes Reinigungsmittel einschwenken. Spritzpistole entsichern. Abzugsbügel

ziehen, den restlichen Beschichtungsstoff aus dem

Hochdruckschlauch und der Spritzpistole in das Beschichtungsstoff-Gebinde pumpen. Bei lösemittelhalti-

gen Beschichtungsstoffen – Beschichtungsstoff-Ge-

binde erden.

Vorsicht! Nicht in Beschichtungsstoff-Gebinde

mit nur kleiner Öffnung (Spundloch) pumpen oder

spritzen, siehe Sicherheitsvorschriften Seite 2.

3. Gerät mit abgezogener Spritzpistole im Kreislauf betreiben, bis sauberes Reinigungsmittel austritt.

4. Entlastungsventil öffnen k (siehe Seite 6), um die

Beschichtungsstoffreste aus dem Rücklaufrohr zu

entfernen.

5. Ansaugrohr aus dem Reinigungsmittel heraus-

schwenken. Entlastungsventil schließen p, siehe

Seite 6. Reinigungsmittel in einen Sammelbehälter

pumpen. Gerät entleert sich dadurch auch vom Reinigungsmittel.

6. Alle Filter reinigen. Spritzpistole und Hochdruckschlauch äußerlich gründlich reinigen.

Achtung

Gerät darf nach Arbeitsende nicht unter Druck

bleiben. Entlastungsventil öffnen k, Druckre-

gelknopf nach links drehen bis zum Anschlag,

(Minimaldruck).

7. Außerbetriebnahme des Geräts für längere Zeit

(Urlaubswochen). Gerät gründlich reinigen. Danach

mit Motoröl (z.B. SAE 15 – W 40) kurz durchspülen,

um das Gerät zu konservieren.

8. Gerät ausschalten

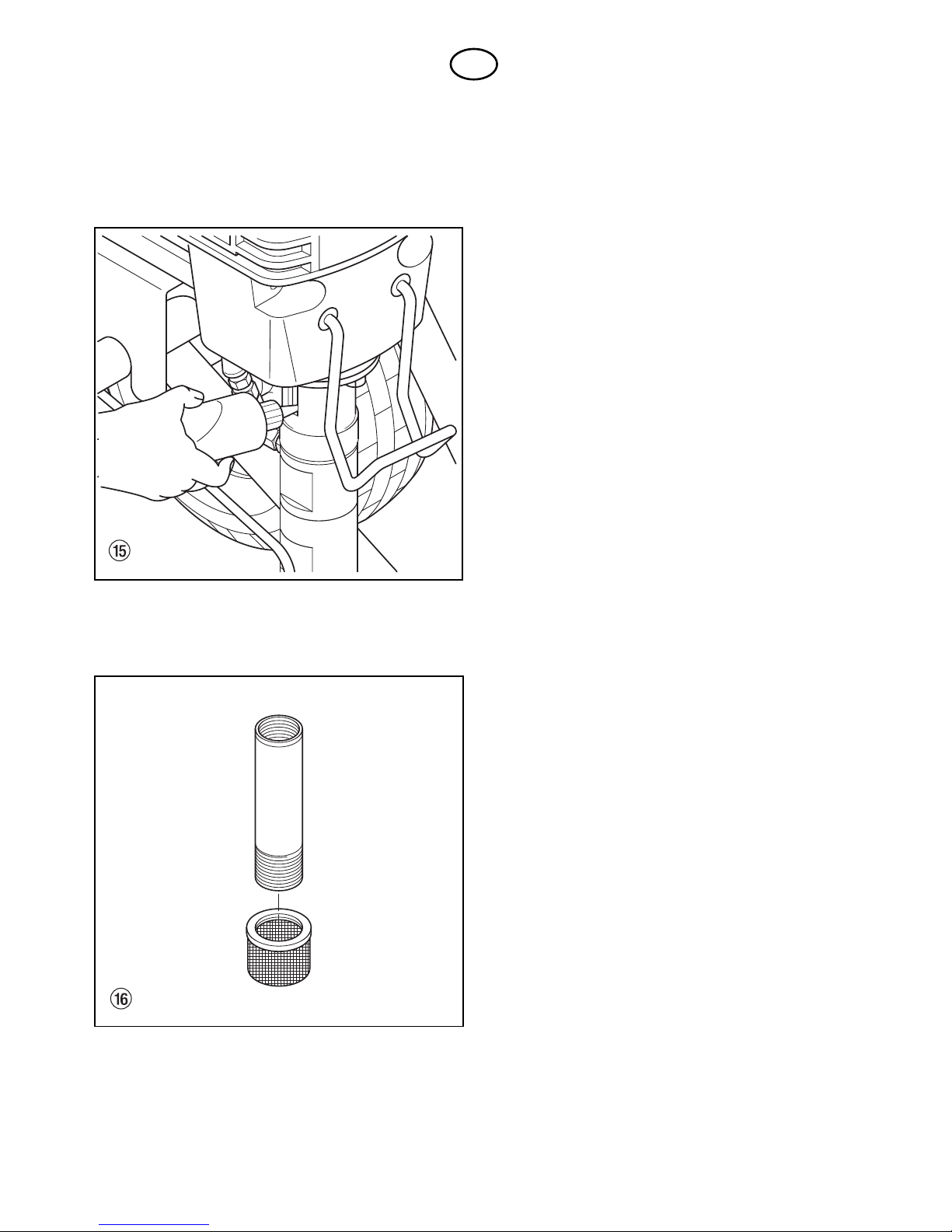

9. Hochdruckfilter

Bei Arbeiten am Hochdruckfilter – Gerät

ausschalten und vom Druck entlasten –

Entlastungsventil öffnen k.

Hochdruckfilter öffnen, Filtergehäuse abschrauben.

Alle Teile mit entsprechendem Reinigungsmittel

reinigen. Falls Druckluft vorhanden – Filterpatrone

und Filterstütze durchblasen. Hochdruckfilter wieder

montieren. Filtergehäuse von Hand festschrauben.

10. Gerät auf keinen Fall mit scharfem Strahl,

besonders nicht mit Hochdruck- oder

Dampfhochdruckreiniger abspritzen.

Kurzschlußgefahr durch eindringendes Wasser.

9

D

Page 12

Behebung von Störungen

Problem Mögliche Ursache Behebung

Gerät läuft nicht an 1. Keine Netzspannung vorhanden 1. Prüfen

2. Stromnetz zu niedrig abgesichert 2. Neue Sicherung einsetzen mit

16 A träge

3. Schadhaftes oder zu schwaches 3. Verlängerungskabel muß einen

Verlängerungskabel Mindestquerschnitt von 3 x 2,5 mm

2

(230 V) oder 5 x 1,5 mm

2

(400 V) haben

4. Anlage ist zu kalt 4. Anlage muß leicht erwärmt werden.

(Außentemperatur unter 5° C)

5. Betriebskondensator defekt 5. Austausch durch einen Elektriker

6. Bei Überlastung schaltet sich der 6. Nach etwa 2-3 Minuten Motorschutz-

Elektromotor automatisch ab. schalter wieder betätigen.

Die Abschaltung ist bleibend.

Gerät läuft an, saugt aber 1. Kein Beschichtungsstoff oder 1. Beschichtungsstoff nachfüllen oder

keinen Beschichtungsstoff Ansaugrohr nicht ganz Ansaugrohr ganz in Beschichtungsstoff

an eingetaucht eintauchen

2. Ansaugfilter verstopft 2. Filter reinigen oder austauschen

3. Ansaugrohr am Einlaßventil locker 3. Anschluß reinigen und festziehen

4. Einlaßventil verklebt 4. Ansaugrohr abschrauben, Ventilkugel

mit Schraubendreher oder Stift leicht

anstoßen. Bei ausbleibenden Erfolg

Einlaßventil entfernen und reinigen

5. Auslaßventil verklebt, ver- 5. Auslaßventil ausbauen.

schmutzt oder abgenutzte Teile Teile reinigen oder austauschen.

6. Einlaßventil beschädigt 6. Teile austauschen

7. Kolben verschlissen 7. Kolben und Packungen austauschen

8. Druckregelknopf nicht im Uhr- 8. Druckregelknopf im Uhrzeigersinn

zeigersinn gedreht drehen

9. Drucksensor defekt 9. Austausch durch WAGNER Kundendienst

Gerät saugt Beschichtungs- 1. Auslaßventil verklebt, ver- 1. Auslaßventil demontieren. Teile reinigen

stoff an, aber Druck wird schmutzt oder abgenutzte Teile oder austauschen

nicht aufgebaut

2. Kolben/Packungen verschlissen 2. Kolben und Packungen austauschen

3. Druckregelknopf nicht im Uhr- 3. Druckregelknopf im Uhrzeigersinn

zeigersinn gedreht drehen

Achtung Liegt keine der genannten Störungsursachen vor, liegt der Defekt am

Elektromotor und kann bei einer Kundendienststelle behoben werden.

10

D

Page 13

Behebung von Störungen

Problem Mögliche Ursache Behebung

Gerät saugt Beschichtungs- 1. Keine Düse in der Spritzpistole 1. Richtige Düse einsetzen

stoff an, Druck wird aufaufgebaut, sinkt aber bei 2. Düsenbohrung zu groß 2. Kleinere oder neue Düse einsetzen

Abziehen der Spritzpistole

stark ab (niedrige Leistung) 3. Ansaugfilter verstopft 3. Filter reinigen oder austauschen

4. Spritzpistolen-Einsteckfilter 4. Filter reinigen oder austauschen.

verstopft Ersatzfilter bereithalten

5. Spritzpistolen-Einsteckfilter für 5. Richtigen Filter verwenden

groben Arbeitsstoff zu fein

6. Ansaugrohr nicht fest mit Einlaß- 6. Anschluß gründlich reinigen und

ventil verschraubt festziehen

7. Ansaugrohr undicht 7. Anschluß gründlich reinigen und An saugrohr festziehen oder austauschen

8. Auslaßventil – abgenutzte Teile 8. Teile austauschen

9. Einlaßventil – abgenutzte Teile 9. Teile austauschen

10. Hochdruckfilter verstopft 10. Hochdruckfilter reinigen

11. Gesamtschlauchlänge zu lang 11. Schlauchlänge kürzen, Original-

Schläuche verwenden

Gerät saugt Beschichtungs- 1. Rücklaufrohr verstopft 1. Gerät druckentlasten,

stoff an, aber kein Rücklaufrohr entfernen und reinigen

Beschichtungsstoff tritt aus

dem Rücklaufrohr aus

Übermäßiger Druckanstieg 1. Druckschaltung defekt 1. Zu autorisierter Wagner-Servicestelle

bringen

Druckschwankung 1. Ungeeigneter Hockdruckschlauch 1. Spezial Hochdruckschlauch verwenden

2. Ansaugrohr am Einlaßventil 2. Anschluß gründlich reinigen und

locker festziehen

3. Undichtes oder verschmutztes 3. Einlaßventil ausbauen.

Einlaßventil Teile reinigen oder austauschen

4. Auslaßventil verschmutzt 4. Auslaßventil ausbauen.

oder abgenutzte Teile Teile reinigen oder austauschen.

11

D

Page 14

Wartung

1. Täglich:

Trennöl einfüllen. Nur so viel einfüllen, daß kein

Trennöl in das Beschichtungsstoff-Gebinde tropft.

2. Filter am Ansaugrohr abschrauben. Mit einem harten

Pinsel und entsprechendem Reinigungsmittel

säubern.

12

D

Page 15

13

0

20

40

60

80

100

120

140

160

180

200

220

240

260

280

300

0

0

5

10

15

20

25

30

35

40

45

50

55

60

65

70

75

80

85

90

95

100

105

110

115

120

125

130

135

0

Rückstoßkraft N (Newton)*

1,98

1,83

1,57

1,30

1,10

0,91

0,79

0,66

0,53

0,46

Es handelt sich um die Kraft, die auf die Spritzpistole wirkt und auf die Hand übertragen wird, mit welcher die

Spritzpistole geführt wird. Für höhere Spritzdrücke lassen sich die Werte proportional errechnen.

Achtung: Bei Auslegerpistolen kann ein zusätzliches Drehmoment auftreten – Auslegerpistole mit beiden Händen

halten.

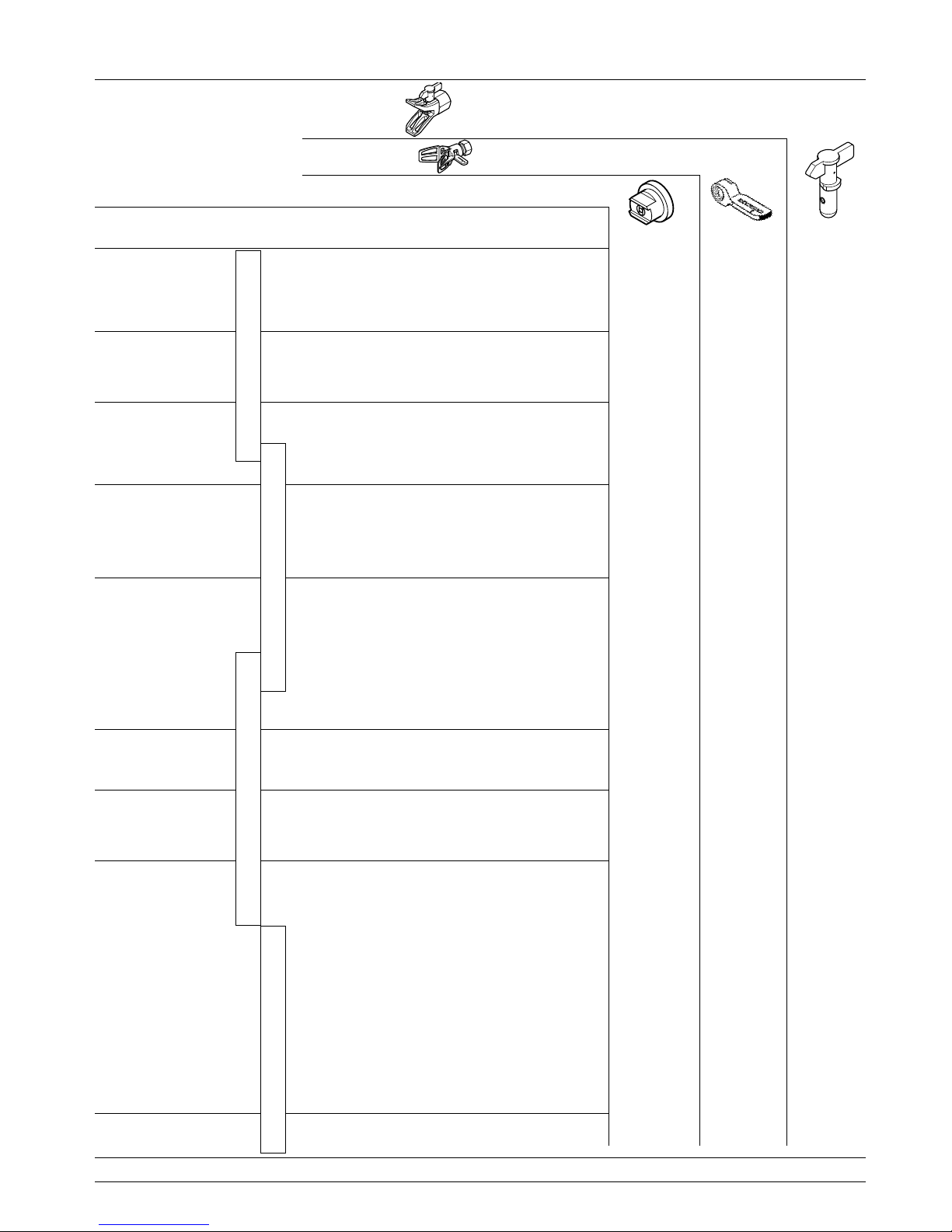

Düsenauswahl

Um eine einwandfreie und rationelle Arbeitsweise zu erzielen, ist die Auswahl der Düse von großer Wichtigkeit.

In vielen Fällen kann die richtige Düse nur über einen Spritzversuch ermittelt werden.

Einige Regeln hierzu:

Der Spritzstrahl muß gleichmäßig sein.

Wenn Streifen im Spritzstrahl erscheinen, so ist der Spritzdruck zu gering oder die Viskosität des Beschichtungsstoffes zu hoch.

Abhilfe: Druck erhöhen oder Beschichtungsstoff verdünnen. Jede Pumpe leistet eine bestimmte Fördermenge im

Verhältnis zur Düsengröße:

Es gilt grundsätzlich: Große Düse = niedriger Druck

Kleine Düse = hoher Druck

Es gibt ein großes Sortiment von Düsen mit verschiedenen Spritzwinkeln.

Druck bar

Rückstoßkraft-Diagramm für Airless-Düsen

DüsenBohrung mm

*gemessen mit Wasser

D

Page 16

14

d

Anwendung Düsen- Spritz- Bohrung Spritzbreite

markierung winkel inch / mm mm

1)

Bestell-Nr. Bestell-Nr. Bestell-Nr.

Naturlacke 407 40° 0.007 / 0.18 160 0090 407 1088 407 1006 407

farblose Lacke 507 50° 0.007 / 0.18 190 0090 507 ––––––– –––––––

Öle 209 20° 0.009 / 0.23 145 0090 209 1088 209 1006 209

309 30° 0.009 / 0.23 160 0090 309 1088 309 1006 309

409 40° 0.009 / 0.23 190 0090 409 1088 409 1006 409

509 50° 0.009 / 0.23 205 0090 509 1088 509 1006 509

609 60° 0.009 / 0.23 220 0090 609 1088 609 1006 609

Kunstharzlacke 111 10° 0.011 / 0.28 85 0090 111 1088 111 1006 111

PVC-Lacke 211 20° 0.011 / 0.28 95 0090 211 1088 211 1006 211

311 30° 0.011 / 0.28 125 0090 311 1088 311 1006 311

411 40° 0.011 / 0.28 195 0090 411 1088 411 1006 411

511 50° 0.011 / 0.28 215 0090 511 1088 511 1006 511

611 60° 0.011 / 0.28 265 0090 611 1088 611 1006 611

Lacke, Vorlacke 113 10° 0.013 / 0.33 100 0090 113 1088 113 1006 113

Zinkchromatgrund 213 20° 0.013 / 0.33 110 0090 213 1088 213 1006 213

Grundlacke 313 30° 0.013 / 0.33 135 0090 313 1088 313 1006 313

Füller 413 40° 0.013 / 0.33 200 0090 413 1088 413 1006 413

513 50° 0.013 / 0.33 245 0090 513 1088 513 1006 513

613 60° 0.013 / 0.33 275 0090 613 1088 613 1006 613

813 80° 0.013 / 0.33 305 0090 813 1088 813 1006 813

Füller 115 10° 0.015 / 0.38 90 0090 115 1088 115 1006 115

Spritzspachtel 215 20° 0.015 / 0.38 100 0090 215 1088 215 1006 215

Rostschutzfarben 315 30° 0.015 / 0.38 160 0090 315 1088 315 1006 315

415 40° 0.015 / 0.38 200 0090 415 1088 415 1006 415

515 50° 0.015 / 0.38 245 0090 515 1088 515 1006 515

615 60° 0.015 / 0.38 265 0090 615 1088 615 1006 615

715 70° 0.015 / 0.38 290 0090 715 1088 715 1006 715

815 80° 0.015 / 0.38 325 0090 815 1088 815 1006 815

Spritzspachtel 217 20° 0.017 / 0.43 110 0090 217 1088 217 1006 217

Rostschutzfarben 317 30° 0.017 / 0.43 150 0090 317 1088 317 1006 317

Mennige 417 40° 0.017 / 0.43 180 0090 417 1088 417 1006 417

Latexfarben 517 50° 0.017 / 0.43 225 0090 517 1088 517 1006 517

617 60° 0.017 / 0.43 280 0090 617 1088 617 1006 617

717 70° 0.017 / 0.43 325 0090 717 1088 717 1006 717

219 20° 0.019 / 0.48 145 0090 219 1088 219 1006 219

319 30° 0.019 / 0.48 160 0090 319 1088 319 1006 319

419 40° 0.019 / 0.48 185 0090 419 1088 419 1006 419

519 50° 0.019 / 0.48 260 0090 519 1088 519 1006 519

619 60° 0.019 / 0.48 295 0090 619 1088 619 1006 619

719 70° 0.019 / 0.48 320 0090 719 1088 719 1006 719

819 80° 0.019 / 0.48 400 0090 819 1088 819 1006 819

Glimmerfarben 221 20° 0.021 / 0.53 145 0090 221 1088 221 1006 221

Zinkstaubfarben 421 40° 0.021 / 0.53 190 0090 421 1088 421 1006 421

Dispersionen 521 50° 0.021 / 0.53 245 0090 521 1088 521 1006 521

621 60° 0.021 / 0.53 290 0090 621 1088 621 1006 621

821 80° 0.021 / 0.53 375 0090 821 1088 821 1006 821

Rostschutzfarben 223 20° 0.023 / 0.58 155 0090 223 1088 223 1006 223

423 40° 0.023 / 0.58 180 0090 423 1088 423 1006 423

523 50° 0.023 / 0.58 245 0090 523 1088 523 1006 523

623 60° 0.023 / 0.58 275 0090 623 1088 623 1006 623

723 70° 0.023 / 0.58 325 0090 723 1088 723 1006 723

823 80° 0.023 / 0.58 345 0090 823 1088 823 1006 823

Dispersionen 225 20° 0.025 / 0.64 130 0090 225 1088 225 1006 225

Binder-, Leim- 425 40° 0.025 / 0.64 190 0090 425 1088 425 1006 425

und Füllfarben 525 50° 0.025 / 0.64 230 0090 525 1088 525 1006 525

625 60° 0.025 / 0.64 250 0090 625 1088 625 1006 625

825 80° 0.025 / 0.64 295 0090 825 1088 825 1006 825

227 20° 0.027 / 0.69 160 0090 227 1088 227 1006 227

427 40° 0.027 / 0.69 180 0090 427 1088 427 1006 427

527 50° 0.027 / 0.69 200 0090 527 1088 527 1006 527

627 60° 0.027 / 0.69 265 0090 627 1088 627 1006 627

827 80° 0.027 / 0.69 340 0090 827 1088 827 1006 827

629 60° 0.029 / 0.75 285 0090 629 1088 629 1006 629

231 20° 0.031 / 0.79 155 0090 231 1088 231 1006 231

431 40° 0.031 / 0.79 185 0090 431 1088 431 1006 431

531 50° 0.031 / 0.79 220 0090 531 1088 531 1006 531

631 60° 0.031 / 0.79 270 0090 631 1088 631 1006 631

433 40° 0.033 / 0.83 220 0090 433 1088 433 1006 433

235 20° 0.035 / 0.90 160 0090 235 1088 235 1006 235

435 40° 0.035 / 0.90 195 0090 435 1088 435 1006 435

535 50° 0.035 / 0.90 235 0090 535 1088 535 1006 535

635 60° 0.035 / 0.90 295 0090 635 1088 635 1006 635

839 80° 0.039 / 0.99 480 0090 839 ––––––– –––––––

243 20° 0.043 / 1.10 185 0090 243 1088 243 1006 243

Großflächenanstriche 543 50° 0.043 / 1.10 340 0090 543 1088 543 1006 543

552 50° 0.052 / 1.30 350 0090 552 1088 552 1006 552

1)

Spritzbreite bei etwa 30 cm Abstand zum Spritzobjekt und 100 bar (10 MPa) Druck mit Kunstharzlack 20 DIN-Sekunden.

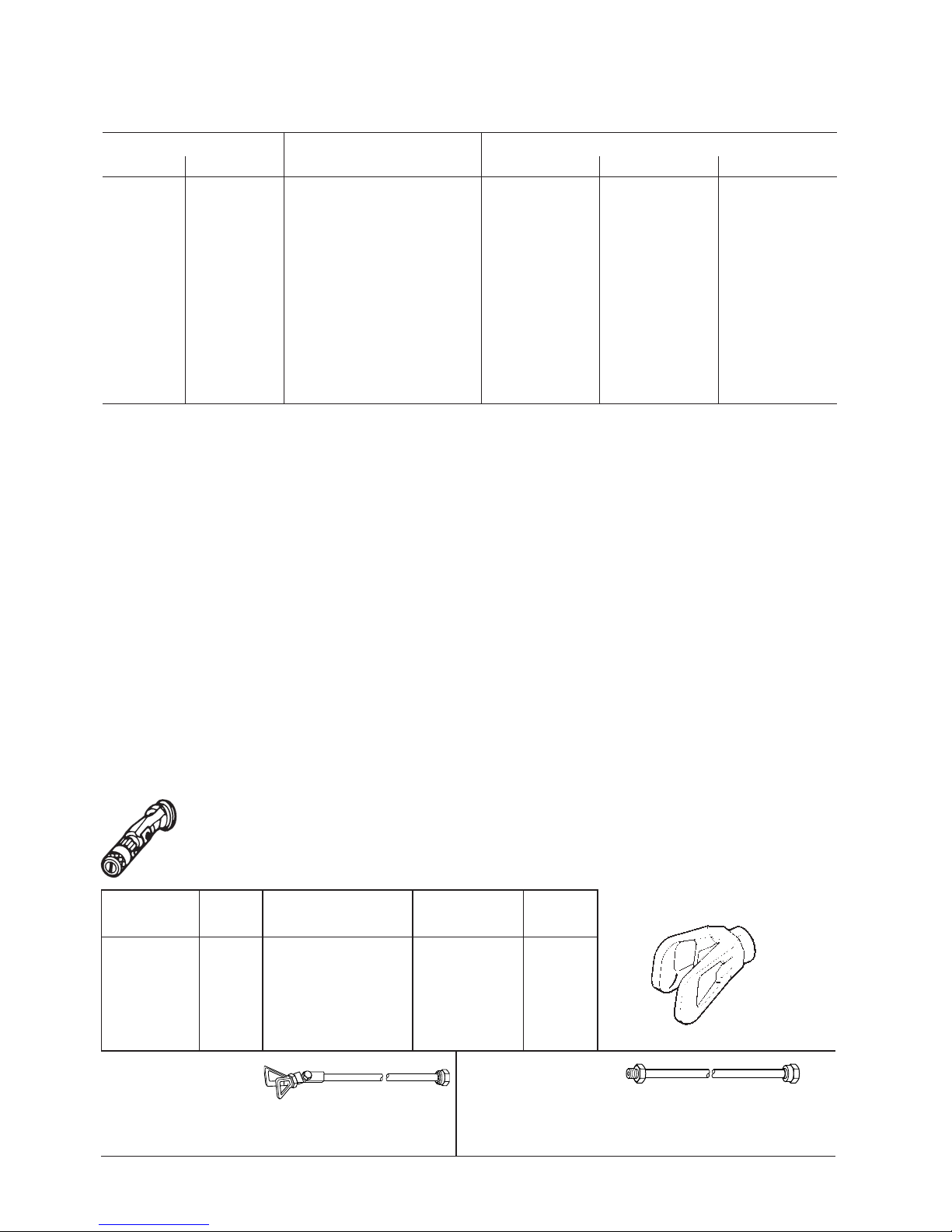

Airless-Düsen-Tabelle

Standarddüsen

bis 530 bar (53 MPa)

WAGNER Tip ohne Düse

bis 530 bar (53 MPa) Best.-Nr. 1088 001

WAGNER ohne Düse ohne Düse

Profi Tip F-Gewinde (11/16 - 16 UN) G-Gewinde (7/8 - 14 UNF)

bis 270 bar für Wagner Spritzpistolen für Graco/Titan Spritzpistolen

(27 MPa) Best.-Nr. 1006 001 Best.-Nr. 1006 002

Spritzpistolenfilter „GRÜN“

Spritzpistolenfilter „WEISS“

Spritzpistolenfilter „GELB“

Spritzpistolenfilter „ROT“

621

621

Page 17

15

Düse Volumenstrom in l/min*

ø mm ø inch (Zoll) Spritzwinkel bei 70 bar bei 100 bar bei 150 bar

0,18 0.007 10-20-50° 0,16 0,19 0,26

0,23 0.009 10-20-40-50-60° 0,23 0,26 0,30

0,28 0.011 10-20-40-50-60-80° 0,30 0,38 0,47

0,33 0.013 10-20-40-50-60-80° 0,45 0,57 0,69

0,38 0.015 10-20-40-50-60-80° 0,61 0,72 0,91

0,46 0.018 20-40-50-60-80° 0,95 1,14 1,40

0,53 0.021 20-40-50-60-80° 1,25 1,56 1,90

0,66 0.026 20-40-50-60-80° 1,90 2,32 2,80

0,79 0.031 40-50-60-80° 2,84 3,50 4,20

0,91 0.036 40-50-60-80° 3,79 4,56 5,50

1,10 0.043 50-60-80° 5,69 6,84 8,30

1,30 0.052 50° 7,60 9,12 11,10

Volumenstrom-Tabelle

*Volumenstrom bezieht sich auf Wasser.

d

Bohrung Spritzbreite bei etwa 30 cm Flachstrahl-

Düsenmarkierung mm Entfernung vom Spritzobjekt Verwendung Verstelldüse

Druck 100 bar (10 MPa) Bestell-Nr.

15 0,13 - 0,46 5 - 35 cm Lacke 0999 057

20 0,18 - 0,48 5 - 50 cm Lacke, Füller 0999 053

28 0,28 - 0,66 8 - 55 cm Lacke, Dispersionen 0999 054

41 0,43 - 0,88 10 - 60 cm Rostschutzfarben -

Dispersionen 0999 055

49 0,53 - 1,37 10 - 40 cm Großflächen-

anstriche 0999 056

Berührungsschutz

zur Flachstrahl-Verstelldüse

Bestell-Nr. 0097 294

Düsenverlängerung mit

schwenkbarem Kniegelenk

(ohne Düse)

Länge 100 cm Bestell-Nr. 0096 015

Länge 200 cm Bestell-Nr. 0096 016

Länge 300 cm Bestell-Nr. 0096 017

Düsenverlängerung

Länge 15 cm Bestell-Nr. 0999 320

Länge 30 cm Bestell-Nr. 0999 321

Länge 45 cm Bestell-Nr. 0999 322

Länge 60 cm Bestell-Nr. 0999 323

Wartung und Reinigung von Airless Hartmetall-Düsen

Standarddüsen

Ist eine andere Düsenausführung montiert, dann nach Herstellerangaben reinigen.

Die Düse hat eine mit größter Präzision bearbeitete Bohrung. Um eine lange Lebensdauer zu erreichen ist eine

schonende Behandlung erforderlich. Denken Sie daran, dass der Hartmetalleinsatz spröde ist! Düse niemals werfen

oder mit scharfen metallenen Gegenständen bearbeiten.

Folgende Punkte sind zu beachten, um die Düse sauber und einsatzbereit zu halten:

1. Entlastungsventil öffnen (Ventilstellung k).

2. Gerät ausschalten.

3. Düse von der Spritzpistole demontieren.

4. Düse in ein entsprechendes Reinigungsmittel legen bis alle Beschichtungsstoffreste aufgelöst sind.

5. Wenn Druckluft vorhanden ist, Düse ausblasen.

6. Mit einem spitzen hölzernen Stab (Zahnstocher) eventuelle Reste entfernen.

7. Die Düse unter Zuhilfenahme eines Vergrößerungsglases kontrollieren und falls erforderlich,

Punkt 4 bis 6 wiederholen.

Spritzpistolen-Zubehör

Flachstrahl-Verstelldüse

bis 250 bar (25 MPa)

Page 18

Pos. Bestell-Nr. Bestell-Nr. Benennung Anzahl

230 V 400 V

1 0291 531 0291 531 Haube 1

2 9802 529 9802 529 Linsenschraube 4

3 0291 536 0291 536 Haken 1

4 9821 505 9821 505 Federring 6

5 9810 107 9810 107 Sechskantmutter 2

6 0256 396 0256 396 Typenschild 2

8 0089 372 0089 372 Scheibe 2

9 9800 315 9800 315 Zylinderschraube 6

10 9821 508 9821 508 Federring 1

11 9810 110 9810 110 Sechskantmutter 1

12 0291 532 0291 532 Hochdruckschlauch 1

13 0090 447 0090 447 Winkelstück 1

15 ––––––– ––––––– Materialförderpumpe, siehe Seite 17

16 9850 643 9850 643 Schlauchschelle 1

17 0258 308 0258 308 Rohr 1

18 0253 244 0253 244 Filter 1

19 9800 115 9800 115 Sechskantschraube 1

20 9800 320 9800 320 Zylinderschraube 2

23 ––––––– ––––––– Hochdruckfilter, siehe Seite 18

24 0291 541 0291 541 Druckregelknopf 1

25 9953 670 ––––––– Motorschutzschalter 230 V~, 50 Hz, 16 A 1

––––––– 0256 348 Motorschutzschalter 400 V, 50 Hz, V 3~, 8 A 1

26 0291 438 0291 438 Deckel 1

27 9802 250 9802 250 Linsenschraube 4

28 9802 252 9802 252 Sechskantschraube 4

29 9951 652 ––––––– Netzkabel HO7 RN-F3G2,5, 6 m 1

––––––– 0256 214 Netzkabel HO7 RN-F5G1,5, 6 m 1

30 9952 800 ––––––– Kondensator 60 MF / 400 V (230 V~, 50 Hz) 1

31 ––––––– ––––––– Wagen, siehe Seite 18

16

Ersatzteilliste Hochdruck-Spritzgerät WAGNER EP 3000 (Ersatzteilbild, siehe Seite 66)

D

Page 19

Pos. Bestell-Nr. Benennung Anzahl

1 9822 604 Sicherungsring 1

2 0291 304 Gehäuseoberteil 1

3 9830 107 Zylinderstift 1

4 0291 515 Kolben 1

5 9894 229** Druckfeder 1

6 0258 323 Kugelführung 1

7 9870 113** Dichtung 1

8 9841 502** Kugel 10 1

9 0294 516** Ventilsitz 1

12 0123 328 Ventilschraube 1

13 0291 403 Stützring 1

14 0111 456* Manschette, PE 3

15 0291 376* Manschette, Leder 2

16 0291 355* Druckring 1

17 9894 223* Federscheibe 1

18 0291 391 Hülse 1

20 9971 452* O-Ring 42 x 1,5 1

21 9971 453* O-Ring 51 x 2 1

22 0010 754 Einschraubstutzen, NPSM 3/8 – M 16 x 1,5 1

23 9970 103 Dichtring 1

25 0291 350 Zylinderoberteil 1

26 9894 224* Federscheibe 1

27 0291 412* Druckring 1

28 0111 452* Manschette, PE 3

29 0291 377* Manschette, Leder 2

30 0291 417 Stützring 1

31 9971 451*(**) O-Ring 55 x 2 1

32 0291 353 Zylinderunterteil 1

34 0279 462 Federauflage 1

35 0037 776*** Druckfeder 1

36 0258 319*** Kugel 25,4 1

37 0169 406*** Ventilsitz 1

38 9971 434*(***) O-Ring 48 x 2 1

39 0291 483 Ventilgehäuse 1

0256 701* Service-Set Packungen

0258 721** Service-Set Auslaßventil

0258 722*** Service-Set Einlaßventil

17

Ersatzteilliste Materialförderpumpe (Ersatzteilbild, siehe Seite 67)

D

Page 20

18

D

Pos. Bestell-Nr. Benennung Anzahl

1 0047 798 Manometer 1

2 9970 109 Dichtring 1

3 0279 586 Filtergehäuse 1

4 3514 068 Filterpatrone Maschenweite 0,16 mm – 100 Maschen 1

3514 069 Filterpatrone Maschenweite 0,32 mm – 50 Maschen 1

0291 564 Filterpatrone Maschenweite 0,85 mm – 20 Maschen (Standardausrüstung) 1

5 9894 245 Filterstütze 1

6 3514 072 O-Ring 1

7 0291 544 Verteilerblock 1

9 0010 754 Einschraubstutzen M 16 x 1,5 – NPSM 3/8 2

10 9970 103 Dichtung 3

11 9885 561 Fitting 1

12 9881 912 Rücklaufrohr 1

13 9904 302 Verschlußschraube M 16 x 1,5 1

14 0256 387 Dichtung 1

15 0256 216 Entlastungsventil 1

16 9871 027 O-Ring 1

17 0291 160 Sensor 1

Ersatzteilliste Hochdruckfilter (Ersatzteilbild, siehe Seite 68)

Ersatzteilliste Wagen (Ersatzteilbild, siehe Seite 69)

Werkzeug Bestell-Nr. 0256 800

Bestell-Nr. Benennung Anzahl

9994 683 Werkzeugtasche 1

9991 101 Doppelmaulschlüssel 19 x 22 2

0999 318 Sechskantschraubendreher 1/4" 1

9991 202 Sechskantschraubendreher 8 mm 1

9992 504 Trennöl 250ml 1

Pos. Bestell-Nr. Benennung Anzahl

1 0291 535 Deichsel 1

2 9801 202 Schraube 2

3 0294 582 Führung 2

4 9841 504 Haltefeder 4

5 0294 580 Anschlag 2

6 0294 581 Haltebuchse 2

8 0088 327 Federring 2

9 3554 008 Schraube 2

10 0291 565 Wagengestell 1

11 0090 628 Gummifuß 2

12 9800 318 Schraube 2

13 9890 104 Radkappe 2

14 0294 534 Scheibe 4

15 0270 301 Rad 2

Page 21

19

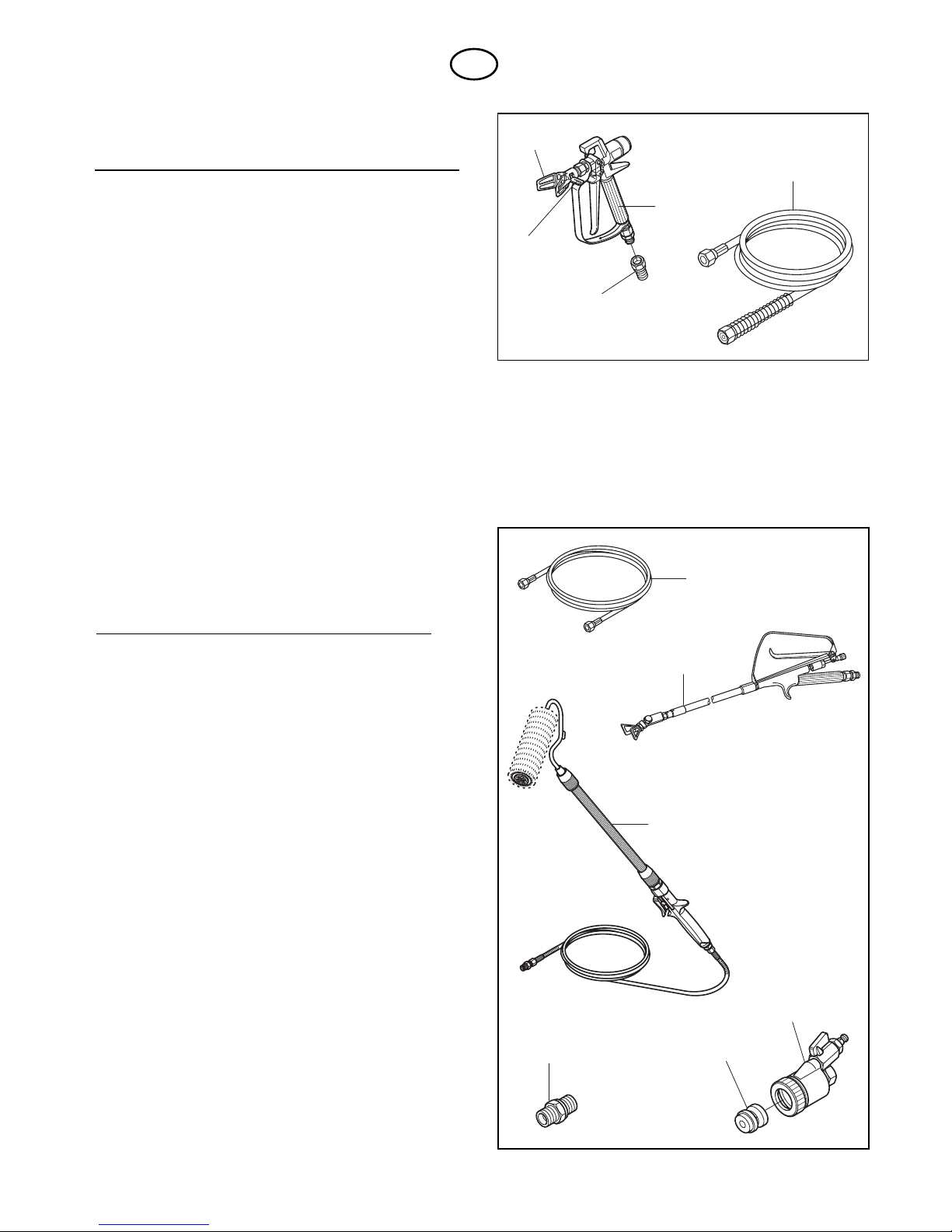

Standardausrüstung

Pos. Best. Nr. Benennung

1 0347 002 Spritzspistole G 15

2 1088 001 Wagner Tip Halter

3 1088 431 Wagner Tip Düse 0,79 mm /031 - 40°

4 0097 204 Übergangsstutzen M 16 x 1,5 –

NPSM 3/8

5 9984 506 Spezial Hochdruckschlauch

DN 10 mm, 15 m, NPSM 3/8

D

1

2

3

5

4

WAGNER

G15

M

AX

250BAR

3600PSI

15

14

13

10

11

12

Zubehör

Pos. Best. Nr. Benennung

10 9984 504 Schlauchpeitsche 2,5 m,

M 16 x 1,5

0256 320 Doppelstutzen NPSM 3/8 -

M 16 x 1,5

(für Schlauchpeitsche ohne Abb.)

11 0096 004 Auslegerpistole 30 cm

0096 019 Auslegerpistole 100 cm

0096 005 Auslegerpistole 150 cm

0096 006 Auslegerpistole 270 cm

12 0345 010 Inline Roller IR-100

13 0256 343 Doppelstutzen NPSM 3/8

(für Schlauchverlängerung)

14 0268 905 Strukturdüsensatz 4, 6, 8,10 mm

15 0258 202 Spritzkopf zur Verarbeitung

von Airless-Spachtelmassen

(Sprenkelstruktur) mit

Luftunterstützung

0258 720 Sprenkelstruktur-Set:

Spritzkopf, Strukturdüsensatz,

Düsenreinigungsnadel und

Luftschlauch DN 9, 15 m mit

Schnellkupplung (ohne Abb.).

Page 22

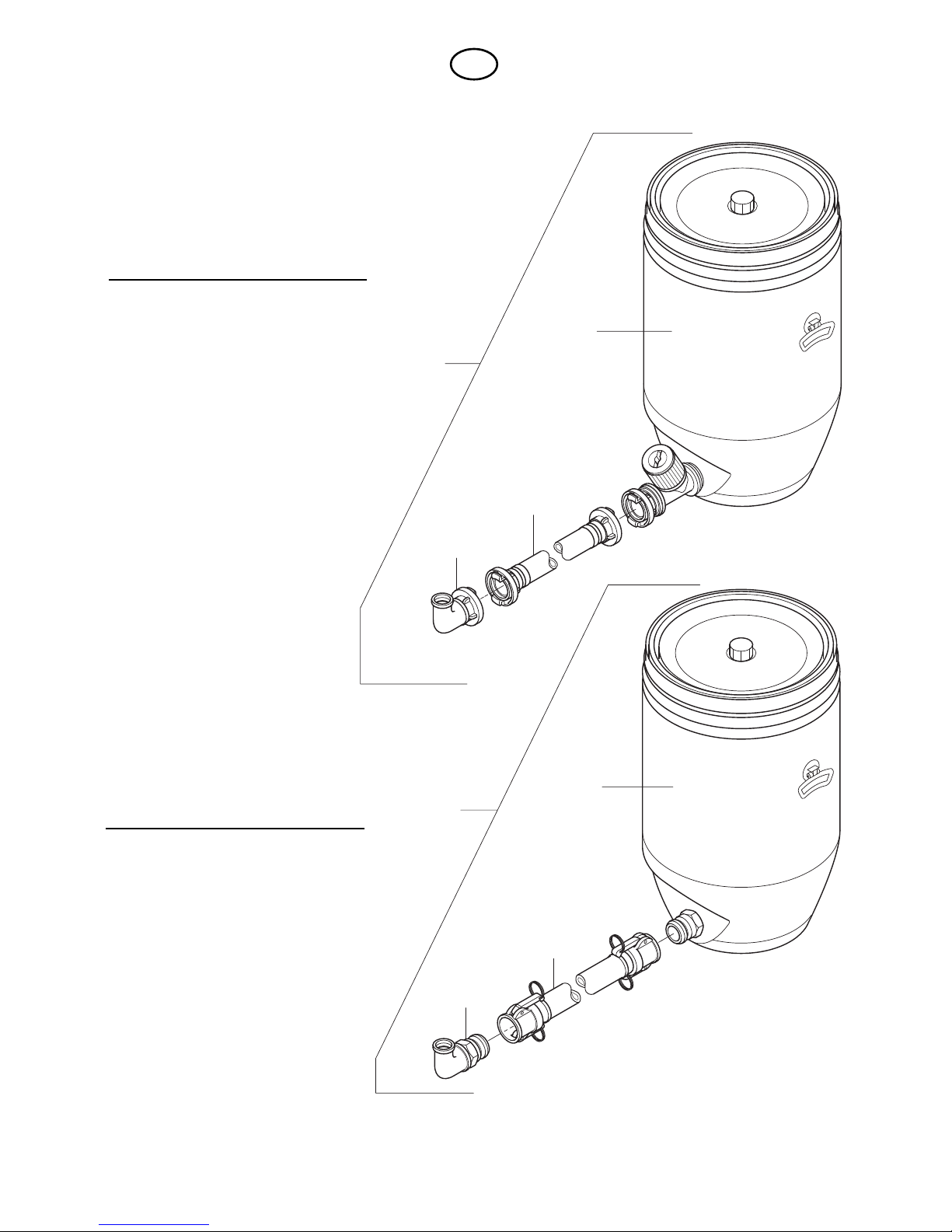

20

1

16

2

3

1

2

3

17

Zubehör

16 Dispersions-System

Bestell-Nr. 0258 712

Pos. Best. Nr. Benennung

1 0258 714 Materialbehälter

2 0342 205 Ansaugschlauch

3 0258 713 Krümmer

17 Spachtel-System

Bestell-Nr. 0258 715

Pos. Best. Nr. Benennung

1 0258 718 Materialbehälter

2 0258 717 Ansaugschlauch

3 0258 716 Krümmer

D

Page 23

J. Wagner GmbH

Oberflächentechnik

Lohnergasse 1

1210 Wien

Oesterreich

Tel. (national) 0222/2707781-0

Tel. (international) 0043/1/2707781-0

Fax (national) 0222/2788430

Fax (international) 0043/1/2788430

Wagner Spraytech

Belgium SA

Veilinglaan 58

1861 Wolvertem-Meise

Belgien

Tel. 02/2694675

Telefax 02/2697845

Wagner International AG

Industriestrasse 22

9450 Altstätten

Schweiz

Tel. 071 / 7 57 22 11

Telefax 071 / 7 57 22 22

Wagner Spraytech

Scandinavia A/S

Kornmarksvej 26

2605 Brøndby

Dänemark

Tel. 43632811

Telefax 43430528

Wagner Spraytech

Iberica S.A.

Apartado 132

08750 Molins de Rey

Barcelona / Spanien

Tel. 93/6800028

Telefax 93/6800555

J. Wagner France S.A.R.L

B.P. 75

91122 Palaiseau-Cedex

Frankreich

Tel. 01/60114050

Telefax 01/69817257

Wagner Spraytech (UK) Ltd.

Unit 3 Haslemere Way

Tramway Industrial Estate

Banbury, Oxon OX 16 8TY

England

Tel. 0 12 95 / 265 353

Telefax 0 12 95 / 269 861

Wagner Colora

Via Ciucani, 3

20060 Ornago (MI)

Italien

Tel. 039 / 6010474

Telefax 039 / 6010601

Wagner Spraytech

Nederland BV

Postbus 1656

3600 CA Maarssen

Niederlande

Tel. 030/2414155

Telefax 030/2411787

Wagner Sverige AB

Muskötgatan 19

254 66 Helsingborg

Schweden

Tel. 042 15 00 20

Telefax 042 15 00 35

Servicenetz in Deutschland

Europa-Servicenetz

D / 11 / 2002

Hamburg

J. Wagner GmbH

Service-Stützpunkt Hamburg

Oehleckerring 9a - 13

22419 Hamburg

Tel. 040 / 5314010

Telefax 040 / 5324618

Hannover

J. Wagner GmbH

Service-Stützpunkt Hannover

Evered J. Poole

Schmiedestraße 7

30938 Burgwedel/Wettmar

Tel. 0 51 39 / 89 26 89

Telefax 0 51 39 / 8923 97

Mobil 0171 / 3519988

Bremen

J. Wagner GmbH

Handelsvertretung

H.W. Huss & Co

Stresemannstr. 54

28207 Bremen

Tel. 0421 / 443913

Telefax 0421 / 448336

Berlin

J. Wagner GmbH

Service-Stützpunkt Berlin

Flottenstraße 28–42

13407 Berlin

Tel. 0 30/ 41 10 93 88

Telefax 0 30 / 41 10 93 99

Leipzig

J. Wagner GmbH

Service-Stützpunkt Leipzig

Am Schenkberg 20

04349 Leipzig-Plaußig

Tel. 0 34 22 98 / 14 108-0

Telefax 0 34 22 98 / 14 108-40

a

b

x

e

f

g

i

n

s

Dresden

J. Wagner GmbH

Service-Stützpunkt Dresden

Joachim Walther

Neuhausener Straße 5

09548 Deutscheinsiedel

Tel. 03 73 62 / 82 63

Telefax 03 73 62 / 1 72 20

Münster

J. Wagner GmbH

Service-Stützpunkt Münster

Eulerstraße 11

48155 Münster

Tel. 02 51 / 60 89 60

Telefax 02 51 / 6 04 96

Ratingen

J. Wagner GmbH

Service-Stützpunkt Ratingen

Siemensstraße 6-10

40885 Ratingen

Tel. 0 21 02 / 3 10 37

Telefax 0 21 02 / 3 43 95

Kassel

J. Wagner GmbH

Service-Stützpunkt Kassel

Frank Genilke

Fliederweg 3

34305 Niedenstein

Tel. 0 56 24 / 92 55 37

Telefax 0 56 24 / 92 55 38

Mobil 0171 / 8248552

Mannheim

J. Wagner GmbH

Service-Stützpunkt Mannheim

Seckenheimer Straße 100

68532 Edingen-Neckarhausen

Tel. 0 62 03 / 20 34

Telefax 0 62 03 / 1 66 60

Trier

J. Wagner GmbH

Service-Stützpunkt Trier

Willi Schneider

Keltenstraße 2

54313 Zemmer-Rodt

Tel. 0 65 80 / 83 84

Telefax 0 65 80 / 13 01

Mobil 0171 / 6235650

Stuttgart

J. Wagner GmbH

Service-Stützpunkt Stuttgart

Alleenstraße 35

72666 Neckartailfingen

Tel 0 71 27 / 9 32 50

Telefax 0 71 27 / 2 25 26

Freiburg

J. Wagner GmbH

Service-Stützpunkt Freiburg

Bernhard Reichenstein

Tichstraße 7

79341 Kenzingen

Tel 0 76 44 / 74 71

Telefax 0 76 44 / 46 10

Mobil 0171 / 3618425

Rottweil

J. Wagner GmbH

Service-Stützpunkt Rottweil

Hans Mäntler

Hessensailstraße 21

78585 Bubsheim

Tel 0 74 29 / 91 03 14

Telefax 0 74 29 / 91 03 15

Mobil 0171 / 7265239

München

Jahnke GmbH

Hochstraße 7

82024 Taufkirchen

Tel 0 89 /6 14 00 22

Telefax 0 89 / 6 14 04 33

Niederbayern

Jahnke GmbH

Service-Stützpunkt Plattling

Herbert Raum

Bachstraße 30

94447 Plattling

Tel 0 99 31 / 56 44

Telefax 0 99 31 / 51 20

Mobil 0171 / 7773128

Nürnberg

J. Wagner GmbH

Handelsvertretung

Grimmer-Haseloff GmbH

Starenweg 28

91126 Schwabach

Tel 0 91 22 / 7 94 73

Telefax 0 91 22 / 79 47 50

Markdorf – Zentrale

J. Wagner GmbH

Otto-Lilienthal-Straße 18

88677 Markdorf

Postfach 11 20

88669 Markdorf

Tel 0 75 44 / 505-564

Telefax 0 75 44 / 505-167

email: Wagner@wagnergroup.com

www.wagner-group.com

c

21

Page 24

Warning!

Never put your fingers, hands or any other parts of the body into the

spray jet!

Never point the spray gun at yourself, other persons or animals.

Never use the spray gun without safety guard.

Do not treat a spraying injury as a harmless cut. In case of injury to

the skin through coating materials or solvents, consult a doctor

immediately for quick and expert treatment. Inform the doctor

about the coating material or solvent used.

The operating instructions state that the following points must

always be observed before starting up:

1. Faulty units must not be used.

2. Secure WAGNER spray gun using the safety catch on the

trigger.

3. Ensure that the unit is properly earthed. The connection

must take place through a correctly earthed two-pole and earth

socket outlet.

4. Check allowable operating pressure of high-pressure hose and

spray gun.

5. Check all connections for leaks.

The instructions regarding regular cleaning and maintenance of the

unit must be strictly observed.

Before any work is done on the unit or for every break in work the

following rules must be observed:

1. Release the pressure from spray gun and hose.

2. Secure the WAGNER spray gun using the safety catch

on the trigger.

3. Switch off unit.

①

②

③

Be safety-conscious!

Attention: Danger of injury by injection!

Airless units develop extremely high spraying pressures.

GB

22

Danger

Page 25

Contents

Page

Safety regulations for Airless spraying............. 24

Introduction to spraying with Airless units.............. 25

Function of the unit................................................ 25

Areas of application............................................... 25

Materials which can be used.................................. 25

Technical data...................................................... 25

Coating material................................................... 25

Notes on the high-pressure filter....................... 25/26

Explanatory diagram Wagner EP 3000.............. 26

Main elements of the Wagner EP 3000.............. 27-29

1. Drive ............................................................... 27

Electric motor................................................... 27

Motor safety switch.......................................... 27

Mains cable...................................................... 27

2. Gear unit......................................................... 27

3. Material feed pump........................................ 28

4. High-pressure fittings.................................... 28

Release valve................................................... 28

5. Pressure regulator unit.................................. 29

Transport by crane................................................. 29

Placing into operation......................................... 29/30

General requirements for application technology.. 30

Spray gun............................................................... 30

High-pressure hose................................................ 30

Handling the high-pressure hose........................... 30

Breaks in work..................................................... 31

Placing out of operation and cleaning the unit 31

Page

Malfunction checklist.......................................... 32/33

Maintenance......................................................... 34

Theoretical recoil force diagram for

Airless spray tips.................................................... 35

Spray tip selection............................................... 35

Airless tip table.................................................... 36

Flow volume table.................................................. 37

Maintenance and cleaning of Airless

hard-metal tips....................................................... 37

Spray gun accessories........................................... 37

Spare parts list – high-pressure spraying unit

Wagner EP 3000................................................... 38

Spare parts diagram – high pressure

spraying unit Wagner EP 3000........................... 66

Spare parts list – material feed pump................ 39

Spare parts diagram – material feed pump....... 67

Spare parts list – high pressure filter................ 40

Spare parts diagram – high pressure filter........ 68

Spare parts list – trolley...................................... 40

Spare parts diagram – trolley............................. 69

Tool....................................................................... 40

Standard equipment............................................ 41

Accessories..........................................................41/42

Wagner customer service depots...................... 43

Important notes on product liability................... 71

CE Declaration of conformity............................. 71

Warranty............................................................... 71

23

GB

Page 26

All local regulations in force must be observed.

In order to ensure safe operation of the Airless systems

the safety regulations listed below must be followed:

1. In order to avoid dangers, read the operating

instructions carefully and follow the instructions laid

down in them.

2. Only coating materials with a flash point of 21 °C

or above may be used, without additional

heating.

3. The use of this unit is prohibited in workshops

which are covered under the explosion

prevention regulations.

4. Never spray near sources of ignition; e.g. open

flames, cigarettes – also cigars and pipes are

sources of ignition –, sparks, hot wires and hot

surfaces, etc.

5. Attention! Danger of injury by injection!

Never point the spray gun at yourself, other

people or animals.

Never put your fingers or hands into the spray

jet. The very high spraying pressures can cause

very serious injuries. Never use the spray gun

without the safety guard.

When installing and removing the tip and during

breaks in work the spray gun must always be

secured, so that it cannot be activated.

6. Wear respiratory equipment when spraying. The

operator must be provided with a protective mask.

In order to prevent work related illness, the manufac-

turer's regulations for the materials, solvents, and

cleaning agents used must be observed when preparing, working with and cleaning the unit. Protective

clothing, gloves and, in certain cases, protective skin

cream are necessary to protect the skin.

7. The spray gun and high pressure hose between

unit and spray gun must be of a sufficient

standard for the pressure produced in the unit.

The permissible operating pressure for the highpressure hose, the manufacturer and date of

manufacture must be indicated by a permanent

identification marking on the hose. Furthermore, it

must be constructed so that the electrical resistance

between the connections to the unit and the spray

gun is equal to or less than one megaohm.

8. Under certain conditions the flow speed can cause

an electrostatic charge on the unit. This could cause

sparks or flames on discharging. It is, therefore,

important that the unit is always earthed over the

electrical installation. The contact should be made

using a shockproof socket earthed in accordance

with the regulations.

9. When working indoors ensure that there is sufficient

ventilation to remove the solvent vapors.

10. Extraction equipment should be installed by the user

in accordance with the local regulations.

11. The objects being sprayed must be earthed.

12. When cleaning the unit, solvent should never be

sprayed into a container with only a small opening

(bunghole). A explosive gas/air mixture is likely to

form. The container must be earthed.

13. Cleaning the unit

A harsh jet should never be used to spray the unit. In

particular a high-pressure or high-pressure steam

cleaner should never be used. There is a danger

that water will penetrate into the unit and cause a

short-circuit.

14. The mains plug should always be disconnected

from the socket when work is being carried out

on the electrical components.

15. Work or repairs should only be carried out on electri-

cal equipment by a trained electrician, even if the

work is described in the operating instructions. No

liability will be accepted for incorrectly installed

electrics.

16. Positioning when the ground is uneven

The front of the unit must point downwards so that

the machine does not slip away.

24

Safety regulations for Airless spraying

10 ˚

EP3000

GB

Page 27

Introduction to spraying with Airless units

In the Airless procedure using an electrical piston pump

the coating material is sucked out of the material

container and forced through a special tip. The

narrowing of the diameter of the tip means that a

pressure is built up of up to 210 bar. This enormous

pressure results in a micro-fine atomisation of the

coating material. Because no air is used to atomise the

spraying material this procedure is called an airless

process. This spraying method has the advantages that

it produces the finest atomisation, very little mist and an

extremely smooth, bubble-free surface. Airless spraying

also has the additional advantage that it is extremely

fast and very easy to manage.

Function of the unit

In order to provide a better understanding of how the

unit works we will first give a a short description of the

technical construction.

WAGNER Airless EP 3000 is a high-pressure spraying

unit which works without using air and is driven by an

electric motor.

On the motor shaft there is an electro-magnetic coupling

which transfers the driving power over a cycloidal gear

to the eccentric shaft.

The eccentric shaft moves the piston in the material feed

pump up and down.

During the upward stroke the inlet valve opens and the

coating material is sucked up.

During the downward stroke the exit valve opens and

the coating material is conveyed under pressure to the

spray gun.

Areas of application

Applying primer and lacquers to larger areas, sealing

and protecting wood or impregnating wood, renovating

buildings, facade protection and renovation, protection

against rust and protecting buildings, coating roofs and

heavy corrosion proofing, structural steel engineering

and dockyards.

Materials which can be used

Water soluble and solvent containing lacquers and gloss

paints, primers and fillers. Synthetic resin enamels,

acrylic enamels, epoxy enamels, latex paints, reaction

paints, dispersion paints, flame protection and thick film

materials, zinc dust and ferric oxide paints, spray

plaster, sprayable adhesives and bitumen-like coating

materials.

The use of other coating materials is only permissible

with the approval from the company WAGNER.

Technical data

Voltage : 230 V, 50 Hz ~

: 400 V,

50 Hz , V3~

Motor output P1 (230 V) : 3.1 kW

(400 V) : 2.9 kW

Protective system : IP 54

Fuse protection : 16 A slow-blow

Mains cable : 6 m long

Empty weight : 88 kg

Sound level max. : 84 dB (A)

Max. operating pressure : 210 bar

Max. volume flow : 5.6 l/min

Volume flow at 120 bar (water) : 5.1 l/min

Special high pressure hose : 15 m

Inflation pressure max. : 1.4 bar

Coating material

Filtering

In spite of the intake filter, plug-in filter in the spray gun

and the high-pressure filter it is generally recommended

that the coating material is given an extra filtering.

Stir the coating material well before use.

Attention: When using motor driven stirring devices

care must be taken that no air bubbles are produced by

the stirring. Air bubbles make the intake of the material

more difficult.

Viscosity

Certain coating materials should be diluted according to

the manufacturer's guide-lines using an appropriate

thinner.

The viscosity is not the only decisive factor determining

the pressure necessary. Some coating materials are

regarded as fluid, however, they require a high pressure.

Two-component coating materials

The respective processing time must be strictly adhered

to. During this time the unit should be rinsed and

cleaned using the appropriate cleaning agent.

Coating materials with abrasive pigments

These have a very abrasive effect on the valves,

packings, spray guns and tips; thus considerably

shortening their life-span.

Notes on the high-pressure filter

(fig. 2, item 1)

Choice of filter insert

Depending on the particular tip used.

For tip bores less than 0.38 mm / 015

Mesh size 0.16 mm - 100 mesh

For tip bores between 0.38 mm / 015

and 0.66 mm / 026

Mesh size 0.32 mm - 50 mesh

For tip bores over 0.66 mm / 026

and with filled coating materials

Mesh size 0.85 mm - 20 mesh

(standard equipment)

Part No. see page 40, item 2 high-pressure filter.

25

GB

Page 28

EP3000

DRUCK/

Pressure

1

2

Explanatory diagram WAGNER EP 3000

Switch off unit and release the pressure in the unit

when working on the high-pressure filter.

Attention:

Never unscrew the filter housing (fig. 2, item 1)

while still under pressure if the high pressure filter is

blocked. Correct procedure:

1. Switch off unit.

2. Remove mains plug from the socket.

3. Release the safety unit on the spray gun and

open trigger.

4. Open release tap (2) – lever relocated.

5. Unscrew the filter housing.

6. Clean or replace filter insert.

26

EP3000

DRUCK/

Pressure

WAGNER

G15

1

3

4

5

679 8

16

10

13

12

2

15

11

14

1 Spray gun G 15

2 Electric motor

3 Gear unit

4 Material feed pump

5 Intake hose with filter

6 Return hose

7 Trolley

8 Release valve

9 High-pressure filter

10 Switch box

11 Motor safety switch (400 V)

12 Motor safety switch (230 V)

13 Pressure regulator

14 Pressure gauge

15 Mains cable

16 Special high-pressure hose 15 m

GB

Page 29

Main elements of the WAGNER EP 3000

1. Drive

1 Switch box

2 Pressure regulator switch

3 Mains cable

4 Electric motor

Important: When using on building sites use 16 A slowblow fuses because of possible drops in voltage.

Electric motor

The electric motor is maintenance-free.

EP 3000 230 V ~, 50 Hz

The unit has a single-phase induction motor with

operational capacitor.

Motor safety switch

The safety switch automatically switches the motor off if

it overloaded.

After about 2 - 3 minutes switch the motor safety switch

back on.

Mains cable

EP 3000 230 V~, 50 Hz

Length 6 m, diameter 3 x 2.5 mm2

and specification HO7 RN-F3G2.5.

EP 3000 400 V~, 50 Hz, V3~

Length 6 m, diameter 5 x 1.5 mm2

and specification HO7 RN-F5G1.5.

Attention: It is absolutely necessary that you use an

extension cable with the above named specifications.

Cable length up to 100 m depending on the coating

material used. The extension cable must be rolled out

completely. Furthermore, make sure that the

connections are in perfect working order! Loss of

voltage makes it more difficult to start the motor and

reduces the performance of the unit.

2. Gear unit

5 Electro-magnetic coupling

6 Cycloidal gear

7 Eccentric

The gear unit includes the electro-magnetic coupling (5),

the cycloidal gear (6) and the eccentric (7). The coupling

is self-adjusting and the whole unit is maintenance-free.

27

EP3000

DRUCK/

Pressure

1

3

2

4

3 x 2.5 mm

2

5 x 1.5 mm

2

5

6

7

GB

Page 30

3. Material feed pump

8 Material feed pump

9 Intake hose with filter

11 Intake valve

12 Angled connection 90°

13 Connection – hose to high-pressure filter

4. High-pressure fittings

14 High-pressure filter

15 Screwed socket for connecting hose to

material feed pump

16 Return hose

17 Release valve

18 Connection for high-pressure hose

19 Pressure sensor

20 Pressure gauge

13

12

11

9

8

14

19

16

18 17

15

20

Release valve

is for safety (pressure release), sucking and venting.

Lever relocated

Release valve opened.

Connection over the return hose to the material

container.

Pump sucks up coating material which is then pumped

back through the return hose.

Lever in vertical position

Release valve closed.

The material feed pump conveys coating material

according to the setting on the pressure regulator.

Safety device

If the max. permissible operating pressure is exceeded

than the pressure-spring loaded valve will automatically

open. The excess pressure is thus released.

28

GB

Page 31

5. Pressure regulator unit

22 Switch box with electronic pressure regulator unit

23 Pressure regulator

EP 3000 230 V

24 Motor safety switch

EP 3000 400 V

25 Motor safety switch

The required operating pressure is adjusted (infinitely

variable) using the pressure regulator.

Turn right as far as possible – maximum operating

pressure.

Turn left as far as possible – minimum operating

pressure.

Transport by crane

Straps or cables (not wire cables) should be used when

transporting the unit using a crane.

0

1

DRUCK/

Pressure

2225

24 23

Placing into operation

1. Before connecting to the electricity supply ensure

that the supply voltage corresponds with the details

on the rating plate.

The connection should be made using a shockproof

socket earthed according to regulations.

2. Screw the special high-pressure hose (fig. 12, item

1) onto the high-pressure filter with open-ended

spanner.

Screw connection socket into the high-pressure

hose.

Screw the spray gun with the selected tip onto the

high-pressure hose.

When tightening and loosening the highpressure hose (fig. 12, item 1), hold screwed

socket of the high-pressure filter with openended spanner.

EP3000

EP3000

DRUCK/

Pressure

1

29

GB

Page 32

3. Fill lubricant. Only so much that no lubricant drops

into the coating material container.

The lubricant prevents excessive wear and tear on

the packings.

4. Turn the material feed pump and place into a

container with an appropriate cleaning agent.

5. Open release valve

k, see page 28.

6. Turn pressure regulator to the left as far as it will go.

7. Switch unit on.

8. Turn pressure regulator to the right. Wait until

cleaning agent comes out of the return hose.

9. Close release valve p, see page 28. Adjust

pressure regulator to required operating pressure.

10. Spray the remaining cleaning agent out of unit into

an open collecting container.

11. Allow the material feed pump to suck up the prepared coating material.

12. The unit is ready for spraying.

30

General requirements for application

technology

Spray gun

Move the spray gun evenly while spraying to avoid an

irregular spraying effect. The spraying movement should

come from the arm and not the wrist. Keep a parallel

distance of 30 cm between spray gun and object being

sprayed. The sides of the spray jet should not be too

defined. The edges should fade away gradually, so that

the next run can slightly overlap. Always move the spray

gun parallel and at 90° to the spray surface thus

producing the least paint mist.

Attention

If the spray jet has sharp edges and streaks increase

operational pressure and thin the coating material.

Tip blocked

See maintenance instructions for Airless tips,

page 37.

High-pressure hose

The unit is fitted with a high-pressure hose especially

suitable for electrically driven piston pumps. Using hose

couplings a high-pressure hose length of up to 60 m can

be achieved without a significant loss of pressure

occurring at the nozzle. For functional and safety reasons and to achieve the longest life-span we recommend

that only original WAGNER replacement hoses are used.

Handling the high-pressure hose

Sharp bends and buckling of the high-pressure hose

should be avoided, the smallest bending radius should

be about 20 cm. Protect the high-pressure hose from

being run over and from sharp objects and edges.

Attention

Danger of injury from leaks in the high-pressure hose.

Do not use damaged high-pressure hoses. Never repair

a faulty high-pressure hose yourself!

GB

Page 33

Breaks in work

1. Turn pressure regulator to the left.

2. Open release valve k, see page 28.

3. Switch off unit.

4. Open trigger of the spray gun in order to release the

pressure from the high-pressure hose and spray

gun.

5. Secure the spray gun, see Operating manual of the

spray gun.

6. If the tip is to be cleaned see instructions

page 37.

7. Leave intake pipe in the coating material or place in

an appropriate cleaning agent.

The intake pipe, filter and unit should not be allowed

to dry out.

Attention

When using quick-drying or two-component coating

materials, always rinse unit with an appropriate

cleaning agent before they harden.

Placing out of operation and cleaning the

unit

Cleanliness is the best guarantee for a problem-free

operation. Clean the unit after work has been finished.

No left over coating materials should be allowed to dry

and solidify in the unit. The appropriate cleaning agent

for the coating material (only those with a flash point

over 21 °C) should be used.

1. Secure the spray gun, see Operating manual of the

spray gun.

Dismantle and clean the tip, see Page 37.

2. Swivel intake hose and place into an appropriate cleaning agent. Release the safety unit on the spray

gun. Open trigger, pump the remaining coating

material from the high-pressure hose and spray gun

into the coating material container. If the coating

material contains solvents earth coating material

container.

Caution! Never pump or spray into a container

with only a small opening (bunghole), see safety

regulations page 24.

3. Run unit with opened spray gun, re-circulating the

cleaning agent, until pure cleaning agent comes out.

4. Open release valve k (see page 28) in order to

remove the remaining coating material from the

return hose.

5. Remove intake hose from cleaning agent. Close

release valve p, see page 28. Pump cleaning

agent into a collecting container, thus emptying the

unit of cleaning agent.

6. Clean all filters. Thoroughly clean the outside of the

spray gun and high-pressure hose.

Attention

The unit should not be left under pressure when

work has been finished. Open release valve k,

turn pressure regulator to the left as far as it will

go (minimum pressure).

7. Shutting down for a longer period of time (holiday

period). Clean unit thoroughly. Then quickly rinse

using engine oil (e.g. SAE 15 – W 40) in order to

protect the unit.

8. Switch off unit.

9. High-pressure filter

When working on the high-pressure filter switch

off unit and release pressure.