VMI Compacto Plus Service manual [por]

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 1/85

Equipamento de Raios-X

Compacto Plus

Código 0124

Manual Técnico

de Serviço e Instalação

Indústria e Comércio LTDA

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 2/85

VMI INDÚSTRIA E COMÉRCIO LTDA

Qualidade e tecnologia a serviço do homem

Este Manual foi redigido originalmente em português.

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 3/85

____________

Apresentação

Este manual tem por objetivo fornecer ao técnico em manutenção as informações necessárias para

manutenção e/ou instalação do Compacto Plus código: 0124.

Primeiramente este manual traz orientações gerais para o técnico bem como informações sobre transporte

e armazenagem, proteção radiológica, declaração de conformidade, tecnologia aplicada, eliminação do

equipamento, compatibilidade eletromagnética e simbologias.

A unidade um é a introdução.

A unidade dois descreve a descrição técnica.

A unidade três descreve o funcionamento das placas.

A unidade quatro descreve as entradas e saídas analógicas/digitais.

A seguir na unidade cinco são descritas as indicações de falhas com os seus significados, as causas e

soluções para as mesmas.

Na unidade seis trata da instalação do equipamento.

A unidade sete contem os procedimentos de calibrações.

Por fim, no anexo são mostradas as principais placas de circuito impresso com os seus respectivos

posicionamentos no gabinete do equipamento, etc.

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 4/85

_______________

Sumário

UNIDADE 1 – ORIENTAÇÕES GERAIS........................................................................................................... 6

1.1 – Introdução ............................................................................................................................................ 6

1.2 – Postura do Técnico .............................................................................................................................. 6

1.3 – Kit de Ferramentas para um Bom Atendimento................................................................................... 6

1.4 – Metodologia de Análise e Diagnóstico de Defeitos.............................................................................. 7

1.5 – Documentação Adequada para Manutenção ...................................................................................... 8

1.6 – Instalações dos Equipamentos ............................................................................................................ 9

1.7 – Como Atuar, Registrar e Preencher os Formulários de Requisições para a VMI ............................... 9

1.8 – Desembalagem .................................................................................................................................... 9

1.9 – Limpeza.............................................................................................................................................. 10

1.10 – Transporte e Armazenagem ............................................................................................................ 11

1.11 – Eliminação do Equipamento ............................................................................................................ 11

1.12 – Proteção Radiológica ....................................................................................................................... 11

1.13 – Segurança do Usuário ..................................................................................................................... 11

1.14 – Advertências..................................................................................................................................... 12

1.15 – Risco de Choque Elétrico................................................................................................................. 12

1.16 – Símbolos .......................................................................................................................................... 13

UNIDADE 2 – IDENTIFICAÇÃO DO EQUIPAMENTO ................................................................................... 14

2.1 – Descrição do Produto......................................................................................................................... 14

2.2 – Características Técnicas.................................................................................................................... 15

2.3 – Tecnologia Aplicada........................................................................................................................... 16

2.4 – Conjunto Radiológico ......................................................................................................................... 16

2.5 – Compatibilidade Eletromagnética ...................................................................................................... 17

2.6 – Dimensões do Equipamento .............................................................................................................. 18

2.7 – Módulos, Acessórios e Material de Consumo.................................................................................... 18

2.8 – Sobre o Fabricante............................................................................................................................. 18

2.9 – Declaração de Conformidade ............................................................................................................ 19

UNIDADE 3 – DESCRIÇÃO DE FUNCIONAMENTO DAS PLACAS ............................................................. 20

3.1 – CPU Console - PAINEL (PCI-083)..................................................................................................... 20

3.2 – CPU Controle (PCI-084) .................................................................................................................... 20

3.3 – Placa de Filamento (PCI-086)............................................................................................................ 22

3.4 – Placa Drive (PCI-088) ........................................................................................................................ 23

3.5 – Placa Fonte Auxiliar (PCI-089)........................................................................................................... 24

3.6 – Placa de Controle de AT e Cine (PCI-094)........................................................................................ 24

3.7 – Placa Mãe (PCI-0146)........................................................................................................................ 25

3.8 – Placa de Alimentação (PCI-0147)...................................................................................................... 26

3.9 – Placa de Potência (PCI-0148)............................................................................................................ 27

3.10 – Placa de Limite de Potência (PCI-0150).......................................................................................... 27

3.11 – Placa de Painel Angulador (PCI-0151) ............................................................................................ 27

3.12 – Placa de Freio Estativa (PCI-0156).................................................................................................. 28

3.13 – Placa de Freio Mesa (PCI-0157)...................................................................................................... 28

3.14 – Placa Interface de Saída (PCI-0216) ............................................................................................... 28

3.15 – Placa de Giratório (PCI-0217).......................................................................................................... 28

3.16 – Placa Acopladores de Sinais (PCI-0219)......................................................................................... 29

UNIDADE 4 – DESCRIÇÃO DAS ENTRADAS E SAÍDAS DA CPU CONTROLE ......................................... 30

UNIDADE 5 – DESCRIÇÃO DE FALHAS....................................................................................................... 31

5.1 – FALHA: 1............................................................................................................................................ 31

5.2 – FALHA: 2............................................................................................................................................ 31

5.3 – FALHA: 6............................................................................................................................................ 32

5.4 – FALHA: 7............................................................................................................................................ 33

5.5 – FALHA: 8............................................................................................................................................ 34

5.6 – FALHA: 10.......................................................................................................................................... 35

5.7 – FALHA: 11.......................................................................................................................................... 36

5.8 – FALHA: 13.......................................................................................................................................... 37

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 5/85

5.9 – FALHA: 14.......................................................................................................................................... 37

5.10 – FALHA: 15........................................................................................................................................ 38

5.11 – FALHA: 16........................................................................................................................................ 39

5.12 – Falha no Circuito de CAD ................................................................................................................ 39

5.13 – Equipamento Não Possui Rendimento ............................................................................................ 41

5.14 – Equipamento Não Emite RAIOS-X .................................................................................................. 42

5.15 – Equipamento Apresenta Mensagem de Porta Aberta ..................................................................... 43

5.16 – Equipamento Apresenta Mensagem “Atenção: Equipamento não Aterrado”.................................. 43

UNIDADE 6 – INSTALAÇÃO........................................................................................................................... 44

6.1 – Procedimento de Aterramento ........................................................................................................... 44

6.2 – Conferência de Alimentação .............................................................................................................. 46

6.2.1 – Verificação da Rede de Alimentação.......................................................................................... 46

6.2.2 – Procedimentos para Troca de Alimentação do Equipamento .................................................... 47

6.3 – Inspeção Visual.................................................................................................................................. 48

6.4 – Montagem Mecânica do Conjunto ..................................................................................................... 48

6.5 – Instalação do Sistema de Indicação Luminosa Externa à Sala......................................................... 49

6.6 – Conexão do Cabo de Alimentação .................................................................................................... 49

6.7 – Ligando o Equipamento ..................................................................................................................... 49

6.8 – Fase Final........................................................................................................................................... 51

UNIDADE 7 – CALIBRAÇÃO .......................................................................................................................... 52

7.1 – Modo de Acesso ao Setup ................................................................................................................. 52

7.2 – Resumo das Telas de Calibração ...................................................................................................... 52

7.3 – Tela de Restauração.......................................................................................................................... 53

7.4 – Parametrização .................................................................................................................................. 54

7.4.1 – Parametrização Compacto Plus 500 .......................................................................................... 54

7.4.2 – Parametrização Compacto Plus 600 .......................................................................................... 56

7.4.3 – Parametrização Compacto Plus 800 .......................................................................................... 60

7.4.4 – Parametrização Compacto Plus 1000 ........................................................................................ 63

7.5 – Placa Fonte Auxiliar (PCI-089)........................................................................................................... 67

7.6 – Placa de Filamento (PCI-086)............................................................................................................ 67

7.7 – Placa de Giratório (PCI-0217)............................................................................................................ 68

7.8 – Calibração da Placa de Controle de Alta Tensão e Cine (PCI-094).................................................. 69

7.9 – Verificação de Funcionamento da Placa Driver (PCI-088) ................................................................ 69

7.10 – Start do Gerador............................................................................................................................... 72

7.11 – Start do Tubo.................................................................................................................................... 74

7.12 – Ajuste Fino do KV (Considerando Equipamento Funcionando) ...................................................... 76

7.13 – Ajuste de mA (Considerando Equipamento Funcionando).............................................................. 77

7.14 – Ajuste da Realimentação em Cascata do mA Æ (CAD).................................................................. 78

7.15 – Ajuste Proteção IGBT....................................................................................................................... 79

7.16 – Conferencia de alimentações da Placa de Alimentação (PCI-147)................................................. 79

7.17 – Conferencia de alimentações da Placa Mãe (PCI-146)................................................................... 79

7.18 – Medição de Alimentações de Freios e Colimador (PCI-146)........................................................... 80

ANEXO 01 ....................................................................................................................................................... 81

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 6/85

UNIDADE 1 – ORIENTAÇÕES GERAIS

1.1 – Introdução

Este manual tem por objetivo fornecer as informações necessárias para instalação e manutenção do

Compacto Plus. Além de informar ao usuário as condições necessárias para instalação do equipamento

1.2 – Postura do Técnico

Executar uma postura ética perante o cliente.

Atuar de forma segura de forma a assegurar a marca VMI.

Identificação com crachá contendo nome da assistência técnica.

Vestes adequadas para as fases de instalação, treinamento na instalação, manutenção preventiva e

corretiva.

Manter ferramentas, documentação devidamente organizadas e limpas.

Respeitar as normas de segurança do local.

Reportar a fabrica a resolução dos defeitos diagnosticados e devidamente resolvidos.

Limpeza do equipamento e do local após a manutenção.

1.3 – Kit de Ferramentas para um Bom Atendimento

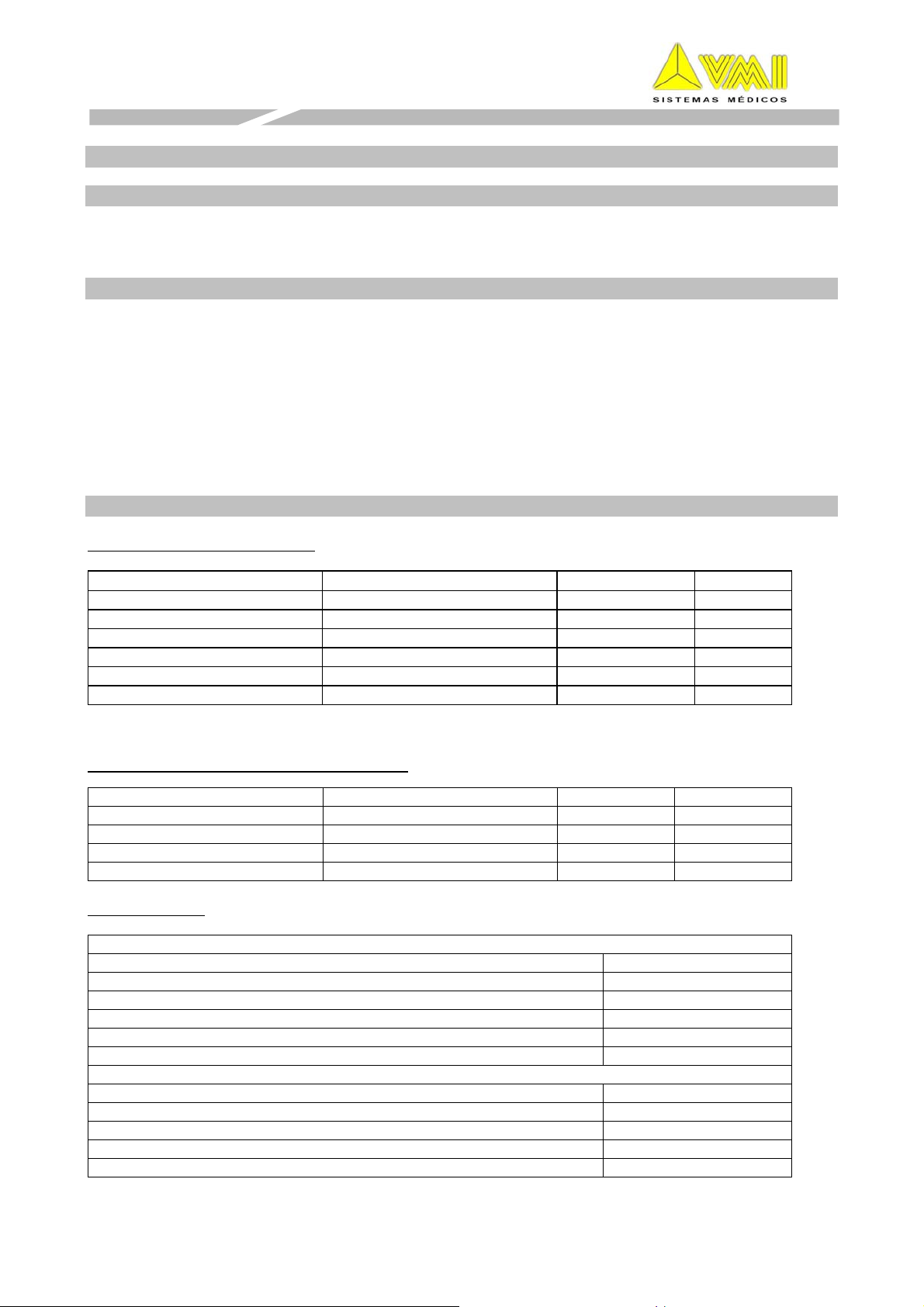

INSTRUMENTOS DE MEDIÇÃO

INSTRUMENTO EPECIFICAÇÃO MARCA QTDE.

OSCILOSCÓPIO TDS 1002B TEKTRONICS* 1

MULTÍMETRO 35XP WAVETEC 1

MUFLA DE TESTE VMI 1

BALANÇA PARA MAMO VMI 1

MEDIDOR DE MAS VMI 1

MEDIDOR DE TEMPO VMI 1

(*) Sugestão de marca. Podem ser outras marcas e modelos, desde que atendam às especificações

mínimas de medições. Em caso de dúvida contate o departamento de assistência técnica VMI.

COMPONENTES AUXILIARES DE MEDIÇÃO

COMPONENTE EPECIFICAÇÃO MARCA QTDE.

LÂMPADA 100W 127V X 1

LÂMPADA 100W 220V X 1

RESISTOR 1R 50W X 1

BOQUILHA P/ LÂMPADA X 2

FERRAMENTAS

A

LICATE

S

ESPECIFICAÇÃO QUANTIDADE

BICO - 6” 1

BICO - 4 1/2” 1

CORTE - 4” 1

CORTE - 6” 1

UNIVERSAL - 8” 1

CHAVES

ESPECIFICAÇÃO QUANTIDADE

ALLEN 3mm 2

ALLEN 4mm 1

ALLEN 5mm 1

ALLEN 1/2mm 1

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

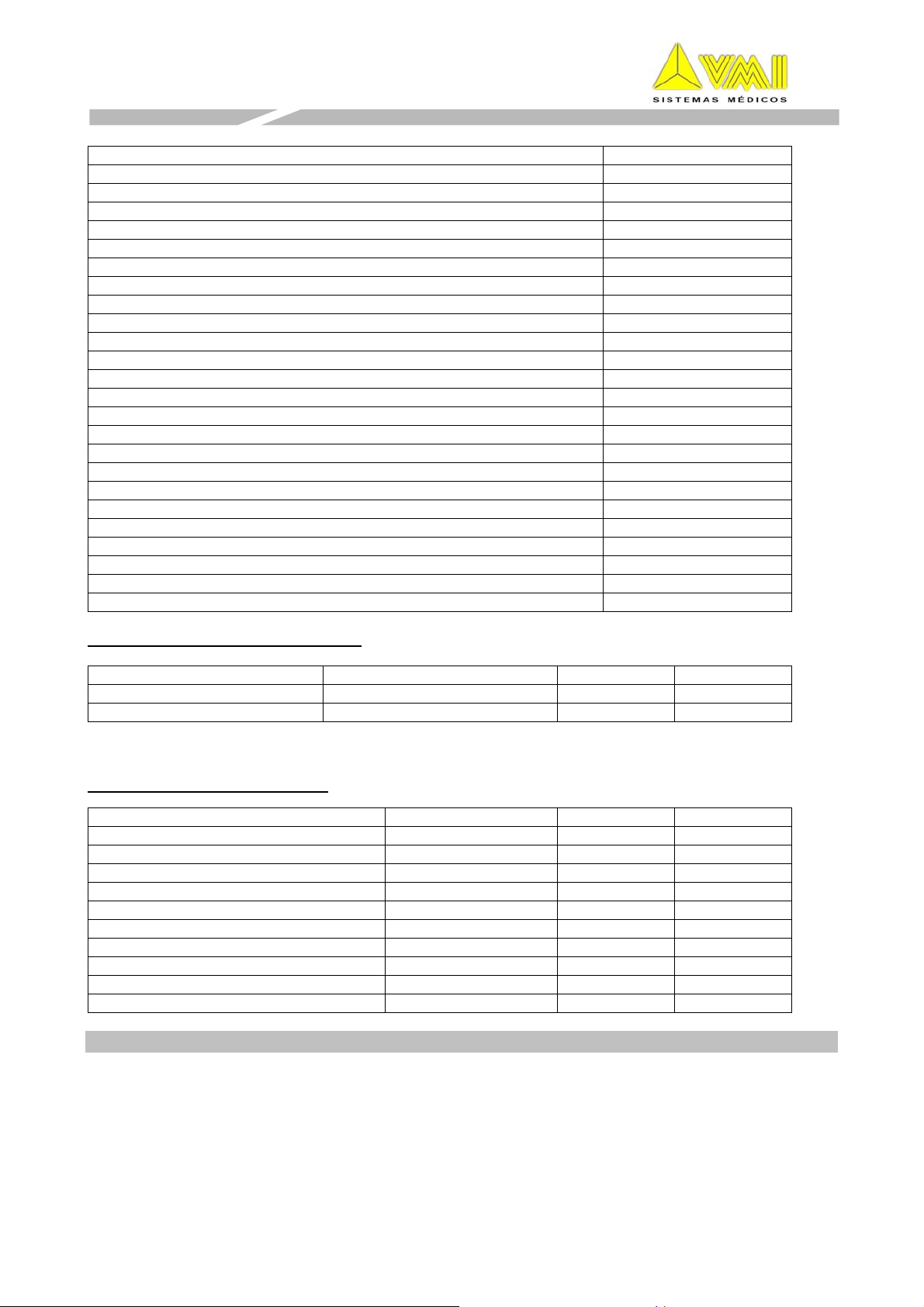

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 7/85

ALLEN 1/4mm 1

ALLEN 1/8mm 1

ALLEN 6mm 1

ALLEN 8mm 1

PHILIPS 1/8” 1

PHILIPS 3/16” 1

PHILIPS 1/4” 1

FENDA 1/8” 1

FENDA 3/16’ 1

FENDA 1/4” 1

BROCA 1/4mm R

BROCA 3/8mm 1

BROCA 9/16mm 1

BROCA 7mm 1

BROCA 8mm 1

BROCA 10mm 1

BROCA 13mm 1

BROCA 14mm 1

BROCA 16mm 1

BROCA 17mm 1

BROCA 18mm 1

BROCA 19mm 1

BROCA 22mm 1

BROCA 36mm 1

CHAVE DE TUBO 2

FERRAMENTAS COMPLEMENTARES

FERRAMENTA EPECIFICAÇÃO MARCA QTDE.

FERRO DE SOLDA 40W* IKARI* 1

SUGADOR DE SOLDA MASTER* AFR* 1

(*) Sugestão de marca. Podem ser outras marcas e modelos, desde que atendam às especificações

mínimas de uso. Em caso de dúvida contate o departamento de assistência técnica VMI.

MATERIAIS COMPLEMENTARES

FERRAMENTA ESPECIFICAÇÃO MARCA QTDE.

SOLDA x 1

PASTA TÉRMICA x 1

TUBO DE VASELINA x 1

PULSEIRA ANTI-ESTÁTICA x 1

LUMINÁRIA x 1

JOGO DE CHAVE DE PRECISÃO 6pçs. x 1

FILTRO DE LINHA x 1

ESTILETE PEQUENO x 1

ACRÍLICO 10mm x 5

FITA DE ALUMÍNIO x 2 Metros

1.4 – Metodologia de Análise e Diagnóstico de Defeitos

O primeiro passo para análise e diagnóstico de defeitos de um equipamento é o conhecimento de

funcionamento geral do aparelho obtido através de treinamento técnico. A análise deve efetuar-se na

mesma seqüência do transcurso dos sinais, para se chegar de uma forma mais rápida e precisa a

conclusões úteis. Normalmente os técnicos executam as reparações sem terem uma metodologia padrão

para a manutenção. Os trabalhos são realizados de acordo com a vivência de cada um, adquirida ao longo

dos anos. Este fato é muito negativo, pois a falta de uma metodologia adequada aumenta as dificuldades

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 8/85

durante o trabalho e despende mais tempo. Método é a maneira pela qual se faz alguma coisa. Logo, não

existe o método perfeito, o que existe é o método adequado. Desta forma, apresentamos a seguir o método

dos quatro passos:

1. O primeiro passo é a determinação dos sintomas (sintoma não é defeito), o que é feito através de

testes operacionais, usando-se, de todas as maneiras possíveis, os controles e funções do

aparelho.

2. O segundo passo é o diagnóstico. Envolve o conhecimento técnico do aparelho, saber a função de

cada estágio e cada circuito. É necessário que se conheça os sinais e que se saiba interpretar o

esquema elétrico.

3. O terceiro passo consiste em isolar o estágio defeituoso. Nesta fase é necessária a pesquisa dos

sinais desde a entrada até a sua saída. Vale a seguinte regra: “entrada boa/saída ruim”. Isto quer

dizer que se medirmos um sinal na entrada de um determinado circuito e o perdermos na saída

(sem sinal ou sinal defeituoso), então o referido estágio está com problemas. É importante utilizar os

instrumentos apropriados (multímetro e osciloscópio, por exemplo).

4. O quarto passo é a localização do componente defeituoso. Faça uma análise sistemática até

localizá-lo. A localização do mesmo é seguida pela substituição da mesma. Após isso, a reparação

pode ser concluída.

Todos os componentes defeituosos devem ser substituídos por peças originais e devem ser

enviados à fábrica para uma análise detalhada.

Concluída a reparação, é necessário que se realize novamente todos os testes operacionais do aparelho, a

fim de se certificar que os sintomas ocasionados pelo defeito desapareceram.

1.5 – Documentação Adequada para Manutenção

A autorização para liberação de qualquer documentação técnica esta associada ao treinamento no modelo

do equipamento, ou por concessão devido à capacidade técnica e experiência.

A emissão de documentação técnica é de responsabilidade da Unidade RIT.

Nos treinamentos realizados na VMI, serão repassadas todas as documentações técnicas atualizadas e a

forma de como proceder nos atendimentos.

Emissão de comunicados técnicos:

A VMI reserva-se ao direito de modificar os equipamentos sem um prévio aviso, as emissões dos boletins

técnicos serão emitidos a quem julgar necessário às devidas informações contidas no mesmo.

Para realizar as manutenções corretivas e preventivas os técnicos deveram utilizar manuais atualizados de

acordo com o modelo do equipamento.

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 9/85

OBS: As assistências técnicas credenciadas cujos técnicos já receberam treinamento na VMI e que

apresentaram um bom desenvolvimento após este período, receberam a documentação atualizada, caso

contrário passara por uma reciclagem para receber manual atualizado.

1.6 – Instalações dos Equipamentos

A Unidade de Relacionamento com o Cliente recebe o pedido de venda do equipamento a ser instalado.

É feito o registro do pedido no acompanhamento de pedidos.

É enviado o manual de pré-instalação para o Cliente.

Abertura e registro no formulário de acompanhamentos.

Recebimento do croqui ou planta da sala juntamente com o formulário de levantamento de dados.

Confecção da planta sugestiva para disposição do equipamento na sala, distribuição de canaletas e

posicionamento da entrada na rede elétrica.

Após a expedição do equipamento pela Unidade de Produção, a Unidade de Relacionamento com o Cliente

determina qual assistência técnica e qual técnico irá instalar o equipamento.

Após a expedição, a produção emite o protocolo de expedição que será anexado ao formulário de

acompanhamento do cliente e será aberta a pasta do cliente.

A Assistência técnica credenciada após ser informada pela expedição do equipamento entrara em contato

com o cliente para verificar as condições em que a sala se encontra e agendar a instalação.

Ao final da instalação o técnico instalador preenche os formulários necessários e ministra o treinamento aos

operadores.

Neste momento finda-se o processo de instalação.

Após o recebimento da declaração de instalação fazemos a pesquisa de satisfação para monitoramento do

cliente.

1.7 – Como Atuar, Registrar e Preencher os Formulários de Requisições para a VMI

COMO PROCEDER NAS INSTALAÇÕES

Os formulários citados abaixo devem ser encaminhados a Unidade de Relacionamento com o cliente, caso

ocorra falta de alguma documentação não será paga a comissão de instalação.

Preencher formulário de teste do equipamento na instalação, específico por equipamento.

Preencher formulário de pesquisa de produtos e serviços FOR.19.62.PRO.

Providenciar junto ao cliente a declaração de instalação do equipamento em papel timbrado do cliente.

Preencher o termo de garantia assinado pelo cliente e pelo técnico instalador.

COMO REQUISITAR PEÇAS EM GARANTIA

Preencher o formulário de não conformidade.

COMO REQUISITAR PEÇAS FORA DE GARANTIA

Preencher o formulário de proposta.

ENVIO DE PEÇAS PARA AVALIAÇÃO NA FÁBRICA

Preencher o formulário de proposta.

PRAZO PARA DEVOLUÇÃO DE PEÇAS

As peças devem ser devolvidas a fabrica com o prazo Maximo de 15dias, caso não seja devolvida dento do

prazo será faturada a peça em nome da empresa técnica requisitante.

1.8 – Desembalagem

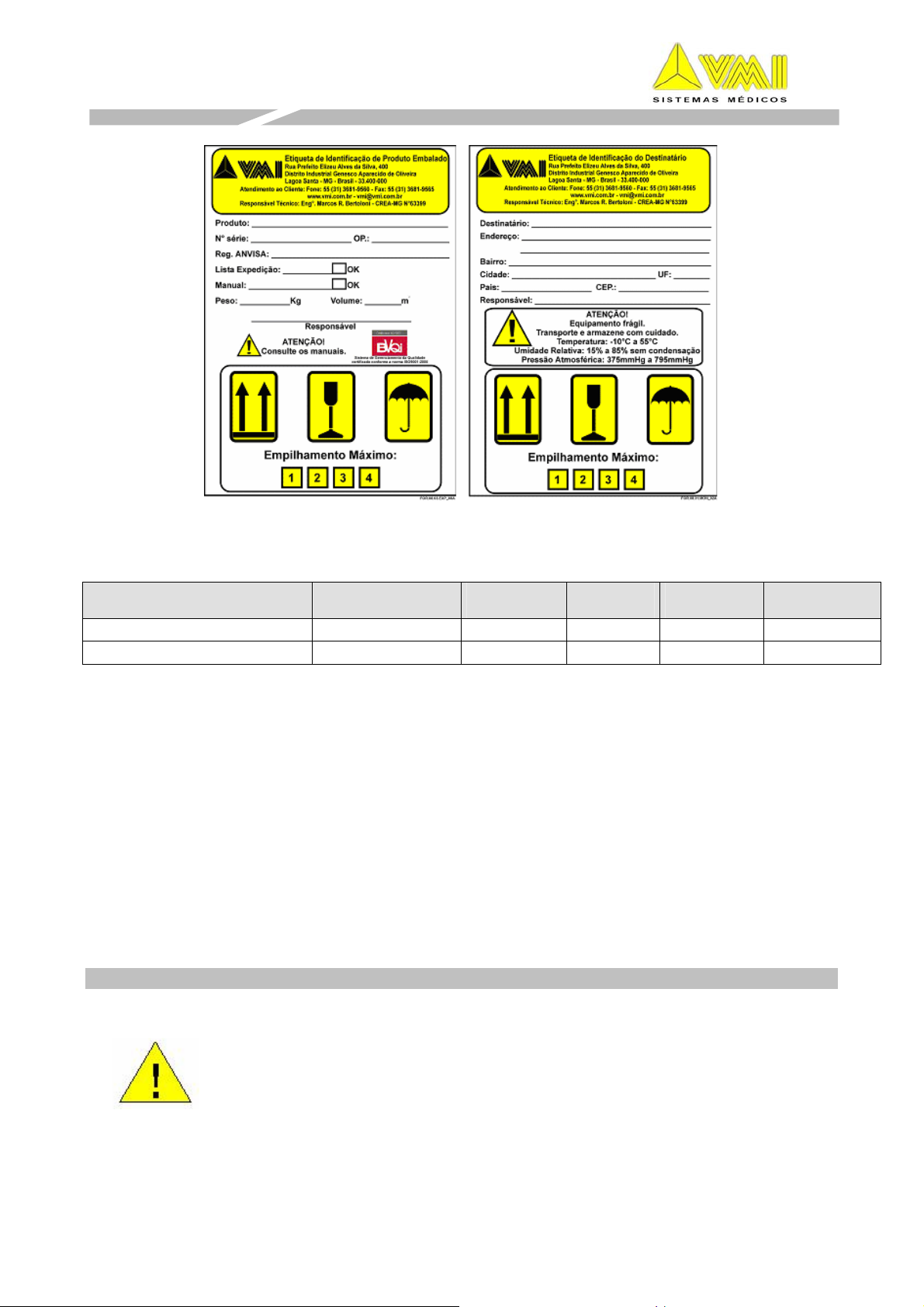

O transporte dos equipamentos é feito através de embalagens padrões de madeira.

O responsável pela instalação deverá, primeiramente, verificar o destinatário e o número de caixas.

As embalagens devem conter as seguintes etiquetas de identificação.

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 10/85

O conjunto pode ser formado por até seis volumes. A tabela abaixo mostra apenas os dados sobre o

Gerador (Gabinete) e o Pedestal; demais dados deverão ser conferidos conforme os tipos de mesa, mural e

estativa adquiridos pelo cliente:

Após a conferência inicial, deve ser verificado se há evidências de pancadas e/ou umidade excessiva nas

caixas.

Qualquer irregularidade deverá ser comunicada a fábrica.

Estando tudo conforme o solicitado, inicie o processo de desembalagem, retirando as tampas superiores

das caixas cuidadosamente.

Para isso utilize um martelo e um pé de cabra.

Verifique o conteúdo das embalagens, observando o estado de conservação das peças e a presença de

todos os itens que compõe o equipamento e/ou que foram solicitados na compra.

Não retirar a unidade selada nem o colimador de sua embalagem.

Se tudo estiver correto, transporte todo o conjunto para a sala de exames.

Após a instalação do equipamento, as embalagens devem ser descartadas.

Cada instituição possui um procedimento de recolhimento, armazenamento e descarte próprio de seus

resíduos sólidos, seguindo as normas estabelecidas.

A embalagem geral é composta basicamente de madeira e as embalagens menores de celulose e

poliuretano.

1.9 – Limpeza

Quando estiver limpando qualquer parte do equipamento, certifique-se que o

mesmo está desligado.

Não utilize álcool, ou qualquer outro solvente na limpeza das partes externas ou

internas do equipamento. Elas devem ser limpas com pano úmido e soluções

detergentes que não contenham solventes.

Embalagem

(Equipamento)

Comprimento

(m)

Largura

(m)

Altura

(m)

Peso Bruto

(Kg)

Peso Líquido

(Kg)

Compacto Plus (Gabinete) 1,10 0,50 0,90 180 134

Compacto Plus (Pedestal) 1,45 0,54 0,35 61 27

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 11/85

1.10 – Transporte e Armazenagem

Para assegurar a integridade do equipamento ressalta-se a importância de um

transporte e armazenagem como descritos a seguir:

Sempre transportar as embalagens nas posições indicadas.

Nunca empilhe uma quantidade de embalagens superior à indicada nas mesmas.

O Compacto é um equipamento médico e, como tal, deve ser manipulado com cuidado.

O equipamento não pode ser armazenado fora da embalagem de transporte.

Tanto no transporte quanto durante a armazenagem, proteger o equipamento contra umidade, calor e

pressão fora dos valores especificados abaixo:

Temperatura ambiente -10°C a +55°C

Umidade relativa 10% a 85%

Pressão atmosférica 375mmHg a 795mmHg

1.11 – Eliminação do Equipamento

Ao final da vida útil do equipamento é necessário consultar a legislação local para verificar normas a serem

seguidas no seu processo de descarte, para evitar quaisquer riscos ao meio ambiente.

Cada instituição possui um procedimento de recolhimento, armazenamento e descarte próprio de seus

resíduos sólidos, seguindo as normas estabelecidas.

Este equipamento é composto por materiais que podem causar danos ambientais, caso não sejam tomadas

a devidas providências, como chumbo e outros metais pesados, resina epoxi, PVC, plástico e óleo isolante.

1.12 – Proteção Radiológica

A proteção radiológica, para usuários e pacientes, é fator determinante para evitar danos causados a saúde

por imperícia, imprudência ou não atendimento a procedimentos obrigatórios na utilização de equipamentos

que produzem radiações ionizantes para diagnóstico médico. Para tal, é imprescindível seguir todas as

recomendações e procedimentos contidos na Portaria Federal 453 de 01/06/98: “Diretrizes de Proteção

Radiológica em Diagnóstico Médico e Odontológico” da Agência Nacional de Vigilância Sanitária - Ministério

da Saúde.

Os efeitos fisiológicos devido à exposição da radiação, ao não se observar às recomendações da Portaria

supra citada, podem causar, a médio e longo prazo, lesões na pele e tecidos, alterações biológicas no

indivíduo como alterações intracelulares que provocam carcinomas e / ou modificações em células da

reprodução afetando por hereditariedade seus descendentes e má formação do feto em mulheres grávidas.

1.13 – Segurança do Usuário

Conforme nos orienta a legislação da ANVISA – Agência Nacional de Vigilância Sanitária estabelecemos o

procedimento para orientação no caso de problemas relativos a óbito, lesão ou qualquer risco à segurança

o cliente deve comunicar imediatamente para a assistência técnica autorizada local ou diretamente para a

fábrica VMI.A fábrica VMI se compromete a comunicar a autoridade de saúde competente e avaliar o

ocorrido.

Para que este item seja garantido ao cliente, fazemos as seguintes observações:

Os serviços técnicos prestados deverão ser por pessoal técnico especializado credenciado pela fábrica VMI

– Indústria e Comércio Ltda;

Este item passa a vigorar a partir de 27 de junho de 2000, data da publicação da Resolução – RDC n. 59;

O manual do usuário deve ser seguido em todos os seus requisitos pelo cliente.

O uso a que se destina o equipamento deverá ser seguido conforme as instruções do manual usuário.

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 12/85

1.14 – Advertências

Não é permitida à execução de serviços por pessoas não treinadas pelo fabricante do

equipamento, uma vez que isto ocorra, o equipamento pode perder a garantia e qualquer

outra necessidade de reparo será totalmente custeada pelo proprietário

Instalação do Compacto Plus na sala de exames deve seguir um projeto adequado para utilização em

radiologia. Deverão, portanto, ser observadas as normas NBR IEC 60601-1 e a Portaria da Secretária de

Vigilância Sanitária n° 453.

O prazo para a montagem e instalação é de doze meses (de acordo com o cliente) contados da data da

emissão da nota fiscal de venda ou documento de embarque. Caso a montagem e instalação do

equipamento sejam feitas após doze meses da data da emissão da nota fiscal ou documento de embarque,

e por responsabilidade do comprador, esta será faturada em separado ao comprador, e não se concederá

qualquer garantia para peças ou componentes defeituosos.

Este manual foi originalmente escrito, aprovado e fornecido em português.

Ao fabricante reserva-se o direito de alterar o conteúdo deste Manual sem aviso prévio.

1.15 – Risco de Choque Elétrico

Sempre que for necessário abrir o equipamento para instalação ou manutenção é

necessária muita atenção. A descarga do banco capacitivo ocorre automaticamente quando

o equipamento é desligado, porém, este processo não é instantâneo. Por isso, antes de

manusear o equipamento internamente, verifique se a tensão do banco está inferior a

10Vdc. Esta tensão deve ser medida nos terminais do capacitor.

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 13/85

1.16 – Símbolos

Os seguintes símbolos podem aparecer no decorrer do manual do usuário ou no próprio equipamento.

SÍMBOLO DESCRIÇÃO

Tensão Elétrica Perigosa

Atenção! Consultar os Documentos Acompanhantes

Terminal de Aterramento para Proteção

Terminal de Aterramento Geral

Radiação Ionizante

Ligado (sem tensão elétrica de alimentação)

Ligado (com tensão elétrica de alimentação)

Foco Grosso

Foco Fino

Equipamento Tipo B

Corrente Alternada

Lâmpada do Colimador

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 14/85

UNIDADE 2 – IDENTIFICAÇÃO DO EQUIPAMENTO

2.1 – Descrição do Produto

• Gerador de Raios-X de alta freqüência;

• Circuitos microprocessados que monitoram, controlam e supervisionam todas as operações,

proporcionando, assim, facilidade de uso e segurança.

• Painel de comando com indicações através de display de cristal líquido;

• Sistema de técnicas pré-programáveis;

• Ajuste de KV com passo de 1 KV;

• Indicação de mAs e tempo de disparo;

• Sinalização luminosa e acústica de disparo de Raios-X;

• Seleção e ajuste dos parâmetros radiológicos e funções por meio de teclas Tipo toque simples;

• Bloqueio eletrônico para seleção de exposições acima da curva de carga do tubo de Raios-X.

• Sistema de anodo giratório com partida rápida e freio ao final da exposição;

• Programação específica para o tipo de tubo de Raios-X conforme gráfico de cargas máximas

permissíveis;

• Dupla proteção térmica do tubo de Raios-X interligada ao sistema de disparo;

• Proteção por falha de sobre ou sub-corrente do circuito de acionamento do estator do anodo

giratório;

• Proteção por falha de sobre ou sub-corrente do circuito de filamento;

• Proteção contra sobrecarga no tubo de Raios-X;

• Sistema de segurança que não permite exposição com duração superior a 5s;

• Gabinete montado dentro da mesa de exames para otimização de espaço da sala de exames;

• A especificação técnica completa pode ser vista no catalogo do produto.

Sistema Compacto Plus

O Compacto Plus é um equipamento de Raios-X para aplicações radiográficas que auxiliam no diagnóstico

médico. O sistema é composto dos seguintes módulos:

• Gabinete e Painel de Controle

• Estativa EG (chão mesa) / EG (chão mesa motorizada) / EG (chão teto) / S (Standardy)

• Mural Bucky MB / S

• Mesa Bucky Tampo Fixo / Tampo Flutuante / Tampo Flutuante Motorizada / Tampo Móvel S

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 15/85

• Conjunto Radiológico Unidade Selada

Tubo

Colimador

2.2 – Características Técnicas

Modelo Compacto Plus

Modo de Operação Operação contínua (conexão à rede elétrica) com aplicação de carga intermitente

Classe IEC I

Tipo IEC B

Recomendação

Não indicado ao uso na presença de misturas inflamáveis ar oxigênio ou óxido nitroso;

Não protegido contra penetração de água;

Não protegido contra respingos;

Não protegido contra condensação;

Não se aplica a seção Seis da Norma Geral NBR IEC601_1 IGNIÇÃO DE MISTURAS ANESTÉSICA em

nenhum de seus itens;

Sem necessidade de esterilização de parte em contato com paciente;

Com necessidade de desinfecção de parte em contato com paciente;

Alimentação

Tensão de rede Trifásica 220Vac / 380Vac 10%

Freqüência de rede 50/60 Hz

Corrente máxima por fase 1A rms ±10% (para operação contínua)

Resistência aparente da rede 0,10Ω para 220Vac FF ou 0,15Ω para 380Vac FF

Proteção de sobre-corrente disjunto tripolar de 80A para 220Vac FF ou 63A para 380Vac FF

Resistência máxima de aterramento ≤ 7Ω

Terra de proteção

Neutro quando instalado em rede 380Vac

Condições de Operação

A operação do equipamento é especifica como na Seção Dois - CONDIÇÕES AMBIENTAIS item 10.2.1 da

Norma Geral NBR IEC 60601-1.

Temperatura Ambiente +10°C a +40°C

Umidade Relativa 10% a 85%

Pressão Atmosférica 375mmHg a 795mmHg

Potência de Entrada Máxima para Operação Instantânea

60KVA para equipamento de 500mA

70KVA para equipamento de 600mA

80KVA para equipamento de 800mA

80KVA para equipamento de 1000mA

Gerador

Gerador de alta freqüência com controle PWM

Potência nominal: 40 KW (100KV / 400mA / 0,1s)

Potência máxima: 54 KW

Faixa de KV: 30 a 125KV ou 30 a 150KV (De acordo com a configuração do equipamento)

Faixa de mA: Foco Fino: 50, 100 e 150

Foco Grosso 200, 300, 500, 600, 800 e 1000

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 16/85

Obs.: o valor máximo depende da configuração do equipamento.

Faixa de mAs: 1 até limite do tubo ou 500/600/800mAs programável

Limites Operacionais: 200mA para tensão nominal do tubo

54 KV para 1000mA

Precisão KV +/- 2%

Precisão do mA ± 5%

Ripple < 4%

Partida suave assistida por micro Processador

Proteção contra sobre tensão do gerador

Proteção contra sobrecarga dos comutadores

Equipado com receptáculo Federal Standard

Ciclo de Operação 1:30 (tempo de resfriamento de 120s para um disparo de aproximadamente 4s)

2.3 – Tecnologia Aplicada

A unidade de processamento digital é responsável pelo controle de todos os itens funcionais do

equipamento, inclusive controle da geração da alta freqüência / alta tensão aplicada ao tubo de Raios-X.

Esta unidade é composta por duas CPU´s: PCI0083 – VMI 1 e PCI0084 – VMI 2, onde o hardware e

software envolvidos gerenciam todo o funcionamento do equipamento.

O VMI 1 (Painel de Comandos e Teclado) é responsável pela interface com o usuário, detecção geral de

falhas, supervisão de funcionamento, parâmetros do equipamento, calibrações por software e

armazenamento de dados.

O VMI 2 (controle) é responsável pela comunicação serial digital com a unidade de interface, gerenciamento

interno de periféricos como: conversor estático, geração e controle da produção dos Raios-X, definição da

imagem radiográfica, bucky (quando aplicável), entre outros.

O sistema de Geração de Raios-X em alta freqüência garante uma excelente definição e contraste de

imagem radiográfica, bem como uma redução considerável na dose aplicada à paciente.

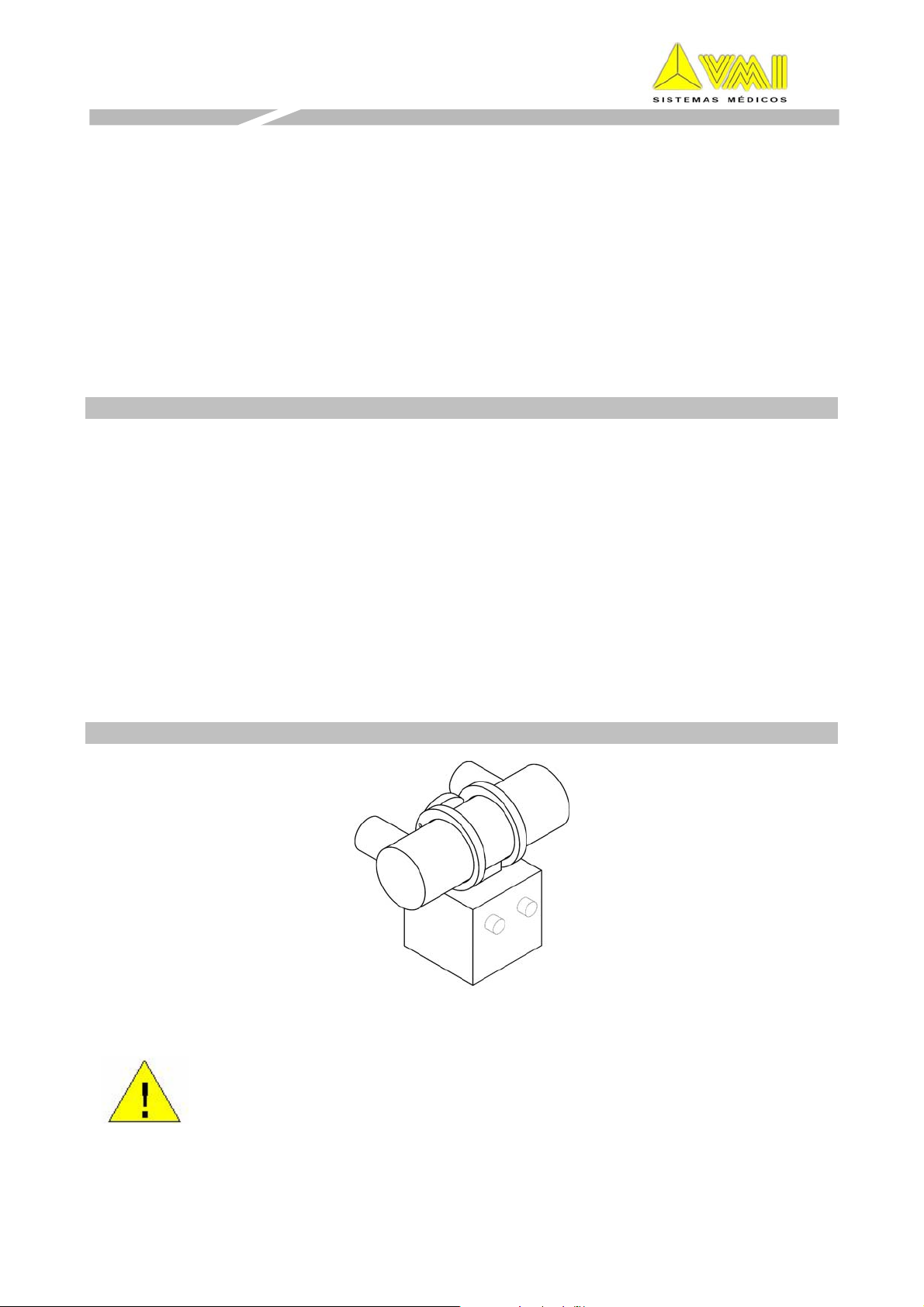

2.4 – Conjunto Radiológico

O conjunto fonte de radiação X do Compacto Plus é composto pela Unidade Selada (Tubo de Raios-X +

Cúpula do Tubo) que é o conjunto emissor de radiação X e pelo Colimador que é o dispositivo limitador de

feixe.

Para assegurar a integridade de todos os componentes do equipamento ressalta-se a

importância de um transporte e estocagem como descritos a seguir:

Sempre transportar as embalagens nas posições indicadas.

Nunca empilhar uma quantidade de embalagens superior à indicada nas mesmas.

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 17/85

Todo material deve ser manipulado com cuidado.

O equipamento não pode ser armazenado fora da embalagem.

Tanto no transporte quanto durante a armazenagem, proteger o equipamento contra umidade, calor e

pressão fora dos valores especificados abaixo:

• Temperatura ambiente -10°C a +55°C

• Umidade relativa do ar 10% a 85%

• Pressão atmosférica 375mmHg a 795mmHg

O equipamento faz o cálculo da temperatura do tubo em função dos parâmetros de carga

(KV e mAs) e do tempo em que ele está em stand-by. Esta temperatura é baseada nas

curvas de aquecimento e resfriamento do tubo. Caso a temperatura exceda a capacidade

máxima, o equipamento ficará bloqueado e a mensagem "Aguarde o resfriamento do tubo:

XX seg" (depende da temperatura em que está o tubo) será exibida até que o tubo atinja

uma temperatura aceitável para trabalhar. Para evitar superaquecimento sempre respeite

todas as curvas e dados contidos neste manual.

Demais informações sobre o conjunto radiológico, consultar os manuais de colimador, tubo e unidade

selada específicos instalados no equipamento, pois o Compacto Plus permite a utilização de vários

modelos.

2.5 – Compatibilidade Eletromagnética

Este sistema foi projetado e testado em relação à compatibilidade eletromagnética (EMC) de acordo com a

norma internacional para dispositivos médicos IEC 60601-1-2.

Todas as interferências eletromagnéticas geradas pelo equipamento estão dentro dos limites estabelecidos

em norma.

O equipamento funciona sem degradação na presença de perturbações eletromagnéticas nos níveis

especificados na norma.

Classificação do equipamento:

Grupo 1

Classe A

O equipamento gera e recebe interferências eletromagnéticas. Para evitar qualquer efeito

eletromagnético adverso é necessário respeitar alguns detalhes:

• Outros equipamentos eletrônicos que excedam os limites definidos nos padrões da EMC poderão afetar

a correta operação do sistema, por isso, não devem ser operados juntamente com o Compacto Plus.

• É indispensável um aterramento de qualidade. A definição de como fazê-lo depende das características

locais, porém o mesmo deverá ter as seguintes características: deve ser exclusivo para o equipamento

e ter impedância máxima de 7Ω.

• O equipamento deve ser instalado em uma sala preparada para blindagem de radiação X.

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 18/85

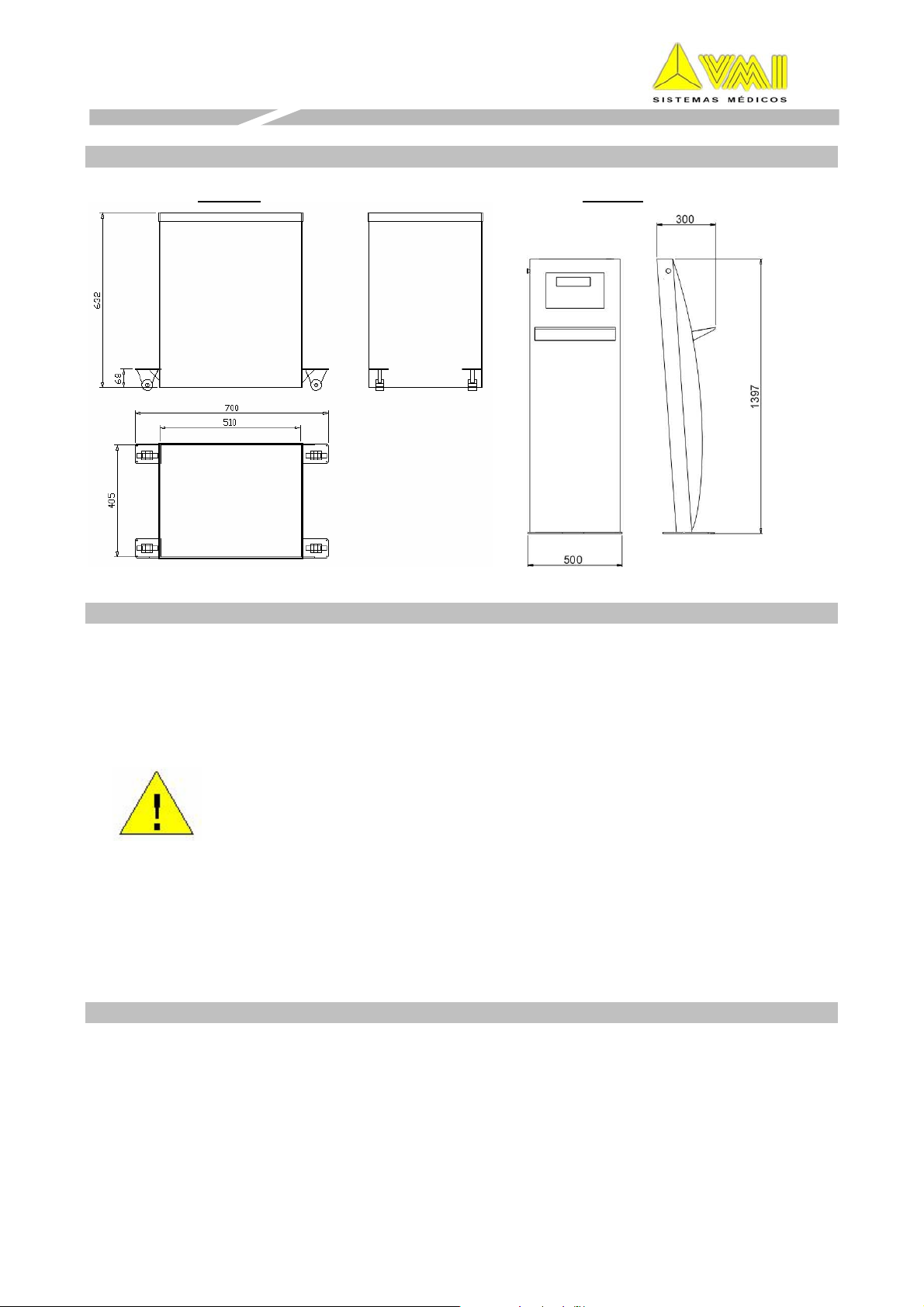

2.6 – Dimensões do Equipamento

Gabinete

Pedestal

2.7 – Módulos, Acessórios e Material de Consumo

O equipamento não possui acessórios.

O cliente é responsável pela compra de todo o material de consumo.

Material de Consumo:

• CHASSIS 13x18, 18x24, 24x30, 30x40, 35x35, 35x43.

• ECRAN Base verde nas mesmas dimensões dos chassis.

• FILMES Filme radiográfico convencional de dupla emulsão.

Um filme deve ser usado somente para uma exposição.

Não devem ser utilizados filmes com prazo de validade expirado.

Os filmes devem ser armazenados em local protegido do calor, umidade, radiação e

vapores químicos.

As dimensões do filme deverão ser compatíveis com as dimensões dos chassis

utilizados e o filme deverá ter o mesmo tipo de base do écran.

A utilização de um conjunto filme/écran/chassi de boa qualidade exerce grande influência na qualidade final

da imagem. Portanto, recomenda-se a utilização do écran “base verde”, por este apresentar resposta mais

rápida à incidência de raios X, o que se traduz em uma necessidade de se expor por menos tempo o filme e

conseqüentemente o paciente. Cabe ressaltar também a necessidade de um casamento perfeito entre filme

e écran. Desta forma ao se utilizar um écran base verde deve-se também utilizar um filme sensível à luz

verde.

2.8 – Sobre o Fabricante

Fabricante VMI Indústria e Comércio LTDA

Endereço Rua Pref. Eliseu Alves da Silva, 400

Dist. Industrial Genesco Aparecido de Oliveira

Lagoa Santa –MG – Brasil

CEP 33 400-000

Fone: (055) (31) 3681-9560

Fax: (055) (31) 3681-9565

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 19/85

C.G.C.:21.591.763.0001/24

E-Mail atendimento@vmi.com.br

Inscrição Estadual 376.476.852.0056

Responsável Técnico Marcos Rogério Bertoloni

CREA-MG - 63.399/D

Responsável Legal Otávio Viegas

Diretor-Presidente

Nome do Produto Compacto Plus

Modelo 500 600 800 1000

Registro Ministério da Saúde Nº 10238040019

Classificação ANVISA Classe III

2.9 – Declaração de Conformidade

EQUIPAMENTO DE RAIOS-X Compacto Plus NBR IEC 60601-1:1997

NBR IEC 60601-1-2:1997

NBR IEC 60601-1-3:2001

NBR IEC 60601-2-7:2001

NBR IEC 60601-2-28:2001

NBR IEC 60601-2-32:2001

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 20/85

UNIDADE 3 – DESCRIÇÃO DE FUNCIONAMENTO DAS PLACAS

Os esquemas elétricos devem ser utilizados para facilitar o entendimento do funcionamento das placas.

3.1 – CPU Console - PAINEL (PCI-083)

Função

• CPU Mestre.

• Interface com usuário.

• Interface com o calibrador.

• Seleção de KV, mA, tempo de exposição, preparo, disparo e bloqueio.

• Comunicação com a CPU Escravo (controle principal).

• Determinação de parâmetros via software.

• Armazena parâmetros de calibração.

• Indicação de falhas.

Descrição

Rotina de Inicialização do Software

As CPU´s, painel e controle principal trabalham em filosofia mestre e escravo.

Na CPU Mestre (painel) são armazenados parâmetros relativos ao aquecimento do filamento, corrente de

tubo, curva de tubos, estatísticas de operação, referências de KV, etc.

Ao ligar o equipamento, a CPU Mestre (painel) checa a integridade de dados na memória não volátil, checa

a memória RAM, acende todos os LED´s, e comunica com a CPU Escravo (controle).

Caso ocorra problema de comunicação com a CPU Escravo, será indicada falha 8.

Indicação de Falhas

A CPU Painel deve verificar junto com a CPU Controle a ocorrência de falhas no sistema, por interface da

PCI-0219.

A verificação deve ser realizada quando o equipamento for ligado, ou quando qualquer periférico do sistema

(filamento, giratório, controle de alta tensão, verificação de porta aberta, etc) estiver acionado.

Barramento

O barramento da CPU é composto por: processador 80C31; CI EPM7064 que é programado com a função

de codificação de barramento; EPROM’s 27C512 sendo que no CI5 está armazenado o programa mestre e

no CI6 estão armazenadas as tabelas de curvas de tubos; memória SRAM DS1644 que é responsável pelo

armazenamento dos parâmetros operacionais e de calibração do equipamento; display LCD (interface com

usuário e técnico de calibração); memória RAM CI-6 (62256); transceptor de comunicação serial CI8

(DS75176) etc.

Interface com Usuário

A leitura do teclado é realizada de forma matricial, com linhas e colunas lidas diretamente pelo processador.

Comunicação com CPU Controle e Alimentações

No conector P2 através de um cabo par trançado é feita a comunicação com a CPU Controle e a

alimentação do POWER+5.

O conector P5 é ligado o botão de emergência (NF).

O conector P4 deve ser conectado a back-light do display LCD, fornecendo uma corrente de 230mA para

que o mesmo acenda.

3.2 – CPU Controle (PCI-084)

Função

• Executa todo o controle operacional do equipamento.

• Possui 16 saídas digitais (SD’s) responsáveis pelos acionamentos.

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 21/85

• Possui 16 entradas digitais (ED’s) responsáveis pela leitura de estados de sinais.

• Leitura e envio de canais analógicos, (4 entradas e 4 saídas). As saídas são utilizadas como

set-point de filamento e KV.

• As entradas são utilizadas para realimentação em cascata de mA.

Descrição

Através dos conectores P4 e P1 recebe as alimentações de POWER+12, POWER-12, POWER+5, envia

sinais de acionamentos SD’s e recebe sinais de leituras ED’s, provindos da Placa acopladores de sinais

(PCI-0219).

Comunicação entre CPU Painel e CPU Principal

As CPU’s Painel e Controle operam em uma filosofia de mestre e escravo, no qual a CPU Painel é mestre e

a CPU Controle é escravo.

A CPU Controle é responsável pela operação do equipamento, e realiza o que é “mandado” pela CPU

Painel.

A comunicação entre as CPU’s é realizado através do canal RS485 através do transceptor serial DS75176.

Saídas Digitais

As saídas digitais são enviadas aos periféricos através do CI ULN2803, cujas saídas são em coletor aberto,

suportando até 500mA por saída.

Para identificar se a saída está ou não acionada basta verificar a entrada, se o nível desta entrada estiver

alto à saída estará drenando corrente (nível baixo), executando a função de acionamentos dos periféricos.

Entradas Digitais

As entradas digitais são acionadas em nível baixo.

Todas as entradas possuem resistores de pull-up, então para acioná-las será necessário drenar corrente, e

não apenas polarizar.

Todos os acionamentos de entradas digitais são realizados por transistores em coletor aberto (chaves

ligadas ao GND – CNY74-4 da PCI-0219), executando a função de leitura dos periféricos.

Controle de Reset da CPU

O CI DS1232 é responsável pelo reset da CPU caso esta “trave”.

O sinal WDT oscila com o funcionamento normal da CPU, o sinal de RESET fica em nível lógico baixo

(polariza Q1) e RESET/ em nível lógico alto (polariza Q2).

Caso o sinal WDT não oscile, as saídas de RESET irão oscilar (pode ser visualizado através do LED D2).

A linha SDEN/ tem como função habilitar as saídas digitais, esta linha será acionada após a estabilização do

sinal RST/.

Saídas Analógicas

As saídas analógicas são obtidas através do conversor DAC7625, sendo a saída OUT2 responsável pelo

set-point de corrente de filamento e a saída OUT3 responsável pelo set-point de KV.

Todas as saídas analógicas são enviadas como sinal de corrente e em cabos par trançado, atenuando a

interferência de ruídos.

Entradas Analógicas

A entrada analógica IN3 (medição de corrente de tubo), é diferenciada para aumentar a imunidade a ruídos,

e multiplexada através do (CI20) MPC509.

Após a multiplexação o sinal passa por um diferenciador e um filtro passa baixa para filtragem de sinais de

alta freqüência.

Este sinal será convertido para digital através do (CI25) ADS7806.

A CPU só lê valores positivos na faixa de 0 a 2,5V.

Realimentação em Cascata de mA

A corrente de tubo possui realimentação em cascata que funciona da seguinte forma:

A entrada IN3 contém a medição de mA enviada pela placa de controle de alta tensão, este sinal é

selecionado pelo multiplexador, passa pelo diferenciador, é filtrado e chega no pino 3 do conversor A/D

(CI25 – ADS7806).

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 22/85

Depois de convertido (para digital) será comparado com o valor padrão digital que foi obtido na tela de

calibração dos focos: grosso e fino, cujos valores estão armazenados na NVRAM da CPU Painel.

Caso o valor lido seja maior que o padrão, a CPU irá diminuir o set-point de corrente de filamento

diminuindo conseqüentemente a corrente de tubo, caso seja menor que o padrão a CPU irá aumentar o set-

point de corrente de filamento.

Caso o sinal não seja realimentado corretamente, a corrente terá tendência a subir ou descer fora do valor

especificado.

3.3 – Placa de Filamento (PCI-086)

Função

• Gerar corrente de filamento para o foco grosso ou foco fino proporcional ao set-point enviado pela

CPU controle;

• Proteção de sub e sobre corrente de filamento.

Descrição

Esta placa é uma fonte chaveada de corrente realimentada por tensão. A corrente gerada para o primário

do transformador de filamento depende do valor de set-point enviado pela CPU controle, e da ordem para

ligar o filamento. A ordem para ligar o filamento pode ser visualizada através do LED D12. O set-point chega

através do conector CON2, passa por um diferenciador (CI12) e por um filtro passa baixa (CI6:B). O sinal

medido em TP1 (I-FB) será igual ao set-point quando o circuito estiver funcionando corretamente e a ordem

para ligar o filamento estiver acionada.

O sinal medido em TP1 (I-FB) representa a corrente medida no primário do transformador de filamento. A

corrente no primário é alternada e com freqüência próxima a 17kHZ. Esta corrente é medida através do

transformador T1, que tem como função isolar e amostrar a corrente do primário. A corrente amostrada

passa por um conversor TRUE RMS (CI7) neste conversor é feita uma correção de offset, em R42, e o

ganho pode ser ajustado no (CI6:A) através de R24. O transformador de filamento (dentro do gerador) tem a

relação 2:1, então 1V medido em TP1 (I-FB) equivale a 2A de corrente de filamento.

Seleção de foco

A seleção entre foco grosso e foco fino é realizada através do sinal SD3, que irá acionar o relé RL1,

comutando os focos.

Proteção de sub e sobre corrente de filamento

A detecção de sub e sobre-corrente é realizada através de um circuito com comparador em janela (CI10:A e

C10:B). A corrente de filamento deve estar entre os limites superior e inferior.

Caso esteja abaixo do limite inferior, será indicado falha 10.

Caso esteja acima do limite superior, será indicado falha 11.

O trimpot R21 tem como função limitar a máxima largura de pulso para a máxima corrente permitida.

O trimpot R28 tem como função ajustar os limites de comparação superior (pino 4 do CI10:A) e inferior (pino

7 do CI10:B) para a detecção de sub e sobre corrente.

O trimpot R24 tem como função o ajuste de ganho em TP1 (I-FB).

O trimpot R42 tem como função ajuste de off-set do sinal de corrente de filamento.

Modulação PWM

Esta fonte chaveada opera na freqüência de 17KHZ, a freqüência é determinada através de R22 e C21. O

controle é realizado através de modulação por largura de pulso (PWM). Os MOSFET’s IRF640 (Q1 e Q2)

são responsáveis pelo chaveamento de potência. A alimentação de entrada da fonte chaveada de filamento

é de 85Vdc.

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 23/85

3.4 – Placa Drive (PCI-088)

Função

• Driver para acionamento dos IGBT’s;

• Verificação de carga do banco de capacitores;

• Proteção de erro de comutação e sobre corrente nos IGBT’s;

Funcionamento Básico

Alimentação e acionamento do IGBT

Esta placa possui quatro driver´s (CI-4, CI-7, CI-9, CI-11) de acionamento de IGBT. Todos são isolados

eletricamente e alimentados através de uma fonte chaveada. A fonte chaveada opera na freqüência de

80kHz e trabalha com tensão de entrada de 85Vdc. A alimentação para os driver´s é realizada através de

transformadores toroidais de ferrite. Na saída do modulo driver temos dois transistores cuja função é

fornecer corrente para acionamento dos IGBT´s.

Nos canais ocorrerá retificação em meia onda, gerando –12Vdc e (+17±0,5)Vdc, para alimentar o módulo

Driver para IGBT da marca POWEREX e –12Vdc e (16±0,5)Vdc, para alimentar o módulo Driver para IGBT

da marca SEMIKRON.

Na saída do módulo Driver temos quatro transistores cuja função é fornecer corrente para acionar o Gate

dos IGBT´s M1 e M2 da PCI-148.

Através das linhas X1 e X2 chegam os pulsos de acionamento, estes pulsos são defasados entre si em

meio período. A isolação elétrica é realizada dentro dos módulos driver`s através de acopladores óticos.

Proteção de erro de comutação e sobre corrente no IGBT

O erro de comutação é detectado apenas no momento em que ocorrem os pulsos de acionamento. A

tensão entre emissor e coletor é monitorada pelo modulo driver. Os diodos UF4007 (D1, D22, D6, D24, D11,

D26, D15, D28) protegem o modulo driver quando o canal não está acionado. Caso esta tensão ultrapasse

o limite (ocorre quando o IGBT está fora da região de saturação ou quando há sobre corrente), será

indicada falha de comutação através do pino FOUT. A linha FOUT possui saída em coletor aberto, que

quando é acionada polariza o led do acoplador ótico, indicada pelos Led`s (D2, D12, D35, D36), cuja saída

indicará falha de comutação na placa de controle de AT (cada canal possui um circuito independente).

Quando é detectada a falha, o módulo inibirá o chaveamento por um determinado período, que deve ser

suficiente até o desligamento dos pulsos através da placa de controle de AT.

Medição de Carga do Banco

A detecção de carga do banco de capacitores é realizada através da medição de tensão e comparação com

uma tensão fixa. A medição é realizada através de um divisor resistivo formado pelos resistores R1, R4,

R44 e R11. Quando a tensão do divisor resistivo ultrapassa 5,1Vdc, o comparador para de drenar a corrente

de polarização da base de Q3, que irá indicar, através da linha CB-OK, que o banco está carregado (led

D23 aceso). A parte B do comparador tem como função inibir a indicação de CB-OK no instante inicial de

alimentação da placa, impedindo a indicação errônea de banco carregado.

A medição de sinais nesta placa poderá ser realizada apenas com o banco descarregado, pois qualquer

descuido pode resultar na queima dos IGBT’s. Nunca ligue o equipamento com a carga e pré-carga ligadas

quando os terminais desta estiverem desconectados do IGBT.

Medição de corrente no primário do gerador

A medição da corrente nos IGBT´s é feita por um transformador de corrente com núcleo de ar. Este sinal

medido é comparado com o sinal ajustado em TP7 através de R53. Caso o valor de corrente esteja alto, o

disparo será desabilitado pela ocorrência do erro de comutação (EC/), indicando falha 7 na tela do usuário.

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 24/85

3.5 – Placa Fonte Auxiliar (PCI-089)

Função

• Alimentar as placas de Filamento e Driver com uma tensão constante.

Funcionamento Básico

Esta placa é uma fonte chaveada de tensão. Opera na freqüência de 33kHz (determinada através de R29 e

C25) e a tensão de saída é de 85Vdc. O sinal SD4 liga e desliga a fonte, o que pode ser visto através do led

D10. O controle é realizado através de modulação por largura de pulso (PWM), sendo que os MOSFET’s

IRF840 são responsáveis pelo chaveamento de potência e o TL598 pelo controle.

3.6 – Placa de Controle de AT e Cine (PCI-094)

Função

• Leitura de mA;

• Leitura de KV;

• Proteções de sobre KV, sobre corrente de tubo e falha de comutação;

• Proteção contra disparos acima de 5 segundos;

• Controle de KV.

Funcionamento

A fonte chaveada para obtenção de alta tensão é formada por quatro blocos: placa de controle de alta

tensão, placa drive, placa de potência e gerador de alta tensão.

Controle de alta tensão e medição de KV

A placa de controle de alta tensão é responsável pelo controle de KV. Este controle é realizado através do

recebimento do set-point de KV da CPU controle, e realimentação de KV proveniente do gerador. O controle

se faz através da geração, modulação e controle dos pulsos que serão enviados para a placa drive. O set-

point de KV é enviado pela placa CPU controle, passa por um diferenciador e por um filtro passa baixas com

ganho ajustável. Através de test point Ref.KV é medido o set-point (aparece ao acionar o disparo). O set-

point deve ser ajustado através de R18 até obter 1V para cada 20KV indicado no painel.

Esta placa permite a medição de KV+ e KV- através dos pontos KV+ e KV-, com a relação de 1V para

10KV. KV- é medido positivo (o sinal foi invertido). Através do ponto KV/2 é medida a média entre KV+ e

KV-, note que é importante medir o KV positivo e negativo antes de medir o valor médio, visando a detecção

de simetria. O sinal medido neste ponto é utilizado para realimentação de KV. A freqüência de chaveamento

é ajustada através de R11, e a medição no pino 5 do CI TL 598. O valor medido é o dobro da freqüência de

chaveamento, e está em torno de 55kHz.

O sinal SD11 “liga” a alta tensão através do pino DTC do CI TL598. O pino DTC quando em nível alto inibe

o chaveamento, quando em nível baixo habilita o chaveamento. O LED D2 indica a ordem para “ligar”.

Medição de mA

A medição de mA é realizada através de resistores de shunt em série com o circuito de corrente do tubo.

Para grafia o resistor de shunt é de 5R, então se passar 200mA por este resistor será medido 1V. O circuito

permite “ler” o mA positivo e negativo. Através do ponto mA é realizada a medição. O sinal de mA é enviado

para a CPU controle para realização da realimentação em cascata.

ATENÇÃO!

Nunca dispare Raios-x sem certificar que o circuito de mA está fechado e com um lado aterrado. O sinal de

mA é enviado para a CPU controle para realização da realimentação em cascata de mA.

Detecção de falhas

O sistema de detecção de falhas é dada pelo CI4044(CI 11) que possui quatro flip-flop’s. Estes circuitos são

utilizados com a função de habilitação de falhas, indicação luminosa de falhas e desligamento do KV

(através de sinal de nível baixo em SDW/). Estes flip-flop’s são resetados um período após o termino da

ordem RX.ON,através de um circuito RC(observar sinal RST/, no CI-12:B).

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 25/85

Proteção de KV

O trimpot R29 serve para ajustar o limite de KV permitido para KV+ e KV-, caso este limite seja

ultrapassado, será indicado falha de sobre KV. O comparador CI 6:A ( supervisor de KV+) e CI6:B (

supervisor de KV-) detecta uma sobre tensão de KV durante o disparo de raios-x. O potêncial sobre o pino

5 serve como limite de KV, caso este limite seja ultrapassado, no pino 4 ou no pino 6 durante o disparo,o

sinal ST/ vai para nível baixo acionando o flip-flop CI11 que acionara falha de sobre tensão, indicada pelo

LED D8 ( ascende por um tempo curto durante o disparo caso seja detectado a falha), informa a CPU

Controle através da linha digital ED9 (indicando no painel “falha 14”).

Proteção de mA

O trimpot R45 serve para ajustar o limite de corrente de tubo, caso este limite seja ultrapassado será

indicado falha de sobre corrente de tubo. O comparador CI 6:D detecta uma sobre corrente de tubo (mA)

durante o disparo de raios-x. O potencial sobre o pino 11 serve como limite de mA, caso este limite seja

ultrapassado pelo potencial no pino 10(realimentação de mA, sinal medido em TP mA) durante o disparo,o

sinal ST/ vai para nível baixo acionando o flip-flop CI11 que acionará falha de sobre corrente, indicada pelo

LED D9(ascende por um tempo curto durante o disparo caso seja detectado a falha), informa a CPU

Controle através da linha digital ED10, (indicando no painel “falha 15”).

Detecção de falha de comutação

O comparador CI 6:C detecta uma falha de comutação do IGBT. O potencial de KV_MAX serve como

referência, caso ocorra uma falha no acionamento do IGBT o sinal (EC/) é drenado para terra através da

placa Driver,o sinal FC/ vai para nível baixo acionando o flip-flop CI5 que acionará falha de comutação

indicada pelo LED D7(ascende por um tempo curto durante o disparo caso seja detectado a falha), informa

a CPU Controle através da linha digital ED8 (indicando no painel falha 7). Esta falha também pode ser

indicada pelo circuito de medição de corrente no primário do gerador, detectado pelo CI3:B da PCI-088.

Detecção de tempo de exposição acima de 5 segundos

O comparador CI12:A detecta uma falha de tempo de exposição acima de cinco segundos.

Durante o disparo de raios-x, a constante RC formada por R65 e C41 “monitora o tempo de exposição”.

Caso o potencial sobre pino 3 do CI12:A, fique menor que o potencial sobre pino 2, o sinal (5s/) vai para

nível baixo acionando o flip-flop CI11, que acionara falha tempo de exposição acima de seis segundos,

indicada pelo LED D29.

Obs: Esta falha não é indicada no painel.

3.7 – Placa Mãe (PCI-0146)

Funções

• Gerar as alimentações POWER+12, POWER-12 e POWER+5 para alimentação de circuitos; 24Vcc

para freios eletromagnéticos; 12Vac para o Colimador; Alimentações de 220Vac para: Ventilador,

Transformadores e Placa de Giratório e Fonte Auxiliar;

• Interface de sinais digitais;

• Circuito de acionamento do contator CT2 (Placa de Alimentação);

• Circuito de monitoração do botão de emergência;

• Alimentação do relé do circuito de descarga do banco capacitivo (Placa de Potência);

• Interface com a Placa Limite de Potência;

• Indicações: Porta Aberta (D27), CT2 acionado (D5), K1 e K2 acionados (D9), Equipamento ligado

(D14), Banco carregado (D4) e Terra OK (D23), Rede OK (D26).

Funcionamento

Geração e Distribuição de alimentações

Ao ligar o equipamento, a placa mãe é alimentada com 220Vac através de CON2:1 e CON2:2. Esta

alimentação após passar pelos fusíveis FS7 e FS8 e por filtro tipo Z e é enviada para os transformadores. A

saída do transformador principal irá retornar para placa mãe, pelo TRAFO 1 conectado em CON7. Após a

Sistema de Gestão da Qualidade

_____________________________________________________________________________________

VMI Indústria e Comércio LTDA Cod.: MAN.19.89.REC_02R .... Pág.: 26/85

retificação irão gerar as alimentações POWER+12, POWER-12 e POWER +5, que serão distribuídas pelo

aparelho.

O transformador auxiliar tem como função alimentar o sistema de freios e o colimador, pelo TRAFO 2

conectado em CON11. Após retificação dos diodos D1 e D2, a tensão de 24 Vcc é enviada para a placa

interface de Saída , para distribuí-la aos periféricos.

K1 e K2 serão acionados através da linha digital SD0 enviada pela CPU Controle. A alimentação de

220Vac, após o acionamento de K2, será enviada para outros conectores que alimentam a Fonte Auxiliar,

Giratório, placa limite de potencia e Ventilador. Após o acionamento de K1 ocorrerá a pré-carga do banco.

Acionamento de CT2

O acionamento do contator CT2 é realizado através da linha digital SD1, indicado pelo LED D5, sendo que

ele depende do sinal CB-OK. O sinal CB-OK indica que o banco capacitivo de potência está carregado. Este

sinal pode ser visualizado através LED D4 na placa mãe. O sinal CB-OK (12Vcc) é enviado pela placa

Driver.

Monitoração de aterramento e rede

O circuito formado pelo CI3 detecta a presença de terra através da comparação dos sinais em TP9 (nível de

referência) e TP10 (amostragem de um corrente entre a fase FF2 e o terra), caso o sinal em TP10 seja

menor do que o valor em TP9, o LED D23 irá acender, ativando a entrada digital ED11, indicando no painel

a mensagem “Atenção: Equipamento não Aterrado”.

O circuito formado pelo CI4 detecta falha de alimentação de rede e inibe o disparo de Raios-X , quando o

sinal em TP12 for menor do que o valor em TP13, o LED D26 irá apagar. Este sinal inibirá o acionamento do

CI6 da PCI-0219, impedindo o disparo de Raios-X.

3.8 – Placa de Alimentação (PCI-0147)

Função

• Circuito de Liga/Desliga;

• Alimentação de pré-carga

• Conexão central do terra;

• Filtro da alimentação 220Vac;

• Indicação de preparo e equipamento ligado;

Funcionamento

Contator CT L/D

Recebe as três fases da rede, logo após o disjuntor do equipamento.

A chave liga/desliga (ligada em CON4) faz o intertravamento para acioná-lo.

É responsável por ligar a alimentação para o funcionamento geral do equipamento.

Alimentação de pré-carga

Inicialmente o banco recebe uma pré-carga com apenas duas fases.

A fase (F3) é enviada diretamente para a PCI-0148 (terminal CARGA 3 da ponte P1).

Através do relé K1 da PCI 146, é realizado o fechamento de CON6:4 com CON6:3 (PRE-C), assim a Fase

F1 é ligada ao capacitor de pré-carga conectado em CON5, onde a sua reatância capacitiva amortece o

nível de tensão, enviando-a para o terminal CARGA1 da ponte P1 da PCI-0148, realizando a pré-carga do

banco capacitivo.

Contator CT2

Quando acionado, alimenta o circuito de potência do banco capacitivo para plena carga.

Configuração de Alimentação do equipamento

Os conectores CON7 e CON11 são responsáveis pela configuração da alimentação do equipamento.

Loading...

Loading...