Union Special G285 GR Parts Book

INSTRUCTIONS, ENGINEER’S AND ILLUSTRATED PARTS MANUAL

BETRIEBSANLEITUNG, WARTUNGSANLEITUNG UND

ILLUSTRIERTES TEILEVERZEICHNIS

01/12/09

CLASS 80800 - SEWING MACHINES FOR CLOSING

FILLED BAGS

KLASSE 80800 - NÄHMASCHINEN ZUM SCHLIESSEN

GEFÜLLTER SÄCKE

MANUAL NO. / KATALOG NR. G285-GR

FOR STYLES / FÜR TYPEN

80800C, D, E, H, HA

MANUAL NO. G285-GR

INSTRUCTIONS FOR 80800 SERIES MACHINES

KATALOG NR. G285-GR

BETRIEBSANLEITUNG FÜR MASCHINENKLASSE 80800

First Edition Copyright 2006

by

Union Special GmbH Rights Reserved in All

Countries

PREFACE

This manual has been prepared to guide you while

operating 80800 series machines and arranged to

simplify ordering wear and spare parts.

This manual explains in detail the proper settings for

operation of the machines. Illustrations are used to

show the adjustments and reference letters are used

to point out specific items discussed.

Careful attention to the instructions and cautions for

operating and adjusting these machines will enable

you to maintain the superior performance and reli-

ability designed and built into every Union Special

bag closing machine.

Adjustments and cautions are presented in sequence

so that a logical progression is accomplished. Some

adjustments performed out of sequence may have

an adverse effect on the function of the other re-

lated parts.

Weltweit beanspruchte Union Special GmbH

VORWORT

Dieser Katalog leitet Sie bei der Bedienung und

Instandhaltung der Maschinenklasse 80800 und wurde

zusammengestellt, um Verschleiß- und Ersatz-

teilbestellungen zu vereinfachen.

In diesem Katalog werden die richtigen Einstellungen

zum Betreiben der Maschine erläutert. Abbildungen

zeigen die Einstellungen und Referenzbuchstaben

weisen auf die speziell erörterten Punkte hin.

Die sorgfältige Beachtung der Betriebsanleitung mit

den Sicherheitshinweisen für den Betrieb und das

Einstellen dieser Maschinen hält die hohe Leistung

und Betriebssicherheit dieser Union Special Sackzu-

nähmaschinen aufrecht.

Einstellungen und Sicherheitshinweise sind folgerich-

tig im logischen Verlauf aufgeführt. Einige Einstellun-

gen, die außer der Reihe ausgeführt werden, können

die Funktion anderer zugehöriger Teile ungünstig be-

einflussen.

Erste Auflage © 2006

Rechte

This manual has been comprised on the basis of

available information. Changes in design and / or

improvements may incorporate a slight modification

of configuration in illustrations or cautions.

On the following pages will be found illustrations and

terminology used in describing the instructions and

the parts for your machine.

In addition to the instructions and to the mandatory

rules and regulations for accident prevention and

environmental protection in the country and place

of use of the machine / unit, the generally recognized

technical rules for safe and proper working must also

be observed.

The instructions are to be supplemented by the

respective national rules and regulations for accident

prevention and environmental protection.

Dieser Katalog basiert auf vorhandenen

Informationen. Konstruktionsänderungen und / oder

-verbesserungen können sich geringfügig auf den

Aufbau der bildlichen Darstellungen und die

Sicherheitshinweise auswirken.

Die nachfolgenden Seiten beinhalten die bildlichen

Darstellungen und Beschreibungen der Betriebs-

anleitung und der Teile Ihrer Maschine.

Neben der Betriebsanleitung und den im Verwen-

derland und an der Einsatzstelle geltenden verbindli-

chen Regelungen zur Unfallverhütung und zum Um-

weltschutz sind auch die anerkannten fach-

technischen Regeln für sicherheits- und fachgerech-

tes Arbeiten zu beachten.

Die Betriebsanleitung ist um Anweisungen aufgrund

bestehender nationaler Vorschriften zur Unfallverhü-

tung und zum Umweltschutz zu ergänzen.

2

TABLE OF CONTENTS

INHALTSVERZEICHNIS

PREFACE

VORWORT

IDENTIFICATION OF MACHINES, STYLES OF MACHINES

BEZEICHNUNG DER MASCHINEN, MASCHINENTYPEN SICHERHEITSVORSCHRIFTEN

SAFETY RULES

SICHERHEITSVORSCHRIFTEN

NOISE EMISSION

GERÄUSCHEMISSION

OILING DIAGRAM, LUBRICATION AND OPERATION, NEEDLES, THREADING

ÖLANLEITUNG, SCHMIERUNG UND INBETRIEBNAHME, NADELN, EINFÄDELN

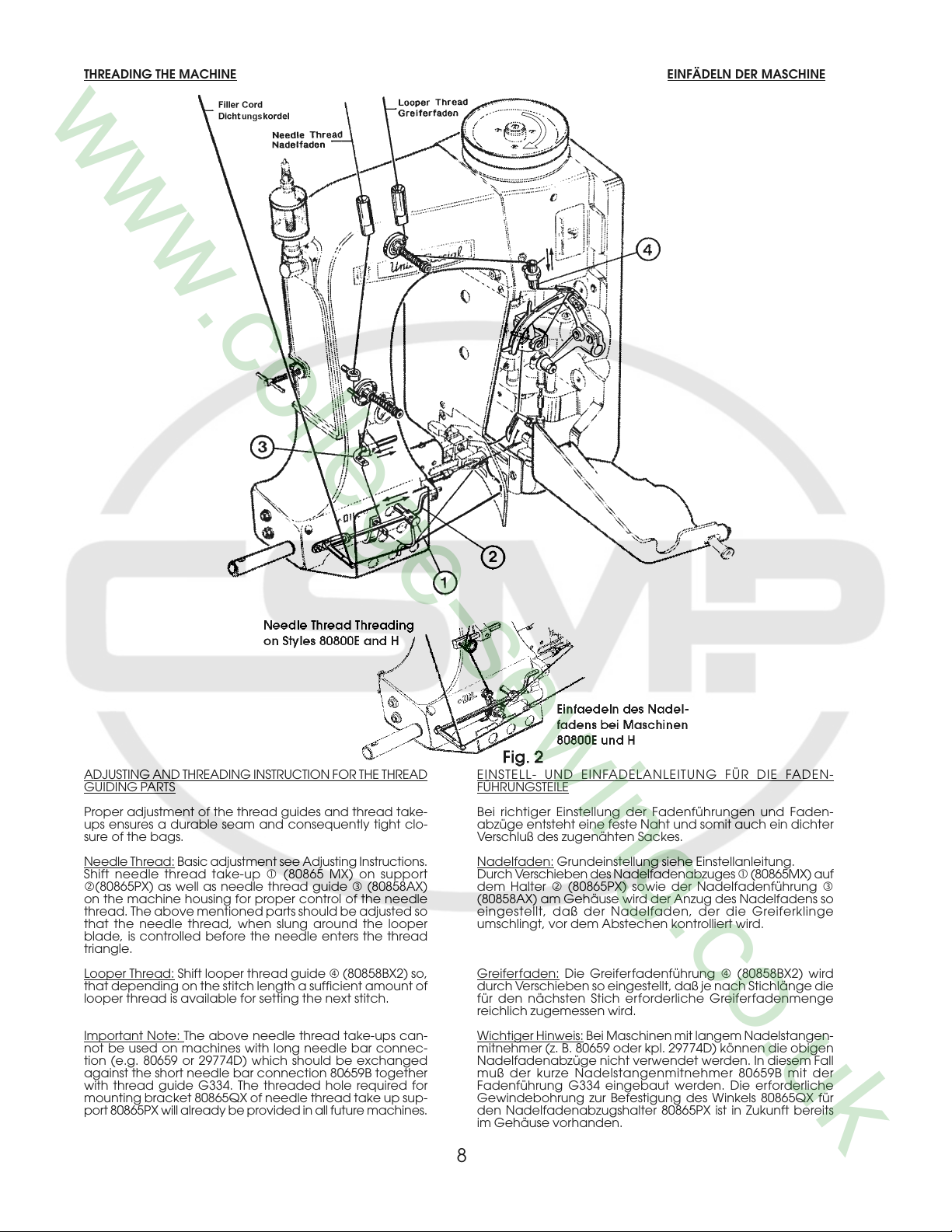

THREADING THE MACHINE

EINFÄDELN DER MASCHINE

ADJUSTING INSTRUCTIONS

EINSTELLANLEITUNG

ORDERING WEAR AND SPARE PARTS

BESTELLUNG VON VERSCHLEISS- UND ERSATZTEILEN

EXPLODED VIEWS AND DESCRIPTION OF PARTS

EXPLOSIONSZEICHNUNGEN UND TEILE

BUSHINGS AND OILING PARTS

BUCHSEN UND ÖLER

Page

Seite

2

4

5

6

6 - 7

8

9 - 15

16

17 - 41

18 - 19

CLOTH PLATES AND MISCELLANEOUS COVERS

STOFFPLATTEN UND VERSCHIEDENE ABDECKUNGEN

THREAD TENSIONS, THREAD GUIDES AND NEEDLE BAR GUARD

FADENSPANNUNGEN, FADENFÜHRUNGEN UND NADELSTANGENSCHUTZ

NEEDLE BAR, NEEDLE LEVER, CRANKSHAFT, PULLEY, LOOPER DRIVE AND LOOPER

AVOID ECCENTRIC

NADELSTANGE, NADELHEBEL, KURBELWELLE, RIEMENSCHEIBE, GREIFERANTRIEBS- UND

GREIFERSEITWEGEXZENTER

NEEDLE LEVER ASSEMBLY FOR STYELS 80800E AND H

NADELSTANGE, NADELHEBEL KOMPLETT FÜR MACHINEN 80800E UND H

THREAD CHAIN CUTTER KNIVES AND CHAIN CUTTER KNIFE DRIVE FOR STYLES 80800C, D AND E

FADENKETTEN-ABSCHNEIDMESSER UND KETTEN-ABSCHNEIDMESSERANTRIEB FÜR DIE MASCHINEN 80800C, D UND E

LOOPER AVOID ECCENTRIC FORK, LOOPER, LOOPER DRIVE LEVER AND ROCKER,

LOOPER THREAD CAST-OFF

GABEL FÜR GREIFERSEITWEGEXZENTER, GREIFER, GREIFERANTRIEBSHEBEL UND GREIFERHEBEL,

GREIFERFADENABZUG

FEED MECHANISM

TRANSPORT-MECHANISMUS

PRESSER BAR, PRESSER BAR SPRING AND PRESSER FOOT LIFTER PARTS

DRÜCKERFUSSSTANGEN, FEDERN FÜR DRÜCKERFUSSSTANGEN UND DRÜCKERFUSSLIFTERTEILE

TAPE CUTTER FOR STYLES 80800H AND HA

BANDABSCHNEIDER FÜR DIE MASCHINEN 80800H UND HA

PRESSER FEET, THROAT PLATES AND FEED DOGS

DRÜCKERFÜSSE, STICHPLATTEN UND TRANSPORTEUR

TAPE REEL ASSEMBLY FOR STYLE 80800HA

BANDROLLENHALTER KOMPLETT FÜR MASCHINE 80800HA

20 - 21

22 - 23

24 - 25

26 - 27

26 - 27

28 - 29

30 - 31

32 - 33

34 - 35

36 - 37

38 - 39

TAPE FOLDER FOR STYLE 80800HA, MACHINE FASTENING SCREWS

BANDEINFASSAPPARAT FÜR MASCHINE 80800H, MASCHINENBEFESTIGUNGSSCHRAUBEN

ACCESSORIES AND ADDITIONAL ACCESSORIES FOR MOUNTING THE SEWING MACHINE ON

FORMER BAG CLOSING COLUMNS WITHOUT TRAVERSE

ZUBEHÖR UND ZUSATZ-ZUBEHÖR ZUM ANBAU DER NÄHMASCHINE AN ÄLTERE SACKZUNÄHSÄULEN

OHNE TRAVERSE

NUMMERICAL INDEX OF PARTS

NUMMERISCHES TEILEVERZEICHNIS

3

38 - 39

40 - 41

42 - 43

IDENTIFICATION OF MACHINES

Each UNION SPECIAL machine is identified by a Style number,

which on this Class machine is stamped into the Style plate affixed

to the right front of machine. Serial number is stamped into bed

casting at the right front base of machine.

STYLES OF MACHINES

High performance sewing machines with mechanically driven

thread chain resprectively tape cutters. For closing filled bags and

sacks made of jute, cotton, paper, plastic or woven polypropylene

tapes as well as bituminized or foil laminated materials.

Equipped with guides for application of filler cord sealing the

needle punctures.

Foot switch controlled starting and stopping of the sewing

machine. For cutting, the thread chain has to be guided to the

thread chain cutter of the machine. On styles with tape cutter,

thread chain with binding tape are cut automatically.

One Needle, High Throw, Manual Lubrication, Lateral Looper

Travel, Plain Feed.

80800C Sewing machine for closing filled bags and sacks of all

kinds with a two thread double locked stitch. With mechanically

driven thread chain cutter. Presser foot with spring loaded

chaining section.

Seam Specification: 1.01.01/401* (401 SSa-1**)

Stitch range: 2 1/2 to 4 S.P.I. (6.5 to 11 mm)

Standard setting: 3 S.P.I. (8 mm)

Capacity under presser foot: 7/16" (11 mm), adjustable

Sewing capacity on paper bags: up to 32 plies of paper

Working dia. of handwheel: 4 1/4" (108 mm)

Maximum speed: up to 1800 stitches/min., depending

on stitch length and speed of conveyor

as well as on operation and material.

80800D same as style 80800C, but single thread chain stitch, seam

specification 1.01.01/101* (101 SSa-1**).

80800E same as style 80800C, except presser foot with flat bottom

without spring loaded chaining section.

80800HA Sewing machine for closing filled bags and sacks made

of paper or plastic foil (minimum thickness of foil .007" (0.18 mm)

with a two thread double locked stitch, and simultaneously

binding the bag mouth with a 2 in. to 2 1/2 in. (60 to 63 mm)

wide crepe paper or plastic tape (folder adjustable).

Feeler controlled, mechanically operated tape cutter, which is

set so, that the projecting tape on both ends of the bag is

approx. 3/4 in. (20 mm) long after cutting.

Seam specification: 3.01.01/401* (401 BSa-1**)

Stitch range: 2 1/2 to 3 S.P.I. (6,5 to 8 mm)

Standard setting: 3 S.P.I. (8 mm)

Capacity under presser foot: 9/32" (7 mm)

Sewing capacity on paper bags: up to 24 plies of paper

Working dia. of handwheel: 4 1/4" (108 mm)

Maximum speed: up to 1800 stitches/min., depending

on stitch length and speed of conveyor,

as well as on operation and material.

80800H same as 80800HA, except without tape folder and tape

reel.

Working dia. of handwheel: 6 in. (152 mm)

Tape folder and tape reel parts kit No. 29480XR is an extra order

and charge item. Folder adjustable for tape widths from 2 1/8

to 2 1/2 in. (54 to 63 mm).

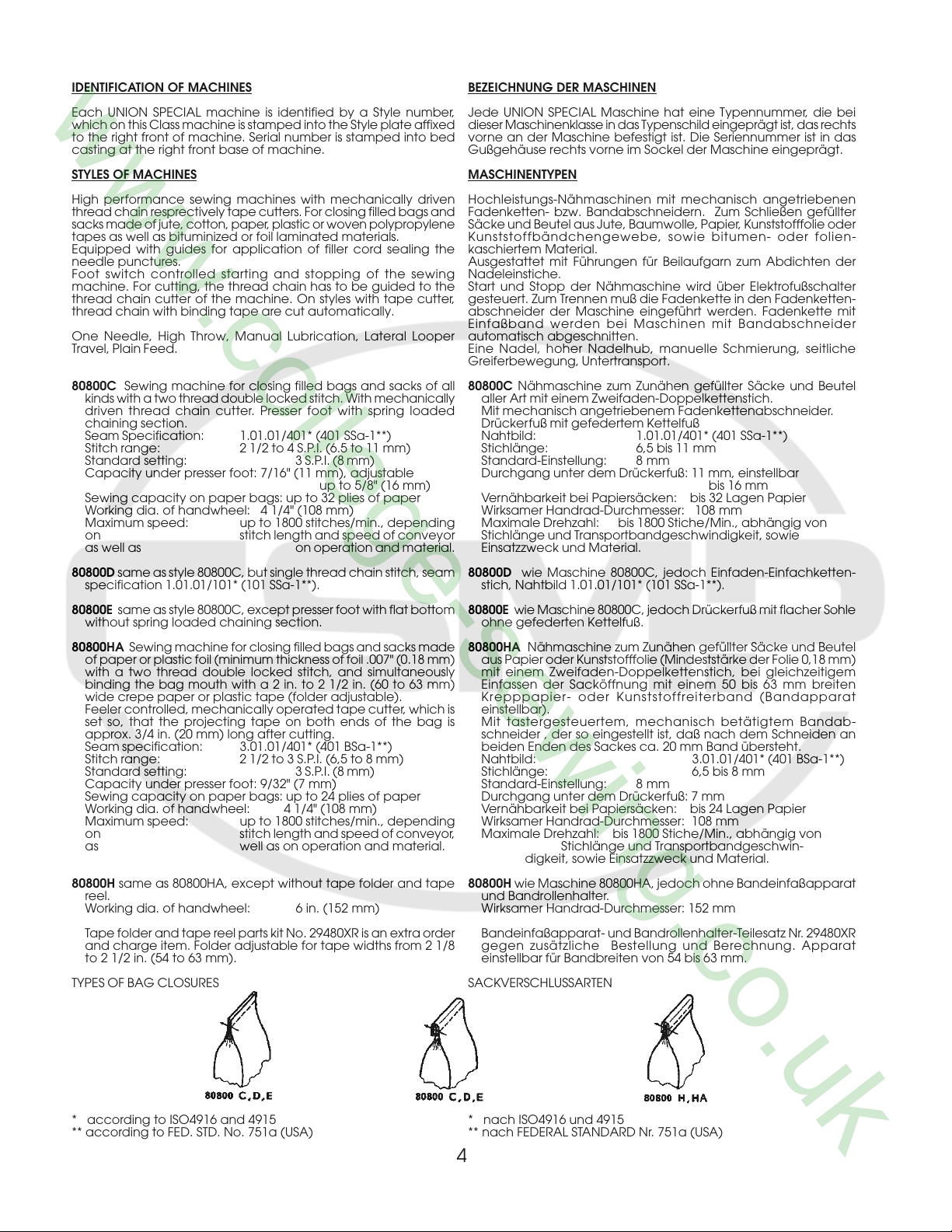

TYPES OF BAG CLOSURES

up to 5/8" (16 mm)

BEZEICHNUNG DER MASCHINEN

Jede UNION SPECIAL Maschine hat eine Typennummer, die bei

dieser Maschinenklasse in das Typenschild eingeprägt ist, das rechts

vorne an der Maschine befestigt ist. Die Seriennummer ist in das

Gußgehäuse rechts vorne im Sockel der Maschine eingeprägt.

MASCHINENTYPEN

Hochleistungs-Nähmaschinen mit mechanisch angetriebenen

Fadenketten- bzw. Bandabschneidern. Zum Schließen gefüllter

Säcke und Beutel aus Jute, Baumwolle, Papier, Kunststofffolie oder

Kunststoffbändchengewebe, sowie bitumen- oder folien-

kaschiertem Material.

Ausgestattet mit Führungen für Beilaufgarn zum Abdichten der

Nadeleinstiche.

Start und Stopp der Nähmaschine wird über Elektrofußschalter

gesteuert. Zum Trennen muß die Fadenkette in den Fadenketten-

abschneider der Maschine eingeführt werden. Fadenkette mit

Einfaßband werden bei Maschinen mit Bandabschneider

automatisch abgeschnitten.

Eine Nadel, hoher Nadelhub, manuelle Schmierung, seitliche

Greiferbewegung, Untertransport.

80800C Nähmaschine zum Zunähen gefüllter Säcke und Beutel

aller Art mit einem Zweifaden-Doppelkettenstich.

Mit mechanisch angetriebenem Fadenkettenabschneider.

Drückerfuß mit gefedertem Kettelfuß

Nahtbild: 1.01.01/401* (401 SSa-1**)

Stichlänge: 6,5 bis 11 mm

Standard-Einstellung: 8 mm

Durchgang unter dem Drückerfuß: 11 mm, einstellbar

Vernähbarkeit bei Papiersäcken: bis 32 Lagen Papier

Wirksamer Handrad-Durchmesser: 108 mm

Maximale Drehzahl: bis 1800 Stiche/Min., abhängig von

Stichlänge und Transportbandgeschwindigkeit, sowie

Einsatzzweck und Material.

80800D wie Maschine 80800C, jedoch Einfaden-Einfachketten-

stich, Nahtbild 1.01.01/101* (101 SSa-1**).

80800E wie Maschine 80800C, jedoch Drückerfuß mit flacher Sohle

ohne gefederten Kettelfuß.

80800HA Nähmaschine zum Zunähen gefüllter Säcke und Beutel

aus Papier oder Kunststofffolie (Mindeststärke der Folie 0,18 mm)

mit einem Zweifaden-Doppelkettenstich, bei gleichzeitigem

Einfassen der Sacköffnung mit einem 50 bis 63 mm breiten

Krepppapier- oder Kunststoffreiterband (Bandapparat

einstellbar).

Mit tastergesteuertem, mechanisch betätigtem Bandab-

schneider , der so eingestellt ist, daß nach dem Schneiden an

beiden Enden des Sackes ca. 20 mm Band übersteht.

Nahtbild: 3.01.01/401* (401 BSa-1**)

Stichlänge: 6,5 bis 8 mm

Standard-Einstellung: 8 mm

Durchgang unter dem Drückerfuß: 7 mm

Vernähbarkeit bei Papiersäcken: bis 24 Lagen Papier

Wirksamer Handrad-Durchmesser: 108 mm

Maximale Drehzahl: bis 1800 Stiche/Min., abhängig von

Stichlänge und Transportbandgeschwin-

digkeit, sowie Einsatzzweck und Material.

80800H wie Maschine 80800HA, jedoch ohne Bandeinfaßapparat

und Bandrollenhalter.

Wirksamer Handrad-Durchmesser: 152 mm

Bandeinfaßapparat- und Bandrollenhalter-Teilesatz Nr. 29480XR

gegen zusätzliche Bestellung und Berechnung. Apparat

einstellbar für Bandbreiten von 54 bis 63 mm.

SACKVERSCHLUSSARTEN

bis 16 mm

* according to ISO4916 and 4915

** according to FED. STD. No. 751a (USA)

* nach ISO4916 und 4915

** nach FEDERAL STANDARD Nr. 751a (USA)

4

SAFETY RULES

SICHERHEITSHINWEISE

1. Before putting the machine described in this manual

into service, carefully read the instructions. The start-

ing of each machine is only permitted after taking

notice of the instructions and by qualified operators.

IMPORTANT! Before putting the machine into service,

also read the safety rules and instructions from the

motor supplier.

2. Observe the national safety rules valid for your coun-

try.

3. The sewing machine described in this instruction

manual is prohibited from being put into service until

it has been ascertained that the sewing units which

these sewing machines will be built into, have con-

formed with the provisions of EC Machinery Directive

98/37/EC, Annex II B.

The machine is only allowed to be used as foreseen.

The foreseen use of the particular machine is de-

scribed in paragraph STYLE OF MACHINE of this in-

struction manual. Another use, going beyond the

description, is not as foreseen.

4. All safety devices must be in position when the ma-

chine is ready for work or in operation. Op-

eration of the machine without the appertaining

safety devices is prohibited.

5. Wear safety glasses.

6. In case of machine conversions and all valid safety

rules must be considered. Conversions and changes

are made at your own risk.

1. Lesen Sie vor Inbetriebnahme der in diesem Katalog

beschriebenen Maschine die Betriebsanleitung sorg-

fältig. Jede Maschine darf erst nach Kenntnisnahme der

Betriebsanleitung und nur durch entsprechend unter-wiesene

Bedienungspersonen betätigt werden.

WICHTIG: Lesen Sie vor Inbetriebnahme auch die

Sicherheitshinweise und die Betreibsanleitung des Motor-

herstellers.

2. Beachten Sie die für Ihr Land geltenden nationalen

Unfallverhütungsvorschriften.

3. Die Inbetriebnahme der in dieser Betriebsanleitung

beschriebenen Nähmaschine ist solange untersagt, bis

festgestellt wurde daß die Näheinheiten bzw. Nähanlagen,

in die diese Nähmaschine eingebaut werden soll, den

Bestimmungen der EG-Richtlinie Maschinen 98/37/EG,

Anhang II B entspricht.

Jede Maschine darf nur ihrer Bestimmung gemäß ver-wendet

werden. Der bestimmungsmäßige Gebrauch der

einzelnen Maschine ist im Abschnitt MASCHINENTYP der

Betriebsanleitung beschrieben. Eine andere, darüber

hinausgehende Benutzung ist nicht bestimmungsgemäß.

4. Bei betriebsbereiter oder in Betrieb befindlicher Maschine

müssen alle Schutzeinrichtungen montiert sein. Ohne

zugehörige Schutzeinrichtungen ist der Betrieb nicht erlaubt.

5. Tragen Sie eine Schutzbrille.

6. Umbauten und Veränderungen der Maschine dürfen nur

unter Beachtung der gültigen Sicherheitsvorschriften

vorgenommen werden. Umbauten und Veränderungen

erfolgen auf eigene Verantwortung.

7. When doing the following machine has to be discon-

nected from the power supply by turning off the main

switch or by pulling out the main plug.

7.1 When threading needle(s), looper, spreader

etc.

7.2 When replacing any parts such as needle(s),

presser foot, throat plate, looper, spreader,

feed dog, needle guard, folder, fabric guide

etc.

7.3 When leaving the workplace and when the

work place is unattended.

7.4 When doing maintenance work.

7.5 When using clutch motors without actuation

lock, wait until motor is stopped totally.

8. Maintenance, repair and conversion work (see item

7) must be done only by trained technicians or special

skilled personnel under condsideration of the instruc-

tions.

Only genuine spare parts approved by Union Special

have to be used for repairs.

9. Any work on the electrical equipment must be done

by an electrician or under direction and supervision

of special skilled personnel.

10. Work on parts and equipment under electrical power

is not permitted. Permissible exceptions are described

in the applicable section of standard sheet EN 50110

/ VDE 0105.

7. Bei folgendem ist die Maschine durch Ausschalten am

Hauptschalter oder durch Herausziehen des Netzsteckers

vom Netz zu trennen:

7.1 Zum Einfädeln von Nadel(n), Greifer, Leger usw.

7.2 Zum Auswechseln von Nähwerkzeugen, wie

Nadel, Drückerfuß, Stichplatte, Greifer, Leger,

Transporteur, Nadelanschlag, Apparat, Näh-

gutführung usw.

7.3 Beim Verlassen des Arbeitsplatzes und bei

unbeaufsichtigtem Arbeitsplatz.

7.4 Für Wartungsarbeiten.

7.5 Bei mechanisch betätigten Kupplungsmotoren

ohne Betätigungssperre ist der Stillstand des

Motors abzuwarten.

8. Wartungs-, Reparatur- und Umbauarbeiten (siehe Punkt 7)

dürfen nur von Fachkräften oder entsprechend

unterwiesenen Personen unter Beachtung der

Betriebsanleitung durchgeführt werden.

Für Reparaturen sind nur die von Union Special freigege-

benen Original-Ersatzteile zu verwenden.

9. Arbeiten an der elekrischen Ausrüstung dürfen nur v o n

Elektrofachkräften oder unter Leitung und Aufsicht von

entsprechend unterwiesenen Personen durchgeführt

werden.

10. Arbeiten an unter Spannung stehenden Teilen und

Einrichtungen sind nicht erlaubt. Ausnahmen regeln die

zutreffenden Teile der EN50110 / VDE 0105.

5

NOISE EMISSION

GERÄUSCHEMISSION

Equivalent continuous A-weighted sound pres-

sure level (L

ing to ISO 10821-CB-M1 at 1400 RPM and 50 % duty

cycle.

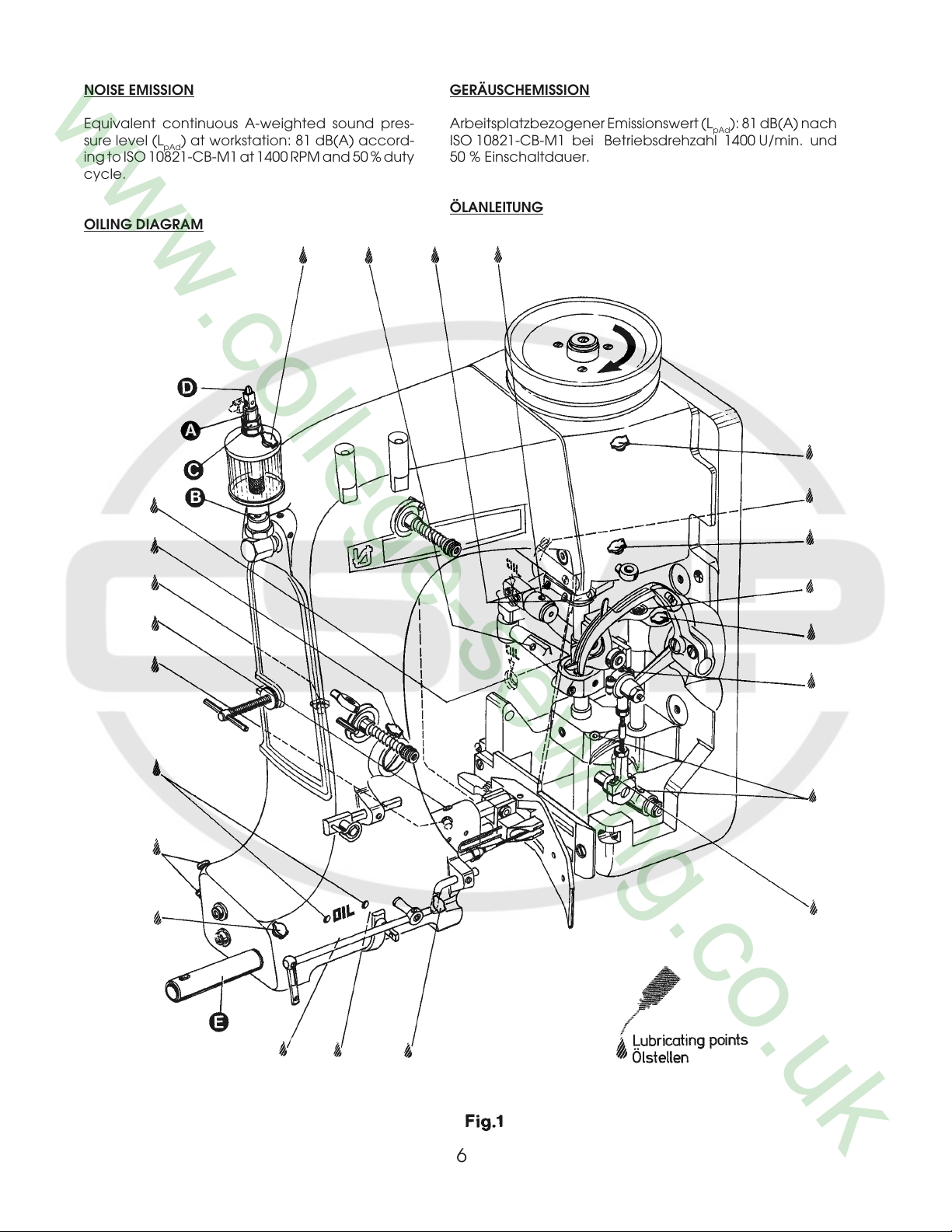

OILING DIAGRAM

) at workstation: 81 dB(A) accord-

pAd

Arbeitsplatzbezogener Emissionswert (L

ISO 10821-CB-M1 bei Betriebsdrehzahl 1400 U/min. und

50 % Einschaltdauer.

ÖLANLEITUNG

): 81 dB(A) nach

pAd

6

LUBRICATION AND OPERATION

SCHMIERUNG UND INBETRIEBNAHME

The machines of class 80800 have to be cleaned and lubricated

twice a day before the morning and afternoon start on the

lubricating points indicated on the oiling diagram (Fig. 1). The

sight feed oiler has to be kept filled and should be adjusted so

that it feeds two to three drops of oil per minute. The oiler has to

be refilled latest, when 2/3 of the oil is used up.

For lubrication we recommend "Mobil Oil DTE Medium" or

equivalent, which can be purchased from UNION SPECIAL

CORPORATION in 1/2 liter containers under part number

G28604L, or in 5 liter containers under part no. G28604L-5.

Before operating a new machine for the first time, the needle

bar guard (E, Fig. 1) and the sight feed oiler, which come with

the accessories of the machine, have to be screwed in. The

sight feed oiler has to be adjusted. All lubricating points,

indicated on the oiling diagram (Fig. 1), have to be oiled.

For adjusting fill the sight feed oiler half-way with oil and turn

the metering pin (A, Fig. 1) a little bit out and then turn it in, until

there will flow approx. two drops of oil per minute. This can be

checked on the sight glass (B, Fig. 1). Secure the setting of the

metering pin with lock nut (C, Fig. 1). Fill the oiler.

Repeat the oiling of a new machine after 10 minutes of

operation!

When the machine is out of operation, the oil flow can be

stopped by tilting the lever (D, Fig. 1) on the sight feed oiler.

IMPORTANT! The oil flow has to be switched on again before

operating the machine.

NEEDLES

Each needle has both a type and size number. The type number

denotes the kind of shank, point, length, groove, finish and other

details. The size number, stamped on the needle shank, denotes

largest diameter of blade, measured in hundredths of a

millimeter respectively in thousandths of an inch, midway

between shank and eye. Collectively, type and size number

represent the complete symbol, which is given on the label of

all needles packaged and sold by UNION SPECIAL.

The standard needle for machines covered in this manual is

9848GS250/100.

For closing bags made of plastic or woven polypropylene tapes

it is recommended to use needle type 9856T with teflon coating.

Below are the descriptions and available sizes:

Die Maschinen der Klasse 80800 müssen zweimal täglich, vor der

Inbetriebnahme am Morgen und Nachmittag, gereinigt und an

den in der Ölanleitung (Fig. 1) angegebenen Stellen geschmiert

werden. Der Tropföler muß gefüllt und so eingestellt sein, daß

pro Minute zwei bis drei Tropfen Öl fließen. Der Öler muß

spätestens nachgefüllt werden, wenn 2/3 der Ölmenge

verbraucht sind.

Zur Schmierung empfehlen wir "Mobil Oil DTE Medium" oder ein

gleichwertiges Öl, das von UNION SPECIAL GmbH in 1/2 Liter

Behältern unter der Teilnummer G28604L oder in 5-Liter Behäl-

tern unter der Teilnummer G28604L-5, bezogen werden kann.

Bevor eine Maschine zum ersten Mal in Betrieb genommen wird,

müssen der im Zubehör der Maschine enthaltene Nadelstangen-

schutz (E, Fig. 1) und der Tropföler eingeschraubt werden. Der

Tropföler muß eingestellt werden. Alle in der Ölanleitung (Fig. 1)

angegebenen Schmierstellen müssen geölt werden.

Füllen Sie den Tropföler zum Einstellen halb mit Öl und drehen Sie

den Zumeßstift (A, Fig. 1) etwas aus und dann so weit ein, bis pro

Minute etwa zwei Tropfen Öl fließen. Dies kann am Schauglas (B.

Fig. 1) geprüft werden. Sichern Sie die Einstellung des Zumeßstiftes

mit der Kontermutter (C, Fig. 1). Füllen Sie den Öler.

Wiederholen Sie bei einer neuen Maschine das Ölen nach einer

Betriebsdauer von 10 Minuten!

Wenn die Maschine nicht in Betrieb ist, kann der Ölfluß durch

Umlegen des Hebels (D, Fig. 1) am Tropföler gestoppt werden.

WICHTIG: Der Ölfluß muß vor Inbetriebnahme der Maschine wie-

der eingeschaltet werden.

NADELN

Jede Nadel hat eine Typ- und eine Dickennummer. Die Typ-

nummer bezeichnet die Art des Nadelkolbens, der Spitze, Länge,

Rinne, Oberfläche und andere Einzelheiten. Die Dickennummer,

im Nadelkolben eingeprägt, gibt den größten Durchmesser des

Nadelschaftes in hundertstel Millimeter bzw. tausendstel inch an,

gemessen in der Mitte zwischen Kolben und Öhr. Typ- und

Dickennummer zusammen ergeben die vollständige

Nadelbezeichnung, die auf jedem Etikett aller von der UNION

SPECIAL gepackten und verkauften Nadeln steht.

Die Standardnadel für die in diesem Katalog beschriebenen

Maschinen ist 9848GS250/100.

Zum Schließen von Säcken aus Plastik oder Kunststoffbändchen-

gewebe ist es empfehlenswert ein Nadeltyp 9856T mit Teflon-

Beschichtung zu verwenden.

Nachstehend finden Sie die Beschreibungen und die lieferba-

ren Dicken:

Type No.Description and sizes

9848GS Round shank, square point, double groove,

spotted, chromium plated.

Sizes available: 150/060, 170/067, 200/080,

250/100, 300/120, 400/156.

9856T Round shank, round point, double groove,

spotted, teflon-coated.

Sizes available: 200/080, 250/100.

Selection of proper needle size is determined by size of thread

used. Thread should pass freely through needle eye in order to

produce a good stitch formation.

To have needle orders promptly and accurately filled, an empty

package, a sample needle or type and size number should be

forwarded. Use description on label. A complete order would

read: "100 needles, Type 9848GS, Size 250/100".

THREADING

Thread machine as illustrated in Fig. 2.

When threading the looper, be sure the thread goes through

the front eyelets, over the take-up and through the back eyelet

before threading the looper.

Typnummer: Beschreibung und Dicken

9848GS Rundkolben, Vierkantspitze,Doppelrinne,

Hohlkehle, verchromt.

Lieferbare Dicken: 150/060, 170/067, 200/080,

250/100, 300/120, 400/156.

9856T Rundkolben, Rundspitze, Doppelrinne, Hohl-

kehle, Teflon beschichtet.

Lieferbare Dicken: 200/080, 250/100.

Die Wahl der Nadeldicke richtet sich nach dem verwendeten

Nähfaden. Der Faden muß frei durch das Nadelöhr gleiten, um

eine gute Stichbildung zu gewährleisten.

Um Nadelbestellungen prompt erledigen zu können, senden Sie

bitte eine leere Nadelpackung oder eine Musternadel ein oder

geben Sie die Typ- und Dickennummer an. Benützen Sie die Be-

schreibung auf dem Etikett der Nadelpackung. Eine vollständi-

ge Bestellung würde z. B. lauten: "100 Nadeln, Typ 9848GS,

Dicke 250/100".

EINFÄDELN

Fädeln Sie die Maschine wie in Fig. 2 gezeigt ein.

Beim Einfädeln des Greifers muß sichergestellt sein, daß der Fa-

den durch die vorderen Ösen über den Fadenabzug und durch

die hintere Öse geführt wird bevor der Greifer eingefädelt wird.

7

THREADING THE MACHINE EINFÄDELN DER MASCHINE

ADJUSTING AND THREADING INSTRUCTION FOR THE THREAD

GUIDING PARTS

Proper adjustment of the thread guides and thread take-

ups ensures a durable seam and consequently tight clo-

sure of the bags.

Needle Thread: Basic adjustment see Adjusting Instructions.

Shift needle thread take-up c (80865 MX) on support

d(80865PX) as well as needle thread guide e (80858AX)

on the machine housing for proper control of the needle

thread. The above mentioned parts should be adjusted so

that the needle thread, when slung around the looper

blade, is controlled before the needle enters the thread

triangle.

Looper Thread: Shift looper thread guide f (80858BX2) so,

that depending on the stitch length a sufficient amount of

looper thread is available for setting the next stitch.

Important Note: The above needle thread take-ups can-

not be used on machines with long needle bar connec-

tion (e.g. 80659 or 29774D) which should be exchanged

against the short needle bar connection 80659B together

with thread guide G334. The threaded hole required for

mounting bracket 80865QX of needle thread take up sup-

port 80865PX will already be provided in all future machines.

EINSTELL- UND EINFÄDELANLEITUNG FÜR DIE FADEN-

FÜHRUNGSTEILE

Bei richtiger Einstellung der Fadenführungen und Faden-

abzüge entsteht eine feste Naht und somit auch ein dichter

Verschluß des zugenähten Sackes.

Nadelfaden: Grundeinstellung siehe Einstellanleitung.

Durch Verschieben des Nadelfadenabzuges c (80865MX) auf

dem Halter d (80865PX) sowie der Nadelfadenführung e

(80858AX) am Gehäuse wird der Anzug des Nadelfadens so

eingestellt, daß der Nadelfaden, der die Greiferklinge

umschlingt, vor dem Abstechen kontrolliert wird.

Greiferfaden: Die Greiferfadenführung f (80858BX2) wird

durch Verschieben so eingestellt, daß je nach Stichlänge die

für den nächsten Stich erforderliche Greiferfadenmenge

reichlich zugemessen wird.

Wichtiger Hinweis: Bei Maschinen mit langem Nadelstangen-

mitnehmer (z. B. 80659 oder kpl. 29774D) können die obigen

Nadelfadenabzüge nicht verwendet werden. In diesem Fall

muß der kurze Nadelstangenmitnehmer 80659B mit der

Fadenführung G334 eingebaut werden. Die erforderliche

Gewindebohrung zur Befestigung des Winkels 80865QX für

den Nadelfadenabzugshalter 80865PX ist in Zukunft bereits

im Gehäuse vorhanden.

8

ADJUSTING INSTRUCTIONS

NOTE: Instructions stating direction or location, such as

right, left, front or rear of machine, are given relative

to mechanic's position in front of the machine, when

the machine is placed on an adjusting table, with

the pulley to the right and the needle bar in vertical

position. The pulley rotates clockwise, in operating

direction; when viewed from the right end of the

machine.

INSERTING THE NEEDLE

Before adjusting the machine, insert a new needle with the

shank as far as possible into the needle bar. The long needle

groove must point to the front (toward the operator). Tighten

the needle clamp nut securely. Use the single ended open

jaw wrench part No. 21388 from the accessories of the

machine.

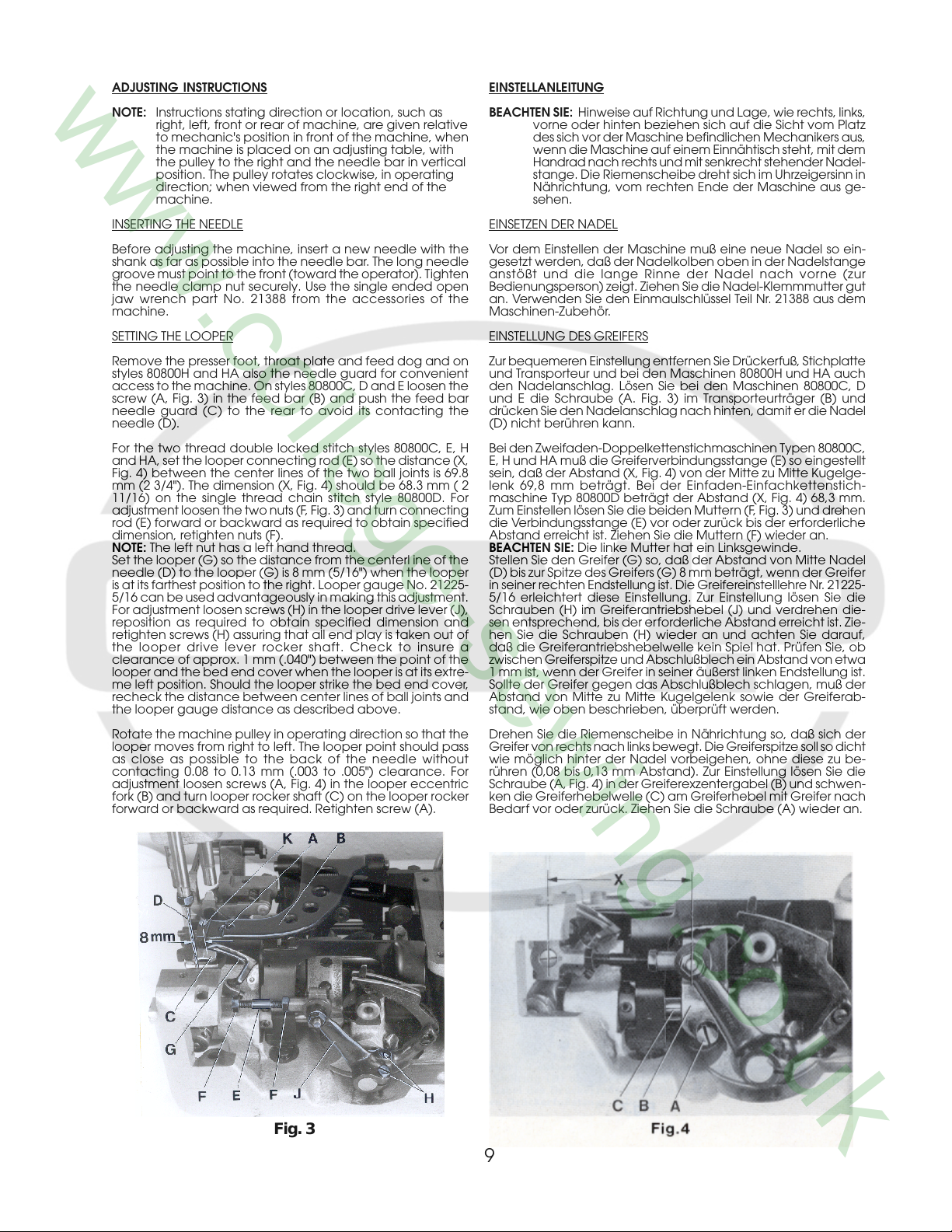

SETTING THE LOOPER

Remove the presser foot, throat plate and feed dog and on

styles 80800H and HA also the needle guard for convenient

access to the machine. On styles 80800C, D and E loosen the

screw (A, Fig. 3) in the feed bar (B) and push the feed bar

needle guard (C) to the rear to avoid its contacting the

needle (D).

For the two thread double locked stitch styles 80800C, E, H

and HA, set the looper connecting rod (E) so the distance (X,

Fig. 4) between the center lines of the two ball joints is 69.8

mm (2 3/4"). The dimension (X, Fig. 4) should be 68.3 mm ( 2

11/16) on the single thread chain stitch style 80800D. For

adjustment loosen the two nuts (F, Fig. 3) and turn connecting

rod (E) forward or backward as required to obtain specified

dimension, retighten nuts (F).

NOTE: The left nut has a left hand thread.

Set the looper (G) so the distance from the centerl ine of the

needle (D) to the looper (G) is 8 mm (5/16") when the looper

is at its farthest position to the right. Looper gauge No. 21225-

5/16 can be used advantageously in making this adjustment.

For adjustment loosen screws (H) in the looper drive lever (J),

reposition as required to obtain specified dimension and

retighten screws (H) assuring that all end play is taken out of

the looper drive lever rocker shaft. Check to insure a

clearance of approx. 1 mm (.040") between the point of the

looper and the bed end cover when the looper is at its extre-

me left position. Should the looper strike the bed end cover,

recheck the distance between center lines of ball joints and

the looper gauge distance as described above.

Rotate the machine pulley in operating direction so that the

looper moves from right to left. The looper point should pass

as close as possible to the back of the needle without

contacting 0.08 to 0.13 mm (.003 to .005") clearance. For

adjustment loosen screws (A, Fig. 4) in the looper eccentric

fork (B) and turn looper rocker shaft (C) on the looper rocker

forward or backward as required. Retighten screw (A).

EINSTELLANLEITUNG

BEACHTEN SIE: Hinweise auf Richtung und Lage, wie rechts, links,

vorne oder hinten beziehen sich auf die Sicht vom Platz

des sich vor der Maschine befindlichen Mechanikers aus,

wenn die Maschine auf einem Einnähtisch steht, mit dem

Handrad nach rechts und mit senkrecht stehender Nadel-

stange. Die Riemenscheibe dreht sich im Uhrzeigersinn in

Nährichtung, vom rechten Ende der Maschine aus ge-

sehen.

EINSETZEN DER NADEL

Vor dem Einstellen der Maschine muß eine neue Nadel so ein-

gesetzt werden, daß der Nadelkolben oben in der Nadelstange

anstößt und die lange Rinne der Nadel nach vorne (zur

Bedienungsperson) zeigt. Ziehen Sie die Nadel-Klemmmutter gut

an. Verwenden Sie den Einmaulschlüssel Teil Nr. 21388 aus dem

Maschinen-Zubehör.

EINSTELLUNG DES GREIFERS

Zur bequemeren Einstellung entfernen Sie Drückerfuß, Stichplatte

und Transporteur und bei den Maschinen 80800H und HA auch

den Nadelanschlag. Lösen Sie bei den Maschinen 80800C, D

und E die Schraube (A. Fig. 3) im Transporteurträger (B) und

drücken Sie den Nadelanschlag nach hinten, damit er die Nadel

(D) nicht berühren kann.

Bei den Zweifaden-Doppelkettenstichmaschinen Typen 80800C,

E, H und HA muß die Greiferverbindungsstange (E) so eingestellt

sein, daß der Abstand (X, Fig. 4) von der Mitte zu Mitte Kugelge-

lenk 69,8 mm beträgt. Bei der Einfaden-Einfachkettenstich-

maschine Typ 80800D beträgt der Abstand (X, Fig. 4) 68,3 mm.

Zum Einstellen lösen Sie die beiden Muttern (F, Fig. 3) und drehen

die Verbindungsstange (E) vor oder zurück bis der erforderliche

Abstand erreicht ist. Ziehen Sie die Muttern (F) wieder an.

BEACHTEN SIE: Die linke Mutter hat ein Linksgewinde.

Stellen Sie den Greifer (G) so, daß der Abstand von Mitte Nadel

(D) bis zur Spitze des Greifers (G) 8 mm beträgt, wenn der Greifer

in seiner rechten Endstellung ist. Die Greifereinstelllehre Nr. 21225-

5/16 erleichtert diese Einstellung. Zur Einstellung lösen Sie die

Schrauben (H) im Greiferantriebshebel (J) und verdrehen die-

sen entsprechend, bis der erforderliche Abstand erreicht ist. Zie-

hen Sie die Schrauben (H) wieder an und achten Sie darauf,

daß die Greiferantriebshebelwelle kein Spiel hat. Prüfen Sie, ob

zwischen Greiferspitze und Abschlußblech ein Abstand von etwa

1 mm ist, wenn der Greifer in seiner äußerst linken Endstellung ist.

Sollte der Greifer gegen das Abschlußblech schlagen, muß der

Abstand von Mitte zu Mitte Kugelgelenk sowie der Greiferab-

stand, wie oben beschrieben, überprüft werden.

Drehen Sie die Riemenscheibe in Nährichtung so, daß sich der

Greifer von rechts nach links bewegt. Die Greiferspitze soll so dicht

wie möglich hinter der Nadel vorbeigehen, ohne diese zu be-

rühren (0,08 bis 0,13 mm Abstand). Zur Einstellung lösen Sie die

Schraube (A, Fig. 4) in der Greiferexzentergabel (B) und schwen-

ken die Greiferhebelwelle (C) am Greiferhebel mit Greifer nach

Bedarf vor oder zurück. Ziehen Sie die Schraube (A) wieder an.

Fig. 3

9

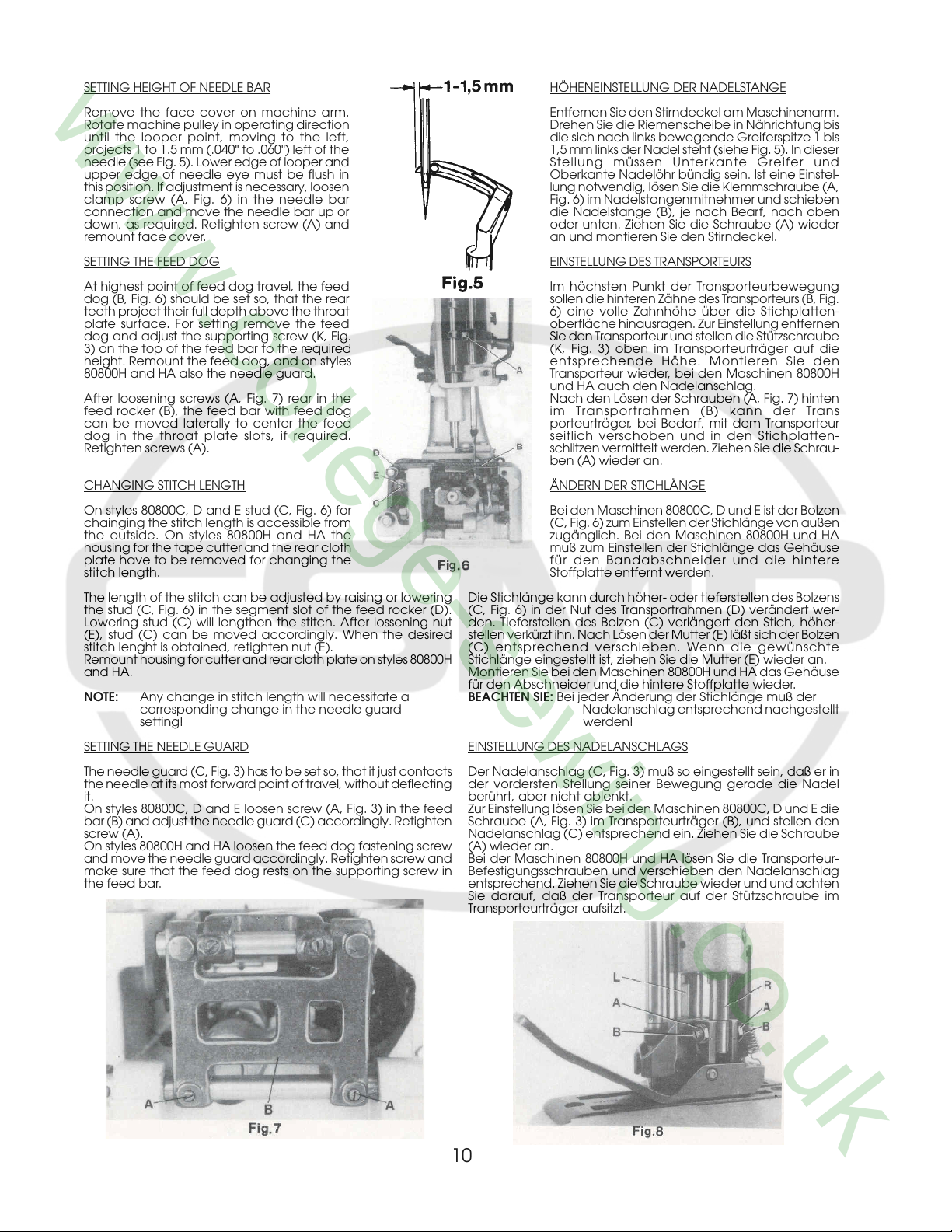

SETTING HEIGHT OF NEEDLE BAR

Remove the face cover on machine arm.

Rotate machine pulley in operating direction

until the looper point, moving to the left,

projects 1 to 1.5 mm (.040" to .060") left of the

needle (see Fig. 5). Lower edge of looper and

upper edge of needle eye must be flush in

this position. If adjustment is necessary, loosen

clamp screw (A, Fig. 6) in the needle bar

connection and move the needle bar up or

down, as required. Retighten screw (A) and

remount face cover.

SETTING THE FEED DOG

At highest point of feed dog travel, the feed

dog (B, Fig. 6) should be set so, that the rear

teeth project their full depth above the throat

plate surface. For setting remove the feed

dog and adjust the supporting screw (K, Fig.

3) on the top of the feed bar to the required

height. Remount the feed dog, and on styles

80800H and HA also the needle guard.

After loosening screws (A, Fig. 7) rear in the

feed rocker (B), the feed bar with feed dog

can be moved laterally to center the feed

dog in the throat plate slots, if required.

Retighten screws (A).

CHANGING STITCH LENGTH

On styles 80800C, D and E stud (C, Fig. 6) for

chainging the stitch length is accessible from

the outside. On styles 80800H and HA the

housing for the tape cutter and the rear cloth

plate have to be removed for changing the

stitch length.

The length of the stitch can be adjusted by raising or lowering

the stud (C, Fig. 6) in the segment slot of the feed rocker (D).

Lowering stud (C) will lengthen the stitch. After lossening nut

(E), stud (C) can be moved accordingly. When the desired

stitch lenght is obtained, retighten nut (E).

Remount housing for cutter and rear cloth plate on styles 80800H

and HA.

NOTE: Any change in stitch length will necessitate a

SETTING THE NEEDLE GUARD

The needle guard (C, Fig. 3) has to be set so, that it just contacts

the needle at its most forward point of travel, without deflecting

it.

On styles 80800C, D and E loosen screw (A, Fig. 3) in the feed

bar (B) and adjust the needle guard (C) accordingly. Retighten

screw (A).

On styles 80800H and HA loosen the feed dog fastening screw

and move the needle guard accordingly. Retighten screw and

make sure that the feed dog rests on the supporting screw in

the feed bar.

corresponding change in the needle guard

setting!

Die Stichlänge kann durch höher- oder tieferstellen des Bolzens

(C, Fig. 6) in der Nut des Transportrahmen (D) verändert wer-

den. Tieferstellen des Bolzen (C) verlängert den Stich, höher-

stellen verkürzt ihn. Nach Lösen der Mutter (E) läßt sich der Bolzen

(C) entsprechend verschieben. Wenn die gewünschte

Stichlänge eingestellt ist, ziehen Sie die Mutter (E) wieder an.

Montieren Sie bei den Maschinen 80800H und HA das Gehäuse

für den Abschneider und die hintere Stoffplatte wieder.

BEACHTEN SIE: Bei jeder Änderung der Stichlänge muß der

EINSTELLUNG DES NADELANSCHLAGS

Der Nadelanschlag (C, Fig. 3) muß so eingestellt sein, daß er in

der vordersten Stellung seiner Bewegung gerade die Nadel

berührt, aber nicht ablenkt.

Zur Einstellung lösen Sie bei den Maschinen 80800C, D und E die

Schraube (A, Fig. 3) im Transporteurträger (B), und stellen den

Nadelanschlag (C) entsprechend ein. Ziehen Sie die Schraube

(A) wieder an.

Bei der Maschinen 80800H und HA lösen Sie die Transporteur-

Befestigungsschrauben und verschieben den Nadelanschlag

entsprechend. Ziehen Sie die Schraube wieder und und achten

Sie darauf, daß der Transporteur auf der Stützschraube im

Transporteurträger aufsitzt.

HÖHENEINSTELLUNG DER NADELSTANGE

Entfernen Sie den Stirndeckel am Maschinenarm.

Drehen Sie die Riemenscheibe in Nährichtung bis

die sich nach links bewegende Greiferspitze 1 bis

1,5 mm links der Nadel steht (siehe Fig. 5). In dieser

Stellung müssen Unterkante Greifer und

Oberkante Nadelöhr bündig sein. Ist eine Einstel-

lung notwendig, lösen Sie die Klemmschraube (A,

Fig. 6) im Nadelstangenmitnehmer und schieben

die Nadelstange (B), je nach Bearf, nach oben

oder unten. Ziehen Sie die Schraube (A) wieder

an und montieren Sie den Stirndeckel.

EINSTELLUNG DES TRANSPORTEURS

Im höchsten Punkt der Transporteurbewegung

sollen die hinteren Zähne des Transporteurs (B, Fig.

6) eine volle Zahnhöhe über die Stichplatten-

oberfläche hinausragen. Zur Einstellung entfernen

Sie den Transporteur und stellen die Stützschraube

(K, Fig. 3) oben im Transporteurträger auf die

entsprechende Höhe. Montieren Sie den

Transporteur wieder, bei den Maschinen 80800H

und HA auch den Nadelanschlag.

Nach den Lösen der Schrauben (A, Fig. 7) hinten

im Transportrahmen (B) kann der Trans

porteurträger, bei Bedarf, mit dem Transporteur

seitlich verschoben und in den Stichplatten-

schlitzen vermittelt werden. Ziehen Sie die Schrau-

ben (A) wieder an.

ÄNDERN DER STICHLÄNGE

Bei den Maschinen 80800C, D und E ist der Bolzen

(C, Fig. 6) zum Einstellen der Stichlänge von außen

zugänglich. Bei den Maschinen 80800H und HA

muß zum Einstellen der Stichlänge das Gehäuse

für den Bandabschneider und die hintere

Stoffplatte entfernt werden.

Nadelanschlag entsprechend nachgestellt

werden!

10

MOUNTING AND SETTING THE PRESSER FOOT

EINSETZEN UND EINSTELLEN DES DRÜCKERFUSSES

Remove the needle and rotate the pulley until the feed

dog is below the throat plate. Depress the presser foot

lifter lever and insert the presser foot in the two presser

bars (L and R, Fig. 8). The right presser bar (R) should only

engage with its pivot in the groove of the presser foot

shank.

Loosen the two lock nuts (A, Fig. 8) and align with the

two set screws (B), the needle slot in the presser foot with

the needle slot in the throat plate. Secure this setting with

the two lock nuts (A). Note: The two set screws (A) should

just contact the pivot of the right presser bar (R) but not

be tightened. Now tighten the two set screws left in the

presser foot shank on the left presser bar. Insert the needle.

PRESSER FOOT PRESSURE

Rotate the pulley until the feed dog is

below the throat plate. Remove the

face cover left on machine arm and

turn out the T-screw (H, Fig. 10) on the

top of the machine arm, until it does

not excert any pressure on the leaf

springs. In this position, the pressure

excerted on the presser foot, should

be just strong enough to keep it flat

on the throat plate. By relocating the

collars (A, Fig. 9), which serve as a leaf

spring rest, on the left and right presser

bar, the pressure can be changed.

Raising the collars increases the

pressure, lowering the collars

decreases the pressure.

Entfernen Sie die Nadel und drehen Sie an der Riemenscheibe bis

der Transporteur unter der Stichplatte steht. Drücken Sie den

Drückerfuß-Lifterhebel und setzen sie den Drückerfuß in die bei-

den Drückerfußstangen (L und R, Fig. 8) ein. Die rechte Drücker-

fußstange (R) darf nur mit dem Zapfen in die Nut der Drückerfuß-

nabe eingreifen.

Lösen Sie die beiden Kontermuttern (A, Fig. 8) und richten Sie mit

den beiden Gewindestiften (B) das Stichloch im Drückerfuß zum

Stichloch der Stichplatte aus. Sichern Sie diese Einstellung mit den

beiden Kontermuttern (A). Beachten Sie: Die beiden Gewinde-

stifte (A) sollen am Zapfen der rechten Drückerfußstange (R) ge-

rade anliegen aber nicht drücken. Ziehen Sie jetzt die beiden

Gewindestifte links in der Drückerfußnabe auf der linken Drücker-

fußstange an. Setzen Sie die Nadel wieder ein.

DRÜCKERFUSSDRUCK

Drehen Sie an der Riemenscheibe bis der

Transporteur unter der Stichplatte steht.

Entfernen Sie den Stirndeckel links am

Maschinenarm und drehen Sie die Knebel-

schraube (H, Fig. 10) oben auf dem

Maschinenarm soweit heraus, daß sie nicht

mehr auf die Blattfedern drückt. In dieser

Stellung soll der Druck auf den Drückerfuß

gerade noch so stark sein, daß er auf der

Stichplatte aufliegt. Durch Verstellen der als

Blattfederauflage dienenden Stellringe (A,

Fig. 9) auf der linken und rechten Drücker-

fußstange kann der Druck verändert wer-

den. Verstellen der Stellringe nach oben

verstärkt, verstellen nach unten verringert

den Druck.

Set the presser bar lifter collar (B, Fig.

9) on the left presser bar so, that there

is a distance of apporx. 1.5 mm (1/16

in.) betweeen lifter lever stud (C) and

lower surface of the lifter collar (B),

when the presser foot rests on the

throat plate (see Fig. 9). Set the collar

(D) on the right presser bar close to the

fork of the presser bar lifter collar (B)

on the left presser bar.

The presser foot lift is limited with the

upper stop collar (E, Fig. 9) on the left

presser bar. When the needle is in its

lowest position and the presser foot is

lifted with presser foot bottom tilted up,

the needle bar respectively needle

clamp nut should not contact the

presser foot bottom. Set collar (E)

accordingly.

Now turn in T-screw (H, Fig. 10) until the necessary presser

foot pressure for proper feeding is excerted (determine

wir sewing tests). Secure this setting with the knurled nut

(J), which simultaneously fastens the upper arm cover.

Remount the face cover.

THREAD TENSION

The tension (A, Fig. 10) on the needle thread should be

fairly strong to produce uniform stitches. On the two

thread double locked stitch styles the tension (B) on the

looper thread should be barely sufficient to steady it.

Stellen Sie den Drückerfußstangen-Lifter-

Stellring (B, Fig. 9 auf der linken Drücker-

fußstange so ein, daß zwischen Lifterhebel-

bolzen (C) und Unterseite Stellring (B( ein

Abstand von etwa 1,5 mm ist, wenn der

Drückerfuß auf der Stichplatte aufliegt

(siehe Fig. 9). Stellen Sie den Stellring (D)

auf der rechten Drückerfußstange so, daß

er an der Gabel des Drückerfußstangen-

Lifter-Stellrings (B) auf der linken Drücker-

fußstange anliegt.

Der Hub des Drückerfußes wird mit dem

Anschlag-Stellring (E, Fig. 9) oben auf der

linken Drückerfußstange begrenzt. Wenn

die Nadel in der untersten Stellung ist und

der Drückerfuß mit dem Drückerfuß-Lifter-

hebel angehoben und die Drücker-

fußsohle nach oben gekippt wird, darf die

Nadelstange bzw. Nadelstangenmutter

die Drückerfußsohle nicht berühren. Stellen

Sie den Stellring (E) entsprechend ein.

Nun drehen Sie die Knebelschraube (H, Fig. 10) soweit ein, daß

der zum einwandfreien Transport notwendige Drückerfußdruck

erzeugt wird (durch Nähversuche ermitteln). Sichern Sie diese

Einstellung mit der Rändel-Kontermutter (J), mit der gleichzeitig

der obere Armdeckel befestigt wird. Montieren Sie den Stirndeckel

wieder.

FADENSPANNUNG

Die Spannung (A, Fig. 10) auf den Nadelfaden soll so stark sein,

daß eine gleichmäßige Stichbildung erreicht wird. Bei den

Zweifaden-Doppelkettenstichmaschinen soll die Spannung (B) auf

den Greiferfaden ganz gering sein, so daß der Faden gleichmä-

ßig gleitet.

11

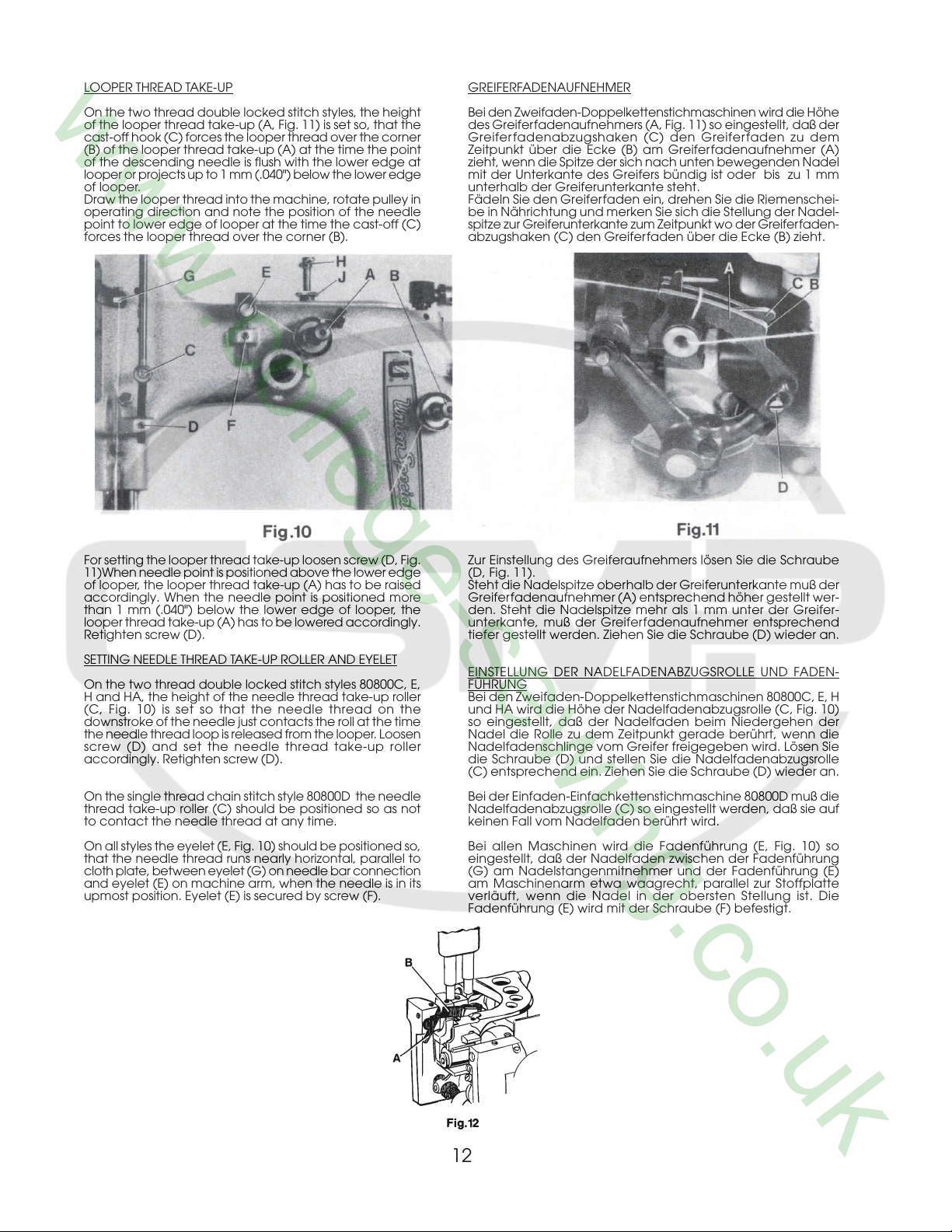

LOOPER THREAD TAKE-UP

On the two thread double locked stitch styles, the height

of the looper thread take-up (A, Fig. 11) is set so, that the

cast-off hook (C) forces the looper thread over the corner

(B) of the looper thread take-up (A) at the time the point

of the descending needle is flush with the lower edge at

looper or projects up to 1 mm (.040") below the lower edge

of looper.

Draw the looper thread into the machine, rotate pulley in

operating direction and note the position of the needle

point to lower edge of looper at the time the cast-off (C)

forces the looper thread over the corner (B).

GREIFERFADENAUFNEHMER

Bei den Zweifaden-Doppelkettenstichmaschinen wird die Höhe

des Greiferfadenaufnehmers (A, Fig. 11) so eingestellt, daß der

Greiferfadenabzugshaken (C) den Greiferfaden zu dem

Zeitpunkt über die Ecke (B) am Greiferfadenaufnehmer (A)

zieht, wenn die Spitze der sich nach unten bewegenden Nadel

mit der Unterkante des Greifers bündig ist oder bis zu 1 mm

unterhalb der Greiferunterkante steht.

Fädeln Sie den Greiferfaden ein, drehen Sie die Riemenschei-

be in Nährichtung und merken Sie sich die Stellung der Nadel-

spitze zur Greiferunterkante zum Zeitpunkt wo der Greiferfaden-

abzugshaken (C) den Greiferfaden über die Ecke (B) zieht.

For setting the looper thread take-up loosen screw (D, Fig.

11)When needle point is positioned above the lower edge

of looper, the looper thread take-up (A) has to be raised

accordingly. When the needle point is positioned more

than 1 mm (.040") below the lower edge of looper, the

looper thread take-up (A) has to be lowered accordingly.

Retighten screw (D).

SETTING NEEDLE THREAD TAKE-UP ROLLER AND EYELET

On the two thread double locked stitch styles 80800C, E,

H and HA, the height of the needle thread take-up roller

(C, Fig. 10) is set so that the needle thread on the

downstroke of the needle just contacts the roll at the time

the needle thread loop is released from the looper. Loosen

screw (D) and set the needle thread take-up roller

accordingly. Retighten screw (D).

On the single thread chain stitch style 80800D the needle

thread take-up roller (C) should be positioned so as not

to contact the needle thread at any time.

On all styles the eyelet (E, Fig. 10) should be positioned so,

that the needle thread runs nearly horizontal, parallel to

cloth plate, between eyelet (G) on needle bar connection

and eyelet (E) on machine arm, when the needle is in its

upmost position. Eyelet (E) is secured by screw (F).

Zur Einstellung des Greiferaufnehmers lösen Sie die Schraube

(D, Fig. 11).

Steht die Nadelspitze oberhalb der Greiferunterkante muß der

Greiferfadenaufnehmer (A) entsprechend höher gestellt wer-

den. Steht die Nadelspitze mehr als 1 mm unter der Greifer-

unterkante, muß der Greiferfadenaufnehmer entsprechend

tiefer gestellt werden. Ziehen Sie die Schraube (D) wieder an.

EINSTELLUNG DER NADELFADENABZUGSROLLE UND FADEN-

FÜHRUNG

Bei den Zweifaden-Doppelkettenstichmaschinen 80800C, E, H

und HA wird die Höhe der Nadelfadenabzugsrolle (C, Fig. 10)

so eingestellt, daß der Nadelfaden beim Niedergehen der

Nadel die Rolle zu dem Zeitpunkt gerade berührt, wenn die

Nadelfadenschlinge vom Greifer freigegeben wird. Lösen Sie

die Schraube (D) und stellen Sie die Nadelfadenabzugsrolle

(C) entsprechend ein. Ziehen Sie die Schraube (D) wieder an.

Bei der Einfaden-Einfachkettenstichmaschine 80800D muß die

Nadelfadenabzugsrolle (C) so eingestellt werden, daß sie auf

keinen Fall vom Nadelfaden berührt wird.

Bei allen Maschinen wird die Fadenführung (E, Fig. 10) so

eingestellt, daß der Nadelfaden zwischen der Fadenführung

(G) am Nadelstangenmitnehmer und der Fadenführung (E)

am Maschinenarm etwa waagrecht, parallel zur Stoffplatte

verläuft, wenn die Nadel in der obersten Stellung ist. Die

Fadenführung (E) wird mit der Schraube (F) befestigt.

12

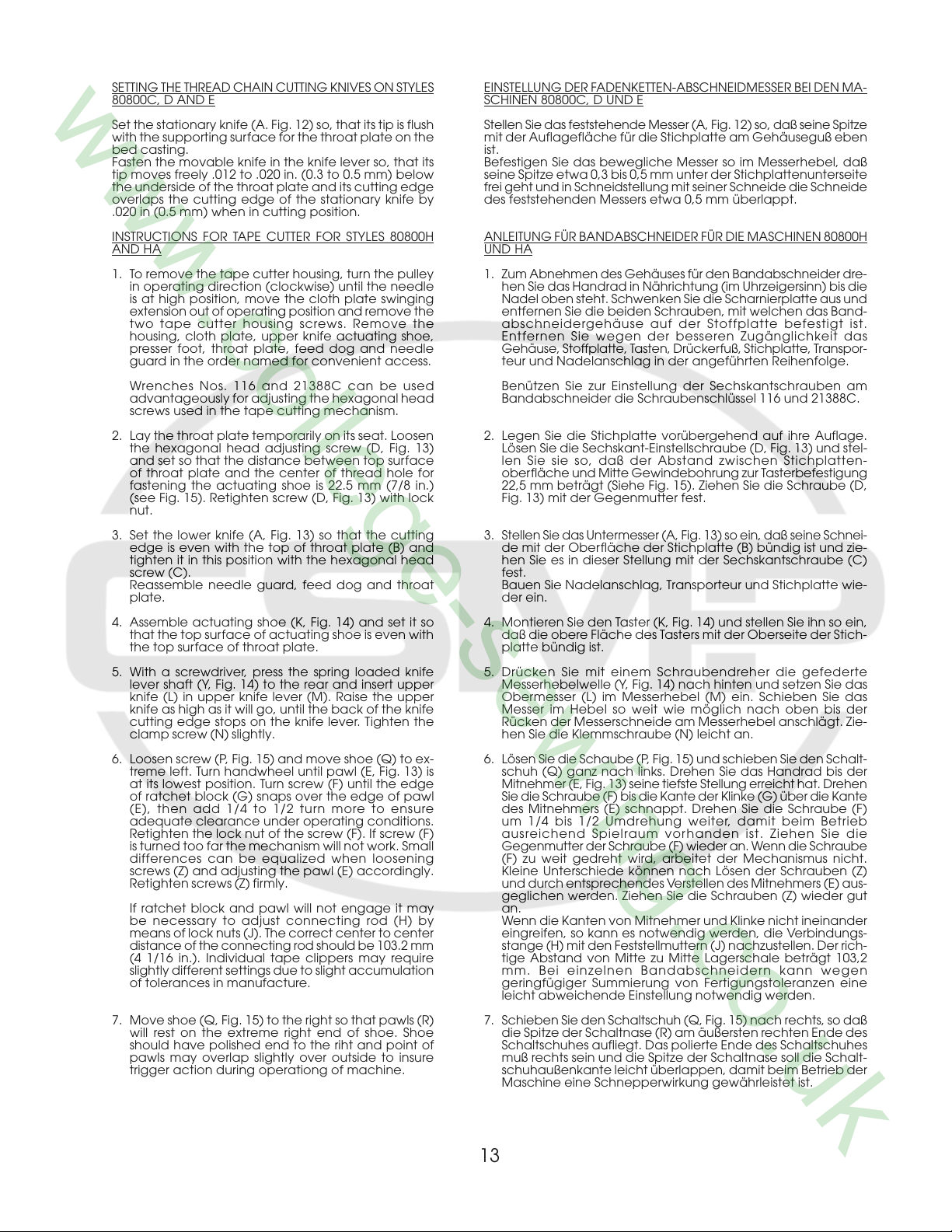

SETTING THE THREAD CHAIN CUTTING KNIVES ON STYLES

80800C, D AND E

Set the stationary knife (A. Fig. 12) so, that its tip is flush

with the supporting surface for the throat plate on the

bed casting.

Fasten the movable knife in the knife lever so, that its

tip moves freely .012 to .020 in. (0.3 to 0.5 mm) below

the underside of the throat plate and its cutting edge

overlaps the cutting edge of the stationary knife by

.020 in (0.5 mm) when in cutting position.

INSTRUCTIONS FOR TAPE CUTTER FOR STYLES 80800H

AND HA

1. To remove the tape cutter housing, turn the pulley

in operating direction (clockwise) until the needle

is at high position, move the cloth plate swinging

extension out of operating position and remove the

two tape cutter housing screws. Remove the

housing, cloth plate, upper knife actuating shoe,

presser foot, throat plate, feed dog and needle

guard in the order named for convenient access.

Wrenches Nos. 116 and 21388C can be used

advantageously for adjusting the hexagonal head

screws used in the tape cutting mechanism.

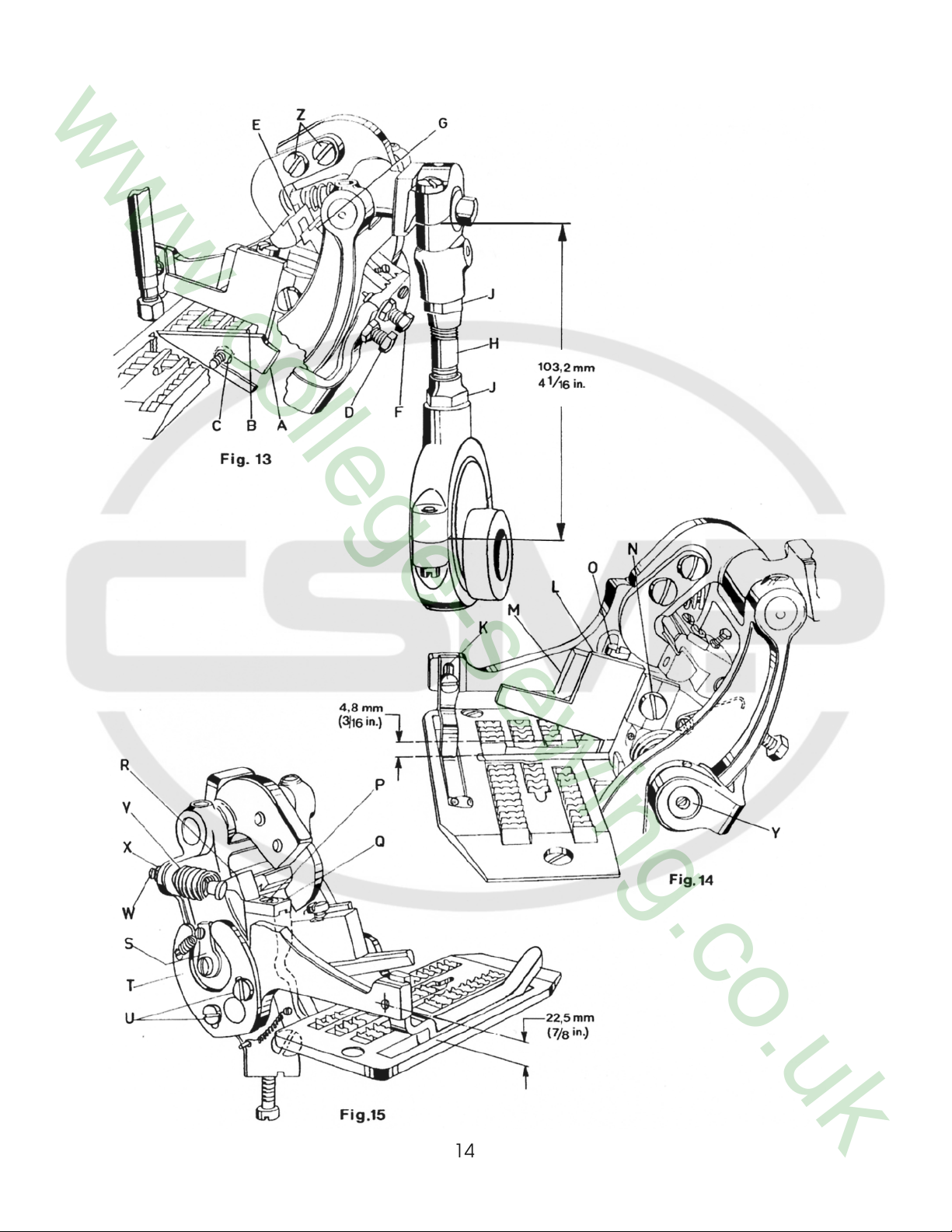

2. Lay the throat plate temporarily on its seat. Loosen

the hexagonal head adjusting screw (D, Fig. 13)

and set so that the distance between top surface

of throat plate and the center of thread hole for

fastening the actuating shoe is 22.5 mm (7/8 in.)

(see Fig. 15). Retighten screw (D, Fig. 13) with lock

nut.

3. Set the lower knife (A, Fig. 13) so that the cutting

edge is even with the top of throat plate (B) and

tighten it in this position with the hexagonal head

screw (C).

Reassemble needle guard, feed dog and throat

plate.

4. Assemble actuating shoe (K, Fig. 14) and set it so

that the top surface of actuating shoe is even with

the top surface of throat plate.

5. With a screwdriver, press the spring loaded knife

lever shaft (Y, Fig. 14) to the rear and insert upper

knife (L) in upper knife lever (M). Raise the upper

knife as high as it will go, until the back of the knife

cutting edge stops on the knife lever. Tighten the

clamp screw (N) slightly.

6. Loosen screw (P, Fig. 15) and move shoe (Q) to ex-

treme left. Turn handwheel until pawl (E, Fig. 13) is

at its lowest position. Turn screw (F) until the edge

of ratchet block (G) snaps over the edge of pawl

(E), then add 1/4 to 1/2 turn more to ensure

adequate clearance under operating conditions.

Retighten the lock nut of the screw (F). If screw (F)

is turned too far the mechanism will not work. Small

differences can be equalized when loosening

screws (Z) and adjusting the pawl (E) accordingly.

Retighten screws (Z) firmly.

If ratchet block and pawl will not engage it may

be necessary to adjust connecting rod (H) by

means of lock nuts (J). The correct center to center

distance of the connecting rod should be 103.2 mm

(4 1/16 in.). Individual tape clippers may require

slightly different settings due to slight accumulation

of tolerances in manufacture.

7. Move shoe (Q, Fig. 15) to the right so that pawls (R)

will rest on the extreme right end of shoe. Shoe

should have polished end to the riht and point of

pawls may overlap slightly over outside to insure

trigger action during operationg of machine.

EINSTELLUNG DER FADENKETTEN-ABSCHNEIDMESSER BEI DEN MA-

SCHINEN 80800C, D UND E

Stellen Sie das feststehende Messer (A, Fig. 12) so, daß seine Spitze

mit der Auflagefläche für die Stichplatte am Gehäuseguß eben

ist.

Befestigen Sie das bewegliche Messer so im Messerhebel, daß

seine Spitze etwa 0,3 bis 0,5 mm unter der Stichplattenunterseite

frei geht und in Schneidstellung mit seiner Schneide die Schneide

des feststehenden Messers etwa 0,5 mm überlappt.

ANLEITUNG FÜR BANDABSCHNEIDER FÜR DIE MASCHINEN 80800H

UND HA

1. Zum Abnehmen des Gehäuses für den Bandabschneider dre-

hen Sie das Handrad in Nährichtung (im Uhrzeigersinn) bis die

Nadel oben steht. Schwenken Sie die Scharnierplatte aus und

entfernen Sie die beiden Schrauben, mit welchen das Band-

abschneidergehäuse auf der Stoffplatte befestigt ist.

Entfernen Sie wegen der besseren Zugänglichkeit das

Gehäuse, Stoffplatte, Tasten, Drückerfuß, Stichplatte, Transpor-

teur und Nadelanschlag in der angeführten Reihenfolge.

Benützen Sie zur Einstellung der Sechskantschrauben am

Bandabschneider die Schraubenschlüssel 116 und 21388C.

2. Legen Sie die Stichplatte vorübergehend auf ihre Auflage.

Lösen Sie die Sechskant-Einstellschraube (D, Fig. 13) und stel-

len Sie sie so, daß der Abstand zwischen Stichplatten-

oberfläche und Mitte Gewindebohrung zur Tasterbefestigung

22,5 mm beträgt (Siehe Fig. 15). Ziehen Sie die Schraube (D,

Fig. 13) mit der Gegenmutter fest.

3. Stellen Sie das Untermesser (A, Fig. 13) so ein, daß seine Schnei-

de mit der Oberfläche der Stichplatte (B) bündig ist und zie-

hen Sie es in dieser Stellung mit der Sechskantschraube (C)

fest.

Bauen Sie Nadelanschlag, Transporteur und Stichplatte wie-

der ein.

4. Montieren Sie den Taster (K, Fig. 14) und stellen Sie ihn so ein,

daß die obere Fläche des Tasters mit der Oberseite der Stich-

platte bündig ist.

5. Drücken Sie mit einem Schraubendreher die gefederte

Messerhebelwelle (Y, Fig. 14) nach hinten und setzen Sie das

Obermesser (L) im Messerhebel (M) ein. Schieben Sie das

Messer im Hebel so weit wie möglich nach oben bis der

Rücken der Messerschneide am Messerhebel anschlägt. Zie-

hen Sie die Klemmschraube (N) leicht an.

6. Lösen Sie die Schaube (P, Fig. 15) und schieben Sie den Schalt-

schuh (Q) ganz nach links. Drehen Sie das Handrad bis der

Mitnehmer (E, Fig. 13) seine tiefste Stellung erreicht hat. Drehen

Sie die Schraube (F) bis die Kante der Klinke (G) über die Kante

des Mitnehmers (E) schnappt. Drehen Sie die Schraube (F)

um 1/4 bis 1/2 Umdrehung weiter, damit beim Betrieb

ausreichend Spielraum vorhanden ist. Ziehen Sie die

Gegenmutter der Schraube (F) wieder an. Wenn die Schraube

(F) zu weit gedreht wird, arbeitet der Mechanismus nicht.

Kleine Unterschiede können nach Lösen der Schrauben (Z)

und durch entsprechendes Verstellen des Mitnehmers (E) aus-

geglichen werden. Ziehen Sie die Schrauben (Z) wieder gut

an.

Wenn die Kanten von Mitnehmer und Klinke nicht ineinander

eingreifen, so kann es notwendig werden, die Verbindungs-

stange (H) mit den Feststellmuttern (J) nachzustellen. Der rich-

tige Abstand von Mitte zu Mitte Lagerschale beträgt 103,2

mm. Bei einzelnen Bandabschneidern kann wegen

geringfügiger Summierung von Fertigungstoleranzen eine

leicht abweichende Einstellung notwendig werden.

7. Schieben Sie den Schaltschuh (Q, Fig. 15) nach rechts, so daß

die Spitze der Schaltnase (R) am äußersten rechten Ende des

Schaltschuhes aufliegt. Das polierte Ende des Schaltschuhes

muß rechts sein und die Spitze der Schaltnase soll die Schalt-

schuhaußenkante leicht überlappen, damit beim Betrieb der

Maschine eine Schnepperwirkung gewährleistet ist.

13

14

Loading...

Loading...