Union Special G283 GR Parts Book

INSTRUCTIONS, ENGINEER’S AND ILLUSTRATED PARTS MANUAL

BETRIEBSANLEITUNG, WARTUNGSANLEITUNG UND

ILLUSTRIERTES TEILEVERZEICHNIS

CLASS 2200 - PORTABLE BAG CLOSING MACHINES

KLASSE 2200 - TRAGBARE SACKZUNÄHMASCHINEN

MANUAL NO. / KATALOG NR. G283-GR

FOR STYLES / FÜR TYPEN

2200A, B, F, G, GA, M, AS, AA, BA, FA, MA, AAS, MB, MAB

2200AZ4015, AAZ4015, AZ4015FAN, AAZ4015FAN

USE IN CONJUNCTION WITH SERIAL NUMBER “LF” AND LATER

03/25/09

MANUAL NO. G283

INSTRUCTIONS FOR 2200 SERIES MACHINES

KATALOG NR. G283

BETRIEBSANLEITUNG FÜR MASCHINENKLASSEN 2200

Third Edition Copyright 2007

Union Special GmbH Rights Reserved in All

PREFACE

This manual has been prepared to guide you while

operating 2200 series machines and arranged to

simplify ordering spare parts.

This manual explains in detail the proper settings for

operation of the machines. Illustrations are used to

show the adjustments and reference letters are

used to point out specific items discussed.

Careful attention to the instructions and cautions for

operating and adjusting these machines will enable

you to maintain the superior performance and

reliability designed and built into every Union Special

bag closing machine.

Adjustments and cautions are presented in

sequence so that a logical progression is

accomplished. Some adjustments performed out of

sequence may have an adverse effect on the

function of the other related parts.

by

Countries

Weltweit beanspruchte Union Special GmbH

VORWORT

Dieser Katalog leitet Sie bei der Bedienung und

Instandhaltung der Maschinenklassen 2200 und

wurde zusammengestellt, um Ersatzteilbestellungen

zu vereinfachen.

In diesem Katalog werden die richtigen Einstellungen

zum Betreiben der Maschine erläutert. Abbildungen

zeigen die Einstellungen und Referenzbuchstaben

weisen auf die speziell erörterten Punkte hin.

Die sorgfältige Beachtung der Betriebsanleitung mit

den Sicherheitshinweisen für den Betrieb und das

Einstellen dieser Maschinen hält die hohe Leistung

und Betriebssicherheit dieser Union Special Sackzu-

nähmaschinen aufrecht.

Einstellungen und Sicherheitshinweise sind folgerich-

tig im logischen Verlauf aufgeführt. Einige Einstellun-

gen, die außer der Reihe ausgeführt werden, können

die Funktion anderer zugehöriger Teile ungünstig be-

einflussen.

Dritte Auflage © 2007

Rechte

This manual has been comprised on the basis of

available information. Changes in design and / or

improvements may incorporate a slight modification

of configuration in illustrations or cautions.

On the following pages will be found illustrations

and terminology used in describing the instructions

and the parts for your machine.

In addition to the instructions and to the mandatory

rules and regulations for accident prevention and

environmental protection in the country and place

of use of the machine / unit, the generally recognized

technical rules for safe and proper working must also

be observed.

The instructions are to be supplemented by the

respective national rules and regulations for accident

prevention and environmental protection.

Dieser Katalog basiert auf vorhandenen

Informationen. Konstruktionsänderungen und / oder

-verbesserungen können sich geringfügig auf den

Aufbau der bildlichen Darstellungen und die

Sicherheitshinweise auswirken.

Die nachfolgenden Seiten beinhalten die bildlichen

Darstellungen und Beschreibungen der Betriebs-

anleitung und der Teile Ihrer Maschine.

Neben der Betriebsanleitung und den im Verwen-

derland und an der Einsatzstelle geltenden verbindli-

chen Regelungen zur Unfallverhütung und zum Um-

weltschutz sind auch die anerkannten fach-

technischen Regeln für sicherheits- und fachgerech-

tes Arbeiten zu beachten.

Die Betriebsanleitung ist um Anweisungen aufgrund

bestehender nationaler Vorschriften zur Unfallverhü-

tung und zum Umweltschutz zu ergänzen.

2

TABLE OF CONTENTS

INHALTSVERZEICHNIS

SAFETY RULES 4 - 5

SICHERHEITSHINWEISE

IDENTIFICATION OF MACHINES 5

BEZEICHNUNG DER MASCHINEN

MACHINE DESCRIPTION, STYLES OF MACHINES 6 - 7

MASCHINENBESCHREIBUNG, MASCHINENTYPEN

NEEDLES 8

NADELN

OPERATING INSTRUCTIONS 9 - 12

BEDIENUNGSANLEITUNG

PUTTING INTO SERVICE, OPERATING 9

INBETRIEBNAHME, BEDIENEN

THREADING, THREAD TENSION, PRESSER FOOT PRESSURE 10

EINFÄDELN, FADENSPANNUNG, DRÜCKERFUSSDRUCK

THREADING DIAGRAM CLASS 2200 11

EINFÄDELANLEITUNG KLASSE 2200

CHANGING THE NEEDLE 12

AUSWECHSELN DER NADEL

MAINTENANCE 12 - 13

WARTUNG

OILING DIAGRAM CLASS 2200 13

ÖLANLEITUNG KLASSE 2200

INSTRUCTIONS FOR MECHANICS 14 - 16

MECHANIKERANLEITUNG

DISASSEMBLING AND ASSEMBLING THE MOTOR 16

ABBAU UND ANBAU DES MOTORS

ORDERING WEAR AND SPARE PARTS 17

BESTELLUNG VON VERSCHLEISS- UND ERSATZTEILEN

EXPLODED VIEWS AND DESCRIPTION OF PARTS 18 - 25

EXPLOSIONSZEICHNUNGEN UND BESCHREIBUNG DER TEILE

HOUSING ASSEMBLY, BUSHINGS FOR LOOPER SHAFT, MOUNTING INSTRUCTIONS 18 - 19

GEHÄUSE KOMPLETT, BUCHSEN FÜR GREIFERWELLE, MONTAGEHINWEISE

COVER ASSEMBLY, THREAD CONE SUPPORT, UPPER FEED DRIVE MECHANISM, 20 - 21

PRESSER FOOT LEVER, UPPER FEED DOG, PRESSER FOOT, THREAD GUIDES

ABDECKUNG KOMPLETT, GARNROLLENTRÄGER, OBERTRANSPORTANTRIEB,

DRÜCKERFUSSHEBEL, OBERTRANSPORTEUR, DRÜCKERFUSS, FADENFÜHRUNGEN

HOUSING, CRANKSHAFT, NEEDLE-, LOOPER-, FEED- AND CHAINCUTTER DRIVE 22 - 25

MECHANISM, FEED DOG, LOOPER, THROAT PLATE, COVERS

GEHÄUSE, KURBELWELLE, NADEL-, GREIFER-, TRANSPORT- UND

KETTENABSCHNEIDERANTRIEB, TRANSPORTEUR, GREIFER, STICHPLATTE, ABDECKUNGEN

TAPE FOLDER AND MECHANICAL TAPE CUTTING DEVICE 26 - 27

BANDEINFASSAPPARAT UND MECHANISCHER BANDABSCHNEIDER

BAG CLOSING MACHINES 2200AZ4015FAN AND 2200AAZ4015FAN 28 - 29

SACKZUNÄHMASCHINEN 2200AZ4015FAN UND 2200AAZ4015FAN

MOTOR ASSEMBLIES 30 - 41

MOTOREN KOMPLETT

ACCESSORIES 42 - 43

ZUBEHÖR

PEDESTAL 44 - 45

PEDESTAL

TABLES FOR PEDESTAL MOUNTED STYLES 46 - 47

TISCHE FÜR PEDESTAL MONTIERTE MASCHINEN

TOP LOCK SPRING BALANCER 48

FEDERZUGAUTOSTAT

HOW TO UNRAVEL A BAG CLOSING SEAM? 49

WIE ZIEHT MAN EINE SACKZUNÄHNAHT AUF?

THREAD STANDS: PART NO. 93065C; LTS1 50 - 51

FADENSTÄNDER : TEIL-NR. 93065C; LTS1

NUMERICAL INDEX OF PARTS

AUF WELCHER SEITE FINDE ICH TEILE UND IHRE ABBILDUNGEN 52 - 53

Page

Seite

3

SAFETY RULES

SICHERHEITSHINWEISE

General operating instructions

1. Before putting the machines described in this manual

into service, carefully read the instructions. The start-

ing of each machine is only permitted after taking

notice of the instructions and by qualified operators.

2. Observe the national safety rules valid for your coun-

try.

3. Each machine is only allowed to be used as fore-

seen. The foreseen use of the particular machine is

described in paragraph "MACHINE DESCRIPTION" of

this instruction manual. Another use, going beyond

the description, is not as foreseen.

4. All safety devices must be in position when the ma-

chine is ready for work or in operation. Operation of

the machine without the appertaining safety de-

vices is prohibited.

5. Wear safety glasses.

6. In case of machine conversions and changes all

valid safety rules must be considered. Conversions

and changes are made at your own risk.

7. The warning hints in the instructions are marked with

one of these two symbols.

Allgemeine Hinweise für die Bedienung

1. Lesen Sie vor Inbetriebnahme der in diesem Katalog

beschriebenen Maschinen die Betriebsanleitung

sorgfältig. Jede Maschine darf erst nach Kenntnis-

nahme der Betriebsanleitung und nur durch

entsprechend unterwiesene Bedienungspersonen

betätigt werden.

2. Beachten Sie die für Ihr Land geltenden nationalen

Unfallverhütungsvorschriften.

3. Jede Maschine darf nur ihrer Bestimmung gemäß

verwendet werden. Der bestimmungsgemäße Ge-

brauch der einzelnen Maschine ist im Abschnitt

"MASCHINENBESCHREIBUNG" der Betriebsanleitung

beschrieben. Eine andere, darüber hinausgehende

Benutzung ist nicht bestimmungsgemäß.

4. Bei betriebsbereiter oder in Betrieb befindlicher

Maschine müssen alle Schutzeinrichtungen montiert

sein. Ohne zugehörige Schutzeinrichtungen ist der

Betrieb nicht erlaubt.

5. Tragen Sie eine Schutzbrille.

6. Umbauten und Veränderungen der Maschinen

dürfen nur unter Beachtung der gültigen Sicherheits-

vorschriften vorgenommen werden. Umbauten und

Veränderungen erfolgen auf eigene Verantwortung.

7. Überall da, wo die Betriebsanleitung Warnhinweise

enthält, sind diese durch eines der beiden Symbole

gekennzeichnet.

Special operating instructions

8. When doing the following the machine has to be

disconnected from the power supply by pulling out

the main plug.

8.1 When threading needle and looper.

8.2 When replacing any parts such as

needle presser foot, throat plate,

looper, spreader, feed dog, needle guard,

folder, fabric guide etc.

8.3 When leaving the workplace and when

the work place is unattended.

8.4 When doing maintenance work.

Besondere Hinweise für die Bedienung

8. Bei folgendem ist die Maschine durch Herausziehen

des Netzsteckers vom Netz zu trennen:

8.1 Zum Einfädeln von Nadel und Greifer.

8.2 Zum Auswechseln von Nähwerkzeugen, wie

Nadel, Drückerfuß, Stichplatte, Greifer,

Transporteur, Nadelanschlag, Apparat, Näh-

gutführung usw.

8.3 Beim Verlassen des Arbeitsplatzes und bei

unbeaufsichtigtem Arbeitsplatz.

8.4 Für Wartungsarbeiten.

4

General maintenance directions

Allgemeine Hinweise für die Wartung

9. Maintenance, repair and conversion work (see

item 8) must be done only by trained technicians

or special skilled personnel under condsideration

of the instructions.

Only genuine spare parts approved by UNION

SPECIAL have to be used for repairs. These parts

are designed specifically for your machine and

manufactured with utmost precision to assure long

lasting service.

10. Any work on the electrical equipment must be

done by an electrician or under direction and

supervision of special skilled personnel.

Special maintenance directions

11. Work on parts and equipment under electrical

power is not permitted. Permissible exceptions

are described in the applicable section of stan-

dard sheet EN 50 110 / VDE 0105.

12. Before doing maintenance and repair work on the

pneumatic equipment, the machine has to be

disconnected from the compressed air supply. In

case of existing residual air pressure after discon-

necting from compressed air supply (e.g. pneu-

matic equipment with air tank), the pressure has to

be removed by bleeding. Exceptions are only

allowed for adjusting work and function checks

done by special skilled personnel.

9. Wartungs-, Reparatur- und Umbauarbeiten (siehe

Punkt 8) dürfen nur von Fachkräften oder ent-

sprechend unterwiesenen Personen unter Beach-

tung der Betriebsanleitung durchgeführt werden.

Für Reparaturen sind nur die von UNION

SPECIAL freigegebenen Original-Ersatzteile zu

verwenden. Diese Teile sind speziell für Ihre

Maschine konstruiert und mit der höchsten Präzision

für eine lange Lebensdauer gefertigt.

10. Arbeiten an der elekrischen Ausrüstung dürfen nur

von Elektrofachkräften oder unter Leitung und

Aufsicht von entsprechend unterwiesenen Perso-

nen durchgeführt werden.

Besondere Hinweise für Wartung

11. Arbeiten an unter Spannung stehenden Teilen

und Einrichtungen sind nicht erlaubt. Ausnahmen

regeln die zutreffenden Teile der EN 50 110 / VDE

0105.

12. Vor Wartungs- und Reparaturarbeiten an pneu-

matischen Einrichtungen ist die Maschine vom

pneumatischen Versorgungsnetz zu trennen.

Wenn nach der Trennung vom pneumatischen

Versorgungsnetz noch Restenergie ansteht (z. B.

bei pneumatischen Einrichtungen mit Windkessel),

ist diese durch Entlüften abzubauen. Ausnahmen

sind nur bei Einstellarbeiten und Funktionsprüfungen

durch entsprechend unterwiesene Fachkräfte

zulässig.

IDENTIFICATION OF MACHINES

Each UNION SPECIAL machine is identified by a style

number, which is stamped into the style plate affixed

to the machine. The serial number is fixed into the

casting of the machine housing.

BEZEICHNUNG DER MASCHINEN

Jede UNION SPECIAL Maschine hat eine Typen-

nummer, die in das an der Maschine befestigte Typen-

schild eingeprägt ist. Die Seriennummer ist in den Guß

eingelassen.

5

MACHINE DESCRIPTION

Portable bag closing machine with inegral electric motor

and built-in thread chain cutter.

For closing filled bags and sacks as well as for stitching

webs, made of jute, burlap, cotton, linen, paper, plastic,

woven polyproylene, non-wovens or combinations of

these fabrics with single thread chainstitch (stitch type

101*) or two thread double locked stitch (stitch type 401*).

Combined upper and lower feed.

Direct drive with an electric motor.

Motor ball bearing dust proof and permanently

lubricated. Heavy-duty, automatic shut-off commutator

brushes prevent damages of the armature. Motor housing

and handle made of fiberglass-reinforced break-resistant

plyamide. The design of the motor housing allows to

securely put down the machine in a handy position, when

not in use.

The machines are designed for switch actuated

operation (S3 : 40%) ! A normal sewing cycle lasts approx.

5 to 8 seconds. Per hour normally up to 200 bag can be

closed.

SPECIFICATIONS

Seam specification: 101 SSa-1 or 401 SSa-1.

Sewing capacity: up to 9 mm (3/8") or up to 24

Stitch range: 3 to 9 mm (3 to 8 1/2 SPI)

Standard Setting: 9 mm (2 3/4 SPI)

Feed: Upper and lower feed.

Teeth cut: 2.1 mm (12 teeth per inch)

Standard needle: 9854G200/080

Speed: 1200 to 1700 stitches per

Sound pressure level at recommended operating speed

(1500 rpm): 79 dB (A), measurement acc. to DIN 45635-48.

Weighted root mean square acceleration value at

recommended operating speed (1500 rpm): <2.5m/s

measurement according to ISO 8662-1 / EN 28662 and ISO

5349.

Power cable: 5 meters long (approx. 16 ft.)

Weight: 5 kg (11 lbs.) (approx.)

SPECIFICATIONS (electric drive)

single-phase commutator motor

Frequency range: 50/60 Hz

Power: 0.12 kW (input)

Duty cycle: S3: 40 % according to ISO 34-1.

Speed of motor (no-load operation): approx. 9000 rpm

Insulation class B.

Voltages and protection classes:

°220 to 240 V protection class I**, with ground wire

°220 to 240 V protection class II**, reinforced insulation

without ground wire

°110 to 125 V protection class I**, with ground wire

°42 V protection class III**, safety extra-low

24 V DC protection class III**, safety extra-low

12 V DC protection class III**, safety extra-low

° These motors are equipped with commutator brushes

which automatically cut off the circuit in case of wearing

out (approx. 500 working hours). This prevents damage

of the armature and can only be assured when using

genuine Union Special commutator brushes and spare

parts.

* According to ISO 4915

** According to the regulations for electrical

tools IEC 745-1, EN 50144.

NOTE: Protection class II is subject of authorisation in

some countries.

voltage

voltage

voltage

plies of paper.

(also refer to paragraph

"NEEDLES").

minute, depending on bag

fabric.

The relative duty cycle should

not exceed a period of 40 %,

relating to a cycle of 10

minutes.

2

,

MASCHINENBESCHREIBUNG

Tragbare Sackzunähmaschinen mit angebautem Elektromotor

und eingebautem Fadenkettenabschneider.

Zum Zunähen von gefüllten Säcken und Beuteln, sowie zum Zu-

sammennähen von Warenbahnen, aus Jute, Baumwolle, Leinen,

Papier, Kunststoff, Polypropylengewebe, Faservlies oder aus Kom-

binationen dieser Materialien mit Einfaden-Einfachkettenstich

(Nähstichtyp 101*) oder Zweifaden-Doppelkettenstich

(Nähstichtyp 401*).

Kombinierter oberer und unterer Transport.

Direktantrieb durch Elektromotor.

Motorkugellager staugeschützt und auf Lebensdauer geschmiert.

Abschaltkohlen mit hoher Standzeit verhindern Ankerbe-

schädigungen.

Motorgehäuse und Handgriff aus glasfaserverstärktem, bruchsi-

cherem Polyamid. Die Konstruktion des Motorgehäuses erlaubt

es, die Maschine nach Gebrauch sicher und griffbereit hinzustel-

len.

Die Maschinen sind für Schaltbetrieb (S3 : 40%) ausgelegt!

Ein normaler Nähvorgang dauert ca. 5 bis 8 Sekunden; pro Stun-

de können normalerweise bis zu 200 Säcke verschlossen werden.

DATEN

Nahtbild: 101 SSa-1 oder 401 SSa-1.

Nähkapazität: bis 9 mm oder bis zu 24 Lagen Papier.

Stichlänge: 3 bis 9 mm

Standardeinstellung: 9 mm.

Transport: Ober- und Untertransport

Zahnteilung: 2,1 mm

Standardnadel: 9854G200/080

Drehzahl: 1200 bis 1700 Stiche/min., je nach

Arbeitsplatzbezogener Emmissionswert bei empfohlener Betriebs-

drehzahl (1500 Stiche/min.): 79 dB (A), Messung nach DIN 45635-

48.

Gewichteter Effektivwert der Beschleunigung bei empfohlener

Betriebsdrehzahl (1500 Stiche/min.): < 2,5 m/s

Messung nach ISO 8662-1 / EN 28662 und ISO 5349.

Anschlußkabel: 5 m lang.

Gewicht: 5 kg (ca.)

DATEN (Elektroantrieb)

Einphasen-Wechselstrom-Kommutatormotor

Frequenzbereich: 50/60 Hz

Leistung: 0.12 kW (Aufnahme)

Betriebsart: S3: 40% nach ISO 34-1/DIN VDE 0530.

Drehzahl des Motors (Leerlauf): etwa 9000 U/min.

Isolierstoffklasse B.

Spannungsbereiche und Schutzklassen:

°220 bis 240 V Schutzklasse I**, mit Schutzleiter

°220 bis 240 V Schutzklasse II**, schutzisoliert ohne Schutzleiter

°110 bis 125 V Schutzklasse I**, mit Schutzleiter

° 42 V Schutzklasse III**, Sicherheitskleinspannung

24 V DC Schutzklasse III**, Sicherheitskleinspannung

12 V DC Schutzklasse III*, Sicherheitskleinstpannung

° Diese Motoren sind mit Kohlebürsten ausgerüstet, die sich nach

Abnutzung (ca. 500 Betriebsstunden) selbsttätig abschalten.

Dies verhindert Beschädigungen des Ankers und ist nur gewähr-

leistet, wenn Union Special Ersatz-Kohlebürsten und Teile ver-

wendet werden.

* Nach ISO 4915

** Entsprechend den Bestimmung für Elektrowerkzeuge

IEC 745-1, EN 50144.

BEACHTEN SIE: Schutzklasse II ist in einigen Ländern geneh-

migungspflichtig.

(siehe auch Abschnitt "NADELN")

Sack-material.

2

,

Die relative Einschaltdauer darf

einen Zeitraum von 40%, bezogen

auf einen Zyklus von 10 Minuten,

nicht überschreiten.

6

STYLES OF MACHINES

2200A Double locked stitch, stitch type 401.

Motor for 220 to 240 V, 50/60 Hz.

Protection class I, with ground wire.

2200B Double locked stitch, stitch type 401.

Motor for 110 to 125 V, 50/60 Hz.

Protection class I, with ground wire.

2200F Double locked stitch, stitch type 401.

Motor for 42 V, 50/60 Hz.

Protection class III, safety extra-low voltage.

2200G Double locked stitch, stitch type 401.

Motor for 110 to 125 V, 50/60 Hz.

Protection class I, with ground wire.

With coarse feed dogs, larger thread stand,

stronger looper and switch lock for geotextile industry.

2200GA Double locked stitch, stitch type 401.

Motor for 220 to 240 V, 50/60 Hz.

Protection class I, with ground wire.

With coarse feed dogs, larger thread stand,

stronger looper and switch lock for geotextile industry.

2200M Double locked stitch, stitch type 401.

Motor for 12 V DC.

Protection class III, safety extra-low voltage.

2200AS Double locked stitch, stitch type 401.

Motor for 200 to 240 V, 50/60 Hz.

Protection class II, without ground wire.

2200AA Single thread chainstitch, stitch type 101.

Motor for 220 to 240 V, 50/60 Hz.

Protection class I, with ground wire.

2200BA Single thread chainstitch, stitch type 101.

Motor for 110 to 125 V, 50/60 Hz.

Protection class I, with ground wire.

2200FA Single thread chainstitch, stitch type 101.

Motor for 42 V, 50/60 Hz.

Protection class III, safety extra-low voltage.

2200MA Single thread chainstitch, stitch type 101.

Motor for 12 V DC.

Protection class III, safety extra-low voltage.

2200AAS Single thread chainstitch, stitch type 101.

Motor for 220 to 240 V, 50/60 Hz.

Protection class II, without ground wire.

2200MB Double locked stitch, stitch type 401.

Motor for 24 V DC. Protection class III, safety extra-low

voltage, using four longlife, rechargeable

NC-batteries which are integrated in a leather belt.

Battery charger primary 230 V, 50 Hz included.

Available extras:

Additional battery belt Part No. 90195

Additional battery charger Part No. 90195B

2200MAB Same as 2200MB, but single thread chainstitch,

stitch type 101.

2200AZ4015FAN Double locked stitch, stitch type 401.

Without motor, for bag closing units.

Speed: up to 1500 stitches per minute.

2200AAZ4015FAN Single thread chainstitch, stitch type 101.

Without motor, for bag closing units.

Speed: up to 1500 stitches per minute.

For repair sewing machines without motor are available:

2200AZ4015 Sewing machine only, without handle and

motor. Double locked stitch, stitch type 401.

2200AAZ4015 Sewing machine only, without handle and

motor. Single thread chainstitch, stitch type 101.

HINT:

Each two thread double locked stitch machine of class 2200

can be converted into a single thread chainstitch machine

and vice versa. The conversion works have to be done only

by skilled personnal under observance ot the safety rules

and under consideration of the instructions.

MACHINENTYPEN

2200A Doppelkettenstich, Nähstichtyp 401.

Motor für 220 bis 240 V, 50/60 Hz.

Schutzklasse I. mit Schutzleiter.

2200B Doppelkettenstich, Nähstichtyp 401.

Motor für 110 bis 125 V, 50/60 Hz.

Schutzklasse I, mit Schutzleiter.

2200F Doppelkettenstich, Nähstichtyp 401.

Motor für 42 V, 50/60 Hz.

Schutzklasse III, Sicherheitskleinspannung.

2200G Doppelkettenstich, Nähstichtyp 401.

Motor für 110 bis 125 V, 50/60 Hz.

Schutzklasse I, mit Schutzleiter.

Mit grobem Transporteur, größerem Fadenständer, stärkerem

Greifer und Schaltsperre für die Geotextile Industrie.

2200GA Doppelkettenstich, Nähstichtyp 401.

Motor für 220 bis 240 V, 50/60 Hz.

Schutzklasse I. mit Schutzleiter.

Mit grobem Transporteur, größerem Fadenständer, stärkerem

Greifer und Schaltsperre für die Geotextile Industrie.

2200M Doppelkettenstich, Nähstichtyp 401.

Motor für 12 V DC.

Schutzklasse III, Sicherheitskleinspannung.

2200AS Doppelkettenstich, Nähstichtyp 401.

Motor für 220 bis 240 V, 50/60 Hz.

Schutzklasse II, ohne Schutzleiter.

2200AA Einfachkettenstich, Nähstichtyp 101.

Motor für 220 bis 240 V, 50/60 Hz.

Schutzklasse I, mit Schutzleiter.

2200BA Einfachkettenstich, Nähstichtyp 101.

Motor für 110 bis 125 V, 50/60 Hz.

Schutzklasse I, mit Schutzleiter.

2200FA Einfachkettenstich, Nähstichtyp 101.

Motor für 42 V, 50/60 Hz.

Schutzklasse III, Sicherheitskleinspannung.

2200MA Einfachkettenstich, Nähstichtyp 101.

Motor für 12 V DC.

Schutzklasse III, Sicherheitskleinspannung.

2200AAS Einfachkettenstich, Nähstichtyp 101.

Motor für 220 bis 240 V, 50/60 Hz.

Schutzklasse II, ohne Schutzleiter.

2200MB Doppelkettenstich, Nähstichtyp 401.

Motor für 24 V DC. Schutzklasse III, Sicherheitskleinspannung,

Stromversorgung durch vier langlebige, aufladbare, in einem

Ledergürtel integrierte NC-Batteriezellen.

Ladegerät, primär 230 V, 50 Hz, im Lieferumfang.

Zusätzlich lieferbar:

Extra Batteriegürtel Teil Nr. 90195

Extra Ladegerät Teil Nr. 90195B

2200MAB Wie 2200MB, jedoch Einfachkettenstich,

Nähstichtyp 101.

2200AZ4015FAN Doppelkettenstich, Nähstichtyp 401.

Ohne Motor, für Sackzunähanlagen.

Drehzahl: 1500 Stiche/min.

2200AAZ4015FAN Einfachkettensitch, Nähstichtyp 101.

Ohne Motor, für Sackzunähanlagen.

Drehzahl: 1500 Stiche/min.

Für Reparaturzwecke stehen auch Nähmaschinen ohne

Motor zur Verfügung:

2200AZ4015 Nähkopf allein, ohne Handgriff und Motor.

2200AAZ4015 Nähkopf allein, ohne Handgriff und Motor.

HINWEIS:

Jede Zweifaden-Doppelkettenstichmaschine der Klasse 2200

kann in eine Einfaden-Einfachkettenstichmaschine umgebaut

werden und umgekehrt. Die Umbauarbeiten dürfen nur von

Fachkräften unter Einhaltung der Sicherheitshinweise und unter

Beachtung der Betriebsanleitung durchgeführt werden.

Doppelkettenstich, Nähstichtyp 401.

Einfachkettenstich, Nähstichtyp 101.

7

NEEDLES

Each needle has both a type and size number. The type

number denotes the kind of shank, point, length, groove,

finish and other details. The metric size number, stamped

on the needle shank, denotes largest diameter of blade,

measured in hundreds of a mm across the eye.

Collectively, type and size number (metric/inch)

represent the complete symbol, which is given on the

label of all needles packaged and sold by UNION

SPECIAL.

The standard needle for the machines described in this

manual is 9854G200/080.

Depending on the sewing operation each machine style

can be equipped with on of the needle types and sizes

described in the following:

Type Number Description and sizes

9854G Round shank, square point, double

plated.

090

9857T Round shank, round point, double

Selection of proper needle size should be determined

ba the size of the thread used. Thread should pass freely

through the needle eye in order to produce a good

stitch formation.

To have needle orders promptly and accurately fill, an

empty package, a sample needle, or the type and size

number should be forwarded.

Use description on label. A complete order would read:

100 Needles, Type 9854G200/080.

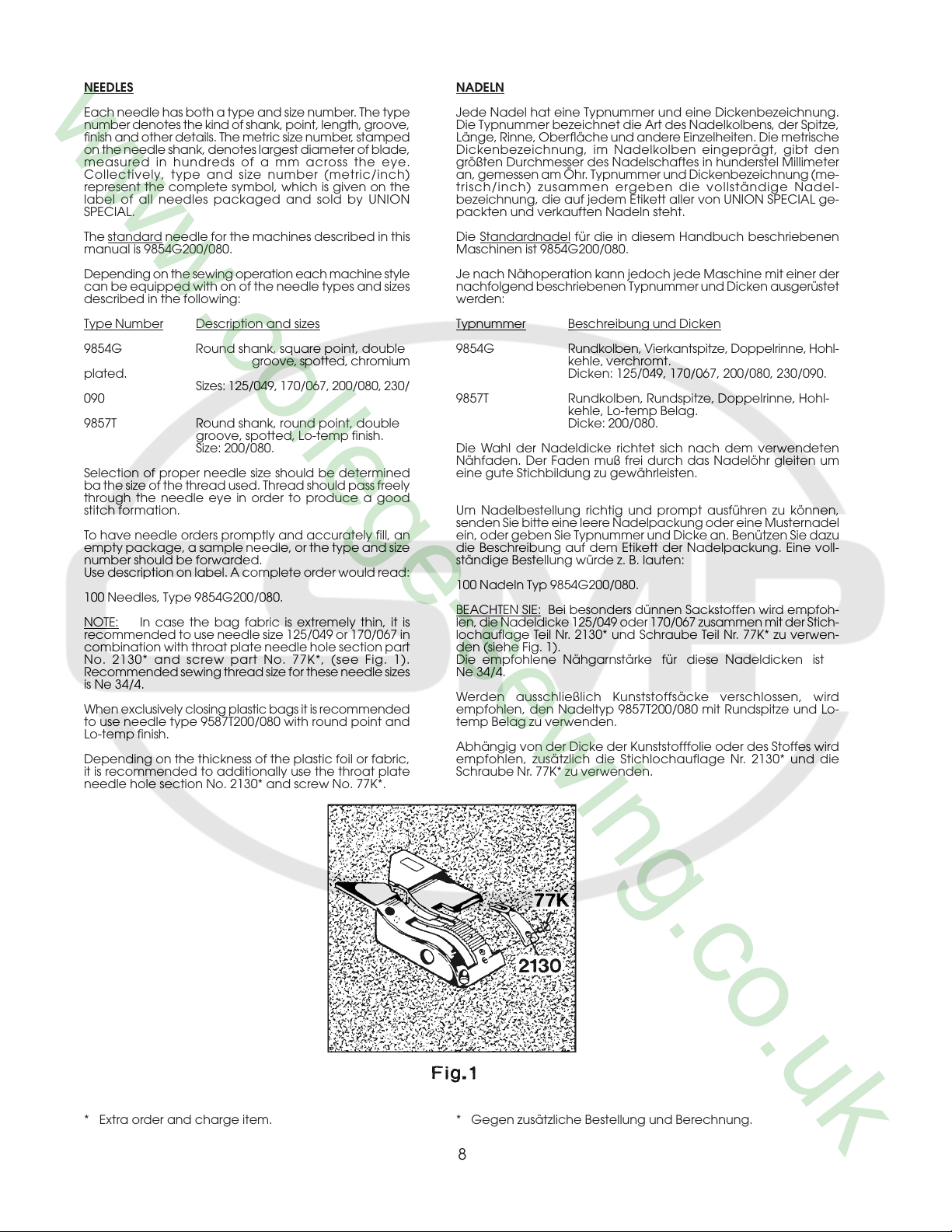

NOTE: In case the bag fabric is extremely thin, it is

recommended to use needle size 125/049 or 170/067 in

combination with throat plate needle hole section part

No. 2130* and screw part No. 77K*, (see Fig. 1).

Recommended sewing thread size for these needle sizes

is Ne 34/4.

When exclusively closing plastic bags it is recommended

to use needle type 9587T200/080 with round point and

Lo-temp finish.

Depending on the thickness of the plastic foil or fabric,

it is recommended to additionally use the throat plate

needle hole section No. 2130* and screw No. 77K*.

Sizes: 125/049, 170/067, 200/080, 230/

groove, spotted, Lo-temp finish.

Size: 200/080.

groove, spotted, chromium

NADELN

Jede Nadel hat eine Typnummer und eine Dickenbezeichnung.

Die Typnummer bezeichnet die Art des Nadelkolbens, der Spitze,

Länge, Rinne, Oberfläche und andere Einzelheiten. Die metrische

Dickenbezeichnung, im Nadelkolben eingeprägt, gibt den

größten Durchmesser des Nadelschaftes in hunderstel Millimeter

an, gemessen am Öhr. Typnummer und Dickenbezeichnung (me-

trisch/inch) zusammen ergeben die vollständige Nadel-

bezeichnung, die auf jedem Etikett aller von UNION SPECIAL ge-

packten und verkauften Nadeln steht.

Die Standardnadel für die in diesem Handbuch beschriebenen

Maschinen ist 9854G200/080.

Je nach Nähoperation kann jedoch jede Maschine mit einer der

nachfolgend beschriebenen Typnummer und Dicken ausgerüstet

werden:

Typnummer Beschreibung und Dicken

9854G Rundkolben, Vierkantspitze, Doppelrinne, Hohl-

9857T Rundkolben, Rundspitze, Doppelrinne, Hohl-

Die Wahl der Nadeldicke richtet sich nach dem verwendeten

Nähfaden. Der Faden muß frei durch das Nadelöhr gleiten um

eine gute Stichbildung zu gewährleisten.

Um Nadelbestellung richtig und prompt ausführen zu können,

senden Sie bitte eine leere Nadelpackung oder eine Musternadel

ein, oder geben Sie Typnummer und Dicke an. Benützen Sie dazu

die Beschreibung auf dem Etikett der Nadelpackung. Eine voll-

ständige Bestellung würde z. B. lauten:

100 Nadeln Typ 9854G200/080.

BEACHTEN SIE: Bei besonders dünnen Sackstoffen wird empfoh-

len, die Nadeldicke 125/049 oder 170/067 zusammen mit der Stich-

lochauflage Teil Nr. 2130* und Schraube Teil Nr. 77K* zu verwen-

den (siehe Fig. 1).

Die empfohlene Nähgarnstärke für diese Nadeldicken ist

Ne 34/4.

Werden ausschließlich Kunststoffsäcke verschlossen, wird

empfohlen, den Nadeltyp 9857T200/080 mit Rundspitze und Lo-

temp Belag zu verwenden.

Abhängig von der Dicke der Kunststofffolie oder des Stoffes wird

empfohlen, zusätzlich die Stichlochauflage Nr. 2130* und die

Schraube Nr. 77K* zu verwenden.

kehle, verchromt.

Dicken: 125/049, 170/067, 200/080, 230/090.

kehle, Lo-temp Belag.

Dicke: 200/080.

* Extra order and charge item.

* Gegen zusätzliche Bestellung und Berechnung.

8

OPERATING INSTRUCTIONS

PUTTING INTO SERVICE

Before leaving our factory each machine is carefully

inspected, adjusted and given a sewing test. However,

upen receipt the machine should be inspected and any

damage or complaint should be reported to Union

Special or their distributor without delay.

Unpack the machine. Make sure that no pieces of

packing are trapped in the mechanism.

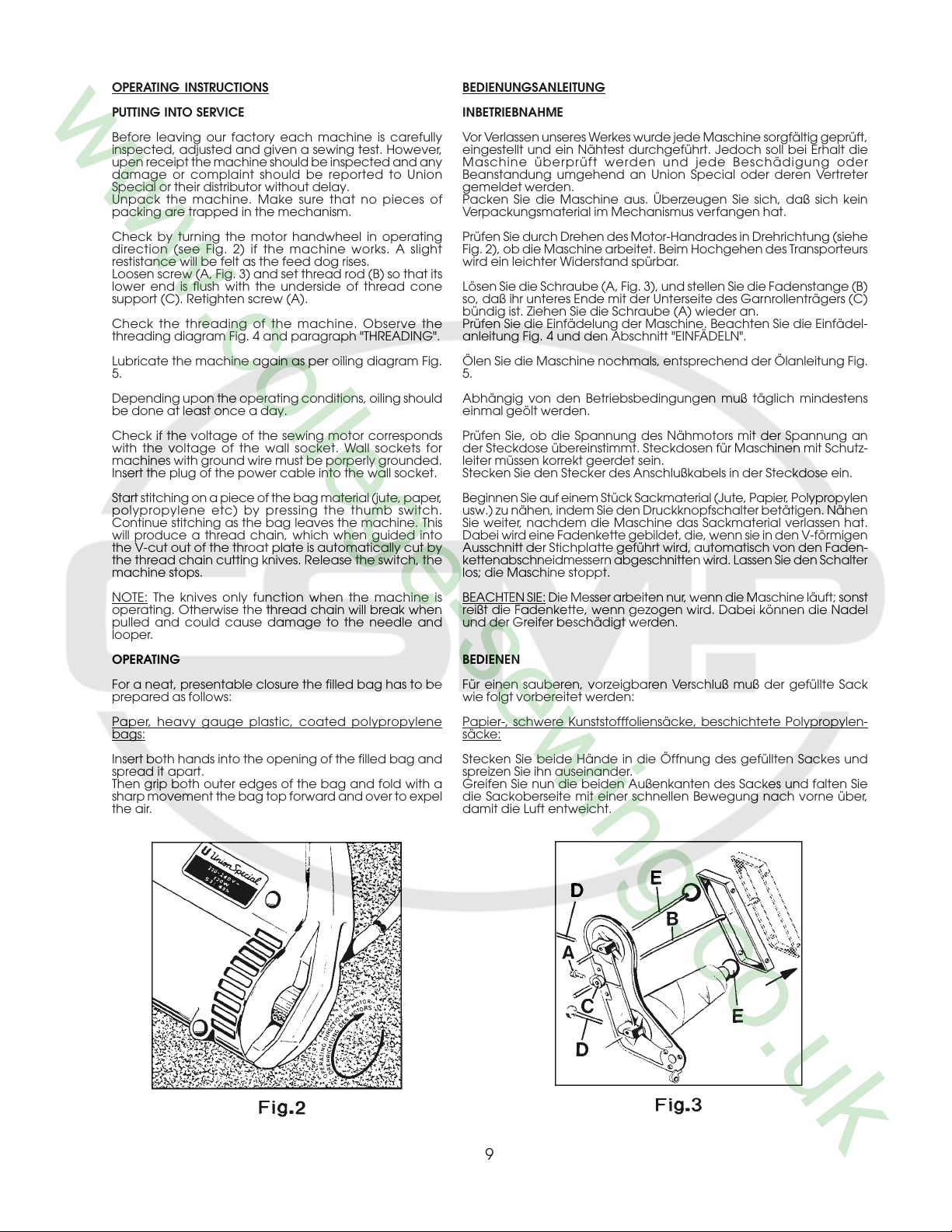

Check by turning the motor handwheel in operating

direction (see Fig. 2) if the machine works. A slight

restistance will be felt as the feed dog rises.

Loosen screw (A, Fig. 3) and set thread rod (B) so that its

lower end is flush with the underside of thread cone

support (C). Retighten screw (A).

Check the threading of the machine. Observe the

threading diagram Fig. 4 and paragraph "THREADING".

Lubricate the machine again as per oiling diagram Fig.

5.

Depending upon the operating conditions, oiling should

be done at least once a day.

Check if the voltage of the sewing motor corresponds

with the voltage of the wall socket. Wall sockets for

machines with ground wire must be porperly grounded.

Insert the plug of the power cable into the wall socket.

Start stitching on a piece of the bag material (jute, paper,

polypropylene etc) by pressing the thumb switch.

Continue stitching as the bag leaves the machine. This

will produce a thread chain, which when guided into

the V-cut out of the throat plate is automatically cut by

the thread chain cutting knives. Release the switch, the

machine stops.

NOTE: The knives only function when the machine is

operating. Otherwise the thread chain will break when

pulled and could cause damage to the needle and

looper.

OPERATING

For a neat, presentable closure the filled bag has to be

prepared as follows:

Paper, heavy gauge plastic, coated polypropylene

bags:

Insert both hands into the opening of the filled bag and

spread it apart.

Then grip both outer edges of the bag and fold with a

sharp movement the bag top forward and over to expel

the air.

BEDIENUNGSANLEITUNG

INBETRIEBNAHME

Vor Verlassen unseres Werkes wurde jede Maschine sorgfältig geprüft,

eingestellt und ein Nähtest durchgeführt. Jedoch soll bei Erhalt die

Maschine überprüft werden und jede Beschädigung oder

Beanstandung umgehend an Union Special oder deren Vertreter

gemeldet werden.

Packen Sie die Maschine aus. Überzeugen Sie sich, daß sich kein

Verpackungsmaterial im Mechanismus verfangen hat.

Prüfen Sie durch Drehen des Motor-Handrades in Drehrichtung (siehe

Fig. 2), ob die Maschine arbeitet. Beim Hochgehen des Transporteurs

wird ein leichter Widerstand spürbar.

Lösen Sie die Schraube (A, Fig. 3), und stellen Sie die Fadenstange (B)

so, daß ihr unteres Ende mit der Unterseite des Garnrollenträgers (C)

bündig ist. Ziehen Sie die Schraube (A) wieder an.

Prüfen Sie die Einfädelung der Maschine. Beachten Sie die Einfädel-

anleitung Fig. 4 und den Abschnitt "EINFÄDELN".

Ölen Sie die Maschine nochmals, entsprechend der Ölanleitung Fig.

5.

Abhängig von den Betriebsbedingungen muß täglich mindestens

einmal geölt werden.

Prüfen Sie, ob die Spannung des Nähmotors mit der Spannung an

der Steckdose übereinstimmt. Steckdosen für Maschinen mit Schutz-

leiter müssen korrekt geerdet sein.

Stecken Sie den Stecker des Anschlußkabels in der Steckdose ein.

Beginnen Sie auf einem Stück Sackmaterial (Jute, Papier, Polypropylen

usw.) zu nähen, indem Sie den Druckknopfschalter betätigen. Nähen

Sie weiter, nachdem die Maschine das Sackmaterial verlassen hat.

Dabei wird eine Fadenkette gebildet, die, wenn sie in den V-förmigen

Ausschnitt der Stichplatte geführt wird, automatisch von den Faden-

kettenabschneidmessern abgeschnitten wird. Lassen Sie den Schalter

los; die Maschine stoppt.

BEACHTEN SIE: Die Messer arbeiten nur, wenn die Maschine läuft; sonst

reißt die Fadenkette, wenn gezogen wird. Dabei können die Nadel

und der Greifer beschädigt werden.

BEDIENEN

Für einen sauberen, vorzeigbaren Verschluß muß der gefüllte Sack

wie folgt vorbereitet werden:

Papier-, schwere Kunststofffoliensäcke, beschichtete Polypropylen-

säcke:

Stecken Sie beide Hände in die Öffnung des gefüllten Sackes und

spreizen Sie ihn auseinander.

Greifen Sie nun die beiden Außenkanten des Sackes und falten Sie

die Sackoberseite mit einer schnellen Bewegung nach vorne über,

damit die Luft entweicht.

9

Bring the bag top to the upright position so that it is flat

and vertical.

Bring the machine to the right hand side of the bag,

approx. 25 to 40 mm (1- 1 1/2") from the top.

Enter the leading edge of the bag between presser foot

and throat plate.

Press the thumb switch. The machine sews across the

bag, requiring the operator only to keep pace by

moving the hand in conjunction with the sewing speed

of the machine.

As the machine comes off the bag guide the thread

chain with a slight twist of the rist into the knives,

simultaneously release the switch.

The machine stops.

This results in a short, neat thread chain at the beginning

and end of the bag.

Hessian, jute, woven polypropylene, cotton and net

bags:

These bag materials ar not stiff enough, therefore the

right leading edge of the bag has to be entered with

the left hand into the machine.

While sewing the operator should move the left hand to

the left side of the bag, maintaining a slight tension

across the top of the bag.

THREADING

Pull out mains plug before threading!

Loosen thumb screw(s) (D, Fig. 3) in the thread cone

support, pull out the spool pin(s) (E) and remove the

empty thread cone(s).

Insert the new thread cone(s) with spool pin(s) (E) and

retighten thumb screw(s) (D).

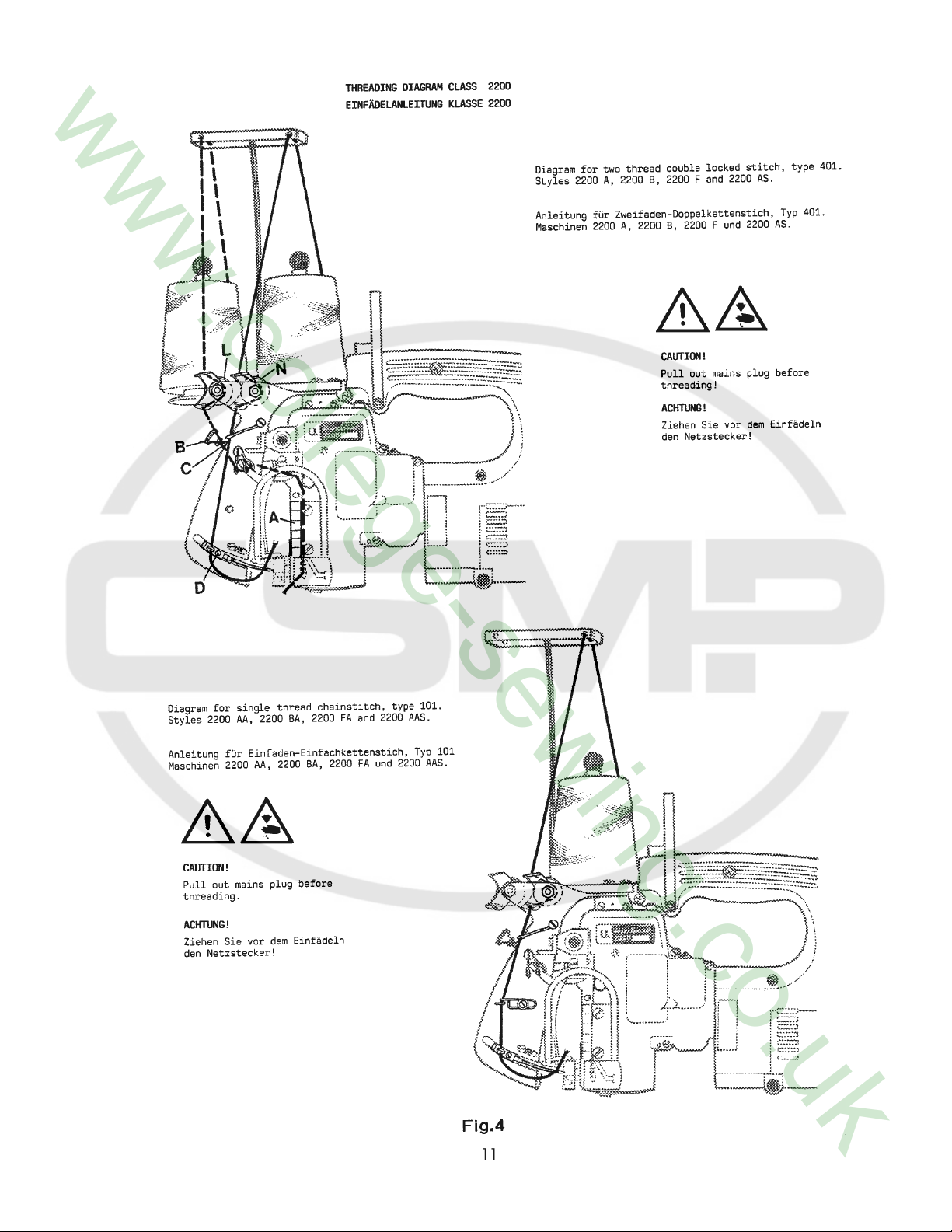

Thread the machine as shown in Fig. 4.

For threading the needle, turn motor handwheel in

operating direction until the needle is in its upmost

position above the throat plate.

For threading the looper (double locked stitch machines

only) open the hinged cover (A, Fig. 4) and turn motor

handwheel in operating direction until the needle is in

its lowest position below the throat plate. Reclose hinged

cover (A) after threading.

THREAD TENSION

The tension (L, Figs. 4 and 13) controls the looper thread

and the tension (N) controls the needle thread.Only a

slight tension should be applied on the looper thread.

The tension applied on the needle thread depends

upon the size of the thread and the thickness of the

fabric to be sewn and has to be regulated till the

machine sews and chains off perfectly.

PRESSER FOOT PRESSURE

The pressure on the presser foot should be just so strong

that the machine feeds uniformly on the fabric to be

sewn. When leaving the fabric to be sewn, an uniform

thread chain must be formed.

The presser foot pressure is regulated with the knurled

regulating screw (B, Fig. 4).

For adjustment loosen nut (C) and turn the regulating

screw (B) clockwise to increase the pressure or

counterclockwise to decrease the pressure.

Retighten nut (C).

Keep a security distance of approx. 100 mm

(4") between main and sewing needle!

Keep a security distance of approx. 100 mm

(4") between main and sewing needle!

Richten Sie die Sackoberseite wieder auf, so daß sie flach und senk-

recht ist.

Bringen Sie die Maschine an die rechte Seite des Sackes etwa 25 bis

40 mm von der Oberkante.

Führen Sie die Sackvorderkante zwischen Drückerfuß und Stichplatte.

Betätigen Sie den Druckknopfschalter. Die Maschine näht quer über

den Sack. Dabei brauch die Bedienungsperson ihre Handbewegung

nur an die Geschwindigkeit der Maschine anzupassen.

Wenn die Maschine den Sack verläßt, führen Sie mit einer leichten

Drehung des Handgelenks die Fadenkette in die Messer und lassen

gleichzeitig den Schalter los.

Die Maschine stoppt.

Dies ergibt eine kurze, saubere Fadenkette am Anfang und Ende des

Sackes.

Säcke aus Sackleinwand, Jute, Polypropylengewebe, Baumwolle und

Netzgewebe:

Diese Sackmaterialien sind nicht steif genug, deshalb muß die rechte

Sackvorderkante mit der linken Hand in die Maschine geführt wer-

den.

Halten Sie einen Sicherheitsabstand von ca. 100 mm

Während des Nähens soll die Bedienungsperson ihre linke Hand zur

linken Seite des Sackes bewegen und eine leichte Spannung auf die

Sackoberkante ausüben.

EINFÄDELN

Lösen Sie die Rändelschraube(n) (D, Fig. 3) im Garnrollenträger, zie-

hen Sie den (die) Spulenstift(e) heraus und entfernen Sie die leere(n)

Garnrolle(n).

Setzen Sie die neue(n) Garnrolle(n) mit dem (den) Spulenstift(en) (E)

ein und ziehen Sie die Rändelschraube(n) wieder an.

Fädeln Sie die Maschine wie in Fig. 4 gezeigt ein.

Zum Einfädeln der Nadel drehen Sie am Motor-Handrad in Dreh-

richtung bis die Nadel in der höchsten Stellung über der Stichplatte

ist.

Zum Einfädeln des Greifers (nur bei Doppelkettenstichmaschinen)

öffnen Sie die Verschlußklappe (A, Fig. 4) und drehen am Motor-

Handrad in Drehrichtung bis die Nadel in der tiefsten Stellung unter

der Stichplatte ist.

Schließen Sie nach dem Einfädeln die Verschlußklappe (A) wieder.

FADENSPANNUNG

Die Spannung (L, Fig. 4 und 13) reguliert den Greiferfaden und die

Spannung (N) den Nadelfaden.

Der Greiferfaden soll nur leicht gespannt sein.

Die Nadelfadenspannung wird je nach Stärke des Fadens und der

Dicke des Nähgutes einreguliert, so daß die Maschine einwandfrei

näht und kettelt.

DRÜCKERFUSSDRUCK

Der Druck auf den Drückerfuß soll gerade so stark sein, daß die

Maschine gleichmäßig auf dem Nähgut transportiert. Nach dem

Verlassen des Nähgutes muß sich eine gleichmäßige Fadenkette

bilden.

Der Drückerfußdruck wird mit der gerändelten Stellschraube (B, Fig.

4) reguliert.

Lösen Sie zum Einstellen die Mutter (C) und drehen Sie die Stellschrau-

be (B) im Uhrzeigersinn um den Druck zu verstärken, oder im

Gegenuhrzeigersinn um ihn zu verringersn.

Ziehen Sie die Mutter (C) wieder an.

Halten Sie einen Sicherheitsabstand von ca. 100 mm

zwischen Hand und Nähnadel ein!

zwischen Hand und Nähnadel ein!

Ziehen Sie vor dem Einfädeln den Netzstecker!

10

11

CHANGING THE NEEDLE

AUSWECHSELN DER NADEL

Pull out mains plug before changing

the needle!

Turn motor handwheel in operating direction until the needle

is in its upmost position above the throat plate. Unthread the

eye of the needle.

Loosen the screw (D, Fig. 4) for the needle and draw out the

needle. Insert the shank of the new needle as far as it will go

into the needle seat and with the flat on the shank facing to

the front.

Retighten screw (D) for the needle on the flat of the needle

shank and thread the needle eye.

MAINTENANCE

Pull out the mains plug before doing

maintenance work or before oiling!

OILING

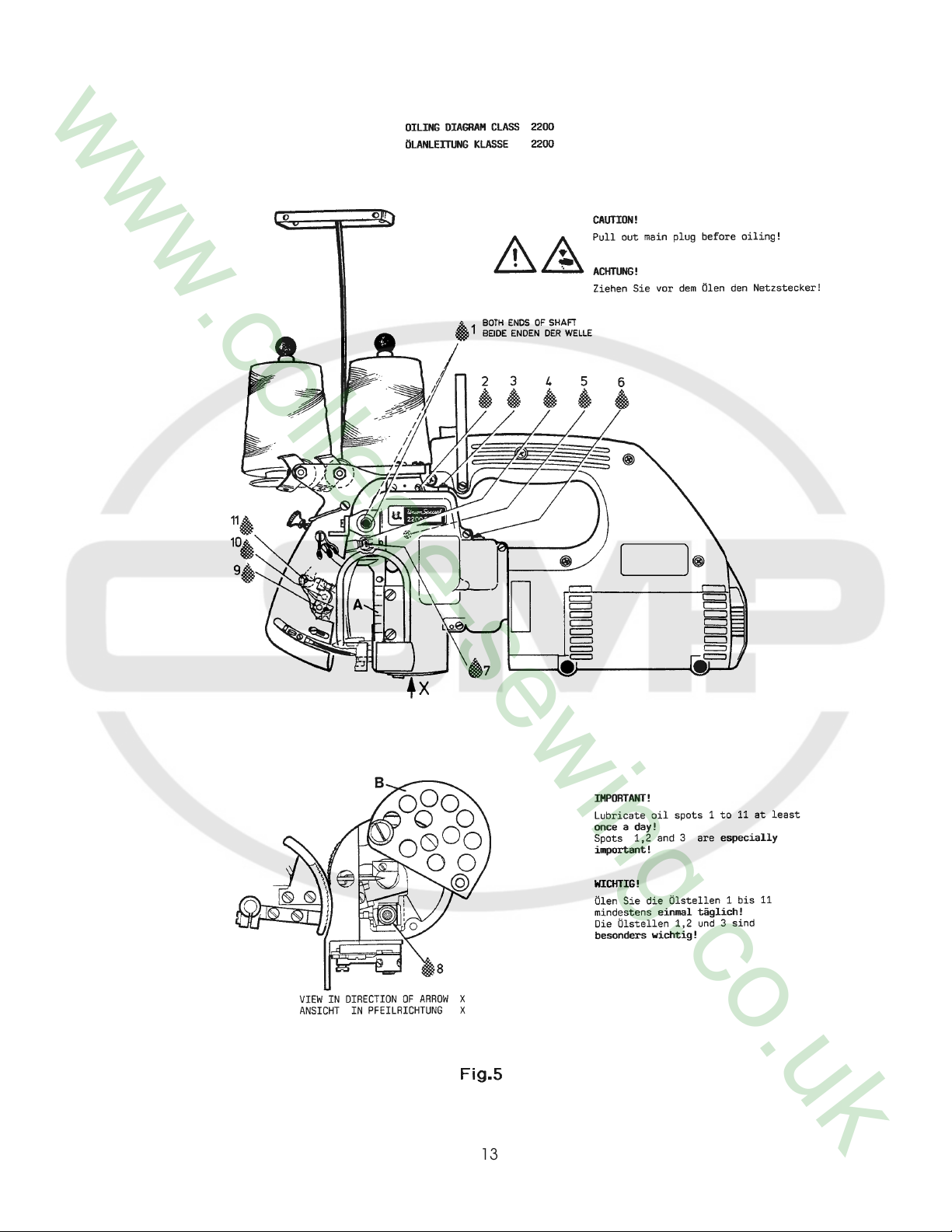

The machine has to be oiled at least once a day on the oil

spots 1 to 11 shown in the oiling diagram Fig. 5.

Oil spots 1, 2 and 3 are especially important!

Recommended oil: Mobil D.T.E., Oil Medium.

This oil can be purchased from Union Special in 0.5 liter

containers under part No. G28604L or in 5 liter containers

under the part No. G28604L5.

CLEANING

Drehen Sie am Motor-Handrad in Drehrichtung bis die Nadel

in der höchsten Stellung über der Stichplatte ist. Fädeln Sie

das Nadelöhr aus.

Lösen Sie die Schraube (D, Fig. 4) für die Nadel und ziehen Sie

die Nadel heraus. Stecken Sie den Kolben der neuen Nadel

bis zum Anschlag in den Nadelsitz und so, daß die Fläche am

Kolben nach vorne zeigt.

Ziehen Sie die Schraube (D) für die Nadel auf der Fläche des

Nadelkolbens wieder an, und fädeln Sie das Nadelöhr ein.

WARTUNG

ÖLEN

Die Maschine muß täglich mindestens einmal an den in der

Ölanleitung Fig. 5 angegebenen Ölstellen 1 bis 11 geschmiert

werden.

Die Ölstellen 1, 2 und 3 sind besonders wichtig!

Geeignetes Öl: Mobil D.T.E. Oil Medium.

Dieses Öl ist in 0,5 l Behältern unter der Teil-Nr. G28604L oder in

5 l Behältern unter der Teil-Nr. G28604L5 von Union Special

erhältlich.

REINIGEN

Ziehen Sie vor dem Auswechseln der Nadel

den Netzstecker!

Ziehen Sie vor Wartungsarbeiten oder zum Ölen

den Netzstecker!

Clean the machine at least once a week from lint. For this

also open hinged cover (A, Fig. 5) and the punched cover

(B, Fig. 5).

Reclose covers.

Reinigen Sie die Maschine mindestens einmal wöchentlich

von Flusen. Öffnen Sie dazu auch die Verschlußklappe (A, Fig.

5) und das gelochte Abschlußblech (B, Fig. 5).

Schließen Sie die Abdeckungen wieder.

12

13

INSTRUCTIONS FOR MECHANICS

Observe the SAFETY RULES!

SETTING THE LOOPER

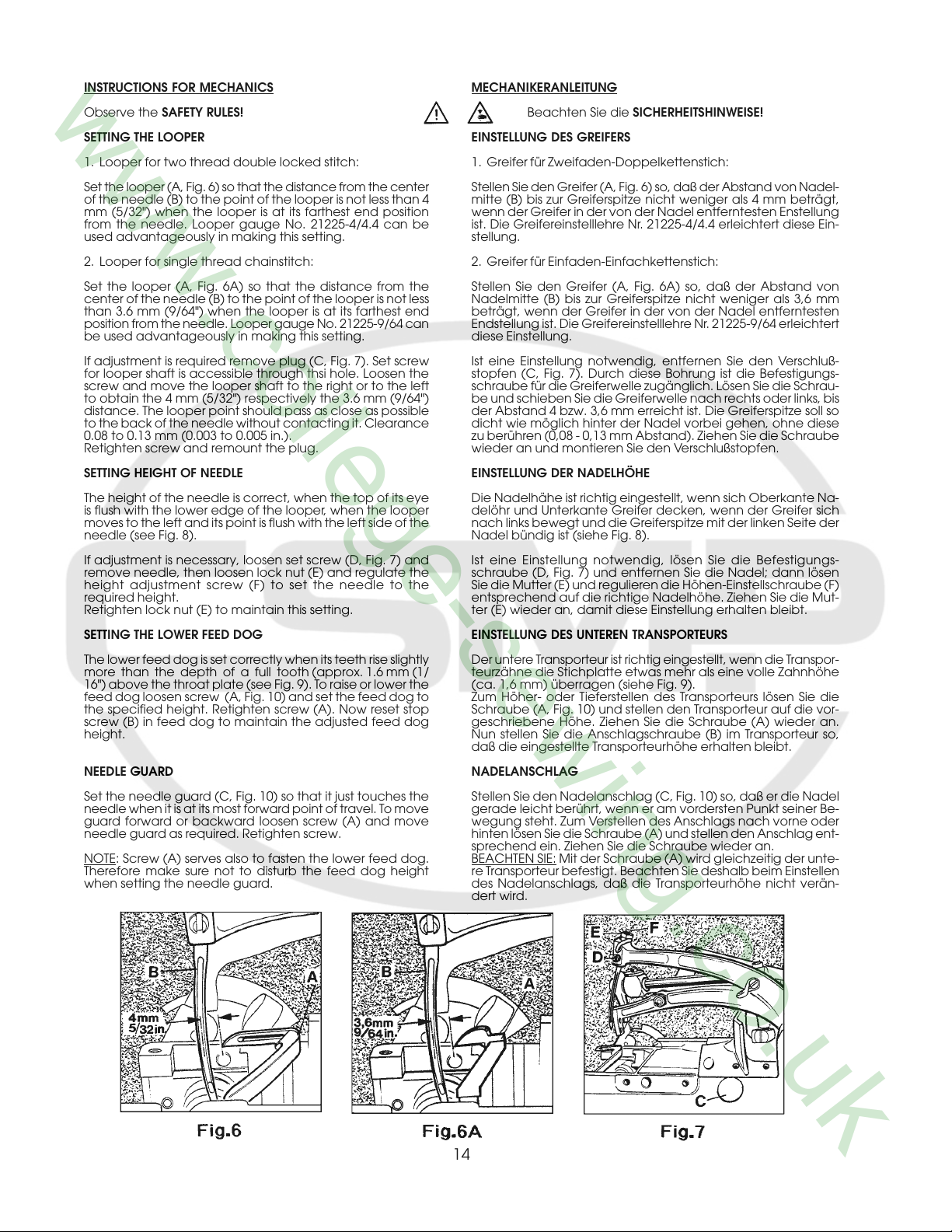

1. Looper for two thread double locked stitch:

Set the looper (A, Fig. 6) so that the distance from the center

of the needle (B) to the point of the looper is not less than 4

mm (5/32") when the looper is at its farthest end position

from the needle. Looper gauge No. 21225-4/4.4 can be

used advantageously in making this setting.

2. Looper for single thread chainstitch:

Set the looper (A, Fig. 6A) so that the distance from the

center of the needle (B) to the point of the looper is not less

than 3.6 mm (9/64") when the looper is at its farthest end

position from the needle. Looper gauge No. 21225-9/64 can

be used advantageously in making this setting.

If adjustment is required remove plug (C, Fig. 7). Set screw

for looper shaft is accessible through thsi hole. Loosen the

screw and move the looper shaft to the right or to the left

to obtain the 4 mm (5/32") respectively the 3.6 mm (9/64")

distance. The looper point should pass as close as possible

to the back of the needle without contacting it. Clearance

0.08 to 0.13 mm (0.003 to 0.005 in.).

Retighten screw and remount the plug.

SETTING HEIGHT OF NEEDLE

The height of the needle is correct, when the top of its eye

is flush with the lower edge of the looper, when the looper

moves to the left and its point is flush with the left side of the

needle (see Fig. 8).

If adjustment is necessary, loosen set screw (D, Fig. 7) and

remove needle, then loosen lock nut (E) and regulate the

height adjustment screw (F) to set the needle to the

required height.

Retighten lock nut (E) to maintain this setting.

SETTING THE LOWER FEED DOG

The lower feed dog is set correctly when its teeth rise slightly

more than the depth of a full tooth (approx. 1.6 mm (1/

16") above the throat plate (see Fig. 9). To raise or lower the

feed dog loosen screw (A, Fig. 10) and set the feed dog to

the specified height. Retighten screw (A). Now reset stop

screw (B) in feed dog to maintain the adjusted feed dog

height.

NEEDLE GUARD

Set the needle guard (C, Fig. 10) so that it just touches the

needle when it is at its most forward point of travel. To move

guard forward or backward loosen screw (A) and move

needle guard as required. Retighten screw.

NOTE: Screw (A) serves also to fasten the lower feed dog.

Therefore make sure not to disturb the feed dog height

when setting the needle guard.

MECHANIKERANLEITUNG

Beachten Sie die SICHERHEITSHINWEISE!

EINSTELLUNG DES GREIFERS

1. Greifer für Zweifaden-Doppelkettenstich:

Stellen Sie den Greifer (A, Fig. 6) so, daß der Abstand von Nadel-

mitte (B) bis zur Greiferspitze nicht weniger als 4 mm beträgt,

wenn der Greifer in der von der Nadel entferntesten Enstellung

ist. Die Greifereinstelllehre Nr. 21225-4/4.4 erleichtert diese Ein-

stellung.

2. Greifer für Einfaden-Einfachkettenstich:

Stellen Sie den Greifer (A, Fig. 6A) so, daß der Abstand von

Nadelmitte (B) bis zur Greiferspitze nicht weniger als 3,6 mm

beträgt, wenn der Greifer in der von der Nadel entferntesten

Endstellung ist. Die Greifereinstelllehre Nr. 21225-9/64 erleichtert

diese Einstellung.

Ist eine Einstellung notwendig, entfernen Sie den Verschluß-

stopfen (C, Fig. 7). Durch diese Bohrung ist die Befestigungs-

schraube für die Greiferwelle zugänglich. Lösen Sie die Schrau-

be und schieben Sie die Greiferwelle nach rechts oder links, bis

der Abstand 4 bzw. 3,6 mm erreicht ist. Die Greiferspitze soll so

dicht wie möglich hinter der Nadel vorbei gehen, ohne diese

zu berühren (0,08 - 0,13 mm Abstand). Ziehen Sie die Schraube

wieder an und montieren Sie den Verschlußstopfen.

EINSTELLUNG DER NADELHÖHE

Die Nadelhähe ist richtig eingestellt, wenn sich Oberkante Na-

delöhr und Unterkante Greifer decken, wenn der Greifer sich

nach links bewegt und die Greiferspitze mit der linken Seite der

Nadel bündig ist (siehe Fig. 8).

Ist eine Einstellung notwendig, lösen Sie die Befestigungs-

schraube (D, Fig. 7) und entfernen Sie die Nadel; dann lösen

Sie die Mutter (E) und regulieren die Höhen-Einstellschraube (F)

entsprechend auf die richtige Nadelhöhe. Ziehen Sie die Mut-

ter (E) wieder an, damit diese Einstellung erhalten bleibt.

EINSTELLUNG DES UNTEREN TRANSPORTEURS

Der untere Transporteur ist richtig eingestellt, wenn die Transpor-

teurzähne die Stichplatte etwas mehr als eine volle Zahnhöhe

(ca. 1,6 mm) überragen (siehe Fig. 9).

Zum Höher- oder Tieferstellen des Transporteurs lösen Sie die

Schraube (A, Fig. 10) und stellen den Transporteur auf die vor-

geschriebene Höhe. Ziehen Sie die Schraube (A) wieder an.

Nun stellen Sie die Anschlagschraube (B) im Transporteur so,

daß die eingestellte Transporteurhöhe erhalten bleibt.

NADELANSCHLAG

Stellen Sie den Nadelanschlag (C, Fig. 10) so, daß er die Nadel

gerade leicht berührt, wenn er am vordersten Punkt seiner Be-

wegung steht. Zum Verstellen des Anschlags nach vorne oder

hinten lösen Sie die Schraube (A) und stellen den Anschlag ent-

sprechend ein. Ziehen Sie die Schraube wieder an.

BEACHTEN SIE: Mit der Schraube (A) wird gleichzeitig der unte-

re Transporteur befestigt. Beachten Sie deshalb beim Einstellen

des Nadelanschlags, daß die Transporteurhöhe nicht verän-

dert wird.

14

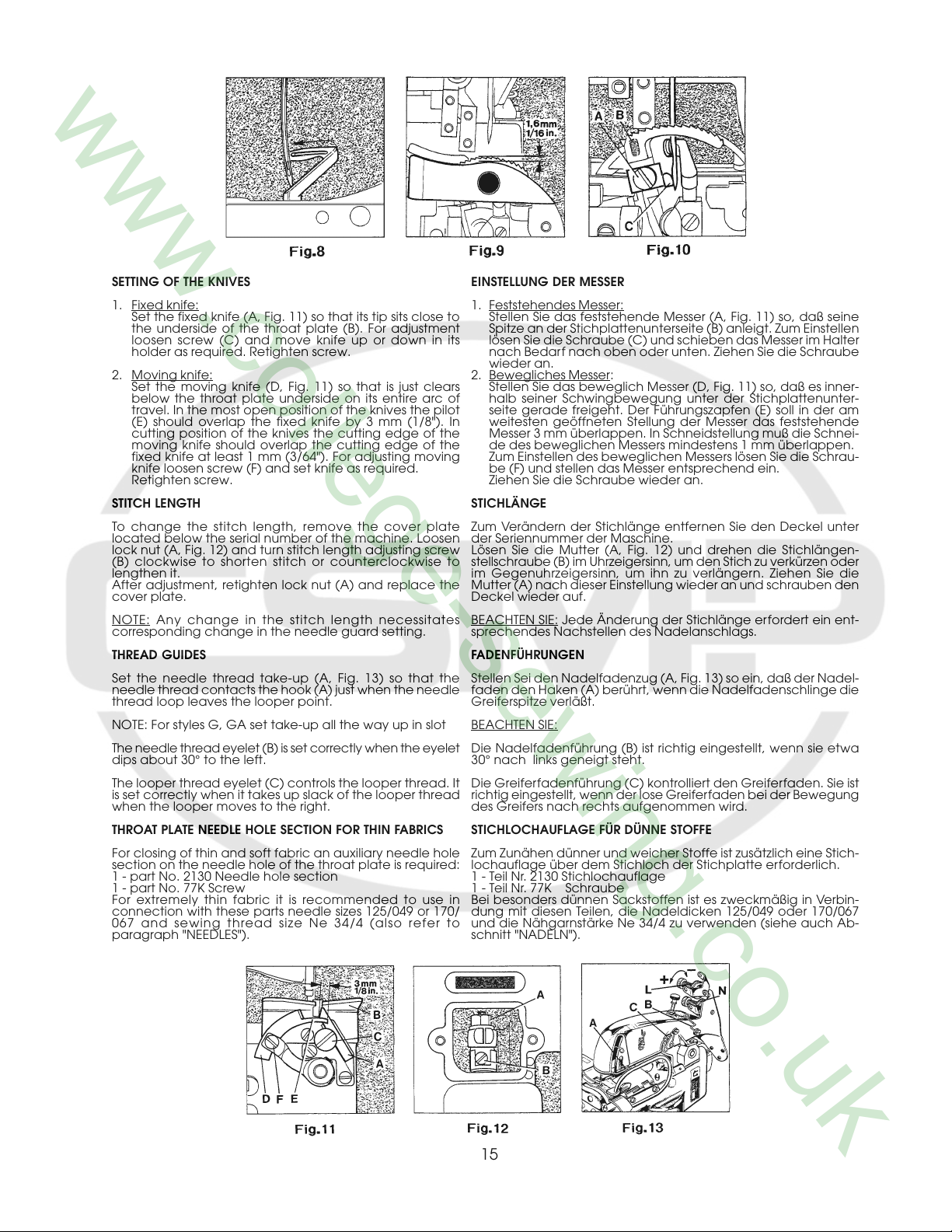

SETTING OF THE KNIVES

1. Fixed knife:

Set the fixed knife (A, Fig. 11) so that its tip sits close to

the underside of the throat plate (B). For adjustment

loosen screw (C) and move knife up or down in its

holder as required. Retighten screw.

2. Moving knife:

Set the moving knife (D, Fig. 11) so that is just clears

below the throat plate underside on its entire arc of

travel. In the most open position of the knives the pilot

(E) should overlap the fixed knife by 3 mm (1/8"). In

cutting position of the knives the cutting edge of the

moving knife should overlap the cutting edge of the

fixed knife at least 1 mm (3/64"). For adjusting moving

knife loosen screw (F) and set knife as required.

Retighten screw.

STITCH LENGTH

To change the stitch length, remove the cover plate

located below the serial number of the machine. Loosen

lock nut (A, Fig. 12) and turn stitch length adjusting screw

(B) clockwise to shorten stitch or counterclockwise to

lengthen it.

After adjustment, retighten lock nut (A) and replace the

cover plate.

NOTE: Any change in the stitch length necessitates

corresponding change in the needle guard setting.

THREAD GUIDES

Set the needle thread take-up (A, Fig. 13) so that the

needle thread contacts the hook (A) just when the needle

thread loop leaves the looper point.

NOTE: For styles G, GA set take-up all the way up in slot

The needle thread eyelet (B) is set correctly when the eyelet

dips about 30° to the left.

The looper thread eyelet (C) controls the looper thread. It

is set correctly when it takes up slack of the looper thread

when the looper moves to the right.

THROAT PLATE NEEDLE HOLE SECTION FOR THIN FABRICS

For closing of thin and soft fabric an auxiliary needle hole

section on the needle hole of the throat plate is required:

1 - part No. 2130 Needle hole section

1 - part No. 77K Screw

For extremely thin fabric it is recommended to use in

connection with these parts needle sizes 125/049 or 170/

067 and sewing thread size Ne 34/4 (also refer to

paragraph "NEEDLES").

EINSTELLUNG DER MESSER

1. Feststehendes Messer:

Stellen Sie das feststehende Messer (A, Fig. 11) so, daß seine

Spitze an der Stichplattenunterseite (B) anleigt. Zum Einstellen

lösen Sie die Schraube (C) und schieben das Messer im Halter

nach Bedarf nach oben oder unten. Ziehen Sie die Schraube

wieder an.

2. Bewegliches Messer:

Stellen Sie das beweglich Messer (D, Fig. 11) so, daß es inner-

halb seiner Schwingbewegung unter der Stichplattenunter-

seite gerade freigeht. Der Führungszapfen (E) soll in der am

weitesten geöffneten Stellung der Messer das feststehende

Messer 3 mm überlappen. In Schneidstellung muß die Schnei-

de des beweglichen Messers mindestens 1 mm überlappen.

Zum Einstellen des beweglichen Messers lösen Sie die Schrau-

be (F) und stellen das Messer entsprechend ein.

Ziehen Sie die Schraube wieder an.

STICHLÄNGE

Zum Verändern der Stichlänge entfernen Sie den Deckel unter

der Seriennummer der Maschine.

Lösen Sie die Mutter (A, Fig. 12) und drehen die Stichlängen-

stellschraube (B) im Uhrzeigersinn, um den Stich zu verkürzen oder

im Gegenuhrzeigersinn, um ihn zu verlängern. Ziehen Sie die

Mutter (A) nach dieser Einstellung wieder an und schrauben den

Deckel wieder auf.

BEACHTEN SIE: Jede Änderung der Stichlänge erfordert ein ent-

sprechendes Nachstellen des Nadelanschlags.

FADENFÜHRUNGEN

Stellen Sei den Nadelfadenzug (A, Fig. 13) so ein, daß der Nadel-

faden den Haken (A) berührt, wenn die Nadelfadenschlinge die

Greiferspitze verläßt.

BEACHTEN SIE:

Die Nadelfadenführung (B) ist richtig eingestellt, wenn sie etwa

30° nach links geneigt steht.

Die Greiferfadenführung (C) kontrolliert den Greiferfaden. Sie ist

richtig eingestellt, wenn der lose Greiferfaden bei der Bewegung

des Greifers nach rechts aufgenommen wird.

STICHLOCHAUFLAGE FÜR DÜNNE STOFFE

Zum Zunähen dünner und weicher Stoffe ist zusätzlich eine Stich-

lochauflage über dem Stichloch der Stichplatte erforderlich.

1 - Teil Nr. 2130 Stichlochauflage

1 - Teil Nr. 77K Schraube

Bei besonders dünnen Sackstoffen ist es zweckmäßig in Verbin-

dung mit diesen Teilen, die Nadeldicken 125/049 oder 170/067

und die Nähgarnstärke Ne 34/4 zu verwenden (siehe auch Ab-

schnitt "NADELN").

15

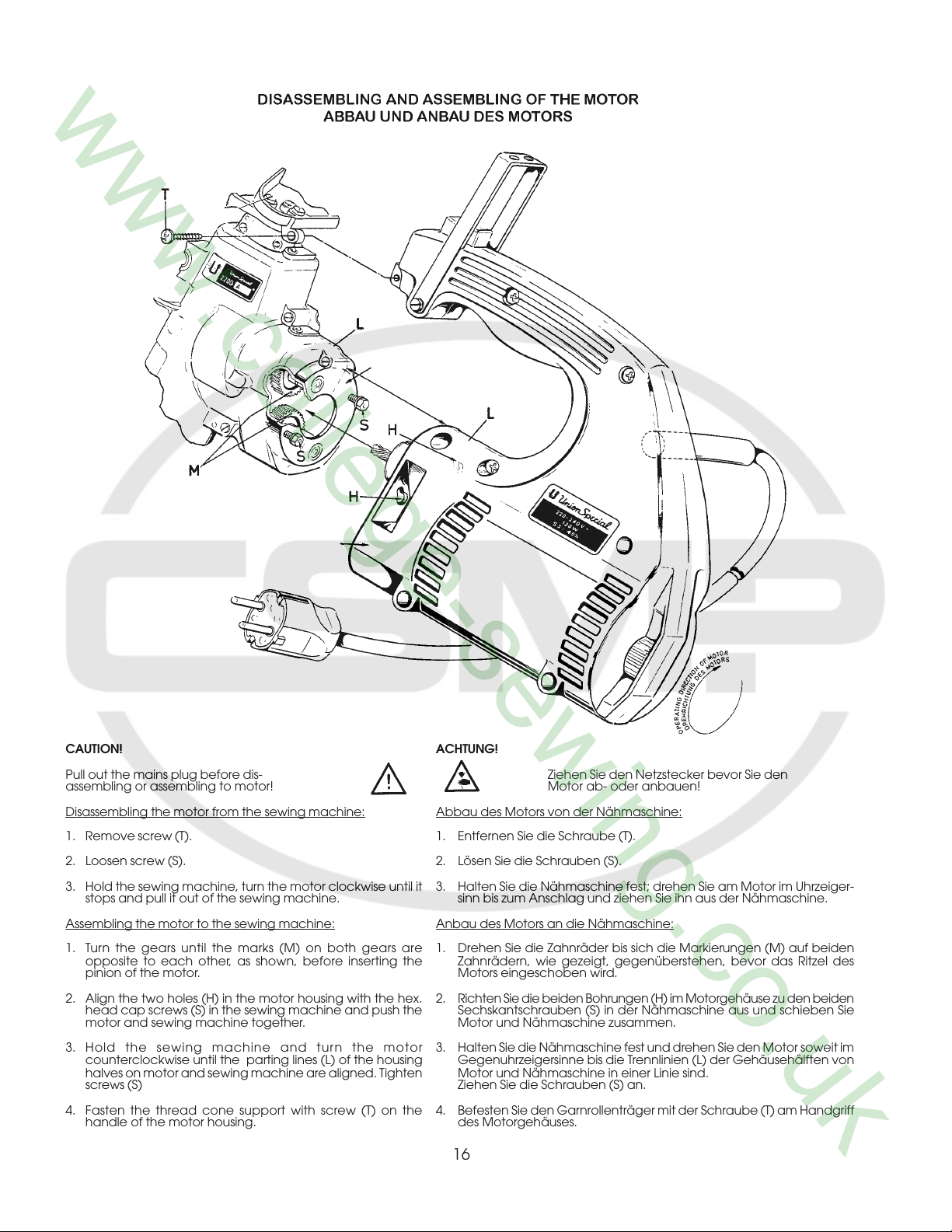

CAUTION!

Pull out the mains plug before dis-

assembling or assembling to motor!

Disassembling the motor from the sewing machine:

1. Remove screw (T).

2. Loosen screw (S).

3. Hold the sewing machine, turn the motor clockwise until it

stops and pull it out of the sewing machine.

Assembling the motor to the sewing machine:

1. Turn the gears until the marks (M) on both gears are

opposite to each other, as shown, before inserting the

pinion of the motor.

2. Align the two holes (H) in the motor housing with the hex.

head cap screws (S) in the sewing machine and push the

motor and sewing machine together.

3. Hold the sewing machine and turn the motor

counterclockwise until the parting lines (L) of the housing

halves on motor and sewing machine are aligned. Tighten

screws (S)

4. Fasten the thread cone support with screw (T) on the

handle of the motor housing.

ACHTUNG!

Ziehen Sie den Netzstecker bevor Sie den

Motor ab- oder anbauen!

Abbau des Motors von der Nähmaschine:

1. Entfernen Sie die Schraube (T).

2. Lösen Sie die Schrauben (S).

3. Halten Sie die Nähmaschine fest; drehen Sie am Motor im Uhrzeiger-

sinn bis zum Anschlag und ziehen Sie ihn aus der Nähmaschine.

Anbau des Motors an die Nähmaschine:

1. Drehen Sie die Zahnräder bis sich die Markierungen (M) auf beiden

Zahnrädern, wie gezeigt, gegenüberstehen, bevor das Ritzel des

Motors eingeschoben wird.

2. Richten Sie die beiden Bohrungen (H) im Motorgehäuse zu den beiden

Sechskantschrauben (S) in der Nähmaschine aus und schieben Sie

Motor und Nähmaschine zusammen.

3. Halten Sie die Nähmaschine fest und drehen Sie den Motor soweit im

Gegenuhrzeigersinne bis die Trennlinien (L) der Gehäusehälften von

Motor und Nähmaschine in einer Linie sind.

Ziehen Sie die Schrauben (S) an.

4. Befesten Sie den Garnrollenträger mit der Schraube (T) am Handgriff

des Motorgehäuses.

16

ORDERING WEAR AND SPARE PARTS

BESTELLUNG VON VERSCHLEISS- UND ERSATZTEILEN

The following section of this manual simplifies ordering wear

and spare parts. Exploded views of various sections of the

mechanism are shown so that the parts may be seen in

their actual position in the sewing machine. On the page

opposite the illustration will be found a listing of the parts

with their part numbers, descriptions and the number of

pieces required in the particular view being shown.

Numbers in the first column are reference numbers only,

and merely indicate the position of that part in the

illustration. Reference numbers should never be used in

ordering parts. Always use the part number listed in the se-

cond column.

Component parts of sub-assemblies which can be furnished

for repairs are indicated by intending their descriptions

under the description of the main sub-assembly.

At the back of the manual will be found a numerical index

of all parts shown in this manual. This will facilitate locating

the illustration and description when only the part number

is known.

IMPORTANT! ON ALL ORDERS, PLEASE INCLUDE PART

NUMBER, PART NAME, QUANTITY REQUIRED

AND STYLE OF MACHINE FOR WHICH PART IS

ORDERED.

Der folgende Teil diese Katalogs vereinfacht die Bestellung

von Verschleiß- und Ersatzteilen. Explosionszeichnungen der

einzelnen Gruppen des Mechanismus zeigen die Lage der

Einzelteile in der Nähmaschine. Auf der der Bildseite ge-

genüberliegenden Seite befindet sich ein Verzeichnis der

Teile mit Teilenummer, Beschreibungen und der für den

gezeigten Bildausschnitt benötigten Anzahl.

Die Nummern in der ersten Spalte sind Positionsnummern

und zeigen lediglich, wo das Teil in der Abbildung zu finden

ist. Positionsnummern dürfen bei Teilebestellungen nie ver-

wendet werden. Verwenden Sie immer die Teilenummer in

der zweiten Spalte.

Einzelteile von Komplettteilen, die als Ersatzteile geliefert

werden können, sind durch Einrücken ihrer Beschreibung

unterhalb der Beschreibung des Komplettteiles gekenn-

zeichnet.

Am Ende des Katalogsbefindet sich ein Nummernverzeich-

nis sämtlicher im Katalog dargestellten Teile. Dies erleich-

tert das Auffinden der Abbildung und Beschreibung, wenn

nur die Teilenummer bekannt ist.

WICHTIG! BITTE GEBEN SIE AUF ALLEN BESTELLUNGEN

DIE TEILENUMMER, DIE TEILEBESCHREIBUNG,

DIE BENÖTIGTE MENGE UND DEN MASCHI-

NENTYP, FÜR DEN DAS TEIL BESTELLT WIRD, AN.

17

Loading...

Loading...