INSTRUCTIONS AND ILLUSTRATED P ARTS MANUAL

INSTRUCCIONES Y LISTA ILUSTRADA DE P ARTES

80700CD2

ONE OR TWO NEEDLE DOUBLE LOCKED STITCH MACHINES

FOR PRODUCTION OF CONTAINER BAGS

UNA O DOS AGUJAS CON TRANSPORTE SUPERIOR E

INFERIOR, P ARA LA PRODUCCION DE SACOS

MANUAL NO. / CATALOGO NR. G246

FOR STYLES / PARA TIPOS

80700C, C1, C1H, C2

80700CD, CD1, CD1H, CD2

MANUAL NO. G246

INSTRUCTIONS AND ILLUSTRATED PARTS

LIST FOR 80700 SERIES MACHINES

INSTRUCCIONES Y LISTA DE PARTES

CATALOGO NR. G246

ILUSTRADAS MODELOS SERIE 80700

Fourth Edition Copyright 2002

Union Special GmbH Rights Reserved in All

PREFACE

This catalog has been prepared to guide you while

operating 80700 series machines and arranged to simplify

ordering spare parts.

This catalog explains in detail the proper settings for

operation of the machines. Illustrations are used to show

the adjustments and reference letters are used to point

out specific items discussed.

Careful attention to the instructions and cautions for

operating and adjusting these machines will enable you

to maintain the superior performance and reliability

designed and built into every Union Special bag sewing

machine.

Adjustments and cautions are presented in sequence so

that a logical progression is accomplished. Some

adjustments performed out of sequence may have an

adverse effect on the function of the other related parts.

Printed in Germany

by

Countries

Union Special GmbH Derechos Reservados

INTRODUCCION

Este manual fue preparado para guiar al usuario en la

operación de maquinas de la serie 80700 y ayudar para

simplificar la elaboración de los pedidos de los repuestos.

Este manual explica detalladamente los ajustes para la

operación de la maquina. Las ilustraciones sirven para

demostrar los ajustes y las letras en referencia indican

los puntos específicos discutidos.

Una cuidadosa atención a las instrucciones y las

precauciones operando y ajustando estas maquinas le

va a permitir mantener el mejor funcionamiento y la

confiabilidad que caracteriza las maquinas cerradoras

de sacos de Union Special.

Los ajustes y precauciones son presentados en

secuencia para que se consiga una progresión lógica.

La ejecución de algunos ajustes fuera de la secuencia

puede causar un efecto adverso para el funcionamiento

de otras partes relacionadas.

Cuarta Edición © 2002

en todos los paises del mundo

Impreso en Alemania

This manual has been comprised on the basis of available

information. Changes in design and / or improvements

may incorporate a slight modification of configuration in

illustrations or cautions.

On the following pages will be found illustrations and

terminology used in describing the instructions and the

parts for your machine.

In addition to the instructions and to the mandatory rules

and regulations for accident prevention and environmental

protection in the country and place of use of the machine

/ unit, the generally recognized technical rules for safe

and proper working must also be observed.

The instructions are to be supplemented by the respective

national rules and regulations for accident prevention and

environmental protection.

Este manual se comprende a base de la información

actual. Cambios en diseño y/o mejoras pueden significar

leves modificaciones de la configuración de las

ilustraciones o precauciones.

En las paginas siguientes se encuentran ilustraciones y

terminologías usadas en la descripción de las

instrucciones y las piezas de la maquina.

Adicionalmente a las instrucciones, las reglas y

regulaciones obligatorias para prevenir accidentes y la

protección ambiental del país y lugar donde se encuentra

la maquina/unidad, hay que considerar las reglas

técnicas para un trabajo seguro y adecuado.

Las instrucciones hay que complementarlas con las

respectivas reglas y regulaciones nacionales contra

accidentes y protección del ambiente.

2

TABLE OF CONTENTS

INDICE

PAGE / PAGINA

4-5

5

SAFETY RULES

REGLAS DE SEGURIDAD

IDENTIFICATION OF MACHINES

IDENTIFICACION DE LAS MAQUINAS

APPLICATION OF THIS INSTRUCTION MANUAL

APLICACION DE ESTE MANUAL DE INSTRUCCIONES

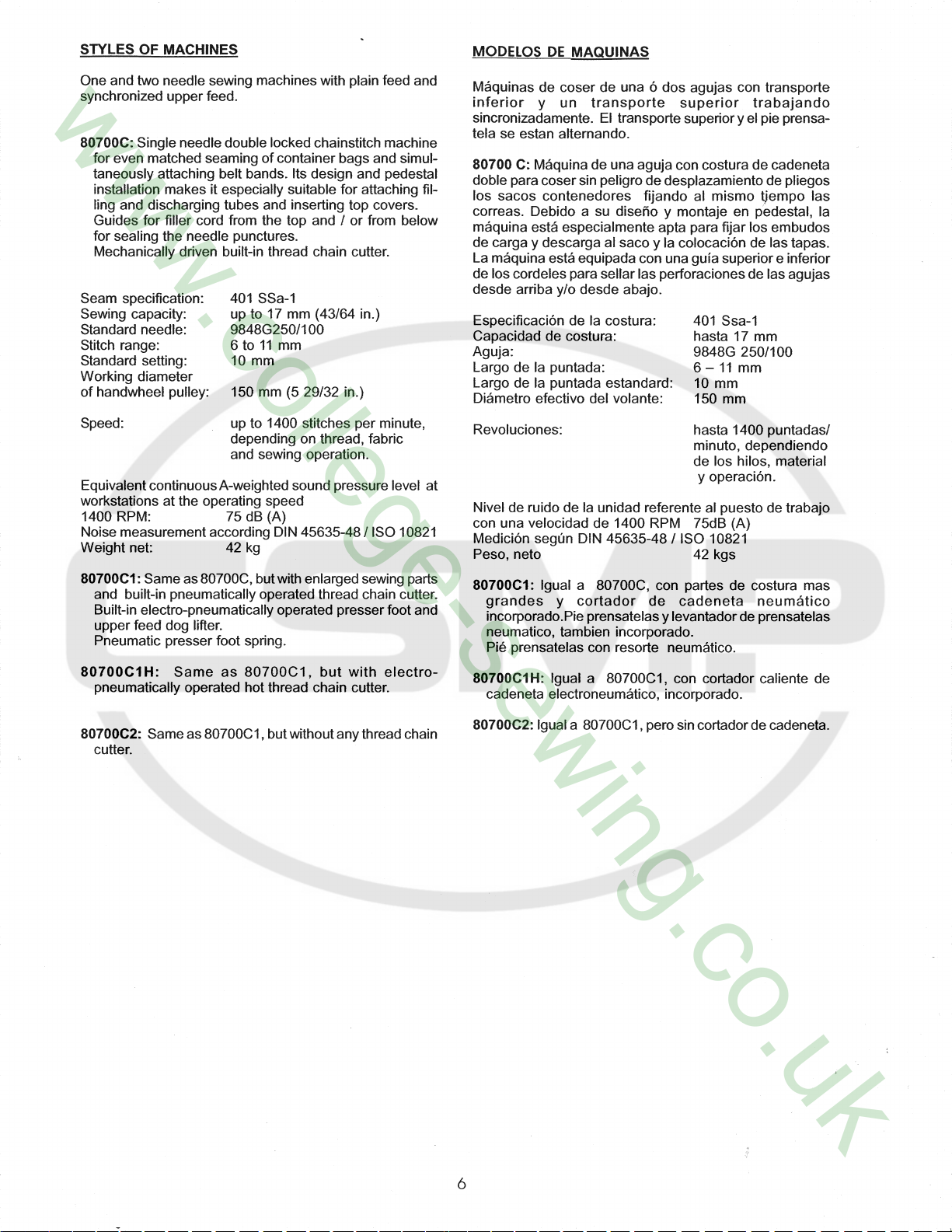

STYLES OF MACHINES

ESTILOS DE MAQUINAS

INSTALLATION, LUBRICATING

INSTALACION, LUBRICACION

NEEDLES

AGUJAS

THREADING DIAGRAMS

DIAGRAMAS DE ENHEBRADO

OPERATING INSTRUCTIONS

INSTRUCCIONES DE OPERACION

INSTRUCTION FOR ENGINEERS

INSTRUCCIONES PARA LOS MECANICOS

ORDERING WEAR AND SPARE PARTS

INSTRUCCIONES PARA LOS PEDIDOS DE REPUESTOS

EXPLODED VIEWS AND DESCRIPTION OF PARTS

DIBUJOS Y DESCRIPCION DE LOS REPUESTOS

BUSHINGS AND OILING PARTS

BOCINAS Y PARTES DE LUBRICACION

CLOTH PLATES AND MISCELLANEOUS COVERS

TAPA DE LA CAMA Y OTRAS TAPAS

THREAD TENSION, THREAD GUIDES AND NEEDLE BAR GUARD FOR 80700 C, C1, C1H, C2

TENSION DEL HILO, GUIA HILOS Y PROTECTOR DE LA BARRA DE AGUJA PARA 80700 C, C1, C1H, C2

THREAD TENSION, THREAD GUIDES AND NEEDLE BAR GUARD FOR 80700 CD, CD1, CD1H, CD2

TENSION DEL HILO, GUIA HILOS Y PROTECTOR DE LA BARRA DE AGUJA PARA 80700 CD, CD1, CD1H, CD2

NEEDLE LEVER

PALANCA DE ACCIONAMIENTO DE LA BARRA DE AGUJA

NEEDLE BAR, NEEDLE LEVER LINK, CRANK SHAFT, PULLEY, LOOPER DRIVE AND LOOPER AVOID ECCENTRIC

BARRAS DE LA AGUJA, JUNTAS PARA LEVANTAR LA AGUJA, EJE PRINCIPAL, VOLANTE, EXCENTRICA.S DEL

ACCIONAMIENTO DEL LOOPER Y DE LA DESVIACION DEL LOOPER

LOOPER AVOID ECCENTRIC FORK, LOOPER LEVER AND ROCKER; LOOPER THREAD CAST-OFF

HORQUILLA PARA LA EXCENTRICA DE LA ESQUIVA DEL LOOPER, LOOPER, PALANCAS DEL LOOPER Y DEL

ACCIONAMIENTO DEL LOOPER, ALIMENTADOR DEL HILO DEL LOOPER

FEED MECHANISM

MECANISMO DE TRANSPORTE

UPPER FEED DRIVE MECHANISM

MECANISMO DE TRANSPORTE SUPERIOR

PRESSER BAR, PRESSER BAR SPRINGS AND PRESSER FOOT LIFTER LEVER

BARRAS DEL PIE PRENSATELA, MUELLES PARA LAS BARRAAS DEL PIE PRENSATELA Y LEVANTADOR DEL PIE

PRENSATELA

PNEUMATIC-PARTS FOR PRESSER FOOT LIFTER

PIEZAS DEL SISTEMA NEUMATICO PARA LEVANTAR EL PIE PRENSA TELA

THREAD CHAIN CUTTERS

CORTADOR DE CADENETA

SEWING PARTS, STYLE 80700 C, C1, C1H, C2

PIEZAS DE FORMACION DE COSTURA, MODELOS 80700 C, C1, C1H, C2

SEWING PARTS, STYLE 80700 CD

PIEZAS DE FORMACION DE COSTURA, MODELO80700 CD

SEWING PARTS, STYLE 80700 CD1, CD1H

PIEZAS DE FORMACION DE COSTURA, MODELO80700 CD1, CD1H

SEWING PARTS, STYLE 80700 CD2

PIEZAS DE FORMACION DE COSTURA, MODELO80700 CD2

ACCESSORIES

ACCESORIOS

NUMERICAL INDEX OF PARTS

INDICE NUMERICO DE LOS REPUESTOS

5

6 -7

8 - 17

17

18 - 19

20 - 21

22 - 29

30

31

32 - 33

34 - 35

36 - 37

38 - 39

40 - 41

42 - 43

44 - 45

46 - 47

48 - 49

50 - 51

52 - 55

56 - 67

68 - 69

70 - 71

72 - 73

74 - 75

76 - 79

80 - 82

3

9. Maintenance, repair and conversion work (see item 8)

must be done only by trained technicians or special

skilled personnel under condsideration of the

instructions.

Only genuine spare parts approved by UNION

SPECIAL have to be used for repairs. These parts are

designed specifically for your machine and

manufactured with utmost precision to assure long

lasting service.

10. Any work on the electrical equipment must be done by

an electrician or under direction and supervision of

special skilled personnel.

11. Work on parts and equipment under electrical power

is not permitted. Permissible exceptions are described

in the applicable section of standard sheet EN 50 110

/ VDE 0105.

12. Before doing maintenance and repair work on the

pneumatic equipment, the machine has to be

disconnected from the compressed air supply. In

case of existing residual air pressure after

disconnecting from compressed air supply (e.g.

pneumatic equipment with air tank), the pressure has

to be removed by bleeding. Exceptions are only

allowed for adjusting work and function checks done

by special skilled personnel.

9. Mantenimiento, reparaciones y trabajos de conversión

(vease No. 8) solamente pueden ser efectuados por

técnicos entrenados o personal especializado bajo

consideración de las instrucciones.

Solamente repuestos originales y aprobados por

Union Special pueden ser utilizados para

reparaciones.Estos repuestos han sido diseñados

especificamente para estas máquinas, con precisión

y para asegurar su máxima vida útil.

10. Cualquier trabajo con el equipo eléctrico tiene que ser

ejecutado por un electricista o bajo la supervisión de

personal especialmente entrenado.

11. No esta permitido trabajar en piezas y equipos con la

electricidad conectada. Excepciones permitidas están

descritas en EN 50110 / VDE 0105.

12. Antes de hacer mantenimiento o reparaciones del

equipo neumático, hay que desconectar la maquina

de la alimentación del aire comprimido. En el caso

que exista una presión de aire residual después de

desconectar la maquina (por ejemplo equipos con

tanques de aire), la presión tiene que ser eliminada

abriendo las válvulas. Excepciones están solamente

permitidas para trabajos de ajuste y revisión de

funciones por personal especialmente entrenado.

IDENTIFICATION OF MACHINES

Each UNION SPECIAL machine is identified by a Style

number, which on this Class machine, is stamped into

the Style plate affixed to the right front of machine. Serial

number is stamped into bed casting at the right front base

of machine.

APPLICATION OF THIS INSTRUCTION

MANUAL

NOTE: Instructions stating direction or location such

as right left, front or rear of machine, are given

relative to operator’s position at the machine,

unless otherwise noted.

The handwheel pulley rotates clockwise, in

operating direction, when viewed from the right

end of machine.

CAUTION! Before putting into service check the

direction of rotation. Breakage may occur

when the direction of rotation is wrong.

IDENTIFICACION DE LAS MAQUINAS

Cada máquina UNION SPECIAL está identificada por

un número de estilo, el cual está estampado en la

placa fijada a la máquina. El número de serial está

troquelado en la carcasa de la máquina.

APLICACIONES DE ESTE MANUAL DE

INSTRUCCIONES

NOTA: Instrucciones que se refieren a direcciones y

posiciones como derecho, izquierdo, adelante o

atrás se entienden desde el punto de vista de un

operador sentado enfrente de la máquina, si no

esta notificado diferente. El manubrio del volante

gira en sentido del reloj, en su dirección de

operación, cuando es visto desde la parte

derecha del final de la maquina.

PRECAUCION: Revise antes de poner la máquina en

marcha el sentido de la rotación. El

sentido de rotación equivocado puede

causar roturas.

5

80700CD: Two needle independent row, double locked

chainstitch machine for even matched seaming of

container bags and simultaneously attaching belt bands.

Its design and pedestal installation makes it especially

suitable for attaching filling and discharging tubes and

inserting top covers.

Guides for fillter cord from the top and / or from below

for sealing the needle punctures of the left needle.

Mechanically driven built-in thread chain cutter.

When removing one needle, the machine can be operated

as a single needle machine.

80700 CD: Máquina de dos agujas con dos costuras

independientes de cadeneta doble para coser sin peligro de

desplazamiento de pliegos los sacos contenedores fijando

al mismo tiempo las correas. Debido a su diseño y montaje

en pedestal, la máquina está especialmente apta para fijar

los embudos de carga y descarga al saco y la colocación de

las tapas. La aguja izquierda de la máquina está equipada

con una guía superior e inferior de los cordeles para sellar

las perforaciones de las agujas desde arriba y/o desde abajo.

Quitando una aguja, la máquina se puede utilizar como

máquina de una sola aguja.

Seam specification: (401.401) SSa-2

Needle distance: 7,2 mm (18 ga)

Sewing capacity: up to 14 mm (35/64 in.)

Standard needle: 9848G300/120

Stitch range: 6 to 10 mm (2 to 4 SPI)

Standard setting: 10 mm

Working diameter of

handwheel pulley: 150 mm (5 29/32 in.)

Speed: up to 1400 stitches per minute,

depending on thread, fabric and

sewing operation.

Equivalent continous A-weighted sound pressure level at

workstations at the operating speed

1400 RPM: 75 dB (A)

Noise measurement according DIN 45635-48 / ISO 10821

Weight net: 42 kg

80700CD1: Same as 80700CD, but with enlarged sewing

parts and built-in pneumatically operated thread chain

cutter.

Built-in electro-pneumatically operated presser foot and

upper feed dog lifter.

Pneumatic presser foot spring.

Sewing capacity: up to 18 mm

Stitch range: 6 - 12 mm

80700CD1H: Same as 80700CD1, but with electro-

pneumatically operated hot thread chain cutter.

Especificación de la costura: (401.401) Ssa-2

Distancia entre agujas: 7,2 mm

Ancho de la costura: 10 – 25 mm

Capacidad de costura: hasta 14 mm

Aguja: 9848G 300/120

Largo de la puntada: 6 – 10 mm

Largo de la puntada standard: 10 mm

Diámetro efectivo del volante: 150 mm

Revoluciones: hasta 1400 puntadas/

minuto, dependiendo de

los hilos, material y

operación.

Nivel de ruido de la unidad referente al puesto de trabajo

con una velocidad de 1400 RPM 75dB (A)

Medición según DIN 45635-48 / ISO 10821

Peso, neto 42 kgs

80700 CD-1: igual que 80700 CD, pero equipada con un

cortador de cadeneta accionado neumáticamente y con

sistema de presión y levantamiento neumático del transporte

superior.

Capacidad de costura: hasta 18 mm

Largo de la puntada: 6 – 12 mm

80700CD1H: Igual a 80700CD1, pero con un cortador

caliente de cadeneta electroneumático, incorporado.

Pié prensatelas con resorte neumático.

80700CD2: Same as 80700CD1, but without any chain

cutter.

Working pressure when using a Union Special installation

with electro-pneumatically operated presser foot and upper

feed dog lifter: 4 bar (58 PSI)

Air consumption: 10 Nl/min (0,3 cu.ft./min.)

Use Union Special installations for the described sewing

machines. Union Special sewing tables and pedestals

complete the particular sewing machine to a sewing unit

and guarantee safe operation as well as the indicted data

of the sound presser level generated by the sewing unit.

80700 CD-2: igual a 80700CD-1, sin cortador de cadeneta.

Presión de trabajo utilizando un montaje original de UNION

SPECIAL con levantador electro-neumático de pie prensa-

tela y transporte superior: 4 bar

Consumo de aire comprimido: 10 Nl/minuto (0,3 cu. Ft./

min)

Utilize montajes de UNION SPECIAL para las máquinas

descritas. Mesas y pedestales de UNION SPECIAL

complementan las máquinas de coser a una unidad de coser

y garantizan una operación segura y los niveles de ruido.

7

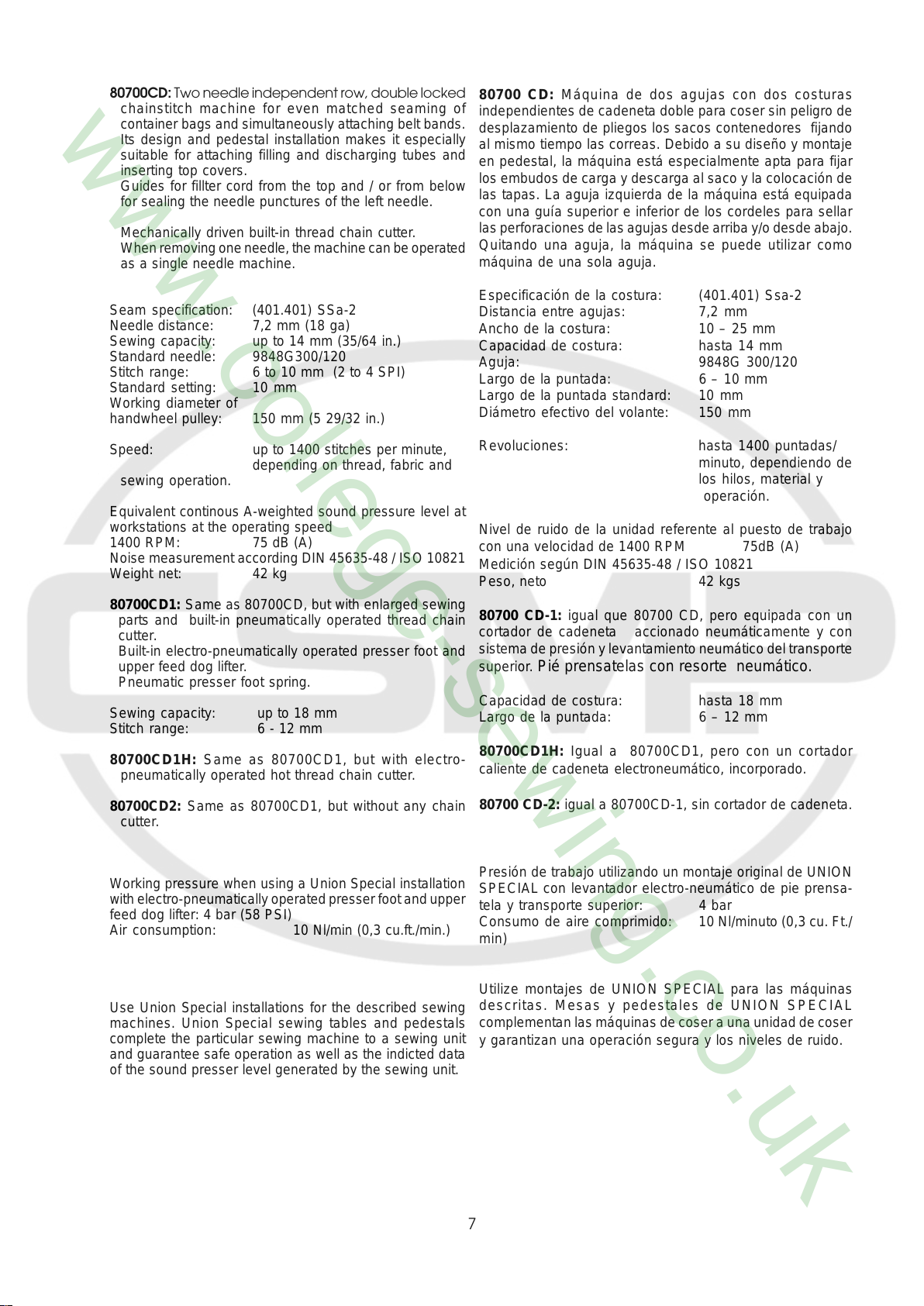

INSTALLATION

INSTALACION

Fig. 1

8

INSTALLATION (continued)

INSTALACION (Continuación)

1. Unpack the sewing machine and the accessories.

2. Mount the base plate (A, Fig. 1) with four screws,

nuts and washers (B) in the provided holes on the

table board.

3. Place the sewing machine on the base plate so that

the roll pin (C) in the base plate engages with the

right rear hole in the machine base.

4. Fasten the sewing machine with the two T-screws (D)

on the base plate.

5. Place the V-belt, supplied with the sewing table, on

the handwheel pulley .

6. Assemble the handwheel pulley (E) with three

countersunk screws (F) to the sewing machine. Pin

(G) must engage with the hole in hub (H).

7. Screw in needle bar guard (J).

8. Screw in sight feed oiler (K).

9. Align the handwheel belt guard (L) with the V-belt slot

(M) in the table board and with the handwheel pulley

and fasten it with two wood screws (N) on the table

board.

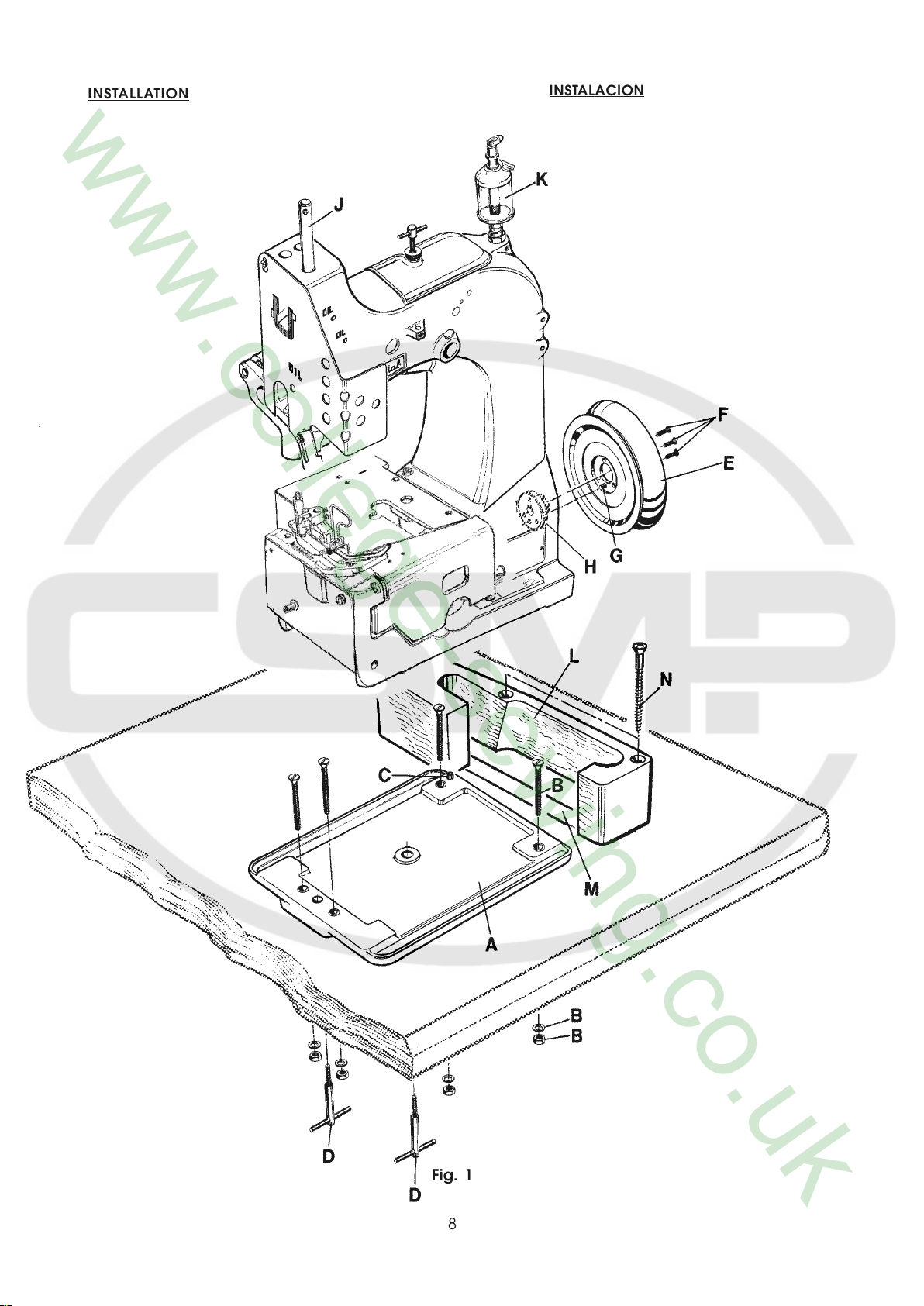

10. Dismount motor belt guard. Place the V-belt around

the motor pulley and slue the motor to tense the belt.

The tension on the V-belt is correct, when with mode-

rate finger pressure it will deflect approx. 10 mm (3/8

in.) midway between handwheel pulley on the sewing

machine and motor pulley (see Fig. 2).

Remount motor belt guard.

1. Desmpaque la máquina y los accesorios.

2. Monte la placa de base (A, Fig. 1) con los 4 tornillos,

tuercas y arandelas (B) en los huecos ya listos en la

tabla de la mesa.

3. Coloque la maquina sobre la base, de manera que el

pasador de regulación (C) en la placa base, encaje enel

hueco derecho trasero de la base de la máquina..

4. Asegure la máquina de coser con los 2 tornillos T (D)

en la placa de base.

5 . Coloque la correa en forma de V, en la rueda del volante.

6. Monte la rueda del volante (E) con los 3 tornillos

remache (F) a la máquina de coser. El pasador (G)

debe encajar en el hueco dentro de la rueda (H).

7. Atornille la barra de aguja (J).

8. Asegure la aceitera (K).

9. Alinie el guarda correa del volante (L) con la perforación

para la correa en la mesa (M) y con la rueda del volante

y sujetelo con los 2 tornillos para madera (N) a la mesa.

10 . Desmonte el guarda correa del motor. Coloque la correa

en V alrededor del volante y ajuste el motor para tensar

la correa. La tensión del la correa en V será lla correcta

cuando ejerciendo presión moderada con el dedo ceda

en aprox. 10mm (3/8 pulgada) en la mitad entre la rueda

del volante en la maquina de coser y la rueda del motor

(Ver Fig. 2).

Coloque nuevamente el guarda correa del motor.

Fig. 2

9

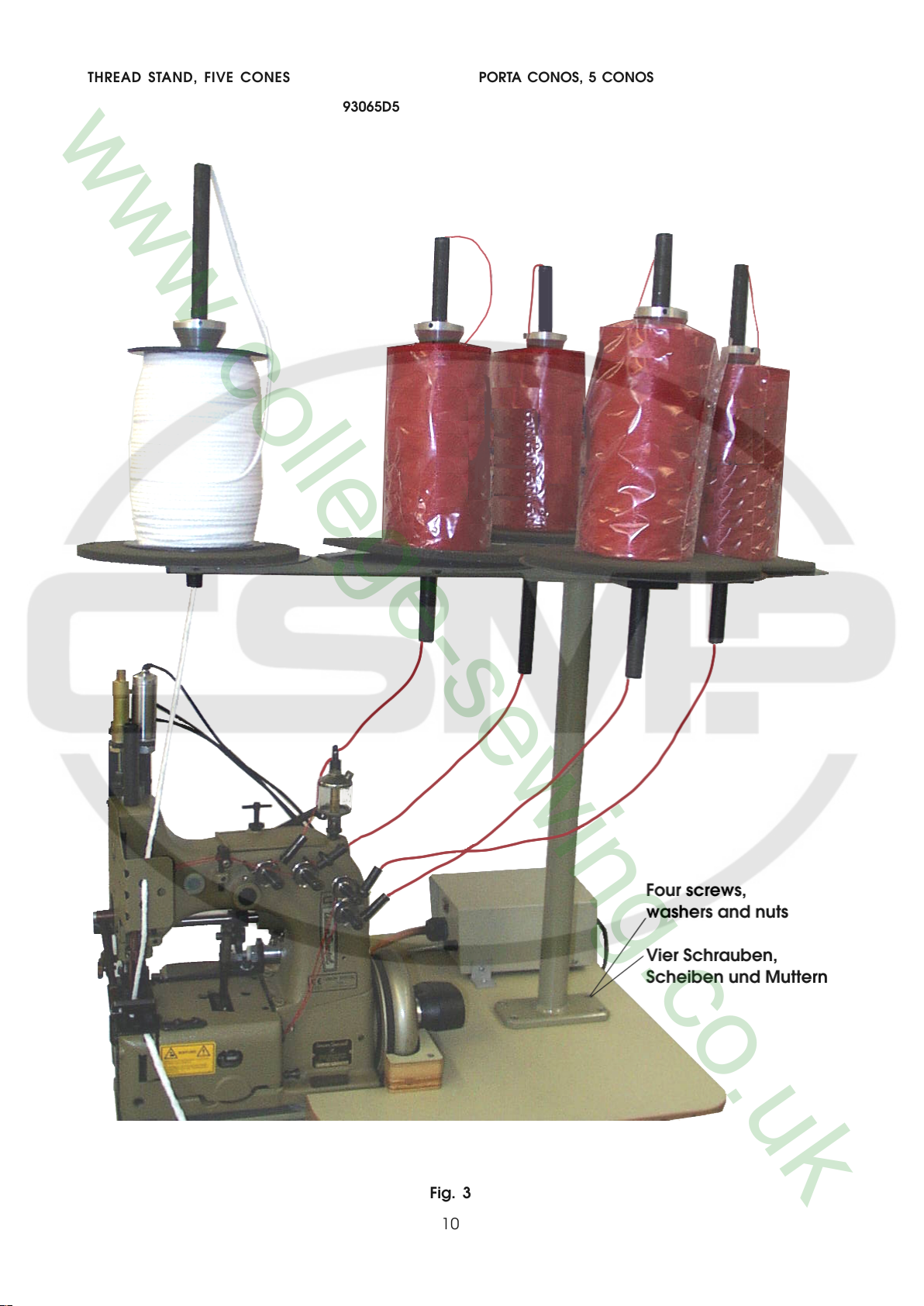

THREAD STAND, FIVE CONES PORTA CONOS, 5 CONOS

93065D5

Fig. 3

10

INSTALLATION (continued) INSTALACION (Continuación)

11. Hook the lifter chain to the lifter lever of the sewing

machine and to the small treadle on the sewing table.

12. Mount the thread stand base with four screws on the

right side of the table board and assemble the thread

stand as shown in Fig. 3, see also pages 76 to 77.

13 . Check the direction of rotation. The handwheel pulley

must rotate clockwise (to the right), when viewed from

the right end of the machine.

Switch on the motor. Only shortly and very slightly

depress the motor treadle and check the direction of

rotation. Immediately release the treadle. Switch off

and wait until the motor has stopped.

CAUTION! In case the direction of rotation has to

be changed, the reversing of the polarity

is only allowed to be done by a skilled

electrician.

11. Enganche la cadena levantadora a la palanca

levantadora de la máquina de coser y al puqueño pedal

en la mesa de la mñquina de coser.

12. Asegure la base del porta conos con los cuatro tornillos

al lado derecho de la mesa de la máquina de coser y

monte el porta conos como se enseña en la Fig. 3. Vea

tambien las páginas 76 y 77.

13. Verifique la dirección de rotación. El volante debe girar

en dirección del reloj (a la derecha), cuando es visto

desde la parte derecha de la máquina.

Encienda el motor. Presione ligeramente el pedal y

chequee la dirección de rotación. Sueltelo

inmediatamente. Apague el motor y espere hasta que

se detenga totalmente.

PRECAUCION En el caso que la dirección de rotación deba

ser cambiada, la reversión de la polaridad

debe ser realizada por un electricista

calificado.

11

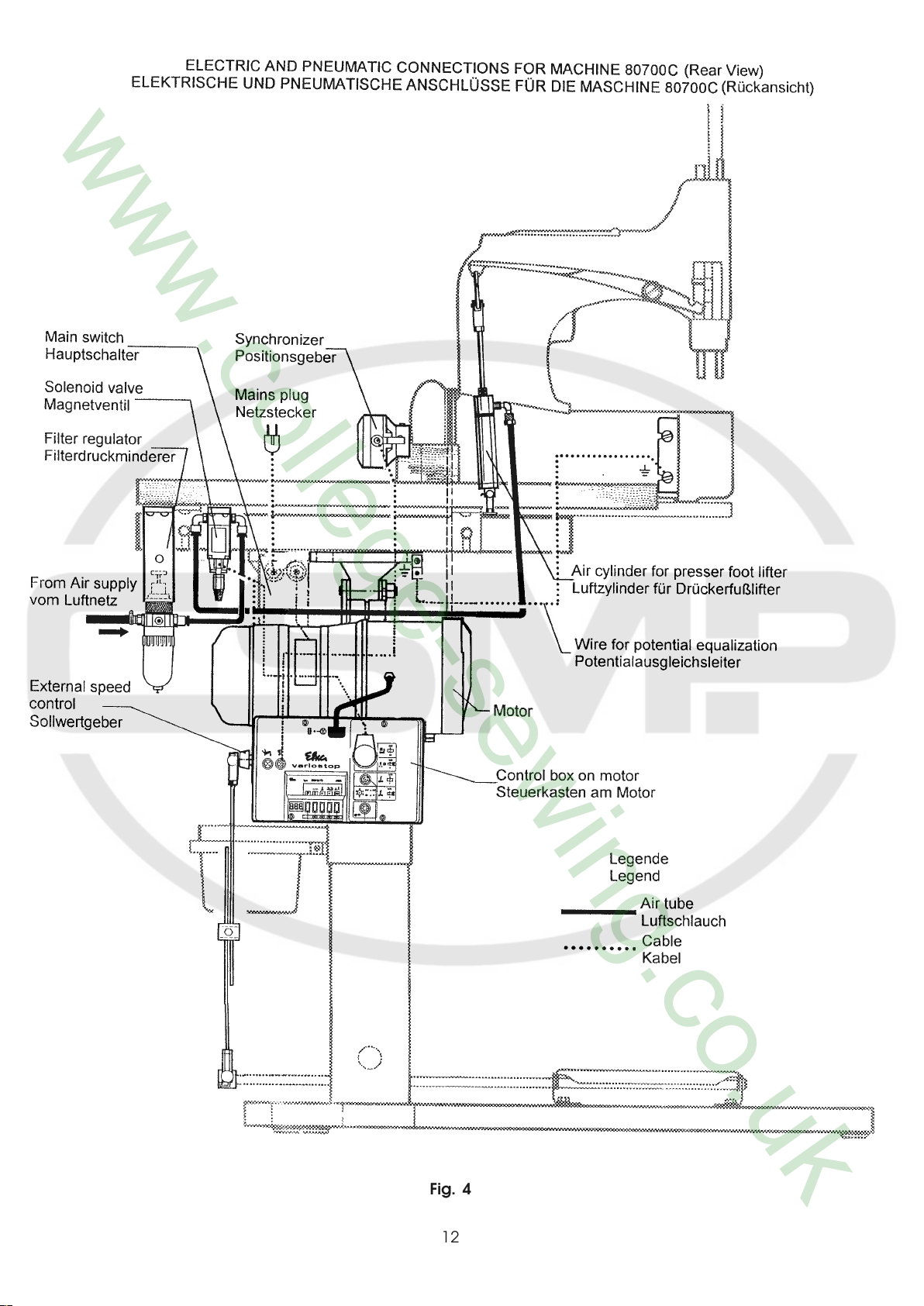

Fig. 4

12

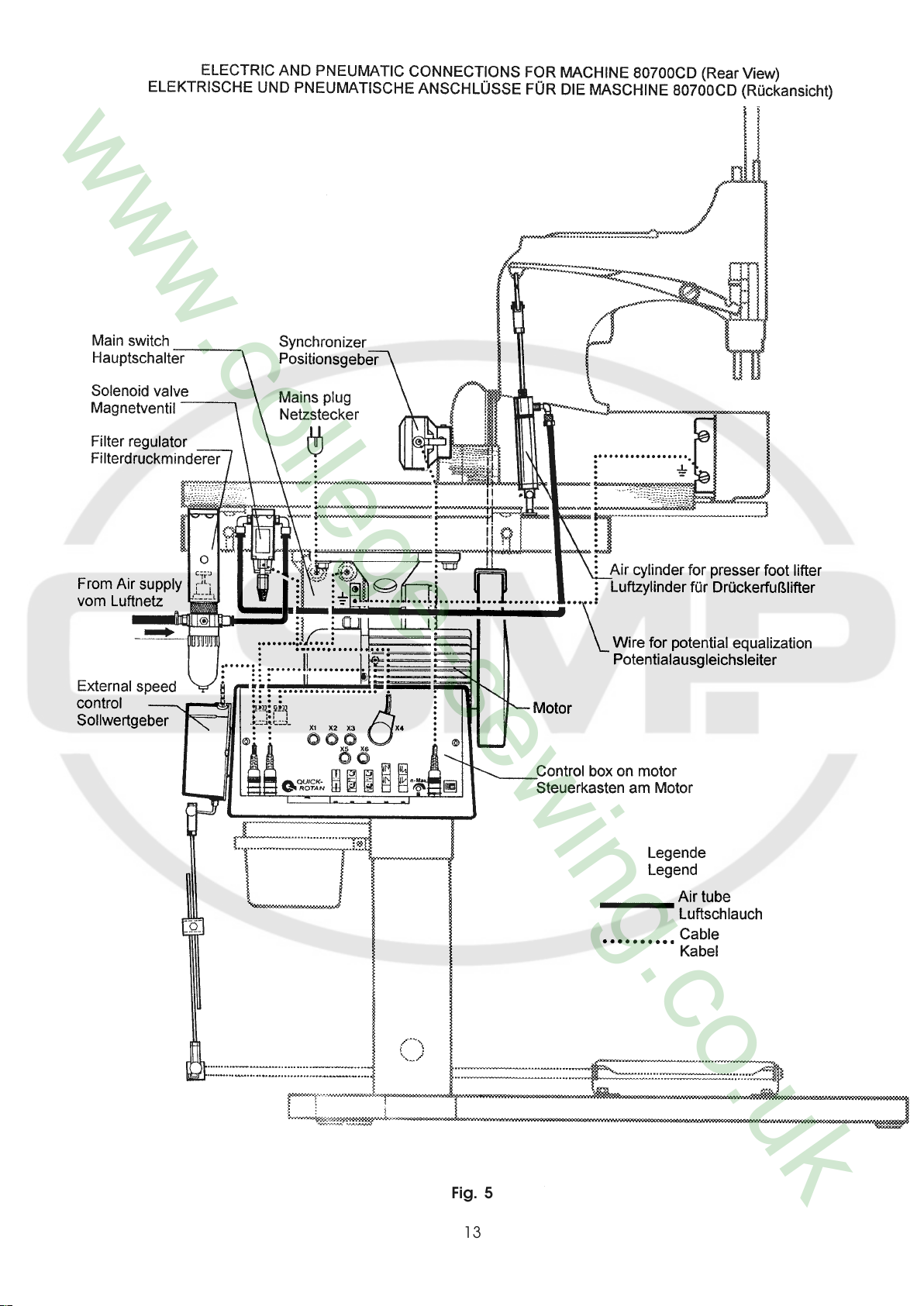

Fig. 5

13

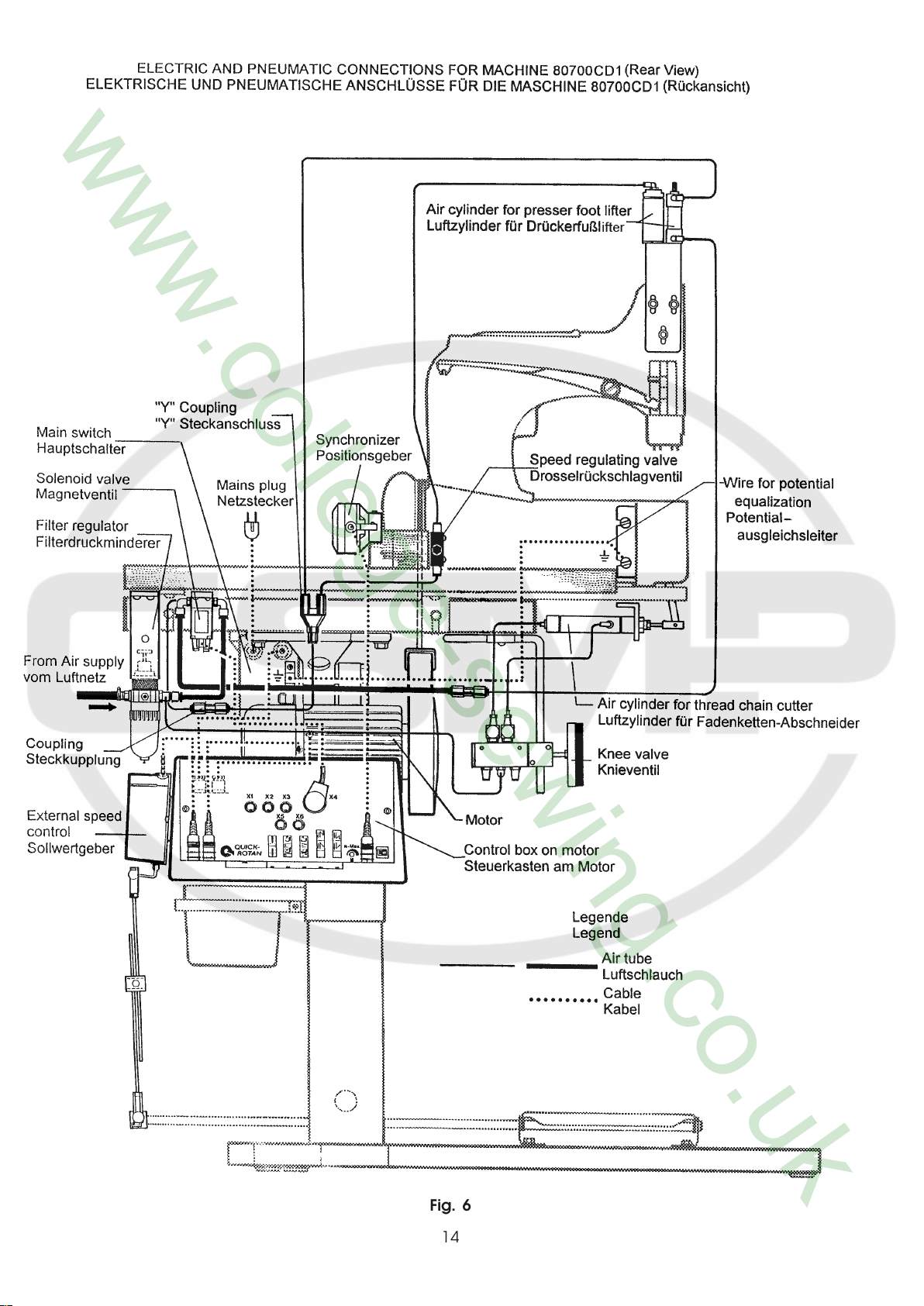

Fig. 6

14

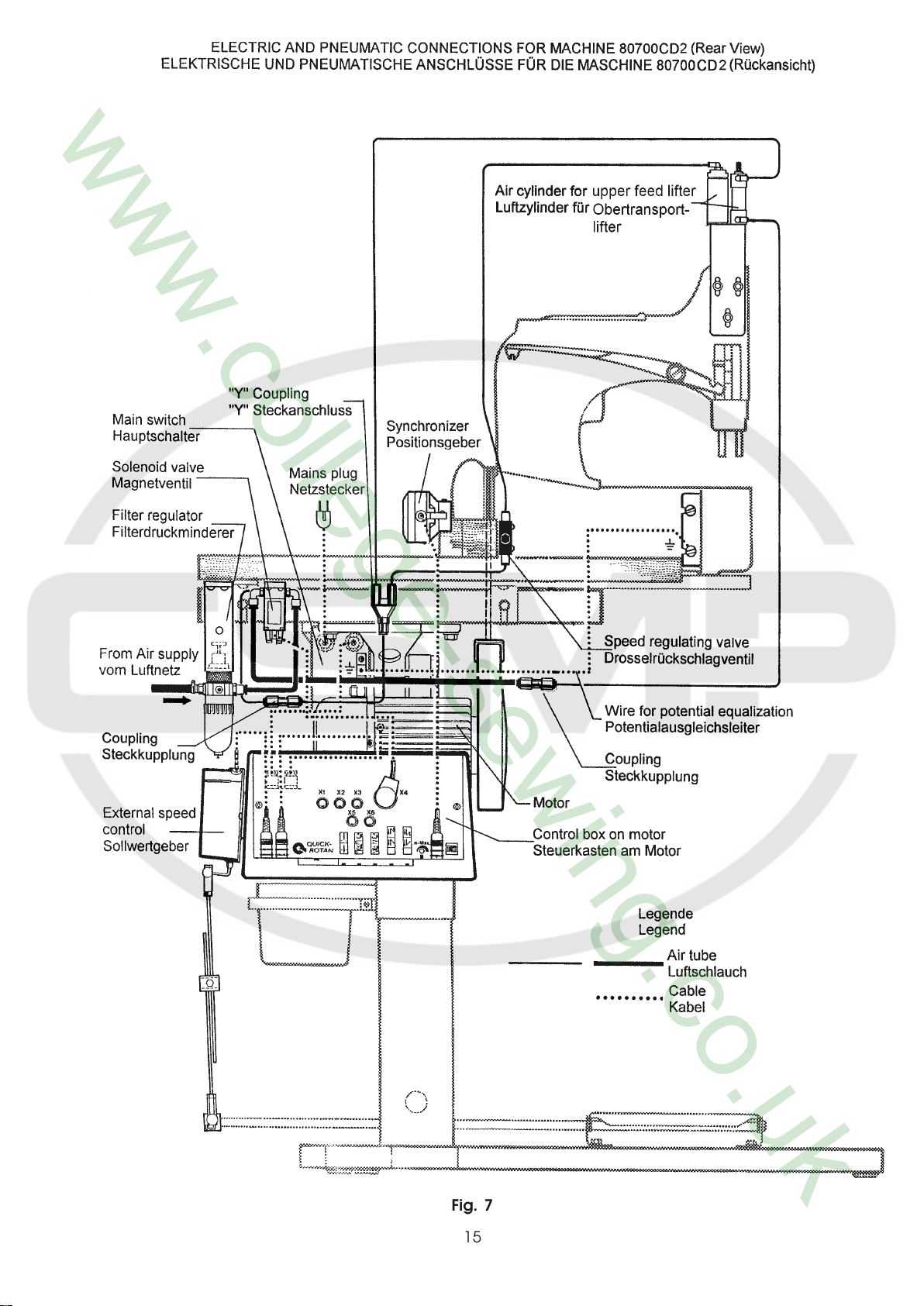

Fig. 7

15

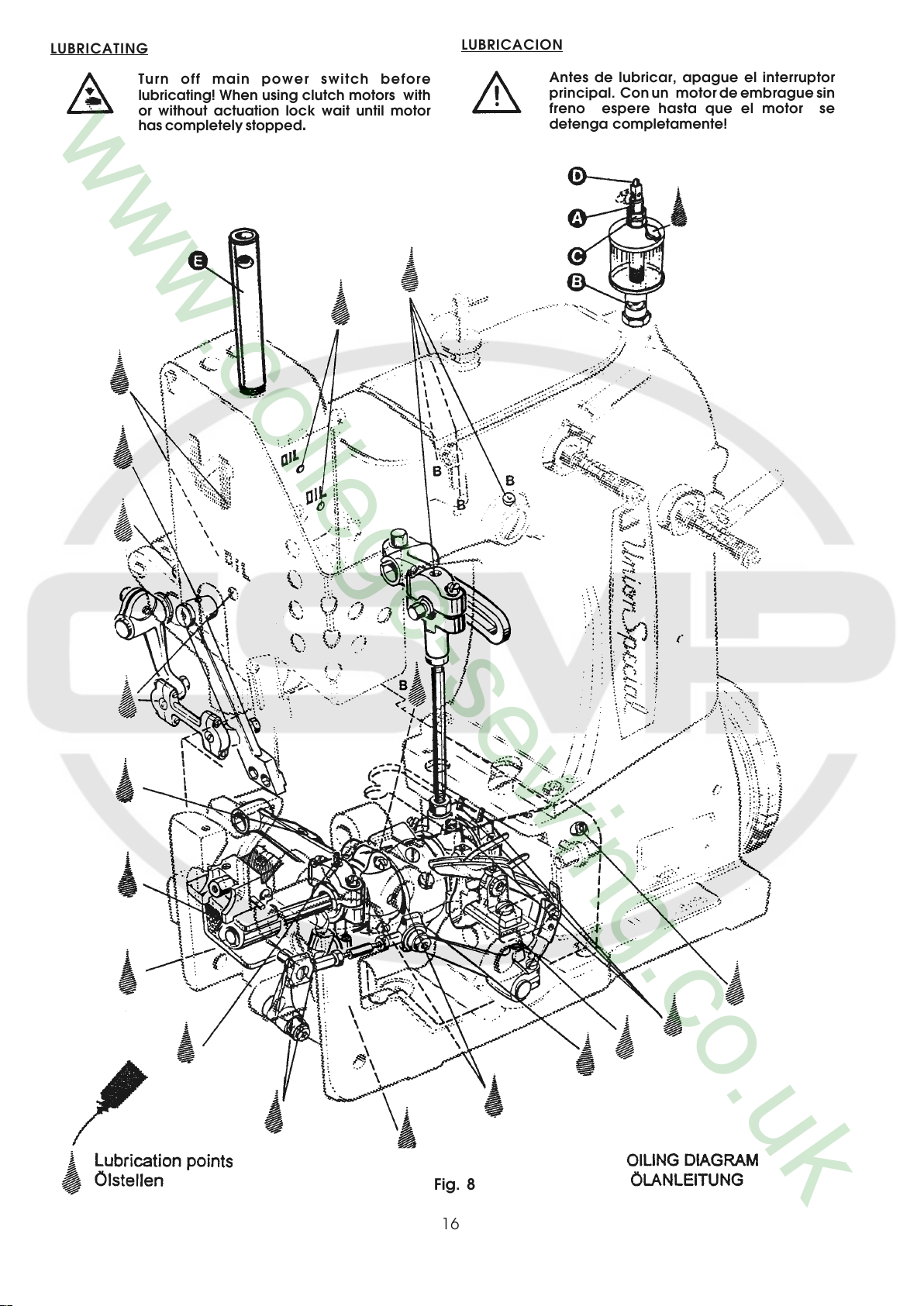

LUBRICATING

LUBRICACION

Turn off main power switch before

lubricating! When using clutch motors with

or without actuation lock wait until motor

has completely stopped.

Antes de lubricar, apague el interruptor

principal. Con un motor de embrague sin

freno espere hasta que el motor se

detenga completamente!

Fig. 8

16

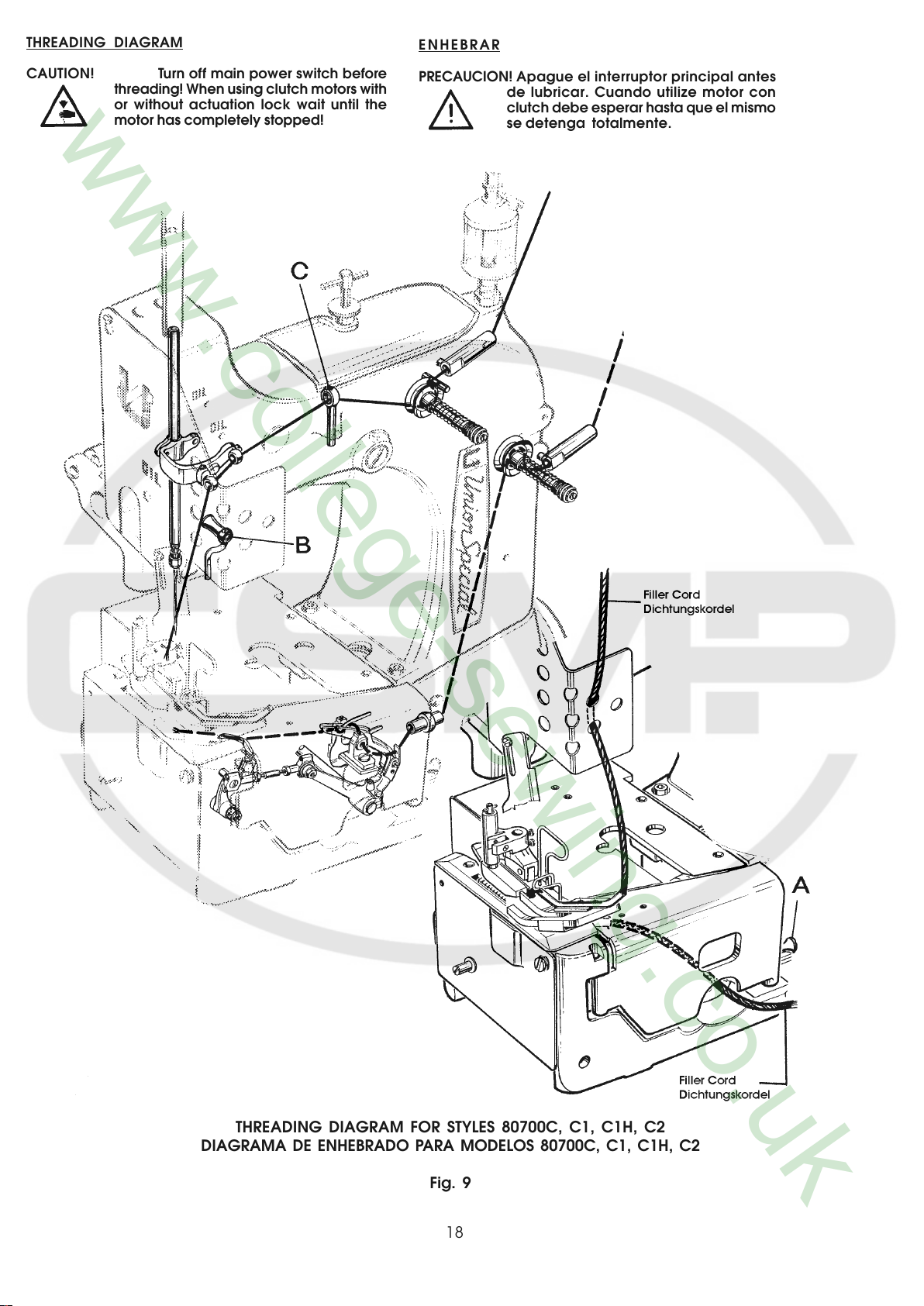

THREADING DIAGRAM

ENHEBRAR

CAUTION! Turn off main power switch before

threading! When using clutch motors with

or without actuation lock wait until the

motor has completely stopped!

PRECAUCION! Apague el interruptor principal antes

de lubricar. Cuando utilize motor con

clutch debe esperar hasta que el mismo

se detenga totalmente.

THREADING DIAGRAM FOR STYLES 80700C, C1, C1H, C2

DIAGRAMA DE ENHEBRADO PARA MODELOS 80700C, C1, C1H, C2

Fig. 9

18

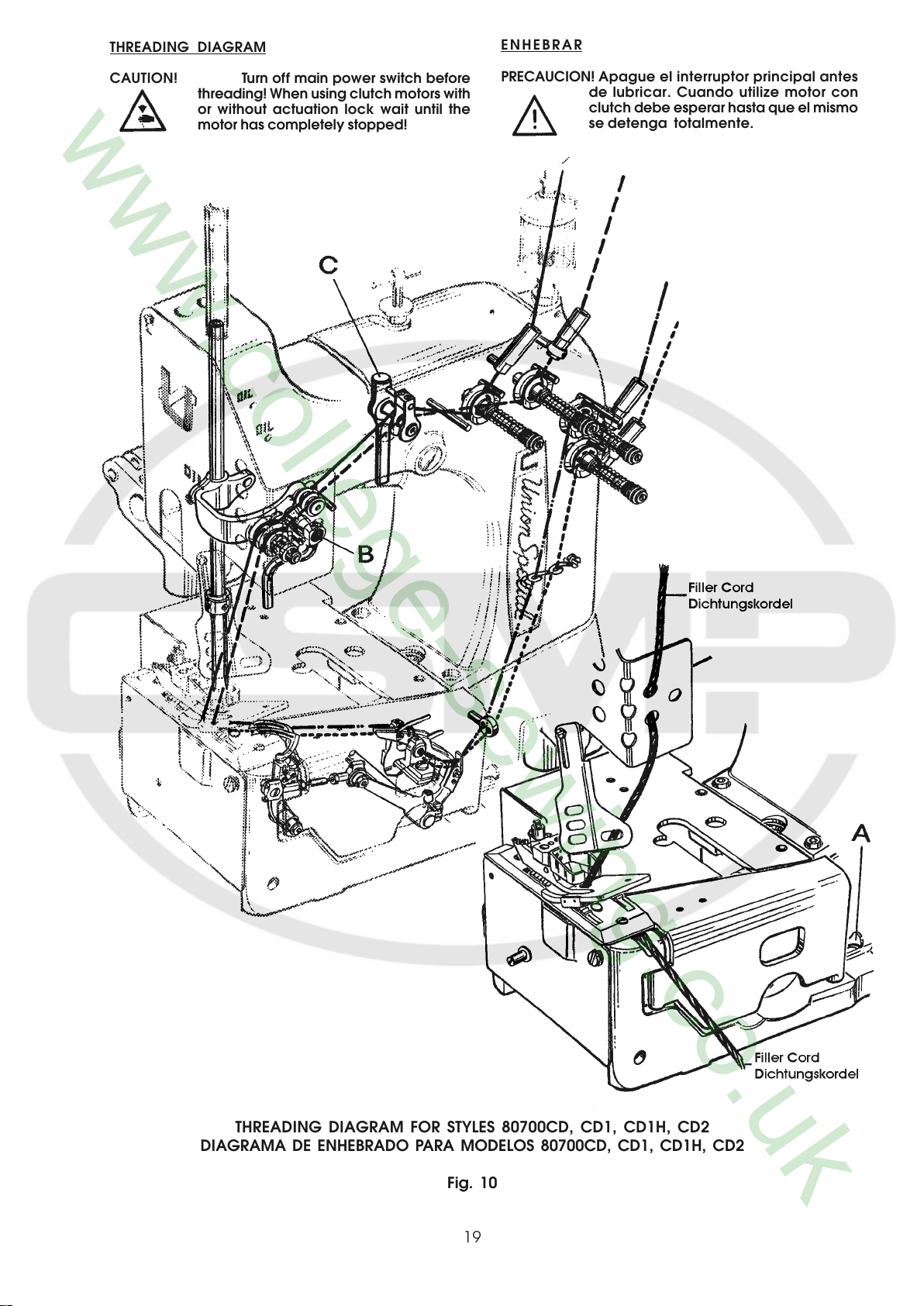

THREADING DIAGRAM

ENHEBRAR

CAUTION! Turn off main power switch before

threading! When using clutch motors with

or without actuation lock wait until the

motor has completely stopped!

PRECAUCION! Apague el interruptor principal antes

de lubricar. Cuando utilize motor con

clutch debe esperar hasta que el mismo

se detenga totalmente.

THREADING DIAGRAM FOR STYLES 80700CD, CD1, CD1H, CD2

DIAGRAMA DE ENHEBRADO PARA MODELOS 80700CD, CD1, CD1H, CD2

Fig. 10

19

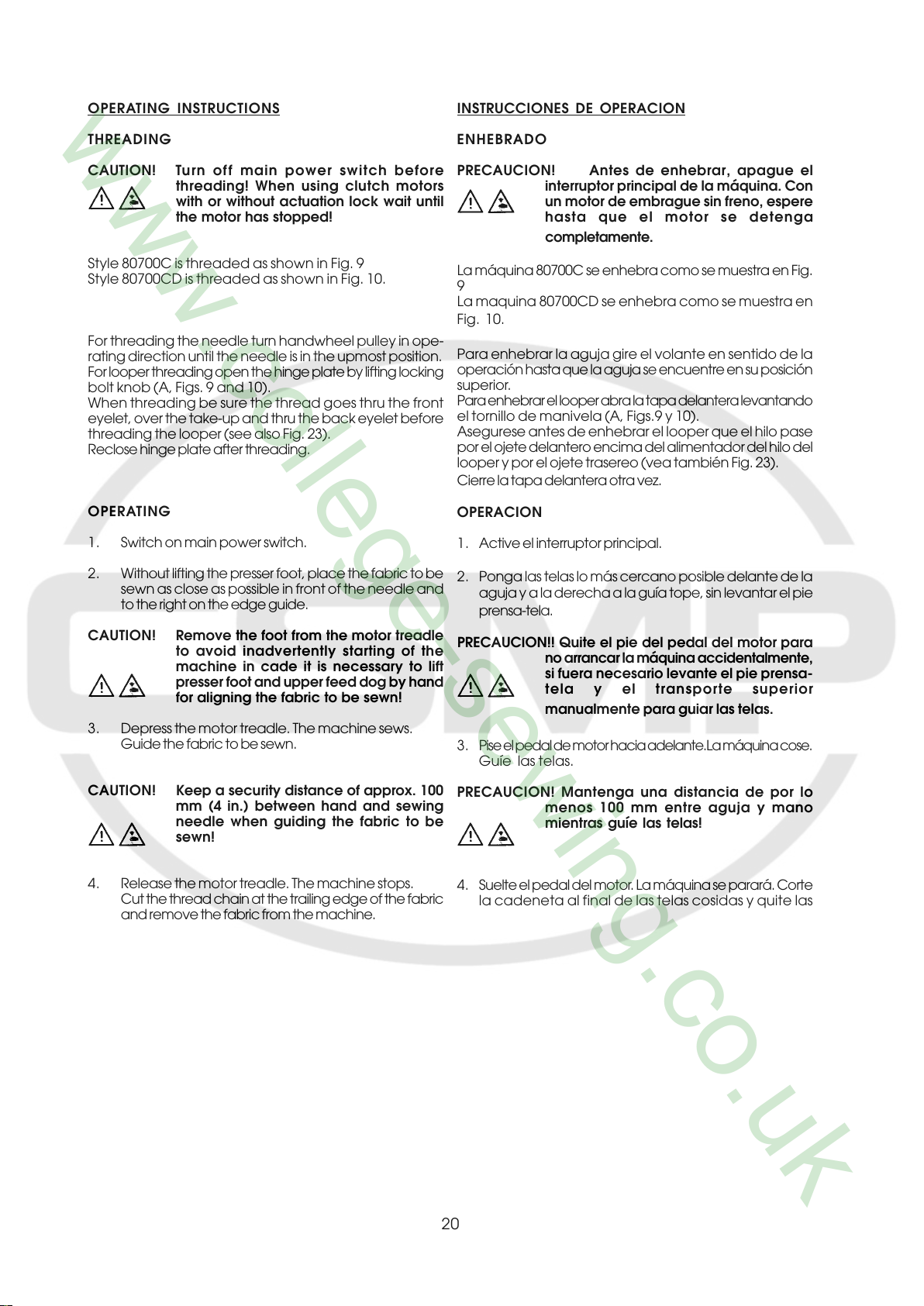

OPERATING INSTRUCTIONS

INSTRUCCIONES DE OPERACION

THREADING

CAUTION! Turn off main power switch before

Style 80700C is threaded as shown in Fig. 9

Style 80700CD is threaded as shown in Fig. 10.

For threading the needle turn handwheel pulley in ope-

rating direction until the needle is in the upmost position.

For looper threading open the hinge plate by lifting locking

bolt knob (A, Figs. 9 and 10).

When threading be sure the thread goes thru the front

eyelet, over the take-up and thru the back eyelet before

threading the looper (see also Fig. 23).

Reclose hinge plate after threading.

OPERATING

1. Switch on main power switch.

2. Without lifting the presser foot, place the fabric to be

sewn as close as possible in front of the needle and

to the right on the edge guide.

CAUTION! Remove the foot from the motor treadle

3. Depress the motor treadle. The machine sews.

Guide the fabric to be sewn.

threading! When using clutch motors

with or without actuation lock wait until

the motor has stopped!

to avoid inadvertently starting of the

machine in cade it is necessary to lift

presser foot and upper feed dog by hand

for aligning the fabric to be sewn!

ENHEBRADO

PRECAUCION! Antes de enhebrar, apague el

interruptor principal de la máquina. Con

un motor de embrague sin freno, espere

hasta que el motor se detenga

completamente.

La máquina 80700C se enhebra como se muestra en Fig.

9

La maquina 80700CD se enhebra como se muestra en

Fig. 10.

Para enhebrar la aguja gire el volante en sentido de la

operación hasta que la aguja se encuentre en su posición

superior.

Para enhebrar el looper abra la tapa delantera levantando

el tornillo de manivela (A, Figs.9 y 10).

Asegurese antes de enhebrar el looper que el hilo pase

por el ojete delantero encima del alimentador del hilo del

looper y por el ojete trasereo (vea también Fig. 23).

Cierre la tapa delantera otra vez.

OPERACION

1. Active el interruptor principal.

2. Ponga las telas lo más cercano posible delante de la

aguja y a la derecha a la guía tope, sin levantar el pie

prensa-tela.

PRECAUCION!! Quite el pie del pedal del motor para

no arrancar la máquina accidentalmente,

si fuera necesario levante el pie prensa-

tela y el transporte superior

manualmente para guiar las telas.

3 . Pise el pedal de motor hacia adelante.La máquina cose.

Guíe las telas.

CAUTION! Keep a security distance of approx. 100

mm (4 in.) between hand and sewing

needle when guiding the fabric to be

sewn!

4. Release the motor treadle. The machine stops.

Cut the thread chain at the trailing edge of the fabric

and remove the fabric from the machine.

PRECAUCION! Mantenga una distancia de por lo

menos 100 mm entre aguja y mano

mientras guíe las telas!

4. Suelte el pedal del motor. La máquina se parará. Corte

la cadeneta al final de las telas cosidas y quite las

20

CHANGING THE NEEDLE(S)

CAMBIO DE AGUJA(S)

CAUTION! Turn off main power switch before

Turn the handwheel pulley in operating direction until

the needle is in its upmost position.

Unthread the eye of the needle to be changed.

Loosen needle clamp nut resp. screws (Figs. 9 and

10) for the needles and pull out the needle(s). Insert

the shank of the new needle as far as it will go with the

long groove of the needle facing to the front (toward

the operator). Tighten the needle clamp nut resp. the

screws securely. Thread the needle eye.

For the needle clamp nut use the single ended open

jaw wrench part No. 21388 from the accessories of

the machine.

EDGE GUIDE

CAUTION! Turn off main power switch before

changing the needle! When using

clutch motors with or without

actuation lock wait until the motor

has stopped!

setting edge guide. When using

clutch motors with or without actuati-

on lock wait until the motor has

stopped!

PRECAUCION! Antes de cambiar la aguja, apague

el interruptor principal de la máquina. Con

un motor de embrague sin freno, espere

hasta que el motor se detenga

completamente!

Gire el volante en sentido de operación hasta que la aguja se

encuentre en su posición superior. Saque el hilo del ojo de la

aguja.

Suelte la tuerca fijadora de la aguja ó los tornillos (Fig. 2 y 2 A)

y quite la(s) aguja(s). Insierte la(s) nueva(s) aguja(s) en tal

manera que el cabo de la aguja toque el final de la barra de la

aguja y la ranura de la aguja esté posicionada hacia adelante

en dirección al operador. Apriete la tuerca ó los tornillos otra

vez. Enhebre el hilo por el ojo de la aguja.

Utilize para la tuerca fijadora de la aguja la llave número 21388

de los accesorios de la máquina.

GUIA TOPE

PRECAUCION! Antes de cambiar la guIa TOPE,

apague el interruptor principal de la

máquina. Con un motor de embrague sin

freno, espere hasta que el motor se

detenga completamente!!

MAINTENANCE

CAUTION! Turn off main power switch before

doing maintenance works! When

using clutch motors with or without

actuation lock wait until the motor

has stopped!

LUBRICATING AND CLEANING

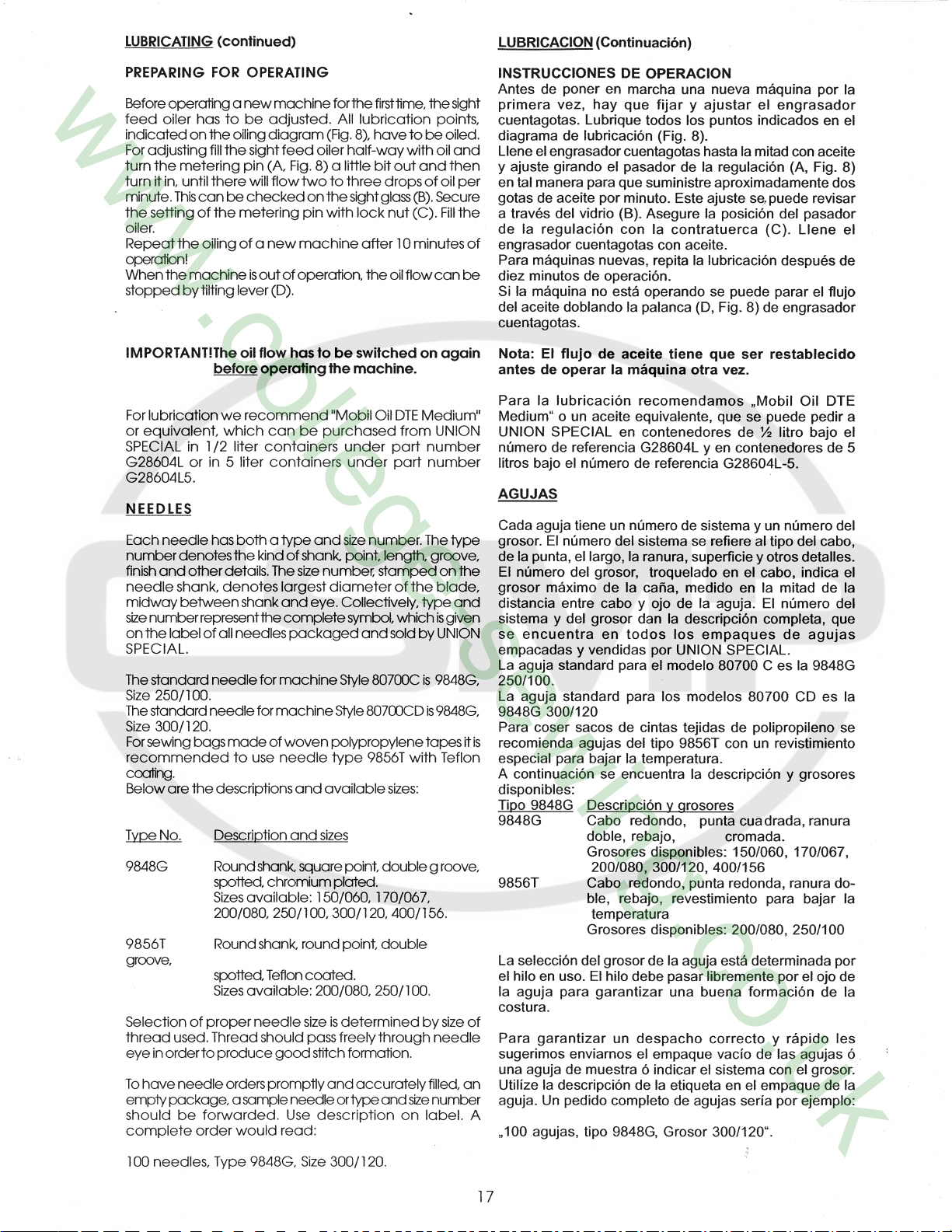

The machines of class 80700 have to be cleaned and

lubricated twice a day before morning and afternoon

start on the lubrication points indicated on the oiling

diagram (Fig. 8). The sight feed oiler has to be kept

filled and should be adjusted so, that it feeds two to

three drops of oil per minute. The oiler has to be refilled

latest, when 2/3 of the oil are used up.

Also refer to section

LUBRICATING.

MANTENIMIENTO

PRECAUCION! Antes de efectuar cualquier trabajo

de mantenimiento, apague el interruptor

principal de la máquina. Con un motor de

embrague sin freno, espere hasta que el

motor se detenga completamente!

LUBRICACION Y LIMPIEZA

Las maquinas de la serie 80700 hay que limpiar dos veces al

día – preferiblemente en la mañana y en la tarde antes de empezar

la operación - y lubricar con aceite en los puntos indicados en el

diagrama de lubricación (Fig. 8). Llene el engrasador cuentagotas

hasta la mitad con aceite y ajuste girando el pasador de la

regulación en tal manera para que suministre aproximadamente

dos gotas de aceite por minuto.

Hay que rellenar el engrasador cuentagotas con aceite cuando

se hayan consumido 2/3 de su contenido.

Tambien refiérase a la sección

LUBRICACION.

21

INSTRUCTION FOR ENGINEERS

INSTRUCCIONES PARA MECANICOS

Observe the SAFETY RULES when

making adjustments!

Insert new needle(s)!

Refer to paragraph CHANGING THE NEEDLE(S) in

section

SETTING THE LOOPER(S)

Remove the presser foot, throat plate and feed dog, for

convenient access to the machine. Loosen the screw (A,

Fig.11) in the feed bar (B) and push the feed bar needle

guard (C) to the rear to avoid its contacting the needle(s)

(D).

Set the looper connecting rod (E) so the distance (X, Fig.

12) between the centerlines of the two ball joints is

69.8 mm (2 3/4 in.). For adjustment loosen the two nuts

(F, Fig.11) and turn connecting rod (E) forward or backward

as required to obtain specified dimension, retighten nuts

(F).

Note: The left nut has a left hand thread.

Set the looper (G) so that the distance from the centerline

of the needle (D) to the looper (G) is 7 mm (9/32 in.),

when the looper is at its furthest position to the right. Looper

gauge No. 21225-9/32 can be used advantageously in

making this adjustment. For adjustment loosen screws (H)

in the looper driver lever (J), reposition as required to obtain

specified dimension and retighten screws (H) assuring that

all end play is taken out of the looper drive lever rocker

shaft. Check to insure a clearance of approx. 1 mm (.040

in.) between the point of the looper and the bed end cover

when the looper is at its extreme left position. Should the

looper strike the bed end cover, recheck the distance

between centerlines of ball joints and the looper gauge

distance as described above.

Rotate handwheel in operating direction so that the looper

moves from right to left. The looper point should pass the

back of the needle as close as possible without bending it

to the front. For adjustment loosen screw (A, Fig. 12) in

the looper eccentric fork (B) and turn looper rocker shaft

(C) on the looper rocker with looper forward or backward

as required. Retighten screw (A).

OPERATING INSTRUCTIONS.

Coloque nueva aguja(s)!

Refiérase al paragrafo CAMBIO DE AGUJA(S) en la

sección

AJUSTE DEL LOOPER

Quite el pie prensa tela, la placa de la aguja y el diente de

arrastre para tener mejor acceso a la maquina. Suelte el

tornillo (A, Fig.11) en la barra de aliment ación (B) y mueva

el guarda aguja (C) en la barra de alimentación hacia atrás

para evitar que tenga contacto con la aguja (D).

A juste la barra del looper (E) para que la distancia (X,

Fig. 12) entre los centros de las junturas tenga una

distancia de 69,8 mm (2 3/4"). Para ajustarlo suelte las

dos tuercas (F, Fig. 11) y gire la barra (E) hacia adelante o

hacia atrás para conseguir la distancia requerida. Apriete

nuevamente las tuercas (F).

NOTA: La tuerca izquierda tiene una rosca izquierda.

Ponga el looper (G) de manera tal que la distancia entre

el medio de la aguja (D) al looper (G) sea de 7 mm (9/32)

cuando el looper se encuentre en su posición a la extrema

derecha. El calibrador P/P No. 21225-9/32 puede ser

utilizado para un ajuste preliminar. Para ajustar suelte los

tornillos (H) en la palanca (J) del looper, mueva la p alanca

para obtener la distancia requerida y apriete los tornillos

(H), asegurando que la barra del accionamiento del looper

no tenga juego. Asegure que haya una distancia de aprox.

1 mm (.040") entre la punta del looper y la tapa final de la

maquina cuando el looper se encuentre en su posición de

la extrema izquierda. Si el looper tocaría la tapa, revise

otra vez la distancia entre los centros de las junturas y la

distancia entre el looper y la aguja como se ha descrito

anteriormente.

Gire el volante en sentido de operación para que el looper

se mueva desde la derecha hacia la izquierda. La punta

del looper debería pasar muy cerca detrás de la aguja sin

tocarla. Para lograr este ajuste debería soltar el tornillo

(A, Fig. 12) en la horquilla excéntrica (B) del looper y girar

el eje del looper (C) hacia adelante o hacia atrás. Apriete

Preste atención a las REGLAS DE

SEGURIDAD mientras realiza ajustes!

INSTRUCCIONES DE OPERACION.

Fig. 11 Fig. 12

22

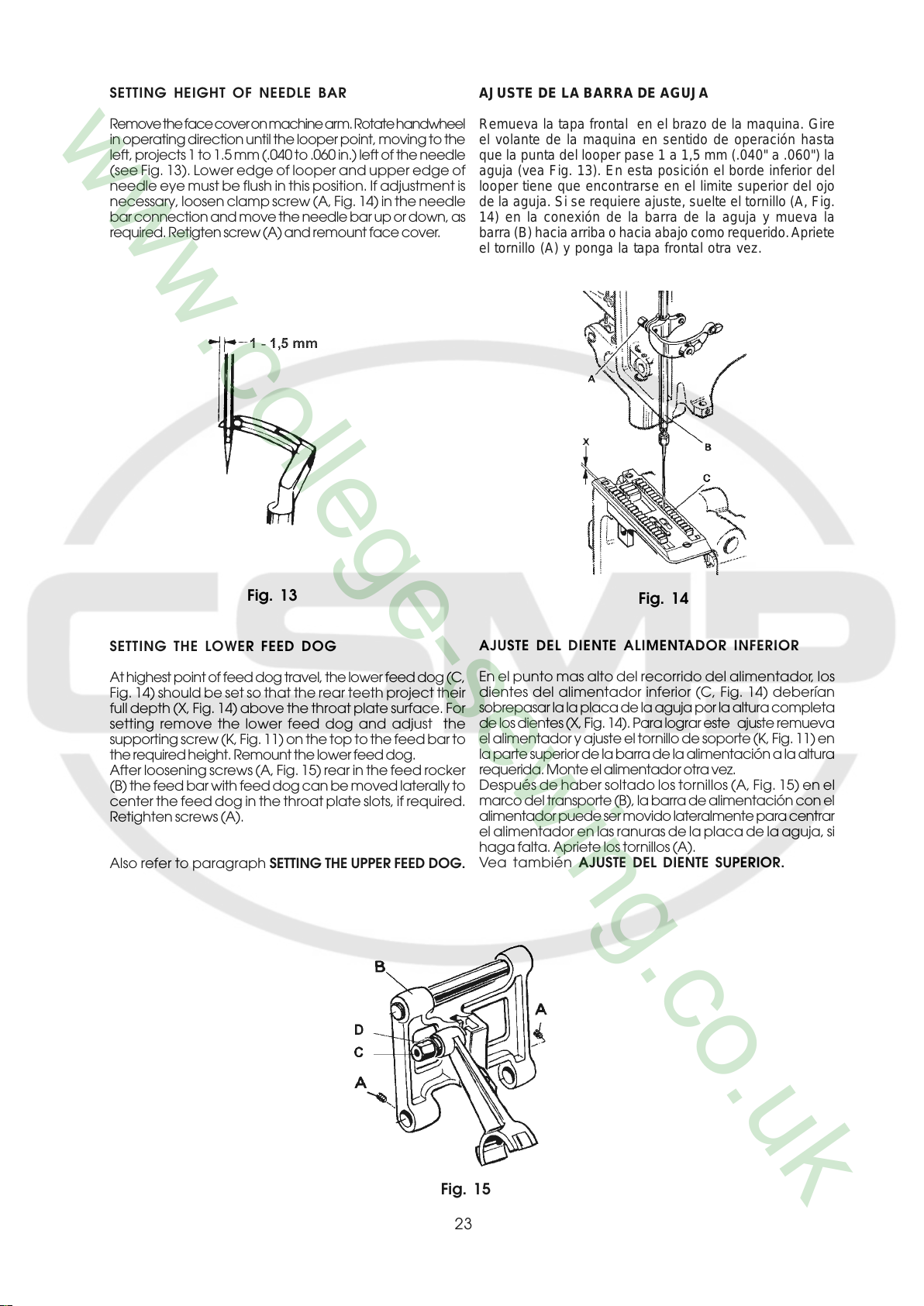

SETTING HEIGHT OF NEEDLE BAR

AJUSTE DE LA BARRA DE AGUJA

Remove the face cover on machine arm. Rotate handwheel

in operating direction until the looper point, moving to the

left, projects 1 to 1.5 mm (.040 to .060 in.) left of the needle

(see Fig. 13). Lower edge of looper and upper edge of

needle eye must be flush in this position. If adjustment is

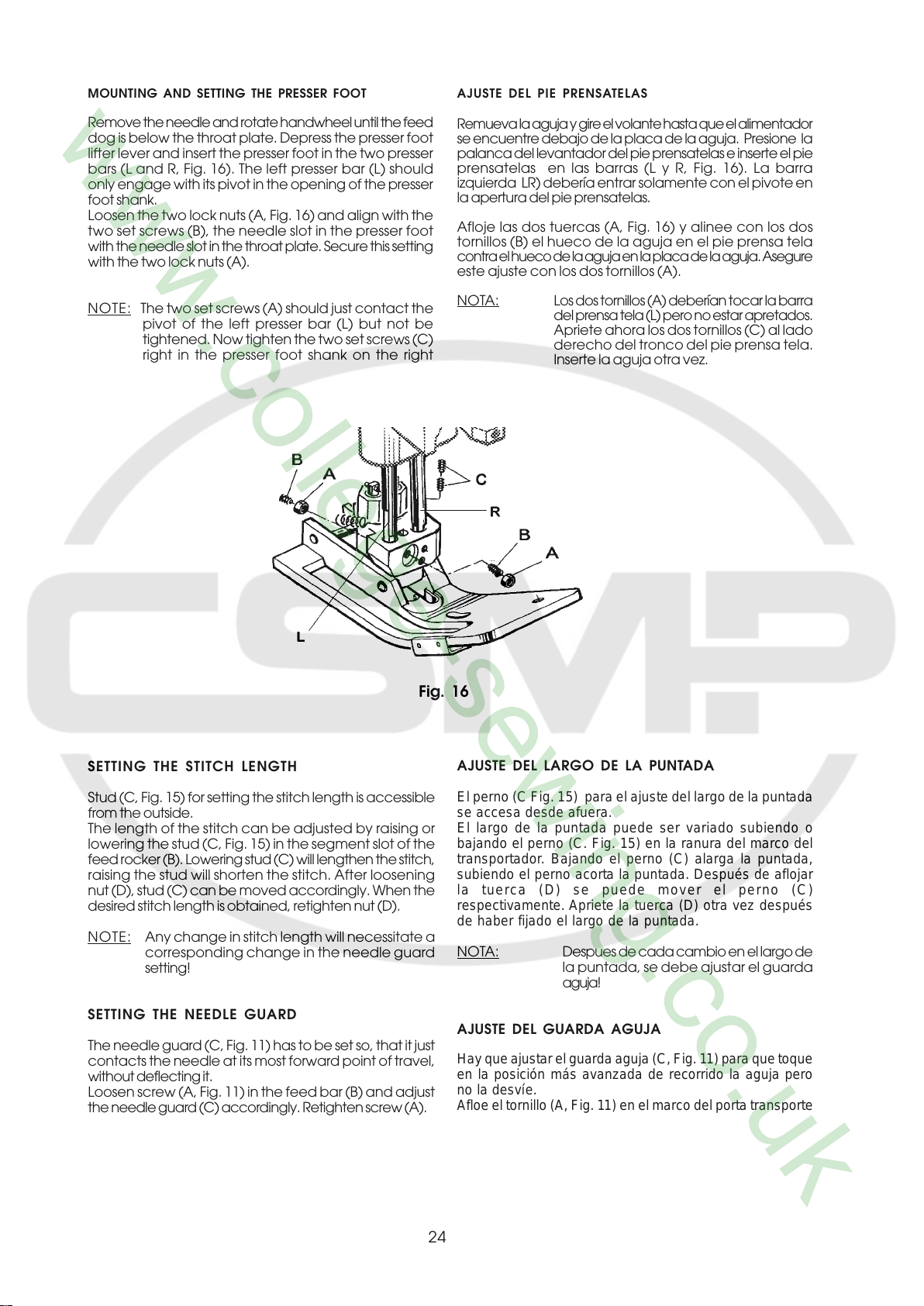

necessary, loosen clamp screw (A, Fig. 14) in the needle

bar connection and move the needle bar up or down, as

required. Retigten screw (A) and remount face cover.

Remueva la tapa frontal en el brazo de la maquina. Gire

el volante de la maquina en sentido de operación hasta

que la punta del looper pase 1 a 1,5 mm (.040" a .060") la

aguja (vea Fig. 13). En esta posición el borde inferior del

looper tiene que encontrarse en el limite superior del ojo

de la aguja. Si se requiere ajuste, suelte el tornillo (A, Fig.

14) en la conexión de la barra de la aguja y mueva la

barra (B) hacia arriba o hacia abajo como requerido. Apriete

el tornillo (A) y ponga la tapa frontal otra vez.

Fig. 13

SETTING THE LOWER FEED DOG

At highest point of feed dog travel, the lower feed dog (C,

Fig. 14) should be set so that the rear teeth project their

full depth (X, Fig. 14) above the throat plate surface. For

setting remove the lower feed dog and adjust the

supporting screw (K, Fig. 11) on the top to the feed bar to

the required height. Remount the lower feed dog.

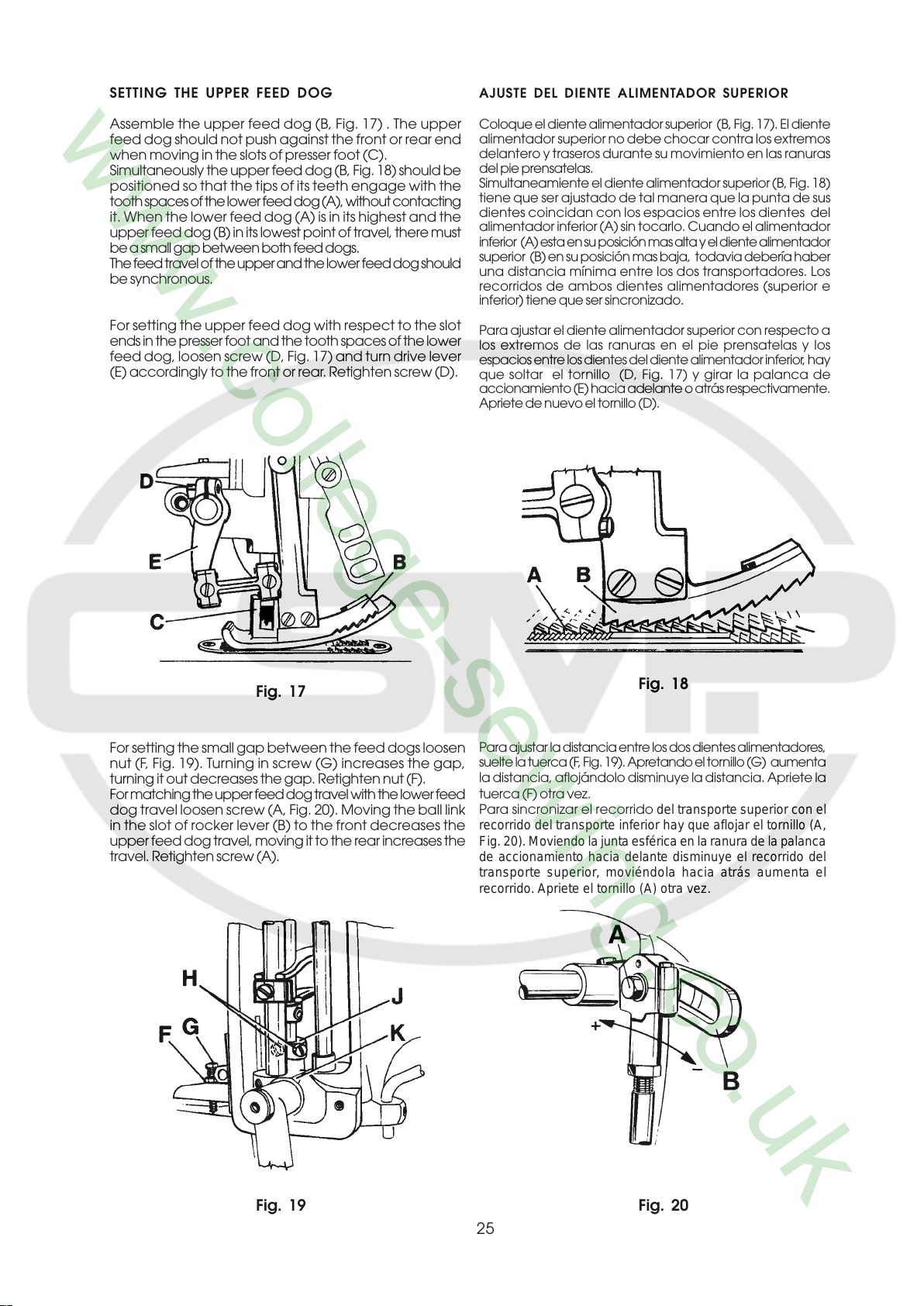

After loosening screws (A, Fig. 15) rear in the feed rocker

(B) the feed bar with feed dog can be moved laterally to

center the feed dog in the throat plate slots, if required.

Retighten screws (A).

Also refer to paragraph SETTING THE UPPER FEED DOG.

Fig. 14

AJUSTE DEL DIENTE ALIMENTADOR INFERIOR

En el punto mas alto del recorrido del alimentador, los

dientes del alimentador inferior (C, Fig. 14) deberían

sobrepasar la la placa de la aguja por la altura completa

de los dientes (X, Fig. 14). Para lograr este ajuste remueva

el alimentador y ajuste el tornillo de soporte (K, Fig. 11) en

la parte superior de la barra de la alimentación a la altura

requerida. Monte el alimentador otra vez.

Después de haber soltado los tornillos (A, Fig. 15) en el

marco del transporte (B), la barra de alimentación con el

alimentador puede ser movido lateralmente para centrar

el alimentador en las ranuras de la placa de la aguja, si

haga falta. Apriete los tornillos (A).

Vea también AJUSTE DEL DIENTE SUPERIOR.

Fig. 15

23

MOUNTING AND SETTING THE PRESSER FOOT

AJUSTE DEL PIE PRENSATELAS

Remove the needle and rotate handwheel until the feed

dog is below the throat plate. Depress the presser foot

lifter lever and insert the presser foot in the two presser

bars (L and R, Fig. 16). The left presser bar (L) should

only engage with its pivot in the opening of the presser

foot shank.

Loosen the two lock nuts (A, Fig. 16) and align with the

two set screws (B), the needle slot in the presser foot

with the needle slot in the throat plate. Secure this setting

with the two lock nuts (A).

NOTE: The two set screws (A) should just contact the

pivot of the left presser bar (L) but not be

tightened. Now tighten the two set screws (C)

right in the presser foot shank on the right

Remueva la aguja y gire el volante hasta que el alimentador

se encuentre debajo de la placa de la aguja. Presione la

palanca del levantador del pie prensatelas e inserte el pie

prensatelas en las barras (L y R, Fig. 16). La barra

izquierda LR) debería entrar solamente con el pivote en

la apertura del pie prensatelas.

Afloje las dos tuercas (A, Fig. 16) y alinee con los dos

tornillos (B) el hueco de la aguja en el pie prensa tela

contra el hueco de la aguja en la placa de la aguja. Asegure

este ajuste con los dos tornillos (A).

NOTA: Los dos tornillos (A) deberían tocar la barra

del prensa tela (L) pero no estar apretados.

Apriete ahora los dos tornillos (C) al lado

derecho del tronco del pie prensa tela.

Inserte la aguja otra vez.

Fig. 16

SETTING THE STITCH LENGTH

Stud (C, Fig. 15) for setting the stitch length is accessible

from the outside.

The length of the stitch can be adjusted by raising or

lowering the stud (C, Fig. 15) in the segment slot of the

feed rocker (B). Lowering stud (C) will lengthen the stitch,

raising the stud will shorten the stitch. After loosening

nut (D), stud (C) can be moved accordingly. When the

desired stitch length is obtained, retighten nut (D).

NOTE: Any change in stitch length will necessitate a

corresponding change in the needle guard

setting!

SETTING THE NEEDLE GUARD

The needle guard (C, Fig. 11) has to be set so, that it just

contacts the needle at its most forward point of travel,

without deflecting it.

Loosen screw (A, Fig. 11) in the feed bar (B) and adjust

the needle guard (C) accordingly. Retighten screw (A).

AJUSTE DEL LARGO DE LA PUNTADA

El perno (C Fig. 15) para el ajuste del largo de la puntada

se accesa desde afuera.

El largo de la puntada puede ser variado subiendo o

bajando el perno (C. Fig. 15) en la ranura del marco del

transportador. Bajando el perno (C) alarga la puntada,

subiendo el perno acorta la puntada. Después de aflojar

la tuerca (D) se puede mover el perno (C)

respectivamente. Apriete la tuerca (D) otra vez después

de haber fijado el largo de la puntada.

NOTA: Despues de cada cambio en el largo de

la puntada, se debe ajustar el guarda

aguja!

AJUSTE DEL GUARDA AGUJA

Hay que ajustar el guarda aguja (C, Fig. 1 1) para que toque

en la posición más avanzada de recorrido la aguja pero

no la desvíe.

Afloe el tornillo (A, Fig. 11) en el marco del port a transporte

24

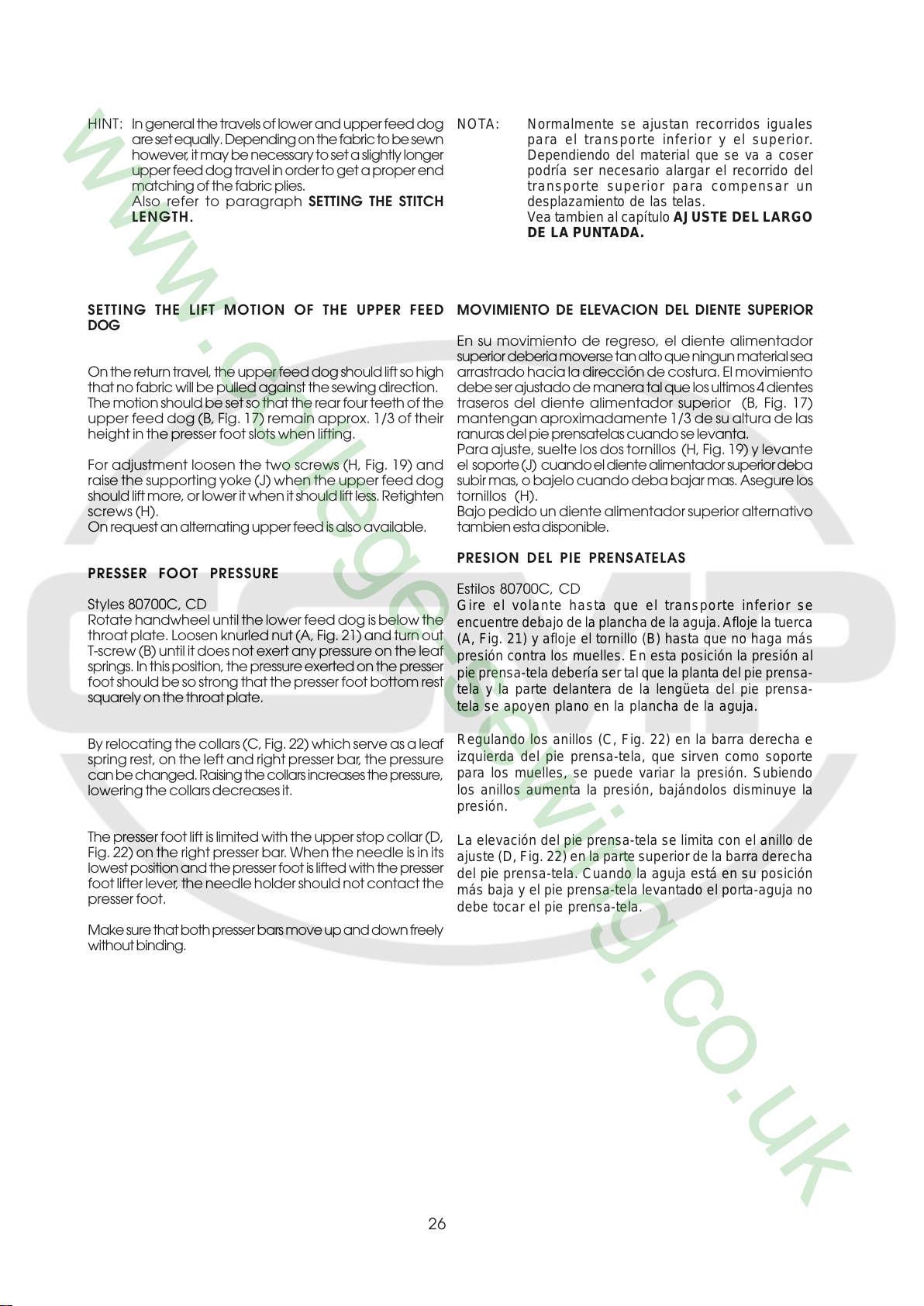

SETTING THE UPPER FEED DOG

AJUSTE DEL DIENTE ALIMENTADOR SUPERIOR

Assemble the upper feed dog (B, Fig. 17) . The upper

feed dog should not push against the front or rear end

when moving in the slots of presser foot (C).

Simultaneously the upper feed dog (B, Fig. 18) should be

positioned so that the tips of its teeth engage with the

tooth spaces of the lower feed dog (A), without contacting

it. When the lower feed dog (A) is in its highest and the

upper feed dog (B) in its lowest point of travel, there must

be a small gap between both feed dogs.

The feed travel of the upper and the lower feed dog should

be synchronous.

For setting the upper feed dog with respect to the slot

ends in the presser foot and the tooth spaces of the lower

feed dog, loosen screw (D, Fig. 17) and turn drive lever

(E) accordingly to the front or rear. Retighten screw (D).

Coloque el diente alimentador superior (B, Fig. 17). El diente

alimentador superior no debe chocar contra los extremos

delantero y traseros durante su movimiento en las ranuras

del pie prensatelas.

Simultaneamiente el diente alimentador superior (B, Fig. 18)

tiene que ser ajustado de tal manera que la punta de sus

dientes coincidan con los espacios entre los dientes del

alimentador inferior (A) sin tocarlo. Cuando el alimentador

inferior (A) esta en su posición mas alta y el diente alimentador

superior (B) en su posición mas baja, todavia debería haber

una distancia mínima entre los dos transportadores. Los

recorridos de ambos dientes alimentadores (superior e

inferior) tiene que ser sincronizado.

Para ajustar el diente alimentador superior con respecto a

los extremos de las ranuras en el pie prensatelas y los

espacios entre los dientes del diente alimentador inferior, hay

que soltar el tornillo (D, Fig. 17) y girar la palanca de

accionamiento (E) hacia adelante o atrás respectivamente.

Apriete de nuevo el tornillo (D).

Fig. 17

For setting the small gap between the feed dogs loosen

nut (F, Fig. 19). Turning in screw (G) increases the gap,

turning it out decreases the gap. Retighten nut (F).

For matching the upper feed dog travel with the lower feed

dog travel loosen screw (A, Fig. 20). Moving the ball link

in the slot of rocker lever (B) to the front decreases the

upper feed dog travel, moving it to the rear increases the

travel. Retighten screw (A).

Fig. 18

Para ajustar la distancia entre los dos dientes alimentadores,

suelte la tuerca (F, Fig. 19). Apretando el tor nillo (G) aumenta

la distancia, aflojándolo disminuye la distancia. Apriete la

tuerca (F) otra vez.

Para sincronizar el recorrido del transporte superior con el

recorrido del transporte inferior hay que aflojar el tornillo (A,

Fig. 20). Moviendo la junta esférica en la ranura de la palanca

de accionamiento hacia delante disminuye el recorrido del

transporte superior, moviéndola hacia atrás aumenta el

recorrido. Apriete el tornillo (A) otra vez.

Fig. 19 Fig. 20

25

HINT: In general the travels of lower and upper feed dog

are set equally. Depending on the fabric to be sewn

however, it may be necessary to set a slightly longer

upper feed dog travel in order to get a proper end

matching of the fabric plies.

Also refer to paragraph SETTING THE STITCH

LENGTH.

NOTA: Normalmente se ajustan recorridos iguales

para el transporte inferior y el superior.

Dependiendo del material que se va a coser

podría ser necesario alargar el recorrido del

transporte superior para compensar un

desplazamiento de las telas.

Vea t ambien al capítulo AJUSTE DEL LARGO

DE LA PUNTADA.

SETTING THE LIFT MOTION OF THE UPPER FEED

DOG

On the return travel, the upper feed dog should lift so high

that no fabric will be pulled against the sewing direction.

The motion should be set so that the rear four teeth of the

upper feed dog (B, Fig. 17) remain approx. 1/3 of their

height in the presser foot slots when lifting.

For adjustment loosen the two screws (H, Fig. 19) and

raise the supporting yoke (J) when the upper feed dog

should lift more, or lower it when it should lift less. Retighten

screws (H).

On request an alternating upper feed is also available.

PRESSER FOOT PRESSURE

Styles 80700C, CD

Rotate handwheel until the lower feed dog is below the

throat plate. Loosen knurled nut (A, Fig. 21) and turn out

T-screw (B) until it does not exert any pressure on the leaf

springs. In this position, the pressure exerted on the presser

foot should be so strong that the presser foot bottom rest

squarely on the throat plate.

By relocating the collars (C, Fig. 22) which serve as a leaf

spring rest, on the left and right presser bar, the pressure

can be changed. Raising the collars increases the pressure,

lowering the collars decreases it.

MOVIMIENTO DE ELEVACION DEL DIENTE SUPERIOR

En su movimiento de regreso, el diente alimentador

superior deberia moverse tan alto que ningun material sea

arrastrado hacia la dirección de costura. El movimiento

debe ser ajustado de manera tal que los ultimos 4 dientes

traseros del diente alimentador superior (B, Fig. 17)

mantengan aproximadamente 1/3 de su altura de las

ranuras del pie prensatelas cuando se levanta.

Para ajuste, suelte los dos tornillos (H, Fig. 19) y levante

el soporte (J) cuando el diente alimentador superior deba

subir mas, o bajelo cuando deba bajar mas. Asegure los

tornillos (H).

Bajo pedido un diente alimentador superior alternativo

tambien esta disponible.

PRESION DEL PIE PRENSATELAS

Estilos 80700C, CD

Gire el volante hasta que el transporte inferior se

encuentre debajo de la plancha de la aguja. Afloje la tuerca

(A, Fig. 21) y afloje el tornillo (B) hasta que no haga más

presión contra los muelles. En esta posición la presión al

pie prensa-tela debería ser tal que la planta del pie prensa-

tela y la parte delantera de la lengüeta del pie prensa-

tela se apoyen plano en la plancha de la aguja.

Regulando los anillos (C, Fig. 22) en la barra derecha e

izquierda del pie prensa-tela, que sirven como soporte

para los muelles, se puede variar la presión. Subiendo

los anillos aumenta la presión, bajándolos disminuye la

presión.

The presser foot lift is limited with the upper stop collar (D,

Fig. 22) on the right presser bar. When the needle is in its

lowest position and the presser foot is lifted with the presser

foot lifter lever, the needle holder should not contact the

presser foot.

Make sure that both presser bars move up and down freely

without binding.

26

La elevación del pie prensa-tela se limita con el anillo de

ajuste (D, Fig. 22) en la parte superior de la barra derecha

del pie prensa-tela. Cuando la aguja está en su posición

más baja y el pie prensa-tela levantado el porta-aguja no

debe tocar el pie prensa-tela.

Now turn in T-screw (B, Fig. 21) until the necessary

presser foot pressure for proper feeding is exerted

(determine by sewing tests). Secure this setting with the

knurled nut (A) which simultaneously fastens the upper

arm cover. Remount the face cover and the finger guard.

Ahora apriete el tornillo (B, Fig. 21) hasta que haya

suficiente presión al pie prensatela para el transporte

de la tela (compruebe con ensayos de costura). Asegure

esta posición con la tuerca (A) , con la cual se fija

simultáneamente la tapa superior en el brazo de la

máquina. Coloque otra vez la tapa lateral en el brazo y

el protector de los dedos.

Fig. 21

NEEDLE THREAD TAKE-UP

Basically the needle thread take-up roller (B, Figs. 9 and

10) located left on the upper bed casting under the face

cover, is set in the middle of its shaft.

In case more needle thread should be pulled off for a

bigger needle thread loop (depending on thread and fa-

bric), raise the needle thread take-up roller accordingly.

Fasten the needle thread guide (C, Figs. 9 and 10),

located on the top of the upper bed casting, approx. in

the middle of its shank.

THREAD TENSION

Regulate the tension on the threads so that uniform

stitches are produced.

In general the tension applied to the needle thread is

slightly higher than the tension applied to the looper

thread.

Turning the tension nuts clockwise increases the

tension, turning counterclockwise decreases the

tension.

Fig. 22

ALIMENTACION DEL HILO DE LA AGUJA

Generalmente el rodillo del alimentador del hilo de la

aguja (B, Figs. 9 y 10), que está situado en la parte

delantera izquierda del brazo debajo de la tapa frontal,

debería estar fijado en la mitad de su mango.

En el caso que se necesite más hilo para crear un lazo

de hilo más grande (dependiendo del hilo y tela) tiene

que subir el rodillo adecuadamente.

Fije el guía hilo (C, Fig. 2 y 2 A), que está situada en la

parte delantera superior del brazo, aproximadamente en

la mitad de su mango.

TENSION DE LOS HILOS

Regule la tensión de los hilos de tal manera que se logre

una formación uniforme de la costura.

Normalmente el hilo de la aguja tiene más tensión que el

hilo del looper.

Girar las tuercas del tensor en sentido de reloj aumenta

la tensión, girar en sentido contra el reloj disminuye la

27

LOOPER THREAD TAKE-UP

ALIMENTACION DEL HILO DEL LOOPER

On the two thread double locked stitch machines, the

height of the looper thread take-up (A, Fig. 23) is set so

that the cast-off hook (C) forces the looper thread over

the corner (B) of the looper thread take-up (A) at the

time the point of the descending needle is flush with the

lower edge of looper or projects up to 1 mm (0.40 in.)

below the lower edge of looper.

Draw the looper thread into the machine, rotate

handwheel in operating direction and note the position

of the needle point to lower edge of looper at the time the

cast-off (C) forces the looper thread over the corner (B).

For setting the looper thread take-up loosen screw (D,

Fig. 23). When the needle point is positioned above the

lower edge of looper, the looper thread take-up (A) has

to be raised accordingly. When the needle point is

positioned more than 1 mm (.040 in.) below the lower

edge of looper the looper thread take-up (A) has to be

lowered accordingly. Retighten screw (D).

En las máquinas de costura de doble cadeneta de dos

hilos se ajusta la altura del alimentador del hilo del looper

(A, Fig. 23) de tal manera que el gancho del alimentador

del hilo del looper (C) suelte el hilo sobre el canto (B) del

alimentador (A) en el momento cuando la punta de la aguja

coincide con el borde inferior del looper.

Enhebre el hilo del looper, gire el volante en sentido de

operación y memorice la posición de la punta de la aguja

referente al looper en el momento cuando el gancho del

alimentador (C) suelte el hilo sobre el canto (B).

Para ajustar el alimentador del hilo del looper suelte el

tornillo (D, Fig. 23). Si la punta de la aguja se encuentra

por encima del borde inferior del looper, hay que ajustar el

alimentador (A) hacia arriba. Si la punta de la aguja se

encuentra más que 1 mm por debajo del borde inferior

del looper, hay bajar el alimentador adecuadamente.

Apriete el tornillo (D) otra vez.

SETTING THE THREAD CHAIN CUTTING KNIVES

Styles 80700C, C1, CD, CD1

Set the stationary knife (A, Fig. 24) so that its tip is flush

with the supporting surface for the throat plate on the

bed casting.

Fasten the movable knife (B) in the knife lever so that its

tip moves freely .012 to .020 in. (0.3 - 0.5 mm) below

the underside of the throat plate and its cutting edge

overlaps the cutting edge of the stationary knife by .040

in. (0.5 mm).

Fig. 23

AJUSTE DEL CORTADOR DE CADENETA DE LOS

HILOS

Estilos 80700C, C1, CD, CD1

Ajuste la cuchilla fija (A, Fig. 24) de tal manera que su

punta coincida con la superficie de la cama, en la cual

reposa la placa de la aguja.

Coloque la cuchilla móvil (B) de tal manera en la palanca

de la cuchilla, para que su punta pase libremente

aproximadamente de 0,3 hasta 0,5 mm por debajo del la

Fig. 24

28

SETTING THE TIME RELAYS IN THE SWITCH BOX

OF HOT THREAD CHAIN CUTTER

Styles 80700C1H, CD1H

AJUSTE DE LOS RELES DE TIEMPO IN LA CAJA DE

CONTROL DEL CORTADOR CALIENTE DE CADENETA

Estilos 80700C1H, CD1H

The switch box includes two time relays marked K2T

and K4T.

Set the heat up periode for the knife for hot cutter on

relay K2T to approximately 3 seconds.

Choose the time delay between two cutting operations

on relay K4T. Recommended delay should be set to

approximately 10 seconds.

La caja de control incluye dos relés de tiempo marcados

K2T y K4T.

Ajuste a 3 segundos aproximadamente el período de

tiempo para la cuchilla de corte caliente.

Seleccione el tiempo de espera entre las dos operaciones

de corte en el relé K4T. Se recomiemda ajustar a 10

segundos aproximadamente el tiempo de espera.

TORQUE REQUIREMENTS

Torque specifications given in this catalog are measured

in Nm (Newtonmeter and inch-pound (in.lbs.). All straps

and eccentrics must be tightened to 2.2 - 2.4 Nm (19 - 21

in.lbs), unless otherwise noted. All nuts, bots, screws etc.

without torque specifications must be secured as tightly

as possible, unless otherwise noted. Special torque

specifications of connecting rods, links, screws etc. are

shown on part illustrations.

REQUERIMIENTOS DE ESFUERZOS DE TORSION

(TORQUE)

Las especificaciones de los torques se indican en este

catálogo en Nm (Newtonmetros) y pulgada-libra (in.lbs).

Todos los cojinetes de conexión y excéntricas hay que

apretar con 2,2 – 2,4 Nm (19 – 21 in.lbs) a no ser que se

indique de otra manera. T odas las tuercas, pernos, tornillos

etc. sin indicaciones de torques deberían ser apretadas lo

máximo posible, si no se indica de otra manera.

Especificaciones especiales de los torques para barras

de conexión, junturas, tornillos etc. se encuentran en las

ilustraciones de las partes y piezas.

29

ORDERING WEAR AND SPARE PARTS

PEDIDO DE PIEZAS DE REPUESTOS

The following section of this manual simplifies ordering

wear and spare parts. Exploded views of various sections

of the mechanism are shown so that the parts may be

seen in their actual position in the sewing machine. On

the page opposite the illustration will be found a listing of

the parts with their part numbers, descriptions and the

number of pieces required in the particular view being

shown.

Numbers in the first column are reference numbers only,

and merely indicate the position of that part in the

illustration. Reference numbers should never be used in

ordering parts. Always use the part number listed in the

second column.

Component parts of sub-assemblies which can be

furnished for repairs are indicated by indenting their

descriptions under the description of the main sub-

assembly. As an example refer to the following text:

25 29479 Looper Rocker Assembly for 80700C Palanca completa del looper para 80700 C 1

26 15745B Cone Stud Perno cónico 1

27 80613A Looper Rocker Palanca del looper 1

28 15465F Cone Anillo cónico 1

29 88 Screw Tornillo 2

Este catálogo fue diseñado para facilitar los pedidos de

los repuestos. Los dibujos de grupos específicos del

mecanismo demuestran la posición de las piezas en la

máquina de coser. En la página en frente de la página de

la ilustración se encuentra un listado de las piezas con su

número de repuesto, descripción y la cantidad requerida

para la sección indicada.

Los números de la primera columna son números de

referencia e indican donde se encuentra la piezas en la

ilustración. Los números de referencia no se deben utilizar

en sus pedidos de repuestos. Utilice siempre el número

de repuesto de la segunda columna.

Componentes de piezas compuestas que se pueden

suministrar como repuestos se encuentran diferenciados

en tal forma que las descripciones están desplazadas hacia

la derecha referente a la descripción de la pieza compuesta.

Vea el ejemplo del texto siguiente:

At the back of the catalog will be found a numerical index

of all parts shown in this catalog. This will facilitate locating

the illustration and description when only the part number

is known.

IMPORTAN! ON ALL ORDERS, PLEASE INCLUDE

PART NUMBER, PART NAME AND STYLE

Al final de este catálogo se encuentra un listado de los

números de partes de todos los repuestos que están

descritos en el mismo. Esto facilita encontrar la ilustración

y descripción de la pieza en el caso que solamente se

conozca el número del repuesto.

NOTA! FAVOR INDICAR EN TODOS LOS PEDIDOS

EL NUMERO, LA DESCRIPCION DEL

REPUESTO Y EL MODELO DE LA MAQUINA

30

VIEWS AND DESCRIPTION

OF PARTS

VISTAS Y DESCRIPCION

LAS PARTES Y PIEZAS

31

32

BUSHINGS AND OILING PARTS

BOCINAS Y PARTES DE LUBRICACION

Ref. No.

Ref. No.

1*

2*

3

4

5

6

7

8

9

10

11*

12*

13

14*

15*

16

17

18

19

20

21

22

23

24

25*

26*

27*

28*

29

30

31

32

33

34

Part No.

Parte No.

80862

81373A

666-79

80293A

22894K

22894J

80846

89

88

80644

80640EA

80694DA

95861

80692EA

80694DC

80885

80885B

22891

80885

999-106D

80885C

22596D

HA95

HA81

80639FA

80639EA

80692DA

80640EA

22539

15430L

WO3

80689C

80689D

G41046G

Description

Presser Bar Bushing

Needle Bar Bushing

Sight Feed Oiler

Oil Distributor

Spot Screw, headless

Set Screw

Bushing for needle lever shaft

Spot Screw, headless

Set Screw

Plug Screw

Bushing, left for upper feed

drive shaft

Bushing, right for upper feed

drive shaft

Screw

Bushing for feed rocker shaft

Bushing for crank shaft

Ball Bearing Assy crank shaft

Hub

Screw

Ball Bearing

Deep Groove Ball Bearing

Retaining Ring

Screw

Set Screw

Spot Screw, headless

Bushing, left for looper shaft

Bushing, right for looper shaft

Bushing for knife lever shaft

Bushing for looper drive

rocker

Plug Screw

Felt

Cotton Swab (as required)

Spring Valve Oiler

Spring Valve Oiler

Descripción

Bocina de la barra elevadora

Bocina de la barra de aguja

Visor de la aceitera

Distribuidor del aceite

Tornillo de punto fijo, sin cabeza

Tornillo de sujeción

Bocina palanca elevadora barra

Tornillo de punto fijo, sin cabeza

Tornillo de sujeción

Tornillo tapa

Bocina, izquierda

transporte superior

Bocina, derecha

transporte superior

Tornillo

Bocina del Eje oscilante del alimentador

Bocina del cigueñal

Conj. cojinete de bolas del cigueñal

Manguito

Tornillo

Cojinete de bolas

Rodamiento

Empaquetadura de retención

Tornillo

Tornillo de sujeción

Tornillo de punto fijo, sin cabeza

Bocina, izquierda eje looper

Bocina, derecha eje looper

Bocina eje cuchilla

Bocina eje movimiento looper

Tornillo tapa

Fieltro

Mota de algodón (cuando requerida)

Resorte valvula aceite

Resorte valvula aceite

Resorte valvula aceite

4

2

1

1

1

1

2

1

1

2

1

1

3

2

2

1

1

2

1

1

1

3

1

1

1

1

2

2

2

2

1

8

1

Amt. Req.

Cant.Req.

NOTE: Bushings marked with an asterisk are cemented in the bed

basting. Instead of single bushings we recommend to order

the following repair sets which include the required amount

of bushings with engineering adhesive and instructions.

Presser Bar Bushings (Ref. No. 1)

29916REE

29916REF

29916REM

Needle Bar Bushings (Ref. No. 2)

Bushings for upper feed drive shaft

(Ref. Nos. 11 and 12)

Bushings for feed rocker shaft

29916REL

(Ref. No. 17)

Bushings for looper driver rocker shaft

29916REQ

(Ref. No. 18)

Bushings for crankshaft (Ref. No. 15)

29916RES

29916REK

Bushings for looper shaft

(Ref. Nos. 25 + 26)

Bushings for knife lever shaft

29916REN

(Ref. No. 27)

IMPORTANT! When cementing, align the oil holes in the

bushings with the oil holes in the bed casting!

NOTA: Bocinas marcadas con asterico estan cementadas

en la cama de la máquina. En lugar de bocinas

ordinarias, recomendamos ordenar los siguientes

Juegos de reparación, que incluyen las cantidades

necesarias de bocinas, pega no permanente e

instrucciones.

Bocinas para barra elevadora (Ref. No. 1) 1

Bocinas barra de aguja (Ref. No. 2) 1

Bocinas para transporte superior 1

(Ref. Nos. 11 y 12)

Bocinas para Eje oscilante del alimentador 1

(Ref. No. 17)

Bocinas para eje de movimiento del looper 1

(Ref. No. 18)

Bocinas del cigueñal (Ref. No. 15) 1

Bocinas del eje del looper 1

(Ref. Nos. 25 + 26)

Bocinas para eje de la palanca de las cuchillas 1

(Ref. No. 27)

NOTA! Cuando use la pega no permanente,

alinie los huecos del aceite con los

huecos en la cama de la carcasa!

33

34

Ref. No.

Ref. No.

Part No.

Parte No.

CLOTH PLATES AND MISCELLANEOUS COVERS

Description

TAPA DE LA CAMA Y OTRAS TAPAS

Descripción

Amt. Req.

Cant.Req.

1

2

3

4

4A

4B

4C

5

6

7

8

9

10

11

12

13

13A

14

15

16

16A

16B

16C

17

18

19

20

21

22

80888

64Y

35733B

80701CA

A10409A

80701

A10409E

22574

A10405

25S

81387

22528

A9453A

AS126

80683

A10411

80782

92121

J1614

80701CB

A10409B

80701A

A10409D

80440

81239

80438

89

8564

999-216E

Arm Cover

T-Screw

Knurled Nut

Cloth Plate 80700C

Cloth Plate

80700CD

Cloth Plate for

80700C2, CD2

Cloth Plate for

0700C1, C1H, CD1,

CD1H

Countersunk Screw

Cover

Screw

Face Cover

Screw

Finger Guard for

80700C

Washer

End Cover for

80700C

End Cover for

80700CD

End Cover for

80700C1, C1H, C2,

CD1, CD1H, CD2

Shoulder Screw

Spring Washer

Hinge Cover

Assembly for

80700C

(2 threaded holes)

Hinge Cover Assy for

80700CD

(4 threaded holes)

Hinge Cover Assembly

for 80700C2, CD2

(4 threaded holes)

Hinge Cover Assy for

80700C1, C1H, CD1,

CD1H (4 threaded

holes)

Locking Bolt Knob

Locking Bolt

Spring

Cubierta del brazo

Tornillo T

Tuerca estriada

Tapa para 80700C

Tapa para 80700CD

Tapa para 80700C2,

CD2

Placa para 80700C1,

C1H, CD1, CD1H

Tornillo remache

Cubierta

Tornillo

Cubierta frontal

Tornillo

Guardadedos para

80700C

Arandela

Cubierta final para

80700C

Cubierta final para

80700CD

Cubierta final para

80700C1, C1H, C2

CD1, CD1H, CD2

Tornillo de encuentro

Arandela resorte

Cubierta articulada

para 80700C

(2 huecos

incorporados)

Cubierta articulada

para 80700CD

(4 huecos

incorporados)

Cubierta articulada

ara 80700C2, CD2

p

(4 huecos

incorporados)

Cubierta articulada

para 80700C1, C1H,

CD1, CD1H (4 huecos

incorporados)

Perno de seguridad

Perno de seguridad

Resorte

1

1

1

1

1

1

1

3

1

2

1

2

1

1

1

1

1

1

1

1

1

1

1

1

1

1

2

1

1

35

36

THREAD TENSION, THREAD GUIDES AND NEEDLE BAR GUARD FOR 80700C, C1, C1H, C2

TENSION DEL HILO, GUIA HILOS Y PROTECTOR DE LA BARRA DE AGUJA PARA 80700C, C1, C1H, C2

Ref. No.

Ref. No.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

Part No.

Parte No.

AS135

HA103B

28C

22894AD

80667

81256A

22560B

HS106

HA1349

80676A

HA1349

HS110A

110-2

107

108

80858BX1

80858BX2

28C

22894AD

80665D

88

80668

HS53B

22560

HA1286B

12964C

81086G

22894AD

80673CB

Description

Holder

Eyelet

Screw

Set Screw

Pin for tension discs

Thread Sleeve

Set Screw

Tension Post

Tension Post Ferrule

Tension Disc

Tension Sleeve

Spring for needle thread tension

Spring for looper thread tension

Tension Spring Ferrule

Tension Nut

Holder

Ferrule

Set Screw

Set Screw

Needle Thread Take-up Roller

Set Screw

Take-up Roller

Roller Stud Assembly

Set Screw

Spring

Spring Ball

Roller Stud

Set Screw

Needle Bar Guard

Descripción

Sujetador

Pasahilo

Tornillo

Tornillo de sujeción

Pasador de los discos de tensión

Guía hilo

Tornillo de sujeción

Poste de tensión

Distanciador del poste de tensión

Disco de tensión

Poste de tensión

Resorte tensión del hilo de la aguja

Resorte tensión del hilo del looper

Distanciador del resorte de tensión

Tuerca de la tensión

Sujetador

Distanciador

Tornillo de sujeción

Tornillo de sujeción

Conjunto guía hilo

Tornillo de sujeción

Rodillo guía hilo

Conjunto del rodillo perno

Tornillo

Resorte

Resorte de bola

Rodillo perno

Tornillo de sujeción

Guarda de la barra de aguja

Amt. Req.

Cant.Req.

1

1

1

1

2

2

2

2

2

4

2

1

1

2

2

1

1

1

1

1

1

1

1

1

1

1

1

1

1

37

38

THREAD TENSIONS, THREAD GUIDES AND NEEDLE BAR GUARD FOR 80700CD, CD1, CD1H, CD2

TENSION DEL HILO, GUIA HILOS Y PROTECTOR DE LA BARRA DE AGUJA PARA 80700CD, CD1, CD1H, CD2

Ref. No.

Ref. No.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

Part No.

Parte No.

80250C

80250A

80668A

81086

22560

HA1286B

12964C

88

80250D

22743

81283

22894AD

81256A

81256B

AS135

28C

22560B

80655A

80667

HS106

81292A

HA1348

80676A

HA1349

HS110A

110-2

107

108

81254A

22894AD

81365A

81365

88

80668A

81386

22560

HA1286B

12964C

81386A

22894AD

80673CB

Description Descripción Amt. Req.

Cant.Req.

Needle Thread Roller Guide

Assembly Roller Support

Thread Guide Roller

Roller Stud Assembly

Set Screw

Spring

Spring Ball

Set Screw

Pin

Set Screw

Thread Guide Fork

Screw

Thread Sleeve

Thread Sleeve

Bracket

Set Screw

Set Screw

Pin for tension discs

Pin for tension discs

Tension Post

Tension Post

Tension Post Ferrule

Tension Disc

Tension Sleeve

Spring for needle thread tension

Spring for looper thread tension

Tension Spring Ferrule

Tension Nut

Looper Thread Eyelet

Set Screw

Needle Thread Take-up Roller

Assmbly Roller Support

Set Screw

Thread Guide Roller

Roller Stud Assembly

Set Screw

Spring

Spring Ball

Roller Stud

Set Screw

Needle Bar Guard

Conj. Guías Enhebrado hilo aguja

Rodillo sujetador

Rodillo guía hilo

Conj. Rodillo perno

Tornillo de sujeción

Resorte

Resorte de bola

Tornillo de sujeción

Pasador

Tornillo de sujeción

Tridente guía hilo

Tornillo

Pasa hilo

Pasa hilo

Soporte

Tornillo de sujeción

Tornillo de sujeción

Pasador discos de tensión

Pasador discos de tensión

Poste de tensión

Poste de tensión

Distanciador del poste de tensión

Disco de tensión

Manga de tensión

Resorte tensión hilo de la aguja

Resorte tensión hilo del looper

Resorte espaciador de la tensión

Tuerca de la tensión

Pasahilo del looper

Tornillo de sujeción

Conj. Rodillo tira hilo de la aguja

Soporte del rodillo

Tornillo de sujeción

Rodillo guia hilo

Conj. Rodillo Perno

Tornillo de sujeción

Resorte

Resorte de bola

Rodillo Perno

Tornillo de sujeción

Guarda de la barra de aguja

1

1

1

1

1

1

1

1

1

3

1

1

2

2

2

2

4

3

2

2

2

4

8

4

2

2

4

4

1

1

1

1

1

1

1

1

1

1

1

1

1

39

40

NEEDLE LEVER

PALANCA DE ACCIONAMIENTO DE LA BARRA DE AGUJA

Ref. No.

Ref. No.

1A

3A

10

11

12

12A

13

14

14A

15

16

16A

17

18

19*

20

21

21A

22

22A

23

24

24A

25

26

27

28

29

30

31

1

2

3

4

5

6

7

8

9

Part No.

Parte No.

80732A

80732

22894AD

51134Y

51134V

666-260

22870

258

22707

907

80768

79

80769

80770A

80770

22894Y

51134Y

51134V

666-260

80771A

80771

80772

80774

22882

80776

HA54B

HA54A

51134Y

51134V

666-260

80715A

80715

22894Y

22894C

22894J

22894H

96653

BP108

80643

Description

Guide Link for straight pin

Guide Link for taper pin

Set Screw

Link Pin, straight, Ø 6.53

Taper Pin

Felt Wick

Shank Screw

Nut

Screw

Nut

Supporting Yoke

Screw

Sliding Block

Lift Lever for straight pin

Lift Lever for taper pin

Set Screw

Link Pin, straight, Ø 6.53

Taper Pin

Felt Wick

Link for straight pin

Link for taper pin

Washer, leather

Guide

Hex. Head Cap Screw

Stud

Connecting Link for straight pin

Connecting Link for taper pin

Link Pin, straight, Ø 6.53 mm

Taper Pin

Felt Wick

Needle Lever for straight pin

Needle Lever for taper pin

Set Screw

Set Screw

Set Screw

Set Screw

Roll pin

Hex. Head Cap Screw

Needle Lever Shaft

Descripción

Guía conectora pasador cilíndrico

Guía conectora pasador cónico

Tornillo de sujeción

Pasador cilíndrico , Ø 6,53

Pasador cónico

Mecha de fieltro

Tornillo con tronco

Tuerca

Tornillo

Tuerca

Soporte

Tornillo

Bloque deslizador

Palanca elevadora pasador cilíndrico

Palanca elevadora pasador cónico

Tornillo de sujeción

Conector pasador cilíndrico, Ø 6,53

Pasador cónico

Mecha de fieltro

Conector para pasador cilíndrico

Conector para pasador cónico

Arandela, cuero

Guía

Tornillo tapa cabeza hexágonal

Perno

Conector para pasador cilíndrico

Conector para pasador cónico

Conector pasador cilíndrico, Ø 6,53

Pasador cónico

Mecha de fieltro

Elevador aguja pasador cilíndrico

Elevador aguja pasador cónico

Tornillo de sujeción

Tornillo de sujeción

Tornillo de sujeción

Tornillo de sujeción

Rodillo pasador

Tornillo tapa cabeza hexágonal

Eje del levantador aguja

Amt. Req.

Cant.Req.

1

1

4

1

1

1

1

1

1

1

1

2

1

1

1

2

1

1

2

1

1

1

1

2

1

1

1

1

1

1

1

1

1

1

1

1

1

1

* Used on alternating upper feed only * Solo para diente alimentador superior alternativo.

41

42

44

HORQUILLA EXCENTRICA ESQUIVA DEL LOOPER, LOOPER, PALANCAS LOOPER Y ACCIONAMIENTO LOOPER, ALIMENTADOR HILO LOOPER

LOOPER AVOID ECCENTRIC FORK, LOOPER LEVER AND ROCKER, LOOPER THREAD CAST-OFF

Ref. No.

Ref. No.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

49

50

51

52

53

54

55

Part No.

Parte No.

80638 A

136

96

80691

80640

80653 B

HA102A

22743

22548

80753C

97

80804RD

222D

80680

80680B

94

85

22811B

80634EC

482C

22894C

80639

WO3

AS26XA

29479

15745B

80613A

15465F

88

12987A

73X

1280

80657A

HA18A

269

80641

18

80658A

HS36K

12538

80637X

22517

80623

80858CX

A10415

22569

22562B

A8375

A8376

A8377A

15745B

15465F

12987A

73X

12982

80137A

Description

Rocker for looper drive lever shaft

Screw

Spot Screw, headless

Nut

Looper Drive Lever Rocker Shaft

Bracket

Thread Eyelet

Set Screw

Screw

Looper Thread Cast-off Support

Screw

Cast-off Hook

Countersunk Screw

Looper Avoid Eccentric Fork Assembly

Guide Plate

Screw

Screw

Screw

Oil Felt

Collar

Set Screw

Looper Shaft

Wick Yarn, length 0,6 m (2ft.)

(please specify length when ordering)

Looper for 80700C

Looper Rocker Assembly for 80700C

Cone Stud

Looper Rocker

Cone

Set Screw

ut

N

Screw for looper

Nut for looper rocker

Ball Joint Assembly

Nut

Nut, left-hand thread

Connecting Rod

Nut, right-hand thread

Ball Joint Assembly

Washer

Nut

Looper Drive Lever

Screw

Looper Thread Take-up

Looper Thread Guide for 80700C

Looper Thread Guide for 80700CD

Screw

Screw

Looper, front for 80700CD

Looper, rear for 80700CD