Page 1

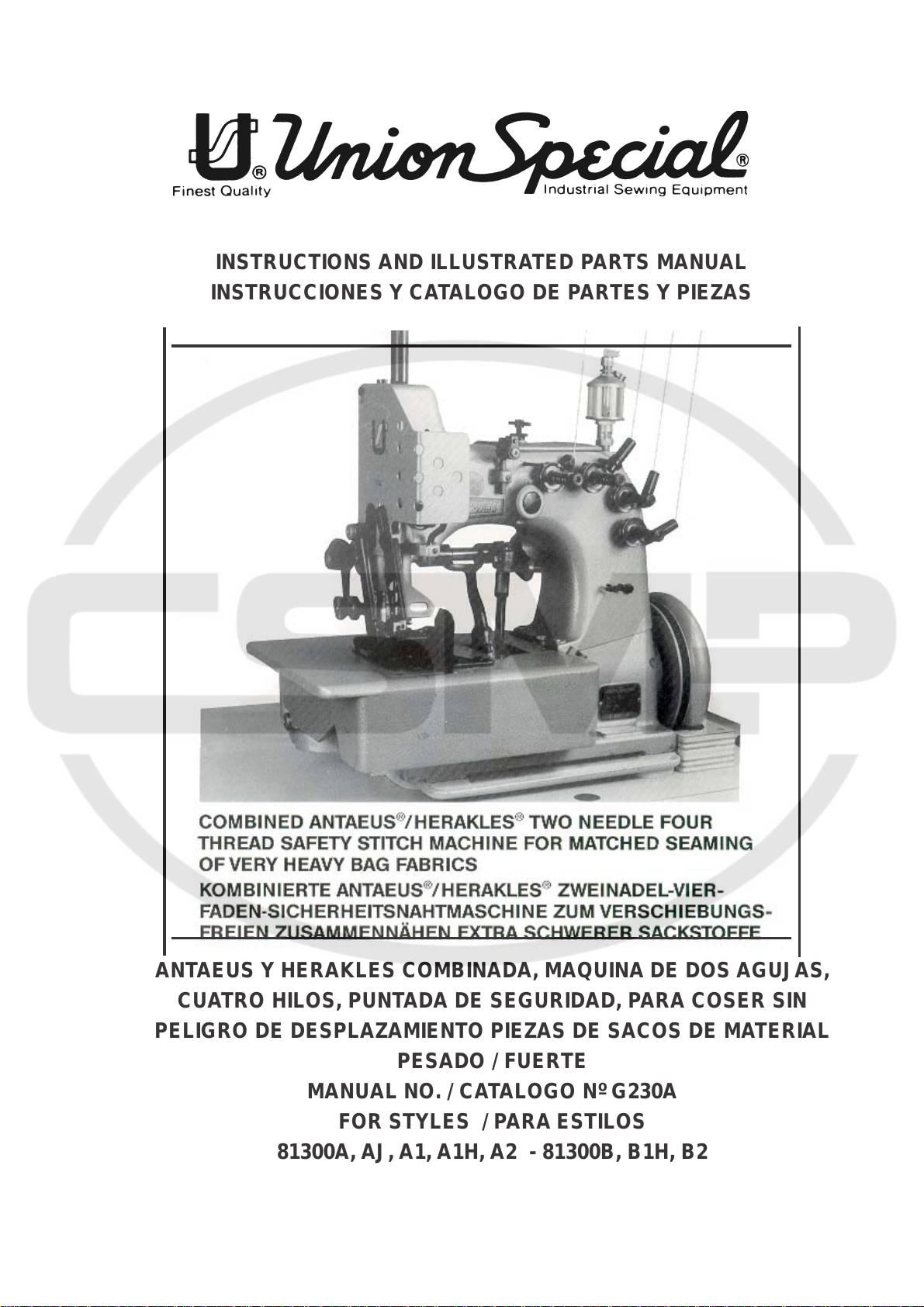

INSTRUCTIONS AND ILLUSTRATED PARTS MANUAL

INSTRUCCIONES Y CATALOGO DE PARTES Y PIEZAS

ANTAEUS Y HERAKLES COMBINADA, MAQUINA DE DOS AGUJAS,

CUATRO HILOS, PUNTADA DE SEGURIDAD, PARA COSER SIN

PELIGRO DE DESPLAZAMIENTO PIEZAS DE SACOS DE MATERIAL

PESADO / FUERTE

MANUAL NO. / CATALOGO Nº G230A

FOR STYLES / PARA ESTILOS

81300A, AJ, A1, A1H, A2 - 81300B, B1H, B2

Page 2

INSTRUCTIONS AND ILLUSTRATED PARTS LIST

MANUAL NO. G230A

FOR 81300 SERIES MACHINES

INSTRUCCIONES Y LISTA DE PARTES

CATALOGO NO. G230A

ILUSTRADAS MODELOS SERIE 81300

Third Edition Copyright 2002

by

Union Special GmbH Rights Reserved in All

Countries

Printed in Germany

PREFACE

This catalog has been prepared to guide you while

operating 81300 series machines and arranged to simplify

ordering spare parts.

This catalog explains in detail the proper settings for

operation of the machines. Illustrations are used to show

the adjustments and reference letters are used to point

out specific items discussed.

Careful attention to the instructions and cautions for

operating and adjusting these machines will enable you

to maintain the superior performance and reliability

designed and built into every Union Special bag sewing

machine.

Adjustments and cautions are presented in sequence so

that a logical progression is accomplished. Some

adjustments performed out of sequence may have an

adverse effect on the function of the other related parts.

Tercera Edición © 2002

Union Special GmbH

Derechos Reservados

en todos los paises del mundo

Impreso en Alemania

INTRODUCCION

Este manual fue preparado para guiar al usuario en la

operación de máquinas de la serie 81300 y ayudar a

simplificar la elaboración de los pedidos de repuestos.

Este manual explica detalladamente los ajustes para la

operación de la máquina. Las ilustraciones sirven para

demostrar los ajustes y las letras en referencia indican

los puntos específicos discutidos.

Una cuidadosa atención a las instrucciones y las precau-

ciones operando y ajustando estas máquinas le va a

permitir mantener el mejor funcionamiento y la confiabi-

lidad que caracteriza las máquinas cosedoras de sacos

de Union Special.

Los ajustes y precauciones son presentados en secuen-

cia para que se consiga una progresión lógica. La ejecu-

ción de algunos ajustes fuera de la secuencia puede

causar un efecto adverso para el funcionamiento de otras

partes relacionadas.

This manual has been comprised on the basis of available

information. Changes in design and / or improvements

may incorporate a slight modification of configuration in

illustrations or cautions.

On the following pages will be found illustrations and

terminology used in describing the instructions and the

parts for your machine.

In addition to the instructions and to the mandatory rules

and regulations for accident prevention and environmental

protection in the country and place of use of the machine

/ unit, the generally recognized technical rules for safe

and proper working must also be observed.

The instructions are to be supplemented by the respective

national rules and regulations for accident prevention and

environmental protection.

Este manual se comprende a base de la información

actual. Cambios en diseño y/o mejoras pueden significar

leves modificaciones de la configuración de las ilustra-

ciones o precauciones.

En las paginas siguientes se encuentran ilustraciones y

terminologías usadas en la descripción de las instruccio-

nes y las piezas de la máquina.

Adicionalmente a las instrucciones, las reglas y regula-

ciones obligatorias para prevenir accidentes y la protec-

ción ambiental del país y lugar donde se encuentra la

máquina/unidad, hay que considerar las reglas técnicas

para un trabajo seguro y adecuado.

Las instrucciones hay que complementarlas con las

respectivas reglas y regulaciones nacionales contra ac-

cidentes y protección del ambiente.

2

Page 3

TABLE OF CONTENTS

INDICE

SAFETY RULES

REGLAS DE SEGURIDAD

IDENTIFICATION OF MACHINES

IDENTIFICACION DE LAS MAQUINAS

APPLICATION OF THIS INSTRUCTION MANUAL

APLICACION DE ESTE MANUAL DE INSTRUCCIONES

ORDERING WEAR AND SPARE PARTS

INSTRUCCIONES PARA LOS PEDIDOS DE REPUESTOS

STYLES OF MACHINES

ESTILOS DE MAQUINAS

INSTALLATION

INSTALACION

LUBRICATING

LUBRICACION

NEEDLES

AGUJAS

THREADING DIAGRAM

DIAGRAMA DE ENHEBRADO

OPERATING INSTRUCTIONS

INSTRUCCIONES DE OPERACION

MAINTENANCE

MANTENIMIENTO

INSTRUCTIONS FOR MECHANICS

INSTRUCCIONES PARA LOS MECANICOS

VIEWS AND DESCRIPTION OF PARTS

DIBUJOS Y DESCRIPCION DE LOS REPUESTOS

BUSHINGS, SIGHT FEED OILER, SPRING VALVE OILER

BOCINAS Y PARTES DE LUBRICACION

CLOTH PLATE, BASE PLATE, GUARDS AND MISCELLANEOUS COVERS

TAPA Y BASE DE LA MAQUINA, GUARDAS Y OTRAS TAPAS

THREAD TENSIONS AND THREAD GUIDE PARTS

TENSIONES DE LOS HILOS Y PARTES DE LOS GUIA HILOS

NEEDLE BAR, NEEDLE LEVER, CRANK SHAFT, HANDWHEEL

BARRAS DE LA AGUJA, LEVANTADOR DE AGUJA, EJE PRINCIPAL, VOLANTE

LOOPER DRIVE MECHANISM

MECANISMO DE OPERACION DEL LOOPER

LOWER AND UPPER FEED DRIVE MECHANISM

MECANISMOS DEL TRANSPORTE INFERIOR Y SUPERIOR

PRESSER BARS, LEAF SPRINGS AND PRESSER FOOT LIFTER LEVER FOR 81300A, AJ, A1, B

BARRAS, MUELLES PARA LAS BARRAS Y LEVANTADOR DEL PIE PRENSATELAS PARA 81300A, AJ, A1, B

ELECTRO-PNEUMATIC PARTS KIT FOR UPPER FEED PRESSURE AND LIFTER FOR 81300A1H, A2, B1H, B2

PIEZAS SISTEMA ELECTRONEUMATICO PARA PRESION DEL PIE SUPERIOR Y LEVANTAR PIE PRENSATELAS

PARA 81300A1H, A2, B1H, B2

CONTROL FOR ELECTRO-PNEUMATIC HOT THREAD CHAIN CUTTER FOR 81300A1H, B1H

CONTROL SISTEMA ELECTRONEUMATICO CORTADOR CALIENTE DE CADENETA PARA 81300A1H, B1H

ELECTRO-PNEUMATIC HOT THREAD CHAIN CUTTER FOR 81300A1H, B1H

SISTEMA ELECTRONEUMATICO CORTADOR CALIENTE DE CADENETA PARA 81300A1H, B1H

SEWING PARTS - PIEZAS DE FORMACION DE COSTURA

ACCESSORIES - ACCESORIOS

NUMERICAL INDEX OF PARTS - INDICE NUMERICO DE PARTES

3

Page

Página

4 - 5

6

6

6

7

8 - 9

10 - 11

11

12

13

13

14-22

23

24 - 25

26 - 27

28 - 29

30 - 31

32 - 35

36 - 37

38 - 39

40 - 41

42 - 45

46 - 47

48 - 49

50 -51

52 - 53

Page 4

SAFETY RULES

REGLAS DE SEGURIDAD

1. Before putting the machines described in this manual

into service, carefully read the instructions. The starting

of each machine is only permitted after taking notice of

the instructions and by qualified operators.

IMPORTANT! Before putting the machine into service,

also read the safety rules and instructions from the

motor supplier.

2. Observe the national safety rules valid for your country.

3. The sewing machines described in this instruction manual

are prohibited from being put into service until it has

been ascertained that the sewing units which these

sewing machines will be built into, have conformed with

the provisions of EC Machinery Directive 98/37/EC,

Annex II B.

Each machine is only allowed to be used as foreseen.

The foreseen use of the particular machine is described

in paragraph "STYLES OF MACHINES" of this instruction

manual. Another use, going beyond the description, is

not as foreseen.

4. All safety devices must be in position when the machine

is ready for work or in operation. Operation of the

machine without the appertaining safety devices is

prohibited.

1. Antes de poner en marcha las máquinas descritas en

este manual, hay que leer cuidadosamente las ins-

trucciones. El arranque de cada máquina solamente

se permite después de haber leído las instrucciones y

por personal calificado.

IMPORTANTE! Antes de poner la máquina a operar,

también hay que leer las reglas de seguridad y las

instrucciones del fabricante del motor.

2. Observe las reglas nacionales de seguridad que

rigen para su país.

3. No se puede poner en marcha la máquina descrita en

este manual hasta que se confirme que la unidad de

coser esta conforme con el reglamento del Directivo

de las Máquinas de la Comunidad Europea 98/37/EC,

Anexo II B.

La máquina solamente se puede utilizar para su uso

previsto. El uso previsto esta descrito en el capitulo

ESTILO DE MAQUINAS de este manual de instruccio-

nes. Otro uso, diferente de la descripción, no está

previsto.

4. Todos los dispositivos de seguridad tienen que estar

en su sitio cuando la máquina esté lista para trabajar

u operando. La operación de la máquina sin los

dispositivos de seguridad esta prohibida.

5. Wear safety glasses.

6. In case of machine conversions and changes all valid

safety rules must be considered. Conversions and

changes are made at your own risk.

7. The warning hints in the instructions are marked with

one of these two symbols.

8. When doing the following the machine has to be

disconnected from the power supply by turning off

the main switch or by pulling out the main plug.

8.1 When threading needle(s), looper,

spreader etc.

8.2 When replacing any parts such as

needle, presser foot, throat plate,

looper, spreader, feed dog, needle guard,

folder, fabric guide etc.

8.3 When leaving the workplace and when

the work place is unattended.

8.4 When doing maintenance work.

8.5 When using clutch motors with or without

actuation lock, wait until motor is stopped

totally.

5. Utilice lentes de seguridad.

6. En el caso de una modificación de la máquina hay que

tomar en cuenta las reglas de seguridad. Modificacio-

nes y cambios corren por su riesgo.

7. Las advertencias en el manual de instrucciones están

marcadas con las siguientes señales de aviso:

8. Para las siguientes maniobras hay que desconectar

la máquina del suministro eléctrico desconectando el

enchufe principal:

8.1 Enhebrando agujas, loopers y spreaders.

8.2 Reemplazando piezas como agujas, pie prensa

tela, plancha de aguja, looper, spreader, dientes

de arrastre, guarda aguja, dobladilladores, guía

tela, cuchillas, etc.

8.3 Cuando salga de su puesto de trabajo y no se

encuentre alguien para atender la máquina.

8.4 Durante trabajos de mantenimiento.

8.5 Utilizando motores de embrague sin freno, tie-

ne que esperar que el motor pare completamen-

te.

4

Page 5

9. Maintenance, repair and conversion work (see item 8)

must be done only by trained technicians or special

skilled personnel under condsideration of the

instructions.

9. Mantenimiento, reparaciones y trabajos de conver-

sión (véase No. 8) solamente pueden ser efectua-

dos por técnicos entrenados o personal especia-

lizado bajo consideración de las instrucciones.

Only genuine spare parts approved by UNION

SPECIAL have to be used for repairs. These parts are

designed specifically for your machine and

manufactured with utmost precision to assure long

lasting service.

10. Any work on the electrical equipment must be done by

an electrician or under direction and supervision of

special skilled personnel.

11. Work on parts and equipment under electrical power

is not permitted. Permissible exceptions are described

in the applicable section of standard sheet EN 50 110

/ VDE 0105.

12. Before doing maintenance and repair work on the

pneumatic equipment, the machine has to be

disconnected from the compressed air supply. In

case of existing residual air pressure after

disconnecting from compressed air supply (e.g.

pneumatic equipment with air tank), the pressure has

to be removed by bleeding. Exceptions are only

allowed for adjusting work and function checks done

by special skilled personnel.

Solamente repuestos originales y aprobados por

Union Special pueden ser utilizados para repara-

ciones. Estos repuestos han sido diseñados espe-

cíficamente para estas máquinas, con precisión y

para asegurar su máxima vida útil.

10. Cualquier trabajo con el equipo eléctrico tiene que

ser ejecutado por un electricista o bajo la supervi-

sión de personal especialmente entrenado.

11. No está permitido trabajar en piezas y equipos con

la electricidad conectada. Excepciones permitidas

están descritas en EN 50110 / VDE 0105.

12. Antes de hacer mantenimiento o reparaciones del

equipo neumático, hay que desconectar la máqui-

na de la alimentación del aire comprimido. En el

caso que exista una presión de aire residual

después de desconectar la máquina (por ejemplo

equipos con tanques de aire), la presión tiene que

ser eliminada abriendo las válvulas. Excepciones

están solamente permitidas para trabajos de

ajuste y revisión de funciones por personal espe-

cialmente entrenado.

5

Page 6

IDENTIFICATION OF MACHINES

IDENTIFICACION DE LAS MAQUINAS

Each UNION SPECIAL 81300 series machine is identified

by a style number, which is stamped on the style plate

affixed to the right front of machine. Serial number is

stamped into bed casting at the right front base of

machine.

APPLICATION OF THIS INSTRUCTION MANUAL

NOTE: Instructions stating direction or location, such as

right, left, front or rear of machine, are given rela-

tive to operator’s position at the machine, unless

otherwise noted.

The handwheel pulley rotates clockwise, in

operating direction. when viewed from the right

end of machine.

CAUTION! Before putting into service check the di-

rection of rotation. Breakage may occur

when the direction of rotation is wrong.

ORDERING WEAR AND SPARE PARTS

To simplify ordering wear and spare parts exploded views

of various sections of the mechanism are shown, so that

the parts may be seen in their actual position in the

machine. On the page opposite the illustration will be found

a listing of the parts with their part numbers, descriptions

and the number of pieces required in the particular view

being shown.

Cada máquina UNION SPECIAL 81300 está identificada por

un número de estilo, el cual está estampado en la placa fijada

a la máquina. El número de serial está troquelado en la

carcasa de la máquina.

APLICACION DE ESTE MANUAL DE INSTRUCCIONES

NOTA: Instrucciones que se refieren a direcciones y

posiciones como derecho, izquierdo, adelante o atrás

se entienden desde el punto de vista de un operador

sentado enfrente de la máquina, si no está notificado

de una manera diferente.

El manubrio del volante gira en sentido del reloj, en

su dirección de operación, cuando es visto desde la

parte derecha del final de la máquina.

PRECAUCION: Revise antes de poner la máquina en

marcha el sentido de la rotación. El sentido

de rotación equivocado puede causar ro-

turas.

PEDIDO DE PIEZAS DE REPUESTOS

Este catálogo fue diseñado para facilitar los pedidos de los

repuestos. Los dibujos de grupos específicos del mecanismo

demuestran la posición de las piezas en la máquina de coser.

En la página en frente de la página de la ilustración se

encuentra un listado de las piezas con su número de repuesto,

descripción y la cantidad requerida para la sección indicada.

Numbers in the first column are reference numbers only,

and merely indicate the position of that part in the

illustration. Reference numbers should never be used in

ordering parts. Always use the part number listed in the

second column.

Component parts of sub-assemblies which can be

furnished for repairs are indicated by identing their

description under the description of the main sub-

assembly.

At the back of the catalog will be found a numerical index

of all parts shown in this catalog. This will faciliate locating

the illustration and description when only the part number

is known.

IMPORTANT! ON ALL ORDERS, PLEASE INCLUDE

PART NUMBER, PART NAME, QUANTITY REQUIRED

AND STYLE OF MACHINE FOR WHICH PART IS

ORDERED.

Los números de la primera columna son números de referen-

cia e indican donde se encuentra la piezas en la ilustración.

Los números de referencia no se deben utilizar en sus pedidos

de repuestos. Utilice siempre el número de repuesto de la

segunda columna.

Componentes de piezas compuestas que se pueden suminis-

trar como repuestos se encuentran diferenciados en tal forma

que las descripciones están desplazadas hacia la derecha

referente a la descripción de la pieza compuesta.

Al final de este catálogo se encuentra un listado de los

números de partes de todos los repuestos que están descritos

en el mismo. Esto facilita encontrar la ilustración y descripción

de la pieza en el caso que solamente se conozca el número del

repuesto.

NOTA! FAVOR INDICAR EN TODOS LOS PEDIDOS EL

NUMERO, LA DESCRIPCION DEL REPUESTO Y EL MODE-

LO DE LA MAQUINA.

6

Page 7

STYLES OF MACHINES

ESTILOS DE MAQUINAS

81300A: Combined ANT AEUS / HERAKLES two needle four

thread safety stitch machine. Lower and upper feed. Adjusted

for polypropylene sewing threads.

Manual lubrication.

For matched seaming of very heavy bag fabrics made of

jute, burlap or woven polypropylene with a 10 mm (3/8")

wide overedge stitch on the fabric edge and in a distance of

5 mm (13 gauge) to this with an additional double locked

stitch.

Seam specification (401.502) SSa-2.

Needle distance 5 mm (13 gauge).

Seam width over all 15 mm (19/32").

Standard needle 9853GA430/172.

Stitch range 6 to 13 mm ( 2 to 4 SPI), standard setting 10

mm (2 1/2").

Working dia. of handwheel pulley 150 mm (5 29/32").

Capacity below the presser foot up to 19 mm (3/4").

Speed up to 1400 stitches per minute depending on the

operation.

Recommended operating speed 1200 stitches per minute.

Equivalent continuous A-weighted sound pressure level on

work stations at recommended operating speed: 84 dB(A)

according to DIN 45635-48 / ISO 10 821.

Weight net: 40 kg

81300AJ: Same as 81300A, but adjusted for jute threads.

81300A1: Same as 81300A, but with feed dog A10482A

and throat plate A10481AC with opening 6 mm for filler cord

from below and guide for filler cord from the top for sealing

the needle punctures of the left needle.

81300A1H: Same as 81300A, but with built-in electro-

pneumatically operated hot thread chain cutter. Electro-

pneumatically operated presser foot and upper feed dog

lifter.

Pneumatic presser foot spring.

Guides for filler cord from the top and / or from below for

sealing the needle punctures of the left needle.

81300A2: Same as 81300A1H, but without any thread chain

cutter.

81300B: Same as 81300A, but oberedge seam width 19

mm = seam width overall 24 mm.

81300B1H: Same as 81300A1H, but overedge seam width

19 mm = seam width overall 24 mm.

81300B2: Same as 81300A1H, but overedge seam width

19 mm = seam width overall 24 mm and without any thread

chain cutter.

Use UNION SPECIAL sewing tables for the described

sewing machines. UNION SPECIAL sewing tables

complete the particular sewing machine to a sewing unit

and guarantee safe operation as well as the indicated

data of the sound pressure level generated by the sewing

unit.

81300A: Combinación de ANTAEUS / HERAKLES, máquina

de dos agujas, cuatro hilos, puntada de seguridad. Alimenta-

ción superior e inferior. Especial para trabajos con hilos de

polipropileno. Lubricación manual.

Para coser sin peligro de desplazamiento los pliegos de los

sacos contenedores de material muy pesado, como yute, ar-

pillera o polipropileno tejido con una puntada de 10 mm de

ancho y en una distancia de 5 mm, con puntada doble de

seguridad.

Especificación de costura (401.502) SSa-2.

Distancia entre agujas 5 mm.

Ancho máximo de costura 15 mm.

Aguja normal 9853GA430/172.

Rango de puntada 6 - 13 mm, ajuste normal 10 mm.

Diámetro efectivo del volante 150 mm.

Capacidad debajo del pie prensatelas hasta 19 mm.

Velocidad hasta 1400 puntadas / min., dependiendo de la ope-

ración.

Velocidad de operación recomendada 1200 puntadas / min.

Nivel de ruido de la unidad referente a al puesto de trabajo con

la velocidad de operación recomendada: 84 dB(A) de acuerdo

con normas DIN 45635-48 / ISO 10 821.

Peso neto: 40 kg.

81300AJ: Igual a la 81300A, pero ajustada para hilos de yute.

81300A1:

plancha de aguja A10481AC con apertura de 6 mm para cor-

dón de relleno que viene desde abajo y guía para cordón de

relleno que viene desde arriba para sellar las perforaciones

de la aguja izquierda.

81300A1H: Igual a la 81300A, pero con cortador electroneu-

mático caliente de cadeneta y pie prensatelas y levantador del

diente superior activados electroneumáticamente.

Pie prensatelas con presión neumática por pistón.

La máquina esta equipada con una guía superior e inferior de

los cordeles para sellar las perforaciones de las agujas desde

arriba y/o desde abajo de la aguja izquierda.

81300A2: Igual a la 81300A1H, pero sin cortador caliente de

cadeneta.

81300B: Igual a la 81300A, pero con ancho de costura de 19

mm = ancho de costura total 24 mm.

81300B1H: Igual a la 81300A1H, pero con ancho de costura

de 19 mm = ancho de costura total 24 mm.

81300B2: Igual a la 81300A1H, pero con ancho de costura de

19 mm = ancho de costura total 24 mm y sin ningún cortador

de cadeneta.

Utilice montajes de UNION SPECIAL para las máquinas des-

critas. Mesas y pedestales de UNION SPECIAL complemen-

tan las máquinas de coser a una unidad de coser y garanti-

zan una operación segura y los niveles de ruido.

Igual a la 81300A, pero con transporte A10482A y

7

Page 8

INSTALLATION AUFSTELLUNG

8

Page 9

INSTALLATION (continued)

INSTALACION (Continuación)

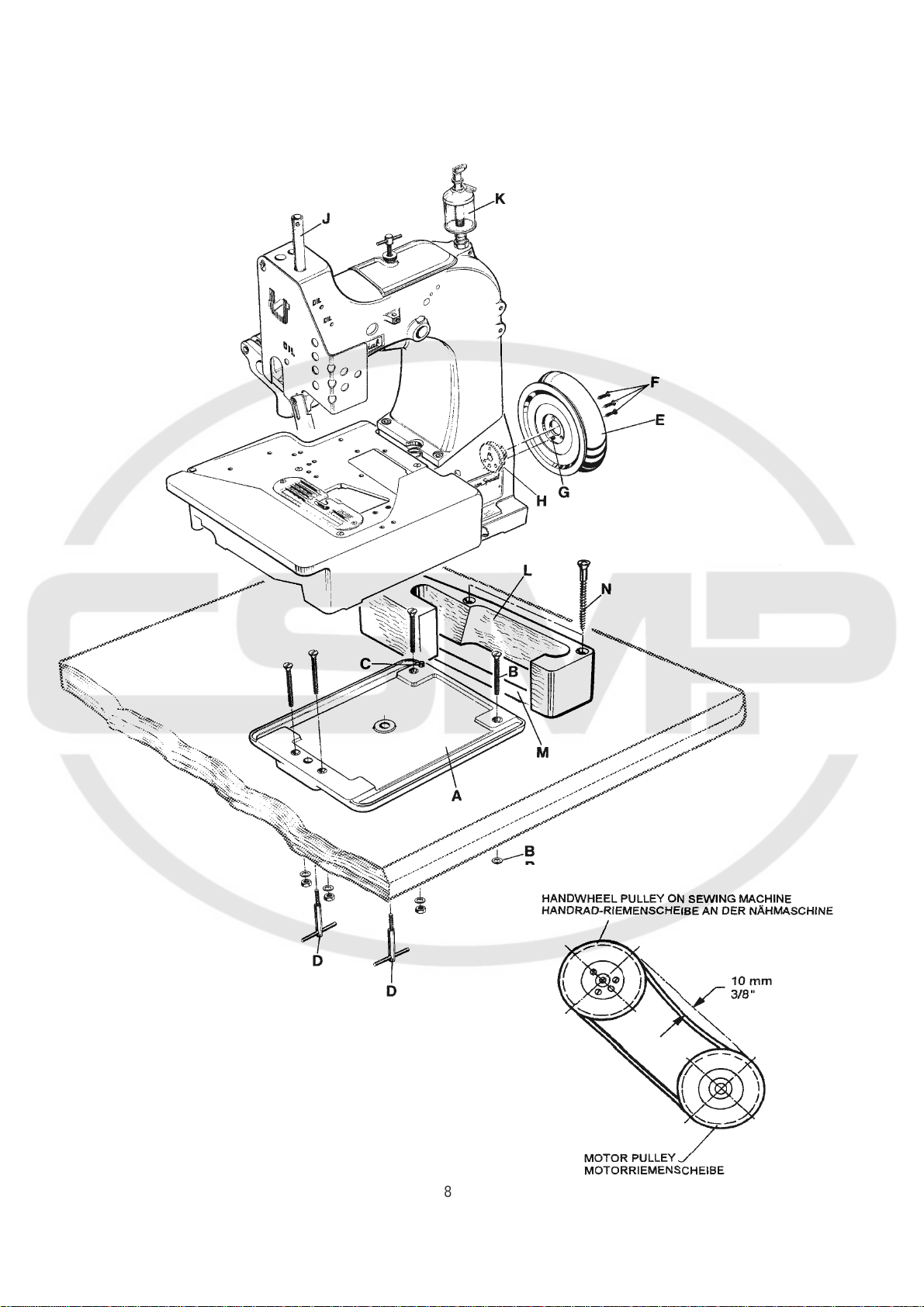

1. Unpack the sewing machine and the accessories.

2. Mount the base plate (A) with four screws, nuts

and washers (B) in the provided holes on the table

board.

3. Place the sewing machine on the base plate so

that the roll pin (C) in the base plate engages with

the right rear hole in the machine base.

4. Fasten the sewing machine with the two T-screws

(D) on the base plate.

5. Place the V-belt, supplied with the sewing table,

on the handwheel pulley .

6. Assemble the handwheel pulley (E) with three

countersunk screws (F) to the sewing machine. Pin

(G) must engage with the hole in hub (H).

7. Screw in needle bar guard (J).

8. Screw in sight feed oiler (K).

9. Align the handwheel belt guard (L) with the V-belt

slot (M) in the table board and with the handwheel

pulley and fasten it with two wood screws (N) on

the table board.

1. Desempaque la máquina y los accesorios.

2. Monte la placa de base (A, Fig. 1) con los 4 tornillos,

las tuercas y las arandelas (B) en los huecos ya lis-

tos en la tabla de la mesa.

3. Coloque la máquina sobre la base, de manera que el

pasador de regulación (C) en la placa base, encaje

en el hueco derecho trasero de la base de la máqui-

na.

4. Asegure la máquina de coser con los 2 tornillos T (D)

en la placa de base.

5. Coloque la correa en forma de V, en la rueda del vo-

lante.

6. Monte el volante (E) con los 3 tornillos remache (F) a

la máquina de coser. El pasador (G) debe encajar en

el hueco de la parte central del volante (H).

7. Atornille el protector de la barra de aguja (J).

8. Apriete la aceitera (K).

9. Alinee el guarda correa del volante (L) con la perfora-

ción para la correa en la mesa (M) y con la rueda del

volante y sujételo con los 2 tornillos para madera (N)

a la mesa.

10. Dismount motor belt guard. Place the V-belt around

the motor pulley and slue the motor to tense the

belt. The tension on the V -belt is correct, when with

moderate finger pressure it will deflect approx.10

mm (3/8") midway between handwheel pulley on

the sewing machine and motor pulley.

Remount motor belt guard.

11. Hook the lifter chain to the lifter lever of the sewing

machine and to the small treadle on the sewing

table.

12. Assemble the thread stand and mount the thread

stand base with four wood screws on the right rear

corner of the table board.

13. Before being put into service note the specified

service voltage and frequency of the motor. Check

if the mains voltage and frequency at site

correspond with the factory specified service voltage

and frequency.

14. Check the direction of rotation. The handwheel

pulley must rotate clockwise (to the right), when

viewed from the right end of the machine.

Switch on the motor. Only shortly and very slightly

depress the motor treadle and check the direction

of rotation. Immediately release the treadle. Switch

off and wait until the motor has stopped.

10. Desmonte el guarda correa del motor. Coloque la co-

rrea en V alrededor del volante y ajuste el motor para

tensar la correa. La tensión del la correa en V será la

correcta cuando ejerciendo presión moderada con el

dedo ceda en aprox. 10mm (3/8 pulgada) en la mitad

entre la rueda del volante en la máquina de coser y la

rueda del motor (Ver Fig. 2).

Coloque nuevamente el guarda correa del motor.

11. Enganche la cadena a la palanca levantadora de la

máquina de coser y al pequeño pedal en la mesa de la

máquina de coser.

12. Asegure la base del porta conos con tres tornillos al

lado derecho de la mesa de la máquina de coser y

monte el porta conos.

13. Antes de comenzar a utilizar la máquina, verifique que

el voltaje y la frecuencia del motor coinciden con la

instalada en el lugar donde operará la máquina.

14. Verifique la dirección de rotación. El volante debe gi-

rar en dirección del reloj (a la derecha), cuando es

visto desde la parte derecha de la máquina.

Encienda el motor. Presione ligeramente el pedal y

chequee la dirección de rotación. Suéltelo inmediata-

mente. Apague el motor y espere hast a que se deten-

ga totalmente.

CAUTION! In case the direction of rotation has to

be changed, the reversing of the

polarity is only allowed to be done by a

skilled electrician.

PRECAUCION! En el caso que la dirección de rotación

deba ser cambiada, la reversión de la po-

laridad debe ser realizada por un electri-

cista calificado.

9

Page 10

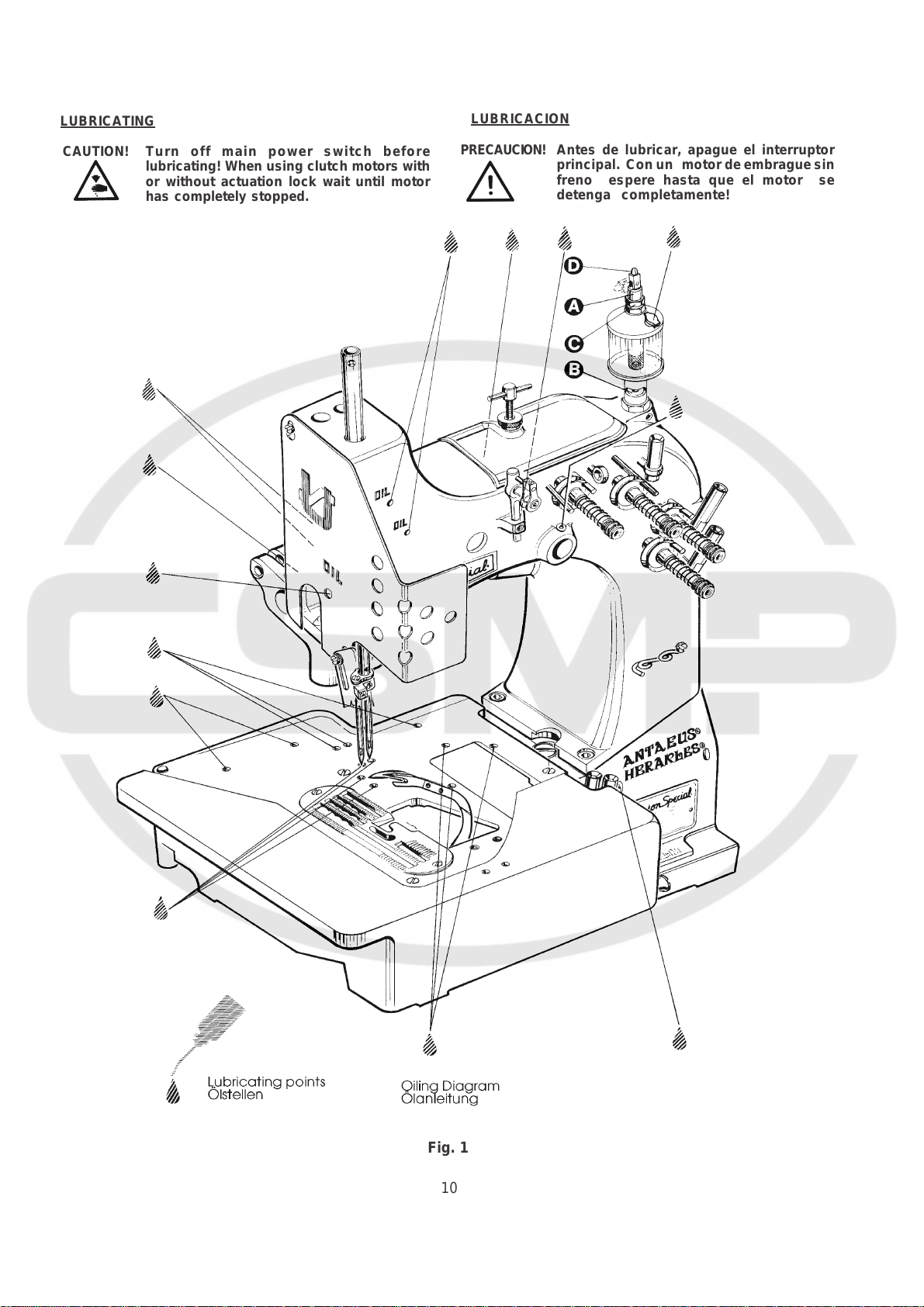

LUBRICATING

LUBRICACION

CAUTION!

Turn off main power switch before

lubricating! When using clutch motors with

or without actuation lock wait until motor

has completely stopped.

PRECAUCION!

Antes de lubricar, apague el interruptor

principal. Con un motor de embrague sin

freno espere hasta que el motor se

detenga completamente!

Fig. 1

10

Page 11

LUBRICATING (continued)

LUBRICACION (Continuación)

PREPARING FOR OPERATION

Before operating a new machine for the first time, the

sight feed oiler has to be adjusted. All lubricating points,

indicated on the oiling diagram (Fig. 1) have to be oiled.

For adjusting fill the sight feed oiler halfway with oil and

turn the metering pin (A, Fig. 1) a little bit out and then

turn it in, until there will flow two to three drops of oil per

minute. This can be checked on the sight glass (B). Secure

the setting of the metering pin with lock nut (C). Fill the

oiler.

Repeat the oiling of a new machine after 10 minutes of

operation!

When the machine is out of operation, the oil flow can be

stopped by tilting lever (D) on the sight feed oiler.

IMPORTANT!The oil flow has to be switched on again

before operating the machine.

For lubrication we recommend "Mobil Oil DTE Medium"

or equivalent, which can be purchased from UNION

SPECIAL in 1/2 liter containers under part number

G28604L or in 5 liter containers under part number

G28604L5.

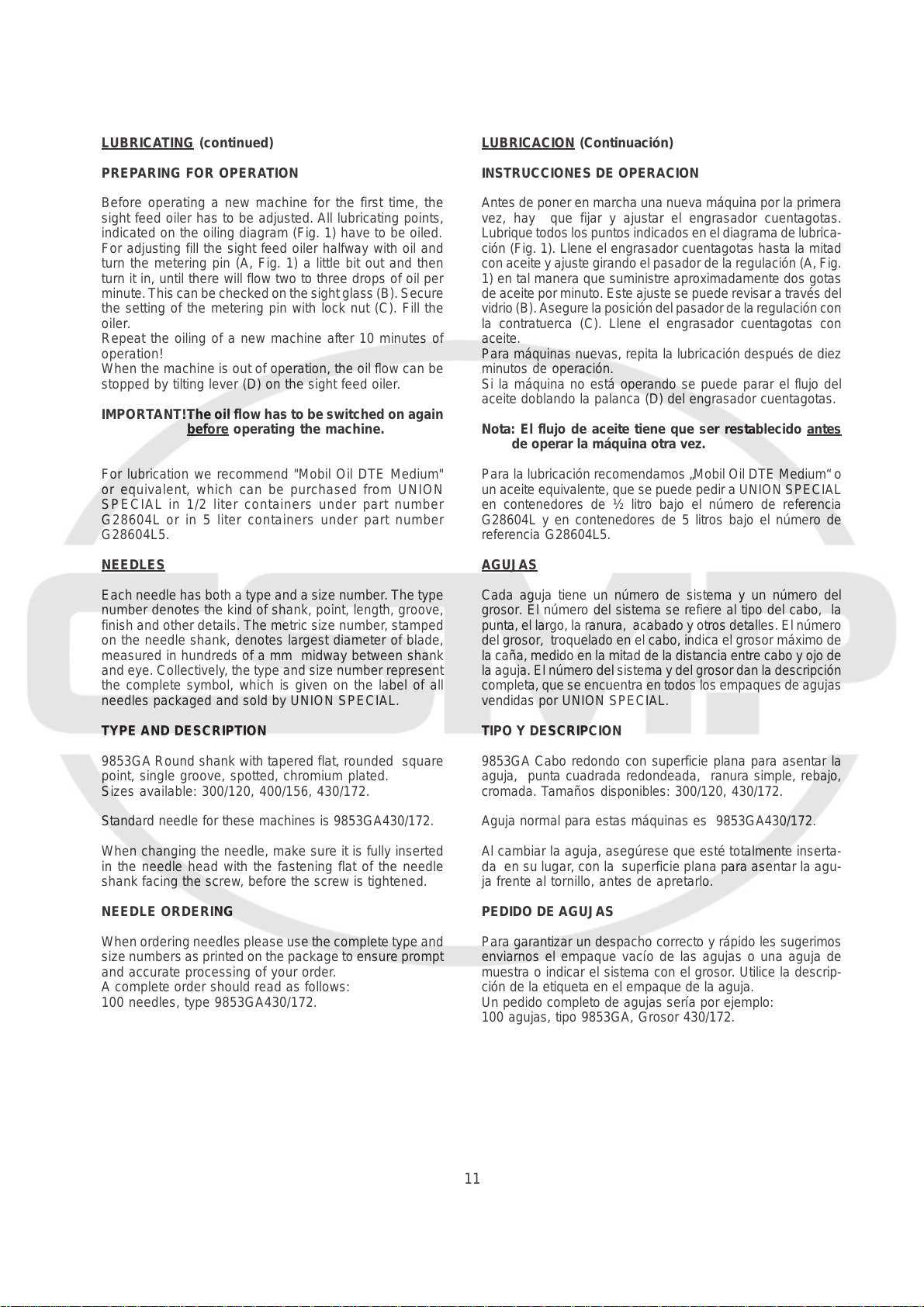

NEEDLES

Each needle has both a type and a size number. The type

number denotes the kind of shank, point, length, groove,

finish and other details. The metric size number , st amped

on the needle shank, denotes largest diameter of blade,

measured in hundreds of a mm midway between shank

and eye. Collectively , the type and size number represent

the complete symbol, which is given on the label of all

needles packaged and sold by UNION SPECIAL.

INSTRUCCIONES DE OPERACION

Antes de poner en marcha una nueva máquina por la primera

vez, hay que fijar y ajustar el engrasador cuentagotas.

Lubrique todos los puntos indicados en el diagrama de lubrica-

ción (Fig. 1). Llene el engrasador cuentagotas hasta la mitad

con aceite y ajuste girando el pasador de la regulación (A, Fig.

1) en tal manera que suministre aproximadamente dos gotas

de aceite por minuto. Este ajuste se puede revisar a través del

vidrio (B). Asegure la posición del pasador de la regulación con

la contratuerca (C). Llene el engrasador cuentagotas con

aceite.

Para máquinas nuevas, repita la lubricación después de diez

minutos de operación.

Si la máquina no está operando se puede parar el flujo del

aceite doblando la palanca (D) del engrasador cuentagotas.

Nota: El flujo de aceite tiene que ser restablecido

de operar la máquina otra vez.

Para la lubricación recomendamos „Mobil Oil DTE Medium“ o

un aceite equivalente, que se puede pedir a UNION SPECIAL

en contenedores de ½ litro bajo el número de referencia

G28604L y en contenedores de 5 litros bajo el número de

referencia G28604L5.

AGUJAS

Cada aguja tiene un número de sistema y un número del

grosor. El número del sistema se refiere al tipo del cabo, la

punta, el largo, la ranura, acabado y otros detalles. El número

del grosor, troquelado en el cabo, indica el grosor máximo de

la caña, medido en la mitad de la distancia entre cabo y ojo de

la aguja. El número del sistema y del grosor dan la descripción

completa, que se encuentra en todos los empaques de agujas

vendidas por UNION SPECIAL.

antes

TYPE AND DESCRIPTION

9853GA Round shank with tapered flat, rounded square

point, single groove, spotted, chromium plated.

Sizes available: 300/120, 400/156, 430/172.

Standard needle for these machines is 9853GA430/172.

When changing the needle, make sure it is fully inserted

in the needle head with the fastening flat of the needle

shank facing the screw, before the screw is tightened.

NEEDLE ORDERING

When ordering needles please use the complete type and

size numbers as printed on the package to ensure prompt

and accurate processing of your order.

A complete order should read as follows:

100 needles, type 9853GA430/172.

TIPO Y DESCRIPCION

9853GA Cabo redondo con superficie plana para asentar la

aguja, punta cuadrada redondeada, ranura simple, rebajo,

cromada. Tamaños disponibles: 300/120, 430/172.

Aguja normal para estas máquinas es 9853GA430/172.

Al cambiar la aguja, asegúrese que esté totalmente inserta-

da en su lugar, con la superficie plana para asentar la agu-

ja frente al tornillo, antes de apretarlo.

PEDIDO DE AGUJAS

Para garantizar un despacho correcto y rápido les sugerimos

enviarnos el empaque vacío de las agujas o una aguja de

muestra o indicar el sistema con el grosor. Utilice la descrip-

ción de la etiqueta en el empaque de la aguja.

Un pedido completo de agujas sería por ejemplo:

100 agujas, tipo 9853GA, Grosor 430/172.

11

Page 12

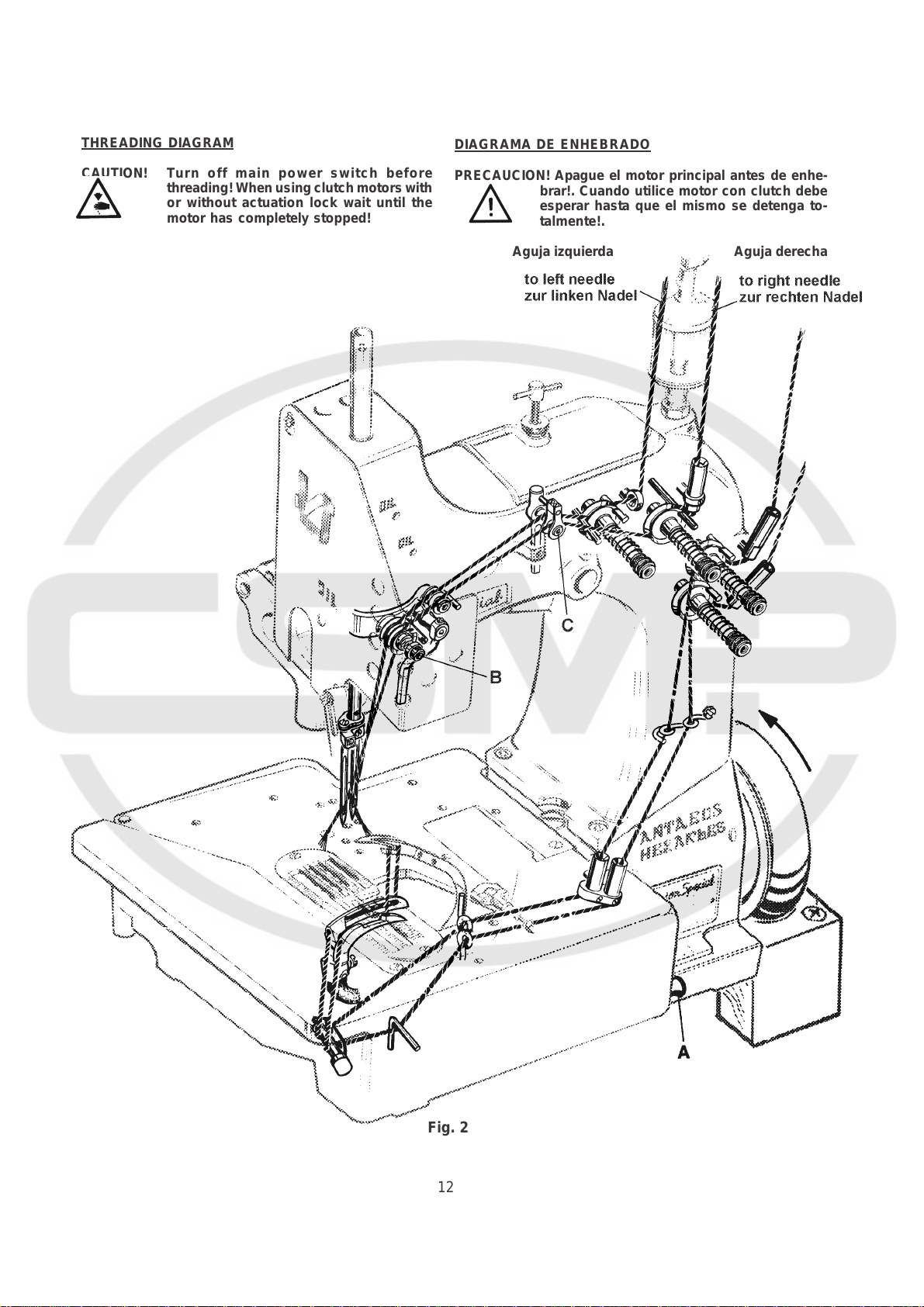

THREADING DIAGRAM

DIAGRAMA DE ENHEBRADO

CAUTION! Turn off main power switch before

threading! When using clutch motors with

or without actuation lock wait until the

motor has completely stopped!

PRECAUCION! Apague el motor principal antes de enhe-

brar!. Cuando utilice motor con clutch debe

esperar hasta que el mismo se detenga to-

talmente!.

Aguja izquierda Aguja derecha

Fig. 2

12

Page 13

OPERATING INSTRUCTIONS

INSTRUCCIONES DE OPERACION

THREADING

81300 series are threaded as shown in Fig. 2.

For threading the needle turn handwheel in operating

direction until the needle is in the upmost position.

For looper threading open the hinge plate by lifting locking

bolt knob (A, Fig. 2).

Reclose hinge plate after threading.

OPERATING

1. Switch on main power switch.

2. Without lifting the presser foot, place the fabric to be

sewn as close as possible in front of the needle and to

the right on the edge guide.

CAUTION! Remove the foot from the motor treadle, to

avoid inadvertently starting of the machine,

in case it is necessary to lift presser foot and

upper feed dog for aligning the fabric to be

sewn!

3. Depress the motor treadle. The machine sews.

Guide the fabric to be sewn.

CAUTION! Keep a security distance of approx. 100

mm (4") between hand and sewing needle

when guiding the fabric to be sewn!

ENHEBRADO

Las máquinas de la serie 81300 se enhebran como se mues-

tra en la Fig. 2.

Para enhebrar la aguja gire el volante en dirección de opera-

ción hasta que la aguja alcance su posición mas alta.

Para enhebrar el looper, abra la tapa delantera levantando

el tornillo de la manivela (A, Fig. 2).

Cierre la tapa delantera otra vez.

OPERACION

1. Active el interruptor principal.

2. Ponga las telas lo más cercano posible delante de la

aguja y a la derecha a la guía tope, sin levantar el pie pren-

satela.

PRECAUCION!! Quite el pie del pedal del motor para no

3. Pise el pedal de motor hacia adelante. La máquina cose.

Guíe las telas.

PRECAUCION! Mantenga una dist

arrancar la máquina accident

ra necesario levante el pie prensatela y el trans-

porte superior manualmente para guiar las

telas.

ancia de por lo menos

100 mm entre la aguja y la mano mientras

guíe las telas!

almente, si fue-

4. Release the motor treadle. The machine stops.

Cut the thread chain at the trailing edge of the fabric

and remove the fabric from the machine.

MAINTENANCE

CAUTION! Turn off main power switch before doing

maintenance works! When using clutch

motors with or without actuation lock wait

until the motor has stopped!

LUBRICATING AND CLEANING

The machines of class 81300 have to be cleaned and

lubricated twice a day before the morning and afternoon start

on the lubrication points indicated on the oiling diagram (Fig.

1, page 10). The sight feed oiler has to be kept filled and

should be ajdusted so, that it feeds two to three drops of oil

per minute. The oiler has to be refilled latest, when 2/3 of the

oil are used up (see also page 11).

4. Suelte el pedal del motor. La máquina se parará. Corte

la cadeneta al final de las telas cosidas y quite los so-

brantes de la superficie de la máquina.

MANTENIMIENTO

PRECAUCION! Antes de efectuar cualquier trabajo de

mantenimiento, apague el interruptor prin-

cipal de la máquina. Con un motor de em-

brague sin freno, espere hasta que el mo-

tor se detenga completamente!

LUBRICACION Y LIMPIEZA

Las máquinas de la serie 81300 hay que limpiar dos veces

al día – preferiblemente en la mañana y en la tarde antes de

empezar la operación - y lubricar con aceite en los puntos

indicados en el diagrama de lubricación (Fig. 1, pág. 10).

Llene el engrasador cuentagotas hasta la mitad con aceite y

ajuste girando el pasador de la regulación en tal manera que

suministre aproximadamente dos gotas de aceite por minuto.

Hay que rellenar el engrasador cuentagotas con aceite

cuando se hayan consumido 2/3 de su contenido. (Ver

también pág. 11)

13

Page 14

INDSTRUCTIONS FOR MECHANICS

HINT: The right needle forms along with the left

lower looper at the rear, the right upper spreader with thread

hook and the thread retainer the overedge stitch type 502

(HERAKLES). The left needle forms along with the left lower

looper at the front and the upper cross looper the double

locked stitch type 401 (ANTAEUS).

INSTRUCCIONES PARA MECANICOS

DATO: La aguja derecha, junto con el looper inferior

izquierdo en la parte posterior, el spreader superior con el

gancho retenedor del hilo y el retenedor de hilo, forma la costura

tipo 502 (HERAKLES). La aguja izquierda, junto con el looper

izquierdo inferior en la parte frontal y el cruce del looper superior

forma la costura doble de seguridad tipo 401 (ANTAEUS).

INSERTING THE NEEDLES

Before adjusting the machine

insert a new set of needles with

the shank as far as possible into

the needle holder. The long groove

of the needles must point to the

front (towards the operator).

Tighten the set screws (A, Fig. 3)

on the tapered fastening flats of

the needle shanks.

ALIGNING THE NEEDLE BAR

Remove the face cover and the

finger guard left on the machine

head as well as the upper feed

dog and the presser foot. Rotate

handwheel in operating direction

and check if the needles center in

the associated needle holes of

the throat plate (see Fig. 3). If not

loosen clamp screw (A, Fig. 4) in

the needle bar connection and

turn the needle bar (B)

accordingly. Retighten screw (A.).

HINT: For aligning the needle bar

test plate No. 040 37006 0000

can be used in lieu of the throat

plate. The test plate is an extra

order and charge item.

SETTING THE LOWER LOOPER

FOR THE OVEREDGE STITCH

Remove the cloth plate with hinge

plate and throat plate, the feed

dog, the throat plate support and

the needle guard. Insert the lower

looper (A, Fig. 5) into the rear hole

of the looper lever (B). Now snug

the set screw (C) at the back of

the looper lever against the flat on

the looper shank (E) so that the

lower looper point passes as close

as possible to the spot on the

back of the right needle (R),

without deflecting it. Now tighten

the second screw (D) firmly.

INSERTAR LA AGUJA

Antes de ajustar la máquina inserte un

nuevo juego de agujas, en tal manera

que el cabo de la aguja toque el final de

la barra de aguja y la ranura de la aguja

esté posicionada hacia adelante (en di-

rección al operador). Apriete los tornillos

(A, Fig. 3) en la superficie plana para

asentar la aguja.

AJUSTE DE LA BARRA DE AGUJA

Remueva la cubierta frontal y el guarda

dedos en la carcasa de la máquina, así

como también el alimentador superior y

el pie prensatelas. Gire el volante en

dirección de operación y verifique que la

aguja cuadre en el hueco para la aguja

en la plancha de aguja. (Ver Fig. 3). Si

no, suelte el tornillo sujetador (A, Fig.

4) en la barra de conexión de la aguja y

gire la barra de aguja (B) como sea

necesario. Apriete el tornillo (A).

DATO: Para alinear la barra de aguja, la

plancha para test No. 040 37006 0000

puede ser utilizada en vez de la plancha

de agua. Esta plancha tiene un costo

adicional y es una orden extra.

AJUSTE DEL LOOPER SUPERIOR

PARA LA PUNTADA MAS ANCHA

Quite la plancha de tela, la plancha

articulada y la plancha de aguja, el ali-

mentador, el soporte de la plancha de

aguja y el guarda agujas. Inserte el

looper inferior (A, Fig. 5) en el hueco

posterior de la palanca del looper (B).

Acomode el tornillo de sujeción (C) de-

trás de la palanca del looper contra la

parte plana del tronco del looper (E) de

manera tal que el que la punta inferior

del looper pase lo mas cerca posible del

punto en la parte posterior de la aguja

derecha (R) pero sin tocarla. Apriete el

segundo tornillo (D) firmemente.

SETTING HEIGHT OF NEEDLE BAR

Rotate handwheel in operating direction until the point of

lower looper (A, Fig. 5) projects 3 mm (1/8") to the right

from the right side of the right needle. Lower edge of looper

and upper edge of needle eye must be flush in this position.

If an adjustment is necessary loosen clamp screw (A, Fig.

4) in the needle bar connection and move the needle bar

(B) up or down, as required. Care should be taken not to

disturb the alignment of the needle bar when making this

adjustment. Retighten clamp screw.

AJUSTE DE LA ALTURA DE LA BARRA DE AGUJA

Gire el volante en dirección de operación hasta que la punta del

looper inferior (A, Fig. 5) sobresalga 3 mm. a la derecha del

lado derecho de la aguja. En esta posición, el borde del looper y

el borde superior del ojo de la aguja deben estar nivelados. De

ser necesario algún ajuste adicional, suelte el tornillo sujetador

(A, Fig. 4) en la conexión de la barra de aguja y mueva la barra

de aguja (B) hacia arriba o hacia abajo, como sea necesario.

Tenga mucho cuidado de no descuadrar la alineación de la ba-

rra de aguja mientras efectúe este ajuste. Apriete de nuevo el

tornillo sujetador.

14

Page 15

SETTING THE RIGHT UPPER SPREADER FOR THE

OVEREDGE STITCH

AJUSTE DEL SPREADER SUPERIOR PARA LA PUNTADA

MAS ANCHA

Before inserting a new spreader (F, Fig. 6) remove thread

hook (J). This facilitates the visual check of the adjustment.

For adjustment of spreader (F, Figs. 6 and 7) with respect

to the needles (L and R), the shank of spreader (F) has two

offset flats.

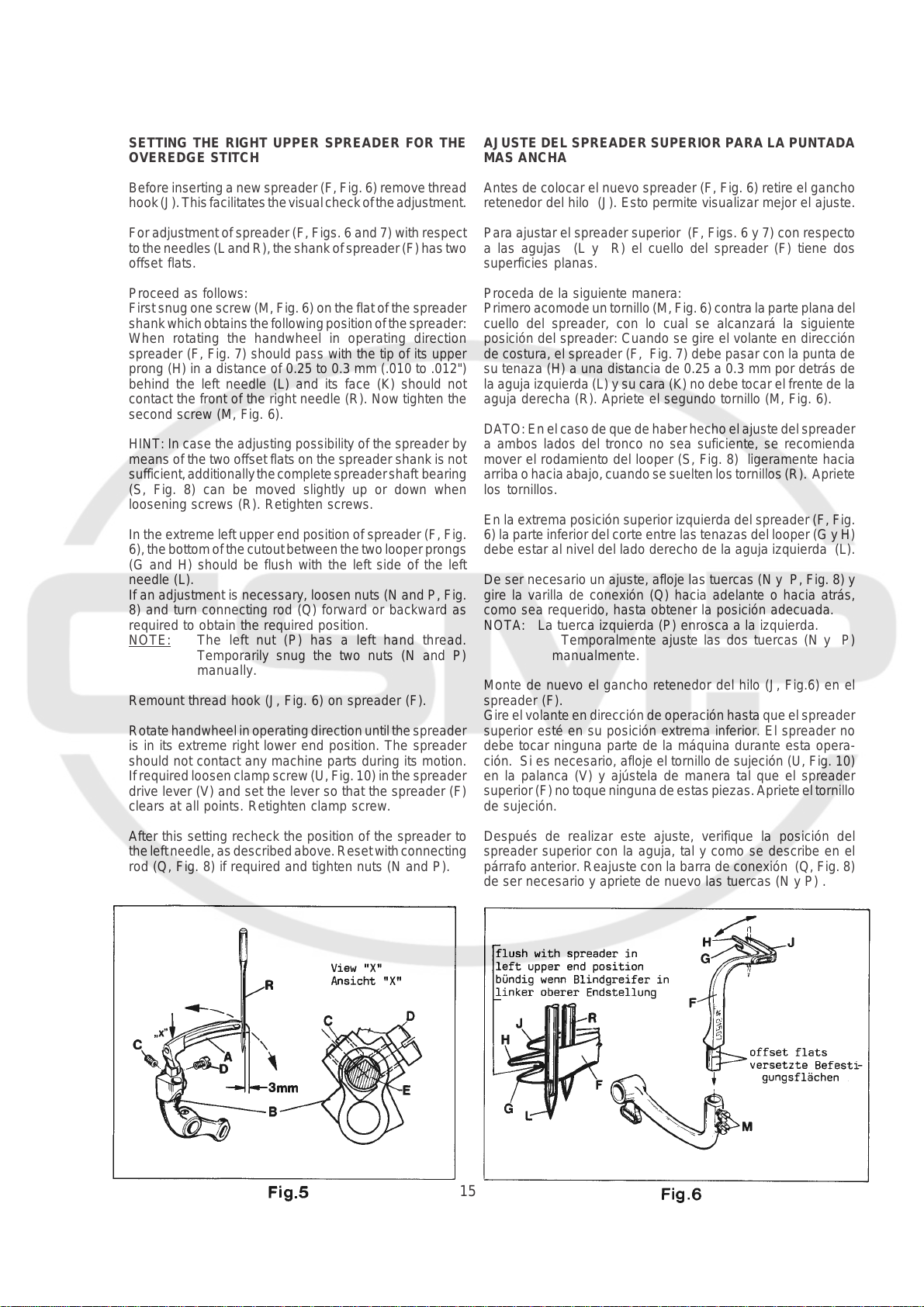

Proceed as follows:

First snug one screw (M, Fig. 6) on the flat of the spreader

shank which obtains the following position of the spreader:

When rotating the handwheel in operating direction

spreader (F, Fig. 7) should pass with the tip of its upper

prong (H) in a distance of 0.25 to 0.3 mm (.010 to .012")

behind the left needle (L) and its face (K) should not

contact the front of the right needle (R). Now tighten the

second screw (M, Fig. 6).

HINT: In case the adjusting possibility of the spreader by

means of the two offset flats on the spreader shank is not

sufficient, additionally the complete spreader shaft bearing

(S, Fig. 8) can be moved slightly up or down when

loosening screws (R). Retighten screws.

In the extreme left upper end position of spreader (F, Fig.

6), the bottom of the cutout between the two looper prongs

(G and H) should be flush with the left side of the left

needle (L).

If an adjustment is necessary, loosen nuts (N and P, Fig.

8) and turn connecting rod (Q) forward or backward as

required to obtain the required position.

NOTE: The left nut (P) has a left hand thread.

Temporarily snug the two nuts (N and P)

manually.

Remount thread hook (J, Fig. 6) on spreader (F).

Rotate handwheel in operating direction until the spreader

is in its extreme right lower end position. The spreader

should not contact any machine parts during its motion.

If required loosen clamp screw (U, Fig. 10) in the spreader

drive lever (V) and set the lever so that the spreader (F)

clears at all points. Retighten clamp screw.

Antes de colocar el nuevo spreader (F, Fig. 6) retire el gancho

retenedor del hilo (J). Esto permite visualizar mejor el ajuste.

Para ajustar el spreader superior (F, Figs. 6 y 7) con respecto

a las agujas (L y R) el cuello del spreader (F) tiene dos

superficies planas.

Proceda de la siguiente manera:

Primero acomode un tornillo (M, Fig. 6) contra la parte plana del

cuello del spreader, con lo cual se alcanzará la siguiente

posición del spreader: Cuando se gire el volante en dirección

de costura, el spreader (F, Fig. 7) debe pasar con la punta de

su tenaza (H) a una distancia de 0.25 a 0.3 mm por detrás de

la aguja izquierda (L) y su cara (K) no debe tocar el frente de la

aguja derecha (R). Apriete el segundo tornillo (M, Fig. 6).

DATO: En el caso de que de haber hecho el ajuste del spreader

a ambos lados del tronco no sea suficiente, se recomienda

mover el rodamiento del looper (S, Fig. 8) ligeramente hacia

arriba o hacia abajo, cuando se suelten los tornillos (R). Apriete

los tornillos.

En la extrema posición superior izquierda del spreader (F, Fig.

6) la parte inferior del corte entre las tenazas del looper (G y H)

debe estar al nivel del lado derecho de la aguja izquierda (L).

De ser necesario un ajuste, afloje las tuercas (N y P, Fig. 8) y

gire la varilla de conexión (Q) hacia adelante o hacia atrás,

como sea requerido, hasta obtener la posición adecuada.

NOTA: La tuerca izquierda (P) enrosca a la izquierda.

Temporalmente ajuste las dos tuercas (N y P)

manualmente.

Monte de nuevo el gancho retenedor del hilo (J, Fig.6) en el

spreader (F).

Gire el volante en dirección de operación hasta que el spreader

superior esté en su posición extrema inferior. El spreader no

debe tocar ninguna parte de la máquina durante esta opera-

ción. Si es necesario, afloje el tornillo de sujeción (U, Fig. 10)

en la palanca (V) y ajústela de manera tal que el spreader

superior (F) no toque ninguna de estas piezas. Apriete el tornillo

de sujeción.

After this setting recheck the position of the spreader to

the left needle, as described above. Reset with connecting

rod (Q, Fig. 8) if required and tighten nuts (N and P).

Después de realizar este ajuste, verifique la posición del

spreader superior con la aguja, tal y como se describe en el

párrafo anterior. Reajuste con la barra de conexión (Q, Fig. 8)

de ser necesario y apriete de nuevo las tuercas (N y P) .

15

Page 16

SETTING THE RIGHT UPPER SPREADER FOR THE

OVEREDGE STITCH (continued)

AJUSTE DEL SPREADER SUPERIOR PARA LA PUNTADA

MAS ANCHA (Continuación)

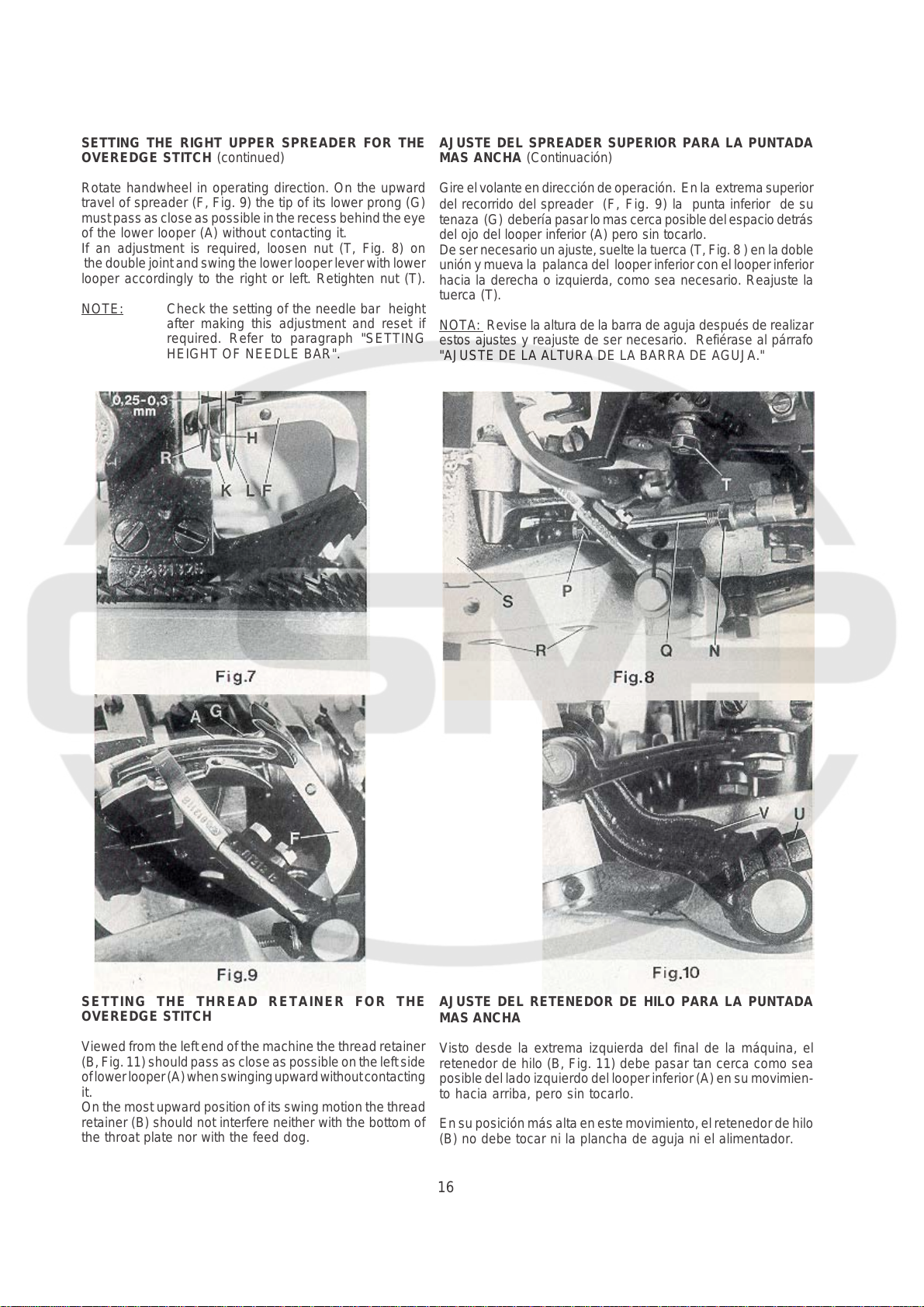

Rotate handwheel in operating direction. On the upward

travel of spreader (F, Fig. 9) the tip of its lower prong (G)

must pass as close as possible in the recess behind the eye

of the lower looper (A) without contacting it.

If an adjustment is required, loosen nut (T, Fig. 8) on

the double joint and swing the lower looper lever with lower

looper accordingly to the right or left. Retighten nut (T).

NOTE: Check the setting of the needle bar height

after making this adjustment and reset if

required. Refer to paragraph "SETTING

HEIGHT OF NEEDLE BAR".

Gire el volante en dirección de operación. En la extrema superior

del recorrido del spreader (F, Fig. 9) la punta inferior de su

tenaza (G) debería pasar lo mas cerca posible del espacio detrás

del ojo del looper inferior (A) pero sin tocarlo.

De ser necesario un ajuste, suelte la tuerca (T, Fig. 8 ) en la doble

unión y mueva la palanca del looper inferior con el looper inferior

hacia la derecha o izquierda, como sea necesario. Reajuste la

tuerca (T).

NOTA: Revise la altura de la barra de aguja después de realizar

estos ajustes y reajuste de ser necesario. Refiérase al párrafo

"AJUSTE DE LA ALTURA DE LA BARRA DE AGUJA."

SETTING THE THREAD RETAINER FOR THE

OVEREDGE STITCH

Viewed from the left end of the machine the thread retainer

(B, Fig. 11) should pass as close as possible on the left side

of lower looper (A) when swinging upward without contacting

it.

On the most upward position of its swing motion the thread

retainer (B) should not interfere neither with the bottom of

the throat plate nor with the feed dog.

AJUSTE DEL RETENEDOR DE HILO PARA LA PUNTADA

MAS ANCHA

Visto desde la extrema izquierda del final de la máquina, el

retenedor de hilo (B, Fig. 11) debe pasar tan cerca como sea

posible del lado izquierdo del looper inferior (A) en su movimien-

to hacia arriba, pero sin tocarlo.

En su posición más alta en este movimiento, el retenedor de hilo

(B) no debe tocar ni la plancha de aguja ni el alimentador.

16

Page 17

SETTING THE THREAD RETAINER FOR THE

OVEREDGE STITCH (continued)

After loosening screw (C, Fig. 11) the thread retainer (B)

can be moved to the left or right. Retighten screw on the flat

of the thread retainer shank.

After loosening the two set screws (D), shaft (E) with the

thread retainer (B) can be rotated into the correct position.

Make sure to remove all lateral end play when tightening

the set screws.

AJUSTE DEL RETENEDOR DE HILO PARA LA PUNTADA

MAS ANCHA (Continuación)

Después de soltar el tornillo (C, Fig. 11) el retenedor de hilo (B)

puede moverse hacia la izquierda o derecha. Apriete el tornillo

en la parte plana del cuello del retenedor de hilo.

Después de soltar los tornillos de sujeción (D), el cuello (E) con

el retenedor de hilo (B) debe moverse hasta lograr la posición

correcta. Asegúrese de corregir cualquier movimiento fuera de

sitio antes de apretar los tornillos.

SETTING THE DOUBLE LOCKED STITCH LOOPER

Insert the double locked stitch looper (A, Fig. 12) and

tighten it with screw (B) on the flat of its shank so that it

passes as close as possible behind the left needle without

touching it. Now tighten set screw (C).

SETTING THE CROSS LOOPER FOR DOUBLE LOCKED

STITCH

The distance (set at the factory) from center to center of the

two ball joints driving the cross looper should be 51 mm (2")

(see Fig. 13).

Basically the front ball joint (H, Fig. 13) should be positioned

as far as it will go to the left in the fastening slot of the cross

looper drive lever (J).

When rotating the handwheel in

operating direction cross looper (D,

Fig. 14) should swing as close as

possible in the recess behind the

eye over the double locked stitch

looper (A) without contacting it.

At the left end of its swing motion

cross looper (D, Fig. 15) must be

positioned so that the left needle

(L) securely stitches into the thread

loop hanging around the hook of

cross looper (D). In front of the left

needle the cross looper should pass

in a distance of 0.3 mm (.012") (see

Fig. 15).

Check this as follows:

Hang a piece of thread around the

hook of the cross looper and draw it

slightly in sewing direction. Now

rotate handwheel in sewing

direction. The left needle must enter

securely between the two thread

ends.

AJUSTE DEL LOOPER PARA DOBLE PUNTADA DE SEGU-

RIDAD

Inserte el looper para doble puntada de seguridad (A, Fig. 12)

y asegúrelo con los tornillos (B) en la parte plana de su cuello,

de manera que pase tan cerca como sea posible por detrás de

la aguja izquierda pero sin tocarla. Apriete el tornillo (C).

AJUSTE DEL LOOPER CRUZADO PARA DOBLE PUNTADA

DE SEGURIDAD

La distancia (de fábrica) del centro de las dos articulaciones

esféricas que manejan el looper cruzado debe ser de 51 mm

(Ver Fig. 13).

La articulación esférica frontal (H, Fig. 13) debe quedar lo más

lejos posible a la izquierda de la ranura de seguridad de la

palanca del looper cruzado (J).

Girando el volante en dirección de

operación el looper cruzado (D, Fig.

14) debe moverse los más cerca posi-

ble del espacio detrás del ojo del looper

para doble puntada de seguridad (A)

pero sin tocarlo.

Al final izquierdo de su recorrido, el

looper cruzado (D, Fig. 15) debe estar

posicionado de manera tal que la agu-

ja izquierda (L) forme la puntada en el

lazo del hilo guindando alrededor de el

gancho retenedor del hilo del looper

cruzado (D). El looper cruzado debe

pasar frente a la aguja izquierda a una

distancia de 3 mm (Ver Fig. 15).

Verifique lo siguiente:

Pase un hilo alrededor de el gancho

retenedor del hilo del looper cruzado y

hálelo ligeramente en dirección de cos-

tura. Ahora gire el volante en direccion

de operación. La aguja izquierda debe

entrar tranquilamente entre los dos

hilos.

17

Page 18

SETTING THE CROSS LOOPER FOR DOUBLE LOCKED

STITCH (continued)

After loosening the two screws (E, Fig. 15) the 0.3 mm

(.012") distance to the left needle is adjustable. Retighten

screws on the flat of the cross looper shank.

After loosening clamp screw (G. Fig. 14) cross looper lever

(F) can be raised or lowered for setting the height of cross

looper (D) with respect to the double locked stitch looper

(A) and it can be tilted to the right or left for adjusting the

swing motion of the cross looper with respect to the left

needle. Retighten clamp screw.

If required the length of the path of the cross looper swing

motion can be reduced by positioning ball joint (H, Fig. 13)

to the right in the fastening slot of the cross looper drive

lever (J).

Make sure when setting the cross looper that it does not

interfere with the bottom of the throat plate or other

machine parts.

AJUSTE DEL LOOPER CRUZADO PARA DOBLE PUNTADA

DE SEGURIDAD (Continuación)

Después de aflojar los dos tornillos (E, Fig. 15) la distancia de

0,3 mm de la aguja izquierda es ajustable. Apriete los tornillos

en la parte plana del tronco del looper cruzado. Después de

aflojar el tornillo de sujeción (G, Fig. 14) la palanca (F) del

looper cruzado se puede subir o bajar como sea necesario para

ajustar la altura del looper cruzado (D) con respecto al looper

cruzado para doble puntada de seguridad (A) y puede ser

movido a la derecha o izquierda para ajustar el movimiento del

looper cruzado con respecto a la aguja izquierda. Apriete el

tornillo de sujeción. De ser requerido, se puede reducir el largo

del movimiento del looper cruzado colocando la conexión

esférica (H, Fig. 13) a la derecha de la ranura de seguridad de

la palanca del looper cruzado (J). Asegúrese cuando realice

estos ajustes que el looper cruzado no interfiere con la parte de

la plancha de aguja o alguna parte de la máquina.

SETTING THE NEEDLE GUARD

When the needle guard (A, Fig. 16) is in its most forward

end position, its guarding surfaces should just contact the

back of the needles without deflecting them.

After loosening screw (B, Fig. 16) needle guard (A) can be

moved accordingly to the front or to the rear. Retighten

screw.

NOTE: Any change in stitch length necessitates a

corresponding change in the needle guard

setting.

AJUSTE DEL GUARDA AGUJAS

Cuando el guarda agujas (A, Fig. 16) alcanza su posición

extrema, la superficie de protección debe contactar la parte

trasera de las agujas, pero sin tocarla.

Luego de aflojar el tornillo (B, Fig. 16) el guarda agujas (A)

puede ser movido hacia adelante o atrás como sea necesario.

Apriete de nuevo el tornillo.

NOTA: CADA cambio en el largo de la puntada necesita su

respectivo ajuste en el guarda agujas.

18

Page 19

SETTING THE LOWER FEED

DOG

The lower feed dog (A, Fig. 17)

should center laterally in the slots

of throat plate (B).

If an adjustment is necessary

loosen the two set screws (C,

Fig. 18) and move feed rocker

(D) to the left or right as required.

Retighten set screws.

At highest point of feed travel the

rear teeth of the feed dog (A, Fig.

19) should just project their full

depth above the top surface of

throat plate.

Adjust the supporting screw (E,

Fig. 16) in the feed bar to the

required height and assemble

the feed dog.

THROAT PLATE SUPPORT

Assemble the throat plate support (A, Fig. 20) with screws (B)

so that it does not interfere with the feed dog or any other

machine parts.

AJUSTE DEL ALIMENTADOR INFE-

RIOR

El alimentador inferior (A, Fig. 17) debe

estar centrado lateralmente en la ranura

de la plancha de aguja (B). De ser

necesario algún ajuste, suelte Ios dos

tornillos de sujeción (C, Fig. 18) y mue-

va el eje oscilante (D) a la izquierda o

derecha, como sea requerido. Apriete

los tornillos de sujeción.

En el punto mas alto de movimiento los

dientes del alimentador (A, Fig. 19)

deberían sobrepasar la plancha de la

aguja por la altura completa de la

superficie de la plancha de aguja.

Apriete el tornillo de soporte (E, Fig. 16)

en la barra alimentadora a la altura

requerida e instale el diente alimenta-

dor.

SOPORTE DE LA PLANCHA DE AGUJA

Monte el soporte de la plancha de aguja (A, Fig. 20) con los

tornillos (B) de manera que no interfiera con el alimentador

o con cualquier otra parte de la máquina.

SETTING THE UPPER FEED DOG

Assemble the upper feed dog (B, Fig. 21) and the presser

foot (C). The upper feed dog (B) should not push against

the front or rear end when moving in the slots of presser

foot (C).

Simultaneously the upper feed dog

(B, Fig. 19) should be positioned

so that the tips of its teeth engage

with the tooth spaces of the lower

feed dog (A), without contacting

it. When the lower feed dog (A) is

in its highest and the upper feed

dog (B) in its lowest point of travel,

there must be a small gap between

both feed dogs.

The feed travel of the upper and

the lower feed dog should be

synchronous.

For setting the upper feed dog with

respect to the slot ends in the

presser foot and the tooth spaces

of the lower feed dog, loosen screw

(D, Fig. 21) and turn drive lever (E)

accordingly to the front or rear.

Retighten screw.

AJUSTE DEL DIENTE ALIMENTADOR SUPERIOR

Coloque el diente alimentador superior (B, Fig. 21) y el pie

prensatelas (C). El diente alimentador superior (B) no debe

chocar contra los extremos delantero y trasero durante su

movimiento en las ranuras del pie prensatelas (C).

Simultáneamente el alimentador su-

perior (B, Fig. 19) debe ser ajustado

de tal manera que la punta de sus

dientes coincidan con los espacios

entre los dientes del alimentador in-

ferior (A) sin tocarlo. Cuando el ali-

mentador inferior (A) está en su posi-

ción mas alta y el alimentador supe-

rior (B) en su posición mas baja, to-

davía debería haber una distancia

mínima entre los dos transportadores.

Los recorridos de ambos (superior e

inferior) tienen que ser sincronizados.

Para ajustar el alimentador superior

con respecto a los extremos de las

ranuras en el pie prensatelas y los

espacios entre los dientes del alimen-

tador inferior, hay que soltar el torni-

llo (D, Fig. 21) y girar la palanca de

accionamiento (E) hacia adelante o

atrás respectivamente. Apriete de

nuevo el tornillo.

19

Page 20

SETTING THE UPPER FEED DOG (continued)

For setting the small gap between the feed dogs loosen

nut (F, Fig. 22). Turning in screw (G) increases the gap,

turning it out decreases the gap. Retighten nut (F).

For matching the upper feed dog travel with the lower

feed dog travel loosen screw (A, Fig. 23). Moving the

ball link in the slot of rocker lever (B) to the front

decreases the upper feed dog travel, moving it to the

rear increases the travel. Retighten screw (A).

SETTING THE LIFT MOTION OF THE UPPER FEED

DOG

On the return travel, the upper feed dog should lift so

high that no fabric will be pulled against the sewing

direction.

The motion should be set so that the rear four teeth of

the upper feed dog (B, Fig. 21) remain approx. 1/3 of

their height in the presser foot slots when lifting.

For adjustment loosen the two screws (H, Fig. 22) and

raise the supporting yoke (J) when the upper feed dog

should lift more, or lower it when it should lift less.

Retighten screws (H).

AJUSTE DEL DIENTE ALIMENTADOR SUPERIOR (Conti-

nuación)

Para ajustar la pequeña brecha dentro del alimentador , suel-

te la tuerca (F, Fig. 22). Girando el tornillo (G) hacia adentro

aumenta la brecha, hacia afuera la disminuye. Apriete la tuer-

ca (F) de nuevo. Para ajustar el movimiento del diente supe-

rior con el diente inferior, suelte el tornillo (A, Fig. 23). Mo-

viendo la junta esférica en la ranura de la palanca de accio-

namiento (B) hacia el frente disminuye el movimiento del ali-

mentador superior, moviéndolo hacia atrás lo incrementa.

Apriete de nuevo el tornillo (A).

AJUSTE DEL MOVIMIENTO DEL ALIMENTADOR SUPE-

RIOR

En su movimiento de regreso, el alimentador superior debe-

ría moverse tan alto que ningún material sea arrastrado ha-

cia la dirección de costura. El movimiento debe ser ajustado

de manera tal que los últimos 4 dientes traseros del alimen-

tador superior (B, Fig. 21) mantengan aproximadamente 1/3

de su altura de las ranuras del pie prensatelas cuando se

levanta.

Para ajuste, suelte los dos tornillos (H, Fig. 22) y levante el

soporte (J) cuando el diente alimentador superior deba subir

mas, o bájelo cuando deba bajar mas. Apriete los tornillos

(H).

PRESSER FOOT PRESSURE ON 81300A, AJ, B

Rotate handwheel until the lower feed dog is below the

throat plate. Loosen knurled nut (A. Fig. 24) and turn

out T-screw (B) until it does not excert any pressure on

the leaf springs. In this position, the pressure excerted

on the presser foot should be so strong that the presser

foot bottom and the front end of the presser foot tongue

rest squarly on the throat plate.

20

PRESION DEL PIE PRENSATELAS PARA 81300A, AJ, B

Gire el volante hasta que el transporte inferior se encuentre

debajo de la plancha de la aguja. Afloje la tuerca (A, Fig. 24)

y afloje el tornillo (B) hasta que no haga más presión contra

los muelles. En esta posición la presión al pie prensatela

debería ser tal que la planta del pie prensatela y la parte

delantera de la lengüeta del pie prensatela se apoyen plano en

la plancha de aguja.

Page 21

PRESSER FOOT PRESSURE (contiued)

By relocating the collars (C, Fig. 25) which serve as a leaf

spring rest on the left and right presser bar, the pressure can

be changed. Raising the collars increases the pressure,

lowering the collars decreases it.

The presser foot lift is limited with the upper stop collar (D,

Fig. 25) on the right presser bar. When the needles are in their

lowest position and the presser foot is lifted with the presser

foot lifter lever, the needle holder should not contact the

presser foot. Besides this, the lifted presser foot should not

contact the right upper spreader moving upwards. Set the

stop collar (D) accordingly.

Make sure that both presser bars move up and down freely

without binding.

Now turn in T-screw (B, Fig. 24) until the necessary presser

foot pressure for proper feeding is excerted (determine by

sewing tests). Secure this setting with the knurled nut (A),

which simultaneously fastens the upper arm cover. Remount

the face cover and the finger guard.

EDGE GUIDE AND STITCH TONGUE

Set the edge guide (A, Fig. 26) laterally as close as possible

to the presser foot without contacting it. When loosening the

two screws (B), the edge guide (A) can be moved laterally.

Retighten screws.

Set the stitch tongue (C, Fig. 26) so that the rear part of the

thread loop slides over the tongue onto the fabric, while the

front part of the loop is retained until the right needle securely

has entered the loop. After loosening screw (D) the stitch

tongue (C) can be moved to the front or to the rear. When

moving the sitch tongue to the rear, the front part of the thread

loop is retained longer. Retighten screws (D).

On its travel the upper spreader (E, Fig. 26) should not

contact stitch tongue (C).

PRESION DEL PIE PRENSATELAS (Continuación)

Regulando los anillos (C, Fig. 23) en la barra derecha e izquierda

del pie prensatela, que sirven como soporte para los muelles, se

puede variar la presión. Subiendo los anillos aumenta la

presión, bajándolos disminuye la presión.

La elevación del pie prensatelas se limita con el anillo de ajuste

(D, Fig. 25) en la parte superior de la barra derecha del pie

prensatelas. Cuando la aguja está en su posición más baja y el

pie prensatelas levantado el porta agujas no debe tocar el pie

prensatelas. Además, cuando el pie prensatelas está levantado

no debe contactar los movimientos del looper y el spreader

superiores. Apriete el anillo de ajuste (D) adecuadamente.

Asegúrese que ambas barras del pie prensatelas se muevan

libremente hacia arriba y abajo.

Ahora apriete el tornillo (B, Fig. 24) hasta que haya suficiente

presión al pie prensatela para el transporte de la tela (comprue-

be con ensayos de costura). Apriete esta posición con la tuerca

(A) , con la cual se fija simultáneamente la tapa superior en el

brazo de la máquina. Coloque otra vez la tapa lateral en el brazo

y el protector de los dedos.

GUIA TOPE Y LENGUETA DE COSTURA

Ajuste la guía tope (A, Fig. 26) tan cerca como sea posible al

pie prensatelas, pero sin tocarlo. Cuando suelte los dos torni-

llos (B) la guía tope (A) podrá moverse lateralmente. Reajus-

te los tornillos de nuevo.

Ajuste la lengüeta de costura (C, Fig. 26) , de manera tal que la

parte trasera del lazo del hilo desliza sobre la lengüeta en el

tejido, mientras la parte delantera del lazo del hilo queda rete-

nida hasta que la aguja entra al lazo del hilo. Después de

soltar los tornillos (D) la lengüeta de costura (C) podrá mover-

se hacia adelante o hacia atrás. Cuando la lengüeta de costura

se mueva hacia atrás, la parte frontal del lazo del hilo quedará

retenida por mas tiempo. Reajuste los tornillos de nuevo (D).

Durante el movimiento del spreader superior (E, Fig. 26) no

deben tocar la lengüeta de costura (C).

CHANGING STITCH LENGTH

The length of the stitch can be adjusted by raising or lowering

stud (A, Fig. 27) in the segment slot of feed rocker (C)

located at the rear of machine below the cloth plate. Lowering

stud (A) will lengthen the stitch, raising the stud will shorten

the stitch. After loosening nut (B), stud (A) can be moved

accordingly. When the desired stitch length is obtained,

retighten nut (B).

NOTE: Any change in stitch length necessitates a

corresponding change in the needle guard

setting and matching of the upper feed dog

travel!

CAMBIO DEL LARGO DE PUNTADA

El largo de la puntada se ajusta subiendo o bajando el perno (A,

Fig. 27) en la ranura del marco del transportador (C) ubicado

en la parte posterior de la máquina debajo de la plancha de

aguja. Bajando el perno (A) alarga la puntada, subiendo el perno

acorta la puntada. Después de aflojar la tuerca (B) se puede

mover el perno (A) adecuadamente. Apriete la tuerca (B) otra

vez después de haber fijado el largo de la puntada.

NOTA: Cada cambio en el largo de la puntada necesita que se

ajuste el guarda agujas trasero y el movimiento del diente

alimentador superior!

21

Page 22

NEEDLE THREAD TAKE-UP AND THREAD TENSIONS

ALIMENTACION DEL HILO DE LA AGUJA

Basically the needle thread take-up roller (B, Fig. 2), located

left on the upper bed casting under the face cover, is set as

low as possible.

In case more needle thread should be pulled off (depending

on thread and fabric), raise the needle thread take-up roller

accordingly.

Fasten the needle thread roller guide (C, Fig. 2), located on

the top of the upper bed casting, approx. in the middle of its

shank.

The tension applied on the needle threads should be fairly

strong to produce uniform stitches.

Set the collar for the needle thread tension on the up and

down moving needle bar connection so that its front face is

flush with the face of the tension post.

The tension applied to the double locked stitch looper thread

(stitch type 401) should be very slight and just sufficient to

steady the thread.

The tension applied to the overedge stitch looper thread

(stitch type 502) should be slightly higher than the tension

applied to the double locked stitch looper thread.

SETTING THE TIME RELA YS IN THE SWITCH BOX OF

HOT THREAD CHAIN CUTTER

Styles 81300A1H, B1H

The switch box includes two time relays marked K2T and

K4T.

Set the heat up periode for the knife for hot cutter on

relay K2T to approximately 3 seconds.

Choose the time delay between two cutting operations

on relay K4T. Recommended delay should be set to

approximately 10 seconds.

Generalmente el rodillo del alimentador del hilo de la aguja

(B, Fig. 2), situado en la parte delantera izquierda del brazo

debajo de la tapa frontal, debería estar fijado tan bajo como

sea posible. En el caso que se necesite más hilo para crear

un lazo de hilo más grande (dependiendo del hilo y tela) tiene

que subir el rodillo adecuadamente.

Fije el guía hilo (C, Fig. 2), situado en la parte delantera

superior del brazo, aproximadamente en la mitad de su

mango.

La tensión aplicada a los hilos de las agujas debe ser los

suficiente fuerte para producir puntadas uniformes.

Ajuste el aro de metal de los hilos de las agujas con

movimientos de la conexión de la barra de aguja hacia arriba

y abajo hasta que su frente quede parejo con el del poste de

la tensión.

La tensión aplicada para la tensión del looper para la doble

puntada de seguridad (Costura tipo 401) debe ser ligera y

justo lo suficiente para mantener el hilo. La tensión aplicada

para la tensión del looper para la doble puntada de seguridad

extendida (Costura tipo 502) debe ser ligeramente mayor

que la aplicada para la doble puntada de seguridad.

AJUSTE DE LOS RELES DE TIEMPO EN LA CAJA DE

CONTROL DEL CORTADOR CALIENTE DE CADENETA.

Estilos 81300A1H, B1H

La caja de control incluye dos relés de tiempo marcados

K2T y K4T.

Ajuste a 3 segundos aproximadamente el período de tiem-

po para la cuchilla de corte caliente.

Seleccione el tiempo de espera entre las dos operaciones

de corte en el relé K4T. Se recomienda ajustar a 10 segun-

dos aproximadamente.

TORQUE REQUIREMENTS

Torque specifications given in this catalog are measured

in Nm (Newtonmeter and inch-pound (in.lbs.). All straps

and eccentrics must be tightened to 2.2 - 2.4 Nm (19 - 21

in.lbs), unless otherwise noted. All nuts, bots, screws etc.

without torque specifications must be secured as tightly

as possible, unless otherwise noted. Special torque

specifications of connecting rods, links, screws etc. are

shown on part illustrations.

22

REQUERIMIENTOS DE TORQUE

Las especificaciones de los torques se indican en este

catálogo en Nm (Newtonmetros) y pulgada-libra (in.lbs).

Todos los cojinetes de conexión y excéntricas hay que

apretar con 2,2 – 2,4 Nm (19 – 21 in.lbs) a no ser que se

indique de otra manera. Todas las tuercas, pernos, tornillos

etc. sin indicaciones de torques deberían ser apretadas lo

máximo posible, si no se indica de otra manera. Especifica-

ciones especiales de los torques para barras de conexión,

junturas, tornillos etc. se encuentran en las ilustraciones de

las partes y piezas.

Page 23

VIEWS AND DESCRIPTION

OF PARTS

VISTAS Y DESCRIPCIONES

DE LAS PARTES Y PIEZAS

23

Page 24

24

Page 25

BUSHING, SIGHT FEED OILER, SPRING VALVE OILER

BOCINAS Y PARTES DE LUBRICACION

Ref. No.

Ref. No.

*NOTE: Bushings marked with an asterisk are cemented in the bed

casting. Instead of single bushings we recommend to order the

following repair sets, which include the required amount of bushings

with engineering adhesive and instructions:

IMPORTANT! When cementing align the oil holes in the

Part No.

Parte No.

1*

80862

2*

81373A

3

80293A

4

22894K

5

22894J

6

666-79

7

80846

8

89

9

80644

10

88

11*

80640EA

12*

80694DA

13

M129KR

14

TR54

15

999-216E

16

95861

17

80692EA

18

81240DA

19

29111C

20

81261

21

81260

22

15465F

23

22894W

24

12987A

25

22539

26*

80694DA

27

80885

28

80885C

29

22596D

30

999-106D

31

80885B

32

22891

33

HA81

34

HA95

35

999-212-073

36

M129KA

37

M129KB

38

M129K

39

666-197

40*

81354

41

80689C

42

80689D

29916RED

29916REF

29916REM

29916REL

29916RER

29916REP

29916REH

bushings with the oil holes in the bed casting!

Presser Bar Bushings (Ref. No. 1)

Needle Bar Bushings (Ref. No. 2)

Bushings for upper feed drive shaft

(Ref. Nos. 11 and 12)

Bushings for feed rocker shaft

(Ref. No. 17)

Bushings for looper drive rocker shaft

(Ref. No. 18)

Bushings for crankshaft (Ref. No. 26)

Bushings for cross looper drive shaft

(Ref. No. 40)

Description

Presser Bar Bushing

Needle Bar Bushing

Oil Distributor

Spot Screw, headless

Set Screw

Sight Feed Oiler

Bushing for needle lever shaft

Spot Screw, headless

Plug Screw

Set Screw

Bushing, left for upper feed drive shaft

Bushing, right for upper feed drive shaft

Sticker "OIL"

Transfer

Plug

Screw

Bushing for feed rocker shaft

Bushing for looper drive rocker shaft

Bushing and Cone Shaft Assembly for

looper lever

Bushing

Cone Shaft

Cone

Set Screw

Nut

Plug Screw

Bushing for crankshaft

Ball Bearing Assembly for crankshaft

Retaining Ring

Screw

Deep Groove Ball Bearing

Hub

Screw

Spot Screw, headless

Set Screw

Plug

Transfer ANTAEUS

Transfer HERAKLES

Style Plate

Grooved Drive Pin

Bushing for cross looper drive shaft

Spring Valve Oiler

Spring Valve Oiler

25

Descripción

Bocina de la barra del pie prensatelas