Page 1

INSTRUCTIONS AND ILLUSTRATED PARTS MANUAL

BETRIEBSANLEITUNG UND ILLUSTRIERTES TEILEVERZEICHNIS

03/25/09

ONE OR TWO NEEDLE DOUBLE LOCKED STITCH MACHINES

FOR PRODUCTION OF CONTAINER BAGS

EIN- ODER ZWEINADEL-DOPPELKETTENSTICH-NÄHMASCHINEN

FÜR CONTAINERSACKFERTIGUNG

MANUAL NO. / KATALOG NR. PT0502-GR

FOR STYLES / FÜR TYPEN

80700C3, C4, CD3, CD4

Page 2

MANUAL NO. PT0502-GR

INSTRUCTIONS AND ILLUSTRATED PARTS LIST FOR

80700 SERIES MACHINES

KATALOG NR. PT0502-GR

BETRIEBSANLEITUNG UND ILLUSTRIERTES

TEILEVERZEICHNIS FÜR MASCHINENKLASSE 80700

First Edition Copyright 2006

by

Union Special Rights Reserved in All Countries

Printed in USA

PREFACE

This catalog has been prepared to guide you while

operating 80700 series machines and arranged to

simplify ordering spare parts.

This catalog explains in detail the proper settings for

operation of the machines. Illustrations are used to

show the adjustments and reference letters are

used to point out specific items discussed.

Careful attention to the instructions and cautions for

operating and adjusting these machines will enable

you to maintain the superior performance and reliability designed and built into every Union Special

bag sewing machine.

Adjustments and cautions are presented in sequence so that a logical progression is accomplished. Some adjustments performed out of sequence may have an adverse effect on the function of the other related parts.

Weltweit beanspruchte Union Special Rechte

Erste Auflage © 2006

Gedruckt in USA

VORWORT

Dieser Katalog leitet Sie bei der Bedienung und

Instandhaltung der Maschinenklasse 80700 und

wurde zusammengestellt, um Ersatzteilbestellungen

zu vereinfachen.

In diesem Katalog werden die richtigen Einstellungen

zum Betreiben der Maschine erläutert. Abbildungen

zeigen die Einstellungen und Referenzbuchstaben

weisen auf die speziell erörterten Punkte hin.

Die sorgfältige Beachtung der Betriebsanleitung mit

den Sicherheitshinweisen für den Betrieb und das

Einstellen dieser Maschinen hält die hohe Leistung

und Betriebssicherheit dieser Union Special Sacknähmaschinen aufrecht.

Einstellungen und Sicherheitshinweise sind folgerichtig im logischen Verlauf aufgeführt. Einige Einstellungen, die außer der Reihe ausgeführt werden, können

die Funktion anderer zugehöriger Teile ungünstig beeinflussen.

This manual has been comprised on the basis of

available information. Changes in design and / or

improvements may incorporate a slight modification of configuration in illustrations or cautions.

On the following pages will be found illustrations

and terminology used in describing the instructions

and the parts for your machine.

In addition to the instructions and to the mandatory

rules and regulations for accident prevention and

environmental protection in the country and place

of use of the machine / unit, the generally recognized

technical rules for safe and proper working must also

be observed.

The instructions are to be supplemented by the

respective national rules and regulations for accident

prevention and environmental protection.

Dieser Katalog basiert auf vorhandenen Informationen. Konstruktionsänderungen und / oder -verbesserungen können sich geringfügig auf den Aufbau

der bildlichen Darstellungen und die Sicherheitshinweise auswirken.

Die nachfolgenden Seiten beinhalten die bildlichen

Darstellungen und Beschreibungen der Betriebsanleitung und der Teile Ihrer Maschine.

Neben der Betriebsanleitung und den im Verwenderland und an der Einsatzstelle geltenden verbindlichen Regelungen zur Unfallverhütung und zum Umweltschutz sind auch die anerkannten fachtechnischen Regeln für sicherheits- und fachgerechtes

Arbeiten zu beachten.

Die Betriebsanleitung ist um Anweisungen aufgrund

bestehender nationaler Vorschriften zur Unfallverhütung und zum Umweltschutz zu ergänzen.

2

Page 3

TABLE OF CONTENTS

INHALTSVERZEICHNIS

PAGE / SEITE

SAFETY RULES

SICHERHEITSHINWEISE

IDENTIFICATION OF MACHINES

BEZEICHNUNG DER MASCHINEN

APPLICATION OF THIS INSTRUCTION MANUAL

HINWEIS ZUR BENÜTZUNG DIESER BETRIEBSANLEITUNG

STYLES OF MACHINES

MASCHINENTYPEN

INSTALLATION, LUBRICATING

AUFSTELLUNG, ÖLEN

NEEDLES

NADELN

THREADING DIAGRAMS

EINFÄDELANLEITUNGEN

OPERATING INSTRUCTIONS

BEDIENUNGSANLEITUNG

INSTRUCTION FOR ENGINEERS

MECHANIKERANLEITUNG

ORDERING WEAR AND SPARE PARTS

BESTELLUNG VON VERSCHLEISS- UND ERSATZTEILEN

EXPLODED VIEWS AND DESCRIPTION OF PARTS

EXPLOSIONSZEICHNUNGEN UND BESCHREIBUNG DER TEILE

BUSHINGS AND OILING PARTS

BUCHSEN UND ÖLER

CLOTH PLATES AND MISCELLANEOUS COVERS

STOFFPLATTEN UND VERSCHIEDENE ABDECKUNGEN

THREAD TENSION, THREAD GUIDES AND NEEDLE BAR GUARD FOR 80700 C3

FADENSPANNUNG, FADENFÜHRUNGEN UND NADELSTANGENSCHUTZ FÜR 80700 C3

THREAD TENSION, THREAD GUIDES AND NEEDLE BAR GUARD FOR 80700 CD3, CD4

FADENSPANNUNG, FADENFÜHRUNGEN UND NADELSTANGENSCHUTZ FÜR 80700 CD3, CD4

NEEDLE LEVER

NADELHEBEL

NEEDLE BAR, NEEDLE LEVER LINK, CRANK SHAFT, PULLEY, LOOPER DRIVE AND LOOPER AVOID ECCENTRIC

NADELSTANGEN, NADELHEBELGELENK, KURBELWELLE, RIEMENSCHEIBE, GREIFERANTRIEBS- UND GREIFERSEITWEGEXZENTER

LOOPER AVOID ECCENTRIC FORK, LOOPER LEVER AND ROCKER; LOOPER THREAD CAST-OFF

GABEL FÜR GREIFERSEITWEGEXZENTER, GREIFER; GREIFERANTRIEBSHEBEL UND GREIFERHEBEL, GREIFERFADENABZUG

FEED MECHANISM

TRANSPORT-MECHANISMUS

UPPER FEED DRIVE MECHANISM

OBERTRANSPORT-ANTRIEBSMECHANISMUS

PRESSER BAR, PRESSER BAR SPRINGS AND PRESSER FOOT LIFTER LEVER

DRÜCKERFUSS-STANGEN, FEDERN FÜR DRÜCKERFUSS-STANGEN UND DRÜCKERFUSS-LIFTERHEBEL

PNEUMATIC-PARTS FOR PRESSER FOOT LIFTER

PNEUMATIC-TEILE FÜR DRÜCKERFUSSLIFTUNG

THREAD CHAIN CUTTERS

FADENKETTEN-ABSCHNEIDER

SEWING PARTS, STYLE 80700 C3, C4

NÄHTEILE, MASCHINE 80700 C3, C4

SEWING PARTS, STYLE 80700 CD3, CD4

NÄHTEILE, MASCHINE 80700 CD3, CD4

ACCESSORIES

ZUBEHÖR

NUMERICAL INDEX OF PARTS

NUMMERISCHES TEILEVERZEICHNIG

4-5

5

5

6 -7

8 - 17

17

18 - 19

20 - 21

22 - 29

30

31

32 - 33

34 - 35

36 - 37

38 - 39

40 - 41

42 - 43

44 - 45

46 - 47

48 - 49

50 - 51

52 - 53

54 - 55

56 - 57

58 - 59

60 - 63

64 - 67

3

Page 4

SAFETY RULES

SICHERHEITSHINWEISE

1. Before putting the machines described in this manual

into service, carefully read the instructions. The

starting of each machine is only permitted after

taking notice of the instructions and by qualified

operators.

IMPORTANT! Before putting the machine into service, also read the safety rules and instructions from

the motor supplier.

2. Observe the national safety rules valid for your country.

3. The sewing machines described in this instruction

manual are prohibited from being put into service

until it has been ascertained that the sewing units

which these sewing machines will be built into, have

conformed with the provisions of EC Machinery

Directive 98/37/EC, Annex II B.

Each machine is only allowed to be used as foreseen. The foreseen use of the particular machine is

described in paragraph "STYLES OF MACHINES" of

this instruction manual. Another use, going beyond

the description, is not as foreseen.

4. All safety devices must be in position when the

machine is ready for work or in operation. Operation of the machine without the appertaining safety

devices is prohibited.

1. Lesen Sie vor Inbetriebnahme der in diesem Katalog

beschriebenen Maschinen die Betriebsanleitung

sorgfältig. Jede Maschine darf erst nach Kenntnisnahme der Betriebsanleitung und nur durch

entsprechend unterwiesene Bedienungspersonen

betätigt werden.

WICHTIG! Lesen Sie vor Inbetriebnahme auch die

Sicherheitshinweise und die Betreibsanleitung des

Motorherstellers.

2. Beachten Sie die für Ihr Land geltenden nationalen

Unfallverhütungsvorschriften.

3. Die Inbetriebnahme der in dieser Betriebsanleitung

beschriebenen Nähmaschinen ist so lange untersagt,

bis festgestellt wurde, daß die Näheinheiten bzw.

Nähanlagen, in die diese Nähmaschinen eingebaut

werden sollen, den Bestimmungen der EG-Richtlinie

Maschinen 98/37/EG, Anhang II B entsprechen.

Jede Maschine darf nur ihrer Bestimmung gemäß

verwendet werden. Der bestimmungsgemäße Gebrauch der einzelnen Maschine ist im Abschnitt

"MASCHINENTYPEN" der Betriebsanleitung beschrieben. Eine andere, darüber hinausgehende

Benutzung ist nicht bestimmungsgemäß.

4. Bei betriebsbereiter oder in Betrieb befindlicher

Maschine müssen alle Schutzeinrichtungen montiert

sein. Ohne zugehörige Schutzeinrichtungen ist der

Betrieb nicht erlaubt.

5. Wear safety glasses.

6. In case of machine conversions and changes all

valid safety rules must be considered. Conversions

and changes are made at your own risk.

7. The warning hints in the instructions are marked with

one of these two symbols.

8. When doing the following the machine has to be

disconnected from the power supply by turning off

the main switch or by pulling out the main plug.

8.1 When threading needle(s), looper, spreader etc.

8.2 When replacing any parts such as needle, presser

foot, throat plate, looper,spreader, feed dog,

needle guard, folder, fabric guide etc.

8.3 When leaving the workplace and when the

work place is unattended.

8.4 When doing maintenance work.

8.5 When using clutch motors with or without actuation

lock, wait until motor is stopped totally.

5. Tragen Sie eine Schutzbrille.

6. Umbauten und Veränderungen der Maschinen

dürfen nur unter Beachtung der gültigen Sicherheitsvorschriften vorgenommen werden. Umbauten und

Veränderungen erfolgen auf eigene Verantwortung.

7. Überall da, wo die Betriebsanleitung Warnhinweise

enthält, sind diese durch eines der beiden Symbole

gekennzeichnet.

8. Bei folgendem ist die Maschine durch Ausschalten

des Hauptschalters oder durch Herausziehen des

Netzsteckers vom Netz zu trennen:

8.1 Zum Einfädeln von Nadel(n), Greifer, Leger

usw.

8.2 Zum Auswechseln von Nähwerkzeugen, wie

Nadel, Drückerfuß, Stichplatte, Greifer, Leger,

Transporteur, Nadelanschlag, Apparat, Nähgutführung usw.

8.3 Beim Verlassen des Arbeitsplatzes und bei

unbeaufsichtigtem Arbeitsplatz.

8.4 Für Wartungsarbeiten.

8.5 Bei mechanisch betätigten Kupplungsmo-

toren mit oder ohne Betätigungssperre ist

der Stillstand des Motors abzuwarten.

4

Page 5

9. Maintenance, repair and conversion work (see

item 8) must be done only by trained technicians

or special skilled personnel under condsideration

of the instructions.

9. Wartungs-, Reparatur- und Umbauarbeiten (siehe

Punkt 8) dürfen nur von Fachkräften oder entsprechend unterwiesenen Personen unter Beachtung der Betriebsanleitung durchgeführt werden.

Only genuine spare parts approved by UNION

SPECIAL have to be used for repairs. These parts

are designed specifically for your machine and

manufactured with utmost precision to assure

long lasting service.

10. Any work on the electrical equipment must be

done by an electrician or under direction and

supervision of special skilled personnel.

11. Work on parts and equipment under electrical

power is not permitted. Permissible exceptions

are described in the applicable section of standard sheet EN 50 110 / VDE 0105.

12. Before doing maintenance and repair work on

the pneumatic equipment, the machine has to

be disconnected from the compressed air supply. In case of existing residual air pressure after

disconnecting from compressed air supply (e.g.

pneumatic equipment with air tank), the pressure

has to be removed by bleeding. Exceptions are

only allowed for adjusting work and function

checks done by special skilled personnel.

IDENTIFICATION OF MACHINES

Each UNION SPECIAL machine is identified by a

Style number, which on this Class machine, is

stamped into the Style plate affixed to the right

front of machine. Serial number is stamped into

bed casting at the right front base of machine.

Für Reparaturen sind nur die von UNION SPECIAL

freigegebenen Original-Ersatzteile zu verwenden.

Diese Teile sind speziell für Ihre Maschine konstruiert

und mit höchster Präzision für eine lange Lebensdauer gefertigt.

10. Arbeiten an der elekrischen Ausrüstung dürfen

nur von Elektrofachkräften oder unter Leitung

und Aufsicht von entsprechend unterwiesenen

Personen durchgeführt werden.

11. Arbeiten an unter Spannung stehenden Teilen

und Einrichtungen sind nicht erlaubt. Ausnahmen

regeln die zutreffenden Teile der EN 50 110 / VDE

0105.

12. Vor Wartungs- und Reparaturarbeiten an pneumatischen Einrichtungen ist die Maschine vom

pneumatischen Versorgungsnetz zu trennen.

Wenn nach der Trennung vom pneumatischen

Versorgungsnetz noch Restenergie ansteht (z. B.

bei pneumatischen Einrichtungen mit Windkessel),

ist diese durch Entlüften abzubauen.

Ausnahmen sind nur bei Einstellarbeiten und

Funktionsprüfungen durch entsprechend

unterwiesene Fachkräfte zulässig.

BEZEICHNUNG DER MASCHINEN

Jede UNION SPECIAL Maschine hat eine Typennummer, die bei dieser Maschinenklasse in das Typenschild eingeprägt ist, das rechts vorne an der

Maschine befestigt ist. Die Seriennummer ist in das

Gußgehäuse rechts vorne im Sockel der Maschine

eingeprägt.

APPLICATION OF THIS INSTRUCTION MANUAL

NOTE: Instructions stating direction or location

such as right left, front or rear of machine,

are given relative to operator’s position at

the machine, unless otherwise noted.

The handwheel pulley rotates clockwise,

in operating direction, when viewed from

the right end of machine.

CAUTION! Before putting into service check the

direction of rotation. Breakage may

occur when the direction of rotation is

wrong.

HINWEIS ZUR BENÜTZUNG DIESER BETRIEBSANLEITUNG

BEACHTEN SIE: Hinweise auf Richtung und Lage,

wie rechts, links, vorne oder hinten

beziehen sich auf die Sicht vom

Platz der sich vor der Maschine befindlichen Bedienungsperson aus,

wenn nicht anders angegeben.

Die Handrad-Riemenscheibe

dreht sich im Uhrzeigersinn in

Nährichtung, vom rechten Ende

der Maschine aus gesehen.

ACHTUNG! Überprüfen Sie vor Inbetriebnahme

die Drehrichtung. Bei falscher

Drehrichtung kann Bruch entstehen.

5

Page 6

STYLES OF MACHINES

MASCHINENTYPEN

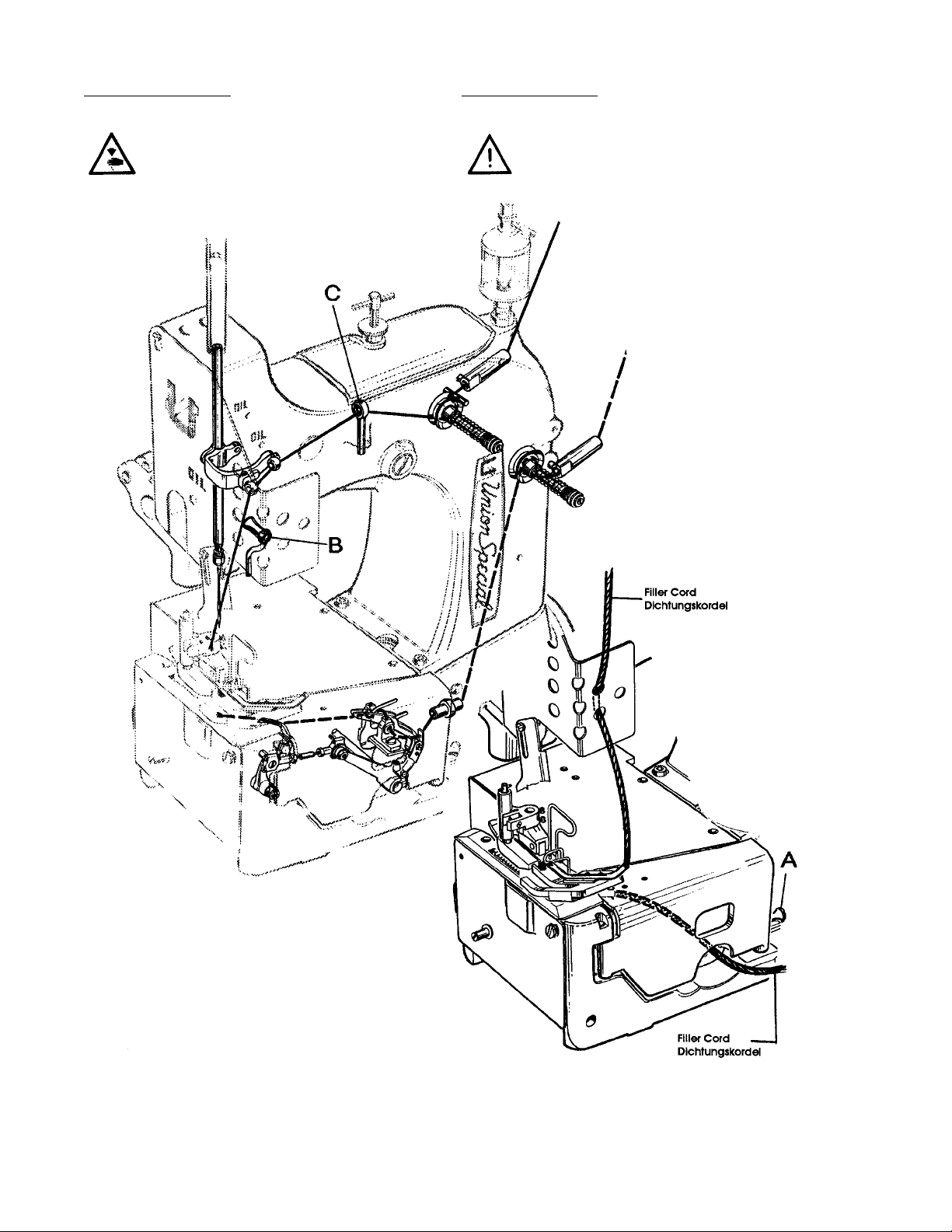

One and two needle sewing machines with plain feed

and synchronized upper feed.

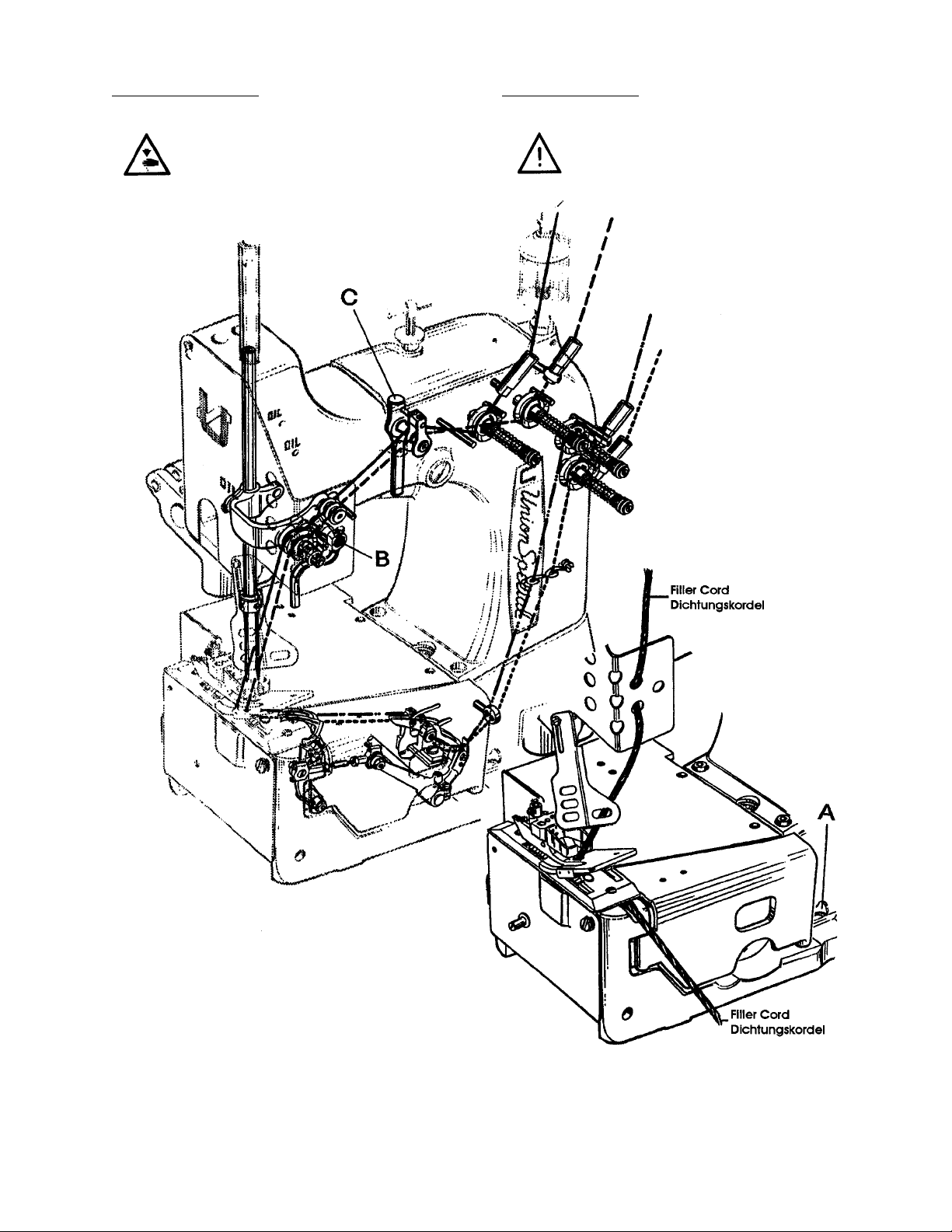

80700C3: Single needle double locked chainstitch

machine for even matched seaming of container

bags and simultaneously attaching belt bands. Its

design and pedestal installation makes it especially

suitable for attaching filling and discharging tubes

and inserting top covers.

Guides for filler cord from the top and / or from below

for sealing the needle punctures.

Mechanically driven built-in thread chain cutter.

Internal top feed mechanism.

Seam specification: 401 SSa-1

Sewing capacity: up to 17 mm (43/64 in.)

Standard needle: 9848G250/100

Stitch range: 6 to 11 mm

Standard setting: 10 mm

Working diameter

of handwheel pulley: 150 mm (5 29/32 in.)

Speed: up to 1400 stitches per minute,

depending on thread, fabric

and sewing operation.

Equivalent continuous A-weighted sound pressure level

at workstations at the operating speed

1400 RPM: 75 dB (A)

Noise measurement according DIN 45635-48 / ISO 10821

Weight net: 42 kg

Ein- und Zweinadel-Nähmaschinen mit Untertransport

und synchron arbeitendem Obertransport.

80700C3: Einnadel-Doppelkettenstich-Nähmaschine

zum verschiebungsfreien Nähen von Containersäcken

und gleichzeitigem Annähen von Gurtbändern. Auf

Grund ihrer Bauform und Pedestalaufstellung besonders geeignet zum Annähen von Ein- und

Auslaufstutzen und zum Einnähen von Deckeln.

Führungen für Dichtungskordel von oben und / oder

unten zum Abdichten der Nadeleinstiche.

Mechanisch angetriebener eingebauter Fadenkettenabschneider.

Nahtbild: 401 SSa-1

Nähgutdurchgang: bis 17 mm

Standardnadel: 9848G250/100

Stichlänge: 6 - 11 mm

Standardstichlänge: 10 mm

Wirksamer Durchmesser der HandradRiemenscheibe: 150 mm

Drehzahl: bis 1400 Stiche / Min., je

nach Nähfaden, Material und

Nähoperation.

Arbeitsplatzbezogener Emmissionswert der Näheinheit

bei Stichzahl

1400 1/min.: 75 dB (A)

Geräuschmessung nach DIN 45635-48 / ISO 10821

Gewicht, netto: 42 kg

80700C4: Same as 80700C3 except with Built-in electro pneumatically operated presser foot and upper

feed lifter.

Pneumatic presser foot spring.

Working pressure when using a Union Special installation

with electro-pneumatically operated presser foot and

upper feed dog lifter: 4 bar (58 PSI)

Air consumption: 10Nl/min )0.3 cu. ft./min)

80700C4: Wie 80700C3, jedoch mit Eingebaute

elektropneumatisch betätigte Düvkerfuß- und

Obertransporteurliftung.

Pneumatische Drückertußfeder

Arbeitsdruck bel Vertwendung einer Union Special

Aufstellung mit elektropneumatisch betätigyem

Drückerfuß-und Obertransporteurlifter: 4 bar

Luftverbrauch: 10Nl/min.

6

Page 7

80700CD3: Two needle independent row, double locked

chainstitch machine with enlarged sewing parts for

even matched seaming of container bags and

simultaneously attaching belt bands. Its design and

pedestal installation makes it especially suitable for

attaching filling and discharging tubes and inserting

top covers.

Guides for fillter cord from the top and / or from below

for sealing the needle punctures of the left needle.

Mechanically driven built-in thread chain cutter.

When removing one needle, the machine can be

operated as a single needle machine.

80700CD3: Zweinadel-Zweilinien-Doppelkettenstich-

Nähmaschine zum verschiebungsfreien Nähen von

Containersäcken und gleichzeitigem Annähen von

Gurtbändern. Auf Grund ihrer Bauform und Pedestalaufstellung besonders geeignet zum Annähen von

Ein- und Auslaufstutzen und zum Einnähen von Deckeln.

Führungen für Dichtungskordel von oben und / oder

unten zum Abdichten der Nadeleinstiche der linken

Nadel.

Mechanisch angetriebener eingebauter Fadenkettenabschneider.

Durch Herausnehmen einer Nadel kann die Maschine

auch als Einnadelmaschine eingesetzt werden.

Seam specification: (401.401) SSa-2

Needle distance: 7,2 mm (18 ga)

Sewing capacity: up to 18 mm

Standard needle: 9848G300/120

Stitch range: 6 to 12 mm

Standard setting: 10 mm

Working diameter of

handwheel pulley: 150 mm (5 29/32 in.)

Speed: up to 1400 stitches per minute,

depending on thread, fabric

and sewing operation.

Equivalent continous A-weighted sound pressure level

at workstations at the operating speed

1400 RPM: 75 dB (A)

Noise measurement according DIN 45635-48 / ISO 10821

Weight net: 42 kg

80700CD4: Same as 80700CD3, except with Built-in

electro-pneumatically operated presser foot and

upper feed dog lifter.

Pneumatic presser foot spring.

Working pressure when using a Union Special installation

with electro-pneumatically operated presser foot and

upper feed dog lifter: 4 bar (58 PSI)

Air consumption: 10 Nl/min (0,3 cu.ft./min.)

Nahtbild: (401.401) SSa-2

Nadelabstand: 7,2 mm

Nähgutdurchgang: bis 18mm

Standardnadel: 9848G300/120

Stichlänge: 6 - 12 mm

Standardstichlänge: 10 mm

Wirksamer Durchmesser der HandradRiemenscheibe: 150 mm

Drehzahl: bis 1400 Stiche / Min., je

nach Nähfaden, Material und

Nähoperation.

Arbeitsplatzbezogener Emissionswert der Näheinheit bei

Stichzahl

1400 1/min.: 75 dB (A)

Geräuschmessung nach DIN 45635-48 / ISO 10821

Gewicht, netto: 42 kg

80700CD4: Wie 80700CD3, jedoch mit Eingebaute

elektropneumatisch betätigte Drückerfuß- und

Obertransporteurliftung.

Pneumatische Drückerfußfeder.

Arbeitsdruck bei Verwendung einer Union Special Aufstellung mit elektropneumatisch betätigtem Drückerfußund Obertransporteurlifter: 4 bar

Luftverbrauch: 10 Nl/min.

Use Union Special installations for the described sewing

machines. Union Special sewing tables and pedestals

complete the particular sewing machine to a sewing

unit and guarantee safe operation as well as the indicted

data of the sound presser level generated by the sewing

unit.

Verwenden Sie Union Special Installationen für die beschriebenen Nähmaschinen. Union Special Nähtische

und Pedestale ergänzen die einzelne Nähmaschine zur

Näheinheit und gewährleisten den sicheren Betrieb sowie die angegebenen arbeitsplatzbezogenen Emissionswerte der Näheinheit.

7

Page 8

INSTALLATION AUFSTELLUNG

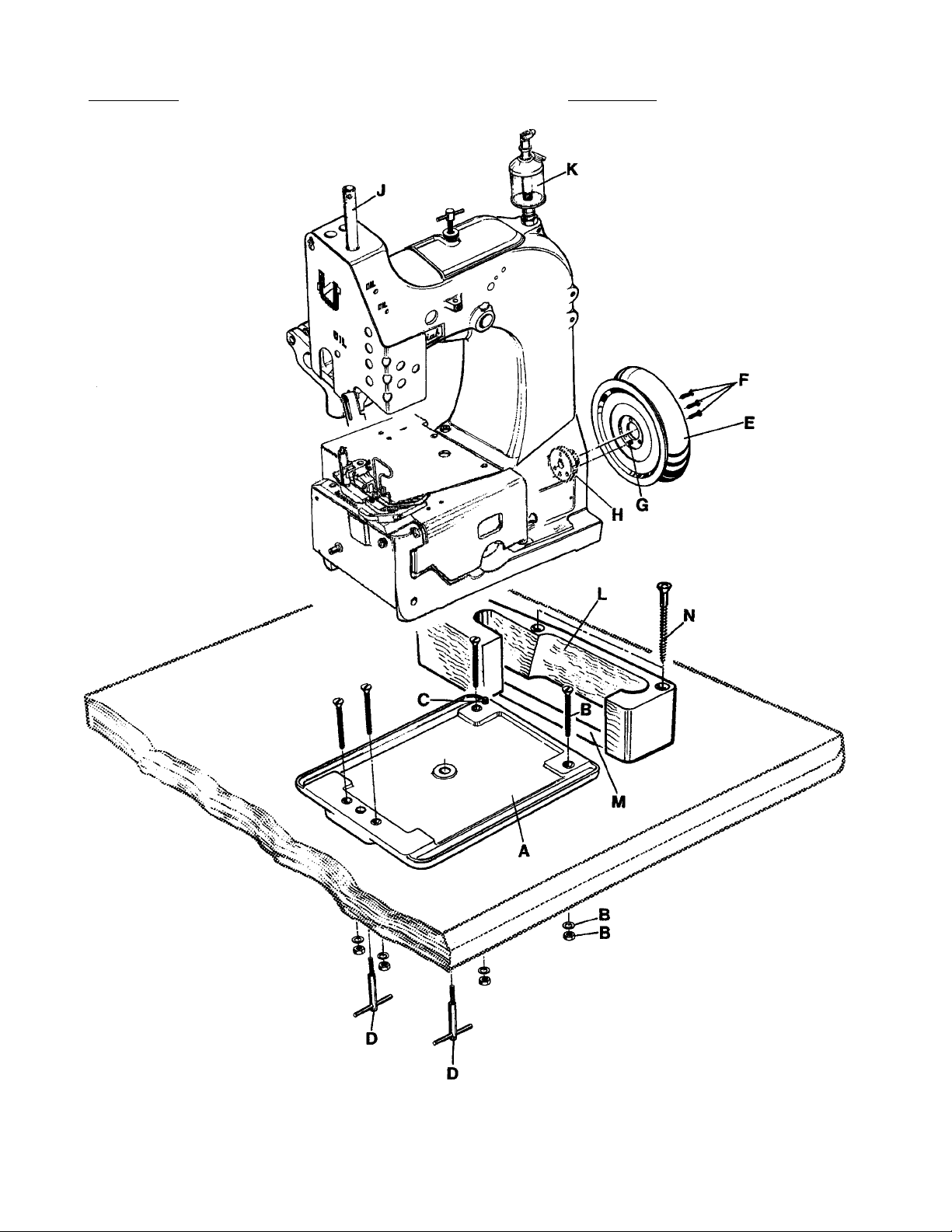

Fig. 1

8

Page 9

INSTALLATION (continued)

AUFSTELLUNG (Fortsetzung)

1. Unpack the sewing machine and the accessories.

2. Mount the base plate (A, Fig. 1) with four screws, nuts

and washers (B) in the provided holes on the table

board.

3. Place the sewing machine on the base plate so that

the roll pin (C) in the base plate engages with the

right rear hole in the machine base.

4. Fasten the sewing machine with the two T-screws (D)

on the base plate.

5. Place the V-belt, supplied with the sewing table, on

the handwheel pulley .

6. Assemble the handwheel pulley (E) with three

countersunk screws (F) to the sewing machine. Pin

(G) must engage with the hole in hub (H).

7. Screw in needle bar guard (J).

8. Screw in sight feed oiler (K).

9. Align the handwheel belt guard (L) with the V-belt

slot (M) in the table board and with the handwheel

pulley and fasten it with two wood screws (N) on the

table board.

1. Packen Sie die Nähmaschine und das Zubehör aus.

2. Montieren Sie die Grundplatte (A, Fig. 1) mit vier

Schrauben, Muttern und Scheiben (B) in den dafür

vorgesehenen Bohrungen auf der Nähtischplatte.

3. Stellen Sie die Nähmaschine auf die Grundplatte, so

daß die Spannhülse (C) in der Grundplatte in der Bohrung rechts hinten im Maschinensockel eingreift.

4. Befestigen Sie die Nähmaschine mit den beiden

Knebelschrauben (D) auf der Grundplatte.

5. Legen Sie den mit dem Nähtisch gelieferten Keilriemen auf die Handrad-Riemenscheibe.

6. Montieren Sie die Handrad-Riemenscheibe (E) mit

drei Senkschrauben (F) an die Nähmaschine. Der Stift

(G) muß in die Bohrung in der Nabe (H) eingreifen.

7. Schrauben Sie den Nadelstangenschutz (J) ein.

8. Schrauben Sie den Tropföler (K) ein.

9. Richten Sie den Handrad-Riemenschutz (L) zum Keilriemenschlitz (M) in der Nähtischplatte und zur Handrad-Riemenscheibe aus und befestigen Sie ihn mit

zwei Holzschrauben (N) auf der Nähtischplatte.

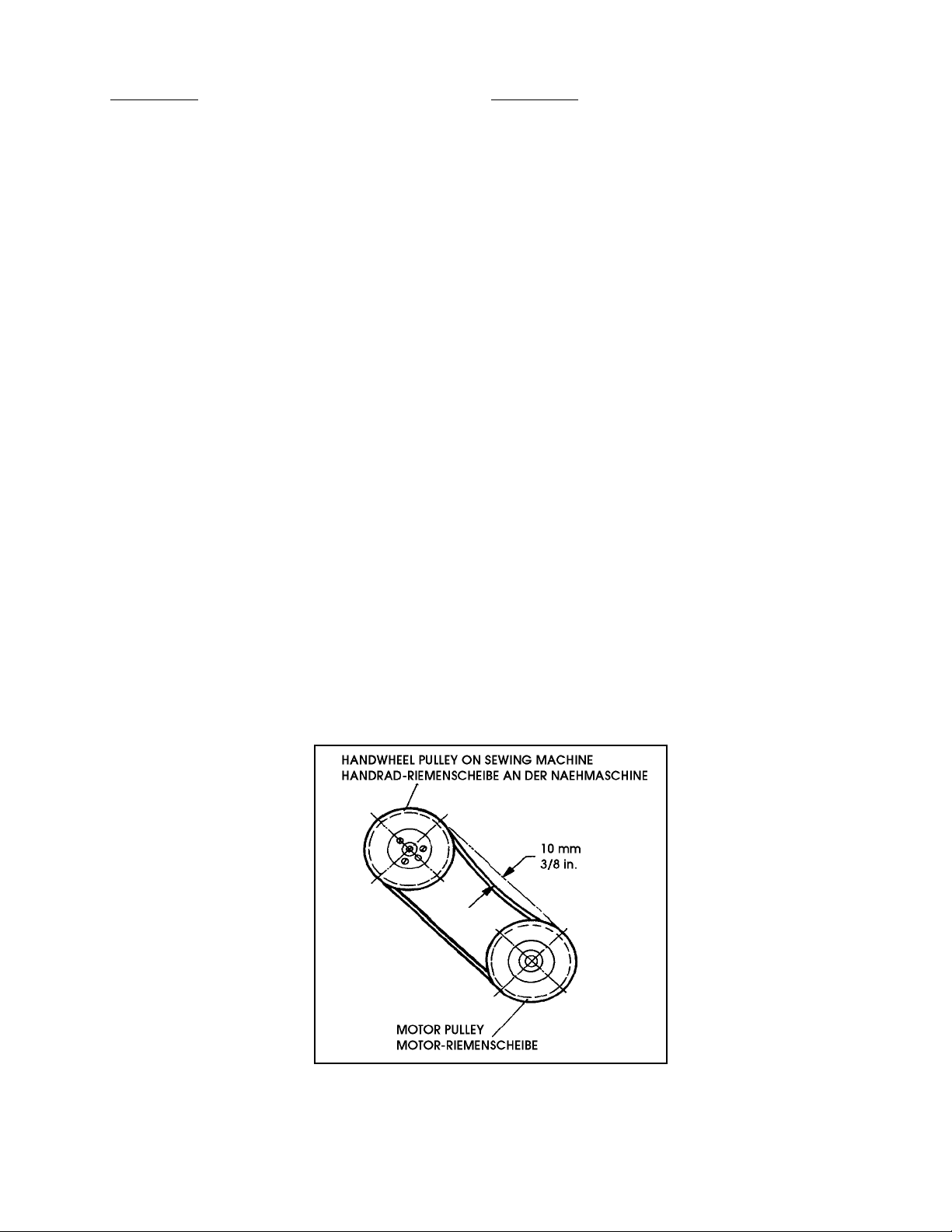

10. Dismount motor belt guard. Place the V-belt around

the motor pulley and slue the motor to tense the belt.

The tension on the V-belt is correct, when with moderate finger pressure it will deflect approx. 10 mm

(3/8 in.) midway between handwheel pulley on the

sewing machine and motor pulley (see Fig. 2).

Remount motor belt guard.

10. Bauen Sie den Motor-Riemenschutz ab. Legen Sie

den Keilriemen um die Motorriemenscheibe und

schwenken Sie den Motor, um den Riemen zu spannen. Der Keilriemen ist richtig gespannt, wenn er in

der Mitte zwischen Handrad-Riemenscheibe und

Motor-Riemenscheibe mit mäßigem Fingerdruck

etwa 10 mm eingedrückt werden kann (siehe Fig. 2).

Bauen Sie den Motorriemenschutz wieder an.

Fig. 2

9

Page 10

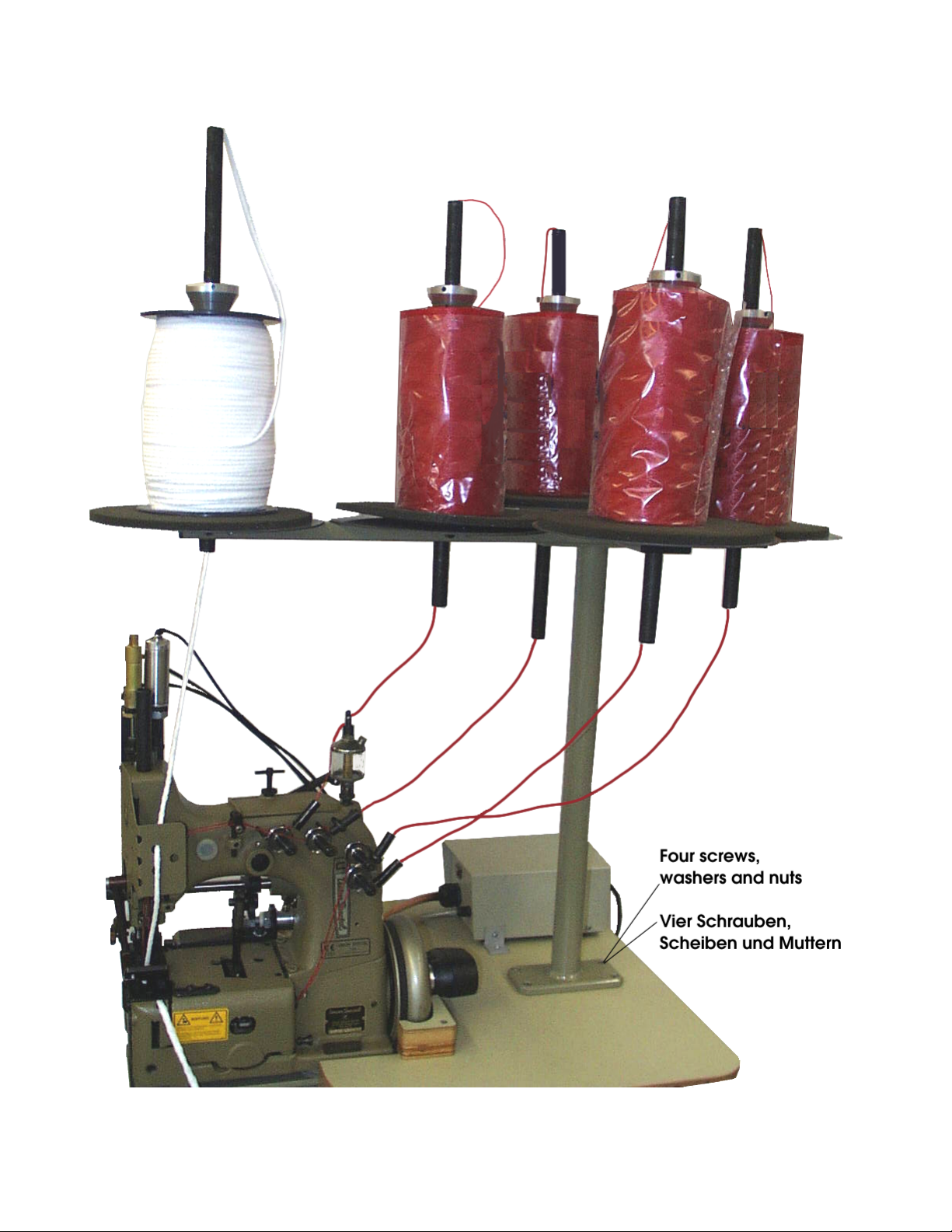

THREAD STAND, FIVE CONES FADENSTÄNDER, FÜNFTEILIG

93065D5

Fig. 3

10

Page 11

INSTALLATION (continued)

AUFSTELLUNG (Fortsetzung)

11. Hook the lifter chain to the lifter lever of the sewing

machine and to the small treadle on the sewing table.

12. Mount the thread stand base with four screws on the

right side of the table board and assemble the thread

stand as shown in Fig. 3, see also pages 76 to 77.

13. Check the direction of rotation. The handwheel pulley

must rotate clockwise (to the right), when viewed from

the right end of the machine.

Switch on the motor. Only shortly and very slightly depress the motor treadle and check the direction of rotation. Immediately release the treadle. Switch off and

wait until the motor has stopped.

CAUTION! In case the direction of rotation has to be

changed, the reversing of the polarity is only

allowed to be done by a skilled electrician.

11. Hängen Sie die Lifterkette am Lifterhebel der Nähmaschine und am kleinen Pedal des Nähtisches ein.

12. Montieren Sie den Fadenständer fuß mit vier Schrauben

auf die rechte Seite der Nähtischplatte, und bauen Sie

den Fadenständer wie in Fig. 3 gezeigt zusammen, siehe

auch Seiten 76 bis 77.

13. Prüfen Sie die Drehrichtung. Die Handrad-Riemenscheibe muß sich im Uhrzeigersinn (nach rechts) drehen, vom rechten Ende der Maschine aus gesehen.

Schalten Sie den Motor ein. Treten Sie das Motorpedal

nur ganz kurz und leicht nach unten und prüfen Sie die

Drehrichtung. Lassen Sie das Pedal sofort wieder los.

Schalten Sie aus und warten Sie den Stillstand des Motors

ab.

ACHTUNG! Wenn die Drehrichtung geändert werden

muß, darf das Umpolen nur von einer Elektro-Fachkraft durchgeführt werden!

11

Page 12

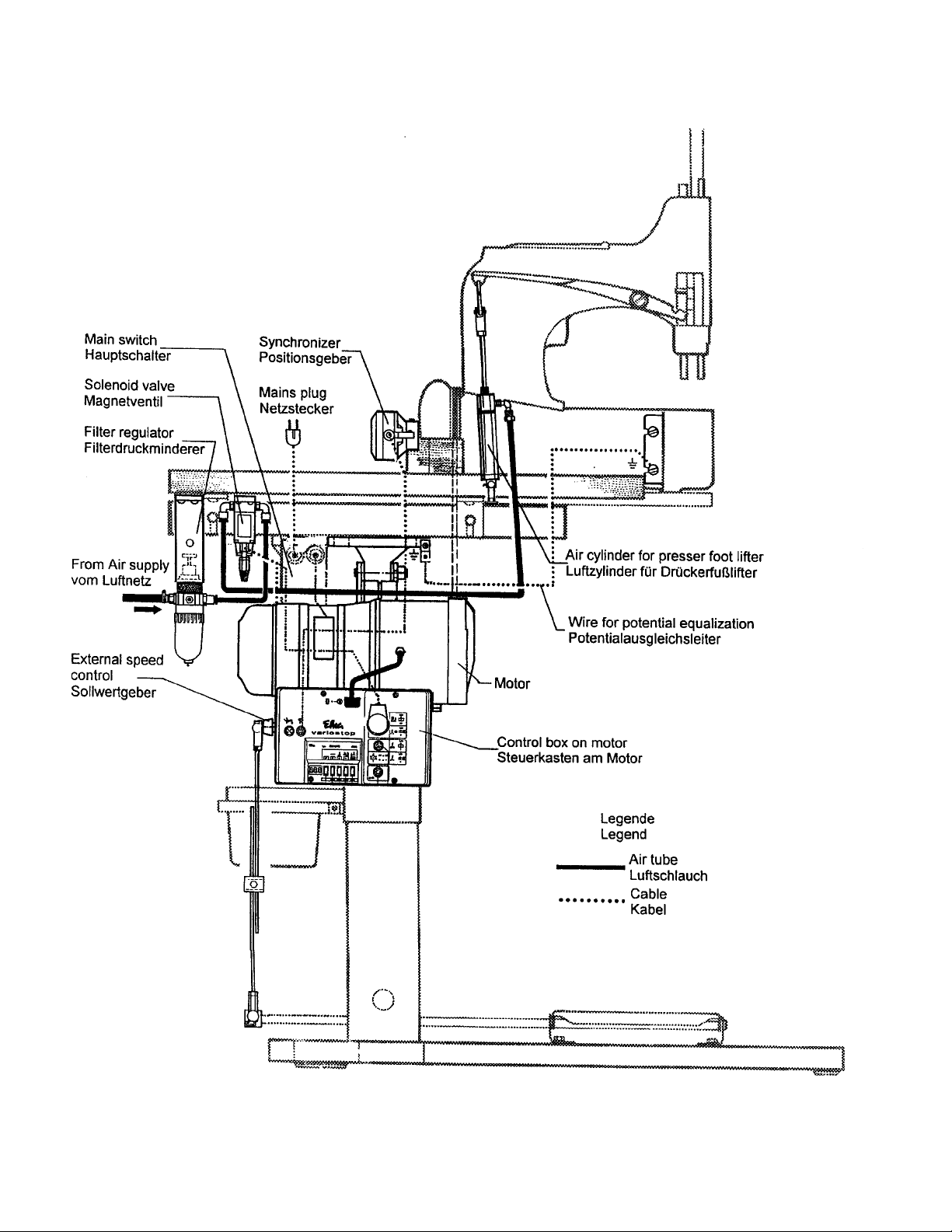

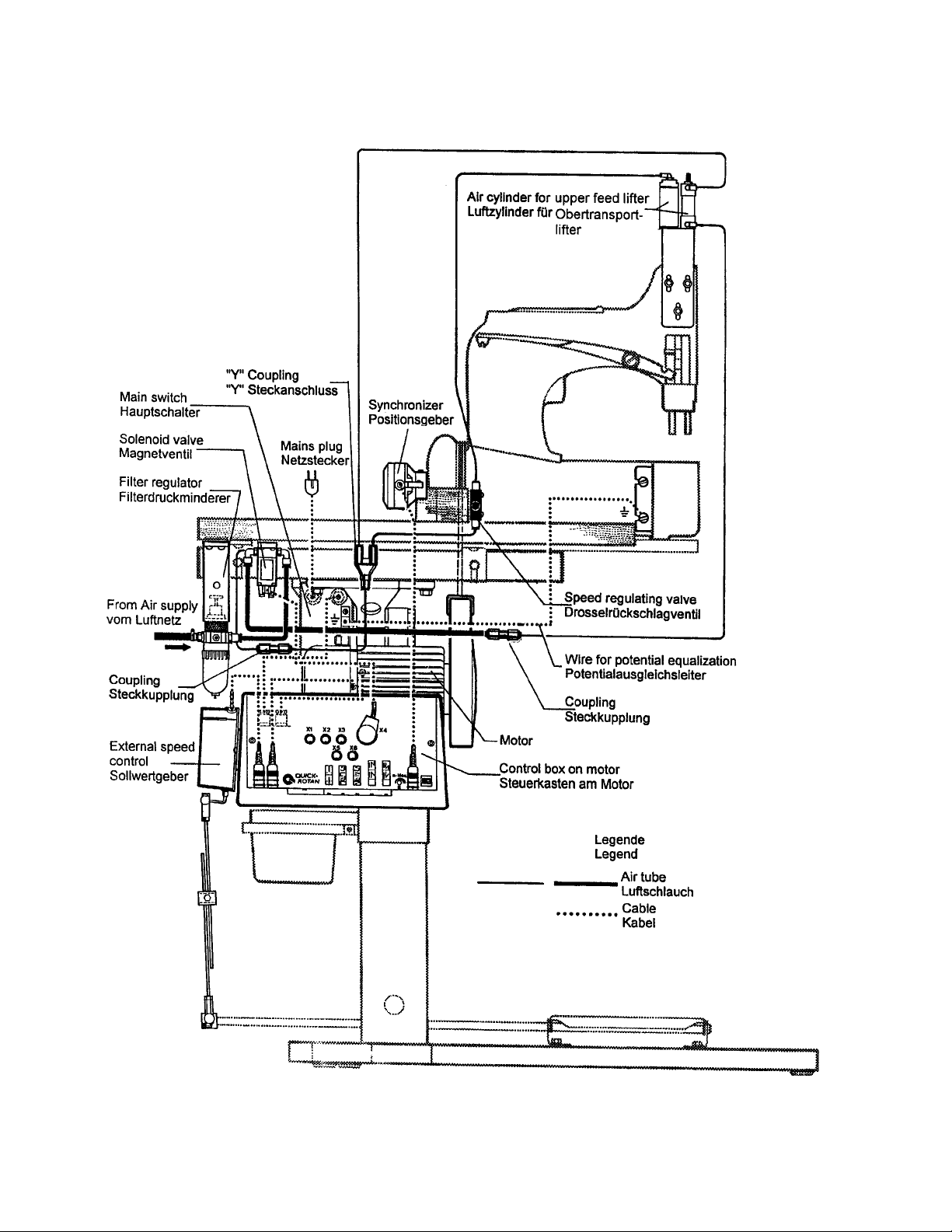

ELECTRIC AND PNEUMATIC CONNECTIONS FOR MACHINE 80700C3 (REAR VIEW)

ELEKTRISCHE UND PNEUMATISCHE ANSCHLÜSSE FÜR DIE MASCHINE 80700C3 (RÜCKANSICHT)

Fig. 4

12

Page 13

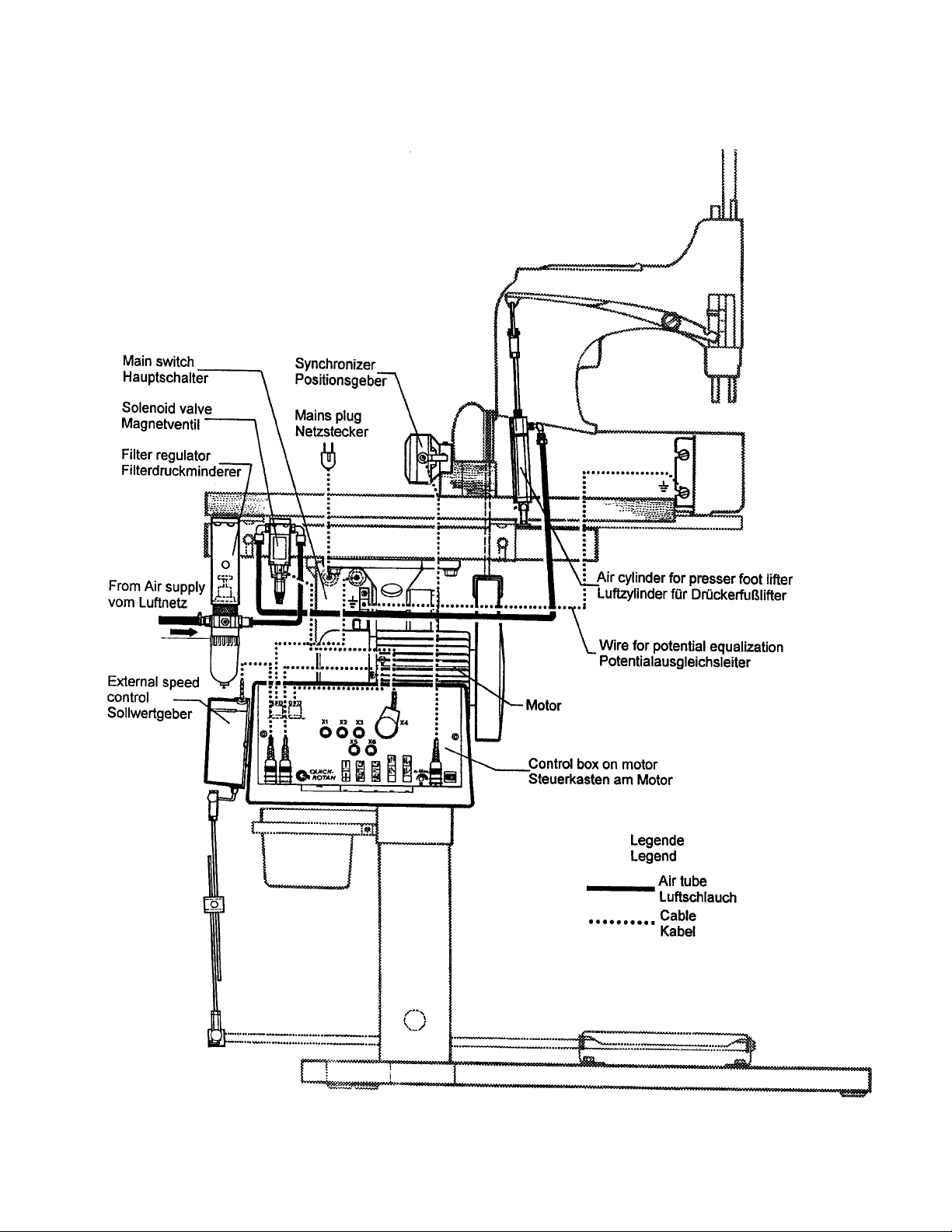

ELECTRIC AND PNEUMATIC CONNECTIONS FOR MACHINE 80700CD3 (REAR VIEW)

ELEKTRISCHE UND PNEUMATISCHE ANSCHLÜSSE FÜR DIE MASCHINE 80700CD3 (RÜCKANSICHT)

Fig. 5

13

Page 14

ELECTRIC AND PNEUMATIC CONNECTIONS FOR MACHINE 80700C4 & CD4 (REAR VIEW)

ELEKTRISCHE UND PNEUMATISCHE ANSCHLÜSSE FÜR DIE MASCHINE 80700C4 & CD4 (RÜCKANSICHT)

Fig. 6

14

Page 15

15

Page 16

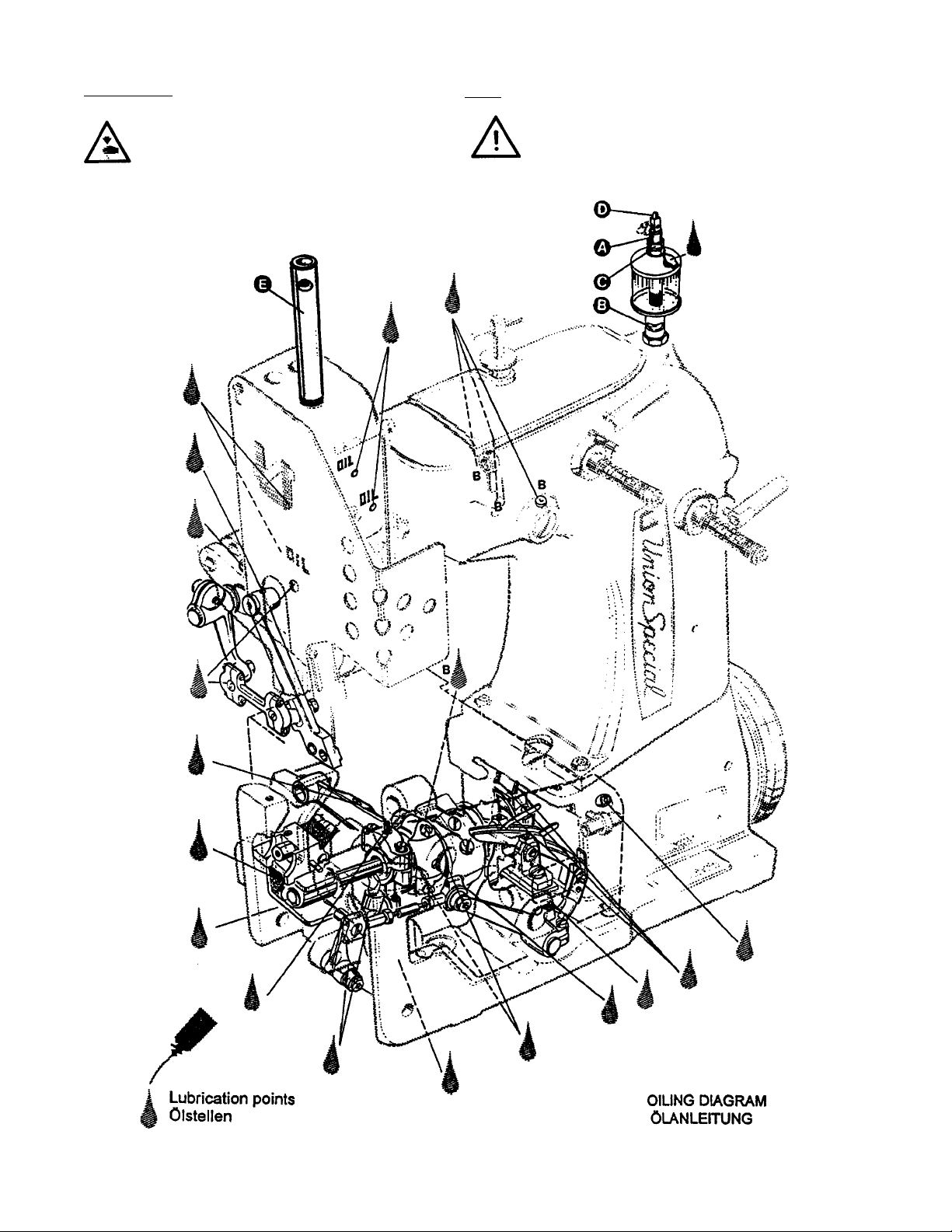

LUBRICATING

ÖLEN

Turn off main power switch before

lubricating! When using clutch motors with

or without actuation lock wait until motor

has completely stopped.

Schalten Sie vor dem Ölen den Hauptschalter aus! Beim Gebrauch von Kupplungsmotoren mit oder ohne Betätigungssperre ist der Stillstand des Motors abzuwarten.

Fig. 8

16

Page 17

LUBRICATING (continued)

ÖLEN (Fortsetzung)

PREPARING FOR OPERATING

Before operating a new machine for the first time, the sight

feed oiler has to be adjusted. All lubrication points, indicated

on the oiling diagram (Fig. 7), have to be oiled.

For adjusting fill the sight feed oiler half-way with oil and turn

the metering pin (A, Fig. 7) a little bit out and then turn it in,

until there will flow two to three drops of oil per minute. This

can be checked on the sight glass (B). Secure the setting of

the metering pin with lock nut (C). Fill the oiler.

Repeat the oiling of a new machine after 10 minutes of

operation!

When the machine is out of operation, the oil flow can be

stopped by tilting lever (D).

IMPORTANT! The oil flow has to be switched on again

before operating the machine.

For lubrication we recommend "Mobil Oil DTE Medium" or

equivalent, which can be purchased from UNION SPECIAL

in 1/2 liter containers under part number G28604L or in 5 liter

containers under part number G28604L5.

NEEDLES

Each needle has both a type and size number. The type

number denotes the kind of shank, point, length, groove,

finish and other details. The size number, stamped on the

needle shank, denotes largest diameter of the blade,

midway between shank and eye. Collectively, type and size

number represent the complete symbol, which is given on

the label of all needles packaged and sold by UNION

SPECIAL.

The standard needle for machine Style 80700C is 9848G,

Size 250/100.

The standard needle for machine Style 80700CD is 9848G,

Size 300/120.

For sewing bags made of woven polypropylene tapes it is

recommended to use needle type 9856T with Teflon coating.

Below are the descriptions and available sizes:

Type No.Description and sizes

VORBEREITEN ZUR INBETRIEBNAHME

Bevor eine neue Maschine zum ersten Mal in Betrieb genommen wird, muß der Tropföler eingestellt werden. Alle in

der Ölanleitung (Fig. 7) angegebenen Schmierstellen müssen geölt werden.

Füllen Sie den Tropföler zum Einstellen halb mit Öl und drehen Sie den Zumeßstift (A, Fig. 7) etwas aus und dann so weit

ein, bis pro Minute zwei bis drei Tropfen Öl fließen. Dies kann

am Schauglas (B) geprüft werden. Sichern Sie die Einstellung

des Zumeßstiftes mit der Kontermutter (C).

Füllen Sie den Öler.

Wiederholen Sie bei einer neuen Maschine das Ölen nach

einer Betriebsdauer von 10 Minuten!

Wenn die Maschine nicht in Betrieb ist, kann der Ölfluß durch

Umlegen des Hebels (D) am Tropföler gestoppt werden.

WICHTIG! Der Ölfluß muß

schine wieder eingeschaltet werden.

Zum Ölen empfehlen wir "Mobil Oil DTE Medium" oder ein

gleichwertiges Öl, das von UNION SPECIAL in 1/2-Liter Behältern unter der Teilnummer G28604L oder in 5-Liter Behältern

unter der Teilnummer G28604L5 bezogen werden kann.

NADELN

Jede Nadel hat eine Typ- und eine Dickennummer. Die

Typnummer bezeichnet die Art des Nadelkolbens, der Spitze, Länge, Rinne, Oberfläche und andere Einzelheiten. Die

Dickennummer, im Nadelkolben eingeprägt, gibt den

größten Durchmesser des Nadelschaftes an, gemessen in

der Mitte zwischen Kolben und Öhr. Typ- und Dickennummer

zusammen ergeben die vollständige Nadelbezeichnung, die

auf jedem Etikett aller von UNION SPECIAL gepackten und

verkauften Nadeln steht.

Die Standardnadel für die Maschinenklasse 80700C ist 9848G

250/100.

Die Standardnadel für die Maschinenklasse 80700CD ist

9848G 300/120.

Zum Nähen von Säcken aus Kunststoffbändchengewebe

ist es empfehlenswert, die Nadeltype 9856T mit

Teflonbeschichtung zu verwenden.

Nachstehend finden Sie die Beschreibungen und die lieferbaren Dicken:

Typ Nr. Beschreibung und Dicken

vor Inbetriebnahme der Ma-

9848G Round shank, square point, double

groove,spotted, chromium plated.

Sizes available: 150/060, 170/067,

200/080, 250/100, 300/120, 400/156.

9856T Round shank, round point, double

groove, spotted, Teflon coated.

Sizes available: 200/080, 250/100.

Selection of proper needle size is determined by size of thread

used. Thread should pass freely through needle eye in order

to produce good stitch formation.

To have needle orders promptly and accurately filled, an

empty package, a sample needle or type and size number

should be forwarded. Use description on label. A complete

order would read:

100 needles, Type 9848G, Size 300 / 120.

9848G Rundkolben, Vierkantspitze,

Doppelrinne, Hohlkehle, verchromt.

Lieferbare Dicken: 150/060, 170/067,

200/080, 300/120, 400/156.

9856T Rundkolben, Rundspitze, Doppelrinne,

Hohlkehle, Teflon beschichtet.

Lieferbare Dicken: 200/080, 250/100.

Die Wahl der Nadeldicke richtet sich nach dem verwendeten Nähfaden. Der Faden muß frei durch das Nadelöhr

gleiten, um eine gute Stichbildung zu gewährleisten.

Um Nadelbestellungen richtig und prompt erledigen zu

können, senden Sie bitte eine leere Nadelpackung oder

eine Musternadel ein, oder geben Sie die Typ-und

Dickenummer an. Benützen Sie die Beschreibung auf dem

Etikett der Nadelpackung. Eine vollständige Bestellung würde z. B. lauten:

100 Nadeln, Typ 9848G, Dicke 300/120.

17

Page 18

THREADING DIAGRAM

EINFÄDELANLEITUNG

CAUTION! Turn of f main power switch before

threading! When using clutch motors with

or without actuation lock wait until the

motor has completely stopped!

ACHTUNG! Schalten Sie vor dem Einfädeln den

Hauptschalter aus! Warten Sie bei

Kupplungsmotoren mit oder ohne

Betätigungssperre den Stillstand des Motors ab!

THREADING DIAGRAM FOR STYLES 80700C3, C4

EINFÄDELANLEITUNG FÜR DIE TYPEN 80700C3, C4

Fig. 8

18

Page 19

THREADING DIAGRAM

EINFÄDELANLEITUNG

CAUTION! Turn of f main power switch before

threading! When using clutch motors with

or without actuation lock wait until the

motor has completely stopped!

ACHTUNG! Schalten Sie vor dem Einfädeln den

Hauptschalter aus! Warten Sie bei

Kupplungsmotoren mit oder ohne

Betätigungssperre den Stillstand des Motors ab!

THREADING DIAGRAM FOR STYLES 80700CD3, CD4

EINFÄDELANLEITUNG FÜR DIE TYPEN 80700CD3, CD4

Fig. 9

19

Page 20

OPERATING INSTRUCTIONS

BEDIENUNGSANLEITUNG

THREADING

CAUTION! Turn of f main power switch before

threading! When using clutch motors with

or without actuation lock wait until the

motor has stopped!

Style 80700C3, C4 is threaded as shown in Fig. 8

Style 80700CD3, CD4 is threaded as shown in Fig. 9.

For threading the needle turn handwheel pulley in operating direction until the needle is in the upmost position.

For looper threading open the hinge plate by lifting

locking bolt knob (A, Figs. 8 and 9).

When threading be sure the thread goes thru the front

eyelet, over the take-up and thru the back eyelet before

threading the looper (see also Fig. 22).

Reclose hinge plate after threading.

OPERATING

1. Switch on main power switch.

2. Without lifting the presser foot, place the fabric to

be sewn as close as possible in front of the needle

and to the right on the edge guide.

EINFÄDELN

ACHTUNG! Schalten Sie vor dem Einfädeln den Haupt-

schalter aus! Warten Sie bei Kupplungsmotoren mit oder ohne Betätigungssperre den

Stillstand des Motors ab!

Die Maschine 80700C3, C4 wird, wie in Fig.8 gezeigt, eingefädelt.

Die Maschine 80700CD3, CD4 wird, wie in Fig. 9 gezeigt,

eingefädelt.

Drehen Sie zum Einfädeln der Nadel die Handrad-Riemenscheibe in Nährichtung bis die Nadel in ihrer obersten Stellung ist.

Öffnen Sie zum Greifer-Einfädeln die Scharnierplatte

durch Anheben der Griffschraube (A, Fig. 8 und 9).

Beim Einfädeln muß sichergestellt sein, daß der Faden

durch die vordere Öse über den Fadenabzug und durch

die hintere Öse geführt wird, bevor der Greifer eingefädelt wird (siehe auch Fig. 22).

Schließen Sie die Scharnierplatte nach dem Einfädeln

wieder.

BEDIENEN

1. Schalten Sie den Hauptschalter ein.

2. Legen Sie das Nähgut, ohne dabei den Drückerfuß

anzuheben, so dicht wie möglich vor die Nadel und

rechts an der Kantenführung an.

CAUTION! Remove the foot from the motor treadle to

avoid inadvertently starting of the machine

in cade it is necessary to lift presser foot and

upper feed dog by hand for aligning the

fabric to be sewn!

3. Depress the motor treadle. The machine sews.

Guide the fabric to be sewn.

CAUTION! Keep a security distance of approx. 100 mm

(4 in.) between hand and sewing needle

when guiding the fabric to be sewn!

4. Release the motor treadle. The machine stops.

Cut the thread chain at the trailing edge of the

fabric and remove the fabric from the machine.

ACHTUNG! Nehmen Sie den Fuß vom Motorpedal,

damit die Maschine nicht unabsichtlich

startet, wenn es notwendig ist, Drückerfuß

und Obertransporteur zum Ausrichten des

Nähgutes von Hand anzuheben.

3. Treten Sie das Motorpedal nach vorne. Die Maschine näht. Führen Sie das Nähgut.

ACHTUNG! Halten Sie beim Führen des Nähgutes ei-

nen Sicherheitsabstand von ca. 100 mm

zwischen Hand und Nähnadel ein!

4. Lassen Sie das Motorpedal los. Die Maschine stoppt.

Schneiden Sie die Fadenkette am Ende des Nähgutes

ab und nehmen Sie das Nähgut von der Maschine.

20

Page 21

CHANGING THE NEEDLE(S)

AUSWECHSELN DER NADEL(N)

CAUTION! Turn off main power switch before

changing the needle! When using

clutch motors with or without actuation lock wait until the motor has

stopped!

Turn the handwheel pulley in operating direction

until the needle is in its upmost position.

Unthread the eye of the needle to be changed.

Loosen needle clamp nut resp. screws (Figs. 8 and

9) for the needles and pull out the needle(s). Insert

the shank of the new needle as far as it will go with

the long groove of the needle facing to the front

(toward the operator). Tighten the needle clamp

nut resp. the screws securely. Thread the needle

eye.

For the needle clamp nut use the single ended

open jaw wrench part No. 21388 from the

accessories of the machine.

EDGE GUIDE

CAUTION! Turn off main power switch before set-

ting edge guide. When using clutch

motors with or without actuation lock

wait until the motor has stopped!

MAINTENANCE

ACHTUNG! Schalten Sie vor dem Auswechseln der Na-

del den Hauptschalter aus! Warten Sie bei

Kupplungsmotoren mit oder ohne Betätigungssperre den Stillstand des Motors ab!

Drehen Sie die Handrad-Riemenscheibe in Nährichtung

bis die Nadel in ihrer oberen Stellung ist.

Fädeln Sie das Öhr der zu wechselnden Nadel aus.

Lösen Sie die Nadelklemm-Mutter bzw. die Schrauben

(Fig. 8 und 9) für die Nadel(n) und ziehen Sie die Nadel(n)

heraus. Setzen Sie die neue(n) Nadel(n) so ein, daß der

Nadelkolben oben anstößt und die lange Rinne der

Nadel nach vorne (zur Bedienungsperson) zeigt. Ziehen

Sie die Nadel-Klemmutter bzw. die Schrauben für die

Nadeln fest und fädeln Sie das Nadelöhr ein.

Verwenden Sie für die Nadelklemm-Mutter den Einmaulschlüssel Teil Nr. 21388 aus dem Maschinen-Zubehör.

KANTENFÜHRUNG

WICHTIG! Schalten Sie vor dem Einstellen der Kan-

tenführung den Hauptschalter aus! Warten

Sie bei Kupplungsmotoren mit oder ohne

Betätigungssperre den Stillstand des

Motors ab!

WARTUNG

CAUTION! Turn off main power switch before

LUBRICATING AND CLEANING

The machines of class 80700 have to be cleaned

and lubricated twice a day before morning and

afternoon start on the lubrication points indicated

on the oiling diagram (Fig. 7). The sight feed oiler

has to be kept filled and should be adjusted so,

that it feeds two to three drops of oil per minute.

The oiler has to be refilled latest, when 2/3 of the

oil are used up.

Also refer to section

doing maintenance works! When

using clutch motors with or without

actuation lock wait until the motor has

stopped!

LUBRICATING.

ACHTUNG! Schalten Sie vor Wartungsarbeiten den

ÖLEN UND REINIGEN

Die Maschinen der Klasse 80700 müssen zweimal täglich, vor der Inbetriebnahme am Morgen und Nachmittag, gereinigt und an den in der Ölanleitung (Fig.

7) angegebenen Stellen geschmiert werden. Der

Tropföler muß gefüllt und so eingestellt sein, daß pro

Minute zwei bis drei Topfen Öl fließen. Der Öler muß

spätestens nachgefüllt werden, wenn 2/3 der

Ölmenge verbraucht sind.

Siehe auch Abschnitt

Hauptschalter aus! Warten Sie bei Kupplungsmotoren mit oder ohne Betätigungssperre den Stillstand des Motors

ab!

ÖLEN.

21

Page 22

INSTRUCTION FOR ENGINEERS

MECHANIKERANLEITUNG

Observe the SAFETY RULES when making

adjustments!

Insert new needle(s)!

Refer to paragraph CHANGING THE NEEDLE(S) in section

OPERATING INSTRUCTIONS.

SETTING THE LOOPER(S)

Remove the presser foot, throat plate and feed dog, for

convenient access to the machine. Loosen the screw

(A, Fig.10) in the feed bar (B) and push the feed bar

needle guard (C) to the rear to avoid its contacting the

needle(s) (D).

Set the looper connecting rod (E) so the distance (X,

Fig. 12) between the centerlines of the two ball joints

is 69.8 mm (2 3/4 in.). For adjustment loosen the two

nuts (F, Fig.10) and turn connecting rod (E) forward or

backward as required to obtain specified dimension,

retighten nuts (F).

Note: The left nut has a left hand thread.

Set the looper (G) so that the distance from the

centerline of the needle (D) to the looper (G) is 7 mm

(9/32 in.), when the looper is at its furthest position to the

right. Looper gauge No. 21225-9/32 can be used

advantageously in making this adjustment. For

adjustment loosen screws (H) in the looper driver lever

(J), reposition as required to obtain specified dimension

and retighten screws (H) assuring that all end play is taken

out of the looper drive lever rocker shaft. Check to insure

a clearance of approx. 1 mm (.040 in.) between the point

of the looper and the bed end cover when the looper is

at its extreme left position. Should the looper strike the

bed end cover, recheck the distance between

centerlines of ball joints and the looper gauge distance

as described above.

Beachten Sie die SICHERHEITSHINWEISE,

wenn Sie Einstellarbeiten vornehmen!

Wechseln Sie die Nadel(n) aus!

Siehe Absatz AUSWECHSELN DER NADEL(N) im Abschnitt

BEDIENUNGSANLEITUNG.

EINSTELLUNG DES GREIFERS BZW. DER GREIFER

Zur bequemeren Einstellung entfernen Sie Drückerfuß,

Stichplatte und Transporteur. Lösen Sie die Schraube (A,

Fig.10) im Transporteurträger (B) und drücken Sie den

Nadelanschlag (C) nach hinten, damit er die Nadel(n)

(D) nicht berühren kann.

Die Greiferverbindungsstange (E) muß so eingestellt sein,

daß der Abstand (X, Fig. 12) von Mitte zu Mitte Kugelgelenk 69,8 mm beträgt. Zum Einstellen lösen Sie die beiden Muttern (F, Fig.10) und drehen die Verbindungsstange (E) vor oder zurück bis der erforderliche Abstand

erreicht ist. Ziehen Sie die Muttern (F) wieder an.

Beachten Sie: Die linke Mutter hat ein Linksgewinde.

Stellen Sie den Greifer (G) so, daß der Abstand von Mitte

Nadel (D) bis zur Spitze des Greifers (G) 7 mm (9/32 in.)

beträgt, wenn der Greifer in seiner rechten Endstellung

ist. Die Greifereinstellehre Nr. 21225-9/32 erleichtert diese Einstellung. Zur Einstellung lösen Sie die Schrauben (H)

im Greiferantriebshebel (J) und schwenken diesen entsprechend, bis der erforderliche Abstand erreicht ist. Ziehen Sie die Schrauben (H) wieder an und achten Sie

darauf, daß die Greiferantriebshebelwelle kein Spiel hat.

Prüfen Sie, ob zwischen Greiferspitze und Abschlußblech

ein Abstand von etwa 1 mm ist, wenn der Greifer in seiner

äußerst linken Endstellung ist. Sollte der Greifer gegen

das Abschlußblech schlagen, muß der Abstand von Mitte

zu Mitte Kugelgelenk sowie der Greiferabstand, wie oben

beschrieben, überprüft werden.

Rotate handwheel in operating direction so that the

looper moves from right to left. The looper point should

pass the back of the needle as close as possible without

bending it to the front. For adjustment loosen screw

(A, Fig. 11) in the looper eccentric fork (B) and turn looper

rocker shaft (C) on the looper rocker with looper forward

or backward as required. Retighten screw (A).

Fig. 10 Fig. 11

Drehen Sie das Handrad in Nährichtung so, daß sich der

Greifer von rechts nach links bewegt. Die Greiferspitze

soll so dicht wie möglich hinter der Nadel vorbeigehen,

ohne diese nach vorne wegzudrücken. Zur Einstellung

lösen Sie die Schraube (A, Fig.11) in der Greiferexzentergabel (B) und schwenken die Greiferhebelwelle (C) am

Greiferhebel mit Greifer nach Bedarf vor oder zurück.

Ziehen Sie die Schraube (A) wieder an.

22

Page 23

SETTING HEIGHT OF NEEDLE BAR

HÖHENEINSTELLUNG DER NADELSTANGE

Remove the face cover on machine arm. Rotate

handwheel in operating direction until the looper point,

moving to the left, projects 1 to 1.5 mm (.040 to .060 in.)

left of the needle (see Fig. 12). Lower edge of looper

and upper edge of needle eye must be flush in this

position. If adjustment is necessary, loosen clamp screw

(A, Fig. 13) in the needle bar connection and move the

needle bar up or down, as required. Retigten screw (A)

and remount face cover.

Fig. 12

Entfernen Sie den Stirndeckel am Maschinenarm. Drehen Sie das Handrad in Nährichtung bis die sich nach

links bewegende Greiferspitze 1 bis 1,5 mm links der Nadel steht (siehe Fig.12). In dieser Stellung müssen Unterkante Greifer und Oberkante Nadelöhr bündig sein. Ist

eine Einstellung notwendig, lösen Sie die Klemmschraube (A, Fig. 13) im Nadelstangenmitnehmer und schieben

die Nadelstange (B) entsprechend nach oben oder

unten. Ziehen Sie die Schraube (A) wieder an und montieren Sie den Stirndeckel.

SETTING THE LOWER FEED DOG

At highest point of feed dog travel, the lower feed dog

(C, Fig. 13) should be set so that the rear teeth project

their full depth (X, Fig. 13) above the throat plate surface.

For setting remove the lower feed dog and adjust the

supporting screw (K, Fig. 10) on the top to the feed bar

to the required height. Remount the lower feed dog.

After loosening screws (A, Fig. 14) rear in the feed rocker

(B) the feed bar with feed dog can be moved laterally

to center the feed dog in the throat plate slots, if required.

Retighten screws (A).

Also refer to paragraph SETTING THE UPPER FEED DOG.

Fig. 13

EINSTELLUNG DES UNTEREN TRANSPORTEURS

Im höchsten Punkt der Transporteurbewegung sollen die

hinteren Zähne des unteren Transporteurs (C, Fig. 13) eine

volle Zahnhöhe (X, Fig. 13) über die Stichplattenoberfläche hinausragen. Zur Einstellung entfernen Sie

den Transporteur und stellen die Stützschraube (K, Fig.

10) oben im Transporteurträger auf die entsprechende

Höhe. Montieren Sie den Transporteur wieder.

Nach dem Lösen der Schrauben (A, Fig. 14) hinten im

Transportrahmen (B) kann der Transporteurträger bei

Bedarf mit dem Transporteur seitlich verschoben und in

den Stichplattenschlitzen vermittelt werden. Ziehen Sie

die Schrauben (A) wieder an.

Siehe auch Absatz EINSTELLUNG DES OBEREN TRANSPOR-

TEURS.

Fig. 14

23

Page 24

MOUNTING AND SETTING THE PRESSER FOOT

EINSETZEN UND EINSTELLUNG DES DRÜCKERFUSSES

Remove the needle and rotate handwheel until the

feed dog is below the throat plate. Depress the presser

foot lifter lever and insert the presser foot in the two

presser bars (L and R, Fig. 15). The left presser bar (L)

should only engage with its pivot in the opening of the

presser foot shank.

Loosen the two lock nuts (A, Fig. 15) and align with the

two set screws (B), the needle slot in the presser foot

with the needle slot in the throat plate. Secure this

setting with the two lock nuts (A).

NOTE: The two set screws (A) should just contact the

pivot of the left presser bar (L) but not be

tightened. Now tighten the two set screws (C)

right in the presser foot shank on the right

presser bar. Insert the needle.

Entfernen Sie die Nadel und drehen Sie das Handrad bis

der Transporteur unter der Stichplatte steht. Drücken Sie

den Drückerfuß-Lifterhebel und setzen Sie den Drückerfuß in die beiden Drückerfußstangen (L und R, Fig. 15)

ein. Die linke Drückerfußstange (L) darf nur mit dem Zapfen in die Öffnung der Drückerfußnabe eingreifen.

Lösen Sie die beiden Kontermuttern (A, Fig. 15) und richten Sie mit den beiden Gewindestiften (B) das Stichloch

im Drückerfuß zum Stichloch der Stichplatte aus. Sichern

Sie diese Einstellung mit den beiden Kontermuttern (A).

BEACHTEN SIE:Die beiden Gewindestifte (A) sollen am

Zapfen der linken Drückerfußstange (L)

gerade anliegen, aber nicht drücken. Ziehen Sie jetzt die beiden Gewindestifte (C)

rechts in der Drückerfußnabe auf der

rechten Drückerfußstange an. Setzen Sie

die Nadel wieder ein.

Fig. 15

SETTING THE STITCH LENGTH

Stud (C, Fig. 14) for setting the stitch length is accessible

from the outside.

The length of the stitch can be adjusted by raising or

lowering the stud (C, Fig. 14) in the segment slot of the

feed rocker (B). Lowering stud (C) will lengthen the

stitch, raising the stud will shorten the stitch. After

loosening nut (D), stud (C) can be moved accordingly.

When the desired stitch length is obtained, retighten

nut (D).

NOTE: Any change in stitch length will necessitate a

corresponding change in the needle guard

setting!

SETTING THE NEEDLE GUARD

The needle guard (C, Fig. 10) has to be set so, that it

just contacts the needle at its most forward point of

travel, without deflecting it.

Loosen screw (A, Fig. 10) in the feed bar (B) and adjust

the needle guard (C) accordingly. Retighten screw (A).

EINSTELLUNG DER STICHLÄNGE

Der Bolzen (C, Fig. 14) zur Einstellung der Stichlänge ist

von außen zugänglich.

Die Stichlänge kann durch Höher- oder Tieferstellen des

Bolzens (C, Fig. 14) in der Nut des Transportrahmens (B)

verändert werden. Tieferstellen des Bolzens (C) verlängert den Stich, Höherstellen verkürzt ihn. Nach Lösen der

Mutter (D) läßt sich der Bolzen (C) entsprechend verschieben. Wenn die gewünschte Stichlänge eingestellt

ist, ziehen Sie die Mutter (D) wieder an.

BEACHTEN SIE: Bei jeder Änderung der Stichlänge muß

der Nadelanschlag entsprechend nachgestellt werden!

EINSTELLUNG DES NADELANSCHLAGS

Der Nadelanschlag (C, Fig. 10) muß so eingestellt sein,

daß er in der vordersten Stellung seiner Bewegung gerade die Nadel berührt, aber nicht ablenkt.

Zur Einstellung lösen Sie die Schraube (A, Fig. 10) im

Transporteurträger (B), und stellen den Nadelanschlag

(C) entsprechend ein. Ziehen Sie die Schraube (A) wieder an.

24

Page 25

SETTING THE UPPER FEED DOG

EINSTELLUNG DES OBEREN TRANSPORTEURS

Assemble the upper feed dog (B, Fig. 16) . The upper

feed dog should not push against the front or rear end

when moving in the slots of presser foot (C).

Simultaneously the upper feed dog (B, Fig. 17) should

be positioned so that the tips of its teeth engage with

the tooth spaces of the lower feed dog (A), without

contacting it. When the lower feed dog (A) is in its

highest and the upper feed dog (B) in its lowest point of

travel, there must be a small gap between both feed

dogs.

The feed travel of the upper and the lower feed dog

should be synchronous.

For setting the upper feed dog with respect to the slot

ends in the presser foot and the tooth spaces of the

lower feed dog, loosen screw (D, Fig. 16) and turn drive

lever (E) accordingly to the front or rear. Retighten screw

(D).

Montieren Sie den Obertransporteur (B, Fig. 16). Der

Obertransporteur darf bei seiner Bewegung in den

Schlitzen im Drückerfuß (C) weder vorne noch hinten

anstoßen.

Gleichzeitig muß der Obertransporteur (B, Fig. 17) so positioniert sein, daß die Spitzen seiner Zähne in die Zahnlücken des unteren Transporteurs (A) eingreifen, ohne

diesen zu berühren. Wenn der untere Transporteur (A)

in der höchsten und der Obertransporteur (B) in der untersten Stellung seiner Bewegung ist, muß zwischen beiden Transporteuren ein Luftspalt sein.

Der Transportweg von oberem und unterem Transporteur soll gleich (synchron) sein.

Zum Einstellen des Obertransporteurs im Bezug zu den

Schlitzenden im Drückerfuß und zu den Zahnlücken des

unteren Transporteurs lösen Sie die Schraube (D, Fig. 16)

und schwenken den Antriebshebel (E) entsprechend

nach vorne oder hinten. Ziehen Sie Schraube (D) wieder

an.

Fig. 16 Fig. 17

For setting the small gap between the feed dogs loosen

nut (F, Fig. 18). Turning in screw (G) increases the gap,

turning it out decreases the gap. Retighten nut (F).

For matching the upper feed dog travel with the lower

feed dog travel loosen screw (A, Fig. 19). Moving the

ball link in the slot of rocker lever (B) to the front decreases

the upper feed dog travel, moving it to the rear increases

the travel. Retighten screw (A).

Zum Einstellen des Luftspalts zwischen den Transporteuren lösen Sie die Mutter (F, Fig. 18). Eindrehen der

Schraube (G) vergrößert den Luftspalt, Herausdrehen

verkleinert ihn. Ziehen Sie die Mutter (F) wieder an.

Zum Angleichen des Obertransportwegs an den Weg

des unteren Transporteurs lösen Sie die Schraube (A,

Fig. 19). Verschieben des Kugelgelenks im Kulissenhebel

(B) nach vorne verkleinert den Obertransportweg,

Verschieben nach hinten vergrößert ihn. Ziehen Sie die

Schraube (A) wieder an.

Fig. 18 Fig. 19

25

Page 26

HINT: In general the travels of lower and upper feed dog

are set equally. Depending on the fabric to be

sewn however, it may be necessary to set a slightly

longer upper feed dog travel in order to get a

proper end matching of the fabric plies.

Also refer to paragraph SETTING THE STITCH

LENGTH.

HINWEIS: Normalerweise werden die Transportwege

von unterem Transporteur und Obertransporteur gleich eingestellt. Abhängig vom

Nähgut kann es jedoch erforderlich sein, den

Obertransporteurweg etwas größer einzustellen um Lagenverschiebungen auszugleichen.

Siehe auch Absatz EINSTELLUNG DER STICH-

LÄNGE.

SETTING THE LIFT MOTION OF THE UPPER FEED DOG

On the return travel, the upper feed dog should lift so

high that no fabric will be pulled against the sewing

direction.

The motion should be set so that the rear four teeth of

the upper feed dog (B, Fig. 16) remain approx. 1/3 of

their height in the presser foot slots when lifting.

For adjustment loosen the two screws (H, Fig. 18) and

raise the supporting yoke (J) when the upper feed dog

should lift more, or lower it when it should lift less.

Retighten screws (H).

On request an alternating upper feed is also available.

PRESSER FOOT PRESSURE

Styles 80700C3

Rotate handwheel until the lower feed dog is below the

throat plate. Loosen knurled nut (A, Fig. 20) and turn out

T-screw (B) until it does not exert any pressure on the leaf

springs. In this position, the pressure exerted on the

presser foot should be so strong that the presser foot

bottom rest squarely on the throat plate.

By relocating the collars (C, Fig. 21) which serve as a

leaf spring rest, on the left and right presser bar, the

pressure can be changed. Raising the collars increases

the pressure, lowering the collars decreases it.

EINSTELLUNG DER ABHEBBEWEGUNG DES OBERTRANSPORTEURS

Beim Rückweg muß der Obertransporteur so hoch

abheben, daß kein Nähgut entgegen der Nährichtung

gezogen wird.

Die Bewegung muß so eingestellt sein, daß die hinteren

vier Zähne des Obertransporteurs (B, Fig. 16) beim

Abheben noch mit etwa 1/3 ihrer Höhe in den Drückerfußschlitzen sind.

Zum Einstellen lösen Sie die beiden Schrauben (H, Fig.

18) und stellen das Stützlager (J) höher, wenn der Ober-

transporteur mehr oder tiefer, wenn er weniger abheben soll. Ziehen Sie die Schrauben (H) wieder an.

Auf Kundenwunsch ist auch ein alternierender Obertransport lieferbar.

DRÜCKERFUSSDRUCK

Typen 80700C3

Drehen Sie am Handrad bis der untere Transporteur unter

der Stichplatte steht. Lösen Sie die Rändelmutter (A, Fig.

20) und drehen Sie die Knebelschraube (B) soweit

heraus, daß sie nicht mehr auf die Blattfedern drückt. In

dieser Stellung soll der Druck auf den Drückerfuß so stark

sein, daß die Drückerfußsohle flach auf der Stichplatte

aufliegt.

Durch Verstellen der als Blattfederauflage dienenden

Stellringe (C, Fig. 21) auf der linken und rechten

Drückerfußstange, kann der Druck verändert werden.

Verstellen der Stellringe nach oben verstärkt, Verstellen

nach unten verringert den Druck.

The presser foot lift is limited with the upper stop collar

(D, Fig. 21) on the right presser bar. When the needle is in

its lowest position and the presser foot is lifted with the

presser foot lifter lever, the needle holder should not contact the presser foot.

Make sure that both presser bars move up and down

freely without binding.

Der Hub des Drückerfußes wird mit dem Anschlag-Stellring (D, Fig. 21) oben auf der rechten Drückerfußstange

begrenzt. Wenn die Nadel in der untersten Stellung ist

und der Drückerfuß mit dem Drückerfuß-Lifterhebel

angehoben wird, darf der Nadelhalter den Drückerfuß

nicht berühren.

Überzeugen Sie sich, daß sich beide Drückerfußstangen,

ohne zu klemmen, auf- und abbewegen.

26

Page 27

Now turn in T-screw (B, Fig. 20) until the necessary presser

foot pressure for proper feeding is exerted (determine

by sewing tests). Secure this setting with the knurled nut

(A) which simultaneously fastens the upper arm cover.

Remount the face cover and the finger guard.

Nun drehen Sie die Knebelschraube (B, Fig. 20) soweit

ein, daß der zum einwandfreien Transport notwendige Drückerfußdruck erzeugt wird (durch Nähversuche

ermitteln). Sichern Sie diese Einstellung mit der Rändelmutter (A), mit der gleichzeitig der obere Armdeckel

befestigt wird. Montieren Sie den Stirndeckel und den

Fingerschutz wieder.

Fig. 21

NEEDLE THREAD TAKE-UP

Basically the needle thread take-up roller (B, Figs. 8 and

9) located left on the upper bed casting under the face

cover, is set in the middle of its shaft.

In case more needle thread should be pulled off for a

bigger needle thread loop (depending on thread and

fabric), raise the needle thread take-up roller accordingly.

Fasten the needle thread guide (C, Figs. 8 and 9),

located on the top of the upper bed casting,

approx. in the middle of its shank.

THREAD TENSION

Regulate the tension on the threads so that uniform

stitches are produced.

In general the tension applied to the needle thread is

slightly higher than the tension applied to the looper

thread.

Turning the tension nuts clockwise increases the

tension, turning counterclockwise decreases the

tension.

Fig. 22

NADELFADENABZUG

Standardmäßig wird die Nadelfadenabzugsrolle (B,

Fig. 8 und 9) links am Gehäuseoberteil unter dem

Stirndeckel in die Mitte ihres Schaftes gestellt.

Soll mehr Nadelfaden für eine größere Nadelfadenschlinge abgezogen werden (abhängig von Faden

und Nähgut), stellen Sie die Nadelfadenabzugsrolle

entsprechend höher.

Befestigen Sie die Nadelfadenführung (C, Fig. 8 und

9), die sich oben am Gehäuseoberteil befindet,

ungefähr in der Mitte ihres Schaftes.

FADENSPANNUNG

Regeln Sie die Spannung auf die Fäden so, daß eine

gleichmäßige Stichbildung erreicht wird.

In der Regel ist die Spannung auf den Nadelfaden

etwas höher als die auf den Greiferfaden.

Drehen der Fadenspannungsmuttern im Uhrzeigersinn

verstärkt die Spannung, Drehen gegen den Uhrzeigersinn verringert sie.

27

Page 28

LOOPER THREAD TAKE-UP

GREIFERFADENAUFNEHMER

On the two thread double locked stitch machines, the

height of the looper thread take-up (A, Fig. 22) is set so

that the cast-off hook (C) forces the looper thread over

the corner (B) of the looper thread take-up (A) at the

time the point of the descending needle is flush with

the lower edge of looper or projects up to 1 mm (0.40

in.) below the lower edge of looper.

Draw the looper thread into the machine, rotate

handwheel in operating direction and note the position

of the needle point to lower edge of looper at the time

the cast-off (C) forces the looper thread over the corner

(B).

For setting the looper thread take-up loosen screw (D,

Fig. 22). When the needle point is positioned above

the lower edge of looper, the looper thread take-up

(A) has to be raised accordingly. When the needle

point is positioned more than 1 mm (.040 in.) below

the lower edge of looper the looper thread take-up

(A) has to be lowered accordingly. Retighten screw

(D).

Bei den Zweifaden-Doppelkettenstich-Nähmaschinen

wird die Höhe des Greiferfadenaufnehmers (A, Fig. 22)

so eingestellt, daß der Greiferfadenabzugshaken (C) den

Greiferfaden zu dem Zeitpunkt über die Ecke (B) am

Greiferfadenaufnehmer (A) abwirft, wenn die Spitze der

sich nach unten bewegenden Nadel mit der Unterkante

des Greifers bündig ist oder bis zu 1 mm unterhalb der

Greiferunterkante steht.

Fädeln Sie den Greiferfaden ein, drehen Sie das Handrad in Nährichtung und merken Sie sich die Stellung der

Nadelspitze zur Greiferunterkante zum Zeitpunkt wo der

Greiferfadenabzugshaken (C) den Greiferfaden über die

Ecke (B) abwirft.

Zur Einstellung des Greiferfadenaufnehmers lösen Sie die

Schraube (D, Fig. 22). Steht die Nadelspitze oberhalb der

Greiferunterkante, muß der Greiferfadenaufnehmer (A)

entsprechend höher gestellt werden. Steht die Nadelspitze mehr als 1 mm unter der Greiferunterkante, muß

der Greiferfadenaufnehmer entsprechend tiefer gestellt

werden. Ziehen Sie die Schraube (D) wieder an.

SETTING THE THREAD CHAIN CUTTING KNIVES

Styles 80700C3, C4

Set the stationary knife (A, Fig. 23) so that its tip is flush

with the supporting surface for the throat plate on the

bed casting.

Fasten the movable knife (B) in the knife lever so that

its tip moves freely .012 to .020 in. (0.3 - 0.5 mm) below

the underside of the throat plate and its cutting edge

overlaps the cutting edge of the stationary knife by

.040 in. (0.5 mm).

Fig. 23

EINSTELLUNG DER FADENKETTEN-ABSCHNEIDMESSER

Typen 80700C3, C4

Stellen Sie das feststehende Messer (A, Fig. 23) so, daß

seine Spitze mit der Auflagefläche für die Stichplatte am

Gehäuseguß eben ist.

Befestigen Sie das bewegliche Messer (B) so im Messerhebel, daß seine Spitze etwa 0,3 bis 0,5 mm unter der

Stichplattenunterseite frei geht und in Schneidstellung

mit seiner Schneide die Schneide des feststehenden

Messers etwa 0,5 mm überlappt.

Fig. 24

28

Page 29

ORDERING WEAR AND SPARE PARTS

BESTELLUNG VON VERSCHLEISS- UND ERSATZTEILEN

The following section of this manual simplifies ordering

wear and spare parts. Exploded views of various sections

of the mechanism are shown so that the parts may be

seen in their actual position in the sewing machine. On

the page opposite the illustration will be found a listing

of the parts with their part numbers, descriptions and

the number of pieces required in the particular view

being shown.

Numbers in the first column are reference numbers only,

and merely indicate the position of that part in the

illustration. Reference numbers should never be used in

ordering parts. Always use the part number listed in the

second column.

Component parts of sub-assemblies which can be

furnished for repairs are indicated by indenting their

descriptions under the description of the main subassembly. As an example refer to the following text:

25 29479 Looper Rocker Assembly for 80700C3 Greiferhebel komplett für 80700 C3 1

26 15745B Cone Stud Kegelbolzen 1

27 80613A Looper Rocker Greiferhebel 1

28 15465F Cone Kegelring 1

29 88 Set Screw Gewindestift 2

Der folgende Teil dieses Handbuches vereinfacht die

Bestellungen von Verschleiß- und Ersatzteilen. Explosionszeichnungen der einzelnen Gruppen des Mechanismus zeigen die Lage der Einzelteile in der Nähmaschine. Auf der der Bildseite gegenüberliegenden Seite befindet sich ein Verzeichnis der Teile mit Teilnummern, Beschreibungen und der für den gezeigten Bildausschnitt

benötigten Anzahl.

Die Nummern in der ersten Spalte sind Positionsnummern

und zeigen lediglich, wo das Teil in der Abbildung zu

finden ist. Positionsnummern dürfen bei Teilebestellungen

nie verwendet werden. Verwenden Sie immer die Teilenummer in der zweiten Spalte.

Einzelteile von Komplettteilen, die als Ersatzteile geliefert

werden können, sind durch Einrücken ihrer Beschreibung

unterhalb der Beschreibung des Kompletteiles gekennzeichnet. Als Beispiel siehe folgenden Text:

At the back of the catalog will be found a numerical

index of all parts shown in this catalog. This will facilitate

locating the illustration and description when only the

part number is known.

IMPORTAN! ON ALL ORDERS, PLEASE INCLUDE PART

NUMBER, PART NAME AND STYLE OF

MACHINE FOR WHICH PART IS ORDERED.

Am Ende des Katalogs befindet sich ein Nummernverzeichnis sämtlichen im Katalog dargestellten Teile. Dies

erleichtert das Auffinden der Abbilung und Beschreibung,

wenn nur die Teilenummer bekannt ist.

WICHTIG! BITTE GEBEN SIE AUF ALLEN BESTELLUNGEN DIE

TEILENUMMER, DIE TEILEBESCHREIBUNG UND

DEN MASCHINENTYP, FÜR DEN DAS TEIL

BESTELLT WIRD, AN.

29

Page 30

30

Page 31

VIEWS AND DESCRIPTION

OF PARTS

DARSTELLUNGEN UND

TEILEBESCHREIBUNGEN

31

Page 32

32

Page 33

BUSHINGS AND OILING PARTS

BUCHSEN UND ÖLER

Ref. No.

Pos. Nr.

1*

2*

3

4

5

6

7

8

9

10

11*

12*

13

14*

15*

16

17

18

19

20

21

22

23

24*

25*

26*

27*

28

29

30

31

32

33

Part No.

Teil Nr.

80862

81373A

666-79

80293A

22894K

22894J

80846

89

88

80644

80640EA

80694DA

95861

80692EA

80694DC

80791A

80791B

22891

999-106D

80885C

22596D

HA95

HA81

80639FA

80639EA

80692DA

80640EA

22539

15430L

WO3

80689C

80689D

G41046G

Description Beschreibung Amt. Req.

Anzahl

Presser Bar Bushing

Needle Bar Bushing

Sight Feed Oiler

Oil Distributor

Spot Screw, headless

Set Screw

Bushing for needle lever shaft

Spot Screw, headless

Set Screw

Plug Screw

Bushing, left for upper feed drive shaft

Bushing, right for upper feed drive shaft

Screw

Bushing for feed rocker shaft

Bushing for crank shaft

Ball Bearing Assembly for crank shaft

Hub

Screw

Deep Groove Ball Bearing

Retaining Ring

Screw

Set Screw

Spot Screw, headless

Bushing, left for looper shaft

Bushing, right for looper shaft

Bushing for knife lever shaft

Bushing for looper drive rocker

Plug Screw

Felt

Cotton Swab (as required)

Spring Valve Oiler

Spring Valve Oiler

Spring Valve Oiler

Buchse für Drückerfußstange

Buchse für Nadelstange

Tropföler

Ölverteiler

Gewindestift mit Spitze

Gewindestift

Buchse für Nadelhebelwelle

Gewindestift mit Spitze

Gewindestift

Verschlußschraube

Buchse, links für Obertransp-Antriebswelle

Buchse, rechts für Obertransport

Antriebswelle

Schraube

Buchse für Transportrahmenwelle

Buchse für Kurbelwelle

Kugellager, komplett für Kurbelwelle

Nabe

Schraube

Rillenkugellager

Haltering

Schraube

Gewindestift

Gewindestift mit Spitze

Buchse, links für Greiferwelle

Buchse, rechts für Greiferwelle

Buchse für Messerhebelachse

Buchse für Greiferantriebshebelwelle

Verschlußschraube

Filz

Wattestäbchen (nach Bedarf)

Kugelöler

Kugelöler

Kugelöler

4

2

1

1

1

1

2

1

1

2

1

1

3

2

2

1

1

2

1

1

3

1

1

1

1

2

2

2

2

1

8

1

NOTE: Bushings marked with an asterisk are cemented in the

IMPORTANT! When cementing, align the oil holes in the

bed basting. Instead of single bushings we recommend

to order the following repair sets which include the

required amount of bushings with engineering

adhesive and instructions.

29916REE

29916REF

29916REM

29916REL

29916REQ

29916RES

29916REK

29916REN

Presser Bar Bushings (Ref. No. 1)

Needle Bar Bushings (Ref. No. 2)

Bushings for upper feed drive shaft

(Ref. Nos. 11 and 12)

Bushings for feed rocker shaft

(Ref. No. 17)

Bushings for looper driver rocker shaft

(Ref. No. 18)

Bushings for crankshaft (Ref. No. 15)

Bushings for looper shaft

(Ref. Nos. 25 + 26)

Bushings for knife lever shaft

(Ref. No. 27)

bushings with the oil holes in the bed casting!

33

BEACHTEN SIE: Mit einem Sternchen bezeichnete

Buchsen sind im Gußgehäuse eingeklebt.

Anstelle der einzelnen Buchsen empfehlen wir

folgende Reparatursätze zu bestellen, welche

die benötigte Anzahl Buchsen mit Konstruktionskleber und Anleitung enthalten.

Buchsen für Drückerfußstangen (Pos. Nr. 1) 1

Nadelstangenbuchsen (Pos. Nr. 2) 1

Buchsen für Obertransport-Antriebswelle 1

(Pos. Nrn. 11 und 12)

Buchsen für Transportrahmenwelle 1

(Pos. Nr. 17)

Buchsen für Greiferantriebs-Schwingwelle 1

(Pos. Nr. 18)

Buchsen für Kurbelwelle (Pos. Nr. 15) 1

Buchsen für Greiferwelle 1

(Pos. Nrn. 25 + 26)

Buchsen für Messerhebelwelle 1

(Pos. Nr. 27)

WICHTIG! Richten Sie beim Einkleben die Ölbohrun-

gen in den Buchsen zu den Ölbohrungen

im Gußgehäuse aus!

Page 34

34

Page 35

CLOTH PLATES AND MISCELLANEOUS COVERS

STOFFPLATTEN UND VERSCHIEDENE ABDECKUNGEN

Ref. No.

Pos. Nr.

1

2

3

4

4A

5

6

7

8

9

10

11

12

13

14

15

16

16A

17

18

19

20

21

22

Part No.

Teil Nr.

80888

64Y

35733B

80701C

80701B

22574

A10405

25S

81387

22528

A9453A

AS126

80683

80782

92121

J1614

80701CB

80701A

80440

81239

80438

89

8564

999-216E

Description Beschreibung Amt. Req.

Arm Cover

T-Screw

Knurled Nut

Cloth Plate for 80700C3, C4

Cloth Plate for 80700CD3, CD4

Countersunk Screw

Cover

Screw

Face Cover

Screw

Finger Guard for 80700C3, C4

Washer

End Cover for 80700C3, C4

End Cover for 80700CD3, CD4

Shoulder Screw

Spring Washer

Hinge Cover Assembly for 80700C3, C4

(2 threaded holes)

Hinge Cover Assembly for 80700CD3, CD4

(4 threaded holes)

Locking Bolt Knob

Locking Bolt

Spring

Set Screw

Hinge Pin

Plug

Armdeckel

Knebelschraube

Rändelmutter

Stoffplatte für 80700C3, C4

Stoffplatte für 80700CD3, CD4

Senkschraube

Abdeckung

Schraube

Stirndeckel

Schraube

Fingerschutz für 80700C3, C4

Scheibe

Abschlußblech für 80700C3, C4

Abschlußblech für 80700CD3, CD4

Ansatzschraube

Federscheibe

Scharnierplatte komplett für 80700C3, C4

(Gewindebohrungen)

Scharnierplatte komplett für 80700CD3, CD4

(4 Gewindebohrungen)

Griffschraube für Rastbolzen

Rastbolzen

Feder

Gewindestift

Scharnierstift

Stopfen

Anzahl

1

1

1

1

1

3

1

2

1

2

1

1

1

1

1

1

1

1

1

1

1

2

1

1

35

Page 36

36

Page 37

THREAD TENSION, THREAD GUIDES AND NEEDLE BAR GUARD FOR 80700C3, C4

FADENSPANNUNG; FADENFÜHRUNGEN UND NADELSTANGENSCHUTZ FÜR 80700C3, C4

Ref. No.

Pos. Nr.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

Part No.

Teil Nr.

AS135

HA103B

28C

22894AD

80667

81256A

22560B

HS106

HA1349

80676A

HA1349

HS110A

110-2

107

108

80858BX1

80858BX2

28C

22894AD

80665D

88

80668

HS53B

22560

HA1286B

12964C

81086G

22894AD

80673CB

Description

Holder

Eyelet

Screw

Set Screw

Pin for tension discs

Thread Sleeve

Set Screw

Tension Post

Tension Post Ferrule

Tension Disc

Tension Sleeve

Spring for needle thread tension

Spring for looper thread tension

Tension Spring Ferrule

Tension Nut

Holder

Ferrule

Set Screw

Set Screw

Needle Thread Take-up Roller

Set Screw

Take-up Roller

Roller Stud Assembly

Set Screw

Spring

Spring Ball

Roller Stud

Set Screw

Needle Bar Guard

Beschreibung Amt. Req.

Halter

Fadenöse

Gewindestift

Gewindestift

Stift für Spannungsscheiben

Fadenhülse

Gewindestift

Spannungsbolzen

Hülse für Spannungsbolzen

Spannungsscheibe

Federhülse

Feder für Nadelfadenspannung

Feder für Greiferfadenspannung

Spannungsfeder-Hülse

Spannungsmutter

Halter

Gleithülse

Gewindestift

Gewindestift

Nadelfadenabzugsrolle komplett

Gewindestift

Abzugsrolle

Rollenbolzen komplett

Gewindestift

Feder

Federkugel

Rollenbolzen

Gewindestift

Nadelstangenschutz

Anzahl

1

1

1

1

2

2

2

2

2

4

2

1

1

2

2

1

1

1

1

1

1

1

1

1

1

1

1

1

1

37

Page 38

38

Page 39

THREAD TENSIONS, THREAD GUIDES AND NEEDLE BAR GUARD FOR 80700CD3, CD4

FADENSPANNUNG, FADENFÜHRUNGEN UND NADELSTANGENSCHUTZ FÜR 80700CD3, CD4

Ref. No.

Pos. Nr.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

Part No.

Teil Nr.

80250C

80250A

80668A