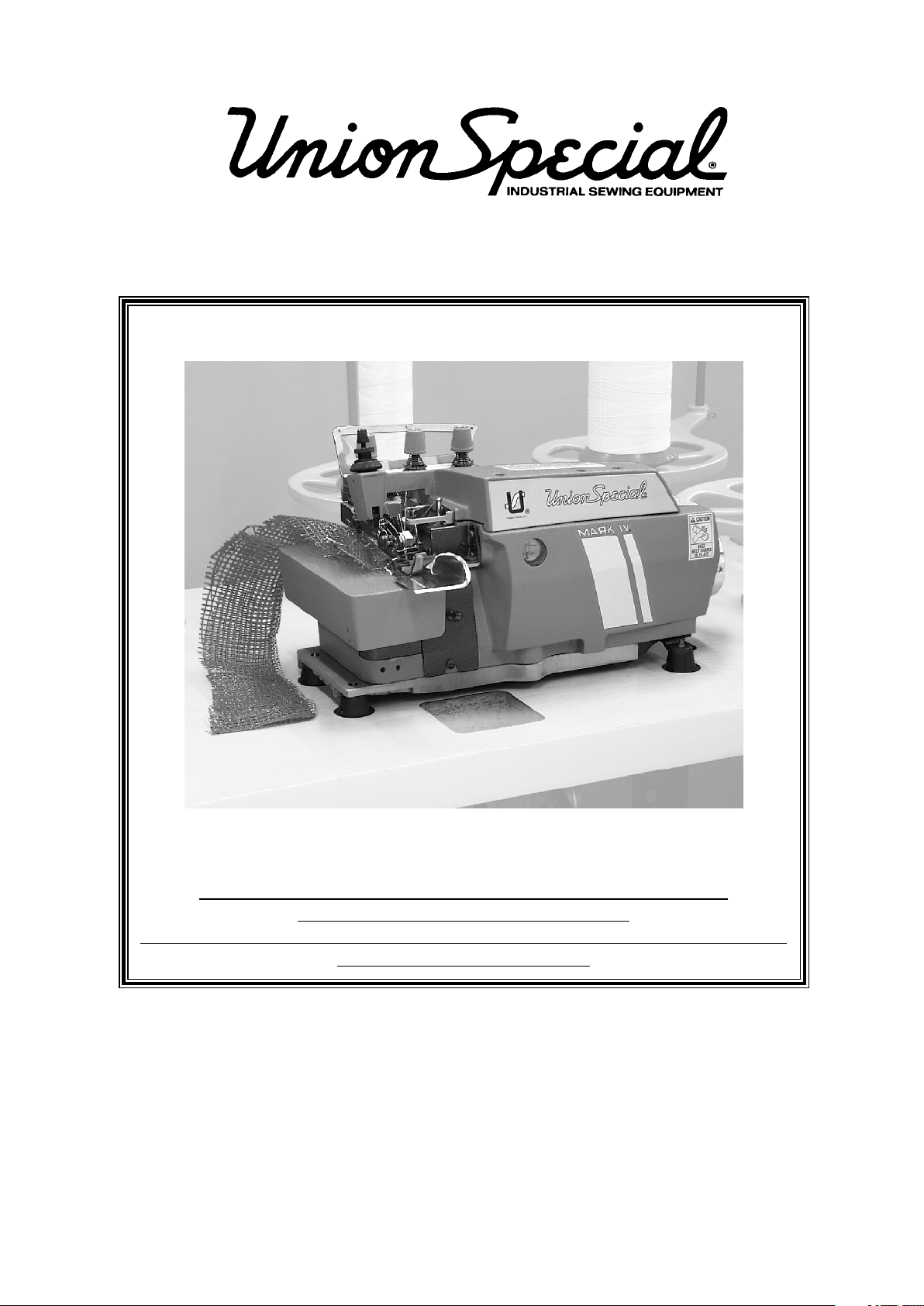

Page 1

ILLUSTRATED PARTS LIST

CATALOGO ILUSTRADO DE PARTES

HIGH SPEED ONE NEEDLE, THREE THREAD, PLAIN FEED

OVERSEAMING SEWING MACHINES

MAQUINAS INDUSTRIALES DE COSER ALTA VELOCIDAD, UNA AGUJA,

TRES HILOS , CAMA PLANA

MANUAL NO. PT0503

STYLES/ ESTILOS

39500TYA

39500TYB

02/25/09

Page 2

INSTRUCTIONS AND ILLUSTRATED PARTS LIST

MANUAL NO. PT0503

FOR 39500 SERIES MACHINES

INSTRUCCIONES Y LISTADO ILUSTRADO DE

CATALOGO NO. PT0503

PARTES PARA MAQUINAS ESTILO 39500

First Edition Copyright 2006

by

Union Special

Rights Reserved in All Countries

PREFACE

This catalog has been prepared to guide you while

operating 39500 series machines and arranged to simplify

ordering spare parts.

This catalog explains in detail the proper settings for

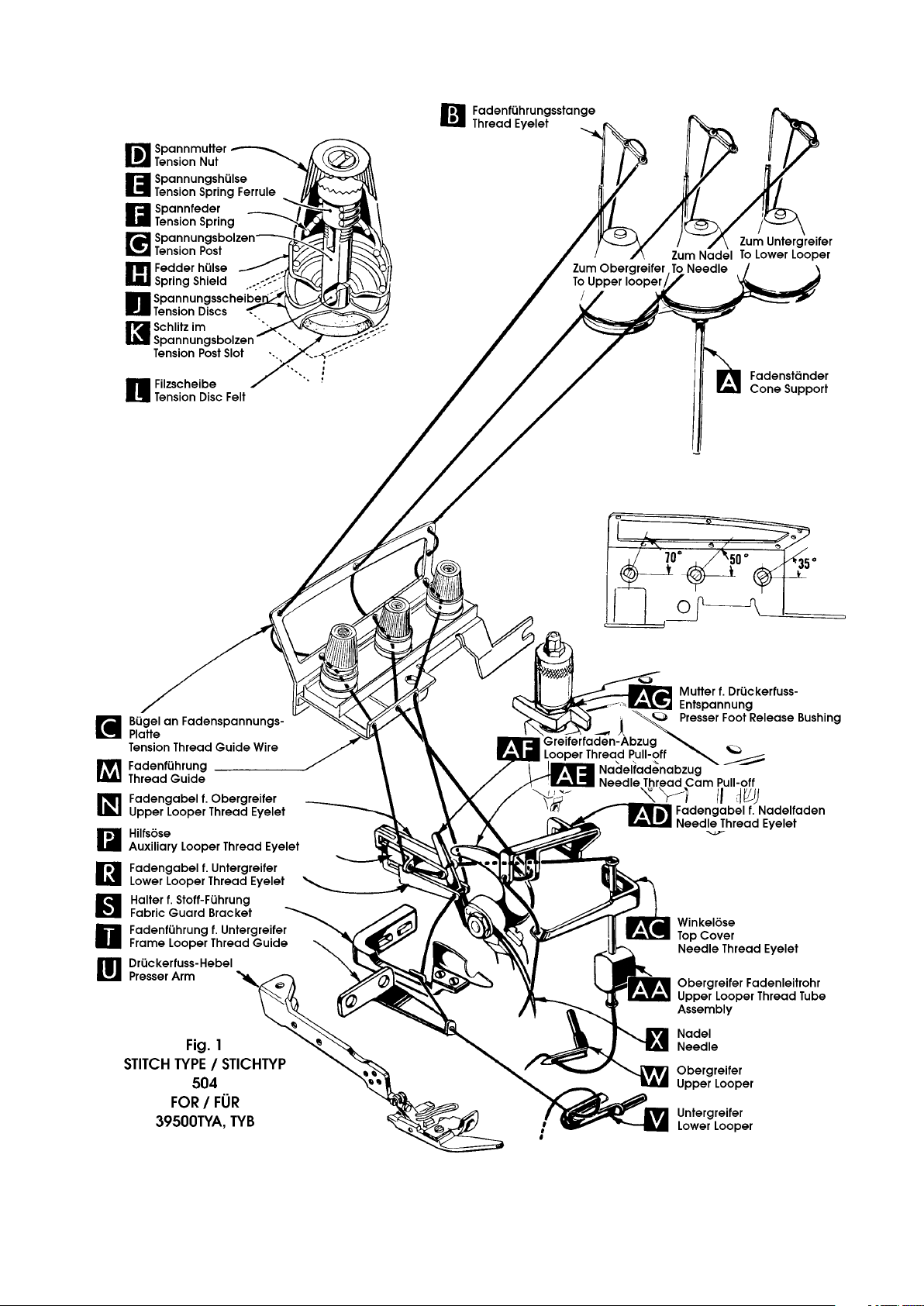

operation of the machines. Illustrations are used to show

the adjustments and reference letters are used to point

out specific items discussed.

Careful attention to the instructions and cautions for

operating and adjusting these machines will enable you

to maintain the superior performance and reliability

designed and built into every Union Special bag sewing

machine.

Adjustments and cautions are presented in sequence so

that a logical progression is accomplished. Some

adjustments performed out of sequence may have an

adverse effect on the function of the other related parts.

This manual has been comprised on the basis of available

information. Changes in design and / or improvements

may incorporate a slight modification of configuration in

illustrations or cautions.

Primer Edición © 2006

por

Union Special

Derechos Reservados en todos los países

INTRODUCCION

Este catálogo fue preparado para guiar al usuario en la

operación de maquinas de la serie 39500 y ayudar a

simplificar la elaboración de los pedidos de los repuestos.

Este catálogo explica detalladamente los ajustes para la

operación de la maquina. Las ilustraciones sirven para

demostrar los ajustes y las letras en referencia indican

los puntos específicos discutidos.

Una cuidadosa atención a las instrucciones y las

precauciones operando y ajustando estas maquinas le

va a permitir mantener el mejor funcionamiento y la

confiabilidad que caracteriza las maquinas cerradoras

de sacos de Union Special.

Los ajustes y precauciones son presentados en

secuencia para que se consiga una progresión lógica.

La ejecución de algunos ajustes fuera de la secuencia

puede causar un efecto adverso para el funcionamiento

de otras partes relacionadas.

Este manual se comprende a base de la información

actual. Cambios en diseño y/o mejoras pueden significar

leves modificaciones de la configuración de las

ilustraciones o precauciones.

On the following pages will be found illustrations and

terminology used in describing the instructions and the

parts for your machine.

In addition to the instructions and to the mandatory rules

and regulations for accident prevention and environmental protection in the country and place of use

of the machine / unit, the generally recognized technical

rules for safe and proper working must also be observed.

The instructions are to be supplemented by the

respective national rules and regulations for accident

prevention and environmental protection.

En las paginas siguientes se encuentran ilustraciones y

terminologías usadas en la descripción de las

instrucciones y las piezas de la maquina.

Adicionalmente a las instrucciones, las reglas y

regulaciones obligatorias para prevenir accidentes y la

protección ambiental del país y lugar donde se encuentra

la maquina/unidad, hay que considerar las reglas

técnicas para un trabajo seguro y adecuado.

Las instrucciones hay que complementarlas con las

respectivas reglas y regulaciones nacionales contra

accidentes y protección del ambiente.

2

Page 3

TABLE OF CONTENTS

INDICE

PAGE

PREFACE 2

INTRODUCCION 2

SAFETY RULES / REGLAS DE SEGURIDAD 4-5

IDENTIFICATION OF MACHINES / IDENTIFICACION DE LAS MAQUINAS 6

APPLICATION OF THIS CATALOG / APLICACION DE ESTE CATALOGO 6

STYLES OF MACHINES / ESTILOS DE LAS MAQUINAS 6

OILING / LUBRICACION 7

NEEDLES / AGUJAS 7

CHANGING NEEDLES / CAMBIO DE AGUJAS 9

THREAD STAND / PORTA CONOS 9

THREADING / ENHEBRADO 9

TO THREAD LOWER LOOPER / ENHEBRAR EL LOOPER INFERIOR 9

TO THREAD UPPER LOOPER / ENHEBRAR EL LOOPER SUPERIOR 10

TO THREAD NEEDLE / ENHEBRAR LA AGUJA 10

THREAD TENSION / TENSION DE LOS HILOS 10

PRESSER FOOT PRESSURE / PRESION DEL PIE PRENSATELAS 11

FEED ECCENTRICS / EXENTRICO DEL TRANSPORTE 11

ASSEMBLING AND ADJUSTING SEWING PARTS / MONTAJE, AJUSTE PIEZAS QUE FORMAN LA COSTURA 11

SETTING THE NEEDLE / AJUSTE DE LA AGUJA 11

SETTING THE LOWER LOOPER / AJUSTE DEL LOOPER INFERIOR 12

SETTING THE REAR NEEDLE GUARD / AJUSTE DEL GUARDA AGUJAS TRASERO 12

SETTING THE FRONT NEEDLE GUARD / AJUSTE DEL GUARDA AGUJAS DELANTERO 12

SETTING THE UPPER LOOPER / AJUSTE DEL LOOPER SUPERIOR 12

SETTING THE UPPER LOOPER (CONTINUED) / AJUSTE DEL LOOPER SUPERIOR (CONTINUACION) 13

SETTING THE FEED DOG / AJUSTE DEL TRANSPORTADOR 13

SETTING THE STITCH LENGTH / AJUSTE DEL LARGO DE LA PUNTADA 14

SETTING THE PRESSER FOOT / AJUSTE DE LA PRESION DEL PIE PRENSATELAS 14

STARTING TO OPERATE / ARRANQUE DE LA MAQUINA 15

UPPER LOOPER THREAD CONTROL / AJUSTE DEL HILO DEL LOOPER SUPERIOR 15

NEEDLE THREAD CONTROL / AJUSTE DEL HILO DE LA AGUJA 15

LOWER LOOPER THREAD CONTROL / AJUSTE DEL HILO DEL LOOPER INFERIOR 16

POSITIONING THE PURL / AJUSTE DE LA POSICION DE LA UNION DE LOS HILOS DE LOS LOOPERS 16

THREAD TENSIONS / TENSIONES DE LOS HILOS 16

SPECIAL ADJUSTMENTS / AJUSTES ESPECIALES 17

TO REMOVE CRANKSHAFT / DESMONTAJE DEL CIGUEÑAL 17-18

MAINFRAME, MISCELLANEOUS COVERS AND PLATES 20-21

CUBIERTA PRINCIPAL, CUBIERTAS MISCELANEAS Y PLACAS 20-21

MAINFRAME, MISCELLANEOUS COVERS AND PLATES 22-23

CUBIERTA PRINCIPAL, CUBIERTAS MISCELANEAS Y PLACAS 22-23

CRANKSHAFT MECHANISM AND BUSHINGS 24-25

MECANISMO DEL CIGUEÑAL Y BOCINAS 24-25

NEEDLE DRIVE AND FEED MECHANISM 26-27

ACCIONADOR DE LA AGUJA Y DIENTES DE ARRASTRE 26-27

UPPER AND LOWER LOOPER DRIVING PARTS 28-29

PARTES DE ACCIONAMIENTO DE LOS LOOPERS SUPERIOR E INFERIOR 28-29

THROATPLATE, PRESSER FOOT, PRESSER FOOT LIFTER AND NEEDLE GUARDS 30-31

PLANCHA DE AGUJA, PIE PRENSATELAS, LEVANTADOR DEL PIE PRENSATELAS Y GUARDA AGUJAS 30-31

THREAD TENSION BRACKET, HEMMER AND MISCELLANEOUS EYELETS 32-33

SOPORTE DE LA TENSION, DOBLADILLADOR Y GUIA HILOS MISCELANEOS 32-33

THREADSTAND 34-35

PORTA CONOS 34-35

NUMERICAL INDEX OF PARTS 36-37

INDICE NUMERICO DE PARTES 36-37

NOTES / NOTAS 38-39

3

Page 4

SAFETY RULES

INDICACIONES DE SEGURIDAD

1. Before putting the machines described in this manual into

service, carefully read the instructions. The starting of

each machine is only permitted after taking notice of the

instructions and by qualified operators.

IMPORTANT! Before putting the machine into service, also

read the safety rules and instructions from the motor

supplier.

2. Observe the national safety rules valid for your country.

3. The sewing machines described in this instruction manual

are prohibited from being put into service until it has been

ascertained that the sewing units which these sewing

machines will be built into, have conformed with the

provisions of EC Machinery Directive 98/37/EC, Annex II

B.

Each machine is only allowed to be used as foreseen.

The foreseen use of the particular machine is described

in paragraph "STYLES OF MACHINES" of this instruction

manual. Another use, going beyond the description, is

not as foreseen.

4. All safety devices must be in position when the machine

is ready for work or in operation. Operation of the

machine without the appertaining safety devices is

prohibited.

1. Antes de poner en marcha las maquinas descritas

en este manual, hay que leer cuidadosamente las

instrucciones. El arranque de cada maquina

solamente se permite después de haber leído las

instrucciones y por personal calificado.

IMPORTANTE! También hay que leer las reglas de

seguridad y las instrucciones del fabricante del

motor.

2. Observe las reglas nacionales de seguridad

que rigen para su país.

3. No se puede poner en marcha la maquina descrita

en este manual hasta que se confirme que la unidad

de coser esta conforme con el reglamento del

Directivo de las Maquinas de la Comunidad Europea

98/37/EC, Anexo II B.

La maquina solamente se puede utilizar para su

uso previsto. El uso previsto esta descrito en el

capitulo ESTILO DE MAQUINAS de este manual de

instrucciones. Otro uso, diferente de la descripción,

no esta previsto.

4. Todos los dispositivos de seguridad tienen que

estar en su sitio cuando la maquina este lista para

trabajar u operando. La operación de la maquina

sin los dispositivos de seguridad esta prohibida.

5. Wear safety glasses.

6. In case of machine conversions and changes all valid

safety rules must be considered. Conversions and

changes are made at your own risk.

7. The warning hints in the instructions are marked with one

of these two symbols.

8. When doing the following the machine has to be

disconnected from the power supply by turning off the

main switch or by pulling out the main plug.

8. 1 When threading needle(s), looper, spreader etc.

8.2 When replacing any parts such as needle(s),

presser foot, throat plate, looper, spreader, feed

dog, needle guard, folder, fabric guide etc.

8. 3 When leaving the workplace and when the work

place is unattended.

8. 4 When doing maintenance work.

8.5 When using clutch motors with or without actua-

tion lock, wait until motor is stopped totally.

5. Utilice lentes de seguridad.

6. En el caso de una modificación de la maquina hay

que tomar en cuenta las reglas de seguridad.

Modificaciones y cambios corren por su riesgo.

7. Las indicaciones de precaución estan marcadas con

cualquiera de estos dos simbolos

8. Para las siguientes maniobras hay que desconectar

la maquina del suministro eléctrico apagando el

interruptor principal o desconectando el enchufe

principal:

8.1 Enhebrando las agujas, looper, etc.

8. 2 Reemplazando piezas como agujas, pie prensa

tela, plancha de aguja, looper, diente de

arrastre, guarda aguja, dobla dillador, etc.

8. 3 Cuando salga de su puesto de trabajo y no se

encuentre nadie para atender la maquina.

8. 4 Durante trabajos de mantenimiento .

8.5 Si esta utilizando motores de embrague,

4

Page 5

9. Maintenance, repair and conversion work (see item 8)

must be done only by trained technicians or special

skilled personnel under condsideration of the

instructions.

9. Mantenimiento, reparación y trabajos de conversión

(vease No. 8) solamente pueden ser efec tuados por

técnicos entrenados o por personal especializado

bajo consideración de las instrucciones.

Only genuine spare parts approved by UNION SPECIAL have to be used for repairs. These parts are

designed specifically for your machine and manufactured with utmost precision to assure long lasting service.

10 . Any work on the electrical equipment must be done by

an electrician or under direction and supervision of

special skilled personnel.

11 . Work on parts and equipment under electrical power is

not permitted. Permissible exceptions are described in

the applicable section of standard sheet EN 50 110 /

VDE 0105.

12. Before doing maintenance and repair work on the

pneumatic equipment, the machine has to be disconnected from the compressed air supply. In case of

existing residual air pressure after disconnecting from

compressed air supply (e.g. pneumatic equipment with

air tank), the pressure has to be removed by bleeding.

Exceptions are only allowed for adjusting work and

function checks done by special skilled personnel.

Solamente repuestos originales y aprobados por

Union Special pueden ser utilizados para

reparaciones.

10 . Cualquier trabajo con el equipo eléctrico tiene que

ser ejecutado por un electricista o bajo la supervisión

de personal especialmente entrenado.

11 . No esta permitido trabajar en piezas y equipos con la

electricidad conectada. Excepciones permitidas están

descritas en EN 50110 / VDE 0105.

12. Antes de hacer mantenimiento o reparaciones del

equipo neumático, hay que desconectar la maquina

de la alimentación del aire comprimido. En el caso

que exista una presión de aire residual después de

desconectar la maquina (por ejemplo equipos con

tanques de aire), la presión tiene que ser eliminada

abriendo las válvulas. Excepciones están solamente

permitidas para trabajos de ajuste y revisión de

funciones por personal especialmente entrenado.

5

Page 6

IDENTIFICATION OF MACHINES

IDENTIFICACION DE LAS MAQUINAS

Each UNION SPECIAL machine is identified by a style number on a

name plate on the machine. Style numbers are classified as standard

and special. Standard style numbers have one or more letters suffixed,

but never contain the letter "Z". Example: "Style 39500TYB". Special

Style numbers contain the letter "Z".

When only minor changes are made in a standard machine, a "Z" is

suffixed to the Standard Style number.

Example: "Style 39500TYB 3280 A".

Styles of machines similar in construction are grouped under a class

number which differs from the Style number, in that it contains no

letters.

Example: "Class 39500"

APPLICATION OF CATALOG

This catalog applies specifically to the Standard Styles of machines

as listed herein. It can also be applied with descretion to some Special

Styles of machines in class 39500. Reference to direction, such as

right, left, front, back, etc., are given from the operator's position

while seated at the machine. Operating direction of handwheel is

clockwise.

The parts are illustrated and listed at the back of this catalog. On the

page opposite the illustration will be found a listing of parts with their

numbers, description and and the number of pieces required.

Numbers in the first column are reference numbers only and merely

indicate the position of that part in the illustration. Reference numbers

should never be used in ordering parts. Always use the part number

listed in the second column.

STYLES OF MACHINES

Single needle, two or three thread overedging machine. Two looper.

Cam driven plain feed. Fully automatic lubrication. Oil cooled means

a built-in fan which acts maintenance free.

Cada máquina UNION SPECIAL está identificada con un número

de estilo que está estampado en una palca fijada a la máquina.

Estos números de estilos estan clasificados como estándares y

especiales. Números de estilos estándares contienen una o más

letras en el sufijo, pero nunca la letra "Z". Por ejemplo: "Estilo

39500TYB". Estilos especiales contienen la letra "Z".

Cuando se han hecho cambios menores a una máquina

estándard, una "Z" se agrega al sufijo del número estándard.

Ejemplo "Estilo 39500TYB 3280 A".

Estilos de maquinas de construccion similar estan agrupados

bajo un numero de clase que es diferente del número del estilo

y que no contiene letras. Ejemplol: "Clase 39500".

APLICACION DE ESTE CATALOGO

Este catálogo aplica especificamente a los estilos estándares de

máquina listados en él. Puede aplicarse también con cierta

discreción a otros estilos de máquina de la clase 39500. Las

referencias a dirección, tales como derecha, izquierda, frente, atrás,

etc. se refieren a cuando el operador está sentado al frente de la

maquina. La operacion del volante es en la direccion de las agujas

del reloj.

Las partes estan listadas e ilustradas al final de este catálogo. En la

página opuesta a la ilustración encontrará una lista con el número

de parte, descripción y la cantidad requerida. Los números de la

primera columna son referenciales para indicar la ubicación de la

pieza en el dibujo y no deben usarse cuando ordene piezas de

repuesto. Ordene siempre con el número de parte indicado en la

segunda columna.

ESTILOS DE MAQUINAS

Una aguja, dos o tres hilos, máquina de sobrehilado. Dos loopers.

Alimentador excéntrico plano. Lubricación automática. Ventilador

incorporado que mantiene el aceite frio, libre de mantenimiento.

39500TYA: For seaming and hemming polypropylene or

polyethylene mesh bags, bags made of woven

polypropylene or polyethylene tapes and foil laminated

woven polypropylene orpolyethylene fabrics. Width of

rolled hem approx. 8 - 9 mm (9/32" - 23/64") (width of

hem varies depending on material). The hem is

penetrated by the needle.

Stitch type and seam spec.: 504 SSp-1

Seam width: 7mm (9/32")

Width of hem: 5/16 (23/64")

Stitch range: 4 - 6 S.P.I. = 4.2 - 6.4mm

Standard setting: 4 S.P.I. = 6.4mm

Feed: Plain Feed

Teeth cut: 10 T.P.I.

Standard needle: 154 GAS - 140 / 054

Loopers with large eye

Maximum speed: 5000 Stitches / min.

(depending on stitch length and type of operation)

39500TYB: Similar to 39500TYA except with swing out folder

39500TYA: Para coser y doblar sacos de malla de polipropileno o

poliétileno, sacos hechos de polipropileno tejido o cintas

de poliétileno y laminados de polipropileno tejido o telas

de polipropileno. Dobladillador de aproximádamente 89mm.

(El ancho del dobladillador varia dependiendo del

material) El dobladillado es penetrado por la aguja.

Tipo de costura: 504 SSp-1

Ancho de la costura: 7mm

Ancho del doblado: 7mm

Largo de la puntada: 4-6 ppp = 4.2-6.4mm

Ajuste estándard: 4 ppp = 6.4mm

Transporte: Transporte simple

Distancia de los dientes: 2.6mm

Aguja estándard: 154 GAS - 140 / 054

Looper de ojo largo

Velocidad máxima: 5000 puntadas / min.

(Depediendo del largo de la puntada y tipo de

operación)

39500TYB: Como la 39500TYA, pero con folder movible.

6

Page 7

OILING

LUBRICACION

CAUTION! Oil was drained from machine when shipped, so reservoir

must be filled before beginning to operate. Oil capacity of class

39500 is approx. eight ounces (240ml). A straight mineral oil of a

saybolt viscosity of 90 to 125 seconds at 100° farenheit should be

used.

Machine is filled with oil at spring cap in top cover. Oil level is checked

at sight gauge on front of machine. Red bulb on oil level indicator

should show between gauge lines when machine is stationary.

Machine is automatically lubricated. No oiling is necessary, other

than keeping main reservoir filled. check oil daily before the morning

start; add oil if required.

The oil drain plug screw is located at the back of machine near

bottom edge of base. It is a magnetic screw designed to

accumulate possible foreign materials which may have entered

the crank case. It should be removed and cleaned perodically.

NEEDLES

Each UNION SPECIAL needle has both a type and size number. The

type number denotes the kind of shank, point, length, groove, finish

and other details. The size number, stamped on the needle shank,

denotes largest diameter of blade, measured in hundredths of a

millimeter respectively in thousandths of an inch, midway between

shank and eye. Collectively, the type and size number represent

the complete symbol, which is given on the label of all needles

pakaged and sold by Union Special.

PRECAUCION! Se removió el aceite de la máquina antes del

despacho, por lo tanto, hay que rellenar el tanque antes de

poner la máquina en marcha. La capacidad de aceite de la

máquina 39500es de aproximadamente 240ml. Use solo aceite

mineral con una viscosidad saybol de 90 a 125 segundos a 100°

farenheit.

La máquina se llena con aceite por la tapa de resorte superior. El

nivel de aceite se revisa en el indicador localizado en la parte

frontal de la máquina. El nivel de aceite apropiado se alcanza

cuando aparezca en el centro de las 2 lineas rojas del indicador.

La máquina se lubrica automáticamente. Solo hay que mantener

lleno el tanque de aceite. Revise diariamente antes de comenzar

a trabajar la máquina, preferiblemente en la mañana, y agregue

aceite según sea necesario.

El tapón de drenaje de aceite se encuentra enla parte posterior

de la máquina, cerca de la base. Es un tornillo magnético

designado para acumular la mayor cantidad posible de material

y sucio para que no entren en la máquina. Debe ser limpiado

frecuentemente.

AGUJAS

Cada aguja tiene un número del tipo y del grosor. El número del

tipo determina el cabo, la punta, el largo, la ranura, la

determinación y otros detalles. El número del grosor, troquelado

en el cabo de la aguja, significa el diámetro máximo de la aguja,

expresado en centésimos de un milímetro o milésimos de

pulgada, entre el cabo y el ojo de la aguja. En conjunto los números

del tipo y del grosor representan el símbolo completo, que

aparece en la etiqueta de los empaques de las agujas, que

vende UNION SPECIAL.

The standard recommended needle for styles 39500TYA and TYB is

type 154 GAS.

Below is the description and sizes available of the recommended

needles.

Type No. Description and sizes

154 GAS Round shank, round point, curved blade,

standard length, single groove, struck groove,

spotted, chromium plated and is available in

sizes: 90 / 036, 100 / 040, 110 / 044, 125 / 049

140/054, 150/060.

To have needle orders promptly and accurately filled, an empty

package, a sample needle, or the type and size number should be

forwarded. Use description on label. A complete order would read:

"1000 needles, type 154 GAS, size 140 / 054"

Selection of proper needle size is determined by the size of thread

used. Thread should pass freely through needle eye in order to

produce a good stitch formation.

Success in the operation of UNION SPECIAL machines can be

secured only by use of needles packaged under our brand name,

UNION SPECIAL, which is backed by a reputation for producing

highest quality needles in material and workmanship for more than

three quarters of a century.

La aguja común para las maquinas 39500TYA y TYB es la 154

GAS.

A continuación encuentran la descripción y los grosores disponibles:

Tipo número Descripción y grosores

154 GAS Cabo redondo, punta redonda, curva, largo

estándard, ranura sencilla, estriada, cromada

y disponible en t amaños:

90 / 036, 100 / 040, 110 / 044, 125 / 049

140/054, 150/060.

Para asegurar que los pedidos de las agujas se cumplan rápido

y correctamente, se recomienda enviar un empaque vacío,

una muestra de una aguja o indicar los números del tipo o del

grosor. Un pedido completo seria: „1000 agujas, tipo 154GAS,

grosor 140 / 054"

La selección de la aguja apropiada esta determinada por el

grosor del hilo utilizado. El hilo debería pasar libremente por el ojo

de la aguja, para permitir una buena formación de la puntada.

El éxito en la operación de las máquinas UNION SPECIAL se

asegura utilizando sólo agujas empacadas bajo nuestra marca,

7

Page 8

8

Page 9

CHANGING NEEDLES

CAMBIO DE AGUJAS

Release pressure on presser foot by turning presser foot

release bushing (AG, Fig 1) and swing presser arm (U) out of

position. Turn handwheel in operating direction until the

needle is at its lowest point of travel. Using hexagonal socket

wrench No. 21388AU, furnished with machine, loosen needle

clamp nut about 1/4 turn. Turn handwheel again until the

needle is at high position; withdraw the needle.

To replace the needle, leave needle holder at high position,

insert the needle in holder until they rest against stop pin.

Keeping needle with your left hand in this position, turn

handwheel until holder is again at its low point of travel; then

retighten nut.

Return presser arm (U, Fig. 1) to position, relock presser

foot release bushing (AG).

THREAD STAND

After thread comes from cones on cone support (A, Fig1) it

is brought up through back hole of thread eyelet bars (B),

then down through the front hole of thread eyelet bars.

Next it is threaded through the upper holes of tension thread

guide (C) from front to back and then through the lower holes

from back to front. The threads continue between tension

discs (J), through tension post slot (K) in tension post (G)

and on through front thread (M).

Quite la presión del pie prensatela girando el manguito (AG,

Fig. 1) hacia la izquierda. Gire el brazo del pie prensatela

(U) hacia la izquierda. Gire el volante en dirección de

operación hasta que la aguja se encuentre en su punto muerto

inferior. Suelte la tuerca que fija la aguja con la llave

hexagonal No. 21338AU que viene con los accesorios,

girándola aproximadamente ¼“ hacia la izquierda. Siga

girando el volante hasta que la aguja se encuentre en su

punto muerto superior y quite la aguja.

En esta posición elevada de la barra de la aguja se inserta la

aguja nueva hasta que el cabo toque el pasador tope.

Mantenga con la mano izquierda la aguja en esta posición,

gire el volante hasta que la aguja llegue a su punto muerto

inferior y apriete la tuerca que fija la aguja otra vez.

Regrese el brazo del pie prensatela (U, Fig. 1) a su posición

normal y gire el manguito (AG) hacia la derecha.

PORTA CONOS

Se enhebra el hilo desde los conos en los platos (A, Fig1)

desde abajo hacia arriba a trabes del ojete trasero en la barra

guía hilo (B) y después desde arriba hacia abajo a trabes del

ojete delantero.

Después se enhebra el hilo a través del ojete superior en la

guía de tensión (C) desde adelante hacia atrás y

posteriormente a través del ojete inferior desde atrás hacia

delante. Los hilos pasan entre los discos de tensión (J) a

través de la ranura (K) en el poste de tensión (G) y siguen

por la guía de hilo delantera (M).

THREADING

Only parts involved in threading are shown in the threading

diagram (Fig. 1).

Parts are placed in their relative positions for clarity.

It will simplify threading to follow the recomended sequence

of threading lower looper first, upper looper second and needle

third.

Before beginning to thread, swing cloth plate open, turn

handwheel in operating direction until needle (X) is in high

position, release pressure on presser foot by turning presser

foot release bushing (AG), and swing presser arm (U) out of

position.

Be sure the threads, as they come from the tension thread

guide (C), are between the tension discs (J) and in diagonal

slots (K) in tension posts (G). The tension posts should be

positioned so the tension post slot will be at the approximate

angle for the different threads as indicated in Fig. 1.

ENHEBRADO

La ilustración para enhebrar (Fig. 1) demuestra solamente

las piezas por las cuales pasa el hilo.

Para un mejor entendimiento se muestran esas piezas

esquemáticamente.

Se facilita el proceso de enhebrar cuando se proceda con la

maquina 39500TYA de la siguiente manera: primero el looper

inferior, segundo el looper superior y tercero la aguja.

Antes de enhebrar se gira la tapa en que reposa la tela hacia

la izquierda, se gira el volante en sentido de operación hasta

que la aguja (X) se encuentre en su punto muerto superior,

la presión del pie prensatela se quita girando el manguito

(AG) hacia la izquierda y se gira el brazo del pie prensatela

(U) hacia la izquierda.

Debería fijarse que los hilos que vienen desde la guía de

tensión (C), se encuentren entre los discos de tensión (J) y

pasen por la ranura en el poste de tensión (G). Los postes

de tensión deberían ser ajustados para que las ranuras en

los postes tengan aproximadamente el mismo ángulo como

se demuestra en la Fig. 1.

9

Page 10

TO THREAD LOWER LOOPER

ENHEBRAR EL LOOPER INFERIOR

Thread lower looper thread through the right eyelet of front

thread guide (M, Fig. 1).

Double end of thread and lead it through both eyes of lower

looper thread eyelet (R) from right to left.

NOTE: Thread must pass in front of looper thread pull-off

(AF). Lead thread behind fabric guard (S) and through eyelet

hole of frame looper thread guide (T). Turn handwheel in

operating direction until heel of lower looper (V) is all the

way to the left; then thread through both eyes from left to

right. Left eye of lower looper can be threaded easily if

tweezers are in left hand.

TO THREAD UPPER LOOPER

Thread lower looper thread through the left eyelet of front

thread guide (M, Fig. 1).

Turn handwheel until point of upper looper (W, Fig. 1) is all

the way left. Lead thread through auxiliary looper thread eyelet

(P) from back to front, then through both eyes of upper looper

thread eyelet (N) from left to right.

NOTE: Thread must pass in front of looper thread pull-off

(AF). After pulling up upper looper thread tube assembly (AA),

lead thread under neck of top cover casting and down through

thread tube assembly (AA). Pull thread out bottom of tube;

push tube down, then insert thread through upper looper eye

from back to front.

Enhebre el hilo del looper inferior a través del ojete derecho en la

guía del hilo delantera (M, Fig. 1).

Tome el final del hilo doblado y enhébrelo de derecha a izquierda

a través de los ojetes en la horquilla inferior del hilo (R).

NOTA: El hilo debe estar encima del alimentador de hilo (AF).

Pase el hilo detrás del guarda tela (S) y a través del ojete del

guía hilo (T) del looper inferior. Gire el volante en sentido de

operación hasta que el looper inferior (V) se encuentre en su

posición a la extrema izquierda y enhebre los dos ojos del looper

desde la izquierda hacia la derecha. El ojo izquierdo del looper

inferior se enhebra más fácil, agarrando la pinza con la mano

izquierda.

ENHEBRAR EL LOOPER SUPERIOR

Enhebre el hilo del looper superior a través del ojete izquierdo en

la guía del hilo delantera (M, Fig. 1).

Gire el volante hasta que la punta del looper superior (W, Fig. 1)

se encuentre en su posición a la extrema izquierda. Enhebre el

hilo desde atrás hacia delante a través de la guía adicional (P) y

después desde la izquierda hacia la derecha a través de los dos

ojetes en la horquilla del looper superior (N).

NOTA: El hilo debe estar encima del alimentador de hilo (AF).

Hale el tubito (AA) que guía el hilo hacia arriba y i.e. el hilo debajo

del cuello en la tapa de la maquina hacia el tubito (AA) y a través

del tubito hacia abajo. Hale el hilo fuera del tubito, empuje el

tubito otra vez hacia abajo y enhebre el ojo del looper superior

desde adelante hacia atrás.

CAUTION: Be sure upper looper thread is under lower

looper thread when passing from tube assembly to upper

looper eye.

TO THREAD THE NEEDLE

Thread needle thread through the middle eyelet of front thread

guide (M, Fig. 1). Turn handwheel in operating direction until

needle (X) is at its highest position. Insert needle thread from

right to left, through both eyes of needle thread eyelet (AD),

under neck of top cover casting; then down through hole in

top cover needle thread eyelet (AC). Thread needle from the

front.

THREAD TENSION

The amount of tension on needle and looper threads is

regulated by the tension nuts (D, Fig. 1). Tension on threads

should be only enough to secure proper stitch formation.

PRECAUCION: El hilo del looper superior tiene que pasar en su

recorrido desde el tubito guía hilo hacia el ojo del looper debajo

del hilo del looper inferior.

ENHEBRAR LA AGUJA

Enhebre el hilo de la aguja a través del ojete de en medio en

la guía del hilo delantera (M, Fig. 1). Gire el volante en sentido

de operación hasta que la aguja (X) se encuentre en su punto

muerto superior. Enhebre el hilo desde la derecha hacia la

izquierda por los dos ojetes en la horquilla de hilo (AD) debajo

del cuello en la tapa de la maquina, después desde arriba

hacia abajo por el ojete en el guía hilo (AC) en la tapa de la

maquina y finalmente desde atrás hacia delante por el ojo

de la aguja.

TENSION DE LOS HILOS

Las tensiones de los hilos de la aguja y de los looper se ajustan

con la tuerca del ajuste de la tensión (D, Fig. 1). La tensión ebria

ser solamente tan fuerte para que se forma una puntada correcta.

10

Page 11

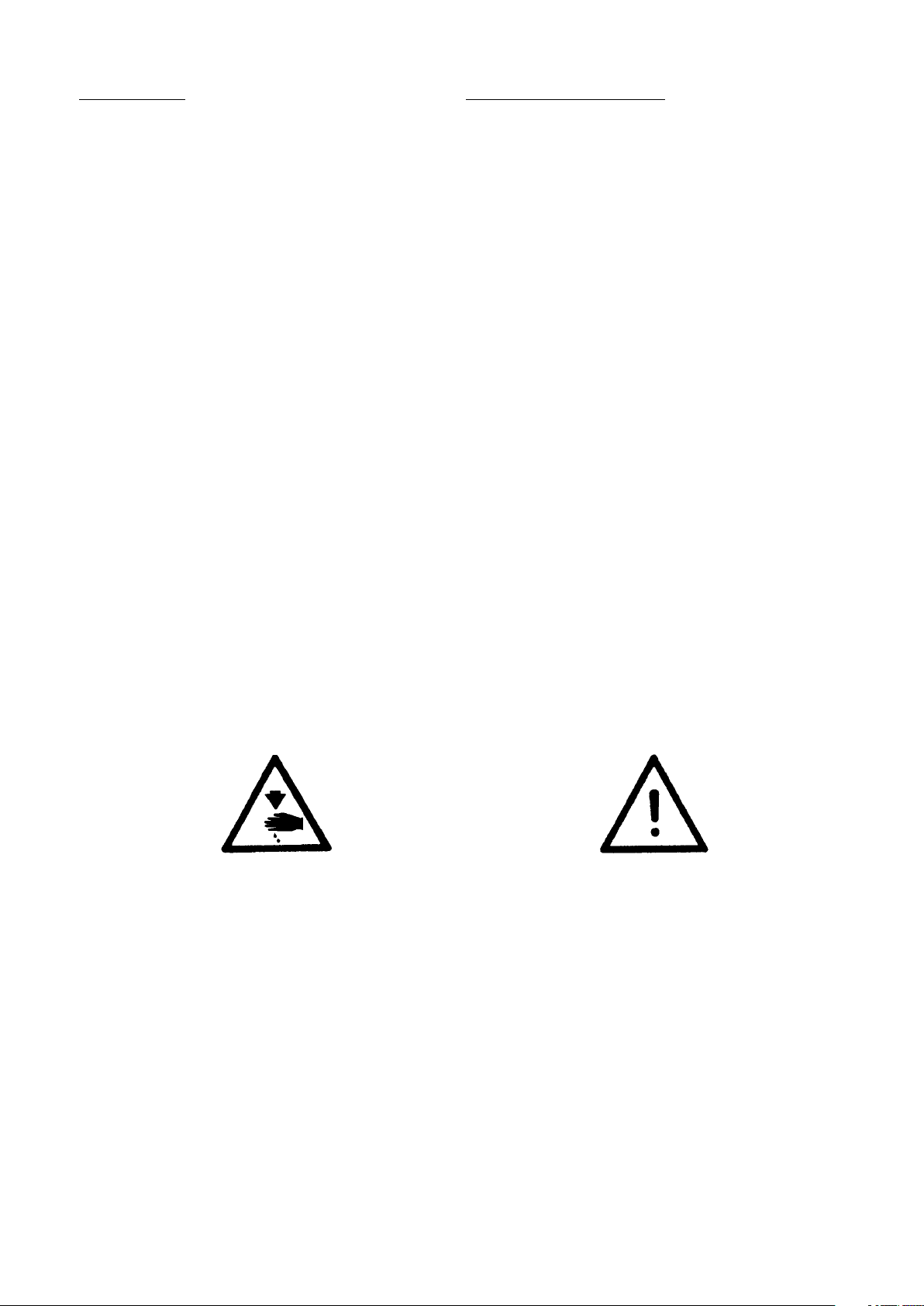

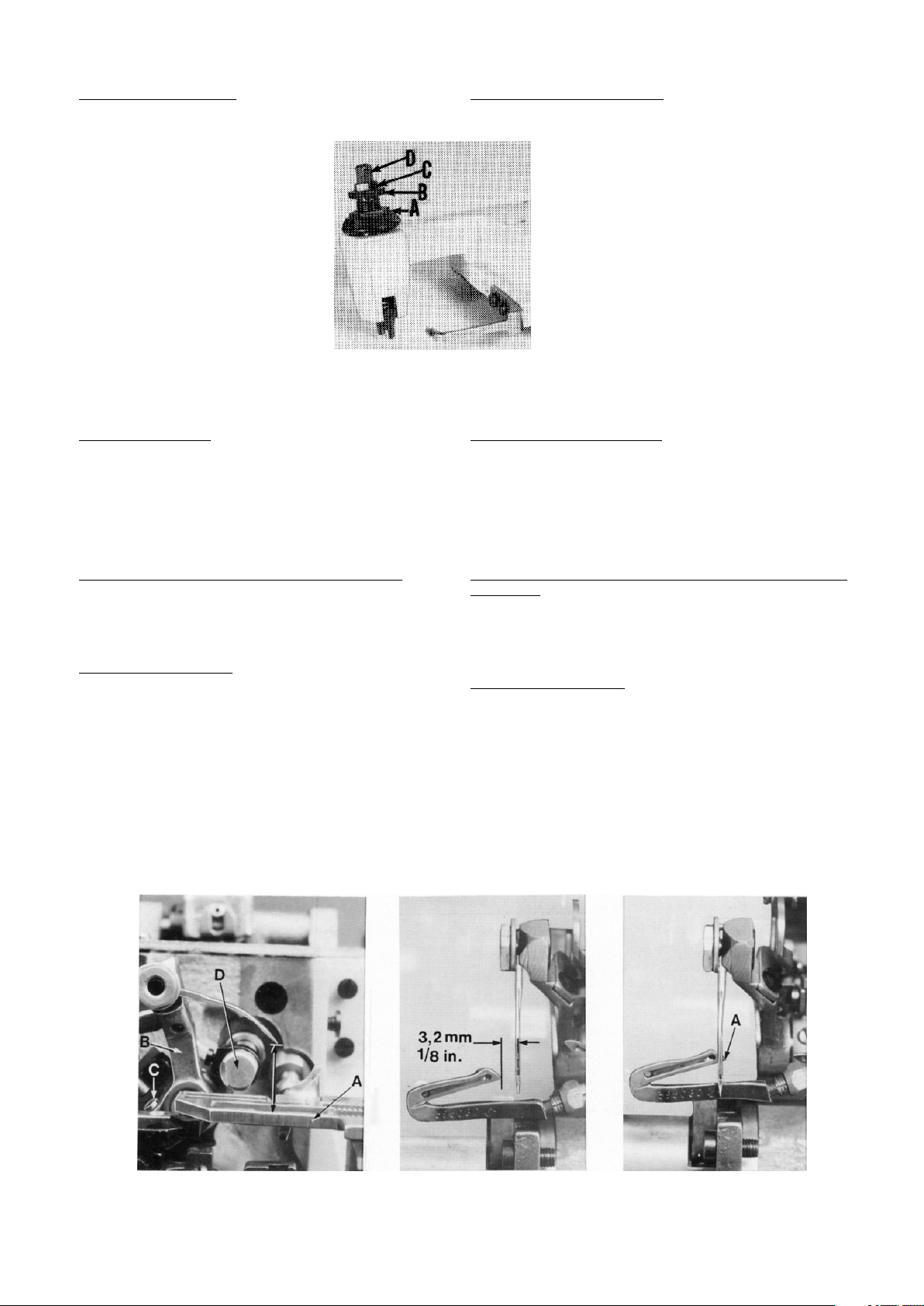

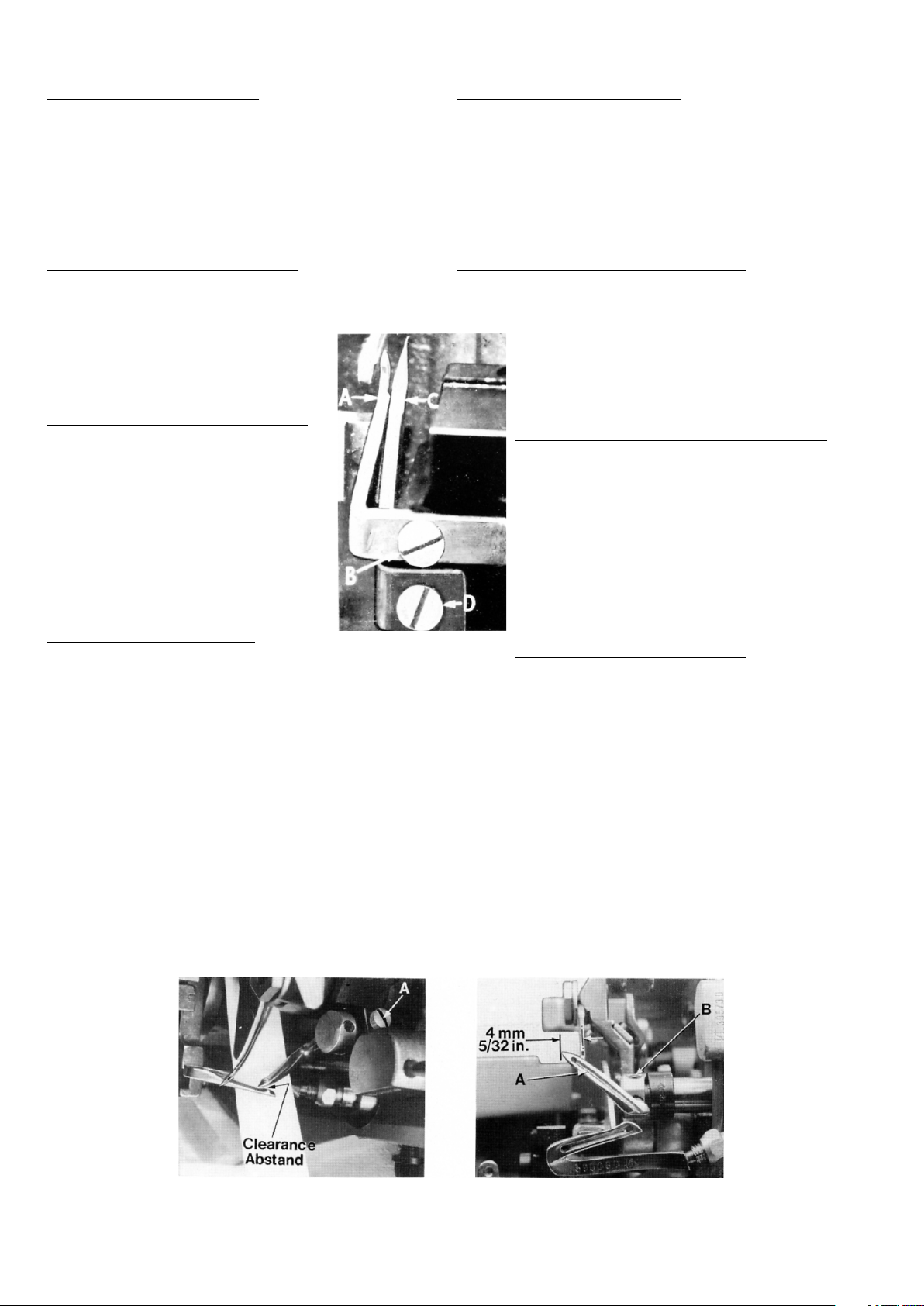

PRESSER FOOT PRESSURE

PRESION DEL PIE PRENSATELAS

Sufficient presser foot pressure to

feed work uniformly should be

maintained. Should it be necessary

to increase or decrease amount of

pressure on presser foot, loosen lock

nut (A Fig. 2) and turn adjusting

screw (B). Adjusting screw has a right

hand thread so tightening increases

pressure, loosening decreases

pressure. When pressure adjusting

screw (B) has been properly set,

tighten lock nut (A). With presser foot

resting on throat plate, position

locking nut (C) so that its under

surface is approximately 0.8mm to

1.6mm (1/32" to 1/16") from the top

surface of adjusting screw (B). Set

cap (D) against locking nut (C).

FEED ECCENTRICS

Feed eccentrics used in styles covered in this catalog have

been selected to produce approximately 4 stitches per inch.

It will be noted that the part number of main feed eccentric is

No. 39540B4. Minor numbers of the part symbol indicate

approximately the numbers of stitches obtainable when using

that eccentric.

ASSEMBLING AND ADJUSTING SEWING PARTS

Before assembling and adjusting the sewing parts, remove

cloth plate, fabric guard, chip guard, then proceed the

following suggested sequence:

SETTING THE NEEDLE

With throat plate assembled in position, needle should center

in the front end of needle slot. When needle is at its highest

position, needle point should be set between 17/34" - 35/64"

(13.5 - 14mm) above the throat plate (A, Fig. 3). For this

adjustment gauge G21227F can be advantageously used.

To align the needle or to set the height above the throat plate,

move needle driving arm (B, Fig. 3) by loosening clamp screw

(C).

Remove throat plate.

FIG. 2

Para conseguir un transporte uniforme del

material, se requiere suficiente presión del pie

prensatela. Para aumentar o disminuir la presión

del pie prensatela hay que soltar la tuerca de

seguridad (A, Fig. 2) y girar el tornillo de ajuste (B).

El tornillo tiene una rosca hacia la derecha, así

que girando hacia la derecha aumenta y girando

hacia la izquierda disminuye la presión. Una vez

logrado el ajuste requerido, apriete la tuerca de

seguridad (A) otra vez. Con el pie prensatela

reposando en la placa de la aguja, ajuste la

tuerca de fijación (C) de tal manera, para que

entre su parte inferior y la parte superior del tornillo

de ajuste (B) quede una distancia de 1/32" a 1/

16" (0,8 mm a 1,6 mm). Gire la tuerca tapa (D)

contra la tuerca de fijación (C).

EXCENTRICO DE TRANSPORTE

Las maquinas de este catalogo están equipadas con

excéntricos 39540B4, que producen 4 puntadas por pulgada.

El número después de la letra indica las puntadas

aproximadas por pulgada.

MONTAJE Y AJUSTE DE LAS PIEZAS QUE FORMAN LA

COSTURA

Antes de montar y ajustar las piezas que forman la costura,

remueva la tapa porta-tela, el guarda-tela, el protector de

desperdicios y proceda de la siguiente manera:

AJUSTE DE LA AGUJA

Con la plancha de la aguja en su sitio, la aguja debería entrar en

el centro de su hueco en la plancha de la aguja. Cuando la aguja

se encuentre en su punto muerto superior, la punta de la aguja

debería encontrarse a una distancia de 17/34" a 35/64" (13,5

mm – 14 mm) encima de la plancha de la aguja (A, Fig. 3). Para

este ajuste se puede utilizar el calibrador G21227F. Para alinear

la aguja o para ajustar su distancia a la plancha de la aguja,

suelte el tornillo (C, Fig. 3) y ajuste la palanca (B) de la aguja

adecuadamente.

Remueva la plancha de la aguja.

FIG. 3 FIG. 4 FIG. 5

11

Page 12

SETTING THE LOWER LOOPER

AJUSTE DEL LOOPER INFERIOR

Now insert lower looper (A, Fig. 4) into bar (B). With lower looper

at the left end of its stroke, set looper point 3.2mm (1/8") from

the center of the needle, using looper gauge No. 21225-1/8.

When the lower looper (A) on its travel left to right passes the

needle, the needle should be deflected approximately 0.10mm

(.004") to the front (towards the operator). (Fig. 5).

SETTING THE REAR NEEDLE GUARD

Set the rear needle guard with its edge (L, Fig. 6) horizontal. Set

it so close to the needle that the point of lower looper just touches

the needle without deflecting it. Screw (B) is

used to set rear needle guard. Make sure there

is no interference between rear needle guard

and lower looper.

SETTING THE FRONT NEEDLE GUARD

Assemble front needle guard (C, Fig. 6). Set

front needle guard as close as possible to

needle without touching it, about 0.10mm

(.004") distance.

Screw (D) is used for adjusting and setting

front needle guard.

It is important to set the front needle guard

as high as possible without touching the throat

plate.

Ahora coloque el looper inferior (A, Fig.4) en su barra (B). Cuando

el looper inferior se encuentre en su posición de extrema izquierda,

ajuste la punta del looper a una distancia de 1/8" (3,2 mm) al

centro de la aguja. Utilice para esto el calibrador del looper No.

21225-1/8.

Cuando el looper inferior (A) pase desde la izquierda hacia la

derecha por la aguja, el debería desviar la aguja por .004" (0,10

mm) hacia delante (hacia la operaria) (Fig. 5).

AJUSTE DEL GUARDA AGUJAS TRASERO

Ajuste el borde del guarda aguja trasero en forma horizontal (A,

Fig. 6). Colóquelo lo más cercano de la aguja para que la punta

del looper apenas toque la aguja, pero no la desvíe más.

El guarda aguja posterior se fija con el tornillo (B).

Asegúrese que el guarda aguja no interfiera con el looper

inferior.

AJUSTE DEL GUARDA AGUJAS DELANTERO

Monte el guarda aguja delantero (C, Fig.6). Coloque el

guarda aguja delantero lo mas cercano a la aguja, pero

sin tocarla, aproximadamente .004" (0,10 mm).

Con el tornillo (D) se ajusta y se fija el guarda aguja

delantero.

Es importante que el guarda aguja delantero se

encuentre lo mas cerca posible debajo de la plancha de

la aguja sin tocarla.

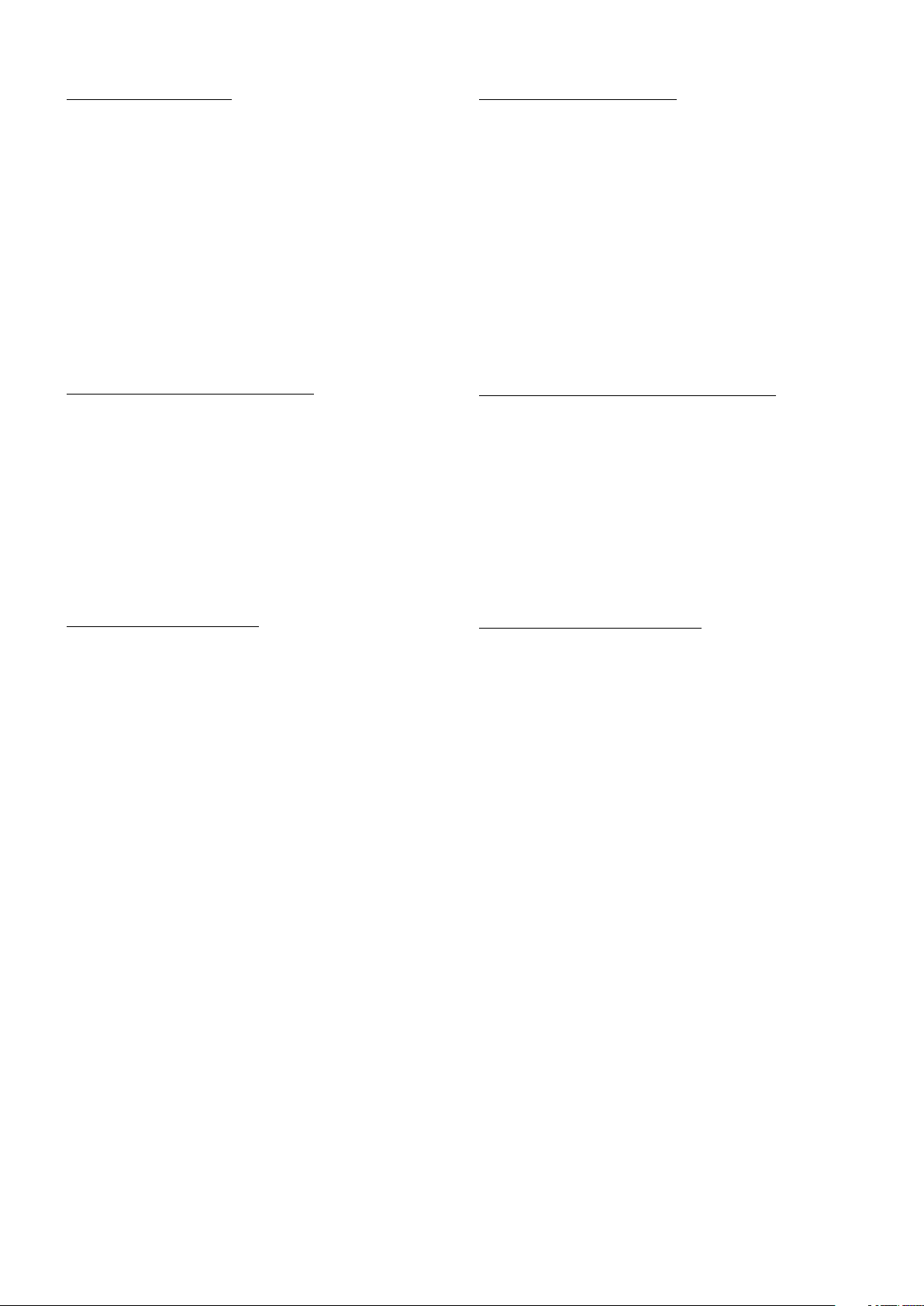

SETTING THE UPPER LOOPER

Insert upper looper (A, Fig. 8) in its holder.

Screw (B, Fig. 8) holds upper looper in its

holder and permits it to be pushed in or out or turned around its

shank. Insert upper looper holder into upper looper shaft, if it is

not already in place. Screw (A, Fig. 7) on clamp holds the upper

looper holder in the shaft.

By pushing looper holder in or pulling it out of upper looper

shaft and/or by turning the looper around its shank, set upper

looper point to cross lower looper to the left of the lower looper

eye with 0.05 to 0.1 mm (.002" to .004") clearance (Fig. 7).

FIG. 6

AJUSTE DEL LOOPER SUPERIOR

Coloque el looper superior (A, Fig.8) en su porta-looper.

Con el tornillo (B, Fig. 8) se fija el looper superior en el portalooper y permite moverlo hacia adentro o afuera o girarlo alrededor

de su eje. Si no esta montado, coloque ahora el porta-looper en

la barra del looper. Con el tornillo (A, Fig. 7) se fija el porta looper

en la barra del looper.

Empujando o halando el porta-looper en la barra del looper y/o

girando el looper por su eje, se ajusta la punta del looper superior

en tal manera, para que cruza el looper inferior a la izquierda del

ojo del looper inferior a una distancia de .002" a .004" (0,005

mm – 0,1 mm). (Fig. 7).

FIG. 7

FIG. 8

12

Page 13

SETTING THE UPPER LOOPER

(Continued)

AJUSTE DEL LOOPER SUPERIOR

(Continuación)

Next turn handwheel until looper is at the left end of its travel.

At this position, the distance between the center line of the left

needle and the looper point should be 4 mm (5/32") (Fig, 8). In

this position the looper point must be at the left side of the needle.

If resetting is necessary, do it by shifting the upper looper holder

(D, Fig. 3) in its shaft to the right or to the left.

For example, dimension 4.0 mm (5/32") can be increased by

pulling the upper holder, to the left, out of upper looper shaft.

After these changes, it may be necessary to turn upper

looperaround its shank slightly to maintain the condition shown

in (Fig. 7).

Check setting to avoid interference between upper looper and

needle on needle downstroke. If needle rubs the back of upper

looper, pull looper out of its holder slightly and rotate it a little

counterclockwise, looking from left end of machine.

Reset, to maintain dimensions of (Fig. 7, and 8).

SETTING THE FEED DOG

Como siguiente paso, gire el volante hasta que el looper superior

se encuentre en su posición de extrema izquierda.

En esta posición la distancia entre el centro de la aguja hasta

la punta del looper debería ser 5/32" (4 mm) (Fig. 8). La punto

del looper debe encontrarse ahora a la izquierda de la aguja.

Si hace falta un reajuste, se puede lograrlo moviendo el portalooper (D, Fig. 3) en el eje del looper hacia la derecha o hacia

la izquierda.

Por ejemplo se incrementa la medida de 5/32" (4,0 mm) (Fig.

8) halando el porta-looper hacia la izquierda fuera del eje del

looper.

Después de estos cambios podría ser necesario girar el portalooper por su eje para lograr el ajuste mostrado en (Fig. 7).

Revise para que la aguja cuando esta bajando, no es desviada

por el looper superior. Si la aguja esta rozando la parte posterior

del looper superior, debería sacarlo un poco hacia afuera del

porta-looper y girarlo un poco en sentido contra la reloj - visto

desde la parte izquierda de la maquina.

Reajuste las distancias según (Fig. 7 y Fig. 8)

AJUSTE DEL TRANSPORTADOR

Set the main and the chaining feed dogs (A and B, fig. 9) so that

the top surfaces of teeth all lay in the same place. This can be

checked by laying a rule on the feed dog teeth. After mounting

throat plate, feed dogs should be leveled with throat plate surface

by rotating feed tilting adjusting pin (C, Fig. 9). This pin raises

or lowers the back end of feed bar. The feed dogs must be aligned

when their teeth just appear above the throat plate surface.

Screw (D, Fig. 9) locks the feed tilting adjusting pin.

Now set the feed dogs so that their teeth project 1.2 mm (3/64")

over the throat plate.

Coloque el transportador principal y el transportador diferencial

(A y B, Fig. 9) en tal manera para que las puntas de los dientes

estén en un nivel. Esto se puede revisar colocando una regla.

Después de montar la plancha de la aguja se ajusta el nivel del

transportador principal girando el pasador (C, Fig. 9) para el

ajuste de la inclinación del transportador. Con este pasador se

levanta o se baja la parte trasera del soporte del transportador.

El transportador tiene que ser ajustado en el momento cuando

los dientes sobresalen la plancha de la aguja.

Con el tornillo (D, Fig. 9) se fija el pasador del ajuste del

transportador.

Ajuste el transportador en tal manera para que los dientes

sobresalgan 3/64" (1,2 mm) sobre la plancha de la aguja.

FIG. 9

13

Page 14

SETTING THE STITCH LENGTH

AJUSTE DEL LARGO DE LA PUNTADA

The stitch length is determined by the used

feed eccentric. The machines covered in this

catalog are usually equiped with eccentric

39540TY4.

When mounting the feed eccentric be careful

not to damage the shaft and the key. Retighten

the nut (C).

To change the feed eccentrics, remove nut (C)

and washer (D).

Turn handwheel in operating direction until the

key slot in the eccentric is toward the front.

Using eccentric extractor (E), supplied with

machine, seize behind the eccentrics as

shown and withdraw them carefully from the

shaft.

It is easier to withdraw the eccentrics by

turning the handwheel slightly back and forth.

FIG. 10

SETTING THE PRESSER FOOT

Assemble the presser foot to presser arm. With needle in high

position, swing presser arm into sewing position and set the

presser foot to align needle holes (front and back) and flat on

the throat plate. The front edge of needle hole in presser foot

must be aligned with front edge of

needle hole in throat plate. It is also

important that the bottom of the

presser foot be flat on the throat plate.

If necessary, presser foot can be

realigned with throat plate slots by

shifting the foot lifter lever shaft (H, Fig.

11). To move the shaft, loosen collar

screws (B, Fig. 11) and clamp screw

(G) and then shift the foot lifter lever

shaft to the left or right as required.

Retighten collar screwa and clamp

screw.

El largo de la puntada esta determinado por el

excéntrico del transporte. Las maquinas de este

catalogo son normalmente equipadas con un

excéntrico 39540TY4.

En el montaje del excéntrico hay que tomar

precaución para no dañar el eje y la cuña. Apriete

la tuerca (C) otra vez.

Para el cambio del excéntrico del transporte hay

que remover la tuerca (C) y la arandela (D).

Gire el volante en sentido de operación hasta

que la ranura de la cuña esta en posición hacia

delante.

Posicione el gancho (E), que esta suministrado

con la maquina, detrás del excéntrico y

remuévalo del eje con cuidado.

Remover el excéntrico se hace más fácil girando

el volante suavemente hacia delante y hacia

atrás.

AJUSTE DE LA PRESION DEL PIE PRENSATELAS

Monte el pie prensatela en el brazo del pie. Con la aguja en su

posición de arriba, ponga el brazo del pie en la posición de costura

y ajuste el pie prensatela de manera que coincidan los huecos

para la aguja y el pie repose plano en la plancha de la aguja. El

borde delantero en el hueco para la aguja

en el pie prensatela debería coincidir con

el borde delantero del hueco para la aguja

en la plancha de la aguja. También es

importante para que la parte inferior del

pie prensatela este nivelado con la

plancha de la aguja. Si hace falta se puede

ajustar el pie prensatela a los huecos de

la aguja en la plancha de la aguja

moviendo el eje del levantador de

prensatela (H, Fig. 11). Para mover el eje

suelte los tornillos (B, Fig. 11) en el anillo

y el tornillo de sujeción (G) y mueva el eje

hacia la izquierda o hacia la derecha.

Apriete los tornillos en el anillo y el tornillo

de sujeción otra vez.

The foot lifter lever arm (A, Fig. 11)

and the collar (B) secure the shaft. Be sure the presser arm

does not bind and rise when presser foot release bushing is

unlocked.

Adjust lifter lever stop screw (C) so that presser foot can be

raised no higher than upper looper will permit; then lock the nut

(D). Threr should be from 1.6 to 3.2mm (1/16" to 1/8") free motion

of foot lifter lever before the presser foot begins to rise. This

adjustment should be made with screw (E) and locked with nut

(F). Reassemble the chip guard, fabric guard and cloth plate.

FIG. 11

(A, Fig.11) y el anillo de ajuste (B) aseguran la posición del eje

El brazo para levantar el pie prensatela

lateralmente. Asegúrese que el brazo no este trabado y se levante

cuando se suelte el manguito de la presión de pie prensatela.

Ajuste el tornillo tope (C) para la palanca del levantador del pie

prensatela en tal manera para que no se pueda levantar el pie

más que el looper superior lo permite. Apriete después la tuerca

(D) otra vez. La palanca del levantador del pie prensatela debería

tener un juego libre de 1/16"-1/8" (1,6 mm – 3,2 mm) antes de

que el pie se levante. Este ajuste se logra con el tornillo (E) y se

asegura con la tuerca (F). Coloque el protector de desperdicios,

el guarda-tela y la tapa porta-tela otra vez.

14

Page 15

STARTING TO OPERATE

ARRANQUE DE LA MAQUINA

Be sure that style 39500TYB is threaded according to the

threading diagram (Fig. 1).

Next set looper eyelets (N and R, Fig. 1) about horizontal and

in the middle of their front to back locations.

Check if a light thread tension exists.

Operate machine slowlt, without presser foot in place, to make

sure that the chain forms and moves off the tongue freely. Swing

presser foot into position, insert material and sew slowly.

UPPER LOOPER THREAD CONTROL

Before proceeding to adjust upper looper thread eyelet (N, Fig.

1) balance all two or three tensions to give a normal appearing

stitch. Moderate change in these tensions will not markedly

effect the purl.

During needle down stroke, forward stroke of looper thread

pull-off (AF) will draw upper looper thread through the tension.

When normal amount of looper thread is drawn, upper looper

thread will have almost all slack taken up as looper thread

pull-off (AF) reaches its most rearward position.

Revise si su maquina 39500 fue enhebrada correctamente según

la ilustración (Fig. 1)

Coloque las horquillas de guía (N y R, Fig. 1) para el hilo del

looper en posición horizontal, aproximadamente a la mitad de la

ranura.

Revise para que haya una leve tensión para los hilos.

Empiece a trabajar la maquina a velocidad lenta, sin el pie

prensatela en posición de trabajo y asegúrese que se forme la

cadeneta de los hilos y se suelta libremente de la lengüeta de la

plancha de la aguja. Coloque el pie prensatela en posición de

trabajo y empiece a coser una prueba en el material.

AJUSTE DEL HILO DEL LOOPER SUPERIOR

Antes de ajustar la horquilla (N, Fig.1) de la alimentación del hilo,

la tensión de los dos o tres hilos debería estar tal ajustada para

que se produzca una punta regular. Pequeños cambios no varían

la formación de la puntada significativamente.

Durante el movimiento de la aguja hacia abajo, el alimentador

(AF) hala el hilo a través de los tensores. Halando la cantidad

correcta el hilo suelto del looper superior se consume casi

completamente cuando el alimentador llega a su posición extrema

en su recorrido hacia atrás.

NEEDLE THREAD CONTROL

While sewing on material, check needle thread control as

follows: Usually all needle thread is drawn on needle down

stroke. At top of needle stroke, thread should be just tight enough

to feed chain off stitch tongue. Stitch tends to pull down slightly

if excessive thread is pulled on the up stroke. With needle at

bottom of stroke, position needle thread eyelet (AD, Fig. 1) so

that needle thread cam pull-off (AE) just contacts needle thread.

On all styles it is desirable to adjust the needle thread pull-off

eyelet well-forward (toward the operator) to delay, slightly, the

tightening of the needle thread.

AJUSTE DEL HILO DE LA AGUJA

Revise la regulación del hilo de la aguja como sigue: normalmente

la cantidad necesaria de hilo se alimenta en el recorrido de la

aguja hacia abajo. El hilo necesita solamente tanta tensión en la

posición superior de la aguja para que se suelte de la lengüeta de

la plancha de la aguja. La puntada tiende a ser halada hacia abajo

cuando se alimente demasiado hilo durante el movimiento de la

aguja hacia arriba. Cuando la aguja este en su posición extrema

inferior, ajuste la horquilla (AD, Fig.1) del hilo de tal manera para

que el alimentador (AE) del hilo de la aguja toque el hilo apenas.

Se recomienda de mover el ojete del alimentador del hilo de la

aguja lo máximo posible hacia delante (hacia el operario) para

atrasar la alimentación un poco.

15

Page 16

LOWER LOOPER THREAD CONTROL

AJUSTE DEL HILO DEL LOOPER INFERIOR

With material under presser foot, set lower looper thread

eyelet (R, Fig. 1) back far enough so thread has a little slack

when looper thread pull-off (AF) reaches its most rearward

position. Looper thread pull-off (AF) is set about 3.2mm (1/

8") distance behind needle thread cam pull-off (AE). Frame

looper thread guide (T) should be set with its eyelet

approximately 3.2mm (1/8") to the right of lower looper (V)

heel eyelet at the time lower looper is at extreme left end of

its travel.

While sewing on material, check drawing off of looper thread

as follows: A portion of lower looper thread should be drawn

through the tension before lower looper thread comes off

upper looper. To increase amount of thread drawn through

the tension while lower looper thread is on upper looper, move

lower looper thread eyelet (R) down, keeping the same

amount of pull-off action.

POSITIONING THE PURL

To move the purl more under the edge, both looper thread

eyelets (N and R, Fig. 1) should be raised keeping the same

amount of pull-off. Usually it is better to have slightly more

pull-off on upper thread than on lower thread.

If it becomes necessary to move looper thread pull-off (AF)

be sure to take up all end play in needle drive shaft before

tightening. If upper looper is located so that it is higher over

throat plate than recommended in (Fig. 9) the purl will tend

to form near top edge. If upper looper is too low, the purl will

form nearer the bottom edge.

THREAD TENSIONS

Before proceeding, balance both tensions to give a normal

appearing stitch. Moderate change in these tensions will not

markedly affect the purl.

The needle thread tension required is a function of needle

thread and material being sewn. In general, lower looper

thread tension should be set as high as possible without

causing needle thread to be pulled down. Upper looper thread

tension should be increased as long as the elasticity of the

chain increases, or until the purl is pulled too far over the

top.

Con material debajo del pie prensatela, ajuste la horquilla (R,

Fig. 1) del hilo suficientemente hacia atrás, para que el hilo este

algo flojo cuando el alimentador (AF) llegue a su posición extrema

en su recorrido hacia atrás. El alimentador para el hilo el looper

(AF) se ajusta a una distancia de 1/8" (3,2 mm) detrás del

alimentador (AE) del hilo de la aguja. El ángulo del ojete inferior

(T) debería ser ajustado en tal forma para que su ojete izquierdo

se encuentre aproximadamente a 1/8" (3,2 mm) del ojo del looper

inferior, cuando este se encuentre en su posición de extrema

izquierda.

Cosiendo material se puede revisar la alimentación de hilo del

looper como sigue: Una parte del hilo del looper inferior debería

haber pasado por los tensores antes de que el hilo del looper

inferior es suelto por el looper superior. Para aumentar la cantidad

del hilo que pasa por los tensores mientras el hilo del looper

inferior se encuentre en el looper superior, hay que mover la

horquilla (R) del hilo del looper inferior hacia abajo, manteniendo

la misma cantidad del hilo suministrado.

AJUSTE DE LA POSICION DE LA UNION DE LOS HILOS

DE LOS LOOPERS

Para mover la unión de los hilos de los loopers mas hacia la

parte inferior del borde de la tela, los dos alimentadores deberían

ser ajustados hacia arriba con la misma cantidad de hilo

suministrado. Normalmente es mas conveniente de alimentar

mas hilo del looper superior que hilo del looper inferior.

Si hace falta un ajuste del alimentador (AF), hay que tomar en

consideración que no haya juego en el eje del accionamiento

del movimiento de la aguja antes de apretar el tornillo de fijación

otra vez. Si el looper superior tiene una distancia mayor a la

plancha de la aguja que recomendada en la (Fig. 9), la unión de

los hilos se encuentra encima del borde de la tela. Si la posición

del looper superior es demasiado bajo, la unión se encuentra en

la parte inferior del borde de la tela.

TENSION DE LOS HILOS

Antes de seguir, hay que equilibrar las dos tensiones de hilo

para que se forme una puntada normal. Pequeños cambios en

una de la dos tensiones no varían la formación de la puntada

significativamente.

La tensión del hilo de la aguja depende de la características del

hilo y del material y tiene que ser ajustado adecuadamente. En

general la tensión del hilo de looper inferior debería ser lo máximo

posible sin que se hale el hilo de la aguja. La tensión del hilo

del looper superior se puede aumentar hasta que se incremente

la elasticidad de la cadeneta de los hilos o hasta que la unión de

los hilos es halada a la parte superior del borde de la tela.

When using big thread spools be sure that the thread passes

freely from spool to machine. The thread must run from

spool with a slight pull and is not allowed to tangle with

each other.

Un cuidado especial requiere el uso de los cono grandes. El hilo

tiene que salir libremente del cono y no debe torcerse o trabarse.

16

Page 17

SPECIAL ADJUSTMENTS

AJUSTES ESPECIALES

SKIPPING: For occassional skipping, check and/or adjust as

outlined below:

1. Recheck lower looper or spreader respectively

- needle setting. See paragraph "Setting needle"

Page 8.

2. Recheck spreader - lower looper crossing. See

paragraph "Setting the spreader" on page 7.

3 . Check clearance between needle and the upper

looper. See that looper moves far enough left past

needle.

Setting 1 and 2 should be made quite carefully. If it can be

determined by appearance that skip is defini-tely not a needle

loop skip, reposition looper thread eyelet (R) by lowering it

slightly and bringing eyelet holes in close to bend in looper

thread pull-off (AF). After this change, increase looper thread

tension as much as possible without distorting stitch.

PUNTADAS FALSAS: Con puntadas falsas eventuales revise

y/o ajuste como sigue:

1. Revise el ajuste del looper inferior o el looper ciego

contra la aguja. Vea el capitulo „AJUSTE DE LA

AGUJA“ en pagina 8.

2. Revise el cruce del looper ciego con el looper inferior.

Vea el capitulo „AJUSTE DEL LOOPER SUPERIOR“

EN PAGINA 7.

3. Revise la distancia entre la aguja y el looper superior.

Revise si el looper superior pase con suficiente

distancia detrás de la aguja.

Los ajustes de 1 y 2 deberán realizarse con cuidado. Cuando

se puede determinar por la apariencia que la puntada falsa

no fue causada por malformación del lazo del hilo de la aguja,

se puede ajustar la guía (R) del hilo del looper hacia abajo y

llevar los ojetes en el guía hilo mas cerca a la curva del

alimentador del hilo de looper. Después de este ajuste

incremente la tensión del hilo a lo máximo posible, sin

deformar la puntada.

TO REMOVE CRANKSHAFT

Crankshaft can be withdrawn easier if these steps are

followed:

1. Drain oil by removing plug screw located on back of

machine near bottom edge of base.

2. Remove top and bottom covers of machine.

3. Remove feed eccentric nut (A, Fig. 13) and washer

(B), then with the aid of the eccentric extractor, slip

off the eccentrics (C).

4. Remove key (D).

DESMONTAJE DEL CIGUEÑAL

El desmontaje del cigüeñal se facilita respetando las siguientes

advertencias:

1. Drene el aceite

2. Remueva la tapa superior e inferior de la maquina

3. Remueva la tuerca (A, Fig.13) y arandela (B), después con la

ayuda del gancho remueva los excéntricos (C).

4. Remueva la cuña (D)

17

Page 18

TO REMOVE CRANKSHAFT (CONTINUED)

DESMONTAJE DEL CIGUEÑAL (CONTINUACION)

5. Remove the three counterweights (E). Identify these

counterweights so that they will be reassembled in the

proper places.

6. Remove screw (F) which holds crankshaft split bearing.

This screw is accessible through bottom of bed casting.

7. Remove caps of bearings on crankshaft at points G, H

and J. When reassembling bearing caps make sure they

are in their original position. Trade marks are stamped

on both halves of the caps and both trade marks should

be on the sameside of the bearings. Also, screws should

be reassembled in the same holes from which they were

removed.

CAUTION: For fastening the screws for crankshaft ball

bearing retaining plate a torquemeter screw driver

adjusted to 1.75 ft lb should if available be used.

8. Remove screw (L, Fig. 13) which holds inner right

crankshaft bearing. This screw is accessible through

bottom of bed casting.

9. Loosen two screws (M) in fan collar; remove both halves

of cooling fan.

5. Remueva los tres contrapesos (E). Esos hay que marcar

cuidadosamente para que en el montaje serán colocados

otra vez en su sitio.

6. Remueva el tornillo (F), con que esta fijado el cojinete del

cigüeñal. Se puede alcanzarlo a través del fondo de la

carcasa.

7. Remueva las tapas de las bielas en los puntos G, H y J. En

el montaje las tapas deben ser fijadas otra vez en su sitio.

En cada parte de la biela está grabado el logotipo de la

fábrica y en el montaje los logotipos tienen que estar en el

mismo lado. También los tornillos tienen que ser usados

otra vez en su mismo sitio.

PRECAUCION: Los tornillos de las bielas deberían ser

apretados con torquimetro, ajustado a 2,45 Nm.

8. Remueva el tornillo (L, Fig. 13), con que esta fijado el

cojinete derecho interior y que también se puede alcanzar

por el fondo de la maquina.

9. Suelte los dos tornillos (M) en el anillo de ajuste del

ventilador y remueva las dos partes del ventilador.

10. Remove screw (N); take off pulley cap (P).

11. Loosen two screws (R); remove pulley (S).

12. Remove three screws (T); take off bearing retaining

plate (U); also, spacer collars (V) and (W) may be

removed at this time.

13 . Crankshaft may now be removed.

14. If necessary to replace ball bearing (X), it can be

pressed off shaft on an arbor press. In replacing bearing

it must be pressed on carefully until it seats against

ground thrust washer (Y).

15. Carefully observing reverse of the foregoing operations

hould simplify reassembly of crankshaft. Checking

exploded view drawings for location of various parts

and constant testing for binds during reassembly will

also prove helpful.

16. Before reassembling, throughly clean and dry top and

bottom covers and gaskets. Before reassembling

bottom cover make sure that spring pressed oil wick

which lubricates left crankshaft bearing is inserted in

hole in casting and that it contacts shaft. The wick stands

vertically on its spring against bottom cover. Coat oil

drain plug with a sealing compound before

reassembling to prevent oil leakage. No. 1 Crane Lead

Seal is recommended.

10.Remueva el tornillo (N) y quite la tapa del volante.

11.Suelte los dos tornillos (R) remueva el volante (S).

12.Ahora tiene que remover los tres tornillos (T). Quite la tapa

del rodamiento de bola (U) y adicionalmente los anillos

distanciadores (V) y (W).

13. Ahora se puede sacar el cigüeñal de la maquina.

14. Si fuera necesario de cambiar el rodamiento de bola (X), se

debería sacarlo con una prensa especial para ejes o con un

extractor de rodamientos de su sitio. El rodamiento nuevo

hay que colocarlo cuidadosamente hasta que reposa contra

el anillo (Y)

15. El montaje se ejecuta en operación reversa. Es útil de

revisar los elementos separadamente para descubrir

trabas y garantizar que se muevan libremente.

16. Antes de colocar las tapas hay que limpiar y secarlas

cuidadosamente, igual como las superficies de las

empaquetaduras. Revise que la mecha con resorte que

sirve para la lubricación del rodamiento izquierdo se

encuentre en la perforación de la carcasa y que la mecha

toque el cigüeñal. El resorte de la mecha debería estar

tocando la superficie de la tapa en noventa grados. Ponga

un material de selladura adecuada en el tornillo donde se

drena el aceite.

18

Page 19

VIEWS AND DESCRIPTION

OF PARTS

VISTAS Y DESCRIPCIONES

DE LAS PARTES Y PIEZAS

19

Page 20

20

Page 21

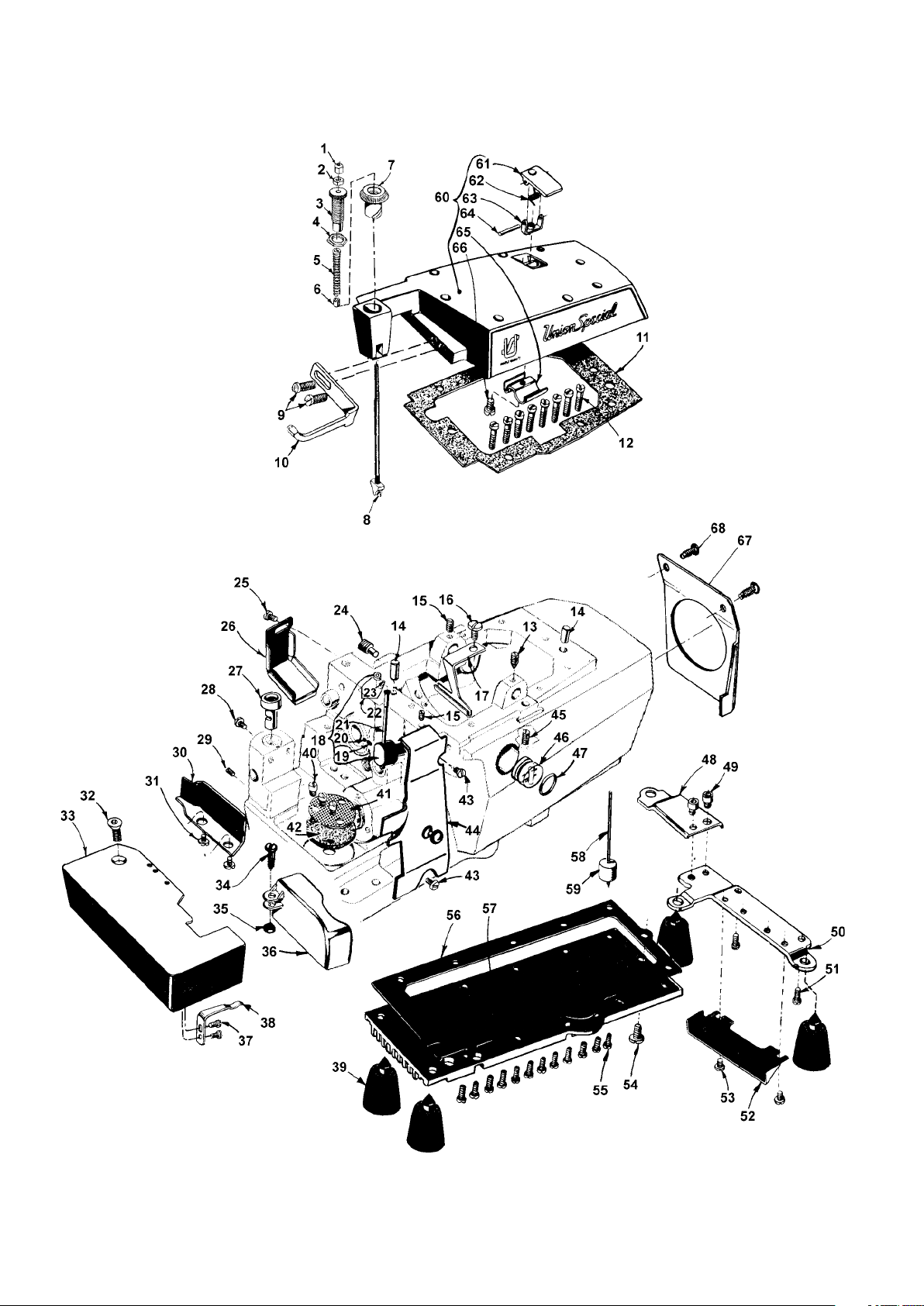

MAIN FRAME, MISCELLANEOUS COVERS AND PLATES

CUBIERTA PRINCIPAL, CUBIERTAS MISCELANEAS Y PLACAS

Ref. No.

Ref. No.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

27.

28.

29.

30.

31.

32.

33.

-

34.

Part No.

Parte No.

39557B

39557E

39557C

39557F

39557

43557

39556A

39557A

22569B

39563F

39582XJ

22541

22565S

667D8

22565

22569

39594R

29477MX

39568J

22743

39568AN

39568AP

1096

22571E

90

39534R

39501K

22569

22565F

39578F

138

22657D12

39501DF

A10018B

86X

Description Descripción Amt. Req.

Cant. Req.

Cap Nut

Locking Nut

Adjusting Screw

Lock Nut

Presser Spring

Spacer

Presser Foot Release Bushing

Presser Spring Plunger

Screw

Top Cover Needle Thread Eyelet

Gasket, for Top Cover

Screw

Screw

Dowel Pin

Screw

Screw

Oil Collector Plate

Thread Tube Assembly

Spring

Screw

Thread Tube

Stop Collar

Screw

Plug Screw

Screw

Oil Shield

Stud for Cloth Plate

Screw

Screw

Fabric Guard

Screw

Screw

Cloth Plate, for Style 39500TYA

Cloth Plate, for Style 39500TYB

Screw

Tuerca Tapa

Tuerca retenedora

Tornillo ajustador

Tuerca retenedora

Resorte de presión

Espaciador

Bocina para soltar el Pie prensatelas

Resorte pasador posición

Tornillo

Cubierta superior del pasahilo de la aguja

Empaquetadura, para cubierta superior

Tornillo

Tornillo

Pasador de sujeción

Tornillo

Tornillo

Placa recolectora de aceite

Conj. Tubo de enhebrado

Resorte

Tornillo

Tubo de enhebrado

Abrazadera

Tornillo

Tornillo tapa

Tornillo

Cubierta de la aceitera

Perno de la tapa porta tela

Tornillo

Tornillo

Guarda tela

Tornillo

Tornillo

Plancha de tela, solo para 39500TYA

Plancha de tela, solo para 39500TYB

Tornillo

1

1

1

1

1

1

1

1

2

1

1

8

1

2

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

2

1

1

1

1

21

Page 22

22

Page 23

MAIN FRAME, MISCELLANEOUS COVERS AND PLATES

CUBIERTA PRINCIPAL, CUBIERTAS MISCELANEAS Y PLACAS

Ref. No.

Ref. No.

35.

36.

37.

38.

39.

40.

41.

42.

43.

44.

45.

46.

47.

48.

49.

50.

51.

52.

53.

54.

55.

56.

57.

58.

59.

60.

61.

62.

63.

64.

65.

66.

67.

68.

Part No.

Parte No.

41071G

39582FC

90

39532A

51295B

22569A

39594G

39594H

22569D

39578AD

22894AE

39593H

660-243

39582G

22653D4

39582BM

22541B

39582BL

22569D

22586T

22569

39582XK

39582BW

39593D

39593C

39582AJ

39582AF

39582V

39582AG

51-103BLK

39582W

22562A

21375BB

80

Description

Nut

Cover

Screw

Latch Spring

Isolator

Screw

Oil Filter Screen

Oil Filter

Screw

Chip Guard

Screw

Oil Sight Gauge

Oil Gauge Seal Ring

Bottom Cover Extension

Screw

Base Plate

Screw

Air Duct, outer

Screw

Screw

Screw

Gasket for Bottom Cover

Bottom Cover

Oil Gauge Indicator

Oil Gauge Float

Top Cover

Oil Filler Cup

Spring

Hinge Bracket

Hinge Pin

Oil Guard

Screw

Belt Guard

Screw

Descripción Amt. Req.

Tuerca

Cubierta

Tornillo

Resorte pestillo

Aislante

Tornillo

Pantalla del filtro de aceite

Filtro de aceite

Tornillo

Protector de desperdicios

Tornillo

Visor del indicador de aceite

Empaquetadura del indicador de aceite

Extensión de la cubierta inferior

Tornillo

Placa base

Tornillo

Ducto de aire, externo

Tornillo

Tornillo

Tornillo

Empaquetadura de la cubierta inferior

Cubierta inferior

Indicador de aceite

Flotante del indicador de aceite

Cubierta superior

Tapa para llenar el aceite

Resorte

Soporte bisagra

Pasador de bisagra

Guarda del aceite

Tornillo

Guarda correa

Tornillo

Cant. Req.

1

1

1

2

4

3

1

1

2

1

1

1

1

1

2

1

2

1

2

1

14

1

1

1

1

1

1

1

1

1

1

1

1

2

23

Page 24

24

Page 25

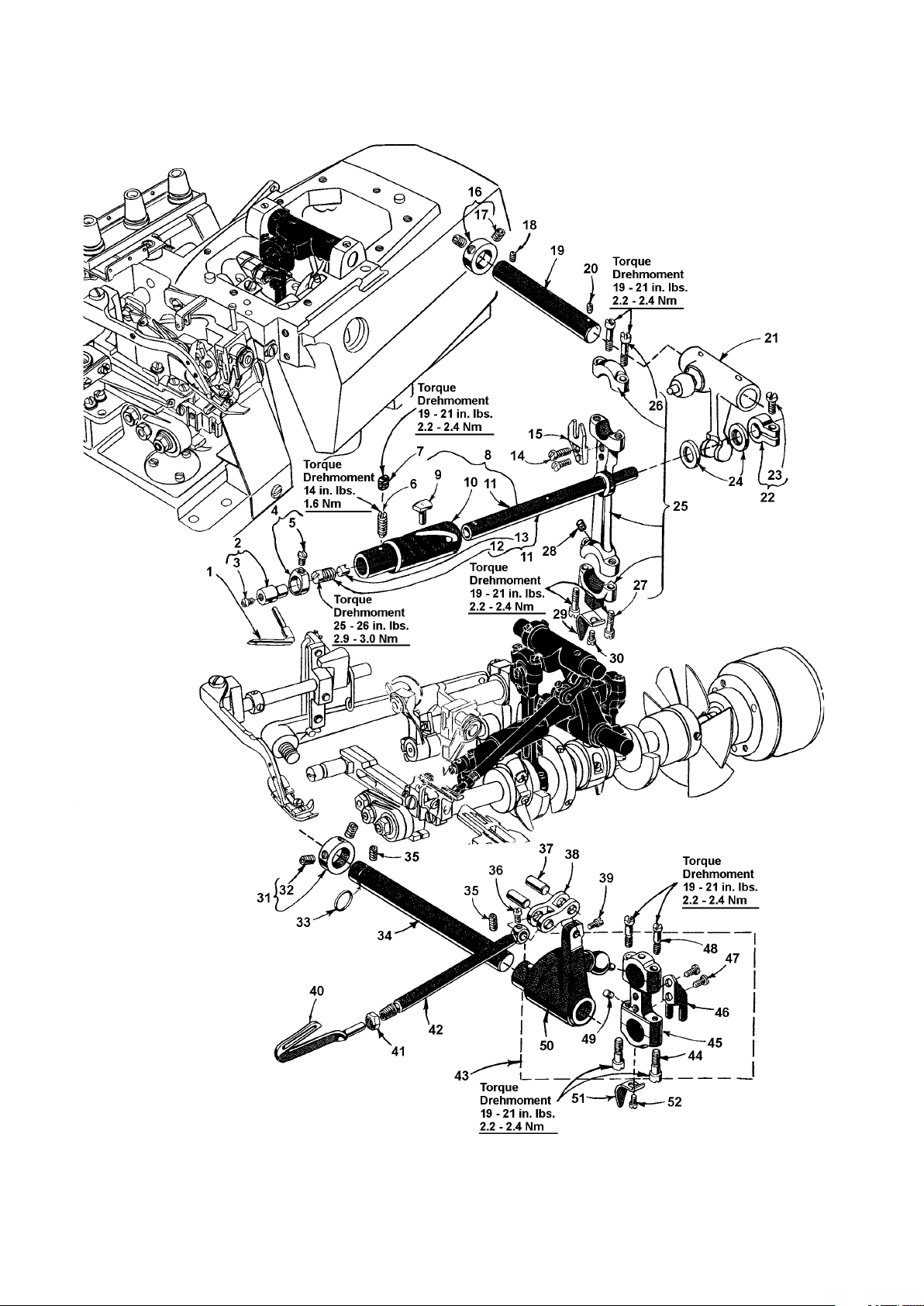

CRANKSHAFT MECHANISM AND BUSHINGS

MECANISMO DEL CIGUEÑAL Y BOCINAS

Ref. No.

Ref. No.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

27.

28.

29.

30.

31.

32.

33.

34.

35.

36.

37.

38.

39.

40.

41.

42.

43.

44.

45.

46.

47.

48.

49.

Part No.

Parte No.

1.

39521J

2.

22650CD4

3.

22569Y

4.

39590H

5.

660-835

6.

39590G

7.

39590J

8.

39591L

9.

39591H

22894D

39590Y

660-443

660-764

39590P

39590AC

97A

29477KE

29477MC

22768C

22596H

22587M

51-228BLK

39541A

40-46

39536FN

39591B

22747B

39591A

39591K

87U

39594N

39593J

666-280

RI-37

660-885

56393V

56393G

643-480BLK

666-94

39590AB

39590T

39544Z

39552P

39573AA

39555R

39555P

39573K

39552U

Description Descripción

Pulley

Screw

Screw

Crankshaft Ball Bearing Retaining Plate

Crankshaft Ball Bearing

Crankshaft Ball Bearing Housing

Thrust Washer

Crank Chamber Cooling Fan

Crank Chamber Cooling Fan Collar

Screw

Crankshaft Bearing

"O" Ring

"O" Ring

Screw

Crankshaft Split Bearing

Screw

Crankshaft and Needle Driving Arm Crank

Assembly

Needle Driving Arm Crank and

Connecting Rod Assembly

Volante

Tornillo

Tornillo

Placa retenedora cojinete del cigueñal

Cojinete del cigueñal

Cubierta del cojinete del cigueñal

Arandela contra juego

Cámara del ventilador

Abrazadera de la cámara del ventilador

Tornillo

Cojinete del cigueñal

Empaquetadura

Empaquetadura

Tornillo

Cojinete del cigueñal

Tornillo

Conj. del Eje del Cigueñal y barra

accionadora de la aguja

Conj. Eje del brazo accionador y varilla

de conexión

Screw

Screw

Screw

Vent Plug

Key

Tapón de ventilación

Cuña

Metering Pin, See chart A Page 24

Washer

Nut

Crankshaft Counterweight, right

Screw

Crankshaft Counterweight, middle

Crankshaft Counterweight, left

Screw

Oil Splasher

Tube, pump

Oil Return Tube

Wire Ring

Clamp

Spring

Filter

Oil Tube

Oil Wick and Spring

Crankshaft Bushing, left

Crankshaft Bushing, inner left

Lower Looper Bar Bushing

Needle Driving Arm Crank Bushing, right

Upper Knife Driving Arm Bushing, right

Foot Lifter Shaft Bushing, right

Foot Lifter Shaft Bushing, left

Upper Knife Driving Arm Bushing, left

Needle Driving Arm Crank Bushing, left

Arandela

Tuerca

Contrapeso del cigueñal, derecho

Tornillo

Contrapeso del cigueñal, medio

Contrapeso del cigueñal, izquierdo

Tornillo

Distribuidor de aceite

Tubo de la bomba

Tubo de retorno del aceite

Aro de cable

Sujetador

Resorte

Filtro

Tubo de aceite

Fieltro del aceite y resorte

Bocina del cigueñal, izquierda

Bocina del cigueñal, interna izquierda

Bocina de la barra del looper inferior

Bocina barra accionadora aguja, derecha

Bocina accionador cuchilla sup., derecha

Bocina eje levantador pie, derecha

Bocina eje levantador pie, izquierda

Bocina accionador cuchilla sup., izquierda

Bocina barra accionadora aguja, izquierda

Tornillo

Tornillo

Tornillo

Amt. Req.

Cant. Req.

1

2

3

1

1

1

1

1

1

2

1

1

1

1

1

2

1

1

1

1

2

1

1

1

1

1

1

1

6

1

1

3

3

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

Metering pins have been selected according to