Page 1

Maxi Sliding Extension Table

ETA 300

Operating and

Safety Instruction

Bedienings- en veiligheidsvoorschriften

Instructions D’utilisation &

Consignes De Sécurité

Gebrauchs- und

Sicherheitsanweisung

Istruzioni Per L'uso E La

Sicurezza

Instrucciones De Funcionamiento

Y Seguridad

www.tritontools.com

Page 2

Thank you for purchasing this Triton product. These instructions contain information necessary

for safe and effective operation of this product.

Please read this manual to make sure you get the full benefit of its unique design.

Keep this manual close to hand and ensure all users of this product have read and fully understand the instructions.

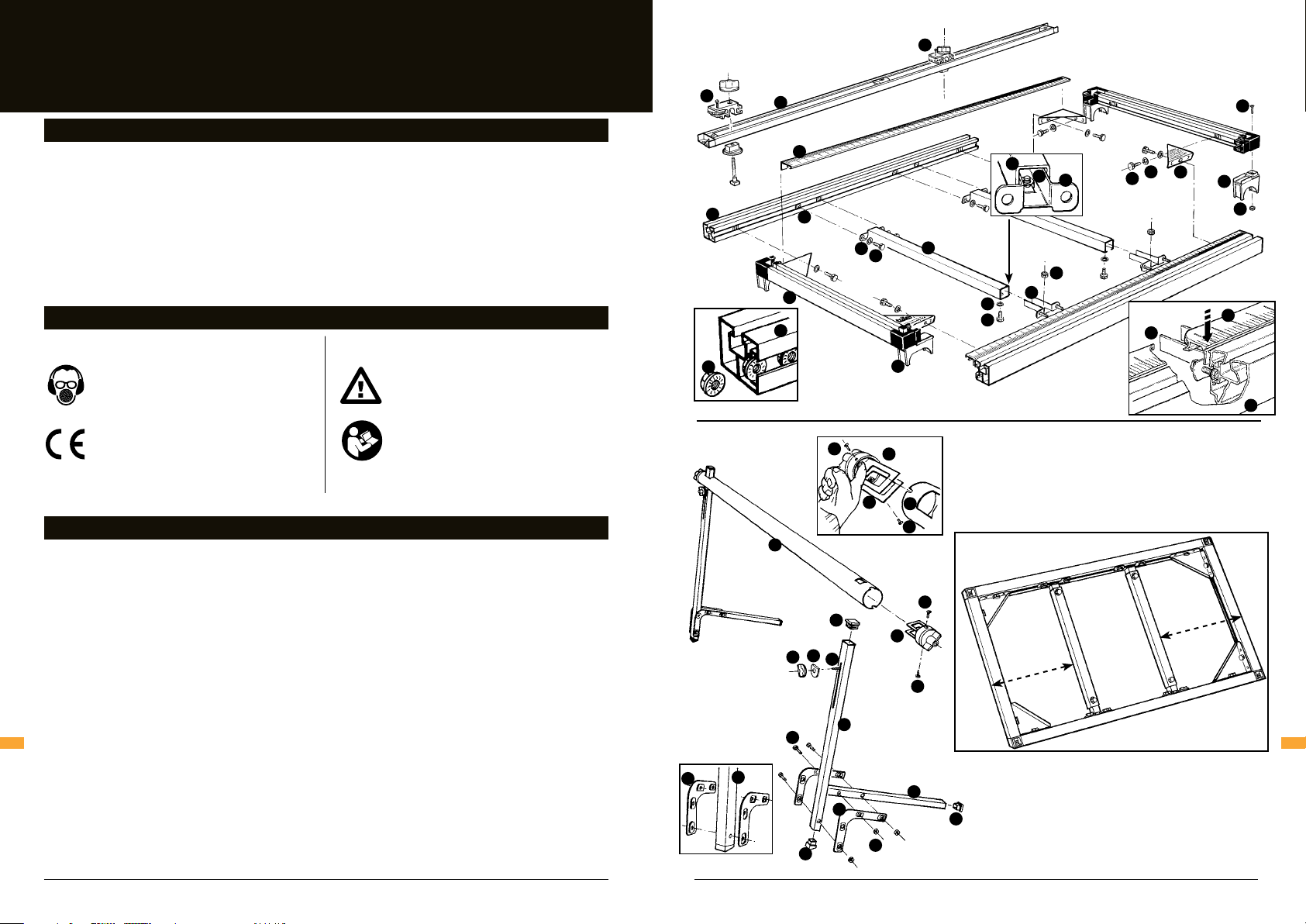

Fig. 1

15

15

8

14

CONTENTS

29

Fig. 2

Inset 2

13

11

4

315mm

13

12

9

12

9

11

Inset 3

5

6

12

3

9

1

315mm

Underside of table

Symbols 2

Parts list 2

Safety 5

Assembly 6

Guarantee 12

SYMBOLS

Always wear ear, eye and respiratory

protection.

Conforms to relevant legislation

and safety standards.

Instruction warning.

Do not use before viewing and

understanding the full operating

instructions

15

1

10

Inset 1

Fig. 3

3

10

13

11

2

1

23

4

7

24

20

PARTS LIST

16

Table Assembly

1. Long Extrusion (2)

2. Short Extrusion Ass’y (2)

3. Scale (2)

4. Brace (2)

5. Corner Bracket (4)

6. Inner Bearing (smaller) (2)

7. Outer Bearing (larger) (2)

8. Fence Assembly (1)

Fastener Bag 1

9. Brace Bracket (4)

10. Flange Nut M6 (14)

GB GB

11. Hex Bolt M6 x 10 (20)

12. Hex Nut M6 (8)

13. Washer M6 (20)

14. Screw M6x16 (4)

15. Fence Clamp Assembly (2)

Outer Track Assembly

16. Outer Track (1)

17. Leg (2)

18. Foot (2)

19. Leg Plate (4)

20. Leg Clamp Assembly (2)

Fastener Bag 2

21. Hex Bolt M6 x 40 (6)

22. Nyloc Nut M6 (6)

23. Screw M4 x 10 (4)

24. Square Nut M4 (4)

25. Height Stop (2)

26. Coach Bolt M6 x 20 (2)

27. Round Knob with Nut (2)

28. Angled Tube Closer (2)

29. Flat Tube Closer (4)

Inner Track Assembly

30. Inner Track (1)

31. Support Bracket (2)

32. Skid Assembly (2)

33. Front Panel Bracket (1)

34. Rear Panel Bracket (1)

Fastener Bag 3

10. Flange Nut M6 (2)

13. Washer M6 (4)

22. Nyloc Nut M6 (6)

26. Coach Bolt M6 x 20 (2)

27. Round Knob with nut (2)

35. Coach Bolt M6 x 12 (4)

36. Locking Latch (2)

37. Hex Bolt M6 x 45 (2)

38. Screw M6 x 10 (2)

29

25

27

26

21

19

17

17

19

16

23

23

20

23

18

28

2 3

Contents / Symbols / Parts List Parts List

22

Page 3

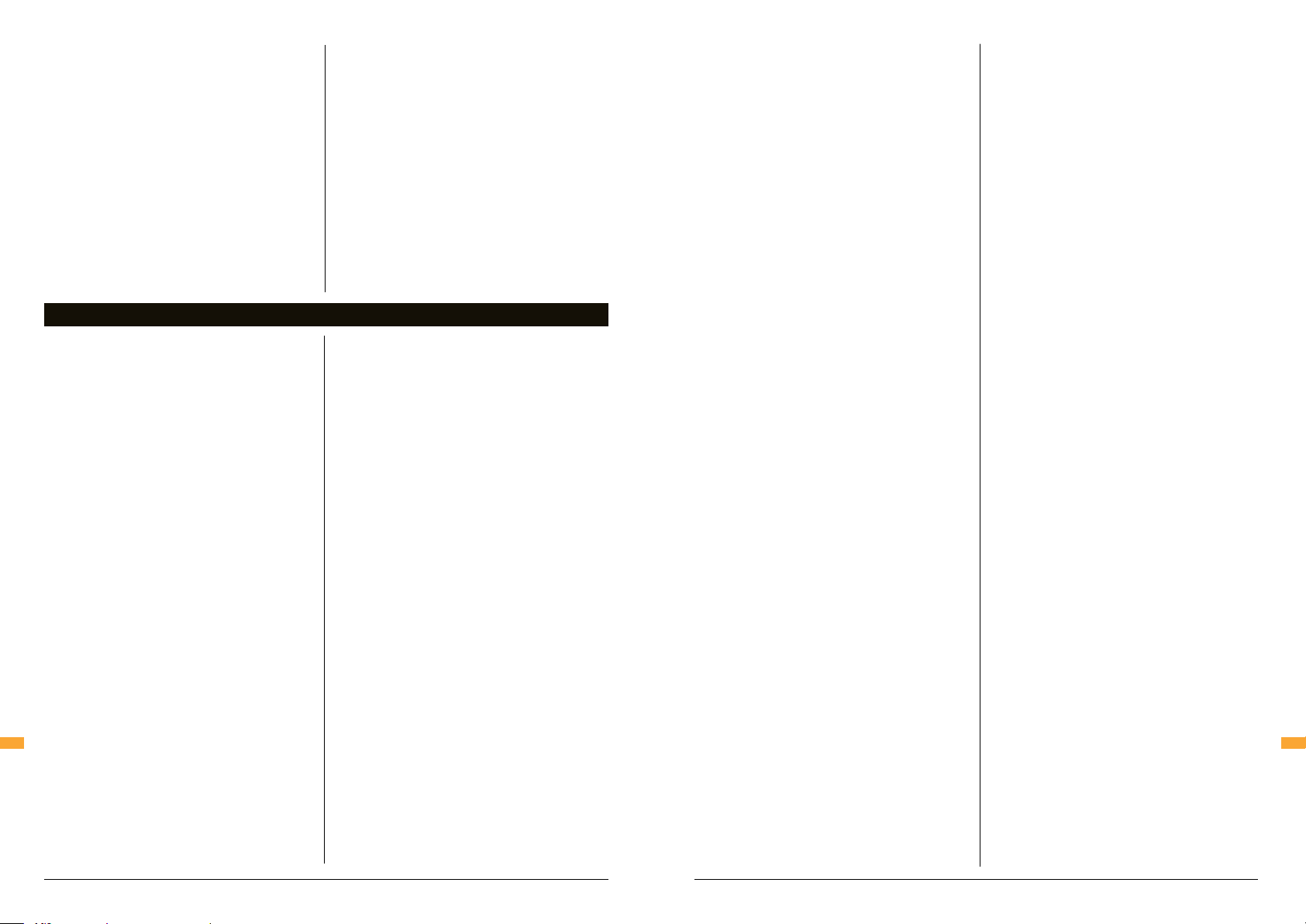

Fig. 4

32

30

36

22

37

13

22

27

35

31

26

Fig. 5

6.5mm

(1/4”).

Fig. 6

GB GB

SAFETY INSTRUCTIONS

WARNING. Read all instructions. Read all

safety warnings and all instructions. Failure

to follow the warnings and instructions my

result in electric shock, fire and/or serious injury.

Save these instructions

1. WORK AREA SAFETY

a. Keep work area clean and well lit. Cluttered and

dark areas invite accidents.

b. Do not operate power tools in explosive

atmospheres, such as in the presence of

flammable liquids, gases or dust. Power tools

create sparks which may ignite the dust or

fumes.

c. Keep children and bystanders away while

operating a power tool. Distractions can cause

loss of control.

2. ELECTRICAL SAFETY

a. Power tool plugs must match the outlet. Never

modify the plug in any way. Do not use any

adapter plugs with earthed (grounded) power

tools. Unmodified plugs and matching outlets will

reduce risk of electric shock.

b. Avoid body contact with earthed or grounded

surfaces such as pipes, radiators, ranges

and refrigerators. There is an increased risk

of electric shock if your body is earthed or

grounded.

c. Do not expose power tools to rain or wet

conditions. Water entering a power tool will

increase the risk of electric shock.

d. Do not abuse the cord. Never use the cord for

carrying, pulling or unplugging the power tool.

Keep the cord away from heat, oil, sharp edges

or moving parts. Damaged or entangled cords

increase the risk of electric shock.

e. When operating a power tool outdoors, use an

extension cord suitable for outdoor use, this will

reduce the risk of electric shock.

f. If operating a power tool in a damp location is

unavoidable, use a residual current device (RCD)

protected supply, which will reduce the risk of

electric shock.

3. PERSONAL SAFETY

a. Do not use power tools while you are tired

or under the influence of drugs, alcohol or

medication. A moment of inattention while

operating power tools may result in serious

personal injury.

b. Always use safety equipment: wearing eye

protection, dust mask, non-slip safety shoes,

hard hat and hearing protection used in

appropriate conditions will reduce personal

injuries.

c. Avoid accidental starting. Ensure the switch is

in the ‘Off’ position before plugging in. Carrying

power tools with your finger on the switch or

connecting to power with the switch on the ‘On’

position invites accidents.

d. Remove any adjusting key or wrench before

turning the power tool on. A wrench or a key left

attached to a rotating part of the power tool may

result in personal injury.

e. Do not over-reach. Keep proper footing and

balance at all times. This enables better control

of the power tool in unexpected situations.

f. Wear suitable clothing and footwear. Do not

wear loose clothing, neckties, jewellery, or other

items which may become caught. Wear non-slip

footwear or where appropriate, footwear with

protective toe caps. Long hair should be covered

or tied back.

g. If devices are provided for the collection of

dust particles, ensure these are connected and

properly used. Use of these devices can reduce

dust related hazards.

4. POWER TOOL USE AND CARE

a. Do not force the power tool. Using the correct

power tool for your application will be safer and

produce better results at the rate for which it

was designed.

b. Do not use the power tool if the ‘On/Off’ switch

is not working correctly. Power tools that cannot

be controlled by the switch are dangerous and

must be repaired prior to use.

c. Disconnect the plug from the power source

before making any adjustments, changing

accessories or storing power tools. Such

preventive safety measures reduce the risk of

starting the power tool accidentally.

4 5

Parts List

Safety Instructions

Page 4

d. Power tools are dangerous in the hands of

untrained users. Store power tools out of reach

of children, and do not allow persons who are

unfamiliar with the product or these instructions

to operate the power tool.

e. Maintain power tools. Check for misalignment,

binding or breakage of moving parts, and any

other condition that may affect the operation of

the power tool. If damaged, have the power tool

repaired before use. Accidents are caused by

poorly maintained power tools.

f. Keep cutting tools sharp and clean. Properly

maintained cutting tools with sharp cutting

edges are less likely to bind and are easier to

control.

ASSEMBLY

ASSEMBLING THE TABLE & RIP FENCE

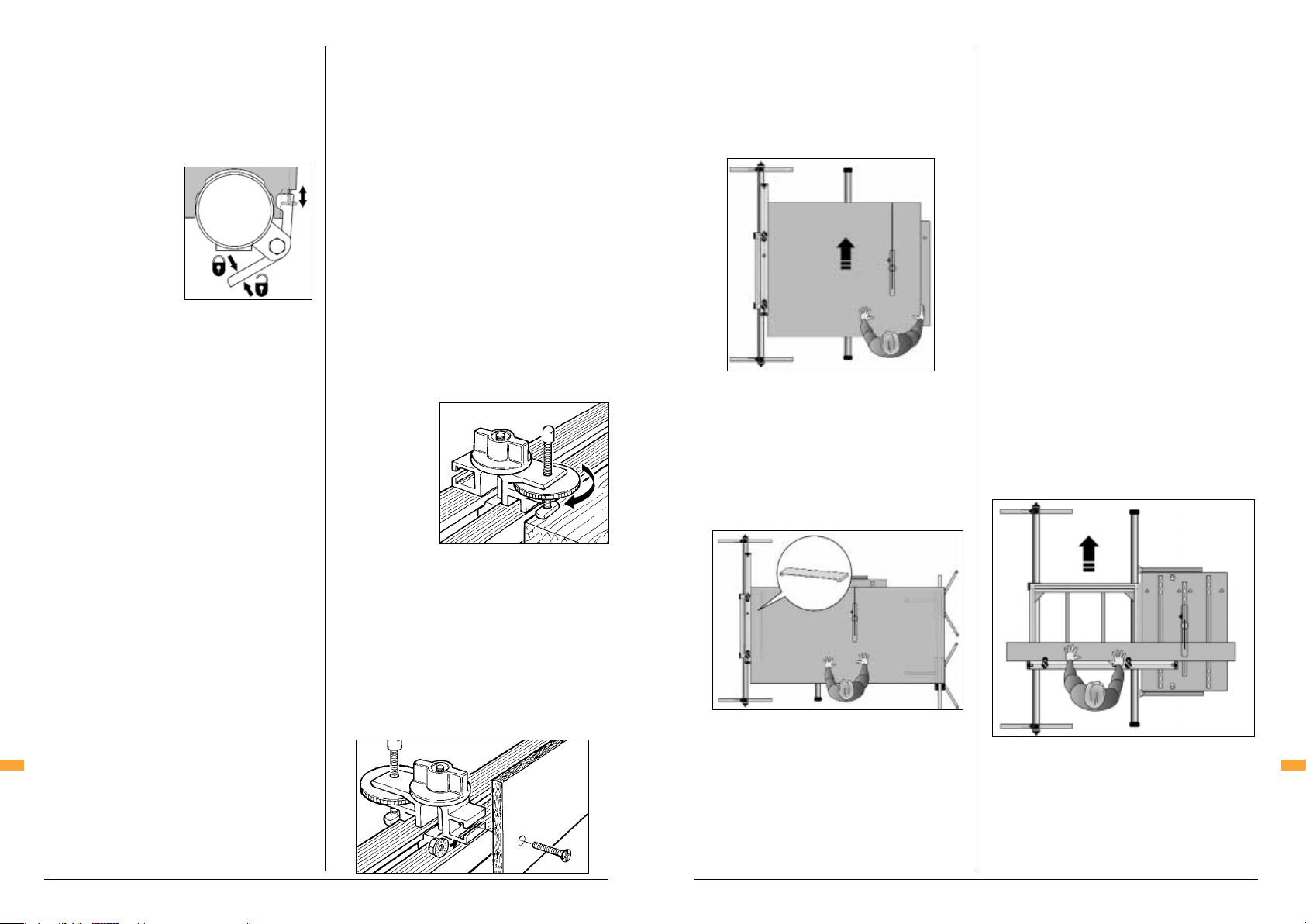

STEP 1

Using the fasteners from Fastener Bag 1, insert 6

Flange Nuts (10) into each Long Extrusion (1) as

shown in Inset 1, (Fig. 1).

Lay out the two long extrusions and the two short

extrusions as shown in (Fig. 1), making sure that all

of the flange nuts are facing inwards.

Plug the corner blocks of the Short Extrusions (2)

into the ends of the long extrusions and tap fully

home with a mallet (or similar).

STEP 2

Turn the table over (face down, as in Fig. 2) on a

flat surface and loosely attach the Corner Brackets

(5), using the Hex Bolts (11) and Washers (13) into

the flange nuts. (Slide the flange nuts into position

using a screwdriver).

Ensure that the two printed corner brackets are

bolted with their correct edges on the same long

extrusion (Fig. 1).

Loosely fit the Brace Brackets (9) to the Braces (4)

using Hex Bolts (11), Washers (13) and Hex Nuts

(12). See Inset 2 (Fig 1).

GB GB

Position the braces about 315mm in from each side

of the frame (Fig. 2) and loosely attach the braces

with hex bolts and washers into the remaining

flange nuts. Do not tighten any of the fasteners yet.

There should be two flange nuts left over. These

can be used later for fitting jigs etc (Fig. 9).

g. Use the power tool, accessories and tool bits in

accordance with these instructions and in the

manner intended for the particular type of power

tool, taking into account the working conditions

and the work to be performed. Failure to use

the tool for its intended purposes could result

in a hazardous situation and may invalidate the

warranty.

5. SERVICE

a. Have your power tool serviced by a qualified

repair technician, using only identical

replacement parts. This will ensure that the

safety of the power tool is maintained.

STEP 3

Turn the table face upwards and insert the Scales

(3) between the long extrusions and the brace and

corner brackets. Position them with the 380mm

ends hard up against the short extrusion on the

'map of Australia' side of the table. Push the scales

down until they 'click' into position, flush with the

top face of the long extrusions, as shown in Inset 3

on (Fig. 1).

Turn the table over (face down). Make sure the

corner brackets are pushed fully home into the

corners, and the plastic corner blocks are still fully

inserted into the ends of the extrusions.

Tighten the 8 bolts holding the corner brackets. Do

not over-tighten. (Tighten each pair of bolts a little

at a time, to ensure you don’t distort the frame).

Next tighten the 8 bolts holding the brace brackets

to the long extrusions, and finally tighten the 4

bolts through the braces.

STEP 4

Plug the two smaller Inner Bearings (6) into the

corner blocks below the 380mm scale readings

and tighten using the Countersunk Screws (14) and

Hex Nuts (12). The two longer Outer Bearings (7)

are fitted to the corner blocks near the 1220mm

scale readings (Fig. 1).

STEP 5

Take apart the Fence Clamp Assemblies (15) and

reassemble them through the slot in the Fence

Assembly (8) (Fig. 1).

Turn the table face up once again. With the clamp

assemblies loosened, lower the square feet on the

clamp bolts into two of the table corner blocks.

Slide the fence along the extrusions to position it

wherever you like, and tighten the round knob to

lock it in place.

ASSEMBLING THE OUTER TRACK

STEP 6

Insert the Coach Bolts (26) through the slots in the

Legs (17), and fit the Height Stops (25) and Round

Knobs with Nuts (27) onto them, as shown in (Fig.

3). Attach the Feet (18) to the legs using the Leg

Plates (19), Hex Bolts (21) and Nyloc Nuts (22).

Note: the raised bumps on the leg plates must face

inwards, touching the legs (see lower Inset Fig. 3).

The feet should face away from the leg slots (Fig. 3).

Tighten the bolt which passes through each leg

until the feet pivot smoothly. The foot is designed to

swing around on this bolt for easy storage.

STEP 7

Tap the Angled Tube Closers (28) into the bottom of

the legs ensuring they are correctly oriented. Tap

the Flat Tube Closers (29) into the remaining tube

ends.

STEP 8

Loosely fit the Phillips Screws (23) and Square Nuts

(24) through the holes in each Clamp Assembly

(20) as shown in the top inset (Fig. 3). Tap the

assemblies onto the ends of the Outer Track (16)

locating the screws in the notches.

Loosen the large round knobs and align the cutouts in the clamps with the square cut-outs in the

track. Insert the legs through the track cut-outs and

tighten the large round knobs to clamp. Now tighten

the Phillips screws (23). Slide the height stops up

the leg slots until they touch the outer track and

tighten into position. They help set the correct

height for future set ups, and serve as protection

against track slippage under heavy load.

FITTING THE INNER TRACK

STEP 9

Loosely bolt the Support Brackets (31) to the

brackets on the Inner Track (30) using the short

Coach Bolts (35), Washers (13) and Nyloc Nuts (22),

(Fig. 4). Do not tighten yet. Note the orientation of

the brackets in regard to the long overhang of the

inner track (Fig.4).

Loosely fasten the longer Coach Bolts (26) and

Round Knobs with Nuts (27) onto the support

brackets (Fig. 4).

Unscrew the large round knob (one turn only) on

each Skid Assembly (32) and insert them into the

ends of the inner track. With the skids pointing up,

firmly tighten the knobs.

STEP 10

Fasten the two Locking Latches (36) onto the latch

brackets using the Hex Bolts (37) and Nyloc Nuts

(22). Ensure the rectangular windows in the latches

are oriented (Fig. 4). Tighten the bolts until the

latches pivot firmly.

STEP 11

Fit the Front Panel Brackets (33) and (34) to the

left-hand side of the Workcentre (when viewed

from the front panel, which has the switchbox). The

brackets are left or right handed. The long edge

flanges should wrap around the faces of the end

panels (Fig. 5).

At the top of each bracket, use the bolt, washer

and nut which hold the left-hand bearing channel

in position. At the bottom of each bracket, fit the

Phillips Screw (38) and Flange Nut (10), do not

tighten yet.

Note: if you have a MK3 Workcentre or an early

Series 2000 Workcentre (pre- serial no. 305000)

it will be necessary to drill the lower holes through

the end panel flanges. If drilling, make sure you

position the holes as shown in the inset in (Fig. 5),

to give you the full range of height adjustment in the

bracket. Centre punch the hole positions and drill

1

⁄4" or 6.5mm holes.

6 7

Safety Instructions / Assembly Safety Instructions / Assembly

Page 5

Fit the inner track to the Workcentre by locating the

coach bolt heads through the keyholes in the end

panel brackets (Fig. 6). Tighten the round knobs

the table cannot be lifted. (It will be necessary to

unlock the latches and lift the table clear to make

these adjustments).

and then temporarily tighten the four Nyloc Nuts

(12) holding the inner track to the brackets.

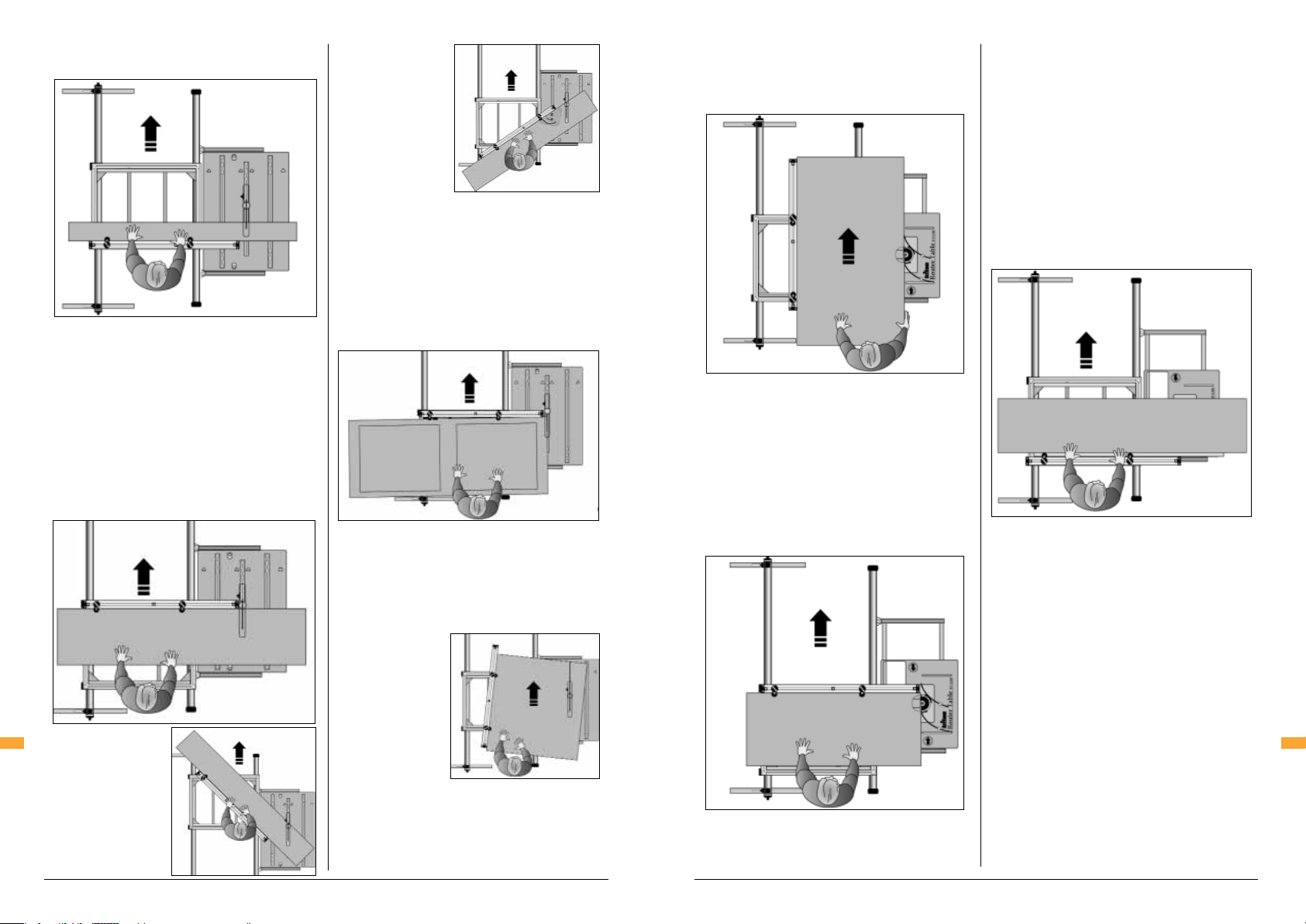

ALIGNING THE TRACKS

STEP 12

STEP 15 - Fine-tuning the Inner Track

The last step is to fine-tune the inner track position

in the horizontal plane, to ensure that the extension

table scales are accurate.

On Series 2000 Workcentres, push the legs of the

Workcentre diagonally outwards to ensure that it is

fully stable on the folding stand.

Position the outer track parallel to the inner track

approximately 700mm away from it. Place the table

onto the tracks with the inner (smaller) bearings

on the inner track. Always fit the table in this

orientation. Slide the table to each end of its travel

and adjust the position of the outer track. The

lengthened outer bearings make this a non-critical

adjustment.

STEP 13 - Adjusting Inner Track Height

Next you have to fine-tune the height of the inner

track. Fit the extension table fence to the sliding

table so that it extends across the Workcentre table

(Fig. 12). Loosen the front bearing channel bolt

and adjust the height of the front panel bracket

until the bottom of the fence is around 0.5 - 1mm

above the Workcentre table. Slide the table to the

rear of the workcentre and adjust the height of the

rear bracket. Tighten the bolts and Phillips screws

holding the brackets to the end panels.

Series 2000 Workcentres: With the extension

table fitted and locked, and the rip fence removed,

insert the standard Workcentre rip fence and set it

to 500mm using the end panel calibration marks.

Loosen the four nyloc nuts on the inner track

support brackets and adjust the inner track

sideways until both front and rear scales read

exactly 500mm, when sighting down the front face

of the Workcentre rip fence. Tighten the four nuts

and remove the Workcentre rip fence.

MK3 Workcentres: Extend the extension table

fence across the Workcentre until the tip is level

with the left-hand edge of the saw slot. Check for

parallel by sliding the extension table so that the

fence tip runs the length of the saw slot. Loosen

the four nyloc nuts on the inner track support

brackets and adjust the position of the track until

the fence tip aligns perfectly with the saw slot at

both ends of the table travel.

To ensure the correct scale reading, position the

extension table with the front scale level with

the front of the saw blade and measure from the

STEP 14 - Adjusting Outer Track Height

Next, adjust the height of the outer track until the

fence is level, and parallel to the Workcentre table.

Check the table throughout its travel for diagonal

rocking on the tracks, and fine tune the height of

the outer track if necessary. Adjust the height stops

on the outer track legs to lock-in the correct height.

With the sliding table

GB GB

positioned midway along

blade teeth to check the scale reading. Adjust the

position of the inner track if necessary until the

scales are accurate, ensuring the track is moved by

exactly the same amount at each end.

Finally, double check the parallel alignment and

scale accuracy by repeating the above steps, or by

making a test cut.

Your Sliding Extension Table is now fully assembled

and ready for use.

the tracks, engage the

front and rear locking

latches (Fig. 7).

Adjust the Phillips screws

until the heads enter the

rectangular windows and

8 9

Assembly Assembly

Fig. 7

Using the Hold-Down Clamps

When cutting large or awkward pieces in any of

the Sliding Table modes, you should secure your

workpiece using the hold-down clamps.

Swing the fence

Fig. 8

clamps around until

the hold-down feet

0verhang the

workpiece. With the

fence locked, lower

the feet until they

press firmly on the

workpiece by

spinning the thumb wheels clockwise (Fig. 8).

Attaching Fixtures to the Fence

Two additional flange nuts have been provided in

Fastener Bag 1 for attaching fixtures or sub-fences

to the rip fence. Rotate the fence clamps so the rear

is level with the front face of the rip fence. Insert

the flange nuts into the slots (Fig. 9) and attach your

fixture using M6 bolts (not supplied).

Fig. 9

OPERATING - Table Locked

Lock the table using the front and rear locking

latches and fit the rip fence (Fig. 10). Set your

width by sighting the scales down the front

face of the fence.

Ensure the fence is always set parallel to the

blade.

Fig. 10

Turn the hold-down clamps around so they don’t

overhang the workpiece.

Ensure that the overhead guard is lowered onto the

workpiece. Press the sheet against the fence at all

times. When ripping large sheets the plastic skids

at the ends of the inner track will provide additional

support. For very large workpieces the Triton Multistands, (Fig.11) are better suited, otherwise have

someone assist you.

Fig. 11

When ripping thin workpieces you may need to fit

an edge support (Inset - Fig. 11) against the rip

fence, to prevent the corner of the workpiece from

dipping into the table openings.

MK3 Workcentres: to rip in the 260mm - 380mm

range, clamp a 1200mm long x 200mm wide packer

to the extension table fence, using the hold-down

clamps. When setting the desired width, remember

to add 200mm.

OPERATING - Table Sliding

• Always slide the extension table the full length of

the tracks before making your cut. Check that the

rip fence clears the saw blade, and does not hit or

ride up on the Workcentre table. Check that the

sliding table does not rock on its tracks. Adjust

the outer track height if necessary.

• Use the hold-down clamps whenever possible.

Crosscutting

Position the rip fence (Fig. 12). When tightening the

clamps, ensure that the fence is pulled fully toward

the outer edge of the table, for absolute squareness.

For gauging lengths up to 1220mm, you can align

the end of the workpiece with the required scale

reading. For longer workpieces, touch the fence tip

Page 6

against the saw blade teeth and use this to align a

cutting mark on the workpiece.

Fig. 12

Note: if you wish to prevent the gradual cutting

away of the fence tips (which were designed for this

purpose) attach a small wooden fence tip using the

screw holes provided.

fence (Fig. 15).

You can use the

Workcentre protractor

to set the required

mitre angle. Place it in

the protractor slot

(Fig. 15).

Align the extension

table fence to the

protractor in the

position which best suits your workpiece, then

remove the protractor.

Taper Ripping

For slight tapers on large workpieces (ie. doors), set

the extension table fence to Panel Saw mode and

insert a packer against it (Fig. 16).

Fig. 16

Fig. 15

Edge Planing

For edge planing pieces up to 1220mm wide, any

length, use the Fixed Table position (Fig. 18).

Fig. 18

For planing long edges use the sliding table mode

with the extension table fence positioned as

shown in (Fig. 19). Use the extension table fence

to align the workpiece, and set the router fence, if

fitted, clear of the work.

Trenching

Trenching is possible in all modes of operation. In

the Table Sliding mode clamp a wooden batten to

extension table fence and extend it past the cutter

(Fig. 20). Run the batten through the cutter to

create a sighting notch and to prevent tear-out in

your workpiece.

Fig. 20

Set the extension table fence to the required

Panel Saw

This position gives a maximum width capacity of

around 1220mm, depending on saw size. Position

the fence (Fig. 13). Ensure it is pushed fully toward

the outer edge of the table before tightening the

clamps, for absolute squareness.

Fig. 13

Mitre Cutting

GB GB

Fig. 14

Mitres can be cut with

the fence set at a

Tapers can also be cut by angling the rip fence

(Fig. 17). The required angle can be achieved by

using the Workcentre protractor as outlined in Mitre

Cutting (Fig. 14). A parallel sided packer will be

required to offset the distance between the fence

and the protractor in establishing the correct taper

angle.

If the fence hold-

down clamps do not

adequately secure

your work when

taper ripping, use

additional means of

clamping the work to

the sliding table.

Fig. 17

width by measuring the distance from the router

cutter to the fence, or by performing a test cut.

On early model Router and Jigsaw Tables set the

rear section of the router table fence flush with

the router cutter and set the front sub-fence to

the maximum depth of cut.

If using the Router Table model RTA300, remove

the fence and fit the guard to the tabletop.

Fig. 19

For long trenches in the Table Sliding mode fit

the extension table fence in the leading position

(furthest away from you) (Fig. 19).

Longer trenches can be performed in the Table

Locked mode (Fig. 18). Always use extreme care if

using the Router Table without the guard.

For large, awkward objects (eg. heavy staircase

stringers) it may be necessary to use the router

hand-held against a guide clamped to the

workpiece.

trailing angle (Fig. 14)

or leading angle

(Fig. 15) and with the

workpiece in front

(Fig. 14) or behind the

USE WITH A ROUTER TABLE

Edge planing and trenching can be performed in all

modes of operation with a Triton Router Table.

Always guide your work along the extension table

fence, not the router fence.

10 11

Assembly

Assembly

Page 7

GUARANTEE

To register your guarantee visit our web site at

www.tritontools.com* and enter your details.

Your details will be included on our mailing list

(unless indicated otherwise) for information on future

releases. Details provided will not be made available to

any third party.

PURCHASE RECORD

Date of Purchase: ___ / ___ / ____

Model: ETA300

Retain your receipt as proof of purchase

Triton Precision Power Tools guarantees to

the purchaser of this product that if any part

proves to be defective due to faulty materials

or workmanship within 12 MONTHS from the

date of original purchase, Triton will repair, or

at its discretion replace, the faulty part free of

charge.

This guarantee does not apply to commercial

use nor does it extend to normal wear and

tear or damage as a result of accident, abuse

or misuse.

Hand-Held Operation

* Register online within 30 days.

Terms & conditions apply.

This does not affect your statutory rights

Dit product heeft een aantal unieke kenmerken. Lees deze handleiding a.u.b., zelfs als u bekend bent met deze

Workcentre, zodat u optimaal profiteert van het unieke ontwerp.

Houd deze handleiding bij de hand en zorg ervoor dat alle gebruikers van dit gereedschap de instructies hebben

gelezen en volledig hebben begrepen.

INHOUD

Symbolen 13

Onderdelen 13

Veiligheidsvoorschriften 14

Montage 15

Garantie 22

SYMBOLEN

Draag altijd oor-, oog- en

luchtwegenbescherming

Voldoet aan de relevante wetgeving en

veiligheidsstandaards

Gebruik niet alvorens en begrijpend

de volledige werkende instructies

te bekijken

Instructie waarschuwing

ONDERDELEN

Onderdelen verlengstuk

1. Lange arm (2)

2. Geassembleerde korte arm (2)

3. Schaalverdeling (2)

4. Steunbalk (2)

5. Hoekklamp (4)

6. Binnenste lager (kleiner) (2)

7. Buitenste lager (groter) (2)

8. Geassembleerde geleider (1)

Bevestigingsonderdelen zakje nr. 1

9. Bevestigingsbeugel steunbalk (4)

GB

10.M6 flensmoer (14)

11. Inbusbout M6 x 10 (20)

12. Zeskantige moer M6 (8)

13. M6 borgring (20)

14. Schroef M6x16 (4)

15. Geleiderklem (2)

Onderdelen buitenste rail

16. Buitenste rail (1)

17. Poot (2)

18. Voetsteun (2)

19. Verbindingsstuk poot / voet (4)

20. Pootklem (2)

Bevestigingsonderdelen zakje nr. 2

21. Inbusbout M6 x 40 (6)

22. Nyloc moer M6 (6)

23. Kruiskopschroef M4 x 10 (4)

24. Vierkante moer M4 (4)

25. Hoogte aanslag (2)

26. Slotschroef M6 x 20 (2)

27. Ronde knop met geïntegreerde moer (2)

28. Schuin afsluitstuk buis (2)

29. Plat afsluitstuk buis (4)

Onderdelen binnenste rail

30. Binnenste rail (1)

31. Steunbeugel (2)

32. Rolanker (2)

33. Beugel voor voorpaneel (1)

34. Beugel voor achterpaneel (1)

Bevestigingsonderdelen zakje nr. 3

10. M6 flensmoer (2)

13. M6 borgring (4)

22. Nyloc moer M6 (6)

26. Stopschroef M6 x 20 (2)

27. Ronde knop met geïntegreerde moer (2)

35. Stopschroef M6 x 12 (4)

36. Knipsluiting (2)

37. Inbusbout M6 x 45 (2)

38. Schroef M6 x 10 (2)

NL

12

Warranty

Inhoud / Symbolen / Onderdelen

13

Page 8

ALGEMENE VEILIGHEIDSVOORSCHRIFTEN

WAARSCHUWING. Lees alle bedienings- en

veiligheidsvoorschriften. Het niet opvolgen

van alle voorschriften die hieronder vermeld

staan, kan een elektrische schok, brand en/

of ernstig letsel tot gevolg hebben. Bewaar

deze voorschriften voor toekomstig gebruik. De

term “elektrisch gereedschap” in alle hieronder

vermelde waarschuwingen heeft betrekking op

uw elektrische gereedschap dat op de stroom

is aangesloten (met een snoer) of met een accu

wordt gevoed (snoerloos).

1. Veiligheid van de werkruimte

a. Houd de werkruimte schoon en zorg voor een

goede verlichting. Rommelige en donkere

ruimtes leiden vaak tot ongelukken.

b. Werk niet met elektrisch gereedschap in

explosieve omgevingen, bijvoorbeeld in de

aanwezigheid van ontvlambare vloeistoffen,

gassen of stof. Elektrisch gereedschap brengt

vonken teweeg die stof of dampen kunnen doen

ontbranden.

c. Houd kinderen en omstanders uit de buurt

wanneer u elektrisch gereedschap bedient.

Door afleiding kunt u de controle over het

gereedschap verliezen

2. Elektrische veiligheid

a. De stekkers van het elektrische gereedschap

moeten passen bij het stopcontact. Pas de

stekker niet aan. Gebruik geen adapterstekkers

bij geaard elektrisch gereedschap. Het gebruik

van ongewijzigde stekkers en passende

stopcontacten vermindert het risico op een

elektrische schok.

b. Vermijd lichamelijk contact met geaarde

oppervlakken zoals pijpen, radiatoren, fornuizen

en koelkasten. Het risico op een elektrische

schok neemt toe als uw lichaam geaard wordt.

c. Laat elektrisch gereedschap niet nat worden.

Wanneer elektrisch gereedschap nat wordt,

neemt het risico op een elektrische schok toe.

d. Beschadig het snoer niet. Gebruik het snoer

NL NL

nooit om het elektrisch gereedschap te dragen,

te trekken of om de stekker uit het stopcontact

te trekken. Houd het snoer uit de buurt van

hitte, olie, scherpe randen of bewegende delen.

Een beschadigd of in de knoop geraakt snoeren

verhoogt het risico op een elektrische schok toe.

e. Wanneer u elektrisch gereedschap buiten

gebruikt, maak dan gebruik van een

verlengsnoer dat geschikt is voor gebruik

buitenshuis om het risico op een elektrische

schok te verminderen.

f. Indien het onvermijdelijk is elektrisch

gereedschap te gebruiken in een vochtige

omgeving, gebruik dan een energiebron met een

aardlekbeveiliging (Residual Currency Device).

Het gebruik van een RCD vermindert het risico

op een elektrische schok.

3. Persoonlijke veiligheid

a. Blijf alert en gebruik uw gezonde verstand

wanneer u elektrisch gereedschap bedient.

Gebruik het elektrisch gereedschap niet wanneer

u vermoeid bent of onder invloed van drugs,

alcohol of medicijnen. Onoplettendheid tijdens

het bedienen van elektrisch gereedschap kan

leiden tot ernstig letsel.

b. Maak gebruik van persoonlijke bescherming.

Draag altijd een veiligheidsbril. Passende

bescherming voor de omstandigheden, zoals een

stofmasker, niet-slippende veiligheidsschoenen

een helm of gehoorbescherming, vermindert het

risico op persoonlijk letsel.

c. Zorg ervoor dat het apparaat niet per ongeluk

wordt gestart. Controleer of de schakelaar in

de ‘uit’ stand staat voordat u de stekker in het

stopcontact steekt. Het dragen van elektrisch

gereedschap met uw vinger op de schakelaar

of het aansluiten op de stroom van elektrisch

gereedschap met de schakelaar ingeschakeld

kan tot ongelukken leiden.

d. Verwijder alle stel- of moersleutels voordat u het

elektrische gereedschap inschakelt. Een moerof stelsleutel die zich op een draaiend onderdeel

van het elektrische gereedschap bevindt, kan

leiden tot letsel.

e. Reik niet te ver. Blijf altijd stevig en in balans

staan. Zo houdt u meer controle over het

elektrische gereedschap in onverwachte

situaties.

f. Draag geschikte kleding. Draag geen

loshangende kleding of sieraden. Houd haren,

kleding en handschoenen uit de buurt van

bewegende delen.

g. Als er onderdelen voor stofafvoer- en

stofverzameling worden meegeleverd, sluit deze

dan aan en gebruik deze op de juiste wijze. Het

gebruik van deze onderdelen kan het risico op

stofgerelateerde ongelukken verminderen.

4. Gebruik en verzorging van elektrisch

gereedschap

a. Forceer elektrisch gereedschap niet. Gebruik

elektrisch gereedschap dat geschikt is voor het

werk dat u wilt uitvoeren. Geschikt elektrisch

gereedschap werkt beter en veiliger op een

passende snelheid.

b. Gebruik het elektrische gereedschap niet als de

schakelaar het apparaat niet in- en uitschakelt.

Elektrisch gereedschap dat niet bediend kan

worden met de schakelaar is gevaarlijk en moet

gerepareerd worden.

c. Haal de stekker uit het stopcontact voordat u

instellingen aanpast, toebehoren verwisselt of

het elektrische gereedschap opbergt. Dergelijke

voorzorgsmaatregelen verminderen het risico

op het per ongeluk starten van het elektrische

gereedschap.

d. Berg elektrisch gereedschap dat niet in

gebruik is op buiten bereik van kinderen en

laat mensen die niet bekend zijn met het

elektrische gereedschap of met deze instructies

het elektrische gereedschap niet bedienen.

Elektrisch gereedschap is gevaarlijk in de

handen van onervaren gebruikers.

e. Haal altijd de stekker van het elektrisch

gereedschap uit het stopcontact indien u dit

onbeheerd achterlaat. Dergelijke preventieve

veiligheidsmaatregelen verminderen het risico

op het per ongeluk starten van het elektrische

gereedschap door ongeoefende gebruikers.

MONTAGE

MONTAGE VAN DE TAFEL EN DE

PARRALELGELEIDER

STAP 1

Neem het zakje met bevestigingsonderdelen nr.1

en schuif 6 flensmoeren (10) in elke lange arm (1),

zoals afgebeeld in uitvergroting 1, (Fig. 1).

Leg de twee lange en korte armen neer zoals

afgebeeld in (Fig. 1), en zorg ervoor dat alle

flensmoeren zich aan de binnenkant bevinden.

Schuif de hoekelementen van de korte armen (2) in

de uiteinden van de lange armen en klop ze er met

een houten of rubberen hamer (of iets gelijkaardigs)

volledig in.

f. Onderhoud uw elektrisch gereedschap.

Controleer op foutieve uitlijning of het vastslaan

van bewegende delen, gebroken onderdelen

en elke andere afwijking die de werking van

het elektrische gereedschap zou kunnen

beïnvloeden. Indien het elektrische gereedschap

beschadigd is, moet u het laten repareren

voordat u het weer gebruikt. Veel ongelukken

worden veroorzaakt door slecht onderhouden

elektrisch gereedschap.

g. Houd snijwerktuigen scherp en schoon. Goed

onderhouden snijwerktuigen met scherpe

messen slaan minder snel vast en zijn

gemakkelijker te bedienen.

h. Gebruik het elektrische gereedschap, toebehoren

en onderdelen, etc. volgens deze instructies

en volgens bestemming voor het specifieke

type elektrisch gereedschap, en houd daarbij

rekening met de werkomstandigheden en het

uit te voeren werk. Gebruik van elektrisch

gereedschap voor werkzaamheden die

verschillen van die waarvoor het apparaat

bestemd is, kan leiden tot gevaarlijke situaties.

5. Onderhoud

a. Laat uw elektrische gereedschap onderhouden

door een gekwalificeerde vakman en gebruik

alleen identieke vervangstukken. Zo bent u er

zeker van dat de veiligheid van het elektrische

gereedschap gewaarborgd blijft.

STAP 2

Draai de tafel om (met de bovenkant naar

omlaag, zoals in Fig. 2), plaats hem op een

vlakke ondergrond en draai de inbusbouten (11)

en de borgringen (13) losjes in de flensmoeren

om de hoekklampen (5) te bevestigen.

(Verschuif de flensmoeren met behulp van een

schroevendraaier).

Zorg ervoor dat u de twee bedrukte hoekklampen

met de correcte randen op dezelfde lange arm

vastschroeft (Fig. 1).

14 15

Algemene Veiligheidsvoorschriften

Algemene Veiligheidsvoorschriften / Montage

Page 9

Gebruik de inbusbouten (11), borgringen (13) en

zeskantige moeren (12) om de bevestigingsbeugels

(9) losjes aan de steunbalken vast te maken. Zie

uitvergroting 2 (Fig. 1).

Monteer de steunbalken op ongeveer 315 mm naar

binnen toe gezien van de zijkant van het frame (Fig.

2) en schroef ze met de inbusbouten en borgringen

losjes in de resterende flensmoeren. Span de

bevestigingsonderdelen nog niet aan.

Er zouden nog twee flensmoeren moeten

overblijven. U kunt deze later gebruiken om mallen

etc. te bevestigen (Fig. 9).

STAP 3

Draai de tafel rechtop en plaats de

schaalverdelingen (3) tussen de lange armen, de

hoekklampen en de bevestigingsbeugels van de

steunbalken. Plaats ze zodanig dat de uiteinden met

380 mm zich tegen de korte arm vastgemaakt met

de hoekklamp met de kaart van Australië bevinden.

Druk de schaalverdelingen naar omlaag tot u hoort

dat ze zich vastklikken en op gelijke hoogte van

de bovenzijde van de lange armen komen, zoals

afgebeeld in uitvergroting 3 in

(Fig. 1).

Draai de tafel om (bovenkant naar omlaag). Verzeker

u ervan dat de hoekklampen volledig in de hoeken

zijn gedrukt, en dat de plastic hoekelementen nog

steeds volledig in de uiteinden van de armen zijn

ingebed.

Draai de 8 bouten die de hoekklampen op hun

plaats houden vast. Span ze niet te hard aan. (draai

elk paar bouten stapsgewijs aan, zodat het frame

niet verwrongen wordt)

Draai vervolgens de 8 bouten die de

bevestigingsbeugels van de steunbalken op hun

plaats houden vast op de lange armen en draai

daarna de 4 bouten op de steunbalken vast.

STAP 4

Schuif de twee kleinere binnenste lagers (6) in

de hoekelementen onder het uiteinde van de

schaalverdeling met 380 mm en zet ze met de

NL NL

schroeven met platte verzonken kop (14) en de

zeskantige moeren (12). Bevestig de twee langer

buitenste lagers (7) op de hoekelementen bij het

uiteinde van de schaalverdeling met 1220 mm (Fig.

1).

STAP 5

Haal de geleiderklemmen (15) uit elkaar en zet ze

doorheen de opening in de geassembleerde geleider

(8) weer in elkaar (Fig. 1).

Draai de tafel terug rechtop, zorg dat de onderdelen

van de geleiderklemmen los zitten en laat de

vierkante voetjes van de klembouten in twee van

de hoekelementen van de tafel zakken. Schuif de

geleider langs de armen om hem op naar een vrij te

kiezen plaats en draai de ronde knop vast om hem

vast te zetten.

MONTAGE VAN DE BUITENSTE RAIL

STAP 6

Steek de stopschroeven (26) door de openingen

in de poten (17) en bevestig de hoogte aanslagen

(25) en de ronde knoppen met geïntegreerde

moeren erop, zoals afgebeeld in (Fig. 3).

Maak de voetsteunen (18) met behulp van de

verbindingsstukken (19), inbusbouten (21) en nyloc

moeren (22) vast aan de poten.

Opmerking: de uitstulpingen op de

verbindingsstukken moeten zich aan de binnenzijde

bevinden, tegen de poten aan (zie onderste

uitvergroting in Fig. 3). Bevestig de voetsteunen aan

de tegenoverstaande zijde van de pootgleuf (Fig. 3).

Draai de bouten in de poten vast tot de voetsteunen

vlot kunnen draaien. De voetsteunen zijn zo

ontworpen dat ze op deze bout kunnen ronddraaien

om het opbergen te vergemakkelijken.

STAP 7

Klop de schuine afsluitstukken voor de buizen

(28) in de onderzijde van de poten, let hierbij op

de oriëntatie. Klop de platte afsluitstukken voor

de buizen (29) in de resterende uiteinden van de

buizen.

STAP 8

Steek de kruiskopschroeven (23) door de openingen

in de pootklemmen (20) en zet ze losjes vast met

de vierkante moeren (24) zoals afgebeeld in de

bovenste uitvergroting in (Fig. 3). Klop de klemmen

op de uiteinden van de buitenste rail (16), met de

schroeven in de inkepingen van de rail.

Draai de grote ronde knoppen los en zorg dat de

vierkante uitsparingen in de klemmen samenvallen

met de vierkante uitsparingen van de rail.

Schuif de poten door de uitsparingen in de rail en

draai de grote ronde knoppen aan om ze vast te

zetten. Draai nu de kruiskopschroeven (23) vast.

Schuif de hoogte aanslagen in de pootgleuven

omhoog tot ze de rail raken en zet ze op deze plaats

vast. De aanslagen helpen u in de toekomst de

juiste hoogte in te stellen en zorgen dat de rail bij

zware belasting niet gaan glijden.

MONTAGE VAN DE BINNENSTE RAIL

STAP 9

Bevestig de steunbeugels (31) losjes aan de

binnenste rail (30) met behulp van de korte

stopschroeven (35), borgringen (13) en nyloc

moeren (22), (Fig. 4). Draai ze nog niet vast. Zorg

dat de oriëntatie van de beugels ten overstaan van

het lange uiteinde van de binnenste rail gelijk is aan

die in (Fig. 4).

Bevestig de langere stopschroeven (26) met behulp

van de ronde knoppen met geïntegreerde moeren

(27) losjes op de steunbeugels.

Draai de grote ronde knop op de rolankers (één

slag) los en schuif ze in de uiteinden van de

binnenste rail. Richt de ankers naar omhoog en

draai de knoppen stevig vast.

STAP 10

Maak de twee knipsluitingen (36) met de

inbusbouten (37) en de nyloc moeren (22) vast aan

de hiervoor voorziene houders. Zorg ervoor dat de

rechthoekige openingen in de knipsluitingen zich op

de juiste plaats bevinden (Fig. 4). Draai de bouten

vast tot de knipsluitingen stevig scharnieren.

STAP 11

Monteer de beugels voor het voor- en achterpaneel

(33) en (34) aan de rechterzijde van het workcentre

(gezien vanaf het voorpaneel met de schakelaar). De

uiteinden van de beugels dienen aan te sluiten op de

eindpanelen (Fig. 5).

Gebruik de bouten, borgringen en moeren die de

draagbalk aan de linkerzijde van het workcentre op

zijn plaats houden om de bovenzijde van de beugels

vast te zetten. Gebruik de kruiskopschroeven (38)

en flensmoeren (10) voor de onderzijde van de

beugels, draai ze echter nog niet vast.

Opmerking: bij een MK3 workcentre of een ouder

Series 2000 workcentre (serienummer lager dan

30500) zult u op een lagere plaats gaten in de

uiteinden van de beugels die op de eindpanelen

aansluiten moeten boren. Zorg er bij het boren

voor dat de nieuwe gaten zich op de plaatsen

aangegeven op de uitvergroting in (Fig. 5) bevinden,

zodat u de volledige hoogteaanpassing van de

beugel kunt benutten. Markeer de plaats van de

gaten met een centreerpunt en boor gaten van ¼”

of 6,5 mm.

Bevestig de binnenste rail aan het workcentre door

de stopschroeven door de sleutelgatkerven in de

beugels voor de panelen te schuiven (Fig. 6). Draai

de ronde knoppen vast en draai daarna de vier nyloc

moeren (12) die de binnenste rail op de beugels

vastzetten tijdelijk aan.

DE RAILS UITLIJNEN

STAP 12

Voor Series 2000 workcentres klapt u de poten van

het workcentre diagonaal naar buiten zodat het

onderstel volledig stabiel staat.

Plaats de buitenste rail evenwijdig met de binnenste

rail op ongeveer 700 mm. Plaats de tafel op de rails

met de binnenste (kleinere) lagers op de binnenste

rail. Monteer de tafel altijd op deze manier. Schuif

de tafel naar ieder uiteinde en stel de stand van

de buitenste rail af. Dankzij de verlengde buitenste

lagers is dit echter geen precaire aanpassing.

STAP 13 – De hoogte van de binnenste rail

afstellen

De hoogte van de binnenste rail kan nu nauwkeurig

worden afgesteld. Monteer de geleider van zodanig

op de schuiftafel dat een deel van de geleider over

de tafel van het workcentre hangt (Fig. 12). Maak de

voorste bout van de draagbalk los en stel de hoogte

van de beugel op het voorpaneel zodanig af dat

de geassembleerde geleider ongeveer 0,5 – 1 mm

boven de tafel van het workcentre zweeft. Schuif

de tafel naar de achterzijde van het workcentre en

stel de hoogte van de beugel op het achterpaneel

af. Draai de kruiskopschroeven en bouten die de

beugels en de panelen samenhouden vast.

STEP 14 – De hoogte van de buitenste rail

afstellen

Stel nu de hoogte van de buitenste rail zodanig af

dat de geleider horizontaal is en evenwijdig met de

tafel van het workcentre.

Schuif de tafel langs de volledige lengte van de

rails om te controleren of er geen afwijkingen zijn.

16 17

Montage

Montage

Page 10

Stel indien nodig de hoogte van de buitenste rail

nauwkeuriger af. Verplaats de hoogte aangslagen

op de poten van de buitenste rail om hem op de

juiste hoogte vast te zetten.

Plaats de schuiftafel halverwege de rails en

gebruik de voorste en achterste knipsluiting

(Fig. 7).

Regel de

kruiskopschroeven af tot

de koppen door de

rechthoekige openingen

steken en de tafel niet

langer opgeheven kan

worden. (maak de

knipsluitingen los en

verwijder de tafel voor de

Fig. 7

afregeling).

STEP 15 – De binnenste rail nauwkeurig

afstellen

De laatste stap is het nauwkeurig afstellen van

de positie van de binnenste rail op het horizontale

vlak, zodat de schaalverdeling van het verlengstuk

accuraat is.

Voor Series 2000 workcentres: Verwijder de

parallelgeleider en zorg dat het verlengstuk aan

het workcentre vastzit. Monteer nu de standaard

parallelgeleider van het workcentre en stel het in

met de kalibratieschaalverdeling van het eindpaneel

in op 500 mm.

Maak de vier nyloc moeren van de steunbeugels

de tafel perfect met de zaaggleuf is uitgelijnd.

Voor een juiste aflezing van de schaalverdeling,

plaatst u de tafel van het verlengstuk zodanig dat

de voorste schaalverdeling zich op gelijke hoogte

met de voorzijde van het zaagblad bevindt en

meet u vanaf de zaagtanden om de waarde op de

schaalverdeling te controleren. Stel de positie van

de binnenste rail bij tot de schaalverdeling accuraat

is, waarbij u de rail aan beide zijden over exact

gelijke afstanden verplaatst.

Controleer hierna nogmaals of de geleider

evenwijdig is uitgelijnd en of de schaalverdeling

accuraat is door de bovenstaande stappen te

herhalen of door een testsnede uit te voeren.

Uw verlengstuk is nu volledig gemonteerd en

gebruiksklaar.

De geleiderklemmen gebruiken

Wanneer u grote of onhandige werkstukken

zaagt, dient u uw werkstuk met behulp van de

geleiderklemmen vast te zetten.

Draai de

geleiderklemmen

Fig. 8

rond tot de

klemvoeten boven

het werkstuk

zweven. Zorg dat

de geleider is

vergrendeld en

draai de wieltjes

naar rechts tot de

klemvoeten stevig op het werkstuk drukken (Fig. 8).

BEDIENING – Vaste tafel

Vergrendel de tafel met de voorste en achterste

knipsluiting en monteer de parallelgeleider (Fig. 10).

Regel de gewenste breedte af door de schaalverdeling vanaf de voorzijde van de geleider af te lezen.

Controleer altijd of de geleider evenwijdig is met

het zaagblad.

Fig. 10

Draai de klemvoeten zodanig dat ze niet boven het

werkstuk zitten.

Controleer of de beschermkap op het werkstuk

rust. Druk het werkstuk altijd tegen de geleider. Bij

het schulpen van grotere werkstukken bieden de

plastic rolankers aan het uiteinde van de binnenste

rail bijkomende ondersteuning. Bij het schulpen van

zeer grote werkstukken gebruikt u beter de Triton

Multistand (Fig.11) of vraagt u iemand om hulp.

Fig. 11

breed met behulp van de klemvoeten tegen de

parallelgeleider van het verlengstuk. Denk eraan dat

u bij het instellen van de gewenste breedte 200 mm

moet toevoegen.

BEDIENING - Schuiftafel

• Schuif de tafel van het verlengstuk altijd over de

volledige lengte van de rails voor u de zaagsnede

uitvoert. Controleer of de parallelgeleider

het zaagblad niet hindert en de tafel van het

workcentre niet raakt. Controleer of de tafel bij

het schuiven niet heen en weer wiebelt. Stel de

buitenste rail indien nodig opnieuw af.

• Gebruik waar mogelijk altijd de klemvoeten.

Afkorten

Plaats de parallelgeleider in de gewenste positie

(Fig. 12). Zorg ervoor dat de geleider, met oog op de

haaksheid, altijd volledig in de richting van de verste

rand van de tafel wordt getrokken wanneer u de

klemmen vastzet.

Om lengtes tot 1220 mm in te stellen kunt u

het uiteinde van het werkstuk met de gewenste

schaalverdeling uitlijnen. Voor langere werkstukken

houdt u het uiteinde van de geleider tegen het

zaagblad om het blad met een zaagmarkering op

het werkstuk uit te lijnen.

Fig. 12

van de binnenste rail los en verplaats de rail

in zijwaartse richting tot zowel de voorste

als achterste schaalverdeling exact 500 mm

weergeven wanneer u ze vanaf de voorzijde van

de parallelgeleider van het workcentre afleest.

Draai de vier moeren terug vast en verwijder de

parallelgeleider van het workcentre.

Toebehoren op de geleider bevestigen

In het eerste zakje bevestigingsonderdelen werden

twee extra flensmoeren meegeleverd zodat u

toebehoren of hulpgeleiders aan de parallelgeleider

kunt bevestigen. Draai de klemvoeten zodanig

dat de achterzijde zich aan de voorkant van de

parallelgeleider bevindt. Schuif de flensmoeren in de

Voor MK3 workcentres: Schuif de geleider van

het verlengstuk over het workcentre tot het uiteinde

zich op gelijke hoogte met het linkeruiteinde van

de zaaggleuf bevindt. Controleer of het evenwijdig

NL NL

is door de tafel van het verlengstuk zodanig te

verschuiven dat het uiteinde van de geleider langs

de volledige lengte van de zaaggleuf glijdt. Maak

de vier nyloc moeren van de steunbeugels van de

binnenste rail los en verplaats de rail tot het uiteinde

van de geleider aan beide zijden van het traject van

groeven (Fig. 9) en maak uw toebehoren met behulp

van M6 bouten (niet meegeleverd) vast.

Fig. 9

Bij het schulpen van dunne werkstukken kan

het nodig zijn de rand aan de zijde van de

parallelgeleider te ondersteunen (uitvergroting - Fig.

11), om te vermijden dat de hoek van het werkstuk

naar de openingen in de tafel doorbuigt.

Voor MK3 workcentres: Om werkstukken

tussen 260 mm en 380 mm te schulpen klemt u

een houten blok van 1200 mm lang op 200 mm

Opmerking: als u wilt vermijden dat de uiteinden

van de geleider (die voor dit doel ontworpen werden)

geleidelijk aan worden afgesleten, kunt u een klein

houten uiteinde aan de geleider bevestigen door

middel van de hiervoor voorziene schroefgaten.

18 19

Montage

Montage

Page 11

Fineerzagen

Deze opstelling heeft een maximum capaciteit van

ongeveer 1220 mm in de breedte, afhankelijk van de

afmetingen van uw zaag. Plaats de parallelgeleider

in de gewenste positie (Fig. 13). Zorg ervoor dat de

geleider, met oog op de haaksheid, altijd volledig

in de richting van de verste rand van de tafel wordt

getrokken wanneer u de klemmen vastzet.

Fig. 13

Fig. 16

Fig. 18

Groeven frezen

Voor het frezen van groeven kunt u het verlengstuk

zowel als vaste tafel en als schuiftafel gebruiken.

Als u het verlengstuk als schuiftafel gebruikt, klem

dan een houten lat zodanig tegen de parallelgeleider

dat hij tot voorbij de freesmachine reikt (Fig. 20).

Schuif de lat langs de frees om een richtgroef

te maken en om versplintering van werkstuk te

vermijden.

Fig. 20

U kunt een werkstuk ook taps zagen door de

parallelgeleider onder een hoek in te stellen (Fig.

17). U kunt de gewenste hoek instellen met behulp

van de verstekgeleider van het workcentre, volgens

de aanwijzingen in ‘verstek zagen’ (Fig. 14). U zult

een rechthoekig houtblok nodig hebben om voor de

Verstek zagen

U kunt verstek zagen met de parallelgeleideronder

een kleine (Fig.14) of grote hoek (Fig.15) aan de

achterzijde (Fig.14) of voorzijde (Fig. 15) van

het werkstuk.

Fig. 14

Fig. 15

fout veroorzaakt door de afstand tussen de parallelen de verstekgeleider te compenseren en de juiste

schuine hoek in te stellen.

Fig. 17

freesmachine en stelt u de voorste hulpgeleider in

op de maximale freesdiepte.

Als u een RTA300 freestafel gebruikt, verwijdert u

de geleider en monteert u de beschermkap op het

tafelblad.

Fig. 19

Voor het frezen van lange groeven met de

schuiftafel stelt u de parallelgeleider van het

verlengstuk aan de voorzijde van het werkstuk

(verst van u verwijderd) (Fig. 19).

Voor het frezen van langere groeven gebruikt u het

verlengstuk als vaste tafel (Fig. 18). Wees altijd

Indien de klemvoeten het werkstuk niet voldoende

vasthouden bij het taps zagen, gebruik dan

bijkomende middelen om het werkstuk op de

schuiftafel te klemmen..

uiterst voorzichtig wanneer u de freestafel zonder

de beschermkap gebruikt.

Voor grote, onhandige werkstukken (bijv. zware

stringers voor trappen) kan het zijn de freesmachine

als handgereedschap tegen een op het werkstuk

GEBRUIK IN COMBINATIE MET EEN FREESTAFEL

vastgeklemde geleider te gebruiken

Edge planing and trenching can be performed in all

U kunt de gewenste hoek met behulp van de

verstekgeleider van het workcentre

instellen. Plaats de verstekgeleider in de hiervoor

voorziene groef (Fig. 15). Lijn de parallelgeleider van

het verlengstuk met de verstekgeleider uit op de

beste plaats voor uwe werkstuk en verwijder daarna

de verstekgeleider.

NL NL

Dwarszagen

Om grote werkstukken (bijv. deuren) licht taps

toe te zagen plaatst u de parallelgeleider van het

verlengstuk in de fineerzaagstand en plaats u ere en

houtblok tegenaan (Fig. 16).

modes of operation with a Triton Router Table.

Sponningen frezen

Voor het frezen van sponningen in werkstukken van

maximum 1220 mm breed en eender welke lengte

gebruikt u de het verlengstuk als ‘vaste tafel’

(Fig. 18).

Om de parallelgeleider van het verlengstuk op de

gewenste breedte in te stellen meet u afstand van

de frees tot de geleider of voert u een testsnede uit.

Op oudere modellen van frees- en

decoupeerzaagtafels zet u de achterzijde van de

geleider van de freestafel op gelijke hoogte van de

Gebruik altijd de parallelgeleider van het verlengstuk

om uw werkstuk te sturen, gebruik nooit de geleider

van de freestafel.

Voor het frezen van sponningen over een grotere

breedte gebruikt u het verlengstuk als schuiftafel

met de parallelgeleider van het verlengstuk

ingesteld zoals afgebeeld in (Fig. 19). Gebruik

de parallelgeleider van het verlengstuk om het

werkstuk uit te lijnen en zorg dat de geleider van de

freestafel, indien aanwezig, zich uit de buurt van het

werkstuk bevindt.

20 21

Montage

Montage

Page 12

GARANTIE

Om uw garantie te registreren, gaat u naar onze

website op www.tritontools.com* en voert u uw

gegevens in.

Uw gegevens worden opgeslagen in onze mailinglist

(tenzij u anders aangeeft) voor informatie over

nieuwe producten. De ingevulde gegevens worden

aan geen enkele andere partij beschikbaar gesteld.

AANKOOPGEGEVENS

Datum van aankoop: ___ / ___ / ____

Model: ETA300

Serienummer: __________________

Bewaar uw aankoopbon als aankoopbewijs

(te vinden op motorlabel)

Triton Precision Power Tools garandeert

de koper van dit product dat indien een

onderdeel defect is vanwege fouten in

materiaal of uitvoering binnen 12 MAANDEN

na de datum van de oorspronkelijke aankoop,

Triton het defecte onderdeel gratis repareert

of, naar eigen inzicht, vervangt.

Deze garantie heeft geen betrekking op

commercieel gebruik en strekt zich niet uit tot

normale slijtage of schade ten gevolge van

een ongeluk, verkeerd gebruik of misbruik.

* Registreer online binnen 30 dagen.

Algemene voorwaarden van toepassing.

Dit heeft geen invloed op uw statutaire

rechten

Nous vous remercions d’avoir choisi cet outil Triton. Ces instructions contiennent les informations nécessaires au

fonctionnement efficace et sûr de ce produit.

Veuillez lire attentivement ce manuel pour vous assurer de tirer pleinement avantage des caractéristiques uniques

de votre nouvel outil.

Gardez ce manuel à portée de main et assurez-vous que tous les utilisateurs de l’outil l’aient lu et bien compris

avant toute utilisation.

TABLE DES MATIERES

Symboles 23

Nomenclature 23

Sécurité 24

Montage 25

Garantie 32

SYMBOLES

Assurez-vous de toujours porter

lunettes de protection, masque

respiratoire et protections antibruit

Conforme à la législation et aux normes

de sécurité en vigueur

Ne pas utiliser avant d’avoir pris

pleinement connaissance des

instructions d’utilisation

Avertissement

NOMENCLATURE

Ensemble constitutif de la table

1. Bras long (2)

2. Ensemble bras court (2)

3. Echelle graduée (2)

4. Etrésillon (2)

5. Support de coin (4)

6. Roulement intérieur (petit) (2)

7. Roulement extérieur (allongé) (2)

8. Ensemble guide (1)

Sachet de fixations n° 1

9. Support pour étrésillon (4)

10. Ecrou à embase M6 (14)

11. Boulon à six pans M6 x 10 (20)

NL

22

Garantie

12. Ecrou à six pans M6 (8)

13. Rondelle M6 (20)

14. Vis M6x16 (4)

15. Ensemble bride de guide (2)

Ensemble de rail du côté extérieur

16. Rail extérieur (1)

17. Pied (2)

18. Support de pied (2)

19. Plaque de pied (4)

20. Ensemble de bride de pied (2)

Sachet de fixations n° 2

21. Boulon à six pans M6 x 40 (6)

22. Ecrou nyloc M6 (6)

23. Vis M4 x 10 (4)

24. Ecrou carré M4 (4)

25. Butée de hauteur (2)

26. Boulon carrossier M6 x 20 (2)

27. Bouton rond à écrou intégré (2)

28. Dispositif de fermeture de tube,

angulaire (2)

29. Dispositif de fermeture de tube, plat (4)

Table Des Matieres / Symboles / Nomenclature

Ensemble de rail du côté

intérieur

30. Rail intérieur (1)

31. Support (2)

32. Ensemble de patinage (2)

33. Support avant (1)

34. Support arrière (1)

Sachet de fixations n° 3

10. Ecrou à embase M6 (2)

13. Rondelle M6 (4)

22. Ecrou nyloc M6 (6)

26. Boulon de carrossier M6 x 20 (2)

27. Bouton rond à écrou intégré (2)

35. Boulon carrossier M6 x 12 (4)

36. Poignée de serrage (2)

37. Boulon à six pans M6 x 45 (2)

38. Vis M6 x 10 (2)

F

23

Page 13

CONSIGNES GENERALES DE SECURITE

AVERTISSEMENT. Veuillez lire toutes

les consignes de sécurité et toutes les

instructions. Le non-respect des instructions

et consignes de sécurité peut entraîner un risque

de décharge électrique, d’incendie et/ou se

traduire par des blessures graves.

Veuillez conserver ces instructions et consignes

de sécurité pour référence ultérieure.

Les termes « outil électrique » mentionnés dans

les avertissements se rapportent aussi bien à un

outil électrique (à fil) branché sur l’alimentation

secteur qu’à un outil (sans fil) à batterie.

1. Sécurité sur la zone de travail

a. Maintenir une zone de travail propre et bien

éclairée. Des zones encombrées et mal éclairées

sont sources d’accidents.

b. Ne pas utiliser d’outils électriques dans des

environnements explosifs, tels qu’à proximité de

liquides, de gaz ou de poussières inflammables.

Les outils électriques produisent des étincelles

susceptibles d’enflammer la poussière ou les

vapeurs présentes.

c. Eloigner les enfants et les passants pendant

l’utilisation d’un outil électrique. Ceux-ci

pourraient vous distraire et vous faire perdre la

maîtrise de l’appareil.

2. Sécurité électrique

a. Les prises des outils électriques doivent

correspondre aux prises du secteur. Ne modifiez

jamais la prise en aucune façon. N’utilisez jamais

d’adaptateur avec les outils électriques mis à la

terre. Des prises non modifiées, adaptées aux

boîtiers de prise de courant, réduiront les risques

de décharge électrique.

b. Eviter le contact corporel avec les surfaces

mises à la terre telles que tuyaux, radiateurs,

cuisinières et réfrigérateurs. Le risque de

décharge électrique est plus important si votre

corps est mis à la terre.

c. Ne pas exposer votre outil électrique à la pluie

ou à l’humidité. L’infiltration d’eau dans un outil

électrique augmentera le risque de décharge

électrique.

F F

d. Ne pas maltraiter le cordon électrique. N’utilisez

jamais le cordon électrique pour porter, tirer

ou débrancher l’outil électrique. Conservez le

cordon électrique à l’écart de la chaleur, de

l’essence, de bords tranchants ou de pièces

24 25

Consignes Generales De Securite

rotatives. Un cordon électrique endommagé

ou entortillé accroît le risque de décharge

électrique.

e. Au cas où l’outil électroportatif serait utilisé

à l’extérieur, servez-vous d’une rallonge

appropriée à une utilisation en extérieur. Cela

réduit le risque de décharge électrique.

f. Si une utilisation de l’outil dans un environnement

humide ne peut être évitée, utilisez une

alimentation protégée par un disjoncteur

différentiel. L’utilisation d’un disjoncteur

différentiel réduit le risque de décharge

électrique.

3. Sécurité des personnes

a. Restez vigilant(e) et utilisez votre bon sens lors

de la manipulation de l’outil. N’utilisez pas d’outil

électrique en état de fatigue ou sous l’influence

de drogues, d’alcool ou de médicaments. Un

moment d’inattention pendant l’utilisation

d’un outil électrique peut se traduire par des

blessures graves.

b. Porter des équipements de protection. Porter

toujours des lunettes de protection. Le port

d’équipements de protection tels que des

masques à poussières, des chaussures de

sécurité antidérapantes, un casque de sécurité

ou des protections antibruit, selon le travail à

effectuer, réduira le risque de blessures aux

personnes.

c. Evitez tout démarrage accidentel. Assurez-

vous que l’interrupteur marche-arrêt soit en

position d’arrêt (Off) avant de brancher l’outil

sur l’alimentation secteur. Porter un outil

électrique tout en maintenant le doigt posé sur

l’interrupteur ou brancher un outil électrique

dont l’interrupteur est sur la position de marche

(On) est source d’accidents.

d. Enlever toute clé ou tout instrument de réglage

avant de mettre l’outil électrique en marche.

Une clé ou un instrument de réglage laissé fixé à

un élément en rotation de l’outil électrique peut

entraîner des blessures physiques.

e. Ne pas essayer d’atteindre une zone hors de

portée. Se tenir toujours en position stable et

conserver l’équilibre. Cela permet de mieux

contrôler l’outil électrique dans des situations

inattendues.

f. Porter des vêtements appropriés. Ne pas porter

de vêtements amples ou des bijoux pendants.

Eloigner cheveux, vêtements et gants des pièces

en mouvement.

g. Si l’outil est pourvu de dispositifs destinés

au raccord d’équipements d’extraction et de

récupération de la poussière/sciure, s’assurer

qu’ils soient bien fixés et utilisés correctement.

L’utilisation de ces dispositifs peut réduire les

risques dus à la poussière.

4. Utilisation et entretien des outils électriques

a. Ne pas surcharger l’outil électrique. Utiliser l’outil

électrique approprié au travail à effectuer. Un

outil électrique adapté et employé au rythme

pour lequel il a été conçu permettra de réaliser

un travail de meilleure qualité et dans de

meilleures conditions de sécurité.

b. Ne pas utiliser un outil électrique dont

l’interrupteur marche-arrêt est hors service.

Tout outil électrique dont la commande ne

s’effectue plus par l’interrupteur marche-arrêt

est dangereux et doit être réparé.

c. Débranchez l’outil électrique avant d’effectuer

tout réglage, changement d’accessoire ou avant

de le ranger. De telles mesures préventives

réduiront les risques de démarrage accidentel.

d. Ranger les outils électriques inutilisés hors

de portée des enfants et ne pas permettre

l’utilisation de cet outil aux personnes non

habituées à son maniement ou n’ayant pas lu

les présentes instructions. Les outils électriques

sont dangereux dans les mains d’utilisateurs

inexpérimentés.

MONTAGE

MONTAGE DE LA TABLE ET DU GUIDE

PARALLELE

ETAPE 1

Prenez le sachet de fixations n° 1 et insérez 6

écrous à embase (10) dans chaque bras long (1),

comme indiqué sur l’encart ‘Détail 1’ de la Fig. 1.

Placez les deux bras longs et les deux bras courts

ainsi qu’il est indiqué sur la Fig. 1, de sorte que

tous les écrous à embase soient orientés vers

l’intérieur.

Introduisez les blocs présents sur les coins des

bras courts (2) dans les extrémités des bras longs

et enfoncez-les à l’aide d’un maillet (ou d’un outil

similaire).

e. Débranchez toujours votre outil électrique

avant de le laissez sans surveillance. De telles

mesures préventives réduisent le risque d’une

mise en marche accidentelle de l’outil électrique

par des utilisateurs inexpérimentés.

f. Veiller à l’entretien des outils électriques. Vérifier

que les éléments rotatifs soient bien alignés

et non grippés. Assurez-vous de l’absence de

pièces cassées ou endommagées susceptibles

de nuire au bon fonctionnement de l'outil. Si

l’outil électrique est endommagé, faites-le

réparer avant toute utilisation. De nombreux

accidents sont dus à l’utilisation d’outils

électriques mal entretenus.

g. Garder les outils de coupe affûtés et propres.

Des outils de coupe bien entretenus, aux

tranchants bien affûtés, sont moins susceptibles

de se gripper et sont plus faciles à contrôler.

h. Utiliser l’outil électrique, les accessoires et

les outils à monter, etc., conformément à ces

instructions et selon l’utilisation prévue pour

le type d’outil donné, en tenant compte des

conditions de travail et de la tâche à réaliser.

Toute utilisation de cet outil électrique autre que

celle pour laquelle il a été conçu peut entraîner

des situations à risque.

5. Travaux d’entretien

a. Ne faire réparer votre outil électrique que par

un réparateur qualifié utilisant uniquement des

pièces de rechange identiques. Cela permettra

d’assurer la sûreté continue de cet outil

électrique.

ETAPE 2

Tournez la table sur l’envers (côté face vers le bas,

voir Fig. 2) et faites-la reposer sur une surface

plate. Montez les supports de coins (5) en insérant

des boulons à six pans (11) dans des rondelles (13)

et en les faisant passer dans les écrous à embase

sans trop les serrer. (Utilisez un tournevis pour bien

positionner les écrous à embase).

Prenez soin de fixer correctement (dans la bonne

orientation) les deux supports de coins portant des

impressions sur le même bras long (cf. Fig. 1).

Utilisez des boulons à six pans (11), des rondelles

(13) et des écrous à six pans (12) pour monter les

supports (9) sur les étrésillons (4) sans trop les

serrer. Voir ‘Détail 2’ (Fig. 1).

Consignes Generales De Securite / Montage

Page 14

Positionnez les étrésillons à environ 315 mm des

côtés du cadre (Fig. 2) et fixez leurs supports en

insérant des boulons à six pans par des rondelles

dans les écrous à embase restants sans trop les

serrer.

Ne serrez pas encore les fixations.

Il devrait vous rester deux écrous à embase. Ceux-ci

pourront vous servir par la suite au montage de

gabarits etc. (Fig. 9).

Tournez la table à nouveau à l’endroit. Vérifiez que

les brides soient desserrées et descendez les pieds

carrés reposant sur les boulons des brides sur deux

des blocs de coin de la table.

Faites glisser le guide le long des bras, positionnezle à la position souhaitée et serrez le bouton rond

pour le fixer en place.

MONTAGE DU RAIL DU COTE EXTERIEUR

ETAPE 6

ETAPE 3

Tournez la table à l’endroit et insérez les échelles

graduées (3) entre les bras longs, les supports de

coins et les supports des étrésillons. Installez-les de

sorte que les extrémités marquées de 380 mm se

trouvent contre le bras court attaché par le support

de coin portant l’impression d’une carte d’Australie.

Appuyez sur les échelles jusqu’au déclic, elles

devaient être de niveau avec les bras longs, comme

indiqué sur le Détail 3 en Fig. 1.

Tournez la table sur l’envers (côté face vers le

bas). Vérifiez que les supports de coin soient

bien enfoncés dans les coins et que les coins en

plastique soient toujours complètement encastrés

dans les extrémités des bras.

Serrez les 8 boulons des supports de coin. Ne

les serrez pas trop fort. (Serrez chaque paire de

boulons peu à peu, afin d’éviter que le cadre ne se

Passez les boulons carrossiers (26) par les

encoches des pieds (17), et fixez les butées de

hauteur (25) et les boutons à écrou intégrés sur

ceux-ci, comme indiqué sur la Fig. 3. Fixez les

supports de pied (18) sur les pieds en utilisant les

plaques de pied (19), les boulons à six pans (21) et

écrous à embase (22).

Nota : vérifiez que les bosses présentes sur les

plaques de pied soient tournées vers l’intérieur, du

côté des pieds (voir l’insert en bas de la Fig. 3)

Assurez-vous que les supports de pieds soient

montés du côté opposé au côté présentant

l’encoche (Fig. 3).

Serrez le boulon passant par chaque pied jusqu’à ce

que les supports présentent une légère résistance

au pivotement. Les supports ont été conçus pour

pivoter sur ces boulons pour faciliter le rangement.

déforme).

Serrez ensuite les 8 boulons de fixation des

supports des étrésillons sur les bras longs et

finissez par serrer les 4 boulons passant par les

étrésillons.

ETAPE 7

Enfoncez les dispositifs de fermeture de tube

angulaires (28) dans les extrémités du bas des

pieds, en tenant compte de la bonne orientation.

Enfoncez les dispositifs de fermeture de tube plats

ETAPE 4

Introduisez les deux petits roulements intérieurs (6)

dans les blocs de coin sous les indications de 380

mm des échelles graduées et serrez-les à l’aide des

vis à tête fraisée (14) et des écrous à six pans (12).

Insérez les deux roulements extérieurs allongés (7)

dans les blocs de coin près des indications de 1220

mm sur les échelles graduées (Fig. 1).

(29) dans les extrémités des tubes restantes.

ETAPE 8

Sans trop les serrer, fixez les vis cruciformes (23)

et les écrous carrés (24) par les trous dans chaque

ensemble de bride de pied (20) comme indiqué sur

l’insert ‘Détail’ en haut de la Fig. 3. Enfoncez les

ensembles dans les extrémités du rail extérieur (16)

de sorte que les vis passent par les encoches.

ETAPE 5

F F

Démontez les ensembles de brides de guide (15) et

remontez-les de sorte qu’ils passent par l’encoche

dans l’ensemble de guide (8) (Fig. 1).

Desserrez les gros boutons ronds et alignez les

découpes des brides avec les découpes carrées

du rail. Passez les pieds par les découpes du rail

et serrez les boutons ronds afin de fixer les pieds

en place. Serrez les vis cruciformes (23). Faites

glisser les butées de hauteur vers le haut jusqu’à ce

qu’elles touchent le rail extérieur et fixez-les.

Elles vous aideront à régler la hauteur correcte

et empêcheront que le rail glisse sous de fortes

charges.

MONTAGE DU RAIL DU COTE INTERIEUR

ETAPE 9

Servez-vous des boulons carrossiers (35), des

rondelles (13) et des écrous nyloc (22) pour fixer

de manière lâche les supports (31) aux dispositifs

de support sur le rail intérieur (30). Ne les serrez

pas encore. Assurez-vous que les supports soient

orientés de façon correcte par rapport à la longue

partie en porte-à-faux du rail intérieur (Fig. 4).

Fixez les boulons carrossiers longs (26) et les

boutons ronds à écrou intégré (27) sur les supports

sans trop les serrer (Fig. 4).

Desserrez le grand bouton rond sur chaque

ensemble de patinage (32) (d’un tour seulement) et

introduisez les ensembles dans les extrémités du

rail intérieur. Tournez les limiteurs de patinage vers

le haut et serrez fermement les boutons.

ETAPE 10

Fixez les deux poignées de serrage (36) sur les

supports de serrage à l’aide des boulons à six

pans (37) et des écrous nyloc (22). Vérifiez que

les ouvertures rectangulaires des poignées soient

orientées correctement (Fig. 4). Serrez les boulons

jusqu’à ce que les poignées présentent une légère

résistance au pivotement.

ETAPE 11

Fixez le support avant (33) et le support arrière

(34) au côté gauche du Workcentre (vu depuis le

panneau frontal où se situe l’interrupteur). Les longs

bords recourbés des supports devraient envelopper

les faces des panneaux du Workcentre (Fig. 5).

Utilisez les boulons, rondelles et écrous qui gardent

la poutre maîtresse du côté gauche du Workcentre

en place pour attacher la partie supérieure des

supports. Servez-vous des vis cruciformes (38) et

des écrous à embase (10) pour attacher la partie

inférieure. Ne les serrez pas.

Nota : si vous utilisez un Workcentre MK3 ou un

Workcentre de série 2000 ancien (dont le numéro

de série est antécédent au numéro 305000), il

vous sera nécessaire de percer de nouveaux trous

en position plus basse sur les bords recourbés

des supports. Assurez-vous lors du perçage de

positionner les trous comme indiqué sur l’insert de