Page 1

293 Wright Street, Delavan, WI 53115

INSTALLATION MANUAL

PENTEK INTELLIDRIVE

™

MANUEL D’INSTALLATION

PENTEK INTELLIDRIVE

™

MANUAL DE INSTALACIÓN

PENTEK INTELLIDRIVE

MC

PID-1-4A7-1-01

PID-1-4A7-3-01

PID-1-7A6-1-01

PID-1-7A6-3-01

PID-1-10A1-1-01

PID-1-10A1-3-01

PID-6-9A7-1-01

PID-6-9A7-3-01

PID-6-12A2-1-01

PID-6-12A2-3-01

Models / Modèles / Modelos

www.pumps.com

© 2010 PN895 (4/29/10)

Installation/Operation/Parts

For further operating,

installation, or maintenance

assistance:

Call 1-866-9PENTEK

(866-973-6835)

English .................... Pages 2-16

Installation/Fonctionnement/Pièces

Pour plus de renseignements

concernant l’utilisation,

l’installation ou l’entretien,

Composer le

1 (866) 9PENTEK

(866-973-6835)

Français ............... Pages 17-31

Instalación/Operación/Piezas

Para mayor información sobre

el funcionamiento, instalación o

mantenimiento de la bomba:

Llame al 1-866-9PENTEK

(866-973-6835)

Español ...............Paginas 32-46

Page 2

GENERAL SAFETY

Read the Owner’s Manual and related documentation

carefully before attempting to install or operate the

PENTEK INTELLIDRIVE

TM

. Make sure that you have a full

knowledge of the equipment, safety information, and

instructions before using this product.

Carefully read and follow all safety instructions in this

manual and on the VFD.

This is the safety-alert. When you see this symbol

on your VFD or in this manual, look for one of the following signal words and be alert to the potential for personal

injury:

warns about hazards that will cause

serious personal injury, death or major property damage if

ignored.

warns about hazards that can cause

serious personal injury, death or major property damage if

ignored.

warns about hazards that will or can

cause minor personal injury or property damage if ignored.

The word NOTE indicates special instructions which are

important but not related to hazards.

To avoid serious or fatal personal injury and possible

property damage, carefully read and follow the safety

instructions.

Risk of high-voltage electrical shock

from the EMI/RFI Filter if the front cover of the VFD is

open or removed while power is connected to the VFD or

the VFD is running. The front cover of the VFD must be

closed during operation.

• After allowing at least 5 minutes for the EMI/RFI Filter

to discharge and before starting any wiring or inspection procedures, check for residual voltage with a voltage tester.

Risk of electrical shock if VFD is con-

nected to the power wiring before hanging the box.

Always

hang the VFD box before connecting the wires to it.

Risk of electrical shock if the VFD is

handled or serviced with wet or damp hands. Always

make sure your hands are dry before working on the VFD.

Perform all operations on the HMI with dry hands.

Risk of electrical shock and hand

injury. Do not reach into or change the cooling fan while

power is on to the VFD.

Risk of electrical shock. Do not touch

the printed circuit board when power is on to the VFD.

Fire hazard if installed with incorrect or

inadequate circuit breaker protection. To make sure of

protection in the event of an internal fault in the VFD,

install the VFD on an independent branch circuit protected

by a circuit breaker (see Table 2, Page 6 for circuit breaker

sizing), with no other appliances on the circuit.

Risk of burns. The drive can become

hot during normal operation. Allow it to cool for 10 minutes after shut-down before handling it to avoid burns.

NOTE: To avoid damage to the drive or problems with the

drive:

• Connect the output cables to 3-wire and 3-phase sub-

mersible motors as follows: Red to R, Yellow to Y,

Black to B. Any other order will reverse the motor rotation and may damage the motor.

• Connect the output cables to 2-wire 1-phase sub-

mersible motors as follows: Connect to Y and B only.

Connect Ground to Ground.

• Above ground 3-phase motors may have different lead

colors. Generally connect output leads as follows:

R to L1, Y to L2, B to L3. Verify rotation after startup.

• Do not modify the equipment.

• Do not use power factor correction capacitors with this

VFD; they will damage both the motor and the VFD.

• Do not remove any parts unless instructed to do so in

the owner’s manual.

• Do not use a magnetic contactor on the VFD for

frequent starting/stopping of the VFD.

• Do not install or operate the VFD if it is damaged or

parts are missing.

• Before starting a VFD that has been stored for a long

time, always inspect it and test operation.

• Do not carry out a megger (insulation resistance) test

on the control circuit of the VFD.

• Do not allow loose foreign objects which can conduct

electricity (such as screws and metal fragments) inside

the VFD box at any time. Do not allow flammable substances (such as oil) inside the VFD box at any time.

• Ground the VFD according to the requirements of the

National Electrical Code Section 250, IEC 536 Class 1,

or the Canadian Electrical Code (as applicable), and

any other codes and ordinances that apply.

• All installation, service work, and inspections must be

done by a qualified electrician.

Carefully read and follow all safety instructions in this

manual or on drive.

Safety 2

Risk of high-voltage electrical shock

from EMI/RFI Filter inside Drive.

Make all wiring connections, then

close and fasten the cover before

turning on power to Drive.

DO NOT open the box when power is

connected to the Drive.

Before doing any service

or maintenance inside

the Drive:

1. DISCONNECT power.

2. WAIT 5 minutes for

retained voltage to

discharge.

3. Open box.

Before connecting or

disconnecting any wires

inside the Drive:

1. DISCONNECT power.

2. WAIT 5 minutes for

retained voltage to

discharge.

3. Open box.

Page 3

Table of Contents 3

General Safety ........................................................................................................................................... 2

Owner’s Information.................................................................................................................................. 3

Description / Typical Installation................................................................................................................ 4

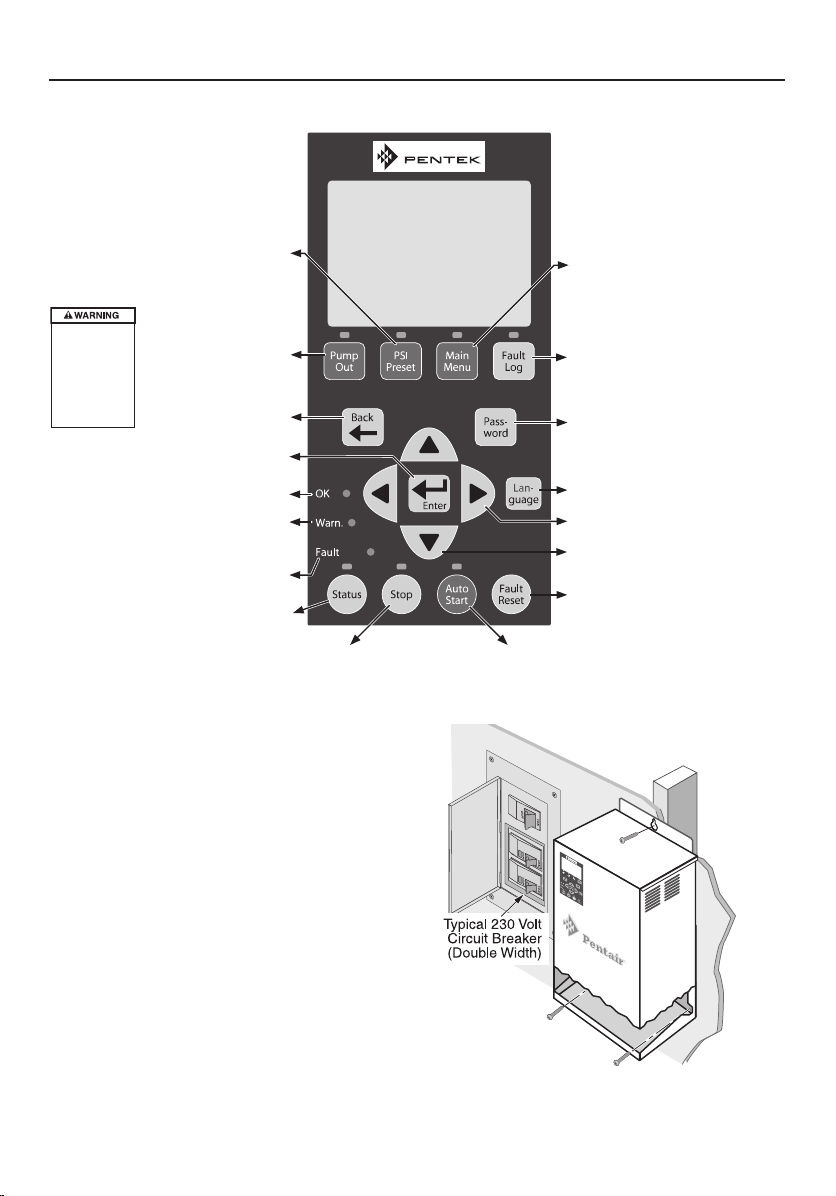

Keypad Nomenclature & Functions ........................................................................................................... 5

Installation................................................................................................................................................. 5

Connections............................................................................................................................................... 6

Programming ......................................................................................................................................... 8–9

Advanced Programming....................................................................................................................... 9–11

I/O Connections........................................................................................................................................12

Troubleshooting ................................................................................................................................. 13–15

Wire Sizing Tables ................................................................................................................................... 15

Repair Parts ............................................................................................................................................. 16

Specifications............................................................................................................................................16

Warranty.................................................................................................................................................. 16

Owner’s Information

PENTEK INTELLIDRIVE Model No. _____________________________________

PENTEK INTELLIDRIVE Serial No.______________________________________

Pump Model No. ____________________________________________________

Pump Serial No._____________________________________________________

Motor Model No._____________________________________________________

Motor Service Factor Amps ____________________________________________

Pressure Tank Model No. ______________________________________________

Pressure Tank Serial No. ______________________________________________

Dealer/Installer: _____________________________________________________

__________________________________________________________________

Installer Phone No.___________________________________________________

Date of Installation ___________________________________________________

Wire Lengths in Feet (Meters)

Circuit Breaker to PENTEK INTELLIDRIVE_____________________________

PENTEK INTELLIDRIVE to Motor _______________________________________

Supply Voltage ______________________________________________________

Note: Record the data listed above for future reference. Give the manual to the

owner or fasten it to the PENTEK INTELLIDRIVE when the installation is complete.

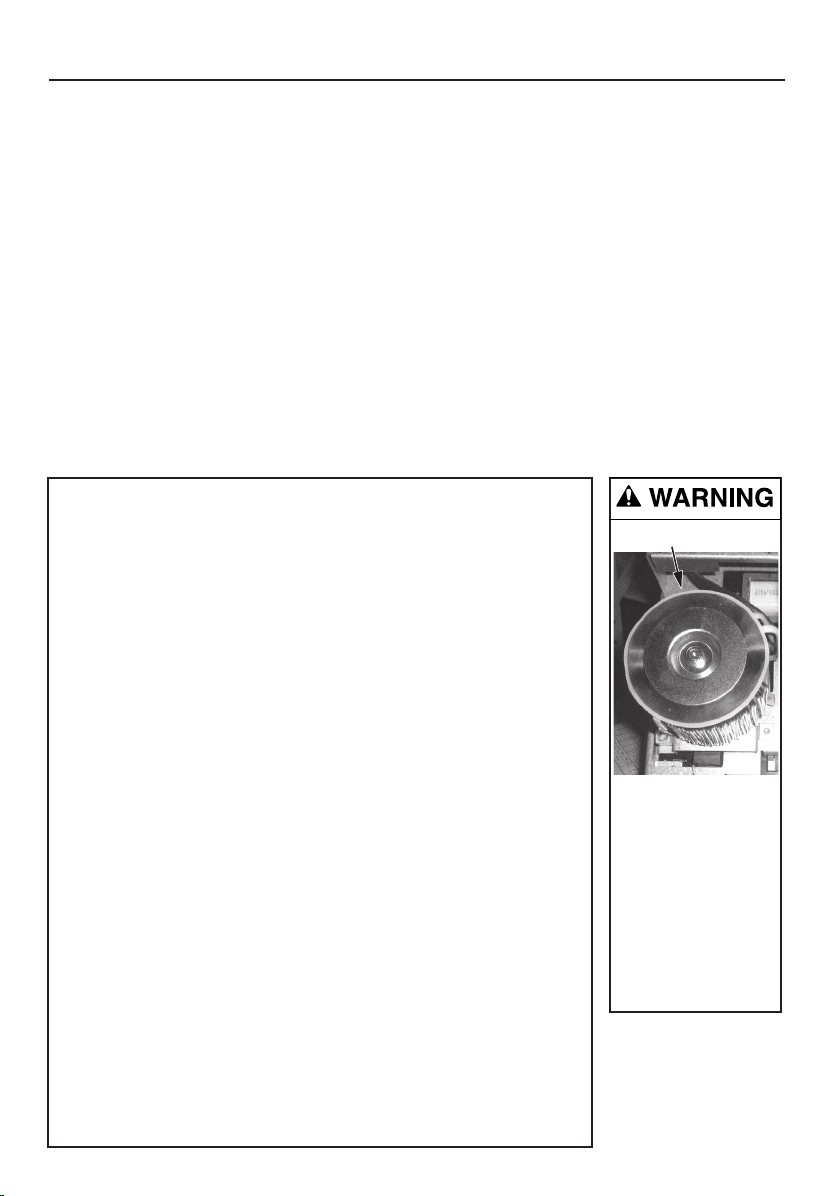

EMI/RFI Filter

Hazardous voltage.

Drive internal compo-

nents retain high

voltage for up to

5 minutes after input

power is disconnected.

EMI/RFI Filter carries

high voltage when

pump is running.

Disconnect power and

wait 5 minutes before

opening and removing

VFD cover.

Page 4

PENTEK INTELLIDRIVE Includes:

• PENTEK INTELLIDRIVE

TM

• Pressure Transducer

• 10’ Pressure Transducer Cable

• Quick Start Guide

• Owner’s Manual

The PENTEK INTELLIDRIVE is specifically designed to

operate 4” submersible pumps and 3-phase above

ground pumps in water well and residential booster

applications. Each drive is rated for maximum output

amp rating. Any use of the drive outside of its intended

use and design parameters will void the warranty. If the

PENTEK INTELLIDRIVE is used with above ground

motors not rated for VFD use, limit lead length to 25 ft.

for maximum motor life. Refer to the pump owner’s

manual and the National Electrical Code for proper

wire size.

Transducer

The drive uses a 4-20mA, 0-100PSI pressure transducer to

control the speed of the motor.

The transducer senses pressure in the pipe and converts it

to an electrical signal which it sends to the drive. The drive

processes the signal in the PID (Proportional, Integration,

Derivative) control. When operating in PID mode the drive

increases and decreases the speed of the pump motor as

needed to maintain constant pressure in the system.

Fan

The PENTEK INTELLIDRIVE has a thermostatically controlled internal fan. The fan may not operate under normal

operating conditions. It will automatically start when necessary to cool the drive.

Keypad

The Keypad programs the drive, monitors the status of the

pump, and views faults if they occur. Each button has a

unique function (see Page 5). The LCD display shows a

text display of the status of the drive’s operation. Other

LEDs light up to indicate when certain buttons are pressed

or certain events occur.

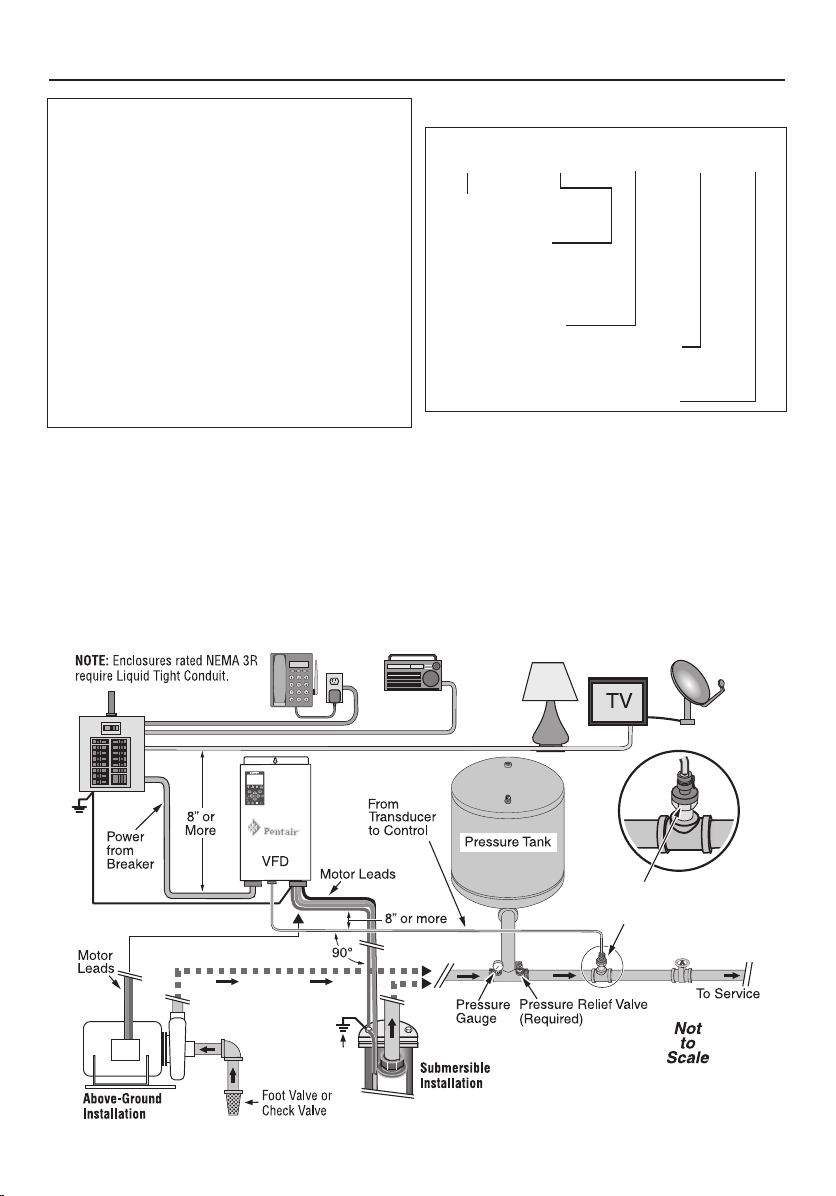

Description / Typical Installation 4

Table 1: Model Number Structure

Vol ta ge Rating:

1 = 190–265 Volt 1-Ph. In,

3-Phase Out

6 = 190–265 Volt 1-Ph. In,

1-Phase Out

PID – 1 – 10A1 – 1 – 01

PID-1- 10A1-1:

Product Family

PID = Pentek IntelliDrive

Max Amp Rating:

4A7 = 4.7 Amps

7A6 = 7.6 Amps

9A7 = 9.7 Amps

10A1 = 10.1 Amps

12A2 = 12.2 Amps

Enclosure Type:

1 = NEMA 1 (Indoor Rated)

3 = NEMA 3R (Outdoor Rated)

Revision Code:

Figure 1: Overall Layout – Typical installation

Grnd

Transducer; install in straight

pipe at least one foot away from

pipe fittings on each side.

6004 0509

Page 5

Keypad / Installation 5

INSTALLATION

Mounting (See Figure 3)

Mount the drive in an easily accessible area with temperature maintained between –4°F and 104°F (–20°C to 40°C).

NEMA 1 enclosures must be mounted indoors; NEMA 3R

enclosures may be mounted outdoors with the same ambient temperature limits.

To mount the drive, mark the location of the top keyhole

on the wall or stud. Drive a screw into the structure and

hang the drive on it. Back out the screw on the bottom of

the front cover and lift the cover off. Mark the locations of

the bottom two mounting holes. Mount the drive with

screws in all three holes.

Be sure that the ventilation holes are not blocked and that

there is enough space around the drive to allow free air

flow (minimum 3” clearance, top, bottom, and sides).

Once the drive is mounted, you are ready to connect

the wires.

Runs the Drive at 45 Hz

(with no pressure control)

to allow the installer

to pump out the well

Toggles the pressure setpoint

between 40, 60, and 70 PSI

(default is 60)

Views and changes parameters

Shows the last 15 faults

Changes the display to

the previous screen

With code, locks and unlocks the

password protected keys (default

password is 7777)

Selects menu items and

confirms numeric value changes

The up and down arrows scroll through

the menus and change numeric values.

Toggles between English, Spanish,

and French (Default is English )

The left and right arrows

move the cursor.

Power is on to the Drive

The Drive is in Temporary Performance

Mode (TPM) or Jam condition

A fault has occurred

Displays the Drive’s

current operating conditions and

changes the display parameters

Checks for line fill, then

starts the pump in constant

pressure mode

Resets the fault

that stopped the pump

Stops the motor

6007 0509

Hazardous

pressure.

Do not connect to

system or restrict

discharge flow

when running in

“Pump Out”

mode.

Figure 2: Keypad functions

Keypad Nomenclature and functions

5997 0509

Figure 3

Page 6

Wiring

To allow for ease of wiring, the wiring area is free of electronics other than the terminals. Conduit holes and knockouts are located so that the wire can be fed straight

through to the connectors, with minimal bending. The terminals accept 6-14 AWG wire.

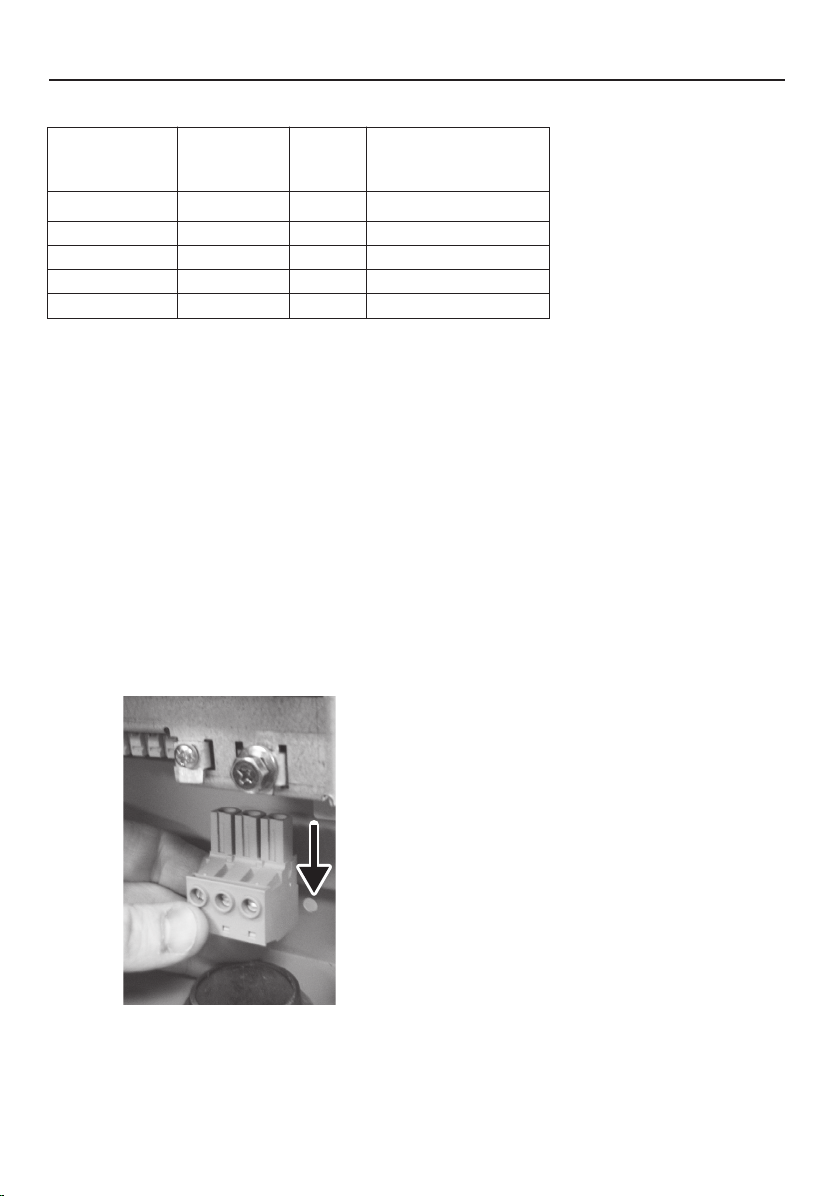

NOTE: For convenience in wiring, the input and motor terminals unplug from the box. Pull them down to remove

them for ease of access. See Figure 4.

BE SURE that when you replace them, they are completely

pushed in and seated.

Note: The best practice is to connect all output wires first

and all input wires last.

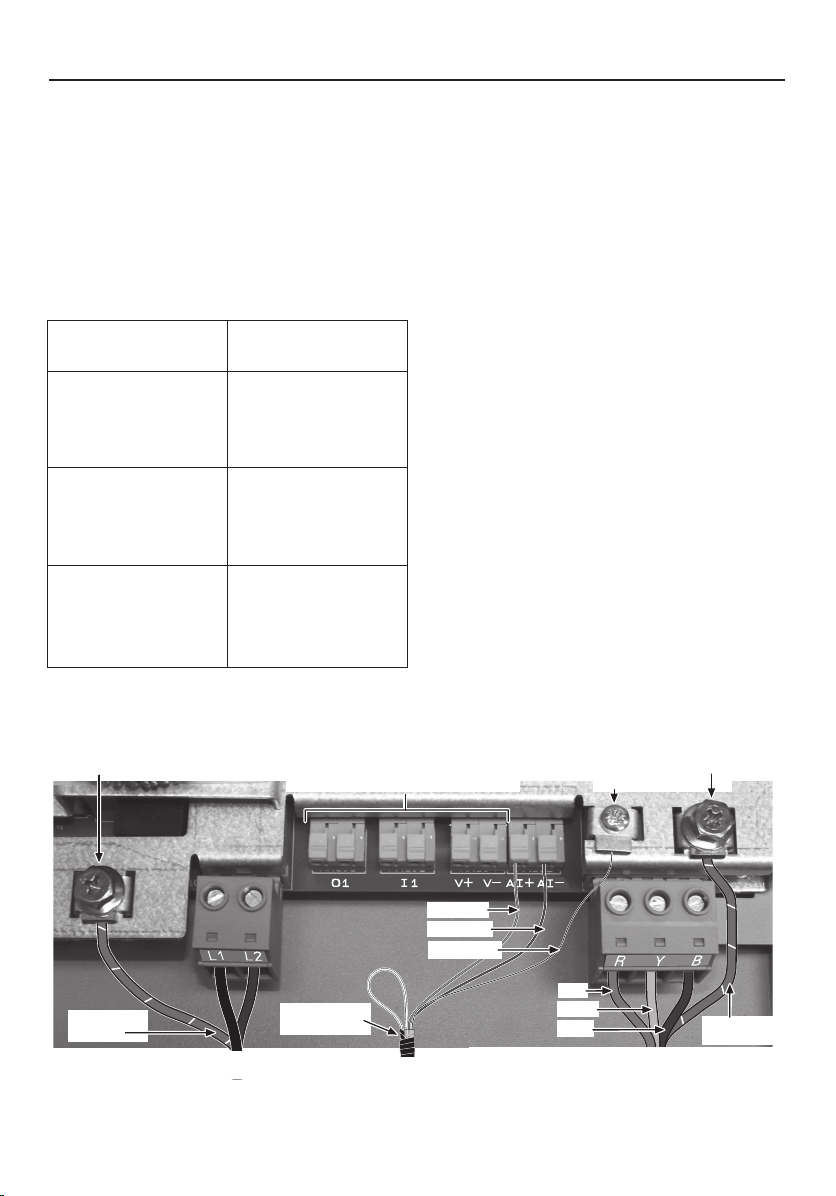

Output Connections (See Figure 5, Page 7):

See Tables 5 and 6, Page 15, for correct wires sizes, VFD

to motor.

If the PENTEK INTELLIDRIVE is used with above ground

motors not rated for VFD use, limit lead length to 25 ft. for

maximum motor life. Refer to the pump owner’s manual

and the National Electrical Code for proper wire size.

The output of PID-1 Series drives is 230V three phase

power.

The output of PID-6 Series drives is 230V single phase

power.

NOTE: PID-1 series drives will not operate single phase

motors. PID-6 series drives will not operate three phase

motors.

The output power terminals (motor wire connections) are

located on the lower right side of the drive and are labeled

R (Red), Y (Yellow), and B (Black). Feed the motor cable

through the 3/4” conduit hole on the bottom right side and

into the appropriate terminals. If the wire is large enough

to require a larger conduit hole, remove the 1-1/4” knockout and use the appropriate conduit connections. Attach

the motor ground wire to the grounding lug, located to the

upper right of the terminal block. Attach the motor power

wires to the terminals as shown in Figure 5, Page 7.

Installation / Connections 6

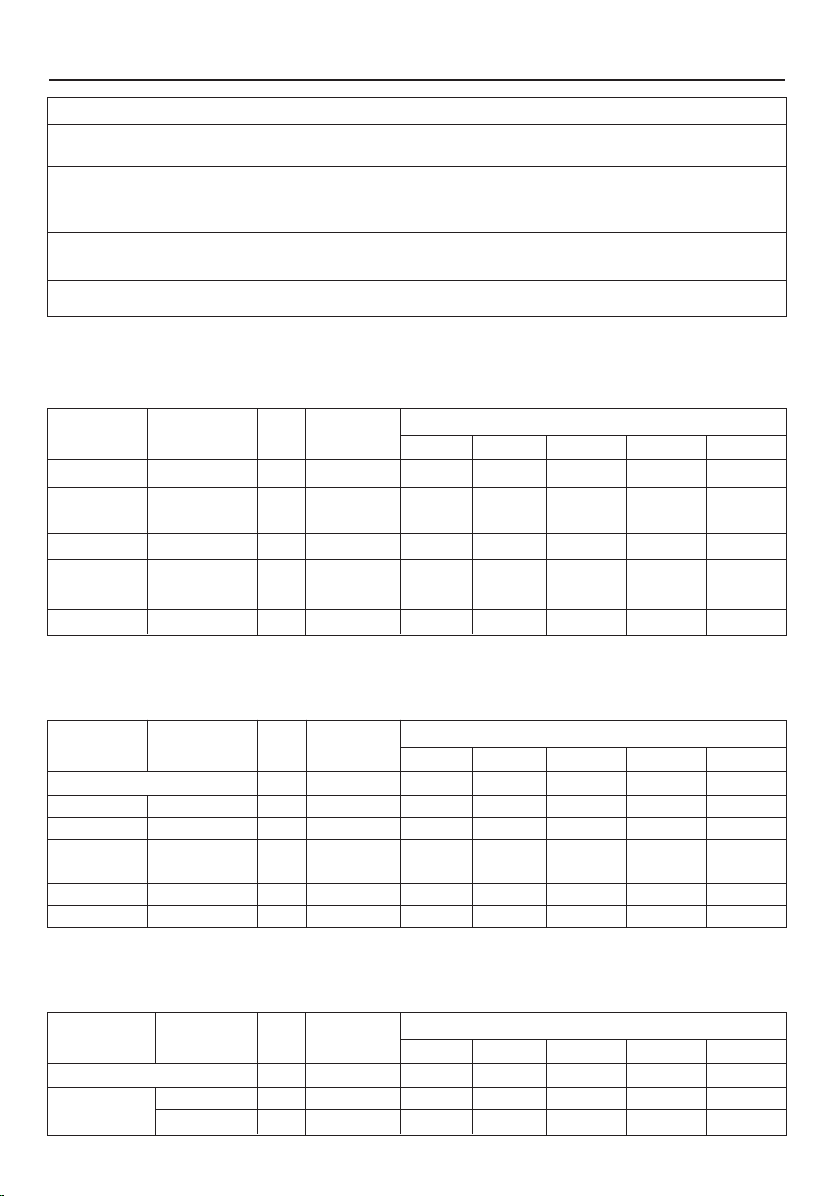

Wire Size Minimum 240VAC

Controller CB to VFD C.B. Size Generator

Model No. (AWG) (Amps) Cap’y (kVA)

PID-1-4A7-X 12 20 4.2 kVA

PID-1-7A6-X 10 30 6.9

PID-1-10A1-X 8 40 9.1

PID-6-9A7-X 12 20 4.4

PID6-12A2-X 10 30 7.4

Table 2: Circuit Breaker and Wire Sizes

Figure 4: Pull the input and motor terminals down

to unplug them for ease of wiring.

NOTE: The circuit breaker protects the drive and is chosen independently of the motor connected to the drive.

Page 7

Connections 7

Pressure Tank Recommendations:

Minimum tank size is 2 gallons. Use a pre-charged pressure tank with the Drive. The tank size must equal at least

20% of the pump’s rated flow in gallons per minute

(GPM), but cannot be less than 2 gallons capacity. For

example, a pump rated at 7 GPM would require a tank of

2 gallons capacity or larger. A pump rated at 50 GPM

would require a 10 gallon tank or larger. A larger tank may

increase cycling of the pump.

Table 3: Control Pressure Set Point and

Tank Pre-Charge Pressure Values (PSI)

NOTE: Set the pressure tank’s pre-charge to 70% of the

system operating pressure. When using an external set

point as well as an internal set point, pre-charge the tank

to 70% of the lower set point of the two. Some applications may require a different percentage when figuring the

set point.

Transducer Connections (See Figure 5):

Use the transducer provided with the drive. Install the

transducer downstream of the tank. Install the transducer in

a tee in a straight section of pipe with at least 1 foot of

straight pipe on each side of the tee (that is, all fittings

must be at least one foot away from the transducer).

Feed the transducer cable through the open 1/2” conduit

hole on the bottom of the drive enclosure.

The transducer terminals, marked AI+ and AI-, are located

to the left of the output terminals. Connect the red wire of

the transducer cable to AI+, connect the black wire to AI–,

and connect the cable shield to the metal lug to the right.

NOTE: Do not use the clear wire on the transducer cable

for any connections; tape the end and tie it back to the

cable with electrical tape so that it does not touch any

other components or connections.

Note: To connect the wires;

1. If the wire ends are not pre-stripped, strip them back

about 1/2”.

2. Push the spring terminals up (back).

3. Insert the wires.

4. Release the spring terminals.

Pressure Point Precharge

Setting (PSI) Pressure (PSI)

25 18

30 21

35 25

40 28

45 32

50 35

55 39

60 (Default) 42

65 46

70 49

75 53

80 56

85 60

90 63

95 67

Figure 5: Basic Wiring Connections for Startup.

NOTE: Do not connect the clear wire on the transducer cable to any terminal; instead, tie it back with

electrician’s tape so that it cannot touch any other components or connections.

Input Ground Screw

Green/Yellow

(Ground)

Input Power Connections

See Figures 6–9, Page 12, for information

about I/O Connections O1, I1,V+, and V–.

Clear Wire; tape

end to cable.

Red to AI+

Black to AI–

Cable Shield

Transducer Cable

Connections

Submersible Motor: 3-Ph./ 3-W. 1-Ph., follow colors as above.

Submersible Motor: 2-W, 1-Ph.; Connect to Y and B, any order.

Above-Ground Motors: L1 to R, L2 to Y, L3 to B, verify Rotation.

Output Ground Screw

Cable Shield Lug

Red

Yellow

Black

Green/Yellow

(Ground)

6184 0310

Page 8

Input Connections (See Figure 5):

The input power terminals are located on the lower left

side and marked L1 and L2 (see Figure 5); there is a

ground lug for the input ground wire to the left of the connector. Feed the wire through the 3/4” conduit hole on the

bottom left side and into the appropriate terminals. If the

wire is large enough to require a larger conduit hole,

remove the 1-1/4” knockout and use the appropriate conduit connections.

To determine the correct wire sizes for your installation,

see Table 2, Page 6.

NOTE: The drive only accepts 230V single phase input

power. If your incoming power does not match this, have a

competent electrician alter it to 230V/1Ph before connecting the drive.

Lightning/Surge Protection

Lightning arrestors or other surge suppressing devices can

be used with this product. MOV (Metal Oxide Varistor),

SOV (Silicon Oxide Varistor), or a flashover type can be

used when wired between the drive and the circuit breaker.

If a lightning arrestor is to be used between the drive and

the motor, a flashover type arrestor is recommended.

INITIAL STARTUP

PROGRAMMING

PROCEDURE

Be Sure that the cover is installed before operating the drive.

Most installations will only require the initial startup settings. However, the installer may need to set additional

parameters occasionally. See “Advanced Programming”,

Page 9, for information about accessing all parameters,

explanations of their functions, and procedures for changing parameter values, if necessary.

1. Program the Drive: Apply power to the PENTEK

INTELLIDRIVE. “Setup Guide” will appear.

A. Service Factor Amps (See Sidebar, “Service Factor

Amps”)

1. Use DIRECTIONAL Arrows to enter the correct

service factor amps (see Table 4)

2. Press ENTER to save the entry.

B. Application Type:

1. Use DIRECTIONAL Arrows to scroll between

‘Above Ground’ and ‘Submersible’.

2. Press ENTER to save.

C. Connection Type (1-Phase only):

1. Use DIRECTIONAL Arrows to scroll between

‘3-wire’ and ‘2-wire’.

2. Press ENTER to save the entry.

D. Current Time:

1. Use DIRECTIONAL Arrows to scroll to correct

time

2. Press ENTER to save the time.

E. Current Date:

1. Use DIRECTIONAL Arrows to scroll to

correct date

2. Press ENTER to save the date.

• To change any values, press Back to return to the pre-

vious screen.

• To change any values after startup, go to Main Menu

and edit the parameters as needed.

Connections / Operation 8

Service Factor Amps (See Table 4)

To get the best performance out of your pump, be

sure you enter the correct Service Factor Amps

(SF Amps) in the PENTEK INTELLIDRIVE.

• Entering SF Amps

higher

than the motor rating

lets the drive supply more amps to the motor than

the motor is designed for and may allow the motor

to overheat;

• Entering SF Amps

lower

than the motor rating limits the output amps to less than the motor is

designed for and will reduce the performance of

the pump.

• For any 1-Phase 3-Wire motor, the correct Service

Factor Amp rating for the PENTEK INTELLIDRIVE

is Cap Start/Cap Run amps. This may not match

the motor nameplate, which (for a 3-Wire, Single

Phase motor) will generally be Cap Start/

Induction Run Amps.

• For any 3-Phase or 2-Wire 1 Phase motor, use

the motor nameplate Service Factor Amp rating.

NOTE: PENTEK submersible motors may differ from

motors of the same horsepower from other manufacturers. For 3-Wire, 1-Phase motors from all other

submersible motor manufacturers, enter the

motor manufacturer’s CS/CR service factor amps

for your motor. For 3-Phase or 2-Wire 1-Phase

motors, use the motor nameplate amps.

Part Number Volts/Hz/Ph HP S.F. Amps

Three Phase Motors

P43B0010A3 230/60/3 1.0 4.7

P43B0015A3 230/60/3 1.5 6.1

P43B0020A3 230/60/3 2.0 7.6

P43B0030A3 230/60/3 3.0 10.1

3-Wire Single Phase Motors

P43B0005A2 230/60/1 0.5 4.9

P43B0007A2 230/60/1 0.75 6 .3

P43B0010A2 230/60/1 1.0 7.2

P43B0015A2 230/60/1 1.5 11.1

P43B0020A2 230/60/1 2.0 12.2

2-Wire Single Phase Motors

P42B0005A2 230/60/1 0.5 4.7

P42B0007A2 230/60/1 0.75 6.4

Table 4: Pentek Motor Service Factor Amps

Page 9

Operation / Programming 9

2. 80 Hz Operation (if necessary—See “60 to 80 Hz

Operation,” below):

A. Press MAIN MENU button,

B. Use DIRECTIONAL Arrows to scroll to motor;

press ENTER.

C. Use DIRECTIONAL Arrows to scroll to Set Max

Frequency; press ENTER.

D. Use DIRECTIONAL Arrows to change to 80 Hz;

press ENTER.

3. Pump out the well (if necessary):

Direct the pump’s discharge to an appropriate location not connected to the system and press Pump

Out. The pump will run at 45 Hz.

Adjust frequency as appropriate:

A. Press ENTER

B. Change frequency value

NOTE: Above ground pumps should run at 60 Hz

for this step (until pump is primed). Then adjust

frequency as appropriate.

C. Press ENTER again.

Run the drive in this mode until the well discharge

runs clear, then press the ‘Stop’ button to stop the

drive.

Hazardous pressure. In Pumpout

mode, the pump runs at a constant speed, which can

cause very high pressure if flow is restricted.

4. Check List:

Make sure that the system has a properly sized relief

valve and pressure tank.

Make sure that the pressure tank’s precharge is

correct. See Table 3, Page 7.

Make sure that the pump discharge is connected to

the system.

5. System Start:

Open valves at the ends of lines so that air will

escape during pressurization.

Press Auto Start; close valves at the ends of lines after

all air has escaped.

The system goes into Constant Pressure Operation as

soon as the transducer registers 10 PSI. If system pressure does not reach 10 PSI within 3 minutes, the drive

will stop. Press AutoStart again to restart line fill. If a

longer priming or line fill time is required, adjust the

‘fill time’ parameter in the ‘dry run’ menu (Page 11).

60 to 80 Hz Operation (See 2, above):

When installing the PID-1 Series PENTEK INTELLIDRIVE

with a motor and liquid end of the same HP rating, operate

it at 60 Hz (the default value). The drive can be operated

at frequencies of up to 80 Hz when the installation uses a

large motor with a small pump (For example, a 1 HP pump

with a 2 HP 3-Phase motor. This combination will equal

the performance of a conventional 2 HP pump.).

Go to Main Menu as described in No. 2 (above). Be sure

to press Enter to save the new Max Frequency selected.

The drive will now use the new value selected.

NOTE: The drive will not allow the output amps to go

above the Service Factor Amps selected on the keypad.

Because of this, some 80 Hz operations may be limited by a

“TPM: Service Amps” warning. This protects the motor and

may be a common occurance.

ADVANCED PROGRAMMING

Locking & Unlocking the Keypad

Password: The password locks or unlocks the blue buttons

on the keypad. All PENTEK IntelliDrive units are shipped

from the factory with the default password ‘7777’. It can

be changed to any other 1 to 4 digit number. To reset the

password to a unique password for your unit, unlock the

key pad (see below) and go to “SETTINGS/Password”,

Page 10.

If the installer does not press the PASSWORD button, then

the Keypad will automatically lock 60 minutes after the

drive is powered up. The timeout period is adjustable

through the Main Menu/Settings/Password.

To unlock the keypad press PASSWORD, use the directional arrows to enter the proper numeric code, and press

ENTER.

Note: For more detailed information on Keypad functions,

see the “Parameters” section.

Changing a Parameter Value:

NOTE: This procedure works for ANY parameter.

1. Find the parameter and display the current parameter

value on the screen.

2. Press ENTER to enable editing of the parameter.

3. Use the UP, DOWN, LEFT, and RIGHT arrows to

change the parameter values.

4. Press ENTER again to save the new parameter value.

NOTE: A “shorthand” way to remember this is:

• Press ENTER to change a value;

• Press ENTER again to save it.

• If you don’t save the new value, then as soon as you

change the screen, you lose it.

Keypad Access Parameters

Pump Out Speed: Press Pump Out. The Drive will start the

pump in a constant speed mode (default 45 Hz). The pump

will run until you push Stop or Auto Start. If necessary to

change the speed, Follow steps 2-4 above to change the

parameter.

PSI Preset: Press PSI Preset; follow steps 2-4 above to

change the parameter. The default is 60 PSI, but the

parameter can be set to 40, 60, or 70 PSI.

Pressure Setpoint: Press Auto Start, then follow steps 2-4

above to change the parameter. Use the directional arrows

to change the pressure by 1 or 10 PSI increments.

• NOTE: This parameter allows you to change either the

Internal or the External Setpoint, depending on which

one is referenced at the time you are making the change.

• NOTE: To change the setpoint before starting the pump,

go to the Main Menu/Settings/Setpoints/

Internal Setpoint.

• NOTE: If this value is changed from the default value of

60 PSI, you must adjust the tank pressure accordingly

(see Table 3, Page 7).

Page 10

Language: Press Language; follow steps 2-4 under

“Changing a Parameter Value,” Page 9, using the UP or

DOWN arrows to scroll through the available languages

(English, French, or Spanish; default is English).

• NOTE: To change the setpoint before startup, go to the

Main Menu under “Settings”.

Main Menu Parameters

The Main Menu has six secondary menus (plus a Reset)

that allow access to the Advanced Programming

parameters: 1) SETTINGS, 2) MOTOR, 3) SENSOR, 4) PIPE

BREAK, 5) DRY RUN, 6) I/O. The basic structure and

navigation instructions are listed below. Use the UP and

DOWN arrows to scroll to the next secondary menu or

submenu, or to a parameter. Press Enter to go into a

Submenu or to edit a parameter.

1) SETTINGS: (Has 5 submenus)

Time (2 parameters):

Hour:

Allows you to change the time of day.

Date:

Allows you to change the calendar day.

PID Control: Changing these parameters is NOT

recommended. These parameters control the drive’s

reaction to pressure changes in the system. They

should be considered as a group. If it seems necessary

to alter anything in this group, please call Pentek

Customer Service at 1-866-9PENTEK (1-866-973-6835)

BEFORE YOU START. Also, note that the last item on

the main menu resets ALL parameters to the default

values.

Sleep (6 parameters plus Reset):

Boost Differential:

Raises the system pressure

slightly before going into sleep mode. Units are in

PSI. The default boost value is 3 PSI. (i.e., with

Boost Differential set to 3 PSI and Pressure Setpoint

set to 60 PSI, the system pressure will rise to 63 PSI

before the drive goes to sleep). Maximum is 10 PSI,

minimum is 3 PSI.

Boost Delay:

The length of time (in seconds) that

the drive monitors the system before boosting the

pressure. Default is 60 seconds, maximum is 300

seconds, minimum is 30 seconds.

Wakeup Differential:

The total pressure drop from

the setpoint that the drive must see to come out of

Sleep mode. The default setting is 5 PSI. (i.e., with

the Wakeup Differential set to 5 PSI, the drive will

wake up when the pressure in the system has

dropped 5 PSI below the system Pressure Setpoint.)

Maximum is 15 PSI, minimum is 5 PSI.

Wake Delay:

The time it takes to ramp down to the

Wake Up pressure. Default is 15 seconds, maximum is 120 seconds, minimum is 3 seconds.

Sleep 2 PSI:

A setting to prevent Over-Pressure. If

the system pressure rises enough that the drive

reaches the Sleep 2 PSI setpoint, the drive will go

to sleep for one minute. Default pressure is 80 PSI,

maximum is ‘Max Sensor’ value minus 3 PSI, minimum is 15 PSI.

• NOTE: If the Internal or External Setpoint is set to

a value that is near, at, or above the Sleep 2 PSI

setpoint, you may experience nuisance tripping.

In this case, raise the Sleep 2 PSI setpoint until

the nuisance tripping stops.

Boost Trigger:

Sets the frequency range that defines

system stability. When the frequency stabilizes

within this range, the drive starts the boost process.

Increasing this value allows the drive to sleep

under less stable conditions. The default is 3 Hz.

The range is 3 to 30 Hz.

Reset to defaults:

Default value is NO. Change to

YES to reset all Sleep parameters to their default

values.

Password (2 parameters):

Password Timeout:

Sets the time (in minutes) that

the drive takes to lock out the password-protected

(blue) buttons on the keypad. The range is 1 – 360

minutes; the default is 60 minutes. When drive programming is complete, a timer starts. Once it

reaches the time set in this parameter the buttons

automatically lockout.

Password:

The Password locks or unlocks the blue

buttons on the keypad. The password is a number

(default is 7777) and can be changed to any 1- to

4-digit number.

Setpoints (2 Parameters):

Internal Setpoint:

The main pressure setting used

by the drive. The default value is 60 PSI. Maximum

is the ‘Max Sensor’ value minus 3 PSI, minimum is

15 PSI.

External Setpoint:

The Drive’s pressure reference

when the External Input is set to External Setpoint

and the proper drive is connected to it (see I/O

section, Pages 11 and 12). Default is 40 PSI,

Maximum is ‘Max Sensor’ minus 3 PSI, minimum

is 15 PSI.

2) MOTOR (4 parameters plus Reset):

Service Factor Amps:

The service factor amps of

the motor. This value is entered during the setup

process and can be changed if necessary. For your

PENTEK motor, use the value listed in Table 4,

Page 8. This value may differ slightly from the

motor’s nameplate amps. For other manufacturer’s

3-wire, 1-Phase motors, use the Cap Start/Cap Run

values supplied by the motor manufacturer. For

3-Phase motors and 2-Wire 1-Phase submersible

motors, use motor manufacturer’s service factor

amps or nameplate amps.

Connection Type (1 Phase Only):

Select connection

type which matches the motor used. Default is

3-Wire.

Min Frequency:

The minimum frequency that the

drive will send to the motor (this translates to the slowest speed at which the motor will run). The default is

30 Hz. If necessary this value can be increased, but

cannot exceed the Max Frequency value.

Operation / Programming 10

Page 11

Advanced Programming 11

Max Frequency:

This is the maximum frequency

the drive will send to the motor (this translates to

the highest speed at which the motor will run).

The default is 60 Hz. If necessary the value can be

raised up to 80 Hz. for 3-phase (PID-1) units programmed for submersible operation.

Reset to defaults:

Default value is NO. Change to

YES to reset all Motor parameters to their default

values.

3) SENSOR (2 parameters plus Reset):

Min Pressure (PSI):

The minimum pressure of the

transducer (0 PSI). The default is 0 PSI. Do not

change this value unless you are using a transducer

other than the one shipped with the drive, and the

transducer being used requires a different minimum

setting.

Max Pressure (PSI):

The maximum pressure of the

transducer (300 PSI). The default is 100 PSI. Do not

change this value unless you are using a transducer

other than the one shipped with the drive, and the

transducer being used requires a different maximum setting.

Reset to defaults:

Default value is NO. Change to

YES to reset all Sensor parameters to their default

values.

4) PIPE BREAK (2 parameters):

Pipe Break Detection:

Detects a possible leak in

the system. The Default value is ENABLED. Change

to DISABLE to disable Pipe Break Detection.

Number of days with no sleep:

The maximum

number of days that the drive will operate without

going to sleep. If the maximum is exceeded, the

drive stops the pump with a Pipe Break Fault.

Default is one day. Range is 1–24 days.

5) DRY RUN (5 parameters):

Auto Reset Delay:

The delay (in minutes) that the

drive will wait before attempting to restart after a

Dry Run Fault. Default is 10 minutes. Range is

3–60 minutes.

Number of Resets:

The number of times that the

drive will attempt to restart after a Dry Run Fault.

Default is 3. Range is 0–5.

Detection Time:

The amount of time the drive will

operate at less than 10 PSI. Default is 15 seconds.

Range is 5 to 600 seconds. For self primers,

increase value in the event of nuisance dry run

faults.

Fill Time:

The amount of time the drive will operate

in line fill mode. For self primers, increase value to

allow for priming. Default is 60 seconds. Range is

15 to 600 seconds.

Reset Window (Read Only):

The time window

allowed for resets after a Dry Run Fault. This is calculated based on the values in the two parameters

above (Auto Reset Relay and Number of Resets).

6) I/O (Two Submenus):

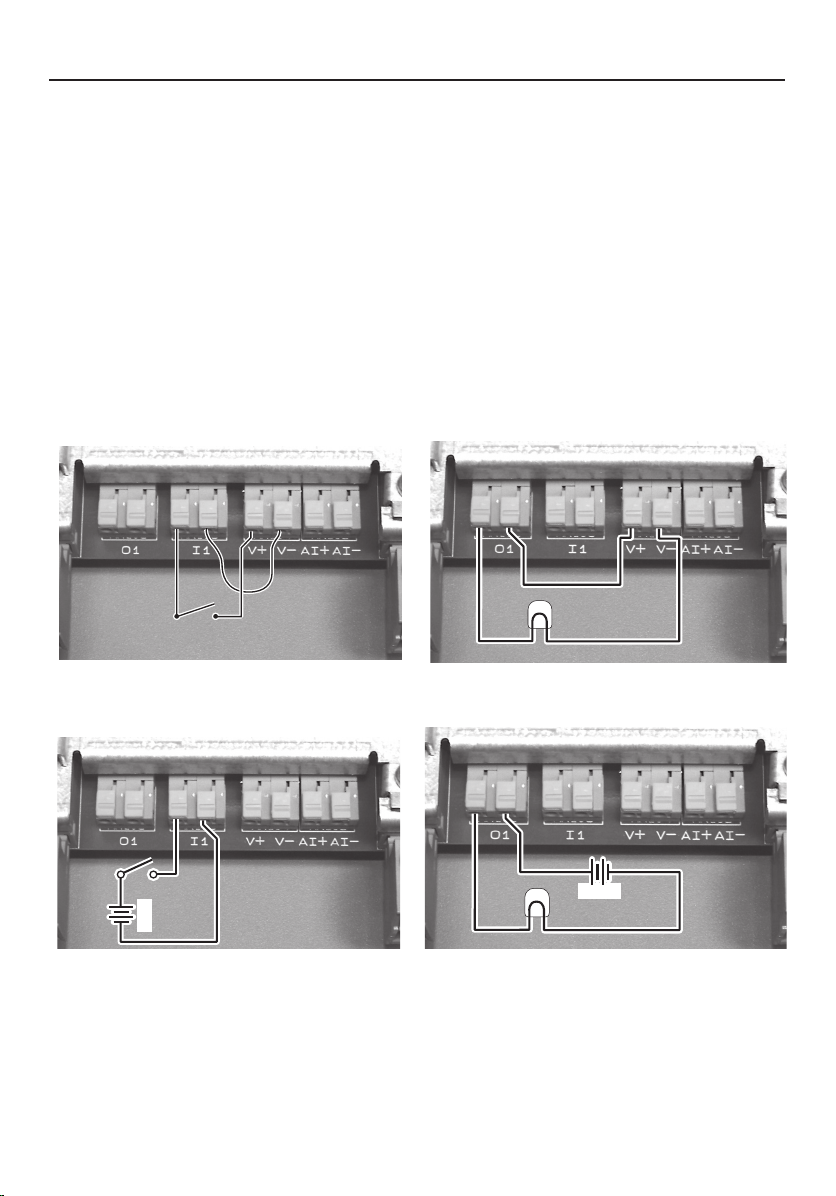

External Input (4 parameters – see Figures 6 through 9,

Page 12).

NOTE: An external device must be connected before

changing these parameters:

Unused:

The default.

Setpoint:

Used with devices like automatic sprinkler systems that start and stop on a timeclock.

When the timeclock starts the system, SETPOINT

tells the drive to operate at the External Setpoint

pressure (under the Settings menu) until the external device switches off.

External Fault:

Stops the pump and indicates

EXTERNAL FAULT. Used to alert the user to problems with external devices.

Run Enable:

Used with external switches (for

example, float switches) connected to I1 to allow

the drive to operate when the external switch is

ON, and stops the drive when the external switch

is OFF.

Relay Output (3 Settings—See Figures 6 through 9,

page 12):

Unused:

Selected when nothing is connected to

the O1 terminals.

Running:

Can turn an external device on or off

when the drive is running the pump.

Fault:

Can turn an external device (such as an

alarm or autodialer) on or off if the drive has a

fault.

Reset to Factory defaults:

Change NO to YES to reset all the parameters in the VFD

(including all sub-menus) to the factory-set default values.

NOTE: This will display the startup menu. You must re-enter

the information required for startup (see “Initial Startup

Programming Procedure”, Page 8).

Page 12

The I/O terminals are located in the center of the wiring

compartment, to the left of the transducer terminals. The

Relay Output terminal is marked O1. The Relay Output

terminal powers an external device (warning light, etc.).

The External Input terminal is marked I1. The External

Input terminal allows the Drive’s operation to be coordinated with or limited by an external device (float switch,

etc.). Each can be programmed for use with certain external devices; see “6) I/O (Two Submenus),” Page 11, the

Parameters section (Page 9) for further information.

Two 1/2” conduit knockouts are provided on the bottom of

the drive enclosure for the I/O wires.

External Input Rating:

The unique design of the PENTEK INTELLIDRIVE allows

this input to be 24V DC or 24-230V AC. Power can be

supplied (24VDC) from terminals V+ and V– to the right of

I/O terminal I1. See Figures 6 and 7.

Output Relay Rating:

The unique design of the PENTEK INTELLIDRIVE allows

this output to be 24V DC or 24-230V AC. Power can be

supplied (24VDC) from terminals V+ and V– to the right of

I/O terminal I1. See Figures 8 and 9. The Output Relay is

rated at 5A @ 30VDC or 8A @ 230VAC.

Note: To connect the wires to either terminal:

1. Strip the wires back about 1/2”.

2. Push the spring terminals up (back).

3. Insert the wires.

4. Release the spring terminals.

The 24VDC supply terminals (V+ and V–) are rated for

20ma output.

I/O Connections 12

+

–

Figure 7: External Input using external power

supply (can also be an A.C. source).

Figure 6: External Input using 24VDC and power

from terminals V+/V–.

Figure 8: Output relay example using 24VDC

supply.

+

–

Figure 9: Output relay example using external

supply.

NOTE: The external input and output relay can accept 24VDC. It also accepts AC voltage up to 230 volts.

Page 13

Troubleshooting 13

Fault Display Possible Causes Actions

Over Shorted output. Check for any shorts in the motor cables.

Current Motor current exceeded the S. F. Amp Make sure that motor Service Factor Amps

are correct.

Motor oversized or pump undersized. Make sure that pump and motor are sized

correctly.

Pump Jammed or locked rotor. Pull pump; check for debris in pump

Over Power is cycling on and off. Check for a generator or for switching on

Voltage the input line.

Faulty check valve on pump. Check for back flow in the system.

Under Low input voltage. Make sure that input voltage is above

Voltage 190VAC

No power for a short period of time. Check for brown out conditions

Excessive load current. Make sure motor is sized correctly for the

application

Loss of a motor phase. Make sure correct voltage is present on all

motor leads.

Loss of an input line. Make sure correct voltage is present on all

input lines.

Rotor Jam Exceeding S.F. Amps Make sure Service Factor Amps entered

are correct.

Make sure pump and motor are correct.

Locked rotor. Pull pump; check for debris in pump.

Dry Run Well draws down too far, pump runs dry. Check water depth.

Under sized pump or motor. Make sure pump and motor are sized

correctly.

Leak in the pipe system. Check system for leaks.

Intermittent transducer connection. Check transducer cable for loose

connections or damaged insulation.

Cannot reach pressure setpoint. May need to reduce pressure setpoint.

Possible Leak Check for a broken pipe or a large leak.

Ground Ground fault sensed in motor Make sure motor cable does not exceed

Fault cables or in motor. max length in specifications.

Check for damage or breaks in motor

cables.

Check motor.

Motor cable too long Length of cable limited to 1,000’ unless a

filter is used to reduce capacitance

between motor wires.

Open Intermittent connection. Check transducer cable for loose

Transducer connections or broken or damaged wires.

Open Connection Check transducer wires for correct

connections and verify secure cable

connection to transducer.

Failed transducer. Check voltage at the transducer terminals

(12-24Vdc). If voltage is present, then

transducer is faulty. Replace the transducer.

Page 14

Troubleshooting 14

Fault Display Possible Causes Actions

Shorted Short in transducer wires. Check for shorted transducer wires,

Transducer reversed leads, or damaged insulation.

Failed transducer. Disconnect transducer from cable and

press auto start; if the error now reads

“Open Transducer” (and leads are not

reversed) then replace the transducer. If it

still reads “Shorted Transducer”, then the

cable has a short; replace the cable.

Hard Exceeded Max faults allowed Check Fault log for list of faults. Correct

Faults in 30 minutes. issues. Press “Fault Reset”.

Any fault lasting continuously for Look in the Fault Log for the fault

30 minutes (including auto reset faults preceding the Hard Fault to determine

lasting more than 30 minutes). what caused the Hard Fault; refer to that

fault’s troubleshooting section.

Over Excessive internal drive temperature. Make sure that the ambient temperature is

Temperature not above 60°C (104°F)

Make sure that the fan is operational and

unobstructed.

Make sure that all vents are clear.

Drive goes into TPM and limits the motor

current until it is within the operating

temperature.

Pipe Break Leak detected. Check for any leaks in the pipe system.

Application calls for long run times. Extend run-time limitation: Go to ‘Main

Menu, Pipe Break, No. of Days without

Sleep’ to verify preset value and change if

needed.

Disable Pipe Break Fault: Go to ‘Main

Menu, Pipe Break, Disable Pipe Break

Detection’ to disable this function if

needed.

Internal Fault Internal voltages are out of range. Drive will auto reset and try to clear fault;

press Fault Reset to try to reset fault,

then try to run pump. If fault continues,

replace drive.

Hardware Internal hardware failure. Press Fault Reset to try to reset fault, then

Fault try to run pump.

If fault continues, replace drive.

External Fault External device detected a fault Check the external device.

condition and closed the I1 input.

Open Lead Motor has an open lead. Make sure that all motor lead connections

are tight and secure.

Motor’s thermal overload tripped. Wait for

it to cool and then restart pump.

Over Current Motor current has exceeded S F Amps. Drive goes into TPM and limits the motor

current.

Page 15

Troubleshooting / Wiring Size Charts 15

Warning Cause Drive Operation

TPM: Service Motor current has exceeded S F Amps. Drive goes into TPM and limits the motor

Amps current.

TPM: Speed Drive internal temperature limit Drive goes into TPM and limits the motor

Reduced exceeded. current until it is within operating

temperature range.

Jam Warning Debris in pump has locked rotor. Drive reverses or pulses motor to try to

free it.

NOTE: No user action is required when a Warning is displayed.

VFD PENTEK

Maximum Cable Length in Feet (Meters)

Model Motor H.P. Volts/Hz/Ph 14AWG 12AWG 10AWG 8AWG 6AWG

3 Phase

PID-1-4A7-01

P43B0010A3 1.0 230/60/3 449(137) 715(218) 1000(305)

PID-1-7A6-01

PID-1-7A6-01 P43B0015A3 1.5 230/60/3 346(105) 551(168) 878(268) 1000(305)

PID-1-7A6-01

P43B0020A3 2.0 230/60/3 278(85) 442(135) 705(215) 1000(305)

PID-1-10A1-01

PID-1-10A1-01 P43B0030A3 3.0 230/60/3 209(64) 333(101) 530(162) 840(256) 1000(305)

Table 5: AWG Wire Sizing, VFD to 3-Phase Motor.

NOTE: Information in this Table applies ONLY to PENTEK motors. For other motors, refer to motor

manufacturer’s specifications for wire sizing.

Table 6: AWG Wire Sizing, VFD to 3-Wire, 1-Phase Motor.

NOTE: Information in this Table applies ONLY to PENTEK motors. For other motors, refer to motor

manufacturer’s specifications for wire sizing.

VFD PENTEK

Maximum Cable Length in Feet (Meters)

Model Motor H.P. Volts/Hz/Ph 14AWG 12AWG 10AWG 8AWG 6AWG

3-Wire, 1 Phase

PID-6-9A7-01 P43B0005A2 0.5 230/60/1 431 (131) 686(209) 1000(305)

PID-6-9A7-01 P43B0007A2 0.75 230/60/1 335(102) 533(162) 850(259) 1000(305)

PID-6-9A7-01

P43B0010A2 1.0 230/60/1 293(89) 467(142) 744(227) 1000(305)

PID-6-12A2-01

PID-6-12A2-01 P43B0015A2 1.5 230/60/1 190(58) 303(92) 483(147) 764(233) 1000(305)

PID-6-12A2-01 P43B0020A2 2.0 230/60/1 173(22) 275(84) 439(134) 696(212) 1000(305)

VFD PENTEK

Maximum Cable Length in Feet (Meters)

Model Motor H.P. Volts/Hz/Ph 14AWG 12AWG 10AWG 8AWG 6AWG

2-Wire, 1 Phase

PID-6-9A7-1-01

P42B0005A2 0.5 230/60/1 449 (137) 715(218) 1000(305)

P42B0007A2 0.75 230/60/1 330(101) 525(160) 837(255) 1000(305)

Table 7: AWG Wire Sizing, VFD to 2-Wire, 1-Phase Motor.

NOTE: Information in this Table applies ONLY to PENTEK motors. For other motors, refer to motor

manufacturer’s specifications for wire sizing.

Page 16

Repair Parts / Warranty 16

Part Description Qty. Part No.

Input Terminal Block Connector 1 PID-CON2

Output Terminal Block Connector 1 PID-CON3

Cooling Fan 1 PID-FAN-R

Pressure Transducer 1 U17-1561-R

10’ Transducer Cable 1 U18-1593

25’ Transducer Cable* 1 U18-1594

50’ Transducer Cable* 1 U18-1595

100’ Transducer Cable* 1 U18-1596

150’ Transducer Cable* 1 U18-1597

200’ Transducer Cable* 1 U18-1598

Cord Grip for Transducer Cable* 1 U17-1337

Keypad 1 PID-HMI-R

REPAIR PARTS

Drive:

Max Input Amps: . . . . . . . . . . . . . . . . . . . . . . . . . . .17A

Max Output Amps . . . . . . . . . . . . . .See Table 1, Page 4

Input/Output Terminal Capacity . . . . . . . . . . .6-14AWG

Input Frequency . . . . . . . . . . . . . . . . . . . . . . . .50/60Hz

Input Voltage . . . . . . .230VAC Nominal (190–265VAC)

Output Voltage: PID-1 . . . . . . . .230VAC/30-80Hz/3 Ph

PID-6 . . . . . . . .230VAC/30-60Hz/1 Ph

Output Connections . . . . . . . .3-Phase, 3-Wire/1-Phase,

or 2-Wire/1-Phase

Max Motor Cable Length . . . . . . . . . . . . . . . .1,000 Ft.*

Ambient Temperature . . .–4°F to 104°F(–20°C to 40°C)

Transducer:

Pressure Range: . . .0-100 Pounds per Square Inch (PSI)

Output Signal: . . . . . . . . . . . . . . . . . . . . . . . . .4-20mA

Pressure Port: . . . . . . . . . . . . . . . . . . . . . . . . .1/4” NPT

Rated Voltage . . . . . . . . . . . . . . . . . . . . . . . .8–28VDC

* Limit with no external filter

SPECIFICATIONS

* Purchase Separately

LIMITED WARRANTY

PENTAIR WATER warrants to the original consumer purchaser (“Purchaser” or “You”) of the products listed

below, that they will be free from defects in material and workmanship for the Warranty Period shown below.

Product Warranty Period

Water Systems Products –

whichever occurs first:

jet pumps, small centrifugal pumps, 12 months from date of original installation, or

submersible pumps and 18 months from date of manufacture

related accessories

PENTEK INTELLIDRIVE 12 months from date of original installation, or

18 months from date of manufacture

Pro-Source™ Composite Tanks 5 years from date of original installation

Pro-Source™ Steel Pressure Tanks 5 years from date of original installation

Pro-Source™ Epoxy-Line Tanks 3 years from date of original installation

Sump/Sewage/Effluent Products 12 months from date of original installation, or

18 months from date of manufacture

Our warranty will not apply to any product that, in our sole judgement, has been subject to negligence,

misapplication, improper installation, or improper maintenance. Without limiting the foregoing, operating a

three phase motor with single phase power through a phase converter will void the warranty. Note also that

three phase motors must be protected by three-leg, ambient compensated, extra-quick trip overload relays of

the recommended size or the warranty is void.

Your only remedy, and PENTAIR WATER’s only duty, is that PENTAIR WATER repair or replace defective

products (at PENTAIR WATER’s choice).You must pay all labor and shipping charges associated with this

warranty and must request warranty service through the installing dealer as soon as a problem is discovered.

No request for service will be accepted if received after the Warranty Period has expired.This warranty is not

transferable.

PENTAIR WATER SHALL NOT BE LIABLE FOR ANY CONSEQUENTIAL, INCIDENTAL, OR CONTINGENT

DAMAGES WHATSOEVER.

THE FOREGOING WARRANTIES ARE EXCLUSIVE AND IN LIEU OF ALL OTHER EXPRESS AND

IMPLIED WARRANTIES, INCLUDING BUT NOT LIMITED TO THE IMPLIED WARRANTIES OF

MERCHANTABILITY AND FITNESS FOR A PARTICULAR PURPOSE. THE FOREGOING WARRANTIES

SHALL NOT EXTEND BEYOND THE DURATION EXPRESSLY PROVIDED HEREIN.

Some states do not allow the exclusion or limitation of incidental or consequential damages or limitations on

the duration of an implied warranty, so the above limitations or exclusions may not apply to You. This warranty

gives You specific legal rights and You may also have other rights which vary from state to state.

This warranty supersedes and replaces all previous warranty publications.

PENTAIR WATER, 293 Wright St., Delavan, WI 53115

Warning: In a domestic environment, this product may cause radio interference, in which case supplementary mitigation

measures may be required.

Page 17

Sécurité 17

SÉCURITÉ GÉNÉRALE

Lire attentivement le manuel de l’utilisateur et la documentation

connexe avant d’installer ou d’utiliser le mécanisme d’entraînement PENTEK INTELLIDRIVE

TM

. S’assurer d’avoir une connaissance approfondie de l’équipement, des renseignements relatifs

à la sécurité et des instructions avant d’utiliser ce produit.

Lire attentivement et suivre toutes les instructions figurant dans

ce manuel ainsi que sur le mécanisme d’entraînement.

Ce symbole indique qu’il faut être prudent. Lorsque ce

symbole apparaît sur le mécanisme d’entraînement ou dans ce

guide, rechercher une des mises en garde qui suivent, car elles

indiquent un potentiel possible de blessures corporelles :

avertit d’un danger qui causera des blessures

corporelles, la mort ou des dommages matériels importants si

on l’ignore.

avertit d’un danger qui risque de causer

des blessures corporelles, la mort ou des dommages matériels

importants si on l’ignore.

avertit d’un danger qui causera ou qui ris-

quera de causer des blessures corporelles, la mort ou des dommages matériels importants si on l’ignore.

Le mot NOTA indique des instructions spéciales et importantes

n’ayant aucun rapport avec les dangers.

Afin d’éviter les blessures sérieuses ou mortelles ainsi que les

dommages aux biens, lire attentivement et suivre les instructions relatives à la sécurité.

Le filtre EMI/RFI présente un risque de

choc électrique si le couvercle avant du mécanisme d’entraînement est ouvert ou déposé alors que ce dernier est sous

tension ou en fonction. Le couvercle avant du mécanisme

d’entraînement doit être fermé lorsque celui-ci est en fonction.

• Après avoir attendu 5 minutes pour le déchargement du fil-

tre EMI/RFI et avant d’effectuer des travaux de câblage ou

d’inspection, vérifier la présence de tension résiduelle à

l’aide d’un voltmètre.

Risque de choc électrique si le mécanisme

d’entraînement est branché au câblage d’alimentation avant de

suspendre le boîtier. Toujours suspendre le boîtier du mécan-

isme d’entraînement avant d’y brancher les fils.

Risque de choc électrique si le mécanisme

d’entraînement est manipulé ou entretenu avec les mains

humides ou mouillées. Toujours s’assurer que les mains sont

sèches avant de manipuler le mécanisme d’entraînement.

Effectuer toutes les opérations sur l’IHM avec les mains sèches.

Risque de choc électrique et de blessures

aux mains. Ne pas toucher ou remplacer le ventilateur alors que

le mécanisme d’entraînement est sous tension.

Risque de choc électrique. Ne pas toucher

à la carte de circuit imprimé alors que le mécanisme d’entraînement est sous tension.

Risque d’incendie si le mauvais système

de protection contre la défaillance de disjoncteur est utilisé.

Afin de s’assurer que le dispositif est protégé en cas d’anomalie

interne du mécanisme d’entraînement, installer celui-ci sur un

circuit terminal protégé au moyen d’un disjoncteur (se reporter

au tableau 2 à la page 6 pour l’intensité nominale du disjoncteur) en veillant à ce qu’aucun autre appareil ne soit branché

sur le circuit.

Risque de brûlures. Le mécanisme peut

devenir chaud pendant le fonctionnement normal. Le laisser

refroidir pendant 10 minutes après l’avoir éteint avant de le

manipuler afin d’éviter les brûlures.

NOTA : Pour éviter tout dommage et tout problème au mécanisme d’entraînement :

• Raccorder les câbles de sortie aux moteurs submersibles

triphasés à trois fils comme suit : rouge sur R, jaune sur Y et

noir sur B. Tout autre ordre inverse la rotation du moteur et

pourrait l’endommager.

• Raccorder les câbles de sortie aux moteurs submersibles

monophasés à deux fils comme suit : ne raccorder qu’à Y et

B. Relier de masse à la masse.

• Il se peut que la couleur des fils de connexion des moteurs

de surface triphasés soit différente. Il faut en général raccorder les fils de sortie comme suit : R à L1, Y à L2, B à L3.

Vérifier la rotation au démarrage.

• Ne pas modifier l’équipement

• Ne pas utiliser de condensateurs à correction du facteur de

puissance car ils endommageraient le moteur et le mécanisme d’entraînement.

• Ne déposer aucune pièce, à moins d’indication contraire

dans la présente notice d’utilisation.

• Ne pas utiliser un contacteur magnétique sur le mécanisme

d’entraînement pour le démarrage et l’arrêt fréquent de

celui-ci.

• Ne pas installer ou utiliser le mécanisme d’entraînement s’il

est endommagé ou si des pièces sont manquantes.

• Avant de mettre en fonction un mécanisme d’entraînement

qui a été entreposé pendant une longue période de temps,

toujours l’inspecter et vérifier son fonctionnement.

• N’effectuer aucune mesure de la résistance d’isolation sur le

circuit de commande du mécanisme d’entraînement.

• Ne jamais laisser de corps étrangers pouvant conduire l’électricité (comme des vis ou des fragments de métal) à l’intérieur du boîtier du mécanisme d’entraînement. Aucune

substance inflammable (comme de l’huile) ne doit s’infiltrer

dans le boîtier du mécanisme d’entraînement.

• Mettre à la terre le mécanisme d’entraînement conformément au

National Electrical Code Section 250, IEC 536 Class

1

ou au Code canadien de l’électricité (le cas échéant), ainsi

qu’à tout autre code ou règlement qui s’applique.

• L’installation, l’entretien et l’inspection doivent être confiés à

un électricien qualifié.

Lire attentivement et suivre toutes les instructions relatives à la

sécurité figurant dans le présent manuel ou sur le mécanisme.

ATTENTION

ATTENTION

Le filtre EMI/RFI qui se trouve dans

le dispositif présente un risque de

choc électrique. Effectuer toutes les

connexions, puis fermer et fixer le

couvercle avant de mettre le mécanisme d’entraînement sous tension.

NE PAS ouvrir le boîtier lorsque le

dispositif est branché.

Avant d’effectuer tout travail d’entretien à l’intérieur

du dispositif :

1. COUPER l’alimentation.

2. ATTENDRE 5 minutes

pour permettre à la tension retenue de se

décharger.

3. Ouvrir le boîtier.

Avant de brancher ou de

débrancher tout fil à

l’intérieur du dispositif :

1. COUPER l’alimentation.

2. ATTENDRE 5 minutes

pour permettre à la tension retenue de se

décharger.

3. Ouvrir le boîtier.

Page 18

Table des matières 18

Sécurité générale .................................................................................................................................... 17

Renseignements sur le dispositif................................................................................................................18

Description et installation typique ............................................................................................................19

Disposition et fonctions des touches du pavé numérique .........................................................................20

Installation ................................................................................................................................................20

Connexions...............................................................................................................................................21

Programmation ................................................................................................................................23 et 24

Programmation avancée ...................................................................................................................24 à 26

Connexions d’entrée et de sortie...............................................................................................................27

Dépannage .......................................................................................................................................28 à 30

Tableau des calibres des fils......................................................................................................................30

Pièces de rechange ...................................................................................................................................31

Spécifications............................................................................................................................................31

Garantie....................................................................................................................................................31

Renseignements sur le dispositif

PENTEK INTELLIDRIVE Model No. _____________________________________

N° de modèle du PENTEK INTELLIDRIVE _______________________________

N° de série du PENTEK INTELLIDRIVE _________________________________

N° de modèle de la pompe ___________________________________________

N° de série de la pompe _____________________________________________

N° de modèle du moteur ______________________________________________

Facteur d’intensité de service du moteur _________________________________

N° de modèle du réservoir sous pression_________________________________

N° de série du réservoir sous pression __________________________________

Détaillant/installateur : _______________________________________________

__________________________________________________________________

N° de téléphone de l’installateur ________________________________________

Date d’installation ____________________________________________________

Longueur des câbles en mètres (pieds)

Du disjoncteur au PENTEK INTELLIDRIVE_____________________________

Du PENTEK INTELLIDRIVE au moteur __________________________________

Tension d’alimentation ________________________________________________

Nota : Prendre en note les renseignements ci-dessus à des fins de consultation

ultérieure. Remettre la notice d’utilisation au propriétaire ou la fixer au PENTEK

INTELLIDRIVE lorsque l’installation est terminée.

EMI/RFI Filter

Tension dangereuse

Les composants

internes du dispositif

retiennent l’électricité

jusqu’à 5 minutes après

avoir coupé l’alimentation d’entrée.

Le filtre EMI/RFI accumule une forte tension

lorsque la pompe

fonctionne.

Couper l’alimentation et

attendre 5 minutes

avant d’ouvrir ou de

déposer le couvercle

du mécanisme

d’entraînement.

AVERTISSEMENT

Filtre EMI/RFI

Page 19

Description et installation typique 19

Le PENTEK INTELLIDRIVE comprend :

• un dispositif PENTEK INTELLIDRIVETM;

• un capteur de pression;

• un câble de capteur de pression de 10 pi;

• un guide d’installation rapide;

• une notice d’utilisation.

Le PENTEK INTELLIDRIVE a été spécifiquement conçu pour

fonctionner avec des pompes submersibles de 4 po et des

pompes de surface triphasées pour une utilisation dans des

applications de puits d’eau et de surpresseurs domestiques.

Chaque mécanisme a été conçu pour une intensité maximale de sortie. La garantie du dispositif s’annule si les

paramètres d’utilisation ne sont pas respectés. Lorsque le

PENTEK INTELLIDRIVE est utilisé avec des moteurs de surface qui n’ont pas été conçus pour une utilisation avec un

mécanisme d’entraînement à fréquence variable, la

longueur maximale des fils de connexion est de 7,62 m

(25 pieds) pour que la durée de vie du moteur soit la plus

longue possible. Consulter le manuel d’utilisation de la

pompe et le code national de l’électricité pour obtenir le

bon calibre des câbles.

Capteur

Le dispositif est doté d’un capteur de pression de 4 à 20 mA, 0

à 100 PSI pour contrôler la vitesse du moteur.

Le capteur mesure la pression dans le tuyau et la convertie en

un signal électrique qu’il transmet au mécanisme d’entraînement. La commande PID (proportion, intégration et dérivation)

de l’entraînement traite le signal. En mode PID, l’entraînement

augmente ou réduit la vitesse du moteur de la pompe au besoin

afin de maintenir une pression constante dans le système.

Ventilateur

Le PENTEK INTELLIDRIVE est muni d’un ventilateur interne à

commande thermostatique. Le ventilateur peut ne pas fonctionner dans des conditions normales d’utilisation. Il démarre

automatiquement au moment où le mécanisme d’entraînement

doit être refroidi.

Pavé numérique

Le pavé numérique programme le mécanisme, surveille l’état

de la pompe et détecte les anomalies s’il y a lieu. Chaque bouton comporte une fonction unique (voir la page 20). L’écran à

DEL affiche un texte de l’état de fonctionnement du mécanisme. D’autres lumières à DEL s’illuminent lorsque certains

boutons sont appuyés ou certains événements se produisent.

Tableau 1 : Structure du numéro de modèle

Vol ta ge Rating:

1 = 190–265 Volt 1-Ph. In,

3-Phase Out

6 = 190–265 Volt 1-Ph. In,

1-Phase Out

PID – 1 – 10A1 – 1 – 01

PID-1- 10A1-1:

Product Family

PID = Pentek IntelliDrive

Max Amp Rating:

4A7 = 4.7 Amps

7A6 = 7.6 Amps

9A7 = 9.7 Amps

10A1 = 10.1 Amps

12A2 = 12.2 Amps

Enclosure Type:

1 = NEMA 1 (Indoor Rated)

3 = NEMA 3R (Outdoor Rated)

Revision Code:

Figure 1 : Diagramme global – installation typique

Gamme de produit

PID

= Pentek IntelliDrive

Tension nominale :

Intensité nominale maximale :

4A7 = 4,7 A

7A6 = 7,6 A

9A7 = 9,7 A

10A1

= 10,1 A

12A2 = 12,2 A

Type de boîtier :

1

= NEMA 1 (classement interne)

3 = NEMA 3R (classement externe)

1

= 190 à 265 V 1 phase interne,

3 phases externe

6 = 190 à 265 V 1 phase interne,

3 phases externe

Alimentation du

disjoncteur

8 po ou

plus

8 po ou plus

Mécanisme

d’entraînement

Fils de sortie

du moteur

Du capteur à la

commande

Réservoir sous

pression

Transducteur : installer dans un tuyau

droit à au moins un pied des raccords

du tuyau qui se trouvent sur chaque côté.

Manomètre

Soupape de décharge

(requise)

Vers l’alimentation

Pas à

l’échelle

Mise à la terre

Installation

submersible

NOTA : Les boîtiers classés NEMA

3R nécessitent un boîtier étanche

aux liquides.

Fils de

sortie du

moteur

Installation de

surface

Clapet avant

ou clapet

antiretour

Code de révision :

Grnd

Transducer; install in straight

pipe at least one foot away from

pipe fittings on each side.

6004 0509

Page 20

Pavé numérique et installation 20

INSTALLATION

Montage (voir la figure 3)

Monter le mécanisme d’entraînement à un endroit accessible

où la température est maintenue entre -20 °C et 40 °C (-4 °F

et 104 °F). Les boîtiers NEMA 1 doivent être montés à l’intérieur, tandis que les boîtiers NEMA 3R peuvent être montés à

l’extérieur à la condition que la température ambiante se situe

dans la même plage.

Pour monter le mécanisme d’entraînement, marquer l’emplacement de l’encoche en trou de serrure supérieure sur le mur ou

le goujon. Visser une vis dans la structure et y suspendre le

mécanisme d’entraînement. Desserrer les vis qui se trouvent au

bas du couvercle avant et déposer celui-ci. Marquer l’emplacement des deux trous de montage inférieurs. Visser les trois vis

dans les trous afin de fixer le mécanisme d’entraînement au

mur.

S’assurer que les évents sont libres et qu’il y ait suffisamment

d’espace autour du mécanisme pour permettre à l’air de circuler librement (espace libre de 3 pi minimum sur le dessus,

dans le bas et sur les côtés). Lorsque le mécanisme est monté,

les câbles peuvent être connectés.

Runs the Drive at 45 Hz

(with no pressure control)

to allow the installer

to pump out the well

Toggles the pressure setpoint

between 40, 60, and 70 PSI

(default is 60)

Views and changes parameters

Shows the last 15 faults

Changes the display to

the previous screen

With code, locks and unlocks the

password protected keys (default

password is 7777)

Selects menu items and

confirms numeric value changes

The up and down arrows scroll through

the menus and change numeric values.

Toggles between English, Spanish,

and French (Default is English )

The left and right arrows

move the cursor.

Power is on to the Drive

The Drive is in Temporary Performance

Mode (TPM) or Jam condition

A fault has occurred

Displays the Drive’s

current operating conditions and

changes the display parameters

Checks for line fill, then

starts the pump in constant

pressure mode

Resets the fault

that stopped the pump

Stops the motor

6007 0509

Hazardous

pressure.

Do not connect to

system or restrict

discharge flow

when running in

“Pump Out”

mode.

Figure 2 : Fonctions du pavé numérique

Disposition et fonctions des touches du pavé numérique

5997 0509

Figure 3

Disjoncteur

typique de 230 V

(double largeur)

Règle la valeur de consigne

de pression entre 40, 60 et

70 psi (la valeur par défaut

est 60 psi).

Règle la fréquence à

45 Hz (sans commande

de pression) afin de per-

mettre à l’installateur de

vidanger le puits.

Revenir à l’écran

précédent.

AVERTISSEMENT

Pression

dangereuse

Ne pas connecter

au système ou

restreindre le

débit de sortie

lorsque le mécan-

isme d’entraînement fonctionne

en mode Pump

Out (Pompage de

vidange).

Sélectionner une option

du menu et confirmer

les changements aux

valeurs numériques.

Le mécanisme d’entraînement

est sous tension.

Le mécanisme d’entraînement est en mode

de rendement temporaire (Temporary

Performance Mode) ou est bloqué.

Une anomalie s’est produite.

Affiche les conditions de

fonctionnement actuelles et

modifie les paramètres d’affichage.

Arrête le moteur.

Vérifier le contenu de la conduite et

démarrer la pompe par la suite en

mode de pression constante.

Consulter et modifier les paramètres.

Afficher les 15 dernières anomalies.

Avec le code, verrouille et déverrouille

les touches protégées par un mot de

passe (mot de passe par défaut : 7777).

Régler la langue d’affichage à

français, anglais ou espagnol (langue

par défaut : anglais).

Les flèches vers la gauche et vers la

droite permettent de déplacer le curseur.

Les flèches vers le haut et vers le bas

permettent de passer d’un menu à l’autre

et de modifier les valeurs numériques.

Réinitialise la pompe lorsqu’une

anomalie entraîne l’arrêt de celle-ci.

Page 21

Installation et connexions 21

Câblage

Les bornes constituent les seules pièces électroniques du circuit

afin de simplifier la connexion des câbles. Les orifices du conduit et les entrées défonçables sont situés de façon à ce que le

câble puisse être glissé sans être plié par les connecteurs. Des

câbles de calibre 6 à 14 peuvent être utilisés avec les bornes.

NOTA : Dans le but de faciliter le câblage, les bornes d’entrée

et celles du moteur se débranchent à partir du boîtier. Tirer vers

le bas pour les retirer afin de faciliter l’accès. Voir la figure 4.

S’ASSURER qu’elles sont bien insérées lorsqu’elles sont

replacées.

Nota : Il est préférable de brancher tous les fils de sortie

d’abord et tous les fils d’entrée pour terminer.

Connexions de sortie (voir la figure 5 à

la page 22) :

Voir les tableaux 5 et 6 à la page 30 pour prendre connaissance

du bon calibre des fils allant du mécanisme d’entraînement au

moteur.

Lorsque le PENTEK INTELLIDRIVE est utilisé avec des moteurs

de surface qui n’ont pas été conçus pour une utilisation avec

un mécanisme d’entraînement à fréquence variable, la

longueur maximale des fils de connexion est de 7,62 m

(25 pieds) pour que la durée de vie du moteur soit la plus

longue possible. Consulter le manuel d’utilisation de la pompe

et le code national de l’électricité pour obtenir le bon calibre

des câbles.

La puissance de sortie des mécanismes d’entraînement de la

série PID-1 est de 230 V, trois phases.

La puissance de sortie des mécanismes d’entraînement de la

série PID-6 est de 230 V, une phase.

NOTA : Les mécanismes d’entraînement de la série PID-1 ne

fonctionnent pas en monophasé. Les mécanismes d’entraînement de la série PID-6 ne fonctionnent pas en triphasé.

Les bornes de sortie (connexions des câbles du moteur) sont

situées sur le côté inférieur droit du mécanisme d’entraînement

et sont étiquetés R (rouge), Y (jaune) et B (noir). Faire passer le

câble du moteur dans l’orifice de conduit de 3/4 po situé sur le

côté inférieur droit et dans les bornes appropriées par la suite.

Si le câble ne peut pas être introduit dans cet orifice, défoncer

l’entrée de 1 1/4 po et utiliser les connexions appropriées du

conduit. Fixer le câble de mise à la terre à la cosse de mise à la

terre située dans le coin supérieur droit de la plaque à bornes.

Fixer les câbles d’alimentation du moteur aux bornes, tel

qu’indiqué à la figure 5 de la page 22.

Calibre du câble Capacité minimale

N° de modèle du disjoncteur au Puissance du du générateur de

du contrôleur mécanisme (AWG) disjoncteur (A) 240 V c.a. (kVA)

PID-1-4A7-X 12 20 4,2 kVA

PID-1-7A6-X 10 30 6,9

PID-1-10A1-X 8 40 9,1

PID-6-9A7-X 12 20 4,4

PID6-12A2-X 10 30 7,4

Tableau 2 : Puissance du disjoncteur et calibre des câbles

Figure 4 :Tirer les bornes d’entrée et celles du

moteur vers le bas pour les débrancher afin de

faciliter le câblage.

REMARQUE : le disjoncteur protège le mécanisme et se choisit que le