Page 1

WD7000

LAVASTRUMENTI DOPPIA PORTA

ISTRUZIONI ORIGINALI SMEG

MANUALE TECNICO

1

Page 2

Il presente manuale è:

192901258 00

18 / 07 / 2012

Rev.

Date

IMPORTANTE

- destinato a tecnici autorizzati Smeg, specificatamente formati;

- deve essere utilizzato congiuntamente al manuale utente ed agli

schemi elettrici ed idraulici dell’apparecchiatura.

Per quanto riguarda la ricambistica si rimanda al sito www.smegtech.com

2

Page 3

Sommario

1 DESCRIZIONE DELLA MACCHINA ............................................................................................................... 5

1.1 LATO DI CARICO – LOADING SIDE ...................................................................................................... 5

1.2 LATO DI SCARICO – UNLOADING SIDE ............................................................................................... 6

2 ACCESSO ALLA MACCHINA ........................................................................................................................ 7

2.1 CIRCUITO IDRAULICO ......................................................................................................................... 7

2.1.1 SCHEMA CIRCUITO..................................................................................................................... 7

2.1.2 IMMAGINI CIRCUITO ................................................................................................................. 9

2.2 QUADRI ELETTRICI ........................................................................................................................... 13

2.3 POMPE PERISTALTICHE .................................................................................................................... 14

2.4 SISTEMA D’ASCIUGATURA ............................................................................................................... 15

2.5 PORTA SCORREVOLE ........................................................................................................................ 16

2.6 CIRCUITO VAPORE ........................................................................................................................... 17

3 INTERFACCIA PERSONALE TECNICO ........................................................................................................ 20

3.1 Introduzione .................................................................................................................................... 21

3.1.1 Pagina 501 - Menu tecnico ...................................................................................................... 21

3.2 Esecuzione programmi speciali ....................................................................................................... 21

3.2.1 Pagina 600 – Special programs ................................................................................................ 21

3.2.2 Pagina 610 – Level sensor adjustment .................................................................................... 22

3.3 Pagina 620 – Antifoam .................................................................................................................... 23

3.4 Controllo e reset allarmi .................................................................................................................. 24

3.4.1 Pagina 506 – Reset alarms ....................................................................................................... 24

3.5 Parametri macchina ......................................................................................................................... 24

3.5.1 Introduzione ............................................................................................................................ 24

3.5.2 Pagina 540 – Parameter menu 1 ............................................................................................. 25

3.5.3 Pagina 541 – Parameter menu 2 ............................................................................................. 25

3.5.4 Pagina 565 – Interface settings ............................................................................................... 26

3.5.5 Pagina 555 – Printer & USB ..................................................................................................... 27

3.5.6 Pagina 580 – LAN connection .................................................................................................. 27

3.5.7 Pagina 545 – Water connections ............................................................................................. 28

3.5.8 Pagina 550 – Boiler settings..................................................................................................... 28

3.5.9 Pagina 560 – Detergent pumps ............................................................................................... 29

3.5.10 Pagina 585 – Detergent flowmeter adjustments .................................................................... 29

3.5.11 Pagina 575 – Temperature probe adjustments ....................................................................... 30

3.5.12 Pagina 590 – Drainage settings ............................................................................................... 30

3

Page 4

3.5.13 Pagina 591 – In Auto Trolley (a partire dalla versione software 19.b) .................................... 31

3.5.14 Pagina 440 – Flowmeter emulator (a partire dalla versione software 19.b) .......................... 32

3.6 Controllo manuale uscite................................................................................................................. 32

3.6.1 Introduzione ............................................................................................................................ 32

3.6.2 Pagina 510 – Output control 1................................................................................................. 32

3.6.3 Pagina 511 – Output control 2................................................................................................. 33

3.6.4 Pagina 519 – Water valves ....................................................................................................... 33

3.6.5 Pagina 512 – Chamber heating ................................................................................................ 34

3.6.6 Pagina 513 – Detergent pumps ............................................................................................... 35

3.6.7 Pagina 514 – Wash pumps....................................................................................................... 35

3.6.8 Pagina 515 – Drain outputs ..................................................................................................... 35

3.6.9 Pagina 516 – Dryer outputs ..................................................................................................... 36

3.6.10 Pagina 517 – Door motors ....................................................................................................... 37

3.6.11 Pagina 518 – Main outputs ...................................................................................................... 37

3.6.12 Pagina 520 – Boiler heating ..................................................................................................... 37

3.6.13 Pagina 521 – Push buttons & lights ......................................................................................... 38

4 ALLARMI ................................................................................................................................................ 38

5 WARNING ................................................................................................................................................ 45

6 INSTALLAZIONE ........................................................................................................................................ 46

4

Page 5

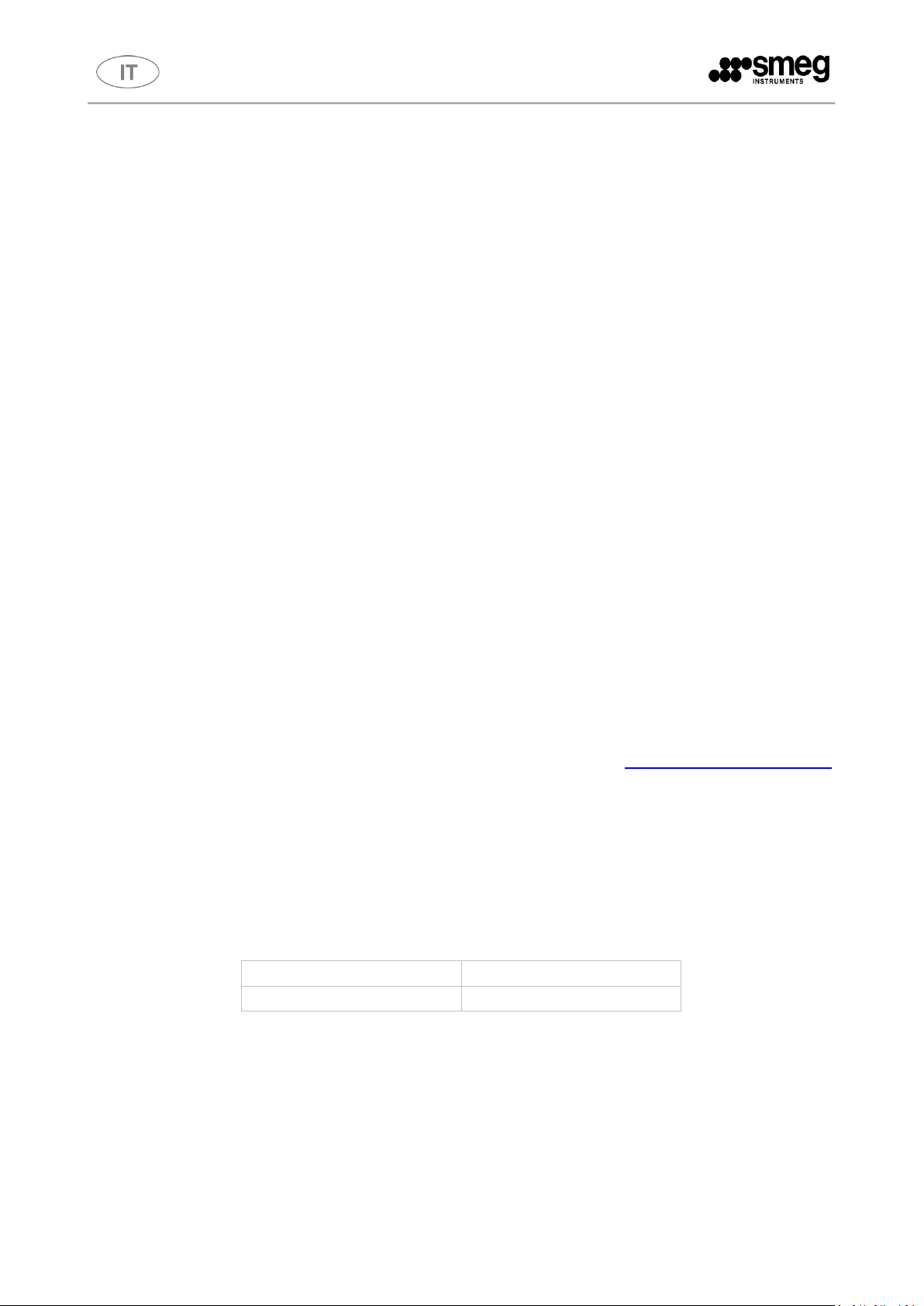

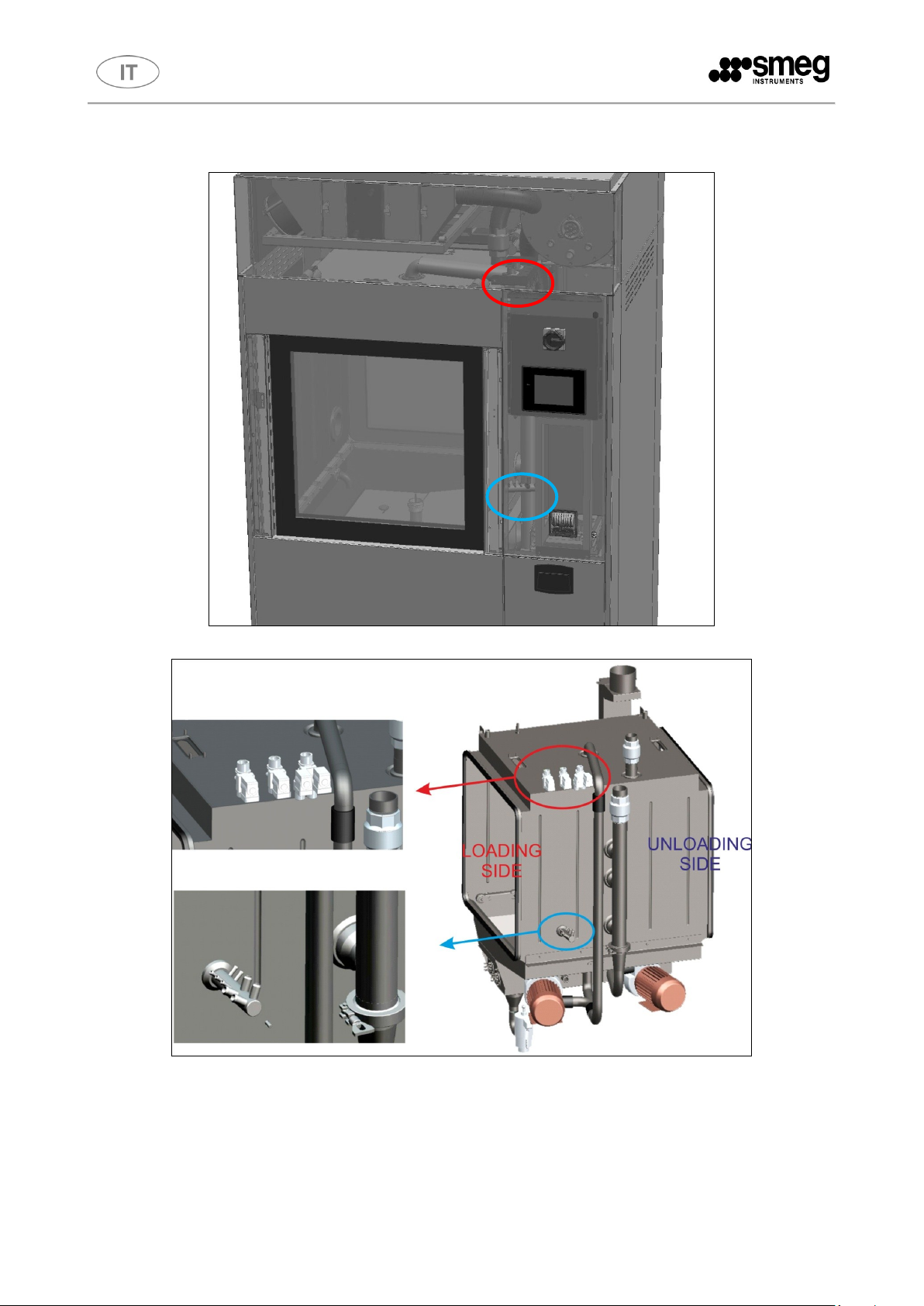

A

Interruttore principale d’accensione / sezionatore

B

Display – “touch screen”

C

Stampante

D

Serratura per accesso al quadro elettrico (PLC)

E

Maniglia cassetto detergenti

F

Porta scorrevole (in posizione chiusa)

G

Porta di accesso – manutenzione pompa lavaggio e valvola scarico

H

Maniglie di attacco carrello di disimpegno

A

B

C

E F G H D

1 DESCRIZIONE DELLA MACCHINA

1.1 LATO DI CARICO – LOADING SIDE

5

Page 6

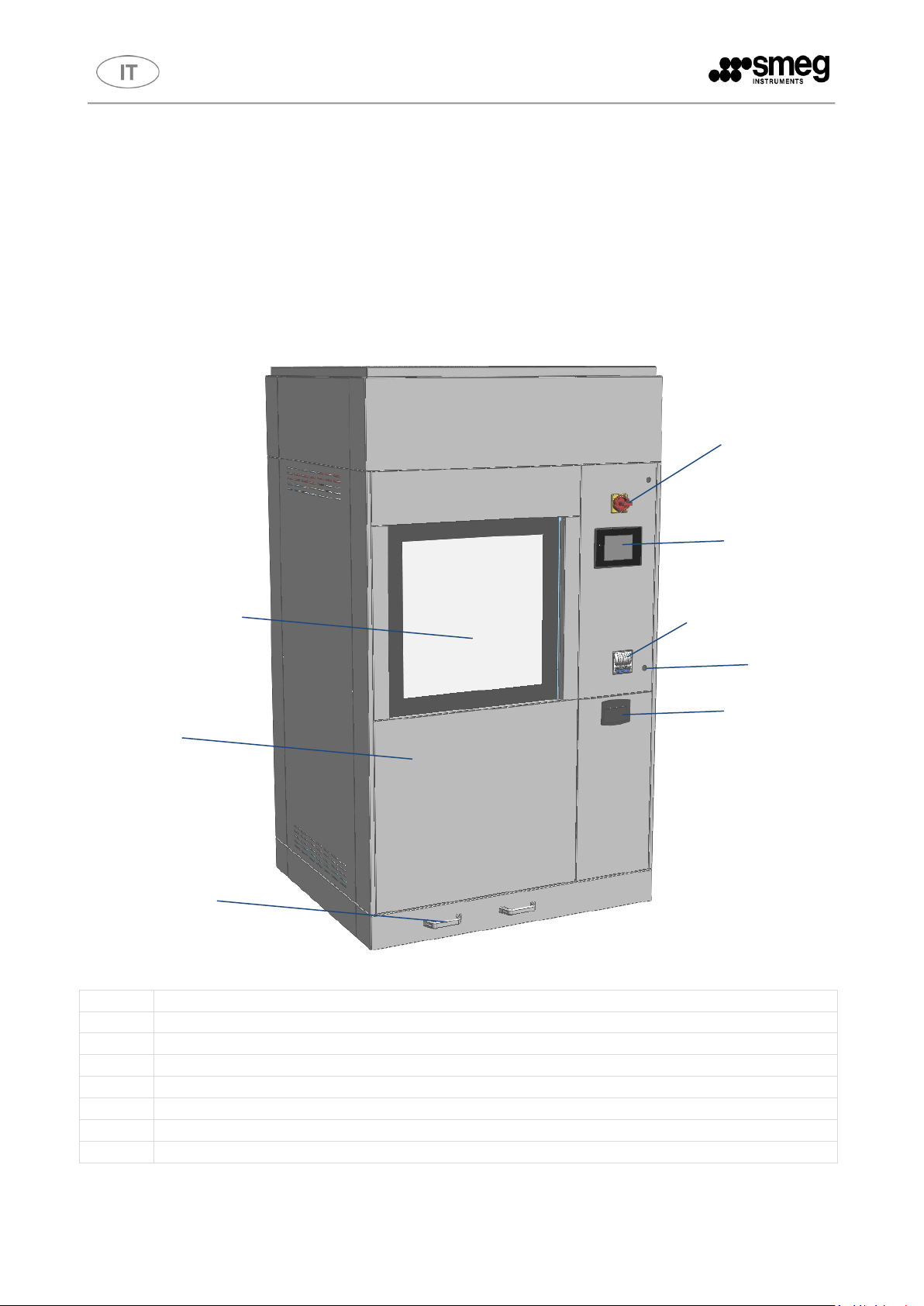

A

Pulsante d’arresto in emergenza – “Fungo d’emergenza”

B

Spia luminosa “ON”

C

Spia luminosa “CYCLE IN PROGRESS” (ciclo in corso)

D

Tasto “ALARM/RESET”

E

Tasto “DOOR UP/DOWN” (apertura/chiusura porta)

F

Maniglie di attacco carrello di disimpegno

B A C

D

E

F

1.2 LATO DI SCARICO – UNLOADING SIDE

6

Page 7

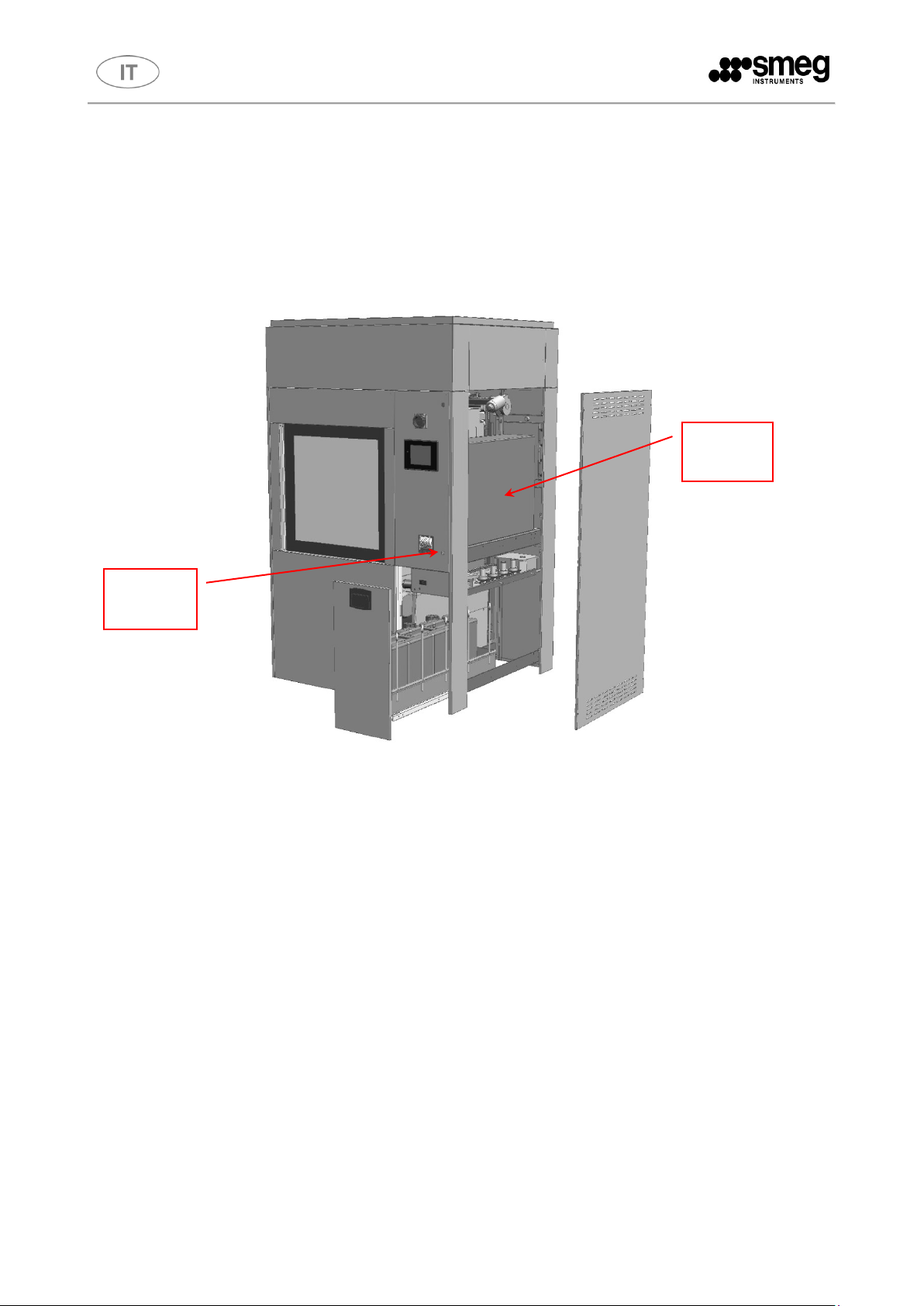

2 ACCESSO ALLA MACCHINA

La copertura della macchina è costituita da pannelli in acciaio, fissati mediante inserti ad ¼ di giro e inserti a

pressione. La pannellatura può essere agevolmente rimossa per accedere alle parti funzionali per

manutenzione e riparazioni.

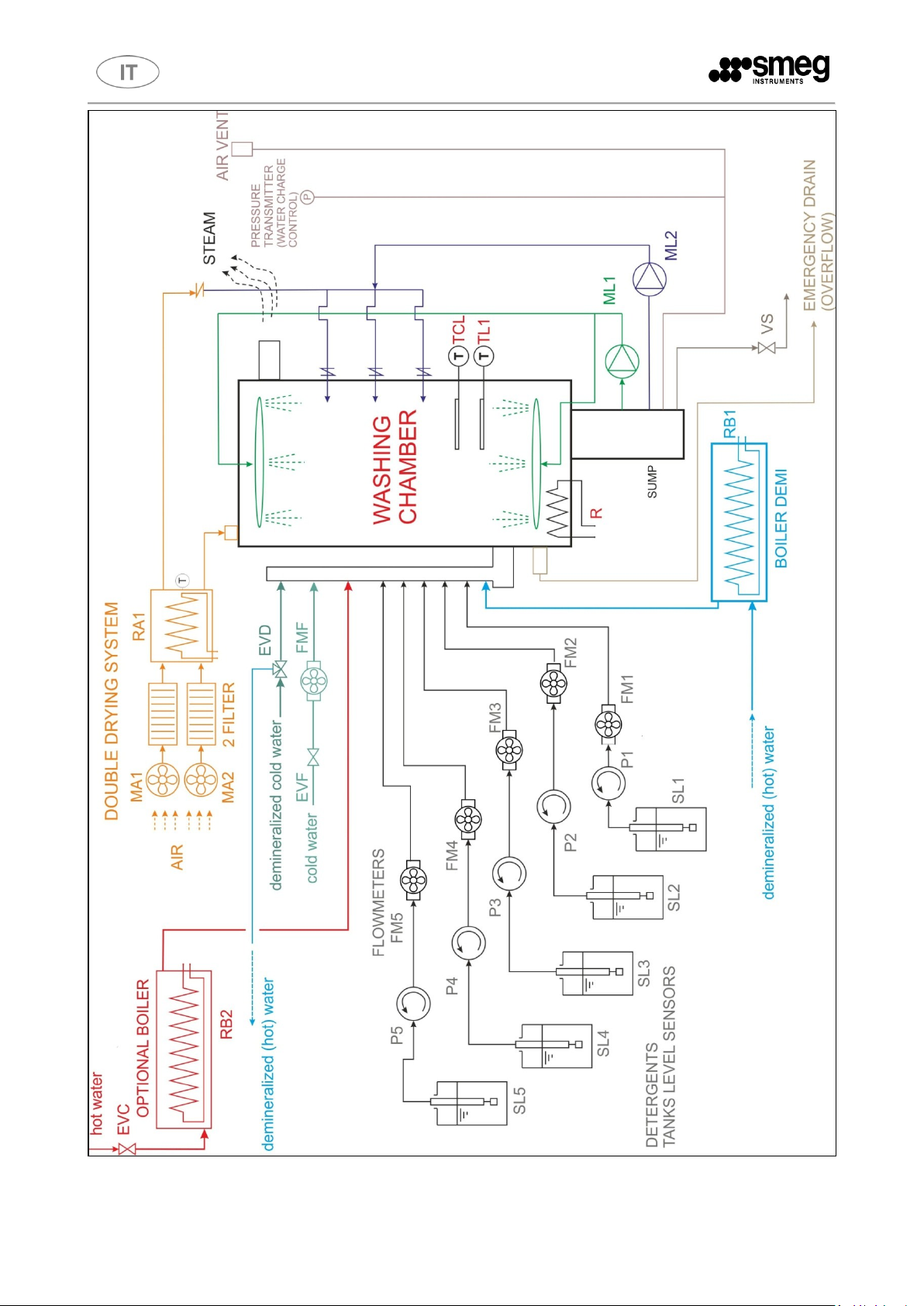

2.1 CIRCUITO IDRAULICO

2.1.1 SCHEMA CIRCUITO

Nell’immagine seguente è riportato lo schema idraulico dell’apparecchio.

Legenda

MA1, MA2: motori asciugatura

RA1: resistenza asciugatura

RB: resistenza boiler

R: resistenza in vasca

TCL, TL1: sonde di temperatura (controllo e lavoro)

ML1, ML2: pompe lavaggio

VS: valvola di scarico

EVC: elettrovalvola acqua calda

EVD: elettrovalvola acqua demineralizzata

EVF: elettrovalvola acqua fredda

FMF: flowmeter acqua fredda

P1, … , P5: pompe peristaltiche detergenti

FM1, … , FM5: flowmeter pompe detergent

SL1, … , SL5: sensori livello taniche detergenti

P: trasduttore di pressione (con funzione di misura del carico d’acqua).

7

Page 8

8

Page 9

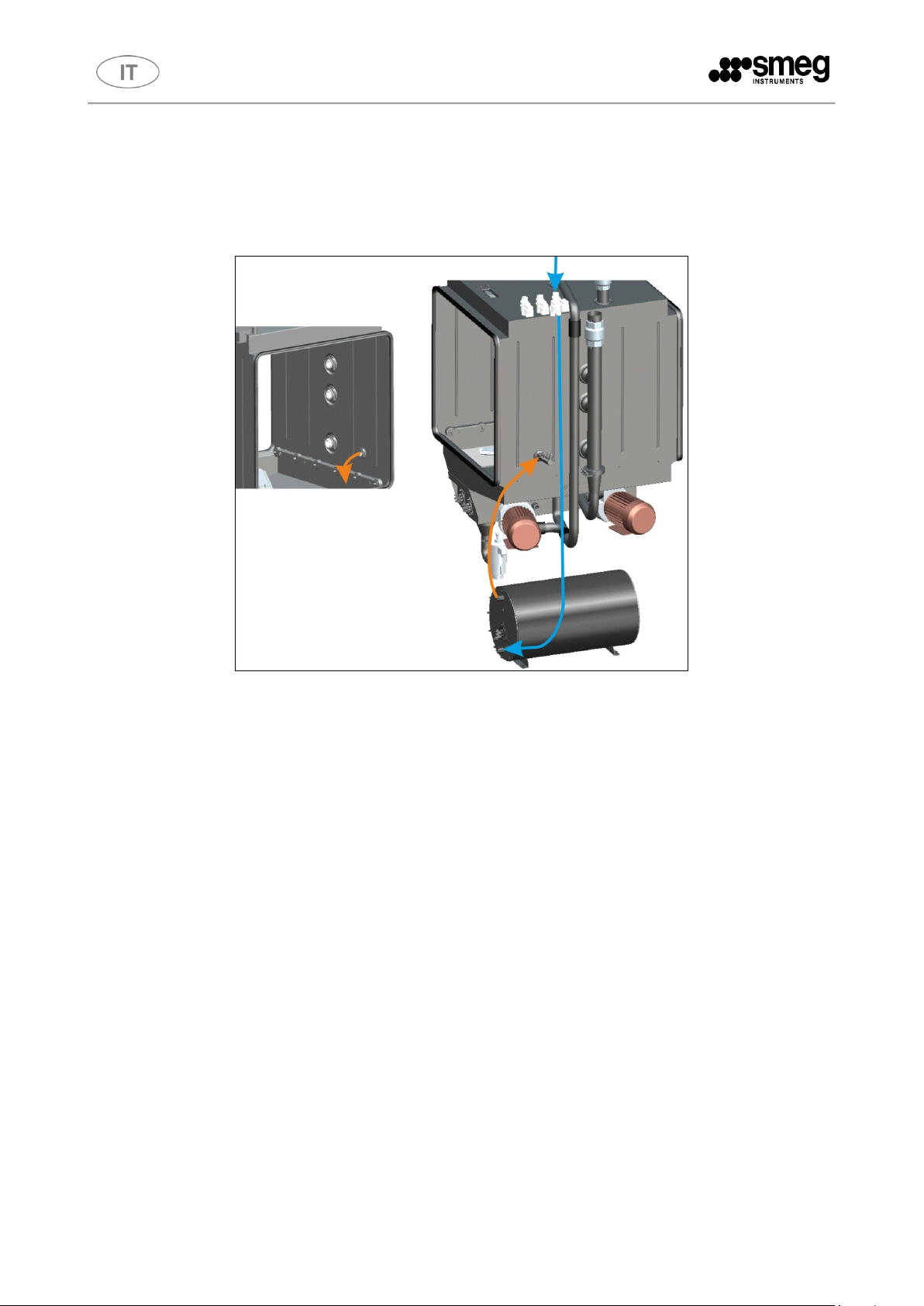

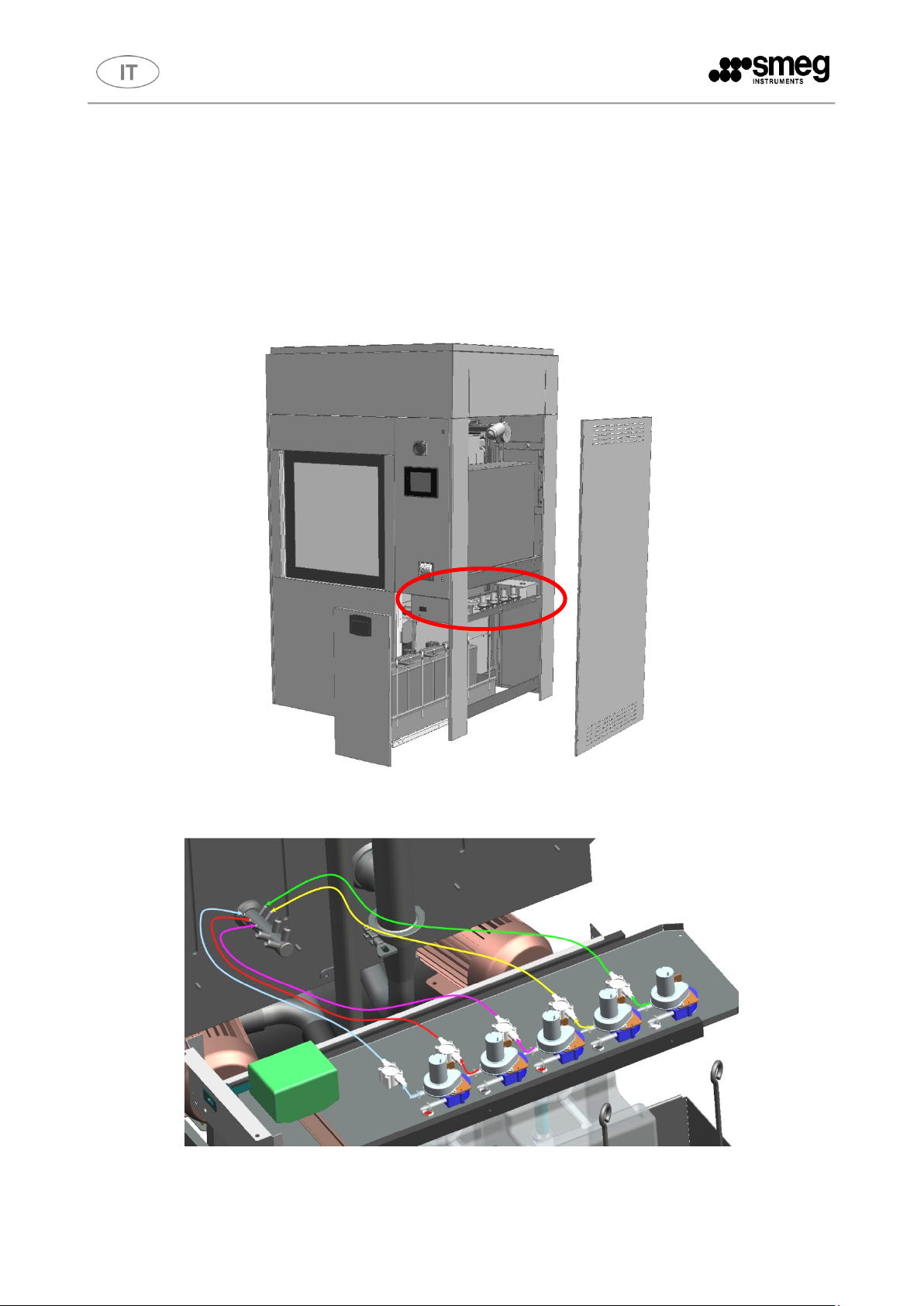

2.1.2 IMMAGINI CIRCUITO

Nelle immagini seguenti viene mostrata la posizione delle elettrovalvole di carico acqua e del collettore che

convoglia l’ingresso delle acque e dei detergenti in vasca.

Figura 1 – posizione delle elettrovalvole di carico acqua e del collettore d’ingresso acque e detergenti in vasca.

Figura 2 – posizione delle elettrovalvole di carico acqua e del collettore d’ingresso acque e detergenti in vasca. Da sinistra verso

destra: elettrovalvola fredda, calda e demi.

9

Page 10

Nell’immagine seguente viene mostrato in dettaglio il flusso seguito dall’acqua demineralizzata.

L’ingresso dell’acqua demineralizzata viene comandato mediante un’elettrovalvola a doppia bobina, per

gestire due percorsi:

- percorso “A”: ingresso diretto in camera, mediante collettore.

- percorso “B”: ingresso nel boiler e successivo ingresso in vasca (dettaglio nell’immagine seguente).

Figura 3 – Flusso dell’acqua demineralizzata entro il boiler. A sinistra particolare interno vasca in cui è visibile il punto d’ingresso di

acqua e detergenti (lato interno del collettore acque).

10

Page 11

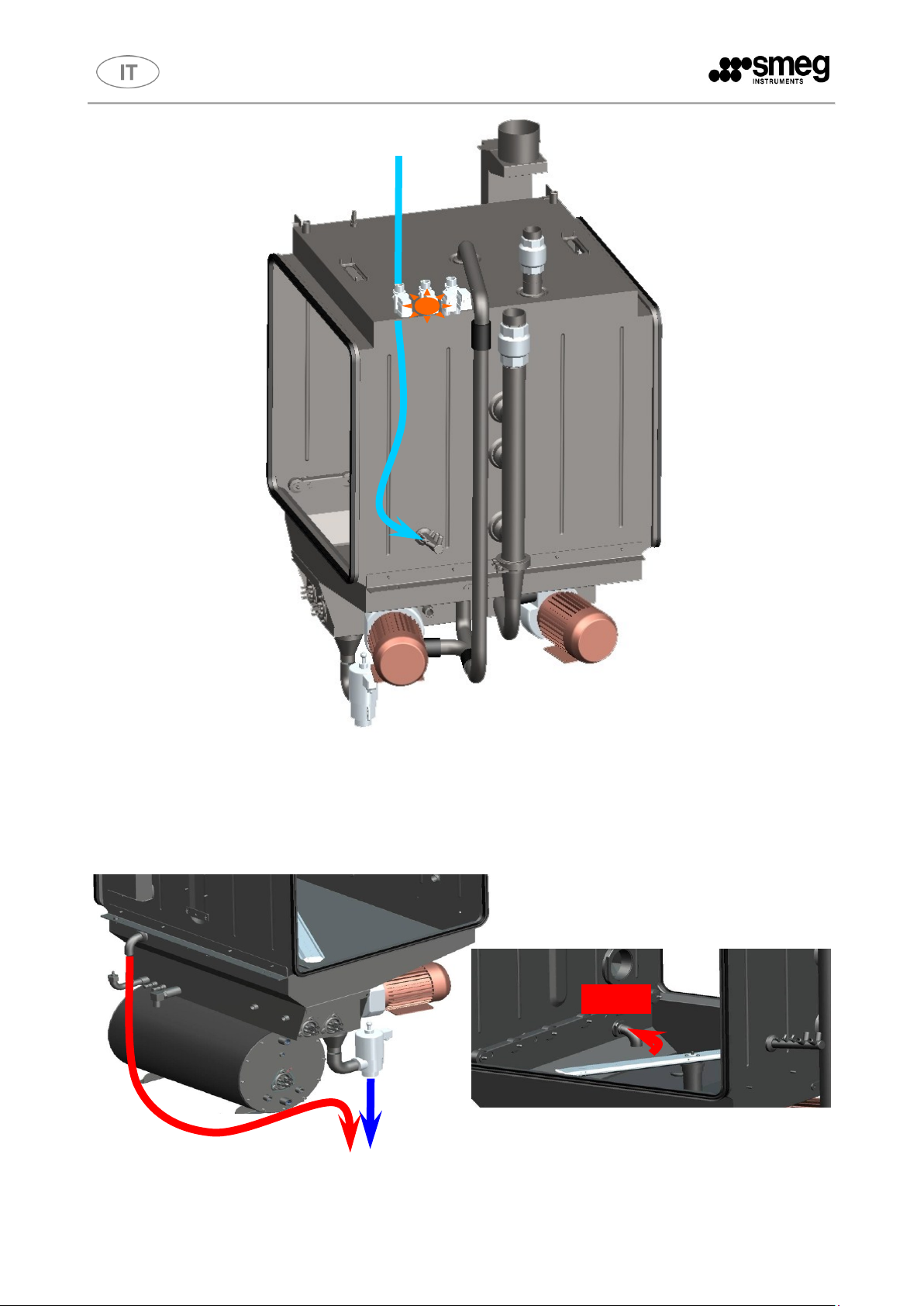

Overflow

Figura 4 – Flusso dell’acqua fredda – dall’elettrovalvola al collettore d’ingresso acque in vasca.

SCARICO MACCHINA

Lo scarico della macchina è realizzato mediante un’elettrovalvola collegata direttamente al pozzetto.

E’ inoltre presente un raccordo di scarico associato ad un livello di sicurezza, “troppo pieno” (overflow).

Figura 5 – Scarico macchina: standard e “troppo pieno”.

11

Page 12

Chamber wash

pump

One way valves

CIRCUITO DI

LAVAGGIO

Figura 6 – Particolare delle pompe di lavaggio e delle valvole di non ritorno che separano il circuito idraulico dal sistema

d’asciugatura ad aria forzata. Una pompa è dedicata agli irroratori connessi alla vasca, l’altra all’alimentazione del carrello di

lavaggio.

12

Page 13

Serratura

quadro

Quadro

elettrico

2.2 QUADRI ELETTRICI

Nota bene

per i dettagli elettrici dell’apparecchio si faccia riferimento al documento “SCHEMA ELETTRICO WD7000”.

Il quadro elettrico in cui è contenuto il PLC è contenuto in un cassetto scorrevole, dotato di serratura,

accessibile con chiave in dotazione.

Figura 7 – Accesso al quadro di Potenza, posizione della serratura per l’apertura del quadro scorrevole.

13

Page 14

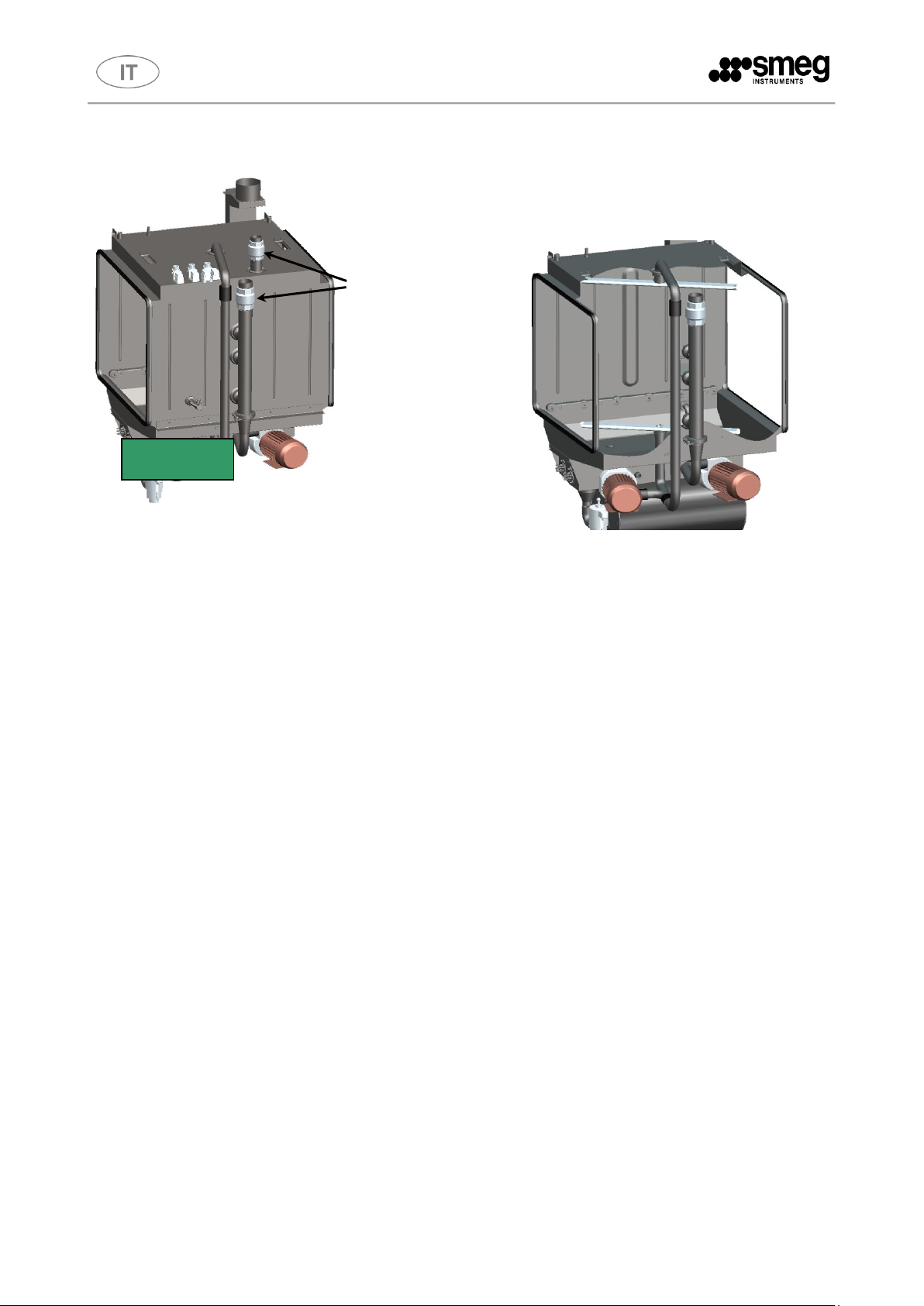

2.3 POMPE PERISTALTICHE

La macchina è dotata di pompe peristaltiche per il dosaggio dei detergenti.

La pompe sono accessibili in due modalità:

1. smontando il fianco destro della macchina (guardando frontalmente il lato di carico).

2. frontalmente dal lato di carico: estraendo il cassetto che porta le taniche detergenti, si ha accesso al

cassetto delle pompe peristaltiche.

Figura 8 – Accesso alle pompe peristaltiche.

Figura 9 – Peristaltiche. Flusso detergenti attraverso ai flowmeter al collettore d’ingresso in vasca.

14

Page 15

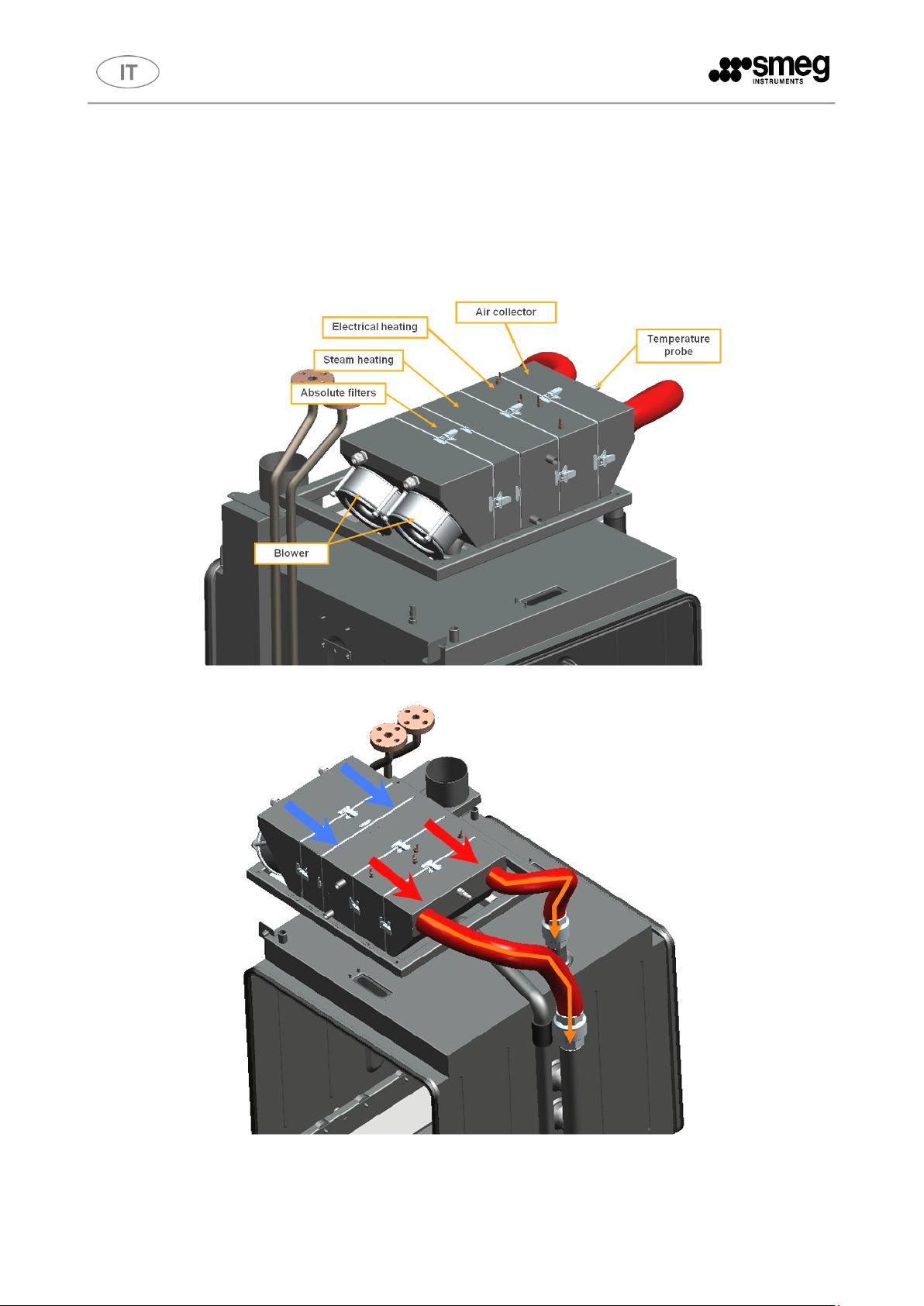

2.4 SISTEMA D’ASCIUGATURA

La macchina è dotata di un sistema d’asciugatura ad aria forzata, posizionato nella parte alta

dell’apparecchio. IL sistema è modulare per semplificarne la manutenzione e la sostituzione dei

componenti.

Sono presenti:

- n.ro 2 soffianti

- n.ro 2 filtri assoluti (sostituibili)

- n.ro 1 modulo di riscaldamento

Figura 10 – Sistema d’asciugatura, vista dall’alto.

Figura 11 – Sistema d’asciugatura, vista dall’alto, immagine schematica del flusso d’aria.

15

Page 16

2.5 PORTA SCORREVOLE

La macchina è dotata di porte scorrevoli.

Entrambe le porte sono dotate di due tipi di movimento:

1. Movimento “up/down” per apertura e chiusura della vasca di lavaggio. Realizzato con un motorino per

parte, che trascina le porte mediante cinghie dentate.

2. Movimento “in/out” per realizzare la tenuta della porta sulla guarnizione della vasca. Movimento

realizzato mediante 2 motorini (per porta) che realizzano la traslazione del telaio-porta, portando in

compressione la guarnizione della vasca. Quando la porta deve essere aperta i motorini fanno traslare il

telaio-porta verso l’esterno in modo tale che non vi siano attriti in fase di apertura.

Figura 12 – Movimento porta up/down.

Figura 13 – Movimento in/out.

16

Page 17

2.6 CIRCUITO VAPORE

Opportune versioni del prodotto possono essere allacciate ad impianti generatori di vapore.

Figura 14 – Schema del circuito vapore – connessioni al boiler e alla vasca (serpentine di riscaldamento).

Figura 15 – Schema del circuito vapore – in alto a destra: sezione del boiler di riscaldamento. In basso particolare della vasca con

serpentina di riscaldamento alimentata dal vapore.

17

Page 18

Figura 16 – Schema del circuito vapore – immagine indicativa delle connessioni per aria compressa. Le elettrovalvole in questo caso

sono di tipo pneumatico.

18

Page 19

19

Page 20

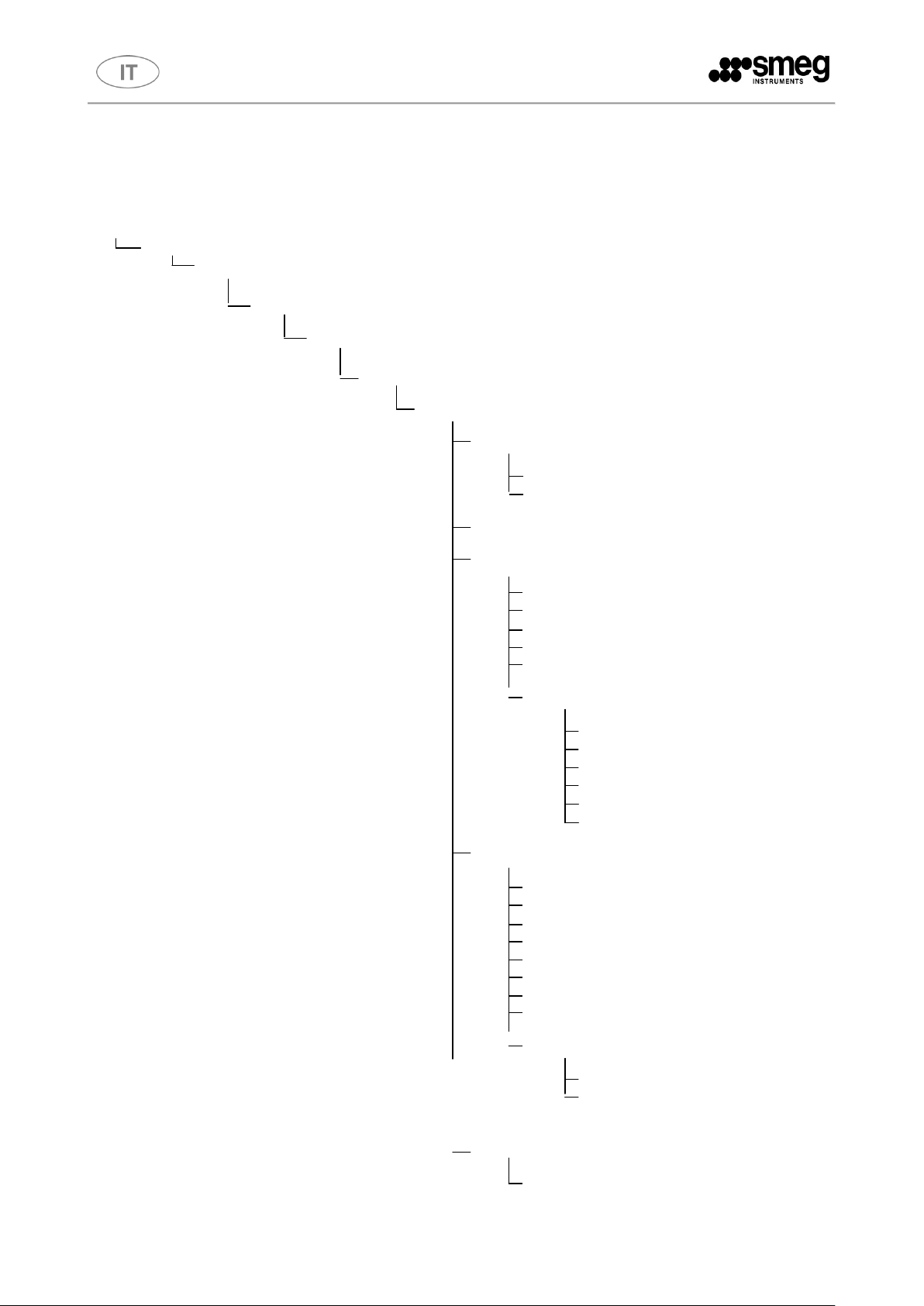

3 INTERFACCIA PERSONALE TECNICO

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - (Livello utente) - -

Inizializzazione (000)

Menu principale (001)

Opzioni 1 / 2 (400)

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - (Livello super utente) - -

Login per menu Impostazioni (015)

Impostazioni (300)

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - (Livello tecnico) - -

Login per Menu tecnico (015)

Menu tecnico (501)

Programmi speciali (600)

Taratura trasduttore (610)

Antischiuma (620)

Reset allarmi (506)

Parametri macchina 1 / 2 (540)

Interfaccia (565)

Stampante & USB (555)

Connessione LAN (580)

Allacciamento acqua (545)

Riscaldamento boiler (550)

Parametri macchina 2 / 2 (541)

Regolazione flowmeter detergenti (585)

Pompe detergenti (560)

Regolazione sonde di temperatura (575)

Impostazioni scarico (590)

In Auto Trolley (591)

Flowmeter Emulator (440)

Controllo uscite 1 / 2 (510)

Uscite carico acqua (519)

Uscite riscaldamento vasca (512)

Uscite pompe detergenti (513)

Uscite pompe di lavaggio (514)

Uscite scarico (515)

Uscite asciugatura (516)

Uscite motori porte (517)

Uscite generali (518)

Controllo uscite 2 / 2 (511)

Uscite riscaldamento boiler (520)

Uscite pulsanti e spie (521)

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - (Livello SMEG) - -

Login per Immatricolazione (015)

Immatricolazione (507)

20

Page 21

3.1 Introduzione

3.1.1 Pagina 501 - Menu tecnico

Il Menu tecnico permette l’accesso alle funzioni di livello avanzato, come diagnostica e parametrizzazione

macchina. L’accesso a questa pagina e ai menu sottostanti è protetto da password, per garantire che vi

accedano solo gli operatori del servizio tecnico, in quanto possiedono una conoscenza approfondita della

macchina.

Attraverso il menu tecnico è possibile accedere alle funzioni:

controllo uscite.

parametrizzazione macchina.

esecuzione programmi speciali.

controllo e reset allarmi.

ATTENZIONE: vista la criticità delle funzioni contenute nel menu tecnico e nei menu sottostanti, è

importante procedere con cautela nell’impartire comandi od operare modifiche ai dati

precaricati.

3.2 Esecuzione programmi speciali

3.2.1 Pagina 600 – Special programs

Il menu Programmi speciali permette l’accesso alle pagine necessarie per lanciare l’esecuzione dei

programmi di servizio Taratura trasduttore di livello e Lavaggio antischiuma.

21

Page 22

3.2.2 Pagina 610 – Level sensor adjustment

Il trasduttore di livello è lo strumento di misura impiegato per misurare, in tempo reale, il livello dell’acqua

in vasca. Il principio di funzionamento di questa misura si basa sulla lettura della pressione esercitata

dall’acqua su di una colonna di aria.

Per fare in modo che il programma di gestione della macchina legga in modo accurato il livello dell’acqua è

necessario eseguire una mappatura della vasca per punti notevoli. Normalmente questa operazione è a

cura di SMEG e viene eseguita prima del collaudo finale della macchina, tuttavia potrebbe essere

necessario eseguire questa operazione anche dopo aver installato la macchina.

Per eseguire la taratura del trasduttore premere il tasto START, il programma si avvierà in modo

automatico, caricherà l’acqua necessaria per eseguire le operazioni di taratura ed al termine scaricherà

completamente la vasca.

ATTENZIONE: prima di mandare in esecuzione il programma di taratura trasduttore è necessario

assicurarsi che i tubi di carico acqua e scarico vasca siano collegati correttamente.

È in oltre necessario eseguire questo programma speciale con vasca pulita e vuota

(senza carrello di lavaggio).

22

Page 23

ATTENZIONE: il programma deve essere sempre portato a termine senza interruzioni. Nel caso un

imprevisto procuri l’arresto del programma, prima di eseguire altri cicli di lavaggio, sarà

necessario riavviare la macchina ed eseguire un nuovo ciclo di taratura trasduttore di

livello (da portare a termine completamente).

3.3 Pagina 620 – Antifoam

Programma predisposto - attualmente non disponibile.

23

Page 24

3.4 Controllo e reset allarmi

3.4.1 Pagina 506 – Reset alarms

La pagina Reset alarms permette il controllo in tempo reale degli allarmi attivi e nello stesso tempo offre la

possibilità di resettarne lo stato attraverso la pressione del tasto RESET ALL ALARMS. I numeri mostrati

nelle sedici celle a sfondo giallo indicano lo stato degli allarmi.

Dopo aver eseguito il reset allarmi (pressione del tasto RESET ALL ALARMS), tutti i dati visualizzati in questa

pagina verranno azzerati, nel caso qualche dato rimanga attivo (diverso da zero) significa che la fonte

l’anomalia che genera l’allarme è ancora presente.

NOTA: Dopo aver azzerato tutti gli allarmi è sempre necessario spegnere e riaccendere la macchina per

realizzare un avvio completo senza blocchi attivi.

3.5 Parametri macchina

3.5.1 Introduzione

Al fine di ottenere una macchina versatile, che si possa facilmente adattare all’esigenze del cliente, sono

state introdotte alcune componenti variabili nei processi di funzionamento. Questo è stato possibile

caratterizzando il funzionamento delle macchine attraverso un insieme di parametri.

Molti dei parametri introdotti sono stati riservati a SMEG e quindi non visibili (inseriti direttamente nel

programma), altri invece sono stati messi a disposizione del personale tecnico che ne può prendere visone

ed all’occorrenza modificarne il valore.

Le due pagine Menu parametri 1 e Menu parametri 2 permettono l’accesso in modifica a questi parametri.

ATTENZIONE: la modifica dei parametri macchina è un operazione da eseguire con cautela. Una

modifica errata di un parametro potrebbe causare malfunzionamenti o blocchi ed in

alcuni casi procurare danni a macchina ed operatore .

24

Page 25

ATTENZIONE: la modifica di un parametro macchina diventa subito operativa, ma non definitiva.

Quando un parametro viene modificato non è necessario confermarne in nessun modo

la variazione.

Dopo la modifica, la macchina inizia a lavorare considerando come valido il parametro

appena modificato, ma appena questa verrà spenta le variazioni andranno perdute.

Questo implica che, nel caso si voglia ritornare alla situazione precedente è sufficiente

spegnere e riaccendere la macchina, per poter ricaricare i parametri precedentemente

utilizzati.

Nel caso invece si vogliano rendere definitive le modifiche sui parametri, è necessario

premere il tasto SAVE, in questo modo tutti i parametri macchina verranno salvati ed

andranno a sostituire quelli precedenti.

3.5.2 Pagina 540 – Parameter menu 1

La pagina Parameter menu 1 permette l’accesso al seguente tipo di parametri:

Interface settings parametri che caratterizzano il funzionamento dell’interfaccia utente.

Printer & USB parametri che caratterizzano il funzionamento di stampante e porta USB.

LAN connection parametri che caratterizzano il funzionamento della connessione verso la

rete Ethernet (LAN).

Water connections parametri che caratterizzano il tipo di allacciamento alla rete idrica.

Boiler settings parametri che caratterizzano il funzionamento dei boiler.

3.5.3 Pagina 541 – Parameter menu 2

La pagina Parameter menu 2 permette l’accesso al seguente tipo di parametri:

Detergent pumps parametri che caratterizzano il funzionamento delle pompe detergenti.

25

Page 26

Detergent flowmeter parametri che caratterizzano il funzionamento dei flowmeter per la misura

dei detergenti.

Temperature probes parametri che caratterizzano il funzionamento delle sonde di temperatura.

Drainage settings parametri che caratterizzano il funzionamento dello scarico.

Se la versione software è la “19.b” o successiva è presente anche:

1. la possibilità di abilitare il riconoscimento automatico dei carrelli, mediante il nuovo tasto “In Auto

Trolley”.

2. La possibilità di gestire il dosaggio delle pompe peristaltiche, senza flowmeters installati, o

comunque ignorandone le segnalazioni, “Flowmeter Emulator”

In Auto Trolley Attivazione del riconoscimento automatico dei carrelli di lavaggio.

Flowmeter Emulator Permette di disattivare il controllo mediante flowmeter del dosaggio degli

agenti chimici

3.5.4 Pagina 565 – Interface settings

La pagina Interface settings permette l’impostazione della lingua dell’interfaccia utente (touch screen) e

l’abilitazione/disabilitazione della modalità debug.

Debug mode selezionare il check box per abilitare o disabilitare questa modalità diagnostica.

26

Page 27

Language selezionare la lingua desiderata con i due pulsanti di selezione (< e >),

successivamente premere APPLY per rendere esecutiva la selezione.

3.5.5 Pagina 555 – Printer & USB

La pagina Printer & USB permette di abilitare o disabilitare stampante termica e pannello USB.

Enable printer selezionare il check box per abilitare o disabilitare la stampante termica.

Enable USB port funzione non abilitata, porta sempre albilitata.

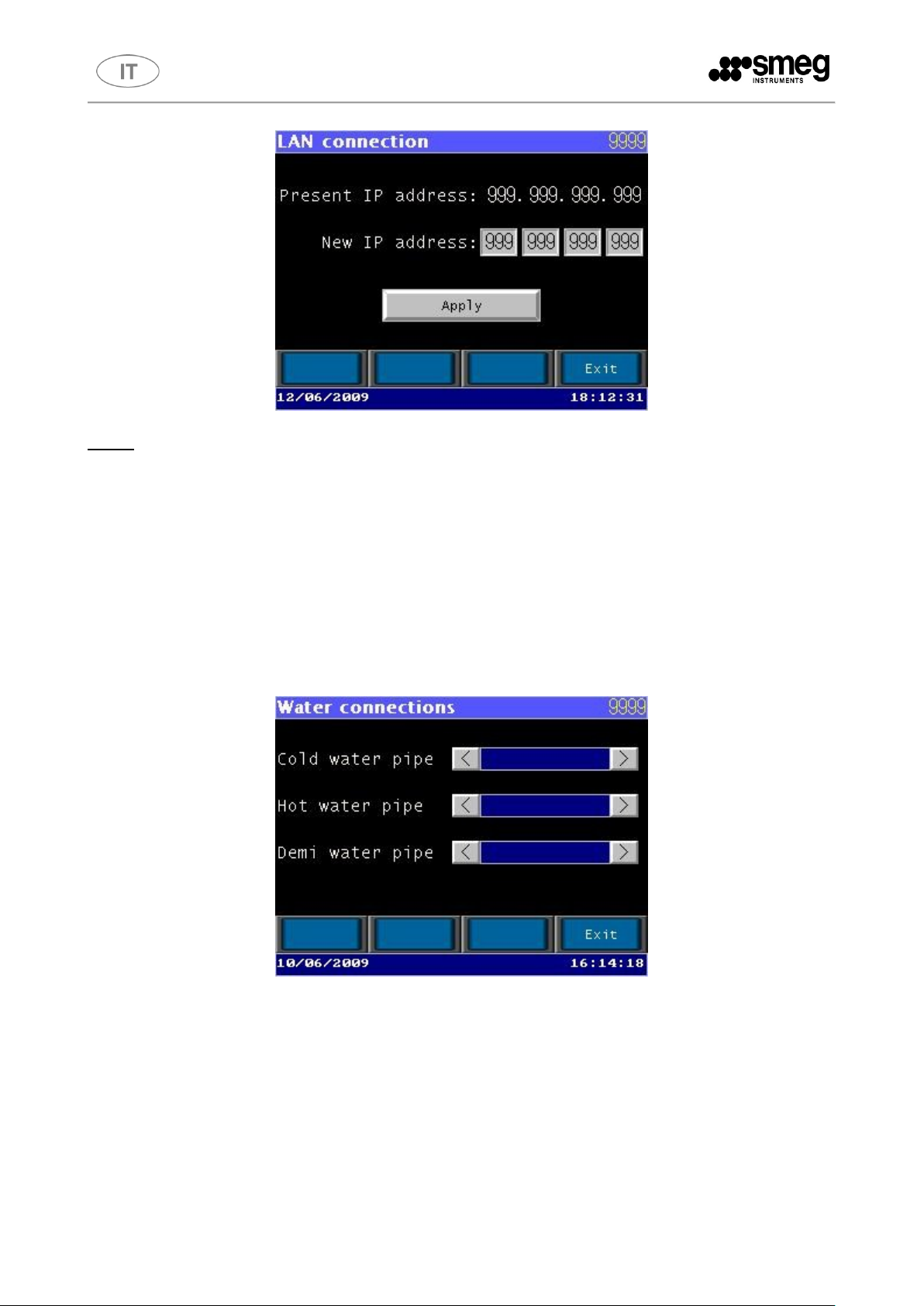

3.5.6 Pagina 580 – LAN connection

Attraverso la pagina LAN connection è possibile impostare l’indirizzo IP utilizzato dalla macchina per la

connessione alla rete Ethernet. Nella parte superiore della pagina viene visualizzato l’indirizzo utilizzato in

quel momento, mentre nella parte sottostante i quattro campi permettono l’inserimento di un nuovo

indirizzo.

New IP address inserire il nuovo indirizzo IP negli appositi campi e premere il tasto APPLY

per rendere esecutiva la modifica.

27

Page 28

NOTA: Per impostare l’indirizzo IP della macchina non è necessario specificare una subnet mask, questo

perché la macchina assume di default la subnet mask massima per la classe di indirizzo IP

specificato.

Esempio: Indirizzo IP = 192.168.0.1 (indirizzo di classe C) – subnet mask massima = 255.255.255.0

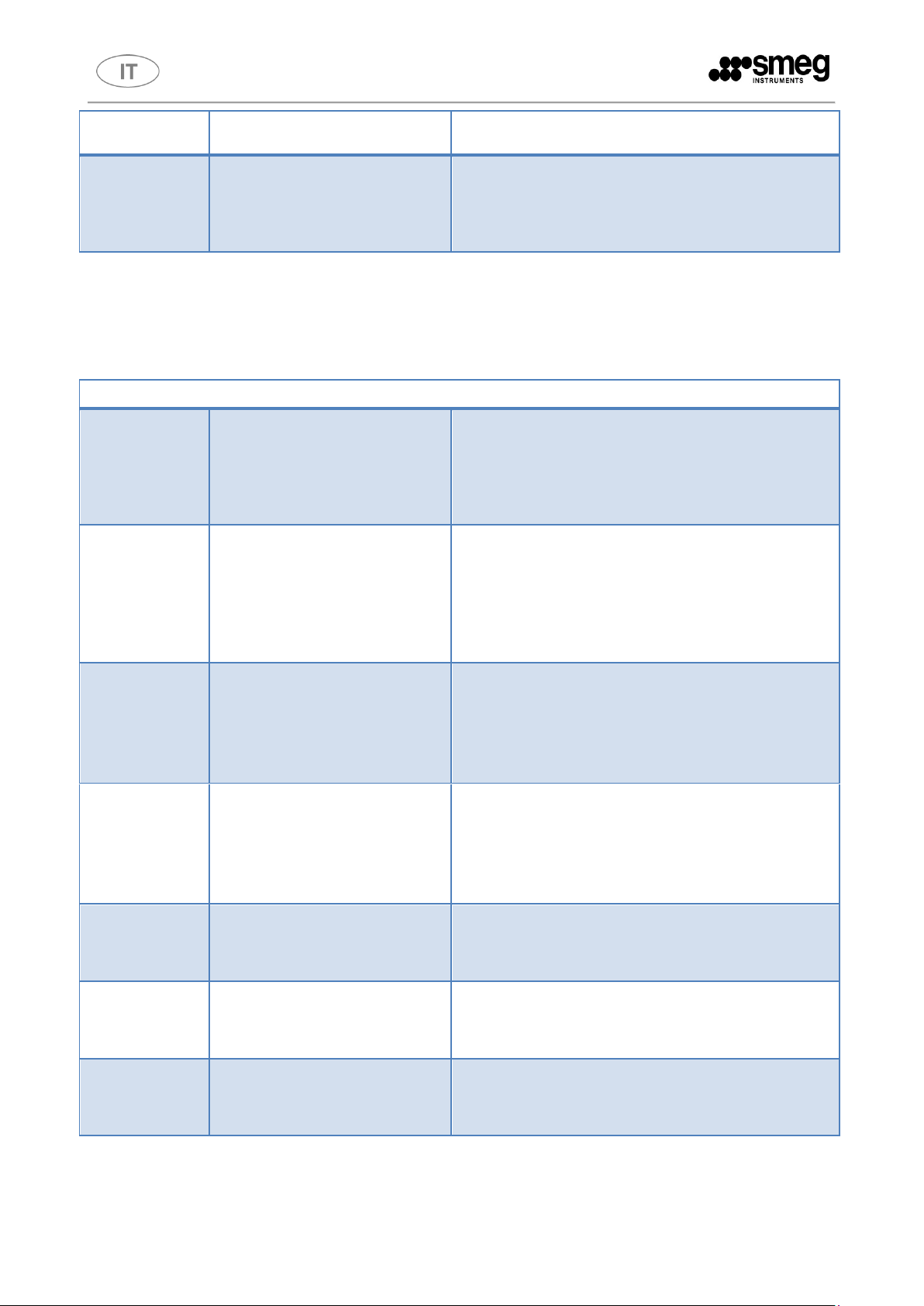

3.5.7 Pagina 545 – Water connections

La pagina Water connections permette di selezionare il tipo di acqua collegata a ciascun tubo di carico.

Selezionare il tipo di acqua con i pulsanti di selezione (< e >).

3.5.8 Pagina 550 – Boiler settings

La pagina Boiler settings permette di configurare le impostazioni del boiler acqua demi e del boiler acqua di

rete. I parametri mostrati nella parte superiore (sfondo blu scuro) riguardano il boiler acqua

demineralizzata, mentre i parametri mostrati nella parte inferiore (sfondo blu chiaro) riguardano il boiler

acqua di rete.

28

Page 29

Enable selezionare il check box per accendere o spegnere il boiler.

Temperature utilizzare questo campo per impostare la temperatura di lavoro del boiler.

Standby campo utilizzato per impostare la durata del ritardo prima che il boiler entri in

modalità standby (dopo l’ultimo programma di lavaggio).

3.5.9 Pagina 560 – Detergent pumps

La pagina permette di selezionare il tipo di detergente collegato a ciascuna pompa peristaltica. Selezionare

il tipo di detergente con i pulsanti di selezione (< e >). Nel caso una pompa non sia installata selezionare

l’opzione <not installed>.

3.5.10 Pagina 585 – Detergent flowmeter adjustments

La pagina Detergent flowmeter adjustments permette di impostare i coefficienti di misura per ciascun

flowmeter. Il coefficiente di misura è il numero di impulsi prodotti dal flowmeter dopo aver misurato un

litro di detergente.

29

Page 30

3.5.11 Pagina 575 – Temperature probe adjustments

Questa pagina permette di correggere il valore di temperatura misurato dalle sonde attraverso la somma o

la sottrazione di un offset costante. È possibile impostare offset differenti per compensare la misura di

ciascuna sonda. Utilizzare i pulsanti + e – per modificare il valore dell’offset.

3.5.12 Pagina 590 – Drainage settings

La pagina Drainage settings permette di impostare i parametri che caratterizzano lo scarico raffreddato.

30

Page 31

Enable cooled drain selezionare il check box per abilitare o disabilitare la funzione di scarico

raffreddato.

Drain temperature campo utilizzato per impostare la temperatura massima per lo scarico

dell’acqua.

3.5.13 Pagina 591 – In Auto Trolley (a partire dalla versione software 19.b)

La pagina In Auto Trolley permette di attivare/disattivare il riconoscimento automatico dei carrelli.

L’attivazione può avvenire soltanto con password tecnica e a seguito dell’installazione dell’accessorio per il

riconoscimento.

I 5 tondi della schermata sono associati ai bit di configurazione del carrello di lavaggio.

L’ultimo bit, a destra, è associato alla presenza del carrello in vasca, se il carrello è inserito il bit deve essere

acceso.

31

Page 32

3.5.14 Pagina 440 – Flowmeter emulator (a partire dalla versione software 19.b)

Maschera per abilitare il controllo a tempo del dosaggio peristaltiche, trascurando le segnalazioni dei

sensori flowmeters.

Pallino rosso: emulatore disabilitato, il controllo è con il flowmeter

Pallino verde: emulatore Attivo, il dosaggio viene effettuato a tempo

3.6 Controllo manuale uscite

3.6.1 Introduzione

La modalità di controllo manuale uscite è una particolare modalità di funzionamento appositamente creata

per scopi di test e diagnosi. In questa modalità di lavoro, si offre la possibilità all’operatore tecnico di

attivare, in modo manuale, tutte le uscite e nello stesso tempo di controllare lo stato dei relativi ingressi.

La macchina entra in modalità di controllo manuale in modo automatico, è sufficiente portare il touch

screen nel menu Output control 1 o un uno dei menu sottostanti. Per uscire da questa modalità, riportare il

touch screen sul Menu tecnico, in questo modo tutte le uscite eventualmente accese verranno

forzatamente spente.

Per accedere alla modalità controllo manuale uscite è necessario utilizzare una password di livello tecnico o

di livello superiore.

ATTENZIONE: l’impiego di questa modalità deve essere utilizzato con cautela.

Durante l’utilizzo della macchina in modalità di controllo manuale uscite vengono

disattivate tutte le protezioni di sicurezza normalmente in funzione. Tutte le funzioni di

sicurezza rimangono a carico dell’operatore che manovra ma macchina.

Un utilizzo errato di questo controllo potrebbe causare malfunzionamenti, generare

falsi allarmi o procurare danni alla macchina e all’operatore.

3.6.2 Pagina 510 – Output control 1

La pagina Output control 1 permette il controllo dei seguenti gruppi di uscite:

valvole carico acqua;

riscaldamento vasca;

32

Page 33

pompe detergenti;

pompe di lavaggio;

scarico;

asciugatura;

motori porte;

principali;

3.6.3 Pagina 511 – Output control 2

La pagina Output control 2 permette il controllo dei gruppi uscite:

riscaldamento boiler;

spie e pulsanti;

3.6.4 Pagina 519 – Water valves

La pagina Water valves permette di accendere le seguenti elettrovalvole:

cold water valvola di carico acqua fredda in vasca.

hot water valvola di carico acqua calda in vasca.

33

Page 34

Valore misurato dal

trasduttore di livello

vasca

demi water valvola di carico acqua fredda demineralizzata in vasca.

boiler demi water valvola di per il boiler acqua demineralizzata.

vapour condenser valvola per l’apertura dell’acqua fredda nel condensatore vapore (valvola

presente solo se l’optional è montato).

3.6.5 Pagina 512 – Chamber heating

La pagina Chamber heating contiene il controllo delle uscite dedicate al riscaldamento dell’acqua in vasca.

Heater A resistenza A per il riscaldamento dell’acqua in vasca.

Heater B resistenza B per il riscaldamento dell’acqua in vasca.

Steam heater serpentina vapore per il riscaldamento dell’acqua in vasca.

Nella parte inferiore della pagina sono visualizzati i valori misurati dalle tre sonde di temperatura istallate

nell’interno vasca. Per ciascuna resistenza viene mostrato lo stato del contatto ausiliario contenuto nel

contattore di controllo e lo stato del termostato di sicurezza collegato alla resistenza.

34

Page 35

3.6.6 Pagina 513 – Detergent pumps

Contatore impulsi

flowmeter acqua

fredda

Pulsante di azzeramento

contatore flowmeter acqua

fredda

La pagina Detergent pumps permette l’accensione delle cinque pompe peristaltiche utilizzate per

l’inserimento dei detergenti in vasca (il numero di pompe installato sulla macchina dipende dalla

configurazione degli optional). Gli indicatori luminosi posti al fianco dei pulsanti di attivazione, mostrano lo

stato dei sensori di livello a galleggiante inseriti nelle taniche detergenti.

3.6.7 Pagina 514 – Wash pumps

La pagina Wash pumps permette l’accensione delle due pompe di lavaggio. Per ciascuna pompa vengono

mostrati:

lo stato del contatto ausiliario contenuto nel contattore di controllo.

lo stato del relè di protezione termica posto a monte della pompa.

lo stato del termostato di surriscaldamento avvolgimenti pompa.

3.6.8 Pagina 515 – Drain outputs

La pagina Drain outputs permette l’accensione delle seguenti uscite:

Valvola di scarico vasca per scarico pulito.

35

Page 36

Valvola di scarico vasca per scarico sporco (componente optional).

Pompa di scarico vasca per scarico pulito (componente optional).

Pompa di scarico vasca per scarico sporco (componente optional).

Pompa di scarico condensatore vapore (componente optional).

3.6.9 Pagina 516 – Dryer outputs

La pagina Dryer outputs permette l’accensione delle uscite gruppo asciugatura. Nella parte inferiore della

pagina sono visualizzati i valori misurati dalle sonde di temperatura istallate nell’interno vasca e nel dryer.

Per la resistenza viene mostrato lo stato del contatto ausiliario contenuto nel contattore di controllo.

Heater resistenza elettrica per il riscaldamento dell’aria.

Steam heater serpentina vapore per il riscaldamento dell’aria (componente optional).

Blower 1 ventilatore 1.

Blower 2 ventilatore 2.

36

Page 37

3.6.10 Pagina 517 – Door motors

La pagina Door motors permette la movimentazione dei motori delle porte. La pagina è suddivisa in due

parti, sul lato sinistro le uscite della porta lato sporco e sul lato destro le uscite della porta lato pulito. Gli

indicatori luminosi posizionati al fianco di ciascun pulsante mostrano lo stato dei finecorsa del relativo

movimento. Lo sfondo di ciascun gruppo di pulsanti cambia colore in base allo stato del bordo sensibile di

sicurezza installato sui ciascuna porta.

3.6.11 Pagina 518 – Main outputs

Attraverso la pagina Main outputs è possibile controllare i relè generali della macchina. Per ciascun relè

viene mostrato lo stato del contatto ausiliario contenuto nel contattore di controllo. Nella parte superiore

della pagina viene mostrato lo stato del fungo emergenza, alimentato direttamente dall’Emergency relay.

Emergency relay relè generale per il controllo delle uscite di sicirezza.

Outputs relay relè generale per il controllo delle uscite di lavoro.

Chamber light controllo luci in vasca.

3.6.12 Pagina 520 – Boiler heating

37

Page 38

Attraverso la pagina Boiler heating è possibile controllare le uscite dedicate al riscaldamento dell’acqua.

Nella parte superiore della pagina vengono mostrati gli stati del contatti ausiliari contenuti nei contattori di

controllo e lo stato dei termostato di sicurezza collegati a ciascuna resistenza.

Nella parte inferiore della pagina vengono visualizzate le temperature dei due boiler.

3.6.13 Pagina 521 – Push buttons & lights

La pagina Push buttons & lights permette la lettura dello stato dei pulsanti ed il controllo delle spie

installate sul pannello macchina lato pulito.

4 ALLARMI

La presente tabella è valida per le versioni FW WD7000 ver 19.b

Si utilizzano le abbreviazioni e gli identificativi dei componenti già utilizzati nel documento dello

schema elettrico del dispositivo.

Nel seguito vengono descritte le segnalazioni di allarmi che la macchina genera in caso di malfunzionamento.

Da alcune situazioni di allarme la macchina è in grado di uscire autonomamente.

38

Page 39

Le specifiche descritte nel seguito sono un breve riepilogo utile all'assistenza.

ID Error

Message Error

Modalità Intervento Allarme

Possibili Cause Della Segnalazione

Error No. 00001

Compact flash non

presente :

Bloccante

Si verifica quando la compact flash

contenuta nel PLC non viene rilevata

per più di 1,5 secondi.

Compact flash non insertion bene

Compact flash danneggiata

Piedini connessione CF interni alla cpu piegati

Resettare allarmi attraverso PSW tecnica

Error No. 00002

Connessione

DeviceNet assente :

Bloccante

Si verifica quando la rete device net

viene rilevata off-line per più di 2

secondi.

Eccessivo assorbimento motori Up/Down porte

Connessione alimentazione modulo Device-net

Connessione fusibile QU24P1

Error No. 00003

Connessione touch

screen assente:

Bloccante

Si verifica quando la connessione col

touch screen viene rilevata off-line per

più di 2 secondi.

Eccessivo assorbimento motori Up/Down porte

Connessione fusibile / fusibile QU24P1

Error No. 00004

Fungo emergenza:

Bloccante

Si verifica dopo un timeout di 5

secondi, quando a contattore

emergenza non eccitato, sull’ingresso

fungo emergenza è presente tensione.

Verifica collegamenti e funzionalità Fungo emergenza

Malfunzionamento modulo ingressi Device-net

[GR212B1]

Error No. 00005

Contattore

emergenza:

Bloccante

Si verifica dopo un timeout di 5

secondi, quando:

-a contattore emergenza non eccitato,

sull’ingresso di feedback del suo

contatto ausiliario è presente tensione.

-a contattore emergenza eccitato,

sull’ingresso di feedback del suo

contatto ausiliario non è presente

tensione.

Verificare connessioni sul relè [KM144G6]

Malfunzionamento contattore emergenza [KM144G6]

Malfunzionamento modulo ingressi Device-net

[GR213B1]

Error No. 00006

Contattore uscite:

Bloccante

Si verifica dopo un timeout di 5

secondi, con fungo emergenza

rilasciato e contattore emergenza

eccitato, quando:

-a contattore uscite non eccitato,

sull’ingresso di feedback del suo

contatto ausiliario è presente tensione.

-a contattore uscite eccitato,

sull’ingresso di feedback del suo

contatto ausiliario non è presente

tensione.

Verificare connessioni su contatto ausiliario

contattore [KM145C5]

Contatto Aux di [KM145C5]

Malfunzionamento contattore [KM145C5]

Malfunzionamento modulo ingressi Device-net

[GR213B1]

Error No. 00007

Guasto sul

contattore resistenza

A

Bloccante

Si verifica dopo un timeout di 5

secondi, quando :

a contattore resistenza A eccitato,

sull’ingresso di feedback del suo

contatto ausiliario non è presente

tensione.

A contattore resistenza A non eccitato,

sull’ingresso di feedback del suo

contatto ausiliario è presente tensione.

Verificare connessioni su contatto ausiliario

contattore [KM230E5]

Malfunzionamento contattore[KM230E5]

Malfunzionamento modulo ingressi Device-net

[GR213B1]

Eventuali azioni di manutenzione conseguenti all’insorgere di un allarme non devono essere intraprese da personale

non autorizzato.

Contattare l'Assistenza tecnica Smeg se, anche dopo una procedura di RESET, l'errore permane o se un particolare

errore è ricorrente.

39

Page 40

ID Error

Message Error

Modalità Intervento Allarme

Possibili Cause Della Segnalazione

Error No. 00008

Guasto sul contattore

resistenza B

Bloccante

Si verifica dopo un timeout di 5

secondi, quando:

A contattore resistenza b eccitato,

sull’ingresso di feedback del suo

contatto ausiliario non è presente

tensione.

A contattore resistenza b non eccitato,

sull’ingresso di feedback del suo

contatto ausiliario è presente tensione.

Verificare connessioni su contatto ausiliario

contattore

[KM230M6]

Malfunzionamento contattore[KM230M6]

Malfunzionamento modulo ingressi Device-net

[GR213B1]

Error No. 00011

Contattore pompa

lavaggio carrello:

Bloccante

Attivo se sull’ingresso di feedback del

suo contatto ausiliario non è presente

tensione (timeout 5 sec).

Verificare connessioni su contatto ausiliario

contattore

[KM230D6]

Malfunzionamento contattore[KM230D6]

Malfunzionamento modulo ingressi Device-net

[GR213B1]

Error No. 00012

Contattore pompa

lavaggio vasca:

Bloccante

Attivo se sull’ingresso di feedback del

suo contatto ausiliario non è presente

tensione(timeout 5 sec).

Verificare connessioni su contatto ausiliario

contattore

[KM230C5]

Malfunzionamento contattore[KM230C5]

Malfunzionamento modulo ingressi Device-net

[GR213B1]

Error No. 00013

Mangnetotermico

pompa lavaggio

carrello:

Bloccante

Si verifica quando il consenso

magnetotermico pompa lavaggio

carrello rimane assente per più di 5

secondi.

Pompa Carrello MS44C8 bloccata o frenata

Mancanza di una fase su pompa MS44C8

Malfunzionamento modulo ingressi Device net

[GR214B1]

Error No. 00014

Mangnetotermico

pompa lavaggio

vasca:

Bloccante

Si verifica quando il consenso

magnetotermico pompa lavaggio vasca

rimane assente per più di 5 secondi.

Pompa Vasca MS43C8 bloccata o frenata

Mancanza di una fase su pompa MS43C8

Malfunzionamento modulo ingressi Device-net

[GR214B1]

Error No. 00015

Sonda termica

pompa lavaggio

carrello:

Bloccante

Si verifica quando il consenso sonda

termica pompa lavaggio carrello

rimane assente per più di 5 secondi.

Pompa Carrello frenata MS44C8

Malfunzionamento modulo ingressi Device-net

[GR214B1]

Error No. 00016

Sonda termica

pompa lavaggio

vasca:

Bloccante

Si verifica quando il consenso sonda

termica pompa lavaggio vasca rimane

assente per più di 5 secondi.

Pompa Vasca frenata MS43C8

Malfunzionamento modulo ingressi Device-net

[GR214B1]

Error No. 00017

Accesso al file user

(usr.iom):

Bloccante

Si verifica quando viene rilevato un

errore (lettura, scrittura o timeout)

nell’accesso al file.

File non presente o danneggiato

Compact flash danneggiata

Error No. 00018

Accesso al file label

programmi

(prglbl.iom):

Bloccante

Si verifica quando viene rilevato un

errore (lettura, scrittura o timeout)

nell’accesso al file.

File non presente o danneggiato

Compact flash danneggiata

Error No. 00019

Accesso al file

programmi lavaggio

(prgdata.iom):

Bloccante

Si verifica quando viene rilevato un

errore (lettura, scrittura o timeout)

nell’accesso al file.

File non presente o danneggiato

Compact flash danneggiata

Error No. 00020

Accesso al file

parametri macchina

(settings.iom):

Bloccante

Si verifica quando viene rilevato un

errore (lettura, scrittura o timeout)

nell’accesso al file.

File non presente o danneggiato

Compact flash danneggiata

40

Page 41

ID Error

Message Error

Modalità Intervento Allarme

Possibili Cause Della Segnalazione

Error No. 00021

Accesso al file

template log

(tmpltlbl.iom):

Bloccante

Si verifica quando viene rilevato un

errore (lettura, scrittura o timeout)

nell’accesso al file.

File non presente o danneggiato

Compact flash danneggiata

Error No. 00022

Accesso al file enable

allarmi (alms.txt):

Bloccante

Si verifica quando viene rilevato un

errore (lettura, scrittura o timeout)

nell’accesso al file.

File non presente o danneggiato

Compact flash danneggiata

Error No. 00033

Sonda temperatura

TL1 difettosa:

Bloccante

Si verifica se la lettura della sonda è

“fuori range” in modo continuativo per

più di 2 secondi.

Sonda TL1 danneggiata

Connettore M12 sonda TL1 danneggiato

Modulo CJ1W-TS562 non settato correttamente

Connessione sonda TL1 su modulo difettosa

Modulo CJ1W-TS562 [slot1] danneggiato

Error No. 00034

Sonda temperatura

TLC difettosa:

Bloccante

Si verifica se la lettura della sonda è

“fuori range” in modo continuativo per

più di 2 secondi.

Sonda TCL danneggiata

Connettore M12 sonda TCL danneggiato

Modulo CJ1W-TS562 non settato correttamente

Connessione sonda TCL su modulo difettosa

Modulo CJ1W-TS562 [slot1] danneggiato

Error No. 00113

La differenza tra TL1

e TCL supera il limite

massimo

Passante

L’allarme si verifica quando la

differenza tra le sonde TL1 e TCL è

superiore ai 2°C in modo continuativo

per almeno 5 secondi. La rilevazione di

questo allarme è attiva solo durante le

estensioni delle fasi di

termodisinfezione

Verificare che le sonde TL1 e TCL siano libere e pulite

Verificare la connessione delle 2 sonde sul modulo

CJ1W-TS562 [slot1]

Verificare se una delle 2 sonde è difettosa

Error No. 00114

Mancato

riscaldamento in

vasca:

Passante

L’allarme si basa sul calcolo del

gradiente di riscaldamento dell’acqua

in vasca (calcolato ogni 20 secondi) e si

verifica quando il gradiente rimane

inferiore a 2°C/min, in modo

continuativo per almeno 2 minuti.

Termostati di sicurezza resistenze vasca intervenuti

[RIARMARE Termostato se intervenuto]

Perdita da una elettrovalvola di carico[YV111XX]

Perdita da elettrovalvola di scarico [YV114C6]

Error No. 00115

Sovratemperatura

estensione:

Passante

L’allarme si verifica quando la

differenza tra la sonda TL1 e la

temperatura target è superiore ai 5°C

in modo continuativo per almeno 5

secondi. La rilevazione di questo

allarme è attiva solo durante le

estensioni della termodisinfezione.

Funzionamento corretto pompe lavaggio

Verificare sonda TL1

Modulo CJ1W-TS562 [slot1] danneggiato

Error No. 00116

Accesso al file log

(yyyymmdd.txt):

Passante

Si verifica quando viene rilevato un

errore (lettura, scrittura o timeout)

nell’accesso al file.

Chiavetta USB non adatta

VDRYVE danneggiato/programmato

Scheda flow-meter difettosa/collegamento KO

Error No. 00117

Creazione directory

log:

Passante

Si verifica quando viene rilevato un

errore (scrittura o timeout) durante la

creazione della struttura directory per i

file di log.

Chiavetta USB non adatta

VDRYVE danneggiato/programmato

Scheda flow-meter difettosa/collegamento KO

Error No. 00118

Mancato carico

acqua fredda:

Passante

Il controllo di questo allarme è attivo

nei primi 3 minuti del carico. L’allarme

si attiva se entro questo tempo il livello

dell’acqua fredda in vasca non ha

ancora raggiunto i 10 litri.

Poca pressione acqua fredda nell’impianto

Filtro elettrovalvola acqua fredda intasato

Perdita da elettrovalvola di scarico[YV114C6]

Perdita da trappola aria trasduttore

Malfunzionamento Trasduttore [SQ210D6]

Malfunzionamento modulo ingressi Device net

[GR210B1]

41

Page 42

ID Error

Message Error

Modalità Intervento Allarme

Possibili Cause Della Segnalazione

Error No. 00119

Mancato carico

acqua calda:

Passante

Il controllo di questo allarme è attivo

nei primi 3 minuti del carico. L’allarme

si attiva se entro questo tempo il livello

dell’acqua calda in vasca non ha ancora

raggiunto i 10 litri.

Poca pressione acqua calda nell’impianto

Filtro elettrovalvola acqua calda intasato

Perdita da elettrovalvola di scarico[YV114C6]

Perdita da trappola aria trasduttore

Malfunzionamento Trasduttore[SQ210D6]

Malfunzionamento modulo ingressi Device net

[GR210B1]

Error No. 00120

Mancato carico

acqua demi:

Passante

Il controllo di questo allarme è attivo

nei primi 3 minuti del carico. L’allarme

si attiva se entro questo tempo il livello

dell’acqua demi in vasca non ha ancora

raggiunto i 10 litri.

Poca pressione acqua demineralizzata nell’impianto

Filtro elettrovalvola acqua demi intasato

Perdita da elettrovalvola di scarico[YV114C6]

Perdita da trappola aria trasduttore

Malfunzionamento Trasduttore [SQ210D6]

Malfunzionamento modulo ingressi Device net

[GR210B1]

Error No. 00121

Bassa pressione

acqua fredda:

Passante

Il controllo di questo allarme si attiva

quando il carico supera il livello di 10

litri. L’allarme si attiva quando si

mantiene una portata in ingresso

inferiore a 3,5lt/min per più di 2 minuti.

Poca pressione acqua fredda nell’impianto

Perdita da elettrovalvola di scarico[YV114C6]

Perdita da trappola aria trasduttore

Malfunzionamento Trasduttore[SQ210D6]

Malfunzionamento modulo ingressi Device net

[GR210B1]

Error No. 00122

Bassa pressione

acqua calda:

Passante

Il controllo di questo allarme si attiva

quando il carico supera il livello di 10

litri. L’allarme si attiva quando si

mantiene una portata in ingresso

inferiore a 3,5lt/min per più di 2 minuti.

Poca pressione acqua calda nell’impianto

Perdita da elettrovalvola di scarico[YV114C6]

Perdita da trappola aria trasduttore

Malfunzionamento Trasduttore [SQ210D6]

Error No. 00123

Bassa pressione

acqua demi:

Passante

Il controllo di questo allarme si attiva

quando il carico supera il livello di 10

litri. L’allarme si attiva quando si

mantiene una portata in ingresso

inferiore a 3,5lt/min per più di 2 minuti.

Poca pressione acqua demineralizzata nell’impianto

Perdita da elettrovalvola di scarico[YV114C6]

Perdita da trappola aria trasduttore

Malfunzionamento Trasduttore[SQ210D6]

Malfunzionamento modulo ingressi Device net

[GR210B1]

Error No. 00124

Mancato carico

detergente 1:

Passante

Si verifica quando la portata misurata

dal flowmeter 1 rimane inferiore ai 50

ml/minuto (con pompe peristaltiche da

200 ml/minuto) in modo continuativo

per più di 60 secondi.

Mancanza detergente alcalino nella tanica[SQ158B7]

Ostruzione sul circuito carico detergente alcalino

Pompa peristaltica Alcalino difettosa MD152C6

Flow meter alcalino difettoso/collegamento

KQ[DQ154G7]

Scheda flow-meter difettosa/collegamento KO

42

Page 43

ID Error

Message Error

Modalità Intervento Allarme

Possibili Cause Della Segnalazione

Error No. 00125

Mancato carico

detergente 2:

Passante

Si verifica quando la portata misurata

dal flowmeter 2 rimane inferiore ai 50

ml/minuto (con pompe peristaltiche da

200 ml/minuto) in modo continuativo

per più di 60 secondi.

Mancanza detergente acido nella tanica[SQ158E7]

Ostruzione sul circuito carico detergente acido

Pompa peristaltica Acido difettosa MD152G6

Flow meter alcalino difettoso/collegamento KO

KQ[DQ154N7]

Scheda flow-meter difettosa/collegamento KO.

Error No. 00126

Mancato carico

detergente 3:

Passante

Si verifica quando la portata misurata

dal flowmeter 3 rimane inferiore ai 50

ml/minuto (con pompe peristaltiche da

200 ml/minuto) in modo continuativo

per più di 60 secondi.

Mancanza detergente Disinfettante nella tanica

[SQ158H7]

Ostruzione sul circuito carico detergente Disinfettante

Pompa peristaltica Disinfettante difettosa MD152P6

Flow meter alcalino difettoso/collegamento KO

KQ[DQ155C7]

Scheda flow-meter difettosa/collegamento KO

Error No. 00127

Mancato carico

detergente 4:

Passante

Si verifica quando la portata misurata

dal flowmeter 4 rimane inferiore ai 50

ml/minuto (con pompe peristaltiche da

200 ml/minuto) in modo continuativo

per più di 60 secondi.

Mancanza detergente Lubrificante nella tanica

[SQ158N7]

Ostruzione sul circuito carico detergente Lubrificante

Pompa peristaltica Lubrificante difettosa MD153C6

Flow meter alcalino difettoso/collegamento KO

KQ[DQ155G7]

Scheda flow-meter difettosa/collegamento KO

Error No. 00128

Mancato carico

detergente 5:

Passante

Si verifica quando la portata misurata

dal flowmeter 5 rimane inferiore ai 50

ml/minuto (con pompe peristaltiche da

200 ml/minuto) in modo continuativo

per più di 60 secondi.

Mancanza detergente Additivo nella tanica [SQ158S7]

Ostruzione sul circuito carico detergente Additivo

Pompa peristaltica Additivo difettosa MD153G

Flow meter alcalino difettoso/collegamento KO

KQ[DQ155N7]

Scheda flow-meter difettosa/collegamento KO

Error No. 00129

Trasduttore di

pressione:

Passante

Si verifica se il carico dell’acqua non

termina entro 15 minuti, questo perché

il trasduttore guasto potrebbe fornire

dati coerenti per il calcolo della portata

in ingresso ma non funzionare

comunque.

Problemi alimentazione acqua

Pulizia trappola aria

Malfunzionamento Trasduttore [SQ210D6]

Malfunzionamento modulo ingressi Device-net

[GR210B1]

Error No. 00130

Porta sporco aperta

durante il lavaggio:

Passante

Si verifica quando durate l’esecuzione

di un programma il segnale del

finecorsa IN della porta sporco viene a

mancare per più di 1 secondo.

Fissaggio sensore/magnete di IN [SQ162C5]

Malfunzionamento sensore IN [SQ162C5]

Fissaggio meccanico motori IN/OUT

[MD71D7 ; MD71G7]

Error No. 00131

Porta pulito aperta

durante il lavaggio:

Passante

Si verifica quando durate l’esecuzione

di un programma il segnale del

finecorsa IN della porta pulito viene a

mancare per più di 1 secondo.

Fissaggio sensore/magnete di IN [SQ161C5]

Malfunzionamento sensore IN [SQ161C5]

Fissaggio meccanico motori IN/OUT

[MD70D7; MD70G7]

Error No. 00132

Acqua residua nel

pozzetto

Passante

Si verifica se allo start della macchina il

trasduttore legge una quantità di acqua

diversa da zero, timeout 2 sec

Perdita da elettrovalvola/e carico [YV111XX]

Trappola aria trasduttore ostruita o con perdite

Malfunzionamento Trasduttore[SQ210D6]

Malfunzionamento modulo ingressi Device net

[GR210B1]

Error No. 00133

Livello acqua troppo

basso:

Passante

Si verifica se tra il termine del carico ed

inizio dello scarico la quantità di acqua

misurata è inferiore a 15 Lt per 15

secondi consecutivi.

Perdita da elettrovalvola scarico

Materiale interno carrello sistemato male con

accumulo di acqua

Trappola aria trasduttore ostruita o con perdite

Malfunzionamento Trasduttore[SQ210D6]

Malfunzionamento modulo ingressi Device net

[GR210B1]

43

Page 44

ID Error

Message Error

Modalità Intervento Allarme

Possibili Cause Della Segnalazione

Error No. 00134

Livello acqua troppo

alto:

Passante

Si verifica se la macchina si trova in

uno stato successivo alle inizializzazioni

e la quantità di acqua misurata è

maggiore di 60Lt per 20 secondi

consecutivi.

Perdita da elettrovalvola/e carico [YV111XX]

Trappola aria trasduttore ostruita o con perdite

Sfiato camera lavaggio non efficace

Malfunzionamento Trasduttore[SQ210D6]

Malfunzionamento modulo ingressi Device net

[GR210B1]

Error No. 00135

Mancato scarico

Passante

Si verifica se a programma in corso lo

scarico dell’acqua non termina entro

tempo stabilito dalla attivazione della

elettrovalvola di scarico.

Scarico ostruito

Malfunzionamento elettrovalvola di scarico

Trappola aria trasduttore ostruita o con perdite

Malfunzionamento Trasduttore[SQ210D6]

Malfunzionamento modulo ingressi Device net

[GR210B1]

[ERROR NO 136]

Guasto IN OUT Porta

Sporco:

Passante

Allarme Passante sempre attivo,

interviene se vengono rilevati attivi

entrambi i finecorsa lato sporco

IN=OUT=1, timeout 5”

Regolazione errata sensori (SQ162C5 ; SQ162E5)

Guasto di uno o entrambi i sensori IN-OUT lato sporco

Guasto modulo rilevazione ingresso CJ1W-ID211

slot 3 (PAG 176 Schema Elettrico)

[ERROR NO 137]

Guasto IN OUT Porta

Pulito:

Allarme Passante sempre attivo, interviene

se vengono rilevati attivi entrambi i

finecorsa lato pulito IN=OUT=1, timeout 5”

Regolazione errata sensori (SQ161C5 ; SQ161E5)

Guasto di uno o entrambi i sensori IN-OUT lato pulito

Guasto modulo rilevazione ingresso CJ1W-ID211

slot 3 (PAG 176 Schema Elettrico)

[ERROR NO 138]

Guasto 3 Sensori UP

Sporco

Allarme passante sempre attivo, interviene

se vengono rilevati i 3 ingressi del finecorsa

SQ162P5 di UP lato sporco diversi tra loro

per timeout 5 sec

Regolazione errata sensore (SQ162P5)

Guasto del sensore(SQ162P5)

Falso contatto su morsettiera collegamento sensori

porta lato Sporco

Guasto modulo rilevazione ingresso CJ1W-ID211

slot 3 (PAG 176 Schema Elettrico)

[ERROR NO 139]

Guasto 3 Sensori UP

Pulito

Allarme passante sempre attivo, interviene

se vengono rilevati i 3 ingressi del finecorsa

SQ161P5 di UP lato pulito diversi tra loro per

timeout 5 sec

Regolazione errata sensore (SQ161P5)

Guasto del sensore(SQ161P5)

Falso contatto su morsettiera collegamento sensori

porta lato Pulito

Guasto modulo rilevazione ingresso CJ1W-ID211

slot 3 (PAG 176 Schema Elettrico)

[ERROR NO 140]

Guasto UP DOWN

Sporco

Allarme passante sempre attivo, interviene

se vengono rilevati attivi (=1), almeno uno

dei contatti del finecorsa SQ162P5 di UP e

il finecorsa SQ162H5 di DOWN=1, lato

sporco ,timeout 5 sec.

Guasto di uno o entrambi i sensori

Falso contatto su morsettiera collegamento sensori

porta lato Sporco X027

Guasto modulo rilevazione ingresso CJ1W-ID211

slot 3 (PAG 177 Schema Elettrico)

[ERROR NO 141]

Guasto UP DOWN

Pulito:

Allarme passante sempre attivo, interviene

se vengono rilevati attivi (=1), almeno uno

dei contatti del finecorsa SQ161P5 di UP e

il finecorsa SQ161H5 di DOWN=1, lato

sporco ,timeout 5 sec.

Guasto di uno o entrambi i sensori

Falso contatto su morsettiera collegamento sensori

porta lato Pulito X026

Guasto modulo rilevazione ingresso CJ1W-ID211

slot 3 (PAG 176 Schema Elettrico)

[ERROR NO 142]

Carrello non

Riconosciuto

Allarme passante attivo nella fase di

inserzione carrello

interviene se con flag controllo carrello

attivo e con carrello inserito in vasca (ultimo

bit =1) la codifica del carrello non

appartiene a quelle memorizzate.

Errata registrazione codice carrello

Falso contatto su morsettiera collegamento sensori

X025

Malfunzionamento sensore/i rilevamento carrello

SQ160x7 con x =B,C,D,F,M,P

Guasto modulo rilevazione ingresso CJ1W-ID211

slot 4 (PAG 178 Schema Elettrico)

[ERROR NO 143]

Surriscaldamento

Vasca

Allarme attivo se spuntata la flag

Riscaldamento a Vapore Vasca.

Interviene immediatamente se la

temperatura supera 98,5 °C.

Guasto sonda di temperatura vasca

Guasto valvola vapore riscaldamento vasca

Richiedere alla centrale l’interruzione dell’erogazione

vapore alla macchina prima di intervenire!

44

Page 45

ID Error

Message Error

Modalità Intervento Allarme

Possibili Cause Della Segnalazione

[ERROR NO 144]

Surriscaldamento

Boiler Demi

Allarme attivo se spuntata la flag

Riscaldamento a Vapore Vasca.

Interviene immediatamente se la

temperatura supera 90 °C.

Guasto sonda di temperatura boiler Demi

Guasto valvola vapore riscaldamento Boiler demi

Richiedere alla centrale l’interruzione dell’erogazione

vapore alla macchina prima di intervenire!.

Warning

Warning No. 0001

Guasto sonda

temperatura TL2

Si verifica se la lettura della sonda è

“fuori range” in modo continuativo per

più di 2 secondi.

Se si sceglie di proseguire viene

disabilitata la lettura per tutto il ciclo di

lavaggio.

Sonda danneggiata

Connettore M12 sonda TL1 danneggiato

Modulo CJ1W-TS562 [slot1]non settato

correttamente

Connessione su modulo errata

Modulo CJ1W-TS562 [slot1] danneggiato

Warning No. 0002

Guasto sonda

temperatura Tdb

Boiler demi bloccato

Si verifica se la lettura della sonda è

“fuori range” in modo continuativo per

più di 2 secondi , se viene dato OK il

funzionamento del boiler viene

disattivato per l’intero ciclo.

Disattivando da menù parametri la

sonda non viene più monitorata.

Sonda danneggiata

Connettore M12 sonda TL1 danneggiato

Modulo CJ1W-TS562 non settato correttamente

Connessione su modulo errata

Modulo CJ1W-TS562 [slot1] danneggiato

Warning No. 0003

Guasto sonda

temperatura Twb

Boiler acqua bloccato

Si verifica se la lettura della sonda è

“fuori range” in modo continuativo per

più di 2 secondi , se viene dato OK il

funzionamento del boiler viene

disattivato per l’intero ciclo.

Disattivando da menù parametri la

sonda non viene più monitorata.

Sonda danneggiata

Connettore M12 sonda TL1 danneggiato

Modulo CJ1W-TS562 non settato correttamente

Connessione su modulo errata

Modulo CJ1W-TS562 [slot1] danneggiato

Warning No. 0004

Guasto sonda

temperatura Tdr

Sistema dryer

bloccato

Si verifica se la lettura della sonda è

“fuori range” in modo continuativo per

più di 2 secondi , se viene dato OK il

funzionamento del boiler viene

disattivato per l’intero ciclo. Questo

warning blocca il funzionamento della

asciugatura.

Sonda danneggiata

Connettore M12 sonda TL1 danneggiato

Modulo CJ1W-TS562 non settato correttamente

Connessione su modulo errata

Modulo CJ1W-TS562 [slot1] danneggiato

Warning No. 0017

Livello basso in tanica

detergente alcalino

Si verifica se il sensore livello della

pompa Alkalino si chiude

Viene visualizzato,alla fine del

programma incorso.

Mancanza detergente alcalino

Sostituzione tanica alcalino durante ciclo

Malfunzionamento sensore pompa Alcalino

Warning No. 0018

Livello basso in tanica

acido

Si verifica se il sensore livello della

pompa Acido si chiude

Viene visualizzato,alla fine del

programma incorso.

Mancanza detergente alcalino

Sostituzione tanica alcalino durante ciclo

Malfunzionamento sensore pompa Acido

Warning No. 0019

Livello basso in tanica

disinfettante

Si verifica se il sensore livello della

pompa Disinfettante si chiude

Viene visualizzato,alla fine del

programma incorso.

Mancanza detergente alcalino

Sostituzione tanica alcalino durante ciclo

Malfunzionamento sensore pompa Disinfettante

5 WARNING

45

Page 46

Warning No. 0020

Livello basso in tanica

lubrificante

Si verifica se il sensore livello della

pompa Lubrificante si chiude

Viene visualizzato,alla fine del

programma incorso.

Mancanza detergente alcalino

Sostituzione tanica alcalino durante ciclo

Malfunzionamento sensore pompa Lubrificante

Warning No. 0021

Livello basso in tanica

additivo

Si verifica se il sensore livello della

pompa Additivo si chiude

Viene visualizzato,alla fine del

programma incorso.

Mancanza detergente alcalino

Sostituzione tanica alcalino durante ciclo

Malfunzionamento sensore pompa Additivo

Warning No. 0022

Eseguire

manutenzione

programmata

asciugatura

Si verifica se il contattore parziale del

N° di cicli super il valore stabilito di cicli

di lavaggio.

Raggiunto il N° di cicli di lavaggio stabilito in Parametri

Macchina

Non è stato Resettato il contattore nell’ultima

manutenzione

Warning No. 0023

Eseguire

manutenzione

programmata

macchina

Si verifica se il contattore parziale del

N° di Asciugature super il valore

stabilito di cicli ci asciugatura.

Raggiunto il N° di cicli di asciugatura stabilito in

Parametri Macchina

Non è stato Resettato il contattore nell’ultima

manutenzione

6 INSTALLAZIONE

Si rimanda alle specifiche contenute nel documento di installazione dedicato all’apparecchiatura.

46

Page 47

Smeg S.p.A.

Instruments Division

Via Leonardo da Vinci, 4 – 42016 Guastalla R.E. - Italy

Tel +39 0522 8211 – Fax +39 0522 821 592

E-mail: instruments@smeg.it – www.smeg-instruments.com

Loading...

Loading...