Sime Planet Dewy 30, Planet Dewy 50 BF, Planet Dewy 30 BFT, Planet Dewy 30 BF Installation Instruction And Care Manual

Installation Instruction

and Care Guide

Planet Dewy

30/50 BF

of Gas-Fired Wall Hung Hot

Water Boilers

CND

USA

Fonderie Sime S.p.A.

Via Garbo, 27 – 37045 LEGNAGO (VR)

declares that:

a) The materials used in the interior of the boiler are suitable for the use of drinking water.

b) No dangerous toxic substances were used to manufacture the boiler and its components, which could

enter the drinking water.

c) There is no contact zone between drinking water and the water used for the heating system.

déclare que:

a) Les matériels utilisés à l’intérieur de la chaudière sont idoines pour l’utilisation de l’eau potable.

b) Dans la fabrication de la chaudière et de ses composants aucune substance toxique dangereuse n’a

été utilisée qui pourrait s’infiltrer dans l’eau potable.

c) Il n’existe aucune zone de contact entre l’eau potable et l’eau du circuit de chauffage.

Date:

02/03/2009

CLAUDIO MEZZALIRA

Fonderie SIME Spa

Technical Manager

3

ENG

FR

WARNING: If the information in this manual

is not followed exactly, a fire of explosion may

result causing property damage, personal

injury or loss of life.

• Do not store or use gasoline or other flammable liquids or gases in the vicinity of this or

any other appliance.

• WHAT TO DO IF YOU SMELL GAS

• Do not try to light any appliances.

• Do not touch any electrical switches, do

not use any phone in your building.

• Immediately call your gas supplier from a

neighbour’s phone. Follow the gas supplier’s instructions.

• If you cannot reach the gas supplier, call

the fire department.

• Installations and service must be performed

by a qualified installer, service agency or the

gas supplier.

Warning: Do not use this boiler if any part has been

under water. Immediately call a qualified service technician to inspect the boiler and to replace any part of

the control system and any gas control which has

been under water.

Warning: Should overheating occur, or the gas supply

fail to shut off, shut off the gas supply external to the

appliance. Do not switch off the electrical supply to

the pump.

Installation Instruction

and Care Guide

Planet Dewy 30/50 BF of Gas-Fired Wall Hung Hot Water Boilers

TABLE OF CONTENTS

1 DESCRIPTION OF THE BOILER 4

1.1 INTRODUCTION 4

1.2 DIMENSIONS 4

1.3 TECHNICAL FEATURES 5

1.4 FUNCTIONAL DIAGRAM 6

1.5 MAIN COMPONENTS 6

2 INSTALLATION 7

2.1 VENTILATION OF BOILER ROOM 7

2.2 BOILER SUPPORT BRACKET 7

2.3 CONNECTING UP SYSTEM 7

2.5 SYSTEM FILLING 8

2.6 FLUES/CHIMNEYS 8

2.8 POSITIONING OF OUTLET TERMINALS 11

2.9 ELECTRICAL CONNECTION 26

2.10 LOGICA REMOTE CONTROL 28

2.11 EXTERNAL TEMPERATURE SENSOR 30

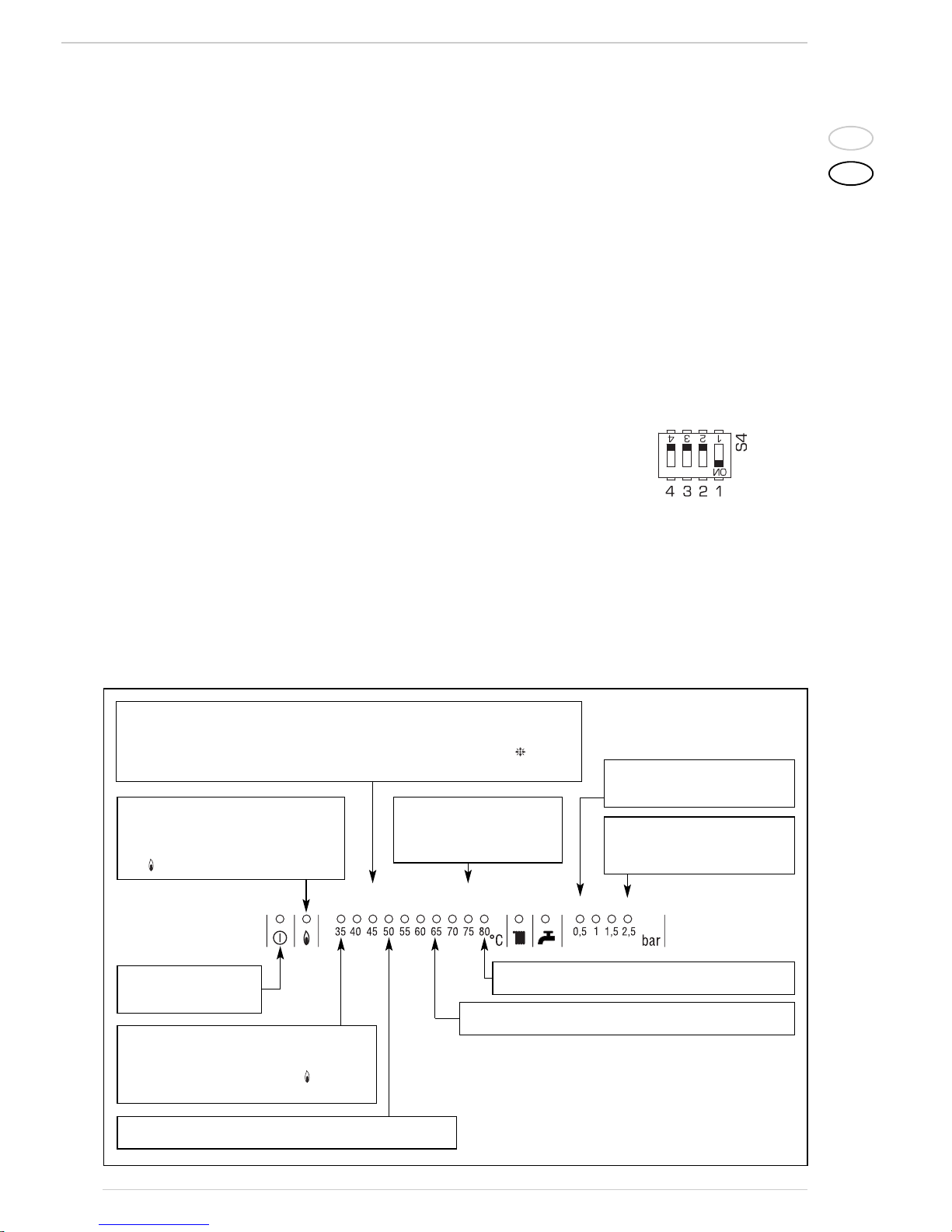

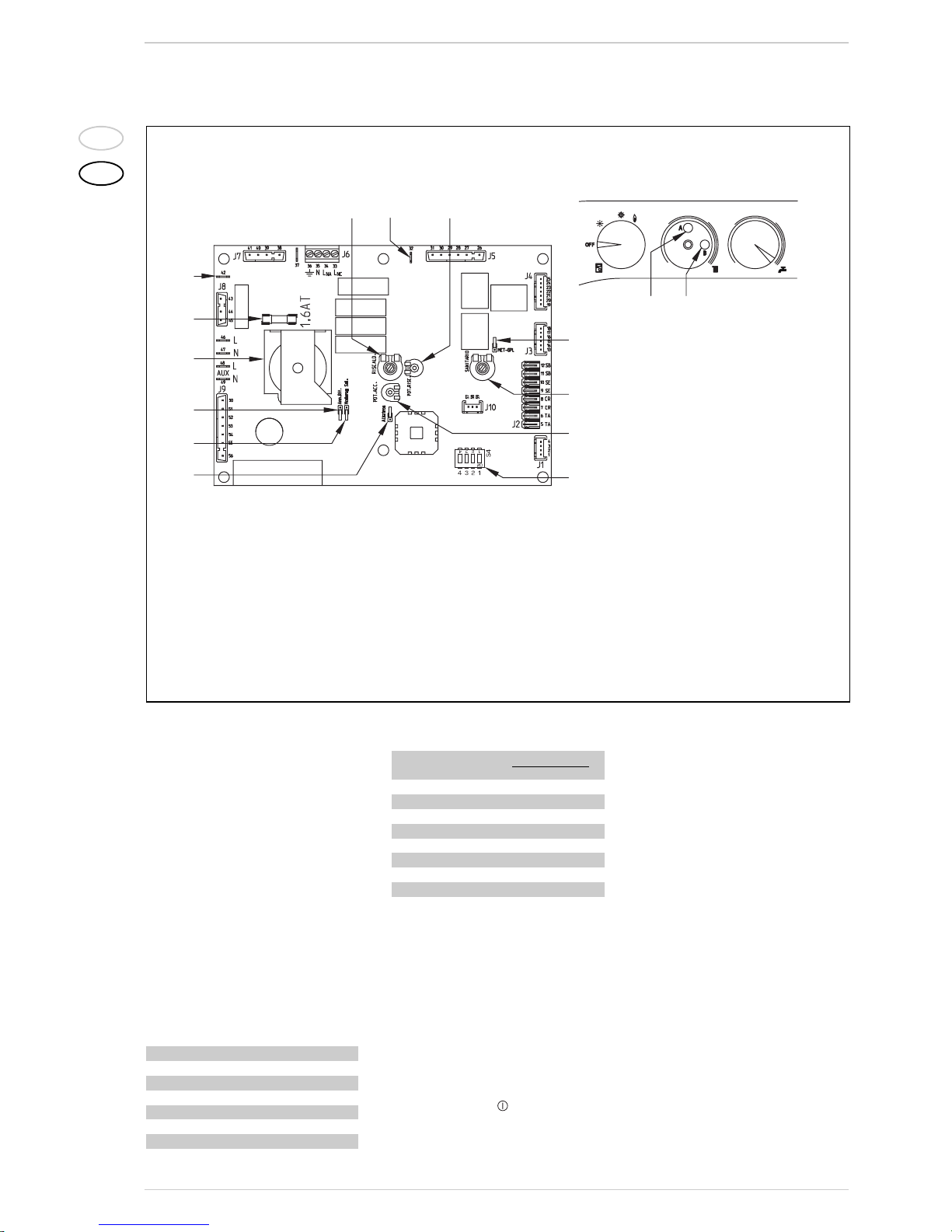

3 CHARACTERISTICS 31

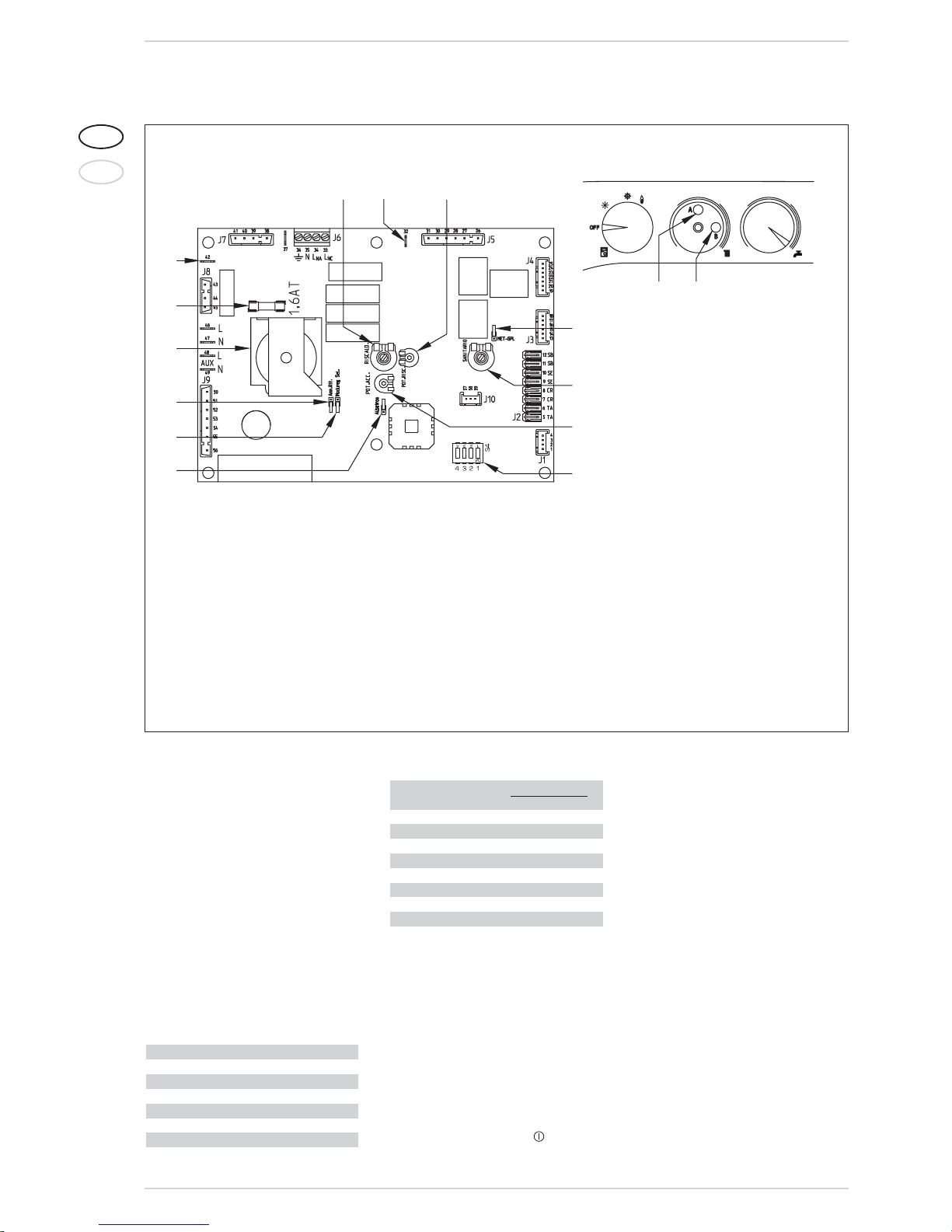

3.1 ELECTRONIC BOARD 31

3.2 TEMPERATURE SENSOR AND

WATER PRESSURE TRANSDUCER 32

3.3 ELECTRONIC IGNITION 32

3.4 FLOW SWITCH SAFETY VALVE 33

3.5 SMOKE STAT 33

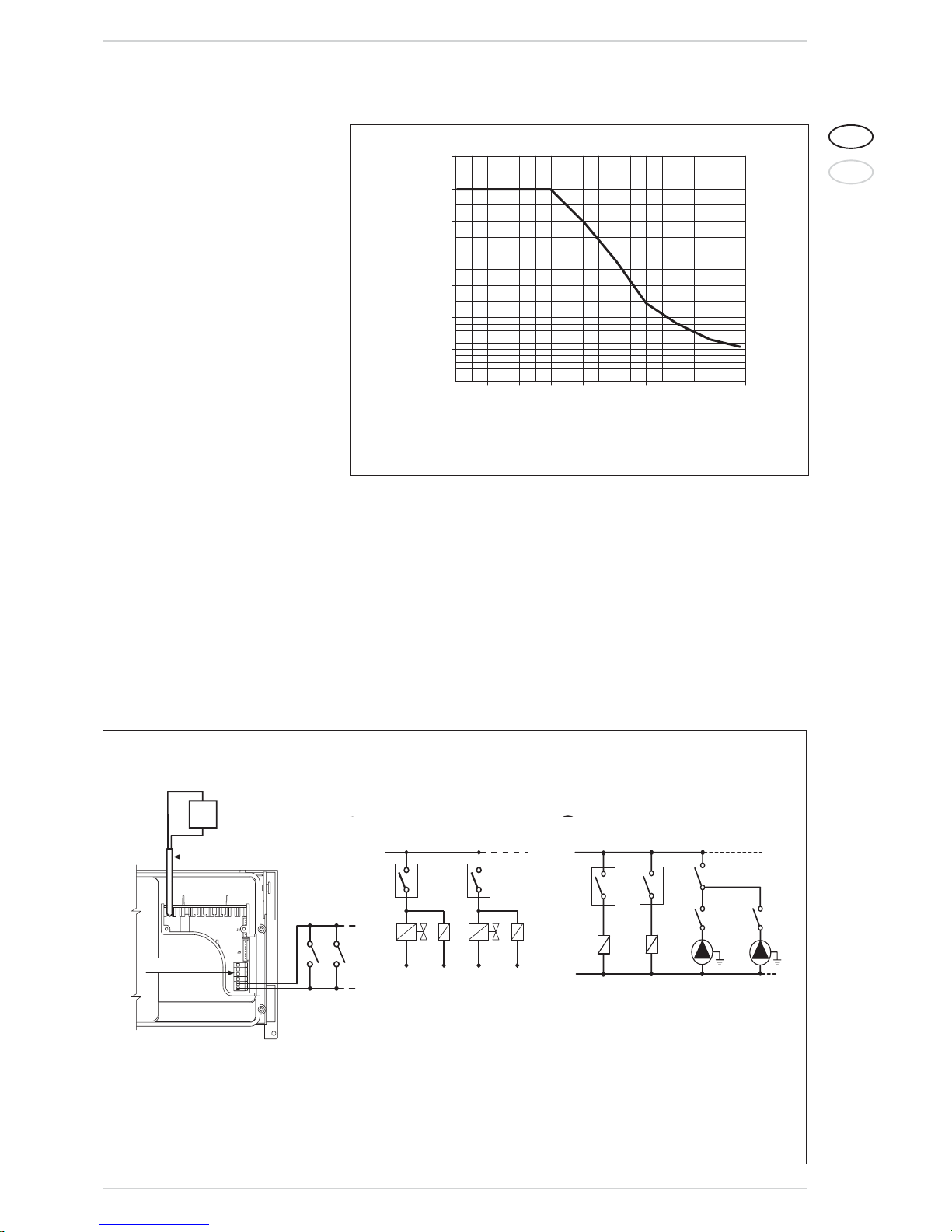

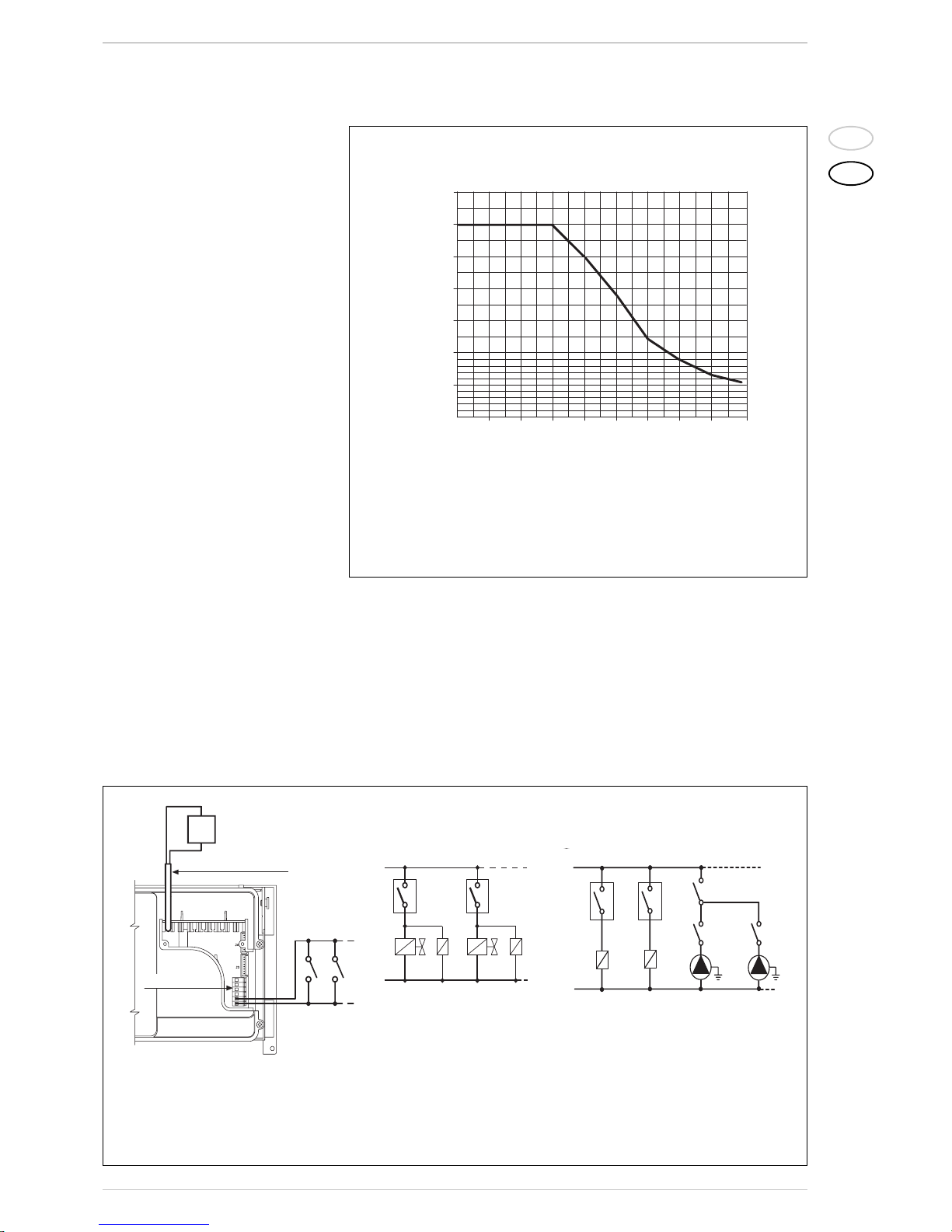

3.6 SYSTEM AVAILABLE HEAD 33

3.7 MAINS ELECTRICITY CONNECTION 33

4 USE AND MAINTENANCE 35

4.1 GAS CONVERSION 35

4.2 GAS VALVE 35

4.3 CLEANING AND MAINTENANCE 36

4

ENG

FR

1.1 INTRODUCTION

“PLANET DEWY 30/50 BF” with stainless

steel hot water tank, boilers are premix condensation thermal appliances which use

microprocessor technology for function

control and management.

They comply with

ANSI Z21. 13 and CSA 4.9 GAS FIRED LOW

PRESSURE STEAM AND HOT WATER BOILERS.

These appliances can be fired by both natural gas and Liquid Propane Gas.

The instructions given in this manual are

provided to ensure proper installation and

perfect operation of the appliance.

1 DESCRIPTION OF THE BOILER

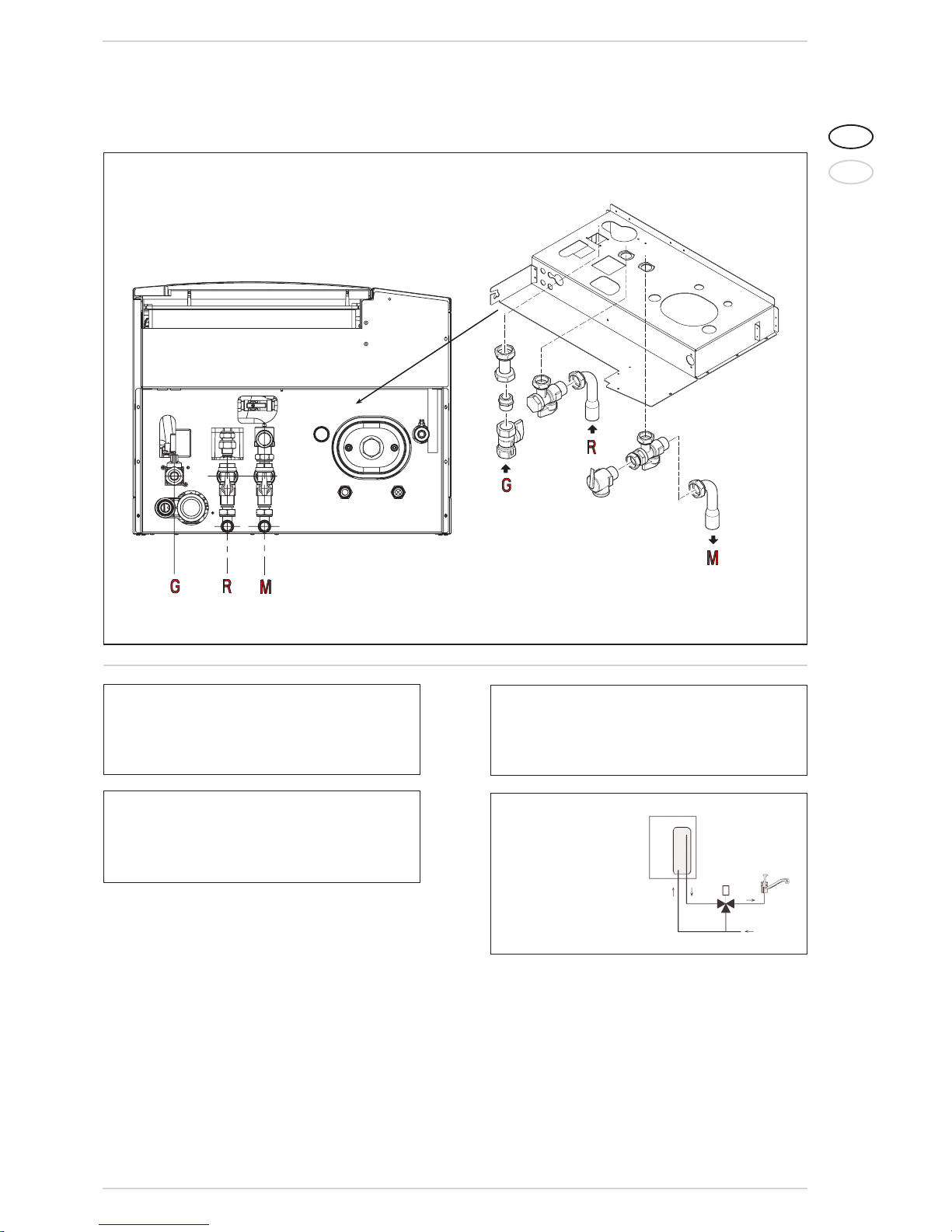

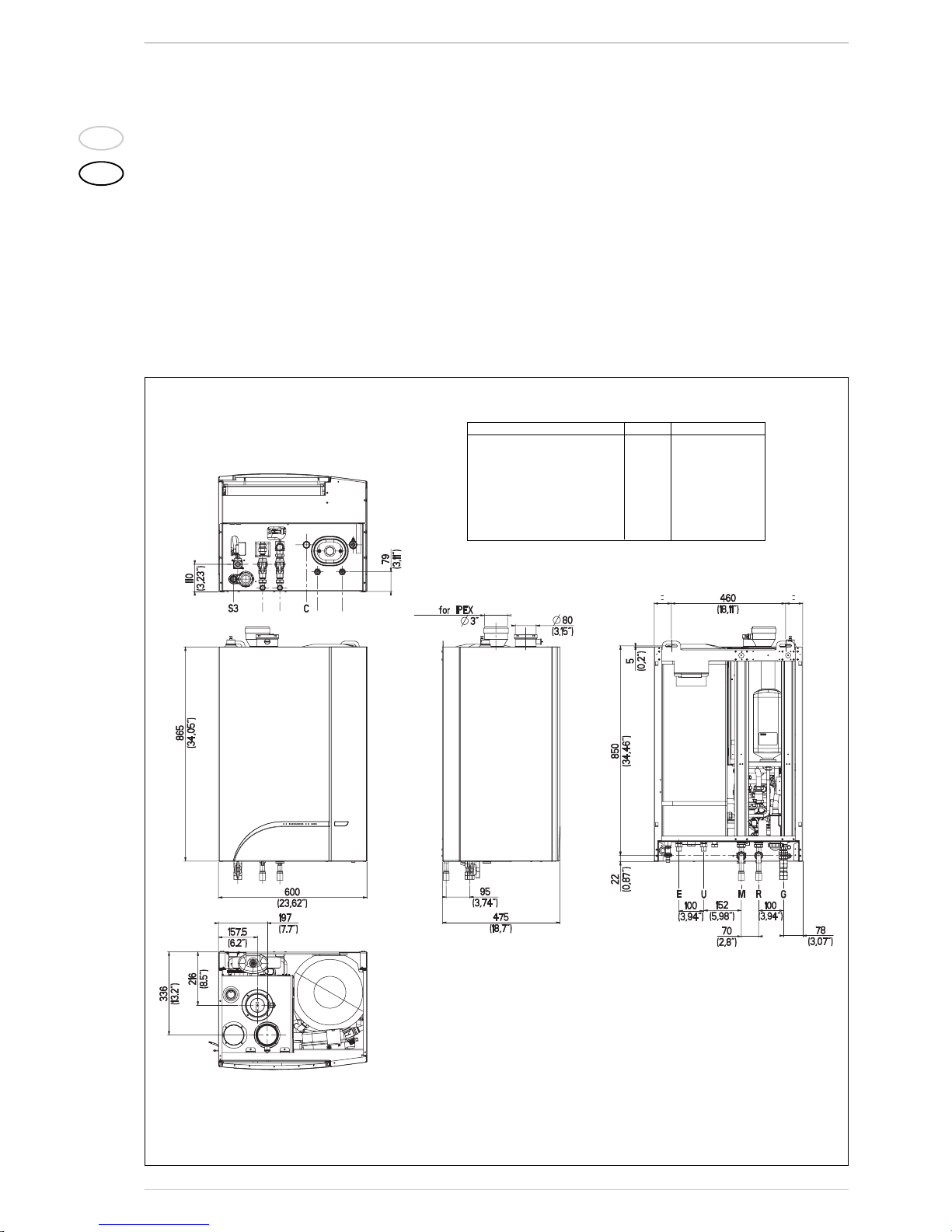

1.2 DIMENSIONS : mm (in)

PVC/CPVC

Fig. 1

Dimension Units Type 30/50 BF

R C.H. return C 3/4” (19 mm)

M C.H. supply C 3/4” (19 mm)

G Gas connection MNPT 3/4” (19 mm)

S3 Condensation outlet ø 25 (1 in.)

E D.H.W. inlet C 1/2” (13 mm)

U D.H.W. outlet C 1/2” (13 mm)

C Ricirculation C 1/2” (13 mm)

N.B.: The boiler is supplied with an aluminum adapter from diameter 80

mm to 3” SCHEDULE 40 (code 6249551).

Install this adapter for direct vent installations using PVC/CPVC venting.

5

ENG

FR

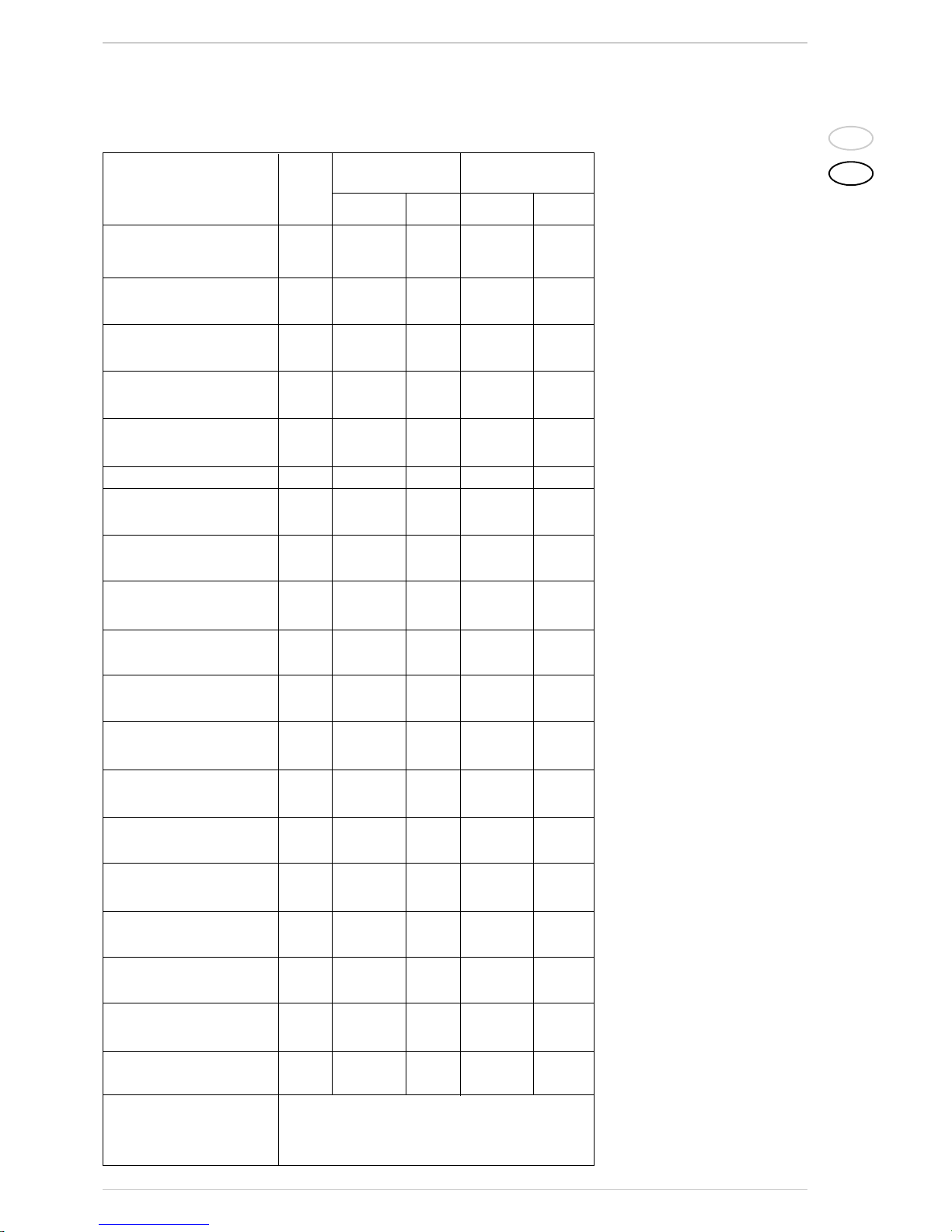

1.3 TECHNICAL FEATURES

CLEARANCES FROM

COMBUSTIBLE MATERIALS:

Bottom: 0 mm (0 in.)

Sides: 10 mm (0.4 in.)

Vent: 10 mm (0.4 in.)

Front: 0 mm (0 in.)

Top: 0 mm (0 in.)

Hot Water Pipes: 10 mm (0.4 in.)

CLEARANCES FROM SERVICE

AND PROPER OPERATION:

Bottom: 150 mm (6 in.)

Sides: 150 mm (6 in.)

Front: 600 mm (24 in.)

Top: 150 mm (6 in.)

MINIMUM CLEARANCES

FROM ELECTRIC METERS,

GAS METERS, REGULATORS

AND RELIEF EQUIPMENT :

US: 4 feet (1.22 m)

CND: 6 feet (1.8 m)

0-2000 ft/PD 2000-4500 ft/PD

Model PLANET DEWY 30/50 BF

Units

Natural gas Propane Natural gas Propane

Maximum input kW 32.24 32.24 29.31 29.31

But/h 110,000 110,000 100,000 100,000

Minimum input kW 8.8 8.8 8.8 8.8

But/h 30,000 30,000 30,000 30,000

Maximum output kW 29.5 29.5 26.8 26.8

But/h 100,800 100,800 91,600 91,600

Minimum output kW 8.0 8.0 8.0 8.0

But/h 27,300 27,300 27,300 27,300

Water content l 6.0 6.0 6.0 6.0

USgal 1.32 1.32 13.2 1.32

Electric Power consumption W 160 160 160 160

Maximum C.H. pressure bar 3,1 3,1 3,1 3,1

psi 45.0 45.0 45.0 45.0

Maximum C.H. temperature °C 85 85 85 85

°F 185 185 185 185

Expansion vessel Water content l 10 10 10 10

USgal 2.2 2.2 2.2 2.2

Expansion vessel Pre-charged bar 1 1 1 1

psi 14.5 14.5 14.5 14.5

C.H. setting range °C 10-80 10-80 10-80 10-80

°F 50-176 50-176 50-176 50-176

Hot water tank contents l 42 42 42 42

USgal 9.3 9.3 9.3 9.3

Quantity and temper. of hot water °C/l 622.5 622.5 622.5 622.5

°C/USgal 136.9 136.9 136.9 136.9

Maximum D.H.W. pressure bar 8.6 8.6 8.6 8.6

p s i 12 5 12 5 12 5 12 5

Weight kg 70 70 70 70

l b 15 4 15 4 15 4 154

Orifice ø mm 6.9 4.6 6.9 4.6

inches 0,271 0,181 0,271 0,181

Maximum manifold gas pressure mbar 6.5 7.5 6.5 7.5

“W.C. 2.61 3.01 2.61 3.01

Minimum manifold gas pressure mbar 0.65 0.70 0.65 0.70

“W.C. 0,261 0,281 0,261 0,281

Minimum gas supply pressure mbar 8.7 19.9 8.7 19.9

“W.C. 3.5 7.99 3.5 7.99

Category IV

FOR EITHER DIRECT VENT INSTALLATION OR FOR

INSTALLATION USING INDOOR COMBUSTION AIR

6

ENG

FR

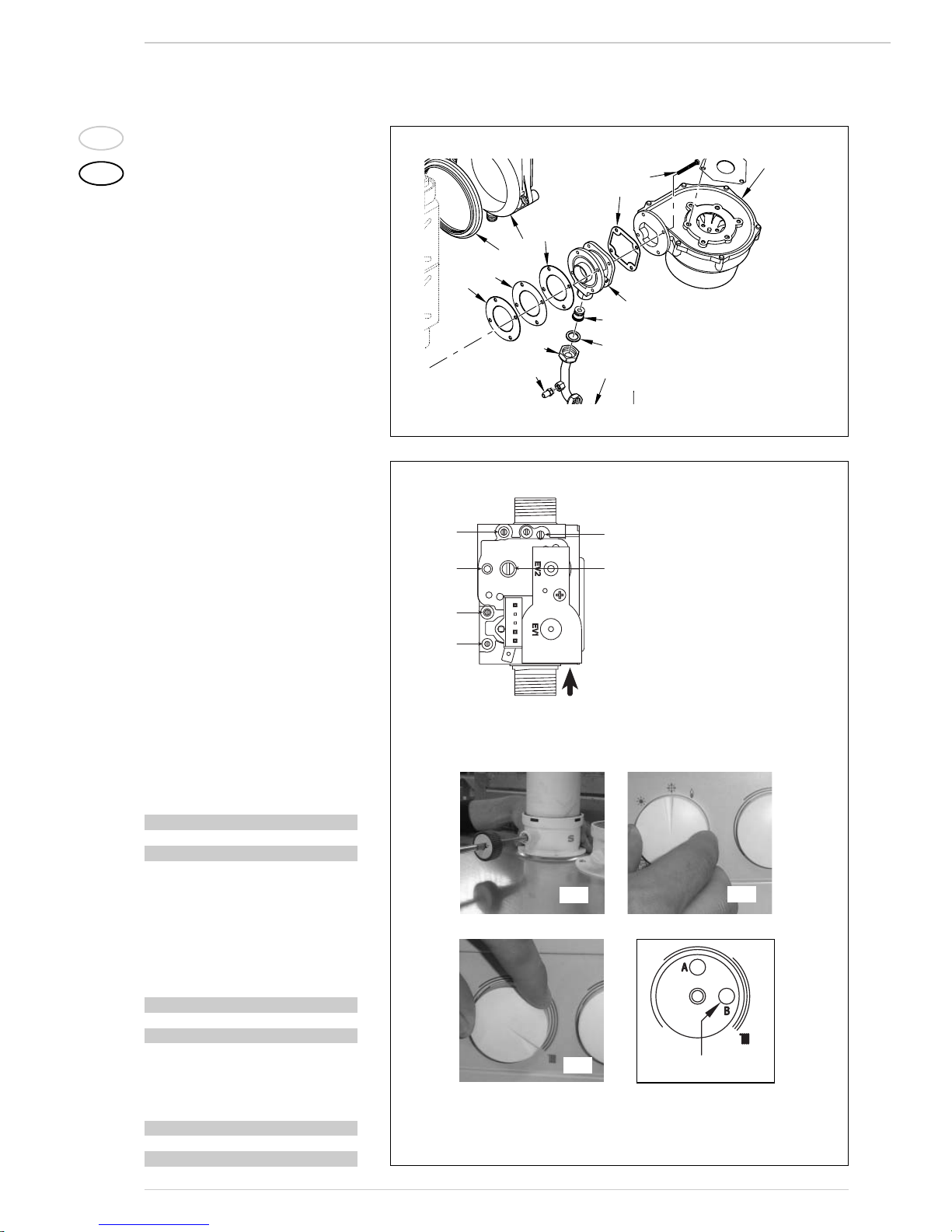

1.5 MAIN COMPONENTS

Fig. 3

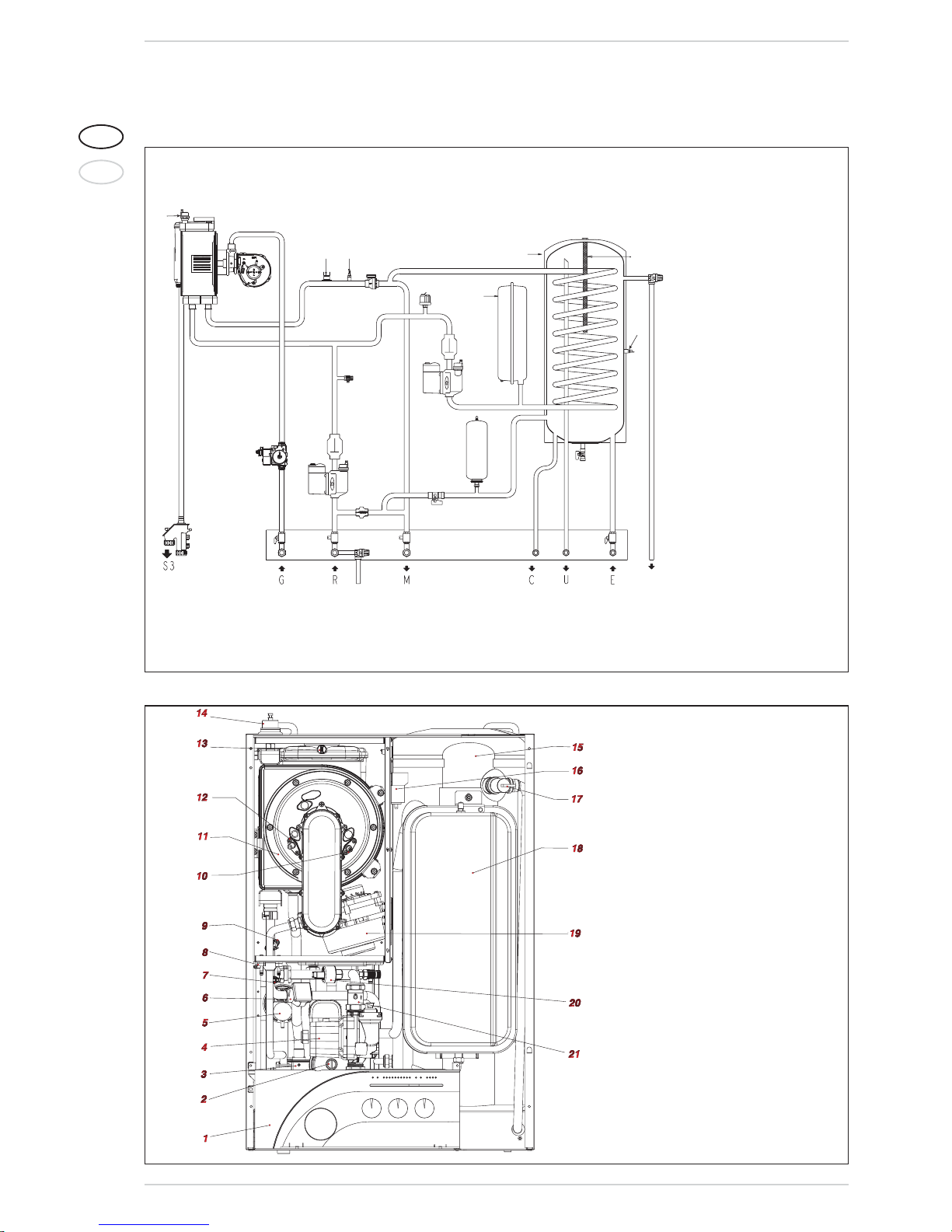

1.4 FUNCTIONAL DIAGRAM

Fig. 2

KEY

1 Fan

3 Primary exchanger

4 Gas valve

5 Hot water tank

6 C.H. sensor (SM)

7 Safety stat 100°C (212°F)

8 Air relief valve

9 C.H. pump

10 D.H.W. pump

11 Expansion vessel system C.H.

12 Hot water safety valve

13 Safety valve system

14 Boiler discharge

15 Water pressure transducer

16 Automatic by-pass

17 Expansion vessel D.H.W.

18 Gas cock (optional)

19 C.H. return cock (optional)

20 C.H. flow cock (optional)

21 D.H.W. inlet cock

22 Cock discharge tank

23 D.H.W. sensor (SB)

25 Magnesium anode

26 Fixing jig (optional)

27 Filling cock

28 No return valve

29 Condensation outlet

30 Flow switch water

31 Air relief valve

G Gas connection

U D.H.W. outlet

E D.H.W. inlet

C Ricirculation

M C.H. supply

R C.H. return

S3 Condensation outlet

31

1

3

4

18

19

20

13

27

21

22

23

12

25

29

7

6

30

15

11

28

10

17

28

9

16

14

5

KEY

1 Control panel

2 C.H. pump

3 Condensation outlet

4 D.H.W. pump

5 Air pressure switch

6 Water flow meter

7 C.H. sensor (SM)

8 Air pressure test point

9 Safety stat

10 Sensing electrode

11 Primary exchanger

12 Ignition electrode

13 Smoke stat

14 Automatic breather

15 D.H.W. tank 42 liters

16 Ignition transformer

17 Hot water safety valve

18

Expansion vessel system C.H.

19 F a n

20 Pressure transducer

21

No return valve

The installation must conform to the requirements of the Authority having jurisdiction

or, in the absence of such requirement, to

the National Fuel Gas Code, ANSI

Z223.1/NFPA 54 or CAN/CSA B149.1

natural gas and propane Installation Code.

Where required by the Authority having

jurisdiction, the installation must conform

to the Standard for Controls and Safety

Devices for Automatically Fired Boilers,

ANSI/ASME CSD-1.

All boilers must be installed with a proper

pressure relief valve.

Pressure relief valves must be installed to

conform to ANSI/ASME Boiler and Pressure Vessel Code, Section IV, or CSA B51, as

applicable.

This boiler is equiped with a pressure transducer that cuts-off power to the ignition

sequence if the pressure of the heating circuit water falls below 0.7bar (10.2psi). For

boilers that are installed above the radiation level, inquire with Authority having jurisdiction for additional requirements for low

water cut-off devices at the time of installation.

The boiler must be installed in a fixed location and only by a qualified installer, service

agency or the gas supplier and is familiar

with the requirements that are contained

in this manual.

The boiler must not be installed on carpeting.

The boiler when used in connection with a

refrigeration system, must be installed so

the chilled medium is piped in parallel with

the boiler with appropriate valves to prevent the chilled medium from entering the

boiler.

The boiler piping system of a hot water boiler connected to heating coils located in air

handling units where they may be exposed

to refrigerated air circulation must be

equipped with flow control valves or other

automatic means to prevent gravity circulation of the boiler water during the cooling

cycle.

Service instructions and recommended frequency guidelines periodic examination of

venting systems every six months.

Venting systems, the vent-air intake

system, screens in the vent terminal

should be checked and cleaned every six

months.

Low water cutoff should be checked and

cleaned every six months.

Remove small cover retaining screw and

remove the cover.

When the pump is running and water is

flowing around the boiler , the actuator lifts

off the micro switch.

Check that the operation of the actuator ;

Ensure that it is free and that it lifts and

returns.

If necessary lubricate the pivot point of

the actuator.

Flue gas passageways should be checked

and cleaning every six months.

Condensate collection and disposal system

should be checked and re-sealed every six

months.

The burner should be checked and cleaned

every six months.

Inspect the burner and if necessary clean

using a soft brush and a vacuum cleaner,

taking care not to damage the front insulation.

Check the ignition /ionisation electrode,

check the ignition spark gap (4 mm +/-

0.5 mm) (0.16 in. +/- 0.02 in.).

Check the ionisation electrode, check the

distance from the burner (18.7 mm +/- 1

mm) (0.74 in. +/- 0.04 in). Before reassembly inspect all seals and replace as

required.

Furthermore, the installation must be in

accordance with current standards and

regulations.

2.1 VENTILATION OF BOILER ROOM

When using air from the boiler room, an

adequate air supply shall by provided for

combustion of this boiler.

An insufficient supply can result in poor

combustion and possible sooting of the

burner, combustion chamber or flue passageway.

The boilers installed using inside air supply

must provide provisions for Combustion Air

and Ventilation Air in accordance with section 5.3, Air for Combustion and Ventilation,

of the National Fuel Gas Code, ANSI Z

223,1/NFPA 54, or section 7,2, 7.3, or 7.4,

of CAN/CSA B 149, Installation Codes, or

local codes having jurisdiction.

Where an exhaust fan or any other air consuming appliance is installed in the same

space as the boiler, sufficient air openings

must be available to provide fresh air when

all appliance are operating simultaneously.

It is essential that in rooms where the boiler are installed at least as much air can

arrive as required by normal combustion of

the gas consumed by the varius appliances.

Consequently, it is necessary to make openings in the walls for the air inlet into the

rooms.

These openings must meet the following

requirements:

1. Have a total free section of a least

2225 mm2 every kW (1 in2for every

1000 Btu/hr) of heat input, with a

minimum of 100 cm2(15.5 in2);

2. Where required by jursdiction or

when required for additional opening

must be provided at the highest elevation practical.

With a hermetically sealed combustion

chamber and air supply circuit from outdoors, may be installed in any room in the

home.

Keep boiler area clear and free from combustible materials, gasoline and other flammable vapors and liquids.

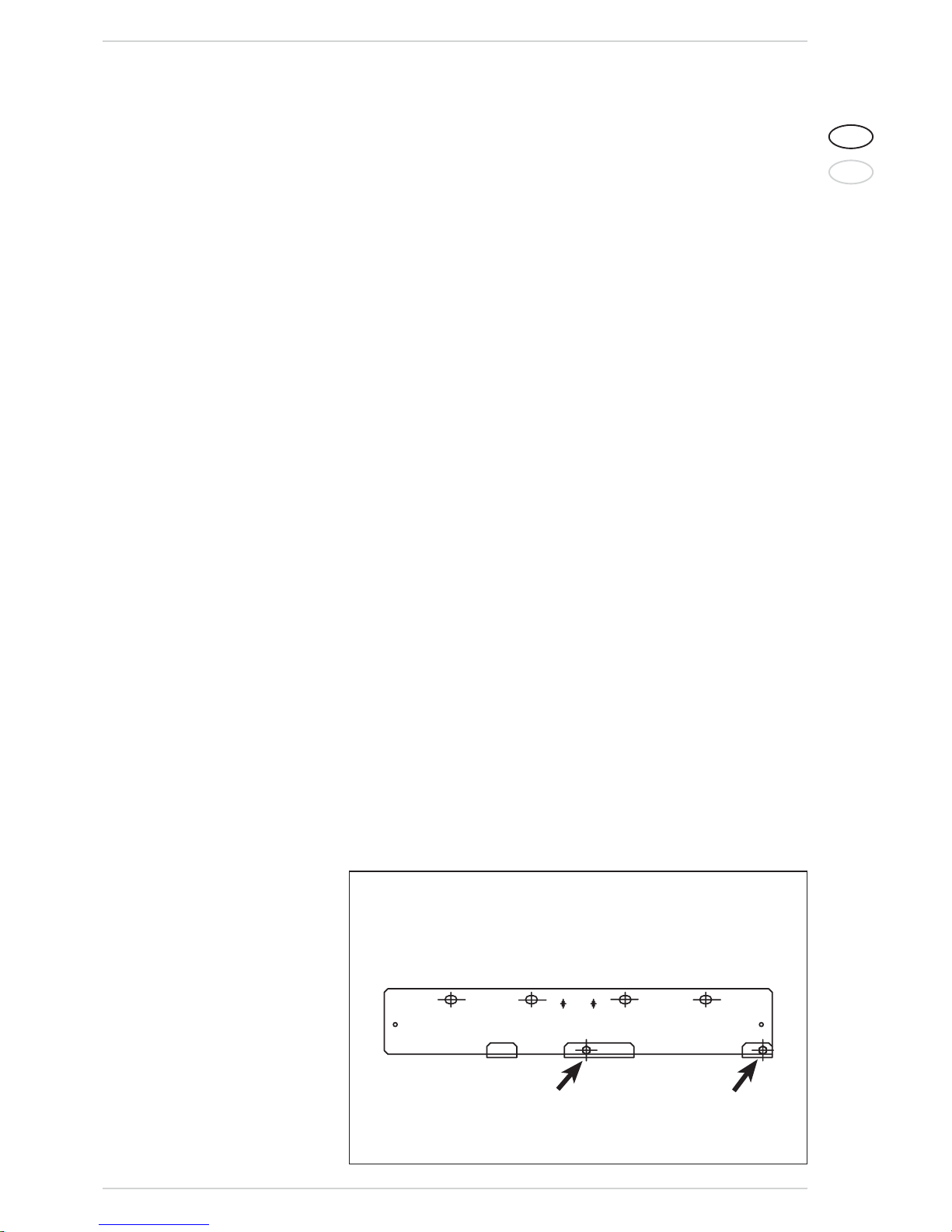

2.2 BOILER SUPPORT BRACKET

For the mounting of the support bracket of

the boiler, which is supplied, observe the following instructions (fig. 4):

– Fix the bracket to the wall with appro-

priate dowels.

– Check with a spirit level that it is perfec-

tly in horizontal plane.

– To fix the boiler with the lives evidenced

in figure.

2.2.1 System connection unions

The follow is available to facilitate water and

gas connection of the boiler with the heating

system: for assembly of the unions to see

fig. 1.

2.3 CONNECTING UP SYSTEM

To protect the heat system from damaging

corrosion, flakes or deposits, before installation it is extremely important to clean the

system using suitable products such as,

descaler or slug removing solution.

For long-term protection against corrosion

2 INSTALLATION

7

ENG

FR

Fig. 4

8

ENG

FR

and deposits, the use of inhibitors is recommended after cleaning the system.

It is important to check the concentration

of the inhibitor after each system modification and during maintenance following the

manufacturer’s instructions (specific tests

are available at your dealer).

The safety valve drain must be connected

to a collection funnel to collect any discharge during interventions.

If the heating system is on a higher floor

than the boiler, install the on/off taps supplied in kit on the heating system

delivery/return pipes.

WARNING: Failure to clean the heat

system or add an adequate inhibitor invalidates the device’s warranty.

2.3.1 Gas Requirements

Read the data plate to be sure the boiler is

made for the type of gas being used.

An adhesive data plate is inside the front

panel, it contains all the technical data identifying the boiler and the type of gas for

which the boiler is arranged.

If the information does not agree with the

type of gas available, do not install or operate the boiler. Call your dealer.

The gas piping must be installed according

to all local and state codes, or in absence of

local and state codes, with the latest

“Natural gas and propane installation code”,

CAN/CSA-B 149.1 or “National Fuel Gas

Code”, ANSI Z223.1 (NFPA 54).

Consult the “Natural gas and propane

installation code” or “National Fuel Gas

Code” for the recommended gas pipe size

of other materials.

The sections of the piping making up the

system must be such as to guarantee a

supply of gas sufficient to cover the maximum demand, limiting pressure loss

between the gas meter and any apparatus

being used to not greater than:

1. 1.2 mbar (0.5”W.C.) for supply pressures under 17 mbar (7”W.C.);

2. 2.5 mbar (1.0”W.C.) for supply pressures from 17 mbar (7”W.C.) to 35 mbar

(14”W.C.).

Gas connections must be made in accordance with current standards and regulations.

When a vertical section of piping is installed up stream/side of the boiler, install a

sediment trap at the inlet of boiler, that a

sediment trap must be provided upstream

of the gas control.

When dimensioning gas pipes from the

meter to the boiler, both capacity volume

(consumption) in m3/hr (ft3/hr) and gas

density must be taken into account.

The boiler and the boilers gas connection

must be leak tested before it is put in to

operation.

The boiler and its individual shut-off valve

must be disconnected from the gas supply

piping system during pressure testing of

the system at pressures in excess of 1/2

psi (3.5 kPa).

The boiler must be isolated from the gas

supply piping system by closing its individual

manual shut off valve during any pressure

testing of the supply piping system at test

pressures equal to or less than 1/2 psi

(3.5 kPa).

The boiler shall be installed such that the

gas ignition system components are protected from water (dripping, spraying, rain

etc.) during boiler operation or service (circulators or control replacement etc.).

The boiler and its gas connection must be

leak tested before placing the the boiler is

put into operation.

Use a chloride-free soap and water solution

(bubbles forming indicate a leak) or other

approved method.

After placing the boiler in operation, the

ignition system safety shutoff device must

be tested. To testing the system :

- close the gas valve (gas cock)

- to feed the boiler

- to verify the ignition of the led “Ignition

lock”

- to open the gas cock and to unblock

“Reset”.

2.3.2 Condensation drain installation

A siphoned drain must be connected to the

civil drain by a pipe with minimum 6 mm

(1/4 in) for every 300 mm (1 foot) per

meter gradient for condensation collection.

Only normal plastic civil drain pipes are

suitable to convey condensation to the

building's sewer drain.

2.3.3 Gas pipe filter

The gas valve has a standard input filter

which, in any case, is not capable of filtering

all the impurities contained in the gas and

mains piping.

To prevent poor valve operations or in certain cases, excluding the valve's safety features, we recommend installing a suitable

filter on the gas pipe.

2.5 SYSTEM FILLING

Filling of the boiler and the systemis done by

installing a pressure reducing valve. The

charge pressure, with the system cold,

must be between 1 and 1.2 bar (14.5 and

17.4 psi).

Filling must be done slowly so as to allow

any air bubbles to be bled off through the air

valves. Should the pressure have risen well

above the limit expected, discharge the over

pressure by opening the pressure-relief

valve. Bleed pump by loosen plug at back of

motor.

Once air is removed re-tighten plug. It may

be necessary to free the pump motor

before filling the system. This is done by

removing the pump plug and turning the

pump shaft loose. Do not forget to re-tighten pump plug before filling system.

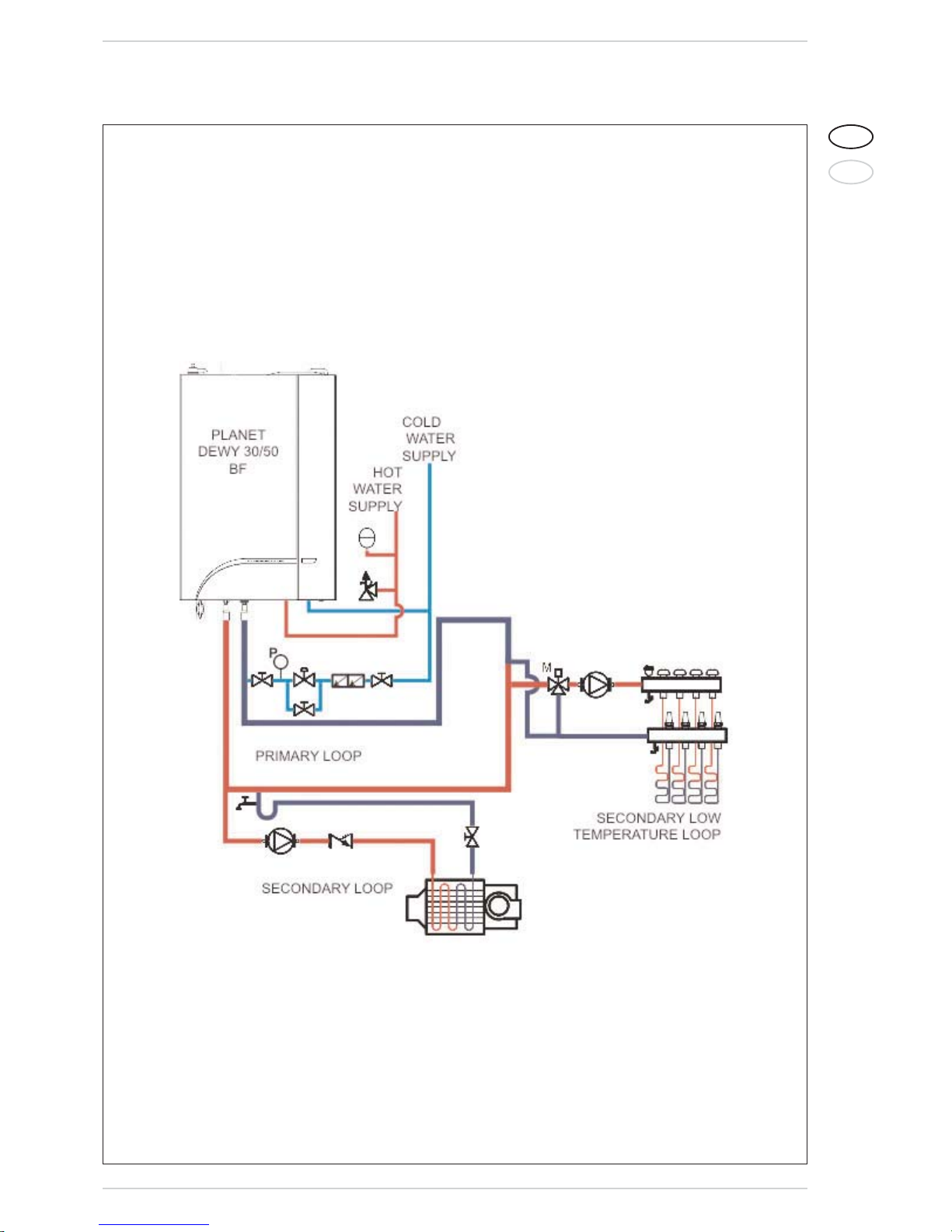

To see following page about “Typical piping”.

2.6 FLUES/CHIMNEYS

The flue or chimney used to release the

products of combustion into the atmosphere must comply with current standards

and regulations. Horizontal vent lengths

must be supported every I meter (39 in) or

less to prevent sagging.

The boiler can be exhausted using separate

pipe or forced draft. Follow the appropriate instructions below for your particular

venting configuration.

2.6.1 Installation separate pipes

(fig. 5)

The vent pipe must be certified ø 3” (76

mm) category IV venting; for this type of

flues it is necessary to demand kit optional

code 8089925 for tubes 3” in steel

(AL294C), and the kit code 8089926 for

tubes 3” in PVC or CPVC (standard with

units). When installing the pipes, follow closely the requirements of the current standards and regulations, as well as the following practical pointers:

1. With direct intake from outside, when

the pipe is longer than 1 m (3.28 ft -40

in), you are recommended to insulate

the piping so as to prevent formation of

dew on the outside of the piping during

particularly hard periods of the year.

2. With the outlet pipe outside the building

or in cold indoor environments, insulation is necessary to prevent burner failure during trial for ignition.

In such cases, provide for a condensatecollector system on the piping.

3. If a segment of the flue passes through

a flammable wall, this segment must be

insulated with a glass wool pipe insulator 30 mm (1 in) thick, with a density of

50 kg/m3(3lb/ft3) or follow vent

manufacturers instructions for clearances to combustibles

4. The distance between the intake air and

the vent pipe must be within 6” (fig.

5/c).

5. Slope the venting towards the wall hung

boiler, for long runs or installation where

condensation in vent may cause flame

failure during trial for ignition provide a

condensation collection on the piping,

close to the wall hung boiler.

The maximum overall length of the intake

and exhaust ducts depends on the head

losses of the single fittings installed and

must not be greater than 5 mm H2O

(0.20 “W.C.).

For head losses in the fittings, refer to Table 2

- 2/a.

9

ENG

FR

TYPICAL PIPING

10

ENG

FR

TABLE 2/a (Accesories STAINLESS STEEL)

VENT ACCESSORIES Ø 3”

Load loss mm H2O (“W.C.)

Intake Outlet

90° curve MF 0.20 (0.00787) 0.20 (0.00787)

Extension L. 610 mm (2 ft) 0.10 (0.0394) 0.10 (0.0394)

Extension L. 914 mm (3 ft) 0.15 (0.00591) 0.15 (0.00591)

Extension L. 1520 mm (5 ft) 0.20 (0.00787) 0.20 (0.00787)

Terminal 1 (Termination Box : 2SVSRTF) -- 0.8 (0.0315)

Terminal 2 (Termination Hood : 2SVSHTX) -- 0.6 (0.0236)

Adapter from diam. 80 mm stell to 3” plastic SCH..40

0.05 (0.00197)

0.05 (0.00197)

Adapter from diameter 3” plastic to 3” steel

SCH.40 0.05 (0.00197) 0.05 (0.00197)

Adapter from diameter 4” plastic to 3” plastic

SCH.40 0.05 (0.00197) 0.05 (0.00197)

Adapter from diameter 3” plastic to 4” plastic

SCH.40 0.05 (0.00197) 0.05 (0.00197)

TABLE 2/b (Accessories PP)

VENT ACCESSORIES Ø 80

Load loss mm H2O (“W.C.)

Intake

90° curve MF 0.30 (0.0118)

45° curve MF 0.20 (0.00787)

Extension L. 1000 mm horizontal (3.3 ft) 0.20 (0.00787)

Extension L. 1000 mm vertical (3.3 ft) 0.30 (0.0118)

TABLE 2 (Accessories PVC or CPVC)

VENT ACCESSORIES Ø 3” VENT ACCESSORIES Ø 4”

Load loss mm H2O (“W.C.) Load loss mm H2O (“W.C.)

Intake Outlet Intake Outlet

45° curve MF 0.20 (0.00787) 0.20 (0.00787) 0.05 (0.00197) 0.10 (0.0394)

90° curve MF 0.30 (0.0118) 0.35 (0.0138) 0.10 (0.0394) 0.10 (0.0394)

Extension horizontal L. 1500 mm (5 ft) 0.50 (0.0197) 0.75 (0.0295) 0.20 (0.00787) 0.20 (0.00787)

Extension vertical L. 1500 mm (5 ft) 0.10 (0.0394) 0.10 (0.0394) 0.05 (0.00197) 0.05 (0.00197)

Terminal 1 (Termination box : 2SVSRTF) -- 2.50 (0.0984) -- 2.50 (0.0984)

Terminal 2 (Termination hood : 2SVSHTX) -- 1.30 (0.0512) -- 1.30 (0.0512)

Terminal 3 (Termination roof : System 636) -- 1.30 (0.0512) -- --

Maximum horizontal length for separate pipes with

a curve with 90°:

ACCESSORIES INTAKE OUTLET

ø 3” (PVC/CPVC) 15 m (49 ft) 15 m (49 ft)

ø 4” PVC/CPVC) 25 m (82 ft) 25 m (82 ft)

ø 3” (STAINLESS STEEL) 15 m (49 ft) 15 m (49 ft)

2.6.2 Installation forced

draft (fig. 5/a)

The vent pipe must be certified ø 3” (76

mm) category IV venting; for this type of

flues it is necessary to demand kit optional

code 8089925 for tubes 3” in steel

(AL294C), and the kit code 8089926 for

tubes 3” in PVC or CPVC (standards with

units). In addition, it is necessary to demand

air inlet terminal ø 80mm code 8089500.

Before proceeding with this venting configuration, ensure that the requires of section

2.1 are met. When installing the exhaust

pipe, follow closely the requirements of the

current standards and regulations, as well

as the following practical pointers:

1. With the outlet pipe outside the building

or in cold indoor environments, insula-

tion is necessary to prevent burner failure during trial for ignition. In such cases,

provide for a condensate-collector

system on the piping.

2. If a segment of the flue passes through

a flammable wall, this segment must be

insulated with a glass wool pipe insulator

30 mm (1 in) thick, with a density of 50

kg/m

3

(3lb/ft3) or follow vent manufacturers instructions for clearances to

combustibles

3. The distance between the intake air and

the vent pipe must be within 300 mm (1

ft - 12 in).

4. Slope the venting towards the wall hung

boiler, for long runs or installation where

condensation in vent may cause flame

failure during trial for ignition provide a

condensation collection on the piping,

close to the wall hung boiler.

The maximum overall length of the exhaust ducts depends on the head losses of

the single fittings installed and must not

be greater than 5 mm H

2O (0.20 “W.C.).

For head losses in the fittings, refer to Table

2 - 2/a.

Maximum horizontal length for forced draft with a

curve with 90°:

ACCESSORIES ELBOWS OUTLET

ø 3” (

PVC/

CPVC) 1 21 m (68 ft)

ø 3” (

PVC/

CPVC) 2 20 m (65 ft)

ø 3” (

PVC/

CPVC) 4 18 m (59 ft)

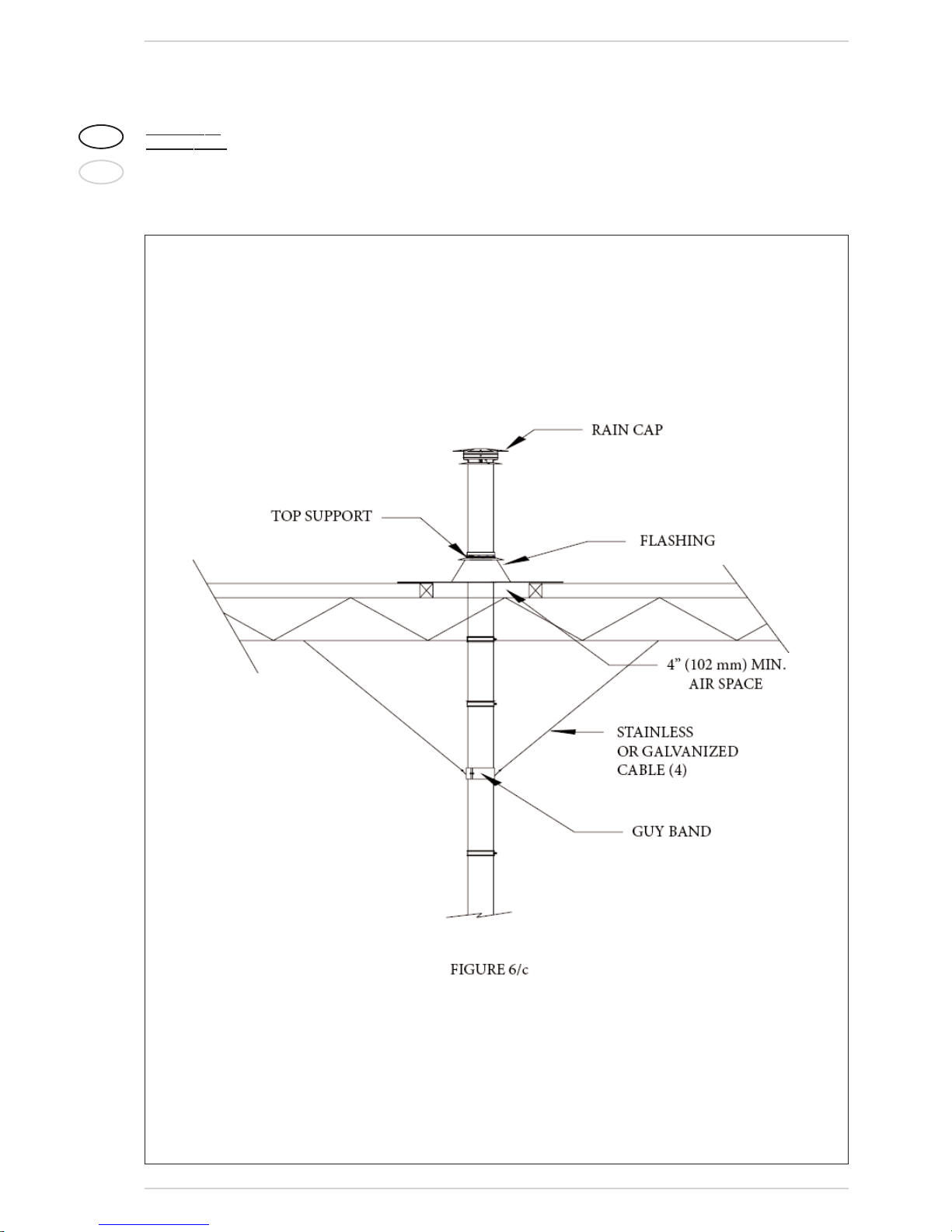

Fig. 5

Fig. 5/a

11

ENG

FR

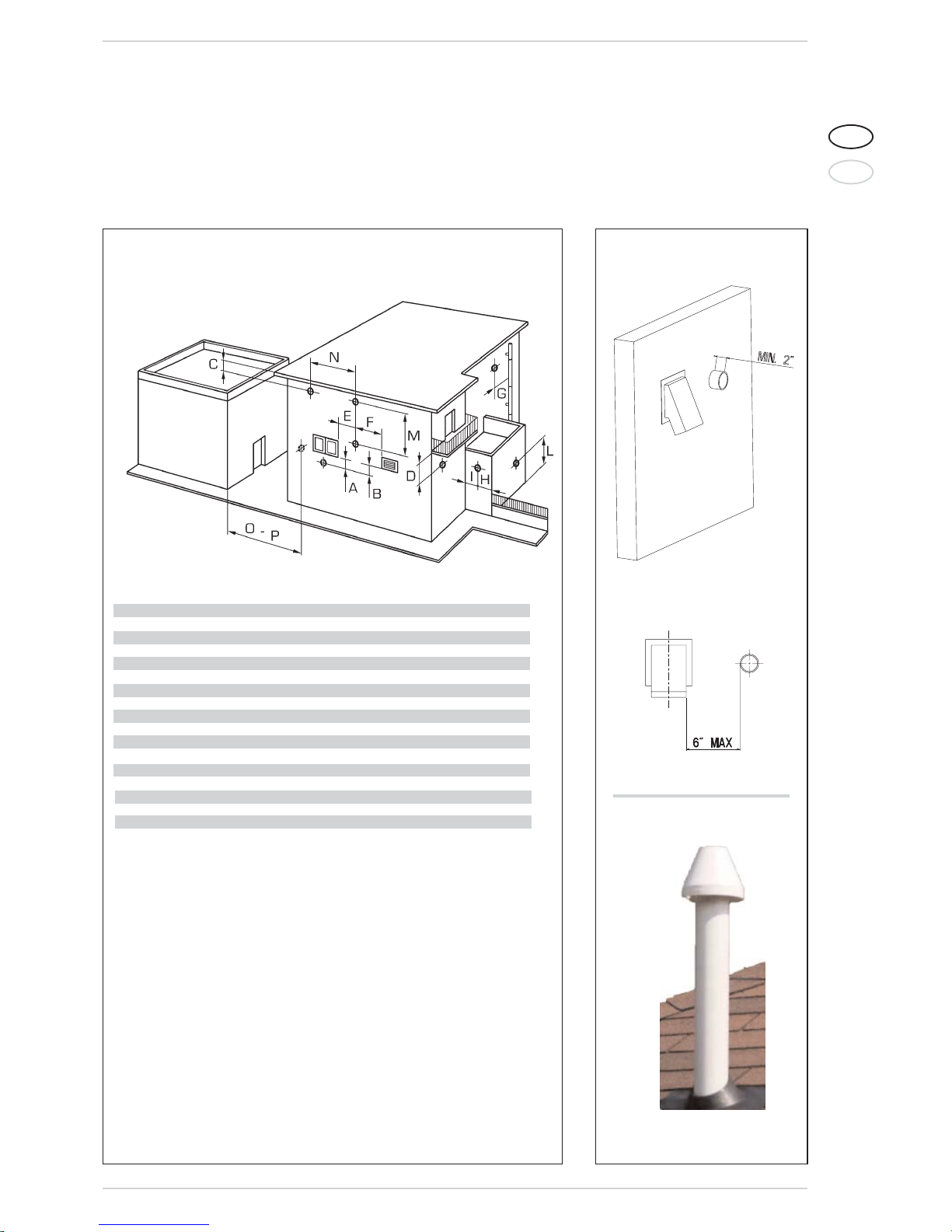

2.8 POSITIONING OF OUTLET

TERMINALS (figg. 5/b - 5/c)

The outlet terminal must be flush with the

wall and the inlet terminal must protrude

50 mm (2 in) at least from the outstide

wall (fig. 5/c).

Outlet terminals for forced draft systems

may be located on the outer walls of the

buildings. Table 1 shows approximate, non-

binding minimum distances to be met for a

building of the type shown in fig. 5/b.

Please refer to local codes for minimum

clearances.

MINIMUM DISTANCE mm feet

A - below openable window or door 900 3

B - below ventilation opening (non mechanical) 900 3

C - below eaves 300 1

D - below balcony (1) 300 1

E - from adjacent window or door 900 3

F - from adjacent ventilation opening (non mechanical) 900 3

G - from horizontal or vertical soil or drain pipes (2) 300 1

H - from corner of building 300 1

I - from recess in building 300 1

L-

above a paved sidwalk or a paved driveway that is

located on private property

2100 7

M - between two terminals set vertically 600 2

N - between two terminals set horizontally 600 2

O - from a surface facing without

openings or terminals 2000 6.56

P - as above but with openings and terminals 3000 9.84

The vent shall not terminate;

a) directly above a sidewalk or paved driveway that is located between two single - family dwel-

lings and severs both dwellings;

b) less that 2.1 m (7 ft) above a paved sidewalk or a paved driveway that is located on public pro-

perty;

c) within 1.8 m (6 ft) of a mechanical air-supply inlet to any building;

d) above a meter and regulator assembly within 1.8 m (6 ft) horizontally of the vertical centerline

of the regulator vent outlet to a maximum vertical distance of 4.5 m (15 ft);

e) within 1.8 m (6 ft) of any gas service regulator vent outlet;

f) less than 300 mm (1ft) above grade level plus expected snow level;

g) within 900 mm (3 ft) of a window or door that can be opened in any building, of any non-

mechanical air supply inlet to any building, or of any combustion air inlet of any other appliance;

h) Underneath a veranda, porch, or deck unless;

i) the veranda, porch, or deck is fully open on a minimum of two sides beneath the floor;

ii) the distance between the top of the vent termination and the underside of the veranda,

porch, or deck is greater that 300 mm (1ft).

TABLE 1

Fig. 5/b

To install the tubes in such way protect the

building materials from degradation by fluegas.

Fig. 5/c

Slanted view

Frontal view

System 636

12

ENG

FR

System 636 PVC or CPVC Type BH Gas

Venting Systems are third party certified to

ULC S636.

The following installation methods have

been prepared in conformity with the requirements of section 4 of ULC Standard

S636.

1

. Application

IPEX System 636 PVC or CPVC Gas Venting

Systems are intended for negative or positive pressure venting of gas fired appliances

producing exhaust gases having temperatures limited to the range specified in 1(a) and

1(b).

(a) System 636 CPVC venting systems are

suitable for temperatures up to and including 90°C (194°F); ULC S636 Class II.

(b) System 636 PVC venting systems are

suitable for temperatures up to and including 65°C (1

49

°F); ULC S636 Class II.

2. Limiting to Use and Application

(a) Improper installation of System 636

PVC/CPVC systems may result in personal injury or death.

Only qualified personnel should attempt

the installation of gas burning equipment, following the gas appliance manufactures' directions.

(b) All System 636 gas venting pipe and fit-

ting must be carefully inspected before

use to ensure no damage has occurred

during transportation.

Any damaged product must be replaced.

No attempt at repairs shall be made at

the job site.

(c) The common temperature changes in a

gas venting application will cause the

system to expand and contract accordingly, proper care must be taken to

allow for this movement through walls,

ceilings, and roof penetrations.

The venting system must be supported

in accordance with these instructions.

(d) Only approved System 636 PVC or

CPVC primer and cement shall be used

to assemble System 636 PVC or CPVC

venting systems respectively.

* All IPEX System 636 cements contain

an optical brightener to aid in identification during warranty claims.

Note: Follow IPEX solvent cementing procedures as shown in this manual, and check

for proper joint construction when joining

pipe to fittings.

System 636 Pipe, Fittings and Cements

are certified as a system and must be

installed as such.

Different manufacturers have different

materials, joining systems and adhesives.

Do NOT mix pipe, fittings, solvents, or joining methods from different BH Vent

manufacturers, this can result in unsafe

conditions.

(e) Venting should be as direct as possible

with a minimum number of fittings.

The maximum vertical rise or horizontal

run of vent pipe in a single vent installation shall not exceed the requirements

outlined in the appliance manufacturer's

installation instructions.

The total number of vent fittings in a single vent installation shall not exceed the

requirements outlined in the appliance

manufacturer's installation instructions.

(f) All framing requirements for floor and

ceiling penetrations shall be in accordance with the local building code

and/or the local regulatory authority.

(g) All penetrations of fire rated floors

and/or walls shall be as required by the

local building code and/or the local

regulatory authority.

All fire stopping of venting shall be completed using fire stops that are listed by

a recognized agency.

Fire stop installation shall be as per the

fire stop device / system manufacturer's installation instructions.

(h) Roof penetrations should be sealed with

a plumbing roof boot or equivalent flashing as per the local building code, or

as permitted by the local regulatory

authority.

(i) All framing required in conjunction with

wall and roof terminations shall be in

accordance with the local building code

and/or the local regulatory authority.

(j) WARNING: Insulation shall not interfere

with required clearance spaces.

4. Special Sy

stem Layout Considerations

(a) Vent piping must be sized according to

the equipment manufacturers' recommendations.

IPEX does not recommend the use of

existing vent piping, flues or chimneys.

When old appliances are replaced, do

not connect System 636 venting to existing vent materials.

Replace the entire existing venting

system with ULC S636 listed venting

material. If transitions between ABS,

PVC or CPVC must be made at the

appliance, only System 636 PVC/ABS

or CPVC/ABS Transition Cement shall

be used. System 636 Primer may only

be used on PVC or CPVC connections.

Do not use Primer on ABS appliance

connections.

(b) All horizontal sections of the venting

system must be installed with a slope

not less than 0,8 inch (20 mm) per 40

inches (1000 mm) down towards the

2.8.1 Installation Methods for IPEX System 636 Type BH PVC or CPVC Gas Venting Systems (for Canada Only)

13

ENG

FR

appliance in order to prevent collection

of condensate. Reference the appliance

manufacturers' instructions regarding

installation of necessary condensate

drains.

5. Suppor

t and Restraint Spacing

(a) General Principles of Support Adequate

support for any piping system is a matter of great importance.

In practice, support spacing is a function

of pipe size, operating temperatures, the

location of fittings and the mechanical

properties of the pipe material. To ensure satisfactory operation of a thermoplastic piping system, the location and

type of hangers should be carefully considered. The principles of design for

steel piping systems are generally applicable to thermoplastic piping systems,

but with some notable areas where special consideration should be exercised.

1. In systems where large fluctuations in

temperature occur, allowance must

be made for expansion and contraction of the piping system. Since changes in direction in the system are

usually sufficient to allow expansion

and contraction, hangers must be placed so movement is not restricted.

(See also Expansion-Contraction section of this manual).

2. Changes in direction (e.g. 90° elbows)

should be supported as close as practical to the fitting to avoid introducing

excessive torsional stresses into the

system.

3. Supports to be used on System 636

pipe shall be suitable for use on plastic pipe and shall not be tightly clamped onto the pipe to allow for possible

expansion/contraction movement.

Pipe clamps or hangers shall not have

sharp edges or fulcrum points which

might damage the System 636 pipe

over time.

(b) System 636 PVC and CPVC systems

must be supported horizontally and ver-

tically at a maximum of every 5 feet (1.5

mt). This maximum recommendation

should always be referenced against

local regulatory codes, the local authority having jurisdiction, as well as the

appliance manufacturer. The most

restrictive requirement shall apply. Do

not strap vertical vent pipe too tightly.

Strapping must support the vent system

while still permitting the vent to move in

the event of expansion and contraction.

(c) In order to adequately support the wei-

ght of vertical vent pipe, a pipe anchor or

support shall be installed at the first

floor penetration and then every 2 storeys thereafter as required.

Securely fasten pipe anchors or supports to the building structure.

Pipe anchors or supports used for this

purpose shall be suitable for use with

plastic pipe. These anchors or supports

shall be snuggly fastened to the vent in

order to support the weight of the vent,

but shall not be allowed to deform or

damage the vent. Anchors or supports

supporting the weight of the vertical

vent shall be in addition to the required

pipe straps which are intended only to

maintain the position of the vertical vent

while allowing for expansion and contraction. Make certain that allowance

for expansion and contraction is provided in all venting installations.

(d) System 636 venting shall be supported

with steel strapping or equivalent.

Strapping shall meet the following requirements.

1/2" (13 mm) strapping - 22 gauge

steel

3/4" (19 mm) strapping - 28 gauge

steel

3/4" (19 mm) galvanized strapping - 28

gauge steel.

Strapping shall be fixed to supporting

structure (e.g. floor joists or cross members) using typical framing nails or

screws.

(e) System 636 pipe and fittings shall be

hung at least 25mm (1") away from any

supporting structure to allow for free

movement due to expansion and contraction of the venting system. In certain

conditions greater clearance than

25mm (1") may be required between

System 636 venting and supporting

structure.

Always check the tables in this instruction manual to ensure adequate space is

provided to accommodate expansion

and contraction.

6. Expansion and Contr

action

(a) Being a thermoplastic product, System

636 has a notable capacity to expand

and contract under fluctuating temperatures. Although the rates of expansion/contraction are approximately

40% less than that of ABS, installers

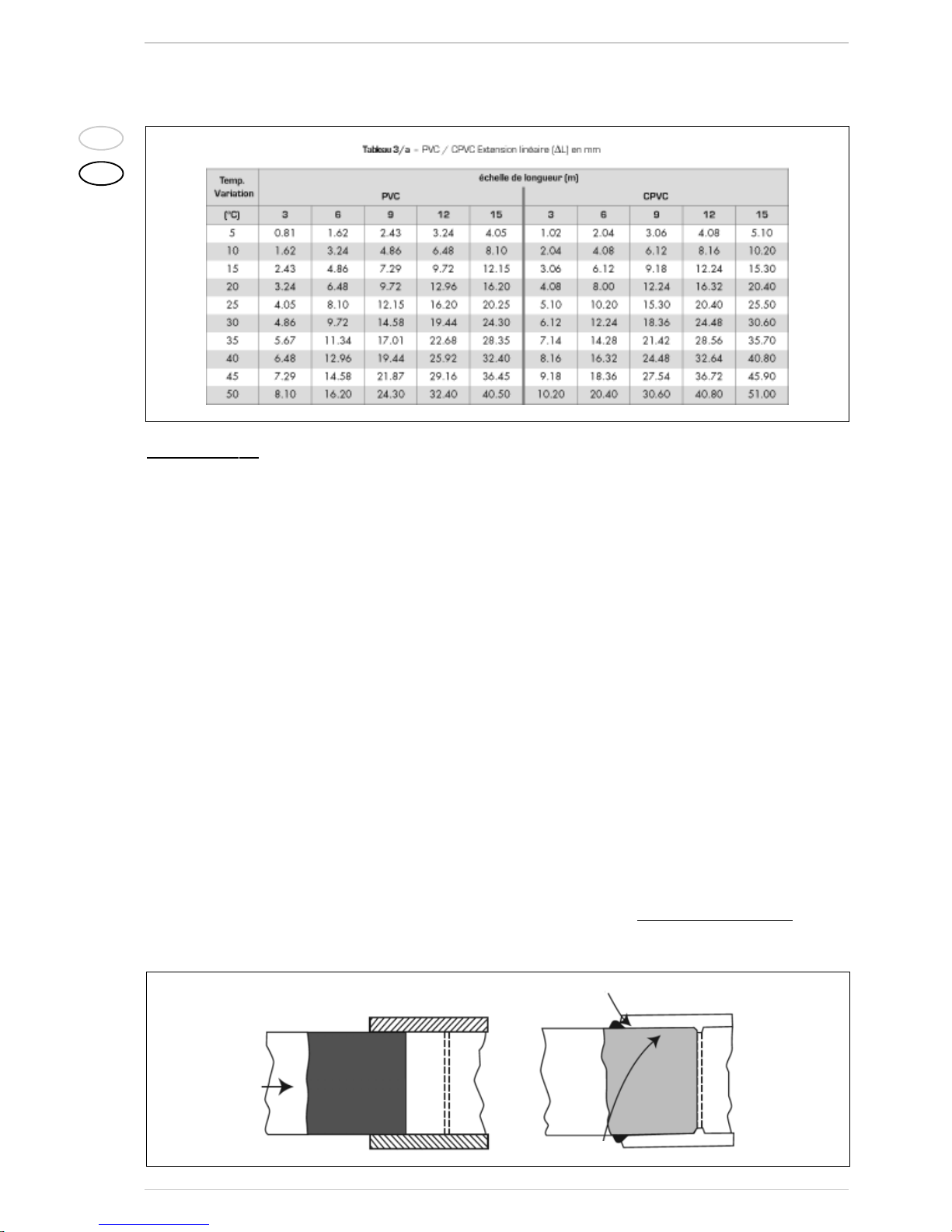

must still be aware of this physical property of System 636 and plan to accommodate it. Typical expansion vs. temperature change values can be found in the

following tables.

(b) To accommodate any expansion/con-

traction movement and stresses that

may occur, IPEX suggests giving consideration to the following suggestions

during installation:

1. Leave adequate clearance between

any System 636 bends and walls or the

underside of floor boards or joists.

2. Use loose fitting clamps and hangers

to allow free pipe movement if required.

3. For long runs, consider using 2 horizontal bends of the same angle to act as

an offset to absorb movement and

stresses (i.e. two 45's to replace one

90).

4. For critical areas such as near the

appliance outlet, two 45 bends may be

considered for use in lieu of one 90 bend

for more structural flexibility.

7

. F

irestops

Should System 636 pass through a fire

rated floor or wall, the penetration shall be

firestopped with a device or system listed

to ULC CAN4-S115 for an F and/or FT

Rating equivalent to the hour rating of the

floor of the wall.

14

ENG

FR

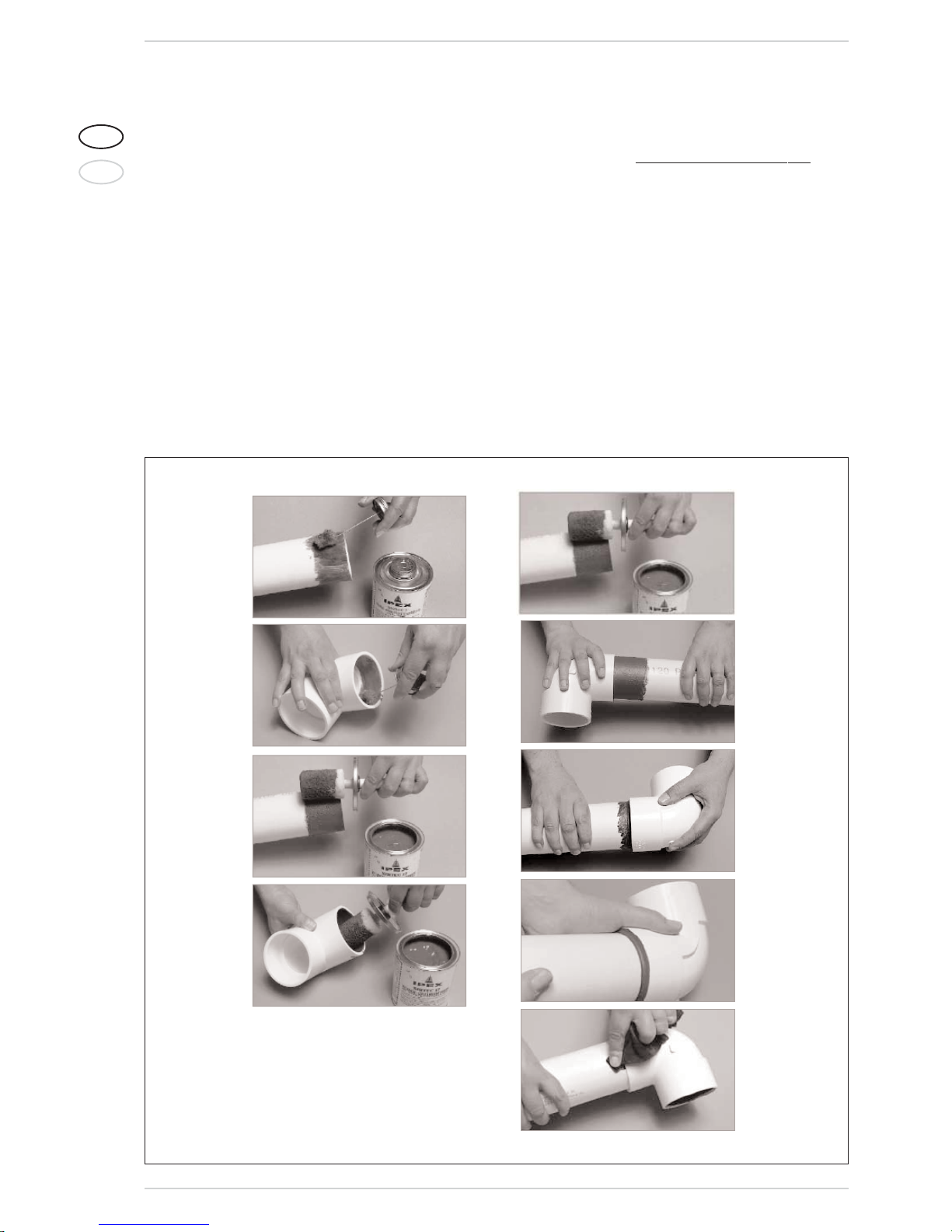

8. Solv

ent Cementing

(a) Gas Venting Applications Installation of

plastic pipe and fittings for gas venting applications requires a higher degree of skill

than other installations; joint failures in

these systems could be life threatening. It is

for this reason we recommend the following

tips for these applications.

Tips for Installation:

• Installers should complete the IPEX online solvent cementing course

(www.ipexinc.com)

• Allow at least twice the normal set and

cure times.

• Installers should use extra precautions

during installation to insure proper installation of system.

• The proper System 636 Cement must be

used. Do NOT substitute other cements.

• If there is any doubt about compatibility of

materials with a certain appliance or

application, the appliance manufacturer

should be contacted.

(b) Do not use solvents or cements other

than what is required by this guide. Only

IPEX's System 636 PVC/CPVC Primer

(purple or clear in color) shall be used

for System 636 PVC or CPVC venting

systems. Only System 636 PVC solvent

cement (grey in color) or System 636.

CPVC cement (orange in color) shall be

used to connect System 636 PVC pipe

and fittings. Only IPEX's System 636

CPVC solvent cement (orange in color)

shall be used to connect System 636

CPVC pipe and fittings.

(c) In instances where transitions between

material types is necessary, only System

636 Transition Cement shall be used for

connections to ABS. Only System 636

CPVC cement shall be used for transitions between PVC and CPVC.

(d) CPVC solvent cements must not be used

more than 2 years beyond the date of

manufacture printed on the container.

PVC solvent cements and all primers

must not be used more than 3 years

beyond the date of manufacture printed

on the container.

(e) Basic Principles of Solvent Cementing

To make consistently good joints, the following points should be clearly understood.

1. The joining surfaces must be softened and made semi-fluid.

2. Sufficient cement must be applied to

fill the gap between pipe and fitting.

3. Assembly of pipe and fittings must be

made while the surfaces are still wet

and cement is still fluid.

4. Joint strength develops as the

cement dries. In the tight part of the

joint the surfaces will tend to fuse

together; in the loose part, the

cement will bond to both surfaces.

Penetration and softening can be achieved

by the cement itself, by using a suitable primer, or by the use of both primer and

cement. For certain materials and in certain situations, it is necessary to use a primer. A suitable primer will usually penetrate

and soften the surfaces more quickly than

cement alone. Additionally, the use of a primer can provide a safety factor for the

installer, for they can know under various

temperature conditions when they have

achieved sufficient softening. For example,

in cold weather more time and additional

applications may be required.

More than sufficient cement to fill the loose

part of the joint must be applied. Besides filling the gap, adequate cement layers will

penetrate the surfaces and also remain

wet until the joint is assembled.

If the cement coatings on the pipe and fittings are wet and fluid when assembly takes

place, they will tend to flow together and

become one cement layer. Also, if the

cement is wet, the surfaces beneath them

will still be soft and these sof tened surfaces

in the tight part of the joint will tend to fuse

together. As the solvent dissipates, the

cement layer and the softened surfaces will

harden with a corresponding increase in

joint strength.

In the tight (fused) part of the joint, strength

will develop more quickly than in the looser

(bonded) part of the joint.

Sol

vent Cementing with Primer

(installation temperatures 0ºC - 32°F or

less).

15

ENG

FR

Note: Some jurisdictions have mandated

the use of primer regardless of temperature (i.e. Alberta). Verify with your local jurisdiction’s authorities.

1. Assemble proper materials for job (proper cement and applicator for the size of

piping system to be assembled).

2. Pipe must be cut as square as possible.

Use a hand saw and miter box or mechanical saw. A diagonal cut reduces bonding

area in the most effective part of the

joint.

3. Plastic tubing cutters may also be used

for cutting plastic pipe; however, some

produce a raised bead at the end of the

pipe. This bead must be removed with a

file or reamer, as it will wipe the cement

away when pipe is inserted into the fitting.

4. Remove all burrs from both the inside

and outside of the pipe with de-burring

tool. Failure to remove sharp edges can

result in a plowing effect on applied

cement when assembling the joint.

5. Remove dirt, grease and moisture. A thorough wipe with a clean dry rag is usually

sufficient. (Moisture will retard cure and

dirt or grease can prevent adhesion).

6. Check pipe and fittings for dry fit before

cementing. For proper interference fit,

the pipe must go easily into the fitting

1/3 to 2/3 of the way. Should the dry fit

be outside this range, do not proceed and

contact the System 636 supplier for

further instruction.

7. Use the right applicator for the size of

pipe or fittings being joined. The applicator size should be equal to 1/2 the pipe

diameter. It is important that a satisfactory size applicator be used to help ensure that sufficient layers of cement are

applied.

8. Priming; the purpose of a primer is to

penetrate and soften the surfaces so

they can fuse together. The proper use of

System 636 primer and checking its softening effect provides assurance that the

surfaces are prepared for fusion in a

wide variety of conditions. Check the

penetration or softening on a piece of

scrap before you start the installation or

if the weather changes during the day.

Using a knife or other sharp object, drag

the edge over the coated surface. Proper

penetration has been made if you can

scratch or scrape a few thousandths of

the primed surfaces away. Because

weather conditions do affect priming and

cementing action, repeated applications

to either or both surfaces may be necessary. In cold weather more time is required for proper penetration.

9. Using the correct applicator, aggressively

work the primer into fitting socket, keeping the surface and applicator wet until

the surface has been softened. More

applications may be needed for hard surfaces and cold weather conditions. Re-dip

the applicator in primer as required.

When the surface is primed, remove any

puddles of primer from the socket.

10. Next, aggressively work the primer on

to the end of the pipe to a point 1/2"

(13 mm) beyond the depth of the fitting

socket.

11. A second application of primer in the

socket is recommended.

12. Immediately and while the surfaces are

still wet, apply the appropriate System

636 cement.

13. Cementing; stir the System 636

cement or shake can before using.

Using the proper size applicator for the

pipe size, aggressively work a full even

16

ENG

FR

layer of cement on to the pipe end equal

to the depth of the fitting socket - do not

brush it out to a thin paint type layer, as

this will dry within a few seconds.

14. Aggressively work a medium layer of

cement into the fitting socket; avoid

puddling cement in the socket.

15. Apply a second full, even layer of

cement on the pipe.

16. Without delay, while cement is still wet,

assemble the pipe and fittings. Use sufficient force to ensure that the pipe

bottoms in the fitting socket.

If possible, twist the pipe a 1/4 turn as

you insert it.

17. Hold the pipe and fitting together for

approximately 30 seconds to avoid

push out.

18. After assembly, a joint should have a

ring or bead of cement completely

around the juncture of the pipe and fitting. If voids in this ring are present,

sufficient cement was not applied and

the joint may be defective.

19. Using a rag, remove the excess

cement from the pipe and fitting, including the ring or bead, as it will needlessly soften the pipe and fitting and does

not add to joint strength.

Avoid disturbing or moving the joint.

20. Handle newly assembled joints carefully until initial set has taken place.

Follow IPEX set andcure times before

handling or testing pipe system.

21. Once cure period has elapsed, joint

should be pulled and twisted by hand.

Should even a slight crack appear the

joint must be replaced.

Sol

vent Cementing without Pr

imer

(installation temperatures above 0ºC / 32°F)

Note: Some jurisdictions have mandated

the use of primer regardless of temperature (i.e. Alberta). Verify with your local jurisdiction’s authorities.

1. Assemble materials needed for the

installation (the proper System 636

cement and applicator for the size of

pipe and fittings to be assembled).

2. Pipe must be cut as square as possible.

A diagonal cut reduces bonding area in

the most effective part of the joint.

3. Remove all burrs from both inside and

outside of the pipe with a knife, file or

reamer. Burrs can scrape channels into

17

ENG

FR

pre-softened surfaces or create hangups inside surface walls.

4. Remove dirt, grease and moisture. A

thorough wipe with a clean dry rag is

usually sufficient. Moisture will retard

cure and dirt or grease can prevent

adhesion.

5. Check pipe and fittings for dry fit. For

proper interference fit, the pipe must go

easily into the fitting 1/3 to 2/3 of the

way, but not bottom. (A good interference fit is desired for a one-step installation).

6. Check for penetration and softening of

the pipe’s surface. Take a scrap piece of

the pipe you will be using and make a

normal application of the cement. Then

immediately, using a knife or other sharp

object, try to scratch or scrape a few

thousandths of the surface away. If you

are able to do so, proceed with installation. If not, try making a more aggressive application of the cement on the

scrap piece of pipe and check for penetration as noted above. If you are still

unable to achieve penetration or softening of the pipe’s surface, you may want

to consider the use of a primer.

7. Using the correct size applicator (1/2

the pipe diameter), aggressively work

solvent cement on the end of the pipe

equal to the depth of the fitting socket.

8. Next, aggressively work cement into fitting socket being careful not to get

cement beyond the socket.

9. Then apply a second layer of cement on

to the end of the pipe equal to the depth

of the fitting socket.

10. Immediately and while the surfaces

are still wet, assemble the pipe and the

fitting using sufficient force to ensure

that the pipe bottoms into the fitting

socket. If possible, twist the pipe a 1/4

turn as you insert it.

11. Hold the pipe and fitting together for

approximately 30 seconds to eliminate

push out.

12. After assembly, the joint should have a

ring or bead of cement completely

around the juncture of the pipe and fitting. If voids in this ring are present,

sufficient cement was not applied and

the joint may be defective. Using a rag,

remove all the excess cementfrom the

pipe and fitting, including the ring or

bead.

13. Follow IPEX recommended set and

cure times before handling or testing

the piping system.

14. Once cure period has elapsed, joint

should be pulled and twisted by hand.

Should even a slight crack appear the

joint must be replaced.

Joining Plas

tic Pipe in Hot Weather

There are many occasions when solvent

cementing plastic pipe at 35ºC (95ºF) temperatures and above cannot be avoided.

If special precautions are taken, problems

can be avoided. Solvent cements for plastic

pipe contain high-strength solvents which

evaporate faster at elevated temperatures.

This is especially true when there is a hot

wind blowing. If the pipe is stored in direct

sunlight, the pipe surface temperatures

may be from 10ºC to 15ºC (20ºF to 30ºF)

higher than the ambient temperature.

Solvents soften these hot surfaces faster

and deeper, especially inside a joint.

Therefore, it is very important to avoid

puddling the cement inside the fitting socket

and to wipe off any excess cement outside

the joint.

By following our standard instructions and

using a little extra care as outlined below,

successful solvent cemented joints can be

made in even the most extreme hot

weather conditions.

Tips to Follow when Solvent Cementing in

High Temperatures:

• Store solvent cements and primers in a

cool or shaded area prior to use.

• If possible, store fittings and pipe or at

least the ends to be solvent welded, in a

shady area before cementing.

• Cool surfaces to be joined by wiping with

a damp rag. Make sure that the surface

is dry prior to applying solvent cement.

• Try to do the solvent cementing in cooler

morning hours.

• Make sure that both surfaces to be joined

are still wet with cement when putting

them together.

Joining Plas

tic Pipe and F

ittings in Cold

Weather

For installation temperatures 0ºC (32°F)

or less, the use of System 636

PVC/CPVC Primer is required.

Note: Some jurisdictions have mandated

the use of primer regardless of temperature (i.e. Alberta). Verify with your local jurisdiction’s authorities.

By following our standard instructions and

using a little extra care and patience, successful solvent cemented joints can be

made at temperatures even as low as 26ºC (-15ºF). In cold weather, solvents penetrate and soften the plastic pipe and fitting

surfaces more slowly than in warm

weather. Also the plastic is more resistant

to solvent attack.

Therefore it becomes even more important

to pre-soften surfaces with System 636 primer. And, because of slower evaporation, a

longer cure time is necessary. Our cure

schedules allow a margin for safety, but for

colder weather more time should be

allowed.

Requirements when Solvent Cementing

during Cold Weather:

• Prefabricate as much of the system as is

possible in a heated work area.

• Store cements and primers in a warmer

area when not in use or between joints to

ensure they remain fluid (No less than

5ºC - 41°F).

• Take special care to remove moisture

including ice and snow from the surfaces

to be joined.

• Use only System 636 Primer to soften

the joining surfaces before applying

cement. More than one application may

be necessary.

• Allow a longer cure period before the

system is used. A heat blanket may be

used to speed up the set and cure times.

• Read and follow all of our directions carefully before installation.

• Any grouting of the pipe must be done

after the appliance has been running for

2 hours, this will avoid unecessary stress

on the new joints due to expansion.

All IPEX cements are formulated to have

well balanced drying characteristics and to

have good stability in sub-freezing temperatures.

For all practical purposes, good solvent

cemented joints can be made in very cold

conditions with proper care and common

sense.

Helpful Hints

A properly cemented joint is the most critical part for a successful installation of plastic venting systems. Here is a list of important points to remember for solvent cementing:

1. Have you reviewed all of the instructions

on the System 636 cement container

label?

2. Are you using the proper System 636

cement for the job…for the type and size

of pipe and correct fittings to be joined?

3. Do you need to take special precautions

because of the unusual weather conditions?

4. Do you have the proper tools and sufficient quantities of System 636 cements

and primer, and is the cement in good

condition?

5. Be sure to use a large enough applicator

to quickly spread cement generously on

pipe and fittings and then assemble

immediately.

6. Avoid puddling excess cement inside the

socket.

7. Be aware at all times of good safety practices. Solvent cements for pipe and fittings are flammable, so there should be

no smoking or other sources of heat or

flame in working or storage areas. Be

sure to work only in a well ventilated

space and avoid unnecessary skin contact with all solvents. More detailed

safety information is available from IPEX.

18

ENG

FR

Safety Precautions

For over 40 years, millions of solvent

cemented joints have been made with only

rare cases of mishap. However, since flammable and toxic solvents are a part of these

products, appropriate safety precautions

should be used.

All solvent cements and primers for plastic

pipe are flammable and should not be used

or stored near heat, spark, open flames and

other sources of ignition. Vapors may ignite

explosively.

Keep containers closed when not in use and

covered as much as possible when in use.

Use in well ventilated area.

If confined or partially enclosed, use forced

ventilation or NIOSH-approved respirator.

Avoid breathing vapors.

Atmospheric levels should be maintained

below established exposure limits contained

in the product’s Material Safety Data Sheet.

If airborne concentrations exceed those

limits, use of NIOSH-approved organic vapor

cartridge with full face piece is recommended.

The effectiveness of an air purifying respirator is limited. Use it only for a single, short

term exposure.

For emergency and other conditions where

short-term exposure guidelines may be

exceeded, use an approved positive pressure self-contained breathing apparatus.

Do not smoke, eat or drink while using these

products. Avoid contact with skin, eyes and

clothing.

Wash clothing if contaminated before reuse. May cause eye injury.

Protective equipment such as gloves, goggles and an impervious apron should be

used. Keep out of reach of children.

Carefully read our Material Safety Data

Sheets and follow all precautions.

F

irst Aid

Inhalation: If ill effects from inhalation,

remove to fresh air. If not

breathing, give artificial respiration. If breathing is difficult,

give oxygen. Call a physician.

Eye Contact: Flush with plenty of water for

15 minutes and call a physician.

Skin Contact: Wash skin with plenty of soap

and water for at least 15

minutes. If irritation develops,

get medical attention.

Ingestion: If swallowed give 1 to 2 glas-

ses of water or milk, DO NOT

INDUCE VOMITING. Contact

physician immediately.

Use Caution wit

h Welding Torches

At construction sites where plastic pipe is

being installed or has recently been solvent

welded, extreme caution should be taken

when using welding torches or other equipment where sparks may be involved.

Flammable vapors from cemented joints

sometimes linger within or around a piping

system for some time.

Special care must be taken when using a

welding torch around plastic pipe systems

in industrial plant areas with little or no air

circulation. In all cases, solvent vapors must

be removed by air circulation, purging, or

other means prior to the use of welding torches, or other spark or flame generating

equipment or procedures.

S

torage and Handling

of System 636 Cement and Primer

Store System 636 cement and primer in

the shade between 4ºC (40ºF) and 43ºC

(110ºF) or as specified on label. Keep away

from heat, spark, open flame and other

sources of ignition. Keep container closed

when not in use. If the unopened container

is subjected to freezing, it may become

extremely thick or gelled.

This cement can be placed in a warm area,

where after a period of time, it will return to

its original, usable condition.

But such is not the case when gelatin has

taken place because of actual solvent loss—

for example, when the container was left

open too long during use or not properly

sealed after use. Cement in this condition

should not be used and should be properly

discarded.

IPEX solvent cements are formulated to be

used “as received” in original containers.

Adding thinners or primers to change viscosity is not recommended. If the cement is

found to be jelly-like and not free flowing, it

should not be used.

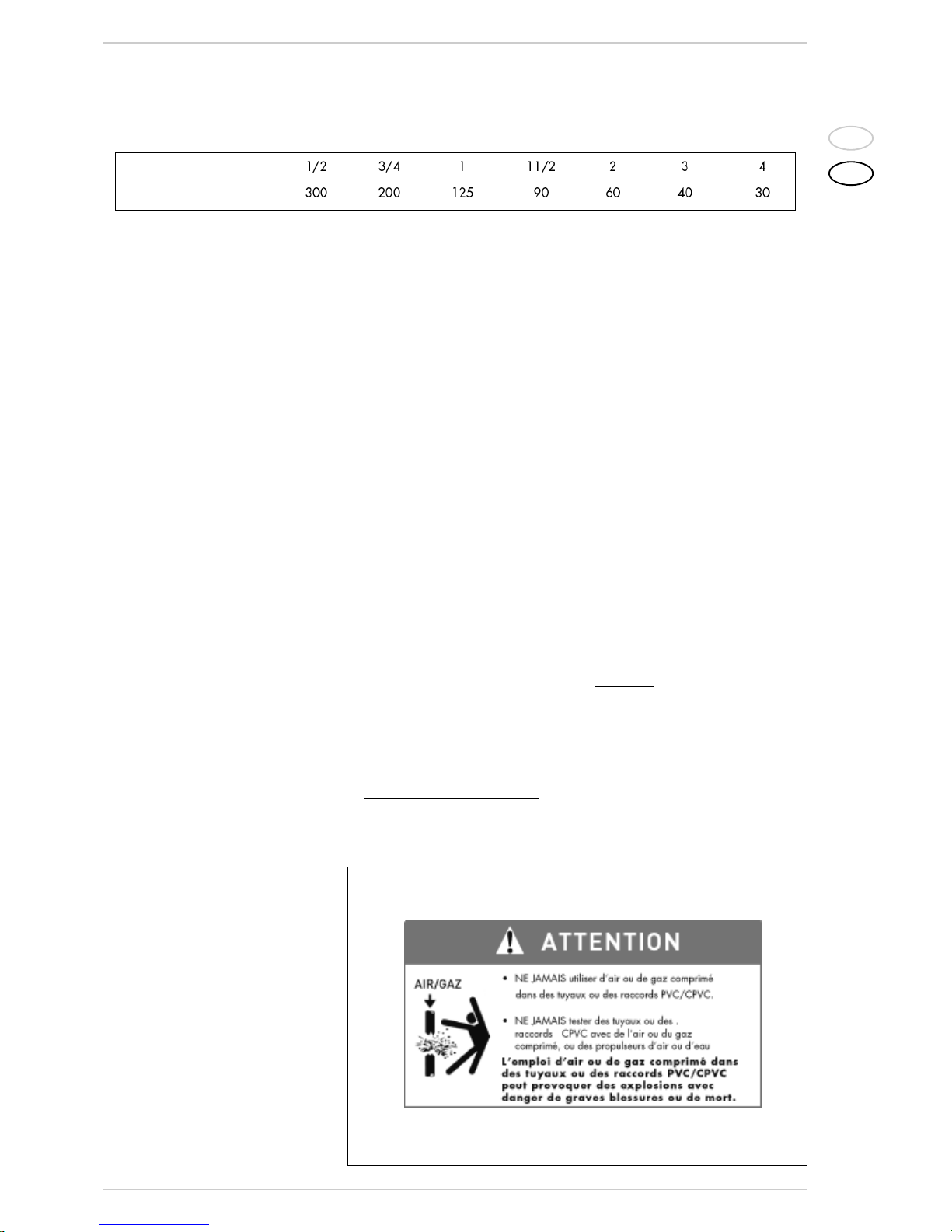

Average Joint Cure Schedule For System 636 CPVC Solvent Cements**

Note: Joint cure schedule is the necessary time to allow before commissioning the system. In damp or humid weather

allow 50% more cure time.

** These figures are estimates based on our laboratory tests. Due to the many variables in the field, these figures

should be used as a general guide only. Depending on conditions, CPVC may require longer set/cure times.

Fahrenheit to Celsius Conversion Chart

Cur

e Times and Requir

ed Quantities

Set and Cure time for flue gas venting applications only.

Average initial set Schedule For System 636 CPVC Solvent Cements**

Note: Initial set schedule is the necessary time to allow before the joint can be carefully handled.

19

ENG

FR

Average Number of Joints/Qt. Of IPEX Cement*

* These figures are estimates based on our laboratory tests. Due to the many variables in the field, these figures should be used as a gene-

ral guide only.

9. Handling and Storag

e of Syst

em 636

Pipe and Fittings

(a) PVC and CPVC are strong, lightweight

materials, about one fifth the weight of

steel or cast iron. Piping made of this

material is easily handled and, as a

result, there is a tendency for them to

be thrown about on the jobsite. Care

should be taken in handling and storage

to prevent damage to the pipe.

PVC and CPVC pipe should be given adequate support at all times. It should not

be stacked in large piles, especially in

warm temperature conditions, as bottom pipe may become distorted and joining will become difficult.

For long-term storage, pipe racks should

be used, providing continuous support

along the length. If this is not possible,

timber supports of at least 3" bearing

width, at spacings not greater than 3'

centers, should be placed beneath the

piping. If the stacks are rectangular,

twice the spacing at the sides is required. Pipe should not be stored more

than seven layers high in racks. If different classes of pipe are kept in the same

rack, pipe with the thickest walls should

always be at the bottom. Sharp corners

on metal racks should be avoided.

For temporary storage in the field when

racks are not provided, care should be

taken that the ground is level and free of

sharp objects(i.e. loose stones, etc.).

Pipe should be stacked to reduce movement, but should not exceed three to

four layers high.

Since the soundness of any joint

depends on the condition of the pipe

end, care should be taken in transit,

handling and storage toavoid damage to

these ends. The impact resistance and

flexibility of both PVC and CPVC pipe are

reduced by lower temperature conditions. The impact strength for both

types of piping materials will decrease

as temperatures approach 32°F (0°C)

and below. Care should be taken when

unloading and handling pipe in cold

weather. Dropping pipe from a truck or

forklift may cause damage.

Methods and techniques normally used

in warm weather may not be acceptable

at the lower temperature range.

When loading pipe onto vehicles, care

should be taken to avoid contact with

any sharp corners (i.e. angle irons, nail

heads, etc.), as the pipe may be damaged.

While in transit, pipe should be well secured and supported over the entire

length and should never project unsecured from the back of a trailer.

b) Prolonged Outdoor Exposure

Prolonged exposure of PVC and CPVC

pipe to the direct rays of the sun will not

damage the pipe.

However, some mild discoloration may

take place in the form of a milky film on

the exposed surfaces. This change in

color merely indicates that there has

been a harmless chemical transformation at the surface of the pipe. A small

reduction in impact trength could occur

at the discolored surfaces

but they are of a very small order and

are not enough to cause problems in

field installation.

(c) Protection – Covering

System 636 PVC and CPVC pipes are

packaged in crates and wrapped in protective plastic film, which protects from

UV and keeps the pipe clean.

Discoloration of exposed pipe can be

avoided by shading it from the direct

rays of the sun.

This can be accomplished by covering

the stockpile or the crated pipe with a

light colored opaque material such as

canvas.

If the pipe is covered, always allow for

the circulation of air through the pipe to

avoid heat buildup in hot summer

weather. Make sure that the pipe is not

stored close to sources of heat such as

boilers, steam lines, engine exhaust

outlets, etc.

(d) System 636 gas venting systems should

not be painted. Identification of product

material and certifications must be visible for maintenance and inspection purposes.

10. S

tat

ement of the Bases for

Accept

ance

The acceptance of any gas-fired appliance

using IPEX System 636 PVC or CPVC

Venting Systems is strictly predicated on

the followingconditions.

Condition No. 1 : Only System 636 PVC or

CPVC components supplied for the job have

been used in the installation, with nounauthorized substitutions.

Condition No. 2 : The system has been

installed in accordance

with CSA B149.

Condition No. 3 : The appliance manufac-

turer’s instructions have

been followed .

Condition No. 4 : IPEX's System 636

installation recommendations have been observed.

Condition No. 5 : The authority having juri-

sdiction (gas inspection

authority, building

department, fire department, etc.) was consulted before the construction started and that a

permit was obtained if

necessary.

1

1. Maintenance

IPEX recommends that gas appliances

using System 636 gas venting systems be

checked once a year by a qualified technician. These recommendations were issued

on October 8, 2009 by:

IPEX Inc. 2441 Royal Windsor Drive,

Mississauga, Ontario, Canada, L5J 4C7

and are subject to periodic review.

20

ENG

FR

2.8.2 Instructions special stainless

steel venting system for use

with Category II, III, IV appliances

Contact Local Building or Fire Officials about

Restrictions and Installation Inspections in

your area as well as National codes: USA National fuel gas code ANSI-Z223.1 CANADA -CAN\CGA-B149.1 or .2 Fuel Burning

Installation Code. Please refer to appliance

manufacturers' instructions to determine

proper sizing and connection of venting

system to appliance, including maximum

horizontal length, maximum height, and

installation clearances (air spaces). The proper operation of the vent system and

appliance requires parts specified by ZFLEX with no deletions or substitutions.

Z-FLEX recommends that an experienced

professional who works with venting

systems on a regular basis perform the

installation. These instructions are intended

as a guide to assist a professional installer.

When the Z-VENT system is installed, the

following should be observed:

1. A venting system that exits the structu-

re through a sidewall or the like, shall

terminate not less than 12 inches (254

mm) above the ground (see figure 6/a,

page 22).

2. The termination of a system shall be

located above the snow line in geographical areas where snow accumulates. The termination area should be kept

clear of snow and ice at all times.

3. The vent shall not terminate less than 7

ft. (2.13 m) above a paved sidewalk or

driveway.

4. The termination shall be 6 ft. (1.8 m) or

more from the combustion air intake of

any appliance.

5. The system shall terminate more than 3

ft. (0.91 m) from any other building opening, gas utility meter, service regulator

or the like.

6. Exterior mounted venting systems

should be enclosed below the roof line

with a chase to limit condensation and

protect against mechanical failure.

NOTES:

A. The Z-FLEX SPECIAL STAINLESS VENT

SYSTEM is for use only with appliances

having a positive vent pressure of 8” of

water column or less.

B. Except for installation in one and two

family dwellings, a venting system that

extends through any zone above that on

which the connected appliance is located

shall be provided with an enclosure

having a fire resistance rating equal to or

greater than that of the floor or roof

assemblies through which it passes.

C. Do not place any type of insulation in any

required air spaces surrounding the venting system.

D. A termination must be used on all instal-

lations to assure proper operation and to

prevent debris from entering the venting

system.

E. The Z-Vent system must be free to

expand and contract.

Pipe must be properly supported.

Vertical runs must use firestops as lateral support at each ceiling level and at

least one support collar at the base of

the vertical run.

For vertical runs exceeding 16’ (4.88 m),

a support collar is required at 16’ (4.88

m) intervals.

Horizontal runs require a loose fitting

metal strap or similar support at each

joint.

F. Examine all components for possible ship-

ping damage prior to installation.

G. Proper joint assembly is essential for a

safe installation. Follow these instructions exactly as written. Check severeness of joints upon completion of assembly.

H. Check for unrestricted vent movement

through walls, ceilings and roof penetrtions.

I. Different manufacturers have different

joint systems and adhesives. Do Not Mix

Pipe, Fittings or Joining methods from different manufacturers.

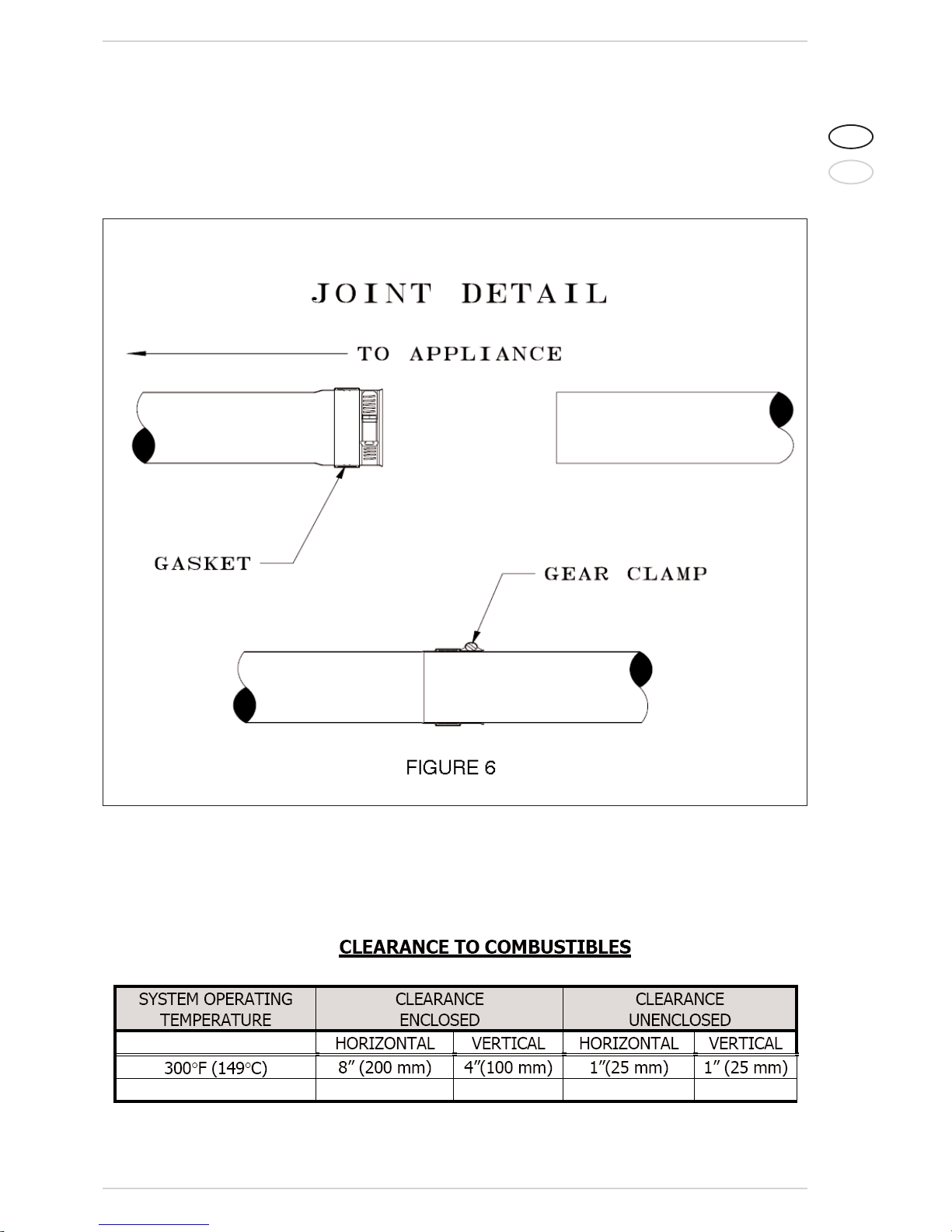

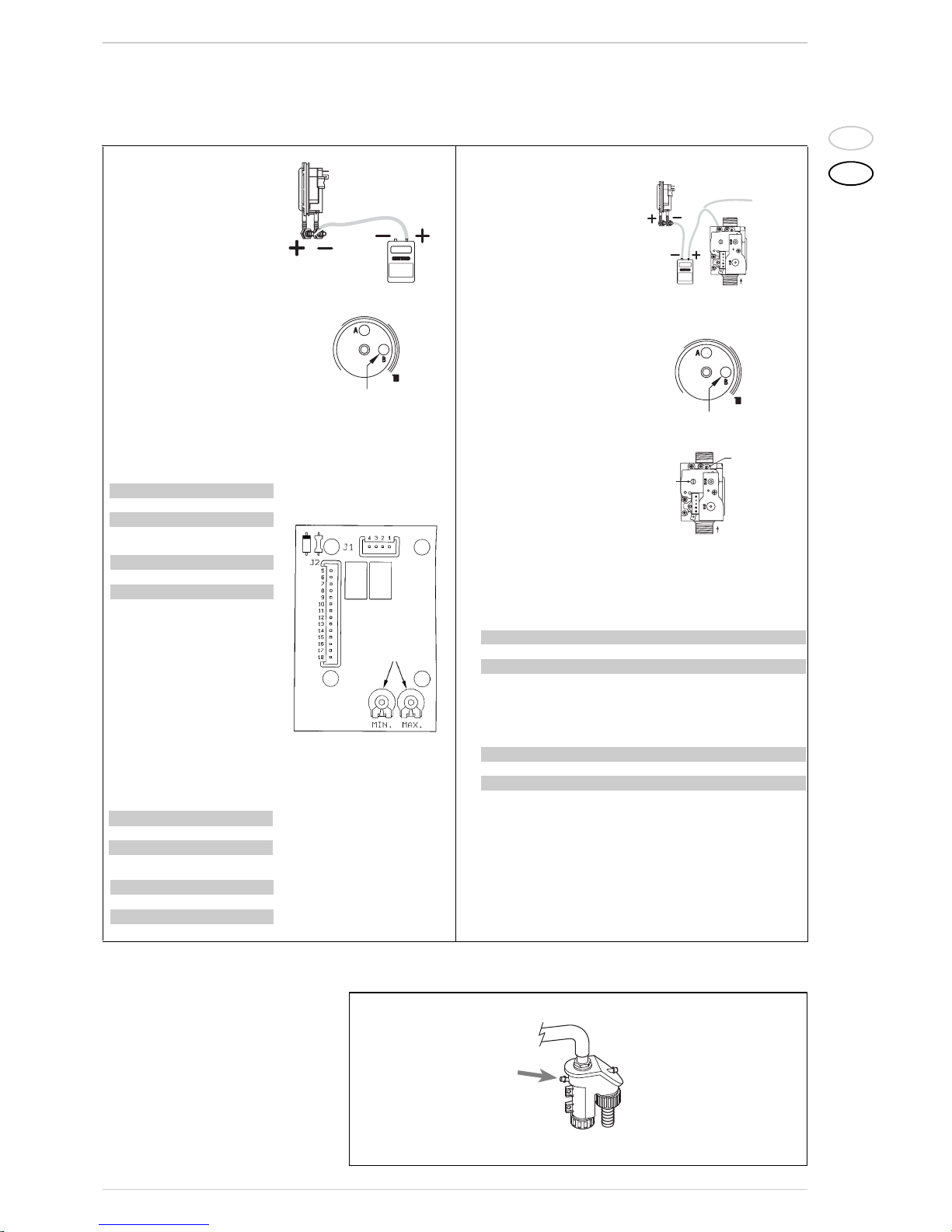

Joint pr

ocedure (see figure 6 )

The female end of each Z-Vent III component

incorporates a silicone sealing gasket.

Examine all components to insure that

gasket integrity has remained during ship-

TERMINATION HOOD

SVSHTX03

ADAPTER

SVSTTA

21

ENG

FR

ping. Gaskets must be in the proper position

or flue gases could leak resulting in carbon

monoxide poisoning.

1. Align pipes and push them together as

far as they will go (to indent or at least

1.75 inches).

2. Tighten gear clamp to a minimum tor-

que of 40 in/lbs. and a maximum of 50

in/lbs.

NOTE: Some flue collars may require the

use of high temperature silicone sealant to

make a positive pressure gas tight seal.

22

ENG

FR

Side wall venting inst

allation

(see figure 6/a below)

1. Penetrating a combustible wall requires

the use of a wall thimble. The pipe may

be mortared in directly without using a

wall thimble, if the wall is non-combustible. Install wall thimble into wall, observing the aforementioned rules and/or

local building codes. Select the point of

wall penetration where the minimum

1/4 “ per foot of slope (6.4 mm per

305 mm) can be maintained. A framed

opening is required to insert the thimble

halves. The thimble is adjustable for different wall thicknesses. Caulk around

outside edge of plates as necessary and

fasten to wall using suitable screws or

nails. The vent pipe must be sealed at

wall thimble as per code regarding continuous vapor barrier.

2. The system can now be assembled

through the thimble (attach the termination first - note “UP” arrow) and then

back to the appliance as per illustration

using JOINT PROCEDURE as described

on page 21. A gear clamp (or locking

band) must be installed around the pipe

on the inside of wall to trap pipe in position so that the system cannot be

moved in or out of wall. This applies to

both combustible and non-combustible

walls.

3. The system must be supported along its

horizontal length at all elbow locations

and joints (every forty-eight inches or

less) using straps around pipes maintaining clearance to combustibles as per

table on page 21.

Any horizontally installed portion of a

venting system shall have a slope

(upwards for Category II, III, or IV appliances or downwards for Category III or IV

appliances) not less than 1/4” (6.4 mm)

every 12 inches (305 mm) to prevent

collection of condensate at any location

in the assembly. Fasteners must not

penetrate the components of the

system either when joining pipes and fittings or using support straps. The

lengths of pipe may be cut on non-expanded end using aviation snips or a hacksaw (24 tpi).

The cut end must be filed or sanded

smooth before joining. When installing

the condensate tube be sure to form a

trap by means of a 3” (76.2 mm) loop filled with water. This tube must be 3/8”

(10 mm) ID high temperature silicone

for at least the first 6 inches (152 mm)

and attached with a gear clamp or hose

clamp. The effluent must be disposed of

according to local regulations.

NOTE: Z-FLEX recommends using a neutralizer kit when using a condensate trap. A

condensate pump may be required.

23

ENG

FR

Vertical venting

(see f

igure 6/b - 6/d)

NOTE: The vent termination must be at

least 3 ft. (1 m) to a maximum of 6ft. above

the roof line and 2 ft. (.61 m) higher than

any part of a structure within 10 ft. (3.1 m).

The total vertical distance of the vent

system from appliance flue collar to the rain

cap termination and the maximum length of

offsets shall not exceed that specified in the

appliance manufacturer’s installation

instructions. No continuous vertical run

shall be longer than sixty feet (18.3 m). All

horizontal sections must observe the rules

for HORIZONTAL VENTING. The clearance

to combustibles inside a chase shall be no

less than 4” (100 mm).

1. Prior to beginning the installation loo-

sely assemble all parts required to

make sure all parts are present.

2. Locate position for venting system and

proceed to cut holes for firestop support and firestop spacers. All vertical

installations require the use of a support. Frame the opening of the floor

using lumber, which is dimensionally

consistent with the structural members. Insert the support from beneath

the framed opening and secure with

nails or screws as required.