Page 1

Drehstrommotoren

1LP3

Three-phase Motors

Betriebsanleitung / Instructions Bestell-Nr. / Order-No. 3503 7000000071 NMA 3410 DE

Drehstrom-Kägläufermotor, Grundausführung 1LP3(Beispiel)

Three-phase squirrel-cage motor, basic design 1LP3 (example)

Inhalt Seite

Beschreibung

Allgemein ................................................................... 1

Typendenition, Zusatzanleitungen .............................. 1

Vorschriften ................................................................... 1

Schutzart ...................................................................... 2

Lager ............................................................................. 2

Klemmenkästen ............................................................ 2

Zusätzliche An- oder Einbauteile .................................. 2

Montage

Allgemein ...................................................................... 2

Aufstellen ...................................................................... 2

Zeichnerische Darstellung und Teileliste ......................

3

Anhang

NMA 2795 „Allgemeine Hinweise“

NMA 2923 „Klemmenkästen 1XB7“

NMA 2885 „Wälzlager“

Beschreibung

Allgemein

WARNUNG

insbesonders aber die Sicherheitsinformationen in der Betriebsanleitung „Allgemeine Hinweise“, müssen zur Vermeidung von

Gefahren und Schaden besonders beachtet werden!

Die Angaben in dieser Betriebsanieitung

und in den zugeordneten Zusatzanleitungen,

Contents Page

Description

General ......................................................................... 1

Type denition, supplementary instructions .................. 1

Standards and regulations ............................................ 1

Degree of protection ..................................................... 2

Bearings ........................................................................ 2

Terminal boxes .............................................................. 2

Additional attachments or

tments ................................

2

Installation

General .......................................................................... 2

Mounting ............................................................... 2

Exploded view and parts list ................................. 3

Appendix

NMA 2795 „General Instructions“

NMA 2923 „Terminál boxes 1XB7“

NMA

2885 „Rolling-Contact Bearings“

Description

General

WARNING

be given to the information supplied in these instructions and

the allied supplementary instructions, as well as to the safety

recommendations contained in the „General Instructions“.

For the sake of preventing personnel injury and damage, special attention must

Typendenition, Zusatzanleitungen

Die Maschinen sind oberächengekühlte Drehstrom-Kägläufermotoren für Niederspannung mit Eigenkühlung ohne Lüfter. Sie

werden als Rollgangsmotoren eingesetzt.

Neben den speziellen Angaben dieser Anleitung und den „Allgeme-

inen Hinweisen“ sind auch die zugeordneten Zusatzanleitungen für-

spezielle Baugruppen (Lager, Klemmenkästen usw.) zu beachten.

N18 - 1208 DE

Type denition, supplementary instructions

The machines are non-ventilated ribbed-surface low-voltage

squirrel-cage induction motors. They are used as roller table drive

motors.

In addition to the specic instructions given herein, íhe „General

Instructions“, the supplementary instructions for certain assemblies and components (bearings, terminal boxes, etc.), should be

adhered to.

NMA 3410 DE

Seite/Page A1

Page 2

NMA 3410 DE

NMA 3410 DE

Vorschriften

Die Maschinen entsprechen den DIN-Normen und den Bestimmungen nach VDE 0530. Sie können verschiedenen Klassikationsvorschriften und ausländischen Vorschriften angepaßt sein.

Schutzart

Die Maschinen haben mindestens die Schutzart IP 54 nach

EN 60034-5 bzw. IEC 34-5. Die für die jeweilige Ausführung zutreffende Schutzart ist aus dem Leistungsschild zu enínehmen (siehe

auch Abschnitt „Aufstellen“ im Hauptabschnitt Montage).

Lager

Die Maschinen haben Wälzlagereinsätze für Fettschmierung.

Die Lager der Maschinen bis Achshöhe 250 sind normalerweise

ohne Nachschmiereinrichtung, bei entsprechender Bestellung wahlweise mit Nachschmiereinrichtung ausgeführt.

Die Lager der Maschinen ab Achshöhe 280 sind generell mit Nachschmiereinrichtung ausgeführt.

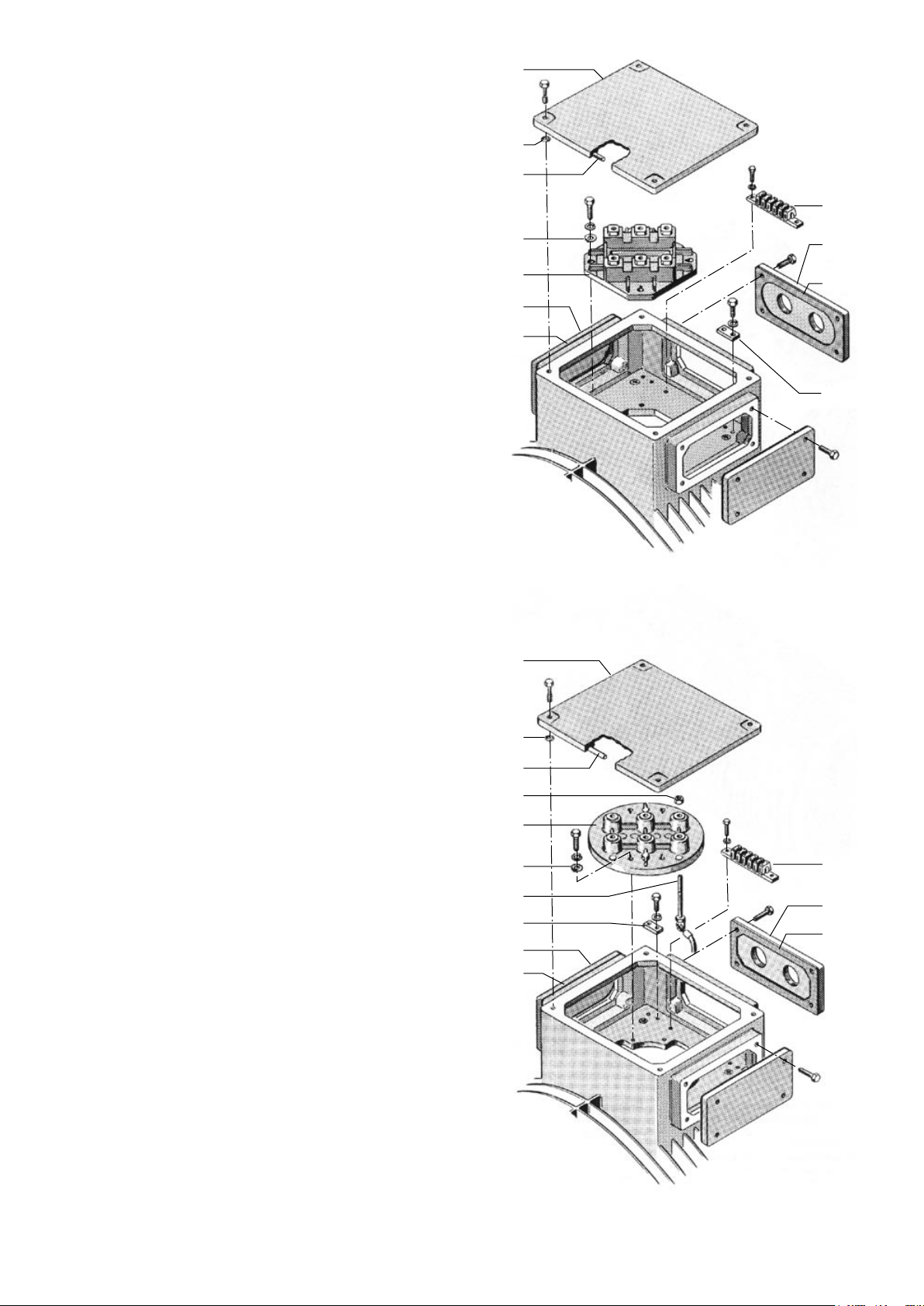

Klemmenkästen

Die Klemmenkästen entsprechen mindestens der Schutzart IP 55

nach EN 60034-5 bzw. IEC 34-5.

Die Anschlußklemmen für Haupt- und Hilfsanschluß sind in dem im

Maschinengehäuse integrierten Klemmenkasten angeordnet. Die

Einführungsrichtung für die Leitungen kann bei kleinen Typen nicht

gewechselt werden. Bei den größeren Typen sind Öffnungen in 3

Kastenseiten vorhanden, so daß die Einführungsplatte umgesetzt

werden kann.

Leitungsquerschnitte und Abmessungen der Einführungen, zugeordnet zum jeweiligen Motortyp, sowie Anzugsmomente siehe

Tabellen. Die Isolatorplatte und Anschlußteile sind identisch mit

denen der 1XB7-Klemmenkästen.

Die entsprechenden Angaben in der Betriebsanleitung NMA 2923

gelten sinngemäß auch für die Klemmenkästen der 1LP3-Motoren.

Zusätzliche An- oder Einbauteile

Je nach Maschinen-Bauart und -Bestellung können verschiedene

Zusatzeinrichtungen, wie Stillstandsheizung, Temperaturfühler für

Wicklungsüberwachung o.ä. ein- bzw. angebaut sein.

Standards and regulations

The machines comply with the applicable DIN standards and with

the requirements of VDE 0530. They may have been adapted to

different classication requirements and foreign standards and

regulations.

Degree of protection

The machines are at least in compliance with degree of protection

IP 54 to IEC 34-5. The degree of protection of the machine supplied

is shown on the rating plate, (see also „Mounting“ under installation

section).

Bearings

The machines are equipped with rolling-contact bearing assemblies

arranged for grease lubrication.

The bearings in machines with shaft heights up to 250 mm are

normally supplied without regreasing ttings, but can be ordered in

a variant with regreasing provisions.

The bearings of machines with shaft heights exceeding 280 mm

are invariably equipped with regreasing ttings.

Terminal boxes

The terminal boxes at least comply with degree of protection IP 55

to IEC 34-5.

The terminals for the main and auxillary connections are arranged

in the terminal box, which forms an integral part of the stator frame.

With the smaller motor sizes the cable entry direction cannot therefore be changed. With the larger motors, openings are provided

in 3 sidewalls of the terminal box, so that the cable entry plate can

be relocted.

For the conductor cross-sections and cable gland dimensions assigned to the various motor sizes and tightening torques see tables.

The terminal board and connecting parts are identical with those

used in the terminal boxes 1XB7.

The relevant information in Operation Instructions NMA 2923 applies with the necessary adaptations also to the terminal boxes of

the 1LP3 motors.

Additional attachments or tments

Various attachments or tments such as anticondensation heating,

winding thermometers, etc. may be provided, depending on the type

of constructions and on the order.

Montage

Allgemein

Für Aufstellen gelten ergänzend zu den „Allgemeinen Hinweisen“

und den übrigen Zusatzanleitungen hinsichtlich der IP-Schutzartz

die folgenden spezischen Angaben:

Aufstellen

Die Maschinen haben unten im Mantel des Motorgehäuses zwei

Kondenswasser-Abußlöcher Ø 5 mm, die bei Auslieferung unverschlossen sind.

Falls auf nominelle Übereinstimmung mit den Denitionen der

IEC 34-5 für die Schutzart IP54 Wert gelegt wird, können diese

Öffnungen vor der Montage der Motoren mittels der getrennt

mitgelieferten gelben Kunststoffstopfen verschlossen werden.

Aufgrund der geschützten Anordnung der Bohrungen hat sich

jedoch während langjähriger Betriebserfahrung erwiesen, daß

bei normalen Industrie-Umgebungsbedingungen und selbst bei

Aufstellung im Freien auch bei offenen Kondenswasserbohrungen

Betriebsstörungen durch Staub oder eingedrungenes Wasser nicht

zu erwarten sind.

Der Einbau der Stopfen ist jedoch dann angezeigt, wenn die

Maschinen mit eingebauter Stillstandsheizung zur Vermeidung

von Kondenswasser ausgeführt sind und betrieben werden.

Installation

General

For installation the following specic instructions apply in addition

to the „General Instructions“ and the supplementary instructions

regarding the IP degree of protection:

Mounting

The machine come with two 5-mm condensation drain holes at

the bottom of the motor housing shell. These drain holes are not

plugged for delivery.

If importance is placed on nominal compliance with the IEC 34-5

denitions of IP54 degree of protection, these drain holes can - prior

to machine installation - be closed by means of the yellow plastic

plugs usually supplied loose. Years of experience have shown that,

even with the drain holes unplugged, there is no reason to expect

equipment failures due to the ingress of dust or water under normal

ambient conditions for industrial plant and, for that matter, outdoor

installations.

It is advisable to install these plugs, however, if the machines are

designed to operate with an integral anticondensation heater.

Seite/Page A2

Page 3

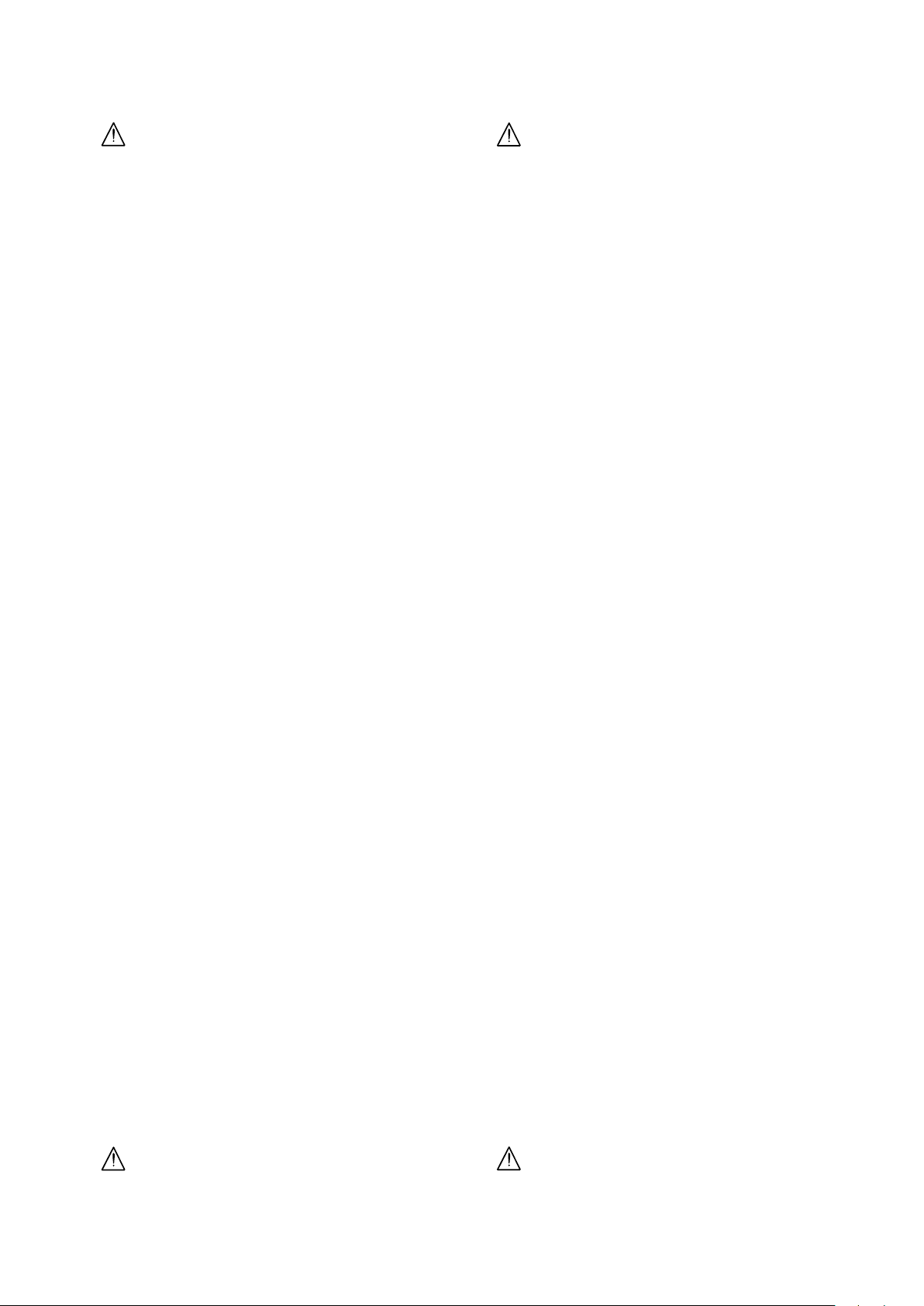

20.30 Deckel

Top cover

erlierschutz (O-Ring)

20.36 V

C

aptive element (O-Ring)

20.38 D

2.50 E

20.55 V

20.58 D

21.10 D

21.10.3 Sechskantmutter DIN 439 Cu2

ichtung

G

asket

inführungsplatte

C

able entry plate

erschlußplatte

C

over plate

ichtung

G

asket

urchführungsbolzen mit Leitung

D

uct bolt with lead

(Kontaktmutter)

Hexagon nut (contract nut)

solatorplatte

21.40 I

T

erminal board

21.46 U

21.48 U

21.48.1 S

21.61 K

22.02 N

22.03 H

22.05 K

22.05.1 S

nterlegblech

S

him

-Bügel

U

-shaped washer

echskantschraube DIN 933

H

exagon head screw

lemmenleiste für Hilfsstromkreis

T

erminal strip for auxiliary circuit

iedere Schellenklemme

L

ow clamp-type terminal

ohe Schellenklemme

H

igh clamp-type terminal

lemmenkörper

T

erminal body

echskantschraube DIN 933

H

exagon head screw

22.05.2 Zylinderschraube mit Innensechskant DIN 912

Hexagon socket head cap screw

lemmschelle

22.06 K

erminal clamp

T

22.06.1 Sechskantmutter DIN 934

Hexagon nut

ontaktmutter

22.24 K

22.32 W

22.41 S

ontact nut

C

icklungszuleitung

W

inding lead

chaltbugel, gerade (2 Bohrungen)

D

ouble link, plane

22.46 Schaltbügel, gerade (3 Bohrungen)

Treble link, plane

22.56 U

22.71 K

22.90 N

nverdrehbare Unterlage

on-twist shim

N

lemmschelle für Schutzleiter

T

erminal clamp for protective conductor

etzleitung

S

upply lead

20.30

20.36

20.38

21.46

21.40

20.55

20.58

20.30

20.36

20.38

21.10.3

21.40

21.46

21.61

20.50

20.58

22.71

21.61

1) Beispiel; die verbindliche Anordnung von Zu-

leitungen und Schaltbügeln ist im Schaltplan

festgelegt.

Examples; the cered placing of supply leads

and links is given in the connectiong diagram.

2) Erforderliche Form bei kabelschuhlosem Ein-

fach-Anschluß mit Klemmbügel.

Necessary form for single connection with Ushaped washer without cable lug.

21.10

22.71

20.55

20.58

20.50

20.58

NMA 3410 DE

Seite/Page A3

Page 4

NMA 3410 DE

NMA 3410 DE

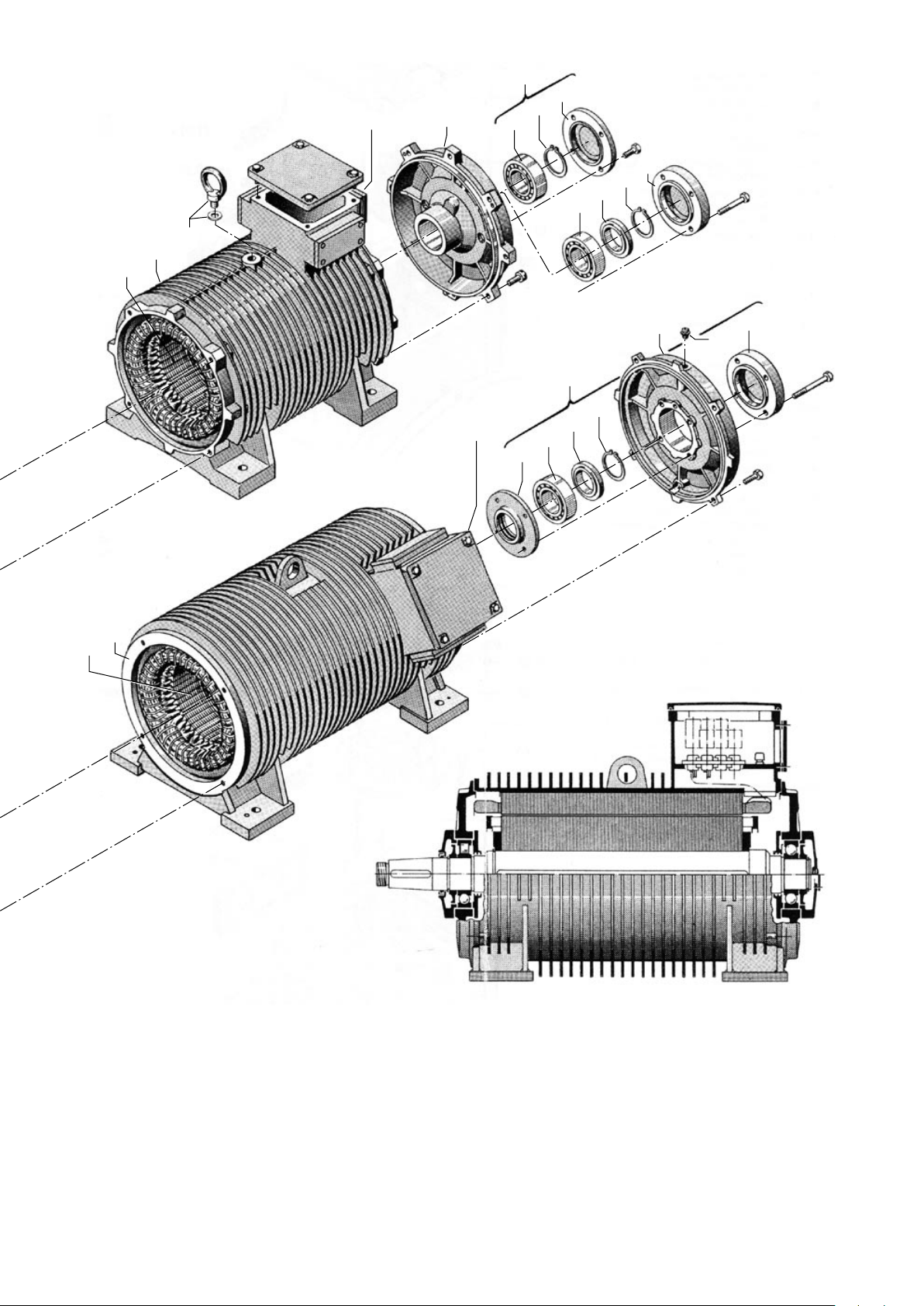

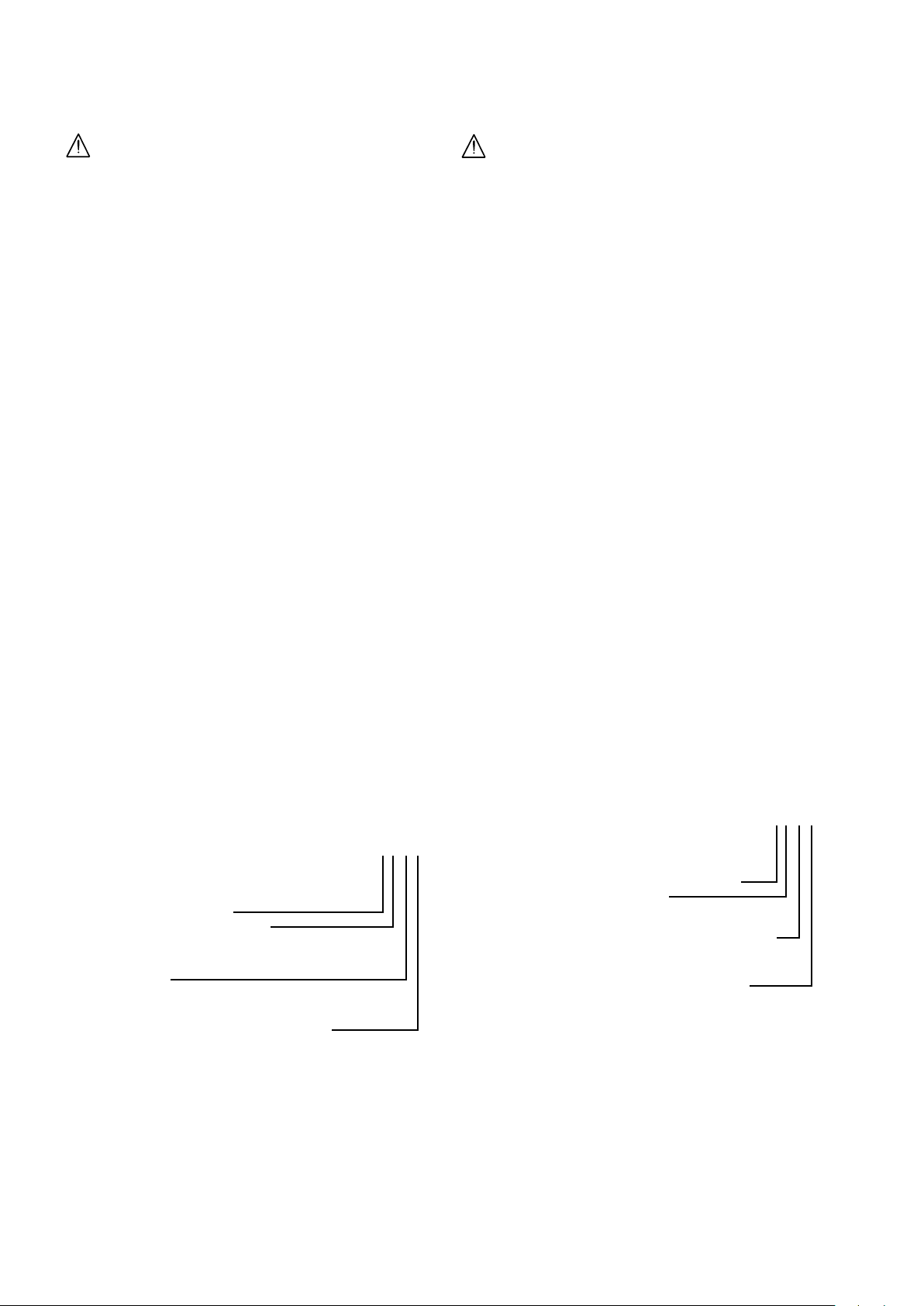

3.00 Wälzlagereinsatz (Fůhrungsiager)

Rolling-contact bearing unit (locating bearing)

3.20 ÁuBerer Lagerdeckel

Outer bearing cap

3.30 Sicherungsring

Circlip

3.35 Schleuderscheibe

Grease slinger

3.40 Rillenkugellager (Fůhrungsiager)

Deep-groove balí bearing (locating bearing)

3.60 Innerer Lagerdeckel mit Filzringen

Inner bearing cap with felt sealing rings

3.80 Schmiernippel

Lubricating nipple

4.00 Wálzlagereinsatz (Loslager)

Rolling-contact bearing unit (oating bearing)

4.10 V-Ring

V-ring

4.12 Schutzring (umlaufend)

Protecting ring (rotating)

4.20 ÁuBerer Lagerdeckel

Outer bearing cap

4.23 ÁuBerer Lagerdeckel (mit verkúrzter Zentrierung fůr Loslager)

Outer bearing (with shortened centering for

oating bearing)

4.30 Sicherungsring

Circlip

4.35 Schleuderscheibe

Grease slinger

4.40 Zylinderrollenlager (Loslager)

Cylindrical roller bearing (oating bearing)

4.41 Rillenkugellager (Loslager)

Deep-groove balí bearing (oating bearing)

4.45 Druckfedern

Compression springs

4.47 Ausgleichsscheibe

Float limiting shim

4.63 Innerer Lagerdeckel mit Filzringen (mit verkürzter Zentrierung für Loslager)

Inner bearing cap with felt sealing rings (with

shortened centering for oating bearing)

4.80 Schmiernippel

Lubricating nipple

5.00 Lagerschild, AS

End shield, D-end

6.00 Lagerschild, BS End shield, N-end

8.00 Läufer komplett Rotor complete

8.10 Welle

Shaft

8.20 Läuferblechpaket mit Wicklung

Rotor core with winding

10.01 Ständergehäuse

Stator frame

10.05 Ständerblechpaket mit Wicklung

Stator core with winding

10.51 Ringschraube mit Ausgleichsscheibe

Eyebolt with compensaíe washer

20.00 Klemmenkasten

Terminal box

AS = Antriebsseite

BS = Nichtantriebsseite

D-end = drive end

-e

nd = non-drive end

N

5.00

Beispiel für 1LP3-Motoren mit

- Gußgehäuse

- integrierten inneren Lagerdeckeln

- Anschlußkasten mit Kontaktschrauben

Example for 1LP3 motors with

- cast stator frame

- integrated inner bearing caps

- terminal box with terminal screws

8.00

8.20

8.10

4.12

4.12

4.10

4.10

4.20

4.23

4.12

4.12

4.10

4.10

4.20

4.23

4.12

4.12

4.12

4.10

4.10

4.10

4.20

4.23

5.00

4.00*

4.47

–

4.20

4.40

4.41

4.80

4.80

4.30

4.30

4.30

4.35

4.00*

4.35

4.35

4.40

4.40

4.41

–

4.45

4.60

4.63

8.00

8.20

8.10

Seite/Page A4

4.12

4.12

4.10

4.10

4.20

4.23

Page 5

10.05

10.01

10.51

20.00

6.00

3.00

3.20

3.30

3.40

3.20

3.30

3.35

3.40

10.05

10.01

20.00

3.60

3.40

3.00

3.35

3.30

6.00

3.20

3.80

*) Die obere Reihe der Teilenummern gilt für Loslagereinsätze mit

Zylinderrollenlager,die untere für Loslagereinsätze mit spielkompensiertem Rillenkugellager.

The upper line of part numbers apply to bearing units with cylindrical roller bearing, the lower line to those with spring loaded

deep-groove ball bearing.

Drehstrommotor-Kägläufermotor, 1LP3 (Beispiel, gelierte Ausführung kann in Details abweichen)

Three-phase motor squirrel-cage motor 1LP3 (exemple, delivered design may deviate in details)

Beispiel für 1LP3-Motoren mit

- geschweißtem Gu

- getrennten inneren Lagerdeckeln

- Anschlußkasten mit Durchführungsbolzen

Example for 1LP3 motors with

- welded stator frame

- detachable inner bearing caps

- terminal box with duct bolts

ßgehäuse

NMA 3410 DE

Seite/Page A5

Page 6

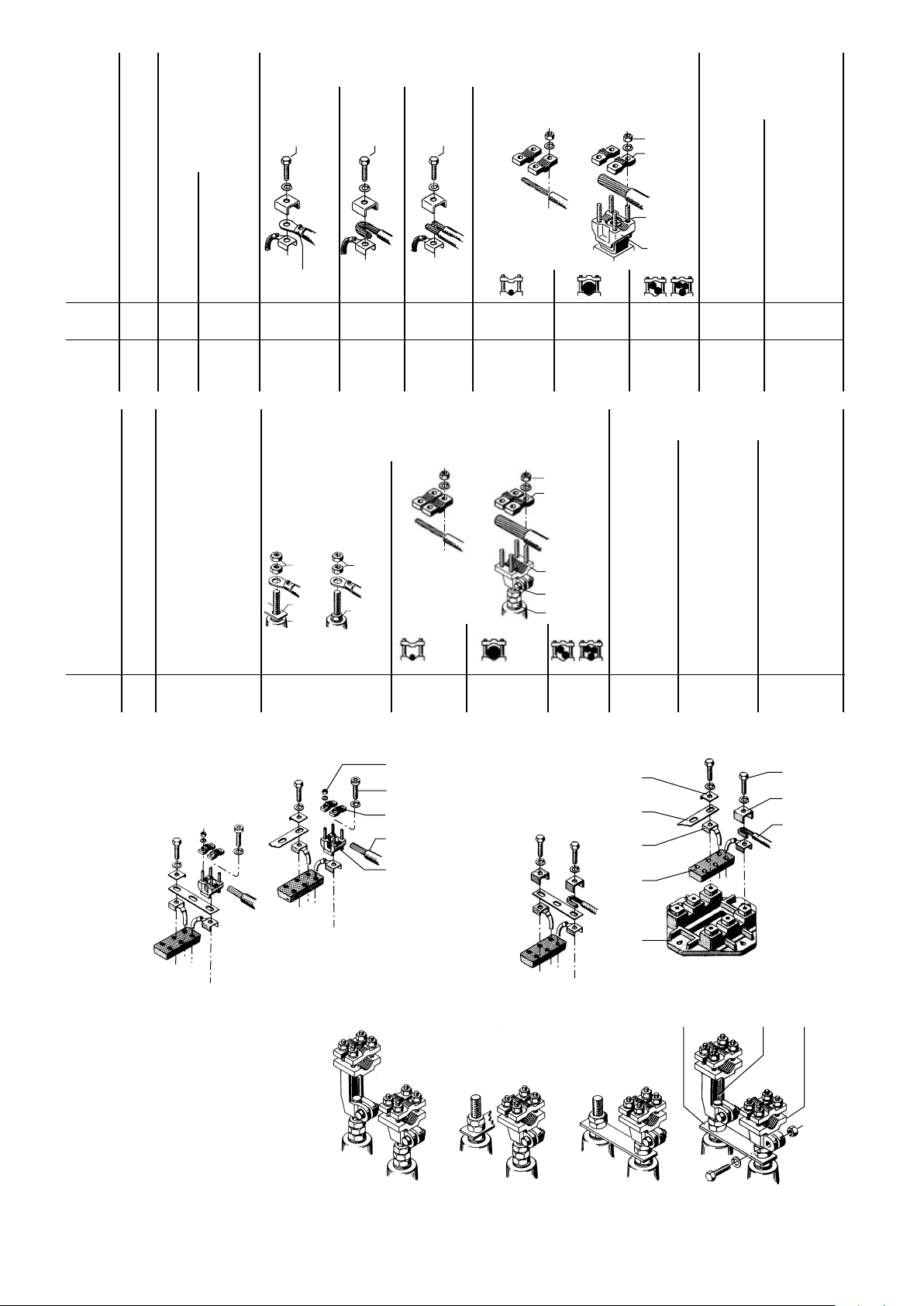

Uis Haupteinführung Anschließbarer Netzleiterquerschnitt (ggf. reduziert durch Größe der Leitungseinführung) Gewindengrößen

Teil 20.8 Supply conductor cross-section (possibly limited due to size of cable entry) (An

DIN 46 320 Te

zugsmomente) bei

il-Nr.

bzw. DIN 89 280) Sizes of thread (torques)

Motortyp DIN 89 280) 22.05.2

Motortype

S

a

klemmen

main

terminals

Main cable entry with parh No.:

part 20.85

DIN 46 320 or oder/or

(screwed gland 21.48.1 22.06.1

21.48.1 21.48.1 21.48.1

22.06.1

22.06

chrauben Muttern an

n Haupt Schellen

Screws for Nuts for

22.05.2

22.05

Teil 22.06

clamps

part 22.06

DIN 46 234

Nennisolationsspannung

Rated insulation voltage

Größe (Normalzuordnung

Size (standard)

Grauguß-Gehäuse

Cast-iron box

1LP3 226

256 660 V Pg 29 17 ... 28 mm 2,5 ... 25 mm

2

... 10 mm2 ... 16 mm2 – – – M 6 (4 Nm) –

286 660 V Pg 36 23 ... 34 mm 2,5 ... 35 mm2 ... 16 mm2 ... 25 mm2 2,5 ... 25 mm2 16 ... 50 mm2 ... 16 mm2 M 8 (8 Nm) M 5 (2,5 Nm)

316

356

Uis Haupteinführung Anschließbarer Netzleiterquerschnitt (ggf. reduziert durch Größe der Gewindengrößen (Anzugsmomente) bei Teil-Nr.

Leitungseinführung) Sizes of thread (torques) with parh No.:

Main cable entry

DIN 46 320 or

Teil 20.8 Supply conductor cross-section (possibly limited due to size of cable

DIN 46 320 entry)

bzw. DIN 89 280)

part 20.85

(screwed gland 21.10.3 22.05.1

22.06.1

22.06

22.06.1

Motortyp DIN 89 280)

Motortype

Muttern an

Schellen

T

Teil 22.05

Nuts for

clamps

part 21.10

Nennisolationsspannung

Rated insulation voltage

Größe (Normalzuordnung

Size (standard)

Grauguß-Gehäuse

Cast-iron box

21.10.3

22.41

21.10.3

21.10.3

21.10.3

22.05

22.05.1

21.10.3

eil 21.10 körpern Teil 22.06

Schrauben Muttern an

an Klemmen- Schellen

Screws for Nuts for

main clamps

terminals part 22.06

1LP3 406 1 V Pg 42 29 ... 40 mm DIN 46234: 8 ... 240 mm

407 DIN 48235: 8 ... 185 mm

Schaltungen und

Anschlußmöglichkeiten

Connections

1)

1)

2

10 ... 95 mm2 50 ... 120 mm2 ... 35 mm2 M 10 (13 Nm) M 6 (4,5 Nm) M 6 (4 Nm)

2

22.06.1

22.05.1

22.06

22.90

22.05

22.56

22.46

22.32

21.04

22.48.1

21.48

22.90

21.40

22.41 22.03 22.02

2)

Änderungen vorbehalten

Subjekt to change

NMA 3410 DE NMA 2748 DE

Seite/Page A6

Page 7

Allgemeine Hinweise

für Asynchron-Kägläufermotoren und für bürsten-lose Synchronmaschinen

General Instructions

for asynchronous squirrel-cage motors and for

brushless synchronous machines

Betriebsanleitung / Instructions Bestell-Nr. / Order-No. 3503 7000000071 NMA 2795 DE

Inhalt Seite

Allgemein

B 1.1 Sicherheitsrelevante Begriffe ................................... B2

B 1.2 Allgemeine Sicherheitsinformationen ....................... B3

B 1.3 T

ransport, Lagern .................................................... B3

Beschreibung

B 2.1 Allgemein ................................................................ B4

Montage

B 3.1 Sicherheitshinweise ................................................. B4

B 3.2 Aufstellen ................................................................ B4

B 3.3 Anschließen ............................................................ B6

B 3.4 Isolationsprüfung ..................................................... B7

B 3.5 Inbetriebsetzen ........................................................ B8

Betrieb

B 4.1 Sicherheitshinweise ............................................... B10

B 4.2 Einschalten,

B 4.3 Betriebspausen ...................................................... B10

Ausschalten .......................................

Wartung

B 5.1 Sicherheitshinweise ............................................... B10

B 5.2 W

B 5.3

B 5.4 Instandsetzung ...................................................... B12

B 5.5 Ersatzteile .............................................................. B13

artungsintervalle ................................................. B11

Inspektionen .......................................................... B12

B10

Contents Page

General

B 1.1 Terms concerned with safety .................................. B2

B 1.2 General safety instructions ..................................... B3

B 1.3 T

ransport, storage .................................................. B3

Description

B 2.1 General .................................................................. B4

Installation

B 3.1 Safety advice ......................................................... B4

B 3.2 Mounting ................................................................ B4

B 3.3 Connecting up ....................................................... B6

B 3.4 Insulation test ........................................................ B7

B 3.5 Commissioning ...................................................... B8

Operation

B 4.1 Safety advice ......................................................... B10

B 4.2 Starting up, shutting down ..................................... B10

B 4.3 Shutdown periods .................................................. B10

Maintenance

B 5.1 Safety advice .......................................................... B10

B 5.2 Maintenance intervals ............................................. B1

Inspections ............................................................. B12

B 5.3

B 5.4 Repairs ................................................................... B12

B 5.5 Spare parts ............................................................. B13

1

Anhang

B 6.1 Störungstabelle ...................................................... B15

Appendix

B 6.1 Fault table ............................................................... B16

Seite/Page B7

Page 8

NMA 2748 DE

NMA 2748 DE

GEFAHR

Die elektrischen Maschinen sind Betriebsmittel zum Einsatz in industriellen Starkstromanlagen. Während des Betriebes

haben diese Betriebsmittel gefährliche,

spannungsführende blanke Teile, ggf.

auch bewegte bzw. rotierende Teile. Sie

könnten deshalb, z.B. bei unzulässigem

Entfernen der erforderlichen Abdeckungen, bei unsachgemäßem Einsatz, falscher Bedienung oder unzureichender

Wartung, schwerste gesundheitliche

oder materielle Schäden verursachen.

DANGER

The electric machines are for use in industrial heavy current installations. During

operation this equipment has bare parts

which are live and dangerous and may

also have moving or rotating parts. For

this reason, unauthorized removal of

the necessary covers, improper use,

incorrect operation or insufcient maintenance could lead to severe personal

injury or property damage.

Die für die Sicherheit der Anlage Verantwortlichen müssen

deshalb gewährleisten, daß

– nur qualizierte Personen mit Arbeiten an den Maschinen

beauftragt werden.

– diese Personen u.a. die mitgelieferten Betriebsanleitun-

und

gen

bei allen entsprechenden Arbeiten stets verfügbar haben

und verpichtet werden, diese Unterlagen konsequent zu

beachten.

– Arbeiten an den Maschinen oder in deren Nähe für nicht-

qualizierte Personen untersagt werden.

Für Asynchron-Kägläufermotoren und für bürstenlose Synchronmaschinen gilt als Ergänzung der Maschinen-Betriebsanleitung

folgendes:

übrigen Unterlagen der Produktdokumentation

Allgemein

B 1.1 Sicherheitsrelevante Begriffe

Die Signalbegriffe GEFAHR, WARNUNG, VORSICHT und HIN-

WEIS werden in dieser Betriebsanleitung angewandt bei Hinweisen

zu besonderen Gefahren oder für außergewöhnliche Informationen,

die besondere Kennzeichnung erfordern:

GEFAHR bedeutet, daß bei Nichtbeachtung Lebensgefahr besteht und / oder erheblicher Sachschaden auftreten würde.

WARNUNG bedeutet, daß bei Nichtbeachtung schwere Verletzungsgefahr besteht und / oder erheblicher Sachschaden

auftreten könnte.

VORSICHT bedeutet, daß bei Nichtbeachtung Verletzungsgefahr besteht oder ein Sachschaden auftreten könnte.

HINWEIS bedeutet, daß auf technische Zusammenhänge besonders aufmerksam gemacht wird, weil sie möglicherweise

auch für Fachkräfte nicht offensichtlich sind.

Die Beachtung der nicht besonders hervorgehobenen anderen

Transport-, Montage-, Betriebs- und Wartungshinweise sowie

technischen Daten (in den Betriebsanleitungen, den Produktdokumentationen und an der Maschine selbst) ist jedoch

gleichermaßen unerläßlich, um Störungen zu vermeiden, die

ihrerseits mittelbar oder unmittelbar schwere Personen- oder

Sachschäden bewirken könnten.

Qualiziertes Personal sind Personen, die, auf Grund ihrer Aus-

bildung, Erfahrung und Unterweisung sowie ihrer Kenntnisse über

einschlägige Normen, Bestimmungen, Unfallverhütungsvorschriften

und Betriebsverhältnisse, von dem für die Sicherheit der Anlage

Verantwortlichen berechtigt worden sind, die jeweils erforderlichen

Tätigkeiten auszuführen und dabei mögliche Gefahren erkennen

und vermeiden können.

Unter anderem sind auch Kenntnisse über Erste-Hilfe-Maßnah-men

und die örtlichen Rettungseinrichtungen erforderlich.

Für Arbeiten an Starkstromanlagen ist das Verbot des Einsatzes

nichtqualizierter Personen z.B. in VBG4 bzw. DIN VDE 0105 oder

IEC 364 geregelt.

Those responsible for the safety of the installation must

therefore ensure that

– only qualied personnel are entrusted to work on the ma-

chines

these persons always have at their disposal the operating

–

instructions and other product documentation supplied

when they do such work, and that they undertake to follow consistently any such instructions,

– non-qualied personnel are not permitted to work on or

near the machines.

The following instructions, which supplement the operating instructions of the machines apply to asynchronous squirrel-cage motors

and to brushless synchronous machines.

General

B 1.1 Terms concerned with safety

The signal terms DANGER, WARNING, CAUTION and NOTE are

used in these instructions to point out particular dangers or for

unusual information which must be specially noted:

DANGER indicates that death, severe personal injury or substantial property damage will result if proper precautions are

not taken.

WARNING indicates that death, severe personal injury or substantial property damage can result if proper precautions are

not taken.

CAUTION indicates that minor personal injury or property damage can result if proper precautions are not taken.

NOTE indicates special technical product information which

may not be obvious even for qualied personal and thus needs

to be highlighted.

Compliance with other not particularly emphasized notes on

transport, assembly, operation and maintenance and with technical data (in the operating instructions, product documentation and on the machine itself) is however essential, in order

to avoid faults, which themselves might directly or indirectly

cause severe personal in jury or property damage.

Qualied personnel are persons who, on account of their training,

experience and instruction and their knowledge of relevant standards, specications, accident prevention regulations and operating

conditions, have been authorized by those responsible for the safety

of the plant to carry out the necessary work and who can recognize

and avoid possible dangers.

A knowledge of rst aid is also required as is information about

local rescue facilities.

The stipulation that only qualied personnel may work on heavy

current installations is included for example in VBG4 or DIN VDE

0105 or IEC 364.

Seite/Page B8

Page 9

B 1.2 Allgemeine Sicherheitsinformationen

Die hier behandelten Maschinen sind Teile von Starkstromanlagen

für industrielle Einsatzbereiche. Sie sind gemäß den entsprechenden anerkannten Regeln der Technik ausgeführt.

WARNUNG

alle Arbeiten zu Transport, Montage, Installation, Inbetriebsetzung, Wartung und Reparaturen von qualiziertem Personal

ausgeführt bzw. durch verantwortliche Fachkräfte kontrolliert

werden.

Hierbei sind insbesondere zu beachten:

– Die technischen Daten und Angaben über die zulässige

Verwendung (Montage-, Anschluß-, Umgebungs- und

Befriebsbedingungen), die u.a. im Katalog, den Auftragsunterlagen, der Betriebsanleitung, den Schildangaben und

der übrigen Erzeugnisdokumentation enthalten sind,

– die allgemeinen Errichtungs- und Sicherheitsvorschriften,

– die örtlichen, anlagespezischen Bestimmungen und

Erfordernisse,

– der fachgerechte Einsatz von Werkzeugen, Hebe- und Trans-

porteinrichtungen,

– die Benutzung persönlicher Schutzausstattungen.

– die Picht der Verantwortlichen zur Sicherheitsunterweisung

von Beschäftigten nach VBG 4 § 7 und § 8 der deutschen

Unfall verhütungsvorschrift sowie § 20 der deutschen

GEFAHRSTOFFVERORDNUNG (bzw. analogen nationalen

Regeln) für die sichere Verwendung von Stoffen, bei denen

eine Gesundheits- oder Umweltgefährdung möglich ist, z.B.

bei Reinigungs- oder Schmiermitteln, Klebern, Anstrichen

usw. Detaillierte Angaben für spezielle Produkte sind im

jeweiligen „Sicherheitsdatenblatt“ des Produktherstellers

bzw. -importeurs enthalten.

Die Betriebsanleitungen können aus Gründen der Übersicht-

lichkeit nicht alle Detailinformationen zu möglichen Bauvarianten enthalten und können insbesondere nicht jeden denkbaren Fall der Aufstellung, des Betriebes oder der Wartung

berücksichtigen. Demgemäß sind in den Betriebsanleitungen

im wesentlichen nur solche Hinweise enthalten, die bei bestimmungsgemäßer Verwendung der Maschinen in industriellen

Einsatzbereichen für qualifiziertes Personal (siehe oben)

erforderlich sind.

Falls im Sonderfall bei Einsatz der Maschinen in nicht industriellen Bereichen erhöhte Anforderungen gestellt werden (z.

B. Berührungsschutz gegen Kindernger o.ä.), müssen diese

Bedingungen bei der Montage durch zusätzliche Schutzmaßnahmen anlagenseitig gewährleistet werden.

Bei diesbezüglichen Unklarheiten, insbesondere bei fehlen-den

produktspezischen Detail-Informationen, müssen die erforderlichen Klärungen über die zuständige SIEMENS-Vertriebsstelle

herbeigeführt werden. Bitte hierzu grundsätzlich MaschinenTyp und -Fertigungsnummer angeben.

ES WIRD EMPFOHLEN, FÜR PLANUNGS-, MONTAGE-, INBETRIEBSETZUNGS- UND SERVICE-AUFGABEN DIE UNTERSTÜTZUNG UND DIENSTLEISTUNGEN DER ZUSTÄNDIGEN

SIEMENS-SERVICEZENTREN IN ANSPRUCH ZU NEHMEN.

HINWEIS: Für allgemeine Arbeiten, z. B. zum Prüfen eingehen-

der Lieferungen (Transportschäden), zum langfristigen Einlagern

und Konservieren von Maschinen, zur Fundamentprüfung, zum

Aufziehen von Kupplungen, Aufstellen und Ausrichten von Maschinen u.v.a., sind weitere Detail-Informationen in unseren

"Montageschriften" bzw. (neu) "Arbeitsrichtlinien" enthalten, die

erforderlichenfalls über die SIEMENS-Vertriebsstellen bezogen

werden können.

HINWEIS: Der Inhalt der Betriebsanleitungen und Produkt-dokumentationen ist nicht Teil einer früheren oder bestehenden Vereinbarung, Zusage oder eines Rechtsverhältnisses oder soll dieses

abändern. Sämtliche Verpichtungen von SIEMENS ergeben

sich aus dem jeweiligen Kaufvertrag, der auch die vollständige und

allein gültige Gewährleistungsregelung enthält. Diese vertraglichen

Gewährleistungsbestimmungen werden durch die Ausführungen

dieser Anleitungen und Dokumentationen weder erweitert noch

beschränkt.

Es wird vorausgesetzt, daß die grundsätzlichen Planungsarbeiten der Anlage sowie

B 1.2 General safety instructions

The machines described here are parts of power installations for

industrial applications and are designed in accordance with generally accepted engineering practice.

WARNING

transport, assembly, commissioning, maintenance and repair

is done by qualied personnel or checked by responsible

skilled personnel.

Particular note should be taken of the following:

he technical data and information on permissible use

– T

(assembly

operating conditions), which are contained in the catalog,

order documents, operating instructions, rating plate and

other product documentation.

– The general erection and safety regulations.

– The local, plant-specic specications and requirements.

– The proper use of tools, lifting gear and transport devices.

– The use of personal protective gear.

– The obligation of the responsible party to instruct the em-

ployees in safety according to VBG 4 § 7 and § 8 of the Ger-

man accident prevention regulations and § 20 of the German

DANGEROUS SUBSTANCES REGULATIONS (or relevant na-

tional regulation) with regard to the safe use of substances

representing a hazard to health or the environment, such as

cleaning, lubrication or bonding agents, paints, varnishes

etc. Detailed informations on particular products are to be

found in the „safety information sheet“ of the producer or

importer.

These instructions cannot claim to coverall details of possible

equipment variations, nor in particular can they provide for ever

possible example of installation, operation or main-tenance.

y

This means that the instructions for machines for industrial

applications normally include only the directions necessary

to be mentioned for qualied personal (see above) where the

equipment is used for its dened purpose.

If in special cases it is intended to use the machines in nonindustrial areas and therefore requirements may be more stringent,

e.g. protection against contact by children's ngers, compliance

with such requirements must be assured during installation by

providing additional protective measures on site.

If there

are any uncertainties in this respect, particularly in the

event of missing product-related information, clarication must

be obtained via the appropriate SIEMENS sales ofce. Please

always indicate the machine type and serial number.

WE WOULD RECOMMEND ASKING FOR THE ASSISTANCE

AND SERVICES OF THE COMPETENT SIEMENS SERVICE

CENTRES FOR PLANNING, INSTALLATION, COMMISSIONING

AND SERVICING TASKS.

NOTE: For general work such as checking of incoming deliveries

(damage in

of time, foundation testing, tting of couplings, installation and alignment of machines, etc., further detailed information is given in

the SIEMENS installation instructions which can be obtained from

SIEMENS sales ofces.

NOTE: The contents of the operating instructions and product

documentation shall not become part of or modify any prior or existing

contains the entire obligations of SIEMENS. The warranty contained

in the contract between the parties is the sole warranty of SIEMENS.

Any statements contained herein do not create new warranties or

modify the existing warranty.

transit) storing and preserving for prolonged periods

agreement,

If is assumed that basic planning work for

the installation and all work con-cerning

conditions, connection conditions, ambient and

commìtment or relationship. The Sales Contract

B 1.3 Transport, Lagern

WARNUNG

beösen bzw. -zapfen der Grundplatten benutzen! Maschinensätze dürten nicht durch Anhängen an den Einzelmaschinen

gehoben werden! Auf Tragfähigkeit dieser Hebeeinrichtung

achten!

Zum Transport von Maschinensätzen

nur diedafürvorgesehenen Öffnungen, He-

B 1.3 Transport, storage

WARNING

porting the machine sets. The sets must not be lifted by attaching ropes to the individual machines. Take account of the

carrying capacity of these hoisting devices.

The openings, lifting eyes and hoisting

lugs on the baseplates are used for trans-

NMA 2748 DE

Seite/Page B9

Page 10

NMA 2748 DE

NMA 2748 DE

Einzelne Maschinen dürfen nur an ihren hierfür vorgesehenen Haupthebeösen oder-hebenischen angehängt werden!

Hebezeuge entsprechend dem Maschinengewicht auslegen

(Gewicht bei Maschinen ab Achshöhe 180 mm siehe Leistungsschild).

Bei eventuellen An- oder Aufbauten geeignete Seilführungsoder Spreiz-Einrichtungen verwenden.

Eventuell vorhandene Hilfshebeösen, z.B. an Lüfterhauben,

Kühleraufbauten u.a., sind nur zum Heben der jeweiligen Einzelteile geeignet.

Maschinen mit Zylinderrollenlagern bzw. Schrägkugellagern haben

eine Läuferhaltevorrichtung, um Transportschäden an den Lagern

zu vermeiden. Diese Vorrichtung erst vor dem Aufziehen des Abtriebselementes entfernen. Falls die Maschine nach dem Aufziehen

des Abtriebselementes transportiert werden muß, andere geeignete

Maßnahmen zur Axialxierung des Läufers anwenden. Maschinen

in senkrechten Bauformen mit einzelnen Schrägkugellagern dann

in senkrechter Betriebslage transportieren. Sollte in Sonderfällen

ein Transport in waagrechter Lage erforderlich sein, Läufer vor dem

Umlegen der Maschine wieder xieren.

Maschinen mit rundem, geschweißten Ständergehäuse haben an

den Längsrippen jeweils zwei Bohrungen, an denen eine Anhängelasche zum Umlegen der Maschine und Heben in waagrechter

Lage angeschraubt werden kann. Beim Absetzen besonders darauf achten, daß die Maschine gegen Wegrollen gesichert ist und

jeweils mit den Gehäuseanschen auiegt, da der Gehäusemantel

teilweise nicht zur Aufnahme des gesamten Maschinengewichtes

ausgelegt ist.

Wird eine Maschine nicht gleich in Betrieb genommen, so soll sie in

einem trockenen, erschütterungsfreien Raum gelagert werden.

Individual machines must only be suspended on the main lifting

lugs or recesses! The hoisting gear used must be designed

in accordance with the weight (see rating plate for machines

with shaft heights of 180 mm and above).

Use suitable rope guiding or spreading devices for avoiding

damage to machine-mounted accessories.

Auxiliary lifting lugs, e.g. on fan cowls, top-mounted heat

exchangers etc., are not designed for carrying the machine

weight. They are only suitable for lifting the respective individual part during dismantling and assembly.

The rotor of the machines with cylindrical roller bearings or angularcontact ball bearings is locked in position for transport by a shaft

block to prevent damage of the bearings. Do not remove this shaft

block until the transmission element is tted. In special cases if the

machine is to be transported after the transmission element has

been tted, other measures are necessary to secure the rotor. The

machines of vertical types of construction with single angularcontact

ball bearings should be transported in the vertical position. If horizontal transport should become necessary in exceptional cases,

lock the rotor in position by a shaft block before carefully moving

the machine into a horizontal position.

Machines with a round welded stator frame have two holes in their

longitudinal ribs, to which attachments can be bolted to move the

machine or to raise it into a horizontal position. When setting down

the machine, make sure that a safeguard is provided to prevent it

rolling away; ensure that the machine is set down on the anges of

the stator frame only, because the stator frame shell is not always

fully dimensioned to carry the total weight of the machine.

If a machine is not put into service immediately after arrival, store

it in a dry, vibration-free room.

Beschreibung

B 2.1 Allgemein

Beschreibungen siehe Hauptanleitung A 2... oder Zusatzanleitungen

C 2..., D 2... soweit zugeordnet.

Montage

B 3.1 Sicherheitshinweise

WARNUNG

1.2 dieser Anleitung, die Hinweise zur zulässigen Verwendung

der Maschinen und zu erforderlichen Fachkenntnissen bei Arbeiten an Starkstromanlagen, sowie die spezischen Angaben

in den Haupt- und Zusatzanleitungen.

B 3.2 Aufstellen

B 3.2.1 Einsatzbedingungen

Einsatzbedingungen, technische Daten laut Schildangaben und

technische Dokumentation beachten (siehe Abschnitt B 1.2).

VORSICHT

o

über 100

den muß. Ebenso dürfen dort keine temperaturemp-ndlichen

Teile, wie z.B. normale Leitungen oder elektronische Bauteile,

anliegen oder befestigt werden.

B 3.2.2 Schmiermaßnahmen

Erforderliche Schmiermaßnahmen vor Inbetriebnahme bei Einlagerungszeiten ³ 2 Jahre siehe zugehörige Zusatzanleitung D 3

... für Lagereinsätze.

B 3.2.3 Kühlbedingungen

Beim Aufstellen auf die erforderlichen Kühlbedingungen achten:

– B

C auftreten, deren Berührung dann verhindert wer-

ei Maschinen mit Kühlung durch Umgebungsluft muß die Kühlluft ungehindert

nicht wieder angesaugt werden.

Bitte beachten Sie genau die „Allgemeinen

Sicherheitsinformationen“ im Abschnitt B

An Gehäuseteilen elektrischer Maschinen

können ggf. Temperaturen bis oder auch

zu- und abströmen können. Warme Abluft darf

Description

B 2.1 General

For descriptions see main instructions A 2... or supplementary

instructions C 2..., D 2... if supplied.

Installation

B 3.1 Safety advice

WARNING

the permissible use of the machines, as well as the special

knowledge required for carrying out work on power installations and the special information given in the main and supplementary instructions.

B 3.2 Mounting

B 3.2.1 Field service conditions

Observe eld service conditions, technical data on rating plates and

technical documentation (see Section B 1.2).

CAUTION

conditions on the frame parts so that touching should be prevented or avoided in this case. Temperaturesensitive parts

such as normal cables or electronic components should not

be in contact with or mounted to these hot parts.

B 3.2.2 Lubrication measures

The lubrication measures for normal bearings to be carried out

before or during erection of the machines following storage periods ³ 2 years are contained in the additional instructions D 3 ... for

bearing units.

B 3.2.3 Cooling Conditions

Install the machines in such a manner that the cooling conditions

are suitable for the particular design:

the case of machines with coolant using the environment sur-

– In

rounding the

access and can escape unobstructed. Warm exhaust air must

not be drawn in again.

Strictly observe the „General safety instructions“ in Section B 1.2 regarding

Temperatures up to and exceeding 100

may arise under unfavourable operating

machine make sure that the cooling air has free

o

C

Seite/Page B10

Page 11

– Bei Maschinen in senkrechten Bauformen mit Lufteintritt von oben

müssen die Lufteintrittsöffnungen durch eine Haube geschützt

sein. Bei Maschinen mit Luftaustritt nach oben Abdeckungen

entsprechend den örtlichen Gegebenheiten anfertigen und

montieren.

enn Belüftungsöffnungen durch Kiemenbleche abgedeckt sind,

– W

müssen

achten).

– B

s

und/oder Fremdlüfterbetrieb ausgelegt sind, müssen Rohre und

Lüfter in geeigneter Bauart und Dimensionierung montiert und

angeschlossen werden. Bei Maschinen für Rohranschluß sind

Kühlluftmenge, Luftrichtung und Druckabfall innerhalb der

Maschine dem Leistungsschild zu entnehmen. Außerdem sind

zu berücksichtigen

# zusätzlicher Druckabfall des Rohrsystems,

# Einhaltung der IP-Schutzartbedingungen. Erhöhte IP-Anforde-

# verspannungsfreie Montage der

# T

–

Bei

mit

sprechende Zusatz-Betriebsanleitungen beachten.

B 3.2.4 Wuchtverhältnisse

Eventuell vorhandene Läuferhaltevorrichtung entfernen. Hinweise

am Wellenende bzw. im Klemmenkasten beachten!

Die Läufer sind dynamisch ausgewuchtet. Bei Wellenenden mit

Paßfeder sind die Läufer, je nach Auswuchtart, mit voller oder halber

Paßfeder ausgewuchet und wie folgt gekennzeichnet:

– bei

nerell an der Stirnseite des AS-W

(„F“ bei Auswuchtung mit voller Paßfeder; „H“ bei Auswuchtung

mit halber Paßfeder).

– b

z

„H“ mit halber Paßfeder ausgewuchtet.

Auf richtige Auswuchtart des Abtriebselementes entsprechend der

Auswuchtart des Läufers achten (F- oder H-Auswuchtung). Bei Auswuchtung

ggf. den aus dem Abtriebselement und über die Wellenkontur herausragenden Teil der Paßfeder abarbeiten, soweit dies je nach

Drehzahl (insbesondere über 1000 min-1) und Anforderungen an

die Wuchtgüte der Maschine zu empfehlen ist.

Abtriebselemente dürfen nur mit einer geeigneten Vorrichtung aufbzw. abgezogen werden.

B 3.2.5 Montagebedingungen

Die Paßfedern

während des Transportes gesichert.

Wenn bei einer Maschine mit zwei Wellenenden auf ein Wellen-ende

kein Abtriebselement aufgezogen wird, unbenutzte Paßfeder gegen

Herausschleudern sichern. Bei Läuferauswuchtart „H“ Paßfeder auf

etwa halbe Länge kürzen.

S

tabile Fundamentgestaltung bzw. Maschinenaufhängungen bei

Flanschbefestigung, genaues Ausrichten der Maschinen sowie korrekte Auswuchtung

sind Voraussetzung für einen ruhigen, erschütterungsfreien Lauf.

Zum Ausrichten gegebenenfalls dünne Bleche unter die Füße legen,

um ein Verspannen der Maschinen zu vermeiden. Die Anzahl der

Beilagen soll möglichst gering sein, d.h. möglichst wenig gestapelte

Beilagen verwenden.

Detaillierte

Aufstellen und Ausrichten von Maschinen siehe ggf. die entsprechenden „Montageschriften„ bzw. „Arbeitsrichtlinien„ (siehe auch

HINWEIS in B 1.2).

Bei

Wasser in das obere Lager eindringen kann.

die Öffnungen nach unten gerichtet sein (auf Bauform

ei innengekühlten Maschinen, die entsprechend der vorge-

ehenen Kühlart (IC... nach DIN IEC 34-6) für Rohranschluß

bedingen ggf. Einbau geeigneter Filter und spezielle

rungen

Anordnung der Ansaug- und Auslaßöffnungen.

Aggregate oder Lei

ransportabdeckungen der Belüftungsöffnungen müssen

ausgebaut sein.

Maschinen mit an- bzw. aufgebautem Fremdlüfteraggregat,

angebautem Luft-Luft-Kühler oder Luft-Wasser-Kühler ent-

Maschinen ab Baujahr 1991 ist die Art der Auswuchtung ge-

ei Maschinen bis Baujahr 1990 ist bei Ausführung „ohne“ Kenn-

eichnung der Läufer mit voller Paßfeder bzw. bei Kennzeichnung

halber Paßfeder und bei kürzerem Abtriebselement

mit

in den Wellenenden sind nur gegen Herausfallen

der auf das Wellenende aufzuziehenden Teile

Hinweise

Maschinen

zum Aufziehen von Abtriebselementen, zum

mit Wellenende nach oben sicherstellen, daß kein

ellenendes gekennzeichnet

tungen.

– The air inlet openings at the top of machines of vertical types

should

be protected by a canopy. If the air discharge is at the

top, covers should be made and tted as required by local conditions.

the ventilation openings are covered by hooded louvre plates,

– If

the

roofed-over slots should face downwards (observe type of

construction).

– In the case of internally cooled machines which are de

to suit the intended method of cooling (IC... according to DIN

IEC 34-6) for pipe connection and/or separate fan operation,

these devices of appropriate type of construction and size must

be mounted and connected. See the rating plate of machines

designed for pipe connection for necessary quantity of cooling air

direction of air ow and pressure drop inside the machine. The

following, amongst others, should be taken into consideration:

# Pressure drop inside the pipe system.

# Maintenance of

stringent IP requirements may require the installation of suitable lters and a special arrangement of the inlet and outlet

openings.

# Distortion-free mounting of units or piping.

# Covers for transport must be dismounted.

the case of machines with side or top-mounted separate fan

– In

unit,

with side-mounted air-to-air cooler or air-to-water cooler,

observe the appropriate supplementary instructions.

B 3.2.4 Balancing conditions

f

there is a shaft block, remove it. Adhere to the instructions attached

I

to the shaft extension and shown in the terminal box.

The rotors

tted with featherkey the rotor is balanced with a complete featherbed or half a featherbed inserted in the shaft extension, depending

on the mode of balancing and marked as follows:

– In the case of machines manufactured from 1991 on

– In

The transmission element should be balanced in the same mode as

the rotor (F or H balancing). When balancing with half a featherkey

and with shorter transmission elements, that part of the featherkey

projecting from the transmission element and beyond the shaft

prole should be machined where necessary, insofar as this is to

be recommended according to the speed (particularly above 1000

rev/min) and the balance quality required for the motor.

Transmission elements should be tted and removed only by means

of a suitable device.

B 3.2.5 Installation conditions

The featherkeys

them falling out during transport.

If

a

element mounted on one shaft extension, the unused featherkey

should be secured against ying out. In the case of rotor balancing mode „H“ the featherkey should be shortened to about half

its length.

S

able foundations or mountings for ange-mounted machines,

t

accurate alignment of the motor and driven machine, as well as

correct balancing of the parts to be tted on the shaft extension are

essential to ensure smooth and vibration-free running.

Place thin

the machines. Minimize the number of shims, i.e. take one thicker

shim rather than several thin ones.

Fo

for the installation and alignment of machines refer, if necessary,

to the appropriate „installation instructions“ or „instructions“ (see

also NOTE in B 1.2).

If

the

water is prevented from entering the upper bearing.

are balanced dynamically. In case of shaft extensions

mode of balancing is marked generally on the end face of the

drive end shaft extension („F“ when balanced with complete

featherkey; „H“ when balanced with half a featherkey).

the case of machines manufactured up to 1990 without any

marking,

marked with „H“ it is balanced with half a featherkey.

detailed information for the tting of transmission elements,

r

the rotor is balanced with a complete featherkey or if

machine with two shaft extensions is to have no transmission

shims under the feet, if necessary, to prevent strain on

shaft extension of the machines faces upwards, ensure that

conditions of IP degree of protection. More

in the shaft extensions are locked only to prevent

signed

wards the

NMA 2748 DE

Seite/Page B11

Page 12

NMA 2748 DE

NMA 2748 DE

Maschinen, die aufgrund ihrer Bauform mit den Füßen an der Wand

befestigtwerden, z. B. durch eine Wandleiste unten abstützen oder

verstiften.

Bei Riemenabtrieb Maschinen auf Spannschienen aufstellen, um

die korrekte Riemenspannung einstellen zu können.

VORSICHT

Katalogunterlagen entnehmen bzw. erfragen.

B 3.2.6 Schutzmaßnahmen

Auf die allgemein erforderlichen Maßnahmen für den Berührungsschutz drehender Teile (Kupplungen, Riemenscheiben u.ä.) wird

hingewiesen.

Bei Pumpenantrieben muß durch entsprechende Sicherungseinrichtungen (z.B. Rückschlagventile in der Anlage oder Rücklaufsperre am Antrieb) sichergestellt sein, daß die Maschinen nach dem

Abschalten nicht durch rückströmende Fördermedien ange-trieben

werden können.

B 3.2.7 Geräuschemission

Normale Maschinen haben als Geräuschemissionen Meßächenschalldruckpegel zwischen 75 und 85 dB(A). Die Angaben dieser

Betriebsanleitung gelten für einen großen Typenbereich. Detail-lierte

Werte, je nach spezischer Bauart, Kühlart und Drehzahl, sind den

Katalogen bzw. der Produktdokumentation zu entnehmen.

Die Maschinen sind teilweise für einen weiten Bereich von Aufstellungs- und Betriebsdingungen zugelassen. Diese Alternativen

beeinussen die Geräuschemission teilweise sehr stark (z. B.

Fundamentgestaltung starr oder schwingungsisoliert, Betrieb am

Umrichter, Kühlung durch Eigenlüfter, Fremdlüfter, Kreislaufkühlung

oder unter Verwendung von Schalldämmelementen usw.).

Für „verwendungsfertige Arbeitseinrichtungen“, z.B. Elektrische

Maschinen mit Arbeitsmaschinen, können arbeitsplatzspezische

Geräuschwerte nur unter Berücksichtigung all dieser Faktoren an

den montierten Maschinen vor Ort gemessen werden.

Zu starke Riemenspannung gefährdet

Lager und Welle; zulässige Werte den

B 3.3 Anschließen

B 3.3.1 Allgemein

Klemmenkastenspezische Details siehe Zusatzanleitung C ... des

Klemmenkastens, falls zugeordnet.

Netzspannung laut Leistungsschild beachten. Anschlußkabel der

Bemessungsstromstärke und den anlageabhängigen Bedingungen

anpassen ( z. B. Umgebungstemperatur, Verlegungsart usw.). Maschinen nach dem im Klemmenkasten eingeklebten Klemmenplan

anschließen.

Für den Anschluß eines äußeren Schutzleiters bzw. Potentialausgleichsleiters sind jeweils Anschlußstellen am Gehäuse oder Lagerschild vorhanden.

B 3.3.2 Klemmenbezeichnung

Bei den Klemmenbezeichnungen nach DIN VDE 0530 Teil 8 bzw.

IEC 34-8 gelten für Drehstrommaschinen folgende prinzipielle

Denitionen, z.B.: 1 U 1 -1

ennziffer für Polzahlzuordnung bei polumschalt-

K

aren Motoren (soweit zutreffend; niedere Ziffer

b

entspricht niederer Drehzahl) oder im Sonderfall für

unterteilte Wicklung

Phasenbezeichnung (U, V

ennziffer für Wicklungs-Anfang, -Ende bzw. -An-

K

zapfung (bei mehr als einem

lung)

Zusatz-Kennzif

sonst gleicher Bezeichnung ein Anschluß paralleler

Netzzuleitungen obligatorisch ist

B 3.3.3 Drehsinn

Wenn die Netzleitungen mit der Phasenfolge L1, L2, L3 an U, V, W

angeschlossen werden, ergibt sich Rechtslauf. Wenn zwei Anschlüsse vertauscht werden, d.h. wenn das Netz mit gleicher Phasenfolge

L1, L2, L3 an V, U, W (oder U, W, V oder W, V, U) angeschlossen

wird, ergibt sich Linkslauf.

fer

, W)

Anschluß je Wick-

, falls bei mehreren Klemmen mit

Machines which, due to their type of construction, are xed by their

mounting feet to the wall, should be supported by or pinned to a

bar attached to the wall.

If a belt drive is used, install the machine on slide rails to permit the

correct belt tension to be adjusted.

CAUTION

permissible values, see catalogs or enquire.

B 3.2.6 Protective measures

Attention is drawn to the measures necessary to prevent accidental

touching of rotating parts (couplings, belt pulleys, etc.)

If, in the case of pump drives, there is a danger of the machines being

driven by the back ow of the pumped media after the machines

have been shut down, adequate safety devices must be provided

(e.g. non-return valves in the plant or backstops on the drive).

B 3.2.7 Noise emission

The noise emission of normal machines amounts to a measuringsurface sound-pressure level of between 75 and 85 dB(A). The

information contained in these operating instructions applies to a

wide type range. Detailed values, listed according to specic type

of construction, type of cooling and speed, are to be found in the

catalogs or in the product documentation.

Some of the machines are approved for a wide range of installation and operating conditions. These alternatives can affect noise

emission very strongly (e.g. rigid or vibration-damped foundations,

operation with converters, cooling by shaft-mounted fan, separately

driven fan, closed-circuit cooling or cooling systems that make use

of sound-proong elements, etc.).

For „work equipment ready for use“, such as electric drives with

driven machines, workplace-specic noise values must - in view

of all these factors - be measured on the spot at the installed

machines.

Excessive belt tension may result in

damage to the shaft and bearings; for

B 3.3 Connecting up

B 3.3.1 General

For details of terminals, see supplementary instructions C ... of

terminal box where provided.

Ensure that the power supply agrees with the rating plate data. The

supply cables should be matched to the rated current and plantspecic conditions (e.g. ambient temperature, method of cable installation etc.). Connect the supply-cable conductors in accordance

with the diagram afxed in the terminal box.

An earth terminal for connection of an outer protective conductor or

an earth conductor is tted on the frame or end shield.

B 3.3.2 Terminal markings

According to DIN VDE 0530 Part 8 and IEC 34-8 the terminal markings are basically dened as follows for three-phase machines,

e.g.: 1 U 1 -1

entication number for pole number assignment

Id

ith pole-changing motors (insofar as applicable;

w

low number corresponds to low speed) or in special

cases for split winding

Phase designation (U, V

dentication number for winding start and end or tap-

I

pings (with more than one connection per win

dditional identication number where the connec-

A

t

ion of parallel supply cables to a number of terminals

with otherwise identical markings is stipulated

B 3.3.3 Direction of rotation

When the power supply phase conductors L1, L2, L3 are connected

to terminals U, V, W respectively, the motor will rotate clockwise. If

the connections to any two terminals are reversed, i.e. if lines L1,

L2, L3 are connected to terminals V, U, W (or U, W, V or W, V, U)

respectively, the motor will rotate anticlockwise.

, W)

ding)

Seite/Page B12

Page 13

Maschinen, die nur in einem bestimmten Drehsinn laufen dürfen,

sind auf dem Leistungsschild mit einem Drehrichtungspfeil und den

Klemmenbezeichnungen in der jeweils erforderlichen Phasen-folge

gekennzeichnet, und zwar

– wenn nur Rechtslauf zulässig ist: U, V, W

– wenn nur Linkslauf zulässig ist: V, U, W

Diese Drehsinn-Beschränkungen beziehen sich auf die Motorbau-

art selbst, z.B. auf drehsinnabhängige Lüfter. Anlagebedingte

Drehsinn-Beschränkungen, z.B. durch Anbauelemente oder seitens

der angetriebenen Maschinen, sind durch o.g. Kennzeichnung

nicht erkennbar und müssen beim Anschließen zusätzlich berücksichtigt werden.

Bei Synchronmaschinen gilt: beim Ändern des Drehsinnes müssen neben dem Netzanschluß auch Schaltverbindungen im Konstantspannungsgerät entsprechend dem zugehörigen Schaltplan

gewechselt werden.

B 3.3.4 Überwachung

VORSICHT: Bei Maschinen mit Temperaturfühlern muß deren

Anschluß und Steuerung so ausgeführt werden, daß nach

Ansprechen des Temperaturschutzes und anschließendem Abkühlen Gefährdungen durch unerwartetes, automatisches Wiedereinschalten der Anlage ausgeschlossen sind.

B 3.3.5 Abschlußmaßnahmen

Bitte kontrollieren Sie vor dem Schließen des Klemmenkastens,

daß

Leitungen und ggf. die Schaltverbindungen gemäß ein-

– die

geklebtem Klemmenplan angeschlossen sind,

Klemmenkasteninnere sauber und frei von Leitungsresten

–

das

ist,

Klemmschrauben sowie die entsprechenden Einführungs-

–

alle

teile fest

unbenutzte Hilfsklemmen),

– die

≥ 14 mm

halten sind. Auf abstehende Drahtenden achten!

– die

tungsisolation nicht beschädigt werden kann,

–

gegebenenfalls

Verschlußelemente fest eingeschraubt (d.h. nur mittels Werkzeug

zu lösen) sind,

– a

g

metallische Dichtächen erzielt wird, müssen diese gereinigt und

wieder leicht eingefettet sein,

– Kabel-/

verlegungsart,

und vorschriftsmäßig montiert sind.

angezogen sind (gilt auch für eventuell vorhandene

Luftabstände von ≥ 8 mm bei 500 V, ≥ 10 mm bei 660 V,

bei 1 kV, ≥ 60 mm bei 6 kV, ≥ 100 mm bei 10 kV einge-

Anschlußleitungen freiliegend angeordnet sind und die Lei-

unbenutzte

lle Dichtungen und Dichtächen des Klemmenkastens ordnungsemäß beschaffen sind. Falls die Dichtheit der Fugen allein durch

Leitungseinführungen hinsichtlich Schutzart, Leitungs-

zulässigem Leitungsdurchmesser usw. geeignet

Einführungen verschlossen und die

B 3.4 Isolationsprüfung

Vor erstmaligem Inbetriebsetzen sowie nach längerer Lagerungsoder Stillstandszeit muß der Isolationswiderstand der Wicklungen

gegen Masse mit Gleichspannung ermittelt werden.

WARNUNG

Spannungen und dürfen nicht berührt werden.

Bei evtl. angeschlossenen Netzleitungen sicherstellen, daß

keine Netzspannung angelegt werden kann (siehe Abschnitt

B 5.1).

Bedienungsanleitung des jeweiligen Isolationsmeßgerätes beachten. Detailhinweise zu verschiedenen Meßmethoden sind auch in

den „Montageschriften“ bzw. „Arbeitsrichtlinien“ enthalten.

Isolationswiderstandsmessung an Niederspannungsmaschinen

ist grundsätzlich nur mit einer Meßspannung von 500 V zulässig.

Eine Meßspannung von 1000 V ist im Ausnahmefall nur bei neuen

Wicklungen zulässig, vorausgesetzt, daß vorher der Isolations-widerstand

der zulässige Wert nicht unterschritten wurde.

Bei der Messung muß abgewartet werden, bis der Endwert des

Widerstandes erreicht ist (bei Hochspannungsmaschinen ca.

1 Minute).

mit

Bei und unmittelbar nach der Messung

haben die Klemmen teweise gefährli-che

einer Meßspannung von max. 500 V gemessen und

The rating plates of unidirectional machines bear an arrow indicating the direction of rotation and terminal connection sequence

for that direction, i.e.

– for clockwise rotation only: U, V, W

– for anticlockwise rotation only: V, U, W

The rating plate indicates that the motor is unidirectional only whe-

re the design of the motor itself makes this necessary, e.g.

unidirectional fans. Special care is to be taken when connecting up

motors that have to be operated unidirectionally for plantspecic

reasons only, e.g. because of add-on units or driven machines, since

the above-mentioned arrow does not indicate this.

To reverse the direction of rotation of synchronous machines, it is

necessary not only to change the terminal connections, but also

the connections in the constant-voltage unit as shown in the associated circuit diagram.

B 3.3.4 Monitoring

CAUTION: Temperature sensors should be so connected and con-

trolled that, following response of the thermal protection system and

subsequent cooling down of the drive, any unexpected, automatic

restarting is made impossible to prevent any hazard and damage.

B 3.3.5 Final checks

Before closing the terminal box, check the following:

– Conductor connections and, if applicable, the circuit connections

have

been made in conformity with the diagram afxed in the

terminal box.

– Interior

–

All

– Clearances

– Connection

– U

All

–

– E

of the terminal box is clean and free from remainders of

cable material.

terminal screws and the appropriate cable entry parts are

rmly tightened (applies also to unused auxiliary terminals where

these are provided).

in

at 1kV, ≥ 60 mm at 6 kV or ≥ 100 mm at 10 kV are maintained.

Remove any projecting wire ends!

cannot be damaged.

nused entry openings are closed off with the plugging elements

rmly screwed in (e.g. removable with tool only).

seals and sealing surfaces are in perfect condition. If sealing

o

f the joints is effected by metal-to-metal joints only, the surfaces

should be cleaned and thinly regreased.

ntry glands full all requirements concerning degree of protec-

tion, conditions of installation, permissible lead diameter

air of ≥ 8 mm at 500 V, ≥ 10 mm at 660 V, ≥ 14 mm

leads

are not subject to strain and the insulation

.

B 3.4 Insulation testing

Before the rst commissioning and after prolonged periods of storage or standstill the insulation resistance of the windings to the frame

must be measured with DC voltage.

WARNING

voltages and must not be touched.

Should any power supply cables be connected, ensure that no

system voltage can be applied (see Section B 5.1).

Observe the operating instructions of the particular insulation tester.

Details of the various measuring methods are also contained in the

„Installation instructions“ or the „Instructions“.

As a general rule, insulation resistance measurement on low-voltage machines is permissible with a 500 V measuring voltage only.

As an exeption, a measuring voltage of 1000 V is permissible with

new windings, on condition that the insulation resistance is rst

measured with maximum 500 V and that the values obtained do

not fall short of specied values.

Do not discontinue measurement, before the nal resistance value

is indicated (with high-voltage machines, this process may take up

to 1 minute).

During and immediately after measuring,

the terminals may in part carry dangerous

NMA 2748 DE

Seite/Page B13

Page 14

NMA 2748 DE

NMA 2748 DE

Die Grenzwerte für den Mindestisolationswiderstand und den

kritischen Isolationswiderstand (für Messung bei einer Wicklungstemperatur von 25 oC) sowie die Meßspannung sind je nach

Bemessungsspannung der Maschine aus der folgenden Tabelle

ersichtlich.

Grenzwerte bei Bemessungsspannung

UN < 2 kV U

Meßspannung 500 V (mind. 100 V-)

Mindestisolationswiderstand

bei neuen, gereinigten oder 10 MOhm 100 MOhm

instandgesetzten Wicklungen

Kritischer, spezischer Isolationswiderstand nach längerer

Betriebszeit

0,5 MOhm/kV 5 MOhm/kV

500 V-

(max. 1000 V-)

≥ 2 kV

N

The limit values for minimum insulation resistance and critical insulation resistance (for measurement at a winding temperature of 25

o

C) and for measuring voltage can be derived from the following

table depending on the rated voltage of the machine.

Limit values at rated voltage

Rated voltage Rated voltage

Measuring voltage 500 V (mind. 100 V-)

Minimum insulation resistance

with new, cleaned or

repaired windings

Critical speci

resistance after long periods

of operation

10 MOhm 100 MOhm

c insulation

< 2 kV ≥ 2 kV

500 V-

(max. 1000 V-)

0,5 MOhm/kV 5 MOhm/kV

Trockene, neuwertige Wicklungen haben Isolationswiderstände

zwischen 100 MOhm und 2000 MOhm, ggf. auch höhere Werte.

Liegt der Isolationswiderstandswert in der Nähe des Mindestwertes,

so können Feuchtigkeit und/oder Verschmutzung die Ursache sein.

Wenn der Mindestwert unterschritten wird, Ursache ermitteln und

Wicklung gegebenenfalls trocknen.

HINWEIS: Nach eventuellem Trocknen gereinigter Wicklungen ggf.

beachten, daß der Isolationswiderstand bei warmer Wicklungen kleiner

Richtige Beurteilung des Isolationswiderstandes ist nur bei

ist.

Messung einer auf Raumtemperatur (ca. 20 ... 30 oC) abgekühlten

Wicklung möglich.

Während der Betriebszeit kann der Isolationswiderstand der Wicklungen durch Umwelt- und Betriebseinüsse sinken. Der kritische

Wert des Isolationswiderstandes bei einer Wicklungstemperatur von

o

25

C ist je nach Nennspannung durch Multiplikation der Nennspannung (kV) mit dem spezischen kritischen Widerstandswert

It. Tabelle (M8 Ω/kV) zu errechnen; z.B. kritischer Widerstand für

UN 690 V:

0,69 kV x 0,5 M

Ω/kV = 0,345 MΩ

Wenn während der Betriebszeit der gemessene Wert des

Isolationswiderstandes über dem errechneten kritischen Isolations

widerstand liegt, kann die Maschine weiter betrieben werden. Beim

Erreichen oder Unterschreiten des kritischen Isolationswiderstandes

müssen die Wicklungen getrocknet bzw. bei ausgebautem Läufer

gründlich gereinigt und getrocknet werden. Falls der gemessene

Wert nahe am kritischen Wert liegt, sollte der Isolationswiderstand

in der Folgezeit in entsprechend kurzen Intervallen kontrolliert oder

die Wicklung gereinigt werden.

B 3.5 Inbetriebsetzen

B 3.5.1 Vorbereiten:

Nach der Montage oder nach Revisionen prüfen oder feststellen,

daß:

– d

ie ausgeführte Montage sowie die Betriebsbedingungen mit

vorgesehenen Daten laut Schildangaben übereinstimmen

den

(Spannung, Strom, Frequenz, Schaltung, Bauform, Schutzart,

Kühlung usw.; siehe ggf. auch mitgelieferte Dokumentation),

– die Maschine ordnungsgemäß montiert und ausgerichtet ist.

– die Abtriebselemente je nach Art richtige Einstellbedingungen

haben (z. B. Riemenspannung bei Riemenabtrieb; Zahn-

anken- und Spitzenspiel bei Zahnradabtrieb; Ausrichten und

Auswuchten von Kupplungen; Radialspiel, Axialführung und

richtige Axialposition bei Kupplungen von Gleitlagermaschinen

mit zwei Loslagern),

Mindestisolationswiderstände eingehalten sind (siehe B 3.4;

– die

gilt auch nach längeren Betriebspausen),

Maschine entsprechend der vorgeschriebene Drehrichtung

–

die

angeschlossen ist (siehe B 3.3.3),

–

die Kühlluftführung nicht beeinträchtigt ist (siehe B 3.2.3),

– der Läufer ohne anzustreifen durchgedreht werden kann,

lle Befestigungsschrauben und Verbindungselemente sowie

– a

d

ie elektrischen Anschlüsse fest angezogen sind (siehe

B 3.3.5),

Erdungs- und Potentialausgleichsverbindungen ordnungs-

– die

gemäß hergestellt sind,

Lager je nach Ausführung nachgeschmiert sind bzw. aus-

–

die

reichende

Zusatzanleitung D ...),

Ölversorgung gemäß Schildangabe haben (siehe

Dry, as new windings have insulation resistance values between

100 MOhm and 2000 MOhm or higher. If the insulation resistance

value is in the region of the minimum value, damp and/or dirt can

be the cause. If the insulation resistance value falls below this

minimum gure, the cause must be established and the winding

dried if necessary.

After the windings have been cleaned and dried, remember

Note:

that

the insulation resistance of warm windings is lower. Correct

measurement of the insulation resistance is possible only after the

winding has cooled down to room temperature (about 20 to 30

o

C).

During operation the insulation resistance of the windings may

decrease as result of environmental and operating conditions. The

critical value of the insulation resistance at a winding temperature

o

of 25

C can be calculated depending on the rated voltage by multiplying the latter (kV) by the specic critical resistance value in the

table (MΩ/kV). e.g.: critical resistance for rated voltage 690 V:

0.69 kV x 0.5 MΩ/kV = 0.345 MΩ

If the measured insulation resistance value is above the calculated

c

itical gure during operation, the machine can still operate further.

r

When the measured value reaches or falls below this critical insulation resistance gure, however, the windings must either be dried,

or the rotor must be removed and the windings thoroughly cleaned

and dried. If the measured value approaches the critical value, the

insulation resistance should subsequently be checked at appropriate

short intervals. or the winding should be cleaned.

B 3.5 Commissioning

B 3.5.1 Preparation:

The following checks and tests should be performed after initial

installation and subsequent overhauls:

– Installation

data (voltage, current, frequency, connection, type of construction, degree of protection, method of cooling etc.; please consult

the documentation supplied with the equipment, if necessary).

– Machine correctly installed and aligned.

– Transmission elements properly tted and adjusted according

type (e.g. tension of belts; tooth ank and tip clearances of

to

gearwheels; alignment and balancing of couplings; radial clea-

rance, axial location and correct axial position of couplings on

journal-bearing machines with two oating bearings).

inimum insulation resistance satisfactory (see B 3.4; also check

– M

after extended shutdowns).

–

The

rotation as speci

– Cooling air

–

Rotor revolves freely without touching.

– All xing bolts, fastening elements and electrical connections

tight (see B 3.3.5).

– Earthing and potential-equalizing connections properly made.

– Bearings properly lubricated according to type or adequate oil

supply

tary instruction D ...).

and operating conditions correspond to rating plate

connections are made in accordance with the direction of

ed (see B 3.3.3).

ow not obstructed (see B 3.2.3).

provided as stated on information plate (see supplemen-

Seite/Page B14

Page 15

– eine eventuell vorhandene Lagerisolierung nicht überbrückt ist

(Lagerisolierung ist grundsätzlich durch Schildangabe gekennzeichnet),

ie eventuell vorhandenen Zusatzeinrichtungen (Temperatur-

– d

überwachung in Wicklung oder Lager

ordnungsgemäß angeschlossen und funktionsfähig sind,

lle Berührungsschutzmaßnahmen für bewegte oder span-

– a

nungs

führende Teile durchgeführt sind; bei evtl. unbenutztem

zweiten Wellenende dessen Paßfeder gegen Herausschleudern

gesichert ist (siehe B 3.2.5),

vorhandene Fremdlüfter betriebsbereit und entsprechend

– evtl.

der

vorgeschriebenen Drehrichtung angeschlossen sind und im

Betrieb die Laufruhe der Maschine nicht beeinträchtigen,

– evtl. vorhandene Bremsen auf einwandfreie Funktion prü

ei evtl. vorhandener Luft/Wasser-Kreislaufkühlung der Wasser-

b

–

kü

hler angeschlossen, gefüllt, entlüftet und betriebsbereit ist (gilt

auch nach längeren Betriebspausen).

INWEIS:

H

ohne Wasserkühlung durchführen, falls ein längerer Zeitraum

zwischen Montage und tatsächlicher Inbetriebnahme zu erwarten

ist.

HINWEIS: Diese Auistung kann nicht umfassend sein. Weitere

Prüfungen

anleitungen nötig oder entsprechend den besonderen anlagespezischen Verhältnissen zusätzlich erforderlich.

Bei Maschinen mit Wasserkühler den Probelauf noch

sind

gegebenenfalls gemäß den zugeordneten Zusatz-

, Stillstandsheizung usw.)

fen,

– No bridging of any bearing insulation tted (bearing insulation if

applied is basically indicated by a special information pla

auxiliary devices tted (e.g. temperature monitoring de-

– Any

vices in

windings and bearings, anticondensation heaters, etc.)

properly connected and serviceable.

protective measures against contact with moving or live parts

– All

p