Page 1

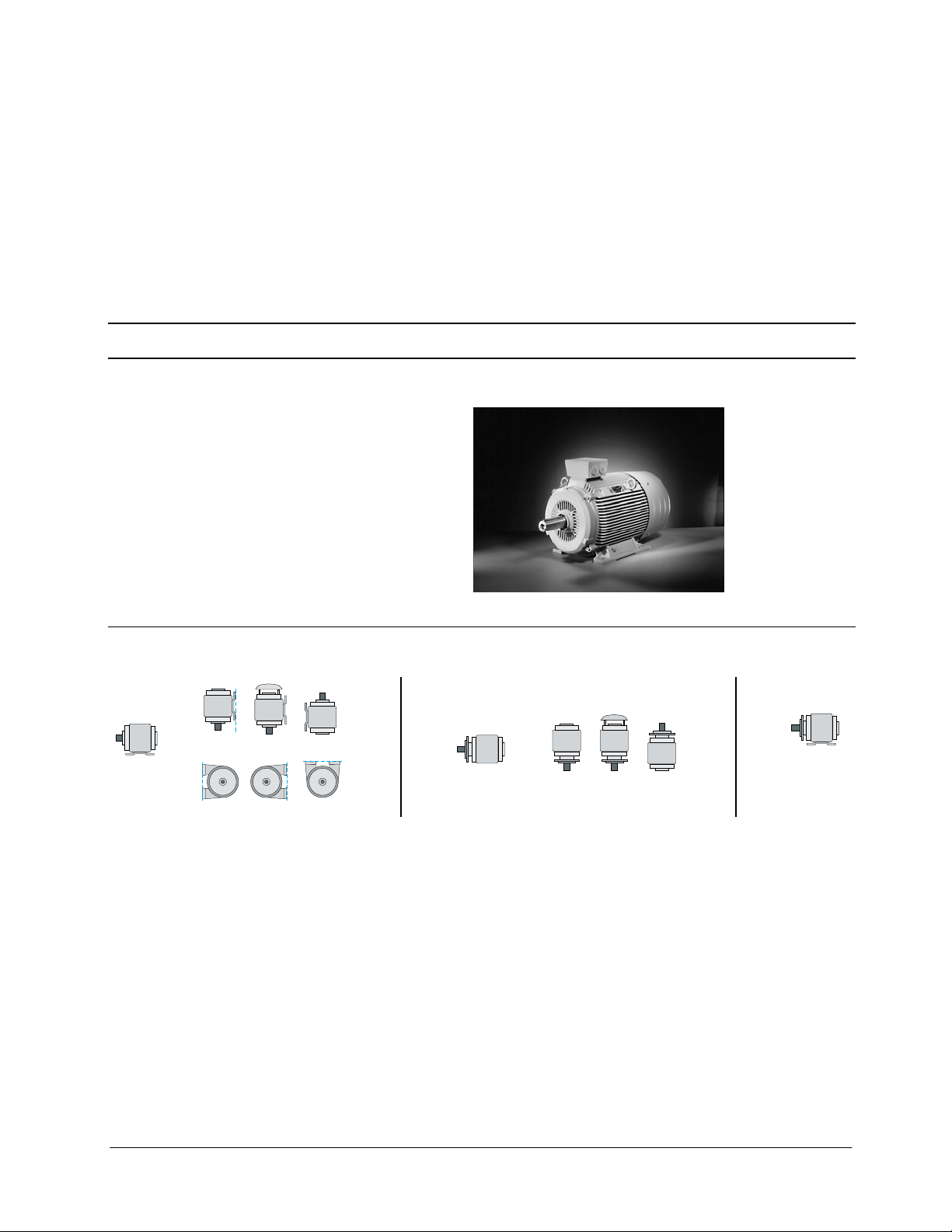

Drehstrommotoren 1LG4 1LG6

Three-Phase Motors

Moteurs triphasés 1LP4 1LP6

Motores trifásicos 1PP4 1PP6

Motori trifasi

Trefasmotorer

Třífázové motory

Трехфазные двигатели

Driefase motoren

Betriebsanleitung / Instructions Bestell-Nr./Order No.: 35037000000057

Ausgabe / Edition N14-0903 DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

BG 180M ... 315L

Baugrößen (BG)

Frame sizes (BG)

Désignation de carcasse (BG)

Tamaňos constuctivos (BG)

Grandezze (BG)

Storlekar (BG)

Konstrukční velikosti (BG)

Конструктивные размеры (BG)

Huisgrootte (BG)

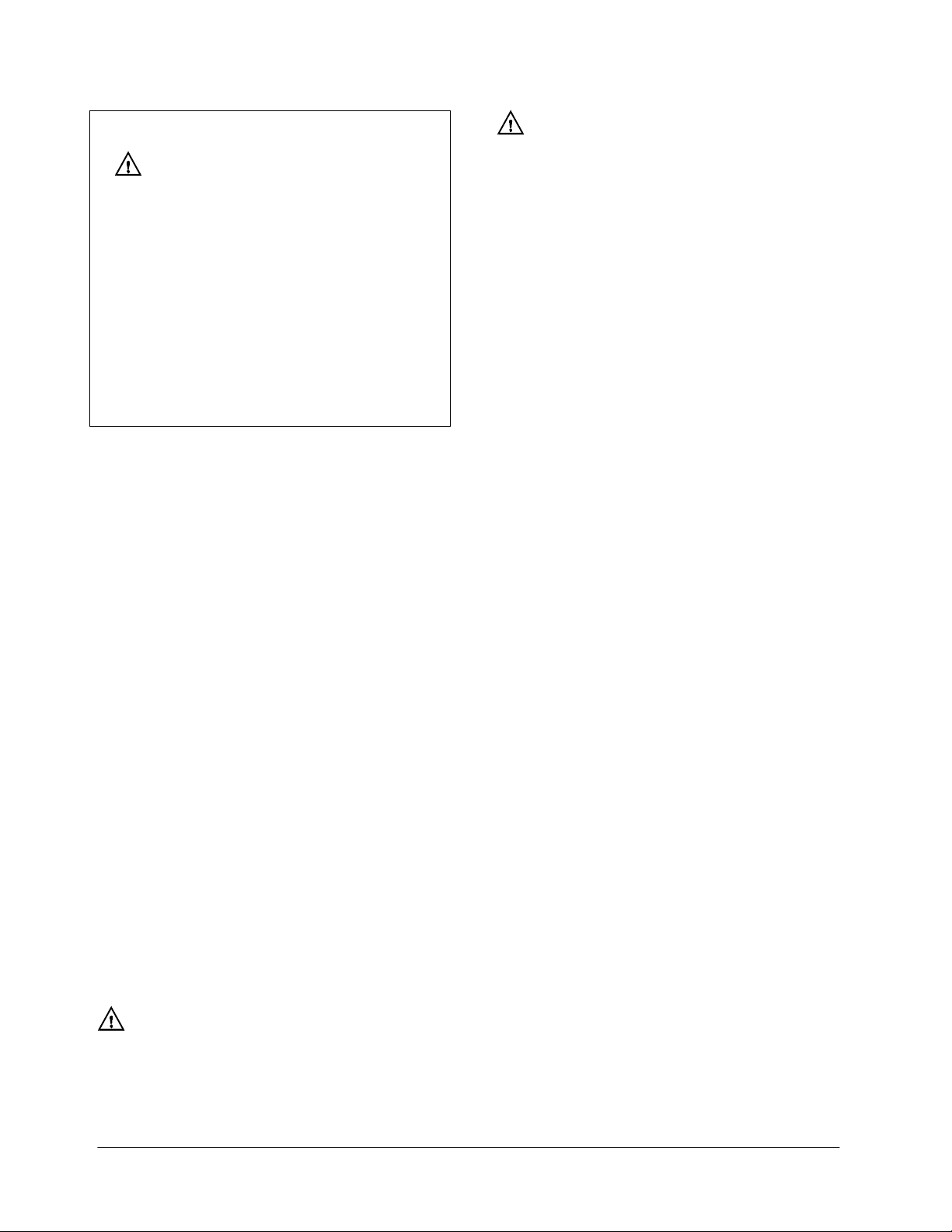

Bauformen / Types of construction / Formes de construction / Formas constructivas / Forme costruttive / Monteringssätt / Konstrukční tvary /

Конструктивные формы / Bouwvormen

oder

IM B 3

or

ou

o

oppure

eller

nebo

IM V 5 IM V 6

IM B 6 IM B 7 IM B 8

IM B 5 IM V 1 IM V 3

oder

or

ou

o

oppure

eller

nebo

IM B 35

IM B 34

Fig. 1

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

1

Page 2

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

Allgemeine Hinweise

WARNUNG

gelieferten Betriebs- und sonstigen Anleitungen. Dies ist

zur Vermeidung von Gefahren und Schäden unerläßlich!

Eine zusätzliche Sicherheitsinformation (gelb) liegt bei, die

ergänzende Angaben zur Sicherheit für elektrische

Maschinen enthält. Diese Sicherheitsinformation ist

deshalb eine Ergänzung für alle weiteren noch gelieferten

Betriebs- und sonstigen Anleitungen.

Weiterhin sind die jeweils geltenden nationalen, örtlichen

und anlagespezifischen Bestimmungen und

Erfordernisse zu berücksichtigen!

Sonderausführungen und Bauvarianten können in

technischen Details abweichen! Bei eventuellen

Unklarheiten wird dringend empfohlen, unter Angabe von

Typbezeichnung und Fabriknummer beim Hersteller

rückzufragen, oder die Instandhaltungsarbeiten von einem

der SIEMENS - Servicezentren durchführenzulassen.

HINWEIS: Fig. 2 ... (Ersatzteile) s. Anhang auf Seite 35-36

Zu beachten sind die Angaben

und Anweisungen in allen

1 Beschreibung

1.1 Anwendungsbereich

Die Motoren können in staubiger oder feuchter Umgebung

aufgestellt werden. Die Isolierung ist tropenfest. Bei

sachgemäßer Lagerung oder sachgemäßer Aufstellung im

Freien sind normalerweise gegen Witterungseinflüsse keine

besonderen Schutzmaßnahmen an den Motoren notwendig.

Meßflächenschalldruckpegel bei 50Hz (DIN EN 21 680 Teil

1)

1LG4, 1LG6 ca. 60 bis 76 dB(A)

1.2 Aufbau und Arbeitsweise

1LG4- und 1LG6- Motoren sind in Grundausführung

eigengekühlt mit Lüfter. Wahlweise können 1LG.-Motoren

zudem ohne Eigenlüfter (z.B. als Lüftermotoren mit Kühlung

durch einen auf dem Wellenende angeordneten Sonderlüfter)

oder fremdbelüftet (Option G17) ausgeführt werden. 1PP4

und 1PP6-Motoren sind selbstgekühlt ohne Lüfter.

Bei Fußmotoren sind die Füße am Motorgehäuse

angegossen, wahlweise können angeschraubte Füße geliefert

werden.(Option K11 / s. Fig. 2).

Ein Umsetzen der Füße am Motorgehäuse, z. B. zwecks

Veränderung der Klemmenkastenlage, ist bei den Optionen

K09, K10 und K11 möglich. Die dafür notwendigen Bohrungen

und Flächen sind bereits entsprechend bearbeitet.

Bei Motoren mit Bremse (z.B. Option G26) ist zusätzlich die

Bremsenbetriebsanleitung mit zu beachten!

Diese Hinweise gelten ergänzend zur Betriebsanleitung des

entsprechenden Motortyps. Sie gelten nicht für Motoren in

EEx e – Ausführungen.

2 Betrieb

Alle Arbeiten nur im elektrisch

WARNUNG

2.1 Transport, Lagern

Beim Transport sind alle vorhandenen Hebeösen am Motor

zu benutzen!

spannungslosen Zustand der

Anlage durchführen.

WARNUNG

Gebläseanbauten, ...) nur die dafür vorgesehenen

Hebeösen bzw. -zapfen benutzen! Maschinensätze dürfen

nicht durch Anhängen an den Einzelmaschinen gehoben

werden! Auf Tragfähigkeit dieser Hebeeinrichtung achten!

Die Wälzlager sollten neu gefettet bzw. erneuert werden,

wenn die Zeit von der Lieferung bis zur Motorinbetriebnahme

bei günstigen Bedingungen (Aufbewahrung in trockenen,

staub- und erschütterungsfreien Räumen) mehr als 3 Jahre

beträgt. Bei ungünstigen Bedingungen verringert sich diese

Zeit wesentlich.

Ggf. ist der Isolationswiderstand der Wicklung zu überprüfen,

s. Abschnitt 2.5 .

Zum Transport von

Maschinensätzen (z. B. Getriebe-,

2.2 Aufstellung

Eingeschraubte Hebeösen sind nach dem Aufstellen

festanzuziehen oder zu entfernen!

Bei Motoren mit Wellenende nach oben oder unten (z.B.

IMV5, IMV6 - s. Fig. 1) muß gewährleistet sein, daß kein

Wasser in das obere Lager eindringen kann.

Das Klemmenkastenoberteil kann bei einem Klemmenbrett

mit 6 Anschlußklemmen um 4x90 Grad und bei einem

Klemmenbrett mit 9 Anschlußklemmen um 180 Grad gedreht

werden.

Laufruhe

Stabile Fundamentgestaltung oder An- und

Einbauverhältnisse, genaues Ausrichten der Motoren sowie

ein gut ausgewuchtetes Abtriebselement sind Voraussetzung

für einen ruhigen schwingungsarmen Lauf. Vor Beginn der

Montagearbeiten sind die Motorauflageflächen des

Fundamentes auf Ebenheit und Schmutzfreiheit zu prüfen.

Um ein Verspannen der Motorfüße zu vermeiden, darf die

Gesamtebenheit der Auflageflächen 0,2 mm nicht

überschreiten. Die meist aufgeschweißten Auflageflächen

müssen durch Schleifen, Feilen oder Schaben auf die

geforderte Ebenheit gebracht werden. Sind Unterlegbleche

zur Höheneinstellung und zur Vermeidung von

Verspannungen der Motoren notwendig, sind diese aus einem

ebenen gewalzten Material in ausreichender Größe

herzustellen. Ggf. kann ein komplettes Auswuchten des

Läufers mit dem Abtriebselement erforderlich sein.

2.3 Wuchtung, Abtriebselemente

Das Auf- und Abziehen von Abtriebselementen (Kupplungen

Riemenscheiben, Zahnrad, ...) ist mit einer geeigneten

Vorrichtung auszuführen (Fig. 7).

Standardmäßig sind die Läufer mit einer halben Paßfeder

dynamisch ausgewuchtet.

Die Art der Auswuchtung wird am AS-Wellenende

(Wellenstirnseite) markiert:

(H = Auswuchtung mit halber Paßfeder)

(F = Auswuchtung mit ganzer Paßfeder-

Sonderausführung)

Bei Montage des Abtriebselementes auf entsprechende

Auswuchtart achten!

Auswuchtung mit halber Paßfeder

Bei Abtriebselementen mit einem Längenverhältnis von

Nabenlänge l zur Länge des Wellenendes l

Drehzahlen > 1500/min können Laufruhestörungen auftreten

(s. Fig. 8).

Ggf. ist eine Nachwuchtung vorzunehmen, z. B. ist der aus

dem Abtriebselement und über der Wellenkontur

herausragende Teil der Paßfeder T

abzuarbeiten.

P

< 0,8 und

M

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

2

Page 3

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

WARNUNG

Zu beachten sind die allgemein

erforderlichen Maßnahmen für den

Berührungsschutz der Abtriebselemente.

Wird ein Motor ohne Abtriebselement in Betrieb

genommen, so ist die Paßfeder gegen Herausschleudern

zu sichern.

2.4 Elektrischer Anschluß

Netzspannung und Netzfrequenz müssen mit den Daten auf

dem Leistungsschild übereinstimmen. ±5% Spannungs- oder

Frequenzabweichung sind ohne Leistungsherabsetzung

zulässig. Anschluß und Anordnung der Schaltbügel nach dem

im Klemmenkasten befindlichen Schaltbild vornehmen.

Schutzleiter an diese Klemme

anschließen.

Bei Anschlußklemmen mit Klemmbügeln (z. B. nach DIN

46282) sind die Leiter so zu verteilen, daß auf beiden

Stegseiten etwa gleiche Klemmhöhen entstehen. Diese

Anschlußart erfordert daher, daß ein einzelner Leiter Uförmig gebogen werden muß oder mit einem Kabelschuh

anzuschließen ist (s. Fig. 3.1). Dies gilt auch für den

Schutzleiteranschluß und den äußeren Erdungsleiter (s.

Fig. 3.2) - grüngelb .

Anziehdrehmomente für Schraubenverbindungen der

elektrischen Anschlüsse - Klemmenbrettanschlüsse (außer

Klemmenleisten) s. Fig. 4.

2.5 Überprüfung des

Isolationswiderstandes

Vor der Erstinbetriebnahme des Motors, nach längerer

Lagerung oder Stillstandzeit (ca. 6 Monate), muß der

Isolationswiderstand der Wicklungen ermittelt werden.

Bei und unmittelbar nach der

WARNUNG

und dürfen nicht berührt werden.

Isolationswiderstand

- Der Mindestisolationswiderstand von neuen, gereinigten

oder instandgesetzten Wicklungen gegen Masse beträgt 10

MegaOhm.

- Der kritische Isolationswiderstand R

errechnet. Berechnung erfolgt durch Multiplikation der

Bemessungsspannung U

konstanten Faktor (0,5 MegaOhm/kV):

R

= 0,69 kV * 0,5 MegaOhm/kV = 0,345 MegaOhm

krit

Messung

Der Mindestisolationswiderstand der Wicklungen gegen

Masse wird mit 500 V Gleichspannung gemessen. Dabei soll

die Temperatur der Wicklungen 25°C ± 15°C betragen.

Der kritische Isolationswiderstand ist bei

Betriebstemperatur der Wicklung mit 500 V Gleichspannung

zu messen.

Überprüfung

Ist bei neuer, gereinigter oder instandgesetztem Motor, der

längere Zeit gelagert wurde oder still stand, der

Mindestisolationswiderstand der Wicklung gegen Masse

kleiner 10 MegaOhm, kann die Ursache hierfür Feuchte sein.

Die Wicklungen sind dann zu trocknen.

Nach längerer Betriebsdauer kann der

Mindestisolationswiderstand auf den kritischen

Isolationswiderstand absinken. Solange der gemessene

Wert den errechneten Wert des kritischen

Isolationswiderstandes nicht unterschreitet, darf der Motor

weiter betrieben werden. Wird dieser Wert unterschritten, ist

der Motor sofort abzuschalten.

Messung haben die Klemmen

teilweise gefährliche Spannungen

wird zunächst

krit

, z. B. AC 0,69 kV, mit dem

N

Es ist die Ursache hierfür zu ermitteln, ggf. sind die

Wicklungen oder Wicklungsteile instand zusetzen, zu reinigen

oder zu trocknen.

2.6 Inbetriebnahme

HINWEIS: Bei stark ungleichförmigem Drehmoment (z.B.

Antrieb eines Kolbenkompressors) wird ein nichtsinusförmiger Motorstrom erzwungen, dessen

Oberschwingungen sowohl eine unzulässige

Netzbeeinflussung als auch unzulässig hohe

elektromagnetische Störaussendungen bewirken können.

Bei Speisung durch Umrichter können hochfrequente

Strom- und Spannungsoberschwingungen in den

Motorzuleitungen zu elektromagnetischen Störaussendungen

führen. Deshalb wird die Verwendung abgeschirmter

Zuleitungen empfohlen.

Vor Inbetriebnahme ist zu prüfen ob:

- die Mindestisolationswiderstände eingehalten sind

- der Läufer ohne anzustreifen gedreht werden kann

- der Motor ordnungsgemäß montiert und ausgerichtet ist

- die Abtriebselemente richtige Einstellbedingungen haben

(z. B. Riemenspannung bei Riementrieb; ...) und das

Abtriebselement für die Einsatzbedingungen geeignet ist

- alle elektrischen Anschlüsse sowie Befestigungsschrauben

und Verbindungselemente nach Vorschrift angezogen und

ausgeführt sind

- der Schutzleiter ordnungsgemäß hergestellt ist

- eventuell vorhandenen Zusatzeinrichtungen (Bremse,

Tacho, Fremdlüfter) funktionsfähig sind

- Berührungsschutzmaßnahmen für bewegte und

spannnungsführende Teile getroffen sind

- die Grenzdrehzahl n

überschritten wird;

HINWEIS: Die Grenzdrehzahl n

zulässige Betriebsdrehzahl. Es ist zu beachten, daß sich

hierbei das Geräusch- und Schwingungsverhalten des

Motors verschlechtert sowie die Lagerwechselfrist

verringert.

VORSICHT

Diese Aufzählung kann nicht vollständig sein. Zusätzliche

Prüfungen sind gegebenenfalls nötig!

(s. Leistungsschild) nicht

max

ist die höchste kurzzeitig

max

Nach dem Anbau der Motoren ist die

Bremse (falls vorhanden) auf ihre

einwandfreie Funktion zu prüfen!

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

3

Page 4

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

3 Instandhaltung

Sicherheitsmaßnahmen

Vor Beginn jeder Arbeit am Motor

WARNUNG

aktiver Teile, muß der Motor vorschriftsmäßig

freigeschaltet sein. Neben den Hauptstromkreisen ist

dabei auch auf eventuell vorhandene Zusatz- oder

Hilfsstromkreise zu achten.

Die üblichen “5 Sicherheitsregeln” lauten hierbei z. B.

nach DIN VDE 0105:

- Freischalten

- Gegen Wiedereinschalten sichern

- Spannungsfreiheit feststellen

- Erden und Kurzschließen

- Benachbarte unter Spannung stehende Teile abdecken

oder abschranken.

Diese zuvor genannten Maßnahmen dürfen erst dann

zurückgenommen werden, wenn die

Instandhaltungsarbeiten abgeschlossen sind und der

Motor vollständig montiert ist.

HINWEIS: Verschlossenen Kondenswasseröffnungen,

müssen von Zeit zu Zeit geöffnet werden, damit eventuell

angesammeltes Kondenswasser abfließen kann.

Kondenswasseröffnungen sind stets an der tiefsten Stelle des

Motors anzuordnen!

Lagerwechsel, Fettstandzeit, Fettsorte

Die Fettstandzeit beträgt unter normalen

Betriebsbedingungen, bei waagerechter Motoraufstellung,

Kühlmitteltemperatur bis 40°C und einer Motordrehzahl von

- 1500/min ca. 40 000 Betriebsstunden

- 3000/min ca. 20 000 Betriebsstunden.

Unabhängig von den Betriebsstunden sollte das Fett, wegen

der Alterung, etwa alle 3 Jahre erneuert werden. Dazu sind

die Lager zu demontieren auszuwaschen und neu zu beffeten.

Bei Ausführung mit Nachschmierung sind die

Schmierschildangaben zu beachten.

Bei besonderen Betriebsbedingungen, z. B. senkrechter

Motoraufstellung, häufigem Betrieb bei der Grenzdrehzahl

n

, großen Schwingungs- und Stoßbelastungen, häufigem

max

Reversierbetrieb, reduzieren sich die vorstehend genannten

Betriebsstunden wesentlich.

Die Motoren haben standardmässig Rillenkugellager der

Reihe 62 . . oder mit Option K36 Rillenkugellager der Reihe

63 . . mit einer Deckscheibe (ZC3 Ausführung).

Die Deckscheibe ist auf der dem Motorgehäuse (Ständer)

zugewandten Lagerseite angeordnet.

HINWEIS: Beim Lagerwechsel ist auf die Anordnung der

Deckscheibe und die Lagerluft zu achten, da bei

Sonderausführungen von der Standardausführung

abgewichen werden kann!

Fettsorte bei Standardmaschinen: (Fa. ESSO ) UNIREX

N3); Fettstandzeiten und Nachschmierfristen gelten nur in

Verbindung mit dieser Fettsorte.

Ersatzfette müssen mind. der DIN 51825-K3P-20 genügen.

Sonderfette sind auf dem Schmierschild angegeben.

Das Mischen von verschiedenen Fettsorten ist zu

vermeiden!

oder Gerät, besonders aber vor

dem Öffnen von Abdeckungen

Motor im erforderlichen Umfang zerlegen. Wälzlager mit

geeigneter Vorrichtung abziehen (s. Fig. 6). Lagerstelle von

Verunreinigungen säubern! Wälzlager reinigen bzw. erneuern

und neu fetten.

Hohlräume der Wälzlager bündig mit Schmierfett füllen!

Lagerdeckel bzw. Lagerschild bleibt ohne Fettfüllung, um eine

Überfettung zu vermeiden.

Wälzlager gleichmäßig auf ca. 80-100°C erwärmen und

aufziehen. Harte Schläge (z. B. mit einem Hammer, ...) sind

zu vermeiden.

Eventuell abgenützte Dichtelemente (z. B. Wellendichtring,

usw.), sind ebenfalls zu erneuern.

Sind Radial-Wellendichtringe ohne Feder eingebaut, so muß

auch das Ersatzteil ohne Feder eingesetzt werden.

Nachschmiereinrichtung

Bei Motoren mit Nachschmiereinrichtung sind die Angaben

auf dem Schmierschild zubeachten!

Fugenabdichtung

Beim Zusammenbau von Maschinen der Schutzart IP 55 oder

höher (s. Leistungsschild) müssen die blanken

Montageflächen zwischen dem Motorgehäuse und den Lagerschilden durch eine geeignete, nicht aushärtende

Dichtungsmasse abgedichtet werden (z. B. Hylomar, Curil).

Kunststofflüfter (BG180M ... 315L)

Kunststofflüfter haben jeweils zwei angegossene Zungen, die

als Axialfixierung in die Ringnut der Welle einrasten. Vor dem

Abziehen des Lüfters müssen die beiden Zungen ausgerastet

(Schraubendreher) und in dieser Position, z.B. durch

eingeschobene Beilagen, provisorisch festgehalten werden.

Die Lüfter haben in der Tragscheibe zwei Öffnungen zum

Durchführen einer Abziehvorrichtung, die an der Nabe sind

angreift.

Die Öffnungen sind bei Auslieferung mit einer dünnen

Kunststoffhaut verschlossen, und müssen durchstoßen

werden.

Zum Abziehen wie auch zum Aufziehen muß grundsätzlich

eine geeignete Vorrichtung verwendet werden.

Hammerschläge sind hierbei unbedingt zu vermeiden, um die

Lager zu schützen.

Es ist auf das Einrasten der Schnappnasen in der Wellennut

zu achten.

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

4

Page 5

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

General note

WARNING

supplied, and in all other related instructions, must always

be observed in order to avoid hazardous situations and

the risk of possible injury or damage.

These instructions are augmented by supplementary

instructions (yellow), which contain additional information

on the safety measures for electrical machines and

devices. The latter instructions thus augment all submitted

instructions and all other related instructions.

Furthermore, the pertinent national, local and plant-

specific regulations and requirements should be kept

in mind!

Special designs and other versions may vary in

technical details! If in doubt, be sure to contact the

manufacturer, quoting the type designation and serial

number, or have maintenance work done by one of

SIEMENS Service Centres.

NOTE: Fig. 2 ... (Spare Parts) see Annex page 35-36

The data and recommendations

specified in all the instructions

1 Description

1.1 Application

The motors are suitable for operation in dusty and damp

environments. The insulation is tropicalized. If they are

properly stored or installed outdoors, special weatherproofing

measures are not usually required.

Measuring-surface sound-pressure level at 50 Hz

(DIN EN 21 680 Part 1)

1LG4, 1LG6 approx. 51 to 76 dB(A)

1.2 Construction and mode of operation

The 1LG4 and 1LG6 motors are standardly self-ventilated with

own fans. In addition to that the 1LG motors are optionally

either without an own fan (such as fan motors with cooling by

means of a separate fan arranged on the shaft end) or with

external coolling (option G17). The 1PP4 and 1PP6 motors

are equipped with own cooling without any fan.

The feet on foot-mounted motors are cast integrally with the

motor casing or they can be optionally bolted onto the casing

(option K11 / see fig. 2).

Rearranging the feet (e.g. for changing the position of the

terminal box) is possible for options K09, K10 and K11. The

bores and surfaces, necessary for this purpose, are already

machined in a corresponding way.

Where motors with brake are concerned (e.g. option G26),

take into consideration also the brake operating instructions!

These instructions are valid in addition to the operating

instructions of the given motor type. They are not valid for

motors of EEx e series.

2 Operation

Before starting any work on the

WARNING

2.1 Transport, storage

The motors should always be lifted at both lifting eyes during

transport.

machine, be sure to isolate it from

the power supply.

For lifting machine sets (such as built-on gearboxes, fan

WARNING

individual machines! Check the lifting capacity of the

hoist!

If, after delivery, the motors are stored for more than 3 years

under favourable conditions (kept in a dry place free from dust

and vibration) prior to commissioning, the bearings should be

regreased respectively exchanged.

Under unfavourable conditions, this period is considerably

shorter.

If necessary, the insulation resistance of the winding should

be checked, see Section 2.5.

units), always use the lifting eyes or

lifting pegs provided! Machine sets

may not be lifted by suspending the

2.2 Installation

After installation, screwed-in lifting eyes should either be

removed or tightened down.

In the case of motors with shaft end facing upwards or

downwards, measures must be taken to ensure that no water

can penetrate into the upper bearing.

In the case of terminal boards with 6 terminals, the top part

of the terminal box can be turned through 4 x 90 degrees. For

terminal boards with 9 terminals, it can be turned through 180

degrees.

Quiet running

Stable foundations or mounting conditions, exact alignment of

the motors and a well-balanced transmission element are

essential for quiet vibration-free running. Before starting an

assembly, the contact surfaces for engine assembly should be

cleaned and checked for flatness. To avoid stress in the

engine feet, the total flatness of the contact surfaces of the

base should not exceed 0.2 mm. The contact surfaces to be

welded should be smoothed by grinding to reach the flatness

required. If sheets are used for padding to set an elevation

and avoid stress in the engine, they should be made from

rolled stock of an appropriate size. It may also be necessary

to balance the rotor with transfer element.

2.3 Balancing, transmission elements

A suitable device should always be used for fitting and

removing the transmission elements (coupling halves, pulleys,

pinions) (Fig. 7).

As standard, the rotors are dynamically balanced with the

half featherkey inserted.

The type of balance is marked on the drive end of the shaft

(shaft end face):

(H = balanced with half featherkey)

(F = balanced with whole featherkey)

When fitting the transmission element, keep the type of

balance in mind!

Balance with half featherkey

Poor running characteristics can arise in the case of

transmission elements having a length ratio of hub length l to

length of shaft end l

rev/min (see Fig. 8). If necessary, re-balancing should be

carried out, e.g. the part of the featherkey T

from the transmission element and above the shaft surface

WARNING

touch. If a motor is started up without transmission

element attached, the featherkey should be secured to

prevent it being thrown out.

< 0.8 and running at speeds of > 1500

M

that protrudes

p

should be cut back.

The usual measures should be taken

to guard transmission elements from

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

5

Page 6

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

2.4 Electrical connection

Check to see that system voltage and frequency agree with

the data given on the rating plate. Voltage or frequency

deviations of ±5% (for 1ME6, frequency deviations of ±3%)

from the rated values are permitted without the necessity of

derating the output. Connection and arrangement of the

terminal links must agree with the diagram provided in the

terminal box. Connect the earthing conductor to the terminal

with the marking

Wherever terminal clips are used (for example, to DIN

46282), arrange the conductors so the clips are virtually

level, i.e. not tilted when tightened. This method of

connection means that the ends of single conductors

must be bent in the shape of a U or be fitted with a cable

lug (see Fig. 3.1). This also applies to the green-yellow

protective earthing conductor and the outer earthing

conductor (see Fig. 3.2).

Please refer to Fig. 4 for tightening torques for terminal bolts

and nuts (except for terminal strips).

.

2.5 Checking the insulation resistance

The insulation resistance of the windings must be measured

prior to initial startup of the machine, after long periods of

storage or standstill (approx. 6 months).

WARNING

some of the terminals carry dangerous voltages and must

not be touched.

Insulation resistance

- The minimum insulation resistance of new, cleaned or

repaired windings with respect to ground is 10 MOhm.

- The critical insulation resistance R

multiplying the rated voltage U

constant factor (0.5 MOhm/kV):

R

= 0.69 kV * 0.5 MOhm/kV = 0.345 MOhm.

crit

Measurement

The minimum insulation resistance of the windings to

ground is measured with 500 V DC. The winding temperature

should then be 25

The critical insulation resistance should be measured with

500 V DC with the winding at operating temperature.

Checking

If the minimum insulation resistance of a new, cleaned or

repaired machine, which has been stored or at standstill for a

prolonged period of time, is less than 10 MOhm, this may be

due to humidity. The windings must then be dried.

After long periods of operation, the minimum insulation

resistance may drop to the critical insulation resistance. As

long as the measured value does not fall below the calculated

value of the critical insulation resistance, the machine may

continue in operation. If it does, the machine must be stopped

immediately.

The cause must be determined, and the windings or winding

sections repaired, cleaned or dried as necessary.

While the measurement is being

taken and immediately afterwards,

is calculated first by

crit

, e.g. 0.69 kV AC, with the

N

o

C ± 15 oC.

2.6 Commissioning

NOTE: Where the torque is very uneven (the drive of a piston-

type compressor, for example), the inevitable result is a nonsinusoidal motor current, whose harmonics can lead to

excessive system perturbation or excessive electromagnetic

interference.

In the case of converter-fed motors, high-frequency current or

voltage harmonics in the motor cables can give rise to

electromagnetic interference. That is why the use of shielded

cables is recommended.

Before commissioning, check that:

- The minimum insulation resistances are adhered to

- The rotor turns freely without rubbing

- The motor is properly assembled and aligned

- The transmission elements are correctly adjusted (e.g. belt

tension) and the transmission element is suitable for the

given operating conditions

- All electrical connections, mounting screws and connecting

elements are properly tightened and fitted

- All protective conductors are properly installed

- Any auxiliaries that may be fitted (brakes, speedometer,

separate fan) are in working order

- Touch protection guards are installed around moving and

live parts

- The maximum speed n

NOTE: The maximum speed n

speed permitted for short periods. It should be kept in mind

that motor noise and vibration are worse at this speed, and

bearing life is reduced.

CAUTION

It is not possible to formulate a complete check list. Other

checks may also be necessary!

(see rating plate) is not exceeded.

max

is the highest operating

max

After motor installation, the brake, if

fitted, should be checked for proper

functioning.

3 Maintenance

Safety precautions

WARNING

motor or other equipment, particularly before opening

covers over live or moving parts, the motor must be

properly isolated from the power supply. Besides the

main circuits, any additional or auxiliary circuits that

may be present must also be isolated.

The usual “5 safety rules” (as set forth in DIN VDE

0105) are:

- Isolate the equipment

- Take effective measures to prevent reconnection

- Verify equipment is dead

- Earth and short-circuit

- Cover or fence off adjacent live parts

The precautions listed above should remain in force

until all maintenance work is finished and the motor

has been fully assembled.

NOTE: Where motors are fitted with closed condense water

openings, these should be opened from time to time to allow

any accumulated condense water to be drained away.

Condense water openings should always be at the lowest

point of the motor!

Before starting any work on the

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

6

Page 7

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

Fitting new bearings, grease lifetime, type of

grease

Under normal operating conditions, with horizontally mounted

motors and coolant temperatures up to 40 °C, the grease

lifetime should be:

- approx. 40,000 operating hours for speeds of 1500 rpm

- approx. 20,000 operating hours for speeds of 3000 rpm

Irrespective of the number of operating hours, the grease

should be renewed every 3 years because of ageing. In this

case the bearings should be dismounted, washed and newly

greased. The modifications with additional greasing are to be

maintained according to instructions on the lubricating data

plate.

In the case of motors operating under special conditions, such

as vertical motor position, frequent operation at maximum

speed n

frequent reversing operation, the bearing should be changed

at considerably more frequent intervals than at the operating

hours stated above.

The motors are standardly equipped with radial ball bearings

of 62 … series or with option K36 - radial ball bearings of 63

… series which are provided with a cover plate (ZC3 version).

The cover plate is arranged on that side of the bearing facing

the frame (stator).

NOTE: Notice the cover plate arrangement and the bearing

clearance when changing the bearings because standard

modifications can differ from special motors!

The cover plate material should withstand temperatures from 20 °C to +150 °C, e.g. polyacryl-rubber (ACM).

Type of grease for standard machines: (Fa. ESSO /

UNIREX N3); grease lifetime and lubrication intervals are valid

for this type of grease only.

Compensatory greases must conform to DIN 51825-K3P-20 at

least.

Special greases are introduced on the lubricating data plate.

Avoid mixing different types of grease!

Dismantle the motor to the extent necessary. Pull off the

bearing with a suitable device (see Fig. 6). Clean the journal!

Clean the bearing, or obtain a new one, and pack it with fresh

grease.

Pack the bearing cavities flush with grease! The cover plate or

endshield is kept free of grease to prevent overgreasing.

Heat bearings evenly to about 80-100 °C and press on. Heavy

blows (such as with a hammer, ...) should be avoided.

Any worn sealing elements (such as shaft sealing ring, etc.)

should also be renewed.

If springless radial shaft sealing rings are used, the

replacement sealing rings must also be of the springless type.

Regreasing device

In the case of motors with regreasing device, take note of the

information given on the lubricating data plate!

Joint sealing

When reassembling machines with degree of protection IP55

or higher (see rating plate), the bright surfaces of the joint

between the motor frame and the endshields should be

coated with a suitable non-hardening sealing compound (such

as Hylomar, Curil).

Plastic fan (frame sizes 180M ... 315L)

Plastic fans have two cast-on tabs that snap into the ring

groove on the shaft to prevent axial movement. Before the fan

is pulled off the shaft, these two tabs must be disengaged

(screwdriver) and held temporarily in that position, e.g. by

inserting packing. In the disc at the root of the blades, there

, heavy vibration, sudden load changes and

max

are two openings for the claws of an extractor whose central

screw should press against the hub. On delivery, these

openings may be covered by a film of plastic and later on they

should be punched.

A suitable device should be used for pulling the fan off and

pressing it back on. Hammer blows must be avoided to protect

the bearings.

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

7

Page 8

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

Remarque générale

ATTENTION

matériel, il est impératif de respecter les indications

contenues dans toutes les instructions de service et dans

tous les autres éléments de documentation transmis avec

le produit.

Les instructions jointes (sur papier jaune) contiennent des

rčgles de sécurité applicables aux matériels électriques.

Ces informations relatives à la sécurité doivent ętre

utilisées en complément de l’ensemble de la

documentation.

Toutes les prescriptions et exigences nationales,

locales ou spécifiques à l’installation doivent ętre

respectées.

Les machines de réalisation spéciale (version, forme de

construction) peuvent différer quant aux détails

techniques. En cas de doute à ce sujet, il est instamment

recommandé de contacter l’agence Siemens compétente

en indiquant la désignation de type et le numéro de

fabrication, ou de recourir aux centres de S.A.V.

Siemens pour effectuer les travaux de maintenance.

NOTA Fig. 2 ...(Pičces de rechange) voir appendice pages

35-36

Afin d’assurer la protection des

personnes et d’éviter tout dégât

1 Description

1.1 Domaine d’application

Les moteurs peuvent ętre installés en atmosphčre

poussiéreuse et humide. L’isolation est tropicalisée.

Normalement, aucune mesure de protection particuličre

contre les intempéries n’est nécessaire si l’on entrepose

correctement les moteurs ou si on les monte à l’extérieur

selon les rčgles de l’art.

Niveau de pression acoustique à 50 Hz (DIN EN 21680,

fasc. 1)

1LG4, 1LG6 env. 51 à 76 dB(A)

1.2 Constitution et mode de

fonctionnement

Les moteurs 1LG4 et 1LG6 en version standard sont

autorefroidis par ventilateur. En outre, les moteurs de la série

1LG peuvent etre soit sans le propre ventilateur (par ex. les

moteurs de ventilateur refroidis par un ventilateur spécial

monté au bout de l‘arbre), soit en exécution a refroidissement

étranger (option G17). Les moteurs 1PP4 et 1PP6 sont

autorefroidis sans ventilateur.

Les pattes des moteurs sont coulées sur la carcasse, il y a

aussi une option a pattes vissées à la carcasse (option K11 /

voir Fig. 2).

Les options K09, K10 et K11 permettent le déplacement des

pattes sur la carcasse, par exemple pour modifier la position

de la réglette de bornes. Il y a déja les alésages nécessaires

et les surfaces sont déja usinées de façon correspondante.

Pour les moteurs avec frein (par exemple option G26), il

convient d’observer en plus les instructions de service du

frein!

Ces instructions sont valables en qualité d’un complément des

instructions de service du modele correspondant du moteur.

Elles ne concernent pas les moteurs en version EEx e.

2 Fonctionnement

ATTENTION

2.1 Transport, manutention et stockage

Pour la manutention, utiliser tous les oeillets de levage

disponibles sur le moteur.

ATTENTION

motoréducteurs, motocompresseurs, etc.) ne doivent ętre

manutentionnés que par les oeillets ou chevilles

d’élingage prévus à cet effet. Ils ne doivent pas ętre levés

par les machines individuelles. La charge limite du

dispositif de levage doit ętre respectée.

Dans des conditions d’entreposage favorables (dans des

locaux secs, à l’abri de poussičres et de trépidations),

regraisser ou remplacer les roulements à billes s’il s’est

écoulé plus de 4 ans entre la livraision et la mise en service

du moteur. Dans des conditions défavorables, cette période

sera plus courte en conséquence.

Ler cas échéant, contrôler la résistance d’isolement des

enroulements (voir chap. 2.5).

2.2 Installation

Aprčs l’installation, serrer ou enlever les oeillets de levage

vissés.

Sur les moteurs à bout d’arbre vers le haut ou vers le bas,

prendre les dispositions pour protéger le palier supérieur

contre la pénétration d’eau.

La partie supérieure des boîtes à bornes avec plaques de

bornes à six bornes peut ętre tournée de 4 x 90°; la partie

supérieure des boîtes à bornes avec plaques de bornes à 9

bornes peut ętre tournée de 180°.

Comportement vibratoire

La stabilité des fondations et des supports de montage, la

précision de l’alignement des machines et l’équilibrage soigné

des organes de transmission sont les conditions d’un bon

comportement vibratoire. Avant le début des travaux de

montage, les surfaces d’appui de la fondation pour le montage

du moteur doivent ętre nettoyées et leur planéité contrôlée.

Afin d‘éviter une tension dans les bases de moteur, il faut

veiller à ce que la planéité totale des surfaces d’appui ne soit

pas supérieure à 0,2 mm. Les surfaces d’appui soudées

doivent ętre ajustées par rectification pour avoir une planéité

demandée. Si les bases de moteur sont doublées de tôles

permettant d’ajuster la hauteur et d’empęcher la tension dans

le moteur, celles-ci doivent ętre fabriquées à partir d’une

matičre laminée ayant une dimension correspondante. Il peut

ętre éventuellement souhaitable d’assurer un équilibrage du

rotor par rapport à l’élément de transmission.

2.3 Equilibrage, organes de transmission

L’emmanchement et l’extraction des organes de transmission

(demi-accouplements, poulies, roues demtées,...) devront se

faire avec les dispositifs appropriés (Fig. 7).

Les moteurs en version standard ont fait l’objet d’un

équilibrage dynamique avec demi-clavette.

Le type d‘équilibrage est indiquépar un marquage au bout de

l‘arbre (côté de la commande – au front de l‘arbre):

(H = équilibrage avec demi-clavette)

(F = équilibrage avec clavette entičre-version

spéciale)

Avant toute intervention sur la

machine, vérifier qu’elle est bien

hors tension.

Les groupes de machines (par ex.

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

8

Page 9

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

Lors du montage de l’organe de transmission, veiller à ce que

le type d’équilibrage de ce dernier corresponde à celui du

rotor.

Equilibrage avec demi-clavette

Pour les organes de transmission dont le rapport de la

longueur de moyeu à la longueur l

du bout d’arbre est < 0,8

M

et pour des vitesses > 1500 tr/min, il peut se produire des

balourds (voir Fig. 8).

Effectuer le cas échéant un rééquilibrage aprčs avoir par

exemple éliminé l’excédent de matičre T

de la clavette qui fait

P

saillie par rapport au moyeu et à l’arbre.

Prendre les mesures habituelles de

ATTENTION

protection des personnes contre

l’accčs aux parties en mouvement

au niveau des organes de transmission. Lorsqu’un

moteur est mis en marche sans organes de transmission,

prendre les mesures nécessaires afin d’empęcher que la

clavette ne soit projetée hors de l’arbre par force

centrifuge.

2.4 Raccordement électrique

Comparer la tension et la fréquence du réseau aux indications

de la plaque signalétique. Une variation de ±5 % de la tension

ou de la fréquence (pour 1MA5/1MF5 de ±3 % de la

fréquence) est admissible sans déclassement en puissance.

Réaliser le branchement et disposer les barrettes de couplage

conformément au schéma situé dans la boîte à bornes.

Raccorder le conducteur de protection à la borne

.

Les conducteurs raccordés à des bornes à étrier doivent

ętre disposés de telle sorte que l’étrier repose à la męme

hauteur de part et d’autre de la vis. Lorsqu’un seul

conducteur est raccordé, il doit ętre plié en U autour de la

vis ou ętre muni d’une cosse (voir Fig. 3.1). Il en est de

męme du conducteur de protection et le conducteur de

terre externe vert jaune (voir Fig. 3.2).

Couples de serrage des vis et écrous des bornes de la plaque

à bornes (ne concerne pas les borniers), bvoir Fig. 4.

2.5 Contrôle de la résistance d’isolement

Avant la premičre mise en service de la machine, aprčs un

entreposage de longue durée ou encore une interruption de

service prolongée (env. 6 mois), la résistance d’isolement des

enroulements doit ętre mesurée.

ATTENTION

sont portées en partie à une tension dangereuse et ne

doivent pas ętre touchées.

Résistance d’isolement

- La résistance minimale d’isolement mesurée par rapport

à la masse est de 10 Mégohms pour les enroulements

neufs, nettoyés ou remis en état.

- La résistance critique d’isolement R

multipliant la tension assignée U

constante 0,5Mégohms/kV :

= 0,69 kV * 0,5 Mégohms/kV = 0,345 Mégohms

R

krit

Mesure

La résistance minimale d’isolement des enroulements par

rapport à la masse est mesurée avec une tension d’essai

continue de 500 V.

La température des enroulements en cours d’essai doit ętre

de 25 ± 15°C.

Durant la mesure et

immédiatement aprčs, les bornes

se calcule en

krit

, p.ex. 0,69 kV CA, par la

N

La résistance critique d’isolement doit ętre mesurée avec

une tension d’essai continue de 500 V lorsque les

enroulements ont atteint leur température en service.

Contrôle

La résistance minimale d’isolement par rapport à la masse

mesurée sur les enroulements de machines ayant été

entreposées pendant une période prolongée, ou encore sur

des enroulements neufs, nettoyés ou remis en état peut ętre

inférieure à 10 Mégohms en raison de l’humidité régnant au

niveau des enroulements. Dans ce cas, sécher les

enroulements.

Aprčs un service prolongé, la valeur de la résistance

minimale d’isolement peut se rapprocher de la valeur de la

résistance critique d’isolement. Tant qu’elle ne tombe pas

en-dessous de cette derničre, la machine peut rester en

fonctionnement. Dans le cas contraire, la machine doit ętre

arrętée immédiatement.

Il faudra alors en déterminer la cause, et éventuellement

remettre en état, nettoyer ou sécher les enroulements en

totalité ou en partie.

2.6 Mise en service

NOTA : Un couple trčs irrégulier (par ex. lors de

l’entraînement d’un compresseur à piston) donne lieu à un

courant moteur non sinusoďdal dont les harmoniques sont

susceptibles de polluer exagérément le réseau d’alimentation

ou d’émettre des perturbations électromagnétiques.

Lors de l’alimentation par convertisseurs statiques, les

câbles vers le moteur peuvent ętre le sičge d’harmoniques de

courant et de tension à haute fréquence qui sont la source

d’émissions de perturbations électromagnétiques. Ceci oblige

à utiliser des câbles d’alimentation blindés.

Avant mise en service, vérifier les points suivants :

- la résistance d’isolement minimale est respectée,

- le rotor peut ętre tourné sans qu’il frotte,

- le moteur est monté et aligné correctement,

- les organes de transmission sont correctement réglés (par

ex. tension de courroie) et bien choisis pour l’emploi,

- les connexions électriques sont réalisées conformément

aux prescriptions, et les vis des bornes sont serrées aux

couples prescrits,

- le conducteur de protection est bien raccordé,

- les dispositifs additonnels éventuels (freins, compte-tours,

ventilateur externe) sont opérationnels,

- les mesures de protection des personnes contre l’accčs aux

parties actives (sous tension) ou en mouvement ont été

prises,

- la vitesse limite n

signalétique) ne doit pas ętre dépassée.

NOTA : la vitesse limite n

maximale temporaire. A cette vitesse, on observe une

dégradation du comportement sonore et vibratoire ainsi

qu’un raccourcissement de la période de renouvellement

des roulements.

ATTENTION

est en bon état de fonctionnement.

La présente énumération ne peut ętre exhaustive. Des

contrôles supplémentaires peuvent s’avérer nécessaires.

(lorsqu’elle est indiquée, voir plaque

max

est la vitesse de service

max

Aprčs montage de la machine,

s’assurer que le frein (si présent)

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

9

Page 10

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

3 Maintenance

Dispositions générales concernant la

sécurité

ATTENTION

des parties actives, il est indispensable de mettre le

moteur hors tension conformément aux rčglements

de sécurité. En plus des circuits principaux, ne pas

oublier les éventuels circuits auxiliaires et

additionnels.

Les “5 rčgles de sécurité” (par exemple selon DIN VDE

0105) sont applicables :

- mettre hors tension

- condamner les appareils (contre le réenclenchement)

- vérifier l’absence de tension

- mettre à la terre et court-circuiter

- recouvrir les parties actives voisines ou en barrer

l’accčs.

Ces mesures de sécurité ne doivent ętre supprimées

qu’ŕ l’issue de l’intervention de maintenance et

lorsque tous les éléments du moteur sont remontés.

NOTA : Dans la mesure oů le moteur doit fonctionner avec

purgeurs de condensat fermés (par ex. en degré de protection

IP55 ou IP56), il faut ouvrir de temps en temps les purgeurs

de l’ěeau condensée pour pouvoir évacuer l’eau condensée

éventuellement accumulée.

Les purgeurs de condensats sont toujours à installer au point

le plus bas du moteur.

Remplacement des roulements, durée d’usage

du lubrifiant, types des graisses de

lubrification

Dans des conditions de service normales, avec moteur à axe

horizontal et température d’air de refroidissement jusqu’ŕ 40

°C, la durée d‘usage du lubrifiant est de

- 40 000 heures de service à 1500 tr/min,

- 20 000 heures de service à 3000 tr/min.

Pour des raisons de vieillissement, la graisse devrait ętre

renouvelée tous les 3 ans, indépendamment du nombre

d’heures de service. Pour povoir le faire, il faut démonter les

roulements, les laver et graisser par la graisse neuve. Pour

les versions oů il faut périodiquement ajouter la graisse, suivre

les données de la plaque de graissage.

Dans les conditions d’utilisation particuličres, par ex. axe

vertical, fonctionnement fréquent à la vitesse limite nmax ,

grandes sollicitations par des vibrations et chocs, inversion

fréquent du sens de marche, etc., les nombres des heures de

service indiqués ci-dessus sont beaucoup plus réduits.

Les moteurs sont équipés en version standard de roulements

à billes série 62 … ou à l‘option K36 – de roulements a billes

série 63 … avec un couvre-palier (version ZC3).

NOTA : lors du remplacement des roulements, veiller à

l’orientation du déflecteur et au jeu des roulements, vu que sur

les exécutiuons spéciales la disposition peut différer de celle

des exécutions standard!

Les déflecteurs seront en matičre résistant aux températures

entre -20 °C et +150 °C, par ex. caoutchouc de polyacryle

(ACM).

Type de graisse (moteurs standards) : UNIREX N3 (Esso) ;

Avant toute intervention sur le

moteur, notamment avant d’ouvrir

ou d’enlever les recouvrements

durée d‘usage des graisses et délais de graissage sont

valables seulement pour ce type de graisse.

Les graisses de rechange doivent correspondre au minimum

à DIN 51825-K3P-20.

Les graisses spéciales sont spécifiées sur la plaque de

graissage.

Eviter de mélanger différentes sortes de graisses.

Démonter le moteur dans la mesure du nécessaire.

L’extraction des roulements doit ętre réalisée avec un

dispositif approprié (voir Fig. 6). Nettoyer les portées de

paliers ! Nettoyer les roulements ou les remplacer et le

regraisser.

Remplir à ras de graisse les espaces libres des roulements !

Ne pas mettre de graisse dans les couvercles de paliers ni

dans les flasques-paliers pour éviter un excédent de graisse.

Porter progressivement les roulements à une température

d’environ 80 à 100 °C et les emmancher sur l’arbre. Eviter les

coups secs (par ex.: coups de marteau).

Remplacer également tous les éléments d’étanchéité soumis

à usure (par exemple bagues d’étanchéité).

Les bagues d’étanchéité à frottement radial sans ressort

seront remplacées par des bagues de męme type (sans

ressort).

Dispositif de graissage

Pour les moteurs avec le dispositif de graissage, respecter les

indications figurant sur la plaque de graissage.

Pour les moteurs avec le dispositif de graissage, respecter les

indications figurant sur la plaque de graissage.

Etanchéité des jointures

Lors du réassemblage des moteurs avec un degré de

protection IP 55 ou supérieur (voir plaque signalétique), les

jointures en métal nu entre la carcasse et les flasques-paliers

doivent ętre étanchées avec un produit pâteux ne durcissant

pas (p. ex. Hylomar, Curil).

Ventilateurs en matičre plastique (BG180M … 315L)

Les ventilateurs en mati

deux languettes qui s’engagent dans la gorge de l’arbre à titre

d’immobilisation en translation. Avant d’extraire le ventilateur,

il faut dégager les deux languettes (tournevis) et les maintenir

provisoirement dans cette position par des cales. Les

ventilateurs comportent dans le disque raidisseur deux trous

pour le passage de l’arrache-moyeu qui sera fixé sur le

moyeu. A la livraison, ces trous sont obstrués par un mince

voile qu’il faut percer.

L’extraction et l’emmanchement du ventilateur doivent ętre

réalisés avec un dispositif approprié. Ne pas donner de coups

de marteau pour protéger les roulements.

Il faut s‘occuper à ce que les cliquets soient bien enfoncés

dans les cannelures de l‘axe.

čre plastique comportent de moulage

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

10

Page 11

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

Indicaciones generales

PRECAUCION

los datos y las indicaciones que figuran en todas las

instrucciones de servicio y en las demás suministradas.

Estas instrucciones de servicio llevan adjuntas otras (de

color amarillo), que contienen datos suplementarios sobre

la seguridad de las máquinas eléctricas. Son por tanto un

complemento de las demás instrucciones generales y de

servicio suministradas.

Además rigen las condiciones y prescripciones

vigentes nacionales, locales y específicas de la

instalación.

Pueden diferir los detalles técnicos de las ejecuciones

especiales y variantes. En caso de dudas, es perentorio

dirigirse al fabricante indicando la designación de tipo y

el número de serie, o dejar que un centro de service de

SIEMENS efectúe los trabajos de conservación.

INDICACION: Figs. 2 ... (Piezas de recambio), v. Anexo págs.

35-36

Para evitar peligros y danos, es

imprescindible observar siempre

1 Descripción

1.1 Campo de aplicación

Los motores pueden instalarse en ambientes húmedos o

polvorientos. El aislamiento es resistente al clima tropical.

Normalmente no es preciso adoptar medidas de protección

especiales contra los efectos climatológicos, si los motores se

almacenan o se depositan a la intemperie convenientemente.

Nivel de intensidad acústica en la superficie, a 50 Hz

(DIN EN 21 680, parte 1)

1LG4, 1LG6 aprox. 51 a 76 dB(A)

1.2 Funcionamiento y constitución

Los motores 1LG4 y 1LG6 en su ejecución básica tienen

autorrefrigeración por ventilador. Además los motores de la

serie 1LG pueden o bien no tener ventilador (opción...., por

ejemplo como motores – ventiladores con refrigeración por

medio de un ventilador especial motado en el extremo del

eje), o pueden tener refrigeración independiente (opción

G17). Los motores 1PP4 y 1PP6 son motores con

refrigeración propia sin ventilador.

En los motores con patas éstas están fundidas en la carcasa,

al pedido se pueden suministrar con las patas atornilladas

(opción K11 / ver Fig. 2)..

El traslado de las patas en la carcasa, por ejemplo para el

cambio de posición de la caja de bornes (ver Fig.5), es

posible en las opciones K09, K10 y K11. Para esto ya están

adecuadamente elaboradas las superficies y las

perforaciones necesarias. ˇEn los motores con freno (por

ejemplo la opción G26) es necesario además tener en cuenta

las instrucciones de servicio del freno !

Estas instrucciones son válidas como suplemento a las

instrucciones de servicio del tipo de motor al que se refiera.

No es válido para los motores con ejecución EEx e.

2 Operación

PRECAUCION

En los motores solo se trabajará

cuando no estén bajo tensión.

2.1 Transporte, almacenamiento

Durante el transporte se utilizarán todas las anillas de

suspensión disponibles.

PRECAUCION

ventiladores adosados, ...) utilizar únicamente las anillas

o muńones de suspensión previstos. Los grupos de

máquinas no deben elevarse colgados de las máquinas

individuales. Comprobar la capacidad de carga de estas

anillas.

Los rodamientos se volverán a engrasar o se renovarán si

han transcurrido más de 3 ańos bajo condiciones favorables

desde el suministro hasta la puesta en servicio (conservación

en locales secos, exentos de polvo y de trepidaciones). Si las

condiciones son desfavorables, este período se acorta

considerablemente.

En caso dado se comprobará la resistencia de aislamiento, v.

apartado 2.5.

2.2 Emplazamiento

Las anillas atornilladas se apretarán o retirarán después de

la instalación.

En las máquinas de eje vertical, hay que garantizar que no

pueda entrar agua en el rodamiento superior.

La parte superior de la caja de bornes con placa de 6

bornes se puede girar en 4 x 90 grados y con placa de 9

bornes en 180 grados.

Estabilidad de marcha

Son condiciones previas para lograr una marcha estable, con

vibraciones reducidas, que la conformación de los cimientos o

las condiciones de adosado/empotrado sean estables, junto

con una alineación exacta de los motores y un buen

equilibrado de los elementos de accionamiento. Antes de

iniciar los trabajos de montaje es necesario limpiar las

superficies de contacto de la base para el montaje del motor y

revisar si están planas. Para impedir tensiones en las zapatas

del motor es necesario que la llanura total de las superficies

de contacto de la base no exceda 0,2 mm. Las superficies de

contacto a soldar deben ser afiladas para lograr la llanura

requerida. En caso de montar zapatas debajo del motor para

ajustar la altura y evitar tensiones en el motor, las planchas

deben ser de material laminado y con el tamaňo

correspondiente. En su caso habrá que compensar el rotor

con elemento de transmisión.

2.3 Equilibrado, elementos de

accionamiento

Se han de calar y extraer los elementos de accionamiento

(acoplamientos, poleas de transmisión, ruedas dentadas,

...)con un dispositivo adecuado (Fig. 7).

Los rotores están equilibrados dinámicamente con media

chaveta de manera estándar.

A partir de las series de 1991, el tipo de equilibrado se

marcará en el LA del extremo del eje:

(H = equilibrado con media chaveta)

(F = equilibrado con chaveta entera ajustada –

ejecución especial)

Al montar el elemento de accionamiento observar que

sea adecuado el tipo de equilibrado.

Equilibrado con media chaveta

En los elementos de accionamiento con una relación de la

longitud de cuba I a la longitud del extremo del eje I

velocidades > 1500/min, pueden aparecer irregularidades en

la estabilidad de marcha (v. Fig. 8).

Para transportar grupos de

máquinas (p. ej., reductores,

< 0,8 y

M

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

11

Page 12

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

En caso dado será necesario un reequilibrado, p. ej.,

mecanizar la parte de la chaveta T

que sobresale del

p

elemento de accionamiento y del contorno del eje.

Se observarán las medidas

PRECAUCION

generales necesarias para la

protección contra contactos

involuntarios de los elementos de accionamiento.

Si se opera un motor sin elemento de accionamiento,

habrá que asegurar la chaveta contra su eyección.

2.4 Conexión

La tensión y frecuencia de la red tienen que ser las indicadas

en la placa de características. Son admisibles desviaciones

de tensión o de frecuencia de ±5 % como máximo (para

1ME6, desviaciones máximas de frecuencia de ±3 %), sin que

por ello disminuya la potencia. Llevar a cabo el empalme y la

colocación de los estribos de maniobra según el esquema

que se encuentra en la caja de bornes. Empalmar el

conductor de protección al borne marcado con

.

En los bornes con estribo (p. ej. según DIN 46282) los

conductores se distribuirán de tal manera que resulte

aprox. la misma altura de conexión en ambos lados. Este

tipo de conexión requiere doblar en U uno de los

conductores, o usar un terminal (v. Fig. 3.1). Esto rige

igualmente para la conexión del conductor de protección

y para el conductor de puesta a tierra exterior, de color

amarillo y verde (v. Fig. 3.2).

Los terminales eléctricos roscados y los bornes de conexión

(exceptuando los de las regletas) estén apretados con el par

prescrito; véase la fig. 4.

2.5 Control de la resistencia del

aislamiento

Antes de la primera puesta en marcha, tras largos períodos

de almacenamiento o de parada (aprox. 6 meses) hay que

medir la resistencia del aislamiento de los arrollamientos.

PRECAUCION

sometidos a tensiones peligrosas, por lo que no deben

tocarse.

Resistencia del aislamiento

- La resistencia mínima del aislamiento contra masa de un

arrollamiento nuevo, limpio o reparado es de 10

Megaohmios.

- En primer lugar se calcula la resistencia del aislamiento

crítica R

asignada U

Megaohmios/kV):

R

crít

Medición

La resistencia mínima del aislamiento contra masa de los

arrollamientos se mide con 500 V c.c. Al hacerlo, la

temperatura de los arrollamientos será de 25°C ± 15°C.

La resistencia crítica del aislamiento a la temperatura de

servicio del arrollamiento se mide con 500 V c.c.

Control

Si en una máquina nueva, limpia o tras un largo período de

almacenamiento o de paro la resistencia del aislamiento

mínima contra masa del arrollamiento fuese menor de 10

Megaohmios podría haber un exceso de humedad. En este

caso se secarán los arrollamientos.

Dicho cálculo se efectúa multiplicando la tensión

crít.

, p. ej. 0,69 kV AC por el factor constante (0,5

N

= 0,69 kV * 0,5 Megaohmios/kV = 0,345 Megaohmios.

Durante la medición y

seguidamente después de ella,

los bornes a veces están

Tras un largo período de funcionamiento la resistencia

mínima del aislamiento puede bajar a la resistencia crítica.

Mientras el valor medido no sea menor que el calculado para

la resistencia crítica la máquina podrá seguir funcionando.

Si se alcanzara un valor menor habría que parar

inmediatamente la máquina.

Hay que averiguar cuál es el motivo y en su caso reparar los

arrollamientos o sus partes, limpiarlos o secarlos.

2.6 Puesta en servicio

INDICACION: Cuando el par es muy irregular (p. ej.,

accionamiento de un compresor de émbolo) se fuerza la

formación de una corriente distorsionada, cuyas oscilaciones

armónicas pueden influenciar indebidamente a la red así

como también emitir perturbaciones electromagnéticas

inadmisiblemente altas.

Si la alimentación es a través de un convertidor, las

oscilaciones armónicas de tensión y corriente de alta

frecuencia en las líneas de alimentación pueden emitir

perturbaciones electromagnéticas. Por esta razón se

recomienda el uso de conductores blindados.

Antes de la puesta en servicio se comprobará si

- se han observado las resistencias mínimas del aislamiento

- el rotor puede girarse sin que roce

- si el motor está alineado y montado correctamente

- los elementos de accionamiento están ajustados

correctamente (p. ej., la tensión de la correa en caso de

accionamiento por correa, ...) y que el elemento de

accionamiento es el adecuado para la aplicación prevista

- todas las conexiones eléctricas, así como los tornillos y

elementos de unión están apretados y ejecutados según

las disposiciones

- que el conductor de protección se ha fabricado de acuerdo

a las prescripciones

- que todos los dispositivos adicionales (frenos, velocímetro,

ventilador externo.) están en condiciones de prestar

servicio

- que se han tomado las medidas necesarias contra

contactos involuntarios de piezas en movimiento y bajo

tensión

- que no se sobrepasa la velocidad límite n

características).

INDICACION. La velocidad límite n

máx

servicio máxima admisible durante cortos períodos. Hay

que tener en cuenta que en este caso el comportamiento

empeora respecto al ruido y a las vibraciones del motor y

que se acorta el período para el cambio de los

rodamientos.

ATENCION

Tras montar los motores se

comprobará el perfecto

funcionamiento de los frenos (si existen).

Esta lista no es completa. Posiblemente sean necesarias

pruebas adicionales.

(v. placa de

máx

es la velocidad de

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

12

Page 13

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

3 Mantenimiento

Medidas de seguridad

Antes de comenzar cualquier

PRECAUCION

de abrir las cubiertas de las partes activas, debe

desconectarse según las prescripciones. Tener en

cuenta los circuitos adicionales o auxiliares que

pudieran haber junto con los circuitos principales.

Las usuales “5 reglas de seguridad” según, p. ej., DIN

VDE 0105 son:

- Desconectar

- Asegurar contra la reconexión

- Comprobar si está libre de tensión

- Poner a tierra y cortocircuitar

- Cubrir o delimitar las partes contiguas que estén bajo

tensión.

Solo podrán retirarse estas medidas cuando se hayan

acabado los trabajos de mantenimiento y el motor se

haya montado completamente

INDICACION: Deberán abrirse de cuando en cuando los

taladros para el agua de condensación en los motores en los

que dichos agujeros estén tapados (p. ej., grado de

protección IP55 ó IP56, v. placa de características), para

permitir la salida del agua que pudiera haberse acumulado.

Las aberturas para el agua de condensación siempre deberán

situarse en la parte más baja del motor.

Cambio de rodamientos, duración de la grasa,

tipos de grasa

El plazo de duración de la grasa bajo condiciones normales

de servicio, montaje horizontal del motor, temperatura del

medio refrigerante de hasta 40°C y con velocidades del motor

de

- 1500/min, es aprox. 40.000 horas de servicio

- 3000/min, es aprox. 20.000 horas de servicio.

Independientemente de las horas de servicio, se recomienda

renovar la grasa aprox. cada 3 ańos debido a su

envejecimiento.Por ello es necesario desmontar los

rodamientos, limpiarlos y lubricarlos noc grasa nueva. En la

ejecución con reengrase se han de observar los datos en la

placa de lubricación.

Bajo condiciones de servicio especiales, p. ej., montaje

vertical, servicio frecuente a velocidades límite nmáx, con

grandes cargas por vibraciones y choques, así como con

muchos servicios con inversión de marcha, se reducen

considerablemente las horas de servicio indicadas.

Los motores tienen rodamientos radiales rígidos con un disco

de cierre (ejecución ZC3).

El disco de cierre está colocado en el lado del rodamiento

dirigido hacia la carcasa del motor (estator).

INDICACION: Al cambiar los rodamientos observar la

disposición del disco de cierre y el juego del rodamiento, ya

que en las ejecuciones especiales pueden ser diferentaes a

en las estándar.

Estos discos deberán resistir temperaturas desde -20°C hasta

+150°C, p. ej., ser de caucho poliacrílico (ACM).

Tipos de grasa en las máquinas estándar: (Fa. ESSO

/UNIREX N3); la duración de las grasas y el plazo para el

reengrase se refieren solamente a este tipo de grasa.

trabajo en el motor o en el

aparato y, especialmente, antes

Las grasas alternativas deben satisfacer DIN 51825-K3P-20.

Las grasas especiales se indican en la placa de

características.

Evítese la mezcla de grasas.

Despiezar el motor tanto como sea necesario. Extraer el

rodamiento con el dispositivo adecuado (v. Fig. 6). Limpiar de

impurezas al alojamiento. Limpiar o renovar los rodamientos y

volverlos a engrasar.

Llenar a ras los recintos huecos del rodamiento. No se llena

de grasa la tapa o el escudo portacojinetes, para evitar un

engrase excesivo.

Calentar uniformemente los rodamientos a aprox. 80-100°C y

calarlos. Evitar golpes fuertes (p. ej., con un martillo, ...).

También se renovarán los elementos de junta deteriorados (p.

ej., los anillos de cierre radial de eje etc.).

Si los anillos de cierre radial del eje no tuvieran muelles,

tampoco se pondrán muelles en los nuevos.

Dispositivo de reengrase

En los motores con dispositivo de reengrase, se observarán

las indicaciones en la placa de características.

Sellado de juntas

Al montar máquinas con grado de protección IP55 o más (v.

placa de características), las superficies pulidas entre la

carcasa del motor y los escudos portacojinetes deberán

hermetizarse con una pasta obturadora que no se endurece,

p. ej., Hylomar, Curil.

Ventiladores de material plástico (BG180M ... 315L)

Cada ventilador de plástico tiene dos lengüetas moldeadas

que encajan como fijación axial en la ranura anular del eje.

Antes de extraer el ventilador, desencajar estas dos lengüetas

y fijarlas provisionalmente en esta posición, p. ej., por medio

de piezas insertadas. Los ventiladores tienen en el disco

portador dos aberturas para poder pasar el dispositivo de

extracción que se fija en el disco. En estado de suministro las

aberturas aún están cubiertas de una fina hoja de plástico que

se tiene que romper.

Tanto para calar como para extraer se utilizará siempre el

dispositivo adecuado. Son absolutamente inadmisibles los

martillazos para impedir el dano de los rodamientos.

Se tiene que cuidar que los pasadores encajen

adecuadamente en las estrías del eje.

Edition N14-0903 Bestell-Nr. / Order No. 35037000000057

© Siemens AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ČESKY/ПО РУССКИ/NEDERLANDS

Siemens AG

13

Page 14

DEUTSCH / ENGLISH / FRANÇAIS / ESPAŇOL / ITALIANO / SVENSKA / ČESKY / ПО РУССКИ / NEDERLANDS

Avvertenze generiche

PERICOLO

contenute nella presente pubblicazione e nelle istruzioni

supplementari in allegato (in giallo), relative alla sicurezza

nell’impiego di macchine ed apparecchi elettrici, come

pure quelle contenute in altri stampati attinenti.

Vanno inoltre rispettate le norme ed esigenze nazionali,

locali e specifiche dell’impianto.

Esecuzioni speciali e varianti costruttive possono

discostarsi in particolari tecnici. In caso di eventuali

difficoltŕ, si prega di rivolgersi al costruttore, indicando il

tipo e il numero di matricola, oppure di far eseguire i

lavori di manutenzione da uno dei centri di service della

Siemens.

Avvertenza: Fig. 2 ... (Parti di ricambio) , vedi appendice p.

35-36

Per evitare rischi e danni č

indispensabile attenersi alle

avvertenze ed alle indicazioni

1 Descrizione

1.1 Campo d’impiego

I motori possono essere installati in ambienti polverosi o

umidi. L’isolamento č in versione tropicale. Se il deposito o

l’installazione all’aperto sono eseguiti regolarmente, non č

necessario in linea di massima alcun particolare accorgimento

per proteggere i motori dalle intemperie.

Livello di pressione acustica delle superfici di misura a

50Hz (DIN EN 21680 parte 1)

1LG4, 1LG6 ca. 51 a 76 dB(A)

1.2 Costruzione e modo di funzionamento

I motori 1LG4 e 1LG6 sono in esecuzione di base

autoventilati. Inoltre i motori della serie 1LG possono essere

anche senza il proprio ventilatore (per esempio come motori

a ventilatori, a raffreddamento ad un ventilatore speciale

montato all‘estremitŕ dell‘albero), oppure per mezzo di

raffreddamento a ventilatori esterni (opzione G17). I motori

1PP4 e 1PP6 hanno ventilazione naturale (senza ventilatore).

Nei motori a piedini i piedini fanno corpo con la carcassa per

fusione oppure, in opzione, sono avvitati alla carcassa

(opzione K11/ved. fig. 2).

Per questa ragione un riposizionamento dei piedini sulla

carcassa del motore, p. es. per variare la posizione della

cassetta morsetti, č possibile solo con le opzioni K09, K10 e

K11. Le forature necessarie ci sono giŕ fatte e le superfici

sono giŕ lavorate in modo opportuno.

Per i motori con il freno (per esempio opzione G26) bisogna

rispettare anche le istruzioni di servizio del freno.

Le presenti istruzioni sono valide in qualitŕ di un supplemento

delle istruzioni di servizio del tipo di motore corrispondente.

Non valgono per l‘esecuzione EEx e.

2 Esercizio

PERICOLO

effettuata solamente in assenza di tensione.

2.1 Trasporto, deposito

Il sollevamento di motori con piů occhielli deve avvenire

utilizzandoli tutti.

Si faccia attenzione che qualunque

operazione sulla macchina venga

PERICOLO

soffianti supplementari) vanno utilizzati soltanto gli

occhielli ed i perni previsti per il sollevamento. Il

sollevamento di un gruppo di macchine non deve mai

avvenire aggianciando la componente supplementare alla

macchina principale.

Assicurarsi che la capacitŕ di portata degli apparecchi di

sollevamento sia sufficiente.

E’ consigliabile reingrassare i cuscinetti se fra la fornitura e la

messa in servizio dei motori in condizioni favorevoli

(magazzinaggio in ambienti asciutti, esenti da polvere e

vibrazioni), č trascorso un periodo superiore a 3 anni. In

condizioni non favorevoli la durata č notevolmente piů breve.

Eventualmente va controllata la resistenza d’isolamento degli

avvolgimenti, ved. sez. 2.5.

Per il trasporto di gruppi di

macchina (ad es. azionamenti,

2.2 Installazione

Dopo l’installazione della macchina gli occhielli di

sollevamento avvitati alla carcassa vanno serrati oppure

tolti.

Nelle macchine con estremitŕ d’albero verso l’alto e verso il

basso si deve fare attenzione che non possa penetrare acqua

nel cuscinetto superiore.

La parte superiore della carcassa morsetti puň essere

ruotata di 4x90 gradi, in caso di una morsettiera a 6 morsetti e

di 180 gradi con una morsettiera a 9 morsetti.

Silenziositŕ di funzionamento

Per il funzionamento silenzioso ed equilibrato della macchina

sono indispensabili dei fondamenti stabili e condizioni

favorevoli all’installazione come anche la regolazione corretta

del motore e l’equilibratura precisa dell’elemento di

azionamento.

Prima di iniziare i lavori di montaggio le superfici di supporto

della base per il montaggio del motore devono essere pulite e

deve essere controllata la loro linearitŕ. Per evitare la tensione

sui piedi del motore, la linearitŕ totale delle superfici di

supporto della base non deve superare 0,2 mm. Le superfici

di supporto saldate devono essere modificate per la linearitŕ

richiesta con la rettifica. Nel caso in cui i piedi del motore sono

regolati per l´aggiustamento dell´altezza e per evitare la

tensione del motore con le lamiere, devono essere fabbricati

del materiale laminato delle dimensioni corrispondenti. Si puň

eventualmente fare l´equilibratura del rotore con l´elemento di

trasmissione.

2.3 Equilibratura, elementi di azionamento

Le operazioni di calettamento e di estrazione degli elementi di

trasmissione (disco di accoppiamento, puleggia, ingranaggio,

..) devono essere sempre eseguite con le apposite

attrezzature (fig.7).

Alla fornitura, i rotori sono equilibrati dinamicamente con

mezza chiavetta.

Il tipo di equilibratura č segnato all’estremitŕ dell’albero (sul

lato dell‘azionamento – sulla fronte dell‘albero).

(H = equilibratura con mezza chiavetta)

(F = equilibratura con chiavetta piena – esecuzione

Considerare il tipo di equilibratura prima del montaggio

dell’elemento di azionamento!

Equilibratura con mezza chiavetta