Page 1

8023821/14W8/2019-07-10

SICK STEGMANN GmbH

Dürrheimer Str. 36

D-78166 Donaueschingen

www.sick.com

TTK50S/TTK70S

B E T R I E B S A N L E I T U N G d e

Sichere Motor-Feedback-Systeme

1 Zu diesem Dokument

Bitte lesen Sie diese Betriebsanleitung sorgfältig, bevor Sie mit dem sicheren

Motor-Feedback-System arbeiten, es montieren, in Betrieb nehmen oder warten.

Dieses Dokument ist eine Originalbetriebsanleitung.

1.1 Funktion dieses Dokuments

Diese Betriebsanleitung leitet das technische Personal des Maschinenherstellers

bzw. Maschinenbetreibers zur sicheren Montage, Elektroinstallation, Inbetrieb‐

nahme sowie zum Betrieb und zur Wartung des sicheren Motor-Feedback-Sys‐

tems an.

Diese Betriebsanleitung ist allen Personen zugänglich zu machen, die mit dem

sicheren Motor-Feedback-System arbeiten.

Darüber hinaus sind für die Planung und den Einsatz von sicherheitsgerichtete

Sensoren wie dem sicheren Motor-Feedback-System technische Fachkenntnisse

notwendig, die nicht in diesem Dokument vermittelt werden.

Grundsätzlich sind die behördlichen und gesetzlichen Vorschriften beim Betrieb

des sicheren Motor-Feedback-Systems einzuhalten.

1.2 Symbole und Dokumentkonventionen

WARNUNG

Ein Sicherheitshinweis weist Sie auf konkrete Vorgaben zur sicheren Montage

und Installation des sicheren Motor-Feedback-Systems hin.

Dies soll Sie vor Unfällen bewahren.

Lesen und befolgen Sie Sicherheitshinweise sorgfältig!

HINWEIS

Weist Sie auf nützliche Tipps und Empfehlungen hin.

Handlungsanweisungen sind durch einen Pfeil gekennzeichnet. Lesen und

b

befolgen Sie Handlungsanweisungen sorgfältig.

1.3 Zugehörige Dokumente

•

Implementierungshandbuch „HIPERFACE® Safety“ - 8014120, Stand

12.2010 (oder neuer)

•

Specification Hiperface® Motor feedback protocol - 8010701, Stand

04.2008 (oder neuer)

2 Zu Ihrer Sicherheit

Dieses Kapitel dient Ihrer Sicherheit und der Sicherheit der Anlagenbenutzer.

2.1 Grundlegende Sicherheitshinweise

Für Einbau und Verwendung des sicheren Motor-Feedback-Systems sowie für die

Inbetriebnahme und wiederkehrende technische Überprüfungen gelten die natio‐

nalen und internationalen Rechtsvorschriften, insbesondere:Für Einbau und Ver‐

wendung des sicheren Motor-Feedback-Systems sowie für die Inbetriebnahme

und wiederkehrende technische Überprüfungen gelten die nationalen und interna‐

tionalen Rechtsvorschriften, insbesondere:

•

Maschinenrichtlinie 2006/42/EG

•

Arbeitsmittelbenutzungsrichtlinie 2009/104/EG

•

Unfallverhütungsvorschriften und Sicherheitsregeln

•

sonstige relevante Sicherheitsregeln

Hersteller und Bediener der Maschine, an der das sichere Motor-Feedback-Sys‐

tem verwendet wird, müssen alle geltenden Sicherheitsvorschriften und –regeln

in eigener Verantwortung mit der für Sie zuständigen Behörde abstimmen und

einhalten.

Der Hersteller des verbundenen Antriebssystems muss bei der Auslegung des

Antriebssystems Sicherheitsanforderungen erfüllen, die im Implementierungs‐

handbuch „HIPERFACE® Safety“ - 8014120 beschrieben sind.

2.2 Bestimmungsgemäße Verwendung

Das sicherere Motor-Feedback-System ist aufgrund seiner Ausstattung zum dyna‐

mischen und präzisen Betrieb von Servo-Regelkreisen vorgesehen.

Das Gesamtsystem, bestehend aus Lesekopf, Maßverkörperung, Auswertesystem,

Servo-Umrichter und Motor, bildet einen Regelkreis.

Der sicherheitsgerichtete Einsatz von sicheren Motor-Feedback-Systemen mit

HIPERFACE®-Schnittstelle bezieht sich auf die Anwendung in Verbindung mit Line‐

armotoren.

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 1

Folgende Informationen können aus den digitalen Positionssignalen des direkt an

der Motorwelle angekoppelten sicheren Motor-Feedback-Systems abgeleitet wer‐

den:

•

bei Linearmotoren die Drehzahl- oder Geschwindigkeitsinformation sowie die

Kommutierungsinformation.

Das sichere Motor-Feedback-System kann, in Kombination mit einem Antriebssys‐

tem gemäß IEC 61800-5-2, in Sicherheitsanwendungen bis Kategorie 3 und PL d

nach EN ISO 13849 oder SILCL2 nach EN 62061 eingesetzt werden.

Es erfüllt die Anforderungen der Maschinenrichtlinie 2006/42/EG und dient zur

Unterstützung des Antriebssystems bei der Gewährleistung von:

•

Sicherheitsfunktionen die auf der sicheren Positions- oder Geschwindigkeits‐

information des sicheren Motor-Feedback-Systems basieren.

•

Für Sicherheitsfunktionen, die auf der sicheren Absolut-Position basieren,

liefert das sichere Motor-Feedback-System beim Einschalten nur einen

Kanal ohne sicherheitsgerichtete Diagnose. Ein zweiter Kanal muss vom

Benutzer mit Hilfe anderer Maßnahmen realisiert werden. Dieser zweite

Kanal kann vom Benutzer bereitgestellt werden, indem die Position des

sicheren Motor-Feedback-Systems vor dem Ausschalten gespeichert und

beim nächsten Einschalten mit der Startposition des sicheren Motor-Feed‐

back-Systems verglichen wird. Nur bei Übereinstimmung der Werte kann die

Absolut-Position sicherheitsgerichtet verwendet werden. Andernfalls muss

vom Benutzer eine Referenzfahrt durchgeführt werden. Ohne zweiten Kanal

muss bei jedem Einschalten des sicheren Motor-Feedback-Systems eine

Referenzfahrt durchgeführt werden, um die Absolut-Position zu bestätigen.

Das sichere Motor-Feedback-System ist nicht in der Lage, eigenständig einen

sicheren Zustand des Antriebssystems herbeizuführen. Das Antriebssystem muss

den sicheren Zustand als Reaktion auf einen angezeigten Fehler des siche‐

ren Motor-Feedback-Systems herbeiführen.

Die Übermittlung der Sensorsignale zum Auswertesystem erfolgt über eine HIPER‐

FACE®-Schnittstelle. In Verbindung mit einem Antriebssystem Kategorie 3 (EN ISO

13849), SILCL2 (EN 62061) oder PL d (EN ISO 13849) eignet sich das sichere

Motor-Feedback-System für Sicherheitsanwendungen. Bei ausschließlicher Ver‐

wendung der analogen Inkrementalsignalausgänge (Sinus/Cosinus) für geschwin‐

digkeitsbasierte Sicherheitsfunktionen des Antriebs erfüllt das sichere MotorFeedback-System die Anforderung nach EN 61800-5-2.

Das sichere Motor-Feedback-System unterstützt keine sicherheitsgerichteten

Betriebsarten, die im Zusammenhang mit absoluter Lage oder absoluter Position

stehen.

Zur Erkennung aller unzulässigen Veränderungen in der Relation von Sinus und

Cosinus wird kontinuierlich die Vektorlängenüberwachung herangezogen. Beim

TTK50S/ TTK70S darf die Vektorlänge um max. +/- 15% abweichen (siehe Kapitel

6.2. Implementierungshandbuch „HIPERFACE® Safety“ - 8014120).

Eine größere Abweichung als +/-15% stellt eine Verletzung der Vektorlängengren‐

zen dar und verlangt eine entsprechende Fehlerreaktion des Antriebsreglers.

WARNUNG

Das sichere Motor-Feedback-System darf nur innerhalb der Grenzen der vor‐

geschriebenen und angegebenen technischen Daten, Maße und Toleranzen

der Maßbilder und Betriebsbedingungen verwendet werden; außerdem müs‐

sen angegebene Anzugsdrehmomente eingehalten werden.

Bei jeder anderen Verwendung sowie bei Veränderungen am Gerät – auch im

Rahmen von Montage und Installation – verfällt jeglicher Gewährleistungsan‐

spruch gegenüber der SICK STEGMANN GmbH.

2.3 Bestimmungswidrige Verwendung

Das sichere Motor-Feedback-System darf nur mit einem definierten Befestigungs‐

satz (2105618) montiert werden. Die Verbindung zwischen Antriebssystem und

sicherem Motor-Feedback-System muss starr ausgeführt werden.

Das sichere Motor-Feedback-System kann ohne zusätzliche Maßnahmen keine

Sicherheitsfunktionen unterstützen, welche auf der Absolut-Position basieren, die

auf dem RS 485-Parameterkanal übertragen werden.

Die mechanische Ankopplung des Messsystems an den Antrieb ist sicherheitsre‐

levant. Die Norm EN 61800-5-2, Tabelle D16, fordert hier einen Fehlerausschluss

bezüglich des Lösens der mechanischen Verbindung zwischen Messsystem und

Antrieb. Die Vorgaben zur Befestigung des Messsystems sind zu beachten.

Können in der Anwendung solche Anregungen nicht sicher ausgeschlossen wer‐

den, sind geeignete Tests des gesamten Antriebssystems durchzuführen.

2.4 Anforderungen an die Qualifikation des Personals

Das sichere Motor-Feedback-System TTK50S/TTK70S darf nur von befähigten

Personen montiert, in Betrieb genommen, geprüft, gewartet und verwendet wer‐

den.

Befähigt ist eine Person, wenn folgende Anforderungen erfüllt sind:

•

Geeignete technische Ausbildung des Personals

•

Unterweisung vom Maschinenbetreiber in der Bedienung und den gültigen

Sicherheitsrichtlinien

•

Zugriff auf diese Betriebsanleitung

3 Projektierung

WARNUNG

Die Versorgungsspannung muss aus PELV-Systemen (EN 50178) erzeugt

werden. Das sichere Motor-Feedback-System entspricht Schutzklasse III nach

DIN EN 61140. Wenn die Versorgungsspannung nicht aus PELV-Systemen

erzeugt wird, müssen benutzerseitig andere Maßnahmen ergriffen werden,

die eine sichere Trennung zu netzspannungsführenden Teilen gewährleisten.

4 Montage

Dieses Kapitel beschreibt die Durchführung der Montage des sicheren MotorFeedback-Systems.

Page 2

4.1 Sicherheit

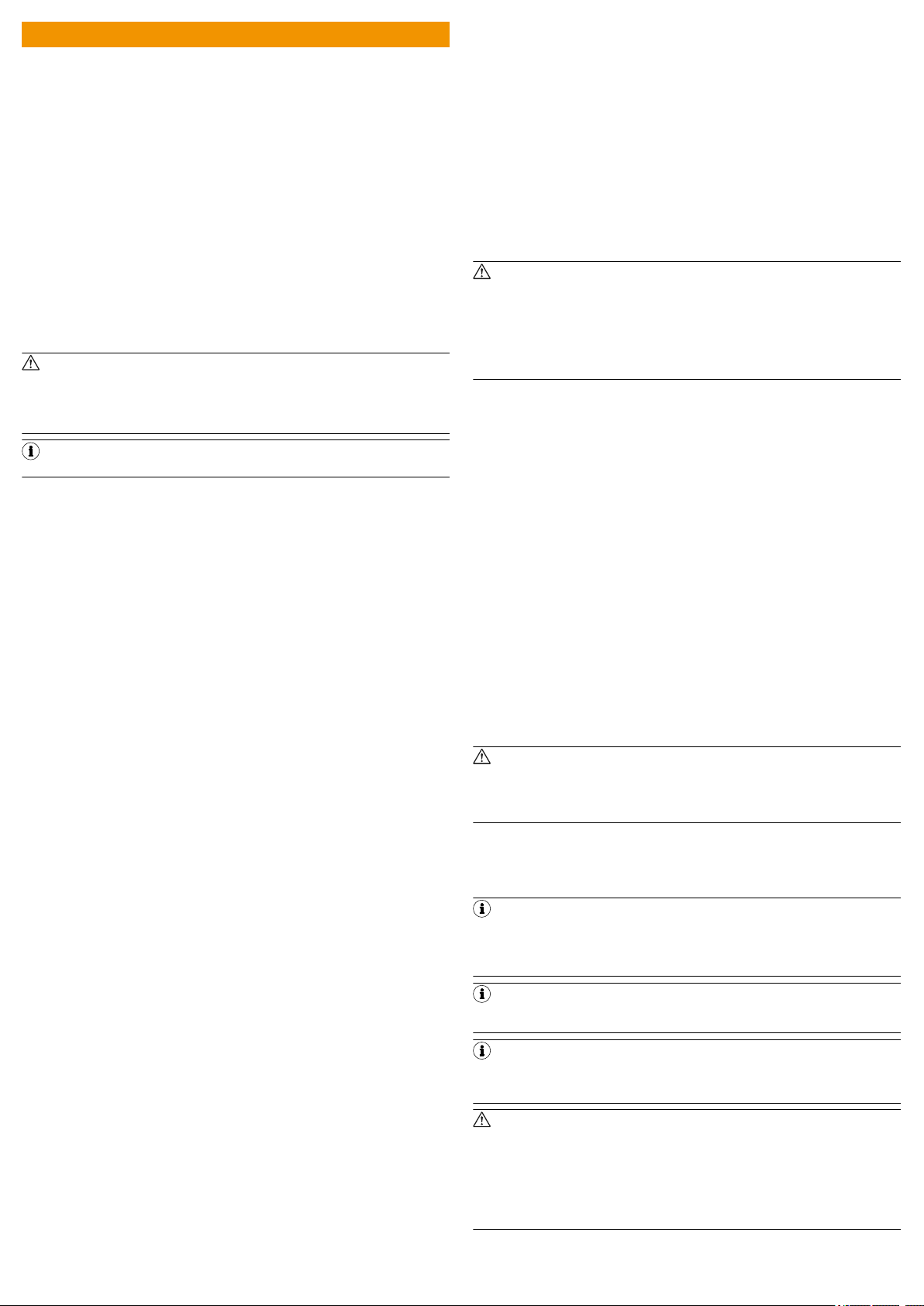

erf. Bandlänge = Messweg + 60 mm

Messweg5 550

Verfahrrichtung

Bedruckung auf Sensor

Bedruckung auf Band

HINWEIS

Die Montage darf nur gemäß der angegebenen IP-Schutzart vorgenommen

werden (siehe Technische Daten).

Das System muss ggf. zusätzlich gegen schädliche Umwelteinflüsse wie z. B.

Spritzwasser, Staub, Schläge, Temperatur geschützt werden.

HINWEIS

Während der Montage Schläge und Stöße auf das sichere Motor-FeedbackSystem vermeiden.

HINWEIS

Das sichere Motor-Feedback-System darf nur mit einem definierten Befesti‐

gungssatz (2105618 / 2109583) montiert werden. Damit ist eine Beschleu‐

nigung von <100 m/s² zulässig (siehe EN 61800-5.2, Tabelle D16).

WARNUNG

Die Beeinflussung durch magnetische Felder ist zu vermeiden. Insbesondere

dürfen keine Magnetfelder (z. B. Haftmagnete oder andere Dauermagnete) in

direkten Kontakt mit dem Magnetband geraten.

•

Fremdmagnetfelder > ca. 3 ... 4 kA/m (3.8 ... 5 mT) beeinflussen die

Messgenauigkeit.

•

Feldstärken >150 kA/m (>190 mT) verändern die Magnetisierung des

Magnetbandes irreversibel.

WARNUNG

Schrauben nur einmal verwenden. Nach der Demontage des sicheren MotorFeedback-Systems:

an der Verbindung zwischen Antriebssystem und sicherem Motor-Feed‐

b

back-System die betroffenen Gewinde von Reststoffen reinigen.

bei erneuter Montage neue (ungebrauchte) Schraube mit flüssiger

b

Schraubensicherung am Gewinde verwenden.

bei erneuter Montage muss der Befestigungssatz (2105618 /

b

2109583) bei SICK bezogen werden.

Demontage

HINWEIS

Ist eine Demontage des sicheren Motor-Feedback-Systems erforderlich, so

sind die Montageschritte in umgekehrter Reihenfolge durchzuführen.

HINWEIS

Um optimale Verklebungen zu erreichen, müssen alle antiadhäsiven Fremd‐

substanzen (Öl, Fett, Staub, usw.) durch möglichst rückstandslos verduns‐

tende Reinigungsmittel entfernt werden. Als Reinigungsmittel eignen sich

u. a. Ketone (Aceton) oder Alkohole.

HINWEIS

Die Klebeflächen müssen trocken sein und es ist mit höchstmöglichem

Anpressdruck zu verkleben. Die Verklebungstemperatur ist optimal zwischen

20 °C und 30 °C in trockenen Räumen.

HINWEIS

Bei Verklebung langer Bänder sollte die Schutzfolie des Klebebandes über

eine kurze Teilstrecke abgezogen werden, um das Band zu fixieren. Daraufhin

erfolgt das Ausrichten des Bandes. Nach der Ausrichtung kann über die restli‐

che Länge die Schutzfolie, unter gleichzeitigem Andruck des Bandes, seitlich

herausgezogen werden.

Befestigungsfläche sorgfältig reinigen.

b

Am Magnetband die Schutzfolie des Klebebandes entfernen.

b

Magnetband unter Berücksichtigung der Verfahrrichtung aufkleben.

b

Magnetbandoberfläche sorgfältig reinigen.

b

Am Abdeckband die Schutzfolie des Klebebandes entfernen.

b

Abdeckband aufkleben (an beiden Enden leicht überlappen lassen).

b

Die überlappenden Enden des Abdeckbandes gegen Ablösen sichern.

b

4.3 Montagebeispiele Magnetband

4.2 Montage Magnetband

HINWEIS

Aus technischen Gründen muss bei der Länge (gegenüber der Messstrecke)

ein Zumaß berücksichtigt werden:

•

TTK50S: ≥60 mm

•

TTK70S: ≥80 mm

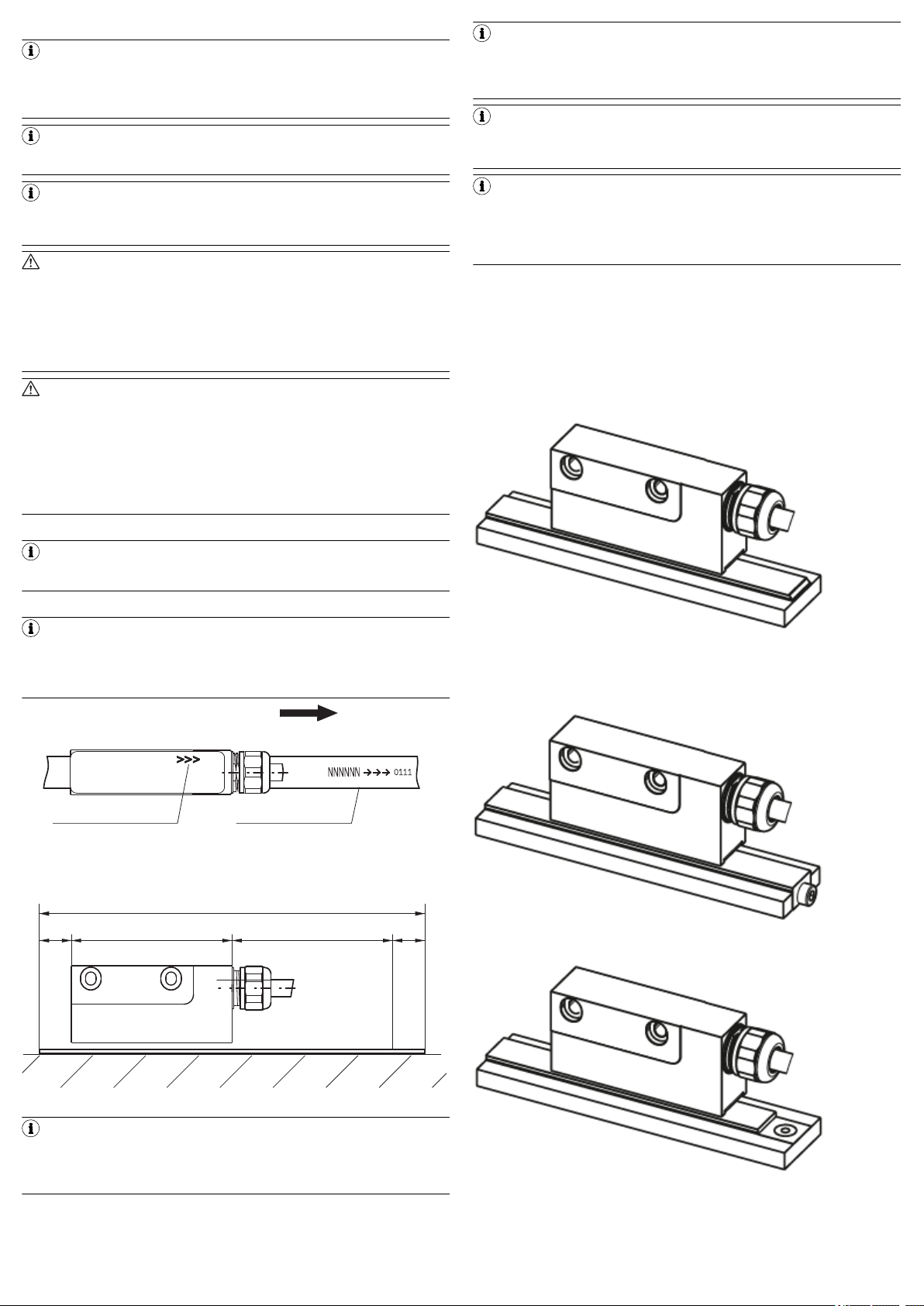

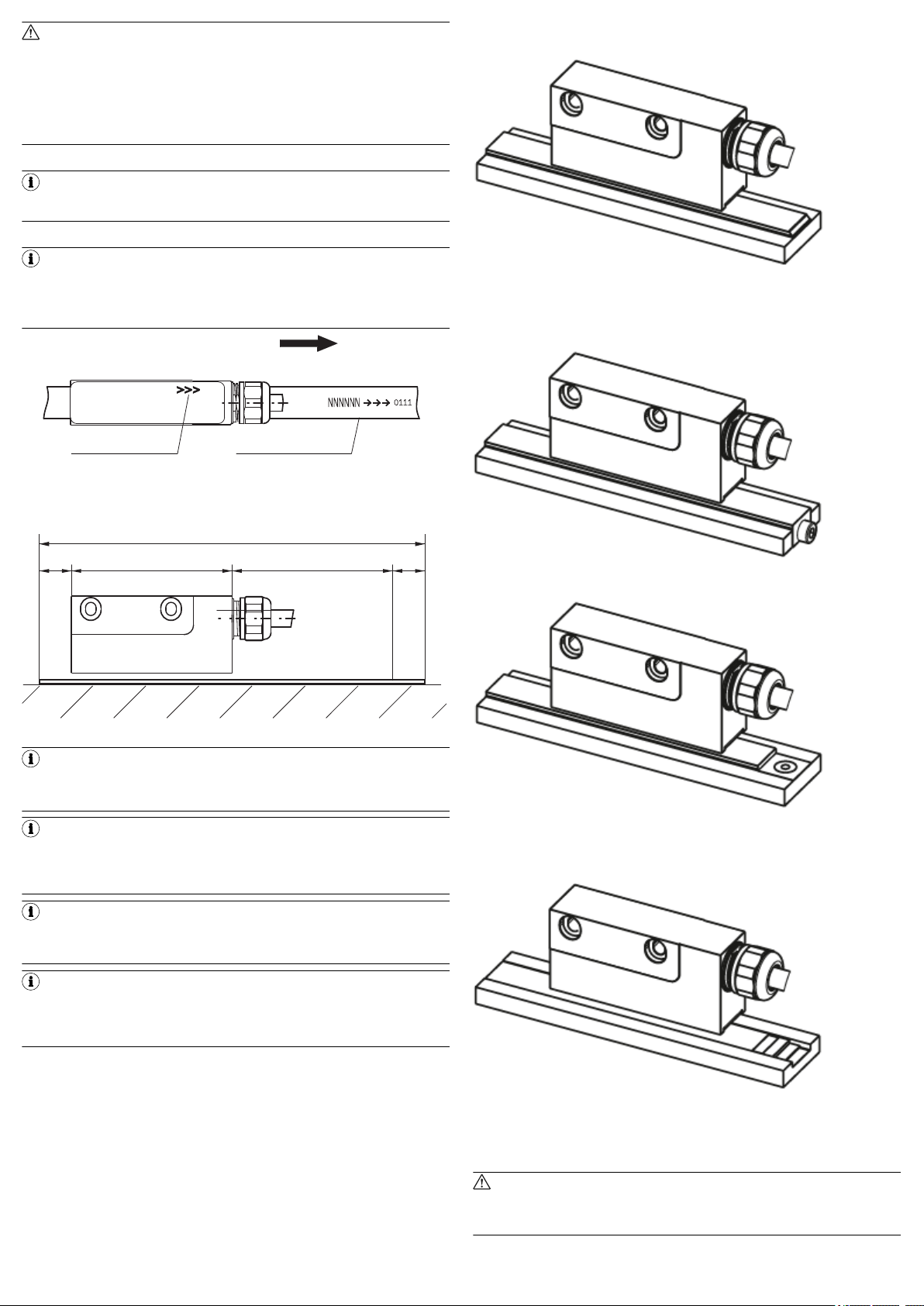

Abbildung 2: Montagebeispiel - Angeschrägtes Schutzband

Die einfache Montageart durch angeschrägtes Schutzband ist nur in sehr

geschützter Umgebung zu empfehlen.

Abbildung 3: Montagebeispiel - Magnetband, stirnseitig verschraubt

Abbildung 1: Montage Magnetband

HINWEIS

Die Montage muss plan zur Montagefläche bzw. der zu messenden Strecke

erfolgen. Welligkeiten verschlechtern immer die Messgenauigkeit. Es ist für

ausreichenden mechanischen Schutz zu sorgen (z. B. gegen Schläge und

Vibration).

Abbildung 4: Montagebeispiel - Magnetband, flächig verschraubt

Bei ungeschützter Umgebung besteht Abschälgefahr. In solchen Fällen sind Mon‐

tagearten mit stirnseitig oder flächig verschraubtem Magnetband geeigneter.

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 2

Page 3

Abbildung 5: Montagebeispiel - Magnetband in einer Nut

0,6

0,6

≤ 0,3

≤ 0,2

1 2

0,2

0,4

≤ 0,3

≤ 0,2

1 2

< ± 1°

2

1

1

2

3

4

Den optimalen Schutz bietet die Montage in einer Nut, die so tief sein sollte, dass

das Magnetband vollständig darin eingebettet werden kann.

4.4 Montage Lesekopf

WARNUNG

Die Toleranz- und Abstandsmaße müssen über die gesamte Messstrecke ein‐

gehalten werden. Größere Montageabweichungen führen zu unplausiblen

Positionswerten.

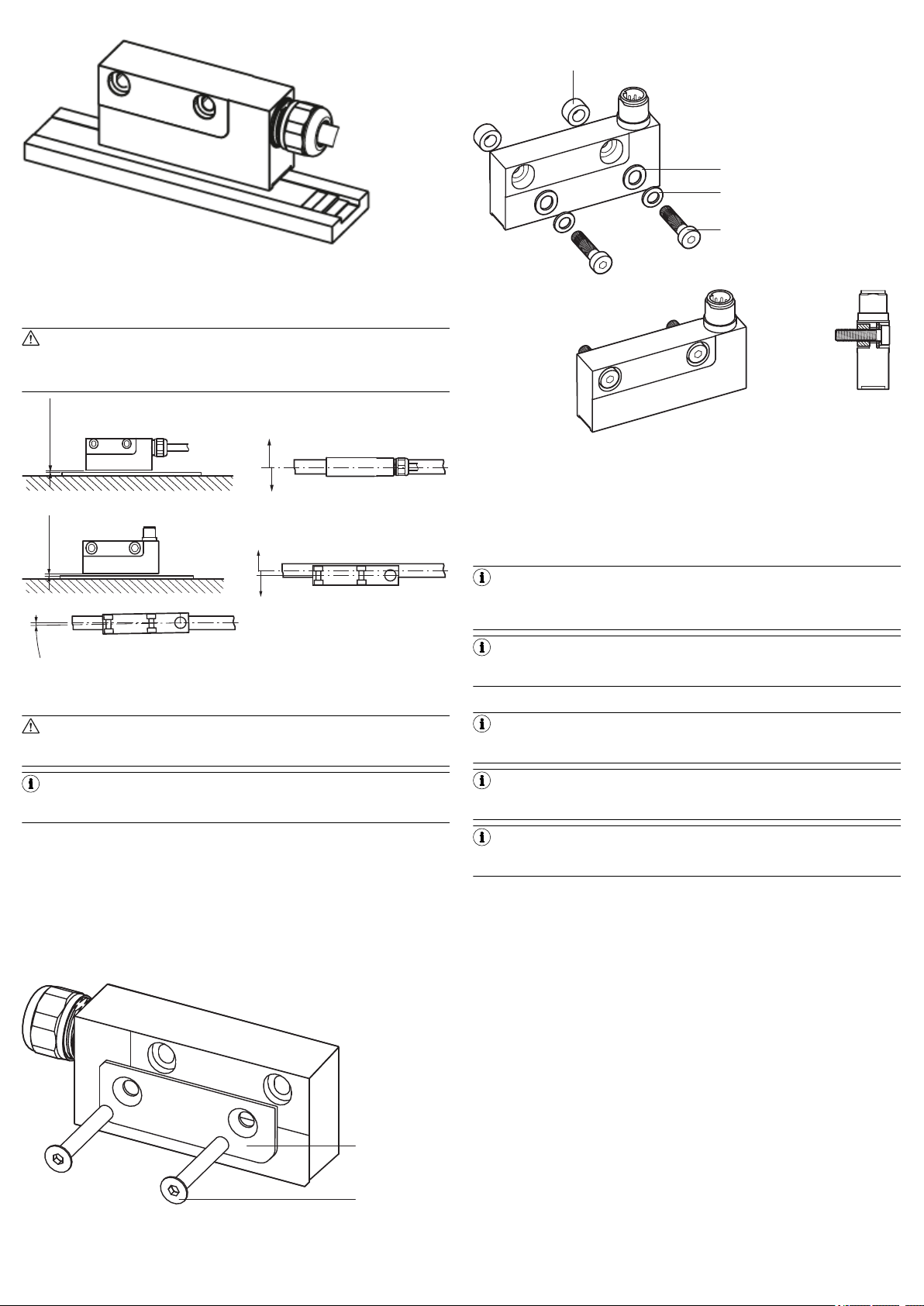

Abbildung 6: Montagetoleranzen TTK50S

3. Senkkopfschrauben (2) mit Schraubensicherung sichern.

4. Senkkopfschrauben festziehen. Anzugsdrehmoment: 1,41 ± 0,1 Nm.

Abbildung 9: Montage Lesekopf TTK70S

1. Titanschraube (4), Sicherungsscheibe (3), Scheibe (2) und Buchse (1) wie

abgebildet montieren.

2. Mit Hilfe der Abstandslehre den Sensor-/Band-Abstand überprüfen.

3. Schraube mit Schraubensicherung sichern.

4. Titanschrauben festziehen. Anzugsdrehmoment: 2,5 ± 0,1 Nm.

5 Elektrische Installation

HINWEIS

Für die Installation des sicheren Motor-Feedback-Systems die entsprechende

Betriebsanleitung des externen Antriebssystems bzw. der übergeordneten

Steuerung beachten!

HINWEIS

Abbildung 7: Montagetoleranzen TTK70S

1

2

Die Lage des Sensors zum Magnetband ist genau definiert. Bei der Montage ist

insbesondere zu beachten, dass über die gesamte Messstrecke zwischen Band

und Sensor ein Luftspalt eingehalten wird, unabhängig davon, ob das Band oder

der Sensor bewegt wird. Als Montagehilfe kann die beiliegende Abstandslehre ver‐

wendet werden.

Die Montage des Lesekopfes TTK50S darf ausschließlich mit dem Befestigungs‐

satz (2109583) erfolgen. Der Befestigungssatz besteht aus einer Montageplatte

und zwei Senkkopfschrauben.

Die Montage des Lesekopfes TTK70S darf ausschließlich mit dem Befestigungs‐

satz (2105618) erfolgen. Der Befestigungssatz besteht jeweils aus zwei Titan‐

schrauben, Sicherungsscheiben, Buchsen und Scheiben.

Ohne Abdeckband

Mit Abdeckband

WARNUNG

Sobald das Abdeckband aufgebracht wurde, ist der Bandaufdruck nicht mehr

sichtbar. Es wird empfohlen, das Abdeckband entsprechend zu markieren.

HINWEIS

Die Pfeilrichtung des Sensoraufdruckes muss mit der Pfeilrichtung des Band‐

aufdruckes übereinstimmen.

Abbildung 8: Montage Lesekopf TTK50S

1. Senkkopfschraube (2) und Montageplatte (1) wie abgebildet montieren.

2. Mit Hilfe der Abstandslehre den Abstand von Sensor und Band überprüfen.

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 3

Bei der Montage einen spannungsfreien Zustand an betroffenen Maschinen /

Anlagen sicherstellen!

5.1 Schirmanbindung

HINWEIS

Der Einsatzort ist so zu wählen, dass induktive oder kapazitive Störungen

nicht auf den Sensor oder dessen Anschlussleitung einwirken können.

HINWEIS

Für einen störungsfreien Betrieb ist eine geeignete Schirmanbindung des

Gebers an Masse bzw. an den Motorschirm des Motors erforderlich.

HINWEIS

Kabel mit Zugentlastung installieren. Wenn nötig Schleppkette oder Schutz‐

schlauch vorsehen.

5.2 Signale des sicheren Motor-Feedback-Systems

Das sichere Motor-Feedback-System verfügt über folgende Signale:

HIPERFACE®-Schnittstelle:

•

US – Versorgungsspannung; Betriebs-spannungsbereich liegt zwischen +7V

… +12V, empfohlene Versorgungsspannung +8V.

•

GND – Masseanschluss; galvanisch getrennt vom Gehäuse. Bezogene Span‐

nung ist US.

•

+SIN – Prozessdatenkanal, Sinussignal von 1 Vpp mit statischen Offset von

REFSIN.

•

REFSIN – Prozessdatenkanal; statische Spannung von +2,5V, Referenzspan‐

nung für +SIN.

•

+COS – Prozessdatenkanal; Conussignal von 1 Vpp mit statischen Offset von

REFCOS.

•

REFCOS – Prozessdatenkanal; statische Spannung von +2,5V, Referenz‐

spannung für +COS.

•

Daten ± – RS485-Parameterkanal: negatives / positives Datensignal; der

Parameterkanal ist eine asynchrone, halbduplexe Schnittstelle, die physika‐

lisch der EIA RS485-Spezifikation entspricht. Hierfür können durch verschie‐

dene Befehle Daten vom sicheren Motor-Feedback-System angefordert wer‐

den sowie anwenderspezifische Daten wie z. B. Positionsoffset im E2PROM

des sicheren Motor-Feedback-Systems abgespeichert werden.

Page 4

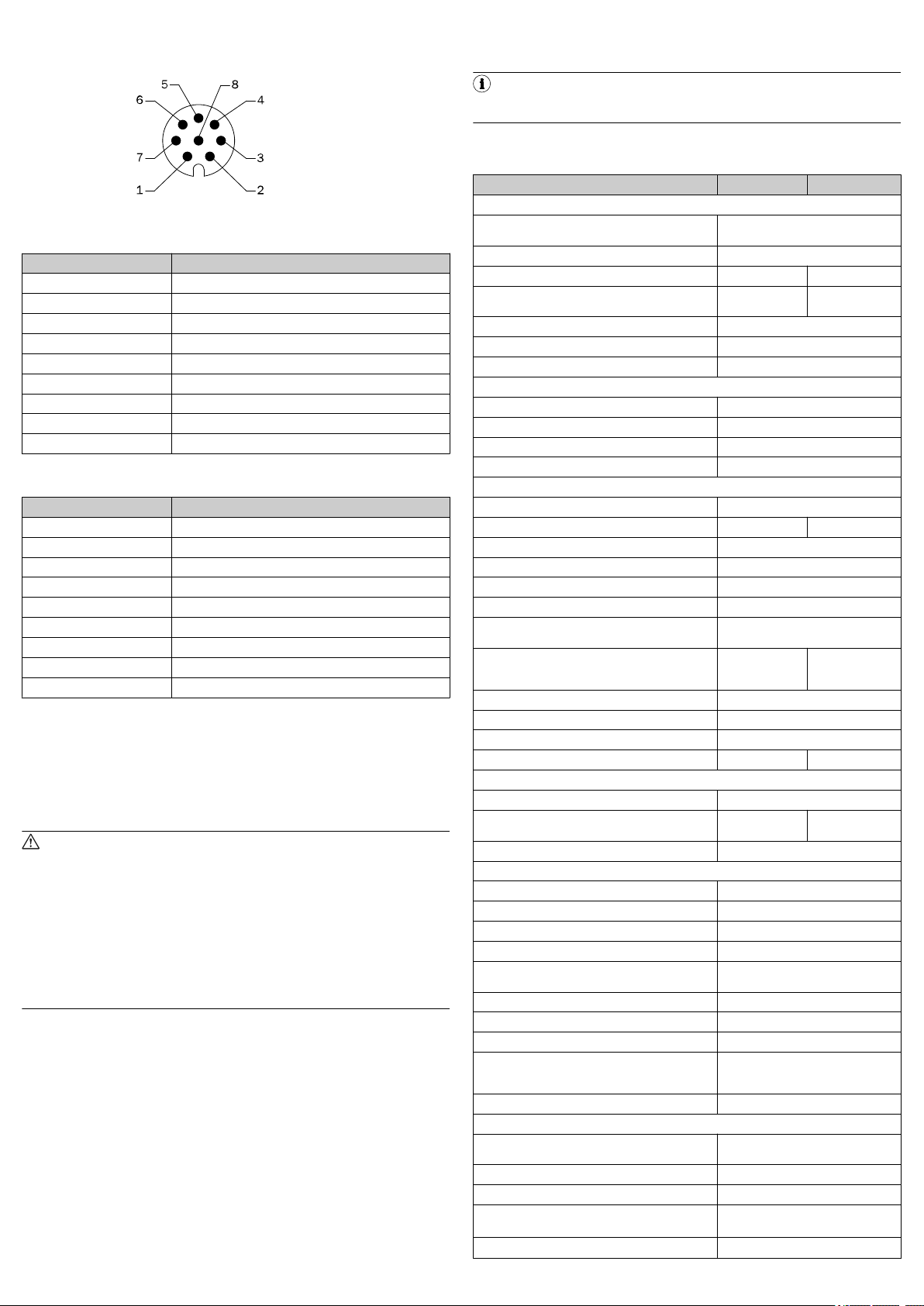

5.3 Anschlussübersicht

5.3.1 M12, 8-polig

Abb. 6: Anschluss M12, 8-polig

PIN-Belegung M12, 8-polig

PIN Signal

1 REFSIN

2 +SIN

3 REFCOS

4 +COS

5 Daten +

6 Daten 7 GND

8 US

- Gehäusepotenzial, Schirmung über Gehäusestecker.

5.3.2 Kabelabgang

Leitungsbelegung Kabelabgang

Farbe der Ader Signal

Braun REFSIN

Weiß +SIN

Schwarz REFCOS

Rosa +COS

Grau Daten +

Grün Daten Blau GND

Rot US

Cu-Geflecht Schirm

6 Inbetriebnahme

Zur Inbetriebnahme des sicheren Motor-Feedback-Systems wird vorausgesetzt,

dass der Hersteller des verbundenen Antriebssystems bei der Auslegung des

Antriebssystems Sicherheitsanforderungen erfüllt hat, die im Implementierungs‐

handbuch „HIPERFACE® Safety“ - 8014120 beschrieben sind.

6.1 Prüfen

Im Betrieb sind keine weiteren prüfenden Maßnahmen erforderlich.

WARNUNG

Das sichere Motor-Feedback-System hat eine maximale Gebrauchsdauer

(siehe Technische Daten), nach der es in jedem Fall außer Verkehr gebracht

werden muss.

Hierbei ist neben der Gebrauchsdauer auch die Lagerlebensdauer zu beach‐

ten. Der Parameter, der applikationsabhängig zuerst erreicht wird, bestimmt

den Zeitpunkt der erforderlichen Außerbetriebnahme.

Das Baujahr des sicheren Motor-Feedback-Systems wird im Geräteetikett

bzw. im Verpackungsetikett in der Seriennummer (SN) codiert angegeben

(YYWW).

YY = bezeichnen das Jahr (ohne Jahrhundert).

WW = bezeichnen die Kalenderwoche des letzten Herstellungsprozesses.

7 Instandhaltung

Das sichere Motor-Feedback-System ist wartungsfrei. Bei Defekt ist keine Repara‐

turmöglichkeit vorgesehen. Bitte kontaktieren Sie uns bei Reklamationen.

Die Oberfläche des Magnetbandes kann bei starker Verschmutzung gelegentlich

mit einem weichen Lappen gereinigt werden.

8 Außerbetriebnahme

8.1 Umweltgerechtes Verhalten

Das sichere Motor-Feedback-System ist so konstruiert, dass es die Umwelt so

wenig wie möglich belastet. Es verbraucht nur ein Minimum an Energie und Res‐

sourcen.

Handeln Sie auch am Arbeitsplatz immer mit Rücksicht auf die Umwelt.

b

Beachten Sie deshalb die folgenden Informationen zur Entsorgung.

8.2 Entsorgung

Entsorgen Sie unbrauchbare oder irreparable Geräte immer gemäß den jeweils

gültigen landesspezifischen Abfallbeseitigungsvorschriften.

HINWEIS

Gerne sind wir Ihnen bei der Entsorgung dieser Geräte behilflich. Sprechen

Sie uns an.

9 Technische Daten

Technische Daten

TTK50S TTK70S

Performance

Messschrit t

Periodenlänge 1 mm

Messlänge max. 1.000 mm max. 4.000 mm

Magnetbandlänge

Systemgenauigkeit (Umgebungstemperatur) ± 10 μm (+20 °C)

Wiederholgenauigkeit < 5 μm

Messwertumkehrspanne < 10 μm

Schnittstellen

Codeart binär

Schnittstellensignale Prozes sdatenkanal analog, differentiell

Parameterkanal RS 485 digital

Verfügbarer Speicher im EEPROM 2048 1.792 Byte

Mechanik / Elektrik

Abmessungen / Maße Siehe Maßzeichnung

Masse Lesekopf 0,06 kg 0,08 kg

Masse Magnetband 0,18 kg/m

Werkstoff Lesekopf Zinkdruckguss

Magnetband 17410 Hartferrit 9/28 P

Verfahrgeschwindigkeit ≤ 10 m/s

Verfahrgeschwindigkeit bis zu der die Absolutposi‐

tion zuverlässig gebildet wird

Anschlussart Leitung, 8-adrig

Elektrische Schnittstelle HIPERFACE

Betriebs- und Versorgungsspannungsbereich 7 V DC … 12 V DC

Empfohlene Versorgungsspannung 8 V DC

Betriebsstrom ohne Last ≤ 55 mA

Montagetoleranzen

Leseabstand Sensor/Band ≤ 0,3 mm

seitlicher Versatz

Fluchtungsfehler < ±1°

Umgebungsdaten

Arbeitstemperaturbereich - 30 °C ... +80 °C

Lagertemperaturbereich - 40 °C ... +85 °C, ohne Verpackung

Relative Luftfeuchtigkeit / Betauung 100 %, Betauung zulässig

Widerstandsfähigkeit gegenüber Schocks 30 g, 6 ms (EN 60068-2-27)

Widerstandsfähigkeit gegenüber Vibration

EMV EN 61000-6-2, EN 61000-6-3 2 2)

Schutzart IP 65

Temperaturkoeffizient Magnetband (11 ± 1) μm/K/m

Zulässige maximale Umgebungsfeldstärke

Zulässige maximale Feldstärke < 150 kA/m (< 190 mT)

Sicherheitstechnische Kenngrößen

Sicherheits-Integritätslevel

Performance Level PL d (EN ISO 13849)

Kategorie 3 (EN ISO 13849)

Wahrscheinlichkeit eines Gefahr bringenden Ausfalls

pro Stunde (PFHD)

5)

Gebrauchsdauer (TM)

0,244 μm bei Interpolation der Sinus-/

Cosinussignale mit z. B. 12 Bit

Messlänge

+ 60 mm

Messlänge

+ 80 mm

1,3 m/s

Leitung, 8-adrig

Stecker M12, 8polig

®

1)

+0,6 mm, -0,6mm+0,4 mm, -0,2

20 g, 10 Hz … 2.000 Hz (EN

60068-2-6)

2)

< 3 kA/m ... 4 kA/m (3,8 mT ... 5 mT):

damit die Genauigkeitswerte eingehal‐

SIL2 (IEC 61508), SILCL2 (EN 62061)

ten werden

4)

2,02 x 10

≤ 65 mA

mm

3)

-8

1)

20 Jahre (EN ISO 13849)

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 4

Page 5

TTK50S TTK70S

24

17

20

14

Ø 3,3

Ø 6

2

10

25

50

~ 12

6

14

5,5

10

5,3

10–0,1

0

M12 x 1

14

61,5

40

8

13

6,6

5,5

70

30

23,6

8

70

40

30

23,6

~ 18

50

2,5

21

14

5,3

10

5,5

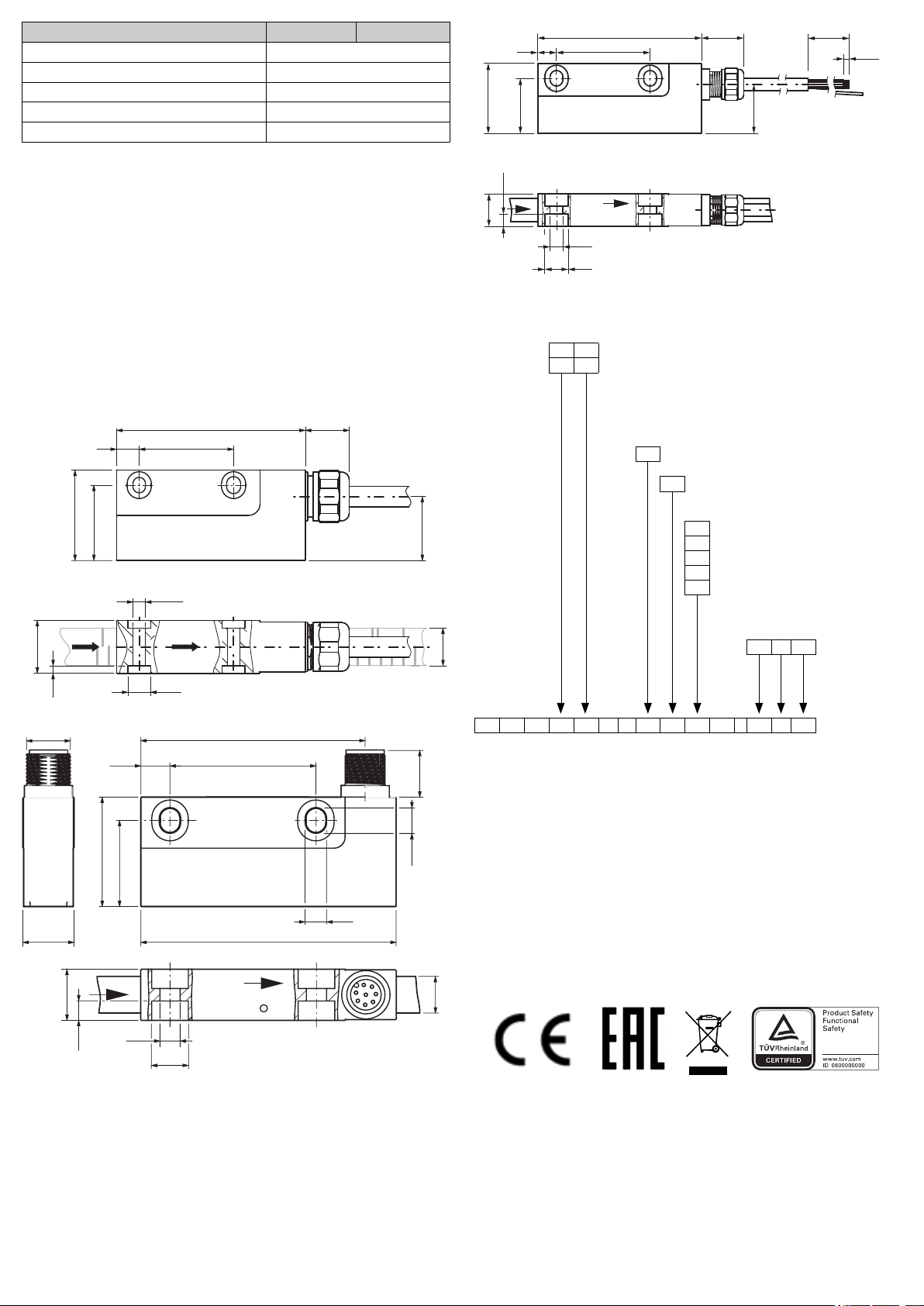

Größe Lesekopf

5 0 50 mm

7 0 70 mm

Elektrische Schnittstelle

H HIPERFACE

®

X Linear

Anschlussart

A Stecker M12, 8-polig

J Leitung, 8-adrig, 0,5 m

I Leitung, 8-adrig, 1 m

Q Leitung, 8-adrig, 2 m

M Leitung, 8-adrig, 5 m

Speicherbereich

K 0 2 E²PROM 2048

T T K S - 0 - K 0 2

MTTFd: Zeit bis zu gefährlichem Ausfall > 100 Jahre (EN ISO 13849)

Testrate Nicht erforderlich

Max. Anforderungszeit Kontinuierlich (Analogsignale)

Sicherheitsgerichtete Genauigkeit

5)

±0,25 mm (= ±¼ Pollänge)

Sicherheitsgerichteter Messschritt 0,25 mm

1)

Während des Abgleichvorgangs ca. 100 mA.

2)

Wenn das sichere Motor-Feedback-System in einem elektrisch leitenden Gehäuse mon‐

tiert ist, wird entsprechend den angeführten Normen zur EMV gewährleistet, dass das

sichere Motor-Feedback-System über einen Kabelschirm mit dem zentralen Erdungs‐

punkt des Motorreglers verbunden ist.

Der GND-Anschluss (0 V) der Versorgungsspannung ist dort ebenfalls mit Erde verbun‐

den. Bei Verwendung anderer Schirmkonzepte muss der Anwender eigene Tests durch‐

führen.

2)

Die Schutzart (gemäß IEC 60529) wird erreicht bei aufgestecktem Gegenstecker.

3)

Der maximal zulässige Fremdfeldeinfluss ist erreicht, wenn der Positionswert um mehr

als 5 μm vom ursprünglichen Wert (ohne Fremdfeldeinfluss) abweicht. Dieser Wert wird

erreicht, wenn am Ort des Sensors eine Feldstärke von 3 kA/m ... 4 kA/m

(3,8 mT ... 5 mT) zusätzlich zur Feldstärke des Magnetbandes auftritt.

4)

Für detaillierte Informationen zur exakten Auslegung ihrer Maschine/Anlage setzten Sie

sich bitte mit Ihrer zuständigen SICK-Niederlassung in Verbindung.

5)

Die angegebenen Werte beziehen sich auf einen Diagnosedeckungsgrad von 90 %, der

durch das externe Antriebssystem erreicht werden muss. Im Resonanzfall sind geeignete

Tests des gesamten Antriebssystems durchzuführen.

9.1 Maßzeichnungen

Abbildung 12: Maßzeichnung TTK70S mit Leitungsabgang (alle Maße in mm)

10 Bestelldaten

Abbildung 10: Maßzeichnung TTK50S mit Leitungsabgang (alle Maße in mm)

Abbildung 11: Maßzeichnung TTK70S mit Stecker M12 (alle Maße in mm)

Abbildung 13: Bestellschlüssel

11 Anhang

11.1 Lieferumfang

•

Sicheres Motor-Feedback-System

•

Allgemeine Sicherheitshinweise

•

Betriebsanleitung

Weiteres Zubehör finden Sie in der Produktinformation auf www.sick.com

11.2 Konformitäten

Die sicheren Motor-Feedback-Systeme TTK50/TTK70S wurden gemäß folgenden

Richtlinien hergestellt:

•

Maschinenrichtlinie 2006/42/EG

•

EMV-Richtlinie 2014/30/EU

Die vollständige EU-Konformitätserklärung finden Sie auf der SICK-Homepage im

Internet:

www.sick.com

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 5

Page 6

O P E R A T I N G I N S T R U C T I O N S e n

Safe motor feedback systems

1 About this document

Please read these operating instructions carefully before using the safe motor

feedback system or mounting it, putting it into operation or servicing it.

This document is the original operating instructions.

1.1 Purpose of this document

These operating instructions provide technical personnel of the machine manu‐

facturer or the machine operator instructions regarding the safe assembly, electri‐

cal installation, commissioning, operation and maintenance of the safe motor

feedback system.

These operating instructions are to be made available to all those who work with

the safe motor feedback system.

Furthermore, planning and using safety-oriented sensors such as the safe motor

feedback system also requires technical skills that are not covered in this docu‐

ment.

The official and legal regulations for operating the safe motor feedback system

must always be complied with.

1.2 Symbols and document conventions

WARNING

A safety note informs you of real-world specifications for safely mounting and

installing the safe motor feedback system.

This is intended to protect you against accidents.

Read and follow the safety notes carefully.

NOTE

Indicates useful tips and recommendations.

Instructions for taking action are indicated by an arrow. Carefully read and

b

follow the instructions for action.

1.3 Associated documents

•

“HIPERFACE® Safety” implementation manual - 8014120, as of 12/2010 (or

newer)

•

Hiperface® motor feedback protocol specifications - 8010701, as of 4/2008

(or newer)

2 Safety information

This chapter concerns your own safety and the safety of the system operator.

2.1 General safety notes

The national and international legal specifications apply to the installation and

use of the safe motor feedback system, to its commissioning and to technical

inspections repeated at regular intervals, in particular:

•

Machinery Directive 2006/42/EC

•

Work Equipment Directive 2009/104/EC

•

Accident prevention regulations and safety regulations

•

Any other relevant safety regulations

The manufacturer and operator of the machine on which the safe motor feedback

system is used are responsible for coordinating and complying with all applicable

safety specifications and regulations, in cooperation with the relevant authorities.

The manufacturer of the drive system connected must have complied with the

safety requirements for the drive system design described in the implementation

manual, “HIPERFACE® Safety” - 8014120.

2.2 Intended use

The safe motor feedback system is ideal for the dynamic and precise operation of

servo-control circuits due to its equipment.

The overall system, consisting of read head, measuring elements, evaluation sys‐

tem, servo inverter, and motor, forms a control circuit.

The safety-oriented use of safe motor feedback systems with a HIPERFACE® inter‐

face concerns application in combination with linear motors.

The following information can be derived from the digital position signals of a safe

motor feedback system connected directly to a motor shaft:

•

(Rotational) speed information and commuting information in linear motors.

The safe motor feedback system can be used in conjunction with a drive system

in accordance with IEC 61800-5-2, in safety applications up to category 3 and PL

d in accordance with EN ISO 13849 or SILCL2 in accordance with EN 62061.

It fulfills the requirements of the Machinery Directive 2006/42/EC and provides

support for the drive system in ensuring:

•

The safety functions, based on the safe position or speed information of the

safe motor feedback system.

•

In the case of safety functions that are based on the safe absolute position,

the safe motor feedback system only supplies one channel without safetyrelated diagnostics upon being switched on. A second channel must be

implemented by the user using other measures. This second channel can be

provided by the user by saving the position of the safe motor feedback sys‐

tem before switching it off and comparing it to the starting position of the

safe motor feedback system when switching it on the next time. Use for

absolute position safety-related purposes is possible only if the values

match. Otherwise, a reference run must be carried out by the user. Without a

second channel, a reference run must be carried out each time the safe

motor feedback system is switched on to confirm the absolute position.

The safe motor feedback system is not able to create a safe state for the drive

system independently. The drive system has to create the safe state as a

response to an error displayed by the safe motor feedback system.

The sensor signals are transferred to the evaluation system via a HIPERFACE

interface. In combination with a drive system of category 3 (EN ISO 13849),

SILCL2 (EN 62061), or PL d (EN ISO 13849), the safe motor feedback system is

suitable for safety applications. If only the analog incremental signal outputs

(sine/cosine) are used for speed-based safety functions of the drive, the safe

motor feedback system meets the requirements in EN 61800-5-2.

The safe motor feedback system does not support any safety-related operating

modes in the context of an absolute position.

To detect all impermissible changes in the relationship between sine and cosine,

vector length monitoring is used. For the TTK50S/ TTK70S, the vector length

must not deviate by more than max. +/- 15% (see chapter 6.2. “HIPERFACE

Safety” implementation manual - 8014120).

A deviation that is greater than +/-15% indicates a violation of the vector length

limits. The drive must respond to the error accordingly.

WARNING

The safe motor feedback system may be used only within the limits of the

prescribed and specified technical data, dimensions and tolerances of the

dimensional drawings and operating conditions, and the specified tightening

torques must be complied with.

If used in any other way or if alterations are made to the device – including in

the context of mounting and installation – this will render void any warranty

claims directed to SICK STEGMANN GmbH.

2.3 Improper use

The safe motor feedback system must only be used with a defined mounting kit

(2105618). The connection between the drive system and the safe motor feed‐

back system must have a rigid design.

The safe motor feedback system cannot support safety functions that are based

on the absolute position, which is transmitted to the RS 485 parameter channel,

without additional measures.

The mechanical coupling of the measurement system to the drive is relevant to

safety. Standard EN 61800-5-2, table D16, requires fault exclusion here concern‐

ing the release of the mechanical connection between the measurement system

and the drive. The specifications for mounting the measurement system must be

observed.

If such stimulations cannot be reliably ruled out in the application, suitable tests

must be carried out for the entire drive system.

2.4 Requirements for the qualification of personnel

The TTK50S/TTK70S safe motor feedback system may be mounted, put into

operation, checked, maintained, or used only by qualified safety personnel.

Safety personnel is qualified when the following requirements are fulfilled:

•

Appropriate technical training of the personnel

•

Instruction of the machine operator in machine operation and the applicable

safety guidelines

•

Access to these operating instructions

®

®

3 Project planning

WARNING

The supply voltage must be generated from PELV systems (EN 50178). The

safe motor feedback system conforms to protection class III in accordance

with EN 61140. If the supply voltage is not generated from PELV systems, the

user must take other measures to ensure safe disconnection for live parts.

4 Mounting

This chapter describes the mounting of the safe motor feedback system.

4.1 Safety

NOTE

Mounting must only be done in accordance with the specified IP enclosure

rating (see technical data).

If applicable, the system must be protected from damaging environmental

influences such as spray water, dust, impacts and temperature.

NOTE

Impacts or shocks must be prevented when mounting the safe motor feed‐

back system.

NOTE

The safe motor feedback system must only be used with a defined mounting

kit (2105618 / 2109583). An acceleration of < 100 m/s² is permitted (see

EN 61800-5.2, table D16).

WARNING

The influence of magnetic fields must be avoided. In particular, magnet fields

(e.g. holding magnets or other permanent magnets) must not come into

direct contact with the magnetic tape.

•

External magnetic fields > approx. 3 ... 4 kA/m (3.8 ... 5 mT) influence

the measurement accuracy.

•

Field strengths > 150 kA/m (> 190 mT) irreversibly change the magneti‐

zation of the magnetic tape.

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 6

Page 7

WARNING

required tape length = measuring section + 60 mm (2.36 inch)

measuring section5

(0.20)

5

(0.20)

50 (1.97)

Travel direction

Marking on sensor Marking on strip

Only use the screws once. After removing the safe motor feedback system:

At the connection between the drive system and the safe motor feed‐

b

back system, the affected thread must be free from residue.

Use a new (unused) screw with screw adhesive on the thread during the

b

remounting process.

If mounted again, the mounting kit (2105618 / 2109583) must be pur‐

b

chased from SICK.

Disassembly

NOTE

If the safe motor feedback system has to be removed, the mounting steps are

to be carried out in reverse order.

4.2 Magnetic tape mounting

NOTE

For technical reasons, an additional allowance must be taken into account for

the length (across from the measuring distance):

•

TTK50 S: ≥ 60 mm

•

TTK70 S: ≥ 80 mm

4.3 Magnetic tape mounting examples

Figure 2: Mounting example - angled protective tape

The simple mounting method with angled protective tape is only recommended in

a very protected environment.

Figure 1: Magnetic tape mounting

NOTE

Mounting must be done level to the mounting surface or the distance to be

measured. Ripples always impair the measurement accuracy. Sufficient

mechanical protection must be ensured (e.g. against impacts and vibrations).

NOTE

To achieve optimal bonding, all anti-adhesive foreign substances (oil, fat,

dust, etc.) must be removed with cleaning agents which evaporate with the

minimum possible level of residue. Among others, ketone (acetone) or alco‐

hol are good cleaning agents.

NOTE

The adhesive surfaces must be dry and the maximum possible contact pres‐

sure must be used for adhesion. An adhesion temperature of 20 °C and

30 °C in dry rooms is optimal.

NOTE

When adhering longer strips of tape, the protective film of the tape should be

removed in shorter sections to fix the tape. Then the tape is aligned. After

alignment, the rest of the protective film can be pulled out from the side while

pressure is applied to the tape at the same time.

Carefully clean the mounting surface.

b

Remove the protective film of the tape on the magnetic tape.

b

Adhere the magnetic tape in line with the direction of movement.

b

Carefully clean the magnetic tape surface.

b

Remove the protective film of the tape on the covering tape.

b

Adhere covering tape (slightly overlap at both ends).

b

Secure the overlapping ends of the cover tape from coming loose.

b

Figure 3: Mounting example - magnetic tape, fastened on front

Figure 4: Mounting example - magnetic tape, fastened flat

There is a risk of peeling off if the environment is not protected. In these cases,

mounting methods with front or flat fastening of the magnetic tape are suitable.

Figure 5: Mounting example - magnetic tape in a slot

Mounting in a slot offers optimal protection. The slot must be deep enough that

the magnetic tape can be completely embedded inside it.

4.4 Read head mounting

WARNING

The tolerance and distance dimensions must be complied with for the entire

measuring distance. Larger deviations in mounting lead to implausible posi‐

tion values.

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 7

Page 8

0.6 (0.02)

0.6 (0.02)

≤ 0.3 (0.01)

≤ 0.2 (0.01)

1 2

Figure 6: TTK50S mounting tolerances

0.2 (0.01)

0.4 (0.02)

≤ 0.3 (0.01)

≤ 0.2 (0.01)

1 2

< ± 1°

2

1

1

2

3

4

Figure 7: TTK70S mounting tolerances

1

2

The location of the sensor compared to the magnetic tape is exactly defined. Dur‐

ing mounting, make sure that there is an air gap between the tape and sensor

over the entire measuring distance, regardless of whether the tape or the sensor

is moved. The supplied distance gage can be used as a mounting aid.

The read head TTK50S can only be mounted with the mounting kit (2109583).

The mounting kit consists of a mounting plate and two countersunk screws.

The read head TTK70S can only be mounted with the mounting kit (2105618).

The mounting kit consists of two titan screws, safety discs, female connectors

and washers each.

Without covering tape

With covering tape

WARNING

As soon as the covering tape has been applied, the tape print is no longer vis‐

ible. We recommend marking the covering tape correspondingly.

NOTE

The arrow direction of the sensor print must match the arrow direction of the

tape print.

Figure 9: Read head mounting TTK70S

1. Mount the titan screw (4), safety disc (3), washer (2) and female connector

(1) as shown.

2. Check the distance between the sensor and tape using the distance gage.

3. Secure screw with screw adhesive.

4. Tighten titan screws. Tightening torque: 2.5 ± 0.1 Nm.

5 Electrical installation

NOTE

Observe the corresponding operating instructions of the external drive system

or the higher-order control system for the installation of the safe motor feed‐

back system.

NOTE

Make sure the affected machines/systems are in a de-energized state during

mounting!

Figure 8: Read head mounting TTK50S

1. Mount the countersunk screws (2) and mounting plate (1) as shown.

2. Check the distance between the sensor and tape using the distance gage.

3. Secure countersunk screws (2) with screw adhesive.

4. Tighten countersunk screws. Tightening torque: 1,41 ± 0,1 Nm.

5.1 Shielding connection

NOTE

Select the area of application so that inductive or capacitative faults cannot

affect the sensor or its connecting cable.

NOTE

A suitable encoder shield connection to the ground or to the motor shield is

required for smooth operation.

NOTE

Install the cable with strain relief. If necessary, provide a drag chain or protec‐

tive hose.

5.2 Safe motor feedback system signals

The safe motor feedback system has the following signals:

HIPERFACE® interface:

•

US supply voltage; the supply voltage is between +7 V and +12 V, the recom‐

mended supply voltage is +8 V.

•

GND - ground connection; electrically isolated from the housing. The voltage

drawn is US.

•

+ SIN process data channel; sine signal of 1 Vpp with a static offset of REF‐

SIN.

•

REFSIN process data channel; static voltage of +2.5 V, reference voltage for

+SIN.

•

+ COS process data channel; cosine signal of 1 Vpp with a static offset of

REFCOS.

•

REFCIS process data channel; static voltage of +2.5 V, reference voltage for

+COS.

•

Data ± – RS485 parameter channel: negative/positive data signal; the para‐

meter channel is an asynchronous, half-duplex interface which physically

conforms to the EIA RS485 specification. For this, data can be requested

from the safe motor feedback system through different commands; this also

makes it possible to write user-specific data such as position offset to the

E2PROM of the safe motor feedback system.

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 8

Page 9

5.3 Connection overview

5.3.1 M12, 8-pin

NOTE

We will be glad to help you dispose of these devices. Please contact us.

9 Technical data

Technical data

TTK50S TTK70S

Performance

Measurement step

Period length 1 mm

Fig. 6: M12 connection, 8-pin

M12 pin assignment, 8-pin

PIN Signal

1 REFSIN

2 +SIN

3 REFCOS

4 +COS

5 Data +

6 Data 7 GND

8 US

- Housing potential, shield or housing connector.

5.3.2 Cable outlet

Cable assignment, cable outlet

Wire color Signal

Brown REFSIN

White +SIN

Black REFCOS

Pink +COS

Gray Data +

Green Data Blue GND

Red US

Cu mesh Screen

Measurement length Max. 1,000 mm Max. 4,000 mm

Magnetic tape length

System accuracy (ambient temperature) ± 10 μm (+20 °C)

Repeatability < 5 μm

Measured value reversal range < 10 μm

Interfaces

Code type Binary

Interface signals, proces s data channel Analog, differential

Parameter channel RS 485 Digital

Available memory in EEPROM 2048 1,792 bytes

Mechanics/electronics

Dimensions See dimensional drawing

Read head weight 0.06 kg 0.08 kg

Magnetic tape weight 0.18 kg/m

Read head material Zinc die cast

Magnetic tape 17410 Hard ferrite 9/28 P

Traversing speed ≤ 10 m/s

Traversing speed up to which the absolute position

is reliably determined

Connection type Cable, 8-wire

Electrical interface HIPERFACE

Operational and supply voltage range 7 V DC … 12 V DC

Recommended supply voltage 8 V DC

Operating current (no load) ≤ 55 mA

6 Commissioning

Commissioning the safe motor feedback system requires that the manufacturer of

the connected drive system has complied with the safety requirements for the

drive system design as described in the implementation manual, “HIPERFACE

Safety” - 8014120.

6.1 Inspection

Further inspection measures are not required during operation.

WARNING

The safe motor feedback system has a maximum mission time (see technical

data). After this time, it must be taken out of service.

The bearing service life must be taken into account in addition to the mission

time. The parameter which is first reached depending on the application

determines the time when the system must be taken out of operation.

The safe motor feedback system’s construction year can be found in the ser‐

ial number (SN) on the device label or on the packaging label (YYWW).

YY = represents the year (without century)

WW = represents the calendar week of the last manufacturing process.

®

Mounting tolerances

Sensor/Tape reading distance ≤ 0.3 mm

Side deviation

Alignment fault < ± 1°

Ambient data

Operating temperature range - 30 °C ... +80 °C

Storage temperature range - 40 °C ... +85 °C, without packaging

Relative humidity/condensation 100%, condensation permitted

Resistance to shocks 30 g, 6 ms (EN 60068-2-27)

Resistance to vibrations

EMC EN 61000-6-2, EN 61000-6-3 2 2)

Enclosure rating IP 65

Magnetic tape temperature coefficient (11 ± 1) μm/K/m

7 Servicing

The safe motor feedback system is maintenance-free. No repair option is provided

in the event of a defect. Please contact us if you have any complaints.

The surface of the magnetic tape can be cleaned with a soft cloth if there are high

levels of contamination.

8 Decommissioning

8.1 Protecting the environment

The safe motor feedback system has been designed to minimize its impact on the

environment. It consumes only a minimum of energy and natural resources.

Always act in an environmentally responsible manner at work. For this rea‐

b

son, please note the following information on disposal.

8.2 Disposal

Always dispose of unusable or irreparable devices in accordance with the applica‐

ble waste disposal regulations specific to your country.

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 9

Maximum permitted ambient field strength

Maximum permitted field strength < 150 kA/m (< 190 mT)

Safety-related parameters

Safety integrity level

Performance level PL d (EN ISO 13849)

Category 3 (EN ISO 13849)

Probability of a dangerous failure per hour (PFHD)

Mission time (TM)

MTTFd: mean time to dangerous failure > 100 years (EN ISO 13849)

Test rate Not required

Max. request time Continuous (analog signals)

Safety-related accuracy

5)

0.244 μm for interpolation of the sine/

cosine signals with e.g. 12 bit

Measurement

length

+60 mm

Measurement

1.3 m/s

Cable, 8-wire

M12 male connec‐

tor, 8-pin

®

1)

+0.6 mm,

-0.6 mm

20 g, 10 Hz … 2,000 Hz (EN

60068-2-6)

< 3 kA/m ... 4 kA/m (3.8 mT ... 5 mT):

to ensure accuracy values are main‐

SIL2 (IEC 61508), SILCL2 (EN 62061)

5)

2.02 x 10

tained

4)

≤ 65 mA

+0.4 mm,

2)

3)

-8

20 years (EN ISO 13849)

± 0.25 mm (= ±¼ pin length)

length

+80 mm

-0.2 mm

1)

Page 10

TTK50S TTK70S

24

17

20

14

Ø 3,3

Ø 6

2

10

25

50

~ 12

6

14

(0.55)

5.5

(0.22)

10

(0.39)

5.3

(0.21)

10–0,1

(0.39)

0

M12 x 1

14

(0.55)

61.5 (2.42)

40 (1.57)

8

(0.31)

13

(0.51)

6.6 (0.26)

5.5 (0.22)

70 (2.76)

30 (1.18)

23.6 (0.93)

8

(0.31)

70 (2.76)

40 (1.57)

30 (1.18)

23.6

(0.93)

~ 18

(0.71)

50

(1.97)

2.5

(0.10)

21

(0.83)

14

(0.55)

5.3

(0.21)

5.5 (0.22)

10 (0.39)

Größe Lesekopf

5 0 50 mm

7 0 70 mm

Elektrische Schnittstelle

H HIPERFACE

®

X Linear

Anschlussart

A Stecker M12, 8-polig

J Leitung, 8-adrig, 0,5 m

I Leitung, 8-adrig, 1 m

Q Leitung, 8-adrig, 2 m

M Leitung, 8-adrig, 5 m

Speicherbereich

K 0 2 E²PROM 2048

T T K S - 0 - K 0 2

Safety-related measuring increment 0.25 mm

1)

About 100 mA during the calibration process.

2)

If the safe motor feedback system is mounted in an electrically-conductive housing, in

compliance with the listed EMC standards, it is ensured that the central safe motor feed‐

back system is connected to the central earthing point of the motor controller with a

cable lug.

The GND connection (0 V) of the supply voltage is also grounded here. If other shielding

concepts are used, users must perform their own tests.

2)

The enclosure rating (in accordance with IEC 60529) is achieved with the attached mat‐

ing connector.

3)

The maximum permitted external field influence is reached when the position value devi‐

ates from the original value (without external field influence) by more than 5 μm. This

value is reached when, at the sensor location, a field strength of 3 kA/m ... 4 kA/m

(3.8 mT ... 5 mT) occurs in addition to the field strength of the magnetic tape.

4)

For more detailed information on the exact configuration of your machine/unit, please

consult your relevant SICK subsidiary.

5)

The specified values apply to a diagnostic coverage rate of 90%, which must be achieved

by the external drive system. In the event of resonance, suitable tests have to be carried

out on the entire drive system.

9.1 Dimensional drawings

Figure 12: TTK70S dimensional drawing with cable outlet (all dimensions in mm)

10 Ordering information

Figure 10: TTK50S dimensional drawing with cable outlet (all dimensions in mm)

Figure 13: Ordering code

11 Appendix

11.1 Scope of delivery

•

Safe motor feedback system

•

General safety notes

•

Operating instructions

You can find additional accessories in the product information at www.sick.com.

11.2 Conformities

Figure 11: Dimensional drawing TTK70S with M12 male connector (all dimen‐

sions in mm)

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 10

The TTK50/TTK70S safe motor feedback systems were manufactured in accor‐

dance with the following directives:

•

Machinery Directive 2006/42/EC

•

EMC Directive: 2014/30/EU

The complete EU Declaration of Conformity is available from the SICK homepage

on the Internet:

www.sick.com

Page 11

I N S T R U C C I O N E S D E U S O e s

Sistemas motor feedback seguros

1 Acerca de este documento

Lea atentamente estas instrucciones de uso antes de trabajar con el sistema de

realimentación del motor seguro, montarlo, ponerlo en servicio o llevar a cabo

tareas de mantenimiento.

Esta es una traducción de las Instrucciones de uso originales.

1.1 Finalidad de este documento

Estas instrucciones de uso indican al personal técnico del fabricante o de la

empresa explotadora de la máquina cómo llevar a cabo el montaje, la instalación

eléctrica, la puesta en servicio, el funcionamiento y el mantenimiento del sistema

de realimentación del motor seguro.

Estas instrucciones de uso deben ponerse a disposición de todo el personal que

trabaje con el sistema de realimentación del motor seguro.

Además, para la planificación y la utilización de sensores de seguridad, como el

sistema de realimentación del motor seguro, es necesario contar con conocimien‐

tos técnicos previos, ya que estos no se incluyen en las presentes instrucciones.

Deben respetarse las disposiciones legales y oficiales durante el funcionamiento

del sistema de realimentación del motor seguro.

1.2 Símbolos y convenciones utilizados en este documento

ADVERTENCIA

Una indicación de seguridad le avisa de una especificación concreta para

realizar con seguridad el montaje y la instalación del sistema de realimen‐

tación del motor seguro.

Su objetivo es prevenir accidentes.

Lea y observe atentamente las indicaciones de seguridad.

INDICACIÓN

Indica consejos y recomendaciones útiles.

Las instrucciones sobre acciones concretas están señaladas con una flecha.

b

Lea detenidamente y cumpla con esmero las instrucciones sobre las accio‐

nes a realizar.

1.3 Documentos anexos

•

Manual de implementación “HIPERFACE® Safety” - 8014120 versión

12.2010 (o posterior)

•

Specification Hiperface® Motor feedback protocol - 8010701, versión

04.2008 (o posterior)

2 Para su seguridad

Este capítulo sirve para su propia seguridad y la de los usuarios de la instalación.

2.1 Indicaciones básicas de seguridad

Para el montaje y la utilización del sistema de realimentación del motor seguro,

así como para su puesta en servicio y sucesivas comprobaciones técnicas se apli‐

can las disposiciones legales nacionales e internacionales, en especial las

siguientes:

•

Directiva de máquinas 2006/42/CE

•

Directiva de uso de medios de trabajo 2009/104/CE

•

Disposiciones para la prevención de riesgos laborales y normas de seguri‐

dad

•

Otras disposiciones de seguridad relevantes

El fabricante y la empresa explotadora de la máquina en la que se utiliza el sis‐

tema de realimentación del motor seguro tienen la responsabilidad de acordar

con las autoridades pertinentes todas las disposiciones y normas de seguridad

aplicables, así como de respetarlas.

El fabricante del sistema de accionamiento conectado debe cumplir al diseñarlo

los requisitos de seguridad descritos en el manual de implementación

„HIPERFACE® Safety“ - 8014120.

2.2 Uso conforme a lo previsto

Debido a su equipamiento, el sistema de realimentación del motor seguro se des‐

tina al funcionamiento dinámico y preciso de servocircuitos de control.

El sistema completo, compuesto por cabezal de lectura, medidas materializadas,

sistema de evaluación, servoconvertidor y motor, conforma un circuito de control.

El uso en aplicaciones de seguridad de los sistemas de realimentación del motor

seguros con interfaz HIPERFACE® se refiere a su aplicación en combinación con

motores lineales.

La siguiente información se puede deducir de las señales de posición digitales

del sistema de realimentación del motor seguro acoplado directamente al eje del

motor:

•

en motores lineales, información sobre el número de revoluciones o la velo‐

cidad, así como información sobre la conmutación.

El sistema de realimentación del motor seguro puede utilizarse en combinación

con un sistema de accionamiento de acuerdo con la norma IEC 61800-5-2 y en

aplicaciones de seguridad hasta la categoría 3 y PL d de acuerdo con la norma

EN ISO 13849 o la categoría SILCL2 según EN 62061.

Este sistema cumple las exigencias de la Directiva de máquinas 2006/42/CE y

actúa como asistente del sistema de accionamiento para garantizar lo siguiente:

•

Las funciones de seguridad basadas en la información fiable sobre la veloci‐

dad o la posición del sistema de realimentación del motor seguro.

•

Para las funciones de seguridad que se basan en la posición absoluta

segura, el sistema de realimentación del motor seguro proporciona, al

encenderlo, solo un canal sin diagnóstico seguro. El usuario deberá imple‐

mentar un segundo canal con la ayuda de otras medidas. El usuario podrá

proporcionar este segundo canal almacenando la posición del sistema de

realimentación del motor seguro antes de desconectarlo y comparándola

con su posición de inicio al volver a encenderlo. La posición absoluta solo

puede utilizarse para aplicaciones de seguridad si coinciden los valores. De

lo contrario, el usuario debe realizar un recorrido de referencia. Si no se dis‐

pone de un segundo canal, cada vez que se encienda el sistema de reali‐

mentación del motor seguro, debe efectuarse un recorrido de referencia

para confirmar la posición absoluta.

El sistema de realimentación del motor seguro no puede proporcionar por sí solo

un estado seguro del sistema de accionamiento. El sistema de accionamiento

debe proporcionar el estado seguro en respuesta a un error mostrado del sistema

de realimentación del motor seguro.

La transmisión de las señales del sensor al sistema de evaluación tiene lugar

mediante una interfaz HIPERFACE®. En combinación con un sistema de acciona‐

miento de categoría 3 (EN ISO 13849), SILCL2 (EN 62061) o PL d

(EN ISO 13849), el sistema de realimentación del motor seguro es ideal para apli‐

caciones de seguridad. Si se usan las salidas analógicas de señales incrementa‐

les (seno/coseno) exclusivamente para las funciones de seguridad del acciona‐

miento basadas en la velocidad, el sistema de realimentación del motor seguro

cumple los requisitos de la norma EN 61800-5-2.

El sistema de realimentación del motor seguro no es compatible con modos de

funcionamiento para aplicaciones de seguridad relacionados con la posición o la

situación absoluta.

Para detectar todas las modificaciones no permitidas en la relación entre seno y

coseno se utiliza la monitorización de la longitud vectorial. En el TTK50S/TTK70S

se admite una desviación máx. de +/- 15% de la longitud vectorial (véase el

capítulo 6.2. Manual de implementación „HIPERFACE® Safety“ - 8014120).

Una desviación superior a +/-15% supone una vulneración de los límites de las

longitudes vectoriales y exige una respuesta al error apropiada del regulador de

accionamiento.

ADVERTENCIA

El sistema de realimentación del motor seguro solo puede utilizarse dentro

de los límites prescritos y estipulados por los datos técnicos, las medidas y

las tolerancias de los dibujos acotados y las condiciones de servicio;

además, deben respetarse los pares de apriete especificados.

Si el dispositivo se utiliza con otros fines o sufre modificaciones (incluso

durante el montaje y la instalación), la garantía de SICK STEGMANN GmbH

perderá su validez.

2.3 Uso no conforme a lo previsto

El sistema de realimentación del motor seguro solo debe montarse con un kit de

fijación definido (2105618). La unión entre el sistema de accionamiento y el sis‐

tema de realimentación del motor seguro debe efectuarse de forma rígida.

Si no se aplican medidas adicionales, el sistema de realimentación del motor

seguro no es compatible con funciones de seguridad basadas en la posición

absoluta, que se transmiten por el canal de parámetros RS 485.

El acoplamiento mecánico del sistema de medición al accionamiento es impor‐

tante para la seguridad. La norma EN 61800-5-2, tabla D16, exige aquí una

exclusión de fallo respecto al aflojamiento de la unión mecánica entre sistema de

medición y accionamiento. Deben respetarse las especificaciones para la fijación

del sistema de medición.

Si no pudieran descartarse de forma segura este tipo de excitaciones en la apli‐

cación, deberán realizarse las pruebas apropiadas de todo el sistema de acciona‐

miento.

2.4 Requisitos de cualificación del personal

El sistema de realimentación del motor seguro TTK50S/TTK70S solo deben mon‐

tarlo, ponerlo en servicio, comprobarlo, repararlo y utilizarlo personas debida‐

mente autorizadas.

Una persona está autorizada, cuando se cumplen los siguientes requisitos:

•

formación técnica adecuada del personal

•

instrucción por la empresa explotadora de la máquina para el manejo de la

misma conforme a las directivas de seguridad aplicables

•

acceso a estas instrucciones de uso

3 Planificación del proyecto

ADVERTENCIA

La tensión de alimentación debe generarse mediante sistemas PELV

(EN 50178). El sistema de realimentación del motor seguro corresponde a la

clase de protección III conforme a DIN EN 61140. En el caso de que la

tensión de alimentación no se genere mediante sistemas PELV, el usuario

deberá adoptar otras medidas que garanticen un aislamiento seguro de los

componentes conductores de tensión de red.

4 Montaje

En este capítulo se explica el procedimiento de montaje del sistema de realimen‐

tación del motor seguro.

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 11

Page 12

4.1 Seguridad

required tape length = measuring section + 60 mm (2.36 inch)

measuring section5

(0.20)

5

(0.20)

50 (1.97)

Travel direction

Marking on sensor Marking on strip

INDICACIÓN

El montaje sólo se puede realizar conforme al tipo de protección IP indicado

(véase datos técnicos).

Dado el caso el sistema se ha de proteger además de las influencias ambien‐

tales tales como p. ej. agua de salpicadura, polvo, golpes, temperatura.

INDICACIÓN

Durante el montaje, evitar golpes y choques con el sistema de realimentación

del motor seguro.

INDICACIÓN

El sistema de realimentación del motor seguro solo debe montarse con un kit

de fijación definido (2105618 / 2109583). Con ello está permitida una ace‐

leración de < 100 m/s² (véase EN 61800-5.2, tabla D16).

ADVERTENCIA

Se ha de evitar influencias debido a campos magnéticos. Especialmente no

deben entrar en contacto directo los campos magnéticos (p. ej. soportes

magnéticos u otros imanes permanentes) con la cinta magnética.

•

Los campos magnéticos externos > aprox. 3 ... 4 kA/m (3.8 ... 5 mT)

influye sobre la exactitud de la medición.

•

Las intensidades de campo > 150 kA/m (> 190 mT) modifican la mag‐

netización de la cinta magnética de forma irreversible.

ADVERTENCIA

Use los tornillos solo una vez. Tras desmontar el sistema de realimentación

del motor seguro:

eliminar los restos de material de las roscas afectadas en la unión de

b

ejes entre el sistema de accionamiento y el sistema de realimentación

del motor seguro.

a la hora de volver a montarlo, use un tornillo nuevo (sin usar) con

b

medio de fijación líquido en la rosca.

a la hora de volver a montarlo, deberá adquirir en SICK el kit de fijación

b

(2105618 / 2109583).

Desmontaje

INDICACIÓN

Si es necesario desmontar el sistema de realimentación del motor seguro,

deben seguirse los pasos de montaje en el orden inverso.

INDICACIÓN

Para lograr una adhesión óptima, se ha de eliminar sustancias externas anti‐

adhesivas (aceite, grasa, polvo, etc.), usando productos de limpieza que se

evapore y no deje residuos. Como producto de limpieza son aptos entre otros

Cetonas (Acetona) o bien alcoholes.

INDICACIÓN

Las superficies a pegar deberán estar secas y pegarlas con presión de cal‐

cado lo más alta posible. La temperatura de adhesión óptima esta compren‐

dida entre 20 °C y 30 °C en espacios secos.

INDICACIÓN

Al realizar el pegado de cintas largas se deberá retirar la lámina de pro‐

tección de la cinta adhesiva en un tramo parcial corto y así fijar la cinta.

Seguidamente se realiza la alineación de la cinta. Después de alinear se

puede extraer por el lateral la longitud restante de la lamina de protección,

presionando simultáneamente la cinta.

Limpiar cuidadosamente la superficie de fijación.

b

Retirar la lámina de protección de la cinta adhesiva en la cinta magnética.

b

Pegar la cinta magnética teniendo en cuenta la dirección de desplaza‐

b

miento.

Limpiar cuidadosamente la superficie de la cinta magnética.

b

Retirar en la cinta cubertora la lámina de protección de la cinta adhesiva.

b

Pegar la cinta cubertora (deje que se solapen un poco en ambos extremos).

b

Proteger los extremos solapados de la cinta cubertora contra desprendi‐

b

miento.

4.3 Ejemplos de montaje para la cinta magnética

4.2 Montaje de la cinta magnética

INDICACIÓN

Por motivos técnicos se ha de tener en cuenta en la longitud (respecto al

tramo de medición) una medida adicional:

•

TTK50S: ≥ 60 mm

•

TTK70S: ≥ 80 mm

Figura 2: Ejemplo de montaje - cinta de protección inclinada

El tipo de montaje simple mediante cinta de protección inclinada se recomienda

sólo en un entorno muy protegido.

Figura 3: Ejemplos de montaje cinta magnética, atornillada de lado frontal

Figura 1: Montaje de la cinta magnética

INDICACIÓN

El montaje debe realizarse plano respecto a la superficie de montaje o bien

al tramo a medir. Las ondulaciones disminuyen la exactitud de medición. Se

ha de procurar suficiente protección mecánica (p.ej contra impactos y

vibración).

Figura 4: Ejemplos de montaje cinta magnética, atornillada superficial

En entornos no protegidos existe riesgo de rascado. En estos casos son más apro‐

piados los tipos de montaje con cintas magnéticas atornilladas frontalmente o

superficialmente.

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 12

Page 13

Figura 5: Ejemplos de montaje cinta magnética dentro de una ranura

0.6 (0.02)

0.6 (0.02)

≤ 0.3 (0.01)

≤ 0.2 (0.01)

1 2

0.2 (0.01)

0.4 (0.02)

≤ 0.3 (0.01)

≤ 0.2 (0.01)

1 2

< ± 1°

2

1

1

2

3

4

La protección óptima de montaje es dentro de una ranura, esta deberá disponer

de profundidad suficiente de modo que la cinta magnética se pueda incrustar por

completo.

4.4 Montaje del cabezal de lectura

ADVERTENCIA

Las medidas de tolerancia y distancia deben respetarse en todo el tramo de

medición. Desviaciones de montaje mayores llevaran a valores de posición

inverosímiles.

1. Montar el tornillo de cabeza avellanada (2) y la placa de montaje (1) tal

como aparece en la ilustración.

2. Comprobar con la ayuda de la plantilla de separación la separación de sen‐

sor/cinta.

3. Asegurar los tornillos de cabeza avellanada (2) con el medio de fijación de

tornillo.

4. Apretar los tornillos de cabeza avellanada. Par de apriete: 1,41 ± 0,1 Nm.

Figura 6: Tolerancias de montaje TTK50S

Figura 7: Tolerancias de montaje TTK70S

ADVERTENCIA

Al momento de consumirse la cinta cubertora ya no está visible la impresión

de la cinta. Se aconseja el marcado de la cinta cubertora correspondiente‐

mente.

INDICACIÓN

La dirección de la flecha de la impresión del sensor debe concordar con la

dirección de la flecha de la impresión de la cinta.

La posición del sensor respecto a la cinta magnética está definida de forma pre‐

cisa. Durante el montaje se de ha tener en cuenta especialmente en todo el

tramo de medición entre la cinta y el sensor, de mantener un espacio, indepen‐

dientemente si se mueve la cinta o el sensor. Como auxiliar de montaje se puede

usar la plantilla de separación adjunta.

El montaje del cabezal de lectura TTK50S sólo se puede realizar con el kit de

fijación (2109583). El kit de fijación está formado por una placa de montaje y dos

tornillos de cabeza avellanada.

El montaje del cabezal de lectura TTK70S sólo se puede realizar con el kit de

fijación (2105618). El kit de fijación consta de dos tornillos de titanio, arandelas

de seguridad, casquillos y arandelas respectivamente.

Figura 9: Montaje del cabezal de lectura TTK70S

1. Montar el tornillo de titanio (4), arandela de seguridad (3), arandela (2) y

casquillo (1) tal como aparece en la ilustración.

2. Comprobar con la ayuda de la plantilla de separación la separación de sen‐

sor/cinta.

3. Asegurar el tornillo con el medio de fijación de tornillo.

4. Apretar el tornillo de titanio. Par de apriete: 2,5 ± 0,1 Nm.

5 Instalación eléctrica

INDICACIÓN

Para la instalación del sistema de realimentación del motor seguro, tenga en

cuenta las instrucciones de uso del sistema de accionamiento externo o del

control superior correspondientes.

INDICACIÓN

Para realizar el montaje, asegúrese siempre de que las máquinas e instala‐

ciones afectadas se encuentren libres de tensión eléctrica.

5.1 Conexión del apantallamiento

INDICACIÓN

El lugar de uso se ha de seleccionar de modo que no puedan influir fallos

inductivos o capacitivos sobre el sensor o su cable de conexión.

INDICACIÓN

Para un servicio sin problemas, se requiere una conexión adecuada del apan‐

tallamiento del encoder a masa o al apantallamiento del motor.

INDICACIÓN

Instalar el cable con descarga de tracción. En caso necesario prever mazo de

arrastre o bien manguera de protección.

5.2 Señales del sistema de realimentación del motor seguro

El sistema de realimentación del motor seguro dispone de las siguientes señales:

Interfaz HIPERFACE®:

•

US: tensión de alimentación; el rango de tensión de alimentación se sitúa

entre +7 V y +12 V, la tensión de alimentación recomendada es de +8 V.

•

GND: conexión a masa; con aislamiento galvánico de la carcasa. La tensión

correspondiente es US.

•

+SIN: canal de datos de proceso; señal senoidal de 1 Vpp con una compen‐

sación estática de REFSIN.

•

REFSIN: canal de datos de proceso; tensión estática de +2,5 V, tensión de

referencia de +SIN.

•

+COS: canal de datos de proceso; señal cosenoidal de 1 Vpp con una com‐

pensación estática de REFCOS.

Figura 8: Montaje del cabezal de lectura TTK50S

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 13

Page 14

•

REFCOS: canal de datos de proceso; tensión estática de +2,5 V, tensión de

referencia de +COS.

•

Datos -/+: canal de parámetros RS485: señal de datos negativa / positiva;

el canal de parámetros es una interfaz asíncrona semidúplex que cumple

las especificaciones físicas del estándar EIA RS485. A través de distintas

órdenes es posible solicitar datos al sistema de realimentación del motor,

así como memorizar datos específicos del usuario, como por ejemplo la

compensación de posición, en la E2PROM del sistema de realimentación del

motor seguro.

5.3 Esquema de conexiones

5.3.1 M12 de 8 polos

8 Puesta fuera de servicio

8.1 Comportamiento respetuoso con el medio ambiente

El sistema de realimentación del motor seguro está diseñado para tener el

mínimo impacto medioambiental. Consume la menor cantidad posible de energía

y recursos.

También en el puesto de trabajo se ha de actuar de modo respetuoso con el

b

medio ambiente. Por ello, debe observarse la siguiente información relativa

a la eliminación de residuos.

8.2 Eliminación

Elimine siempre los dispositivos inservibles o que no se puedan reparar de

acuerdo con las disposiciones aplicables sobre eliminación de residuos de cada

país.

INDICACIÓN

Estaremos encantados de ayudarle a eliminar estos dispositivos. Póngase en

contacto con nosotros.

9 Datos técnicos

Datos técnicos

TTK50S TTK70S

Fig. 6: Conexión M12 de 8 polos

Asignación de terminales M12 de 8 polos

TERMINAL Señal

1 REFSIN

2 +SIN

3 REFCOS

4 +COS

5 Datos +

6 Datos 7 GND

8 US

- Potencial de carcasa, apantallamiento mediante enchufe

de carcasa.

5.3.2 Salida de cable

Asignación de cables en la salida de cable

Color del conductor Señal

Marrón REFSIN

Blanco +SIN

Negro REFCOS

Rosa +COS

Gris Datos +

Verde Datos Azul GND

Rojo US

Trenzado Cu Pantalla

6 Puesta en servicio

Para poner en servicio los sistemas de realimentación del motor seguros es indis‐

pensable que el fabricante del sistema de accionamiento conectado haya respe‐

tado al diseñarlo los requisitos de seguridad descritos en el manual de implemen‐

tación “HIPERFACE® Safety” - 8014120.

6.1 Comprobación

No se precisan otras medidas de comprobación del funcionamiento.

ADVERTENCIA

El sistema de realimentación del motor seguro tiene una duración de uso

máxima (véase Datos técnicos), tras la que debe retirarse de la circulación

obligatoriamente.

Por este motivo, además de la duración de uso, también se debe tener en

cuenta la vida de los rodamientos. El parámetro que se alcance en primer

lugar en función de la aplicación determina cuándo debe realizarse la puesta

fuera de servicio.

El año de fabricación del sistema de realimentación del motor seguro se

indica en la etiqueta del dispositivo o de su embalaje, codificado (AASS) en el

número de serie (SN).

AA = indican el año (sin especificar el siglo).

SS = indican la semana del último proceso de fabricación.

7 Mantenimiento

El sistema seguro de realimentación del motor no requiere mantenimiento. En

caso de fallo, no se ha previsto ninguna posibilidad de reparación. Póngase en

contacto con nosotros en caso de reclamaciones.

Las superficies de la cinta magnética pueden limpiarse en caso de suciedad

intensa con un trapo suave.

8023821/14W8/2019-07-10/de, en, es, it, fr TTK50S/TTK70S | SICK 14

Rendimiento

Paso de medición

0,244 μm en caso de interpolación de

las señales senoidales y cosenoidales

con, p. ej., 12 bits

Longitud del periodo 1 mm

Longitud de medición máx. 1.000 mm máx. 4.000 mm

Longitud de la cinta magnética

Longitud de

medición

+60 mm

Longitud de

medición

+80 mm

Precisión del sistema (temperatura ambiental) ± 10 μm (+20 °C)

Precisión de repetición < 5 μm

Margen de inversión del valor de medición < 10 μm

Interfaces

Tipo de código binario

Señales de la interfaz canal de datos de proceso analógicas, diferenciales

Canal de parámetros RS 485 digitales

Memoria disponible en la EEPROM 2048 1.792 Byte

Sistema mecánico y eléctrico

Dimensiones/medidas Véase el dibujo acotado

Peso cabezal de lectura 0,06 kg 0,08 kg

Peso cinta magnética 0,18 kg/m

Material cabezal de lectura Fundición inyectada de cinc

Cinta magnética 17410 ferrita dura 9/28 P

Velocidad de proceso ≤ 10 m/s

Velocidad de proceso hasta la cual se puede deter‐

minar de forma fiable la posición absoluta

Tipo de conexión Cable de 8 hilos