Page 1

OPERATING INSTRUCTIO

NS

TR4 Direct Rectangular

Safety Switch

de

en

es

fr

it

Page 2

Inhalt/Contents

Inhalt/Contents

de Seite 3–54

en Pages 55-106

es Páginas 107–158

fr Pages 159–210

it Pagine 211-262

Operating Instructions

TR4

This docum ent is protected by th e law of copyright, wh ereby

all rights established therein remain with the company

SICK AG. Re production of this document or parts of this

documen t is only permissib le within the limits of the l egal

determination of Copyrigh t Law. Alteration or abridgement

of the document is not permitted without the explicit written

approval of th e company SICK AG.

2 © SICK AG • Industrial Safety Sy stems • Germany • All rights reserved 8014467/YTD7/2016-03-30

Subject to change without notice

Page 3

de

Betriebsanleitung

TR4

Inhalt

Inhalt

1 Zu diesem Dokument.....................................................................5

1.1 Funktion dieses Dokuments ...............................................5

1.2 Zielgruppe...........................................................................5

1.3 Informationstiefe.................................................................5

1.4 Geltungsbereich..................................................................6

1.5 Verwendete Abkürzungen ...................................................6

1.6 Verwendete Symbole ..........................................................6

2 Zur Sicherheit ................................................................................7

2.1 Befähigte Personen.............................................................7

2.2 Verwendungsbereiche der Sicherheitsschalter...................8

2.3 Bestimmungsgemäße Verwendung ....................................8

2.4 Allgemeine Sicherheitshinweise und

Schutzmaßnahmen.............................................................9

2.5 Umweltgerechtes Verhalten ..............................................10

2.5.1 Entsorgung..............................................................10

3 Produktbeschreibung ..................................................................11

3.1 Funktionsbeschreibung.....................................................11

3.2 Sicherheitsmerkmale........................................................13

3.3 LED-Anzeigen....................................................................14

4 Montage.......................................................................................15

5 Elektroinstallation.......................................................................19

5.1 Sicherheitshinweise für den elektrischen Anschluss.........19

5.2 Fehlersicherheit................................................................20

5.3 Anschluss..........................................................................21

5.3.1 Anschlussstecker Sensor M12 × 8...........................22

5.3.2 Anschlussstecker Sensor M12 × 5...........................23

5.3.3 Anschluss eines einzelnen Sicherheitsschalters .....24

5.3.4 Anschluss mehrerer Sicherheitsschalter in

einer Kaskade .........................................................25

6 Inbetriebnahme ...........................................................................28

6.1 Anzeige beim Einschalten .................................................28

6.2 Einlernen (TR4 Unique Coded)..........................................28

6.2.1 Einlernen eines Betätigers.......................................29

6.2.2 Einlernen und Verriegeln des

TR4 Unique Coded...................................................30

6.2.3 Fehleranzeigen des TR4 Unique Coded

während des Einlernens..........................................31

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 3

Irrtümer und Änderungen vorbehalten

Page 4

de

Inhalt

Betriebsanleitung

TR4

6.3 Prüfhinweise..................................................................... 32

6.3.1 Prüfungen vor der Erstinbetriebnahme................... 32

6.3.2 Regelmäßige Prüfung der Schutzeinrichtung

durch befähigte Personen....................................... 32

6.3.3 Wiederkehrende Prüfungen der Wirksamkeit

der Schutzeinrichtung............................................. 33

7 Applikationsbeispiele ................................................................. 34

8 Fehlerdiagnose ........................................................................... 36

8.1 Verhalten im Fehlerfall..................................................... 36

8.2 SICK-Support.................................................................... 36

8.3 Fehleranzeigen der LED Status/Diag ............................... 37

8.4 Fehlersuche bei Kaskadierung......................................... 38

9 Technische Daten ....................................................................... 39

9.1 Ansprechzeit..................................................................... 39

9.1.1 Ansprechzeit eines einzelnen

Sicherheitsschalters TR4........................................ 39

9.1.2 Ansprechzeit bei Kaskadierung mehrerer

Sicherheitsschalter TR4.......................................... 39

9.2 Datenblatt ........................................................................ 40

9.3 Maßbilder......................................................................... 44

9.3.1 Maßbild TR4 Direct Sensor..................................... 44

9.3.2 Maßbild TR4 Direct Betätiger.................................. 45

10 Bestelldaten................................................................................ 46

10.1 Sicherheitsschalter........................................................... 46

10.1.1 Transponder-Sicherheitsschalter TR4-SDxxxx

Standard................................................................. 46

10.1.2 Transponder-Sicherheitsschalter TR4-SExxxx

mit Randbereichsanzeige ....................................... 46

10.1.3 Transponder-Sicherheitsschalter TR4-SFxxxx

mit Randbereichsanzeige

und mit magnetischer Haltekraft............................ 47

10.2 Ersatzbetätiger................................................................. 47

10.3 Zubehör............................................................................ 47

10.4 Steckverbinder und Leitungen ......................................... 48

10.5 Empfohlene sichere Steuerungslösungen........................ 49

11 Anhang ........................................................................................ 51

11.1 Konformität mit EU-Richtlinien ......................................... 51

11.2 Tabellenverzeichnis.......................................................... 52

11.3 Abbildungsverzeichnis...................................................... 53

4 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 5

de

Betriebsanleitung Kapitel 1

TR4

Zu diesem Dokument

1 Zu diesem Dokument

Bitte lesen Sie dieses Kapitel sorgfältig, bevor Sie mit der Dokumentation und dem TR4 arbeiten.

1.1 Funktion dieses Dokuments

Diese Betriebsanleitung leitet das technische Personal des Maschinenherstellers bzw. Maschinenbetreibers zur sicheren Montage, Elektro-

installation, Inbetriebnahme sowie zum Betrieb und zur Wartung des

Sicherheitsschalters TR4 an.

Diese Betriebsanleitung leitet nicht zur Bedienung der Maschine an, in

die der Sicherheitsschalter integriert ist oder wird. Informationen hierzu

enthält die Betriebsanleitung der Maschine.

1.2 Zielgruppe

Diese Betriebsanleitung richtet sich an die Planer, Entwickler und Be-

treiber von Anlagen, welche durch einen oder mehrere Sicherheits-

schalter TR4 abgesichert werden sollen. Sie richtet sich auch an Personen, die den TR4 in eine Maschine integrieren, erstmals in Betrieb

nehmen oder warten.

1.3 Informationstiefe

Diese Betriebsanleitung enthält Informationen über den Sicherheitsschalter TR4 zu folgenden Themen:

• Montage

• Elektroinstallation

• Inbetriebnahme

Darüber hinaus sind bei Planung und Einsatz von Schutzeinrichtungen

wie dem TR4 technische Fachkenntnisse notwendig, die nicht in diesem Dokument vermittelt werden.

Grundsätzlich sind die behördlichen und gesetzlichen Vorschriften beim

Betrieb des TR4 einzuhalten.

Allgemeine Informationen zum Thema Sicherheitstechnik enthält die

Kompetenzbroschüre „Leitfaden Sichere Maschinen“, bestellbar unter

der Artikelnummer 8008007.

Hinweis

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 5

Irrtümer und Änderungen vorbehalten

Nutzen Sie auch die TR4-Homepage im Internet unter: www.sick.com.

• Fehlerdiagnose und

Fehlerbehebung

• Artikelnummern

• Konformität

Page 6

de

Kapitel 1 Betriebsanleitung

Zu diesem Dokument

TR4

1.4 Geltungsbereich

Diese Betriebsanleitung ist eine Original-Betriebsanleitung.

Hinweis

Diese Betriebsanleitung ist gültig für den Sicherheitsschalter TR4 Direct

mit folgendem Typenschild-Eintrag im Feld Operating Instructions:

8014467.

1.5 Verwendete Abkürzungen

EDM

OSSD

External device monitoring = Schützkontrolle

Output signal switching device = Signalausgang, der den Sicherheits-

stromkreis ansteuert

1.6 Verwendete Symbole

Empfehlung

Hinweis

Ν, ∏, ν

= Handeln Sie …

Empfehlungen geben Ihnen Entscheidungshilfe hinsichtlich der Anwendung einer Funktion oder technischen Maßnahme.

Hinweise informieren Sie über Besonderheiten des Gerätes.

LED-Symbole beschreiben den Zustand einer Diagnose-LED. Beispiele:

Ν Die LED leuchtet konstant.

∏ Die LED blinkt.

ν Die LED ist aus.

Handlungsanweisungen sind durch einen Pfeil gekennzeichnet. Lesen

und befolgen Sie Handlungsanweisungen sorgfältig.

ACHTUNG

6 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Warnhinweis!

Ein Warnhinweis weist Sie auf konkrete oder potenzielle Gefahren hin.

Dies soll Sie vor Unfällen bewahren.

Lesen und befolgen Sie Warnhinweise sorgfältig!

Der Begriff „Gefahr bringender Zustand“

In den Abbildungen in diesem Dokument wird der Gefahr bringende

Zustand (Normbegriff) der Maschine stets als Bewegung eines Maschinenteiles dargestellt. In der Praxis kann es verschiedene Gefahr

bringende Zustände geben:

• Maschinenbewegungen

• Strom führende Teile

• Sichtbare oder unsichtbare Strahlung

• Eine Kombination mehrerer Gefahren

Irrtümer und Änderungen vorbehalten

Page 7

de

Betriebsanleitung Kapitel 2

TR4

Zur Sicherheit

2 Zur Sicherheit

Dieses Kapitel dient Ihrer Sicherheit und der Sicherheit der Anlagenbenutzer.

= Bitte lesen Sie dieses Kapitel sorgfältig, bevor Sie mit dem TR4 oder

der durch den TR4 geschützten Maschine arbeiten.

2.1 Befähigte Personen

Der Sicherheitsschalter TR4 darf nur von befähigten Personen montiert, in Betrieb genommen und gewartet werden. Befähigt ist, wer …

• aufgrund seiner fachlichen Ausbildung und Erfahrung ausreichende

Kenntnisse auf dem Gebiet des zu überprüfenden kraftbetriebenen

Arbeitsmittels hat

und

• vom Maschinenbetreiber in der Bedienung und den gültigen Sicherheitsrichtlinien unterwiesen wurde

und

• mit den einschlägigen staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvorschriften, Richtlinien und allgemein anerkannten Regeln der Technik (z. B. DIN-Normen, VDE-Bestimmungen, technischen

Regeln anderer EU-Mitgliedstaaten) so weit vertraut ist, dass er den

arbeitssicheren Zustand des kraftbetriebenen Arbeitsmittels beurteilen kann

und

• Zugriff auf die Betriebsanleitung hat und diese gelesen hat.

Dies sind in der Regel befähigte Personen des Herstellers der Schutzeinrichtung oder auch solche Personen, die beim Hersteller der Schutzeinrichtung entsprechend ausgebildet wurden, überwiegend mit Prüfungen von Schutzeinrichtungen beschäftigt sind und vom Betreiber der

Schutzeinrichtung beauftragt wurden.

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 7

Irrtümer und Änderungen vorbehalten

Page 8

de

Kapitel 2 Betriebsanleitung

Zur Sicherheit

TR4

2.2 Verwendungsbereiche der Sicherheitsschalter

Die Sicherheitsschalter der Typenreihe TR4 Direct sind TransponderSicherheitsschalter, die berührungslos durch Betätiger (Transponder)

geschaltet werden.

Sie überwachen bewegliche trennende Schutzeinrichtungen wie folgt:

• Der Gefahr bringende Zustand der Maschine oder Anlage kann nur

dann eingeschaltet werden, wenn die Schutzeinrichtungen geschlossen sind.

• Wenn eine Schutzeinrichtung bei laufender Maschine geöffnet wird,

dann wird ein Stopp-Befehl ausgelöst.

Für die Steuerung bedeutet dies:

• Einschaltbefehle, die Gefahr bringende Zustände hervorrufen, dürfen

erst dann wirksam werden, wenn die Schutzeinrichtungen geschlossen sind.

• Gefahr bringende Zustände müssen beendet sein, bevor die Schutz-

stellung aufgehoben bzw. eine Schutzeinrichtung geöffnet wird.

Vor dem Einsatz der Sicherheitsschalter ist eine Risikobeurteilung an

der Maschine durchzuführen.

Zur bestimmungsgemäßen Verwendung gehört auch das Einhalten der

einschlägigen Anforderungen für den Einbau und den Betrieb.

Die Sicherheitsschalter müssen regelmäßig einer technischen Überprüfung entsprechend Abschnitt 2.4 „Allgemeine Sicherheitshinweise

und Schutzmaßnahmen“ unterzogen werden.

2.3 Bestimmungsgemäße Verwendung

Die Sicherheitsschalter der Typenreihe TR4 dürfen nur im Sinne von

Abschnitt 2.2 „Verwendungsbereiche der Sicherheitsschalter“ verwendet werden. Die Sicherheitsschalter dürfen nur von befähigten Personen installiert und nur an der Maschine verwendet werden, an der sie

gemäß dieser Betriebsanleitung von einer befähigten Person installiert

und erstmals in Betrieb genommen wurden.

Bei jeder anderen Verwendung sowie bei Veränderungen an den Geräten – auch im Rahmen von Montage und Installation – verfällt jeglicher

Gewährleistungsanspruch gegenüber der SICK AG.

8 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 9

de

Betriebsanleitung Kapitel 2

TR4

Zur Sicherheit

2.4 Allgemeine Sicherheitshinweise und Schutzmaßnahmen

ACHTUNG

Sicherheitshinweise!

Beachten Sie die nachfolgenden Punkte, um die bestimmungsgemäße,

sichere Verwendung der Sicherheitsschalter der Typenreihe TR4 zu

gewährleisten.

Für Einbau und Verwendung der Sicherheitsschalter der Typenreihe

TR4 sowie für Inbetriebnahme und wiederkehrende technische Überprüfungen gelten die nationalen/internationalen Rechtsvorschriften

sowie die Unfallverhütungsvorschriften/Sicherheitsregeln.

Sicherheitsschalter erfüllen Personenschutz-Funktionen. Unsachgemäßer Einbau oder Manipulationen können zu schweren Verletzungen

von Personen führen.

Sicherheitsschalter dürfen nicht umgangen, weggedreht, entfernt oder

auf andere Art und Weise unwirksam gemacht werden. Beachten Sie

hierzu insbesondere die Maßnahmen zum Verringern von Umgehungsmöglichkeiten einer Verriegelungseinrichtung nach EN ISO 14 119.

In den folgenden Fällen ist die Haftung ausgeschlossen:

• Nicht bestimmungsgemäßer Gebrauch

• Nichteinhaltung der Sicherheitshinweise

• Anbau und elektrischer Anschluss durch nicht autorisiertes Personal

• Fremdeingriff

ACHTUNG

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 9

Irrtümer und Änderungen vorbehalten

Validieren Sie das Gesamtsystem!

Sie tragen die Verantwortung für die sichere Einbindung des Gerätes in

ein sicheres Gesamtsystem. Dazu muss das Gesamtsystem z. B. gemäß

EN ISO 13 849-2 validiert werden.

Page 10

de

Kapitel 2 Betriebsanleitung

Zur Sicherheit

TR4

2.5 Umweltgerechtes Verhalten

Die Sicherheitsschalter TR4 sind so konstruiert, dass sie die Umwelt so

wenig wie möglich belasten. Sie verbrauchen nur ein Minimum an Energie und Ressourcen.

= Handeln Sie auch am Arbeitsplatz immer mit Rücksicht auf die

Umwelt.

2.5.1 Entsorgung

Die Entsorgung unbrauchbarer oder irreparabler Geräte sollte immer

gemäß den jeweils gültigen landesspezifischen Abfallbeseitigungsvorschriften (z. B. Europäischer Abfallschlüssel 16 02 14) erfolgen.

10 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 11

de

Betriebsanleitung Kapitel 3

TR4

Produktbeschreibung

3 Produktbeschreibung

Dieses Kapitel informiert Sie über die besonderen Eigenschaften des

Sicherheitsschalters TR4. Es beschreibt den Aufbau und die Arbeitsweise des Gerätes.

= Lesen Sie dieses Kapitel auf jeden Fall, bevor Sie das Gerät mon-

tieren, installieren und in Betrieb nehmen.

3.1 Funktionsbeschreibung

Der berührungslos wirkende Sicherheitsschalter TR4 besteht aus zwei

Komponenten:

• Einem Sensor

• Einem kodierten Betätiger (Transponder)

Der Sensor wird am feststehenden Teil der Schutzeinrichtung befestigt,

der Betätiger am beweglichen Teil.

Wenn die Schutzeinrichtung geschlossen wird, dann wird der Betätiger

an den Sensor herangeführt. Beim Erreichen des Einschaltabstandes

wird der Code des Betätigers durch den Sensor ausgelesen und ausgewertet. Wenn sich ein gültiger Betätiger im Ansprechbereich des Sensors befindet, dann werden die beiden Sicherheitsausgänge OSSD

OUT A und OSSD OUT B (Halbleiterausgänge) geschlossen und der

Meldeausgang OUT Aux wird geöffnet.

Wenn die Schutzeinrichtung geöffnet und der Betätiger aus dem Ansprechbereich des Sensors entfernt wird, dann schaltet dieser seine

Sicherheitsausgänge ab und den Meldeausgang ein.

Es gibt zwei unterschiedliche Systeme:

• TR4 Multicoded

• TR4 Unique Coded (Produkte sind mit „CODED“ gekennzeichnet)

Sowohl die Sensoren als auch die Betätiger der beiden Systeme sind

unterschiedlich und können jeweils nur mit dem passenden Gegenstück betrieben werden.

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 11

Irrtümer und Änderungen vorbehalten

Page 12

de

Kapitel 3 Betriebsanleitung

Produktbeschreibung

TR4

TR4 Multicoded

Der TR4 Multicoded akzeptiert alle Multicode-Betätiger.

TR4 Unique Coded

Am TR4 Unique Coded muss bei der Inbetriebnahme ein Unique-CodedBetätiger eingelernt werden. Ab diesem Moment akzeptiert der TR4

Unique Coded nur noch diesen Betätiger.

Hinweise

• Am TR4 Unique Coded können bis zu acht Betätiger eingelernt

werden.

• Der TR4 Unique Coded akzeptiert immer nur den zuletzt eingelernten

Betätiger.

• Der TR4 Unique Coded kann jederzeit verriegelt werden. Es ist dann

nicht mehr möglich, einen neuen Betätiger einzulernen. Nur der zuletzt eingelernte Betätiger ist weiterhin gültig.

Siehe auch Abschnitt 6.2 „Einlernen (TR4 Unique Coded)“ auf Seite 28.

Fehlererkennung

Auftretende Fehler einschließlich interner Gerätefehler werden spätestens bei der nächsten Anforderung, die Sicherheitskontakte zu schließen, erkannt (z. B. beim Maschinenstart). Der Sicherheitsschalter schaltet dann in den sicheren Zustand. Wenn Fehler erkannt werden, wird

der Sicherheitskreis abgeschaltet und die LED Status/Diag zeigt einen

Fehler an (siehe Tab. 5 auf Seite 37).

Kaskadierung

Sicherheitsschalter TR4 können einzeln oder in einer Kaskade (Reihenschaltung) eingesetzt werden.

Die Anzahl der Sicherheitsschalter in einer Kaskade ist nahezu unbegrenzt. Sie hat jedoch Einfluss auf die Ansprechzeit (siehe Abschnitt

9.1.2 „Ansprechzeit bei Kaskadierung mehrerer Sicherheitsschalter

TR4“ auf Seite 39). Idealerweise wird die Anzahl der Sicherheitsschalter in einer Kaskade auf maximal 30 Geräte begrenzt.

In einer Kaskade können nur Sicherheitsschalter mit Eingängen In A

und In B verwendet werden, d. h. Sicherheitsschalter mit Leitung

(TR4-S....P) oder einem 8-poligen M12-Anschlussstecker (TR4-S..01C).

Sicherheitsschalter vom Typ TR4-S..02C verfügen nur über einen 5-poligen M12-Anschlussstecker und können daher nur einzeln eingesetzt

werden.

12 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 13

de

Betriebsanleitung Kapitel 3

TR4

Produktbeschreibung

Randbereichsanzeige

Die Sicherheitsschalter des Typs TR4-SExxxx und des Typs TR4-SFxxxx

sind mit einer Randbereichsanzeige ausgestattet. Die Randbereichsanzeige zeigt an, wenn sich der Betätiger bei aktivem Sensor im Randbereich des Ansprechbereichs befindet (schwaches Signal). Die LED

Status/Diag leuchtet dann Ν Gelb. Die Ausgänge sind geschlossen

(High).

Magnetische Haltekraft

Die Sicherheitsschalter des Typs TR4-SFxxxx sind mit eingebauten Magneten ausgestattet. Diese Magnete ziehen durch ihre Haltekraft den

Betätiger an den Sensor an, so dass die Schutzeinrichtung (z. B. eine

Schutztür) mit einer gewissen Kraft gehalten wird. Dies erschwert ein

ungewolltes Öffnen der Schutzeinrichtung bei Störgrößen wie Schock

und Vibration und erhöht so die Verfügbarkeit der Maschine.

3.2 Sicherheitsmerkmale

Der Sicherheitsschalter TR4 hat folgende Sicherheitsmerkmale:

• SIL3 gemäß IEC 61 508

• Kategorie 4 gemäß EN ISO 13 849-1

• PL e gemäß EN ISO 13 849-1

• Bauart 4 gemäß EN ISO 14 119

– TR4 Multicoded: Betätiger mit geringer Kodierungsstufe

– TR4 Unique Coded: Betätiger mit hoher Kodierungsstufe

Betriebssicherheit

Der Sicherheitsschalter TR4 verfügt über die folgenden internen

Schutzfunktionen:

• Kurzschlussschutz an allen Ausgängen

• Überlastungsschutz an allen Ausgängen

• Verpolschutz der Betriebsspannung

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 13

Irrtümer und Änderungen vorbehalten

Page 14

de

Kapitel 3 Betriebsanleitung

Produktbeschreibung

TR4

3.3 LED-Anzeigen

Die LED Status/Diag signalisiert die Betriebszustände des TR4.

Tab. 1: LED-Anzeig en

des TR4

Ν Die LED leuchtet

konstant.

∏ Die LED blinkt.

ν Die LED ist aus.

Anzeige Bedeutung

ν Aus Keine Versorgungsspannung

3 × ∏ Grün,

Einschaltsequenz

1 × ∏ Rot

Ν Grün Betätiger im Ansprechbereich,

Sicherheitsausgänge aktiv,

Meldeausgang Aux inaktiv

Ν Rot Betätiger außerhalb des Ansprechbereichs,

Sicherheitsausgänge inaktiv,

Meldeausgang Aux aktiv

∏ Gelb Sensor nähert sich dem maximalen Ansprech-

bereich (Randbereichsanzeige, nur beim TR4-SExxxx

und TR4-SFxxxx)

∏ Rot oder

∏ Grün

Fehler. Siehe Tab. 5 „Fehleranzeigen der LED

Status/Diag“ in Abschnitt 8.3 auf Seite 37.

Weitere LED-Anzeigen siehe Tab. 4 „Fehleranzeigen der LED

Status/Diag am TR4 Unique Coded während des Einlernens“ auf

Seite 31 und Tab. 5 „Fehleranzeigen der LED Status/Diag“ auf

Seite 37.

14 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 15

de

Betriebsanleitung Kapitel 4

TR4

Montage

4 Montage

ACHTUNG

Hinweis

Die Montage darf ausschließlich von autorisiertem Fachpersonal

durchgeführt werden!

Die Montage muss im Einklang mit den folgenden Hinweisen und angegebenen Spezifikationen sowie von hierzu befähigten Personen vorgenommen werden.

Befolgen Sie die folgenden Montageanweisungen. Andernfalls erlischt

die Garantie.

Dieses Gerät ist Teil einer Schutzeinrichtung zur Absicherung einer

Maschine. Vor der Montage sollte eine Risikoanalyse vorgenommen

werden, um zu bestimmen, ob die Spezifikationen dieses Gerätes für

alle absehbaren Betriebs- und Umfeldkennwerte der Maschine geeignet sind, in die es eingebaut wird.

Schritte zur Montage des Gerätes

= Wählen Sie die Montagestelle für den Sicherheitsschalter so aus,

dass Sensor und Betätiger für Kontroll- und Austauscharbeiten leicht

zugänglich und vor Beschädigungen geschützt sind.

= Stellen Sie sicher, dass beim Öffnen der Schutzeinrichtung auch

dann eine Gefährdung ausgeschlossen ist, wenn der Betätiger den

sicheren Abschaltabstand noch nicht erreicht hat.

= Beachten Sie EN ISO 14 119 zur Befestigung des Sicherheits-

schalters und des Betätigers.

= Beachten Sie EN ISO 14 119 zum Verringern von Umgehungs-

möglichkeiten einer Verriegelungseinrichtung.

= Montieren Sie den Betätiger am beweglichen Teil der Schutz-

einrichtung.

= Montieren Sie den Sensor am feststehenden Teil der Schutz-

einrichtung.

= Richten Sie Sensor und Betätiger so aufeinander aus, dass ihre

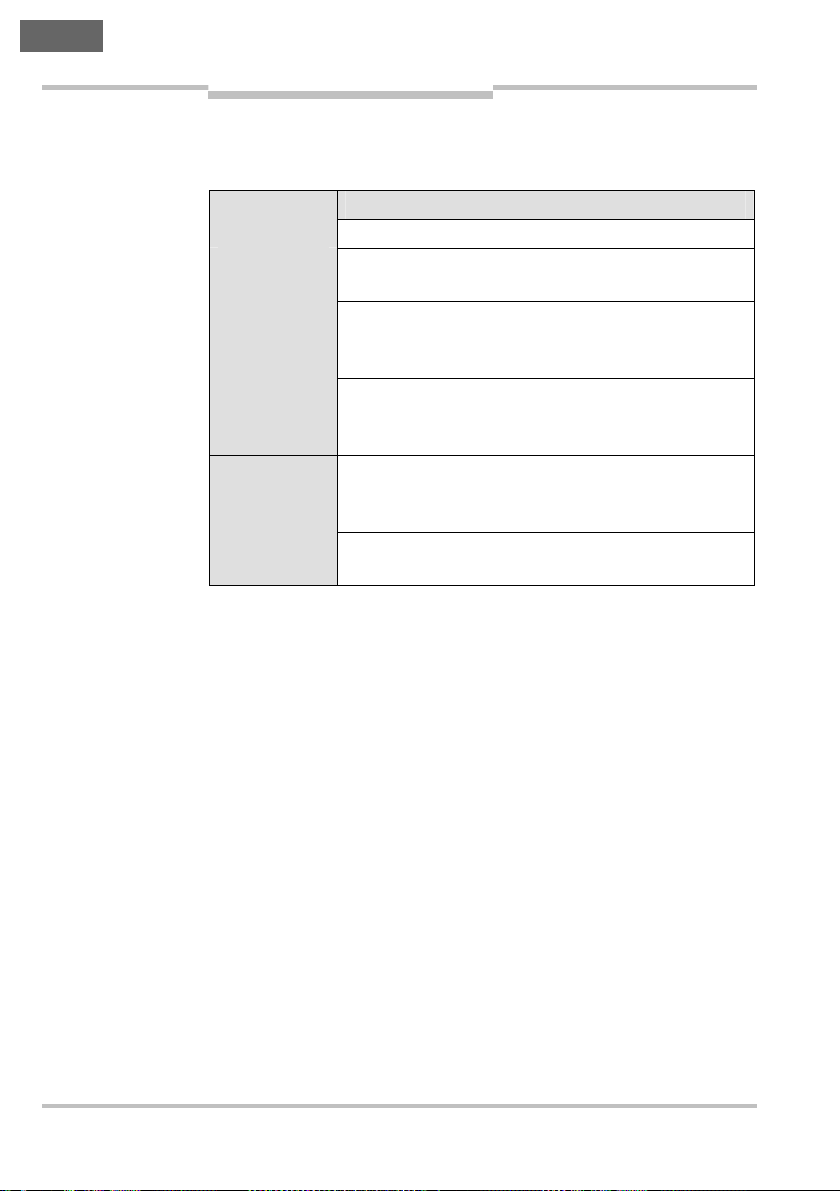

Stirnflächen bei geschlossener Schutzeinrichtung im Einschaltabstand 15 mm oder näher gegenüberliegen (siehe Abb. 1).

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 15

Irrtümer und Änderungen vorbehalten

Page 16

de

Versatz [mm]

Kapitel 4 Betriebsanleitung

Montage

TR4

Abb. 1: Ansprechbereich

Abb. 2: Anfa hrrichtungen

Seitliche Ansätze Gesicherter Einschaltabstand 15 mm

Bereich der

Randbereichsanzeige

Einschaltabstand [mm]

16 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 17

de

Einschaltabstand [mm]

Seitliche

Gesicherter

Betriebsanleitung Kapitel 4

TR4

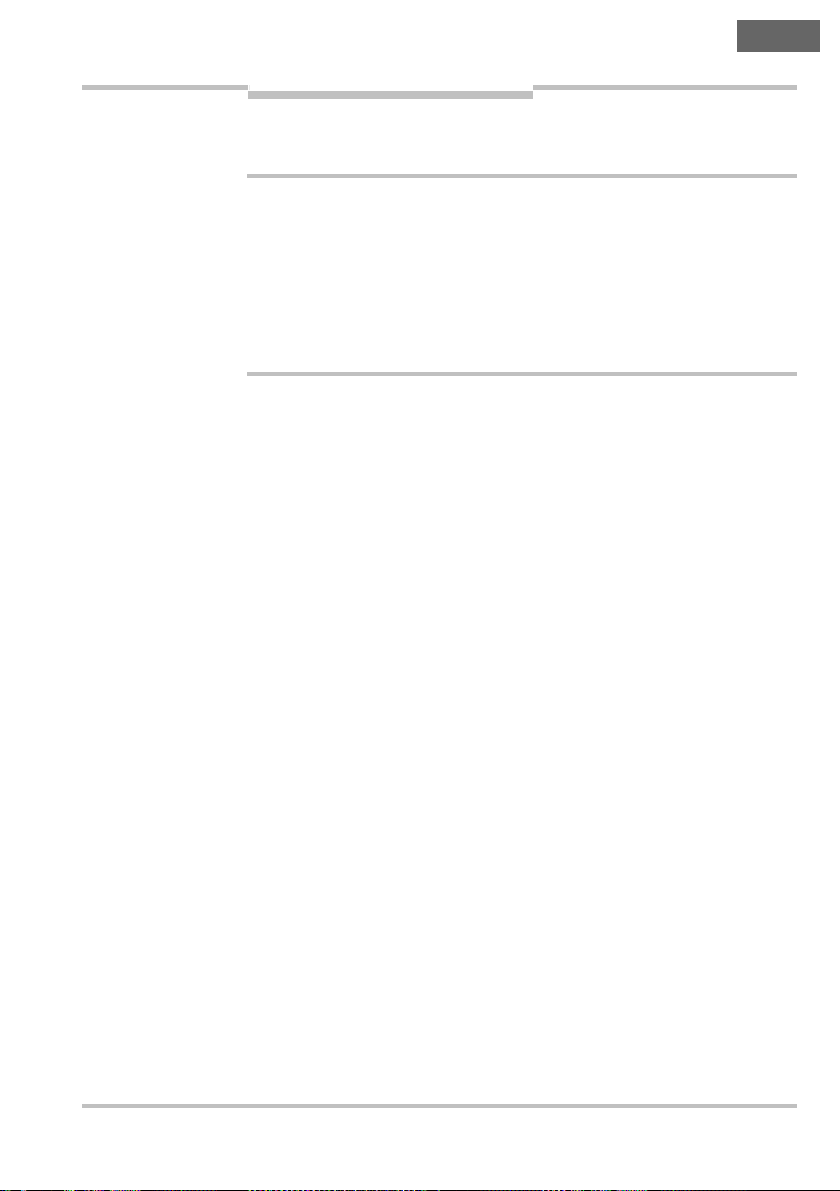

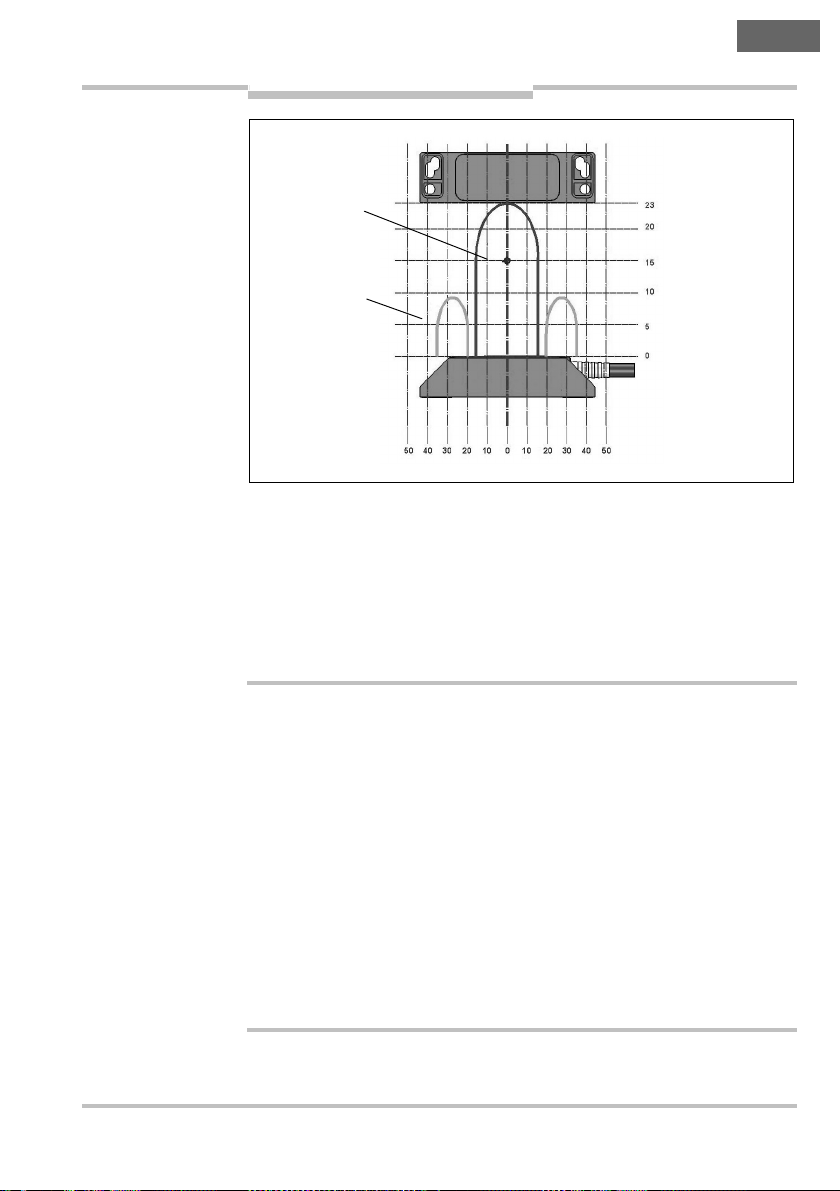

Abb. 3: Ansprechbereich bei Drehung des

Betätigers um 90°

Montage

Einschalt-

abstand 15 mm

Ansätze

Versatz [mm]

= Wenn sich der Betätiger seitlich zur Sensorfläche bewegt, muss ein

Mindestabstand von 9 mm eingehalten werden. Dies verhindert ein

zu frühzeitiges Auslösen aufgrund der seitlichen Ansatzbereiche.

= Falls notwendig, bringen Sie einen zusätzlichen Schutzanschlag für

den beweglichen Teil der Schutzeinrichtung an.

= Beachten Sie das maximale Anzugsdrehmoment für die Befestigung

von Sensor und Betätiger von 2,3 Nm.

ACHTUNG

• Sensor und Betätiger dürfen nicht als mechanischer Anschlag verwendet werden.

• Verhindern Sie Manipulationen wie Verstellen, Demontieren oder

Umgehen des Gerätes, die die ordnungsgemäße Funktion in irgendeiner Weise verhindern. Andernfalls können Verletzungen oder Tod

die Folge sein.

• Durch verfügbare Ersatzbetätiger kann die Integrität des Sicherheitssystems gefährdet werden (Manipulationsgefahr). Dies kann zu Verletzungen oder Tod, Sachschaden oder wirtschaftlichen Verlusten

führen. Veranlassen Sie geeignete Kontrollen, Arbeitsverfahren und

alternative Schutzmaßnahmen, um die Benutzung und Verfügbarkeit

dieser Ersatzbetätiger zu regeln.

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 17

Irrtümer und Änderungen vorbehalten

Beachten Sie die folgenden Sicherheitshinweise:

Page 18

de

Kapitel 4 Betriebsanleitung

Montage

TR4

Montage von mehreren Sicherheitsschaltern

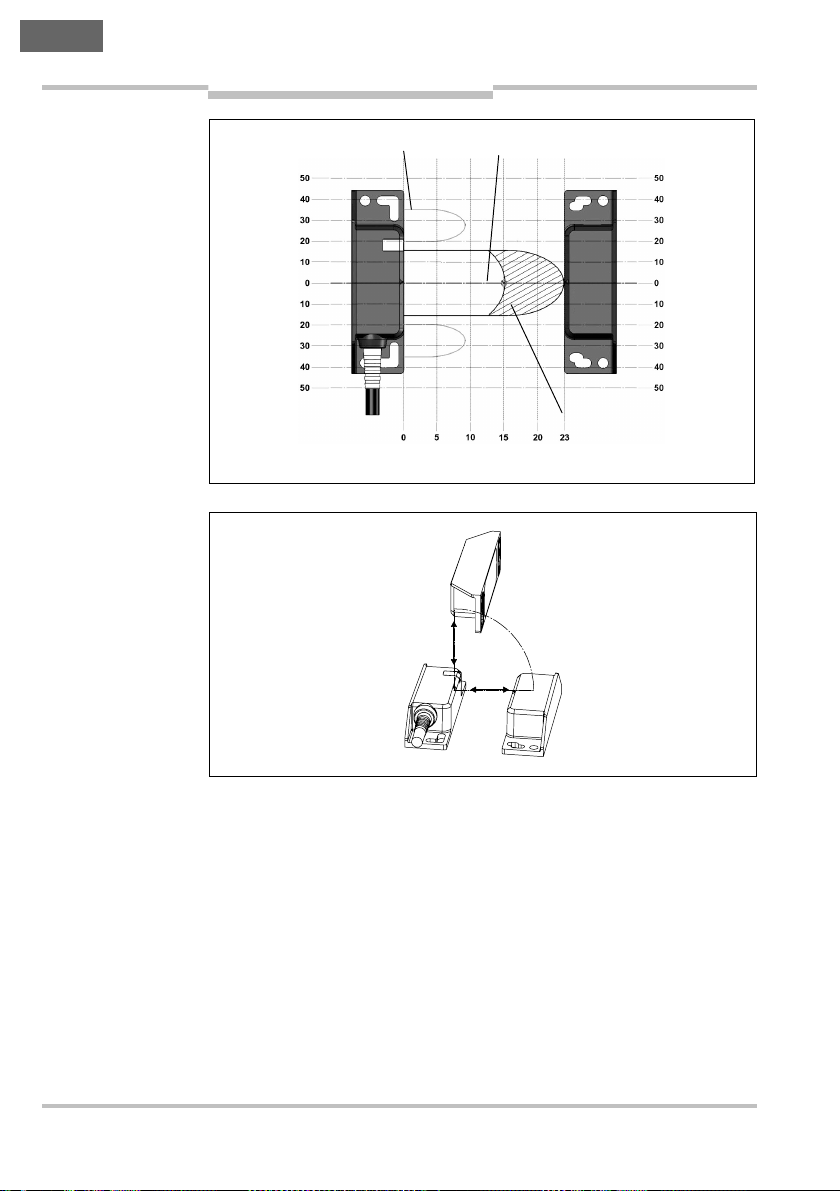

= Halten Sie bei der Montage von mehreren Sicherheitsschaltern den

vorgeschriebenen Mindestabstand von 200 mm zwischen den einzelnen Systemen ein, um gegenseitige Störeinflüsse zu vermeiden.

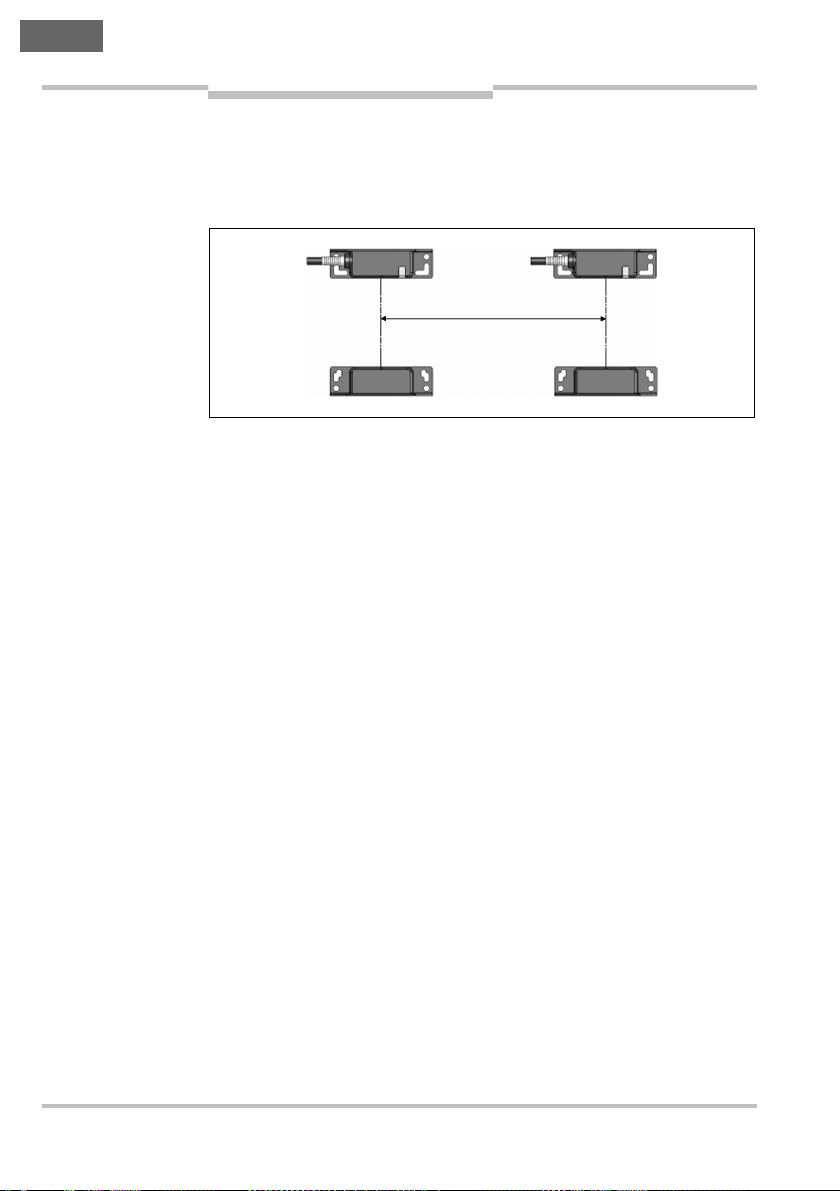

Abb. 4: Mindestabstand bei der

Montage mehrerer

Sicherheitsschalter

200 mm

18 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 19

de

Betriebsanleitung Kapitel 5

TR4

Elektroinstallation

5 Elektroinstallation

5.1 Sicherheitshinweise für den elektrischen

Anschluss

ACHTUNG

Zur Gewährleistung der Sicherheit müssen zwingend beide Sicherheitsausgänge (Halbleiterausgänge) Out A und Out B ausgewertet

werden!

Durch falschen Anschluss kann es zu Fehlfunktionen oder Schäden am

Gerät kommen. Beachten Sie die folgenden Hinweise:

• Verwenden Sie keine Steuerung mit Taktung oder schalten Sie die

Taktung Ihrer Steuerung aus.

• Das Gerät erzeugt ein eigenes Taktsignal auf den Ausgangsleitungen

Out A/Out B. Eine nachgeschaltete Steuerung muss diese Testpulse,

die eine Dauer von bis zu 1 ms haben können, tolerieren.

• Die Eingänge eines angeschlossenen Auswertegerätes müssen plusschaltend (PNP) sein, da die beiden Ausgänge des Sicherheitsschalters im eingeschalteten Zustand einen Pegel der Versorgungsspannung liefern.

• Alle elektrischen Anschlüsse müssen entweder durch Sicherheitstransformatoren gemäß IEC/EN 61 558-2-6 mit Begrenzung der Aus-

gangsspannung im Fehlerfall oder durch gleichwertige Isolationsmaßnahmen vom Netz isoliert werden.

• Für den Einsatz gemäß den Anforderungen von cULus muss ein

sekundärer Class-2-Transformator gemäß UL 5085-3 oder eine

Class-2-Spannungsversorgung gemäß UL 1310 verwendet werden.

Diese Anforderung gilt auch für die Eingänge In A und In B sowie die

Ausgänge Out A und Out B des Sicherheitsschalters TR4.

• Alle elektrischen Ausgänge müssen bei induktiven Lasten eine ausreichende Schutzbeschaltung besitzen. Die Ausgänge müssen hierzu

mit einer geeigneten Schutzbeschaltung (z. B. Freilaufdioden, Varistoren und RC-Glieder) geschützt werden.

ACHTUNG

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 19

Irrtümer und Änderungen vorbehalten

Abhängig von der gewählten Schutzbeschaltung erhöht sich die

Ansprechzeit!

Page 20

de

Kapitel 5 Betriebsanleitung

Elektroinstallation

TR4

• Leistungsgeräte (z. B. Motoren), die eine starke Störquelle darstellen,

müssen von den Ein- und Ausgangsstromkreisen für die Signalverarbeitung örtlich getrennt werden. Die Leitungsführung der Sicherheitskreise sollte möglichst weit von den Leitungen der Leistungsstromkreise getrennt werden.

5.2 Fehlersicherheit

• Sollte das Gerät nach Anlegen der Versorgungsspannung keine Funktion zeigen (z. B. LED Status/Diag blinkt nicht), muss der Sicherheitsschalter ausgetauscht werden.

• Die Versorgungsspannung ist verpolsicher. Die Kontakte In A/In B

und Out A/Out B sind kurzschlusssicher.

• Ein Querschluss zwischen Out A und Out B wird durch den Sicherheitsschalter erkannt. Durch eine geschützte Leitungsführung kann

ein Querschluss im Kabel ausgeschlossen werden.

• Ein Kurzschluss von Out A oder Out B nach 24 V DC wird erkannt. Ein

Kurzschluss von Out A und Out B gleichzeitig nach 24 V DC muss

unbedingt durch eine geschützte Leitungsführung ausgeschlossen

werden.

Geschützte Leitungsführung erforderlich!

ACHTUNG

Zur Vermeidung einer Fehleranhäufung innerhalb der Risikozeit muss

für Applikationen gemäß SIL3 (IEC 61 508) und Kategorie 4

(EN ISO 13 849) zwingend eine geschützte Leitungsführung

vorgenommen werden.

20 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 21

de

Out A

Out A

Out B

Betriebsanleitung Kapitel 5

TR4

Elektroinstallation

5.3 Anschluss

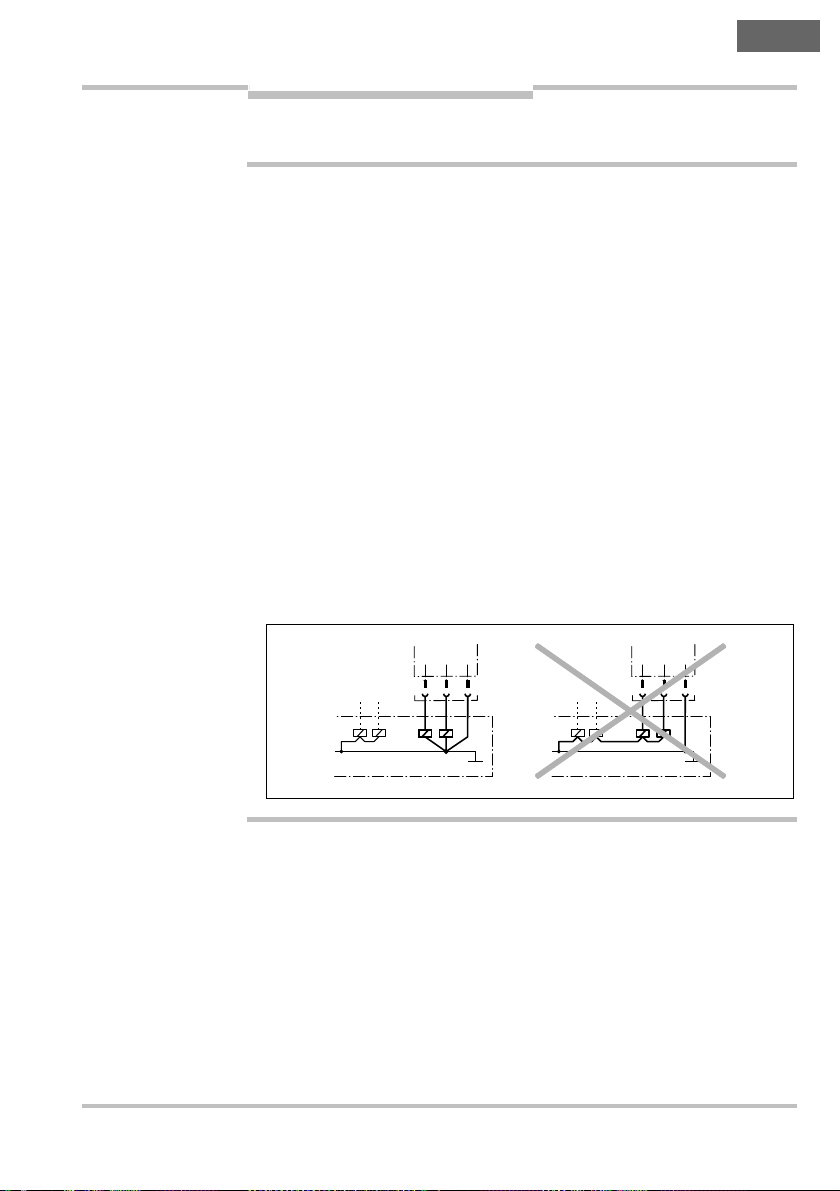

ACHTUNG

Schalten Sie die Anlage spannungsfrei!

Während Sie die Geräte anschließen, könnte die Anlage unbeabsichtigterweise starten.

= Stellen Sie sicher, dass die gesamte Anlage während der Elektro-

installation in spannungsfreiem Zustand ist.

Benutzen Sie nur eine geeignete Spannungsversorgung!

Der Sensor muss an eine Spannungsversorgung der Schutzklasse 2

SELV 24 V DC, +10 %/–15 % angeschlossen werden.

Verhindern Sie, dass zwischen Last und Schutzeinrichtung eine

Potenzialdifferenz entstehen kann!

= Wenn Sie an den OSSDs bzw. Sicherheitsausgängen Lasten an-

schließen, die nicht verpolungssicher sind, dann müssen Sie die

0-V-Anschlüsse dieser Lasten und die der zugehörigen Schutzeinrichtung einzeln und unmittelbar an dieselbe 0-V-Klemmleiste anschließen. Nur so ist sichergestellt, dass im Fehlerfall keine Potenzialdifferenz zwischen den 0-V-Anschlüssen der Lasten und denen

der zugehörigen Schutzeinrichtung möglich ist.

Out B

Hinweise

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 21

Irrtümer und Änderungen vorbehalten

• Der Sicherheitsschalter TR4 erfüllt die Funkschutzbestimmungen

(EMV) für den industriellen Bereich (Funkschutzklasse A). Beim Einsatz im Wohnbereich kann er Funkstörungen verursachen.

• Um Netzeinflüsse auf das Geräteverhalten zu minimieren, muss die

externe Spannungsversorgung der Geräte (SELV) u. a. einen Netzausfall von 20 ms überbrücken können. Netzteile gemäß EN 60 204-1

erfüllen diese Voraussetzung. Geeignete Netzteile sind bei SICK als

Zubehör erhältlich.

Page 22

de

Kapitel 5 Betriebsanleitung

Elektroinstallation

TR4

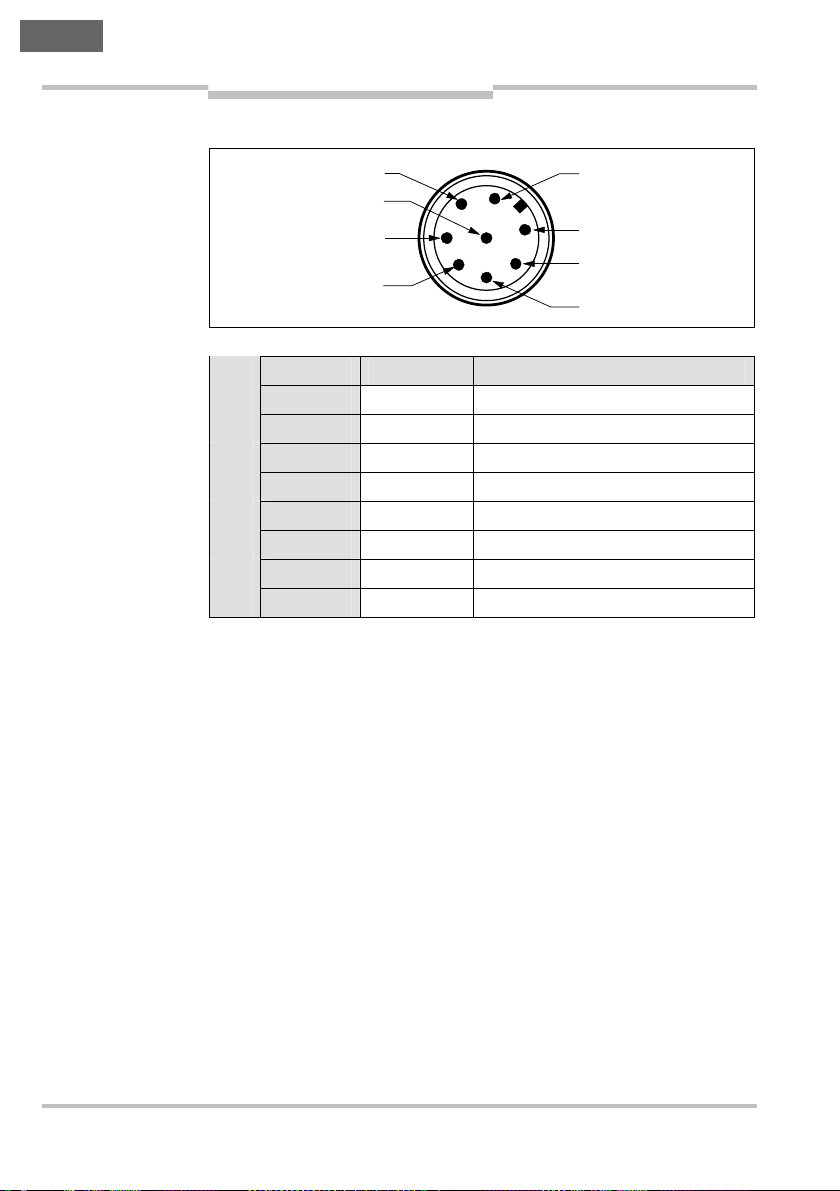

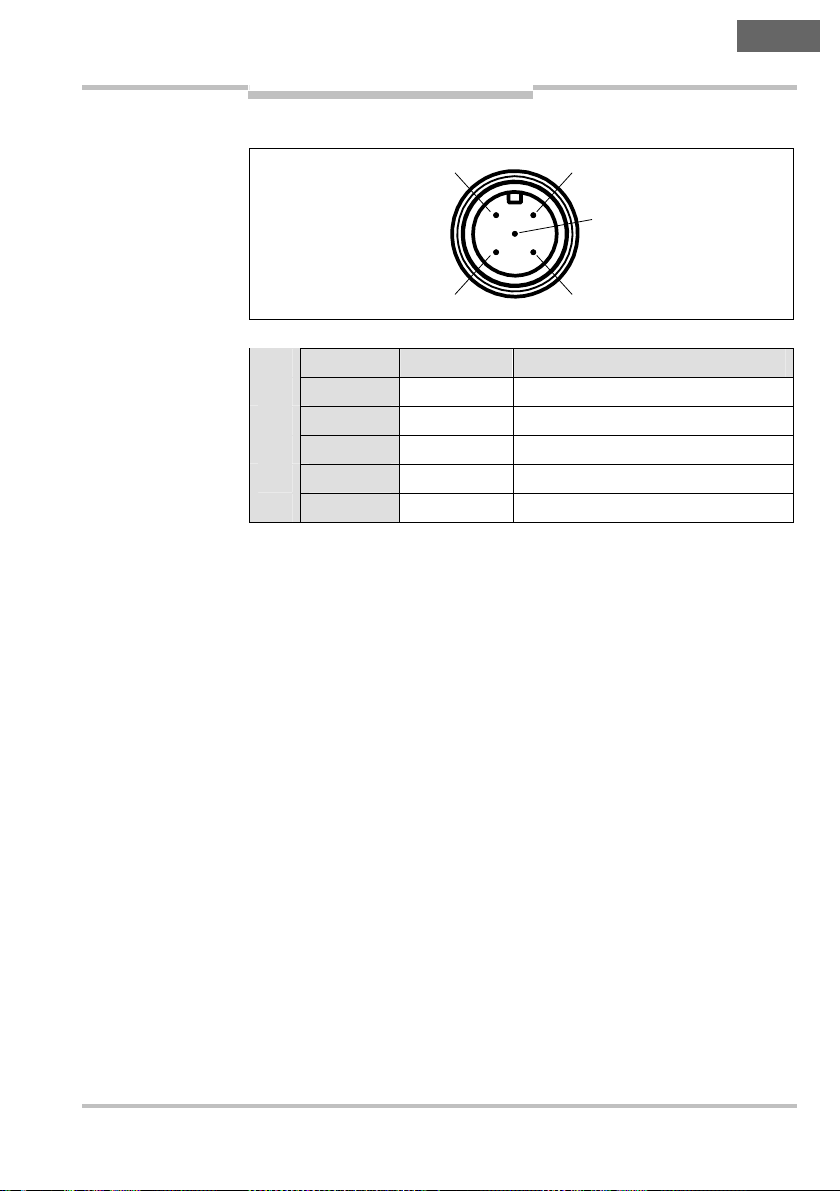

5.3.1 Anschlussstecker Sensor M12 × 8

Abb. 5: Pin-Belegung

Anschlussstecker

Sensor M12

(TR4-S..01C)

Tab. 2: Pin-Beleg ung

(Steckervariante) und

Aderfarbe (Lei tungsvaria nte) Anschlussstecker Sensor M12

(TR4-S..01C)

×

8

Pin Aderfarbe1)Bezeichnung Beschreibung

1 Weiß Out Aux Ausgang Aux (nicht sicher)

×

8

2 Braun +24 V DC Spannungsversorgung 24 V DC

3 Grün n. v. Nicht verbunden

4 Gelb In B Freigabeeingang für Kanal B

5 Grau 0ut A Sicherheitsausgang A

6 Pink 0ut B Sicherheitsausgang B

7 Blau 0 V Spannungsversorgung 0 V DC

8 Rot In A Freigabeeingang für Kanal A

3

8

4

5

2

1

7

6

1)

Die angegebenen Farben gelten sowohl für die Leitungsvarianten als auch

bei Verwendung von vorkonfektionierten Anschlussleitungen für die Steckervarianten (z. B. DOL-1208-G..MA).

22 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 23

de

Betriebsanleitung Kapitel 5

Elektroinstallation

TR4

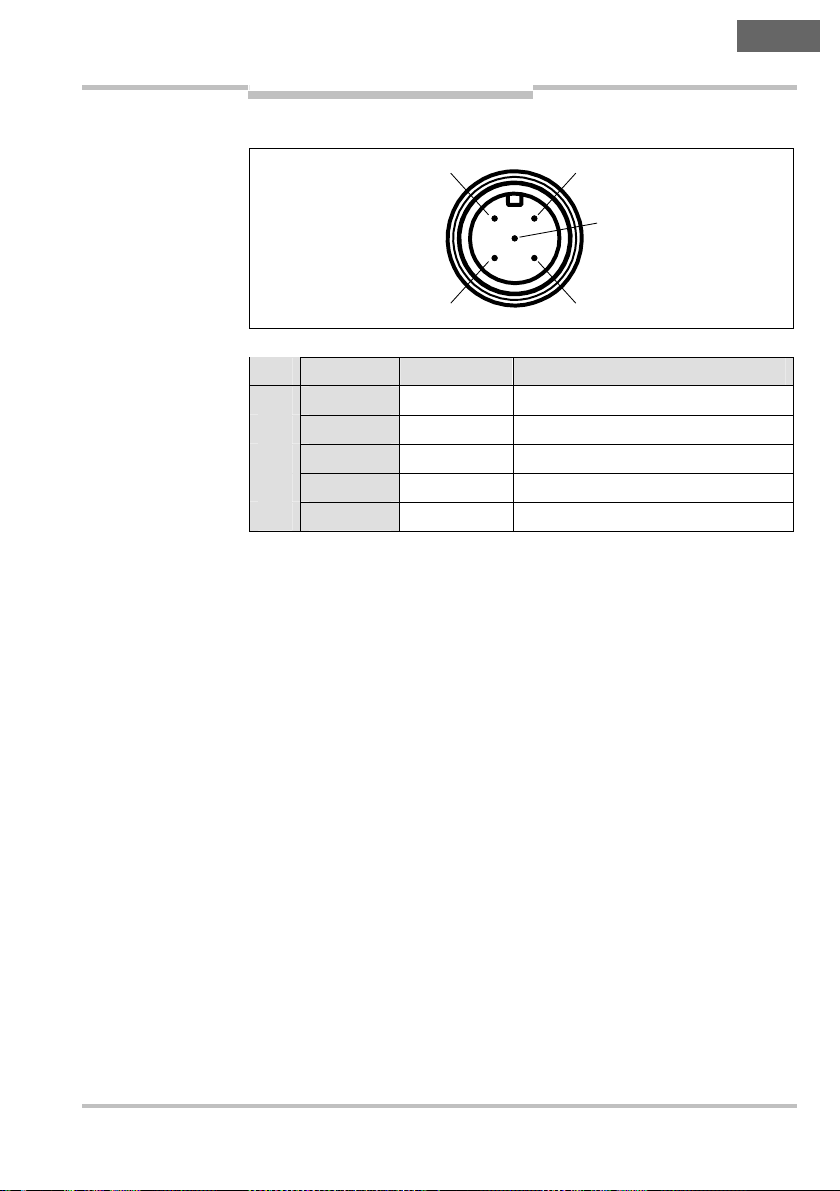

5.3.2 Anschlussstecker Sensor M12 × 5

Abb. 6: Pin-Belegung

Anschlussstecker

Sensor M12

(TR4-S..02C)

Tab. 3: Pin-Beleg ung

Anschlu ssstecker

Sensor M12

(TR4-S..02C)

×

5

×

5

2

3

Pin Aderfarbe2)Bezeichnung Beschreibung

1 Braun +24 V DC Spannungsversorgung 24 V DC

2 Weiß 0ut A Sicherheitsausgang A

3 Blau 0 V Spannungsversorgung 0 V DC

4 Schwarz 0ut B Sicherheitsausgang B

5 Grau Out Aux Ausgang Aux (nicht sicher)

1

5

4

2)

Die angegebenen Farben gelten bei Verwendung von vorkonfektionierten

Leitungen (keine Gewähr).

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 23

Irrtümer und Änderungen vorbehalten

Page 24

de

Kapitel 5 Betriebsanleitung

Elektroinstallation

TR4

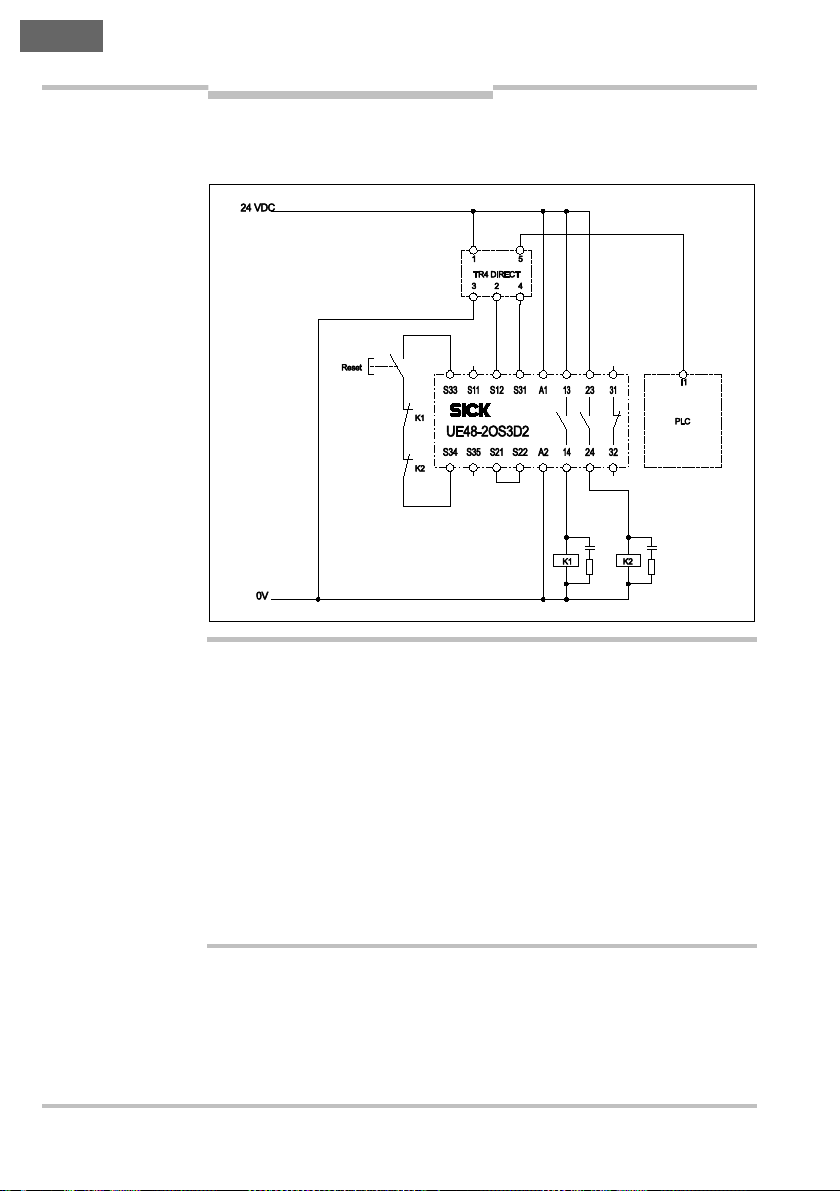

5.3.3 Anschluss eines einzelnen Sicherheitsschalters

= Schließen Sie den Sicherheitsschalter an wie in Abb. 7 gezeigt.

Abb. 7: Anschluss

eines einzelnen

Sicherheitsschalters

TR4-S..02C (mit

Anschlussstecker

M12

×

5)

ACHTUNG

24 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Verwenden Sie eine Schützkontrolle!

Der TR4 hat keine Schützkontrolle. Zum Erreichen von SIL3/PL e müssen Sie daher die Schützkontrolle mit Hilfe einer geeigneten übergeordneten Sicherheitsauswertung realisieren.

Der tatsächlich erreichte Performance Level bzw. Sicherheits-Integritätslevel hängt ab von der Außenbeschaltung, der Ausführung der

Verdrahtung, der Wahl der Befehlsgeber und deren Anordnung an der

Maschine.

Werten Sie beide Sicherheitsausgänge aus!

Zur Gewährleistung der Sicherheit müssen Sie zwingend beide Sicherheitsausgänge (Out A und Out B) auswerten (siehe Abb. 7).

Irrtümer und Änderungen vorbehalten

Page 25

de

Betriebsanleitung Kapitel 5

TR4

Elektroinstallation

5.3.4 Anschluss mehrerer Sicherheitsschalter in einer

Kaskade

Mehrere Sicherheitsschalter mit Leitung (TR4-S....P) oder einem 8-poli-

gen M12-Anschlussstecker (TR4-S..01C) können kaskadiert (in Reihe

geschaltet) werden. Die Anzahl der Sicherheitsschalter in einer Kaskade ist nahezu unbegrenzt. Sie hat jedoch Einfluss auf die Ansprechzeit des Systems (siehe Abschnitt 9.1.2 „Ansprechzeit bei Kaskadierung mehrerer Sicherheitsschalter TR4“ auf Seite 39). Es wird daher

empfohlen, nicht mehr als 30 Sicherheitsschalter in einer Kaskade zu

verwenden.

ACHTUNG

Verwenden Sie eine Schützkontrolle!

Der TR4 hat keine Schützkontrolle. Zum Erreichen von SIL3/PL e müssen Sie daher die Schützkontrolle mit Hilfe einer geeigneten übergeordneten Sicherheitsauswertung realisieren.

Der tatsächlich erreichte Performance Level bzw. Sicherheits-Integritätslevel hängt ab von der Außenbeschaltung, der Ausführung der

Verdrahtung, der Wahl der Befehlsgeber und deren Anordnung an der

Maschine.

Werten Sie beide Sicherheitsausgänge aus!

Zur Gewährleistung der Sicherheit müssen Sie zwingend beide Sicherheitsausgänge (Out A und Out B) auswerten (siehe Abb. 7).

Verhindern Sie Manipulationen!

Bei Verwendung der T-Steckverbinder zur Kaskadierung müssen Sie die

Anschlussleitungen so montieren, dass ein einfaches Überbrücken des

Sicherheitsschalters nicht möglich ist.

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 25

Irrtümer und Änderungen vorbehalten

Page 26

de

Kapitel 5 Betriebsanleitung

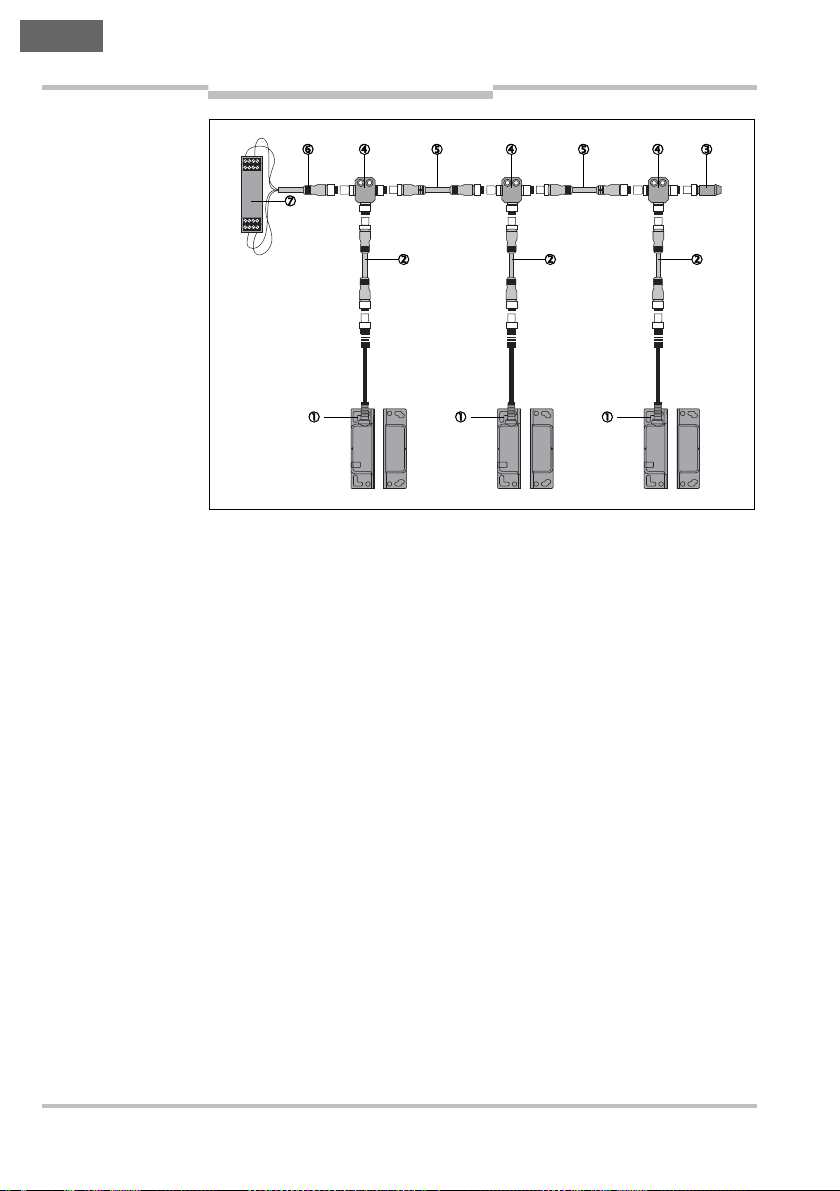

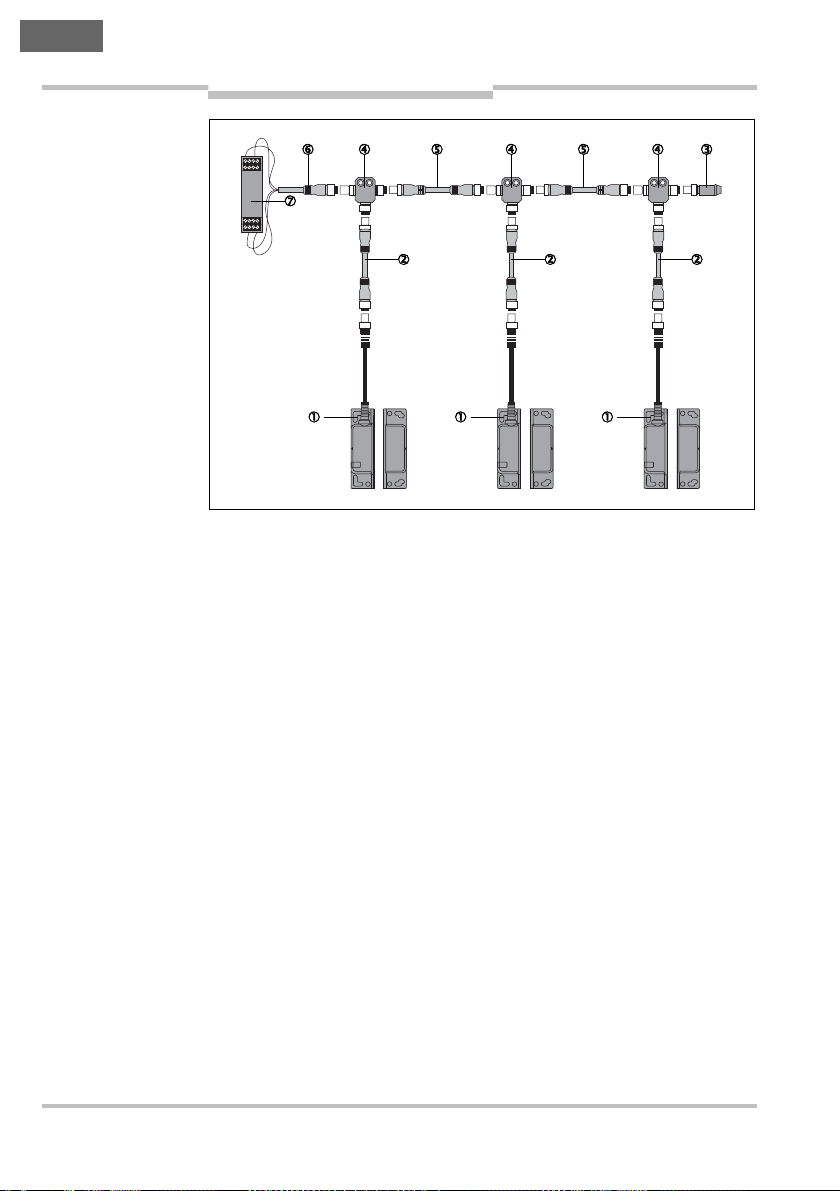

Abb. 8: Kaskadierung

mehrerer Sicherheitsschalter TR4-S..01C

Elektroinstallation

TR4

0 Transponder-Sicherheitsschalter TR4 Direct

1 Verbindungsleitung mit Stecker M12, 8-polig und Dose M12,

8-polig (z. B. DSL-1208-xxxxxx)

2 Endstecker TR4-AL002C

3

T-Verteiler TR4-AK004C

4 Verbindungsleitung mit Stecker M12, 4-polig und Dose M12,

4-polig (z. B. DSL-1204-xxxx)

5 Anschlussleitung mit Dose M12, 4-polig und losen Leitungsenden

(z. B. DOL-1204-xxxx)

6

Sichere Auswerteeinheit

26 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 27

de

Betriebsanleitung Kapitel 5

TR4

Elektroinstallation

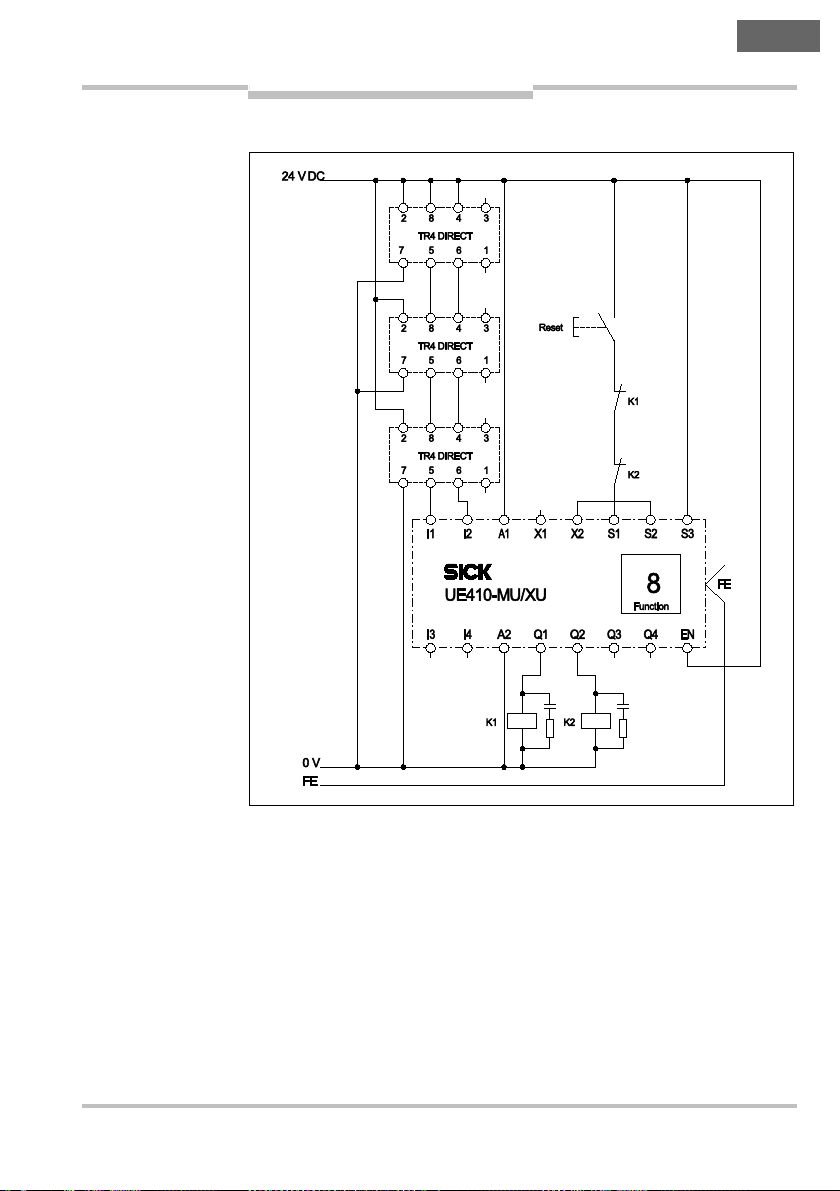

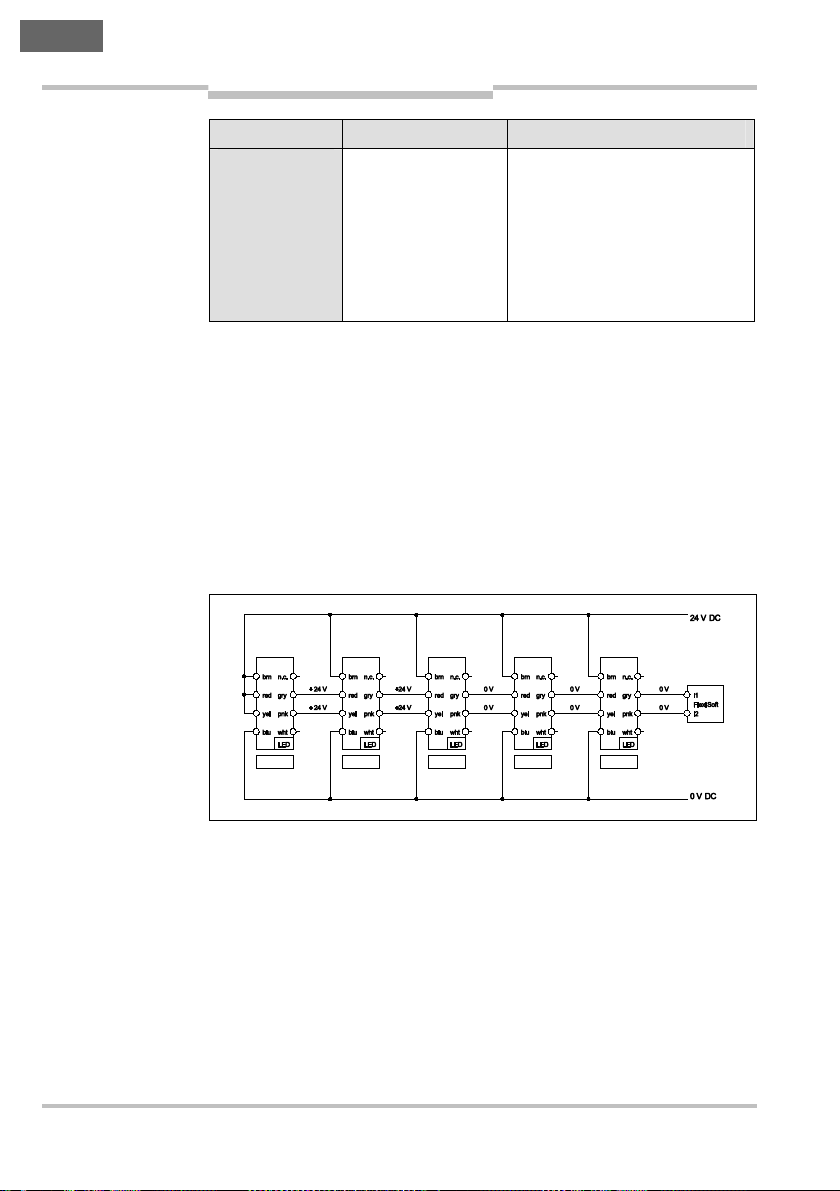

= Schließen Sie die Sicherheitsschalter an wie in Abb. 9 gezeigt.

Abb. 9: Anschluss

mehrerer Sicherheitsschalter TR4-S..01C

in einer Kaskade

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 27

Irrtümer und Änderungen vorbehalten

Page 28

de

Kapitel 6 Betriebsanleitung

Inbetriebnahme

6 Inbetriebnahme

ACHTUNG

ACHTUNG

Keine Inbetriebnahme ohne Prüfung durch eine befähigte Person!

Bevor Sie eine durch den Sicherheitsschalter TR4 geschützte Anlage

erstmals in Betrieb nehmen, muss diese durch eine befähigte Person

überprüft und freigegeben werden. Beachten Sie hierzu die Hinweise in

Kapitel 2 „Zur Sicherheit“ auf Seite 7.

Stellen Sie sicher, dass die Zeit für die Sicherheitsanforderung

(erneutes Schließen der Schutzeinrichtung) größer ist als die

Risikozeit!

Siehe Abschnitt 9.2 „Datenblatt“ auf Seite 40.

6.1 Anzeige beim Einschalten

Nach dem Einschalten führt das Gerät einen Selbsttest durch. Währenddessen blinkt die LED Status/Diag ∏ Grün (siehe Tab. 5 auf

Seite 37).

6.2 Einlernen (TR4 Unique Coded)

Vor der ersten Inbetriebnahme des TR4 Unique Coded muss ein Betätiger eingelernt werden. Nur wenn ein eingelernter Betätiger sich im Ansprechbereich des TR4 Unique Coded befindet, gibt dieser seine Ausgänge frei. Es ist nur der zuletzt eingelernte Betätiger gültig.

Der Einlernvorgang kann entweder so durchgeführt werden, dass ein

neuer Betätiger eingelernt werden kann oder der Sensor kann für weitere Einlernvorgänge verriegelt werden.

TR4

28 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 29

de

Betriebsanleitung Kapitel 6

TR4

Inbetriebnahme

6.2.1 Einlernen eines Betätigers

Am TR4 Unique Coded können bis zu acht Betätiger eingelernt werden.

Die Anzahl der Betätiger, die noch eingelernt werden können, wird beim

Einschalten des Gerätes durch wiederholtes Blinken der LED

Status/Diag angezeigt (siehe Tab. 4).

So lernen Sie einen Betätiger ein:

= Schalten Sie die Spannungsversorgung des Sensors ein.

= Bringen Sie den Betätiger in den Ansprechbereich des TR4 Unique

Coded. Der Sensor beginnt dann automatisch mit dem Einlernen.

Hinweis

Hinweise

• Der Betätiger darf während des Einlernens nicht mehr aus dem Ansprechbereich entfernt werden. Andernfalls wird die Fähigkeit des

Sensors, weitere Betätiger einzulernen, deaktiviert.

Einlernsequenz

1. Betätiger im Ansprechbereich: Die LED Status/Diag blinkt ∏ Grün

(1 Hz).

2. Betätiger verifizieren: Die LED Status/Diag blinkt 15 Sekunden

lang ∏ Grün/rot (1 Hz).

3. Sensor programmieren: Die LED Status/Diag blinkt 15 Sekunden

lang ∏ Grün/rot (4 Hz).

4. Programmierung abgeschlossen: Die LED Status/Diag blinkt

∏ Grün (1 Hz) und zeigt dabei die Anzahl der verbleibenden

möglichen Einlernvorgänge an, gefolgt von einer Pause. Dieses

Signal wird 15 Sekunden lang wiederholt.

5. Einlernen abgeschlossen, Sensor bereit: Die LED Status/Diag

leuchtet Ν Grün.

• Um einen anderen Betätiger einzulernen, bringen Sie diesen in den

Ansprechbereich des TR4 Unique Coded. Die Einlernsequenz ist dieselbe wie beim ersten Einlernen.

• Früher eingelernte Betätiger werden nun nicht mehr akzeptiert und

können auch nicht noch einmal eingelernt werden.

• Multicoded-Betätiger können nicht eingelernt werden.

• Am TR4 Unique Coded können maximal acht Betätiger eingelernt

werden. Danach ist das Gerät automatisch für weitere Einlernvorgänge verriegelt. Die Verriegelung kann nicht wieder aufgehoben werden.

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 29

Irrtümer und Änderungen vorbehalten

Page 30

de

Kapitel 6 Betriebsanleitung

Inbetriebnahme

TR4

6.2.2 Einlernen und Verriegeln des TR4 Unique Coded

So lernen Sie einen Betätiger ein und verriegeln den TR4 Unique

Coded für weitere Einlernvorgänge:

= Schalten Sie die Spannungsversorgung des Sensors ein.

= Bringen Sie den Betätiger in den Ansprechbereich des TR4 Unique

Coded. Der Sensor beginnt dann automatisch mit dem Einlernen.

= Entfernen Sie den Betätiger während Schritt 4 der Einlernsequenz

(„Programmierung abgeschlossen“) aus dem Ansprechbereich, bis

die LED Status/Diag Ν Rot leuchtet.

= Bringen Sie den Betätiger wieder zurück in den Ansprechbereich. Die

LED Status/Diag blinkt wieder ∏ Grün (1 Hz). Der Sensor ist jetzt

verriegelt und es sind keine weiteren Einlernvorgänge möglich. Die

LED Status/Diag zeigt durch ihr Blinksignal aber noch 15 Sekunden

lang die Anzahl der Einlernvorgänge an, die noch möglich gewesen

wären.

Einlernsequenz

1. Betätiger im Ansprechbereich: Die LED Status/Diag blinkt ∏ Grün

(1 Hz).

2. Betätiger verifizieren: Die LED Status/Diag blinkt 15 Sekunden

lang ∏ Grün/rot (1 Hz).

3. Sensor programmieren: Die LED Status/Diag blinkt 15 Sekunden

lang ∏ Grün/rot (4 Hz).

4. Programmierung abgeschlossen: Die LED Status/Diag blinkt

∏ Grün (1 Hz) und zeigt dabei die Anzahl der verbleibenden mög-

lichen Einlernvorgänge an, gefolgt von einer Pause. Dieses Signal

wird 15 Sekunden lang wiederholt. Wenn Sie während dieser 15

Sekunden den Betätiger aus dem Ansprechbereich entfernen und

ihn wieder in den Ansprechbereich zurückbringen, dann wird der

Sensor für weitere Einlernvorgänge verriegelt.

5. Einlernen abgeschlossen, Sensor bereit: Die LED Status/Diag

leuchtet Ν Grün.

Hinweise

• Der Verriegelungsvorgang (Entfernen und Zurückbringen des Betäti-

gers) muss innerhalb der 15 Sekunden von Schritt 4 abgeschlossen

sein.

• Die Verriegelung kann nicht wieder aufgehoben werden.

30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 31

de

Betriebsanleitung Kapitel 6

TR4

Inbetriebnahme

6.2.3 Fehleranzeigen des TR4 Unique Coded während des Einlernens

Tab. 4: Fehleranzei gen

der LED Status/Diag

am TR4 Unique Coded

während des

Einlernens

Hinweis

Anzeige der LED

Status/Diag (4 Hz)

Bedeutung

∏ Grün OSSD-Eingänge ungültig bzw. nicht

vorhanden

8 × ∏ Grün Noch kein Betätiger eingelernt

(Auslieferungszustand)

∏ 3 × Rot, 1 × Grün Ein Multicoded-Betätiger soll eingelernt

werden. Dies ist nicht möglich.

∏ 3 × Rot, 2 × Grün Ein Betätiger, der früher schon an diesem

Sensor eingelernt wurde, soll erneut

eingelernt werden. Dies ist nicht möglich.

∏ 3 × Rot, 3 × Grün Der Betätiger wurde außer Reichweite

bewegt (RFID-Signal unterbrochen).

∏ 3 × Rot, 4 × Grün Es wurden acht Betätiger eingelernt. Es ist

kein weiterer Einlernvorgang möglich.

∏ 3 × Rot, 5 × Grün Das Gerät wurde verriegelt. Es ist kein

weiterer Einlernvorgang möglich.

• Die Fehleranzeigen werden bis zum Zurücksetzen des Geräts wieder-

holt.

= Um das Gerät zurückzusetzen, unterbrechen Sie die Spannungsver-

sorgung zum Gerät für mindestens 3 Sekunden.

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 31

Irrtümer und Änderungen vorbehalten

Page 32

de

Kapitel 6 Betriebsanleitung

Inbetriebnahme

TR4

6.3 Prüfhinweise

6.3.1 Prüfungen vor der Erstinbetriebnahme

Prüfen Sie die Schutzeinrichtung wie nachfolgend beschrieben und

gemäß den jeweils geltenden Normen und Vorschriften.

Hinweis

Die nachfolgend beschriebenen Prüfungen vor der Erstinbetriebnahme

dienen dazu die Beeinflussung der Schutzwirkung durch außergewöhnliche Umgebungseinflüsse aufzudecken.

Diese Prüfungen müssen deshalb auf jeden Fall durchgeführt werden.

= Prüfen Sie die Wirksamkeit der Schutzeinrichtung an der Maschine in

allen an der Maschine einstellbaren Betriebsarten.

= Stellen Sie sicher, dass das Bedienpersonal der mit dem Sicherheits-

schalter gesicherten Maschine vor Aufnahme der Arbeit von einer

befähigten Person eingewiesen wird. Die Unterweisung obliegt der

Verantwortung des Maschinenbetreibers.

Die Prüfungen sind entsprechend zu dokumentieren.

6.3.2 Regelmäßige Prüfung der Schutzeinrichtung durch befähigte Personen

= Prüfen Sie die Anlage entsprechend den national gültigen Vorschrif-

ten innerhalb den darin geforderten Fristen. Dies dient der Aufdeckung von Veränderungen an der Maschine oder von Manipulationen

an der Schutzeinrichtung nach der Erstinbetriebnahme.

= Wenn wesentliche Änderungen an der Maschine oder Schutzeinrich-

tung durchgeführt wurden oder der Sicherheitsschalter umgerüstet

oder instand gesetzt wurde, dann prüfen Sie die Anlage erneut.

32 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 33

de

Betriebsanleitung Kapitel 6

TR4

Inbetriebnahme

6.3.3 Wiederkehrende Prüfungen der Wirksamkeit der Schutzeinrichtung

Überprüfen Sie in regelmäßigen Abständen und nach jedem Fehler die

korrekte Funktion des Sicherheitsschalters. Hinweise zu möglichen

Zeitintervallen entnehmen Sie der EN ISO 14 119.

So prüfen Sie die Wirksamkeit des montierten Sicherheitsschalters:

= Prüfen Sie, ob die Maschine immer ausgeschaltet wird, wenn eine

Schutztür geöffnet wird.

= Prüfen Sie den korrekten Betrieb der Schalterleitung.

= Prüfen Sie die Schutzeinrichtung auf Anzeichen von Missbrauch oder

Manipulation.

= Prüfen Sie das Schaltergehäuse auf Beschädigungen.

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 33

Irrtümer und Änderungen vorbehalten

Page 34

de

Kapitel 7 Betriebsanleitung

Applikationsbeispiele

7 Applikationsbeispiele

Abb. 10: Applikationsbeispiel mit einem

einzelnen Sicherheitsschalter TR4-S..02C

(mit Anschlussstecker

M12

×

5)

Abb. 11: Applikationsbeispiel mit zwei parallel angeschlossenen

Sicherheitsschaltern

TR4-S..02C (mit

Anschlussstecker

M12

×

5)

TR4

34 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 35

de

Betriebsanleitung Kapitel 7

Applikationsbeispiele

TR4

Abb. 12: Applikationsbeispiel für d ie Kaskadierung von drei

Sicherheitsschaltern

TR4-S..01C (mit

Anschlussstecker

M12

×

8)

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 35

Irrtümer und Änderungen vorbehalten

Page 36

de

Kapitel 8 Betriebsanleitung

Fehlerdiagnose

8 Fehlerdiagnose

Dieses Kapitel beschreibt, wie Sie Fehler des Sicherheitsschalters TR4

erkennen und beheben können.

8.1 Verhalten im Fehlerfall

ACHTUNG

ACHTUNG

Kein Betrieb bei unklarem Fehlverhalten!

= Setzen Sie die Maschine außer Betrieb, wenn Sie den Fehler nicht

eindeutig zuordnen können und nicht sicher beheben können.

= Versuchen Sie nicht, den Sicherheitsschalter TR4 zu reparieren.

= Ersetzen Sie defekte Geräte vor der Wiederinbetriebnahme der

Maschine.

Verhalten bei behebbaren Fehlern:

= Falls behebbare Fehler auftreten (siehe Tab. 5 in Abschnitt 8.3

„Fehleranzeigen der LED Status/Diag“ auf Seite 37, LED ∏ Rot

(1 Hz)), prüfen Sie die OSSDs Out A und Out B auf Kurzschluss nach

0 V, 24 V DC oder untereinander und beheben Sie diesen Fehler

unverzüglich.

= Überprüfen Sie die Verkabelung auf Beschädigungen, d. h. ob die

Zweikanaligkeit weiterhin gegeben ist.

TR4

8.2 SICK-Support

Wenn Sie einen Fehler nicht mit Hilfe der Informationen in diesem Kapitel beheben können, dann setzen Sie sich bitte mit Ihrer zuständigen

SICK-Niederlassung in Verbindung.

36 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 37

de

Betriebsanleitung Kapitel 8

TR4

Fehlerdiagnose

8.3 Fehleranzeigen der LED Status/Diag

Dieser Abschnitt erklärt, was die Fehleranzeigen der LED Status/Diag

bedeuten und wie Sie darauf reagieren können. Eine Beschreibung

finden Sie in Abschnitt 3.3 „LED-Anzeigen“ auf Seite 14.

Eine Beschreibung der Fehleranzeigen während des Einlernbetriebs

finden Sie in Abschnitt 6.2.3 „Fehleranzeigen des TR4 Unique Coded

während des Einlernens“ auf Seite 31.

Tab. 5: Fehleranzei gen

der LED Status/Diag

Anzeige Mögliche Ursache So beheben Sie den Fehler

∏ Grün Einschalttest

oder

Signal an den

OSSD-Eingängen

In A und In B

ungültig bzw. nicht

vorhanden

= Warten Sie, bis das Gerät

den Einschalttest beendet

hat.

= Prüfen Sie die Spannungs-

versorgung (24 V DC) und

die OSSD-Eingänge In A

und In B (rote und gelbe

Ader).

= Prüfen Sie bei kaskadierten

Sicherheitsschaltern, ob

sich alle Betätiger im Ansprechbereich des jeweiligen Sensors befinden.

Ν Rot Betätiger außer-

halb des Ansprech-

= Bewegen Sie den Betätiger

in den Ansprechbereich.

bereichs

∏ Rot (1 Hz) Behebbarer Fehler = Prüfen Sie die OSSDs auf

Kurzschluss nach 0 V, 24 V

DC oder untereinander.

= Unterbrechen Sie die

Spannungsversorgung zum

Gerät für mindestens 3

Sekunden, um das Gerät

zurückzusetzen.

∏ Rot (4 Hz) Nicht behebbarer

Fehler

= Tauschen Sie das Gerät

aus.

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 37

Irrtümer und Änderungen vorbehalten

Page 38

de

Kapitel 8 Betriebsanleitung

Fehlerdiagnose

Anzeige Mögliche Ursache So beheben Sie den Fehler

∏ Gelb (1 Hz) Betätiger im Grenz-

bereich des Einschaltabstandes;

= Richten Sie Sensor

und Betätiger neu

aufeinander aus.

TR4

sicherer Zustand,

OSSD Out A und

OSSD Out B aktiv

8.4 Fehlersuche bei Kaskadierung

Wenn bei einem in einer Kaskade eingesetzten Sicherheitsschalter TR4

ein Fehler auftritt, dann zeigt das betreffende Gerät den Fehlerzustand

an (LED Status/Diag blinkt ∏ Rot) und schaltet seine Sicherheitsausgänge ab. Alle weiteren nachgeschalteten Sicherheitsschalter TR4

schalten in diesem Fall ebenfalls ihre Sicherheitsausgänge ab und ihre

LED Status/Diag blinkt ∏ Grün.

Hinweis

Abb. 13: Fehl ersuche

bei kaskadierten

Sicherheitsschaltern

Die Sicherheitsschalter, die sich vor einem fehlerhaften Gerät in der

Kaskade befinden, können den Fehlerzustand nicht erkennen. Ihre LED

Status/Diag leuchtet weiterhin Ν Grün, wenn ihre Betätiger sich im Ansprechbereich befinden.

Schalter 1 Schalter 2 Schalter 3 Schalter 4 Schalter 5

Ν Grün

Betätiger 1

38 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Ν Grün ∏ Rot ∏Grün ∏ Grün

Betätiger 2 Betätiger 3 Betätiger 4 Betätiger 5

Irrtümer und Änderungen vorbehalten

Page 39

de

60 ms

ms

ms

60 ms

ms

ms

Betriebsanleitung Kapitel 9

TR4

Technische Daten

9 Technische Daten

9.1 Ansprechzeit

9.1.1 Ansprechzeit eines einzelnen Sicherheitsschalters TR4

Öffnen der

Schutzeinrichtung

Schließen der

Schutzeinrichtung

φ

60 ms φ

φ 360 ms φ

9.1.2 Ansprechzeit bei Kaskadierung mehrerer Sicherheitsschalter TR4

In einer Kaskade verlängert jeder nachgeschaltete Sicherheitsschalter

die Ansprechzeit des Systems um weitere 40 ms.

Beispiel 1: Kaskade aus 5 Sicherheitsschaltern TR4

Sicherheitsschalter Nr. 1 wird geöffnet:

4 nachgeschaltete Sicherheitsschalter à 40 ms: 160

Resultierende Ansprechzeit: 220

Abschalten der

Sicherheitsausgänge

Freigabe der

Sicherheitsausgänge

Beispiel 2: Kaskade aus 5 Sicherheitsschaltern TR4

Sicherheitsschalter Nr. 4 wird geöffnet:

1 nachgeschalteter Sicherheitsschalter à 40 ms: 40

Resultierende Ansprechzeit: 100

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 39

Irrtümer und Änderungen vorbehalten

Page 40

de

Kapitel 9 Betriebsanleitung

Technische Daten

TR4

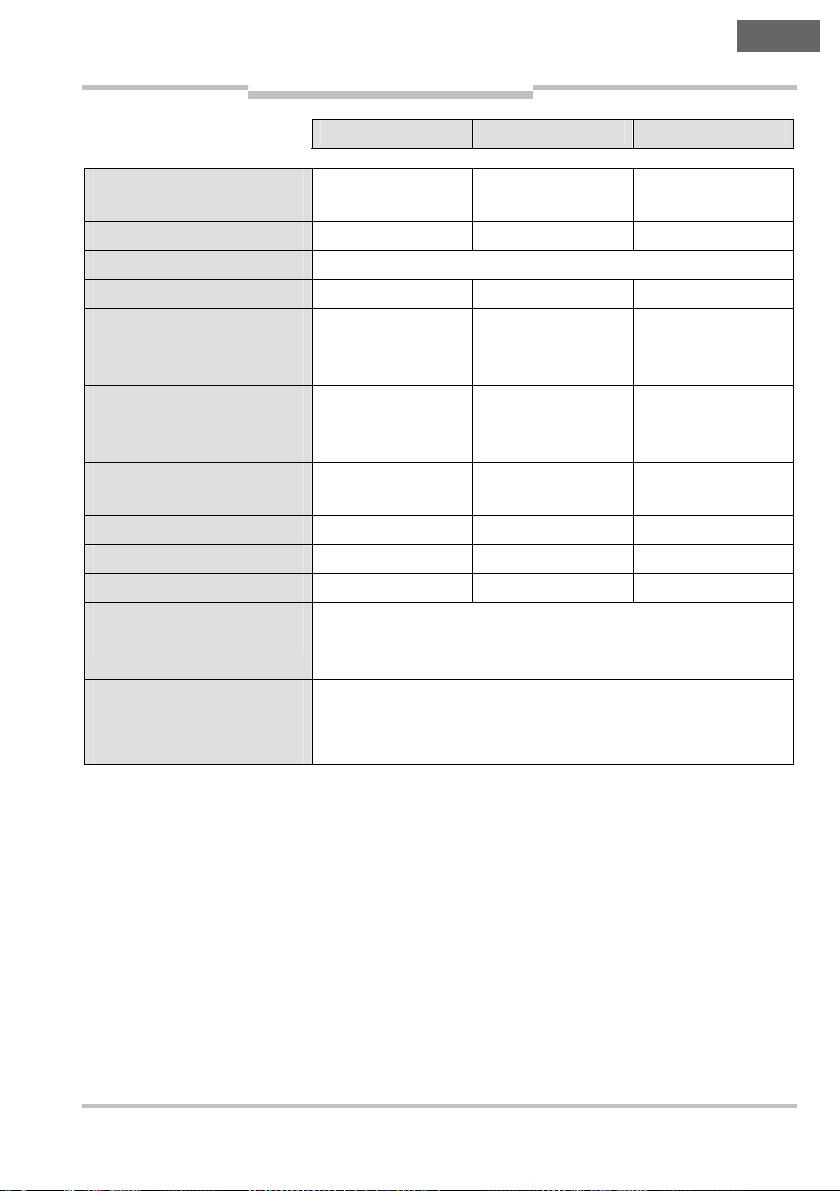

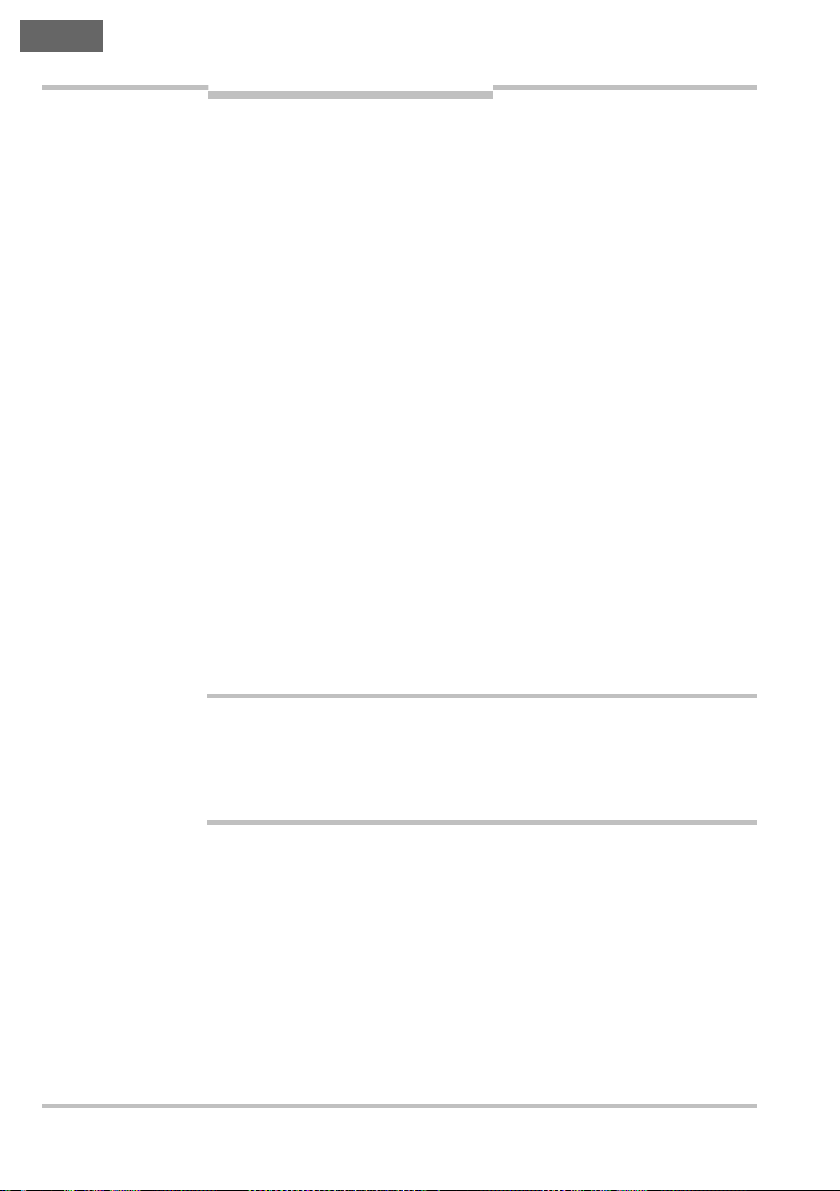

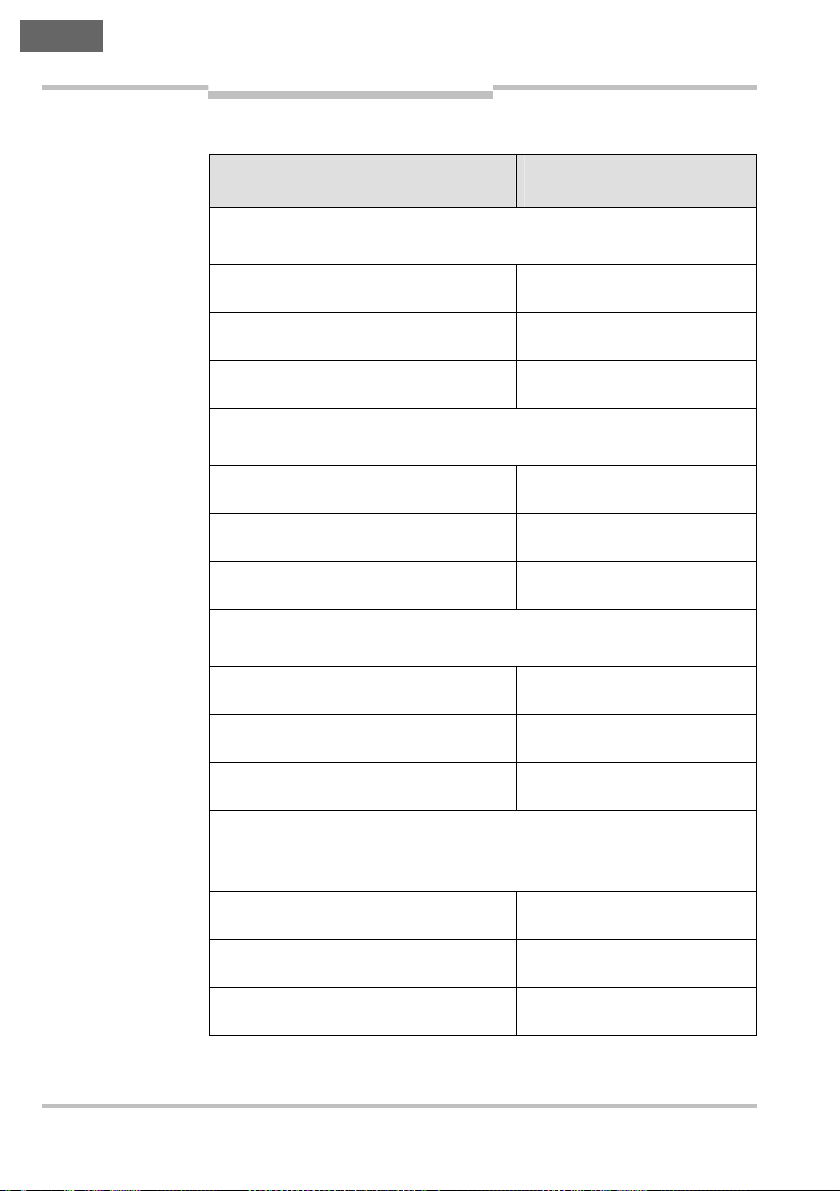

9.2 Datenblatt

Minimal Typisch Maximal

Sicherheitstechnische Kenndaten

SicherheitsIntegritätslevel

Performance Level

3)

3)

Kategorie Kategorie 4 (EN ISO 13 849-1)

PFHd (mittlere Wahrschein-

lichkeit eines Gefahr

bringenden Ausfalls pro

Stunde)

Elektrische Lebensdauer 10 × 106 Schaltspiele

TM (Gebrauchsdauer) 20 Jahre (EN ISO 13 849)

Bauart Bauart 4 (EN ISO 14 119)

TR4 Multicoded Betätiger mit geringer Kodierungsstufe

TR4 Unique Coded Betätiger mit hoher Kodierungsstufe

Sicherer Zustand im

Fehlerfall

Betriebsdaten

Gesicherter Einschaltabstand

S

ao

Gesicherter Abschaltabstand

S

ar

Ansprechbereich Siehe Abb. 1 auf Seite 16.

Ausgangsstrom

(alle Ausgänge)

Ein-Zustand 1 mA 200 mA

Aus-Zustand 0,5 mA

SIL3 (IEC 61 508)

PL e (EN ISO 13 849-1)

1,119 × 10

–9

Mindestens ein sicherheitsgerichteter Halbleiterausgang

(OSSD) befindet sich im AUS-Zustand.

15 mm

35 mm

3)

Für detaillierte Informationen zur Sicherheitsauslegung Ihrer Maschine/An-

lage setzen Sie sich bitte mit Ihrer zuständigen SICK-Niederlassung in Verbindung.

40 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 41

de

Betriebsanleitung Kapitel 9

TR4

Stromaufnahme

Technische Daten

Minimal Typisch Maximal

50 mA

(ohne Last)

Betriebsspannung 20,4 V DC 24 V DC 26,4 V DC

Stromversorgung Klasse 2 SELV

Betätigungsfrequenz 1 Hz

Reaktionszeit auf Sicher-

60 ms

heitsanforderung (Entfernen aus der Freigabezone)

Reaktionszeit bei

360 ms

Annäherung in die

Freigabezone (Freigabezeit)

Reaktionszeit bei

geräteinternen Fehlern

Risikozeit

5)

4)

Bereitschaftsverzögerung

Leitungslänge

7)

Max. Anzahl kaskadierte

Sicherheitsschalter

6)

2,5 s

Unbegrenzt, jedoch wird empfohlen, die maximale Anzahl auf

30 zu begrenzen. Siehe auch Abschnitt 9.1 „Ansprechzeit“

60 ms

60 s

200 m

auf Seite 39).

Material

Sensor

Betätiger

Valox® DR 48

Valox® DR 48

4)

Innerhalb der Reaktionszeit wird mindestens einer der beiden OSSD-Aus-

gänge sicher abgeschaltet.

5)

Die Risikozeit ist die Fehlererkennungszeit bei externen Fehlern. Externe Feh-

ler betreffen die OSSD-Sicherheitsausgänge (Kurzschluss zu einem OSSDSicherheitsausgang oder Querschluss zwischen den beiden Sicherheitsausgängen). Innerhalb der Risikozeit wird mindestens einer der beiden OSSDAusgänge sicher ausgeschaltet. Beachten Sie, dass die Zeit für die Sicherheitsanforderung (erneutes Schließen der Schutzeinrichtung) größer sein

muss als die Risikozeit.

6)

Nach Einschalten der Betriebsspannung sind während der Bereitschafts-

verzögerung die OSSD-Ausgänge und der Meldeausgang auf Low-Potential.

Die angegebene Zeit gilt für einen Sensor, bei einer Kaskade müssen pro

Sensor 0,1 s addiert werden.

7)

Leitungslänge und Leitungsquerschnitt verändern den Spannungsabfall in

Abhängigkeit vom Ausgangsstrom (R

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 41

Irrtümer und Änderungen vorbehalten

= 14,5 Ω).

max

Page 42

de

Kapitel 9 Betriebsanleitung

Technische Daten

TR4

Minimal Typisch Maximal

Ausgänge

2 OSSDs (Out A und Out B) 2 × PNP, 0,2 A max., kurzschluss- und überlastsicher

Hilfskontakt (Aux) 1 × PNP, 0,2 A max., kurzschluss- und überlastsicher

Umgebung

Betriebsumgebungs-

–10 … +55 °C

temperatur

Relative Luftfeuchtigkeit 5 %–95 %

Schutzart IP 69K

Schwingfestigkeit 3,5 mm/10–55 Hz (EN 60 068-2-6)

Schockfestigkeit 30 g, 11 ms (EN 60 068-2-27)

EMV Gemäß IEC/EN 60 947-5-3

UL Listed Ratings

Standards UL 508, CSA C22.2 No. 14

Power Supply 20 … 30 V DC, Class 2

Ambient Temperature Max. +40 °C

Enclosure Rating Type 3, 4X, 12, 13

Tab. 6: Datenblatt TR4

42 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 43

de

Kraft [N]

Betriebsanleitung Kapitel 9

TR4

Technische Daten

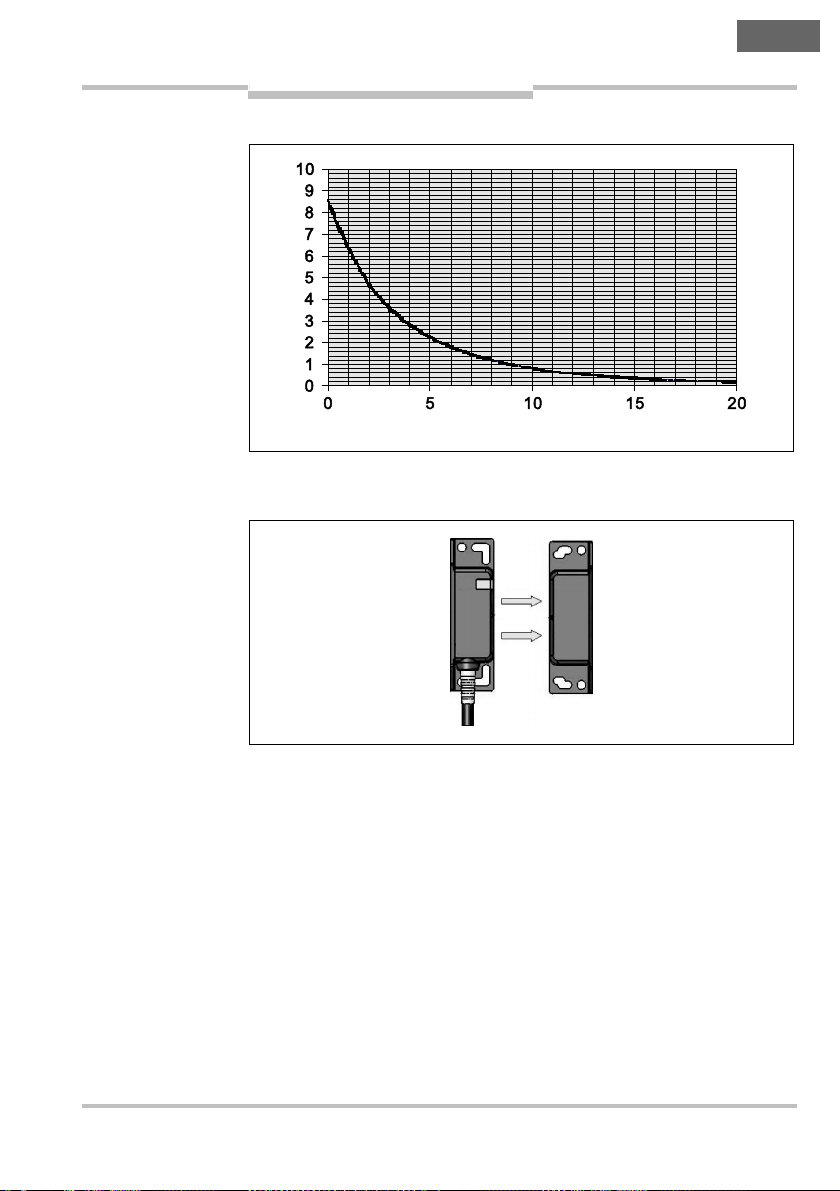

Magnetische Haltekraft

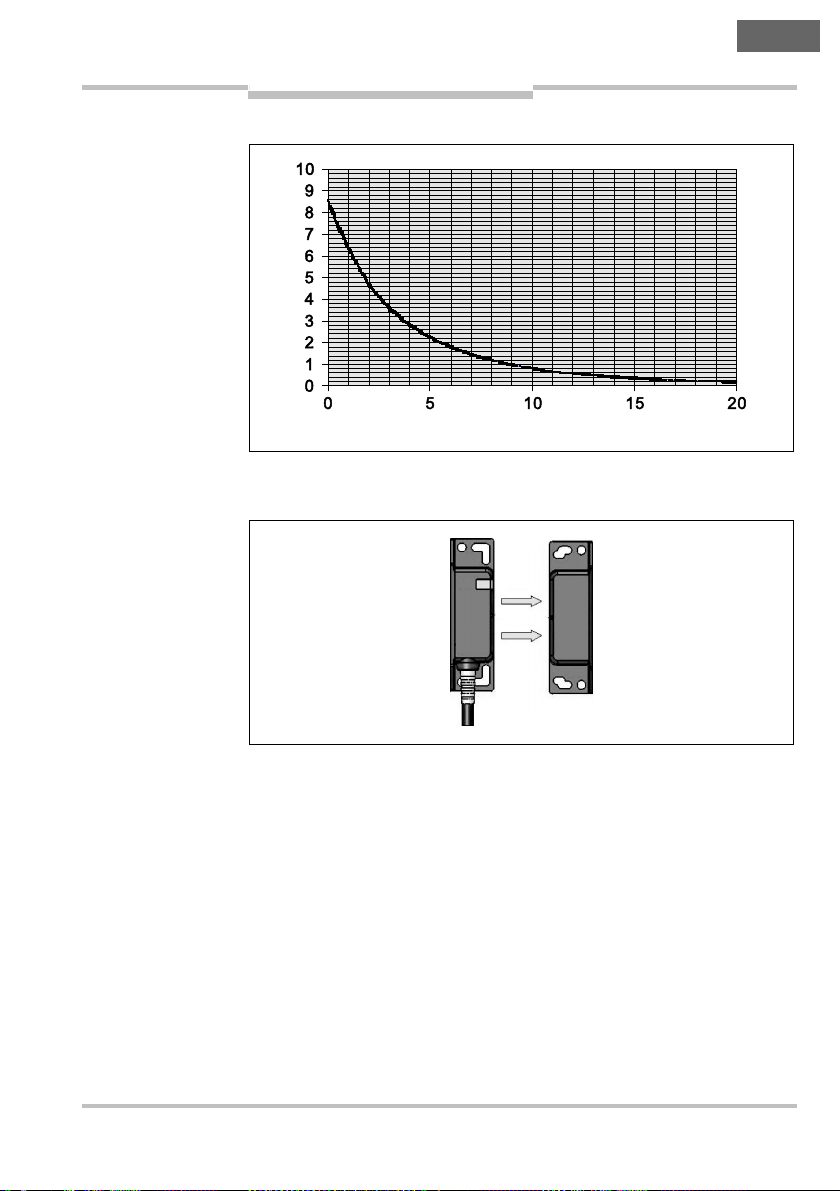

Abb. 14: Dia gramm

Magnetische Haltekraft

(nur TR4-SFxxxx)

Abstand [mm]

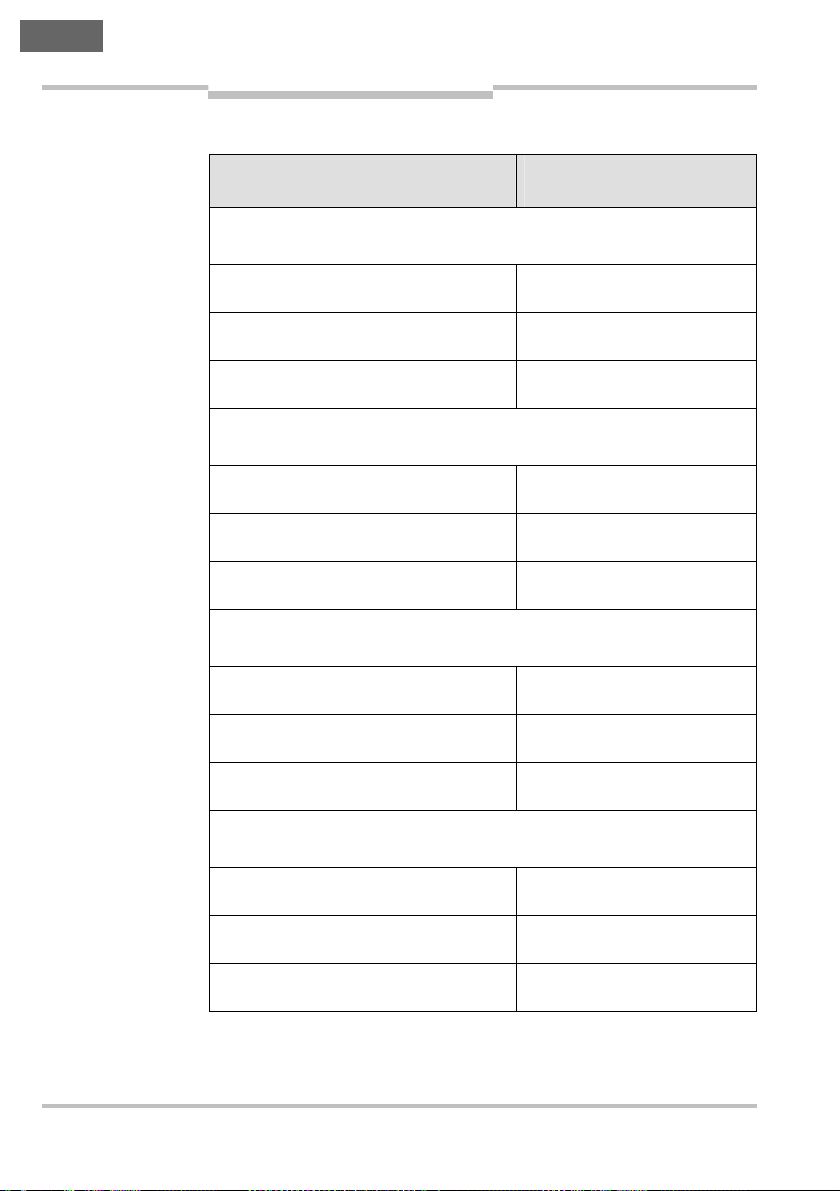

Hinweis

Die magnetische Haltekraft wird von der Vorderseite des Betätigers bis

zur Vorderseite des Sensors gemessen, wie in Abb. 15 gezeigt.

Abb. 15: Berei ch für

die Messung der

magnetischen

Haltekraft

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 43

Irrtümer und Änderungen vorbehalten

Page 44

de

88,14

⊕

57,96

62,53

77,98

82,55

13,41

Kapitel 9 Betriebsanleitung

Technische Daten

TR4

9.3 Maßbilder

9.3.1 Maßbild TR4 Direct Sensor

Abb. 16: Maßbild TR4

Direct Sensor (mm)

24,99 20,65

9,96

Version mit Stecker

10,67

4,57

18,54

4,57

5,08

4,57

M12 × 1

9,7

44 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 45

de

88,14

⊕

68,31

72,9

77,98

Betriebsanleitung Kapitel 9

Technische Daten

TR4

9.3.2 Maßbild TR4 Direct Betätiger

Abb. 17: Maßbild TR4

Direct Betätiger (mm)

24,99 20,65 18,54

10,66

7,11

6,78

4,57

5,08

4,57

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 45

Irrtümer und Änderungen vorbehalten

Page 46

de

Kapitel 10 Betriebsanleitung

Bestelldaten

10 Bestelldaten

10.1 Sicherheitsschalter

10.1.1 Transponder-Sicherheitsschalter TR4-SDxxxx

Standard

Lieferumfang: Sensor, Betätiger, Betriebsanleitung

Tab. 7: Artikelnu mmern

Sicherheitsscha lter

TR4-SDxxxx

Tab. 8: Artikelnu mmern

Sicherheitsscha lter

TR4-SExxxx

Anschlussart des Sensors

Leitung 3 m, PVC 6044636

Leitung 10 m, PVC 6044637

Leitung mit Stecker M12, 8-polig 6044638

Leitung mit Stecker M12, 5-polig 6034573

10.1.2 Transponder-Sicherheitsschalter TR4-SExxxx

mit Randbereichsanzeige

Lieferumfang: Sensor, Betätiger, Betriebsanleitung

Anschlussart des Sensors

Leitung 3 m, PVC 6044642

Leitung 10 m, PVC 6044643

Leitung mit Stecker M12, 8-polig 6044644

Leitung mit Stecker M12, 5-polig 6034578

Artikelnumme r

(Typenschlüssel)

Multicoded Unique Coded

6044639

(TR4-SDM03P)

(TR4-SDU03P)

6044640

(TR4-SDM10P)

(TR4-SDU10P)

6044641

(TR4-SDM01C)

(TR4-SDU01C)

6034577

(TR4-SDM02C)

Artikelnumme r

(Typenschlüssel)

Multicoded Unique Coded

(TR4-SDU02C)

6044645

(TR4-SEM03P)

(TR4-SEU03P)

6044646

(TR4-SEM10P)

(TR4-SEU10P)

6044647

(TR4-SEM01C)

(TR4-SEU01C)

6034583

(TR4-SEM02C)

(TR4-SEU02C)

TR4

46 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 47

de

Betriebsanleitung Kapitel 10

TR4

Bestelldaten

10.1.3 Transponder-Sicherheitsschalter TR4-SFxxxx

mit Randbereichsanzeige

und mit magnetischer Haltekraft

Lieferumfang: Sensor, Betätiger, Betriebsanleitung

Tab. 9: Artikelnu mmern

Sicherheitsscha lter

TR4-SFxxxx

Anschlussart des Sensors

Leitung 3 m, PVC 6044648

Leitung 10 m, PVC 6044649

Leitung mit Stecker M12, 8-polig 6044650

Leitung mit Stecker M12, 5-polig 6034591

Artikelnumme r

(Typenschlüssel)

Multicoded Unique Coded

6044651

(TR4-SFM03P)

(TR4-SFU03P)

6044652

(TR4-SFM10P)

(TR4-SFU10P)

6044653

(TR4-SFM01C)

(TR4-SFU01C)

6036678

(TR4-SFM02C)

(TR4-SFU02C)

10.2 Ersatzbetätiger

Tab. 10 : Artikelnu mmern Ersatzbetätiger

Ersatzbetätiger

Betätiger für Sensor TR4-SDxxxx 5325631

Betätiger für Sensoren TR4-SExxxx

und TR4-SFxxxx

Artikelnumme r

(Typenschlüssel)

Multicoded Unique Coded

5325632

(TR4-RDM000)

5325633

(TR4-RFM000)

(TR4-RDU000)

5325634

(TR4-RFU000)

10.3 Zubehör

Tab. 11 : Artikelnu mmern Zubehör

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 47

Irrtümer und Änderungen vorbehalten

Artikel Artikelnumme r

(Typenschlüssel)

T-Verteiler zur Reihenschaltung von

TR4 Direct

Endstecker für Reihenschaltung in

Verbindung mit T-Verteiler TR4-

5325889

(TR4-AK004C)

5325890

(TR4-AL002C)

AK004C

Page 48

de

Kapitel 10 Betriebsanleitung

Bestelldaten

TR4

10.4 Steckverbinder und Leitungen

Tab. 12 : Artikelnu mmern Steckverbinder

und Leitungen

Artikel Artikelnumme r

(Typenschlüssel)

Anschlussleitung 4-adrig

mit Dose M12, 4-polig, gerade/Abisolierung vorbereitet

2 m 6025900

(DOL-1204-G02MC)

5 m 6025901

(DOL-1204-G05MC)

10 m 6025902

(DOL-1204-G10MC)

Anschlussleitung 8-adrig

mit Dose M12, 8-polig, gerade/Abisolierung vorbereitet

2 m 6020633

(DOL-1208-G02MA)

5 m 6020993

(DOL-1208-G05MA)

10 m 6022152

(DOL-1208-G10MA)

Anschlussleitung 5-adrig

mit Dose M12, 5-polig, gerade/Abisolierung vorbereitet

2 m 6025906

(DOL-1205-G02MC)

5 m 6025907

(DOL-1205-G05MC)

10 m 6025908

(DOL-1205-G10MC)

Verbindungsleitung 4-adrig

mit Dose M12, 4-polig, gerade/Stecker M12, 4-polig, gerade

2 m 6022567

(DSL-1204-G02M)

5 m 6022569

(DSL-1204-G05M)

10 m 6034406

(DSL-1204-G10M)

48 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 49

de

Betriebsanleitung Kapitel 10

TR4

Bestelldaten

Artikel Artikelnumme r

(Typenschlüssel)

Verbindungsleitung 8-adrig

mit Dose M12, 8-polig, gerade/Stecker M12, 8-polig, gerade

2 m 6030121

(DSL-1208-G02MAC)

5 m 6032325

(DSL-1208-G05MAC)

10 m 6034901

(DSL-1208-G10MAC)

10.5 Empfohlene sichere Steuerungslösungen

Die folgenden sicheren Steuerungslösungen der Produktreihe

„sens:Control“ von SICK werden zur Verwendung mit dem Sicherheitsschalter TR4 empfohlen.

Tab. 13 : Artikelnu mmern sichere Steuerungslösungen

Artikel Artikelnummer

(Typenschlüssel)

Sicherheits-Relais

Sicherheits-Relais UE48 6024916

(UE48-2OS3D2)

Sicherheits-Steuerung Flexi Classic

Hauptmodul 6026136

(UE410-MU3T5)

Ein-/Ausgangserweiterung 6032470

(UE410-XU3T5)

Eingangserweiterung 6026139

(UE410-8DI3)

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 49

Irrtümer und Änderungen vorbehalten

Page 50

de

Kapitel 10 Betriebsanleitung

Bestelldaten

TR4

Artikel Artikelnummer

(Typenschlüssel)

Sicherheits-Steuerung Flexi Soft

Hauptmodul CPU0 1043783

(FX3-CPU000000)

Hauptmodul CPU1 1043784

(FX3-CPU130002)

Ein-/Ausgangserweiterung 1044125

(FX3-XTIO84002)

Eingangserweiterung 1044124

(FX3-XTDI80002)

Systemstecker 1043700

(FX3-MPL000001)

Sichere Sensorkaskade Flexi Loop

Flexi-Loop-Knoten mit Dose M12,

5-polig

Flexi-Loop-Knoten mit Dose M12,

8-polig

1061709

(FLN-OSSD1000105)

1061710

(FLN-OSSD1000108)

50 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 51

de

Betriebsanleitung Kapitel 11

TR4

Anhang

11 Anhang

11.1 Konformität mit EU-Richtlinien

EU-Konformitätserklärung (Auszug)

Der Unterzeichner, der den nachstehenden Hersteller vertritt, erklärt

hiermit, dass das Produkt in Übereinstimmung mit den Bestimmungen

der nachstehenden EU-Richtlinie(n) (einschließlich aller zutreffenden

Änderungen) ist, und dass die entsprechenden Normen und/oder

technischen Spezifikationen zugrunde gelegt sind.

Vollständige EU-Konformitätserklärung zum Download: www.sick.com.

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 51

Irrtümer und Änderungen vorbehalten

Page 52

de

Kapitel 11 Betriebsanleitung

Anhang

TR4

11.2 Tabellenverzeichnis

Tab. 1: LED-Anzeigen des TR4....................................................... 14

Tab. 2: Pin-Belegung (Steckervariante) und Aderfarbe

(Leitungsvariante) Anschlussstecker Sensor M12 × 8

(TR4-S..01C) ...................................................................... 22

Tab. 3: Pin-Belegung Anschlussstecker Sensor M12 × 5

(TR4-S..02C) ...................................................................... 23

Tab. 4: Fehleranzeigen der LED Status/Diag am TR4 Unique

Coded während des Einlernens......................................... 31

Tab. 5: Fehleranzeigen der LED Status/Diag................................. 37

Tab. 6: Datenblatt TR4.................................................................. 42

Tab. 7: Artikelnummern Sicherheitsschalter TR4-SDxxxx .............. 46

Tab. 8: Artikelnummern Sicherheitsschalter TR4-SExxxx............... 46

Tab. 9: Artikelnummern Sicherheitsschalter TR4-SFxxxx............... 47

Tab. 10: Artikelnummern Ersatzbetätiger........................................ 47

Tab. 11: Artikelnummern Zubehör................................................... 47

Tab. 12: Artikelnummern Steckverbinder und Leitungen ................ 48

Tab. 13: Artikelnummern sichere Steuerungslösungen................... 49

52 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 53

de

Betriebsanleitung Kapitel 11

TR4

Anhang

11.3 Abbildungsverzeichnis

Abb. 1: Ansprechbereich ................................................................16

Abb. 2: Anfahrrichtungen ...............................................................16

Abb. 3: Ansprechbereich bei Drehung des Betätigers um 90°.......17

Abb. 4: Mindestabstand bei der Montage mehrerer

Sicherheitsschalter ............................................................18

Abb. 5: Pin-Belegung Anschlussstecker Sensor M12 × 8

(TR4-S..01C).......................................................................22

Abb. 6: Pin-Belegung Anschlussstecker Sensor M12 × 5

(TR4-S..02C).......................................................................23

Abb. 7: Anschluss eines einzelnen Sicherheitsschalters

TR4-S..02C (mit Anschlussstecker M12 × 5).......................24

Abb. 8: Kaskadierung mehrerer Sicherheitsschalter

TR4-S..01C.........................................................................26

Abb. 9: Anschluss mehrerer Sicherheitsschalter TR4-S..01C

in einer Kaskade................................................................27

Abb. 10: Applikationsbeispiel mit einem einzelnen

Sicherheitsschalter TR4-S..02C (mit Anschlussstecker

M12 × 5).............................................................................34

Abb. 11: Applikationsbeispiel mit zwei parallel angeschlossenen

Sicherheitsschaltern TR4-S..02C (mit Anschlussstecker

M12 × 5).............................................................................34

Abb. 12: Applikationsbeispiel für die Kaskadierung von drei

Sicherheitsschaltern TR4-S..01C (mit Anschlussstecker

M12 × 8).............................................................................35

Abb. 13: Fehlersuche bei kaskadierten Sicherheitsschaltern...........38

Abb. 14: Diagramm Magnetische Haltekraft (nur TR4-SFxxxx) .........43

Abb. 15: Bereich für die Messung der magnetischen Haltekraft ......43

Abb. 16: Maßbild TR4 Direct Sensor (mm).......................................44

Abb. 17: Maßbild TR4 Direct Betätiger (mm)....................................45

8014467/YTD7/2016-03-30 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 53

Irrtümer und Änderungen vorbehalten

Page 54

de

Kapitel 11 Betriebsanleitung

Anhang

TR4

54 © SICK AG • Industrial Safety Systems • Deutschland • Alle Rechte vorbehalten 8014467/YTD7/2016-03-30

Irrtümer und Änderungen vorbehalten

Page 55

en

Operating Instructions

TR4

Contents

Contents

1 About this document ...................................................................57

1.1 Function of this document ................................................57

1.2 Target group......................................................................57

1.3 Depth of information.........................................................57

1.4 Scope................................................................................58

1.5 Abbreviations used ...........................................................58

1.6 Symbols used....................................................................58

2 On safety......................................................................................59

2.1 Qualified safety personnel ................................................59

2.2 Applications of the safety switches ...................................60

2.3 Correct use........................................................................60

2.4 General safety notes and protective measures.................61

2.5 Environmental protection..................................................62

2.5.1 Disposal...................................................................62

3 Product description.....................................................................63

3.1 Function description .........................................................63

3.2 Safety features..................................................................65

3.3 LED indicators...................................................................66

4 Mounting......................................................................................67

5 Electrical installation ..................................................................71

5.1 Safety notes for the electrical connection.........................71

5.2 Fault tolerance..................................................................72

5.3 Connection........................................................................73

5.3.1 M12 × 8 sensor connection plug..............................74

5.3.2 M12 × 5 sensor connection plug..............................75

5.3.3 Connection of a single safety switch........................76

5.3.4 Connection of several safety switches in a

cascade...................................................................77

6 Commissioning............................................................................80

6.1 Indication on switching on.................................................80

6.2 Teach-in (TR4 Unique Coded)............................................80

6.2.1 Teaching-in an actuator...........................................81

6.2.2 Teaching-in and locking the TR4 Unique Coded.......82