Page 1

PLS

Proximity Laser Scanner

PLS 10X-317

O

P

E

R

A

T

I

N

G

I

N

S

T

R

U

C

T

I

O

N

S

Page 2

D

CH

A Seite: 3–30

DK Side: 31–58

E Páginas: 59–86

F Pages: 87–116

FIN Sivut: 117–144

GB Page: 145–172

GR : 173–200

I Pagina: 201–228

N Side: 229–256

NL Pagina: 257–284

P Páginas: 285–312

S Sidan: 313–340

Appendix Page: 341–345

Inhalt/Contents

Q

U

A

L

I

T

Y

S

Y

S

T

E

M

DIN EN ISO 9001

C

E

R

T

I

F

I

E

D

Reg.No. 19462-2

Page 3

PLS D

Inhalt

1. Allgemeines .............................................................................4

2. Systembeschreibung............................................................... 5

3. Sicherheitsvorschriften und -hinweise..................................... 6

4. Montage...................................................................................7

4.1 Mechanische Befestigung .................................................7

4.2 Elektrische Installation....................................................... 7

5. Hinweis für die Inbetriebnahme...............................................9

6. Prüfungen ..............................................................................10

6.1 Prüfung PLS ....................................................................10

6.2 Checkliste ........................................................................13

7. Diagnose................................................................................16

7.1 Diagnoseelemente ..........................................................16

7.2 Wartung ...........................................................................17

7.3 Service.............................................................................18

8. Zubehör .................................................................................18

9. Konformitätserklärung ...........................................................19

10. Technische Daten PLS 10X-317 ...........................................20

11. Anhang: Legende zu den Abbildungen .................................28

11.1 Remissionsgrade von Objekten ....................................28

11.2 Maßbilder.......................................................................28

11.3 Steckerbelegung ...........................................................28

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 3

Page 4

PLS D

1. Allgemeines

Diese Betriebsanleitung enthält Informationen zur Inbetriebnahme,

Funktionsüberprüfung, Wartung, Diagnose und zu Technischen Daten sowie den Konformitäten. Weitergehende Informationen, z.B. für

die Bestellung, den Systemeinsatz oder für die Programmierung sind

der Technischen Beschreibung PLS zu entnehmen.

Die vorliegende Betriebsanleitung bezieht sich ausschließlich auf:

PLS 10X-317 (Bestell-Nr. 1 022 253)

Dieses Gerät ist zertifiziert zur Verwendung als Personenschutzeinrichtung und erfüllt bei bestimmungsgemäßem Einsatz die einschlägigen Vorschriften.

4 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 5

PLS D

2. Systembeschreibung

Der Tastende Laser Scanner PLS erfasst kontinuierlich und über

einen Winkelbereich von 180° die Kontur seiner Umgebung. Dabei

können zwei Arten von Feldern (Warnfeld und Schutzfeld) programmiert werden, innerhalb derer Objekte zum Schalten der PLS-Ausgänge führen.

Dabei ist die Abschaltung, die durch Objekte im Schutzfeld hervorgerufen wird, sicher ausgeführt, d. h. die Schaltausgänge sind zweikanalig (redundant) ausgelegt und überwachen sich gegenseitig.

Der PLS kann als Personenschutzeinrichtung sowohl in stationären

Applikationen (Überwachung von Gefahrenbereichen bzw. den Zutritt zu Gefahrenbereichen) als auch in mobilen Applikationen (Auffahrschutz an Fahrzeugen) eingesetzt werden.

Die Schutzfelddimensionierung muss nach den Vorgaben der Technischen Beschreibung PLS erfolgen.

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 5

Page 6

PLS D

3. Sicherheitsvorschriften und -hinweise

1. Für die Verwendung/Einbau der Berührungslos Wirkenden

Schutzeinrichtung sowie für die Inbetriebnahme und wiederkehrende

technische Überprüfungen gelten die nationalen/internationalen

Rechtsvorschriften, insbesondere

die Maschinenrichtlinie 98/37 EG,

die Arbeitsmittelbenutzungsrichtlinie 89/655 EWG,

die Sicherheitsvorschriften sowie

die Unfallverhütungsvorschriften/Sicherheitsregeln.

Hersteller und Benutzer der Maschine, an der unsere Schutzeinrichtungen verwendet werden, sind dafür verantwortlich, alle geltenden

Sicherheitsvorschriften/-regeln mit der für sie zuständigen Behörde

in eigener Verantwortung abzustimmen und einzuhalten.

2. Darüber hinaus sind unsere Hinweise, insbesondere Prüfvorschriften (siehe Kapitel Prüfungen) dieser Technischen Beschrei-

bung bzw. Betriebsanleitung (wie z. B. zum Einsatz, Anbau, Installation oder Einbindung in die Maschinensteuerung) unbedingt zu beachten und einzuhalten.

3. Die Prüfungen sind von Sachkundigen bzw. von eigens hierzu

befugten und beauftragten Personen durchzuführen und in jeder-

zeit nachvollziehbarer Weise zu dokumentieren.

4. Unsere Betriebsanleitung ist dem Arbeitnehmer (Bediener) der

Maschine, an der unsere Schutzeinrichtung verwendet wird, zur Verfügung zu stellen. Der Arbeitnehmer ist durch Sachkundige

einzuweisen.

5. Dieser Broschüre ist als Anlage eine Checkliste zur Überprüfung

durch den Hersteller und Ausrüster beigefügt.

6 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 7

PLS D

4. Montage

4.1 Mechanische Befestigung

Der PLS kann entweder direkt über die entsprechenden Gewindebohrungen im Gehäuse oder über Befestigungssätze montiert werden. Bitte beachten Sie dazu die Maßzeichnungen des PLS und der

Befestigungssätze im Anhang sowie zusätzliche Hinweise zu der

Auswahl der optimalen Montageorte in der Technischen Beschreibung.

Hinweis: Bei stark vibrierenden Anlagen sollten Sie mit Hilfe von

Schraubensicherungsmitteln das unbeabsichtigte Lösen der Einstellund Befestigungsschrauben verhindern und diese Schrauben regelmäßig auf ihren festen Sitz überprüfen.

4.2 Elektrische Installation

Zum Anschluss des PLS können Sie entweder die Versorgungsstecker selbst konfektionieren und dabei wählen, ob Sie das Kabel nach

oben oder nach hinten austreten lassen wollen, oder Sie können auf

fertig konfektionierte Kabel mit verschiedenen Leitungslängen (nur

Kabelausgang nach oben) zurückgreifen.

Die Kommunikationsleitung zum PLS wird mit einer abgeschirmten

Datenleitung hergestellt (siehe Kapitel Zubehör in der Technischen

Beschreibung).

Bitte beachten Sie die Hinweise auf der folgenden Seite!

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 7

Page 8

PLS D

Hinweise zur Installation

Verlegen Sie alle Leitungen und Anschlusskabel so, dass sie vor

Beschädigungen geschützt sind.

Wenn Sie die Stecker und Leitungen selbst konfektionieren, achten

Sie darauf, die Versorgungsstecker für Spannungsversorgung und

Schnittstelle nicht zu vertauschen.

Verschließen Sie freie Gewindebohrungen mit den mitgelieferten

Blindstopfen und achten Sie darauf, dass sich die Dichtungen in der

richtigen Position befinden.

Lassen Sie die Steckverbinder nicht fallen. Der Sub-D-Stecker

könnte dadurch in das Steckergehäuse gedrückt und somit unbrauchbar werden.

Kontrollieren Sie den richtigen Sitz der Dichtung auf den Anschlussgehäusen.

Setzen Sie die Steckverbinder seitenrichtig in die vorgesehenen

Aufnahmen im PLS-Gehäuse. Schieben Sie die Steckverbinder mit

leichtem Druck in das PLS-Gehäuse. Sie erkennen, dass eine

korrekte Verbindung hergestellt ist, wenn die Anschlussgehäuse mit

den Steckverbindern bündig mit dem PLS-Gehäuse abschließen.

Erst dann sollten Sie die Anschlussgehäuse mit den seitlichen Innensechskantschrauben sichern.

Nur wenn beide Anschlussgehäuse mit Dichtungen auf die beschriebene Art eingesetzt und befestigt werden, entspricht das Gehäuse

der Schutzart IP 65.

8 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 9

PLS D

5. Hinweis für die Inbetriebnahme

Für die Inbetriebnahme gelten besondere Sicherheitsmaßnahmen.

Beachten Sie hierzu unbedingt Kapitel 6 in dieser Betriebsanleitung

und die entsprechenden Kapitel in der Technischen Beschreibung.

Das Gerät ist mit einer Grundkonfiguration programmiert. Änderungen an Überwachungsbereichen sowie der Parametrierung dürfen

nur von autorisierten Personen (Sachkundigen) durchgeführt werden.

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 9

Page 10

PLS D

6. Prüfungen

6.1 Prüfung PLS

Diese Prüfungen sind notwendig, um die korrekte Funktionsweise

der Schutzeinrichtungen sowie der Einbindung in die Maschinen/Anlagensteuerung zu überprüfen sowie eventuelle Änderungen oder

Manipulationen aufzudecken.

Folgende Punkte sind zu beachten, um die bestimmungsgemäße

Verwendung sicherzustellen:

Montage und elektrischer Anschluss nur von sachkundigem Personal.

Sachkundig ist, wer aufgrund seiner fachlichen Ausbildung und Erfahrung ausreichende Kenntnisse auf dem Gebiet des zu überprüfenden kraftbetriebenen Arbeitsmittels hat und mit den einschlägigen

staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvorschriften,

Richtlinien und allgemein anerkannten Regeln der Technik (z.B.

DIN-Normen, VDE-Bestimmungen, technischen Regeln anderer EGMitgliedstaaten) so weit vertraut ist, dass er den arbeitssicheren Zustand des kraftbetriebenen Arbeitsmittels beurteilen kann. Dies sind

in der Regel Sachkundige der Hersteller der BWS oder auch solche

Personen, die beim Hersteller der BWS entsprechend ausgebildet,

überwiegend mit Prüfungen von BWS beschäftigt und vom Betreiber

der BWS beauftragt sind.

1. Prüfung vor der Erstinbetriebnahme der Schutzeinrichtung

der Maschine durch Sachkundige:

- Die Prüfung vor der Erstinbetriebnahme dient dazu, die in den

Nationalen/Internationalen Vorschriften insbesondere der Maschinen- oder Arbeitsmittelbenutzerrichtlinie geforderten Sicherheitsanforderungen zu bestätigen (EG-Konformitätserklärung).

10 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 11

PLS D

- Prüfung der Wirksamkeit der Schutzeinrichtung an der Maschine

in allen an der Maschine einstellbaren Betriebsarten gemäß beigefügter Checkliste.

- Das Bedienpersonal der mit der Schutzeinrichtung gesicherten

Maschine, muss vor Aufnahme der Arbeit durch Sachkundige des

Maschinenbetreibers eingewiesen werden. Die Unterweisung obliegt der Verantwortung des Maschinenbetreibers.

Sie prüfen Ihr PLS-System, indem Sie anhand der in Kapitel 6.2

abgedruckten Checkliste vorgehen.

2. Regelmäßige Prüfung der Schutzeinrichtung durch

Sachkundige:

- Prüfung entsprechend den national gültigen Vorschriften in den

darin enthaltenen Fristen. Diese Prüfungen dienen der Aufdeckung von Veränderungen oder Manipulationen an der

Schutzeinrichtung bezogen auf die Erstinbetriebnahme.

- Die Prüfungen sind jedes Mal auch dann durchzuführen bei we-

sentlichen Änderungen an der Maschine oder Schutzeinrichtung

sowie nach Umrüsten oder Instandsetzungen im Falle von Beschädigung an Gehäuse, Frontscheibe, Anschlusskabel usw.

Sie prüfen Ihr PLS-System, indem Sie anhand der in Kapitel 6.2

abgedruckten Checkliste vorgehen.

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 11

Page 12

PLS D

3. Tägliche Prüfung der Schutzeinrichtung durch befugte und

beauftragte Personen:

So prüfen Sie Ihr PLS-System ordnungsgemäß:

1. Die Prüfung muss bei jedem Wechsel der Betriebsart erfolgen.

2. Überprüfen Sie die mechanische Installation auf festsitzende Befestigungsschrauben und die ordnungsgemäße Ausrichtung des

PLS.

3. Prüfen Sie den PLS auf sichtbare Veränderungen wie Beschädigungen, Manipulationen usw.

4. Schalten Sie die Maschine/Anlage ein.

5. Beobachten Sie die Leuchtmelder des PLS (rot, grün, gelb).

6. Wenn bei eingeschalteter Maschine/Anlage nicht mindestens ein

Leuchtmelder dauerhaft aufleuchtet, ist von einem Fehler in der

Maschine/Anlage auszugehen. In diesem Fall muss die Maschine

unmittelbar stillgesetzt und durch einen Sachkundigen überprüft

werden.

7. Unterbrechen Sie gezielt das Schutzfeld bei laufendem Betrieb,

um die Wirkung der gesamten Anlage zu prüfen. Die Leuchtmelder müssen hierbei von grün auf rot wechseln und die gefahrbringende Bewegung muss sofort zum Stillstand kommen. Wiederholen Sie diese Überprüfung an unterschiedlichen Stellen des

Gefahrenbereiches. Sollte sich hierbei eine Abweichung dieser

Funktion feststellen lassen, so ist die Maschine/Anlage sofort

stillzusetzen und durch einen Sachkundigen zu überprüfen.

8. Für stationäre Anwendung ist zu überprüfen, ob der auf dem

Boden gekennzeichnete Gefahrenbereich der im PLS abgelegten

Schutzfeldform entspricht und eventuelle Lücken durch zusätzliche Schutzmaßnahmen abgesichert sind. Im Falle mobiler Anwendungen ist zu prüfen, ob das Fahrzeug in Bewegung, mit dem

im PLS eingestellten und am Fahrzeug auf dem Hinweisschild

oder im Konfigurationsprotokoll dargestellten Schutzfeldgrenzen,

tatsächlich anhält. Sollte sich hierbei eine Abweichung ergeben,

so ist die Maschine/Anlage/das Fahrzeug sofort stillzusetzen und

durch einen Sachkundigen zu überprüfen.

12 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 13

PLS D

6.2 Checkliste

Die Angaben zu den nachfolgend aufgelisteten Punkten müssen

mindestens bei der erstmaligen Inbetriebnahme vorhanden sein

– jedoch abhängig von der Applikation, deren Anforderung der

Hersteller/Ausrüster zu überprüfen hat.

Diese Checkliste sollte aufbewahrt werden bzw. bei den Maschinenunterlagen hinterlegt sein, damit bei wiederkehrenden Prüfungen

diese als Referenz dienen kann.

1. Wurden die Sicherheitsvorschriften entsprechend den für die

Maschine gültigen Richtlinien/Normen zugrundegelegt?

Ja ❏ Nein ❏

2. Sind die angewendeten Richtlinien und Normen in der Konformitätserklärung aufgelistet?

Ja ❏ Nein ❏

3. Entspricht die Schutzeinrichtung der geforderten Steuerungskategorie? Ja ❏ Nein ❏

4. Ist der Zugang/Zugriff zum Gefahrenbereich/zur Gefahrenstelle

nur durch das Schutzfeld der BWS möglich?

Ja ❏ Nein ❏

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 13

Page 14

PLS D

5. Sind Maßnahmen getroffen worden, welche bei Gefahrbe

reichs-/Gefahrstellensicherung einen ungeschützten Aufenthalt

im Gefahrenbereich verhindern (mechanischer Hintertretschutz), überwachen und sind diese gegen Entfernen gesichert?

Ja ❏ Nein ❏

6. Sind zusätzliche mechanische Schutzmaßnahmen, welche ein

Übergreifen, Untergreifen und Umgreifen verhindern, angebracht und gegen Manipulation gesichert?

Ja ❏ Nein ❏

7. Ist die max. Stoppzeit bzw. Nachlaufzeit der Maschine nachgemessen und (an der Maschine und/oder in den Maschinenunterlagen) angegeben und dokumentiert?

Ja ❏ Nein ❏

8. Wird der erforderliche Sicherheitsabstand der BWS zur nächstliegenden Gefahrenstelle eingehalten?

Ja ❏ Nein ❏

9. Sind die BWS-Geräte ordnungsgemäß befestigt und nach

erfolgter Justage gegen Verschieben gesichert?

Ja ❏ Nein ❏

10. Sind die erforderlichen Schutzmaßnahmen gegen elektrischen

Schlag wirksam (Schutzklasse)?

Ja ❏ Nein ❏

14 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 15

PLS D

11. Ist das Befehlsgerät zum Reset der (BWS) Schutzeinrichtung

bzw. zum Restart der Maschine vorhanden und vorschriftsmäßig angebracht? Ja ❏ Nein ❏

12. Sind die Ausgänge der BWS (OSSD) entsprechend der erforderlichen Steuerungskategorie eingebunden und entsprechen

sie den Schaltplänen? Ja ❏ Nein ❏

13. Ist die Schutzfunktion gemäß den Prüfhinweisen dieser

Dokumentation überprüft? Ja ❏ Nein ❏

14. Sind bei jeder Einstellung des Betriebsartenwahlschalters die

angegebenen Schutzfunktionen wirksam?

Ja ❏ Nein ❏

15. Werden die von der BWS angesteuerten Schaltelemente,

z.B. Schütze, Ventile überwacht?

Ja ❏ Nein ❏

16. Ist die BWS während des gesamten gefahrbringenden

Zustandes wirksam? Ja ❏ Nein ❏

17. Wird beim Aus- bzw. Abschalten der BWS sowie beim Umschalten der Betriebsarten oder beim Umschalten auf eine andere Schutzeinrichtung der jeweils eingeleitete gefahrbringende

Zustand gestoppt?

Ja ❏ Nein ❏

18. Ist das Hinweisschild zur täglichen Prüfung für den Bediener gut

sichtbar angebracht?

Ja ❏ Nein ❏

Diese Checkliste ersetzt nicht die erstmalige Inbetriebnahme sowie

regelmäßige Prüfung durch einen Sachkundigen.

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 15

Page 16

PLS D

7. Diagnose

7.1 Diagnoseelemente

Auf der Gehäuseoberseite des PLS sind drei Leuchtmelder angebracht, die den Betriebszustand des PLS anzeigen.

Dem Sicherheitsausgang ist der grüne und der rote Leuchtmelder

zugeordnet.

Der gelbe Leuchtmelder signalisiert – je nach Voreinstellung des

PLS – ein Objekt im Warnfeld und/oder die Verschmutzung der

Frontscheibe.

Sollte ein Selbsttest des Gerätes negativ ausfallen (Systemfehler),

wird dies ebenfalls über den gelben Leuchtmelder angezeigt.

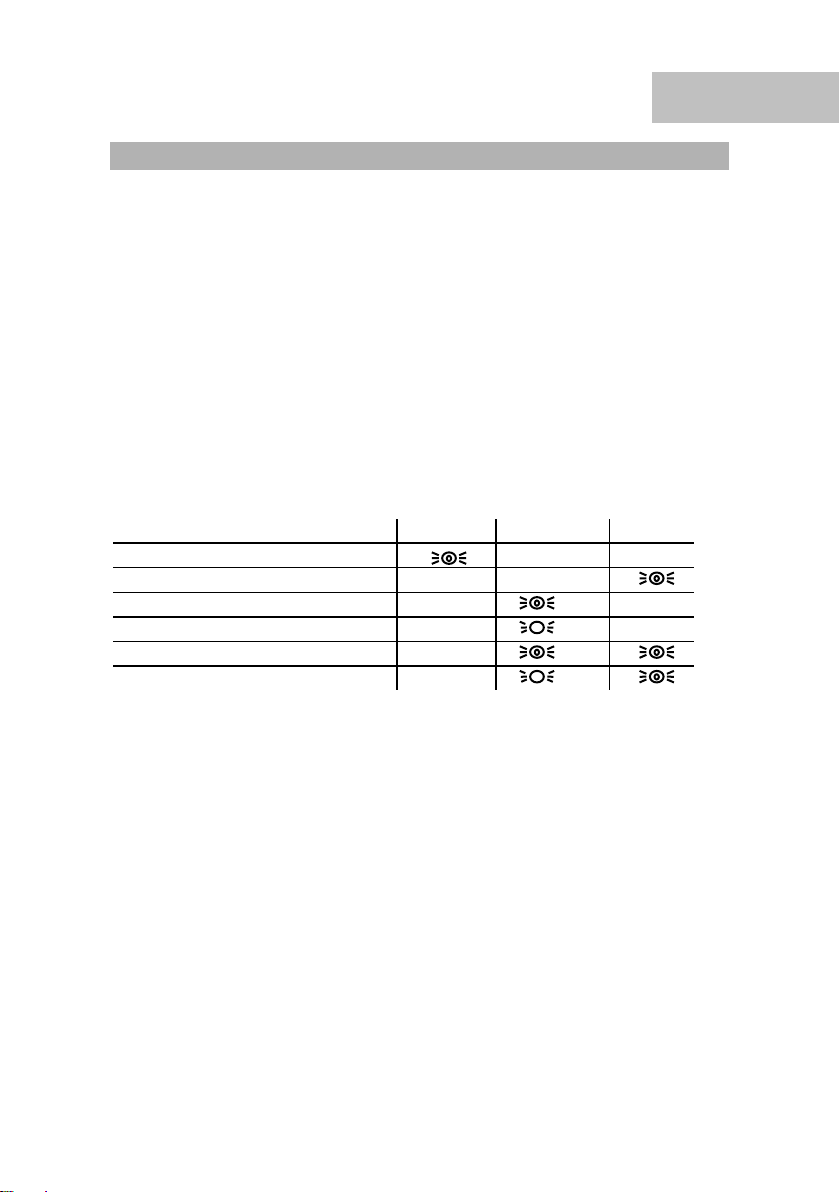

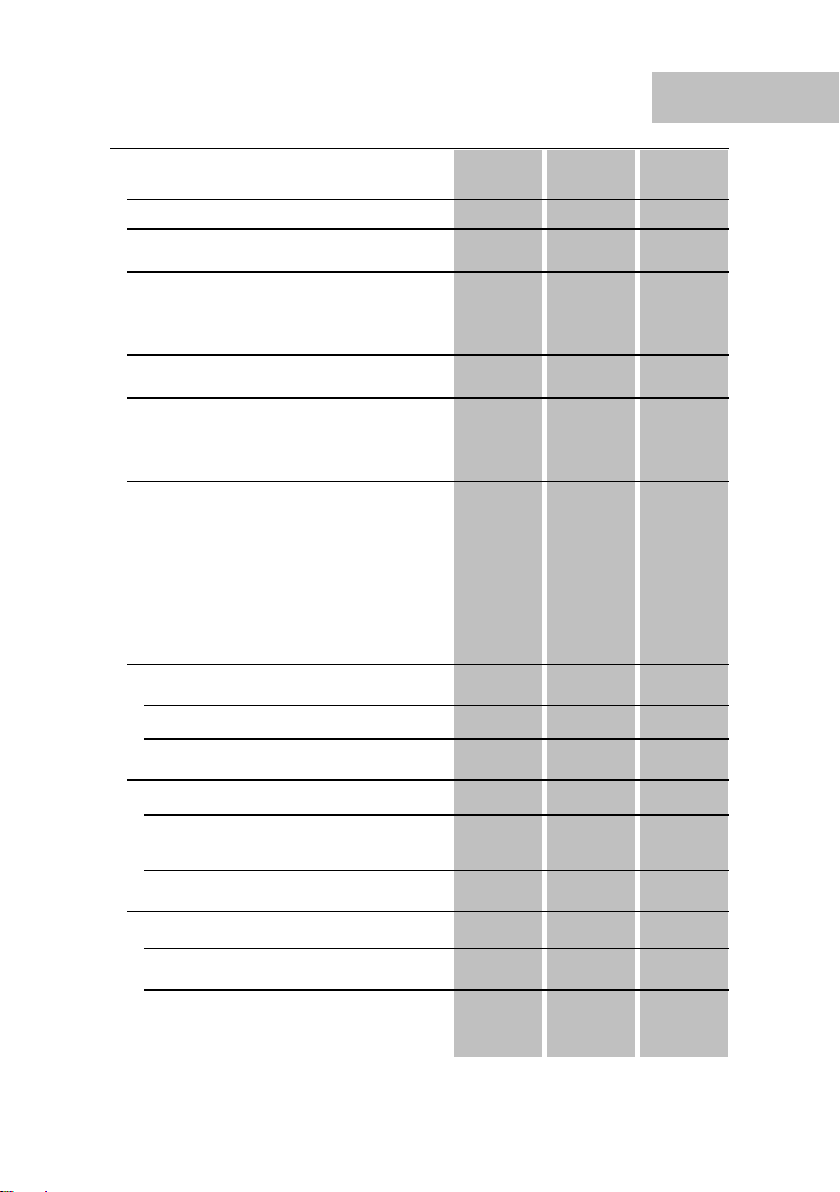

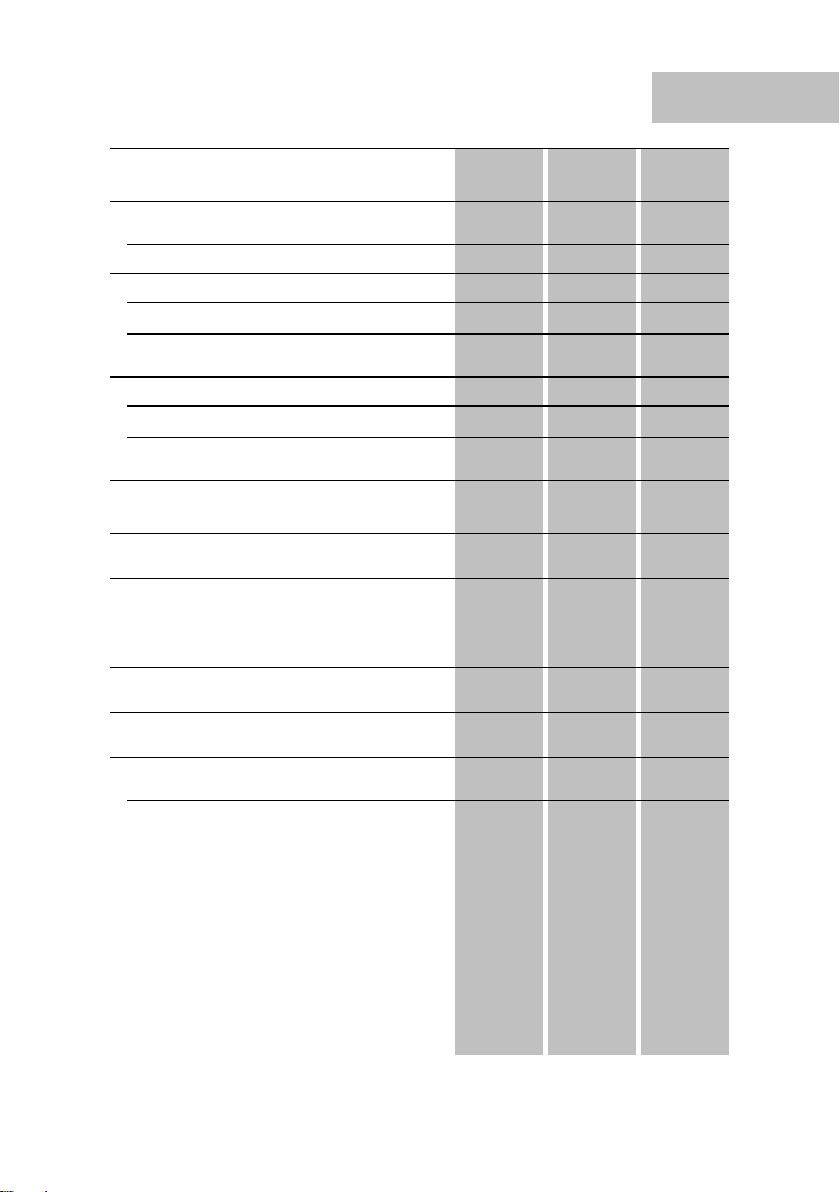

Diagnose mit PLS-Leuchtmelder:

Status grün gelb rot

Schutzfeld frei

Objekt im Schutzfeld

Objekt im Warnfeld

Verschmutzungswarnung *

Verschmutzung *

Selbsttest negativ **

* Verschmutzung der PLS-Frontscheibe:

Siehe Kapitel 7.2 Wartung!

** Selbsttest negativ: Siehe Kapitel 7.3 Service!

Die Leuchtmelder dienen einer ersten Diagnose des Systemstatus.

Für autorisiertes Personal steht mit Hilfe der mitgelieferten Benutzersoftware ein ausführliches Diagnosesystem zur Verfügung (siehe

Kapitel Benutzersoftware in der Technischen Beschreibung PLS).

1Hz

4Hz

16 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 17

PLS D

7.2 Wartung

Bei entsprechender Voreinstellung durch autorisierte Personen

mittels der Benutzersoftware zeigt das PLS sowohl eine leichte Verschmutzung der Frontscheibe über die Verschmutzungswarnung

(bei voller Funktion des Gerätes) als auch eine starke Verschmutzung der Frontscheibe (bei gleichzeitiger Abschaltung der Ausgänge) an.

Reinigen Sie die Frontscheibe, wenn die Verschmutzungswarnung

des Gerätes aktiv wird. Dies wird durch das langsame Blinken des

gelben bei gleichzeitigem konstanten Leuchten des grünen Leuchtmelders (freies Schutzfeld) angezeigt. Die Frontscheibe ist ein optisches Bauteil und darf nicht verkratzt werden. Säubern Sie diese

daher nur mit einem weichen Lappen und Kunststoffreiniger.

(Empfehlung: Antistatischer Kunststoffreiniger 1 Liter

Bestell-Nr. 5 600 006)

Ist die Scheibe verkratzt, muss sie ausgetauscht werden. Sie finden

die Bestellnummer der Ersatzfrontscheibe (inkl. Dichtung und

Schrauben) im Kapitel Zubehör in der Technischen Beschreibung

zum PLS. Da das PLS nach Austausch der Frontscheibe neu abgeglichen werden muss, sprechen Sie bitte mit Ihrem Sicherheitsbeauftragten.

Kontrollieren Sie alle Befestigungsschrauben am PLS und an den

Haltewinkeln regelmäßig auf ihren festen Sitz. Überprüfen Sie ebenfalls alle Verschraubungen an den Würfelsteckern.

Überprüfen Sie regelmäßig die ordnungsgemäße Funktion des Gerätes durch Eingreifen in das Schutzfeld entlang der Schutzfeldgrenzen in Übereinstimmung mit den applikationsspezifischen

Vorschriften.

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 17

Page 18

PLS D

7.3 Service

Zeigt das PLS über den gelben Leuchtmelder eine Störung an, kann

an Hand der unter 7.1 aufgeführten Informationen zu den Leuchtmeldern eine erste Diagnose erzielt werden. Für autorisiertes Personal (siehe Hinweis in Technischer Beschreibung PLS) steht mit Hilfe

der mitgelieferten Benutzer-Software ein ausführliches Diagnosesystem zur Verfügung.

Bei weiteren Fragen wenden Sie sich bitte an die zuständige SICKNiederlassung.

8. Zubehör

Sie finden eine Auflistung des erhältlichen Zubehörs in der Technischen Beschreibung zum PLS. Auch die erhältlichen Ersatzteile sind

dort aufgeführt.

18 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 19

PLS D

9. Konformitätserklärung

PLS 10X-317

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 19

Page 20

PLS D

10. Technische Daten PLS 10X-317

Hier finden Sie die wichtigsten technischen Daten des PLS.

Elektrische Angaben

Betrachtungspunkt für die Kennwerte ist das Steckeck (falls nicht

anders angegeben)

Eigenschaften Angaben

min typ max

Versorgungsspannung (Uv) 16,8 V 24,0 V 28,8 V

verpolungsfest, über Sicherheitstrenntrafo nach EN 60742 (auch Ladegerät

bei Transportfahrzeugen)

zulässige Restwelligkeit (V

Die Grenzwerte der Versorgungsspannung dürfen dabei nicht überbzw. unterschritten werden.

Ansprechzeit (einstellbar

über Mehrfachauswertung)

zweifach 2 x 40 ms

sechzehnfach 16 x 40 ms

Einschaltzeiten

Bei Spannung Ein 6 s

Leistungsaufnahme (Ohne Last) 17 W

) 500 mV

RMS

20 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 21

PLS D

Eigenschaften Angaben

min typ max

Warnfeld-Ausgang (PNP)

Spannung: Warnfeld frei Uv – 2,5 V

Spannung: Warnfeld frei 13,4 V

bei Uv = 16,8 V

Schaltstrom

(Bezug auf EXT_GND legen) 100 mA

Zeitliches Verhalten des Ausgangs

ohne Wiederanlaufsperre Die Deaktivierung ist abhängig

von der Mehrfachauswertung,

die Aktivierung nicht.

Deaktivierung nach WF-Eingriff

(2-fach Auswertung) 127 ms

Aktivierung bei Warnfeld (WF) frei 40 ms

Zeitliches Verhalten des Ausgangs

nach 2 Sekunden abhängig von der

Mehrfachauswertung

Deaktivierung nach WF-Eingriff

(2-fach Auswertung) 127 ms

Aktivierung bei Warnfeld (WF) frei 40 ms

Kurzschlussfest ja

Schaltfolge 3 Hz

Lastinduktivität 2 H

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 21

Page 22

PLS D

Eigenschaften Angaben

min typ max

Sicherheitsausgänge (OSSD)

– dynamisch (HIGH-aktiv)

Schaltspannung

HIGH aktiv (U

Schaltspannung

HIGH aktiv (U

bei Uv = 16,8 V

Spannung LOW 0 V 2,5 V

Schaltstrom

(Bezug auf EXT_GND legen) 4 mA 150 mA

Zeitliches Verhalten des Ausgangs

ohne Wiederanlaufsperre abhängig von der

Mehrfachauswertung

Aktivierung bei Schutzfeld (SF) frei 190 ms

Zeitliches Verhalten des Ausgangs

nach 2 Sekunden abhängig von der

Mehrfachauswertung

) Uv – 2,5 V

eff

) 13,4 V

eff

Aktivierung bei Schutzfeld (SF) frei 2 s

Kurzschlussgeschützt durch Überwachen der Ausgänge

Im Fehlerfall: Leckstrom 2,1 mA

Fehlerfall: Unterbrechung der GNDLeitung. Das nachgeschaltete Steuerelement muss diesen Zustand als

LOW erkennen.

22 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 23

PLS D

Eigenschaften Angaben

min typ max

reine Lastkapazität 100 nF

Schaltfolge 3 Hz

reine Lastinduktivität 2 H

Bei geringerer Schaltfolge ist die max.

zulässige Lastinduktivität größer.

Funkenlöschglied (RC-Kombination) ohne

Tiefpassverhalten der Last

(Grenzfrequenz) 500 Hz

siehe Testpulsdaten

Testpulsdaten

Die Ausgänge werden im aktiven Zustand zyklisch getestet (kurzes LOWSchalten). Es ist bei der Auswahl der

nachgeschalteten Steuerelemente

darauf zu achten, dass die Testpulse

bei den oben angegebenen Parametern

nicht zu einer Abschaltung führen.

OSSD 1

Testpulsbreite 55 µs

Testpulshäufigkeit alle 40 ms

OSSD 2

Testpulsbreite 55 µs bzw.

460 µs

Testpulshäufigkeit wechselweise alle 40 ms

OSSD 1 und OSSD 2

Testpulsbreite 55 µs

Testpulshäufigkeit 3 s

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 23

Page 24

PLS D

Eigenschaften Angaben

min typ max

Leitungsspezifikation

Leitungslänge 30 m

Leitungsquerschnitt 0,5 mm2

zulässiger Leitungswiderstand 2,5 Ohm

Optische Angaben

Scanwinkel 180°

Winkelauflösung 0,5° 1° durch

Pixelaus blendung

Schutzfeld

Reichweite (Radius) 1,5 m

Remission des Objekts 1,8 %

(diffus)

Auflösung 50 mm

Sicherheitskategorie

DIN V 19250 Anforderungsklasse 4

EN 954-1 Kategorie 3

IEC/EN 61496-1

Die EG Baumusterprüfung erfolgte gemäß BiA-Prüfempfehlungen,

die in wesentlichen Teilen dem aktuellen Normentwurf zu Normentwurf

zu IEC 61496-3:1999 entsprechen Typ 3 Typ 3 Typ 3

24 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 25

PLS D

Eigenschaften Angaben

min typ max

Warnfeld

Reichweite (Radius) 50 m

Remission bei 15 m und 80 mm

Objektdurchmesser 20 %

Sicherheitskategorie keine

Messbereich

Reichweite (Radius) 50 m

Remission Diagramm

(s. S. 67 TB PLS)

Auflösung der Entfernungsmessung ± 50 mm

Messfehler

Maximaler Messfehler 94 mm

Allgemeine Angaben

Elektrischer Anschluss steckbare Anschlussgehäuse,

verschraubbar für 0,5 mm2

Crimpanschluss, PG 9

Schnittstelle universal (RS 232/RS 422)

Bei einer Eigenkonfektionierung der

Kabel achten Sie auf den Anschluss der

Abschirmung der Kabel. Empfehlenswert ist eine beidseitige Kontaktierung

des Schirms, wenn eine RS 232-Verbindung verwendet wird. Bei der Verwendung einer RS 422-Verbindung

sollte der Schirm nur einseitig angeschlossen werden. Der Schirm sollte

rechnerseitig aufgelegt werden.

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 25

Page 26

PLS D

Eigenschaften Angaben

min typ max

Übertragungsrate

RS 232 9600 Baud 56 kBaud

RS 422 9600 Baud 500 kBaud

dauernde Rechnerverbindung nur mit

RS 422 erlaubt

Leitungslänge

RS 232 15 m

RS 422 100 m

Anzahl der Mehrfachauswertungen 2 16

Laserschutzklasse 1

Schutzart IP 65, nach EN 60529

Schutzklasse schutzisoliert, Schutzklasse 2

Temperaturbereich

Betriebsumgebungstemperatur 0 °C 50 °C

Lagertemperatur -25 °C 70 °C

Feuchtebeanspruchung DIN 40040, Tabelle 10,

Kennbuchstabe E

(mäßig trocken)

Sender Infrarot-Laserdiode

Wellenlänge 885 nm 905 nm 935 nm

Empfänger

Öffnungswinkel ± 0,5° ± 1°

26 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 27

PLS D

Eigenschaften Angaben

min typ max

Gehäuse

Material Alu-Druckguss

Frontscheibe

Material Polycarbonat

Oberfläche Vorderseite kratzfest beschichtet

Schwingbeanspruchung IEC 68, Teil 2-6, Tabelle c2

Frequenzbereich 10 ... 150 Hz

Amplitude 0,35 mm bzw. 5 g

Einzelschock IEC 68, Teil 2-27, Tabelle 2,

15 g/11 ms

Dauerschock (1000) IEC 68, Teil 2-29, 10 g/16 ms

Störfestigkeit (EMV) IEC 61496 - 1,

EN 61000-6-4:2001-10,

DIN 40839 - 1 und - 3

Masse (Netto) ca. 4,5 kg

Abmessungen (B x H x T) 155 mm x 185 mm x 156 mm

Farbe

Frontteil gelb RAL 1021

Rückteil schwarz RAL 9005

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 27

Page 28

PLS D

11. Anhang: Legende zu den Abbildungen

Die Abbildungen 1 bis 5 finden Sie am Ende dieser Anleitung.

11.1 Remissionsgrade von Objekten

Abbildung 1: Remissionsgrade

D Reichweite

E Remissionsgrad

F Reflektoren > 2000 %, Reflexfolien > 3000 %

G weißer Gips

H Schreibpapier

J grauer Karton

K matt schwarze Lackierung

L schwarzes Schuhleder

11.2 Maßbilder

Abbildung 2: Maßbild PLS

Alle Maße sind in mm dargestellt.

P Steckbereich 265 mm

Abbildung 3: Maßbild Befestigungssätze

Alle Maße sind in mm dargestellt.

Q Sensorhalteschrauben

11.3 Steckerbelegung

Abbildung 4: Steckerbelegung

Pinbelegung des Versorgungssteckers

Alle Maße sind in mm dargestellt.

28 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 29

PLS D

R Blindader (sw) hier abgeschnitten

S Außenmantel entfernt

T abisoliert

U Blindader (sw)

V gecrimpt

W Buchsenleiste

Legende zu den Adern:

tk or br bl rt gr

türkis orange braun blau rot grau

Abbildung 5: Pinbelegung

Pinbelegung des Schnittstellensteckers

Alle Maße sind in mm dargestellt.

S Außenmantel entfernt

T abisoliert

V gecrimpt

X Schirm (verdrillt)

Y Stiftleiste

Z Brücke 7-8 zum Umschalten RS 232/RS 422

Legende zu den Adern:

rt gr ge bl xx

rot grün gelb blau Schirm

8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • G ermany • All rights reserved 29

Page 30

PLS D

30 8 009 810/OA87/13-09-04 Operating Instruction • PLS © SICK AG • Industrial Safety Systems • Germany • All rights reserved

Page 31

PLS DK

Indhold

1. Generelt................................................................................ 32

2. Systembeskrivelse ............................................................... 33

3. Sikkerhedsforskrifter og -henvisninger................................. 34

4. Montering ............................................................................. 35

4.1 Mekanisk befæstelse...................................................... 35

4.2 El-installation .................................................................. 35

5. Henvisninger vedrørende idrifttagningen ............................. 37

6. Kontroller.............................................................................. 38

6.1 Kontrol PLS..................................................................... 38

6.2 Checkliste....................................................................... 41

7. Diagnose.............................................................................. 44

7.1 Diagnoseelementer ........................................................ 44

7.2 Vedligeholdelse .............................................................. 44

7.3 Service............................................................................ 46

8. Tilbehør................................................................................ 46

9. Overensstemmelseserklæring ............................................. 47

PLS 10X-317 ....................................................................... 47

10. Tekniske data PLS 10X-317................................................. 48

11. Bilag: Forklaring til illustrationerne........................................ 56

11.1 Objekters remissionsgrader ......................................... 56

11.2 Målskitser ..................................................................... 56

11.3 Stikfordeling.................................................................. 57

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 31

Page 32

PLS DK

1. Generelt

Denne driftsvejledning indeholder informationer vedrørende idrifttagning, funktionskontrol, vedligeholdelse, diagnose samt tekniske data

og overensstemmelser. Yderligere informationer, f.eks. vedrørende

bestillinger, brugen af systemet eller programmeringen, kan ses i den

tekniske beskrivelse PLS.

Denne betjeningsvejledning refererer udelukkende til:

PLS 10X - 317 (best.-nr. 1 022 253)

Sikkerhedsscanneren er godkendt som sikkerhedsudstyr til

personsikring og opfylder ved korrekt brug de relevante standarder

og anvisninger.

32 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 33

PLS DK

2. Systembeskrivelse

Den aftastende laserscanner PLS registrerer hele tiden sin omgivelses kontur over et vinkelområde på 180°. Derved kan der programmeres to arter af felter (advarselsfelt og beskyttelsesfelt), hvor

objekter medfører får PLS-udgangene til at skifte.

Derved udføres frakoblingen, som fremkaldes af objekter i

beskyttelsesfeltet, sikkert, dvs. koblingsudgangen er konstrueret som

tokanals-udgange (redundante) og overvåger hinanden gensidigt.

PLS'en kan som personbeskyttelsesanordning både anvendes i

stationære applikationer (overvågning af fareområder eller af

adgangen til fareområder) og i mobile applikationer (påkørselsbeskyttelse på køretøjer).

Beskyttelsesfeltets dimensionering skal foretages i overensstemmelse med angivelserne i den tekniske beskrivelse til PLS.

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 33

Page 34

PLS DK

3. Sikkerhedsforskrifter og -henvisninger

1. For brugen/indbygningen af den selvovervågende optiske sensor

samt for idrifttagningen og de gentagne tekniske kontroller gælder de

nationale/internationale retsforskrifter, især

maskindirektivet 98/37 EØF,

direktivet om brugen af arbejdsmidler 89/655 EØF,

sikkerhedsforskrifterne samt

forskrifterne vedrørende forebyggelse af

ulykker/sikkerhedsreglerne.

Producenten og brugeren af den maskine, som vore beskyttelsesanordninger skal anvendes ved, er på eget ansvar ansvarlige for,

at alle de gældende sikkerhedsforskrifter/-regler aftales med den

pågældende myndighed og overholdes.

2. Desuden skal vore henvisninger, især kontrolforskrifterne

(se kapitlet Kontroller) i denne tekniske beskrivelse eller i

driftsvejledningen (f.eks. vedrørende brug, montering, installation

eller integrering i maskinens styring) ubetinget overholdes.

3. Kontrollerne skal gennemføres af fagkyndige personer eller af

specielt hertil bemyndigede og autoriserede personer og doku-

menteres på en måde, som til enhver tid kan rekonstrueres.

4. Vores driftsvejledning skal stilles til rådighed for arbejdstageren

(operatøren) ved den maskine, hvor vores beskyttelsesanordning

anvendes. Arbejdstageren skal instrueres af fagkyndige.

5. Til denne brochure er der i bilaget vedlagt en checkliste som

kontrol for producenten og leverandøren.

34 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 35

PLS DK

4. Montering

4.1 Mekanisk befæstelse

PLS'en kan monteres enten direkte over de tilsvarende gevindboringer i huset eller over befæstelsessæt. Bemærk venligst

måltegningerne til PLS og befæstelsessættene i bilaget samt de

yderligere henvisninger vedrørende valget af de optimale

monteringssteder i den tekniske beskrivelse.

Henvisning: Ved stærkt vibrerende anlæg bør De ved hjælp af

skruesikringsmidler forhindre, at indstillings- og befæstelsesskruerne

utilsigtet løsner sig; kontroller regelmæssigt, at disse skruer sidder

fast.

4.2 El-installation

PLS' tilslutning kan De enten selv lave og derved vælge, om De vil

lade kablet komme ud oppe eller bagved, eller De kan gøre brug af

færdigtkonfektionerede kabler med forskellige ledningslængder (kun

kabeludgang foroven).

Kommunikationsledningen til PLS oprettes med en afskærmet

dataledning (se kapitlet Tilbehør i den tekniske beskrivelse).

Bemærk henvisningerne på næste side!

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 35

Page 36

PLS DK

Henvisninger vedrørende installationen

Læg alle ledninger og tilslutningskabler sådan, at de er beskyttet mod

beskadigelser.

Hvis De selv laver stikkene og ledningerne, skal De passe på ikke at

forbytte tilførselsstikket til spændingsforsyningen og interfacet.

Luk frie gevindboringer med de medleverede blindpropper og sørg

for, at pakningerne befinder sig i den rigtige position.

Undlad at lade stikforbinderne falde. Sub-D-stikket kunne derved

blive trykket ind i stikhuset og dermed blive ubrugeligt.

Kontroller, at pakningen sidder rigtigt på tilslutningshusene.

Sæt stikforbinderne ind i den rigtige side i de dertil beregnede

holdere i PLS-huset. Skub stikforbinderne ind i PLS-huset med et let

tryk. De kan se, at forbindelsen er oprettet korrekt, hvis

tilslutningshuset med stikforbinderne sidder i flugt med PLS-huset.

Først derefter skal De sikre tilslutningshuset med unbrakoskruerne

på siden.

Kun hvis begge tilslutningshuse er indsat med pakninger på den

beskrevne måde, opfylder huset kapslingsklasse IP 65.

36 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 37

PLS DK

5. Henvisninger vedrørende idrifttagningen

For idrifttagningen gælder særlige sikkerhedsforholdsregler. Bemærk

hertil ubetinget kapitel 6 i denne driftsvejledning og de tilsvarende

kapitler i den tekniske beskrivelse.

Apparatet er programmeret med en grundkonfiguration. Ændringer i

overvågningsområder samt af parametreringen må kun gennemføres

af autoriserede personer (fagkyndige).

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 37

Page 38

PLS DK

6. Kontroller

6.1 Kontrol PLS

Disse kontroller er nødvendige for at kontrollere, at

beskyttelsesanordningerne fungerer korrekt, og for at kontrollere

integreringen i maskinens/anlæggets styring samt for at opdage

eventuelle ændringer eller manipulationer.

Følgende punkter skal overholdes for at sikre brugen i

overensstemmelse med formålet:

Montering og elektrisk tilslutning må kun udføres af fagkyndigt

personale.

Som fagkyndig regnes den, som på grund af sin faglige uddannelse

og erfaring råder over tilstrækkeligt kendskab på området for det

kraftdrevne arbejdsmiddel, som skal kontrolleres, og som er fortrolig

med de gældende nationale forskrifter vedrørende arbejdsbeskyttelse, direktiver og teknikkens alment anerkendte regler (f.eks.

DIN-standarder, VDE-bestemmelser, tekniske regler fra andre EFmedlemslande) i en sådan grad, at han kan bedømme det

kraftdrevne arbejdsmiddels arbejdssikre tilstand. Dette er som regel

de fagkyndige fra den selvovervågende optiske sensors producent

eller sådanne personer, som hos denne producent er uddannet

tilsvarende, overejgende har beskæftiget sig med kontrol af

selvovervågende optiske sensorer og af den selvovervågende

optiske sensors ejer har fået pålagt dette arbejde.

1. Kontrol af en fagkyndig inden første idrifttagning af

maskinens beskyttelsesanordning:

- Kontrollen inden første idrifttagning tjener til at bekræfte de

sikkerhedskrav, som kræves ifølge de nationale/internationale

forskrifter, især i direktivet vedrørende maskiner eller brugen af

arbejdsmidler (EF-overensstemmelsesattest).

38 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 39

PLS DK

- Kontrol af, om beskyttelsesanordningen fungerer på maskinen i

alle de driftsformer, maskinen kan indstilles til, i overensstemmelse

med den vedlagte checkliste.

- Det personale, som betjener den med beskyttelsesanordningen

sikrede maskine, skal instrueres af maskinejerens fagkyndige

medarbejder, inden arbejdet påbegyndes. Undervisningen hører

ind under maskinejerens ansvar.

De kontrollerer Deres PLS-system ved at gå frem efter den

checkliste, som findes i kapitel 6.2.

2. Regelmæssig kontrol af beskyttelsesanordningen ved en

fagkyndig:

- Kontrol i overensstemmelse med de nationalt gældende forskrifter

med de deri angivne intervaller. Disse kontroller tjener til at opdage

ændringer eller manipulationer på beskyttelsesanordningen i

forhold til første idrifttagning.

- Kontrollerne skal også gennemføres ved alle væsentlige ændringer

på maskinen eller beskyttelsesanordningen samt efter omstillinger

eller istandsættelser i tilfælde af beskadigelser på huset,

frontruden, tilslutningskablet osv.

De kontrollerer Deres PLS-system ved at gå frem efter den

checkliste, som findes i kapitel 6.2.

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 39

Page 40

PLS DK

3. Daglig kontrol af beskyttelsesanordningen af bemyndigede og

autoriserede personer:

Således kontrollerer De Deres PLS-system korrekt:

1. Kontrollen skal foretages efter hvert skift af driftsformen.

2. Kontroller den mekaniske installation for, om befæstelsesskruerne

sidder fast, og om PLS'en er rettet korrekt til.

3. Kontroller PLS'en for synlige ændringer som beskadigelser,

manipulationer osv.

4. Tænd for maskinen/anlægget.

5. Iagttag PLS' signallamper (rød, grøn, gul).

6. Hvis ikke mindst en signallampe lyser konstant med indkoblet

maskine/anlæg, må man gå ud fra, at der er en fejl i maskinen/

anlægget. I så fald skal maskinen standses omgående og

kontrolleres af en fagkyndig.

7. Afbryd med vilje beskyttelsesfeltet under driften for at kontrollere

virkningen på hele anlægget. Herved skal signallamperne skifte

fra grøn til rød, og den farlige bevægelse skal straks standse.

Gentag denne kontrol på forskellige steder inden for det farlige

område. Hvis der herved skulle blive fastslået en afvigelse af

denne funktion, skal maskinen/anlægget omgående standses og

kontrolleres af en fagkyndig.

8. Ved en stationær anvendelse skal man kontrollere, om det

fareområde, som er markeret på gulvet, svarer til formen på det

beskyttelsesfelt, som er programmeret i PLS, og om eventuelle

huller sikres af yderligere beskyttelsesforholdsregler. I tilfælde af

mobil brug skal man kontrollere, om køretøjet virkelig standser i

sin bevægelse ved de beskyttelsesfeltgrænser, som er indstillet i

PLS og vist på køretøjets henvisningsskilt eller i konfigurationsprotokollen. Hvis der herved skulle blive fastslået en afvigelse,

skal maskinen/anlægget omgående standses og kontrolleres af

en fagkyndig.

40 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 41

PLS DK

6.2 Checkliste

Angivelserne vedrørende de nedenstående punkter skal i det

mindste foreligge ved den første idrifttagning – dog afhængigt

af applikationen, hvis krav producenten/ leverandøren skal

kontrollere.

Denne checkliste skal opbevares eller vedlægges maskinens

underlag, så den kan tjene som reference ved de gentagne

kontroller.

1. Danner sikkerhedsforskrifterne i overensstemmelse med de

direktiver/standarder, som gælder for maskinen, grundlaget?

Ja Nej

2. Er de anvendte direktiver og standarder angivet i overens-

stemmelsesattesten?

Ja Nej

3. Opfylder beskyttelsesanordningen den krævede styrings-

kategori? Ja Nej

4. Er adgangen til/indgrebet i fareområdet/det farlige sted kun

mulig gennem den selvovervågende optiske sensors

beskyttelsesfelt?

Ja Nej

5. Er der truffet forholdsregler, som ved sikring af fareområdet/det

farlige sted forhindrer, at man ubeskyttet kan opholde sig i det

farlige område (mekanisk beskyttelse mod ophold bagved), og

som overvåger det, og er disse sikret mod at blive fjernet?

Ja Nej

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 41

Page 42

PLS DK

6. Er der anbragt yderligere mekaniske beskyttelsesforholdsregler,

som forhindrer en griben over, under og udenom, og er de sikret

mod manipulation?

Ja Nej

7. Er maskinens max. stoptid eller efterløbstid målt efter og

angivet og dokumenteret (på maskinen og/eller i maskinens

underlag)?

Ja Nej

8. Bliver den selvovervågende optiske sensors nødvendige

sikkerhedsafstand til det nærmest liggende farlige sted

overholdt? Ja Nej

9. Er de selvovervågende optiske sensorer befæstet korrekt og

efter den udførte justering sikret mod at flytte sig?

Ja Nej

10. Fungerer de nødvendige beskyttelsesforholdsregler mod

elektrisk stød (kapslingsklasse)?

Ja Nej

11. Foreligger kommandoenheden til reset af (den selvovervågende

optiske sensor) beskyttelsesanordningen eller til genstart af

maskinen, og er den anbragt forskriftsmæssigt?

Ja Nej

12. Er den selvovervågende optiske sensors udgange (OSSD)

integreret i overensstemmelse med den nødvendige

styringskategori, og svarer den til strømskemaerne?

Ja Nej

13. Er beskyttelsesfunktionen i overensstemmelse med

kontrolhenvisningerne i denne dokumentation kontrolleret?

Ja Nej

42 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 43

PLS DK

14. Fungerer de angivne beskyttelsesfunktioner ved enhver

indstilling af driftsvælgeren?

Ja Nej

15. Bliver de af den selvovervågende optiske sensor udløste

kontaktelementer, f.eks. relæer, ventiler, overvåget?

Ja Nej

16. Fungerer den selvovervågende optiske sensor under hele den

farebringende tilstand?

Ja Nej

17. Bliver den aktuelt indledte farlige tilstand stoppet ved slukning

eller frakobling af den selvovervågende optiske sensor og ved

skift af driftsformen eller ved skift til en anden

beskyttelsesanordning?

Ja Nej

18. Er henvisningsskiltet vedrørende den daglige kontrol anbragt let

synligt for operatøren?

Ja Nej

Denne checkliste erstatter ikke kontrollen ved første idrifttagning og

en sagkyndigs regelmæssige kontrol.

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 43

Page 44

PLS DK

7. Diagnose

7.1 Diagnoseelementer

På oversiden af PLS' hus er der anbragt tre signallamper, som viser

PLS'driftstilstand.

Den grønne og den røde signallampe er tilordnet sikkerhedsudgangen.

Den gule signallampe signaliserer – alt efter indstillingen af PLS – et

objekt i advarselsfeltet og/eller tilsmudsningen af frontruden.

Hvis en af apparatets selvtests er negativ (systemfejl), vises dette

ligeledes med den gule signallampe.

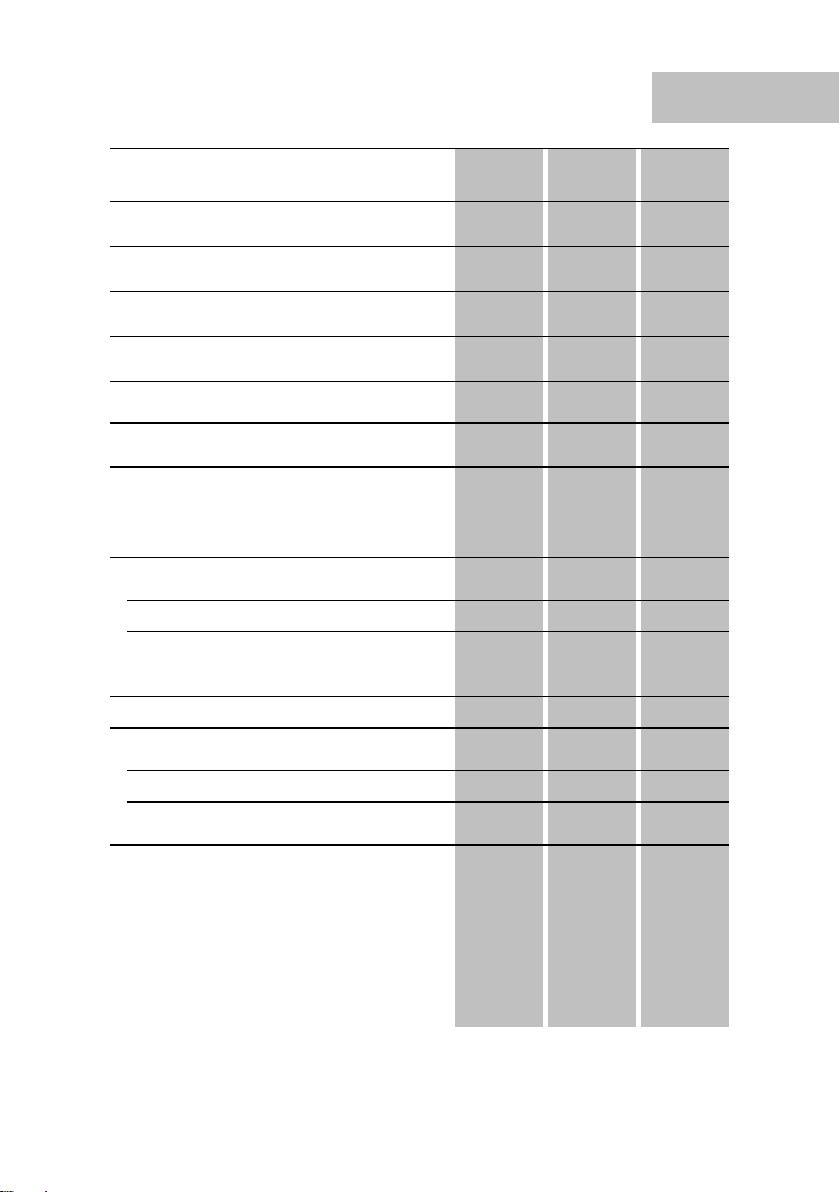

Diagnose med PLS-signallampe:

Status grøn gul rød

Beskyttelsesfelt frit

Objekt i beskyttelsesfeltet

Objekt i advarselsfeltet

Tilsmudsningsadvarsel *

Tilsmudsning *

Selvtest negativ **

1Hz

4Hz

* Tilsmudsning af PLS-frontruden:

Se kapitel 7.2 Vedligeholdelse!

** Selvtest negativ: Se kapitel 7.3 Service!

Signallampen tjener til en første diagnose af systemstatus.

For autoriseret personale står et udførligt diagnosesystem til

rådighed ved hjælp af den medleverede brugersoftware (se kapitlet

Brugersoftware i den tekniske beskrivelse til PLS).

7.2 Vedligeholdelse

Ved en tilsvarende indstilling af autoriserede personer ved hjælp af

brugersoftwaren viser PLS både en let tilsmudsning af frontruden

over tilsmudsningsadvarslen (ved fuld funktion af apparatet) og en

44 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 45

PLS DK

stærk tilsmudsning af frontruden (med samtidig frakobling af

udgangene).

Rens frontruden, når apparatets tilsmudsningsadvarsel bliver aktiv.

Dette vises med langsomme blink af den gule signallampe samtidigt

med, at den grønne signallampe lyser konstant (frit beskyttelsesfelt).

Frontruden er en optisk komponent, den må ikke blive ridset. Rens

den derfor altid kun med en blød klud og kunststofrensemiddel.

(Anbefaling: Anti-statisk kunststofrensemiddel 1 liter bestillings-nr.

5 600 006)

Hvis ruden er ridset, skal den udskiftes. De finder bestillingsnummeret på en reservefrontrude (inkl. pakning og skruer) i kapitlet

tilbehør i den tekniske beskrivelse til PLS. Da PLS skal justeres igen

efter udskiftningen af frontruden, bedes De tale med Deres

sikkerhedsdelegerede.

Kontroller regelmæssigt alle befæstelsesskruer på PLS og på

beslagene for, om de sidder fast. Kontroller også alle forskruninger

på kubusstikkene.

Kontroller regelmæssigt, at apparatet fungerer korrekt, ved at gribe

ind i beskyttelsesfeltet langs med beskyttelsesfeltets grænser i

overensstemmelse med de applikationsspecifikke forskrifter.

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 45

Page 46

PLS DK

7.3 Service

Hvis PLS over den gule signallampe viser en fejl, kan man ved hjælp

af de informationer om signallamperne, som er angivet under pkt.

7.1, få en første diagnose. For autoriseret personale står et udførligt

diagnosesystem til rådighed ved hjælp af den medleverede brugersoftware (se kapitlet Brugersoftware i den tekniske beskrivelse til

PLS).

Hvis De har yderligere spørgsmål, bedes De henvende Dem til det

ansvarlige Sick agentur.

8. Tilbehør

De finder en opstilling over det tilbehør, som kan leveres, i den

tekniske beskrivelse til PLS. Der finder De også de reservedele, som

kan leveres.

46 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 47

PLS DK

9. Overensstemmelseserklæring

PLS 10X-317

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 47

Page 48

PLS DK

10. Tekniske data PLS 10X-317

Her finder De PLS' vigtigste tekniske data.

Elektriske angivelser

Udgangspunktet for kendingsværdierne er stikhjørnet (hvis der ikke

er angivet andet)

Egenskaber Angivelser

min. typ. max.

Forsyningsspænding (U

polsikret, over sikkerhedstransformer

iht. EN 60742 (også opladningsapparat

ved transportkøretøjer)

tilladt rippelspænding (V

Derved må grænseværdierne for

forsyningsspændingen ikke blive overeller underskredet.

Reaktionstid (kan indstilles

over flervejsfortolkning)

dobbelt 2 x 40 ms

seksten-dobbelt 16 x 4 0 ms

Indkoblingstider

Ved spænding tændt 6 sek.

Effektforbrug (ubelastet) 17 W

) 16,8 V 24,0 V 28,8 V

v

) 500 mV

RMS

48 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 49

PLS DK

Egenskaber Angivelser

min. typ. max.

Advarselsfelt-udgang (PNP)

Spænding: Advarselsfelt frit Uv- 2,5 V

Spænding: Advarselsfelt frit 13,4 V

ved Uv= 16,8 V

Koblingsstrøm

(læg reference på EXT_GND) 100 mA

Udgangens tidsmæssige reaktion

med automatisk genstart Deaktiveringen afhænger

af flervejsfortolkningen,

aktiveringen ikke.

Deaktivering efter indgreb i

advarselsfeltet (dobbelt fortolkning) 127 ms

Aktivering ved advarselsfelt (AF) frit 40 ms

Udgangens tidsmæssige reaktion

efter 2 sekunder afhængig af

flervejsfortolkningen

Deaktivering efter indgreb i

advarselsfeltet (dobbelt fortolkning) 127 ms

Aktivering ved advarselsfelt (AF) frit 40 ms

Kortslutningssikker ja

Koblingsfølge 3 Hz

Lastinduktivitet 2 H

Sikkerhedsudgange (OSSD)

– dynamisk (HIGH-aktiv)

Koblingsspænding

HIGH aktiv (Ueff) Uv- 2,5 V

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 49

Page 50

PLS DK

Egenskaber Angivelser

min. typ. max.

Koblingsspænding

HIGH aktiv (U

ved U

= 16,8 V

v

Spænding LOW 0 V 2,5 V

Koblingsstrøm

(læg reference på EXT_GND) 4 mA 150 mA

Udgangens tidsmæssige reaktion

med automatisk genstart afhængig af

flervejsfortolkningen

Aktivering ved beskyttelsesfelt (BF) frit 190 ms

Udgangens tidsmæssige reaktion

efter 2 sekunder afhængig af

flervejsfortolkningen

Aktivering ved beskyttelsesfelt (BF) frit 2 sek.

Kortslutningsbeskyttet ved overvågning af udgangene

) 13,4 V

eff

I tilfælde af fejl: Lækstrøm 2,1 mA

fejltilfælde: Afbrydelse af GNDledningen. Det efterkoblede styreelement skal registrere denne tilstand

som LOW.

ren lastkapacitet 100 nF

Koblingsfølge 3 Hz

ren lastinduktivitet 2 H

Ved lavere koblingsfølge er den max.

tilladte lastinduktivitet større.

50 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 51

PLS DK

Egenskaber Angivelser

min. typ. max.

Gnistslukningsled (RC-kombination) uden

Belastningens lavpasfilterreaktion

(grænsefrekvens) 500 Hz

se Testimpulsdata

Testimpulsdata

Udgangene testes cyklisk i aktiv tilstand

(kort LOW-kobling). Ved udvalget af de

efterkoblede styreelementer skal man

sørge for, at testimpulserne ikke

medfører en frakobling ved de

ovennævnte parametre

OSSD 1

Testimpulsbredde 55 Rs

Testimpulshyppighed hvert 40 ms

OSSD 2

Testimpulsbredde 55 Rs eller

460 Rs

Testimpulshyppighed skiftevist hvert 40 ms

OSSD 1 og OSSD 2

Testimpulsbredde 55 Rs

Testimpulshyppighed 3 sek.

Ledningsspecifikation

Ledningslændge 30 m

Ledningstværsnit 0,5 mm

tilladt ledningsmodstand 2,5 ohm

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 51

2

Page 52

PLS DK

Egenskaber Angivelser

min. typ. max.

Optiske angivelser

Scanvinkel 180°

Vinkelopløsning 0,5° 1°

pixele valuering

Beskyttelsesfelt

Rækkevidde (radius) 1,5 m

Objektets remission 1,8 %

(diffus)

Opløsning 50 mm

Sikkerhedskategori

DIN V 19250 Kravklasse 4

EN 954-1 Kategori 3

IEC/EN 61496-1

EU-standardgodkendelsen foregik i overensstemmelse med BIAkontrolanbefalingerne, som i de væsentlige dele opfylder det aktuelle

standardudkast til IEC 61496-3:1999 Type 3 Type 3 Type 3

Advarselsfelt

Rækkevidde (radius) 50 m

Remission ved 15 m og 80 mm

objektdiameter 20%

ved

Sikkerhedskategori ingen

Måleområde

Rækkevidde (radius) 50 m

52 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 53

PLS DK

Egenskaber Angivelser

min. typ. max.

Remission Diagram

Afstandsmålingens opløsning ± 50 mm

Målefejl

maximal målefejl 94 mm

Generelle angivelser

(se side 67 TB PLS)

Elektrisk tilslutning stikbart tilslutningshus,

kan skrues på 0,5 mm

Crimptilslutning, PG 9

Interface universelt (RS 232/RS 422)

Ved en egen konfektionering af

kablerne bedes De være opmærksom

på tilslutningen af kablernes

afskærmning. Det kan anbefales at

benytte en kontaktering af

afskærmningen i begge sider,hvis der

benyttes en RS 232-forbindelse. Ved

brug af en RS 422-forbindelse skal

afskærmningen kun tilsluttes i den

ene side. Afskærmningen skal

være på datamatsiden.

Overføringshastighed

RS 232 9600 baud 56 kbaud

RS 422 9600 baud 500 kbaud

vedvarende datamatforbindelse er

kun tilladt med RS 422

Ledningslændge

RS 232 15 m

RS 422 100 m

Antallet af flervejsfortolkninger 2 16

2

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 53

Page 54

PLS DK

Egenskaber Angivelser

Laserbeskyttelsesklasse 1

Kapslingsklasse IP 65, iht. EN 60529

Beskyttelsesklasse beskyttelsesisoleret,

Temperaturområde

Driftsomgivelsestemperatur 0 °C 50 °C

Opbevaringstemperatur -25 °C 70 °C

Fugtighedsbelastning DIN 40040, tabel 10,

Sender Infrarød-laserdiode

Bølgelængde 885 nm 905 nm 935 nm

Modtager

Brydningsvinkel ± 0,5° ± 1°

Hus

Materiale Trykstøbt aluminium

Frontrude

Materiale Polycarbonat

min. typ. max.

beskyttelsesklasse 2

bogstav E (moderat tør)

Overflade Forsiden er ridsefast behandlet

Vibrationsbelastning IEC 68, del 2-6, tabel c2

Frekvensområde 10 ... 150 Hz

Amplitude 0,35 mm eller 5 g

Enkeltchock IEC 68, del 2-27, tabel 2,

Vedvarende chock (1000) IEC 68, del 2-29, 10 g/16 ms

15 g/11 ms

54 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 55

PLS DK

Egenskaber Angivelser

min. typ. max.

Støjimmunitet (EMC) IEC 61496 - 1,

EN 61000-6-4:2001-10,

DIN 40839 - 1 og - 3

Masse (netto) ca. 4,5 kg

Mål (B x H x D) 155 mm x 185 mm x 156 mm

Farve

frontdel gul RAL 1021

bagdel sort RAL 9005

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 55

Page 56

PLS DK

11. Bilag: Forklaring til illustrationerne

Illustrationerne 1 til 5 finder De i slutningen af denne vejledning.

11.1 Objekters remissionsgrader

Illustration 1: Remissionsgrader

D Rækkevidde

E Remissionsgrad

F Reflektorer > 2000 %, Refleksfolier > 3000 %

G hvid gips

H skrivepapir

J grå karton

K mat sort lakering

L sort skolæder

11.2 Målskitser

Illustration 2: Målskitse PLS

Alle mål er vist i mm.

P Stikområde 265 mm

Illustration 3: Målskitse befæstelsessæt

Alle mål er vist i mm.

Q Sensorholdeskruer

56 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 57

PLS DK

11.3 Stikfordeling

Illustration 4: Stikfordeling

Forsyningsstikkets pin-fordeling

Alle mål er vist i mm.

R Blindleder (so) skåret af her

S Udvendig kapsling fjernet

T afisoleret

U Blindleder (sw)

V crimpet

W Bøsningsliste

Forklaring til lederne:

tk or br bl rd gr

turkis orange brun blå rød grå

Illustration 5: Pin-fordeling

Interfacestikkets pin-fordeling

Alle mål er vist i mm.

S Udvendig kapsling fjernet

T afisoleret

V crimpet

X Afskærmning (snoet)

Y Stiftliste

Z Lus 7-8 til skift RS 232/RS 422

Forklaring til lederne:

rd gr gu bl xx

rød grøn gul blå Afskærmning

8009 810/OA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 57

Page 58

PLS DK

58 8 009 810/OA87/13-09-04 Oper ating I nstr uction •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 59

PLS E

Tabla de contenido

1. Generalidades......................................................................... 60

2. Descripción del sistema.......................................................... 61

3. Prescripciones e indicaciones de seguridad .......................... 62

4. Montaje ................................................................................... 63

4.1 Fijación mecánica............................................................... 63

4.2 Instalación eléctrica............................................................ 63

5. Indicación sobre la puesta en marcha....................................65

6. Comprobaciones..................................................................... 66

6.1 Comprobación del PLS....................................................... 66

6.2 Lista de chequeo ................................................................69

7. Diagnóstico ............................................................................. 72

7.1 Elementos de diagnóstico .................................................. 72

7.2 Mantenimiento.................................................................... 73

7.3 Servicio............................................................................... 74

8. Accesorios .............................................................................. 74

9. Declaracion de conformidad...................................................75

PLS 10X-317 ............................................................................75

10. Datos técnicos PLS 10X-317.................................................. 76

11. Apéndice: Leyendas para las figuras .....................................84

11.1 Factores de luminancia de los objetos............................. 84

11.2 Ilustraciones acotadas...................................................... 84

11.3 Asignación de los conectores........................................... 85

8009 810/AOA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 59

Page 60

PLS E

1. Generalidades

Estas instrucciones de funcionamiento contienen informaciones para

la puesta en marcha, comprobación funcional, mantenimiento,

diagnóstico y datos técnicos, así como las conformidades. En la

descripción técnica del PLS se pueden consultar informaciones más

detalladas, como por ejemplo para el pedido, el uso del sistema o la

programación.

Este manual de instrucciones se refiere unicamente a los siguientes

Scanners Laser:

PLS 10X-317 (núm. de pedido 1 022 253)

Este dispositivo esta certificado para la protección para personas

siempre y cuando se instale según las instrucciones y regulaciones y

normas vigentes.

60 8 009 810/OA87/13-09-04 Operating I nstruc tion •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 61

PLS E

2. Descripción del sistema

El escáner láser programable PLS scanea su entorno continuamente

en un ángulo de 180°. Para ello, se pueden programar dos tipos de

campos (campo de aviso y campo de protección), dentro de los

cuales, los objetos producen la conmutación de las salidas del PLS.

A tal efecto la señal de desconexión originada por la interrupción del

campo de protección por un objeto, se efectúa de forma segura. Las

salidas de conmutación son por dos canales (redundantes) y cn

autocontrol.

El PLS se puede utilizar como dispositivo de protección personal

tanto en aplicaciones estacion arias (supervisión de áreas de peligro

o la entrada a las áreas de peligro) como también en aplicaciones

móviles (protección contra choques en vehículos).

El dimensionamiento del campo de protección debe efectuarse

según las premisas de la descripción téc nica del PLS .

8009 810/AOA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 61

Page 62

PLS E

3. Prescripciones e indicaciones de seguridad

1. Para la utilización/montaje del equipo de protección de actuación

sin contactos, así como para la puesta en marcha y las

comprobaciones técnicas reiteradas, rigen las prescripciones legales

nacionales / internacionales, y en especial

la directiva de máquinas 98/37 CE,

la directiva de utilización de equipos de trabajo 89/655 CEE,

las prescripciones de seguridad, así como

las prescripciones de prevención de accidentes/reglas de

seguridad.

El fabricante y el usuario de la máquina en la que se aplican

nuestros equipos de protección, son responsables de acordar por

cuenta propia con el organismo oficial competente todas las

prescripciones y reglas de seguridad vigentes, así como de su

cumplimiento.

2. Adicionalmente deben observars e imprescindiblem ente y

cumplirse nuestras indicaciones, y en especial las prescripciones

de comprobación (véase el capítulo de comprobaciones de esta

descripción técnica o instrucción de funcionamiento, como p. ej.

sobre la aplicación, montaje adosado, instalación o integración en el

control de la máquina).

3. Las comprobaciones deben ser efectuadas por expertos en la

materia y por personas autorizadas y encargadas expresamente

para ello, debiendo documentarlas de forma reproducible en

cualquier momento.

4. Nuestras instrucciones de funcionamiento deben ponerse a

disposición del empleado (operador) de la máquina en la que se

emplea nuestro equipo de protección. El empleado debe ser

instruido por expertos en la materia.

5. En este documento se adjunta como anexo una lista de chequeo

para la comprobación por parte del fabricante y del instalador.

62 8 009 810/OA87/13-09-04 Operating I nstruc tion •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 63

PLS E

4. Montaje

4.1 Fijación mecánica

El PLS se puede montar directamente por los correspondiente

orificios roscados que hay en su carcasa, o mediante conjuntos de

fijación. Por favor, tenga en cuenta para ello los dibujos acotados

del PLS y los conjuntos de fijación que aparecen en el apéndice,

así como las indicaciones adicionales para la selección de los

lugares óptimos de montaje en la descripción técnica.

Nota: En las instalaciones con vibraciones intensas, debe utilizar

medios para asegurar los tornillos con el fin de impedir que los

tornillos de regulación y de fijación se aflojen de forma imprevista y

debe comprobar con regularidad que estos tornillos estén

firmemente asentados.

4.2 Instalación eléctrica

Para conectar el PLS, puede usted mismo confeccionar el conector

de alimentación y escoger si desea que el cable salga hacia arriba o

hacia atrás, o puede recurrir a un cable ya confeccionado con

diferentes longitudes (sólo salida de cable hacia arriba).

El cable de comunicacione con el PLS se fabrica con un cable

apantallado (véase el capítulo Accesorios, en la descripción técnica).

¡Por favor, tenga en cuenta las indicaciones de la página siguiente!

8009 810/AOA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 63

Page 64

PLS E

Indicaciones sobre la instalación

Tienda todos los cables de conexión de forma que queden

protegidos contra daños.

Si confecciona usted mismo el conector y el cableado, preste

atención a no confundir el conector para la tensión de alimentación y

el interface.

Cierre los orificios roscados libres con los tapones ciegos que

adjuntamos en el suministro y preste atención a que las juntas se

encuentren en la posición correcta.

No deje caer los conectores. El conector Sub-D podría introducirse

en el interior de la carcasa del conector y quedaría inservible.

Controle el asiento correcto de la junta sobre las carcasas de

conexión.

Ponga los conectores por el lado correcto en los alojamientos

previstos en la carcasa del PLS. Introduzca el conector en la

carcasa del PLS presionando ligeramente. La unión correcta se

reconoce si la carcasa de conexión con los conectores queda

enrasada con la carcasa del PLS.

Sólo entonces debe asegurar la carcasa de conexión con los

tornillos de “hallen” laterales.

La carcasa cumplirá con el tipo de protección IP 65 solamente

cuando ambas cajas de conexión con las juntas estén colocadas y

fijadas de la forma descrita.

64 8 009 810/OA87/13-09-04 Operating I nstruc tion •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 65

PLS E

5. Indicación sobre la puesta en marcha

Para la puesta en marcha rigen medidas de seguridad especiales.

Tenga en cuenta imprescindiblemente el capítulo 6 de estas

instrucciones de servicio y los correspondientes capítulos en la

descripción técnica.

El equipo viene programado con una configuración básica. Las

modificaciones en las áreas de supervisión así como la parametrización, sólo pueden ser efectuadas por personas autorizadas

(expertos en la materia).

8009 810/AOA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 65

Page 66

PLS E

6. Comprobaciones

6.1 Comprobación del PLS

Estas comprobaciones son necesarias para verificar el funcionamiento correcto de los equipos de protección así como la

integración en el control de la máquina/instalación, y para descubrir

posibles modificaciones o manipulaciones.

Deben observarse los siguientes puntos para asegurar una

utilización conforme al objetivo:

Montaje y conexión eléctrica únicamente por personal experto en la

materia.

Experto en la materia es aquel que debido a su formación técnica y

a su experiencia tiene conocimientos suficientes en el ámbito del

equipo de trabajo en cuestion y que está lo suficientemente

familiarizado con las correspondientes prescripciones estatales de

protección en el trabajo, las prescripciones de prevención de

accidentes, las directivas y normas reconocidas (p. ej. normas DIN,

determinaciones VDE, normas de otros estados miembros de la

CE), que puede diagnosticar el estado de funcionamiento seguro del

equipo de trabajo. Son estos por regla general expertos del

fabricante del equipo equipo optoeléctronico, o también aquellas

personas que han sido correspondientemente adiestradas por el

fabricante del equipo optoeléctronico, y que se ocupan

predominantemente con comprobaciones de equipos equipo

optoeléctronico, y están encargadas para ello por el usuario del

equipo optoeléctronico .

1. Comprobación antes de la primera puesta en servicio del

equipo de protección de la máquina, p or parte de expertos en la

materia:

- La comprobación antes de la primera puesta en servicio sirve para

confirmar las exigencias de seguridad requeridas en las prescripciones nacionales/inter n aci ona les , y en especial en la direct iva de

máquinas o de utilización del equipo de trabajo (declaración de

conformidad CE).

66 8 009 810/OA87/13-09-04 Operating I nstruc tion •PLS © SICK AG •Industrial Safety Systems •Germany •All rights reserved

Page 67

PLS E

- Comprobación de la eficacia del equipo de protección en la

máquina, en todos los modos de servicio ajustables en ella,

conforme a la lista de chequeo adjunta.

Los operarios/operador de la máquina asegurada con el equipo de

protección, tiene que ser instruido antes de iniciar el trabajo, por

parte de expertos del usuario de la máquina. La instrucción entra

dentro del campo de responsabilida d de l usuar io de la máquina.

Usted comprueba su sistema PLS procediendo en base a la lista

de chequeo impresa en el capítulo 6.2.

2. Comprobación regular del equipo de protección por expertos

en la materia:

- Comprobación conforme a las prescripciones vigentes nacionales

dentro de los plazos previstos en ellas. Estas comprobaciones

sirven para descubrir modificaciones o manipulaciones en el

equipo de protección, en comparación con el estado en la primera

puesta en servicio.

- Las comprobaciones se deben realizar también en caso de

modificaciones esenciales en la máquina o en el equipo de

protección, así como después de transformaciones o reparaciones

en caso de daños en la carcasa, cristal delantero, cable de

conexión, etc.

- Usted comprueba su sistema PLS procediendo en base a la lista

de chequeo impresa en el capítulo 6.2.

8009 810/AOA87/13-09-04 Operating Instruction •PLS © SICK AG •Industrial Safety Systems •Germany • All rights reserved 67

Page 68

PLS E

3. Comprobación diaria del equipo de protección por parte de

personas autorizadas y encarg ad as pa ra ello :

Así comprueba usted reglamentariamente su sistema PLS:

1. La comprobación se debe realizar cada vez que se cambia el

modo de servicio.

2. Compruebe la instalación mecánica respecto al firme asiento de

los tornillos de fijación y a la orientación reglamentaria del PLS.

3. Compruebe el PLS respecto a modificaciones visibles como

daños, manipulaciones, etc.

4. Conecte la máquina/instalación.

5. Observe los testigos luminosos del PLS, diodos Led (rojo, verde,

amarillo).

6. Si estando conectada la máqu ina/ instalación no está encendido

permanentemente por lo menos un testigo luminoso, se debe

sospechar un fallo en la máquina/ instalación. En este caso se

debe parar la máquina inmediatamente haciéndola comprobar

por un experto.

7. Interrumpa usted intencionadamente el campo de protección

durante el servicio, para comprobar la eficacia de la instalación

completa. Los testigos luminosos deben cambiar entonces de

verde a rojo y el movimiento peligroso se debe parar

inmediatamente. Repita esta comprobación en distintos lugares

del área de peligro. Si se observa aquí alguna diferencia de esta

función, se debe parar inmediatamente la máquina/instalación

haciéndola comprobar por un experto.

8. Para la aplicación estacionaria hay que comprobar si el área de

peligro marcada sobre el suelo, corresponde a la

campo de protección programada en el PLS, y deben asegurarse

los posibles huecos mediante medidas de protección adicionales.

En caso de aplicaciones móviles hay que comprobar si el

vehículo en movimiento se para realmente dentro de los límites

del campo de protección ajustados en el PLS y representados en

el vehículo sobre el rótulo de advertencia, o en el protocolo de

configuración. Si se observara alguna diferencia, debe pararse

forma del