Page 1

MANUEL DE SER VICE

S03927R212EHW/F

FOUR A MICRO-ONDES

R- 212(W)N

R-212(W/BL)E

R-202

R-212(W/BL/G/Y)

R-212(W/BL/G/Y)D

Dans l’intérêt des utilisateurs et pour leur sécurité, le four devra être réparé

et remis dans son état initial en utilisant exclusivement les pièces identiques

à celles qui ont été spécifiées.

TABLE DES MATIERES

Page

ATTENTION, RADIATION DES MICRO-ONDES...................................... COUVERTURE INTERIEURE

AVERTISSEMENT....................................................................................................................................1

REPARATION.......................................................................................................................................... 2

DESCRIPTION DU PRODUIT ..................................................................................................................3

INFORMATION GENERALE ....................................................................................................................3

VUE APPARENTE....................................................................................................................................4

ORDRE DES OPERATIONS ....................................................................................................................5

FONCTIONS DES COMPOSANTS IMPORTANTS ................................................................................ 6

GUIDE DE DEPISTAGE DES PANNES...................................................................................................7

PROCEDURE DE TEST.......................................................................................................................... 8

ENSEMBLE NUMERIQUE-ANALOGIQUE ............................................................................................14

REMPLACEMENT DES COMPOSANTS ET PROCEDURE DE REGLAGE ........................................ 18

MESURE DES MICRO-ONDES ............................................................................................................ 23

DONNEES DE TEST EN UN COUP D’OEIL......................................................................................... 24

SCHEMA.................................................................................................................................................24

DIAGRAMME SCHEMATIQUE ............................................................................................................. 25

CIRCUIT DU PANNEAU DE COMMANDE ............................................................................................26

SCHEMA DE CABLAGE.........................................................................................................................27

LISTE DES PIECES .............................................................................................................................. 28

SHARP CORPORATION

Page 2

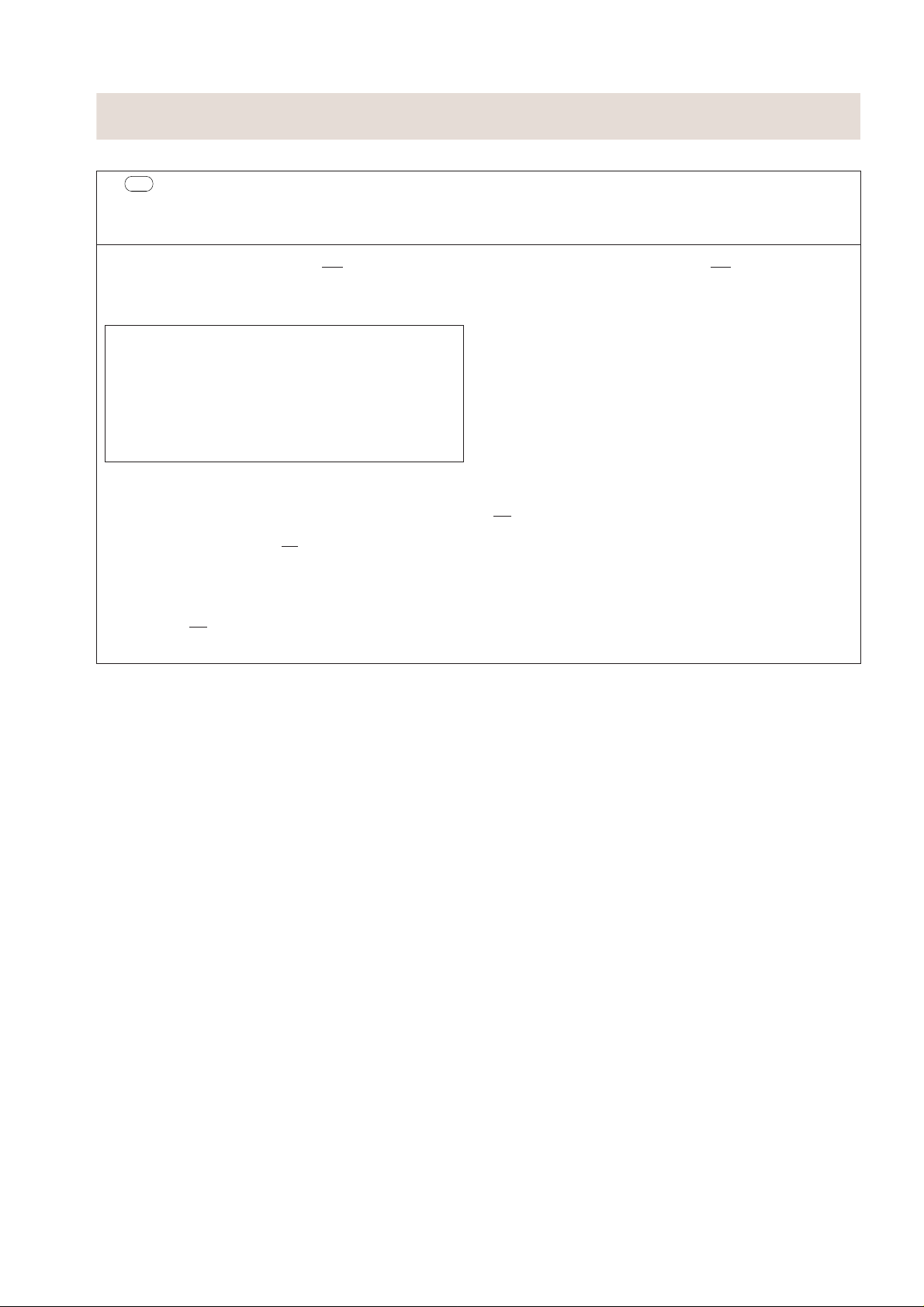

ATTENTION

RADIATION DES MICRO-ONDES

Le personnel de dépannage ne devra pas s’exposer à l’énergie des micro-ondes qui peut

être émise

du magnétron ou d’autres dispositifs produisant des micro-ondes s’ils ne sont pas utilisés

ou branchés correctement. Tous les raccordements d’entrées et de sorties des microondes, des guides d’ondes, des brides et des garnitures doivent être sûrs. Ne jamais

faire marcher l’appareil sans une charge absorbant l’énergie des micro-ondes.

Ne jamais regarder dans une antenne ou un guide d’ondes ouvert lorsque l’appareil est

sous tension.

Page 3

MANUEL DE SERVICE

REPARATION

MANUEL DE SERVICE

R-212(W)N/ R-212(W/BL)E/ R-212(W/BL/G/Y)/ R-212(W/BL/G/Y)D

INFORMATION GENERALE IMPORTANTE

Ce manuel a été rédigé à l’intention du personnel de dépannage de

la société Sharp Corp. et contient les renseignements nécessaires

pour le fonctionnement et l’entretien de l’appareil.

Il est recommandé à ce personnel de dépannage de lire attentivement

la totalité de ce manuel afin d’être qualifié pour donner entière

satisfaction aux clients.

AVERTISSEMENT

Remarque: Les pièces marquées “*” sont utilisées à des

tensions supérieures à 250 V. (Liste des pièces)

Anm: Delar märket med “*” har en spänning

överstigande 250 V.

Huom: Huolto-ohjeeseen merkitty “tähdella” osat

joissa jännite on yli 250 V.

Bemerk: Deler som er merket “asterisk” er utsatt for

spenninger over 250 V til jord.

Bemærk: “Dele mærket med stjerne benyttes med

højere spænding end 250 volt.

AVERTISSEMENT

DESCRIPTION DU PRODUIT

INFORMATION GENERALE

VUE APPARENTE

ORDRE DES OPERATIONS

FONCTIONS DES

COMPOSANTS IMPORTANTS

GUIDE DE DEPISTAGE DES PANNES ET PROCEDURE DE TEST

GUIDE DE DEPISTAGE DES

PANNES

REMPLACEMENT DES

COMPOSANTS ET PROCEDURE

DE REGLAGE

Ne jamais faire fonctionner le four tant que l’on n’est pas assuré des

points suivants.

(A) La porte est fermée hermétiquement.

(B) Les charnières et les supports de porte ne sont pas défectueux.

(C) La garniture de porte n’est pas endommagée.

(D) La porte n’est pas déformée ou gondolée.

(E) Il n’y a pas d’autres détériorations visibles du four.

Les travaux de réparation et d’entretien ne devront être effectués

que par un personnel de dépannage qualifié.

Le retrait du capot extérieur expose à des potentiels supérieurs à

250 V.

Toutes les pièces marquées “∆” sur la liste des pièces risquent

de provoquer d’elles-mêmes une exposition excessive aux

radiations des micro-ondes ou lorsqu’elles sont endommagées,

desserrées ou retirées.

SHARP CORPORATION

OSAKA, JAPAN

1

MESURE DES MICRO-ONDES

DONNEES DE TEST EN UN

COUP D’OEIL

SCHEMA DE CABLAGE

LISTE DES PIECES

Page 4

REPARATION

AVERTISSEMENT POUR LE PERSONNEL DE DEPANNAGE

F Les fours à micro-ondes ont des circuits qui peuvent produire de très hautes tensions et courants. Eviter le contact

avec les pièces suivantes.

Condensateur haute tension, transformateur de puissance, magnétron, ensemble de redresseur haute tension,

faisceau de câbles haute tension.

RAPPEL DE VERIFICATION

1) Débrancher l’alimentation.

2) Débloquer la porte et la maintenir ouverte avec une cale.

3) Décharger le condensateur haute tension.

AVERTISSEMENT:

Le condensateur haute tension reste chargé environ 60

secondes après que le four ait été mis hors circuit. Attendre

60 secondes et court-circuiter ensuite la connexion du

condensateur haute tension (c’est-à-dire, du conducteur

de connexion du redresseur haute tension) contre le châssis

à l’aide d’un tournevis isolé.

Sharp recommande de débrancher le cordon d’alimentation

chaque fois qu’on cherche la cause de la panne. Dans

certains cas, il sera nécessaire de raccorder le cordon

d’alimentation après la dépose du boîtier extérieur, dans ce

cas effectuer les vérifications

conducteurs au primaire du transformateur de puissance.

S’assurer que ces conducteurs restent isolés des autres

composants et du châssis du four. (Utiliser un ruban isolant

si nécessaire.) Lorsque l’essai est terminé, effectuer les

vérifications

transformateur de puissance.

3D et raccorder les fils au primaire du

CONTRE LA CHARGE DU

CONDENSATEUR HAUTE TENSION

3D

3D et débrancher ensuite les

RAPPEL DE VERIFICATION 4R

1) Raccorder tous les fils retirés des composants pendant l’essai.

2) Remettre le boîtier extérieur en place (coffret).

3) Raccorder le cordon d’alimentation.

4) Redémarrer le four. Vérifier toutes les fonctions.

Les fours à micro-ondes ne doivent pas marcher à vide.

Pour tester la présence d’énergie de micro-ondes dans

une cavité, placer une tasse d’eau froide sur le plateau

tournant du four, fermer la porte, régler le niveau de puissance sur HIGH et régler la minuterie du four à micro-ondes

sur (2) minutes. Lorsque les deux minutes sont écoulées

(minuterie à zéro), vérifier attentivement si l’eau est chaude

maintenant. Si l’eau reste froide, effectuer les vérifications

3D et réexaminer les connexions au composant en cours

d’essai.

Lorsque tous les travaux de réparation sont terminés et

que le four est entièrement monté, la puissance requise

des micro-ondes doit être vérifiée et un test de recherche

de fuite de micro-ondes doit être effectué.

2

Page 5

DESCRIPTION DU PRODUIT

CARACTERISTIQUES TECHNIQUES

ITEM DESCRIPTION

Puissance requise 230 Volts

50 Hertz

Monophasé, 3 fils reliés à la masse

Consommation 1.24 kW

Puissance restituée 800 W nominal d’énergie de micro-ondes FR (mesurée par la méthode IEC

705) Fréquence de fonctionnement 2450 MHz

Dimensions du boîtier Largeur 449 mm

Hauteur 282 mm y compris les pieds

Profondeur 385 mm

Dimensions de la cavité de cuisson Largeur 287 mm

Hauteur 220 mm

Profondeur 311 mm

Diamètre du plateau tournant 272 mm

Commandes complémentaires Minuterie (0 - 30 minutes)

Puissance micro-ondes pour cuisson variable

Taux de répétition;

800 W (HIGH) ....... Pleine puissance pendant la durée de cuisson

560 W (MEDIUM HIGH) ................ env. 70% de pleine puissance

400 W (MEDIUM) .......................... env. 50% de pleine puissance

240 W (MEDIUM LOW) ................. env. 30% de pleine puissance

80 W (LOW)................................... env. 10% de pleine puissance

Poids Env. 13,3 kg net

INFORMATION GENERALE

ATTENTION

CET APPAREIL DOIT ETRE RELIE A LA MASSE

IMPORTANT

LES FILS DU CORDON SECTEUR SONT COLORES CONFORMEMENT AU CODE SUIVANT:

VERT ET JAUNE : MASSE

BLEU : NEUTRE

MARRON : PHASE

3

Page 6

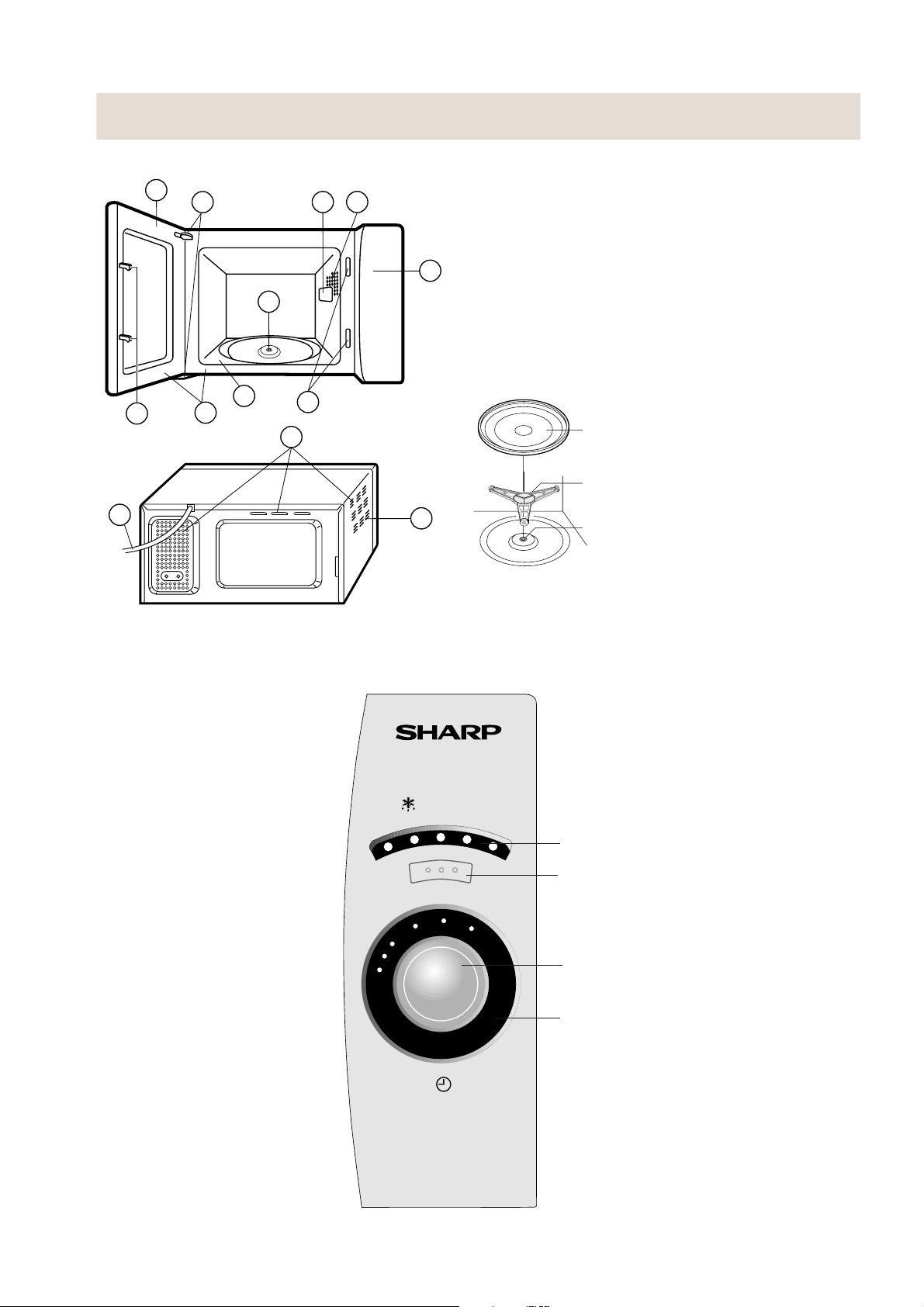

VUE APPARENTE

FOUR

10

13

1. Porte

1

2

3 4

5

6

8

9

7

11

12

2. Charnières de la porte

3. Lampe du four

4. Cache de guide d’ondes

5. Panneau de commande

6. Accouplement

7. Ouvertures des loquets de porte

8. Cavité du four

9. Joints de la porte et surfaces de joints

10.Loquets de sécurité de la porte

11.Ouvertures de ventilation

12.Boîtier extérieur

13.Cordon d’alimentation

Plateau tournant

Support du plateau tournant

Emballage étanche

1. Placer le support du plateau tournant sur la base de la cavité

du four en le fixant à l’accouplement.

2. Ensuite, placer le plateau tournant sur le support du plateau

tournant.

PANNEAU DE COMMANDE DE TOUCHES AUTOMATIQUES

WATT

400

240 560

80

0

30

1

25

20

2

1415

3

13

12

4

11

5

10

800

6

7

8

9

Indicateur de puissance

Touche de niveau de puissance des micro-

ondes

Bouton de minuterie

Affichage lumineux

(0 - 30 minutes)

R-212

4

Page 7

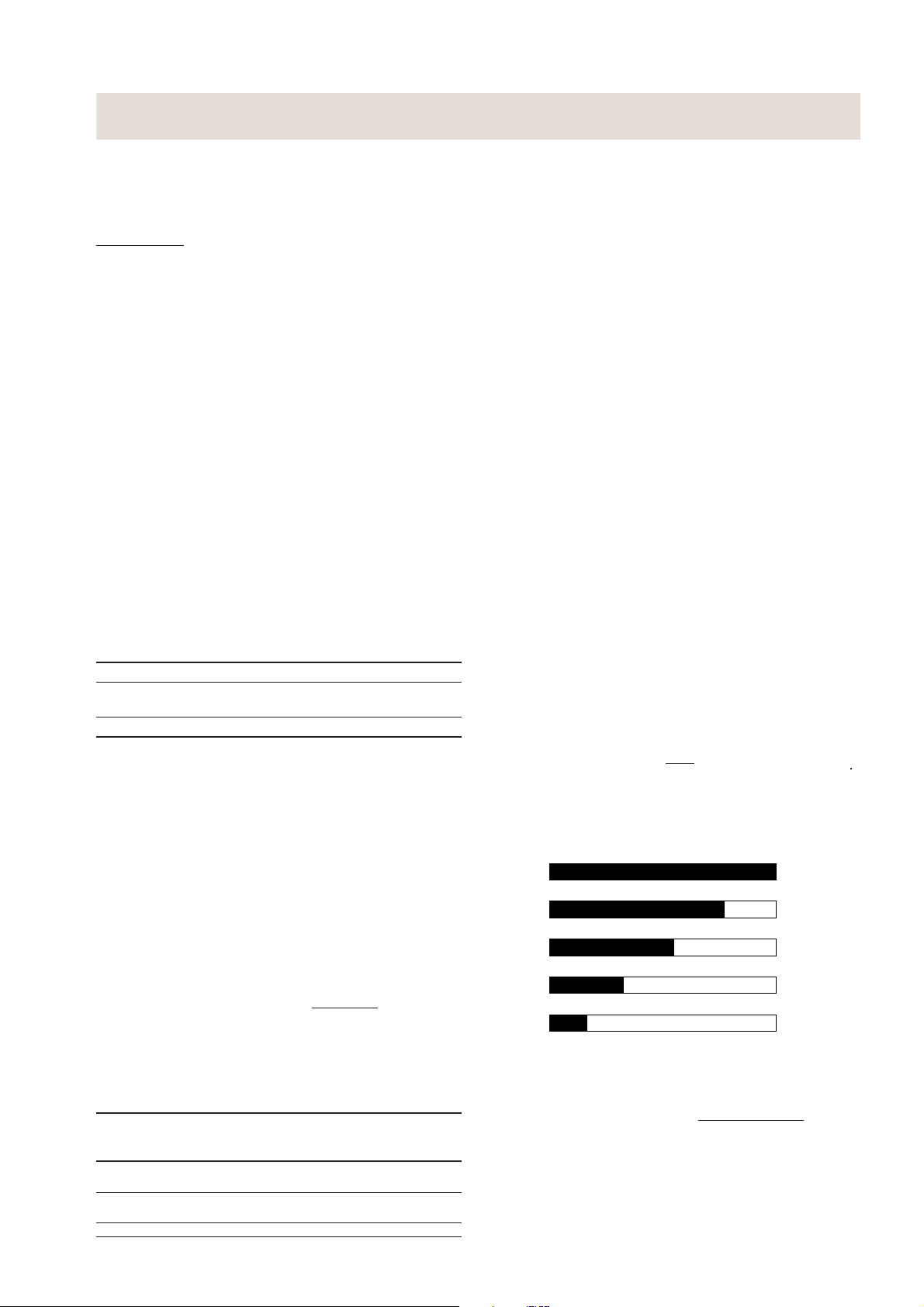

ORDRE DES OPERATIONS

MODE OFF

La fermeture de la porte active les commutateurs de verrouillage de la porte (le commutateur du loquet de contrôle et le commutateur d’arrêt).

IMPORTANT

Lorsque le bouton de minuterie est sur “0”, le four est en

mode OFF.

Lorsque la porte du four est fermée, les contacts du commutateur de contrôle (COM - NC) doivent être ouverts.

Lorsque le four à micro-ondes est branché à une prise

murale (220 V 230 V 50 Hz), le filtre antiparasites et le panneau de commande sont amorcés.

Figure 0-1 de la page 24

MODE DE CUISSON AUX MICRO-ONDES

CUISSON PLEINE PUISSANCE (HIGH)

Lorsque la porte est fermée, les contacts (COM-NO) du

commutateur du loquet de contrôle (SW1) et du commutateur de contrôle (SW2) sont fermés. Lorsque la puissance des micro-ondes est mise sur la position 800 W par

pression sur la touche de niveau de puissance des microondes et le temps de cuisson est sélectionné en faisant

tourner le bouton de la minuterie, les éléments suivants

sont activés: le transformateur haute tension, le magnétron,

la lampe du four, le moteur du plateau tournant et le moteur du ventilateur.

Ordre de fonctionnement

Figure 0-2 à la page 24

COMPOSANTS CONNECTES RELAIS

Lampe du four, moteur du ventilateur,

moteur du plateau tournant RY1

Transformateur haute tension RY2

1. La tension de ligne est délivrée à l’enroulement primaire

du transformateur de puissance. La tension est convertie à 3,3 Volts CA environ sur l’enroulement du filament et à une haute tension de 2000 Volts CA environ sur l’enroulement secondaire.

2. La tension de l’enroulement du filament (3,3 Volts)

chauffe le filament du magnétron et la haute tension

(2000 Volts) est envoyée au circuit de doublage de

tension, où elle est doublée à une tension négative

d’environ 4000 Volts CC..

3. L’énergie de micro-ondes de 2450 MHz produite dans

le magnétron crée une longueur d’onde de 12,24 cm.

Cette énergie est envoyée à travers le guide d’onde

(chemin de transport) dans la cavité du four, où est

placé l’aliment à cuire.

4. Lorsque le temps de cuisson est augmenté, un signal

sonore est entendu et les relais

Les circuits qui alimentent la lampe du four, le transformateur haute tension, le moteur du ventilateur et le

moteur du plateau tournant sont coupés.

5. Lorsque la porte du four est ouverte pendant un cycle

de cuisson, les commutateurs se placent dans les po-

sitions suivantes.

COMMUTATEUR CONTACT LA CUISSON

Commutateur COM-NO Ouvert Fermé

du loquet de contrôle

Commutateur COM-NO Ouvert Fermé

de contrôle COM-NC Fermé Ouvert

Commutateur d’arrêt COM-NO Ouvert Fermé

RY1+RY2 sont ouverts.

CONDITION

PENDANT PORTE

(PAS DE CUISSON)

Les circuits qui alimentent le transformateur haute

tension, le moteur du ventilateur, le moteur du plateau

tournant et la lampe du four sont coupés lorsque le

commutateur du loquet de contrôle et le commutateur

d’arrêt sont ouverts.

6. CIRCUIT DU COMMUTATEUR DE CONTROLE

Le commutateur de contrôle (SW2) est commandé

mécaniquement par la porte du four et il contrôle le

fonctionnement du commutateur du loquet de contrôle

(SW1).

6-1 Lorsque la porte du four est ouverte pendant ou après

le cycle d’un programme de cuisson, le commutateur

du loquet de contrôle (SW1) et le commutateur d’arrêt

(SW3) doivent d’abord ouvrir leurs contacts. Ensuite,

les contacts (COM-NC) du commutateur de contrôle

(SW2) peuvent être fermés.

6-2. Lorsque la porte du four est fermée, les contacts

(COM - NC) du commutateur de contrôle (SW2) doivent être ouverts en premier. Les contacts (COM - NO)

du commutateur de loquet d’arrêt (SW1) et les contacts du commutateur de contrôle (SW3) sont fermés

ensuite.

6-3. Lorsque la porte du four est ouverte et les contacts

(COM-NO) du commutateur de loquet du contrôle

(SW1) restent fermés, le fusible F saute, parce que

les contacts (COM-NC) du commutateur de contrôle

sont fermés et un court-circuit se produit.

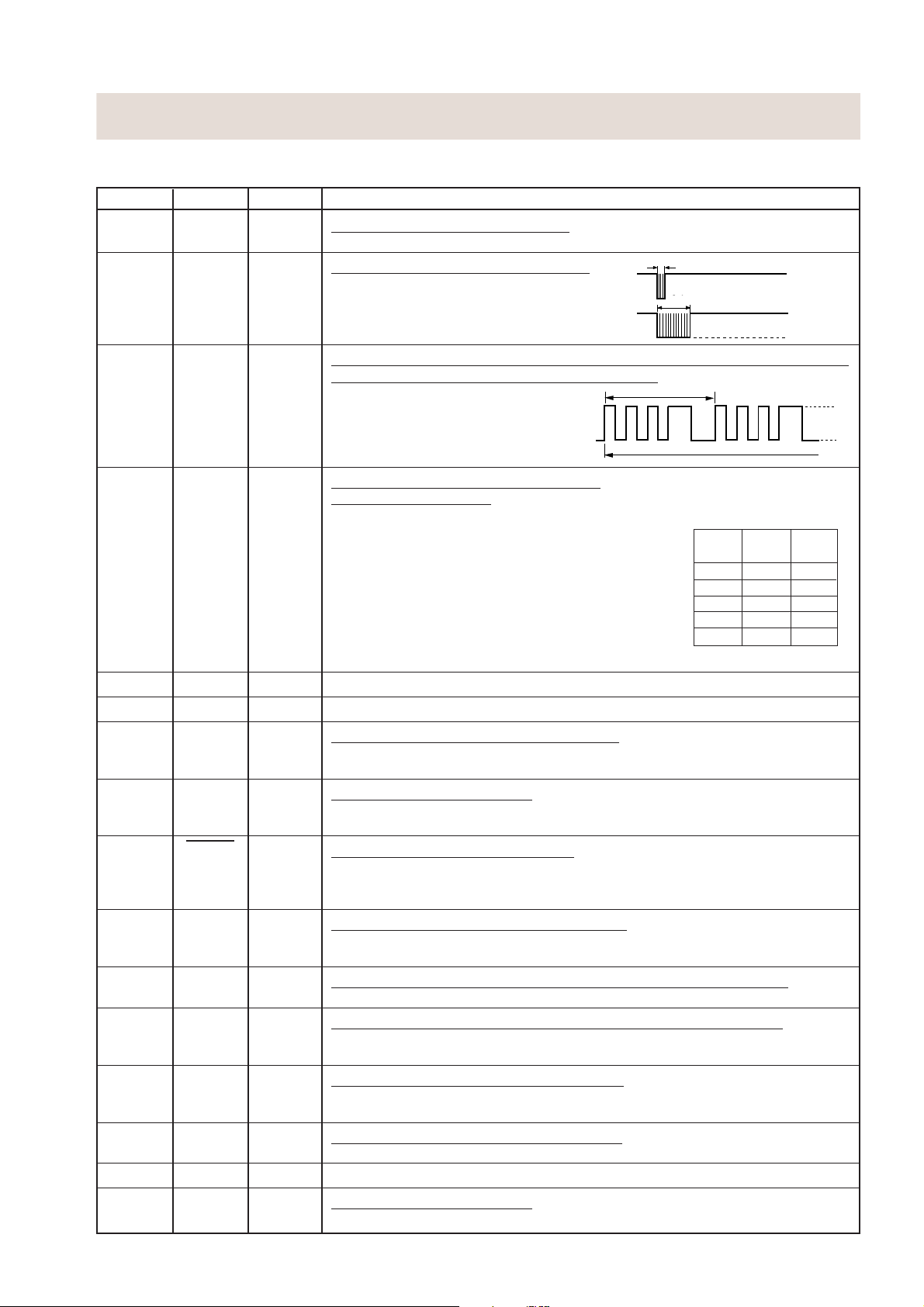

CUISSON A 560 W, 400 W, 240 W, 80 W

Lorsque le four à micro-ondes est réglé à une puissance

de cuisson variable, la tension de ligne est appliquée au

transformateur haute tension de façon intermittente sur

base d’une durée de 27 secondes via le contact de relais,

lequel est couplé au relais

niveaux de puissance des micro-ondes suivants sont

donnés.

REGLAGES;

27 sec. ON

27 sec. ON

800 W

800W

21 sec. ON

21 sec. ON 6 sec. OFF

560 W

560W

15 sec. ON

80W

15 sec. ON

9 sec. ON

9 sec. ON

5 sec. ON

5 sec. ON

400 W

400W

240 W

240W

80 W

REMARQUE: Le rapport de temps de MARCHE/ARRET

(ON/OFF) ne correspond pas exactement

aupourcentage de la puissance des microondes, parce qu’

cessaires pour chauffer le filament du magnétron.

5

RY2 limitateur de courant. Les

6 sec. OFF

Env. 70 %

Approx. 70%

12 sec. OFF

12 sec. OFF

18 sec. OFF

18 sec. OFF

22 sec. OFF

22 sec. OFF

Env. 50 %

Approx. 50%

Env. 30 %

Approx. 30%

Env. 10 %

Approx. 10%

env. 3 secondes sont né-

100%

Page 8

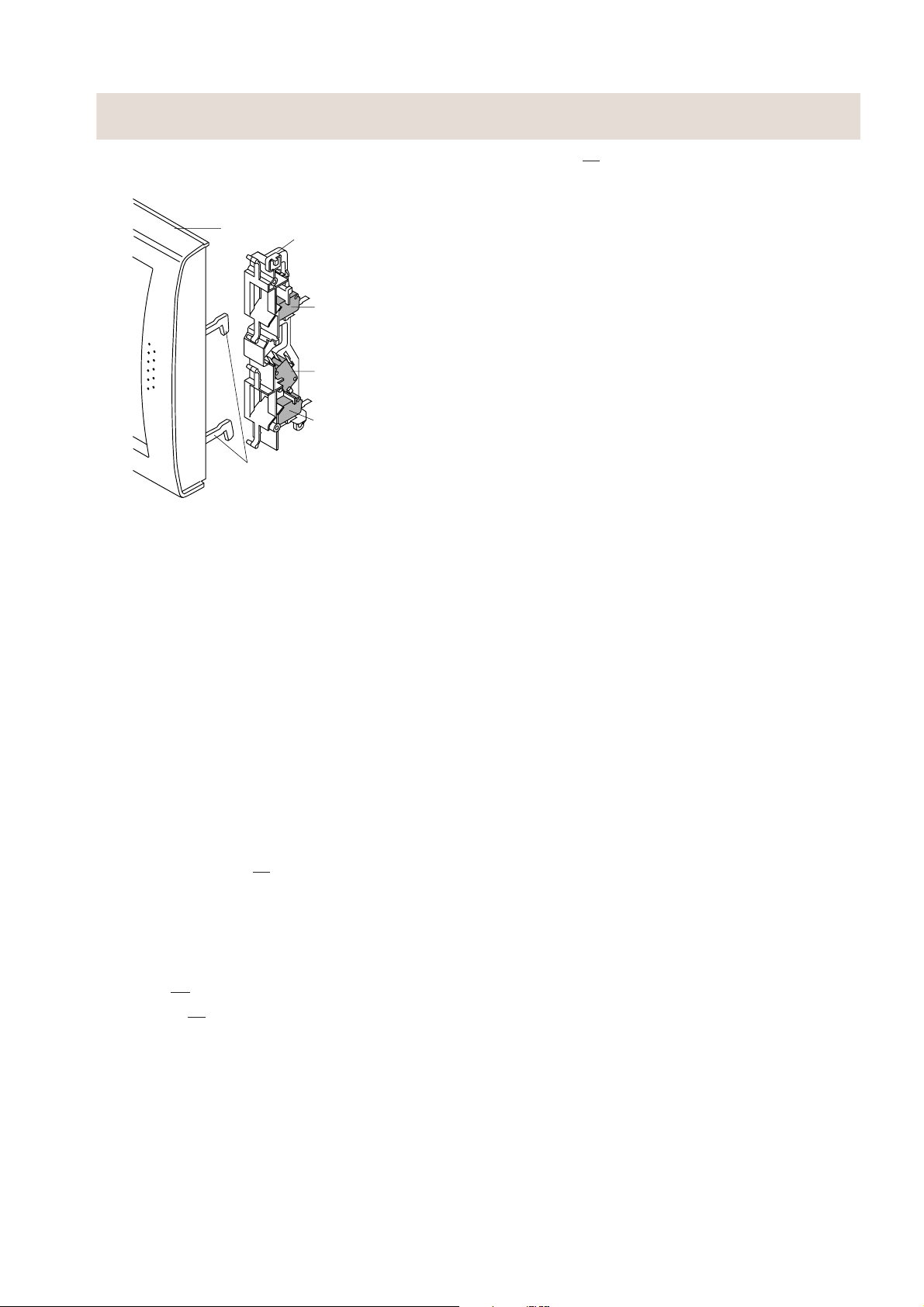

FONCTIONS DES COMPOSANTS IMPORTANTS

MECANISME D’OUVERTURE DE PORTE

La porte peut être ouverte en tirant sur celle-ci.

PORTE

Door

Latch heads

TETE DE LOQUET

Latch hook

CROCHET DE LOQUET

COMMUTATEUR

SW3: Stop switch

D’ARRET (SW3)

COMMUTATEUR

SW2: Monitor switch

DE CONTROLE (SW2)

SW1: Monitored

COMMUTATEUR

DU LOQUET

latch switch

DE CONTROLE (SW1)

Figure D-1. Mécanisme d’ouverture de porte

COMMUTATEUR DU LOQUET DE CONTROLE

(SW1) ET COMMUTATEUR D’ARRET (SW3)

1. Lorsque la porte du four est fermée, les contacts

(COM-NO) doivent être fermés.

COMMUTATEUR DE CONTROLE (SW2)

1. Lorsque la porte du four est fermée, les contacts

(COM - NC) doivent être ouverts.

2. Lorsque la porte du four est ouverte, les contacts

(COM - NC) doivent être fermés.

3. Si la porte du four est ouverte et les contacts (COM-NO)

du commutateur du loquet de contrôle (SW1) ne s’ouvrent

pas, le fusible F1 saute immédiatement après la fermeture

des contacts (COM-NC) du commutateur de contrôle

(SW2).

ATTENTION: AVANT DE REMPLACER LE FUSIBLE

GRILLE

NEMENT CORRECT DU COMMUTATEUR DU LOQUET DE CONTROLE

(SW1) ET DU COMMUTATEUR DE

CONTROLE (SW2). (SE REPORTER AU

CHAPITRE “PROCEDURE DE TEST”.)

F1, VERIFIER LE FONCTION-

2. Le fusible F1 saute aussi lorsque le redresseur H.T.,

le faisceau de câbles H.T., le condensateur, le magnétron ou l’enroulement secondaire du transformateur

de puissance est court-circuité.

HVT THERMOSTAT 150˚C

Le thermostat protège le transformateur haute tension

contre la surchauffe. Si la température monte au-dessus

de 150˚C parce que le moteur du ventilateur est arrêté ou

les ouvertures de ventilation sont bloquées, le thermostat

est déclenché, et la tension de ligne appliquée au transformateur haute tension est aussi interrompue. (Si le magnétron à fonctionné, contrôler s’il n’est pas endommagé.)

COUPE-CIRCUIT THERMIQUE 125°C (FOUR)

Le coupe-circuit thermique situé au-dessus de la cavité du

four est conçu pour que le four ne soit pas endommagé, si

l’aliment qui se trouve dans le four prend feu à cause d’une

surchauffe survenue suite à un réglage incorrect du temps

de cuisson ou un mauvais fonctionnement de l’unité de

commande. Pendant un fonctionnement normal, le coupecircuit thermique reste fermé. Cependant, lorsque des

températures anormalement élevées sont atteintes à

l’intérieur de la cavité du four, le coupe-circuit thermique

s’ouvre à 125˚C, entraînant l’arrêt du four. Le coupe-circuit

thermique détecteur doit être remplacé par un nouveau.

MOTEUR DU PLATEAU TOURNANT

Le moteur du plateau tournant entraîne l’ensemble cylindre

du plateau tournant pour faire tourner le plateau tournant.

MOTEUR DU VENTILATEUR

Le moteur du ventilateur entraîne une lame qui attire l’air

frais de l’extérieur. Cet air frais est dirigé à travers les

moulinets d’air qui entourent le magnétron et refroidit le

magnétron. Cet air est envoyé à travers la cavité du four

pour éliminer la condensation et les vapeurs dégagées

par les aliments chauffés. Il est ensuite évacué à travers

les bouches d’aération à l’arrière de la cavité du four.

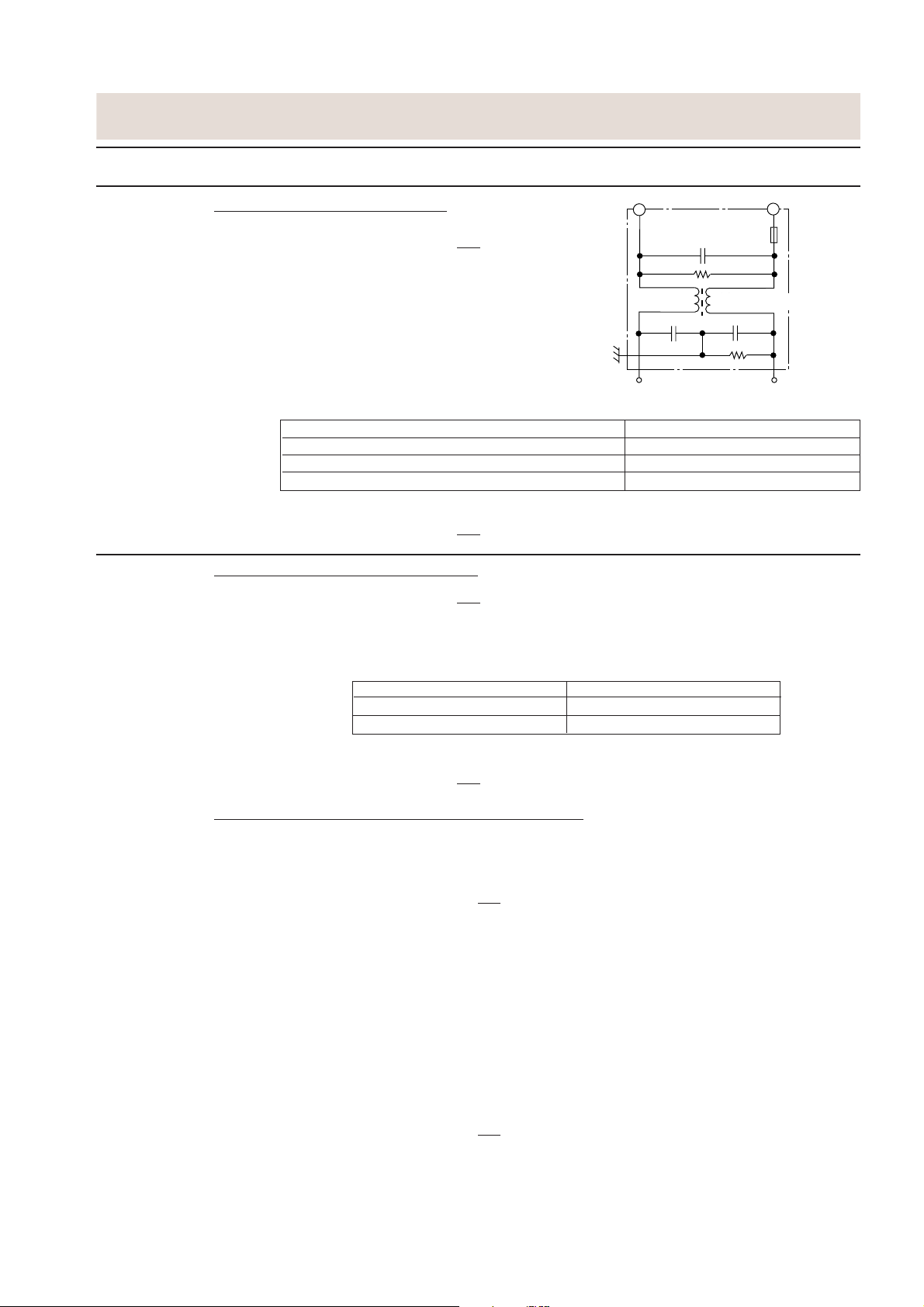

FILTRE ANTIPARASITE

Le filtre antiparasite empêche les interférences de fréquence radio qui pourraient être refoulées dans le circuit

électrique.

FUSIBLE F1

1. Le fusible F1 saute lorsque les contacts (COM-NO)

du commutateur du loquet de contrôle (SW1) restent

fermés lorsque la porte du four est ouverte et lorsque

les contacts (COM-NC) du commutateur de contrôle

(SW2) se ferment.

6

Page 9

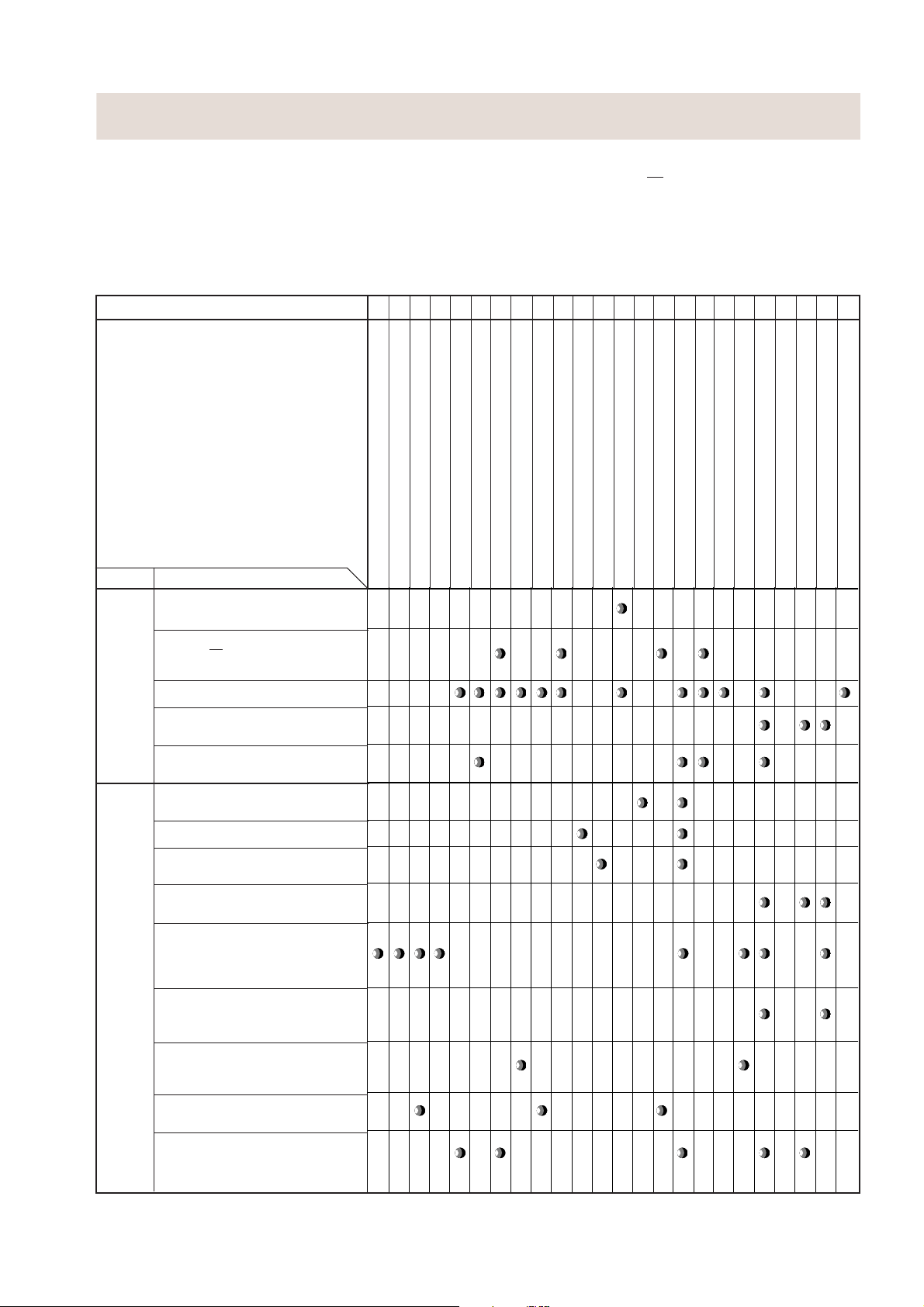

GUIDE DE DEPISTAGE DES PANNES

Lors du dépistage des pannes du four à micro-ondes, il est

utile de suivre l’ordre des opérations en effectuant les

vérifications. La plupart des causes possibles des pannes

nécessitent la réalisation d’un test spécifique. Ces tests

sont dotés d’une lettre de procédure qui est reprise dans

la section “Procédure de test”.

PROCEDURE DE TEST

ABCDEEEFGHI I JKLLM

CAUSE INDIRECTE

ET

PIECES DEFECTUEUSES

MODE

MODE

OFF

Le fusible initial saute lorsque le cordon

d’alimentation est branché dans la prise

murale.

Le fusible

mentation est branché dans la prise murale.

(Minuterie arrêtée)

Le four ne fonctionne pas du tout.

Le panneau de commande ne fonctionne

pas, mais lorsque la porte est fermée, le

four commence à fonctionner.

Le four ne démarre pas lorsqu’on fait tourner le bouton de la minuterie.

PROBLEME

F1 saute lorsque le cordon d’ali-

MAGNETRON

TRANSFORMATEUR HAUTE TENSION

REDRESSEUR H.T.

CONDENSATEUR HAUTE TENSION

IMPORTANT: Si le four n’est plus opérationnel parce que

le fusible

F1 est grillé, vérifier le commutateur

du loquet de contrôle et le commutateur de

contrôle avant de remplacer.

COMMUTATEUR DU LOQUET DE CONTROLE

COMMUTATEUR D’ARRET

COMMUTATEUR DE CONTROLE

COUPE CIRCUIT THERMIQUE 125˚C

FUSIBLE F1

FILTRE ANTIPARASITE

MOTEUR DU VENTILATEUR

MOTEUR DU PLATEAU TOURNANT

PRISE OU LAMPE DU FOUR

CORDON D’ALIMENTATON

FAISCEAU DES CABLES COURT CIRCUITE

FAISCEAU DES CABLES OUVERT

COMMUTATEURS MAL REGLE

PAS DE COURANT A LA PRISE MURALE

THERMOSTAT HAUTE TENSION

UNITE DE COMMANDE

COMMUTATEUR SENSITIF

RELAIS RY1

RELAIS RY2

FILM DE PROTECTION

MODE

DE

CUISSON

La lampe du four n’éclaire pas pendant

le fonctionnement.

Le moteur du ventilateur ne fonctionne pas.

L’ensemble moteur du plateau tournant

ne fonctionne pas.

Le four ou les parties électriques ne s’arrêtent pas lorsque le bouton de la minuterie est sur “0”.

Le four semble fonctionner, mais peu de chaleur ou aucune chaleur n’est produite dans

l’aliment. (La commande de puissance microondes est placée sur la position 800 W.)

Le four ne fonctionne pas correctement

pendant le mode de cuisson variable sauf

en mode de cuisson à 800 W.

Le four passe en cycle de cuisson, mais

se coupe avant la fin du cycle de cuisson.

Le four s’arrête dès que le four est mis en

marche.

Le moteur du ventilateur, la lampe du four

et le moteur du plateau tournant ne fonctionnent pas en même temps.

7

Page 10

PROCEDURES DE TEST

LETTRE

DE PROCEDURE

A

TEST DU COMPOSANT

TEST DU MAGNETRON

NE JAMAIS TOUCHER LES PIECES DANS LE CIRCUIT A LA MAIN OU AVEC UN OUTIL ISOLE

PENDANT LE FONCTIONNEMENT DU FOUR.

EFFECTUER LES VERIFICATIONS 3D.

Isoler le magnétron du circuit haute tension en enlevant tous les fils connectés à la borne du filament.

Pour tester si un filament a un circuit ouvert, utiliser un ohmmètre pour faire un test de continuité entre

les bornes de filament du magnétron, l’ohmmètre doit indiquer une valeur inférieure à 1 ohm.

Pour tester un court-circuit du filament en condition d’anode, connecter l’ohmmètre entre une des

bornes de filament et le boîtier du magnétron (masse). Ce test doit indiquer une résistance infinie.

Si une valeur de résistance faible ou nulle est lue, le magnétron doit alors être remplacé.

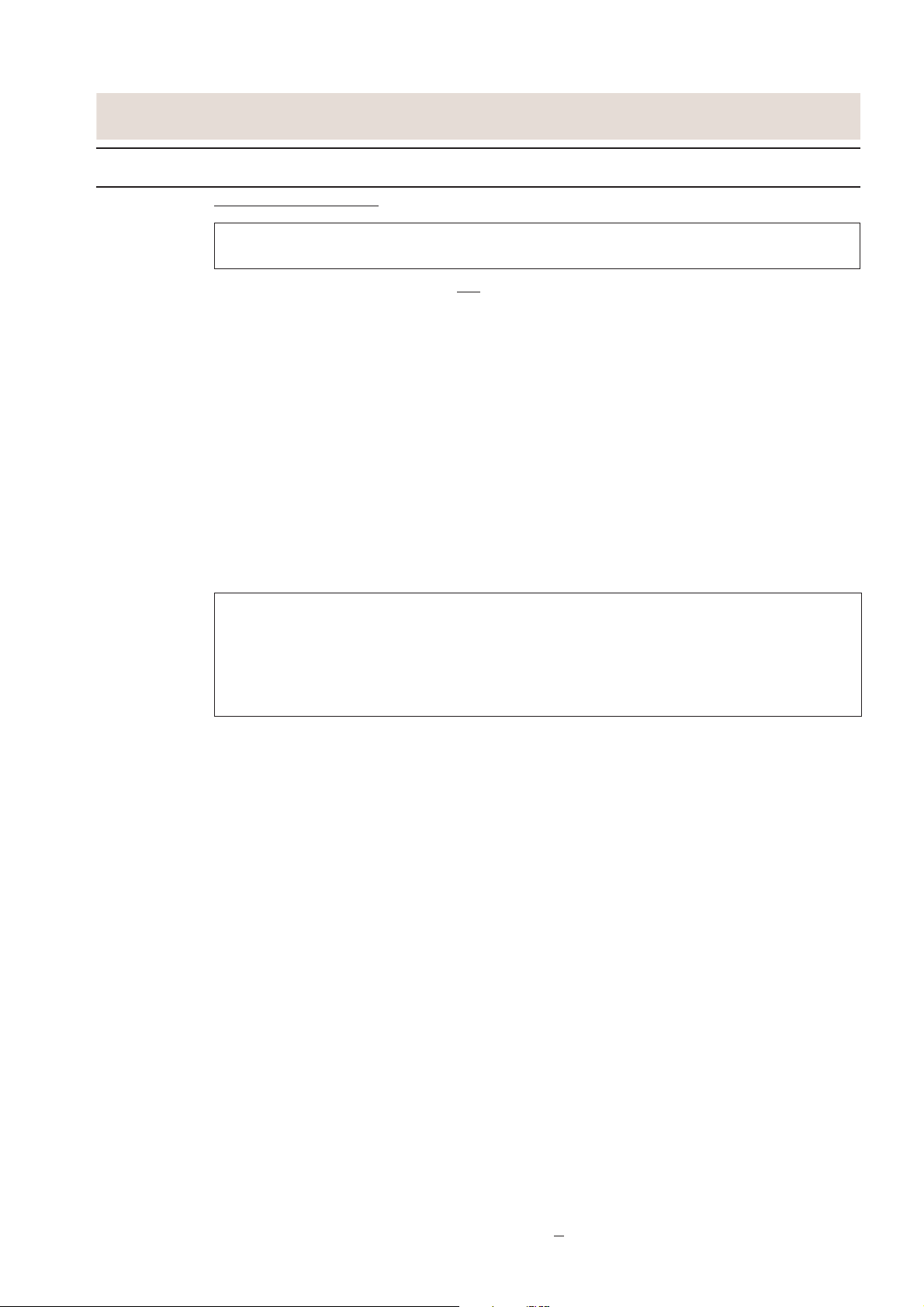

MICROWAVE OUTPUT POWER (IEC-705-1988)

La procédure de test suivante doit être effectuée avec le four à micro-ondes entièrement monté (avec

le boîtier extérieur fixé). La puissance de sortie des micro-ondes provenant du magnétron peut être

mesurée selon la norme IEC 705, c’est-à-dire qu’elle peut être mesurée en utilisant une charge d’eau

et en déterminant quel volume peut être absorbé par la charge d’eau. Pour mesurer la puissance

absorbée des micro-ondes dans le four à micro-ondes, le rapport entre les calories et les Watts est

utilisé. Lorsque le chauffage P(W) fonctionne pendant t (secondes), environ P x t/4,187 calories sont

produites. D’autre part, si la température de l’eau d’un volume de V(ml) monte de ∆T (°C) pendant cette

période de chauffe des micro-ondes, les calories de l’eau sont égales à V x ∆T.

La formule est la suivante;

P x t / 4,187 = V x ∆T P (W) = 4,187 x V x ∆T / t

Les conditions pour la charge d’eau sont les suivantes:

Température ambiante ..environ 20°C Tension d’alimentation.........Tension nominale

Charge d’eau ............................ 1000 g Température initiale...........................10 ± 2°C

Durée de chauffage................52 +3=55 sec.

P = 80 x ∆T

Condition de mesure:

1. Récipient

Le récipient d’eau doit être cylindrique en verre de borosilicate d’une épaisseur maximale de 3 mm

et un diamètre extérieur de 190 mm environ.

2. Température du four et du récipient

Le four et le récipient vide sont à température ambiante avant le démarrage de l’essai.

3. Température de l’eau

La température initiale de l’eau est de (10 ± 2)°C.

4. Sélectionner la température initiale et finale de l’eau de sorte que la différence maximale entre

la température finale de l’eau et la température ambiante soit de 5 K.

5. Sélectionner des agitateurs et instruments de mesure afin de minimiser l’augmentation ou la diminution de chaleur.

6. Le thermomètre doit avoir une graduation de 0,1°C minimum et doit être un thermomètre de précision.

7. La charge d’eau doit être de (1000 ± 5) g.

8. “t” est mesuré pendant que le générateur des micro-ondes fonctionne à pleine puissance. La durée

d’échauffement du filament du magnétron n’est pas incluse.

REMARQUE: La durée de fonctionnement du four à micro-ondes est “t + 3” sec. 3 sec. est la durée

d’échauffement du filament du magnétron.

Méthode de mesure:

1. Mesurer la température initiale de l’eau avant l’ajout d’eau dans le récipient.

(Exemple: La température initiale est T1 = 11°C)

2. Ajouter 1 litre d’eau au récipient.

3. Placer la charge au centre du plateau tournant.

4. Mettre en marche le four à micro-ondes à 800 W pour t + 3 secondes.

5. Immédiatement enlever le récipient et le placer sur une surface isolée.

6. Agiter l’eau pour homogénéiser la température dans tout le récipient.

7. Mesurer la température finale de l’eau. (Exemple: La température finale est T2 = 21°C)

8. Calculer la puissance de sortie des micro-ondes

8

P en Watts à l’aide de la formule ci-dessus.

Page 11

PROCEDURES DE TEST

LETTRE

DE PROCEDURE

B TEST DU TRANSFORMATEUR DE PUISSANCE

TEST DU COMPOSANT

Température initiale ...................................................................................................... T1 = 11°C

Température après (52 + 3) = 55 sec. .......................................................................... T2 = 21°C

Différence de température chaud-froid ......................................................................... ∆T = 10°C

Puissance mesurée

L’équation est “P = 80 x ∆T”.................................................................P = 80 x 10°C = 800 Watts

EVALUATION: La puissance mesurée doit être au moins de

ATTENTION: 1°C CORRESPOND A 80 WATTS. REPETER LA MESURE SI LA PUISSANCE EST

INSUFFISANTE.

1000g

1000g

T1˚C

Chauffe pendant 55 sec.

± 15 % de la puissance de sortie nominale.

1000g

T2˚C

AVERTISSEMENT: Des hautes tensions et courants intensifs sont présents dans l’enrou-

lement secondaire et l’enroulement du filament du transformateur

haute tension. Il est très dangereux de travailler près de cette pièce lorsque le four est en marche. NE JAMAIS effectuer des mesures de tension

des circuits haute tension, y compris du filament du magnétron.

EFFECTUER LES VERIFICATIONS 3D.

Débrancher les fils de l’enroulement primaire du transformateur de puissance. Débrancher les

connexions de l’enroulement du filament et de l’enroulement secondaire du reste des circuits H.T. A

l’aide d’un ohmmètre, réglé sur la valeur minimale, il est possible de vérifier la continuité des trois

enroulements. Les valeurs suivantes doivent être obtenues:

a. Enroulement primaire ............................2,4 ohms environ

b. Enroulement secondaire....................... 140 ohms environ

c. Enroulement du filament.........................inférieur à 1 ohm

Si les indications obtenues ne correspondent pas à celles mentionnées ci-dessus, alors le transformateur

haute tension est probablement défectueux et doit être remplacé.

EFFECTUER LES VERIFICATIONS

4R.

C TEST DE L’ENSEMBLE DE REDRESSEUR HAUTE TENSION

EFFECTUER LES VERIFICATIONS

3D.

Si les valeurs obtenues ne correspondent pas aux valeurs ci-dessus, le transformateur haute tension

est probablement défectueux et doit être remplacé.

EFFECTUER LES VERIFICATIONS

4R.

REMARQUE: POUR LA MESURE DE LA RESISTANCE DU REDRESSEUR, LES PILES DE L’AP-

PAREIL DE MESURE DOIVENT AVOIR UNE TENSION D’AU MOINS 6 VOLTS,

SINON UNE RESISTANCE INFINIE RISQUE D’ETRE INDIQUEE DANS LES DEUX

DIRECTIONS.

D TEST DU CONDENSATEUR HAUTE TENSION

EFFECTUER LES VERIFICATIONS

3D.

A. Isoler le condensateur haute tension du circuit.

B. La vérification de la continuité doit être effectuée à l’aide d’un appareil de mesure réglé sur la valeur

la plus élevée de la résistance.

9

Page 12

PROCEDURES DE TEST

LETTRE

DE PROCEDURE

E TEST DE COMMUTATEUR

TEST DU COMPOSANT

C. Un condensateur normal indique une continuité pendant une courte période (lancement) et ensuite

une résistance de 10 MΩ environ est affichée après son chargement.

D. Un condensateur court-circuité indique une continuité permanente.

E. Un condensateur ouvert indique constamment une résistance de 10 MΩ environ à cause de sa

résistance interne de 10 MΩ.

F. Lorsque le fil interne est ouvert dans le condensateur haute tension, le condensateur indique une

résistance infinie.

G. La résistance à toutes les bornes et au châssis doit être infinie lorsque le condensateur est normal.

Si des valeurs incorrectes sont lues, le condensateur haute tension doit être remplacé.

EFFECTUER LES VERIFICATIONS

4R.

EFFECTUER LES VERIFICATIONS 3D.

Isoler le commutateur à tester et à l’aide d’un ohmmètre, vérifier entre les bornes comme indiqué sur

le tableau suivant.

Tableau: Connexion de borne du commutateur

Fonctionnement de la sonde COM sur NO COM sur NC

Libéré Circuit ouvert Court-circuit

Enfoncé Court-circuit Circuit ouvert

COM; Borne de phase

NO; Normalement une borne ouverte

NC; Normalement une borne fermée

Si des valeurs incorrectes sont obtenues, faire le réglage nécessaire du commutateur ou remplacer

le commutateur.

EFFECTUER LES VERIFICATIONS

4R.

F TEST DE COUPE-CIRCUIT THERMIQUE

EFFECTUER LES VERIFICATIONS

3D.

Débrancher les conducteurs des bornes du coupe-circuit thermique. Ensuite, faire un test de continuité

à travers les deux bornes en utilisant un ohmmètre comme décrit ci-dessous.

EFFECTUER LES VERIFICATIONS

Température en mode “ON” (circuit fermé).............................................................................. Ne peut pas être remise à zéro

Température en mode “OFF” (circuit ouvert) ............................................................................................ Supérieure à 125˚C

Indication de l’ohmmètre (Lorsque la température ambiante est de 20˚C environ.) ............................................. Circuit fermé

4R.

Si des lectures incorrectes sont obtenues, remplacer le coupe-circuit thermique du four.

Un coupe-circuit thermique ouvert (FOUR) indique que les aliments dans le four risquent de brûler, cela

peut être provoqué par une surchauffe produite par un réglage incorrect de la minuterie de cuisson ou

une défaillance du panneau de commande.

G TENSION DU FUSIBLE F1

EFFECTUER LES VERIFICATIONS 3D.

1. Si le fusible

F1 a sauté, il peut y avoir des court-circuits ou des problèmes de masse dans les composants électriques ou dans le faisceau de câbles. Vérifier et remplacer les pièces défectueuses

ou réparer le faisceau de câbles.

2. Si le fusible

F1 est grillé lorsque la porte est ouverte, vérifier le commutateur du loquet de contrôle

et le commutateur de contrôle.

Si le fusible

tateur(s) défectueux et le fusible

F1 a sauté à cause d’une mauvaise commutation de la porte, remplacer le(s) commu-

F1.

EFFECTUER LES VERIFICATIONS

ATTENTION: Ne remplacer le fusible spécial F1 que par un fusible d’une valeur appropriée.

4R.

10

Page 13

F: FUSE

F1

N

L

0.22µ/AC250V

680K/ 0.5W

10M/ 0.5W

NOISE

SUPPRESSION COIL

0.0033µ/ 250V

0.0033µ/ 250V

NOISE FILTER

RED

WHT

PROCEDURES DE TEST

LETTRE

DE PROCEDURE

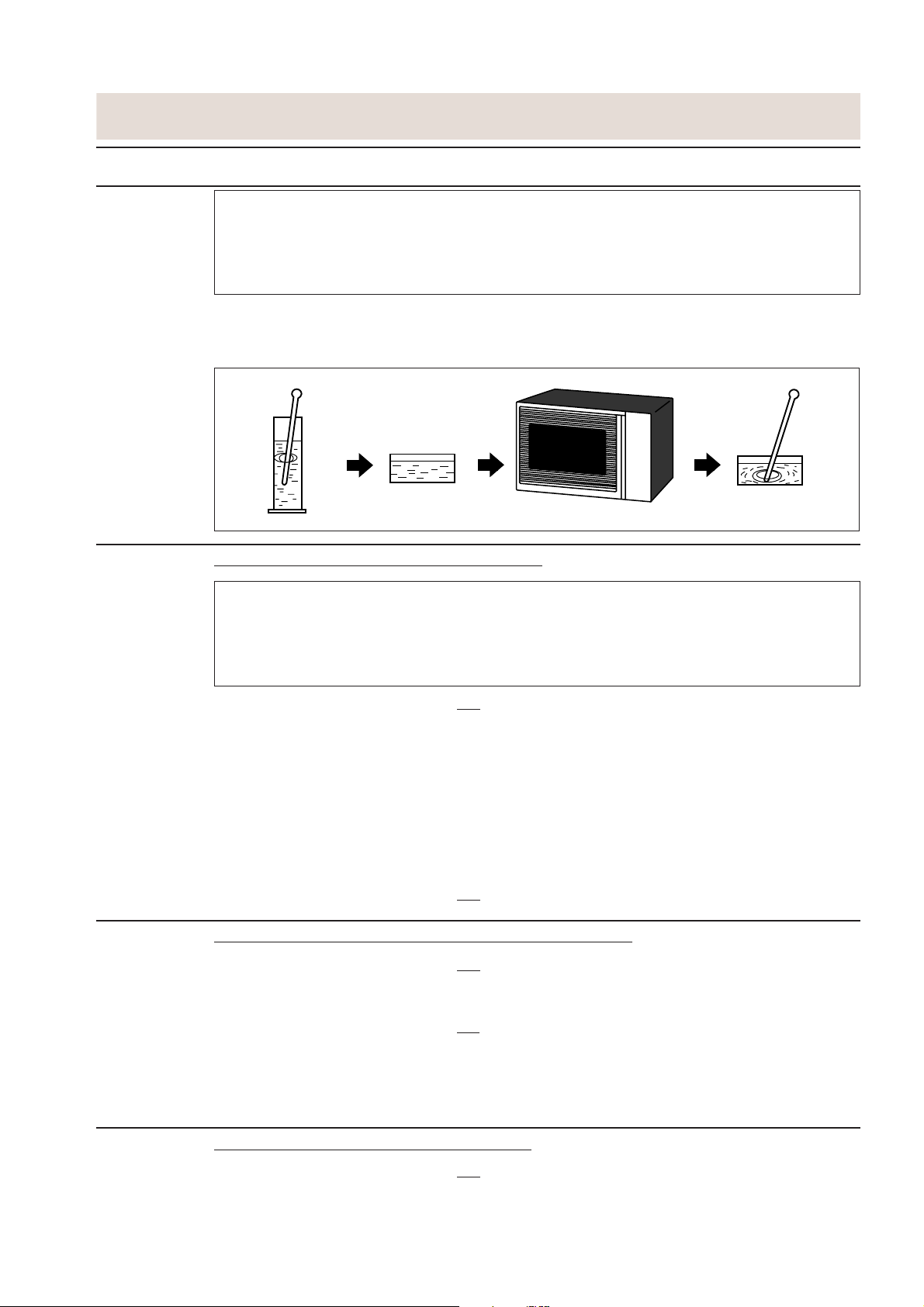

H TEST DU FILTRE ANTIPARASITE

I TEST D’ENROULEMENT DE MOTEUR

TEST DU COMPOSANT

EFFECTUER LES VERIFICATIONS

FILTRE ANTI-PARASITE

3D.

F1: FUSIBLE

(F1)

Débrancher les fils des bornes du filtre antiparasite.

A l’aide d’un ohmmètre, vérifier entre les bornes comme

décrit dans le tableau suivant.

BOBINE DE SUPPRE-

SSION DES PARASITES

POINTS DE MESURE INDICATION DE L’OHMMETRE

Entre N et L Env. 680 kΩ

Entre la borne N et BLANCHE Court-circuit

Entre la borne L et ROUGE Court-circuit

Si des valeurs incorrectes sont lues, remplacer l’unité du filtre antiparasite.

EFFECTUER LES VERIFICATIONS

4R.

EFFECTUER LES VERIFICATIONS 3D.

Débrancher les conducteurs du moteur. Utiliser l’ohmmètre pour vérifier la résistance entre les deux

bornes comme décrit sur le tableau ci-dessous.

Tableau: Resistance du moteur

Moteurs Résistance

Moteur de ventilateur Environ 360 Ω

Moteur du plateau tournant Environ 12 - 15 kΩ

Si des lectures incorrectes sont obtenues, remplacer le moteur.

EFFECTUER LES VERIFICATIONS

4R.

TEST EFFECTIF DES ENROULEMENTS DU MOTEUR

ATTENTION: La procédure suivante nécessite la connexion du four à l’alimentation et doit être

utilisée seulement si les vérifications correspondant au test à “froid” du moteur

testé sont concluantes.

1. EFFECTUER LES VERIFICATIONS

3D.

2. Débrancher les fils de l’enroulement primaire du transformateur de puissance. S’assurer que les fils

restent isolés des autres composants du four et du châssis. (Utiliser un ruban isolant si nécessaire.)

3. Connecter un voltmètre, réglé à 250 V CA, aux bornes du moteur. (Se reporter à la procédure de

test du moteur correspondant ou au schéma de principe pour les numéros de borne corrects.)

4. Disposer le voltmètre dans une position où la lecture peut être effectuée pendant le test.

(Ne pas toucher le voltmètre, les fils du voltmètre ou les circuits du four pendant que le four est en

fonctionnement.)

5. Fermer la porte du four.

6. Régler le niveau de puissance sur 800 W et régler la minuterie appropriée à environ trois (3)

minutes.

7. Noter la valeur lue sur le voltmètre et observer avec attention le moteur pendant le test pour voir

s’il tourne.

8. EFFECTUER LES VERIFICATIONS

3D.

9. Retirer les fils de l’appareil de test.

10.Raccorder les fils à l’enroulement primaire du transformateur de puissance.

Si une valeur de la tension de ligne est lue (étape 7), mais le moteur ne tournait pas, il est alors défectueux et doit être remplacé. Si le voltmètre indique qu’aucune alimentation n’était présente, le câblage

du moteur doit être vérifié pour sa continuité.

11

Page 14

PROCEDURES DE TEST

LETTRE

DE PROCEDURE

J TEST DE L’ENSEMBLE DE PANNEAU DE COMMANDE

TEST DU COMPOSANT

Le panneau de commande contient des circuits à semi-conducteurs de type LSI, CI, etc. Par

conséquent, contrairement aux fours à micro-ondes conventionnels, un entretien correct ne peut pas

être effectué avec seulement un voltmètre et un ohmmètre.

Dans ce manuel technique, le dépistage des pannes et le remplacement sont décrits suivant les

symptômes indiqués.

1. Panneau de commande

Les symptômes suivants indiquent une unité de commande défectueuse.

1-1. En relation avec les voyants DEL

a) Sur un certain voyant DEL, tous les voyants DEL ou certains d’entre eux ne s’allument pas.

b) Sur un certain voyant DEL, la luminosité est faible.

c) Seul un voyant DEL ne s’allume pas.

d) Tous les voyants DEL ou certains continuent d’éclairer.

e) Un certain groupe de voyants DEL ne s’allume pas.

f) Les voyants DEL clignotent.

1-3. Commutateur sensitif

a) Lorsqu’une touche sensitive est effleurée, une touche sensitive ne produit aucun signal.

b) La cuisson n’est pas possible.

c) Le temps de cuisson ne peut pas être réglé.

d) Le niveau de puissance ne peut pas être réglé.

K TEST DU COMMUTATEUR SENSITIF

1. EFFECTUER LES VERIFICATIONS

2. Déposer l’unité de commande du panneau de commande.

3. A l’aide d’un ohm-mètre, vérifier le fonctionnement du commutateur sensitif.

4. Lorsque le commutateur sensitif n’est pas enfoncé, l’ohm-mètre doit indiquer un circuit ouvert.

Lorsque le commutateur sensitif n’est pas enfoncé, l’ohm-mètre doit indiquer un court-circuit. Si

un mauvais fonctionnement est indiqué, le commutateur sensitif est probablement défectueux et

doit être contrôlé.

5. EFFECTUER LES VERIFICATIONS

L TEST DU RELAIS

EFFECTUER LES VERIFICATIONS 3D.

Déposer le coffret extérieur et vérifier la tension entre les broches No. 3 et 5 du connecteur à 3 broches

(A) de l’unité de commande à l’aide d’un voltmètre CA.

Le voltmètre doit indiquer 230 Volts, sinon vérifier le circuit du four.

Test de relais

Vérifier la tension à la bobine du relais à l’aide d’un voltmètre CC pendant la cuisson aux micro-ondes.

Tension CC indiquée .......... Relais défectueux.

Tension CC non indiquée ... Vérifier la diode qui est connectée à la bobine du relais. Si la diode

est correcte, l’unité de commande est défectueuse.

3D.

4R après le test.

SYMBOLE DE RELAIS TENSION DE SERVICE COMPOSANTS CONNECTES

RY1 Env. 12,0 V CC Lampe du four / moteur du plateau

RY2 Env. 11,0 V CC Transformateur haute tension

tournant / Moteur du ventilateu

EFFECTUER LES VERIFICATIONS 4R.

12

Page 15

PROCEDURES DE TEST (SUITE)

LETTRE

DE PROCEDURE

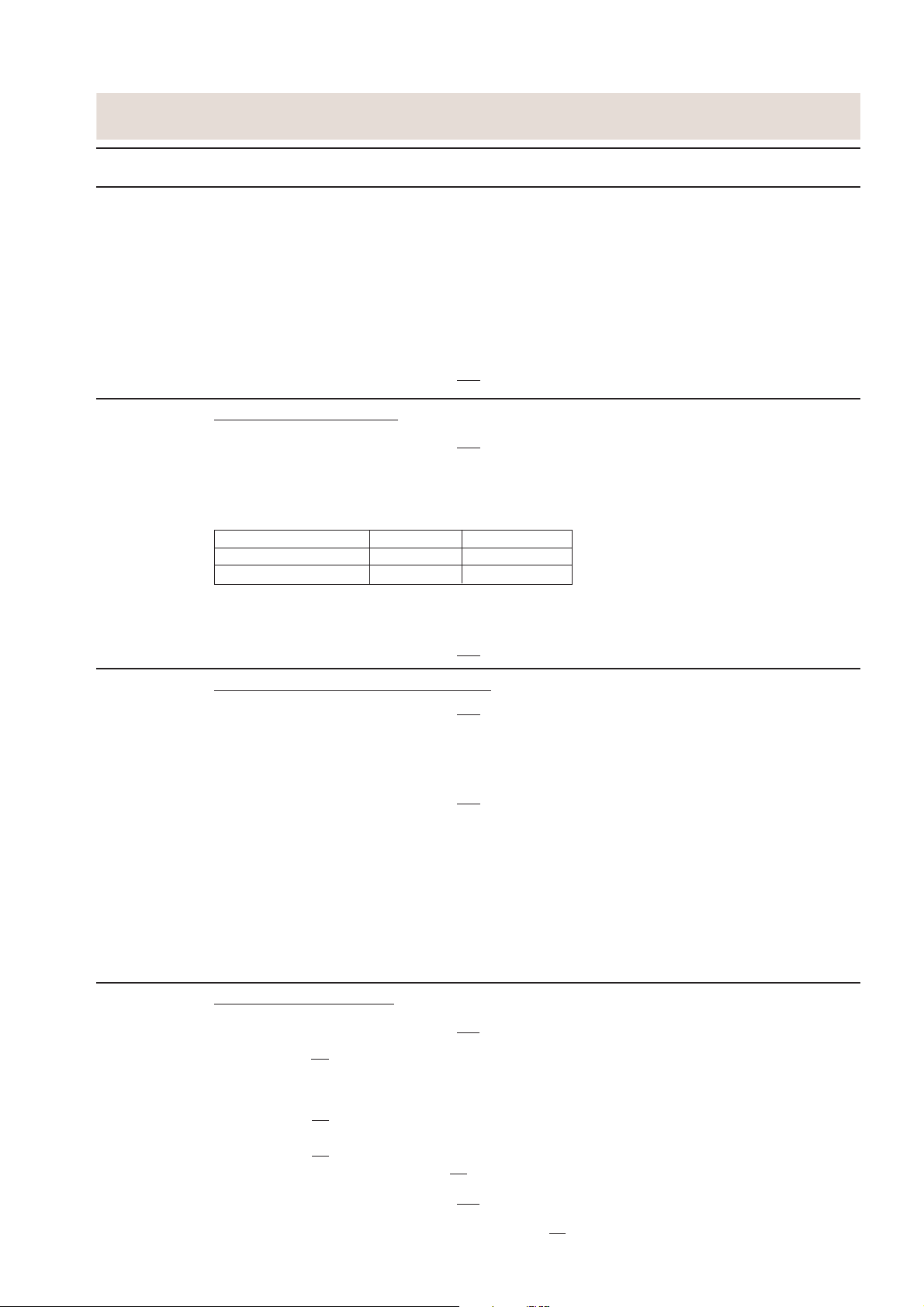

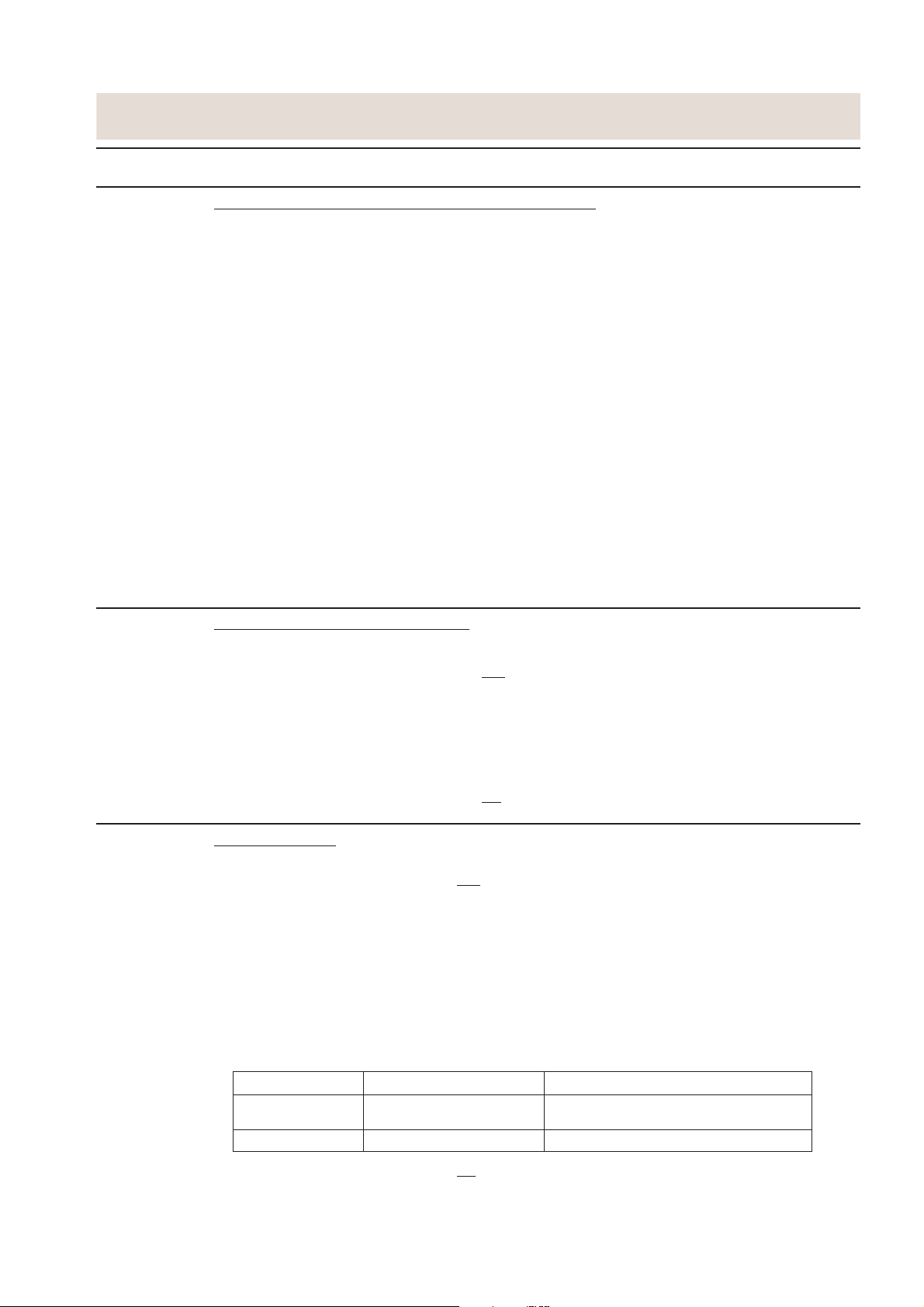

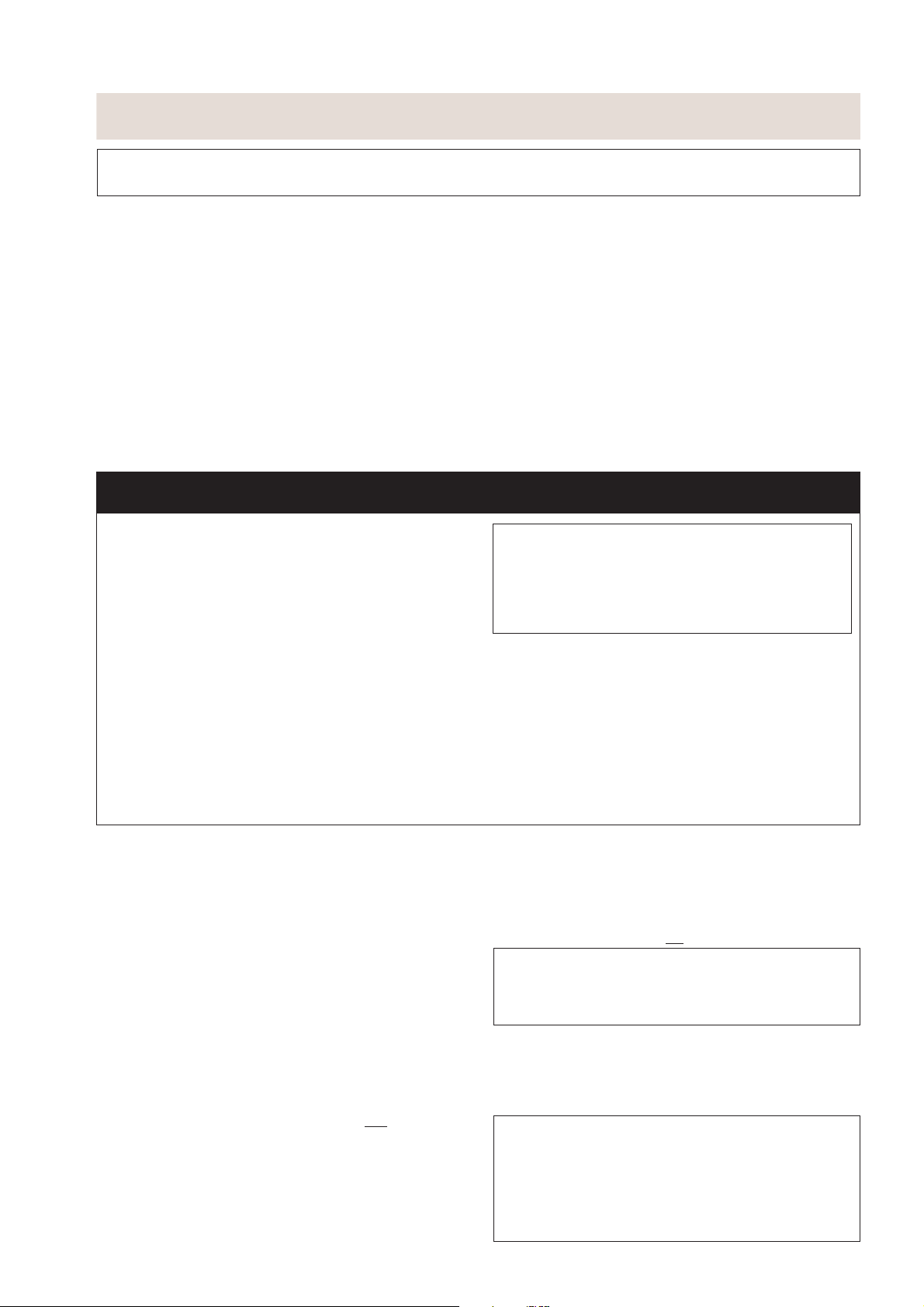

M PROCEDURES A RESPECTER LORSQUE LE FILM DE PROTECTION SUR LA PLAQUETTE

TEST DU COMPOSANT

DE MONTAGE IMPRIMEE (PWB) EST OUVERT

Pour protéger les circuits électroniques, ce modèle est équipé d’un film de protection ajouté au primaire

de la plaquette de montage imprimée (PWB), ce film de protection agit comme un fusible. Si le film de

protection est ouvert, suivre le guide de dépistage des pannes ci-dessous pour effectuer la réparation.

Problème: L’indicateur de mise sous tension (POWER ON) ne s’allume pas.

EFFECTUER LES VERIFICATIONS

ACTIONS

La tension nominale secteur n’est pas Vérifier la tension et le cordon d’alimentation du four.

1

présente à la borne d’alimentation (Power)

du connecteur de la CPU (CN-A).

La tension nominale secteur est présente Le transformateur basse tension ou le circuit du

2

sur l’enroulement primaire du transformateur secondair est défectueux. Vérifier et réparer.

basse tension.

3 Le film est brisé seulement au point “a”.

4 Le film est brisé aux points “a” et “b”.

OCCURRENCE CAUSE OU REMEDE

4R.

*Insérer un fil cavalier J1 et le souder. (EFFECTUER

LES VERIFICATIONS

*Insérer la bobine RCILF2003YAZZ entre “c” et “d”.

(EFFECTUER LES VERIFICATIONS

REPARER)

3D AVANT DE REPARER)

3D AVANT DE

REMARQUE: *Au moment des réparations, faire

une inspection visuelle des dommages provoqués par grillage de la

varistance et examiner dans le trans-

P

VRS1

RY1

formateur la présence de court-circuits entre couches à l’aide du

testeur (vérifier la résistance de l’enroulement primaire).

S’il y a une anomalie, remplacer les

pièces défectueuses.

T1

1

d

ab

(J1)

c

CN - A

15

EFFECTUER LES VERIFICATIONS 4R.

13

Page 16

ENSEMBLE NUMERIQUE-ANALOGIQUE

DESCRIPTION DU PANNEAU DE COMMANDE

Unité de commande

L’unité de commande comprend un circuit LSI, un circuit

de source d’alimentation, un circuit de synchronisation du

signal, un circuit ACL, un circuit de sonnerie, un circuit de

mesure de température et un circuit d’indicateur.

1) LSI

Ce circuit LSI commande le signal de l’encodeur, le

signal d’échantillonnage du commutateur sensitif, le

signal d’entraînement du relais de fonction du four, le

signal de l’alarme et le signal DEL.

2) Circuit de source d’alimentation

Ce circuit produit la tension nécessaire dans l’unité de

commande.

Symbol Voltage Application

VC -5,0 V LSI (I-1)

VR -12,0 V RELAY (RY1,2)

3) Circuit de signal de synchronisation

Le signal de synchronisation de la source d’alimentation

est disponible pour la composition d’une durée standard de base dans le circuit d’horloge. Il comporte une

petite erreur, parce qu’il fonctionne sur une fréquence

commerciale.

4) Circuit ACL

Un circuit pour produire des signaux qui remettent le

circuit LSI à son état initial lorsque l’appareil est mis en

marche.

5) Circuit de sonnerie

La sonnerie répond aux signaux du circuit LSI pour

émettre des sons (son de touche enfoncée et son de fin

de session).

6) Commutateur de détection de porte

(Commutateur d’arrêt)

Un commutateur pour “indiquer” au circuit LSI si la

porte est ouverte ou fermée.

7) Circuit de relais

Pour entraîner le magnétron, le moteur du ventilateur,

le moteur du plateau tournant et pour allumer la lampe

du four.

8) Encodeur

L’encodeur génère le signal pulsationnel, et le signal

pulsationnel est renvoyé au LSI.

9) Circuit d’indicateur

Les éléments de l’indicateur sont des diodes

électroluminescentes (LD1 à LD24 et LD30 à LD 34).

Ce circuit consiste en 4 chiffres et 8 segments.

10) Commutateur sensitif

Le signal généré dans le circuit LSI est envoyé au

commutateur sensitif. Lorsqu’un commutateur sensitif

est effleuré, un signal est produit via le commutateur

sensitif et retransmis au circuit LSI pour exécuter la

fonction requise.

14

Page 17

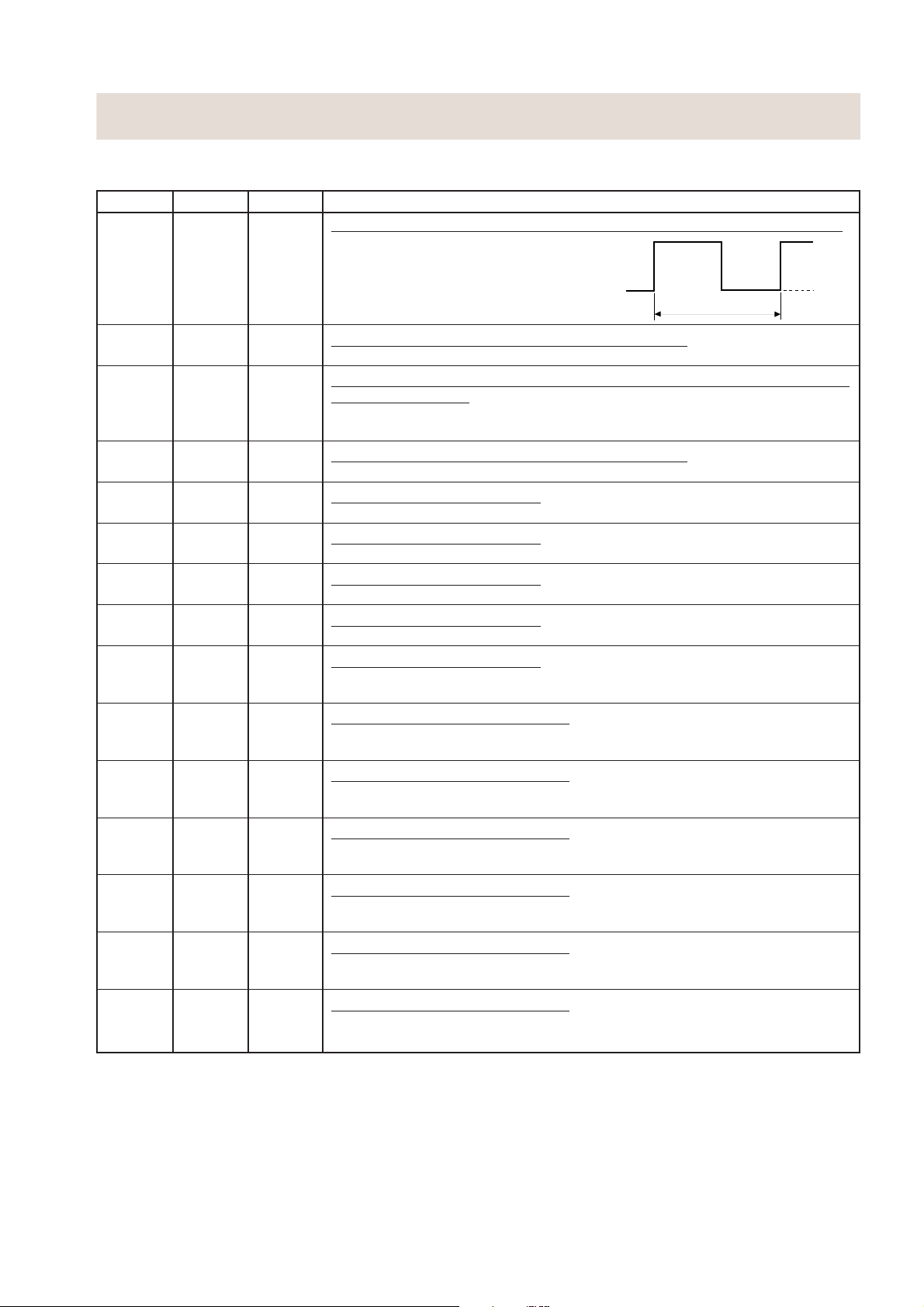

20 msec

During cooking

H

L

DESCRIPTION DU CIRCUIT LSI

LSI(IZA948DR)

Le signal E/S du circuit LSI(IZA948DR) est décrit en détail dans le tableau suivant.

Broche No.

Signal E/S Description

1 D3 SORTIE Signal de données des segments.

Le signal est envoyé aux cathodes des diodes électroluminescentes (LD8, LD16 et LD24).

0,12 sec.

2 D4 SORTIE Signal pour faire retentir la sonnerie.

A: Son d’effleurement de touche sensitive.

B: Son de fin de cycle.

0.12 sec

A

B

2,4 sec.

2.4 sec

H: GND

-5 V

L: -5V

3 D5 SORTIE Signal d’entraînement du moteur de la lampe du four, du plateau tournant

et du ventilateur (forme d’onde carrée : 50 Hz).

Pour activer et désactiver le relais

(RY1). La tension de la forme d’onde

carrée est délivrée au circuit

4 D6 SORTIE

d’entraînement du relais (RY1) et au

circuit de commande du relais (RY2).

Signal d’entraînement du circuit haute

tension du magnétron.

Pour activer et désactiver le relais de

cuisson (RY2). En mode d’alimentation

100%, les signaux maintiennent le niveau

“L” pendant la cuisson aux micro-ondes

et le niveau “H” hors cuisson. Dans

d’autres modes de cuisson (70%, 50%,

30%, 10%), le signal passe au niveau “H”

et au niveau “L” de façon répétitive selon

Pendant la cuisson

Rapport de temps

MARCHE/ARRET en

cuisson micro (base de

temps de 27 secondes)

CUISSON

MICRO

100% 27 sec. 0 sec.

70% 21 sec. 6 sec.

50% 15 sec. 12 sec.

30% 9 sec. 18 sec.

10% 5 sec. 22 sec.

MARCHE

ARRET

le niveau de puissance.

5D7

ENTREE/SORTIE

Borne inutilisée.

6 P20 ENTREE Connecté à la 0V.

7 P21 ENTREE

Signal provenant d’une touche sensitive.

Lorsqu’une touche sensitive SW2 est effleurée, un signal est entré dans P21.

Lorsqu’aucune touche sensitive n’est effleurée, le signal est maintenu au niveau “H”.

8 P22 ENTREE

Signal venant de l’encodeur.

Lorsque l’encodeur est activé, les contacts de l’encodeur produisent des signaux

d’impulsions. Et les signaux d’impulsion sont entrés dans P22.

9 RESET ENTREE

Borne d’initialisation automatique.

Un signal est entré pour remettre le circuit LSI dans son état initial à la mise sous

tension. Temporairement mis au niveau “L” au moment de la mise sous tension,

le circuit LSI est initialisé à ce moment. Ensuite, il est remis au niveau “H”.

10 CNVSS ENTREE

Borne d’entrée de la tension de référence.

Une tension de référence est appliquée au convertisseur A/N dans le circuit LSI.

Connecté à VC.

11 XOUT SORTIE

Sortie de commande fréquence d’oscillation de l’horloge interne.

Sortie pour contrôler l’entrée d’oscillation de XOUT.

12 XIN ENTREE

Réglage d’entrée de fréquence d’oscillation de l’horloge interne.

La fréquence de l’horloge interne est réglée en insérant le circuit d’oscillation du

filtre céramique par rapport à la borne XIN.

13 VSS ENTREE

Tension de la source d’alimentation: -5 V.

La tension de la source d’alimentation de l’entraînement du circuit LSI est entrée

dans la borne VSS. Connecté à VC.

14 VDD ENTREE

Tension de la source d’alimentation : 0 V.

La tension de la source d’alimentation d’entraînement du circuit LSI est entrée à la borne VDD.

15 N.F ENTREE Connecté à la borne VSS.

16 INT0 ENTREE

Signal venant de l’encodeur.

Signal similaire à INT0. Des signaux d’impulsions sont entrés dans INT0.

15

Page 18

DESCRIPTION DU CIRCUIT LSI

LSI(IZA948DR)

Le signal E/S du circuit LSI(IZA948DR) est décrit en détail dans le tableau suivant.

Broche No.

17 INT1 ENTREE Signal synchronisé LSI avec la fréquence de la source commerciale (50 Hz).

18-19 AIN0-AIN1 ENTREE Borne pour changer les fonctions selon le modèle.

20 AIN2 ENTREE

21 AIN3 ENTREE

22 P00 SORTIE

23 P01 SORTIE

24 P02 SORTIE

25 P03 SORTIE

26 P10 SORTIE

27 P11 SORTIE

28 P12 SORTIE

29 P13 SORTIE

30 D0 SORTIE

31 D1 SORTIE

32 D2 SORTIE

Signal E/S Description

C’est la synchronisation de base pour le

traitement de temps réel du circuit LSI.

20 msec

Un signal selon le modèle utilisé est appliqué pour établir cette fonction.

Signal d’entrée qui communique l’information d’ouverture/fermeture de la

porte au circuit LSI.

Porte fermée : signal de niveau “H”.

Porte ouverte : signal de niveau “L”.

Borne pour changer les fonctions selon le modèle.

Un signal selon le modèle utilisé est appliqué pour établir cette fonction.

Signal de sélection de chiffre.

Un signal est envoyé aux anode des diodes électroluminescentes (LD30 à LD34).

Signal de sélection de chiffre.

Un signal est envoyé aux anode des diodes électroluminescentes (LD9 à LD16).

Signal de sélection de chiffre.

Un signal est envoyé aux anode des diodes électroluminescentes (LD17 à LD24).

Signal de sélection de chiffre.

Un signal est envoyé aux anode des diodes électroluminescentes (LD1 à LD8).

Signal de sélection de chiffre.

Un signal est envoyé aux anode des diodes électroluminescentes (LD1, LD9,

LD17 et LD30).

Signal de données des segments.

Un signal est envoyé aux anode des diodes électroluminescentes (LD2, LD10,

LD18 et LD31).

Signal de données des segments.

Un signal est envoyé aux anode des diodes électroluminescentes (LD3, LD11,

LD19 et LD32).

Signal de données des segments.

Un signal est envoyé aux anode des diodes électroluminescentes (LD4, LD12 et

LD20).

Signal de données des segments.

Un signal est envoyé aux anode des diodes électroluminescentes (LD5, LD13,

LD21 et LD33).

Signal de données des segments.

Un signal est envoyé aux anode des diodes électroluminescentes (LD6, LD4,

LD22 et LD34).

Signal de données des segments.

Un signal est envoyé aux anode des diodes électroluminescentes (LD7, LD15 et

LD23).

H : GND

L (-5V)

(-5 V)

16

Page 19

REPARATION

1. Précautions de manipulation des composants

électroniques

Cette unité utilise des circuits CMOS LSI dans la partie

intégrale des circuits. Lors de la manipulation de ces

pièces, les précautions suivantes doivent être

rigoureusement respectées. Les circuits CMOS LSI

ont une très haute impédance aux bornes d’entrée et

de sortie. Pour cette raison, ils sont facilement affectés

par la source d’alimentation haute tension environnante,

l’électricité statique dans les vêtements, etc. et parfois

ils ne sont pas complètement protégés par le circuit de

protection incorporé.

Afin de protéger le circuit CMOS LSI.

1) Lors du stockage et du transport, bien l’envelopper

dans une feuille d’aluminium. Envelopper

également les plaquettes de montage imprimée

(PWB) dans une feuille d’aluminium.

2) Lors du soudage, mettre le technicien à la masse

comme indiqué sur la figure et utiliser un fer à

souder et un plan de travail mis à la masse.

env. 1 Mohm

approx. 1M ohm

2. Formes des composants électroniques

C

B

Transistor

DTA123ES

DTA143ES

DTB123ES

DTD143ES

B

C

E

Transistor

2SB1238

E

3. Réparation du panneau de touches de commande

Les procédures permettant de réparer le panneau de

touches de commande du four à micro-ondes sont

décrites ainsi que les précautions à prendre.

Pour effectuer les réparations, l’alimentation du

panneau de commande des touches est disponible

soit de la ligne d’alimentation du four, soit de la source

d’alimentation externe.

(1) Réparation du panneau de commande des

touches avec l’alimentation du four:

ATTENTION:

LE TRANSFORMATEUR HAUTE TENSION DU

FOUR A MICRO-ONDES EST ENCORE ACTIF

PENDANT LA REPARATION ET PRESENTE

UN DANGER.

Par conséquent, lors de la vérification de la performance du panneau de commande des touches,

placer le boîtier extérieur sur le four pour éviter de

toucher le transformateur haute tension, ou débrancher la borne de l’enroulement primaire (connecteur)

du transformateur haute tension pour le désactiver;

le bout d’un tel connecteur doit être isolé par un

ruban isolant. Après la réparation, s’assurer de

remettre les fils sur leurs emplacements originaux.

A. Sur certains modèles, le cordon d’alimentation

entre le panneau de commande des touches et

le four est si court que les deux ne peuvent pas

être séparés.

Pour ces modèles, vérifier et réparer toutes les

commandes (y compris celles liées au détecteur)

du panneau de commande des touches tout en

les maintenant connectés au four.

B. Sur certains modèles, le cordon d’alimentation

entre le tableau de commande des touches et le

four est tellement assez long que les deux peuvent

être séparés. Pour ces modèles, il est possible de

vérifier et de réparer les commandes du tableau de

commande des touches tout en le séparant du

four; dans ce cas il faut court-circuiter les bouts du

commutateur de détection de porte (sur la plaquette

de circuit imprimé) du tableau de commande des

touches à l’aide d’un cavalier, qui amène un état de

fonctionnement équivalent à celui de la porte du

four fermée. Comme pour les commandes liées à

la détection du tableau de touches de commande,

la vérification est possible si la (les) résistance(s)

fictive(s) d’une résistance égale à celle des

commandes est (sont) utilisée(s).

(2) Réparation du panneau de commande des

touches avec l’alimentation d’une source

d’alimentation externe:

Débrancher complètement le panneau de commande

des touches du four et court-circuiter les deux bouts

du commutateur de détection de porte (sur la plaquette

PWB) du panneau de commande des touches, qui

amène un état de fonctionnement équivalent à celui

de la porte fermée. Connecter une source d’alimentation externe à la borne d’entrée d’alimentation

du panneau de commande des touches, ensuite il

est possible de vérifier et réparer les commandes du

panneau de commande des touches, il est aussi

possible de vérifier les commandes liées à la détection

du panneau de commande des touches en utilisant

la (les) résistance(s) fictive(s).

4. Outillage pour la réparation

Outils nécessaires pour réparer l’ensemble panneau

de commande des touches.

1) Fer à souder: 30 W

(Il est recommandé d’utiliser un fer à souder avec

une borne de masse.)

2) Oscilloscope: Monofaisceau, plage de fréquence:

CC - 10 MHz ou modèle plus récent.

3) Autres outils: Outils à main.

5. Autres précautions

1) Avant d’activer la source d’alimentation de l’unité

de commande, enlever la feuille d’aluminium appliquée pour éviter l’électricité statique.

2) Connecter le connecteur de l’unité des touches

à l’unité de commande en s’assurant si les fils du

conducteur ne sont pas torsadés.

Après avoir enlevé la feuille d’aluminium, faire attention

3)

à ne pas appliquer une tension anormale due à l’électricité

statique etc. aux bornes d’entrée ou de sortie.

4) Fixer les connecteurs, les condensateurs électrolytiques, etc. à la plaquette de montage imprimé, en

s’assurant si toutes les connexions sont serrées.

5) S’assurer d’utiliser les composants spécifiés lorsqu’une haute précision est exigée.

17

Page 20

REMPLACEMENT DES COMPOSANTS ET PROCEDURE DE REGLAGE

AVERTISSEMENT: Eviter toute exposition à l’énergie des micro-ondes. Suivre les instructions ci-dessous

avant d’utiliser le four.

1. Débrancher le four de la prise d’alimentation.

2. Verifier visuellement si la porte, le support ou le crochet

est endommagé.

Effectuer tout travail de réparation nécessaire avant

d’utiliser le four.

Ne pas utiliser le four si une des conditions suivantes se

présente;

1. La porte ne ferme pas hermétiquement.

2. La charnière, le support ou le crochet de loquet de la

porte est endommagé.

3. Le joint ou le film de la porte est endommagé.

Prière de se reporter à “PIECES DU FOUR ET DU BOITIER, PIECES DU PANNEAU DE COMMANDE, PIECES DE LA

PORTE” lors des procédures de dépose suivantes:

4. La porte est déformée ou gondolée.

5. Il y a des pièces défectueuses dans le système de

verrouillage de la porte.

6. Il y a des pièces défectueuses dans l’ensemble de

production et de transmission de micro-ondes.

7. Il y a des détériorations visibles du four.

Ne pas utiliser le four:

1. Sans la garniture FR (magnétron).

2. Si le guide d’ondes ou la cavité du four ne sont pas intacts.

3. Si la porte n’est pas fermée.

4. Si le boîtier extérieur (coffret) n’est pas fixé.

AVERTISSEMENT POUR LE CABLAGE

AVERTISSEMENT: CABLAGE/RECABLAGE

Avant d’entreprendre toute opération, faites les

RECABLAGE

Vérifier les points suivants :

1. Les câbles ne doivent pas se toucher:

a) Pièces à haute tension.

(Magnétron, transformateur haute tension, condensateur haute tension et ensemble de redresseur

haute tension)

b) Pièces qui deviennent chaudes.

(Eléments chauffants, lampe du four, magnétron de la cavité du four et transformateur haute tension)

c) Bords tranchants.

(Plaques inférieures, cavité du four, bord de guide d’onde, support du châssis et autres pièc métalliques)

d) Pièces mobiles.

(Pale du ventilateur, tout moteur, commutateur, levier de commutateur et touche d’ouverture)

2. Les connecteurs “Positive lock” sont placés correctement.

3. Les fils sont raccordés correctement selon le diagramme schématique.

4. Aucun fil conducteur n’est coincé par le couvercle extérieur.

vérifications 3D.

1. Débrancher l’ alimentation

2. Ouvrir la porte et la bloquer avec une cale.

3. Décharger le condensateur haute-tension.

DEPOSE DU BOITIER EXTERIEUR

Pour déposer le boîtier extérieur, procéder comme suit.

1. Débrancher l’alimentation du four.

2. Ouvrir la porte du four et la maintenir ouverte avec une

cale.

3. Déposer les vis a l’arrière et le long du bord du coffret.

4. Glisser le boîtier entier en arrière de 3 cm environ pour

le dégager des attaches de retenue sur la plaquette

avant de la cavité.

5. Soulever le boîtier entier du four.

6. Décharger le condensateur H.T. avant d’effectuer

d’autres travaux.

7. Ne pas utiliser le four avec le boîtier extérieur déposé.

REMARQUE: Les étapes 1, 2 et 6 forment la base des

vérifications

ATTENTION: DECHARGER LE CONDENSATEUR

HAUTE TENSION AVANT D TOUCHER

TOUT COMPOSANT DU FOUR OU LE

CABLAGE.

3D.

DEPOSE DE COMPOSANTS HAUTE TENSION

(CONDENSATEUR HAUTE TENSION ET ENSEMBLE DE REDRESSEUR HAUTE TENSION)

Pour la dépose des composants, procéder de la façon

suivante.

1. EFFECTUER LES VERIFICATIONS

2. Débrancher tous les fils et bornes de l’ensemble de

redresseur haute tension du condensateur haute tension.

3. Déposer la vis (1) fixant la borne de masse de l’ensemble

du redresseur haute tension et déposer le support de

condensateur de la plaque de base.

4. Deposer le condensateur du support de condensateur.

3D.

5. Maintenant l’ensemble du redresseur haute tension et

le condensateur doivent être dégagés.

ATTENTION: LORS DE LA MISE EN PLACE DE L’EN-

SEMBLE DU REDRESSEUR HAUTE

TENSION, S’ASSURER SI LA CONNEXION DE LA CATHODE (MASSE) EST

FERMEMENT FIXEE AU SUPPORT DE

CONDENSATEUR A L’AIDE D’UNE VIS

DE MISE A LA MASSE.

18

Page 21

DEPOSE DU TRANSFORMATEUR DE HAUTE TENSION

1. EFFECTUER LES VERIFICATIONS 3D.

2. Débrancher les conducteurs du filament du

transformateur haute tension du condensateur haute

tension et du magnétron.

3. Débrancher le fil H.T. A du condensateur haute tension.

DEPOSE DU MAGNETRON

1. EFFECTUER LES VERIFICATIONS 3D.

2. Débrancher le fil H.T. B et le conducteur du filament du

transformateur du magnétron.

3. Retirer la vis du support de châssis et la vis fixant le

support de châssis au magnétron.

4. Déplacer le conduit d’admission d’air vers la gauche.

5. Déposer délicatement les deux (2) vis fixant le

magnétron au guide d’ondes; en déposant les vis,

maintenir le magnétron pour ne pas qu’il tombe.

6. Déposer avec précaution le magnétron du guide

DEPOSE DE L’ENSEMBLE DU PANNEAU DE COMMANDE

1. EFFECTUER LES VERIFICATIONS

2. Débrancher le faisceau de câbles principal du panneau

de commande.

3. Déposer la (1) vis fixant le panneau de commande à la

cavité du four.

3D.

DEPOSE DU MOTEUR DU PLATEAU TOURNANT

4. Retirer les quatre (4) vis fixant le transformateur à la

plaque de base.

7. Déposer le transformateur.

8. Maintenant, le transformateur haute tension est libre.

d’ondes de sorte que l’antenne de magnétron ne soit

pas cognée par un objet métallique autour de l’antenne.

ATTENTION: LORS DU REMPLACEMENT DU MAG-

NETRON, S’ASSURER SI LA GARNITURE R.F. EST EN PLACE ET SI LES

VIS DU MAGNETRON SONT FERMEMENT SERREES.

REMONTER LE MAGNETRON DE

MANIERE A CE QUE LE BORD DU GUIDE

D’ONDES SOIT POSITIONNE AVEC LES

DEUX (2) VIS

4. Soulever l’ensemble du panneau de commande et le

tirer vers l’avant. Maintenant l’ensemble de panneau

de commande est dégagé.

EN DIAGONALE.

1. Débrancher l’alimentation du four.

2. Déposer le cache du moteur du plateau tournant en

découpant les quatre coins.

3. Là où les coins ont été coupés, aplatir la matière des zones

de coins. Aucun bord saillant ne peut apparaître après la

dépose du couvercle du moteur du plateau tournant.

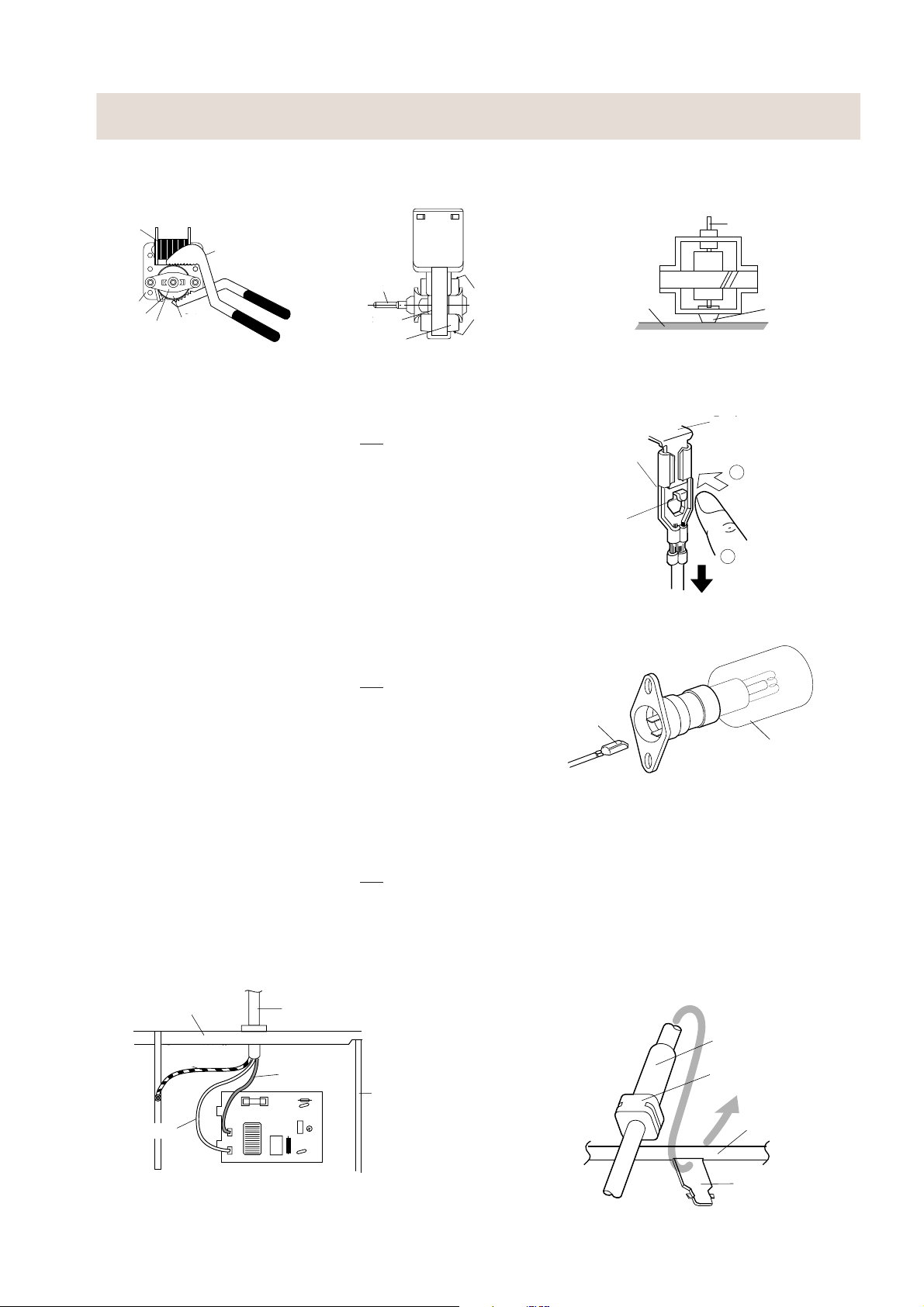

REMPLACEMENT DU MOTEUR DU VENTILATEUR

DEPOSE

1. EFFECTUER LES VERIFICATIONS 3D.

2. Débrancher les fils conducteurs du moteur de ventilateur.

3. Déposer les deux (2) vis fixant le moteur du ventilateur

à la plaque arrière de la cavité du four.

4. Déposer la pale de ventilateur de l’arbre du moteur de

ventilateur selon la procédure suivante.

1) Maintenir le bord du rotor du moteur de ventilateur

à l’aide d’une paire de pinces à étau.

ATTENTION:

• S’assurer que les pièces n’entrent pas dans

l’écartement entre le rotor et le starter du

moteur de ventilateur. Parce que le rotor est

facilement raclé par la pince et des pièces

métalliques risquent d’être produites.

• Ne pas mettre la pince en contact avec la

bobine du moteur de ventilateur, parce que la

bobine risque d’être coupée ou détériorée.

• Ne pas déformer le support en utilisant les pinces.

2) Déposer l’ensemble de pale de ventilateur de l’arbre

du moteur de ventilateur et faire tourner le la pale de

ventilateur à la main.

3) Maintenant, la pale de ventilateur est dégagée.

4. Débrancher le fil conducteur du moteur du plateau

tournant et retirer une (1) vis fixant le moteur du plateau

tournant.

5. Maintenant, le moteur du plateau tournant est dégagé.

6. Après remise en place, utiliser la (1) vis pour fixer le

couvercle du moteur du plateau tournant.

ATTENTION:

• Ne pas réutiliser la pale de ventilateur déposée,

parce que le trou (pour l’arbre) risque de

devenir plus grand qu’un trou standard.

5. Maintenant, le moteur du ventilateur est dégagé.

INSTALLATION

1. Installer la pale de ventilateur sur l’arbre du moteur de

ventilateur selon la procédure suivante.

1) Tenir le centre du support qui supporte l’arbre du

moteur de ventilateur sur une table horizontale.

2) Installer l’ensemble de pale de ventilateur sur l’arbre

de moteur de ventilateur avec un petit marteau à

panne bombée, léger, ou un maillet en caoutchouc.

ATTENTION:

• Ne pas cogner la pale de ventilateur lors de

l’installation, parce que le support risque d’être

transformé.

• S’assurer que la pale de ventilateur tourne

régulièrement après l’installation.

• S’assurer que l’axe de l’arbre n’est pas incliné.

2. Installer le moteur de ventilateur sur la plaque arrière

de la cavité du four à l’aide des deux (2) vis.

19

Page 22

REMPLACEMENT DU MOTEUR DU VENTILATEUR (Suite)

3. Raccorder les fils conducteurs au moteur de ventilateur,

en se rapportant au diagramme schématique.

Bobine

Coil

Pinces à étau

Groove joint pliers

Arbre

Stator

Stator

Ecartement

Gap

Bracket

Support

Rotor

Rotor

Axis

Axe

Shaft

Stator

Stator

Rotor

Rotor

Vue arrière Vue latérale

DEPOSE DU CONNECTEUR A VERROUILLAGE POSITIF (POSITIVE LOCK®)

1. EFFECTUER LES VERIFICATIONS 3D.

2. Pousser sur le levier du connecteur “positive lock

3. Tirer le connecteur “positive lock

ATTENTION: LORSQUE LES CONNECTEURS “POSI-

®

TIVE LOCK

” SONT CONNECTES AUX

BORNES, CONNECTER LE “POSITIVE

®

” DE SORTE QUE LE LEVIER SE

LOCK

TROUVE EN FACE DE SOI (INGENIEURS

DE DEPANNAGE).

®

” vers le bas.

Ces positions

These are the position

where should be

doivent être serrées

pinched with pliers

avec la pince

®

”.

Positive lock®

Connecteur

connector

“positive lock

Connecteur “positive lock

Lever

Levier

Table

Table

”

Shaft

Arbre

Terminal

Borne

1

Enfoncer

Push

2

Tirer

Pull down

Center of

Centre du

bracket

support

®

”

DEPOSE DE LA LAMPE DU FOUR

1. EFFECTUER LES VERIFICATIONS 3D.

2. Débrancher les fils conducteurs de la prise de la lampe

du four, en se rapportant à Dépose du connecteur à

®

verrouillage positif “Positive lock

”.

3. Soulever la prise de la lampe du four pour la libérer.

4. Maintenant la prise de la lampe du four est dégagée.

REMPLACEMENT DU CORDON D’ALIMENTATION

Dépose

1. EFFECTUER LES VERIFICATIONS 3D.

2. Retirer la (1) vis fixant le fil vert/jaune à la cavité.

3. Débrancher les conducteurs du cordon d’alimentation

du filtre antiparasite, en se reportant à la Figure C-1 (a).

4. Relâcher le cordon d’alimentation du boîtier arrière.

5. Maintenant, le cordon d’alimentation est dégagé.

Plaque arriere de

Oven cavity

la cavite du four

back plate

Green / Yellow

Câble Vert /

Wire

Jaune

Blue Wire

Fil bleu

Cordon

Power supply cord

d’alimentation

Brown Wire

Fil marron

Chassis

Support de chasis

support

CONNECTEUR

“POSITIVE LOCK

LOCK

”

BULB

AMPOULE

Lampe du four

Réinstallation

1.

Insérer la butée de cordon de montage du cordon d’alimentation

dans le trou carré du boîtier arrière, en se référant à la Figure

C-1 (b). Installation du cordon d’alimentation.

2.

Installer le fil conducteur de mise à la terre du cordon d’alimentation

à la plaque arrière à l’aide d’une (1) vis et serrer la vis.

3. Brancher les conducteurs marron et bleu du cordon

d’alimentation correctement au filtre antiparasite, en

se reportant au pictogramme.

Power Supply

Cordon

Cord

d’alimentation

Moulding

Butte de cordon

Cord Stopper

de montage

Oven Cavity

Plaque arriere de

Back Plate

la cavite du four

Filtre antiparasite

Noise filter

Figure C-1(a). Remplacement du cordon

d’alimentation

20

Square

Trou carre

Hole

Figure C-1(b). Remplacement du cordon

d’alimentation

Page 23

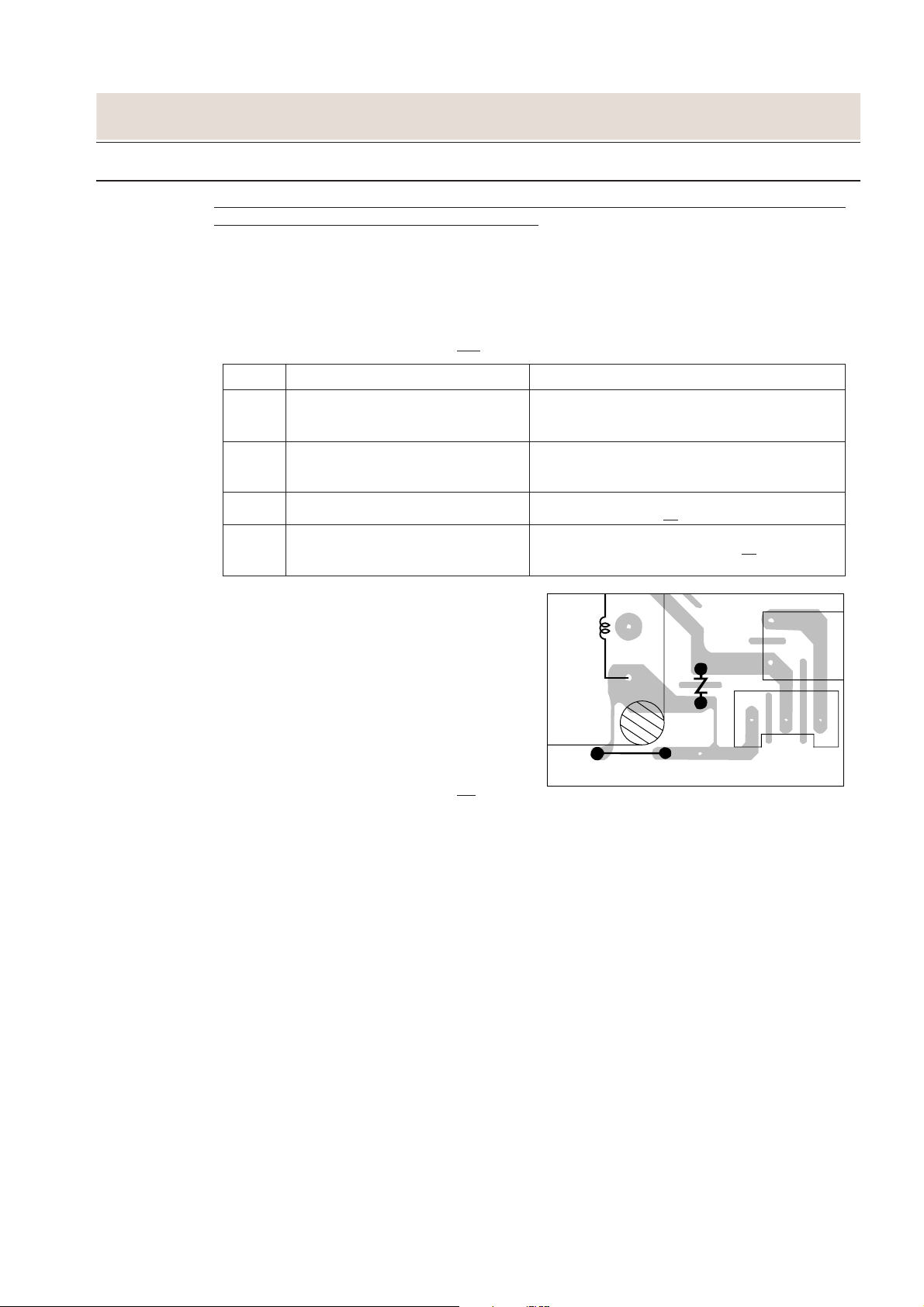

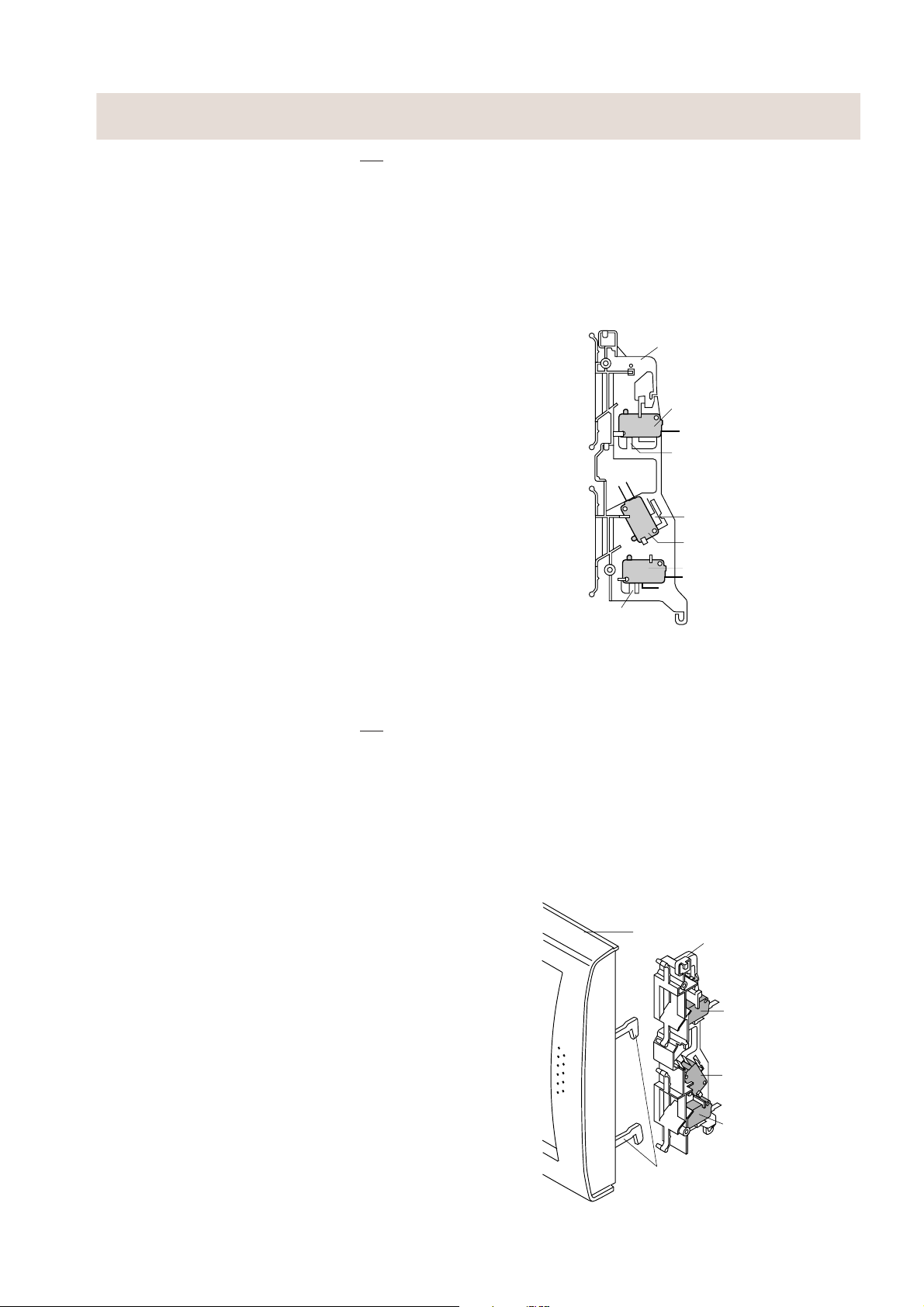

DEPOSE DU COMMUTATEUR DU LOQUET DE CONTROLE, DU COMMUTATEUR

DE CONTROLE ET DU COMMUTATEUR D’ARRET

1. EFFECTUER LES VERIFICATIONS

3D.

2. Débrancher les fils conducteurs des commutateurs et

du panneau de commande.

3. Déposer l’ensemble de panneau de commande de la

bride avant de la cavité du four, en se rapportant au

chapitre “DEPOSE DE L’ENSEMBLE DE PANNEAU

DE COMMANDE”.

4. Déposer les deux (2) vis fixant le crochet de loquet à

la bride du four.

5. Déposer l’ensemble de crochets de loquet de la bride

du four.

6. Pour déposer le commutateur.

6-1. En appuyant vers l’extérieur sur la languette qui

maintient le commutateur, faire tourner le

commutateur de sorte que le montant soit dans l’axe.

6-2. Tirer le commutateur hors du crochet de loquet. ne pas

casser le montant ou la languette du crochet de loquet.

6-3. Maintenant, le commutateur est libre.

Remontage

1. Remonter chaque commutateur à sa place. Le

commutateur du loquet de contrôle est dans la position

inférieure et le commutateur de contrôle est dans la

position intermédiaire. Le commutateur d’arrêt est

dans la position supérieure.

2. Raccorder les fils conducteurs à chaque commutateur.

Se reporter au chapitre “Diagramme schématique”.

3. Fixer le crochet de loquet (avec deux (2) vis de montage) à la bride du four.

4. Remonter l’ensemble de panneau de commande à la

bride avant de la cavité du four.

5. Raccorder les fils conducteurs à l’unité de commande.

Se reporter au chapitre “Diagramme schématique”.

6. Veiller à ce que le commutateur de contrôle fonctionne

correctement et vérifier la continuité du circuit de

contrôle. Se reporter au chapitre “Procédure de test”, et

à “Procédure de réglage” ci-dessous.

Latch hook

Crochet de loquet

SW3: Stop switch

SW3 : commutateur

d’arrêt

Tab

Languette

Tab

Languette

SW2: commutateur

SW2: Monitor switch

de contrôle

SW1: commutateur

SW1: Monitored latch switch

du loquet de contrôle

Tab

Languette

Figure C-2. Dépose des commutateurs de loquet

REGLAGE DU COMMUTATEUR DU LOQUET DE CONTROLE, DU COMMUTATEUR

DE CONTROLE ET DU COMMUTATEUR D’ARRET

1. EFFECTUER LES VERIFICATIONS

3D.

Si le commutateur de loquet de contrôle, le commutateur

de contrôle et le commutateur d’arrêt ne fonctionnent pas

correctement à cause d’un mauvais réglage, l’ajustement

suivant doit être effectué.

2. Desserrer les deux (2) vis fixant le crochet de loquet à

la bride avant de la cavité du four.

3. La porte étant fermée, ajuster le crochet du loquet en

le déplaçant en avant et en arrière, et du haut vers le

bas. Le jeu d’entrée et de sortie de la porte permis par

le crochet de loquet doit être inférieur à 0,5 mm. La

position horizontale du crochet de loquet doit être

réglée de sorte que le commutateur de contrôle soit

activé avec la porte fermée. La position verticale du

crochet de loquet doit être réglée de sorte que le

commutateur d’arrêt et le commutateur de loquet de

contrôle soient activés avec la porte fermée.

4. Fixer les vis fermement.

5. Vérifier le fonctionnement de tous les commutateurs.

Si tous les commutateurs n’ont pas été activés avec la

porte fermée, desserrer la vis et régler la position du

crochet de loquet.

Après le réglage, vérifier les points suivants:

1. Le jeu d’entrée et de sortie reste inférieur à 0,5 mm

lorsque la porte est fermée et verrouillée. Vérifier d’abord

la position supérieure du crochet de loquet, en enfonçant

et tirant la partie supérieure de la porte vers la face du

four. Ensuite, vérifier la position inférieure du crochet de

loquet, en enfonçant et tirant la partie inférieure de la

porte vers la face du four. Les deux résultats (de jeu de

la porte) doivent être inférieurs à 0,5 mm.

Le commutateur du loquet de contrôle et le commutateur

2.

d’arrêt coupent le circuit avant que la porte puisse être ouverte.

3. Les contacts du commutateur de contrôle (COM-NC)

se ferment lorsque la porte est ouverte.

4. Réinstaller le boîtier extérieur et vérifier les fuites de

micro-ondes autour de la porte en utilisant un appareil

de contrôle de micro-ondes agréé. (Se reporter à

“Procédure de mesure des micro-ondes”.)

Door

Porte

Tête de loquet

Latch hook

Têtes de loquet

Latch heads

SW3 : commutateur d’arrêt

SW3: Stop switch

SW2: commutateur de

SW2: Monitor switch

SW1: commutateur de

SW1: Monitored

Figure C-3. Réglages du commutateur de loquet

21

contrôle

loquet de contrôle

latch switch

Page 24

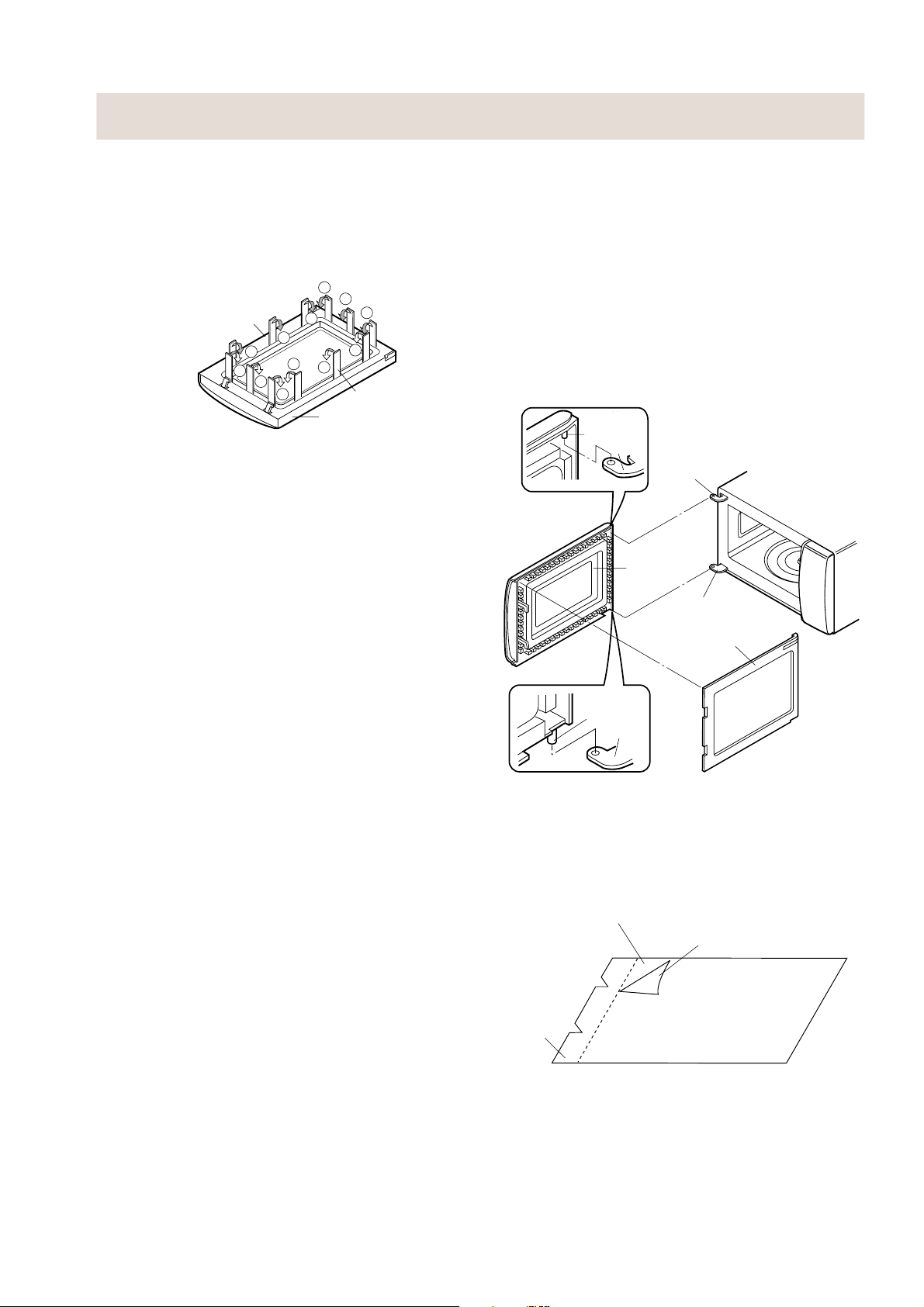

REMPLACEMENT DE LA PORTE

DEPOSE

1. Débrancher le cordon d’alimentation.

2. Ouvrir légèrement la porte.

3.

Insérer une plaque de fer (d’une épaisseur de 0,5 mm environ) ou

un tournevis à lame plate dans l’écartemententre le joint de porte

et le panneau de porte commeillustré sur la figure pour libérer la

pièce engagée, enprenant soin de ne pas casser les attaches.

4. Dégager le couvercle de maintien du panneau de porte.

5. Maintenant, le couvercle de maintien est libre.

Couvercle

de maintien

Choke Cover

7

6

5

Figure C-4. Démontage de la porte

6. Dégager les deux (2) broches du panneau de porte des

deux (2) trous des charnières supérieure et inférieure

du four en soulevant.

7.

Maintenant le panneau de porte est dégagé de la cavité du four.

8. Dégager le panneau de porte des languettes du cadre

de porte et déposer le cadre de porte en faisant glisser

le panneau de porte vers le bas.

9. Maintenant, le panneau de porte avec film de protection intérieur est libre.

Arracher le film de protection intérieur du panneau de porte.

10.

11.Maintenant le panneau de porte est libre.

12.Faire glisser la tête de loquet vers le haut et la déposer

du cadre de porte en dégageant le ressort de loquet du

cadre de porte et de la tête de loquet.

13.

Maintenant la tête de loquet et le ressort de loquet sont libres.

14.Déposer la cale de vitre en enlevant la (1) vis la fixant

au cadre de porte.

15.Déposer la vitre de la porte extérieure du cadre de

porte en la faisant glisser.

16.Maintenant la vitre de la porte extérieure et le cadre de

porte sont libre.

REMONTAGE

1. Remonter la vitre de la porte extérieure sur le cadre de

porte à l’aide de la cale de vitre.

2. Fixer la cale de vitre avec une (1) vis.

3. Remonter le ressort de loquet sur la tête. Remonter le

ressort de loquet sur le cadre de porte. remonter la tête

de loquet sur le cadre de porte.

4. Remonter le panneau de porte sur le cadre de porte en

plaçant les languettes du cadre de porte dans les trous

du panneau de porte.

5. Placer un film de protection sur le panneau de porte. Se

rapporter à “Film de protection intérieur” et à la figure

C-6, pour la manipulation du nouveau film.

6.

Introduire les deux (2) broches du panneau de porte dans les

deux (2) trous des charnières supérieure et inférieure du four.

7. Remonter le couvercle de maintien sur le panneau de

porte en appuyant.

Remarque: Après toute réparation de la porte;

(A) Veiller à ce que les commutateurs du loquet de

contrôle, du commutateur d’arrêt et du commutateur

de contrôle fonctionnent correctement. (Se rapporter

au chapitre “Procédures de test”.)

(B) Un appareil de contrôle des micro-ondes agréé doit

être utilisé pour vérifier la conformité aux normes

standard sur les radiations des micro-ondes.

Après toute réparation, contrôler les points suivants:

1. Les têtes de loquet de la porte doivent accrocher facilement

le crochet de loquet à travers les trous de loquet et la tête

de loquet doit passer par le centre du trou de loquet.

2. L’écart de l’alignement de la porte de la ligne horizontale

de la plaque avant de la cavité doit être inférieur à 1,0 mm.

8

3

4

10

11

9

1

2

Putty Knife

Door Frame

Cadre de porte

12

Couteau à

mastiquer

3. La porte est positionnée avec la face appuyée contre

la plaque avant de la cavité du four.

4.

Vérifier s’il n’y a pas de fuites de micro-ondes autour de la porte

à l’aide d’un appareil de mesure des micro-ondes agréé. (Se