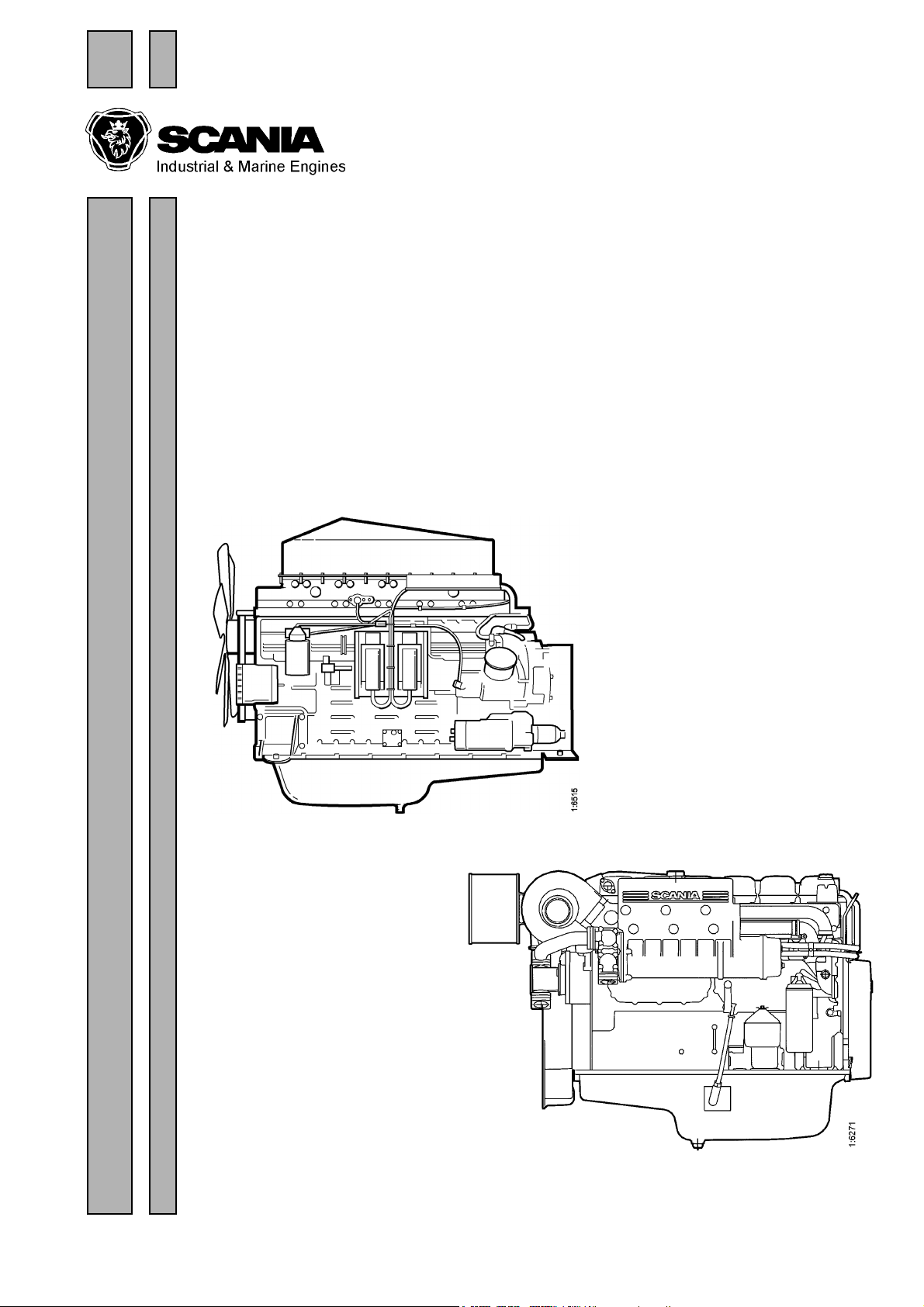

Page 1

01:03-02

Edição 4

pb

Descrição de serviço - motor de

12 litros

Motores industriais e marítimos

N° de peça

1 588 560

©

Scania CV AB, Sweden, 2003-05:4

Page 2

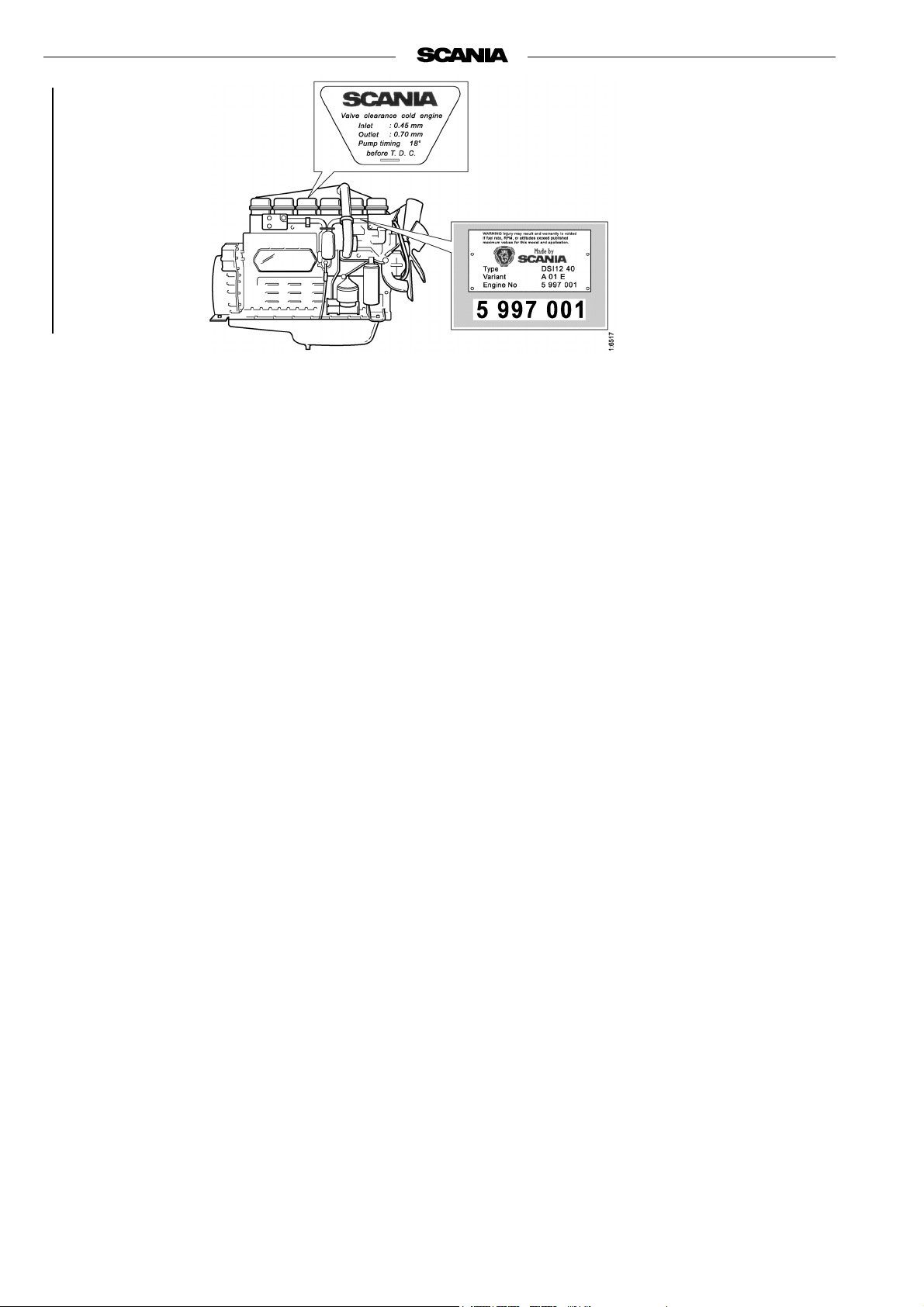

Índice

Folga da válvula,

ajuste da bomba

Tipo de motor,

número de série do motor

Número do motor

Cabeçote do cilindro . . . . . . . . . . . . . . . . . . . . . . 3

Folgas da válvula (motores com bomba

injetora) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Ajuste da folga da válvula e unidades de injeção

(motores com unidade de injeção PDE). . . . . . 6

Compressão . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Remoção do cabeçote do cilindro (motores com

bomba injetora) . . . . . . . . . . . . . . . . . . . . . . . 12

Remoção do cabeçote do cilindro (motores com

unidade de injeção PDE) . . . . . . . . . . . . . . . . 13

Desmontagem . . . . . . . . . . . . . . . . . . . . . . . . 17

Substituição da vedação da haste da válvula . 17

Substituição dos assentos da válvula . . . . . . . 18

Usinagem da placa de inserção do assento de

válvula . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

Substituição dos guias de válvula . . . . . . . . . 21

Substituição das luvas do injetor (motores

com bomba injetora) . . . . . . . . . . . . . . . . . . . 22

Substituição das luvas da unidade de injeção PDE

24

Montagem . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

Instalação (todos os motores). . . . . . . . . . . . . 25

Turbocompressor . . . . . . . . . . . . . . . . . . . . . . . 28

Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . 29

Medição das folgas axial e radial. . . . . . . . . . 31

Se o turbocompressor não estiver

funcionando . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Substituição do turbocompressor. . . . . . . . . . 33

Pistões e camisas de cilindro. . . . . . . . . . . . . . . 34

Remoção do anel raspador na camisa

(motores com bomba injetora). . . . . . . . . . . . 36

Remoção e desmontagem das bielas

e pistões . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

Verificação das bielas . . . . . . . . . . . . . . . . . . 38

Substituição da bucha do mancal na biela . . . 39

Montagem do pistão e da biela . . . . . . . . . . . 41

Remoção das camisas de cilindro . . . . . . . . . 42

Instalação das camisas de cilindro . . . . . . . . .44

Instalação do pistão e da biela. . . . . . . . . . . . . 45

Volante e carcaça do volante . . . . . . . . . . . . . . .47

Remoção do volante . . . . . . . . . . . . . . . . . . . .48

Remoção da carcaça do volante . . . . . . . . . . .50

Instalação da carcaça do volante. . . . . . . . . . . 51

Instalação do volante. . . . . . . . . . . . . . . . . . . .53

Engrenagens de distribuição . . . . . . . . . . . . . . .54

Engrenagens de distribuição . . . . . . . . . . . . . . .56

Engrenagem intermediária . . . . . . . . . . . . . . .56

Engrenagem do eixo de comando . . . . . . . . . .59

Engrenagem da árvore de manivelas. . . . . . . . 60

Eixo de comando. . . . . . . . . . . . . . . . . . . . . . .61

Substituição do mancal do eixo de comando .62

Árvore de manivelas . . . . . . . . . . . . . . . . . . . .70

Bloco de cilindros . . . . . . . . . . . . . . . . . . . . . .71

Transmissão por correia. . . . . . . . . . . . . . . . . . . 74

Substituição da vedação na tampa dianteira. . . .75

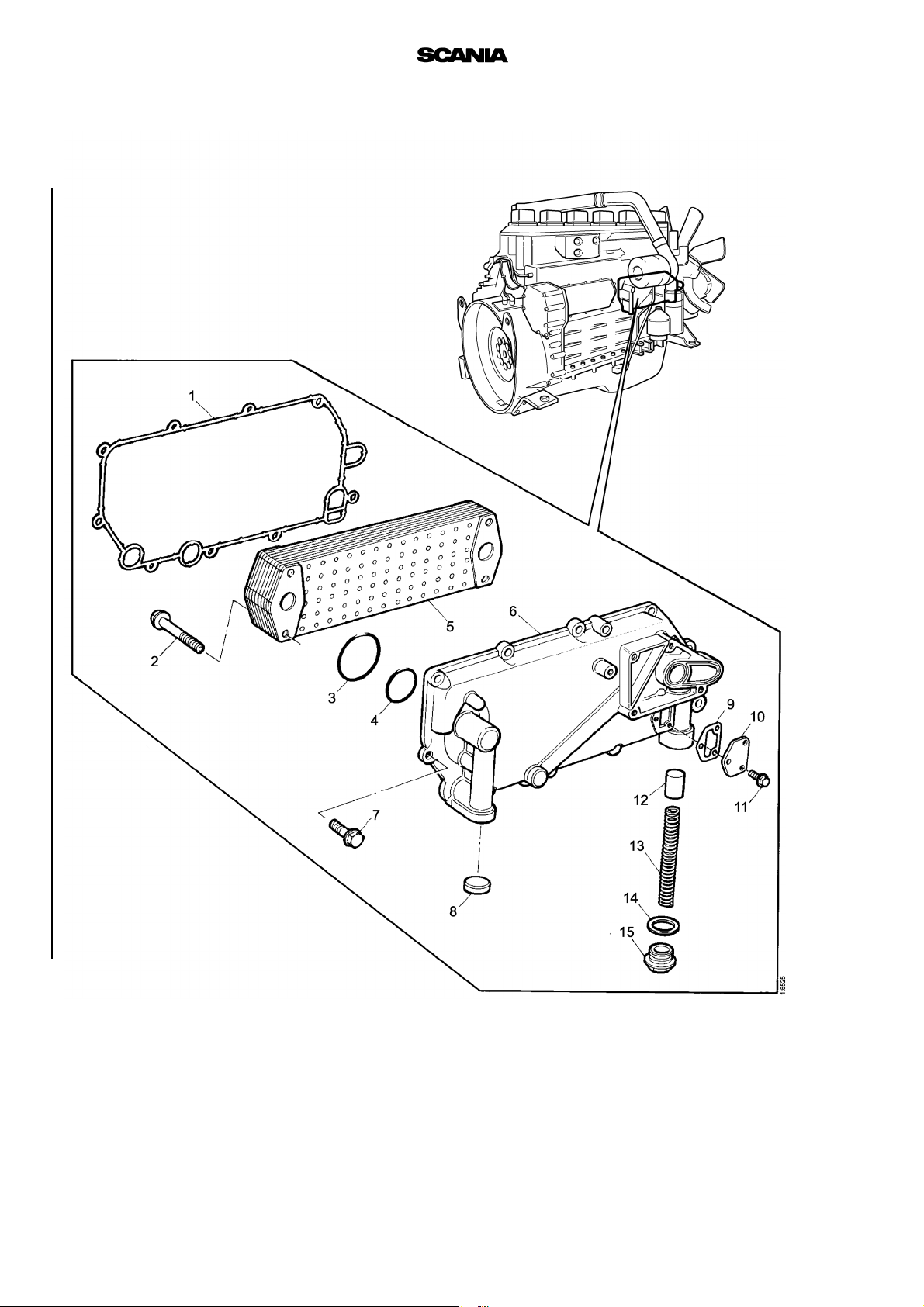

Sistema de lubrificação . . . . . . . . . . . . . . . . . . .76

Radiador de óleo . . . . . . . . . . . . . . . . . . . . . . .76

Filtro de óleo . . . . . . . . . . . . . . . . . . . . . . . . . .78

Bomba de óleo. . . . . . . . . . . . . . . . . . . . . . . . .82

Levantamento do motor . . . . . . . . . . . . . . . . . . .83

Especificações . . . . . . . . . . . . . . . . . . . . . . . . . . 84

Informação geral . . . . . . . . . . . . . . . . . . . . . . .84

Cabeçote do cilindro . . . . . . . . . . . . . . . . . . . .85

Folgas da válvula e unidades de injeção . . . . .86

Turbocompressor. . . . . . . . . . . . . . . . . . . . . . .87

Pistões e camisas de cilindro. . . . . . . . . . . . . .87

Volante e carcaça do volante. . . . . . . . . . . . . .88

Engrenagens de distribuição . . . . . . . . . . . . . .89

Sistema de lubrificação . . . . . . . . . . . . . . . . . .90

Ferramentas especiais . . . . . . . . . . . . . . . . . . . .91

2

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 3

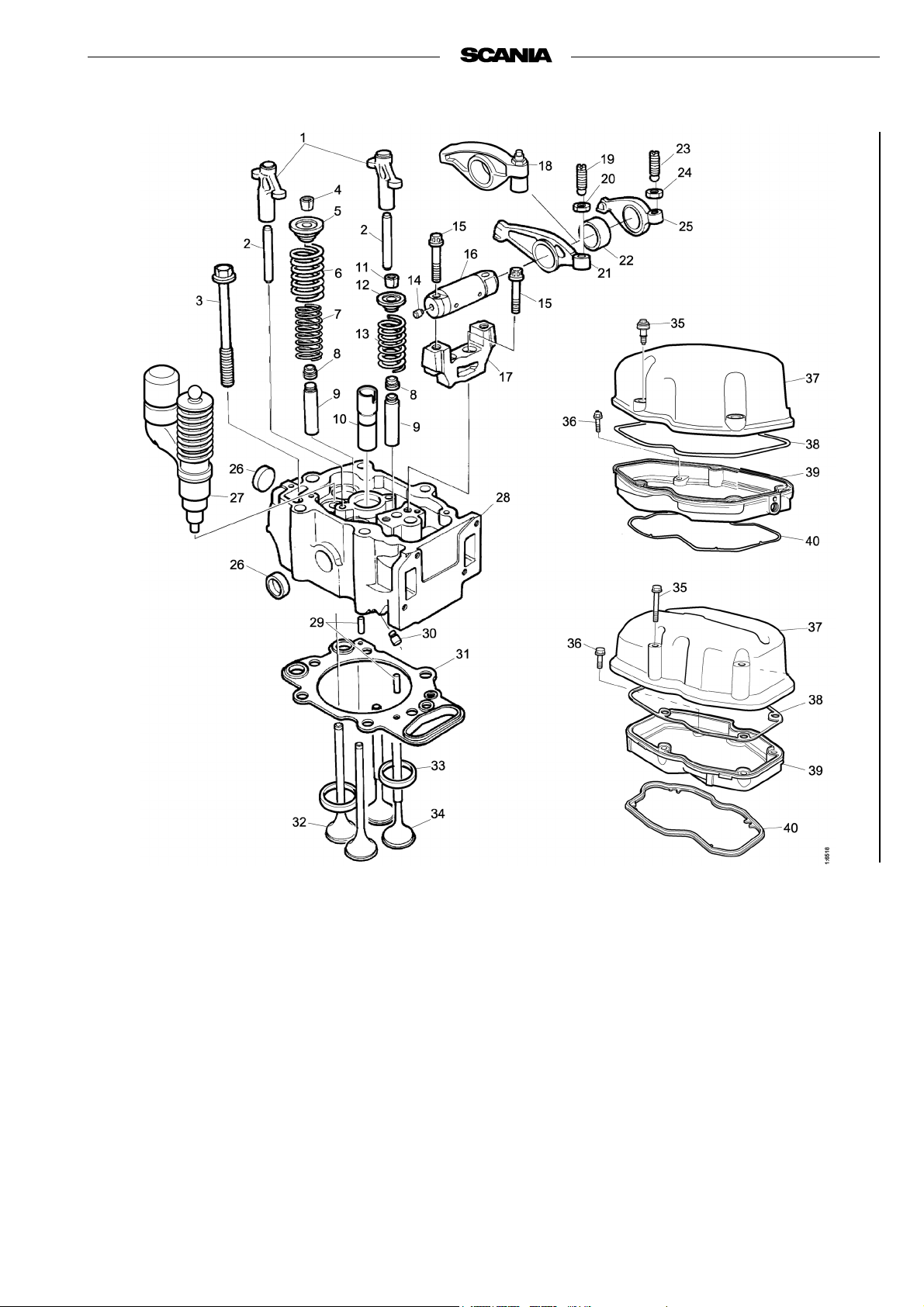

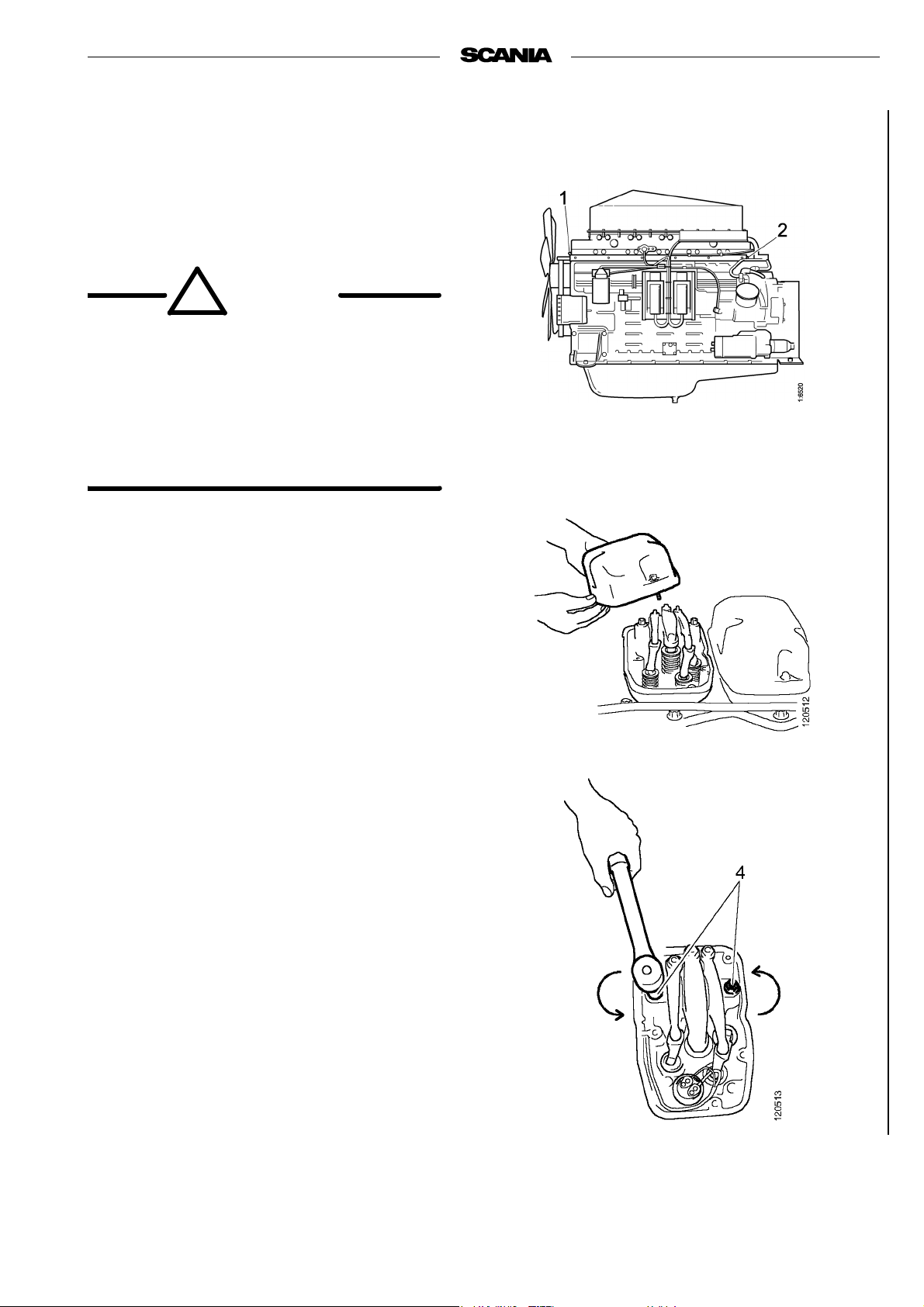

Cabeçote do cilindro

1. Terminal da válvula

2. Pino

3. Parafuso

4. Chaveta cônica

5. Arruela da mola de válvula

6. Mola de válvula

7. Mola de válvula

8. Vedação da haste da

válvula

9. Guia de válvula

10. Luva

11. Chaveta cônica

12. Arruela da mola de válvula

13. Mola de válvula

14. Rebite-bujão

01:03-02

15. Parafuso

16. Eixo

17. Suporte do mancal

18. Balancim para unidade

de injeção

19. Parafuso de ajuste

20. Porca sextavada

21. Balancim

22. Luva espaçadora

(bomba injetora)

23. Parafuso de ajuste

24. Porca sextavada

25. Balancim

26. Bujão côncavo

27. Unidade de injeção

28. Cabeçote do cilindro

©

Scania CV AB, Sweden, 2003-05:4

29. Pino

30. Rebite-bujão

31. Junta

32. Válvula de escape

33. Placa de inserção do assento

de válvula

34. Válvula de admissão

35. Parafuso flangeado

36. Parafuso flangeado

37. Tampa das válvulas, seção

superior

38. Junta da tampa das válvulas

39. Tampa das válvulas, seção

inferior

40. Junta da tampa das válvulas

3

Page 4

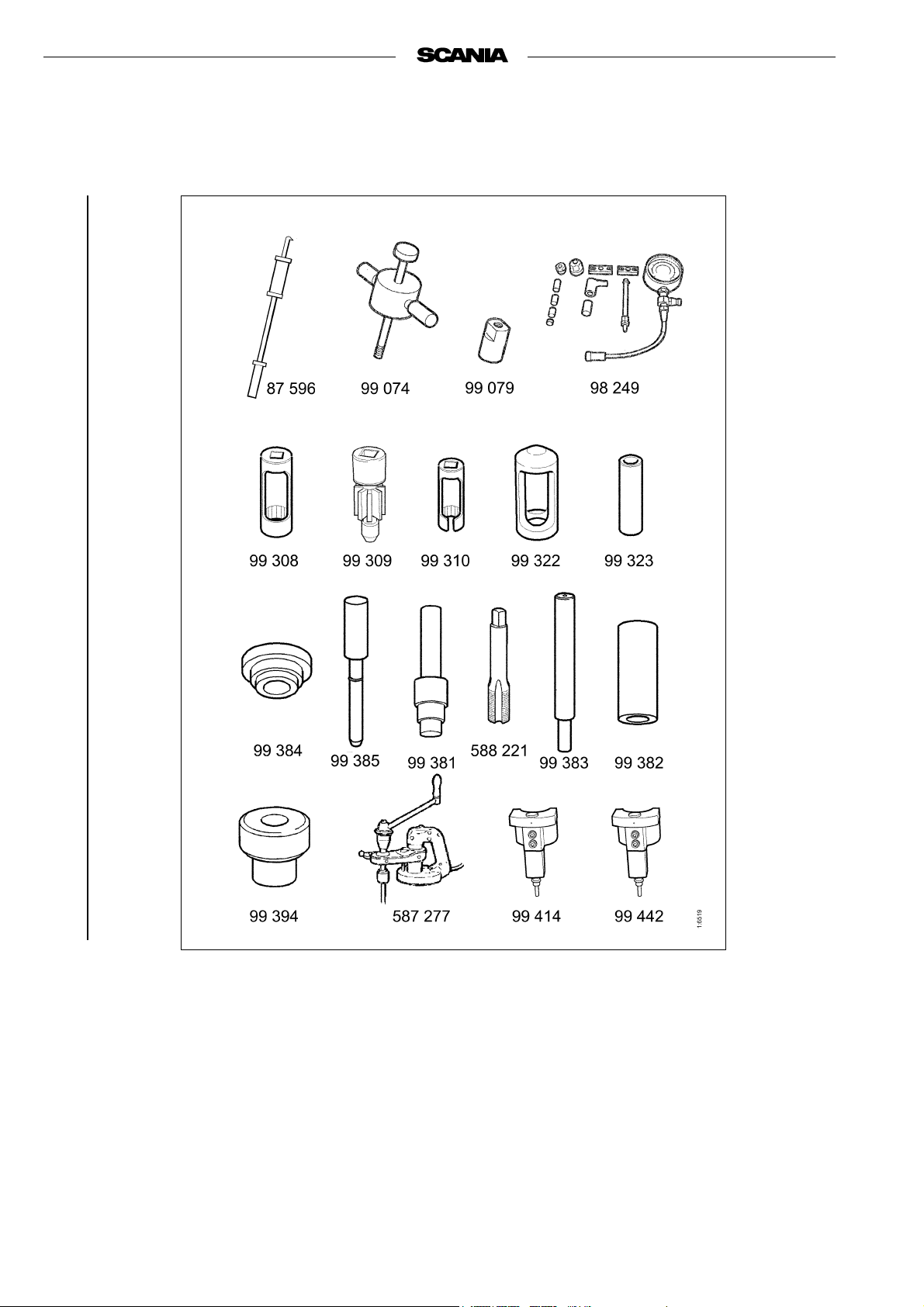

Ferramentas especiais

87 596 Extrator

98 249 Equipamento de teste de

compressão

99 074 Extrator de impacto

99 079 Extrator para injetores

99 308 Soquete

99 309 Ferramenta de giro

99 310 Soquete

99 322 Mandril de pressão

99 323 Mandril de montagem

99 381 Mandril

99 382 Mandril

99 383 Mandril

99 384 Mandril

99 385 Luva

99 394 Guia

99 414 Ferramenta de ajuste

99 442 Ferramenta de ajuste

587 277 Fresadora do assento da

válvula

588 221 Mandril

4

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 5

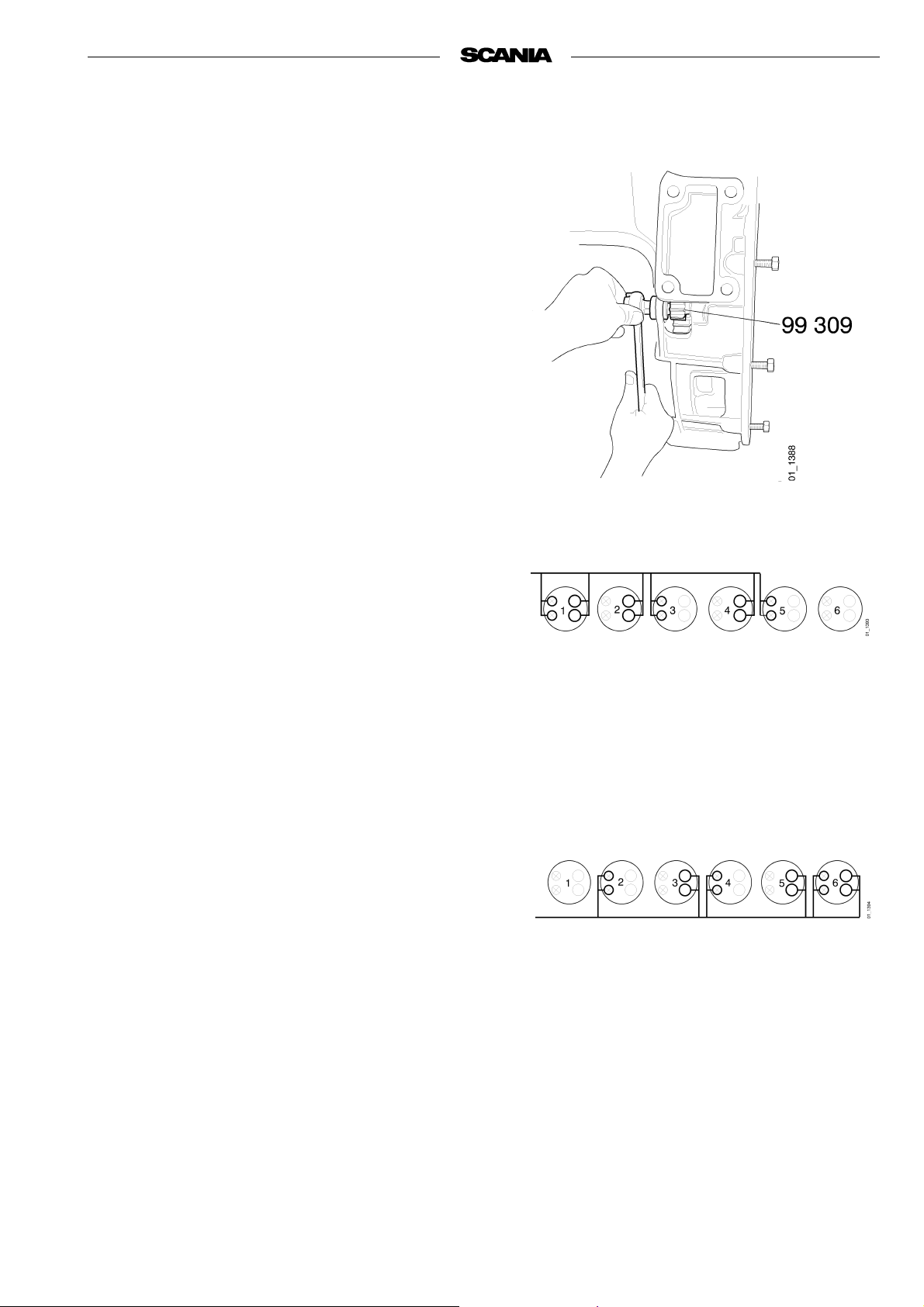

Folgas da válvula (motores com bomba injetora)

Verificações e ajustes

Verifique a folga da válvula. A folga das válvulas

de admissão deve ser 0,45 mm e a folga das

válvulas de escape deve ser 0,70 mm quando o

motor está frio.

Os seguintes métodos alternativos de ajuste

podem ser utilizados:

A. Ajuste todas as quatro válvulas para cada

cilindro quando estar no TDC após a

compressão. Comece com o cilindro 1 e gire a

árvore de manivelas 1/3 de volta de cada vez

com a ferramenta de giro 99 309 na seguinte

ordem de injeção.

1-5-3-6-2-4

B. Coloque o cilindro 1 exatamente no TDC

após o curso de compressão. Agora é possível

ajustar as seguintes válvulas:

cil. 1 admissão e escape

cil. 2 admissão

cil. 3 escape

cil. 4 admissão

cil. 5 escape

Gire a árvore de manivelas exatamente uma

revolução para que o TDC seja ajustado para

o cilindro 6. Agora é possível ajustar as

válvulas restantes:

cil. 2 escape

cil. 3 admissão

cil. 4 escape

O Válvula de

admissão

⊗ Válvula de escape

O Válvula de

admissão

⊗ Válvula de escape

cil. 5 admissão

cil. 6 escape e admissão

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

5

Page 6

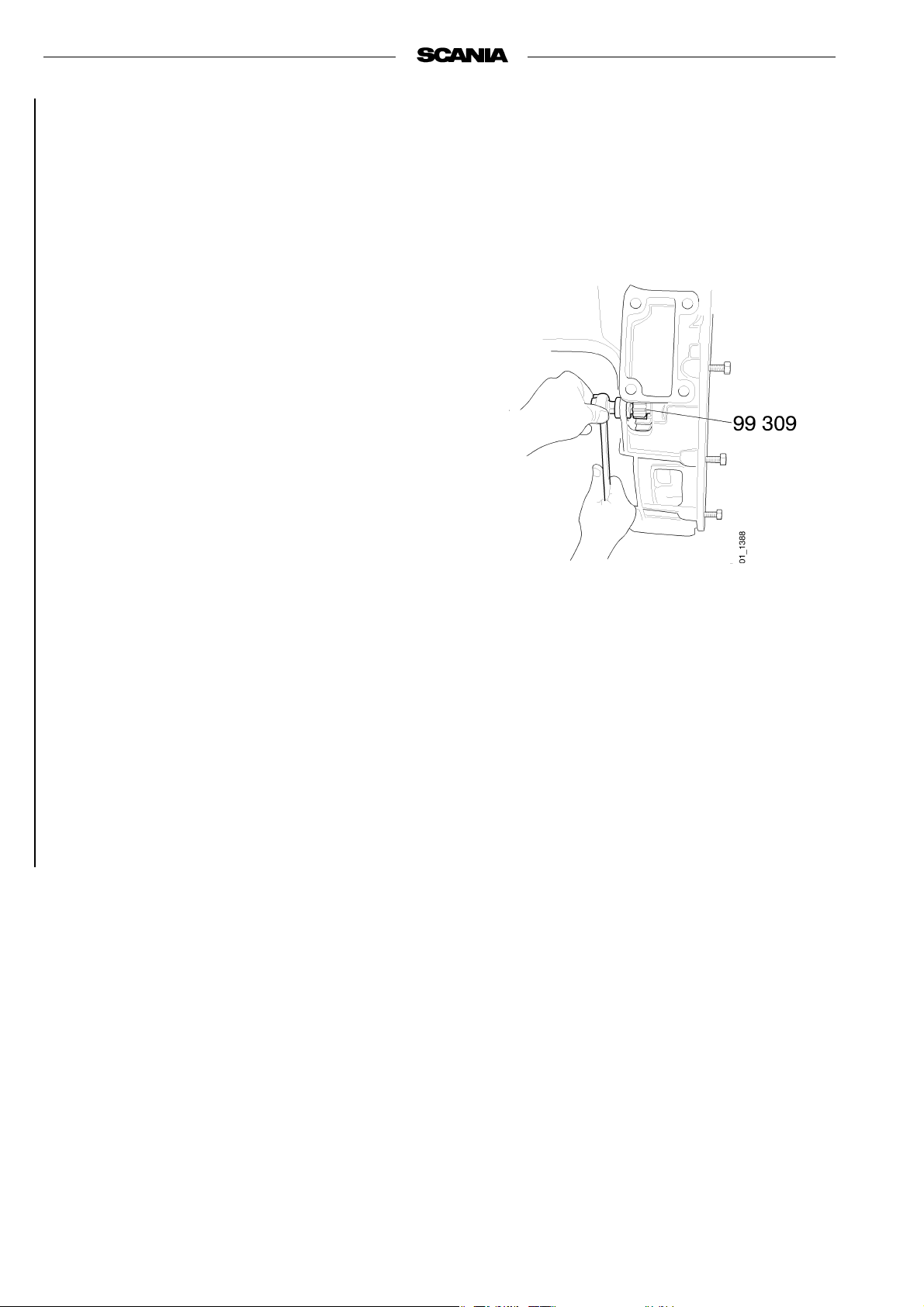

Ajuste da folga da válvula e unidades de injeção (motores com unidade de injeção PDE)

Nota: Verifique e ajuste a folga da válvula

e as unidades de injeção ao mesmo

tempo e com o motor frio.

Verificação e ajuste da folga da válvula

1. Gire o volante com a ferramenta 99 309 de

tal modo que o pistão no cilindro 1 esteja no

TDC após a compressão.

2. Verifique a folga da válvula com um calibre

de lâminas e, se for necessário, use o

parafuso de ajuste no balancim para

estabelecer a folga correta. A folga das

válvulas de admissão deve ser 0,45 mm e a

folga das válvulas de escape deve ser

0,70 mm quando o motor está frio. As

válvulas de admissão são acionadas pelos

balancins curtos e as válvulas de escape pelos

balancins compridos. Assegure-se de que o

terminal da válvula esteja repousando

corretamente nas válvulas.

3. Ajuste a unidade de injeção para o cilindro 5.

Veja Ajuste das unidades de injeção.

4. Gire o volante 1/3 de volta de cada vez com a

ferramenta 99 309 e repita os passos 13 e

ajuste conforme a ordem de ajuste abaixo.

Ordem de ajuste para folga da válvula:

1-5-3-6-2-4

Ordem de ajuste para unidade de injeção PDE:

5-3-6-2-4-1

6

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 7

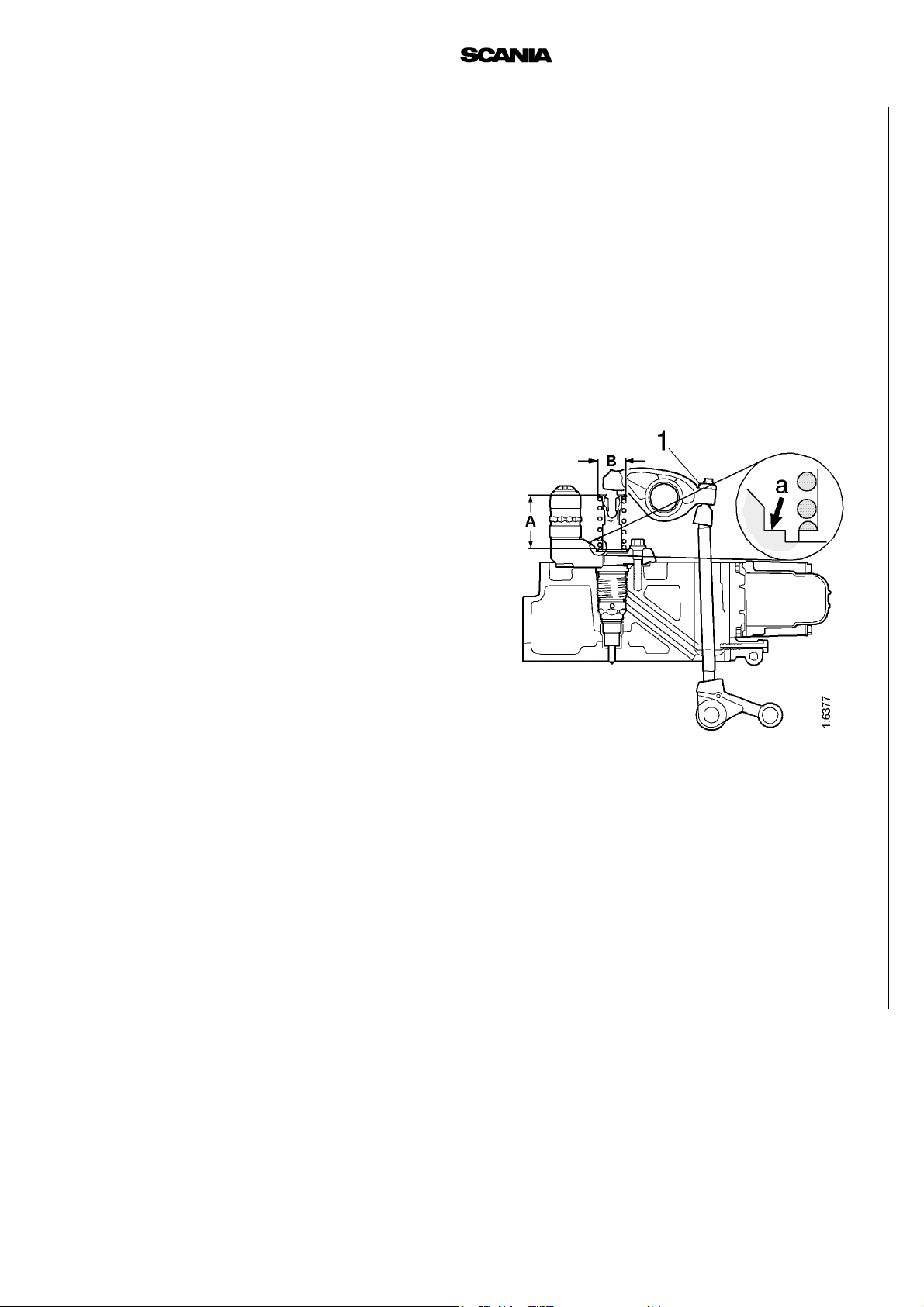

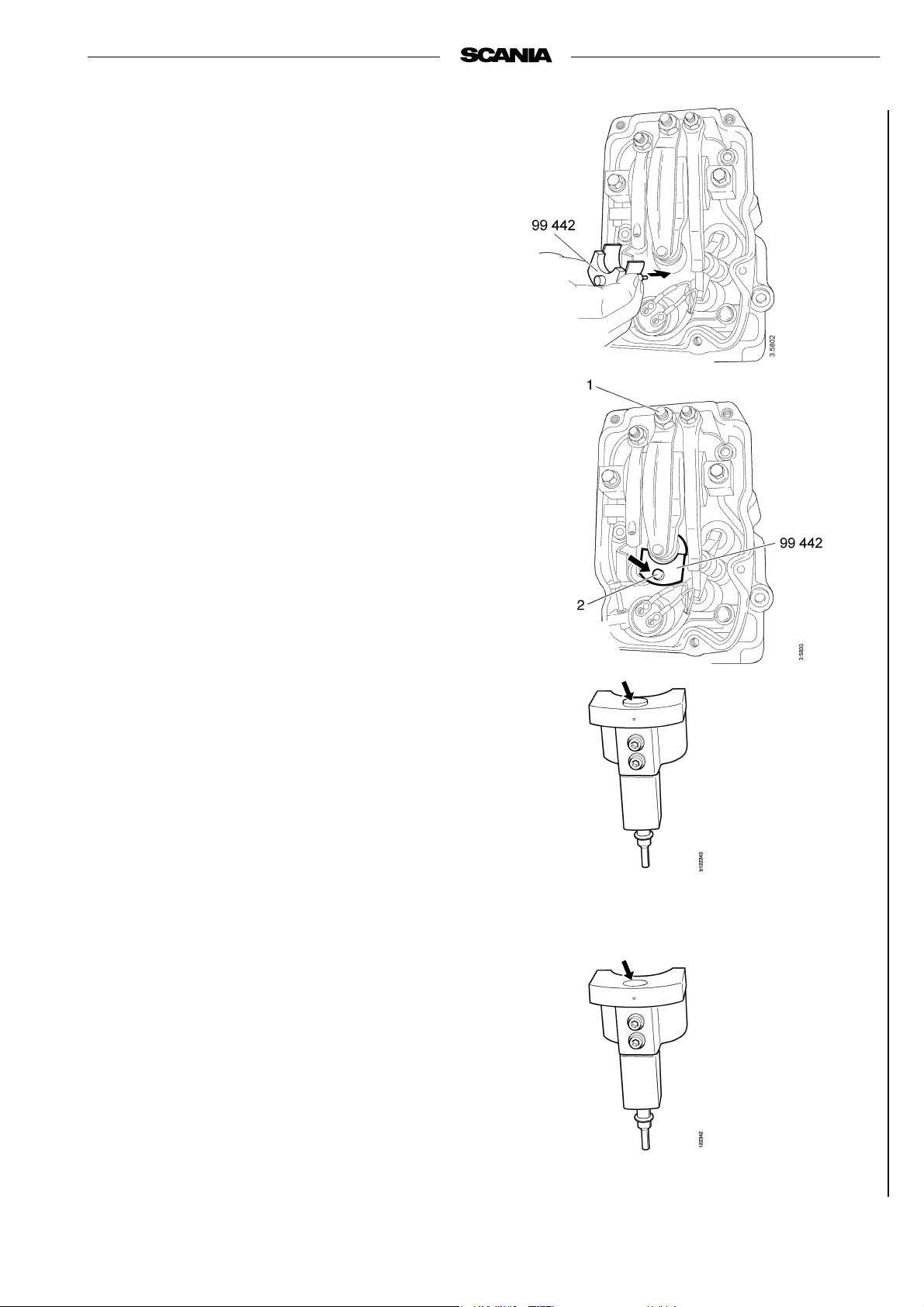

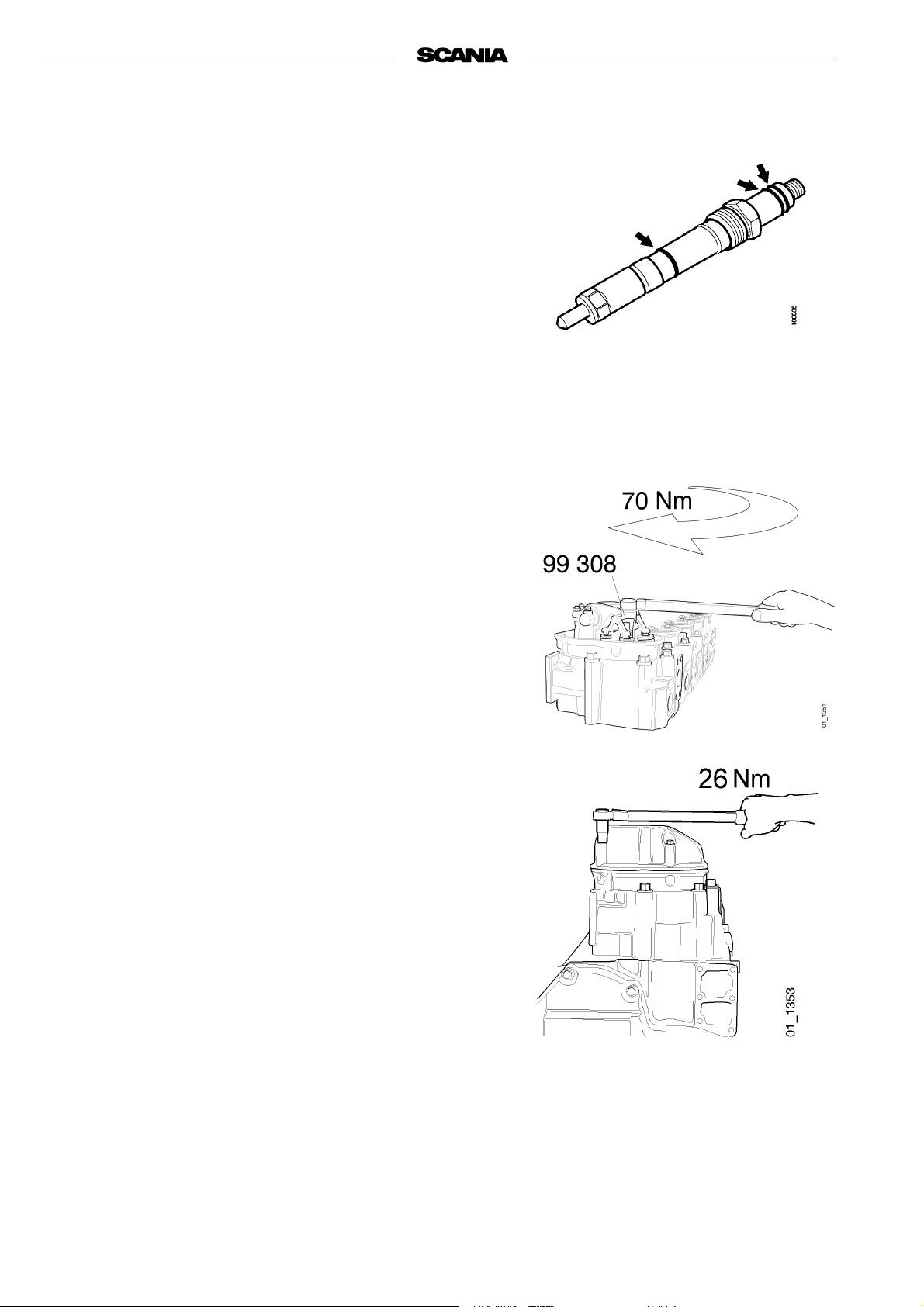

Ajuste das unidades de injeção, PDE31 e PDE32

Importante! A unidade de injeção PDE31 é

ajustada com a ferramenta de ajuste 99 414

ou com um compasso deslizante digital.

A unidade de injeção PDE32 é ajustada com

a ferramenta de ajuste 99 442 ou com um

compasso deslizante digital.

Esse ajuste é importante porque uma

unidade de injeção incorretamente

posicionada pode causar um desempenho

fraco e possivelmente a pane.

Prenda o parafuso de ajuste 1 do balancim

enquanto mede a distância entre o plano a e o topo

da arruela da mola de válvula com um compasso

deslizante digital.

A dimensão deve ser 66,9 mm para PDE31 e

69,9 mm para PDE32.

Veja a dimensão B na figura para identificar o

injetor.

Dimensão A = PDE31: 66,9 +/- 0,1 mm

PDE32: 69,9 +/- 0,1 mm

Dimensão B = PDE31: 36,5 mm

PDE32: 38,8 mm

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

7

Page 8

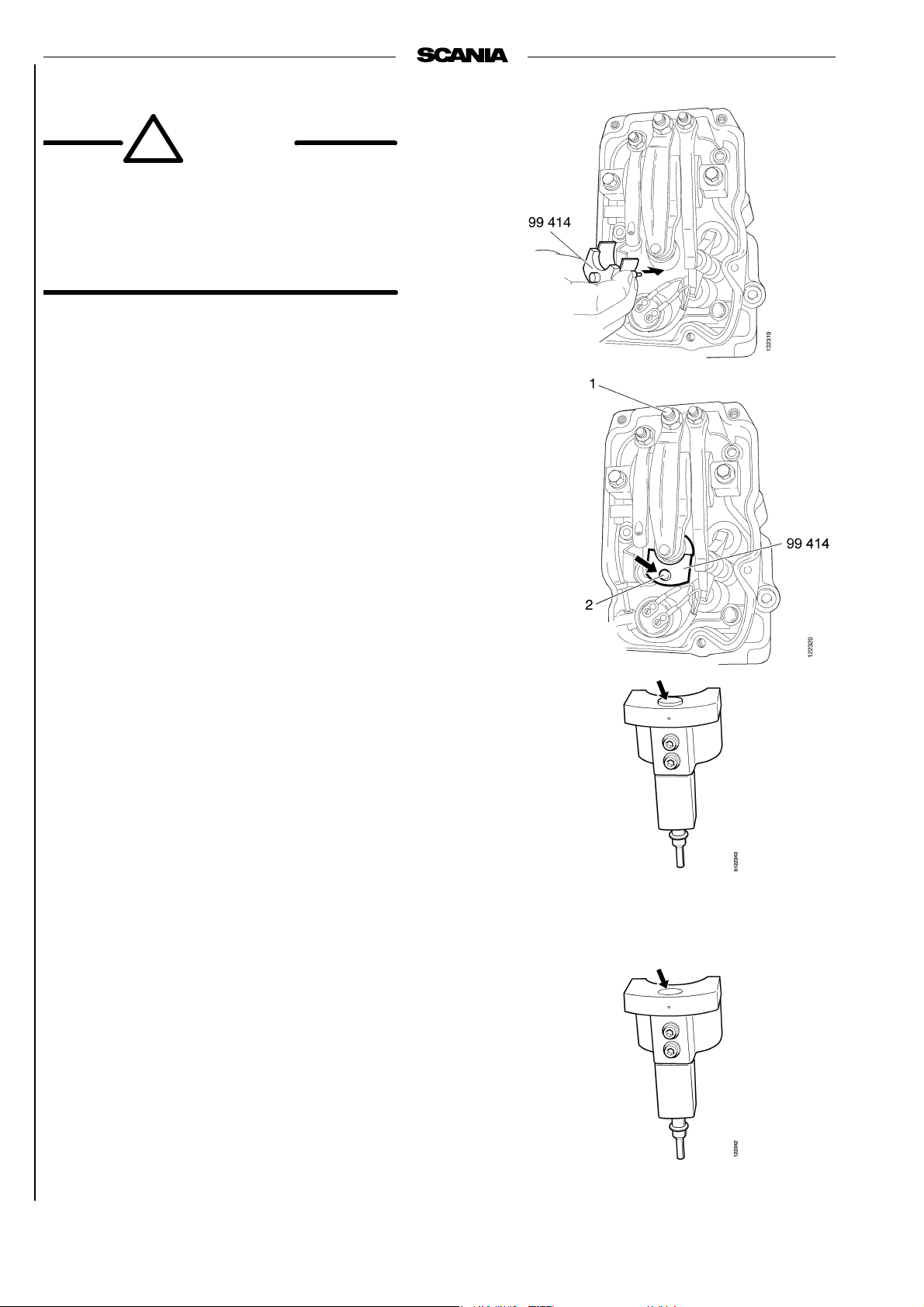

ATENÇÃO!

!

Tome cuidado quando estiver fazendo o

ajuste se a dimensão estiver bem longe

da dimensão de ajuste. A mola foi prétensionada e pode causar ferimentos se

se soltar.

PDE31

1. Posicione a ferramenta de ajuste 99 414 com

a placa de metal em volta da mola do injetor.

2. Ajuste a dimensão A com precisão usando

um dedo simultaneamente para sentir se o

pistão pequeno 2 está nivelado com a

superfície superior plana da ferramenta. É

possível sentir diferenças de menos de um

décimo de um milímetro.

3. Se a ferramenta 99 414 não estiver

disponível: Meça a distância entre o plano a e

o topo da arruela da mola de válvula com um

compasso deslizante digital. Ajuste a posição

do balancim com ajuda do parafuso de ajuste

até a dimensão ser 66,9 +/- 0,1 mm.

4. Aperte a porca autotravante a 39 Nm.

5. Veja Ordem de ajuste na página 6 para

verificação/ajuste dos balancins do injetor.

Pistão acima ou abaixo da superfície

plana. O ajuste é necessário.

Pistão nivelado com a superfície

plana. O ajuste está correto.

8

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 9

PDE32

1. Posicione a ferramenta de ajuste 99 442 com

a placa de metal em volta da mola do injetor.

2. Ajuste a dimensão A com precisão usando

um dedo simultaneamente para sentir se o

pistão pequeno 2 está nivelado com a

superfície superior plana da ferramenta. É

possível sentir diferenças de menos de um

décimo de um milímetro.

3. Se a ferramenta 99 442 não estiver

disponível: Meça a distância entre o plano a e

o topo da arruela da mola de válvula com um

compasso deslizante digital. Ajuste a posição

do balancim com ajuda do parafuso de ajuste

até a dimensão ser 69,9 +/- 0,1 mm.

4. Aperte a porca autotravante a 39 Nm.

5. Veja Ordem de ajuste na página 6 para

verificação/ajuste dos balancins do injetor.

01:03-02

Pistão acima ou abaixo da superfície

plana. O ajuste é necessário.

Pistão nivelado com a superfície

plana. O ajuste está correto.

©

Scania CV AB, Sweden, 2003-05:4

9

Page 10

Compressão

Medição

O equipamento de teste de compressão é usado

para verificar de modo rápido e simples o desgaste

e os danos principalmente nas válvulas do

cabeçote do cilindro, mas também nas camisas de

cilindro e anéis do pistão.

Os resultados servem somente para a comparação

entre os cilindros. Uma compressão mais baixa

em um ou mais cilindros é um sinal de desgaste

anormal ou dano.

O equipamento de teste de compressão pode ser

usado em muitos tipos de motor com ajuda de

vários acessórios.

Importante! A bateria deve ter um nível de

tensão adequado para poder efetuar um

teste de compressão confiável.

1. Corte o fornecimento de combustível

desconectando a fonte de força.

2. Limpe em volta dos injetores. Solte os tubos

de pressão de todos os injetores com a

ferramenta 99 310.

Nota: Instale as capas protetoras nos

suportes da válvula distribuidora na

bomba injetora e também nos

injetores para protegê-los contra

sujeira.

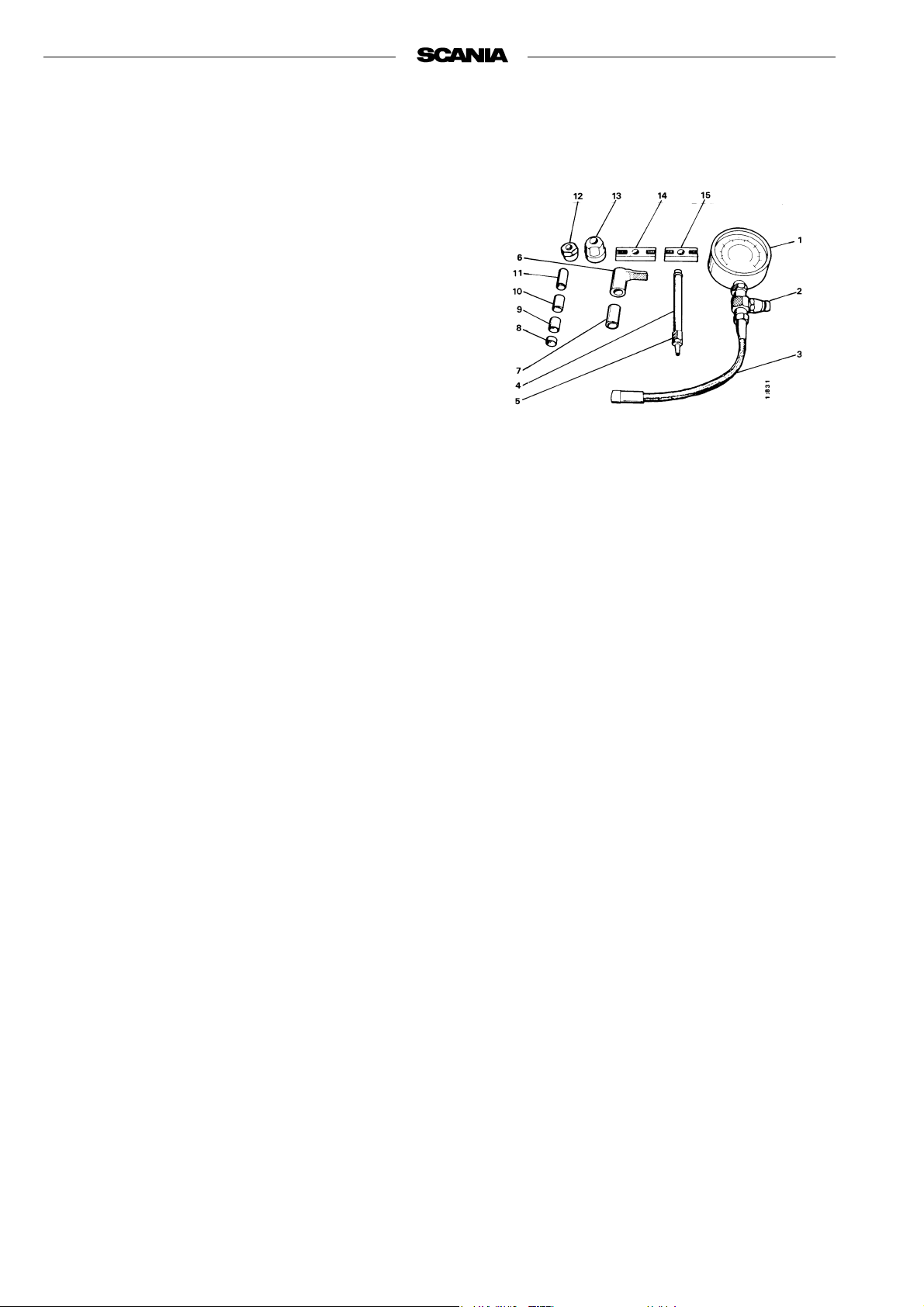

Equipamento de teste de

compressão 98 249

1. Manômetro

2. Válvula de reajuste

3. Mangueira de metal flexível

4. Barra de medição

5. Diâmetro da luva final 21 mm

6. Luva espaçadora com ressalto de

apoio

7. Luva espaçadora com ressalto

8. Luva espaçadora, comprimento de

6 mm

9. Luva espaçadora, comprimento de

19 mm

10. Luva espaçadora, comprimento de

25 mm

11. Luva espaçadora, comprimento de

38 mm

12. Porca capa

13. Porca de soquete roscada

14. Garfo grande

15. Garfo pequeno

3. Remova as tampas das válvulas.

4. Solte e remova os injetores e as arruelas de

cobre.

5. Gire o motor várias vezes com o motor de

partida para remover qualquer fuligem solta

nos cilindros.

10

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

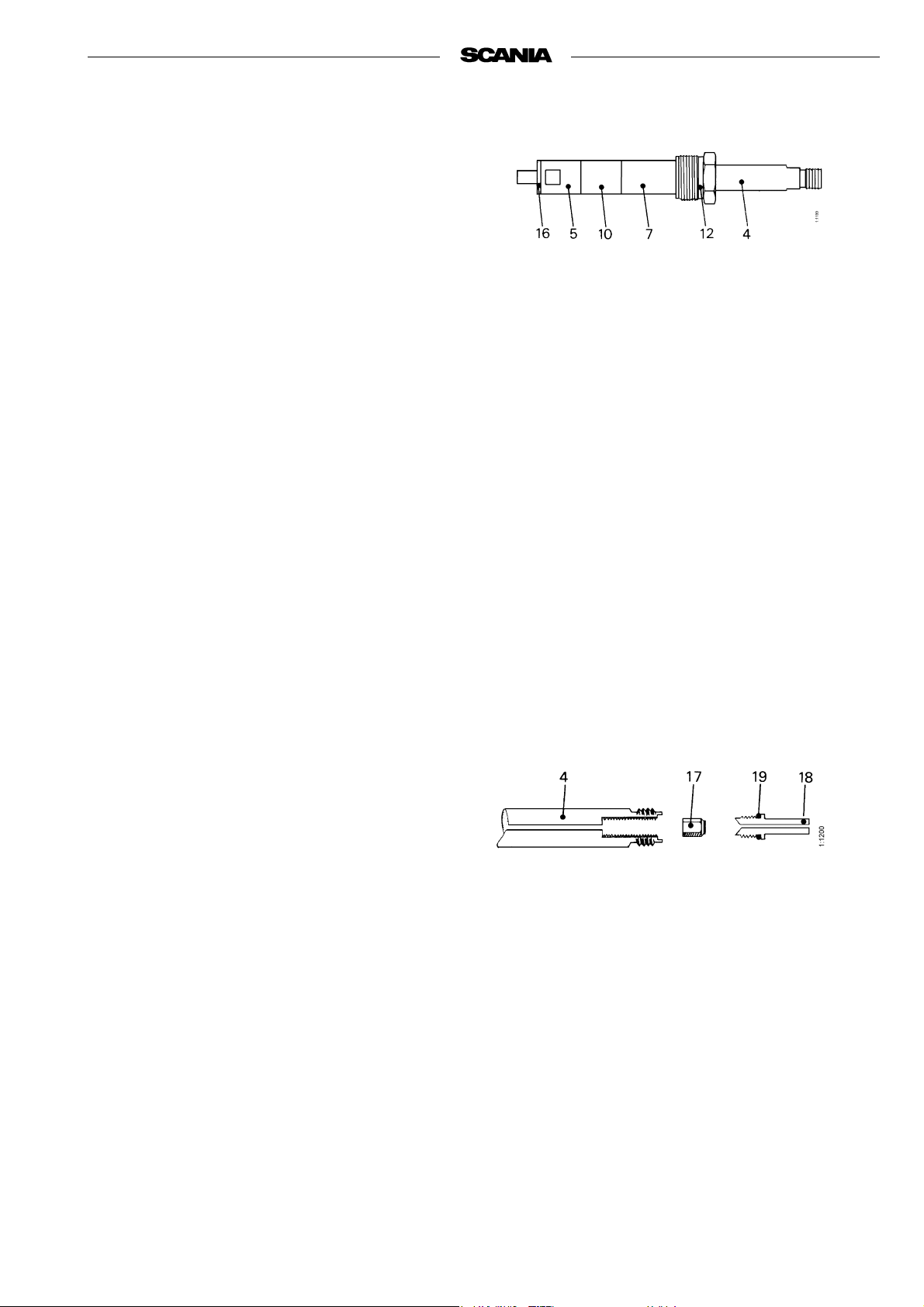

Page 11

6. Conecte o equipamento de teste de

compressão na abertura da injeção em um

dos cilindros. A arruela de cobre 16 deve ser

colocada entre o equipamento de teste de

compressão e a parte inferior da abertura do

injetor.

7. Ligue o motor com o motor de partida e leia o

valor no manômetro. Anote o valor.

8. Reajuste o manômetro pressionando no botão

de reajuste 2.

9. Mova o equipamento de teste para o próximo

cilindro e continue de acordo com os pontos

5-8.

10. Avalie os valores e que outras medidas

devem ser tomadas no motor. Se um ou mais

cilindros tiver uma pressão de compressão

mais baixa, você deve verificar os

componentes tais como válvulas, camisas de

cilindro e anéis do pistão.

Limpeza da barra de medição

A barra de medição 4 tem uma válvula de

retenção que, no caso de vazamento, deve ser

limpa como indicado a seguir:

4. Barra de medição

5. Diâmetro da luva final 21 mm

7. Luva espaçadora com ressalto

10. Luva espaçadora, C = 25 mm

12. Porca capa (use o soquete

98 542 para apertar)

16. Arruela de cobre

1. Desaparafuse o assento da válvula 18.

2. Remova toda a fuligem da válvula 17 e do

assento da válvula 18. Não arranhe as

superfícies de vedação. Utilize ar

comprimido para limpar a barra de medição

4 internamente.

3. Monte as peças novamente. Assegure-se de

que o anel de vedação-O 19 não está

danificado. Aparafuse o assento da válvula

18 bem firme para o assento vedar contra a

barra de medição 4.

4. Barra de medição

17. Válvula

18. Assento da válvula

19. Anel de vedação-O

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

11

Page 12

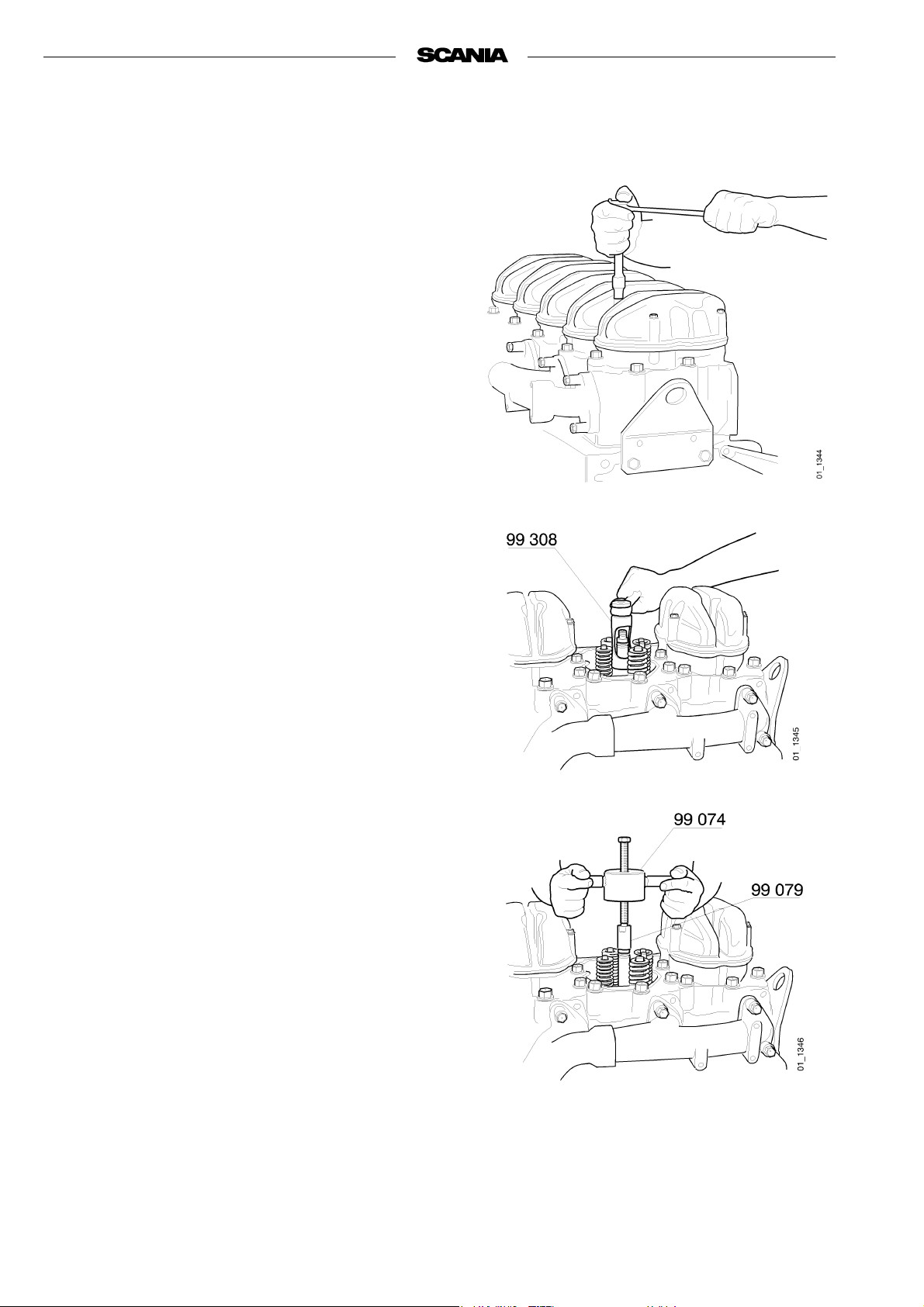

Remoção do cabeçote do cilindro (motores com bomba injetora)

1. Drene o líquido de arrefecimento do motor e,

se aplicável, do circuito de ar de admissão.

2. DI12: Solte as entradas e saídas de ar e água

do radiador de ar e a seguir solte os parafusos

do radiador de ar. DC12: Remova as

braçadeiras do tubo de admissão do coletor

de admissão.

3. Remova o coletor de admissão e o

turbocompressor.

4. Remova os protetores de calor e o coletor de

escape.

5. Solte e remova os tubos de pressão usando a

ferramenta 99 310.

6. Insira bujões de proteção nos terminais dos

tubos de pressão e coloque capas protetoras

nos injetores e na bomba injetora.

7. Remova o tubo de respiro do sistema de

arrefecimento.

Nota: Todos os componentes do

mecanismo da válvula devem ser

reinstalados nas suas posições

originais. Por isso, marque as peças

à medida que são removidas.

8. Remova a seção superior da tampa das

válvulas. Tome cuidado para não deixar as

peças cairem no motor.

9. Remova o eixo, balancins, suporte do

mancal, terminais da válvula e hastes do

tucho.

10. Remova a seção inferior da tampa das

válvulas.

11. Solte a porca do injetor com o soquete

99 308.

12. Extraia os injetores com as ferramentas

99 074 e 99 079.

13. Remova os parafusos do cabeçote do cilindro

e a seguir o cabeçote. Marque os cabeçotes

do cilindro se for remover mais do que um ao

mesmo tempo.

14. Tampe o motor para protegê-lo contra

objetos estranhos, etc.

12

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 13

Remoção do cabeçote do cilindro (motores com unidade de

injeção PDE)

1. Abra o nípel de sangria e drene o sistema de

combustível soltando o parafuso banjo no

lado de trás do coletor de combustível.

ATENÇÃO!

!

O sistema de combustível deve estar

vazio senão o combustível poderá entrar

nos cilindros, o que resultará em um

grande risco de bloqueio hidráulico. Se o

combustível entrar na câmara de

combustão, remova o combustível

imediatamente com uma bomba.

2. Limpe a tampa das válvulas e a área

adjacente.

1. Nípel de sangria

2. Parafuso banjo

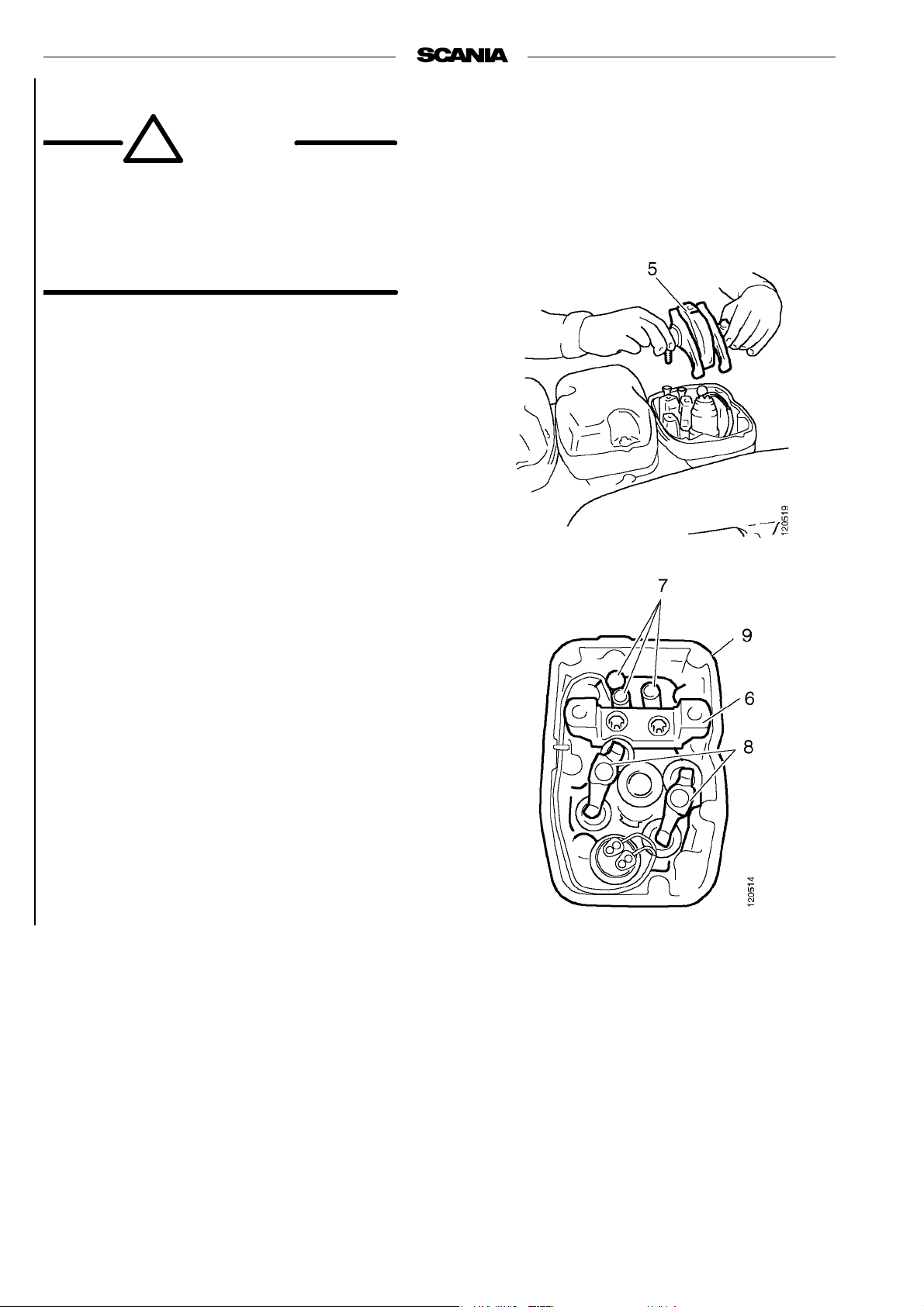

3. Remova a seção superior da tampa das

válvulas.

4. Libere a pressão nas válvulas soltando os

parafusos no eixo do balancim

alternadamente.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

13

Page 14

ATENÇÃO!

!

Não incline sobre o motor quando

removendo o eixo do balancim. A mola da

unidade de injeção foi pré-tensionada e

poderá se soltar, causando ferimentos

pessoais.

Nota: Se a mola se soltar da unidade de

injeção, substitua a unidade de

injeção.

5. Remova o eixo do balancim.

6. Remova o suporte do mancal.

7. Remova as hastes do tucho.

Nota: A haste do tucho da unidade de

injeção é presa com um anel de

segurança. Dê uma sacudida e puxe

cuidadosamente na haste do tucho

para soltá-la.

8. Remova os terminais da válvula.

9. Remova a tampa inferior das válvulas.

14

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 15

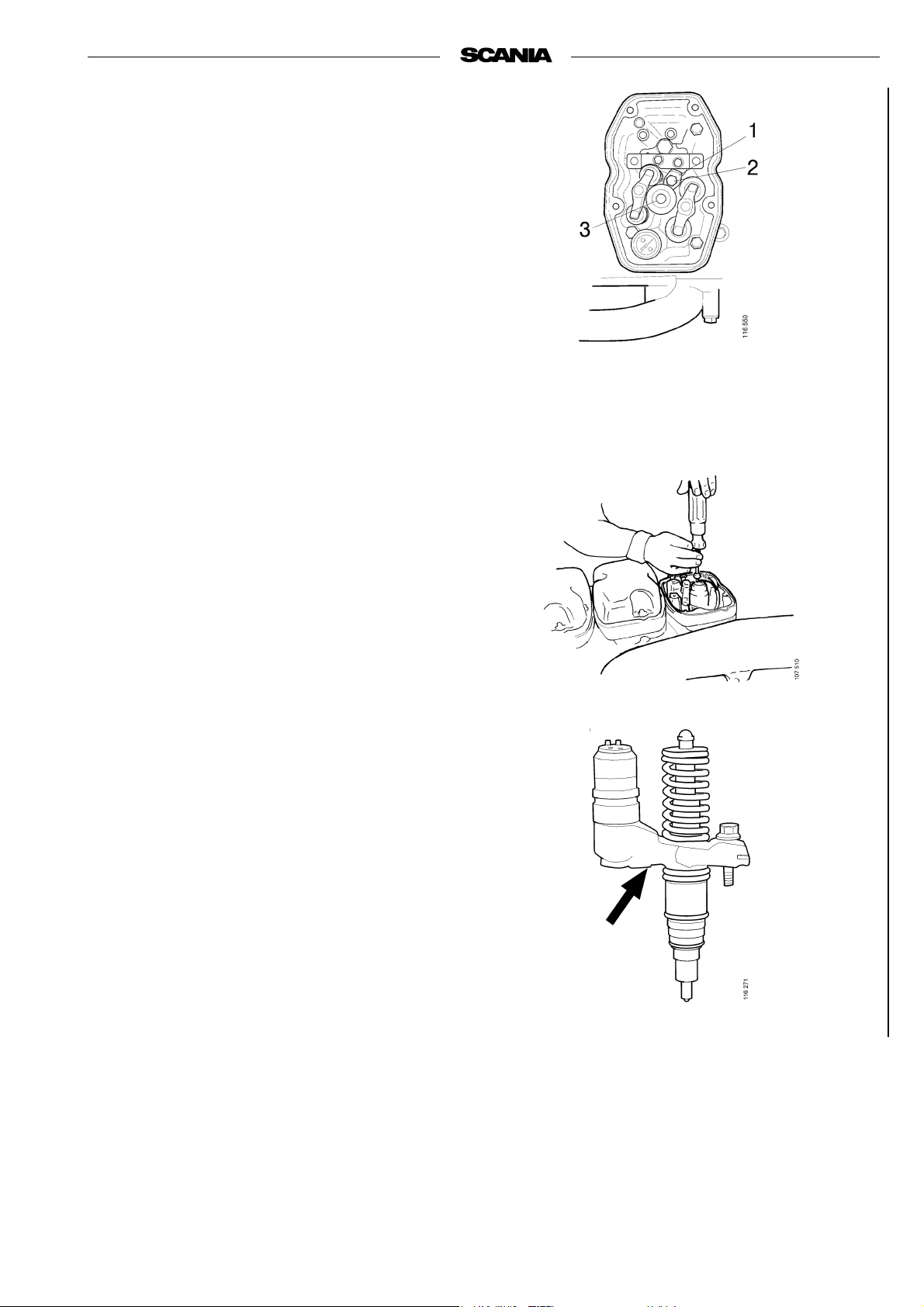

10. Remova o parafuso do grampo em garfo que

prende a unidade de injeção.

11. Solte os cabos na unidade de injeção. Os

parafusos não podem ser removidos mas

devem ser soltos o quanto possível.

1. Grampo em garfo

2. Parafuso do grampo em

garfo

3. Unidade de injeção

Nota: Não levante a unidade de injeção

pela mola. A mola poderá se soltar.

12. Vire a unidade de injeção no sentido antihorário até parar. Coloque o extrator 87 596

entre a válvula solenóide e a extremidade da

tampa inferior das válvulas, conforme

ilustrado.

Nota: Se o extrator for colocado

diretamente embaixo da válvula

solenóide, existe um risco de a

válvula solenóide quebrar.

Coloque o extrator conforme indicado pela

seta.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

15

Page 16

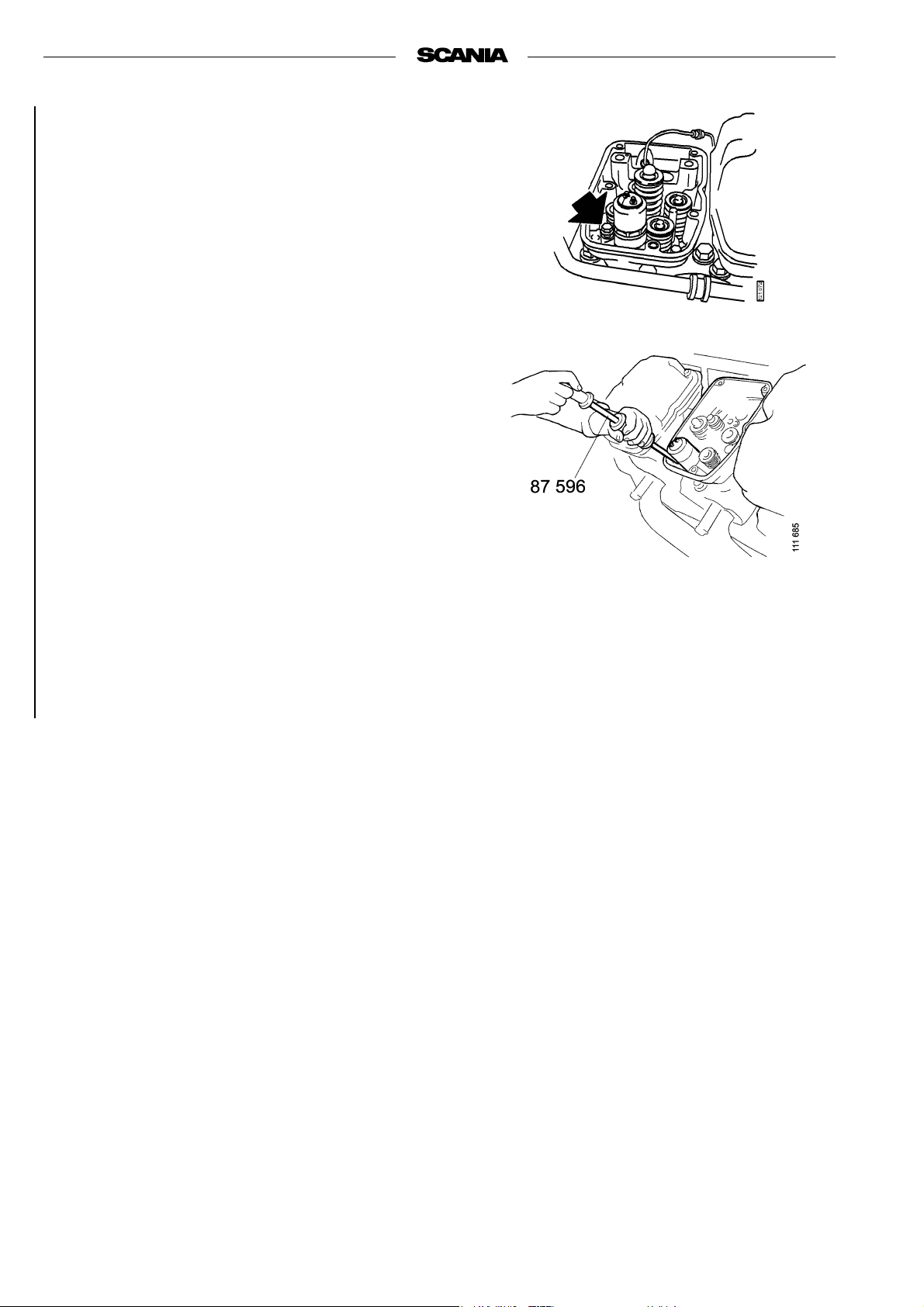

13. É mais fácil posicionar o extrator se um dos

parafusos da tampa inferior das válvulas for

removido.

14. Remova a unidade de injeção. Se a unidade

de injeção estiver emperrada, bata

cuidadosamente com um martelo de borracha

na carcaça da válvula solenóide.

Importante! A unidade de injeção não deve ser

desmontada. Substitua a unidade inteira.

15. Remova a arruela de vedação do fundo do

assento do injetor (no caso de ter ficado ali

quando a unidade de injeção foi removida).

16. Solte o coletor de admissão, coletor de

combustível, tubo de respiro do sistema de

arrefecimento e o coletor de escape.

17. Remova o cabeçote do cilindro. Marque os

cabeçotes do cilindro se estiver removendo

mais do que um ao mesmo tempo.

16

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 17

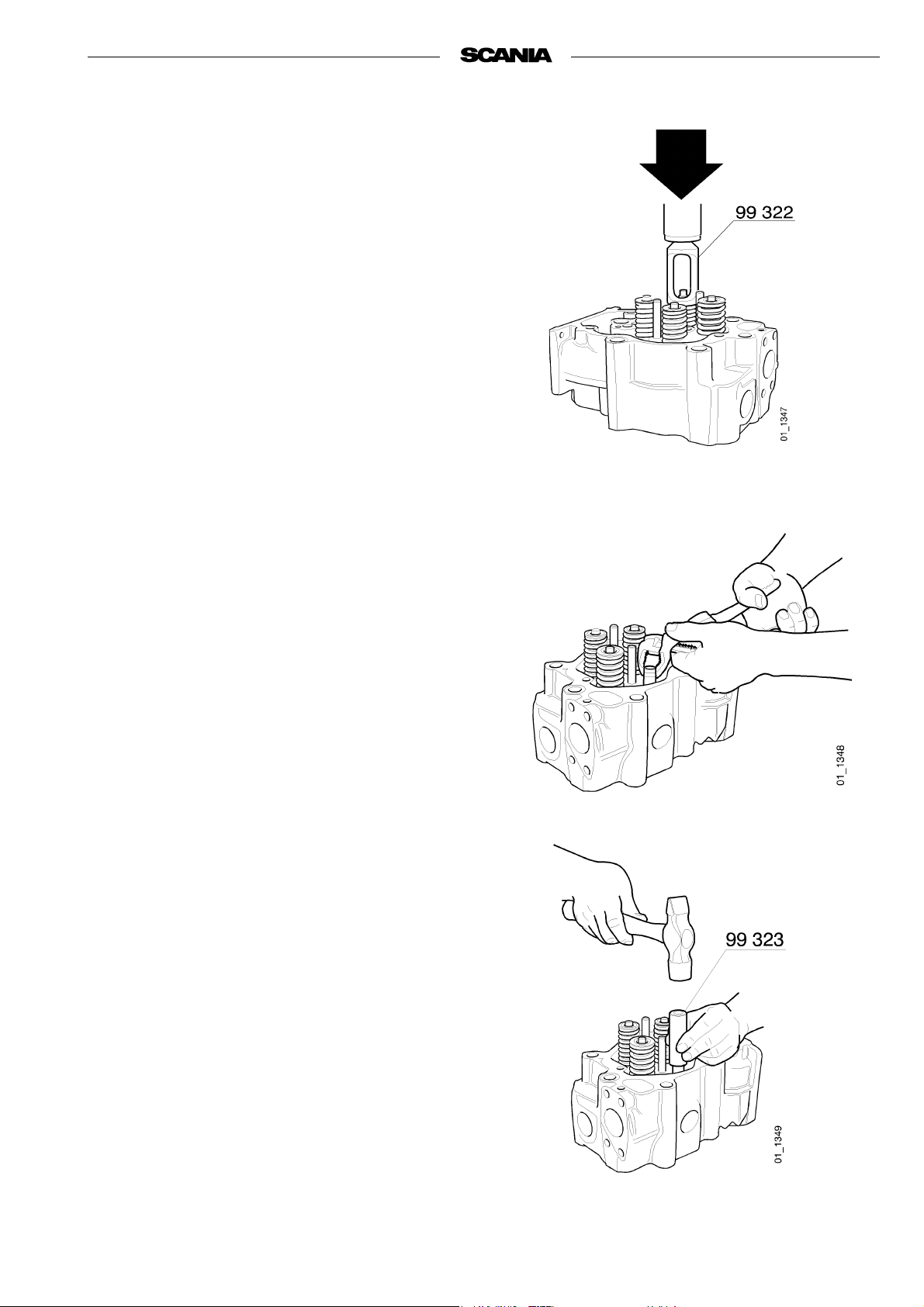

Desmontagem

1. Remova as chavetas cônicas, arruelas da

mola de válvula, molas e válvulas. Pressione

a mola com a ferramenta 99 322 em uma

prensa de modo que as chavetas cônicas

possam ser removidas.

2. Marque e coloque as válvulas em uma

cremalheira de modo que elas possam ser

reinstaladas na mesma posição no cabeçote

do cilindro.

3. Marque os cabeçotes do cilindro se for

remover mais do que um ao mesmo tempo.

Substituição da vedação da haste

Substituição da vedação da haste da válvula

da válvula

1. Remova a válvula.

1. Remova a válvula.

2. Remova a vedação da haste da válvula com

2. Remova a vedação da haste da válvula com

um alicate.

um alicate.

3. Instale a válvula.

4. Insira uma nova vedação da haste com

cuidado usando a ferramenta 99 323 e um

martelo.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

17

Page 18

Substituição dos assentos da válvula

1. Remova as placas de inserção do assento de

válvula. Use uma válvula descartada

esmerilhada de tal modo que o diâmetro do

disco é um pouco menor que o diâmetro

interno do assento.

2. Instale a válvula e solde em volta dela com

um soldador elétrico. Esfrie com água. Vire

o cabeçote do cilindro e bata na haste da

válvula para a válvula e a placa de inserção

do assento se soltarem.

ATENÇÃO!

!

Use óculos de proteção. Vire o cabeçote

do cilindro sempre com a parte de baixo

orientada para baixo enquanto bate na

placa de inserção do assento de válvula

para removê-la. Do contrário, existe um

risco de lascas de metal soltas

causarem ferimentos pessoais.

3. Instale novas placas de inserção do assento

de válvula. Use o mandril 99 384 e o

mandril 99 385. Esfrie o primeiro mandril e

o assento da válvula até aprox.80°C em

gelo seco ou com ar líquido. Esta instalação

deve ser efetuada rapidamente.

ATENÇÃO!

!

Tome cuidado com os líquidos de

arrefecimento e os componentes

esfriados acima mencionados.

Existe um risco de ocorrer ferimentos

por congelamento.

É possível instalar placas de inserção

sobredimensionadas se a posição da placa foi

danificada.

Se este for o caso, o assento deve ser usinado

com a fresadora 587 277.

18

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 19

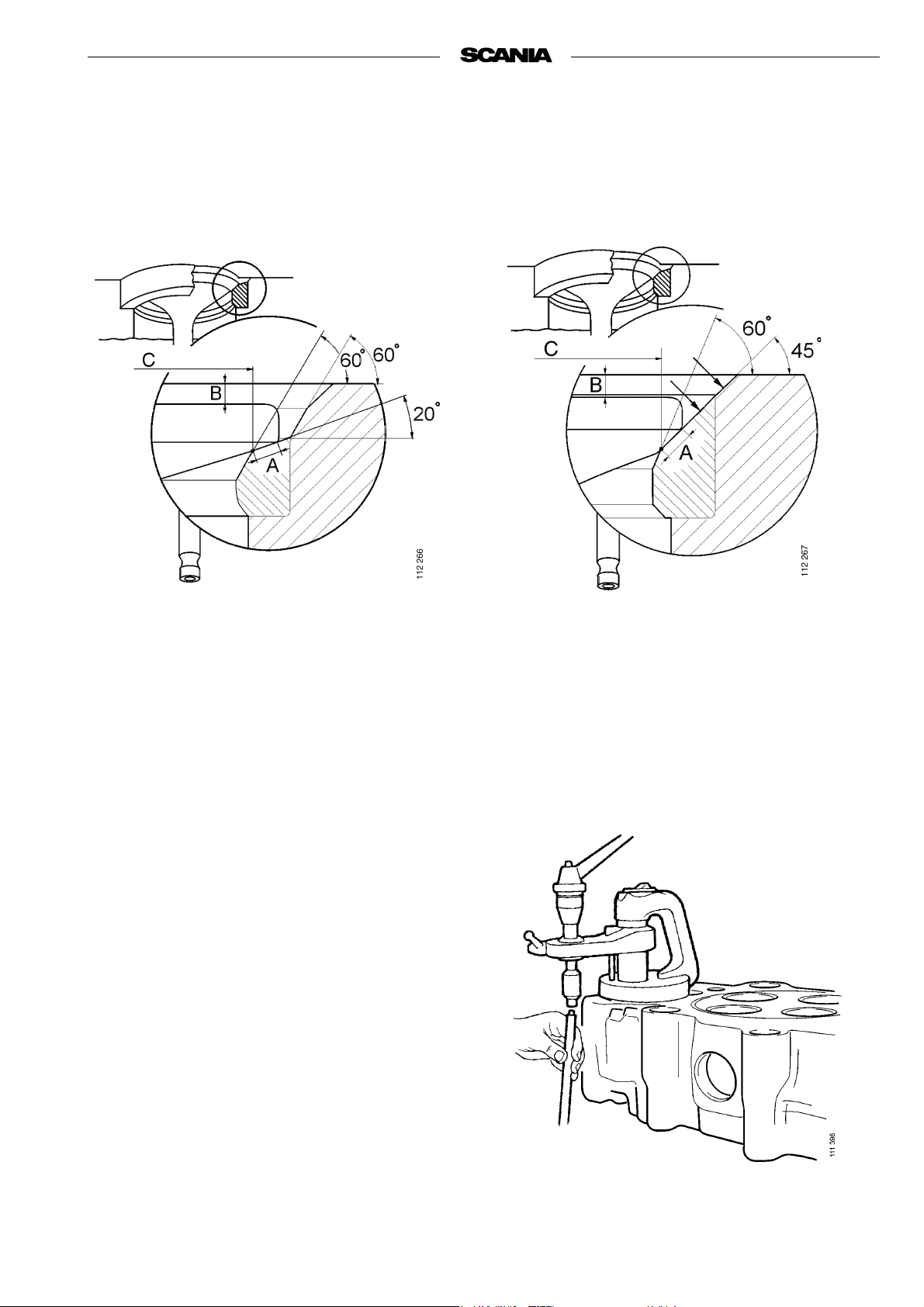

Usinagem da placa de inserção do assento de válvula

Valores de usinagem

Válvula de admissão

A = 1,9 - 2,6 mm

B = 0,75 - 1,8 mm

C = diâmetro, 39,8 +/- 0,5 mm (valor de

ajuste para ferramenta de usinagem)

Descrição de serviço

A descrição a seguir é válida para a fresadora do

assento da válvula 587 277.

Veja Especificações e acima para ver os valores

de usinagem e placas de inserção do assento

sobredimensionadas.

1. Verifique se a superfície de contato e a base

magnética estão lisas e limpas. Limpe as

buchas da válvula.

2. Selecione a maior haste que desliza

facilmente no guia de válvula. Insira a haste

guia e vire o parafuso de avanço até sua

posição mais alta.

Válvula de escape

A = 1,8 - 2,6 mm

B = 0,66 - 1,8 mm

C = diâmetro, 37,9 +/- 0,5 mm (valor de

ajuste para ferramenta de usinagem)

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

19

Page 20

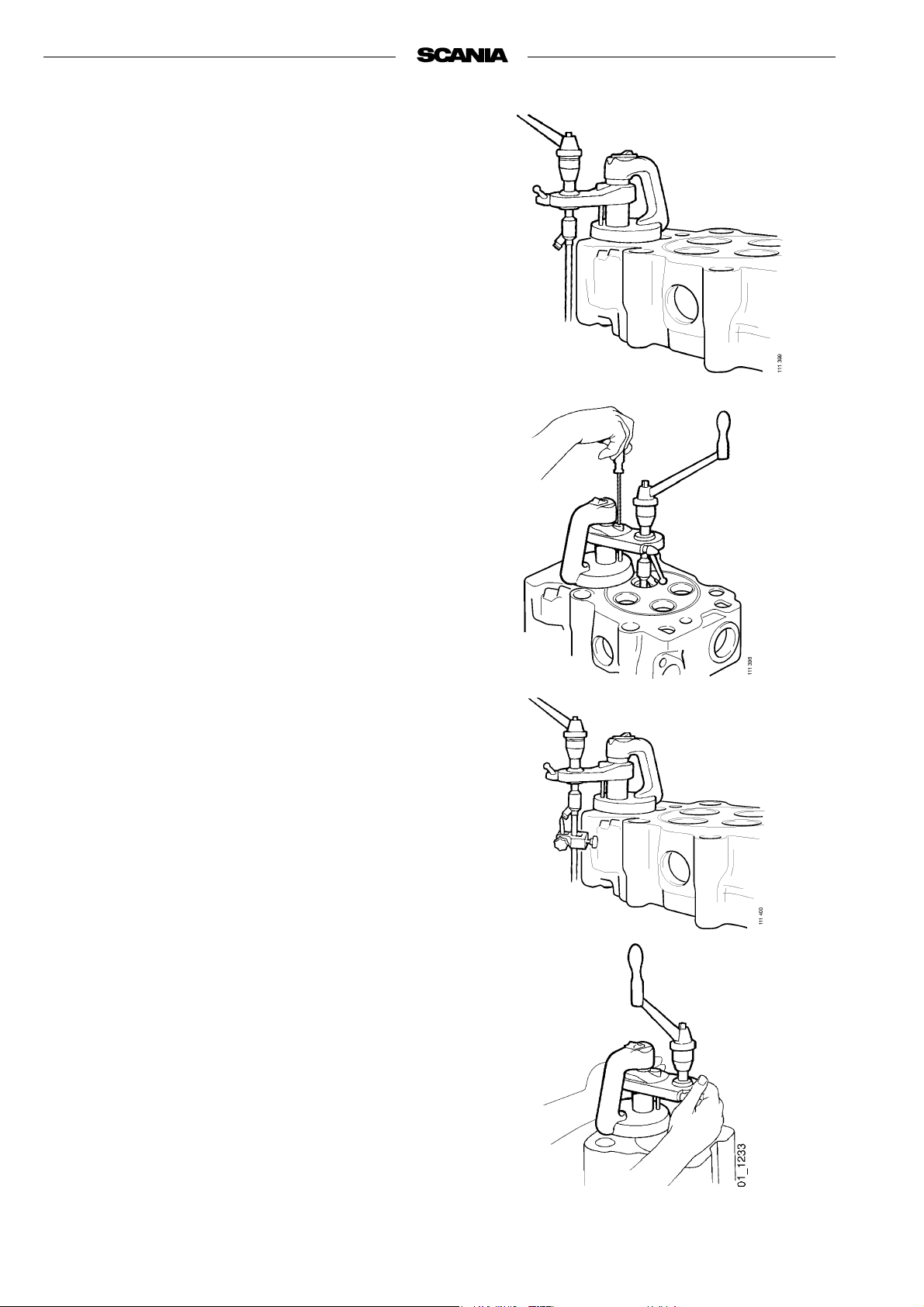

3. Selecione e instale a fresadora.

4. Solte a trava de ação rápida e mova a placa

do pivô para a posição superior com o

parafuso de ajuste.

5. Ajuste o indicador no ajustador da fresadora

com uma válvula.

6. Ajuste a fresadora. Diâmetro 37,9 mm ou

39,8 mm, veja Valores de usinagem.

7. Desconecte a base magnética (posição 2).

Introduza a haste guia na bucha da válvula.

Ajuste a placa do pivô de modo que a

distância entre a fresadora e o assento da

válvula seja aproximadamente 1 mm.

Centre a ferramenta com precisão.

8. Conecte a base magnética (posição 1).

9. Aplique a trava de ação rápida. Assegure-se

de que a manivela possa ser girada

facilmente. Se não, centre a ferramenta

novamente.

20

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 21

10. Usine o assento da válvula acionando no

sentido horário enquanto vira o parafuso de

avanço. Nunca acione no sentido anti-horário

porque isso pode danificar a fresadora.

Lubrifique com óleo para corte durante o

procedimento.

11. Quando a usinagem do assento da válvula

estiver completa, reduza a pressão de corte

virando a manivela 23 vezes sem avançar.

Continue em seguida a virar a manivela

enquanto vira o parafuso de avanço no

sentido anti-horário. A fresadora do assento

da válvula está agora pronta para o próximo

assento.

Os assentos da válvula também podem ser

usinados com as ferramentas do jogo 587 061.

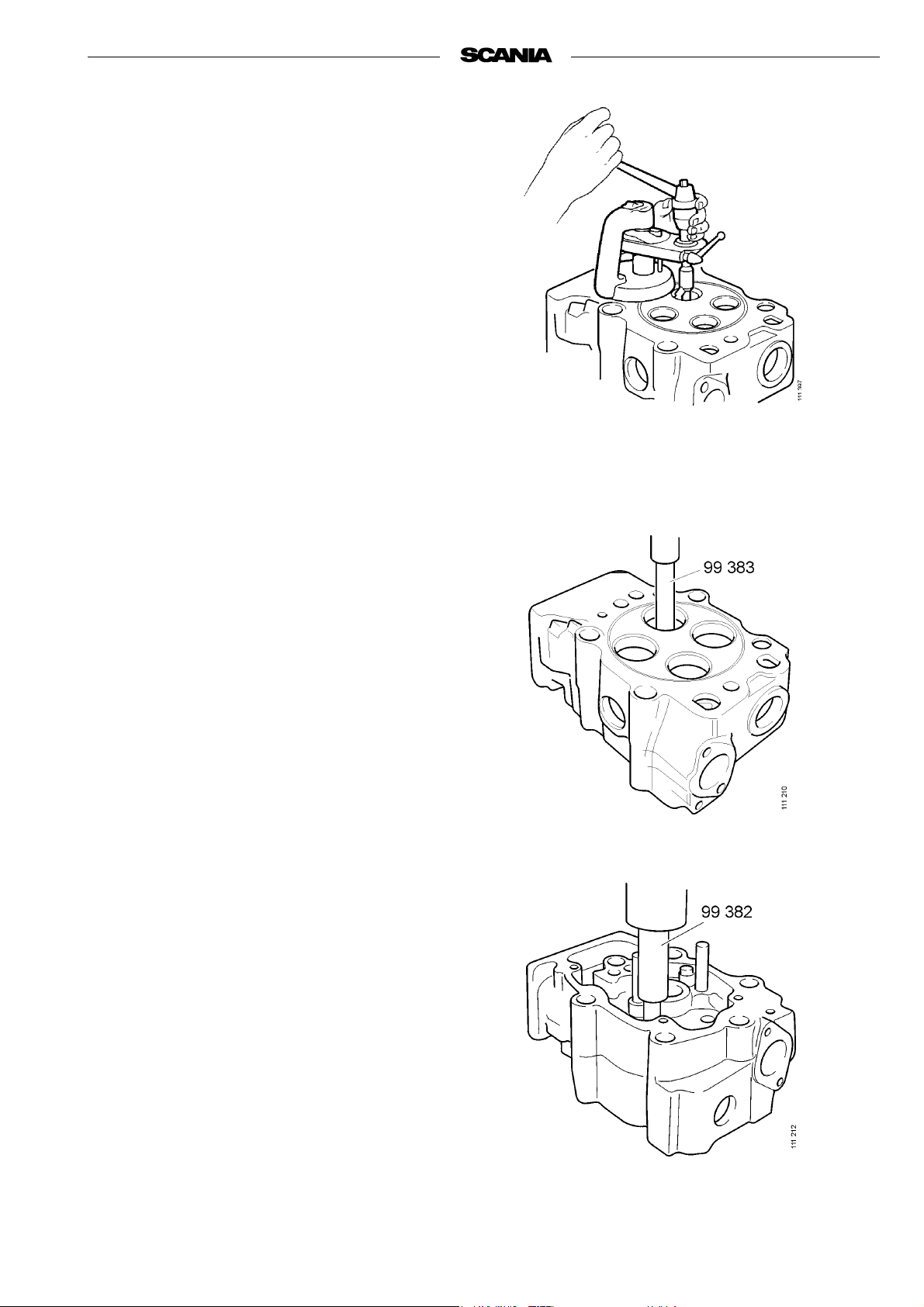

Substituição dos guias de válvula

1. Remova os guias de válvula com o mandril

99 383.

2. Pressione os guias novos com o mandril

99 382. Pressione o guia tanto quanto o

mandril permitir, i.e. até ele encostar no

assento da mola no cabeçote do cilindro.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

21

Page 22

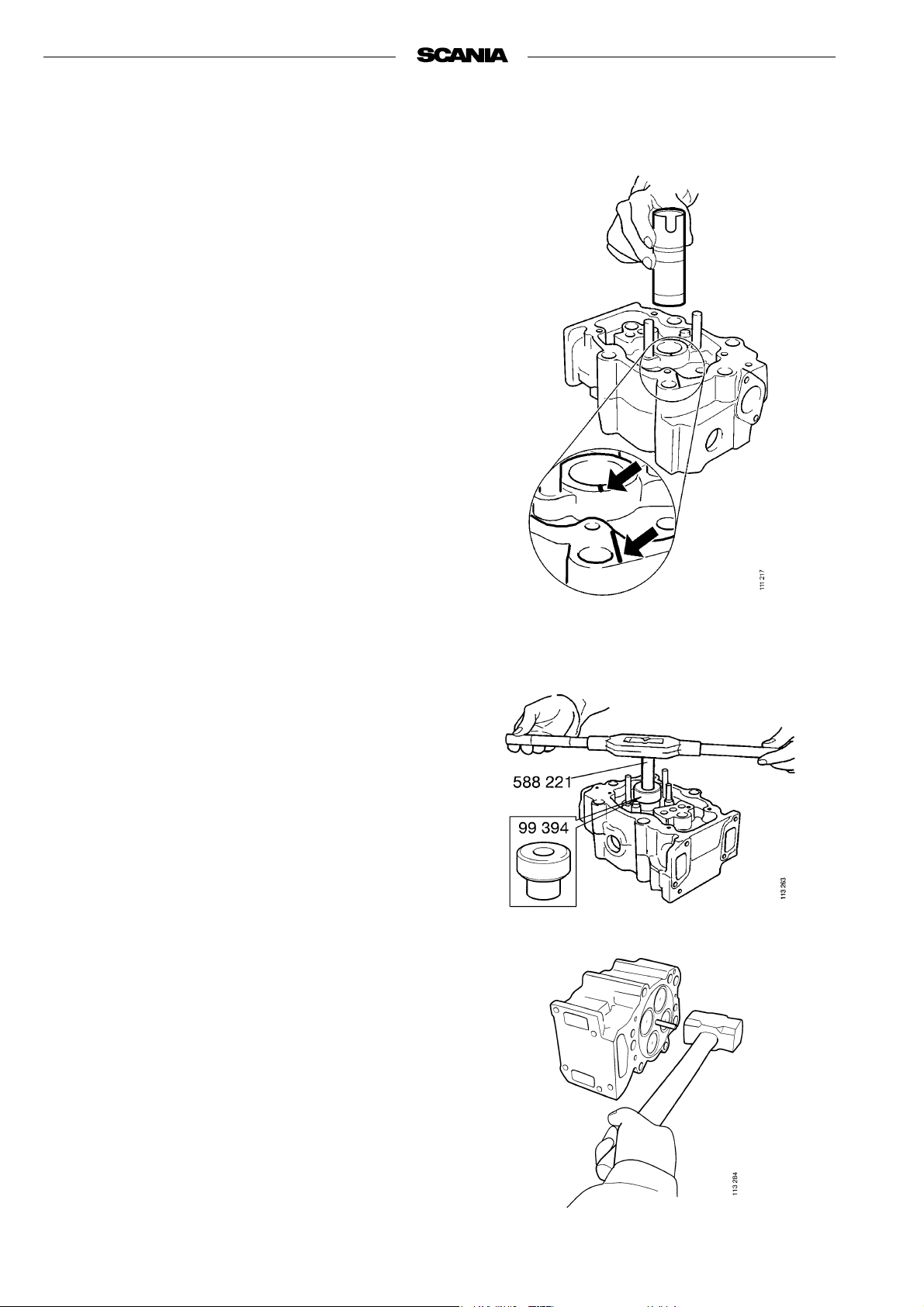

Substituição das luvas do injetor (motores com bomba injetora)

- O cabeçote do cilindro deve ser removido

quando substituir a luva do injetor.

- As válvulas não precisam ser removidas.

- A ilustração mostra o cabeçote do cilindro com

as válvulas removidas para demonstrar com

clareza o trabalho descrito.

Importante! Marque a posição da canaleta na

luva do cabeçote do cilindro conforme

ilustrado. A luva nova deve se assentar na

mesma posição para assegurar que os dutos

de vazamento de óleo / de retorno não sejam

bloqueados.

1. Rosque a parte do fundo da luva com o

mandril 588 221 e o guia 99 394.

2. Extraia o mandril e a luva batendo por baixo.

Use uma barra de metal de 100 mm com um

diâmetro de 9 mm.

22

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

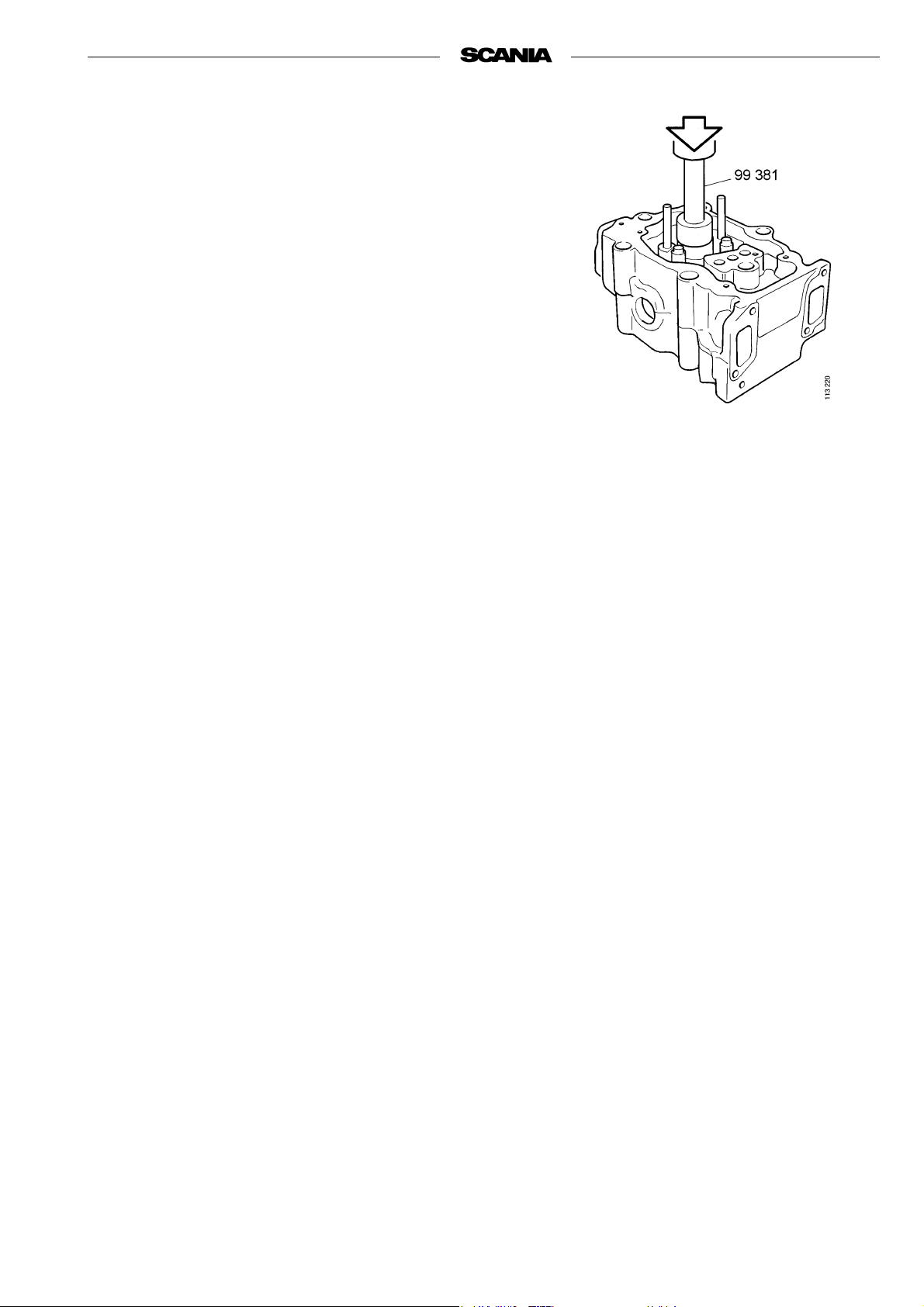

Page 23

3. Desengraxe e verifique as superfícies de

contato da luva e do cabeçote do cilindro.

Alise todas as rebarbas e irregularidades que

possam arranhar a luva.

4. Desengraxe a luva nova do injetor e aplique

um filete fino de composto de vedação

561 200 nas superfícies de contato da luva e

do cabeçote do cilindro.

5. Empurre a luva para dentro com o mandril

99 381.

Importante! Assegure-se de que a canaleta na

luva seja localizada de acordo com a

marcação.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

23

Page 24

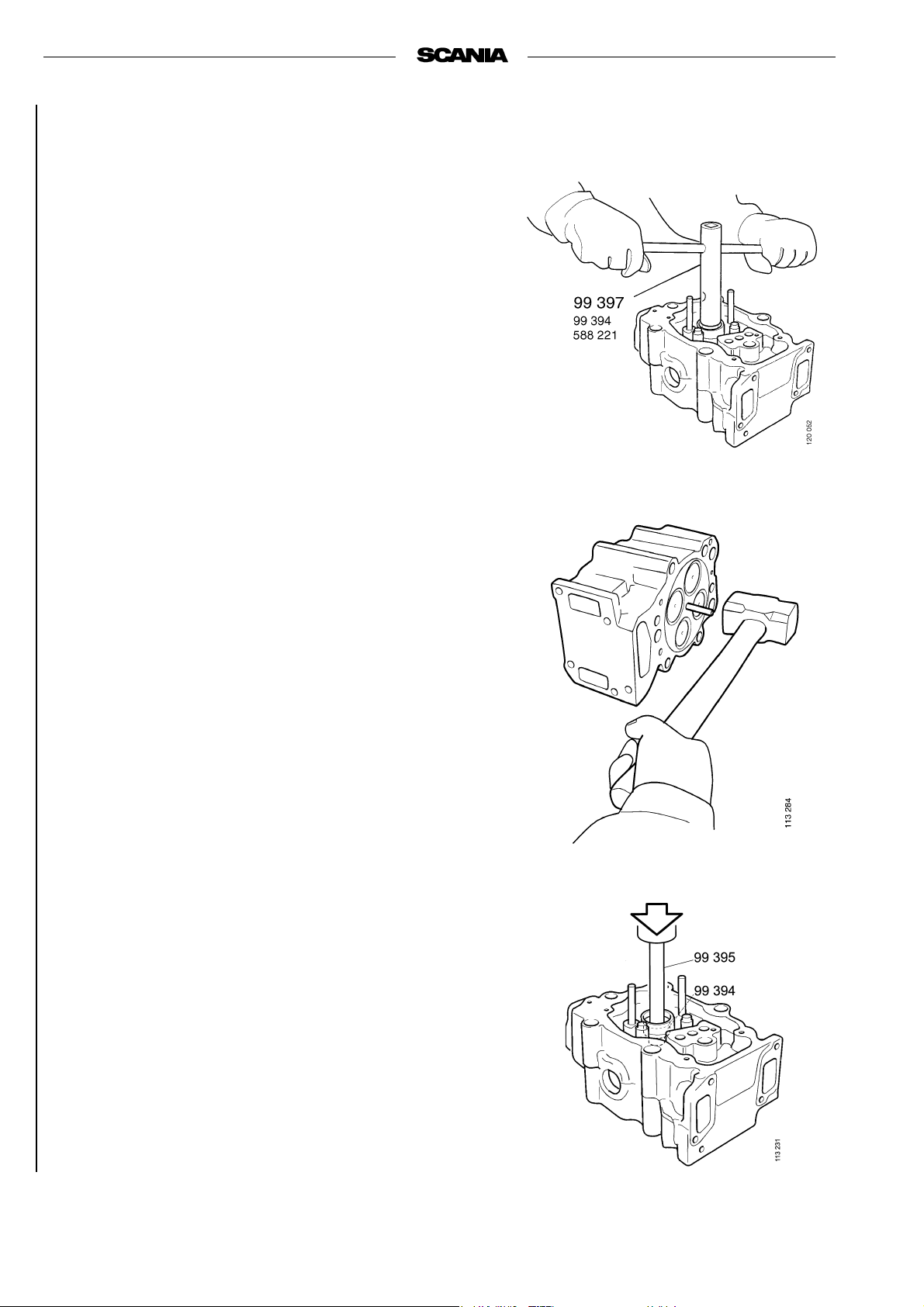

Substituição das luvas da unidade de injeção PDE

- O cabeçote do cilindro deve ser removido

quando substituindo a luva do injetor.

- As válvulas não precisam ser removidas.

- A ilustração mostra o cabeçote do cilindro com

as válvulas removidas para demonstrar com

clareza o trabalho descrito.

1. Rosque a parte do fundo da luva com o

mandril 588 221 e o guia 99 394.

2. Extraia o mandril e a luva batendo por baixo.

Use uma barra de metal de 100 mm com um

diâmetro de 9 mm.

3. Desengraxe e verifique as superfícies de

contato da luva e do cabeçote do cilindro.

Alise todas as rebarbas e irregularidades que

possam arranhar a luva.

4. Desengraxe a luva nova do injetor e aplique

um filete fino de composto de vedação

561 200 nas superfícies de contato da luva e

do cabeçote do cilindro.

5. Pressione a luva com o mandril 99 395 e o

guia 99 394.

24

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 25

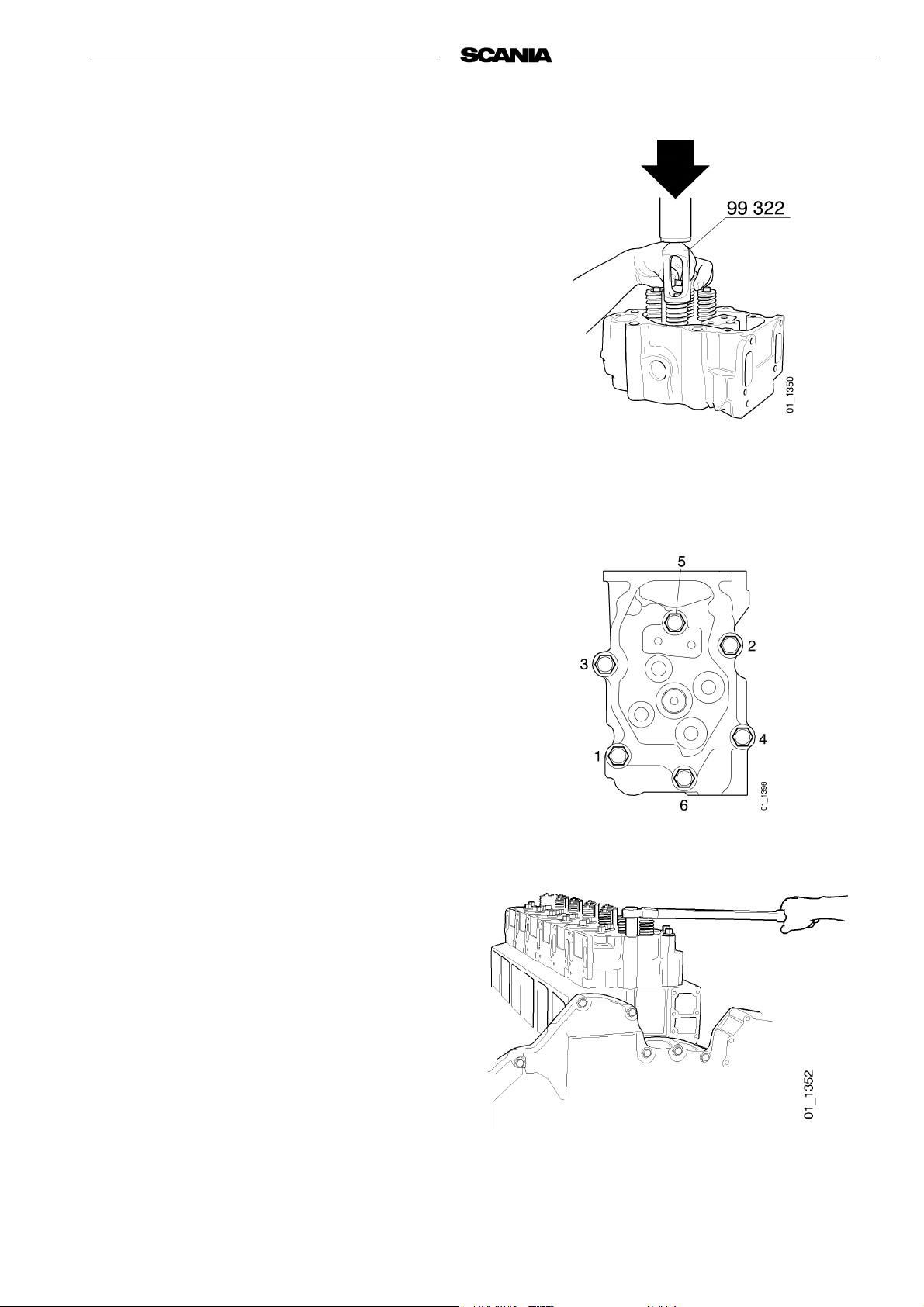

Montagem

1. Lubrifique bem todas as peças com óleo de

motor antes da montagem.

2. Instale as válvulas nos seus guias e

posicione o cabeçote do cilindro em uma

prensa.

3. Instale as molas da válvula e arruelas da

mola de válvula.

4. Comprima as molas com o mandril de

pressão 99 322 e instale as chavetas

cônicas, certificando-se de que elas

encaixam nas suas posições corretas.

Instalação (todos os motores)

1. Verifique a altura da camisa, consulte

Medição da altura da camisa de cilindro.

2. Instale uma junta do cabeçote do cilindro

nova.

3. Instale o cabeçote do cilindro e assegure-se

de que os pinos-guia caibam nos orifícios.

4. Os parafusos do cabeçote do cilindro

podem ser reutilizados até 3 vezes. Por isso,

certifique-se de que os parafusos não

tenham mais que 2 furos no topo de suas

cabeças. Se algum dos parafusos tiver 3

furos, ele deve ser substituído por um novo.

5. Lubrifique as roscas nos parafusos do

cabeçote do cilindro e a superfície embaixo

do cabeçote.

6. Aperte os parafusos conforme a ordem

fornecida na figura e em três etapas + 90°

como indicado a seguir:

• Aperte todos os parafusos a 60 Nm

• Aperte todos os parafusos a 150 Nm

• Aperte todos os parafusos a 250 Nm

• E finalmente, aperte todos os parafusos

mais 90°

• Faça um furo no meio na cabeça do

parafuso.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

25

Page 26

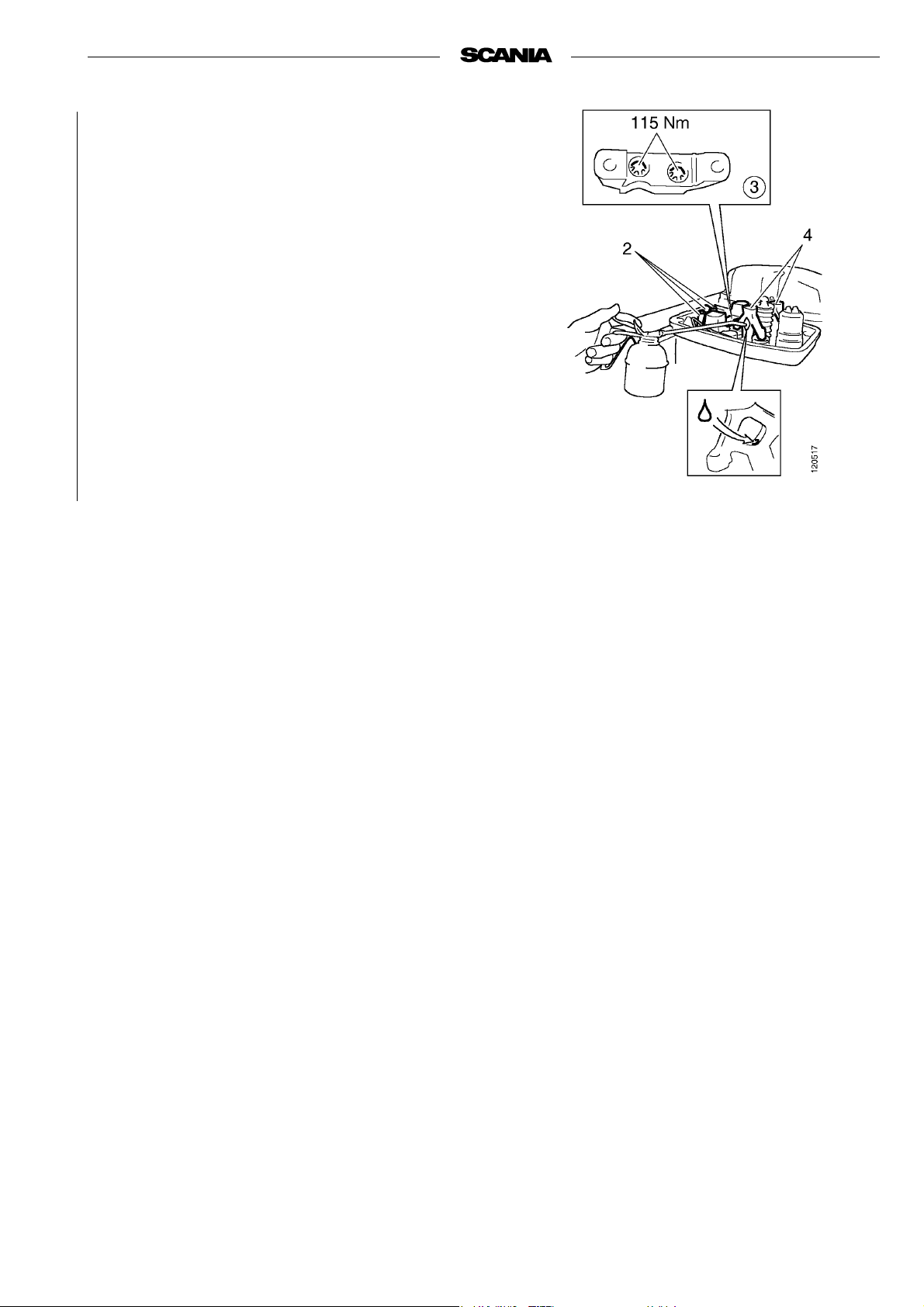

7. Instale a seção inferior da tampa das válvulas

e aperte os parafusos a 26 Nm.

Motores com bomba injetora:

8. Instale o injetor com uma nova vedação e

novos anéis de vedação-O lubrificados com o

composto de montagem 815 368.

Importante! Sempre instale anéis de vedação-O

novos nos injetores que foram removidos.

9. Use a ferramenta 99 308 e aperte a 70 Nm.

10. Instale os terminais da válvula, hastes do

tucho, suporte do mancal e o eixo com

balancins e aperte os parafusos a 115 Nm.

11. Verifique as folgas da válvula quando todos

os cabeçotes do cilindro estarem

posicionados. Consulte Folga da válvula.

12. Instale a seção superior da tampa das

válvulas e aperte os parafusos a 26 Nm.

26

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 27

Motores com unidade de injeção PDE:

1. Instale a unidade de injeção de acordo com a

seção Instalação da unidade de injeção,

passos 1-5 do módulo 03:0402.

2. Instale as hastes do tucho.

3. Instale o suporte do mancal e aperte os

parafusos a 115 Nm.

4. Instale os terminais da válvula.

Importante! Lubrifique os terminais da válvula

com óleo de motor.

5. Prossiga de acordo com a seção Instalação

da unidade de injeção, passos 611 do

módulo 03:0402.

Todos os motores:

1. Instale o coletor de escape e o

turbocompressor com tubulações de óleo.

Aperte as porcas e parafusos a 59 Nm. Instale

os protetores de calor.

2. Instale o tubo de respiro do sistema de

arrefecimento.

3. DC12: Instale o coletor de admissão.

4. Instale os tubos de pressão e aperte as porcas

com o soquete 99 310 a 20 Nm. Reinstale as

braçadeiras do tubo de pressão.

5. DI12: Instale o coletor de admissão e

radiador de ar e fixe os tubos de admissão e

escape. Aperte os parafusos a 26 Nm.

Consulte o módulo 02:0102 ou 02:0202

para ver uma descrição completa de como

instalar o radiador de ar.

6. Prenda os tubos de pressão na parte traseira

do radiador de ar.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

27

Page 28

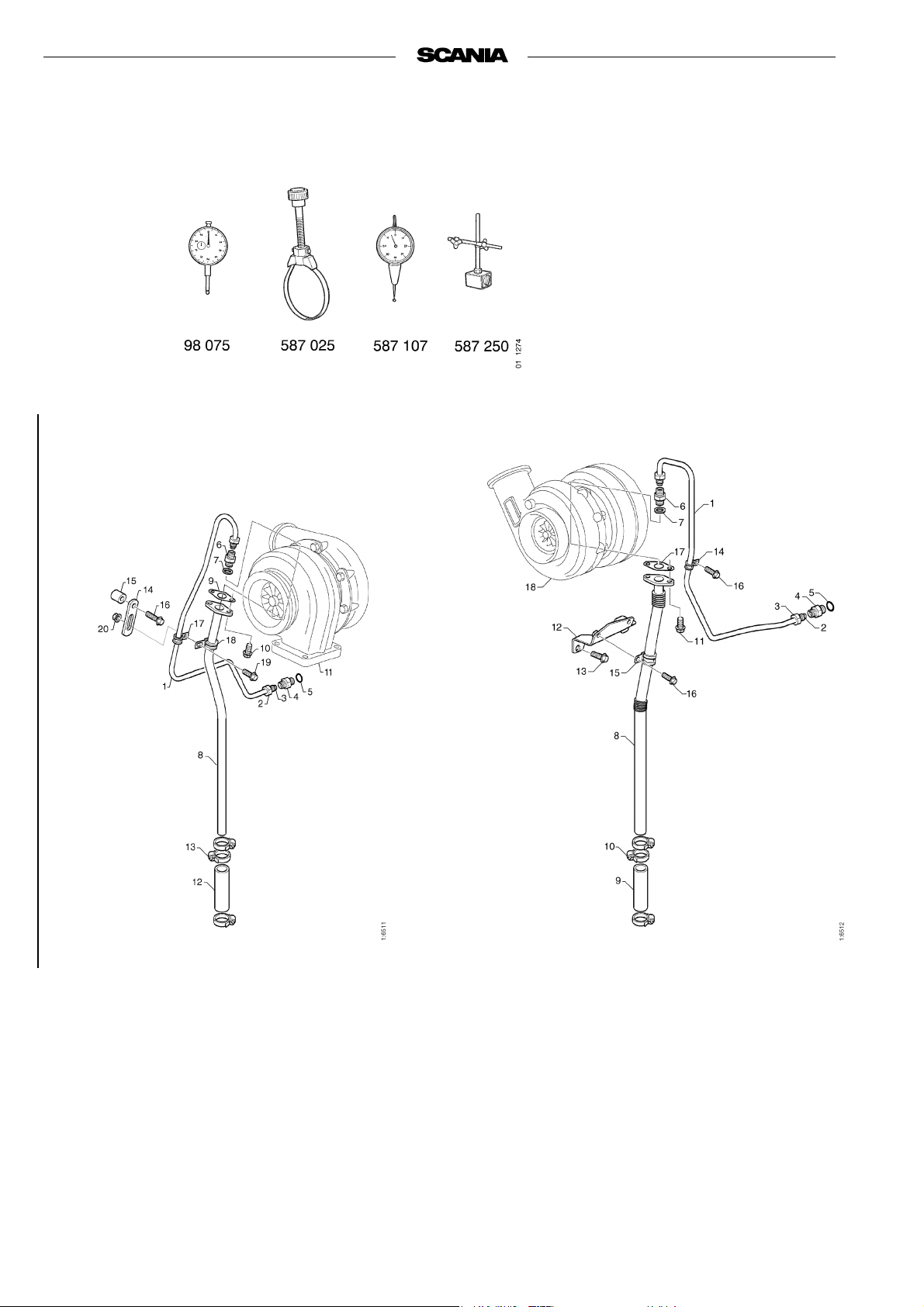

Turbocompressor

Ferramentas especiais

98 075 Relógio

comparador

587 025 Alicate para filtros

587 107 Relógio

comparador

587 250 Base magnética

1. Tubo de óleo de

lubrificação

2. Porca de união

3. Anel de penetração

4. União reta

5. Vedação

6. União reta

7. Junta

8. Tubo de retorno do

óleo de lubrificação

9. Junta

10. Parafuso

28

DI12 DC12

11. Turbocompressor

12. Mangueira

13. Braçadeira da

mangueira

14. Braçadeira

15. Bucha

16. Parafuso

17. Braçadeira

18. Braçadeira

19. Parafuso

20. Porca

©

Scania CV AB, Sweden, 2003-05:4

1. Tubo de óleo de

1. Tubo de óleo de

lubrificação

lubrificação

2. Anel de penetração

2. Anel de penetração

3. Porca de união

3. Porca de união

4. União reta

4. União reta

5. Vedação

5. Vedação

6. União reta

6. União reta

7. Junta

7. Junta

8. Tubo de retorno do

8. Tubo de retorno do

óleo de lubrificação

óleo de lubrificação

9. Mangueira

9. Mangueira

10. Braçadeira da

10. Braçadeira da

mangueira

mangueira

11. Parafuso

11. Parafuso

12. Suporte

12. Suporte

13. Parafuso

13. Parafuso

14. Braçadeira

14. Braçadeira

15. Braçadeira

15. Braçadeira

16. Parafuso

16. Parafuso

17. Junta

17. Junta

18. Turbocompressor

18. Turbocompressor

01:03-02

Page 29

Generalidades

Nota: Respeite sempre as demandas de

limpeza quando trabalhando no

turbocompressor. As conexões de

admissão e saída do óleo não

podem nunca ser deixadas abertas.

Partículas estranhas na carcaça do

mancal logo causarão uma pane

total.

Vazamentos de óleo

Um filtro de ar bloqueado causará um vácuo

excessivo no tubo de admissão. Existe assim um

risco de o vapor do óleo ser sugado para fora da

carcaça do mancal do turbocompressor.

Se o anel de vedação no lado da turbina estiver

desgastado, os gases de escape terão a cor azul na

marcha lenta.

Se o tubo de drenagem de óleo do

turbocompressor estiver danificado, a pressão do

óleo de lubrificação poderá causar o vazamento de

óleo através das vedações.

Filtro de óleo

O turbocompressor gira com uma rotação alta, às

vezes acima de 100.000 rpm.

O óleo lubrifica e esfria o turbocompressor. É

muito importante que a lubrificação funcione

bem. Não há um filtro do turbocompressor

separado; o óleo é limpo pelo filtro de óleo do

motor. Por esta razão, substitua o filtro de óleo e

limpe o filtro de óleo de lubrificação de acordo

com nossas instruções.

Use o alicate para filtros 587 025 quando

removendo o filtro de óleo.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

Remoção do filtro de óleo

29

Page 30

Se o filtro de óleo de lubrificação não for limpo, o

filtro de óleo será rapidamente bloqueado e a

resistência ao fluxo no filtro aumentará.

Se isso acontecer, uma válvula no suporte do

filtro se abrirá e deixará o óleo passar pelo filtro

sem ser filtrado. Óleo não filtrado será a seguir

fornecido ao turbocompressor, resultando em um

severo desgaste do mancal.

A válvula foi desenvolvida para servir filtros

originais Scania e apenas estes filtros devem ser

usados.

Vazamentos de ar e gases de escape

Mesmo um minuto de vazamento no tubo entre o

filtro de ar e o turbocompressor causará a

formação de depósitos de sujeira no rotor do

compressor.

A pressão de carga diminuirá, resultando em uma

temperatura de escape mais alta e mais fumaça.

Além disso, o vazamento causará um desgaste

excessivo do motor.

Vazamentos de gases de escape entre o cabeçote

do cilindro e o turbocompressor também causam

uma pressão de carga mais baixa.

Partículas estranhas

Partículas estranhas na turbina ou no compressor,

p. ex. um grão de areia ou aparas de metal,

destruirão as palhetas.

Isso causará desequilíbrio e desgaste do mancal.

A potência do motor diminui e, se o motor ainda

estiver funcionando, o fornecimento reduzido de

ar pode causar o superaquecimento do motor,

resultando em um motor danificado.

Esse tipo de superaquecimento não é exibido no

indicador de temperatura do líquido de

arrefecimento.

Nota: Não tente nunca endireitar uma

palheta danificada. A conseqüência

disto é que a palheta

freqüentemente se quebra durante a

operação, fazendo o turbo quebrar

totalmente, o que também pode

danificar o motor.

Substitua o turbocompressor

inteiro.

Limpeza do rotor do compressor

Uma pressão de carga baixa pode ser causada, por

exemplo, por um rotor do compressor sujo.

- Remova a tampa do compressor.

- Limpe o rotor do compressor com álcool e uma

escova.

- Instale a tampa do compressor e meça a

pressão de carga novamente.

Nota: O rotor do compressor não pode

ser removido do eixo. Isso pode

ocasionar o desequilíbrio quando

ele for reinstalado.

30

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 31

Medição das folgas radial e axial

Em geral, a medição das folgas radial e axial não

fornece uma indicação do resto da vida útil do

turbocompressor.

Quando parecer que o turbocompressor não

funciona bem ou está funcionando com ruídos, a

medição da pressão de carga ou das folgas axial e

radial pode indicar se o turbocompressor está com

falha.

Para medir as folgas axial e radial, é aconselhável

remover o turbocompressor e aparafusá-lo em

uma placa de aço, que também servirá como uma

base para a base magnética prendendo o relógio

comparador.

Folga radial

Leia os valores tanto do rotor da turbina como do

rotor do compressor.

1. Coloque o ponteiro do relógio comparador

contra o rotor da turbina / compressor.

2. Puxe ambos os extremos do eixo para cima.

Leia os valores.

3. Pressione ambos os extremos do eixo para

baixo. Leia os valores. A diferença entre os

dois valores é a folga radial.

4. Repita o teste três vezes em cada lado.

5. Se algum dos rotores encostar na carcaça

apesar de a folga radial estar dentro dos

limites de tolerância, será preciso substituir o

turbocompressor.

Medição da folga radial do rotor da

turbina

Medição da folga radial do rotor

do compressor

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

31

Page 32

Folga axial

1. Coloque o ponteiro do relógio comparador

contra o extremo do eixo.

2. Pressione o eixo para frente e para trás e faça

a leitura do relógio nas posições finais. A

diferença entre os valores é a folga axial.

3. Repita o teste três vezes.

Limites de desgaste para Holset:

Folga radial ..........................0,1980,564 mm

Folga axial

(depois do amaciamento)..... 0,0250,106 mm

Medição da folga axial

Se o turbocompressor não estiver funcionando

1. Verifique se não há vazamento ou objetos

soltos na tubulação entre o filtro de ar e o

turbocompressor.

2. Verifique se não há partículas soltas no

coletor de escape ou coletor de admissão.

3. Verifique se todas as válvulas estão intatas.

4. Verifique se há entupimento ou deformação

no tubo de retorno de óleo de lubrificação do

turbocompressor.

5. Verifique se há entupimento, deformação e

vazamento sob pressão no tubo de pressão de

óleo ao turbocompressor.

6. Verifique a condição e o número de peça do

filtro de óleo.

7. Verifique se o filtro de ar não está entupido e

se não há outras razões para o aumento

anormal de vácuo no sistema de admissão.

8. Verifique se a potência do motor está correta.

Uma potência muito alta reduz a vida útil do

turbocompressor.

32

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 33

Substituição do turbocompressor

Nota: Ao substituir o turbocompressor,

todas as juntas e o filtro de óleo

devem ser substituídos e o filtro

centrífugo deve ser limpo.

Remoção

1. Solte o tubo de pressão e o tubo de óleo de

retorno do turbocompressor.

2. Solte o tubo de escape, o tubo de indução e o

tubo do radiador de ar do turbocompressor.

3. Solte os parafusos na base do

turbocompressor e remova o

turbocompressor.

Instalação

1. Verifique o flange de conexão no coletor de

escape para assegurar-se de que não há restos

da junta antiga.

2. Instale uma junta e um parafuso novos em

um turbocompressor novo. Lubrifique os

parafusos do coletor de escape com um

lubrificante resistente a temperaturas altas,

n° de peça 561 205.

Aperte o turbocompressor a 50 Nm e o

coletor de escape a 59 Nm.

3. Conecte as tubulações de abastecimento e

retorno de óleo.

4. Conecte o tubo do ar de admissão, tubo de

indução e tubo de escape.

5. Desconecte a alimentação de tensão da

válvula de combustível (corte do

combustível) e gire o motor com o motor de

partida por pelo menos 30 segundos para o

óleo de lubrificação atingir o

turbocompressor.

6. Dê partida no motor e verifique se não há

vazamentos.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

33

Page 34

Pistões e camisas de cilindro

34

1. Anel de vedação-O

2. Anel raspador

3. Camisa de cilindro para pistão de

aço

4. Camisa de cilindro para pistão de

alumínio

5. Anel de vedação-O

6. Anel de compressão

7. Anel de compressão

8. Anel raspador de óleo

9. Anel trava

©

Scania CV AB, Sweden, 2003-05:4

10. Pistão de aço

11. Pistão de alumínio

12. Pino do pistão

13. Anel trava

14. Bucha do mancal

15. Biela

16. Árvore de manivelas

17. Casquilho do mancal

18. Capa do mancal

19. Parafuso flangeado

01:03-02

Page 35

Ferramentas especiais

87 198 Régua para relógio

comparador

87 362 Mandril

98 075 Relógio comparador

98 212 Compressor de anéis

98 515 Suporte para camisa

99 003 Cilindro hidráulico

99 066 Extrator de camisa

99 074 Extrator de impacto

99 168 Placa extratora

99 380 Ferramenta de montagem

587 110 Equipamento para bielas

587 309 Alicate para anéis do pistão

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

35

Page 36

Remoção do anel raspador na camisa (motores com bomba injetora)

Caso o anel raspador estiver assentado tão

firmemente que não é possível removê-lo à mão,

use o método a seguir:

1. Remova o cabeçote do cilindro e cárter de

óleo.

2. Gire a árvore de manivelas até o pistão estar

no ponto morto inferior.

3. Instale o suporte para camisa 98 515 na borda

da camisa de cilindro de tal maneira que a

camisa não seja deslocada.

4. Posicione a placa extratora 99 168 na coroa

do pistão.

5. Pressione um anel do pistão na camisa até ele

estar abaixo do anel raspador.

6. Instale a placa 99 168 no extrator de impacto

99 074. Se for difícil de instalar o parafuso na

placa, você pode esmerilhar um pouco a

cabeça do parafuso. Tome cuidado para não

enfraquecer o parafuso se fizer isso.

7. Instale o parafuso na placa.

8. Puxe a placa até ela encostar no anel do

pistão pressionado na camisa.

9. Remova o anel raspador com o extrator de

impacto.

Remoção e desmontagem das bielas e pistões

1. Remova o cabeçote do cilindro e o cárter de

óleo.

2. Remova o injetor de refrigeração do pistão no

bloco de cilindros.

Nota: O injetor de refrigeração do pistão

não pode ser danificado. O jato de

óleo deve atingir o pistão com

precisão. Do contrário, o pistão

ficará muito quente e isso resultará

na pane do motor. Bicos

danificados não podem ser

endireitados. Eles devem ser

substituídos.

36

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 37

3. Remova a capa do mancal e os casquilhos do

mancal. Proteja a passagem de óleo no cárter

com, p. ex., uma fita adesiva, aplicada com a

parte colante do lado de fora.

4. Marque o pistão e a biela antes da remoção.

Eles devem ser reinstalados no mesmo lugar

e da mesma maneira.

5. Remova o pistão e a biela.

6. Posicione a biela em uma morsa com

mordentes macios. Remova os anéis de

segurança do pino do pistão.

7. Remova o pino do pistão com o mandril

87 362.

8. Remova os anéis do pistão com a ferramenta

587 309, tomando cuidado para não fazer

riscos na superfície da saia do pistão com os

anéis do pistão.

9. É possível que a grafita desapareça quando

limpando os pistões grafitados em uma

máquina. Isso não tem importância após eles

terem sido usados por algum tempo. No

entanto, os pistões novos devem ser lavados

com cuidado com álcool ou semelhante.

Nota: Verifique sempre se a biela nos

cilindros que travaram foi inundada

com água ou onde a válvula

quebrou. Bielas tortas não podem

ser endireitadas.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

37

Page 38

Verificação das bielas

Verifique as bielas com a ferramenta 587 110.

Prossiga como indicado a seguir:

1. Uma vez que a bucha do pino do pistão foi

verificada, insira a capa do mancal conforme

marcado e aperte os parafusos com o torque

máximo.

2. Monte a biela na ferramenta usando o alicate

e posicione o pino do pistão na sua bucha. A

seguir, coloque os pinos indicadores no pino

do pistão.

- Verifique se a biela está torcida, com os pinos

indicadores na horizontal.

Verificando se a biela está torcida

- Verifique se a biela está torta, com os pinos

indicadores na vertical.

- A distância entre os pinos indicadores na

ferramenta nesta ilustração é 75 mm.

- A distância entre um dos pinos indicadores e a

superfície de medição deve ser no máx.

0,1 mm quando medida com esta ferramenta.

- Verifique com um calibre de lâminas.

- Verifique também se a biela está torta na forma

de um S. Isso é feito através da medição da

distância entre o lado externo da bucha da biela

e a superfície nivelada da ferramenta.

- Vire a biela do outro lado e meça a distância

correspondente.

Verificando se a biela está torta

Importante! A diferença não pode ultrapassar

0,6 mm.

38

©

Scania CV AB, Sweden, 2003-05:4

Verificando se a biela está torta na forma

de um S

01:03-02

Page 39

Substituição da bucha do mancal na biela

Use a ferramenta 99 403 quando substituir a

bucha do mancal.

A ferramenta consiste em 3 peças:

1. Placa de prensagem com pino-guia

2. Mandril de pressão

3. Apoios

Há diversos apoios, dependendo do tipo de

motor.

O apoio marcado com um D deve ser usado no

motor de 12 litros.

Importante! Antes de efetuar este

procedimento, você deve verificar se a

biela está reta de acordo com Verificação

das bielas

Descrição de serviço

1. Instale o apoio correto na placa de

prensagem e posicione a biela de tal modo

que o extremo largo da biela encoste no

apoio. Vire o mandril de pressão com o

menor diâmetro contra a bucha do mancal e

remova.

2. Vire o mandril de pressão e monte nele uma

nova bucha do mancal. Instale a bucha do

mancal.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

39

Page 40

3. Após pressionar uma nova bucha do

mancal, ela deve ser girada até o fim. Isso

requer um equipamento especial.

Veja a ilustração para as dimensões

necessárias.

Diâmetro, d = 54,030 - 54,043 mm

Qualidade da superfície = 0,6 Ra

40

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 41

Montagem do pistão e da biela

1. Limpe o pistão e seus anéis completamente

sem riscar os lados das canaletas do anel. Os

orifícios de óleo no pistão devem ser limpos

com uma broca adequada.

2. Assegure-se de que as aberturas dos anéis do

pistão não ultrapassam o limite permitido.

Coloque os anéis do pistão na camisa de

cilindro e meça a abertura com um calibre de

lâminas. Veja a seção Especificações, anéis

do pistão para as aberturas permitidas.

3. Instale os anéis do pistão com a ferramenta

587 309. O anel raspador de óleo tem um

alicate. Anéis do pistão marcados com TOP

devem ser virados com o texto TOP para

cima.

4. Lubrifique todas as buchas, o orifício do pino

do pistão e o pino do pistão antes da

montagem.

5. Posicione um dos anéis de segurança no

pistão.

6. Vire o pistão e a biela conforme ilustrado. A

seta deve apontar para frente no motor.

7. Insira o pino do pistão com o mandril 87 362

e instale o segundo anel de segurança do pino

do pistão.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

41

Page 42

Remoção das camisas de cilindro

1. Marque as camisas com os números 1-6. A

marca é necessária para que as camisas

possam ser instaladas no mesmo lugar e na

mesma posição que antes.

Nota: A marca deve ser feita apenas na

superfície indicada na ilustração.

Outras superfícies são para

vedação.

2. Remova a camisa de cilindro com o extrator

de camisa 99 066 e o cilindro hidráulico

99 003. Instale espaçadores sob os ressaltos

de apoio para evitar danificar a superfície do

bloco.

3. Remova o anel de vedação no bloco de

cilindros.

Extrator de camisa com cilindro hidráulico

42

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 43

Medição da altura da camisa de cilindro

1. Limpe bem a prateleira da camisa do bloco

de cilindros, a face em volta do cilindro, a

prateleira da camisa de cilindro e a face

superior da camisa de cilindro.

2. Instale a camisa de cilindro sem anéis de

vedação-O e comprima para baixo com a

mão até a posição correta.

3. Levante a camisa e limpe a prateleira da

camisa no bloco de cilindros e a prateleira

da camisa de cilindro.

4. Insira a camisa de cilindro sem anéis de

vedação-O e comprima para baixo com a

mão até a posição correta novamente.

5. Coloque a régua 87 198 com o relógio

comparador 98 075 na camisa e zere o

relógio comparador com a camisa (A).

Mova o ponteiro do relógio ao bloco de

cilindros (B) e meça a altura da camisa

(A-B), conforme ilustrado.

6. Meça cada camisa em dois pontos

diametralmente opostos transversalmente

pelo motor.

- A camisa de cilindro deve estar um pouco

acima da face do bloco de cilindros.

- A diferença entre as duas medições na

mesma camisa não deve ultrapassar

0,02 mm.

- A altura da camisa de cilindro D (=A-B)

acima do bloco deve ser 0,20 - 0,30 mm.

A = Superfície de medição na camisa

de cilindro

B = Superfície de medição no bloco

de cilindros

C = Ponteiro do relógio comparador

D = Altura da camisa de cilindro D =

A-B

Medição da altura da camisa de cilindro

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

43

Page 44

Instalação das camisas de cilindro

1. Verifique a altura da camisa de cilindro

conforme descrito na seção Medição da

altura da camisa de cilindro.

2. Certifique-se de que o lado interno do bloco

de cilindros está limpo. Limpe as superfícies

do anel de vedação-O.

3. Verifique se os orifícios do líquido de

arrefecimento indo para o cabeçote do

cilindro e para a camisa de cilindro não estão

entupidos.

4. Verifique cuidadosamente se as camisas de

cilindro, novas e velhas, estão livres de

trincas que podem ter aparecido durante o

transporte ou pelo manuseio descuidado.

5. Bata gentilmente na camisa com um objeto

de metal. Se a camisa estiver intata, ela deve

emitir um som metálico nítido. Se estiver

soando como se estivesse trincada, substitua.

6. Lubrifique o anel de vedação a ser instalado

no bloco de cilindros com óleo de motor e

instale o anel na posição correta.

7. Lubrifique o anel de vedação a ser instalado

na camisa de cilindro com óleo de motor e

instale o anel na posição correta.

8. Vire a camisa com o número do cilindro

gravado para frente e bata nela

cuidadosamente com um macete de

borracha.

9. Instale o anel raspador depois de ter

instalado o pistão.

44

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 45

Instalação do pistão e da biela

1. Lubrifique o pistão, anéis do pistão, camisa

de cilindro e o compressor de anéis do pistão

com óleo de motor.

2. Remova a proteção na ponta da biela e

lubrifique a ponta.

3. Vire os anéis do pistão de modo que os

espaços do anel sejam distribuídos de modo

uniforme em volta do pistão.

4. Instale o casquilho do mancal da biela

superior na biela e lubrifique a superfície do

mancal.

5. Para motores com um anel raspador na

camisa: Instale a ferramenta de montagem

99 380 no lugar do anel raspador na camisa.

6. Insira a biela e o pistão cuidadosamente de

modo que a seta no pistão aponte para frente.

7. Prenda o compressor de anéis 98 212 em

volta do pistão e empurre o pistão para baixo

dentro do cilindro além da ferramenta de

montagem.

8. Remova a ferramenta de montagem e

pressione o anel raspador. Pressione o anel

em linha reta para que não incline.

9. Para motores sem um anel raspador na

camisa: Insira a biela e o pistão. Em pistões

de alumínio, a seta no pistão deve apontar

para frente.

10. Prenda o compressor de anéis 98 212 em

volta do pistão e empurre o pistão para baixo

dentro do cilindro.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

45

Page 46

11. Instale o casquilho do mancal da biela

inferior na capa e lubrifique a superfície do

mancal. Instale a capa. Verifique se a biela e

a capa têm a mesma marca e se elas estão

frente a frente uma da outra.

12. Lubrifique os parafusos, instale-os e aperte a

20 Nm + 90°. Verifique se os injetores do

pistão estão em perfeita condição e

totalmente abertos. Se necessário, limpe com

ar comprimido.

13. Instale o injetor de refrigeração do pistão e

aperte os parafusos banjo a 23 Nm.

Nota: O injetor de refrigeração do pistão

não pode ser danificado. O jato de

óleo deve atingir o pistão com

precisão. Do contrário, o pistão

ficará muito quente e isso resultará

na pane do motor. Injetores

danificados não podem ser

alinhados novamente, substitua-os.

14. Instale o cárter de óleo e aperte os parafusos a

30 Nm.

15. Instale o cabeçote do cilindro. Aperte os

parafusos do cabeçote do cilindro conforme

descrito na seção Cabeçote do cilindro.

46

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 47

Volante e carcaça do volante

1. Carcaça do volante

2. Vedação

3. Parafuso

4. Arruela

5. Parafuso flangeado

6. Parafuso flangeado

7. Parafuso flangeado

8. Tampa

9. Junta

10. Parafuso flangeado

11. Tampa

12. Olhal de levantamento

13. Porca sextavada

14. Arruela

01:03-02

15. Prisioneiro

16. Sensor de velocidade de

rotação

17. Conector elétrico

18. Parafuso flangeado

19. Braçadeira

20. Braçadeira

21. Parafuso

22. Placa das engrenagens de

distribuição, motor com bomba

injetora

23. Placa das engrenagens de

distribuição, motores com

unidades de injeção PDE

24. Prisioneiro

©

Scania CV AB, Sweden, 2003-05:4

25. Pino

26. Parafuso flangeado

27. Tampa

28. Anel de vedação-O

29. Engrenagem da árvore de

manivelas PF

30. Pino

31. Cremalheira

32. Volante

33. Anel trava

34. Rolamento de esferas

35. Parafuso

36. Arruela

37. Luva guia

38. Árvore de manivelas

47

Page 48

Ferramentas especiais

87 368 Parafusos extratores

99 250 Mandril

99 321 Ferramenta de bloqueio

99 324 Pino-guia

99 410 Ferramenta de montagem

Remoção do volante

1. Remova o(s) sensor(es) de velocidade de

rotação na carcaça do volante.

2. Remova os parafusos do volante.

14" volante: Remova também a arruela.

3. Remova o volante da árvore de manivelas

com os parafusos extratores 87 368.

99 411 Ferramenta para travar

o volante

588 189 Pulverizador a ar

584 117 Adaptador de cartucho

584 118 Bico

48

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 49

Substituição do mancal de apoio

1. Remova os anéis de segurança dos dois lados

do mancal de apoio.

2. Remova o mancal de apoio do volante com o

mandril 99 250.

3. Instale o anel de segurança interno e instale o

mancal de apoio novo com o mandril 99 250.

4. Instale o anel de segurança externo.

Substituição da cremalheira

Substitua a cremalheira do volante se os dentes da

engrenagem estiverem tão desgastados que o

pinhão do motor de partida não aciona.

1. Esmerilhe uma canaleta o tão fundo quanto

possível na cremalheira e quebre com um

corta-frio. Remova a cremalheira do volante.

ATENÇÃO!

!

Use óculos de proteção por causa de

lascas de metal.

2. Limpe as superfícies de contato no volante

com uma escova de aço.

3. Aqueça a cremalheira nova de modo

uniforme em volta de sua circunferência até

100 - 150°C.

4. Coloque a cremalheira aquecida no volante

de modo que a marcação com o número de

peça esteja direcionada para o motor quando

instalando o volante. Certifique-se de prender

bem a cremalheira contra o volante. Bata na

cremalheira com um martelo de plástico, se

for necessário.

5. A cremalheira não pode ser esfriada de forma

rápida, mas sim devagar ao ar livre.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

49

Page 50

Substituição do retentor traseiro da

árvore de manivelas

1. Remova o retentor da árvore de manivelas

com uma chave de fenda. Tome cuidado para

não riscar as superfícies de vedação na árvore

de manivelas e carcaça do volante.

Nota: O retentor da árvore de manivelas

deve estar seco na instalação e não

pode ser lubrificado. A luva no

retentor deve ser mantida no lugar

até o retentor ser instalado.

A árvore de manivelas deve ser

desengraxada antes do novo

retentor ser instalado.

2. Instale o retentor novo com a ferramenta

99 410. Coloque o retentor na ferramenta e

prenda a ferramenta com os parafusos.

3. Gire a ferramenta no sentido horário até ela

parar para atingir a posição correta do

retentor da árvore de manivelas.

Remoção da carcaça do volante

1. Remova o motor de partida.

2. Solte a bomba da direção servo-assistida e

coloque a bomba do lado.

3. Remova a carcaça do volante.

50

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 51

Instalação da carcaça do volante

1. Remova todo o composto de vedação velho

nas superfícies de vedação da capa e tampa

das engrenagens de distribuição. Limpe o

óleo e a graxa com um agente de limpeza à

base de álcool.

Nota: As superfícies de vedação devem

estar bem limpas e sem graxa. Não

toque nas superfícies depois de

desengraxar.

2. Aplique composto de vedação (816 064) na

carcaça das engrenagens de distribuição com

o pulverizador a ar (588 189), adaptador de

cartucho (584 117) e bico (584 118). A

largura do filete deve ser entre 0,8 e 1,2 mm.

Siga o padrão conforme ilustrado.

Importante! Certifique-se de aplicar composto

de vedação dentro dos orifícios dos

parafusos, mas não permita a entrada do

composto no cárter. O composto pode

bloquear canais e bicos. Isso é

principalmente importante lembrar em volta

das passagens de óleo, onde o fluxo de óleo

ao compressor de ar ou à bomba injetora

pode ser bloqueado.

Motores com bomba injetora,

versão mais antiga

Motores com bomba injetora,

versão mais nova

Importante! A montagem deve ser feita dentro

de 25 minutos após o início da aplicação do

composto.

Nota: Os parafusos têm vários tamanhos

e comprimentos. Assegure-se de

que eles sejam instalados nos

lugares corretos. Veja também as

ilustrações na página seguinte.

3. Aperte os parafusos M12 a 90 Nm e os

parafusos M10 a 50 Nm.

4. Instale a bomba da direção servo-assistida.

5. Instale o motor de partida.

Aplique composto de vedação na capa das

engrenagens de distribuição no lado contra a

placa das engrenagens de distribuição.

Aplique composto em volta dos orifícios dos

parafusos marcados com setas.

A = parafuso adicionado, versão mais nova

B = parafuso deslocado, versão mais nova

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

51

Page 52

Motores com bomba injetora,

versão mais antiga

Motores com bomba injetora,

versão mais nova

Motores com bomba injetora,

versão mais antiga

Motores com unidade de injeção PDE

Motores com bomba injetora,

versão mais nova

52

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 53

Instalação do volante

1. Instale dois pinos-guia 99 324 no flange da

árvore de manivelas.

2. Instale o volante na árvore de manivelas.

Importante! Use sempre parafusos novos.

14" volante: Instale as arruelas também.

3. Trave o volante com a ferramenta:

- 99 321 nos motores com bomba injetora.

- 99 411 nos motores com unidade de injeção.

99 411

120 167

Travamento do volante em motores com

uma unidade de injeção.

4. Aperte os parafusos alternadamente a

130 Nm e a seguir mais 90°.

5. Instale o(s) sensor(es) de velocidade de

rotação.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

53

Page 54

Engrenagens de distribuição

54

1. Eixo de comando

2. Pino

3. Mancal do eixo de

comando

4. Flange guia

5. Parafuso flangeado

6. Arruela de pressão

7. Engrenagem do eixo de

comando

8. Parafuso flangeado

9. Engrenagem do

compressor

10. Engrenagem da bomba

hidráulica

11. Parafuso flangeado

A = Peças para motor com bomba injetora.

12. Eixo

13. Engrenagem

intermediária

14. Rolamento de esferas

15. Anel trava

16. Luva espaçadora

17. Parafuso

18. Eixo

19. Engrenagem da árvore

de manivelas

20. Engrenagem da bomba

de óleo

21. Engrenagem

intermediária

22. Anel trava

©

Scania CV AB, Sweden, 2003-05:4

23. Eixo

24. Luva espaçadora

25. Tucho de rolete

26. Anel trava

27. Parafuso flangeado

28. Parafuso banjo

29. Eixo

30. Haste de pressão

31. Anel deslizante

32. Anel trava

33. Haste de pressão

34. Luva espaçadora

35. Engrenagem da bomba

injetora

36. Tucho de rolete

01:03-02

Page 55

Ferramentas especiais

87 348 Mandril

87 592 Mandril

99 074 Extrator de impacto

99 309 Ferramenta de giro

587 526 Mandril de apoio

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

55

Page 56

Engrenagens de distribuição

Engrenagem intermediária

Remoção

- O sistema de engrenagens de distribuição tem

duas engrenagens intermediárias.

- Uma para o eixo de comando e acionamento da

bomba e uma para o acionamento do

compressor.

- Ambas as engrenagens devem ser removidas

da mesma maneira.

1. Gire a árvore de manivelas de tal modo que o

cilindro 1 esteja perto do TDC. Use a

ferramenta 99 309 e a haste da catraca na

cremalheira de partida do volante.

2. Remova o volante conforme descrito na

seção Remoção do volante.

3. Remova a carcaça do volante conforme

descrito em Remoção da carcaça do volante.

4. Construa um bloco roscado de acordo com o

esboço.

5. O eixo no qual a engrenagem é posicionada

tem uma canaleta. Instale o mandril de apoio

587 526, o extrator de impacto 99 074 e o

bloco roscado. Afrouxe a engrenagem e o

eixo.

Nota: Após remover a engrenagem

intermediária, você não deve girar

nem o eixo de comando nem a

árvore de manivelas. Isso pode

provocar a colisão dos pistões e

válvulas e conseqüentemente a sua

danificação.

56

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 57

Substituição do mancal na engrenagem

intermediária para compressor

1. Remova o anel trava.

2. Remova o conjunto do mancal da

engrenagem.

3. Remova a ponta de eixo do mancal.

4. Prense um mancal novo na ponta de eixo com

o mandril 87 348.

Nota: Não pressione na pista externa do

mancal.

5. Prense o anel na ponta de eixo.

6. Prense o conjunto do mancal na engrenagem

intermediária. Use o mandril 87 592.

7. Instale o anel trava.

Substituição do mancal na engrenagem

intermediária para eixo de comando

1. Remova o eixo do mancal.

2. Remova o casquilho da pista interna do

mancal do eixo e remova o anel de

segurança.

3. Coloque a pista interna do mancal removida

no mancal e remova o mancal com o mandril

87 348.

4. Prense um mancal novo na ponta de eixo com

o mandril 87 348.

Nota: Não pressione na pista externa do

mancal.

5. Prense o mancal e a ponta de eixo na

engrenagem intermediária com o mandril

87 592.

6. Instale o anel trava.

7. Prense o anel espaçador na ponta de eixo.

Assegure-se de colocar a ponta de eixo na

mesa de prensar.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

57

Page 58

Instalação

1. Verifique se o cilindro 1 está perto do TDC.

As marcações na engrenagem do eixo de

comando e na engrenagem da árvore de

manivelas devem apontar em direção ao

centro da engrenagem intermediária.

2. Lubrifique as superfícies do mancal.

3. Instale a engrenagem intermediária contra as

engrenagens do eixo de comando e da árvore

de manivelas de tal modo que as marcações

apontem em direção uma à outra.

4. Instale a segunda engrenagem intermediária.

5. Aperte os parafusos nas engrenagens

intermediárias a 50 Nm + 60°.

6. Instale a carcaça do volante de acordo com a

seção Instalação da carcaça do volante.

7. Instale o volante conforme descrito na seção

Instalação do volante.

58

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 59

Engrenagem do eixo de comando

Remoção

1. Gire a árvore de manivelas de tal modo que o

cilindro 1 esteja perto do TDC. Use a

ferramenta 99 309 e a haste da catraca na

cremalheira de partida do volante.

2. Remova o volante conforme descrito na

seção Remoção do volante.

3. Remova a carcaça do volante conforme

descrito na seção Remoção da carcaça do

volante.

4. Remova a engrenagem intermediária.

Nota: Após remover a engrenagem

intermediária, você não deve girar

nem o eixo de comando nem a

árvore de manivelas. Isso pode

provocar a colisão dos pistões e

válvulas e conseqüentemente a sua

danificação.

5. Remova a engrenagem do eixo de comando.

Instalação

1. Instale a engrenagem do eixo de comando e

aperte os parafusos a 63 Nm.

2. Instale a engrenagem intermediária conforme

descrito em Engrenagem intermediária,

Instalação.

3. Instale a carcaça do volante de acordo com a

seção Instalação da carcaça do volante.

4. Instale o volante conforme descrito na seção

Instalação do volante.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

59

Page 60

Engrenagem da árvore de manivelas

Remoção

1. Gire a árvore de manivelas de tal modo que o

cilindro 1 esteja perto do TDC. Use a

ferramenta 99 309 e a haste da catraca na

cremalheira de partida do volante.

2. Remova o volante conforme descrito na

seção Remoção do volante.

3. Remova a carcaça do volante conforme

descrito na seção Remoção da carcaça do

volante.

4. Remova a engrenagem intermediária.

Nota: Após remover a engrenagem

intermediária, você não deve girar

nem o eixo de comando nem a

árvore de manivelas. Isso pode

provocar a colisão dos pistões e

válvulas e conseqüentemente a sua

danificação.

5. Remova a engrenagem da árvore de

manivelas.

Instalação

1. Instale a engrenagem da árvore de manivelas

e o pino-guia.

2. Instale a engrenagem intermediária conforme

descrito em Engrenagem intermediária,

Instalação.

3. Instale a carcaça do volante de acordo com a

seção Instalação da carcaça do volante.

4. Instale o volante conforme descrito na seção

Instalação do volante.

60

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 61

Eixo de comando

Remoção

1. Remova o volante conforme descrito em

Remoção do volante.

2. Remova a carcaça do volante conforme

descrito em Remoção da carcaça do volante.

3. Remova os balancins, as hastes do tucho e os

terminais da válvula.

4. Remova a engrenagem do eixo de comando.

5. Remova a engrenagem intermediária e os

parafusos do flange guia.

6. Remova a placa das engrenagens de

distribuição.

7. Remova as tampas do eixo de comando.

8. Remova os tuchos de válvula.

Nota: Marque os tuchos porque eles

devem ser reinstalados no mesmo

lugar.

9. Puxe o eixo de comando para trás. Tome

cuidado para não danificar os cames e

mancais.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

61

Page 62

Substituição do mancal do eixo de comando

Ferramentas especiais

99 373

99 003

99 003 Cilindro hidráulico

99 004 Bomba hidropneumática

99 373 Ferramenta para substituir mancal do eixo de comando

Descrição de serviço

1. Remova o eixo de comando de acordo com

a seção Eixo de comando, Remoção.

2. Remova a tampa do eixo de comando no

extremo dianteiro do motor.

Nota: Limpe em volta das bordas e as

superfícies do assento do mancal

em volta dos mancais velhos para

evitar que as superfícies de

contato sejam danificadas na

instalação de mancais novos.

99 004

3. Limpe as superfícies do assento do mancal

em volta dos mancais velhos.

Nota: A reentrância na junta do mancal

tem que ser virada em direção à

dianteira do motor.

62

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 63

4. Coloque os mancais novos no espaço entre

os assentos do mancal do eixo de comando.

Ferramenta 99 373

1. Haste roscada com oito porcas

flangeadas

2. Mandril de pressão

3. Flange

5. Posicione as porcas flangeadas na haste

roscada, incluídas na ferramenta 99 373,

como ilustrado.

01:03-02

©

Scania CV AB, Sweden, 2003-05:4

63

Page 64

6. Pegue a haste roscada e insira o extremo

com porca flangeada 1 a partir do extremo

traseiro do motor para além do último

assento do mancal traseiro. Continue

inserindo a haste pelos assentos do mancal

e mancais novos até a porca flangeada 1

sobressair da frente do motor.

7. Aparafuse a parte flangeada da ferramenta

99 373 firmemente no cilindro hidráulico

99 003 com dois parafusos M6x12.

Comprima o cilindro 99 003 se ainda não

estiver na posição neutra.

8. Aparafuse o flange firmemente no cilindro

hidráulico na parte traseira do motor com

dois parafusos M10x25.

9. Aparafuse a porca flangeada 8, da

ferramenta 99 373, na haste roscada.

64

©

Scania CV AB, Sweden, 2003-05:4

01:03-02

Page 65

10. Suspenda um mancal novo na haste na

frente do motor.

11. Coloque o mandril de pressão na haste

roscada e coloque o mancal no mandril.

Nota: A reentrância na junta do mancal

tem que ser virada em direção ao

flange nos mandris de pressão.

Prenda o mancal no mandril

colocando a esfera carregada por

mola em uma passagem de óleo. O

mancal estará corretamente

posicionado no mandril quando a

esfera e um orifício de marcação

estiverem centralizados no orifício

do óleo de mancal.

12. Limpe em volta da superfície de contato do

mancal.

O mancal estará corretamente posicionado

no mandril quando a esfera e um orifício de

marcação estiverem defronte ao orifício do

óleo de mancal.

Nota: A marcação no mandril deve estar

no topo mais distante e na vertical

de modo que o orifício do óleo no

mancal esteja centralizado em

relação às passagens de óleo.

13. Segure o mandril de pressão com o mancal

novo contra o velho. Prenda a haste roscada

entre o mandril de pressão e o cilindro

hidráulico 99 003 apertando a porca

flangeada 8 na haste.

01:03-02

Prenda a haste roscada apertando a porca

flangeada 8.

©

Scania CV AB, Sweden, 2003-05:4

65

Page 66

Nota: O mancal novo deve estar na

posição correta antes de o mancal

velho ser completamente liberado.

O mancal novo estará na posição

correta quando a distância do

extremo dianteiro do bloco de

cilindros até o extremo dianteiro

do mandril de pressão tiver um

valor permitido de acordo com a

tabela.

-12 mm significa que o mandril

deve sobressair 12 mm do bloco.

Tabela de posicionamento correto do

mancal do eixo de comando

N° do mancal do

eixo de comando

Distância (mm)

1 -12 a -14

2 150 a 152

3 314 a 316

4 478 a 480