Page 1

SV-S

INSTRUCCIONES - USERS MANUAL - GEBRAUCHSANWEISUNG MODE D’EMPLOI - INSTRUZIONI PER L’USO - MANUAL DE INSTRUÇÕES

Envasadoras al vacío

Vacuum packaging machines

Vakuumverpackungsmaschinen

Machines a emballer sous-vide

Machine per il sottovuoto

Embaladoras de vácuo

Page 2

Indicaciones para el marcado CE

Cada máquina lleva los siguientes

identificadores:

- Nombre y dirección del fabricante: SAMMIC,

S.L. Basarte, 1 Azkoitia Gipuzkoa (SPAIN)

- Marca "CE"

- Se Indica el modelo de máquina en el

apartado siguiente.

- El número de serie se indica en la hoja de

garantía y en la declaración de conformidad.

MODELOS

Este manual describe la instalación,

funcionamiento y mantenimiento de las

envasadoras de vacío controlado por sensor:

• modelos de sobremesa: SV-306S, SV-310S,

SV-410S, SV-420S, SV-520S

• modelos de pie: SV-604S, SV-606S, SV-806S,

SV-810S .

• modelos de campana basculante: SV-6100,

SV-6160

La referencia del modelo y sus características

se indican en la placa de identificación

colocada en la máquina.

Estas envasadoras están diseñadas y

fabricadas de acuerdo con las directivas

Europeas 89 / 392 / CEE, 93 / 68 CEE, 73 / 23

/ CEE y a la normativa NSF de higiene y

sanidad.

INSTALACIÓN

Para conseguir las mejores prestaciones, así

como una buena conservación de la máquina,

hay que seguir cuidadosamente las

instrucciones contenidas en este manual.

Emplazamiento

Colocar la máquina de tal manera que quede

debidamente nivelada. Para evitar daños, la

máquina no debe apoyarse nunca sobre uno

de sus lados.

Las máquinas de sobremesa deben instalarse

sobre una superficie lisa, ya que las patas

están fabricadas en material deslizante para

poder mover la máquina sin esfuerzo y limpiar

la superficie sobre la que se apoya.

Conexión Eléctrica

1. C

ARACTERÍSTICAS DE LA MÁQUINA

-Las máquinas monofásicas se suministran

para tensión de 230V.

-Las máquinas trifásicas se suministran para

tensiones de 230V ó 400V (conectadas a

400V).

Antes de conectar la envasadora a la red,

comprobar la máquina está preparada para el

mismo voltaje que el de la red.

Para el cambio de voltaje (solo máquinas

trifásicas):

1.Conectar los transformadores a la tensión

adecuada, según se indica en su regleta de

conexiones.

2.Cambiar si es necesario las conexiones en el

motor según se indica en su caja de bornes.

3.Ajustar, si es necesario, el relé térmico

según se indica en el esquema eléctrico.

2. C

ARACTERÍSTICAS DEL CABLE

Las envasadoras SAMMIC se suministran con

un cable eléctrico de 1,5 m de largo, con

recubrimiento termo plástico.

ES OBLIGATORIA LA CONEXION CON TIERRA.

El hilo de toma-tierra de la máquina está

señalizado. Además la maquina está provista

de un tornillo externo para la conexión a un

sistema equipotencial de tierra.

- Máquinas trifásicas: Preparar una toma de

corriente mural con protección magnetotérmica y diferencial de 3P+N+T de 20 A, y

una clavija estanca para conectarla al cable

de alimentación de la envasadora.

- Máquinas monofásicas: Preparar una toma

de corriente mural con protección magnetotérmica y diferencial de 2P +T de 20 A. La

clavija que forma parte del cable de

alimentación debe ser accesible.

Para cualquier operación de reparación la

máquina debe ser desconectada de la red,

bien desconectando el interruptor

magnetotérmico, o bien desenchufando la

toma de conexión.

3. C

AMBIO SENTIDO GIRO BOMBA DE VACÍO

(únicamente en máquinas trifásicas)

Si al arrancar la máquina se produce un ruido

anormal en el motor de la bomba de vacío, es

debido a que está girando en sentido inverso.

En tal caso, parar inmediatamente la máquina

e intercambiar dos hilos en la alimentación.

PUESTA EN MARCHA

En los modelos SV-410S, SV-420S, SV-520S,

SV-600S, SV-800S y SV-6000 la bomba ya

contiene aceite.

En los modelos SV-310S llenar de aceite la

bomba a través de la toma, hasta completar ¾

partes de la mirilla. Se debe emplear aceite sin

detergentes:

-Aceite SAE10 (sin detergente) para las

bombas hasta 20 m³/h.

-Aceite SAE30 (sin detergente) para las

bombas superiores a 20m³/h.

Se recomienda que los aceites empleados

sean parafínicos.

Una vez accionado el interruptor general, al

objeto de que el aceite se caliente y permita

un vacío correcto, es necesario realizar varios

ciclos en vacío antes de proceder al primer

envasado.

Vacío por sensor en %

Son los modelos en los cuáles todas las

funciones (programación, vacío, entrada de

gas inerte y soldadura) son controladas por un

microprocesador que realiza el control a

través de un sensor de gran precisión (0,2%) y

permite alcanzar un vacío de hasta el 99,5%

de manera fiable y segura. Ofrece la

posibilidad de un vacío extra por tiempo.

Principales características

-Programación rápida y sencilla.

-Memorización de 10 programas.

-Contador automático de las horas de trabajo

de la máquina, avisando de los cambios de

aceite.

-Memorización automática del último

programa ejecutado.

-Memorización de los programas sin pila

desechable.

-Visualización mediante LEDS de cada etapa

ejecutada en el ciclo.

-La tecla de “Stop- avance ciclo” interrumpe la

función en ejecución, activando la siguiente

función hasta finalizar el ciclo.

-Sistema VAC-NORM. Permite realizar el vacío

exterior en recipientes.

-Sistema de secado de la bomba.

Recomendable cuando la bomba se usa para

envasar líquidos, productos cocinados en

caliente o entornos con mucha humedad.

Descripción técnica del panel de mandos

Al encender la máquina por medio del

interruptor general, visualiza durante 2

segundos un número que representa la

configuración de la máquina. Sirve asimismo

para visualizar el número del programa

elegido (entre 0 y 9).

Al encender la máquina por medio del

interruptor general, visualiza durante 2

segundos un número que representa las horas

de funcionamiento de la bomba de vacío,

expresado en decenas. Si se visualiza el

número 10, significa que tiene 100 horas de

trabajo acumuladas. A continuación se

pueden visualizar los valores de vacío,

soldadura, etc., pulsando la tecla

correspondiente.

- Permite aumentar cualquier valor que se

visualiza en el visor. Manteniendo constante

la pulsación se consigue alcanzar

rápidamente el valor deseado.

- Después del encendido de la máquina se

muestra en el display dos rayas centrales de

espera que indica ninguna función

seleccionada (vacío, gas o soldadura).

Pulsando esta tecla durante 3s se accede al

ciclo de secado del aceite (Dry oil).

2

ES

Subir - Dry-oil

Bajar

Visor 1

Visor 2

Page 3

- Permite disminuir cualquier valor que se

visualizan en el visor. Manteniendo

constante la pulsación se consigue alcanzar

rápidamente el valor deseado.

- Después del encendido de la máquina se

muestra en el display dos rayas centrales de

espera que indica ninguna función

seleccionada (vacío, gas o soldadura).

Pulsando esta tecla durante 3s se accede a la

visualización de las horas de

funcionamiento.

Esta tecla sirve para seleccionar el % de vacío,

entre 0 y 99 %. El LED de esta tecla se

enciende en el momento de seleccionar el %

de vacío y durante la fase de ejecución del

vacío.

Esta tecla sirve para seleccionar/visualizar el

tiempo del vacío extra, entre 0 y 15 seg. Para

poder utilizar esta opción hay que programar

previamente un vacío del 99%. El LED de esta

tecla se enciende en el momento de

seleccionar el tiempo de vacío extra y durante

la fase de su ejecución.

Esta tecla sirve para visualizar el % de vacío

que quedará en la cámara después de

introducir el gas. La selección del % de gas se

realiza pulsando la tecla decrementadora,

entre 99 y 0. Por ejemplo, si queremos

introducir un 20% de gas en la cámara, se

debe programar un 80% con la tecla de gas.

Esta es la presión que quedará en la cámara

después de haber introducido el gas. El LED

de esta tecla se enciende en el momento de

seleccionar el % de vacío restante y durante la

fase de introducción del gas.

Activa/desactiva la opción de

gas. Si al pulsar dicha tecla se enciende su LED

es que se ha activado la opción. Cuando se

efectúa la operación inversa, se apaga el LED

y la opción de entrada de gas queda

desactivada.

Selecciona/visualiza el tiempo de soldadura,

entre 0 y 7 segundos. El LED de esta tecla se

enciende en el momento de seleccionar el

tiempo de soldadura y durante la fase de su

ejecución.

Selecciona/visualiza el tiempo de entrada

lenta de aire, entre 0 y 30 segundos. El LED

de esta tecla se enciende en el momento de

seleccionar el tiempo y durante la fase de su

ejecución.

Permite acceder a la selección del programa.

Esta tecla tiene tres funciones dependiendo de

si la tapa esta abierta o cerrada.

Tapa cerrada → Stop - avance ciclo

Con cada pulsación se interrumpe la acción en

curso y pasamos siguiente fase del ciclo.

Pulsando la tecla repetidamente se llega al

final del ciclo y se activa la entrada de aire.

Tapa abierta → VAC-NORM

Si pulsamos la tecla cuando la tapa está

abierta, la máquina empieza a aspirar,

permitiendo realizar el vacío exterior en

recipientes. Pulsando de nuevo esta tecla se

vuelve al modo de funcionamiento normal.

Con la tapa abierta y visualizando “oil” se

puede hacer el reset horas de funcionamiento

de la bomba. Pulsando 3 sg la tecla

“Stop”pone a cero el contador de horas de

funcionamiento y desaparece el aviso de “oil”.

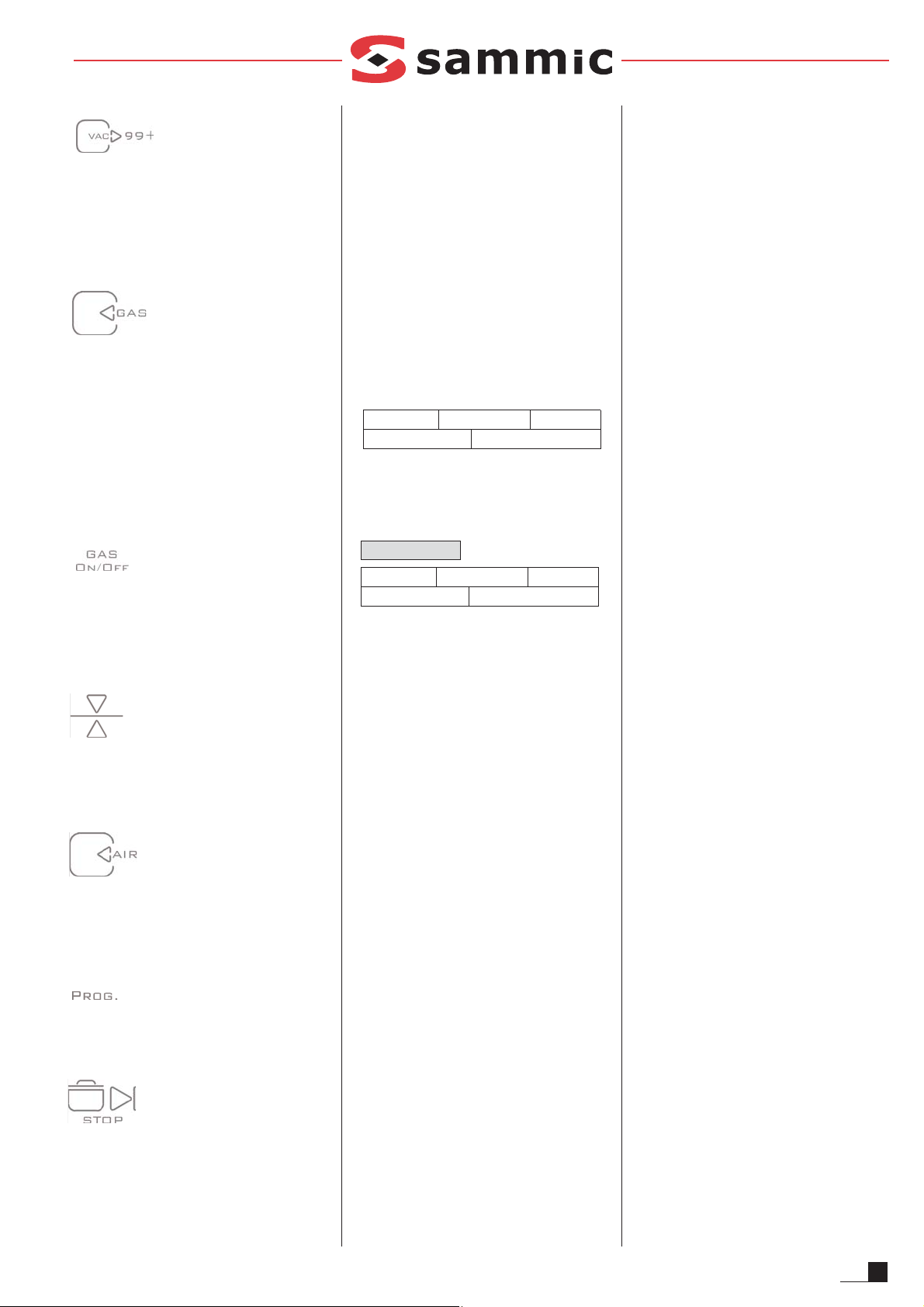

Programación de las funciones

La unidad electrónica permite memorizar 10

programas distintos. El programa 0 es fijo, sin

posibilidad de cambio.

Para realizar un programa es CONDICION

INDISPENSABLE tener la TAPA ABIERTA. Los

pasos para la programación se describen a

continuación, tomando como ejemplo un

posible programa:

1.Pulsar tecla Prog: se ilumina el LED de esta

tecla. Accionar la tecla Incrementador o

Decrementador hasta visualizar el valor 4 en

el visor 1.

2.Pulsar tecla Vacío en %: se iluminan el LED

de esta tecla y el LED % del visor 2,

indicativo de que se está programando en %.

A continuación pulsar la tecla

Incrementador hasta llegar a 99, que

representa el % de vacío seleccionado.

3.Pulsar la tecla Vacío extra: se encienden el

propio LED y el LEDSeg del Visor 2. Accionar

la tecla Incrementador o tecla Decrementador

hasta que en el Visor 2 aparezca el valor 6,

que representa los segundos que va a durar

el vacío plus.

4. Pulsar la tecla entrada de Gas (superior): se

iluminan el LED de esta tecla. Accionar

Incrementador o tecla Decrementador hasta

que en el Visor 2 aparezca la cifra 79, que

representa el % de vacío que quedará en la

cámara después de introducir el gas (20%).

5.Pulsar la tecla Interruptor Gas (inferior): si el

LED está encendido quiere decir que la

opción ya está activada. Si pulsamos

nuevamente esta tecla, se apaga el LED,

desactivando momentáneamente la opción,

de modo que a pesar de haber un

porcentaje de gas programado no entrará

gas en la cámara hasta activarlo de nuevo.

6.Pulsar la tecla Soldadura: se encienden el

propio LED y el LED Seg del Visor 2. Accionar

la tecla Incrementador o tecla

Decrementador hasta que en el Visor 2

aparezca el valor 3.5 que representa, en

segundos, la duración de la soldadura de la

bolsa.

7.Pulsar la tecla Aire progresivo: se encienden

el propio LED y el LED Seg del Visor 2.

Accionar la tecla Incrementador o tecla

Decrementador hasta que el Visor 2

aparezca el valor 8, que indica los segundos

que va a durar la entrada lenta de aire en la

cámara.

8.Una vez determinados todos los valores si

en cualquier momento se quiere rectificar

uno de ellos, basta con pulsar la tecla

correspondiente y accionar la tecla

Incrementador o tecla Decrementador hasta

obtener el nuevo valor deseado.

9.Cerrar la tapa inmediatamente después de

haber terminado de fijar todos los valores

del programa. El programa se memoriza

automáticamente.

Atención: Esta última operación es

fundamental para que el programa quede

grabado en la memoria del microprocesador.

Al cerrar la tapa, el ciclo comienza

automáticamente. En el transcurso del mismo

se van encendiendo sucesivamente los LED de

las teclas, indicando así la fase del ciclo que

está en curso.

FUNCION VAC-NORM

La función VAC-NORM permite hacer el vacío

en cubetas. Para poder utilizar esta función es

necesario adquirir el kit VAC-NORM, que

incorpora la manguera y la adaptación a la

cuba de la envasadora.

1-Antes de activar la función VAC-NORM,

colocar el adaptador y la manguera en la

aspiración de la máquina.

2-Para activar la función VAC-NORM, es

necesario pulsar la tecla STOP con la tapa de

la envasadora abierta. En ese momento la

máquina empezará a aspirar.

3-Colocar el extremo de la manguera en la

cubeta. En ese momento comenzará a hacer

3

ES

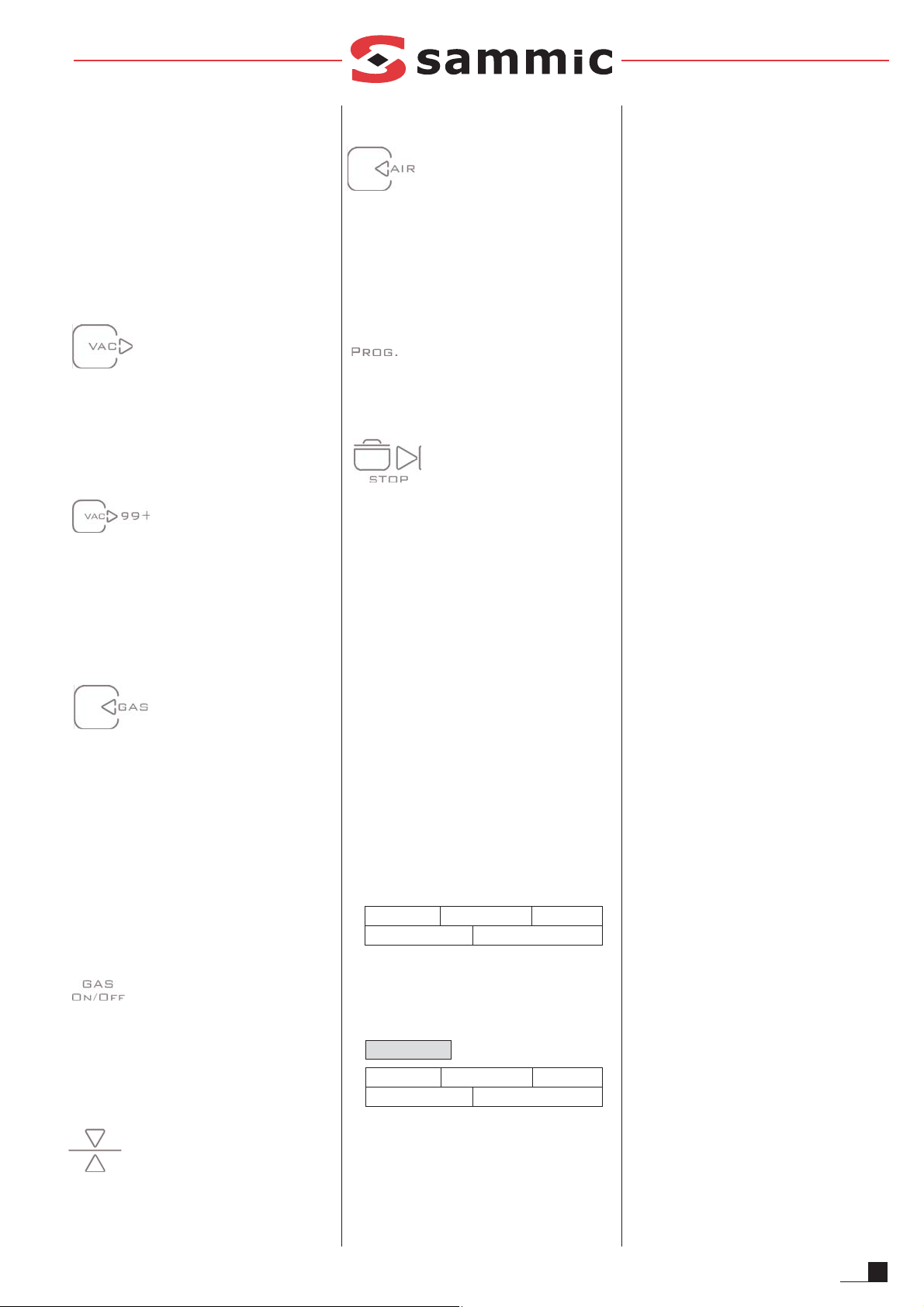

Soldadura: 3,5 s

Vacío: 99 %

Aire progresivo: 0 s

Gas: 0 %

Soldadura: 3 s

Vacío: 99 % 99+: 0 seg

PROGRAMA 4

Aire progresivo: 8 s

99+: 6 seg Gas: 20 %

Prog

Stop - Avance ciclo

Vacío extra

Gas

Gas on /off

Soldadura

Descompresión progresiva

Vacío

Page 4

el vacío dentro de la cubeta. El vacuómetro

indica el grado de vacío alcanzado. Una vez

alcanzado el vacío deseado, retirar la

manguera de la cubeta.

4-Pulsando de nuevo el botón STOP o

apagando la máquina, se vuelve al modo de

funcionamiento normal.

Advertencia: Es recomendable apagar la

función VAC-NORM mientras no se esté

utilizando, ya que de lo contrario la

máquina está aspirando aire

continuamente, lo cual es perjudicial

para la bomba. Si no se realiza el

apagado manualmente la placa

desconecta la bomba automáticamente.

SECADO ACEITE

Después encender la máquina con el

interruptor general, visualizando las dos rayas

centrales, y manteniendo la tecla pulsada

”subir” durante 3sg, se visualiza en el display

“do” ciclo de Secado del aceite (“dry-oil”).

Con “do” visualizado y cerrando la tapa

arranca el ciclo de secado del aceite del motor

que tiene una duración de 15 minutos.

Durante el ciclo se visualiza el parpadeo “do”

y el tiempo (en minutos) que falta para

terminar el ciclo.

CORTE DE BOLSA

Las barras que incluyen el hilo para el corte de

bolsa se suministran como kits.

La instalación se efectúa cambiando la barra

de soldadura por la barra que contiene el hilo

de corte y cambiando la conexión de uno de

los cables en el transformador de soldadura a

la tensión que se indica en el esquema

eléctrico:

Para realizar el corte de la bolsa, basta con

programar el tiempo adecuado de soldadura

en la placa de control y una vez soldada la

bolsa se rasga manualmente por la línea

marcada por el hilo de corte.

UTILIZACIÓN Y MANTENIMIENTO

Muy importante:

-No envasar productos en caliente, ya que el

vapor que producen, daña la bomba de

vacío.

-Nunca envasar productos empleando gas

con un contenido en oxígeno mayor del

20% sin antes consultar a su proveedor o

servicio reconocido por SAMMIC. Esto

podría causar explosiones fatales.

Envasado de líquidos:

Para el envasado de líquidos se debe emplear

el accesorio que mantiene la bolsa con una

inclinación para evitar la salida del líquido. Si

aparecen burbujas durante el envasado

entonces se ha alcanzado el punto de

saturación y se debe pulsar la tecla de STOP,

para evitar que el líquido pueda estropear el

aceite. El punto de saturación es similar al

punto de evaporación-ebullición que se

produce a distintas temperaturas en función

de la presión.

El punto de saturación se alcanza antes

cuanto más alta es la temperatura del líquido

durante el proceso de vacío. Se recomienda

primeramente enfriar el líquido antes de

envasarlo para obtener el óptimo vacío del

producto.

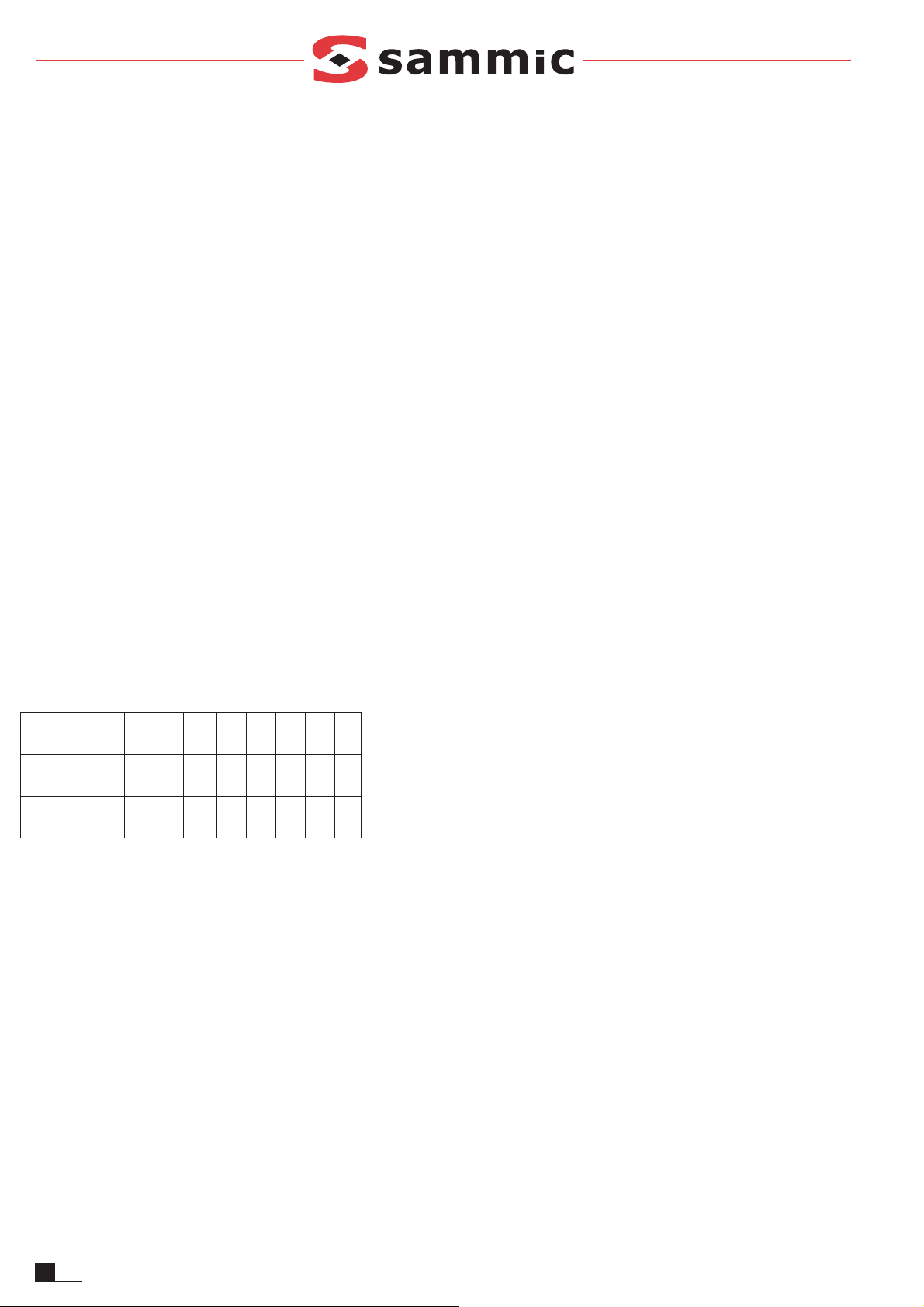

Se indica una tabla del punto de saturación del

agua con la relación entre la temperatura y la

presión

-Es importante limpiar cada día el interior y

bordes de la cámara, así como la junta del

cierre.

-El exterior de la máquina no se debe limpiar

con un chorro directo de agua. Emplear para

su limpieza un paño húmedo y cualquier

detergente habitual. Nunca limpiar la tapa

con alcohol, disolventes o productos

limpiacristales puesto que puede afectar a las

propiedades mecánicas del material y

provocar su rotura. En caso de observar una

fisura en la tapa, no continuar trabajando con

la máquina y avisar al servicio técnico

autorizado para su reparación, hay riesgo de

rotura de la tapa.

-Si el cable de alimentación se deteriora y es

preciso instalar uno nuevo, dicho recambio

sólo podrá ser realizado por un servicio

técnico reconocido por SAMMIC.

-Antes de cualquier intervención para la

limpieza, revisión o reparación de la

máquina, es obligatorio desconectar la

máquina de la red.

-El nivel de ruido de la máquina, en marcha

colocada a 1.6 m de altura y 1 m de distancia

es 75 dß (A). Ruido de fondo: 32 dß (A).

Cambio de aceite

Es necesario controlar semanalmente el nivel

de aceite, que debe cubrir 3/4 de la mirilla.

Completarlo si es preciso.

El aceite debe ser cambiado tras las primeras

100 horas de funcionamiento. Posteriormente

cambiar el aceite:

• Modelos de sobremesa; Número de modelo

2: 150horas

• Modelos de pie; Bomba funcionamiento

intermitente, Número de modelo 1:

300horas

• Modelos de pie; Bomba funcionamiento

continuo, Número de modelo 0: 300horas

Cuando la bomba haya trabajado las horas

indicadas, al encender la máquina el visor

marcará “oil” y parpadeará durante 10 seg

para avisar de que hay que cambiar el aceite.

También se debe cambiar el aceite si se

observa que está emulsionado. La cantidad de

horas de trabajo acumuladas se puede

visualizar al encender la máquina o

manteniendo pulsado la tecla “bajar” durante

3 sg. Para efectuar el cambio, soltar el tapón

de vaciado y dejar que salga el aceite usado.

Para el llenado seguir las instrucciones dadas

en el apartado correspondiente.

En las bombas de 40m³/h y superiores,

simultáneamente se debe cambiar el filtro de

aceite. Este filtro es del tipo empleado en el

automóvil según referencia: AWS2, rosca 3/4.

El filtro de escape se debe sustituir cada 4

cambios de aceite o cuando se observen

pérdidas de aceite o bien niebla de aceite en

el escape.

RESET HORAS BOMBA

Una vez cambiado el aceite hay que

resetear las horas de funcionamiento,

para ello hay que seguir la siguiente

secuencia:

Con la tapa abierta visualizando las dos

rayas centrales, y pulsando la tecla ”bajar”

durante 3s, en el display se visualiza el

parpadeo de “oil” y el nº de horas del motor.

Se pulsa la tecla “Stop” durante 3sg y el nº se

pone a cero.

Esperando 10 s, pulsando “subir”, pulsando

“bajar”, o “Stop” para salir del RESET HORAS

BOMBA.

CAMBIO DE CONFIGURACION Y TEST DE

FUNCIONES

Hay tres configuraciones para la placa

electrónica dependiendo de la máquina en la

esté montada. El número se muestra, al

encender la máquina, durante 2s. en el visor 1

Modelos equipados con sistema de

inyección de Gas:

Configuración "0": Máquinas de pie y

funcionamiento continuo. (SV-604, SV-606, SV806, SV-810, SV-6000). La bomba está en

marcha desde el momento que se acciona el

interruptor general. Esta configuración está

pensada para las máquinas que están instaladas

en lugares fríos o cámaras frigoríficas. Al estar

la bomba en marcha continuamente, la máquina

se mantiene caliente asegurando su buen

funcionamiento.

Configuración "1": Máquinas de pie y

funcionamiento intermitente. (SV-604, SV606, SV-806, SV-6000). La bomba está en

marcha durante la fase de vacío y soldadura.

Configuración"2": Máquinas sobremesa y

funcionamiento intermitente. (SV-310, SV410, SV-420 y SV-520). La bomba está en

marcha en la fase de vacío.

Modelos sin sistema de inyección de Gas

Con el mismo modo de funcionamiento de la

bomba que los anteriores se configuran los

mismos modelos pero sin sistema de

inyección de Gas

Configuración “3”: SV-600, SV-800, SV-6000

Configuración “4”: SV-600, SV-800, SV-6000

Configuración “5”: SV-300, SV-400, SV-500

Parada automática de la bomba:

En los modelos con funcionamiento continuo

de la bomba si la máquina NO se utiliza

durante 10min la bomba se detiene

automáticamente. Esto impide un

sobrecalentamiento del aceite, y reduce la

4

ES

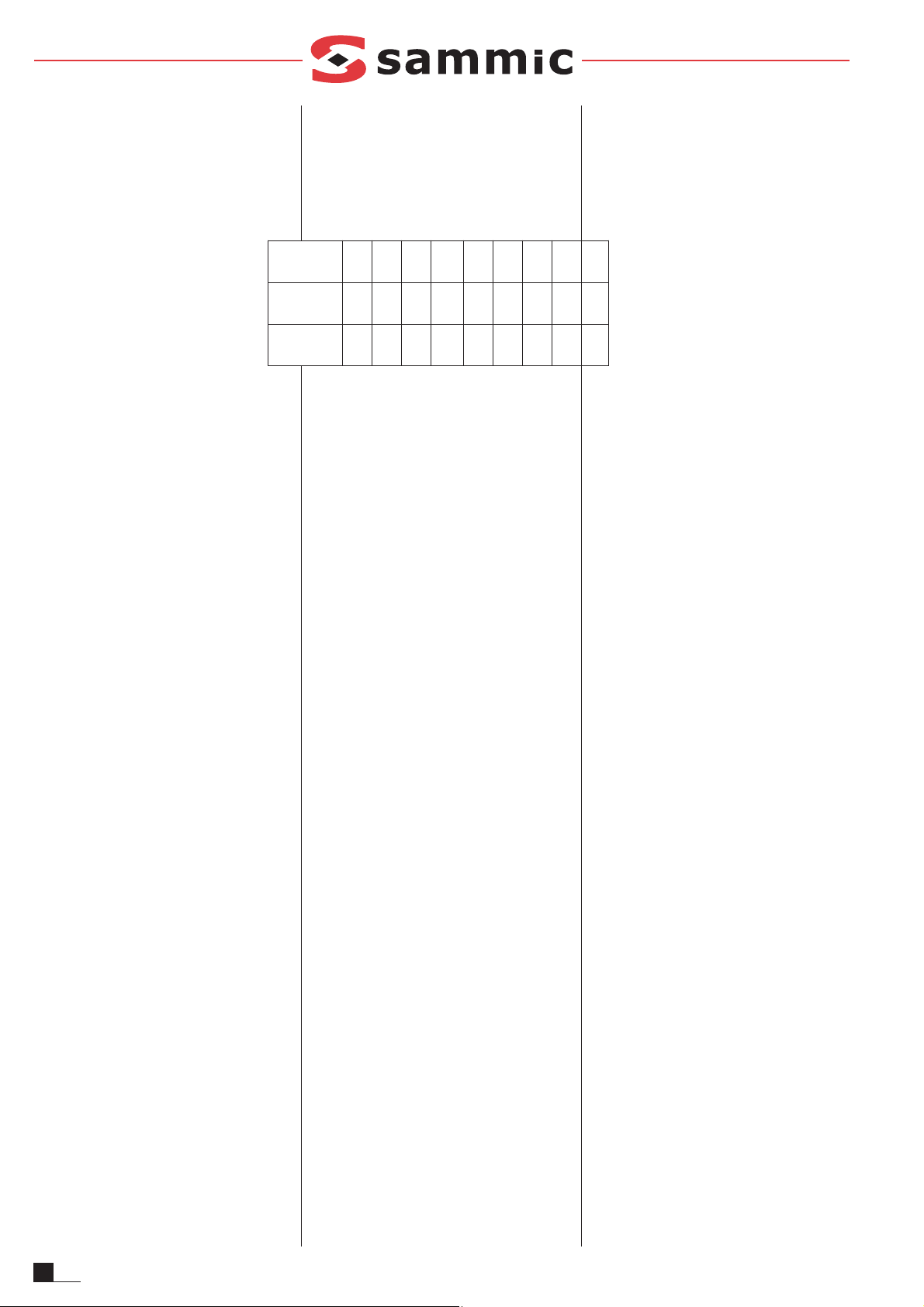

Presión vacío

(mbar)

1000 100 50 31,36 20 10 6,09 5 2

Presión vacío

(%)

0 90,1 95 96,87 98 99 99,4 99,5 99,8

Temp.

Evaporación

(ºC)

100 45 33 25 18 7 0 -2 -13

Page 5

cantidad de aceite depositada en los filtros de

expulsión, además de ahorrar energía.

Cerrando la tapa, la bomba y el ciclo arrancan

simultáneamente.

Para cambiar la configuración de la máquina

hay que seguir los siguientes pasos:

1- Desmontar el panel de mandos.

2- Accionar el interruptor general.

3- Buscar en la placa electrónica dos patillas

situadas al lado de la palabra TEST y

cortocircuitarlas con un destornillador o

algo similar. En ese momento comenzará el

proceso de test, que consiste en que la

placa electrónica acciona durante 1 seg.

cada una de las salidas (Motor,

Electroválvula de soldadura, etc.)

encendiéndose a su vez el LED

correspondiente en la placa. Al lado de

cada LED aparece un texto que identifica el

componente que acciona en cada

momento.

4- Una vez acabada la secuencia del test, en el

visor aparecerá la configuración de la

máquina.

5- Pulsar “Prog”

6- Para cambiar la configuración pulsar la

tecla Incrementador o tecla Decrementador

hasta que en el visor 1 aparezca el valor de

configuración deseado.

7- Pulsar Prog para memorizar la

configuración: se apaga su LED.

8- Para salir del modo test y memorizar la

nueva configuración hay que apagar la

máquina. Si se baja la tapa sin haber salido

del modo test la máquina no se pondrá en

marcha. En el caso de que hayamos

reseteado las horas de funcionamiento, al

volver a encender la máquina

comprobaremos en el visor el nuevo valor.

En el caso de que la máquina presente una

avería, la placa electrónica dispone de un

sistema para testear las distintas funciones:

Seguir los pasos 1,2 y 3 del apartado anterior.

Si durante el test alguno de los componentes

no se acciona seguir los siguientes pasos:

-Comprobar que el componente está bien

conectado y le llega tensión. Si el

componente sigue fallando sustituirlo por

uno nuevo.

-Si no le llega tensión al componente,

comprobar la tensión a la salida de la placa

cuando el led correspondiente esté

encendido. Si no hay tensión, entonces

sustituir la placa electrónica.

OBSERVACIONES:

Estando la maquina en el ciclo de vacío si el

sensor detecta que la presión de vacío no

llega a la consigna programada, tras un

tiempo de espera, se detiene el ciclo pasando

a descompresión.

Si al hacer la descompresión la tapa no se

abre, después de un tiempo la electroválvula

de descompresión se desconecta para evitar

daños en la misma o en la placa electrónica.

Otras indicaciones importantes

Este aparato no está destinado para ser usado

por personas (incluidos niños) cuyas

capacidades físicas, sensoriales o mentales

estén reducidas, o carezcan de experiencia o

conocimiento, salvo si han tenido supervisión

o instrucciones relativas al uso del aparato por

una persona responsable de su seguridad.

Los niños deberían ser supervisados para

asegurar que no juegan con el aparato.

El vacío es un sistema de conservación natural que

consiste en la extracción del aire del interior de la

bolsa eliminando el oxígeno, principal factor del

deterioro de los alimentos.

Ventajas del envasado al vacío:

1-Reduce al máximo las mermas de los productos.

2-Rentabiliza al máximo las horas de personal, al

aprovechar los tiempos muertos que se pueden

dar a lo largo de la semana para adelantar trabajo

y aligerar el flujo de trabajo de las cocinas.

3-Racionaliza el almacenamiento de los productos

en las cámaras:

-No hay mezcla de olores.

-Los productos se presentan etiquetados, lo que

permite una rotación de materias primas.

-Mejora el control de stock ya que se puede

calcular con precisión las compras necesarias

para cada momento.

4-Aprovechamiento de los mejores días de compra:

-Permite comprar cuando los precios son

mejores.

-Reducción de desplazamientos.

5-Reduce el lavado de utensilios.

Envasado productos curados (embutidos,

jamones, etc)

Siendo de por sí productos de una vida prolongada,

el envasado al vacío duplica como mínimo la vida

de estos productos, evitando que se resequen y

que pierdan peso con el consiguiente perjuicio

económico. Estos productos no es necesario

envasarlos con gas, salvo algunos productos de

textura frágil.

Envasado de productos cocinados

Este es el caso de productos como los asados,

estofados, canelones, etc. Una vez cocinados es

indispensable enfriar dichos alimentos de +65ºC a

+10ºC en menos de dos horas en el corazón del

producto para impedir desarrollo de

microorganismos.

Este es le método más práctico para mantener la

cocina tradicional con las siguientes ventajas:

-Facilitar el trabajo en las preparaciones sin

necesidad de correr riesgos de pérdida del

producto.

-Alargar la vida del producto.

Cocción de productos envasados

Consiste en colocar un alimento dentro de un

envase que sea estanco y termoresistente. Extraer

el aire de su interior, sellarlo y someterlo a la acción

de una fuente de calor para cocerlo. La cocción se

realiza a baja temperatura (entre 65ºC y 100ºC)

consiguiendo un efecto de pasteurización. Este

sistema tiene muchas ventajas como son:

-Preserva las cualidades nutricionales.

-Preserva las condiciones higiénicas al reducirse la

manipulación.

-Reduce las pérdidas de peso en la cocción, al evitar

la evaporación y la desecación.

-Racionaliza la planificación del trabajo.

Preparación y cocción fuera del período de

servicio, anticipación de la preparación de

banquetes, etc.

-Prolonga el tiempo de conservación.

Posteriormente a la cocción el producto, este debe

ser enfriado rápidamente para detener el proceso

de cocción e impedir el desarrollo de

microorganismos. Este proceso se lleva a cabo

mediante un abatidor de temperatura.

Platos refrigerados: Se debe rebajar la temperatura

de +65ºC a +10ºC en menos de 2 horas en el

corazón del producto.

Platos congelados: Se debe rebajar la temperatura

de +65ºC a -18ºC en menos de 4,5 horas en el

corazón del producto.

El posterior almacenamiento debe mantener una

temperatura 0ºC a 3ºC para los platos refrigerados

y de -18ºC para los platos congelados.

Para poder poner los alimentos en condiciones de

degustarlo, el proceso de regeneración se debe

realizar de forma inmediata una vez fuera del

refrigerador en el que ha sido almacenado.

Básicamente, son tres las técnicas de regeneración:

el horno a vapor a baja presión, el baño maría y el

horno microondas. En los dos primeros casos, la

regeneración se lleva a cabo con el material dentro

del propio envase, mientras que en el caso del

microondas, es necesario perforar la bolsa para que

el vapor pueda escapar sin que explote el envase o

bien regenerar el producto fuera del mismo.

Si un producto regenerado no llega a consumirse,

no puede volver a almacenarse y hay que

deshacerse del mismo.

El tiempo de almacenamiento de los platos

refrigerados no debe exceder 6-21 días.

Envasado bajo atmósfera protectora

Consiste en la sustitución en el envase del aire que

rodea al alimento, con una mezcla de gases en

proporción diferente a la del aire, con dos

objetivos:

-Prolongar la vida del producto, sin precisar aditivos

ni conservantes, inhibiendo procesos de deterioro

que se producen durante el almacenamiento.

-Evitar el aplastamiento de productos tales como

bolleria, ensaladas, etc.

Se emplean principalmente tres gases: 02, CO2 y

N2, o mezclas de ellos. Como idea general puede

considerarse que una mayor concentración de CO2

(controlada) alargará la vida del producto, mientras

que cierta cantidad de N2 evitará la ruptura del

envase en aquellos productos de alto nivel

metabólico, y una pequeña proporción de O2

asegura el buen estado y presencia de algunos

alimentos.

Se recomienda consultar con los fabricantes

especialistas en gases para alimentación, a fin de

que nos asesoren sobre la combinación de gases

adecuada para cada producto.

Congelación de productos envasados al vacío

Las técnicas de congelación tradicionales

conservan el producto pero no así su calidad. La

congelación de productos envasados al vacío tiene

muchas ventajas:

-No hay quemado exterior

-No hay cristalización superficial

-No hay pérdida de gusto y aroma

-No hay desecación

-No hay oxidación de grasas

NOCIONES BÁSICAS SOBRE EL ENVASADO AL VACÍO

5

ES

Page 6

CE Marking Indications

Each appliance is identified by the following

data:

• Manufacturer's name and address: SAMMIC,

S.L. Basarte, 1 Azkoitia Gipuzkoa (SPAIN).

• "CE" mark.

• The machine model as stated in the next

section.

• The serial number as indicated on the

guarantee slip and the Declaration of

Conformity.

MODELS

This manual describes the installation,

operation and maintenance of the sensor

controlled vacuum packing machines:

•tabletop models: SV-306S, SV-310S, SV-410S,

SV-420S, SV-520S

•free-standing models: SV-604S, SV-606S, SV-

806S, SV-810S

· Hinged hood models: SV-6100, SV-6160

The model reference and its specifications are

shown on the nameplate affixed to the

machine.

These vacuum packaging machines have been

designed and manufactured in accordance

with the following European directives:

89/392/EEC, 93/68/EEC, 73/23/EEC and to

the NSF Hygiene and Public Health standards.

INSTALLATION

For optimum performance and long service

life of the machine, follow the instructions

contained in this manual rigorously.

Location

Place the machine so that it stands perfectly

levelled. To avoid damages, never lean the

machine on one of its sides.

The tabletop machines must be installed on a

smooth surface, since their legs are made of a

sliding material for easy removal of the

machine in order to clean the support surface.

Electric connection

1. M

OTOR SPECIFICATIONS

-Single-phase motors are supplied for feeding

at 230V.

-Three-phase motors are suitable for 230V or

400V (connection to 400V).

Before connecting the vacuum packing

machine to the mains, check if the machine is

prepared for the same voltage as the mains.

To change the voltage (only three-phase

machines):

1.Connect the transformers to the suitable

voltage, as shown in the terminal strip.

2. If necessary, change the motor connections

as shown in the terminal box.

3. If necessary, adjust the temperature relay

as shown on the electric diagram.

2. C

ABLE SPECIFICATIONS

The SAMMIC vacuum packaging machines are

supplied with one thermoplastic-sheathed

cable 1.5m in length.

THEY MUST BE EARTHED. The grounding wire

of the machine is identified. Furthermore, the

machine is fitted with an external screw for

the connection to an equipotential earthing

system.

- Three.phase machines: Prepare a wallmounted mains socket with 20 A, 3P+N+T

magneto-thermal and differential protection,

and a sealed plug to connect it to the power

supply cord of the packing machine.

- Single-phase machines: Prepare a wallmounted mains socket with 20 A, 2P+T

magneto-thermal and differential protection.

The plug which is part of the power supply

cord must be accessible.

For any repair work, the machine must be

disconnected from the grid, either by

disconnecting the magnetothermic switch, or

unplugging the connection.

3. T

O CHANGE THE VACUUM PUMP DIRECTION OF

ROTATION

(three-phase machines only):

If the vacuum pump motor generates unusual

noise on starting the machine, this means that

the motor rotates in the wrong direction. In

this event, immediately stop the machine and

invert two feed wires.

STARTING

In models SV-410S, SV-420S, SV-520S, SV600S, SV-800S and SV-6000 the pump already

contains oil.

In models SV-310S fill the pump with oil

through the inlet, until oil reaches ¾ of the oil

sight. Detergent-free oils are to be used :

-SAE10 oil (detergent-free) for pumps with

outputs up to 20m³/h.

-SAE30 oil (detergent-free) for pumps with

outputs over 20m³/h.

Paraffin oils are recommended.

After pressing the general switch, it is

necessary to perform a few cycles on no load

before proceeding with the first packing, so

that the oil can heat up and provide the right

vacuum.

Sensor controlled vacuum %

This concerns the models in which all the

functions (programming, vacuum, gasflush

and sealing) are controlled by a

microprocessor which uses a high-precision

sensor (0,2%), enabling a vacuum of up to

99,5% reliably and safely. It offers the

possibility of creating an additional timecontrolled vacuum.

Main features

-Fast and simple programming.

-Storage of 10 programmes.

-Automatic counter of the machine running

hours, with oil change warning signal.

-Automatic storage of the last executed

programme.

-Storage of programmes without a disposable

cell.

-LED-display of every stage executed within

the cycle.

-The "Stop- cycle switch" key interrupts the

function currently in operation and activates

the next function until the cycle is finished.

- VAC-NORM system. This permits the external

vacuum packaging of containers.

-Pump drying system. Recommended when

the pump is used to vacuum pack liquids, hot

cooked products or in very humid

environments.

Technical description of the control panel

When the operator switches on the main

switch of the machine, the display shows, for

two seconds, the number identifying the

machine configuration. Besides, it serves to

indicate the number of the selected

programme (from 0 to 9).

When the machine is switched on with the

main switch, a number representing the

number of hours the vacuum pump has been

operating, expressed in tens, is displayed for

2 seconds. If number 10 is displayed, it means

the pump has accumulated 100 hours of

operation. Afterwards, the vacuum, gas,

sealing time and other values can be displayed

by pressing the corresponding key.

- It serves to increase any of the values shown

in either display. Keep the key depressed to

reach the required value faster.

- After switching the machine on, two central

standby lines are displayed indicating that

no function has been selected (vacuum, gas

or sealing). Press this key for 3 seconds to

start the oil drying cycle (Dry oil).

- It serves to decrease any of the values shown

in either display. Keep the key depressed to

reach the required value faster.

- After switching the machine on, two central

standby lines are displayed indicating that

no function has been selected (vacuum, gas

or sealing). Press this key for 3 seconds to

display the number of hours of operation.

This key is used to select the vacuum

percentage, from 0 to 99 %. The LED in this

key lights up when the vacuum percentage is

selected and during the vacuuming stage.

Up - Dry-oil

Down

Display 1

Display 2

Vacuum

6

EN

Page 7

This key serves to select/display the extra

vacuum time, from 0 to 15 seconds. To use

this option, it is necessary to previously

program a 99% vacuum. The key LED turns on

while the operator selects the extra vacuum

time and during the performance of this

process.

This key allows displaying the vacuum

percentage left in the chamber when gas has

flushed in. Selecting the gas percentage,

between 99 and 0, is done by pressing the

decrementing key. For example, if 20% of gas

should flush in we must programme 80% with

the gas key. This is the pressure remaining in

the chamber after flushing the gas. The key

LED turns on while the operator selects the

percentage of vacuum left and during the gas

flushing process.

It activates/deactivates the gas option. If the

key LED turns on when the key is depressed,

the option is activated. If on pressing the key

again, the LED turns off, the gas flushing

option is deactivated.

This key is meant to select/display the sealing

time, from 0 to 7 seconds. The key LED turns

on while the operator selects the sealing time

and during the sealing operation.

This is to select/display the soft air inlet time,

from 0 to 30 seconds. The key LED turns on

while the operator selects this time and during

the execution of this function.

This key gives access to the programme

selection.

This key has three functions depending on

whether the lid is open or closed.

Lid closed- Stop – cycle switch

Each time it is pressed the cycle is interrupted

and switches to the next stage. By pressing

the key several times the end of the cycle is

reached and the air inlet is activated.

Lid open → VAC-NORM

If you press the key, when the lid is open, the

machine starts extacting air, producing the

vacuum in external containers. Pressing the key

again restores the normal operating mode.

With the lid open and displaying "oil" we can

reset the hours of operation of the pump. By

pressing the "stop" key for 3 seconds the

counter resets and the “oil” indicator

disappears.

Programming the functions

The electronic unit allows to store 10 different

programmes. Programme 0 is fixed and and

cannot be changed.

The cover should be OPEN, as an ESSENTIAL

REQUIREMENT for programming. The

programming steps are described below,

taking a possible programme as an example:

1.Press the Prog key: its built-in LED turns on.

Press the Incrementer or Decrementer key

until display 1 shows value 4.

2. Press the Vacuum % key. The LED of this

key and the % LED of display 2 turn on,

showing that the vacuum percentage is

being programmed. Then, press the

incrementer key till 99 is displayed, which

corresponds to the selected vacuum

percentage.

3. Press the Additional Vacuum key. The key

built-in LED and the "Seg" LED of display #2

turn on. Press either the Incrementer or

Decrementer key until value 6

corresponding to the duration, in seconds,

of the extra vacuum operation is shown on

display 2.

4. By pressing the Gas inlet key (top): this

key's LED lights up. With the Incrementer or

Decrementer key, make value 79 appear in

display 2, as it corresponds to the vacuum

percentage to be left in the chamber, once

gas (20%) has flushed in.

5. Press the Gas Switch key (Bottom). If the

LED is on, this means that the option is

already activated. By pressing the key

again, the LED turns off and the option is

temporarily deactivated. In this event,

although there is a percentage of gas

programmed, no gas would flow into the

chamber, until the function is reactivated.

6. Press the Sealing key. The LED of the key and

the "Seg" LED of display 2 turn on. Using the

Incrementer or Decrementer key, have value

3.5 being the duration in seconds of bag

sealing, displayed in display 2.

7. Press the Soft Air key. The built-in LED and

the "Seg" LED of display 2 turn on. With the

Incrementer or Decrementer key have value

8, being the duration in seconds of soft air

inlet into the chamber, displayed in display 2.

8. In order to change any of the entered

values at any time, it is as simple as to

press the relevant function key and to

select the new value with the Incrementer

or Decrementer key.

9. Close the cover immediately after having

selected all the values of the programme.

The programme is stored automatically.

Warning: The last described operation is

essential to have the programme stored in the

microprocessor memory.

On closing the cover, the working cycle starts

automatically. As the cycle is carried out, the

key built-in LEDs successively turn on,

showing the stage of the cycle in progress.

VAC-NORM FUNCTION

The VAC-NORM function enables creating a

vacuum in trays. To be able to use this

function, you need to purchase the VACNORM kit that includes a hose and connector

to the chamber of the vacuum packing

machine.

1- Before activating the VAC-NORM function,

fit the connector and hose into the machine

suction inlet.

2- Activate the VAC-NORM function, by

pressing the STOP button with the lid of the

vacuum packer open. Now, the machine

starts extracting air.

3- Place the free end of the hose into the tray.

Now, a vacuum is created inside the tray. A

vacuum gauge shows the amount of

vacuum produced. On reaching the desired

vacuum, remove the hose from the tray.

4- Press the STOP button again or switch the

machine off; this restores the normal mode

of operation.

Warning! It is advisable to disable the VACNORM function when not in use; otherwise the

machine would be extracting air continuously,

which is harmful to the pump. If it is not

switched off manually the board automatically

disconnects the pump.

DRY OIL

After switching the machine on with the

general switch, displaying the two central

lines, and pressing the "up" key for 3 secs,

the display shows “do” Dry oil cycle (“dry-oil”).

With “do” on the display and by closing the lid,

the dry oil cycle starts, which lasts 15

minutes.

During the cycle the “do” text flashes and the

time remaining (in minutes) to finish the cycle

is displayed.

BAG CUTTING

The bars including bag cutting threads are

supplied as an optional kit.

To install them, the sealing bar must be

replaced by the new bar provided with the

cutting thread and one of the wires in the

sealing transformer must be changed to the

Program

Stop - cycle switch

Gas

Gas on/of

Sealing

Progressive decompression

Sealing: 3,5 s

Vacuum: 99 %

Soft air: 0 s

Gas: 0 %

Sealing: 3 s

Vacuum: 99 % 99+: 0 seg

PROGRAMME 4

Softair: 8 s

99+: 6 seg Gas: 20 %

Extra vacuum

7

EN

Page 8

power indicated on the electric layout:

For the bag cutting operation, it is enough to

programme the suitable sealing time in the

control panel and, once the bag is sealed, it is

separated manually along the line marked by

the cutting thread.

DIRECTIONS FOR USE AND MAINTENANCE

Very important:

-Never pack products if they are still hot,

since the vapour generated by them

damages the vacuum pump.

-Never pack products using gas with an

oxygen content greater than 20% without

previously consulting your supplier or a

SAMMIC-approved TAS. This could cause

fatal explosions.

Packaging liquids:

To package liquids, use the accessory that

keeps the bag at an angle to avoid spilling the

liquid. If bubbles appear during packaging,

the saturation point has been reached and you

must press the STOP button, to prevent the

liquid spoiling the oil. The saturation point is

similar to the evaporation or boiling point that

occurs at different temperatures depending

on the pressure.

The saturation point is reached sooner the

higher the temperature of the liquid during

the vacuum process. We recommend cooling

the liquid before packaging to obtain an

optimum vacuum for the product.

The table indicates the saturation point for

water with the relationship between

temperature and pressure.

- It is important to clean the interior and

edges of the chamber, as well as the locking

joint, every day.

- The outside of the machine must not be

washed under a direct water jet; instead you

can use a wet cloth and an ordinary

detergent. Never clean the cover with

alcohol, solvent or glass-cleaners since they

can affect the mechanical properties of the

material and break it. If you appreciate a

crack in the cover, stop the machine and call

the authorised technical service for repairs;

there is a risk of cover breaking.

- In the event the power cable should get

damaged and have to be replaced, the repair

may only be done by a SAMMIC approved

assistance service.

- Before cleaning, repairing or checking the

machine, you must unplug the machine from

the mains.

- The noise level of a machine in operation, as

measured at a height of 1.6m and a distance

of 1 metre, is 75 dB(A). Background noise:

32 dB(A).

Oil change

The oil level must be checked weekly. It

should not be below 3/4 of the oil indicator.

Complete the level, if necessary.

Oil must be changed after the first 100

working hours. Afterwards, change oil:

• Tabletop models; Model number 2: 150

hours

• Free-standing models; Intermittent pump

operation, Model number 1: 300hours

• Free-standing models; Continuous pump

operation, Model number o: 300hours

When the pump has been operating during the

hours indicated, when switching on the machine

the display will show “oil” and will flash for 10

secs to warn that the oil must be changed.

The oil must be changed as well as each time

it is found to be emulsified. The accumulated

working hours are displayed when the

machine is switched on or by pressing the

"down" key for 3 secs. To change oil, unscrew

the draining plug and let the used oil drain

out. To fill the pump with oil, follow the

instructions given in the relevant section.

On pumps with outputs from 40m³/h

upwards, replace the oil filter at the same

time. This filter is of the type used in cars, as

per ref: AWS2, thread 3/4.

The exhaust filtre must be changed every 4 oil

changes or on detecting either oil leaks or oil

mist at the escape.

RESET PUMP HOURSç

Once oil has been changed, reset the pump

working time by observing the following

sequence:

With the lid open and the two central

lines on the display, and pressing

the "down" key for 3 secs, the

display flashes “oil” and displays the

number of hours of the motor.

Press the "Stop" key for 3 secs and

the number resets to zero.

Wait 10 secs, by pressing “up”, pressing

“down”, or “Stop” to exit RESET PUMP HOURS.

CHANGE OF CONFIGURATION AND TESTING

OF FUNCTIONS

There are three possible configurations of the

electronic board, according to the machine in

which it is fitted. The number is shown for 2

seconds when the machine is turned on. in

viewer 1

Model equipped with the gas injection

system:

Configuration "0": Free-standing and

continuous operation machines. (SV-604, SV606, SV-806, SV-810 and SV-6000). The pump

starts operating from the moment the main

switch is pressed. This configuration is

intended for machines installed in cold rooms

or refrigerating chambers. As the pump is

continuously operating, the machine is kept

hot, guaranteeing its proper operation.

Configuration "1": Free-standing and

intermittent operation machines. (SV-604, SV606, SV-806 and SV-6000). The pump is in

operation during the vacuuming and sealing

stage.

Configuration"2": Tabletop and intermittent

operation machines. (SV-310, SV-410, SV-420

and SV-520). The pump is in operation during

the vacuuming stage.

Model without gas injection systems

The same models are configured with the

same pump operation mode as the previous

ones, but without the gas injection system.

Configuration “3”: SV-600, SV-800, SV-6000

Configuration “4”: SV-600, SV-800, SV-6000

Configuration “5”: SV-300, SV-400, SV-500

Automatic pump shutdown

In models with continuous pump operation, if

the machine is not used for 10 minutes the

pump stops automatically. These prevents the

oil overheating, and reduces the amount of oil

deposited in the drainage filters, in addition to

saving energy. When the cover is closed, the

pump and the cycle start up simultaneously.

In order to change the machine configuration,

follow the procedure described below:

1- Take off the control panel.

2- Press the general switch.

3- Locate two lugs near the word "TEST" on

the electronic board and short-circuit them

with a screwdriver or similar object. At this

moment, the test process starts: the

electronic board activates each output

(Motor, Vacuum solenoid valve, Sealing

solenoid valve, etc.) for one (1) second and

its associated LED on the board should then

turn on. Next to each LED, there is a text

identifying the component being tested.

4- Once the test sequence is finished, the

configuration of the machine will be

displayed.

5- Press the Prog key.

6- In order to change the machine

configuration, press the Incrementer or

Decrementer key until the required

configuration value is shown in display 1.

7- Press Prog in order to save the

configuration. Its LED turns off.

8- To exit the test mode and save the new

configuration, switch the machine off. If the

lid is closed before exiting the test mode,

the machine will not start. After having

changed the configuration or resetting the

working time counter, you can read the new

value on the corresponding display when

the machine is switched on again.

The electronic board has a function testing

feature as an aid to troubleshooting in the

event of a machine failure.

Execute steps 1 and 2 described in the

previous section. If any component fails to

work during the test, proceed as follows:

-Verify that the component is connected

correctly and is energised. If this is OK and

the component still fails, replace it by a new

8

EN

Vacuum

pressure

(mbar)

1000 100 50 31,36 20 10 6,09 5 2

Vacuum

pressure (%)

0 90,1 95 96,87 98 99 99,4 99,5 99,8

Temp.

Evaporation

(°C)

100 45 33 25 18 7 0 -2 -13

Page 9

one.

-If the component is not energised, check the

voltage at the output of the electronic board

when the associated LED is on. If there is no

voltage, change the electronical print.

OBSERVATIONS

If, when the machine is in the vacuum cycle,

the sensor detects that the vacuum pressure

does not reach the programmed setpoint,

after a waiting time the cycle is stopped and

changed to the decompression process.

If, upon initiating the decompression process,

the lid does not open, after a time the

decompression electrovalve disconnects to

prevent damage to the valve or to the

electronic board.

Other important indications:

This machine is not designed for use by

people (including children) with reduced

physical, sensory or mental capabilities or

lacking the necessary experience or

knowledge, unless they have received

supervision or instructions from a health and

safety expert.

Children must be supervised to ensure that

they do not play with the device.

Vacuum is a method of natural food

preservation that consists in removing air

from the pack, eliminating oxygen, the

principal food spoilage agent.

Advantages of vacuum-packing

1- Maximum reduction of product wastage.

2- Maximum return from labour hours by

making good use of any idle times

occurring within the week in order to speed

up work and to quicken the process flow in

the kitchen.

3- Rational storage of products in cold rooms:

- Odors will not mix up.

- Products can be labelled, which facilitates

the turnover of raw materials.

- Improvement of inventory control, since

anything to be purchased at a given time

can be determined with greater accuracy.

4- Exploitation of the best-to-buy days:

- Shopping can be made when prices are

lower.

- Less travels are needed.

5- Less washing-up.

Packing of cured products (sausages, hams,

etc.)

These per se durable products can see their

shelf-life at least doubled when vacuumpacked. Vacuum-packing also prevents them

from drying up or losing weight, which would

entail an economic loss. Except for some that

are fragile in texture, these products require

no gas injection.

Packing of cooked food

This concerns such food as roast meats,

stews, cannelloni, etc. Once cooked, these

products must be cooled down to the core

from +65ºC to +10ºC in less than two hours,

in order to prevent microorganisms from

developing.

Vacuum-packing is perhaps the most practical

method of maintaining traditional cooking

with these advantages:

- Easy food processing, without risk of

product spoilage.

- Longer product life.

Cooking of vacuum-packed food

Put food into a tight and heat-resistant

container. Remove any air from the inside,

seal the container and heat it to cook the food

inside. Cooking is done at low temperatures

(65ºC to 100ºC), producing a pasteurising

effect. This process has many advantages.

Indeed, among others:

- it maintains the nutritional values.

- It safeguards hygiene, as there is less

handling.

- It reduces weight loss, by preventing

evaporation and drying.

- It allows rational work planning. Food

processing and cooking outside service

hours; preparation of banquets in advance,

etc.

- It increases the storage time.

Food must be cooled down immediately after

cooking, in order to stop the cooking process

and to prevent the growth of microorganisms.

Cooling is achieved with a temperature

reducer.

Refrigerated foods: Temperature at the core

of the product must descend from +65ºC to

+10ºC in less than 2 hours.

Frozen foods: Temperature at the core of the

product must descend from +65ºC to -18ºC in

less than 4.5 hours..

Thereafter, food is to be kept at a temperature

of 0ºC to 3ºC as for refrigerated dishes and of

-18ºC if frozen.

When so-packed food is to be prepared to be

savoured, the reconstitution process must

start immediately after taking the pack out of

the fridge or freezer. Basically, there are three

reconstitution techniques: the low-pressure

steam oven, a bain-marie, and a microwave

oven. In the first two cases, food can be

reconstituted within their packing, while the

bag must be perforated or removed for

reconstitution in a microwave oven, so that

steam can escape without the bag bursting.

Any reconstituted product that is not

consumed may not be stored again.

Refrigerated food should not be stored for

more than 6-21 days.

Gas-packing

The process consists in replacing the air

surrounding food in a bag by a gas mixture in

a proportion different to the air quantity, with

a double objective:

- to prolong the life of food without additives

or preservatives, by inhibiting degradation

processes that develop during storage; and

- to prevent the crushing of products like

salads, bread rolls, etc.

Mainly three gases or their mixtures are used:

O2, CO2 and N2. As a general guide, it can be

assumed that a greater (controlled)

concentration of CO2 increases the product

life, while a given amount of N2 prevents the

container of quick metabolising food from

breaking and a small quantity of O2 ensures

that some types of food keep their good

condition and aspect.

It is recommended that specialist gas

manufacturers should be consulted on what

combination of gases is adequate for a given

product.

Freezing of vacuum-packed food.

Conventional freezing techniques allow

keeping the product, but not all of its

qualities. Freezing vacuum-packed food has

many advantages:

- No external frostbiting

- No surface frosting

- No loss of taste or aroma

- No drying

- No oxidation of fats

THE BASICS OF VACUUM-PACKING TECHNOLOGY

9

EN

Page 10

Hinweise für die CE-Kennzeichnung

Jede einzelne Maschine ist mit folgenden

Angaben gekennzeichnet:

-Name und Anschrift des Herstellers: SAMMIC,

S.L., Basarte, 1, Azkoitia, Gipuzkoa (Spanien).

-"CE" - Zeichen.

-Modellangabe im folgenden Abschnitt.

-Serien-Nr. auf dem Garantieschein und in der

Konformitätserklärung.

MODELLE

Dieses Handbuch enthält die Beschreibung für

die Aufstellung, den Betrieb und die Wartung der

Vakuum-Verpackungsmaschinen mit

Sensorsteuerung:

• Tischmodelle: SV-306S, SV-310S, SV-410S, SV-

420S, SV-520S

• Ständermodelle: SV-604S, SV-606S, SV-806S,

SV-810S.

· Modelle mit Schwenkglocke: SV-6100, SV-6160

Die Referenz des Modells und seine Merkmale sind

auf dem Typenschild der Maschine angebracht.

Diese Verpackungsmaschinen sind entsprechend

den Europäischen Richtlinien 89 / 392 / EWG, 93 /

68 EWG, 73 / 23 / EWG und der NSF Vorschrift für

Gesundheit und Hygiene konstruiert und gebaut

worden.

AUFSTELLUNG

Um die bestmögliche Leistung und eine lange

Lebensdauer der Maschine sicherzustellen

befolgen Sie bitte genau die Hinweise dieser

Betriebsanleitung.

Standort

Die Maschine muss einwandfrei nivelliert

aufgestellt werden. Um Schäden zu vermeiden,

darf die Maschine niemals auf einer ihrer

Seitenflächen abgestellt werden.

Installieren Sie die Tischmodelle auf einer

ebenen Fläche, denn die Füße sind aus

gleitfähigem Material hergestellt, damit man die

Maschine mühelos verschieben und so die

Aufstellfläche besser reinigen kann.

Elektrischer Anschluss

1. E

IGENSCHAFTEN DER MASCHINE

- Die Maschinen für Einphasenstrom werden für

eine Spannung von 230 V geliefert.

- Die Maschinen für Drehstrom werden für eine

Spannung von 230 V oder 400 V

(angeschlossen an 400 V) geliefert.

Prüfen Sie vor dem Anschluss der

Verpackungsmaschine an das Netz, ob die

Netzspannung mit dem auf dem Typenschild des

Gerätes angegebenen Wert übereinstimmt.

Zum Spannungswechsel (nur Maschinen mit

Dreiphasenmotor):

1. Transformatoren an die geeignete Spannung,

wie auf der Anschlussleiste angegeben,

anschließen.

2. Falls erforderlich die Anschlüsse am Motor

gemäß den Angaben am Klemmenkasten

ändern.

3. Falls erforderlich das Thermorelais wie auf

dem Schaltplan angegeben einstellen.

2. E

IGENSCHAFTEN DES KABELS

Die SAMMIC-Verpackungsmaschinen sind mit

einem 1,5 m langen thermoplastisch

beschichteten Kabel bestückt.

DIE MASCHINE MUSS UNBEDINGT GEERDET

WERDEN. Der Erdungsdraht der Maschine ist

entsprechend gekennzeichnet. Außerdem

besitzt das Gerät eine externe Schraube für den

Anschluss an ein System mit Erdpotenzial.

- Maschinen mit Dreiphasenmotor: Sehen Sie

eine Wandsteckdose mit thermo-magnetischem

Schutzschalter und Fehlerstromschutz mit

3P+N+T, 20 A und einen wasserdichten

Stecker für das Netzkabel der

Verpackungsmaschine vor.

- Maschinen mit Einphasenmotor: Sehen Sie eine

Wandsteckdose mit thermo-magnetischem

Schutzschalter und Fehlerstromschutz mit

2P+T, 20 A vor. Der Stecker des Netzkabels

muss zugänglich sein.

Vor der Ausführung von Reparaturarbeiten ist

das Gerät durch Ausschalten des

Leitungsschutzschalters oder Ziehen des

Netzsteckers vom Netz zu trennen.

3. D

REHRICHTUNGSWECHSEL DER VAKUUMPUMPE (nur

bei Dreiphasenmaschinen)

Wenn der Motor der Vakuumpumpe beim

Anlassen der Maschine ein ungewöhnliches

Geräusch abgibt, so ist dies auf die falsche

Drehrichtung des Motors zurückzuführen. Die

Maschine muss in diesem Fall sofort angehalten

und zwei Drähte in der Zuleitung umgewechselt

werden.

INBETRIEBNAHME

Bei den Modellen SV-410S, SV-420S, SV-520S,

SV-600S, SV-800S, und SV-6000 ist die Pumpe

werkseitig mit Öl gefüllt.

Bei den Modellen SV-310S ist die Pumpe über die

zu diesem Zweck vorgesehene Öffnung zu ¾ mit

Öl zu füllen. Zu verwenden ist ein

detergensfreies Öl.

-SAE10 (detergensfrei) für Pumpen bis 20 m3/h.

-AE30 (detergensfrei) für Pumpen mit über 20

m3/h.

Wir empfehlen die Verwendung von

paraffinhaltigen Ölen.

Nach Betätigen des Hauptschalters und vor

Arbeitsbeginn sollte man das Gerät mehrmals im

Leerlauf arbeiten lassen, damit das Öl sich

erwärmen und so ein einwandfreies Vakuum

hergestellt werden kann.

Vakuum über Sensor in %

Bei diesen Modellen werden sämtliche

Funktionen (Programmierung, Vakuum, EdelgasEintritt und Verschweißen) über einen

Mikroprozessor mit einem hochpräzisen Sensor

(0,2 %) gesteuert, der auf zuverlässige und

sichere Art ein Vakuum von bis zu 99,5 %

ermöglicht. Darüber hinaus besteht die

Möglichkeit der Erzeugung eines zeitabhängigen

Extra-Vakuums.

Wichtigste Merkmale

-Schnelle und einfache Programmierung.

-Speicherung von 10 Programmen.

-Automatischer Betriebsstundenzähler der

Maschine mit Ölwechsel-Überwachung.

-Automatische Speicherung des zuletzt

durchgeführten Programms.

-Speicherung der Programme ohne

Einwegbatterie.

-Anzeige jeder im Zyklus ausgeführten Etappe

anhand von LEDs.

-Die Taste “Stop – Weiter Zyklus" unterbricht die

laufende Funktion und aktiviert die nächste

Funktion bis zum Zyklusende.

-VAC-NORM System. Ermöglicht das

Vakuumverpacken der Behältnisse von außen.

-System zur Pumpentrocknung. Empfehlenswert

bei Einsatz der Pumpe zum Verpacken von

Flüssigkeiten, warm zubereiteten Produkten oder

Umgebungen mit hoher Feuchtigkeit.

Technische Beschreibung der Schalttafel

Wenn die Maschine mit dem Hauptschalter

eingeschaltet wird, erscheint hier 2 Sekunden

lang eine Ziffer, die die Konfiguration der

Maschine darstellt. Es kann ebenfalls die

Nummer des gewählten Programms angezeigt

werden (von 0 bis 9).

Wenn die Maschine mit dem Hauptschalter

eingeschaltet wird, erscheint 2 Sekunden lang

eine Ziffer, die die Gesamt-Betriebsstunden der

Vakuumpumpe in Zehnern darstellt. Wenn z.B.

die Zahl 10 angezeigt wird, so sind 100

Betriebsstunden angefallen. Anschließend

können Sie durch Betätigen der entsprechenden

Tasten die Werte für Vakuum, Verschweißen

usw. aufrufen.

-Hiermit kann jeder der auf den beiden

Anzeigen vorhandenen Werte erhöht werden.

Durch Gedrückthalten der Taste ist der

gewünschte Wert schnell erreicht.

-Nach dem Einschalten der Maschine erscheinen

in der Mitte des Displays zwei Striche als

Platzhalter, die angeben, dass keine Funktion

gewählt wurde (Vakuum, Gas oder

Verschweißen). Wenn Sie diese Taste 3 s

gedrückt halten, gelangen Sie in den

Öltrocknungszyklus (Dry oil).

- Hiermit kann jeder der auf den beiden

Anzeigen vorhandenen Werte verringert

werden. Durch Gedrückthalten der Taste ist der

gewünschte Wert schnell erreicht.

- Nach dem Einschalten der Maschine erscheinen

in der Mitte des Displays zwei Striche als

Platzhalter, die angeben, dass keine Funktion

gewählt wurde (Vakuum, Gas oder

Verschweißen). Wenn Sie diese Taste 3 s lang

gedrückt halten, haben Sie Zugriff auf die

Anzeige der Betriebsstunden.

Mit dieser Taste kann der Prozentsatz des

Nach oben – Dry-oil

Nach unten

Vakuum

Anzeige 1

Anzeige 2

10

DE

Page 11

Vakuums zwischen 0 und 99 % gewählt werden.

Die LED dieser Taste leuchtet bei der Wahl des

Vakuum-Prozentsatzes und während der Phase

der Vakuumanwendung auf.

Mit dieser Taste kann man die Zeit für das ExtraVakuum, zwischen 0 und 15 Sekunden,

wählen/auf die Anzeige rufen. Vorbedingung für

diese Option ist das vorherige

Einprogrammieren eines 99%-igen Vakuums. Die

LED dieser Taste leuchtet beim Wählen der ExtraVakuumzeit sowie während der Auspumpphase.

Mit dieser Taste wird der Vakuum-Prozentsatz

auf die Anzeige gerufen, der nach der

Gaseinführung noch in der Kammer verbleibt.

Der Prozentsatz an Gas wird durch Betätigen der

Minus-Taste von 99 bis 0 gewählt. Wenn 20 %

Gas in die Kammer eingeführt werden sollen,

müssen mit der Gas-Taste 80 % programmiert

werden. Dies ist der Druck, der nach dem

Einführen des Gases in der Kammer verbleibt.

Die LED dieser Taste leuchtet beim Wählen des

Restvakuum-% sowie während der

Gaseinführungsphase.

Hiermit wird die Option für Gas

ein- und ausgeschaltet. Wenn bei Drücken der

Taste die LED aufleuchtet, so ist das Gas

eingeschaltet. Andernfalls erlischt die LED und

die Gaszufuhr wird unterbrochen.

Zum Wählen/Anzeigen der Schweißzeit von 0 bis

7 Sekunden. Die LED dieser Taste leuchtet beim

Wählen der Schweißzeit sowie während der

Ausführungsphase.

Zum Wählen/Anzeigen der Zeit der

Softbelüftung von 0 bis 30 Sekunden. Die LED

dieser Taste leuchtet beim Wählen der Zeit sowie

während der Ausführungsphase.

Zum Wählen der Programmnummer.

Diese Taste hat drei Funktionen, je nachdem, ob

der Deckel geöffnet oder geschlossen ist.

Deckel geschlossen → Stop – Weiter Zyklus

Durch Drücken dieser Taste können Sie den

laufenden Betrieb unterbrechen und in die

nächste Zyklusphase übergehen. Durch

wiederholtes Drücken gelangen Sie zum

Zyklusende und der Lufteintritt wird aktiviert.

Deckel offen → VAC-NORM

Wenn Sie bei offenem Deckel auf die Taste

drücken, beginnt die Maschine zu saugen und

stellt an äusseren Behältnissen das Vakuum her.

Ein erneuter Druck auf diese Taste bringt das

Gerät in den Normalbetrieb zurück.

Bei offenem Deckel und der Anzeige “oil” können

Sie die Betriebsstunden der Pumpe

zurücksetzen. Wenn Sie die “Stop”-Taste 3 s lang

gedrückt halten, wird der Betriebsstundenzähler

auf Null zurückgesetzt und der Hinweis “oil”

erlischt.

Programmierung der Funktionen

Die elektronische Einheit ermöglicht das

Speichern von 10 verschiedenen Programmen.

Das Programm 0 ist fest eingestellt und kann

nicht geändert werden.

Zur Ausführung eines Programms ist es

UNBEDINGT ERFORDERLICH, dass der DECKEL

OFFEN ist. Um die verschiedenen Schritte zur

Programmierung zu beschreiben, wird als

Beispiel ein mögliches Programm gewählt:

1. Drücken Sie auf die Taste Prog: Die LED der

Taste leuchtet auf. Drücken Sie nun auf die

Plus- oder die Minus-Taste bis auf der Anzeige

1 der Wert 4 erscheint.

2. Drücken Sie auf die Taste Vakuum in %; die

LED dieser Taste und die LED % auf der

Anzeige 2 leuchten auf und dies bedeutet,

dass in % programmiert wird. Anschließend

drücken Sie bitte auf die Plus-Taste, bis Sie bei

99 angelangt sind. Dies ist der gewählte

Vakuum-Prozentsatz.

3. Drücken Sie auf die Taste Extra Vakuum; es

leuchtet nun die LED dieser Taste und die LED

Seg auf der Anzeige 2. Drücken Sie nun auf

die Plus- oder auf die Minus-Taste, bis auf der

Anzeige 2 der Wert 6 erscheint. Er stellt die

Zeit in Sekunden dar, die das Erzeugen des

Extra-Vakuums dauern soll.

4. Drücken Sie die Taste für den Gaseintritt

(oben): die LEDs dieser Taste leuchten.

Drücken Sie nun auf die Plus- oder auf die

Minus-Taste, bis auf der Anzeige 2 der Wert

79 erscheint. Er stellt den Prozentsatz an

Vakuum dar, der nach dem Einführen des

Gases (20 %) noch in der Kammer verbleibt.

5. Drücken Sie auf die Taste Gas (unten); wenn

die LED leuchtet bedeutet dies, dass die

Option bereits aktiviert ist. Wenn wir erneut

die Taste betätigen, so erlischt die LED und

die Option wird momentan deaktiviert, so

dass - auch wenn ein Prozentsatz an Gas

einprogrammiert ist - kein Gas mehr eintreten

kann, bis die Option wieder aktiviert worden

ist.

6. Drücken Sie auf die Taste Schweißung: Es

leuchtet nun die LED dieser Taste und die LED

Seg auf der Anzeige 2. Drücken Sie nun auf

die Plus- oder auf die Minus-Taste, bis auf der

Anzeige 2 der Wert 3,5 erscheint. Er stellt die

Zeit in Sekunden dar, die das Verschweißen

des Beutels dauern soll.

7. Drücken Sie auf die Taste Softbelüftung: Es

leuchtet nun die LED dieser Taste und die LED

Seg auf der Anzeige 2. Drücken Sie nun auf

die Plus- oder auf die Minus-Taste, bis auf der

Anzeige 2 der Wert 8 erscheint. Er stellt die

Zeit in Sekunden dar, die der langsame Eintritt

von Luft in die Kammer dauern soll.

8. Wenn sämtliche Werte eingegeben worden

sind und zu irgendeinem Zeitpunkt einer der

Werte verändert werden soll, so genügt es, auf

die entsprechende Taste und anschließend

auf die Plus- oder Minus-Taste zu drücken, bis

der gewünschte neue Wert erreicht ist.

9. Sobald Sie sämtliche Programmwerte

festgelegt haben, schließen Sie bitte sofort

den Deckel. Das Programm wird dann

automatisch gespeichert.

Achtung: Dieser letzte Schritt ist unerlässlich,

damit das Programm in den Speicher des

Mikroprozessors aufgenommen wird.

Der Zyklus beginnt automatisch beim Schließen

des Deckels. Im Verlauf des Zyklus leuchten

nach und nach die LEDs der einzelnen Tasten

auf, so dass man genau verfolgen kann, in

welcher Etappe des Zyklus sich die Maschine

jeweils befindet.

VAC-NORM FUNKTION

Die Funktion “VAC-NORM“ ermöglicht die

Vakuumerzeugung in Verpackungsschalen. Sie

benötigen hierzu das entsprechende VACNORM-Set, in dem ein Schlauch und ein Adapter

für den Anschluss an die Kammer der

Verpackungsmaschine enthalten sind.

1-Bevor Sie die VAC-NORM Funktion einschalten

befestigen Sie bitte den Adapter und den

Schlauch an der Ansaugvorrichtung der

Maschine.

2-Zum Einschalten der VAC-NORM Funktion

drücken Sie bitte bei offenem Deckel auf die

Taste STOP. Das Gerät beginnt dann sofort zu

saugen.

3-Stecken Sie das freie Schlauchende in die

Schale. Nun wird die Luft aus der Schale

abgesaugt. Der Vakuumsensor gibt den jeweils

vorhandenen Vakuumgrad an. Nehmen Sie den

Schlauch von der Schale ab, wenn das

gewünschte Vakuum erreicht ist.

4-Zur Rückkehr in den Normalbetrieb genügt ein

weiterer Druck auf STOP oder das Ausschalten

des Gerätes.

Hinweis: Schalten Sie die VAC-NORM Funktion

nach dem Gebrauch möglichst sofort wieder aus,

denn sonst würde das Gerät ständig weiter Luft

ansaugen und die Pumpe unnötig belasten. Falls

das Abschalten nicht manuell erfolgt, schaltet

die Steuerkarte die Pumpe automatisch ab.

ÖLTROCKNUNG

Auf dem Display wird “do” für die Öltrocknung

(“dry oil”) angezeigt, wenn nach dem Einschalten

der Maschine über den Hauptschalter die

Anzeige der zwei zentralen Striche erscheint und

die "Nach oben"-Taste 3 s lang gedrückt

gehalten wird.

Wird der Hinweis “do” bei geschlossenem Deckel

angezeigt, beginnt der Öltrocknungszyklus, der

15 Minuten dauert.

Programm

Stop – Weiter Zyklus

Gas

Gas on/off

Verschweißen

Softbelüftung

Schweissung: 3,5 s

Vakuum: 99 %

Softbelüftung

: 0 s

Gas: 0 %

Schweissung: 3 s

Vakuum: 99 % 99+: 0

Sek

PROGRAMM

4

Softbelüftung:

8 s

99+: 6

Sek.

Gas: 20 %

Extra Vakuum

11

DE

Page 12

Während es Zyklus blinken der Hinweis “do” (in

Minuten) und die Zeit bis Zyklusende.

ABTRENNEN DES BEUTELS

Die Stäbe mit dem Faden zum Abtrennen der

Beutel werden als Sets mitgeliefert.

Der Einbau erfolgt, indem man den Schweißstab

durch den Stab mit dem Schneidfaden ersetzt.

Außerdem muss eines der Kabel im

Schweißungstransformator an die im

Schaltschema angegebene Spannung

angeschlossen werden.

Zum Abtrennen des Beutels muss man nur auf

der Kontrollplatte die geeignete Schweißzeit

programmieren. Nach dem Verschweißen des

Beutels trennt man diesen von Hand an der mit

dem Schneidfaden gekennzeichneten Linie ab.

BENUTZUNG UND WARTUNG

Wichtiger Hinweis:

- Wichtiger Hinweis: Produkte nicht warm