Rosemount 8732EM Magnetischinduktives Durchflussmesssystem mit Elektronikversion 4 Manuals & Guides [de]

Page 1

Kurzanleitung

00825-0105-4444, Rev. AA

Februar 2014

Rosemount 8732EM Magnetischinduktives Durchflussmesssystem mit

Elektronikversion 4

Page 2

Kurzanleitung

WARNUNG

Februar 2014

HINWEIS

Dieses Dokument enthält grundlegende Richtlinien für die Installation des

Rosemount

4. Detaillierte Anweisungen für Konfiguration, Diagnose, Wartung, Service, Installation oder

Störungsanalyse und -beseitigung finden Sie in der Betriebsanleitung für das

Rosemount 8732EM Magnetisch-induktive Durchflussmesssystem mit Elektronikversion 4

(Dok.-Nr. 00809-0105-4444). Die Betriebsanleitung und diese Kurzanleitung sind außerdem

in elektronischer Form über www.rosemount.com erhältlich.

Nichtbeachtung dieser Richtlinien zur Installation kann zu schweren oder tödlichen

Verletzungen führen:

Installations- und Serviceanleitungen sind nur von geschulten Personal anzuwenden. Führen

Sie keine Arbeiten aus, die nicht in der Betriebsanleitung beschrieben sind, es sein denn, sie

sind qualifiziert.

Stellen Sie sicher, dass die Installation auf sichere Weise durchgeführt wird und der

Betriebsumgebung entspricht.

Sofern die Installation in explosionsgefährdeten Umgebungen (explosionsgefährdete,

klassifizierte oder Ex-Bereiche) erfolgt, muss sichergestellt sein, dass die Gerätezertifizierung

und die Installationspraktiken der jeweiligen Umgebung entsprechen.

Ein Rosemount 8732EM Messumformer darf nicht mit einem Messrohr, das nicht von

Rosemount ist, in einer explosionsgefährdeten Atmosphäre angeschlossen werden.

Die nationalen, lokalen und für die Anlage relevanten Normen sind zu befolgen, um

Messumformer und Messrohr ordnungsgemäß zu erden. Die Erdung muss von der Erdung

des Prozesses getrennt sein.

Rosemount Magnetisch-induktive Durchflussmesssysteme, die mit einer optionalen

Sonderlackierung oder nicht-metallischen Kennzeichnungsschildern bestellt werden, sind

u.U. anfällig für elektrostatische Entladungen. Zur Vermeidung elektrostatischer

Aufladungen das Gehäuse des Durchflussmessgerätes nicht mit einem trockenen Tuch

abreiben und nicht mit Lösungsmitteln reinigen.

®

8732EM Magnetisch-induktiven Durchflussmesssystems mit Elektronikversion

2

Page 3

Februar 2014

Kurzanleitung

HINWEIS

Die Auskleidung des Messrohrs ist vorsichtig zu handhaben. Keine Gegenstände zum Zweck

von Hub- oder Hebelbewegungen in das Messrohr einführen. Schäden an der Auskleidung

können das Messrohr funktionsunfähig machen.

Metall- oder Spiraldichtungen sollten nicht verwendet werden, da sie die Auskleidung des

Messrohrs beschädigen. Wenn Metall- oder Spiraldichtungen für die Anwendung erforderlich

sind, muss ein Auskleidungsschutz verwendet werden. Die Auskleidungsenden schützen,

falls das Messrohr häufig ausgebaut werden muss. Hierfür können entsprechende

Schutzhülsen an den Messrohrenden angebracht werden.

Das korrekte Festziehen der Flanschschrauben ist äußerst wichtig, um den

ordnungsgemäßen Betrieb und eine hohe Lebensdauer des Messrohrs zu gewährleisten. Alle

Schrauben müssen entsprechend der angegebenen Reihenfolge auf das angegebene

Drehmoment angezogen werden. Nichtbeachtung dieser Anweisungen kann zu schweren

Schäden an der Auskleidung des Messrohrs führen und den Austausch des Messrohrs

erforderlich machen.

In Fällen, in denen Hochspannung/Starkstrom nahe am Einbauort des Messsystems

vorhanden ist, sind entsprechende Maßnahmen zum Schutz des Messsystems vor

Streuspannung/-strom zu treffen. Andernfalls kann das Messsystem beschädigt werden und

der Messumformer ausfallen.

Vor Schweißarbeiten am Rohr alle elektrischen Anschlüsse von Messrohr und Messumformer

vollständig abklemmen. Das Messrohr wird am besten geschützt, indem es von der

Rohrleitung entfernt wird.

Inhalt

Installation des Messumformers . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 4

Handhabung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 8

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 9

Installation des Messrohrs . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 11

Erdungsanschluss des Prozesses . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 19

Verdrahtung des Messumformers . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 21

Basiskonfiguration . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 31

Produkt-Zulassungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 36

3

Page 4

Kurzanleitung

Schritt 1: Installation des Messumformers

Der Einbau des Rosemount Magnetisch-induktiven Durchflussmesssystems

umfasst sowohl detaillierte mechanische als auch elektrische

Installationsverfahren.

Vor der Installation des Rosemount 8732EM Magnetisch-induktiven

Durchflussmesssystems sollten diverse Schritte ausgeführt werden, um den

Installationsprozess zu vereinfachen:

Für die jeweilige Anwendung geltende Optionen und Konfigurationen

identifizieren

Mechanische, elektrische und Umgebungsanforderungen berücksichtigen

1.1 Optionen und Konfigurationen identifizieren

Die typische Installation des 8732EM beinhaltet den Anschluss der

Spannungsversorgung, den Anschluss des 4–20 mA Ausgangs und den Anschluss

der Messrohrspulen und Elektroden. Andere Anwendungen können eine oder

mehrere der folgenden Konfigurationen oder Optionen erfordern:

Impulsausgang

Binärausgang

Binäreingang

HART Multidrop Kommunikation

Hardware Steckbrücken/Schalter

Die Elektronikplatine des 8732EM ist mit vom Anwender wählbaren Hardware

Schaltern ausgestattet. Diese Schalter dienen zur Einstellung von

Alarmverhalten, interner/externer Spannungsversorgung der Analogausgänge,

interner/externer Spannungsversorgung der Impulse und Messumformer

Schreibschutz. Die werkseitige Standardkonfiguration dieser Schalter ist wie

folgt:

Februar 2014

Alarmverhalten Hoch

Interne/externe Spannungsversorgung

der Analogausgänge

Interne/externe Spannungsversorgung

der Impulse

1

1

Messumformer Schreibschutz

1. Für Elektroniken mit eigensicheren Analog- und Impulsausgängen muss die Spannungsversorgung

extern erfolgen. In dieser Konfiguration sind die beiden Hardware Schalter nicht verfügbar.

Intern

Extern

Aus

Die Einstellung der Hardware Schalter muss für die meisten Anwendungen nicht

geändert werden. Ist die Änderung der Schaltereinstellungen erforderlich, bitte

die in der Betriebsanleitung des 8732EM beschriebenen Schritte ausführen

3.3.5 Einstellungen der Hardware-Schalter ändern).

(siehe

4

Page 5

Februar 2014

Kurzanleitung

HINWEIS

Zum Ändern der Schalterstellungen ein nicht-metallisches Werkzeug verwenden, um

Beschädigungen am Schalter zu vermeiden.

Alle für die jeweilige Anwendung geltenden Optionen und Konfigurationen

identifizieren. Während der Installation und Konfiguration eine Liste dieser

Optionen zum Nachschlagen bereithalten.

1.2 Mechanische Anforderungen

Der Einbauort von Rosemount 8732EM Messumformern muss ausreichenden

Platz für eine sichere Montage, einfachen Zugang zu Leitungseinführungen, zum

Öffnen der Messumformer Gehäusedeckel und einfache Ablesbarkeit der Anzeige

des Bedieninterface (sofern vorhanden) gewährleisten.

Bei externer Montage des Messumformers (8732EMR

zur Befestigung an einem 50 mm (2 in.) Rohr bzw. einer flachen Oberfläche

mitgeliefert (siehe Abbildung 1).

HINWEIS

Wenn ein Rosemount 8732EM separat vom Messrohr installiert wird, unterliegt er

möglicherweise keiner der Beschränkungen, die ggf. für das Messrohr gelten.

Integriert montiertes Messumformergehäuse drehen

Das Messumformergehäuse kann durch Entfernen der vier Befestigungsschrauben an der Unterseite des Gehäuses in Schritten von 90° am Messrohr

gedreht werden. Das Gehäuse um nicht mehr als 180° in jede Richtung drehen.

Vor dem Festziehen sicherstellen, dass die Kontaktflächen sauber sind, der

O-Ring in der Nut sitzt und zwischen Gehäuse und Messrohr kein Abstand

vorhanden ist.

xxx) wird ein Montagehalter

5

Page 6

Kurzanleitung

1/2-14 NPT

BEDIENINTERFA CE

GEHÄUSEDECKEL

1/2-14 NPT

78,0

[3,07]

224,0

[8,81]

190,0

[7,49]

164,6

[6,48]

49,0

[1,94]

128

[5,0]

76,2

[3,00]

128

[5,0]

87,0

[3,43]

280,0

[11,02]

130

[10,5]

50,0

[1,97]

164,6

[6,48]

68,8

[2,71]

148,0

[5,82]

BEFESTIGUNGSSCHRAUBEN

Abbildung 1. Maßzeichnung für den Rosemount 8732EM

Februar 2014

HINWEIS

*Standard Leitungseinführungen 1/2 in. NPT. Wenn ein alternativer Gewindeanschluss

erforderlich ist, müssen Gewindeadapter verwendet werden.

1.3 Elektrische Anforderungen

Vor dem Herstellen der elektrischen Anschlüsse am Rosemount 8732EM die

nationalen, lokalen und für die Anlage relevanten Richtlinien für die

Elektroinstallation beachten. Sicherstellen, dass Spannungsversorgung,

Kabelverschraubungen und weiteres erforderliches Zubehör diesen Richtlinien

entsprechen.

Sowohl extern als auch integriert montierte Rosemount 8732EM Messumformer

erfordern eine externe Spannungsversorgung und müssen an eine geeignete

Spannungsquelle angeschlossen werden.

6

Page 7

Februar 2014

Kurzanleitung

Tabelle 1. Elektrische Daten

Rosemount 8732EM Durchflussmessumformer

Eingangsleistung 90-250 VAC, 0,45 A, 40 VA

Impulskreis Interne Spannungsversorgung (aktiv): Ausgänge bis zu 12 VDC,

4-20 mA Ausgangskreis Interne Spannungsversorgung (aktiv): Ausgänge bis zu 25 mA, 24 VDC,

Um 250 V

Spulenerregerausgang 500 mA, max. 40 V, max. 9 W

Spulenerregereingang 500 mA, max. 40 V, max. 20 W

Elektrodenkreis 5 V, 200 mA, 1 mW

1. Bereitgestellt durch den Messumformer

12-42 VDC, 1,2 A, 15 W

12,1 mA, 73 mW

Externe Spannungsversorgung (passiv): Eingang bis zu 28 VDC,

100 mA, 1 W

600 mW

Externe Spannungsversorgung (passiv): Eingang bis zu 25 mA, 30 VDC,

750 mW

Rosemount 8705-M und 8711-M/L Messrohr

1

1.4 Umgebungsanforderungen

Übermäßige Wärme und Vibrationen vermeiden, um die maximale Lebensdauer

des Messumformers zu gewährleisten. Typische Problembereiche:

Rohrleitungen mit starker Vibration bei integriert montierten

Messumformern

Installationen in tropischen/wüstenähnlichen Umgebungen mit direkter

Sonneneinstrahlung

Außeninstallationen in arktischen Umgebungen

Extern montierte Messumformer können in der Messwarte installiert werden, um

die Elektronik vor rauen Umgebungsbedingungen zu schützen und einfachen

Zugriff für Konfiguration oder Service zu gewährleisten.

7

Page 8

Kurzanleitung

13 bis 100 mm (1/2 in. bis 4 in.) Messrohre

Messrohre ab 125 mm (5 in.)

Schritt 2: Handhabung

Alle Teile vorsichtig handhaben, um Schäden zu vermeiden. Das System wenn

möglich in der originalen Versandverpackung an den Einbauort bringen.

Rosemount Messrohre werden zum Schutz der Auskleidung vor mechanischer

Beschädigung mit Enddeckeln versandt. Bei Messrohren mit PTFE Auskleidung

verhindern die Enddeckel auch die normale Lockerung der Auskleidung. Die

Enddeckel erst unmittelbar vor der Installation entfernen. Siehe

bzgl. ordnungsgemäßer Hebetechnik.

Abbildung 2. Rosemount 8705 Messrohr — Hebevorrichtung

Abbildung 2

Februar 2014

8

Page 9

Februar 2014

5 x Rohrinnendurchmesser

2 x Rohrinnendurchmesser

Durchfluss

Kurzanleitung

Schritt 3: Montage

3.1 Ein- und Auslaufstrecken

Um die spezifizierte Genauigkeit über einen großen Bereich von

Prozessbedingungen sicherzustellen, muss das Messrohr mit mindestens 5 x

geradem Rohrinnendurchmesser im Einlauf und 2 x Rohrinnendurchmesser im

Auslauf installiert werden, jeweils von den Elektroden aus gerechnet (siehe

Abbildung 3).

Abbildung 3. Ein- und Auslaufstrecke — Gerade Rohrinnendurchmesser

Installationen mit reduzierten geraden Rohrstrecken in der Ein- und

Auslaufstrecke sind möglich. Bei Installationen mit reduzierten geraden

Rohrstrecken können sich die absoluten Genauigkeitsmerkmale des Messsystems

verschieben. Die dargestellten Durchflüsse weisen weiterhin eine hohe

Reproduzierbarkeit auf.

3.2 Durchflussrichtung

Das Messrohr ist so zu installieren, dass die Spitze des Durchfluss-Richtungspfeils

in Richtung des Durchflusses durch das Rohr zeigt. Siehe Abbildung 4.

Abbildung 4. Pfeil für Durchflussrichtung

9

Page 10

Kurzanleitung

DURCHFLUSS

DURCHFLUSS

RICHTIG

FALSCH

3.3 Einbauort des Messrohrs

Das Messrohr ist so zu installieren, dass es während des Betriebs stets gefüllt

bleibt. Beim vertikalen Einbau mit Durchflussrichtung von unten nach oben bleibt

der Querschnitt unabhängig vom Durchfluss gefüllt. Horizontaler Einbau sollte

auf tief gelegene Rohrleitungsabschnitte beschränkt werden, die normal immer

gefüllt sind.

Abbildung 5. Ausrichtung des Messrohrs

Februar 2014

3.4 Elektrodenausrichtung

Die Elektroden im Messrohr sind ordnungsgemäß ausgerichtet, wenn die beiden

Messelektroden in der 3 Uhr und 9 Uhr Stellung oder in einem Winkel von 45° zur

Horizontalen positioniert sind (siehe linker Teil von Abbildung 6). Einbaulagen

vermeiden, die die Oberseite des Messrohrs in einem Winkel von 90° zur

Vertikalen positionieren (siehe rechter Teil von

Abbildung 6. Montageposition

10

Abbildung 6).

Page 11

Februar 2014

DURCHFLUSS

VOM KUNDEN

BEIGESTELLTE

DICHTUNG

ERDUNGSRING UND

DICHTUNG OPTIONAL

Kurzanleitung

Schritt 4: Installation des Messrohrs

Messrohre in Flanschbauweise

4.1 Dichtungen

Das Messrohr muss an jedem Prozessanschluss mit einer Dichtung versehen werden.

Der Dichtungswerkstoff muss mit dem Prozessmedium und den Betriebsbedingungen

verträglich sein. Auf jeder Seite des Erdungsrings ist eine Dichtung erforderlich

Abbildung 7). Alle anderen Anwendungen (einschließlich Messrohre mit

(siehe

Auskleidungsschutz oder einer Erdungselektrode) erfordern nur eine Dichtung an

jedem Prozessanschluss.

HINWEIS

Metall- oder Spiraldichtungen sollten nicht verwendet werden, da sie die Auskleidung des

Messrohrs beschädigen. Wenn Metall- oder Spiraldichtungen für die Anwendung

erforderlich sind, muss ein Auskleidungsschutz verwendet werden.

Abbildung 7. Anordnung der Dichtungen bei Flanschbauweise

11

Page 12

Kurzanleitung

8 Schrauben

Februar 2014

4.2 Flanschschrauben

Hinweis

Nicht eine Seite zuerst festziehen. Jede Seite gleichzeitig festziehen. Beispiel:

1. Einlaufstrecke, anliegend

2. Auslaufstrecke, anliegend

3. Einlaufstrecke, festziehen

4. Auslaufstrecke, festziehen

Nicht die Einlaufseite anliegend und festziehen und dann die Auslaufseite anliegend und

festziehen. Falls die Schrauben nicht abwechselnd zwischen den Flanschen der Ein- und der

Auslaufstrecke angezogen werden, kann die Auskleidung beschädigt werden.

Die empfohlenen Drehmomentwerte für ASME B16.5 Flansche sind in Tabelle 3

und für EN-Flansche in

des Messrohrs aufgelistet. Wenden Sie sich an den Hersteller, wenn keine

Flanschdruckstufen des Messrohrs aufgelistet sind. Flanschschrauben auf der

Einlaufseite des Messrohrs entsprechend der in

Reihenfolge auf 20 % der empfohlenen Drehmomentwerte festziehen. Das

Verfahren auf der Auslaufseite des Messrohrs wiederholen. Bei Messrohren mit

mehr oder weniger Flanschschrauben die Schrauben auf ähnliche Weise über

Kreuz festziehen. Das gesamte Anzugsverfahren mit 40 %, 60 %, 80 % und 100 %

der empfohlenen Drehmomentwerte wiederholen.

Wenn die Flanschverbindung bei den empfohlenen Drehmomentwerten undicht

ist, können die Schrauben in Schritten von 10 % weiter angezogen werden, bis die

Verbindung dicht ist oder bis der gemessene Drehmomentwert den maximal

zulässigen Drehmomentwert der Schrauben erreicht. Praktische Anforderungen

an die Integrität der Auskleidung führen oft zu bestimmten Drehmomentwerten

für die vollständige Abdichtung der Flanschverbindung, die durch spezielle

Kombinationen von Flanschen, Schrauben, Dichtungen und Messrohr

Auskleidungswerkstoff erreicht werden.

Die Flanschverbindungen nach dem Anziehen der Schrauben auf Leckage prüfen.

Nichtbeachtung der korrekten Anzugsmethoden kann zu schweren Schäden

führen. Messrohr Flanschschrauben müssen 24 Stunden nach der Erstinstallation

nachgezogen werden. Messrohr Auskleidungswerkstoffe können sich im Laufe

der Zeit durch Druck verformen.

Tabelle 4 entsprechend Nennweite und Auskleidungstyp

Abbildung 8 gezeigten

Abbildung 8. Reihenfolge für das Anziehen der Flanschschrauben

12

Page 13

Februar 2014

Vor der Installation den Auskleidungswerkstoff des Messrohrs identifizieren, um

sicherzustellen, dass die empfohlenen Drehmomentwerte angewandt werden.

Tabelle 2. Auskleidungswerkstoff

Fluorpolymer Auskleidungen Andere Auskleidungen

T – PTFE P – Polyurethan

F – ETFE N – Neopren

A – PFA L – Linatex

D – Polyurethan für extreme Bedingungen

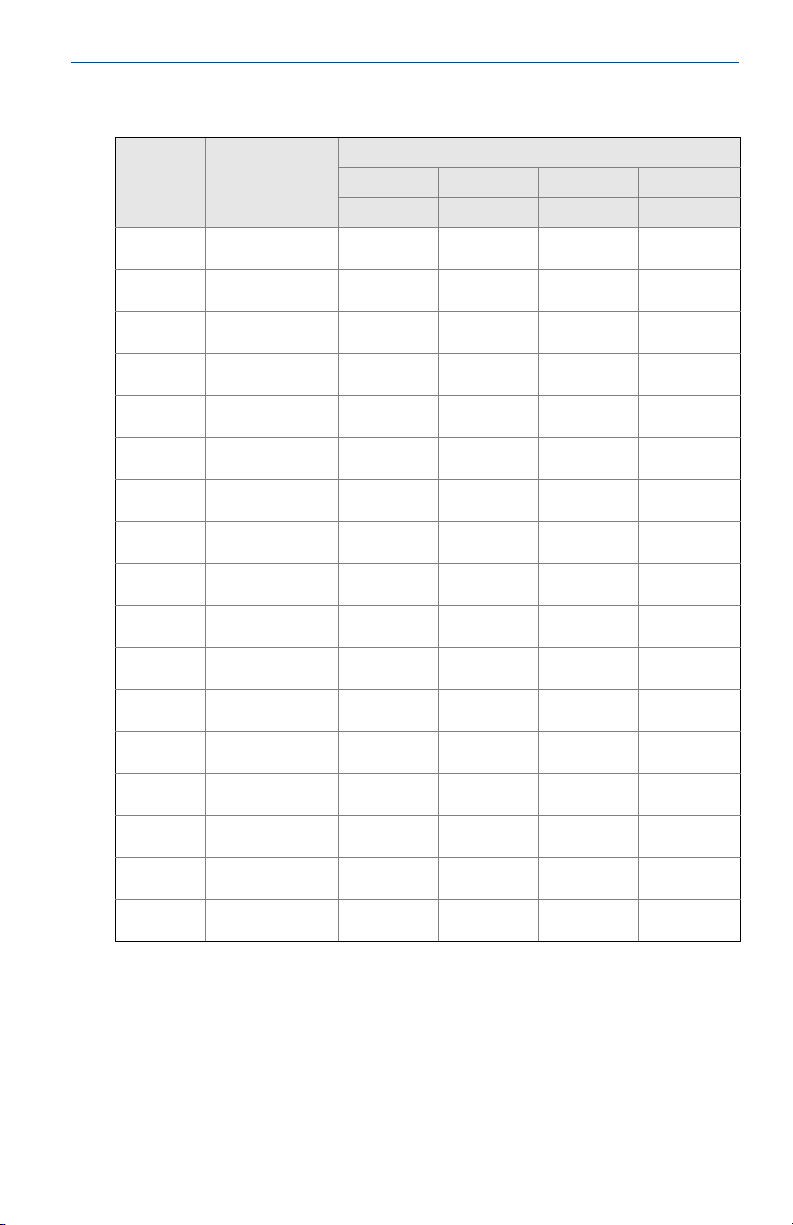

Tabelle 3. Empfohlene Flanschschrauben-Drehmomentwerte für

Rosemount 8705 (ASME)

Fluorpolymer Auskleidungen Andere Auskleidungen

Nennweite

Code

005 15 mm (0,5 in.) 8 8 – –

010 25 mm (1 in.) 8 12 – –

015 40 mm (1,5 in.) 13 25 7 18

020 50 mm (2 in.) 19 17 14 11

025 65 mm (2,5 in.) 22 24 17 16

030 80 mm (3 in.) 34 35 23 23

040 100 mm (4 in.) 26 50 17 32

050 125 mm (5 in.) 36 60 25 35

060 150 mm (6 in.) 45 50 30 37

080 200 mm (8 in.) 60 82 42 55

100 250 mm (10 in.) 55 80 40 70

120 300 mm (12 in.) 65 125 55 105

140 350 mm (14 in.) 85 110 70 95

160 400 mm (16 in.) 85 160 65 140

180 450 mm (18 in.) 120 170 95 150

200 500 mm (20 in.) 110 175 90 150

240 600 mm (24 in.) 165 280 140 250

300

360

Nennweite

1

750 mm (30 in.) 195 415 165 375

1

900 mm (36 in.) 280 575 245 525

Class 150

(lb-ft)

Class 300

(lb-ft)

Class 150

(lb-ft)

Class 300

Kurzanleitung

(lb-ft)

1. Drehmomentwerte gelten für ASME und AWWA Flansche.

13

Page 14

Kurzanleitung

Tabelle 4. Flanschschrauben-Drehmomentwerte und

Belastungsspezifikationen für 8705 (EN 1092-1)

Fluorpolymer Auskleidungen

Nennweite

Code

005

010

015

020

025

030

040

050

060

080

100

120

140

160

180

200

240

Nennweite

15 mm

(0,5 in.)

25 mm

(1 in.)

40 mm

(1,5 in.)

50 mm

(2 in.)

65 mm

(2,5 in.)

80 mm

(3 in.)

100 mm

(4 in.)

125 mm

(5,0 in.)

150 mm

(6 in.)

200 mm

(8 in.)

250 mm

(10 in.)

300 mm

(12 in.)

350 mm

(14 in.)

400 mm

(16 in.)

450 mm

(18 in.)

500 mm

(20 in.)

600 mm

(24 in.)

PN 10 PN 16 PN 25 PN 40

(Nm) (Nm) (Nm) (Nm)

130 90 130 170

100 130 190 250

120 170 190 270

160 220 320 410

220 280 410 610

190 340 330 420

230 380 440 520

290 570 590 850

Februar 2014

10

20

50

60

50

50

50 70

70 100

90 130

14

Page 15

Februar 2014

Tabelle 4. (Forts.) Flanschschrauben-Drehmomentwerte und

Belastungsspezifikationen für 8705 (EN 1092-1)

Andere Auskleidungen

Nennweite

Code

010

015

020

025

030

040

050

060

080

100

120

140

160

180

200

240

Nennweite

25 mm

(1 in.)

40 mm

(1,5 in.)

50 mm

(2 in.)

65 mm

(2,5 in.)

80 mm

(3 in.)

100 mm

(4 in.)

125 mm

(5,0 in.)

150 mm

(6 in.)

200 mm

(8 in.)

250 mm

(10 in.)

300 mm

(12 in.)

350 mm

(14 in.)

400 mm

(16 in.)

450 mm

(18 in.)

500 mm

(20 in.)

600 mm

(24 in.)

PN 10 PN 16 PN 25 PN 40

(Nm) (Nm) (Nm) (Nm)

40 50

50 70

60 90

90 60 90 110

70 80 130 170

80 110 130 180

110 150 210 280

150 190 280 410

130 230 220 280

150 260 300 350

200 380 390 560

Kurzanleitung

20

30

40

35

30

15

Page 16

Kurzanleitung

ERDUNGSRING

(OPTIONAL)

INSTALLATION DER

GEWINDEBOLZEN, MUTTERN

UND UNTERLEGSCHEIBEN

(OPTIONAL)

DISTANZSTÜCK FÜR

SANDWICHBAUWEISE

VOM KUND EN

BEIGESTELLTE

DICHTUNG

VOM KU NDEN

BEIGESTELLTE

DICHTUNG

Einbau der Distanzstücke

Horizontal montierte

Messumformer

Verti kal mon tiert e

Messumformer

O-RING

DURCHFLUSS

Februar 2014

Messrohre in Sandwichbauweise

4.3 Dichtungen

Das Messrohr muss an jedem Prozessanschluss mit einer Dichtung versehen werden.

Der Dichtungswerkstoff muss mit dem Prozessmedium und den

Betriebsbedingungen verträglich sein. Auf jeder Seite des Erdungsrings ist eine

Dichtung erforderlich. Siehe

HINWEIS

Metall- oder Spiraldichtungen sollten nicht verwendet werden, da sie die Auskleidung des

Messrohrs beschädigen.

Abbildung 9. Anordnung der Dichtungen bei Sandwichbauweise

Abbildung 9 unten.

4.4 Ausrichtung

1. Bei den Nennweiten 40 bis 200 mm (1,5 bis 8 in.) sind Distanzstücke zu

2. Die Gewindebolzen von der Unterseite des Messrohrs zwischen die

3. Das Messrohr zwischen den Flanschen positionieren. Sicherstellen, dass die

16

installieren, um die ordnungsgemäße Zentrierung des Messrohrs in

Sandwichbauweise zwischen den Prozessflanschen zu gewährleisten.

Rohrflansche einführen und das Distanzstück in der Mitte des

Gewindebolzens zentrieren. Die empfohlenen Schraubenbohrungen für die

beigestellten Distanzstücke sind in

der Gewindebolzen sind in Tabelle 5 zu finden.

Distanzstücke richtig auf den Gewindebolzen zentriert sind. Bei Installationen

mit Durchflussrichtung von unten nach oben den O-Ring auf den

Gewindebolzen schieben, um das Distanzstück zu fixieren. Siehe

Abbildung 9 dargestellt. Spezifikationen

Abbildung 9. Sicherstellen, dass die Distanzstücke für die Nennweite und

Druckstufe der Prozessflansche geeignet sind. Siehe Tabelle 6.

Page 17

Februar 2014

4. Die restlichen Gewindebolzen, Unterlegscheiben und Muttern anbringen.

5. Die Muttern auf die in Tabelle 7 angegebenen Drehmomentwerte anziehen.

Die Muttern nicht zu fest anziehen, um die Auskleidung nicht zu beschädigen.

Tabelle 5. Spezifikationen der Gewindebolzen

Messrohr Nennweite Spezifikationen der Gewindebolzen

40-200 mm (1,5-8 in.) Kohlenstoffstahl, ASTM A193, Grade B7, Gewindebolzen

Tabelle 6. Auswahltabelle für Rosemount Distanzstücke

Auswahltabelle für Rosemount Distanzstücke

Nennweite

Teilekennzeichnung

0A15 1,5 40 JIS 10K-20K

0A20 2 50 JIS 10K-20K

0A30 3 80 JIS 10K

0B15 1,5 40 JIS 40K

AA15 1,5 40 ASME – 150#

AA20 2 50 ASME – 150#

AA30 3 80 ASME – 150#

AA40 4 100 ASME – 150#

AA60 6 150 ASME – 150#

AA80 8 200 ASME – 150#

AB15 1,5 40 ASME – 300#

AB20 2 50 ASME – 300#

AB30 3 80 ASME – 300#

AB40 4 100 ASME – 300#

AB60 6 150 ASME – 300#

AB80 8 200 ASME – 300#

AB15 1,5 40 ASME – 300#

AB20 2 50 ASME – 300#

AB30 3 80 ASME – 300#

AB40 4 100 ASME – 300#

AB60 6 150 ASME – 300#

AB80 8 200 ASME – 300#

Flanschdruckstufe(in.) (mm)

Kurzanleitung

17

Page 18

Kurzanleitung

Tabelle 6. (Forts.) Auswahltabelle für Rosemount Distanzstücke

Teilekennzeichnung

DB40 4 100 EN 1092-1 – PN10/16

DB60 6 150 EN 1092-1 – PN10/16

DB80 8 200 EN 1092-1 – PN10/16

DC80 8 200 EN 1092-1 – PN25

DD15 1,5 40 EN 1092-1 – PN10/16/25/40

DD20 2 50 EN 1092-1 – PN10/16/25/40

DD30 3 80 EN 1092-1 – PN10/16/25/40

DD40 4 100 EN 1092-1 – PN25/40

DD60 6 150 EN 1092-1 – PN25/40

DD80 8 200 EN 1092-1 – PN40

RA80 8 200 AS40871-PN16

RC20 2 50 AS40871-PN21/35

RC30 3 80 AS40871-PN21/35

RC40 4 100 AS40871-PN21/35

RC60 6 150 AS40871-PN21/35

RC80 8 200 AS40871-PN21/35

Nennweite

Bei der Bestellung eines Distanzstücksatzes (3 Distanzstücke)

Teilenr. 08711-3211-xxxx und die oben aufgeführte Teilekennzeichnung

angeben.

Februar 2014

Flanschdruckstufe(in.) (mm)

4.5 Flanschschrauben

Messrohre in Sandwichbauweise erfordern Gewindebolzen. Anzugsreihenfolge

siehe Abbildung 8 auf Seite 12. Die Flanschverbindungen nach dem Anziehen

der Flanschschrauben stets auf Leckage prüfen. Alle Messrohr Flanschschrauben

müssen 24 Stunden nach der Erstinstallation nachgezogen werden.

Tabelle 7. Rosemount 8711 Messrohr — Drehmomentwerte

Nennweite Code Nennweite lb-ft Nm

015 40 mm (1,5 in.) 15 20

020 50 mm (2 in.) 25 34

030 80 mm (3 in.) 40 54

040 100 mm (4 in.) 30 41

060 150 mm (6 in.) 50 68

080 200 mm (8 in.) 70 95

18

Page 19

Februar 2014

Kurzanleitung

Schritt 5: Erdungsanschluss des Prozesses

In den Abbildungen 10 bis 13 werden nur Erdungsanschlüsse des Prozesses

gezeigt. Anschlüsse für Schutzerde sind als Teil der Installation erforderlich,

werden in diesen Abbildungen aber nicht gezeigt. Die nationalen, lokalen und für

die Anlage relevanten Normen für die Schutzerdung befolgen.

Tabelle 8 verwenden, um die Erdungsoption für die jeweilige Installation

auszuwählen.

Tabelle 8. Erdung des Prozesses

Rohrleitungsty p Erdungsbänder Erdungsringe Referenzelektrode Auskleidungsschutz

Leitende

Rohrleitung ohne

Auskleidung

Leitende

Rohrleitung mit

Auskleidung

Nicht leitende

Rohrleitung

* Erdungsring, Referenzelektrode und Auskleidungsschutz sind für die Prozesserdung nicht erforderlich.

Erdungsbänder wie in Abbildung 10 sind ausreichend.

Siehe

Abbildung 10

Ungenügende

Ungenügende

Hinweis

Bei einigen größeren Nennweiten ist das Erdungsband bereits nahe des Flansches am Messrohr

angebracht.

Erdungsoptionen für den Prozess

Siehe

Abbildung 11

Erdung

Erdung

Siehe

Abbildung 11

Siehe

Abbildung 12

Siehe

*

Abbildung 13*

Siehe

Abbildung 10

Nicht empfohlen Siehe Abbildung 12

Siehe Abbildung 11

Siehe Abbildung 11

*

Abbildung 10. Erdungsbänder in leitenden Rohrleitungen ohne Auskleidung

oder Referenzelektrode in Rohrleitungen mit Auskleidung

19

Page 20

Kurzanleitung

ERDUNGSRINGE ODER

AUSKLEI DUNGSSCHUT Z

ERDUNGSRINGE ODER

AUSKLE IDUNGSSC HUTZ

Abbildung 11. Erdung mit Erdungsringen oder Auskleidungsschutz in

leitenden Rohrleitungen

Abbildung 12. Erdung mit Erdungsringen oder Auskleidungsschutz in nicht

leitenden Rohrleitungen

Februar 2014

Abbildung 13. Erdung mit Referenzelektrode in leitenden Rohrleitungen

ohne Auskleidung

20

Page 21

Februar 2014

Kurzanleitung

Schritt 6: Verdrahtung des Messumformers

In diesem Abschnitt wird beschrieben, wie die Verdrahtung zwischen

Messumformer und Messrohr, 4–20 mA Ausgang und Spannungsversorgung

hergestellt wird. Informationen über Leitungseinführungen, Kabelanforderungen

und Trenneinrichtungen sind in den folgenden Abschnitten zu finden.

Siehe Schaltplan 08732-1504 auf den Seiten 38-39 bzgl. der Messrohr

Anschlussschemata.

Siehe Installationszeichnung 08732-2062 auf den Seiten 40-44 bzgl.

FM-zertifizierter Ex-Bereiche.

6.1 Leitungseinführungen und -anschlüsse

Die Standard Leitungseinführungen für Messumformer und Messrohr sind

1/2 in. NPT. Gewindeadapter sind im Lieferumfang von Geräten enthalten, die

mit M20 Leitungseinführungen bestellt werden. Die Leitungsanschlüsse müssen

in Übereinstimmung mit nationalen, lokalen oder betrieblichen Vorschriften für

die Elektroinstallation vorgenommen werden. Nicht verwendete

Leitungseinführungen müssen mit entsprechenden zertifizierten Stopfen

verschlossen werden. Bei Installationen von Messrohren, die die Schutzart IP68

erfordern, müssen die Kabelverschraubungen, -leitungen und Blindstopfen

ebenfalls der Schutzart IP68 entsprechen. Die für den Versand angebrachten

Kunststoffstopfen bieten keinen ausreichenden Schutz.

6.2 Leitungseinführungen

Bei Installationen mit einem eigensicheren Elektrodenkreis ist ein separater

Kabelkanal für das Spulen- und Elektrodenkabel erforderlich. Siehe Zeichnung

08732-2062 auf den Seiten 40-44.

Bei Installationen mit nicht eigensicherem Elektrodenkreis oder bei

Verwendung des Kombinationskabels kann für den Spulenantrieb und das

Elektrodenkabel ein einzelner dedizierter Kabelkanal zwischen Messrohr und

extern montiertem Messumformer akzeptabel sein. Die Bündelung von

Kabeln von anderen Geräten in einem einzelnen Kabelkanal verursacht

möglicherweise Störungen und Rauschen im System. Siehe

Elektrodenkabel dürfen nicht zusammen mit bzw. nicht im gleichen

Kabelkanal wie Spannungsversorgungskabel verlegt werden.

Ausgangskabel dürfen nicht zusammen mit Spannungsversorgungskabeln

verlegt werden.

Leitungseinführungen entsprechend der Kabel auswählen, die durch das

Durchflussmessgerät geführt werden.

Abbildung 14.

21

Page 22

Kurzanleitung

ELEKTRODE

SPULE

AUSGANG

AUSGANG

SPANNUNGSVERSORGUNG

IMS-Kabel

08732-0179-0003

Buchsenmodul

08732-CSKT-0001

Abbildung 14. Bewährtes Verfahren für Kabelverdrahtung und -verlegung

6.3 Messrohr an Messumformer anschließen

Integriert montierte Messumformer

Integriert montierte Messumformer, die mit einem Messrohr bestellt werden,

werden zusammengebaut und mittels Verbindungskabel verdrahtet

ausgeliefert. (Siehe

Management gelieferte Buchsenmodul oder das IMS-Kabel verwenden.

Bei Austausch-Messumformern das vorhandene Verbindungskabel des

Original-Messumformers verwenden. Austauschkabel sind ebenfalls erhältlich.

Abbildung 15.) Nur das von Emerson Process

Februar 2014

22

Abbildung 15. Verbindungskabel

Extern montierte Messumformer

Kabelsätze sind als individuelle Kabel oder als Kombination von Spulen- und

Elektrodenkabeln erhältlich. Externe Kabel können unter Angabe der in

Tabelle 9 gezeigten Satznummer direkt von Rosemount bestellt werden.

Teilenummern alternativer Alpha-Kabel sind ebenfalls angegeben. Bei der

Bestellung der Kabel die entsprechende Kabellänge angeben. Individuelle Kabel

müssen die gleichen Kabellängen aufweisen.

Beispiel: 25 ft. = Menge (25) 08732-0065-0001

Page 23

Februar 2014

Tabelle 9. Kabelsätze

Individuelle Kabelsätze

Kurzanleitung

Standardtemperatur (-20 °C bis 75 °C)

Kabelsatz Nr. Individuell

08732-0065-0001

(feet)

08732-0065-0002

(Meter)

08732-0065-0003

(feet)

08732-0065-0004

(Meter)

Kabelsatz Nr. Individuell

08732-0065-1001

(feet)

08732-0065-1002

(Meter)

08732-0065-1003

(feet)

08732-0065-1004

(Meter)

Satz, individuelle Kabel,

Standardtemperatur Spule

+ Elektrode

Satz, individuelle Kabel,

Standardtemperatur Spule

+ Elektrode

Satz, individuelle Kabel,

Standardtemperatur Spule

+ eigensichere Elektrode

Satz, individuelle Kabel,

Standardtemperatur Spule

+ eigensichere Elektrode

Erweiterter Temperaturbereich (-50 °C bis 125 °C)

Satz, individuelle Kabel,

erw. Temp. Spule + Elektrode

Satz, individuelle Kabel,

erw. Temp. Spule + Elektrode

Satz, individuelle Kabel,

erw. Temp. Spule +

eigensichere Elektrode

Satz, individuelle Kabel,

erw. Temp. Spule +

eigensichere Elektrode

Eigensichere blaue Elektrode

Eigensichere blaue Elektrode

Eigensichere blaue Elektrode

Eigensichere blaue Elektrode

Spule

Elektrode

Spule

Elektrode

Spule

Spule

Spule

Elektrode

Spule

Elektrode

Spule

Spule

Alpha-

Teilenummer

518243

518245

518243

518245

518243

518244

518243

518244

Alpha-Teilenu

mmer

840310

518189

840310

518189

840310

840309

840310

840309

Kombinationskabelsätze

Spulen-/Elektrodenkabel (-20 °C bis 80 °C)

Kabelsatz Nr.

08732-0065-2001

(feet)

08732-0065-2002

(Meter)

08732-0065-3001

(feet)

08732-0065-3002

(Meter)

Satz, Kombinationskabel,

Standard

Satz, Kombinationskabel,

tauchfähig

°C trocken / 60 °C nass)

(80

(33 ft. durchgehend)

23

Page 24

Kurzanleitung

SPULENANTRIEB

ELEKTRODE

3

2

1

ÜBERLAPPENDE

FOLIENAB-

SCHIRMUNG

AUSSEN-

MANTEL

BEILAUFADER

VERDRILLT

LITZE

ISOLIERT

AWG 20

LEITER

ÜBERLAPPENDE

FOLIENABSCHIRMUNG

AUSSENMANTEL

BEILAUFADER

17

18

19

VERDRILLT

LITZE

ISOLIERT

14 AWG

LEITER

Nr. FA RBE

1 ROT

2 BLAU

3 BEILAUF

17 SCHWARZ

18 GELB

19 WEISS

3

17

19

18

17

ELEKTRODEN-

ABSCHIRMUNG/

BEILAUFADER

ÜBERLAPPENDE

FOLIENABSCHIRMUNG

AUSSEN-

MANTEL

1

2

Nr. FA RB E

1 ROT

2 BLAU

3 BEILAUF

17 ERDE

18 GELB

19 WEISS

— BEILAUF

Kabelanforderungen

Es müssen abgeschirmte, verdrillte Adernpaare oder -triaden verwendet werden.

Bei Installationen mit individuellen Kabeln für Spulenantrieb und Elektrode siehe

Abbildung 16. Kabellängen sollten auf 152 m (500 feet) begrenzt sein. Bei

Längen zwischen 152 und 304 m (500-1000 feet) den Hersteller kontaktieren.

Die Kabellängen müssen für beide Kabel gleich sein.

Bei Installationen mit Kombinationskabel für Spulenantrieb und Elektrode siehe

Abbildung 17. Die Längen der Kombinationskabel sollten auf maximal 100 m

(330 feet) begrenzt sein.

Abbildung 16. Individuelle Kabel

Februar 2014

Abbildung 17. Kombinationskabel für Spulenantrieb und Elektrode

24

Page 25

Februar 2014

WARNUNG

Kombina tion

Individuell

Spule

Elektrode

Messrohr

Messumformer

Kabelvorbereitung

Bei der Vorbereitung aller Kabelanschlüsse nur so viel von der Kabelisolierung

entfernen, dass das Kabel komplett unter den Klemmenanschluss passt. Die

Enden der Spulenantriebs- und Elektrodenkabel wie in

vorbereiten. Der schirmlose Kabelabschnitt muss sowohl am Spulenantriebs- als

auch am Elektrodenkabel weniger als 25 mm (1 in.) lang sein. Jeder nicht

ummantelte Leiter sollte isoliert werden. Wenn zu viel Isolierung entfernt wird,

können das Messumformergehäuse oder andere Kabelanschlüsse kurzschließen.

Zu lange schirmlose Kabellängen oder nicht angeschlossene Kabelschirme

können elektrische Störungen und damit instabile Messwerte erzeugen.

Abbildung 18. Kabelenden

Abbildung 18 dargestellt

Kurzanleitung

Vollständige Messrohr Anschlussschemata siehe Installationszeichnung 08732-1504.

Gefahr von elektrischen Schlägen

Gefahr von elektrischen Schlägen an den Klemmen 1 und 2 (40 V) einer externen

Anschlussdose.

Explosionsgefahr

Die Elektrode ist dem Prozess ausgesetzt. Nur kompatible Messumformer und zugelassene

Installationspraktiken verwenden.

Für Prozesstemperaturen über 140 °C (284 °F) ein für 125 °C (257 °F) ausgelegtes Kabel

verwenden.

Abbildung 19. Verdrahtung mittels externer Anschlussdose

25

Page 26

Kurzanleitung

6.4 8732EM – Anschlüsse an der Klemmleiste

Die Endabdeckung abnehmen, um Zugang zur Klemmleiste des Messumformers

zu erhalten. Identifikation der Anschlussklemmen siehe

Anschluss eines Impulsausgangs und/oder eines Binäreingangs/-ausgangs die

Betriebsanleitung verwenden. Bei Installationen mit eigensicheren Ausgängen

sollte die Installationszeichnung 08732-2062 für Ex-Bereiche zu Rate gezogen

werden.

Abbildung 20. Anschlüsse an der Klemmleiste

Abbildung 20. Zum

Februar 2014

6.5 Analogausgang

Das analoge Ausgangssignal ist ein 4-20 mA Messkreis. Der Messkreis kann intern

oder extern mit Spannung versorgt werden. Diese Auswahl erfolgt durch einen

Hardware Schalter, der sich an der Vorderseite der Elektronik befindet. Der

Schalter ist werkseitig auf interne Spannungsversorgung eingestellt. Bei

Einheiten mit Anzeiger muss zunächst das Bedieninterface entfernt werden, um

die Schalterposition ändern zu können.

Ein eigensicherer Analogausgang erfordert ein Kabel mit einem abgeschirmten,

verdrillten Adernpaar.

Für die HART Kommunikation ist ein min. Widerstand von 250 Ohm erforderlich.

Es wird empfohlen, ein Kabel mit individuell abgeschirmten, verdrillten

Adernpaaren zu verwenden. Der Mindestdurchmesser des Leiters beträgt

0,51 mm (AWG 24) bei Kabellängen unter 1500 m (5000 feet) und 0,81 mm

(AWG 20) bei längeren Kabeln.

Interne Spannungsversorgung

Das analoge 4-20 mA Signal ist ein aktiver 24 VDC Ausgang.

Die max. zulässige Messkreisbürde beträgt 500 Ohm.

Klemme 1 (+) und Klemme 2 (-) verdrahten. Siehe

26

Abbildung 21.

Page 27

Februar 2014

— 4-20 mA

+ 4-20 mA

Spannungsversorgung

Abbildung 21. Verdrahtung des Analogausgangs — interne

Spannungsversorgung

HINWEIS

Die Klemmenpolarität für den Analogausgang wird zwischen interner und externer

Spannungsversorgung vertauscht.

Externe Spannungsversorgung

Das analoge 4-20 mA Signal ist passiv und muss von einer externen

Spannungsquelle gespeist werden. Die Spannung an den

Messumformerklemmen muss zwischen 10,8 und 30 VDC liegen.

Klemme 1 (-) und Klemme 2 (+) verdrahten. Siehe

Abbildung 22.

Kurzanleitung

Abbildung 22. Verdrahtung des Analogausgangs — externe

Spannungsversorgung

27

Page 28

Kurzanleitung

Spannungsversorgung (V)

Bürde (Ohm)

Betriebsbereich

600

0

10,8

30

Spannungsversorgung (V)

Strom der Spannungsversorgung

(A)

1,2

1,1

1,0

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

Februar 2014

Lastbeschränkungen für den analogen Messkreis

Die max. zulässige Messkreisbürde wird durch den Spannungspegel der externen

Spannungsversorgung, wie in

Abbildung 23 beschrieben, bestimmt.

Abbildung 23. Lastbeschränkungen für den analogen Messkreis

R

= 31,25 (Vps – 10,8)

max

= Spannungsversorgung (V)

V

ps

R

= Maximale Bürde (Ohm)

max

6.6 Spannungsversorgung am Messumformer anschließen

Der Rosemount Messumformer 8732EM ist in zwei Ausführungen erhältlich: Der

mit Wechselstrom betriebene Messumformer wird mit 90-250 VAC (50/60 Hz)

versorgt. Der mit Gleichstrom betriebene Messumformer wird mit 12-42 VDC

versorgt. Vor dem Anschluss der Spannungsversorgung an den

Rosemount 8732EM sicherstellen, dass die/das richtige Spannungsversorgung,

Kabelschutzrohr und weiteres Zubehör verfügbar sind. Den Messumformer

entsprechend den nationalen, lokalen oder betrieblichen Anforderungen für die

Spannungsversorgung verdrahten. Siehe

Abbildung 24 oder Abbildung 25.

Abbildung 24. Anforderungen an die DC Spannungsversorgung

28

Page 29

Februar 2014

Spannungsversorgung (VAC)

Strom der Spannungsversorgung (A)

0,22

0,20

0,18

0,16

0,14

0,12

0,24

Strom der Spannungsversorgung (A)

Spannungsversorgung (VAC)

Scheinleistung (VA)

Scheinleistung (VA)

Der max. Einschaltstrom ist 42 A bei 42 VDC Spannungsversorgung und dauert

ca. 1 ms.

Der max. Einschaltstrom für andere Spannungsversorgungen kann wie folgt

geschätzt werden:

Max. Einschaltstrom (A) = Versorgungsspannung (V) / 1,0

Abbildung 25. Anforderungen an die AC Spannungsversorgung

Kurzanleitung

Der max. Einschaltstrom ist 35,7 A bei 250 VDC Spannungsversorgung und

dauert ca. 1 ms.

Der max. Einschaltstrom für andere Spannungsversorgungen kann wie folgt

geschätzt werden:

Max. Einschaltstrom (A) = Versorgungsspannung (V) / 7,0

Kabelanforderungen für die Spannungsversorgung

Kabel mit einem Querschnitt von 5,3 bis 0,8 mm2 (AWG 10 bis 18) verwenden,

das für die entsprechende Umgebungstemperatur geeignet ist. Für Kabel mit

einem Querschnitt von 5,3 bis 2,1 mm2 (AWG 10 bis 14) Kabelschuhe oder

andere geeignete Anschlussmittel verwenden. Für Verdrahtungen in

Umgebungstemperaturen über 50 °C (122 °F) ein Kabel verwenden, das für 90 °C

(194 °F) geeignet ist. Für Messumformer mit DC Spannungsversorgung mit Kabel

in Überlänge muss sichergestellt werden, dass min. 12 VDC an den Klemmen des

Messumformers anliegen, wenn eine Bürde am Gerät anliegt.

29

Page 30

Kurzanleitung

Trennschalter

Das Gerät gemäß den nationalen und regionalen Vorschriften für die

Elektroinstallation über einen externen Trenn- oder Schutzschalter anschließen.

Installationskategorie

Die Installationskategorie für Messumformer 8732EM ist (Überspannung)

Kategorie II.

Überstromschutz

Der Rosemount 8732EM Messumformer benötigt einen Überstromschutz der

Spannungsversorgung. Sicherungswerte und kompatible Sicherungen sind in

Tabelle 10 dargestellt.

Tabelle 10. Sicherungsanforderungen

Eingangsspannung Sicherungstyp Kompatible Sicherung

90-250 VAC rms 1 A, 250 V, I2t 1,5 A2s, flink Bussman AGC-1, Littelfuse 31201.5HXP

12-42 VDC 3 A, 250 V, I2t 14 A2s, flink Bel Fuse 3AG 3-R, Littelfuse 312003P,

Schurter 0034.5135

Spannungsversorgungs-Anschlussklemmen

Siehe Abbildung 20 bzgl. der Anschlüsse an die Klemmleiste.

Für Messumformer mit AC Spannungsversorgung (90-250 VAC, 50/60 Hz)

Wechselstrom Nullleiter an Klemme 9 (AC N/L2) und Wechselstrom

Phasenleiter an Klemme 10 (AC/L1) anschließen.

Für Messumformer mit DC Spannungsversorgung

Minus an Klemme 9 (DC –) und Plus an Klemme 10 (DC +) anschließen.

Geräte mit DC Spannungsversorgung können bis zu 1,2 A aufnehmen.

Februar 2014

Gehäusedeckel Sicherungsschraube

Bei Durchflussmesssystemen, die mit einer Gehäusedeckel Sicherungsschraube

geliefert wurden, muss die Schraube korrekt installiert werden, nachdem der

Messumformer verdrahtet und an die Spannungsversorgung angeschlossen ist.

Die Gehäusedeckel Sicherungsschraube wie folgt montieren:

1. Sicherstellen, dass die Gehäusedeckel Sicherungsschraube vollständig in das

Gehäuse eingeschraubt ist.

2. Den Gehäusedeckel installieren und prüfen, ob er dicht mit dem Gehäuse

abschließt.

3. Die Sicherungsschraube mit einem 2,5 mm Sechskantschlüssel lösen, bis sie

den Messumformer Gehäusedeckel berührt.

4. Die Sicherungsschraube zusätzlich noch eine halbe Umdrehung gegen den

Uhrzeigersinn drehen, um den Gehäusedeckel zu sichern.

Hinweis

Ein zu hohes Anzugsmoment kann zum Ausreißen des Gewindes führen.

5. Sicherstellen, dass der Gehäusedeckel nicht entfernt werden kann.

30

Page 31

Februar 2014

Kurzanleitung

Schritt 7: Basiskonfiguration

Nach der Installation und dem Anschluss der Spannungsversorgung eines

magnetisch-induktiven Durchflussmesssystems muss der Messumformer mit der

Basiseinstellung konfiguriert werden. Diese Parameter können entweder über ein

Bedieninterface oder ein HART Handterminal konfiguriert werden.

Konfigurationseinstellungen werden im nicht-flüchtigen Speicher des

Messumformers gespeichert. Eine Tabelle aller Parameter ist auf

finden. Beschreibungen weiterer Funktionen sind in der detaillierten

Betriebsanleitung enthalten.

Tabelle 11 zu

Basiseinstellung

7.1 Messstellenkennzeichnung

Die Messstellenkennzeichnung ist die schnellste und einfachste Möglichkeit,

Messumformer zu identifizieren und zu unterscheiden. Die Kennzeichnung kann

entsprechend den Anforderungen der Anwendung erfolgen. Sie kann maximal

acht Zeichen lang sein.

7.2 Durchflusseinheiten (PV)

Die Variable Durchflusseinheiten gibt das Format an, in dem der Durchfluss

angezeigt wird. Einheiten sollten entsprechend den jeweiligen

Messanforderungen gewählt werden.

7.3 Nennweite

Die Nennweite (Rohrdurchmesser) muss mit dem Durchmesser des am

Messumformer angeschlossenen Messrohrs übereinstimmen. Die Nennweite

muss in Inch angegeben werden.

7.4 URV (Messende)

Das Messende (URV) setzt den 20 mA Punkt für den Analogausgang. Dieser Wert

wird normalerweise auf den vollen Messbereichsdurchfluss eingestellt. Die

angezeigten Einheiten stimmen mit den unter dem Einheitenparameter

ausgewählten überein. Das Messende kann zwischen -12 m/s und 12 m/s

(-39,3 ft/s und 39,3 ft/s) eingestellt werden. Zwischen URV und LRV muss eine

Messspanne von mindestens 0,3 m/s (1 ft/s) liegen.

7.5 LRV (Messanfang)

Den Messanfang (LRV) setzen, um den 4 mA Punkt für den Analogausgang

einzustellen. Dieser Wert wird normalerweise auf Nulldurchfluss eingestellt.

Die angezeigten Einheiten stimmen mit den unter dem Einheitenparameter

ausgewählten überein. Der Messanfang kann zwischen -12 m/s und 12 m/s

(-39,3 ft/s und 39,3 ft/s) eingestellt werden. Zwischen URV und LRV muss eine

Messspanne von mindestens 0,3 m/s (1 ft/s) liegen.

31

Page 32

Kurzanleitung

7.6 Kalibriernummer

Die Kalibriernummer des Messrohrs ist eine 16-stellige Zahl, die bei der

Durchflusskalibrierung im Rosemount Werk generiert wird. Jedes Messrohr hat

seine eigene Kalibriernummer.

Tabelle 11. Funktionstastenfolgen des HART Handterminals

Funkt ion HART Funktionstasten

Prozessvariablen 1, 1

Primärvariable (PV) 1, 1, 1

PV Prozent vom Messbereich (PV % rnge) 1, 1, 2

PV Analogausgang (AO) (PV Messkreisstrom) 1, 1, 3

Zähler einrichten 1, 1, 4

Zählereinheiten 1, 1, 4, 1

Brutto gesamt 1, 1, 4, 2

Netto gesamt 1, 1, 4, 3

Rückwärts gesamt 1, 1, 4, 4

Zähler Start 1, 1, 4, 5

Zähler Stopp 1, 1, 4, 6

Zähler rücksetzen 1, 1, 4, 7

Impulsausgang 1, 1, 5

Basiseinstellung 1, 3

Messstellenkennzeichnung 1, 3, 1

Durchflusseinheiten 1, 3, 2

PV Einheiten 1, 3, 2, 1

Spezialeinheiten 1, 3, 2, 2

Nennweite 1, 3, 3

PV Messende (URV) 1, 3, 4

PV Messanfang (LRV) 1, 3, 5

Kalibriernummer 1, 3, 6

PV Dämpfung 1, 3, 7

Prüfung 1, 5

Februar 2014

32

Page 33

Februar 2014

Kurzanleitung

Bedieninterface

Zum Aktivieren des optionalen Bedieninterface die ABWÄRTS Pfeiltaste zweimal

drücken. Die AUFWÄRTS, ABWÄRTS, LINKE und RECHTE Pfeiltaste verwenden,

um im Menübaum zu navigieren. Eine Darstellung der Bedieninterface

Menüstruktur ist in

werden, um unbeabsichtigte Konfigurationsänderungen zu verhindern. Zum

Aktivieren der Sperre des Bedieninterface das HART Handterminal verwenden

oder den AUFWÄRTS Pfeil drei Sekunden drücken und dann den

Bildschirmanweisungen folgen. Wenn das Bedieninterface gesperrt ist, wird ein

verriegeltes Schloss in der rechten unteren Ecke des Displays angezeigt. Zum

Deaktivieren der Sperre des Bedieninterface den AUFWÄRTS Pfeil drei Sekunden

drücken und dann den Bildschirmanweisungen folgen. Wenn das Bedieninterface

wieder freigegeben ist, wird kein verriegeltes Schloss mehr in der rechten unteren

Ecke des Displays angezeigt.

Abbildung 26 zu finden. Das Bedieninterface kann gesperrt

33

Page 34

Kurzanleitung

Diag Controls

Basic Diag

A dvanced D iag

Variables

Trims

Status

E mpty P ipe

Process Noise

G round/W ir ing

El

Elect Temp

Reverse Flow

ec Coating

Self Test

A O L oop Test

Pulse Out Test

E mpty P ipe ElFlow Limit 1

Flow Limit 2

Total Limit

ec T emp

G round/W ir ingPrElec Coating

ocess Noise

Meter Verify

4-20 mA V erif y

Licensing

R un Meter Ver

V iew Results

Sensr Baseline

Test C riteria

M easurements

Values

Reset Baseline

Recall V alues

Coil Resist

Coil Inductnce

E lectr ode Res

No Flow

Flowing, Full

E mpty P ipe

Continual

Manual Measure

Continual Meas

E mpty P ipe

El ect Temp

Line Noise

5Hz S NR

37Hz S NR

Signal Power

Elec Coating

MV R esults

37Hz Auto Zero

Coil Current

D/A Trim

Digital Trim

37Hz Auto Zero

Universal Trim

4-20 mA V erif y

View Results

Tag

Flow Units

L ine S ize

PV URV

PV LRV

Cal Number

PV Damping

C oil F requency

Proc Density

PV LSL

PV USL

PV Min Span

Analog

Pulse

DI/DO Config

Totalizer ReAlarm Level

verse F low

HART

PV URV

PV LRV

PV AO

Alarm Type

Test

Alarm Level

AO Diag Alarm

Pulse Scaling

Pulse W idth

Pulse M ode

Test

DI/O 1

DO 2

Flow Limit 1

Flow Limit 2

Total Limit

Diag Alert

Totalize Units

Total Dis

p

la

y

Variable Map

Poll Address

Req Preams

Resp Preams

Burst Mode

Burst Command

Software Rev

Final A smbl #

Tag

Description

Message

Device ID

PV Sensor S/N

Sensor

Write Protect

Tag

R evis ion Num

Operating Mode

SP Config

C oil F requency

PV Damping

Lo-Flow Cuto

Flow Display

Total Display

L anguage

LOI Err Mask

Disp Auto Lock

More Params

Output C onfi g

LOI Config

Sig Processing

Device Info

PV Units

Special Units

Totalize Units

Diagnostics

Basic Setup

Detai led S etup

Cont Meter Ver

Device Reset

Abbildung 26. Menübaum des Rosemount 8732EM Bedieninterface

Februar 2014

34

Page 35

Februar 2014

Leerrohr

Prozessrauschen

Erdung/Verdrahtung

Elektrobeschichtung

Elektr. Temp.

Rückwärtsdurchfluss

Selbsttest

Analogausgang

Messkreistest

Impulsausgang Test

Systemverifizierung

starten

Ergebnisse anzeigen

Erdung/Verdrahtung

Prozessrauschen

Elektr. Beschichtung

Messgeräteprüfung

Messgeräteprüfung

fortsetzen

Leerrohr

Elektr. Temp.

Durchflussgrenze 1

Durchflussgrenze 2

Grenze gesamt

4-20 mA Überprüfung

Testkriterien

Messart

überprüfen

Ergebnisse anzeigen

D/A Abgleich

Messrohr Baseline

4-20 mA Lizenzierungen

Spulenwiderstand

Spuleninduktivität

Elektrodenwiderstand

Werte

Baseline rücksetzen

Werte zurück

Leerrohr

Elektr. Temp.

Leitungsrauschen

Digitaler Abgleich

Autom. 37 Hz

Nullpunktkalibrierung

Universeller Abgleich

Kein Durchfluss

Voller Durchfluss

Leerrohr

Kontinuierlich

5 Hz SNR

37 Hz SNR

Elektr. Beschichtung

Signalstärke

Autom. 37 Hz

PV Messende (URV)

PV Messanfang (LRV)

PV Analogausgang

Manuelle Messung

Kontin. Messung

Nullpunktkalibrierung

Spulenstrom

MV Ergebnisse

Alarmtyp

Test

Alarmwert

Analogausgang

Diagnosealarm

Impulsskalierung

Impulsbreite

Impulsmodus

Test

Binäreingang/-

ausgang 1

Binärausgang 2

Durchflussgrenze 1

Zählereinheiten

Durchflussgrenze 2

Grenze gesamt

Diagnosealarm

Zähleranzeige

Variablenzuordnung

Abfrageadresse

Erf. Einleitungen

Anspr. Einleitungen

Burst Betriebsart

Burst Befehl

Durchflussanzeige

Zähleranzeige

Sprache

Bedieninterface

Fehlermaske

Autom. Displaysperre

Betriebsmodus

Sollwert konfig.

Spulenfrequenz

PV Dämpfung

Softwareversion

Endmontage Nr.

Kurzanleitung

Schleichmengenabsch.

Diag. Steuerung

Basis Diag.

Erweiterte Diag.

Variablen

Abgleichfunktionen

Diagnose

Status

PV Einheiten

Spezialeinheiten

Zählereinheiten

Messstellenkenn-

zeichnung

Durchflussein-

Basiseinstellung

heiten

Nennweite

Spulenfrequenz

Prozessdichte

PV Untere

Sensorgrenze (LSL)

PV Messende

(URV)

PV Messanfang

(LRV)

PV Obere Sensor

-grenze (USL)

PV Min. Spanne

Kal.-Nummer

PV Dämpfung

Analog

Impuls

Binäreingang-

/ausgang konfig.

Zähler

Rückwärtsdurchfluss

Weitere Parameter

Ausgang konfig.

Detaillierte

Alarmwert

HART

Bedieninterface

konfig.

Signalverarbeitung

Geräte Info

Geräte Reset

Einstellung

Messstellenkenn-

zeichnung

Beschreibung

Nachricht

Gerätekennung

PV Messrohr

Seriennummer

Messrohr Messstel-

lenkennzeichnung

Schreibschutz

Versionsnummer

35

Page 36

Kurzanleitung

ApprovalsDocument

February19,2014

08732ͲAP01,RevAA

Rosemount Magnetic Flowmeter

Model 8732EM, 8705-M, 8711-M/L

Product Certification

Approved Manufacturing Locations

Rosemount Inc. - Eden Prairie, Minnesota, USA

Fisher-Rosemount Technologias de Flujo, S.A. de C.V.

Chihuahua, Mexico

Asia Flow Technology Center - Nanjing, China

Ordinary Location Certification for FM Approvals

As standard, the transmitter and flowtube have been

examined and tested to determine that the design

meets basic electrical, mechanical, and fire protection

requirements by FM Approvals, a nationally recognized

testing laboratory (NRTL) as accredited by the Federal

Occupational Safety and Health Administration (OSHA).

European Directive Information

European Pressure Equipment Directive (PED)

(97/23/EC)

PED Certification requires the “PD” option code.

Mandatory CE-marking with notified body number 0575,

for all flowtubes is located on the flowmeter label.

Category I assessed for conformity per module A

procedures.

Categories II – III assessed for conformity per module H

procedures.

QS Certificate of Assessment

EC No. 59552-2009-CE-HOU-DNV Rev. 2.0

Module H Conformity Assessment

8705 Flanged Flowtubes

Line size 40mm to 600mm (1½-in to 24-in)

EN 1092-1 flanges and ASME B16.5 class 150 and

ASME B16.5 Class 300 flanges. Also available in

ASME B16.5 Class 600 flanges in limited line sizes.

8711 Wafer Flowtubes

Line size 40mm to 200mm (1½-in to 8-in)

8721 Sanitary Flowtubes

Line sizes 40mm to 100mm (1½-in to 4-in)

Module A Conformity Assessment

All other Rosemount Flowtubes – line sizes of 25mm

(1-in) and less: Sound Engineering Practice (SEP).

Flowtubes that are SEP are outside the scope of PED

and cannot be marked for compliance with PED.

Electro Magnetic Compatibility (EMC)

(2004/108/EC)

Transmitter and Flowtube: EN 61326-1: 2013

Transmitters with output code “B” require shielded cable

for the 4-20mA output, with shield terminated at the

transmitter.

Low Voltage Directive (LVD)

(2006/95/EC)

EN 61010-1: 2010

Product Markings

CE Marking

Compliance with all applicable European Union

Directives.

C-Tick Marking

Produkt-Zulassungen

36

Februar 2014

Page 37

Februar 2014

North American Certifications

Factory Mutual (FM)

8732EM Transmitter

Note:

For Intrinsically Safe (IS) 4-20mA and Pulse Outputs on the 8732EM,

output code “B” must be selected.

N5 Non-Incendive for Class I, Division 2, Groups ABCD: T4

Dust-Ignition Proof for Class II/III, Division 1, Groups EFG: T5

-50°C Ta 60°C

Enclosure Type 4X, IP66

Install per drawing 08732-2062

Special Conditions for Safe Use (X):

1. Units marked with “Warning: Electrostatic Charging Hazard”

may either use non-conductive paint thicker than 0.2 mm or

non-metallic labeling. Precautions shall be taken to avoid

ignition due to electrostatic charge on the enclosure.

2. The intrinsically safe 4-20mA and pulse output cannot

withstand the 500V isolation test due to integral transient

protection. This must be taken into consideration upon

installation.

3. Conduit entries must be installed to maintain the enclosure

ingress rating of IP66.

4. Unused conduit entries must use either used the Rosemountsupplied blanking plugs, or blanking plugs certified in

accordance with the protection type.

K5 Explosion-Proof for Class I Division 1, Groups CD: T6

Non-Incendive for Class I, Division 2, Groups ABCD: T4

Dust-Ignition Proof for Class II/III, Division 1, Groups EFG: T5

-40°C Ta 60°C

Enclosure Type 4X, IP66

Install per drawing 08732-2062

Special Conditions for Safe Use (X):

1. Units marked with “Warning: Electrostatic Charging Hazard”

may either use non-conductive paint thicker than 0.2 mm or

non-metallic labeling. Precautions shall be taken to avoid

ignition due to electrostatic charge on the enclosure.

2. The intrinsically safe 4-20mA and pulse output cannot

withstand the 500V isolation test due to integral transient

protection. This must be taken into consideration upon

installation.

3. Conduit entries must be installed to maintain the enclosure

ingress rating of IP66.

4. Unused conduit entries must use either used the Rosemountsupplied blanking plugs, or blanking plugs certified in

accordance with the protection type.

8705-M and 8711-M/L Flowtube

Note:

When used in hazardous (classified) locations, the 8705-M and

8711-M/L may only be used with a certified 8732EM transmitter.

N5 Non-Incendive with Intrinsically Safe Electrodes

for Class I, Division 2, Groups ABCD: T3…T5

Dust-Ignition Proof for Class II/III, Division 1, Groups EFG: T2…T5

-29°C Ta 60°C

Enclosure Type 4X, IP66/68 (IP68 remote mount only)

Install per drawing 08732-2062

Special Conditions for Safe Use (X):

1. Units marked with “Warning: Electrostatic Charging Hazard”

may either use non-conductive paint thicker than 0.2 mm or

non-metallic labeling. Precautions shall be taken to avoid

ignition due to electrostatic charge on the enclosure.

2. If used with flammable process fluid, the electrode circuit must

be installed as intrinsically safe (Ex ia).

3. Conduit entries must be installed to maintain a minimum

enclosure ingress rating of IP66.

4. Unused conduit entries must use either used the Rosemountsupplied blanking plugs, or blanking plugs certified in

accordance with the protection type.

K5 Explosion-Proof with Intrinsically Safe Electrodes

for Class I Division 1, Groups CD: T3…T6

Non-Incendive with Intrinsically Safe Electrodes

for Class I, Division 2, Groups ABCD: T3…T5

Dust-Ignition Proof for Class II/III, Division 1, Groups EFG: T2…T5

-29°C Ta 60°C

Enclosure Type 4X, IP66/68 (IP68 remote mount only)

Install per drawing 08732-2062

Special Conditions for Safe Use (X):

1. Units marked with “Warning: Electrostatic Charging Hazard”

may either use non-conductive paint thicker than 0.2 mm or

non-metallic labeling. Precautions shall be taken to avoid

ignition due to electrostatic charge on the enclosure.

2. If used with flammable process fluid, or if installed in a Class I

Division I area, the electrode circuit must be installed as

intrinsically safe (Ex ia).

3. Conduit entries must be installed to maintain a minimum

enclosure ingress rating of IP66.

4. Unused conduit entries must use either used the Rosemountsupplied blanking plugs, or blanking plugs certified in

accordance with the protection type.

Kurzanleitung

37

Page 38

Kurzanleitung

Februar 2014

Abbildung 27. Rosemount 8732EM — Installationszeichnungen und Schaltpläne

38

Page 39

Februar 2014

Electronic Master – PRINTED COPIES ARE UNCONTROLLED – Rosemount Proprietary

Kurzanleitung

39

Page 40

Kurzanleitung

Electronic Master

– PRINTED COPIES ARE UNCONTROLLED –

Rosemount Proprietary

Februar 2014

40

Page 41

Februar 2014

Kurzanleitung

Electronic Master – PRINTED COPIES ARE UNCONTROLLED – Rosemount Proprietary

41

Page 42

Kurzanleitung

Electronic Master – PRINTED COPIES ARE UNCONTROLLED – Rosemount Proprietary

Februar 2014

42

Page 43

Februar 2014

Electronic Master – PRINTED COPIES ARE UNCONTROLLED – Rosemount Proprietary

Kurzanleitung

43

Page 44

Kurzanleitung

Electronic Master – PRINTED COPIES ARE UNCONTROLLED – Rosemount Proprietary

Februar 2014

44

Page 45

Februar 2014

Kurzanleitung

45

Page 46

Deutschland

Emerson Process Management

GmbH & Co. OHG

Argelsrieder Feld 3

82234 Weßling

Deutschland

T +49 (0) 8153 939 - 0

F +49 (0) 8153 939 - 172

www.emersonprocess.de

Schweiz

Emerson Process Management AG

Blegistrasse 21

6341 Baar-Walterswil

Schweiz

T +41 (0) 41 768 6111

F +41 (0) 41 761 8740

www.emersonprocess.ch

Österreich

Emerson Process Management AG

Industriezentrum NÖ Süd

Straße 2a, Objekt M29

2351 Wr. Neudorf

Österreich

T +43 (0) 2236-607

F +43 (0) 2236-607 44

www.emersonprocess.at

Kurzanleitung

00825-0105-4444, Rev. AA

Februar 2014

© 2014 Rosemount Inc. Alle Rechte vorbehalten. Alle Marken sind Eigentum ihres

jeweiligen Inhabers.

Das Emerson Logo ist eine Marke der Emerson Electric Co.

Rosemount und das Rosemount Logo sind eingetr agene Marken von Rosemount Inc.

Loading...

Loading...