Page 1

0,02

0,02

Material

Werkzeug

durchmesser

Ø mm

- 4

4-10

960

630

420

210

1880

960

630

210

210

1880

960

630

210

210

10-20

20-30

30-40

Stahl

Aluminium

Kunststoff

FF 400 / PF 400 / KT 400

Manual

Page 2

- 2 -

Deutsch

Beim Lesen der Gebrauchsanweisung

vorne und hinten die Seiten herausklappen.

English

When you are reading the instructions for

use, please unfold the front nd back pages.

Français

Lors de la lecture d mode d’emploi,

dépliez la première et la dernièr page.

Italiano

Quande si leggono le istruzioni d’uso

aprire le pagine anteriori e posteriori.

Español

Para leer las instrucciones del uso

despliegue ls páginas adelante y atrás.

Nederlands

Voor het lezen van de gbruiksaanwijzing

gelieve de eerste en laatste pagina uit te

klappen.

Dansk

Når brugsanvisningen læses skal siderne

foran og bag klappes op.

Svenska

Vid läsning av bruksanvisningen vik ut

sidorna fram och bak.

Česky

Při čteni Návodu k použitÍ prednÍ a zadni

stránku rozložit.

Türkçe

Kullanma talomat›n›n okunmas› esns›nda

önde ve arkada sayfalar› d›sar›ya do¤ru aç›n.

D

GB

F

I

E

NL

DK

S

CZ

TR

5

12

19

26

33

40

47

54

61

68

Page 3

M

aterial

W

e

rk

zeug

d

urchmes

ser

Ø m

m

- 4

4

-10

960

6

30

420

2

10

1

88

0

960

6

30

210

210

1

880

960

6

30

210

210

1

0-20

20-30

3

0-40

S

tahl

A

lum

iniu

m

K

unststoff

1

2

3

7

11

16

13

6

15

14

12

8

910

4

5

0,02

0,02

2

8

10

1

34

5

6

7

9

310

266

101,5

500

385

3 2

1

2

3

1

Fig. 1 Fig. 2

Fig. 3 Fig. 4

Fig. 5 Fig. 6

- 3 -

Page 4

2

3

1

0,02

2

3

4

1

Material

erkzeug

u

rchmes

ser

mm

- 4

4-10

960

630

420

210

1880

960

630

210

210

1880

960

630

210

210

10-20

20-30

30-40

Stahl

Aluminium

Kunststoff

1

3

4

562

es

ser

m

- 4

4-10

960

630

420

210

1880

960

630

210

210

1880

960

630

210

210

10-20

20-30

30-40

Stahl

Aluminium

Kunststoff

2 1

3

0

4

2

0

210

188

0

960

630

210

210

188

0

960

630

210

210

30

3

0

-40

mini

u

m

Kunststoff

3

4

2

1

6

5

4

Fig. 7 Fig. 8

Fig. 9 Fig. 10

Fig. 11 Fig. 12

- 4 -

Page 5

- 5 -

Bedienungsanleitung

Fräse PF 400/Kreuztisch KT 400

Fräse mit Kreuztisch FF 400

Vorwort ……………………………………………………5

Beschreibung der Maschine ……………………………6

Aufbau …………………………………………………6

Lieferumfang……………………………………………6

KT 400 ………………………………………………6

PF 400 ………………………………………………6

FF 400 ………………………………………………6

Gesamtansicht Fräse PF 400 (Fig. 1) ………………6

Gesamtansicht Kreuztisch KT 400 (Fig. 2) …………6

Technische Daten der Fräse PF 400 ………………6

Technische Daten des Kreuztisches KT 400 ………7

Montage der Fräse ………………………………………7

Befestigen an der Drehmaschine PD400……………7

Montage der Fräse am Kreuztisch KT 400 …………7

Arbeiten mit der Fräsvorrichtung ………………………7

Höhenverstellung der Spindel ………………………8

Höhenverstellung mit dem Handrad ……………8

Vorschub über Bohrhebel …………………………8

Schwenken der Frässpindel …………………………8

Zum Schwenken um die Hochachse ……………8

Zum Schwenken um die Längsachse ……………8

Montage der Spannzangen …………………………8

Einstellen der Spindeldrehzahl ………………………9

Fräsen………………………………………………………9

Einstellen der Frästiefe ………………………………9

Vorschub ………………………………………………10

Zubehör …………………………………………………10

Reparatur und Wartung…………………………………10

Auswechseln der Riemen……………………………10

Spiel der Führungen des Kreuztisches einstellen

(hier nur FF 400 und KT 400) ………………………11

Schmieren der Maschine ……………………………11

Reinigen und Pflegen ………………………………11

Entsorgung ……………………………………………11

EG-Konformitätserklärung………………………………11

Ersatzteillisten ……………………………………………76

Fräseinrichtung PF 400 (24304) ……………………79

Kreuztisch KT 400 (24303) …………………………77

Vorwort

Sehr geehrter Kunde!

in dieser Anleitung sind die PF 400 und der passende

Kreuztisch KT 400 behandelt. Sie wendet sich an

unsere Kunden, die entweder den Kreuztisch, die Fräsvorrichtung oder aber beides zusammen als FF 400

erworben haben. Egal, wie Sie sich entschieden hatten:

Lesen Sie diese Anleitung, bevor Sie Ihr Gerät in Betrieb nehmen. Nehmen Sie besonders Rücksicht auf

die Sicherheitshinweise und arbeiten Sie immer mit der

angebrachten Sorgfalt.

Die Benutzung dieser Anleitung

• erleichtert es, das Gerät kennen zu lernen.

• vermeidet Störungen durch unsachgemäße

Bedienung und

• erhöht die Lebensdauer Ihres Gerätes.

Halten Sie diese Anleitung immer griffbereit.

Bedienen Sie dieses Gerät nur mit genauer Kenntnis

und unter Beachtung der Anleitung.

PROXXON haftet nicht für die sichere Funktion des

Gerätes bei:

• Handhabung, die nicht der üblichen Benutzung entspricht,

• anderen Einsatzzwecken, die nicht in der Anleitung

genannt sind,

• Missachtung der Sicherheitsvorschriften.

Sie haben keine Gewährleistungsansprüche bei:

• Bedienungsfehlern

• mangelnder Wartung

• Verwendung von Nicht-PROXXON-Ersatzteilen

Beachten Sie zu Ihrer Sicherheit bitte unbedingt die

Sicherheitsvorschriften.

Weiterentwicklungen im Sinne des technischen Fortschrittes behalten wir uns vor. Wir wünschen Ihnen viel

Erfolg mit dem Gerät.

Page 6

- 6 -

Beschreibung der Maschine

Aufbau

Bei der PF/FF 400 handelt es sich um eine sogenannte

Ständer-Senkrechtfräsmaschine. Eine stabile, großzügig dimensionierte Säule nimmt den Fräskopf, bestehend aus Motor, Getriebe und Spindeleinheit auf.

Angebaut sind ferner der Bohrvorschub am Fräskopf

selbst sowie der Handradvorschub an der Säule zum

präzisen Einstellen der Bearbeitungshöhe. Der Bohrvorschub erlaubt zusätzlich Bohrarbeiten. Die Elektrik

ist im Getriebekasten untergebracht, die Bedienelemente befinden sich an der Vorderseite des Getriebekastens. Die Fräseinheit kann wahlweise kombiniert

werden mit einem Kreuztisch (als FF 400, geliefert mit

KT 400, aber auch Betrieb mit KT 250 möglich) oder mit

dem Drehmaschinensystem PD 400 (PF 400). Hier

kann die Fräse am Maschinenbett angeschraubt

werden, der mitgelieferte Frästisch wird auf dem Support der Drehmaschine befestigt.

Wir bieten Ihnen folgende Möglichkeiten im FeinfräsSystem 400 an:

Lieferumfang

KT 400:

Kreuztisch

Bedienungsanleitung und Sicherheitsvorschriften

PF 400:

Frässpindel komplett mit Motor und Riemengetriebe

Säule (Ø 45mm)

Befestigungsblock für Drehmaschine (bei der FF 400

nicht im Lieferumfang enthalten)

Spannzangen Ø 6, 8, 10 und 12 mm inkl. Über-

wurfmutter

Frästisch mit T-Nuten (150x110 mm, bei der FF 400

nicht im Lieferumfang enthalten)

Bedienwerkzeug

Bedienungsanleitung und Sicherheitsvorschriften

FF 400:

Beinhaltet das Fräswerk PF 400 komplett mit dem

Kreuztisch KT 400, aber ohne den Frästisch Pos. 16

und den Befestigungsfuß Pos. 12 in Fig. 1.

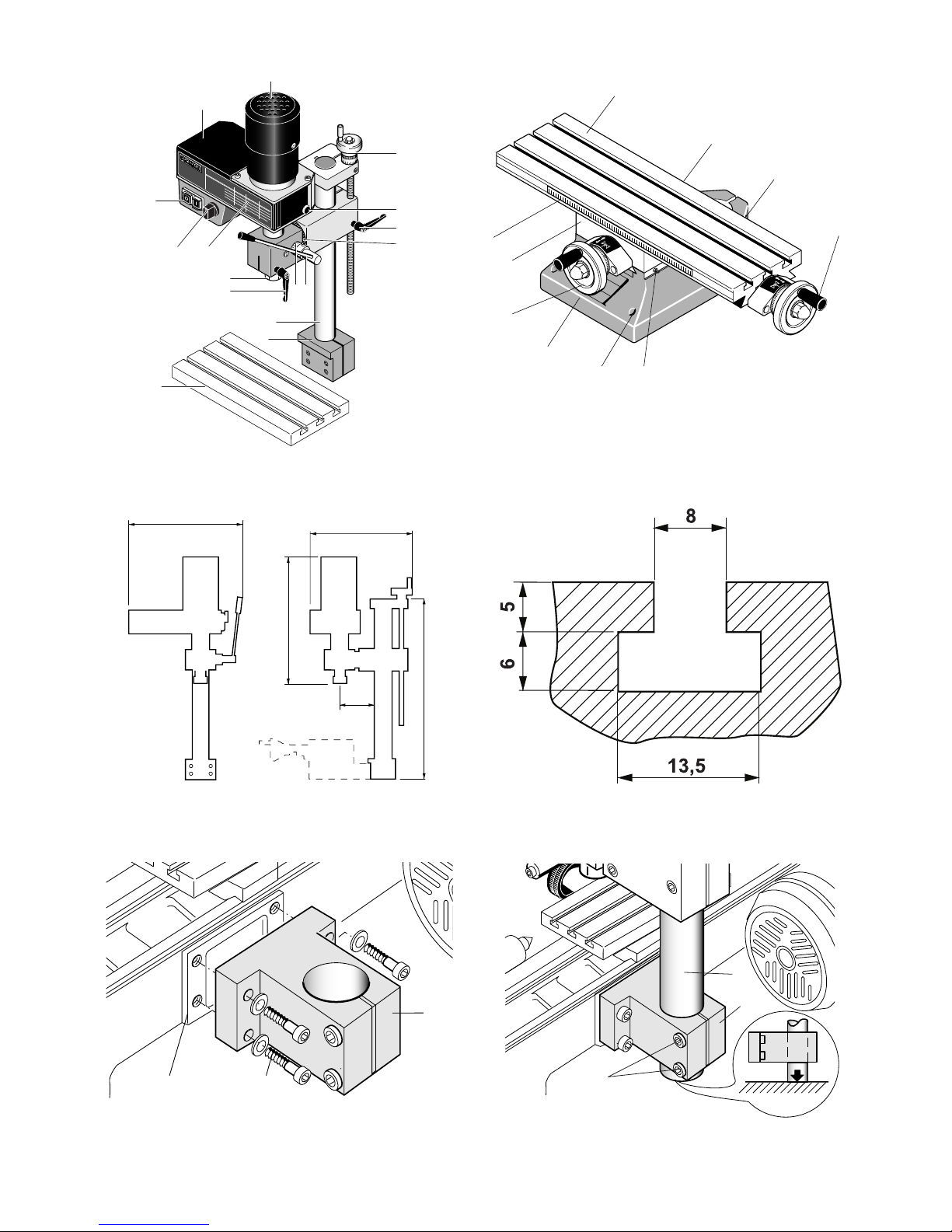

Gesamtansicht Fräse PF 400 (Fig. 1)

1. Motor

2. Abdeckhaube

3. Ein-/ Ausschalter

4. Wechselschalter

5. Tabelle

6. Rändelschraube für Abdeckhaube

7. Überwurfmutter für Spannzange

8. Klemmschraube für Pinole

9. Skala für Tiefeneinstellung

10. Bohrhebel

11. Säule (ø 45 mm)

12. Befestigungsblock für Drehmaschine

13. Handrad für Höhenverstellung mit Feinvorschub

14. Klemmschraube für Höhenverstellung

15. Skala für Winkelverstellung

16. Frästisch für Drehmaschine PD 400

(Die Pos. 12 und 16 sind nicht im Lieferumfang der

Fräse FF 400, sondern nur bei PF 400 enthalten)

Gesamtansicht Kreuztisch KT 400 (Fig. 2)

1. Handrad für X-Richtung (Verfahrweg 310 mm)

2. Arbeitstisch (400 mm x 125 mm)

3. Einstellschrauben für Y-Führung

4. Schraubenlöcher für Befestigung

5. Standfuß

6. Handrad für Y-Richtung (Verfahrweg 80 mm)

7. Support

8. Schrauben für Säulenklemmung

9. Lineal

10. Einstellschrauben für X-Führung

Technische Daten der Fräse PF 400

Spannung: 220 – 240 Volt, 50/60 Hz

Leistung: 400 Watt

6 Spindeldrehzahlen durch Umlegen des Riemens:

180, 350, 550, 800, 1300 und 2500/min

Pinolenhub 30 mm

Vertikaler Verstellweg ca. 300 mm

Vorschub: 1,5 mm/Umdrehung

Geräuschentwicklung ≤ 70 dB(A)

Vibrationen ≤ 2.5 m/s2

Maße siehe Fig. 3

Gewicht ca. 15 kg

Page 7

- 7 -

Nur zum Betrieb in

geschlossenen Räumen!

Gerät bitte nicht über den Hausmüll entsorgen!

Technische Daten des Kreuztisches KT 400

Arbeitsfläche: 400 mm x 125 mm

Verstellweg in X-Richtung: 310 mm

Verstellweg in Y-Richtung 80 mm

Gewicht: 23.5 kg

Maße der T-Nuten: siehe Fig. 4

Nutenabstand: 45 mm

Vorschub pro Umdrehung: 2 mm

Vorschub pro Teilstrich: 0,02 mm

Montage der Fräse

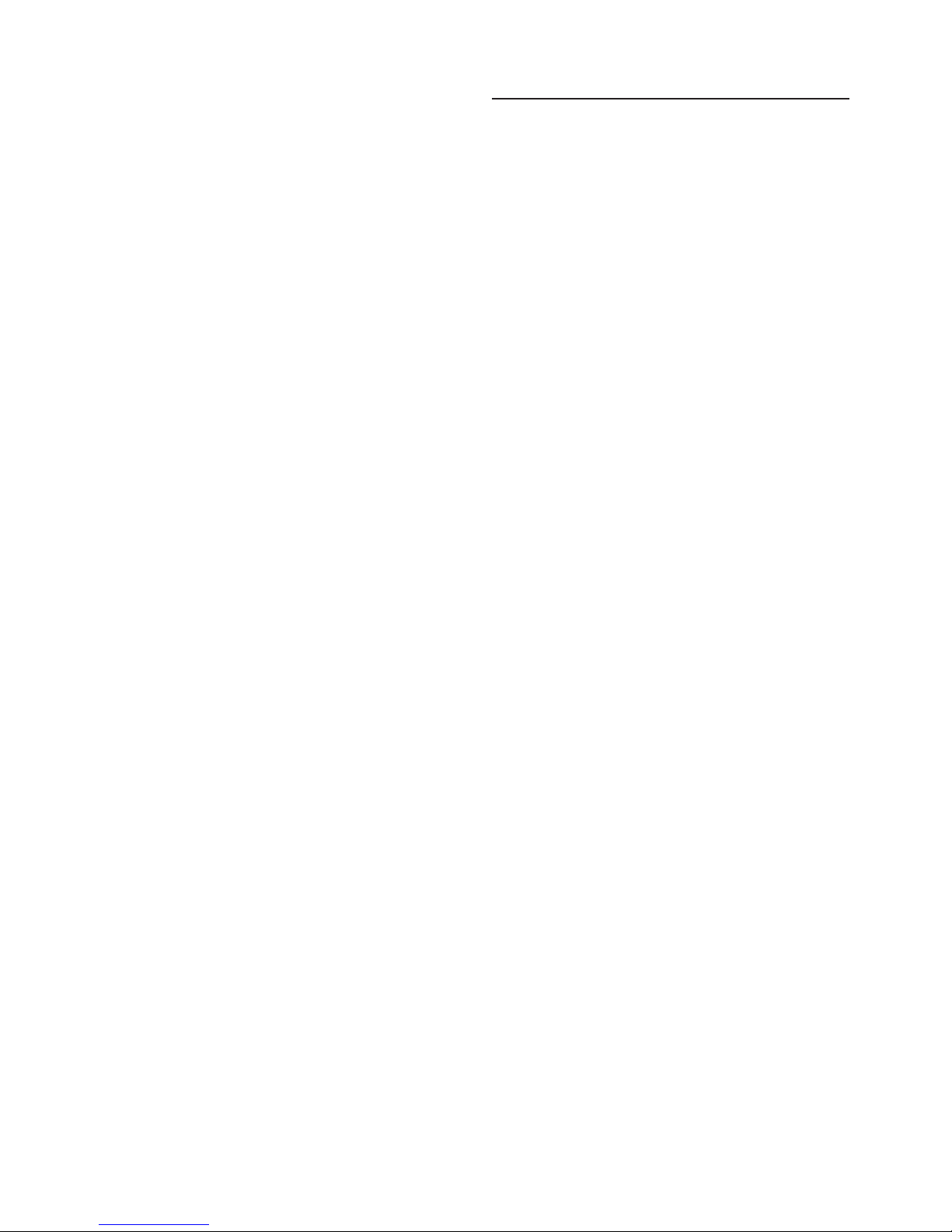

Befestigen an der Drehmaschine PD400

Achtung!

Vor Abschluß der Montagearbeiten Netzstecker

keinesfalls einstecken, die Maschine könnte versehentlich eingeschaltet werden. Verletzungsgefahr!

1. Drehmaschine auf einer standsicheren Unterlage

befestigen.

2. Befestigungsblock 1 (Fig. 5) mit Schrauben 2 an der

Drehmaschine 3 befestigen

3. Schraube 3 (Fig. 6) lösen und Säule 1 einführen.

4. Schraube 3 festziehen, um die Säule zu klemmen.

5. Frästisch 3 (Fig. 7) mit den Schrauben 2 und den

Vierkantmuttern 1 auf dem Support der Drehmaschine befestigen. Für zwei Schrauben liegen

Viekantmuttern bei, diese werden in die Nut des

Drehmaschinensupports geschoben. Für die

anderen beiden Schrauben gibt es Gewindebohrungen im Support selber.

Montage der Fräse am Kreuztisch KT 400

Hinweis:

Sicheres und präzises Arbeiten ist nur möglich, wenn

das Gerät ordentlich auf einer stabilen Arbeitsfläche befestigt wird.

1. Kreuztisch auf der Arbeitsfläche mit 4 Schrauben

M6 (nicht im Lieferumfang enthalten) befestigen

(Fig. 8).

2. Säule in die 45 mm-Bohrung einführen und mit den

Schrauben 1 festklemmen

Achtung!

Sollte sich die Säule 2 nur schwer in die Bohrung 3

enführen lassen, kann diese mit der Schraube 4 etwas

erweitert werden. Dazu diese nur etwas eindrehen.

Aber achten sie unbedingt darauf, die Schrauben 1

vorher zu lösen. Beim anschließenden Klemmen muss

die Schraube 4 natürlich wieder gelöst sein!

Arbeiten mit der Fräsvorrichtung

Achtung!

Vor allen Einstellarbeiten und Werkzeugwechseln an

der Fräse Netzstecker ziehen!

Achtung!

Bitte beachten Sie, dass der hier verwendete Kondensatormotor bei all seinen Vorteilen für die Verwendung

in Werkzeugmaschinen bauartbedingt sehr warm werden

kann. Dies ist kein Anzeichen für einen Defekt und kann

vorkommen, wenn der Motor längere Zeit im Leerlauf

oder nur unter sehr geringer Last läuft. Bitte achten Sie

darauf, diese Betriebszustände zu meiden und lassen Sie

Ihre Fräse nicht über Gebühr im Leerlauf drehen.

Achtung!

Bitte beachten Sie:

Von allen motorisch oder manuell angetriebenen Teilen

von Werkzeugmaschinen geht auch immer eine potenzielle Verletzungsgefahr aus! Von daher bitte immer

auf genügend Abstand achten und niemals in bewegte

Werkzeuge greifen!

Werkstücke niemals nur mit der Hand festhalten,

sondern immer ordentlich spannen!

Page 8

- 8 -

Hinweis!

Die Fräse ist mit einem sogenannten Wiederanlaufschutz ausgestattet: Bei einer kurzen Spannungsunterbrechung während des Betriebs läuft die Fräse aus

Sicherheitsgründen nicht selbsttätig wieder an. Die

Fräse kann aber mit dem Anliegen der richtigen

Spannung mit dem Einschaltknopf ganz normal gestartet werden.

Höhenverstellung der Spindel

Die Frässpindel der PF 400 lässt sich auf 2 Arten in der

Höhe verstellen (Fig. 9):

1. Mit dem Handrad 1

2. Mit dem Bohrhebel 2

Höhenverstellung mit dem Handrad

1. Knebelschraube 3 (Fig. 9) lösen.

2. Mit dem Handrad 1 die gewünschte Höhe einstellen

(1 Umdrehung entspricht 1,5 mm Vorschub).

3. Knebelschraube 3 vor dem Arbeiten unbedingt

wieder festziehen!

Vorschub über Bohrhebel

1. Knebelschraube 4 (Fig. 9) lösen.

2. Innensechskantschraube 6 am Skalenring 5 lösen

und Skala auf Null stellen.

3. Schraube 6 wieder festziehen.

4. Mit dem Bohrhebel 2 die gewünschte Höhe einstellen.

5. Knebelschraube 4 wieder festziehen.

Hinweis:

Beim Bohren mit dem Bohrhebel verfährt man

prinzipiell genauso wie oben beschrieben. Allerdings

darf natürlich die Schraube 4 während des Arbeitsvorgangs nicht wieder angezogen werden!

Schwenken der Frässpindel

Die gesamte Frässpindel kann um zwei Achsen geschwenkt werden, einmal um die Hoch (Z-)- Achse,

zum anderen um die Längsachse.

Zum Schwenken um die Hochachse:

Schrauben 3 (Fig. 6) lösen und Säule komplett in die

gewünschte Position schwenken. Dann Schrauben

wieder festziehen.

Analog dazu kann die Säule bei der FF 400 in der

Bohrung des Kreuztisches gedreht werden:

Dazu Schrauben 1 (Fig. 8) lösen und Säule in die

gewünschte Position schwenken. Dann die Schrauben

wieder festziehen. Bei Schwergängigkeit kann die

Bohrung durch die Spreizschraube 4 erweitert werden.

Beim anschließenden Klemmen muss die Schraube 4

natürlich wieder gelöst sein!

Zum Schwenken um die Längsachse:

Zum Schwenken um die Längsachse Schraube 1

(Fig. 10) lösen und die Frässpindel schwenken.

Gewünschte Gradzahl an der Skala 2 einstellen und

Schraube 1 wieder festziehen.

Montage der Spannzangen

Achtung!

Niemals die Spannzange allein in die Spindel

einführen!

Immer erst die Spannzange in die Mutter einrasten!

Immer darauf achten, dass Spanzange und Fräser den

passenden Durchmesser haben.

Bitte beachten Sie: Zusätzlich zu den mitgelieferten

Spannzangen sind noch weitere Größen in unserem

Zubehörsortiment erhältlich. Bei weiteren Fragen

wenden Sie sich bitte an unseren Kundendienst. Die

Adresse finden Sie auf der Rückseite dieser Anleitung.

Achtung!

Unbedingt den Stecker aus der Steckdose ziehen, um

versehentliches Anlaufen auszuschließen! Verletzungsgefahr!

1. Überwurfmutter 4 (Fig. 11) an der Frässpindel

lösen.

2. Gewünschte Spannzange 5 (Fig. 12) in die Überwurfmutter4 legen und mit leichtem axialen Druck

einrasten lassen.

Page 9

- 9 -

3. Überwurfmutter 2 mit Spannzange in die Spindel 1

einführen (Fig.11, siehe kleines Bild) und leicht von

Hand andrehen.

4. Schaft des Werkzeugs 3 in die Spannzange

einführen.

5. Mit Hilfe der mitgelieferten Schlüssel die Überwurfmutter wie in Fig. 11 gezeigt, festziehen.

6. Zum Entfernen der Spannzange Überwurfmutter 4

lösen und Werkzeug 3 herausziehen.

7. Jetzt Überwurfmutter mit Spannzange 2 komplett

aus der Frässpindel entfernen.

8. Spannzange mit dem mitgelieferten Rohrstück 6

(Fig. 12) durch Drücken auf den Konus der Spannzange ausrasten und aus der Überwurfmutter

entnehmen.

Einstellen der Spindeldrehzahl

Die Einstellung der Spindeldrehzahl ist notwendig, um

die Schnittgeschwindigkeit des Werkzeugs an die Eigenschaften des zu zerspanenden Materials und der

Werkzeuggeometrie anzupassen. Grosse Werkzeugdurchmesser bedeutet bei gleicher Drehzahl auch eine

große Umfangs- und damit u. U. zu große Schnittgeschwindigkeit. Umgekehrt gilt dies natürlich für kleine

Werkzeugdurchmesser. Deswegen ist es notwendig,

die Drehzahl variieren zu können. Dazu wird die Motorkraft bei der Fräse über ein Riemengetriebe auf die

Spindel geleitet. Es handelt sich hier um ein zweistufiges Getriebe mit einem Vorgelege zur allgemeinen

Drehzahlreduktion und zwei Gangrädern mit jeweils

paarweise unterschiedlichem Durchmesser. Verbunden

werden diese durch insgesamt zwei Poly-V-Riemen, die

sich durch ihre Laufruhe und ihre Übertragungseigenschaften hervorragend für diesen Einsatzzweck

eignen. Durch Umlegen der Riemen werden die jeweils

benötigten Spindeldrehzahlen realisiert. Insgesamt

lassen sich 6 Spindeldrehzahlen einstellen: 180, 350,

550, 800, 1300 und 2500/min. Fig. 15 zeigt die

jeweiligen Riemenscheibenkombinationen der

einzelnen Drehzahlen.

Achtung!

Unbedingt den Stecker aus der Steckdose ziehen! Verletzungsgefahr!

1. Rändelschraube 1 (Fig. 13) lösen und Gehäusedeckel 2 aufschwenken.

2. Die Befestigungsschrauben 1 (Fig. 14) leicht lösen

und das Gehäuse etwas nach rechts versetzen, bis

der untere Keilriemen gelockert wird.

3. Unteren Keilriemen 2 in entsprechende Position

bringen. Orientieren Sie sich an dem Aufkleber in

der Gehäuseinnenseite.

4. Gehäuse wieder nach links versetzen, bis Keilriemen richtig gespannt sind und Befestigungsschrauben (1) wieder anziehen.

5. Gehäusedeckel wieder schliessen und Rändelschraube 1 (Fig. 13) wieder anziehen.

Achtung:

Riemenabdeckung bzw. Gehäusedeckel muss während

des Betriebs immer geschlossen sein!

Fräsen

Achtung!

Tragen Sie beim Fräsen immer eine Schutzbrille. Beachten Sie unbedingt die Sicherheitsvorschriften!

Grundsätzlich muss das Werkstück zur Bearbeitung

sicher befestigt werden, sei es auf dem Kreuztisch bei

der FF 400) oder bei der PF 400 auf dem Frästisch der

Drehmaschine in Kombination mit der PD 400.

Hierzu stehen verschiedene Möglichkeiten zur Verfügung: Gut eignen sich Spannpratzen (z. B. 24 257

von PROXXON), Schraubstöcke (z. B. 24 255 von

PROXXON). Sollen Teilungen angefertigt werden, kann

z. B. zusätzlich mit Teilapparaten oder Futteraufnahmen gearbeitet werden. Beispiele für Spannmittel

und Zubehör findet sich in unserem Geräteprospekt

sowie, zusammen mit weiteren wertvollen Hinweisen in

unserem „Handbuch für kreative Modellbauer“ (Art.Nr.:28 996).

Einstellen der Frästiefe

Bitte beachten Sie auch den Abschnitt „Höhenverstellung der Spindel“ Hier wird erklärt, mit welchen Methoden sich die Höhe der Frässpindel für die verschiedenen Anwendungsbereiche einstellen lässt. In

der Praxis geht man so vor, das man zunächst nach

dem Festspannen des Werkstückes die Spindel nach

dem Einspannen des Fräsers grob (ca. 2 mm oberhalb

des Werkstückes) einstellt und die Frästiefe dann

während des Arbeitens verstellt.

Page 10

- 10 -

Dabei kann mit dem Handrad oder dem Bohrvorschub

gearbeitet werden. Die Skalenringe des Handrades

sowie des Bohrvorschubes können dazu beide „genullt“

werden. Dazu kann man z. B. zweckmäßigerweise

vor (!) dem Einschalten der Maschine den Fräser ganz

leicht auf das Werkstück aufsetzen und dann den

jeweiligen Skalenring auf null stellen. Dabei ist zu beachten, das bei dem Skalenring des Bohrvorschubs wie

in „Höhenverstellung der Spindel“ beschrieben, eine

Schraube dazu gelöst werden muss. Der Skalenring

des Handrades wird einfach verdreht.

1. Werkstück mit Spannpratzen, Schraubstock oder

Futter sicher befestigen.

2. Gewünschte Spindelhöhe grob mit Handrad mit

Handrad 1 (Fig. 9) einstellen. Dazu muss Knebelschraube 3 offen, Knebelschraube 4 dagegen

angezogen sein!

3. Sicherstellen, dass der Fräser das Werkstück nicht

berührt.

4. Sicherstellen, dass die richtige Spindeldrehzahl

eingestellt ist.

5. Drehrichtung wählen! (Siehe Abschnitt unten).

6. Frästiefe einstellen. Dies funktioniert am besten mit

dem Handrad 1 (Fig. 9). Dabei ist die Knebelschraube 3 offen, die Knebelschraube 4 geschlossen. Nach dem Einstellen unbedingt die

beiden Knebelschrauben 3 und 4 geschlossen

halten.

7. Sie können alternativ auch die Frästiefe mit dem

Bohrhebel 2 (Fig. 9) regulieren. Hier wird Knebelschraube 3 festgezogen, und nach der Betätigung

des Bohrhebels 2 bis zur gewünschten Tiefe wird

diese durch Klemmen der Pinole mittels zuziehen

der Knebelschraube 4 arretiert.

8. Fräsmaschine am Schalter 3 (Fig.1) einschalten.

9. Mit angepasstem Vorschub arbeiten

Vorschub:

Beim Fräsen darauf achten, dass der Vorschub immer

gegen die Schneidrichtung des Fräsers erfolgt (Fig. 16).

Achtung!

Den Vorschub immer nur manuell durchführen! Bei Verwenden der Fräse in Kombination mit der Drehmaschine PD400 darf der Vorschub des Tisches nicht

über den automatischen Vorschub der Drehmaschine

erfolgen. Verletzungs- und Beschädigungsgefahr!

Zubehör

Verwendet werden können handelsübliche Fräser mit

einem maximalen Schaftdurchmesser von 12 mm und

einem Werkzeugdurchmesser von max. 40 mm. Für ein

optimales Arbeitsergebnis ist es notwendig, sowohl den

Fräser als auch die Fräsparameter (Vorschub,

Frästiefe, Drehzahl) den Arbeitsbedingungen anzupassen und hieraus eine Auswahl zu treffen. Dazu ist

natürlich die Tabelle auf dem Keilriemendeckel der

Fräse zu beachten.

Empfehlen können wir die Fräseinsätze aus unserem

Zubehörprogramm, wie z. B. den Schaftfräser-Satz

(2-5 mm) 24610 oder, für größere Arbeiten, den Schaftfräser-Satz (6-10 mm) mit der Artikelnummer 24620.

Zahnräder mit dem Modul m=0,5 können gefräst

werden mit den Zahnformfräsern und dem Teilapparat

aus unserem Zubehörprogramm, hiermit lassen sich

Zähnezahlen von 12-54 realisieren.

Weitere geeignete Fräs- und Bohrwerkzeuge in

PROXXON-Qualität aus unserem umfangreichen Programm finden Sie im Fachhandel. Dort wird man Ihnen

für Ihren speziellen Anwendungsfall ein geeignetes

PROXXON-Produkt empfehlen können.

Ein sinnvolles Zubehör zur präzisen Höhenverstellung

der Spindel ist der nachträglich einfach montierbare

Feinvorschub (Art.-Nr: 24 254). Hier kann wahlweise

mit einem Handrad (Teilung 1 Teilstrich=0,025 mm)

die Bearbeitungstiefe besonders fein eingestellt

werden.

Reparatur und Wartung

Achtung!

Vor allen Reparatur- und Wartungsarbeiten Netzstecker

ziehen!

Auswechseln der Riemen

Sollten die Riemen verschlissen sein, können Sie diese

selbst wechseln. Ersatzriemen erhalten Sie beim

PROXXON Zentralservice (Adresse auf der Rückseite

dieser Anleitung).

1. Rändelschraube 1 (Fig. 13) lösen und Gehäusedeckel aufschwenken.

Page 11

2. Die Befestigungsschrauben 1 (Fig. 14) leicht lösen

und das Gehäuse etwas nach rechts versetzen, bis

der untere Keilriemen gelockert wird.

3. Motor an den Schrauben 3 (Fig. 13) abschrauben.

4. Nun können die beiden Riemen ausgetauscht

werden. Bitte darauf achten: Die Riemen sind nicht

gleich lang! Riemen nicht vertauschen!

5. Motor wieder anschrauben

6. Unteren Keilriemen 2 (Fig. 14) in entsprechend der

gewünschten Drehzahl richtige Position bringen.

Orientieren Sie sich an dem Aufkleber in der Gehäuseinnenseite.

7. Gehäuse wieder nach links versetzen, bis Keilriemen richtig gespannt ist und Befestigungsschrauben (1) wieder anziehen.

8. Gehäusedeckel wieder schliessen und Rändelschraube 1 (Fig. 13) wieder anziehen.

Spiel der Führungen des Kreuztisches

einstellen (hier nur FF 400 und KT 400)

Sollte im Laufe der Zeit die Führung einer Achse des

Kreuztisches zuviel Spiel aufweisen, so können Sie

mittels der Einstellschrauben 2 (Fig. 17 und 18) das

Spiel nachjustieren. Hierzu die Kontermuttern 1 lösen

und alle Einstellschrauben gleichmäßig hineindrehen,

bis das Spiel beseitigt ist. Anschließend Kontermuttern

wieder festziehen.

Schmieren der Maschine

Nach der Benutzung Kreuztisch und Fräse mit einem

weichen Lappen oder Pinsel reinigen. Beim Kreuztisch

anschließend die Führungen leicht einölen und das Öl

durch Verfahren des Tisches verteilen.

Kreuztisch niemals mit Pressluft reinigen, da sonst die

Führungen durch eintretende Späne zerstört werden.

Um eine lange Lebensdauer der Fräse zu garantieren,

beachten Sie bitte den Schmierplan in Fig. 19 (A: Ölen

vor jedem Arbeitsbeginn / B: Ölen monatlich). Verwenden Sie dabei nur säurefreies Maschinenöl aus

dem Fachhandel!

Reinigen und Pflegen

Achtung!

Vor dem Reinigen Netzstecker der Fräse ziehen.

Verletzungsgefahr!

Reinigen Sie Ihre Maschine mit einem Pinsel, einem

Handfeger und/oder einem weichen Lappen. Bei Bedarf

nur lösungsmittellose Reinigungsmittel verwenden.

Entsorgung:

Bitte entsorgen Sie das Gerät nicht über den Hausmüll!

Das Gerät enthält Wertstoffe, die recycelt werden

können. Bei Fragen dazu wenden Sie sich bitte an Ihre

lokalen Entsorgungsunternehmen oder andere entsprechenden kommunalen Einrichtungen.

EU-Konformitätserklärung

Wir erklären in alleiniger Verantwortung, dass dieses

Produkt die Bestimmungen folgender EU-Richtlinien

erfüllt:

EU-Niederspannungsrichtlinie 73/23 EWG und

EU-Maschinenrichtlinie 98/037 EWG:

DIN EN 61029-1/12.2003

EU-EMV-Richtlinie 89/336/EWG:

DIN EN 55014-1/09.2002

DIN EN 55014-2/08.2002

DIN EN 61000-3-2/12.2001

DIN EN 61000-3-3/05.2002

Dipl.-Ing. Jörg Wagner

PROXXON S.A.

Geschäftsbereich Gerätesicherheit

- 11 -

Page 12

- 12 -

Operating manual

Milling machine PF 400/

Compound table KT 400

Milling machine with compound

table FF 400

Foreword ....................................................................12

Description of the machine..........................................13

Construction............................................................13

Scope of supply ......................................................13

KT 400 ................................................................13

PF 400 ................................................................13

FF 400 ................................................................13

General Arrangement,

milling machine PF 400 (Fig. 1) ..............................13

General Arrangement,

compound table KT 400 (Fig. 2) ............................13

Technical data for PF 400 milling machine ............13

Technical data for KT 400 compound table ............14

Assembling the milling machine..................................14

Fixing to the PD400 lathe........................................14

Fitting the milling machine to the

KT 400 compound table..........................................14

Working with the milling attachment............................14

Spindle height adjustment ......................................15

Height adjustment using the hand wheel............15

Feeding by means of the drill lever ....................15

Swivelling the milling spindle ..................................15

Swivelling about the vertical access ..................15

Swivelling about the longitudinal access ............15

Fitting the collets ....................................................15

Setting the spindle speed........................................16

Milling ..........................................................................16

Setting the depth of cut ..........................................16

Feed........................................................................17

Accessories ................................................................17

Repair and maintenance ............................................17

Changing the belts ..................................................17

Adjusting the play in the compound table guides

(here FF 400 and KT 400 only) ..............................18

Lubricating the machine..........................................18

Cleaning and care ..................................................18

Disposal ..................................................................18

EC Declaration of Conformity......................................18

Spare parts lists ..........................................................76

Milling attachment PF 400 (24304) ........................79

Compound table KT 400 (24303)............................77

Foreword

Dear Customer,

This manual deals with the PF 400 and the associated

compound table KT 400. It is directed at our customers

who have either purchased the compound table, the

milling attachment or both together as the FF 400. Regardless of your choice, read this manual before using

your machine. Pay particular attention to the safety information and always work with great care.

The use of this manual

• makes it easier to get to know the equipment.

• prevents faults caused by incorrect operation and

• increases the life of your equipment.

Always keep this manual ready to hand.

Only operate this equipment if you have a thorough

knowledge of it and in accordance with the manual.

PROXXON shall not be liable for the safe operation of

the equipment in the case of:

• handling, which is not in accordance with

normal use,

• other purposes, which are not mentioned in

the manual,

• non-observance of the safety regulations.

You will have no claim under the warranty in the case of:

• operator errors

• lack of maintenance

• use of non-PROXXON spare parts

For your own safety, please be sure to observe the safety regulations. We reserve the right to make improvements in the interest of technical progress. We wish

you every success with the equipment.

Page 13

- 13 -

Description of the machine

Construction

The PF/FF 400 is a so-called vertical stand milling machine. A stable, generously sized column accommodates the milling head consisting of motor, gearbox and

spindle unit. Also fitted are the drill feed on the milling

head itself as well as the hand wheel feed on the column for the precise adjustment of the machining

height. The drill feed also allows drilling work to be carried out. The electrical equipment is accommodated in

the gearbox and the operator controls are situated on

the front of the gearbox. The milling unit can optionally

be combined with a compound table (supplied with the

KT 400 as the FF 400, but can also be used with the

KT 250) or with the PD 400 lathe system (PF 400). In

this case, the milling machine can be screwed to the

machine bed and the milling table provided with it is fixed on the support of the lathe.

The following options are available in the fine milling

system 400:

Scope of supply

KT 400:

Compound table

Operating manual and safety instructions

PF 400:

Milling spindle complete with motor and belt drive

Column (Ø 45mm)

Fixing block for lathe (not included in the scope of

supply with the FF 400)

Collets Ø 6, 8, 10 and 12 mm including union nut

Milling table with T-slots (150x110 mm, not included in

the scope of supply with the FF 400)

Operating tool

Operating manual and safety instructions

FF 400:

Includes the PF 400 miller complete with KT 400 compound table but without the milling table, Item 16, and

the mounting foot, Item 12, in Fig. 1.

General Arrangement, milling machine

PF 400 (Fig. 1)

1. Motor

2. Cover

3. On/Off switch

4. Changeover switch

5. Table

6. Knurled screw for cover

7. Union nut for collet

8. Clamping screw for quill

9. Scale for depth adjustment

10. Drilling lever

11. Column (ø 45 mm)

12. Fixing block for lathe

13. Hand wheel for height adjustment with fine feed

14. Clamping screw for height adjustment

15. Scale for angle adjustment

16. Milling table for PD 400 lathe

(Items 12 and 16 are not included in the scope of supply

of the FF 400 milling machine but only with the PF 400)

General Arrangement, compound table KT 400

(Fig. 2)

1. Hand wheel for X-direction (travel 310 mm)

2. Work table (400 mm x 125 mm)

3. Adjusting screws for Y-guide

4. Screw holes for fixing

5. Foot

6. Hand wheel for Y-direction (travel 80 mm)

7. Support

8. Column clamping screws

9. Linear scale

10. Adjusting screws for X-guide

Technical data for PF 400 milling machine

Voltage: 220 – 240 Volt, 50/60 Hz

Power: 400 Watt

6 spindle speeds determined by belt position:

180, 350, 550, 800, 1300 and 2500/min

Quill stroke: 30 mm

Vertical adjustment: ca. 300 mm

Feed: 1,5 mm/revolution

Noise: ≤ 70 dB(A)

Vibration: ≤ 2.5 m/s2

Dimensions see Fig. 3

Weight: ca. 15 kg

Page 14

- 14 -

For use in

enclosed rooms only!

Please do not dispose off the machine!

Technical data for KT 400 compound table

Working area: 400 mm x 125 mm

Adjustment in X-direction: 310 mm

Adjustment in Y-direction: 80 mm

Weight: 23.5 kg

Dimensions of T-slots: see Fig. 4

Slot spacing: 45 mm

Feed per revolution: 2 mm

Feed per graduation: 0.02 mm

Assembling the milling machine

Fixing to the PD400 lathe

Caution!

Under no circumstances insert the mains plug before

completion of the assembly work, as the machine could

be switched on accidentally. Risk of injury!

1. Fix the lathe on a secure foundation.

2. Attach the fixing block 1 (Fig. 5) with screws 2 to the

lathe 3.

3. Loosen screw 3 (Fig. 6) and insert column 1.

4. Tighten screw 3 to clamp the column.

5. Fix the milling table 3 (Fig. 7) with the screws 2 and

the square nuts 1 to the support of the lathe.

Square nuts are provided for two screws; these are

slid into the slot of the lathe support. There are

threaded holes in the support itself for the other two

screws.

Fitting the milling machine to the

KT 400 compound table

Note:

Safe and precise working is only possible when the machine has been properly fixed to a stable working service.

1. Fix the compound table to the working service with

4 M6 screws (not included in the scope of supply)

(Fig. 8).

2. Insert the column into the 45 mm hole and clamp

securely with the screws 1.

Note:

If it is difficult to insert the column 2 into the hole 3, this

can be opened out a little with the screw 4. This should

be screwed in by a small amount only but be sure to

loosen the screws 1 first. When the column is subsequently clamped, the screw 4 must of course be unscrewed once more!

Working with the milling attachment

Caution!

Unplug from the mains before changing the tool or carrying out any adjustment work on the milling machine!

Caution!

Please note that, for all its advantages for use in machine tools, the capacitor motor used here can become

very warm due to its design. This is not an indication

that the motor is defective and can occur when the motor has been running for an extended period on no load

or with only a very small load. Please try to avoid these

operating conditions and do not let your milling machine

run excessively on no load.

Caution!

Please note:

There is always a potential risk of injury from all motorised or manually driven parts of machine tools!

Therefore please maintain sufficient distance at all

times and never reach in to moving tools!

Never hold tools with the hand only but always clamp

properly!

Page 15

Note:

The milling machine is equipped with a so-called restart protection facility: If the supply is interrupted for a

short time during operation, the milling machine will not

re-start automatically for safety reasons. However, the

milling machine can be started normally when the correct voltage is applied by pressing the start button.

Spindle height adjustment

The height of the milling spindle of the PF 400 can be

adjusted in two ways (Fig. 9):

1. With the hand wheel 1

2. With the drill lever 2

Height adjustment using the hand wheel

1. Slacken the clamping screw 3 (Fig. 9).

2. Set the required height using the hand wheel 1

(1 turn corresponds to 1.5 mm feed).

3. Be sure to retighten the clamping screw 3 before

starting work!

Feeding by means of the drill lever

1. Slacken the clamping screw 4 (Fig. 9).

2. Slacken the Allen screw 6 on the scale ring 5 and

set the scale to zero.

3. Retighten screw 6.

4. Set the required height using the drill lever 2.

5. Retighten clamping screw 4.

Note:

When drilling using the drill lever, in principle the procedure is exactly as described above. However, the screw

4 must not, of course, be retightened while work is

being carried out!

Pivoting the milling spindle

The whole milling spindle can be swivelled about two

axes; firstly about the vertical (Z) axis and secondly

about the longitudinal axis.

To pivot about the vertical axis:

Slacken the screw 3 (Fig. 6) and pivot the complete

column into the required position. Then retighten the

screws.

The column of the FF 400 can be swivelled in the hole

of the compound table in a similar manner:

To do this, slacken screw 1 (Fig. 8) and pivot the column

into the required position. Then retighten the screws. If

this is difficult, the hole can be opened out by means of

the expansion screw 4. When the column is subsequently clamped, the screw 4 must of course be unscrewed once more!

To pivot about the longitudinal access:

To pivot about the longitudinal axis, slacken screw 1

(Fig. 10) and pivot the milling spindle. Set the required

number of degrees on the scale 2 and retighten screw 1.

Fitting the collets

Caution!

Never insert the collet into the spindle by itself!

Always engage the collet in the nut first. Always ensure

that the collet and the milling machine have matching

diameters.

Please note: In addition to the collets supplied, further

sizes are available in our range of accessories. If you

should have any further questions, please contact our

customer service department. You will find the address

on the back of this manual.

Caution!

Be sure to remove the plug from the socket in order to

avoid accidental starting! Risk of injury!

1. Slacken the union nut 4 (Fig. 11) on the milling

spindle.

2. Place the required collet 5 (Fig. 12) in the union nut

and engage using slight axial force.

- 15 -

Page 16

- 16 -

3. Feed the union nut 2 with the collet into the

spindle 1 (Fig. 11, see small picture) and tighten

gently by hand.

4. Feed the shaft of the tool 3 into the collet.

5. Tighten the union nut with the help of the spanner

provided as shown in Fig. 11.

6. To remove the collet, slacken the union nut and

withdraw the tool 3.

7. Now completely remove the union nut with the

collet 2 from the milling spindle.

8. Disengage the collet with the tubular section 6 provided (Fig. 12) by pressing on the cone of the collet

and remove from the union nut.

Setting the spindle speed

It is necessary to set the spindle speed in order to match

the cutting speed of the tool to the characteristics of the

material to be machined and to the tool geometry. For a

given speed, large tool diameters also mean a large circumferential speed and, under certain circumstances, too

great a cutting speed. The reverse naturally applies for

small tool diameters. It is therefore necessary to be able

to vary the speed. For this purpose, the motor power in

the milling machine is transmitted to the spindle by means

of a belt drive. This is a two-stage gear with a countershaft for general speed reduction and two pulley wheels,

whereby each corresponding pair has a different diameter. These are connected by a total of 2 poly V-belts,

which are outstandingly suitable for this application due to

their silent running and transmission characteristics. The

required spindle speeds are obtained by appropriate positioning of the belts. A total of 6 spindle speeds can be set:

180, 350, 550, 800, 1300 and 2500 rpm. Fig. 15 shows

the appropriate pulley combinations for the individual

speeds.

Caution!

Be sure to remove the plug from the socket! Risk of

injury!

1. Slacken the knurled screw 1 (Fig. 13) and hinge up

the housing cover 2.

2. Slacken the fixing screws 1 (Fig. 14) slightly and

move the housing a little to the right until the lower

V-belt is loose.

3. Move the lower V-belt 2 to the appropriate position.

Follow the sticker on the inside of the housing.

4. Move the housing back to the left until the V-belts

are correctly tensioned and retighten the fixing

screws (1).

5. Close the housing cover once more and retighten

the knurled screw 1 (Fig. 13).

Caution:

The belt cover and housing cover must always be

closed during operation!

Milling

Caution!

Almost wear protective goggles when milling. Be sure

to observe the safety regulations!

As a basic principle, the tool must be securely fixed for

machining whether it be on the compound table (in the

case of the FF 400) or, with the PF 400, on the milling

table of the lathe in combination with the PD 400.

Various options are available for this purpose. Particularly well suited are clamping jaws (e.g. 24 257 from

PROXXON) and vices (e.g. 24 255 from PROXXON). If

partitions are to be manufactured, it is also possible to

work with indexing attachments or chuck mounting

units. Examples of clamping devices and accessories

can be found in our product brochure and, together with

further valuable information, in our "Manual for creative

model makers" (Item No. 28 996).

Setting the depth of cut

Please refer also to the section "Spindle height adjustment". Here, the methods for adjusting the height of the

milling spindle for different applications are explained.

In practice, the procedure is that after securely clamping the workpiece, the spindle is roughly adjusted after

clamping the milling cutter (ca. 2 mm above the workpiece) and the milling depth is then adjusted while machining is taking place.

Page 17

- 17 -

In doing so, it is possible to work with the hand wheel or

the drill feed. The scale rings of the hand wheel and the

drill feed can both be "zeroed" for this purpose. To do

this, it is useful, for example, to rest the milling cutter

gently on the workpiece before (!) switching on the machine and then setting the appropriate scale ring to

zero. When doing so, it should be noted that, in the

case of the drill feed scale ring, a screw has to be slakkened as described in "Spindle height adjustment". The

scale ring for the hand wheel is simply rotated.

1. Fix the workpiece securely using clamping jaws,

vice or chuck.

2. Set the required spindle height roughly by means of

the hand wheel 1 (Fig. 9). For this purpose, clamping screw 3 must be released whereas clamping

screw 4 must be tight!

3. Make sure that the milling cutter does not touch the

workpiece.

4. Make sure that the correct spindle speed has

been set.

5. Select the direction of rotation. (See section below).

6. Set milling depth. This works best with the hand

wheel 1 (Fig. 9). In this case, clamping screw 3 is

released and clamping screw 4 is tight. After adjustment, it is essential that both clamping screws

3 and 4 are kept tight.

7. Alternatively, you can also adjust the milling depth

with the drill lever 2 (Fig. 9). In this case, clamping

screw 3 is tightened and, after moving the drill lever

2 to the required depth, this is fixed by clamping the

quill by tightening the clamping screw 4.

8. Switch on the milling machine by means of the

switch 3 (Fig. 1).

9. Work with an appropriate feed.

Feed:

When milling, ensure that the direction of feed always

opposes the direction of rotation of the milling cutter

(Fig. 16).

Caution!

Always operate the feed manually! When using the milling machine in combination with the PD 400 lathe, the

table feed must not take place using the automatic feed

of the lathe. Risk of injury and damage!

Accessories

Commercially available milling cutters with a maximum

shaft diameter of 12 mm and a tool diameter of max. 40

mm can be used. For an optimum working result, it is

necessary to adjust the milling machine and the milling

parameters (feed, depth of cut, speed) to the working

conditions and to choose these accordingly. In addition,

the table on the V-belt cover should, of course, be taken

into account.

We can recommend the milling cutters from our accessory range such as the end-milling cutter set (2-5 mm)

24610 or, for larger jobs, the end-milling cutter set

(6-10 mm), Item No. 24620.

Gear wheels with modulus m = 0.5 can be milled with

the tooth profile cutters and the indexing attachment

from our accessory range; tooth numbers from 12-54

can be realised by this means.

Further suitable PROXXON-quality milling and drilling

tools from our extensive range can be obtained from

your dealer. He will be able to recommend a suitable

PROXXON product for your specific application.

A practical accessory for the precise adjustment of the

spindle height is the fine feed unit (Item No. 24 254),

which can easily be fitted retrospectively. Here, you have

the option of making particularly fine adjustments to the

machining depth by means of a hand wheel (1 graduation = 0.025 mm).

Repair and maintenance

Caution!

Unplug from the mains before carrying out any repair

and maintenance work!

Changing the belts

If the belts should be worn, you can change these yourself. Replacement belts can be obtained from the

PROXXON Central Service Department (address on

the back of this manual).

1. Slacken the knurled screw 1 (Fig. 13) and hinge up

the housing cover.

Page 18

2. Slacken the fixing screws 1 (Fig. 14) slightly and

move the housing a little to the right until the lower

V-belt is loose.

3. Unscrew the motor at screws 3 (Fig. 13).

4. The two belts can now be changed. Please note

that the belts are not the same length! Do not

confuse the belts!

5. Refit the motor.

6. Place the lower V-belt 2 (Fig. 14) in the correct position corresponding to the required speed. Follow the

sticker on the inside of the housing.

7. Move the housing back to the left until the V-belt

is correctly tensioned and retighten the fixing

screws (1).

8. Close the housing cover once more and retighten

the knurled screw 1 (Fig. 13).

Adjusting the play in the compound table

guides (here FF 400 and KT 400 only)

If the guide for one axis of the compound table should exhibit too much play in the course of time, you can readjust

the play by means of the adjusting screws 2 (Fig. 17

and 18). To do this, undo the lock nuts 1 and screw all adjusting screws inwards by the same amount until the play

has been removed. Then retighten the lock nuts.

Lubricating the machine

Clean the compound table and milling machine with a

soft cloth or paintbrush after use. In the case of the

compound table, subsequently apply a little oil to the

guides and distribute it by traversing the table.

Never clean the compound table using compressed air,

as otherwise the guides will be damaged by the ingress

of swarf.

In order to guarantee a longer life for the milling machine, please follow the lubrication plan in Fig. 19 (A: Lubrication before the start of each job / B: Monthly lubrication). When doing so, use only acid-free machine oil

from your dealer!

Cleaning and care

Caution!

Unplug the milling machine from the mains before

cleaning.

Risk of injury!

Clean your machine with a paintbrush, a hand brush

and/or a soft cloth. Use only solvent-free cleaning

agents as required.

Disposal:

Please do not dispose of the device in domestic waste!

The device contains valuable substances that can be

recycled. If you have any questions about this, please

contact your local waste management enterprise or other corresponding municipal facilities.

EU-Declaration of Conformity

We declare under our sole responsibility that this product complies with the requirements of the following

EU-Directives:

EU-Low Voltage Directive 73/23 EEC and

EU-Machinery Directive 98/037 EEC:

DIN EN 61029-1/12.2003

EU-EMC Directive 89/336/EEC:

DIN EN 55014-1/09.2002

DIN EN 55014-2/08.2002

DIN EN 61000-3-2/12.2001

DIN EN 61000-3-3/05.2002

Dipl.-Ing. Jörg Wagner

PROXXON S.A.

Equipment Safety Department

- 18 -

Page 19

- 19 -

Mode d’emploi

Fraiseuse PF 400/Table en croix KT 400

Fraiseuse avec table en croix FF 400

Avant-propos ..............................................................19

Description de la machine ..........................................20

Conception..............................................................20

Contenu de la livraison ..........................................20

KT 400 ................................................................20

PF 400 ................................................................20

FF 400 ................................................................20

Aperçu de la fraiseuse PF 400 (fig. 1) ....................20

Aperçu de la table en croix KT 400 (fig. 2)..............20

Caractéristiques techniques

de la fraiseuse PF 400 ................................................20

Caractéristiques techniques

de la table en croix KT 400 ....................................21

Montage de la fraiseuse..............................................21

Fixation sur le tour de précision PD400 ..................21

Montage de la fraiseuse

sur la table en croix KT 400 ....................................21

Travailler avec le dispositif de fraisage........................21

Réglage en hauteur de la broche............................22

Réglage en hauteur à l’aide du volant ................22

Avance au moyen du levier de perçage ............22

Pivotement de la broche de fraisage ......................22

Pour le pivotement autour de l’axe vertical ........22

Pour le pivotement autour de l’axe longitudinal....22

Montage des pinces de serrage..............................22

Réglage de la vitesse de rotation de la broche ......23

Fraiser ........................................................................23

Réglage de la profondeur de fraisage ....................23

Avance ....................................................................24

Accessoires ................................................................24

Réparation et entretien................................................24

Changement de courroie ........................................24

Régler le jeu des guides de la table

en croix (ici seulement FF 400 et KT 400) ..............25

Lubrification de la machine ....................................25

Nettoyage et soins ..................................................25

Élimination ..............................................................25

Déclaration de conformité CE ....................................25

Liste de pièces de rechange ......................................76

Dispositif de fraisage PF 400 (24304) ....................79

Table en croix KT 400 (24303)................................77

Avant-propos

Cher client,

Ce mode d’emploi concerne la fraiseuse de précision

PF 400 et la table en croix KT400 correspondante. Il

s’adresse à nos clients ayant acquis soit la table en

croix, soit le dispositif de fraisage ou les deux réunis

dans la FF 400. Quel que soit votre choix, lisez ce

mode d’emploi avant de mettre votre appareil en service. Tenez particulièrement compte des consignes

de sécurité et travaillez toujours avec le soin qui s’impose.

Ce mode d’emploi

• aide à connaître l’appareil,

• permet d’éviter des dysfonctionnements dus à un

emploi inapproprié et

• prolonge la durée de vie de votre appareil.

Conservez toujours ce mode d’emploi à portée de la

main.

N’utilisez cet appareil qu’en le connaissant parfaitement

et en respectant le mode d’emploi.

PROXXON décline toute responsabilité pour le fonctionnement sûr en cas de :

• manipulation non conforme à l’usage habituel,

• d’usages autres que ceux prévus dans le mode

d’emploi,

• de non-respect des consignes de sécurité.

Vous ne pouvez pas bénéficier de la garantie dans les

cas suivants :

• erreurs d’utilisation

• entretien insuffisant

• utilisation de pièces de rechange autres que celles

de PROXXON.

Pour votre sécurité, veuillez respecter impérativement

les consignes de sécurité. Nous nous réservons le droit

d’effectuer des perfectionnements visant le progrès

technique. Nous vous souhaitons bonne chance avec

votre nouvel appareil.

Page 20

- 20 -

Description de la machine

Conception

La PF/FF 400 est une « fraiseuse verticale à montant ».

Une colonne stable et généreusement dimensionnée

loge la tête de fraisage composée d’un moteur, d’un engrenage et d’une unité de broche. En outre, l’avance de

perçage est montée sur la tête de fraisage et l’avance

de volant sur la colonne pour un réglage précis des

hauteurs d’usinage. L’avance de perçage permet en

plus d’effectuer des perçages. La partie électrique est

logée dans la boîte d’engrenages, les éléments de

commande se trouvent sur la face avant de la boîte

d’engrenages. L’unité de fraisage peut, si on le désire,

être combinée avec une table en croix (sous la dénomination FF 400, livrée avec la table KT 400, mais peut

également s’utiliser avec la KT 250) ou avec le système

de tour PD 400 (PF 400). La fraiseuse peut dans ce

cas être vissée sur le socle de la machine, la table de

fraisage fournie étant fixée sur le support du tour.

Nous vous proposons les possibilités suivantes dans le

système de fraisage fin 400:

Contenu de la livraison

KT 400 :

Table en croix

Mode d’emploi et consignes de sécurité

PF 400 :

Broche de fraisage complète avec moteur et entraînement à courroie

Colonne (Ø 45 mm)

Bloc de fixation pour tour (non fourni avec la FF 400)

Pinces de serrage Ø 6, 8, 10 et 12 mm avec écrou-

raccord

Table de fraisage avec rainures en T (150x110 mm, non

fournie avec la FF 400)

Outillage d’utilisation

Mode d’emploi et consignes de sécurité

FF 400 :

Comprend la fraiseuse PF 400 complète avec la table

en croix KT 400, mais sans la table de fraisage pos. 16

et le pied de fixation pos. 12, fig. 1.

Aperçu de la fraiseuse PF 400 (Fig. 1)

1. Moteur

2. Capot

3. Interrupteur de marche/arrêt

4. Commutateur de sélection

5. Tableau

6. Vis moletée du capot

7. Écrou-raccord de la pince de serrage

8. Vis de serrage du fourreau

9. Graduation pour le réglage en hauteur

10. Levier de perçage

11. Colonne (ø 45 mm)

12. Bloc de fixation du tour

13. Volant de réglage en hauteur avec avance précise

14. Vis de serrage de réglage en hauteur

15. Graduation d’ajustage angulaire

16. Table de fraisage pour tours PD 400

(Les pos. 12 et 16 ne sont pas fournies avec la fraiseuse

FF 400, mais uniquement avec la PF 400)

Aperçu de la table en croix KT 400 (fig. 2)

1. Volant de direction X (déplacement 310 mm)

2. Table de travail (400 mm x 125 mm)

3. Vis de réglage du guide Y

4. Trous de vis de fixation

5. Pied

6. Volant de direction Y (déplacement 80 mm)

7. Support

8. Vis de serrage de la colonne

9. Règle

10. Vis de réglage du guide X

Caractéristiques techniques

de la fraiseuse PF 400

Tension : 220 – 240 Volt, 50/60 Hz

Puissance : 400 W

6 tours-minutes par déplacement de la courroie :

180, 350, 550, 800, 1300 et 2500/min

Élévation du fourreau : 30 mm

Déplacement vertical : ca. 300 mm

Avance : 1,5 mm/rotation

Niveau sonore : = 70 dB(A)

Vibrations : = 2.5 m/s2

Dimensions voir fig. 3

Poids : ca. 15 kg

Page 21

- 21 -

Utilisation uniquement

dans un local fermé !

Ne pas jeter la machine avec

les ordures ménagères!

Caractéristiques techniques

de la table en croix KT 400

Surface de travail: 400 mm x 125 mm

Déplacement en direction X: 310 mm

Déplacement en direction Y: 80 mm

Poids: 23,5 kg

Dimensions des rainures en T: voir fig. 4

Espacement des rainures: 45 mm

Avance par tour: 2 mm

Avance par trait de gradation: 0,02 mm

Montage de la fraiseuse

Fixation sur le tour de précision PD400

Attention !

Ne brancher en aucun cas la prise secteur avant la fin

des travaux de montage car la machine pourrait être

accidentellement mise en marche. Risque de blessure !

1. Fixer le tour sur un support stable.

2. Fixer le bloc de fixation 1 (fig. 5) sur le tour 3 à

l’aide des vis 2.

3. Desserrer la vis 3 (fig. 6) et mettre la colonne en

place.

4. Serrer la vis 3 pour bloquer la colonne.

5. Fixer la table de fraisage 3 (fig. 7) sur le support du

tour à l’aide des vis 2 et des écrous carrés 1. Des

écrous carrés sont fournis pour deux vis ; il faut les

introduire dans la rainure du support du tour. Pour

les deux autres vis, il existe des taraudages dans le

support lui-même.

Montage de la fraiseuse

sur la table en croix KT 400

Remarque :

Un travail sûr et précis n’est possible que si l’appareil

est correctement fixé sur une surface de travail stable.

1. Fixer la table en croix sur la surface de travail à

l’aide de 4 vis M6 (non fournies) (Fig. 8).

2. Introduire la colonne dans le perçage de 45 mm et

la bloquer à l’aide des vis 1.

Attention !

Si l’introduction de la colonne 2 dans le perçage 3 s’avère

difficile, il est possible de l’élargir un peu à l’aide de la vis

4 en la tournant légèrement. Mais veillez impérativement

à desserrer auparavant la vis 1. Lors du serrage consécutif, la vis 4 doit naturellement être à nouveau desserrée !

Travailler avec le dispositif de fraisage

Attention !

Débrancher la prise secteur avant tous les travaux de

réglage et les changements d’outils sur la fraise.

Attention !

Notez qu’en dépit de ses nombreux avantages d’utilisation dans les machines-outils, le moteur à condensateur utilisé ici peut devenir très chaud en raison de sa

construction. Cela n’est pas un défaut et peut se produire lorsque le moteur tourne à vide durant une période prolongée ou sous une faible charge. Veuillez éviter ces situations de fonctionnement et ne faites pas

fonctionner votre fraiseuse excessivement à vide.

Attention !

N’oubliez pas que toutes les pièces motorisées ou manuelles des machines-outils présentent toujours un potentiel de risque de blessures. Respectez en conséquence une distance suffisante et ne procédez jamais à

une intervention sur des outils en mouvement.

Ne tenez jamais les pièces à usiner avec les mains

mais bridez-les toujours convenablement.

Page 22

- 22 -

Remarque !

La fraiseuse est équipée d’une « sécurité anti-redémarrage » : si une brève interruption de courant se produit

durant le fonctionnement, la fraiseuse ne redémarre

pas toute seule pour des raisons de sécurité. En présence d’une tension adéquate, il est possible de redémarrer la fraiseuse tout à fait normalement à l’aide du

bouton de mise en marche.

Réglage en hauteur de la broche

Il existe 2 manières de régler en hauteur la broche de

fraisage de la PF 400 (fig. 9) :

1. Avec le volant1

2. Avec le levier de perçage 2

Réglage en hauteur à l’aide du volant

1. Desserrer la vis à garret 3 (fig. 9).

2. Régler la hauteur souhaitée à l’aide du volant 1 (1

tour correspond à une avance de 1,5 mm).

3. Pensez impérativement à resserrer la vis à garret 3

avant de commencer à travailler.

Avance au moyen du levier de perçage

1. Desserrer la vis à garret 4 (fig. 9).

2. Desserrer la vis à tête cylindrique à 6 pans creux 6

sur la bague graduée 5 et régler sur zéro.

3. Resserrer la vis 6.

4. Régler la hauteur souhaitée à l’aide du levier de perçage 2.

5. Resserrer la vis à garret 4.

Remarque :

En cas de perçage à l’aide du levier de perçage, il faut

par principe procéder exactement de la manière décrite

ci-dessus. Mais bien sûr, il ne faut pas resserrer la vis 4

durant l’opération.

Pivotement de la broche de fraisage

Toute la broche de fraisage peut être pivotée autour de

deux axes : l’axe vertical (Z) et l’axe longitudinal.

Pour le pivotement autour de l’axe vertical :

Desserrer les vis 3 (fig. 6) et faire pivoter entièrement la

colonne dans la position souhaitée. Resserrer ensuite

les vis.

De la même manière, il est possible de tourner la colonne de la FF 400 dans le perçage de la table en croix:

desserrer à cet effet les vis 1 (fig. 8) et faire pivoter la

colonne dans la position souhaitée. Resserrer ensuite

les vis. Si cette opération s’avère difficile, il est possible

d’élargir le perçage au moyen de la vis de réglage 4.

Lors du serrage consécutif, la vis 4 doit naturellement

être à nouveau desserrée.

Pour le pivotement autour de l’axe

longitudinal :

Pour le pivotement autour de l’axe longitudinal, desserrer la vis 1 (fig. 10) et faire pivoter la broche de fraisage. Régler le chiffre souhaité sur la graduation 2 et

resserrer la vis 1.

Montage des pinces de serrage

Attention !

Ne jamais mettre la pince de serrage seule dans la

broche.

Il faut toujours faire s’enclencher d’abord la pince de

serrage dans l’écrou. Veiller à ce que la pince de serrage et la fraise aient un diamètre adéquat.

Veuillez noter qu’en plus des pinces de serrage fournies, notre assortiment d’accessoires proposent d’autres

tailles. Si vous avez des questions, nous vous prions de

vous adresser à notre service clientèle. L’adresse est indiquée au verso de ce mode d’emploi.

Attention !

Débranchez impérativement la prise de courant afin

d’exclure toute mise en marche accidentelle. Risque de

blessure !

1. Desserrer l’écrou raccord 4 (fig. 11) sur la broche de

fraisage.

2. Placer la pince de serrage 5 souhaitée (fig. 12)

dans l’écrou raccord 4 et la faire s’enclencher en

exerçant une légère pression axiale.

Page 23

3. Introduire l’écrou raccord 2 avec la pince de serrage

dans la broche 1 (fig.11, voir petite image) et visser

légèrement à la main.

4. Introduire le manche de l’outil 3 dans la pince de

serrage.

5. À l’aide de la clé fournie, serrer l’écrou raccord

comme indiqué sur la fig. 11.

6. Pour enlever la pince de serrage, desserrer l’écrou

raccord 4 et retirer l’outil 3.

7. Enlever à présent l’écrou raccord avec la pince de

serrage 2 entièrement de la broche de fraisage.

8. Dégager la pince de serrage avec la pièce tubulaire

fournie (fig. 12) en appuyant sur le cône de la pince

de serrage et l’enlever de l’écrou raccord.

Réglage de la vitesse de rotation de la broche

Le réglage de la vitesse de rotation de la broche est nécessaire pour ajuster la vitesse de coupe de l’outil aux caractéristiques du matériau à usiner et à la géométrie de

l’outil. Si la vitesse ne variait pas, un diamètre important

d’outil induirait une vitesse périphérique élevée et ainsi, le

cas échéant, une vitesse de coupe trop élevée. Et il se

produirait l’inverse pour les faibles diamètres d’outil. Il est

donc nécessaire de pouvoir varier la vitesse de rotation.

Pour cela, la force motrice sur la fraiseuse est transmise à

la broche via un entraînement à courroie. Il s’agit ici d’un

engrenage bi-étagé comportant un renvoi pour la réduction générale de la vitesse de rotation et deux pignons de

vitesse ayant chacun un diamètre différent par paire.

Ceux-ci sont reliés par en tout deux courroies trapézoïdales crantées qui conviennent parfaitement pour cet

usage en raison de leur douceur de fonctionnement et de

leurs caractéristiques de transmission. Le nombre nécessaire de tours de broche est réalisé par déplacement de

courroie. Il est possible de régler en tout 6 vitesses de rotation de broche :180, 350, 550, 800, 1300 et 2500/min.

La fig. 15 montre les combinaisons de poulie des diverses

vitesses de rotation.

Attention !

Retirer impérativement la fiche de la prise de courant.

Risque de blessure !

1. Desserrer la vis moletée 1 (fig. 13) et ouvrez le couvercle du boîtier 2.

2. Desserrer légèrement les vis de fixation 1 (fig. 14) et

déplacer légèrement le boîtier vers la droite jusqu’à ce

que la courroie trapézoïdale inférieure soit détendue.

3. Mettre la courroie trapézoïdale inférieure 2 dans la

position adéquate. Informez-vous en consultant

l’autocollant placé à l’intérieur du boîtier.

4. Déplacer à nouveau le boîtier vers la gauche jusqu’à ce que les courroies trapézoïdales soient correctement tendues et revisser les vis de fixation (1).

5. Refermer le couvercle du boîtier et resserrer la vis

moletée 1 (fig. 13).

Attention :

Le recouvrement des courroies ou le couvercle du boîtier doit toujours rester fermé durant le fonctionnement !

Fraiser

Attention !

Portez toujours des lunettes de protection durant le fraisage. Vous devez impérativement respecter les consignes de sécurité.

Par principe, la pièce à usiner doit toujours être sûrement fixée pour l’usinage, soit sur la table en croix pour

la FF 400, soit pour la PF 400 sur la table de fraisage

du tour en combinaison avec le PD 400.

Vous disposez de plusieurs possibilités : des brides de

fixation (par ex . 24 257 de PROXXON) et des étaux

(par ex. 24 255 de PROXXON) conviennent parfaitement à cet effet. Si des divisions doivent être effectuées, il est par ex. possible de travailler en plus avec

des appareils diviseurs ou des logements de mandrin.

Vous trouverez des exemples de moyens de serrage et

d’accessoires dans notre brochure d’appareil ainsi que

d’autres indications précieuses dans notre « manuel

pour modélistes créatifs » (réf.: 28 996).

Réglage de la profondeur de fraisage

Veuillez également tenir compte de la section « réglage

en hauteur de la broche » qui explique les diverses méthodes de réglage en hauteur de la broche de fraisage

pour les divers domaines d’application. Dans la pratique, on procède d’abord après le serrage de la pièce

à usiner à un réglage approximatif de la broche après

le montage de la fraiseuse (env. 2 mm au-dessus de la

pièce à usiner), puis à un ajustage de la profondeur de

fraisage durant le travail.

- 23 -

Page 24

- 24 -

On peut utiliser pour cela le volant ou l’avance de perçage.

Les bagues graduées du volant ainsi que de l’avance de

perçage peuvent être toutes deux « remises à zéro ».

Pour ce faire, il est par exemple possible - avant (!) la mise

en marche de la machine - de poser délicatement la fraise

sur la pièce à usiner et de régler ensuite la bague graduée

concernée sur zéro en n’oubliant pas de desserrer une vis

pour la bague graduée de l’avance de perçage comme

décrit au chapitre « réglage en hauteur de la broche ».

Tourner simplement la bague graduée du volant.

1. Fixer sûrement la pièce à usiner avec des brides de

fixation, un étau ou un mandrin.

2. Régler approximativement la hauteur de broche souhaitée à l’aide du volant (fig. 9). La vis à garret 3 doit

être ouverte et la vis à garret en revanche fermée.

3. S’assurer que la fraiseuse ne touche pas la pièce à

usiner.

4. S’assurer que la vitesse de rotation de la broche est

correctement réglée.

5. Sélectionner le sens de rotation. (voir section

ci-dessous).

6. Régler la profondeur de fraisage. Pour cela il est

préférable d’utiliser le volant 1 (fig.9). La vis à garret

3 est ouverte et la vis à garret 4 est fermée. Les

deux vis à garret 3 et 4 doivent impérativement rester fermées après le réglage.

7. Vous pouvez également régler la profondeur de fraisage à l’aide du levier de perçage 2 (fig.9). Serrez

ici la vis à garret 3 et, après avoir actionné le levier

de perçage 2 jusqu’à la profondeur souhaitée, arrêtez celle-ci en bloquant le fourreau par serrage de

la vis à garret 4.

8. Mettre la fraiseuse en marche en actionnant l’interrupteur 3 (fig.1).

9. Travailler avec une avance ajustée.

Avance :

En fraisant, il faut veiller à ce que l’avance s’effectue

toujours dans le sens opposé au sens de coupe de la

fraise (fig. 16).

Attention !

L’avance doit toujours se faire uniquement manuellement. Si vous utilisez la fraiseuse en combinaison avec

le tour PD400, il ne faut pas faire avancer la table au

moyen de l’avance automatique du tour. Risque de

blessure et de détérioration !

Accessoires

On peut utiliser des fraises vendues habituellement

dans le commerce ayant un diamètre maximal de tige

de 12 mm et un diamètre d’outil max. de 40 mm. Pour

obtenir un résultat de travail optimal, il est nécessaire

d’adapter tant la fraise que les paramètres de fraisage

(avance, profondeur de fraisage, vitesse de rotation)

aux conditions de travail et faire un choix. Il faut naturellement se référer à cet effet au tableau situé sur le

couvercle des courroies trapézoïdales.

Nous pouvons recommander les jeux de fraises de notre

gamme d’accessoires, par ex. le jeu de fraises droites

(2-5 mm) 24610 ou pour des travaux plus importants, le

jeux de fraises droites (6-10 mm) portant la réf. 24620.

Des roues dentées avec le module m=0,5 peuvent être

fraisées avec les fraises à engrenages et l’appareil diviseur de notre gamme d’accessoires qui permettent de

réaliser des roues dentées de 12-54.

Vous trouverez d’autres outils de fraisage et de perçage appropriés de la vaste gamme PROXXON chez

votre revendeur spécialisé qui pourra vous conseiller

un produit PROXXON adapté à votre cas d’application.

Autre accessoire utile pour effectuer un réglage en hauteur précis de la broche : l’avance fine qui peut facilement se monter ultérieurement (réf. 24 254). et qui permet, si on le souhaite, de procéder à un réglage particulièrement fin de la profondeur de travail à l’aide d’un

volant (graduation : 1 trait =0,025 mm).

Réparation et entretien

Attention !

Débranchez la prise secteur avant tous les travaux de

réparation et d’entretien.

Changement de courroie

Si les courroies sont usées, vous pouvez les changer

vous-même. Vous pouvez vous procurer des courroies

de rechange au service central de PROXXON (l’adresse

se trouve au verso de ce mode d’emploi).

1. Desserrer la vis moletée 1 (fig. 13) et ouvrir le couvercle du boîtier.

Page 25

- 25 -

2. Desserrer légèrement les vis de fixation 1 (fig. 14)

et déplacer le boîtier légèrement vers la droite

jusqu’à ce que la courroie trapézoïdale inférieure

soit détendue.

3. Dévisser le moteur sur les vis 3 (fig. 13).

4. Les deux courroies peuvent à présent être remplacées. Veillez noter que les courroies n’ont pas la

même longueur. N’intervertissez pas les courroies !

5. Revisser le moteur.

6. Mettre la courroie trapézoïdale inférieure 2 (Fig. 14)

dans la position correcte conformément à la vitesse

de rotation souhaitée. Informez-vous en consultant

l’autocollant placé à l’intérieur du boîtier.

7. Déplacer à nouveau le boîtier vers la gauche jusqu’à

ce que la courroie trapézoïdale soit correctement tendue et revisser les vis de fixation (1).

8. Refermer le couvercle du boîtier et resserrer la vis

moletée 1 (fig. 13).

Régler le jeu des guides de la table en croix

(ici seulement FF 400 et KT 400)

Si au fil du temps, le guide d’un axe de la table en croix

présente un jeu trop important, vous pouvez réajuster

le jeu au moyen des vis de réglage 2 (fig. 17 et 18).

Desserrer à cet effet les contre-écrous 1 et serrer toutes les vis de réglage de manière homogène jusqu’à

l’élimination du jeu. Resserrer ensuite les contreécrous.

Lubrification de la machine

Après l’utilisation de la table en croix et de la fraise,

nettoyer avec un chiffon doux ou un pinceau. Pour la

table en croix, huiler ensuite légèrement les guides et

répartir l’huile en déplacement de la table.

Ne jamais nettoyer la table en croix avec de l’air comprimé car cela produirait des éclats qui détérioreraient

les guides.

Afin de garantir une longue vie de la fraise, veuillez respecter le plan de lubrification de la fig. 19 (A : huiler avant

le début de tous les travaux / B : huiler tous les mois). Utilisez pour cela uniquement de l’huile pour machines sans

acides en vente dans le commerce spécialisé.

Nettoyage et soins

Attention !

Débrancher la prise d’alimentation de la fraise avant le

nettoyage.

Risque de blessure !

Nettoyez votre machine à l’aide d’un pinceau, une

balayette et/ou un chiffon doux. Si nécessaire, utiliser

uniquement des produis nettoyants sans solvants.

Élimination :

N’éliminez pas l’appareil en même temps que les ordures ménagères ! L’appareil comporte des matériaux recyclables. Si vous avez des questions à ce sujet,

adressez-vous aux entreprises locales d’élimination

des déchets ou à d’autres institutions communales correspondantes.

Déclaration de conformité EU

Nous déclarons à notre entière responsabilité que ce

produit est conforme aux dispositions des directives

européennes ci-après :

Directive européenne « basse tension » (73/23/CEE)

et directive européenne 98/037 CEE relative aux

machines :

DIN EN 61029-1/12.2003

Directive européenne EU 89/336/CEE :

DIN EN 55014-1/09.2002

DIN EN 55014-2/08.2002

DIN EN 61000-3-2/12.2001

DIN EN 61000-3-3/05.2002

Jörg Wagner, ingénieur diplômé