Page 1

Drehmaschine FD 150/E

D

GB

F

I

E

NL

DK

MANUAL

S

CZ

TR

PL

RUSS

Page 2

Deutsch

Beim Lesen der Gebrauchsanleitung

Bildseiten herausklappen.

D

8

English

Fold out the picture pages

when reading the user instructions.

Français

Lorsque vous lisez le manuel d’utilisation,

veuillez déplier les pages d’illustration.

Italiano

Per leggere le istruzioni per l’uso

aprire le pagine ripiegate contenenti le figure.

Español

Al consultar el manual de instrucciones

abrir la hoja plegable.

Nederlands

Bij het lezen van de gebruiksaanwijzing

pagina’s met afbeeldingen uitklappen.

Dansk

Når brugsanvisningen læses,

skal billedsiderne klappes ud.

Svenska

Vid läsning av bruksanvisningen,

fall ut bildsidoma.

GB

F

E

NL

DK

S

17

25

I

34

43

52

61

69

Česky

Pří čtení návodu k obsluze rozložit

stránky s obrázky.

Türkçe

Kullanma Ta limat›n›n okunmas› esnas›nda

resim sayfalar›n› d›flar› ç›kart›n.

Polski

Przy czytaniu instrukcji obsługi otworzyć

strony ze zdjęciami.

Русский

При чтении руководства по эксплуатации

просьба открывать страницы с рисунками.

- 2 -

CZ

TR

PL

RUSS

77

85

93

102

Page 3

NOTIZEN

- 3 -

Page 4

NOTIZEN

- 4 -

Page 5

14

15

17

Fig. 2

16

Fig. 1

2

3

3

4

5

1

6

7

1

13

12

11

19

10

9

18

8

2

3

Fig. 2a

3

2

6

1

4

3

1

Fig. 3

5

2

Fig. 4

4

6

7

3

4

12

5

Fig. 5

3

Fig. 6

2

1

8mm

Ø

- 5-

Page 6

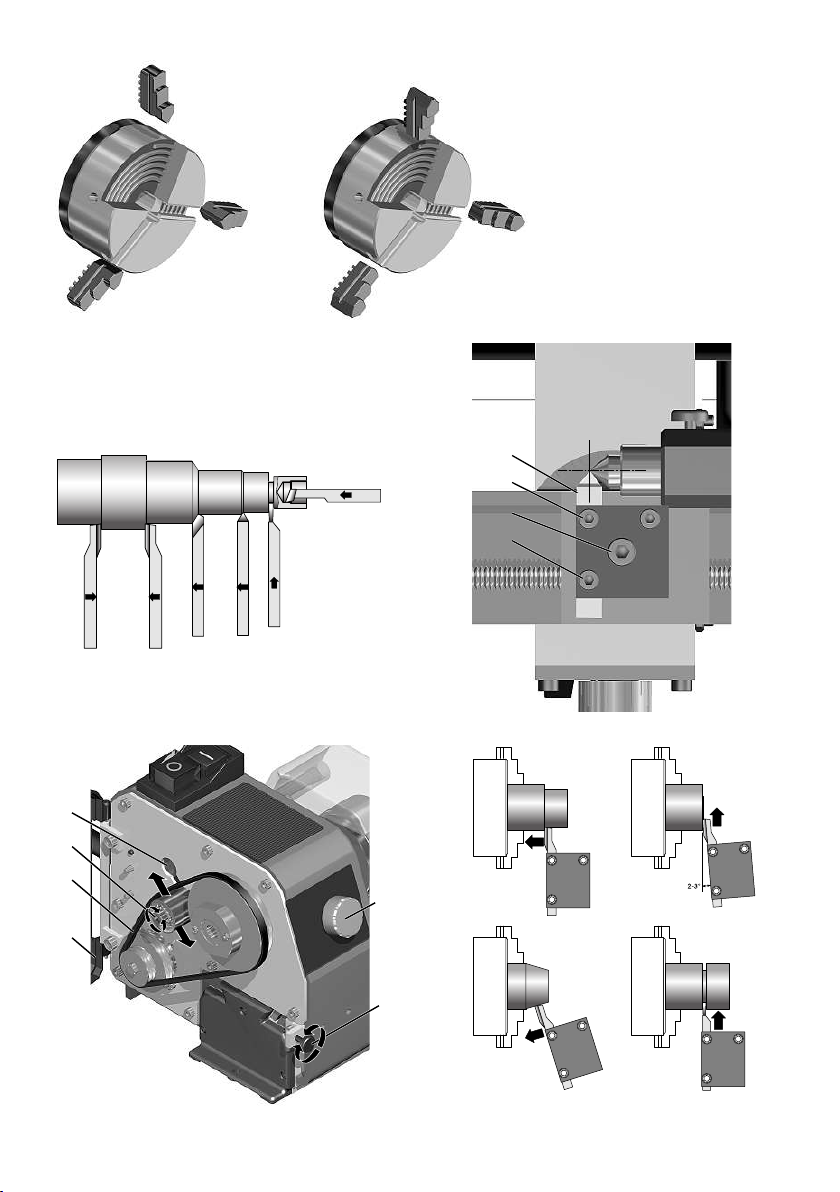

1

3

3

2

Fig. 7Fig. 7a

abcde

5

3

4

2

Fig. 8

1

2

2

f

1

4

1

Fig. 9

6

ab

Fig. 10

- 6 -

1

Fig. 11

cd

Page 7

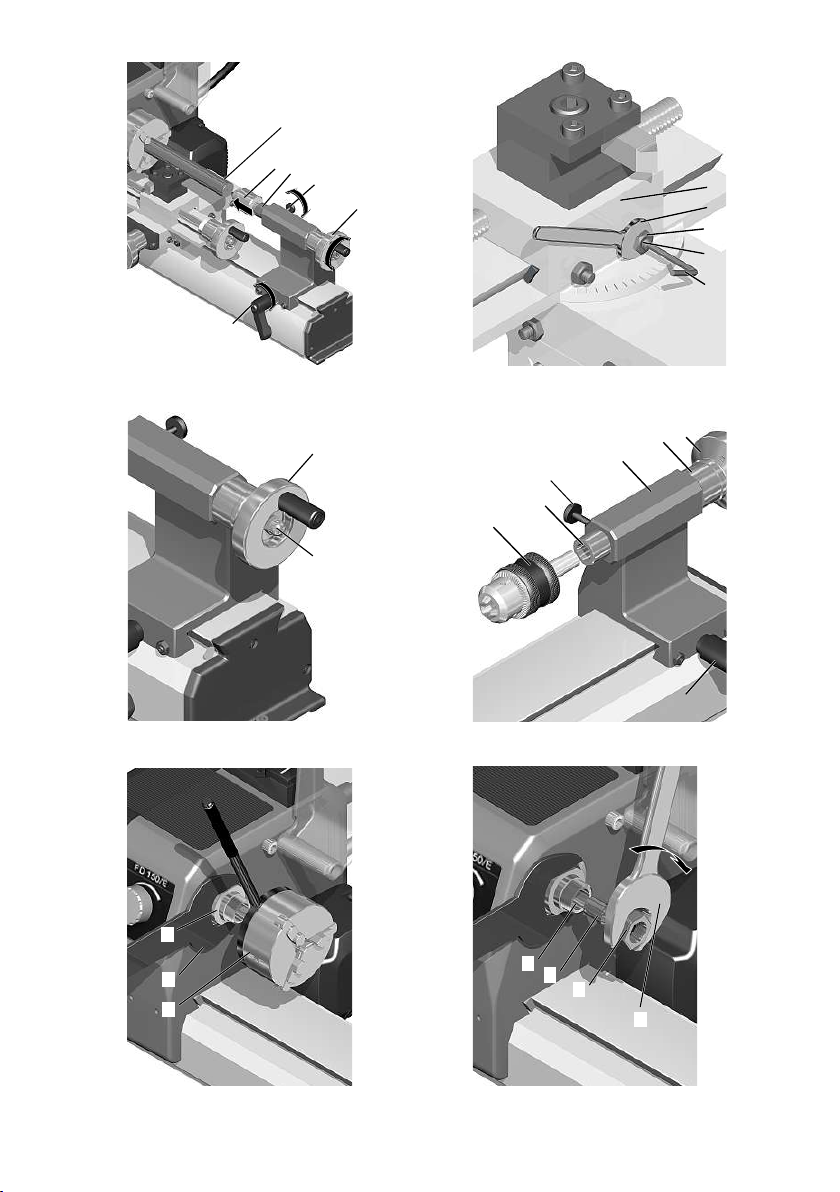

Fig. 12

6

1

5

4

3

3

5

1

2

4

2

Fig. 13

5

1

6

3

4

2

1

2

Fig. 14

2

1

3

Fig. 16 Fig. 16a

Fig. 15

4

4

5

6

7

- 7-

Page 8

Originalbetriebsanleitung Drehmaschine FD 150/E

D

Inhalt:

Vorwort ……………………………………………………8

Sicherheitshinweise: ………………………………………8

Übersicht über die Maschine ………………………………9

Legende (Fig. 1): …………………………………………9

Beschreibung der Maschine ………………………………9

Lieferumfang ……………………………………………10

Technische Daten Drehmaschine FD 150/E: ……………10

Aufstellen und Inbetriebnahme …………………………10

Aufstellen des Gerätes (Fig 2a und Fig. 2b): ……………10

Elemente der Drehmaschine und deren Bedienung………10

Reitstock (Fig. 3): ………………………………………10

Arbeiten mit dem Reitstock ……………………………11

Planschlitten (Fig. 4) ……………………………………11

Arbeiten mit dem Planschlitten ………………………11

Oberschlitten (Fig. 5) ……………………………………11

Arbeiten mit dem Oberschlitten ………………………11

Das Dreibacken-Futter (Fig. 6) …………………………11

Spannen des Werkstücks: ……………………………12

Wenden der Backen (Fig. 7): …………………………12

Der drehbare Mehrfach-Stahlhalter………………………12

Drehstahl auswählen (Fig. 8) …………………………12

Drehstahl einspannen (Fig. 9) …………………………12

Wiederanlaufschutz ……………………………………13

Bedarfsgerechte Drehzahl ………………………………13

Vorwort

Die Benutzung dieser Anleitung:

• erleichtert es, das Gerät kennen zu lernen.

• vermeidet Störungen durch unsachgemäße Bedienung und

• erhöht die Lebensdauer Ihres Gerätes.

Halten Sie diese Anleitung immer griffbereit.

Bedienen Sie dieses Gerät nur mit genauer Kenntnis und unter

Beachtung der Anleitung.

PROXXON haftet nicht für die sichere Funktion des Gerätes bei:

•Handhabung, die nicht der üblichen Benutzung entspricht,

•anderen Einsatzzwecken, die nicht in der Anleitung genannt

sind,

•Missachtung der Sicherheitsvorschriften.

•Bedienungsfehlern

•mangelnder Wartung

•Verwendung von Nicht-PROXXON-Ersatzteilen

Spindeldrehzahlen einstellen (Fig. 10) …………………13

Umlegen des Antriebsriemens…………………………13

Elektronische Drehzahlregelung ………………………13

Arbeiten mit der Maschine (Fig. 11) ……………………13

Beispiel Längsdrehen (a) ………………………………13

Beispiel Plandrehen (b) …………………………………14

Beispiel Kegeldrehen (c) …………………………………14

Abstechen eines Werkstückes (d) ………………………14

Bearbeiten längerer Werkstücke mit Reitstock

und Körnerspitze (Fig. 12) ………………………………14

Reparatur und Wartung……………………………………14

Reinigung ………………………………………………14

Spiel der Führungen einstellen (Fig. 13) …………………14

Spiel der Handräder einstellen (Fig. 14):…………………15

Zubehör für die FD 150/E …………………………………15

Drehstahlsatz (Artikel 24524) ……………………………15

Zahnkranzbohrfutter (Artikel 24152) ……………………15

Bohrfutter einsetzen (Fig. 15) ……………………………15

Mehrbereichs-Spannzangen ER 11 (Artikel 24154) ……15

Einsetzen der Spannzangen (Fig. 16) …………………15

Entsorgung: ………………………………………………15

EG-Konformitätserklärung ………………………………16

Explosionszeichnungen …………………………………112

Sicherheitshinweise:

Unordnung im Arbeitsbereich vermeiden.

Unordnung im Arbeitsbereich bedeutet immer auch ein größeres Unfallrisiko.

Gerät eben undsicher auf einemfesten Untergrund befestigen.

Stellen Sie in jedem Fall sicher,dass das Gerät auch während des

Betriebs nicht herunterfallen oder kippen kann.

Gerät vor jeder Benutzung auf Beschädigung prüfen.

Bitte beachten Sie: Defekte Teile, insbesondere beschädigte

Schutzvorrichtungen dürfen nur von einem Fachmann oder dem

PROXXON-Kundendienst ausgewechselt

werden Verwenden Sie nur Original-Proxxon Ersatzteile.

Manipulieren Sie Ihre Maschine nicht!

Ändern Sie an der Maschine nichts, führen Sie keine Manipulationen durch! Die mechanische und die elektrische Sicherheit

könnte beeinträchtigt werden, insbesondere

besteht die Gefahr eines elektrischen Schlages und die weitere

Beeinträchtigung Ihrer Sicherheit. Verletzungen und Sachschaden können die Folgen sein.

Beachten Sie zu Ihrer Sicherheit bitte unbedingt die Sicherheitshinweise.

Nur Original PROXXON - Ersatzteile verwenden. Weiterentwicklungen im Sinne des technischen Fortschrittes behalten wir uns

vor. Wir wünschen Ihnen viel Erfolg mit dem Gerät.

- 8 -

Page 9

Niemals ohne die vorgesehenen Schutzeinrichtungen arbeiten.

Achten Sie auf die Umgebungseinflüsse!

Die Maschine nur in trockener Umgebung und nie in der Nähe

von brennbaren Flüssigkeiten oder Gasen benutzen. Sorgen Sie

für gute Beleuchtung!

Benutzen Sie eine Schutzbrille!

Netzstecker ziehen!

Bei Nichtgebrauch, vor Wartung, Werkzeugwechsel, Reinigung

oder Reparatur immer den Netzstecker ziehen! Zur Reinigung

gehört auch das Entfernen von Spänen!

Bedienungsanleitung vor dem Gebrauch gut durchlesen und

sorgfältig aufbewahren!

Tragen Sie einen Gehörschutz!

Der Schalldruckpegel beim Arbeiten mit der Maschine kann 85

dB (A) übersteigen, deswegen nur mit Gehörschutz arbeiten!

Tragen Sie geeignete Arbeitskleidung!

Tragen Sie während des Arbeitens keine weite Kleidung wie z. B.

Krawatten oder Halstücher, sie könnte sich während des Betriebs in einem der bewegten Teile oder dem automatisch bewegten Werkstück verfangen und eine Verletzung verursachen.

Tragen Sie bei langen Haaren ein Haarnetz und nehmen Sie

Schmuck ab.

Keine beschädigten oder verformten Drehstähle verwenden.

Bitte achten Sie unbedingt auf einen einwandfreien Zustand der

Drehstähle. Kontrollieren Sie diese vor jeder Inbetriebnahme

durch Sichtkontrolle auf ihre Unversehrtheit!

Kinder und unbeteiligte Personen vom Arbeitsbereich fernhalten.

Sorgen Sie dafür, dass Kinder sowie Unbeteiligte einen ausreichend großen Sicherheitsabstand einhalten! Jugendliche unter

16 Jahren dürfen die Maschine nur unterfachlicher Anleitung

und zum Zwecke der Ausbildung benutzen. Die unbenutzte Maschine ist für Kinder unzugänglich aufzubewahren!

Überlasten Sie Ihr Werkzeug nicht.

Optimale Arbeitsergebnisse erreichen Sie natürlich nur in einem

Leistungsbereich, für den die Maschine ausgelegt ist! Vermeiden Sie deswegen zu große Zustellungen! Zweckentfremden Sie

die Maschine nicht und benutzen Sie sie nicht für Arbeiten, für

die sie nicht bestimmt ist.

Seien Sie stets bedacht und aufmerksam!

Beobachten Sie die Maschine während der Arbeit und gehen Sie

vernünftig vor. Verwenden Sie die Maschine nicht, wenn Sie unkonzentriert oder müde sind oder Alkohol getrunken haben.

Behandeln Sie das Anschlusskabel sorgfältig!

Anschlusskabel vor Hitze und scharfen Kanten schützen und so

verlegen, dass es nicht beschädigt werden kann. Kabel nicht benutzen, um den Stecker aus der Steckdose zu ziehen und Gerät

nicht am Kabel hochheben. Achten Sie auf Sauberkeit: Schützen

Sie das Kabel vor Fett und Öl!

Nach der Arbeit Gerät gründlich reinigen!

Übersicht über die Maschine

Legende (Fig. 1):

1. Spindelstock

2. Drehfutter

3. Drehstahlhalter

4. Mitlaufende Körnerspitze

5. Pinole

6. Klemmschraube für Pinole

7. Reitstock

8. Handrad für Pinole

9. Klemmhebel für Reitstock

10. Handrad für Oberschlitten

11. Oberschlitten

12. Planschlitten

13. Handrad für Planschlitten

14. Getriebekastenabdeckung

15. Ein-Aus-Schalter

16. Drehzahlregelknopf

17. Futterschutz

18. Schlüssel

19. Spannstifte

Beschreibung der Maschine

Die FD 150/E ist eine kompakte Präzisionsdrehmaschine mit praxisgerechter Ausstattung: Sie bietet einen Plan- und einem Oberschlitten, einen soliden Spindelstock mit einer hochwertigen

Wälzlagerung für die Arbeitsspindel, einen kräftigen Antrieb, sowie einem Reitstock mit mitlaufender Körnerspitze.

Diese Merkmale iin Verbindung mit dem hochfesten und präzisen Aluminiumstranggußbett macht die FD 150/E zu einer Spezialistin für alle filigranen Werkstücke.

Auch die hohe Drehzahl kommt dem typischen Anwendungsgebiet entgegen:

Sie ermöglicht auch bei kleinsten Werkstückdurchmessern immer die passende Schnittgeschwindigkeit, einstellbar über ein

zweistufiges Riemengetriebe in Kombination mit einer feinfühligen elektronischen Regelung.

Neben den klassischen Möglichkeiten der Drehbearbeitung sind

mit dem schwenkbaren Oberschlitten auch Kegel, bzw. kegelige

Elemente herstellbar.Mit dem als Zubehör erhältlichen Bohrfutter ist auch das stirnseitige Bohren von Löchern kein Problem.

Und für alle, die ganz besonders hohe Anforderungen an den

Rundlauf stellen, haben wir einen Spannzangensatz für diese

Maschine in unserem Sortiment: Die notwendige ER11-Aufnahme ist in der Hauptspindel vorgesehen. Auf den folgenden Sei-

- 9-

Page 10

ten stellen wir Ihnen die Maschine und ihre Möglichkeiten sowie

das erhältliche Zubehör ausführlich vor. Das Team von Proxxon

wünscht Ihnen viel Freude und viel Erfolg bei der Arbeit mit ihrer Maschine!

Lieferumfang

1 Stck. Drehmaschine FD 150/E

1 Stck. Bedienungsanleitung

1 Stck. Broschüre Sicherheitshinweise

1 Stck. Maulschlüssel

2 Stck. Spannstifte

Technische Daten Drehmaschine FD 150/E:

Spannung: 230 Volt

Frequenz: 50/60 Hz

Leistung: 100 Watt

Spitzenweite: 150 mm

Spitzenhöhe: 55 mm

Höhe über Support: 33 mm

Spannbereich Innenbacken: 1,5 – 32 mm

Spannbereich Außenbacken: 12 – 65 mm

Planschlittenverstellung: 40 mm

Oberschlittenverstellung: 60 mm

Spindeldurchlaß: 8,5 mm

Kegelaufnahme, futterseitig: für ER 11-Spannzangen

Stahlhalter für Stähle: 6 x 6

Geräteabmessungen: 360 x 150 x 150

Gewicht: ca. 4,5 kg

Spindeldrehzahlen:

- in Getriebestufe 1: 800 – 2500 U/min

- in Getriebestufe 2: 1000 – 5000 U/min

Nur zum Betrieb in geschlossenen Räumen!

Gerät bitte nicht über den Hausmüll entsorgen!

Bitte stets mit Gehörschutz arbeiten!

Aufstellen des Gerätes (Fig 2a und Fig. 2b):

Achtung!

Bitte überprüfen Sie das Gerät sofort nach dem Auspacken auf

eventuelle Transportschäden! Eine Beschädigung der Verpackung weist eventuell schon auf eine unsachgemäße Behandlung

während des Transports hin! Transportschäden sollten unbedingt sofort beim Händler oder beim entsprechenden Tr ansportunternehmen reklamiert werden!

Zur Standardausstattung der PROXXON- Drehmaschine FD

150/E gehören folgende Elemente:

•Dreibackenfutter

•Futterschutz

•mitlaufende Körnerspitze

•Werkzeugsatz

•Stahlhalter

Achtung!

Beim Anheben der Maschine darauf achten, dass die Kunststoffhaube 1 (Fig. 2 a) des Räderkastens verschlossen ist. Andernfalls die Haube zuklappen und Rändelschraube 2 anziehen.

Andernfalls könnte die Kappe brechen.

1. Zum Aufstellen die Drehmaschine aus der Verpackung nehmen und auf einen geraden und ebenen Untergrund aufstellen. Die Aufstellfläche muß erschütterungsfrei und stabil sein.

Darauf achten, dass ein sicherer Stand gewährleistet ist!

2. Bitte beachten Sie: Zum Betrieb muß die Maschine fest mit

dem Untergrund verschraubt werden! In den Winkelflanschen

der Endkappen des Bettes sind hierfür Bohrungen (Pos. 3)

vorgesehen. Bitte verwenden Sie Schrauben mit 4 mm Durchmesser.

3. Spindelstockseitig ist es für die Zugänglichkeit zum Schraubenloch wichtig, die Kunststoffhaube 1 des Räderkastens

aufzuklappen. Dafür einfach Rändelschraube 2 (Fig. 2a) lösen

und Kunststoffhaube aufschwenken.

Elemente der Drehmaschine und deren

Bedienung

Reitstock (Fig. 3):

Aufstellen und Inbetriebnahme

Gefahr!

Es besteht die Möglichkeit des unerwarteten Anlaufs! Verletzungen können die Folge sein.

Daher unbedingt beiallen Einstell-und Wartungsarbeitenstets

Netzstecker ziehen!

- 10 -

Der Reitstock 1 auf der rechten Seite des Maschinenbettes enthält die Pinole 2. In dem in ihr enthaltenen Innenkonus wird die

mitlaufende Körnerspitze 3 eingesetzt. Hiermit können lange

Werkstücke abgestützt und stabilisiert werden.

Achtung!

Wenn der Futterüberstand größer als der ca. 3-fache Werkstückdurchmesser ist, sollte prinzipiell das Werkstück am

rechten Ende durch den Reitstock mit Körnerspitze gehalten

werden.

Die Spitze soll dabei idealerweise in eine sogenannte Zentrierbohrung eingreifen. Diese kann mit dem als Zubehör erhältlichen

Page 11

Bohrfutter hergestellt werden. Der Vorgang wird später ausführlich beschrieben.

2. Vor oder während des Arbeitens bei Bedarf Position des

Drehstahls 3 durch Drehen am Handrad 2 regulieren.

Achtung!

Die Aufnahmekegel müssen immer absolut sauber sein.

Schmutz und vor allem Metallspäne beeinträchtigen die Genauigkeit und können Pinole und Konus unbrauchbar machen.

Arbeiten mit dem Reitstock

1. Zum Einsetzen z. B. der Körnerspitze 3 die Pinole 2 durch Drehen des Handrades 4 ca. 10 mm ausfahren.

2. Die Körnerspitze mit Konus kräftig mit der Hand in die Pinole einstecken. Der Konus sitzt fest und kann von vorne nicht

herausgezogen werden.

3. Um den Reitstock 1 grob an das Werkstück heranzuschieben,

die Klemmhebel 5 (Fig. 3) lösen, den Reitstock auf der Bettführung in die gewünschte Position schieben und die Klemmhebel 5 wieder festziehen. Durch Drehen des Handrads 4

kann die Körnerspitze dosiert mit leichtem Druck auf die

Werkstückstirnseite aufgesetzt werden. Die Pinole sollte

durch Festziehen der Rändelschraube 6 in dieser Position geklemmt werden.

4. Zum Lösen des Konus der mitlaufenden Spitze (oder eines

anderen eingesetzten Werkzeugs) nach der Arbeit die Pinole

2 durch Drehen des Handrads 4 so weit wie möglich in den

Reitstock hineindrehen. Der Konus löst sich und kann entnommen werden.

Planschlitten (Fig. 4)

Der Planschlitten 1 ermöglicht durch Drehen des Handrads 2 die

Bewegung des Drehstahls 3 senkrecht zur Drehachse des Werkstücks.

Das erlaubt während des Arbeitens die Zustellung, d. h. das Regulieren der Spantiefe.

Achtung: Die Handräder der Maschine sind mit drehbaren Skalenringen ausgerüstet: Zum Verfahren des Schlittens um einen

definierten Betrag kann der Skalenring auf 0 gestellt werden. Die

exakte Zustellung kann während der Betätigung des Handrades

an der Skala abgelesen werden.

Darüber hinaus wird die Bearbeitung einer stirnseitigen Planfläche des Werkstücks (plandrehen) oder das sogenannte "Abstechen" eines Werkstücks ermöglicht. Darunter versteht man das

Stechdrehen über die Drehachse hinaus, so dass das Werkstück

sich ablöst.

Oberschlitten (Fig. 5)

Der Oberschlitten 1 ermöglicht die unmittelbare Führung und

das Verfahren des Stahlhalters inkl. des Drehstahls vorzugsweise in Längsrichtung.

Zusätzlich ist bei unserer Maschine der Oberschlitten schwenkbar: Dies ermöglicht es, nicht nur zylindrische Werkstücke herstellen zu können, indem der Drehstahl parallel zur Längsachse

der Maschine verfahren wird (Längsdrehen): Auch konische

Werkstücke oder kegelige Abschnitte können gedreht werden,

wenn der Oberschlitten etwas geschwenkt wird.

Wir haben dazu eine Winkelskala angebaut, mit Hilfe derer der

Winkel des herzustellenden Konus eingestellt werden kann.

Der Verfahrweg des Schlittens auf der präzisen Schwalbenschwanzführung beträgt 60 mm.

Arbeiten mit dem Oberschlitten

Im Auslieferungszustand ist der Oberschlitten 1 genau auf =0°,

d. h. zum (zylindrischen) Längsdrehen eingestellt.

1. Den Drehstahl 3 durch Drehen des Handrads 2 radial auf die

gewünschte Position fahren

2. Maschine einschalten. Achtung: Darauf achten, dass sich der

Futterschutz 6 in der unteren Position befindet!

3. Durch Drehen des Handrads 5 den Oberschlitten 1 mit dem

Drehstahl mit der gewünschten Zustellung an dem rotierenden Werkstück langfahren

Soll ein Konus oder Kegel gedreht werden, muß der Oberschlitten 1 um den gewünschten Betrag geschwenkt werden:

1. Oberschlitten 1 durch Drehen des Handrads 5 so weit nach

rechts fahren, dass die Schraube 4 zugänglich wird

2. Schraube 4 lösen und anhand der Markierungen auf der Winkelskala 7 die gewünschte Konizität einstellen.

3. Schraube 4 wieder festziehen. Durch Drehen des Handrads 5

kann der Oberschlitten und damit der Drehstahl beim Drehen

verfahren werden.

Bitte beachten, dass hier, wie bei den anderen Handrädern der

Maschine auch, die Skalenringe beweglich sind und genullt werden können. Der zurückgelegte Weg des Stahls kann dann an der

Skala abgelesen werden. Eine Umdrehung des Handrades entspricht einem Millimeter Strecke.

Arbeiten mit dem Planschlitten

1. Der Planschlitten (mitsamt dem Oberschlitten) kann auf der

Führung des Maschinenbettes auf die Bearbeitungsposition

an das Werkstück herangeschoben werden. Dazu Klemmhebel 4 lösen, die Schlitten auf die gewünschte Position verschieben und Klemmhebel 4 wieder spannen.

Das Dreibacken-Futter (Fig. 6)

Das Spannfutter 1 dient zur Aufnahme und zum Spannen der zu

bearbeitenden Werkstücke. Es hat einen Durchlass von 8,5 mm,

genau wie die Arbeitsspindel der Maschine. So können Rundmaterialien mit einem Durchmesser von gut 8 mm auch durch

die Spindel geführt werden!

- 11 -

Page 12

Achtung!

Wird ein längeres Werkstück eingespannt, das durch die Spindel geführt wird und nach links übersteht, besteht erhöhtes Verletzungsrisiko. Seien Sie in diesem Fall besonders vorsichtig,

damit keine Gegenstände von der rotierenden Welle erfaßt werden. Sichern Sie diesen Bereich gesondert ab.

Spannen des Werkstücks:

Die beiden im Lieferumfang enthaltenen Stifte 2 und 3 in die dafür vorgesehenen Löcher am Umfang der beiden Futterkörper

einstecken und die beiden Futterteile gegeneinander verdrehen,

um die Spannbacken zu öffnen. Die entgegengesetzte Drehrichtung bewirkt nach dem Einsetzen des Werkstücks ein Schließen

der Backen und damit ein Spannen des Werkstücks.

Wenden der Backen (Fig. 7):

Werden die Backen, so wie oben beschrieben, ganz nach außen

gedreht, können sie entnommen, gewendet und wieder eingesetzt werden.

Die Abbildung 7 zeigt einmal die Normalstellung: Sie dient zur

konventionellen Einspannung wie in Fig. 6 gezeigt und zum

Spannen von z. B. Rohrmaterialien von innen. Rechts sind die

gewendeten Backen dargestellt: In dieser Position können auch

Werkstücke mit großem Außenumfang gespannt werden.

1. Achtung: Die Backen sind numeriert! Das Drehfutter so weit

öffnen bis sich die Backen aus dem Futter lösen. Dies geschieht in der Reihenfolge 3, 2 und 1.

2. Die Backen umdrehen und Nr. 3 zuerst in eine der drei Führungen einführen.

3. Backe Nr. 3 in Richtung Drehfutterzentrum drücken und

gleichzeitig das Futter in Richtung ”Spannen” drehen.

4. Wenn die Gewindeschnecke den Backen Nr. 3 erfaßt hat, muß

der Backen Nr. 2 in die nächste Führung (im Uhrzeigersinn)

eingesetzt werden.

5. Vorgang wie vorher beschrieben mit Nr. 2 und Nr. 1 durchführen.

6. Anschließend prüfen, ob sich alle Backen in zentrierter Position befinden.

7. Wenn Sie wieder mit Innenbackenfutter arbeiten wollen,

wiederholen Sie die vorher beschriebenen Schritte, jedoch in

umgekehrter Reihenfolge, d.h. zuerst die Backen Nr. 1 und 2

und dann Nr. 3 einsetzen.

Der drehbare Mehrfach-Stahlhalter

Drehstahl auswählen (Fig. 8)

Achtung!

Für ordentliches Drehen ist es unerläßlich, dass:

•der richtige Drehstahl für den jeweiligen Zweck ausgewählt

wurde,

•die Schneide des Drehstahls scharf ist,

•die Schneide des Drehstahls genau auf ”Mitte” steht

•und mit der richtigen Drehzahl gearbeitet wird.

Hier werden die Drehzahltypen vorgestellt, die wir in unserem

Drehstahlsatz 24524 (Zubehör) zusammengestellt haben:

Linke Seitenstähle (a)

•verwendet man, um in kurzer Zeit möglichst viel Span in linker Bearbeitungsrichtung abzutragen, ohne besondere Rücksicht auf die Qualität der Werkstückoberfäche.

Rechte Seitenstähle (b)

•verwendet man, um in kurzer Zeit möglichst viel Span in rechter Bearbeitungsrichtung abzutragen, ohne besondere Rücksicht auf die Qualität der Werkstückoberfäche.

Schruppstähle (c)

•zur groben Vorarbeit an Werkstücken. Durch den besonderen

Schliff eignet sich dieser Stahl für einen hohen Materialabtrag

ohne große Anforderungen an die Oberflächengüte.

Spitzstähle (d)

•werden eingesetzt, um bei geringer Spanabnahme eine saubere Oberfläche zu erhalten.

Abstechstähle(e)

•zum Einstechdrehen und zum Abtrennen des Werkstücks

beim Abstechdrehen.

Ausdrehstähle (f)

•werden zum lnnenausdrehen benutzt.

Drehstahl einspannen (Fig. 9)

Achtung!

Drehstahl möglichst kurz einspannen. Ein großer Überstand

führt zu Schwingungen, Ungenauigkeiten und unsauberer Oberfläche.

Im Mehrfach-Stahlhalter können Drehstähle mit einem Querschnitt von bis zu 6 x 6 mm eingespannt werden

1. Beide Befestigungsschrauben 1 (Fig. 9) so weit herausdrehen, bis der ausgewählte Drehstahl 2 in die Aufnahme paßt

2. Stahl in den Stahlhalternut einlegen und mit den Schrauben

1 festklemmen. Achtung: Den Stahl so kurz wie möglich einspannen!

3. Spitze des Stahls an die Körnerspitze des Reistocks fahren

und die Höhe überprüfen.

Es kann notwendig sein, zum Höhenausgleich bei unterschiedlichen Größen die Stähle mit z. B. dünnen Blechen vollflächig zu

unterlegen.

Der Stahlhalter bietet die Möglichkeit, gleichzeitig zwei Drehstähle einzuspannen. Dies erleichtert das Arbeiten, weil nach der

Justage der Drehstähle zwischen den einzelnen Bearbeitungs-

- 12 -

Page 13

gängen bei einem Werkstück bloß der Stahlhalter geschwenkt

werden muss, um mit dem jeweils geeigneten Stahl zu arbeiten.

Hierzu einfach die Innensechskantschraube 4 lösen, den Stahlhalter schwenken und die Schraube 4 wieder festziehen. Natürlich kann so auch generell der Winkel des Stahls zum Werkstück

reguliert werden, falls erforderlich.

Wiederanlaufschutz

Elektronische Drehzahlregelung

Zusätzlich zur Wahl der Getriebestufen mittels des Umlegens

des Antriebsriemens bietet Ihnen Ihre Maschine zusätzlich die

Möglichkeit, die Drehzahl elektronisch an die jeweiligen Bedingungen anzupassen.

1. Drehzahlregelknopf Pos. 6 (Fig. 10) zum Einstellen der Drehzahl während des Betriebs nach links oder rechts drehen.

Achtung!

Die Maschine ist aus Sicherheitsgründen mit einem sogenannten Wiederanlaufschutz ausgestattet: Bei einer kurzen Spannungsunterbrechung während des Betriebs läuft die Maschine

aus Sicherheitsgründen nicht selbsttätig wieder an.

Die Maschine kann aber in diesem Fall mit dem Einschaltknopf

normal gestartet werden.

Bedarfsgerechte Drehzahl

Je nach Werkstückmaterial und Durchmesser muß die Spindeldrehzahl angepaßt werden: Einerseits nimmt die Schnittgeschwindigkeit mit kleinerem Drehradien ab, was durch eine höhere Drehzahl kompensiert werden muß, andererseits ist die

Wahl der richtigen Drehzahl zusätzlich auch noch in hohem Maße vom zu bearbeitenden Material abhängig. Hier gilt es also, den

richtigen Kompromiß zu finden.

Dafür haben wir unsere Drehmaschine mit einer elektronischen

Drehzahlregelung sowie einem zweistufigen Riemengetriebe

ausgerüstet.

So kann der Drehzahlbereich von 800 bis hin zu 5000 Umdrehungen abgedeckt werden.

Spindeldrehzahlen einstellen (Fig. 10)

Umlegen des Antriebsriemens

Achtung!

Vor Arbeiten im Räderkasten unbedingt Netzstecker ziehen. Verletzungsgefahr!

1. Die Rändelschraube 1 am Spindelstock lösen und Deckel 2

auf schwenken.

2. Innensechskantschraube vom Riemenspanner 3 lösen.

3. Die entsprechende Drehzahlstufe durch Umlegen des Antriebsriemens 4 vorwählen. Bitte achten Sie auf den richtigen

Sitz des Antriebsriemens auf den Riemenscheiben!

4. Spanner 3 im Langloch 5 leicht gegen den Antriebsriemen

drücken und die Innensechskantschraube wieder anziehen.

Auf angemessene Spannung des Riemens achten. Eine zu

starke Spannung erhöht den Verschleiß von Riemen und Lager und bremst den Motor stark ab.

5. Vor Beginn der Arbeiten Räderkasten wieder verschließen

und Rändelschraube 1 wieder anziehen.

Arbeiten mit der Maschine (Fig. 11)

Achtung!

Vor dem Einstecken des Netzsteckers prüfen Sie bitte, ob die Angaben auf dem Typenschild mit den örtlichen Gegebenheiten Ihres Stromnetzes übereinstimmen. Beschädigungen oder Gefährdungen beim Arbeiten könnten bei Nichtübereinstimmungen die Folgen sein!

Achtung!

Bitte beim Arbeiten stets Gehörschutz und eine Schutzbrille tragen!

Achtung!

Vermeiden Sie abnormale Körperhaltung! Sorgen Sie für sicheren Stand und halten Sie das Gleichgewicht.

Achtung!

Arbeiten Sie nur mit heruntergeklapptem Futterschutz! Ist dieser defekt, darf die Maschine nicht mehr betrieben werden!

Beispiel Längsdrehen (a)

Hinweis:

Drehen parallel zur Drehachse und Bearbeiten zylindrischer

Gegenstände sind die Hauptanwendungen einer Drehmaschine.

1. Werkstück spannen wie im Kapitel „Spannen des Werkstücks“ beschrieben.

2. Vergewissern Sie sich, dass das Werkstück frei drehen kann.

3. Die erforderliche Drehzahl durch Umlegen der Riemen im

Räderkasten (siehe vorhergehenden Abschnitt) einstellen.

Achtung: Vor dem Einschalten den Drehzahlregelknopf nach

links drehen.

4. Einen geeigneten Stahl in den Stahlhalter einspannen (siehe „Drehstahl einspannen“).

5. Den Support von rechts nach links an das Werkstück heranfahren.

6. Mit dem Planschlitten 1 die Schnitttiefe einstellen.

7. Quer-und Oberschlitten an das Werkstück heranfahren

8. Maschine am Hauptschalter einschalten. Achtung: Darauf

achten, dass der Futterschutz nach unten geklappt ist.

9. Quer- und Oberschlitten mittels Drehen der Handräder verfahren. Achtung: Schlitten oder Drehstahl nicht gegen das

Drehfutter laufenlassen!

10. Nach Beendigung der Arbeiten Maschine am Hauptschalter

ausschalten

- 13 -

Page 14

Beispiel Plandrehen (b)

Hinweis:

Diese Arbeitsweise wird angewendet, um die Stirnseile eines

Werkstückes plan abzudrehen. Gehen Sie hierzu vor wie beim

vorher beschriebenen Plandrehen mit folgenden Besonderheiten:

1. Den rechten Seitenstahl um ca. 2° bis 3° verstellt einspannen.

Die Winkelstellung ist durch das Schwenken des Stahlhalters einzustellen.

2. Den Planschlitten mit Drehstahl von außen nach innen (zum

Zentrum) bewegen und dabei die rechte Stirnfläche oder Wellenabsätze bearbeiten.

Achtung!

Bei größeren Werkstückdurchmessern differiert die Schnittgeschwindigkeit von außen nach innen ganz erheblich. Deshalb

den Drehstahl mit dem Planschlitten gefühlvoll und langsam zustellen!

Beispiel Kegeldrehen (c)

Der Oberschlitten ist mit einer Skala ausgerüstet und kann nach

zwei Seiten zum Kegeldrehen um 45° geschwenkt werden. Dazu vorgehen wie unter „Arbeiten mit dem Oberschlitten“ beschrieben. Die Bearbeitungsweise ist die gleiche wie beim Längsdrehen.

Abstechen eines Werkstückes (d)

Achtung!

Abstechstahl möglichst kurz einspannen. Auf exakte Höhe der

Schneide des Abstechstahls achten! Diese sollte sich in der Ebene der Drehachse oder ganz leicht darunter befinden!

1. Den Abstechstahl rechtwinklig in den Stahlhalter einspannen.

2. Den Planschlitten mit Drehstahl gefühlvoll von außen nach innen (zum Zentrum) bewegen. Beim Passieren der Drehachse des Werkstücks wird dieses abgetrennt.

4. Klemmhebel 2 lösen und den Reitstock 6 mit Bohrfutter und

Zentrierbohrer nah bis an die Stirnseite des Werkstückes fahren. Klemmhebel 2 wieder spannen.

5. Die Maschine einschalten und Zentrierbohrung mit Hilfe des

Pinolenvorschubs bohren. Dazu Handrad 3 rechts am Reitstock drehen und mit der Pinole den Zentrierbohrer leicht in

das Werkstück schieben. Maschine ausschalten.

6. Die Pinole 5 mit dem Handrad 3 soweit zurückfahren, dass

sich der Konus des Bohrfutters löst. Das Bohrfutter wieder

gegen die mitlaufende Körnerspitze 1 austauschen

7. Die mitlaufende Spitze 1, bzw. den Reitstock 6 an das Werkstück heranfahren. Bitte beachten, dass der Klemmhebel 2

nach dem Heranschieben an das Werkstück gespannt ist.

8. Die Pinole mit dem Handrad 3 soweit zustellen, bis jegliches

Spiel eliminiert ist.

9. Die Pinole mit Hilfe der Rändelschraube 4 blockieren.

Reparatur und Wartung

Reinigung

Achtung!

Bei allen Einstellungs- und Wartungsarbeiten stets Netzstecker

ziehen! Es besteht die Gefahr von schweren Verletzungen oder

Beschädigungen durch ein versehentliches Anlaufen des Gerätes oder die Gefahr eines elektrischen Schlages!

1. Nach der Benutzung, Maschine von allen Spänen mit einem

Pinsel oder Handfeger gründlich reinigen. Keine Preßluft zur

Reinigung benutzen.

2. Alle beweglichen Teile, Spindeln und Führungen regelmäßig

schmieren, bzw. ölen!

Die äußere Reinigung des Gehäuses kann dann mit einem weichen, eventuell feuchtem Tuch erfolgen. Dabei darf milde Seife

oder eine anderes geeignetes Reinigungsmittel benutzt werden.

Lösungsmittel- oder alkoholhaltige Reinigungsmittel (z. B. Benzin, Reinigungsalkohole etc.) sind zu vermeiden, da diese die

Kunststoffgehäuseschalen angreifen könnten sowie die Schmiermittel auswaschen.

Achtung!

Gehen Sie hier mit größter Vorsicht vor, um ein Umherfliegen des

abgtrennten Werkstücks zu vermeiden. Verletzungsgefahr!

Bearbeiten längerer Werkstücke mit Reitstock

und Körnerspitze (Fig. 12)

1. Zu diesem Zweck muß auf der rechten Seite des Werkstückes

eine Zentrierbohrung gebohrt werden.

2. Bei Bedarf die rechte Stirnseite plandrehen.

3. Das Bohrfutter (Zubehör) in die Pinole 5 einsetzen wie im Kapitel "Bohrfutter einsetzen" beschrieben und einen Zentrierbohrer einspannen.

- 14 -

Spiel der Führungen einstellen (Fig. 13)

Hinweis:

Auch wenn die Führungen regelmäßig geschmiert, bzw. geölt

werden, läßt es sich nicht vermeiden, dass sie verschleißbedingt

nach einiger Zeit Spiel aufweisen.

Die hier am Beispiel des Oberschlittens beschriebene Vorgehensweise ist gleich für alle Führungen, daher gilt sie auch analog für die weiteren Führungen an Ihrer Drehmaschine. Deswegen werden diese hier nicht separat behandelt. Stellen Sie die

Führungen nach dem Motto ein: Gerade so "stramm" wie nötig,

aber so leichtgängig wie möglich!

Bedenken Sie: Werden Führungen zu eng eingestellt, bedingt

dies höhere Bedienkräfte sowie einen erhöhten Verschleiß!

Page 15

1. Kontermuttern 1 (Fig. 13) der Einstellschrauben 2 für den

Oberschlitten 3 mit einem Maulschlüssel 5 lösen und etwas

aufdrehen.

2. Die Einstellschrauben 2 mit einem Innensechskantschlüssel

4 gleichmäßig hineindrehen, bis das Spiel beseitigt ist.

3. Kontermuttern 1 wieder anziehen. Dabei die Einstellschrauben 2 mit dem Sechskantschlüssel 5 in ihrer Position festhalten, damit sie sich nicht wieder verstellen.

4. Anschließend prüfen, ob sich der Support noch leichtgängig

verschieben läßt und ob er vollkommen spielfrei läuft.

6. Durch Drehen des Handrads 5 den Bohrer an das Werkstück

heranfahren

7. Maschine einschalten und durch Drehen des Handrads 5 den

Bohrer bis zur gewünschten Tiefe in das Werkstück eintauchen lassen.

Ein Tipp: Wird der Bohrer ganz leicht aufgesetzt, kann der Skalenring 6 "genullt" werden. So kann man Bohrungen mit definierter Tiefe herstellen, indem man die Kalenmarkierungen beachtet und die Handradumdrehungen beim zustellen zählt: Eine

Umdrehung verfährt den Bohrer um 1 mm.

Spiel der Handräder einstellen (Fig. 14):

Genau wie bei den Führungen auch, ist natürlich auch bei den

Handrädern Verschleiß während des Betriebs nicht zu vermeiden, der dafür sorgt, dass das Umkehrspiel langsam, aber stetig größer wird. Um dieses wieder zu minimieren, bitte vorgehen

wie folgt:

1. Handrad 1 festhalten und Hutmutter 2 lösen.

2. Handrad etwas nach rechts drehen

3. Hutmutter wieder anziehen und Handrad dabei festhalten.

Bedenken Sie auch hier:

Eine gänzliche Eliminierung des Umkehrspiels und eine zu

„stramme“ Einstellung ist bei den Handrädern nicht sinnvoll:

Werden die Handräder allzu eng eingestellt, bedingt dies auch

hier höhere Bedienkräfte sowie einen erhöhten Verschleiß!

Zubehör für die FD 150/E

Drehstahlsatz (Artikel 24524)

Der Inhalt des Drehstahlsatz wurde unter dem Kapitel "Drehstahl

auswählen" bereits vorgestellt.

Zahnkranzbohrfutter (Artikel 24152)

In das Bohrfutter können zum Herstellen von planseitigen Löchern Bohrer von 0,5 bis 6,5 mm eingespannt werden.

Bohrfutter einsetzen (Fig. 15)

1. Die mitlaufende Körnerspitze aus der Pinole entfernen wie

unter "Arbeiten mit dem Reitstock" erklärt

2. Konus vom Futter 1 und Pinole 2 von gut von Fett und

Schmutz reinigen.

3. Den Zapfen in die Pinole einsetzen und Bohrfutter kräftig aufschieben.

4. Bohrer einspannen

5. Nun kann der komplette Reitstock 3 nach dem Lösen der

Klemmschraube 4 an das zu bearbeitende Werkstück herangefahren werden. Danach Klemmschraube 4 festziehen.

Mehrbereichs-Spannzangen ER11 (Artikel 24154)

Die Spannzangen eignen sich besonders zum Bearbeiten von

Rundteilen mit hoher Präzision. Die Rundlaufgenauigkeit ist hierbei wesentlich höher als beim Arbeiten mit einem Backenfutter.

Achtung!

Es können Werkstücke mit einem Durchmesser bis zu 0,5 mm

unter dem Nenndurchmesser der Spannzange verwendet

werden.

Achtung:

Die Überwurfmutter niemals festziehen, wenn kein Werkstück

eingesetzt wurde.

Einsetzen der Spannzangen (Fig. 16)

1. Mit dem mit der Maschine mitgelieferten Schlüssel 1 die

Hauptspindel 2 an den dafür vorgesehenen Abflachungen

festhalten und das Futter 3 von der Hauptspindel herunterschrauben.

2. Die Passung für die Spannzangenaufnahme 4 in der Hauptspindel gründlich reinigen.

3. Die Spannzange 5 einsetzen und Überwurfmutter 6 leicht aufschrauben.

4. Das passende Werkstück in die Spannzange einführen und

Überwurfmutter 6 mit dem dem Spannzangensatz beiliegenden Schlüssel 7 festziehen.

Entsorgung:

Bitte entsorgen Sie das Gerät nicht über den Hausmüll! Das Gerät enthält Wertstoffe, die recycelt werden können. Bei Fragen

dazu wenden Sie sich bitte an Ihre lokalen Entsorgungsunternehmen oder andere entsprechenden kommunalen Einrichtungen.

- 15 -

Page 16

EG-Konformitätserklärung

Name und Anschrift:

PROXXON S.A.

6-10, Härebierg

L-6868 Wecker

Produktbezeichnung: FD 150/E

Artikel Nr.: 24150

Wir erklären in alleiniger Verantwortung, dass dieses Produkt mit

den folgenden Richtlinien und normativen Dokumenten übereinstimmt:

EU-EMV-Richtlinie2004/108/EG

EU-Maschinenrichtlinie 2006/42/EG

Datum: 26.09.2012

Dipl.-Ing. Jörg Wagner

PROXXON S.A.

Geschäftsbereich Gerätesicherheit

Der CE-Dokumentationsbevollmächtigte ist identisch mit dem

Unterzeichner.

DIN EN 55014-1 / 05.2012

DIN EN 55014-2 / 06.2009

DIN EN 61000-3-2 / 03.2010

DIN EN 61000-3-3 / 06.2009

DIN EN 61029-1 / 01.2010

- 16 -

Page 17

Original operating instructions FD 150/E Lathe

GB

Contents:

Preface ……………………………………………………17

Safety guidelines:…………………………………………17

Overview of machine ……………………………………18

Legend (Fig. 1) …………………………………………18

Description of the machine ………………………………18

Scope of delivery………………………………………19

Technical data to FD 150/E Lathe: ………………………19

Set-up and commissioning ………………………………19

Lathe elements and their operation ………………………19

Tailstock (Fig. 3): ………………………………………19

Working with the tailstock ……………………………19

Cross slide (Fig. 4) ……………………………………20

Working with the cross slide …………………………20

Upper carriage (Fig. 5) …………………………………20

Working with the upper carriage ………………………20

The three-jaw chuck (Fig. 6) ……………………………20

Clamping the workpiece: ………………………………20

Reversing the jaws (Fig. 7): ……………………………20

The rotating multiple tool holder…………………………21

Select cutting tool (Fig. 8) ……………………………21

Clamping the cutting tool (Fig. 9) ……………………21

Restart protection ………………………………………21

Demand-actuated rotational speed ………………………21

Preface

The use of these instructions:

• makes it easier to become acquainted with the device,

• prevents malfunctions due to improper handling, and

• increases the service life of your device.

Always keep these instructions close to hand.

Only operate this device with exact knowledge of it and comply

with the instructions.

PROXXON will not be liable for the safe function of the device for:

Setting the spindle speeds (Fig. 10) ……………………22

Shifting the drive belt …………………………………22

Electronic speed control ………………………………22

Working with the machine (Fig. 11): ……………………22

Example of straight turning (a) …………………………22

Example of face turning (b) ……………………………22

Example of taper turning (c) ……………………………22

Parting a workpiece (d) …………………………………23

Machining longer workpieces with tailstock

and lathe centre (Fig. 12) ………………………………23

Repair and Maintenance …………………………………23

Cleaning …………………………………………………23

Adjusting the play of the guides (Fig. 13) ………………23

Adjusting the play of the handwheels (Fig. 14): …………23

Accessories for the FD 150/E ……………………………23

Cutting tool set (Article 24524) …………………………23

Ring gear drill chuck (Article 24152) ……………………24

Inserting the drill chuck (Fig. 15) ……………………24

Multiple range ER 11 collets (Article 24154) ……………24

Inserting the collets (Fig. 16) …………………………24

Disposal: …………………………………………………24

EC Declaration of Conformity ……………………………24

Exploded Views …………………………………………112

Safety guidelines:

Avoid untidiness in your working area.

An untidy working area always means an increased accident

risk.

Fasten the device to a solid surface and make sure itis even.

Also, always make sure that the device cannot fall down or topple during operation.

Check the device for signs of damage before each use.

Please note: Defective parts, particularly damaged safety mechanisms, may only be replaced by a specialist or the PROXXON

customer service. Only use original Proxxon spare parts.

•handling that does not comply with the usual intended use

•other application uses that are not stated in the instructions

•disregard of the safety regulations

•operating errors

•lack of maintenance

•use of non-PROXXON spare parts

For your safety, please comply with the safety guidelines without fail.

Only use original PROXXON spare parts. All rights reserved for

further developments in the course of technical progress. We

wish you much success with the device.

Do not manipulate your machine!

Do not make any changes to the machine and do not manipulate anything! Changes or manipulations could impair the mechanical and electrical safety, but your safety in particular would

also be at risk due to electric shock and further adverse effects.

Injuries and material damage could be the result.

Never work without the designated safety mechanisms.

- 17 -

Page 18

Pay attention to environmental effects!

Use the machine only in dry environments and never in the vicinity of combustible liquids or gases. Make sure you have good

lighting!

Wear protective goggles!

Wear hearing protection!

The sound pressure level when working with the machine can exceed 85 dB (A), therefore always work with hearing protection!

Wear suitable working clothes!

When working, never wear loose clothing, such as neckties or

scarves, as this could get caught in one of the moving parts or

the automatically moving workpiece during operation and cause

injuries. If you have long hair, wear a hairnet and remove your

jewellery.

Do not use any damaged or deformed cutting tools.

Please make absolutely sure the cutting tools are in perfect condition. Visually check for this intact condition before each use!

Keep children and non-participants away from the working

area.

Make sure that children and non-participants maintain an appropriate safety distance! Youths below the age of 16 may only

use the machine under professional instruction and for purposes of schooling. When not in use, keep the machine out of the

reach of children!

Do not overstress your tool.

Of course, you will only achieve optimal work results within the

performance range for which the machine is designed! Therefore, avoid making the infeed too large! Do not misuse the machine, and do not use it for work for which it is not intended.

Always be prudent and attentive!

Observe the machine during work and proceed sensibly.Do not

use the machine if you are distracted, tired, or if you have consumed alcohol.

Handle the connecting cable with care!

Protect the connecting cable from heat and sharp edges, and lay

the cable so that it cannot be damaged. Do not pull on the cable

to disconnect the plug from the socket outlet, and do not lift the

device by the cable. Ensure cleanliness: Protect the cable from

grease and oil!

Clean thoroughly after work!

Disconnect the mains plug!

Always unplug the mains plug when not in use, before maintenance, when changing tools, cleaning or repairing! Removing

the chips is also a part of cleaning!

Carefully read the operatinginstructions before use and keep

them in a safe place!

Overview of machine

Legend (Fig. 1)

1. Headstock

2. Lathe chuck

3. Cutting tool holder

4. Travelling lathe centre

5. Quill

6. Clamping screw for quill

7. Tailstock

8. Handwheel for quill

9. Clamping lever for tailstock

10. Handwheel for upper carriage

11. Upper carriage

12. Cross slide

13. Handwheel for cross slide

14. Gearbox cover

15. On-off switch

16. Rotational speed regulating knob

17. Chuck guard

18. Spanners

19. Dowel pins

Description of the machine

The FD 150/E is a compact precision lathe with suitably practical equipment: It offers a cross slide and an upper carriage, a

sturdy headstock with a high-quality rolling bearing for the work

spindle, a strong drive, and a tailstock with travelling lathe centre.

These features in conjunction with the high-strength and precise

aluminium continuous casting base make the FD 150/E the specialist for all filigree workpieces.

The high rotational speed also accommodates the typical field of

application:

The adjustable two-stage belt drive in combination with a sensitive control unit always ensures the suitable cutting speed even

for the most minute workpiece diameters.

Apart from the classical possibilities of turning, the swivelling

upper carriage also enables the manufacture of tapers or tapered elements. The drill chuck, available as accessory, makes

frontal drilling of holes easy.

And for everyone with especially high requirements concerning

concentricity, we have a collet set for this machine in our programme: The necessary ER11 holding fixture is provided in the

main spindle. On the following pages we will introduce the machine and its possibilities in all details as well as the available accessories. The Proxxon team wishes you much happiness and

success when working with your machine!

- 18 -

Page 19

Scope of delivery

1 pc. FD 150/E Lathe

1 pc. Operating instructions

1 pc. Brochure with safety guidelines

1 pc. Open-end spanner

2 pc. Dowel pins

The following elements are included with the standard equipment of the PROXXON FD 150/E lathe:

•Three-jaw chuck

•Chuck guard

•Travelling lathe centre

•Set of tools

•Tool holder

Technical data to FD 150/E Lathe:

Voltage: 230 Volt

Frequency: 50/60 Hz

Capacity: 100 watt

Length between centres: 150 mm

Height of centres: 55 mm

Height via support: 33 mm

Capacity of inside jaw: 1.5 – 32 mm

Capacity of outside jaw: 12 – 65 mm

Cross slide adjustment: 40 mm

Upper carriage adjustment: 60 mm

Spindle bore: 8.5 mm

Cone holding fixture, chuck side: for ER 11 collets

Tool holder for tools: 6 x 6

Device dimensions: 360 x 150 x 150

Weight: approx. 4.5 kg

Spindle speeds:

- in gearbox stage 1: 800 – 2500 rpm

- in gearbox stage 2: 1000 – 5000 rpm

Only to be operated in closed rooms!

Do not dispose of the electrical device in the

household waste!

Always work with hearing protection!

Set-up and commissioning

Danger!

Possibility of unexpectedstart-up! Injuries couldbe the result.

Therefore, always disconnect the mains plug for all adjustment and maintenance work!

Setting up the device (Fig. 2a and Fig. 2b):

Caution!

Please check the device for any signs of damage in transit immediately upon unpacking! Damaged packaging may already indicate improper handling during transportation.Damage in transit must be claimed immediately with your dealer or the corresponding transport company!

Caution!

When lifting the machine, make sure that the plastic hood 1 (Fig.

2 a) of the gear case is closed. Otherwise, close the hood and

tighten the knurled screw 2, or else the cap could break as a result.

1. To set up the lathe, remove it from the packaging and set it

up on a straight and level surface. The setup site must be stable and free from vibrations. Secure stability must be guaranteed!

2. Please note: The machine may only be operated if screwed

securely to the surface! Drill holes (Item 3) in the angle

flanges of the base end caps have been provided for this purpose. Please use screws with a 4 mm diameter.

3. In order to access the screw hole, it is important to fold up

the plastic hood 1 of the gear case on the headstock side. To

do so, simply release the knurled screw 2 (Fig. 2a) and swing

open the plastic hood.

Lathe elements and their operation

Tailstock (Fig. 3):

The tailstock 1 on the right side of the machine base contains

quill 2. The travelling lathe centre 3 is inserted into the inside

cone contained within. This helps support and stabilise longer

workpieces.

Caution!

When the chuck projection is greater than the 3-fold workpiece

diameter, the workpiece should be generally held at the right

end by the tailstock with the lathe centre.

Ideally, the centre should engage with a so-called centring hole.

This can be established using the drill chuck available as accessory. The procedure is described in detail later on.

Caution!

The location tapers must always be absolutely clean.

Dirt and particularly metal chips impair accuracy and can render

the quill and cone useless.

Working with the tailstock

1. To insert, e.g., the lathe centre 3, extend the quill 2 by turning the handwheel 4 approx. 10 mm.

- 19 -

Page 20

2. Firmly insert the lathe centre with cone by hand into the quill.

The cone is seated tightly and cannot be pulled out from the

front.

3. To pushthe tailstock 1 approximately up to the workpiece, release the clamping lever 5 (Fig. 3), push the tailstock on the

base guide to the required position and retighten the clamping lever 5. The lathe centre can be positioned on the workpiece face side with regulated light pressure by turning the

handwheel 4. The quill should be clamped to this position by

tightening the knurled screw 6 .

4. To releasethe cone of the travelling centre (or another utilised

tool), turn the handwheel 4 to turn the quill 2 as far as possible into the tailstock after the work. The cone will release

and can be removed.

Working with the upper carriage

When delivered, the upper carriage 1 is set exactly to =0°, i.e. for

(cylindrical) straight turning.

1. Move the cutting tool 3 radially to the required position by

turning the handwheel 2.

2. Switch on the machine. Caution: make sure that the chuck

guard 6 is in the bottom position!

3. By turning the handwheel 5, move the upper carriage 1 with

the cutting tool with the required infeed along the rotating

workpiece.

If a cone or taper will be turned, the upper carriage 1 must be

pivoted by the required amount:

Cross slide (Fig. 4)

The cross slide 1 enables the cutting tool 3 to move vertically to

the rotary axis of the workpiece by turning the handwheel 2.

This permits the infeed during work, i.e. to regulate the rate of

cut.

Caution: The handwheels of the machine are equipped with rotating scale rings: To traversethe carriage by a defined amount,

the scale ring can be set to 0. The exact infeed can be read on

the scale while operating the handwheel.

Also, this enables the machining a frontal plane face of a workpiece (face turning) or the so-called "parting" of a workpiece.

This is understood as parting beyond the rotary axis so that the

workpiece is detached.

Working with the cross slide

1. The cross slide (together with the upper carriage) can be

pushed along the guide of the machine bed into the processing position at the workpiece. To do so, release clamping lever 4, move the carriage to the required position and

retighten the clamping lever 4.

2. Regulate the position of the cutting tool 3 by turning the

handwheel 2 before and during work.

Upper carriage (Fig. 5)

The upper carriage 1 enables the direct guiding and traversing

of the tool holder including the cutting tool preferably in the longitudinal direction.

In addition, the upper carriage in our machine can be swivelled:

This makes it possible to manufacture not just cylindrical workpieces by traversing the cutting tool parallel to the longitudinal

axis of the machine (longitudinal turning): Cone-shaped workpieces or tapered sections can also be turned if the upper carriage is swivelled somewhat.

We have attached an angle scale to help set the angle of the

cones to be manufactured.

The traverse path of the carriage on the precision dovetail guide

is 60 mm.

1. By turning the handwheel 5, move the upper carriage 1 so far

to the right until screw 4 can be accessed.

2. Loosen screw 4 and set the required conicity using the marking on the angle scale 7.

3. Retighten screw 4. Turning the handwheel 5 will traverse the

upper carriage and thus the cutting tool during turning.

Please note that here, just as for the other handwheels of the machine, the scale rings are moveable and can be set to zero. The

traveled path of the tool can then be read on the scale. One revolution of the handwheel corresponds to one millimetre route.

The three-jaw chuck (Fig. 6)

The chuck 1 serves as a holding fixture and for clamping the

workpieces to be machined. It has a 8.5 mm opening, just like the

work spindle of the machine. Thus, round materials with a rough

diameter of 8 mm can also be guided through the spindle!

Caution!

When clamping a longer workpiece that is guided through the

spindle and which projects out to the left, there is an increased

risk of injuries. Be particularly careful in this case to prevent objects from being caught by the rotating shaft. Secure this area

separately.

Clamping the workpiece:

Insert both pins 2 and 3 included in the delivery into the provided

holes at the circumference of both chuck bodies and turn both

chuck parts against each other to open the clamping jaws. The

opposite turning direction causes the jaws to close after the

workpiece has been inserted, thus clamping the workpiece.

Reversing the jaws (Fig. 7):

If the jaws are turned completely to the outside, as described

above, they can be removed, reversed, and then reinserted.

- 20 -

Page 21

Figure 7 shows the normal position: It is used for the conventional clamping method as shown in Fig. 6 and for clamping e.g.

pipe materials from the inside. The reversed jaws are shown on

the right: This position enables the clamping of workpieces with

a greater outside circumference.

1. Caution: The jaws are numbered! Open the lathe chuck far

enough until the jaws can be removed from the chuck. This

occurs in the sequence 3, 2, and 1.

2. Reverse the jaws and insert No. 3 first into one of the three

guides.

3. Press Jaw No. 3 in the direction of the lathe chuck centre

while turning the chuck in the "Clamping" direction at the

same time.

4. When the threaded screw has grasped Jaw No. 3, Jaw No. 2

must be inserted into the next guide (clockwise).

5. Carry out the procedure with No. 2 and No. 1 as described

previously.

6. Then check if all jaws are in a centred position.

7. If you wish to work with inside jaw chucks again, repeat the

previously described steps, but in reverse order, i.e., insert

Jaws Nos. 1 and 2 first and then No. 3.

The rotating multiple tool holder

Select cutting tool (Fig. 8)

Parting tools (e)

•for grooving and for separating the workpiece during parting.

Boring cutters (f)

•are used for interior diameter turning.

Clamping the cutting tool (Fig. 9)

Caution!

Insert the cutting tool as far as possible when clamping. A long

projection causes vibrations, inaccuracies and a poor surface.

Cutting tools with a cross section of up to 6 x 6 mm can be

clamped in the multiple tool holder.

1. Turn out both fastening screws 1 (Fig. 9) until the selected

cutting tool 2 fits into the holding fixture

2. Insert the tool in the tool holder groove and clamp tight with

the screws 1. Caution: Insert the tool as far as possible when

clamping!

3. Move the tip of the tool to the lathe centre of the tailstock and

check the height.

It may be necessary to put, e.g., thin sheets covering the area

underneath the tools in order to compensate the height for different sizes.

Caution!

For proper turning, it is imperative that:

•the correct cutting tool was selected for the corresponding

purpose,

•the cutting edge of the cutting tool is sharp,

•the cutting edge of the cutting tool is positioned exactly in the

"Centre"

•the correct rotational speed is used.

Here are the rotational speed types we have put together in our

cutting tool set 24524 (accessories):

Left cutters (a)

•are used to wear off as much swarf in the left machining direction as possible in a short time, without special regard to

the quality of the workpiece surface.

Right cutters (b)

•are used to wear off as much swarf in the right machining direction as possible in a short time, without special regard to

the quality of the workpiece surface.

Roughing tools (c)

•for rough preparatory machining on workpieces. The special

cut of this tool makes it suitable for large material removal

without great requirements regarding surface quality.

Pointed tools (d)

•are used to achieve a clean surface with less chip removal.

The tool holder provides the possibility of clamping two cutting

tools at the same time. This simplifies work, because after adjusting the cutting tools between the individual machining stages

for a workpiece, it is only necessary to swivel the tool holder in

order to work with the respectively suitable tool.

To do so, simply loosen the Allen screw 4, swivel the tool holder and then retighten the screw 4. Of course it is possible to generally regulate the angle of the tool to the workpiece in this manner, if required.

Restart protection

Caution!

For safety reasons, the machine is equipped with a so-called

restart protection: In case of brief voltage interruptions during

operation, the machine will not restart for safety reasons.

But in this case, the machine can be started normally with the

On button.

Demand-actuated rotational speed

The spindle speed needs to be adjusted according to workpiece

material and diameter: On the one hand, the cutting speed decreases with smaller turning radii, which needs to be compensated by a higher rotational speed; on the other hand, the choice

of the correct rotational speed is also dependent to a high degree on the material to be machined. The task here is to find the

right compromise.

- 21 -

Page 22

For that reason, we have equipped our lathes with an electronic

speed control as well as a two-stage belt drive.

This covers the rotational speed range from 800 up to 5000 revolutions.

Setting the spindle speeds (Fig. 10)

Shifting the drive belt

Caution!

You absolutely must disconnect the mains plug before working

in the gear case. Risk of injury!

1. Loosen the knurled screw 1 at the headstock and swing open

the cover 2.

2. Loosen the Allen screw from the belt tightener 3.

3. Preselect the corresponding speed by shifting the drive belt

4. Please make sure the drive belt is seated correctly on the

belt pulley!

4. Lightly press the tension jack 3 in the long slot 5 against the

belt drive and then retighten the Allen screw. Ensure suitable

belt tension. Too much tension increases wear to the belt and

bearings and greatly slows down the motor.

5. Before starting work, close the gear case and retighten the

knurled screw 1.

Example of straight turning (a)

Note:

Turning parallel to the rotary axis and machining cylindrical objects are the main applications of a lathe.

1. Clamp the workpiece as described in the chapter "Clamping

the workpiece".

2. Make sure that the workpiece can be turned freely.

3. Set the necessary rotational speed by shifting the belts in the

gear case (see previous section). Caution: Turn the rotational speed regulating knob to the left before switching on.

4. Clamp the appropriate tool in the tool holder (see "Clamping the cutting tool").

5. Move the support to the workpiece from right to left.

6. Set the cutting depth with the cross slide 1.

7. Move the cross slide and upper carriage up to the workpiece.

8. Switch on the machine using the master switch. Caution:

Make sure that the chuck guard is folded down.

9. Traverse the cross slide and upper carriage by turning the

handwheels. Caution: Do not let the carriage or cutting tool

run against the lathe chuck!

10. Whenyou have completed your work, use the master switch

to shut off the machine.

Electronic speed control

In addition to the selection of gearbox stages by means of shifting the drive belt, your machine also offers you the possibility

to electronically adapt the rotational speed to the respective conditions.

1. Turn the rotational speed regulating knob Item 6 (Fig. 10) to

the left or right to set the rotational speed during operation.

Working with the machine (Fig. 11):

Caution!

Before inserting the mains plug, please check if the information

on the rating plate matches the local conditions of your mains

supply. If they do not match, then damage or hazards during

work could be result!

Caution!

Always wear hearing protection and protective goggles while

working!

Caution!

Avoid abnormal body posture! Make sure you stand securely and

can keep your balance.

Caution!

Only work with a folded down chuck guard! If the guard is defective, the machine may no longer be operated!

- 22 -

Example of face turning (b)

Note:

This operating method is used to face turn the face side of a

workpiece. To do so, proceed in the manner of the previously described straight turning with the following particularities:

1. Clamp the right cutter adjusted by approx. 2° to 3°. The angle adjustment must be set by swivelling the tool holder.

2. Move the cross slide with cutting tool from the outside to the

inside (towards the centre) while machining the right face or

shaft shoulders.

Caution!

For larger workpiece diameters, the cutting speed from the outside to the inside differs rather considerably. Therefore, infeed

the cutting tool with the cross slide slowly and with sensitivity!

Example of taper turning (c)

The upper carriage is equipped with a scale and can be swivelled

to two sides by 45° for taper turning. To do so, proceed as described at "Working with the upper carriage". The method of machining is the same as for straight turning.

Page 23

Parting a workpiece (d)

Caution!

Insert the parting tool as far as possible when clamping. Pay attention to the exact height of the parting tool cutting edge! This

should be at the level of the rotary axis or just slightly below it!

1. Clamp the parting tool at right angles into the tool holder.

2. Move the cross slide with the cutting tool with sensitivity

from the outside to the inside (towards the centre). When it

passes the rotary axis of the workpiece, it is separated.

Caution:

Proceed with great caution here to prevent the separated workpiece from flying around. Risk of injuries!

Machining longer workpieces with tailstock

and lathe centre (Fig. 12)

1. For this purpose, a centring hole must be drilled on the right

side of the workpiece.

2. Face turn the right face side as necessary.

3. Insert the drill chuck (accessory) in the quill 5 as described

in the chapter "Inserting the drill chuck" and clamp a centring

drill.

4. Release the clamping lever 2 and move the tailstock 6 with

drill chuck and centring drill close to the front face of the

workpiece. Retighten clamping lever 2.

5. Switch on the machine and drill the centring hole with the

help of the quill feed. To do so, turn the handwheel 3 to the

right on the tailstock and lightly push the centring drill in the

workpiece with the quill. Switch off the machine.

6. Move the quill 5 back with the handwheel 3 until the cone of

the drill chuck releases. Exchange the drill chuck for the travelling lathe centre 1.

7. Move the travelling centre 1, or the tailstock 6 up to the workpiece. Please note that the clamping lever 2 is clamped after

having been pushed up to the workpiece.

8. Infeed the quill with the handwheel 3 until all play is eliminated.

9. Block the quill with the help of the knurled screw 4.

Repair and Maintenance

Cleaning

Caution!

Always disconnect the mains plug for all adjustment and maintenance work! Risk of serious injuries or damage due to inadvertent starting up of the device, or hazard due to electric shock!

1. After use, thoroughly clean all chips from the machine using

a brush or handbrush. Do not use compressed air for cleaning.

2. Regularly lubricate or oil all moving parts, spindles and

guides!

The outside of the housing can be cleaned with a soft, dry or

damp cloth. It is possible to use mild soap or other suitable

cleaning agent here. Solvents or cleaning agents containing alcohol (e.g. petrol, cleaning alcohol etc.) should be avoided, since

these can attack the plastic housing casings as well as wash off

the lubricants.

Adjusting the play of the guides (Fig. 13)

Note:

Even if the guides are regularly lubricated or oiled, it is unavoidable that the guides will exhibit play after some time due to

wear.

The procedure described here using the example of the upper

carriage is the same for all guides, therefore it applies analogously to the other guides on your lathe. For that reason they will

not be treated separately here. Adjust the guides according to the

motto: As "tightly" as necessary, as easy running as possible!

Please consider: If guides are set too closely, this causes higher operating forces as well as increased wear!

1. Release and slightly unscrew the counter nuts 1 (Fig. 13) of

the adjusting screws 2 for the upper carriage 3 using an openend spanner 5.

2. Evenly turn in the adjusting screws 2 with an Allen key 4 until the play is eliminated.

3. Retighten the counter nuts 1. In the process, hold the adjusting screws 2 in position with the fixed spanner 5 so that

they do not misadjust again.

4. Then check if the support can still be moved easily and if it

runs completely without play.

Adjusting the play of the handwheels (Fig. 14):

Just as for the guides, handwheel wear during operation cannot

be avoided which ensures that the backlash increases slowly

but consistently. To minimise this again, please proceed as follows:

1. Hold on to the handwheel 1 and release the cap nut 2.

2. Turn the handwheel slightly to the right.

3. Retighten the cap nut while still holding the handwheel.

Please consider here as well:

The complete elimination of the backlash and a too "tight" adjustment for the handwheels is unreasonable: If the handwheels

are set too closely, this causes higher operating forces as well

as increased wear here as well!

Accessories for the FD 150/E

Cutting tool set (Article 24524)

The contents of the cutting tool set were already introduced in

the chapter "Select cutting tool"

- 23 -

Page 24

Ring gear drill chuck (Article 24152)

Disposal:

Drills with sizes 0.5 to 6.5 mm can be clamped in the drill chuck

to manufacture holes on the plane side.

Inserting the drill chuck (Fig. 15)

1. Remove the travelling lathe centre from the quill as explained

at "Working with the tailstock".

2. Appropriately clean off the grease and dirt from the cone of

the chuck 1 and quill 2.

3. Insert the collar into the quill and firmly push on the drill

chuck.

4. Clamp the drill.

5. The complete tailstock 3 can now be moved up to the workpiece to be machined after the clamping lever 4 has been released. Then tighten clamping screw 4.

6. Turn the handwheel 5 to move the drill up to the workpiece.

7. Switch on the machine and turn the handwheel 5 to lower the

drill to the required depth in the workpiece.

A tip: If the drill is set down very lightly, the scale ring 6 can be

"zeroised". This enables the manufacture of drill holes with a defined depth by observing the scale markings and counting the

handwheel revolutions during infeed: One revolution will traverse the drill by 1 mm.

Multiple range ER 11 collets (Article 24154)

The collets are particularly suitable for machining round parts

with great precision. The true running accuracy is considerably

higher here than when working with a jaw chuck.

Caution!

It is possible to use workpieces with diameters of up to 0.5 mm

below the nominal diameter of the collet.

Caution:

Never tighten the swivel nut if no workpiece was inserted.

Do not dispose of the device in the household waste! The device

contains materials that can be recycled. If you have questions

concerning this topic, please contact your municipal disposal

company or other appropriate municipal institutions.

EC Declaration of Conformity

Name and address:

PROXXON S.A.

6-10, Härebierg

L-6868 Wecker

Product designation: FD 150/E

Article No.: 24150

In sole responsibility, we declare that this product conforms to

the following directives and normative documents:

EU EMC Directive 2004/108/EC

DIN EN 55014-1 / 02.2010

DIN EN 55014-2 / 06.2009

DIN EN 61000-3-2 / 06.2011

DIN EN 61000-3-3 / 06.2009

EU Machinery Directive 2006/42/EC

DIN EN 61029-1 / 01.2010

Date: 26.09.2012

Dipl.-Ing. Jörg Wagner

PROXXON S.A.

Machine Safety Department

Inserting the collets (Fig. 16)

1. Use the wrench 1 supplied with the machine to hold the main

spindle 2 at the provided flat surfaces and screw off the chuck

3 from the main spindle.

2. Thoroughly clean the fit for the collet holding fixture 4 in the

main spindle.

3. Utilise the collet 5 and slightly unscrew the swivel nut 6.

4. Insert the appropriate workpiece in the collet and tighten the

swivel nuts 6 with the wrench 7 provided with the collet set.

- 24 -

The CE document authorized agent is identical with the signatory.

Page 25

Manuel d’utilisation original Tour FD 150/E

F

Contenu

Avant-propos………………………………………………25

Prescriptions de sécurité …………………………………25

Aperçu de la machine ……………………………………26

Légende (ill. 1) …………………………………………26

Description de la machine ………………………………26

Fourniture ………………………………………………27

Caractéristiques techniques tour FD 150/E ………………27

Installation et mise en service ……………………………27

Installation de l’appareil (ill. 2a et ill. 2b) ………………27

Eléments du tour et leur utilisation ………………………28

Poupée mobile (ill. 3) ……………………………………28

Travailler avec la poupée mobile …………………………28

Chariot transversal (ill. 4) ………………………………28

Travailler avec le chariot transversal …………………28

Chariot supérieur (ill. 5) …………………………………28

Travailler avec le chariot supérieur ……………………28

Le mandrin à trois mors (ill. 6) …………………………29

Fixation de la pièce à usiner……………………………29

Retournement des mors (ill. 7) ………………………29

Le porte-outils multiple rotatif …………………………29

Choix de l’outil (ill. 8) …………………………………29

Serrage de l’outil (ill. 9) ………………………………30

Protection contre le redémarrage ………………………30

Vitesse en fonction de la pièce …………………………30

Avant-propos

L’utilisation de ce manuel

• facilite la connaissance de l’appareil,

• évite les anomalies de fonctionnement engendrées par une

utilisation non conforme, et

• accroît la longévité de votre appareil.

Ce manuel doit être en permanence à portée de main.

L’utilisation de cet appareil implique la connaissance parfaite et

le respect de ce manuel.

PROXXON décline toute responsabilité en cas :

•d’utilisation non conforme à l’utilisation conventionnelle,

•d’utilisation autre que celles nommées dans ce guide,

•de non-respect des prescriptions de sécurité,

•d’erreurs de commande,

•de défaut d’entretien,

•d’utilisation de pièces détachées qui ne proviennent pas de

PROXXON.

Pour votre sécurité, veuillez impérativement respecter les prescriptions de sécurité.

Réglage de la vitesse de rotation de l’arbre (ill. 10) ……30

Déplacement de la courroie trapézoïdale ………………30

Réglage électronique du régime ………………………30

Travailler avec la machine (ill. 11) ………………………30

Exemple : tournage longitudinal (a) ……………………31

Exemple : tournage transversal (b) ………………………31

Exemple : tournage conique (c) …………………………31

Saignée d’une pièce (d) …………………………………31

Usinage de pièces plus longues à l’aide

de la poupée mobile et de la contre-pointe (ill. 12)………31

Réparation et entretien……………………………………31

Nettoyage ………………………………………………31

Réglage du jeu des guides (ill. 13) ………………………32

Réglage du jeu des molettes (ill. 14) ……………………32

Accessoires du tour FD 150/E ……………………………32

Jeu d’outils (article 24524) ………………………………32

Mandrin à couronne dentée (article 24152) ……………32

Insérer le mandrin (ill. 15) ……………………………32

Pinces de serrage à usage multiple ER 11 (article 24154) 32

Introduire les pinces de serrage (ill. 16) ………………33

Elimination ………………………………………………33

Déclaration de conformité CE ……………………………33

Vues éclatées ……………………………………………112

Utiliser uniquement des pièces détachées originales PROXXON.

Tous droits de modification survenant dans le cadre du progrès

technique réservés. Nous vous souhaitons le plus grand succès

avec votre appareil.

Prescriptions de sécurité

Éviter tout désordre dans la zone de travail.

Le désordre dans la zone de travail signifie toujours un risque

d’accident accru.

Fixer l’appareil de manière plane et sûre sur un support

solide.

S’assurer dans tous les cas que l’appareil ne peut pas basculer

ni tomber, même pendant l’utilisation.

Contrôler avant chaque utilisation que l’appareil neprésente

pas de dommages.

Attention, SVP : les pièces défectueuses, en particulier les dispositifs de protection endommagés, doivent être réparés uniquement par un professionnel ou par le service après-vente de

PROXXON.

- 25 -

Page 26

Utiliser uniquement les pièces détachées originales Proxxon.

Ne jamais manipuler la machine !

Ne procéder à aucune modification sur la machine, ne procéder

à aucune manipulation. Cela pourrait porter préjudice à la sécurité mécanique et électrique de l’appareil et, en particulier, un

risque d’électrocution, ainsi que d’autres risques pour votre santé. Les conséquences pourraient en être des blessures et des

dommages matériels.

Ne jamaistravailler sans lesdispositifs de protectionprévus.

Tenir compte des influences environnementales !

Utiliser la machine uniquement dans un environnement sec et jamais à proximité de liquides inflammables ou de gaz. Veiller à

un éclairage suffisant !

Porter des lunettes de protection !

Toujours manipuler le câble d’alimentation avec soin !

Protéger le câble d’alimentation de la chaleur et des arêtes vives ;

le poser de manière à ce qu’il ne soit pas endommagé. Ne pas

utiliser le câble pour retirer le connecteur de la prise et ne pas

soulever l’appareil par le câble. Veiller à la propreté : protéger le

câble des graisses et de l’huile.

Nettoyer à fond l’appareil après utilisation !