Promac BX-840VADT Operating Instructions Manual

07-2016

BX-840VADT

Original:

GB

Operating Instructions

Translations:

D

Gebrauchsanleitung

F

Mode d´emploi

Drill Press / Säulenbohrmaschine /

Perceuse à colonne

Schweiz / Suisse

JPW (TOOL) AG

Tämperlistrasse 5

CH-8117 Fällanden Switzerland

www.promac.ch

France

TOOL France / PROMAC

57, rue du Bois Chaland, Z.I. du Bois Chaland

case postale 2935 FR-91029 Evry Cedex

www.promac.fr

CE‐ Conformity Declaration

i

CE‐ Konform

l

Déc

aration deConformité CE

tätserklärung

Product/Produkt/Produit:

DrillPressSäulenbohrmaschine

Perceuseàcolonne

BX‐840VADT

Brand/Marke/Marque:

PROMAC

Manufacturer/Hersteller/Fabricant:

JPW(Tool)AG,Tämperlistrasse5,CH‐8117Fällanden

Schweiz/Suisse/Switzerland

Weherebydeclarethatthisproductcomplieswiththeregulations

Wirerklärenhiermit,dassdiesesProduktderfolgendenRichtlinieentspricht

Parlaprésente,nousdéclaronsqueceproduitcorrespondauxdirectivessuivantes

2006/42/ECMachinery

DirectiveMaschinenrichtlinie

DirectiveMachines

2014/30/EU

electromagneticcompatibility

elektromagnetischeVerträglichkeit

compatibilitéélectromagnétique

designedinconsiderationofthestandards

undentspechendfolgenderzusätzlicherNormenentwickeltwurde

etétédéveloppédanslerespectdesnormescomplémentairessuivantes

ENISO12100:2010

EN12717:2001+A1:2009

EN60204‐1:2006+A1:2009

EN61000‐6‐2:2005

EN61000‐6‐4:2007+A1:2011

ResponsiblefortheDocumentation/Dokumentations‐Verantwortung/RésponsabilitédeDocumentation:

HansjörgMeier

HeadProduct‐Mgmt./LeiterProdukt‐Mgmt./Resp.GestiondesProduits

JPW(Tool)AG

2016‐07‐13AlainSchmid,GeneralManager

JPW(Tool)AG,Tämperlistrasse5,CH‐8117Fällanden

Schweiz/Suisse/Switzerland

2

GB - ENGLISH

3

Operating Instructions

Dear Customer,

Many thanks for the confidence you have shown in us with the purchase of your new PROMAC-machine. This manual has been

prepared for the owner and operators of a BX-840VADT drill press to promote safety during installation, operation and

maintenance procedures. Please read and understand the information contained in these operating instructions and the

accompanying documents. To obtain maximum life and efficiency from your machine, and to use the machine

manual thoroughly and f

…Table of Contents

1. Declaration of conformity

2. Warranty

3. Safety

Authorized use

General safety notes

Remaining hazards

4. Machine specifications

Technical data

Noise emission

Contents of delivery

Machine description

5. Transport and start up

Transport and installation

Assembly

Mains connection

Initial lubrication

Starting operation

6. Machine operation

Manual drilling

Micro down feed

Automatic downfeed

Tapping operation

7. Setup and adjustments

Removing the chuck and arbour

Changi

ng spindle speeds

Auto feed ove

8. Maintenance and inspection

9. Trouble shooting

Frequency inverter

10. Environmental protection

11. Available accessories

1. Declaration of conformity

On our own responsibility we hereby

declare that this product complies with

the regulations* listed on page 2.

Designed in consideration with the

standards**.

rload protection

ollow instructions carefully.

2. Warranty

The Seller guarantees that the

supplied product is free from material

defects and manufacturing faults. This

warranty does not cover any defects

which are caused, either directly or

indirectly, by incorrect use,

carelessness, accidental damage,

repair, inadequate maintenance or

cleaning and normal wear and tear.

Guarantee and/or warranty claims

must be made within twelve months

from the date of purchase (date of

invoice). Any further claims shall be

excluded.

This warr

obligations of the Seller and replaces

all previous declarations and

agreements concerning warranties.

The warranty period is valid for eight

hours of daily use. If this is exceeded,

the warranty period shall be reduced in

proportion to the excess use, but to no

less than three months.

Returning rejected goods requires the

prior express consent of the Seller and

is at the Buyer's risk and expense.

Further warranty details can be found

in the General Terms and Condi

(GTC). The GTC can be v

www.jettools.com

post upon request.

The Seller reserves the right to make

changes to the product and

accessories at any time.

3. Safety

3.1 Authorized use

This drill press is designed for drilling

wood and machinable metal and

plastic materials only.

Machining of other materials is not

permitted and may be carried out in

specific cases only after consulting

with the manufacturer.

Never cut magnesiumhigh danger of fire!

anty includes all guarantee

tions

iewed at

or can be sent by

The workpiece must allow to safely be

loaded and clamped for machining.

The proper use also includes

compliance with the operating and

maintenance instructions given in this

manual

.

The machine must be

by persons familiar with its operation

and maintenance and who are familiar

with its hazards.

The required minimum age must be

observed.

The machine must only be used in a

technically perfect condition.

When working on the machine, all

safety mechanisms and covers must

be mounted.

In addition to the safety requirements

contained in these operating

instructions and your country's

applicable regulations, you should

observe the generally recognized

te

chnical rules concerning the

opera

tion of wood- and metal-working

machines.

Any other use exceeds authorization.

In the event of unauthorized use of the

machine, the manufacturer renounces

all liability and the responsibility is

transferred exclusively to the operator.

3.2 General safety notes

Wood and metalworking machines

can be dangerous if not used properly.

Therefore the appropriate general

technical rules as well as the following

notes must be observed.

Read and understand t

instruction manual b

assembly or operation.

Keep this operating instruction close

by the machine, protected from dirt

and humidity, and pass it over to the

new owner if you part with the tool.

No changes to the machine may be

made.

safely, read this

operated only

he entire

efore attempting

Daily inspect the function and

4

existence of the safety appliances

before you start the machine.

Do not attempt operation in this case,

protect the machine by unplugging the

power cord.

Remove all loose clothing and confine

long hair.

Before operating the machine, remove

tie, rings, watches, other jewellery, and

roll up sleeves above the elbows.

Wear safety shoes; never wear leisure

shoes or sandals.

Always wear the approved working

outfit.

Do not wear gloves.

Wear goggles when working

Install the machine so that there is

sufficient space for safe operation and

workpiece handling.

Keep work area well lighted.

The machine is designed to operate in

closed rooms and must be placed

stable on a firm and levelled table

surface.

Make sure that the power cord does

not impede work and cause people to

trip.

Keep the floor around the machine

clean and free of scrap material, oil

and grease.

Never reach into the machine while it

is operating or running down.

Stay alert!

Give your work undivided attention.

Use common sense. Do not operate

the machine when you are tired.

Keep an ergonomic body position.

Maintain a balanced stance at all

times.

Do not operate the machine under the

influence of drugs, alcohol or any

medication. Be aware that medication

can change your behaviour.

Keep children and visitors a safe

distance from the work area.

Never leave a running machine

unattended.

Before you leave the workplace switch

off the machine.

Do not operate the electric tool near

inflammable liquids or gases.

Observe the fire fighting and fire alert

options, for example the fire

extinguisher operation and place.

Do not use the machine in a dump

environment and do not expose it to

rain.

Before machining, remove any nails

and other foreign bodies from the

workpiece.

Work only with well sharpened tools.

Machine only stock which rests

securely on the table.

Always close the chuck guard and

pulley cover before you start the

machine.

Remove the chuck key and wrenches

before machine operation.

Specifications regarding the maximum

or minimum size of the workpiece

must be observed.

Do not remove chips and workpiece

parts until the machine is at a standstill.

Do not stand on the machine.

Connection and repair work on the

electrical installation may be carried

out by a qualified electrician only.

Have a damaged or worn power cord

replaced immediately.

Make all machine adjustments or

maintenance with the machine

unplugged from the power source.

Never place your fingers in a position

where they could contact the drill or

other cutting tool if the work piece

should unexpectedly shift or your hand

should slip.

Secure workpiece against rotation.

Use fixtures, clamps or a vice to hold

the workpiece.

Never hold the workpiece with your

hands alone.

Whenever possible, position the work

piece to contact the left side of the

column.

If it is too short or the table is tilted,

clamp solidly to the table.

Use the table slots or clamping ledge

around the outside of the table.

When using a drill press vice, always

fasten it to the table.

Never do any works “freehand” (handholding the work piece rather than

supporting it on the table), except

when polishing.

Securely lock the head to the column

and the table bracket to the column

before operating the press.

Never move the head or the table

while the machine is running.

If a work piece overhangs the table

such that it will fall or tip if not held,

clamp it to the table or provide

auxiliary support.

Do not use wire wheels, router bits,

shaper cutters, circle cutters, or rotary

planers on this drill press.

3.3 Remaining hazards

When using the machine according to

regulations some remaining hazards

may still exist.

The rotating drill bit can cause injury.

Thrown workpieces and workpiece

parts can lead to injury.

Dust, chips and noise can be health

hazards.

Be sure to wear personal protection

gear such as safety goggles, ear

protection and dust mask. Use a

suitable dust collection system.

The use of incorrect mains supply or a

damaged power cord can lead to

injuries caused by electricity.

4. Machine specifications

4.1 Technical data

Drill capacity in steel (St37) 40mm

Tapping capacity M20

Spindle to column 264mm

Spindle travel 150mm

Spindle taper MT-4

Column diameter 115mm

Table size 560 x 475 mm

T-slot size 16mm

Distance spindle nose / table 600mm

Distance spindle nose / base 1130mm

Number of speeds variable

Range of speeds I 65 – 540 rpm

Range of speeds II 245 – 2000 rpm

Automatic downfeeds

0,05 / 0,1 / 0,2 mm/rev

Coolant tank volume 8 Liter

Coolant pump 72 W

Overall L/W/H

915x560x1970 mm

Net weight 382 kg

Mains 400V ~3L/PE 50Hz

Output power 1.5 kW (2 HP) S1

Reference current 3,7 A

Extension cord (H07RN-F)4x1.5mm²

Installation fuse protection 10A

4.2 Noise emission

5

(Inspection tolerance 4 dB)

Acoustic pressure level

(according to EN ISO 11202):

Idling LpA 69,6 dB(A)

In operation LpA 79,0 dB(A)

The specified values are emission

levels and are not necessarily to be

seen as safe operating levels.

As workplace conditions vary, this

information is intended to allow the

user to make a better estimation of the

hazards and risks involved only.

4.3 Content of delivery

16mm keyless chuck, B18

MT-4 / B18 arbour

Chuck guard

Table ris

Coolant facility

Drift key

Operating tools

Assembly kit

Operating manual

Spare parts list.

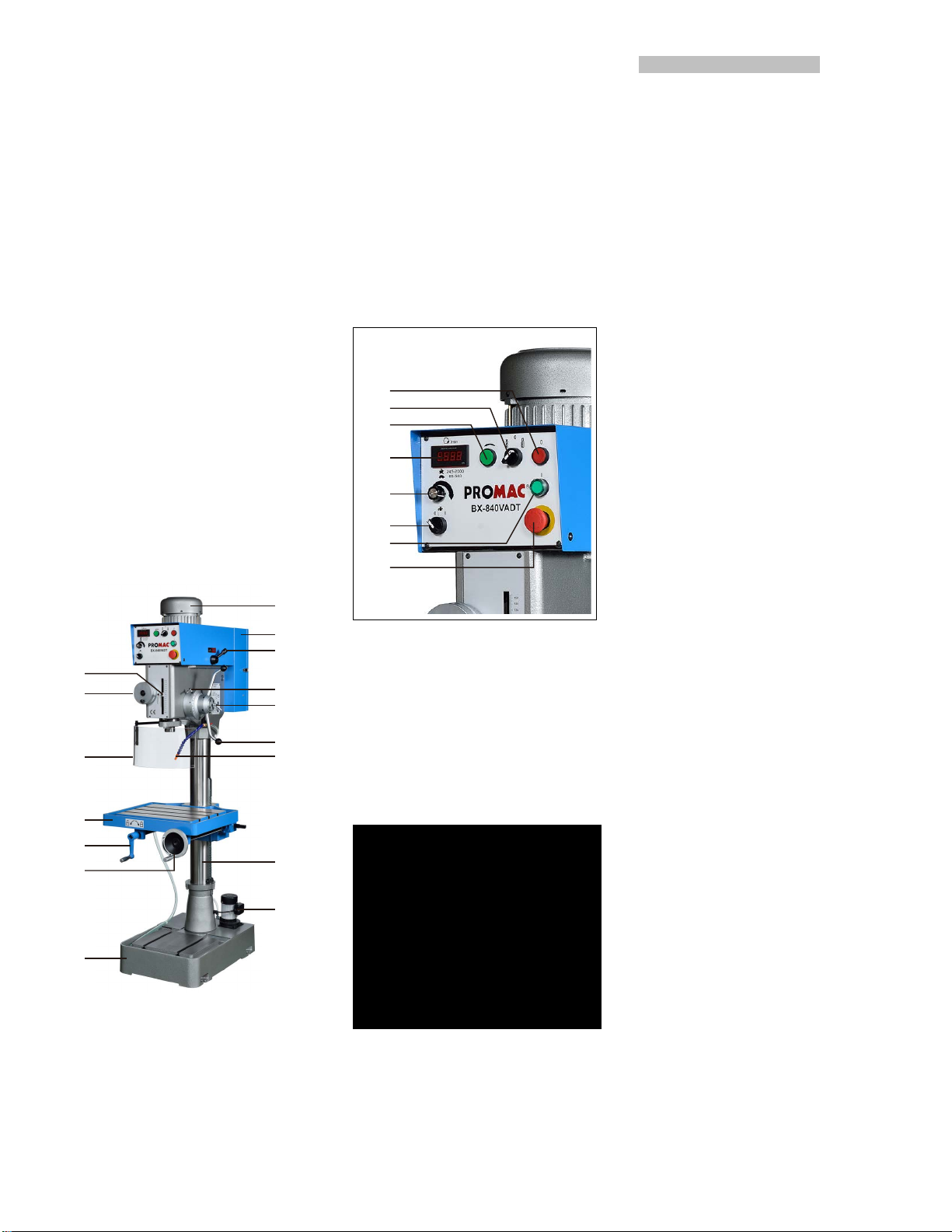

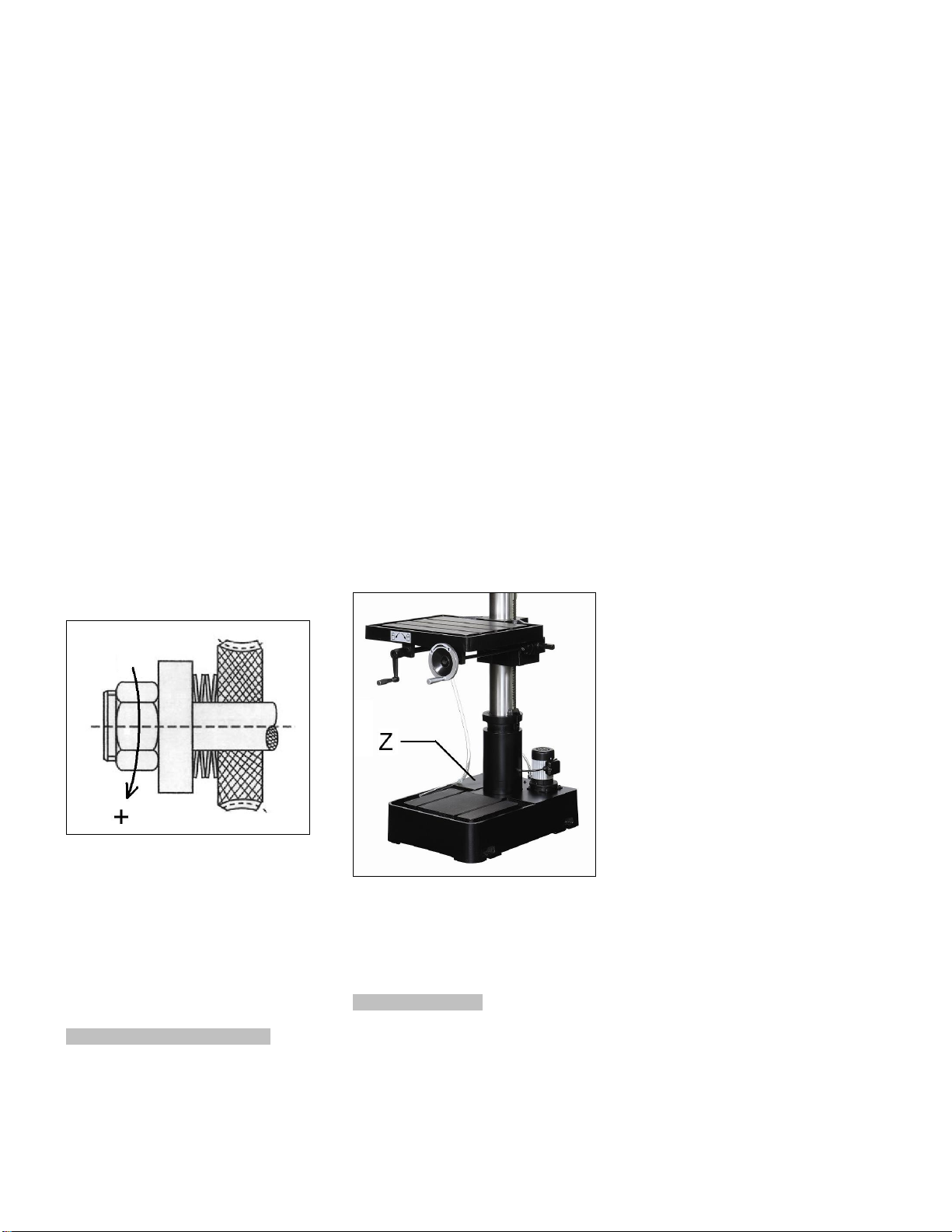

4.4 Description of the machine

ing crank (2x)

A

B

C

Q

P

D

E

F

O

G

M

L

K

H

A…...Motor

B…..Electric Box

C….High / Low speed select switch

D….Scale ring lock knob

E….Down feed handle lock

F….Down feed handles

G….Coolant nozzle

H….Rack

I…...Coolant pump

J…..Base with coolant tank

K….Table lifting handwheel

L…..Table locking handle

M….Working table

O….Chuck guard

P….Micro feeding handwheel

Q….Drill / Tap depth stop

R

S

T

U

V

W

X

Y

Fig 2

R….Spindle OFF-button

S….Drill / Tap select switch

T….Spindle reverse jog-button

U….Digital readout

V….Variable speed select knob

W…Coolant On/Off switch

X….Spindle ON-button

Y….Emergency stop button

5. Transport and start up

5.1 Transport and installation

The machine will be delivered in a

closed crate.

For transport use a forklift or hand

trolley. Make sure the machine does

not tip or fall off during transport.

Danger of tipping due to high gravity

center!

The machine is designed to operate in

closed rooms.and must be placed

stable on a firm and levelled ground.

A minimum distance of 800mm

towards a rear wall must be kept (for

access to the electrical box).

The machine

acking reasons the machine is

For p

not completely assembled.

5.2 Assembly

If you notice transport damage while

unpacking, notify your supplier

immediately. Do not operate the

machine!

Dispose of the packing in an

environmentally friendly manner.

Clean all rust protected surfaces with

a mild solvent e.g. petroleum.

(Note: lacquer thinner or similar can

destroy the paint).

Attach the table lifting handwheel (K)

and the table locking handle (L).

Mounting machine to the floor:

Unbol

t the machine from

crate.

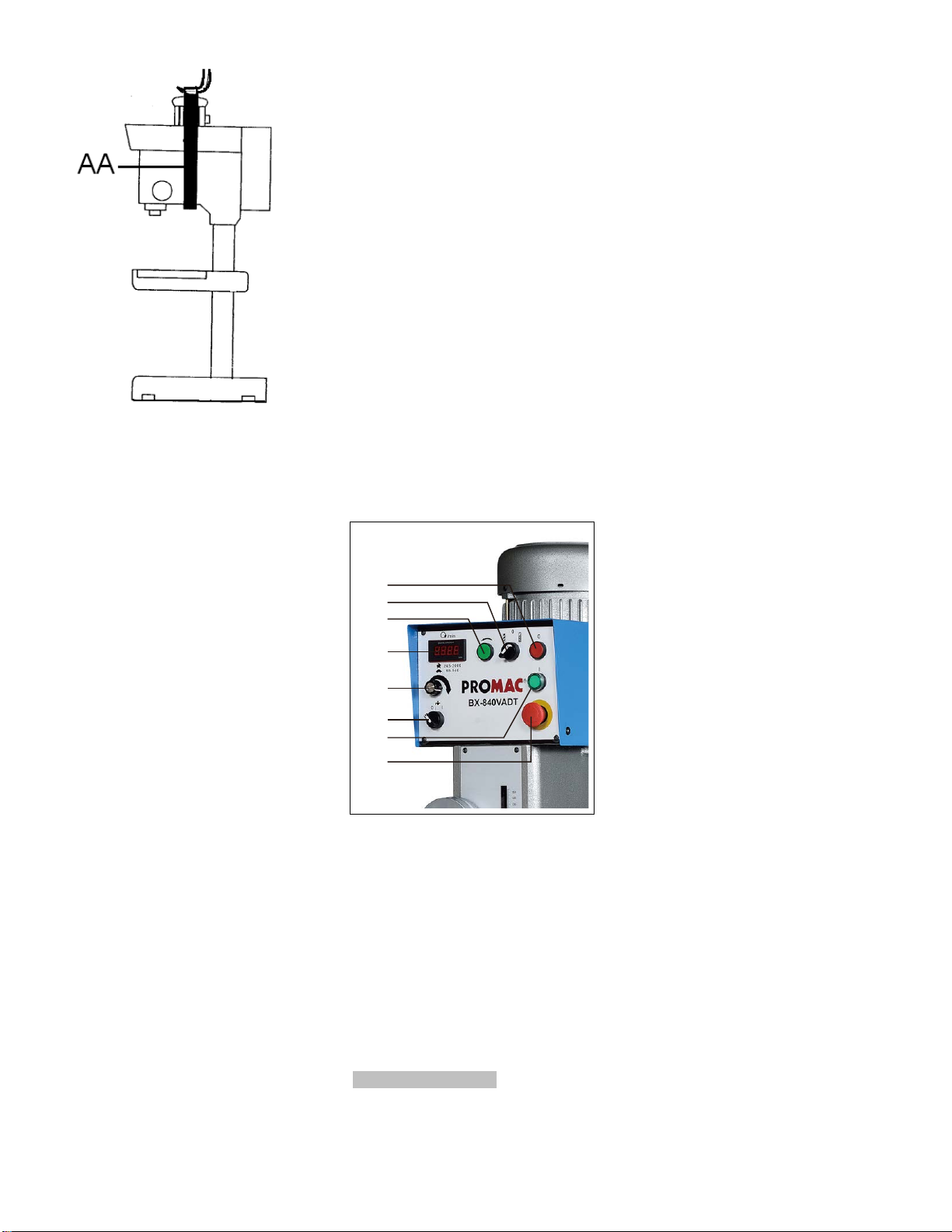

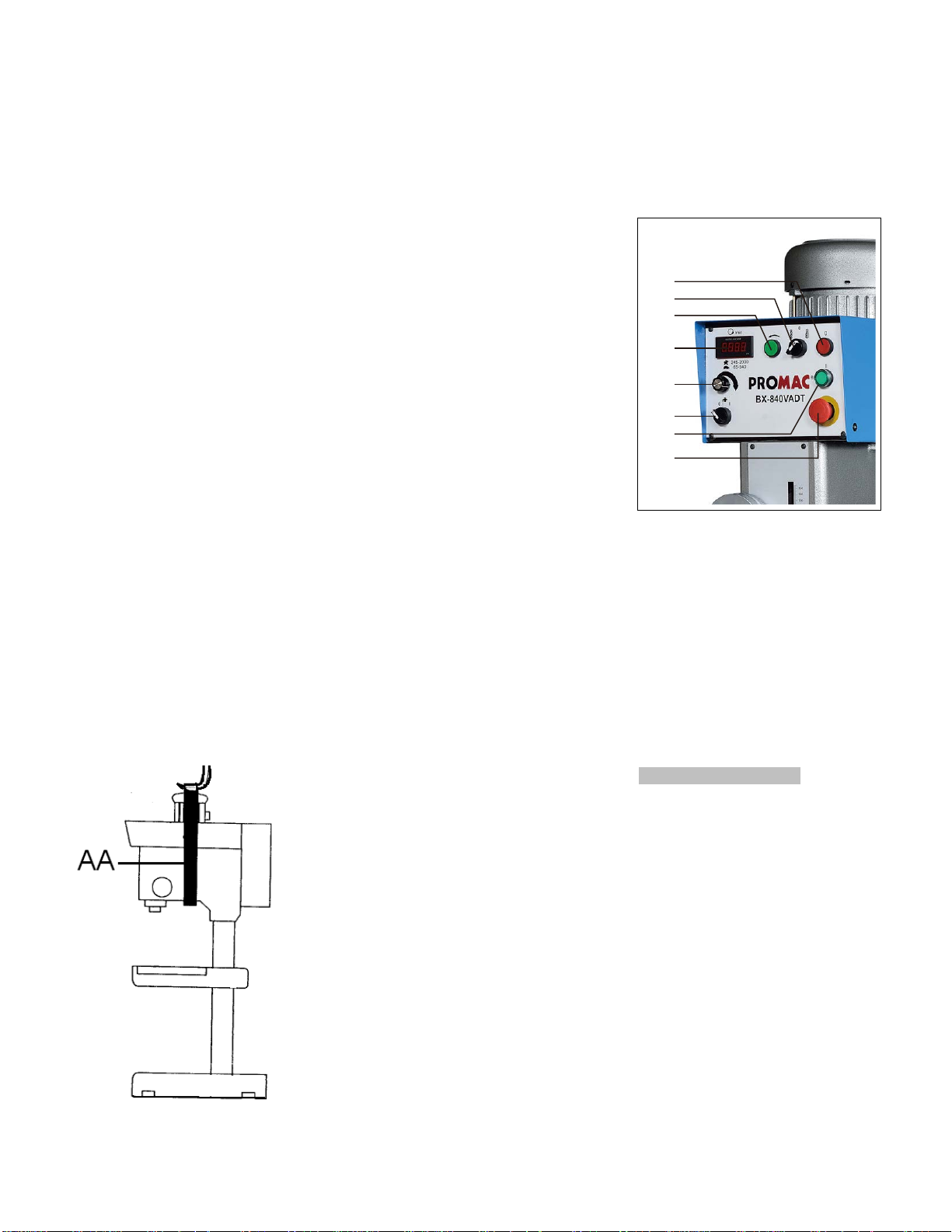

Use heavy duty fibre belts (AA, Fig 4)

for lifting the machine off the pallet.

must be bolted down.

the shipping

I

J

Fig 1

Fig 3

Z…Feed select switch

6

Fig 4

Caution:

The machine is heavy! 382kg

Assure the sufficient load capacity

and proper condition of your lifting

devices.

Never step underneath suspended

loads.

Carefully place the machine to the

floor.

Use 4 anchor bolts of sufficient size

and length.

Use a machinist’s precision level to

make sure that the machine table is

level.

Loosen mounting bolts, shim and

tighten mounting bolts if needed.

The machine must be level to be

accurate.

5.3 Mains connection

Mains connection and any extension

c

ords used must comply with

applicable regulations.

The mains voltage must comply with

the information on the machine licence

plate.

The mains connection must have a

10 A surge-proof fuse.

Only use power cords marked H07RNF

Connections and repairs to the

electrical equipment may only be

carried out by qualified electricians.

ATTENTION:

- If the direction of rotation is not

correct, the phase converter inside the

CCE Euro plug must be pushed

turned

180°.

5.4 Initial lubrication

The machine must be serviced at all

lubrication points before it is placed

into service!

Failure to comply may cause serious

damage.

(see chapter 8 for lubrication)

The coolant tank has to be filled with

coolant.

5.4 Starting operation

Before starting the machine check

the proper chucking.

You can start the machine with the

green ON-button (X, Fig 5).

The red OFF-button (R) stops the

machine.

in and

R

S

T

U

V

W

X

Y

Fig 5

The emergency stop button (Y) stop

all mach

Attention:

The machine still has electric power!

Turn emergency stop button clockwise

to reset.

Use the variable speed select knob (V)

to set the speed.

The digital readout (U) shows the

spindle speed.

6. Machine operation

Always adjust the table and the depth

stop to prevent drilling into the table or

vise.

ine functions.

s

Secure workpiece to the table with

clamps or a vice to prevent rotating

with the drill bit.

T-slot size is 16mm.

Feed the bit into the material with only

enough force to allow the drill bit to

work.

Feeding too slowly may cause burning

of the workpiece.

Feeding too quickly may cause the

motor to stop and/or the drill bit to

break.

Recommended spe

HSS drill:

: 2000 RPM

Wood

Plastic: 1500 RPM

Aluminium: 1500 RPM

Brass: 1500 RPM

Cast iron: 1000 RPM

Mild steel: 800 RPM

High carbon steel: 600 RPM

Stainless steel: 300 RPM

Generally speaking, the smaller in

relation the drill bit, the greater the

RPM required.

Wood requires higher speeds than

metal.

Metal is usually drilled at slower

speeds; cutting oil is applied if

necessary.

Warning:

Always keep your hands well clear of

the rotating bit.

Never place your fingers in a position

where they could contact any ro

, chuck or cutting chips.

tool

Do not remove chips and workpiece

parts until the machine is at a standstill.

Always close the chuck guard and

pulley cover before you start the

machine.

When using a drill press vice, always

fasten it to the table.

Never do any works “freehand” (handholding the work piece rather than

supporting it on the table), except

when polishing.

Support long workpieces with helping

roller stands.

Do not use wire wheels, router bits,

shaper cutters, circle cutters, o

planers o

Never cut magnesiumhigh danger of fire!

n this drill press.

eds for a 10mm

tating

r rotary

In case of danger push the

7

emergency stop button.

Machine at rest:

If the drill press is not used for a

longer time, pull the mains plug and

protect all blanc surfaces.

6.1 Manual drilling

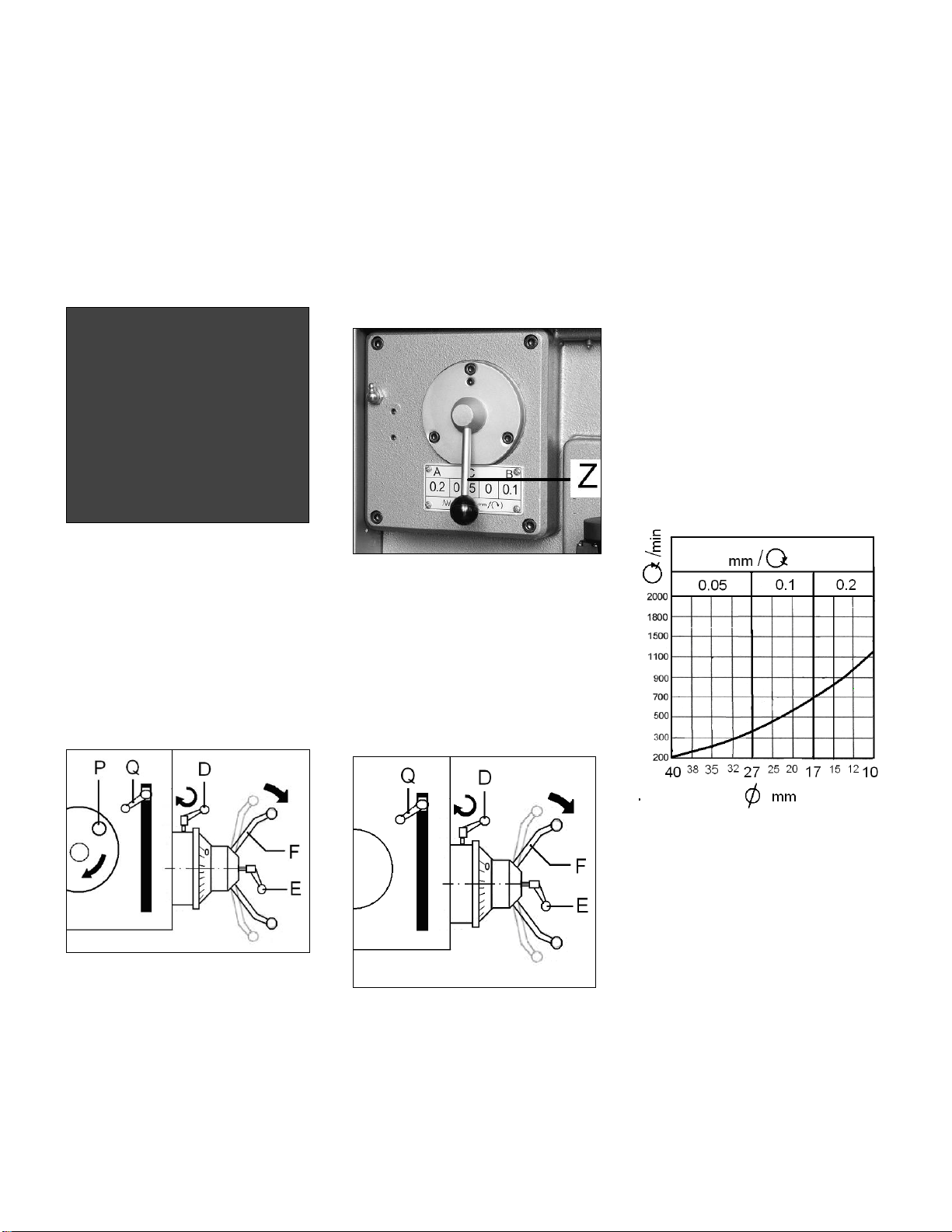

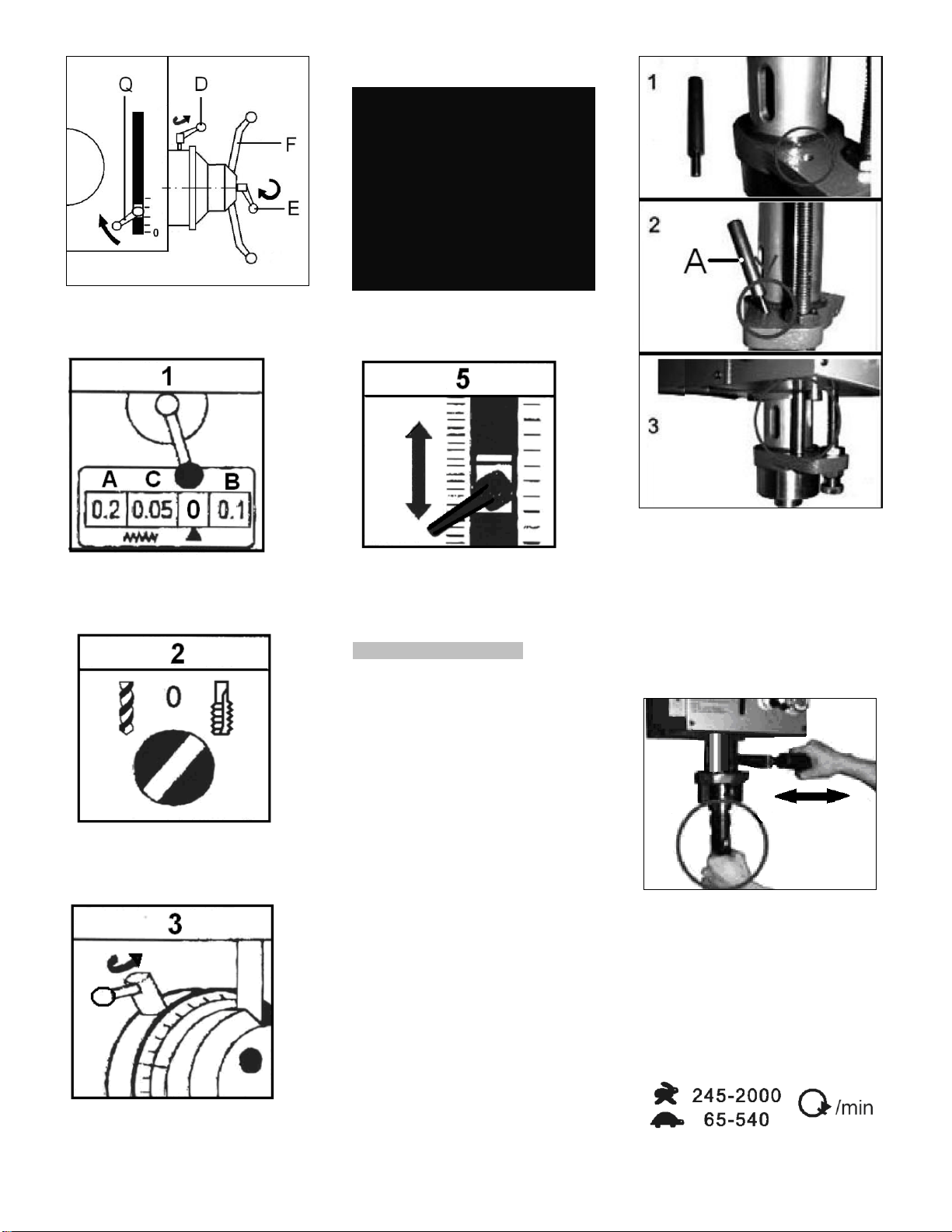

Set the feed select switch (Z, Fig 3) to

“0“ position.

Tighten the downfeed handle lock

knob (E, Fig 6).

Fig 6

Loosen the scale ring lock knob (D).

Set the depth stop (Q) to the desired

position.

6.2 Micro down feed

Set the feed select switch (Z, Fig 3) to

“0“ position.

Move the depth stop (Q, Fig 7) to the

highest position.

Engage the feed mechanism by

pushing out the down feed handles (F).

Rotate the micro-feeding hand wheel

(P).

The spindle will feed down until the set

drill depth has been reached.

The feed will disengage and the

spindle will return to the top by spring

force.

6.3 Automatic down feed

Adjust the desired power down feed (Z,

Fig 8).

Fig 8

Loosen the downfeed handle lock

knob (E, Fig 9).

Move the depth stop (Q, Fig 7) to the

highest position.

Engage the feed mechanism by

pushing out the down feed handles (F).

The spindle will feed down

automatically until the drill depth has

been reached.

The auto feed will disengage and the

spindle will return to the top by spring

force.

CAUTION:

Do not let feeding depth exceed

spindle stroke.

If not in use, disengage the power

down feed mechanism.

Set the auto-feed select switch (Z, Fig

3) to “0“ position.

Reference values for feed speed

The feed speed depends on the drill

bit diameter and the material of the

workpiece.

The larger the drill bit and the harder

the workpiece, the lower the feed

speed and the lower the spindle rpm.

HSS-drill bit in material steel (C15):

Fig 10

6.4 Tapping operation

For tapping operations the spindle

speed must be below 150 rpm.

The machine setup must be as follows.

Fig 7

Loosen the downfeed handle lock

knob (E).

Lower the spindle until the drill bit

touches the workpiece.

Rotate the scale ring to the desired

drill depth and tighten the lock knob

(D).

Fig 9

Lower the spindle until the drill bit

touches the workpiece.

Rotate the scale ring to the desired

drill depth and tighten the lock knob

(D).

Start the machine (X, Fig 5)

4) Tighten the downfeed handle lock

8

knob (E, Fig 11).

Fig 11

1) Set the feed select switch (Z, Fig 3)

to “0“ position.

2) Set the select switch (S, Fig 2) to

the “Tapping“ position.

3) Loosen the scale ring lock knob (D,

Fig 11).

5) Set the depth stop (Q) to the

desired position.

The spindle will auto-reverse at this

point.

7. Setup and adjustments

General note:

Setup and adjustment work may

only be carried out after the

machine is protected against

accidental starting.

Push the E-stop button, pull the

mains plug!

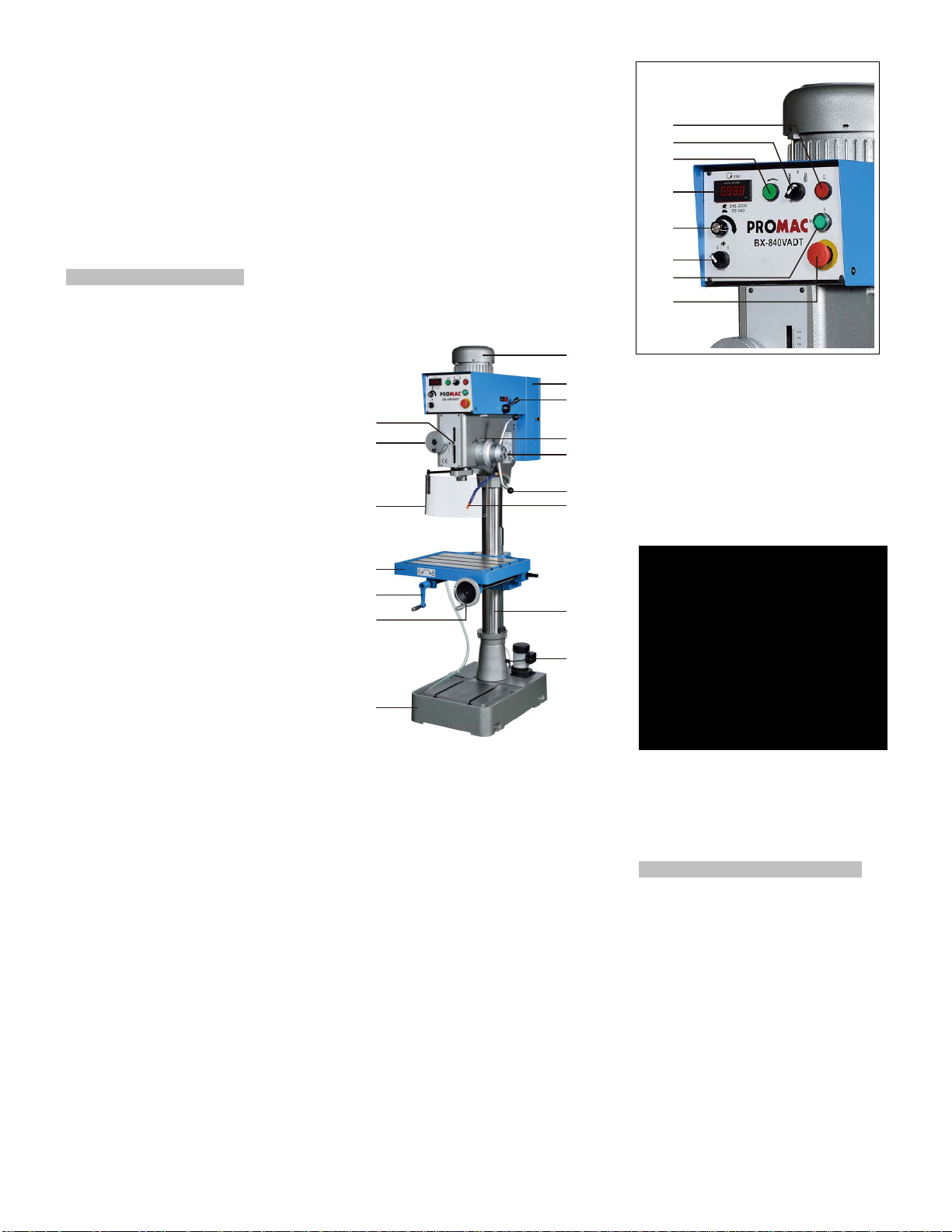

7.1 Removing the Chuck and Arbour

Disconnect from the power source.

Push the E-stop button!

Lower the quill using the down feed

handle.

Lock the quill in lowered position by

installing the supplied index pin (A, Fig

12).

Fig 12

Rotate the spindle to align the key in

the spindle with the key hole in the

quill.

Insert the drift key into the aligned

slots and tap lightly.

We recommend using the rapid drift

key (Fig 13).

article number: 10002086

Fig 13

Hold the chuck and arbour assembly

by hand (or a protected table) as it

falls away from the spindle.

7.2 Changing Spindle Speeds

Two different speed ranges can be

selected on the gearbox (C, Fig 1).

Use the variable speed select knob (V,

9

Fig 2) to set the spindle speed.

The digital readout (U) displays the

actual speed.

7.3 Auto feed overload protection

The auto feed mechanism is equipped

with an overload protection clutch.

First the downfeed will stop, then the

feed handles will disengage and the

spindle will return to the top by spring

force.

Stop the machine immediately under

this condition.

Check the job-setup:

Make sure that the drill bit is sharp and

the machine adjustments are correct.

Adjustment:

The overload protection clutch has

precisely been adjusted ex works and

may only be readjusted by a qualified

person.

If the job setup is correct and the

overload clutch reacts, it may be

adjusted as follows:

Remove the „overload

protection“ cover plate.

Tighten the nut clockwise by ¼ turn

(Fig 14).

Fig 14

Test the auto feed drilling performance.

If needed, repeat the adjustment.

Reinstall the cover plate.

ATTENTION:

Over tightening the clutch may

damage the feed mechanism.

8. Maintenance and inspection

General notes:

Maintenance, cleaning and repair

work may only be carried out after

the machine is disconnected from

the power source. Pull the mains

plug!

Clean the machine regularly.

Defective safety devices must be

replaced immediately.

Repair and maintenance work on the

electrical system may only be carried

out by a qualified electrician.

Changing oil:

Drain oil after first month of operation.

by removing drain plug and refill with

oil.

Gear box oil (SAE 90)

Then change the oil annually

(respectively every 700 operating

hours).

Weekly lubrication:

Once a week lubricate gently with

grease.

-the teeth of the quill

-the column-rack

Coolant facility:

Pour 8 litres of coolant mix into the

coolant tank (Z, Fig 15).

Fig 15

Follow coolant manufacturer’s

recommendations for use, care and

disposal.

9. Trouble shooting

Motor doesn’t start

*No electricitycheck mains and fuse.

*Defective switch, motor or cordconsult an electrician.

*Inverter Failuresee chapter 9.1

Chuck will not stay on spindle

*Oil or grease on contact surfacesclean the tapered surfaces of chuck

and spindle.

Machine vibration

*Dry spindle quilllubricate spindle quill.

*dull drill bitresharpen drill bit.

Drill bit burns

*incorrect speedreduce speed.

*Chips cloggedretract drill bit frequently

*dull drill bitresharpen drill bit.

*feeding too slowfeed faster.

Drill leads off

*cutting lips or angle not equalresharpen drill bit correctly.

*drilled hole off centredrill a pilot hole first.

*bent drill bituse a proper drill bit.

*drill bit not properly installedinstall drill bit correctly.

9.1 Frequency inverter

Installation and repair of the frequency

inverter may only be carried out by a

qualified electrician.

The following points have to be

observed:

1) Disconnected from the power

source. Pull the mains plug!

2) Electronic components are very

sensitive, do not touch with bare

hands or non-isolated metal tools.

3) The DC-capacitor remains under

voltage, even when the machine is

disconnected from mains.

Assure that all LED´s are off before

you start service work.

4) Avoid electrostatic charging.

Ground connect the inverter baseplate.

5) Never connect to motor output

terminals (U/V/W) to the main power

supply (AC).

6) The frequency inverter is equipped

with diagnostic software.

The machine will stop and the error

code will be displayed on the LED

display.

Push the “Reset” button to restart the

frequency inverter.

Error codes:

10

o.H.

* Inverter over temperatureInspect ventilation holes and cooling

fins for dust and debris

o.L / o.L. I / o.L.2

* Motor overloaded.Reduce motor load.

O.C. / o.c.A. / o.c.n. / o.c.d.

* Abnormal currant increaseInspect motor connection and isolation.

c.F.I / c.F.2 / c.F.3

* Inverter internal errorStop the machine and restart.

C.F.F.

* Fuse failure, ground failureInspect the power supply, fuses and

ground connection

Stop the machine and restart.

10. Environmental protection

Protect the environment.

Your appliance contains valuable

materials which can be recovered or

recycled. Please leave it at a

specialized institution.

11. Available accessories

Refer to the PROMAC Pricelist.

DE - DEUTSCH

11

Gebrauchsanleitung

Sehr geehrter Kunde,

vielen Dank für das Vertrauen, welches Sie uns beim Kauf Ihrer neuen PROMAC-Maschine entgegengebracht haben. Diese Anleitung

ist für den Inhaber und die Bediener zum Zweck einer sicheren Inbetriebnahme, Bedienung und Wartung der Bohrmaschine

%;-840VADT erstellt worden. Beachten Sie bitte die Informationen dieser Gebrauchsanleitung und der beiliegenden

Dokumente. Lesen Sie diese Anleitung vollständig, insbesondere die Sicherheitshinweise, bevor Sie die Maschine

zusammenbauen, in Betrieb nehmen oder warten. Um eine maximale Lebensdauer und Leistungsfähigkeit Ihrer Maschine zu

erreichen befolgen Sie bitte sorgfältig die Anweisungen.

Inhaltsverzeichnis

1. Konformitätserklärung

2. Garantieleistungen

3. Sicherheit

Bestimmungsgemäße Verwendung

Allgemeine Sicherheitshinweise

Restrisiken

4. Maschinenspezifikation

Technische Daten

Schallemission

Lieferumfang

Beschreibung der Maschine

5. Transport und Inbetriebnahme

Transport und Aufstellung

Montage

Elektrischer Anschluss

Erstschmierung

Inbetriebnahme

6. Betrieb der Maschine

Manueller Pinolenvorschub

Pinolen Feinvorschub

Automatischer Pinolenvorschub

Gewindeschneiden

7. Rüst- und Einstellarbeiten

Bohrfutterwechsel

Drehzahlwechsel

Vorschub Überlastschutz

8. Wartung und Inspektion

9. Störungsabhilfe

10. Umweltschutz

11. Lieferbares Zubehör

1. Konformitätserklärung

Wir erklären in alleiniger

Verantwortlichkeit, dass dieses

Produkt mit den auf Seite 2

angegebenen Richtlinien*

übereinstimmt.

Bei der Konstruktion wurden folgende

Normen** berücksichtigt.

2. Garantieleistungen

Der Verkäufer garantiert, dass das

gelieferte Produkt frei von Materialund Fertigungsfehlern ist. Diese

Garantie trifft nicht auf jene Defekte zu,

welche auf direkten oder indirekten,

nicht fachgerechten Gebrauch,

Unachtsamkeit, Unfallschaden,

Reparatur, mangelhafte Wartung bzw.

Reinigung sowie normalen Verschleiß

zurückzuführen sind.

Garantie- bzw. Gewährleistungsansprüche müssen innerhalb von 12

Monaten ab dem Verkaufsdatum

(Rechnungsdatum) geltend gemacht

werden. Weitergehende Ansprüche

sind ausgeschlossen.

Die vorliegende Garantie umfasst

sämtliche Garantieverpflichtungen

seitens des Verkäufers und ersetzt

alle früheren Erklärungen und

Vereinbarungen betreffend Garantien.

Die Garantiefrist gilt für eine tägliche

Betriebszeit von 8 Stunden. Wird

diese überschritten, so verkürzt sich

die Garantiefrist proportional zur

Überschreitung, jedoch höchstens auf

3 Monate.

Die Rücksendung beanstandeter

Ware bedarf der ausdrücklichen

vorherigen Zustimmung vom

Verkäufer und geht auf Kosten und

Gefahr des Käufers.

Die ausführlichen Garantieleistungen

sind den Allgemeinen

Geschäftsbedingungen (AGB) zu

entnehmen. Die AGB sind unter

www.jettools.com einzusehen oder

werden auf Anfrage per Post zugestellt.

Der Verkäufer behält sich das Recht

vor, jederzeit Änderungen am Produkt

und Zubehör vorzunehmen.

3. Sicherheit

3.1 Bestimmungsgemäße

Verwendung

Diese Ständerbohrmaschine ist

ausschließlich zum Bohren von Holz

und zerspanbaren Kunststoffen und

Metallen geeignet.

Die Bearbeitung anderer Werkstoffe

ist nicht zulässig bzw. darf in

Sonderfällen nur nach Rücksprache

mit dem Maschinenhersteller erfolgen.

Niemals Magnesium zerspanenHohe Feuergefahr!

Es dürfen nur Werkstücke bearbeitet

werden welche sicher aufgelegt und

gespannt werden können.

Die bestimmungsgemäße

Verwendung beinhaltet auch die

Einhaltung der vom Hersteller

angegebenen Betriebs- und

Wartungsanweisungen.

Die Maschine darf ausschließlich von

Personen bedient werden, die mit

Betrieb und Wartung vertraut und über

die Gefahren unterrichtet sind.

Das gesetzliche Mindestalter ist

einzuhalten.

Die Maschine nur in technisch

einwandfreiem Zustand mit montierten

Schutzeinrichtungen betreiben.

Neben den in der Gebrauchsanleitung

enthaltenen Sicherheitshinweisen und

den besonderen Vorschriften Ihres

Landes sind die für den Betrieb von

Holz- und Metallbearbeitungsmaschinen allgemein

anerkannten fachtechnischen Regeln

zu beachten.

Jeder darüber hinaus gehende

Gebrauch gilt als nicht

bestimmungsgemäß und für daraus

resultierende Schäden haftet der

Hersteller nicht. Das Risiko trägt allein

der Benutzer.

3.2 Allgemeine Sicherheitshinweise

12

Holz- und

Metallbearbeitungsmaschinen können

bei unsachgemäßem Gebrauch

gefährlich sein. Deshalb ist zum

sicheren Betreiben die Beachtung der

zutreffenden UnfallverhütungsVorschriften und der nachfolgenden

Hinweise erforderlich.

Lesen und verstehen Sie die

komplette Gebrauchsanleitung bevor

Sie mit Montage oder Betrieb der

Maschine beginnen.

Bewahren Sie die

Bedienungsanleitung, geschützt vor

Schmutz und Feuchtigkeit, bei der

Maschine auf, und geben Sie sie an

einen neuen Eigentümer weiter.

An der Maschine dürfen keine

Veränderungen, An- und Umbauten

vorgenommen werden.

Überprüfen Sie täglich vor dem

Einschalten der Maschine die

einwandfreie Funktion und das

Vorhandensein der erforderlichen

Schutzeinrichtungen.

Festgestellte Mängel an der Maschine

oder den Sicherheitseinrichtungen

sind zu melden und von den

beauftragten Personen zu beheben.

Nehmen Sie die Maschine in solchen

Fällen nicht in Betrieb, sichern Sie die

Maschine gegen Einschalten durch

Ziehen des Netzsteckers.

Zum Schutz von langem Kopfhaar

Mütze oder Haarnetz aufsetzen.

Enganliegende Kleidung tragen,

Schmuck, Ringe und Armbanduhren

ablegen.

Tragen Sie Schutzschuhe, keinesfalls

Freizeitschuhe oder Sandalen.

Verwenden Sie die durch Vorschriften

geforderte persönliche

Schutzausrüstung.

Beim Arbeiten an der Maschine keine

Handschuhe tragen.

Beim Arbeiten Schutzbrille tragen.

Die Maschine so aufstellen, dass

genügend Platz zum Bedienen und

zum Führen der Werkstücke gegeben

ist.

Sorgen Sie für gute Beleuchtung.

Achten Sie darauf, dass die Maschine

standsicher auf fester und ebener

Tischfläche steht.

Beachten Sie dass die elektrische

Zuleitung nicht den Arbeitsablauf

behindert und nicht zur Stolperstelle

wird.

Den Arbeitsplatz frei von

behindernden Werkstücken, etc.

halten.

Niemals in die laufende Maschine

greifen.

Seien Sie aufmerksam und

konzentriert. Gehen Sie mit Vernunft

an die Arbeit.

Achten Sie auf ergonomische

Körperhaltung.

Sorgen Sie für sicheren Stand und

halten Sie jederzeit das Gleichgewicht.

Arbeiten Sie niemals unter dem

Einfluss von Rauschmitteln wie

Alkohol und Drogen an der Maschine.

Beachten Sie, dass auch

Medikamente Einfluss auf Ihr

Verhalten nehmen können.

Halten Sie Unbeteiligte, insbesondere

Kinder vom Gefahrenbereich fern.

Die laufende Maschine nie

unbeaufsichtigt lassen.

Vor dem Verlassen des Arbeitsplatzes

die Maschine ausschalten.

Benützen Sie die Maschine nicht in

der Nähe von brennbaren

Flüssigkeiten oder Gasen.

Beachten Sie die Brandmelde- und

Brandbekämpfungsmöglichkeiten z.B.

Standort und Bedienung von

Feuerlöschern.

Benützen Sie die Maschine nicht in

feuchter Umgebung und setzen Sie

sie nicht dem Regen aus.

Vor der Bearbeitung Nägel und andere

Fremdkörper aus dem Werkstück

entfernen.

Nur mit gut geschärften Werkzeugen

arbeiten.

Bearbeiten Sie nur ein Werkstück, das

sicher auf dem Tisch aufliegt.

Arbeiten Sie nie bei geöffnetem

Bohrfutterschutz oder Riemenschutz.

Entfernen Sie vor dem Start den

Bohrfutterschlüssel und andere

Werkzeuge.

Angaben über die min. und max.

Werkstückabmessungen müssen

eingehalten werden.

Späne und Werkstückteile nur bei

stehender Maschine entfernen.

Nicht auf der Maschine stehen.

Arbeiten an der elektrischen

Ausrüstung der Maschine dürfen nur

durch eine Elektrofachkraft

vorgenommen werden.

Tauschen Sie ein beschädigtes

Netzkabel sofort aus.

Umrüst-, Einstell- und

Reinigungsarbeiten nur im

Maschinenstillstand und bei

gezogenem Netzstecker vornehmen.

Halten Sie mit ihren Fingern

ausreichend Abstand zum rotierenden

Bohrwerkzeug, beachten Sei dass das

Werkstück oder Ihre Hände

verrutschen können.

Sichern Sie das Werkstück gegen

Mitdrehen.

Verwenden Sie Spannpratzen, einen

Schraubstock oder eine

Hilfsvorrichtung um das Werkstück zu

fixieren.

Halten Sie das Werkstück niemals mit

den Händen allein.

Wenn immer möglich stützen Sie das

Werkstück an der Säule gegen

Verdrehung ab.

Falls das Werkstück dazu zu kurz ist

oder der Tisch geschwenkt wurde

klemmen Sie das Werkstück am Tisch

fest.

Verwenden Sie dazu die Tischnuten

oder eine außen angesetzte

Schraubzwinge.

Den Schraubstock immer am Tisch

festschrauben.

Arbeiten Sie niemals freihändig (frei

gehaltenes Werkstück ohne

Abstützung am Tisch), außer bei

Polierarbeiten.

Überprüfen Sie die korrekte

Befestigung des Bohrkopfes und des

Bohrtisches bevor Sie mit der

Maschine arbeiten.

Führen Sie bei laufender Maschine

keine Verstellungen am Bohrkopf und

am Bohrtisch durch.

Falls die Schwerpunktlage des

Werkstückes außerhalb des Tisches

liegt klemmen Sie es am Tisch fest

oder stützen Sie es mit einem

Rollbock ab.

Verwenden Sie keine

Drahtbürstwerkzeuge, Fräswerkzeuge,

Kreisschneider und Schleifscheiben

auf dieser Maschine.

3.3 Restrisiken

Auch bei vorschriftsmäßiger

Benutzung der Maschine bestehen die

nachfolgend aufgeführten Restrisiken.

Verletzungsgefahr durch den

rotierenden Bohrer.

Gefährdung durch wegfliegende

13

Werkstücke und Werkstückteile.

Gefährdung durch Lärm und Staub.

Unbedingt persönliche

Schutzausrüstungen wie Augen-,

Gehör- und Staubschutz tragen.

Eine geeignete Absauganlage

einsetzen!

Gefährdung durch Strom, bei nicht

ordnungsgemäßer Verkabelung.

4. Maschinenspezifikation

4.1 Technische Daten

Bohrkapazität in Stahl (St-37) 40mm

Gewindekapazität M20

Ausladung 264mm

Bohrhub 150mm

Spindelaufnahme MK-4

Säulendurchmesser 115mm

Tischgröße 560 x 475 mm

Tisch T-Nutgrösse 16mm

Distanz Spindelnase-Tisch 600mm

Distanz Spindelnase-Fuß 1130mm

Drehzahlen stufenlos

Drehzahlbereich I 65 – 540 U/min

Drehzahlbereich II 245 – 2000 U/min

Automatischer Pinolenvorschub

0,05 / 0,1 / 0,2 mm/U

Kühlmittelbehälter 8 Liter

Kühlmittelpumpe 72 W

Maschinenabm

915

Maschinengewicht 382 kg

Netzanschluss 400V ~3L/PE 50Hz

Abgabeleistung 1.5 kW (2 PS) S1

Betriebsstrom 3,7 A

Anschlussleitung (H07RN-F)4x1.5mm²

Bauseitige Absicherung 10A

4.2 Schallemission

(Messunsicherheitsfaktor 4 dB)

Schalldruckpegel

( nach EN ISO 11202):

Leerlauf LpA 69,6 dB(A)

Bearbeitung LpA 79,0 dB(A)

Die angegebenen Werte sind

Emissionspegel und sind nicht

notwendigerweise Pegel für sicheres

Arbeiten.

Sie sollen dem Anwender eine

Abschätzung der Gefährdung und des

Risikos ermöglichen.

essung (LxBxH)

x560x1970 mm

4.3 Lieferu

16mm Schnell

Aufnahmedorn MK-4 / B18

Bohrfutterschutz

Tischkurbel (2x)

Kühlmitteleinrichtung

Auswurfkeil

Bedienwerkzeug

Montagezubehör

Gebrauchsanleitung

Ersatzteilliste

4.4 Beschreibung der Maschine

mfang

spannbohrfutter, B18

Q

P

O

M

L

K

J

Fig 1

A…...Motor

B…..Elektro Schaltschrank

C….Schaltgriff Vorgelege

D….Bohr-Tiefenanschlag

E….Feinvorschub-Feststellhebel

F….Bohrvorschub Handgriffe

G….Kühlmitteldüse

H….Zahnstange

I…..Kühlmittelpumpe

J….Fuss mit Kühlmitteltank

K….Tisch-Höhenkurbel

L…..Tisch-Klemmung

M….Arbeitstisch

O….Bohrfut

P….F

Q….Gewinde-Tiefenanschlag

terschutz

einvorschub-Handrad

R

S

T

U

V

W

X

Y

A

B

C

D

E

F

G

R….Spindel Aus-Taster

S….Wahlschalter Bohren / Gewinde

T….Spindel Umkehrtaste

U….Digitale Drehzahlanzeige

V….Drehzahl Wahlknopf

W…Kühlmittel Ein / Aus Schalter

X….Spindel Ein-Taster

Y….Not-Aus Taster

Fig 2

H

I

Fig 3

Z….Bohrvorschub Schalthebel

5. Transport und Inbetriebnahme

5.1. Transport und Aufstellung

Die Maschine wird geschlossen auf

Palette geliefert.

Zum Transport verwenden Sie einen

handelsüblichen Stapler oder

Hubwagen. Sichern Sie die Maschine

beim Transport gegen Umfallen.

Die Maschine ist stark kopflastig, beim

Transport besteht Kippgefahr!

Die Aufstellung der Maschine sollte in

geschlossenen Räumen erfolgen,

werkstattübliche Bedingungen sind

dabei ausreichend.

Ein Abstand von 800mm zu einer

14

rückwärtigen Wand darf nicht

unterschritten werden (für Zugang zu

Elektro-Schaltkasten).

Die Aufstellfläche muss ausreichend

eben und belastungsfähig sein.

Die Maschine muss auf der

Aufstellfläche festgeschraubt werden.

Aus verpackungstechnischen Gründen

ist die Maschine nicht komplett

montiert.

5.2 Montage

Wenn Sie beim Auspacken einen

Transportschaden feststellen,

benachrichtigen Sie umgehend Ihren

Händler, nehmen Sie das Gerät nicht

in Betrieb.

Entsorgen Sie die Verpackung bitte

umwe

ltgerecht.

Entfer

nen Sie das Rostschutzfett mit

Petroleum, Dieselöl oder einem milden

Lösungsmittel.

(Achtung: keine Lackverdünner oder

ähnliches verwenden da sonst die

Lackierung zerstört wird).

Montieren Sie die Tisch-Höhenkurbel

(M) und die Tisch-Klemmung (L).

Montage der Maschine am Boden:

Schrauben Sie die Maschine von der

Palette ab.

Verwenden Sie Hebegurte (AA, Fig 4))

um die Maschine von der Palette zu

heben.

Fig 4

Achtung:

Die Maschine ist schwer 382kg

Achten Sie auf ausreichende

Tragfähigkeit und einwandfreien

Zustand der Hebezeuge.

Treten Sie niemals unter

schwebende Lasten.

Setzen Sie die Maschine vorsichtig auf

den Boden.

Verwenden Sie 4 Ankerschrauben in

ausreichender Größe und Länge.

Verwenden Sie eine Wasserwaage

um das Maschinenbett eben

auszurichten.

Ankerschrauben lösen oder festziehen,

bei Bedarf unterlegen.

Die Maschinengenauigkeit ist nur bei

ebenem Maschinentisch gegeben.

5.3 Elektrischer Anschluss

Der kundenseitige Netzansch

e die verwendeten

sowi

Verlängerungsleitungen müssen den

Vorschriften entsprechen.

Die Netzspannung und Frequenz

müssen mit den Leistungsschilddaten

an der Maschine übereinstimmen.

Die bauliche Absicherung muss dabei

10A betragen.

Verwenden Sie nur

Anschlussleitungen mit

Kennzeichnung H07RN-F

Anschlüsse und Reparaturen der

elektrischen Ausrüstung dürfen nur

von einer Elektrofachkraft

durchgeführt werden.

ACHTUNG:

- Bei falscher Drehrichtung ist der

Phasenwender des CCE-Steckers

gedrückt um 180° zu drehen.

5.4 Erstschmierung

Vor der Inbetri

ind alle Schmierstellen zu versorgen.

s

Bei Nichtbeachtung sind erhebliche

Schäden möglich!

(Siehe Schmierung, Kapitel 8 )

Der Kühlmittelbehälter muss mit

Kühlmittel gefüllt werden.

5.5 Inbetriebnahme

ebnahme der Maschine

luss

Prüfen Sie vor dem Starten der

Maschine die korrekte

Werkzeugaufspannung.

Mit dem grünen Ein-Taster (X, Fig 5)

kann die Maschine gestartet werden.

Mit dem roten Aus-Taster (R) kann die

Maschine stillgesetzt werden.

R

S

T

U

V

W

X

Y

Fig 5

Der Not-Aus Taster (Y) stoppt alle

Maschinenfunktionen.

Achtung:

Die M

aschine bleibt un

Entriegeln Sie den Not-Aus Taster

durch Drehung im Uhrzeigersinn.

Der Drehzahl-Wahlknopf (V) steuert

die Geschwindigkeit.

Die Digitale Drehzahlanzeige (U) zeigt

die Spindeldrehzahl an.

6. Betrieb der Maschine

Stellen Sie die Tischhöhe und den

Bohrtiefenanschlag so ein dass Sie

nicht in den Bohrtisch oder

Schraubstock bohren.

Sichern Sie das Werkstück gegen

Mitnahme durch den Bohrer. Klemmen

Sie das Werkstück am Tisch fest oder

setzen Sie einen Schraubstock ein.

Die T-Nuten im Arbeitstisch haben das

Maß von 16mm

Wählen Sie die Bohrvorschubskraft so

dass der Bohrer zügig bohrt.

Ein zu geringer Bohrvorschub führt zu

vorzeitigem Bohrerverschleiß und

Brandstellen am Werkstück, ein zu

hoher Bohrvorschub kann den M

stoppen oder den

Drehzahlempfehlung für einen

10mm HSS Bohrer.

ter Spannung.

otor

Bohrer brechen.

Loading...

Loading...