Page 1

QMH-K-7-SD-54-V-1.01

Sicherheitstechnische Kontrolle und Wartung......................................................................................... 4

1. Sicherheitstechnische Kontrolle ................................................................................................ 4

2. Wartung..................................................................................................................................... 4

Kapitel 6 vorbeugende Wartung ........................................................................................................... 5

1. Wartungsdienstrichtlinen........................................................................................................... 5

2. Wartungsdienstverfahren .......................................................................................................... 5

3. Bedingungen für den Austausch der Motoreinheit.................................................................... 6

ECO’s (engineering change orders / erforderliche technische Änderungsmitteilungen.......................... 7

Kapitel 7.0................................................................................................................................................ 8

1. Zerlegung, Besichtigung und Wiederzusammenbau ................................................................ 8

2. Entfernen der Ober-, Unter- und Seitenabdeckung .................................................................. 8

3. Abklappen der linken Abdeckung.............................................................................................. 9

4. Ersetzen der Trafoeinheit .......................................................................................................... 9

5. Abklappen der rechten Abdeckung ........................................................................................... 9

6. Abklappen der Frontplatte ....................................................................................................... 11

7. Entfernen des Digital Boards ..................................................................................................11

8. Ausbau der pneumatischen Druckbegrenzungseinheit (Power Board 35903) ....................... 13

9. Elektronisches Druckbegrenzungsventil (Power Board F35950 / 0401-0201) ....................... 13

10. Kalibrierung der Atemwegsdruckgrenze (elektronisches Druckbegrenzungsventil und Power

Board (F35950 / 0401-0201) .................................................................................................. 13

11. Entfernen der Einheit des Patientenanschlusses (Version 1)................................................. 14

12. Entfernen der Einheit des Patientenanschlusses (Version 2)................................................. 14

13. Entfernen des hinteren Seitenteils .......................................................................................... 14

14. Wiederzusammenbau der Rückseite ...................................................................................... 16

15. Entfernen der Motoreinheit...................................................................................................... 16

16. Verlagern des Einwegventils................................................................................................... 18

17. Test des Widerstandes der Motorzuleitung ............................................................................ 18

18. Montage PLV-100 Opto - Koppler - Einheit ............................................................................ 19

19. Antriebsspindeleinheit / Aufnahmeeinheit............................................................................... 21

20. Überprüfung der Antriebsspindeleinheit.................................................................................. 22

21. Zylinderkopf-, Zylinder- und Kolbenservice............................................................................. 22

22. Fetten der Antriebsspindel ...................................................................................................... 24

23. Nachrüsten der Netzteilplatine ................................................................................................ 25

24. Wiederzusammenbau ............................................................................................................. 25

Kapitel 8.0 Notwendige technische Änderungen ............................................................................... 26

1. ECO# 1156 Austausch der Stroboskopscheibe...................................................................... 26

2. ECO# 2073 Einbau des Stundenzählers ................................................................................ 26

3. ECO# 2730 Austausch des Widerstandes für den Watchdog - Timer.................................... 26

4. ECO# 2876 Austausch des Multiplexer U19 (Hersteller: National) ........................................ 27

5. ECO# 2992 Austausch des Krytox Fettes .............................................................................. 27

6. ECO# 3288 Austausch des Kondensators C7 im Resetimpulsformer.................................... 27

7. ECO# 3814 Austausch des Kondensators C26 auf dem Power Board F35950 / 0401-0201 27

Seite 2 von 42

Page 2

QMH-K-7-SD-54-V-1.01

8. ECO# 3909 Austausch des digitalen Zeitzählers.................................................................... 27

9. FC2001-46: Aufrüstung der Alarmeinheit................................................................................ 28

10. FC2002-06 Multifikation auf dem Logic Board 35916............................................................. 30

Kapitel 9.0 Durchführung ................................................................................................................... 32

1. Run - in - Anforderungen......................................................................................................... 32

2. Richtlinien................................................................................................................................ 32

Kapitel 10 Kalibrierung und Prüfung ................................................................................................. 33

1 Kalibrierung ............................................................................................................................. 34

2 Interne und Alarm Batterie / Kondensator Aufladen und Prüfung........................................... 34

3 Null Referenz Magnet Ventil ................................................................................................... 34

4 Diagnosecheck........................................................................................................................ 34

5 Diagnosealarm ........................................................................................................................ 34

6 Netzbetrieb .............................................................................................................................. 35

7 Hubvolumen Anzeigebereich .................................................................................................. 35

8 Frequenz: Patienten Atemfrequenzanzeige............................................................................ 35

9 Inspiratorische Flowanzeige....................................................................................................35

10 I:E Verhältnis Anzeigebereich .................................................................................................35

11 Interner Batteriebetrieb............................................................................................................ 35

12 Externer Batteriebetrieb .......................................................................................................... 35

13 Niedrig Spannung Alarm Test................................................................................................. 36

14 Niedriger externer Batteriespannungstest .............................................................................. 36

15 Stromausfallalarm ................................................................................................................... 36

16 Batteriepolungstest.................................................................................................................. 36

17 Power Board Spannungen ...................................................................................................... 37

18 Gerätekalibrierung................................................................................................................... 38

19 Funktionsprüfung des Begrenzungsschalters ......................................................................... 39

20 Funktionsprüfung des Druckentlastungsventils ...................................................................... 39

21 Prüfung der Druckanzeige ......................................................................................................40

22 Prüfung der unteren Druckalarmeinstellung ........................................................................... 40

23 Niedrig-Druck-Alarmgrenze.....................................................................................................40

24 Hoch-Druck-Alarmgrenze........................................................................................................40

25 Funktionsprüfung kontrollierter Modus.................................................................................... 41

26 Assistierte Funktionsprüfung kontrollierter Modus .................................................................. 41

27 Funktionspfüfung des SIMV Modus ........................................................................................ 41

28 Ableitstrommessung................................................................................................................ 42

29 Schutzleiterwiderstand ............................................................................................................ 42

30 Notwendige Servicearbeiten ................................................................................................... 42

Seite 3 von 42

Page 3

QMH-K-7-SD-54-V-1.01

Sicherheitstechnische Kontrolle und Wartung

1. Sicherheitstechnische Kontrolle

Die Sicherheitstechnische Kontrolle ist spätestens alle 6 Monate in folgendem Umfang durch den

autorisierten Kundendienst oder von Technikern, die von der RESPIRONICS geschult worden sind,

durchzuführen:

1. Sichtprüfung auf einwandfreiem Zustand:

a) Gerät

b) Zubehör

2. Ableitstromprüfung gemäß EN IEC 60601-1

3. Kontrolle der Alarmfunktionen

4. Kontrolle der Gerätefunktionen

5. Überprüfung der Akkus im Gerät

6. Für den Alarmkondensatortest (Schritte 1 - 5) das PLV-100 zunächst am Netz anschliessen und

den Netzschalter auf Position „EIN“ stellen (1); dann die Systemkontrolle und 3 Atemzüge

abwarten (2); den 5 AMP Sicherungsautomaten herausziehen (3) und die Uhr bzw. Stoppuhr

starten (4). Der Alarm muss mindestens 5 Minuten lang ertönen (5).

2. Wartung

Eine routinemäßige Wartung ist ein mal pro Jahr in Verbindung mit der STK in folgendem Umfang

durchzuführen:

1. folgende Teile sind bei jeder Wartung zu wechseln:

a) Ventilmembrane, 2 Stück # 33440

b) Zylinderkopfdichtung, 1 Stück # 35154

c) Fett für Ballscrew, 2,5 ml # 35408

d) Geräteluftfilter, 2 Stück # 35075

2. folgende Teile sind bei Verschleiss zu wechseln:

a) Kolbendichtung, 1 Stück # 35053

b) Interne Batterien, 1 Paar # 35277

3. folgende Teile sind nach 30.000 Betriebsstunden zu wechseln:

a) Motor, 1 Stück # 35062

oder: Austauschmotor, 1 Stück # 35898

Seite 4 von 42

Page 4

QMH-K-7-SD-54-V-1.01

Kapitel 6 vorbeugende Wartung

Wartungsdienstrichtlinien

Wartungsdienstverfahren

Motoränderungsvoraussetzungen

ECO’s

1. Wartungsdienstrichtlinen

Der folgende Wartungsdienst ist ein mal im Jahr oder alle 8000 Betriebsstunden durchzuführen.

Bemerkung: Der folgende Wartungsdienst muss jedes Mal beim PLV-100 erfolgen, wenn mehr als

6500 Betriebsstunden vergangen sind oder aufgrund einer Kundenreklamation.

2. Wartungsdienstverfahren

Kapitel 7.0 beinhaltet ausführliche Informationen über das Durchführen der Wartung.

· Ersetzen oder reinigen des Filters für den Patientenlufteinsatz und Maschinenluftöffnung, welche

sich auf der Rückseite befinden.

· Austausch des Krytox Schmiermittels (35408 / 0401-0265) in der Antriebsspindel

· Ersetzen der Dichscheibe (35465 / 0401-0037)

· Reinigen des Leitblechs und Ersetzen des Einwegventils in der Patienteneinlassöffnung und im

Patientenauslaß.

Bemerkung: Für frühere Versionen des PLV-100 muss der Zylinderkopf vor dem Ersetzen des

Rückschlagventils ausgebaut werden. Beziehen Sie Sich auf den Umbau des Einlassventils (Kapitel 7)

für weitere Information.

· Reinigen oder Ersetzen aller internen pneumatischen Schläuche, wenn notwendig

· Ersetzen der internen Batterien (35277 / 0401-0452), wenn notwendig

· Ersetzen der sichtbar beschädigten Artikel, wenn notwendig.

· Kontrollieren der O-Ringe unter den Einstellknöpfen auf der Frontplatte, ersetzen wenn notwendig.

· Ersetzen der Motoreinheit (F35062) bei 30000 Stunden ± 2000 Stunden.

Ausführlichere Informationen über den Motoraustausch finden Sie im nächsten Kapitel.

Bemerkung: Der Motor ist nicht in den Wartungsdienstkosten enthalten.

Seite 5 von 42

Page 5

QMH-K-7-SD-54-V-1.01

·

Überprüfen der Stromspannungen des Powerboards und einstellen wenn notwendig.

· Überprüfen des Unterspannungalarms und einstellen wenn notwengig.

· Überprüfen des Entlastungsventils und einstellen wenn notwendig.

· Überprüfen des Begrenzungsventils und einstellen wenn notwendig.

· Kontrollieren des Hubvolumens und einstellen wenn notwendig.

· Durchführung des Gehäuseableitstroms.

· Durchführung des Erdableitstroms.

· Ersetzen aller beschädigten Teile, die durch Missbrauch oder Fehlgebrauch verursacht wurden,

z.B. eingedrungene Flüssigkeiten, durch Batteriesäure usw., wenn notwendig.

3. Bedingungen für den Austausch der Motoreinheit

Der original Motor (35036) wurde mit einem schwarzen und einem silbernen Etikett und einer

kupferlegierten Armatur im PLV-100 zwischen 1984 und 1988 verwendet. Die maximale

Wartungslebensdauer wurde auf 10000 Betriebsstunden festgelegt.

Seit August 1988 ist ein verbesserter Motor (F35062) mit einem schwarzen und einem gelben Etikett

und einem vernickelten Kopf verfügbar. Dieser Motor wird auch heute noch im PLV eingesetzt. Er hat

eine erwartete durchschnittliche Lebensdauer von 30000 Stunden. Wie mit jedem

elektromechanischem Bauteil ist dies ein durchschnittlicher Wert. Seit Juni 1988 wurde diese

Kennzeichnung mit verschieden farbigen Labeln verwendet. Jeder Motor, der kein schwarzes und

silbernes Label hat, ist die aktuelle Version.

Im Juni 1988 wurde die Betriebsdaueranzeige geändert und zeigt seitdem die aktuellen

Betriebsstundenwerte an. Dieser Betriebsstundenzähler wurde bei allen Geräten hergestellt, nach Juni

1988 installiert und in früheren Geräten nachgerüstet gemäß der Änderungsmitteilung ECO #2073 in

Kapitel 8.0 der Wartungsdienstanweisung.

Motorgarantie und Austausch: folgend ist eine kurze Zusammenfassung der gegenwärtigen

Respironicsâ Motorgarantie und Austauschstrategie.

Die Motoren mit kupferlegierten Köpfen (35036) mit dem schwarzen und silbernen Etikett sollten

spätestens nach 10000 Einheiten ausgetauscht werden.

Diese Änderung trifft auf alle PLV-Ventilatoren mit beginnender Seriennummer 84, 85, 86, 87 und 88,

bei den Motoren mit schwarzem und silbernem Etikett zu.

Der gegenwärtige Motor (F35062) mit dem nickellegierten Kopf und dem schwarzen und gelben

Etikett wird nach 30000 Stunden gewechselt. Dieser Betriebsstundenzähler darf nicht mit dem

ursprünglich installierten Power Meter verwechselt werden, welcher nur die Einheiten registriert,

welche die Anwendung des Motors betreffen.

Die Respironicsâ Garantie bei einem neuen PLV Ventilator beinhaltet seinen Motor oder andere

Komponenten, unabhängig von den Betriebsstunden.

Seite 6 von 42

Page 6

QMH-K-7-SD-54-V-1.01

ECO’s (engineering change orders / erforderliche technische

Änderungsmitteilungen

Alle aufgeführten ECO’s, einschließlich der unten gelisteten, müssen befolgt werden. Im Kapitel 8.0,

ECO’s finden Sie weitere Details.

Unbedingt notwendige ECO’s

ECO#1156 18 Segment auf 128 Segment Codierscheibe

ECO#2073 Betriebsstundenzähler

ECO#2088 Installation des Kondensator – Hilfsboards, Wechsel des EIN / AUS - Schalters und

Installation der Abdeckkappe

ECO#2730 Wechsel des Widerstands beim Überwachungszeitgeber auf 127K ohm

ECO#2876 Wechsel des Multiplexer U19 (nur Chips vom Hersteller National)

ECO#2992 Wechsel des Krytox - Schmiermittels

ECO#3288 Wechsel des Kondensators C7 in der Resetschaltung

ECO#3814 Wechsel des Kondensator C26 auf dem Power Board (F35950 / 0401-0201)

ECO#3909 Wechsel des digitalen Timers (U28)

ECO#6026 Upgrade der Alarmeinheit

Bemerkung: Optionale Änderungsmitteilungen finden Sie im Kapitel 11.0.

Seite 7 von 42

Page 7

Kapitel 7.0

1. Zerlegung, Besichtigung und Wiederzusammenbau

Demontage, Inspektion, und Wiedermontage

Abbau der Ober-, Unter- und Seitenteile

Abklappen des linken Moduls

Trafoeinheit rausnehmen und beiseite legen

Abklappen des rechten Moduls

Abklappen der Frontplatte

Digitales Board rausnehmen und beiseite legen

Beatmungseinheit rausnehmen (Power Board 35903)

Druckbegrenzung einstellen (Lüftungseinheit und Power Board 35903)

Elektrisches Begrenzungsventil einstellen (Power Board F35950 / 0401-0201)

Druckbegrenzung einstellen (elektronischer Ablaß und Power Board 35903)

Einheit des Patientenanschlusses rausnehmen (Version 1)

Einheit des Patientenanschlusses rausnehmen (Version 2)

Rückplatte entfernen

Amp- (Verstärkungs-) Board (Power Board 35903) entfernen

Zusammenbau des Amp - Boards (Power Board 35903)

Motoreinheit rausnehmen

Entlastungsventil wieder einbauen

Motor – Anschluss – Widerstands - Test (optional)

Montage des PLV-100 Optische Schalteinheit

Antriebsspindel - Einheit

Überprüfen der Antriebsspindel

Zylinderkopf-, Zylinder- und Kolbenservice

Fetten der Antriebsspindel

35903 Power Board wieder einbauen

Alarm wieder einbauen

Austausch der Alarmeinheit

Zusammenbau des Gerätes

QMH-K-7-SD-54-V-1.01

Die folgenden Anweisungen beschreiben, wie man den PLV-100 zerlegt, überprüft und wieder

zusammenbaut.

Hinweis: Beachten Sie alle antistatischen Vorsichtsmaßnahmen vor dem Berühren von Leiterplatinen.

Informationen bezüglich des Berührens von statisch empfindlichen Teilen finden Sie im antistatischen

Kontrollverfahren. Alle Personen, die statische empfindliche Teile behandeln, müssen durch

Armbänder über 1 Meg Ω geerdet werden.

2. Entfernen der Ober-, Unter- und Seitenabdeckung

Entfernen der Seitenteile durch Lösen der vier Schrauben befindlich auf jeder Seite. Entfernen Sie das

Oberteil durch Lösen der zwei Schrauben befindlich in der hinteren Ecke auf der Seite.

Legen Sie das Gerät auf den Rücken und entfernen Sie die Bodenplatte und die vier Gummifüße des

Gerätes. Ziehen Sie den Boden der Abdeckung nach vorne und heben Sie diese dabei leicht an, um

sie aus der Falz zu heben.

Hinweis: Trennen Sie immer die AC und DC Stromversorgungen von dem Gerät, bevor Sie mit dem

Gerät arbeiten oder es zerlegen. Vorsichtig die Module abklappen, um Beschädigungen oder

Spannungen an Außenoberflächen der inneren Verdrahtungen und Schläuchen zu verhindern.

Seite 8 von 42

Page 8

QMH-K-7-SD-54-V-1.01

3. Abklappen der linken Abdeckung

Entfernen der vier Schrauben von der linken Abdeckung. Merken Sie sich die Positionierung und die

Führung der Kabelbäume für den späteren Zusammenbau. Stellen Sie die linke Abdeckung auf die

Arbeitsoberfläche um die elektrische Verdrahtung nicht zu beschädigen.

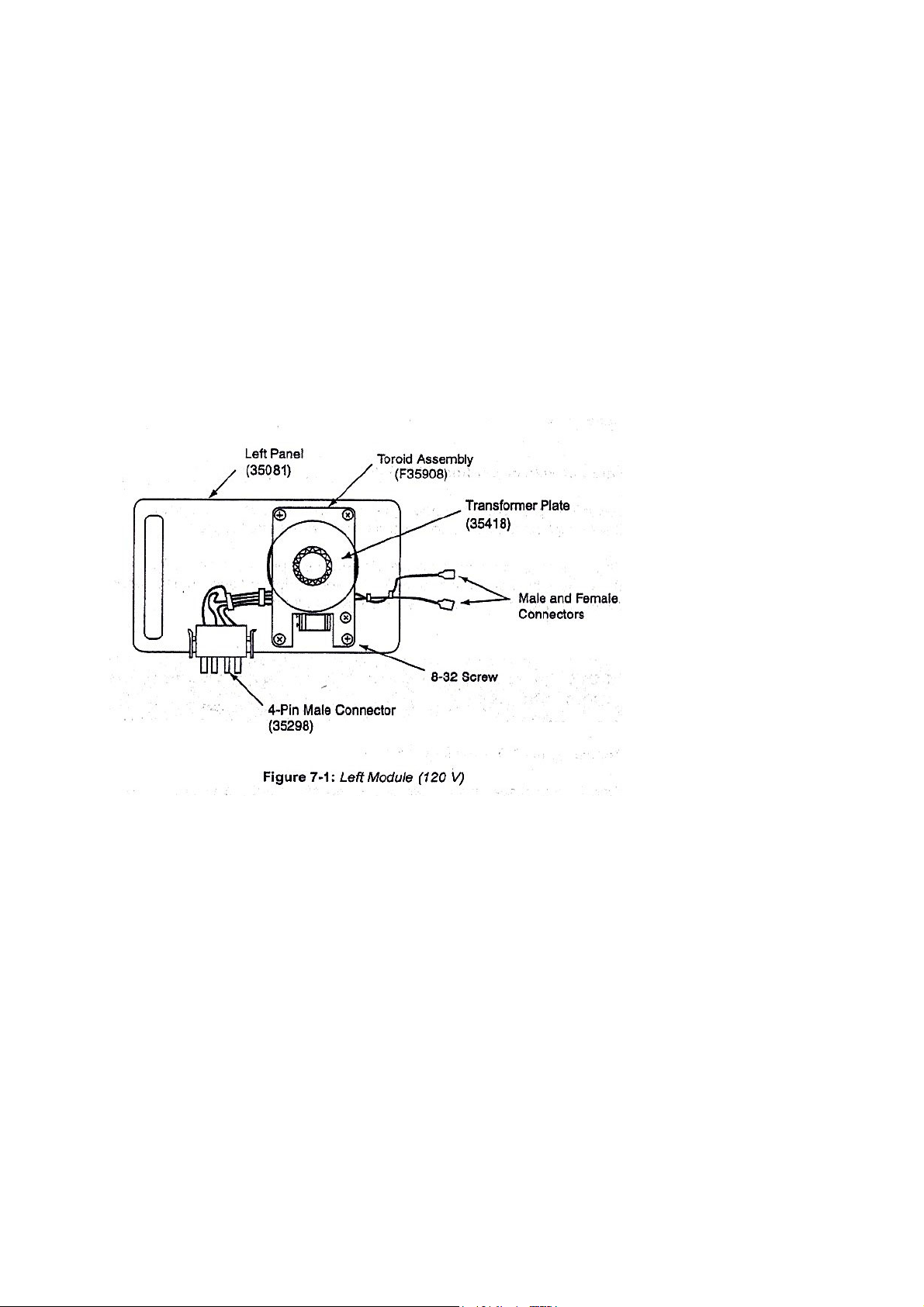

4. Ersetzen der Trafoeinheit

Wenn die Trafoeinheit nicht richtig funktioniert, trennen Sie den vier poligen männlichen Verbinder und

die zwei weiblichen Verbinder.

Entfernen der vier Schrauben von der Transformatorplatte (35418) und entfernen Sie die Einheit

(siehe Abbildung 7-1).

Bemerkung: Ein Brückengleichrichter CR1 und ein Filterkondensator von 12 mF ist unter der

Transformatorplatte in der Nähe des Transformators angebracht ( siehe Kapitel 17.0 für detaillierte

Power Board – Schematik).

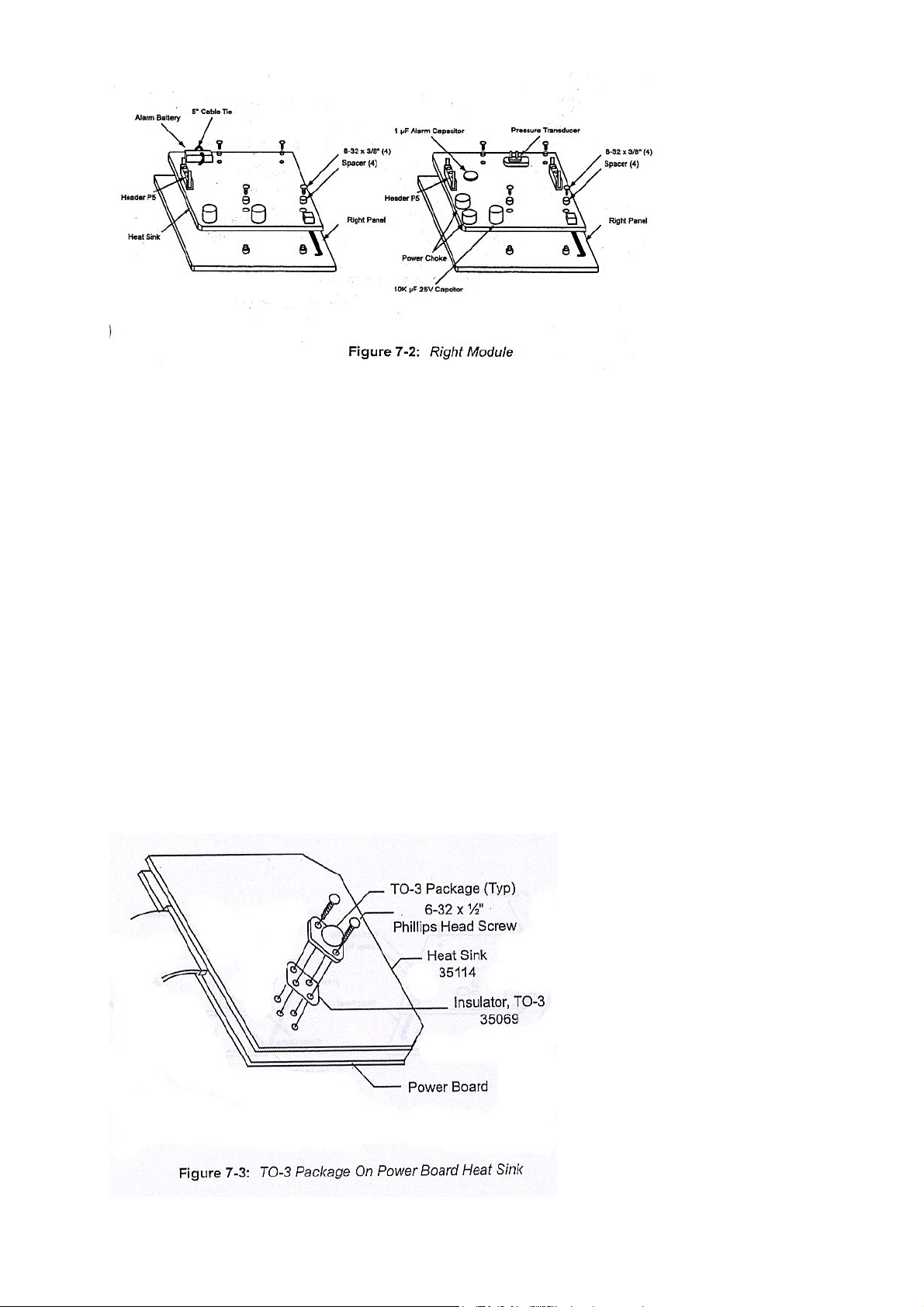

5. Abklappen der rechten Abdeckung

Die rechte Seite enthält das Netzteil und das Kühlblech. Die Abbildung 7-2 zeigt, wie das Netzteil und

das Kühlblech von der rechten Seite demontiert werden können.

Bemerkung: Das rechte Teil wird gelöst, aber nicht komplett von dem Gerät entfernt, ohne zuerst die

Frontplatte abzuklappen. Vor der kompletten Entfernung des rechten Teils, entfernen Sie die

Schrauben von den oberen und unteren Verbindungsstangen und trennen Sie das blaue Kabel (P3)

von dem Digitalboard.

Seite 9 von 42

Page 9

QMH-K-7-SD-54-V-1.01

Für Geräte mit Power Board F35950 / 0401-0201

Klappen Sie das rechte Teil durch entfernen der vier Schrauben ab. Trennen Sie die zwei mit dem

Druck – Wandler verbundenen Schläuche.

Trennen des 14-poligen Flachbandkabels, P5, und des 4-poligen Flachbandkabels, P1. Trennen des

3-poligen Flachbandkabels, P2. Abklappen der rechten Seite auf die Arbeitsoberfläche unter Vorsicht,

um die elektrische Verdrahtung nicht zu beschädigen.

Bemerkung: Das Power Board F35950 / 0401-0201 benötigt einen 1 F Alarmkondensator und hat

keine Alarmbatterie.

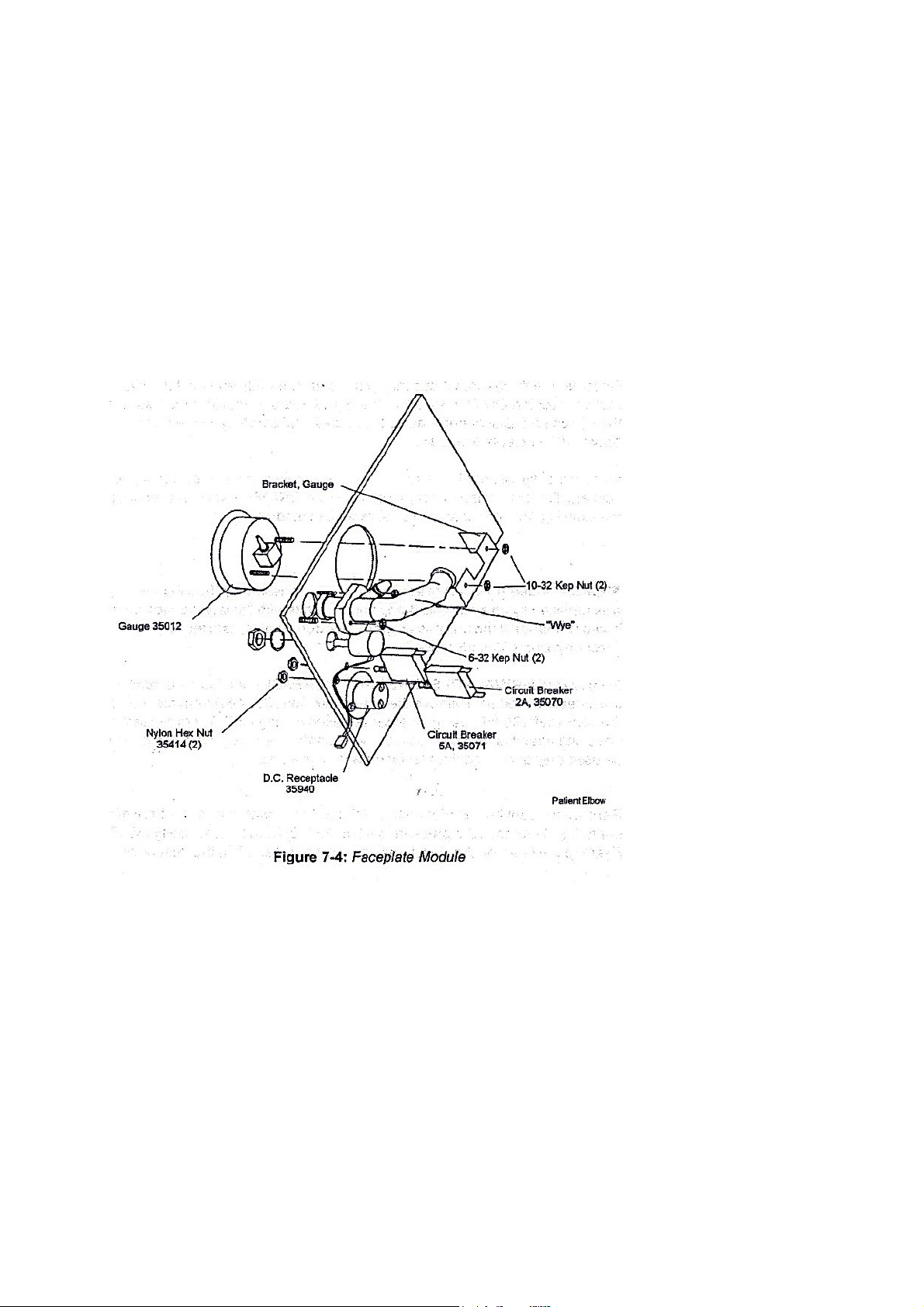

Ersetzen der TO-3 – Package

Wenn der Transistor (TO-3) auf dem Kühlblech defekt ist, wird er ausgetauscht durch Entfernen des

Power Board’s von der rechten Seite. Abbildung 7 zeigt das Kühlblech und das Power Board, wenn es

gedreht ist, um Zugang zu dem TO 3 - Package zu haben.

Lösen Sie die zwei Schrauben und entfernen Sie die TO-3-Package. Wenn Sie das TO-3-Package

ersetzen, stellen Sie sicher, dass die Isolationsscheibe wie in Abbildung 7 gezeigt, installiert wird.

Durch Widerstandsmessung sicherstellen, dass das TO3-Package vollständig von der Masse isoliert

ist. Es kann notwendig sein, dass Sie eine zweite Scheibe zwischen der TO-3-Regulator und dem

Kühlblech setzen müssen.

Seite 10 von 42

Page 10

QMH-K-7-SD-54-V-1.01

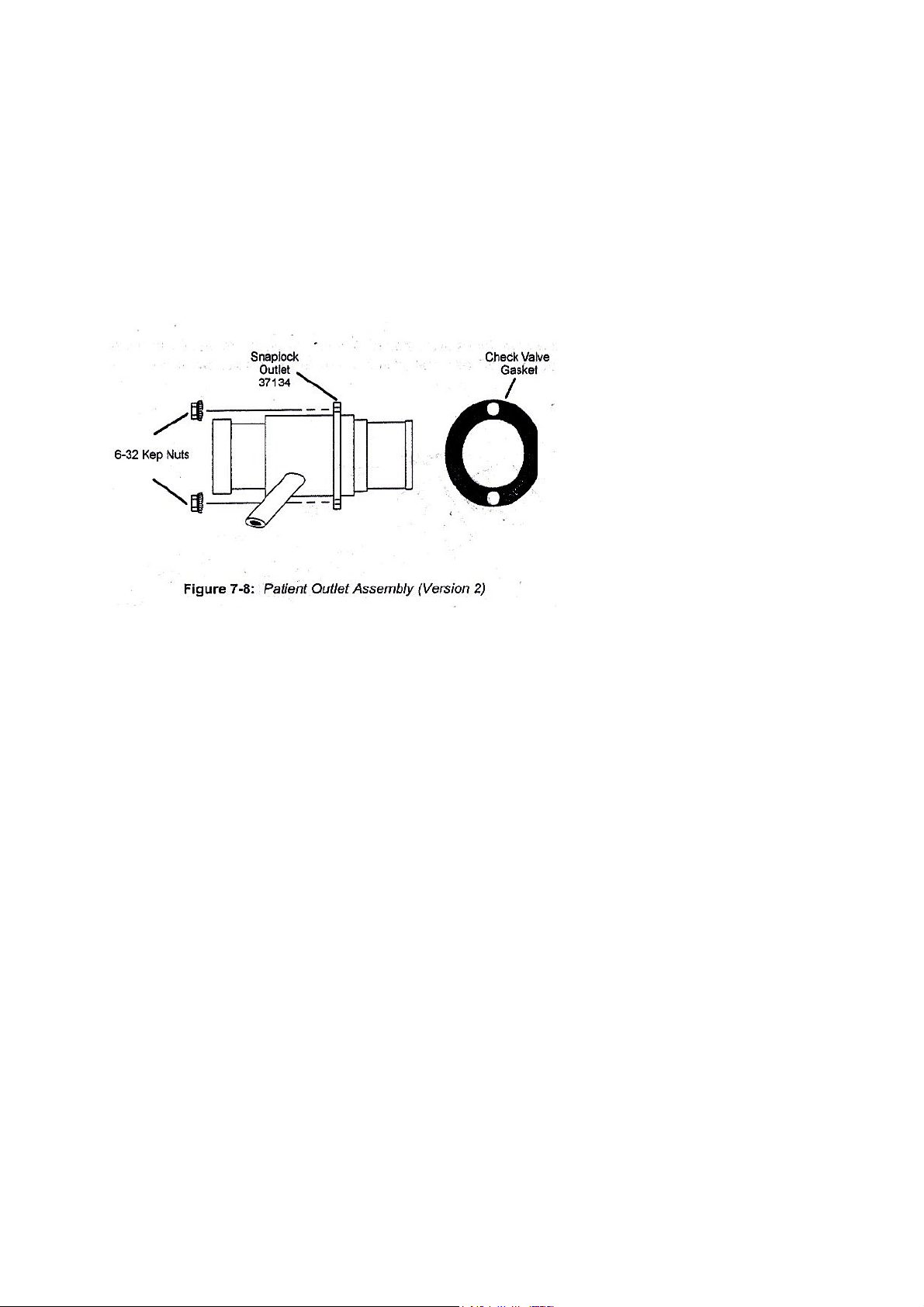

6. Abklappen der Frontplatte

Lösen Sie die zwei Schrauben von der oberen Verbindungsstange und die zwei Schrauben von der

unteren Verbindungsstange. Spreizen Sie die Arretierungen, um das blaue Flachbandkabel (P3) vom

oberen Teil des Digital Boards zu lösen.

Trennen Sie den ¼ - inch klarsichtigen Schlauch, der das Exspirationsventil mit dem Zylinderkopf

verbindet vorsichtig vom Zylinderkopfnippel.

Trennen Sie den ¼ - inch klarsichtigen Schlauch der das Nulldruckreferenzventil und die

Druckanzeige auf der Frontplatte (Druckanzeige) verbindet. Trennen Sie die Verbindung an dem TStück.

Legen Sie die Frontplatte nach rechts, damit das abgewinkelte Schlauchstück aus dem

Patientenauslaß rutscht (siehe Abbildung 7-4).

Vorsichtig die Frontplatte auf die Arbeitsfläche senken. Sicherstellen, dass die gesenkte

Verbindungsstange die Frontplatte nicht verkratzt oder beschädigt wird. Überprüfen, dass alle

Verdrahtungen oder Komponenten nicht spannen. Überprüfen Sie alle Schläuche auf sichere

Verbindungen und jegliche Abklemmungen wenn das Gerät im Betriebszustand ist. Ersetzen Sie die

Schläuche, die verschmutzt, brüchig sind oder Alterungserscheinungen aufweisen.

7. Entfernen des Digital Boards

Entfernen der Modus, Hubvolumen, Frequenz: PATIENT BPM, Ispirationsflow, Niedrig - Druck - Alarm

und Triggerschwelle - Knöpfe von der Vorderseite der Frontplatte durch Lösen der Madenschrauben.

Entfernen der Muttern und der O-Ringe, die sich unter den Knöpfen befinden. Überprüfen der ORinge, ob sie spröde geworden sind und Ersetzen derjenigen die gerissen oder brüchig sind.

Seite 11 von 42

Page 11

QMH-K-7-SD-54-V-1.01

Lösen der Muttern von der 30-Sekunden Alarmstummtaste, wenn diese installiert ist. Vorsichtiges

Legen der Frontabdeckung auf die Arbeitsoberfläche und Entfernen der drei Kunststoffmuttern,

welche das digitale Board sichern.

Seite 12 von 42

Page 12

QMH-K-7-SD-54-V-1.01

Ablöten der drei Leitungen, die den Batterieschalter verbinden, und die vier Leitungen, die den EIN /

AUS - Schalter mit dem digitalen Board verbinden. Ablöten der Leitungen am Schalterende. Trennen

der Kabel P1 und P2 und entfernen Sie das Digital Board vorsichtig von dem Frontplattenmodul.

Das digitale Board auf Beschädigungen überprüfen. Alle Teile müssen in Ihren Fassungen gesichert

werden. Den Batterieschalter und den EIN / AUS - Schalter wieder anschliessen. Das digitale Board

wieder anschliessen und die Frontplatte wieder zusammenbauen.

8. Ausbau der pneumatischen Druckbegrenzungseinheit (Power Board

35903)

Nur Geräte mit früherer Version Power Board (35903) hatten eine mechanische

Druckbegrenzungseinheit. Die mechanische Druckbegrenzungseinheit wurde durch die neuere Power

Board - Version (F35950 / 0401-0201, siehe Abbildung 7-7) ersetzt.

Diese Geräte sind bei uns nicht mehr im Einsatz.

9. Elektronisches Druckbegrenzungsventil (Power Board F35950 / 0401-

0201)

Elektronische Druckbegrenzungsventile werden nicht demontiert oder gereinigt. Auseinanderbau und

Reinigung aller Ventile vergrößert die Möglichkeit, dass Schmutz oder andere Fremdstoffe hinein

geraten und Fehlfunktionen verursachen. Verschmutzte elektronische Ventile dürfen nur von aussen

mit Alkohol gereinigt werden. Ventile mit Fehlerbeschreibung werden ersetzt.

Ventileinheiten, die von innen verdreckt sind, müssen von dem Zylinderkopf entfernt werden und mit

Alkohol getränkten Stäbchen oder einem fusselfreiem Tuch gereinigt werden. Reinigen des inneren

Zylinders und den Sitz der Ventileinheit in der selben Weise. Benutzen Sie Alkohol zum Reinigen für

die Stifte und die Führung. Rauhe Stellen oder Kratzer können geglättet werden durch Benutzen eines

feinsandigen Schmirgelpapiers.Diese Teile sollten danach mit Alkohol gereinigt werden.

10. Kalibrierung der Atemwegsdruckgrenze (elektronisches

Druckbegrenzungsventil und Power Board (F35950 / 0401-0201)

Schliessen Sie das Druckmessgerät gemäß der Abbildung 10 an. Drehen Sie den Knopf zur

Einstellung der Atemwegsdruckbegrenzung komplett nach rechts.

Einstellen des R1 auf der Power Board Einheit solange, bis die Spannung am TP12 zwischen 2,50

und 2,70 Volt beträgt. Drehen des Einstellknopfes auf Linksanschlag. Einstellen des R2 auf der Power

Board Einheit, bis die Spannung am TP12 zwischen 0,80 und 1,00 Volt beträgt. Das Gerät muss den

Druck von 10 cm begrenzen und der akustische Alarm muss ertönen.

Drehen des Einstellknopfes bis zum Rechtsanschlag. Verbinden eines Schlauchsystems mit einer

Testlunge mit 1 Liter Inhalt an das Gerät. Das Gerät entlastet zwischen 85 und 105 cm Druck und der

Alarm ertönt. Einstellen des R1 und R2 an dem Power Board, bis diese notwendige Funktion erreicht

wird. Durch Begrenzung der Ausdehnung der Testlunge wird der Druck des Gerätes erhöht bis das

Entlastungsventil aktiviert wird.

Seite 13 von 42

Page 13

QMH-K-7-SD-54-V-1.01

11. Entfernen der Einheit des Patientenanschlusses (Version 1)

Hinweis: Diese Version ist bei VitalAire GmbH nicht im Einsatz.

12. Entfernen der Einheit des Patientenanschlusses (Version 2)

Lösen der Frontplatte und entfernen der zwei Muttern, die den Auslaß in der Position halten.

Bemerkung: Ältere Modelle mit einem Metallanschluss verfügen über eine Gummischeibe.

Entfernen des Patientenauslasses von der Festplatte. Entfernen Sie den abgewinkelten Schlauch vom

Patientenauslaßstutzen und entnehmen Sie den Ventilträger mit den Ventilmembranen.

Um die Ventilmembranen zu wechseln, erst die alte aus dem Träger ziehen. Überwachen Sie den

Unterschied der beiden Seiten. Eine Seite ist leicht vertieft und bildet nach aussen eine Lippe. Der

Ventilträger muß wie in Abbildung 7-7 wieder eingebaut werden. Das Einwegventil so einbauen, dass

die Membranfläche an der Lippe des Trägers aufliegt.

Den „Schwanz“ der Ventilmembranen in die mittlere Bohrung des Ventilträgers einführen. Ziehen Sie

den „Schwanz“ durch die Bohrung bis er einrastet. Nach dem Einbau der Membranen in den Träger

wird der „Schwanz“ auf die geeignete Länge geschnitten.

13. Entfernen des hinteren Seitenteils

Trennen des Gerätes von der Stromversorgung und entfernen des Oberteils und der Bodenseite wie

vorhergehend beschrieben. Lösen des linken und rechten Seitenteils. Entfernen der Schrauben, die

das hintere Modul mit der oberen Strebe verbindet.

Seite 14 von 42

Page 14

QMH-K-7-SD-54-V-1.01

Wenn der PLV-100 ein AMP – Board hat, trennen des AMP – Board’s blaue Verbindung an der

oberen Rückseite von dem Digital Board (P3). Trennen des ¼-inch Schlauchs von dem T-Stück.

Vorsichtig das Modul auf die Arbeitsplatte legen, darauf achten, dass die Kabel oder Schläuche nicht

quetschen.

Überprüfen Sie die 4 Kabelverbinder der internen Batterie und deren Sitz und dass keine Scharfen

Ecken hervorstehen. Wenn dieses nicht der Fall ist, ändern Sie es dementsprechend.

Überprüfen aller Drähte und Kabel auf Verschleiß, Quetschungen und sichere Verbindungen.

Ersetzen der Drähte oder Kabel wenn einige Anzeichen auf Verschleiß oder Abnutzung hinweisen.

Seite 15 von 42

Page 15

QMH-K-7-SD-54-V-1.01

14. Wiederzusammenbau der Rückseite

Installieren Sie das neue durchsichtige Schlauchsystem zwischen dem Nulldruckreferenzventil (siehe

Abbildung 7-10). Ziehen Sie Kabelbinder um alle Schlauchanschlüsse zur Vermeidung von Leckage.

Die Montage ist in der umgekehrten Reihenfolge.

Jegliche Konfiguration ist annehmbar. Ersetzten Sie die 35903 Konfiguration mit der F35950 / 04010201 wenn eine Reparatur erforderlich ist. Trennen der Schläuche längsseitig auf und entfernen Sie

diese von dem Umwandler, um einen Schaden an dem Druckaufnehmer zu verhindern.

15. Entfernen der Motoreinheit

Den Stecker vom OPTO – Koppler - Kabel und die zwei Motorleitungen rausziehen (siehe Abbildung

7-11). Mit dem herabgeklappten linken Seitenteil drehen Sie die Antriebsspindel im Uhrzeigersinn bis

der Kolben sich am linken Anschlag des Zylinders befindet.

Warnung: Auf keinen Fall am Ende des Gewindes die Spindel weiterdrehen.

Entfernen Sie die vier Schrauben aus der Motorplatte. Den Motor von dem Zylinderkopf drehen und

ihn die ganze Zeit dabei festhalten.

Lösen der Madenschraube mit Hilfe eines Innensechskantschlüssels und trennen der Kupplung von

der Antriebsspindel (die Kupplung die ganze Zeit am Motor befestigt lassen). Überprüfen der

Kupplung und Ersetzen bei Verschleißerscheinungen.

Der PLV-100 Motor ist eine versiegelte Einheit und kann nicht für Reparaturen auseinander gebaut

werden. Beim Versuch, den Motor zu reparieren, erlischt die Gerätegarantie.

Austausch der Motoreinheit in umgekehrter Reihenfolge des Ausbaus. Es wird empfohlen, den Motor

nach dem Zusammenbau des Zylinderkopfes, Zylinders und Kolbens zu ersetzen. Sichern der

Kupplung auf der Antriebsspindel mit einem Drehmoment von 17 Pfund/Inch angezogen wird.

Kontrollieren, dass sich keine Verdrahtungen, Kabel oder Schläuche zwischen dem Motor und dem

Zylinderkopf befinden. Kontrollieren, dass alle Befestigungsschrauben (besonders diese, die die

Kupplung mit der Antriebsspindel verbinden) ordentlich angezogen sind. Sicherstellen, dass der Motor

auf dem Zylinderkopf mit 20 Pfund/Inch Drehmoment montiert wird.

Seite 16 von 42

Page 16

QMH-K-7-SD-54-V-1.01

Seite 17 von 42

Page 17

QMH-K-7-SD-54-V-1.01

16. Verlagern des Einwegventils

Entfernen der Motoreinheit wie in nachfolgenden Kapiteln beschrieben.

Entfernen der sechs Muttern, die die Zylinderkopfeinheit mit den Zylinder verbinden. Trennen des

Zylinderkopfes von dem Zylinder. Trennen des Einwegventils aus dem Zylinderkopf.

Warnung: Niemals das alte Einwegventil in der Zylinderkopfeinheit lassen, wenn das neue

Winkelstück und Einwegventil montiert wurde.

Auf den Unterschied zwischen der beiden Seiten des Membranträgers achten. Den „Schwanz“ durch

den Membranträger ziehen bis das Ventil einrastet. Bevor das Winkelstück eingebaut wird, den

„Schwanz“ beschneiden. Das Einwegventil in das Winkelstück einsetzen, mit dem „Schwanz“ vom

Zylinderkopf wegzeigend.

Das Einwegventil richtig eindrücken (bezogen auf Abbildung 7-12). Sicherstellen, dass es richtig auf

dem Absatz im Inneren des Winkelstücks aufliegt.

Installieren des Einwegventils (33440 / 0401-0247) nur mit dem neuen Winkelstück auf dem

Zylinderkopfeinlass.

17. Test des Widerstandes der Motorzuleitung

Dieser Test wird angewendet zur Bestimmung der noch verbleibenden Lebenserwartung des Motors

und ist nicht geeignet, um zu bestimmen, ob der Motor für den Gebrauch für das Beatmungsgerät

brauchbar ist. Statt dessen wird der Test angewendet, um zu bestimmen, wie hoch der Verschleiß des

Motors ist ausgehend von den gesamten Motorbetriebsstunden, Umweltbetriebsbedingungen,

Frequenz der vorbeugenden Wartung, etc.

Der folgende Test wird angewendet, um den Motorwiderstand (rt) zu messen. Diese Methode

reduziert Fehler aufgrund unterschiedlicher Bedingungen der Collectorbeläge. Dieser Belag ist von

Motor zu Motor unterschiedlich und ist abhängig vom Nutzungsgrad, Laufzeit, Temperatur,

eingesetzter Motorkopf und Abnutzungsgrad der Motorbürsten.

Stecken Sie die Motorkupplung auf den Motorschaft und das andere Ende in den Schraubstock

einspannen. Dieses verhindert Drehbewegungen des Motors während des Testes. Halten Sie das

Motorgehäuse fest, um Drehbewegungen zu verhindern.

Seite 18 von 42

Page 18

QMH-K-7-SD-54-V-1.01

Warnung: Niemals die Motorwelle direkt in einen Schraubstock spannen. Dieses verursacht Schaden

der inneren Motorwelle.

Gleichspannung bei dem Motor anlegen mit weniger als 0,5 V und die Spannung erhöhen bis 4,0 A

erreicht werden. Bei 4,0 Amps die Spannung über dem Motoranschluss messen. Die Spannung nicht

länger als fünf Sekunden anlegen lassen, um zu verhindern, dass sich die Armatur erwärmt

(Messungen, die länger als fünf Sekunden dauern, haben Einfluss auf die Wiederholbarkeit der

Messungen).

Um den Anschlusswiderstand zu bestimmen, benutzt man folgende Formel:

gemessene Spannung

Anschlusswiderstand (rt) =

________________________________

4,0 A

Die Motorwelle um 90° drehen und die Messung wiederholen. Die Messung vier Mal mit jeweils 90°

wiederholen. Den Mittelwert der vier Messungen bilden. Der nominale Widerstand wird bei 25° mit

0,365 Ω angegeben.

Bemerkung: Die einfache ohmsche Widerstandsmessung ergibt keine vernünftigen oder

reproduzierbare Ergebnisse, weil der Collectorbelag nicht berücksichtigt wird. Strom wird benötigt, um

den Collectorbelag zu überwinden.

Motoren mit bedeutsam höheren Anschlusswert sollten untersucht werden, ob der Motor noch in

Ordnung ist oder ersetzt werden muss.

18. Montage PLV-100 Opto - Koppler - Einheit

Es gibt zwei Typen der Montage - Einheit. Die alte Version (35357), mit einem Block aus Aluminium,

(siehe in Abbildung 7-13) und die neue Version (35601 / 0401-0162) mit einem ausgestampften

Stahlblech (siehe Abbildung 7-14). Der Austausch – Kit F35844 enthält diese Version.

Der Opto - Koppler dieser zwei unterschiedlichen Versionen ist nicht austauschbar. Versuchen Sie

nicht, einen neuen Opto - Koppler in eine alte Halterung einzusetzen.

Entfernen Sie die alte Opto - Koppler - Einheit vom Kabelbaum durch Lösen des 4-Stift MolexVerbinder, P9. Entfernen der zwei 4-40 Schrauben, die die Halterung an dem Motorgehäuse

festhalten, lösen und vernichten. Vorsichtig die alte Halterung von der Stroboskopscheibe ziehen

(35014).

Seite 19 von 42

Page 19

QMH-K-7-SD-54-V-1.01

Die Stroboskopscheibe ist sehr empfindlich. Ersetzen Sie die Scheibe wenn sie beschädigt ist, um die

Betriebssicherheit zu gewährleisten.

Den Opto - Koppler vom Motor abnehmen und den neuen einbauen.

Die neue Opto - Koppler - Einheit auf dem Motorgehäuse so positionieren, dass diese Scheibe

zwischen dem optischen Geber und Empfänger passt. Die zwei 4.40 x ¼ inch Schrauben, im Kit

enthalten, verwenden, um die Opto - Koppler - Einheit auf dem Motorgehäuse zu sichern.

Mit einem 99-20 Schraubendreher die Madenschrauben an der Stroboskopscheibe lösen. Die Scheibe

so dicht wie möglich am Opto - Empfänger positionieren (siehe Abbildung 7-14). Etwas Loctite 222

(98016) benutzen, um die Madenschrauben gegen die abgeflachte Motorwelle zu fixieren.

Seite 20 von 42

Page 20

QMH-K-7-SD-54-V-1.01

Lösen Sie die Madenschraube und positionieren Sie die Scheibe neu. Wenn die Distanz zwischen der

Scheibe und dem Empfänger sich immer noch verändert, tauschen Sie die Scheibe aus.

Den Widerstand R21 zwischen dem 50-poligen Flachbandverbinder und dem 14-poligen

Flachbandkabelverbinder am unteren Ende des Digital Boards entfernen. Der 4,02 k Ω Widerstand

muss ausgeschaltet werden, damit der neue Opto - Koppler funktioniert. Trennen der Leitungen des

R21 in der Nähe der Platine und Vernichten des Widerstandes.

19. Antriebsspindeleinheit / Aufnahmeeinheit

Den Motor vom Zylinderkopf wie beschreiben entfernen. Nicht versuchen, die Antriebsspindeleinheit

auseinander zu bauen oder die Kugeln zu entfernen. Die Aufnahmeeinheit kann von dem Kolben

abgeschraubt werden, ohne dass der Kolben vom Zylinder entfernt werden muss.

Entfernen der sechs Schrauben von der Flanschscheibe und entfernen der Antriebsspindeleinheit von

dem Kolben.

Die Antriebsspindeleinheit auf Spiel und Leichtgängigkeit überprüfen. Wenn Austausch notwendig ist,

die gesamte Einheit austauschen.

Die Aufnahmeeinheit vom Kolben lösen und dabei sicherstellen, dass der flache Teil der

Aufnahmeeinheit parallel zum Scharnier positioniert ist.

Die sechs Montageschrauben locker einsetzen. Den Kolben einschieben bis er Kontakt hat. Die

Motoreinheit wie beschrieben einsetzen. Beim Einbau der Aufnahmeeinheit die 6-32 x ¾-inch

Schrauben kreuzweise bis zum Anschlag eindrehen und danach festziehen, um den sicheren Sitz zu

gewährleisten.

Drehen der Antriebsspindel bis der Kolben den Druckknopfschalter berührt. Geringes zurückdrehen

des Kolbens. Ein hörbarer Klick ertönt wenn der Schalter zurückgeschaltet hat.

Bauen Sie das Gerät wieder soweit zusammen, bis Kolben und Zylinder wieder arbeiten. Einschalten

des Gerätes für einige Atemzüge. Kontrollieren, dass das Ende der Antriebsspindel keine „Achten“

oder „Wackeln“ als Bewegung (Schwingung) aufweist. Wenn eine Bewegung festzustellen ist, halten

Sie das Gerät bei ausgefahrenem Kolben an und lösen Sie die Aufnahmeeinheit. Wiederholen Sie die

Montage bis eine einwandfreie Bewegung erreicht ist.

Seite 21 von 42

Page 21

QMH-K-7-SD-54-V-1.01

20. Überprüfung der Antriebsspindeleinheit

Überprüfen der Antriebsspindeleinheit auf Festigkeit, Spiel oder Leichtgängigkeit. Entfernen der

kompletten Antriebsspindeleinheit und Aufnahmeeinheit. Fetten der Antriebsspindeleinheit sollte bei

jeder Inspektion gemacht werden. Siehe Antriebsspindelschmiermittel auf Seite 81 für Fetten der

Antriebsspindeleinheit.

21. Zylinderkopf-, Zylinder- und Kolbenservice

Ausbau der Motoreinheit wie vorherig beschrieben. Abnehmen der Kupplung von der Antriebsspindel.

Die Kupplung muß am Motor bleiben. Wenn notwendig, die Kupplung von dem Motor abnehmen,

dann muss die Motoraufnahmeplatte erst entfernt werden.

Entfernen des Scharniers von der Scharnierhalterung durch Lösen der zwei 6-32 Schrauben.

Entfernen der Scharnierhalterung vom Zylinder durch Entfernen der zwei 6-32 Kontermuttern.

Entfernen der Abstandshalter der Scharnierhalterung von den Stehbolzen in dem Zylinder.

Entfernen der sechs Muttern, welche den Zylinderkopf halten. Entfernen des Zylinderkopfes.

Rausschieben der Kolbeneinheit aus dem Zylinder nach hinten. Dieses verhindert Schäden an dem

Kolbenring.

Den Kolben oder Zylinder nicht schleifen oder polieren. Reinigen des Kolbens / Zylinders nur mit

einem milden Reinigungsmittel oder Alkohol. Vor dem Zusammenbau des Kolbens / Zylinders trocken

reiben.

Ersetzen des Kolbenrings wenn dieser Anzeichen von Unebenheit aufweist oder wenn der Kolben

laute Geräusche macht.

Entfernen des Scharniers von der Rückseite des Kolbens. Entfernen der zwei 6-32 x 5/8 inch

Schrauben, die den Indexkeil an der Vorderseite des Kolbens befestigen. Entfernen der vier

Schrauben, die die Befestigungsscheibe sichert. Vernichten des Kolbenrings.

Seite 22 von 42

Page 22

QMH-K-7-SD-54-V-1.01

Ausrichten eines neuen Kolbenrings, (35053), mit den Schraubenlöchern an dem Kolben. Platzieren

der Befestigungsscheibe mit der abgekanteten Seite gegen den Kolbenring. Überprüfen der vier

Schrauben, die den Ring in dem Platz sichern. Lose die vier selbstsichernden Muttern auf die

Schrauben von hinten auf den Kolben anbringen. Installieren des Scharnieres und des Indexkeiles an

dem Kolben gemäß der Abbildung 7-15.

Wenn der Kolben / Zylinder nach dem Erneuern des Kolbenrings immer noch Geräusche verursacht,

die komplette Zylindereinheit (35920) austauschen.

Einfügen der Kolbeneinheit im Zylinder von der Kopfseite. Kontrollieren, dass der Kolbenring

gleichmäßigen Kontakt mit dem Zylinder hat und sich keine Lücken zeigen. Bewegen Sie den Kolben

ein paar Mal vor und zurück, um den Kolbenring in den richtigen Sitz zu bringen. Anziehen der vier

Schrauben, welche die Befestigungsscheibe halten.

Befestigung der Scharnierhalterung am Zylinder und das Scharnier wieder anbringen.

Den Zylinderkopfdichtring auf die sechs Bolzen auflegen. Sicherstellen, dass die Dichtung flach

aufliegt und nicht an den Gewindegängen hängen bleibt. Erneuern der Dichtung wenn sie beschädigt

ist. Keinen Kleber bei der Dichtung benutzen.

Seite 23 von 42

Page 23

QMH-K-7-SD-54-V-1.01

Zusammenpassen des ZylinderkopfesTrennwand mit dem Zylinder und kontrollieren, dass die

Dichtung keine Falten hat. Anziehen des Zylinderkopfes zum Zylinder wie folgt:

1. Anziehen der Schrauben 1 bis 6 gemäß Abbildung 7-18, (in numerischer Reihenfolge), in 10

Pfund / Inch .

2. Anziehen der Schrauben 1 bis 6 in Reihenfolge in 15 Pfund / Inch.

3. Anziehen der Schrauben 1 bis 6 mit 20 Pfund / Inch. Diese Technik wird angewandt, um

gleichmäßigen Anpressdruck gegen die Dichtung zu erreichen.

21. Fetten der Antriebsspindel

Schmieren Sie die Antriebsspindel bei jeder durchzuführenden Wartung. Folgende Teile sind

erforderlich, um das Schmiermittel in der Antriebsspindel von Mobil #28 auf Krytox zu wechseln:

Menge Teile-Nr. Beschreibung

1 35465 Klemmring

A/R 35408 (0401-0265) Fett, Krytox 240

1 35036 (0401-0037) Fettabdichtungsscheibe

Achtung: Vermeiden des Kontakts von Fett in Augen und Haut. Hände gründlich waschen unmittelbar

nach der Benutzung des Fettes. Keine Lebensmittel, Getränke oder Rauchwaren konsumieren,

welche mit dem Fett in Berührung gekommen sind. Gebrauch von Handschuhen bei dem Umgang mit

der Antriebsspindel.

Es ist nicht notwendig, die Antriebsspindel von dem Kolben oder von der Aufnahmeeinheit entfernen

zu müssen bei den folgenden Maßnahmen.

Abklappen der linken Seite von dem Gerät und der Beschreibung in Kapitel 7.0 folgen. Abklappen der

linken Seite vorsichtig auf die Arbeitsoberfläche und nicht die elektrischen Verdrahtungen dabei

quetschen.

Entfernen des Klemmrings von der Aufnahmeeinheit durch vorsichtiges abziehen des Klemmrings von

dem Zylinder. Überprüfen des Klemmrings. Lösen der Fettkammerverschlußmutter und entfernen von

der Antriebsspindel.

Bemerkung: Die alten Fettkammerverschlussmuttern haben manchmal ungleichmäßige

Fettablagerungen hinterlassen. Die neuen haben keine Gewinde und werden lediglich aufgeschoben.

Das Fett auf der Antriebswelle mit einem fusselfreien Tuch entfernen (siehe Abbildung 7-15).

Neuen Klemmring (35465) bis zum hinteren Ende der Aufnahmeeinheit schieben. Einspritzen von

ungefähr 2 ml Krytox 240 (35408) in die Fettkammer der Aufnahmeeinheit. Anbringen der

Fettkammerverschlussmutter an der Antriebsspindeleinheit, bis sie halb in die Fettkammer

eingedrungen ist. Schieben des Klemmrings auf die Fettkammerverschlussmutter. Einschrauben des

Seite 24 von 42

Page 24

QMH-K-7-SD-54-V-1.01

Restes dieser Mutter in die Aufnahmeeinheit. Abwischen des überflüssigen auslaufenden Fettes mit

einem fusselfreien Tuch.

Das Gerät, mit abgeklappter linken Seite mit geringer Geschwindigkeit, (Inspirationsflow und

Atemfrequenz niedrig setzen, grosses Hubvolumen betreiben). Fetten der Antriebsspindel mit einer

kleinen Menge an Fett durch Gebrauch eines fusselfreien Tuches.

22. Nachrüsten der Netzteilplatine

Das Power Board alter Bauart (35903) sollte durch das neue Power Board (35950) ersetzt werden. Es

gitb drei verschiedene Möglichkeiten für den Austausch dieser Boards. Es sollten keine alten

Versionen des Power Boards mehr im Umlauf sein. Ist dieses doch der Fall, schlagen Sie bitte im

englischen Service Manual nach.

23. Wiederzusammenbau

Bevor Sie die PLV-100 Einheit wieder montieren, prüfen Sie, dass alle angewendeten ECOs

durchgeführt wurden. Montieren Sie die Einheit gemäß der Anweisung, wie in Sektion 7.0 festgelegt.

Nach der Montage schalten Sie den PLV-100 wieder ein. Der Ventilator verrichtet seinen

automatischen Selbsttest, welcher die Vorderseitendigitaldisplays, LEDs, den akustischen Alarm und

Druckumwandler prüft. Diese 5-Sekunden Sequenz der Prüfung tritt unmittelbar nach Einschalten der

Einheit ein.

Seite 25 von 42

Page 25

QMH-K-7-SD-54-V-1.01

Kapitel 8.0 Notwendige technische Änderungen

Mandatory Engineering Change Orders - ECO’s

ECO# 1156 Austausch der Stroboskopscheibe

ECO# 2073 Einbau des Stundenzählers

ECO# 2730 Austausch des Widerstandes für den Watchdog - Timer

ECO# 2876 Austausch des Multiplexer U19 (Hersteller: National)

ECO# 2992 Austausch des Krytox Fettes

ECO# 3288 Austausch des Kondensators C7 im Resetimpulsformer

ECO# 3814 Austausch des Kondensators C26 auf dem

Power Board F35950 / 0401-0201

ECO# 3909 Austausch des digitalen Zeitzählers

FC2001-46 Aufrüstung der Alarmeinheit

FC2002-06 Multifikation auf dem Logic Board 35916

Hinweis: Dieses Kapitel wurde für die deutsche Version nicht mehr übernommen, da diese

Änderungen praktisch nicht mehr vorkommen sollten. Ggf. ist die englische Originalversion zu Rate zu

ziehen.

1. ECO# 1156 Austausch der Stroboskopscheibe

Hinweis: Dieses Kapitel wurde für die deutsche Version nicht mehr übernommen, da diese

Änderungen praktisch nicht mehr vorkommen sollten. Ggf. ist die englische Originalversion zu Rate zu

ziehen.

2. ECO# 2073 Einbau des Stundenzählers

Hinweis: Dieses Kapitel wurde für die deutsche Version nicht mehr übernommen, da diese

Änderungen praktisch nicht mehr vorkommen sollten. Ggf. ist die englische Originalversion zu Rate zu

ziehen.

3. ECO# 2730 Austausch des Widerstandes für den Watchdog - Timer

Hinweis: Dieses Kapitel wurde für die deutsche Version nicht mehr übernommen, da diese

Änderungen praktisch nicht mehr vorkommen sollten. Ggf. ist die englische Originalversion zu Rate zu

ziehen.

Seite 26 von 42

Page 26

QMH-K-7-SD-54-V-1.01

4. ECO# 2876 Austausch des Multiplexer U19 (Hersteller: National)

Hinweis: Dieses Kapitel wurde für die deutsche Version nicht mehr übernommen, da diese

Änderungen praktisch nicht mehr vorkommen sollten. Ggf. ist die englische Originalversion zu Rate zu

ziehen.

5. ECO# 2992 Austausch des Krytox Fettes

Hinweis: Dieses Kapitel wurde für die deutsche Version nicht mehr übernommen, da diese

Änderungen praktisch nicht mehr vorkommen sollten. Ggf. ist die englische Originalversion zu Rate zu

ziehen.

6. ECO# 3288 Austausch des Kondensators C7 im Resetimpulsformer

Hinweis: Dieses Kapitel wurde für die deutsche Version nicht mehr übernommen, da diese

Änderungen praktisch nicht mehr vorkommen sollten. Ggf. ist die englische Originalversion zu Rate zu

ziehen.

7. ECO# 3814 Austausch des Kondensators C26 auf dem Power Board

F35950 / 0401-0201

Hinweis: Dieses Kapitel wurde für die deutsche Version nicht mehr übernommen, da diese

Änderungen praktisch nicht mehr vorkommen sollten. Ggf. ist die englische Originalversion zu Rate zu

ziehen.

8. ECO# 3909 Austausch des digitalen Zeitzählers

Hinweis: Dieses Kapitel wurde für die deutsche Version nicht mehr übernommen, da diese

Änderungen praktisch nicht mehr vorkommen sollten. Ggf. ist die englische Originalversion zu Rate zu

ziehen.

Seite 27 von 42

Page 27

QMH-K-7-SD-54-V-1.01

9. FC2001-46: Aufrüstung der Alarmeinheit

Diese notwendige Umrüstung ist bei Geräten, die vor dem Jahr 2000 hergestellt wurden,

durchzuführen und bei denen, bei denen aus irgendeinem Grund einen Service oder eine Wartung

vorgenommen wurde. Alle Geräte mit der alten Alarmeinheit (35895), dem alten Alarm - Board

(35896) und Geräte mit einer Serialnummer die mit 99 beginnt oder endet müssen auf den neuen

Alarm PCB Aggregat F1000711 (0401-0260) aufgerüstet werden. Die Serialnummer befindet sich auf

dem Typenschild an der Rückseite von allen PLV Geräten. Der Grund von dem Upgrade ist,

sicherzustellen, dass alle PLV Alarme die letzte Ausführung haben. Zusätzlich müssen für ältere

Geräte andere Komponenten für die Kompatibilität mit dem Alarmmodul gewechselt werden.

Verfahren für Geräte mit dem Power Board 35950 und neue Version des Zero Boardes:

1. Abklappen der rechten und vorderen Seite gemäß der Anweisungen im Abschnitt 7 von dieser

Gebrauchsanweisung.

2. Entfernen und vernichten Sie die zwei Schrauben, die die alte Version des Alarms zum Gerät mit

dem Alarmblock oder Alarm PCB sichern. Wenn sich zwischen dem Alarmgeber und der

Frontplatte eine Dichtung befindet, vernichten Sie diese.

3. Entfernen und vernichten Sie die zwei Abstandshalter von der Frontplatte, die den Alarmgeber

gesichert haben.

4. Schrauben Sie die neuen Abstandshalter (35042) aus dem neuen Alarmkit an die Frontplatte der

Stehbolzen.

5. Die neue Alarmeinheit an die Abstandshalter legen. Siehe Abbildung 8-9 für Alarmeinbau.

6. Befestigen Sie die Alarmeinheit an die Abstandshalter mit den zwei Unterlegscheiben und

Schrauben, die dem Wiedereinbaukit beiliegen.

7. Der Alarm ist ein kritischer Komponent. Dokumentieren Sie den Wechsel des Alarmgebers mit

dem Code.

8. Den Kabelbaum (35959) installieren: den 2-pin Verbinder auf die Alarmeinheit stecken, den 14-

poligen Verbinder zum P9 und das Power Board stecken und den Molex Verbinder auf das

Magnetventil stecken.

9. Bauen Sie die rechte und vordere Seite wieder an das Gerät gemäß Kapitel 7 dieser Anweisung.

10. Führen Sie eine vollständige Funktionsprüfung durch, um den korrekten Betrieb wieder

aufzunehmen.

Seite 28 von 42

Page 28

QMH-K-7-SD-54-V-1.01

Verfahren für Geräte mit Power Board 35950 und alter Version des Zero Boards (35937):

1. Abklappen der rechten und vorderen Seite gemäß der Anweisungen im Abschnitt 7 von dieser

Gebrauchsanweisung.

2. Entfernen und vernichten Sie die zwei Schrauben, die die alte Version des Alarms zum Gerät

sichern, auch wenn es sich um den Alarmblock oder Alarm PCB handelt. Wenn dort eine Dichtung

zwischen dem Alarm und der Frontseite ist, vernichten Sie diese. Benutzen Sie einen

Pinauszieher (98558) und ziehen Sie die rote und die schwarze Leitung, die aus dem Alarm von

dem 3-pin Molex Verbinder kommen, raus. (Lassen Sie den violetten Draht am Platz).

3. Entfernen und vernichten Sie die zwei Abstandshalter von der Frontplatte, die den Alarmgeber

gesichert haben.

4. Schrauben Sie die neuen Abstandshalter (35042) aus dem neuen Alarmkit an die Frontplatte der

Stehbolzen.

5. Die neue Alarmeinheit an die Abstandshalter legen. Siehe Abbildung 8-9 für Alarmeinbau.

6. Befestigen Sie die Alarmeinheit an die Abstandshalter mit den zwei Unterlegscheiben und

Schrauben, die dem Wiedereinbaukit beiliegen.

7. Der Alarm ist eine kritische Komponente. Dokumentieren Sie den Wechsel des Alarmgebers mit

dem Code.

8. Das Verbindungskabel installieren: Mit dem 2-pin Verbinder auf die Alarmeinheit stecken. Den

roten Draht auf Pin 1 und den schwarzen Draht auf Pin 2 des Molex Verbinders stecken.

Vorsichtig, nicht den violetten Draht auf Pin 3 beschädigen. Den Molex Verbinder an das zero Board anschliessen.

9. Bauen Sie die rechte und vordere Seite wieder an das Gerät gemäß Kapitel 7 dieser Anweisung.

10. Führen Sie eine vollständige Funktionsprüfung durch, um den korrekten Betrieb wieder

aufzunehmen.

Seite 29 von 42

Page 29

QMH-K-7-SD-54-V-1.01

Verfahren für Geräte mit Power Board 35903 und alter Version des Zero Boardes (35937):

1. Abklappen der rechten und vorderen Seite gemäß der Anweisungen im Abschnitt 7 von dieser

Gebrauchsanweisung.

2. Entfernen und vernichten Sie die zwei Schrauben, die die alte Version des Alarms zum Gerät

sichern, auch wenn es sich um den Alarmblock oder Alarm PCB handelt. Wenn dort eine Dichtung

zwischen dem Alarm und der Frontseite ist, vernichten Sie diese. Benutzen Sie einen

Pinauszieher (98558) und ziehen Sie die rote und die schwarze Leitung, die aus dem Alarm von

dem 3-pin Molex Verbinder kommen, raus. (Lassen Sie den violetten Draht am Platz).

3. Entfernen und vernichten Sie die zwei Abstandshalter von der Frontplatte, die den Alarmgeber

gesichert haben.

4. Schrauben Sie die neuen Abstandshalter (35042) aus dem neuen Alarmkit an die Frontplatte der

Stehbolzen.

5. Die neue Alarmeinheit an die Abstandshalter legen. Siehe Abbildung 8-9 für Alarmeinbau.

6. Befestigen Sie die Alarmeinheit an die Abstandshalter mit den zwei Unterlegscheiben und

Schrauben, die dem Wiedereinbaukit beiliegen.

7. Der Alarm ist eine kritische Komponente. Dokumentieren Sie den Wechsel des Alarmgebers mit

dem Code.

8. Das Verbindungskabel installieren: Mit dem 2-pin Verbinder auf die Alarmeinheit stecken. Den

roten Draht auf Pin 1 und den schwarzen Draht auf Pin 2 des Molex Verbinders stecken.

Vorsichtig, nicht den violetten Draht auf Pin 3 beschädigen. Den Molex Verbinder an das zero Board anschliessen.

9. Ist das Gerät mit einem Power Board 35903 ausgestattet, ersetzen Sie dieses mit dem F35950 /

0401-0201 Power Board. Sehen Sie in Kapitel 7 dieser Gebrauchsanweisung unter 35903 Power

Board Nachrüstung und wählen Sie die notwendigen Anweisungen und die zu gebrauchten

Einzelteile aus.

10. Bauen Sie das rechte und das vordere Modul wieder in das Gerät gemäß Kapitel 7 dieser

Gebrauchsanweisung.

11. Führen Sie eine vollständige Funktionsprüfung durch, um den korrekten Betrieb wieder

aufzunehmen.

10. FC2002-06 Multifikation auf dem Logic Board 35916

Diese technische Änderung von 1992 wird für die Modifizierung von bestimmten Revisionen des Logic

Boards 35916 geschrieben. ECO# 2688 Zustand:

Auf der Leiterbahnseite des Power Boards unterbrechen Sie die Leiterbahn zum Pin 11 vom U27.

Verbinden Sie Pin 11 und 12 vom U27 mit einem Draht.

Seite 30 von 42

Page 30

QMH-K-7-SD-54-V-1.01

Diese ECO ist notwendig, wenn ein Upgrade vom Power Board 35903 zum F35950 / 0401-0201

durchgeführt wird. Wird es nicht durchgeführt, erscheint eine 1.0 im Volumenfenster und Fehler treten

auf. Nur gewisse Revisionen von dem Logic Board erfordern diese ECO. Um festzustellen, welche

Revision vorliegt, entfernen Sie die Frontseite von dem Gerät. Gucken Sie nach unten zwischen dem

Logic Board und der Frontseite. Links von dem weissen Plastikabstandshalter von der Trigger LED

sehen Sie einen scheibentypischen Kondensator auf dem Logic Board gelötet. Sehen Sie diese

Kappe nicht, wird diese ECO nicht zur Durchführung benötigt. Ist diese Kappe zu sehen, muss die

oben beschriebene Lotbrücke eingelötet werden. Ist diese Brücke da, wurde diese ECO bereits

erledigt. Ist diese Brücke nicht da, sollte diese ECO gemacht werden, um die Betriebssicherheit zu

verbessern.

Seite 31 von 42

Page 31

QMH-K-7-SD-54-V-1.01

Kapitel 9.0 Durchführung

1. Run - in - Anforderungen

Vervollständigung der Anforderung für das run - in.

Vorbeugende Wartung (8000 Stunden bzw. 1 mal jährlich)

12 Stunden totale Durchführungszeit ist vorgeschrieben, wenn der PLV-100 nur die vorsorgliche

Wartung erhält.

Wenn der PLV-100 neben dieser vorsorglichen Wartung auch technische Änderungen oder Austausch

wesentlicher Komponenten erhält, sind die vorgeschriebenen Zeiten einzuhalten.

Grosse Wartung (alle 30000 Stunden)

24 Stunden totale Durchführungszeit ist vorgeschrieben, wenn der PLV-100 eine grosse Wartung

erhält oder eine technische Änderung vorgenommen wurde.

Bemerkung: 96 Stunden totale Durchführung ist erforderlich, wenn die Antiebsspindeleinheit während

einer grossen Wartung ersetzt wird.

Kein Fehler gefunden

Wenn bei dem PLV-100 kein Fehler gefunden wurde, läuft das Gerät mit den Parametern, die der

Kunde bei dem Fehler berichtet hat. Es mag notwendig sein, dass diese Geräte für eine verlängerte

Zeitdauer betrieben werden, um einen dargestellte Fehler zu diagnostizieren.

2. Richtlinien

Wenn mehr als eine Bedingung zutrifft, wird die längst ausgewählte Durchführungszeit durchgeführt.

Wenn die Wartung bei oben genannten Massnahmen (Wartung oder Reparatur) nicht angewendet

wird, wird keine Durchführungszeit durchgeführt.

Wenn die Durchführung zur Reparatur unterbrochen ist, werden die angehaltene Zeit und das Datum

aufgezeichnet, die notwendige Reparatur wird durchgeführt und die Durchführung wird von vorne

gestartet und dokumentiert.

Gelistete Durchführungszeiten sind normal Mindestzeiten und werden bei Bedarf um nicht mehr als

10% verkürzt. Es gibt keinen maximalen run - in.

Führen Sie die Abschlussprüfung durch, nach jedem grossen und kleinen Service sowie nach

Reparaturen für das Gerät oder dem Zubehör.

Seite 32 von 42

Page 32

Kapitel 10 Kalibrierung und Prüfung

10.01 Kalibrierung

10.02 Interne und Alarm Batterie / Kondensator Aufladen und Prüfung

10.03 Null Referenz Magnet Ventil

10.04 Diagnosecheck

10.05 Diagnosealarm

10.06 Netzbetrieb

10.07 Hubvolumen Anzeigebereich

10.08 Frequenz: Patienten Atemfrequenzanzeige

10.09 Inspiratorische Flowanzeige

10.10 I:E Verhältnis Anzeigebereich

10.11 Interner Batterie Betrieb

10.12 Externer Batterie Betrieb

10.13 Niedrig Spannung Alarm Test

10.14 Niedriger externer Batteriespannungstest

10.15 Stromausfallalarm

10.16 Batteriepolungstest

10.17 Power Board Spannungen

10.18 Gehäuse- / Erdungswiderstandstest

10.19 Geräte Kalibrierung

10.20 Funktionsprüfung des Begrenzungsschalters

10.21 Funktionsprüfung des Druckentlastungsventils

10.22 Prüfung der Druckanzeige

10.23 Prüfung der unteren Druckalarmeinstellung

10.24 Niedrig - Druck - Alarm - Grenze

10.25 Hoch - Druck - Alarm - Grenze

10.26 Funktionsprüfung kontrollierter Modus

10.27 Funktionsprüfung assistierter Modus

10.28 Funktionsprüfung SIMV - Modus

Prüfung des Ableitstroms

Prüfung des Erdungswiderstandes

Notwendige Servicearbeiten

Endkontrolle

Endkontroll - Prüfungsformular

QMH-K-7-SD-54-V-1.01

Seite 33 von 42

Page 33

QMH-K-7-SD-54-V-1.01

1 Kalibrierung

Jede Anstrengung wird von Respironics durchgeführt während der Herstellung des PLV-100 um

sicherzustellen, dass die Betriebsleistung von dem Gerät den strengen Spezifikationen, die von der

Qualitätsabteilung aufgestellt wurden, zu erfüllen. Wenn es durch einen Techniker festgestellt wird,

dass es notwendig ist, das Gerät wieder zu kalibrieren, müssen folgende Schritte befolgt werden.

2 Interne und Alarm Batterie / Kondensator Aufladen und Prüfung

Führen Sie den folgenden internen Batterietest während der run - in - Zeit, jedes Mal wenn er zwei

Stunden im Stück gelaufen ist und wenn noch zwei Stunden zu absolvieren sind, durch.

Stellen Sie die folgenden Betriebsparameter ein:

Hubvolumen = 2,10 Liter

Frequenz: Patient BPM = 10 BPM

Inspirationsflow = 60 LPM

Erzeugter Druck = 30 bis 50 cm H2O

Schieben Sie den Sicherungsautomaten raus während das Gerät warmläuft. Überprüfen Sie, ob der

Batterie - Niedrig - Alarm ausgelöst wird.

Wenn der Alarm nach weniger als 45 Minuten ertönt, tauschen Sie die Batterien aus. Die

ausgetauschten Batterien müssen ebenso getestet werden. Wenn der zweite Batteriesatz den selben

Fehler aufweist, liegt ein anderer Fehler vor.

Wenn der Ventilator mindestens 45 Minuten, ohne dass der niedrige Batteriealarm ertönt, läuft, kann

man davon ausgehen, dass die Batterien in Ordnung sind und sie bis zur nächsten Wartung laufen.

Schieben Sie den Sicherungsautomaten zurück und fahren Sie mit dem Warmlaufen für minimal zwei

Stunden fort um die internen Batterien aufzuladen.

Alarm Kondensator Test

(für Geräte mit alter Version Power Board F35950 / 0401-0201)

Schalten Sie das Gerät ein. Lösen Sie den Gleichspannungssicherungsautomaten. Der Alarm beginnt

zu ertönen. Danach die Stoppuhr drücken. Der Alarm muss für mindestens fünf Minuten ertönen.

3 Null Referenz Magnet Ventil

Verbinden Sie eine Testspritze (siehe Abbildung 5-1) mit dem Druckaufnehmer. Erzeugen Sie ein

Minimum von 5 cm H2O Druck durch Benutzen der Spritze.

Schalten Sie das Gerät an. Das Gerät sollte durch die Diagnoseprüfung laufen und beginnt zu

beatmen. Wenn das Gerät durch die Diagnoseprüfung läuft und nicht zu atmen beginnt, ist das Gerät

fehlerhaft und muss ersetzt werden. Schalten Sie das Gerät aus.

4 Diagnosecheck

Schalten Sie das Gerät ein. Ein kurzer Alarm ertönt, ergebend durch den Hardware Reset Puls beim

Einschalten. Dann erscheinen 8en in allen LCD - Anzeigen und danach leuchten alle LED’s

nacheinander auf. Endgültig erscheint „0.0“ in dem Hubvolumen digitalem Displayfenster.

5 Diagnosealarm

Seite 34 von 42

Page 34

QMH-K-7-SD-54-V-1.01

An dem Ende der Diagnoseprüfung ertönt ein längerer Alarm. Dieser Ton folgt aus der Software und

testet andere Schaltungsteile als der Hardwarealarm. Das Gerät beginnt zu atmen wie eingestellt.

6 Netzbetrieb

Wenn das Gerät mit Netz betrieben wird leuchtet die grüne LED auf der Frontplatte.

7 Hubvolumen Anzeigebereich

Drehen Sie den Hubvolumenknopf an dem Ventilator komplett gegen den Uhrzeigersinn. Das Gerät

zeigt 0,05 Liter an. Drehen Sie den Knopf komplett mit dem Uhrzeigersinn rum. Das Gerät zeigt 2,99

Liter an.

8 Frequenz: Patienten Atemfrequenzanzeige

Setzen Sie das Hubvolumen auf 0,40 Liter (0,30 Liter wenn das Gerät mit einer Frequenz von 30 /

Minute getestet wird). Drehen Sie die Frequenz auf: Patienten BPM Knopf komplett gegen den

Uhrzeigersinn und dann komplett mit Uhrzeigersinn rum. Das Gerät muss eine Frequenz zwischen 2

und 40 BPM ± 2 BPM (zwischen 2 und 30 BPM ± 2 BPM wenn ein 30 BPM PLV-100 getestet wird)

anzeigen.

9 Inspiratorische Flowanzeige

Drehen Sie den Inspirationsknopf komplett gegen den Uhrzeigersinn und dann komplett im

Uhrzeigersinn rum. Das Gerät muss die Frequenz zwischen 10 und 120 LPM anzeigen.

10 I:E Verhältnis Anzeigebereich

Stellen Sie das Hubvolumen, Frequenz: Patienten BPM und den Inspirations Flow ein, um zu prüfen,

dass das I:E Verhältnis eine Frequenz zwischen 1:0.3 und 1:9.9 einstellbar ist.

11 Interner Batteriebetrieb

Ziehen Sie den Netzspannungsautomaten heraus. Die Power LED wechselt von der grünen auf die

gelbe innerhalb von sechs Sekunden und der 3-Sekunden Alarm ertönt. Der PLV erledigt einen

Atemzug. Drücken Sie den Batterietestschalter. Die Inspirationsflowanzeige muss 11 Volt oder mehr

anzeigen.

12 Externer Batteriebetrieb

Verbinden Sie ein 0-12 Volt einstellbares Gleichspannungsnetzteil an den Batterieanschluss. Die

Power LED wechselt von der grünen zu der klaren und der 3-Sekunden Alarm ertönt. Drücken Sie den

Batterietestschalter. Der PLV erledigt einen Atemzug. Die Inspirationsflowanzeige muss 11 Volt oder

mehr anzeigen.

Seite 35 von 42

Page 35

QMH-K-7-SD-54-V-1.01

13 Niedrig Spannung Alarm Test

Setzen Sie BPM auf 2.

Verbinden Sie die Masse mit einem Voltmeter (TP2) und die Plusleitung mit (TP5).

Langsam die Spannung von dem 0-12 Volt einstellbaren Gleichspannungsnetzteil verringern. Das

Gerät muss einen Alarm ertönen lassen bei ungefähr 9,5 VDC. Der Alarm ertönt bei einem

Spannungsabfall unter die 9,5 VDC.

Bemerkung: Die Spannung bricht während der Kolbenbewegung zusammen. Messen Sie die

Gleichspannung wenn der Kolben in der Ruhephase ist.

Sollte der Alarm des Gerätes bei 9,5 VDC nicht ertönen, stellen Sie den R21 an dem Power Board

35903 oder den R36 an dem Power Board F35950 / 0401-0201 soweit im Uhrzeigersinn rum, bis der

Alarm des Gerätes bei 9,5 VDC ertönt.

14 Niedriger externer Batteriespannungstest

Verbinden Sie ein 0-12 Volt einstellbares Netzteil an die Frontseite. Schieben Sie den

Netzspannungsautomaten raus.

Senken Sie die Spannung langsam. Lassen Sie den niedrigen Spannungsalarm, der ertönt,

unbeachtet. Die Anzeige LED beginnt zu blinken, um anzuzeigen, dass die externe Spannung sinkt.

Das Gerät schaltet auf die externe Batterie bei annhähernd 8 VDC um, wobei die gelbe LED (interne

Batterie) weiter leuchtet und die klare LED (externe Batterie) weiter blinkt. Bei diesem Vorgang ertönt

ein Alarm für 1-2 Sekunden, um anzuzeigen, dass das Gerät jetzt mit internen Batterien läuft.

Schieben Sie den Netzspannungsautomaten wieder rein und trennen Sie die externe

Gleichspannungsquelle.

15 Stromausfallalarm

Schalten Sie das Gerät ein. Schieben Sie den Gleichspannungssicherungsautomaten (5 amp) raus.

Es ertönt ein andauernder Alarm. Den Reset wieder zurück setzen.

16 Batteriepolungstest

Verbinden Sie das umgekehrte Batterieanschlusskabel (90027) mit der Gleichspannungseinheit auf

der Frontseite. Prüfen Sie die Alarme. Trennen Sie das Anschlusskabel wieder.

Seite 36 von 42

Page 36

QMH-K-7-SD-54-V-1.01

17 Power Board Spannungen

Es gibt zwei Versionen von Power Boards. Die erste Version Power Board (35903) ist durch acht

Testpunkte am oberen Ende vom Board zu erkennen. Die neuere Version Power Board (F35950 /

0401-0201) erkennt man durch die zwölf Testpunkte am oberen Ende von dem Board. In Tabelle 1

wird Bezug für jeden der Testpunkte genommen.

A) Prüfen der Spannungen auf dem Power Board.

B) Benutzen Sie ein Voltmeter, verbinden Sie die Masse zum (TP2) und die Plusleitung zu jedem

Testpunkt nacheinander, um die Spezifikationen zu prüfen.

Testpunkt Spannungsname Gerät Spezifikation Einstellung

TP1 Interne Ladung AUS/Si gezogen 13.90 – 14.30 VDC R51

TP2 Masse eingesteckt Keine Keine

TP3 unstabilisiert AUS/eingesteckt 18.0 – 26.0 VDC Keine

TP4 Externe Ladung AUS 13.90 – 14.30 VDC R37

TP5 Stabilisierte Spannung EIN 13.45 – 14.95 VDC R36

TP6 Alarmkondensator AUS 4.50 VDC

minimum

TP7 + 5 Volt Analog EIN 4.90 – 5.10 VDC Keine

TP8 + 5 Volt Digital EIN 4.80 – 5.20 VDC Keine

TP9 + 5 Volt Druckwandler EIN 4.95 – 5.05 VDC Keine

TP10 P X 10 Spannung EIN 2.65 – 2.80 VDC Keine

TP11 P X 1 Spannung EIN 2.80 – 2.95 VDC

bei 25cm

1.30 – 1.40 VDC

bei 0cm

TP12 Spannung

Druckobergrenze

Anode vom CR10 15-Volt Regler EIN 14.25 – 15.75 VDC keine

Tabelle 1: neuere Version Power Board (F35950 / 0401-0201)

EIN 0.80 – 1.0 VDC bei

0cm

2.50 – 2.70 VDC

bei 95cm

Keine

R22

R23

R2

R1

Seite 37 von 42

Page 37

QMH-K-7-SD-54-V-1.01

Schalten Sie das Gerät ein. Verbinden Sie die Leitungen von einem Multimeter zu dem Power Board

mit einem 1 Meg Ohm Lastwiderstand. Verbinden Sie die Masse an TP2 und die Plusleitung zu dem

Gehäuse. Die Multimeteranzeige sollte nicht 1.0 VDC überschreiten. Schalten Sie das Gerät ab,

entfernen Sie den Lastwiderstand und trennen Sie das Gerät von dem Netz. Wechseln Sie das

Multimmeter zu dem höchsten Widerstandsbereich (200 kOhm), das Multimeter sollte unendlich

anzeigen.

Setzen Sie die Betriebsparameter auf 0,50 Liter, 10 BPM und 30 LPM.

18 Gerätekalibrierung

Überprüfen Sie die folgenden Schritte für die Gerätekalibrierung.

Kontrollmodus Betrieb

Setzen Sie den Knopf auf kontrollierte Beatmung. Stellen Sie die Betriebsparameter wie folgt ein:

Hubvolumen = 1 Liter

Frequenz: PATIENT BPM = 10 BPM

Inspirationsflow = ungefähr 46 ( einstellen bis I:E Verhältnis 1:2.0 ist)

Die gelieferten Parameter müssen gleich mit den Einstellungen sein. Die Rückwärtsbewegung des

Zylinders muss langsam sein. Der nächste Atemzug beginnt unmittelbar nach dem Ende der

Zurückbewegung.

PAP Leckage Prüfung

Verbinden Sie eine 60 cc Testspritze an die Frontseite des PLV-100 (siehe Abbildung 5-1). Bringen

Sie 40 cmH2O Druck mit der Spritze.

Der Druck darf nicht mehr als 6 cmH2O in 30 Sekunden fallen. Wenn der Druck mehr als 6 cmH2O

fällt, überprüfen Sie das T-Stück, die geraden Verbinder oder den Auslaßstutzen auf Leckage.

Zylinder Leckage Prüfung

Setzen Sie das Volumen auf 1,80 Liter, Frequenz auf 10 BPM und Flow auf 84 LPM (I:E Verhältnis

annähernd 1:2.0). Schließen Sie ein RT-200A (oder vergleichbares Volumenmessungsgerät) und ein

Adapterventil (90902) an den Patientenluftauslass. Öffnen Sie das Ventil (Druck an dem Gerät zeigt

weniger als 10 cmH2O). Beobachten Sie die Stabilisierung des Gerätes einige Atemzüge und messen

Sie dann das Volumen von 5 Atemzügen.

Schliessen Sie das Ventil am Anschlagstutzen an, bis der Druck am PLV-100 Manometer 40 cmH2O

aufweist.

Messen Sie das Volumen der fünf Atemzüge bei einem Druck von 40 cmH2O. Ziehen Sie das

gemessene Volumen bei 40 cm mit dem Volumen ohne Gegendruck ab. Die Differenz muss weniger

als 0,35 Liter (0,07 pro Atemzug) sein.

Seite 38 von 42

Page 38

QMH-K-7-SD-54-V-1.01

Hohes Volumen Kalibrierung

Setzen Sie das Volumen auf 2,70 Liter, die Frequenz auf 10 BPM und den Flow auf 120 LPM.

Erlauben Sie dem Gerät sich zu stabilisieren bei den Einstellungen von ungefähr fünf Atemzügen.

Messen Sie einen Atemzug mit einem RT-200A (oder einem ähnlichen Messgerät).

Das Volumen muss zwischen 2,43 und 2,97 Litern sein. Drehen Sie das R18 ans obere Ende vom

Digital Board im Uhrzeigersinn um das Volumen zu erhöhen und gegen den Uhrzeigersinn, um das

Volumen zu verringern. Das Gerät muss zwischen den Einstellungen jeweils ein- und ausgeschaltet

werden.

Niedriges Volumen Kalibrierung

Setzen Sie das Volumen auf 0,05 Liter, die Frequenz auf 10 BPM und den Flow auf 10 LPM. Trennen

Sie das PEEP Ventil und das Ausatmungsventil von dem Atemsystem. Erlauben Sie dem Gerät sich

zu stabilisieren bei den Einstellungen von ungefähr fünf Atemzügen. Messen Sie zehn Atemzüge mit

einem RT-200A (oder ähnllichem Messgerät). Teilen Sie das Gesamtvolumen durch 10. Das Volumen

muss zwischen 0,03 und 0,07 Litern sein.

Stellen Sie das R4 am unteren Ende vom Digital Board im Uhrzeigersinn, um das Volumen zu

erhöhen und gegen den Uhrzeigersinn, um das Volumen zu verringern. Das Gerät muss bei den

Einstellungen ein- und ausgeschaltet werden.

Bemerkung: Wenn diese Einstellung der Volumenkalibrierung Änderung der Einstellungen

erforderlich machen, die Kalibrierung Spezifikation übereinstimmen, da diese Einstellungen sich

gegenseitig beeinflussen.

19 Funktionsprüfung des Begrenzungsschalters

Schliessen Sie ein Schlauchsystem an den Patientenanschluss an. Entfernen Sie die Anschlüsse am

Referenzdruckanschluss (grün, gelb und oranger Draht) am Zylinderkopf. Dies verursacht, dass der

Zylinderkopf über den Nullpunkt hinausgeht und den Schalter betätigt, so dass ein Alarm ertönt.

Schliessen Sie die Leitungen wieder an. Erhöhen Sie das Hubvolumen auf 2,99 Liter. Dies verursacht,

dass der Kolben den Mikroschalter betätigt. Es ertönt ein Alarm.

Biegen Sie ggf. das Blech des Schalters, um diese Bedingung zu erreichen.

20 Funktionsprüfung des Druckentlastungsventils

Verbinden Sie das Schlauchsystem mit einer Testlunge und einem Manometer (zum Ablesen eines

Drucks von etwa 120 cmH2O).

Ziehen Sie den Stecker des Druckentlastungsventils von P4 auf dem Power Board ab oder setzen Sie

den zusätzlichen Schalter bei J1 auf dem Power Board (35950 Power Board ausschliesslich).

Drehen Sie den Stempel des Ventils vollständig im Uhrzeigersinn.

Schalten Sie das Gerät ein. Stellen Sie die folgenden Parameter ein:

Modus = kontrolliert

Hubvolumen = 1,5 Liter

Frequenz = 4 BPM

Inspirations Flow = 10 bis 40 LPM

Seite 39 von 42

Page 39

QMH-K-7-SD-54-V-1.01

Für Einheiten mit einem Ventilzusammenbau wie in Bild 7-5, legen Sie bitte einen Finger über das

kleine Loch des Ventils, auf der gegenüberliegenden Seite des Druckschalters. Das verhindert eine

kleine Leckage. Horchen Sie auf die Funktion des Druckentlastungsventils, so dass das Ventil den

Druck zwischen 105 cmH2O und 115 cmH2O ablässt.

Lesen Sie diesen Druck ab wenn sich das Ventil das erste Mal bewegt.

Sollte das Ventil keinen Druck ablassen, drehen Sie die Mutter in der Innenseite des Ventils im

Uhrzeigersinn um den Druck zu verringern. Sie benötigen dazu einen 1/4inch Steckschlüssel. Um den

Druck zu erhöhen, drehen Sie die gleiche Schraube gegen den Uhrzeigersinn.

Fahren Sie mit den Einstellungen fort und testen Sie erneut, ob das Druckentlastungsventil zwischen

105 cmH2O und 115 cmH2O den Druck ablässt. Sollte dies nicht der Fall sein, drehen Sie die Mutter

auf keinen Fall in irgendeine Richtung für mehr als 360°. Wenn nach einer vollen Umdrehung dieser

Mutter das Ventil nicht beim richtigen Druck öffnet, dann ersetzen Sie das Ventil.

Nach zufriedenstellender Prüfung des Druckentlastungsventils schliessen Sie das Magnetventil wieder

auf den P4 des Power Boards an.

21 Prüfung der Druckanzeige

Ziehen Sie den Silikonschlauch vom Manometer auf der Frontplatte ab und schliessen Sie mit einem

T-Stück ein RT200 oder ähnliches Druckmessgerät an. Das Manometer sollte mit einem Ende des TStücks verbunden sein. Stellen Sie das Volumen des Gerätes so ein, dass ein Druck von ungefähr 40

cmH2O erreicht wird. Der Druckwert, der am Gerät abgelesen werden kann, muss mit dem am

Messgerät auf 10% übereinstimmen. Schliessen Sie das Manometer am Gerät wieder richtig an.

22 Prüfung der unteren Druckalarmeinstellung

Schliessen Sie ein Standartschlauchsystem mit einer 1 Liter Testlunge am Patientenausgang an.

Ziehen Sie den Druckmeßschlauch an der Patientenseite des Schlauchsystems ab. Stellen Sie den

Druck-Tief-Alarmknopf auf 2 cmH2O. Geben Sie vorsichtig Druck auf den Druckmeßschlauch und

stellen Sie sicher, dass die 15 Sekunden Alarm LED bei einem Druck von 2 ± 1 cmH2O ausgeht.

Erhöhen Sie die Einstellung auf 40cmH2O und stellen Sie sicher, dass die LED bei einem Druck von

40 ± 5 cmH2O ausgeht. Schliessen Sie den Druckmeßschlauch wieder richtig an.

23 Niedrig-Druck-Alarmgrenze

Stellen Sie das Volumen auf 0,50 Liter, Frequenz auf 10 BPM und den Flow auf 10 LPM. Drehen Sie