Pentair MULTICUT 36/2 M, MULTICUT 35/2 M, MULTICUT 45/2 M, MULTICUT 75/2 M, MULTICUT 76/2 M Instruction Manual

...

MULTICUT

25/2 ME 35/2 M 36/2 M 45/2 M 75/2 M 76/2 M

25/2 ME, EX 35/2 M, EX 36/2 M, EX 45/2 M, EX 75/2 M, EX 76/2 M, EX

DE OriginalBetriebsanleitung

JUNG-PUMPEN.DE B 42003-32-1903

EN Instruction Manual

FR

Instructions de service

NL Gebruikshandleiding

IT Istruzioni per l‘uso

PL Instrukcja eksploatacji

CZ Návod pro provoz

SK Návod na prevádzku

HU Üzemeltetési útmutató

RO Manual de utilizare

DEUTSCH

Sie haben ein Produkt von Pentair Jung Pumpen gekauft

und damit Qualität und Leistung erworben. Sichern Sie sich

diese Leistung durch vorschriftsmäßige Installation, damit

unser Produkt seine Aufgabe zu Ihrer vollen Zufriedenheit

erfüllen kann. Denken Sie daran, dass Schäden infolge unsachgemäßer Behandlung die Gewährleistung beeinträchtigen. Beachten Sie deshalb die Hinweise der Betriebsanleitung!

Dieses Gerät kann von Kindern ab 8 Jahren und darüber

sowie von Personen mit verringerten physischen, sensorischen oder mentalen Fähigkeiten oder Mangel an Erfahrung

und Wissen benutzt werden, wenn sie beaufsichtigt oder

bezüglich des sicheren Gebrauchs des Gerätes unterwiesen

wurden und die daraus resultierenden Gefahren verstehen.

Kinder dürfen nicht mit dem Gerät spielen. Reinigung und

Benutzer-Wartung dürfen nicht von Kindern ohne Beaufsichtigung durchgeführt werden.

Schadensvermeidung bei Ausfall

Wie jedes andere Elektrogerät kann auch dieses Produkt

durch fehlende Netzspannung oder einen technischen Defekt

ausfallen.

Wenn Ihnen durch den Ausfall des Produktes ein Schaden

(auch Folgeschaden) entstehen kann, sind von Ihnen insbesondere folgende Vorkehrungen nach Ihrem Ermessen zu treffen:

• Einbau einer wasserstandsabhängigen (unter Umständen

auch netzunabhängigen) Alarmanlage, so dass der Alarm vor

Eintritt eines Schadens wahrgenommen werden kann.

• Prüfung des verwendeten Sammelbehälters / Schachtes auf

Dichtig keit bis Oberkante vor Inbetriebnahme des Produktes.

• Einbau von Rückstausicherungen für diejenigen Entwässe-

rungsgegenstände, bei denen durch Abwasseraustritt nach

Ausfall des Produktes ein Schaden entstehen kann.

• Einbau eines weiteren Produktes, das den Ausfall des Pro-

duktes kompensieren kann (z.B. Doppelanlage).

• Einbau eines Notstromaggregates.

Da diese Vorkehrungen dazu dienen, Folgeschäden beim Ausfall

des Produktes zu vermeiden bzw. zu minimieren, sind sie als Herstellerrichtlinie – analog zu den normativen Vorgaben der DIN EN als

Stand der Technik – zwingend bei der Verwendung des Produktes zu

beachten (OLG Frankfurt/Main, Az.: 2 U 205/11, 15.06.2012).

SICHERHEITSHINWEISE

Diese Betriebsanleitung enthält grundlegende Informationen,

die bei Installation, Betrieb und Wartung zu beachten sind. Es

ist wichtig, dass diese Betriebsanleitung unbedingt vor Montage und Inbetriebnahme vom Monteur sowie dem zuständigen Fachpersonal/Betreiber gelesen wird. Die Anleitung muss

ständig am Einsatzort der Pumpe beziehungsweise der Anlage

verfügbar sein.

Die NichtbeHinweis der Sicherheitshinweise kann zum Verlust

jeglicher Schadenersatzansprüche führen.

In dieser Betriebsanleitung sind Sicherheitshinweise mit Symbolen besonders gekennzeichnet. NichtbeHinweis kann gefährlich werden.

Allgemeine Gefahr für Personen

Warnung vor elektrischer Spannung

HINWEIS! Gefahr für Maschine und Funktion

Personalqualikation

Das Personal für Bedienung, Wartung, Inspektion und Monta-

ge muss die entsprechende Qualikation für diese Arbeiten

aufweisen und sich durch eingehendes Studium der Betriebsanleitung ausreichend informiert haben. Verantwortungsbereich, Zuständigkeit und die Überwachung des Personals müssen durch den Betreiber genau geregelt sein. Liegen bei dem

Personal nicht die notwendigen Kenntnisse vor, so ist dieses

zu schulen und zu unterweisen.

Sicherheitsbewusstes Arbeiten

Die in dieser Betriebsanleitung aufgeführten Sicherheitshinweise, die bestehenden nationalen Vorschriften zur Unfallverhütung sowie eventuelle interne Arbeits-, Betriebs- und

Sicherheitsvorschriften sind zu beachten.

Sicherheitshinweise für den Betreiber/Bediener

Gesetzliche Bestimmungen, lokale Vorschriften und Sicherheitsbestimmungen müssen eingehalten werden.

Gefährdungen durch elektrische Energie sind auszuschließen.

Leckagen gefährlicher Fördergüter (z.B. explosiv, giftig, heiß)

müssen so abgeführt werden, dass keine Gefährdung für Personen und die Umwelt entsteht. Gesetzliche Bestimmungen sind

einzuhalten.

Sicherheitshinweise für Montage-, Inspektions- und

Wartungsarbeiten

Grundsätzlich sind Arbeiten an der Maschine nur im Stillstand

durchzuführen. Pumpen oder -aggregate, die gesundheitsgefährdende Medien fördern, müssen dekontaminiert werden.

Unmittelbar nach Abschluss der Arbeiten müssen alle Sicherheits- und Schutzeinrichtungen wieder angebracht bzw. in

Funktion gesetzt werden. Ihre Wirksamkeit ist vor Wiederinbetriebnahme unter BeHinweis der aktuellen Bestimmungen und

Vorschriften zu prüfen.

Eigenmächtiger Umbau und Ersatzteilherstellung

Umbau oder Veränderung der Maschine sind nur nach Absprache mit dem Hersteller zulässig. Originalersatzteile und vom

Hersteller autorisiertes Zubehör dienen der Sicherheit. Die

Verwendung anderer Teile kann die Haftung für die daraus entstehenden Folgen aufheben.

Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Maschine ist nur bei

bestimmungsgemäßer Verwendung gewährleistet. Die angegebenen Grenzwerte im Kapitel "Technische Daten" dürfen auf

keinen Fall überschritten werden.

Hinweise zur Vermeidung von Unfällen

Vor Montage- oder Wartungsarbeiten sperren Sie den Arbeitsbereich ab und prüfen das Hebezeug auf einwandfreien Zustand. Arbeiten Sie nie allein und benutzen Sie Schutzhelm,

Schutzbrille und Sicherheitsschuhe, sowie bei Bedarf einen

geeigneten Sicherungsgurt.

Bevor Sie schweissen oder elektrische Geräte benutzen, kontrollieren Sie, ob keine Explosionsgefahr besteht.

Wenn Personen in Abwasseranlagen arbeiten, müssen sie

gegen evtl. dort vorhandene Krankheitserreger geimpft sein.

2

DEUTSCH

Achten Sie auch sonst peinlich auf Sauberkeit, Ihrer Gesundheit zu Liebe.

Stellen Sie sicher, dass keine giftigen Gase im Arbeitsbereich

vorhanden sind.

Beachten Sie die Vorschriften des Arbeitsschutzes und halten

Sie Erste-Hilfe-Material bereit.

In einigen Fällen können Pumpe und Medium heiß sein, es besteht dann Verbrennungsgefahr.

Für Montage in explosionsgefährdeten Bereichen gelten besondere Vorschriften!

EINSATZ

Tauchmotorpumpen der Baureihe MultiCut eignen sich zur

Förderung von Abwasser in Druckentwässerungssystemen

oder zur Einzelhausentwässerung.

MultiCut-Pumpen werden bevorzugt eingesetzt bei:

– faserhaltigem Abwasser

– feststoffhaltigem Abwasser (ohne Steine)

– häuslichem Abwasser ohne Fäkalien

– häuslichem Abwasser mit Fäkalien

– mechanisch gereinigtem Abwasser

Die Tauchpumpen werden ohne Ex-Schutz oder mit Ex-Schutz

geliefert.

Beim Einsatz der Pumpen müssen die jeweiligen nationalen

Gesetze, Vorschriften, sowie örtliche Bestimmungen eingehalten werden, wie z.B.

• Errichten von Niederspannungsanlagen

(z.B. in Deutschland VDE 0100)

• Sicherheit und Arbeitsmittel

(z.B. in Deutschland BetrSichV und BGR 500)

• Sicherheit in abwassertechnischen Anlagen

(z.B. in Deutschland GUV-V C5, GUV-R 104, GUV-R 126)

• Elektrische Anlagen und Betriebsmittel (z.B. in Deutschland

GUV-VA3)

• Explosionsschutz

EN 60079-0, EN 60079-1, EN 60079-14, EN 60079-17 und EN

1127-1.

Bei abweichenden Einsatzbedingungen in explosionsgefährdeten Bereichen fragen Sie bitte die örtlich zuständigen Stellen. In Deutschland sind dies z.B. Gewerbeaufsicht, TÜV, Bauamt oder Berufsgenossenschaft.

In der Verordnung über Sicherheit und Gesundheitsschutz bei

der Bereitstellung von Arbeitsmitteln und deren Benutzung

bei der Arbeit, über Sicherheit beim Betrieb überwachungsbedürftiger Anlagen und über die Organisation betrieblichen

Arbeitsschutzes, Artikel 1 Betriebssicherheitsverordnung (BetrSichV) sind Errichtung und Betrieb dieser Anlagen geregelt.

Wo örtlich für die Fäkalienförderung kein Ex-Schutz gefordert

wird, dürfen auch Pumpen ohne Ex-Schutz eingesetzt werden.

Betriebsarten

bei 40º C Fördermitteltemperatur:

Motor eingetaucht: Dauerbetrieb S1

Motor aufgetaucht: Kurzzeitbetrieb S2; s. Techn. Daten

Motor aufgetaucht: Aussetzbetrieb S3; s. Techn. Daten

Bei Lagerung im Trockenen ist die Tauchpumpe bis -20º C

frostsicher. Eingebaut darf sie im Wasser jedoch nicht einfrieren.

Transpor t

Die Pumpe soll grundsätzlich am Handgriff und nicht am Zuleitungskabel angehoben werden! Das Versenken der Pumpe in

tiefere Schächte oder Gruben ist nur mit Seil oder Kette vorzunehmen.

ELEKTROANSCHLUSS

Durch den Einsatz unserer Steuerungen haben Sie die Gewissheit, dass die Forderungen aus der EU Baumusterprüfbescheinigung erfüllt sind.

HINWEIS! Nur eine Elektro-Fachkraft darf an Pumpe oder

Steuerung Elektroarbeiten vornehmen.

Die jeweils gültigen Normen (z.B. EN), landesspezischen Vorschriften (z.B. VDE) sowie die Vorschriften der örtlichen Versorgungsnetzbetreiber sind zu beachten.

HINWEIS! Leitungsende oder Stecker niemals ins Wasser legen! Eventuell eindringendes Wasser kann zu Störungen führen.

HINWEIS! Ohne Steuerung dürfen die Wechselstrompumpen

nicht betrieben werden.

Die MultiCut in Wechselstromausführung sind durch 2 Wicklungsthermostate und einen Motorschutz in der Steuerung AD

12 Ex ME geschützt. Die beiden Betriebskondensatoren in der

Steuerung müssen den Bemessungen entsprechen, die in der

Baumusterprüfbescheinigung beschrieben sind:

Kapazität 2 x 30 µF Toleranz ± 10%

Betriebsspannung 400 V Betriebsart DB

Als Vorsicherungen für die Pumpe sind nur träge Sicherungen

oder Automaten mit C- oder D-Charakteristik einzusetzen. Erforderliche Absicherung bei Direkt-Start: 16 A für die Pumpen

25/2 M bis 45/2M und bei Stern/Dreieck-Start: 20 A für die

Pumpen 75/2M und 76/2 M.

Die Drehstrom-Pumpen sind durch einen Überstrom-Auslöser

zu schützen. Einstellung bei Direkt-Start = Nennstrom und bei

Stern/Dreieck-Start = Nennstrom x 0,58.

Wenn die Schutzeinrichtung ausgelöst hat, ist vor dem Wiedereinschalten die Störungsursache zu beseitigen.

Wicklungsthermostate

HINWEIS! Zusätzlich zum Überstrom-Auslöser bzw. Motorschutzschalter sind die in der Motorwicklung eingebauten

Thermostate anzuschließen. Sie sind für 250 V / 1,2 A (cos phi

0,6) geeignet und anschlussmäßig mit 30 und 32 bezeichnet.

Thermostatanschluss ohne Ex-Schutz

Die Thermostate sind so anzuschließen, dass beim Erreichen

der Ansprechtemperatur der Motor über den Steuerstromkreis

abgeschaltet wird. Nach Abkühlen der Wicklung erfolgt eine

3

DEUTSCH

automatische Wiedereinschaltung.

Deshalb ist nach dem Auslösen der Schutzeinrichtung vor dem

Beseitigen der Störungsursache der Netzstecker zu ziehen, da

die Pumpe sonst selbstständig wieder einschaltet.

Thermostatanschluss mit Ex-Schutz

Die Thermostate sind so anzuschließen, dass beim Erreichen

der Ansprechtemperatur der Motor über den Steuerstromkreis

abgeschaltet wird. Eine automatische Wiedereinschaltung

darf nach Abkühlung der Wicklung nicht möglich sein.

WARNUNG!

Nach dem Abschalten durch die Temperatur-Begrenzer muss

erst die Störungsursache beseitigt werden. Erst dann darf von

Hand wieder eingeschaltet werden.

Die Wiedereinschaltsperre muss "nullspannungssicher" sein,

d.h. auch nach einem Spannungsausfall muss die Sperre erhalten bleiben (in Europa Richtlinie 2014/34/EU Anhang II 1.5,

EN 60079-17 Tab1, B10).

Betrieb an einem Frequenzumrichter

Frequenzumrichter dürfen nur zur Drehzahl-Regulierung von

Drehstrom-Pumpen in Sonderausführung eingesetzt werden!

Wechselstrompumpen sind generell ungeeignet.

HINWEIS! Aus physikalischen Gründen können Pumpen nicht

mit einer höheren Frequenz als auf dem Typenschild angegeben betrieben werden. Bei einer Frequenzerhöhung über den

Typenschildwert hinaus steigt die Leistungsaufnahme und der

Motor wird überlastet.

Bei Drehstrom-Pumpen in Sonderausführung für den Frequenzumrichterbetrieb ist der Motortyp auf dem Typenschild

mit einem zusätzlichen "K" gekennzeichnet (z.B. D90-2/75 CK).

Zusätzlich haben diese Pumpen am Leitungsende einen Aufkleber, der auf die Betriebsmöglichkeit mit einem Frequenzumrichter hinweist.

Diese Sondermotoren sind mit Kaltleitern (PTC) als Wicklungsschutz ausgestattet. An den Klemmen 40 und 41 des Wicklungsschutzes darf keine Spannung >2,5 Volt gelegt werden!

Bei explosionsgeschützten Pumpen ist außerdem ein bauartgeprüftes Auslösegerät erforderlich, dass die Forderungen der

EU-Baumusterprüfung berücksicht.

Drehrichtung

Gilt nicht für die Wechselstrompumpen. Vor dem Einbau ist die

Drehrichtung zu prüfen! Bei richtiger Drehrichtung erfolgt der

Anlaufruck entgegen dem Drehrichtungspfeil auf dem Motorgehäuse. Laute Betriebsgeräusche oder zu geringe Pumpenleistung der bereits eingebauten Pumpe deuten ebenfalls auf

falsche Drehrichtung hin. Bei falscher Drehrichtung müssen 2

Phasen der Zuleitung getauscht werden.

VORSICHT!

Der Anlaufruck kann mit großer Kraft erfolgen.

Potentialausgleich

Nach EN 60079-14 und EN 1127-1 muss in explosionsgefährdeten Bereichen bei Betriebsmitteln mit Schutzleitern im TN/

TT-Netz ein zusätzlicher Potentialausgleich installiert werden.

Dimensionierung z.B. in Deutschland nach VDE 0100 Teil 540.

Für Beton- und Kunststoffschächte von Pentair Jung Pumpen

in der Ex-Zone1 und 2 ist kein zusätzlicher örtlicher Potentialausgleich notwendig (Stellungnahme des TÜV Nord, 03.2008).

Ausnahme: Wenn leitfähige Teile, wie z.B. ein Kabelschutz aus

Wellrohr oder ein metallisches Druckrohr von außen an den

Schachtanschluss führen. In diesem Fall ist eine elektrisch

leitfähige Verbindung mit dem Gehäuse der Pumpe(n) herzustellen. Aus Korrosionsschutzgründen sollte für die Verbindung Edelstahl verwendet werden.

Explosionsgeschützte Pumpen besitzen hierfür eine Anschlussmöglichkeit an der Kabeleinführung.

EINBAU

Die Pumpe muss entsprechend den Beispielen eingebaut werden. Bei Installationen nach EN 12056-4 muss die Druckleitung

als Schleife über die örtlich festgelegte Rückstauebene ge-

führt und mit einem Rückussverhinderer gesichert werden.

Die Mindestießgeschwindigkeit von 0,7 m/s in der Rohrlei-

tung muss eingehalten werden.

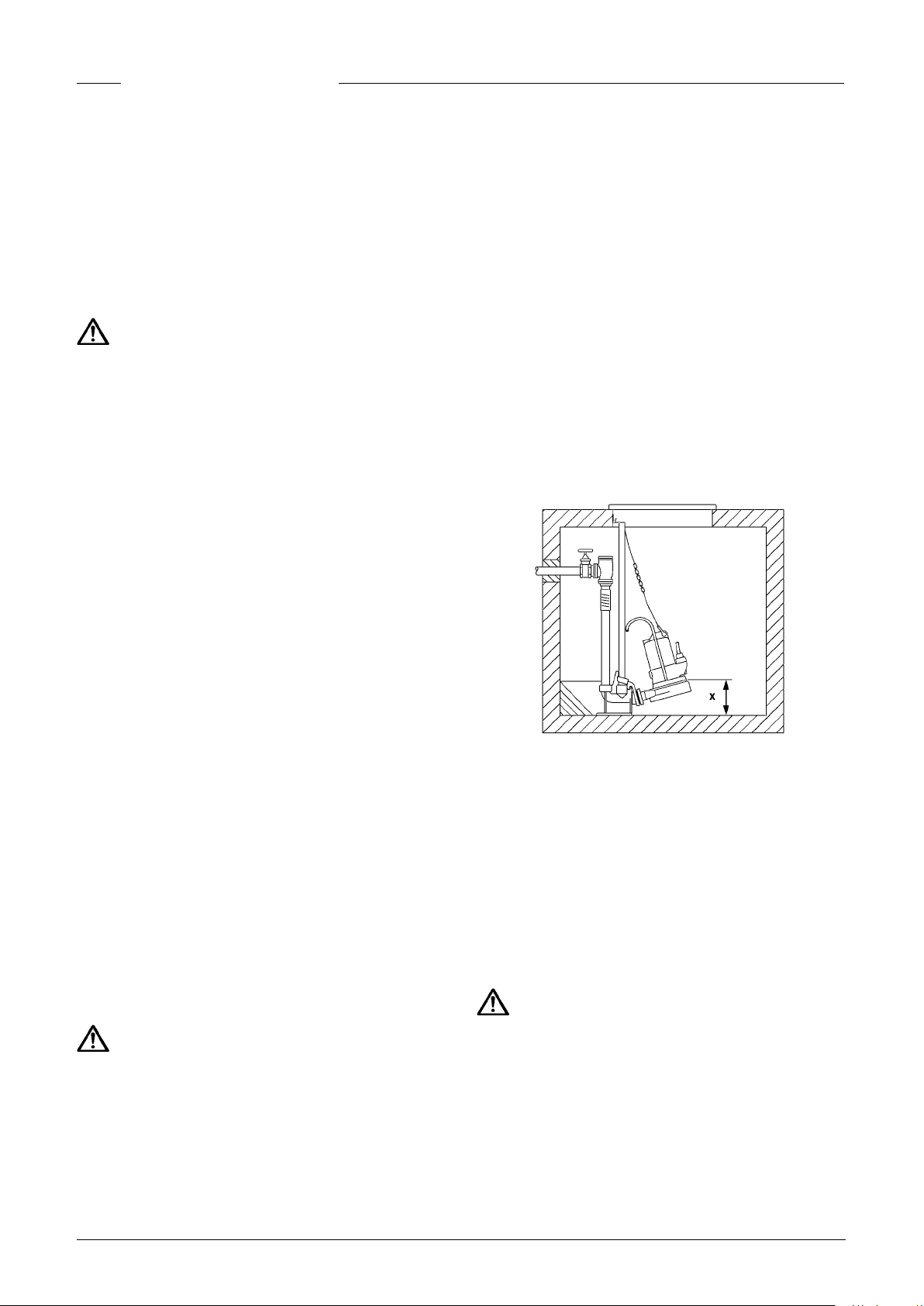

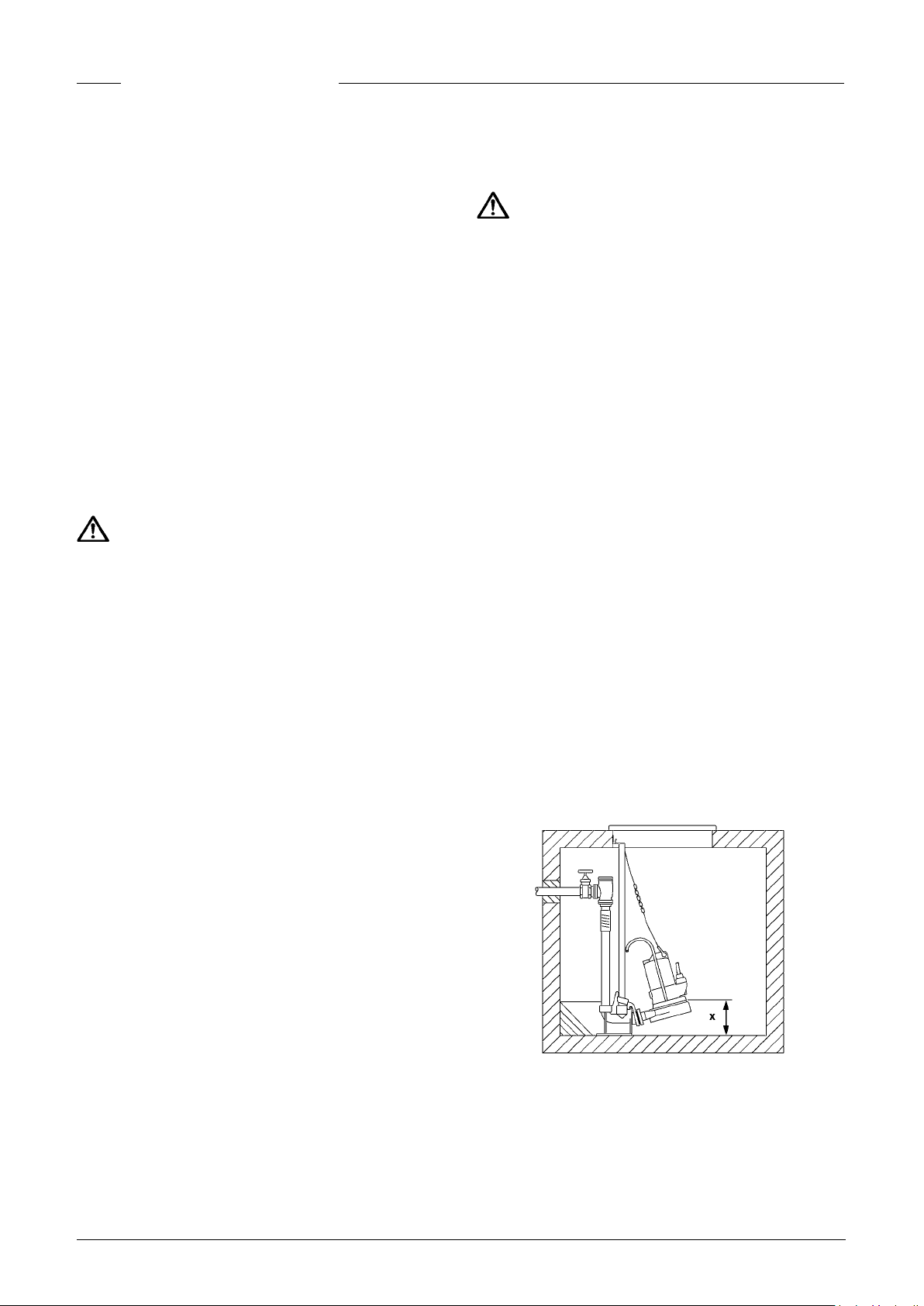

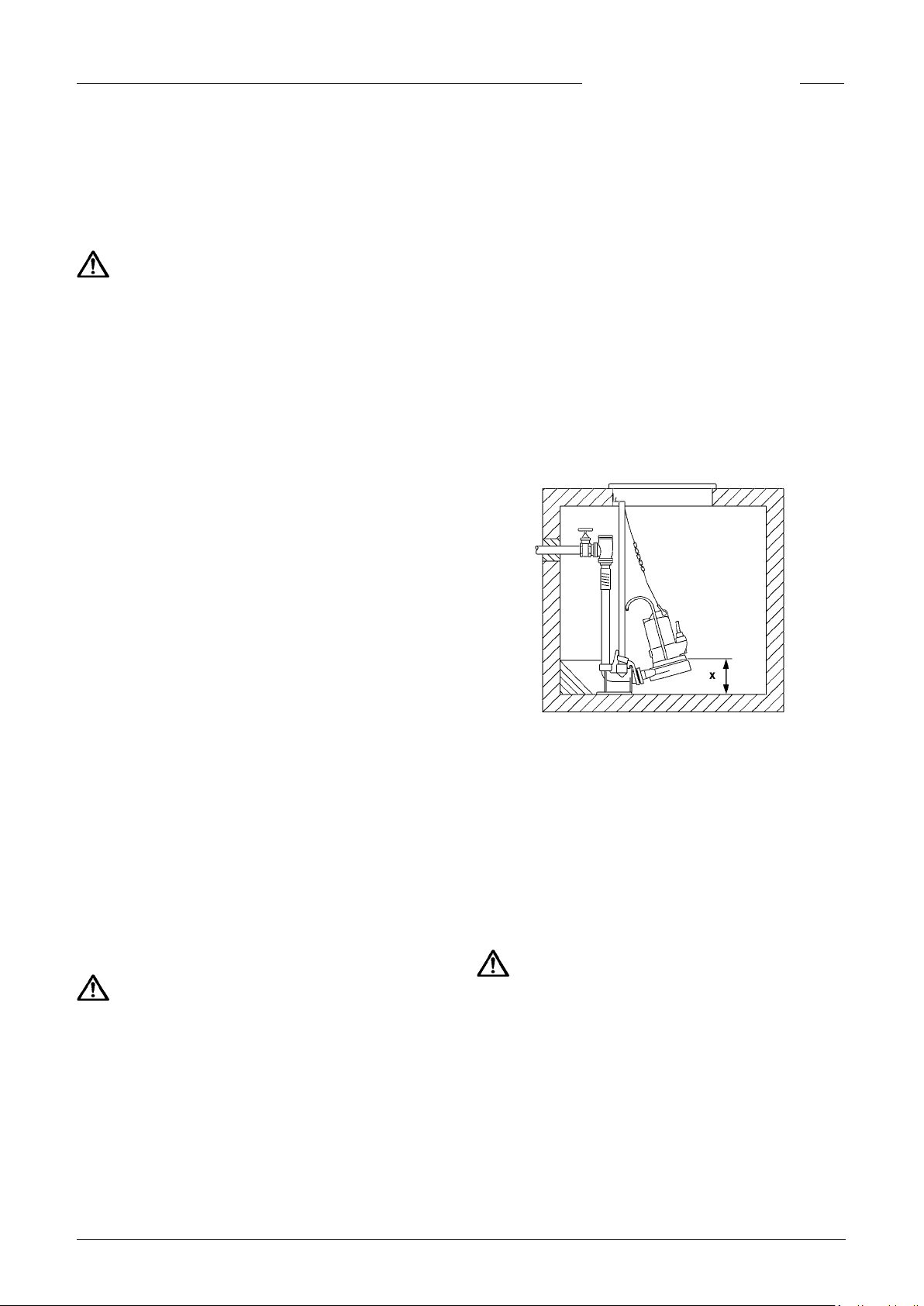

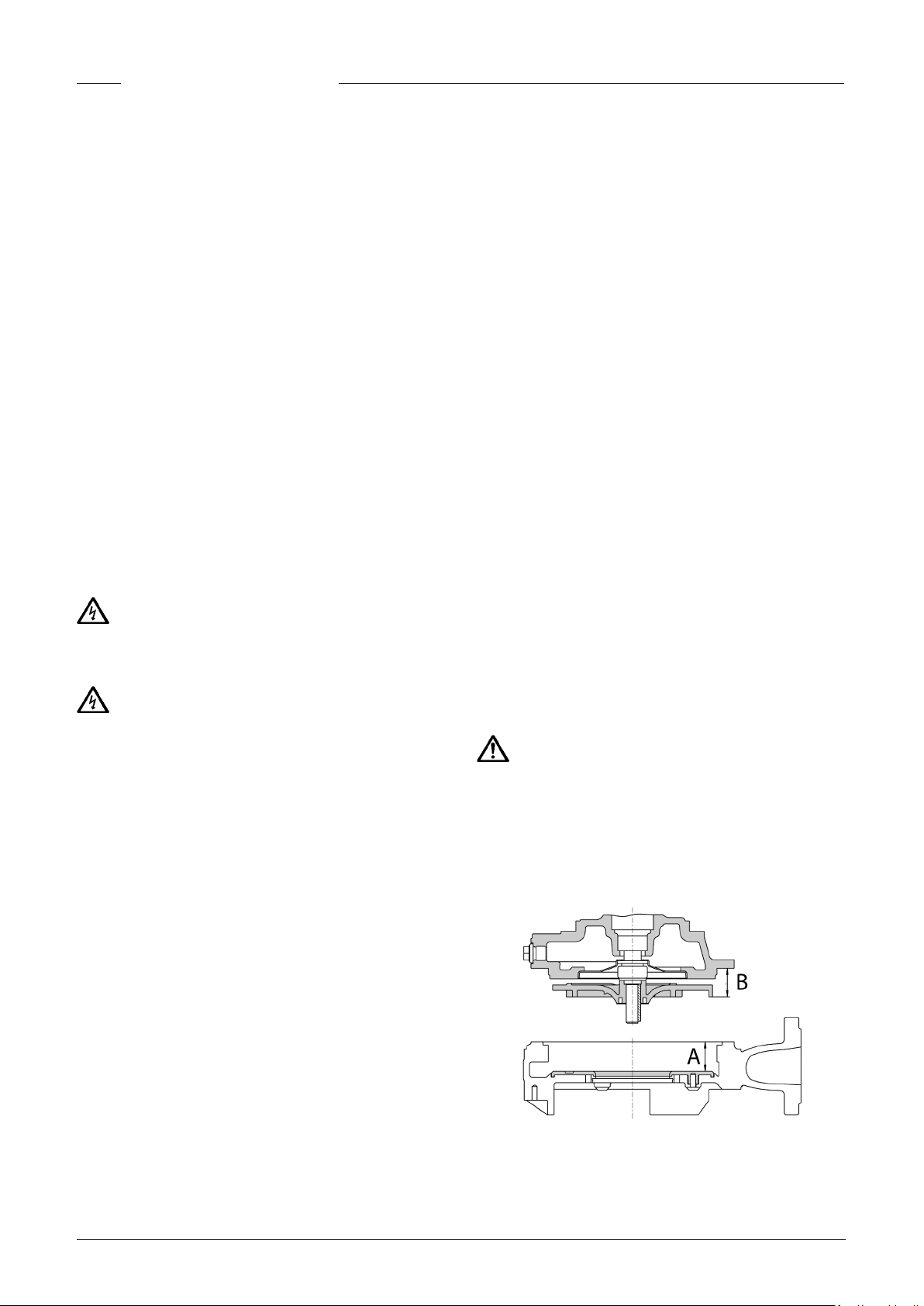

Einbaubeispiel mit Gleitrohr

Montage: Den Kupplungsfuß fest auf dem Boden des Sammel-

schachtes verdübeln und dann die Gleitrohre montieren. Danach die Druckleitung einschließlich der erforderlichen Armaturen wie Rückschlagklappe und Absperrschieber einbauen.

Zum Schluß die Pumpe mit der angeschraubten Kupplungsklaue auf das Gleitrohr setzen und mit einer Kette, die am

Schäkel befestigt wird, hinunterlassen.

Über der Schachtöffnung sollte in ausreichender Höhe eine

Befestigungsmöglichkeit für ein Hebezeug vorgesehen werden.

Die Niveauerfassung kann über verschiedene Systeme erfolgen. Besonderheiten und Anforderungen entnehmen Sie der

jeweiligen Betriebsanleitung.

WARNUNG!

Gemäß den Gesetzen und Vorschriften zum Explosionsschutz

dürfen JUNG EX-Pumpen niemals trocken laufen oder im

Schlürfbetrieb arbeiten.

Die Pumpe muss spätestens dann abschalten, wenn der Wasserstand die Oberkante des Pumpengehäuses erreicht (x in

der Zeichnung). Diese Abschaltung muss über einen separaten

Schaltkreis erfolgen. Der Trockenlauf darf ausschließlich außerhalb des Ex-Bereiches zu Wartungs- und Inspektionszwecken erfolgen.

Bei längerer Druckleitung ist zur Vermeidung von Rohrreibungsverlusten ein entsprechend größerer Rohrquerschnitt

zu wählen.

4

DEUTSCH

Steigende Druckleitung frostsicher verlegen! Die Schachtabdeckung muss entsprechend dem Verwendungszweck und der

erforderlichen Tragfähigkeit bestimmt werden.

Bei Bedarf kann das Pumpengehäuse durch Herausdrehen der

Verschlussschraube "Luft" entlüftet werden. Als Zubehör kann

ein entsprechendes Spülrohr eingesetzt werden, um Ablagerungen und Schwimmdecken im Schacht zu minimieren.

Bei einer defekten Pumpe kann ein Teil der Ölkammerfüllung in

das Fördermedium entweichen.

Nicht EX-Pumpen. Wird ein Schlauch als Druckleitung verwandt, ist darauf zu achten, dass dieser bei jedem Pumpvorgang vor dem Eintauchen der Pumpe vollständig entleert ist.

Eventuell noch vorhandene Flüssigkeitsreste würden das Entlüften des Pumpengehäuses und damit das Fördern verhindern.

Diese Situation kann auch eintreten, wenn die Pumpe trocken

fällt, tiefer als in der Einbauzeichnung angegeben abpumpt

oder beim täglichen Probelauf in den Schlürfbetrieb kommt.

In diesen Fällen ist das Pumpengehäuse durch Herausdrehen

der Verschlussschraube "Luft" zu entlüften.

WARTUNG

Wartung und Inspektion dieses Produktes sind nach EN 120564 und EN 60074-19 vorzunehmen. Um eine dauerhafte Betriebssicherheit Ihrer Anlage zu gewährleisten, empfehlen wir

einen Wartungsvertrag abzuschließen.

WARNUNG!

Vor jeder Arbeit: Pumpe und Steuerung vom Netz trennen und

sicherstellen, dass sie von anderen Personen nicht wieder unter

Spannung gesetzt werden können.

WARNUNG!

Das Anschlusskabel auf mechanische und chemische Beschädigung prüfen. Beschädigte oder geknickte Kabel müssen ersetzt werden.

HINWEIS! Bei Benutzung einer Kette zum Heben der Pumpe

beachten Sie bitte die jeweiligen nationalen Unfallverhütungsvorschriften. Hebezeuge sind regelmäßig durch einen Sachverständigen nach den gesetzlichen Vorschriften zu prüfen.

HINWEIS! Die Motoren der EX-Baureihe entsprechen der

Zündschutzart "Druckfeste Kapselung". Instandsetzungsarbei-

ten, die den Explosionsschutz beeinussen, dürfen nur durch

autorisierte Betriebe oder den Hersteller vorgenommen wer-

den. Bei Reparaturen sind die Spaltbegrenzungsächen auf

Beschädigung zu überprüfen und gegebenenfalls durch Originalersatzteile des Herstellers zu ersetzen.

Zur Überwachung der Ölkammer kann, auch nachträglich, die

Elektrode unserer Dichtungskontrolle "DKG" bzw. "DKG-Ex" anstelle der Verschlussschraube "DKG"- montiert werden.

Ölwechsel

Zur Erhaltung der Funktionssicherheit ist ein erster Ölwechsel

nach 300 und weitere Ölwechsel nach jeweils 1000 Betriebsstunden durchzuführen.

Bei geringeren Betriebsstunden ist aber mindestens einmal

jährlich ein Ölwechsel durchzuführen.

Wird Abwasser mit stark abrasiven Beimengungen gefördert,

sind die Ölwechsel in entsprechend kürzeren Intervallen vorzusehen.

Für den Wechsel der Ölkammerfüllung ist Hydraulik-Mineralöl

HLP der Viskositätsklasse 22 bis 46, z.B. Mobil DTE 22, DTE 24,

DTE 25, zu verwenden.

Die Füllmenge beträgt 520 cm³ für MultiCut 25/2 bis 36/2, 750

cm³ für MultiCut 45/2 und 2600 cm für die MultiCut 75/2 und

76/2.

HINWEIS! Die Ölkammer darf nur mit der angegebenen Ölmenge gefüllt werden. Ein Überfüllen führt zur Zerstörung der

Pumpe.

Kontrolle der Pumpeneinheit

Die Gehäuseschrauben der Pumpe sowie die Verbindungs- und

Befestigungsschrauben der Installation sind auf festen Sitz zu

kontrollieren und gegebenenfalls nachzuziehen.

Bei abnehmender Förderleistung, zunehmenden Betriebsgeräuschen oder nachlassender Schneidleistung (Blockierneigung der Pumpe) sind Laufrad, Schleißplatte und Schneidwerk

durch eine Fachkraft auf Verschleiß zu kontrollieren und falls

erforderlich auszutauschen.

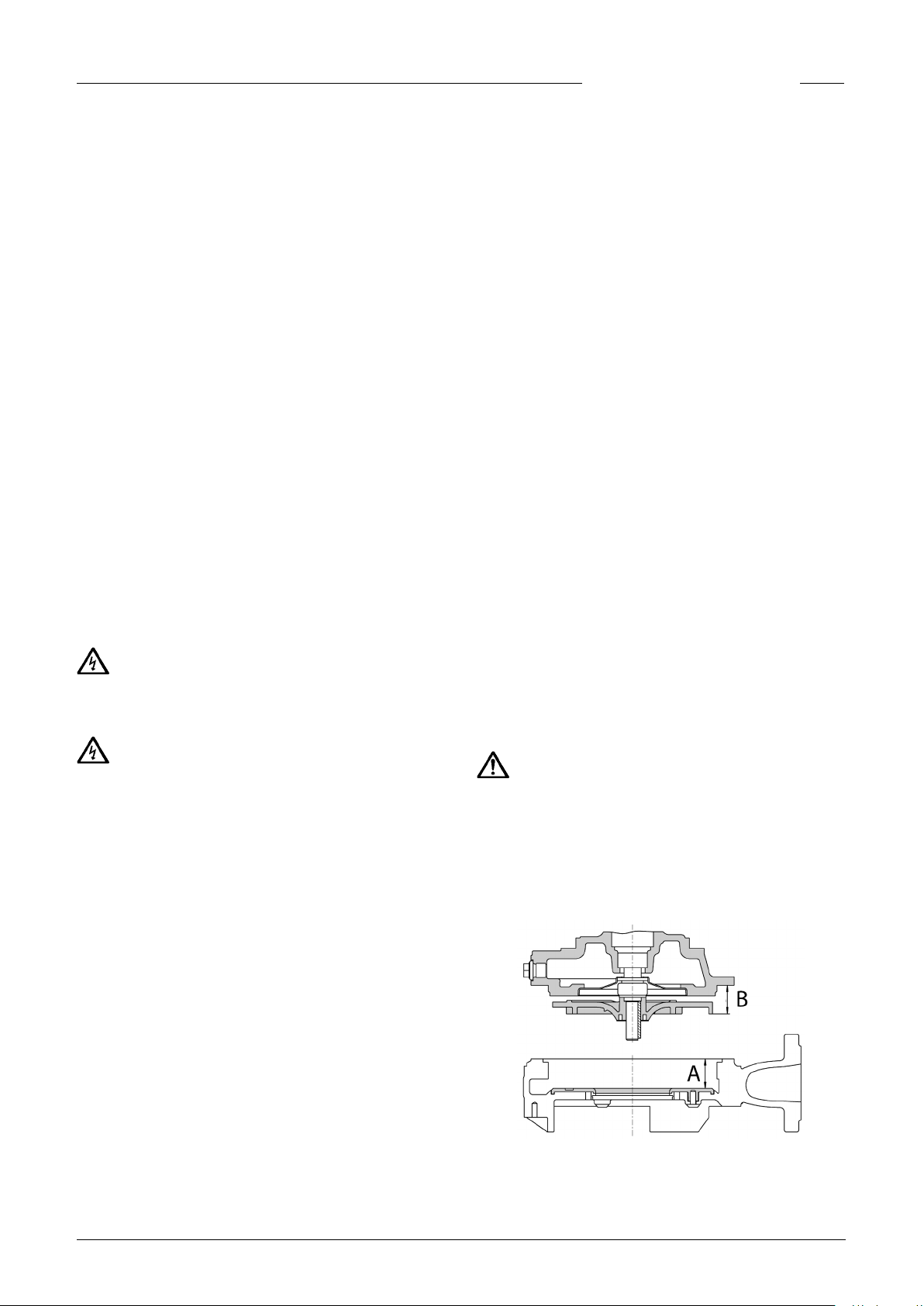

Wechsel des Laufrades

VORSICHT!

Abgenutzte Laufräder können scharfe Kanten haben.

1. Schneidrotor mit einem Holzstück blockieren und die zentrale Innensechskantschraube herausdrehen.

2. Die vier Innensechskantschrauben oben auf dem Spiralgehäuse herausdrehen und das Spiralgehäuse abnehmen.

3. Das neue Laufrad mit der Passfeder auf der Welle montieren, dabei die Anzahl der Passscheiben beibehalten.

Ölkontrolle

Die Ölkammer ist durch eine Verschlussschraube nach außen

abgedichtet. Zur Kontrolle der Gleitringdichtung wird das Öl

der Ölkammer einschließlich der Restmenge abgelassen und

in einem sauberen Messbecher aufgefangen.

• Ist das Öl mit Wasser durchsetzt (milchig), muss ein Ölwech-

sel gemacht werden. Nach weiteren 300 Betriebsstunden,

max. jedoch nach 6 Monaten, erneut kontrollieren!

• Ist das Öl jedoch mit Wasser und Schmutzstoffen durch-

setzt, muss neben dem Öl auch die Gleitringdichtung ersetzt

werden.

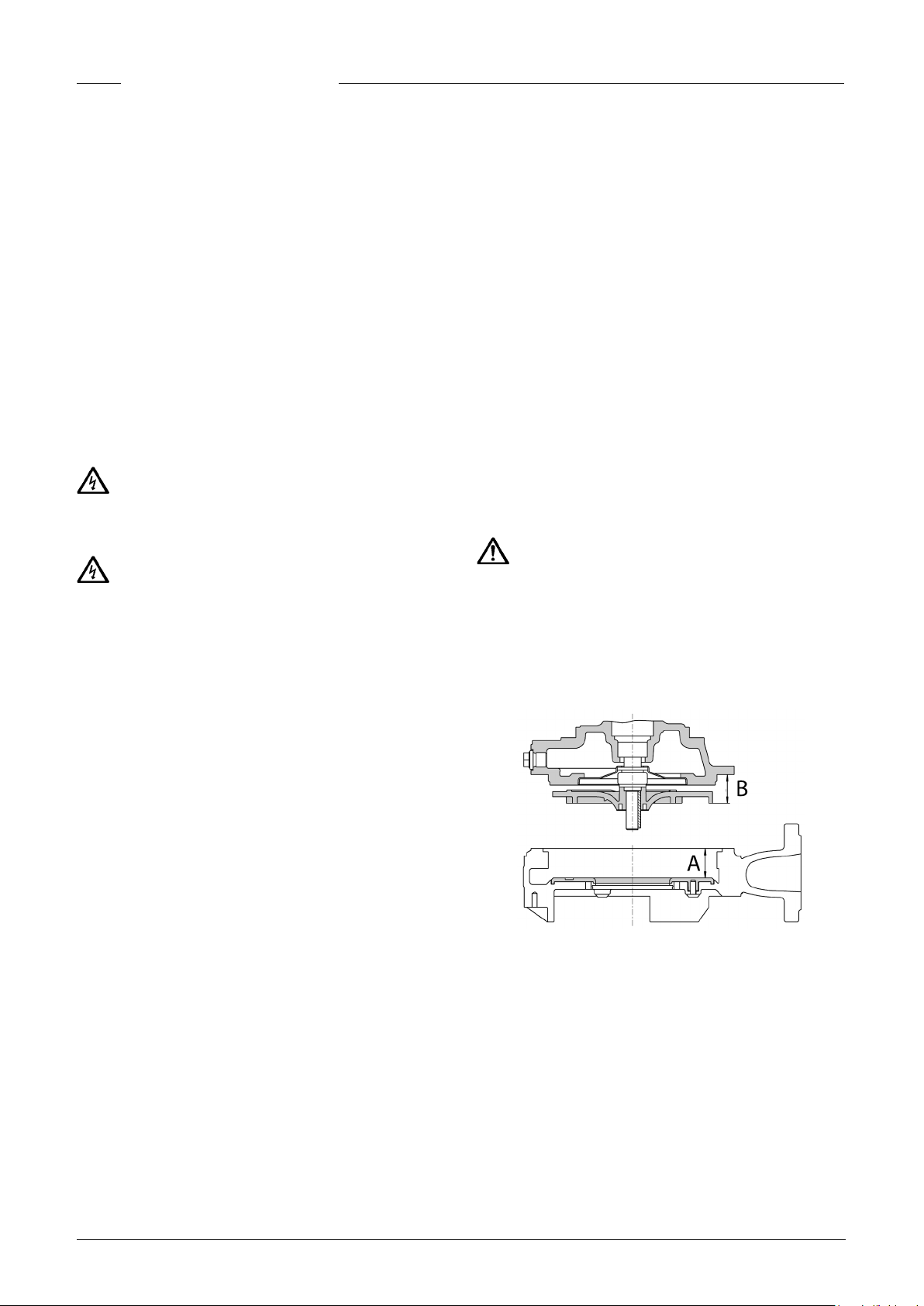

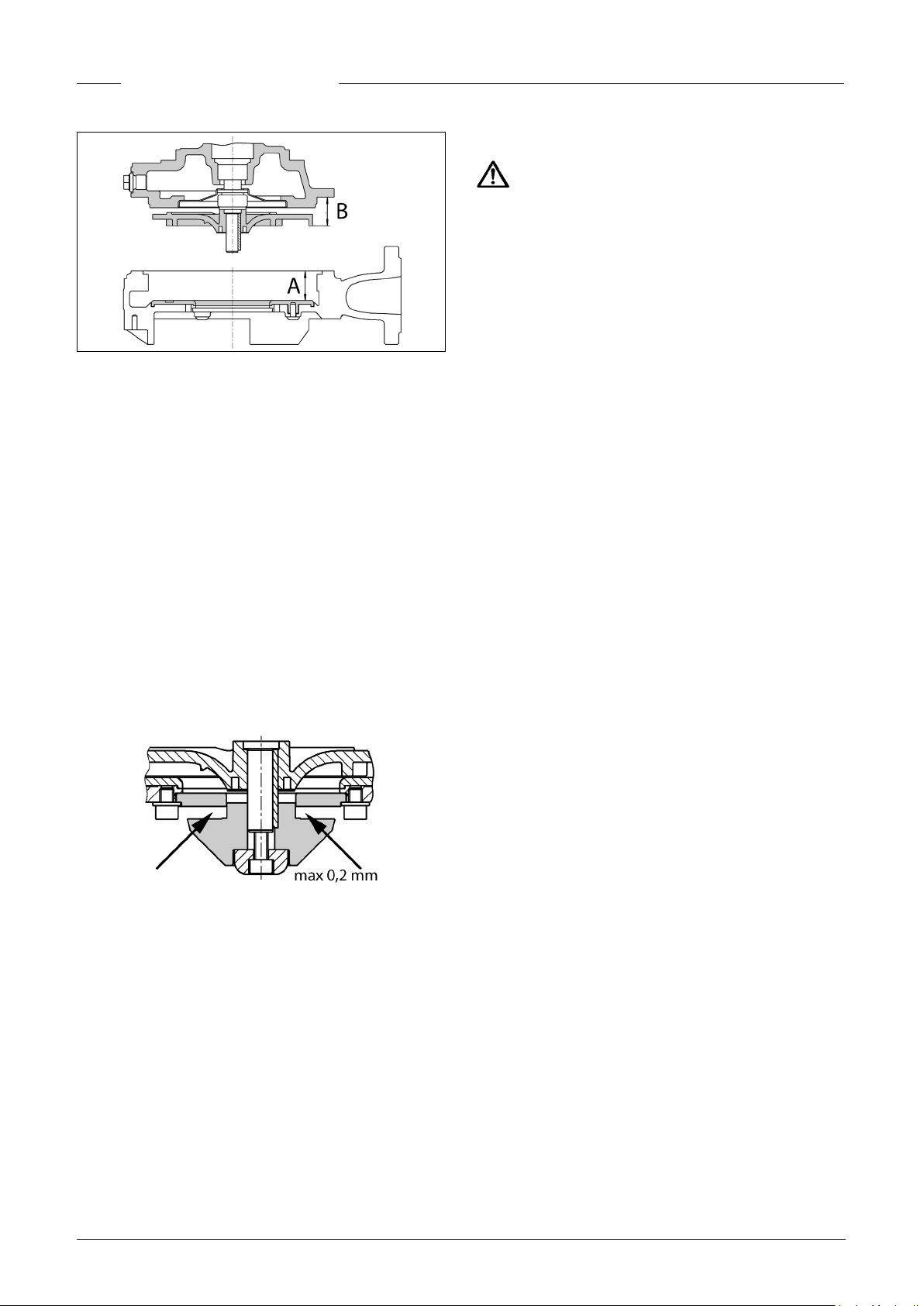

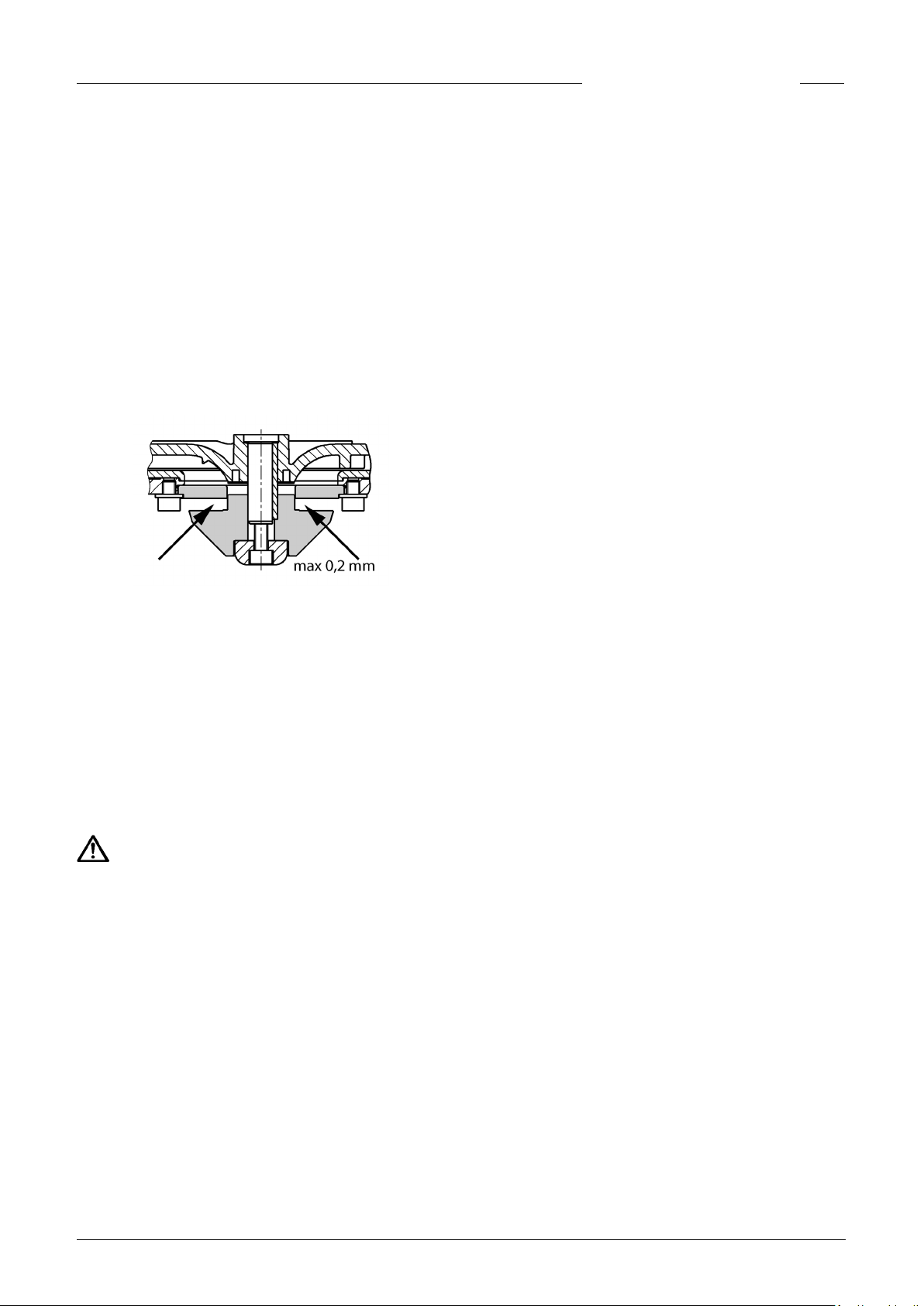

4. An jeder Schaufel das Maß B ermitteln und den größten

Wert notieren.

5. An mehreren Stellen das Maß A ermitteln und den kleinsten

Wert notieren.

5

DEUTSCH

6. Hinweis! Der Laufradspalt A-B muss 0,5-0,7 mm betra-

gen. Sollte der Spalt größer oder kleiner sein, muss er mit

Passscheiben (12x16x0,2) hinter dem Laufrad ausgeglichen

werden.

7. Spiralgehäuse und Ölkammer/Motor wieder zusammenschrauben.

8. Zum Schluss wird der Schneidrotor wieder montiert und der

Schneidspalt eingestellt.

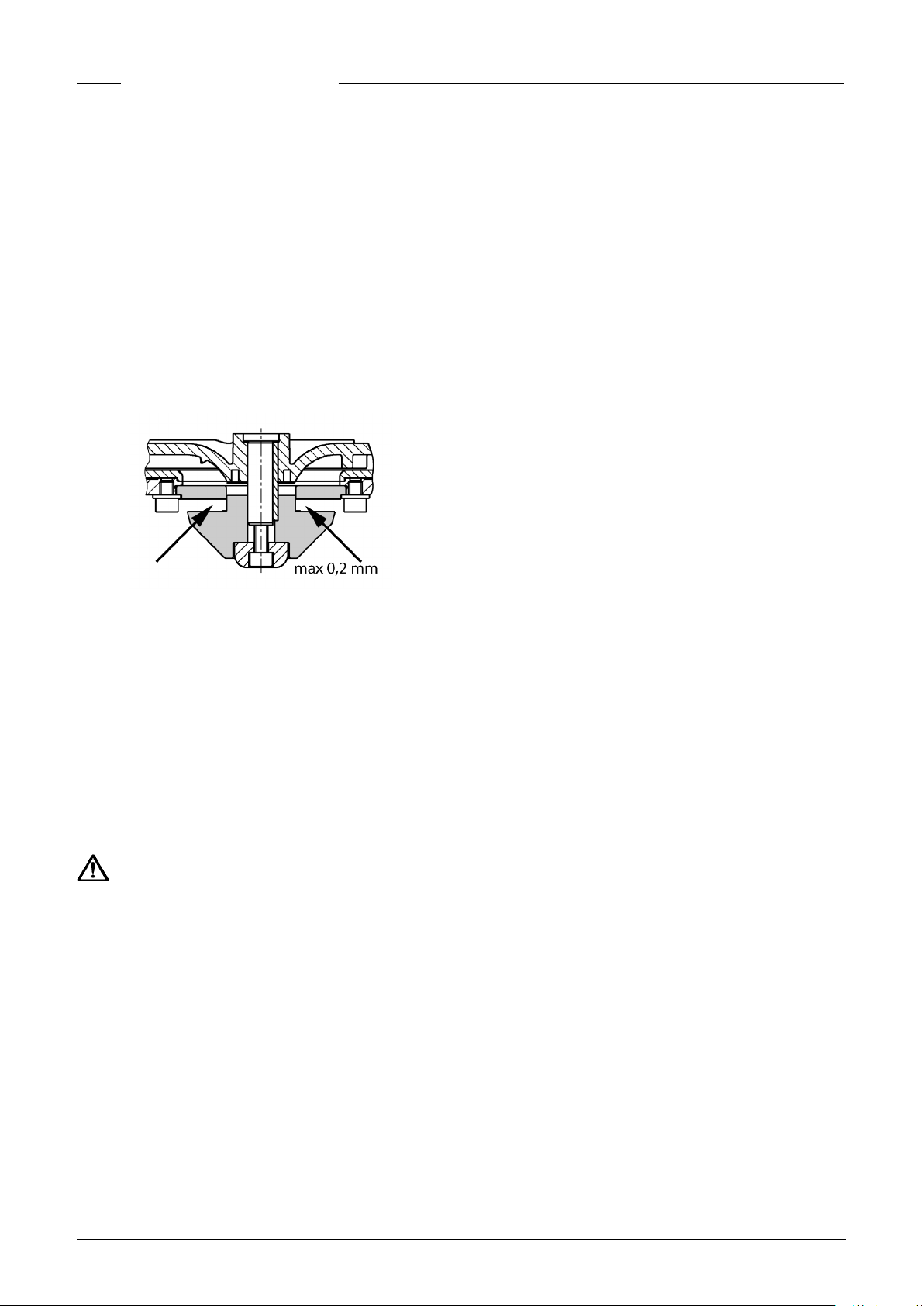

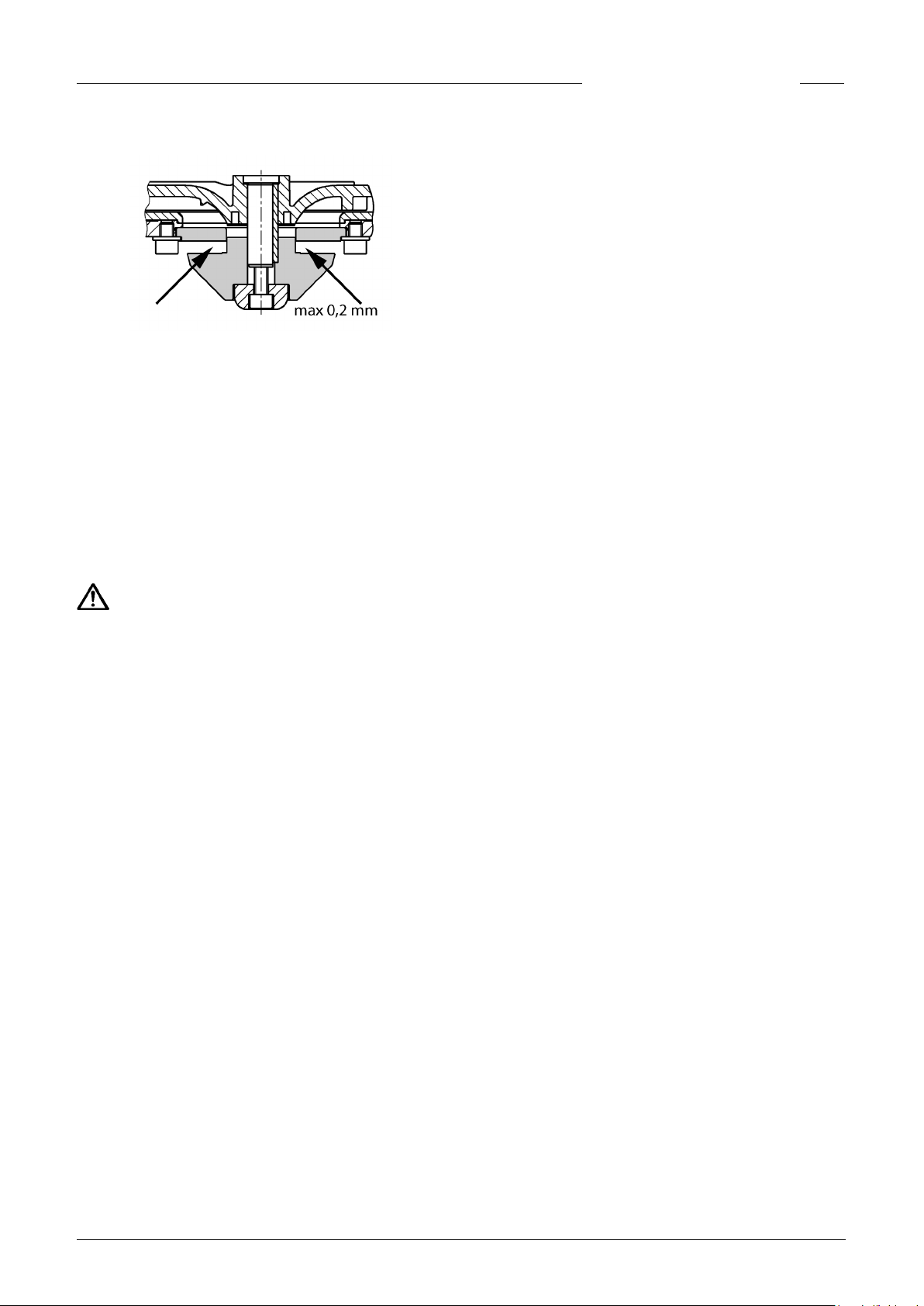

Kontrolle des Schneidspaltes

Mit einem geeigneten Werkzeug, z.B. Fühlerlehre, kann der

Schneidspalt zwischen Schneidrotor und Schneidplatte gemessen werden. Ein Schneidspalt über 0,2 mm muss reduziert

werden.

Einstellen des Schneidspaltes

1. Den Schneidrotor mit einem Holzstück blockieren und die

zentrale Innensechskantschraube herausdrehen.

2. Das Druckstück, den Schneidrotor und eine Passscheibe

abnehmen und dann Druckstück und Schneidrotor wieder aufstecken..

3. Den Schneidrotor blockieren und mit der Innensechs-

kantschraube wieder festziehen (Anzugsmoment 8 Nm).

4. Die Freigängigkeit des Schneidrotors kontrollieren und den

Spalt nochmals messen (max. 0,2 mm).

Ist der Schneidspalt immer noch zu groß, muss eine weitere

Passscheibe entfernt werden. Es müssen die Schritte 1-4 wiederholt werden.

Laufrad und Spiralgehäuse können jetzt gereinigt werden. Danach werden die Einzelteile wieder montiert und der Schneidspalt eingestellt.

Zur Reinigung des Pumpenschachtes kann auch nachträglich ein Spülrohr installiert werden. Dazu wird die Verschlussschraube "Luft" entfernt und stattdessen das Spülrohr an der

Pumpe montiert.

HINWEIS ! Beim Lösen der falschen Schrauben läuft die Ölfüllung der Ölkammer aus.

Anzugsdrehmomente MA für Schraubenwerkstoff A2

für M 6 MA = 8 Nm

für M 8 MA = 20 Nm

für M 10 MA = 40 Nm

für M 12 MA = 70 Nm

für M 16 MA = 160 Nm

KLEINE HILFE BEI STÖRUNGEN

Pumpe läuft nicht

• Netzspannung prüfen (keinen Prüfstift verwenden)

• Sicherung defekt = eventuell zu schwach (siehe Elektro-

Anschluss)

• Netzzuleitung beschädigt = Reparatur nur durch den Her-

steller

Pumpe läuft, aber fördert nicht

• Druckleitung bzw. Schlauch entleeren, damit die Rück-

schlagklappe öffnet und die Luft aus dem Spiralgehäuse

entweichen kann

• Entlüften des Pumpengehäuses durch Herausdrehen der

Verschlussschraube "Luft"

Schneidwerk blockiert

• Schneidsystem kontrollieren und eventuell nachstellen be-

ziehungsweise austauschen.

Reinigung

VORSICHT!

Abgenutzte Laufräder können scharfe Kanten haben.

Zur Reinigung des Laufrades und des Spiralgehäuses werden

zuerst Druckstück und Schneidrotor entfernt, wie oben beschrieben. Dann werden die 4 Innensechskantschrauben herausgedreht und das Spiralgehäuse abgenommen.

6

Laufrad blockiert

• Spiralgehäuse und Laufrad reinigen

Verminderte Förderleistung

• Laufrad verschlissen = austauschen

• Falsche Drehrichtung = 2 Phasen der Zuleitung von einer

Elek trofachkraft wechseln lassen

ENGLISH

You have purchased a product made by Pentair Jung Pumpen and with it, therefore, also excellent quality and service.

Secure this service by carrying out the installation works

in accordance with the instructions, so that our product

can perform its task to your complete satisfaction. Please

remember that damage caused by incorrect installation or

handling will adversely affect the guarantee. Therefore please adhere to the instructions in this manual!

This appliance can be used by children aged 8 years or over

and by persons with limited physical, sensory or intellectual

capabilities, or with limited experience and knowledge, provided that they are supervised or have been instructed in

the safe use of the appliance and are aware of the dangers

involved. Children must not be allowed to play with the appliance. Cleaning and user maintenance must not be carried

out by children unless they are supervised.

Damage prevention in case of failure

Like any other electrical device, this product may fail due to a

lack of mains voltage or a technical defect.

If damage (including consequential damage) can occur as a result of product failure, the following precautions can be taken

at your discretion:

• Installation of a water level dependent (under circumstanc-

es, mains-independent) alarm system, so that the alarm can

be heard before damage occurs.

• Inspection of the collecting tank/chamber for tightness up

to the top edge before – or at the latest, during – installation

or operation of the product.

• Installation of backow protection for drainage units that can

be damaged by wastewater leakage upon product failure.

• Installation of a further product that can compensate in

case of failure of the other product (e.g. duplex unit).

• Installation of an emergency power generator.

As these precautions serve to prevent or minimise consequential damage upon product failure, they are to be strictly

observed as the manufacturer’s guideline – in line with the

standard DIN EN specications as state of the art – when using

the product (Higher Regional Court Frankfurt/Main, Ref.: 2 U

205/11, 06/15/2012).

SAFETY INSTRUCTIONS

This instruction manual contains essential information that

must be observed during installation, operation and servicing. It is therefore important that the installer and the responsible technician/operator read this instruction manual before

the equipment is installed and put into operation. The manual

must always be available at the location where the pump or the

plant is installed.

Failure to observe the safety instructions can lead to the loss

of all indemnity.

In this instruction manual, safety information is distinctly labelled with particular symbols. Disregarding this information

can be dangerous.

General danger to people

Warning of electrical voltage

NOTICE!

Qualication and training of personnel

All personnel involved with the operation, servicing, inspection

and installation of the equipment must be suitably qualied

for this work and must have studied the instruction manual in

depth to ensure that they are suciently conversant with its

contents. The supervision, competence and areas of responsibility of the personnel must be precisely regulated by the operator. If the personnel do not have the necessary skills, they

must be instructed and trained accordingly.

Safety-conscious working

The safety instructions in this instruction manual, the existing

national regulations regarding accident prevention, and any

internal working, operating and safety regulations must be adhered to.

Safety instructions for the operator/user

All legal regulations, local directives and safety regulations

must be adhered to.

The possibility of danger due to electrical energy must be prevented.

Leakages of dangerous (e.g. explosive, toxic, hot) substances

must be discharged such that no danger to people or the environment occurs. Legal regulations must be observed.

Safety instructions for installation, inspection and maintenance works

As a basic principle, works may only be carried out to the equipment when it is shut down. Pumps or plant that convey harmful

substances must be decontaminated.

All safety and protection components must be re-tted and/or

made operational immediately after the works have been completed. Their effectiveness must be checked before restarting,

taking into account the current regulations and stipulations.

Unauthorised modications, manufacture of spare parts

The equipment may only be modied or altered in agreement

with the manufacturer. The use of original spare parts and

accessories approved by the manufacturer is important for

safety reasons. The use of other parts can result in liability for

consequential damage being rescinded.

Unauthorised operating methods

The operational safety of the supplied equipment is only guaranteed if the equipment is used for its intended purpose. The

limiting values given in the "Technical Data" section may not be

exceeded under any circumstances.

Instructions regarding accident prevention

Before commencing servicing or maintenance works, cordon

off the working area and check that the lifting gear is in perfect

condition.

Never work alone. Always wear a hard hat, safety glasses and

safety shoes and, if necessary, a suitable safety belt.

Before carrying out welding works or using electrical devices,

check to ensure there is no danger of explosion.

People working in wastewater systems must be vaccinated

against the pathogens that may be found there. For the sake of

your health, be sure to pay meticulous attention to cleanliness

wherever you are working.

Make sure that there are no toxic gases in the working area.

Observe the health and safety at work regulations and make

Danger to equipment and operation

7

ENGLISH

sure that a rst-aid kit is to hand.

In some cases, the pump and the pumping medium may be hot

and could cause burns.

For installations in areas subject to explosion hazards, special

regulations apply!

AREAS OF APPLICATION

Submersible pumps in the MultiCut range are suitable for euent in pressure drainage systems or for the drainage of single

dwellings.

MultiCut pumps are principally used for:

– euent containing brous matter

– euent containing solids (without stones)

– domestic euent without faecal matter

– domestic euent with faecal matter

– mechanically cleaned euent

The submersible pumps are supplied without explosion protection or with explosion protection.

When using the pumps, the relevant national laws, regulations

and stipulations must be adhered to, for example:

• Installation of lowvoltage systems (e.g., VDE 0100 in Ger-

many)

• Safety and working materials(e.g., BetrSichV and BGR 500 in

Germany)

• Safety in wastewater systems(e.g., GUV-V C5, GUV-R 104,

GUV-R 126 in Germany)

• Electrical systems and operating resources (e.g., GUV-VA3 in

Germany)

• Explosion protection EN 60079-0, EN 60079-1, EN 60079-

14, EN 60079-17 and EN 1127-1.

For non-standard utilisation conditions in areas subject to explosion hazards, please ask the local authority responsible.

In Germany, this would be, for example, the Trade Supervisory

Centre (Gewerbeaufsicht), the Technical Inspection Agency

(TÜV), the building authority (Bauamt) or professional organisation (Berufsgenossenschaft).

The installation and operation of this equipment is regulated by

the ordinance concerning the protection of health and safety in

the provision of work equipment and its use at work, concerning

safety when operating installations subject to monitoring, and

concerning the organisation of industrial health and safety at

work, (Betriebssicherheitsverordnung), Article 1.

Where no explosion protection is stipulated for the pumping

of foul wastewater at the installation location, pumps without

explosion protection may also be used.

Modes of operation

with the pumped medium at a temperature of 40°C:

Motor submersed: continuous operation S1

Motor emerged: short duration operation S2; see "Technical

Data"

Motor emerged: intermittent operation S3; see "Technical

Data"

The submersible pump is frost-resistant down to -20°C when

stored in dry conditions. When installed, however, it must not

be allowed to freeze in the water.

Transpor t

The pump must always be lifted by the handle and never by the

power supply cable! The pump should only be lowered by using a

rope or chain.

ELECTRICAL CONNECTION

By using our controls, you can be sure that the requirements of

the EU type-testing certicate are met.

NOTICE!Only qualied electricians may carry out electrical

works to the pump or the controls.

The standards applicable in each case (e.g. EN), the country-

specic regulations (e.g. VDE in Germany), and the regulations

of the local supply network operator must be observed.

NOTICE! Never lay the end of cables in water! Penetrating wa-

ter may cause malfunctions.

NOTICE! The alternating current pumps must not be used without a control unit.

MultiCut pumps in alternating current versions are protected

by 2 winding thermostats and a motor contact switch in the

AD 12 Ex ME control unit. The two operating condensers in the

control unit must be dimensioned according to the measure-

ments indicated in the Type Examination Certicate.

Capacity 2 x 30 µF Tolerance ± 10%

Operating voltage 400 V, Operating mode DB

Alterations to the circuitry are to be made using crimp connectors (X) between the coni plug connection (Y) and the builtin motor. The new crimp connection must be professionally

made.

Only slow-blow fuses or automatic fuses with C or D characteristics are to be used as pre-fuses for the pump. Necessary fuse

protection for direct on-line start: 16 A, and for star-delta start

20A (72/2 M, 76/2 M).

The pump must be protected via an overload trip. Setting for

direct on-line start = nominal current, and for star-delta start =

nominal current x 0.58.

If the protective device has been triggered, the cause of the

malfunction must be eliminated before switching on again.

Coil thermostats

NOTICE! In addition to the overload trip or protective switch

of the motor, the thermostats integrated in the motor winding

must also be connected. The thermostats are suitable for 250

V / 1.2 A (cos phi = 0.6) and are labelled 30 and 32 for connection

purposes.

For this reason, after the protective device has been triggered,

the mains cable must be unplugged before remedying the

cause of the failure, as otherwise the pump will be automatically switched on again.

Thermostat connection without explosion

protection

The thermostats are to be connected in such a way that the

motor is switched off via the control circuit when the response

temperature is reached. The motor is switched on again automatically after the winding has cooled down.

8

ENGLISH

Thermostat connection with explosion

protection

The thermostats are to be connected in such a way that the

motor is switched off via the control circuit when the response

temperature is reached. It must not be possible for the motor

to switch on again automatically after the winding has cooled

down.

WARNING!

After an automatic cut-out via the temperature limiters, the

cause of the malfunction must rst be eliminated. Only then

may the motor be switched on again manually.

The restart interlock must be "non-resetting on power failure",

i.e. the lock must be in place to prevent restarting even after a

power cut (in Europe: Directive 2014/34/EU, Appendix II 1.5, EN

60079-17 Table1, B10).

Operation with frequency converter

Frequency converters may only be used for controlling the frequency of special models of three-phase pumps. Alternating

current pumps are unsuitable as a rule.

NOTICE! For physical reasons, pumps may not be operated at a

higher frequency than that shown on the type plate. If the frequency increases beyond the value on the type plate, the power input increases and the motor is then overloaded.

For special models of three-phase pumps that are designed for

frequency converter operation, the motor type shown on the

type plate is labelled with an additional "K" (e.g. D90-2/75 CK).

These pumps also have a sticker on the end of the cable that

indicates their suitability for use with a frequency converter.

These special motors are tted with PTC thermistors as winding protectors. Voltages of more than 2.5 V may not be connected to the winding protection terminals 40 and 41! For

explosion protected pumps, a type-tested tripping unit that

complies with the EU type-testing requirements is also necessary.

Rotational direction

Not applicable for alternating current pumps. The rotational

direction must be checked before installation! If the rotational

direction is correct, the start-up jolt should be in the opposite

direction to the rotational direction arrow on the motor housing. The wrong rotational direction is also indicated if the pump

performs inadequately when installed, or if loud noises can be

heard during operation. If the rotational direction is wrong, 2

phases of the supply cable must be swapped over.

Exception: if conductive parts, such as cable protection

sleeves made of corrugated pipe or a pressure pipe made of

metal, are connected to the chamber from the outside. In this

case, an electrically conductive connection must be made between the conductive parts and the housing of the pump(s).

For corrosion protection reasons, the connection should be

made using stainless steel.

Explosion protected pumps have a special connection point at

the cable entry point.

INSTALLATION

The pump must be installed as shown in the examples. For installations in accordance with EN 12056-4, the pressure pipe

must be laid in a loop above the local back pressure level and

protected with a back pressure valve.

Example installation with guide rail system

Assembly: Fix the coupling base rmly to the oor of the col-

lection chamber using plugs and then mount the guide rails.

Next, install the pressure pipe including the necessary ttings,

such as the non-return valve and shut-off valves.

Finally, t the pump with the screwed-on coupling catch on to

the guide rails and lower it into place using a chain xed to the

shackle.

A xing facility for lifting gear should be provided above the

chamber opening at a sucient height.

Level monitoring can be carried out using various systems.

Their specic characteristics and requirements can be found

in the relevant operating manuals.

CAUTION!

The start-up jolt can be very forceful.

Potential equalisation

To comply with EN 60079-14 and EN 1127-1, an additional equipotential bonding must be installed for facilities with protective earth conductors in TN/TT networks in areas subject to

explosion hazards. In Germany, for example, the design must

be in accordance with VDE 0100, Part 540 (Association of German Electrical Engineers).

No additional potential equalisation is required on site for Pentair Jung Pumpen concrete or plastic chambers in explosion

zones 1 and 2 (statement made by TÜV Nord (Technical Inspection Agency) in March 2008).

WARNING!

In accordance with the explosion protection laws and regulations, JUNG Ex-pumps should never be allowed to run dry or to

operate in "snore" mode.

The pump must switch off when the water level sinks to the

upper edge of the pump housing (x in the illustration), at the

very latest. This shut-down must be implemented via a separate switching circuit. Dry running for servicing or inspection

purposes may only take place outside the potentially explosive

area.

A correspondingly larger diameter pipe should be used for

longer pressure pipelines to avoid pipe friction losses.

Rising pressure pipes must be protected from frost! A chamber cover must be selected that is suitable for the intended use

and has the required load-bearing capacity.

9

ENGLISH

If the pump is malfunctioning, part of the contents of the oil

reservoir could escape into the pumping medium.

Not Ex-pumps. If a hose is used as a pressure line, care must

be taken to ensure that for every pumping operation the hose

is completely empty before the pump is submersed. Any residual liquid would obstruct the ventilation of the pump housing

and therefore also hinder the pumping operation.

This situation can also occur if the pump runs dry, pumps down

to a lower lever than that shown in the installation drawing, or

runs in "snore" mode during the daily test run.

SERVICING

Maintenance and inspection of this product must be carried

out in accordance with EN 12056-4 and EN 60074-19. To ensure

continued reliability of service, we recommend that you take

out a service contract.

WARNING!

Before carrying out any works: disconnect the pump and the

controls from the mains and take steps to ensure that it cannot

be emergized again.

WARNING!

Check the plug and the mains cable for signs of mechanical and

chemical damage. Damaged or kinked cables must be replaced.

NOTICE! When using a chain to lift the pump, please observe

the relevant national regulations regarding accident prevention. Lifting gear must be checked regularly by an expert in accordance with the legal regulations.

NOTICE! Motors in the EX range conform to the "ameproof

enclosures" ignition protection category. Maintenance works

that affect the explosion protection may only be carried out by

authorised specialists or by the manufacturer. When carrying

out repairs, all areas next to ameproof gaps must be checked

for damages and, if necessary, replaced genuine parts.

pumped, the oil changes should be carried out at correspondingly shorter intervals.

Use HLP hydraulic mineral oil, viscosity class 22 to 46, e.g. Mobil DTE 22, DTE 24, DTE 25, to replace the oil in the oil reservoir.

The volume of oil required is 520 cm³ for MultiCut 25/2 to 36/2,

750 cm³ for MultiCut 45/2 and 2600 cm for the MultiCut 75/2

und 76/2.

NOTICE! The oil reservoir may only be lled with the specied

quantity of oil. Overlling will result in the pump being rendered

inoperable.

Checking the pump unit

The housing screws for the pump, and the connecting and xing screws of the installation must be checked to ensure they

are xed securely. They should be tightened if necessary.

If the pump performance decreases, or if increasingly loud

noises can be heard during operation, or if the cutting performance decreases (the pump tends to become blocked), the

impeller and cutting system must be checked for wear by an

expert and replaced if necessary.

Replace the impeller

CAUTION!

Worn impellers can have sharp edges.

1. Block the cutting rotor with a piece of wood and unscrew

the central hexagon socket screw

2. Unscrew the four hexagon socket screws on the top of the

spiral housing, and take off the spiral housing.

3. Fit the new impeller with the feather key onto the shaft,

using the same number of adjusting washers as before.

Oil check

The oil reservoir is sealed on the outside with a sealing screw

"Öl" (oil). In order to check the mechanical seal, the oil, including any residue, must be drained from the oil reservoir and collected in a clean measuring container.

• If the oil is contaminated with water (milky), an oil change

must be carried out. Check again after a further 300 operating hours, but at the very latest after 6 months!

• However, if the oil is contaminated with both water and pol-

lutants, then not only the oil must be replaced, but the mechanical seal as well.

For monitoring the oil reservoir, it is also possible to retrot

the electrode of our "DKG" or DKG-Ex" seal leak control device

in place of the "DKG" sealing screw.

Changing the oil

To ensure operational liability, the rst oil change should be

carried out after 300 operating hours, with further oil changes

carried out after every 1000 operating hours.

If the number of operating hours is very low, an oil change

should still be carried out at least once a year.

If wastewater with strongly abrasive constituents is being

10

4. Measure dimension B on each blade and note the largest

measurement.

5. Measure dimension A in several places and note the smallest measurement.

6. Notice! The impeller gap A-B must measure 0,5-0,7 mm.

If the gap is larger or smaller, use adjusting washers

(12x16x0.2) under the impeller to adjust the gap.

7. Screw the spiral housing and the oil reservoir/motor back

together again.

8. As a nal step, put the cutting rotor back on and adjust the

cutting gap.

Checking the cutting clearance

Using a suitable tool, e.g. feeler gauge, the cutting clearance

between the cutting rotor and the cutting plate can be measured. A cutting clearance of over 0.2 mm must be reduced.

ENGLISH

Adjustment of the cutting clearance

WHAT TO DO IN THE EVENT OF ANY

PROBLEMS

Pump does not work

• Check mains current (do not use a pin gauge)

• Fuse faulty = may be too weak (please refer to Electrical

Connection)

• Mains supply cable damaged = repair to be carried out by

manufacturer only

1. Block the cutting rotor with a piece of wood and unscrew the

central hexagon socket screw.

2. Take off the compression piece, the cutting rotor and an adjusting washer and then attach the compression piece and the

cutting rotor again.

3. Block the cutting rotor and tighten again with the hexagon

socket screw (tightening torque 8 Nm).

4. Check the freedom of movement of the cutting rotor and the

cutting clearance again (max. 0.2 mm).

If the cutting clearance is still too big, a further adjusting

washer must be removed. Steps 1-4 must be repeated.

Cleaning

Pump runs but does not pump

• Empty pressure pipe or hose to allow the non-return valve to

open and let the air escape from the spiral housing.

• Ventilate the pump housing by unscrewing the "Luft" (air)

sealing screw.

Cutting system blocked

• Check the cutting system and readjust or replace as neces-

sary.

Impeller blocked

• Clean spiral housing and impeller.

CAUTION!

Worn impellers can have sharp edges.

To clean the impeller and the spiral housing rst of all remove

the compression piece and the cutting rotor as described

above. Then unscrew the 4 hexagon socket screws and remove

the spiral housing.

The impeller and the spiral housing can now be cleaned. After

this t the individual components again and adjust the cutting

clearance.

To clean the pump chamber a ushing pipe can be tted as and

when required. To do so, the "Luft" (air) sealing screw is remo-

ved and in its place the ushing pipe tted to the pump.

Notice! If the wrong screws are unscrewed, the oil will run out

of the oil reservoir.

Tightening torque MA for A2 screw materials

for M 6 MA = 8 Nm

for M 8 MA = 20 Nm

for M 10 MA = 40 Nm

for M 12 MA = 70 Nm

for M 16 MA = 160 Nm

Decreased pumping performance

• The impeller is worn out = replace it

• Wrong direction of rotation = change 2 phases of the power

supply

11

FRANÇAIS

Vous avez opté pour un produit Pentair Pentair Jung Pumpen, synonyme de qualité et de performance. Assurez-vous

cette performance par une installation conforme aux directives: notre produit pourra ainsi remplir sa mission à votre

entière satisfaction. N‘oubliez pas que les dommages consécutifs à un maniement non conforme porteront préjudice

au droit à la garantie. Veuillez donc respecter les consignes

contenues dans ces instructions !

Cet appareil peut être utilisé par des enfants d'au moins 8

ans ainsi que par les personnes ayant des capacités physiques, sensorielles ou mentales limitées ou qui manquent

d'expérience et de connaissance, dans la mesure où ils sont

surveillés ou s'ils ont reçu des instructions pour une utilisation en toute sécurité de l'appareil et qu'ils comprennent les

risques qui en résultent. Les enfants ne doivent pas jouer

avec l'appareil. Le nettoyage et l'entretien de l'appareil ne

doivent pas être effectués par des enfants si ceux-ci ne

sont pas sous surveillance.

Prévention des dommages en cas de défaillance

Comme tout autre appareil électrique, ce produit peut aussi

tomber en panne suite à une absence de tension ou à un défaut technique.

Si un dommage (également dommage consécutif) se produit

en raison de la défaillance du produit, les dispositions suivantes doivent être prise en particulier selon votre appréciation :

• Montage d’une alarme en fonction du niveau d’eau (éventu-

ellement aussi indépendante du réseau électrique) de sorte

que l’alarme puisse être perçue avant l’apparition d’un dommage.

• Contrôle de l’étanchéité du réservoir collecteur / cuve utili-

sée jusqu’au bord supérieur avant - toutefois au plus tard- le

montage ou la mise en service du produit.

• Montage de protection anti-retour pour les objets de draina-

ge sur lesquels un dommage peut survenir par l’écoulement

d’eau usée après une défaillance du produit.

• Montage d’un autre produit pouvant compenser la défail-

lance du produit (par ex. poste double).

• Montage d’un groupe de secours.

Étant donné que ces dispositions servent à prévenir ou réduire

les dommages consécutifs à une défaillance du produit, elles

sont obligatoires en tant que disposition du fabricant au même

titre que les contraintes normatives de la FR EN comme état

de la technique lors de l’utilisation du produit (OLG Francfort/

Main, n°dossier: 2 U 205/11, 15.06.2012).

CONSIGNES DE SÉCURITÉ

Ces instructions de service contiennent des informations essentielles à respecter lors de l‘installation, de la mise en service et de la maintenance.

Il est impératif que le monteur et l‘exploitant/ le personnel qualié concernés lisent les instructions de service avant le montage et la mise en service.

Les instructions doivent toujours être disponibles sur le lieu

d‘utilisation de la pompe ou de l‘installation.

Le non respect des consignes de sécurité peut entraîner la

perte de tous les droits à réparation du dommage.

Dans ces instructions de service, les consignes de sécurité

sont identiées de manière particulière par des symboles.

Risque d‘ordre général pour les personnes

Avertissement contre la tension électrique

AVIS! Danger pour la machine et le fonctionnement

Qualication du personnel

Le personnel pour le maniement, la maintenance, l‘inspection

et le montage doit posséder la qualication nécessaire à ce

type de travaux et il doit s‘être susamment bien informé par

une étude approfondie des instructions de service.

Domaine de responsabilité, l‘exploitant doit régler avec préci-

sion la compétence et le contrôle du personnel.

Si le personnel ne possède pas les connaissances nécessaires,

il est impératif de le former et de l‘instruire.

Travailler en étant soucieux de la sécurité

Il est impératif de respecter les consignes de sécurité, les règlements nationaux en vigueur concernant la prévention des

accidents et les prescriptions internes éventuelles de travail,

de service et de sécurité contenus dans ces instructions.

Consignes de sécurité pour l‘exploitant/ l‘utilisateur

Les directives légales, les règlements locaux et les directives

de sécurité doivent être respectés.

Il faut exclure les risques dus à l‘énergie électrique.

Les fuites de matières dangereuses à refouler (explosives,

toxiques ou brûlantes par exemple) doivent être évacuées de

telle sorte qu‘elles ne représentent aucun danger pour les personnes et l‘environnement. Les directives légales en vigueur

sont à respecter.

Consignes de sécurité pour le montage, les travaux d‘inspection et de maintenance

D‘une manière générale, les travaux à effectuer devront l‘être

exclusivement sur une machine à l‘arrêt. Les pompes ou agrégats refoulant des matières dangereuses pour la santé doivent

être décontaminés.

Directement après la n des travaux, tous les dispositifs de sécurité et de protection doivent être remis en place ou en ser-

vice. Leur ecacité est à contrôler avant la remise en service

et en tenant compte des directives et règlements en vigueur.

Transformation et fabrication de pièces détachées sans

concertation préalable

Une transformation ou une modication de la machine est

uniquement autorisée après consultation du fabricant. Les

pièces détachées d‘origine et les accessoires autorisés par

le fabricant servent à la sécurité. L‘utilisation d‘autres pièces

peut annuler la responsabilité quant aux conséquences en résultant.

Formes de service interdites

La sécurité d‘exploitation de la machine livrée est uniquement

garantie lors d‘une utilisation conforme. Il est absolument interdit de dépasser les valeurs limites indiquées au chapitre «

Caractéristiques technique «.

Consignes concernant la prévention des accidents

Avant les travaux de montage ou de maintenance, barrer la

zone de travail et contrôler le parfait état de l‘engin de levage.

Ne jamais travailler seul et utiliser un casque, des lunettes

12

FRANÇAIS

protectrices et des chaussures de sécurité, ainsi qu‘en cas de

besoin, une ceinture de sécurité adaptée.

Avant d‘effectuer des soudures ou d‘utiliser des appareils élec-

triques, vériez l‘absence de risque d‘explosion.

Les personnes travaillant dans des infrastructures d‘assainissement doivent être vaccinées contre les agents pathogènes

pouvant éventuellement s‘y trouver. D‘autre part, veiller scrupuleusement à l‘hygiène, par égard pour votre santé.

Assurez-vous qu‘aucun gaz toxique ne se trouve dans la zone

de travail.

Respectez les règlements concernant la sécurité de travail et

gardez le nécessaire de premier secours à portée de main.

Dans certains cas, la pompe et le produit peuvent être brûlants, il y a alors risque de brûlure.

Des règles spéciales entrent en vigueur pour les installations

dans les secteurs à risque d‘explosion!

UTILISATION

Les pompes à moteur submersibles de la série MultiCut

conviennent au refoulement d’eaux usées dans des systèmes

d’assainissement sous pression ou dans le système d’assainissement de l’habitat individuel.

Les pompes MultiCut seront de préférence utilisées pour:

– les eaux usées contenant des bres

– les eaux usées contenant des matières solides (sans pierres)

– eaux usées domestiques sans matières fécales

– eaux usées domestiques avec matières fécales

– eaux usées après nettoyage mécanique

Les pompes submersibles seront livrées sans protection anti-

déagration ou avec protection anti-déagration.

Lors de l‘utilisation des pompes, il est impératif de respecter

les lois nationales en vigueur, les règlements ainsi que les directives locales comme par exemple :

• Conditions concernant la réalisation d’installations à basse

tension (VDE 0100 en Allemagne par exemple)

• Sécurité et moyens de travail (BetrSichV et BGR 500 en Alle-

magne par exemple)

• Sécurité dans les infrastructures techniques d‘assainisse-

ment (GUV-V C5, GUV-R 104, GUV-R 126 en Allemagne par

exemple)

• Installations et fonctions électriques (GUV-V A2 en Alle-

magne par exemple)

• Protection antidéagration

EN 60079-0, EN 60079-1, EN 60079-14, EN 60079-17 et EN

1127-1.

En cas de conditions d‘utilisation divergentes dans les secteurs

à risque de déagration, veuillez consulter les services locaux

concernés. En Allemagne ces services sont par exemple : le

service d‘inspection du travail, le service de contrôle technique

TÜV, l‘oce d‘urbanisme ou l‘association professionnelle.

L‘implantation et la mise en service de cette installation sont

réglées dans le décret sur la sécurité et la protection de la santé lors de la mise à disposition de moyens de travail et de leur

utilisation en travaillant, sur la sécurité lors de la mise en service d‘installations nécessitant un contrôle et sur l‘organisation

de la sécurité et de la santé des travailleurs, article 1 du décret

sur la sécurité des exploitations (BetrSichV).

Là où une protection antidéagration n‘est pas exigée pour le

véhiculage des matières fécales, il est aussi possible d‘utiliser

des pompes sans protection antidéagration.

Modes de service

Température du liquide pompé 40 °C

Moteur immergé : service permanent S1

Moteur émergé : service temporaire S2 ; voir les caractéristiques techniques

Moteur émergé : service intermittent S3 ; voir les caractéristiques techniques

Entreposée au sec, la pompe submersible résiste au gel jusqu‘à

-20°C. Installée dans l‘eau, il faudra la garder à l‘abri du gel.

Transpor t

D'une manière générale, soulever la pompe par la poignée et

non pas par le câble d'alimentation! L‘immersion de la pompe

dans des fosses ou des puits plus profonds pourra uniquement

se faire à l‘aide d‘une corde ou d‘une chaîne.

BRANCHEMENT ÉLECTRIQUE

Grâce à l‘utilisation de nos commandes, vous avez la certitude

de satisfaire aux exigences de l‘attestation d‘examen EU de

type.

AVIS !

Seul un électricien qualié sera autorisé à effectuer des

travaux électriques sur la pompe ou la commande.

Les normes en vigueur (EN par exemple), les directives spéci-

ques à chaque pays (VDE par exemple) et les directives des

exploitants de réseau de distribution locaux sont à respecter.

AVIS ! Ne jamais mettre les extrémités du câble dans l‘eau ! De

l‘eau qui pénètre peut provoquer une panne.

AVIS ! Il est interdit de faire fonctionner les pompes à courant

alternatif sans unité de commande.

Les versions à courant alternatif de la pompe MultiCut sont

protégées par 2 thermostats à enroulement et un disjoncteur-protecteur dans la commande AD 12 Ex ME. Les deux

condensateurs de service dans la commande doivent être

conformes au dimensionnement décrit dans l’attestation

d’examen de type:

Capacité 2 x 30 µF Tolérance ± 10%

Tension de service 400 V, Mode de fonctionnement DB

Les seuls fusibles de puissance pouvant être utilisés sont des

fusibles inertes ou des automates aux caractéristiques C ou

D. Protection par fusible requise en cas de démarrage direct:

16A pour les pompes 25/2M à 45/2M et en cas de démarrage

étoile-triangle : 20 A pour les pompes 75/2M et 76/2 M.

La pompe est à protéger par un disjoncteur de surintensité.

Réglage lors d‘un démarrage direct = courant nominal et par un

démarrage étoile/ triangle = courant nominal x 0,58.

Si le dispositif de protection s‘est déclenché, il faut en supprimer la cause avant de procéder à une remise en marche.

Thermostats de bobinage

AVIS ! Les thermostats installés dans le bobinage du moteur

doivent être branchés en plus du disjoncteur de surintensité

ou du disjoncteur-protecteur. Ils sont appropriés à 250 V / 1,2 A

13

FRANÇAIS

(cos phi 0,6) et identié 30 et 32 selon le raccordement.

Raccord thermostat sans protection

antidéagration

Les thermostats sont à brancher de telle sorte que le moteur

sera déconnecté par le circuit électrique de commande à

l‘atteinte de la température de réaction du moteur. Après un

refroidissement du bobinage, il y a une remise en marche automatique.

Pour cette raison, il faut débrancher la prise secteur après le

déclenchement du coupe-circuit et avant d’éliminer le problème, car autrement la pompe se remettrait en marche automatiquement.

Raccord thermostat avec protection

antidéagration

Les thermostats sont à brancher de telle sorte que le moteur sera déconnecté par le circuit électrique de commande

à l‘atteinte de la température de réaction du moteur. Après le

refroidissement du bobinage, une remise en marche automatique doit être impossible.

AVERTISSEMENT !

Après une déconnexion due au limiteur de température, il faut

commencer par supprimer la cause de la panne. Après seulement, une remise en marche manuelle sera autorisée.

Le blocage de remise en marche doit être "mémorisé" ; c‘est-

à-dire que même après une panne de tension, ce blocage doit

rester actif (En Europe, directive 2014/34/EU annexe II 1.5, EN

60079-17 Tab1, B10).

Fonctionnement sur un convertisseur de

fréquence

Les convertisseurs de fréquence pourront uniquement être

utilisés pour la régulation de la vitesse de rotation des pompes

à courant triphasé en exécution spéciale. Les pompes à courant alternatif s’avèrent en général inappropriées.

AVIS! Pour des raisons physiques, les pompes ne peuvent pas

être mises en service avec une fréquence supérieure à celle

indiquée sur la plaquette signalétique. Avec une augmentation de fréquence supérieure à celle indiquée sur la plaquette

signalétique, la puissance absorbée augmentera et le moteur

sera surchargé.

Le type de moteur des pompes à courant triphasé en exécution spéciale destinée au service avec convertisseur de fré-

quence, est identié par un "K" supplémentaire (D90-2/75 CK

par exemple). Ces pompes sont en plus munies, à l‘extrémité

du câble, d‘un autocollant indiquant la possibilité de mise en

service avec un convertisseur de fréquence.

Ces moteurs sont équipés de thermistors (PTC) en tant que

protection du bobinage. Il est interdit d‘appliquer une tension

> 2,5 Volt aux bornes 40 et 41 de la protection de l‘enroulement!

Pour les pompes à protection antidéagration, il faut en plus

un déclencheur au type de construction contrôlé et qui tient

compte des exigences de l‘examen EU de type.

Sens de rotation

Ne concerne pas les pompes à courant alternatif. Avant le montage, il est impératif de contrôler le sens de rotation! Si le sens

de rotation est correct, la réaction au démarrage se fera dans

le sens opposé à celui de la èche de direction se trouvant sur

le boîtier du moteur. Les bruits forts de fonctionnement ou un

débit trop faible de la pompe déjà installée signalent aussi un

sens de rotation incorrect. Si le sens de rotation est incorrect,

il faut échanger les deux phases du câble d‘alimentation.

ATTENTION !

La réaction de démarrage peut être brutale.

Potential equalisation

Conformément aux normes EN 60079-14 et EN 1127-1, il faut

installer une compensation supplémentaire de potentiel dans

les secteurs à risque de déagration en présence de moyens

de service avec conducteurs de protection dans le réseau TN/

TT. Dimensionnement selon VDE 0100 partie 540 en Allemagne

par exemple.

Une liaison équipotentielle locale supplémentaire n’est pas nécessaire pour les stations de pompage en béton et les cuves

composites de Pentair Jung Pumpen dans la zone à risque

d’explosion 1 et 2 (position du Service de contrôle technique

TÜV Nord, 03/2008).

Exception : lorsque des éléments conductibles, tels que p. ex.

fourreaux de câble ondulés ou une conduite de refoulement

métallique, arrivent de l’extérieur au raccord de la cuve. Dans

ce cas, une liaison électriquement conductible avec le bâti de

la/des pompe(s) doit être établie. Pour des raisons de protection anti-corrosion, cette liaison doit être en acier inox.

Les pompes antidéagrantes possèdent à cet effet une possibilité de raccord au niveau de l’entrée de câble

INSTALLATION

La pompe doit être installée conformément aux exemples.

Pour les installations conformes à la norme EN 12056-4, la

conduite de refoulement doit être menée en boucle au-dessus

du niveau de retenue déterminé localement et assuré par un

clapet anti-retour.

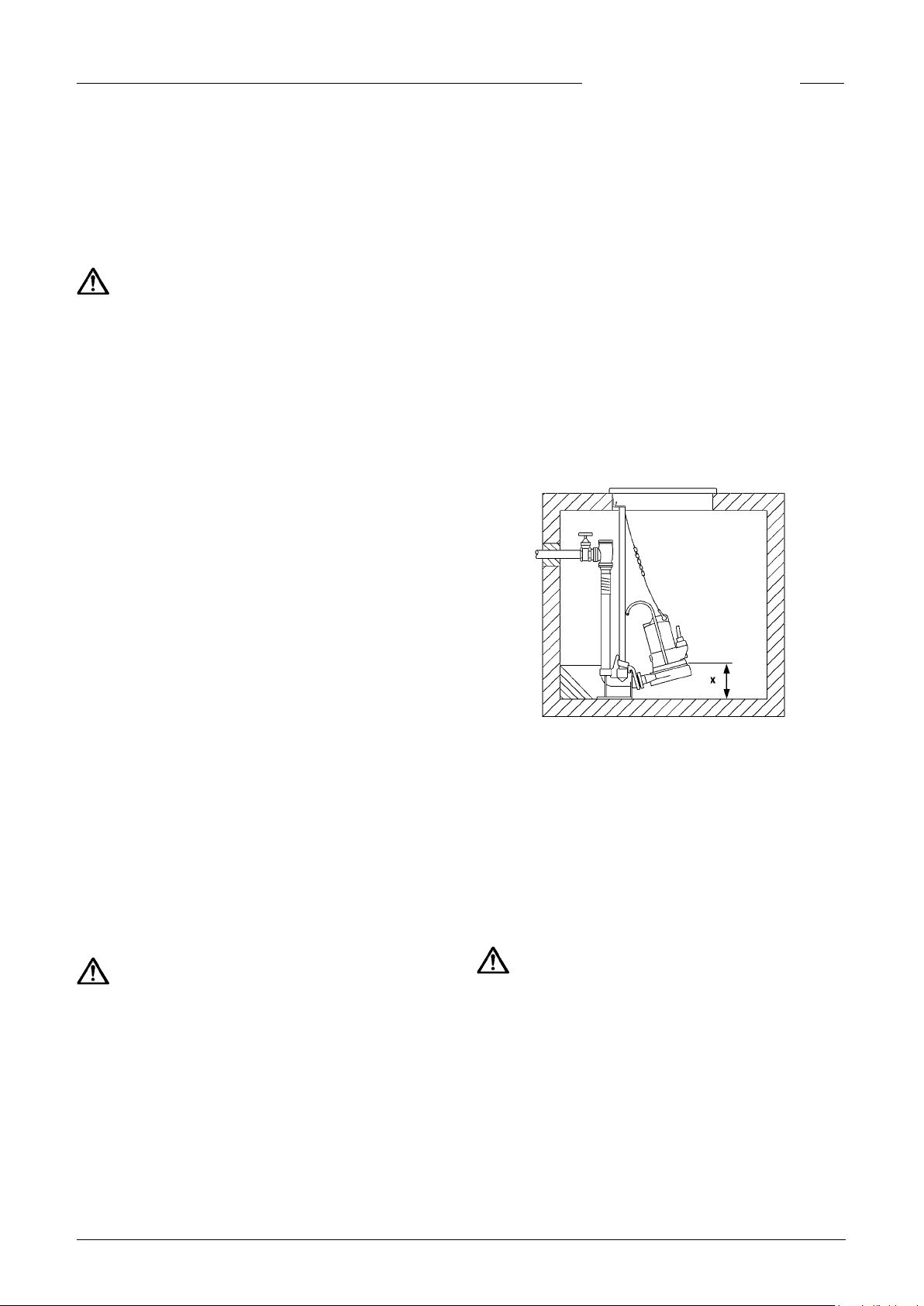

Exemple de montage avec tube de glissement

Montage: Cheviller fermement le pied d‘assise au fond de la

chambre collectrice puis monter les tubes de glissement. Ensuite, installer la conduite de refoulement y compris les accessoires de tuyauterie tels que le clapet anti-retour et la vanne

d‘arrêt.

Pour terminer, placer la pompe avec la griffe d‘accouplement

sur les tubes de glissement puis faire descendre à l‘aide d‘une

chaîne xée à la manille.

Au-dessus de l‘ouverture du puits il faudra prévoir à une hau-

14

FRANÇAIS

teur susante, une possibilité de xation pour un engin de

levage.

La saisie du niveau est possible par différents systèmes.

Consulter les particularités et les exigences dans les instructions de service correspondantes.

AVERTISSEMENT !

Conformément aux lois et aux règlements concernant la protection antidéagration, les Ex-pompes JUNG ne devront jamais fontionner à sec ou avec trop peu de liquide (aspiration

bruyante).

La pompe doit se déconnecter au plus tard quand le niveau

d‘eau atteint le bord supérieur du boîtier de la pompe (x sur le

schéma). Cette déconnexion doit se faire via un circuit à part.

La marche à sec sera exclusivement autorisée en dehors de la

zone ex (à risque d‘explosion) pour les travaux de maintenance

et les inspections.

Si les conduites de refoulement sont plus longues, il faut sélectionner une section transversale de tube plus importante

pour éviter les pertes dues aux frottements de tubes.

Poser les conduites de refoulement ascendantes à l‘abri du gel!

Le couvercle du puits doit être déterminé en fonction de son

usage et de la charge admissible nécessaire

Si une pompe est défectueuse, une partie du remplissage de la

chambre à huile peut s‘écouler dans le liquide refoulé.

Pas Ex-pompes. Si un tuyau est utilisé en tant que conduite de

refoulement, veiller à ce qu‘il soit complètement vide à chaque

procédure de pompage, avant l‘immersion de la pompe. Les

restes de liquide éventuels empêcheraient la purge du boîtier

de la pompe et donc le refoulement.

Cette situation peut également apparaître si la pompe tombe

à sec, si elle pompe plus profond qu‘indiqué sur le schéma

de montage ou si, lors de la marche d‘essai quotidienne, elle

pompe un mélange liquide/ air (aspiration bruyante due au

manque de liquide).

travaux de remise en état inuençant la protection antidéagrante. Lors des réparations, il faut vérier le bon état des sur-

faces délimitant les interstices et, éventuellement les remplacer par des pièces d‘origine du fabricant.

Contrôle de l‘huile

La chambre à huile a une vis de fermeture qui assure l'étanchéité vers l'extérieur. Pour contrôler la bague d‘étanchéité

glissante, l‘huile de la chambre, y compris la quantité restante,

sera vidangée et récupérée dans un pichet mesureur propre.

• Si l‘huile est entrecoupée d‘eau (laiteuse), il faudra la rempla-

cer. Après 300 heures de service supplémentaires, mais 6

mois au maximum, renouveler le contrôle!

• Si l‘huile est entrecoupée d‘eau et de particules sales, il

faudra non seulement remplacer l‘huile mais aussi la bague

d‘étanchéité glissante.

Pour le contrôle de la chambre à huile, l‘électrode de notre appareil de contrôle des joints " DKG " ou " DKG-Ex " peut aussi être

monté ultérieurement, à la place de la vis de fermeture.

Vidange d‘huile

Pour conserver la sécurité de fonctionnement, il faut effectuer

une première vidange après 300 heures de service et d‘autres

vidanges toutes les 1000 heures de service.

Si le nombre d‘heures de service reste en dessous de ces

chiffres, il faudra tout de même faire une vidange une fois par

an.

Si les eaux usées sont refoulées avec des impuretés fortement

abrasives, les vidanges sont à faire à intervalles plus courts.

Pour la vidange du remplissage de la chambre à huile, il faut

utiliser de l‘huile minérale hydraulique HLP avec une classe de

viscosité 22 à 46 : Mobil DTE 22, DTE 24, DTE 25 par exemple.

La quantité de remplissage est de 520 cm³ pour MultiCut 25/2 à

36/2, 750 cm³ pour MultiCut 45/2 et 2600 cm³ pour les MultiCut

75/2 et 76/2.

AVIS ! Remplir la chambre uniquement avec la quantité d‘huile

indiquée. Une surcharge détruirait la pompe.

MAINTENANCE

L'entretien et le contrôle de ce produit doivent être effectués

conformément à la norme EN 12056-4 et EN 60074-19.

rantir une sécurité durable d‘exploitation de votre installation,

nous recommandons de conclure un contrat de maintenance.

AVERTISSEMENT !

Avant tout travaux: débrancher pompe et commande et vé-

rier qu‘une remise sous tension par d‘autres personnes soit

impossible

AVERTISSEMENT !

Vérier si le câble d'alimentation ne présente aucun endommagement mécanique et chimique. Il est nécessaire de remplacer les câbles endommagés ou pliés.

AVIS ! En cas d’utilisation d'une chaîne pour le levage de la

pompe, veuillez observer les règlements nationaux respectifs

de prévention des accidents. Il est nécessaire de faire contrôler les appareils de levage de façon régulière par un expert

conformément aux directives légales.

AVIS ! Les moteurs de la série EX correspondent à la protection "enveloppe antidéagrante". Seuls les entreprises homologuées ou le fabricant auront l‘autorisation d‘effectuer les

Pour ga-

Contrôle de l‘unité de pompage

Vérier la fermeté des vis du boîtier de la pompe et des vis de

xation et d‘assemblage de l‘installation et éventuellement les

resserrer.

En cas de diminution du débit de refoulement, d’augmentation

des bruits de fonctionnement ou réduction de la puissance de

coupe (tendance au blocage de la pompe), il faut faire vérier le

roue de pompe et le sécateur par un professionnel pour détecter une éventuelle usure et les faire remplacer si besoin.

Remplacement de la roue de pompe

ATTENTION !

Les roues de pompe usées peuvent présentées des bords

tranchants.

1. Bloquer le rotor de coupe à l’aide d’une cale en bois et dévisser la vis à six pans creux centrale..

2. Dévisser les quatre vis à six pans creux en haut sur la volute

en spirale et retirer la volute en spirale.

3. Monter la nouvelle roue de pompe avec la clavette sur

l'arbre, observer à cet effet le nombre de bagues d'ajustage.

15

FRANÇAIS

4. Déterminer la dimension B sur chaque ailette et noter la valeur la plus grande.

5. Déterminer la dimension A à plusieurs endroits et noter la

valeur la plus petite.

6. Avis

! L' écart de la roue

0,7 mm

.

Si l'écart est plus grand ou plus petit, il est nécessaire de

l'équilibrer avec des bagues d'ajustage (12x16x0,2) derrière

la roue de pompe.

7. Revisser ensemble la volute en spirale et la chambre à huile/

le moteur.

8. Pour nir, remonter le rotor de coupe et régler le jeu de

coupe.

de pompe

A-B doit être de: 0,5-

Nettoyage

ATTENTION !

Les roues de pompe usées peuvent présentées des bords

tranchants.

Pour nettoyer le rotor nettoyage et la volute en spirale, il faut

d’abord retirer la plaque d'appui et le rotor de coupe comme

décrit ci-dessus. On dévisse ensuite les 4 vis à six pans creux

et retire la volute en spirale.

Il est maintenant possible de procéder au nettoyage de la

roue de pompe et de la volute en spirale. La prochaine étape

consiste à remonter les différents composants et à régler le

jeu de coupe.

Pour nettoyer la cuve de la pompe, il est également possible

d’installer un tuyau de rinçage après coup. Pour ce faire, il faut

retirer le bouchon leté «Luft» (air) et monter le tuyau de rinçage à sa place sur la pompe.

AVIS ! En dévissant les mauvaises vis, l‘huile s‘écoulera de la

chambre à huile.

Moment de rotation appliqué MA pour la matière de la vis A2

Pour M 6 MA = 8 Nm

Pour M 8 MA = 20 Nm

Pour M 10 MA = 40 Nm

Pour M 12 MA = 70 Nm

Pour M 16 MA = 160 Nm

Contrôle du jeu de coupe

Un outil approprié tel qu’un calibre à lames par ex. permet de

mesurer le jeu de coupe entre le rotor de coupe et le disque

de coupe. Si le jeu de coupe dépasse 0,2 mm, il faut le réduire.

Réglage du jeu de coupe

1. Bloquer le rotor de coupe à l’aide d’une cale en bois et dévis-

ser la vis à six pans creux centrale.

2. Enlever la plaque d’appui, le rotor de coupe ainsi qu’une ron-

delle d’ajustage, puis remettre la plaque d'appui et le rotor de

coupe en place.

3. Bloquer le rotor de coupe et le xer en resserrant la vis à six

pans creux (couple 8 Nm).

4. Contrôler la liberté de mouvement du rotor de coupe et me-

surer de nouveau le jeu (max. 0,2 mm).

Si le jeu de coupe est toujours trop grand, il faut enlever une

deuxième rondelle d'ajustage. Puis répéter les étapes 1 à 4.

PETITE AIDE AU DÉPANNAGE

La pompe ne tourne pas

• Vériez la tension secteur (ne pas utiliser de pointe de test)

• Fusible défectueux = éventuellement pas assez puissant (cf.

Branchement électrique)

• Câble d’alimentation endommagé = réparation uniquement

par le fabricant

La pompe tourne, mais ne refoule pas

• Vider la conduite de refoulement ou le exible pour que le

clapet anti-retour s’ouvre et l’air puisse s’échapper de la volute en spirale.

• Purge d’air de la volute en dévissant le bouchon leté de

«Luft» (air)

Mécanisme de coupe bloqué

• Vérier le mécanisme de coupe et le rajuster ou bien le rem-

placer si besoin est.

Roue de pompe bloquée

• Nettoyer la volute en spirale et la roue de pompe.

Rendement de refoulement diminué

• Roue de pompe usée = remplacer (appeler le service après-

vente)

• Sens de rotation inversé = changer 2 phases du câble d’ali-

mentation

16

NEDERLANDS

U hebt een product van Pentair Jung Pumpen gekocht en

daarmee kwaliteit en vermogen aangeschaft. Zorg dat dit

vermogen tot zn recht komt door een installatie volgens

de voorschriften, zodat ons product zn taak tot volle tev-

redenheid kan uitvoeren. Denk eraan dat schade als gevolg

van oneigenlk gebruik van invloed kan zn op de garantie.

Neem daarom de instructies in de gebruikshandleiding in

acht!

Dit toestel kan door kinderen van 8 jaar en ouder alsook door

personen met verminderde fysische, sensorische of mentale vaardigheden of gebrek aan ervaring en kennis gebruikt

worden, wanneer hierop toegezien wordt of indien z onderricht werden over het veilige gebruik van het toestel en z de

hieruit resulterende gevaren verstaan. Kinderen mogen niet

met het toestel spelen. Reiniging en gebruiksonderhoud mogen niet door kinderen zonder toezicht uitgevoerd worden.

Schadepreventie b uitval

Zoals elk ander elektrisch apparaat kan ook dit product door ontbrekende netspanning of een technisch mankement uitvallen.

Als u door het uitvallen van het product schade (met inbegrip

van gevolgschade) kunt oplopen, moet u in het bzonder de

volgende voorzorgsmaatregelen treffen:

• Installatie van een waterpeilafhankelk (onder bepaalde

omstandigheden ook ktriciteitsnetonafhankelk) alarmsysteem, zodat het alarm nog vóór het optreden van de schade

kan worden waargenomen.

• Controle van het gebruikte verzamelreservoir/de schacht

tot aan de bovenrand op lekkage voorafgaande aan -uiterlk