Page 1

Cat. No.

I51E-FR-03

Système de contrôle d’axes Trajexia

TJ1-MC04, TJ1-MC16, TJ1-ML04, TJ1-ML16, TJ1-PRT, TJ1-DRT, TJ1-FL02

MANUEL DE RÉFÉRENCE DU MATÉRIEL

Page 2

Avis

Les produits Omron sont conçus pour être utilisés par un utilisateur qualifié,

en respectant les procédures appropriées et uniquement aux fins précisées

dans le présent document.

Les conventions suivantes sont utilisées dans ce manuel pour indiquer

et catégoriser les consignes de sécurité. Respectez toujours les informations

fournies. Le non-respect de ces consignes peut entraîner des blessures ou des

dégâts matériels.

Définition des informations de sécurité

ATTENTION DANGER

Indique une situation dangereuse qui, si elle n’est pas évitée,

peut entraîner des blessures graves ou mortelles.

AVERTISSEMENT

Indique une situation potentiellement dangereuse qui, si elle n’est

pas évitée, peut provoquer des blessures graves ou mortelles.

/ i

Attention

Indique une situation potentiellement dangereuse qui, si elle n’est

pas évitée, risque d’entraîner des blessures mineures

ou modérées, ou des dégâts matériels.

Marques et droits d’auteur

PROFIBUS est une marque déposée de PROFIBUS International.

MECHATROLINK est une marque déposée de Yaskawa Corporation.

DeviceNet est une marque déposée de Open DeviceNet Vendor Assoc Inc.

CIP est une marque déposée de Open DeviceNet Vendor Assoc Inc.

Révision 3.0

Trajexia est une marque déposée d’Omron.

Motion Perfect est une marque déposée de Trio Motion Technology Ltd.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 2

© OMRON, 2007

Tous droits réservés. Aucune partie de cette publication ne peut être reproduite, stockée

dans un système de mémoire ou transmise, sous quelque forme ou par quelque moyen

mécanique, électronique, photocopie, enregistrement que ce soit, sans l’accord écrit

préalable d’Omron.

L’utilisation des informations contenues ci-après n’entraîne aucunement la responsabilité

d’Omron. De plus, dans un souci d’améliorer la qualité de ses produits, Omron se réserve le

droit de modifier toute information contenue dans le présent manuel sans avis préalable. Toutes les précautions ont été prises lors de l’élaboration de ce manuel. Toutefois, Omron ne peut

être tenu responsable des erreurs ou omissions. Les dommages résultant de l’utilisation des

informations contenues dans cette publication n’entraînent aucune responsabilité.

Page 3

À propos de ce manuel

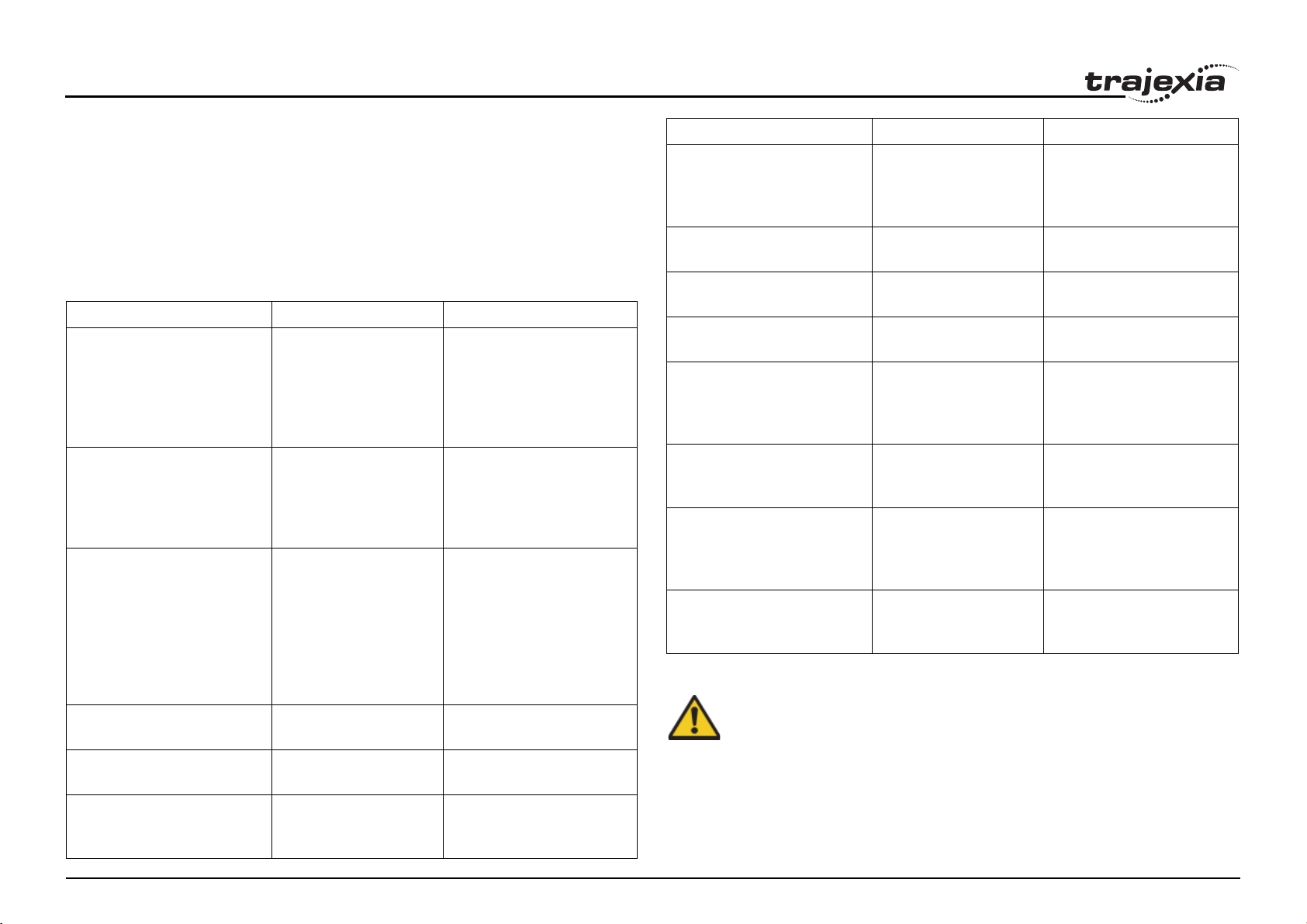

Nom Cat. No. Contenu

Le présent manuel décrit l’installation et l’utilisation du système de contrôle

d’axes Trajexia.

Veuillez lire attentivement ce manuel et tous les manuels repris dans le tableau

suivant et vous assurer d'avoir bien compris les informations qu’ils contiennent

avant d’essayer d’installer ou d’utiliser les cartes de contrôle d’axes Trajexia.

N’oubliez pas de lire les précautions fournies dans les sections suivantes.

/ i

Nom Cat. No. Contenu

Système de contrôle

d’axes Trajexia GUIDE DE DÉMARRAGE

RAPIDE

Système de contrôle

d’axes Trajexia - MANUEL DE

RÉFÉRENCE DU MATÉRIEL

Système de contrôle

d’axes Trajexia MANUEL DE

PROGRAMMATION

Manuel du servodriver

série Sigma-II

Manuel du servodriver

de série JUNMA

Révision 3.0

Manuel JUSP-NS115 SIEP C71080001 Décrit l’installation et l’utilisa-

I50E Fournit des informations

permettant de se familiariser

avec le système Trajexia

et décrit une configuration de

test visant à déplacer un seul

axe via MECHATROLINK-II.

I51E Décrit l’installation et les

caractéristiques matérielles

des cartes Trajexia. Explique

également la philosophie

du système Trajexia.

I52E

SIEP S800000 15

TOEP-C71080603 01-OY

Décrit les commandes BASIC

à utiliser pour programmer

le système Trajexia, explique

les protocoles de communication et le logiciel Trajexia Tools,

fournit des exemples pratiques

et des informations de résolution des problèmes.

Décrit l’installation et l’utilisation

des servodrivers Sigma-II.

Décrit l’installation et l’utilisation

des servodrivers JUNMA.

tion du module d’application

MECHATROLINK-II.

Manuel des servodrivers

Sigma-III avec interface

MECHATROLINK-II

Variateur V7 TOEP C71060605 02-OY Décrit l’installation et l’utilisa-

Variateur F7Z TOE S616-55 1-OY Décrit l’installation et l’utilisa-

Variateur G7 TOE S616-60 Décrit l’installation et l’utilisa-

Interface MECHATROLINK SI-T

pour variateurs G7 et F7

Interface MECHATROLINK

ST-T / V7 pour variateurs V7

Modules d’E/S MECHATROLINK

Commandes de communication SYSMAC série CS / CJ

SIEP S800000 11 Décrit l’installation et l’utilisa-

tion des servodrivers SigmaIII avec une interface

MECHATROLINK.

tion des variateurs V7.

tion des variateurs F7Z.

tion des variateurs G7.

SIBP-C730600-08 Décrit l’installation et l’utilisa-

tion des interfaces MECHATROLINK pour les variateurs

G7 et F7.

SIBP-C730600-03

SIE C887-5

W342 Décrit le protocole de com-

Décrit l’installation et l’utilisation

des interfaces MECHATROLINK pour les variateurs V7.

Décrit l’installation et l’utilisation

des modules d’entrées et de

sorties MECHATROLINK et du

répéteur MECHATROLINK-II.

munication FINS et les commandes FINS.

AVERTISSEMENT

Une lecture partielle ou une mauvaise compréhension des informations

contenues dans ce manuel peut provoquer des dysfonctionnements

ou endommager les appareils, et présente des risques de blessures

corporelles, voire un danger de mort. Veuillez lire attentivement chaque

chapitre dans son intégralité. Il est essentiel de bien comprendre les

informations de chaque chapitre et des chapitres qui lui sont associés

avant d’entamer toute procédure ou opération.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 3

Page 4

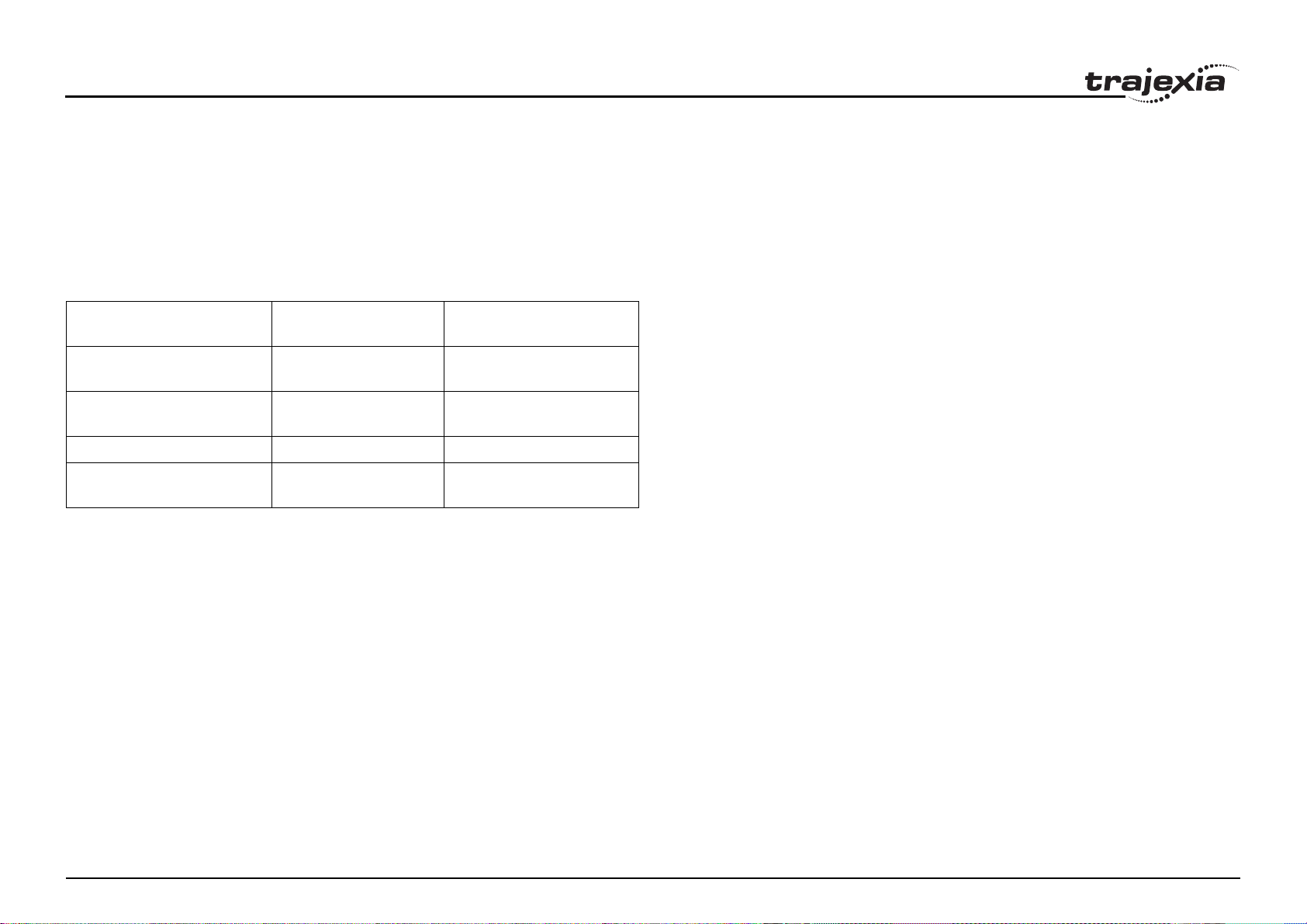

Fonctions prises en charge par les versions

Lors du développement du système Trajexia, de nouvelles fonctionnalités

ont été ajoutées au contrôleur après sa mise sur le marché.

Ces fonctionnalités sont mises en œuvre dans le firmware et / ou dans

le FPGA du contrôleur.

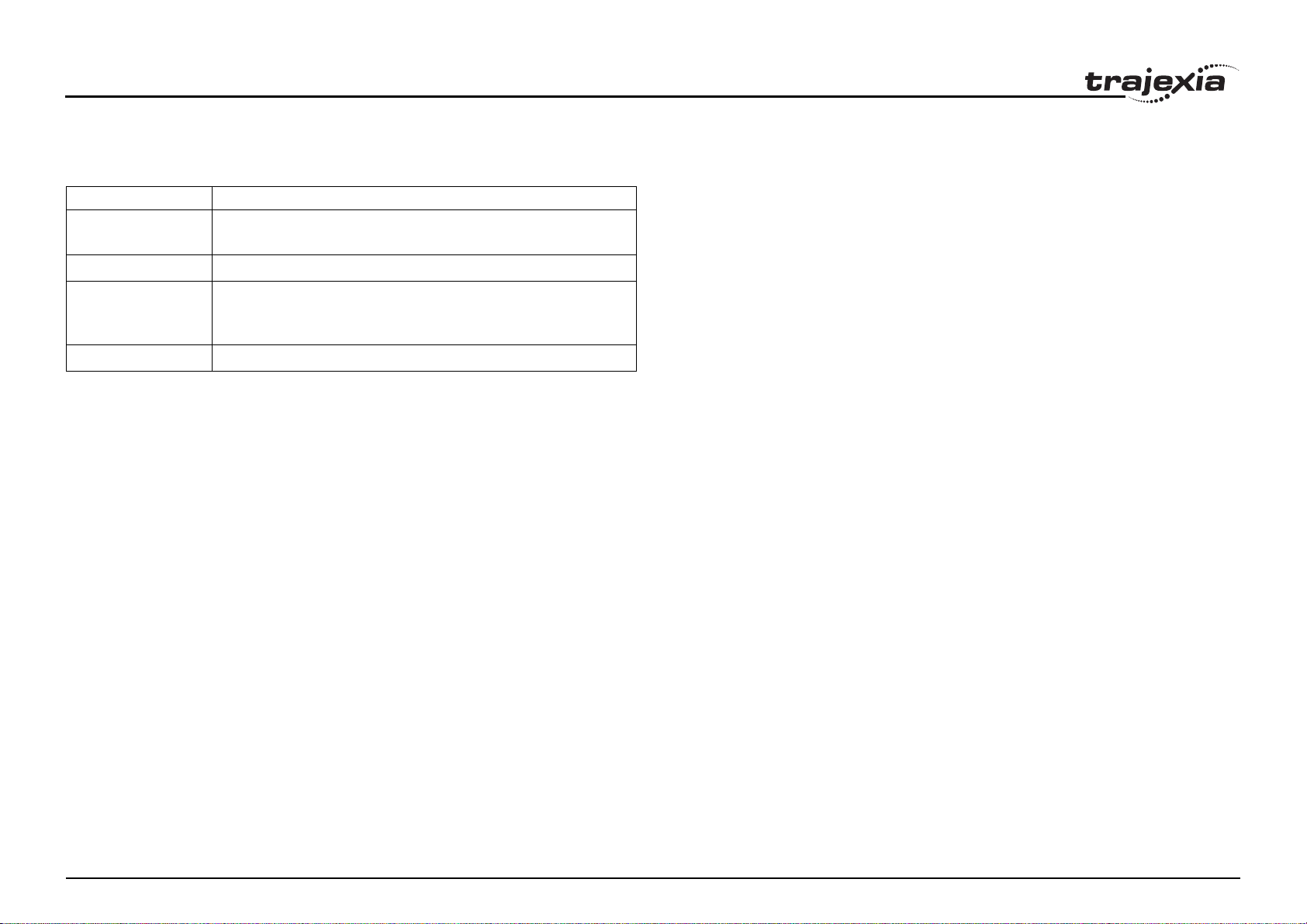

Le tableau ci-dessous présente les fonctionnalités concernées en fonction

de la version du firmware et du FPGA du TJ1-MC__.

/ i

Fonctionnalité Version firmware

du TJ1-MC__

Prise en charge complète

TJ1-FL02

Prise en charge des commandes BASIC FINS_COMMS

Prise en charge de TJ1-DRT 1.6509 Toutes les versions

Prise en charge de TJ1-MC04

et TJ1-ML04

1.6509 21 et ultérieure

1.6509 Toutes les versions

1.6607 21 et ultérieure

Version FPGA

du TJ1-MC__

Vérifiez la version du firmware et du FPGA du TJ1-MC__

Connectez le TJ1-MC__ au logiciel Trajexia Tools. Consultez le Manuel

de programmation.

Ouvrez la fenêtre de terminal et tapez les commandes suivantes :

Tapez

PRINT VERSION dans la fenêtre de terminal. Le paramètre de version

renvoie le numéro de version actuel du firmware pour le contrôleur d’axes.

Tapez

PRINT FPGA_VERSION SLOT(-1)

dans la fenêtre de terminal.

Ce paramètre renvoie le numéro de version actuel du FPGA pour le TJ1-MC__.

Révision 3.0

MANUEL DE RÉFÉRENCE DU MATÉRIEL 4

Page 5

Contenu

1 Avertissements et précautions de sécurité................................................................................................................................................8

1.1 Public visé.........................................................................................................................................................................................................................................8

1.2 Précautions générales ......................................................................................................................................................................................................................8

1.3 Précautions de sécurité ....................................................................................................................................................................................................................8

1.4 Précautions liées à l’environnement d’utilisation ..............................................................................................................................................................................9

1.5 Précautions en matière d’application..............................................................................................................................................................................................10

1.6 Précautions à prendre lors du montage de cartes..........................................................................................................................................................................13

1.7 Conformité aux directives européennes .........................................................................................................................................................................................13

1.7.1 Concepts ..........................................................................................................................................................................................................................13

1.7.2 Conformité aux directives européennes ...........................................................................................................................................................................13

2 Philosophie du système.............................................................................................................................................................................14

2.1 Introduction .....................................................................................................................................................................................................................................14

2.2 Concepts liés au contrôle d’axes ....................................................................................................................................................................................................16

2.2.1 Contrôle PTP....................................................................................................................................................................................................................17

2.2.2 Contrôle CP ......................................................................................................................................................................................................................20

2.2.3 Contrôle EG......................................................................................................................................................................................................................22

2.2.4 Autres opérations .............................................................................................................................................................................................................25

2.3 Principes d’un servosystème ..........................................................................................................................................................................................................27

2.4 Architecture du système Trajexia ..................................................................................................................................................................................................30

2.5 Temps de cycle ..............................................................................................................................................................................................................................31

2.6 Contrôle de programmes et multitâches.........................................................................................................................................................................................37

2.7 Séquence de contrôle et axes ........................................................................................................................................................................................................40

2.7.1 Générateur de profil..........................................................................................................................................................................................................41

2.7.2 Boucle de position ............................................................................................................................................................................................................41

2.7.3 Séquence d’axes..............................................................................................................................................................................................................41

2.7.4 Type d’axe........................................................................................................................................................................................................................41

2.8 Tampons de contrôle .....................................................................................................................................................................................................................48

2.9 Système mécanique .......................................................................................................................................................................................................................50

3 Référence du matériel ................................................................................................................................................................................51

3.1 Introduction .....................................................................................................................................................................................................................................51

3.1.1 Caractéristiques générales de Trajexia ............................................................................................................................................................................52

3.1.2 Trajexia Tools...................................................................................................................................................................................................................53

3.1.3 Présent manuel ................................................................................................................................................................................................................53

3.2 Toutes les cartes ...........................................................................................................................................................................................................................54

Révision 3.0

MANUEL DE RÉFÉRENCE DU MATÉRIEL 5

3.2.1 Installation du système ....................................................................................................................................................................................................54

3.2.2 Environnement et stockage pour toutes les cartes ..........................................................................................................................................................61

3.2.3 Dimensions des cartes ....................................................................................................................................................................................................62

3.2.4 Raccorder les connecteurs Weidmüller............................................................................................................................................................................64

Page 6

Révision 3.0

Contenu

3.3 Carte d’alimentation (PSU) .............................................................................................................................................................................................................66

3.3.1 Introduction.......................................................................................................................................................................................................................66

3.3.2 Connexions PSU ..............................................................................................................................................................................................................66

3.3.3 Caractéristiques PSU .......................................................................................................................................................................................................67

3.3.4 Contenu de l’emballage de la carte d’alimentation...........................................................................................................................................................67

3.4 TJ1-MC__ ......................................................................................................................................................................................................................................68

3.4.1 Introduction.......................................................................................................................................................................................................................68

3.4.2 Affichage LED...................................................................................................................................................................................................................69

3.4.3 Connexions du TJ1-MC__................................................................................................................................................................................................70

3.4.4 Batterie .............................................................................................................................................................................................................................76

3.4.5 Caractéristiques TJ1-MC__..............................................................................................................................................................................................77

3.4.6 TJ1-TER ...........................................................................................................................................................................................................................78

3.4.7 Contenu de l’emballage du TJ1-MC__.............................................................................................................................................................................78

3.5 TJ1-ML__........................................................................................................................................................................................................................................79

3.5.1 Introduction.......................................................................................................................................................................................................................79

3.5.2 Description des voyants ...................................................................................................................................................................................................80

3.5.3 Connexion de la carte TJ1-ML__ .....................................................................................................................................................................................80

3.5.4 Caractéristiques de la carte TJ1-ML__ ............................................................................................................................................................................84

3.5.5 Contenu de l’emballage de la carte TJ1-ML__.................................................................................................................................................................85

3.5.6 Servodrivers MECHATROLINK-II série Sigma-II .............................................................................................................................................................85

3.5.7 Servodrivers MECHATROLINK-II série Junma ................................................................................................................................................................92

3.5.8 Variateur MECHATROLINK-II V7.....................................................................................................................................................................................98

3.5.9 Variateurs MECHATROLINK-II F7 et G7 .......................................................................................................................................................................102

3.5.10 Esclaves d’E/S numériques MECHATROLINK-II ..........................................................................................................................................................107

3.5.11 Module d’entrées analogiques 4 canaux MECHATROLINK-I / II ...................................................................................................................................117

3.5.12 Module de sorties analogiques 2 canaux MECHATROLINK-I / II ..................................................................................................................................123

3.5.13 Répéteur MECHATROLINK-II ........................................................................................................................................................................................128

3.6 TJ1-PRT .......................................................................................................................................................................................................................................131

3.6.1 Introduction.....................................................................................................................................................................................................................131

3.6.2 Description des voyants .................................................................................................................................................................................................131

3.6.3 Sélecteurs de numéro de nœud .....................................................................................................................................................................................132

3.6.4 Connexions TJ1-PRT .....................................................................................................................................................................................................132

3.6.5 Caractéristiques TJ1-PRT .............................................................................................................................................................................................133

3.6.6 Contenu de l’emballage de la carte TJ1-PRT.................................................................................................................................................................133

3.7 TJ1-DRT .......................................................................................................................................................................................................................................134

3.7.1 Introduction.....................................................................................................................................................................................................................134

3.7.2 Description des voyants ................................................................................................................................................................................................134

3.7.3 Sélecteurs de numéro de nœud .....................................................................................................................................................................................135

3.7.4 Connexions TJ1-DRT .....................................................................................................................................................................................................136

3.7.5 Caractéristiques TJ1-DRT ..............................................................................................................................................................................................137

MANUEL DE RÉFÉRENCE DU MATÉRIEL 6

Page 7

Contenu

3.7.6 Contenu de l’emballage de la carte TJ1-DRT ................................................................................................................................................................137

3.8 TJ1-FL02 ......................................................................................................................................................................................................................................138

3.8.1 Introduction.....................................................................................................................................................................................................................138

3.8.2 Description des voyants .................................................................................................................................................................................................139

3.8.3 Connexions TJ1-FL02 ....................................................................................................................................................................................................140

3.8.4 Caractéristiques TJ1-FL02 .............................................................................................................................................................................................146

3.8.5 Codeur incrémentiel .......................................................................................................................................................................................................147

3.8.6 Codeur absolu ................................................................................................................................................................................................................149

3.8.7 Moteur à pas...................................................................................................................................................................................................................153

3.8.8 Enregistrement ...............................................................................................................................................................................................................153

3.8.9 PSWITCH matériel .........................................................................................................................................................................................................154

3.8.10 Contenu de l’emballage de la carte TJ1-FL02................................................................................................................................................................154

A Différences entre Sigma-II et Junma.......................................................................................................................................................162

Révision 3.0

MANUEL DE RÉFÉRENCE DU MATÉRIEL 7

Page 8

Avertissements et précautions de sécurité

1 Avertissements et précautions de sécurité

1.1 Public visé

Ce manuel est destiné au personnel disposant d’une connaissance des systèmes

électriques (ingénieur électricien ou équivalent) et en charge de la conception,

de l’installation et de la gestion des systèmes et des installations d’automatisation.

AVERTISSEMENT

Ne court-circuitez jamais les bornes positives et négatives des

batteries, ne chargez jamais les batteries, ne les démontez pas,

ne les déformez pas par l’application d’une force importante

et ne les jetez jamais au feu.

Les batteries risquent d’exploser, de brûler ou de couler.

1.2 Précautions générales

L’utilisateur doit se servir du produit conformément aux caractéristiques

de performances décrites dans le présent manuel.

Avant d’utiliser ce produit dans des conditions non décrites dans ce manuel

ou d’appliquer le produit à des systèmes de contrôle nucléaire, des systèmes

ferroviaires, des systèmes aéronautiques, des véhicules, des équipements

de sûreté, des usines pétrochimiques et d’autres systèmes, machines

et équipements susceptibles d’avoir des conséquences graves pour la vie

et la propriété d’autrui en cas d’utilisation inadéquate, demandez conseil

à votre revendeur Omron.

1.3 Précautions de sécurité

AVERTISSEMENT

N’essayez pas de démonter la carte et ne touchez pas aux composants internes lorsque l’appareil est sous tension.

Cela peut provoquer une décharge électrique.

AVERTISSEMENT

Ne touchez jamais les bornes ou borniers pendant que le système

est sous tension.

Révision 3.0

Cela peut provoquer une décharge électrique.

AVERTISSEMENT

Des mesures de sécurité doivent être prises par le client pour

garantir la sécurité dans le cas de signaux incorrects, manquants

ou anormaux dus à une rupture des lignes de signaux, à des interruptions momentanées de l’alimentation ou à d’autres causes.

Le non-respect de cet avertissement pourrait provoquer des accidents graves.

AVERTISSEMENT

Des circuits d’arrêt d’urgence, des circuits de verrouillage,

des interrupteurs de fin de course et des mesures de sécurité

similaires doivent être fournis par le client en tant que circuits

externes (c’est-à-dire, extérieurs au contrôle d’axes Trajexia).

Le non-respect de cet avertissement pourrait provoquer des

accidents graves.

AVERTISSEMENT

Lorsque la sortie 24 Vc.c. (alimentation d’E/S du TJ1) est surchargée ou court-circuitée, il peut y avoir une baisse de tension entraînant une désactivation des sorties. Pour se prémunir contre ce

type de problème, des mesures de sécurité externes doivent être

prises pour assurer la sécurité du système.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 8

Page 9

Avertissements et précautions de sécurité

Révision 3.0

AVERTISSEMENT

Les sorties TJ1 se désactivent en cas de surcharge des transistors

de sortie (protection). Pour se prémunir contre ce type de problème, des mesures de sécurité externes doivent être prises

pour assurer la sécurité du système.

AVERTISSEMENT

Le TJ1 désactive le WDOG lorsque la fonction d’autodiagnostic

détecte une erreur. Pour se prémunir contre ce type d’erreur,

des mesures de sécurité externes doivent être prises pour assurer

la sécurité du système.

AVERTISSEMENT

Prévoyez des mesures de sécurité pour les circuits externes (extérieurs au contrôleur d’axes Trajexia, également appelé « TJ1 ») afin

de garantir la sécurité du système si une anomalie se produit à la suite

d’un dysfonctionnement du TJ1 ou d’un autre facteur externe affectant

le fonctionnement du TJ1.

Le non-respect de cet avertissement pourrait provoquer des

accidents graves.

AVERTISSEMENT

N’essayez jamais de démonter, de réparer ou de modifier les cartes.

Vous risquez de provoquer un dysfonctionnement, un incendie

ou une décharge électrique.

Attention

Assurez-vous de la sécurité de l’unité de destination avant de transférer un programme vers une autre unité ou de modifier la mémoire.

Si vous exécutez l’une de ces opérations sans vérifier la sécurité,

vous risquez de vous blesser.

Attention

Les programmes utilisateur écrits sur la carte de contrôle d’axes

ne sont pas automatiquement sauvegardés dans la mémoire flash

du TJ1 (fonction de mémoire flash).

Attention

Prêtez particulièrement attention à la polarité (+ / -) lors du raccordement de l’alimentation c.c. En effet, un raccordement incorrect

risque de faire dysfonctionner le système.

Attention

Serrez les vis du bornier de la carte d’alimentation en respectant

le couple spécifié dans le présent manuel.

Des vis mal serrées risquent de provoquer un incendie ou

un dysfonctionnement.

1.4 Précautions liées à l’environnement d’utilisation

Attention

N’utilisez pas l’unité dans l’un des endroits suivants :

À défaut, vous risquez de provoquer un dysfonctionnement,

une décharge électrique ou un incendie.

- Endroits exposés à la lumière directe du soleil.

- Endroits soumis à des températures ou des taux d’humidité

en dehors des valeurs indiquées dans les spécifications.

- Endroits soumis à la condensation due à des variations

importantes de température.

- Endroits en contact avec des gaz corrosifs ou inflammables.

- Endroits soumis à la poussière (en particulier, la limaille de fer)

ou au contact de sels.

- Endroits soumis à l’exposition d’eau, d’huile ou de produits

chimiques.

- Endroits soumis à des chocs ou à des vibrations importantes.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 9

Page 10

Avertissements et précautions de sécurité

Attention

Prenez les mesures qui s’imposent lors de l’installation des

systèmes dans les endroits suivants.

Les mesures inadaptées et insuffisantes risquent d’entraîner

un dysfonctionnement.

- Endroits soumis à de l’électricité statique ou à d’autres formes

de parasites.

- Endroits soumis à des champs électromagnétiques intenses.

- Endroits susceptibles d’être exposés à de la radioactivité.

- Endroits à proximité de sources d’alimentation.

Attention

L’environnement d’utilisation du système TJ1 peut affecter

fortement sa longévité et sa fiabilité.

Un environnement d’utilisation hostile peut provoquer des

dysfonctionnements, des défaillances et d’autres problèmes

imprévisibles au niveau du système TJ1.

Au moment de l’installation, assurez-vous que l’environnement d’utilisation est conforme aux conditions spécifiées et qu’il présente toujours

les mêmes conditions tout au long de la durée de vie du système.

1.5 Précautions en matière d’application

AVERTISSEMENT

Ne démarrez pas le système avant d’avoir vérifié que les axes

sont présents et qu’ils sont du type approprié.

Le nombre d’axes flexibles change si des erreurs réseau

MECHATROLINK-II se produisent lors du démarrage ou en cas

de modification de la configuration du réseau MECHATROLINK-II.

Révision 3.0

AVERTISSEMENT

Vérifiez le fonctionnement du programme utilisateur avant

de l’exécuter sur la carte.

Le non-respect de cet avertissement risque de provoquer

un fonctionnement inattendu.

Attention

Utilisez toujours la tension d’alimentation indiquée dans

le présent manuel.

Une tension incorrecte peut provoquer des dysfonctionnements

ou un incendie.

Attention

Prenez les mesures qui s’imposent pour vous assurer que la

puissance indiquée est conforme à la tension et à la fréquence

nominales. Soyez particulièrement prudent aux endroits

où l’alimentation électrique est instable.

Une alimentation électrique incorrecte peut provoquer des

dysfonctionnements.

Attention

Posez des disjoncteurs externes et prenez également d’autres

mesures de sécurité contre les courts-circuits dans le câblage

externe.

Des mesures de sécurité insuffisantes contre les courts-circuits

peuvent provoquer un incendie.

Attention

N’appliquez jamais une tension supérieure à la tension nominale

d’entrée aux cartes d’entrées.

Une tension excessive peut provoquer un incendie.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 10

Page 11

Avertissements et précautions de sécurité

Attention

N’appliquez pas de tension et ne connectez pas de charges aux cartes

de sorties qui dépassent la capacité maximale de commutation.

Une tension ou une charge excessive peut provoquer un incendie.

Attention

Pendant les essais de tension de régime, débranchez la prise

de terre fonctionnelle.

À défaut, le système pourrait subir une surchauffe.

Attention

Effectuez toujours une mise à la terre de classe 3 (100Ω ou moins)

lors de l’installation des cartes.

L’absence de connexion à la terre de classe 3 peut provoquer

une décharge électrique.

Attention

Mettez toujours le système hors tension avant de tenter d’effectuer

l’une des opérations suivantes.

À défaut, vous risquez de provoquer un dysfonctionnement

ou de recevoir une décharge électrique.

- Montage ou démontage de cartes d’extension, de cartes UC

ou d’autres cartes.

- Assemblage des cartes.

- Réglage des interrupteurs DIP et des commutateurs rotatifs.

- Connexion des câbles.

- Branchement ou débranchement des connecteurs.

Attention

Assurez-vous que toutes les vis de montage, de borne et de connecteur de câble sont serrées au couple prescrit dans le présent manuel.

Un serrage avec un couple incorrect peut provoquer des dysfonctionnements.

Attention

Laissez l’étiquette de protection contre la poussière sur la carte

pendant le câblage.

À défaut, vous risquez de provoquer un dysfonctionnement.

Attention

Lorsque le câblage est terminé, enlevez l’étiquette de protection contre

la poussière pour assurer une bonne dissipation de la chaleur.

Si vous laissez cette étiquette, vous risquez de provoquer

un dysfonctionnement.

Attention

Utilisez des bornes serties pour le câblage. Ne raccordez pas

directement de fils toronnés nus à des bornes.

Le raccordement de fils toronnés nus peut provoquer un incendie.

Attention

Vérifiez encore une fois tout le câblage avant de procéder

à la mise sous tension.

Un câblage incorrect peut provoquer une surchauffe.

Attention

Révision 3.0

Effectuez correctement les connexions.

Un câblage incorrect peut provoquer une surchauffe.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 11

Page 12

Avertissements et précautions de sécurité

Attention

Installez la carte uniquement après avoir complètement vérifié

le bornier.

Attention

Vérifiez que les borniers, les câbles d’extension et les autres

éléments avec systèmes de verrouillage sont bien connectés.

Un verrouillage incorrect peut provoquer un dysfonctionnement.

Attention

Assurez-vous que le système ne sera pas perturbé avant

d’en modifier le mode de fonctionnement.

Le non-respect de cette précaution peut engendrer un

fonctionnement intempestif.

Attention

Reprenez l’exploitation uniquement après avoir transféré dans

la nouvelle carte UC le contenu du VR et de la mémoire table

nécessaire pour l’exploitation.

Le non-respect de cette précaution peut engendrer

un fonctionnement intempestif.

Attention

Lorsque vous remplacez des pièces, vérifiez que les

caractéristiques nominales des pièces neuves sont correctes.

Une différence risque de provoquer un dysfonctionnement

ou une surchauffe.

Attention

Avant de toucher le système, touchez d’abord un objet métallique

relié à la terre afin de vous décharger de toute électricité statique

qui aurait pu s’accumuler.

Le non-respect de cette consigne peut provoquer un dysfonctionnement ou des dommages.

Attention

Les câbles UTP ne sont pas blindés. Dans des environnements

exposés aux parasites, utilisez un système équipé d’un câble

blindé à paire torsadée (STP) et de concentrateurs correspondant

à un environnement FA.

Ne placez pas de câbles à paire torsadée avec des lignes

haute tension.

Ne placez pas de câbles à paire torsadée à proximité d’appareils

générant des parasites.

Ne placez pas de câbles à paire torsadée dans des endroits

exposés à un taux d’humidité élevé.

Ne placez pas de câbles à paire torsadée dans des endroits

exposés à une présence excessive de poussière et de salissure,

à des traces d’huile ou à d’autres contaminants.

Attention

Utilisez les câbles de raccordement dédiés spécifiés dans les

manuels d’utilisation pour connecter les cartes.

L’utilisation de câbles informatiques RS-232C disponibles dans

le commerce risque de provoquer des pannes des périphériques

externes ou de la carte de contrôle d’axes.

Révision 3.0

Attention

Ne tirez pas sur les câbles et ne les pliez pas au-delà des limites

qu’ils peuvent normalement supporter. Vous pourriez en effet

casser les câbles.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 12

Page 13

Avertissements et précautions de sécurité

Attention

Les sorties peuvent rester activées à la suite d’un dysfonctionnement au niveau des sorties de transistor intégrées ou d’autres

circuits internes.

Pour se prémunir contre ce type de problème, des mesures de sécurité

externes doivent être prises pour assurer la sécurité du système.

Attention

Le TJ1 démarre en mode RUN à sa mise sous tension et si un

programme BASIC est défini en mode d’exécution automatique

(Auto Run).

1.6 Précautions à prendre lors du montage de cartes

Attention

Installez la carte correctement.

Toute installation incorrecte de la carte peut provoquer

un dysfonctionnement.

Attention

Veillez à placer le TJ1-TER fourni avec le TJ1-MC__ sur la carte

située la plus à droite.

Le TJ1 ne fonctionnera pas correctement en cas de montage

incorrect du TJ1-TER.

Révision 3.0

1.7 Conformité aux directives européennes

1.7.1 Concepts

Les concepts liés aux directives CEM et Basse tension sont les suivants :

Directives CEM

Les équipements Omron qui respectent les directives européennes

se conforment également aux normes relatives à la conformité

électromagnétique (CEM) correspondantes, ce qui facilite leur intégration

dans d’autres équipements ou appareils. La conformité aux normes CEM

des produits a été contrôlée. Il appartient au client de s’assurer que les

produits sont en conformité avec les normes du système qu’il utilise.

Les performances liées à la CEM des équipements Omron qui sont en

conformité avec les directives européennes varient selon la configuration,

le câblage et d’autres particularités de l’équipement ou du panneau

de commande sur lesquels ces dispositifs sont installés. Le client doit

donc effectuer le contrôle final pour vérifier que les appareils et l’ensemble

de la machine sont conformes aux normes CEM.

Directive basse tension

Vérifiez toujours que les appareils fonctionnant à des tensions comprises

entre 50 et 1 000 Vc.a. ou entre 75 et 1 500 Vc.c. répondent aux normes

de sécurité en vigueur.

1.7.2 Conformité aux directives européennes

Les contrôleurs d’axes Trajexia sont conformes aux directives européennes.

Pour garantir que l’appareil ou le dispositif sur lequel un système est utilisé

respecte les directives européennes, le système doit être installé comme suit :

1. Le système doit être installé dans un panneau de commande.

2. Une isolation renforcée ou double doit être utilisée pour les

alimentations c.c. utilisées pour l’alimentation des communications

et des E/S.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 13

Page 14

Philosophie du système

2 Philosophie du système

2.1 Introduction

La philosophie du système repose sur la relation entre les éléments

suivants :

• Architecture du système

• Temps de cycle

• Contrôle de programmes et multitâches

• Séquence de contrôle et axes

• Tampons de contrôle

Il est nécessaire de bien comprendre les liens entre ces différents

concepts afin d’optimiser les résultats du système Trajexia.

2.1.1 Glossaire

Séquence de contrôle

La séquence de contrôle est chargée du contrôle de la position

des axes.

Cycle servo

Indique la fréquence d’exécution de la séquence de contrôle.

Le cycle servo doit être défini conformément à la configuration des

axes physiques. Les valeurs disponibles sont 0,5 ms, 1 ms et 2 ms.

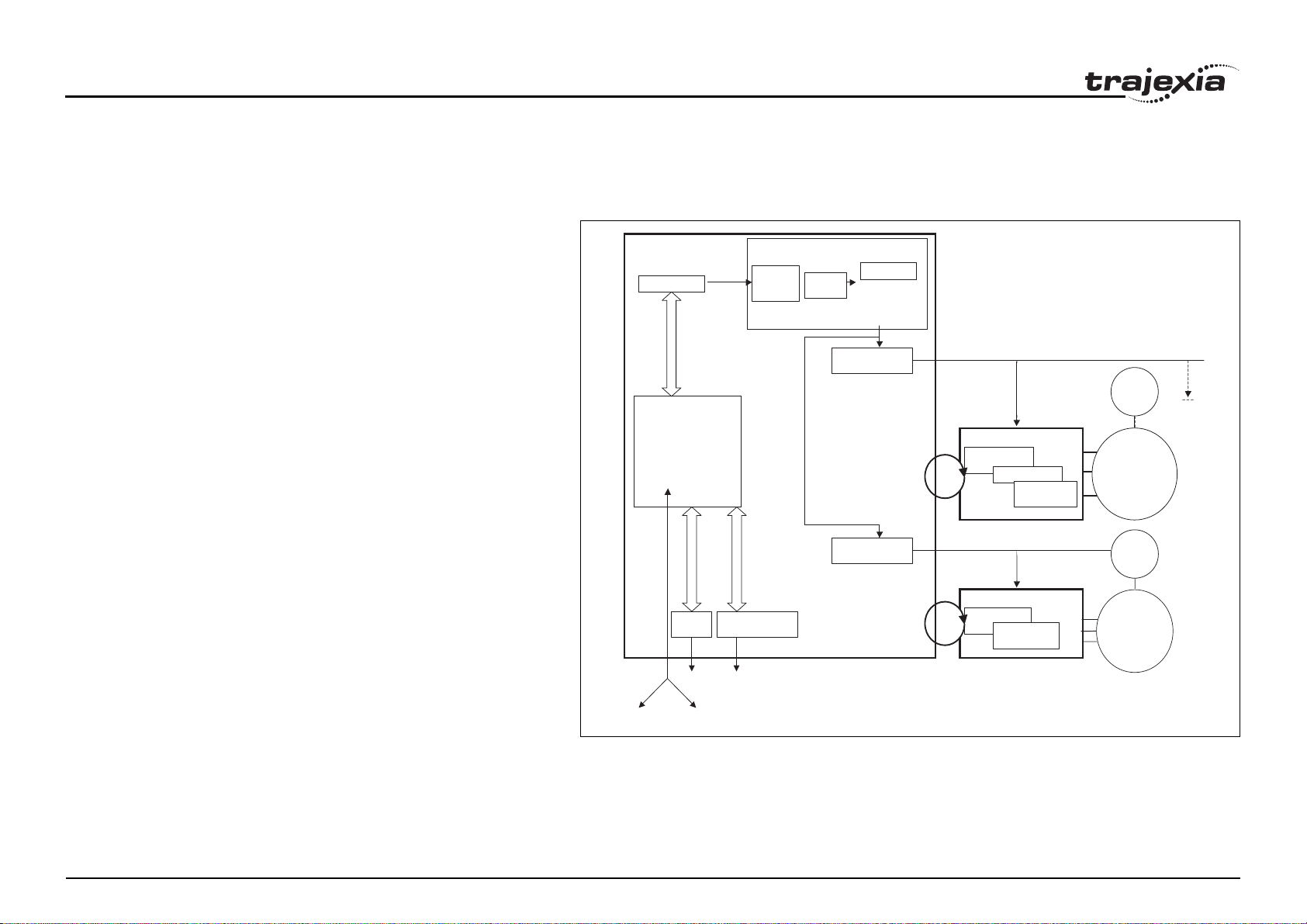

TJ1-MC16

Tampon programme

PROGRAMMES BASIC

Processus 1

Processus 2

Processus 3

…

Processus 14

Comm.

E/S MC

FINS

Ethernet

Générateur

de tampon

et de profil

TJ1-PRT

Fig. 1

BOUCLE DE CONTRÔLE D'AXES

TYPE D'AXE

TYPE D'AXE

Boucle de

Boucle de

position

position

TYPE D'AXE

TJ1-ML16

-

TJ1 FL02

Servodriver

Boucle de position

Boucle de vitesse

Boucle de vitesse

Boucle de couple

Servodriver

Boucle de vitesse

Boucle de couple

Boucle

de couple

CODEUR

Tous les

autres

servodrivers

MOTEUR

CODEUR

MOTEUR

Temps de cycle

Indique la durée nécessaire à l’exécution d’un cycle complet

d’opérations dans le TJ1-MC__. Le temps de cycle est découpé

en 4 parties temporelles de même durée, appelées « tâches UC ».

INTÉGRÉ TJ1-ML16

Ethernet

Profibus

Via

Le temps de cycle est de 1 ms si le paramètre SERVO_PERIOD

est égal à 0,5 ou 1 ms et de 2 ms si ce paramètre est égal à 2 ms.

Révision 3.0

MANUEL DE RÉFÉRENCE DU MATÉRIEL 14

Page 15

Philosophie du système

Tâches UC

Les opérations exécutées au cours de chaque tâche UC sont

les suivantes :

Tâche UC Opération

Première tâche UC Séquence de contrôle

Processus faible priorité

Deuxième tâche UC Processus haute priorité

Troisième tâche UC Séquence de contrôle (uniquement si SERVO_PERIOD = 0,5 ms)

Mise à jour voyants

Processus haute priorité

Quatrième tâche UC Communications externes

Programme

Un programme est un fragment de code BASIC.

Processus

Programme exécuté en fonction d’une priorité donnée. Les processus 0

à 12 sont des processus faible priorité et les processus 13 et 14 sont

des processus haute priorité. C’est la priorité (haute ou faible) puis

le numéro de processus (du plus élevé au plus faible) qui déterminent

la tâche UC attribuée au processus.

Révision 3.0

MANUEL DE RÉFÉRENCE DU MATÉRIEL 15

Page 16

Philosophie du système

2.2 Concepts liés au contrôle d’axes

Le TJ1-MC__ offre les types d’opérations de contrôle de position suivants :

1. Contrôle point à point (PTP)

2. Contrôle par chemin continu (CP)

3. Contrôle par réducteur électronique (EG)

Cette section présente une partie des commandes et des

paramètres utilisés dans le cadre de la programmation BASIC

pour l’application de contrôle d’axes.

Système de coordonnées

Les opérations de positionnement effectuées par le TJ1-MC__

reposent sur un système de coordonnées d’axe. Le TJ1-MC__

convertit les données de position issues du servodriver ou du

codeur connecté en un système interne de coordonnées absolues.

L’unité déterminant les distances de déplacement peuvent être

librement définies pour chaque axe individuel. La conversion

est effectuée à l’aide du facteur de conversion d’unité, défini

par le paramètre d’axe UNITS. Le point d’origine du système

de coordonnées peut être déterminé à l’aide de la commande

DEFPOS. Cette commande redéfinit la position actuelle sur

zéro ou sur n’importe quelle autre valeur.

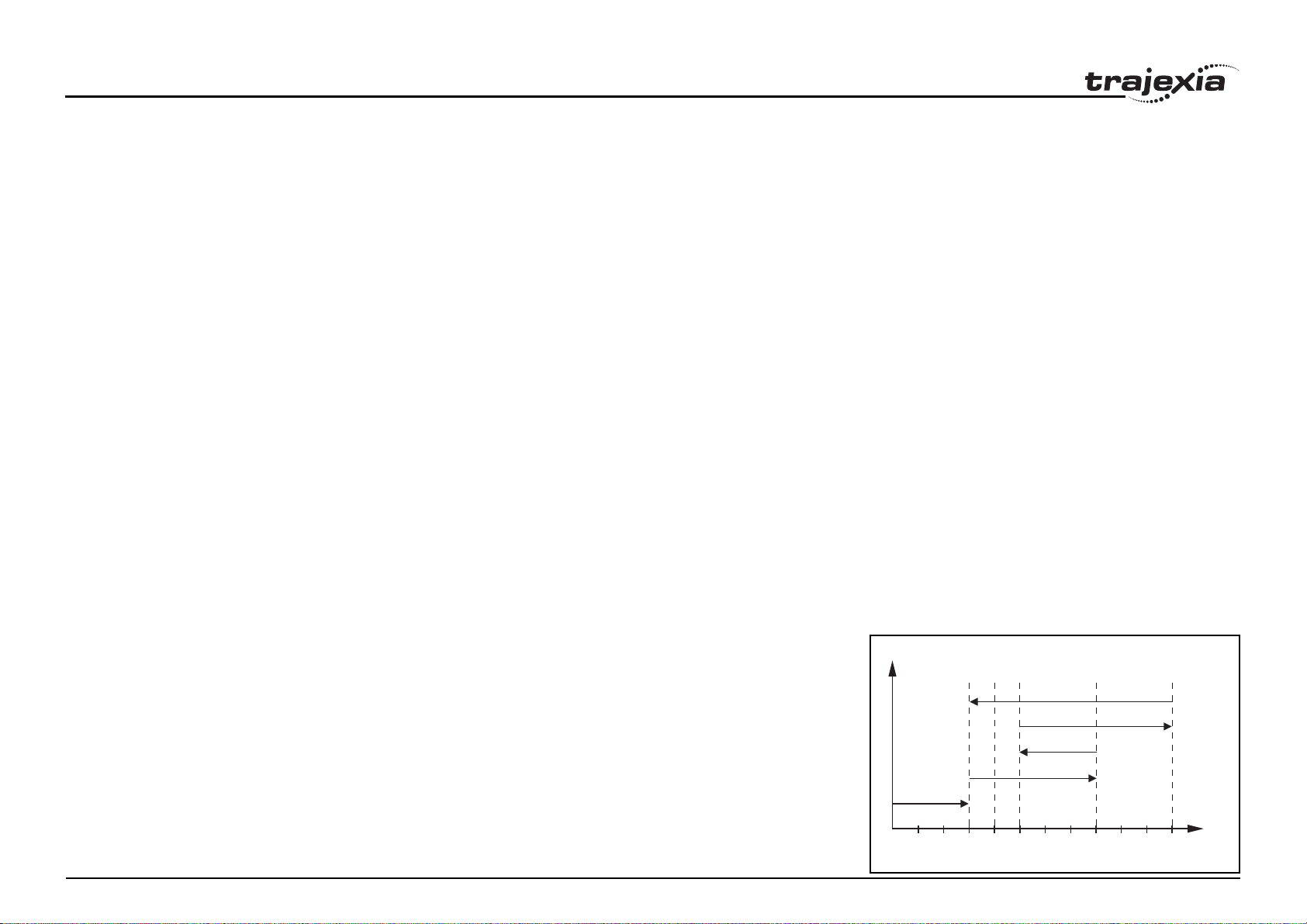

Un déplacement est défini en termes absolus ou relatifs.

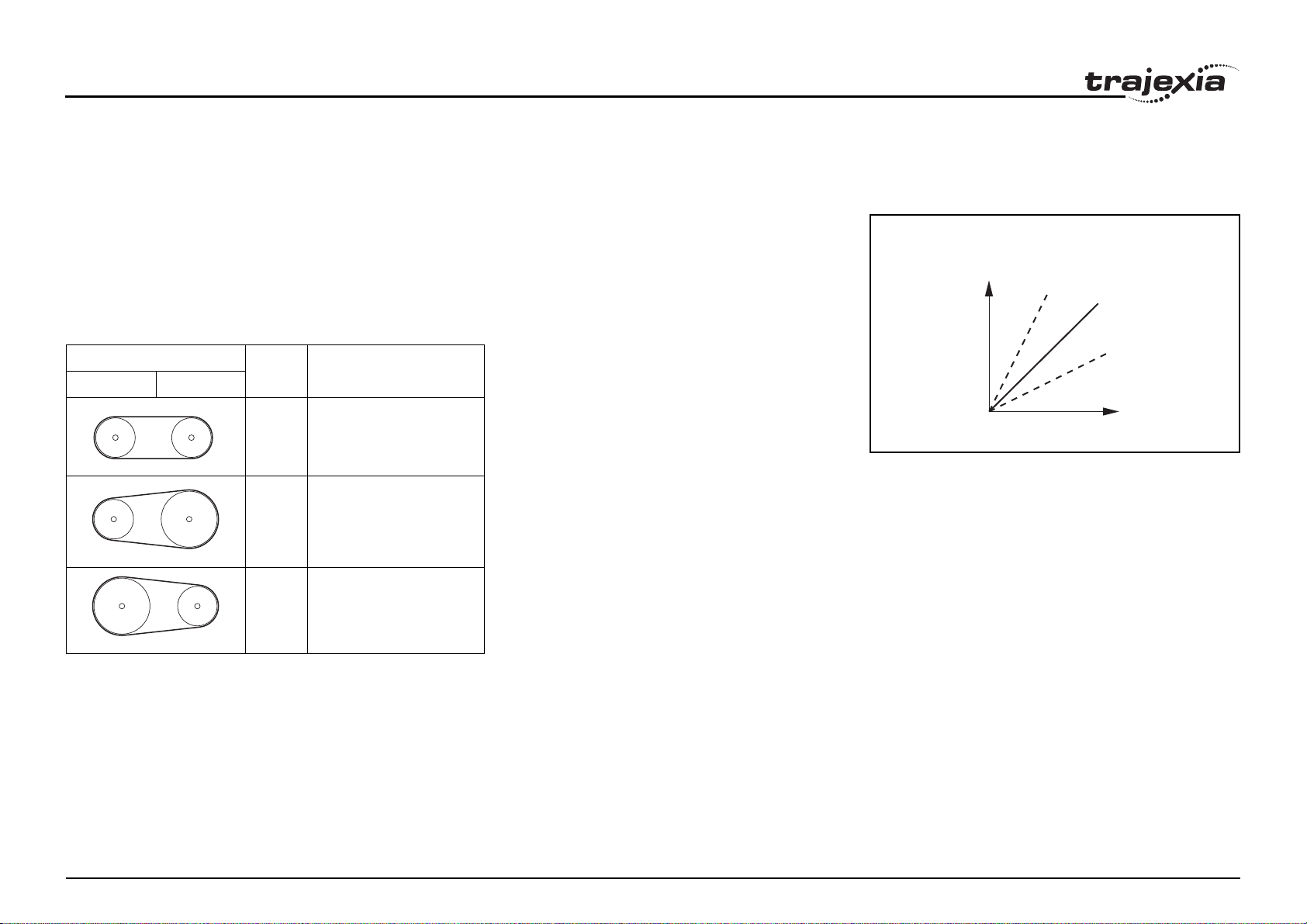

Fig. 2

Un déplacement absolu considère l’axe (A) sur une position

prédéfinie donnée par rapport au point d’origine. tandis qu’un

déplacement relatif considère l’axe entre la position actuelle et

une position définie par rapport à cette position actuelle. La figure

ci-contre illustre un exemple de déplacements linéaires relatifs

(commande MOVE) et absolus (commande MOVEABS).

Révision 3.0

MANUEL DE RÉFÉRENCE DU MATÉRIEL 16

MOVE (30)

0

MOVEABS (30)

MOVE (60)

MOVEABS (50)

MOVE (50)

50 100

A

Page 17

Philosophie du système

2.2.1 Contrôle PTP

Dans le cadre du positionnement point à point, chaque axe est

déplacé indépendamment de l’autre axe. Le TJ1-MC__ prend

en charge les opérations suivantes :

• Déplacement relatif

• Déplacement absolu

• Déplacement avant continu

• Déplacement arrière continu

Déplacements relatifs et absolus

Pour déplacer un axe, la commande MOVE (déplacement relatif)

ou MOVEABS (déplacement absolu) est utilisée. Chaque axe

présente des caractéristiques de déplacement particulières,

définies par ses paramètres.

Supposons qu’un programme de contrôle est exécuté pour

effectuer un déplacement de l’origine vers un axe n° 0 (A),

coordonnée 100, et un axe n° 1 (B), coordonnée 50. Si le

paramètre de vitesse est défini sur la même valeur pour

les deux axes et que le taux d’accélération et de décélération

est suffisamment élevé, les mouvements des axes 0 et 1 sont

représentés sur la figure.

Au début, les axes 0 et 1 se déplacent vers la coordonnée 50

pendant la même durée. À ce point, l’axe 1 s’arrête et l’axe 0

continue à se déplacer vers la coordonnée 100.

Fig. 3

B

50

0

50

MOVEABS (100) AXIS (0)

MOVEABS (50) AXIS (1)

100

A

Le déplacement d’un axe donné est déterminé par ses paramètres.

Voici quelques paramètres importants :

/ i

Paramètre Description

UNITS Facteur de conversion d’unité

ACCEL Taux d’accélération d’un axe exprimé en unités / s

DECEL Taux de décélération d’un axe exprimé en unités / s

Révision 3.0

SPEED Vitesse demandée d’un axe exprimée en unités / s

MANUEL DE RÉFÉRENCE DU MATÉRIEL 17

2

2

2

Page 18

Philosophie du système

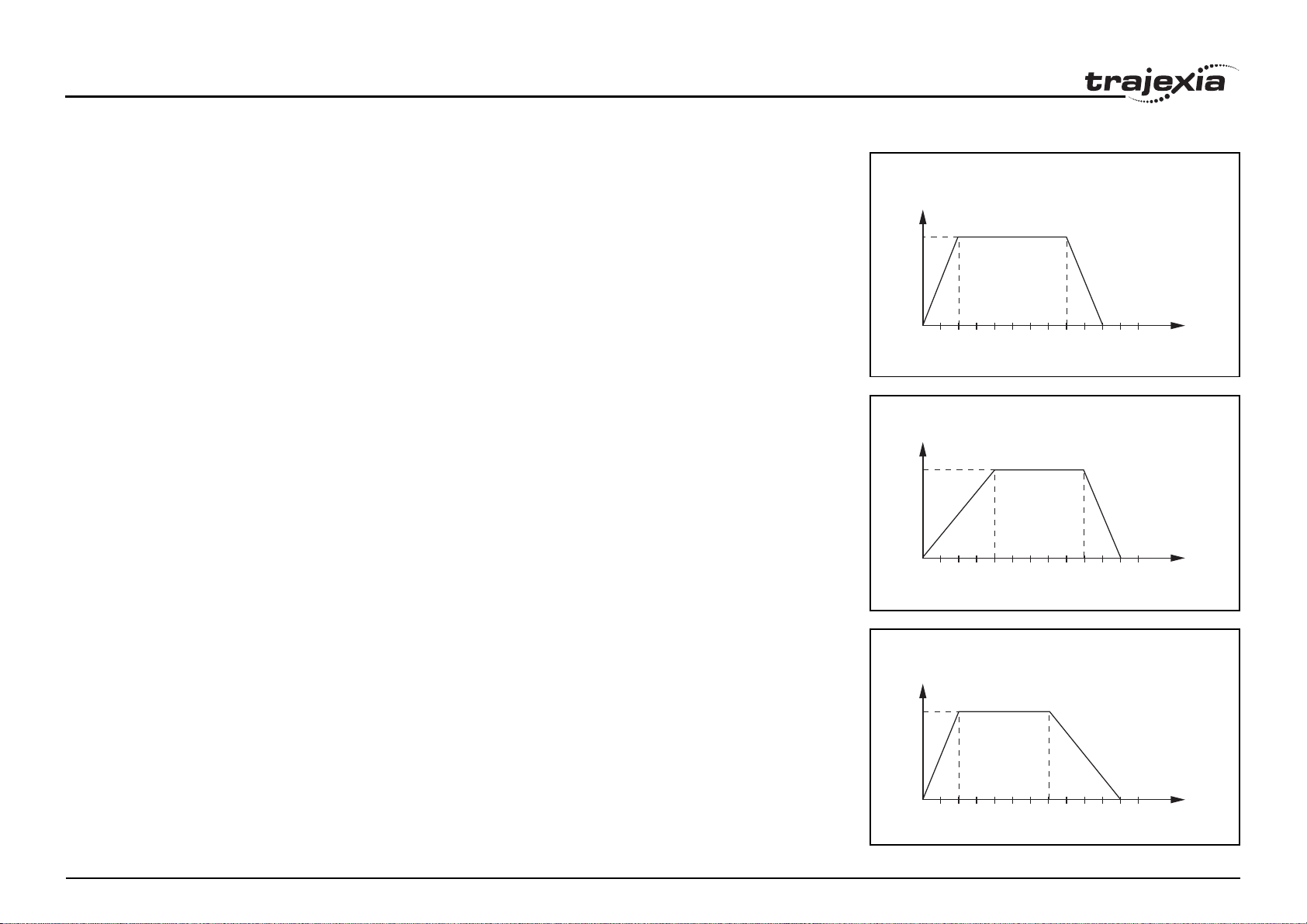

Définition des déplacements

Dans cette figure, le profil de vitesse indique une opération MOVE

simple. L’axe A correspond au temps et l’axe B à la vitesse.

Dans cet exemple, le paramètre UNITS de cet axe est défini

en mètres. La vitesse maximale requise est définie sur 10 m / s.

Pour pouvoir atteindre cette vitesse en une seconde tout en

décélérant jusqu’à la vitesse zéro également en une seconde,

le taux d’accélération et de décélération doit être défini sur 10 m / s

2

La distance totale de déplacement correspond à la somme

des distances de déplacement pour les segments d’accélération,

de vitesse constante et de décélération. Supposons que la

distance de déplacement est de 40 m pour la commande MOVE,

le profil de vitesse est indiqué par la figure.

Les deux profils de vitesse illustrés dans ces figures indiquent

le même mouvement avec un temps d’accélération et un temps

de décélération de 2 secondes respectivement. À nouveau,

l’axe A correspond au temps et l’axe B à la vitesse.

Fig. 4

B

ACCEL=10

10

.

0

123 456

DECEL=10

SPEED=10

MOVE (40)

A

Fig. 5

B

ACCEL=5

10

DECEL=10

SPEED=10

MOVE (40)

0

123 456

Fig. 6

B

ACCEL=10

10

Révision 3.0

0

123 456

MANUEL DE RÉFÉRENCE DU MATÉRIEL 18

DECEL=5

SPEED=10

MOVE (40)

A

A

Page 19

Philosophie du système

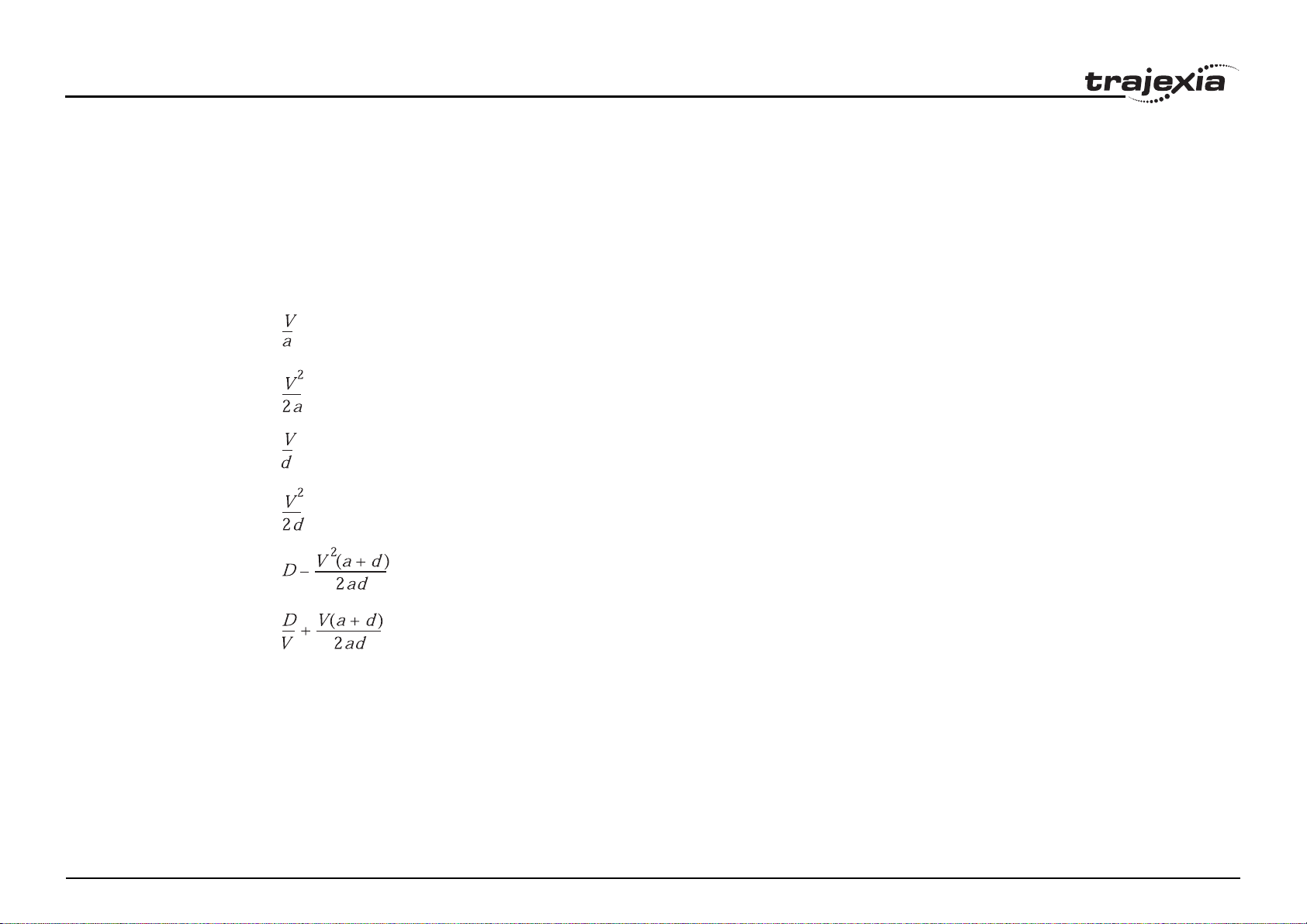

Calculs de déplacement

Les équations ci-après servent à calculer la durée totale

du déplacement des axes.

• La distance de déplacement pour la commande MOVE est D.

• La vitesse demandée est V.

• Le taux d’accélération est a.

• Le taux de décélération est d.

/ i

Temps d’accélération =

Distance d’accélération =

Temps de décélération =

Distance de décélération =

Distance à vitesse

constante

Durée totale =

=

Déplacements continus

Les commandes FORWARD et REVERSE peuvent servir

à démarrer un mouvement continu à vitesse constante sur

un axe donné. La commande FORWARD fait déplacer l’axe en

direction positive et la commande REVERSE en direction négative.

En outre, pour ces commandes, les paramètres d’axe ACCEL

Révision 3.0

et SPEED permettent de spécifier le taux d’accélération

et la vitesse demandée.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 19

Page 20

Philosophie du système

Il est possible d’annuler les deux mouvements à l’aide de la

commande CANCEL ou RAPIDSTOP. La commande CANCEL

annule le mouvement d’un axe, tandis que la commande

RAPIDSTOP annule le mouvement de tous les axes.

Le taux de décélération est défini par la commande DECEL.

2.2.2 Contrôle CP

Le contrôle de chemin continu permet de contrôler un chemin

donné entre les positions de début et de fin d’un mouvement pour

un ou plusieurs axes. Le TJ1-MC__ prend en charge les opérations

suivantes :

• Interpolation linéaire

• Interpolation circulaire

• Contrôle CAM

Révision 3.0

MANUEL DE RÉFÉRENCE DU MATÉRIEL 20

Page 21

Philosophie du système

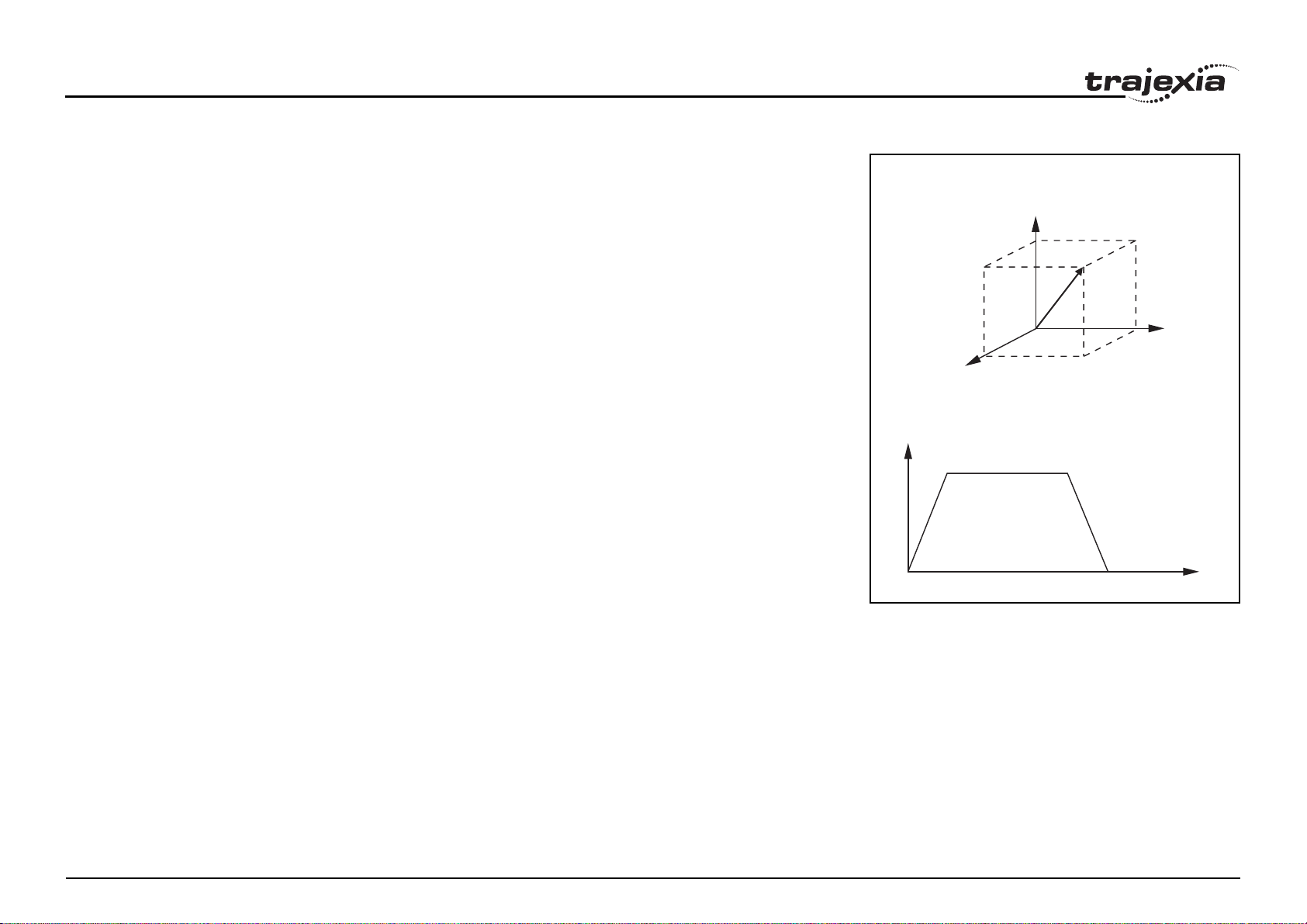

Interpolation linéaire

Certaines applications peuvent exiger que plusieurs moteurs effectuent

une opération de déplacement d’une position vers une autre en ligne

droite. Dans ce cas, des déplacements à interpolation linéaire peuvent

avoir lieu entre plusieurs axes. Les commandes

sont également utilisées pour l’interpolation linéaire. Dans ce cas,

les commandes disposent de plusieurs arguments pour définir le

déplacement relatif ou absolu de chaque axe.

Consultez la figure ci-contre, qui illustre un mouvement de trois

axes sur un plan en 3 dimensions. Il correspond à la commande

MOVE (50,50,50)

. Cette figure indique le profil de vitesse du

mouvement sur le chemin. Les trois paramètres

DECEL

et

qui déterminent le mouvement multiaxe sont issus des

paramètres correspondants de l’axe de base. La commande

calcule les différents composants de demande de vitesse par axe.

A correspond à l’axe de temps et B à l’axe de vitesse.

MOVE

et

MOVEABS

SPEED, ACCEL

MOVE

Fig. 7

2

1

3

B

Révision 3.0

MANUEL DE RÉFÉRENCE DU MATÉRIEL 21

A

Page 22

Philosophie du système

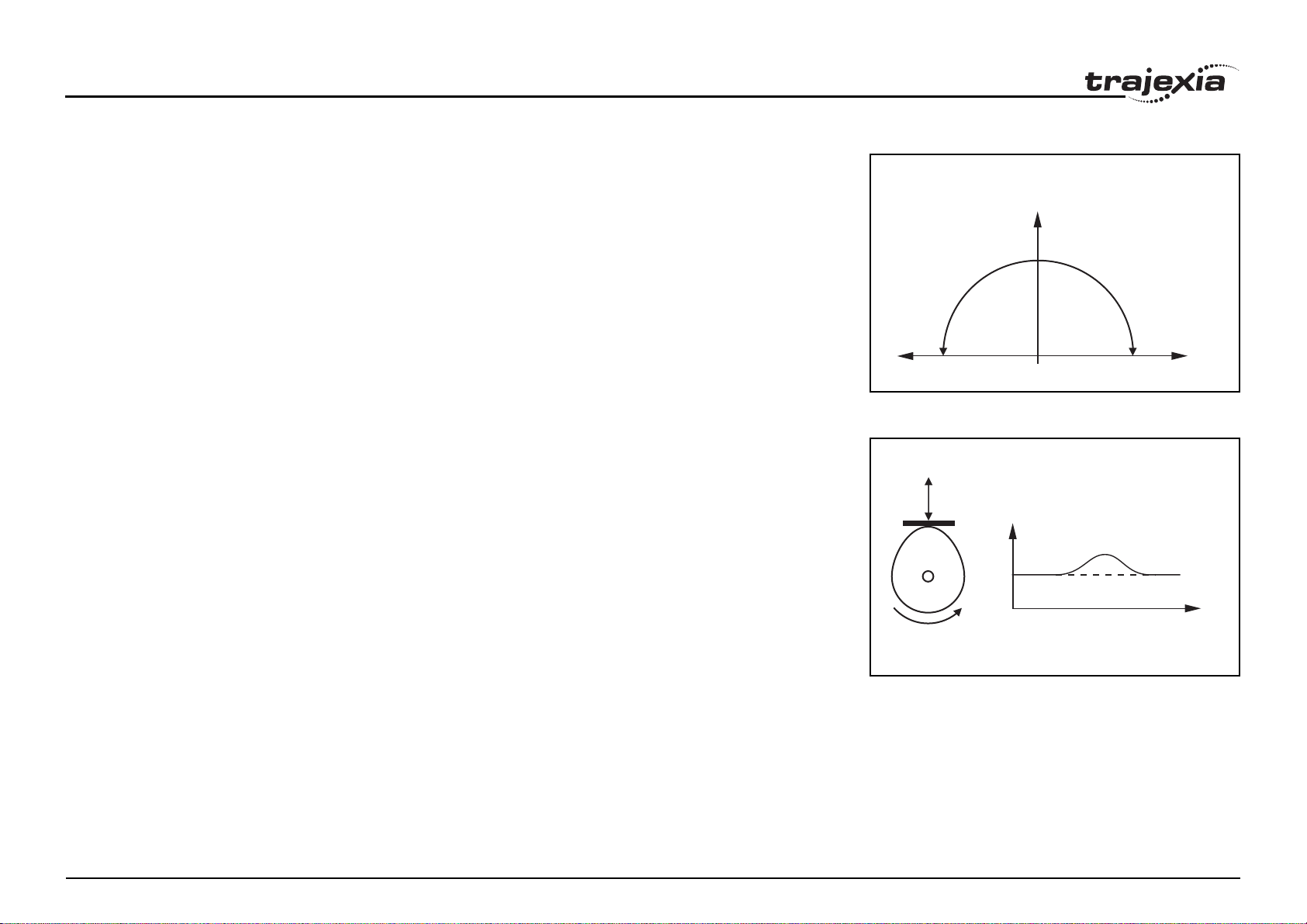

Interpolation circulaire

Il peut s’avérer nécessaire qu’un outil se déplace du point de départ

au point de fin en décrivant un arc de cercle. Dans ce cas,

le déplacement de deux axes se fait par rapport à un mouvement

à interpolation circulaire à l’aide de la commande MOVECIRC.

Consultez le schéma illustré dans la figure ci-contre. Il correspond

à la commande MOVECIRC (–100,0,–50,0,0). Le point central et le

point de fin souhaité de la trajectoire par rapport au point de départ

sont spécifiés, ainsi que le sens du mouvement. La commande

MOVECIRC calcule le rayon et l’angle de rotation. Tout comme

pour la commande MOVE à interpolation linéaire, les variables

ACCEL, DECEL et SPEED associées à l’axe de base déterminent

le profil de vitesse le long du déplacement circulaire.

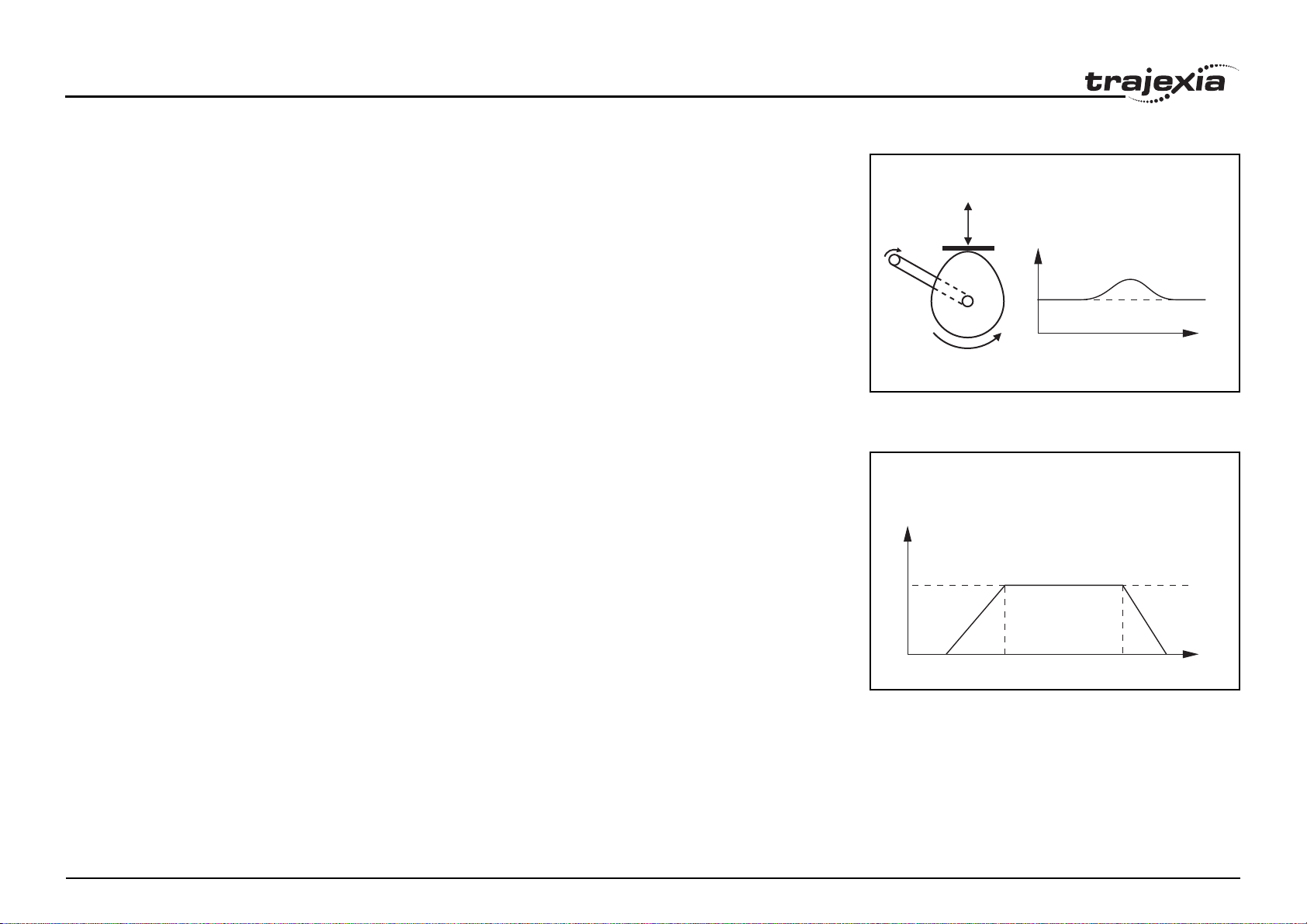

Contrôle CAM

Outre les profils de déplacement standard, Le TJ1-MC__ permet

également de définir un profil de position pour l’axe à déplacer.

CAM

La commande

de position stockées dans le tableau du TJ1-MC__. La vitesse de

déplacement via le profil est déterminée par les paramètres de l’axe.

La figure correspond à la commande CAM (0,99,100,20).

A correspond à l’axe de temps et B à l’axe de position.

fait déplacer un axe en fonction des valeurs

Fig. 8

Fig. 9

–50

50

050

B

2.2.3 Contrôle EG

Le contrôle par réducteur électronique permet de créer une liaison

de réducteur directe ou un déplacement lié entre deux axes.

La carte MC prend en charge les opérations suivantes :

Révision 3.0

• Réducteur électronique

• CAM lié

MANUEL DE RÉFÉRENCE DU MATÉRIEL 22

A

Page 23

Philosophie du système

• Déplacement lié

• Ajout d’axes

Réducteur électronique

Le TJ1-MC__ peut comporter une liaison de réducteur entre deux

axes, comme s’ils étaient reliés par un réducteur physique. Cette

opération peut être réalisée à l’aide de la commande CONNECT

dans le programme. Dans cette commande, le rapport et l’axe

à lier sont spécifiés.

Dans la figure, A correspond à l’axe maître et B à l’axe CONNECT.

/ i

Axes Rapport Commande CONNECT

0 1

1 : 1 CONNECT (1,0) AXIS (1)

2 : 1 CONNECT (2,0) AXIS (1)

Fig. 10

B

2 : 1

1 : 1

1 : 2

A

1 : 2 CONNECT (0.5,0) AXIS (1)

Révision 3.0

MANUEL DE RÉFÉRENCE DU MATÉRIEL 23

Page 24

Philosophie du système

Contrôle CAM lié

Outre l’outil de profilage CAM standard, le TJ1-MC__ intègre

un outil permettant de lier le profil CAM à un autre axe.

La commande à utiliser pour créer cette liaison est CAMBOX.

La vitesse de déplacement via le profil n’est pas déterminée par les

paramètres de l’axe, mais par la position de l’axe lié. Cette situation

s’apparente à la liaison de deux axes via une came.

Dans la figure, A correspond à la position de l’axe maître (0)

et B à la position de l’axe CAMBOX (1).

Déplacement lié

La commande

à un axe maître. Le mouvement est réparti en segments d’accélération,

de décélération et de vitesse constante, spécifiés dans des distances

de liaison maître. Cela peut s’avérer particulièrement utile pour

synchroniser deux axes sur une période fixe.

La légende de la figure ci-contre est la suivante :

A. Axe de temps.

B. Axe de vitesse.

C. Axe maître (1).

D. Synchronisation.

E. Axe MOVELINK (0).

MOVELINK

permet de lier un déplacement donné

Fig. 11

B

A

Fig. 12

B

DC

E

A

Révision 3.0

MANUEL DE RÉFÉRENCE DU MATÉRIEL 24

Page 25

Philosophie du système

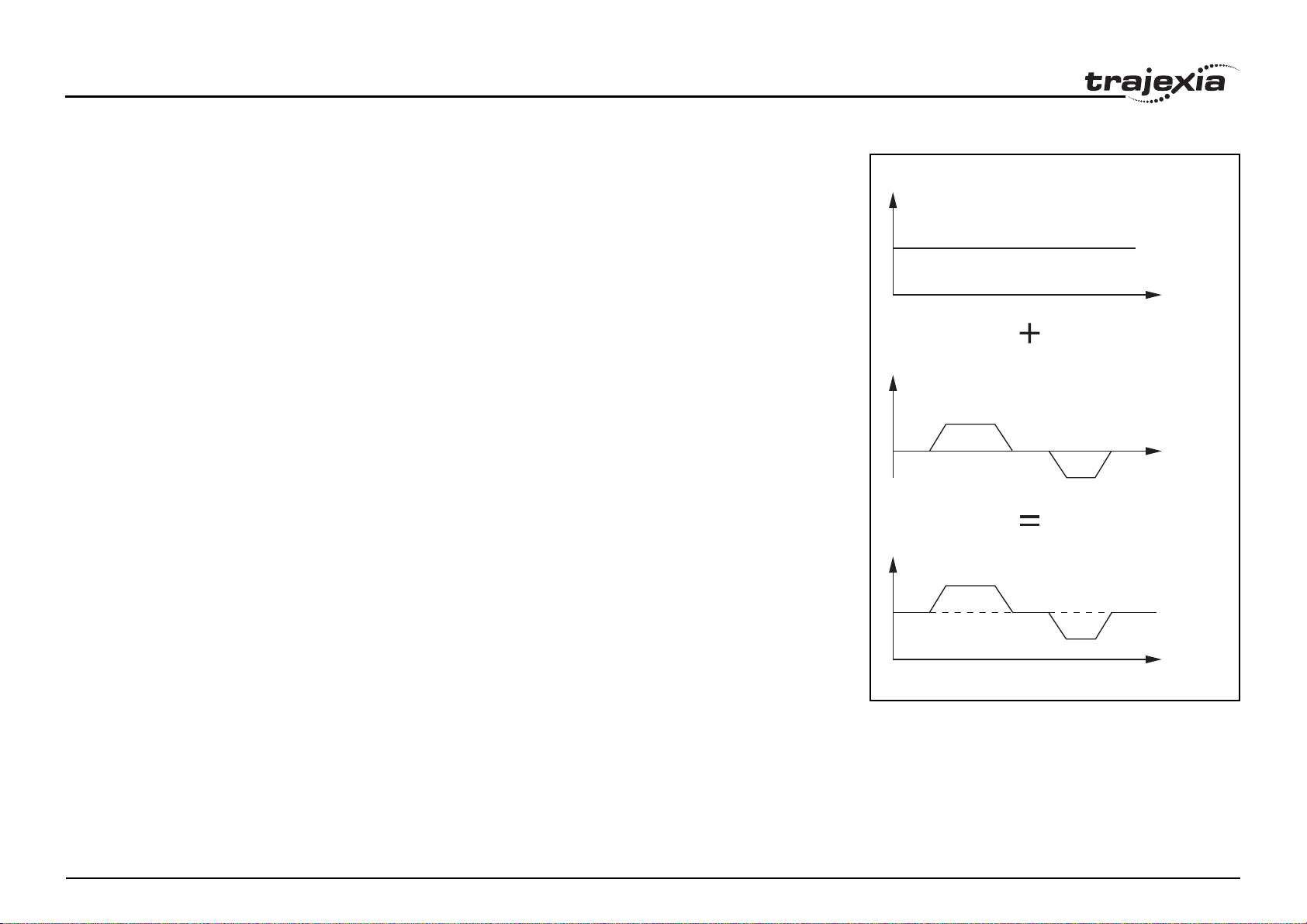

Ajout d’axes

Il est très utile de pouvoir ajouter à un axe tous les mouvements

d’un autre axe, par exemple, pour modifier le décalage entre deux

axes reliés par un réducteur électronique. Le TJ1-MC__ offre cette

fonction à l’aide de la commande ADDAX. Les mouvements

de l’axe lié sont constitués de tous les mouvements de l’axe

réel et des mouvements supplémentaires de l’axe maître.

Dans la figure ci-contre, A correspond à l’axe de temps

et B à l’axe de vitesse.

Fig. 13

B

B

BASE (0)

ADDAX (2)

FORWARD

MOVE (100) AXIS (2)

MOVE (–60) AXIS (2)

A

A

B

A

2.2.4 Autres opérations

Annulation de déplacements

Dans le cas d’une opération normale ou en cas d’urgence, il peut s’avérer

Révision 3.0

nécessaire d’annuler le mouvement actuel dans les tampons. Lorsque

la commande

ou tous les axes, respectivement, annulent leur mouvement en cours.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 25

CANCEL

ou

RAPIDSTOP

est générée, l’axe sélectionné

Page 26

Philosophie du système

Recherche d’origine

Le retour du codeur permettant de contrôler la position du moteur

est incrémentiel, c’est-à-dire que tous les mouvements doivent être

définis par rapport à un point d’origine. La commande

DATUM

sert

à programmer une procédure selon laquelle le TJ1-MC__ suit une

séquence pour rechercher l’origine d’après des entrées numériques

et / ou un marqueur Z provenant du signal du codeur.

Enregistrement point à point

Le TJ1-MC__ peut capturer la position d’un axe dans un registre

lorsqu’un événement se produit. Cet événement est appelé

« entrée d’enregistrement point à point ». Sur le front montant

ou descendant d’un signal d'entrée (le marqueur Z ou une entrée),

le TJ1-MC__ capture la position d’un axe dans le matériel.

Cette position peut ensuite servir à corriger une erreur éventuelle

entre la position réelle et la position souhaitée. L’enregistrement

point à point est configuré à l’aide de la commande REGIST.

La position étant capturée sur le matériel, il n’y a pas de

dépassement logiciel ni de routine de service d’interruption,

ce qui évite les problèmes de temporisation associés.

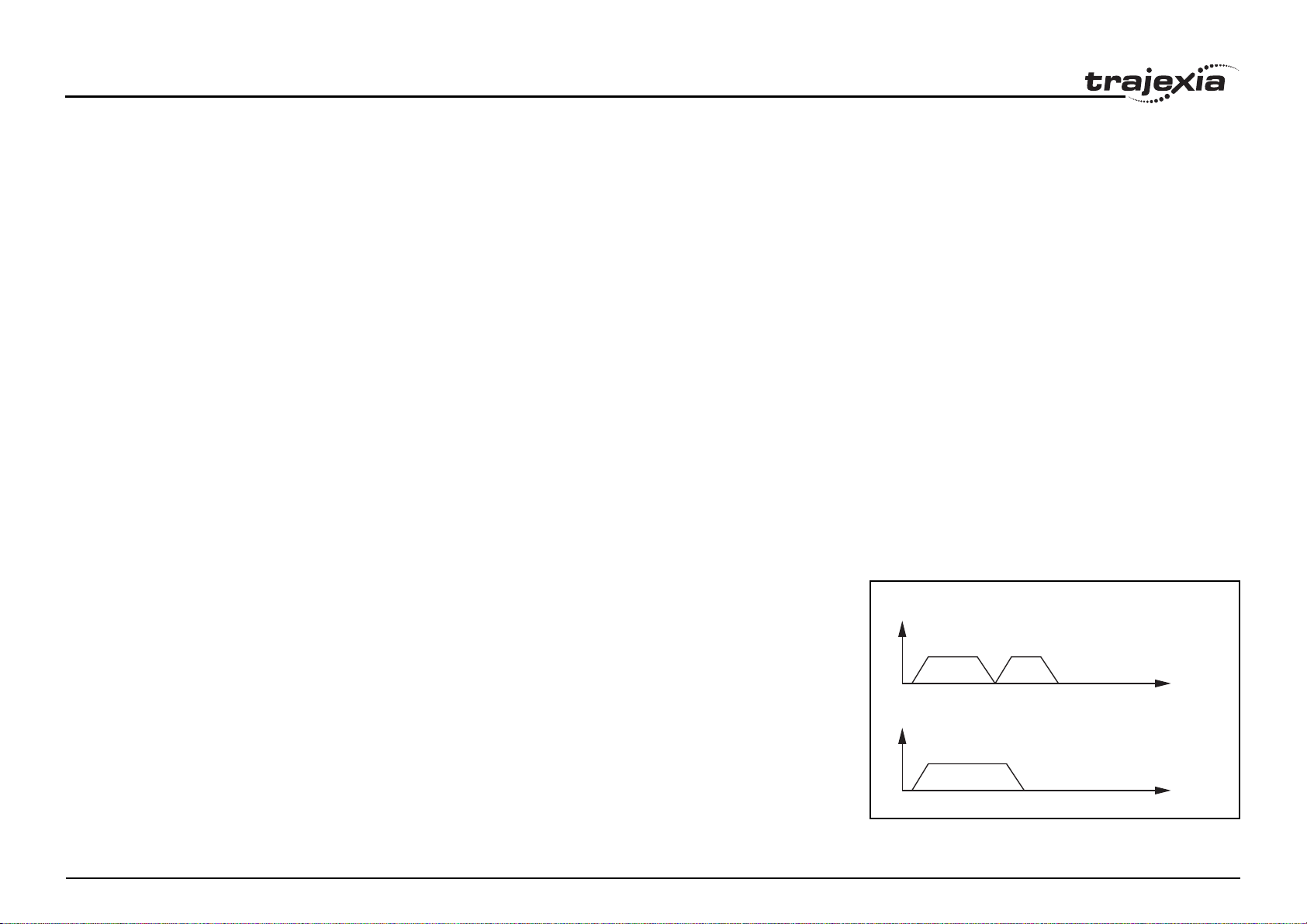

Fusion de déplacements

Si le paramètre d’axe MERGE est défini sur la valeur 1,

un mouvement est toujours suivi d’un autre mouvement, sans

marquer d’arrêt. La figure ci-contre illustre les transitions

de deux mouvements avec les valeurs MERGE 0 et 1.

Dans la figure ci-contre, A correspond à l’axe de temps et B

à l’axe de vitesse.

Fonctionnement pas à pas

Le fonctionnement pas à pas (jog) fait déplacer l’axe à vitesse

constante vers l’avant ou vers l’arrière, par une opération manuelle

des entrées numériques. Il est également possible de sélectionner

des vitesses différentes pour chaque entrée. Consultez les

Révision 3.0

paramètres d’axe FWD_JOG, REV_JOG et FAST_JOG.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 26

Fig. 14

B

MERGE=0

B

MERGE=1

A

A

Page 27

Philosophie du système

2.3 Principes d’un servosystème

Cette section présente brièvement le servomoteur utilisé par,

et le fonctionnement interne, du TJ1-MC__.

2.3.1 Système en boucle semi-fermée

Le servosystème du TJ1-MC__ utilise un système en boucle semifermée ou supposée fermée. Ce système détecte les mouvements

réels de l’appareil par rotation du moteur par rapport à une valeur

cible. Il calcule l’erreur entre la valeur cible et le mouvement réel,

puis la diminue par retour.

2.3.2 Fonctionnement interne du TJ1-MC__

Les systèmes à boucle supposée fermée constituent le courant

principal dans les servosystèmes modernes appliqués aux

dispositifs de positionnement pour des applications industrielles.

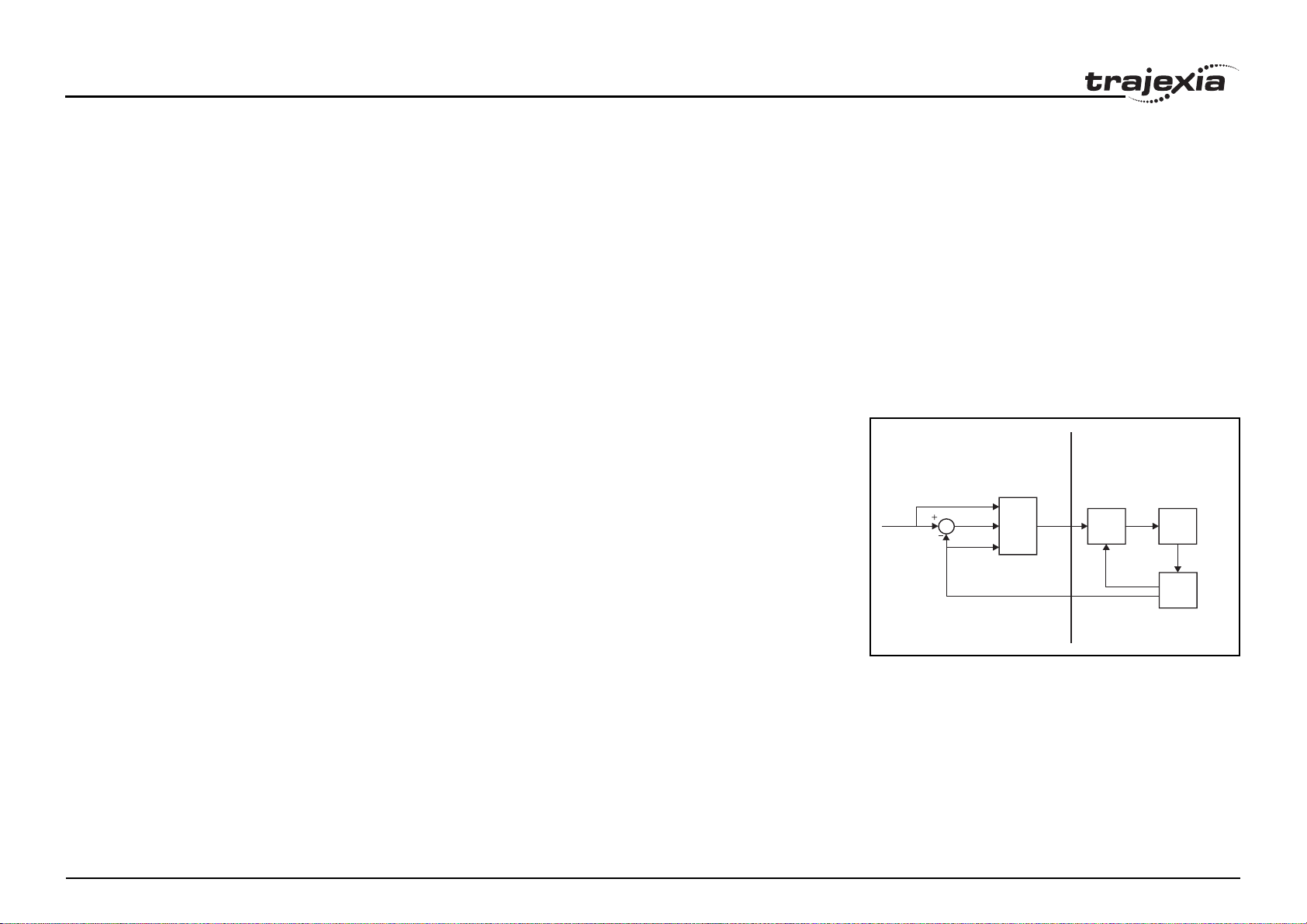

La figure ci-contre illustre le principe de base du servosystème

utilisé dans le TJ1-MC__.

1. Le TJ1-MC__ effectue le contrôle de position réel. L’entrée

principale du contrôleur est l’erreur suivante, correspondant

à la différence calculée entre la position demandée et

la position mesurée réelle.

2. Le contrôleur de position calcule la sortie de référence de vitesse

requise déterminée par l’erreur suivante et éventuellement

la position demandée et la position mesurée. La référence

de vitesse est fournie au servodriver.

3. Le servodriver contrôle la vitesse de rotation du servomoteur

correspondant à la référence de vitesse. La vitesse de rotation

est proportionnelle à la référence de vitesse.

4. Le codeur rotatif génère les impulsions de retour pour le retour

de vitesse dans la boucle de vitesse du servodriver et pour

le retour de position dans la boucle de position TJ1-MC__.

Révision 3.0

La légende de la figure ci-contre est la suivante :

A. TJ1-MC__

B. Servosystème

Fig. 15

C

AB

2

1

D

E

3

F

G

4

I

H

J

MANUEL DE RÉFÉRENCE DU MATÉRIEL 27

Page 28

Philosophie du système

C. Position demandée

D. Contrôle de position

E. Référence de vitesse

F. Contrôle de vitesse

G. M ote ur

H. Codeur

I. Vitesse mesurée

J. Position mesurée

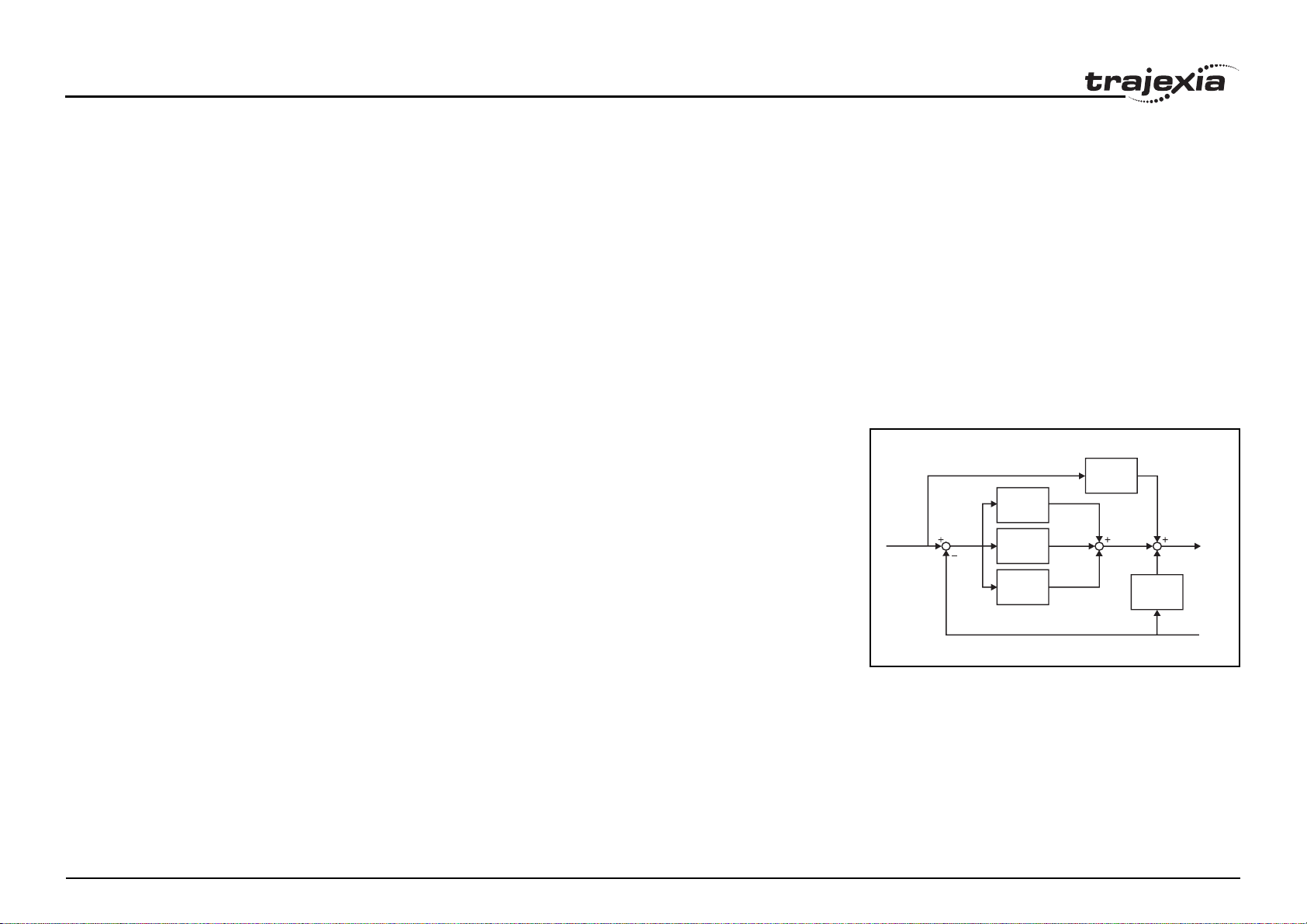

2.3.3 Algorithme de contrôle d’axes

Le servosystème contrôle le moteur en adaptant en permanence

la référence de vitesse sur le servodriver. Cette référence de vitesse

est calculée par l’algorithme de contrôle d’axes du TJ1-MC__,

expliqué dans cette section.

L’algorithme de contrôle d’axes utilise la position demandée (A),

la position mesurée (D) et l’erreur suivante (B) pour déterminer

la référence de vitesse. L’erreur suivante correspond à la différence

entre la position demandée et la position mesurée. La position

demandée, la position mesurée et l’erreur suivante sont représentées

par les paramètres d’axe

MPOS, DPOS

en œuvre de cinq valeurs de gain, l’utilisateur peut configurer

l’opération de contrôle appropriée pour chaque application.

C correspond au signal de sortie.

• Gain proportionnel

Le gain proportionnel K

crée une sortie Op proportionnelle

p

à l’erreur suivante E.

O

= Kp · E

p

Tous les systèmes pratiques font appel au gain proportionnel.

Pour la plupart d’entre eux, l’utilisation unique de ce paramètre

de gain est suffisante. Le paramètre d’axe de gain

proportionnel est appelé P_GAIN.

• Gain intégral

Le gain intégral Ki crée une sortie Oi proportionnelle à la somme

Révision 3.0

des erreurs suivantes qui se sont produites lors de l’opération

du système.

Oi = Ki · ΣE

et FE. Grâce à la mise

Fig. 16

∑

K

vff

K

p

AB C

∑

K

i

∆

K

d

∆

K

ov

D

MANUEL DE RÉFÉRENCE DU MATÉRIEL 28

Page 29

Philosophie du système

Le gain intégral pouvant provoquer un dépassement, il n’est

généralement utilisé que sur les systèmes travaillant à vitesse

constante ou avec de faibles accélérations. Le paramètre d’axe

de gain intégral est appelé I_GAIN.

• Gain dérivé

Le gain dérivé Kd crée une sortie Od proportionnelle à la variation

de l’erreur suivante E et accélère la réponse aux modifications

d’erreur tout en conservant la même stabilité relative.

Od = Kd · ∆E

Le gain dérivé peut créer une réponse plus souple. Une valeur

élevée peut entraîner une oscillation. Le paramètre d’axe

de gain dérivé est appelé D_GAIN.

• Gain de vitesse de sortie

Le gain de vitesse de sortie K

proportionnelle à la variation de la position mesurée P

crée une sortie Oov

ov

m

et augmente l’amortissement du système.

= Kov · ∆P

O

ov

m

Le gain de vitesse de sortie peut être utile pour adoucir

les mouvements, mais génère des erreurs suivantes élevées.

Le paramètre d’axe de gain de vitesse de sortie est appelé

OV_GAIN.

• Gain de réaction de vitesse

Le gain de réaction de vitesse K

crée une sortie O

vff

proportionnelle à la variation de la position demandée P

vff

d

et réduit l’erreur suivante à haute vitesse.

= K

O

vff

vff

· ∆P

d

Le paramètre peut être réglé pour réduire l’erreur suivante

à vitesse d’appareil constante après la définition des autres

gains. Le paramètre d’axe de gain de réaction de vitesse est

appelé VFF_GAIN.

Les valeurs par défaut sont fournies dans le tableau avec les profils qui

en résultent. Des fractions sont autorisées pour les valeurs de gain.

/ i

Révision 3.0

Gain Valeur par défaut

Gain proportionnel 0,1

Gain intégral 0,0

MANUEL DE RÉFÉRENCE DU MATÉRIEL 29

Page 30

Philosophie du système

Gain Valeur par défaut

Gain dérivé 0,0

Gain de vitesse de sortie 0,0

Gain de réaction de vitesse 0,0

2.4 Architecture du système Trajexia

L’architecture du système Trajexia repose sur les concepts suivants :

• Contrôle de programmes

• Séquence de contrôle

• Tampons de contrôle

• Communication

• Périphériques

Les concepts ci-dessus varient en fonction de la valeur définie dans

le paramètre SERVO_PERIOD. Le lien entre la valeur de SERVO_PERIOD

et les différents concepts de l’architecture du système est décrit ci-après.

2.4.1 Contrôle de programmes

Les programmes font fonctionner le système d’une certaine manière.

Les programmes sont écrits dans un langage similaire au BASIC pour contrôler

l’application des axes et des modules. 14 programmes peuvent être exécutés

en parallèle. Il est possible de définir les programmes pour qu’ils s’exécutent

au démarrage du système, de les démarrer et de les arrêter à l’aide d’autres

programmes et de les exécuter à l’aide de Trajexia Tools.

Les programmes exécutent des commandes permettant de déplacer les axes,

contrôlent les entrées et les sorties, et établissent la communication à l’aide

de commandes BASIC.

2.4.2 Séquence de contrôle

La séquence de contrôle détermine la position des 16 axes en fonction

Révision 3.0

des actions ci-dessous :

• Lecture du tampon de contrôle

• Lecture de la position mesurée actuelle (MPOS)

• Calcul de la position demandée suivante (DPOS)

• Exécution de la boucle de position

• Envoi de la fréquence d’axe

• Gestion des erreurs

2.4.3 Tampons de contrôle

Les tampons de contrôle constituent le lien entre les commandes BASIC

et la boucle de contrôle d’axes. Lors de l’exécution d’une commande

de contrôle BASIC, celle-ci est stockée dans l’un des tampons. Lors

de la séquence de contrôle suivante, le générateur de profil exécute le

mouvement conformément aux informations contenues dans le tampon.

Une fois le mouvement terminé, la commande de contrôle est supprimée

du tampon.

2.4.4 Communication

Toutes les communications sont effectuées dans la quatrième tâche UC.

Un jeu de commandes BASIC sert à configurer les communications.

Si le système Trajexia est un esclave de communications (tout comme

pour la communication PROFIBUS), il n’est nécessaire de configurer

la communication que dans une tâche initiale. Les valeurs sont échangées

de manière transparente à partir des variables globales configurées.

Si le système Trajexia est un maître de communications, les commandes

de communication BASIC servent pour l’écriture et la lecture.

2.4.5 Périphériques

Toutes les entrées et sorties sont utilisées dans le jeu de paramètres

(IN, OP, AIN, AOUT). Les entrées et sorties sont automatiquement

détectées et mappées dans le système Trajexia. Considérés comme des

périphériques externes, les variateurs sont associés à des commandes

BASIC permettant de les piloter. Il est possible de raccorder plusieurs

modules d’entrées et de sorties MECHATROLINK-II à une carte TJ1-ML__.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 30

Page 31

Philosophie du système

2.5 Temps de cycle

Dans le système Trajexia, tous les processus reposent sur le temps

de cycle, qui est divisé en quatre tâches UC :

• Intervalle de 250 µs si le paramètre SERVO_PERIOD

a la valeur 0,5 ou 1,0 ms

• Intervalle de 500 µs si le paramètre SERVO_PERIOD

a la valeur 2,0 ms

Les processus pouvant être exécutés dans chaque intervalle

dépendent du paramètre SERVO_PERIOD défini.

Les opérations exécutées au cours de chaque tâche UC sont les

suivantes :

Tâche UC Opération

Première tâche UC Séquence de contrôle

Processus faible priorité

Deuxième tâche UC Processus haute priorité

Troisième tâche UC

Quatrième tâche UC Communications externes

1

Séquence de contrôle (uniquement si SERVO_PERIOD = 0,5 ms)

Mise à jour voyants

Processus haute priorité

Fig. 17

250 µs

Fig. 18

500 µs

1

1

2

Temps de cycle = 1 ms

2

Temps de cycle = 2 ms

3

3

4

4

1

Remarque

L’exécution de la séquence de contrôle dépend de la valeur

du paramètre

SERVO_PERIOD

.

2.5.1 Cycle servo

Le paramètre SERVO_PERIOD peut avoir la valeur 0,5, 1 ou 2 ms.

Les processus ayant lieu dans le temps de cycle dépendent de la

valeur de SERVO_PERIOD, qui est un paramètre Trajexia à définir

en fonction de la configuration du système.

Révision 3.0

La valeur par défaut est 1 ms (

modification n’est applicable qu’après le redémarrage du TJ1-MC__.

MANUEL DE RÉFÉRENCE DU MATÉRIEL 31

SERVO_PERIOD=1000

). Une

Page 32

Philosophie du système

Remarque

Seul le servodriver Sigma-III prend en charge le cycle

de transmission de 0,5 ms.

Exemple 1

Le paramètre SERVO_PERIOD a la valeur 0,5 ms et la séquence

de contrôle est exécutée toutes les 0,5 ms.

Fig. 19

Tâche UC 1

Tâche UC 2

Séquence de contrôle

Tâche faible priorité (0, 1, 2, 3...)

Tâche haute priorité (13, 14)

Exemple 2

Le paramètre SERVO_PERIOD a la valeur 1 ms et la séquence

de contrôle est exécutée toutes les 1 ms. Comme la séquence de

contrôle n’est pas exécutée lors de la tâche UC 3, cela laisse plus

de temps pour l’exécution de programmes et les programmes

haute priorité sont exécutés plus rapidement.

Révision 3.0

Tâche UC 3

Tâche UC 4

Fig. 20

Tâche UC 1

Tâche UC 2

Tâche UC 3

Tâche UC 4

Séquence de contrôle

Actualisation voyants

Tâche haute priorité (13, 14)

Communication

Séquence de contrôle

Tâche faible priorité (0, 1, 2, 3...)

Tâche haute priorité (13, 14)

Actualisation voyants

Tâche haute priorité (13, 14)

Communication

1 ms

1 ms

MANUEL DE RÉFÉRENCE DU MATÉRIEL 32

Page 33

Philosophie du système

é

s

o

é

s

o

e

s

s

Exemple 3

Le paramètre SERVO_PERIOD a la valeur 2 ms et la séquence

de contrôle est exécutée toutes les 2,0 ms.

Règles relatives au cycle servo

Le nombre d’axes et de dispositifs MECHATROLINK-II compris

dans le système Trajexia détermine la valeur du paramètre

système SERVO_PERIOD.

Les cartes TJ1-ML__ prennent en charge 3 types de dispositifs

MECHATROLINK-II :

• Servodrivers

Le TJ1-MC__ considère les servodrivers comme des axes.

• Variateurs de fréquence

Le TJ1-MC__ ne considère pas les variateurs de fréquence

comme des axes.

• Cartes d’E/S et spéciales et coupleurs de bus

Le TJ1-MC__ ne considère pas les cartes d’E/S (analogiques

et numériques, compteur et impulsions) et les coupleurs de bus

comme des axes.

Vous devez respecter les règles les plus restrictives lorsque

vous définissez le paramètre SERVO_PERIOD. Si la valeur

du paramètre SERVO_PERIOD est incorrecte, les dispositifs

MECHATROLINK-II ne seront pas correctement détectés.

Les tableaux ci-dessous indiquent les règles les plus restrictives.

Le nombre maximal de dispositifs pouvant être contrôlés par

chaque carte est indiqué en fonction des différentes valeurs

possibles du paramètre SERVO_PERIOD.

/ i

SERVO_PERIOD TJ1-MC16 TJ1-MC04 TJ1-ML16 TJ1-ML04

0,5 ms 8 axes 5 axes 4 dispositifs 4 dispositifs

Fig. 21

Tâche UC 3

Tâche UC 4

Tâche UC 1

Tâche UC 2

Tâche UC 4

Tâche UC 3

Tâche UC 4

Actualisation voyants

Communication

Séquence de contrôle

Tâche haute priorité (13, 14)

Tâche faible priorité (0, 1, 2, 3...)

Les processus faible priorité

sont exécutés en tâche faible

Tâche haute priorité (13, 14)

Communication

Actualisation voyants

Les processus faible priorité

Tâche haute priorité (13, 14)

sont exécutés en tâche faible

Communication

Les processus faible priorité

sont exécutés en tâche faible

Tâche faible

Tâche élevée n° 1

2 m

Pour les tâches élev

priorité sont exécuté

haute priorité, les pr

2 ms

Pour les tâches élev

priorité sont exécuté

haute priorité, les pr

Pour les tâches élevé

priorité sont exécuté

haute priorité, les pro

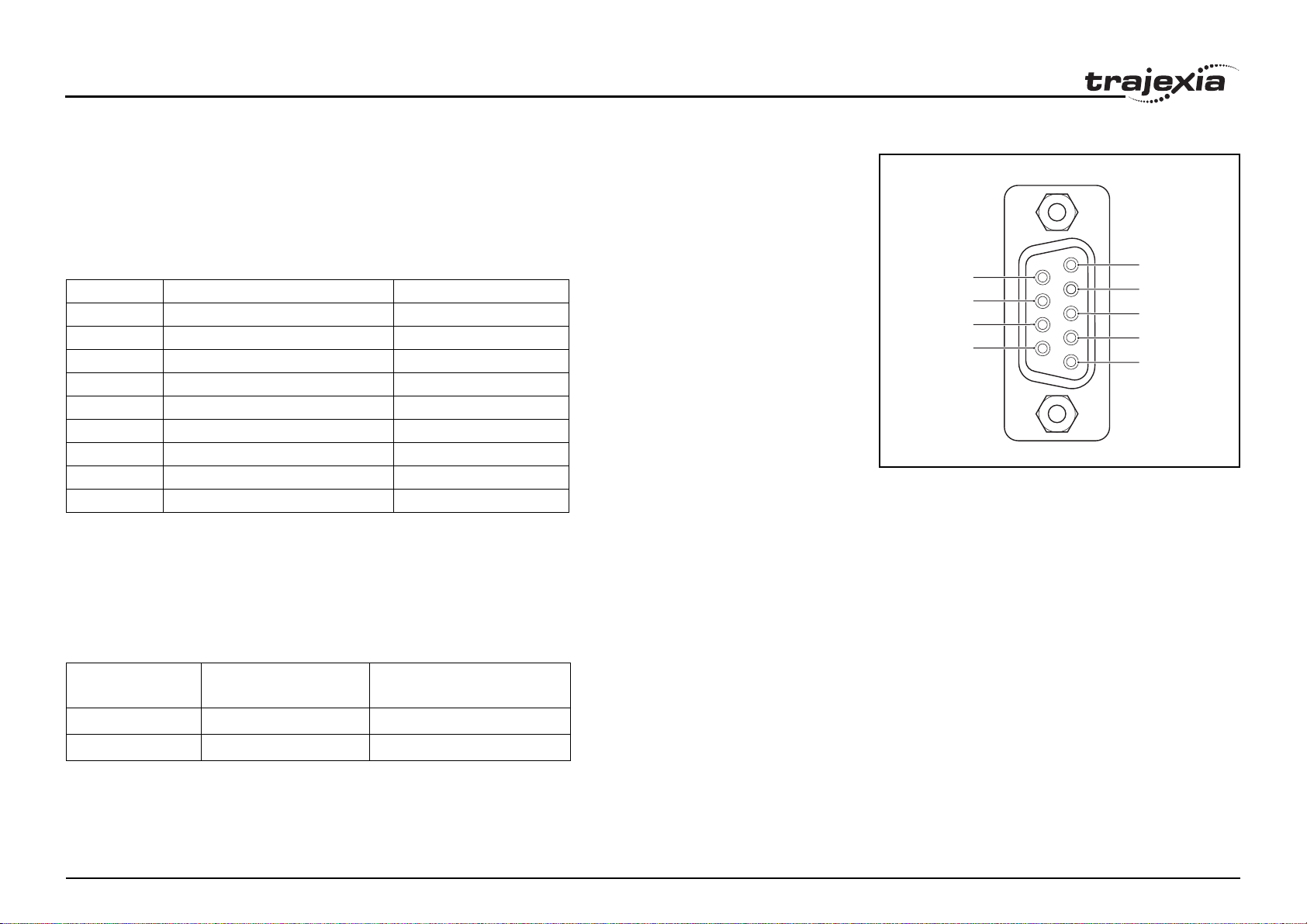

4 dispositifs