Page 1

Cat. No.

I51E-ES-03

Sistema Motion Control Trajexia

TJ1-MC04, TJ1-MC16, TJ1-ML04, TJ1-ML16, TJ1-PRT, TJ1-DRT, TJ1-FL02

MANUAL DE REFERENCIA DE HARDWARE

Page 2

Nota

Los productos OMRON se fabrican para su uso conforme a procedimientos

adecuados, por un operador cualificado, y sólo para el fin descrito en este

manual.

Las convenciones que aparecen a continuación se utilizan para indicar

y clasificar las precauciones que aparecen en este manual. Preste atención

siempre a la información que aparece en ellas. Su incumplimiento podría

conllevar lesiones físicas o daños materiales.

Definición de información preventiva

PELIGRO

Indica una situación de peligro inmediato que, de no evitarse,

puede ocasionar la muerte o lesiones graves.

ADVERTENCIA

Indica una situación de peligro potencial que, de no evitarse,

puede ocasionar la muerte o lesiones graves.

/i

Precaución

Indica una situación potencialmente peligrosa que, de no evitarse,

puede ocasionar lesiones físicas o daños materiales menores

o moderados.

Marcas comerciales y copyrights

PROFIBUS es una marca registrada de PROFIBUS International.

MECHATROLINK es una marca registrada de Yaskawa Corporation.

DeviceNet es una marca registrada de Open DeviceNet Vendor Assoc INC.

CIP es una marca registrada de Open DeviceNet Vendor Assoc INC.

Revisión 3.0

Trajexia es una marca registrada de OMRON.

Motion Perfect es una marca registrada de Trio Motion Technology Ltd.

MANUAL DE REFERENCIA DE HARDWARE 2

© OMRON, 2007

Reservados todos los derechos. Se prohíbe la reproducción, almacenamiento en sistemas

de recuperación o transmisión total o parcial, por cualquier forma o medio (mecánico,

electrónico, fotocopiado, grabación u otros) sin la previa autorización por escrito de OMRON.

No se asume responsabilidad alguna con respecto al uso de la información contenida

en el presente manual. Asimismo, dado que OMRON mantiene una política de constante

mejora de sus productos de alta calidad, la información contenida en el presente manual

está sujeta a modificaciones sin previo aviso. En la preparación de este manual se han

adoptado todas las precauciones posibles. No obstante, OMRON no se hace responsable

de ningún error u omisión. Tampoco se hace responsable de los posibles daños resultantes

del uso de la información contenida en esta publicación.

Page 3

Acerca de este manual

Nombre Cat. No. Contenido

En este manual se describen la instalación y la operación del sistema

Motion Control Trajexia.

Antes de intentar instalar o utilizar las unidades Motion Control Trajexia,

se recomienda leer detenidamente el presente manual, así como toda

la documentación afín relacionada en la tabla, con el objeto de familiarizarse

perfectamente con la información facilitada. Asegúrese de leer las

precauciones presentadas en la siguiente sección.

/i

Nombre Cat. No. Contenido

Sistema Motion

Control Trajexia

GUÍA RÁPIDA

DE REFERENCIA

MANUAL DE

REFERENCIA

DE HARDWARE

del sistema Motion

Control Trajexia

Sistema Motion

Control Trajexia

MANUAL DE

PROGRAMACIÓN

Manual

del servodriver

Sigma-II

Manual

del servodriver

de la serie JUNMA

Revisión 3.0

Manual

de JUSP-NS115

I50E Se describe cómo familiarizarse

rápidamente con Trajexia en una

configuración de prueba para mover

un solo eje con MECHATROLINK-II.

I51E Se describen la instalación y las

especificaciones de hardware de

las unidades Trajexia y se explica

la filosofía del sistema Trajexia.

I52E Se describen los comandos BASIC

que se utilizan para la programación

de Trajexia, se explican los protocolos

de comunicaciones y el software

Trajexia, se ofrecen ejemplos prácticos

e información para la detección

y corrección de errores.

SIEP S800000 15 Se describen la instalación y la operación

de los servodrivers Sigma-II.

TOEP-C71080603 01-OY Se describen la instalación y la operación

de los servodrivers JUNMA.

SIEP C71080001 Se describen la instalación y la operación

del módulo de aplicación de

MECHATROLINK-II.

Manual de interfaz

de Sigma-III con

MECHATROLINK

Variador V7 TOEP C71060605 02-OY Se describen la instalación y la operación

Variador F7Z TOE S616-55 1-OY Se describen la instalación y la operación

Variador G7 TOE S616-60 Se describen la instalación y la operación

Interfaz

MECHATROLINK

SI-T para G7 y F7

Interfaz

MECHATROLINK

ST-T/V7 para V7

Módulos de E/S

MECHATROLINK

Comandos

de comunicaciones

de SYSMAC

series CS/CJ

SIEP S800000 11

SIBP-C730600-08 Se describen la instalación y la operación

SIBP-C730600-03 Se describen la instalación y la operación

SIE C887-5 Se describen la instalación y la operación

W342 Se describen el protocolo

Se describen la instalación y la operación

de los servodrivers Sigma-III con interfaz

MECHATROLINK

de los variadores V7

de los variadores F7Z

de los variadores G7

de las interfaces MECHATROLINK para

los variadores G7 y F7

de las interfaces MECHATROLINK para

los variadores V7

de los módulos de entrada y salida

MECHATROLINK y el repetidor

MECHATROLINK-II

de comunicaciones FINS

y los comandos FINS

ADVERTENCIA

Asegúrese de leer y comprender la información incluida

en este manual; en caso contrario, pueden producirse daños

personales o incluso la muerte, daños en el producto o fallos

del mismo. Antes de iniciar cualquiera de los procedimientos

y las operaciones indicadas, lea cada sección en su totalidad

y asegúrese de comprender toda la información incluida

en ella y en las secciones relacionadas.

MANUAL DE REFERENCIA DE HARDWARE 3

Page 4

Funciones compatibles por versiones de unidad

Durante el desarrollo de Trajexia, se ha incorporado nuevas funciones

a la unidad controladora después de su lanzamiento al mercado.

Estas funciones están implementadas en el firmware y FPGA de la unidad

controladora.

En la tabla siguiente se muestra un resumen de las funciones correspondientes

en relación con la versión de firmware y FPGA de TJ1-MC__.

/i

Funcionalidad Versión de firmware

de TJ1-MC__

Compatibilidad completa

con TJ1-FL02

Compatibilidad con comandos

BASIC FINS_COMMS

Compatibilidad con TJ1-DRT V1.6509 Todas las versiones

Compatibilidad con TJ1-MC04

y TJ1-ML04

V1.6509 21 y superior

V1.6509 Todas las versiones

V1.6607 21 y superior

Versión de FPGA

de TJ1-MC__

Compruebe las versiones de firmware y FPGA de TJ1-MC__

Conecte TJ1-MC__ al software Trajexia Tools. Consulte el manual

de programación.

Abra la ventana de terminal y escriba los siguientes comandos:

Escriba

PRINT VERSION en la ventana de terminal. El parámetro de versión

devuelve el número de versión de firmware actual del controlador Motion.

Escriba

PRINT FPGA_VERSION SLOT(-1) en la ventana de terminal.

El parámetro de versión devuelve el número de versión de FPGA actual

de TJ1-MC__.

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 4

Page 5

Contenidos

1 Advertencias y precauciones de seguridad...............................................................................................................................................8

1.1 Perfil de usuario................................................................................................................................................................................................................................8

1.2 Precauciones generales ...................................................................................................................................................................................................................8

1.3 Precauciones de seguridad ..............................................................................................................................................................................................................8

1.4 Precauciones del entorno de servicio...............................................................................................................................................................................................9

1.5 Precauciones de uso ......................................................................................................................................................................................................................10

1.6 Precauciones de montaje de la unidad...........................................................................................................................................................................................13

1.7 Conformidad con las Directivas CE ................................................................................................................................................................................................13

1.7.1 Conceptos ........................................................................................................................................................................................................................13

1.7.2 Compatibilidad con las Directivas CE...............................................................................................................................................................................13

2 Filosofía del sistema...................................................................................................................................................................................14

2.1 Introducción ....................................................................................................................................................................................................................................14

2.2 Conceptos de Motion Control .........................................................................................................................................................................................................16

2.2.1 Control PTP......................................................................................................................................................................................................................17

2.2.2 Control CP........................................................................................................................................................................................................................20

2.2.3 Control EG........................................................................................................................................................................................................................22

2.2.4 Otras operaciones ............................................................................................................................................................................................................25

2.3 Principios de servosistema .............................................................................................................................................................................................................27

2.4 Arquitectura del sistema Trajexia ...................................................................................................................................................................................................30

2.5 Tiempo de ciclo...............................................................................................................................................................................................................................31

2.6 Control del programa y multitarea ..................................................................................................................................................................................................37

2.7 Secuencia de movimiento y ejes ....................................................................................................................................................................................................40

2.7.1 Generador de perfil...........................................................................................................................................................................................................41

2.7.2 Lazo de posición...............................................................................................................................................................................................................41

2.7.3 Secuencia de eje..............................................................................................................................................................................................................41

2.7.4 Tipo de eje........................................................................................................................................................................................................................41

2.8 Búferes de movimiento ..................................................................................................................................................................................................................48

2.9 Sistema mecánico ..........................................................................................................................................................................................................................50

3 Referencia de hardware .............................................................................................................................................................................51

3.1 Introducción ....................................................................................................................................................................................................................................51

3.1.1 Aspectos destacados de Trajexia.....................................................................................................................................................................................52

3.1.2 Trajexia Tools...................................................................................................................................................................................................................53

3.1.3 Este manual......................................................................................................................................................................................................................53

3.2 Todas las unidades ........................................................................................................................................................................................................................54

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 5

3.2.1 Instalación del sistema ....................................................................................................................................................................................................54

3.2.2 Condiciones ambientales y de almacenamiento para todas las unidades .......................................................................................................................61

3.2.3 Dimensiones de las unidades...........................................................................................................................................................................................62

3.2.4 Cableado de los conectores Weidmüller..........................................................................................................................................................................64

Page 6

Contenidos

3.3 Fuente de alimentación ..................................................................................................................................................................................................................66

3.3.1 Introducción......................................................................................................................................................................................................................66

3.3.2 Conexiones de fuente de alimentación ............................................................................................................................................................................66

3.3.3 Especificaciones de la fuente de alimentación.................................................................................................................................................................67

3.3.4 Contenido de la caja de la fuente de alimentación...........................................................................................................................................................67

3.4 TJ1-MC__ .......................................................................................................................................................................................................................................68

3.4.1 Introducción......................................................................................................................................................................................................................68

3.4.2 Display de LEDs...............................................................................................................................................................................................................69

3.4.3 Conexiones de la TJ1-MC__............................................................................................................................................................................................70

3.4.4 Batería..............................................................................................................................................................................................................................76

3.4.5 Especificaciones de TJ1-MC__........................................................................................................................................................................................77

3.4.6 TJ1-TER ...........................................................................................................................................................................................................................78

3.4.7 Contenido de la caja de TJ1-MC__..................................................................................................................................................................................78

3.5 TJ1-ML__........................................................................................................................................................................................................................................79

3.5.1 Introducción......................................................................................................................................................................................................................79

3.5.2 Descripción de LED..........................................................................................................................................................................................................80

3.5.3 Conexión de TJ1-ML__ ....................................................................................................................................................................................................80

3.5.4 Especificaciones de TJ1-ML__.........................................................................................................................................................................................84

3.5.5 Contenido de la caja de TJ1-ML__...................................................................................................................................................................................85

3.5.6 Servodrivers MECHATROLINK-II de la serie Sigma-II.....................................................................................................................................................85

3.5.7 Servodrivers MECHATROLINK-II de la serie Junma .......................................................................................................................................................92

3.5.8 Variador V7 MECHATROLINK-II .....................................................................................................................................................................................98

3.5.9 Variadores F7 y G7 MECHATROLINK-II........................................................................................................................................................................102

3.5.10 Esclavos de E/S digitales MECHATROLINK-II .............................................................................................................................................................107

3.5.11 Módulo de entradas analógicas de 4 canales MECHATROLINK-II ...............................................................................................................................117

3.5.12 Módulo de salidas analógicas de 2 canales MECHATROLINK-II ..................................................................................................................................123

3.5.13 Repetidor MECHATROLINK-II .......................................................................................................................................................................................128

3.6 TJ1-PRT .......................................................................................................................................................................................................................................131

3.6.1 Introducción....................................................................................................................................................................................................................131

3.6.2 Descripción de LEDs......................................................................................................................................................................................................131

3.6.3 Selectores de número de nodo ......................................................................................................................................................................................132

3.6.4 Conexiones de TJ1-PRT ................................................................................................................................................................................................132

3.6.5 Especificaciones de TJ1-PRT .......................................................................................................................................................................................133

3.6.6 Contenido de la caja de TJ1-PRT ..................................................................................................................................................................................133

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 6

Page 7

Contenidos

3.7 TJ1-DRT .......................................................................................................................................................................................................................................134

3.7.1 Introducción....................................................................................................................................................................................................................134

3.7.2 Descripción de LEDs .....................................................................................................................................................................................................134

3.7.3 Selectores de número de nodo ......................................................................................................................................................................................135

3.7.4 Conexiones de TJ1-DRT................................................................................................................................................................................................136

3.7.5 Especificaciones de TJ1-DRT ........................................................................................................................................................................................137

3.7.6 Contenido de la caja de TJ1-DRT ..................................................................................................................................................................................137

3.8 TJ1-FL02 ......................................................................................................................................................................................................................................138

3.8.1 Introducción....................................................................................................................................................................................................................138

3.8.2 Descripción de LED........................................................................................................................................................................................................139

3.8.3 Conexiones de TJ1-FL02 ...............................................................................................................................................................................................140

3.8.4 Especificaciones de TJ1-FL02 .......................................................................................................................................................................................146

3.8.5 Encoder incremental.......................................................................................................................................................................................................147

3.8.6 Encoder absoluto............................................................................................................................................................................................................149

3.8.7 Motor paso a paso..........................................................................................................................................................................................................153

3.8.8 Registro ..........................................................................................................................................................................................................................153

3.8.9 Interruptor de posición de hardware...............................................................................................................................................................................154

3.8.10 Contenido de la caja de TJ1-FL02 .................................................................................................................................................................................154

A Diferencias entre Sigma-II y Junma ........................................................................................................................................................162

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 7

Page 8

Advertencias y precauciones de seguridad

1 Advertencias y precauciones de seguridad

1.1 Perfil de usuario

Este manual está dirigido al personal con conocimientos de sistemas

eléctricos (ingenieros eléctricos o equivalentes) que estén encargados

del diseño, instalación y gestión de los sistemas e instalaciones

de automatización industrial.

ADVERTENCIA

El usuario debe tomar medidas de protección a prueba

de fallos para garantizar la seguridad en caso de que no

se reciban señales o que éstas sean incorrectas o anómalas

debido a cortes momentáneos de corriente u otras causas.

En caso de no hacerlo pueden producirse graves accidentes.

1.2 Precauciones generales

El usuario debe utilizar el producto con arreglo a las especificaciones

de rendimiento descritas en este manual.

Consulte a su representante de OMRON antes de utilizar el producto

en alguna situación no contemplada en este manual o de emplearlo en

sistemas de control nuclear, sistemas ferroviarios, sistemas de aviación,

vehículos, equipos de seguridad, plantas petroquímicas y otros sistemas,

máquinas o equipos que puedan tener una repercusión grave en vidas

o propiedades en caso de uso incorrecto.

1.3 Precauciones de seguridad

ADVERTENCIA

No intente desmontar la unidad ni toque ninguna de las piezas

internas mientras esté conectada la alimentación.

Esto podría provocar una descarga eléctrica.

ADVERTENCIA

No toque ningún terminal o bloque de terminales mientras

esté conectada la alimentación.

En caso contrario podrían producirse descargas eléctricas.

ADVERTENCIA

Revisión 3.0

Bajo ninguna circunstancia cortocircuite los terminales positivo

y negativo de las baterías, ni cargue, desarme, deforme, aplique

presión ni queme las baterías.

Las baterías pueden explotar, quemarse o derramar líquido.

ADVERTENCIA

El usuario deberá instalar por su cuenta circuitos de parada

de emergencia, de bloqueo y de limitación, así como otras

medidas de seguridad similares, en circuitos externos

(es decir, no en el controlador Motion Trajexia).

En caso de no hacerlo pueden producirse graves accidentes.

ADVERTENCIA

Cuando la salida de 24 Vc.c. (fuente de alimentación de E/S

de TJ1) esté sobrecargada o cortocircuitada, puede producirse

una caída de tensión que provoque la desconexión de las salidas.

Para evitar dichos problemas, deben incorporarse al sistema

medidas de prevención externas que garanticen la seguridad.

ADVERTENCIA

Las salidas de TJ1 se desconectarán debido a la sobrecarga

de los transistores de salida (protección). Para evitar dichos

problemas, deben incorporarse al sistema medidas de prevención

externas que garanticen la seguridad.

ADVERTENCIA

TJ1 desconectará WDOG cuando su función de autodiagnóstico

detecte un error. Para evitar dichos problemas, deben

incorporarse al sistema medidas de prevención externas

que garanticen la seguridad.

MANUAL DE REFERENCIA DE HARDWARE 8

Page 9

Advertencias y precauciones de seguridad

Revisión 3.0

ADVERTENCIA

Con el objeto de garantizar la seguridad del sistema en caso

de producirse una anomalía como consecuencia de un

funcionamiento incorrecto de TJ1 o de cualquier otro factor

externo que afecte a éste, incorpore a los circuitos externos,

es decir no al controlador Motion Trajexia (denominado “TJ1”),

medidas de seguridad.

En caso de no hacerlo pueden producirse graves accidentes.

ADVERTENCIA

No intente desarmar, reparar o modificar ninguna unidad.

Cualquier intento de hacerlo puede provocar desperfectos,

descargas eléctricas e incluso incendios.

Precaución

Compruebe las condiciones de seguridad de la unidad

de destino antes de transferir un programa a otra unidad

o de editar la memoria.

La realización de cualquiera de estos procesos sin confirmar

las condiciones de seguridad puede provocar lesiones.

Precaución

No se realizará una copia de seguridad de los programas

de usuario escritos para la unidad Motion Control en la memoria

flash de TJ1 (función de memoria flash).

Precaución

Preste especial atención a la polaridad (+/–) al cablear la fuente

de alimentación de c.c. Una conexión errónea puede provocar

un funcionamiento incorrecto del sistema.

Precaución

Apriete los tornillos del bloque de terminales de la fuente de

alimentación de c.a. al par de apriete especificado en este manual.

Los tornillos flojos pueden provocar incendios o un funcionamiento

incorrecto.

1.4 Precauciones del entorno de servicio

Precaución

No utilice la unidad en ninguno de los siguientes lugares.

Esto podría provocar un funcionamiento incorrecto, descargas

eléctricas o incendios.

- Lugares expuestos a la luz directa del sol.

- Lugares expuestos a temperaturas o grados de humedad

fuera de los rangos determinados en las especificaciones.

- Lugares expuestos a condensación como resultado

de cambios drásticos de temperatura.

- Lugares expuestos a gases corrosivos o inflamables.

- Lugares con altas cantidades de polvo (especialmente

polvo de hierro) o sal.

- Lugares expuestos al contacto con agua, aceite o productos

químicos.

- Lugares sometidos a golpes o vibraciones.

Precaución

En el momento de realizar instalaciones en los siguientes lugares,

adopte las suficientes medidas de seguridad.

Unas medidas inadecuadas o insuficientes pueden provocar

un funcionamiento incorrecto.

- Lugares expuestos a electricidad estática u otras formas de ruido.

- Lugares expuestos a fuertes campos electromagnéticos.

- Lugares expuestos a una posible radioactividad.

- Lugares cercanos a fuentes de alimentación.

MANUAL DE REFERENCIA DE HARDWARE 9

Page 10

Advertencias y precauciones de seguridad

Precaución

El entorno de servicio del sistema TJ1 puede tener un efecto

muy importante en la vida útil y en la fiabilidad del sistema.

Los entornos de funcionamiento inadecuados pueden provocar

un funcionamiento incorrecto, averías y otros problemas

imprevistos en el sistema TJ1.

Asegúrese de que el entorno de funcionamiento cumple

las condiciones especificadas, tanto durante la instalación

como durante toda la vida del sistema.

1.5 Precauciones de uso

ADVERTENCIA

No arranque el sistema hasta que haya comprobado

que los ejes están presentes y son del tipo correcto.

Los números de los ejes flexibles cambiarán si se producen

errores de la red MECHATROLINK-II durante el arranque

o si cambia la configuración de dicha red.

ADVERTENCIA

Asegúrese de que el programa del usuario puede ejecutarse

correctamente antes de ejecutarlo en la unidad.

De lo contrario puede producirse un funcionamiento imprevisto.

Precaución

Adopte las medidas apropiadas para garantizar que se suministra

la alimentación con la tensión y frecuencia nominal especificada.

Tenga especial cuidado en lugares en los que la alimentación

eléctrica sea inestable.

Una alimentación inapropiada puede provocar un funcionamiento

incorrecto.

Precaución

Instale disyuntores externos y tome otras medidas de seguridad

frente a cortocircuitos en cableados externos.

En caso de que no se tomen las suficientes medidas de seguridad

para prevenir cortocircuitos, puede producirse un incendio.

Precaución

No aplique a las unidades de entrada una tensión superior

a la tensión nominal de entrada.

Un exceso de tensión puede provocar un incendio.

Precaución

No aplique tensión ni conecte cargas a las unidades de salida

que superen la capacidad de conmutación máxima.

Los excesos de tensión o de carga pueden provocar incendios.

Precaución

Utilice siempre la tensión de alimentación indicada

en este manual.

Una tensión incorrecta puede provocar un funcionamiento

Precaución

Durante la realización de pruebas de tensión no disruptiva,

desconecte el terminal de puesta a tierra funcional.

De lo contrario, puede producirse un incendio.

incorrecto o un incendio.

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 10

Page 11

Advertencias y precauciones de seguridad

Precaución

Al instalar las unidades, conéctelas siempre a una toma de tierra

de clase 3 (hasta 100Ω o menos).

El no conectar a una toma de tierra de clase 3 puede provocar

descargas eléctricas.

Precaución

Desconecte siempre la alimentación del sistema antes

de proceder a realizar cualquiera de las siguientes tareas.

De lo contrario, puede producirse un funcionamiento incorrecto

o descargas eléctricas.

- Montaje o desmontaje de las unidades expansoras,

CPUs u otras unidades.

- Ensamblado de las unidades.

- Configuración de los interruptores DIP o de los interruptores

rotativos.

- Conexión de cables o cableado.

- Conexión o desconexión de los conectores.

Precaución

Asegúrese de que todos los tornillos de montaje, de terminal

y del conector de cable están apretados al par especificado

en este manual.

El uso de un par inapropiado puede provocar un funcionamiento

incorrecto.

Precaución

Una vez concluido el cableado, retire la etiqueta de protección

al polvo para permitir una adecuada disipación térmica.

Dejar la etiqueta de protección al polvo pegada puede provocar

un funcionamiento incorrecto.

Precaución

Utilice terminales de crimpar para el cableado. No conecte

cables trenzados pelados directamente a los terminales.

La conexión de cables trenzados desnudos puede provocar

un incendio.

Precaución

Antes de conectar la alimentación eléctrica, vuelva a comprobar

el cableado.

Un cableado incorrecto puede provocar un incendio.

Precaución

Realice un cableado correcto.

Un cableado incorrecto puede provocar un incendio.

Precaución

Monte la unidad sólo después de haber comprobado

exhaustivamente el bloque de terminales.

Precaución

Durante el cableado, deje pegada la etiqueta de protección

al polvo a la unidad.

Si se quita la etiqueta de protección al polvo puede provocar

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 11

un funcionamiento incorrecto.

Precaución

Asegúrese de que los bloques de terminales, los cables

de expansión y demás elementos con dispositivos de bloqueo

están situados adecuadamente.

De lo contrario, podría producirse un funcionamiento incorrecto.

Page 12

Advertencias y precauciones de seguridad

Revisión 3.0

Precaución

Confirme que no se producirá ningún efecto negativo adverso

en el sistema antes de cambiar el modo de operación del sistema.

En caso de no hacerlo, puede producirse un funcionamiento

imprevisto.

Precaución

Reanude el funcionamiento sólo cuando haya transferido

a la nueva CPU el contenido de la memoria de VR y tabla

necesaria para el funcionamiento.

En caso de no hacerlo, puede producirse un funcionamiento

imprevisto.

Precaución

Cuando sustituya alguna pieza, asegúrese de comprobar

que los valores nominales de la nueva pieza sea la correcta.

De lo contrario podría producirse un funcionamiento incorrecto

o un incendio.

Precaución

No tire de los cables ni los doble más allá de sus límites naturales.

Los cables podrían romperse.

Precaución

Antes de tocar el sistema, toque antes un objeto metálico

conectado a tierra para descargarse de la electricidad estática

que pudiera haber acumulado.

De lo contrario, se podría producir un funcionamiento incorrecto

o daños.

Precaución

Los cables UTP no están apantallados. En los entornos expuestos

a ruidos, utilice un sistema cable de par trenzado apantallado

(STP) y concentradores adecuados para un entorno FA.

No instale cables de par trenzado con líneas de alta tensión.

No instale cables de par trenzado cerca de dispositivos que

generen ruido.

No instale cables de par trenzado en lugares que estén expuestos

a altos niveles de humedad.

No instale cables de par trenzado en lugares que estén expuestos

a polvo y suciedad excesivos o a vapores de grasa u otros

contaminantes.

Precaución

Utilice cables de conexión dedicados, según lo especificado

en los manuales de operación, para conectar las unidades.

El uso de cables RS-232C estándar para ordenador puede

provocar fallos en los dispositivos externos o la unidad

de Motion Control.

Precaución

Las salidas pueden permanecer conectadas debido

a un funcionamiento incorrecto de las salidas transistor

incorporadas u otros circuitos internos.

Para evitar dichos problemas, deben incorporarse al sistema

medidas de prevención externas que garanticen la seguridad.

Precaución

TJ1 comenzará a funcionar en modo RUN cuando se conecte

la alimentación y si un programa BASIC está configurado

en modo de ejecución automática.

MANUAL DE REFERENCIA DE HARDWARE 12

Page 13

Advertencias y precauciones de seguridad

1.6 Precauciones de montaje de la unidad

Precaución

Instale la unidad correctamente.

Una instalación incorrecta de la unidad puede provocar

un funcionamiento incorrecto.

Precaución

Asegúrese de montar la TJ1-TER incluida con la

TJ1-MC__ en la unidad instalada más a la derecha.

A menos que la TJ1-TER se monte correctamente,

la TJ1 no funcionará de forma adecuada.

1.7 Conformidad con las Directivas CE

1.7.1 Conceptos

Los conceptos de las directivas sobre CEM y baja tensión son los siguientes:

Directivas sobre CEM

Los dispositivos OMRON compatibles con las Directivas CE también son

compatibles con los estándares sobre Compatibilidad Electromagnética

(CEM) afines, lo que permite integrarlos con mayor facilidad en otros

dispositivos o máquinas. Se ha comprobado la conformidad con

los estándares sobre EMC de los productos reales. No obstante,

es responsabilidad del cliente comprobar que los productos cumplen

los estándares en los sistemas que utilice.

El cumplimiento de las disposiciones relativas a la CEM de los dispositivos

OMRON compatibles con las Directivas CE puede variar en función

de la configuración, el cableado y demás condiciones del equipo o panel

de control en el que se instalen los dispositivos OMRON. Por lo tanto, será

responsabilidad del cliente realizar la comprobación final que confirme que

Revisión 3.0

los dispositivos y el equipo industrial son compatibles con los estándares

sobre CEM.

Directivas de Baja Tensión

Debe asegurarse siempre de que los dispositivos que funcionen

con tensiones entre 50 y 1.000 Vc.a., y entre 75 y 1.500 Vc.c., cumplen

los estándares de seguridad necesarios.

1.7.2 Compatibilidad con las Directivas CE

Los controladores Motion Trajexia cumplen las Directivas CE.

Para garantizar que la máquina o el dispositivo en el que se utiliza

un sistema cumple las directivas CE, el sistema debe estar instalado

del siguiente modo:

1. El sistema debe instalarse dentro de un panel de control.

2. Las fuentes de alimentación de c.c. utilizadas para comunicaciones

y las E/S deben protegerse con un aislamiento reforzado o doble.

MANUAL DE REFERENCIA DE HARDWARE 13

Page 14

Filosofía del sistema

2 Filosofía del sistema

2.1 Introducción

La filosofía del sistema se centra en la relación entre:

• Arquitectura del sistema

• Tiempo de ciclo

• Control del programa y multitarea

• Secuencia de movimiento y ejes

• Búferes de movimiento

Es necesario entender de forma clara la relación entre estos

conceptos para obtener los mejores resultados para el sistema

Trajexia.

2.1.1 Glosario

Secuencia de movimiento

La secuencia de movimiento es la encargada de controlar

la posición de los ejes.

Período de servo

Define la frecuencia a la que se ejecuta la secuencia

de movimiento. El período de servo se debe ajustar según

la configuración de los ejes físicos. Los ajustes disponibles

son 0,5 ms, 1 ms ó 2 ms.

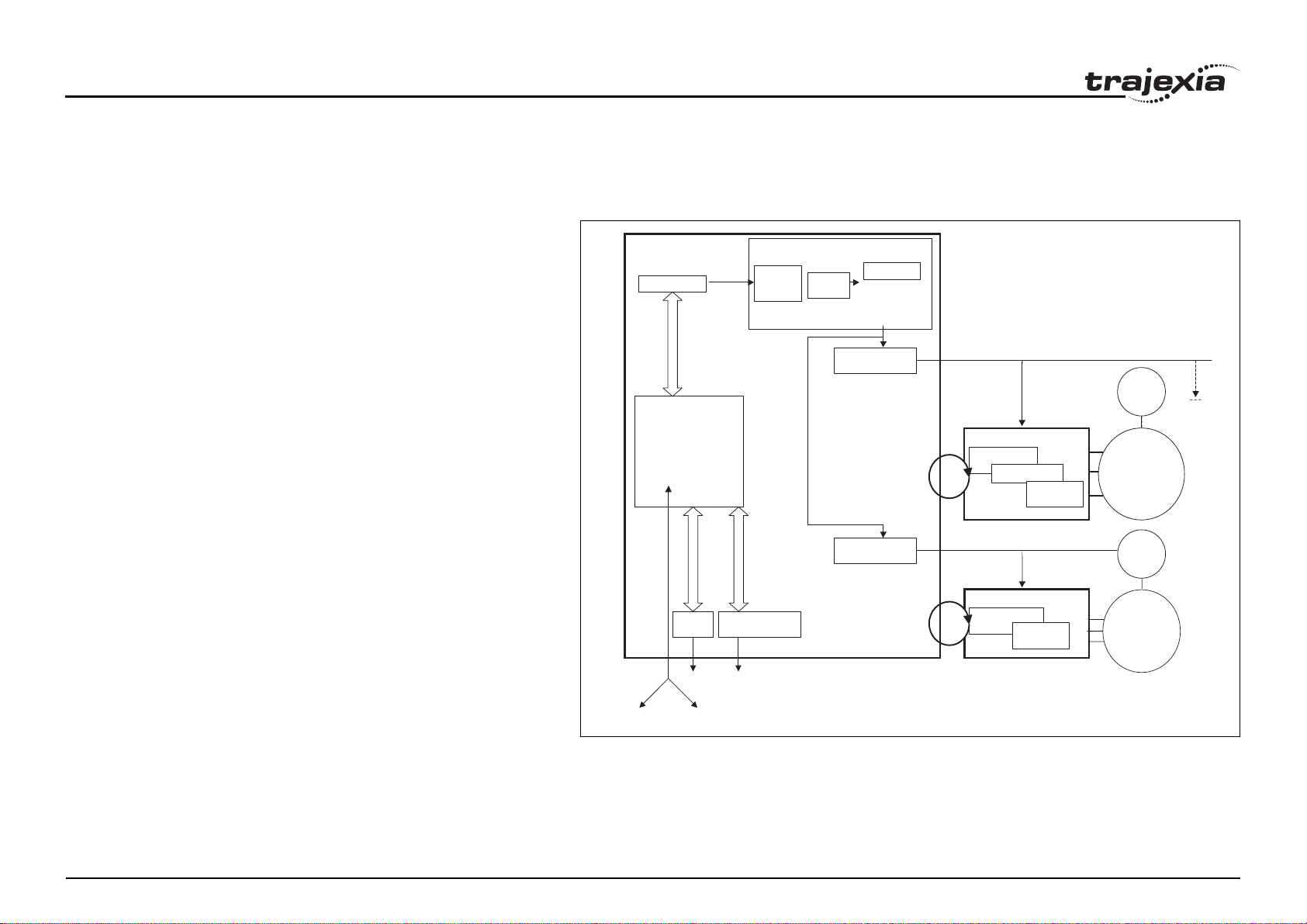

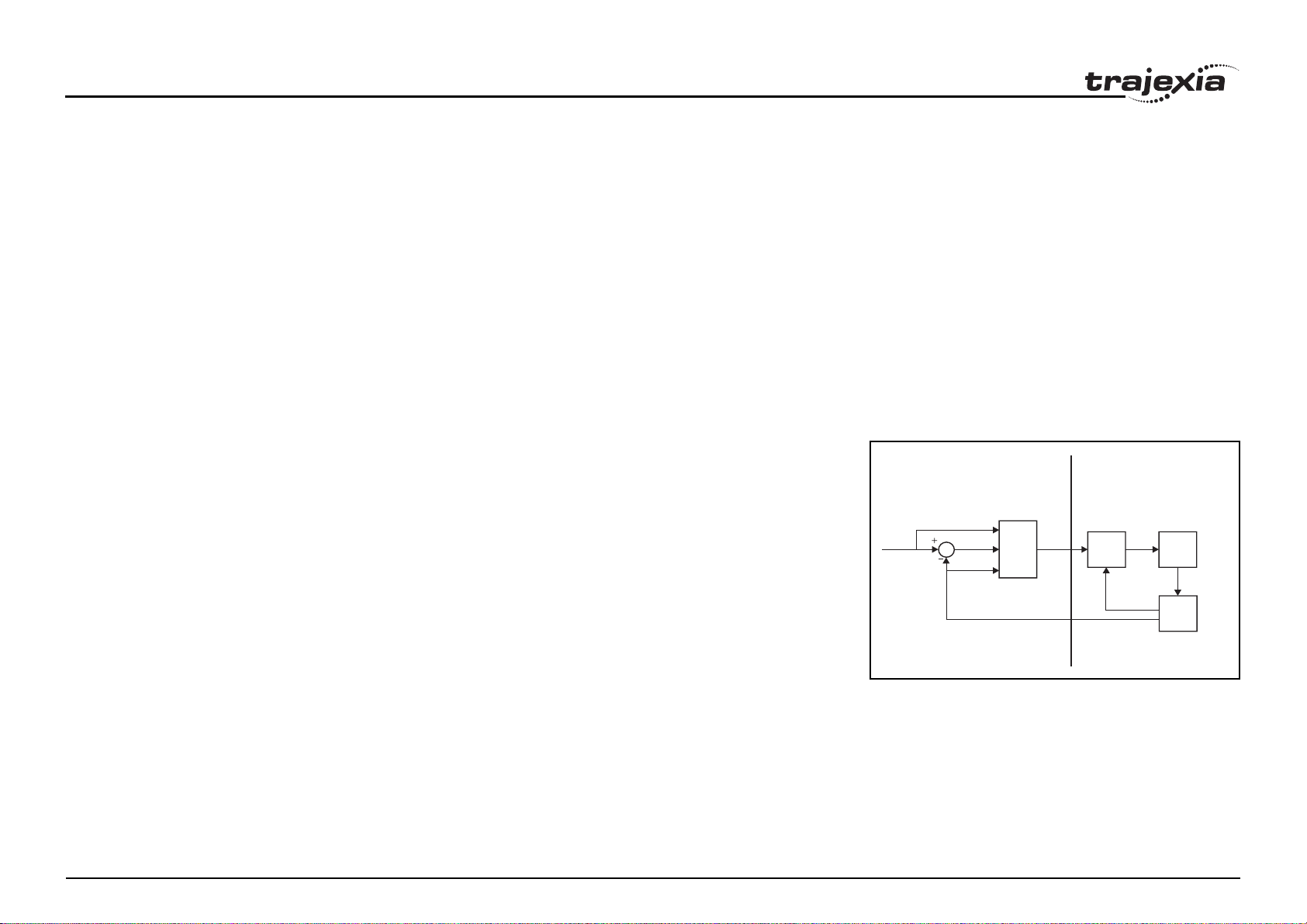

TJ1-MC16

Búfer de programa

PROGRAMAS BASIC

Proceso 1

Proceso 2

Proceso 3

…

Proceso 14

Comuni-

caciones

E/S MC

Ethernet

FINS

Búfer y

Búfer y

generador

generador

de perfil

de perfil

TJ1-PRT

LAZO DE CONTROL DE EJE

TIPO DE EJE

TIPO DE EJE

Lazo

de posición

TIPO DE EJE

TJ1-ML16

-

TJ1 FL02

fig. 1

Servodriver.

Lazo de posición

Lazo de velocidad

Lazo de velocidad

Servodriver.

Lazo de velocidad

Lazo de par

Lazo

Lazo de par

de par

ENC

MOTOR

ENC

MOTOR

Todos los

demás

servodrivers

Ethernet

Tiempo de ciclo

Se trata del tiempo necesario para ejecutar un ciclo completo

de operaciones en la TJ1-MC__. El tiempo de ciclo se divide

INTEGRADA TJ1-ML16

Profibus

A través de

en cuatro períodos de igual duración denominados “tareas

de CPU”. El tiempo de ciclo es de 1 ms si SERVO_PERIOD

es 0,5 ms ó 1 ms y de 2 ms si SERVO_PERIOD es 2 ms.

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 14

Page 15

Filosofía del sistema

Tareas de CPU

Las operaciones ejecutadas en cada tarea de CPU:

Tarea de CPU Operación

Primera tarea de CPU Secuencia de movimiento

Proceso de prioridad baja

Segunda tarea de CPU Proceso de prioridad alta

Tercera tarea de CPU Secuencia de movimiento

(sólo si SERVO_PERIOD = 0,5 ms)

Actualización de LED

Proceso de prioridad alta

Cuarta tarea de CPU Comunicaciones externas

Programa

Un programa es un elemento de código BASIC.

Proceso

Es un programa en ejecución con una determinada prioridad

asignada. Los procesos 0 a 12 son de prioridad baja y los

procesos 13 y 14 son de prioridad alta. En primer lugar,

la prioridad de proceso (alta o baja) y después el número

de proceso (de mayor a menor) definirán la tarea de CPU

a la que se asignará el proceso.

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 15

Page 16

Filosofía del sistema

2.2 Conceptos de Motion Control

La TJ1-MC__ ofrece estos tipos de operaciones de control

de posicionamiento:

1. Control punto a punto (PTP)

2. Control de trayectoria continua (CP)

3. Control de reductora electrónica (EG)

En esta sección se presentan algunos de los comandos

y parámetros que se utilizan en la programación en BASIC

de la aplicación de Motion Control.

Sistema de coordenadas

Las operaciones de posicionamiento realizadas por la TJ1-MC__

se basan en un sistema de coordenadas de eje. La TJ1-MC__

convierte los datos de posición del servodriver conectado o del

encoder conectado a un sistema de coordenadas absolutas interno.

La unidad de ingeniería que especifica las distancias de recorrido se

puede definir libremente para cada eje por separado. La conversión

se lleva a cabo mediante el uso del factor de conversión de unidad,

que se define mediante el parámetro de eje

origen del sistema de coordenadas se puede determinar mediante

el comando

DEFPOS

. Este comando redefine la posición actual

en cero o en cualquier otro valor.

UNITS

. El punto de

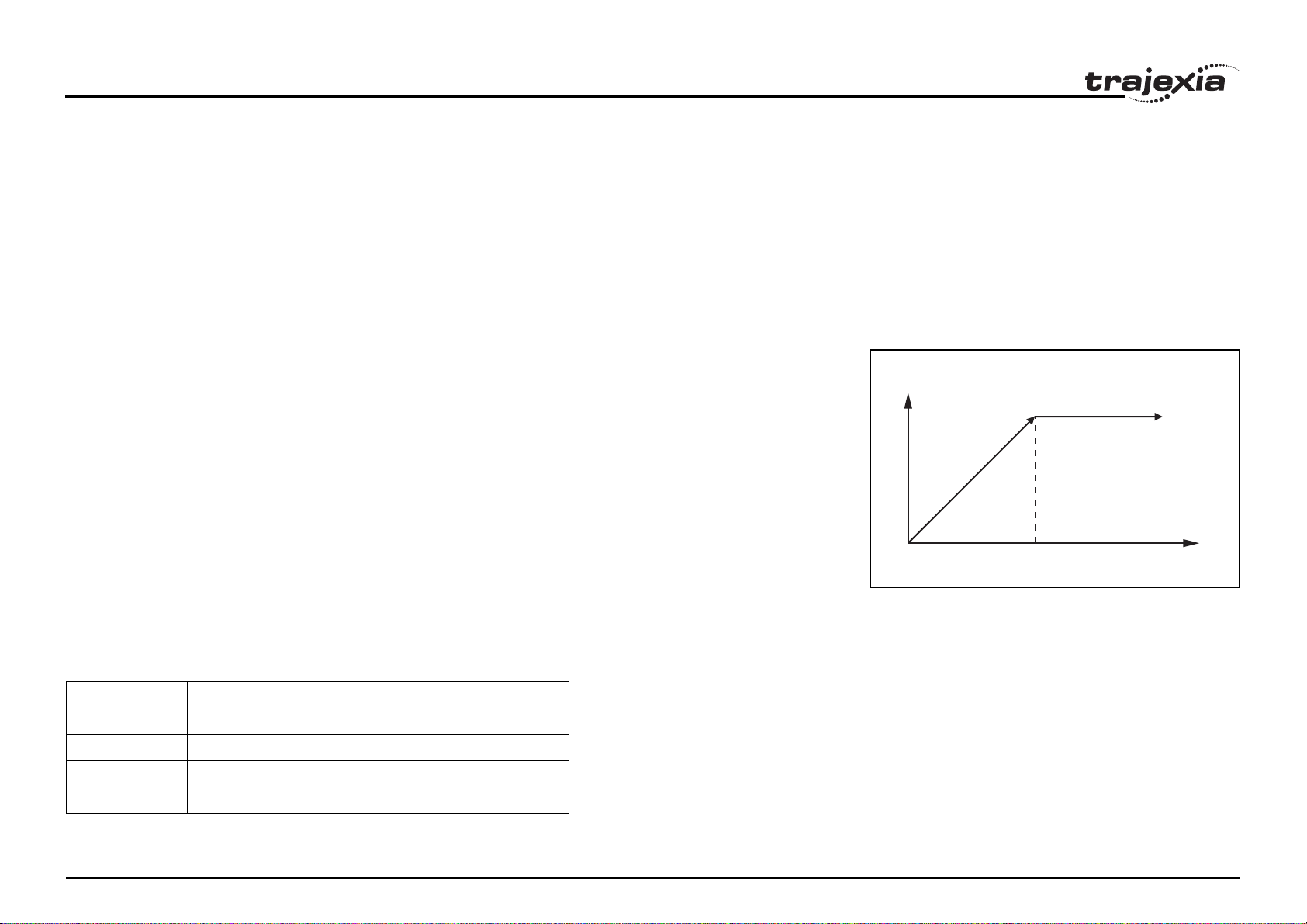

Un movimiento se define en términos absolutos o relativos.

fig. 2

Un movimiento absoluto lleva el eje (A) a una posición predefinida

específica con respecto al punto de origen. Un movimiento relativo

lleva el eje desde la posición actual a otra que está definida

de forma relativa a esta posición actual. En la figura se muestra

un ejemplo de movimientos lineales relativos (comando MOVE)

y absolutos (comando MOVEABS).

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 16

MOVE(30)

0

MOVEABS(30)

MOVE(60)

MOVEABS(50)

MOVE(50)

50 100

A

Page 17

Filosofía del sistema

2.2.1 Control PTP

En el posicionamiento punto a punto, cada eje se mueve de forma

independiente al otro eje. La TJ1-MC__ admite las siguientes

operaciones:

• Movimiento relativo

• Movimiento absoluto

• Avance continuo

• Retroceso continuo

Movimientos relativos y absolutos

Para mover un solo eje, se utiliza el comando

movimiento relativo o el comando

MOVEABS

absoluto. Cada eje tiene sus propias características de movimiento,

que están definidas por los parámetros de eje.

Supongamos que se ejecuta un programa de control para mover

desde el origen hasta el eje nº 0 (A), coordenada 100, y el eje nº 1 (B),

coordenada 50. Si el parámetro de velocidad se configura de modo

que sea igual para ambos ejes y las velocidades de aceleración

y deceleración se han definido lo suficientemente altas, los

movimientos de los ejes 0 y 1 serán los que se muestran en la figura.

Al arrancar, tanto el eje 0 como el 1 se mueven a la coordenada

50 durante el mismo tiempo. En este punto, el eje 1 se para

y el eje 0 sigue moviéndose hasta la coordenada 100.

MOVE

para un

para un movimiento

fig. 3

B

50

MOVEABS(100) AXIS(0)

MOVEABS(50) AXIS(1)

0

50

100

A

El movimiento de un eje concreto se determina por los parámetros

de eje. Algunos parámetros relevantes son:

/i

Parámetro Descripción

UNITS Factor de conversión de unidad

ACCEL Velocidad de aceleración de un eje en unidades/s

DECEL Velocidad de deceleración de un eje en unidades/s

Revisión 3.0

SPEED Velocidad solicitada de un eje en unidades/s

MANUAL DE REFERENCIA DE HARDWARE 17

2

2

2

Page 18

Filosofía del sistema

Definición de movimientos

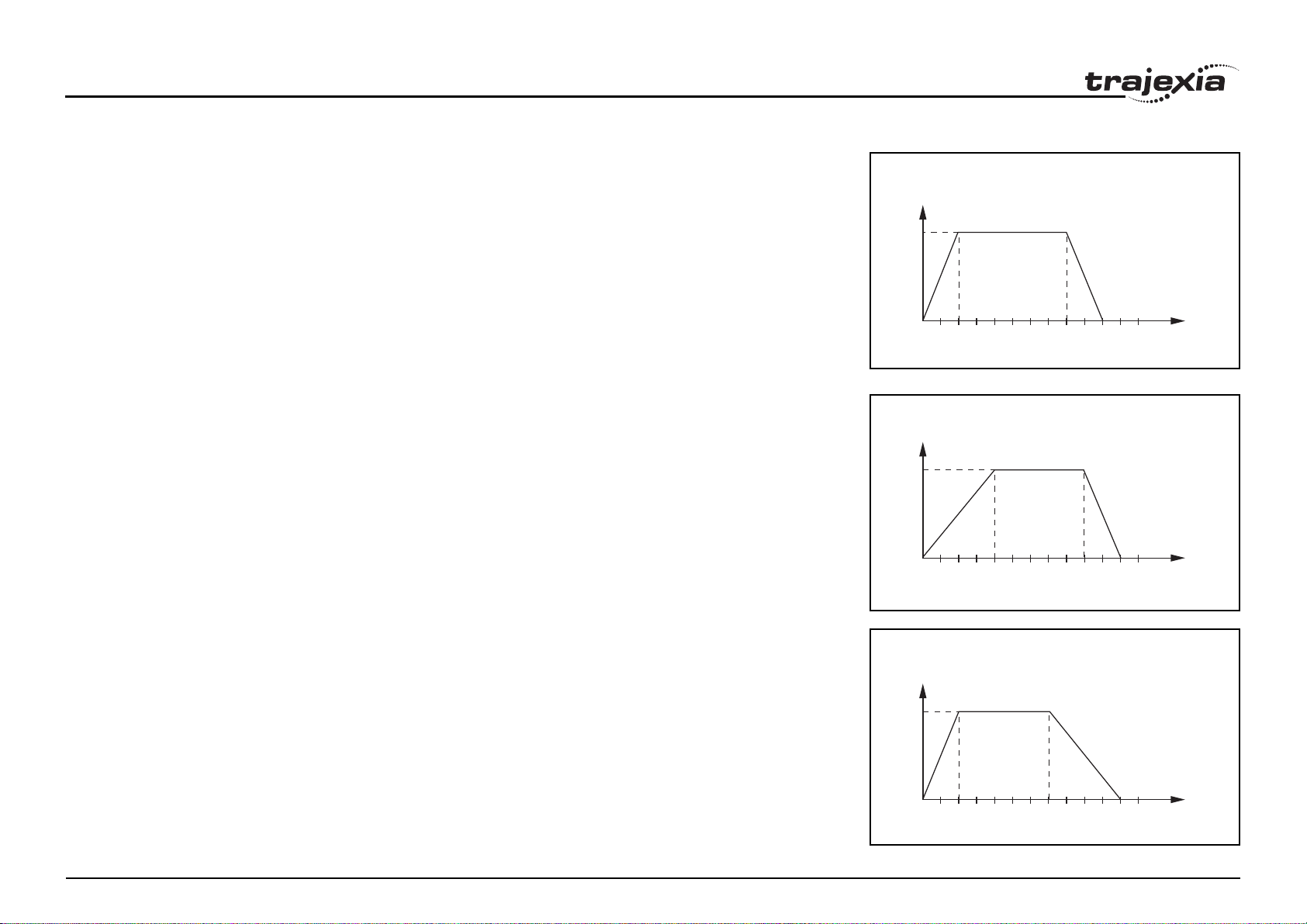

El perfil de velocidad de esta figura muestra una operación

MOVE

simple. El eje A es el tiempo y el eje B es la velocidad. El parámetro

UNITS

para este eje se ha definido, por ejemplo, como metros.

La velocidad máxima requerida se ha definido en 10 m/s. Para

alcanzar esta velocidad en un segundo y también para decelerar

a la velocidad cero de nuevo en un segundo, la velocidad tanto

de aceleración como de deceleración se ha configurado en 10 m/s

2

La distancia total recorrida es la suma de distancias recorridas

durante los segmentos de aceleración, velocidad constante

y deceleración. Si suponemos que la distancia recorrida por

el comando

MOVE

es 40 m, en la figura se ofrece el perfil

de velocidad.

Los dos perfiles de velocidad de estas figuras muestran el mismo

movimiento con un tiempo de aceleración correspondiente

a un tiempo de deceleración de 2 segundos. De nuevo,

el eje A es el tiempo y el eje B es la velocidad.

fig. 4

B

ACCEL=10

10

DECEL=10

SPEED=10

MOVE(40)

.

A

fig. 5

0

123 456

B

ACCEL=5

10

DECEL=10

SPEED=10

MOVE(40)

0

123 456

fig. 6

B

ACCEL=10

10

Revisión 3.0

0

123 456

MANUAL DE REFERENCIA DE HARDWARE 18

DECEL=5

SPEED=10

MOVE(40)

A

A

Page 19

Filosofía del sistema

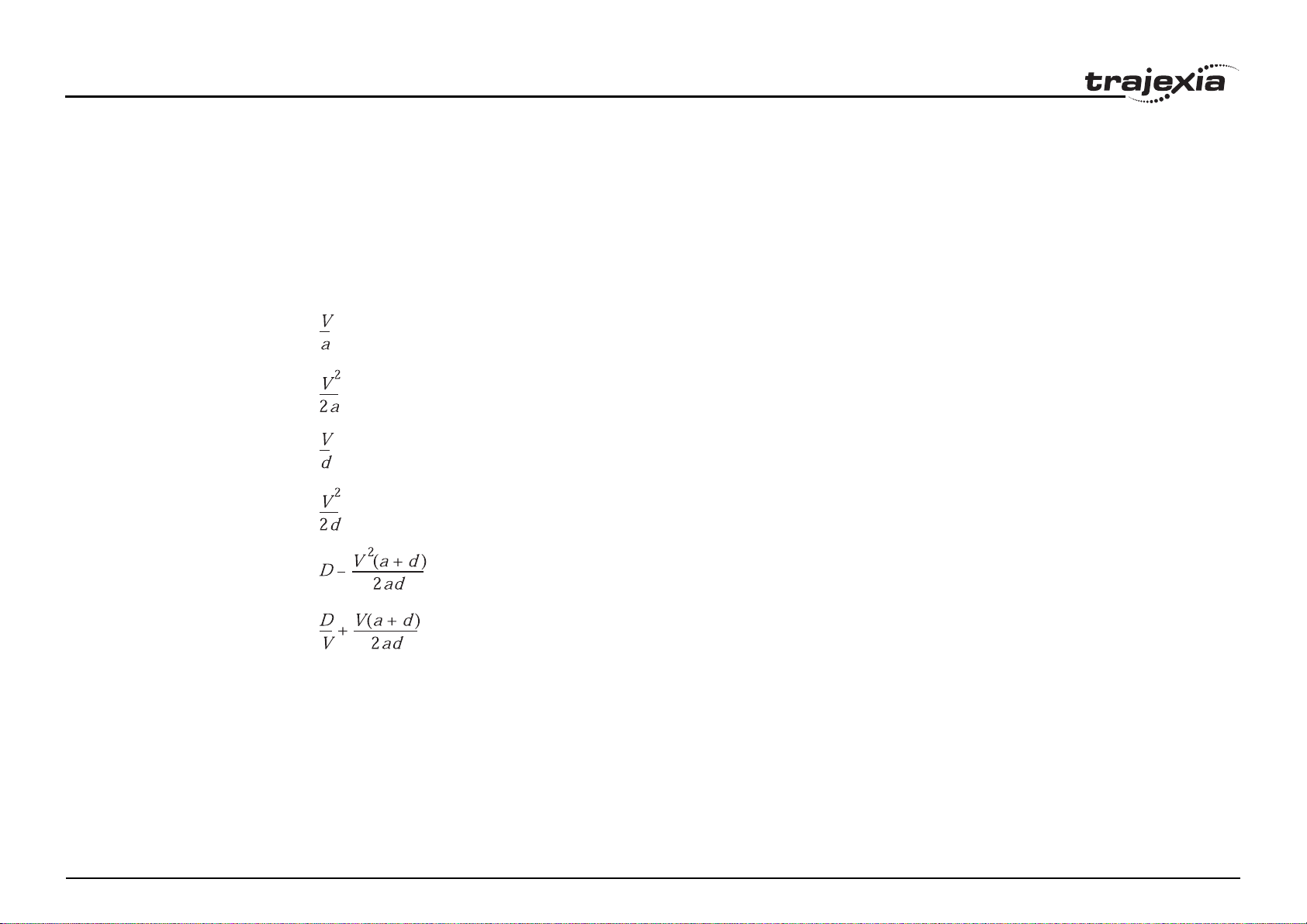

Cálculos de movimiento

Las ecuaciones siguientes se utilizan para calcular el tiempo

total del movimiento de los ejes.

• La distancia recorrida para el comando MOVE es D.

• La velocidad solicitada es V.

• La velocidad de aceleración es a.

• La velocidad de deceleración es d.

/i

Tiempo de aceleración =

Distancia de aceleración =

Tiempo de deceleración =

Distancia de deceleración =

Distancia de velocidad constante =

Tiempo total =

Movimientos continuos

Los comandos FORWARD y REVERSE se pueden utilizar

para iniciar un movimiento continuo con velocidad constante

en un determinado eje. El comando FORWARD mueve el eje en

dirección positiva y el comando REVERSE en dirección negativa.

Para estos comandos, también se aplican los parámetros de eje

Revisión 3.0

ACCEL y SPEED para especificar la velocidad de aceleración

y la velocidad solicitada.

MANUAL DE REFERENCIA DE HARDWARE 19

Page 20

Filosofía del sistema

Ambos movimientos se pueden cancelar utilizando el comando

CANCEL o RAPIDSTOP. El comando CANCEL cancela

el movimiento de un eje y RAPIDSTOP cancela los movimientos

en todos los ejes. La velocidad de deceleración se establece

mediante DECEL.

2.2.2 Control CP

El control de trayectoria continua permite controlar una trayectoria

especificada entre la posición inicial y final de un movimiento para

uno o varios ejes. La TJ1-MC__ admite las siguientes operaciones:

• Interpolación lineal

• Interpolación circular

• Control CAM.

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 20

Page 21

Filosofía del sistema

Interpolación lineal

En determinadas aplicaciones se puede necesitar que un conjunto

de motores efectúen una operación de movimiento desde una

posición a otra en línea recta. Los movimientos interpolados

lineales se pueden realizar entre varios ejes. Los comandos

MOVE y MOVEABS también se utilizan para la interpolación lineal.

En este caso, los comandos tendrán varios argumentos para

especificar el movimiento relativo o absoluto de cada eje.

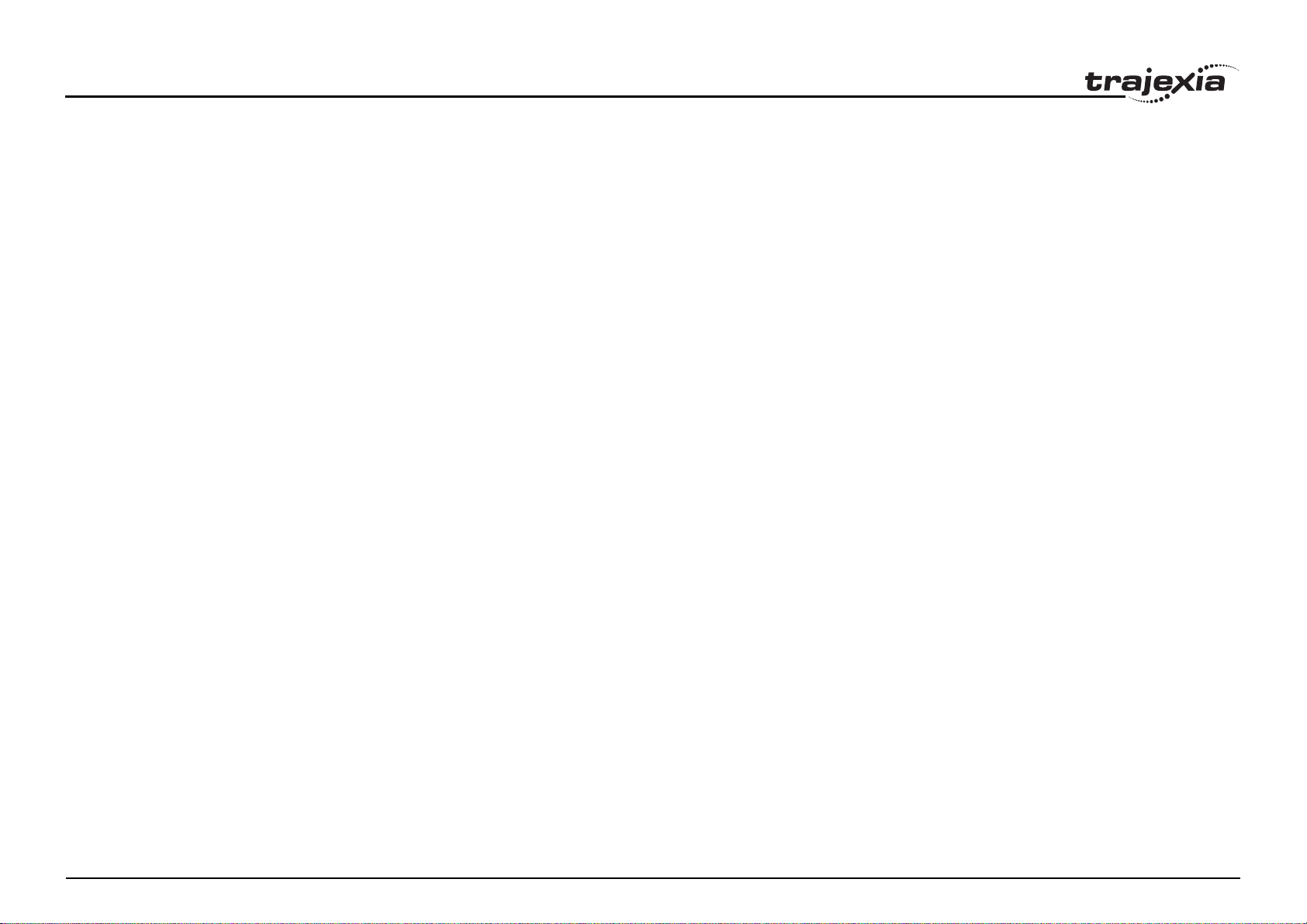

Considere el movimiento de tres ejes en un plano tridimensional

en la figura. Corresponde al comando MOVE(50,50,50).

En el diagrama se indica el perfil de velocidad del movimiento

a lo largo de la trayectoria. Los tres parámetros SPEED,

ACCEL y DECEL que determinan el movimiento multieje

se toman de los parámetros correspondientes del eje base.

El comando MOVE calcula los distintos componentes

de la solicitud de velocidad por eje.

A es el eje de tiempo y B es el eje de velocidad.

fig. 7

2

1

3

B

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 21

A

Page 22

Filosofía del sistema

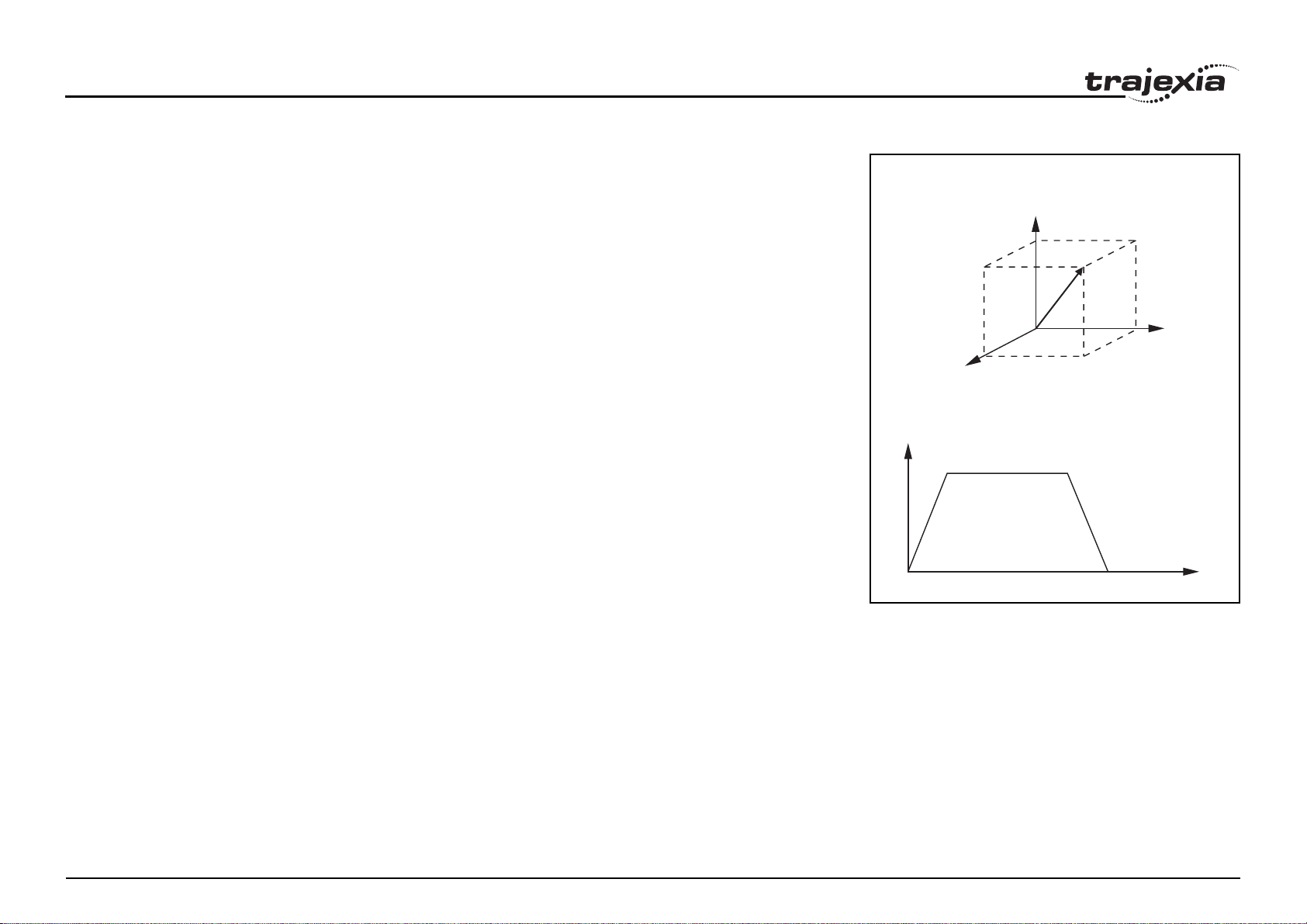

Interpolación circular

Se puede necesitar que una herramienta vaya desde el punto

inicial hasta el final por un arco de un círculo. En este caso,

el movimiento de dos ejes está relacionado con un movimiento

interpolado circular utilizando el comando MOVECIRC.

Considere el diagrama de la figura. Corresponde al comando

MOVECIRC(-100,0,-50,0,0). Se especifican el punto central

y el punto final deseado de la trayectoria relativa al punto inicial

y la dirección del movimiento. El comando MOVECIRC calcula

el radio y el ángulo de rotación. Al igual que el comando MOVE

de movimiento interpolado lineal, las variables ACCEL, DECEL

y SPEED asociadas al eje base determinan el perfil de velocidad

a lo largo del movimiento circular.

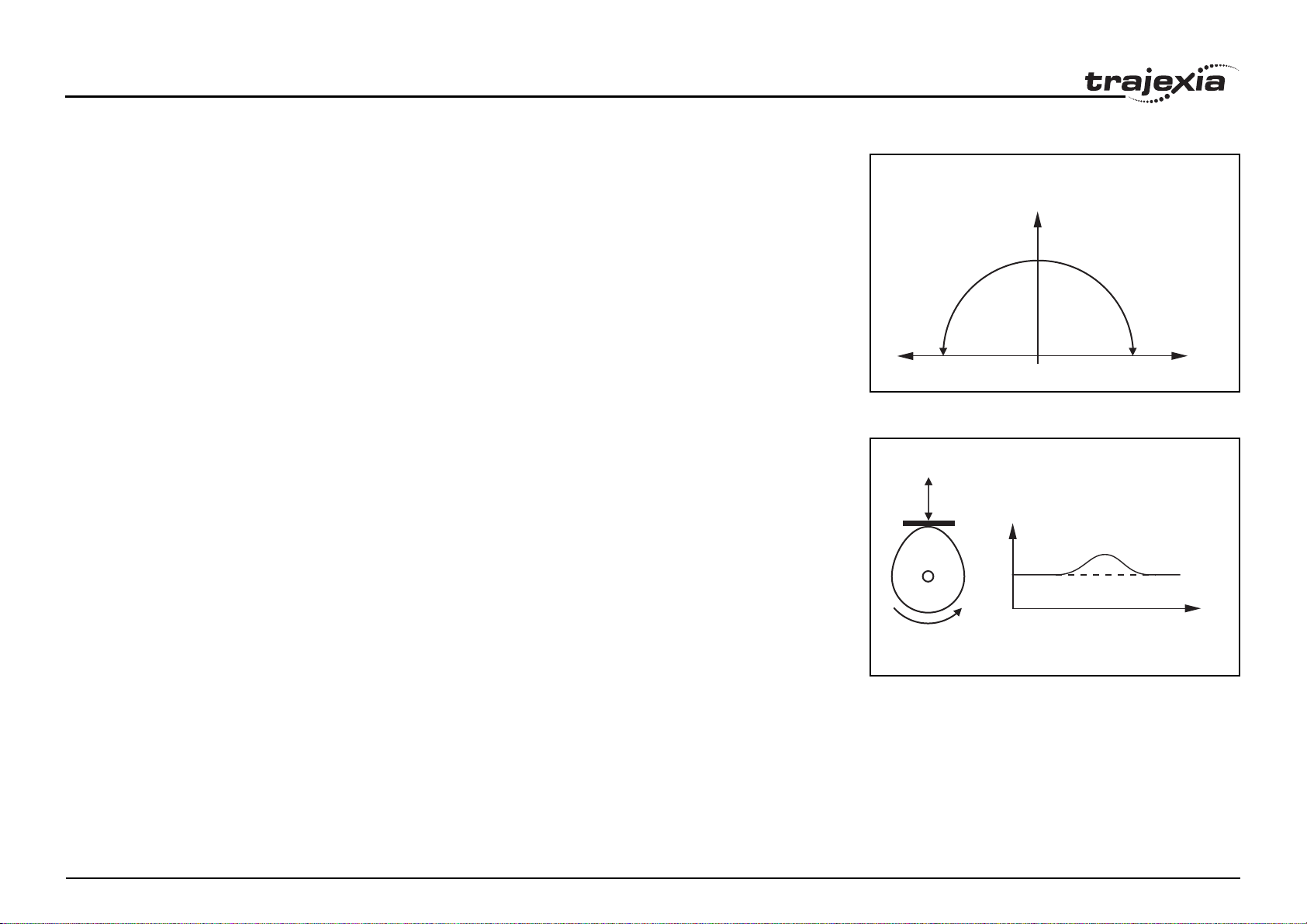

Control CAM

Además, de los perfiles de movimiento estándar, la TJ1-MC__

también proporciona una forma de definir un perfil de posición

para que se mueva el eje. El comando CAM mueve un eje según

los valores de posición almacenados en la matriz de tablas

de la TJ1-MC__. La velocidad del recorrido mediante el perfil

se determina por los parámetros del eje.

La figura corresponde al comando CAM(0,99,100,20).

A es el eje de tiempo y B es el eje de posición.

fig. 8

fig. 9

-50

50

050

B

2.2.3 Control EG

El control de reductora electrónica permite crear un enlace

de engranaje directo o un movimiento enlazado entre dos ejes.

La unidad MC admite las siguientes operaciones:

• Engranaje electrónico

Revisión 3.0

• CAM enlazada

• Movimiento enlazado

• Adición de ejes

MANUAL DE REFERENCIA DE HARDWARE 22

A

Page 23

Filosofía del sistema

Engranaje electrónico

La TJ1-MC__ puede tener un enlace de engranaje desde

un eje a otro como si hubiera un engranaje físico que los

conectara. Esta operación se puede realizar mediante

el comando CONNECT en el programa. En el comando

se especifican la relación y el eje que se enlazará.

En la figura, A es el eje maestro y B es el eje de CONNECT.

/i

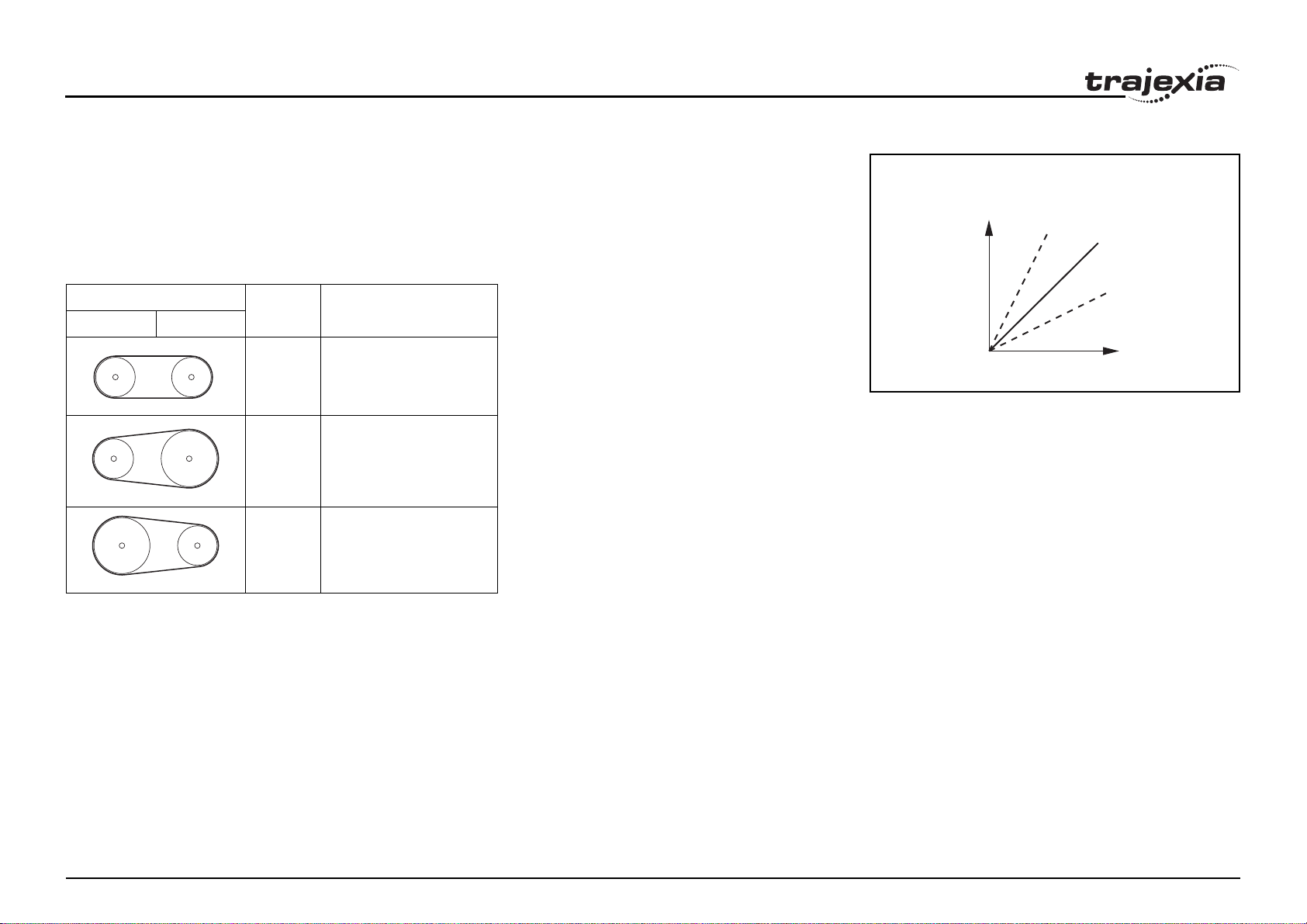

Ejes Relación Comando CONNECT

01

1:1 CONNECT(1,0) AXIS(1)

2:1 CONNECT(2,0) AXIS(1)

1:2 CONNECT(0.5,0) AXIS(1)

fig. 10

B

2:1

1:1

1:2

A

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 23

Page 24

Filosofía del sistema

Control CAM enlazado

Además de la herramienta de perfiles CAM estándar, la TJ1-MC__

también proporciona una herramienta para enlazar el perfil CAM

a otro eje. El comando para crear el enlace se denomina

CAMBOX

La velocidad de recorrido mediante el perfil no se determina

por los parámetros del eje sino por la posición del eje enlazado.

Esta operación es similar a la conexión de dos ejes mediante

una leva.

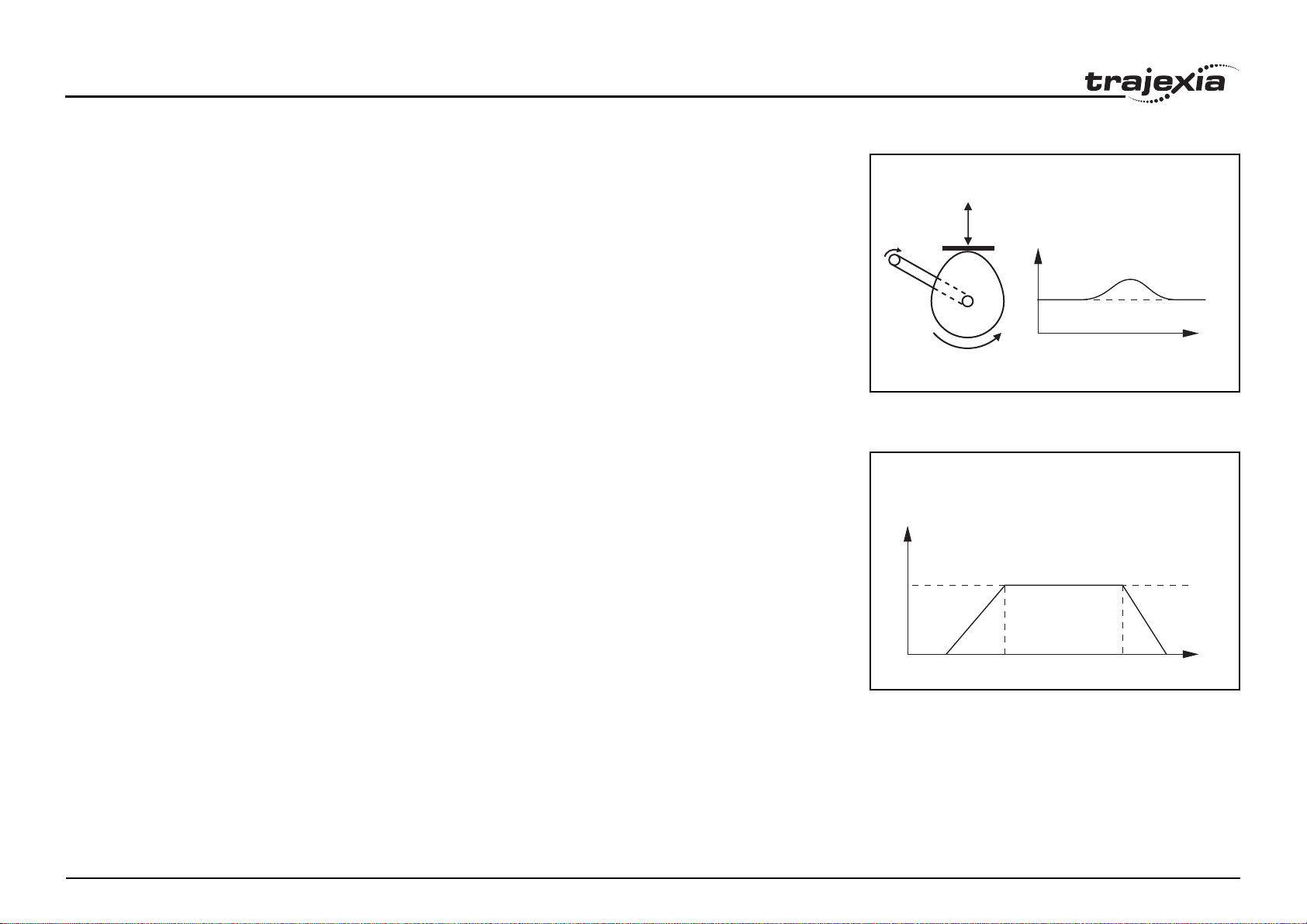

En la figura, A es el eje maestro en la posición (0)

y B es el eje de CAMBOX en la posición (1).

Movimiento enlazado

El comando MOVELINK proporciona una forma de enlazar

un movimiento especificado a un eje maestro. El movimiento

se divide en velocidades de aceleración, de deceleración

y constante y se especifican en distancias de enlace maestro.

Esto puede resultar muy útil para sincronizar dos ejes durante

un período fijo.

Las etiquetas de la figura son:

A. Eje de tiempo.

B. Eje de velocidad.

C. Eje maestro (1).

D. Sincronizados.

E. MOVELINK eje (0).

fig. 11

.

B

A

fig. 12

B

DC

E

A

Revisión 3.0

MANUAL DE REFERENCIA DE HARDWARE 24

Page 25

Filosofía del sistema

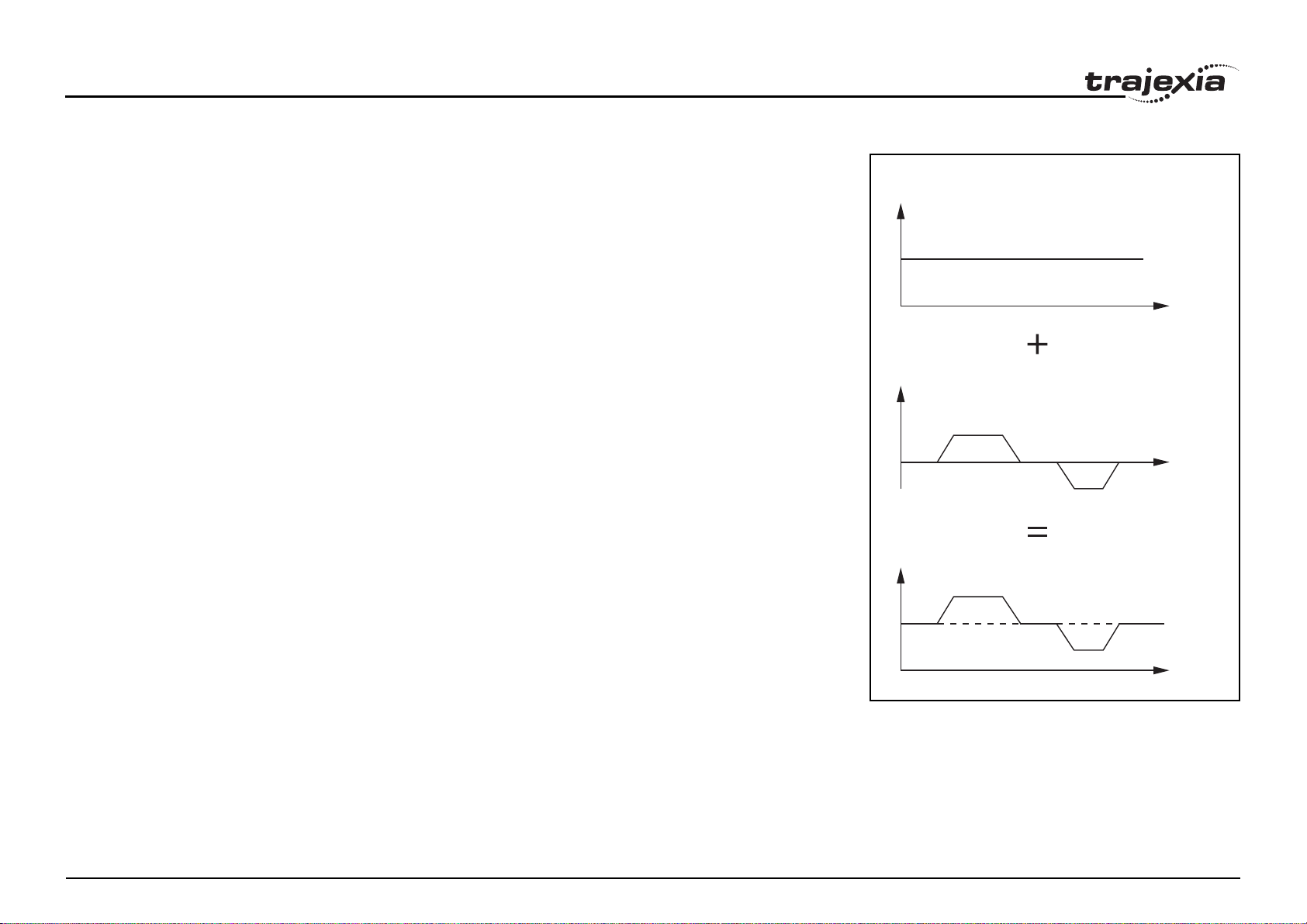

Adición de ejes

Resulta muy útil poder incorporar todos los movimientos

de un eje en otro. Por ejemplo, una aplicación posible sería

el cambio del offset entre dos ejes enlazados por un engranaje

electrónico. La TJ1-MC__ proporciona esta posibilidad mediante

el uso del comando ADDAX. Los movimientos del eje enlazado

constarán de todos los movimientos del eje real además

de los movimientos adicionales del eje maestro.

En la figura, A es el eje de tiempo y B es el eje de velocidad.

fig. 13

B

B

BASE(0)

ADDAX(2)

FORWARD

MOVE(100) AXIS(2)

MOVE(-60) AXIS(2)

A

A

B

2.2.4 Otras operaciones

Cancelación de movimientos

En la operación normal, o en caso de emergencia, puede

Revisión 3.0

ser necesario cancelar el movimiento actual desde los búferes.

Cuando se indican los comandos CANCEL o RAPIDSTOP, el eje

seleccionado o todos los ejes cancelarán su movimiento actual.

MANUAL DE REFERENCIA DE HARDWARE 25

A

Page 26

Filosofía del sistema

Búsqueda de origen

La realimentación del encoder para controlar la posición del motor

es incremental. Esto significa que todo el movimiento se debe

definir con respecto a un punto de origen. El comando DATUM

se utiliza para configurar un procedimiento por el que la TJ1-MC__

recorre una secuencia y busca el origen según las entradas

digitales y el marcador Z de la señal del encoder.

Registro de impresión

La TJ1-MC__ puede capturar la posición de un eje en un registro

cuando se produce un evento. El evento se denomina entrada

de registro de impresión. En el flanco ascendente o descendente

de una señal de entrada, que es el marcador Z o una entrada,

la TJ1-MC__ captura la posición de un eje en hardware.

Posteriormente, esta posición se puede utilizar para corregir

el error posible entre la posición real y la deseada. El registro

de impresión se configura mediante el comando REGIST.

La posición se captura en hardware y, por lo tanto, no hay

sobrecarga de software ni rutinas de servicio de interrupción,

con lo que se elimina la necesidad de tratar los problemas

de temporización asociados.

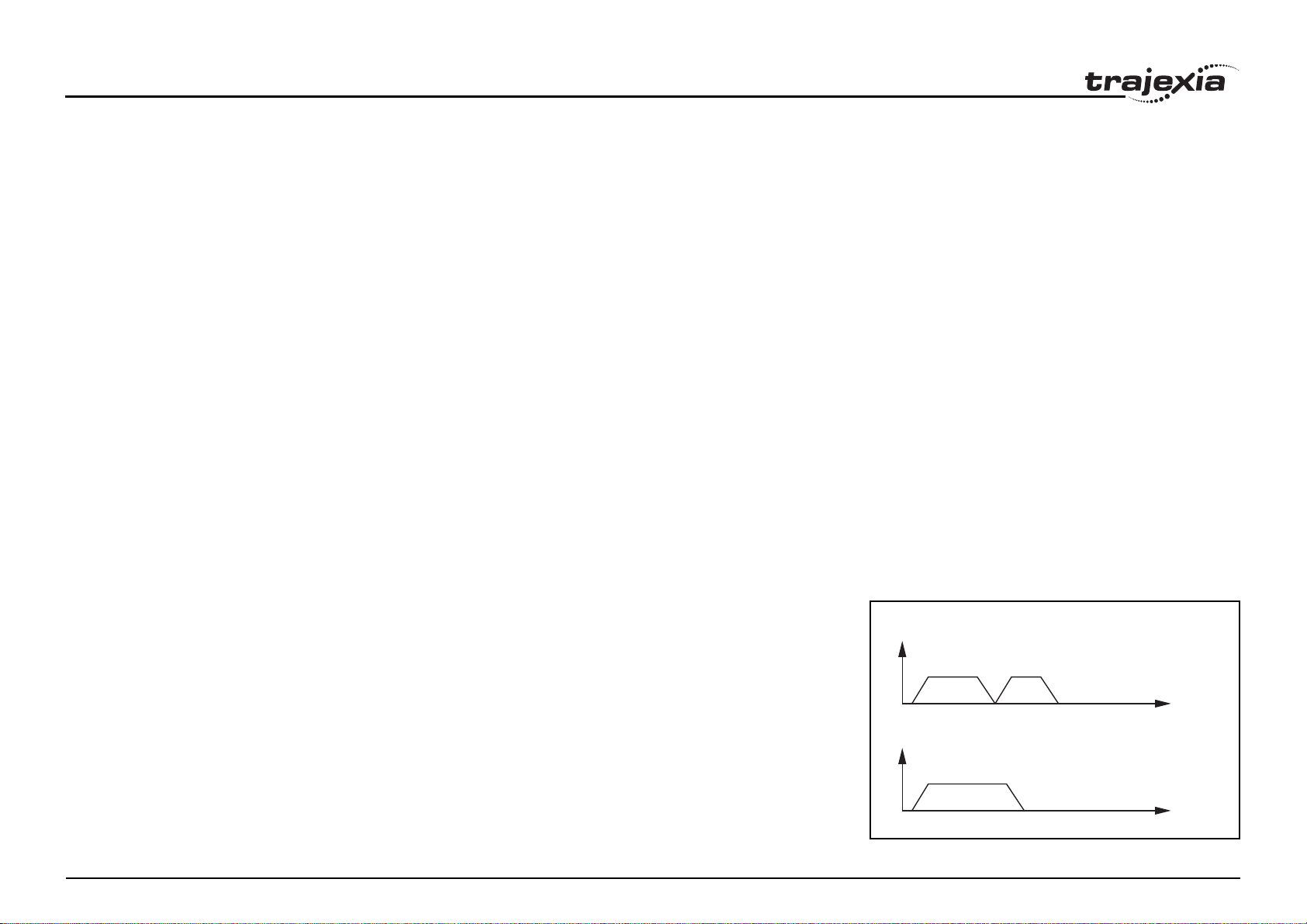

Combinación de movimientos

Si el parámetro de eje MERGE se ajusta en 1, un movimiento

siempre va seguido de un movimiento posterior sin pararse.

La figura muestra las transiciones de dos movimientos

con MERGE con los valores 0 y 1.

En la figura, A es el eje de tiempo y B es el eje de velocidad.

fig. 14

B

MERGE=0

Operación jog

Con la operación jog, los ejes se mueven a una velocidad

de avance o retroceso continua mediante el accionamiento

manual de las entradas digitales. También se pueden seleccionar

diferentes velocidades mediante entrada. Consulte los parámetros

Revisión 3.0

de eje FWD_JOG, REV_JOG y FAST_JOG.

MANUAL DE REFERENCIA DE HARDWARE 26

B

MERGE=1

A

A

Page 27

Filosofía del sistema

2.3 Principios de servosistema

El servosistema que utiliza la TJ1-MC__ y su operación interna

se describen brevemente en esta sección.

2.3.1 Sistema de lazo semicerrado

El servosistema de la TJ1-MC__ utiliza un sistema de lazo

semicerrado o cerrado deducido. Este sistema detecta los

movimientos de máquina reales mediante la rotación del motor

en relación con un valor de consigna. Calcula el error entre

el valor de consigna y el movimiento real, y reduce el error

mediante realimentación.

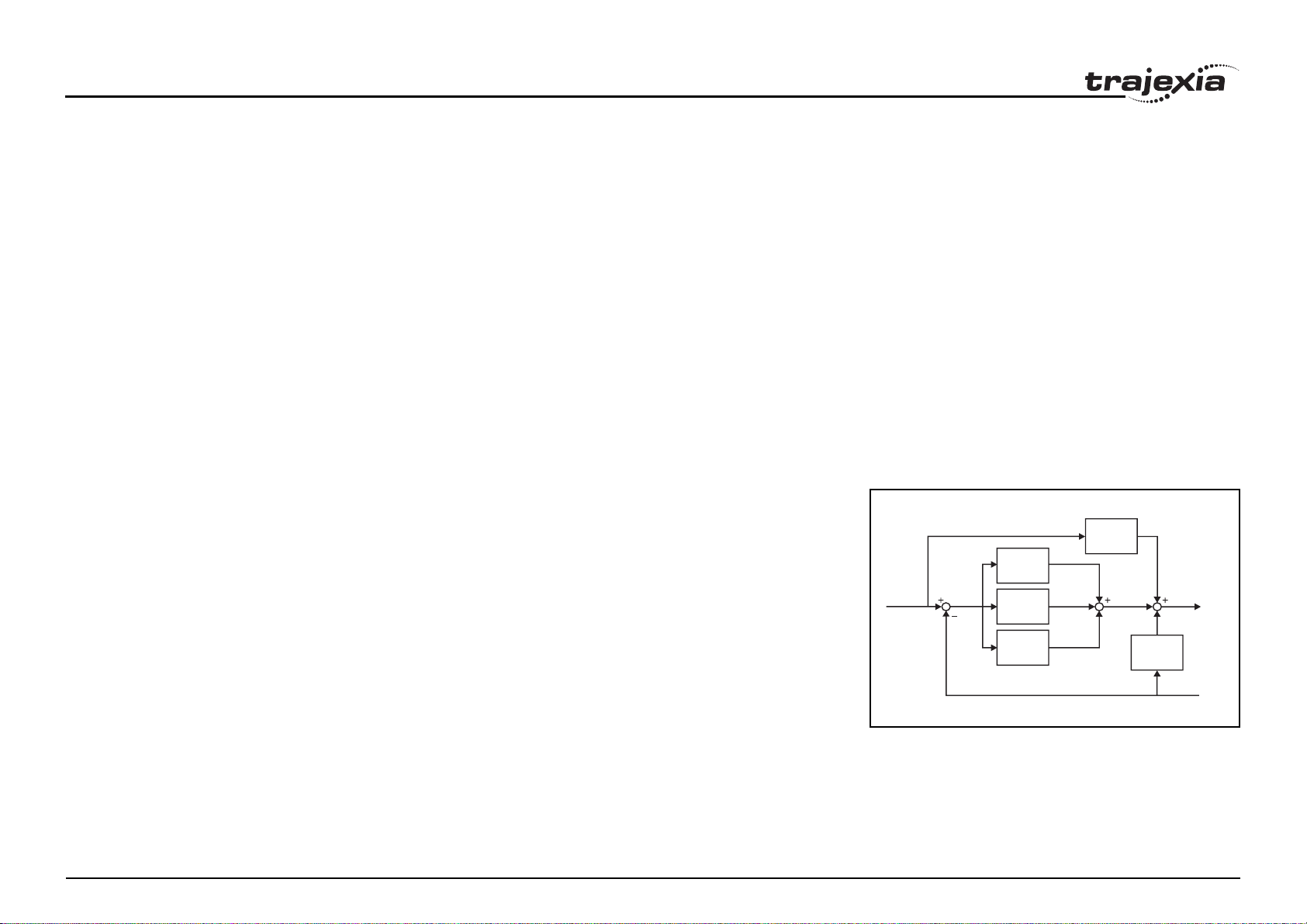

2.3.2 Operación interna de la TJ1-MC__

Los sistemas de lazo cerrado deducido constituyen

la corriente principal en los servosistemas modernos

aplicados a los dispositivos de posicionamiento para

aplicaciones industriales. En la figura se muestra el principio

básico del servosistema tal como se utiliza en la TJ1-MC__.

1. La TJ1-MC__ lleva a cabo un control de posición real.

La entrada principal del controlador es el error de seguimiento,

que es la diferencia calculada entre la posición solicitada

y la posición medida real.

2. El controlador de posición calcula la salida de referencia

de velocidad requerida que se determina mediante el error de

seguimiento y posiblemente la posición solicitada y la posición

medida. El servodriver proporciona la referencia de velocidad.

3. El servodriver controla la velocidad de rotación del servomotor

correspondiente a la referencia de velocidad. La velocidad

de rotación es proporcional a la referencia de velocidad.

4. El encoder rotativo genera los impulsos de realimentación

tanto para la realimentación de velocidad dentro del lazo

Revisión 3.0

de velocidad del servodriver como para la realimentación

de posición dentro del lazo de posición de TJ1-MC__.

fig. 15

C

AB

2

1

D

E

3

F

G

4

I

H

J

MANUAL DE REFERENCIA DE HARDWARE 27

Page 28

Filosofía del sistema

Las etiquetas de la figura son:

A. TJ1-MC__.

B. Servosistema.

C. Posición solicitada.

D. Control de posición.

E. Referencia de velocidad.

F. Control de velocidad.

G. M ot or.

H. Encoder.

I. Velocidad medida.

J. Posición medida.

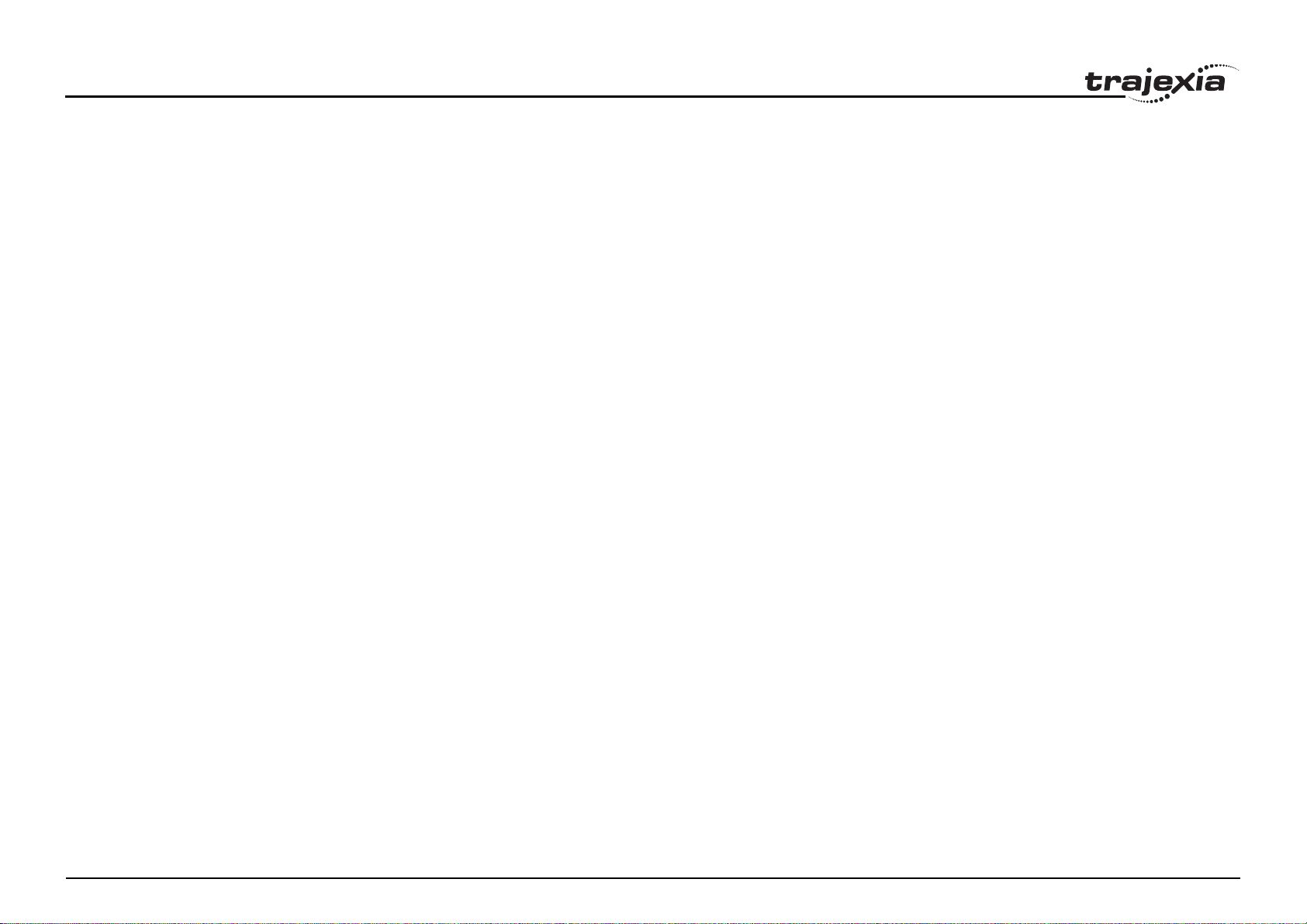

2.3.3 Algoritmo de Motion Control

El servosistema controla el motor mediante el ajuste continuo

de la referencia de velocidad del servodriver. La referencia

de velocidad se calcula mediante el algoritmo de Motion Control

de la TJ1-MC__, que se explica en esta sección.

El algoritmo de Motion Control utiliza la posición solicitada (A),

la posición medida (D) y el error de seguimiento (D) para determinar

la referencia de velocidad. El error de seguimiento es la diferencia

entre la posición solicitada y la medida. La posición solicitada, la

posición medida y el error de seguimiento se representan mediante

los parámetros de de eje

MPOS, DPOS yFE

cinco valores de ganancia para que el usuario pueda configurar

la operación de control correcta para cada aplicación.

C es la señal de salida.

• Ganancia proporcional

La ganancia proporcional K

crea una salida Op

p

que es proporcional al error de seguimiento E.

O

= Kp · E

p

Todos los sistemas prácticos utilizan ganancia proporcional.

Para la mayoría, es suficiente con usar sólo este parámetro

de ganancia. El parámetro de eje de ganancia proporcional

Revisión 3.0

se denomina P_GAIN.

. Se han implementado

fig. 16

∑

K

Vff

K

P

AB C

∑

K

I

∆

K

D

∆

K

Ov

D

MANUAL DE REFERENCIA DE HARDWARE 28

Page 29

Filosofía del sistema

• Ganancia integral

La ganancia integral K

crea una salida Oi que es proporcional

i

a la suma de los errores de seguimiento que se han producido

durante la operación del sistema.

O

= Ki · ΣE

i

La ganancia integral puede provocar sobreimpulso (overshoot) y,

por tanto, normalmente sólo se utiliza en sistemas que funcionen

a una velocidad constante o con aceleraciones lentas.

El parámetro de eje de ganancia integral se denomina

• Ganancia derivada

La ganancia derivada K

produce una salida Od que

d

es proporcional al cambio en el error de seguimiento

E y acelera hasta respuesta en los cambios de error

mientras mantiene la misma estabilidad relativa.

O

= Kd · ∆E

d

La ganancia derivada puede crear una respuesta más suave.

Los valores altos pueden provocar oscilación. El parámetro

de eje de ganancia derivada se denomina D_GAIN.

• Ganancia de velocidad de salida

La ganancia de velocidad de salida K

O

que es proporcional al cambio en la posición medida

ov

P

y aumenta la amortiguación del sistema.

m

O

= Kov · ∆P

ov

m

produce una salida

ov

La ganancia de velocidad de salida puede resultar útil para

suavizar movimientos, pero generará elevados errores de

seguimiento. El parámetro de eje de ganancia de velocidad

de salida se denomina OV_GAIN.

• Ganancia de realimentación positiva de velocidad

La ganancia de realimentación positiva de velocidad K

una salida O

solicitada P

O

= K

vff

que es proporcional al cambio en la posición

vff

y minimiza el error de seguimiento a alta velocidad.

d

· ∆P

vff

d

El parámetro se puede ajustar para minimizar el error

de seguimiento a una velocidad de máquina constante

Revisión 3.0

después de haber ajustado otras ganancias. El parámetro

de eje de ganancia de realimentación positiva de velocidad

se denomina VFF_GAIN.

I_GAIN

produce

vff

.

MANUAL DE REFERENCIA DE HARDWARE 29

Page 30

Filosofía del sistema

En la tabla se indican los ajustes predeterminados junto con los perfiles

resultantes. Para los ajustes de ganancia se permiten valores fraccionarios.

/i

Ganancia Valor predeterminado

Ganancia proporcional 0,1

Ganancia integral 0,0

Ganancia derivada 0,0

Ganancia de velocidad de salida 0,0

Ganancia de realimentación

positiva de velocidad

0,0

2.4 Arquitectura del sistema Trajexia

La arquitectura del sistema de Trajexia depende de estos conceptos:

• Control de programa

• Secuencia de movimiento

• Búferes de movimiento

• Comunicaciones

• Periféricos

Estos conceptos dependen del valor seleccionado en el parámetro

SERVO_PERIOD. La relación entre el valor de SERVO_PERIOD

y los diferentes conceptos de la arquitectura del sistema se describe

a continuación.

2.4.1 Control de programa

Con los programas el sistema funciona de un modo definido. Los programas

se escriben en un lenguaje similar a BASIC y controlan la aplicación

de los ejes y los módulos. Se pueden ejecutar 14 programas en paralelo.

Los programas se pueden configurar para ejecutarse al conectar

la alimentación del sistema, se pueden iniciar y parar desde otros

Revisión 3.0

programas y se pueden ejecutar desde Trajexia Tools.

Los programas ejecutan comandos para mover los ejes, controlan las

entradas y salidas y establecen comunicación mediante comandos BASIC.

2.4.2 Secuencia de movimiento

La secuencia de movimiento controla la posición de los 16 ejes

con las acciones siguientes:

• Lectura del búfer de movimiento

• Lectura de la posición medida actual (MPOS)

• Cálculo de la siguiente posición solicitada (DPOS)

• Ejecución del lazo de posición

• Envío del eje de referencia

• Tratamiento de errores

2.4.3 Búferes de movimiento

Los búferes de movimiento son el enlace entre los comandos BASIC

y el lazo de control del eje. Cuando se ejecuta un comando Motion Control

de BASIC, el comando se almacena en un uno de los búferes. Durante

la siguiente secuencia de movimiento, el generador ejecuta el movimiento

según la información del búfer.

Cuando el movimiento finaliza, el comando Motion Control se quita del búfer.

2.4.4 Comunicaciones

Todas las comunicaciones se llevan a cabo en la cuarta tarea de CPU.

Para configurar las comunicaciones se utiliza un conjunto de comandos

de comunicaciones BASIC. Cuando el Trajexia es un esclavo de

comunicaciones (como sucede en las comunicaciones PROFIBUS),

sólo es necesario configurar las comunicaciones en una tarea inicial.

Los valores se intercambian desde las variables globales configuradas

de una forma transparente. Cuando el Trajexia es un maestro

de comunicaciones, los comandos de comunicaciones BASIC

se utilizan para escribir y leer.

2.4.5 Periféricos

Todas las entradas y salidas se utilizan con el conjunto de parámetros

(IN, OP, AIN, AOUT). Las entradas y salidas se detectan automáticamente

y se asignan en Trajexia. Los variadores se consideran dispositivos

periféricos y tienen un conjunto de comandos BASIC para controlarlos.

Con una unidad TJ1-ML__ se pueden conectar varios módulos de entrada

y salida de MECHATROLINK-II.

MANUAL DE REFERENCIA DE HARDWARE 30

Page 31

Filosofía del sistema

2.5 Tiempo de ciclo

Todos los procesos del sistema Trajexia se basan en el tiempo

de ciclo. El tiempo de ciclo se divide en cuatro tareas de CPU:

• Intervalos de tiempo de 250µs para un valor

de SERVO_PERIOD de 0,5 y 1,0 ms

• Intervalos de tiempo de 500µs para un valor

de SERVO_PERIOD de 2,0 ms

Los procesos que se pueden llevar a cabo en cada intervalo de

tiempo dependen del valor de SERVO_PERIOD que esté definido.

Las operaciones ejecutadas en cada tarea de CPU:

Tarea de CPU Operación

Primera tarea de CPU Secuencia de movimiento

Proceso de prioridad baja

Segunda tarea de CPU Proceso de prioridad alta

Tercera tarea de CPU Secuencia de movimiento1

(sólo si SERVO_PERIOD = 0,5 ms)

Actualización de LED.

Proceso de prioridad alta

Cuarta tarea de CPU Comunicaciones externas

1

Nota

La ejecución de la secuencia de movimiento depende

el ajuste del parámetro SERVO_PERIOD.

fig. 17

fig. 18

250 µs

1

500 µs

1

2

Tiempo de ciclo = 1 ms

2

Tiempo de ciclo = 2 ms

3

3

4

4

2.5.1 Período de servo

El parámetro SERVO_PERIOD se puede configurar en 0,5,

1ó2ms. Los procesos que se llevan a cabo en el tiempo

de ciclo dependen del ajuste del parámetro SERVO_PERIOD.

El parámetro SERVO_PERIOD es un parámetro de Trajexia

Revisión 3.0

que se debe definir según la configuración del sistema.

El ajuste de fábrica es 1 ms (SERVO_PERIOD=1000).

El cambio sólo se establece después de reiniciar la TJ1-MC__.

MANUAL DE REFERENCIA DE HARDWARE 31

Page 32

Filosofía del sistema

Nota

Sólo el servodriver Sigma-III admite el ciclo

de transmisión de 0,5 ms.

Ejemplo 1

El parámetro SERVO_PERIOD tiene un valor de 0,5 ms

y la secuencia de movimiento se ejecuta cada 0,5 ms.

fig. 19

Tarea de CPU 1

Tarea de CPU 2

Secuencia de movimiento

Tarea de prioridad baja (0,1,2,3...)

Tarea de prioridad alta (13,14)

Ejemplo 2

El parámetro SERVO_PERIOD tiene un valor de 1 ms

y la secuencia de movimiento se ejecuta cada 1 ms. Como

la secuencia de movimiento no se ejecuta durante la tarea

de CPU 3, hay más tiempo para la ejecución del programa.

Los programas de prioridad alta se ejecutan más rápidos.

Revisión 3.0

Tarea de CPU 3

Tarea de CPU 4

fig. 20

Tarea de CPU 1

Tarea de CPU 2

Tarea de CPU 3

Tarea de CPU 4

Secuencia de movimiento

Actualización de LED

Tarea de prioridad alta (13,14)

Comunicaciones

Secuencia de movimiento

Tarea de prioridad baja (0,1,2,3...)

Tarea de prioridad alta (13,14)

Actualización de LED

Tarea de prioridad alta (13,14)

Comunicaciones

1 ms

1 ms

MANUAL DE REFERENCIA DE HARDWARE 32

Page 33

Filosofía del sistema

Ejemplo 3

El parámetro SERVO_PERIOD tiene un valor de 2 ms

y la secuencia de movimiento se ejecuta cada 2,0 ms.

Reglas de período de servo

El número de ejes y dispositivos MECHATROLINK-II

en el sistema Trajexia determina el valor del parámetro

del sistema SERVO_PERIOD.

Las unidades TJ1-MC__ admiten 3 tipos de dispositivos

MECHATROLINK-II:

• Servodrivers.

La TJ1-MC__ considera los servodrivers como ejes.

• Variadores de frecuencia.

La TJ1-MC__ no considera los variadores de frecuencia

como ejes.

• Unidades de E/S y acopladores de bus de sección.

La TJ1-MC__ no considera las unidades de E/S

(analógicas y digitales, contador e impulso)

y los acopladores de bus de sección como ejes.

Debe atenerse a las reglas más restrictivas al establecer

el parámetro SERVO_PERIOD. Un valor incorrecto del parámetro

SERVO_PERIOD da como resultado una detección incorrecta

de los dispositivos MECHATROLINK-II.

Las reglas más restrictivas se indican en las tablas siguientes. Para

cada unidad en la tabla se especifica el número máximo de dispositivos

que puede controlar en el ajuste

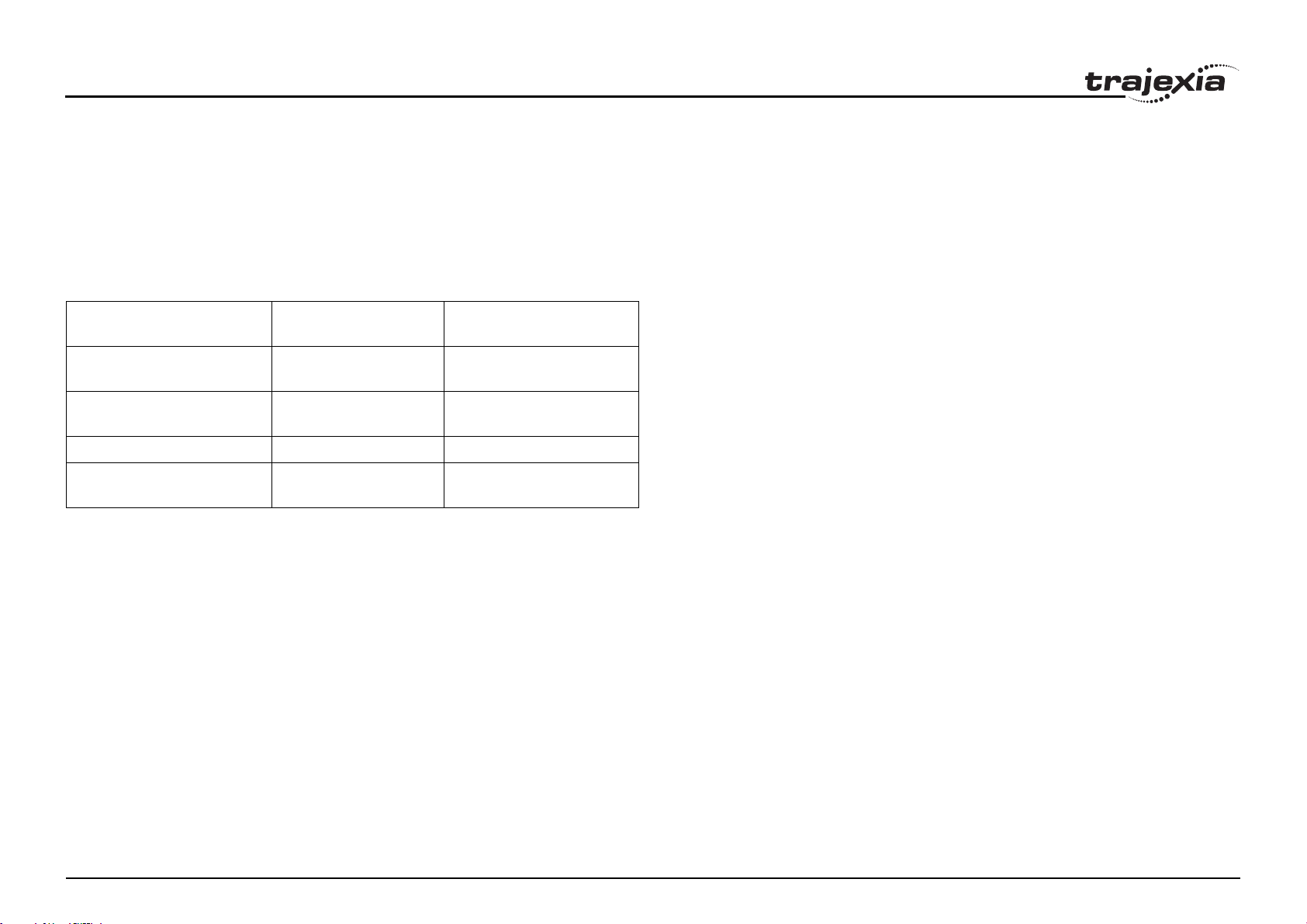

/i

SERVO_PERIOD TJ1-MC16 TJ1-MC04 TJ1-ML16 TJ1-ML04

SERVO_PERIOD

indicado.

fig. 21

Tarea de CPU 1

Tarea de CPU 2

Tarea de CPU 3

Tarea de CPU 4

Secuencia de movimiento

Tarea de prioridad baja (0,1,2,3...)

Tarea de prioridad alta (13,14)

Actualización de LED

Tarea de prioridad alta (13,14)

Comunicaciones

2 ms

0,5 ms 8 ejes 5 ejes 4 dispositivos 4 dispositivos

4 dispositivos que

no sean ejes

1,0 ms 16 ejes 5 ejes 8 dispositivos 4 dispositivos

Revisión 3.0

8 dispositivos que

no sean ejes

4 dispositivos que

no sean ejes

8 dispositivos que

no sean ejes

MANUAL DE REFERENCIA DE HARDWARE 33

Page 34

Filosofía del sistema

SERVO_PERIOD TJ1-MC16 TJ1-MC04 TJ1-ML16 TJ1-ML04

2,0 ms 16 ejes 5 ejes 16 dispositivos 4 dispositivos

8 dispositivos que

no sean ejes

8 dispositivos que

no sean ejes

Ejemplos de configuración

Ejemplo 1

• 1 unidad TJ1-MC__

• 1 unidad TJ1-ML__

• 3 servodrivers Sigma-II

• SERVO_PERIOD = 1 ms

fig. 22

Servodrive

TJ1-MC__ admite SERVO_PERIOD = 0,5 ms con 3 ejes.

TJ1-MC__ admite SERVO_PERIOD = 0,5 ms con 3 dispositivos.

Sigma-II admite

Revisión 3.0

SERVO_PERIOD

= 1 ms. Éste es el factor limitador.

Dirección

Mechatrolink

43

Eje 2

Todas las direcciones Mechatrolink