Cat. No. TOGPC71080601-01-OY

JUNMA-SERVOANTRIEB

Modell: SJDE-®oAPA-OY

BEDIENER-HANDBUCH

Copyright © 2006 YASKAWA ELECTRIC CORPORATION

Alle Rechte vorbehalten. Diese Publikation darf ohne vorherige schriftliche Genehmigung von

Yaskawa weder als Ganzes noch in Auszügen in irgendeiner Form oder auf irgendeine Weise,

sei es auf mechanischem oder elektronischem Wege oder durch Fotokopieren oder Aufzeichnen,

reproduziert, auf einem Datensystem gespeichert oder übertragen werden. In Bezug auf die hierin

enthaltenen Informationen wird keine Patenthaftung übernommen. Da Yaskawa weiterhin an einer

ständigen Verbesserung seiner Qualitätsprodukte arbeitet, sind Änderungen an den in diesem

Handbuch enthaltenen Informationen ohne Ankündigung vorbehalten. Bei der Herstellung dieses

Handbuchs wurden alle Vorsorgemaßnahmen ergriffen. Dennoch übernimmt Yaskawa keine

Verantwortung für etwaige Fehler und Auslassungen. Es wird keine Haftung für Schäden

übernommen, die auf die Nutzung von in diesem Dokument enthaltenen Informationen

zurückzuführen sind.

Einführung

In dieser Bedienungsanleitung wird die JUNMA-Serie AC SERVOPACKs beschrieben. Lesen Sie diese

Anweisungen sorgfältig durch und bewahren Sie sie zu Inspektions-, Referenz- und Wartungszwecken

usw. auf, um die JUNMA-Serie AC SERVOPACK ordnungsgemäß verwenden zu können. Stellen Sie

sicher, dass dieses Handbuch dem Endbenutzer vorliegt.

Zugehörige Handbücher

Weitere Informationen finden Sie ggf. in den folgenden Handbüchern.

Name des Handbuchs Nummer des

AC-SERVOMOTOR DER JUNMA-Serie TOEPC23026101

Handbuchs

Sicherheitshinweise

In diesem Handbuch werden Sicherheitshinweise nach den folgenden Konventionen verwendet.

Die Missachtung dieser Sicherheitshinweise kann zu ernsthaften oder sogar fatalen Verletzungen

oder Schäden an Produkten oder zugehörigen Geräten und Systemen führen.

VORSICHT

ACHTUNG

UNZULÄSSIG

OBLIGATORISCH

Kennzeichnet Hinweise, bei deren Missachtung Lebens- oder erhebliche

Verletzungsgefahr besteht.

Kennzeichnet Sicherheitshinweise, bei deren Missachtung die Gefahr leichter

bis mittelschwerer Verletzungen, der Beschädigung des Produkts oder von

Fehlfunktionen besteht.

In einigen Situationen kann die Missachtung der aufgeführten Sicherheitshinweise

schwerwiegende Folgen haben.

Weist auf unzulässige Aktionen hin, die nicht durchgeführt werden dürfen.

Dieses Symbol würde beispielsweise wie folgt verwendet, um auf ein

Feuerverbot hinzuweisen: .

Weist auf Aktionen hin, die unbedingt durchgeführt werden müssen.

Dieses Symbol würde beispielsweise wie folgt verwendet, um darauf

hinzuweisen, dass eine Erdung unbedingt erforderlich ist: .

2

Hinweise für den sicheren Betrieb

Lesen Sie diese Anweisungen sorgfältig durch, bevor Sie Produkte bezüglich Lieferung,

Aufbewahrung und Transport, Installation, Verdrahtung, Betrieb und Inspektion sowie die

Entsorgung des AC SERVOPACK überprüfen.

VORSICHT

• Stellen Sie sicher, dass die SERVOPACK-Steckverbindungen, CNA und CNB,

ordnungsgemäß angeschlossen sind.

Bei falscher Verdrahtung kann es zu einem elektrischen Schlag, Verletzungen oder

Geräteschäden kommen. Weitere Informationen zur Verdrahtung finden Sie in den Kapiteln

3.8 Verdrahtung des Spannungsversorgungs-/Bremswiderstandseinheitssteckers (CNA)

und 3.9 Verdrahtung des Hauptstromkreiskabelsteckers für den Servomotor (CNB).

• Stellen Sie sicher, dass der Not-Aus-Schaltkreis das Servo-EIN-Signal und die

Spannungsversorgung des Hauptkreises ausschaltet, wenn das Not-Halt-Signal

(Not-Aus) eingeschaltet wird.

Aufgrund der Restspannung dreht der Servomotor nach dem Ausschalten der

Spannungsversorgung einige Sekunden weiter. Dies kann zu Verletzungen oder

Geräteschäden führen. Treffen Sie geeignete Massnahmen, dass der Not-Aus-Schalter

die Motordrehung sicher stoppt.

• Berühren Sie bei laufendem Motor niemals drehende Motorteile.

Bei Nichtbeachtung dieses Warnhinweises besteht Verletzungsgefahr.

• Bevor Sie den Betrieb mit angeschlossener Maschine starten, stellen Sie sicher,

dass jederzeit ein Not-Stopp ausgeführt werden kann. Die Stromversorgung muss

so konzipiert sein, dass sie automatisch unterbrochen wird, wenn das S-ON-Signal AUS

und gleichzeitig ein Nothalt stattfindet.

Bei Nichtbeachtung dieses Warnhinweises besteht Verletzungsgefahr.

• Berühren Sie niemals Komponenten im Inneren der SERVOPACKs.

Bei Nichtbeachtung dieses Warnhinweises besteht die Gefahr eines elektrischen Schlags.

• Warten Sie nach Abschalten der Spannungsversorgung fünf Minuten, bevor Sie die

Klemmen berühren.

Durch die Restspannung besteht die Gefahr eines elektrischen Schlags.

• Befolgen Sie die in diesem Handbuch beschriebenen Arbeitsschritte und Anweisungen

für den Testbetrieb.

Fehlfunktionen, die nach dem Anschließen des Servomotors an das Gerät auftreten, können

nicht nur zu Geräteschäden, sondern auch zu Unfällen mit Todes- oder Verletzungsfolge führen.

• Nehmen Sie die vordere Abdeckung, Kabel, Stecker oder optionale Teile nicht ab,

während das Gerät mit Spannung versorgt wird.

Bei Nichtbeachtung dieses Warnhinweises besteht die Gefahr eines elektrischen Schlags.

• Installation, Bedienung, Beratung bei Inspektion und Fehlfunktion darf nur durch

autorisierte Mitarbeitern erfolgen.

Bei Nichtbeachtung dieses Warnhinweises besteht Brand- und Verletzungsgefahr

sowie die Gefahr eines elektrischen Schlages.

• Folgende Belastungssituationen für die Kabel sind zu vermeiden: Beschädigung,

Pressung, schwere Belastung sowie Druck und Quetschung zwischen anderen Objekten.

Bei Nichtbeachtung dieses Warnhinweises besteht die Gefahr eines elektrischen Schocks

bzw. eines Brandes oder kann der Betrieb des Produkts gestoppt werden.

• Richten Sie als Sicherheitsmaßnahme eine geeignete Stoppvorrichtung an der

Maschinenseite ein.

Eine Haltebremse ist für einen Servomotor mit Bremse keine sichere Stoppvorrichtung.

Bei Nichtbeachtung dieses Warnhinweises besteht Verletzungsgefahr.

3

VORSICHT

• Kommen Sie der Maschine unmittelbar nach dem Wiederherstellen der

Spannungsversorgung im Anschluss an einen kurzen Versorgungsspannungsausfall

nicht zu nahe, da ein unerwarteter Wiederanlauf erfolgen könnte.

Ergreifen Sie geeignete Maßnahmen zur Absicherung gegen ein unerwartetes

Wiederanlaufen. Bei Nichtbeachtung dieses Warnhinweises besteht Verletzungsgefahr.

• Nehmen Sie keine Änderungen an dem Produkt vor.

Nichtbeachtung dieses Warnhinweises kann zu Verletzungen oder Schäden

am Produkt führen.

• Stellen Sie sicher, dass das SERVOPACK und der Servomotor ordnungsgemäß

geerdet sind.

• Erdungsklemme des SERVOPACK gemäß den örtlichen Vorschriften anschließen.

Durch eine falsche Erdung kann ein elektrischer Schlag oder ein Brand verursacht werden.

Prüfung bei Lieferung

VORSICHT

• Verwenden Sie Servomotor und SERVOPACK nur in einer der angegebenen Kombinationen.

Andernfalls besteht die Gefahr von Feuer oder Fehlfunktionen.

Lagerung und Transport

VORSICHT

• Lagern oder installieren Sie das Produkt nicht an den folgenden Orten.

Nichtbeachtung dieses Warnhinweises kann zu Schäden am Produkt führen.

• Orte, die direkter Sonneneinstrahlung ausgesetzt sind.

• Orte, an denen Temperaturen außerhalb des in den Temperaturbedingungen

für Lagerung oder Installation angegebenen Bereichs herrschen.

• Orte, an denen die Luftfeuchtigkeit außerhalb des in den Luftfeuchtigkeitsbedingungen

für Lagerung oder Installation angegebenen Bereichs liegt.

• Orte, die extremen Temperaturschwankungen und damit Kondensatbildung

ausgesetzt sind.

• Orte, an denen das Produkt korrosiven oder entzündlichen Gasen ausgesetzt ist

• Orte, die dem Einfluss von Stäuben, Salzen oder Eisenstaub ausgesetzt sind.

• Orte, die dem Einfluss von Feuchtigkeit, Öl oder Chemikalien ausgesetzt sind.

• Orte, die Stößen oder Schwingungen ausgesetzt sind.

• Halten Sie das Produkt beim Transport nicht an den Kabeln oder an der Motorwelle.

Andernfalls besteht die Gefahr von Verletzungen oder Fehlfunktionen.

• Beachten Sie die auf der Verpackung angegebene Höchstbelastung.

Andernfalls besteht die Gefahr von Verletzungen oder Fehlfunktionen.

4

Installation

VORSICHT

• Befolgen Sie die Anweisungen unter 2.1 Installationsbedingungen.

Bei Nichtbeachtung dieses Warnhinweises können ein elektrischer Schlag,

Feuer oder eine Fehlfunktion des SERVOPACK die Folge sein.

• Steigen Sie nicht auf das Produkt, und stellen Sie keine schweren Gegenstände darauf.

Bei Nichtbeachtung dieses Warnhinweises besteht Verletzungsgefahr.

• Ventilationsöffnungen dürfen nicht zugedeckt werden und Fremdkörper wie z.B. Metallteile

oder brennbare Substanzen dürfen nicht in das Produkt gelangen.

Bei Nichtbeachtung dieses Warnhinweises können interne Bauteile beschädigt werden,

was zu Fehlfunktionen oder Feuer führen kann.

• Stellen Sie sicher, dass das Produkt in der richtigen Einbaulage installiert wird.

Bei Nichtbeachtung dieses Warnhinweises können Fehlfunktionen auftreten.

• Stellen Sie sicher, dass die angegebenen Abstände zwischen SERVOPACK und anderen

Geräten eingehalten werden.

Andernfalls besteht die Gefahr von Feuer oder Fehlfunktionen.

• SERVOPACK ist ein Präzisionsgerät. Setzen Sie das Gerät keinen starken Stößen aus.

Bei Nichtbeachtung dieses Warnhinweises können Fehlfunktionen auftreten.

Anschluss

VORSICHT

• Schließen Sie an die Ausgangsklemmen U, V oder W keine dreiphasige

Versorgungsspannung an.

Bei Nichtbeachtung dieses Warnhinweises besteht Verletzungs- oder Feuergefahr.

• Die Stromversorgungsklemmen, die Klemme der Bremswiderstandseinheit sowie

die Leistungsklemmen des Motors müssen ordnungsgemäß angeschlossen werden.

Andernfalls besteht Brandgefahr.

• Strom- und Signalleitungen nicht bündeln oder zusammen im selben Kanal verlegen.

Strom- und Signalleitungen müssen mindestens 30 cm voneinander getrennt sein.

Bei Nichtbeachtung dieses Warnhinweises können Fehlfunktionen auftreten.

• Verwenden Sie für das Signalkabel und Drehgeberkabel abgeschirmte Kabel mit paarweise

verdrillten Leitungen.

Die Maximallänge für Sollwert-Eingangsleitungen beträgt 3 m und für PG-FeedbackLeitungen (Encoder) 20 m.

• Die Anschlussklemmen dürfen nach dem Erlöschen der Stromversorgungs-LED (PWR)

5 Minuten lang nicht angefasst werden, da im SERVOPACK noch Hochspannung

vorhanden sein kann.

Stellen Sie sicher, dass die Ladeanzeige vor Durchführung einer Inspektion erloschen ist.

• Vermeiden Sie häufiges EIN- und AUSSCHALTEN. Schalten Sie den Strom nicht öfter

als einmal pro Minute EIN oder AUS.

Da die Stromversorgung des SERVOPACK mit einem Kondensator ausgerüstet ist,

fließt beim Einschalten der Stromversorgung 0,2 Sekunden lang ein hoher Ladestrom.

Häufiges Ein- und Ausschalten der Stromversorgung beschädigt Bauteile wie

z.B. Kondensatoren und Sicherungen, wodurch unerwartete Fehler auftreten können.

5

VORSICHT

• Beachten Sie die folgenden Sicherheitshinweise bei der Verdrahtung des

Stromversorgungs-/Bremswiderstandseinheit-Steckers.

• Entfernen Sie den Stromversorgungs-/Bremswiderstandseinheit-Stecker vor

der Verdrahtung vom SERVOPACK.

• Führen Sie am Stromversorgungs-/Bremswiderstandseinheit-Stecker nur einen Draht

pro Klemme ein.

• Stellen Sie sicher, dass die Adern keinen Kurzschluss mit angrenzenden Adern erzeugen.

• Achten Sie auf eine ordnungsgemäße und sichere Verdrahtung.

Andernfalls besteht die Gefahr des unkontrollierten Motorlaufs, Verletzungen oder

Fehlfunktionen.

• Verwenden Sie stets die am Produkt angegebene Versorgungsspannung.

Anderenfalls wir das SERVOPACK zerstört.

• Ergreifen Sie geeignete Maßnahmen, um sicherzustellen, dass die

Eingangsstromversorgung innerhalb des spezifizierten Spannungschwankungsbereichs

liegt. An Orten mit instabiler Stromversorgung ist besondere Vorsicht geboten.

Eine falsche Stromversorgung kann das Produkt beschädigen.

• Installieren Sie externe Trennschalter oder sonstige Sicherheitsgeräte gegen Kurzschlüsse

in externer Verdrahtung.

Andernfalls besteht Brandgefahr.

• Ergreifen Sie beim Installieren von Systemen an folgenden Orten angemessene

und geeignete Gegenmaßnahmen.

Nichtbeachtung dieses Warnhinweises kann zu Schäden am Produkt führen.

• Orte mit statischer Aufladung und anderen Störungen.

• Orte mit starken elektromagnetischen Feldern und Magnetfeldern.

• Orte, die möglicherweise Radioaktivität ausgesetzt sind.

• Orte, die sich in der Nähe von Stromversorgungen (einschl. Stromversorgungskabel)

befinden.

• Verpolen Sie die Anschlüsse bei der Verdrahtung der Bremswiderstandseinheit nicht.

Nichtbeachtung dieses Warnhinweises kann zu Schäden am Produkt führen.

6

Betrieb

VORSICHT

• Führen Sie den Testlauf nur mit dem Servomotor durch. Dabei muss die Motorwelle

von der Maschine getrennt sein, um unvorhersehbare Unfälle zu vermeiden.

Bei Nichtbeachtung dieses Warnhinweises besteht Verletzungsgefahr.

• Vor der Inbetriebnahme einer Maschine stellen Sie mit Hilfe des PULSE-Drehschalters

die Art der Sollwertimpulse für das SERVOPACK ein, um die Eingänge an die tatsächlichen

Eingangsimpulse anzupassen.

Wenn Sie den Betrieb ohne Berücksichtigung der korrekten Einstellungen starten,

kann die Maschine außer Kontrolle geraten oder Fehlfunktionen verursachen.

• Bei Verwendung des Servomotors für eine vertikale Achse müssen Sicherheitseinrichtungen

installiert werden, damit keine Werkstücke aufgrund von Alarmen herabfallen.

Herabfallende Werkstücke können zu Verletzungen oder Fehlfunktionen führen.

• Bei eingeschalteter Stromversorgung oder kurz nach dem Ausschalten der

Stromversorgung dürfen die Kühlkörper des SERVOPACK, die Bremswiderstandseinheit,

der Servomotor nicht berührt werden.

Bei Nichtbeachtung dieses Warnhinweises besteht aufgrund von hohen Temperaturen

die Gefahr von Verbrennungen

• Beheben Sie beim Auftreten eines Alarms die Alarmursache, setzen Sie den Alarm nach

Überprüfung der Sicherheit zurück, und nehmen Sie den Betrieb anschließend wieder auf.

Bei Nichtbeachtung dieses Warnhinweises besteht Verletzungsgefahr.

• Verwenden Sie die Haltebremse des Servomotors nicht zum normalen Bremsen.

Bei Nichtbeachtung dieses Warnhinweises können Fehlfunktionen auftreten.

Wartung und Inspektion

VORSICHT

• Das Gehäuse des SERVOPACK darf nach dem Erlöschen der Stromversorgungsleuchte

(PWR LED) 5 Minuten lang nicht geöffnet werden. Nach dem Ausschalten der

Spannungsversorgung kann Hochspannung im SERVOPACK verbleiben.

• Warten Sie nach dem Ausschalten der Spannungsversorgung 15 Minuten, bevor Sie

den Kühllüfter austauschen.

Bei Nichtbeachtung kann dies aufgrund des heißen Kühllüfters zu Verbrennungen führen.

• Montieren Sie den Kühllüfter ordnungsgemäß wie unter 6.3 Austausch des Kühllüfters

erläutert.

Der Einbau des Kühllüfters in der falschen Richtung kann zum Ausfall des SERVOPACK führen.

• Versuchen Sie nicht, die Verdrahtung bei eingeschalteter Spannungsversorgung

zu verändern.

Bei Nichtbeachtung dieses Warnhinweises besteht Verletzungsgefahr sowie die Gefahr

eines elektrischen Schlages.

Entsorgung

VORSICHT

• Behandeln Sie die Produkte bei der Entsorgung wie allgemeinen Gewerbemüll.

7

Allgemeine Sicherheitshinweise

Beachten Sie folgende Hinweise für einen sicheren Betrieb:

• Bei einigen Abbildungen in diesem Handbuch ist das Produkt mit abgenommenen

Schutzabdeckungen oder Abschirmungen dargestellt. Entfernen Sie stets die Schutzabdeckung

oder Abschirmung wie angegeben, bevor Sie das Produkt entsprechend den Angaben in dem

Handbuch in Betrieb nehmen.

• Die Abbildungen in diesem Handbuch dienen als typische Beispiele und können von Ihrem

tatsächlichen Produkt abweichen.

• Aufgrund von Produktverbesserungen, Änderung von Spezifikationen und Handbuchüberarbeitung

behalten wir uns Änderungen des Handbuchs vor. Bei Überarbeitung des Handbuchs wird

die Katalognummer aktualisiert und das neue Handbuch als neue Edition herausgegeben.

• Falls Sie ein Handbuch aufgrund von Verlust oder Beschädigung nachbestellen möchten,

setzen Sie sich bitte mit Ihrem nächsten OMRON YASKAWA Motion Control B.V.-Vertriebspartner

(OYMC) oder einem auf der Rückseite des Handbuchs angegebenem Vertriebsbüro in Verbindung.

• OYMC übernimmt keinerlei Verantwortung für Resultate, die aus nicht autorisierten Änderungen

des Produkts entstehen. OYMC übernimmt keine Haftung für Schäden oder Störungen, die durch

nicht autorisierte Änderungen entstanden sind.

8

INHALT

Einführung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

Zugehörige Handbücher . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

Sicherheitshinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

Hinweise für den sicheren Betrieb . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1 VOR DER VERWENDUNG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

1.1 Warnetiketten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

1.2 Überprüfen des Produktes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

1.3 Modellbezeichnung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

1.4 SERVOPACKs und geeignete Servomotoren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

1.5 Teilenamen und Funktionen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

Sollwertimpulseinstellung (PULSE) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

Drehschalter für Sollwert – Filtereinstellung (FIL) . . . . . . . . . . . . . . . . . . . . . . . . 14

Referenzanzeige (REF) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Alarmanzeige (AL1, AL2 und AL3) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

2 INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

2.1 Installationsbedingungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

2.2 Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Montage und Ausrichtung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Abstand zwischen SERVOPACK-Geräten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

3 ANSCHLUSSPLAN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

3.1 Hinweise zur Verdrahtung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Schutz für die Stromversorgungsleitung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Erdung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Kabel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Weitere Sicherheitshinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Verlustleistung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Schutzschalter – (MCCB) oder Sicherungsleistung in Relation

zur Leistungsaufnahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

EMV-gerechte Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

3.2 Systemkonfiguration . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

3.3 Standardverbindung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

3.4 Installations-und Verdrahtungsbedingungen für eine CE-Kennzeichnung . . . . . . . 25

Einbau des Ferritkerns . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

Befestigung des Kabels . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

Abgeschirmtes Gehäuse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

3.5 SERVOPACKs und geeignete Peripheriegeräte . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

3.6 Verdrahtung der Stromversorgung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

9

3.7 Kabelquerschnitt für SERVOPACK-Hauptstromkreis . . . . . . . . . . . . . . . . . . . . . . . 28

Kabelausführungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

Kabelquerschnitte und zulässige Stromstärken . . . . . . . . . . . . . . . . . . . . . . . . . 28

Stromversorgungs-Eingangsklemmen (L1, L2), Motoranschlussklemmen

(U, V, W), und Bremswiderstandseinheit-Anschlussklemmen (+, –) . . . . . . . . . . 28

Erdung () . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

Drehgebersignal-Steckverbinder . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

E/A-Signalsteckverbindung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

3.8 Verdrahtung der Stromversorgung/Bremswiderstandseinheit (CNA) . . . . . . . . . . . 30

Drahtstärke . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Steckverbinder für Stromversorgung/Bremswiderstandseinheit (CNA) . . . . . . . 31

3.9 Verdrahtung des Servomotor-Hauptstromkreis-Kabelsteckers (CNB) . . . . . . . . . . 32

Servomotoren ohne Bremse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Servomotoren mit Bremse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

3.10 Anschluss des Drehgeber-Steckverbinders (CN2) . . . . . . . . . . . . . . . . . . . . . . . . . 35

Anschlussschema für Standard-Drehgeberkabel . . . . . . . . . . . . . . . . . . . . . . . . 35

3.11 Verdrahtung von E/A-Steckverbindern . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

Anschlussschema für Standard-E/A-Kabel (von Yaskawa Electric Company) . . . 36

Anschlussschema und Beschreibung für die Steuerkabel mit offenem Ende

(R7A-CPZ@@@S) von der OMRON Company. . . . . . . . . . . . . . . . . . . . . . . . . . . 37

3.12 Anschlussbeispiele für Eingangssignal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

Line-Driver-Ausgang . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

Offener Kollektorausgang . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

3.13 Anschlussbeispiele für Ausgangssignal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

3.14 Not-Halt-Schaltkreis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

3.15 Erklärung von E/A-Signalen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

4 TESTBETRIEB . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

5 FEHLERSUCHE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

5.1 Alarmanzeigen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

5.2 Fehlersuche, wenn Alarmanzeigen nicht leuchten. . . . . . . . . . . . . . . . . . . . . . . . . . 51

6 INSPEKTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

6.1 Regelmäßige Inspektionen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

6.2 Lebensdauer der Bauteile . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

6.3 Austausch des Kühllüfters . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

7 TECHNISCHE DATEN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

7.1 Technische Daten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

7.2 Überlastschutz-Eigenschaften . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61

10

1.1 Warnetiketten

1 Vor der Verwendung

1.1 Warnetiketten

Auf der Seite des SERVOPACK befindet sich ein Warnetikett.

SERVOPACK-Warnetikett

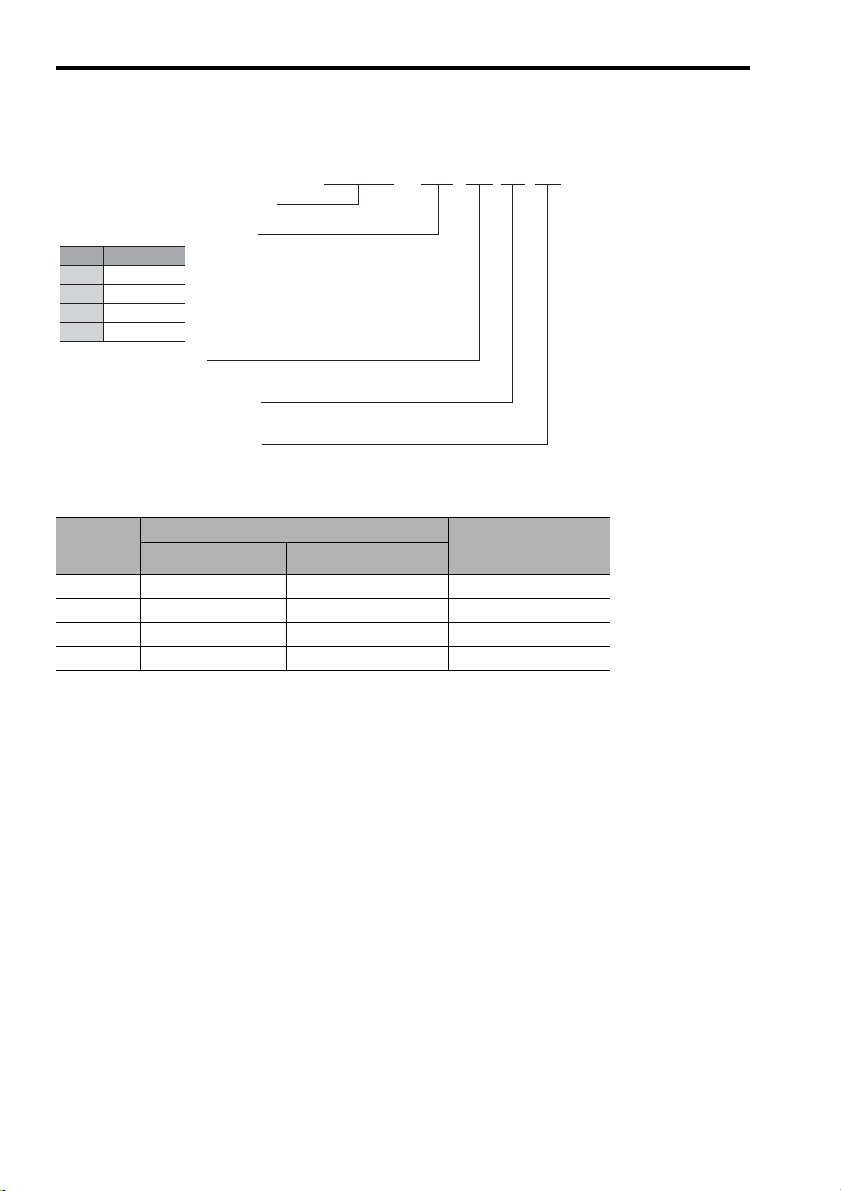

1.2 Überprüfen des Produktes

Überprüfen Sie, dass folgende Teile zusammen mit dem SERVOPACK geliefert wurden. Prüfen Sie,

ob die Modellnummer auf dem Typenschild des SERVOPACK mit Ihrer Bestellung übereinstimmt.

Wenn Sie das falsche SERVOPACK-Modell erhalten haben, das SERVOPACK beschädigt ist oder

Teile fehlen, wenden Sie sich an Ihre OYMC-Vertretung oder an den Händler, bei dem Sie die Produkte

gekauft haben.

SJDE

SERVOPACK

OMRON

APA-OY

R

D

C

E

E

F

B

F

A

9

0

8

1

7

2

6

3

5

4

D

C

E

B

F

A

9

0

8

1

7

2

6

3

5

4

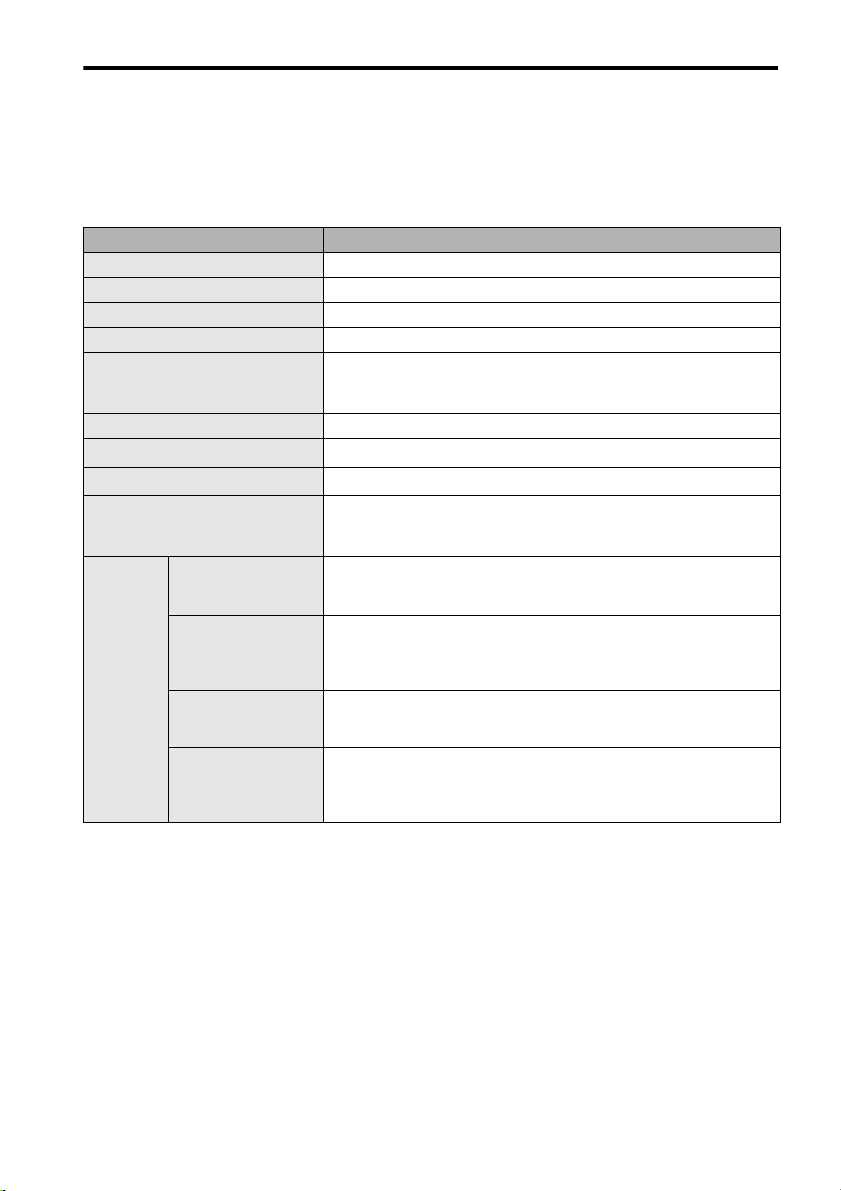

Geeignete

Stromversorgung

Seriennummer

Typenschild

SERVOPACK

Modell

Zulässige

Motorleistung

Ein Schraubendreher für die Einstellung

der Drehschalter PULSE und FIL

Stecker JZSP-CHG9-1

Ein Exemplar dieser

Bedienungs anleitung

11

1.3 Modellbezeichnung

A

A

1.3 Modellbezeichnung

SJDE—02 A P A —OY

JUNMA Serie SERVOPACK SJDE

Geeignete Servomotorleistung

Code

Leistung (W)

100

01

200

02

400

04

750

08

Spannungsversorgung

: 200 V AC

Technische Daten Schnittstelle

P: Impulsfolgen-Sollwert

Konstruktionsversionskennung

1.4 SERVOPACKs und geeignete Servomotoren

Nenn-

Leistungs-

abgabe

100 W SJME-01AMB41-OY SJME-01AMB4C-OY SJDE-01APA-OY

200 W SJME-02AMB41-OY SJME-02AMB4C-OY SJDE-02APA-OY

400 W SJME-04AMB41-OY SJME-04AMB4C-OY SJDE-04APA-OY

750 W SJME-08AMB41-OY SJME-08AMB4C-OY SJDE-08APA-OY

Ohne Bremse Mit Bremse

Servomotor SERVOPACK

12

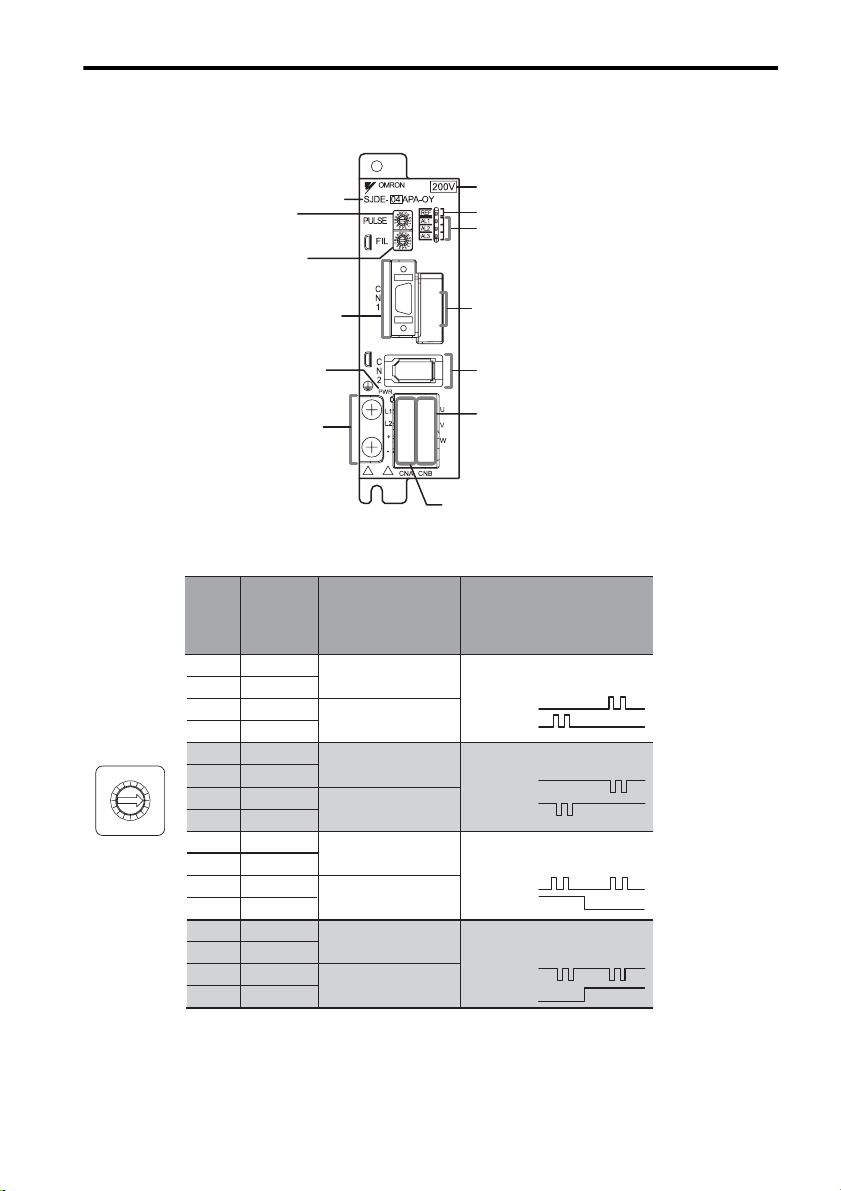

1.5 Teilenamen und Funktionen

1.5 Teilenamen und Funktionen

Eingangsspannung

Referenzanzeige (REF)

Alarmanzeigen (AL1 bis AL3)

Dieser Stecker ist nicht für den Gebrauch

vorgesehen. (Nicht verwenden!)

Encodersteckverbindung (CN2)

Steckverbinder für

Motorhauptstromkreiskabel (CNB)

Steckverbinder für Stromversorgung/

Bremswiderstandseinheit (CNA)

Drehschalter für Sollwertimpulseinstellung (PULSE)

Drehschalter für Sollwertfiltereinstellung (FIL)

Steckverbindung für

E/A-Signale (CN1)

Stromversorgungsanzeige (PWR)

Erdungsklemme

Ty p

Sollwertimpulseinstellung (PULSE)

wert

0

1

2

3

4

5

6

7

8

9

A

B

C

D

E

F

Sollwert –

Impuls-

auflösung

(P/REV)

1000

2500

5000

10000

1000

2500

5000

10000

1000

2500

5000

10000

1000

2500

5000

10000

Sollwertimpuls-

Anschlussart

Offener Kollektor

oder Leitungstreiber

Leitungstreiber

Offener Kollektor

oder Leitungstreiber

Leitungstreiber

Offener Kollektor

oder Leitungstreiber

Leitungstreiber

Offener Kollektor

oder Leitungstreiber

Leitungstreiber

Sollwert –

Impulstyp

Impulse im/gegen Uhrzeigersinn, Positive Logik

Im Uhrzeigersinn

Gegen

Uhrzeigersinn

Impulse im/gegen Uhrzeiger-

sinn, Negative Logik

Im Uhrzeigersinn

Gegen

Uhrzeigersinn

Richtung + Impulse,

Negative Logik

PULS

SIGN

Richtung + Impulse,

Negative logic

PULS

SIGN

Einstell-

PULSE

D

C

B

E

A

F

9

0

8

1

7

2

6

3

5

4

Hinweis: 1. Nehmen Sie Einstellungen nach dem Ausschalten der Stromversorgung vor.

2. Die werksseitige Einstellung ist 0.

13

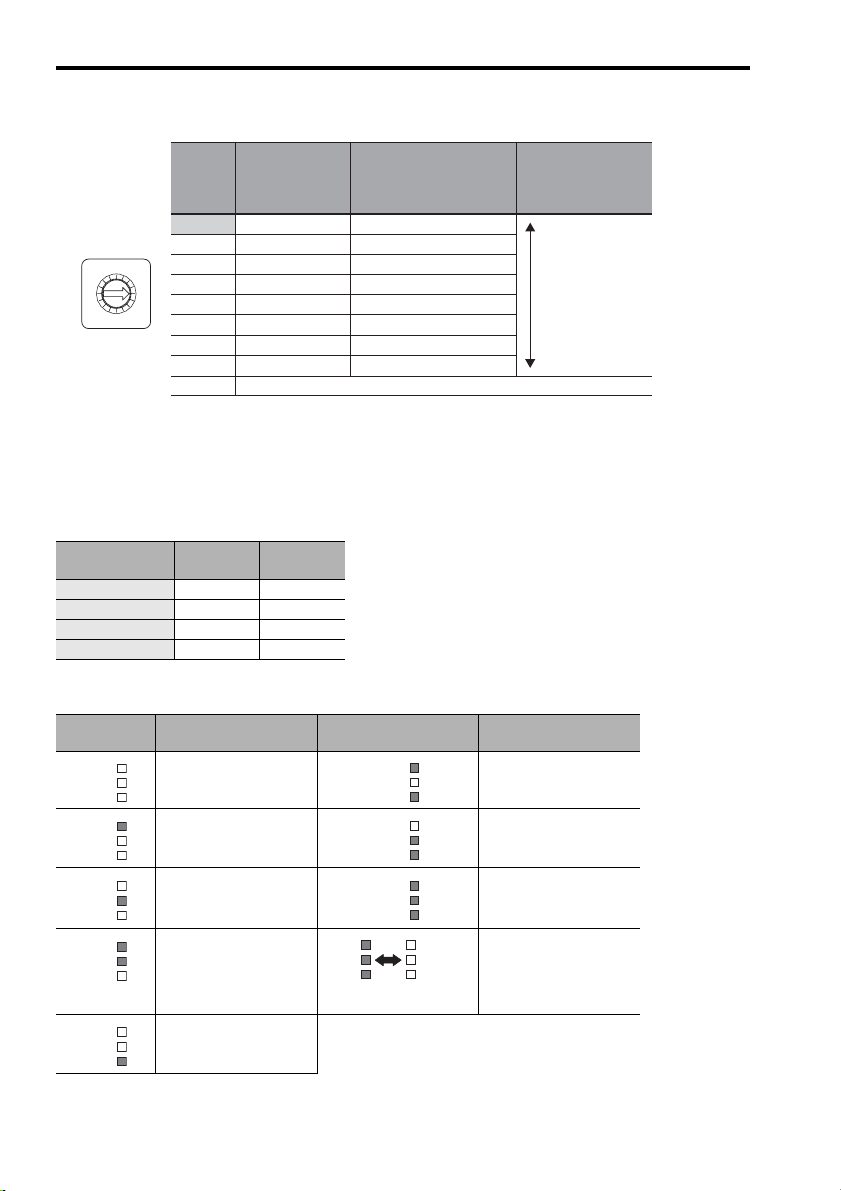

1.5 Teilenamen und Funktionen

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

Drehschalter für Sollwert – Filtereinstellung (FIL)

Beschleunigungs-/

8

A

9

7

FIL

C

B

6

5

Filter-

einstell-

wert*

D

E

F

0

1

2

3

4

8 bis F

Verzögerungszeit für Sprung-

2

1

0*

1

2

3

4

5

6

7

Sollwert*

45 ms

50 ms

60 ms

65 ms

70 ms

80 ms

85 ms

170 ms

8 bis F darf nicht eingestellt werden.

* 1. Die Werkseinstellung ist 0. Wenn die Maschine vibriert, muss der Wert geändert werden.

* 2. Wenn die Maschine beim Starten oder Stoppen vibriert, muss ein größerer Wert eingestellt werden.

* 3. Der Wert hängt von folgenden Bedingungen ab: Wert der Beschleunigung und Verzögerung,

Maschinensteifigkeit und Motorauflösung (PULSE-Schalter).

* 4. Wählen Sie die richtige Servomotorleistung mit diesen Werten, wenn eine Solldrehzahl ohne

Beschleunigungs- oder Verzögerungszeit verwendet wird.

Ungefähre Zeit zwischen

Sollwertabschluss und

Positionierungsabschluss

4

(Einschwingzeit)*

100 bis 200 ms

110 bis 220 ms

130 bis 260 ms

150 bis 300 ms

170 bis 340 ms

200 bis 400 ms

250 bis 500 ms

500 bis 1000 ms

Beschreibung

3

Kleine Filterzeitkonstante (kurze

Positionierungsdauer)

Große Filterzeitkonstante (geringe

Vibrationen mit

einer langen

Positionierungsdauer)

Referenzanzeige (REF)

Leuchtanzeigen* Motor-

leistung

Leuchtet orange Aus −

Blinkt orange Aus Zugeführt

Leuchtet grün Ein −

Blinkt grün Ein Zugeführt

* Leuchtet bei Eingabe des Löschsignals CLR 1 s lang gelb.

Sollwert-

impulse

Alarmanzeige (AL1, AL2 und AL3)

Leuchtanzei-

gen

L1

L2

L3

L1

L2

L3

L1

L2

L3

L1

L2

L3

L1

L2

L3

Bedeutung des Alarms Leuchtanzeigen Bedeutung des Alarms

Normal Überstrom

Drehzahlfehler

Überlast Systemfehler

Drehgeberfehler

L1

L2

L3

L1

L2

L3

L1

L2

L3

AL1

AL2

AL3

Blinkt in regelmäßigen

Intervallen.

Im SERVOPACK

eingebauter Lüfter

stehengeblieben.

Drehschalter

für Sollwertimpulseinstellung

(PULSE) geändert.

Spannungsfehler

14

2.1 Installationsbedingungen

2 Installation

Nachfolgend werden Installationsbedingungen für das Servopack beschrieben.

2.1 Installationsbedingungen

Angaben

Betriebstemperatur 0 °C bis +55 °C

Luftfeuchtigkeit (Betrieb) max. 90 % relative Luftfeuchtigkeit (ohne Kondensatbildung)

Lagertemperatur –20 °C bis +70 °C

Luftfeuchtigkeit bei Lagerung max. 90 % relative Luftfeuchtigkeit (ohne Kondensatbildung)

Installationsort Frei von korrosiven Gasen

Höhenlage 1000 oder darunter

Vibrationsfestigkeit

Stoßfestigkeit

Betriebsbedingungen Überspannungskategorie: II

Installation im

Schaltschrank

Installation in der

Nähe einer Heizung

Installationsort

Installation in der

Nähe einer

Vibrationsquelle

Installation an einem

Ort mit korrosiven

Gasen

Frei von Staub und Eisenpulver

Sauber und trocken

2

4,9 m/s

2

19,6 m/s

Verschmutzungsgrad: 2

Schutzklasse: IP10 (EN50178)

Größe des Schaltschranks, raümliche Anordnung der Geräte

und Kühlmethode müssen so gewählt werden, dass

die Temperatur rings um das SERVOPACK 55 °C nicht übersteigt.

Die Wärmeabstrahlung der Heizung sowie jeglicher

Temperaturanstieg aufgrund von natürlichem Wärmeübergang müssen

minimiert werden, damit die Temperatur rings um das SERVOPACK

55 °C nicht übersteigt.

Installieren Sie einen Vibrationsisolator unter dem SERVOPACK,

damit es keinen Vibrationen ausgesetzt ist.

Korrosive Gase

verursachen eventuell Fehlfunktionen der elektronischen Bauteile und

Kontakte. Ergreifen Sie entsprechende Maßnahmen, um das Auftreten

von korrosiven Gasen zu vermeiden.

15

2.2 Montage

2.2 Montage

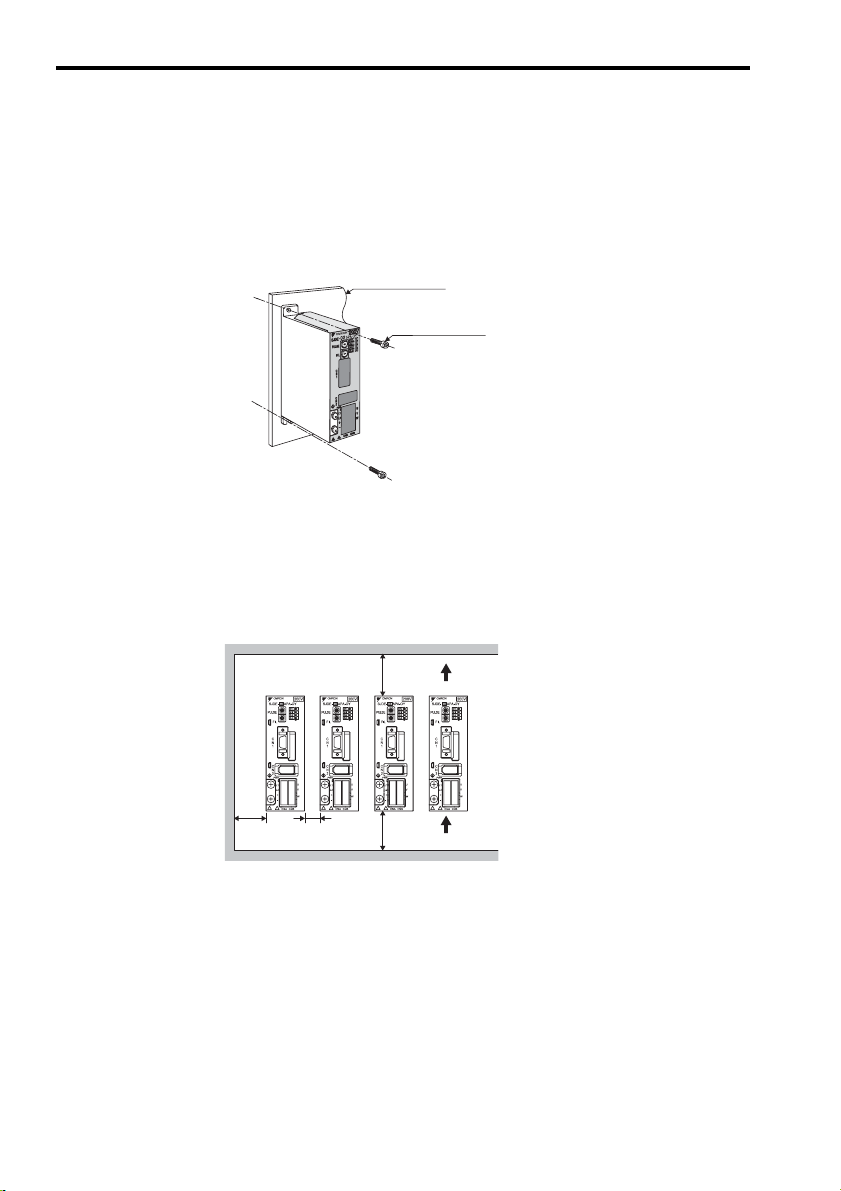

Montage und Ausrichtung

• SERVOPACK rechtwinklig zur Wand befestigen. Das SERVOPACK ist mit einem Kühllüfter

ausgerüstet und muss in der vorgeschriebenen Position eingebaut werden.

• Montagebohrungen und Montagefläche mit M4-Schrauben sicher verbinden

(zwei Montagebohrungen).

Montagewand

M4-Schraube

Abstand zwischen SERVOPACK-Geräten

• Achten Sie bei Einbau im Schaltschrank auf Abstand zwischen den benachbarten SERVOPACKGeräten, damit eine ausreichende Kühlung der Geräte gewährleistet ist.

• Ventilationsöffnungen dürfen nicht zugedeckt werden und Fremdkörper wie z.B. Metallteile

oder brennbare Substanzen dürfen nicht in das Produkt gelangen.

Bei Nichtbeachtung dieses Warnhinweises können interne Bauteile beschädigt werden,

was zu Fehlfunktionen oder Feuer führen kann.

min.

30 mm

min.

10 mm

min.

50 mm

min.

50 mm

16

Luftauslassrichtung

Lufteinlassrichtung

3.1 Hinweise zur Verdrahtung

3 Anschlussplan

3.1 Hinweise zur Verdrahtung

VORSICHT

• Stellen Sie sicher, dass das SERVOPACK und der Servomotor ordnungsgemäß geerdet sind.

• Die Verdrahtung muss von autorisiertem Fachpersonal ausgeführt werden.

Schutz für die Stromversorgungsleitung

• Verwenden Sie zum Schutz der Stromversorgungsleitung vor Überstrom einen LeistungsSchutzschalter und eine Sicherung. Das SJDE SERVOPACK wird direkt und ohne Transformator

an die Stromversorgung angeschlossen. Deshalb muss das SERVOPACK stets mit Hilfe eines

Schutzschalters und einer Sicherung vor Überstrom geschützt werden.

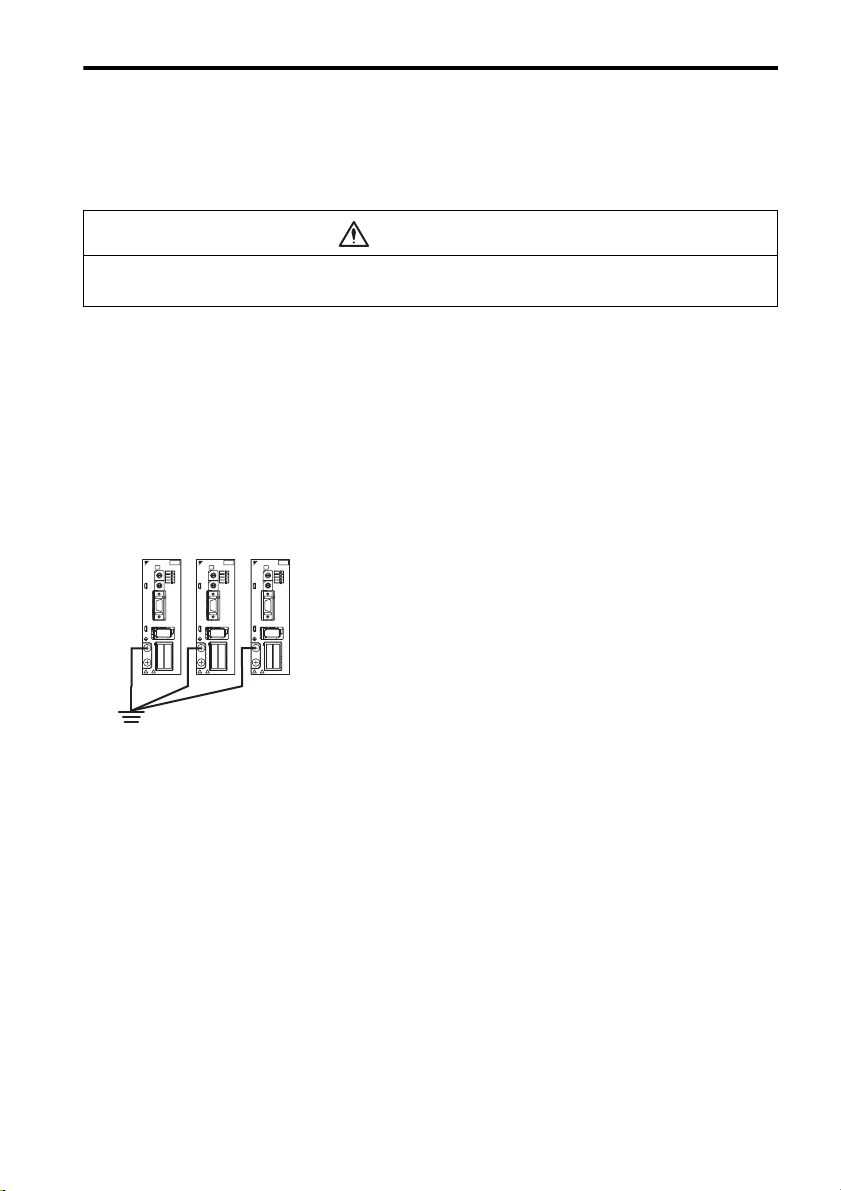

Erdung

Achten Sie bei der Erdung des SERVOPACK auf folgende Bedingungen:

• Verwenden Sie zur Erdung ein Kabel, dass so dick wie möglich ist (2,0 mm2 oder dicker).

• Erdung gemäß den örtlichen Vorschriften.

• Die Erdung erfolgt nur an einem Punkt.

PULSE

OMRON

SJDE- 04 APA-OY

B

A

9

8

7

6

B

A

9

8

FIL

7

6

C

N

1

C

N

2

PWR

L1

L2

+

-

CNA CNB

OMRON

OMRON

200V

200V

SJDE- 04 APA-OY

C

C

D

D

B

E

E

CTL

A

F

F

9

0

0

8

1

1

AL1

PULSE

7

2

2

6

3

3

4

4

5

5

AL2

C

C

AL3

D

D

B

E

E

A

F

F

9

0

0

8

1

1

FIL

7

2

2

6

3

3

4

4

5

5

C

N

1

C

N

2

PWR

U

L1

V

L2

+

W

-

CNA CNB

200V

SJDE- 04 APA-OY

C

D

B

E

CTL

CTL

A

F

9

0

8

1

AL1

AL1

PULSE

7

2

6

3

4

5

AL2

AL2

C

AL3

AL3

D

B

E

A

F

9

0

8

1

FIL

7

2

6

3

4

5

C

N

1

C

N

2

PWR

U

U

L1

V

V

L2

+

W

W

-

CNA CNB

Kabel

• Verwenden Sie die spezifizierten Kabel für die Erdung. Verwenden Sie Kabel, die so kurz

wie möglich sind.

• Kabel dürfen nicht gebogen werden oder unter Zug stehen. Der Leiter eines Signalkabels

ist sehr dünn (0,08 bis 0,12 mm2) und muss deshalb vorsichtig behandelt werden.

17

3.1 Hinweise zur Verdrahtung

Weitere Sicherheitshinweise

• Stellen Sie sicher, dass der Not-Aus-Schaltkreis das Servo-EIN-Signal und die Spannungsversorgung

des Hauptkreises ausschaltet. Siehe 3.14 Not-Halt-Schaltkreis.

• Das SERVOPACK besitzt keine Endlagenfunktion (Overtravel).

Treffen Sie Massnahmen zur Systemsicherheit, so dass das /S-ON-Signal bei Aktivierung

des Endlageschalters auf AUS geschaltet wird.

• Wenn der Servomotor zum Antrieb einer vertikalen Achse verwendet wird, installieren Sie eine

Sicherheitsvorrichtung mit Alarmfunktion, um ein Herunterfallen des Werkstücks zu vermeiden.

Die Missachtung dieser Sicherheitshinweise kann zu Verletzungen oder Beschädigungen

der Ausrüstung durch herabgefallene Werkstücke führen.

• Bauen Sie eine Sperre in das System ein, damit Unfälle beim Öffnen oder Schließen

der Schutzabdeckung der Maschine vermieden werden.

• Gleichermaßen ob der Motor mit Strom versorgt wird oder nicht, darf der Motor von außen nicht

angetrieben werden.

• Wird die Stromversorgung kurz nach dem Ausschalten wieder eingeschaltet, kann das SERVOPACK

einen Alarm ausgeben. Achten Sie vor dem Wiedereinschalten der Stromversorgung auf die in der

nachfolgenden Tabelle angegebenen Wartezeiten.

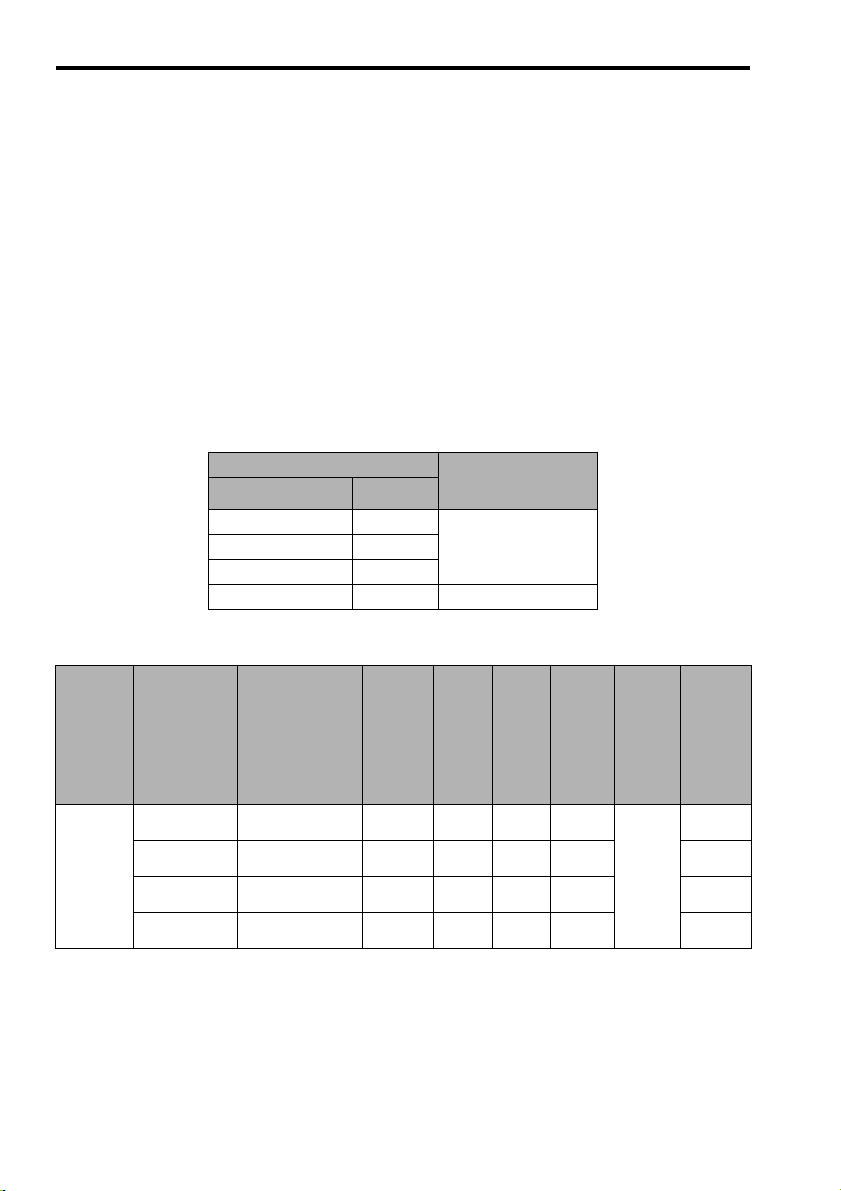

SERVOPACK Min. Wartezeit vor dem

Produktbezeichnung Leistung

SJDE-01APA-OY

SJDE-02APA-OY

SJDE-04APA-OY

SJDE-08APA-OY

100 W

200 W

400 W

750 W

Wiedereinschalten

(s)

20

30

Verlustleistung

Verlustleistung bei Nennleistungsabgabe des SERVOPACK

Lei-

stungs-

kreisSpan-

nungsver-

sorgung

Ein-

phasig

200 V

Max. geeig-

nete Servo-

motorleistung

kW

0,1 SJDE-01APA-OY 0,84 6 0,9 4,2 9 15

0,2 SJDE-02APA-OY 1,1 8 1,8 5,8 17

SERVOPACK

Modell-Nr.

Aus-

gangs-

strom

(Effektiv-

wert)

A

Ver -

lustlei-

stung

im

Hauptstrom-

kreis

W

Ver-

lustlei-

stung

der

Dioden

W

Verlust-

lei-

stung

des IPM

(Lei-

stungs-

moduls)

W

Verlustleistung

der

Steuerelektro-

nik

W

Gesamte

Verlustleistung

W

0,4 SJDE-04APA-OY 2,0 16 3,6 11,9 25

0,75 SJDE-08APA-OY 3,7 27 6,4 20,3 36

Hinweis: Angegebene Werte mit Servomotor bei Nennausgangsleistung

18

3.1 Hinweise zur Verdrahtung

Schutzschalter – (MCCB) oder Sicherungsleistung in Relation zur Leistungsaufnahme

MCCB- oder Sicherungsleistung in Relation zur Leistungsaufnahme

Hauptstrom-

kreis-

Span-

nungsver-

sorgung

Ein-

phasig

200 V

* 1. Angegebene Werte mit Servomotor bei Nennausgangsleistung

* 2. Sicherung von Littelfuse Inc.

SERVOPACK Geeignetes

LeistungkWModell-Nr.

Servomotormo-

dell

Lei-

stungs-

aufnahme

kVA

Schutz-

schalter

Strombe-

lastbar-

keit

A (effek-

∗1

tiv)

Modellnr. der

externen

Sicherung

A (effektiv)]

0,1 SJDE-01APA-OY SJME-01APA-OY 0,4 4 0KLK 015.T

0,2 SJDE-02APA-OY SJME-02APA-OY 0,75

[15]

0,4 SJDE-04APA-OY SJME-04APA-OY 1,2 8

0,75 SJDE-08APA-OY SJME-08APA-OY 2,2 16 0KLK 030.T

[30]

schalt-

∗2

Ein-

strom

A

30

60

HINWEIS

Erdschlussfehler

Der Erdschlussschutzstromkreis ist zum Schutz vor Erdschluss in der Motorwicklung bei

laufendem Motor ausgelegt. Deshalb kann er das System unter folgenden Bedingungen evtl.

nicht schützen:

• Ein Erdschluss mit niedrigem Widerstand tritt zwischen dem Hauptstromkreiskabel

und dem Stecker für den Servomotor auf.

• Die Stromversorgung wird bei einem Erdungsfehler eingeschaltet.

Um ein sichereres System zu konfigurieren, installieren Sie einen Fehlerstrom-Schutzschalter

zum Schutz gegen Überlast und Kurzschlüsse oder installieren Sie einen FehlerstromSchutzschalter in Kombination mit einem Schutzschalter für den Erdschlussschutz.

19

3.1 Hinweise zur Verdrahtung

r

EMV-gerechte Installation

Verdrahtungsbeispiel zur EMV-gerechten Installation

Entstörfilter

200 V AC

* 1. Für die zu Installationszwecken an die Gehäuse angeschlossenen Kabel ist ein Querschnitt von

3,5 mm

2LF

Min.

Kabelquer-

Gehäuse

schnitt:

2

3,5 mm

*1.

• Relais-Schaltkreise

• Steuerungssignale

P

*2.

P

Gehäuse

2

*1.

AVR

(Erdung)

2 mm2 oder größer

Min. Kabelquerschnitt: 3,5 mm

Gehäuse

1LF

P

Gehäuse

Min. Kabelquerschnitt: 3,5 mm

2

oder größer zu verwenden. Es werden flache, geflochtene Kupferkabel empfohlen.

Gehäuse

SERVOPACK

SJDE

L1

L2

2

Erdungsplatte

Erdung: Die Erdung erfolgt nur an einem Punkt.

Erdung gemäß den örtlichen Vorschriften.

CN1

*1.

CN2

U

V

W

Min.

Kabelquerschnitt:

3,5 mm

Min.

Kabelquerschnitt:

3,5 mm

Servomoto

(FG)

Impulsgeber

2

2

* 2. Für Abschnitt P sind Zweidrahtleitungen zu verwenden.

Richtige Erdung

• Erdung des Servomotor-Gehäuses:

Achten Sie auf den korrekten Anschluss des FG-Erdungskabels am Gehäuse des Servomotors

mit der Erdungsklemme des SERVOPACK.

• Stellen Sie sicher, dass die Erdungsklemme des SERVOPACK geerdet wird.

• Wenn die Kabel des Servomotor-Hauptstromkreises in einem Metallkanal liegen, müssen Kanal

und Erdungsanschlusskasten geerdet werden.

Die Erdung darf nur an einem Punkt erfolgen.

M

20

3.1 Hinweise zur Verdrahtung

Entstörfilter

Verwenden Sie Entstörfilter, um Störungen von der Stromversorgungsleitung zu vermeiden.

In der folgenden Tabelle sind die empfohlenen Entstörfilter aufgelistet.

Empfohlene Entstörfilter

Versorgungs-

spannung

Ein-

phasig

200 V

SERVOPACK Modell Empfohlene Entstörfilter

SJDE-01APA bis –

04APA-OY

SJDE-08APA-OY

Produktbezeich-

nung

R7A-FIZP105-BE Einphasig 250 V AC, 5A Block

R7A-FIZP109-BE Einphasig 250 V AC, 9A

Techn i s c h e Dat e n Hersteller

Transformatoren

Elektronik

GmbH & Co. KG.

21

3.1 Hinweise zur Verdrahtung

Filterabmessungen für Modell R7A-FIZP105-BE

4,5

4,5

Blindbefestigung M4 (2x)

Filterabmessungen für Modell R7A-FIZP109-BE

PE Schraube M4x15

Blindbefestigung M4 (2x)

4,5

4,5

PE Schraube M4x15

22

3.2 Systemkonfiguration

Spannungsversorgung

Einphasig, 200 V AC

L1 L2

Leistungs-Schutzschalter

Zum Schutz der Ausrüstung

und Verdrahtung muss stets

ein Leistungs-Schutzschalter

angeschlossen werden.

Entstörfilter

Wird verwendet, um Störungen

von Stromleitungen im Rahmen einer

CE-Kennzeichnung zu eliminieren.

Überspannungsschutz

Zum Schutz des

Systems vor

Überspannungsspitzen.

AC-Drossel

Wird für die

Oberwellenunterdrückung

einer Stromversorgung

verwendet.

Sicherung

Zum Schutz der Ausrüstung

müssen stets Sicherungen

eingebaut werden.

VORSICHT

Schließen Sie die Stecker

CNA und CNB richtig an.

Bei falscher Verdrahtung

kann es zu einem

elektrischen Schlag,

Verletzungen oder

Geräteschäden kommen.

Schließen Sie nach der

Verdrahtung die Stecker

wie unter 3.8 Verdrahtung

des Spannungsversorgungs-/Bremswiderstandseinheitssteckers

(CNA) und 3.9 Verdrahtung

des Spannungsversorgungs-/Bremswiderstandseinheitssteckers (CNB)

Wird für eine Bremswiderstandseinheit verwendet.

Bremswiderstandseinheit

Wird verwendet, wenn die

generatorische Energie

hoch ist.

Netzschütz

Zum Ausschalten der

Servostromversorgung

bei Verwendung einer

Bremswiderstandseinheit

oder bei einem Notfall.

Varistor

Wird für einen

Servomotor mit

Bremse verwendet.

24-V DC

Stromversor-

*

gung

Bremsrelais

Steckverbinder für Motorhauptstromkreiskabel (CNB)

Steckverbinder für Stromversorgung/Bremswiderstandseinheit (CNA)

SJDE

SERVOPACKs

E/A-Signalkabel

Motorhauptstromkreiskabel ( )

SJME

Servomotoren

3.2 Systemkonfiguration

ACHTUNG

Die Schutzabdeckung des Steckers

darf nicht geöffnet werden.

Stecker nicht verwenden, da dieser

Stecker zur Einstellung durch den

Hersteller reserviert ist.

Wird der Stecker verwendet, kann eine

Fehlfunktion des SERVOPACK auftreten.

SPS der CJ-Serie

Drehgeberkabel ( )

Zu Ansteuerung

des Netzschützes

* Verwenden Sie eine separate 24-V DC Stromversorgung für die Bremse neben der für die Steuersignale.

23

3.3 Standardverbindung

A

3.3 Standardverbindung

Stromversorgung

Einphasig 200 V bis 230 V AC

50/60 Hz

L1

L2

Leistungs-Schutzschalter

Überspannungsschutz

Entstör-

VR2

24 V Stromversorgung

filter

200 V bis

230 V AC

+24 V

SW1

SW2

MC1

0 V

C1 C2

Bremswider-

standseinheit

JUSP-

RG08D

MC1

MC1

Funkenlöscher

AVR1*

24 V Stromversorgung

200 V bis

230 V AC

CNA CNB

Sicherung

Drossel

+

−

Y4

Y5

Sicherung

L2

+

−

1L1

2

3

4

+24 V

0 V

SERVOPACK

Steckergehäuse

Relais1

Varistor

1

U

2

V

3

W

Abschirmung

5

6

1

U

2

Servomotor

V

3

W

4

Bremse

Erdung

Hinweis: AVR1:24 V DC

Controller

2,2 kΩ

MC1

Relais1

Freilaufdiode

Abschirmung

Stromversorgung für Bremse

AVR2: 24 V DC Stromversorgung

für Steuersignale

SW1: Ausschalter

SW2: Einschalter

MC1: Netzschütz

Ry1: Bremsrelais

CN1 CN2

/CW,/PULS

CCW,SIGN

/CCW,/SIGN

CLR

/CLR

PCO

SG-PCO

+24VIN

/S-ON

ALM

/BK

/COIN

SG-COM

75Ω

1

75Ω

2

75Ω

3

75Ω

4

75Ω

8

75Ω

9

10

11

5

6

3,4 kΩ

12

13

14

7

Steckergehäuse

1

2

3

4

5

6

7

8

9

10

Steckergehäuse

PG 5 VCW,PULS

PG0V

A+

A−

B+

B−

/Z

U

V

W

Abschirmung

* Verwenden Sie eine separate

24-V DC Stromversorgung

für die Bremse neben der

Stromversorgung für

die Steuersignale.

1

2

3

4

5

6

7

8

9

10

12

• Teilebeispiel

Funkenlöscher Okaya Electric Industries Co., Ltd. CRE-50500

Freilaufdiode Toshiba Corporation 1NH42

Bremsrelais OMRON Corporation MY-Serie

Varistor Nippon Chemi-Con Corporation TNR7V121K

24

Drehgeber

3.4 Installations-und Verdrahtungsbedingungen für eine CE-Kennzeichnung

3. Der Erdschlussschutzstromkreis ist zum Schutz vor Erdschluss in der Motorwicklung bei laufendem

Motor ausgelegt. Deshalb kann er das System unter folgednen Bedingungen evtl. nicht schützen:

• Ein Erdschluss mit niedrigem Widerstand tritt zwischen dem Hauptstromkreiskabel und

dem Stecker für den Servomotor auf.

• Die Stromversorgung wird bei einem Erdschluss eingeschaltet.

Um ein sichereres System zu konfigurieren, installieren Sie einen Fehlerstrom-Schutzschalter

zum Schutz gegen Überlast und Kurzschlüsse oder installieren Sie einen FehlerstromSchutzschalter in Kombination mit einem Schutzschalter für den Erdschlussschutz.

* Verwenden Sie eine separate 24 V DC Stromversorgung für die Steuersignale neben der 24 V DC-

Stromversorgung für die Bremse.

3.4 Installations-und Verdrahtungsbedingungen für eine CE-Kennzeichnung

Für eine EMV-gerechte Installation (EN55011, Gruppe 1, Klasse A und EN61000-6-2) eines SJME

Servomotors und eines SJDE Servopacks sind nachfolgende Bedingungen einzuhalten. Führen Sie nach

der Installation des SERVOPACK einen Testlauf durch und stellen Sie sicher, dass die Maschine

ordnungsgemäß funktioniert.

HINWEIS

Die tatsächliche EMV-Stufe kann in Abhängigkeit von der aktuellen Systemkonfiguration,

Verdrahtung und anderen Bedingungen abweichen.

Stromversorgung

Einphasig

200 V AC

PE

Erdungsplatte

Spannungsversorgung

für die Bremse

SERVOPACK

Klemme

Über-

spannungs-

schutz

Entstör-

filter

Bremswider

standseinheit

L1, L2

+, −

CN1

U, V, W

CN2

kern

Ferrit-

kern

Ferrit-

Klemme

Ferrit-

kern

Host-Controller

Symbol Kabelbezeichnung Technische Daten

E/A-Signalkabel abgeschirmtes Kabel

c

Hauptstromkreiskabel des Servomotors Abgeschirmtes Kabel

d

Drehgeberkabel abgeschirmtes Kabel

e

AC-Leitungskabel

f

Kabelverbindung

Bremse

kern

Ferrit-

Servo-

motor

Drehgeber

kern

Ferrit-

Kabelverbindung

25

3.4 Installations-und Verdrahtungsbedingungen für eine CE-Kennzeichnung

Einbau des Ferritkerns

Wickeln Sie das Motorhauptstromkreiskabel zweimal um den Ferritkern und schließen Sie es am

SERVOPACK an. Siehe Abbildung auf der vorherigen Seite.

Kabel (zwei Windungen)

Ferritkern

Hinweis: Empfohlenes Ferritkernmodell: ESD-SR-25 (Tokin. Corp.)

Befestigung des Kabels

Befestigen und erden Sie die Kabelabschirmung mit Hilfe eines leitfähigen Metallstücks.

• Beispiel einer Kabelschelle

HostControllerSeite

Erdungsplatte

Kabel

Kabelschelle

Abschirmung (Kabelummantelung

freigelegt)

Befestigen und erden Sie die

Kabelabschirmung mit Hilfe eines

leitfähigen Metallstücks.

Entfernen Sie die Farbe von

der Montagefläche.

Abgeschirmtes Gehäuse

Zur Abschirmung gegen elektromagnetische Störungen muss ein abgeschirmtes Metallgehäuse

verwendet werden. Die Gehäusestruktur muss ermöglichen, dass Hauptkörper, Tür und Kühleinheit

am Boden befestigt werden können. Die Gehäuseöffnung muss so klein wie möglich sein.

26

3.5 SERVOPACKs und geeignete Peripheriegeräte

3.5 SERVOPACKs und geeignete Peripheriegeräte

SERVOPACK Spannungs-

Ty p Lei-

SJDE-

100 W 0,40 4 0KLK 015.T

stung

versorgung

Leistung

SERVOPACK

kVA

01APA-OY

SJDE02APA-OY

SJDE04APA-OY

SJDE-

200 W 0,75 X5053

400 W 1,2 8 X5054

750 W 2,2 16

08APA-OY

Hersteller – – Littelfuse

* 1. Nennwert bei Nennlast Für die Auswahl des geeigneten Leistungs-Schutzschalters ist eventuelle

Leistungsmindering bei besonderen Betriebsbedingungen zu beachten.

* 2. Abschalteigenschaften (25 °C): 200 % min. zwei Sekunden und 700 % min. 0,01 Sekunden

Hinweis: 1. Der Erdschlussschutzstromkreis ist zum Schutz vor Erdschluss in der Motorwicklung bei

laufendem Motor ausgelegt. Deshalb kann er das System unter folgednen Bedingungen evtl.

nicht schützen:

• Ein Erdschluss mit niedrigem Widerstand tritt zwischen dem Hauptstromkreiskabel und dem

Stecker für den Servomotor auf.

• Die Stromversorgung wird bei einem Erdschluss eingeschaltet.

Um ein sichereres System zu konfigurieren, installieren Sie einen Fehlerstrom-Schutzschalter

zum Schutz gegen Überlast und Kurzschlüsse oder installieren Sie einen FehlerstromSchutzschalter in Kombination mit einem Schutzschalter für den Erdschlussschutz.

2. Die Verwendung eines allstromsensitiven Schutzschalters mit FehlerstromAuslöseempfindlichkeit von 200 mA oder mehr oder ein Schutzschalter für Frequenzumrichter

(für hohe Frequenzen) wird empfohlen.

Strombe-

lastbarkeit

des Lei-

stungs-

schalters

Sicherung Ein-

*1 *2

(15 A

(effektiv))

0KLK 030.T

(30 A

(effektiv))

Inc.

Netz-

Entstörfil-

schütz

*3

schalt

strom

A0-p

30 HI-11J R7A-

FIZP105BE

60 HI-15J R7A-

FIZP109BE

–Yaskawa

Controls

Co., Ltd.

Block

Electronik

GmbH

ter

Überspan-

nungs-

schutz

xCxM-

R

601BQZ-4

Okaya

Electric

Industries

Co., Ltd.

AC-

Drossel

X5052

X5056

Ya sk aw a

Controls

Co., Ltd.

3.6 Verdrahtung der Stromversorgung

• Eine Stromversorgung mit weniger als 5000 Arms (230 V max.) ist für SJDE SERVOPACKs geeignet.

• SERVOPACKs müssen gemäß den örtlichen Vorschriften mit Sicherungen oder Schutzschaltern

verwendet werden.

• Verwenden Sie wärmebeständige Kupferkabel oder Gleichwertiges (75 °C).

27

3.7 Kabelquerschnitt für SERVOPACK-Hauptstromkreis

3.7 Kabelquerschnitt für SERVOPACK-Hauptstromkreis

Kabelausführungen

Symbol Bezeichnung Erlaubte Leitertemperatur

PVC

IV

HIV

Herkömmliches Vinylkabel

600 V- Vinylkabel

Temperaturbeständiges Vinylkabel

• Kabelquerschnitte werden für drei Kabel pro Bündel für eine Umgebungstemperatur von 40 °C bei

Nennstrom ausgewählt.

• Verwenden Sie für die Hauptstromkreise Kabel mit einer Mindest-Spannungsfestigkeit von 600 V.

• Werden Kabel in PVC- oder Metallkanälen gebündelt, muss das Reduktionsverhältnis des zulässigen

Stroms berücksichtigt werden.

• Verwenden Sie bei hohen Umgebungs- und Schaltschranktemperaturen wärmebeständige Kabel,

da herkömmliche Vinylkabel unter diesen Bedingungen schnell verschleißen.

Kabelquerschnitte und zulässige Stromstärken

Die folgende Tabelle enthält den Kabelquerschnitt und die zulässige Stromstärke bei Vorhandensein von

drei Kabeln. Benutzen Sie ein Kabel, dessen Spezifikationen der zulässigen Stromstärke in der Tabelle

entsprechen oder diese übertreffen.

• 600 V wärmebeständige Vinylkabel (HIV)

AWG-

Nennquerschnitt

Maß

20 0,5 19/0,18 39,5 6,6 5,6 4,5

- 0,75 30/0,18 26,0 8,8 7,0 5,5

18 0,9 37/0,18 24,4 9,0 7,7 6,0

16 1,25 50/0,18 15,6 12,0 11,0 8,5

14 2,0 7/0,6 9,53 23 20 16

Hinweis: Die Tabellenwerte dienen nur als Richtwerte

mm

2

Aufbau

Drahtzahl/mm

2

Leitungswi-

derstand

2

Ω/mm

30 °C 40 °C 50 °C

−

60 °C

75 °C

Zulässige Stromstärke (A) bei

Umgebungstemperatur

A

Stromversorgungs-Eingangsklemmen (L1, L2), Motoranschlussklemmen (U, V, W),

und Bremswiderstandseinheit-Anschlussklemmen (+, –)

LeistungWSERVOPACK-

100

200

400

750

Hinweis: Für sämtliche Verdrahtungen werden Steckverbinder verwendet.

Ausführung

SJDE-01APA-OY

SJDE-02APA-OY

SJDE-04APA-OY

SJDE-08APA-OY

L1, L2 U, V, W +, –

HIV1,25 mm

HIV2,0 mm

2

2

Klemmensymbol

HIV1,25 mm

Kabellänge:

max. 20 m

2

HIV1,25 mm

Kabellänge:

max. 0,5 m

2

Erdung ( )

Kabelstärke Schraubengröße Anzugsdrehmoment

HIV 2,0 mm

2

min.

M4 1,2 bis 1,4 Nxm

28

3.7 Kabelquerschnitt für SERVOPACK-Hauptstromkreis

Drehgebersignal-Steckverbinder

Technische Daten

Kabel Verwenden Sie OYMC-Kabel oder abgeschirmte, paarweise verdrillte Kabel

Maximale Kabellänge 20 m

Geeignete Kabel

Außendurchmesser

des fertigen Kabels

AWG22 (0,33 mm

Verwenden Sie AWG22 für die Drehgeberstromversorgung und AWG26

für Signalleitungen.

max. φ9 mm

2

) und AWG26 (0,12 mm2)

E/A-Signalsteckverbindung

Technische Daten

Kabel Verwenden Sie paarweise verdrillte Kabel oder abgeschirmte,

Maximale Kabellänge 3 m

Geeignete Kabel

Außendurchmesser

des fertigen Kabels

paarweise verdrillte Kabel.

AWG24 (0,2 mm

max. φ8 mm

2

), AWG26 (0,12 mm2), AWG28 (0,08 mm2)

29

3.8 Verdrahtung der Stromversorgung/Bremswiderstandseinheit (CNA)

3.8 Verdrahtung der Stromversorgung/Bremswiderstandseinheit (CNA)

VORSICHT

• Beachten Sie bei der Verdrahtung des Hauptstromkreis-Steckverbinders die folgenden

Sicherheitshinweise.

• Der Steckverbinder muss vor der Verdrahtung vom SERVOPACK getrennt werden.

• Führen Sie jeweils nur ein Kabel pro Klemmenöffnung am Stecker ein.

• Stellen Sie sicher, dass die Ader keinen Kurzschluss mit angrenzenden Adern erzeugt.

Gehen Sie beim Anschluss des SERVOPACK an den Stecker der Stromversorgung/

Bremswiderstandseinheit wie folgt vor.

1. Steckverbinder vom SERVOPACK trennen.

Der Steckverbinder muss vor der Verdrahtung vom SERVOPACK getrennt werden.

2. Äußere Ummantelung abisolieren.

Biegen Sie die Ader mit Ihren Fingern gerade.

9 bis

10 mm

3. Öffnen Sie die Kabelklemme des Stromversorgungssteckers mit dem Werkzeug

• Verwenden Sie das erforderliche Werkzeug und führen Sie das Ende des Werkzeughakens

wie in Abb. A gezeigt in die Öffnung ein.

Das Werkzeug muss vom Kunden gekauft werden.

• Verwenden Sie einen handelsüblichen Schlitzschraubendreher (Klingenbreite 2,5 bis 3 mm).

Führen Sie die Klinge wie in Abb. B ersichtlich in die Öffnung ein und drücken Sie zum Öffnen

der Kabelklemme fest zu.

Die Vorgänge in Abb. A oder B können zum Öffnen der Kabeleinführöffnung angewandt werden.

Abb. A Abb. B

Werkzeugtyp: J-FAT-OT

(JST. Mfg Co., Ltd)

4. Führen Sie die Ader in die Öffnung ein und schließen Sie die Öffnung durch Entfernen

des Werkzeughakens oder des Schraubendrehers.

Drahtstärke

Drahtstärke

Leiterstärke Litze

Einadrig

Abmessung der

Ummantelung

AWG14 bis AWG22

φ1,6 mm bis φ0,65 mm

φ3,8 mm bis φ1,7 mm

30

3.8 Verdrahtung der Stromversorgung/Bremswiderstandseinheit (CNA)

5. Schließen Sie den Stecker an das SERVOPACK an.

Schließen Sie den Stecker nach seiner Verdrahtung wieder an das SERVOPACK an.

Stromversorgung

Einphasig, 200 V AC

L2 L1

Leistungs-Schutzschalter

Entstörfilter

Netzschütz

AC-Drossel

CNA-Steckverbindung

Stecker für Stromversorgung/Bremswiderstandseinheit

JZSP-CHG9-1

(Dieser Stecker wird mit dem Servopack mitgeliefert)

Bremswider-

standseinheit

+(Y3)

Y4

Y5

C1

C2

Sicherung

Sicherung

1

2

3

4

Hinweis: 1. Ziehen Sie leicht an den Kabeln, um deren sicheren Anschluss zu überprüfen.

2. Achten Sie darauf, dass die Kabelisolierung nicht in den Federn eingeklemmt ist.

Steckverbinder für Stromversorgung/Bremswiderstandseinheit (CNA)

Stift-Nr. Symbol Signalbezeichnung

1L1

2L2

3+

4 −

SpannungsversorgungsKlemmen

Anschlussklemmen der

Bremswiderstandseinheit

31

3.9 Verdrahtung des Servomotor-Hauptstromkreis-Kabelsteckers (CNB)

3.9 Verdrahtung des Servomotor-Hauptstromkreis-Kabelsteckers (CNB)

Verdrahten Sie den Stecker für das Servomotor-Hauptstromkreiskabel (CNB) auf die selbe Weise wie

den Stecker für die Stromversorgung/Bremswiderstandseinheit (CNA). Im vorherigen Abschnitt finden

Sie Einzelheiten über diesen Arbeitsvorgang.

Controller

Abstand muss 300 mm

oder mehr betragen

Spannungsversorgung

WICHTIG

• Die Entfernung zwischen den Kabeln für den Hauptstromkreis des Servomotors

und des Drehgebers sowie für das E/A-Kabel beträgt 300 mm oder mehr.

• Hauptstromkreiskabel des Servomotors nicht bündeln oder in einem Kanal

mit anderen Kabeln verlegen.

• Achten Sie darauf, dass die maximale Länge des Kabels für den ServomotorHauptstromkreis 20 m nicht überschreitet.

Servomotoren ohne Bremse

Stecker mit ServomotorHauptstromkreiskabel

rot

Phase U

weiß

Phase V

blau

Phase W

grün/gelb

Motor-

Hinweis: Die Stiftnummern befinden sich auf dem Stecker.

Erdung

Servomotor-Hauptstromkreiskabel

Steckverbinder für Motorhauptstromkreiskabel

04JFAT-SAYGF-N

(JST. Mfg. Co., Ltd)

grün/gelb

CNB-Steck-

verbindung

32

3.9 Verdrahtung des Servomotor-Hauptstromkreis-Kabelsteckers (CNB)

r

Anschlussschema für Standard-Servomotor-Hauptstromkreiskabel

Wird ein fertiges Servomotor-Hauptstromkreiskabel verwendet, verwenden Sie folgendes

Anschlussschema für das Standardkabel (JZSP-CHM000- Kabel mit Steckern an beiden Enden)

und schliessen Sie das Servomotor-Hauptstromkreiskabel dementsprechend an.

Motorseitig

L

SERVOPACK-seitig

50 mm

Steckverbinder (Crimpverbindung)

Buchse: 5557-06R-210

Klemme: 5556T (verkettet) oder

5556TL (separat)

(Molex)

Servomotor-Steckverbinder

(Von der Seite der Kabeleinführung aus gesehen)

M4 Crimp-Kabelschuh

Steckverbinder (Crimpverbindung)

Buchse: F32FSS-04V-KY

Kontakt: SF3F-01GF-P2.0 oder SF3F-41GF-P2.0

(JST. Mfg. Co., Ltd.)

SERVOPACK-Steckverbinde

14

456

123

Stift-Nr.

1

2

3

4

5

6

Signalbezeichnung

Phase U

Phase V

Phase W

Erdung

–

–

Adernfarbe

rot

weiß

blau

grün/gelb

–

–

Abgeschirmtes Kabel

Crimp-Kabelschuh

Stift-Nr.

1

2

3

4

Signalbezeichnung

Phase U

Phase V

Phase W

–

FG

∗

∗: Schließen Sie den FG-Stift an die Erdungsklemme des SERVOPACK an.

Servomotoren mit Bremse

Steckverbinder für Motorhauptstromkreiskabel

04JFAT-SAYGF-N

(JST. Mfg. Co., Ltd)

Steckverbinder mit

Servomotor-Hauptstromkreiskabel

rot

Phase U

weiß

Phase V

blau

Phase W

grün/gelb

Motor

schwarz

schwarz

Erdung

Bremse

Bremse

grün/gelb

schwarz

schwarz

Servomotor-Hauptstromkreiskabel

Varistor

Hinweis: 1. Bereiten Sie eine doppelt isolierte 24-V DC-Stromversorgung vor.

2. Schalten Sie den Varistor parallel mit den Klemmen für die 24-V Stromversorgung, um die durch

das Ein- und Ausschalten der Haltebremse entstehende Überspannung zu unterdrücken.

3. Die Stiftnummern befinden sich auf dem Stecker.

33

Adernfarbe

rot

weiß

blau

–

grün/gelb

CNB-Steckverbindung

24 V DC

DC-Stromversorgung

Bremsrelais

3.9 Verdrahtung des Servomotor-Hauptstromkreis-Kabelsteckers (CNB)

r

4. Wenn der Servomotor zum Antrieb einer vertikalen Achse verwendet wird, muss ein Stromkreis

zum Einschalten der Haltebremse vorhanden sein, damit die beweglichen Teile nicht beim

Ausschalten der Stromversorgung des SERVOPACK von der Schwerkraft nach unten gezogen

werden:

Anschlussschema für Standard-Servomotor-Hauptstromkreiskabel

Wird ein fertiges Servomotor-Hauptstromkreiskabel verwendet, verwenden Sie folgendes

Anschlussschema für das Standardkabel (JZSP-CHM030- Kabel mit Steckern an beiden Enden)

und schliessen Sie das Servomotor-Hauptstromkreiskabel dementsprechend an.

Motorseitig

Steckverbinder (Crimpverbindung)

Buchse: 5557-06R-210

Klemme: 5556T (verkettet) oder

5556TL (separat)

(Molex)

Servomotor-Steckverbinder

(Von der Seite der Kabeleinführung aus gesehen)

L

M4 Crimp-Kabelschuh

Steckverbinder (Crimpverbindung)

Buchse: F32FSS-04V-KY

Kontakt: SF3F-01GF-P2.0 oder SF3F-41GF-P2.0

(JST. Mfg. Co., Ltd.)

SERVOPACK-seitig

50 mm

SERVOPACK-Steckverbinde

456

123

Phase U

Phase V

Phase W

FG

Bremse

Bremse

Adernfarbe

rot

weiß

blau

grün/gelb

schwarz

schwarz

Abgeschirmtes

Kabel

Stift-Nr.

1

2

3

4

Crimp-Kabelschuh

Crimp-Kabelschuh

Crimp-Kabelschuh

Signalbezeichnung

Stift-Nr.

1

2

3

4

5

6

∗1: Schließen Sie den FG-Stift an die Erdungsklemme des SERVOPACK an.

∗2: Keine Polarität für den Anschluss an die Bremse.

34

14

Phase U

Phase V

Phase W

–

FG

Bremse

Bremse

Adernfarbe

∗1

grün/gelb

∗2

∗2

Signalbezeichnung

rot

weiß

blau

schwarz

schwarz

–

3.10 Anschluss des Drehgeber-Steckverbinders (CN2)

3.10 Anschluss des Drehgeber-Steckverbinders (CN2)

D

C

B

E

A

F

9

0

8

1

7

2

6

3

5

4

D

C

B

E

A

F

9

0

8

1

7

2

6

3

5

4

C

N

1

C

N

2

Abstand muss

300 mm oder

mehr betragen

Spannungsversorgung

HINWEIS

• Verlegen Sie das Drehgeberkabel mindestens 300 mm von den Stromkabeln

(z.B. Hochspannungsleitungen wie Stromversorgungsleitungen und ServomotorHauptstromkreiskabel) entfernt.

• Drehgeberkabel nicht bündeln oder in einem Kanal mit Stromleitungen verlegen.

• Achten Sie darauf, dass die maximale Länge des Drehgeberkabels 20 m nicht überschreitet.

Anschlussschema für Standard-Drehgeberkabel

Wird ein fertiges Drehgeberkabel verwendet, muss folgendes Anschlussschema für das Standardkabel

(JZSP-CHM800- Kabel mit Steckern an beiden Enden) verwendet werden.

SERVOPACK-seitig

Crimpanschluss (grau)

Steckverbinder-Set: 54599-1005

Steckverbindergehäuse: 51209-1001

Klemmen: 59351-8087(verkettet) oder

59351-8187 (separat) (Molex)

SERVOPACK-Steckverbinder

(von der gelöteten Seite aus gesehen)

97531

Stift-Nr.

1

2

3

4

5

6

7

8

9

10

Steckergehäuse

Signalbezeichnung

PG 5 V

PG 0 V (Masse)

Phase A (+)

Phase A (-)

Phase B (+)

Phase B (-)

Phase/Z

Phase U

Phase V

Phase W

–

Adernfarbe

schwarz

blau/weiß

gelb/weiß

orange

Abschirmung

Lötanschluss (Schwarz)

Gehäuse-Kit: 36310-3200-008

Buchse: 36210-0100FD (3M)

246810

rot

blau

gelb

violett

grau

grün

Abgeschirmtes Kabel

Motorseitig

Buchse: 5557-12R-210

Klemmen: 5556T2 (verkettet) oder

5556T2L(separat)

(Molex)

Servomotor-Steckverbinder

(von der Seite der Kabeleinführung aus gesehen)

12 11 10 8 79

654321

–

AdernfarbeStift-Nr.

rot

schwarz

blau

blau/weiß

gelb

gelb/weiß

violett

grau

grün

orange

–

Abschirmung

Signalbezeichnung

1

PG 0 V (Masse)

2

3

4

5

6

7

8

9

10

11

Abschirmung

12

PG 5 V

Phase A (+)

Phase A (-)

Phase B (+)

Phase B (-)

Phase/Z

Phase U

Phase V

Phase W

Hinweis: Die Stiftnummern befinden sich auf dem Stecker.

35

3.11 Verdrahtung von E/A-Steckverbindern

r

3.11 Verdrahtung von E/A-Steckverbindern

Controller

Abstand muss

300 mm oder

mehr betragen

Spannungsversorgung

Hinweis: Beim Anschließen oder Abklemmen von Kabeln oder Steckverbindern darf keine übermäßige

Kraft angewandt werden. Eine Beschädigung der Kabel oder Steckverbinder kann dazu führen,

dass das Gerät den Betrieb einstellt oder eine Fehlfunktion aufweist.

•

HINWEIS

Anschlussschema für Standard-E/A-Kabel (von Yaskawa Electric Company)

Wird ein fertiges E/A-Kabel verwendet, muss folgendes Anschlussschema für das Standardkabel

(JZSP-CHI003- Kabel mit Stecker) verwendet und das Drehgeberkabel dementsprechend

verdrahtet werden.

SERVOPACK-Steckverbinde

(von der gelöteten

Seite aus gesehen)

Hinweis: Auf dem Stecker befinden sich Stiftnummern.

Verlegen Sie das E/A-Kabel mindestens 300 mm von den Stromkabeln (z.B. Hochspannungsleitungen

wie Stromversorgungsleitungen und Servomotor-Hauptstromkreiskabel) entfernt.

• Achten Sie darauf, dass die maximale Länge des E/A-Kabels 3 m nicht überschreitet.

• Je länger das E/A-Kabel ist, desto niedriger ist die maximale Übertragungsfrequenz.

Host-Controller-EndeSERVOPACK-seitig

Steckverbinder (14P):

10114-6000EL

Gehäuse-Kit: 10314-52A0-008

8 9 1011 13 1412

1

543276

3M

Stift-

I/O Code Signalbezeichnung Adern-

Nr.

1 Eingang CW, PULS Rückwärts-Impulse,

2 Eingang /CW, /PULS rot

3 Eingang CCW, SIGN Vorwärtsimpulse,

4 Eingang /CCW, SIGN rot

5 Eingang +24VIN Externe Eingangsspannungs-

6Eingang /S-ON Servo EIN rot

7 Ausgang SG-COM Ausgangssignal-Erdung gelb schwarz

8 Eingang CLR Positionsabweichungsim-

9 Eingang /CLR rosa schwarz

10 Ausgang PCO Phase-C-Signal rot

11 Ausgang SG-PCO Bezugspotential von Phase-

12 Ausgang ALM Servoalarm rot

13 Ausgang /BK Bremse Hellgrau schwarz

14 Ausgang /COIN

Stek-

kerge-

häuse

−− Masse −−

Sollwertimpulse

pulse löschen

Positionierung abgeschlossen

Richtung

versorgung

C-Signal

(f5.6)

Punkt-Markierung

farbe

orange 1 schwarz

Hellgrau schwarz

weiß schwarz

orange 2 schwarz

Anzahl Farbe

rot

rot

36

3.11 Verdrahtung von E/A-Steckverbindern

@

Anschlussschema und Beschreibung für die Steuerkabel mit offenem Ende

(R7A-CPZ@@@S) von der OMRON Company.

Das Steuerkabel wird an den E/A-Stecker der Servotreibersteuerung (CN1) angeschlossen. An der

Controllerseite gibt es keinen Stecker. Verwenden Sie zum Anschluss an eine Positioniersteuerung einen

Steckverbinder, falls kein passendes Kabel vorhanden ist. Das selbe gilt für den Anschluss an einen

Controller von einem anderen Hersteller.

Kabelmodelle

Produktbezeichnung Länge (L) Außendurchmesser

R7A-CPZ001S 1 m

R7A-CPZ002S 2 m

des Kabels

5,6 mm ca. 0,1 kg

5,6 mm ca. 0,2 kg

Gewicht

Anschlusskonfiguration und Abmessungen

Controller-seitig Servotreiberantrieb-

seitig

R7D-ZP

Anschlussplan

Nr. Kabel-/

10

11

12

13

14

Stecker: 10114-3000VE (Sumitomo 3M)

Steckergehäuse: 10314-52A0-008 (Sumitomo 3M)

Drähte derselben Farbe und mit derselben Anzahl Markierungen sind paarwese verdrillt.

Markierungsfarbe

1

2

3

4

5

6

7

8

9

Orange/Rot (-) +CW/PULS

Orange/Schwarz (-) -CW/PULS

Grau/Rot (-) +CCW/SIGN

Grau/Schwarz (-) -CCW/SIGN

Weiß/Rot (-) +24 VIN

Gelb/Schwarz (-) RUN

Weiß/Schwarz (-) OGND

Rosa/Rot (-) +ECRST

Rosa/Schwarz (-) -ECRST

Orange/Rot (--) Z

Orange/Schwarz (--) ZCOM

Grau/Rot (--) /ALM

Grau/Schwarz (--) BKIR

Gelb/Rot (-) INP

Signalbezeichnung

37

3.11 Verdrahtung von E/A-Steckverbindern

Steckerstiftbelegung

2

4

6

1

3

5

7

9

11

13

8

10

12

14

38

3.12 Anschlussbeispiele für Eingangssignal

3.12 Anschlussbeispiele für Eingangssignal

Line-Driver-Ausgang

Geeignete Leitungstreiber: SN75174 oder MC3487 (hergestellt von Texas Instruments oder

Gleichwertiges)

24 V DC-Spannungsversorgung

+24V

+24VIN

Host-Controller

0 V

Paarweise verdrillte Drähte∗

/S-ON

∗

PULS

/PULS

SIGN

/SIGN

/CLR

Offener Kollektorausgang

Stellen Sie die Strombegrenzungswiderstände R1 bis R3 so ein, dass der Eingangsstrom (i) innerhalb

des folgenden Bereichs liegt.

Eingangsstrom (i) = 7 mA bis 15 mA

CLR

SERVOPACK

CN1

3,4 kΩ

6

5

7mA

75Ω

1

75Ω

2

75Ω

3

75Ω

4

75Ω

8

75Ω

9

Optokoppler

24 V DC-Spannungsversorgung

+24 V

Host-Controller

0 V

Vcc

R1

Tr1

R2

Tr2

R3

Tr3

Paarweise verdrillte Drähte∗

SERVOPACK

CN1

Optokoppler

6

5

1

2

3

4

8

9

3,4 kΩ

7 mA

75Ω

75Ω

75Ω

75Ω

75Ω

75Ω

Optokoppler

Beispiele:

Wenn Vcc +24 V beträgt: R1 bis R3=2,2 kΩ

Wenn Vcc +12 V beträgt: R1 bis R3=1 kΩ

Wenn Vcc +5 V beträgt: R1 bis R3=180 Ω

Hinweis: Die folgende Signallogik gilt für einen

offenen Kollektorausgang.

Tr1 bis Tr3 EIN

Tr1 bis Tr3 AUS

Entspricht dem eingeschalteten Eingang

Entspricht dem ausgeschalteten Eingang

+24 VIN

/S-ON

∗

i

PULS

/PULS

i

SIGN

/SIGN

i

CLR

/CLR

39

3.13 Anschlussbeispiele für Ausgangssignal

3.13 Anschlussbeispiele für Ausgangssignal

Richten Sie die Last so ein, dass der Ausgangsstrom (i) 50 mA oder weniger beträgt.

Optokoppler-Ausgang (pro Ausgangssignal)

Höchstspannung: 30 V DC

max. Strom: 50 m A DC

24 V DC-Spannungs-

SERVOPACK

Optokoppler

CN1

10

max. 50 mA

11

12

PCO

SG-PCO

ALM

versorgung

Last

Last

+24 V 0 V

14

13

7

/COIN

BK

SG-COM

Last

Last

40

3.14 Not-Halt-Schaltkreis

3.14 Not-Halt-Schaltkreis

VORSICHT

• Stellen Sie sicher, dass der Not-Halt-Schaltkreis das Servo-EIN-Signal und die

Spannungsversorgung des Hauptkreises ausschaltet, wenn das Not-Halt-Signal eingeschaltet wird.

Die Restspannung dreht den Motor nach dem Ausschalten der Stromversorgung einige Sekunden

weiter, was zu Verletzungen oder Beschädigungen der Anlage führen kann.