Advanced Industrial Automation

Einzelstrahl-Sicherheitssensor

F3SS Serie

TECHNISCHES HANDBUCH

Cat. No. SCEE711-DE01

Kurzübersicht

1 Wichtige Funktionen und Anforderungen

2 Funktionsprinzip

3 Beschreibung der Bedienelemente

4 Installation

Einführung

Vielen Dank, dass Sie sich für einen Einzelstrahl-Sicherheitssensor der F3SS-Serie entschieden haben.

Beachten Sie stets die folgenden Punkte, wenn Sie den F3SS verwenden:

• Stellen Sie sicher, dass das Bedienpersonal des F3SS Kenntnisse über dessen Betrieb und die Maschine,

an der dieser installiert ist, besitzt.

• Lesen Sie dieses Handbuch vollständig und versichern Sie sich, dass Sie die zur Verfügung gestellten

Informationen verstehen, bevor Sie versuchen, den F3SS zu betreiben.

• Heben Sie das Handbuch an einem sicheren Platz auf und verwenden Sie es bei Bedarf.

Vorschriften und Normen

(1) Der F3SS besitzt noch keine Typenzulassung entsprechend des Statuts 44-2 des japanischen Industriellen

Sicherheits- und Gesundheitsgesetzes. Deshalb kann er in Japan nicht als Sicherheitsgerät für Pressen

oder Schermaschinen verwendet werden, wie sie in Statut 42 dieses Gesetzes vorgesehen sind.

(2) Der F3SS entspricht den folgenden Vorschriften und Normen.

IEC-Norm

- IEC 61496-1 (Typ 4 ESPE)

- IEC 61496-2 (Typ 4 AOPD)

Hinweis

Berücksichtigen Sie die Systemsicherheit und lassen Sie einen Sicherheitsspielraum innerhalb der

Spezifikationen und Funktionen des Systems, wenn Sie den F3SS unter den folgenden Bedingungen

verwenden.

(1) Betriebsbedingungen oder -umgebungen, die nicht in diesem Handbuch aufgeführt sind.

(2) Anwendungen des F3SS in Geräten oder Einrichtungen, die spezielle Sicherheitsmaßnahmen erfordern,

wie z. B. Anlagen der Nukleartechnik, Bahnverkehr, Luftverkehr, Fahrzeuge, Feuerungsanlagen,

medizinische Systeme, Raumfahrt, große Vergnügungsparkanlagen, usw.

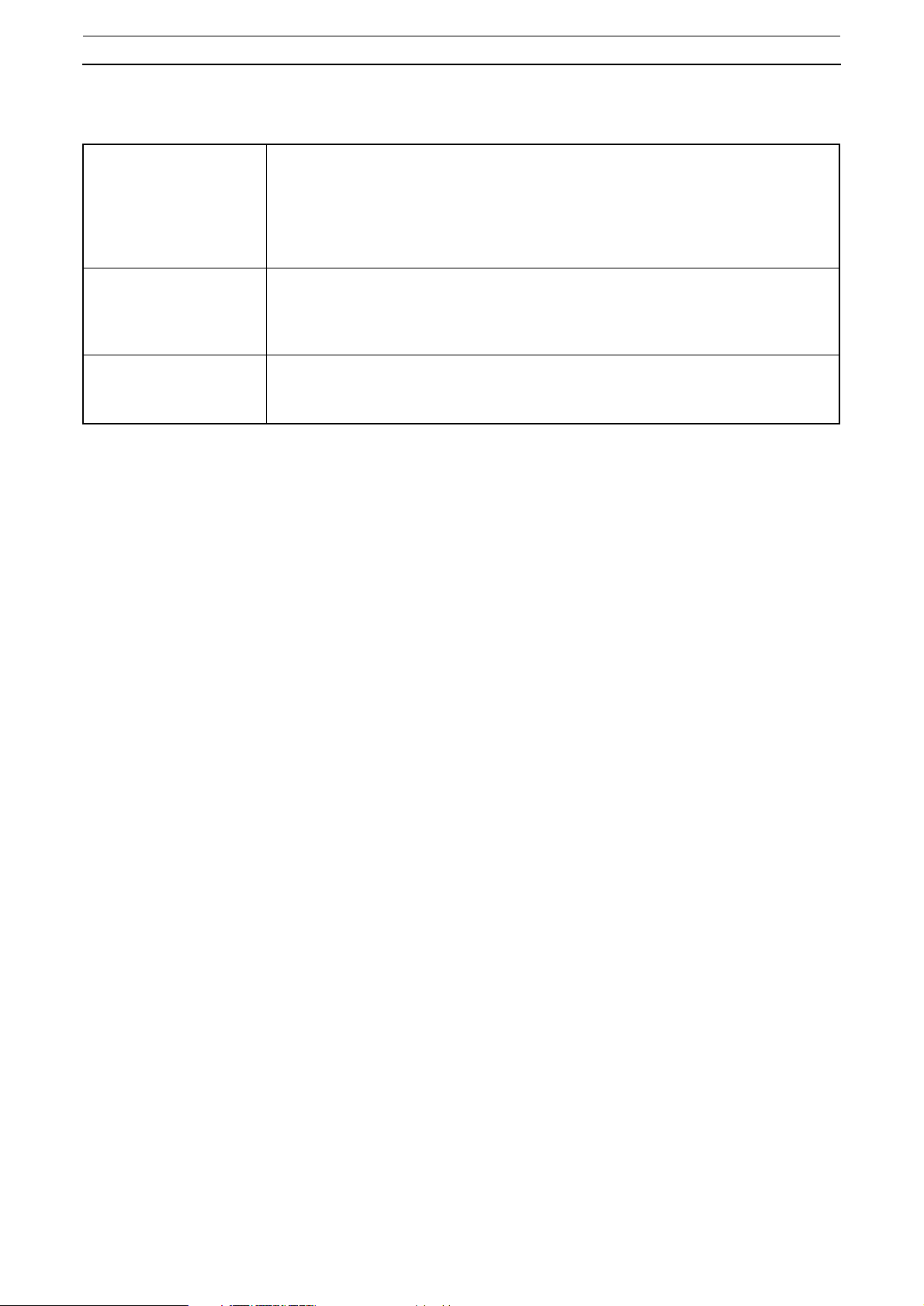

Hinweise zur Sicherheit

Allgemeine Hinweise für eine sichere Verwendung

Die folgenden Konventionen werden für sicherheitsrelevante Hinweise in diesem Handbuch verwendet, um eine

sichere und richtige Anwendung des F3SS zu gewährleisten. Die nachfolgend aufgeführten Punkte sind

sicherheitskritisch und müssen jederzeit eingehalten werden.

VORSICHT

Kennzeichnet eine potenziell gefährliche Situation, die zum Tod oder zu

schweren Verletzungen führen kann, wenn sie nicht vermieden wird.

Kennzeichnet unzulässige Vorgänge.

i

Inhalt

1 Wichtige Funktionen und Anforderungen ............................................................................................... 1

1-1 Allgemeine Beschreibung des F3SS ..................................................................................................... 1

1-2 Einhaltung der Richtlinien ...................................................................................................................... 1

1-3 Verantwortlichkeiten des Arbeitgebers .................................................................................................. 1

1-3-1 Zusätzliche Anforderungen .............................................................................................................. 1

2 Funktionsprinzip ........................................................................................................................................ 3

2-1 F3SS-Systemspezifikationen ................................................................................................................. 3

2-1-1 Technische Daten* .......................................................................................................................... 3

3 Beschreibung der Bedienelemente .......................................................................................................... 5

3-1 Zugriff auf die Bedienelemente .............................................................................................................. 5

3-1-1 Sender-Anzeigeleuchten ................................................................................................................. 5

3-1-2 Empfänger-Anzeigeleuchten ........................................................................................................... 5

3-1-3 Empfänger-Betriebsartenschalter .................................................................................................... 6

3-1-4 Codeschalter für Sender und Empfänger ........................................................................................ 6

3-1-5 Sicherheitsausgänge ....................................................................................................................... 6

3-1-6 Fernstartschalter (optional) .............................................................................................................. 6

4 Installation .................................................................................................................................................. 7

4-1 Verantwortlichkeiten des Benutzers ...................................................................................................... 7

4-1-1 Verantwortlichkeiten des Benutzers ................................................................................................ 7

4-2 Installationsverfahren ............................................................................................................................. 7

4-3 Besondere Anforderungen für die Schutzfeldüberwachung .................................................................. 7

4-4 Minimaler sicherer Installationsabstand und Montagehöhe ................................................................... 8

4-5 Schaltereinstellungen ............................................................................................................................ 9

4-5-1 Codeschalter für Sender und Empfänger ........................................................................................ 9

4-5-2 Betriebsartenschalter ....................................................................................................................... 9

4-6 Elektrischer Anschluss ......................................................................................................................... 13

4-6-1 Elektrische Anschlüsse des Senders ............................................................................................ 13

4-6-2 Elektrische Anschlüsse und Steueranschlüsse des Empfängers .................................................. 13

4-6-3 Anschluss eines langen Kabels an den Empfänger ...................................................................... 13

4-6-4 Schutzerdungsanschlüsse ............................................................................................................. 14

4-7 Anschlüsse der Maschinensteuerung .................................................................................................. 14

4-7-1 Anschluss des Transistorausgangs ............................................................................................... 14

4-7-2 Anschlussmethode ........................................................................................................................ 14

4-8 Mechanische Installation ..................................................................................................................... 18

4-8-1 Installation mehrerer F3SS-Einheiten ............................................................................................ 18

4-8-2 Beeinflussung durch reflektierende Oberflächen ........................................................................... 18

4-8-3 Befestigungspunkte der Montagewinkel ........................................................................................ 20

4-8-4 Ausrichtung .................................................................................................................................... 20

5 Fehlersuche und Wartung ....................................................................................................................... 21

5-1 Fehlersuche und Fehlerbehebung ....................................................................................................... 21

5-2 Wartung ............................................................................................................................................... 21

6 Zubehör ..................................................................................................................................................... 22

6-1 Zubehör ............................................................................................................................................... 22

Anhang A —Prüfverfahren ......................................................................................................................... 23

A-1 Durchzuführende Prüfungen ............................................................................................................... 23

Anhang B —Abnahmeprüfverfahren ......................................................................................................... 25

B-1 Abnahmeprüfprotokoll ......................................................................................................................... 25

ii

1-1 Allgemeine Beschreibung des F3SS

1 Wichtige Funktionen und Anforderungen

1 Wichtige Funktionen und

Anforderungen

1-1 Allgemeine Beschreibung des F3SS

Das F3SS Einstrahl-Sicherheitslichtsensor ist ein Mehrzweck-Abtastgerät. Das F3SS ist nur für die

Körpererkennung und nicht für die Erkennung von Fingern oder Händen ausgelegt.

1-2 Einhaltung der Richtlinien

Ob eine spezielle Maschinenanwendung und die F3SS-Systeminstallation mit den Sicherheitsrichtlinien

übereinstimmt, hängt von der ordnungsgemäßen Anwendung, Installation, Wartung und der Bedienung des

F3SS-Systems ab. Die Verantwortung für die Einhaltung dieser Punkte haben Käufer, Installateur und

Arbeitgeber zu tragen.

1-3 Verantwortlichkeiten des Betreibers

Der Betreiber ist verantwortlich für die Auswahl und die Ausbildung des Personals, damit die Maschine und

deren Sicherheitssysteme ordnungsgemäß installiert, bedient und gewartet werden. Ein F3SS-System sollte nur

von einer entsprechend qualifizierten Person installiert, geprüft und gewartet werden. Eine qualifizierte Person

ist „eine Person oder Personen, die durch den Besitz eines anerkannten Titels oder eines Zeugnisses einer

beruflichen Schulung oder die durch umfassende Kenntnisse, Ausbildung oder Erfahrungen erfolgreich die

Fähigkeit unter Beweis gestellt hat, Probleme bezüglich der Thematik und der Arbeit zu lösen“.

Der Maschinenbediener muss die Unternehmensleitung informieren, falls die Maschine, Werkzeugteile oder

Sicherheitsgeräte nicht ordnungsgemäß funktionieren. Verwenden Sie die Maschine niemals, wenn sie sich

nicht in einwandfreien Betriebszustand befindet.

1-3-1 Zusätzliche Anforderungen

Die folgende Liste führt zusätzliche Anforderungen auf, die Sie einhalten müssen, bevor Sie den F3SSSicherheitssensor verwenden.

• Verwenden Sie das F3SS niemals für den Schutz von Bedienpunkten.

• Die Maschine, an der der F3SS installiert ist, muss jederzeit im Maschinentakt oder –zyklus anhalten

können. Verwenden Sie den F3SS nicht für eine Presse mit verzögernd eingreifenden Kupplungssystemen.

Dieses Produkt kann in Japan nicht als Sicherheitsgerät für Pressen oder Schermaschinen verwendet

werden, wie sie in Statut 42 dieses Gesetzes vorgesehen sind.

• Der F3SS bietet keinen Schutz gegen fliegende Objekte.

• Verwenden Sie das F3SS nicht für ein Gerät mit ungleichmäßiger Zeit bis zum Anhalten oder mit

ungeeigneten Steuerungsgeräten oder –mechanismen.

• Verwenden Sie den F3SS nicht in Umgebungen, in denen starker Rauch, Aerosole und korrosiv wirkende

Substanzen die Effizienz des F3SS beeinträchtigen könnten.

• Wenn der F3SS als Sicherheitsgerät verwendet wird, ist der Betreiber für die Einhaltung von staatlichen und

lokalen Sicherheitsvorschriften, Richtlinien und Bestimmungen verantwortlich.

• Alle sicherheitsrelevanten Komponenten der Maschinensteuerungsschaltung, einschließlich pneumatische,

elektrische und hydraulische Steuerungen, müssen zuverlässig arbeiten können. Steuerungszuverlässigkeit

bedeutet, dass: „... das Gerät, das System oder die Schnittstelle derart zu entwerfen, bauen und installieren

sind, dass das Versagen eines einzigen Teils in dem Gerät, dem System oder der Schnittstelle eine normale

Stoppfunktion nicht beeinträchtigt, sondern einen folgenden Maschinenzyklus verhindert ...“

• Zusätzliche Schutzeinrichtungen, wie z. B. mechanische Schutzeinrichtungen, können erforderlich sein,

wenn der F3SS nicht alle Zugänge in den Gefahrenbereich schützt.

• Alle Bremsen und andere Haltemechanismen sowie Steuerungen müssen sich in einwandfreiem

Betriebszustand befinden. Wenn die Haltemechanismen der Maschine und die zugehörigen Steuerungen

nicht einwandfrei funktionieren, kann die Maschine möglicherweise nicht sicher angehalten werden, auch

wenn der F3SS ordnungsgemäß arbeitet.

1

1 Wichtige Funktionen und Anforderungen

1-3 Verantwortlichkeiten des Betreibers

• Das Prüfverfahren muss nach jeder Wartung der Maschinensteuerung oder des F3SS durchgeführt werden.

Das Prüfverfahren (Anhang A) ist in diesem Handbuch enthalten. Der Benutzer muss die in diesem

Handbuch empfohlenen vorbeugenden Wartungsverfahren (mind. alle zwölf Monate, bei regelmäßiger

Verwendung häufiger) durchführen.

• Führen Sie nur die in diesem Handbuch beschriebenen Prüfungen und Reparaturen durch. Alle elektrischen

Verdrahtungen müssen in Übereinstimmung mit den lokalen elektrischen Vorschriften und Richtlinien

installiert werden.

• Der Bediener muss alle Verfahren in diesem Handbuch befolgen, um eine einwandfreie Funktion des F3SS

zu gewährleisten.

• Die Durchsetzung dieser Anforderungen liegt außerhalb der Kontrolle von OMRON. Der Betreiber trägt die

volle Verantwortung für die Einhaltung der oben genannten Anforderungen sowie für alle weiteren

Verfahren, Bedingungen und Anforderungen, die speziell für seine Anlage anwendbar sind.

2

2-1 F3SS-Systemspezifikationen

2 Funktionsprinzip

2 Funktionsprinzip

2-1 F3SS-Systemspezifikationen

Das F3SS ist eine Einzelstrahl-Infrarotsicherheitslichtschranke mit großer Reichweite, die als Vorrichtung zur

Sicherung eines Gefahrenbereichs und zur Zugangsüberwachung ausgelegt ist. Bei Unterbrechung des Strahls

wird ein Stoppsignal an die abgesicherte Maschine gesendet. Ein „redundantes“ Mikroprozessor-Design zusammen mit einem umfassenden Fehlermodus und Ergebnisanalyse bieten einen sicheren und zuverlässigen Betrieb.

Ein F3SS-System besteht aus einem Sender und einem Empfänger. Es sind keine Verbindungsleitungen oder

separate Steuerungsgeräte erforderlich. Der maximale Abstand zwischen Sender und Empfänger beträgt 60 m.

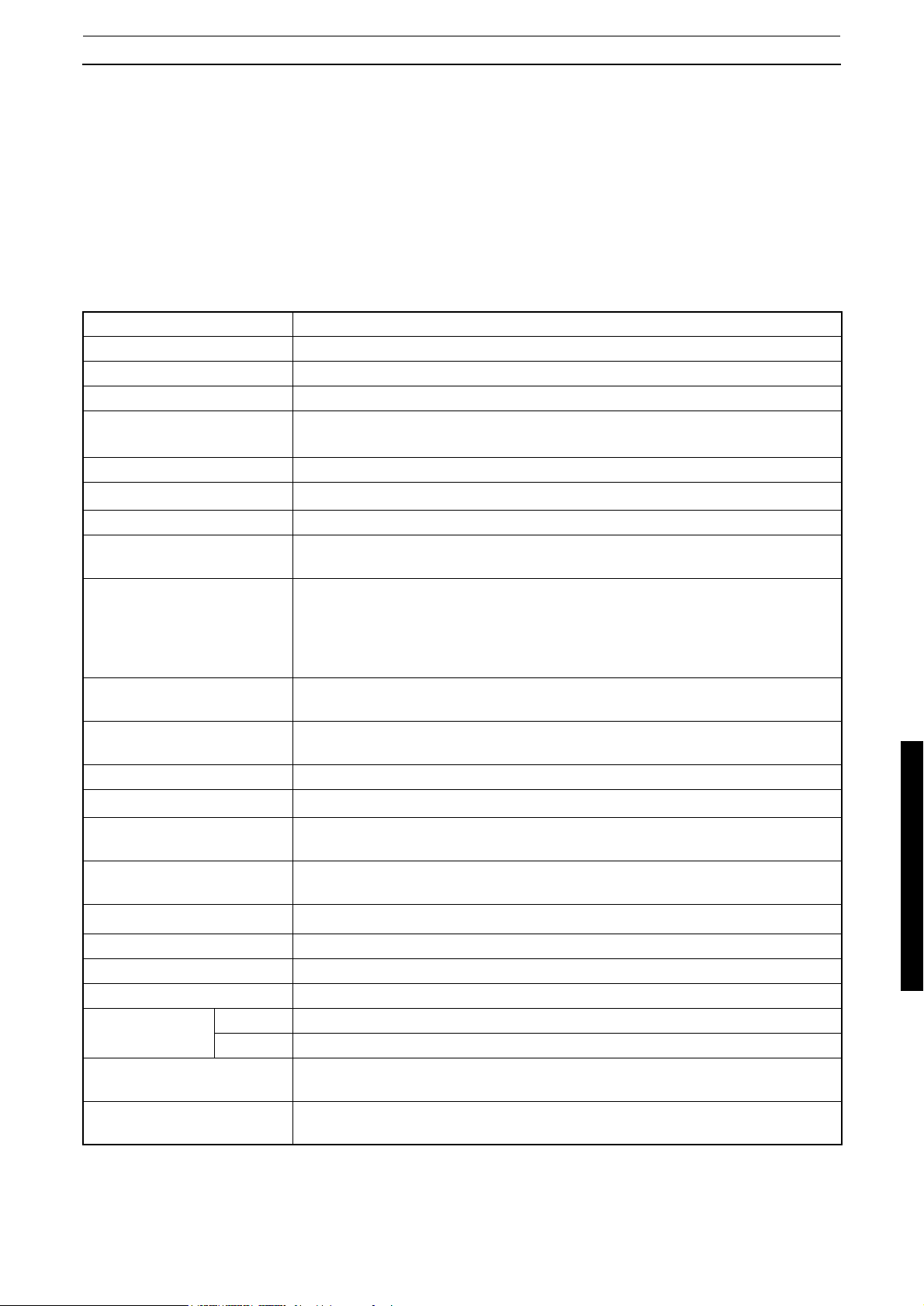

2-1-1 Technische Daten*

Betriebsbereich 0,3-60 m

Anzahl der Strahlen 1 (einzelner Strahl)

Strahldurchmesser 31 mm

Min. Objektauflösung nicht transparentes Objekt, ø 31 mm oder mehr

Effektiver Öffnungswinkel

Lichtquelle (Wellenform) Infrarot-LED (880 nm)

Versorgungsspannung

Einschalt-Verzögerungszeit max. 4 s

Stromverbrauch Sender: max. 170 mA

Betriebsart Mit dem Wahlschalter kann eine der nachfolgen aufgeführten Betriebsarten

Schaltausgang Zwei PNP-Transistorausgänge, max. Laststrom 250 mA (max. Restspannung 1 V)

Schutzschaltung Schutz vor Kurzschluss der Ausgangslast und Verpolung der

Ansprechzeit (EIN-->AUS) max. 35 ms

Umgebungstemperatur

Luftfeuchtigkeit 35-95 % relative Luftfeuchtigkeit bei Betrieb und Lagerung (ohne

Vibrationsfestigkeit Fehlfunktion und Beständigkeit: 10-55 Hz, 0,7-mm-Doppelamplitude, je 20 Mal

Stoßfestigkeit

Schutzklasse IEC60529 IP65

Anschlussart Anschluss über Klemmenblock auf der internen Schaltung.

Gewicht (verpackt) 2,5 kg

Material Gehäuse Aluminium

Kappe Aluminium

Zubehör Montageteile, Technisches Handbuch, Blindstopfen für nicht verwendete

Zulassungsnormen IEC(EN)61496-1 TYP 4 ESPE *1

Sender und Empfänger: max. ±2,5

(IEC61496-2).

24 V DC

Empfänger: max. 800 mA

gewählt werden:

Auto-Start

Anlaufsperre

Anlauf-/Wiederanlaufsperre

(ohne Spannungsabfall am Anschlusskabel), EIN wenn Licht EIN.

Versorgungsspannung.

0-55

Kondensatbildung)

in X-, Y- und Z-Richtung

Fehlfunktion und Beständigkeit: 100 m/s

Kabeleinführungen

IEC61496-2 TYP 4 AOPD *2

±10 %, Restwelligkeit max. 5 % Vss

°C bei Betrieb und Lagerung (ohne Eis- oder Kondensation)

° bei einem Messbereich von mehr als 3 m

2

, je 1000 Mal in X-, Y- und Z-Richtung

*1. ESPE (berührungslos wirkende Schutzeinrichtungen)

*2. AOPD (nach dem aktiven optoelektronischen Prinzip arbeitende Schutzeinrichtung)

*Änderungen der technischen Daten sind ohne Ankündigung vorbehalten.

3

2 Funktionsprinzip

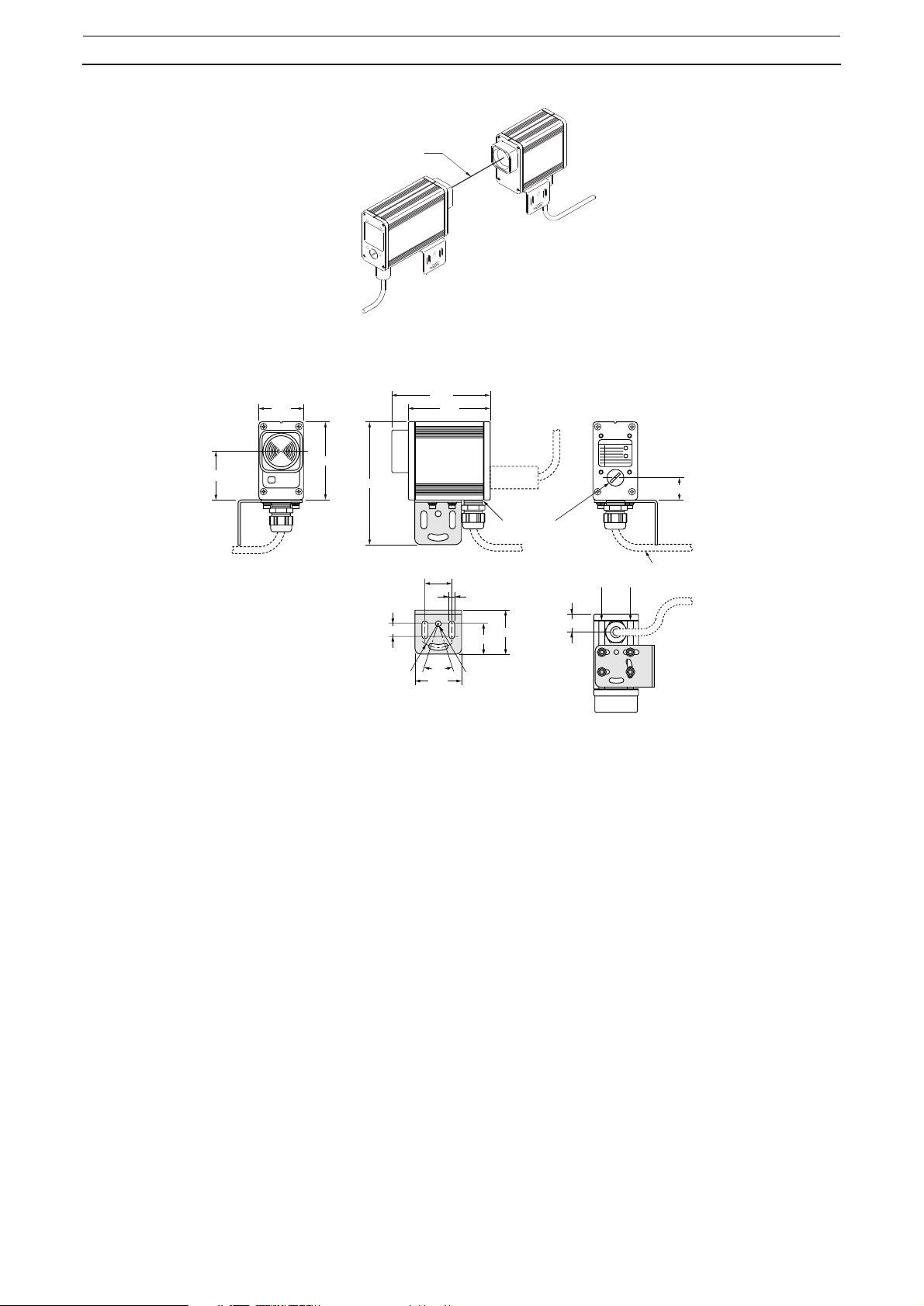

50,8

2-1 F3SS-Systemspezifikationen

MESSSTRAHL

SENDER

EMPFÄNGER

Abbildung 2-1 Typische Installation

111,8

93,0

55,24

88,9

139,7

Kabel-

PG 9

einführung

32,4

35˚

47,6

6,9

ø6,9

35,1

50,8

(Geeigneter Kabeldurchmesser:

Schlitz für T-Mutter

20,5

Befestigungsteile

13,0

27,3

Abbildung 2-2 Systemzeichnung

Abbildung 2-3 Position der Anzeige

Abbildung 2-4 Position von Schalter und Klemmenblock

25,4

ø4 ~ ø7)

4

3-1 Zugriff auf die Bedienelemente

3 Beschreibung der Bedienelemente

3 Beschreibung der Bedienelemente

3-1 Zugriff auf die Bedienelemente

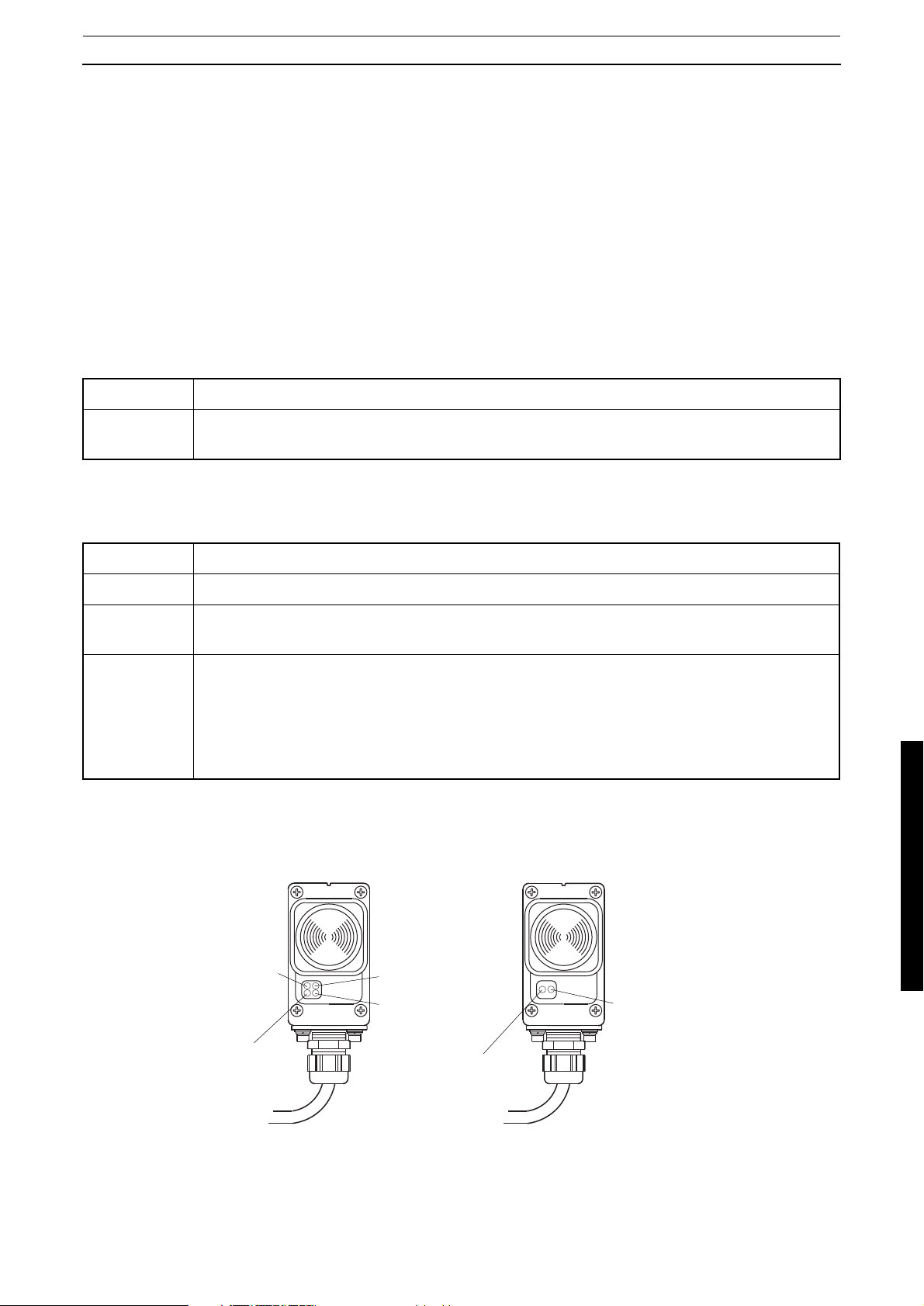

Durch Entfernen der vier unverlierbaren Schrauben, mit denen die hinteren Abdeckungen von Sender und

Empfänger befestigt sind, kann auf alle Schalter und Klemmenblöcke auf der internen Platine zugegriffen

werden. Für einen leichteren Zugriff kann die Platine ca. zur Hälfte aus dem Gehäuse gezogen werden. Um zu

vermeiden, dass die Platine vollständig aus dem Gehäuse herausgezogen wird, ist ein Anschlag installiert.

Sender und Empfänger besitzen je zwei Kabeleinführungen mit PG9-Gewinde. Eine befindet sich auf der

Unterseite und eine auf der hinteren Abdeckung. Für die nicht verwendete Durchführung steht ein Blindstopfen

zur Verfügung.

3-1-1 Sender-Anzeigeleuchten

Auf der Vorderseite des Senders befinden sich zwei Anzeigeleuchten:

Orange Zeigt an, dass der Sender korrekt eingeschaltet wurde.

Rot Zeigt an, dass nach Einschalten der Spannungsversorgung ein Senderfehler erkannt wurde

(DIP-Schalter wurde auf eine ungültige Position gestellt oder nach Einschalten umgestellt).

3-1-2 Empfänger-Anzeigeleuchten

Auf der Vorderseite des Empfängers befinden sich vier Anzeigeleuchten:

Grün Betrieb. Der Infrarot-Strahl ist nicht unterbrochen.

Rot Stopp. Der Infrarot-Strahl wurde unterbrochen oder ist falsch ausgerichtet.

Gelb Anlaufsperre. Das System ist gesperrt. Der Fehler muss behoben werden, bevor das

System neu gestartet werden kann.

Orange Signalstärke. Wird als Hilfe bei der Ausrichtung verwendet. Der Status wird wie folgt angezeigt:

Dauerhaft ein: Starkes Signal

Blinkend: Schwaches Signal

Aus: Falsch ausgerichtet oder Strahl unterbrochen.

Eine blinkende Signalstärkeanzeige kann bei einem weiten Erfassungsbereich oder bei

Verwendung von Spiegeln in der Installation akzeptiert werden.

Auf der Rückseite des Empfängers befinden sich zwei Diagnoseanzeigen, die mit F1 und F2 gekennzeichnet

sind. Diese Anzeigen blinken in wechselndem Muster, um Unterstützung bei der Fehlersuche zu bieten. Die

Fehler, die durch die Häufigkeit des Blinkens angegeben werden, werden in Abschnitt „Fehlersuche und

Fehlerbehebung“ in diesem Handbuch beschrieben.

AnlaufsperreAnzeige (gelb)

AUS-Zustandsanzeige (rot)

EmpfangspegelAnzeige (orange)

Fehleranzeige (rot)

EIN-Zustandsanzeige (grün)

Empfänger

Senden (= Betrieb)

Anzeige (orange)

Sender

Abbildung 3-1

5

3 Beschreibung der Bedienelemente

3-1-3 Empfänger-Betriebsartenschalter

Das System kann auf drei Betriebsarten eingestellt werden:

3-1 Zugriff auf die Bedienelemente

Anlauf-/

Wiederanlaufsperre

AnlaufsperreBetriebsart

Automatischer

Wiederanlauf

Einzelheiten zu den Einstellungen der Betriebsarten finden Sie im Abschnitt „Installation“.

Beim Einschalten ist ein Startsignal (Drücken & Freigeben) erforderlich, bevor

das System in den normalen Betrieb wechseln kann. Wenn der Infrarot-Strahl

unterbrochen wird, werden die Ausgänge nach Entfernen des Hindernisses erst

zurückgesetzt, wenn der Empfänger ein Startsignal erhalten hat. Diese Betriebsart wird am häufigsten für die äußere Absicherung von Gefahrenbereichen verwendet.

Beim Einschalten ist ein Startsignal (Drücken & Freigeben) erforderlich, bevor

das System in den normalen Betrieb wechseln kann. Wenn der Infrarot-Strahl

unterbrochen wird, werden die Ausgänge nach Entfernen des Hindernisses ohne

Startsignal zurückgesetzt.

Beim Einschalten der Spannungsversorgung schaltet das System in den normalen Betrieb. Wenn der Infrarot-Strahl unterbrochen wird, werden die Ausgänge

nach Entfernen des Hindernisses ohne Startsignal zurückgesetzt.

3-1-4 Codeschalter für Sender und Empfänger

Der Infrarot-Strahl des F3SS-Senders muss auf einen der vier möglichen Codes eingestellt werden. Der Strahl

wird kodiert, um eine gegenseitige Störung von benachbarten Einheiten zu vermeiden und um die Immunität

gegenüber Schweißlichtbögen und umgebenden Lichtquellen zu verbessern.

Sender und Empfänger müssen beide auf den gleichen Code eingestellt werden, damit sie miteinander

„kommunizieren“ können. Einzelheiten zu den Schaltereinstellungen finden Sie im Abschnitt „Installation“.

3-1-5 Sicherheitsausgänge

Es stehen zwei Halbleiter-Sicherheitsausgänge zur Verfügung. Jeder Ausgang leitet (PNP) bis zu 0,25 A bei

24 V DC (Spannungspegel variiert je nach Versorgungsspannung)

3-1-6 Fernstartschalter (optional)

Der Startschalter ist ein Öffnerkontakt-Taster, der die Startklemmen und Startrücksetzklemmen des EmpfängerKlemmenblocks verbindet. Ein gültiges Startsignal wird durch Drücken und Freigeben des Schalters gegeben.

An den Startschaltkreis des Empfängers werden über die Schalterkontakte ca. 5 mA DC und ein Impuls von

ca. 100 mA und 20 ms Dauer ab dem Schließen der Schalterkontakte angelegt.

- In der Betriebsart mit automatischem Start ist kein Startschalter erforderlich und die Klemmen können

geöffnet bleiben.

- Im Anlaufsperre-Betriebsart und Anlauf-/Wiederanlaufsperre-Betriebsart ist der Startschalter erforderlich, um die Sperrung aufzuheben. In allen Betriebsarten kann ein Startschalter verwendet werden, um

eine durch einen Fehler verursachte Sperre zurückzusetzen, nachdem dieser Fehler beseitigt wurde.

6

4-1 Verantwortlichkeiten des Betreibers

4 Installation

4 Installation

4-1 Verantwortlichkeiten des Betreibers

VORSICHT

Lesen Sie diese Informationen vollständig, bevor Sie mit der Installation beginnen. Der F3SS darf nur von

einer entsprechend qualifizierten Person installiert, geprüft und gewartet werden. Es ist wichtig, dass der

Benutzer mit den Installationsanforderungen, dem Sicherheitsmontageabstand sowie den Steuerungen und

Funktionen vertraut ist, bevor der F3SS verwendet wird.

Wenn der F3SS als Sicherheitsgerät verwendet wird, ist der Betreiber für die Einhaltung der staatlichen und

lokalen Sicherheitsvorschriften, Richtlinien und Bestimmungen verantwortlich. Zusätzlich muss der Betreiber

sicherstellen, dass alle Maschinenbediener, Wartungspersonal, Elektriker, Kontrolleure usw. mit allen

Anleitungen bezüglich der Verwendung des F3SS, der Maschine, an der der F3SS installiert ist, sowie mit

den Sicherheitsrichtlinien vertraut sind und diese verstehen.

4-1-1 Verantwortlichkeiten des Betreibers

Der Betreiber ist verantwortlich für die Durchführung aller von OMRON vorgeschriebenen Wartungsarbeiten des

F3SS sowie dafür, sicherzustellen, dass die abgesicherte Maschine entsprechend den Vorgaben des

Herstellers ordnungsgemäß geprüft, geschützt und inspiziert wird.

4-2 Installationsverfahren

Es wird empfohlen, bei der Installation eines F3SS-Systems nach folgenden Schritten vorzugehen:

1. Lesen und befolgen Sie bitte die Informationen in Abschnitt 1, „Wichtige Funktionen und

Anforderungen“, in diesem Handbuch.

2. Berechnen Sie den minimalen sicheren Installationsabstand, um den F3SS von gefährlichen Maschinenteilen ausreichend weit entfernt zu positionieren. Führen Sie außerdem die entsprechende Berechnung durch, um sicherzustellen, dass keine Sicherheitsgefahr aufgrund einer Beeinflussung

durch reflektierende Oberflächen besteht.

3. Wählen Sie den geeigneten Übertragungscode und die Betriebsart und stellen Sie diese ein.

4. Installieren Sie den Sender und Empfänger wie in Schritt 2 beschrieben.

5. Nehmen Sie die elektrischen Anschlüsse und Steuerungsanschlüsse ordnungsgemäß vor.

6. Legen Sie die Spannungsversorgung an und führen Sie die Ausrichtung durch.

7. Prüfen Sie die ordnungsgemäße Funktion des F3SS. Siehe Abnahmeprüf- und Prüfverfahren in

Anhang A.

4-3 Besondere Anforderungen für die Schutzfeldüberwachung

Die Schutzfeldüberwachung ist eine gängige Anwendung für den F3SS und bezeichnet eine Installation, bei der

ein F3SS ein äußeres Schutzfeld um die zu überwachende Maschine bzw. den Roboter bildet. Hierdurch kann

genügend Platz für einen Bediener zwischen dem F3SS und der Maschine verbleiben.

Bei der Verwendung als Schutzfeldüberwachung muss die abgesicherte Maschine oder der Roboter so

geschaltet werden, dass jede erfasste Unterbrechung des F3SS-Strahls einen sofortigen Halt der gefährlichen

Bewegung bewirkt. Die Maschine bzw. der Roboter darf nur durch Betätigung des Startschalters wieder in

Betrieb gesetzt werden dürfen. Dieser Startschalter muss sich außerhalb des Gefahrenbereichs befinden,

jedoch so positioniert werden, dass der Bediener des Startschalters den Gefahrenbereich überblicken kann.

Dadurch wird verhindert, dass die Maschine automatisch neu gestartet wird, wenn das Hindernis nicht mehr vom

F3SS erfasst wird.

VORSICHT

Die Schutzvorrichtungen zur Absicherung des Gefahrenbereichs müssen so installiert sein, dass sie ein

automatisches Wiederanlaufen einer Maschine oder eines Roboters verhindern. Verwenden Sie einen Startschalter, der sich außerhalb des Gefahrenbereichs befindet, von dem aus der Bereich jedoch einsehbar ist.

7

4 Installation

4-4 Minimaler sicherer Installationsabstand und Montagehöhe

4-4 Minimaler sicherer Installationsabstand und Montagehöhe

VORSICHT

Die korrekte Berechnung des sicheren Installationsabstands ist ein wichtiger Schritt des Installationsvorgangs. Installieren Sie den F3SS niemals an einer beliebigen Position, ohne den Sicherheitsabstand zu

berücksichtigen. Werden Sender und Empfänger zu nah am Gefahrenpunkt installiert, kann die Maschine

möglicherweise nicht rechtzeitig anhalten, um Verletzungen des Bedieners zu vermeiden.

Die besten verfügbaren Informationen bezüglich des sicheren Installationsabstands und der Montagehöhe sind

in der europäischen Norm EN999:1998 Abschnitt 6.1.4 und 6.1.5 zu finden.

In Abschnitt 6.1.5 wird dargelegt, dass Strahlen in nur einer Höhe nur in Betracht kommen, wenn sie parallel

zum Boden verlaufen und der Strahl von einer Person in aufrechter Haltung unterbrochen wird.

Wenn die Risikobewertung erlaubt, einen Strahl einzelner Höhe alleine zu verwenden, dann muss der

Mindestabstand mit der folgenden Formel berechnet werden:

S = (K x T) + C

Wobei:

S = der kleinste Abstand zwischen Gefahrenbereich und Erfassungspunkt, -linie, -fläche oder -bereich

K = eine Geschwindigkeitskonstante in mm pro Sekunde, die aus empirischen Daten für die Annäherungsge-

schwindigkeit des Körpers oder des Körperteils hergeleitet wird. Es wird die Verwendung eines Mindestwerts

von 1600 mm/s empfohlen. Höhere Geschwindigkeiten sind möglich. Laut ANSI B11.19-1990: „Der Wert für die

Konstante der Eindringgeschwindigkeit, K, wurde durch verschiedene Studien festgelegt, und obwohl diese Studien eine Geschwindigkeit von 1600 mm/s (63 Zoll/s) bis zu über 2450 mm/s (100 Zoll/s) angeben, werden sie

nicht als schlüssige Bestimmungen betrachtet. Der Benutzer sollte bei der Festlegung des Wertes K alle möglichen Faktoren, einschließlich der körperlichen Beschaffenheit des Bedieners, berücksichtigen.“

T = die Gesamtanhaltezeit des Systems in Sekunden. T muss die Ansprechzeit der Steuerungen, Kupplungen,

Bremssysteme und des F3SS (35 ms) sowie die Zeit für das Beenden der gefährlichen Bewegung

einschließen. Fügen Sie einen prozentualen Faktor als Sicherheitszuschlag hinzu, wie von dem Maschinenhersteller empfohlen, um eine Abnutzung der Kupplung und des Bremssystems zu berücksichtigen.

C = ein zusätzlicher Abstand in mm, basierend auf dem Eindringweg in die Gefahrenzone vor Auslösung der

Schutzeinrichtung. Beim F3SS sind dies 1200 mm

Beispiel:

S = (1600 mm/s x 0,250 s) + 1200 mm

= 400 mm + 1200 mm

= 1600 mm

In Industrieanwendungen hat es sich erwiesen, dass bei Verwendung eines einzelnen Strahls eine Montagehö-

he von 750 mm über dem Boden oder einer Bezugsebene geeignet ist, um einen versehentlichen Zugang durch

Steigen über oder Ducken unten den Strahl zu vermeiden.

Bei Verwendung mehrerer Strahlen finden Sie in der folgenden Tabelle Montagehöhen, die sich in Anwendungen bewährt haben (siehe EN 999):

Tabelle 4-1 Geeignete Montagehöhen der Strahlen

Anzahl der Strahlen Höhen über der Bezugsebene, z. B. Boden: mm

2 400, 900

3 300, 700, 1100

4 300, 600, 900, 1200

8

4-5 Schaltereinstellungen

4 Installation

Spiegel

Sender

900 mm

Empfänger

Boden

400 mm

Abbildung 4-1 Installationsbeispiel für die Verwendung von Spiegeln

4-5 Schaltereinstellungen

4-5-1 Codeschalter für Sender und Empfänger

Sender- und Empfänger müssen beide auf den gleichen Code eingestellt werden. Schalterstellungen, die von

den unten angegebenen abweichen, verursachen einen Fehlerzustand.

Code-Nr. Sender-DIP-Schalter Stift des Empfänger-DIP-Schalters

Stift (SW1) (SW1) (SW2)

2343434

A AUSAUSAUSAUSAUSAUSAUS

B AUS EIN EIN EIN AUS EIN AUS

C EIN AUS EIN AUS EIN AUS EIN

D EIN EIN AUS EIN EIN EIN EIN

4-5-2 Betriebsartenschalter

Die Betriebsarten werden in „Empfänger-Betriebsartenschalter“ auf Seite 6 beschrieben. Stifte 1 und 2 von SW1

und SW2 des Empfängers werden für die Einstellung der Betriebsart verwendet. Die Schaltereinstellungen sind

nachfolgend angegeben:

Stift der Empfänger-DIP-Schalter (SW1 & SW2)

Betriebsart 12

Automatischer Start EIN EIN

Anlaufsperre AUS EIN

Nicht zulässig EIN AUS

Anlauf-/Wiederanlaufsperre AUS AUS

9

4 Installation

4-5 Schaltereinstellungen

Bei der Auswahl der Betriebsart kann das folgende Funktionsablaufdiagramm hilfreich sein.

ANLAUF-/WIEDERANLAUFSPERRFUNKTION

Spannung AUS

Spannung anlegen

Startschalter-Kontakte

ffnen und dann schlie en

Maschinensteuerrelaiskontakte

geschlossen - Maschinenstart

Wiederanlaufsignal

Messstrahl frei

Maschinenbetrieb

Maschinenbetrieb

Messstrahl unterbrechen

Maschinensteuerrelaiskontakte

offen - Maschinenstopp

Messstrahl frei

Startschalter-Kontakte

offnen und dann schlie en

Messstrahl blockiert

Schutzsperrzustand

Messstrahl blockiert

Schutzsperrzustand

R cksetzen der Wiederanlaufsperre

(Vor Betrieb der Maschine ist ein Wiederanlauf erforderlich)

Wiederanlaufsignal

(wechselt zur ck zum Maschinenbetriebszustand)

Anzeige ein Anzeige aus

F3SS-Status

Spannungsversorgung AUS

Einschalt-Sperrzustand

Maschinenbetriebszustand

Betrieb

Gr n

Anzeigen

Stopp

Rot

Anlauf-

sperre

Gelb

Transistor-

Sicherheits-

Aus-

richtung

ausgang

Orange

St ndig leuchtend

oder blinkend

Aus

Aus

Ein

Ein

Ein

Aus

Aus

Aus

Ein

Abbildung 4-2 Funktionsablaufdiagramm für Anlauf-/Wiederanlaufsperre-Betriebsart

BETRIEBSART MIT ANLAUFSPERRFUNKTION

Anzeigen

Gelb

Ausrichtung

Orange

St ndig leuchtend

oder blinkend

Spannung AUS

Spannung anlegen

Startschalter-Kontakte

ffnen und dann schlie en

Maschinensteuerrelaiskontakte

geschlossen - Maschinenstart

Maschinenbetrieb

Messstrahl unterbrechen

Maschinensteuerrelaiskontakte

offen - Maschinenstopp

Messstrahl frei

Anzeige ein Anzeige aus

F3SS-Status

Spannungsversorgung AUS

Einschalt-Sperrzustand

Wiederanlaufsignal

Messstrahl frei

Maschinenstart

Maschinenbetriebszustand

Messstrahl blockiert

Messstrahl blockiert

Messstrahl frei

Betrieb

Gr n

Stopp

Rot

Anlauf-

sperre

Transistor-

Sicherheits-

ausgang

Aus

Aus

Ein

Ein

Ein

Aus

Aus

Ein

10

Abbildung 4-3 Funktionsablaufdiagramm für Anlaufsperre-Betriebsart

4-5 Schaltereinstellungen

Spannung AUS

FUNKTIONSABLAUFDIAGRAMM BEI AUTOMATISCHEM START

Anzeigen

Anlauf-

F3SS-Status

Spannungsversorgung AUS

Betrieb

Gr n

Stopp

Rot

sperre

Gelb

richtung

Orange

Aus-

4 Installation

Transistor-

Sicherheits-

ausgang

Aus

Spannung anlegen

Maschinensteuerrelaiskontakte

geschlossen - Maschinenstart

Maschinenbetrieb

Messstrahl unterbrechen

Maschinensteuerrelaiskontakte

offen - Maschinenstopp

Messstrahl frei

Anzeige ein Anzeige aus

Einschalten

Messstrahl frei

Maschinenstart

Maschinenbetriebszustand

Messstrahl blockiert

Messstrahl blockiert

Messstrahl frei

St ndig leuchtend

Abbildung 4-4 Funktionsablaufdiagramm für Betriebsart mit automatischem Start

Ein

Ein

oder blinkend

Ein

Aus

Aus

Ein

11

4 Installation

4-5 Schaltereinstellungen

DIP-Schalter

Empfänger

ON

2

4

1

3

SW1

1

2

3

Platine herausgezogen

DIP-Schalter

SW2

ON

1

54

2

3

67

Hintere Abdeckung

4

Platine

Klemmenblock

Sender

Abbildung 4-5 Schalter und Klemmen

ON

2

4

1

3

SW1

+24 V DC

RTN

Platine herausgezogen

Hintere Abdeckung

Platine

Klemmenblock

12

4-6 Elektrischer Anschluss

4 Installation

4-6 Elektrischer Anschluss

VORSICHT

Alle elektrischen Anschlüsse dürfen nur von einer qualifizierten Person vorgenommen werden und müssen

mit den lokalen und nationalen elektrischen Vorschriften und Richtlinien übereinstimmen. Schalten Sie die

Spannungsversorgung der Maschine und der Steuerung aus, bevor Sie das Anschließen vornehmen.

Achten Sie darauf, dass kein Metallstaub oder Späne in das F3SS-Gehäuse gelangen können, die das

F3SS beschädigen könnten.

Tipp: Wenn Sie F3SS-Komponenten verdrahten, lassen Sie die Drähte lang genug, damit die Platine bis zum

Anschlag herausgezogen werden kann. Um den Anschluss und die Wartung zu erleichtern, empfiehlt OMRON,

ein Kabel mit einem Leiterquerschnitt von 0,8 mm² (18 AWG) für den Anschluss des F3SS an eine

Maschinensteuerung zu verwenden.

4-6-1 Elektrische Anschlüsse des Senders

Die Anschlüsse für die Eingangsspannung sind die einzigen Anschlüsse, die in dem Sender vorgenommen

werden können. Die Klemmen für die Eingangsspannung befinden sich im Klemmenblock J3 unten auf der

Platine. Um einen korrekten Anschluss sicherzustellen, sind die Platinen beschriftet.

Tabelle 4-2 Klemmenblock des Senders

Klem-

men-

block

J3 +24 V DC +24 V DC Ansicht des Klemmenblocks von oben/vorn

Klemmen-

bezeich-

nung

RTN 0 V (Masse)

Funktion Abbildung des Klemmenblocks

+24 V DCRTN

4-6-2 Elektrische Anschlüsse und Steueranschlüsse des Empfängers

Die elektrischen Anschlüsse und Steueranschlüsse werden im Empfänger am Klemmenblock J5 in der unteren

Ecke der Platine vorgenommen. Klemmenpositionen und Funktionen sind wie flogt:

Tabelle 4-3 Klemmenblock des Empfängers

Klemmen-

block

J5 1 Ausgang 1 (+) Ansicht des Klemmenblocks von oben/vorn

Klemmen-

nummer

2 Ausgang 1/2 (-)

Funktion Abbildung des Klemmenblocks

1 2 3 4 5 6 7

3 Ausgang 2 (+)

4 Start (-)

5 Start (+)

6+24 V DC

70 V (Masse)

4-6-3 Anschluss eines langen Kabels an den Empfänger

Wenn der Empfänger mit einem Kabel einer Länge über 9 m und an eine Last unter 50mA angeschlossen wird.

Zwischen dem Ausgang (+) und dem Ausgang (-) am Anschlusspunkt des Transistorausgangs muss ein

Lastwiderstand von 1 kOhm, 1 Watt (im Teilezubehör enthalten), installiert werden.

13

4 Installation

4-7 Anschlüsse der Maschinensteuerung

4-6-4 Schutzerdungsanschlüsse

Sender und Empfänger müssen beide geerdet werden, um die EMV zu gewährleisten. Dies wird erzielt, indem

der Schutzerdungsleiter mithilfe des mitgelieferten Ringkabelschuhs auf der Innenseite des Sender- und Empfängergehäuses angeschlossen und unter der beiliegenden Schraube und Unterlegscheibe, die an der T-Mutter

befestigt ist, befestigt wird. Hierfür kann ein 8-mm-Steckschlüssel verwendet werden.

VORSICHT

Bei Fragen bezüglich der Verdrahtung eines F3SS an die Maschinensteuerungsschaltung wenden Sie sich

bitte an den Hersteller der abgesicherten Maschine. Es ist wichtig, dass der F3SS ordnungsgemäß angeschlossen wird, da andernfalls der maximale Schutz der Maschinenbediener nicht gewährleistet ist und

ernsthafte Verletzungen verursacht werden können. Der Betreiber trägt die alleinige Verantwortung für die

Verdrahtung der Maschinensteuerungsschaltung.

4-7-1 Anschluss des Transistorausgangs

Diese Einheit besitzt zwei Transistorausgänge. Jeder Ausgang leitet (PNP) bis zu 0,25 A bei 24 V DC.

Jeder Transistorausgang wird von beiden internen, unabhängigen Mikrosteuerungen überwacht, wenn die Aus-

gänge eingeschaltet sind. Die Überwachung wird durch eine Ausgabe eines kurzzeitigen Unterbrechungsimpulses an den Transistorausgang durchgeführt. Die minimale Impulsbreite beträgt 50 µs und die maximale 200 µs.

Die Impulsbreite steigt automatisch mit steigender Last. Dieser Testimpuls tritt ca. alle zwei Minuten auf. Alle

Schaltkreisfehler werden erkannt und beide Ausgänge werden ausgeschaltet.

Transistorausgänge dürfen nur an eine steuerungszuverlässige, für Sicherheitsanwendungen zertifizierte SPS

oder ein steuerungszuverlässiges, für Sicherheitsanwendungen zertifiziertes Maschinensteuerungssystem

angeschlossen werden. Eine Definition des Begriffs „steuerungszuverlässig“ finden Sie auf Seite 1.

4-7-2 Anschlussmethode

Im folgenden Schaltplan werden beide Ausgänge zur Steuerung der Maschine verwendet. Dies ist die

bevorzugte Verdrahtungsmethode für alle Anwendungen.

Suchen Sie die beiden primären Steuerrelais im Steuerschaltkreis Ihrer Maschine. Das Verfahren, gefährliche

Maschinenbewegungen anzuhalten, ist je nach Maschinentyp unterschiedlich. Zu den Steuerungsmethoden gehören hydraulische und pneumatische Systeme sowie Kupplungssysteme und mechanische Bremssysteme.

Daher sind verschiedene Arten primärer Steuerrelais vorhanden, einschließlich Relais, Schütze, Magnetschalter und elektromechanische Ventile.

Wenn Sie Fragen bezüglich der korrekten Anschlusspunkt für Ihr Maschinensteuerungssystem haben, setzen

Sie sich mit dem Herstellen Ihrer Maschine in Verbindung.

14

4-7 Anschlüsse der Maschinensteuerung

Bei Verwendung der Betriebsart Anlaufsperre- oder Anlauf-/Wiederanlaufsperre)

Sender

Empfänger

4 Installation

Erdung

E1

Erdung

S1

Schaltausgang 1(+) [1]

MPCE1

3

Schutzbeschaltung

2

1

Die Beschreibung in eckigen Klammern gibt die Klemmenbezeichnung oder

die Klemmennummer an.

E1: 24 V DC-Netzteil (Modell S8VS wird empfohlen)

S1: Startschalter (zur Freigabe der Sperre): Öffnerkontakt

MPCE1 und MPCE2: Gleichstrom-Schütz (Modell J7KN usw.)

1

Schutzbeschaltungen dürfen nur parallel zu den Spulen der

Maschinenschaltrelais angeschlossen werden.

Installieren Sie niemals Schutzbeschaltungen direkt zwischen den

Schaltausgängen des F3SS. Eine Schutzbeschaltung, die zwischen

die Kontakte angeschlossen ist, kann durch einen Kurzschluss

versagen und einen unsicheren Zustand verursachen.

2

Bei diesen Relaiskontakten muss es sich um zwangsgeführte

Kontakte handeln.

3

Wenn die Last unter 50 mA liegt, muss ein Widerstand parallel zur Last

installiert werden. Siehe Seite B-11.

Schaltausgang 2(+) [3]

MPCE2

Masse (-) für Schaltausgang 1/2 [2]

3

Schutzbeschaltung

2

1

Hinweis: Die DC-Spannungsversorgung muss vom Netz und anderen

Geräten isoliert sein.

Abbildung 4-6 Anschlussmethode (Anlaufsperre- oder Anlauf-/Wiederanlaufsperre-Betriebsart)

15

4 Installation

4-7 Anschlüsse der Maschinensteuerung

Bei Verwendung in Betriebsart mit automatischem Start

Sender

Erdung

Erdung

E1

Empf nger

Schaltausgang 1(+) [1]

Schaltausgang 2(+) [3]

MPCE2

MPCE1

Masse (-) f r Schaltausgang 1/2 [2]

3

3

Schutzbeschaltung

1

2

2

1

Schutzbeschaltung

Die Beschreibung in eckigen Klammern gibt die Klemmenbezeichnung oder die

Klemmennummer an.

E1: 24 V DC-Netzteil (Modell S8VS wird empfohlen)

MPCE1 und MPCE2: Gleichstrom-Sch tz (Modell J7KN usw.)

1

WARNUNG

Schutzbeschaltungen d rfen nur parallel zu Spulen der

Maschinenschaltrelais angeschlossen werden.

Installieren Sie niemals Schutzbeschaltungen direkt zwischen den

Schaltausg ngen des F3SS. Eine Schutzbeschaltung, die zwischen

die Kontakte angeschlossen ist, kann durch einen Kurzschluss

versagen und einen unsicheren Zustand hervorrufen.

2

Bei diesen Relaiskontakten muss es sich um zwangsgef hrte

Kontakte handeln.

3

Wenn die Last unter 50 mA liegt, muss ein Widerstand parallel zur

Last installiert werden. Siehe Seite B-11.

Hinweis: Die DC-Spannungsversorgung muss vom Netz und

anderen Ger ten isoliert sein.

Abbildung 4-7 Anschlussmethode (Automatischer-Start-Betriebsart)

16

4-7 Anschlüsse der Maschinensteuerung

Beispiel für den Anschluss an das Sicherheitsrelais G9SA-301 (auch für Kategorie 4 anwendbar)

4 Installation

Sender

Empfänger

Schaltverhalten

Licht EIN

Modell F3SS

Rücksetztaster S1

Öffnerkontakte K1 und K2

Schliesserkontakte K1 und K2

Öffnerkontakte KM1 und KM2

Schliesserkontakte KM1 und KM2

SPS-Eingang

SPS-Ausgang

Die Beschreibung in eckigen Klammern gibt die

Schaltausgang 1(+) [1]

Schaltausgang 2(+) [3]

E1

Masse für Schaltausgang 1/2(-) [2]

Klemmenbezeichnung oder die Klemmennummer an.

S1: Rücksetztaster (Schließer)

KM1 und KM2: Magnetschütz (Modell J7KN)

KM3: Halbleiterschütz (Modell G3J)

M: Drehstrommotor

E1 und E2: 24 V DC-Netzteil (Modell S8VS)

Blockiert

KM3

Rückführkreis

E2

TH

SA

Hinweis: Wenn Sie die Modelle F3SS und G9SA-301 verbinden, verwenden Sie nicht die Anlauf-/Wiederanlauf-Sperrfunktion

des F3SS-Modells, sondern nur die Sperrfunktion des G9SA-301-Modells.

Abbildung 4-8 Anschlussmethode (Beispiel für den Anschluss an das Sicherheitsrelais G9SA-301

[auch für Kategorie 4 anwendbar])

17

4 Installation

4-8 Mechanische Installation

4-8-1 Installation mehrerer F3SS-Einheiten

4-8 Mechanische Installation

Sender

A

Sender

B

Empfänger

Zu Maschine 1

Empfänger

Zu Maschine 2

Abbildung 4-9 Unsichere Installationsmethode

Abbildung 4-9 zeigt zwei Sender/Empfänger-Paare. Das obere Paar verwendet Strahlen-Code A und das untere

Paar Strahlen-Code B. Die Strahlengänge werden durch durchgezogene Linien dargestellt. Jedes System

steuert eine andere Maschine.

Wir betrachten den Fall, wenn Sender B blockiert wird. Maschine 2 stoppt. Jetzt schaltet Sender A um, damit

Strahlen-Code B übertragen wird. Dies wird durch die gestrichelte Linie dargestellt. Maschine 1 wurde gestoppt,

doch Maschine 2 wurde aufgrund des Lichtwegs (gestrichelte Linie) neu gestartet. Wenn zwei F3SS-Systeme

auf diese Weise installiert werden, müssen sie dieselbe Maschine überwachen.

Idealerweise sollten sie so installiert werden, dass kein Lichtweg, wie durch die gestrichelte Linie dargestellt,

vorhanden ist. Ein Beispiel für diese Installation zeigt Abbildung 4-10.

Sender

A

Empfänger

Zu Maschine 1

Empfänger

Zu Maschine 2

B

Sender

Abbildung 4-10 Bevorzugte Montageausrichtung

Dies ist eine sichere Installation, da keiner der Empfänger Licht von beiden Sendern erkennen kann.

4-8-2 Beeinflussung durch reflektierende Oberflächen

Reflektierende Oberflächen (z. B. glänzendes Metall, glänzende Anstriche, Folien, Kunststoff) in der Nähe des

Infrarot-Strahls können zwei Lichtwege zum Empfänger erzeugen. Installieren Sie das F3SS-System so, dass

keine reflektierenden Oberflächen innerhalb des Öffnungswinkels von Sender und Empfänger vorhanden sind.

Die Formel zur Berechnung des Sicherheitsabstands zu reflektierenden Oberflächen lautet:

d = R/2(tan 2a)

Wobei:

d = Mindestabstand zur reflektierenden Oberfläche

R = Abstand zwischen Sender und Empfänger

a = halber Öffnungswinkel des F3SS (2,5° für Abstände > 3 m)

Beispiel:

R = 30 m

d = 30/2(tan 2*2,5°))

= 15 tan 5°

= 15(0,0875)

= 1,3 m

18

4-8 Mechanische Installation

r

r

4 Installation

Die folgenden vier Abbildungen zeigen Beispiele für richtige und falsche Installationen bei reflektierenden

Oberflächen.

Annäherungsrichtung

Unterbrechung

Strahlenöffnungswinkel, a

a

Sender

Mittlerer Strahl

Reflektierende Fläche

Grenze des Gefahrenbereichs

Lichtstrahl unterbrochen

Empfänger

Abbildung 4-11 Beispiel für richtige Installation mit ordnungsgemäßer Ausrichtung.

In diesem Beispiel wird die Unterbrechung des Strahls eindeutig erkannt. Das reflektierende Objekt befindet sich

außerhalb des Strahlöffnungswinkels.

Annäherungsrichtung

Unterbrechung

Strahlenöffnungswinkel, a

a

Sender

Reflektierende Fläche

Mittlerer Strahl

Grenze des Gefahrenbereichs

Lichtstrahl unterbrochen

Reflexion

Empfänger

Abbildung 4-12 Beispiel für unsichere Installation

Die Unterbrechung des Strahls wird aufgrund der Reflexion nicht erfasst. Das reflektierende Objekt befindet sich

innerhalb des Strahlöffnungswinkels.

Unterbrechung

a

Sender

Reflektierende Fläche

Grenze des Gefahrenbereichs

Erfassungsbereich

Reflexion

Empfänge

Abbildung 4-13 Beispiel für unsichere Installation

Die Unterbrechung des Strahls wird aufgrund der Reflexion nicht erfasst. Eine Beeinflussung kann auch durch

eine reflektierende Fläche über und unter dem Strahl auftreten.

Messbereich, R

Sender

x

Reflektierende Fläche

Grenze des Gefahrenbereichs

Abbildung 4-14 Beispiel für die ungünstigste Ausrichtung

a

Empfänge

a

Strahlenöffnungswinkel, a

Dieses Beispiel zeigt den Mindestabstand der reflektierenden Oberfläche, x, zu einer Seite der

Strahlenmittellinie.

19

4 Installation

4-8 Mechanische Installation

4-8-3 Befestigungspunkte der Montagewinkel

Der Montagewinkel, der im Lieferumfang des F3SS enthalten ist, bietet eine Vielzahl von Montagemöglichkeiten

und kann entweder an der Unterseite des Senders und Empfängers (ermöglicht den größten Einstellungsbereich) oder direkt an der Rückseite der Einheit befestigt werden.

VORSICHT

Eine falsche Ausrichtung kann die Beeinflussung durch reflektierende Oberflächen verstärken. Die korrekte

Ausrichtung von Sender und Empfänger sollte während der Installation sorgfältig durchgeführt und anschließend regelmäßig überprüft werden.

(Wenn die Befestigungsschrauben festgezogen

sind, verhindern sie ein

Verschieben der T-Muttern)

Schlitze für T-Muttern

Visiervorrichtung

ANSICHT VON UNTEN

T-Mutter

Im Schlitz

verschiebbar

T-Mutter

F1

Montagewinkel

Unterlegscheiben

Befestigungsschraube

Siehe

Detail oben

F2

Befestigungsschrauben (4)

RÜCKANSICHT

Abbildung 4-15 Montagewinkel

4-8-4 Ausrichtung

Zwei Hilfsmittel werden mit dem F3SS bereitgestellt, um die Ausrichtung bei langen Strahlwegen zu erleichtern.

Eine „Visiervorrichtung“ ist oben auf dem Sender- und Empfängergehäuse zur Unterstützung bei der

Ausrichtung vorgesehen.

Zusätzlich besitzt der Empfänger eine orangefarbene Ausrichtungsanzeige, die folgende Informationen bietet:.

Tabelle 4-4 Ausrichtungsanzeigeleuchte

Wenn die orange Anzeige: Bedeutet dies:

Dauerhaft ein Starkes Signal

Blinkt Schwaches Signal

Aus Falsch ausgerichtet oder Strahl unterbrochen

Hinweis: Bei der Verwendung von Spiegeln sollten Sie die optionale Laser-Ausrichthilfe F39-LLK benutzen,

um die Ausrichtung zu vereinfachen.

20

5-1 Fehlersuche und Fehlerbehebung

5 Fehlersuche und Wartung

5 Fehlersuche und Wartung

5-1 Fehlersuche und Fehlerbehebung

Zwei Diagnoseanzeigen, gekennzeichnet mit F1 und F2, befinden sich auf der rückseitigen Empfängerabdekkung. Diese Anzeigen blinken mit einem bestimmten Blinkmuster, um die mögliche Fehlerquelle anzugeben.

Der folgende Text gibt nur die Codes an, die dem Benutzer bei der Fehlerbehebung helfen können.

Tabelle 5-1 Fehlerbehebung mit den Blinkanzeigen F1 und F2

Anzahl der

Blinksignale von F1

oder F2

1 Der Empfänger hat mehr als einen

gültigen Übertragungscode erkannt.

2 oder 9 Code oder Betriebsart beim

Einschalten unzulässig.

3 Einer der DIP-Schalter wurde nach

Einschalten der Spannungsversorgung

umgestellt. Einstellung der DIPSchalter unzulässig.

5 Ausgänge schalten nicht ordnungs-

gemäß.

Alle weiteren Codes Fehler kann nicht vom Benutzer

behoben werden.

Fehlerbeschreibung Abhilfevorschlag

5-2 Wartung

Überprüfen Sie die Codes benachbarter Systeme. Stellen Sie andere Codes

ein.

Überprüfen Sie die Einstellungen der

internen DIP-Schalter. Ändern Sie die

Einstellungen entsprechend.

Überprüfen Sie die Einstellungen der

DIP-Schalter. Trennen Sie die Spannungsversorgung und legen Sie sie

erneut an.

Überprüfen Sie die Ausgänge. Falls

ein Austausch erforderlich ist, senden

Sie die Einheit an OMRON ein.

Wenden Sie sich an OMRON.

Das Abnahmeprüfverfahren (Anhang B) sollte mindestens alle zwölf Monate oder häufiger, je nach Maschinennutzung, durchgeführt werden. Das Verfahren darf nur von einer entsprechend qualifizierten Person durchgeführt werden. Inspektionsprotokolle sollten zusammen mit den Maschinenaufzeichnungen aufgehoben werden.

Öl, Staub und Schmierfett können sich auf der Linse des Senders oder Empfängers ablagern und den Betrieb

des F3SS beeinträchtigen. Durch eine regelmäßige Reinigung werden diese Probleme vermieden. Reinigen Sie

die Linsen mit einem milden Reinigungsmittel oder Glasreiniger. Verwenden Sie zum Trocknen ein sauberes,

weiches, flusenfreies Tuch. Lackierte Oberflächen können mit einem milden entfettenden Reinigungsmittel

gereinigt werden.

21

6 Zubehör

6 Zubehör

6-1 Zubehör

Tabelle 6-1 Zubehör für den F3SS

Modellnummer Beschreibung

F39-MSG Spiegel mit Vorderseite aus Glas

F39-MSS Polierter Edelstahlspiegel

F39-LM45 Winkel für die Montage von Spiegeln in einem Winkel von über 45°

F39-LLK Laser-Ausrichthilfe

F39-LSP Montagezubehör für den F3SS-Sensor

F39-LA Montagezubehör für Spiegel F39-MSG oder F39-MSS

6-1 Zubehör

22

A-1 Durchzuführende Prüfungen

Anhang A —Prüfverfahren

Anhang A —Prüfverfahren

A-1 Durchzuführende Prüfungen

Die folgenden Prüfungen müssen nach der Installation sowie nach jeder Wartung, Einstellung, Reparatur oder

Änderung des F3SS oder der Maschine durchgeführt werden. Durch diese Prüfung wird gewährleistet, dass der

F3SS und das Maschinensteuerungssystem ordnungsgemäß arbeiten, so dass die Maschine rechtzeitig

angehalten wird. Wird die Prüfung nicht ordnungsgemäß durchgeführt, kann dies zu schweren Verletzungen

des Bedienpersonals führen.

Das folgende Prüfverfahren muss stets nach der Montage, Ausrichtung und Verdrahtung und bevor das F3SS

für die Steuerung der Maschine verwendet wird, von einer entsprechend qualifizierten Person durchgeführt

werden. Verwenden Sie ein nicht transparentes Objekt mit einer korrekten Größe, um das F3SS zu prüfen.

Beschreibung Zustand

1. Deaktivieren Sie die abgesicherte Maschine. Schalten Sie die

Spannungsversorgung des F3SS ein.

2. Nehmen Sie eine Sichtprüfung der Maschine vor, um sicherzustellen,

dass ein Zugang in den Gefahrenbereich nur durch den F3SSErfassungsstrahl möglich ist. Ist dies nicht der Fall, sind zusätzliche

Schutzvorrichtungen, einschließlich mechanischer Zugangssperren,

erforderlich. Prüfen Sie, ob alle zusätzlichen Schutzvorrichtungen und

Zugangssperren ordnungsgemäß installiert sind und funktionieren.

3. Überprüfen Sie, ob der Montageabstand des F3SS-Systems gleich oder

größer ist als der errechnete Mindestsicherheitsabstand zu gefährlichen

Maschinenteilen.

4. Untersuchen Sie den F3SS, die Maschine sowie die elektrischen Kabel

und Verdrahtungen auf äußere Beschädigungen. Falls Schäden vorliegen,

schalten Sie die Maschine aus, sperren Sie sie, und informieren Sie den

zuständigen Vorgesetzten.

5. Unterbrechen Sie anschließend den Erfassungsstrahl mit einem

Prüfobjekt entsprechender Größe und prüfen Sie die Funktion des F3SS.

Überprüfen Sie, ob die rote Anzeige leuchtet und die grüne Anzeige

ausgeschaltet ist, während sich das Prüfobjekt an einer beliebige Stelle im

Messstrahl befindet. Überprüfen Sie zusätzlich, ob ein ungesicherter

Zugang in den Gefahrenbereich möglich ist.

Anmerkungen

Bestanden

Nicht

bestanden

Bestanden

Nicht

bestanden

Bestanden

Nicht

bestanden

Bestanden

Nicht

bestanden

Bestanden

Nicht

bestanden

6. Starten Sie die Maschine. Unterbrechen Sie mit einem Prüfobjekt den

Messstrahl, während die Maschine in Betrieb ist. Die Maschine muss

sofort anhalten. Bringen Sie das Prüfobjekt niemals in Kontakt mit den

gefährlichen Maschinenteilen. Unterbrechen Sie den Messstrahl bei

ruhender Maschine mit dem Prüfobjekt. Überprüfen Sie, ob die Maschine

nicht anläuft, solange sich das Prüfobjekt im Messstrahl befindet.

7. Stellen Sie sicher, dass die Bremssysteme ordnungsgemäß arbeiten.

Wenn die Maschine nicht schnell genug zum Stillstand kommt, müssen Sie

das Bremssystem einstellen oder den Abstand zwischen dem

Erfassungsstrahl und dem Gefahrenpunkt vergrößern.

8. Sollten die Sicherheitseinrichtungen oder die Maschine eine dieser

Prüfungen nicht bestehen, darf die Maschine nicht in Betrieb genommen

werden. Kennzeichnen oder verriegeln Sie die Maschine sofort, um deren

Nutzung zu verhindern und benachrichtigen Sie den zuständigen

Vorgesetzten.

Bestanden

Nicht

bestanden

Bestanden

Nicht

bestanden

Bestanden

Nicht

bestanden

23

Anhang A —Prüfverfahren

Bemerkungen:

A-1 Durchzuführende Prüfungen

VORSICHT

Prüfen Sie den F3SS mindestens einmal pro Schicht oder mindestens alle 24 Stunden indem Sie den Strahl

unterbrechen.

Wenn der F3SS und die Maschine nicht genau wie im Prüfverfahren beschrieben funktionieren, darf die

Maschine nicht betrieben werden. Wenn die Sicherheitseinrichtungen der Maschine, die Bremssysteme und

Steuerungen nicht ordnungsgemäß arbeiten, können sie keine gefährlichen Maschinenbewegungen

stoppen. Dies kann zu ernsthaften Verletzungen des Personals führen.

24

B-1 Abnahmeprüfprotokoll

Anhang B —Abnahmeprüfverfahren

Anhang B —Abnahmeprüfverfahren

B-1 Abnahmeprüfprotokoll

Das folgende Abnahmeprüfverfahren muss während der ersten Installation des F3SS von einer qualifizierten

Person durchgeführt und mindestens alle drei Monate oder häufiger, je nach Maschinenverwendung und

Richtlinien des Unternehmens, wiederholt werden.

Tipp: Fertigen Sie eine Kopie des Prüfformulars an und verwenden Sie die Kopie als Prüfprotokoll, das mit den

Maschinenaufzeichnungen aufgewahrt werden sollte. Gehen Sie vorsichtig vor, wenn Sie Arbeiten in Bereichen

ausführen, in denen während dieses Verfahrens gefährliche Spannungen auftreten können.

Maschinenkennzeichnung:

Datum:

Beschreibung Zustand

1. Überprüfen Sie, ob die abgesicherte Maschine mit der Art von

Maschinen, für die der F3SS verwendet werden kann, kompatibel ist.

2. Überprüfen Sie, ob der Montageabstand des F3SS gleich oder größer

ist als der errechnete Mindestsicherheitsabstand zu gefährlichen

Maschinenteilen.

3. Überprüfen Sie, ob der Zugang zu gefährlichen Maschinenteilen, die

nicht durch den F3SS geschützt sind, durch andere Hilfsmittel gesichert

ist, wie z. B. Gatter, Zäune oder andere bewährte Methoden. Prüfen Sie,

ob alle zusätzlichen Schutzvorrichtungen, Sperrschalter und

Zugangssperren ordnungsgemäß installiert sind und funktionieren.

4. Prüfen Sie, ob der F3SS nur von außerhalb des gefährlichen

Maschinenbereichs und mit Sicht auf diesen zurückgesetzt werden kann.

5. Prüfen Sie die elektrischen Anschlüsse zwischen dem überwachten

Steuerungssystem der Maschine und dem F3SS. Prüfen Sie, ob die

Anschlüsse ordnungsgemäß vorgenommen sind, so dass ein Stoppsignal

des F3SS ein sofortiges Anhalten des Maschinenzyklus oder –takts

bewirkt.

6. Zeichnen Sie die Prüfergebnisse in dem Maschinenprotokoll auf.

Führen Sie anschließend das Prüfverfahren aus.

Anmerkungen

Bestanden

Nicht

bestanden

Bestanden

Nicht

bestanden

Bestanden

Nicht

bestanden

Bestanden

Nicht

bestanden

Bestanden

Nicht

bestanden

Bestanden

Nicht

bestanden

Bemerkungen:

Unterschrift des Technikers:

25

Anhang B —Abnahmeprüfverfahren

B-1 Abnahmeprüfprotokoll

26

B-1 Abnahmeprüfprotokoll

Anhang B —Abnahmeprüfverfahren

27

Loading...

Loading...