Oerlikon Soldadura Diagram

Manual de Soldadura

Manual de Soldadura |

|

Manual de Soldadura |

|

|

|

PRESENTACION

La soldadura es una de las tecnologías que más se ha desarrollado en los últimos años. En la primera década de este nuevo milenio se espera un avance aún mayor, por lo que se necesitará contar con soldadores calificados, inspectores preparados para ejecutar controles de calidad, ingenieros capaces de desarrollar procedimientos de soldadura, etc. Por ello, con el objetivo de apoyar a los usuarios de nuestros productos y con el afán de mantenerlos al más alto nivel tecnológico, hemos decidido publicar nuevamente este manual Manual Práctico de Soldadura, en su 6ta. edición, incluyendo en él, todos los avances tecnológicos, así como la gama completa de nuestros productos para soldadura.

En complemento a nuestra ya conocida línea de soldaduras OERLIKON, nos hemos visto fortalecidos con el lanzamiento de nuestra nueva línea de soldaduras EXSA, con la que presentamos al mercado la línea más completa de consumibles para soldadura, entre ellos una importante gama de aleaciones especiales, como por ejemplo aleaciones de plata, cobalto y níquel, fierro-níquel, para fierro fundido, etc. así como alambres tubulares de unión y recargue, electrodos de corte y biselado, etc.

Ambas líneas de consumibles para soldadura, OERLIKON y EXSA, están respaldadas por la certificación ISO 9002, obtenida en agosto de 1999 y renovada periodicamente, lo que permite a nuestros clientes tener una total confianza en la calidad de nuestros productos.

Así mismo contamos, como es habitual, con las certificaciones de afamadas empresas, como: Germanischer Lloyd, American Bureau of Shipping y Lloyd's Register of Shipping.

2 |

|

|

|

3 |

Manual de Soldadura

Manual de Soldadura

Manual de Soldadura

|

|

|

|

|

|

CONTENIDO GENERAL |

||

|

|

|

PARTE |

I |

: |

CONCEPTOS GENERALES DE SOLDADURA Y PROCESOS |

||

|

|

|

Capítulo |

I |

: |

Conceptos Generales de Soldadura |

||

|

|

|

Capítulo |

II |

: |

Materiales de Aporte para Soldadura |

||

|

|

|

Capítulo |

III |

: |

Técnica de la Soldadura por Arco |

||

|

|

|

Capítulo |

IV |

: |

Soldabilidad de los Aceros al carbono y de Baja Aleación |

||

|

|

|

Capítulo |

V |

: |

El Acero Fundido y su Soldabilidad |

||

|

|

|

Capítulo |

VI |

: |

El Fierro Fundido y su Soldabilidad |

||

|

|

|

Capítulo |

VII |

: |

Soldabilidad de los Aceros Inoxidables |

||

|

|

|

Capítulo |

VIII |

: |

Recubrimientos Protectores |

||

|

|

|

Capítulo |

IX |

: |

Soldabilidad de los Metales No Ferrosos |

||

|

|

|

Capítulo |

X |

: |

Brazing y Soldadura Brazing |

||

|

|

|

PARTE |

II : ELECTRODOS Y VARILLAS PARA ACEROS |

||||

|

|

|

Capítulo |

XI |

: |

Soldaduras para Aceros al Carbono y de Baja Aleación |

||

|

|

|

|

|

|

- Celulósicos Convencionales |

||

|

|

|

|

|

|

- Celulósicos Especiales |

||

|

|

|

|

|

|

- Rutílicos |

||

|

|

|

|

|

|

- Hierro en Polvo |

||

|

|

|

|

|

|

- Básicos de Baja Aleación Revestimiento Simple |

||

|

|

|

|

|

|

- Básicos de Baja Aleación Doble Revestimiento |

||

|

|

|

PARTE |

III |

: ELECTRODOS Y VARILLAS PARA SOLDADURAS ESPECIALES |

|||

|

|

|

|

|

|

Y MANTENIMIENTO |

||

|

|

|

Capítulo |

XII |

: |

Soldaduras Especiales |

||

|

|

|

|

|

|

- Electrodos para Fierro Fundido |

||

|

|

|

|

|

|

- Electrodos Inoxidables Convencionales |

||

|

|

|

|

|

|

- Electrodos Inoxidables Especiales |

||

|

|

|

|

|

|

- Electrodo de Níquel y Aleaciones |

||

|

|

|

|

|

|

- Recubrimientos Protectores Convencionales |

||

|

|

|

|

|

|

- Recubrimientos Protectores Especiales |

||

|

|

|

|

|

|

- Soldaduras de Cobre y Aleaciones |

||

|

|

|

|

|

|

- Soldaduras de Aluminio y Aleaciones |

||

|

|

|

|

|

|

- Electrodos de Corte y Biselado |

||

|

|

|

Capítulo |

XIII |

: |

Varillas Desnudas y Revestidas para Brazing y Soldering |

||

|

|

|

|

|

|

- Aleaciones de Plata en Varillas y Láminas (Brazing) |

||

|

|

|

|

|

|

- Aleaciones de Estaño, Plomo y Plata en Varillas y Pastas Metálicas |

||

|

|

|

|

|

|

(Soldering) |

||

|

|

|

Capítulo |

XIV |

: |

Varillas para Soldadura Autógena Usadas en Mantenimiento |

||

|

|

|

|

|

|

- Varillas para Acero al Carbono |

||

|

|

|

|

|

|

- Varillas de Hierro Fundido Gris |

||

|

|

|

|

|

|

- Varillas de Carburo de Tugsteno |

||

|

|

|

|

|

|

- Varillas de Cobre y Aleaciones |

||

|

|

|

|

|

|

- Varillas de Stellite |

||

|

|

|

|

|

|

- Fundentes Especiales para Soldadura Autógena |

||

|

|

|

PARTE |

IV : SOLDADURAS PARA PROCESOS AUTOMATICOS Y SEMIAUTOMATICOS |

||||

|

|

|

Capítulo |

XV |

: |

Alambres Sólidos y Fundentes para Arco Sumergido |

||

|

|

|

|

|

|

- Alambres de Acero al Carbono y Baja Aleación |

||

|

|

|

|

|

|

- Alambres de Acero Inoxidable |

||

|

|

|

|

|

|

- Fundentes para Arco Sumergido |

||

|

|

|

Capítulo |

XVI |

: |

Alambres Sólidos para Proceso MIG/MAG |

||

|

|

|

|

|

|

- Alambres Sólidos de Acero al Carbono |

||

|

|

|

|

|

|

- Alambres Sólidos de Acero Inoxidable |

||

|

|

|

|

|

|

- Alambres Solidos de Aluminio y Bronce al Aluminio |

||

|

|

|

Capítulo |

XVII |

: |

Varillas Solidas para Proceso TIG |

||

|

|

|

|

|

|

- Varillas Solidas para Aceros al Carbono |

||

|

|

|

|

|

|

- Varillas Solidas para Aceros Inoxidables |

||

|

|

|

|

|

|

- Varillas Solidas para Aluminio y Aleaciones |

||

|

|

|

Capítulo |

XVIII : |

Alambres Tubulares |

|||

|

|

|

|

|

|

- Alambres Tubulares de Unión para Aceros al Carbono |

||

|

|

|

|

|

|

- Alambres Tubulares de Acero Inoxidable |

||

|

|

|

|

|

|

- Alambres Tubulares para Recubrimientos Protectores |

||

|

|

|

PARTE |

V : APENDICE Y BIBLIOGRAFIA |

||||

4 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

||

Manual de Soldadura

Manual de Soldadura

Manual de Soldadura

|

|

|

|

|

|

|

INDICE |

|

|||

|

|

PARTE I: CONCEPTOS GENERALES DE SOLDADURA Y PROCESOS |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CAPITULOI: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

Conceptos Generales de Soldadura |

22 |

|||||||

1.1. |

LA SOLDADURA COMO UNION METALICA |

22 |

|||||||||

1.2. |

NATURALEZA DE LAS SUPERFICIES METALICAS |

22 |

|||||||||

1.3. |

CLASIFICACION DE LOS PROCESOS DE SOLDADURA |

22 |

|||||||||

1.4. |

CLASIFICACION GENERAL DE LOS PROCESOS DE SOLDADURA |

23 |

|||||||||

1.5. |

LA SOLDADURA ELECTRICA POR ARCO |

25 |

|||||||||

|

|

|

|

1.5.1. |

SOLDADURA POR ARCO ELECTRICO MANUAL CON ELECTRODO |

|

|||||

|

|

|

|

|

METALICO REVESTIDO |

|

|||||

|

|

|

|

1.5.2. |

NOCIONES DE ELECTRICIDAD CON RELACION AL ARCO ELECTRICO |

|

|||||

|

|

|

|

|

a. |

El Circuito Eléctrico |

|

||||

|

|

|

|

|

b. El Circuito de Soldadura por Arco Eléctrico |

|

|||||

|

|

|

|

|

c. |

Voltaje y Amperaje |

|

||||

|

|

|

|

|

d. Clases de Corriente Eléctrica |

|

|||||

|

|

|

|

|

e. |

Polaridad |

|

|

|

|

|

|

|

|

|

|

f. Fenómenos del Arco Eléctrico para Soldar |

|

|||||

1.6. |

MAQUINAS DE SOLDAR POR ARCO ELECTRICO |

27 |

|||||||||

|

|

|

|

1.6.1. |

CLASES DE MAQUINAS DE SOLDAR POR ARCO ELECTRICO |

|

|||||

|

|

|

|

|

a. |

Máquinas estáticas |

|

||||

|

|

|

|

|

b. |

Máquinas rotativas |

|

||||

|

|

|

|

|

|

1. |

Máquinas tipo transformador |

|

|||

|

|

|

|

|

|

2. |

Máquinas tipo rectificador |

|

|||

|

|

|

|

|

|

3. Equipos transformador-rectificador |

|

||||

|

|

|

|

1.6.2. |

CARACTERISTICA ESTATICA Y DINAMICA |

|

|||||

|

|

|

|

1.6.3. |

CICLO DE TRABAJO |

|

|||||

|

|

|

|

1.6.4. |

TENSION DE VACIO O DE CIRCUITO ABIERTO |

|

|||||

|

|

|

|

1.6.5. |

CAIDA DE TENSION |

|

|||||

|

|

|

|

|

1.6.5.1. Cables Recomendados para Soldar - Cuadro |

|

|||||

|

|

|

|

|

1.6.5.2. Datos de los Cables - Cuadro |

|

|||||

1.7. |

COMO COMPRAR UNA MAQUINA DE SOLDAR |

30 |

|||||||||

1.8. |

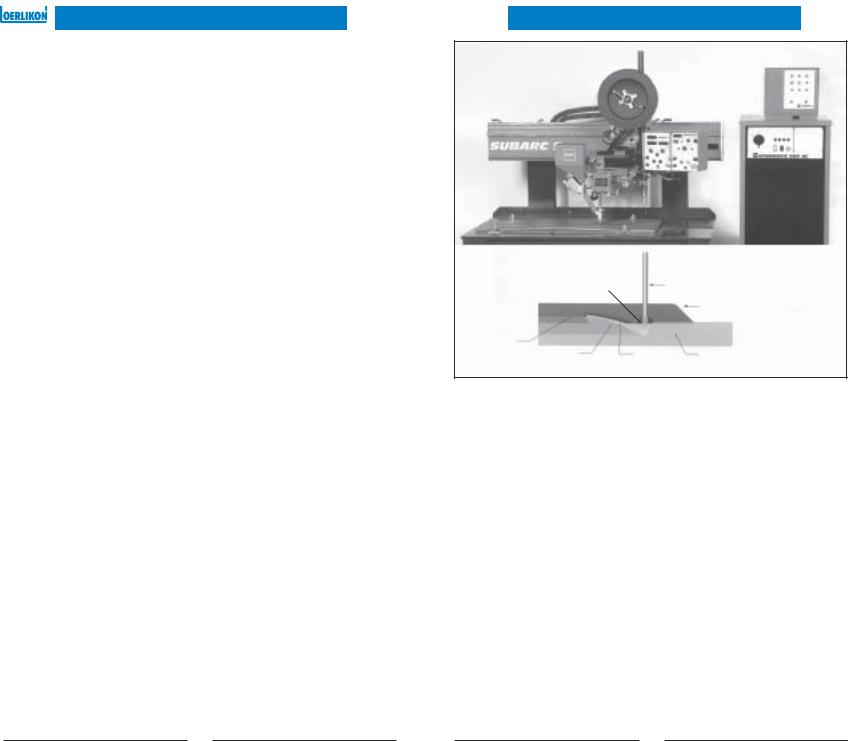

SOLDADURA POR ARCO SUMERGIDO |

31 |

|||||||||

|

|

|

|

1.8.1. |

DESCRIPCION DEL PROCESO |

|

|||||

|

|

|

|

1.8.2. |

APLICACION |

|

|

|

|

|

|

|

|

|

|

1.8.3. |

EQUIPO |

|

|

|

|

|

|

|

|

|

|

|

La Máquina de Soldar |

|

|||||

|

|

|

|

|

El Alimentador de Alambre |

|

|||||

|

|

|

|

|

La Pistola |

|

|

|

|

|

|

|

|

|

|

1.8.4. |

FLUJO PARA SOLDADURA POR ARCO SUMERGIDO |

|

|||||

|

|

|

|

1.8.5. |

EL ALAMBRE |

|

|

|

|

|

|

1.9. |

LA SOLDADURA POR ARCO CON ALAMBRE TUBULAR (OPEN ARC PROCESS) |

33 |

|||||||||

|

|

|

|

1.9.1. |

DESCRIPCION DEL PROCESO |

|

|||||

|

|

|

|

1.9.2. |

CARACTERISTICAS DEL PROCESO |

|

|||||

|

|

|

|

1.9.3. |

EQUIPO |

|

|

|

|

|

|

|

|

|

|

|

El Alimentador de Alambre |

|

|||||

|

|

|

|

|

La Pistola de Soldar |

|

|||||

|

|

|

|

|

El Gas de Protección |

|

|||||

|

|

|

|

1.9.4. |

ALAMBRE (electrodo) |

|

|||||

1.10. |

SOLDADURA MIG/MAG |

33 |

|||||||||

|

|

|

|

1.10.1. DESCRIPCION DEL PROCESO |

|

||||||

|

|

|

|

|

MIG |

|

|

|

|

|

|

|

|

|

|

|

MAG |

|

|

|

|

|

|

|

|

|

|

1.10.2. CARACTERISTICAS DEL PROCESO |

|

||||||

|

|

|

|

1.10.3. EQUIPO |

|

|

|

|

|

||

|

|

|

|

|

La Máquina de Soldar |

|

|||||

|

|

|

|

|

El Alimentador de Alambre |

|

|||||

6 |

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

Manual de Soldadura

|

La Pistola |

|

||

|

El Gas Protector |

|

||

|

Alambre de Aporte |

|

||

1.11. |

SOLDADURA TIG (ARCO DE TUNGSTENO CON GAS) |

36 |

||

|

1.11.1. DESCRIPCION DEL PROCESO |

|

||

|

1.11.2. CARACTERISTICAS DEL PROCESO |

|

||

|

1.11.3. EQUIPO |

|

||

|

|

La Máquina de Soldar |

|

|

|

|

El Soplete |

|

|

|

1.11.4. EL GAS DE PROTECCION |

|

||

|

1.11.5. LOS ELECTRODOS |

|

||

|

1.11.6. EL METAL DE APORTACION |

|

||

|

1.11.7. SEGURIDAD DE SOLDADURA |

|

||

1.12. |

LA SOLDADURA OXI-ACETILENICA |

37 |

||

|

1.12.1. DESCRIPCION DEL PROCESO |

|

||

|

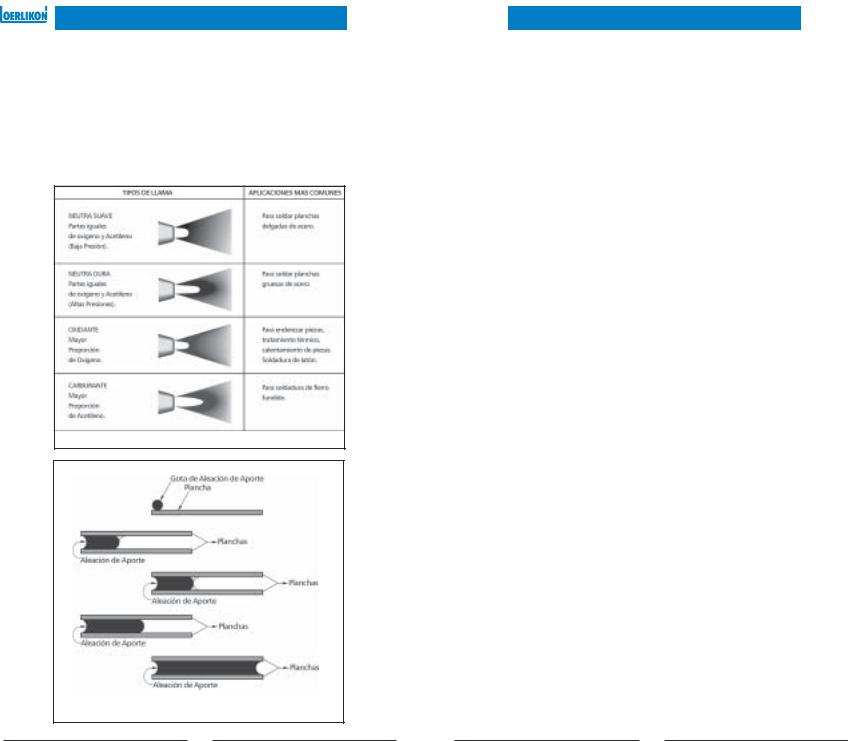

1.12.2. PROCEDIMIENTOS BASICOS EN LA SOLDADURA OXI-ACETILENICA |

|

||

|

|

Soldadura por Fusión |

|

|

|

|

Soldadura Fuerte y Soldadura Blanda |

|

|

|

1.12.3. EXPLICACION DE LOS PROCEDIMIENTOS |

|

||

|

1.12.4. LIMPIEZA DE LAS SUPERFICIES |

|

||

|

1.12.5. FUNDENTES |

|

||

|

1.12.6. VARILLAS DE APORTACION |

|

||

|

1.12.7. EQUIPOS |

|

||

|

|

El Soplete Standard |

|

|

|

|

Los Reguladores de Gas |

|

|

|

|

Las Mangueras de Gas |

|

|

|

|

Los Gases |

|

|

|

|

Los Cilindros de Gas |

|

|

|

|

El Carro para los Cilindros |

|

|

|

|

Las Precauciones de Seguridad |

|

|

1.13. |

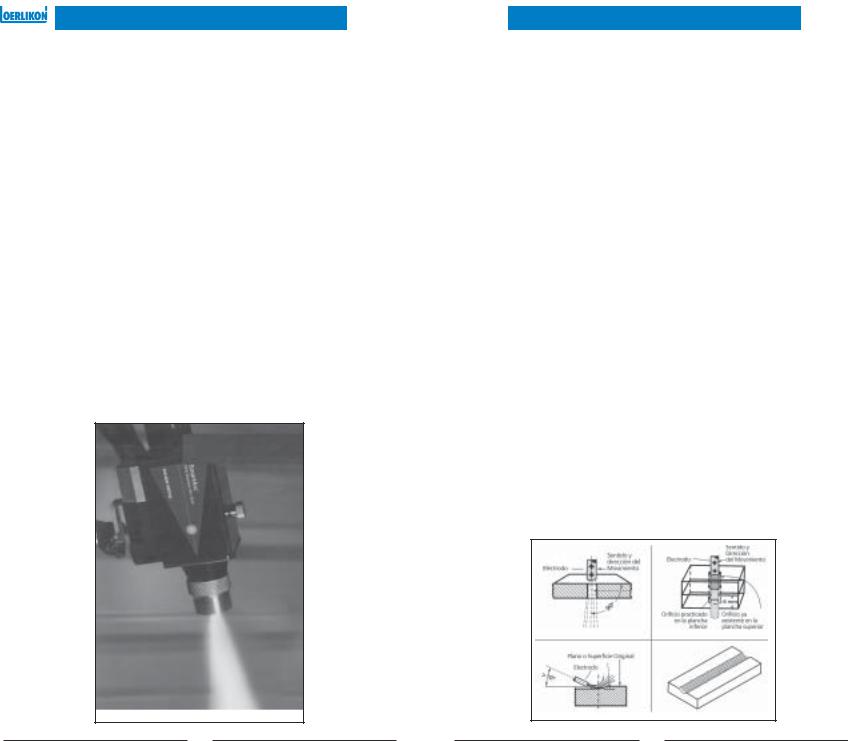

RECARGUE DE SUPERFICIES POR PROYECCION Y DIFUSION |

41 |

||

1.14. |

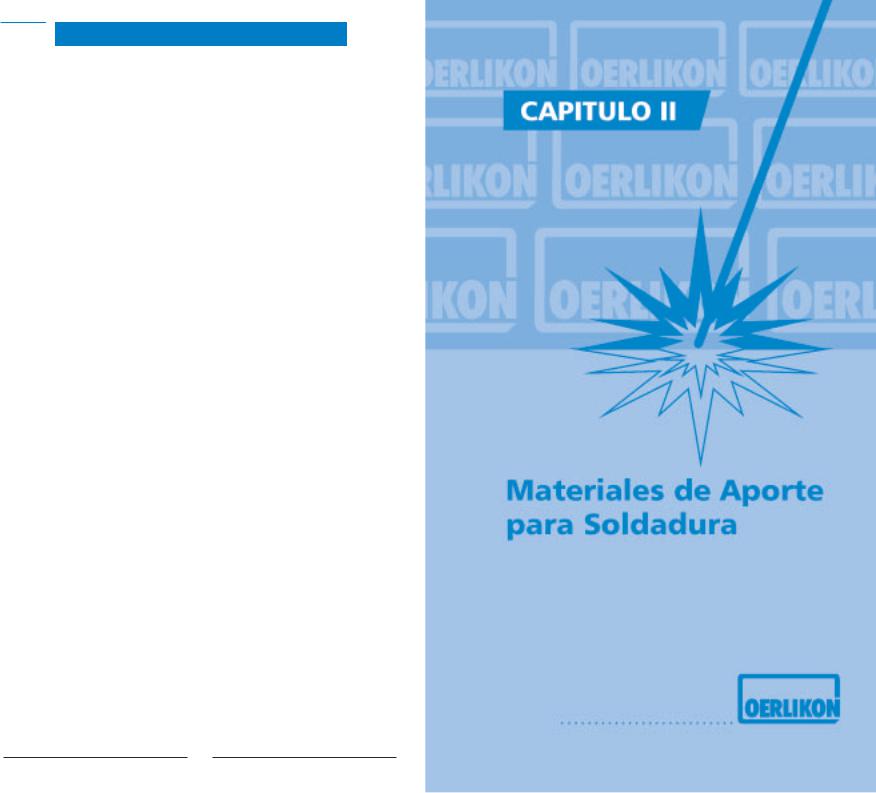

CORTE DE METALES CON ELECTRODOS METALICOS |

42 |

||

|

1.14.1. APLICACIONES |

|

||

|

1.14.2. ELECTRODOS |

|

||

|

|

Ventajas |

|

|

|

|

SUPERCORTE - Cortar y Perforar |

|

|

|

|

CHAMFERCORD Y EXSACUT - Biselar y Acanalar |

|

|

|

|

|

|

|

CAPITULOII: |

|

|

|

|

MaterialesdeAporteparaSoldadura |

44 |

|||

2.0. |

GENERALIDADES |

44 |

||

2.1. |

SOLDADURA ELECTRICA MANUAL |

44 |

||

|

2.1.1. |

LOS ELECTRODOS METALICOS |

|

|

|

2.1.2. |

FUNCIONES DEL REVESTIMIENTO |

|

|

|

|

A) Funciones eléctricas |

|

|

|

|

B) Funciones metalúrgicas |

|

|

|

|

C) Funciones mecánicas |

|

|

2.1.3. COMPOSICION BASICA DEL REVESTIMIENTO Elementos o materiales ionizantes Elementos generadores de gases protectores Elementos productores de escoria

Elementos aportantes de materiales de aleación

2.1.4.RESUMEN DE LAS FUNCIONES DE ALGUNAS MATERIAS PRIMAS - (Cuadro)

2.1.5.ELECTRODOS BASICOS DE DOBLE REVESTIMIENTO

2.1.5.1.VENTAJAS DEL DOBLE REVESTIMIENTO

2.1.5.2.NUEVOS ELECTRODOS BASICOS DE DOBLE REVESTIMIENTO - (Cuadro)

2.2. NORMAS PARA LAS SOLDADURAS |

46 |

2.2.1. NORMA AWS DE ELECTRODOS PARA ACEROS DULCES Y ACEROS DE BAJA ALEACION INTERPRETACION DE LA NORMA

2.2.1.1.TIPO DE CORRIENTE Y REVESTIMIENTO SEGUN NORMA - (Cuadro)

2.2.2.NORMA AWS DE ELECTRODOS PARA ACEROS INOXIDABLES

8

Manual de Soldadura

2.2.3.NORMA AWS DE CLASIFICACION DE LOS ELECTRODOS PARA METALES NO-FERROSOS

2.2.4.CODIGO DE COLORES NEMA PARA IDENTIFICACION DE LOS ELECTRODOS

2.2.5.NORMA AWS DE ALAMBRES Y FLUJOS PARA ARCO SUMERGIDO

2.2.5.1.NORMA PARA ALAMBRES DE ACEROS DULCES

2.2.5.2.NORMAS PARA FLUJOS

2.2.6.NORMA AWS DE ALAMBRES DE ACERO DULCE PARA SOLDADURA AL ARCO CON GAS

2.2.7.ALAMBRES SOLIDOS EMISIVOS Y TUBULARES - (Cuadro)

2.2.8.GASES PROTECTORES PARA SOLDADURA AL ARCO CON GAS - (Cuadro)

2.2.9.EFECTO DE LOS GASES SOBRE LA FORMA DEL CORDON - (Figura)

2.3. |

FACTORES A CONSIDERAR PARA SELECCIONAR EL ELECTRODO MAS ADECUADO |

51 |

|

|

a ) |

Clase de Equipo o Máquina de Soldar |

|

|

b) |

Clase de Material a soldarse |

|

|

c ) |

Posición de la Soldadura |

|

d)Espesor y Dimensiones de la Pieza de Trabajo

e)Aspecto deseado del Cordón

f)Clase de Escoria y Adherencia al Metal

|

g ) |

Propiedades específicas que debe poseer el Cordón de Soldadura |

|

|

|

h) |

Aprobación de los Electrodos |

|

|

|

|

|

|

|

CAPITULOIII: |

|

|

|

|

TécnicadelaSoldaduraporArco |

56 |

|||

3.0. |

GENERALIDADES |

56 |

||

3.1.POSICIONES DE LA SOLDADURA Posición plana

Posición vertical Posición horizontal Posición sobrecabeza La Soldadura de Tuberías

3.2. PREPARACION DE LAS JUNTAS PARA LA SOLDADURA 58 Las Juntas

Finalidad de la Junta Elección del Tipo de Junta

3.2.1.JUNTAS A TOPE

3.2.1.1.JUNTA A TOPE

3.2.1.2.JUNTA A TOPE EN "V"

3.2.1.3.JUNTA A TOPE EN "DOBLE V" o "X"

3.2.1.4.JUNTA A TOPE EN "U" SIMPLE

3.2.1.5.JUNTA A TOPE EN "DOBLE U"

3.2.1.6.OTROS TIPOS DE JUNTAS A TOPE

3.2.2.JUNTAS "T"

3.2.2.1.JUNTA EN "T" CON BORDE PLANO

3.2.2.2.JUNTA EN "T" CON BORDE EN "V"

3.2.2.3.JUNTA EN "T" CON BORDES EN DOBLE "V"

3.2.2.4.JUNTA DE SOLAPE DE RINCON SIMPLE

3.2.2.5.JUNTA DE SOLAPE DE RINCON DOBLE

3.3. |

INICIO DE LA SOLDADURA |

61 |

|

|

3.3.1. |

Cómo encender el Arco eléctrico |

|

|

3.3.2. |

Cómo ejecutar un Cordón de Soldadura |

|

|

3.3.3. |

Cómo reanudar el Cordón |

|

|

3.3.4. |

Cómo rellenar un Cráter al Final del Cordón |

|

|

3.3.5. |

Movimientos oscilatorios comunes |

|

|

3.3.6. |

Cómo rellenar una Superficie plana |

|

|

3.3.7. |

Cómo rellenar un Eje |

|

3.4. |

SOLDADURA ELECTRICA EN POSICION PLANA |

64 |

|

3.4.1.Juntas de Angulo en Posición Plana

3.4.2.Junta de Solape en Posición Plana

3.4.3.Juntas a Tope en Posición Plana

3.5. |

SOLDADURA ELECTRICA EN POSICION HORIZONTAL |

65 |

|

|

3.5.1. |

Juntas de Solape en Posición Horizontal |

|

9

Manual de Soldadura

3.5.2.Juntas a Tope en Posición Horizontal

3.6. |

SOLDADURA ELECTRICA EN POSICION VERTICAL |

66 |

|

|

3.6.1. |

Métodos de Soldadura de Posición Vertical |

|

|

3.6.2. |

Juntas de Solape y de Angulo en Posición Vertical |

|

|

3.6.3. |

Juntas a Tope en Posición Vertical |

|

3.7. |

SOLDADURA ELECTRICA EN POSICION SOBRECABEZA |

67 |

|

3.7.1.Juntas de Solape y de Ángulo

3.7.2.Juntas a Tope

3.8. |

SOLDADURA ELECTRICA DE TUBERIA |

68 |

|

|

3.8.1. |

Ejecución de Juntas, con Rotación del Tubo |

|

|

3.8.2. |

Ejecución de Soldadura a Tope, en Posición Vertical Ascendente |

|

|

3.8.3. |

Juntas a Tope, en Posición Horizontal |

|

3.9. |

SOLDADURA DE PLANCHAS CON ARCO ELECTRICO |

69 |

|

|

Precauciones |

|

|

|

Electrodos OERLIKON recomendados |

|

|

|

Recomendación general |

|

|

3.10. |

FACTORES FUNDAMENTALES PARA OBTENER UNA BUENA SOLDADURA |

70 |

|

•Electrodos apropiados para el trabajo

•Amperaje correcto para soldar

•Longitud adecuada del Arco

•Apropiado Angulo de Inclinación del Electrodo

•Apropiada Velocidad de Avance

3.11. |

DILATACION Y CONTRACCION DE LOS METALES EN LA SOLDADURA |

71 |

|||

3.12. |

SOPLO MAGNETICO |

73 |

|||

|

¿Qué es el Soplo Magnético? |

|

|||

|

¿Qué es lo que causa el Soplo Magnético? |

|

|||

|

Cómo reducir el Soplo Magnético |

|

|||

3.13. |

NOCIONES DE INSPECCION DE LAS SOLDADURAS |

74 |

|||

3.14. |

CAUSAS DE FALLAS COMUNES EN LA SOLDADURA Y COMO SUBSANARLAS - (Cuadros) |

75 |

|||

3.15. |

DEFECTOS QUE PUEDEN COMPROMETER LA RESISTENCIA DE LA UNION |

78 |

|||

|

Socavaciones |

|

|||

|

Porosidades |

|

|||

|

Fusión deficiente |

|

|||

|

Mala penetración |

|

|||

|

Escoriaciones |

|

|||

|

Grietas |

|

|

|

|

3.16. |

SIMBOLOS DE SOLDADURA - SUS APLICACIONES |

78 |

|||

|

3.16.1. Forma Básica del Símbolo de Soldadura - (Figura) |

|

|||

|

3.16.2. Símbolos de Soldaduras de Arco y de Gas - (Figura) |

|

|||

|

3.16.3. Representación de Juntas o Chaflanes |

|

|||

|

3.16.4. Ubicación de las Dimensiones en los Símbolos de Soldadura - (Figuras) |

|

|||

|

3.16.5. |

Ubicación de los Símbolos para las Caras a Ras y Convexas para Soldaduras con Chaflán. |

|||

|

3.16.6. Ejemplos de Acotado - (Figuras) |

|

|||

|

3.16.7. Soldadura de Tapón y Ranura |

|

|||

3.17. |

SUGERENCIAS PARA REDUCIR COSTOS |

89 |

|||

|

• |

Clase de Material |

|

||

|

• Forma de la Junta |

|

|||

|

• Presentación adecuada de las Juntas |

|

|||

|

• |

Posición de Soldar |

|

||

|

• |

Diámetro del Electrodo |

|

||

|

• |

Longitud del Arco |

|

||

|

• |

Tipo de Electrodo |

|

||

|

• |

Cabos o Colillas |

|

||

|

• Longitud y Calibre del Cable |

|

|||

|

• |

Conexiones Flojas |

|

||

3.18. |

NORMAS DE SEGURIDAD |

89 |

|||

|

|

|

|

|

|

CAPITULOIV: |

|

|

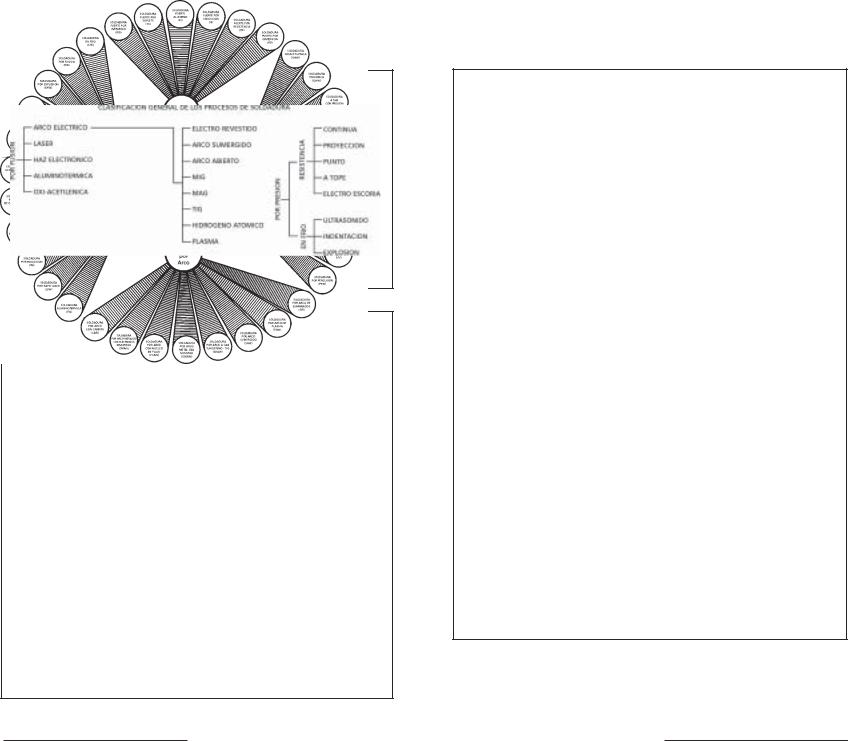

|

|

|

Soldabilidad de los Aceros al Carbono y de Baja Aleación |

92 |

||||

4.1. |

EL ACERO |

|

|

92 |

|

|

4.1.1. |

CLASIFICACION DE LOS ACEROS |

|

||

10

Manual de Soldadura

4.1.1.1.Aceros al Carbono

a ) Aceros de bajo carbono

b) Aceros de mediano carbono c ) Aceros de alto carbono

d)Acero de herramientas

4.1.1.2.Aceros Aleados

a ) Aceros de baja aleación

b)Aceros de alta aleación

4.2.DESIGNACIONES NUMERICAS DEL AMERICAN IRON AND STEEL INSTITUTE -A.I.S.I.-

|

PARA ACEROS AL CARBONO Y ACEROS ALEADOS, GRADO MAQUINARIA |

92 |

|

|

Series - Tipos y Clases |

|

|

|

Sistema AISI para la Denominación de los Aceros |

|

|

|

Prefijo - Significado |

|

|

|

Sufijo |

- Significado |

|

4.3. |

ELECTRODOS PARA SOLDAR ACEROS AL CARBONO Y DE BAJA ALEACION |

93 |

|

|

4.3.1. |

ELECTRODOS CELULOSICOS |

|

Características Generales de los Electrodos Celulósicos

Electrodos OERLIKON del Grupo Celulósico

4.3.2.ELECTRODOS RUTILICOS

Características Generales de los Electrodos Rutílicos

Electrodos OERLIKON del Grupo Rutílico

4.3.3.ELECTRODOS DE HIERRO EN POLVO

Características Generales de los Electrodos de Hierro en Polvo

Electrodos OERLIKON del Grupo Hierro en Polvo

4.3.4.ELECTRODOS DE BAJO HIDROGENO

Características Generales de los Electrodos de Bajo Hidrógeno Electrodos OERLIKON del Grupo de Bajo Hidrógeno

a ) Básicos de revestimiento simple

|

b) |

Básicos de revestimiento doble |

|

4.4. |

SOLDABILIDAD DE LOS ACEROS DE BAJO CONTENIDO DE CARBONO |

95 |

|

|

4.4.1. |

PROCEDIMIENTO DE SOLDAR |

|

|

4.4.2. |

RECOMENDACIONES PARA SOLDAR ACEROS TIPO AISI |

|

|

4.4.2.1. |

Tipos AISI C 1008 al 1010 |

|

|

|

4.4.2.2. |

Tipos AISI C 1015 |

al C 1024 |

|

|

4.4.2.3. |

Tipos AISI C 1025 |

al C 1030 |

|

4.5. |

SOLDABILIDAD DE LOS ACEROS DE MEDIANO Y ALTO CONTENIDO DE CARBONO |

96 |

||

4.5.1.CLASIFICACION AISI - (Cuadro)

4.5.2.PRECALENTAMIENTO

4.5.3.TEMPERATURAS DE PRECALENTAMIENTO - (Cuadro)

4.5.4.POSTCALENTAMIENTO

4.5.5.SOLDABILIDAD

4.5.6.ELECTRODOS QUE DEBEN UTILIZARSE PARA SOLDAR LOS ACEROS DE MEDIANO Y ALTO CARBONO

4.5.7.SOLDABILIDAD DE LOS ACEROS AL CARBONO RESULFURIZADOS

4.6. |

SOLDABILIDAD DE LOS ACEROS DE BAJA ALEACION |

99 |

||

|

4.6.1. |

ACEROS AL MANGANESO (MENOS DE 2% Mn) |

|

|

|

4.6.1.1. |

CLASIFICACION SAE - (Cuadro) |

|

|

|

4.6.1.2. |

TEMPERATURAS DE PRECALENTAMIENTO - (Cuadro) |

|

|

|

4.6.1.3. |

Soldabilidad |

|

|

|

4.6.1.4. |

Electrodos para Soldar Aceros al Manganeso |

|

|

|

4.6.2. |

ACEROS AL NÍQUEL |

|

|

|

4.6.2.1. |

CLASIFICACION SAE - (Cuadro) |

|

|

|

4.6.2.2. |

TEMPERATURA DE PRECALENTAMIENTO - (Cuadro) |

|

|

4.6.2.3.Soldabilidad

4.6.2.4.Electrodos para Soldar Aceros al Níquel

4.6.3.ACEROS AL CROMO-NIQUEL

4.6.3.1.CLASIFICACION SAE - (Cuadro)

4.6.3.2.TEMPERATURA DE PRECALENTAMIENTO - (Cuadro)

4.6.3.3.Soldabilidad

4.6.3.4.Electrodos para Soldar Aceros al Cromo-Níquel

4.6.4.ACERO AL MOLIBDENO

4.6.4.1.CLASIFICACION SAE - (Cuadro)

4.6.4.2.TEMPERATURA DE PRECALENTAMIENTO - (Cuadro)

11

Manual de Soldadura

4.6.4.3.CLASIFICACION SAE ACEROS AL CROMO-MOLIBDENO - (Cuadro)

4.6.4.4.TEMPERATURA DE PRECALENTAMIENTO - (Cuadro)

4.6.4.5.CLASIFICACION SAE ACEROS AL NIQUEL-CROMO-MOLIBDENO- (Cuadro)

4.6.4.6.TEMPERATURA DE PRECALENTAMIENTO - (Cuadro)

4.6.4.7.CLASIFICACION SAE ACEROS AL NIQUEL-MOLIBDENO - (Cuadro)

4.6.4.8.TEMPERATURA DE PRECALENTAMIENTO - (Cuadro)

4.6.4.9.Usos y Características de Soldabilidad

4.6.4.10.Electrodos para Soldar Aceros al Molibdeno

4.6.5.ACEROS AL CROMO

4.6.5.1.CLASIFICACION SAE - (Cuadro)

4.6.5.2.TEMPERATURA DE PRECALENTAMIENTO - (Cuadro)

4.6.5.3.Soldabilidad

4.6.5.4.Electrodos para Soldar Aceros al Cromo

4.6.6.ACEROS AL VANADIO

4.6.6.1.CLASIFICACION SAE - (Cuadro)

4.6.6.2.Temperatura de Precalentamiento

4.6.6.3.Soldabilidad

4.6.6.4.Electrodos para Soldar estos Tipos de Acero

4.6.7.ACEROS ESTRUCTURALES AL CARBONO: ASTM

4.6.7.1.COMPOSICION QUIMICA - (Cuadro)

4.6.7.2.Soldabilidad

4.6.7.3.Electrodos para Soldar estos Tipos de Acero

4.6.8.ACEROS DE BAJA ALEACION Y ALTA RESISTENCIA A LA TRACCION

4.6.8.1.COMPOSICION QUIMICA - (Cuadro)

4.6.8.2.Soldabilidad

4.6.8.3.Electrodos para Soldar estos Tipos de Acero

4.7.SOLDADURA DE ACEROS AL CARBONO Y DE BAJA ALEACION MEDIANTE PROCESO

OXIACETILENICO |

104 |

4.7.1.VARILLAS DE ACERO PARA SOLDADURA OXIACETILENICO - (Cuadros)

4.7.2.PROCEDIMIENTO DE SOLDADURA

4.7.3.SOLDABILIDAD DE LOS ACEROS AL CARBONO MEDIANTE EL PROCESO OXIACETILENICO

4.7.4.SOLDABILIDAD DE LOS ACEROS DE BAJA ALEACION MEDIANTE EL PROCESO OXIACETILENICO

4.8.SOLDADURA DE ACEROS AL CARBONO Y DE BAJA ALEACION MEDIANTE LOS PROCESO

SEMIAUTOMÁTICOS CON PROTECCION GASEOSA |

106 |

4.8.1. ALAMBRE PARA SOLDAR LOS ACEROS AL CARBONO Y DE BAJA ALEACION

4.9.SOLDADURA DE LOS ACEROS AL CARBONO Y DE BAJA ALEACION MEDIANTE EL

PROCESO DE SOLDADURA AUTOPROTEGIDA CON ALAMBRES TUBULARES |

106 |

-El proceso de soldadura con alambre tubular y protección de CO2

-El proceso de soldadura con alambre tubular y sin protección gaseosa (arco abierto)

4.9.1. ALAMBRES TUBULARES

4.10.SOLDADURA DE ACEROS AL CARBONO Y DE BAJA ALEACION MEDIANTE EL PROCESO

POR ARCO SUMERGIDO |

107 |

||

4.10.1. EL FUNDENTE |

|

|

|

• |

POP 100 |

(AWS F62) |

|

• |

POP 185 |

(AWS F72) |

|

4.10.2.EL ALAMBRE

4.10.2.1. DENOMINACIONES Y COMPOSICION DE ALAMBRES - (Cuadro)

4.10.3.SOLDABILIDAD DE LOS ACEROS AL CARBONO ALEADOS MEDIANTE EL PROCESO POR ARCO SUMERGIDO

|

4.10.3.1. |

ALAMBRES Y FUNDENTES PARA SOLDAR LOS ACEROS DE BAJO CARBONO |

|

|

|

4.10.4. |

SOLDABILIDAD DE LOS ACEROS ALEADOS MEDIANTE EL PROCESO POR ARCO SUMERGIDO |

||

|

4.10.4.1. Alambres y Fundentes para Soldar los Aceros Aleados |

|

||

|

|

|

|

|

|

CAPITULOV: |

|

|

|

|

|

|

|

|

El Acero Fundido y su Soldabilidad |

110 |

|||

5.1. |

EL ACERO FUNDIDO |

110 |

||

5.2. |

LA SOLDADURA DE LOS ACEROS FUNDIDOS |

110 |

||

5.3. |

ACERO FUNDIDO AL 13 % DE MANGANESO |

111 |

||

5.3.1.MICROESTRUCTURA DE LOS ACEROS AL MANGANESO

12

Manual de Soldadura

5.3.2.MODIFICACIONES MICROESTRUCTURALES POR CALENTAMIENTO A TEMPERATURAS VARIABLES ENTRE 200 Y 800ºC

5.3.3.ENDURECIMIENTO DEL ACERO AUSTENITICO POR DEFORMACION

5.3.4.SOLDABILIDAD

|

|

|

|

|

El Fierro Fundido y su Soldabilidad |

114 |

|||

6.0. |

GENERALIDADES |

114 |

||

6.1. |

CLASIFICACION DE LAS FUNDICIONES |

114 |

||

|

Por el aspecto de su fractura |

|

||

|

Por su microestructura |

|

||

6.2. |

CARACTERISTICAS |

115 |

||

|

6.2.1. |

FIERRO FUNDIDO BLANCO |

|

|

|

6.2.2. |

FIERRO FUNDIDO GRIS |

|

|

|

6.2.3. |

FIERRO FUNDIDO MALEABLE |

|

|

|

6.2.4. |

FIERRO FUNDIDO NODULAR |

|

|

6.3. |

SOLDABILIDAD DE LOS DIFERENTES TIPOS DE FIERRO FUNDIDO |

117 |

||

|

6.3.1. |

PROBLEMAS TIPICOS AL SOLDAR EL FIERRO FUNDIDO GRIS |

|

|

|

6.3.2. |

METODOS PARA LA SOLDADURA DEL FIERRO FUNDIDO GRIS |

|

|

|

|

6.3.2.1. Método de Soldadura en Frío por Arco Eléctrico |

|

|

|

|

• Limpieza del Material |

|

|

|

|

• Realizar Cordones cortos y alternados |

|

|

|

|

• Limpieza del Cordón de Soldadura |

|

|

|

|

• Martillado |

|

|

|

|

• Depositando un Cordón de Soldadura |

|

|

|

|

• Enfriamiento Lento |

|

|

|

|

6.3.2.2. Método de Soldadura con Precalentamiento |

|

|

|

|

6.3.2.3. Método de Soldadura en Caliente |

|

|

|

|

A. METODO DE SOLDADURA POR ARCO EN CALIENTE |

|

|

|

|

B. METODO DE SOLDADURA CON GAS EN CALIENTE |

|

|

|

|

a) Varillas de Aleaciones de Bronce |

|

|

|

|

b) Varillas de Fierro Fundido |

|

|

|

6.3.3. |

SOLDABILIDAD DEL FIERRO NODULAR |

|

|

|

6.3.4. |

SOLDADURA MEDIANTE EL PROCESO SEMIAUTOMATICO DE ARCO ABIERTO |

|

|

CAPITULOVII:

Soldabilidad de los Aceros Inoxidables |

124 |

||

7.0. |

GENERALIDADES |

124 |

|

7.1. |

CLASIFICACION DE LOS ACEROS INOXIDABLES |

124 |

|

|

1 ) |

AUSTENITICO |

|

|

2 ) |

FERRITICO |

|

|

3 ) |

MARTENSITICO |

|

7.2. |

IDENTIFICACION DE LOS ACEROS INOXIDABLES |

124 |

|

|

Designación numérica |

|

|

7.3. |

ACEROS INOXIDABLES AUSTENITICOS |

125 |

|

7.3.1.ACEROS INOXIDABLES CROMO-NIQUEL AUSTENITICOS - (Cuadro)

7.3.2.SOLDABILIDAD DE LOS ACEROS INOXIDABLES AUSTENITICOS

7.3.2.1.Problemas de Tipo Físico

•Conductibilidad térmica

•Coeficiente de dilatación

•Punto de fusión

•Resistencia eléctrica

7.3.2.2.Problemas de Tipo Metalúrgico

COMO DISMINUIR EL EFECTO DE LA PRECIPITACION DE CARBUROS

•Empleo de aceros inoxidables de bajo carbono y electrodos inoxidables de bajo carbono

13

|

|

|

Manual de Soldadura |

|

|

|

|

|

|

Manual de Soldadura |

|

|

|

|

• Empleo de soldaduras con alto contenido de cromo |

|

8.6.1. |

RECUBRIMIENTOS PROTECTORES DE ACERO INOXIDABLE |

|||||

|

|

|

• Empleo de aceros inoxidables estabilizados y materiales de aporte de soldadura |

|

8.6.2. |

RECUBRIMIENTOS PROTECTORES DE ALEACIONES ESPECIALES |

|||||

|

|

|

estabilizados |

|

|

|

8.6.2.1. |

Estructuras Resistentes al Desgaste |

|||

|

|

|

• Empleo de soldadura que contiene molibdeno |

|

|

|

|

|

• Martensita |

||

|

|

|

• Evitar al máximo posible los rangos de temperaturas críticas de precipitación |

|

|

|

|

• Austenita |

|||

|

7.3.3. |

PROCEDIMIENTOS DE SOLDADURA |

|

|

|

|

|

• Carburos en Red |

|||

|

|

|

• Limpieza de la junta |

|

|

|

|

|

• Carburos Dispersos |

||

|

|

|

• Alineamiento y apuntalado |

|

|

|

8.6.2.2. |

Recubrimientos Protectores Especiales |

|||

|

|

|

• Abertura de raíz |

|

|

|

8.6.2.3. |

Cuadro de Orientación para la Aplicación de las Soldaduras Especiales para |

|||

|

|

|

• Uso de disipadores de calor |

|

|

|

|

|

Recubrimientos |

||

|

|

|

• Usar electrodos de acero inoxidable que han sido almacenados en forma apropiada |

|

|

|

|

|

Protectores - (Cuadro) |

||

|

|

|

• Usar electrodos de diámetro lo más delgado posible para mantener en un mínimo la |

|

8.6.3. |

|

|

RECUBRIMIENTOS PROTECTORES PARA PROCESOS DE SOLDADURA |

|||

|

|

|

aportación del calor |

|

|

|

SEMI-AUTOMATICOS |

||||

|

|

|

• Mantener el arco lo más corto posible |

|

|

|

8.6.3.1. |

Alambres Tubulares para Recubrimientos Protectores |

|||

7.4. |

ACEROS INOXIDABLES FERRITICOS |

127 |

|

|

8.6.3.2. |

Recomendaciones para la Aplicación de los Alambres Tubulares |

|||||

|

7.4.1. |

ACEROS INOXIDABLES AL CROMO FERRITICOS - (Cuadro) |

|

8.6.4. |

RECUBRIMIENTOS PROTECTORES PARA EL PROCESO DE SOLDADURA |

||||||

|

7.4.2. |

SOLDABILIDAD DE LOS ACEROS INOXIDABLES FERRITICOS |

|

|

|

AUTOMATICA, ALGUNOS PUNTOS DE VISTA EN LA SOLDADURA DE |

|||||

|

|

|

7.4.2.1. Problemas de Tipo Físico |

|

|

|

RECUBRIMIENTOS PROTECTORES |

||||

|

|

|

• Conductividad térmica |

|

8.6.5. |

SELECCION DEL FLUJO Y ALAMBRE PARA LOS RECUBRIMIENTOS PROTECTORES |

|||||

|

|

|

• Coeficiente de dilatación |

|

|

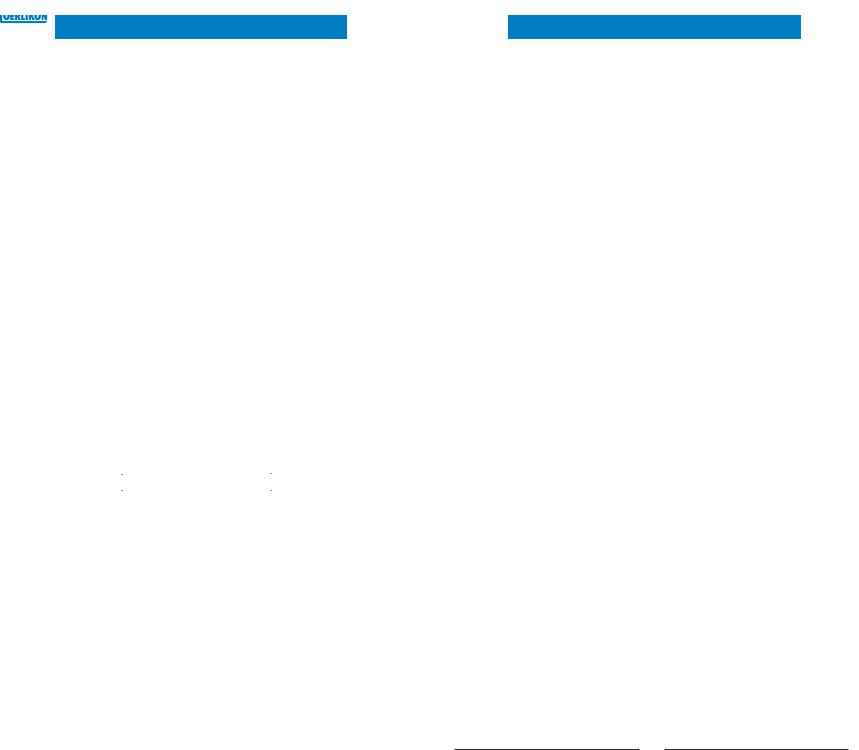

|

- |

FLUJOS Y ALAMBRES PARA RECUBRIMIENTOS PROTECTORES EN ACERO |

|||

|

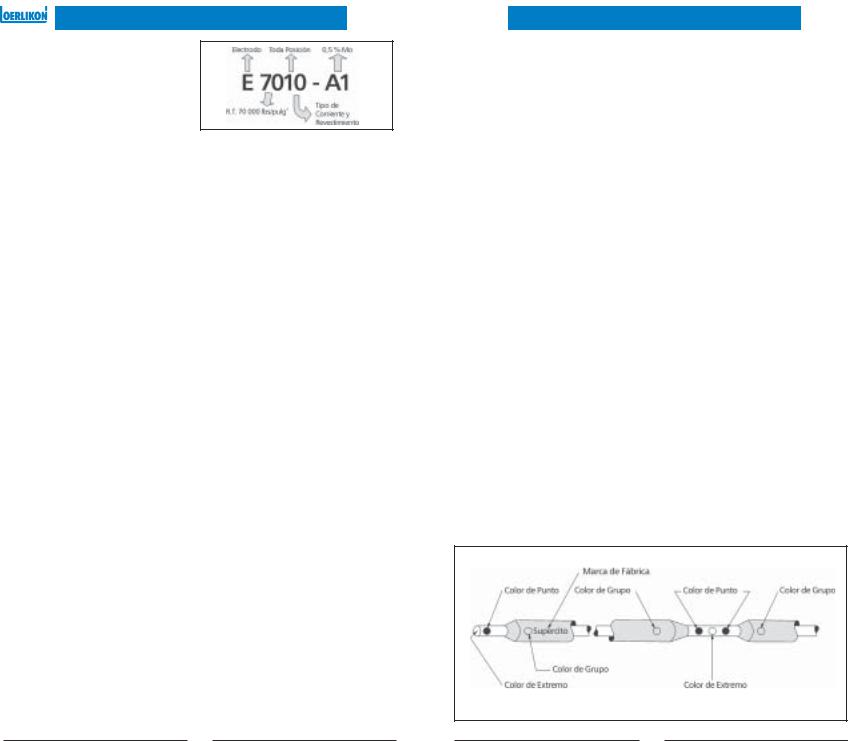

|

|

• La resistencia eléctrica |

|

|

|

|

INOXIDABLE - ARCO SUMERGIDO - (Cuadro) |

|||

|

|

|

7.4.2.2. Problemas de Tipo Metalúrgico y Procedimientos de Soldadura |

|

|

|

- |

CARACTERISTICAS COMPARATIVAS DE LOS FLUJOS Y ALAMBRES OERLIKON |

|||

7.5. |

ACEROS INOXIDABLES MARTENSITICOS |

128 |

|

|

|

PARA RECUBRIMIENTOS PROTECTORES - ARCO SUMERGIDO - (Cuadro) |

|||||

|

7.5.1. |

ACEROS INOXIDABLES AL CROMO MARTENSITICOS - (Cuadro) |

|

|

|

- ALAMBRES TUBULARES PARA RECUBRIMIENTOS PROTECTORES - |

|||||

|

7.5.2. |

SOLDABILIDAD DE LOS ACEROS INOXIDABLES MARTENSITICOS |

|

|

|

|

A R C O SUMERGIDO - (Cuadro) |

||||

|

|

|

7.5.2.1. Problemas de Tipo Físico |

|

|

|

- |

PARÁMETROS DE SOLDADURA RECOMENDADOS - ARCO SUMERGIDO - |

|||

|

|

|

• Coeficiente de dilatación |

|

|

|

|

RECUBRIMIENTOS PROTECTORES - (Cuadro) |

|||

|

|

|

• La conductividad térmica |

|

|

|

- |

ALAMBRES SOLIDOS DE ACERO |

|||

|

|

|

• Resistencia eléctrica |

|

|

|

- |

ALAMBRES TUBULARES DE ACERO - (Cuadro) |

|||

|

|

|

• Magnetismo |

|

|

|

- |

ALAMBRES SOLIDOS DE ACERO INOXIDABLE - (Cuadro) |

|||

7.5.2.2.Problemas de Tipo Metalúrgico y Procedimientos de Soldadura

7.6. |

SELECCION DEL ELECTRODO MAS ADECUADO PARA EL TRABAJO |

130 |

|

|

8.6.6. |

LA TECNICA DE LA SOLDADURA DE RECUBRIMIENTOS PROTECTORES |

|

||||||||

|

|

7.6.1. |

CASOS ESPECIALES DE APLICACION DE ELECTRODOS INOXIDABLES OERLIKON - |

|

|

|

8.6.7. |

TABLA PARA SELECCION DEL PROCESO POR RECUBRIMIENTO PROTECTOR |

|

||||||

|

|

|

|

(Cuadro) |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

7.6.2. |

|

ELECTRODOS OERLIKON PARA LA SOLDADURA DE LOS ACEROS INOXIDABLES - |

|

|

|

CAPITULOIX: |

|

|

|

|

|

||

|

|

|

|

(Cuadro) |

|

|

|

|

|

|

|

|

|

||

|

|

7.6.3. |

CARACTERISTICAS DE LOS ELECTRODOS INOXIDABLES OERLIKON - (Cuadro) |

|

|

SoldabilidaddelosMetalesNoFerrosos |

152 |

||||||||

|

|

|

|

|

|

|

|

9.1. |

EL ALUMINIO Y SUS ALEACIONES - SU SOLDABILIDAD |

152 |

|||||

|

|

CAPITULOVIII: |

|

|

|

|

|

|

9.1.1. |

CARACTERISTICAS |

|

||||

|

|

|

|

|

|

|

|

|

|

9.1.2. |

SOLDABILIDAD |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||

RecubrimientosProtectores |

136 |

|

|

|

• Aleación Aluminio-Manganeso |

|

|||||||||

8.0. |

GENERALIDADES |

136 |

|

|

|

• Aleación Aluminio-Magnesio-Cromo |

|

||||||||

8.1. |

EL DESGASTE - SU NATURALEZA |

136 |

|

|

|

• Aleación Aluminio-Magnesio-Manganeso |

|

||||||||

|

|

• |

Abrasión |

|

|

|

|

• Aleación Aluminio-Silicio-Magnesio |

|

||||||

|

|

• |

Rozamiento metálico |

|

|

|

|

• Aleaciones Aluminio-Cobre-Magnesio-Manganeso |

|

||||||

|

|

• |

Corrosión |

|

|

|

9.1.3. |

ELECTRODOS PARA ALUMINIO Y SUS ALEACIONES |

|

||||||

|

|

• |

Cavitación |

|

|

|

9.1.4. |

PROCEDIMIENTO DE SOLDADURA (Algunas Reglas) |

|

||||||

|

|

• |

Choque o Impacto |

|

9.2. |

EL COBRE - SU SOLDABILIDAD |

153 |

||||||||

8.2. |

SELECCION DEL ELECTRODO MAS ADECUADO PARA EL RECUBRIMIENTO PROTECTOR |

137 |

|

|

9.2.1. |

EL COBRE Y SUS CARACTERISTICAS |

|

||||||||

8.3. |

MATERIALES DE APORTE PARA RECUBRIMIENTOS PROTECTORES DE PIEZAS SUJETAS A |

|

|

|

9.2.2. |

LATONES Y BRONCES |

|

||||||||

|

|

DESGASTE |

137 |

|

|

|

Latones |

|

|||||||

|

|

8.3.1. |

RECUBRIMIENTOS PROTECTORES CONVENCIONALES |

|

|

|

|

Bronces |

|

||||||

|

|

|

|

CITODUR 350 |

|

|

|

|

Su soldabilidad |

|

|||||

|

|

|

|

CITODUR 600 |

|

|

|

9.2.3. |

ELECTRODOS PARA LATONES Y BRONCES |

|

|||||

|

|

|

|

CITODUR 1000 |

|

|

|

|

• CITOBRONCE |

|

|||||

|

|

|

|

CITOMANGAN |

|

|

|

|

• CITOBRONCE II |

|

|||||

|

|

|

|

TOOLCORD |

|

|

|

|

• CITOBRONCE AL |

|

|||||

8.4. |

ALGUNAS INDICACIONES PARA LA APLICACION DE LOS RECUBRIMIENTOS PROTECTORES |

138 |

|

|

9.2.4. |

ALGUNAS REGLAS PARA LA SOLDADURA DEL COBRE Y SUS ALEACIONES |

|

||||||||

8.5. |

EL COJIN O BASE AMORTIGUADORA |

138 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||||||||

|

|

8.5.1. |

CUADRO DE ORIENTACION PARA LA APLICACION DE LAS SOLDADURAS |

|

|

CAPITULOX: |

|

|

|

|

|

||||

|

|

|

|

CONVENCIONALES PARA RECUBRIMIENTOS PROTECTORES |

|

|

|

|

|

|

|

|

|

||

8.6. |

SOLDADURAS ESPECIALES PARA RECUBRIMIENTOS PROTECTORES |

140 |

|

Brazing y SoldaduraBrazing |

156 |

||||||||||

|

|

|

|

|

14 |

|

|

|

|

|

|

1515 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Manual de Soldadura

10.1. |

EXPLICACION DEL PROCEDIMIENTO |

156 |

10.2. |

NATURALEZA DEL METAL DE APORTACION |

156 |

10.3. |

FUNDENTES |

156 |

10.4.METALES SOLDABLES MEDIANTE EL PROCEDIMIENTO BRAZING: VENTAJAS Y

|

|

DESVENTAJAS DEL METODO |

156 |

||

10.5. |

LA LLAMA OXIACETILENICA Y SUS APLICACIONES |

158 |

|||

10.6. |

ALGUNAS REGLAS PARA LA TECNICA BRAZING |

158 |

|||

10.7. |

COSTO ESTIMADO PARA LA SOLDADURA OXIACETILENICA MANUAL |

158 |

|||

PARTE II: ELECTRODOS Y VARILLAS PARA ACEROS |

159 |

||||

|

|

|

|

||

|

CAPITULO XI: |

|

|

|

|

|

|

|

|||

Soldaduras para Aceros al Carbono y de Baja Aleación |

161 |

||||

Celulósicos Convencionales |

162 |

||||

|

CELLOCORD P |

|

|||

|

CELLOCORD AP |

|

|||

|

PUNTO AZUL |

|

|||

|

AZULITO |

|

|||

|

CELLOCORD 70 |

|

|||

Celulósicos Especiales |

165 |

||||

|

CELLOCORD P - T |

|

|||

|

CELLOCORD 70 - T |

|

|||

|

CELLOCORD 70 - GT |

|

|||

Electrodo no Aleado con Revestimiento Celulósico |

170 |

||||

|

ZELCORD 60 |

|

|||

|

ZELCORD 70 |

|

|||

|

ZELCORD 80 |

|

|||

Rutílicos |

|

|

|

173 |

|

|

OVERCORD M |

|

|||

|

OVERCORD |

|

|||

|

OVERCORD S |

|

|||

Hierro en Polvo |

176 |

||||

|

FERROCITO 24 |

|

|||

|

FERROCITO 27 |

|

|||

Básicos de Baja Aleación Revestimiento Simple |

178 |

||||

|

SUPERCITO |

|

|||

|

UNIVERS |

|

|||

|

UNIVERS CR |

|

|||

|

TENACITO 80 |

|

|||

|

TENACITO 110 |

|

|||

Básicos de Baja Aleación Doble Revestimiento |

183 |

||||

|

TENACITO 65 |

|

|||

|

TENACITO 75 |

|

|||

PARTE III: ELECTRODOS Y VARILLAS PARA SOLDADURAS ESPECIALES Y MANTENIMIENTO |

185 |

||||

|

|

|

|

||

|

CAPITULO XII: |

|

|

|

|

Soldaduras Especiales |

187 |

||||

Electrodos para Fierro Fundido |

188 |

||||

|

FERROCORD U |

|

|||

|

CITOFONTE |

|

|||

|

SUPERFONTE |

|

|||

|

EXSANIQUEL Fe |

|

|||

Electrodos Inoxidables Convencionales |

192 |

||||

|

INOX AW |

|

|||

|

INOX AW + Cb |

|

|||

|

INOX BW ELC |

|

|||

|

CITORIEL 801 |

|

|||

|

INOX 309 ELC |

|

|||

|

EXSA 109 S |

|

|||

Electrodos Inoxidables Especiales |

198 |

||||

|

INOX 29/9 |

|

|||

|

|

|

16 |

|

|

Manual de Soldadura

EXSA 106

INOX CW

CITOCHROM 134

EXSA 137

Electrodos de Níquel y Aleaciones |

203 |

|||

EXSA 511, EXSA 512, EXSA 521, EXSA 524 |

|

|||

Recubrimientos Protectores Convencionales |

205 |

|||

CITODUR 350 |

|

|||

CITODUR 600 |

|

|||

CITODUR 600 Mn |

|

|||

CITODUR 1000 |

|

|||

CITOMANGAN |

|

|||

TOOLCORD |

|

|||

Recubrimientos Protectores Especiales |

211 |

|||

EXSADUR 43 |

|

|||

ZUCARCITO |

|

|||

EXSA 721 |

|

|||

EXSA 726 a, EXSA 726 b |

|

|||

Soldaduras de Cobre y Aleaciones |

215 |

|||

EXSA 206 |

|

|||

CITOBRONCE |

|

|||

CITOBRONCE II |

|

|||

CITOBRONCE AL |

|

|||

Soldaduras de Aluminio y Aleaciones |

219 |

|||

ALCORD 5 SI |

|

|||

EXSA 4043 |

|

|||

Electrodos de Corte y Biselado |

221 |

|||

CHAMFERCORD |

|

|||

SUPERCORTE |

|

|||

SUPERCORTE 11 |

|

|||

ARCAIR |

|

|||

|

|

|||

CAPITULO XIII: |

|

|

|

|

|

|

|

||

Varillas Desnudas y Resvestidas para Brazing y Soldering |

225 |

|||

Aleaciones de Plata en Varillas y Láminas (Brazing) |

226 |

|||

EXSALOT 301, 302, 302L, 303, 303R, 305, 307, 307R, 308, 308L, 310, 314, 314R, 315, 315R, 315L |

|

|||

Aleaciones de Estaño, Plomo y Plata en Varillas y Pastas Metálicas (Soldering) |

228 |

|||

EXSALOT 611, 611P, 612P, 614P, EXSALOT 630-40/60, 630-50/50, 630-60/40 |

|

|||

Varillas de Cobre y Aleaciones |

230 |

|||

EXSATIG 200, EXSALOT 204, EXSALOT 210, EXSALOT 210R, |

|

|||

EXSALOT 700R |

|

|||

Fundentes Especiales para Soldadura Autógena |

231 |

|||

EXSAFLUX 200, EXSAFLUX 300, EXSAFLUX 400, EXSAFLUX 600, EXSAFLUX 600c |

|

|||

|

|

|

||

CAPITULO XIV: |

|

|

|

|

|

|

|

||

Varillas para Soldadura Autógena Usadas en Mantenimiento |

233 |

|||

Varillas para Acero al Carbono |

234 |

|||

EXSALOT A1C, EXSALOT A2C, EXSATIG 103 |

|

|||

Varillas de Hierro Fundido Gris |

235 |

|||

EXSALOT 110 |

|

|||

Varillas de Carburo de Tugsteno |

236 |

|||

EXSALOT 721, EXSALOT 728 |

|

|||

Varillas de Stellite |

237 |

|||

EXSALOT 726a, EXSALOT 726b |

|

|||

PARTE IV: SOLDADURAS PARA PROCESOS AUTOMATICOS Y SEMIAUTOMATICOS |

239 |

|||

|

|

|

||

CAPITULO XV: |

|

|

|

|

|

|

|

||

Alambres Sólidos y Fundentes para Arco Sumergido |

241 |

|||

|

17 |

|

|

|

Manual de Soldadura

|

Alambres de Acero al Carbono y Baja Aleación |

242 |

|||

|

PS-1 |

|

|||

|

PS-2 |

|

|||

|

Alambres de Acero Inoxidable |

245 |

|||

|

PS 19/9 INOX |

|

|||

|

PS 20/10 Mo INOX |

|

|||

|

PS 13Cr INOX |

|

|||

|

Fundentes para Arco Sumergido |

247 |

|||

|

POP 100 |

|

|||

|

POP 175 |

|

|||

|

POP 180 |

|

|||

|

POP 185 |

|

|||

|

POP 70 Cr |

|

|||

|

POP 250 A |

|

|||

|

POP 350 A |

|

|||

|

POP 450 A |

|

|||

|

|

|

|

||

|

CAPITULOXVI: |

|

|

|

|

|

Alambres Sólidos para Proceso MIG/MAG |

259 |

|||

|

Alambres Sólidos de Acero al Carbono |

260 |

|||

|

CARBOFIL PS-6 GC |

|

|||

|

Alambres Sólidos de Acero Inoxidable |

261 |

|||

|

EXSAFIL 199 |

|

|||

|

EXSAFIL 2O10 Mo |

|

|||

|

INOXFIL PS 13 Cr |

|

|||

|

INOXFIL 134 |

|

|||

|

Alambres Sólidos de Aluminio y Bronce Aluminio |

265 |

|||

|

EXSAFIL 400, EXSAFIL 404, EXSAFIL 405,EXSAFIL 407 |

|

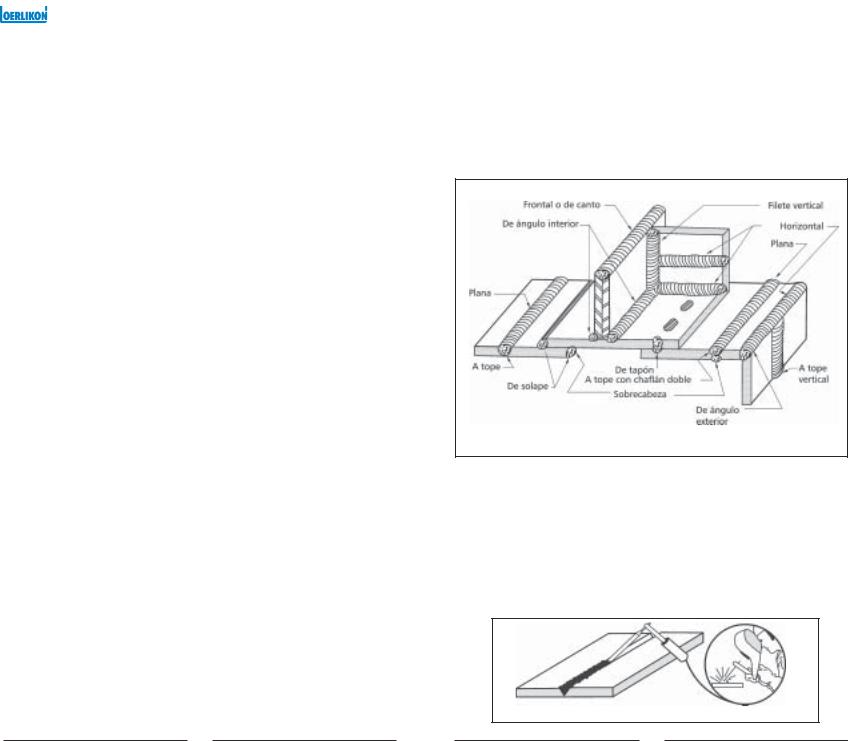

|||

|

EXSAFIL 746 |

|

|||

|

|

|

|

||

|

CAPITULOXVII: |

|

|

|

|

|

|

|

|

||

|

Varillas Sólidas para Proceso TIG |

267 |

|||

|

Varillas Sólidas para Aceros al Carbono |

268 |

|||

|

EXSATIG St 6 |

|

|||

|

Varillas Sólidas para Aceros Inoxidables |

269 |

|||

|

EXSATIG 199 |

|

|||

|

EXSATIG 2010 Mo |

|

|||

|

EXSATIG 134 |

|

|||

|

EXSATIG 137 |

|

|||

|

Varillas Sólidas de Aluminio y Aleaciones |

273 |

|||

|

EXSATIG 400, EXSATIG 405, EXSATIG 407 |

|

|||

|

|

|

|

||

|

CAPITULOXVIII: |

|

|

|

|

|

|

|

|

||

|

Alambres Tubulares |

275 |

|||

|

Alambres Tubulares de Unión para Aceros al Carbono |

276 |

|||

|

EXSATUB 71 |

|

|||

|

EXSATUB 74 |

|

|||

|

EXSATUB 711 |

|

|||

|

Alambres Tubulares de Acero Inoxidable |

279 |

|||

|

EXSATUB 308 L-O |

|

|||

|

EXSATUB 309L - G-1 |

|

|||

|

Alambres Tubulares para Recubrimientos Protectores |

281 |

|||

|

EXSATUB 350-O |

|

|||

|

EXSATUB 600-O |

|

|||

|

EXSATUB 1000-O |

|

|||

|

EXSATUB MnCr-O |

|

|||

|

PARTE V: APENDICE Y BIBLIOGRAFIA |

185 |

|||

|

|

18 |

|

|

|

Manual de Soldadura

20

Manual de Soldadura |

|

Manual de Soldadura |

|

|

|

CAPITULO I

Conceptos Generales de Soldadura

1.1. La soldadura como unión metálica

El primer paso hacia la comprensión de los procesos de soldadura lo constituye el análisis de los fenómenos, que intervienen cuando se produce el contacto de dos superficies sólidas.

Para ello recordemos, que los metales están constituidos por granos. Cada uno de éstos es a su vez un arreglo periódico especial de átomos, que da origen a lo que conocemos como retícula cristalina.

El tamaño medio de estos granos es variable y cada grano está separado de sus vecinos por una zona de transición, que se conoce como límite de grano. Los límites de grano desempeñan un papel importante en la determinación de las propiedades mecánicas de un metal.

Si consideramos ahora un átomo cualquiera en el interior de un grano, el mismo se halla ligado a sus vecinos por fuerzas de enlace, que caracterizan a estos sólidos. Sin embargo, resulta evidente que los átomos metálicos, que se encuentran en la superficie libre, no podrían completar sus enlaces. Si en estas condiciones ponemos en adecuado contacto dos superficies de este tipo, se establecerán dichos enlaces, constituyendo la superficie así formada algo equivalente a un límite de grano. Es la posibilidad de reproducir este fenómeno en forma controlada, lo que da origen a los procesos de soldadura.

1.2.Naturaleza de las superficies metálicas

En la explicación anterior hemos considerado dos superficies metálicas planas, ideales como para que se establezca un íntimo contacto entre ellos. Sin embargo, las superficies metálicas raramente se encuentran en ese estado, lo que impide en la práctica la reproducción del proceso ya descrito.

Para comprender los procesos reales, es necesario analizar las características de las superficies reales, tal como ocurren en la naturaleza. Cualquier superficie real examinada en la escala atómica es extremadamente irregular. Está constituida por picos y valles variables entre unos doscientos diámetros atómicos correspondientes a las superficies más perfectas que el hombre puede preparar, hasta cien mil diámetros atómicos para superficies desbastadas.

Dado que estas irregularidades se encuentran distribuidas al azar, es sumamente improbable que poco más que algunos átomos se pongan en contacto íntimo necesario para que experimenten fuerzas de atracción sensibles.

Otro impedimento, que se presenta para lograr la soldadura ideal, lo constituye la presencia inevitable de capas de óxido y humedad adheridas a las superficies metálicas.

De este análisis surgen las dificultades, que se presentan para lograr una unión metálica adecuada al poner dos cuerpos en contacto. Sin embargo, la ciencia de la Soldadura se ocupa de estudiar los medios prácticos, para producir uniones átomo a átomo a través de superficies metálicas preexistentes y en un número suficiente para otorgar resistencia mecánica satisfactoria.

Los recursos empleados para lograr este objetivo nos permitirán hacer una clasificación de los procesos de soldadura.

1.3.Clasificación de los procesos de soldadura

Una forma de lograr el contacto íntimo de dos superficies metálicas para la producción de una soldadura, es someter las mismas a una presión recíproca. Si ésta es de magnitud adecuada, será capaz de romper las capas de óxido y humedad y deformar la superficie, logrando así el contacto necesario. Esto da origen a lo que se conoce como

Soldadura por Presión.

Este proceso puede o no ser asistido por energía térmica, pero debe tenerse en cuenta que, cuando así ocurre, la temperatura del proceso debe mantenerse por debajo del punto de fusión de los materiales que intervienen. El principal efecto del uso de energía térmica es el de reducir la tensión de fluencia de los materiales que se sueldan, así como disociar los óxidos y volatilizar la humedad.

Otro camino para lograr la soldadura, es emplear energía térmica para fundir localmente los metales que se deseen unir y, de esta manera, lograr la eliminación de las capas mencionadas y el íntimo contacto de las piezas por la fusión y solidificación de los materiales en contacto. Generalmente, éste se conoce como Soldadura por Fusión.

Son múltiples las posibilidades de aplicación de estos procesos de soldadura. Su campo de aplicación depende, entre otras cosas, del material a soldar, de su espesor, de los requisitos que debe satisfacer la costura, y de la construcción. La multiplicidad de la ejecución de la costura, tanto en la forma como en el método y las aplicaciones, ha conducido al desarrollo de muchos procesos en esta técnica. La selección del proceso más favorable, adecuado y económico de soldadura presupone el conocimiento de la manera de ejecutarla y sus peculiaridades.

En el presente Capítulo hacemos una breve descripción de los procesos por Arco Eléctrico más empleados en el país y también del proceso Oxi-Gas.

22

Manual de Soldadura |

|

Manual de Soldadura |

|

|

|

1.4. Clasificación general de los procesos de soldadura

Fig. 2.- Esquema Demostrativo de la Estructura Granular y Cristalina de una Superficie Metálica

Fig. 1.- Carta Maestra de los Procesos de Soldadura (AWS)

23 |

|

|

|

24 |

Manual de Soldadura

1.5. La soldadura eléctrica por arco

Es un proceso de soldadura, donde la unión es producida por el calor generado por un arco eléctrico, con o sin aplicación de presión y con o sin metal de aporte.

La energía eléctrica se transforma en energía térmica, pudiendo llegar esta energía hasta una temperatura de aprox. 4 000ºC. La energía eléctrica es el flujo de electrones a través de un circuito cerrado. Cuando ocurre una pequeña ruptura dentro de cualquier parte, o apertura del circuito, los electrones se mueven a gran velocidad y saltan a través del espacio libre entre los dos terminales, produciendo una chispa eléctrica, con la suficiente presión o voltaje para hacer fluir los electrones continuamente. A través de esta apertura, se forma el arco eléctrico, fundiéndose el metal a medida que se avanza.

El arco eléctrico es, por lo tanto, un flujo contínuo de electrones a través de un medio gaseoso, que genera luz y calor.

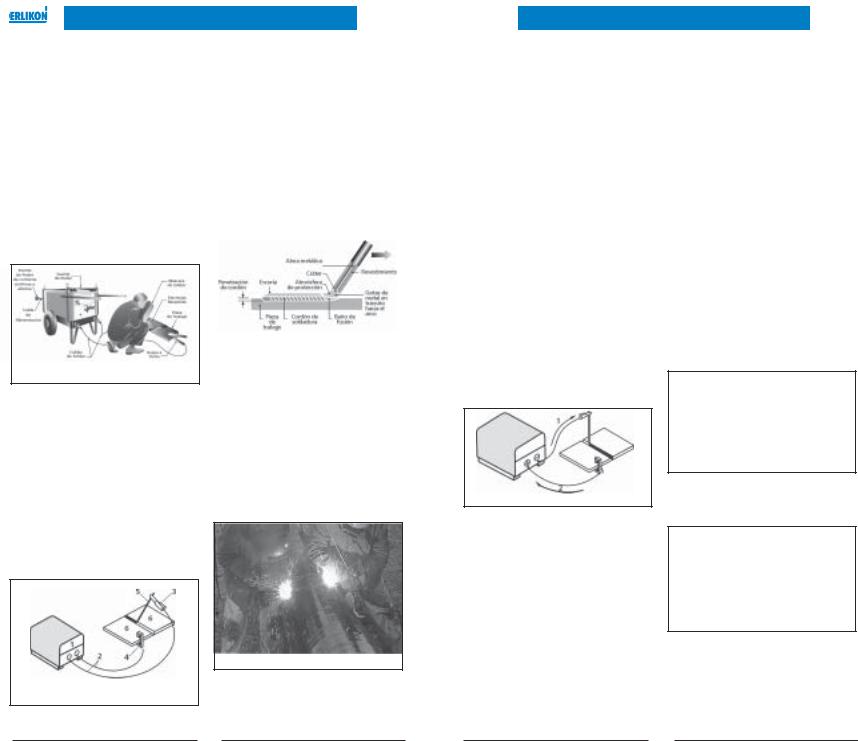

Fig. 3.- Diagrama del Circuito de Soldadura por

Arco Eléctrico

1.5.1.Soldadura por arco eléctrico manual con electrodo metálico revestido

Idea del proceso

La soldadura por arco eléctrico manual con electrodo revestido o simplemente “Soldadura Eléctrica”, como la conocemos en nuestro medio, es un proceso de unión por fusión de piezas metálicas.

Para lograr la unión, se concentra el calor de un arco eléctrico establecido entre los bordes de las piezas a soldar y una varilla metálica, llamada electrodo, produciéndose una zona de fusión que, al solidificarse, forma la unión permanente.

Principio de funcionamiento de la soldadura por arco

eléctrico

El equipo consta de:

Fig. 4.- Partes del Circuito de Soldadura por

Arco Eléctrico

(ver partes a continuación)

1.- Generador de corriente (Fuente de poder)

2.- Cables de conexión

3.- Porta-Electrodo

4.- Masa o tierra

5.- Electrodo

6.- Pieza de trabajo

El circuito se cierra momentáneamente, tocando con la punta del electrodo a la pieza de trabajo, y retirándola inmediatamente a una altura preestablecida, formándose de esta manera un arco. El calor funde un área restringida del material base y la punta del electrodo, formando pequeños glóbulos metálicos, cubiertos de escoria líquida, los cuales son transferidos al metal base por fuerzas electromagnéticas, con el resultado de la fusión de dos metales y su solidificación a medida que el arco avanza, según puede verse en la Fig. 5.

|

|

Fig. 5.- Fusión del Electrodo |

|

|

|

1.- |

|

Alma del electrodo |

2.- |

|

Revestimiento |

3.- |

|

Gota en formación |

4 y 9.- |

Escoria líquida |

|

5.- |

|

Arco |

6.- |

|

Metal base |

7.- |

|

Baño de fusión y cráter del metal base en fusión |

8.- |

|

Escoria sólida |

10.- |

Cráter del electrodo |

|

11.- |

Protección gaseosa |

|

12.- |

Transferencia del metal (gotas) |

|

13.- |

Cordón depositado |

|

14. |

- |

Penetración |

Fig. 6

El arco eléctrico es muy brillante y emite rayos visibles e invisibles, algunos de los cuales causan quemaduras, ligeras lesiones a la piel y dolores temporales a los ojos, si es que no se les protege debidamente.

25

Manual de Soldadura

Función del arco eléctrico

El arco es el principio físico de transformar la energía eléctrica en calor. Normalmente cumple la ley de Ohm.

U = RxI

Donde R es la resistencia del arco, I es la intensidad de corriente y U es la tensión o voltaje. La potencia del arco es P= UxI expresada en Watt. Esta energía concentrada en una pequeña área es la que se usa en todos los procesospor arco eléctrico, para fundir tanto al metal base como a los materiales de aporte.

1.5.2.Nociones de electricidad con relación al arco eléctrico

Para comprender mejor la aplicación del arco eléctrico a la soldadura, es necesario conocer ciertos principios fundamentales relacionados con la electricidad.

a)El circuito eléctrico.- La corriente eléctrica es un flujo de electrones que circula por un conductor en un circuito cerrado, denominado circuito eléctrico.

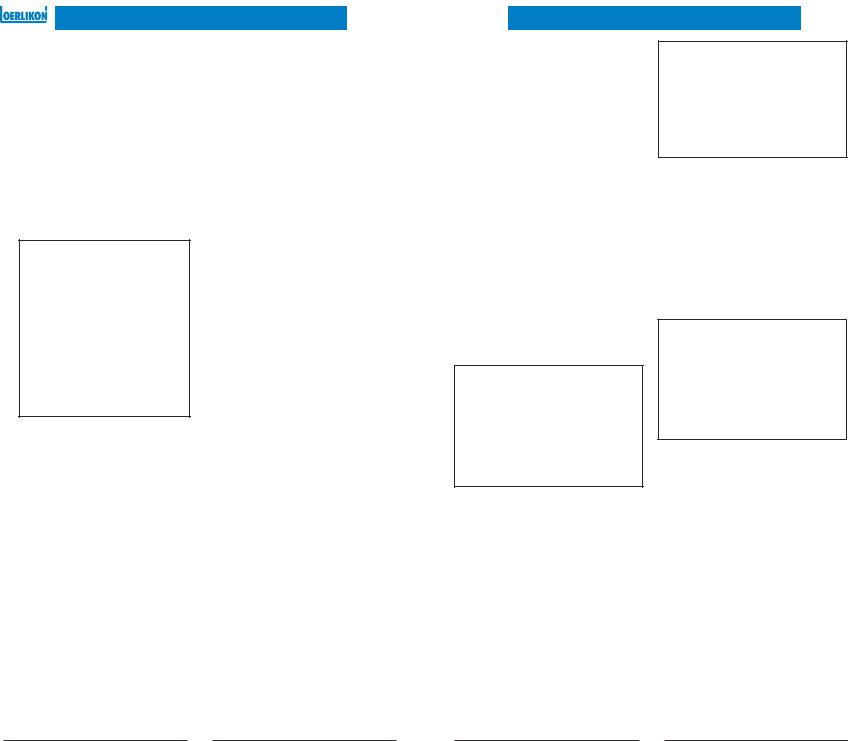

b)El circuito de soldadura por arco eléctrico.- La corriente fluye a partir del borne de la máquina de soldar, donde se fija el cable del electrodo (1), y termina en el borne de la máquina, donde se fija el cable de tierra o de trabajo (2).

Como puede observarse en la Fig. 7, a partir del punto (1) la corriente fluye al porta-electrodo y por éste al electrodo; por el extremo del electrodo salta la electricidad a la pieza formando el arco eléctrico; sigue fluyendo la electricidad por el metal base al cable de tierra (2) y vuelve a la máquina.

El circuito está establecido sólo cuando el arco se encuentra encendido.

Fig. 7.- Flujo Eléctrico

c)Voltaje y amperaje.- El agua circula a lo largo de un tubo, si existe una presión que lo impulse; en la misma forma, la corriente eléctrica fluye o circula a través de un circuito, si existe una «presión», que impulse el flujo de electrones dentro de un conductor (máquina en funcionamiento). Esta “presión”, que induce una corriente eléctrica, se llama diferencia de potencial, tensión o voltaje.

El voltaje se expresa en voltios y se mide con el voltímetro; algunas máquinas de soldar poseen voltímetro y un regulador de voltaje.

La cantidad de agua, que pasa por un tubo, se mide por una magnitud en una unidad de tiempo (metros cúbicos por segundo). En igual forma se utiliza, para expresar la magnitud de corriente eléctrica, la cantidad de electricidad por segundo.

La unidad utilizada es el Columbio por Segundo, lo que se expresa en Amperios, y se mide con un instrumento llamado amperímetro.

Todas las máquinas de soldar cuentan con reguladores, que permiten variar el amperaje o intensidad de corriente eléctrica necesaria para soldar.

d)Clases de corriente eléctrica.-

Corriente alterna (CA).- El flujo de corriente varía de una dirección a la opuesta. Este cambio de dirección se efectúa 100 a 120 veces por segundo. El tiempo comprendido entre los cambios de dirección positiva o negativa se conoce con los nombres de ciclo o período (50 a 60 ciclos).

En el Perú utilizamos, por lo general, la corriente alterna de 220 voltios y 60 ciclos. Esta corriente es transportada por redes eléctricas monofásicas que utilizan 2 cables, o bien es conducida por redes eléctricas trifásicas, que utilizan 3 cables de transportación. Las máquinas de soldar pueden utilizar tanto la corriente monofásica como la trifásica.

Corriente contínua (CC).- El flujo de corriente conserva siempre una misma dirección: del polo negativo al positivo.

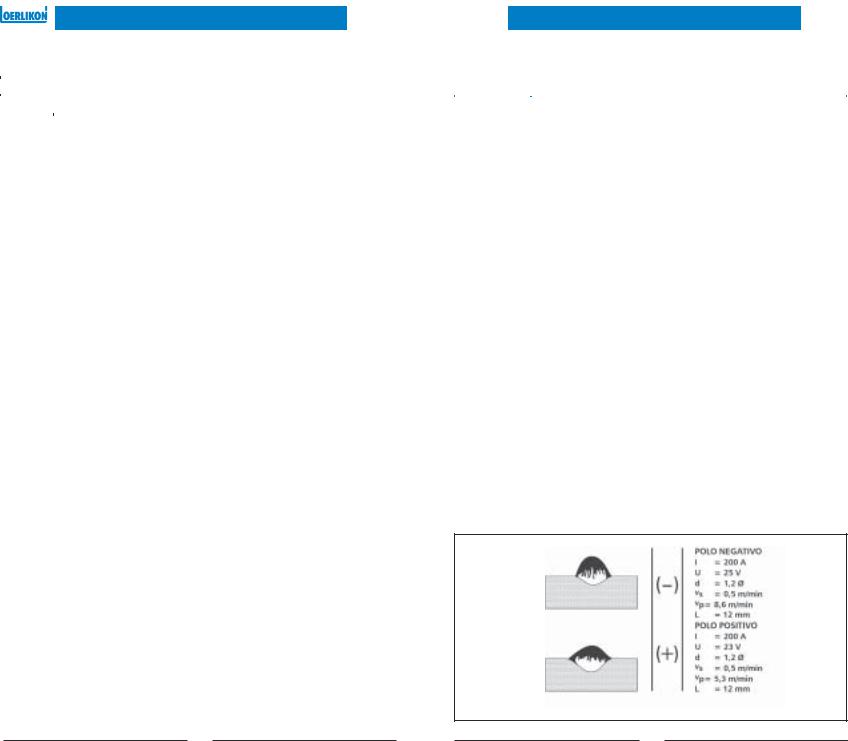

e)Polaridad.- En la corriente continua es importante saber la dirección del flujo de corriente. La dirección del flujo de corriente en el circuito de soldadura es expresada en término de POLARIDAD. Si el cable del porta-electrodo es conectado al polo negativo (-) de la fuente de poder y el cable de tierra al polo positivo (+), el circuito es denominado POLARIDAD DIRECTA o NORMAL.

Fig. 8.- Polaridad Directa

Cuando el cable del porta-electrodo es conectado

al polo positivo (+) de la fuente de poder y el cable de tierra al polo negativo, el circuito es denominado POLARIDAD INVERTIDA o INDIRECTA.

Fig. 9.- Polaridad Invertida

En algunas máquinas no es necesario cambiar los

cables en los bornes, porque poseen una manija o llave de conmutación que permite cambiar de polaridad con facilidad.

En una máquina de corriente alterna no es posible diferenciar los cables por sus conexiones de grapa y porta electrodo porque la electricidad fluye por ellos alternando

su sentido o dirección.

26

Manual de Soldadura

Un soldador debe estar familiarizado con los efectos de la polaridad en el proceso de soldadura.

Generalmente, el electrodo conectado al polo positivo (polaridad invertida) permite una mayor penetración y el electrodo conectado al negativo (polaridad directa) da una mayor velocidad de fusión. Sin embargo, los componentes químicos del revestimiento del electrodo pueden hacer variar los efectos de la polaridad y, por ello, es conveniente seguir las instrucciones del fabricante para conectar el electrodo correctamente, ya sea al polo positivo o negativo.

Cuando se suelda con un electrodo, debe usarse siempre la polaridad correcta para obtener los resultados satisfactorios que se esperan: buena penetración, aspecto uniforme del cordón, excelente resistencia de la junta soldada.

Fig. 10.- Efecto de la Polaridad y del Tipo de Corriente

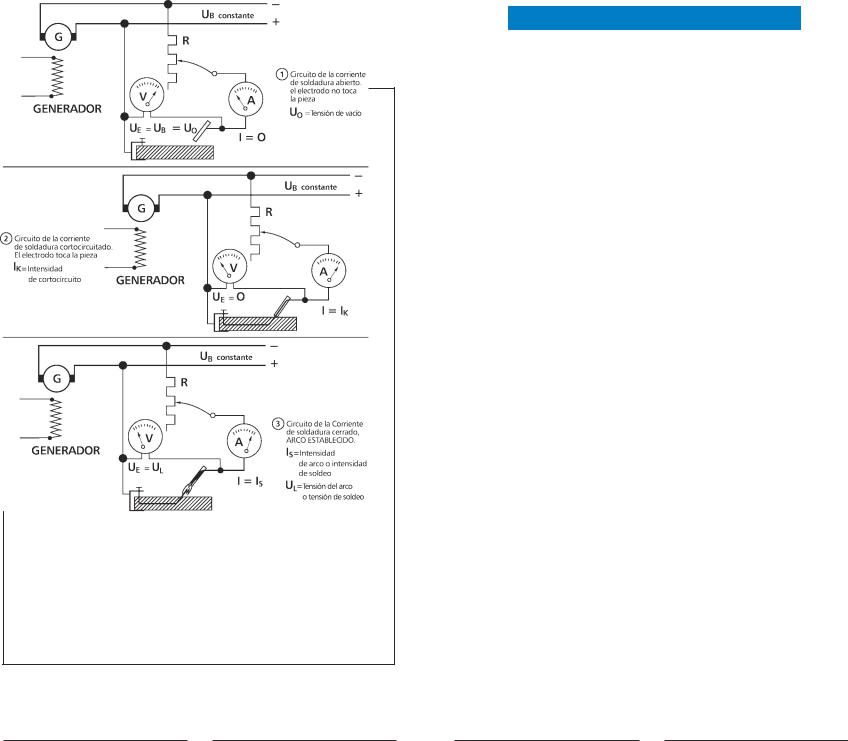

f)Fenómenos del arco eléctrico para soldar.- En los polos del arco, el voltaje varía según la longitud de éste. Al rozar el electrodo con la pieza, el voltaje es cero y va aumentando a medida que la longitud del arco se hace mayor, hasta que -por alejarse demasiado el electrodoel arco se interrumpe y la máquina vuelve a su “voltaje en vacío”, que es siempre más elevado que el voltaje de trabajo.

La intensidad de corriente o amperaje necesario para fundir el electrodo y, por lo tanto, la pieza a soldar debe elevarse a medida que aumenta el diámetro del electrodo utilizado. La regulación o aumento del amperaje la hace el soldador.

1.6.Máquinas de soldar por arco eléctrico

Son máquinas eléctricas, de las cuales se exige -además de la suficiente potencialas características favorables y necesarias para el fácil encendido y mantenimiento del arco eléctrico, características que son indispensables para una buena soldadura.

Estas características son:

•Transformar el voltaje de la red eléctrica a un voltaje en vacío, que permita iniciar el arco (voltaje en vacío es el que suministra la máquina antes de iniciar el arco; varía de 30 a 90 voltios).

•Una vez iniciado el arco, debe permitir una conversión automática e instantánea del voltaje en vacío a un voltaje de trabajo, que permita mantener el arco (voltaje de trabajo es el que proporciona la máquina cuando el arco está encendido; varía de 17 a 45 voltios).

•Permitir la regulación de la intensidad de corriente o amperaje necesario para soldar; ese amperaje varía según el diámetro, espesor de la pieza, posición del trabajo, diámetro del electrodo, etc.

•Asegurar una alimentación constante de corriente, que permita mantener el arco estable.

Además de las características señaladas, una fuente de poder o máquina de soldar debe reunir las condiciones de resistencia y solidez, que le permita trabajar aún estando sometida a las más duras exigencias y según las condiciones en que se desenvuelve la labor del soldador.

1.6.1.Clases de máquinas de soldar por arco eléctrico

Las máquinas de soldar son clasificadas con diferentes criterios. Adoptaremos la siguiente clasificación:

a.Máquinas estáticas

•Transformadores.

•Rectificadores.

•Transformadores-Rectificadores.

b.Máquinas rotativas (convertidores)

•De Motor eléctrico.

•De Motor a combustión interna, pudiendo ser:

1.a gasolina.

2.a petróleo (Diesel).

Las máquinas estáticas son las que no poseen elementos en movimiento continuo; excepcionalmente algunas poseen un ventilador.

Las máquinas rotativas son las que sí poseen elementos en rotación constante.

Las máquinas estáticas a su vez se clasifican en los siguientes tipos:

1. Máquinas tipo transformador.- Proporcionan corriente alterna para soldar.

2. Máquinas tipo rectificador.- Son máquinas transformadoras que, mediante rectificadores, transforman la corriente alterna a corriente continua para soldar.

3. Equipos transformador-rectificador.- Estas máquinas proporcionan tanto corriente continua como corriente alterna para soldar. Su construcción eléctrica especial permite cambiar de una corriente a otra con sólo mover una llave de conmutación.

Las máquinas rotativas o convertidores están compuestas básicamente de un motor, que proporciona una deter-

minada velocidad de rotación a un dínamo, el cual produ-

ce la corriente eléctrica apropiada para soldar. El motor puede ser:

•Eléctrico, funcionando con la corriente eléctrica proveniente de una red general de electricidad.

•De combustión, sea gasolina o petróleo.

27

Manual de Soldadura

Las motosoldadoras son máquinas utilizadas preferentemente en los lugares que carecen de una red general de electricidad.

1.6.2. Característica estática y dinámica

El objetivo primordial, que debe cumplir una fuente de poder de soldadura, es entregar una corriente controlable a la tensión que demanda el proceso de que se trate.

Dependiendo de las características VoltajeAmperaje, las fuentes podrían ser:

•Fuentes de corriente constante.

•Fuentes de tensión constante.

La Norma NEMA (National Electrical Manufacturers Association) define a la primera como: “Aquellas que poseen una característica Volt-Ampere descendente, entregando una corriente relativamente constante para cambios moderados en la tensión de la carga”.

Las fuentes de tensión constantes son, en cambio, definidas como: “Aquellas, en que la característica VoltAmpere es esencialmente horizontal, produciendo una tensión relativamente constante para cambios moderados de la corriente de carga”.

Estas características pueden observarse en la Fig. 11

.

Fig. 11.- Fuente de Poder a Tensión Constante

Las curvas indicadas representan la característica “estática” de las fuentes de soldadura. Las mismas tienen, como veremos, una gran importancia en relación con el modo de operación del proceso de que se trate. No obstante, un arco eléctrico es, por su misma naturaleza, inestable. Por lo tanto, las características “dinámicas” de una fuente, es decir, la capacidad de respuesta de la máquina a rápidas variaciones de la corriente o tensión en el círcuito de carga, tienen una influencia decisiva sobre la estabilidad del arco y, por lo tanto, del proceso de soldadura.