Page 1

NUM

1020/1040/1050/1060 T

Additif au manuel 938820/5

Addition to manual 938820/5

0100938989/0

07-98 938989/0

Page 2

Despite the care taken in the preparation of this document, NUM cannot guarantee the accuracy of the information it contains and cannot be

held responsible for any errors therein, nor for any damage which might result from the use or application of the document.

The physical, technical and functional characteristics of the hardware and software products and the services described in this document are

subject to modification and cannot under any circumstances be regarded as contractual.

The programming examples described in this manual are intended for guidance only. They must be specially adapted before they can be used

in programs with an industrial application, according to the automated system used and the safety levels required.

© Copyright NUM 1998.

All rights reserved. No part of this manual may be copied or reproduced in any form or by any means whatsoever, including photographic or

magnetic processes. The transcription on an electronic machine of all or part of the contents is forbidden.

© Copyright NUM 1998 software CNC NUM 1000 family.

This software is the property of NUM. Each memorized copy of this software sold confers upon the purchaser a non-exclusive licence strictly

limited to the use of the said copy. No copy or other form of duplication of this product is authorized.

2 938989/0

Page 3

Additif au manuel de Programmation T - 938820/5

1 Evolutions taraudage rigide 5

1.1 Rappel : Cycle de taraudage rigide : G84 5

1.2 Programmation du cycle 5

1.3 Arrêt du cycle de taraudage rigide 5

1.4 Autres évolutions et corrections 6

2 Détaraudage rigide 7

2.1 Description fonctionnelle 7

2.1.1 Utilisation 7

2.1.2 Programmation du cycle 7

2.1.3 Erreurs détectables 8

2.1.4 Exécution du cycle de détaraudage rigide 8

2.1.5 Conditions particulières pour sortir les outils

"à vue" 8

3 Evolution synchronisation des broches 9

3.1 Description fonctionnelle du logiciel 9

3.1.1 Accélération fonction vitesse 9

3.2 Synchronisation de broches avec maître piloté

en vitesse 10

3.2.1 Correcteur à action intégrale 10

3.2.2 Correcteur à avance de phase variable 11

3.3 Interface Homme - Machine 12

3.4 Principe d'utilisation du produit logiciel 13

3.4.1 Procédure de réglage 13

3.4.2 Programmation de la synchronisation de

broches 13

3.5 Liste des paramètres E relatifs aux broches 16

4 Reprise de filetage 18

4.1 Généralités 18

4.2 Programmation 18

4.3 Contraintes 19

4.4 Intégration de la fonction G38+ dans le cycle

G33 19

4.4.1 Syntaxe de la reprise _filetage dans l'appel du

cycle G33 19

5 Evolution et mises à jour diverses 20

5.1 Création des fichiers CN 20

5.2 Chapitre 6.5 "Affichage d'un message avec

réponse de l'opérateur" 20

5.3 Cycle de prise d'origine automatique 20

5.3.1 Mode POM 20

5.3.2 Appel par fonction G159 : Mode CONT (ou IMD)22

5.3.3 Axes synchronisés par paramètres machine 23

5.3.4 Commutation broche/axe C en DISC NT 23

938989/0 3

Page 4

Addition to T Programming manual - 938820/5

1 Changes to Rigid Tapping 25

1.1 Review: Rigid Tapping Cycle: G84 25

1.2 Programming the Cycle 25

1.3 Stopping the Rigid Tapping Cycle 25

1.4 Other Changes and Corrections 26

2 Rigid Tap Removal 27

2.1 Functional Description 27

2.1.1 Use 27

2.1.2 Programming the Cycle 27

2.1.3 Detectable Errors 28

2.1.4 Execution of the Rigid Tap Removal Cycle 28

2.1.5 Particular Conditions for Tap Removal on Sight 28

3 Change in Spindle Synchronisation 29

3.1 Functional Description of the Software 2 9

3.1.1 Speed-Dependent Acceleration 29

3.2 Spindle Synchronisation with Master Spindle

Speed Control 30

3.2.1 Corrector with Integral Action 30

3.2.2 Corrector with Variable Phase Lead 31

3.3 Man/Machine Interface 32

3.4 Principle of Use of the Software Product 33

3.4.1 Setting Procedure 33

3.4.2 Programming Spindle Synchronisation 33

3.5 List of Parameters E Relative to Spindles 36

4 Resumption of Thread Cutting 38

4.1 General 38

4.2 Programming 38

4.3 Constraints 39

4.4 Inclusion of function G38+ in Cycle G33 39

4.4.1 Syntax of Resumed Thread Cutting Included

in the Call to Cycle G33 39

5 Miscellaneous Changes and Updates 40

5.1 Creation of CNC Files 40

5.2 Section 6.5, Message display with wait

operator response 40

5.3 Automatic Homing Cycle 40

5.3.1 Homing Mode 40

5.3.2 Call by Function G159: AUTO (or MDI) Mode 42

5.3.3 Axes Synchronised by Machine Parameters 43

5.3.4 Spindle/C-axis switching in DISC NT 43

4 938989/0

Page 5

Additif au manuel de programmation T - 938820/5

1 Evolutions taraudage rigide

1.1 Rappel : Cycle de taraudage rigide : G84

Le cycle permet d'asservir l'avance de l'outil à la rotation de la broche. La vitesse d'avance est calculée automatiquement

selon la vitesse de la broche et le pas programmés.

Le cycle permet la programmation de taraudage suivant les axes X ou Z. La modulation des vitesses par potentiomètre

n'est pas inhibée pendant l'exécution du cycle. Le potentiomètre "Broche" est toujours actif ; le potentiomètre "Avance"

est sans effet pendant le taraudage proprement dit ; il est actif durant les divers autres positionnements.

1.2 Programmation du cycle

Le cycle G84 permet désormais de programmer ou non la fonction M05

Par exemple : G84 Z-200 K1.25 EK2.5 M5

Si la fonction M05 est programmée dans le cycle de taraudage rigide, la broche sera arrêtée en fin de taraudage.

Si la fonction M05 n'est pas programmée dans le cycle de taraudage rigide, la broche sera remise en rotation dans le

sens initial.

Les fonctions G84 peuvent désormais être programmées dans l'un des 8 groupes et utiliser l'une des 4 broches si elles

sont conformes.

Le reste du cycle de taraudage rigide est sans changement.

Exécution du cycle de taraudage rigide

Ce cycle est réalisé dans les mêmes conditions que précédemment.

La broche doit être pilotée par le groupe où est programmé le cycle.

En fin de G84, une fois la cote EH atteinte (retour à la cote du plan d'attaque sur l'axe d'usinage), si M5 est programmée

dans le cycle, la broche sera mise dans l'état M5.

En fin de taraudage, Z est en haut du trou :

s'il y a inversion de broche

La broche ralentit suivant E9033b (initialisé par P32 N48) jusqu'à l'arrêt... puis s'inverse.

Les mouvements d'axes commencent dès que la broche tourne dans le bon sens.

S'il y a arrêt de broche - M5 Programmé

La broche ralentit suivant E9033b jusqu'à l'arrêt de la broche.

Les mouvements des axes se font

pendant la décélération broche.

1.3 Arrêt du cycle de taraudage rigide

Si "Stop_broche" d'une broche, en cours de taraudage rigide, passe à 1 (%W22.i =1 avec i ∈ [0..3]), celle-ci est arrêtée

et par conséquent l'axe d'usinage est synchronisé.

Si "Stop_broche" d'une broche, en cours de taraudage rigide, repasse à 0 (%W22.i =0 avec i ∈ [0..3]), la broche est

relancée et le taraudage rigide reprend. La manipulation du "Stop_broche" est réservée au cas d'urgence.

A l'arrêt de la broche, RAZ_CN peut alors être exécuté et le taraudage rigide sera abandonné.

Il est possible d'exécuter n'importe quelle fonction disponible dont un taraudage rigide en mode CONT ou IMD.

938989/0 5

Page 6

1.4 Autres évolutions et corrections

La nouvelle version du G84 permet d'effectuer un taraudage rigide sur les systèmes au 1/10ème de µm.

Les fonctions actionnant ou invalidant des transformations géométriques (inch/métrique, facteur d'échelle, PREF/DEC,

etc ...) actives lors d'un cycle G84 (taraudage rigide) sont prises en compte dans les conditions suivantes :

- les cotes et le pas sont comptés dans l'unité active en pouce (inch) ou mm en G70 ou G71.

- le facteur d'échelle s'il est valide s'applique à toutes les cotes programmées dans le cycle G84 (X..Z, ER et EH), mais

il ne s'applique pas au pas (K) et à (EK).

- la fonction miroir, sur l'axe outil, est incompatible avec G84 (taraudage rigide).

Ce comportement est aussi celui de la fonction G39+ (détaraudage rigide).

Jusqu'à la version L du logiciel, le taraudage rigide (G84) en pouce (inch) ou en 1/10ème de µm entraînait les problèmes

suivants :

- lorsque l'unité était définie en pouce (inch), le pas K était divisé par 2,54,

- lors du détaraudage, la vitesse de broche était aussi divisée par 2,54,

- le rapport EK était affiché sur page INFO multiplié par 10,

- en 1/10 ème de µm : La vitesse de broche au détaraudage pouvait être limitée : par exemple : S60 G84 K1 EK2 ...

provoquait un détaraudage à S100 (au lieu de S120).

6 938989/0

Page 7

Additif au manuel de programmation T - 938820/5

2 Détaraudage rigide

2.1 Description fonctionnelle

2.1.1 Utilisation

Circonstance de mise en œuvre : un incident est survenu en cours de taraudage rigide. L'opérateur a dû, pour une raison

impérieuse, interrompre le taraudage rigide en cours et éventuellement couper la tension sur la CN : l'outil reste prisonnier

de la matière.

La fonctionnalité de détaraudage rigide permet désormais de commander plus aisément la sortie de l'outil hors de la

matière ; y compris si la POM n'a pas pu être réalisée et si le plan incliné est valide.

2.1.2 Programmation du cycle

Syntaxe

[M64 à M66] G39+ M3/M4 [M40 à M45] S.. K.. Z..

avec :

M64 M66 Si nécessaire fonctions permettant au groupe de commander la broche.

G39+ Cycle de détaraudage rigide qui appelle 4 paramètres obligatoires

et un paramètre optionnel programmés immédiatement derrière la fonction.

M3 ou M4 Sens de rotation de la broche.

M40 à M45 Choix de la gamme (Paramètre optionnel).

S.. Vitesse de rotation de la broche.

K.. Valeur du pas en mm.

Z.. Axe et longueur signée du dégagement (en mm et en relatif).

Les axes U à Z peuvent être programmés s'ils existent.

Particularités

Les arguments du cycles peuvent être remplacés par des paramètres E ou des variables L.

Exemple 1 :

G39+ M3 M41 S200 K1.2 W10

Exemple 2 : si E80000 = 3 et E80001 = 42

G39+ ME80000 ME80001 SL0 KL1 Z-10

Les fonctions actionnant ou invalidant des transformations géométriques (inch/métrique, facteur d'échelle, PREF/DEC,

etc...) actives lors du G39+ sont prises en compte dans les conditions suivantes :

- les cotes et le pas sont comptés dans l'unité active pouce (inch) ou mm avec G70 ou G71,

- le facteur d'échelle, s'il est valide, s'applique à la cote concernée, mais il ne s'applique pas au pas (K),

- la fonction miroir est incompatible avec G39+.

Ce comportement est identique à celui de la fonction G84 ( taraudage rigide).

On notera :

- que le cycle G39+ force l'utilisation de la broche en G97.

- que l'outil ne devant pas être programmé et le déplacement étant effectué en relatif, la cohérence de la direction d'outil

n'est pas vérifiée.

938989/0 7

Page 8

2.1.3 Erreurs détectables

Erreur 4 : si l'option 20 est absente

Erreur 2 : si l'un des 4 arguments obligatoires (M3/M4 ou S ou K ou Z) n'a pas été programmé

si un autre argument a été programmé

si une fonction M différente de [M3/M4 - M40 à M45]

si S est trop grand (>65536)

si K est négatif ou nul

Erreur 1 : si l'axe programmé n'existe pas

si plusieurs axes sont programmés ou un même axe plusieurs fois

si M3/M4 ou M40 à M45 sont programmés deux fois

si miroir est actif sur l'axe de taraudage

si la broche n'est pas en état M5

Erreur 39 : si S n'est pas compatible avec la gamme programmée

si on doit faire une recherche de gamme automatique alors que cela n'est pas autorisé [gamma non

programmée et bit 7 de P7 N0 à 1]

2.1.4 Exécution du cycle de détaraudage rigide

Ce cycle peut être réalisé même si la POM sur l'axe et/ou la broche n'a pas été faite.

Le plan incliné peut être actif.

La broche doit être pilotée par le groupe où est programmé le cycle.

Elle est en début de cycle dans l'état M5.

Pour mise à l'échelle de la consigne de broche, on doit retrouver la gamme qui était enclenchée lors du taraudage

interrompu. Si nécessaire, la gamme sera reprogrammée dans le cycle G39+. Si la gamme n'est pas programmée, on

fera l'équivalent d'une recherche de gamme automatique : la fonction ne sera pas transmise à l'automate.

On n'exécutera pas les sous-programmes normalement appelés par les fonctions M3/M4 et M40 M45.

En début de cycle, la broche est commandée dans le sens demandé avec la vitesse de broche minimum (P62 N1, N3,

N5 ou N7). Puis la vitesse de broche est uniformément accélérée jusqu'à atteindre la vitesse S programmée.

Dès le début du cycle, le mouvement de l'axe Z est asservi à la broche [G38] en minimisant l'erreur de poursuite de façon

que le pas soit respecté. On utilise les paramètres du taraudage rigide décrit dans P63.

En fin de cycle, une fois la course atteinte, la broche est arrêtée et retrouve son état initial et on force, par ailleurs en

interne, une fonction M2.

2.1.5 Conditions particulières pour sortir les outils "à vue"

Arrêt_Broche [%W22.0 à 3] est actif et génère une décélération de la broche et de l'axe.

REMARQUE La RAZ est possible si l'axe et la broche sont immobiles.

Comme en taraudage rigide (pendant la phase de détaraudage) :

- le potentiomètre d'avance est forcé 100%,

- l'ARUS est actif,

- le potentiomètre de broche reste actif.

8 938989/0

Page 9

Additif au manuel de programmation T - 938820/5

3 Evolution synchronisation des broches

A partir de l'indice M, la synchronisation utilise un principe différent dans lequel la broche maître n'est pas asservie en

position mais pilotée en boucle ouverte de vitesse.

3.1 Description fonctionnelle du logiciel

Conventions d'écriture

BM et BE signifient Broche Maître ou Broche Esclave ou Numéro de broche maître ou Numéro de broche esclave.

Le numéro d' une broche est compté de 0 à 3.

Lorsque les broches sont désignées par B, il s'agit indifféremment de la broche maître ou la broche esclave.

Lorsqu'un paramètre E est noté Exxxxx+B, xxxxx+B est le numéro du paramètre.

Exemple : pour la broche esclave d'adresse 1 E94124+BE = E94125.

3.1.1 Accélération fonction vitesse

Afin de coller aux capacités d'accélération réelles de la broche (cf. 3.1), l'utilisateur a la possibilité de choisir une

accélération variable en fonction de la vitesse.

Les nouveaux paramètres E90370+b et E90380+b permettent de définir la vitesse limite pour le couple maximum et

la puissance max., l'unité est le tr/min.

E90370+b = N

E90380+b = N

Lorsque le paramètre E90360+b est supérieur à 0, la gestion de l'accélération en fonction de la vitesse est validée.

La loi est la suivante :

SI N< E90370 ALORS accélération = maximum donnée par E90330

SI E90370 < N < E90380 ALORS accélération = E90330 * E90370 / N

SI N < E90380 ALORS accélération = E90330 * E90370 * E90380 / N2

base

max

REMARQUES :

-

cette fonctionnalité peut être utilisée indépendamment de la synchronisation,

-

lorsqu'une broche est esclave, il n'y a pas de gestion de l'accélération sur cette broche : La BE

reçoit la consigne de la BM.

- lorsque une BM est plus dynamique qu'une BE, il faut régler les paramètres de la BM pour

permettre à la BE de suivre.

-

aucun contrôle n'est effectué sur la valeur des paramètres E90370 et E 90380.

938989/0 9

Page 10

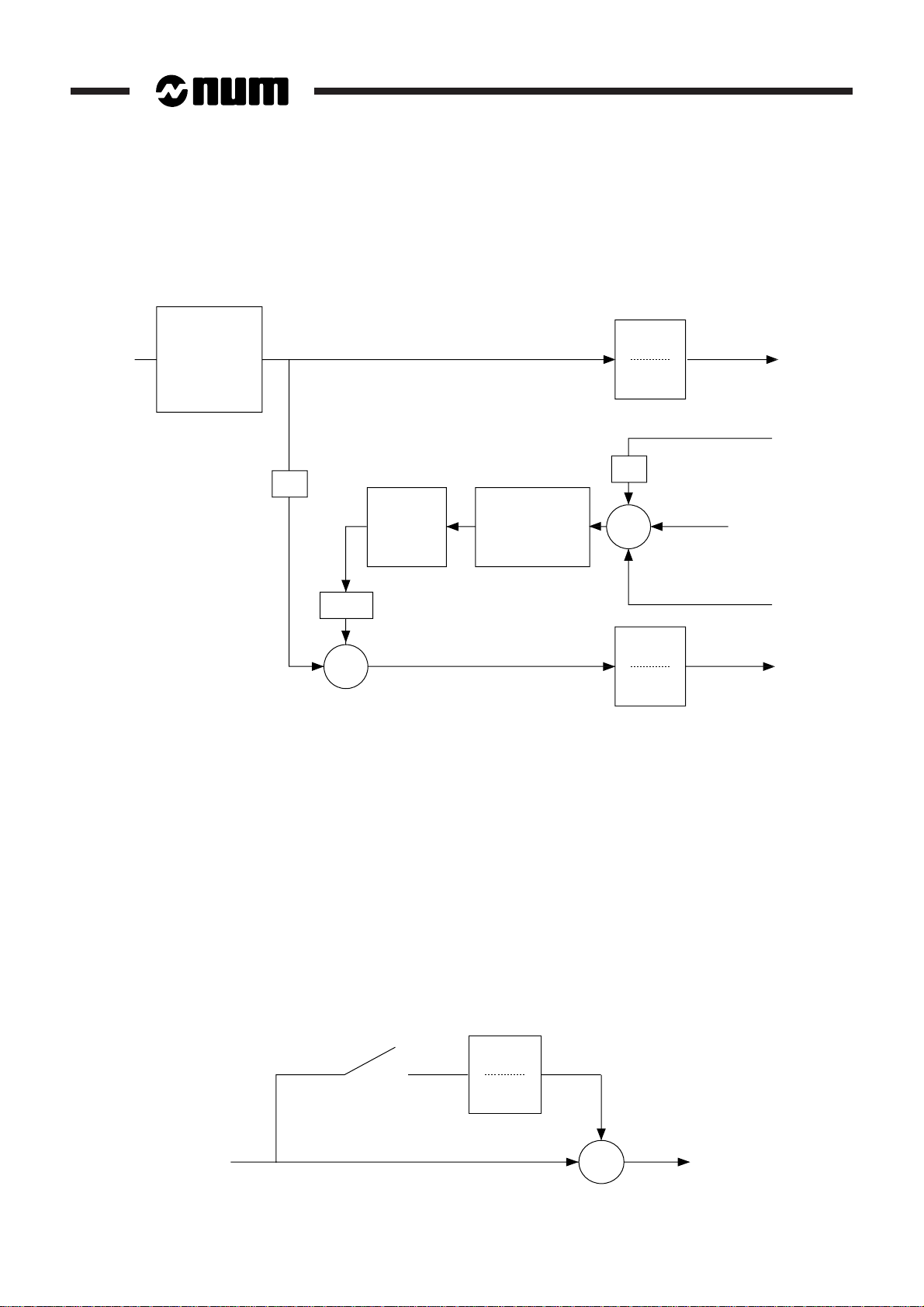

3.2 Synchronisation de broches avec maître piloté en vitesse

Schéma général

Gestion

S

vitesse

et

accélération

+/-

Correcteur

K0*F

Correction vitesse

+:- Vitesse BM

3.2.1 Correcteur à action intégrale

+

+

1

Vitesse BM

Correcteur

à avance

de phase

variable

Vitesse BE

REFBRO

MAXCNA

MAXGAM

Mesure BM E9010x

+/-

+

-

Mesure BE E9010x

MAXCNA

MAXGAM

E9020x

Décalage EC...

+

REFBRO

E9020x

L'action intégrale est utilisée pour annuler l'erreur statique. L'erreur statique est l'erreur qui existerait en régime établi avec

une consigne de vitesse constante pour BM. Cette erreur se produit car, comme les broches sont pilotées en boucle

ouverte de vitesse, il existe toujours un écart entre la vitesse demandée et la vitesse réelle. C'est pourquoi, afin de

minimiser l'action intégrale (ce qui est bénéfique pour la réponse en dynamique), il faut régler la boucle de vitesse de

la BM et de la BE (c'est à dire vitesse réelle = vitesse demandée). Ce réglage se fait en général par le retour tachymètrique

au niveau du variateur, après avoir vérifié les paramètres P46, P47, P48, et P49 (vitesse maximum de la gamme).

Lorsque les deux broches sont liées mécaniquement, il faut figer l'action intégrale pour ne pas cumuler

l'éventuelle erreur résiduelle.

Ceci est piloté par le paramètre E98024+BE :

SI E98024 = 0 ALORS pas d'action intégrale

SI E98024 > 0 ALORS action intégrale avec Ti = E98024 (en ms)

SI E98024 < 0 ALORS action intégrale figée

E98024 > 0

E

1

Ti*p

Ti = E98024

+

+

S

10 938989/0

Page 11

Additif au manuel de programmation T - 938820/5

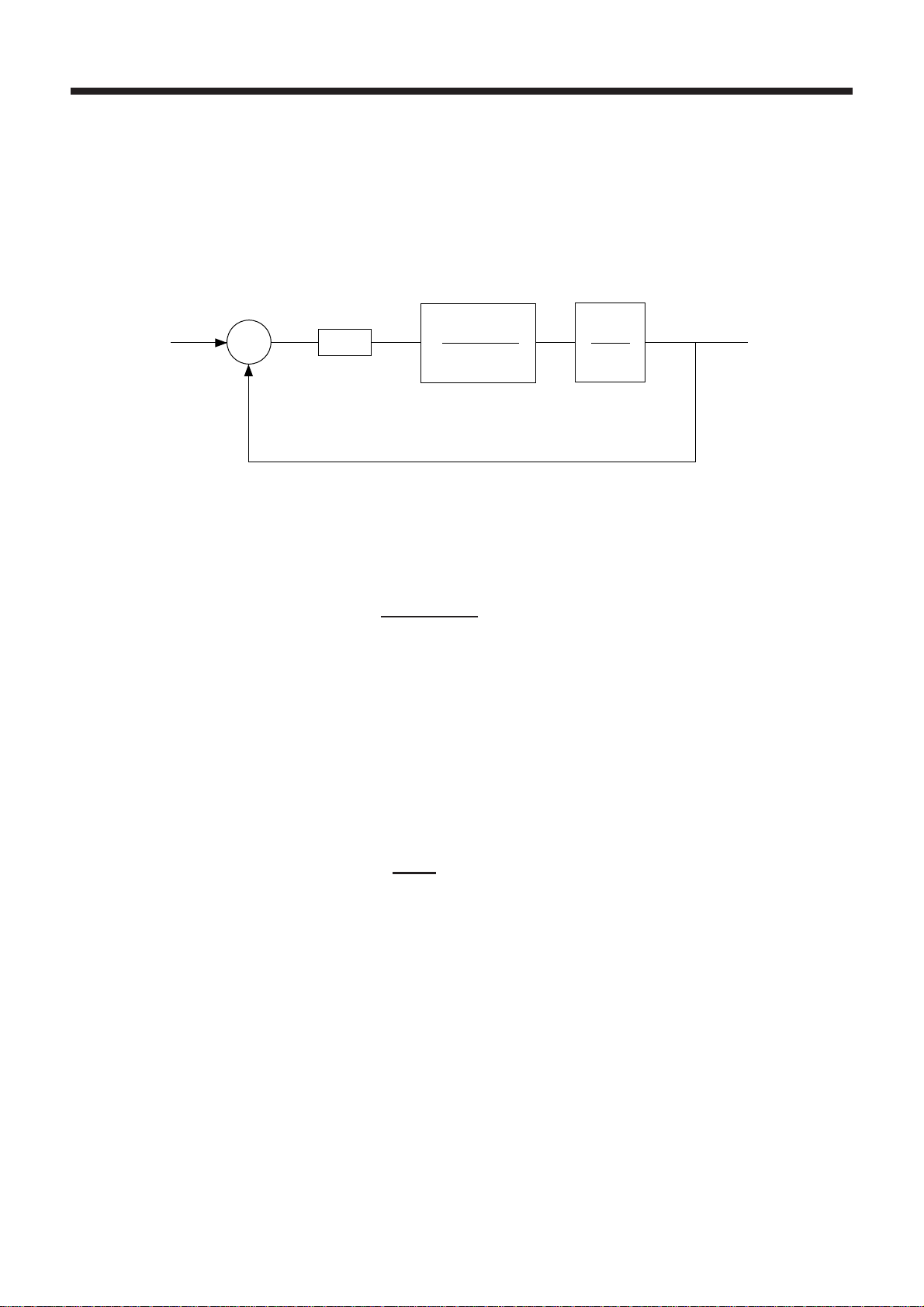

3.2.2 Correcteur à avance de phase variable

Les essais ont montré que lorsque l'on asservit une broche en position, avec le principe utilisé pour un axe (correcteur

P avec gain K0 constant), il apparaît une tendance à l'instabilité (pompage) à haute vitesse.

+

Pref

-

Ceci est dû au fait que la constante de temps de la boucle de vitesse Tbv(N) croît à haute vitesse.

Pour une bonne stabilité, il faut maintenir le produit K0 * Tbv(N) < 0.5.

Comme Tbv(N) croît avec N, il faudrait donc diminuer K0 quand la vitesse augmente.

Mais alors le temps de réponse à un échelon (de vitesse ou d'erreur de synchronisation) devient prohibitif.

K0

Vref

1 + Tbv(N) * p

1

V

1

p

P

.

1 + Tbv(N) x p

Un correcteur à avance de phase variable K0

une constante de temps fixe Tbv0 à la constante de temps variable Tbv(N). Les essais ont montré son utilité à

vitesse élevée.

La CN calcule la valeur Tbv(N) = f(N) à partir de :

-Tbv0,

- des paramètres E90370 et E90380

1 + T

bv

a été implanté dans la CN. Son rôle est de substituer

0 x p

Il n'y a pas de paramètre spécifique pour Tbv0. Tbv0 est déduite du gain K0 (E90320+b)

En effet, dans un système du premier ordre bouclé, la stabilité impose la relation suivante entre le gain et la constante

de temps :

1 / 3 < K0 x Tbv0 < 1 / 2 d'ou on déduit Tbv0 ≈

1

2 x K0

La loi suivie est :

SI N < E90370 ALORS Tbv(N) = Tbv0

SI E90370 < N < E90380 ALORS Tbv(N) = Tbv0 x N / E90370

SI N > E90380 ALORS Tbv(N) = Tbv0 x N2 / E90370 / E90380

On peut même essayer de réduire cette valeur Tbv0. Pour cela un facteur d'amélioration F est introduit. Le paramètre

E90360+BE lorsqu'il est supérieur à UN valide le correcteur à l'avance de phase et sa valeur représente alors le facteur F

(l'unité est le millième ex : Lorsque E90360 = 1000, F=1 et la constante de temps visée est Tbv0, lorsque E90360 = 1200,

F=1,2 et la constante visée est Tbv0/1,2).

938989/0 11

Page 12

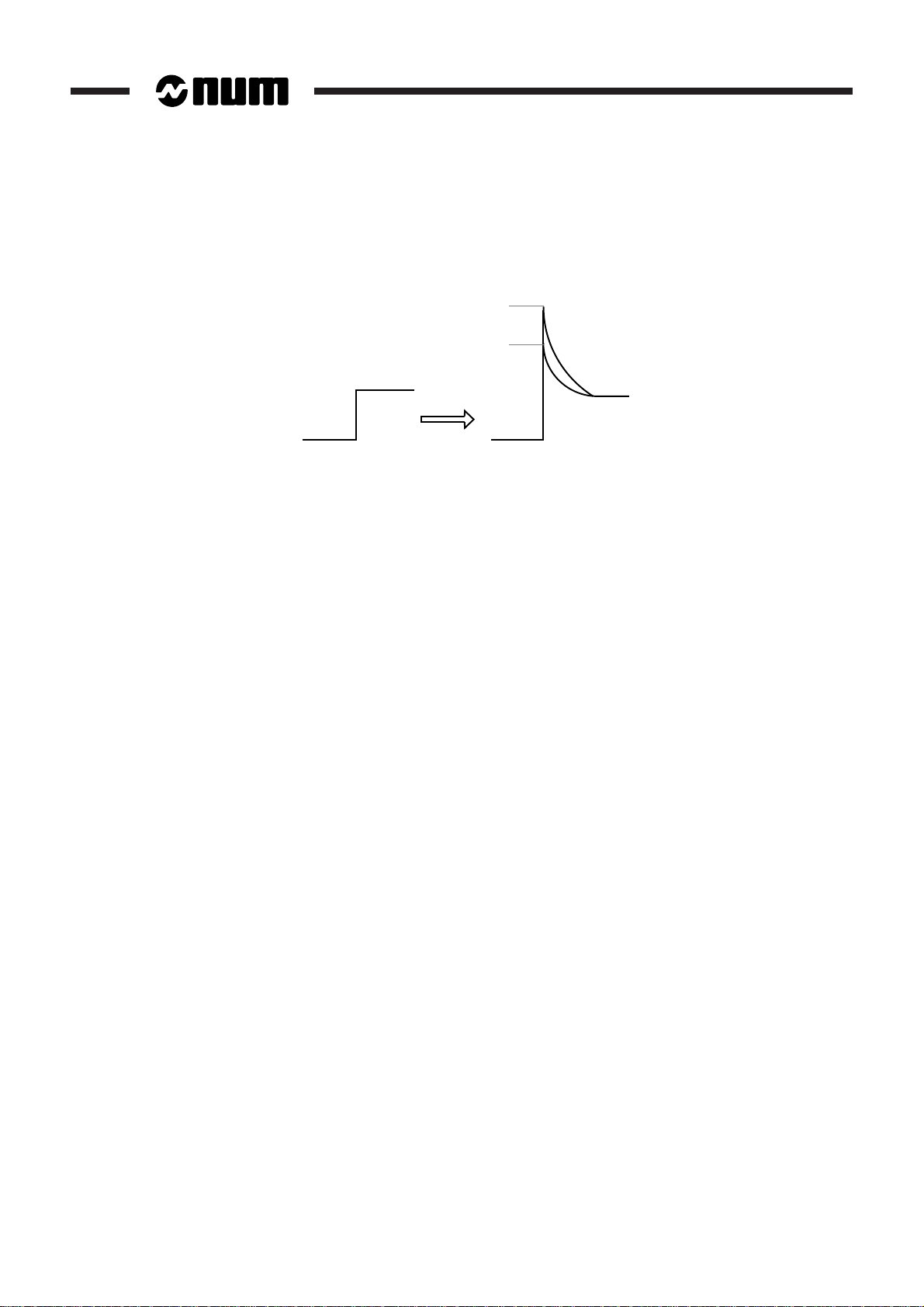

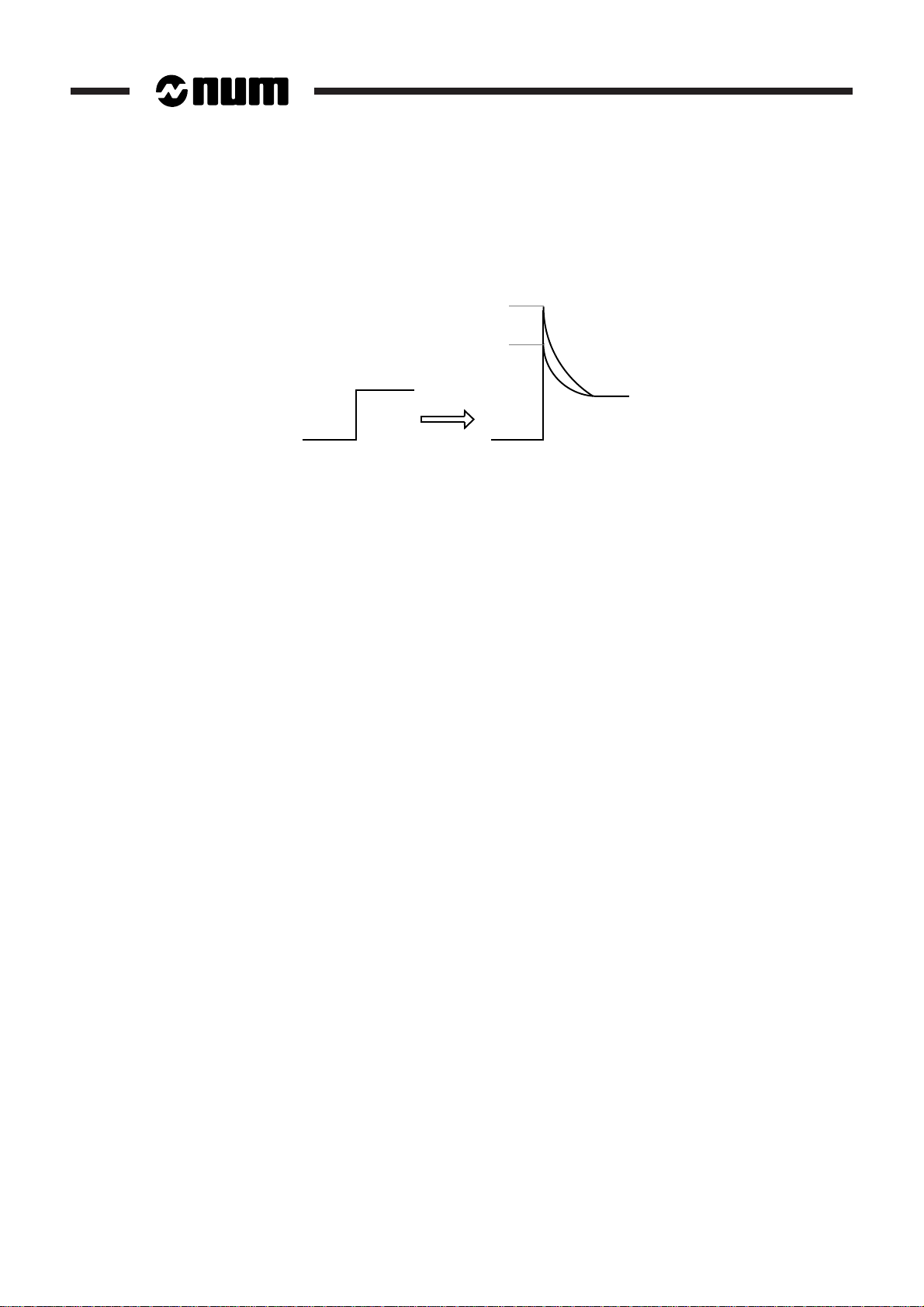

Réponse du correcteur à un échelon

La réponse du correcteur à un échelon dépend de la vitesse et a la forme suivante :

Tbv(N2) / Tbv0

0 <N1 < N2

Tbv(N1) / Tbv0

Remarque concernant les paramètres E90370 et E90380

Les paramètres E90370 et E90380 sont utilisés pour régler l'accélération et la constante de temps. Ceci n'est pas un

problème car :

- les deux utilisations sont exclusives : quand ils servent pour calculer la constante de temps , c'est que la broche est

esclave et dans ce cas l'accélération n'est pas calculée et vice & versa,

- pour chaque type d'utilisation les valeurs sont liées à la caractéristique couple / vitesse du moteur et sont voisines

de N

pour E90370 et de N

base

pour E90380.

max

3.3 Interface Homme - Machine

L'erreur de synchronisation est visualisable par le paramètre externe E95224+BE

12 938989/0

Page 13

Additif au manuel de programmation T - 938820/5

3.4 Principe d'utilisation du produit logiciel

3.4.1 Procédure de réglage

Ajuster la boucle de vitesse de chaque broche pour que la vitesse mesurée soit identique à la vitesse programmée.

Agir sur le retour tachymétrique au niveau du variateur en contrôlant la vitesse mesurée affichée dans la page INFOS.

Supprimer les rampes d'accélération sur les variateurs.

Si possible mettre la broche la plus dynamique en esclave.

Régler les plages de vitesse N

Relever les vitesses de rotation de couple max (N

base

et N

max

.

) et de puissance max (N

base

) sur la courbe S1 du catalogue du

max

moteur.

Ramener ces vitesses à la broche si le rapport de transmission moteur / broche n'est pas de 1.

Renseigner les paramètres E90370+B = N

et E90380+B = N

base

max

.

Régler l'accélération maximum du maître et de l'esclave E90330+B

Si le maître est plus dynamique que l'esclave, l'aligner sur l'esclave.

Réglage du PI.

Faire K0 = E90320+BE = 500 Ti = E98024+BE Fboost = E90360+BE = 1000

Faire des échelons de vitesse de 1000 tr/mn. Régler K0 pour avoir une bonne réponse de l'erreur de synchronisation.

Régler Ti = E98024+BE = 500 ms. Puis ajuster pour avoir un dépassement sans oscillation.

Faire des échelons plus importants. Puis des inversions de sens. Vérifier le comportement. Ajuster N

base

et N

max

de

l'esclave si nécessaire.

Si à vitesse élevée, il y a une oscillation importante de l'erreur de synchro, augmenter Fboost et diminuer N

max

de

l'esclave.

3.4.2 Programmation de la synchronisation de broches

Choix du maître

La demande de synchronisation d'une broche esclave sur une broche maître se fait dans le programme pièce en

chargeant le paramètre E94124+BE avec l'adresse physique de la broche maître (24+BM).

Ex : broches 0 et 1 esclaves , broche 3 maître E94124 = 27, E94125 = 27

La synchronisation est refusée avec l'erreur 94, si le POM n'est pas faite sur la BM et la BE.

Choix de l'état direct ou inverse

Préalablement à la demande de synchronisation, le sens de rotation (M3 ou M4) doit avoir été programmé pour la BM

et la BE. Ceci permet de choisir l'état de la synchronisation : si les deux sens sont identiques, la synchronisation est

directe ; sinon elle est inverse.

938989/0 13

Page 14

Programmation de l'écart angulaire

Lors de la synchronisation la valeur de la fonction EC donne l'écart demandé entre la position de la broche maître et celle

de l'esclave. Position BE =+/- (position BM + EC). EC se programme en degré.

Choix du type de synchronisation

Lors de la demande de synchronisation, si les broches ne sont pas asservies en position, la synchronisation se fait

suivant le principe présenté dans cette note, sinon c'est la synchronisation broches asservies et autorégulation du gain

qui est choisie.

Paramètres d'accélération de la broche maître

Préalablement à la demande de synchronisation, les paramètres concernant l'accélération du maître doivent être

renseignés :

E90330+BM Accélération max en °/ s2. Par défaut, la valeur spécifiée dans le paramètre P32 est prise en compte

E90370+BM N

E90380+BM N

Vitesse limite de couple max en tr/min

base

Vitesse limite de puissance max en tr/min

max

E90360+BM Validation de l'accélération = f(N) si > 0

On notera que si le BE est moins dynamique que la BM, ce sont les caractéristiques de la BE qu'il faut choisir (sinon

la BE ne pourra pas suivre la BM pendant les phases d'accélération).

Paramètres d'asservissement de la broche esclave

Préalablement à la demande de synchronisation, les paramètres de la BE ci-dessous doivent être renseignés :

E90320+BE Gain K0 de la boucle de la position en tr/min/tr

E90370+BE Vitesse limite pour Tbv(N) = Tbv0 (E90370 = N

E90380+BE Vitesse limite N°2 pour calcul de Tbv(N) (E90380 = N

base

max

)

)

E90360+BE Facteur F d'amélioration

E98024+BE Constante de temps de l'action intégrale en ms

Mise en service et hors service de l'action intégrale

L'action intégrale permet d'annuler l'erreur statique. Elle doit être mise en service pendant la phase de synchronisation.

Lorsque les deux broches sont liées mécaniquement par la pièce (par exemple : pendant un tronçonnage), il est impératif

de figer la correction intégrale à la valeur courante au moment du couplage mécanique.

E98024+BE = 0 Pas d'action intégrale

E98024+BE > 0 Action intégrale avec Ti = E98024+BE (en ms)

E98024+BE < 0 Action intégrale figée

14 938989/0

Page 15

Additif au manuel de programmation T - 938820/5

Tolérance et erreur de synchronisation

L'erreur de synchronisation (différence des positions mesurées) est lue dans E95224+BE (en UI) ; lorsqu'elle est

inférieure à la tolérance chargée dans le paramètre P44 ou programmée dans E90310+BE (en tr/65536), l'information

broche en position est transmise à l'automate (%R13.B) et le booléen E93524+BE passe en 1.

Exemple de programmation

(SYNCHRO BROCHE PILOTEE EN VITESSE)

(MASTER = B1 SLAVE = B2)

WHILE E91124=1 DO $FAIRE POM broche 1

M64M40M3S50%

ENDW

WHILE E91125=1 DO $FAIRE POM broche 2

M65M40M3S50

ENDW

E94124=-1

E94125=-1

E91024=0

E91025=0

E90330=20000

E90331=20000

E90370=1500

E90371=1500

E90380=4000

E90381=4000

E90321=500

E98025=500

E90360=1

E90361=1000

M64 M40 M4 S100 EC0

M65 M40 M4 S100

E94125=24

WHILE E93525=0 DO G4 F.5 $

Annuler synchro B1

Annuler synchro B2

B1 pilotée en vitesse

B2 pilotée en vitesse

Accélération max B1 en °/s

Accélération max B2

N

Vitesse de couple max B1 en tr/min

base

N

Vitesse de couple max B2

base

N

Vitesse de puissance max B1 en tr/min

max

N

Vitesse de puissance max B2

max

Gain B2 en tr/min/tr

Ti B2 en ms

Valide accélération = f[N] sur maître

Valide correcteur avance de phase sur esclav

Lancer B1

Lancer B2

Synchro B2/B1 broche maître

Attente synchro 100 tr/mn

2

e

ENDW

$SYNCHRO OK

M64 M40 M3 S2000

WHILE E93525=0 DO G4 F.5 $ Attente synchro 2000 tr/mn

ENDW

E98025=-E98025

Action intégrale figée

G4 F5

E98025=-E98025

Action intégrale rétablie

G4 F5

M2

938989/0 15

Page 16

3.5 Liste des paramètres E relatifs aux broches

Dans le tableau qui suit, on présente les paramètres externes et les mnémoniques associés.

La programmation peut se faire en désignant le paramètre par son numéro ou par son mnémonique.

Exemple : E90113 équivaut à E[MODULOB4]

Paramètres Désignation Valeur Mnémonique

ou unité associé

E79000 Mesure position E90100 B. groupe MESPOSBG

E79001 Référence vitesse E90200 B. groupe REFVITBG

E90100 à E90103 Mesure position broches 1/100000 MESPOSB1

à MESPOSB4

E90110 à E90113 Modulo broches MODULOB1

à MODULOB4

E90200 à E90203 Référence vitesse broches REFVITB1

à REFVITB4

E90300 à E90303 Vitesse palier broches en indexation VITPALB1

à VITPALB4

E90310 à E90313 Fenêtre d'arrêt ou de synchro (P44) FENETRE1

à FENETRE4

E90320 à E90323 Gain boucle position broches (P45) tr/min/tr GAINB1à GAINB4

E90330 à E90333 Accélération broches °/s

2

ACCB1 à ACCB4

E90360 à E90363 Sur broche maître validation et gestion 1/1000 ACCKFNB1

Sur broche esclave facteur d'amélioration à ACCKFNB4

de l'avance de phase

E90370 à E90373 N

Vitesse de rotation au couple

base

maximun broches tr/min N_CMAXB1

à N_CMAXB4

E90380 à E90383 N

Vitesse de rotation au couple

Max

maximun broches tr/min N_PMAXB1

à N_PMAXB4

E90390 à E90393 Max gamme calcule lorsque l'action MAXGANB1

intégrale est figée à MAXGAMB4

E90124 à E90127 Axes 24 à 27 ou broches asservies ASS_B1

à ASS_B4

E91124 à 91127 POM non faite axes 24 à 27 ou broches POM_B1

à POM_ B4

E93525 à 93527 Axes 24 à 27 ou broches synchronisées POS_B1

à POS_B4

16 938989/0

Page 17

Additif au manuel de programmation T - 938820/5

Paramètres Désignation Valeur Mnémonique

ou unité associé

E94124 à E94127 Numéro axe maître pour synchro broches MASTERB1

à MASTERB4

E95024 à E95027 Référence position broches UI REFPOSB1

à REFPOSB4

E95224 à E95227 Erreur synchro broches UI ERRSYNB1

à ERRSYNB4

E98024 àE 98027 Constante temps intégrateur broche TIB1 à TIB4

>0 intégration des erreurs

<0 intégration figée

=0 pas d'intégration

938989/0 17

Page 18

4 Reprise de filetage

4.1 Généralités

Une opération de filetage peut être interrompue et la pièce extraite du mandrin afin, par exemple, d'être trempée : elle

est ensuite replacée dans le mandrin dans le but de poursuivre le même filetage (avec éventuellement une vitesse de

broche différente de celle de la phase d'ébauche).

Après sa réinsertion dans la machine, la pièce se trouve dans une position angulaire et éventuellement axiale différente

de sa position d'origine : il nous faut donc

un cycle de "reprise_filetage".

L'apprentissage de la position du filet se fait en positionnant manuellement l'outil dans le filet ébauché et en relevant sa

position axiale (ou radiale si filetage en X) "posX_appris" ainsi que la position angulaire de la broche "posB_appris"

(E90100 pour broche 1)

4.2 Programmation

Syntaxe

G38+ J<delta_posX> EC<posB_appris> K.. Z..

avec :

J<delta_posX> = <posX_appris> - <Xdépart>

Ecart entre la position apprise de l'axe et sa position au départ de la reprise filetage exprimé

en mm ou en pouce (inch) selon l'état de G70/G71 ; lorsqu'il s'agit d'un filetage conique, cet

écart est celui de l'axe majoritaire, c'est à dire, celui sur lequel est appliqué le pas.

apprendre

la nouvelle position du filet et l'indroduire en tant qu'argument dans

EC<posB_appris> Position angulaire de broche apprise exprimée en degré.

K.. Pas du filetage.

Z.. Position de fin du filetage.

Particularités

Les arguments J et EC doivent être programmés immédiatement derrière la fonction G38+

Lorsque le cycle reprise de filetage est constitué de plusieurs passes avec plongée droite ou plongée oblique, les valeurs

des arguments J et EC restent inchangées.

En filetage enchaîné, les blocs suivant le bloc de départ ne doivent pas comporter d'arguments autres que les cotes de

fin et éventuellement le pas si filetage enchaîné.

Exemple

Exemple d'un filetage longitudinal avec dégagement conique.

...

G0X..Z..

G38+ J.. EC.. K.. Z..

X.. Z..

G0 X..

Positionnement au point de départ

Filetage longitudinal

Enchaînement conique du filet

Dégagement rapide hors du filet

18 938989/0

Page 19

Additif au manuel de programmation T - 938820/5

4.3 Contraintes

Afin de permettre une sortie de filet à la volée la fonction UGV est interdite en reprise de filetage ; si elle est présente

lors de l'analyse du G38+ elle sera automatiquement révoquée (E11012 = 0)

Les gains des axes doivent être correctement réglés conformément à la constante de temps de la boucle de position

paramètre machine P56.

La broche doit être en régime établi de vitesse avant l'éxécution du bloc G38+.

4.4 Intégration de la fonction G38+ dans le cycle G33

4.4.1 Syntaxe de la reprise _filetage dans l'appel du cycle G33

Les positions apprises sont déclarées dans EC.. pour la position broche et dans EZ.. ou EX.. pour l'axe, selon qu'il s'agit

d'un filetage axial ou radial ; c'est la déclaration de ces deux arguments qui distingue le filetage standard de la reprise

de filetage.

G33 X.. Z.. P.. EZ.. EC.. K.. [S..] [R..] [EA..] [EB..] [F..]

Le calcul de l'écart de l'axe entre la position apprise de l'axe et sa position de départ est fait dans la macro %10033 ainsi

que son affectation à la fonction J derrière un G38+.

La macro %10033 s'assure de la cohérence de la syntaxe :

Elle vérifie que la position apprise de la broche et la position apprise sur l'axe du filet (axe majoritaire) sont

programmées ; dans le cas d'un filetage conique à 45° l'un ou l'autre axe est indifféremment accepté.

En cas d'erreur, elle affiche le message numéro 838 : "reprise_filetage : données incohérentes".

938989/0 19

Page 20

5 Evolution et mises à jour diverses

5.1 Création des fichiers CN

Afin d'éviter des problèmes de transferts et d'archivage de fichiers , il est nécessaire d'utiliser les numéros suivants :

- de 1 à 9999.9 pour les programmes principaux,

- de 10100 à 10255 pour les cycles,

- de 20100, 20200, 20300 et 20400 pour les messages,

- 11000 pour RAZ.

5.2 Chapitre 6.5 "Affichage d'un message avec réponse de l'opérateur"

Ne pas tenir compte de la deuxième remarque du chapitre 6.5.

5.3 Cycle de prise d'origine automatique

Trois programmes-pièce transférables par UT3 permettent d'exécuter une POM automatique sur les machines équipées

de codeurs incrémentaux (y compris les machines équipées d'un où plusieurs couples d'axes synchronisés).

Les macros reconnaissent le type d'axe (linéaire, modulo ou à débattement limité) et génèrent le cycle nécessaire.

Si l'axe est la butée , un dégagement est programmé.

Liste des macros

% 9990 Exemple de POM automatique pour centre d'usinage mono-groupe

%10159 Macro de POM appelée par fonction G159 - mode CONT ou IMD

%9990.9 Macro de POM appelée par les précédents - Argument : L0 = nom symbolique de l'axe

REMARQUE

5.3.1 Mode POM

Sur les machines mono-groupe, la POM est faite axe par axe, dans un ordre et avec une vitesse qu'il appartient de

préciser dans le programme %9990.

Sur les machines multi-groupes, il faut renommer le programme %9990 livré en %9990.i de façon à avoir un programme

par groupe CN ; pour chaque groupe la POM est faite axe par axe, dans un ordre et avec une vitesse qu'il appartient de

préciser dans la macro %9990.i ; de plus, il faut programmer les synchros nécessaires.

Personnalisation du programme %9990 pour une machine mono-groupe

Exemple de programme : on veut faire la POM dans l'ordre suivant Z puis X, Y et enfin C

Le programme % 9990 doit être personnalisé

%9990

IF[.RG80]=159THEN(appelparG159)

G77H9990.9

ELSE(appelenmodePOM:mettredansL0n°prog.del'axe)

(EventuellementprogrammerlavitesseadéquateFxxx)

L0=2F2000G77H9990.9(axe Z)

L0=0F3000G77H9990.9(axe X)

L0=1G77H9990.9(axe Y)

L0=8F10000G77H9990.9(axe C)

M2

20 938989/0

Page 21

Additif au manuel de programmation T - 938820/5

L'intégrateur programme les appels à la macros 9990.9 dans l'ordre où il souhaite que les axes prennent leur POM : à

chaque appel, il met dans L0 le N° logique de l'axe selon la règle suivante :

L0 Axe L0 Axe L0 Axe

0 ---> X 3 ---> U 6 ---> A

1 ---> Y 4 ---> V 7 ---> B

2 ---> Z 5 ---> W 8 ---> C

Il précise éventuellement la vitesse de l'axe (F...)

Personnalisation des programmes %9990 pour une machine multi-groupes

Exemple : une machine comprend deux groupes CN :

- Groupe 1 : Z, X, Y et C

- Groupe 2 : Z, X et Y

Une synchro après POM sur axes Z est nécessaire

%9990.1 (POM groupe 1)

IF[.RG80] = 159 THEN (appel par G159)

G77 H9990.9

ELSE(Appel en mode POM : mettre dans L0 n° prog d'axe)

(eventuellement programmer la vitesse adéquate Fxxx)

L0=2 F2000 G77 H9990.9(axe Z)

G78 Q1 P1.2(Attente pom Z sur autre groupe)

L0=0 F3000 G77 H9990.9(axe X)

L0=1 G77 H9990.9(axe Y)

L0=8 F10000 G77 H9990.9(axe C)

M2

%9990.2(POM groupe 2)

IF[.RG80] = 159 THEN (appel par G159)

G77 H9990.9

ELSE(Appel en mode POM : mettre dans L0 n° prog d'axe)

(eventuellement programmer la vitesse adéquate Fxxx)

L0=2 F2000 G77 H9990.9 (axe Z)

G78 Q1 P1.1 (Attente pom Z sur autre groupe)

L0=0 F3000 G77 H9990.9(axe X)

L0=1 G77 H9990.9(axe Y)

M2

Il doit y avoir autant de programme %9990.i que de groupes CN déclarés dans P97 N0.

Pour chaque programme %9990.i, l'intégrateur doit ordonner les appels à la macro 9990.9 dans l'ordre où il souhaite que

les axes prennent leurs POM dans le groupe.

Enfin, les synchronisations nécessaires seront ajoutées.

938989/0 21

Page 22

Déroulement de la POM automatique en mode POM

Si la CN est multi-groupes, elle est dans l'état "groupe commun".

L'utilisateur met la CN en mode POM et fait "départ cycle".

Les programmes %9990.i (ou le programme %9990) sont lancés.

La POM sera effectuée successivement sur tous les axes demandés s'ils sont déclarés dans le groupe et mesurés.

La description du cycle est faite ci-après dans un chapitre spécifique.

En page INFO et AXES, des messages informatifs en Anglais indiquent à l'opérateur, le déroulement du cycle :

x : Moving off Axis reference switch

(dégagement butée AXE x)

x Axis reference cycle in progress

(POM en cours... AXE x)

x Axis referencing complete

(POM faite AXE x)

Si la POM n'a pu être prise, le cycle est arrêté ; l'opérateur acquitte le message suivant par ↵ (return)

x Axis referencing failed. QUIT :

(POM non faite! << AXE x >> Acquit :)

Puis le message suivant est affiché :

STOP AUTOMATIC REFERENCING CYCLE

(!! ARRET POM AUTOMATIQUE !!)

Vérifier les paramètres-machine de l'axe en défaut (P2/P9 : déclaration de l'axe, P17 : Course, P16 : hors POM,

P15 : présence butée, P1 : type d'axe - modulo - à débattement limité linéaire)

5.3.2 Appel par fonction G159 : Mode CONT (ou IMD)

Il est possible d'exécuter en mode CONT ou IMD, éventuellement SEQ et RAP, le bloc suivant :

[Fxxx] G159 <axes> "enter" puis "départ cycle"

avec <axes> = {X, Y, Z, U, V, W, A, B et C}

La POM des axes programmés sera faite axe par axe, dans l'ordre XYZ UVW ABC.

La vitesse peut être programmée.

On effectue la POM pour les axes mesurés , déclarés dans le groupe.

La macro %10159 est activée : elle appellera les programmes %9990 (ou 9990.i) puis %9990.9.

Excepté le cas d'erreur machine et contrairement au mode POM, on revient toujours au programme appelant à qui il

appartient de vérifier , en dernier ressort, si la POM a été prise :

Exemple : POM de l'axe C à 2000 °/mm en IMD

F2000 G159 C "enter" et "départ cycle"

Attention : Quelque soit l'ordre programmé derrière la fonction G159, les mouvements nécessaires à la POM se feront,

avec la macro %10159 livrée, dans l'ordre

X Y Z puis U V W et enfin A B C.

22 938989/0

Page 23

Additif au manuel de programmation T - 938820/5

5.3.3 Axes synchronisés par paramètres machine

Quelque soit le type d'appel, par fonction G159 ou en mode POM, la macro 9990.9 détecte la présence d'axes

synchronisés par paramètres-machine.

Si un seul "axe mené" à l'axe programmé est trouvé, la POM est conduite conjointement sur les axes "menant" et "mené".

La macro 9990.9 suppose identique les caractéristiques des axes "menant" et "mené" : type d'axe, sens de POM, course,

présence butée, zone couverte par la butée, etc... .

Les P16 "orpom" peuvent être légèrement différents et donc les "0" codeurs atteints "presque ensemble" dans le même

mouvement. Après la POM de l'axe "menant", la macro prolonge le mouvement d'une longueur égale à la différence des

P16 entre "menant" et "mené" ; cf. variable symbolique [marge].

En fin de cycle, la macro contrôle que les deux axes sont dans le même état. Sinon elle affiche le message :

MASTER/SLAVE AXIS REFERENCE INCOMPLETE

(!!POM Axe menant ou mené non faite!!)

- Si l'état est "POM faite", le cycle est terminé.

- Si les deux axes sont encore dans l'état "POM non faite".

Dans le cas des axes "modulo", la macro relance un nouveau mouvement.

S'il a plusieurs axes "menés" à l'axe programmé, en début de cycle, la macro affiche le message suivant :

MACRO 9990.9; ONLY CONTROLS ONE AXIS

(la macro 9990.9 gère un seul axe mené)

Il faut alors envisager des adaptations du programme 9990.9. Cela consiste essentiellement à dupliquer les parties où

interviennent la chaîne de caractères 'mne1' en les renommant 'mne2', 'mne3' etc... autant de fois qu'il y a d'axe "mené".

Ces adaptations, très lourdes si elles sont générales, restent assez simples pour des cas particuliers. Elles seront faites

au cas par cas pour ces configurations exceptionnelles.

5.3.4 Commutation broche/axe C en DISC NT

Utilisation des paramètres suivants :

E353aa = yz

aa compris entre 0 et 31

z est assiocié au paramètre V260 du variateur (relatif au régulateur de vitesse)

y est assiocié au paramètre V261 du variateur (relatif au régulateur de position)

y, z prennent les valeurs 0 ou 1 selon que l'on veut appliquer le jeu de paramètres 1 (broche) ou 2 (axe C).

E942xx = yy signifie que la référence variateur xx est désormais associée au retour mesure (axe ou broche) d'adresse

yy,

xx = adresse physique de la sortie référence moteur de la broche ou de l'axe,

yy = adresse physique du système de mesure

P70 N08 devra être à la valeur suivante FF FF FF 08 (capteur fictif @ 08 sur broche 1)

L'erreur 92 sera générée si : aa inexistant et/ou xx et/ou yy ne sont pas reconnues

Exemple : Broche 1 (@ 24)

E35324 = 0 sélection des paramètres de broche

E94224 = 24 G4F1 association référence / mesure de broche

E91008 = 0 G4F1 axe C non asservi

Axe C (@ 8)

E35324 = 11 sélection des paramètres de l'axe C

E94224 = 8 G4F1 association référence / mesure axe C

E91008 = 1 G4F1 axe C asservi

938989/0 23

Page 24

24 938989/0

Page 25

Addition to T programming manual - 938820/5

1 Changes to Rigid Tapping

1.1 Review: Rigid Tapping Cycle: G84

The rigid tapping cycle servoes the tool feed rate to the spindle rotation speed. The feed rate is calculated automatically

from the spindle speed and programmed step.

The cycle allows tapping to be programmed on the X or Z axes. The feed rate and spindle speed override potentiometers

are not inhibited during the cycle. The feed rate override potentiometer is inoperative during tapping as such, but is active

during other operations.

1.2 Programming the Cycle

It is now unnecessary to programme function M05 with G84

Example: G84 Z-200 K1.25 EK2.5 M5

If function M05 is programmed in the rigid tapping cycle, the spindle is stopped at the end of tapping.

If function M05 is not programmed during the rigid tapping cycle, spindle rotation is restarted in the initial direction.

Function G84 can now be programmed in any of the 8 axis groups and use any one of the four spindles if they are suitable.

The remainder of the rigid tapping cycle is unchanged.

Execution of the Rigid Tapping Cycle

This cycle is performed under the same conditions as before.

The spindle must be controlled by the group in which the cycle is programmed.

At the end of G84, when dimension EH is reached (return to the dimension of the work plane on the machining axis),

the spindle is placed in state M5 if M5 is programmed in the cycle.

At the end of tapping, Z is at the top of the hole:

If spindle rotation is reversed

The spindle slows down as per E9033b (initialised by P32 N48) until it stops, then starts rotating in the opposite direction.

Axis movements are restarted as soon as the spindle is rotating in the correct direction.

If the spindle is stopped by programming M5

The spindle slows down as per E9033b until it stops.

Axis movements are carried out

during spindle deceleration

.

1.3 Stopping the Rigid Tapping Cycle

If Stop_broche goes high for a spindle during rigid tapping (%W22.i = 1 where i ∈ [0,3]), the spindle stops as does the

synchronised machining axis.

If Stop_broche goes low for a spindle after stopping rigid tapping (%W22.i = 0 where i ∈ [0,3]), the spindle is restarted

and rigid tapping is resumed. The use of Stop_broche is reserved for emergencies.

When the spindle stops, a CNC reset (RAZ_CN) can be carried out and rigid tapping is cancelled.

Any available function including rigid tapping can be carried out in AUTO or MDI mode.

938989/0 25

Page 26

1.4 Other Changes and Corrections

The new version of G84 allows rigid tapping to be carried out on systems to 0.1 µm.

The functions enabling or inhibiting geometric transformations (inch/metric, scaling factor, DAT, etc.) which are active

during a G84 cycle (rigid tapping) are processed as follows:

- The dimensions and pitch are counted in the active unit set by G70 (inch) or G71 (mm)

- The scaling factor if enabled is applied to all the dimensions programmed in cycle G84 (X..Z, ER and EH) but not

to the pitch (K) and (EK)

- The mirroring function on the tool axis is incompatible with G84 (rigid tapping).

Function G39+ (rigid tap removal) also operates in this way.

For the software up to and including version L, rigid tapping (G84) in inches or 0.1 µm caused the following problems:

- When unit used was the inch, pitch K was divided by 2.54

- During tap removal, the spindle speed was also divided by 2.54

- Ratio EK displayed on the Info page was multiplied by 10

- In 0.1 µm: the spindle speed was sometimes limited during tap removal, e.g. S60 G84 K1 EK2 ... resulted in tap

removal at S100 (instead of S120).

26 938989/0

Page 27

Addition to T programming manual - 938820/5

2 Rigid Tap Removal

2.1 Functional Description

2.1.1 Us e

This function is used under the following circumstances: if an incident occurs during rigid tapping, for instance if the

operator was absolutely obliged to interrupt rigid tapping while it was in progress and possibly turn off the CNC, the tool

remains caught in the material.

This new function allows rigid tap removal to be able to remove the tool more easily from the material, even if homing

is not completed and the inclined plane is enabled.

2.1.2 Programming the Cycle

Syntax:

[M64 to M66] G39+ M3/M4 [M40 to M45] S.. K.. Z..

where:

M64 M66 Functions used if necessary to allow the group to control the spindle.

G39+ Rigid tap removal cycle which calls 4 mandatory parameters

and one optional parameter programmed immediately after the function.

M3 or M4 Direction of spindle rotation.

M40 to M45 Speed range (optional).

S.. Spindle speed.

K.. Pitch in mm.

Z.. Axis and signed retraction distance (mm and incremental).

Axes U to Z can be programmed if they exist.

Notes

The arguments of the cycle can be replaced by parameters E or variables L.

Example 1:

G39+ M3 M41 S200 K1.2 W10

Exemple 2 : if E80000 = 3 and E80001 = 42

G39+ ME80000 ME80001 SL0 KL1 Z-10

The functions enabling or inhibiting geometric transformations (inch/metric, scaling factor, DAT, etc.) which are active

during a G39+ cycle are processed as follows:

- The dimensions and pitch are counted in the active unit set by G70 (inch) or G71 (mm)

- The scaling factor if enabled is applied to the dimension programmed but not to the pitch (K)

- The mirroring function is incompatible with G39+ (rigid tapping).

Function G84 (rigid tapping) also operates in this way.

It should be noted that:

- Cycle G39+ forces use of the spindle in G97

- Since the tool must not be programmed and movement is incremental, the consistency of the tool direction is not

checked.

938989/0 27

Page 28

2.1.3 Detectable Errors

Error 4: If option 20 is missing

Error 2: If one of the four mandatory arguments (M3/M4, S, K or Z) is missing

If another argument was programmed

If an M function other than M3/M4 or M40-M45 is programmed

If S is too large (>65536)

If K is negative or zero

Error 1: If the programmed axis does not exist

If several axes are programmed or the same axis is programmed several times

If M3/M4 or M40-M45 are programmed twice

If mirroring is active on the tapping axis

If the spindle is not in state M5

Error 39: If S is not compatible with the speed range programmed

If an automatic speed range search is necessary but not authorised [gamma not programmed and bit 7 of

P7 N0 equal to 1].

2.1.4 Execution of the Rigid Tap Removal Cycle

This cycle can be executed even if homing was not completed on the axis and/or spindle.

The inclined plane can be active.

The spindle must be controlled by the group in which the cycle is programmed.

At the beginning of the cycle, the spindle is in state M5.

For scaling of the spindle speed setting, the speed range which was active when tapping was interrupted must be

recovered. If necessary, this speed range can be programmed in G39+. If the speed range is not programmed, the

equivalent of an automatic speed range search will be performed, but the function will not be sent to the PLC.

The subroutines normally called by functions M3/M4 and M40-M45 are not executed.

At the beginning of the cycle, the spindle is controlled in the specified direction at the minimum spindle speed (P62 N1,

N3, N5 or N7). Then the spindle is accelerated continuously up to the programmed speed S.

From the beginning of the cycle, movement on the Z axis is servoed to the spindle [G38] and the following error is

minimised to comply with the specified pitch. The rigid tapping parameters set in P63 are used.

At the end of the cycle, when the travel is complete, the spindle is stopped and placed in its initial state. An internal

M2 function is forced.

2.1.5 Particular Conditions for Tap Removal on Sight

Stop_Broche [%W22.0 to 3] is active and generates a deceleration on the spindle and axis.

REMARK A reset is possible provided the axis and spindle are immobile.

As for rigid tapping (during the tap removal phase):

- The feed rate override potentiometer is forced to 100%

- Cycle stop is active

- The spindle speed override potentiometer is operative.

28 938989/0

Page 29

Addition to T programming manual - 938820/5

3 Change in Spindle Synchronisation

For the software at index M, a different synchronisation principle is used, whereby the master spindle position is not

servoed but is instead controlled in an open speed loop.

3.1 Functional Description of the Software

Notation conventions

BM denotes the Master Spindle or Master Spindle number and BE the Slave Spindle or Slave Spindle number.

The spindles are numbered from 0 to 3.

Spindles denoted simply B can be either a master or a slave spindle.

When a parameter E is written Exxxxx+B, xxxxx+B is the parameter number.

Example: For the slave spindle at address 1, E94124+BE = E94125.

3.1.1 Speed-Dependent Acceleration

To be consistent with real spindle acceleration capabilities (see Sec. 3.1), the user can select speed-dependent

acceleration.

New parameters E90370+b and E90380+b are used to specify the maximum speed in rpm for the maximum torque and

power.

E90370+b = N

E90380+b = N

Speed-dependent acceleration is enabled by setting parameter E90360+b to a value above 0.

This function operates as follows:

If N< E90370 THEN acceleration = maximum specified by E90330

If E90370 < N < E90380 THEN acceleration = E90330 * E90370 / N

If N < E90380 THEN acceleration = E90330 * E90370 * E90380 / N2

base

max

REMARKS

-

This functionality can be used independently of synchronisation.

-

When a spindle is slave, acceleration is not managed on that spindle. The slave spindle (BE)

receives the setting from the master spindle (BM).

- When a BM is has a higher dynamic range than a BE, the parameters of the BM must be set to

allow the BE to follow.

-

No check is made on the settings of parameters E90370 and E90380.

938989/0 29

Page 30

3.2 Spindle Synchronisation with Master Spindle Speed Control

General Block Diagram

Speed

S

3.2.1 Corrector with Integral Action

and

acceleration

control

+:- BM speed

+/-

+

Corrector

K0*F

Speed correction

+

1

BM speed

Variable

phase lead

corrector

BE speed

REFBRO

MAXCNA

MAXGAM

BM measurement E9010x

+/-

+

-

BE measurement E9010x

MAXCNA

MAXGAM

E9020x

Schift EC...

+

REFBRO

E9020x

Integral action is used to cancel the static error. The static error is the error which would exist in steady state with a

constant speed setting for BM. This error is due to the fact that since spindle speed control is open loop, there is always

a different between the speed setting and the real speed. Therefore, to minimise integral action (beneficial for the dynamic

response), the speed loop of the BM and BE must be set so that the real speed = the speed setting. This setting is

generally made by tach generator feedback to the servo-drive after checking parameters P46, P47, P48 and P49

(maximum speed in the range).

When the two spindles are mechanically linked, integral action must be frozen so as not to add the residual error.

This control is provided by parameter E98024+BE:

If E98024 = 0 THEN no integral action

If E98024 > 0 THEN integral action with Ti = E98024 (in ms)

If E98024 < 0 THEN integral action is frozen

E98024 > 0

E

1

Ti*p

Ti = E98024

+

+

S

30 938989/0

Page 31

Addition to T programming manual - 938820/5

3.2.2 Corrector with Variable Phase Lead

Tests have shown that when a spindle is servoed in position by the principle used for an axis (corrector P with constant

gain K0), instability (hunting) tends to occur at high speed.

+

DAT1

-

This is due to the fact that the speed loop time constant Tbv(N) increases at high speed.

For satisfactory stability, the product K0 * Tbv(N) must be held below 0.5.

Since Tbv(N) increases with N, K0 must be decreased when the speed increases.

But this results in a prohibitive response time to levels (speed or synchronisation error).

K0

Vref

1 + Tbv(N) * p

1

V

1

p

P

.

1 + Tbv(N) x p

A variable phase lead corrector K0

a fixed time constant Tbv0 for variable time constant Tbv(N). Tests have shown its usefulness at high speed.

The CNC calculates the value Tbv(N) = f(N) from:

-Tbv0

- Parameters E90370 and E90380.

There is no specific parameter for Tbv0, which is determined from the gain (E90320+b).

1 + T

bv

has been installed in the CNC. It is for the purpose of substituting

0 x p

In effect, in a first-order looped system, the following relation between the gain and time constant is required to ensure

stability:

1/3 < K0 x Tbv0 < 1/2, from which is determined Tbv0 ≈

1

2 x K0

The following law applies:

If N < E90370 THEN Tbv(N) = Tbv0

If E90370 < N < E90380 THEN Tbv(N) = Tbv0 x N / E90370

If N > E90380 THEN Tbv(N) = Tbv0 x N2 / E90370 / E90380

It can even be attempted to decrease Tbv0. A boost factor F is introduced for this purpose. When parameter E90360+BE

is greater than 1, the phase lead corrector is enabled and is set to F (the unit is 0.001, i.e. when E90360 = 1000, F = 1

and the time constant is equal to Tbv0; when E90360 = 1200, F = 1.2 and the time constant is equal to Tbv0/1.2).

938989/0 31

Page 32

Response of the Corrector to a Level

The response of the corrector to a level depends on the speed. It has the following form:

Tbv(N2) / Tbv0

0 <N1 < N2

Tbv(N1) / Tbv0

Remark concerning parameters E90370 and E90380

Parameters E90370 and E90380 are used to set both the acceleration and the time constant. This is not a problem, since:

- The two uses are mutually exclusive: when the parameters are used to calculate the time constant, the spindle is

a slave, so the acceleration is not calculated and conversely

- The settings for each type of use are related to the torque vs. speed characteristic of the motor and are close to N

for E90370 and N

for E90380.

max

base

3.3 Man/Machine Interface

The synchronisation error is displayable by external parameter E95224+BE.

32 938989/0

Page 33

Addition to T programming manual - 938820/5

3.4 Principle of Use of the Software Product

3.4.1 Setting Procedure

Adjust the speed loop for each spindle so that the measured speed is identical to the programmed speed.

Adjust the tach generator feedback signal on the servo-drive by checking the measured speed displayed on the Info page.

Cancel the acceleration ramps on the servo-drives.

If possible, set the spindle with the highest dynamic range as slave.

Set speed ranges N

Plot the rotation speeds for maximum torques (N

base

and N

max.

) and maximum power (N

base

) on curve S1 of the motor catalogue.

max

Reference these speeds to the spindle if the motor/spindle gear ratio is not equal to 1.

Set parameters E90370+B = N

and E90380+B = N

base

max

.

Set the maximum master and slave acceleration E90330+B.

If the master has a higher dynamic range than the slave, make the settings according to the slave.

Set PI.

Set K0 = E90320+BE = 500 Ti = E98024+BE Fboost = E90360+BE = 1000

Set speed levels of 1000 rpm. Set K0 to have a satisfactory response of the synchronisation error.

Set Ti = E98024+BE = 500 ms. Then adjust to have an overshoot without oscillation.

Set higher levels. Then set rotation reversals. Check the behaviour. Adjust Nbase and Nmax of the slave if necessary.

If there is a large oscillation of the synchronisation error at high speed, increase Fboost and decrease N

of the slave.

max

3.4.2 Programming Spindle Synchronisation

Choice of Master

The request to synchronise a slave spindle to a master spindle is made in the part programme by loading the physical

address of the master spindle (24 + BM) in parameter E94124+BE.

Example: Spindles 0 and 1 slave, spindle 3 master E94124 = 27, E94125 = 27

Synchronisation is refused with error 94 if homing is not completed on BM and BE.

Selecting Forward or Reverse Synchronisation

The direction of rotation (M3 or M4) must be programmed for BM and BE before requesting synchronisation. This

determines the synchronisation mode: if both spindles rotate in the same direction, synchronisation is forward; otherwise

it is reverse.

938989/0 33

Page 34

Programming the Angle

The setting of function EC determines the angle between the positions of the master spindle and slave spindle during

synchronisation. BE position = +/- (BM position + EC). EC is programmed in degrees.

Selecting the Type of Synchronisation

If the spindles are not servoed in position when synchronisation is requested, synchronisation is performed according

to the principle described herein. Otherwise, servoed spindle synchronisation with automatic gain control is used.

Master Spindle Acceleration Parameters

The parameters concerning acceleration of the master spindle must be set before requesting synchronisation:

E90330+BM Max. acceleration in deg/s2. If not specified, the setting of parameter P32 is used as default

E90370+BM N

E90380+BM N

Maximum speed at maximum torque in rpm

base

Maximum speed at maximum power in rpm

max

E90360+BM If > 0, enabling of acceleration = f(N)

It should be noted that if BE has a lower dynamic range than BM, the characteristics of BE must be used, or else BE

will not be able to follow BM during accelerations.

Slave Spindle Servoing Parameters

The following parameters concerning the slave spindle must be set before requesting synchronisation:

E90320+BE Position loop gain K0 in rpm/rev

E90370+BE Maximum speed for Tbv(N)=Tbv0 (E90370 = N

E90380+BE Maximum speed N2 for calculation of Tbv(N) (E90380 = N

base

max

)

)

E90360+BE Boost factor F

E98024+BE Integral action time constant in ms

Enabling and Disabling Integral Action

Integral action is used to cancel the static error. It must be active during the synchronisation phase. When the two

spindles are mechanically linked (e.g. during part off), integral action must mandatorily be frozen at the value it had at

the time of mechanical linkage.

E98024+BE = 0 No integral action

E98024+BE > 0 Integral action with Ti = E98024+BE (in ms)

E98024+BE < 0 Integral action frozen

34 938989/0

Page 35

Addition to T programming manual - 938820/5

Synchronisation Error and Tolerance

The synchronisation error (difference between the measured positions) is read in E95224+BE (in internal units). When

it is less than the tolerance loaded in parameter P44 or programmed in E90310+BE (in rev/65536), the spindle-in-position

report is sent to the PLC (%R13.B) and Boolean E93524+BE goes high.

Programming Example

(SPEED CONTROLLED SPINDLE SYNCHRONISATION)

(MASTER = B1 SLAVE = B2)

WHILE E91124=1 DO $Homing on spindle 1

M64M40M3S50%

ENDW

WHILE E91125=1 DO $Homing on broche 2

M65M40M3S50

ENDW

E94124=-1

E94125=-1

E91024=0

E91025=0

E90330=20000

E90331=20000

E90370=1500

E90371=1500

E90380=4000

E90381=4000

E90321=500

E98025=500

E90360=1

E90361=1000

M64 M40 M4 S100 EC0

M65 M40 M4 S100

E94125=24

WHILE E93525=0 DO G4 F.5 $

Cancel synchronisation on spindle 1

Cancel synchronisation on spindle 2

Speed control on spindle 1

Speed control on spindle 2

Max. accel. on spindle 1 in deg/s

Max. accel. on spindle 2

N

speed at max. torque on spindle 1 in rpm

base

N

speed at max. torque on spindle 2

base

N

speed at max. power on spindle 1 in rpm

max

N

speed at max. power on spindle 2

max

Gain on spindle 2 in rpm/rev

Ti on spindle 2 in ms

Enable acceleration = f[N] on master

Enable phase lead corrector on slave

Start spindle 1

Start spindle 2

Synchronise spindle 2 with master spindle 1

Wait for synchronisation at 100 rpm

2

ENDW

$SYNCHRO OK

M64 M40 M3 S2000

WHILE E93525=0 DO G4 F.5 $Wait for synchronisation at 2000 rpm

ENDW

E98025=-E98025

Integral action frozen

G4 F5

E98025=-E98025

Integral action restored

G4 F5

M2

938989/0 35

Page 36

3.5 List of Parameters E Relative to Spindles

The table below lists the external parameters and associated mnemonics.

The parameter can be programmed by its number or its mnemonic.

Example: E90113 is equivalent to E[MODULOB4]

Parameter Description Value Associated

or unit mnemonic

E79000 Position measurement E90100 B.group MESPOSBG

E79001 Speed reference E90200 B.group REFVITBG

E90100 to E90103 Spindle position measurement 1/100000 MESPOSB1

to MESPOSB4

E90110 to E90113 Modulo spindles MODULOB1

to MODULOB4

E90200 to E90203 Spindle speed reference REFVITB1

to REFVITB4

E90300 to E90303 Maximum spindle speed with indexing VITPALB1

to VITPALB4

E90310 to E90313 In-position or synchronisation window (P44) FENETRE1

to FENETRE4

E90320 to E90323 Spindle position loop gain (P45) rpm/rev GAINB1 to GAINB4

E90330 to E90333 Spindle acceleration deg/s

2

ACCB1 to ACCB4

E90360 to E90363 On master spindle, enable and management 1/1000 ACCKFNB1

On slave spindle, phase lead boost factor to ACCKFNB4

E90370 to E90373 N

spindle rotation speed at maximum torque rpm N_CMAXB1

base

to N_CMAXB4

E90380 to E90383 N

spindle rotation speed at maximum power rpm N_PMAXB1

max

to N_PMAXB4

E90390 to E90393 Maximum calculated speed in range MAXGANB1

when integral action is frozen to MAXGAMB4

E90124 to E90127 Axes 24 to 27 or servoed spindles ASS_B1

to ASS_B4

E91124 to 91127 Homing not completed on axes 24 to 27 or spindles POM_B1

to POM_ B4

E93525 to 93527 Axes 24 to 27 or synchronised spindles POS_B1

to POS_B4

36 938989/0

Page 37

Addition to T programming manual - 938820/5

Parameter Description Value Associated

or unit mnemonic

E94124 to E94127 Master axis number for spindle synchronisation MASTERB1

to MASTERB4

E95024 to E95027 Spindle position reference IU REFPOSB1

to REFPOSB4

E95224 to E95227 Spindle synchronisation error IU ERRSYNB1

to ERRSYNB4

E98024 to E98027 Spindle integral action time constant TIB1 to TIB4

>0 integral action

<0 integral action frozen

=0 no integral action

938989/0 37

Page 38

4 Resumption of Thread Cutting

4.1 General

Thread cutting may be interrupted and the part removed from the chuck, for instance for quenching. It is then reinstalled

in the chuck to continue the thread cutting operation (possibly using a different spindle speed than during roughing).

When reinstalled in the chuck, the part is in a different angular position (and possibly a different axial position) than before.

It is therefore necessary to teach in the new position of the thread and use it as argument in a reprise_filetage (resumed

thread cutting) cycle.

Teach-in of the thread position is carried out manually by positioning the tool in the roughed thread and measuring the

axial position) (or radial position for thread cutting in X) called Xpos_teachin as well as the angular position of the spindle

Spos_teachin (E90100 for spindle 1).

4.2 Programming

Syntax

G38+ J<Xpos_delta> EC<Spos_teachin> K.. Z..

where:

J<Xpos_delta> = <Xpos_teachin> - <Xdépart>

Difference between the teach-in position of the axis and its start point when thread cutting is

resumed, expressed in mm or inches, depending on whether G71 or G70 is programmed. For

a taper thread, the difference is that of the major axis, i.e., the axis to which the pitch applies.

EC<Spos_teachin> Teach-in angular spindle position in degrees.

K.. Thread pitch.

Z.. Thread cutting end point.

Notes

Arguments J and EC must be programmed immediately after function G38+.

When the resumed thread cutting cycle includes several passes with straight or oblique infeed, the values of arguments

J and EC remain unchanged.

For sequenced thread cutting, the blocks after the initial block must not include any arguments except the end point and

possibly the pitch.

Example

Example of longitudinal thread cutting with tapered retraction

...

G0X..Z..

G38+ J.. EC.. K.. Z..

X.. Z..

G0 X..

Positioning at the start point

Longitudinal thread cutting

Tapered sequencing of the thread

Rapid retraction off the thread

38 938989/0

Page 39

Addition to T programming manual - 938820/5

4.3 Constraints

High-speed machining is prohibited for resumed thread cutting to allow on-the-fly exit from the thread. If this function

is active when G38+ is analysed, it is automatically cancelled (E11012 = 0).

The gains on the axes must be set consistently with the position loop time constant set in machine parameter P56.

The spindle must be rotating at steady speed before the block containing G38+ is executed.

4.4 Inclusion of function G38+ in Cycle G33

4.4.1 Syntax of Resumed Thread Cutting Included in the Call to Cycle G33

The teach-in positions are declared in EC.. for the spindle position and EZ.. or EX.. for the axis, depending on whether

thread cutting is axial or radial. The presence of these two arguments distinguishes between normal and resumed thread

cutting.

G33 X.. Z.. P.. EZ.. EC.. K.. [S..] [R..] [EA..] [EB..] [F..]

The difference between the teach-in position of the axis and its initial position is calculated in macro %10033 as well

as its assignment to function J after G38+.

Macro %10033 ensures that the syntax is consistent:

It checks that both the teach-in position of the spindle and the teach-in position on the thread axis (major axis) are

programmed. For a 45-degree taper thread, either axis is accepted.

In case of an error, it displays the message No 838: $ Restart threading incoherent data.

938989/0 39

Page 40

5 Miscellaneous Changes and Updates

5.1 Creation of CNC Files

Always use the following numbering to avoid file transfer and backup problems:

- 1-9999.9 for main programs

- 10100-10255 for cycles

- 20100, 20200, 20300 and 20400 for messages

- 11000 for Reset.

5.2 Section 6.5, Message display with wait operator response

Ignore the second remark on section 6.5.

5.3 Automatic Homing Cycle

Three part programmes transferable by UT3 are used to perform automatic homing or referencing on machines equipped

with incremental encoders (including machines with one or more synchronised axis pairs).

The macros recognise the type of axis (linear, modulo or with limited excursion) and generate the necessary cycle.

If the axis is the reference switch, a retraction is programmed.

List of Macros

% 9990 Example of automatic homing for machining centres with one axis group

%10159 Homing macro called by function G159, AUTO or MDI mode

%9990.9 Homing macro called by the above macros. Argument L0 = symbolic name of the axis.

REMARK Programme %9990 must be customised.

5.3.1 Homing Mode

On machines with a single axis group, homing is performed on each axis. The order and speed must be specified in

programme %9990.

On machines with multiple axis groups, programme %9990 supplied must be renamed %9990.i to have a different

programme for each CNC group. Homing is performed on each axis. The order and speed must be specified in programme

%9990.i. In addition, the required synchronisations must be programmed.

Customising Programme %9990 for a Machine with One Axis Group

Example of programme: Homing is to be carried out first on Z, then on X and Y and last on C.

%9990

IF[.RG80]=159THEN(call byG159)

G77H9990.9

ELSE(call in homing mode: load axis no. in L0)

(Programme the feed rate Fxxx if required)

L0=2F2000G77H9990.9(Z axis)

L0=0F3000G77H9990.9(X axis)

L0=1G77H9990.9(Y axis)

L0=8F10000G77H9990.9(C axis)

M2

40 938989/0

Page 41

Addition to T programming manual - 938820/5

The OEM programmes calls to macro 9990.9 in the order in which he wishes homing to be carried out. Each call, he

loads L0 with the logical number of the axis using the following rule:

L0 Axis L0 Axis L0 Axis

0 ---> X 3 ---> U 6 ---> A

1 ---> Y 4 ---> V 7 ---> B

2 ---> Z 5 ---> W 8 ---> C

He can specify the feed rate on the axis (F...)

Customising Programmes %9990 for Multigroup Machines

Example: A machine includes two CNC groups:

- Group 1: Z, X, Y and C

- Group 2: Z, X and Y

Synchronisation on the Z axes is required after homing.

%9990.1 (Homing on group 1)

IF[.RG80] = 159 THEN (call by G159)

G77 H9990.9

ELSE(call in homing mode: load axis no. in L0)

(programme the feed rate Fxxx if required)

L0=2 F2000 G77 H9990.9(Z axis)

G78 Q1 P1.2(Wait for homing on Z on another group)

L0=0 F3000 G77 H9990.9(X axis)

L0=1 G77 H9990.9(Y axis)

L0=8 F10000 G77 H9990.9(C axis)

M2

%9990.2(Homing on group 2)

IF[.RG80] = 159 THEN (call by G159)

G77 H9990.9

ELSE(call in homing mode: load axis no. in L0)

(programme the feed rate Fxxx if required)

L0=2 F2000 G77 H9990.9 (Z axis)

G78 Q1 P1.1 (Wait for homing on Z on another group)

L0=0 F3000 G77 H9990.9(X axis)

L0=1 G77 H9990.9(Y axis)

M2

There should be as many programmes %9990.i as there are CNC groups declared in P97 N0.

For each programme %9990.i, the OEM must programme the calls to macro 9990.9 in the order in which he wishes to

home the axes of the group.

The required synchronisations are then added.

938989/0 41

Page 42

Automatic Homing Procedure in Homing Mode

A multigroup CNC must be in common group state.

The user places the CNC in homing mode and presses the Cycle start button.

Programmes %9990.i (or programme %9990) are (is) started.

Homing is performed on each of the axes requested if they are declared in the group and measured.

The cycle is described below in a special section.

On the Info and Axes pages, English messages inform the operator of progress of the cycle:

x : Moving off Axis reference switch

x Axis reference cycle in progress

x Axis referencing complete

If homing was not possible, the cycle is stopped. The operator acknowledges the message below by pressing ↵ (return)

x Axis referencing failed. QUIT :

The following message is then displayed:

STOP AUTOMATIC REFERENCING CYCLE

Check the machine parameters of the axis on which homing failed (P2/P9: Axis declaration; P17: Travel limits; P16:

Reference switch position; P15: Direction of homing; P1: Axis type - modulo and limited excursion, linear).

5.3.2 Call by Function G159: AUTO (or MDI) Mode

The following block can be executed in AUTO or MDI mode and also possibly in SINGLE and DRYRUN modes:

[Fxxx] G159 <axes> Enter and Cycle start

where <axes> = {X, Y, Z, U, V, W, A, B and C}

Homing is performed on each of the programmed axes in the order XYZ UVW ABC.

The feed rate can be programmed.

Homing is performed on the measured axes declared in the group.

Macro %10159 is activated and calls programmes %9990 (or 9990.i) then %9990.9.

Except in the case of a machine error, and contrary to homing mode, a return is always made to the calling programme,

which is responsible for checking whether homing was effective:

Example: Homing of the C axis at 2000 deg/mm in MDI mode

F2000 G159 C Enter and Cycle start

Caution: Regardless of the order of the axes programmed after G159, the movements required for homing are carried

out in the order XYZ, then UVW and finally ABC by macro %10159 as delivered.

42 938989/0

Page 43

Addition to T programming manual - 938820/5

5.3.3 Axes Synchronised by Machine Parameters

Regardless whether it is called by function G159 or in homing mode, macro 9990.9 detects the presence of axes

synchronised by machine parameters.

If only one axis is slaved to the programmed axis, homing is conducted jointly on the master and slave axes.

Macro 9990.9 assumes that the master and slave axes have the same characteristics: type, homing direction, travel,

switch presence, area covered by the switch, etc.

Parameters P16 (reference switch position) may be slightly different for the two axes and therefore the encoder marker